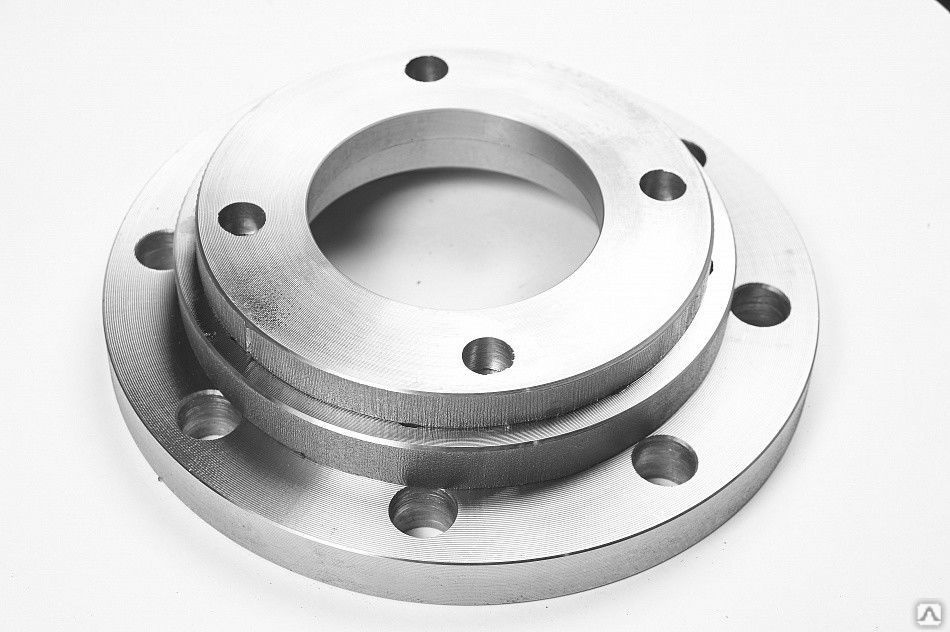

Фланцы плоские (тип 01) ГОСТ 33259-2015

ГОСТ 33259-2015 — Настоящий стандарт распространяется на присоединительные фланцы трубопроводной арматуры (далее — арматуры), соединительных частей и трубопроводов, а также на присоединительные фланцы машин, оборудования, приборов, патрубков, аппаратов и резервуаров на номинальное давление до 250 и устанавливает конструкцию и размеры стальных и чугунных фланцев, определяет типы фланцев, типы форм уплотнительных поверхностей, устанавливает технические требования к изготовлению, маркировке, испытаниям и контролю.

Фланцы стальные плоские приварные (тип 01) ГОСТ 33259-2015

Основные характеристики изделия:

- Материал производства – углеродистая, низколегированная, коррозийно-устойчивая сталь;

- Сфера применения – трубы с любым уровнем давления, подходит для использования в трубопроводах с давлением до 2,5 МПа;

- Период эксплуатации – не менее 10 лет;

- Метод крепежа – сварка.

Материал: ст.3сп, 20, 09Г2С, 13ХФА, 20ЮЧ, 15Х5М, (08)12Х18Н10Т, 10Х17Н13М2Т.

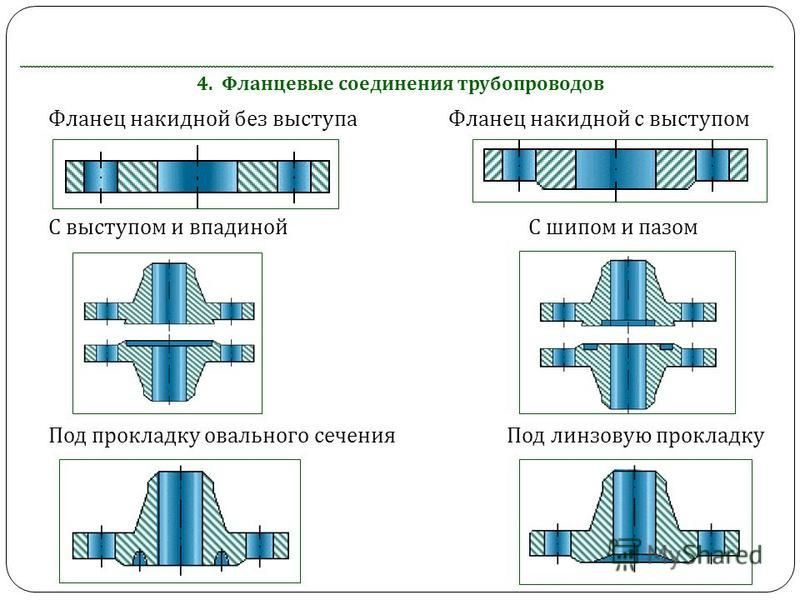

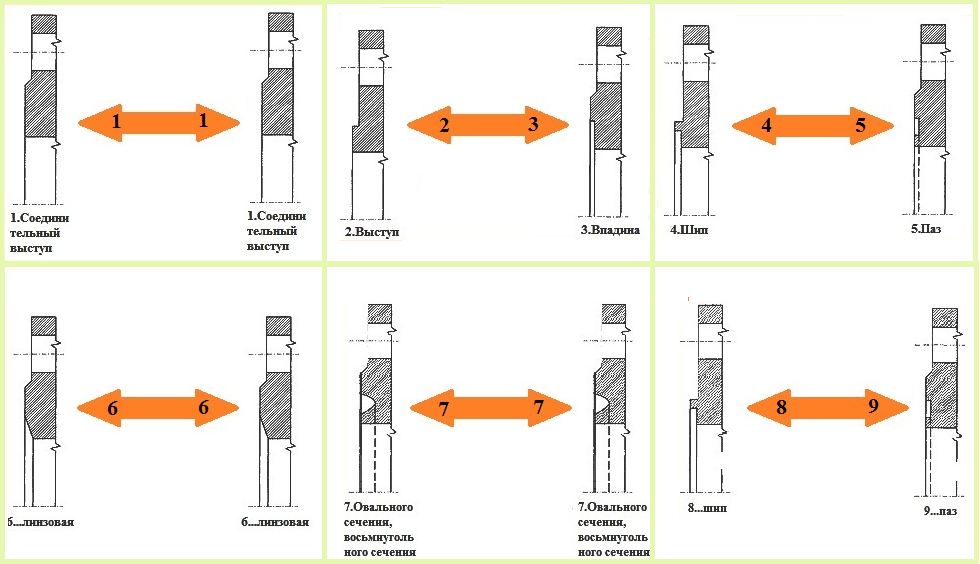

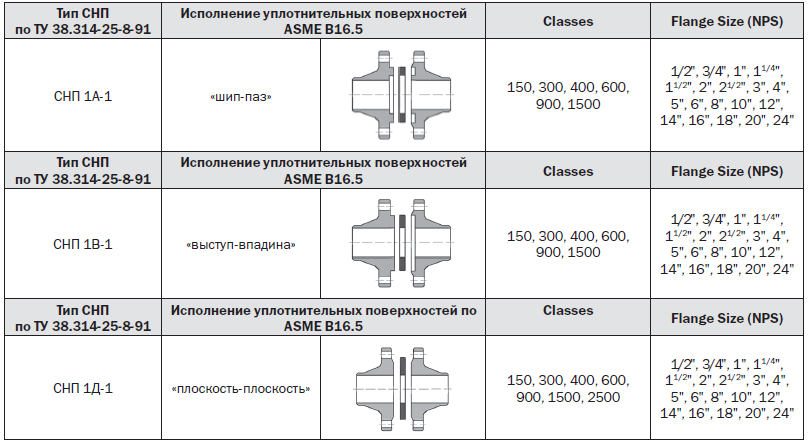

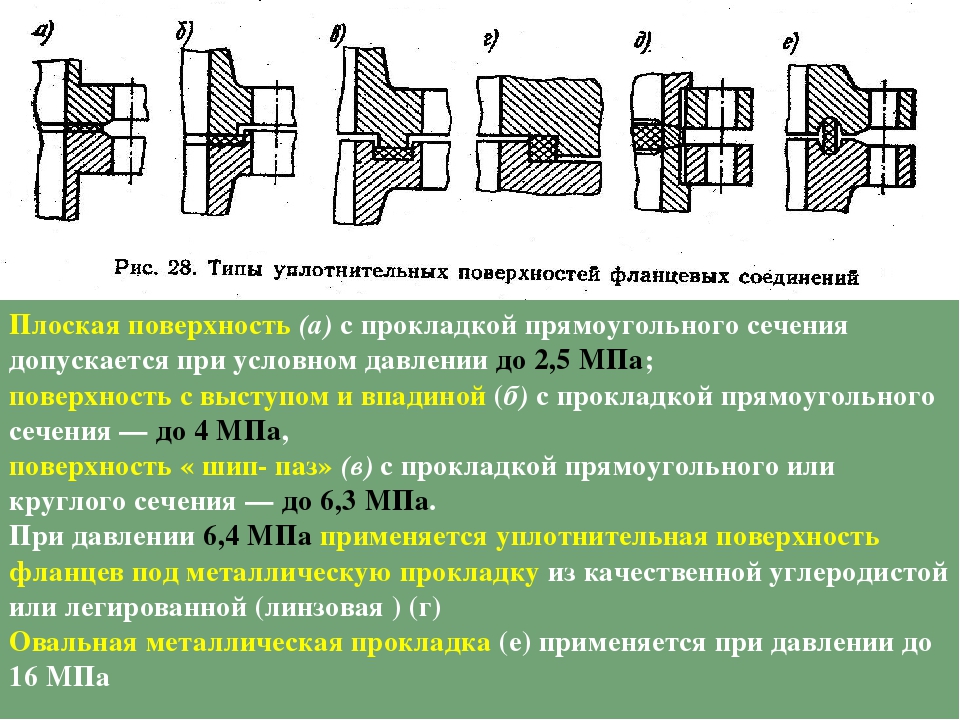

Исполнения уплотнительных поверхностей фланцев по ГОСТ 33259-2015:

Пример условного обозначения:

Фланец 150-10-01-1-В-Ст 20-IV-dв 161 ГОСТ 33259

Фланец стальной плоской приварной Dn 150 на Ру 10, тип 01, ряд 1, исполнение В, из стали 20 по IV группе контроля с диаметром трубы 161мм

На нашем заводе Вы можете купить фланцы по доступным ценам. Все изделия выполняются из высококачественных материалов в соответствии с ГОСТом, а после изготовления выполняется их тестирование на прочность и другие физико-механические свойства.

Специалисты ТМЗ знают, чтобы купить фланцы по доступной стоимости, требуется наличие у продавца собственной производственной и сырьевой базы. Обладая этими качествами, мы можем предложить одни из самых выгодных цен на рынке.

Огромное количество фланцев на складе!!!

Срок изготовления фланцев, отсутствующих на складе — от 1 часа!!!

Фланцы свободные на приварном кольце по ГОСТ 12822-80

Фланцы свободные на приварном кольце, как правило, изготавливаются двумя методами: Первый – литьем, когда расплавленный металл заливается в форму, а после застывания, делается мех. обработка отлитой заготовки; Второй — резкой (газовой или плазменной) заготовки из листа металла, т.е. из цельного листа металла вырезается заготовка и затем обрабатывается на станке. Фланцы свободные, изготовленные методом литья более дешевые, т.к. при таком способе изготовления остается очень мало отходов, но всегда есть риск того, что внутри фланца могут присутствовать воздушные полости, которые часто образовываются при таком методе, а значит такие  к. отсутствует такой момент как образование воздушных полостей внутри фланца. Поэтому если в трубопроводе предполагается высокое давление, то надежнее на данный трубопровод устанавливать фланцы свободные, изготовленные методом резки из листа металла. На рисунке, приведенном ниже, вы можете посмотреть, как схематично выглядят фланцы свободные на приварном кольце:

к. отсутствует такой момент как образование воздушных полостей внутри фланца. Поэтому если в трубопроводе предполагается высокое давление, то надежнее на данный трубопровод устанавливать фланцы свободные, изготовленные методом резки из листа металла. На рисунке, приведенном ниже, вы можете посмотреть, как схематично выглядят фланцы свободные на приварном кольце:

Фланец свободный на приварном кольце:

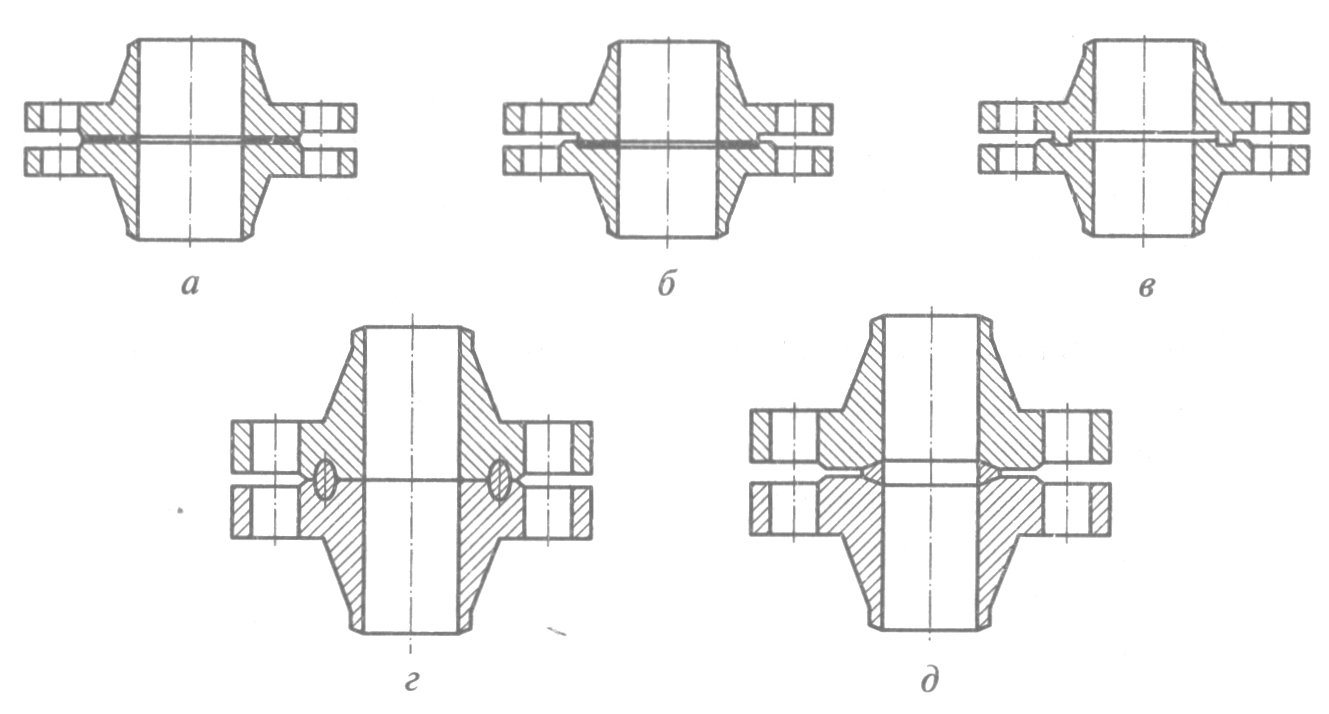

Как видно из схематичного изображения, приведенного выше, фланцы свободные состоят из двух частей, одна из которых представляет из себя деталь дисковой формы, с центральным отверстием для прохождения движущегося потока среды, вокруг которого имеются равномерно-распределенные отверстия для крепежа, а вторая – круглое кольцо. Условный диаметр фланца свободного всегда должен соответствовать условному диаметру приварного кольца. Свободные фланцы, по желанию заказчика, могут поставляться как в комплекте с приварным кольцом, так и без него. Также, по желанию заказчика, возможно изготовление и поставка свободных колец отдельно от фланцев. Фланцы свободные на приварном кольце изготавливаются по ГОСТ 12822-80. В отличие от плоских и воротниковых фланцев — фланцы свободные по ГОСТ 12822-80 изготавливаются в одном исполнении, но приварное кольцо может быть изготовлено в 7-ми различных исполнениях. На рисунке, приведенном ниже, вы можете посмотреть, как схематично выглядит каждое из 7-ми исполнений

Также, по желанию заказчика, возможно изготовление и поставка свободных колец отдельно от фланцев. Фланцы свободные на приварном кольце изготавливаются по ГОСТ 12822-80. В отличие от плоских и воротниковых фланцев — фланцы свободные по ГОСТ 12822-80 изготавливаются в одном исполнении, но приварное кольцо может быть изготовлено в 7-ми различных исполнениях. На рисунке, приведенном ниже, вы можете посмотреть, как схематично выглядит каждое из 7-ми исполнений

Из вышеприведенных схематичных изображений видно, что

- Исполнение 1 – это фланцы свободные с соединительным выступом;

- Исполнение 2 – это фланцы свободные с выступом;

- Исполнение 3 – это фланцы свободные с впадиной;

- Исполнение 4 – это фланцы свободные с шипом;

- Исполнение 5 – это фланцы свободные с пазом;

- Исполнение 6 – это фланцы свободные с шипом под фторопласт;

- Исполнение 7 – это фланцы свободные с пазом под фторопласт;

Фланцы свободные на приварном кольце монтируются на трубопровод следующим образом: фланец надевается на трубу, следом за ним надевается кольцо (внутренний диаметр кольца и фланца немного больше наружного диаметра трубы), а затем кольцо приваривается к трубе с помощью газо или электро сварки.

Свободные фланцы, в зависимости от исполнения приварного кольца, могут выдерживать давление от 0,1 МПа до 2,5МПа, а диаметр свободных фланцев варьируется от 10мм до 500мм. В нижеприведенной таблице указаны все виды фланцев свободных по ГОСТ 12822-80, поставляемых нашей компанией, а также характеристики данных фланцев:

Фланцы свободные на приварном кольце по ГОСТ 12822-80:

| Dу-Ру (мм-МПа) | Масса 1 фланца, кг | Dу-Ру (мм-МПа) | Масса 1 фланца, кг | Dу-Ру (мм-МПа) | Масса 1 фланца, кг | Dу-Ру (мм-МПа) | Масса 1 фланца, кг |

|---|---|---|---|---|---|---|---|

| 10х0,1/0,25/0,6 | 0,29 | 10х1,0 | 0,52 | 10х1,6 | 0,61 | 10х2,5 | 0. 69 69 |

| 15х0,1/0,25/0,6 | 0,33 | 15х1,0 | 0,58 | 15х1,6 | 0,67 | 15х2,5 | 0,77 |

| 20х0,1/0,25/0,6 | 0,41 | 20х1,0 | 0,82 | 20х1,6 | 0,93 | 20х2,5 | 1,05 |

| 25х0,1/0,25/0,6 | 0,60 | 25х1,0 | 0,96 | 25х1,6 | 1,10 | 25х2,5 | 1,24 |

| 32х0,1/0,25/0,6 | 0,87 | 32х1,0 | 1,49 | 32х1,6 | 1,68 | 32х2,5 | 1,87 |

| 40х0,1/0,25/0,6 | 1,01 | 40х1,0 | 1,92 | 40х1,6 | 2,13 | 40х2,5 | 2.35 |

| 50х0,1/0,25/0,6 | 1,11 | 50х1,0 | 2,27 | 50х1,6 | 2,54 | 50х2,5 | 2,79 |

| 65х0,1/0,25/0,6 | 1,55 | 65х1,0 | 3,01 | 65х1,6 | 3,31 | 65х2,5 | 3,43 |

| 80х0,1/0,25/0,6 | 2,05 | 80х1,0 | 3,77 | 80х1,6 | 4,11 | 80х2,5 | 4,25 |

| 100х0,1/0,25/0,6 | 2. 38 38 |

100х1,0 | 4,55 | 100х1,6 | 4,93 | 100х2,5 | 6,19 |

| 125х0,1/0,25/0,6 | 2,84 | 125х1,0 | 6,09 | 125х1,6 | 6,56 | 125х2,5 | 8,82 |

| 150х0,1/0,25/0,6 | 3.94 | 150х1,0 | 7,86 | 150х1,6 | 8,48 | 150х2,5 | 10,52 |

| 200х0,1/0,25/0,6 | 4,93 | 200х1,0 | 9,02 | 200х1,6 | 9,36 | 200х2,5 | 12,62 |

| 250х0,1/0,25/0,6 | 6.38 | 250х1,0 | 11,30 | 250х1,6 | 13,90 | 250х2,5 | 17,72 |

| 300х0,1/0,25/0,6 | 10,35 | 300х1,0 | 13,87 | 300х1,6 | 17,90 | 300х2,5 | 22,82 |

| 350х0,1/0,25/0,6 | 13,50 | 350х1,0 | 18,02 | 350х1,6 | 22,80 | 350х2,5 | 31,73 |

| 400х0,1/0,25/0,6 | 17. 04 04 |

400х1,0 | 24,38 | 400х1,6 | 29,08 | 400х2,5 | 42.51 |

| 450х0,1/0,25/0,6 | 20,06 | 450х1,0 | 25,64 | 450х1,6 | 35,30 | 450х2,5 | 48,15 |

| 500х0,1/0,25/0,6 | 25,44 | 500х1,0 | 33,25 | 500х1,6 | 49,26 | 500х2,5 | 64,57 |

Также, в нижеприведенной таблице указана масса приварных колец по ГОСТ 12822-80, поставляемых нашей компанией:

Кольца приварные по ГОСТ 12822-80:

| Dу-Ру (мм-МПа) | Масса 1 кольца, кг (исполнение 1) | Масса 1 кольца, кг (исполнение 2) | Масса 1 кольца, кг (исполнение 3) | Dу-Ру (мм-МПа | Масса 1 кольца, кг (исполнение 1) | Масса 1 кольца, кг (исполнение 2) | Масса 1 кольца, кг (исполнение 3) |

|---|---|---|---|---|---|---|---|

| 10х0,1/0,25/0,6 | 0,05 | 0,04 | 0,04 | 10х1,0 | 0,08 | 0. 08 08 |

0,07 |

| 15х0,1/0,25/0,6 | 0,06 | 0,05 | 0,05 | 15х1,0 | 0,11 | 0,09 | 0,08 |

| 20х0,1/0,25/0,6 | 0,12 | 0,10 | 0,09 | 20х1,0 | 0,20 | 0,18 | 0,17 |

| 25х0,1/0,25/0,6 | 0,16 | 0,13 | 0,13 | 25х1,0 | 0,27 | 0,23 | 0,22 |

| 32х0,1/0,25/0,6 | 0,21 | 0,18 | 0,17 | 32х1,0 | 0,34 | 0,30 | 0,29 |

| 40х0,1/0,25/0,6 | 0,27 | 0,23 | 0,22 | 40х1,0 | 0,42 | 0,37 | 0,35 |

| 50х0,1/0,25/0,6 | . 0,35 | 0,32 | 0,30 | 50х1,0 | 0,62 | 0,55 | 0,54 |

| 65х0,1/0,25/0,6 | 0,55 | 0,49 | 0,46 | 65х1,0 | 0,90 | 0,82 | 0,78 |

| 80х0,1/0,25/0,6 | 0,73 | 0,65 | 0,63 | 80х1,0 | 1,10 | 0,98 | 0,97 |

| 100х0,1/ 0,25 / 0,6 | 0,88 | 0. 81 81 |

0,75 | 100х1,0 | 1,31 | 1,24 | 1.11 |

| 125х0,1/0,25/0,6 | 1.27 | 1,11 | 1,02 | 125х1,0 | 1.96 | 1.84 | 1,71 |

| 150х0,1/0,25/0,6 | 1,75 | 1,58 | 1,44 | 150х1,0 | 2,43 | 2,26 | 2,03 |

| 200х0,1/0,25/0,6 | 2,06 | 1,95 | 1,80 | 200х1,0 | 2,94 | 2,83 | 2,58 |

| 250х0,1/0,25/0,6 | 2,53 | 2,40 | 2,20 | 250х1,0 | 3,78 | 3,66 | 3,35 |

| 300х0,1/0,25/0,6 | 3,40 | 3,20 | 2.87 | 300х1,0 | 4,24 | 4,08 | 3,58 |

| 350х0,1/0,25/0,6 | 3,71 | 3,49 | 3,131 | 350х1,0 | 6,33 | 6,09 | 5,44 |

| 400х0,1/0,25/0,6 | 5,14 | 4,89 | 4,471 | 400х1,0 | 8,15 | 8,43 | 7,08 |

| 450х0,1/0,25/0,6 | 5,92 | 5,57 | 5,171 | 450х1,0 | 8,44 | 8,15 | 7,35 |

| 500х0,1/0,25/0,6 | 7,05 | 6,73 | 6,101 | 500х1,0 | 10,58 | 10,22 | 9,33 |

| Dу-Ру (мм-МПа) | Масса 1 кольца, кг (исполнение 1) | Масса 1 кольца, кг (исполнение 2) | Масса 1 кольца, кг (исполнение 3) | Dу-Ру (мм-МПа) | Масса 1 кольца, кг (исполнение 1) | Масса 1 кольца, кг (исполнение 2) | Масса 1 кольца, кг (исполнение 3) |

|---|---|---|---|---|---|---|---|

| 10х1,6 | 0,10 | 0,09 | 0,08 | 10х2,5 | 0,12 | 0. 11 11 |

0.10 |

| 15х1,6 | 0,13 | 0,11 | 0,10 | 15х2,5 | 0,15 | 0,14 | 0,12 |

| 20х1,6 | 0,24 | 0.22 | 0,20 | 20х2,5 | 0,27 | 0,24 | 0,23 |

| 25х1,6 | 0,31 | 0,28 | 0,25 | 25х2,5 | 0,36 | 0,32 | 0,31 |

| 32х1,6 | 0,46 | 0,41 | 0,39 | 32х2,5 | 0,46 | 0,40 | 0,39 |

| 40х1,6 | 0,56 | 0,51 | 0,49 | 40х2,5 | 0.56 | 0.58 | 0,57 |

| 50х1,6 | 0,71 | 0,64 | 0,62 | 50х2,5 | 0,79 | 0,72 | 0,71 |

| 65х1,6 | 1,01 | 0,94 | 0,93 | 65х2,5 | 1,12 | 1,05 | 1,01 |

| 80х1,6 | 1,23 | 1,12 | 1,10 | 80х2,5 | 1,37 | 1,26 | 1,25 |

| 100х1,6 | 1,64 | 1,57 | 1,51 | 100х2,5 | 1,95 | 1,88 | 1,78 |

| 125х1,6 | 2. 18 18 |

2.06 | 2.04 | 125х2,5 | 2,61 | 2,50 | 2,37 |

| 150х1,6 | 2,98 | 2,79 | 2,55 | 150х2,5 | 3,63 | 3,37 | 3,19 |

| 200х1,6 | 3,24 | 3,12 | 3,00 | 200х2,5 | 4,34 | 4,15 | 4,03 |

| 250х1,6 | 4,12 | 4,00 | 3,69 | 250х2,5 | 6,04 | 5,68 | 5,61 |

| 300х1,6 | 5,51 | 5,17 | 4,85 | 300х2,5 | 7,45 | 6,82 | 6,79 |

| 350х1,6 | 7,97 | 7,52 | 7,08 | 350х2,5 | 10,43 | 9,64 | 9,54 |

| 400х1,6 | 10,12 | 9,62 | 9,05 | 400х2,5 | 13. 60 60 |

12,63 | 12.57 |

| 450х1,6 | 12,48 | 11,55 | 11,36 | 450х2,5 | 14,36 | 13,29 | 13,27 |

| 500х1,6 | 16,86 | 15,58 | 15,61 | 500х2,5 | 19,21 | 17,73 | 17,94 |

Ниже приведен пример условного обозначения свободных фланцев по ГОСТ 12822-80:

Фланец свободный на приварном кольце, исполнения 1, с условным проходом 100мм, на давление 2,5МПа из стали марки 20:Фланец 1-100х25 ст.20 ГОСТ 12822-80

Фланец свободный на приварном кольце, исполнения 2, с условным проходом 150мм, на давление 1,6МПа из стали марки 09Г2С :Фланец 2-150х16 ст.09Г2С ГОСТ 12822-80

Пользуясь вышеприведенными таблицами на нашем сайте вы всегда сможете точно рассчитать стоимость транспортных расходов т. к. в данных таблицах указан вес всех свободных фланцев на приварном кольце, а также вес колец по ГОСТ 12822-80.

к. в данных таблицах указан вес всех свободных фланцев на приварном кольце, а также вес колец по ГОСТ 12822-80.

Если Вам требуются остальные характеристики свободных фланцев и колец по ГОСТ 12822-80, то вы можете посмотреть их в ГОСТ 12822-80, который можно скачать на нашем сайте.

Наша компания может поставлять фланцы свободные на приварном кольце по ГОСТ 12822-80, а также кольца по ГОСТ 12822-80, из различных марок стали, таких как: сталь 20 и 09г2с (фланцы свободные стальные), сталь 12х18н10т и 10х17н13м2т (фланцы свободные нержавеющие), сталь 15х5м (фланцы свободные жаропрочные) и д.р.

Помимо российских нормативных документов, наша компания поставляет фланцы свободные приварные, изготовленные по зарубежным стандартам: ANSI B16.5 и ANSI B16.47.

На все

фланцы свободные приварные, поставляемые нашей компанией, выдаются паспорта качества, разрешение на применение, а также сертификат соответствия.

Возможно изготовление свободных приварных фланцев других диаметров и из других марок стали, а также по чертежам и эскизам заказчика.

Если у вас остались вопросы, связанные с фланцами свободными приварными, то Вы можете задать их менеджерам нашей компании по электронной почте [email protected] или по телефону +7 (343) 361 2377

Изготавливаемая продукция: Фланцы свободные

ЛМЗ Старый Оскол│Изготовление фланцев│Фланцевое производство

Фланец (от нем. Flansch) — плоская деталь квадратной, круглой, или иной формы с отверстиями для болтов и шпилек, служащая для прочного (узлы длинных строительных конструкций, например, ферм, балок и др.) и герметичного соединения труб, трубопроводной арматуры, присоединением труб друг к другу, к машинам, аппаратам и ёмкостям, для соединения валов и других вращающихся деталей (фланцевое соединение).

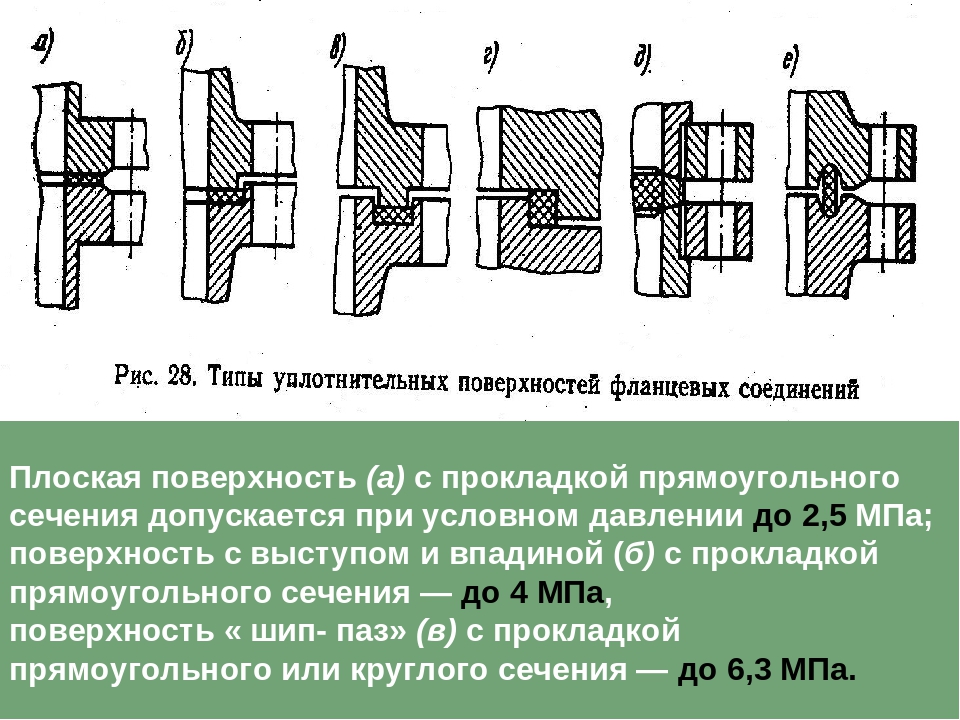

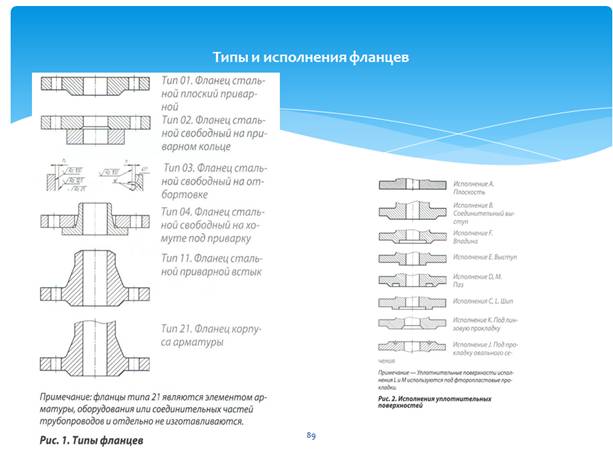

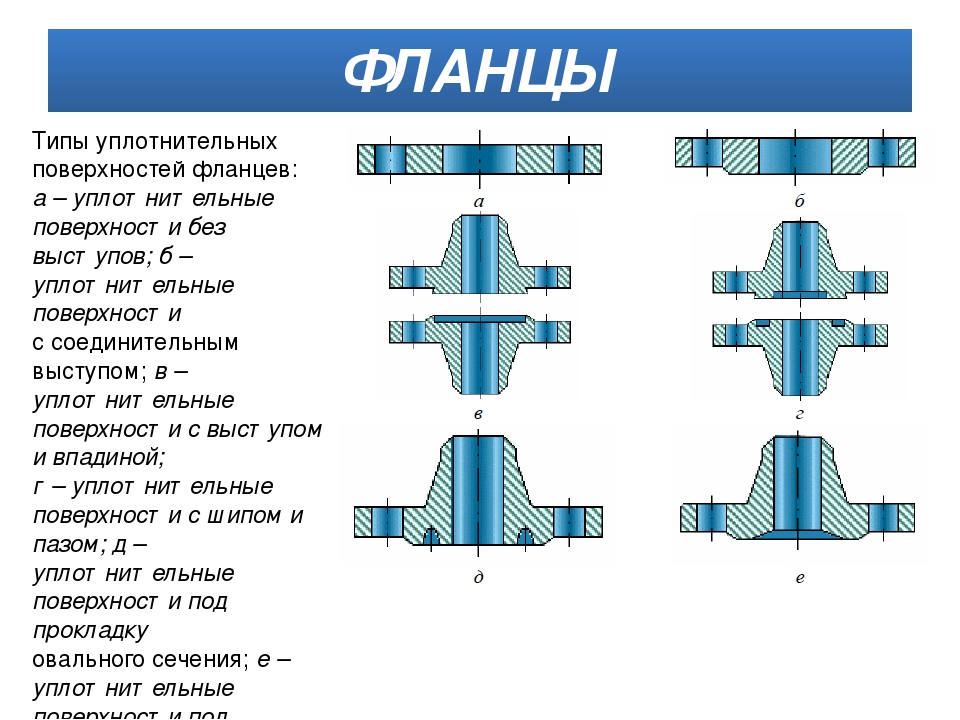

Фланцы используют попарно (комплектом). Исполнение фланцев по ГОСТ 12820—80, ГОСТ 12821—80, ГОСТ 33259-2015 регламентирует ГОСТ 12815—80, ГОСТ 33259-2015 и оно зависит от рабочего давления, на которое рассчитывается фланец или фланцевое соединение:

Исполнение 1 ГОСТ 12815-80, исполнение B ГОСТ 33259-2015 — с соединительным выступом.

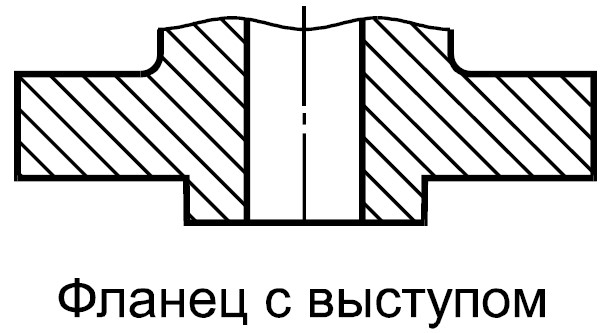

Исполнение 2 ГОСТ 12815-80, исполнение E ГОСТ 33259-2015— с выступом.

Исполнение 3 ГОСТ 12815-80, исполнение F ГОСТ 33259-2015— с впадиной.

Исполнение 4 ГОСТ 12815-80, исполнение C ГОСТ 33259-2015— с шипом.

Исполнение 5 ГОСТ 12815-80, исполнение D ГОСТ 33259-2015 — с пазом.

Исполнение 6 ГОСТ 12815-80, исполнение K ГОСТ 33259-2015 — под линзовую прокладку.

Исполнение 7 ГОСТ 12815-80, исполнение J ГОСТ 33259-2015 — под прокладку овального сечения.

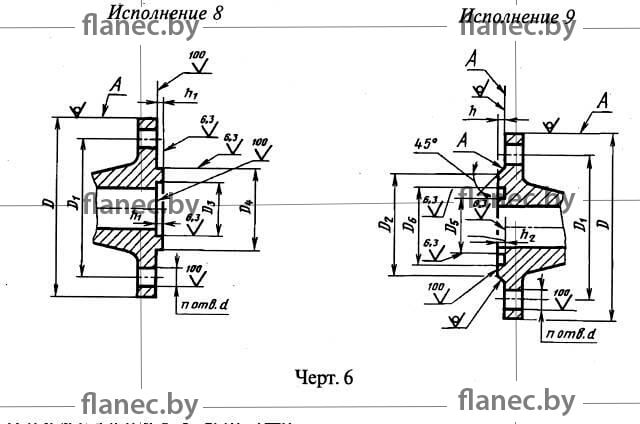

Исполнение 8 ГОСТ 12815-80, исполнение L ГОСТ 33259-2015 — с шипом под фторопластовую прокладку.

Исполнение 9 ГОСТ 12815-80, исполнение M ГОСТ 33259-2015 — с пазом под фторопластовую прокладку.

Фланцы различаются по типам: плоские, воротниковые фланцы, на свободном кольце, фланцы сосудов и аппаратов.

Российские стандарты регламентируют давление среды трубопроводов и соединительных частей, а также на присоединительных фланцев арматуры, соединительных частей машин, патрубков аппаратов и резервуаров на условное давление Pу от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2)

Распространённые способы изготовления фланцев:

штамповка фланцев в закрытых штампах,

ковка на подкладном кольце (штамповка),

центробежное электрошлаковое литье (ЦЭШЛ),

изготовление из раскатных колец (поковки),

плазменная (лазерная или газовая) резка из листа.

Производительным методом изготовления фланцев является штамповка фланцев в закрытых штампах, данный метод позволяет изготавливать фланцы до Ду 700 Pу 2,5 МПа. Фланцы большего диаметра изготавливаются из раскатных колец либо методам ЦЭШЛ.

Себестоимость изготовления плоских фланцев, диаметром до Ду 2200, позволяет снизить нарезка полос листового металла с последующим нагревом и прокаткой на фланцегибе. Для данного метода обязателен контроль ультразвуковой дефектоскопией сварных швов. Данная технология позволяет снизить себестоимость изготовления на 50—70 % в отличие от изготовления фланцев из цельного листа.

В последнее время в связи с переходом многих российских предприятий на оборудование, изготовленное по американским и немецким стандартам (ANSI/ASME, DIN/EN), появилась потребность в нестандартных «переходных» фланцах. На «переходных» фланцах присоединительная поверхность изготавливается по импортному стандарту, а «воротниковая» (юбочная) часть фланца по ГОСТ (под российский размер трубопроводов).

диаметр внутреннего отверстия: от 10 мм до 1000 мм;

наружный диаметр: от 75 мм до 1175 мм;

наибольшая толщина: от 8 мм до 25 мм;

номинальная масса: от 0.25 кг до 52.58 кг.

Материал взят из Википедии

Ковка — это высокотемпературная обработка различных металлов (железо, медь и её сплавы, титан, алюминий и его сплавы), нагретых до ковочной температуры. Для каждого металла существует своя ковочная температура, зависящая от физических (температура плавления, кристаллизация) и химических (наличия легирующих элементов) свойств. Для железа температурный интервал 1250—800 °С, для меди 1000—650 °С, для титана 1600—900 °С, для алюминиевых сплавов 480—400 °С. холодная ковка не имеет отношение к ковки. Это просто гнутый металл.

Различают:

Изделия и полуфабрикаты, получаемые ковкой, называют «поковка».

При ковке в штампах металл ограничен со всех сторон стенками штампа. При деформации он приобретает форму этой полости (см. Штампование, Ротационная ковка).

При деформации он приобретает форму этой полости (см. Штампование, Ротационная ковка).

При свободной ковке (ручной и машинной) металл не ограничен совсем или же ограничен с одной стороны. При ручной ковке непосредственно на металл или на инструмент воздействуют кувалдой или молотом.

Свободную ковку применяют также для улучшения качества и структуры металла. При проковке металл упрочняется, завариваются так называемые несплошности и размельчаются крупные кристаллы, в результате чего структура становится мелкозернистой, приобретает волокнистое строение.

Машинную ковку выполняют на специальном оборудовании — молотах с массой падающих частей от 40 до 5000 кг или гидравлических прессах, развивающих усилия 2-200 МН (200-20000 тс), а также на ковочных машинах. Изготовляют поковки массой 100 т и более. Для манипулирования тяжёлыми заготовками при ковке используют подъёмные краны грузоподъёмностью до 350 т, кантователи и специальные манипуляторы.

Ковка является одним из экономичных способов получения заготовок деталей. В массовом и крупносерийном производствах преимущественное применение имеет ковка в штампах, а в мелкосерийном и единичном — свободная ковка.

В массовом и крупносерийном производствах преимущественное применение имеет ковка в штампах, а в мелкосерийном и единичном — свободная ковка.

При ковке используют набор кузнечного инструмента, с помощью которого заготовкам придают требуемую форму и размеры.

Материал взят из Википедии

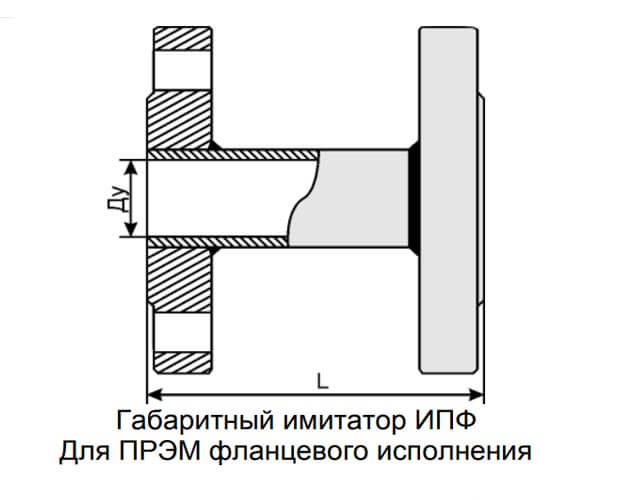

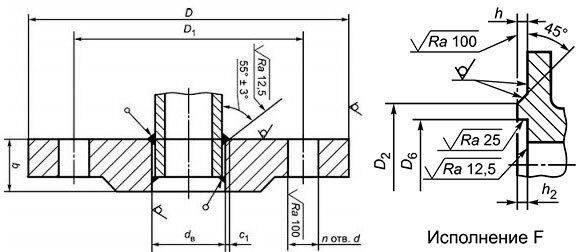

Стальные фланцы ГОСТ 33259-2015 Dn-700, тип 01, исполнение F, Pn 1, 2.5, 6, 10, 16, 25

- Стандарт: ГОСТ 33259-2015

- Тип: 01

- Исполнение: F

- Ду, мм: 700

- Ру, кгс/см2: 1, 2.5, 6, 10, 16, 25

- Сталь: Ст.20, 12Х18Н10Т, 09Г2С, 15Х5М

- Страна производитель: Россия

Предлагаем стальные фланцы по ГОСТ 33259-2015 плоские приварные (тип 01, исполнение F) Ду 700, любое давление (1, 2. 5, 6, 10, 16, 25). Изготавливаем из любой марки стали. Оставьте заявку на подробный расчет стоимости и сроков поставки!

5, 6, 10, 16, 25). Изготавливаем из любой марки стали. Оставьте заявку на подробный расчет стоимости и сроков поставки!

Цены на фланцы ГОСТ 33259-2015 Ду-700 тип 01, исп. F

| Маркировка | DN | PN | Цена за 1 шт |

|---|---|---|---|

| 700-1-01-1-F-Ст 20-Ι ГОСТ 33259-2015 | 700 | 1 | по запросу |

| 700-2,5-01-1-F-Ст 20-Ι ГОСТ 33259-2015 | 700 | 2,5 | по запросу |

| 700-6-01-1-F-Ст 20-Ι ГОСТ 33259-2015 | 700 | 6 | по запросу |

| 700-10-01-1-F-Ст 20-Ι ГОСТ 33259-2015 | 700 | 10 | по запросу |

| 700-16-01-1-F-Ст 20-Ι ГОСТ 33259-2015 | 700 | 16 | по запросу |

| 700-25-01-1-F-Ст 20-Ι ГОСТ 33259-2015 | 700 | 25 | по запросу |

* — Маркировка указана для фланцев из стали 20.

Технические характеристики

| DN | PN, кгс/см2 | Вес, кг | D, мм | Группа контроля | Номер разм-го ряда | D1 | D2 | D6 | dв | d | n | b | h | h3 | Диаметр болтов или шпилек |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 700 | 1 | 29,15 | 860 | Ι | 1 | 810 | 775 | 764 | 720 | 26 | 24 | 21 | 5 | 5 | М24 |

| 700 | 2,5 | 29,15 | 860 | Ι | 1 | 810 | 775 | 764 | 720 | 26 | 24 | 21 | 5 | 5 | М24 |

| 700 | 6 | 36,68 | 860 | Ι | 1 | 810 | 775 | 764 | 720 | 26 | 24 | 27 | 5 | 5 | М24 |

| 700 | 10 | 59,46 | 895 | Ι | 1 | 840 | 800 | 778 | 720 | 30 | 24 | 34 | 5 | 5 | М27 |

| 700 | 16 | 84,21 | 910 | Ι | 1 | 840 | 800 | 778 | 720 | 39 | 24 | 47 | 5 | 5 | М36 |

| 700 | 25 | 126,82 | 960 | Ι | 1 | 875 | 820 | 778 | 720 | 45 | 24 | 55 | 5 | 5 | М42 |

- DN — номинальный диаметр

- PN — номинальное давление

- D — внешний диаметр

- D1 — межосевой диаметр

- D2 — наружный диаметр выступа

- D6 — внутренний диаметр выступа

- dв — внутренний диаметр

- d — диаметр отверстий

- n — число отверстий

- b — толщина фланца

- h — высота выступа

- h3 — глубина выступа

Фланцы воротниковые ГОСТ 12821-80 | Командарм

ГОСТ 12821-80 — Стальные приварные встык.

Фланцы применяются в системах с условным давлением от 1 кгс\ см² до 200 кгс\см²

Метод присоединения к трубе: воротниковый фланец имеет характерный конус, который стыкуется с трубой и обваривается по всему контуру в зоне стыковки. В системах с давлением выше 10 Мпа, устанавливаемые фланцы должны иметь скос.

Область применения фланцев воротниковых по ГОСТ 12821-80 обширна. Это могут быть в первую очередь объекты повышенной опасности, где установка на трубопровод таких фланцев регламентирована нормативно-технической документацией, так и на

любые другие объекты , например из-за удобства монтажа.

Технический характеристики:

Исполнение фланцев – типы и размеры уплотнительных поверхностей.

Используемые марки материала

Размеры крепежа для фланцев ГОСТ 12821-80

Вес фланцев ГОСТ 12821-80

Фланец 2-50-40 Ст20 ГОСТ 12821-80

ДN/PN | Вес фланцев, исполнение 1 — Соединительный выступ | |||||||||

| 5}»>2,5 | 6 | 10 | 16 | 25 | 40 | 63 | 100 | 160 | 200 | |

| 10 | 0,29 | 34}» data-sheets-numberformat=»[null,2,"#,##0.00",1]»>0,34 | 0,50 | 0,59 | 0,68 | 0,68 | 1,03 | 1,02 | — | 00",1]»>— |

| 15 | 0,34 | 0,40 | 0,58 | 0,68 | 0,79 | 0,79 | 1,15 | 26}» data-sheets-numberformat=»[null,2,"#,##0.00",1]»>1,26 | 1,27 | 1,92 |

| 20 | 0,46 | 0,53 | 0,87 | 0,87 | 00",1]»>0,97 | 0,97 | 1,80 | 1,98 | 1,98 | 2,54 |

| 25 | 0,55 | 0,76 | 05}» data-sheets-numberformat=»[null,2,"#,##0.00",1]»>1,05 | 1,05 | 1,18 | 1,18 | 2,30 | 2,48 | 2,48 | 3,53 |

| 32 | 78}» data-sheets-numberformat=»[null,2,"#,##0.00",1]»>0,78 | 1,10 | 1,54 | 1,54 | 1,83 | 1,83 | 2,94 | 3,05 | 07}» data-sheets-numberformat=»[null,2,"#,##0.00",1]»>3,07 | 4,42 |

| 40 | 1,09 | 1,36 | 1,83 | 1,85 | 2,19 | 00",1]»>2,19 | 3,75 | 4,06 | 4,01 | 5,32 |

| 50 | 1,26 | 1,53 | 2,26 | 28}» data-sheets-numberformat=»[null,2,"#,##0.00",1]»>2,28 | 2,78 | 2,81 | 4,63 | 6,03 | 6,43 | 11,11 |

| 65 | 00",1]»>1,62 | 1,97 | 3,17 | 3,19 | 3,71 | 3,71 | 6,29 | 8,52 | 00",1]»>9,38 | 19,01 |

| 80 | 2,43 | 2,76 | 3,67 | 4,21 | 4,44 | 4,80 | 22}» data-sheets-numberformat=»[null,2,"#,##0.00",1]»>7,22 | 9,91 | 10,40 | 27,30 |

| 100 | 2,98 | 3,35 | 4,70 | 00",1]»>4,90 | 6,51 | 7,40 | 10,71 | 14,65 | 15,40 | 53,22 |

| 125 | 3,72 | 66}» data-sheets-numberformat=»[null,2,"#,##0.00",1]»>4,66 | 6,71 | 6,75 | 9,41 | 10,00 | 17,13 | 23,32 | 24,87 | 15}» data-sheets-numberformat=»[null,2,"#,##0.00",1]»>73,15 |

| 150 | 4,30 | 5,37 | 8,17 | 8,30 | 12,52 | 13,03 | 00",1]»>24,60 | 32,87 | 35,04 | 90,10 |

| 175 | 6,15 | 7,32 | 9,71 | 10,37 | 88}» data-sheets-numberformat=»[null,2,"#,##0.00",1]»>13,88 | 20,75 | 28,61 | 39,00 | 43,10 | 110,00 |

| 200 | 6,92 | 00",1]»>8,37 | 11,35 | 11,79 | 17,44 | 24,44 | 36,60 | 54,24 | 60,10 | 6}» data-sheets-numberformat=»[null,2,"#,##0.00",1]»>158,60 |

| 225 | 8,49 | 9,45 | 13,24 | 14,12 | 21,56 | 31,33 | 00",1]»>42,54 | 71,19 | 78,80 | 202,10 |

| 250 | 9,88 | 10,99 | 14,64 | 17,36 | 4}» data-sheets-numberformat=»[null,2,"#,##0.00",1]»>24,40 | 37,59 | 50,89 | 85,24 | 94,40 | 314,50 |

| 300 | 13,38 | 82}» data-sheets-numberformat=»[null,2,"#,##0.00",1]»>14,82 | 18,66 | 22,76 | 33,29 | 57,10 | 68,15 | 127,78 | 141,00 | 00",1]»>— |

| 350 | 15,97 | 17,69 | 24,00 | 32,04 | 46,57 | 70,34 | 98,68 | 94}» data-sheets-numberformat=»[null,2,"#,##0.00",1]»>170,94 | — | — |

| 400 | 18,56 | 20,55 | 30,00 | 43,00 | 81}» data-sheets-numberformat=»[null,2,"#,##0.00",1]»>64,81 | 106,76 | 135,80 | 216,44 | — | — |

| 500 | 26,76 | 63}» data-sheets-numberformat=»[null,2,"#,##0.00",1]»>26,63 | 39,20 | 70,97 | 88,91 | 132,33 | 192,74 | — | — | 00",1]»>— |

| 600 | 35,79 | 35,79 | 48,80 | 99,30 | 123,70 | 180,95 | 269,27 | 00",1]»>— | — | — |

| 700 | 44,30 | 44,31 | 65,26 | 105,90 | 00",1]»>166,81 | 228,25 | 300,86 | — | — | — |

| 800 | 46,15 | 00",1]»>56,17 | 87,24 | 130,57 | 213,90 | 343,69 | 463,87 | — | — | 00",1]»>— |

| 900 | 66,35 | 66,79 | 103,02 | 157,83 | 252,91 | 436,54 | 00",1]»>954,41 | — | — | — |

| 1000 | 73,44 | 73,51 | 119,19 | 00",1]»>203,39 | 312,12 | 540,75 | 980,60 | — | — | — |

| 1200 | 00",1]»>92,92 | 111,43 | 179,91 | 284,94 | 387,50 | 690,59 | 1 263,72 | — | 00",1]»>— | — |

| 1400 | 101,02 | 156,58 | ||||||||

| 1600 | 135,27 | 218,57 | — | 00",1]»>— | — | — | — | — | ||

Типы и размеры уплотнительных поверхностей для фланцев по ГОСТ 12820-80, 12821-80, 12822-80 описаны в ГОСТ 12815-80.

Лицо фланца, так же , как и на плоских фланцах, имеет 9 различных исполнений, некоторые из которых являются ответными друг другу. Более подробно об этом вы можете узнать в соответствующем разделе: Исполнение фланцев – типы и размеры уплотнительных поверхностей. Исполнения уплотнительных поверхностей фланцев, помимо обозначений нормативно-техической документации, имеют народные названия: так , например, исполнение 2 – выступ – называют «ПАПА», а ответным к нему является исполнению 3 – впадина – «МАМА»; исполнение 4 – шип называют «МАЛЬЧИК», а ответное исполнению 5 – паз – «ДЕВОЧКА». Учитывая, что воротниковые фланцы все же более популярны либо в монтаже систем с высоким давлением, либо на объектах повышенной опасности, очень часто используются фланцы с Исполнением 2 и более, в отличие от плоских фланцев, где наиболее популярно Исполнение 1 – Соединительный выступ. Заказывая фланцы исполнением 2, 3,4,5,8,9 , стоит помнить, что пара фланцев должна быть двух разных встречных исполнений. Если же фланец устанавливается как ответный к родному фланцу трубопроводной арматуры, необходимо знать исполнения фланца арматуры. От грамотного подбора фланцевой пары зависит герметичность системы, и как следствие, качество работы.

Исполнения уплотнительных поверхностей фланцев, помимо обозначений нормативно-техической документации, имеют народные названия: так , например, исполнение 2 – выступ – называют «ПАПА», а ответным к нему является исполнению 3 – впадина – «МАМА»; исполнение 4 – шип называют «МАЛЬЧИК», а ответное исполнению 5 – паз – «ДЕВОЧКА». Учитывая, что воротниковые фланцы все же более популярны либо в монтаже систем с высоким давлением, либо на объектах повышенной опасности, очень часто используются фланцы с Исполнением 2 и более, в отличие от плоских фланцев, где наиболее популярно Исполнение 1 – Соединительный выступ. Заказывая фланцы исполнением 2, 3,4,5,8,9 , стоит помнить, что пара фланцев должна быть двух разных встречных исполнений. Если же фланец устанавливается как ответный к родному фланцу трубопроводной арматуры, необходимо знать исполнения фланца арматуры. От грамотного подбора фланцевой пары зависит герметичность системы, и как следствие, качество работы.

Условное давление Ру , PN

ГОСТ 12821-80 распространяется на фланцы на условное давление Рy от 0,1 до 20 МПа (от 1 до 200 кгс/см² ). В условном обозначении фланца давление указывается в кгс/см². Об этом необходимо помнить. Иначе, в случае заказа фланцев , например

В условном обозначении фланца давление указывается в кгс/см². Об этом необходимо помнить. Иначе, в случае заказа фланцев , например

на давление 16, возможны разночтения.

кгс/см², МПа, Бар. 1,6, 16,160

Пример условного обозначения

- При заказе круглого стального приварного фланца фланца Ду 50 мм Ру 1,0

МПа (40 кгс/см2) из стали 20, исполнения 2 (с выступом «ПАПА»).

Фланец 2-50-40 Ст20 ГОСТ 12821-80

Таблица 1

Размеры в мм

| Py 0,1 и 0,25 МПа (1 и 2,5 кгс/см2) | |||||||||||

| d1 | b | h4 | Dm | Dn | Масса, кг | ||||||

| Проход условный Dy | с соединительным выступом | с выступом | с впадиной | с шипом | с пазом | ||||||

| 10 | 8 | 8 | 23 | 22 | 15 | 0,29 | 0,28 | 0,27 | 0,28 | 0,28 | |

| 15 | 12 | 8 | 26 | 28 | 19 | 0. 34 34 | 0,34 | 0,32 | 0,34 | 0,33 | |

| 20 | 18 | 8 | 28 | 36 | 26 | 0,46 | 0,45 | 0,41 | 0,44 | 0,44 | |

| 25 | 25 | 8 | 28 | 42 | 33 | 0,55 | 0,55 | 0,50 | 0,54 | 0,53 | |

| 32 | 31 | 8 | 28 | 50 | 39 | 0,78 | 0,78 | 0,72 | 0,76 | 0,77 | |

| 40 | 38 | 9 | 33 | 60 | 46 | 1,09 | 1,04 | 1,02 | 1,03 | 1,04 | |

| 50 | 49 | 9 | 33 | 70 | 58 | 1,26 | 1,21 | 1,14 | 1,18 | 1,21 | |

| 65 | 66 | 9 | 33 | 88 | 77 | 1,62 | 1,57 | 1,46 | 1,53 | 1,55 | |

| 80 | 78 | 11 | 35 | 102 | 90 | 2,43 | 2,30 | 2,26 | 2,29 | 2,30 | |

| 100 | 96 | 11 | 37 | 122 | 110 | 2,98 | 2,70 | 2,65 | 2,67 | 2,71 | |

| 125 | 121 | 11 | 37 | 148 | 135 | 3,72 | 3,65 | 3,41 | 3,52 | 3,57 | |

| 150 | 146 | 11 | 38 | 172 | 161 | 4,30 | 5,22 | 3,95 | 4,04 | 4,13 | |

| (175) | 177 | 13 | 43 | 210 | 196 | 6,15 | 6,00 | 5,64 | 5,80 | 5,86 | |

| 200 | 202 | 13 | 45 | 235 | 222 | 6,92 | 6,75 | 6,33 | 6,55 | 6,63 | |

| (225) | 226 | 15 | 45 | 260 | 248 | 8,49 | 8,30 | 7,76 | 8,18 | 8,09 | |

| 250 | 254 | 16 | 45 | 288 | 278 | 9,88 | 9,61 | 9,18 | 9,32 | 9. 43 43 | |

| 500 | 303 | 16 | 45 | 340 | 330 | 13,38 | 13,35 | 12,35 | 11,59 | 12,67 | |

| 350 | 351 | 16 | 45 | 390 | 382 | 15,97 | 15,93 | 14,90 | 14,63 | 15,00 | |

| 400 | 398 | 16 | 45 | 440 | 432 | 18,56 | 18,53 | 17,30 | 16,84 | 17,33 | |

| (450) | 450 | 16 | 50 | 494 | 484 | 23,63 | 23,70 | 22,35 | 20,22 | 20,94 | |

| 500 | 501 | 19 | 50 | 545 | 535 | 26,76 | 26,60 | 25,00 | 23,11 | 23,76 | |

| 600 | 602 | 19 | 55 | 650 | 636 | 35,79 | 35,70 | 33,00 | 32,90 | 33. 37 37 | |

| (700) | 692 | 19 | 55 | 740 | 726 | 44,30 | 44,10 | 41,00 | 40,34 | 41,60 | |

| 800 | 792 | 19 | 60 | 844 | 826 | 46,15 | 55,50 | 52,20 | 51,49 | 52,60 | |

| (900) | 892 | 21 | 60 | 944 | 926 | 66,35 | ¾ | ¾ | ¾ | ¾ | |

| 1000 | 992 | 21 | 60 | 1044 | 1028 | 73,44 | ¾ | ¾ | ¾ | ¾ | |

| 1200 | 1192 | 23 | 65 | 1244 | 1228 | 92,92 | ¾ | ¾ | ¾ | ¾ | |

| 1400 | 1392 | 23 | 65 | 1445 | 1428 | 101,02 | ¾ | ¾ | ¾ | ¾ | |

| 1600 | 1592 | 23 | 65 | 1616 | 1628 | 135,27 | ¾ | ¾ | ¾ | ¾ | |

Таблица 2

Размеры в мм

| Py 0,6 МПа (6 кгс/см2) | |||||||||||||

| d1 | b | h4 | Dm | Dn | Масса, кг | ||||||||

| Проход условный Dy | с соединительным выступом | с выступом | с впадиной | с шипом | с пазом | ||||||||

| 10 | 8 | 10 | 27 | 22 | 15 | 0,34 | 0,34 | 0,32 | 0,34 | 0,33 | |||

| 15 | 12 | 10 | 28 | 28 | 19 | 0,40 | 0,40 | 0,38 | 0,40 | 0,40 | |||

| 20 | 18 | 10 | 30 | 36 | 76 | 0 53 | 0 53 | 050 | 053 | 0,52 | |||

| 25 | 25 | 12 | 30 | 42 | 33 | 0,76 | 0,77 | 0,72 | 0,75 | 0,75 | |||

| 32 | 31 | 12 | 33 | 50 | 39 | 1,10 | 1,08 | 1,04 | 1,08 | 1,08 | |||

| 40 | 38 | 12 | 35 | 60 | 46 | 1,36 | 1,37 | 1,28 | 1,30 | 1,34 | |||

| 50 | 49 | 12 | 35 | 70 | 58 | 1,53 | 1,51 | 1,44 | 1,46 | 1,47 | |||

| 65 | 66 | 12 | 35 | 88 | 77 | 1,97 | 2,06 | 1,83 | 1,72 | 1,75 | |||

| 80 | 78 | 13 | 37 | 102 | 90 | 2,76 | 2,76 | 2,80 | 2,65 | 2,72 | |||

| 100 | 96 | 13 | 38 | 122 | 110 | 3,35 | 3,04 | 3,03 | 3,03 | 3,04 | |||

| 125 | 121 | 15 | 40 | 148 | 135 | 4,66 | 4,24 | 3,66 | 4,50 | 4,55 | |||

| 150 | 146 | 15 | 43 | 172 | 161 | 5,37 | 5,85 | 4,93 | 5,29 | 5,35 | |||

| (175) | 177 | 17 | 47 | 210 | 196 | 7,32 | 8,10 | 6,92 | 7,11 | 7,16 | |||

| 200 | 202 | 17 | 50 | 235 | 222 | 8,37 | 9,35 | 7,75 | 7,98 | 8,05 | |||

| (225) | 226 | 17 | 50 | 260 | 248 | 9,45 | 9,25 | 8,72 | 8,98 | 9,06 | |||

| 250 | 254 | 18 | 50 | 288 | 278 | 10,99 | 10,69 | 10,14 | 12,20 | 12,30 | |||

| 300 | 303 | 18 | 50 | 340 | 330 | 14,82 | 14,28 | 14,10 | 13,81 | 14,11 | |||

| 350 | 351 | 18 | 50 | 390 | 382 | 17,69 | 18,65 | 17,64 | 16,35 | 16,72 | |||

| 400 | 398 | 18 | 50 | 440 | 432 | 20,55 | 19,69 | 19,30 | 18,83 | 19,31 | |||

| (450) | 450 | 18 | 50 | 494 | 484 | 23,63 | 23,60 | 21,90 | 21,62 | 22,24 | |||

| 500 | 501 | 19 | 50 | 545 | 535 | 26,63 | 29,10 | 25,90 | 24,44 | 25,10 | |||

| 600 | 602 | 19 | 55 | 650 | 636 | 35,79 | 35,60 | 33,40 | 37,49 | 33,67 | |||

| (700) | 692 | 19 | 55 | 740 | 726 | 44,31 | 44,10 | 41,10 | 40,60 | 41,86 | |||

| 800 | 792 | 19 | 60 | 844 | 826 | 56,17 | 55,20 | 52,20 | 51,67 | 53,36 | |||

| (900) | 892 | 21 | 60 | 944 | 926 | 66,79 | ¾ | ¾ | ¾ | ¾ | |||

| 1000 | 992 | 21 | 60 | 1044 | 1028 | 73,51 | ¾ | ¾ | ¾ | ¾ | |||

| 1200 | 1192 | 23 | 70 | 1248 | 1228 | 111,43 | ¾ | ¾ | ¾ | ¾ | |||

| 1400 | 1392 | 27 | 85 | 1456 | 1428 | 156,58 | ¾ | ¾ | ¾ | ¾ | |||

| 1600 | 1592 | 32 | 95 | 1660 | 1628 | 218,57 | ¾ | ¾ | ¾ | ¾ | |||

Таблица 3

Размеры в мм

| Рy 1,0 МПа (10 кгс/см2) | ||||||||||||

| d1 | b | h4 | Dm | Dn | Масса, кг | |||||||

| Проход условный Dy | с соединительным выступом | с выступом | с впадиной | с шипом | с пазом | |||||||

| 10 | 8 | 10 | 33 | 25 | 15 | 0,50 | 0,50 | 0,48 | 0,50 | 0,49 | ||

| 15 | 12 | 10 | 33 | 30 | 19 | 0,58 | 0,58 | 0,54 | 0,57 | 0,56 | ||

| 20 | 18 | 12 | 36 | 38 | 26 | 0,87 | 0,87 | 0,81 | 0,87 | 0,83 | ||

| 25 | 25 | 12 | 38 | 45 | 33 | 1,05 | 1,05 | 0,98 | 1,03 | 1,02 | ||

| 32 | 31 | 13 | 40 | 55 | 39 | 1,54 | 1,53 | 1,45 | 1,50 | 1,49 | ||

| 40 | 38 | 13 | 42 | 62 | 46 | 1,83 | 1,78 | 1,71 | 1,74 | 1,78 | ||

| 50 | 49 | 13 | 42 | 76 | 58 | 2,26 | 2,23 | 2,15 | 2,15 | 2,21 | ||

| 65 | 66 | 15 | 45 | 94 | 77 | 3,17 | 3,11 | 2,92 | 3,06 | 3,14 | ||

| 80 | 78 | 15 | 47 | 105 | 90 | 3,67 | 3,60 | 3,46 | 3,54 | 3,65 | ||

| 100 | 96 | 17 | 48 | 128 | 110 | 4,70 | 4,70 | 4,49 | 4,50 | 4,54 | ||

| 125 | 121 | 19 | 57 | 156 | 135 | 6,71 | 6,58 | 6,27 | 6,12 | 6,23 | ||

| 150 | 146 | 19 | 57 | 180 | 161 | 8,17 | 8,20 | 7,77 | 8,80 | 8,90 | ||

| (175) | 177 | 19 | 57 | 210 | 196 | 9,71 | 9,57 | 9,09 | 9,36 | 9,49 | ||

| 200 | 202 | 19 | 58 | 240 | 222 | 11,35 | 11,00 | 10,47 | 10,28 | 10,32 | ||

| (225) | 226 | 19 | 60 | 268 | 248 | 13,24 | 13,04 | 12,40 | 12,64 | 12,83 | ||

| 250 | 254 | 21 | 60 | 290 | 278 | 14,64 | 14,39 | 13,86 | 13,64 | 13,83 | ||

| 300 | 303 | 22 | 60 | 345 | 330 | 18,66 | 19,30 | 17,70 | 18,52 | 18,90 | ||

| 350 | 351 | 22 | 60 | 400 | 382 | 24,00 | 24,70 | 22,56 | 22,70 | 23,00 | ||

| 400 | 398 | 22 | 60 | 445 | 432 | 30,00 | 30,35 | 27,65 | 28,00 | 28,50 | ||

| (450) | 450 | 22 | 65 | 500 | 484 | 33,33 | 34,69 | 31,30 | 31,21 | 31,83 | ||

| 500 | 501 | 24 | 65 | 550 | 535 | 39,20 | 40,00 | 37,00 | 36,91 | 37,60 | ||

| 600 | 602 | 24 | 65 | 650 | 636 | 48,80 | 50,00 | 46,60 | 45,52 | 48,70 | ||

| (700) | 692 | 25 | 65 | 744 | 726 | 65,26 | 64,70 | 60,50 | 59,86 | 62,28 | ||

| 800 | 792 | 27 | 75 | 850 | 826 | 87,24 | 86,10 | 80,40 | 81,25 | 84,28 | ||

| (900) | 892 | 29 | 80 | 950 | 926 | 103,02 | ¾ | ¾ | ¾ | ¾ | ||

| 1000 | 992 | 29 | 80 | 1050 | 1028 | 119,19 | ¾ | ¾ | ¾ | ¾ | ||

| 1200 | 1192 | 33 | 90 | 1256 | 1228 | 179,91 | ¾ | ¾ | ¾ | ¾ | ||

Таблица 4

Размеры в мм

| Рy 1,6 МПа (16 кгc/см2) | |||||||||||

| d1 | b | h4 | Dm | Dn | Масса, кг | ||||||

| Проход условный Dy | с соединетильным выступом | с выступом | с впадиной | с шипом | с пазом | ||||||

| 10 | 8 | 12 | 33 | 26 | 15 | 0,59 | 0,60 | 0,58 | 0,59 | 0,58 | |

| 15 | 12 | 12 | 33 | 30 | 19 | 0,68 | 0,68 | 0,65 | 0,67 | 0,66 | |

| 20 | 18 | 12 | 36 | 38 | 26 | 0,87 | 0,87 | 0,82 | 0,85 | 0,84 | |

| 25 | 25 | 12 | 38 | 45 | 33 | 1,05 | 1,05 | 0,99 | 1,03 | 1,02 | |

| 32 | 31 | 13 | 40 | 55 | 39 | 1,54 | 1,54 | 1,48 | 1,50 | 1,50 | |

| 40 | 38 | 13 | 42 | 64 | 46 | 1,85 | 1,81 | 1,77 | 1,77 | 1,81 | |

| 50 | 49 | 13 | 45 | 76 | 58 | 2,28 | 2,24 | 2,16 | 2,17 | 2,23 | |

| 65 | 66 | 15 | 47 | 94 | 77 | 3,19 | 3,17 | 3,05 | 3,06 | 3,14 | |

| 80 | 78 | 17 | 50 | 110 | 90 | 4,21 | 4,15 | 4,04 | 4,06 | 4,17 | |

| 100 | 96 | 17 | 50 | 130 | 110 | 4,90 | 4,80 | 4,65 | 4,72 | 4,78 | |

| 125 | 121 | 19 | 57 | 156 | 135 | 6,75 | 6,76 | 6,47 | 6,55 | 6,66 | |

| 150 | 146 | 19 | 57 | 180 | 161 | 8,30 | 8,28 | 7,88 | 7,96 | 8,08 | |

| (175) | 177 | 21 | 57 | 210 | 196 | 10,37 | 9,79 | 9,32 | 10,05 | 10,17 | |

| 200 | |||||||||||

УралКомплектЭнергоМаш :: Фланцы плоские, воротниковые

Фланцы плоские, воротниковые При изготовлении каждого вида фланцев обязательно соблюдаются требования и рекомендации определенных нормативных документов. При производстве плоских фланцев пользуются ГОСТ 12820-81, воротниковых фланцев – ГОСТ 12821-81, а при изготовлении приварных фланцев руководствуются ГОСТ 12822-81. Соблюдение всех требований нормативных документов позволяет добиться высокого качества исполнения всех элементов, обеспечивающее надежность и долговечность фланцевых соединений всех типов.

При производстве плоских фланцев пользуются ГОСТ 12820-81, воротниковых фланцев – ГОСТ 12821-81, а при изготовлении приварных фланцев руководствуются ГОСТ 12822-81. Соблюдение всех требований нормативных документов позволяет добиться высокого качества исполнения всех элементов, обеспечивающее надежность и долговечность фланцевых соединений всех типов.

Важным элементом трубопроводной системы являются соединительные элементы — фланцы, представляющие собой кольца различной формы (круглые или прямоугольные), имеющие равномерно расположенные по периметру специальные отверстия для шпилек и болтов. Они предназначены для герметичного присоединения трубопроводной запорной арматуры к трубам, а также к различным механизмам, емкостям и агрегатам. Фланцы поставляются комплектом, который включает в себя 2 кольца (фланца). При необходимости могут использоваться уплотнительные кольца, отличающиеся, в зависимости от условий эксплуатации, по размеру и по материалу изготовления: резина и картон для низких давлений (до 4Мпа), поранит и асбоцемент для высоких давлений (до 20 МПа), также возможны другие специфические материалы для определенных условий.

Фланцы воротниковые или фланцы приварные встык . Официальное стандартизированное название таких фланцев — фланцы стальные приварные встык по ГОСТ 12821-80.

Краткая техническая характеристика | ||||

Условное давление, PN (Ру), МПа | 0,1-0,6 | 1,0-6,3 | 10 | 16 |

Условный диаметр, Dу, мм | 10-1600 | 10-1200 | 10-400 | 15-300 |

Температура | От минус 253 до плюс 600°C | |||

Фланцы воротниковые по ГОСТ 12821-80 — это название получили фланцы стальные приварные, имеющие характерный выступ, называемый на обывательском языке воротником или юбкой. В связи с этим есть и другие названия этих фланцев — фланцы юбочные или фланцы воротниковые. Фланцы воротниковые приварные — это фланцы, отличающиеся от других видов фланцев по способу крепления с другими элементами трубопровода. Такие фланцы, как правило, крепятся с соединяемыми элементами трубопровода при помощи сварочного шва, в верхней части воротника (юбки). Отсюда и формулировка стандартизированного названия: «приварные встык».

В связи с этим есть и другие названия этих фланцев — фланцы юбочные или фланцы воротниковые. Фланцы воротниковые приварные — это фланцы, отличающиеся от других видов фланцев по способу крепления с другими элементами трубопровода. Такие фланцы, как правило, крепятся с соединяемыми элементами трубопровода при помощи сварочного шва, в верхней части воротника (юбки). Отсюда и формулировка стандартизированного названия: «приварные встык».

Особенностью этого вида фланцев и фланцевых соединений является их максимально широкое применение, — эти фланцы используются и на трубопроводах ЖКХ и на магистральных трубопроводах трубопроводного транспорта. Диапазон рабочих давлений, для воротниковых фланцев стальных, тоже достаточно широк, от 0,1 до 20 Мпа. Фланец воротниковый (приварной встык) имеет характерную геометрию фланцевого контура. Воротниковые фланцы (фланцы стальные приварные встык) имеют девять типов присоединительных размеров и уплотнительных поверхностей.

Исполнения фланцев:Исполнение 1. фланец воротниковый с соединительным выступом (фланец приварной встык с соединительным выступом).

фланец воротниковый с соединительным выступом (фланец приварной встык с соединительным выступом).

Исполнение 2. фланец воротниковый с выступом (фланец приварной встык с выступом).

Исполнение 3. фланец воротниковый с впадиной (фланец приварной встык с впадиной).

Исполнение 4. фланец воротниковый с шипом (фланец приварной встык с шипом).

Исполнение 5. фланец воротниковый с пазом (фланец приварной встык с пазом).

Исполнение 6. фланец воротниковый под линзовую прокладку ( фланец приварной встык под линзовую прокладку).

Исполнение 7. фланец воротниковый под прокладку овального сечения (фланец приварной встык под прокладку овального сечения).

Исполнение 8. фланец воротниковый с шипом под фторопластовую прокладку (фланец приварной встык с шипом под фторопластовую прокладку).

Исполнение 9. фланец воротниковый с пазом под фторопластовую прокладку (фланец приварной встык с пазом под фторопластовую прокладку).

Исполнение фланцев воротниковых регламентируется по ГОСТ 12815-80, и оно зависит от рабочего давления, на которое рассчитывается фланец воротниковый или фланцевое соединение.

Dу, мм | Размеры, мм | К-во отв. n, шт. | Масса, кг | |||||||

D | D1 | d | Dm, мм | Dn, мм | d1, мм | b | h4 | |||

PN = 1,0 МПа (10 кгс/см2) | ||||||||||

15 | 95 | 65 | 14 | 30 | 19 | 12 | 10 | 33 | 4 | 0,58 |

20 | 105 | 75 | 28 | 26 | 18 | 12 | 36 | 0,87 | ||

25 | 115 | 85 | 45 | 33 | 25 | 38 | 1,05 | |||

32 | 135 | 100 | 18 | 55 | 39 | 31 | 13 | 40 | 1,54 | |

40 | 145 | 110 | 62 | 46 | 38 | 42 | 1,83 | |||

50 | 160 | 125 | 76 | 58 | 49 | 2,26 | ||||

65 | 180 | 145 | 94 | 77 | 66 | 15 | 45 | 3,17 | ||

80 | 195 | 160 | 105 | 90 | 78 | 47 | 3,67 | |||

100 | 215 | 180 | 128 | 110 | 96 | 17 | 48 | 8 | 4,7 | |

125 | 245 | 210 | 156 | 135 | 121 | 19 | 57 | 6,71 | ||

150 | 280 | 240 | 22 | 180 | 161 | 146 | 8,17 | |||

200 | 335 | 295 | 240 | 222 | 202 | 58 | 11,35 | |||

250 | 390 | 350 | 290 | 278 | 254 | 21 | 60 | 12 | 14,64 | |

300 | 440 | 400 | 345 | 330 | 303 | 22 | 18,66 | |||

350 | 500 | 460 | 400 | 382 | 351 | 16 | 24 | |||

400 | 565 | 515 | 26 | 445 | 432 | 398 | 30 | |||

500 | 670 | 620 | 550 | 535 | 501 | 24 | 65 | 20 | 39,2 | |

600 | 780 | 725 | 30 | 650 | 636 | 602 | 48,8 | |||

800 | 1010 | 950 | 33 | 850 | 826 | 792 | 27 | 75 | 24 | 87,24 |

1000 | 1220 | 1160 | 1050 | 1028 | 992 | 29 | 80 | 28 | 119,19 | |

1200 | 1455 | 1380 | 39 | 1256 | 1228 | 1192 | 33 | 90 | 32 | 179,91 |

PN = 1,6 МПа (16 кгс/см2) | ||||||||||

15 | 95 | 65 | 14 | 30 | 19 | 12 | 12 | 33 | 4 | 0,68 |

20 | 105 | 75 | 38 | 26 | 18 | 36 | 0,87 | |||

25 | 115 | 85 | 45 | 33 | 25 | 38 | 1,05 | |||

32 | 135 | 100 | 18 | 55 | 39 | 31 | 13 | 40 | 1,54 | |

40 | 145 | 110 | 64 | 46 | 38 | 42 | 1,85 | |||

50 | 160 | 125 | 76 | 58 | 49 | 45 | 2,28 | |||

65 | 180 | 145 | 94 | 77 | 66 | 15 | 47 | 3,19 | ||

80 | 195 | 160 | 110 | 90 | 78 | 17 | 50 | 4,21 | ||

100 | 215 | 180 | 130 | 110 | 96 | 8 | 4,9 | |||

125 | 245 | 210 | 156 | 135 | 121 | 19 | 57 | 6,75 | ||

150 | 280 | 240 | 22 | 180 | 161 | 146 | 8,3 | |||

200 | 335 | 295 | 240 | 222 | 202 | 21 | 58 | 12 | 11,79 | |

250 | 405 | 355 | 26 | 292 | 278 | 254 | 23 | 65 | 17,36 | |

300 | 460 | 410 | 346 | 330 | 303 | 24 | 66 | 22,76 | ||

350 | 520 | 470 | 400 | 382 | 351 | 28 | 70 | 16 | 32,04 | |

400 | 580 | 525 | 30 | 450 | 432 | 398 | 32 | 75 | 43 | |

500 | 710 | 650 | 33 | 559 | 535 | 501 | 38 | 90 | 20 | 70,97 |

600 | 840 | 770 | 39 | 660 | 636 | 602 | 41 | 99,3 | ||

800 | 1020 | 950 | 850 | 826 | 792 | 45 | 95 | 24 | 130,57 | |

1000 | 1255 | 1170 | 45 | 1060 | 1028 | 992 | 49 | 110 | 28 | 203,39 |

1200 | 1485 | 1390 | 52 | 1268 | 1228 | 1192 | 51 | 125 | 32 | 284,94 |

| Обозначение | Вид | Описание | ТТХ |

|---|---|---|---|

| Фланцы плоские ГОСТ 12820-80 (сталь 08Х18Н10Т, 12Х18Н9Т, 3сп, 20, 09Г2С) | Второе название – приварные. | Применение: монтаж составляющих частей трубопровода, подсоединение заглушек и отводов к трубам.

| |

| Фланцы плоские ОСТ 34 42.668-84 (сталь 3сп, 20, 09Г2С) | Второе название – приварные. | Применение: монтаж составляющих частей трубопровода, подсоединение заглушек и отводов к трубам.

| |

| Фланцы плоские ОСТ 34 10.425-90 (сталь 08Х18Н10Т, 12Х18Н10Т) | Второе название – приварные. | Применение: монтаж составляющих частей трубопровода, подсоединение заглушек и отводов к трубам.

| |

| Фланцы воротниковые ГОСТ 12821-80 (сталь 08Х18Н10Т, 12Х18Н9Т, 3сп, 20, 09Г2С) | Условное давление Ру от 0,1 до 20,0 Мпа, температура среды от -253 °С до +600 °С. | Применение: присоединение трубопроводов высокого давления к запорной арматуре, соединительным частям машин, приборов, патрубков, аппаратов и резервуаров. | |

| Фланцы воротниковые DIN 2633 (сталь St 37) | Условное давление Ру от 0,1 до 20,0 Мпа, температура среды от -253 °С до +600 °С. | Применение: присоединение трубопроводов высокого давления к запорной арматуре, соединительным частям машин, приборов, патрубков, аппаратов и резервуаров. |

Уважаемые заказчики! Узнать цену на Фланцы плоские ГОСТ 12820-80 (сталь 08Х18Н10Т, 12Х18Н9Т, 3сп, 20, 09Г2С) и Фланцы воротниковые – ГОСТ 12821-81, заказать детали с иными (не указанными в таблице) типоразмерами, а также получить ответы на любые технические вопросы, можно обратившись в коммерческий отдел УКЭМ (343) 222-79-77 либо заполнив заявку он-лайн…

Анализ напряжений фланцев

Наиболее распространенный стандарт проектирования фланцев содержится в ASME Раздел VIII, Приложение 3 — «Обязательные правила для болтовых фланцевых соединений». сидение. Максимально допустимые значения напряжения для болтового соединения, указанные в нормах ASME, являются расчетными значениями, которые следует использовать при определении минимального количества болтовых соединений, требуемого в соответствии с нормами. В коде делается различие между расчетным значением и напряжением болта, которое может реально существовать в полевых условиях.Приложение S кода ASME также признает, что начальное напряжение болта выше расчетного значения может (а в некоторых случаях должно) развиваться в процессе затяжки. Эта практика увеличения нагрузки на болты выше проектных значений разрешена нормами при условии, что учитываются меры по предотвращению чрезмерных нагрузок на болты, деформации фланца и сильного разрушения прокладки.

В коде делается различие между расчетным значением и напряжением болта, которое может реально существовать в полевых условиях.Приложение S кода ASME также признает, что начальное напряжение болта выше расчетного значения может (а в некоторых случаях должно) развиваться в процессе затяжки. Эта практика увеличения нагрузки на болты выше проектных значений разрешена нормами при условии, что учитываются меры по предотвращению чрезмерных нагрузок на болты, деформации фланца и сильного разрушения прокладки.

Общие требования

Болтовые нагрузки . В конструкции болтового фланцевого соединения нагрузки на болты рассчитываются на основе двух расчетных условий эксплуатации и посадки прокладки.

Рабочее состояние . Условия эксплуатации определяют минимальную нагрузку в соответствии с

, где b, G и Pt определены ранее, а m — коэффициент прокладки, кратный внутреннему давлению. Уравнение представляет собой сумму гидростатической конечной силы и остаточной нагрузки на прокладку, кратной внутреннему давлению.

Прокладка седла . Второе расчетное условие требует минимальной нагрузки болта, определяемой для посадки прокладки независимо от внутреннего давления в соответствии с

, где y — минимальное посадочное усилие для выбранной прокладки.

Метод PVRC . Как обсуждалось ранее, метод PVRC можно использовать в качестве альтернативы методам Wm1 или Wm2 при расчете нагрузки на болты, используемой при расчете фланца.

Общая необходимая площадь болтов . Эти расчетные значения нагрузок на болты используются для определения минимальной общей площади поперечного сечения болтов Am. Am определяется следующим образом:

Am больше Am1 или Am2 или Amo. Затем болты выбираются таким образом, чтобы фактическая площадь болта, Ab, была равна или больше, чем Am.

Пример расчета . Используя то же приложение, описанное в разделе «Выбор прокладок», ниже показан расчет нагрузки на болты с использованием коэффициентов m и y.

Wm1 > Wm2, поэтому Wm1 будет определяющим в конструкции фланца. Обратите внимание, что при использовании метода PVRC расчетная нагрузка на болты составила 645 345 фунтов, что выше, чем Wm1 и Wm2. Это будет обычным явлением, показывающим, что для достижения требуемой герметичности требуются более высокие нагрузки на болты, чем предполагалось с использованием коэффициентов m и y.

Фланцевая конструкция . Нагрузка на болт, используемая в конструкции фланца по коду, составляет

. В качестве альтернативы, если требуется дополнительная безопасность, код рекомендует, чтобы нагрузка на болт для конструкции фланца равнялась фактической площади болта (Ab), умноженной на допустимое напряжение болта (Sa). Для ответственных фланцев предлагается принять более консервативный подход к проектированию фланцев, рассчитывая расчетную нагрузку на болт как фактическую площадь болта (Ab), умноженную на ожидаемое напряжение болта в полевых условиях (Se). Ожидаемое напряжение болтового соединения (Se) часто составляет

1. 5 × Сб. При использовании этого подхода определяется более высокая нагрузка на болт. Это увеличит толщину фланца. Преимущества увеличенной толщины фланца:

5 × Сб. При использовании этого подхода определяется более высокая нагрузка на болт. Это увеличит толщину фланца. Преимущества увеличенной толщины фланца:

Более толстые фланцы будут меньше вращаться и более равномерно распределять прилагаемую болтовую нагрузку к прокладке.

Для более толстых фланцев требуются более длинные болты. Более длинные болты обладают большей энергией деформации и менее подвержены расслаблению суставов.

Анализ методом конечных элементов

Анализ методом конечных элементов (МКЭ) чаще используется для проверки конструкций критических фланцев.Затраты на МКЭ резко снижаются, а эффективность процедуры моделирования сложной структуры возрастает.

FEA можно использовать для прогнозирования поведения фланцевой конструкции в зависимости от условий ее эксплуатации. Поведение фланцевой конструкции можно предсказать математически, потому что поведение материалов можно описать математически. Закон Гука описывает механическое поведение металлических материалов и их упругую реакцию. Для моделирования нелинейного пластического поведения прокладки были разработаны другие типы зависимостей между напряжением и деформацией.

Закон Гука описывает механическое поведение металлических материалов и их упругую реакцию. Для моделирования нелинейного пластического поведения прокладки были разработаны другие типы зависимостей между напряжением и деформацией.

Ключевым моментом является определение фактической рабочей нагрузки на прокладку для прогнозирования ее характеристик герметичности с учетом тепловых эффектов, давления, нагрузки на болты, релаксации и вращения фланца. #Little_PEng

Инженерно-консультационные услуги

12 типов фланцев: конструкция, функции и поверхность фланца [с изображениями]

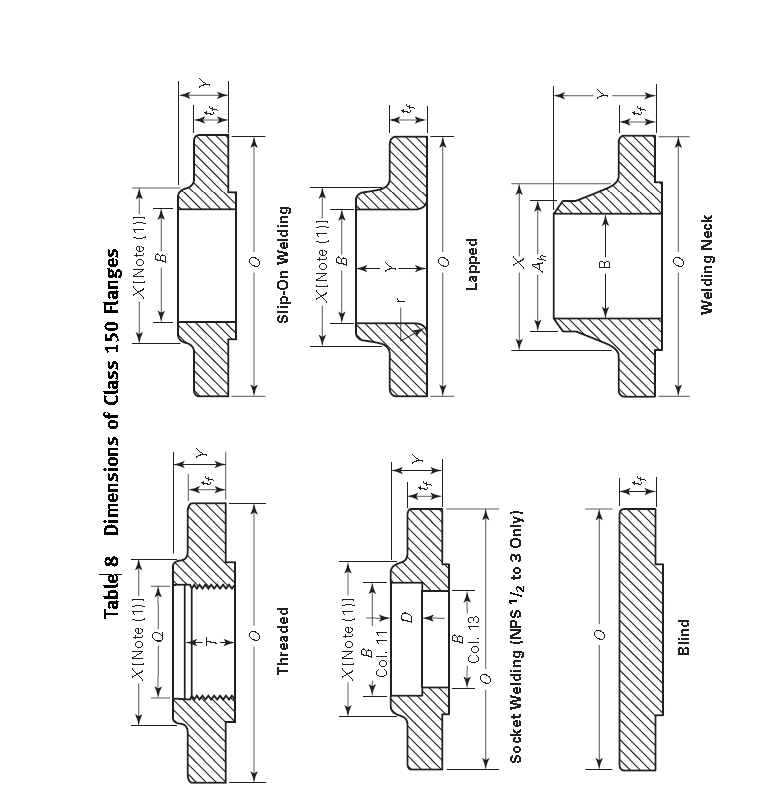

Типы фланцев Что такое фланцы? Типы фланцев: конструкция, функции и типы поверхностей фланцев [с иллюстрациями] :- Фланцы являются вторым наиболее надежным методом, который используется для соединения после сварки.Самым надежным методом, очевидно, является система клапанов. Использование фланцев обеспечивает высокий уровень гибкости для обслуживания надлежащих систем, позволяя упростить разборку и улучшить доступ к компонентам системы.

Что касается категорий фланцевых соединений, то они состоят из трех частей, которые указаны ниже:

В максимальном случае обнаруживается, что существует специальный материал прокладок и болтов, который изготовлен из тех же материалов, что и компоненты фланцев трубопровода.Наиболее распространенными фланцами являются фланцы из нержавеющей стали. Принимая во внимание, что фланцы доступны в очень широком диапазоне материалов, чтобы подобрать их в соответствии с требованиями площадки. Некоторыми наиболее распространенными материалами для фланцев являются монель, инконель и хромомолибден, что зависит от фактических требований площадки. Выбор наилучшего материала должен зависеть от типа системы, в которой вы хотите использовать фланец с учетом ее конкретных требований.

7 Стандартные типы фланцев Фланцы бывают различных типов, которые можно выбрать в соответствии с требованиями площадки.Чтобы соответствовать конструкции идеального фланца, необходимо обеспечить надежную работу наряду с этим длительным сроком службы, а также следует позаботиться об оптимальной цене. Прокрутите вниз, чтобы ознакомиться с наиболее распространенными типами фланцев, которые обычно доступны.

Прокрутите вниз, чтобы ознакомиться с наиболее распространенными типами фланцев, которые обычно доступны.

Это фланцы, которые также называются резьбовыми фланцами и имеют резьбу внутри отверстия фланца, которая подходит к соответствующей наружной резьбе на фитинге.Под резьбовым соединением здесь понимается отсутствие сварки в различных случаях. В основном он соединяется путем сопоставления резьбы с трубами, которые должны быть установлены.

2. Фланцы под приварку враструб : (Типы фланцев) Приварные фланцы с раструбом Этот тип фланцев обычно используется для труб меньшего диаметра, где диаметры в зонах низких температур и низкого давления имеют соединение, в котором труба помещается внутрь фланца для обеспечения соединения одно- или многопроходным угловым сварным швом. .Это отвечает за простоту установки этого типа по сравнению с другими типами приварных фланцев, позволяя избежать ограничений, связанных с резьбовыми концами.

Фланец с соединением внахлест — это фланец, для которого требуется приварка встык втычного конца к фитингу, чтобы использовать его с опорным фланцем и создать фланцевое соединение. Этот дизайн отвечает за то, чтобы сделать этот стиль популярным для использования в различных системах, которые имеют ограниченное физическое пространство или в системах, которые требуют частого демонтажа или высокого обслуживания.

4. Накидные фланцы : (Типы фланцев) Наденьте фланцы Накладные фланцы очень распространены, а также доступны в широком диапазоне размеров, чтобы приспособиться к системам с высокой скоростью потока и пропускной способностью. Его довольно легко установить, просто подобрав фланец под внешний диаметр трубы, чтобы соединить ее. Установка этих фланцев является технически сложной, так как необходимо выполнить угловой сварной шов с обеих сторон, чтобы прикрепить фланец к трубе.

Фланцы этого типа широко используются для заделки трубопроводной системы. Установлено, что глухие фланцы имеют форму болтового глухого диска. Как только они будут установлены правильно и в сочетании с правильными прокладками, можно получить превосходное уплотнение, которое легко удалить при необходимости.

6. Фланцы с приварной шейкой : (Типы фланцев) Фланцы с приварной шейкой Фланцы с приварной горловинойочень похожи на фланцы с соединением внахлестку, но для установки требуется сварка встык.Принимая во внимание, что целостность характеристик этой системы наряду с многочисленными повторными изгибами и возможностью их использования в системах высокого давления и высокой температуры делает их ведущим выбором для технологических трубопроводов.

7. Специальные фланцы : (Типы фланцев) Переходные фланцы Этот тип фланца наиболее известен человечеству. Принимая во внимание, что существует широкий спектр дополнительных специализированных типов фланцев, которые подходят для различных применений и сред.Существуют различные другие варианты, такие как нипофланцы, приварные фланцы, расширительные фланцы, отверстие, длинная приварная шейка и редукционные фланцы.

Принимая во внимание, что существует широкий спектр дополнительных специализированных типов фланцев, которые подходят для различных применений и сред.Существуют различные другие варианты, такие как нипофланцы, приварные фланцы, расширительные фланцы, отверстие, длинная приварная шейка и редукционные фланцы.

также являются весьма важной характеристикой, оказывающей большое влияние на конечные характеристики, а также на срок службы фланцев. Поэтому ниже перечислены некоторые из наиболее важных типов облицовки фланцев:

5 типов поверхностей фланцев 1. Плоская поверхность (FF)По названию можно ясно предсказать, что фланцы с плоской поверхностью имеют плоскую и ровную поверхность, которая сочетается с полнопроходной прокладкой, которая контактирует почти со всеми поверхностями фланцев.

2. Кольцевое соединение (RTJ) Это торцевые фланцы, которые используются в процессах с высоким давлением и высокой температурой. Этот тип поверхности имеет канавку, в которой находится металлическая прокладка для обеспечения герметичности.

Этот тип поверхности имеет канавку, в которой находится металлическая прокладка для обеспечения герметичности.

Это типы фланцев, которые имеют небольшую приподнятую часть возле отверстия с прокладкой по внутреннему диаметру отверстия.

4. Мужчина и женщина (МиЖ)Эти типы фланцев очень похожи на фланцы со шпунтом и канавкой, в которых используется соответствующая пара канавок и приподнятых секций для крепления прокладки.Они удерживают прокладку на внутренней стороне, что обеспечивает более точное размещение, а также расширяет возможности выбора материала прокладки.

5. Шпунт и канавка (T&G)Это фланцы с соответствующими канавками и выступающими секциями. Это облегчает установку, так как конструкция помогает фланцам выровняться и обеспечить резервуар для клея для прокладок.

Размеры фланцев и общие соображения Помимо функциональной конструкции фланца, его размеры являются наиболее вероятными факторами, влияющими на выбор ударного фланца при проектировании, обслуживании и обновлении трубопроводной системы. Принимая во внимание, что необходимо учитывать интерфейсы фланца с трубой и используемой прокладкой, чтобы обеспечить правильный размер. Помимо этого, некоторые из общих соображений заключаются в следующем:

Принимая во внимание, что необходимо учитывать интерфейсы фланца с трубой и используемой прокладкой, чтобы обеспечить правильный размер. Помимо этого, некоторые из общих соображений заключаются в следующем:

Внешний диаметр: Внешний диаметр относится к расстоянию между двумя противоположными краями поверхности фланца.

Толщина: Толщина измеряется от внешней стороны обода.

Диаметр окружности болта: Это называется расстоянием между противоположными отверстиями под болт, которое измеряется от центра к центру.

Размер трубы : Под размером трубы понимается размер, через который проходит фланец.

Номинальный размер отверстия: Номинальный размер отверстия представляет собой измерение внутреннего диаметра фланцевого соединителя.

в основном классифицируются на основе их способности выдерживать различные температуры и давления. Он обозначается с помощью алфавита или суффикса «#», «lb» или «class». Это суффиксы, которые являются взаимозаменяемыми, а также различаются от региона к региону или от поставщика к поставщику.Известны следующие общие классификации:

Это суффиксы, которые являются взаимозаменяемыми, а также различаются от региона к региону или от поставщика к поставщику.Известны следующие общие классификации:

- 150 #

- 300 # 300 #

- 600 #

- 1500 #

- 2500 #

То же количество толерания давления и температуры зависит от материала используемый, конструкция фланца и размер фланца. Принимая во внимание, что единственной константой является номинальное давление, которое уменьшается с повышением температуры.

5 Специальные типы фланцев 1.Фланцы Weldo Фланец Weldo Weldoflange очень похож на Nipoflange, поскольку представляет собой комбинацию фланца с приварной горловиной и фитингового соединения. Приварной фланец изготавливается из цельного куска кованой стали вместо сварки отдельных частей.

Нипофланец относится к отводным трубопроводам, наклоненным под углом 90 градусов, который представляет собой продукт, изготовленный путем сочетания фланца с приварной горловиной и кованого ниполета.В то время как Nipoflange оказывается цельным цельным куском кованой стали и не понимается как два разных продукта, сваренных вместе. Установка Nipoflange включает в себя трубную рейку, которая приваривается к Nipolet части устройства, чтобы спустить трубу и прикрутить фланцевую часть к фланцу ответвления.

Очень важно знать, что Nipoflanges доступны в различных типах материалов, таких как углерод с жаропрочной и низкотемпературной углеродистой сталью, марки нержавеющей стали и сплавы никеля.Нипофланцы в основном изготавливаются в усиленном варианте, что помогает придать им дополнительную механическую прочность по сравнению со стандартным нипофланцем.

3. Угловые фланцы и фланцы Latro Эльбофланец Фланец Elboflange обозначается как комбинация фланца и Elbolet, а Latroflange обозначается как комбинация фланца с Latrolet. Эльбофланцы используются для разветвления трубопровода под углом 45 градусов.

Эльбофланцы используются для разветвления трубопровода под углом 45 градусов.

применяются для облегчения совмещения отверстий под болты между двумя сопрягаемыми фланцами, что сравнительно очень полезно во многих случаях, таких как установка трубопровода большого диаметра, подводного или морского трубопровода и аналогичных сред.Эти типы фланцев подходят для работы с нефтью, газом, углеводородами, водой, химическими веществами и другими требовательными жидкостями в нефтехимической и водной промышленности.

Поворотный кольцевой фланецВ случае трубопровода большого диаметра труба устанавливается на одном конце, оставляя на другом конце стандартный приварной фланец с поворотным фланцем. Для этого достаточно просто повернуть поворотный фланец на трубе, чтобы оператор мог добиться надлежащего выравнивания отверстий под болты более простым и быстрым способом.

Одними из основных стандартов для фланцев с поворотным кольцом являются ASME или ANSI, DIN, BS, EN, ISO и т. д. Самым популярным стандартом для нефтехимического применения среди всех является ANSI или ASME B16.5 или ASME B16.47. Поворотные фланцы доступны во всех стандартных формах обычных фланцев. Например, сварка встык, врезное соединение, соединение внахлестку, сварка внахлест и т. д. для всех марок материалов с широким диапазоном размеров, где размеры варьируются от 3/8” до 60” и давление варьируется от 150 до 2500.Эти фланцы могут быть легко изготовлены из углеродистой, легированной и нержавеющей стали.

д. Самым популярным стандартом для нефтехимического применения среди всех является ANSI или ASME B16.5 или ASME B16.47. Поворотные фланцы доступны во всех стандартных формах обычных фланцев. Например, сварка встык, врезное соединение, соединение внахлестку, сварка внахлест и т. д. для всех марок материалов с широким диапазоном размеров, где размеры варьируются от 3/8” до 60” и давление варьируется от 150 до 2500.Эти фланцы могут быть легко изготовлены из углеродистой, легированной и нержавеющей стали.

Расширительные фланцы также называются расширительными фланцами, которые используются для увеличения проходного сечения трубопровода от одной конкретной точки к другой, чтобы соединить трубы с любыми другими механическими устройствами, такими как насосы, компрессоры и клапаны, которые имеют другое входное отверстие. размеры.

Расширительный фланец Расширяющийся фланец обычно называют фланцем с приварной шейкой с очень большим отверстием на конце без фланца. Его можно использовать для увеличения проходного сечения трубы только на один или два размера строго или максимум на 4 дюйма. Этот тип фланцев предпочтительнее, так как они дешевле и легче по сравнению с комбинацией переходника для стыковой сварки и стандартного фланца. Одними из наиболее распространенных материалов для расширяющихся фланцев являются A105 и нержавеющая сталь ASTM A182.

Его можно использовать для увеличения проходного сечения трубы только на один или два размера строго или максимум на 4 дюйма. Этот тип фланцев предпочтительнее, так как они дешевле и легче по сравнению с комбинацией переходника для стыковой сварки и стандартного фланца. Одними из наиболее распространенных материалов для расширяющихся фланцев являются A105 и нержавеющая сталь ASTM A182.

Номинальное давление и размеры расширительных фланцев соответствуют ANSI или ASME B16.5, которая в основном доступна с приподнятой или плоской поверхностью (RF или FF). Редукционные фланцы, также называемые редукционными фланцами, имеют полностью обратную функцию по сравнению с расширительными фланцами, что означает, что они используются для уменьшения диаметра трубопровода. Диаметр проходной трубы можно легко уменьшить, но не более чем на 1 или 2 размера. Если попытаться уменьшить сверх этого, то следует использовать решение, основанное на сочетании переходника для стыковой сварки и стандартного фланца.

Переходные фланцы в основном доступны во всех размерах и классах материалов, но обычно их нет на складе. Эти фланцы следуют тем же соображениям с точки зрения спецификаций, размеров и классов материалов, что и расширительные фланцы. Последний тип кованых изделий, напоминающий по форме фланец, называется очковой заглушкой, в то время как не собственно фланец, заглушка или кольцевая прокладка в основном используются внутри труб для механической изоляции трубопровода от очень простой способ.

Трубный фланец

Фланец, сокращенно FLG, представляет собой болтовое соединение, в котором две части трубы, оборудования, фитингов или клапанов соединяются вместе, образуя систему трубопроводов. Фланцы обеспечивают доступ, когда оборудование (или трубопровод) необходимо очистить, осмотреть или изменить конфигурацию. Фланцевая пара состоит из двух фланцев и прокладки с болтами и гайками. Фланцы труб бывают разных стилей, номинального давления, материалов и размеров, чтобы соответствовать конструктивным требованиям. В нефтяной промышленности наиболее часто используются два стандарта фланцев: ANSI/ASME B16.5 и BS 1560. Спецификация API 6A предназначена для фланцев, используемых на устьевом оборудовании и фонтанном оборудовании.

В нефтяной промышленности наиболее часто используются два стандарта фланцев: ANSI/ASME B16.5 и BS 1560. Спецификация API 6A предназначена для фланцев, используемых на устьевом оборудовании и фонтанном оборудовании.

Фланцы из различных стандартов или материалов обычно не соединяются вместе. Бывают случаи, когда для конструкции могут потребоваться разнородные металлы или разные классы должны быть скреплены болтами. В этом случае обязательно обратитесь за консультацией к инженеру, чтобы убедиться, что конструкция по-прежнему соответствует применимым стандартам и спецификациям.

Трубный фланец Глоссарий

Трубный фланец Типы

Существует шесть основных типов фланцев, которые описываются способом соединения с системой трубопроводов.Нажмите на ссылки ниже, чтобы перейти на страницу с подробным описанием различных типов фланцев.

Глухой фланец — Эти фланцы не имеют отверстия. Он используется для заглушения фланца или даже клапана. При использовании на конце трубы или фитинга он обеспечивает легкий доступ для дальнейшего удлинения трубы. Глухой фланец и его болты нагружены больше, чем любой другой фланец.

При использовании на конце трубы или фитинга он обеспечивает легкий доступ для дальнейшего удлинения трубы. Глухой фланец и его болты нагружены больше, чем любой другой фланец.

Фланец с соединением внахлестку — Этот фланец используется с врезным фитингом с соединением внахлестку.Он похож на накладной фланец, но с двумя отличиями. Радиус и плоская поверхность позволяют закрепить фланец на концевом фитинге. Это полезно в тех случаях, когда сложно совместить отверстия под болты, например, при креплении катушек к фланцевым патрубкам сосудов. Соединение внахлестку используется при низком давлении и не подходит при высоких внешних или тяжелых нагрузках.

Накидной фланец — Накидные фланцы предназначены для надевания на наружную поверхность трубы, длинные прямые колена, переходники и переходники.Фланец плохо сопротивляется ударам и вибрации. Его легче выровнять, чем фланец с приварной горловиной. Этот фланец идеален для применений с низким давлением, так как прочность при внутреннем давлении составляет примерно одну треть прочности фланца с приварной горловиной.

Приварной фланец с раструбом — Аналогичен вставному фланцу, за исключением того, что у него есть отверстие и раззенкованное отверстие. Контротверстие позволяет трубе входить в раструб/контротверстие. Отверстие фланца имеет тот же диаметр, что и внутренняя часть трубы.Эти фланцы были впервые разработаны для труб малого диаметра и высокого давления.

Резьбовой фланец — Похож на вставной фланец, но имеет внутреннюю резьбу. Обычно он используется при низком давлении и не используется при очень высоких температурах или нагрузках.

Фланец с приваренной горловиной — Фланец бывает двух типов: обычный и длинный. Ступица приварной шейки предназначена для уменьшения напряжения в основании фланца. Обычные фланцы с приварной горловиной используются с фитингами, привариваемыми встык, а длинные фланцы с приварной горловиной обычно используются с патрубками оборудования и сосудов.Фланец с длинной приварной шейкой редко используется с трубой. Оба типа фланцев имеют отверстия, соответствующие внутреннему диаметру трубы или фитинга, к которым они будут приварены. Они подходят для условий высокого давления, экстремальных температур, ударных нагрузок и вибрационных нагрузок.

Оба типа фланцев имеют отверстия, соответствующие внутреннему диаметру трубы или фитинга, к которым они будут приварены. Они подходят для условий высокого давления, экстремальных температур, ударных нагрузок и вибрационных нагрузок.

Существует также ряд специальных фланцев типа

.Фланец с диафрагмой — Фланцы с диафрагмой предназначены для измерения объемного расхода жидкостей и газов через трубу. Этот фланец обычно доступен с приварной горловиной, накидными и резьбовыми фланцами.

Стандартный соединительный фланец — Этот фланец обычно используется для патрубков на сосудах под давлением и редко используется с трубой.

Фланец-расширитель — Фланец-расширитель похож на фланец с приварной горловиной, но с расширением ступицы до большего размера (на один или два размера).

Фланец-переходник — Фланцы-переходники предназначены для случаев изменения размера трубы.

Выходной фланец со шпилькой: крепление с плоским дном — крепление на корпусе/головке — тангенциальное крепление — Эти фланцы имеют сварные концы, соответствующие форме резервуара или сосуда.

Приварной фланец / нипофланец — Приварной фланец представляет собой соединение в виде олета, похожее на нипофланец, оба используются для разветвления на трубе.

Трубный фланец Листы данных

| Трубный фланец | Спецификации |

|---|---|

| Фланцы | Все фланцы, ANSI (дюймы) |

| Слепой | Глухой фланец, ANSI (дюймы) |

| Ковкий чугун | Фланец из ковкого чугуна, ANSI (дюймы) |

| Расширитель | Расширительный фланец, ANSI (дюймы) |

| Фланцевый болт | Фланцевый болт, ANSI (дюймы) |

| Соединение внахлестку | Фланец внахлестку, ANSI (дюйм) |

| Отверстие | Фланец с диафрагмой, ANSI (дюймы) |

| Слипоны | Накидной фланец, ANSI (дюйм) |

| Розетка | Гнездовой фланец, ANSI (дюймы) |

| Стандартное соединение | Стандартный соединительный фланец, ANSI (дюймы) |

| Выход с шипами | Выходной фланец с шипами, ANSI (дюйм) |

| Резьбовой | Фланец с резьбой, ANSI (дюйм) |

| Сварная горловина | Фланец с приварной горловиной, ANSI (дюймы) |

Стандарты трубных фланцев

Стандарты ASME

- АСМЭ Б16.

1 — Трубные фланцы из серого чугуна и фланцевые фитинги: классы 25, 125 и 250

1 — Трубные фланцы из серого чугуна и фланцевые фитинги: классы 25, 125 и 250 - ASME B16.5 — Трубные фланцы и фланцевые фитинги: от NPS 1/2 до NPS 24, метрические/дюймы, стандарт

- ASME B16.20 — Кольцевые прокладки и канавки для фланцев стальных труб

- ASME B16.21 — Неметаллические плоские прокладки для трубных фланцев

- ASME B16.24 — Трубные фланцы и фланцевые фитинги из литого медного сплава: классы 150, 300, 600, 900, 1500 и 2500

- АСМЭ Б16.34 — Стальные фланцы большого диаметра (от 26 до 60 дюймов)

- ASME B16.36 — Фланцы с диафрагмой

- ASME B16.42 — Фланцы труб из ковкого чугуна и фланцевые фитинги: классы 150 и 300

- ASME B16.47 — Стальные фланцы большого диаметра (от NPS 26 до NPS 60)

Стандарты ASTM

- ASTM A105 — Технические условия на поковки из углеродистой стали для трубопроводов

- ASTM A182 — Технические условия на кованые или катаные фланцы труб из легированной стали, кованые фитинги, клапаны и детали для работы при высоких температурах

- ASTM A193 — Спецификация болтовых материалов из легированной и нержавеющей стали для работы при высоких температурах

- ASTM A194 — Спецификация гаек из углеродистой и легированной стали для болтов для работы под высоким давлением и высокой температурой

- ASTM A694 — Спецификация поковок из углеродистой и легированной стали для трубных фланцев, фитингов, клапанов и деталей для трансмиссии высокого давления

- ASTM A707 — Спецификация фланцев из кованой, углеродистой и легированной стали для эксплуатации при низких температурах

Стандарты AWWA

- AWWA C115 — Стандарт для фланцевых труб из ковкого чугуна с фланцами с резьбой из ковкого или серого чугуна

Стандарты ИСО

- ISO 5251 — Фитинги для стыковой сварки из нержавеющей стали

Стандарты MSS

- MSS SP-6 — стандартная отделка контактных поверхностей трубных фланцев и соединительных торцевых фланцев клапанов и фитингов

- MSS SP-9 — точечная наплавка фланцев из бронзы, железа и стали

- MSS SP-25 — Стандартные системы маркировки для клапанов, фитингов, фланцев и соединений

- MSS SP-44 — Стальные фланцы для трубопроводов

- MSS SP-53 — Стандарты качества стальных отливок и поковок для клапанов, фланцев, фитингов и других компонентов трубопроводов — Магнитопорошковые частицы

- MSS SP-54 — Стандарты качества для стальных отливок и клапанов, фланцев, фитингов и других компонентов трубопроводов — Радиографический

- MSS SP-55 — Стандарты качества для стальных отливок и клапанов, фланцев, фитингов и других компонентов трубопроводов — Visual

- MSS SP-75 — Высокопрочные кованые фитинги для стыковой сварки

- MSS SP-106 — Фланцы из литого медного сплава и фланцевые фитинги классов 125, 150 и 300

- АСМЭ Б16.

5 и ASME B16.47 фланцы защитной трубы до NPS 60 (B16.5 от 1/2″ до 24″ и B16.47 от 26″ до 60″). ANSI B16.47 охватывает две серии фланцев: серия A соответствует MSS SP-44-44, а серия B соответствует API 605 (API 605 был отменен).

5 и ASME B16.47 фланцы защитной трубы до NPS 60 (B16.5 от 1/2″ до 24″ и B16.47 от 26″ до 60″). ANSI B16.47 охватывает две серии фланцев: серия A соответствует MSS SP-44-44, а серия B соответствует API 605 (API 605 был отменен).

Трубные фланцы Классы

На этой странице перечислены только наиболее часто используемые классы фланцев. Для получения дополнительной информации о фланцах и соответствующих стандартах перейдите по ссылке ниже.

АСМЭ Б16.5 охватывает фланцы номинальным размером от 1/2 до 24 дюймов. Он также включает классы от ANSI 150 до ANSI 2500. Фланцы, включенные в B16.5, являются глухими, с соединением внахлестку, муфтой, накидными, резьбовыми и приварными фланцами.

ASME B16.47 охватывает фланцы с номинальным размером 24 дюйма и более. Классы фланцев, которые он охватывает, относятся к классам от ANSI 75 до ANSI 900. фланцев серии A (аналогично ASME MSS SP44) и серии B (аналогично API 605). Фланцы серии A больше, тяжелее и имеют меньше отверстий под болты. Причина для серии A и серии B заключается в том, что обе спецификации, упомянутые ранее, были объединены для охвата ASME B16.47.

Фланцы серии A больше, тяжелее и имеют меньше отверстий под болты. Причина для серии A и серии B заключается в том, что обе спецификации, упомянутые ранее, были объединены для охвата ASME B16.47.

Накладка на фланец трубы

Существует три основных типа облицовки фланцев. Не все облицовки доступны с каждым торцевым соединением. Это основано на конструкции фланца и конструкции системы трубопроводов. Типичные поверхности фланцев:

Общие стандарты трубных фланцев

- Фланец — ASME B16.36, фланец с отверстием (1/2–24 дюйма)

- Вставной фланец: класс 300, класс 400, класс 600, класс 900, класс 1500

- Резьбовой фланец: Класс 300, Класс 400, Класс 600, Класс 900, Класс 1500

- Фланец с приварной горловиной: Класс 300, Класс 400, Класс 600, Класс 900, Класс 1500, Класс 2500

- Фланец — фланец промышленного стандарта (также называемый фланцем большого диаметра) (больше 26 дюймов)

- Фланцы отраслевого стандарта не имеют кода национального стандарта или подпадают под действие какого-либо руководящего органа.

- Глухой фланец: класс 75, класс 125, класс 175, класс 250, класс 350

- Фланец с приварной горловиной: Класс 75, Класс 125LW, Класс 125, Класс 175, Класс 250, Класс 350

- Накидной фланец: класс 75, класс 125LW, класс 125, класс 175, класс 250, класс 350

- Фланцы отраслевого стандарта не имеют кода национального стандарта или подпадают под действие какого-либо руководящего органа.

- Фланец — стандартный фланец AWWA

- АВВА C207