Сварочный аппарат из микроволновки своими руками

Главная » Блог » Сварочный аппарат из микроволновки своими рукамиПростой сварочный аппарат из микроволновки

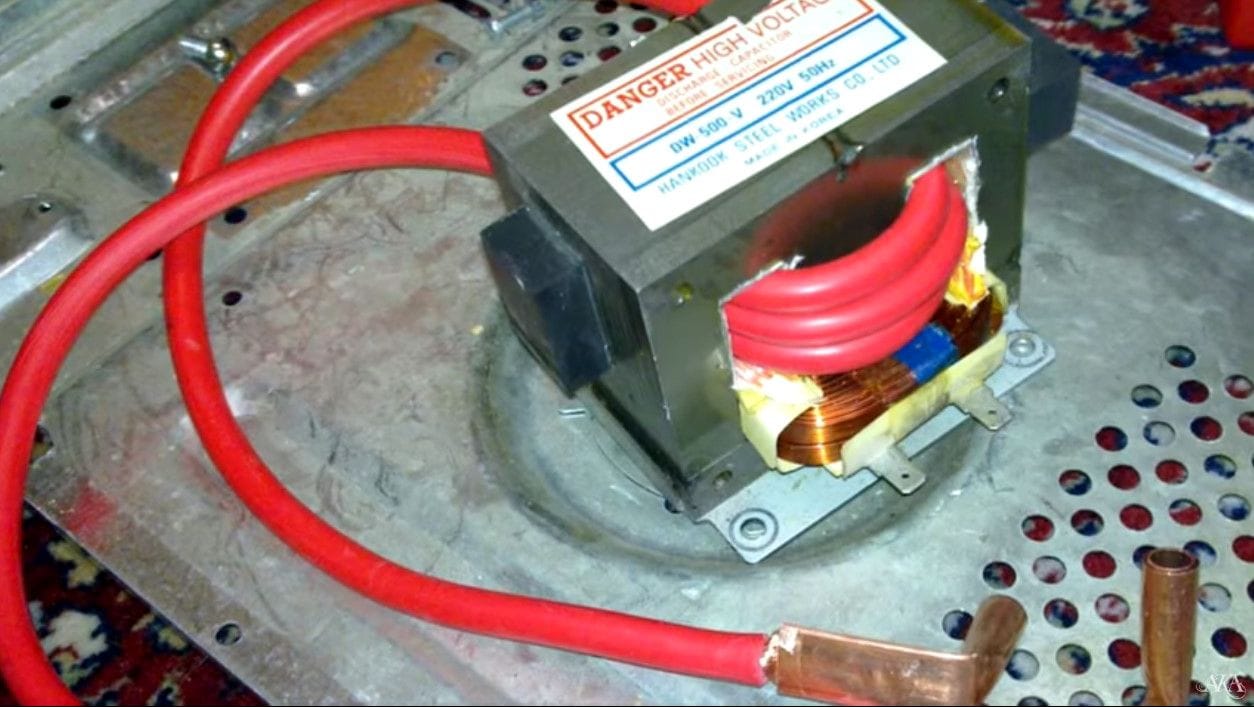

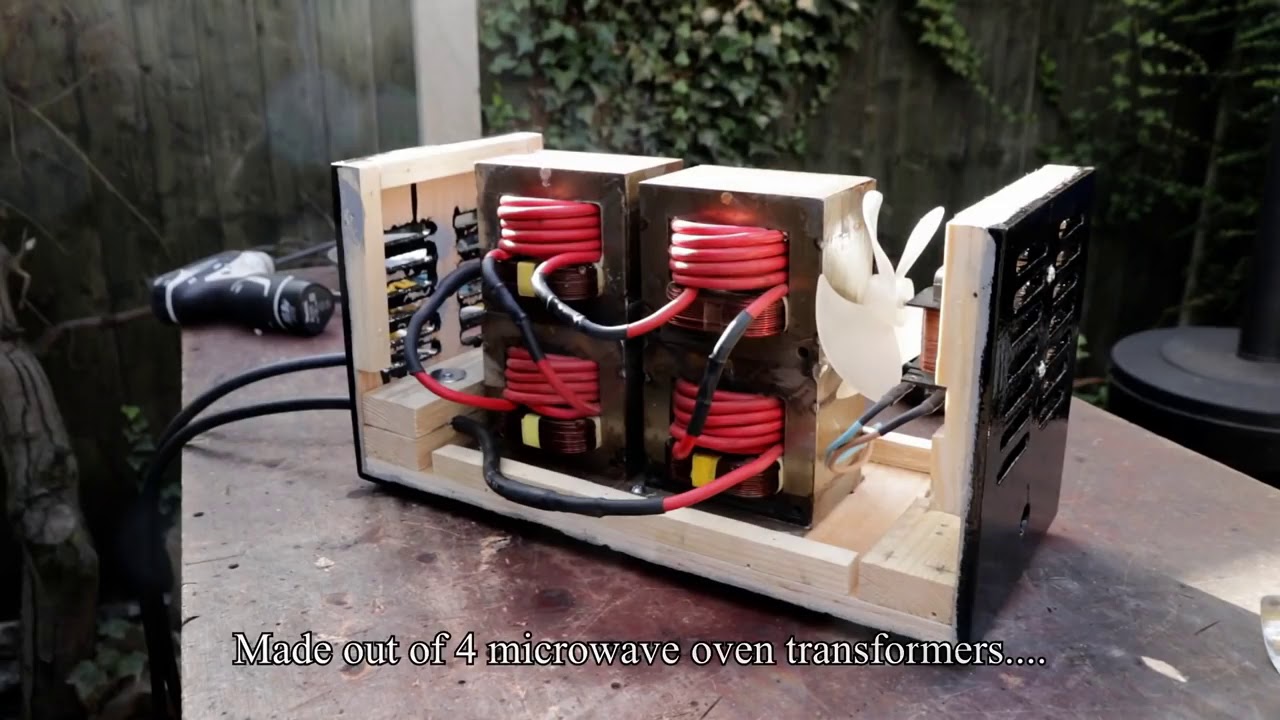

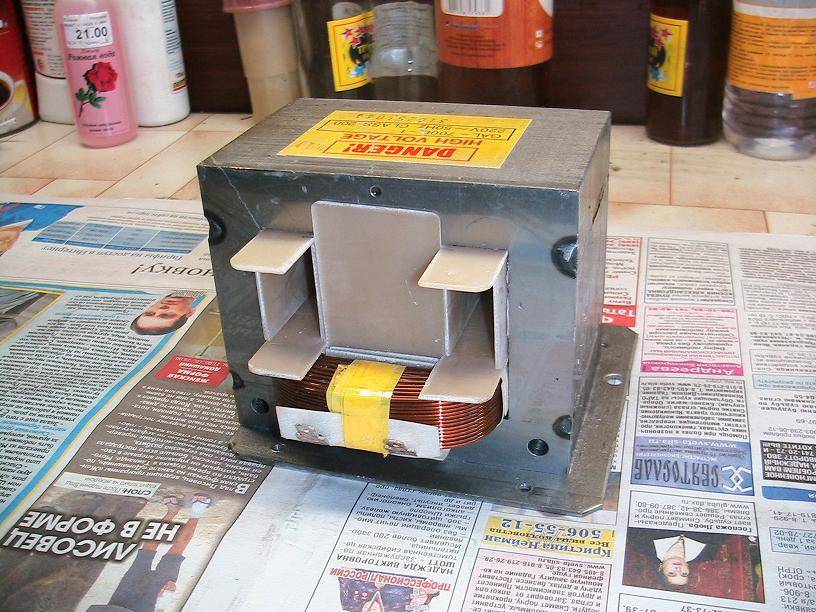

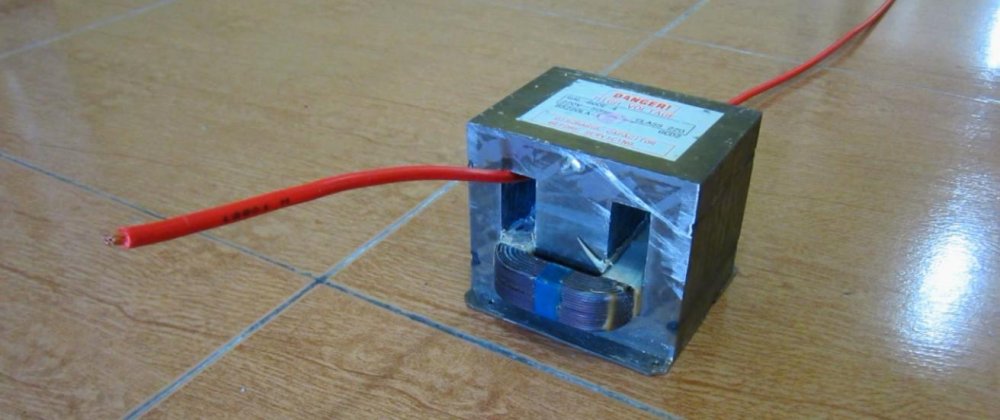

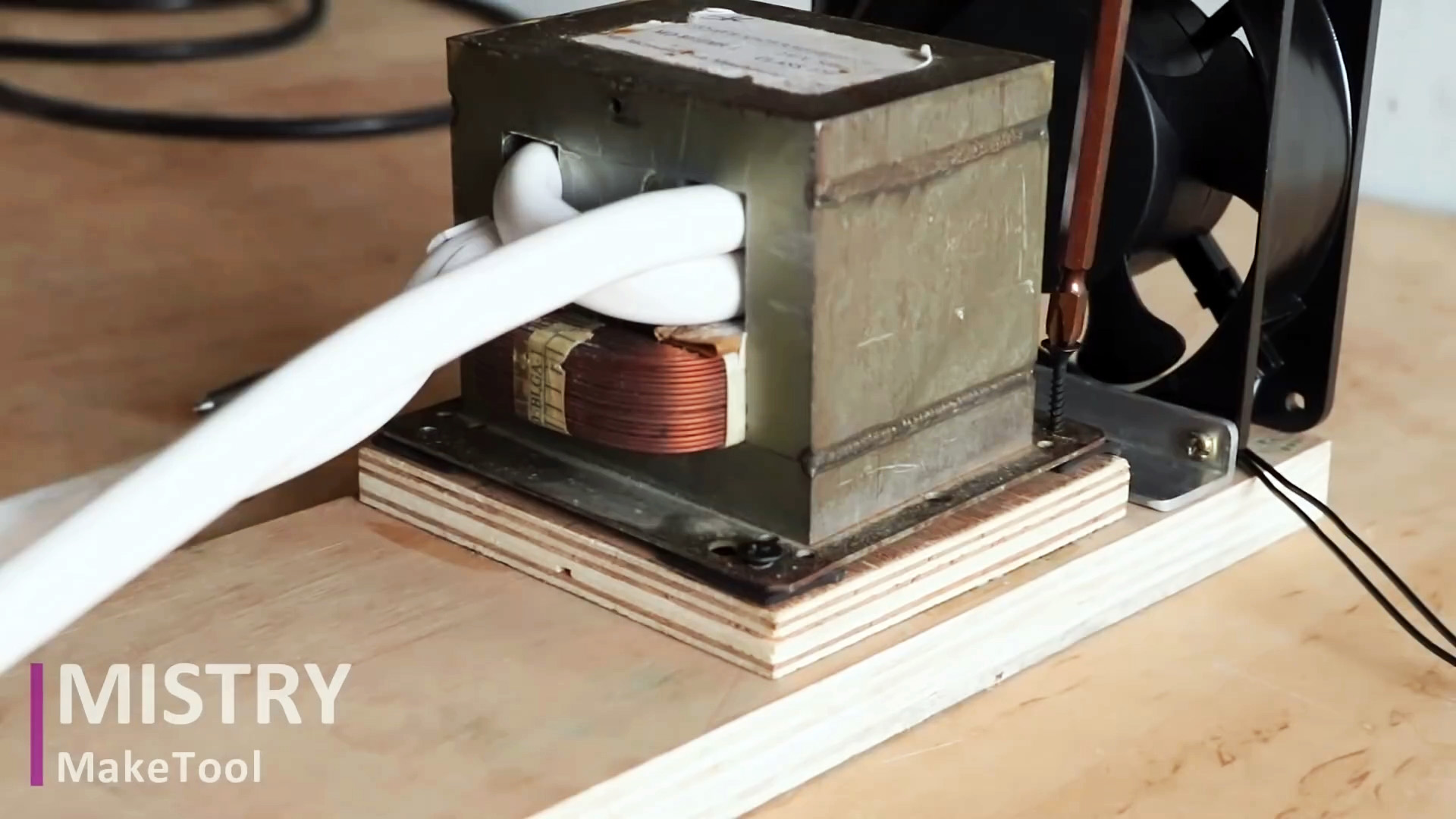

Простой сварочный аппарат для электродуговой сварки может сделать каждый в домашних условиях, не применяя никакого специализированного оборудования или схем. Все что нам понадобиться это всего на всего две микроволновые печи, которые можно найти на свалке или два трансформатора из них.Разбираем микроволновки и вытаскиваем трансформаторы.Эти трансформаторы повышающие, то есть преобразуют 220 Вольт в напряжение порядка 2,5 кВ, нужное для работы магнетрона. Поэтому вторичная обмотка у них содержит менее толстый провод и с большим количеством витком. Такой трансформатор имеет мощность порядка 1200 Вт.Чтобы собрать сварочный аппарат для дуговой сварки нам не придется разбирать сердечник этих трансформаторов. Мы просто спилим и высверлим вторичную высоковольтную обмотку. Обычно эта обмотка идет с верху, а первичная на 220 В снизу.

Инструмент, который нам понадобиться для работы.

Изготовление простого сварочного аппарата из микроволновки своими руками

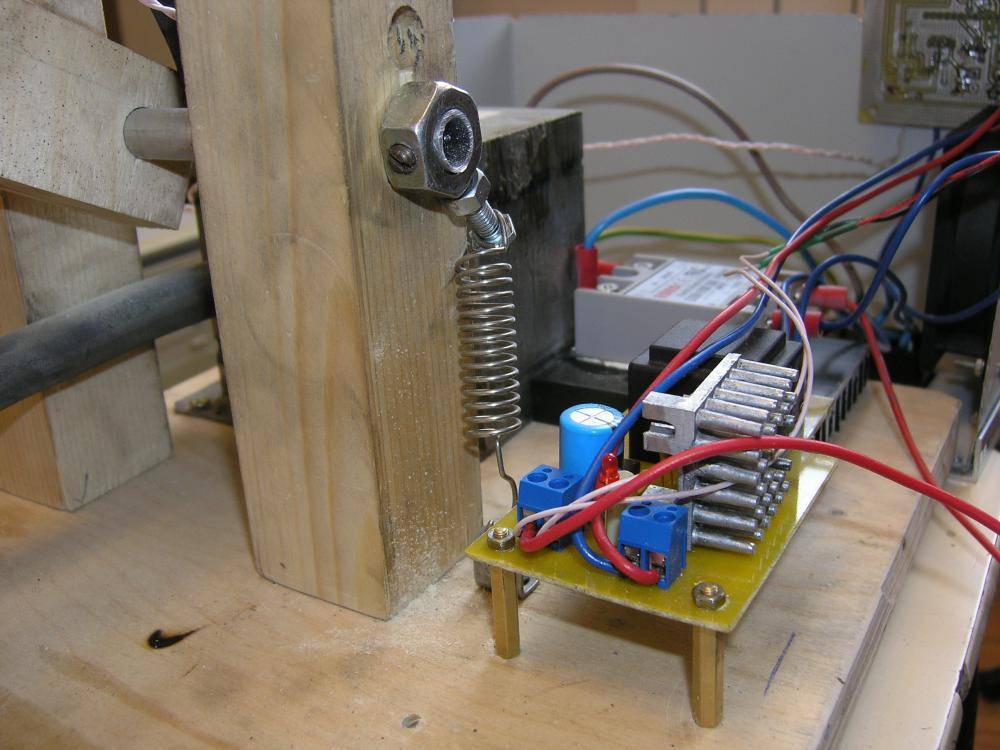

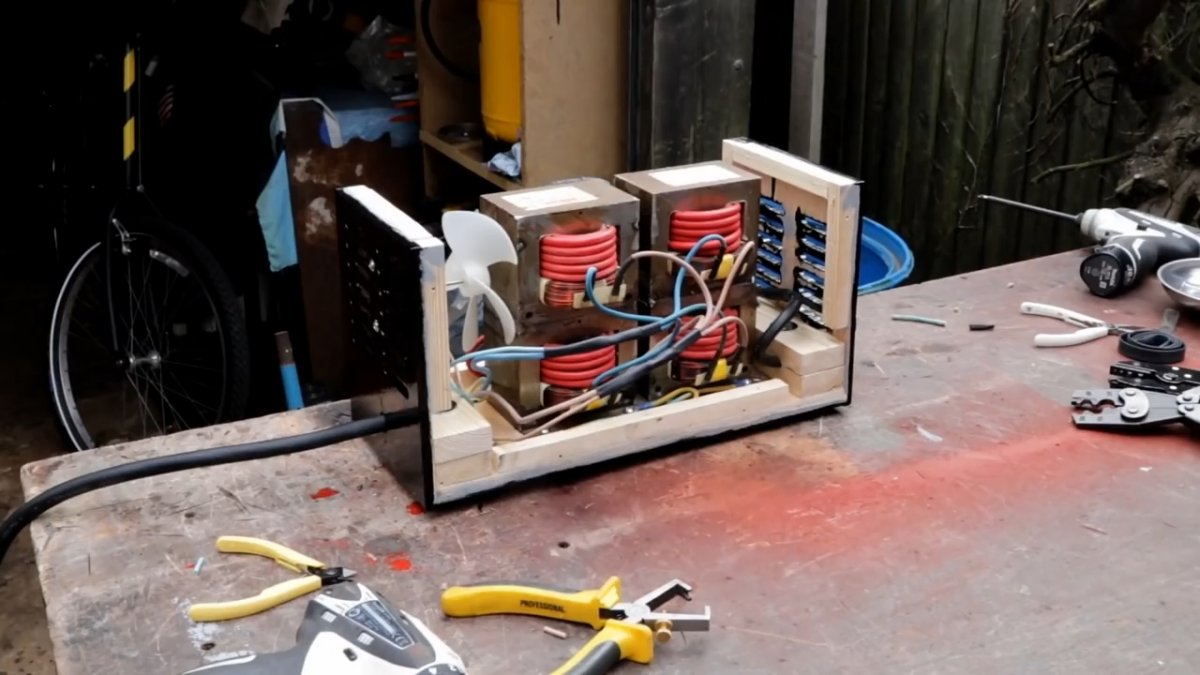

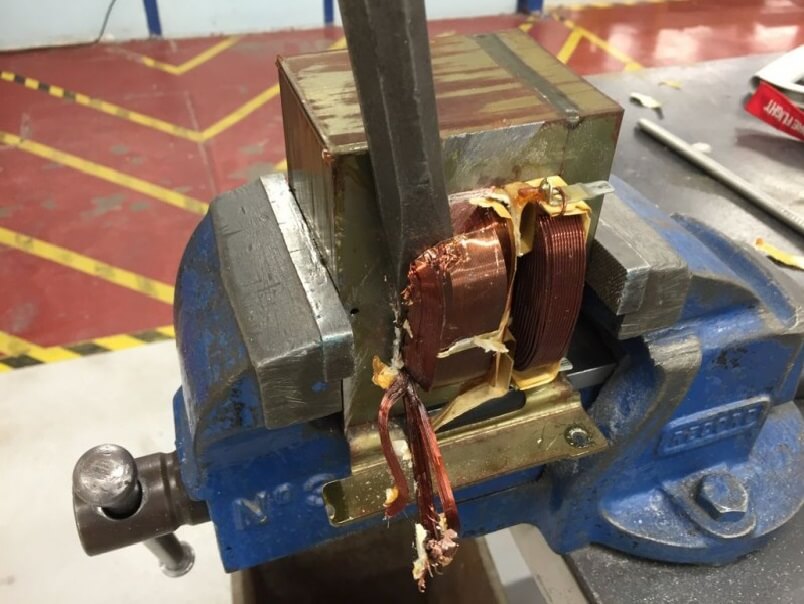

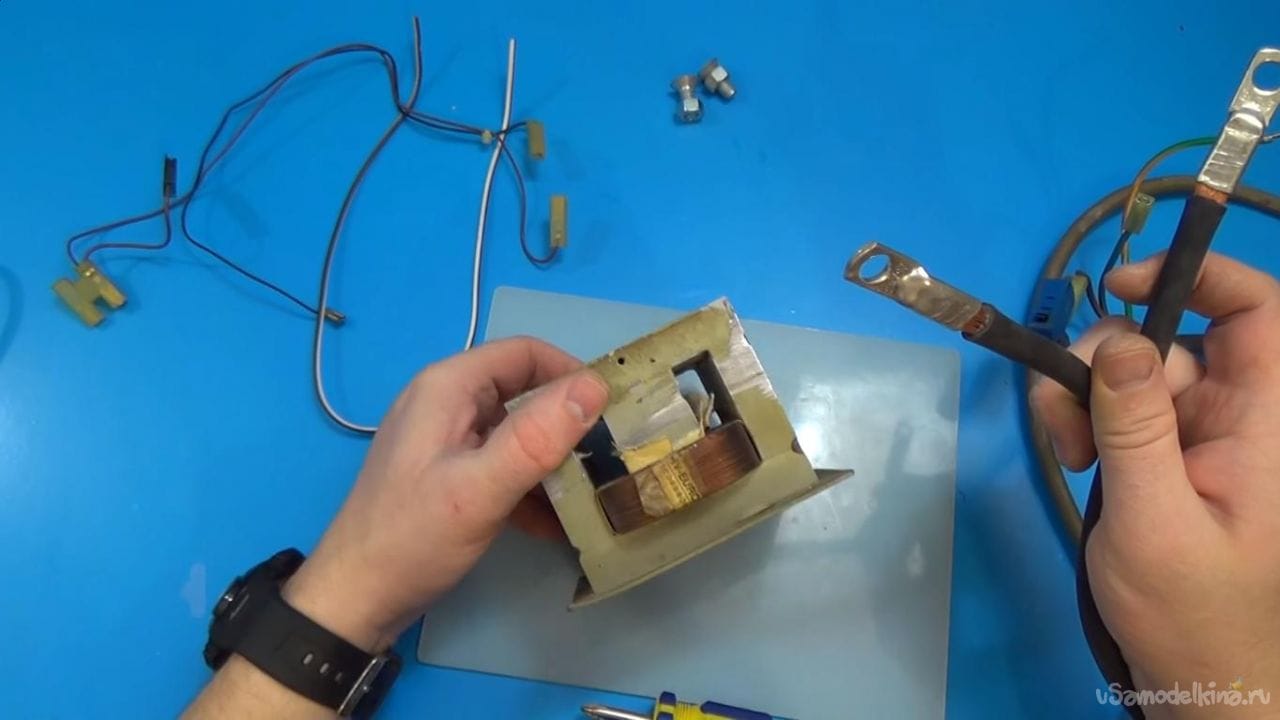

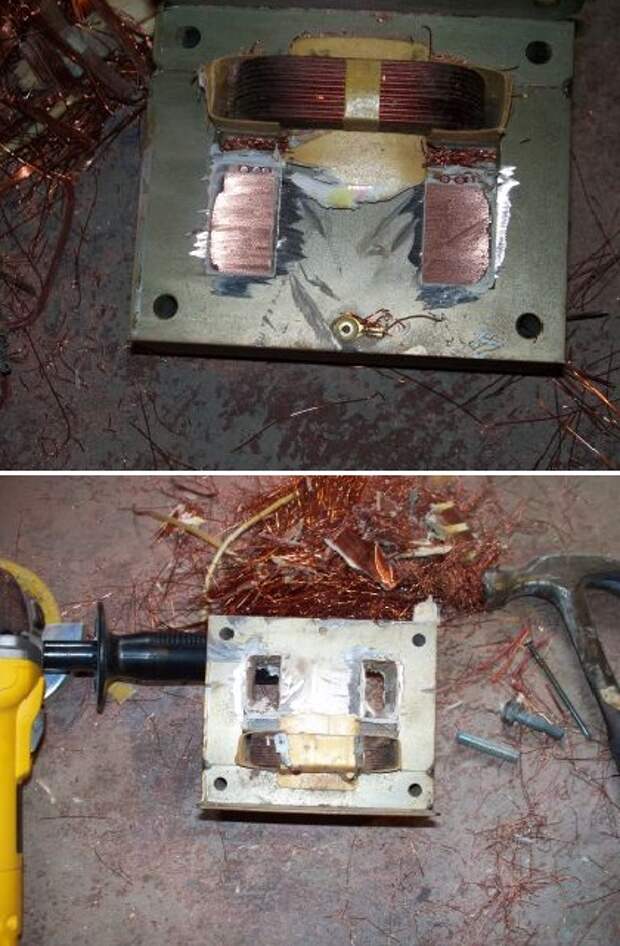

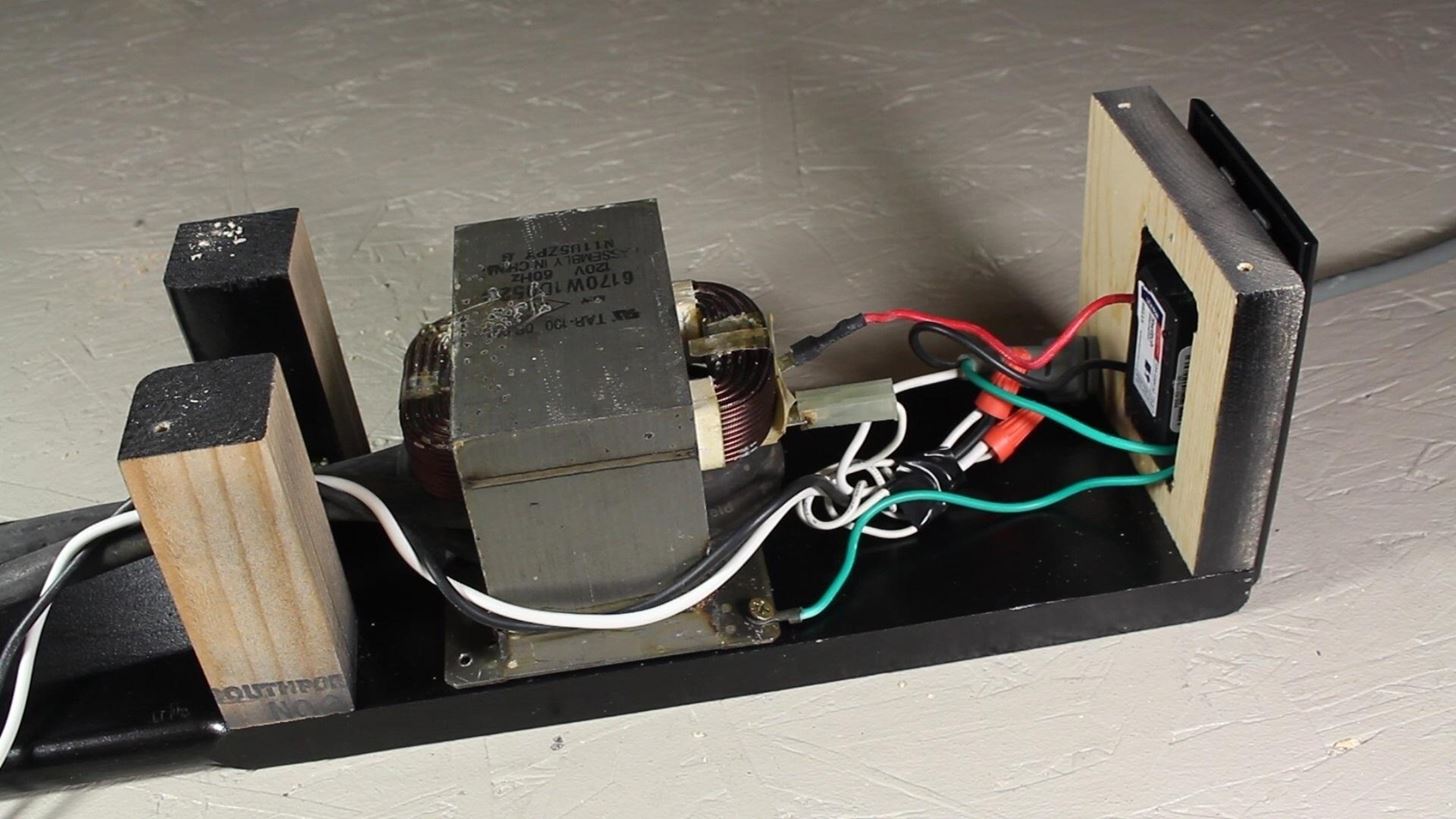

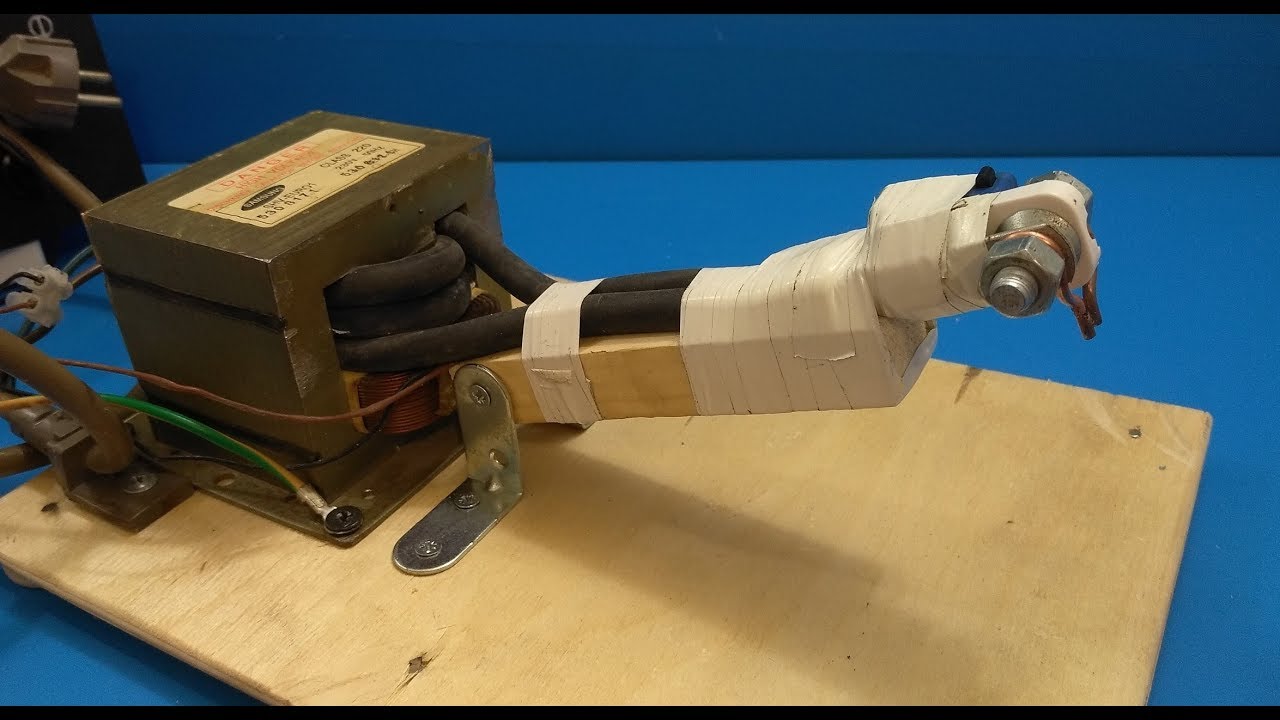

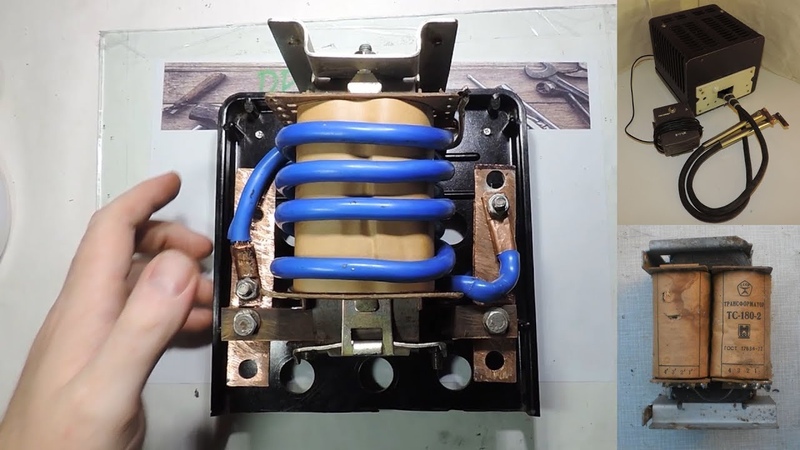

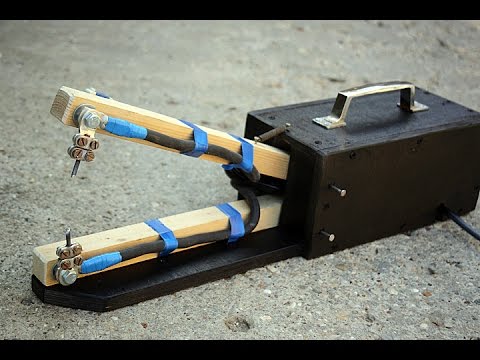

Берем трансформатор и закрепляем, чтобы он не двигался. Берем ножовку по металлу и срезаем вторичную обмотку с обеих сторон у обоих трансформаторов. Если решитесь повторить, то будьте осторожны, не повредите первичную обмотку.Затем сверлим обмотку дрелью со сверлом по металлу, снимаем тем самым внутреннее напряжение металлов, чтобы было проще выбить остатки.Выбиваем остатки намотки.У нас получилось два трансформатора с обмотками на 220 В. Трансформатор с лева, над обмоткой, имеет токовый шунт, разделяющий обмотки. Для увеличения мощности их тоже нужно выбивать. Такая манипуляция повысит мощность трансформатора процентов на 20-25.Ещё бывает между большими обмотками маленькая низковольтная обмотка из пары проводов – её тоже выкидываем.Берем многожильный провод в пластиковой изоляции сечением шесть квадратов и длиной 11-12 метров. Можно взять более многожильный провод, не грубый как у меня в примере. Я намотал примерно 17-18 витков на каждый трансформатор, в высоту 6 рядов и в толщину 3 слоя.Обмотки включаются последовательно. Я мотал все одним проводом, но можно мотать каждый трансформатор в отдельности, а затем соединить. Вся намотка очень плотная, не должна болтаться.После завершения намотки, подключаем высоковольтные обмотки на 220 В параллельно. Я использовал автомобильные наконечники, с изоляцией термоусадочной трубкой.Включаю в сеть всю конструкцию, и замеряю напряжение на вторичке, которую намотал. Получилась порядка 31-32 Вольт.Затем я взял деревянную доску и прикрутил оба трансформатора саморезами, чтобы получилось единое целое.При сварке я буду использовать электроды 2,5 мм и варить две железки толщиной 2 мм.Вот результат.В принципе варить можно, но не долго, так как трансформаторы сильно нагреваются и поэтому после каждого электрода нужно дать время аппарату остыть.Тока хватает, поэтому варить тонкий металл не особо получается, так как его просто режет. Для уменьшения тока в цепи можно использовать дроссель или балансный резистор.

Я намотал примерно 17-18 витков на каждый трансформатор, в высоту 6 рядов и в толщину 3 слоя.Обмотки включаются последовательно. Я мотал все одним проводом, но можно мотать каждый трансформатор в отдельности, а затем соединить. Вся намотка очень плотная, не должна болтаться.После завершения намотки, подключаем высоковольтные обмотки на 220 В параллельно. Я использовал автомобильные наконечники, с изоляцией термоусадочной трубкой.Включаю в сеть всю конструкцию, и замеряю напряжение на вторичке, которую намотал. Получилась порядка 31-32 Вольт.Затем я взял деревянную доску и прикрутил оба трансформатора саморезами, чтобы получилось единое целое.При сварке я буду использовать электроды 2,5 мм и варить две железки толщиной 2 мм.Вот результат.В принципе варить можно, но не долго, так как трансформаторы сильно нагреваются и поэтому после каждого электрода нужно дать время аппарату остыть.Тока хватает, поэтому варить тонкий металл не особо получается, так как его просто режет. Для уменьшения тока в цепи можно использовать дроссель или балансный резистор.

Сморите видео изготовления сварочного аппарата для дуговой сварки

Как самому сделать сварочный аппарат из микроволновки

В своем доме часто возникает потребность в использовании сварочного аппарата. Покупка готового агрегата заметно скажется на семейном бюджете. Выход из положения можно найти, сделав своими руками сварочный аппарат из старой микроволновки.

Финансовые затраты минимальные, а возможности вполне достаточные для решения домашних проблем. Главное, чтобы трансформатор СВЧ-печи был в рабочем состоянии. Именно этот блок микроволновки сможет обеспечить стабильную подачу электроэнергии для сварки металлических деталей.

Извлечение трансформатора

Ненужная микроволновая печь легко найдется у друзей, соседей, среди собственного старого хлама. Наш народ привык хранить на всякий случай бывшее в употреблении оборудование, чтобы соорудить из него что-то своими руками.

Достаточно небольшой СВЧ-печки. В большинстве случаев хватит мощности, равной 800-650 Вт. Если значения мощности микроволновки будет выше, возможности сварочного аппарата увеличатся.

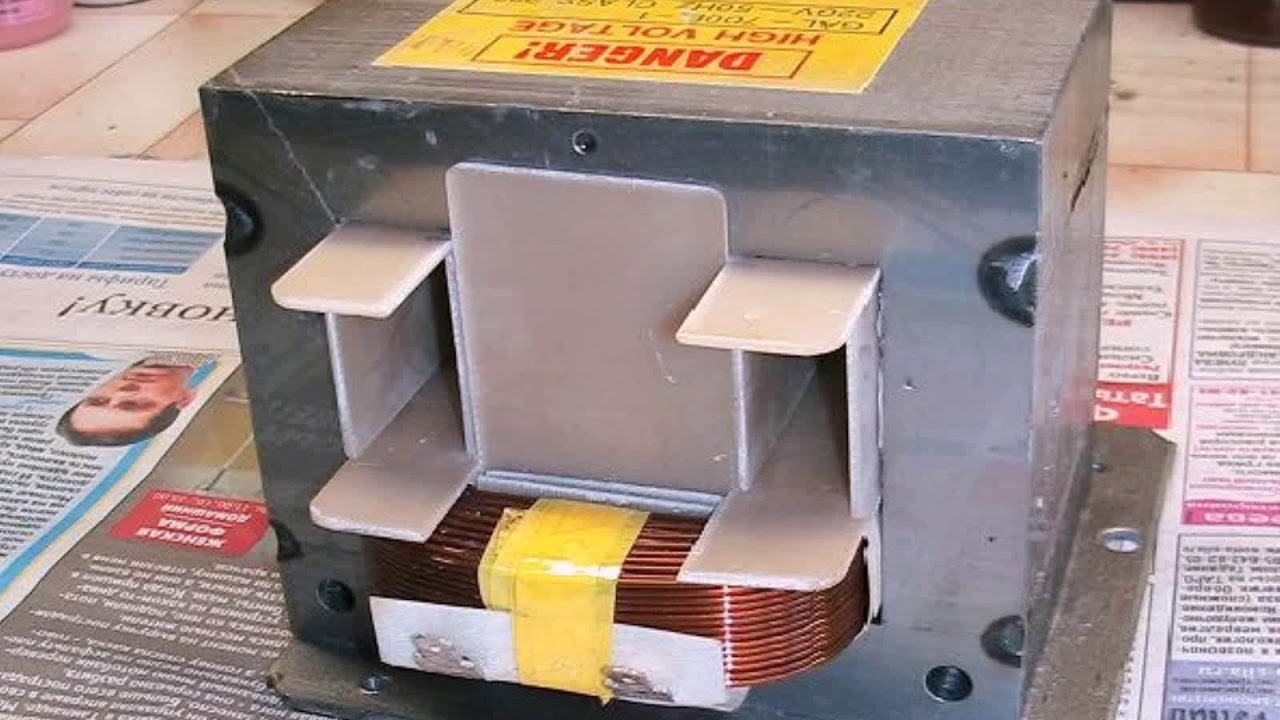

Трансформатор имеет две различные обмотки. Одна является первичной, имеет большее количество витков, используется при подключении к централизованной сети снабжения электричеством.

Другая обмотка – вторичная – имеет меньше витков. Для изготовления сварочного аппарата своими руками она не нужна. Задача умельца состоит в ее аккуратном изъятии из трансформатора микроволновки.

Чтобы не повредить первичную обмотку, которая расположена очень близко к вторичной, можно между ними проложить и зафиксировать металлическую пластину, линейку.

После этого ненужную часть можно спилить ножовкой, не опасаясь повредить витки первичной обмотки. Можно очень осторожно отсечь все ненужное зубилом. Тщательно выверяйте усилия своих рук, чтобы не повредить блоки микроволновки, которые нужно сохранить для сварочного аппарата.

Следует повторить процедуру с другой стороны, аккуратно удалив накальную обмотку. После спиливания, из корпуса трансформатора нужно вытащить все провода вторичной обмотки до полного освобождения обеих ниш. Упрощает очистку трансформатора микроволновки высверливание всего лишнего дрелью.

Иногда обмотки расположены друг к другу очень близко. Аккуратно удалить их можно только разобрав сердечник, а потом заново склеив своими руками.

Новая обмотка

В получившихся нишах делают новую вторичную обмотку из эмалированного или медного провода большого диаметра. Минимальный размер сечения должен составлять 1 см.

Провода могут быть не цельными, а многожильными. Важный показатель для сварочного аппарата из микроволновки – это суммарный диаметр проводов. Укладывать их нужно плотно, не оставляя зазоров.

Укладывать их нужно плотно, не оставляя зазоров.

Точный размер сечения и требуемое количество витков можно вычислить по специальным таблицам или с помощью он-лайн калькуляторов, ориентируясь на размеры сердечника и необходимую мощность на выходе. Некоторые умельцы подбирают провод для сварочного аппарата опытным путем. На концах обмотки следует хорошо закрепить наконечники.

Трансформатор, изъятый из микроволновки, для использования в новом качестве готов. Он сможет поставлять ток, сила которого достигает 1000 А, что вполне достаточно для домашнего агрегата. Главная часть для контактной сварки сделана своими руками из старой микроволновки.

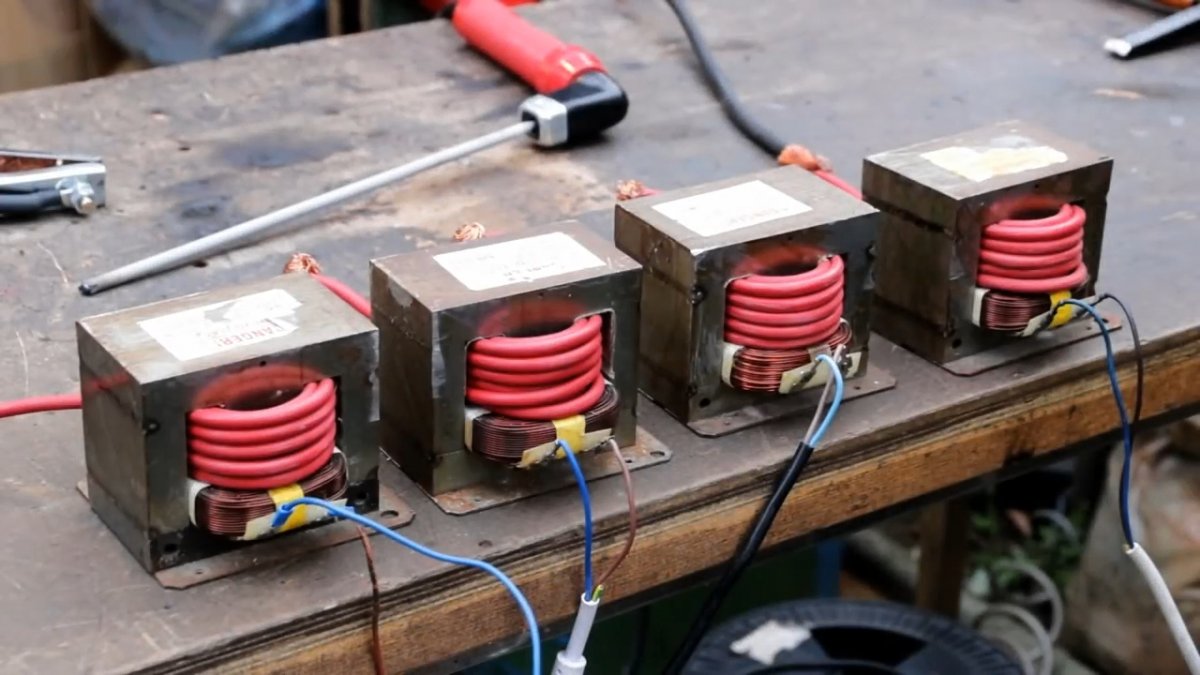

Если нужен более мощный сварочный аппарат, придется переделать два трансформатора. Подключение двух трансформирующих блоков выполняется последовательно.

Важно соединить одноименные обмотки, иначе произойдет замыкание. Правильность действия проверяется по маркировкам или с помощью вольтметра. Когда подключены оба трансформатора из микроволновок, следует проверить силу тока.

Она не должна превышать 2000 А. Большие значения станут причиной перегрузки домашней электросети, и сварочный аппарат либо вообще не будет работать, либо будет прожигать металл.

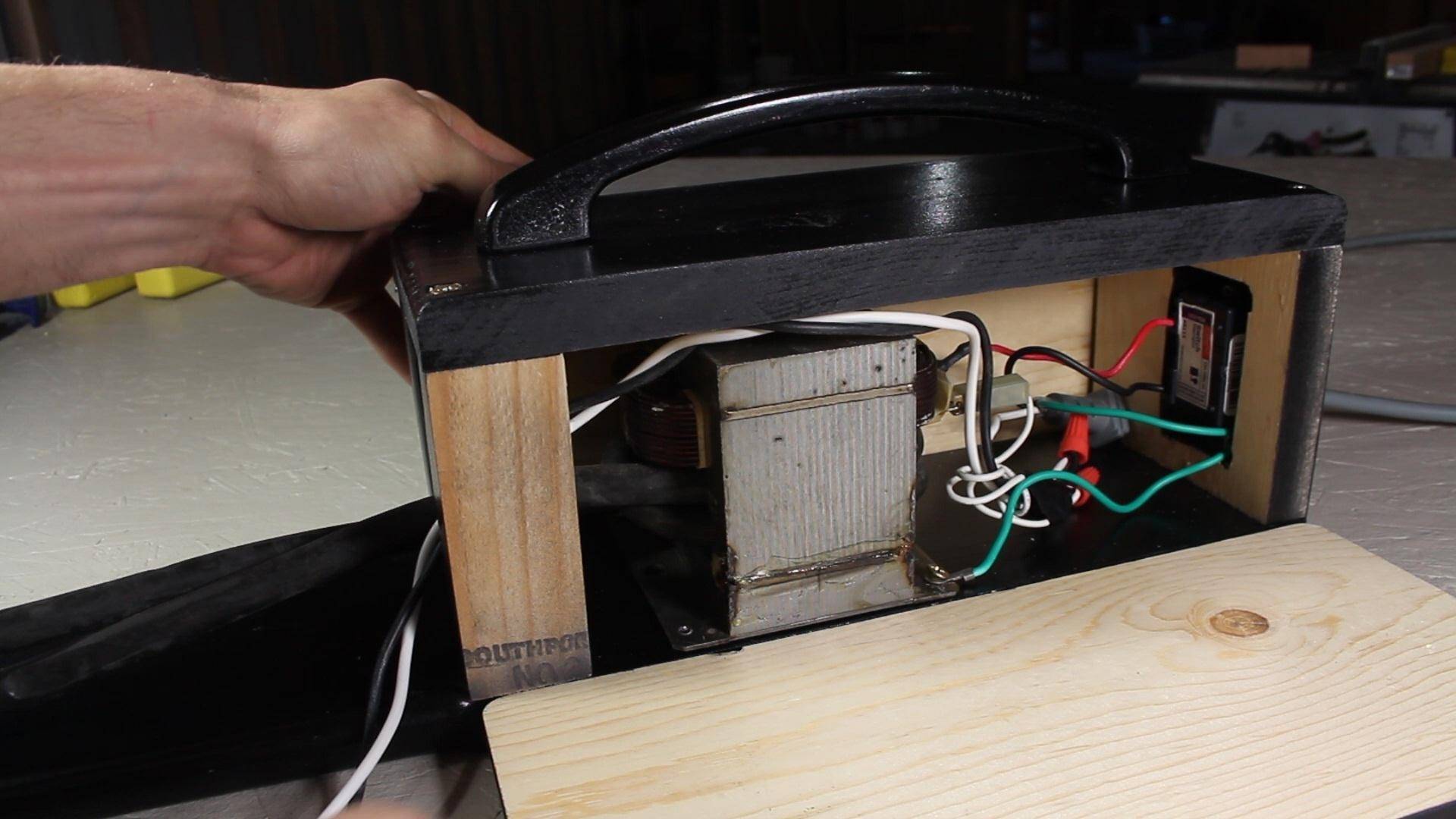

Изготовление корпуса

Вариантов изготовления корпуса для сварочного аппарата есть несколько. Некоторые мастера делают корпус из дерева. Однако, удобнее всего пользоваться сваркой из трансформатора от микроволновки, если разместить аппарат в корпусе от системного блока компьютера. Найти старый «системник» несложно. Они тоже накапливаются у многих дома при замене устаревшей техники на новые модели

На фрагмент корпуса с вентилирующими отверстиями снизу прикручиваются ножки. Можно взять опорные ножки от ненужного видеомагнитофона, проигрывателя, любой другой техники.

В боковой части корпуса сварочного аппарата следует вырезать окошко, закрыть его диэлектрической пластинкой из любого термостойкого изолирующего материала. В связи с тем, что клеммы на пластине будут нагреваться, следует исключить расплавление пластины.

В связи с тем, что клеммы на пластине будут нагреваться, следует исключить расплавление пластины.

Использование корпуса от компьютера удобно по нескольким причинам:

- у него присутствует кнопка включения и выключения;

- на корпусе есть готовое гнездо для подключения в сеть, к которому осталось только подсоединить переделанный трансформатор из микроволновки;

- ячейки для вентиляции обеспечивают эффективное охлаждение содержимого корпуса. Вентилятор можно также взять из старого ПК;

- конструкция имеет достойный внешний вид.

На термоизолирующей пластине имеет смысл установить светодиодную индикацию. Это поможет легко заметить состояние сварочного аппарата.

Выбор электродов

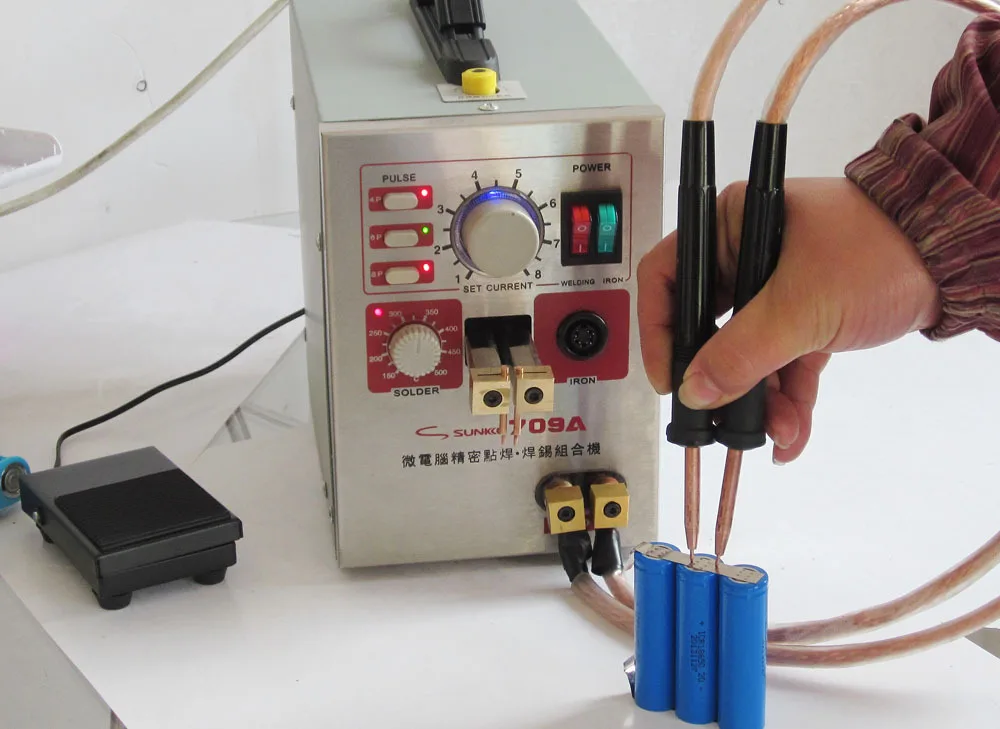

Для правильного выбора электродов контактной сварки полезно посмотреть ГОСТы, в которых оговорены все требуемые параметры. Удобный доступ к месту будущего шва обеспечивают электроды прямой формы. Диаметр медных прутьев не может быть меньше диаметра рабочих проводов.

Соединение лучше сделать спаиванием. Это уменьшит вероятность окисления при работе. В связи с тем, что электроды неизбежно расходуются при сваривании, их нужно своевременно затачивать.

В идеальном состоянии электродные концы должны иметь форму отточенного карандаша. Результат работы на аппарате из микроволновки после наработки некоторого опыта будет неотличим от заводской контактной сварки.

Важные дополнительные устройства

Для получения хорошего шва процессом следует умело управлять. Система включения сварочного аппарата может быть использована от старого системного блока.

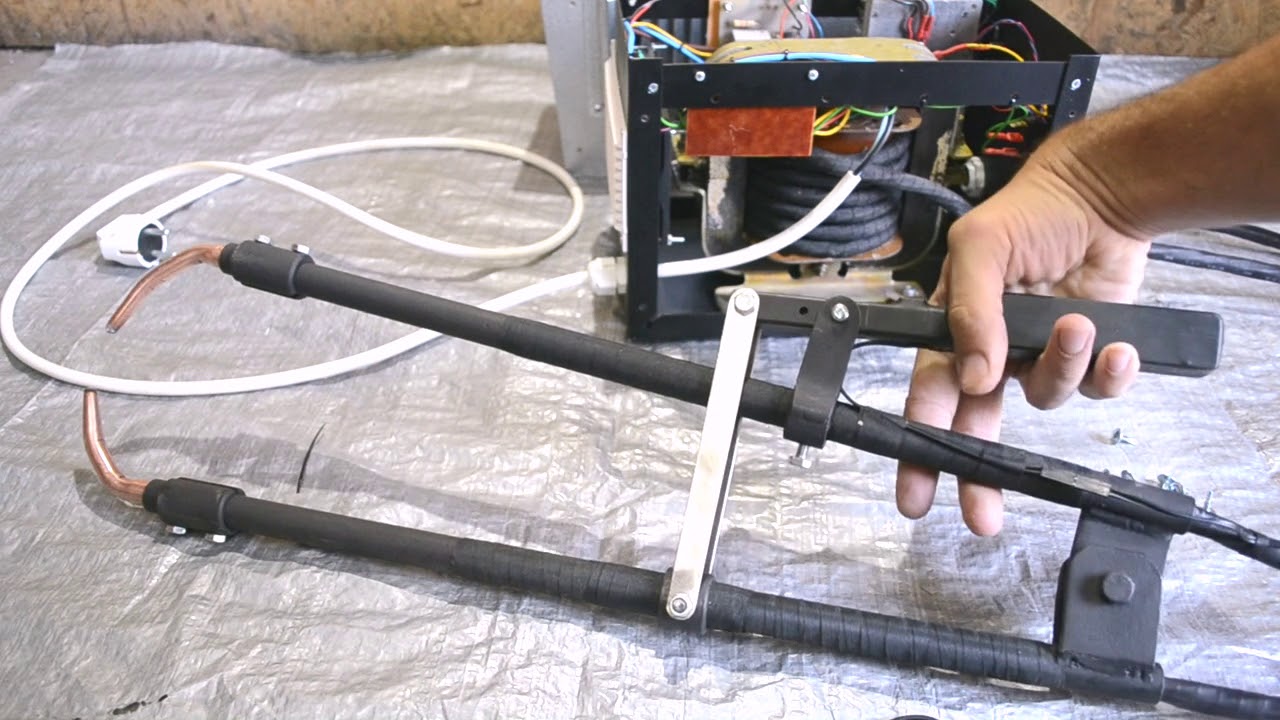

Для удобства при работе потребуются хорошие рычаги оптимальной длины, которые помогут удерживать деталь и прижать ее. Нетрудно смонтировать самому рычажный механизм на винтах.

Если он будет размещен на самом рычаге, у мастера появится возможность дополнительных манипуляций, освободится вторая рука при работе со сварочным аппаратом.

Для домашней сварки достаточны не очень большие прижимные усилия. Для толстой листовой стали сварочный аппарат, сделанный своими руками, не подойдет по многим причинам. В частности, возможностей трансформаторов из микроволновки для этого не хватит.

Для толстой листовой стали сварочный аппарат, сделанный своими руками, не подойдет по многим причинам. В частности, возможностей трансформаторов из микроволновки для этого не хватит.

Если нужно провести сварку в нескольких точках, вполне достаточно рычага, имеющего длину около 60 см. Это позволит сэкономить физическую нагрузку мастера. Давление на рабочую точку будет в 10 раз больше, чем сила прилагаемая сварщиком.

Для обеспечения статичного положения аппарата из микроволновки, нужно с помощью струбцин накрепко зафиксировать его на рабочей поверхности.

Хорошее сваривание происходит при контакте электродов с рабочей деталью строго определенное время, которое можно при наличии опыта определить зрительно. Если на опыт полагаться не приходится, имеет смысл смонтировать специальное реле.

Во время всего периода работы сварочный аппарат, сделанный из микроволновки, должен хорошо охлаждаться одним или несколькими вентиляторами. Помимо этого всегда полезно делать паузы в работе, позволяющие охладиться оборудованию и отдохнуть мастеру.

Помимо этого всегда полезно делать паузы в работе, позволяющие охладиться оборудованию и отдохнуть мастеру.

Сварочный аппарат из микроволновки: как сделать трансформатор своими руками

Контактную сварку используют зачастую не только в промышленном производстве, но и в домашних условиях в быту. Её применяют для разной работы, где присутствует металл.

Специальные инструменты, которые необходимы для такого процесса, стоят довольно-таки дорого. Однако сварочный аппарат удастся изготовить из микроволновки доступным каждому способом.

Изготовление трансформатора

Сборка сварочного аппарата своими руками.В первую очередь состоит сварочный аппарат из трансформатора от микроволновки. Этот элемент является главным во всей конструкции, а для его получения можно воспользоваться любой микроволновой печью, важным условием является её работоспособность.

Для возможности качественного эксплуатирования изготовляемого оборудования для сварки необходимо, чтобы трансформатор имел мощность от 1 кВт. Таким образом, он сможет сваривать материал толщиной до 1 миллиметра. В ситуации с более толстой стенкой, таких оборудований может понадобиться несколько.

Таким образом, он сможет сваривать материал толщиной до 1 миллиметра. В ситуации с более толстой стенкой, таких оборудований может понадобиться несколько.

С целью изготовления дуговой сварки из микроволновки своими руками, необходима только определенная часть от трансформатора, а точнее магнитопровод и первичная обмотка. Также проводится демонтаж вторичной обмотки, снимается шунт, находящийся по обе стороны детали.

Новую обмотку к трансформатору от микроволновой печи можно сделать, используя многожильные проводки, у которых сечение является не меньше, чем 100 кв.миллиметров либо 1 см в диаметре. В этом случае пары-тройки витков будет достаточно.

При чрезмерной изоляции провода её можно убрать, заменив на тканевую изоляционную ленту. Если применяется несколько трансформаторов, то вторичная обмотка должна быть общей. Главное, чтобы выводы были скреплены с первичными витками.

Затем необходимо провести монтаж всего сварочного оборудования, куда входят непосредственно трансформатор, органы управления, электроды – их производство и припайка, монтаж внутренних механизмов в защищенный корпус. Его также допускается взять с любой микроволновки, даже не функционирующей.

Его также допускается взять с любой микроволновки, даже не функционирующей.

Подготовительный процесс

Чтобы изготовить сварочное оборудование из микроволновой печи дома своими руками необходимо подготовить все детали, запчасти, а также дополнительные инструменты.

Поскольку сварка из микроволновки своими руками изготавливается из трансформатора, он и является главным элементом. Если необходимо, его можно изъять из печи аппарата с увеличенной мощностью, в некоторых случаях таких конструкций может понадобиться несколько штук.

Электрическая схема споттера.Кроме того потребуются:

- кабель, обмоточный материал;

- разнообразные отвертки;

- медные электроды, являющиеся вспомогательными деталями в сварке;

- струбцины для зажима;

- основа, на которую устанавливается сварочное оборудование;

- рычаг с необходимой длиной, впоследствии он будет выполнять роль прижима.

Изготовить контактную сварку из микроволновой печи своими руками достаточно просто, если знать все необходимые нюансы, особенности, возникающие во время процесса, а также при наличии всех необходимых предметов.

Правильное соединение

В процессе создания простого сварочного аппарата из микроволновки в домашних условиях, используя два трансформатора, есть возможность достичь хорошего результата в виде оборудования с увеличенной мощностью. В данной ситуации, мощность увеличится до 2-х раз.

Таким же образом получится увеличить силу подаваемого сварочного тока. Единственным отличием будет являться сильная потеря, поскольку цепь будет иметь также большое сопротивление. Два конца вторичной обмотки потребуется скрепить с помощью электродов.

При наличии двух трансформаторов, напряжения не всегда достаточно достаточно, чтобы изготовить сварочный аппарат из микроволновки, однако есть возможность по очереди прикреплять их обмотки на выходе.

Схема соединения двух трансформаторов.Стоит обратить внимание, что витки должны быть в одинаковом количестве на каждой детали. Это также необходимо тогда, когда не получается намотать нужное количество витков на магнитопровод.

Проводя эксперимент, следует отметить, что определяя правильное крепление возможно использование провода с малым сечением.

Электроды

Чтобы выяснить, как сделать сварочный трансформатор из микроволновки, очень важно выделить тему электродов.

Сборка аппарата точечной сварки из микроволновки.Детали являются многофункциональными и могут:

- сжимать соединяемые листы;

- подводить ток к свариваемому месту;

- отводить тепло.

Подбирая электрод, необходимо учитывать его форму, размер и другие параметры. Именно они определяют, будет ли сварочный шов качественным или нет. Существует несколько видов геометрической формы рассматриваемых деталей – прямой и фигурный.

Зачастую используют прямой, поскольку благодаря ей удастся без труда попасть даже в самый трудный участок, где необходимо провести сварочную работу.

Чтобы правильно выбрать электроды для сварочного трансформатора из-под микроволновки, необходимо внимательно изучить соответствующие ГОСТы, где указываются все параметры касаемо необходимых деталей от 10 до 40 миллиметров.

Чтобы электроды активно не окислялись во время их эксплуатации, их необходимо скрепить с рабочим проводом, применяя пайку.

В любом сварочном оборудовании электроды имеют свойство часто и быстро изнашиваться в период эксплуатации. Чтобы избежать таких неприятных моментов в работе лучше всего их постоянно точить до формы заточенного карандаша. Этого можно добиться, используя напильник.

Сборка устройства

Как уже упоминалось, электроды для использования сварки с соприкосновением изготавливаются из медных прутиков либо жала, от бывшего специализированного паяльника, с условием, что мощность оборудования небольшая.

Аппаратный провод крепиться к электроду за счет наконечника из меди, что соединяется в свою очередь припаиванием.

Конец оборудования ставят в соприкасаемое положение с электродом, используя болтовую технологию, являющуюся достаточно надежной, чтобы усиление сопротивления на участке поврежденных деталей не выводило из строя весь аппарат для контрактной варки.

Для выполнения такого крепления, у электрода и наконечника должны имеется небольшие одинаковые дырки соответственно.

Такие крепежные детали делают эксплуатацию оборудования простой и несложной. Ознакомившись со всеми вышеуказанными рекомендациями станет понятнее, как сделать свч сварку из микроволновки самостоятельно.

Итог

Главной особенностью сборки сварочного аппарата из микроволновки является тот факт, что варка происходит легко, но кратковременно, поскольку трансформатор необходимо беречь от перегревания.

После эксплуатации электроды должны остыть. Тонкую металлическую поверхность не рекомендуется варить, поскольку она скорее повредится, чем расплавится.

Чтобы снизить подачу тока в цепи специалисты рекомендуют пользоваться дросселем либо балансным резистором.

Альтернативным вариантом выступает небольшой кусок проволоки из стали, подсоединяющийся к низковольтной обмотке и под его длину удастся регулировать силу тока и ровность горения дуги. Теперь появилась пользоваться оборудованием, собранным своими силами, без лишних силовых и финансовых затрат.

Теперь появилась пользоваться оборудованием, собранным своими силами, без лишних силовых и финансовых затрат.

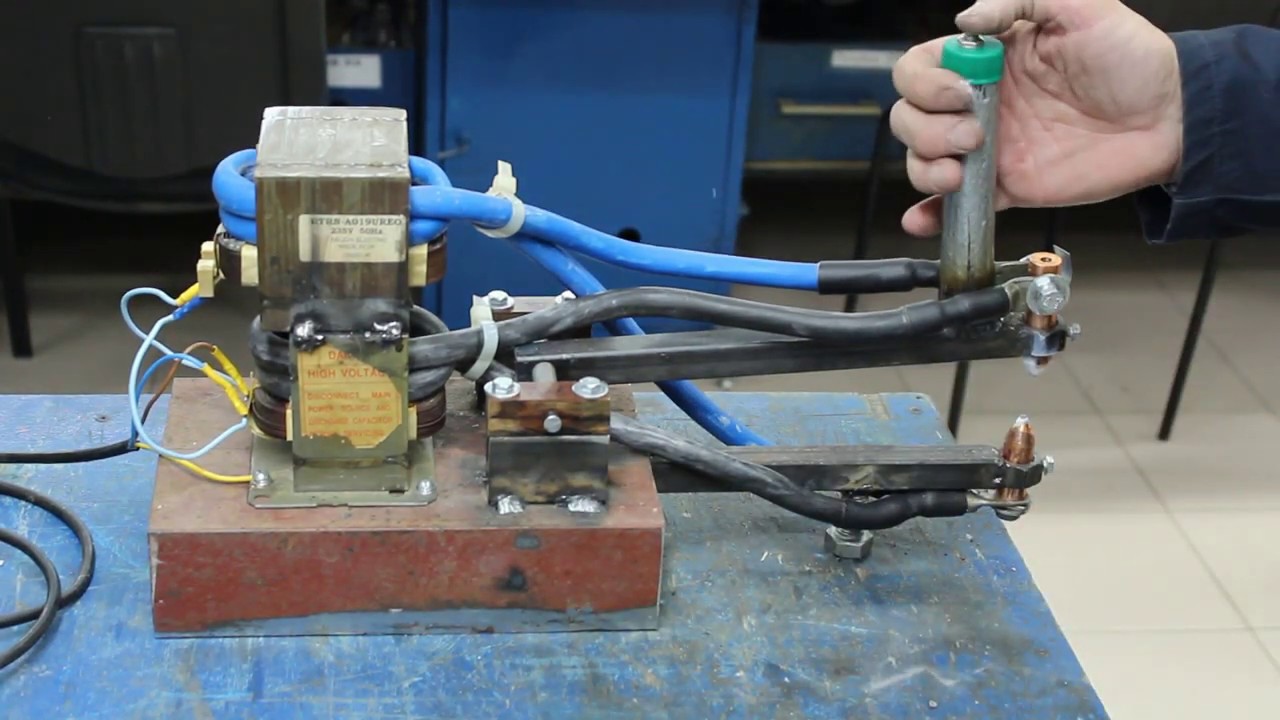

Как сделать аппарат для точечной сварки из обычной микроволновки

Точечная сварка, как известно, выполняется на специализированном оборудовании, однако подобное устройство можно не только найти в серийном исполнении, но и сделать своими руками: для этого пригодится трансформатор, извлеченный из старой микроволновки. Аппарат, полученный в итоге, даст вам возможность качественно выполнять точечную сварку при помощи переменного тока, сила которого не регулируется.

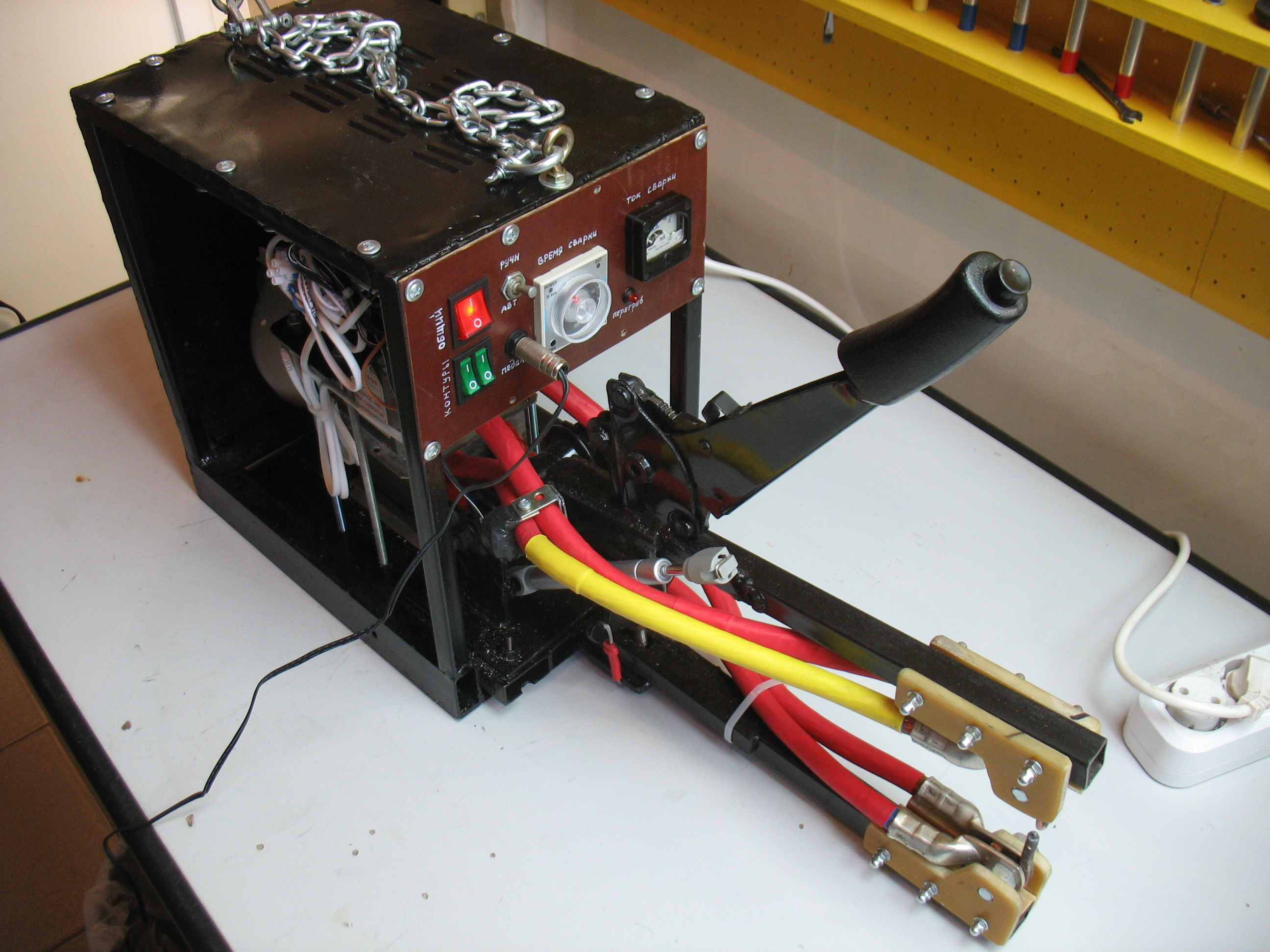

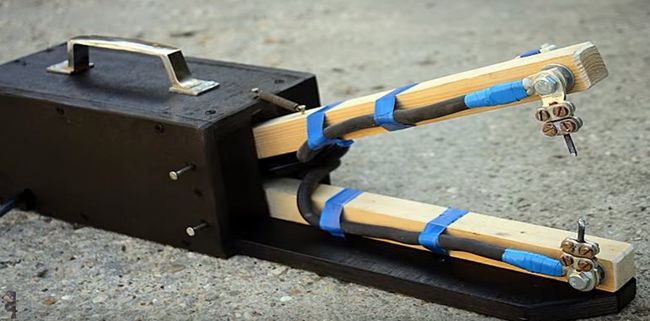

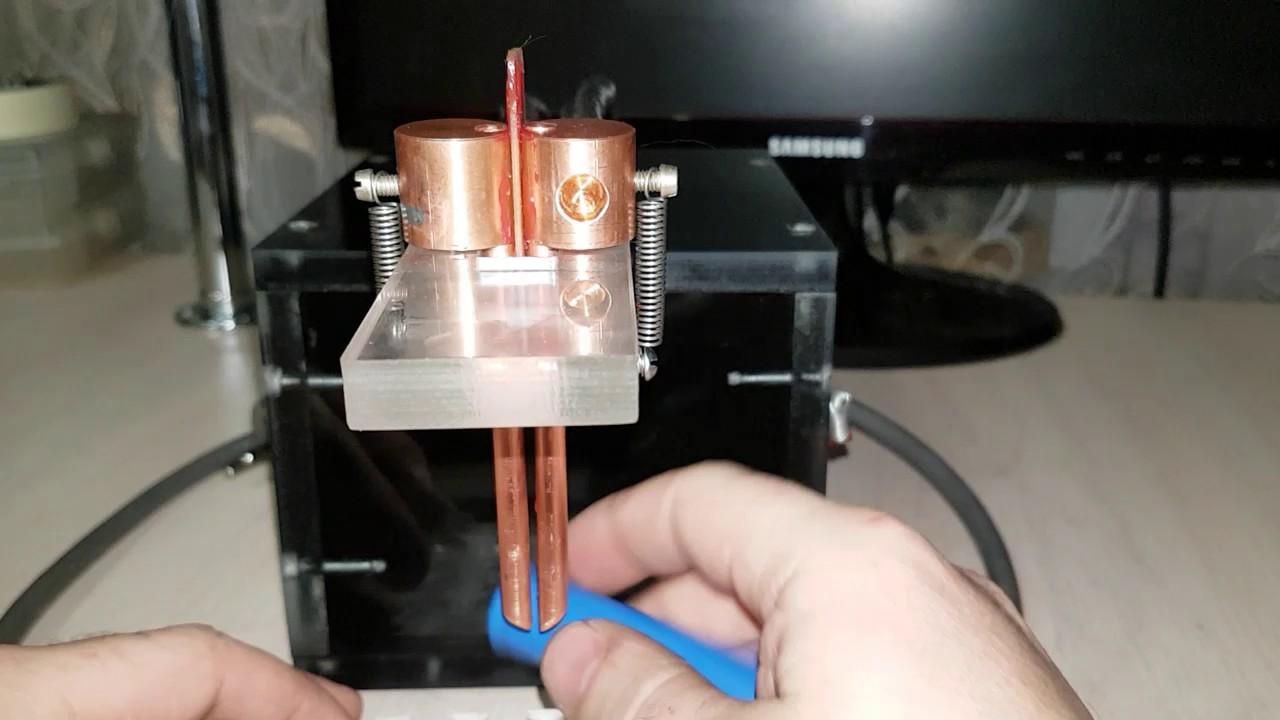

Самодельный аппарат для точечной сварки в сборе

Трансформатор выступает важнейшим элементом любого такого устройства для точечной сварки: его задача состоит в том, чтобы увеличить значение входного напряжения до требуемой величины. Чтобы эффективно справляться с этим, устройство должно обладать высоким коэффициентом трансформации. Такими трансформаторами оснащаются большие микроволновые печи, одну из которых вам и необходимо найти. Когда вы найдете такую модель микроволновки, надо будет очень аккуратно извлечь из нее трансформатор.

Такими трансформаторами оснащаются большие микроволновые печи, одну из которых вам и необходимо найти. Когда вы найдете такую модель микроволновки, надо будет очень аккуратно извлечь из нее трансформатор.

Схема работы точеной сварки и схема сварочного аппарата

Технологию сборки аппарата для точечной сварки более-менее детально можно увидеть на видео ниже. Пример данного самодельного устройства поможет нам проиллюстрировать процесс создания точечной сварки из микроволновой печи. Для более подробного ознакомления с деталями сборки читайте статью полностью.Вынимаем трансформатор из микроволновой печи

Если в самодельном аппарате для точечной сварки задействован трансформатор, имеющий мощность 700–800 Вт, то с его помощью вы сможете соединять листы из металла, толщина которых доходит до 1 мм. Такой трансформатор входит в категорию устройств повышающего типа, для обеспечения питания магнетрона он способен вырабатывать напряжение, равное 4 кВ.

Магнетрон, которым оснащена любая микроволновка, требует для своей работы высокого напряжения. В связи с этим подключенный к нему трансформатор отличается меньшим количеством витков на своей первичной обмотке и большим – на вторичной. На последней создается напряжение порядка 2 кВ, увеличивающееся затем в два раза за счет использования специального удвоителя. Проверять работоспособность такого устройства путем измерения напряжения, подключенного к его первичной обмотке, нет никакого смысла.

Извлекаем трансформатор из микроволновой печи

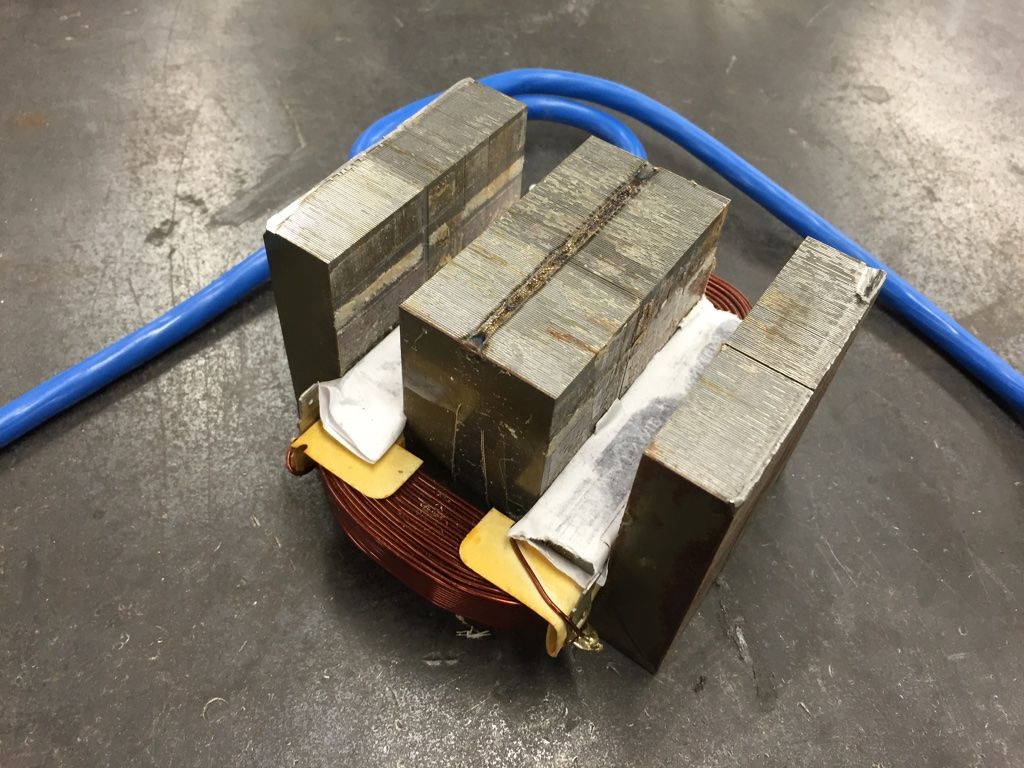

Извлекать из микроволновки трансформатор следует аккуратно. Не следует брать в руки молоток и другие тяжелые предметы. С микроволновки откручивается ее основа, убираются все крепления, и трансформатор аккуратно снимается с места его установки. В извлеченном из СВЧ-печи устройстве вам понадобятся, во-первых, его магнитопровод, во-вторых, первичная обмотка, которая по сравнению со вторичной выполнена из более толстого провода и имеет меньше витков.

Вторичную обмотку из-за ее ненадобности вам придется демонтировать, для чего уже пригодятся молоток и зубило. Очень важно при этом не повредить и не помять первичную обмотку, поэтому действовать надо с максимальной аккуратностью. Если при демонтаже вторичной обмотки вы обнаружите в трансформаторе шунты, используемые для ограничения силы тока, их тоже надо удалить.

Вторичную обмотку можно срезать стамеской

Если магнитопровод трансформатора является не клееной, а сварной конструкцией, то удалять с него вторичную обмотку лучше при помощи стамески или обычной ножовки по металлу. Если же обмотка очень плотно набита в окно магнитопровода, то ее, разрезав провода, необходимо будет высверлить или выковырять. Делать это надо очень аккуратно, так как магнитопровод может разрушиться из-за таких манипуляций.

После выполнения демонтажных работ следует намотать новую вторичную обмотку. Для этого вам будет необходим провод диаметром не меньше 1 см. Если такого провода у вас в запасе нет, его придется купить. При этом совсем не обязательно приобретать цельный многожильный провод такого сечения, можно использовать и пучок из нескольких отдельных проводников, которые в сумме обеспечат требуемый диаметр. После монтажа новой вторичной обмотки ваш модернизированный трансформатор будет способен вырабатывать ток, сила которого составляет до 1000 А.

При этом совсем не обязательно приобретать цельный многожильный провод такого сечения, можно использовать и пучок из нескольких отдельных проводников, которые в сумме обеспечат требуемый диаметр. После монтажа новой вторичной обмотки ваш модернизированный трансформатор будет способен вырабатывать ток, сила которого составляет до 1000 А.

Старую обмотку можно спилить ножовкой по металлу

Если вы хотите сделать аппарат для точечной сварки более мощным, то технических возможностей одного трансформатора вам может не хватить. Здесь необходимо использовать два таких устройства (соответственно, разобрав две микроволновки).

Тонкости модернизации трансформатора от СВЧ-печи

Чтобы сделать вторичную обмотку, вам надо намотать на сердечник 2–3 витка, что обеспечит получение выходного напряжения порядка 2 В, а силы кратковременного сварочного тока – больше 800 А. Этого вполне достаточно для эффективной работы аппарата точечной сварки. Намотка такого количества витков может вызвать затруднения, если используемый провод имеет толстый слой изоляции. Решить эту проблему достаточно просто: необходимо снять с провода стандартную изоляцию и обмотать его изолентой, имеющей тканевую основу. Очень важно, чтобы провод, используемый для вторичной обмотки, имел минимально возможную длину, что позволит избежать необоснованного увеличения его сопротивления и, соответственно, уменьшения силы тока.

Решить эту проблему достаточно просто: необходимо снять с провода стандартную изоляцию и обмотать его изолентой, имеющей тканевую основу. Очень важно, чтобы провод, используемый для вторичной обмотки, имел минимально возможную длину, что позволит избежать необоснованного увеличения его сопротивления и, соответственно, уменьшения силы тока.

Новая вторичная обмотка заняла свое место

Если вам надо сваривать металлические листы толщиной до 5 мм, имейте в виду, что для этого потребуется аппарат для точечной сварки, обладающий большей мощностью. Чтобы сделать его своими руками, необходимо использовать соединенные в одну цепь два трансформатора. Соблюдать соответствующие правила при выполнении такого соединения надо обязательно. Если вы ошибетесь и неправильно подключите выводы первичных и вторичных обмоток двух трансформаторов, может возникнуть короткое замыкание. Правильность соединения обмоток, если на их одноименных выводах нет маркировки, проверяется при помощи вольтметра.

После правильного соединения одноименных выводов двух трансформаторов требуется замерить значение силы тока, который они совместно формируют. Как правило, самодельные трансформаторы, предназначенные для аппаратов точечной сварки, эксплуатировать которые планируется в домашних мастерских, ограничивают по силе тока – не более 2000 А. Превышение этого значения спровоцирует перебои в работе электрической сети не только в вашем доме, но и у ваших ближайших соседей. А это, естественно, приведет к конфликтам. Значение силы тока, выдаваемого соединенными трансформаторами, а также наличие короткого замыкания в их цепи проверяют при помощи амперметра.

Как правило, самодельные трансформаторы, предназначенные для аппаратов точечной сварки, эксплуатировать которые планируется в домашних мастерских, ограничивают по силе тока – не более 2000 А. Превышение этого значения спровоцирует перебои в работе электрической сети не только в вашем доме, но и у ваших ближайших соседей. А это, естественно, приведет к конфликтам. Значение силы тока, выдаваемого соединенными трансформаторами, а также наличие короткого замыкания в их цепи проверяют при помощи амперметра.

Еще один пример сборки точечной сварки представлен на видео ниже:

Рекомендации при соединении двух трансформаторов

Каких результатов можно добиться, если в соответствии с правилами соединить два трансформатора, не отличающихся большой мощностью? Если взять два одинаковых устройства со следующими характеристиками: мощность – 0,5 кВт, входное напряжение – 220 В, выходное напряжение – 2 В, сила номинального тока – 250 А, – то, последовательно соединив их первичные и вторичные обмотки, на выходе вы получите удвоенную силу номинального тока, то есть 500 А.

Практически так же увеличится и кратковременный сварочный ток, но при его формировании будут наблюдаться значительные потери, что обусловлено большим сопротивлением такой электрической цепи. Оба конца вторичной обмотки – провода Ø 1 см – соединяются с электродами аппарата для точечной сварки.

Соединение 2-х трансформаторов по схеме №1

Если в вашем распоряжении имеются два мощных трансформатора, но и их выходного напряжения не хватает для самодельного аппарата, можно последовательно соединить их вторичные обмотки, которые должны иметь одинаковое количество витков. К такой мере прибегают, если просто домотать витки на вторичной обмотке невозможно из-за недостаточно большого размера окна на магнитопроводе.

При таком соединении надо следить, чтобы направление витков на вторичных обмотках соединяемых устройств было согласовано, иначе может получиться противофаза, и выходное напряжение у такого объединенного устройства будет близко к нулю. Чтобы экспериментальным путем определить правильность соединения, желательно использовать тонкие провода.

Соединяем два трансформатора по схеме №2

Как определить одноименные выводы трансформаторов

Если выводы обмоток соединяемых устройств не имеют маркировки, то необходимо определить среди них одноименные, чтобы их и соединить между собой. Решить такую задачу можно следующим способом: первичные и вторичные обмотки двух или более трансформаторов соединяют последовательно, на вход такого объединенного устройства подают напряжение, а к выходным выводам (выводы с последовательно соединенных вторичных обмоток) подключают вольтметр переменного напряжения.

В зависимости от направления подключения вольтметр может вести себя по-разному:

- показывать то или иное значение напряжения;

- не показывать вообще никакого напряжения в цепи.

Если вольтметр выдает какое-либо напряжение, значит, в цепи соединения и первичных, и вторичных обмоток присутствуют разноименные выводы. При соединении обмоток таким неправильным способом в них протекают следующие процессы: напряжение, поступающее на вход первичных обмоток двух соединенных трансформаторов, уменьшается на каждой из них вполовину; увеличение напряжения происходит на вторичных обмотках, каждая из которых обладает одинаковым коэффициентом трансформации. Вольтметр на выходе зарегистрирует суммарное напряжение, значение которого равно удвоенной величине входного.

Вольтметр на выходе зарегистрирует суммарное напряжение, значение которого равно удвоенной величине входного.

Определяем выводы трансформаторов на данной схеме

Если вольтметр показывает значение «0», то это означает, что напряжения, выходящие с каждой из последовательно соединенных вторичных обмоток, равны по значению, но имеют разные знаки, таким образом, они компенсируют друг друга. Иными словами, хотя бы одна из пар обмоток, объединенных в цепь, соединена одноименными выводами. В таком случае правильного соединения элементов цепи добиваются путем изменения порядка подключения первичных или вторичных обмоток, ориентируясь на показания вольтметра.

Электроды для самодельной точечной сварки

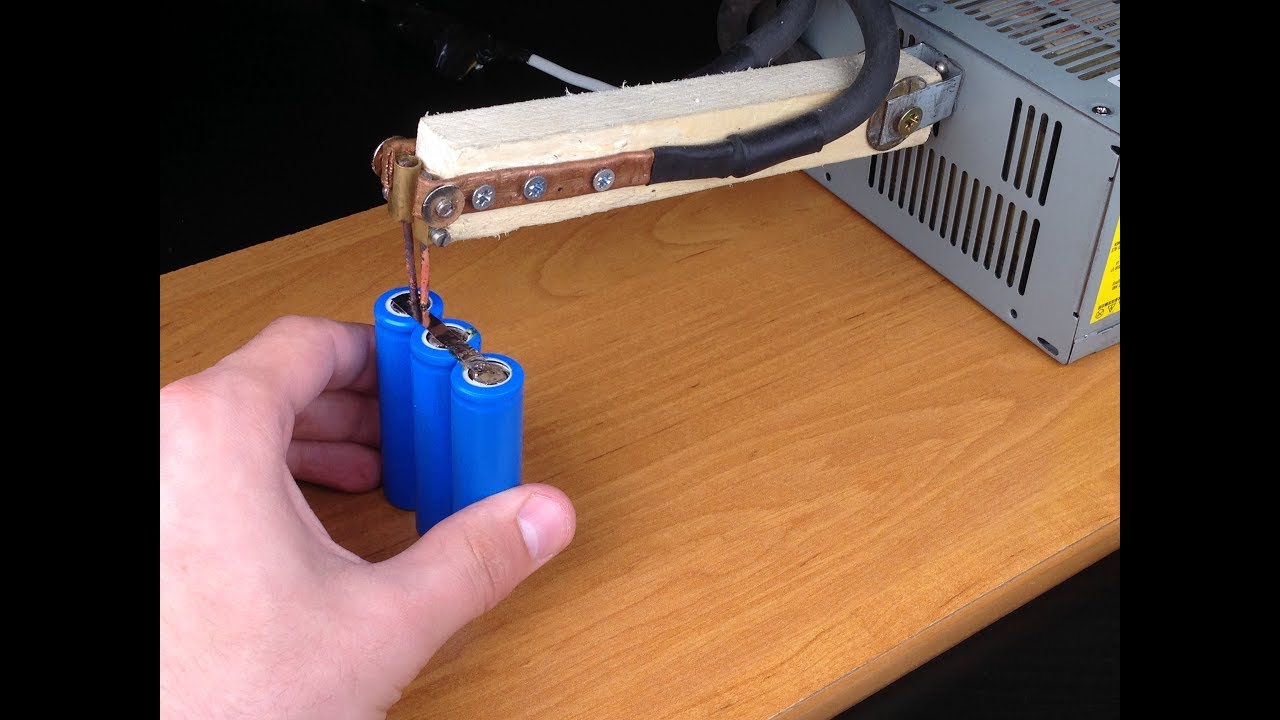

Выбирая для аппарата точечной сварки, собранного своими руками из микроволновки, электроды, следует обращать внимание на то, чтобы их диаметр соответствовал диаметру провода, с которым они соединены. В качестве таких элементов можно использовать медные прутки, а для устройств небольшой мощности подойдут жала от профессиональных паяльников.

В процессе эксплуатации электроды для точечной сварки активно изнашиваются. Чтобы корректировать их геометрические параметры, их необходимо постоянно подтачивать. Естественно, что со временем такие элементы потребуют замены на новые.

Вариант изготовления электродов из толстой медной проволоки

Провода, которыми электроды связаны с аппаратом для точечной сварки, должны иметь минимальную длину, иначе в них будет теряться значительная мощность устройства. Потери мощности станут серьезными и в том случае, если в электрической цепи «электрод – устройство для точечной сварки» имеется много соединений. Если вы хотите увеличить эффективность использования своего самодельного оборудования, то лучше на провода, которыми соединяются электроды, напаять медные наконечники. Используя такие наконечники, вы избежите возникающих из-за увеличенного сопротивления обжимных или любых других соединений потерь мощности в местах контакта.

Провода, связывающие электроды с аппаратом для точечной сварки, имеют достаточно большой диаметр, поэтому облегчить их пайку помогут специальные наконечники, предварительно подвергнутые лужению. Поскольку электроды для такого устройства являются съемными, в местах их соединения с наконечниками пайку не выполняют. Конечно, в таких местах, постоянно подвергаемых окислению, также происходит потеря мощности, но очистить их значительно легче, чем обжатые наконечники.

Поскольку электроды для такого устройства являются съемными, в местах их соединения с наконечниками пайку не выполняют. Конечно, в таких местах, постоянно подвергаемых окислению, также происходит потеря мощности, но очистить их значительно легче, чем обжатые наконечники.

Устанавливаем электроды на сварочный аппарат

Как уже было указано выше, электрод для контактной сварки можно сделать из медного прутка или жала от профессионального паяльника, если мощность устройства невысока. Провод от аппарата присоединяется к электроду с помощью медного наконечника, который соединен с ним при помощи пайки.

Установка нижнего электрода

Наконечник совмещают с электродом при помощи болтового соединения, которое должно быть очень надежным, чтобы увеличение сопротивления в месте ненадежного контакта не приводило к потере мощности аппарата для точечной сварки. Чтобы выполнить такое соединение, в электроде и наконечнике делают отверстия одинакового диаметра.

Болты и гайки, с помощью которых будут соединяться электроды и наконечники с проводами, лучше всего выбирать из меди или ее сплавов, отличающихся минимальным электрическим сопротивлением. Элементы таких соединений, значительно упрощающих обслуживание аппарата для контактной сварки, совсем несложно изготовить своими руками.

Элементы таких соединений, значительно упрощающих обслуживание аппарата для контактной сварки, совсем несложно изготовить своими руками.

Органы управления самодельной точечной сваркой

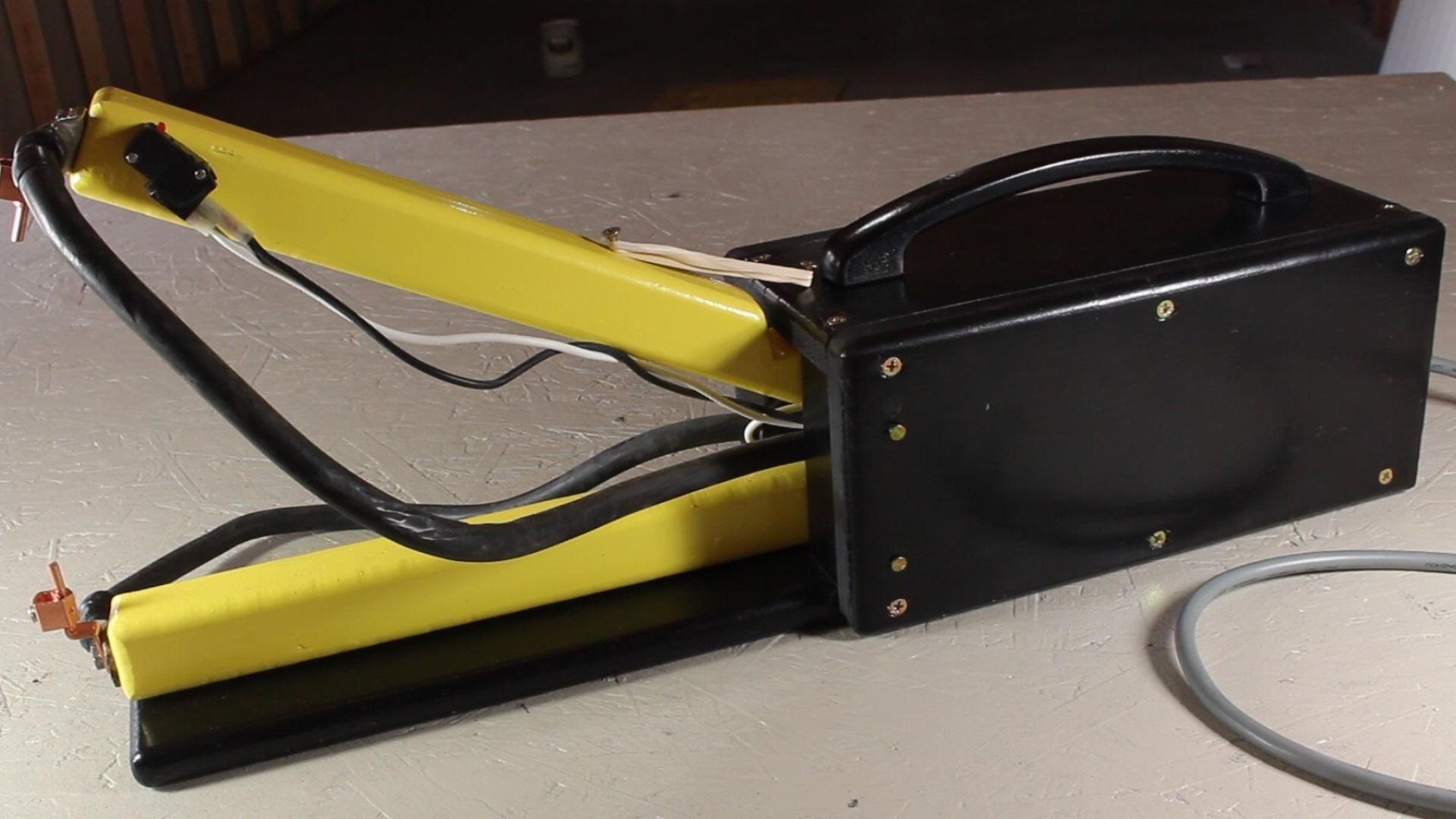

Управление аппаратом точечной сварки (особенно сделанного из микроволновки своими руками) не отличается особенной сложностью. Для этого вполне достаточно двух элементов: рычага и выключателя. Сила сжатия между электродами, за которую отвечает рычаг, должна обеспечивать в точке выполнения сварки надежный контакт соединяемых деталей. Чтобы выполнить эти важные требования, рычажные механизмы таких аппаратов можно дополнить винтовыми элементами, которые обеспечивают еще более значительную силу сжатия. Естественно, такой элемент устройства для точечной сварки должен обладать очень высокой надежностью.

Конструкция рычагов незамысловата. Удобства добавит простая резинка, установленная над верхним рычагом

На серьезном производственном оборудовании, которое используется для соединения листов стали значительной толщины, устанавливают элементы сжатия, создающие давление от 50 до 1000 кг – в зависимости от необходимости. А на аппаратах точечной сварки, применяемых для нерегулярных и несложных работ в домашней мастерской, вполне достаточно того, чтобы такой механизм создавал давление до 30 кг. Для удобства и простоты работы на аппарате точечной сварки его прижимной рычаг делают более длинным, это также позволит увеличить силу сжатия до необходимого значения.

А на аппаратах точечной сварки, применяемых для нерегулярных и несложных работ в домашней мастерской, вполне достаточно того, чтобы такой механизм создавал давление до 30 кг. Для удобства и простоты работы на аппарате точечной сварки его прижимной рычаг делают более длинным, это также позволит увеличить силу сжатия до необходимого значения.

Для самодельного домашнего устройства вполне достаточно рычага, длина которого будет составлять 60 см. При помощи такого рычага можно увеличить прилагаемое усилие в 10 раз. Соответственно, если вы будете давить на рычаг с усилием 3 кг, то электроды и соединяемые детали будут сжиматься силой 30 кг. Чтобы такой рычаг при надавливании не сдвигал с места сам аппарат, основание оборудования необходимо надежно зафиксировать на поверхности рабочего стола при помощи струбцины.

Аппарат точечной сварки, сделанный своими руками, в работе

Выключатель, отвечающий в устройстве за подачу тока к сварочным электродам, подключают к цепи первичной обмотки трансформатора, сила тока в которой значительно меньше, чем во вторичной. Если подключить выключатель ко вторичной обмотке, то он создаст дополнительное сопротивление, а его контакты под воздействием сильного тока намертво приварятся.

Если подключить выключатель ко вторичной обмотке, то он создаст дополнительное сопротивление, а его контакты под воздействием сильного тока намертво приварятся.

Если в качестве прижимного механизма применяется рычаг, то выключатель лучше расположить прямо на нем, тогда вторая рука будет свободной (ее можно использовать для поддержки свариваемых деталей).

Особенности работы на самодельном оборудовании для точечной сварки заключаются в том, что подавать ток на электроды следует только тогда, когда они находятся в сжатом состоянии. В противном случае вы столкнетесь с интенсивным искрением электродов и, как следствие, с их активным подгоранием. Получить первоначальный опыт по работе на таком устройстве можно при помощи обучающего видео.

Электроды оборудования для точечной сварки активно нагреваются в процессе работы. Кроме того, интенсивному нагреву подвержены трансформатор и токопроводящие элементы такого устройства. Чтобы избежать слишком сильного нагрева, который может привести к выходу оборудования для точечной сварки из строя, следует предусмотреть простейшую систему охлаждения. Для этого часто используют обычный вентилятор. Можно также делать перерывы в работе, необходимые для охлаждения элементов аппарата.

Чтобы избежать слишком сильного нагрева, который может привести к выходу оборудования для точечной сварки из строя, следует предусмотреть простейшую систему охлаждения. Для этого часто используют обычный вентилятор. Можно также делать перерывы в работе, необходимые для охлаждения элементов аппарата.

Время выдержки электродов под током в сжатом состоянии в процессе выполнения сварки можно контролировать визуально, ориентируясь на цвет точки в месте соединения, либо использовать для этого специальное реле.

Очевидно, что изготовить аппарат для точечной сварки на основе трансформатора от микроволновки совсем несложно, внимательно изучив представленные видео и фото процесса сборки и учтя озвученные рекомендации.Точечная сварка из микроволновки своими руками

Особенности конструкции

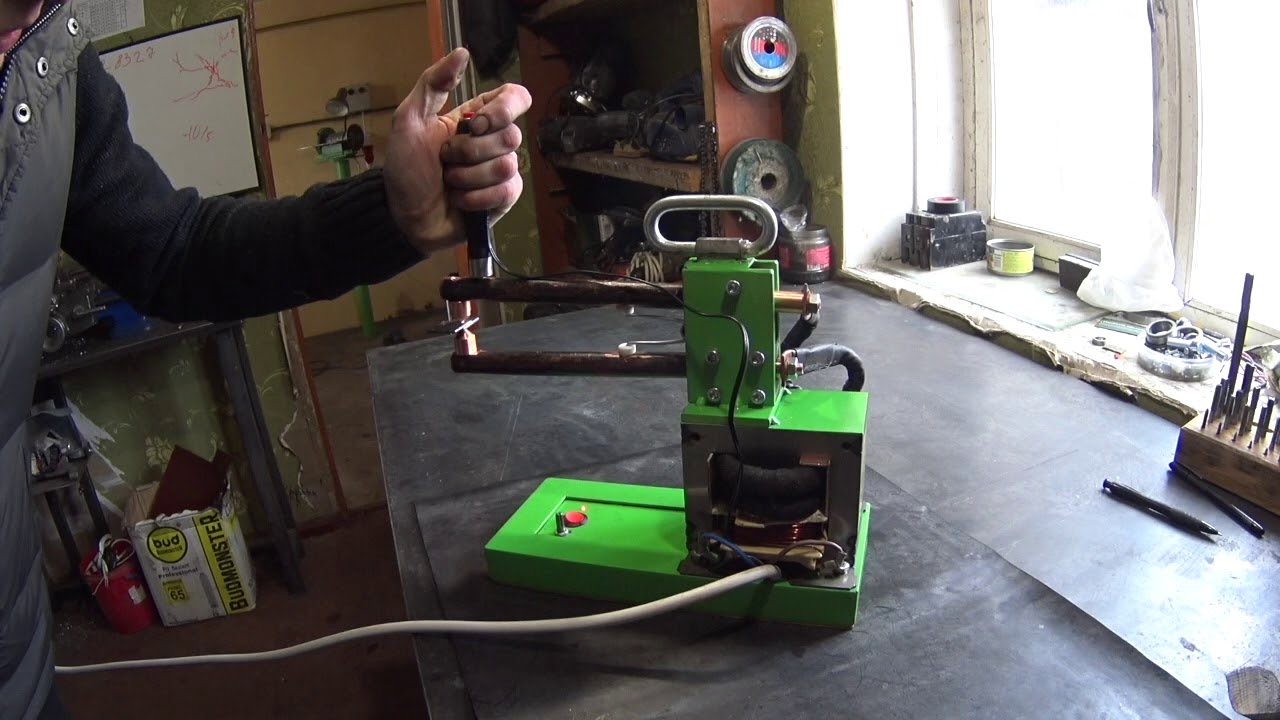

Споттером называют аппарат для односторонней точечной сварки, применяемый при кузовном ремонте. По конструкции прибор достаточно простой, поэтому его необязательно покупать за большие деньги.

По конструкции прибор достаточно простой, поэтому его необязательно покупать за большие деньги.

Споттер применяют для выпрямления вмятин на металле

От старой микроволновой печи для изготовления споттера можно взять и элекротрансформатор, и металлический корпус. Но при этом необходимо учитывать некоторые особенности самодельной конструкции:

- Споттер, сконструированный своими руками, по мощности будет уступать заводскому агрегату. Его получится использовать в домашнем гараже, но если речь идет о профессиональном ремонте, лучше приобрести инструмент за деньги.

- Самодельный споттер из микроволновой печи требует приложения большего усилия при рихтовке кузова и не позволяет проводить работы с высокой скоростью. Правда, для начинающих это становится скорее плюсом, при аккуратном и неторопливом выравнивании вмятины меньше риск ошибиться.

Важно! Перед началом сборки самодельного споттера необходимо учесть, что для него в любом случае понадобится приобрести дополнительные элементы — переменные резисторы, тиристоры, диоды.

Демонтаж микроволновой печи

Электромагнитный излучатель и инвертор в ней требовали высокого напряжения. Поэтому в преобразователе меньшее число витков на первичной обмотке и большее на вторичной. На последней образуется напряжение в 2 киловольта, которое затем возрастает с помощью удвоителя.

Чтобы изготовить аппарат точечной сварки из трансформатора:

- Аккуратно извлекаем его, сняв корпус и отсоединив крепления.

- Удаляем вторичную обмотку, не повреждая первичной.

- Шунты, ограничивающие силу тока, убираем.

- Многожильным проводом с сечением 1 см или собранным в жгут из нескольких тонких до такого же диаметра наматываем два-три витка новой обмотки.

Чтобы толстая изоляция не затрудняла операцию наматывания, удаляем ее и обматываем изолентой из ткани. Для того чтобы не увеличивалось сопротивление и не уменьшалась сила тока, провод должен быть минимально коротким.

Чертежи, схемы с расшифровкой споттеров из микроволновки

Споттер для кузовного ремонта из микроволновки можно изготовить только при наличии минимальных познаний в электротехнике. Перед проведением работ необходимо внимательно изучить чертежи приспособления и понять, как должны располагаться детали в самодельном устройстве.

Перед проведением работ необходимо внимательно изучить чертежи приспособления и понять, как должны располагаться детали в самодельном устройстве.

Приспособление, собранное своими руками из микроволновой печи по стандартной схеме, работает следующим образом:

- при включении прибора в сеть напряжение проходит на первый из преобразователей, понижается, а затем достигает диодного моста и превращается в переменное;

- после этого происходит зарядка конденсатора;

- прибор, запущенный в режим сварки, отключает конденсатор от моста и подключает к тиристору;

- последний запускает в работу второй преобразователь;

- конденсатор разряжается, после чего закрывается тиристор.

Сварка в этот момент прекращается, и для ее продолжения нужно повторить всю процедуру заново.

Самодельный споттер с кнопкой «Импульс» работает по системе многократных повторяющихся циклов

Классическая конструкция споттера своими руками предполагает использование двух трансформаторов от микроволновой печи. Но при желании можно взять также один элемент или сразу три.

Но при желании можно взять также один элемент или сразу три.

Вне зависимости от числа трансформаторов споттер можно подключить к розетке 220 В

Количество преобразователей влияет в основном на производительность устройства. Чем больше элементов в системе, тем мощнее споттер своими руками.

Точечная сварка из микроволновки

Точечная сварка сделанная из трансформатора микроволновки, подробное описание изготовления своими руками.

Приветствую! Однажды увидел на просторах интернета, точечную сварку из трансформатора микроволновки и решил сделать и себе.

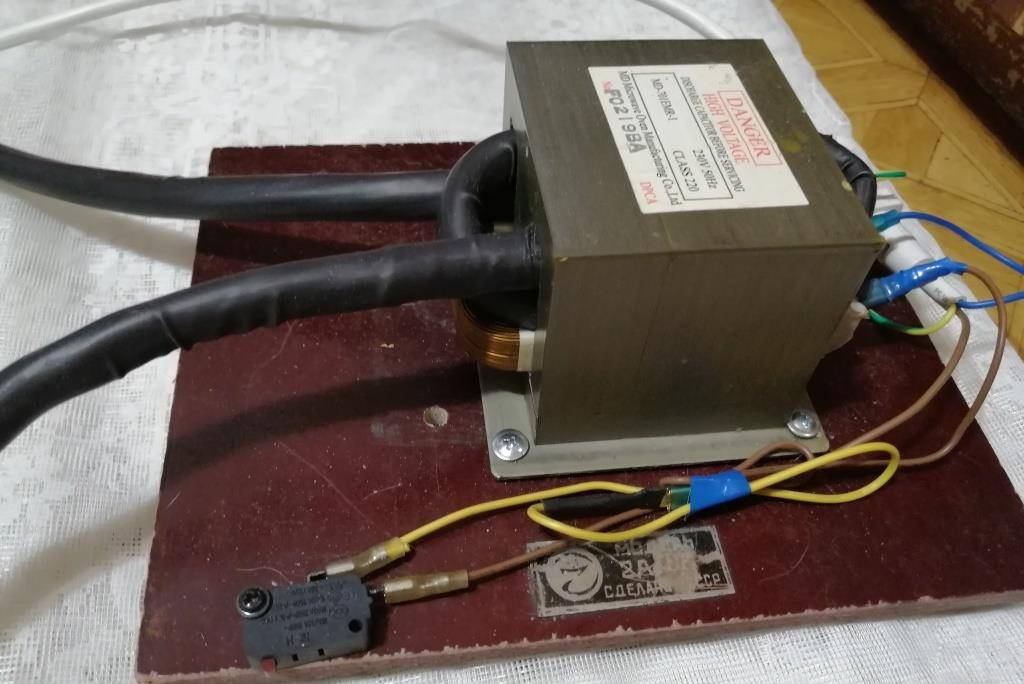

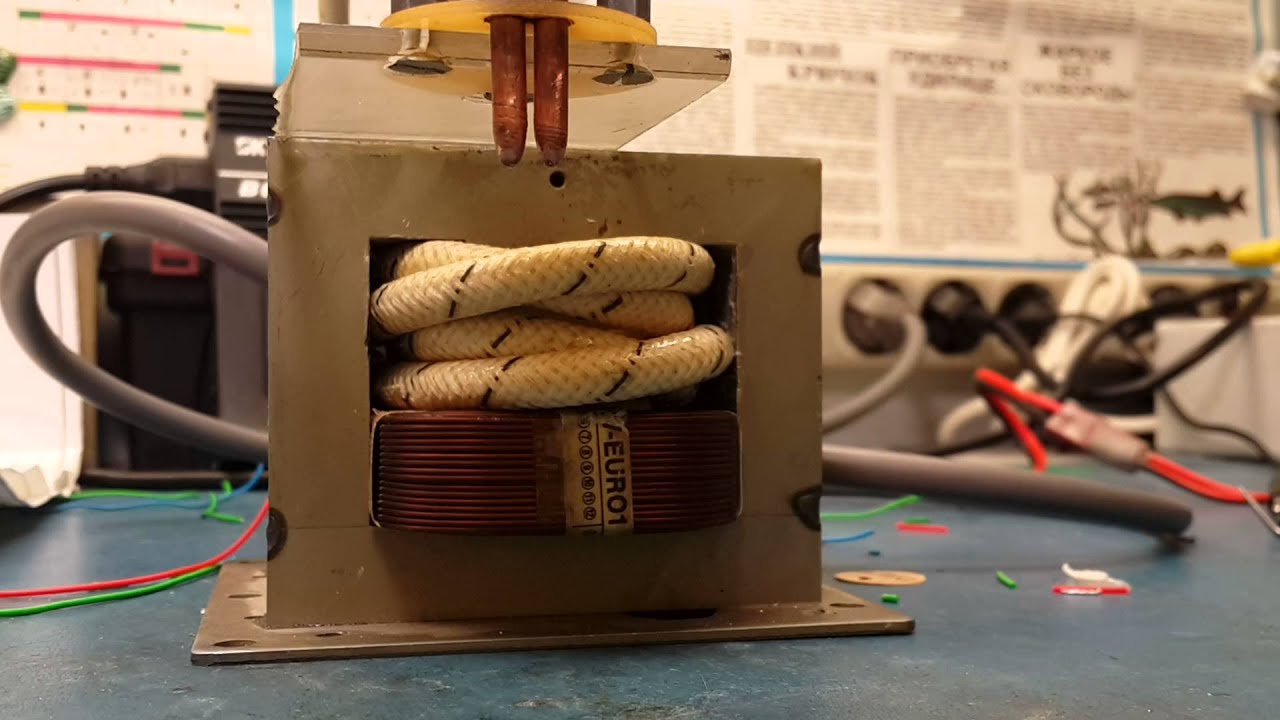

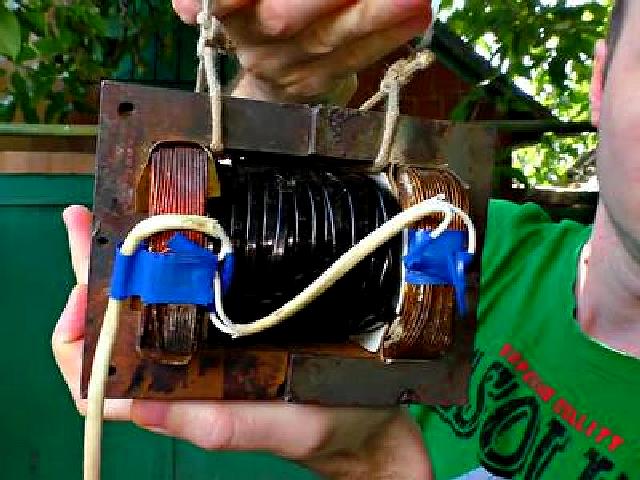

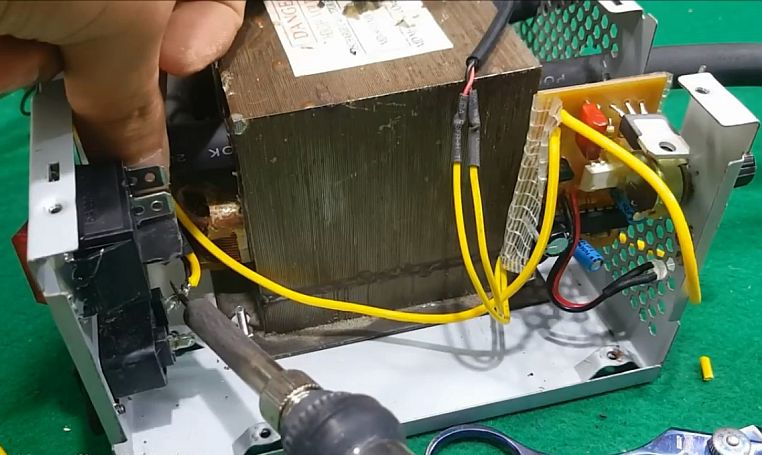

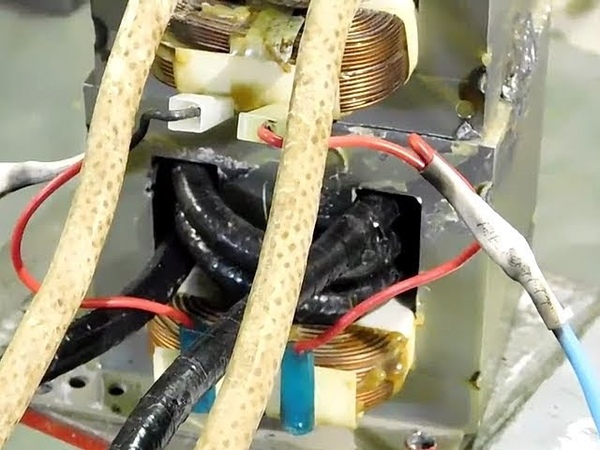

Разобрал микроволновку, достал трансформатор с сетевым фильтром микроволновки. Дальше распилил по сварным швам трансформатор для удобства демонтажа старой вторичной обмотки и намотки новой!

Для удобства сборки намотал скотч на сердечник чтоб обмотка лучше скользила при запрессовке

Первичную обмотку я оставил родную, а вторичную намотал проводом КГ-35 квадратов меди, на намотку ушел 1 метр, но чтоб выводы были по длиннее советую брать 2 метра провода. Намотал 3 витка без 1/4 витка.

Намотал 3 витка без 1/4 витка.

Первичку ставим на место.

Вторичка на месте.

Да, еще между обмотками трансформатора стояли шунты, из того-же трансформаторного железа, нужны они для ограничения тока магнитрона печки, чтоб он не пошел в разнос, я их для сварки убрал!

Это фото нашел в интернете, а то свое забыл сделать.

Сварил обратно трансформатор. Варил его сжав в тисках и сначала точечно прихватив все углы и стороны, а потом варил по одному шву давая остыть трансформатору, чтоб не погорела проводка его! Дальше из той же микроволновки сделал корпус для будущего аппарата. Потом пошла сборка: сетевой провод остался от микроволновки, потом сетевой фильтр, автомат на 25А — можно и на 16А но у меня был только на 25А. Купил наконечники 35/10 — 35 это под квадрат провода, а 10 это отверстие под болт на 10. Залудил кончики проводов и залудил наконечники, лудил в тигеле с припоем, а перед этим протравив в ортофосфорной кислоте. Далее спаял наконечники с проводниками и завершил сборку аппарата.

Напайка наконечников.

Далее было испытание: включил, замерил выходное напряжение, оно было равно 2.5 вольта, Протекающий ток на вторичной обмотке, под нагрузкой замерить было не чем так как токовые клещи уехали на поверку. Для эффектного испытания перед своими сотрудниками на работе брал гвозди 150-250 или проволоку 6мм. Во время испытания контролировал нагрев вторичной катушки, во избежание ее перегрева и выхода ее из строя. В общем 6мм проволоки перегорает за 6-8 сек, а после каждого (выпендривания) температура на трансформаторе поднимается на 8-10 градусов. Думаю поставить еще электронный термометр для контроля нагрева или термо защиту.

Вот электрическая схема.

Для использования аппарата для точечной сварки, будут сделаны медные электроды, аппаратом варил даже скрутки медных проводов, правда медно-графитовый электрод очень сильно нагревается и его нужно менять на стальной. Так же аппаратом можно разогреть заржавевшие болты и гайки, а потом после остывания их выкрутить.

Вот такой электрод использовал.

Видео испытаний самодельной точечной сварки:

Автор самоделки: Сергей Кияшкин.

Какие инструменты и материалы потребуются

Для изготовления споттера из микроволновой печи своими руками потребуется подготовить несколько основных запчастей. Среди них:

- корпус — его можно также взять от старой микроволновой печи;

- электротрансформатор — он станет основным элементом устройства;

- обратный молоток, его можно собрать своими руками или купить в готовом виде;

- сварочный кабель с клеммой для подключения к питанию и резьбой для пистолета;

- схема управления, в базовом варианте она состоит из кнопки на пистолете, провода и блока питания, приводящего систему в работу, и реле входного напряжения;

- сварочный пистолет с возможностью подключения электродов;

- кабель массы, обладающий клеммой и контактной площадкой;

- электроды для шпилек и шайб.

Также для сборки споттера потребуется подготовить рулетку и мультиметр.

Как сделать споттер из трансформатора от микроволновки своими руками

Видео о споттере из микроволновки своими руками демонстрируют, что переделать высоковольтный преобразователь для домашнего сварочного аппарата довольно просто. Подробный алгоритм выглядит так:

- Со старой, но рабочей микроволновой печи снимают крышку, открутив удерживающие ее шурупы, и демонтируют нужный элемент. Для этого нужно предварительно отключить клеммы, соединяющие деталь с остальными частями СВЧ, и убрать винты крепления.

Перед началом работ микроволновую печь отключают от сети - Трансформатор извлекают из корпуса микроволновой печи. Поскольку для сборки споттера нужен элемент, понижающий напряжение, вторичную высоковольтную обмотку придется удалить. Для этого электротрансформатор от микроволновой печи надежно закрепляют в тисках и спиливают ненужные мотки медной проволоки с двух сторон при помощи ножовки по металлу. Остатки вторичной обмотки внутри корпуса детали сначала высверливают дрелью, а потом выбивают с использованием шпильки и молотка.

При удалении старой обмотки трансформатора от микроволновой печи важно не повредить первичные витки - Подготовленный элемент требуется перемотать в соответствии с новыми целями. Для этого берут медный провод с диаметром не меньше 16 мм и совершают 2-3 витка, этого вполне хватит для получения тока достаточной мощности.

Витки при перемотке трансформатора от микроволновки располагают поближе друг к другу - Трансформатор и элементы управления необходимо разместить в надежном корпусе. Проще всего взять металлическую коробку от микроволновой печи. Переделанный элемент размещают по центру, чтобы сбалансировать конструкцию, согласно схеме, рядом устанавливают резистор, тиристор и диодный мост, преобразующий ток из постоянного в переменный.

Закреплять компоненты споттера нужно на диэлектрическом материале, предотвращающем помехи

В заключение на переднюю панель управления самодельного споттера выводят клеммы для подключения кабелей и основные элементы для осуществления сварки. К агрегату необходимо подсоединить провода питания, обратный молоток и рабочий пистолет.

К агрегату необходимо подсоединить провода питания, обратный молоток и рабочий пистолет.

Важно! Споттер на базе трансформатора от микроволновой печи получается мобильным и достаточно легким. Поэтому к его корпусу имеет смысл приделать ручки для удобной переноски устройства.

Сварочный аппарат из микроволновки

Привет, всем. Ни одна работа с металлом, не обходится без сварочных работ. Сварка режет и соединяет металлические конструкции. Но стоит хороший сварочный аппарат немалых денег. А покупать дешёвые не имеет смысла, ибо варит такими аппаратами та ещё мука. Но сварочный аппарат можно легко изготовить своими руками. В интернете много статей, на эту тему. Ну почти все эти самодельные аппараты получаются очень слабыми. Либо мощными, но громадными, тяжелыми и неудобными. Но нашёлся один вариант изготовление сварочного аппарата, изготовил его автор канала kreosan. Отличается он от других, компактностью и мощностью. Сегодня я покажу и расскажу вам весь процесс изготовления этого аппарата. Если чего не понятно, то внизу статьи есть видео где все подробно показано. Давайте начнём, для изготовления понадобится: 1. Два трансформатора от микроволновки 2. Кабель или провод большого сечения 3. Держатель для электродов 4. Эпоксидный клей 5. Болгарка, молоток ит п инструменты

Если чего не понятно, то внизу статьи есть видео где все подробно показано. Давайте начнём, для изготовления понадобится: 1. Два трансформатора от микроволновки 2. Кабель или провод большого сечения 3. Держатель для электродов 4. Эпоксидный клей 5. Болгарка, молоток ит п инструменты

Шаг 1. Изготовление

Шаг 2. Тестирование

Тестирование

Я не разбираюсь в электронике. Если есть опасения насчёт сборки и эксплуатации этой самоделки или улучшения, то поделитесь ими в комментариях. На этом можно и закончить, спасибо за просмотр. Если статья годная, то ставим лайк.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Как сделать споттер из двух трансформаторов от микроволновки своими руками

Один трансформатор от микроволновой печи позволяет собрать своими руками рабочий споттер, однако мощность устройства будет незначительной. Поэтому чаще используют сразу два преобразователя тока. Оба можно взять от старых СВЧ печей, если таковые есть под рукой.

Оба можно взять от старых СВЧ печей, если таковые есть под рукой.

Споттер из микроволновки своими руками пошагово с двумя электротрансформаторами ненамного сложнее с точки зрения сборки:

- Преобразователи тока для самодельного сварочного аппарата переделывают для новых целей. Вторичную обмотку на обоих элементах, взятых из микроволновой печи, полностью удаляют и наматывают несколько витков проводящей жилы с сечением 50 мм2.

При перемотке трансформаторов важно не забыть проложить между первичными и вторичными витками изоляцию - Согласно принципиальной схеме споттера своими руками электротрансформаторы, снятые с микроволновой печи, устанавливают в корпус или на открытом щите рядом друг с другом.

Между трансформаторами оставляют пространство, чтобы они не соприкасались и не перегревались - В корпус или на площадку помещают диодный мост и переменный резистор. Последнему предстоит пропускать через себя ток с минимальными значениями, поэтому его мощность не играет особой роли.

Также в соответствии с выбранной схемой к системе подключают электролитический конденсатор с рабочим напряжением от 25В.

Также в соответствии с выбранной схемой к системе подключают электролитический конденсатор с рабочим напряжением от 25В.

В стенках корпуса нужно предусмотреть отверстия для охлаждения или оставлять крышку открытой

В переднюю часть собранного агрегата выносят клеммы для подключения электрода и кабеля массы. Также можно установить дополнительные элементы — амперметр для контроля сварочного тока, индикаторы сети и регуляторы.

Важно! При сборке споттера с двумя трансформаторами необходимо параллельно соединить между собой их вторичные обмотки. Именно это позволит удвоить выходную мощность, оставив прежним напряжение.

Сборка трансформатора

Основным элементом любого аппарата для контактной сварки является трансформатор, который можно взять из старой, но рабочей микроволновки. Чтобы самодельное сварочное устройство было способно соединять стальные листы толщиной до 1 мм, необходим трансформатор мощностью не менее 1 кВт. В случае, если нужен более мощный аппарат для контактной сварки, потребуется два трансформатора.

Повышающий трансформатор от микроволновки

Чтобы изготовить своими руками оборудование для контактной сварки, надо взять не весь трансформатор от микроволновки, а только его магнитопровод и первичную обмотку. Вторичную обмотку с трансформатора аккуратно демонтируют, а также из него убираются шунты, которые располагаются с двух его сторон.

Вторичную обмотку срезаем зубилом (стамеской) или спиливаем ножовкой по металлу

Шунты удаляем

Новая обмотка на трансформатор от микроволновки делается из многожильного провода с сечением не менее 100 мм2 (или диаметром более 1 см). Будет достаточно сделать 2-3 витка. Если провод имеет слишком толстую изоляцию, то допускается удалить ее и заменить тканевой изоляционной лентой. Если используется сразу два трансформатора, то вторичная обмотка для них делается общей, но очень важно правильно соединить выводы с их первичных обмоток.

Трансформатор с новой вторичной обмоткой

Следующими этапами изготовления своими руками контактной сварки из микроволновки являются монтаж органов управления, изготовление и подсоединение электродов, установка внутренней части оборудования в надежный корпус, который тоже можно взять от вышедшей из строя бытовой техники.

Еще одно отличное видео по теме:

Как сделать споттер из 3 трансформаторов от микроволновки своими руками в домашних условиях

Наибольшую производительность демонстрирует самодельный споттер своими руками из микроволновки, изготовленный с применением сразу трех преобразователей. Единственная сложность при его сборке состоит в том, чтобы достать детали в нужном количестве, в хозяйстве они запасены далеко не всегда. Сама инструкция по созданию агрегата остается стандартной:

- С трех электротрансформаторов из микроволновой печи аккуратно демонтируют вторичную обмотку, не повреждая первичную. На место удаленного медного кабеля наматывают новые проводящие жилы. Вторичную обмотку параллельно соединяют для всех трех элементов.

Сечение вторичной обмотки для трех трансформаторов можно взять от 60 мм2 - Трансформаторы от микроволновой печи устанавливают на листовой материал, не проводящий электричество. В корпус устройства монтируют дополнительные элементы системы, блок управления, конденсатор и резистор.

Токопроводящие кабели выводят наружу, на передней панели монтируют клеммы и регуляторы.

Токопроводящие кабели выводят наружу, на передней панели монтируют клеммы и регуляторы.

Сварочный агрегат из трех трансформаторов по мощности получается ненамного слабее заводского

К собранному своими руками споттеру на базе микроволновой печи подключают рабочий пистолет и обратный молоток. Устройство остается проверить и убедиться, что оно выдает достаточную производительность.

Разборка микроволновки с целью переделки

Для сборки аппарата точечной сварки можно использовать практически любую микроволновку, можно даже в нерабочем состоянии. Однако трансформатор от микроволновки должен быть рабочим, поскольку именно его нужно будет подвергать основным изменениям.

Сначала нужно разобрать корпус микроволновки и добраться до её внутренних элементов. Внутри устройства расположена текстолитовая плата с трансформатором, именно её и потребуется извлечь из микроволновки. Далее, необходимо будет выпаять трансформатор и уже после этого, можно приступать к его переделке.

Как переделать трансформатор микроволновки под точечную сварку

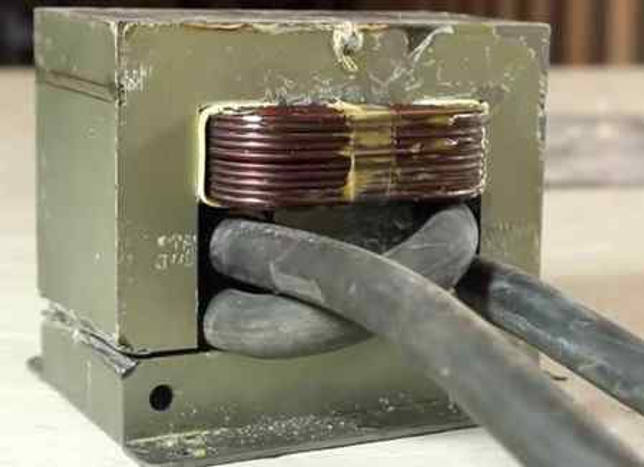

В микроволновке установлен повышающий трансформатор, который способен из 220 Вольт выдать 2 500 Вольт. Именно от такого высокого напряжения и питается магнетрон микроволновой печи. С этой целью вторичная обмотка трансформатора изготовлена с большим количеством витков тонкого медного провода, при изготовлении аппарата для точечного сварки, всего этого не нужно.

Поэтому необходимо будет демонтировать вторичную обмотку с трансформатора, таким образом, чтобы не повредить первичную обмотку. Сложность её демонтажа зависит от конструкции трансформатора, поэтому может потребоваться ножовка по металлу, небольшое зубило и молоток. Очень важно при этом не повредить первичную обмотку.

Следующий шаг в переделке трансформатора, после того как вторичная обмотка удалена, намотка новой обмотки, но только другим проводом. Для этих целей потребуется толстый медный кабель, сечением не меньше 100 кв. мм. Именно данным проводом нужно намотать сверху первичной трансформаторной обмотки, вторичную, не меньше 3 витков, уложенных плотно друг к другу.

Рекомендации

При сборке споттера своими руками нужно учесть несколько важных нюансов:

- Новую вторичную обмотку для преобразователей обязательно нужно покрыть слоем надежной изоляции.

- Блок управления для самодельного споттера на базе микроволновой печи можно сделать самостоятельно по соответствующим схемам либо приобрести в готовом виде. В последнем случае процесс создания сварочного агрегата сведется к поиску преобразователей тока и монтажу элементов устройства в корпус.

- При работе со споттером кнопку импульса не зажимают надолго. Сварочное воздействие должно быть коротким, но мощным. Именно для обеспечения последнего условия агрегат делают с использованием двух и трех электротрансформаторов одновременно.

Совет! Если узлы аппарата для сварки расположены в металлическом корпусе, то между ними и стенками можно проложить обычный картон.

Технология изготовления оборудования для точечной сварки из микроволновки своими руками.

Точечная сварка из двух трансформаторов от микроволновки Сварочный аппарат из трансформатора от микроволновки

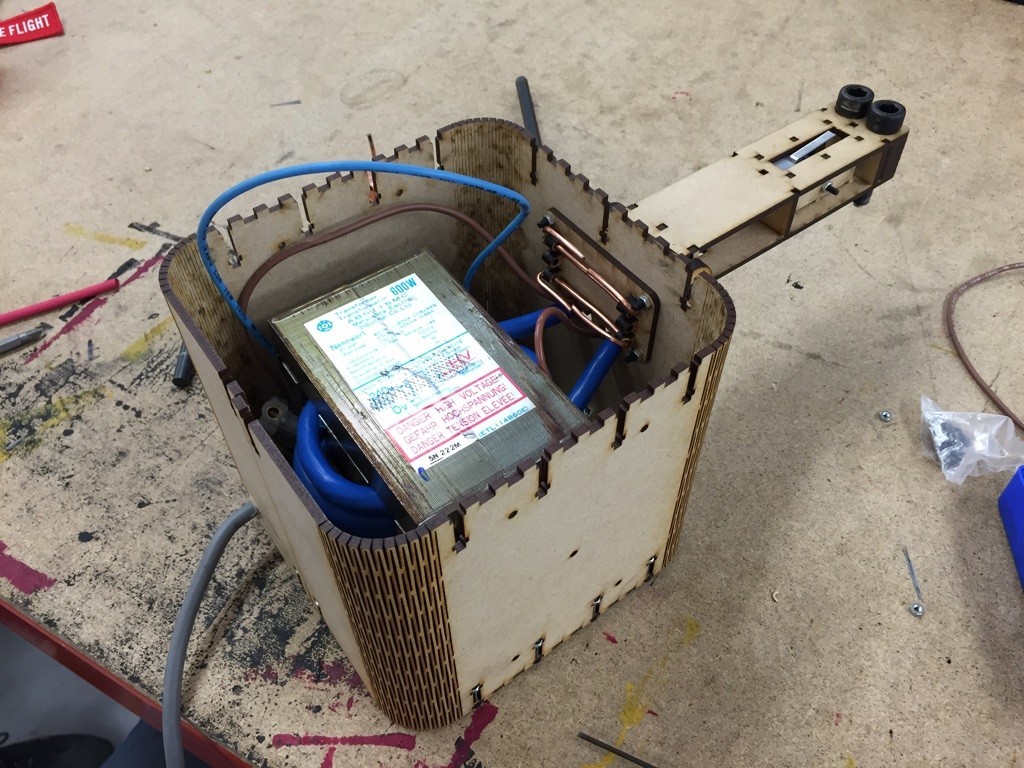

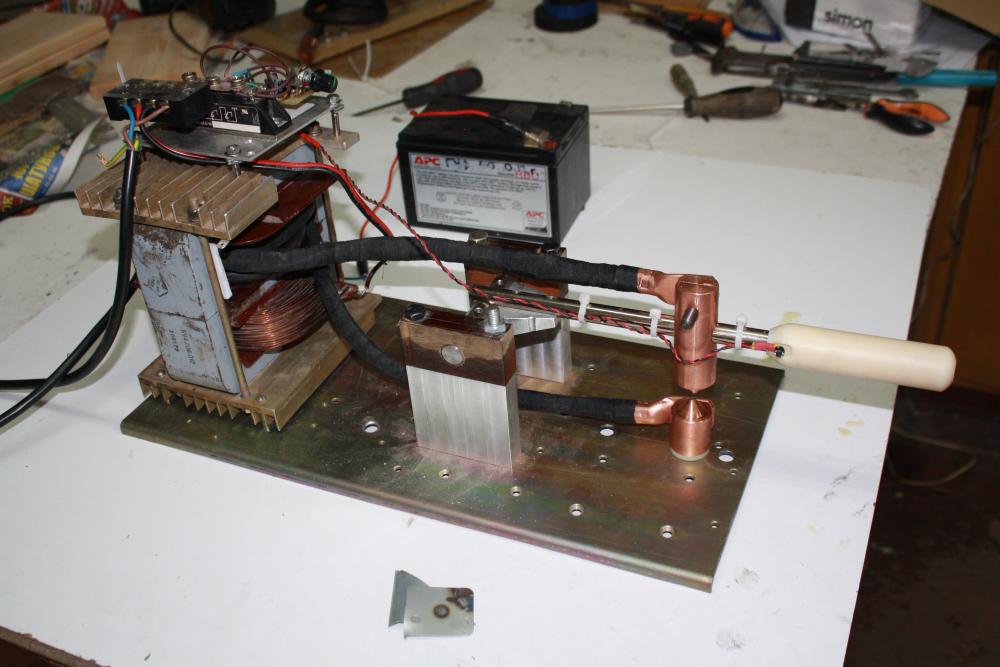

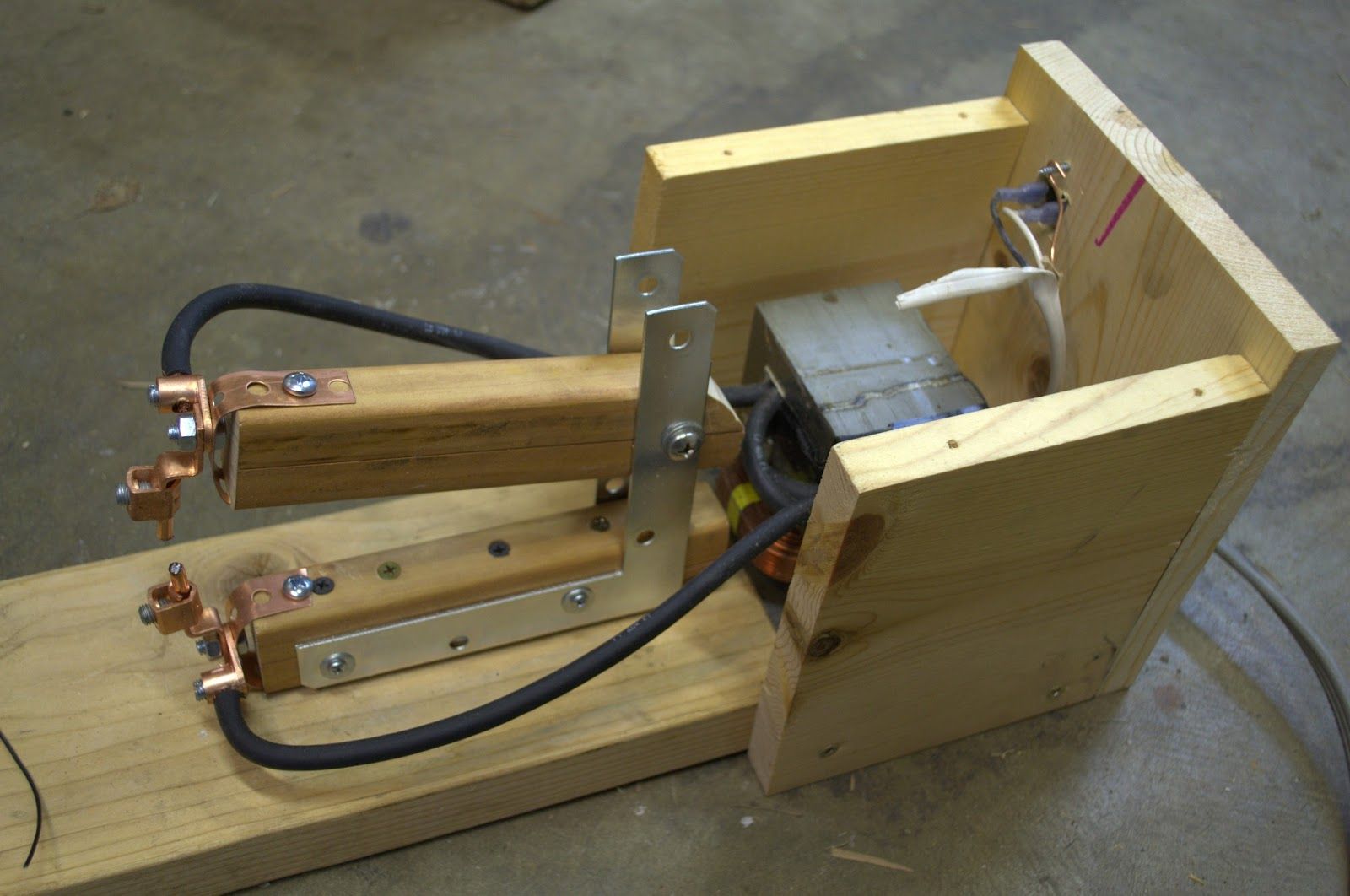

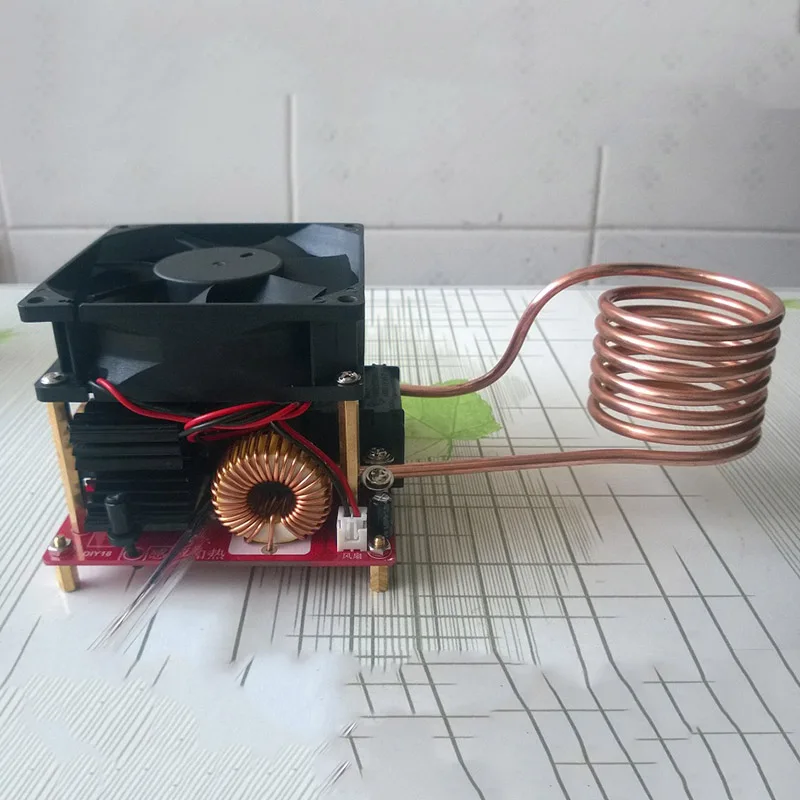

Точечная сварка из двух трансформаторов от микроволновки Сварочный аппарат из трансформатора от микроволновкиНасмотревшись интересных видео на YouTube, а также вдохновившись вот этой темой на ЧипМейкере я тоже очень захотел сделать точечную сварку из микроволновки своими руками.

Для изготовления сварки из микроволновки я приобрел трансформатор от микроволновки, медный многожильный провод 50 кв.мм. длиной порядка 2 м, но этого оказалось много… В качестве электродов для точечной сварки я использовал жала от паяльников диаметром 13 мм, другого медного прутка в моем городе раздобыть не удалось.

Итак, как изготавливал точечную сварку из трансформатора от микроволновки.

Как сделать трансформатор

Сначала я распилил трансформатор, чтобы снять вторичную обмотку, и повторю еще раз:

Обратите внимание, что трансформатор от микроволновки опасен для жизни! Т.е. его не стоит включать в сеть для проверки, пока не удалена вторичная обмотка, т.

С медного провода на 50кв. мм я снял изоляцию, т.к. она слишком толстая и рассчитана на 600 вольт, а у точечной сварки бывает напряжение 2-3 вольта всего.

Как шутят бывалые: Хватит и папируса для изоляции 🙂

Новую изоляцию я сделал из тканевой изоленты, провод получился заметно тоньше, в итоге на трансформатор влезло 3 вика провода — это уже хорошо, с родной изоляцией влезало всего 2 витка.

Что следует учесть при намотке вторичной обмотки трансформатора для точечной сварки:

- чем толще провод вы используете, тем меньше он будет греться и больший ток во вторичной обмотке вы получите, лучше даже использовать 70-100 кв.мм. Вся проблема в том, что окно для намотки провода в трансформаторе микроволновки остается не такое большое, как хотелось бы. Но если использовать другой трансформатор с большим железом, например ОСМ-1, то можно впихнуть и провод потолще.

- чем больше витков вы намотаете, тем больше будет напряжение во вторичной обмотке, у меня получилось 2.

5 в, т.е. 0.8 в на виток, а чем выше напряжение, тем длиннее можно будет сделать провода до электродов, т.к. в проводах происходит падение напряжения.

5 в, т.е. 0.8 в на виток, а чем выше напряжение, тем длиннее можно будет сделать провода до электродов, т.к. в проводах происходит падение напряжения. - для наивысшего кпд сварки, провода до электродов должны быть минимальной длины, в проводах длиной пару метров, вы уже получите значительное падение напряжения, также следует максимально заполнить окно магнитопровода обмоткой.

После намотки вторичной обмотки транса, я склеил сердечник эпоксидной смолой.

Далее я припаял медные наконечники на концы провода от трансформатора, паял их газовой горелкой, сначала залудив их, а затем вставил в наконечники и добавлял припой пока наконечники не наполнил им полностью. Затем, после остывания я натянул на них термоусадки, которые были заранее надеты на провода. С одной стороны я зачистил наконечники до меди, чтобы избежать лишних потерь из-за сопротивления припоя. Хотя в паяном соединении уже будут потери, но тут уже ничего не поделаешь…

Изготовление электродов точечной сварки

Ознакомьтесь также с этими статьями

Для электродов, как говорилось выше, я использовал 2 жала от паяльников, отпилил необходимые куски, просверлил в них отверстия на 7 мм и нарезал резьбу М8.

Затем я сделал для них медные шпильки, еще из двух жал от паяльников меньшего диаметра 9мм — на них я нарезал резьбу М9, затем резьбу М8, чтобы получить шпильки нужного диаметра. Шпильки закручиваются в электроды, на них одеваются клеммы от трансформатора и сверху притягивается шайбой и обычной гайкой, не медной, так я получил хороший контакт с низким сопротивлением между клеммами от транса и электродами.

Электроды для своей точечной сварки я заточил как иголки, а затем изготовил третий электрод, который не затачивал — с таким электродом гораздо удобнее сваривать проволоку, а двумя острыми удобнее сваривать листовую сталь.

Корпус для сварки из микроволновки

Затем я изготовил корпус из фанеры толщиной 16 мм и верхнюю крышку из стали толщиной 1мм.

В корпус также был установлен компьютерный вентилятор с отдельным трансформатором и диодным мостом для него на 12 вольт, если есть в налчии вентилятор на 220 вольт, то конечно лишний трансформатор уже не нужен. Просто я делал из имеющихся материалов.

Просто я делал из имеющихся материалов.

Ножки у корпуса — ножки от системного блока компьютера.

На задней стенке корпуса я разместил также двухполюсный автомат на 20 А.

На передней панели корпуса я установил 2 лампы — красная — питание прибора включено, зеленая — идет сварка.

Сварочные клещи

Клещи для моей точечной сварки из микроволновки были изготовлен из профильной трубы на 15 мм, снизу нижней части установлена опора из куска профиля, чтобы аппарат не опрокидывался при сильном нажатии.

Ручка — кусок шестигранника на 12 мм и ручка от напильника. Крепление клещей — 2 уголка, купленные в магазине крепежа.

Кстати, электроды крепятся к клещам на уголках специально, чтобы можно было менять их угол наклона.

Выключатель сварки

Использован микропереключатель от микроволновки, который подает 12В на управляющую катушку реле РЭК-77/4. Т.к. моя сварка потребляет ток до 18А, я решил использовать такое реле, в нем есть 4 пары контактов, каждая из которых рассчитана на ток 10А, а соединил их параллельно и получил реле на 40А (спасибо пользователю с форума ChipMaker. ru).

ru).

Благодаря такому реле я даже не стал сильно изолировать выключатель, т.к. на нем всего 12в и небольшой ток (можно использовать любой микропереключатель), а не 220в, если бы я использовал выключатель без реле, тем более выключатель рассчитан на максимальный ток до 15А всего.

Реле включается в первичную обмотку трансформатора, т.к. использовать реле во вторичной обмотке представляется малореальным из-за большого тока…

Что я получил в итоге

Мощность моего аппарата точечной сварки из микроволновки во время сварки порядка 4150 вт, потребляемый ток после 2 сек. сварки порядка 18 А, напряжение на вторичной обмотке получилось порядка 2.5 В, примерный ток во вторичной обмотке 1650 А.

Аппарат сваривает проволоку 3 мм очень быстро, даже плавит ее, если передержать… Сваривает листовую сталь 2 куска по 1.5 мм отлично, а также сваривает: 2 куска по 1 мм, 3 куска по 1 мм, больше еще не пробовал, думаю, что оно сможет варить сталь до 2 мм (2 куска по 2 мм).

Вторичная обмотка греется после примерно 7-10 точек.

Как можно усовершенствовать сварку из микроволновки?

- можно добавить в него реле времени, т.е. вы сможете выставлять точное время сварки, это удобно при сваривании множества одинаковых деталей.

- возможно, что стоит добавить в него термореле, чтобы при нагреве трансформатора, аппарат отключался до остывания, как в утюге

P.S. Статью написал довольно сумбурно, не все моменты рассмотрел, т.к. их довольно много, аппарат я переделывал 3 раза в течение 3 месяцев, поэтому в будущем статья будет дополняться новым подробностями и фото.

Приятно то, что сделал вполне рабочую точечную сварку из микроволновки своими руками, хотя нельзя сказать, что за так, т.к. на материалы ушло порядка 2 тыс., но настоящий плюшкин, все эти материалы найдет у себя в запасах 🙂

Фото точечной сварки из микроволновки:

Видео о точечной сварке из трансформатора микроволновки:

Сегодня хотелось бы рассказать, как делается точечная сварка своими руками из микроволновки. Данный прибор способен выдать на выходе 800 А, а этого показателя с головой хватит, чтобы сваривать тонкий (от 1 до 1.5 мм) листовой металл.

Данный прибор способен выдать на выходе 800 А, а этого показателя с головой хватит, чтобы сваривать тонкий (от 1 до 1.5 мм) листовой металл.

Разбираем микроволновку и переделываем трансформатор

Для начала возьмем микроволновку. Внутри данного прибора имеется трансформатор, в составе которого сердечник и две обмотки: первичная и вторичная.

Сердечник трансформатора запаян двумя тонкими сварными швами, как показано на картинке.

Для вскрытия шва придется воспользоваться болгаркой или ножовкой, а, чтобы добраться к обмоткам в трансформаторе, потребуется поработать молотком и долотом.

При извлечении первичной обмотки следует быть предельно осторожным и не повредить её, потому, что она будет использоваться нами в дальнейшем.

Намотка вторичной обмотки обычно очень плотная, поэтому она извлекается с трудом. Так как для сварочного аппарата она не пригодится, то её можно распилить и вытащить частями.

После окончания описанных действий, вы должны получить в свое распоряжение целую и неповрежденную первичную обмотку трансформатора и его сердцевину, разделенную на два куска.

Намотка трансформатора

Следующий шаг – намотать вторичную обмотку трансформатора. Как материалом для вторичной обмотки воспользуемся медным кабелем, толщина которого будет приблизительно равняться прорезям сердечника. Кабель наматывается двумя витками.

После намотки кабеля, нужно произвести склейку сердечника трансформатора и основания. Для этого пользуемся обычной 2-х компонентной эпоксидной смолой.

Когда произойдет высыхание эпоксидки, вид трансформатора должен быть приблизительно таким.

Выходное напряжение в трансформаторе — 2 В, однако, ток — 800 А.

Проверим работоспособность точечной сварки:

Корпус для точечной сварки

После этого, следует заняться изготовлением корпуса для нашего прибора. Он может быть даже деревянным.

Заднюю панель корпуса нужно оборудовать выключателем и проводом питания, для которых следует вырезать пару отверстий.

Следующий этап – это шлифовка, грунтовка и окраска всех деталей

Когда произойдет высыхание окрашенного корпуса, следует окончательно собрать наш прибор.

Следует отрезать два медных проводка, примерно 2.5 см в длину, они будут служить электродами, и зажать их в держателях.

После этого, производим монтаж выключателя кабеля питания к задней панели устройства.

Осуществляем крепление трансформатора на деревянную основу обычными саморезами. Одним из этих саморезов крепится клемма, от которой выводится «земля».

Электрическая составляющая прибора на этом завершена, однако, чтобы обеспечить большую безопасность и удобство, выполним монтаж еще одной кнопки (микрика), которая крепится к верхнему рычагу с некоторым уклоном. Это делается для обеспечения работы точечной сварки только при включенном выключателе и нажатом микрике.

Не стоит забывать о тщательной изоляции всех соединений!

Крепление рычагов производится так: рычаги располагаются один поверх другого, а в боковушках сверлятся отверстия для них, к которые вставляются обычные гвозди, кончики которых загибаются.

Установка контактных электродов выполняется с торцов рычагов.

При выполнении различных ремонтных работ иногда возникает необходимость надёжно скрепить между собой тонкие металлические листы или их фрагменты. Идеальным вариантом в этом случае является применение электрической .

В отличие от аппаратов, предназначенных для ручной электродуговой сварки, которые давно стали привычными атрибутами домашних мастерских, приспособления для контактной точечной сварки встречаются гораздо реже.

Главное, чтобы выбранный кабель прошёл в окно магнитопровода. Наматывают два витка выбранным проводником на месте удалённой вторичной обмотки. Теперь можно провести первое испытание сделанного своими руками трансформатора из микроволновки для точечной сварки.

Концы кабеля зачищают от изоляции. Соблюдая правила безопасности, подключают трансформатор микроволновки в сеть 220 вольт. С помощью вольтметра измеряют напряжение на вторичных выводах (то есть, на выводах сварочного кабеля).

Если напряжение находится в пределах 2 – 4 вольта, всё в порядке. После этого проверяют работу трансформатора в режиме точечной сварки, то есть, в режиме короткого замыкания.

Для проверки рабочим током будущего аппарата точечной сварки из трансформатора микроволновки, зачищенные концы сварочного кабеля надёжно соединяют между собой, используя болтовое соединение.

Охватывают вторичный проводник токоизмерительными клещами и кратковременно включают трансформатор. По индикатору токоизмерительных клещей отслеживают значение тока короткого замыкания. Если его величина около 500 ампер и выше, значит, всё сделано правильно.

Сборка аппарата

Для того чтобы аппаратом точечной сварки, сделанным из микроволновки, можно было пользоваться, его необходимо снабдить рычагом для зажима заготовок, контактными точечными электродами и выключателем.

Рычаг, обеспечивающий точечное сжатие заготовок, а также корпус для трансформатора, можно изготовить из дерева. На концах плеч рычага располагаются электроды из толстых медных прутков. К электродам надёжным болтовым подключают выводы сварочного кабеля. В удобном, легкодоступном месте располагают выключатель.

На концах плеч рычага располагаются электроды из толстых медных прутков. К электродам надёжным болтовым подключают выводы сварочного кабеля. В удобном, легкодоступном месте располагают выключатель.

Теперь сделанная своими руками точечная сварка из микроволновки, готова к работе. Свариваемые заготовки помещают между электродами, зажимают их рычагом и включают ток. Так происходит сваривание.

Из 2-х трансформаторов от старой микроволновой печи можно сделать своими руками полезную приспособу для домашней мастерской и гаража — контактную точечную сварку.

Контактная точечная сварка дает возможность работать с самыми разными металлами и их сплавами, что делает ее универсальной в бытовом использовании.

Первым делом демонтируем трансформаторы из корпуса микроволновки. После этого нужно будет аккуратно удалить «родную» вторичную обмотку, не повредив первичную.

Самый простой способ «безболезненно» удалить вторичную обмотку — это обрезать болгаркой выступающие витки.

После этого с помощью электродрели нужно просверлить отверстие внутри трансформатора и вытянуть оставшиеся проводки наружу узкогубцами.

Основные этапы работ

После того как извлекли из трансформатора вторичную обмотку, убираем все лишнее, включая металлические проставки. Должна остаться только вторичная обмотка.

Такую же операцию нужно будет проделать со вторым трансформатором. Потом оба трансформатора мастер сваривает между собой.

Вместо вторичной обмотки на двух трансформаторах автор использует толстый многожильный кабель, который предназначен для сварочного аппарата. Достаточно сделать всего по два витка. Вторичные обмотки подключаются параллельно.

В качестве основания используется кусок швеллера шириной 160 мм. В нем надо просверлить пару отверстий диаметром 8 мм, затем прикручиваем перфорированный профиль. Также к швеллеру надо приварить два уголка с отверстиями.

Сборка точечной сварки

В основании необходимо просверлить четыре отверстия. Затем устанавливаем трансформаторы, предварительно соединив параллельно две первичные обмотки. Делаем все так же, как и со вторичными.

Затем устанавливаем трансформаторы, предварительно соединив параллельно две первичные обмотки. Делаем все так же, как и со вторичными.

Интересуетесь, как сделать сварочный аппарат из микроволновки в домашних условиях на базе трансформатора устаревшей СВЧ печи без крупных вложений и специального оборудования по отработанной схеме? Подскажем. Самоделка в импульсном режиме даёт 5-кратное увеличение мощности, ампераж возрастает в 200 раз. Площадь взаимопроникновения до Ø 10 мм.

Из микроволновки без регулировки силы переменного тока с производственным аппаратом не сравнится, но в рамках бытовой надобности справится с работой не хуже.

Базовый элемент устройства трансформатор . Поиск и приобретение фабричного изделия необязательны, если есть бывшая в употреблении микроволновая печь большой мощности.

Принципиальная схема сборки в обоих случаях однотипна. Визуальный критерий выбора микроволновки для разборки – габариты. Мощность трансформатора жёстко увязана с объёмом.

Коэффициент трансформации в этом случае обеспечит увеличение входного напряжения достаточной величины:

- мощность в 1 кВт обеспечит сварку листов в 1 мм;

- 2 кВт – 1,8 мм.

Потребление напряжения холостого хода незначительно: в пределах 3 В, влияние на глубину и качество проплава не оказывает . Скоростное соединение деталей под давлением для устранения зазора термоэлектрическим методом относится к экономичным и безопасным.

Демонтаж трансформатора магнетрона без повреждений – полдела. Необходимо проверить целостность первичной обмотки, которая станет рабочим органом. Вторичная обмотка повышающая, выполнена из провода меньшего сечения, количество витков увеличено.

Разборка трансформатора

Извлечённый с места установки с помощью отвёртки трансформатор-донор для сварочного из микроволновки мощностью 0,8–1 кВт ценен магнитопроводом и первичной обмоткой

. Демонтаж вторичной обмотки упрощается, если магнитопровод разделить на 2 части по сварному шву.

Но стоит учесть 2 момента:

- в большинстве случаев откроется первичная обмотка, которую из-за плотности посадки снять и установить повторно будет затруднительно;

- резка шва и восстановление целостности сердечника точные операции, лучше обойтись без упрощения, если нет уверенности.

Безопасное освобождение окна без разделения корпуса предусматривает следующие операции:

- Закрепление трансформатора в тисках либо прижатие к верстаку струбциной.

- Между обмотками установить деревянные прокладки, гофрокартон.

- Остро заточенной стамеской срубается наружная чисть вторичной обмотки. Рекомендации по спиливанию ножовкой менее удачны – придётся разрывать проволочки, потерявшие лаковый слой пропитки.

- Шунты для ограничения силы тока удаляются за ненадобностью.

- Плотно забитые провода в окнах высверливаются в несколько приёмов дрелью без касания сверлом стенок корпуса.

- Остатки удаляются плоскогубцами и выколоткой без излишних усилий.

Заключительные действия направлены на окончательную очистку проходов под внедрение проводника большого сечения. Пользуемся только ручным механическим инструментом, чтобы избежать травмирования поверхностей изоляторов.

Подбор кабеля на вторичку

Подбор материала ведётся на основе опыта самодельщиков, расчёты не понадобятся . Промер окон даст понятие о необходимом сечении проводника. Достаточно сделать 1,5–3 оборота, чтобы выходной ток достиг величины порядка 1000 А.

Многожильный кабель предпочтительнее пучка отдельных проводников. Мягкий провод в изоляции с высокими характеристиками синтетической плёночной изоляции и верхнего слоя толщиной 1,2 мм предпочтительнее провода в шланговой резине, который и протягивать трудно, и толщина защитного слоя в 2,2 мм отнимет много места.

Потребуется приобрести 2 м медножильного мягкого кабеля с показателем суммарного сечения жил не менее Ø 10 мм типа КГ 1х35 (ориентируйтесь на 70 мм 2) . Какие паспортные характеристики проводника понижающей обмотки важны при выборе:

- долговременная эксплуатация под напряжением до 1000 В;

- перенесение кратковременных импульсов до 1200 А;

Добавление новой обмотки

Ограничение пространства окон потребуют ухищрений. Облегчение скольжения обеспечивается наложением на внутренние поверхности сердечника 2 слоёв скотча. На углах дополнительные накладки. Нанесение продольных полос парафином на проводник увеличит скольжение.

Облегчение скольжения обеспечивается наложением на внутренние поверхности сердечника 2 слоёв скотча. На углах дополнительные накладки. Нанесение продольных полос парафином на проводник увеличит скольжение.

Прокладки из текстолита, если не сохранилась оригинальная изоляция внутри сердечника, будут на пользу. Не забудьте посадить на клей!