1.5. Напряжения и деформации при сварке

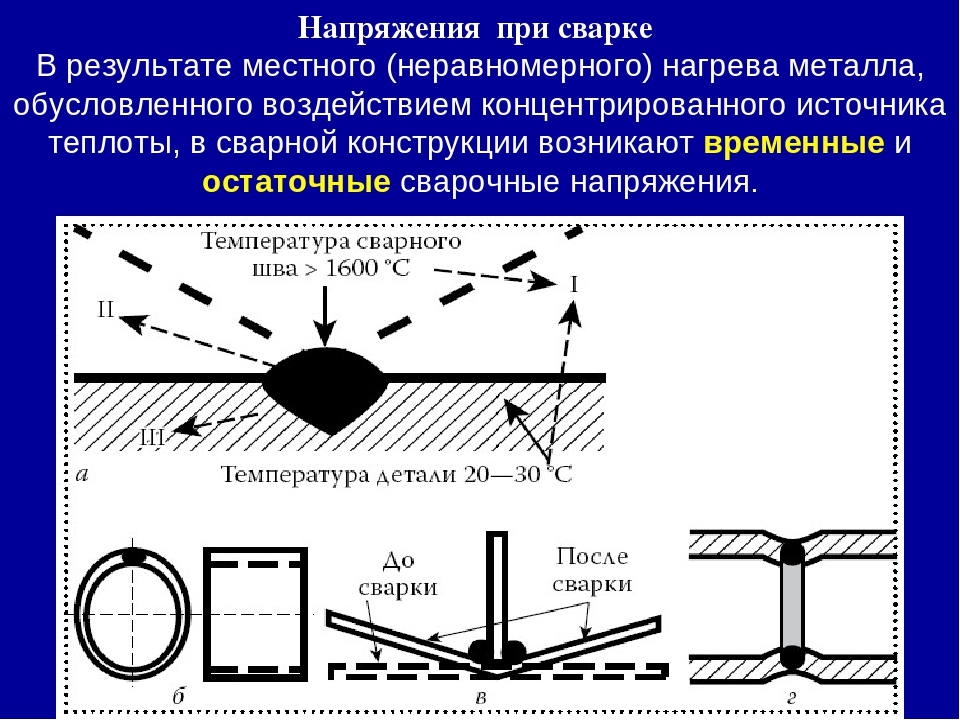

В процессе изготовления сварных конструкций в них возникают сварочные напряжения и деформации. Сварочные напряжения, превышающие предел текучести металла, вызывают его пластическую деформацию, которая приводит к изменению размеров и формы изделия т. е. к его короблению. Если сварочные напряжения превышают временное сопротивление (сгв), то происходит разрушение сварного шва или соединения, т. е. образуются трещины.

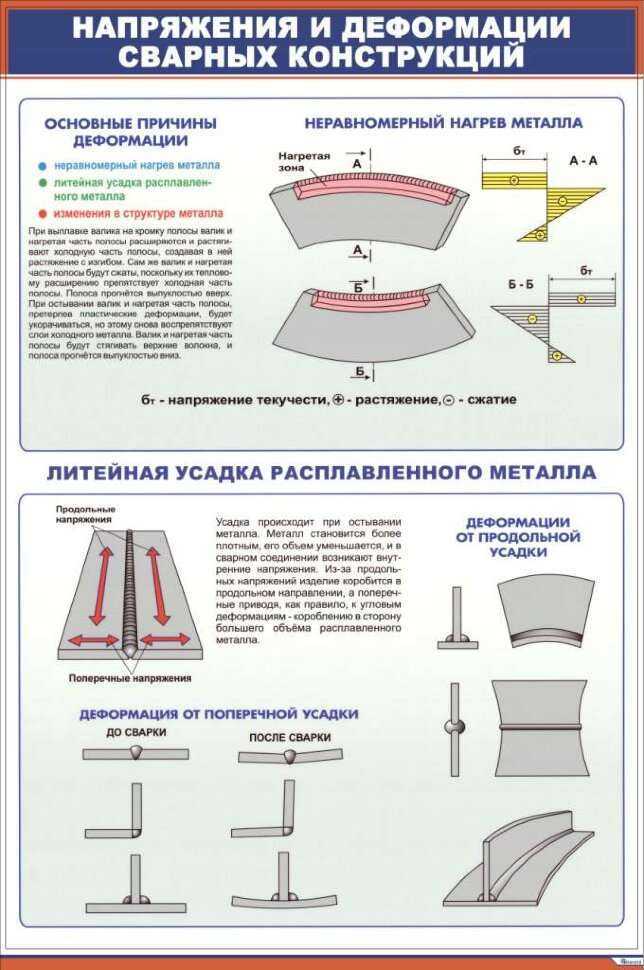

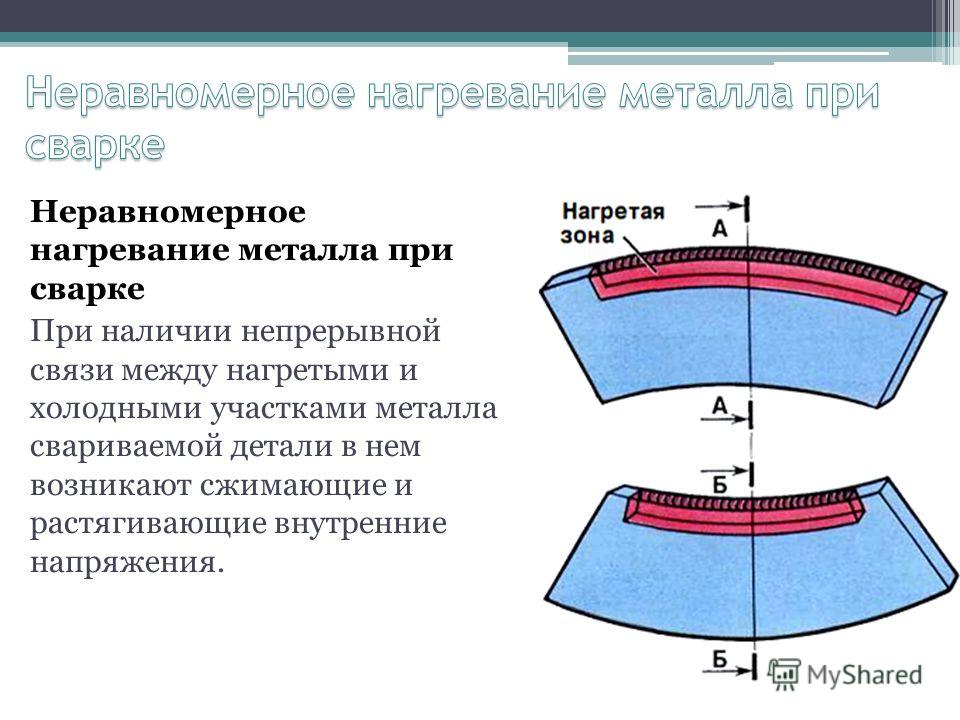

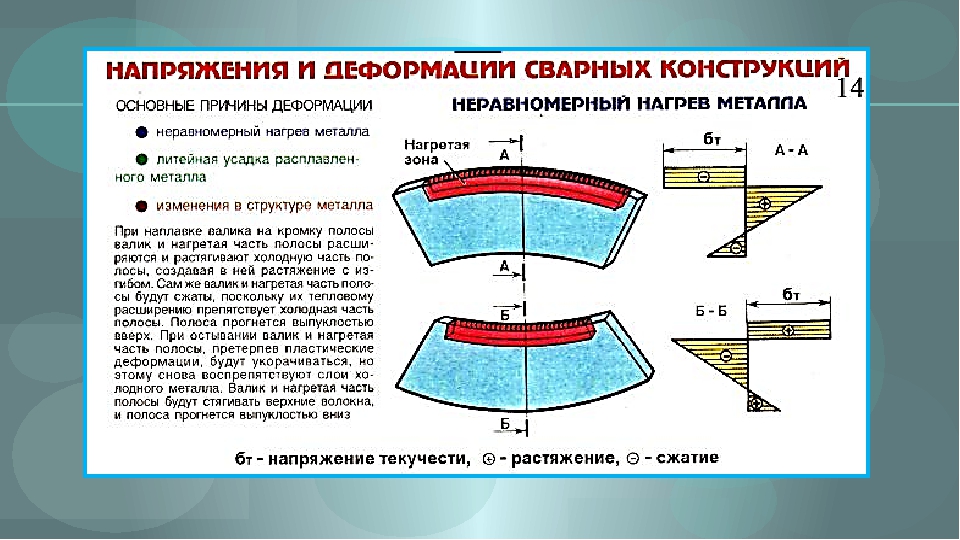

Причины возникновения сварочных напряжений и деформаций — неравномерное нагревание металла при сварке, литейная усадка расплавленного металла и структурные превращения в металле в процессе его охлаждения.

Все металлы при нагревании расширяются, а при охлаждении сжимаются. При наличии жестких связей между нагретыми и холодными участками металла приводит к образованию сжимающих или растягивающих внутренних сварочных напряжений.

Рис. 1.10. Местный нагрев незакреплённой (а) и закреплённой обоими концами (б) пластин:

1 — пластины; 2 — жёсткое закрепление

Рассмотрим несколько

примеров. При местном нагреве пластины,

свободно лежащей на сварочном столе,

ее длина / увеличится на Д/ (рис. 1.10, а).

Это увеличение зависит от коэффициента

линейного расширения данного металла,

длины нагретой зоны, а также температуры

ее нагрева. В процессе охлаждения

удлинение будет уменьшаться и при

начальной температуре станет равным

нулю. После охлаждения пластина

приобретает свои первоначальные размеры,

и в ней не будет ни внутренних напряжений,

ни остаточных деформаций. При местном

нагреве этой же пластины, жестко

закрепленной с обоих концов (рис. 1.10,

б), она не может свободно удлиняться,

поэтому в ней возникнут сжимающие

внутренние напряжения. При высокой

температуре нагрева (более 600 °С) сжимающие

напряжения превзойдут предел текучести

нагретого участка, в нем произойдет

пластическая деформация сжатия и на

длине Г он станет несколько толще.

Напряжения сжатия частично исчезнут.

При охлаждении пластина должна была бы

укоротиться, но этому препятствует

жесткое закрепление, в результате чего

в ней возникнут растягивающие напряжения.

При местном нагреве пластины,

свободно лежащей на сварочном столе,

ее длина / увеличится на Д/ (рис. 1.10, а).

Это увеличение зависит от коэффициента

линейного расширения данного металла,

длины нагретой зоны, а также температуры

ее нагрева. В процессе охлаждения

удлинение будет уменьшаться и при

начальной температуре станет равным

нулю. После охлаждения пластина

приобретает свои первоначальные размеры,

и в ней не будет ни внутренних напряжений,

ни остаточных деформаций. При местном

нагреве этой же пластины, жестко

закрепленной с обоих концов (рис. 1.10,

б), она не может свободно удлиняться,

поэтому в ней возникнут сжимающие

внутренние напряжения. При высокой

температуре нагрева (более 600 °С) сжимающие

напряжения превзойдут предел текучести

нагретого участка, в нем произойдет

пластическая деформация сжатия и на

длине Г он станет несколько толще.

Напряжения сжатия частично исчезнут.

При охлаждении пластина должна была бы

укоротиться, но этому препятствует

жесткое закрепление, в результате чего

в ней возникнут растягивающие напряжения.

Аналогичным образом возникают внутренние напряжения и деформации при наплавке валика на кромку полосы (рис. 1.11, а). Наплавленный валик и нагретая часть полосы будут расширяться и растягивать холодную часть полосы, вызывая в ней растяжение с изгибом. Сам же валик и нагретая часть полосы будут сжаты, поскольку их тепловому расширению препятствует холодная часть полосы. График распределения напряжений эпюры будет иметь вид, показанный на рис. 1.11,6.

Растягивающие напряжения принято обозначать знаком «+», а сжимающие -знаком «-». В результате такого распределения напряжений полоса изогнется выпуклостью вверх. В процессе остывания наплавленный валик и нагретая часть полосы, претерпев пластические деформации, будут укорачиваться. Этому снова будут препятствовать верхние слои холодного металла полосы. Теперь уже наплавленный валик и нагретая часть полосы будут стягивать верхние

Нагретая зона

Рис. 1.11. Возникновение напряжений и деформаций при наплавке валика на кромку полосы металла:

qт — напряжение предела текучести

холодные ее волокна. Они сожмутся, и полоса прогнется

выпуклостью вниз (рис. 1.11, в), а остаточные

напряжения в ней распределятся, как

показано на рис. 1.11, г.

Они сожмутся, и полоса прогнется

выпуклостью вниз (рис. 1.11, в), а остаточные

напряжения в ней распределятся, как

показано на рис. 1.11, г.

В реальных условиях изменение температур от нагретой к холод-ной зоне полосы происходит плавно, поэтому на графиках распределения температур (эпюрах) переход от растягивающих напряжений к сжимающим также будет более плавным, чем показано на рис. 1.11, б и г.

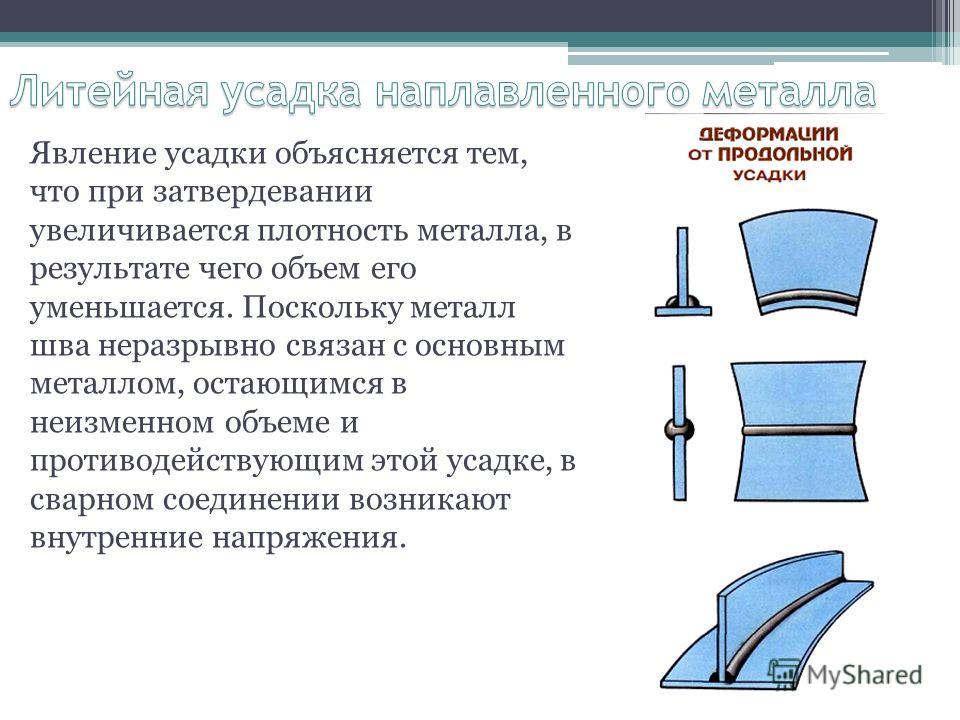

При остывании и затвердевании жидкого металла сварного шва происходит его усадка. Явление усадки объясняется тем, что при затвердевании металл становится более плотным, и объем его уменьшается. Ввиду того, что металл шва жёстко связан с основным металлом, остающимся в неизменном объёме и противодействующим этой усадке, в сварном шве возникают внутренние напряжения.

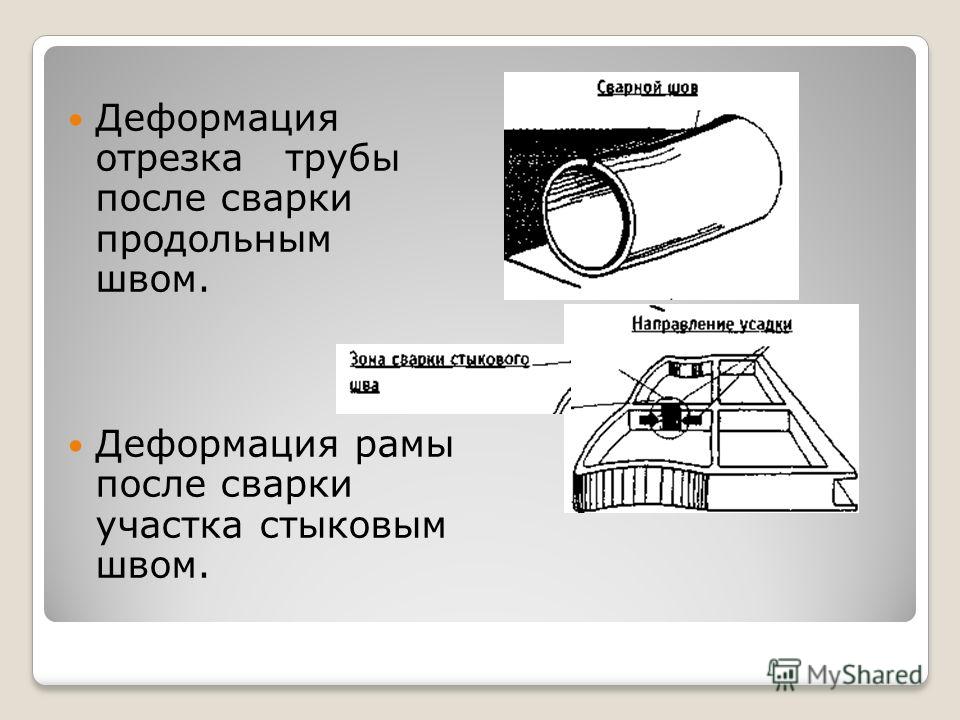

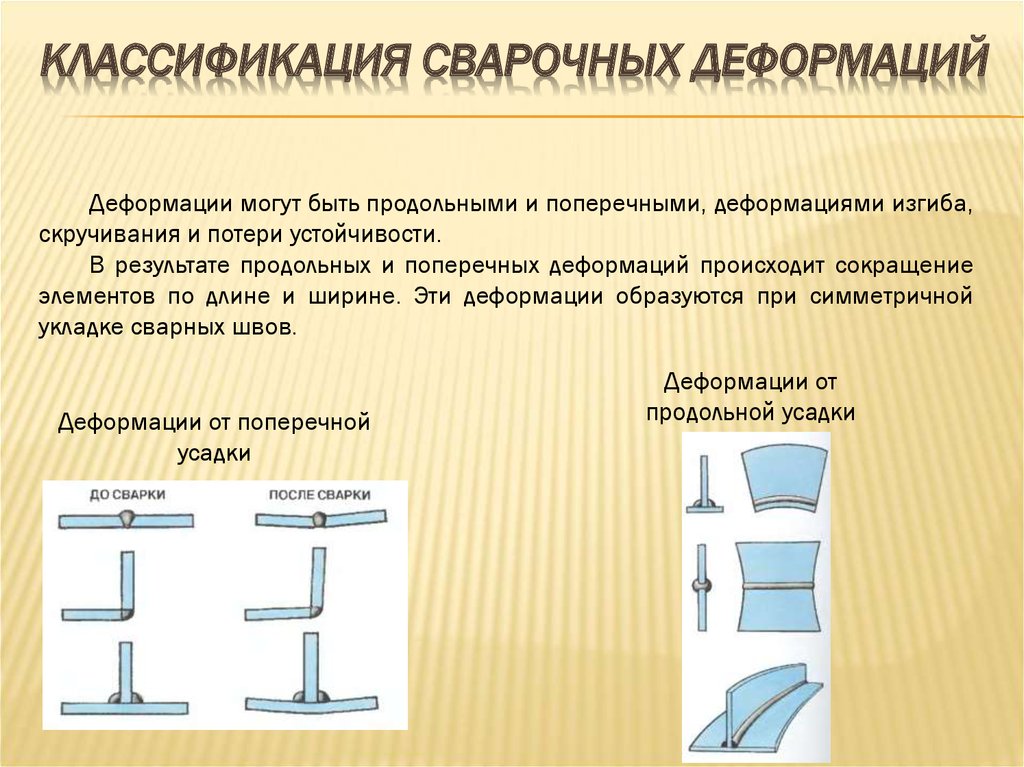

При сварке происходят

продольная и поперечная усадки

расплавленного металла, в результате

чего образуются продольные и поперечные

внутренние напряжения (рис. 1.12), вызывающие

деформации сварных изделий. Из-за

продольной усадки возникает коробление

изделий в продольном направлении (рис.

1.13), а поперечная, как правило, приводит

к угловым деформациям, т. е. к короблению

в сторону большего объема расплавленного

металла (рис. 1.14).

Из-за

продольной усадки возникает коробление

изделий в продольном направлении (рис.

1.13), а поперечная, как правило, приводит

к угловым деформациям, т. е. к короблению

в сторону большего объема расплавленного

металла (рис. 1.14).

При сварке легированных и высокоуглеродистых сталей наряду с тепловыми возникают объемные структурные напряжения. Объясняется это тем, что при охлаждении изменяется структура металла (размеры и взаимное расположение его зерен), что сопровождается изменением объема металла и вызывает внутренние напряжения. При сварке низкоуглеродистых и низколегированных не закаливающихся сталей структурные напряжения очень малы и возникают редко.

Ещё более сложные процессы протекают при сварке разнородных металлов. Основными трудностями, возникающими при этом,

Рис. 1.12. Направления действия продольных / и поперечных 2 внутренних напряжений

Рис. 1.13. Деформации сварных изделий от продольной усадки наплавленного металла:

а — при симметричном расположении шва; б, в — при несимметричном расположении шва;

г- при наплавке валика на кромку полосы; / — сварной шов; 2 — зона нагрева;

А/ — деформация от продольной усадки; Ъ — ширина зоны нагрева

могут быть

металлургическая несовместимость, т. е.

различия в структуре, а также в

коэффициентах линейного расширения,

тепло- и электропроводности.

е.

различия в структуре, а также в

коэффициентах линейного расширения,

тепло- и электропроводности.

Представления о механизмах и кинетике процессов, протекающих при сварке, несмотря на достигнутые успехи науки, находятся в стадии непрерывного развития

ТЕСТ Сварочные деформации

Бюджетное профессиональное

образовательное учреждение Омской области

«Cедельниковское училище № 65».

ТЕСТ

Сварочные деформации

МДК 02.01. Оборудование, техника и технология электросварки

ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омская область, 2015

Сварочные деформации.

Тест.

Каждый вопрос имеет один или несколько правильных ответов. Выберите верный ответ.

Деформация — это:

а) изменение размеров и формы тела при внешнем воздействии;

б) изменение напряжения и тока в электрической цепи при сварке;

в) только такое изменение размеров и формы тела, которое может быть получено в результате правки после сварки.

Как изменяются размеры детали при нагреве?

а) Размеры детали увеличиваются.

б) Размеры детали уменьшаются.

в) Размеры детали не изменяются.

Причиной возникновения деформаций при сварке является:

а) неравномерный нагрев и охлаждение свариваемой детали;

б) нерациональная сборка детали под сварку;

в) неправильно проведенная термообработка детали после сварки.

В каком состоянии находится металл сварного шва после сварки и полного остывания?

а) Металл сварного шва сжат.

б) Металл сврного шва растянут.

в) Металл сварного шва не деформирован.

Как изменяется величина сварочного зазора при сварке узких пластин встык?

а) Зазор увеличивается.

б) Зазор уменьшается.

в) Зазор не изменяется.

Как изменяется величина сварочного зазора при сварке широких пластин встык?

а) Зазор увеличивается.

б) Зазор уменьшается.

в) Зазор не изменяется.

7. Зависят ли величины деформаций после сварки от размеров свариваемых пластин?

а) Да, зависят.

б) Нет, не зависят.

в) Зависят, если свариваются пластины разной ширины.

8. После заварки первого шва элементы таврового соединения будут расположены, согласно рисунку:

а)

б)

в)

Сварной шов

Каким способом можно уменьшить сварочные деформации при сварке пластин встык?

а) Путем правильного выбора взаимного расположения спариваемых деталей с учетом последующей деформации от сварки.

б) Нельзя уменьшить.

в) Путем нагрева определенных зон металла.

Сварочные деформации при сварке плавлением возникают

а) всегда;

б) очень редко;

в) никогда.

Эталон ответа:

вопрос | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

ответ | а | а | а | а | а | б | а | б | а | а |

Критерии оценок тестирования:

Оценка «отлично» 9-10 правильных ответов или 90-100% из 10 предложенных вопросов;

Оценка «хорошо» 7-8 правильных ответов или 70-89% из 10 предложенных вопросов;

Оценка «удовлетворительно» 5-6 правильных ответов или 50-69% из 10 предложенных вопросов;

Оценка неудовлетворительно» 0-4 правильных ответов или 0-49% из 10 предложенных вопросов.

Список литературы

Галушкина В.Н. Технология производства сварных конструкций: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2012;

Овчинников В.В. Технология ручной дуговой и плазменной сварки и резки металлов: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2010;

Маслов В.И. Сварочные работы6 Учеб. для нач. проф. образования – М.: Издательский центр «Академия», 2009;

Овчинников В.В. Оборудование, техника и технология сварки и резки металлов: учебник – М.: КНОРУС, 2010;

Куликов О.Н. Охрана труда при производстве сварочных работ: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2006;

Виноградов В.С. Электрическая дуговая сварка: учебник для нач. проф. образования – М.: Издательский центр «Академия», 2010.

Причины сварочной деформации тонкой стальной пластины

Дата:2021-06-04 ключевые слова: стальная пластина, сварочная деформация

Причины сварочной деформации тонкого стального листа:

1. Анализ сварочной деформации

Анализ сварочной деформации

При сварке используется тепло для соединения двух заготовок, но тепло вызывает термическую деформацию заготовки при сварке. Когда заготовка нагревается неравномерно, напряжение превышает предел текучести материала, и заготовка будет расширяться и сжиматься, что приводит к остаточным напряжениям и остаточной деформации после охлаждения.

2. Контроль сварочной деформации

Использование непрерывной точечной сварки вместо непрерывной сварки может предотвратить и уменьшить ущерб, вызванный сварочной деформацией. Кроме того, широко используемый метод — это метод защиты от деформации, использующий последовательность сборки и сварки для контроля деформации, а также использование последовательности сборки и сварки для контроля деформации. Это очень полезно для обслуживающего персонала для повышения эффективности и сокращения трудозатрат. интенсивность.

3. Влияние последовательности сварки

Влияние последовательности сварки

После испытаний с использованием той же машины, оператора, метода сварки, той же партии тонких стальных листов той же спецификации, что и объект, непрерывной точечной сварки, испытаний с коротким интервалом времени и сравнения степени деформации листов после сварки при различных условиях. последовательности сварки.

4. Резюме и анализ

Непрерывная точечная сварка может контролировать накопление сварочного тепла, контролировать его в небольшом диапазоне и уменьшать термическую деформацию.

Сегментная сварка лучше контролирует общую деформацию тонкого стального листа, чем без сегментации, особенно в продольном направлении. В ограниченном поперечном направлении по мере увеличения длины сварного шва продольный изгиб тонкой стальной пластины ограничивает поперечную деформацию. Свариваемая заготовка будет иметь большее напряжение и будет продолжать деформироваться в течение длительного времени. Сегментированная сварочная деформация невелика.

С точки зрения эффекта сегментированной сварки, сварка от середины к обоим концам лучше, чем сварка от обоих концов к середине. Два конца стальной пластины приварены к середине, а тепло в средней части постоянно накапливается, что приводит к серьезной деформации средней части. Последовательная сварка вызывает быстрое увеличение тепла в направлении сварки и постоянное снижение температуры. То же самое верно для сварки от середины к концам. Сварка стальных листов должна быть сплошной точечной сваркой участками от середины к концам.

Советы: сварная труба ERW образована путем прокатки полосы и сварки шва с более жесткими допусками по размерам и меньшим весом. Сварной шов после сварки подвергается термической обработке, при которой не остается неотпущенного мартенсита, а заусенец может быть удален как с внутренней, так и с внешней поверхности. Стальная труба

Он в основном используется для транспортировки жидкостей при низком / среднем давлении, таких как нефть, газ, пар, вода, воздух, а также для механических применений.

Он в основном используется для транспортировки жидкостей при низком / среднем давлении, таких как нефть, газ, пар, вода, воздух, а также для механических применений.10 советов, которые помогут контролировать усадку и деформацию сварного шва – Изготовление осей

Усадка сварного шва досаждает как опытным сварщикам, так и сварщикам-любителям. Усадка вызывает деформацию сварного шва. Деформация базовой пластины вызвана теплом сварочной дуги. Деформация возникает в результате расширения и сжатия металла шва и прилегающего основного металла в процессе сварки.

Причины деформации

Металлический стержень при равномерном нагреве расширяется во всех направлениях. Когда брусок остывает, он равномерно сжимается до своих первоначальных размеров. Ограничив стержень каким-либо образом – с помощью тисков или других средств – равномерного расширения не произойдет. Поскольку расширение все равно должно происходить, стержень искажается при расширении в любом беспрепятственном направлении. Контракция происходит равномерно независимо и надолго сохраняет деформацию. Тот же основной процесс происходит при сварке.

Контракция происходит равномерно независимо и надолго сохраняет деформацию. Тот же основной процесс происходит при сварке.

10 Советы по контролю усадки при сварке

1. Не переваривайте

Чем больше количество металла в соединении, тем больше сила усадки. Уменьшение объема сварного шва экономит металл, экономит время и защищает сварной шов от деформации. Если металлическая пластина толще 0,25 дюйма, снятие фаски может помочь предотвратить искажение.

2. Используйте прерывистую сварку

Использование прерывистой сварки, а не непрерывной сварки, где это возможно, значительно снижает деформацию. Несмотря на то, что металл шва и теплопередача уменьшаются на целых 75%, прочность сварного шва остается относительно неизменной.

3. Используйте как можно меньше проходов сварки

Меньшее количество проходов электродом большего размера предпочтительнее большого количества проходов электродом меньшего размера, когда поперечная деформация может быть проблемой. Усадка накапливается с каждым проходом. Больше проходов приводит к большей усадке.

Усадка накапливается с каждым проходом. Больше проходов приводит к большей усадке.

4. Размещение сварных швов вблизи нейтральной оси

Использование меньшего рычага для усадочных сил, чтобы сдвинуть места совмещения, путем размещения сварных швов вблизи нейтральной оси сводит к минимуму деформацию.

5. Сбалансируйте сварные швы вокруг нейтральной оси

Компенсируйте одну силу усадки другой, чтобы эффективно минимизировать деформацию. Важными факторами, которые следует учитывать, являются конструкция сборки и последовательность сварки.

6. Используйте обратную сварку

Общая последовательность сварки может быть, например, слева направо, но каждый последующий сегмент валика размещается справа налево. После наложения каждого валика нагретые кромки расширяются на дальней стороне сварного шва. Как только тепло распространяется по пластине, расширение на противоположном краю снова сближает пластины. Этот процесс значительно уменьшает искажения.

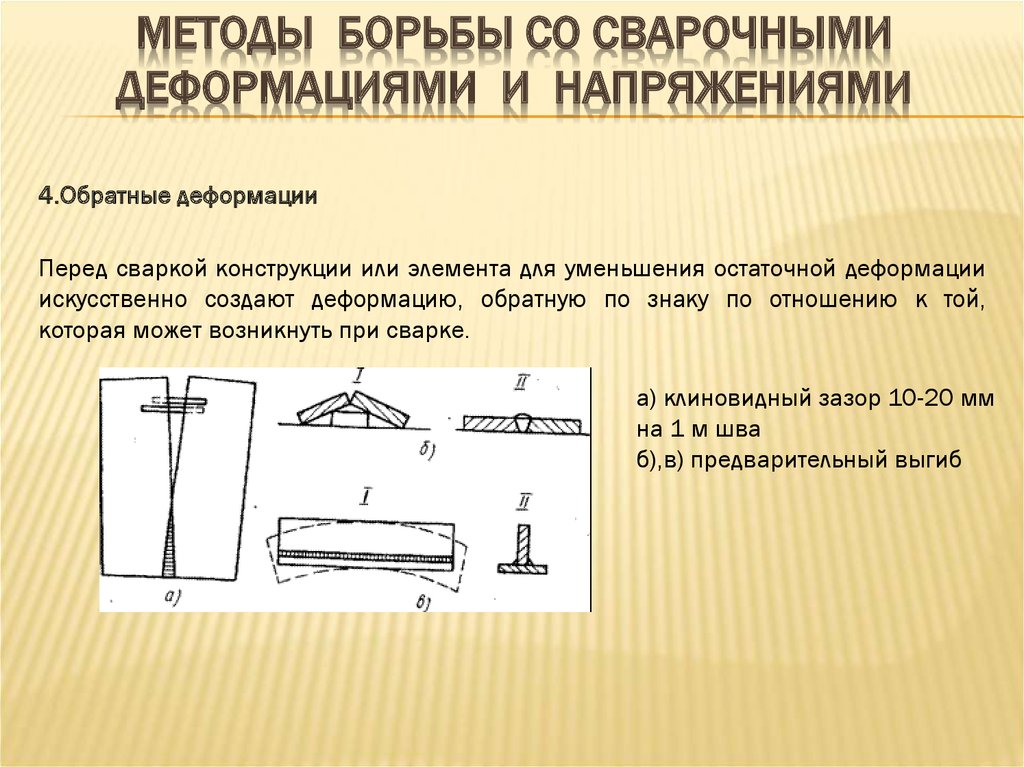

7. Предвидеть силы усадки

Предварительная подготовка деталей перед сваркой может заставить усадку выполнять конструктивную работу. Предварительная настройка, предварительная гибка или подпружинивание деталей для сварки использует противоположные механические силы для противодействия деформации. Например, удлинение верхней части разделки под сварку при предварительной настройке пластин может помочь уменьшить искажения. Полученный шов немного длиннее, чем он был бы на плоской пластине. После снятия зажимов окончательный шов снимает продольные усадочные напряжения, укорачивая его до прямой линии. В результате этого процесса получается плоская пластина. Другой метод уравновешивает усадку, размещая идентичные сварные детали спиной к спине и плотно сжимая их вместе. Сварные швы размещаются на обеих сборках и дают им остыть перед снятием зажимов. Сочетание этого процесса с предварительным изгибом может дополнительно предотвратить искажение. Диаграмма поможет

8.

Планирование последовательности сварки

Планирование последовательности сваркиПравильная последовательность сварки предполагает размещение металла шва в разных точках сборки таким образом, чтобы усадка происходила только в одном месте за раз и компенсировалась последовательными сварками. Чередование сварных швов по обеим сторонам нейтральной оси особенно полезно при сварке кромок с полным проплавлением. В угловых швах прерывистые швы, чередующиеся вниз, компенсируют усадку.

9. Устранение усадочных сил после сварки

Проклевка противодействует усадочным силам сварного шва при его охлаждении. Проклевка растягивает валик и делает его тоньше, тем самым снимая напряжения, вызванные усадкой при охлаждении металла. Этот процесс требует осторожности; упрочнение неприменимо к корневому валику или к последнему проходу, так как этот процесс может скрыть или вызвать появление трещин. Другой метод – снятие термического стресса. Снятие термических напряжений включает в себя контролируемый нагрев сварного соединения с последующим контролируемым охлаждением для снятия напряжений, вызванных сваркой.