Сварка меди инвертором электродом

На сегодняшний день сварочные работы – это самый популярный и надежный способ крепежа металлических частей между собой. Причиной тому, что большинство современных сварочных работ связано со свариванием металла является то, что при сваривании происходит сплавление двух и более металлических частей. Часто используют в различных работах сварочный инвертор.

Электродуговой сварочный инвертор способен сварить не только медь, но так же и алюминий, нержавейку и чугун, а при должном подходе возможно и соединения разнородных сталей. Например такие как алюминия и меди и других.

От уровня качества сварочного шва зависит функциональность сваренного изделия и безопасность его использования. Поэтому Вам нужно узнать, почему многие сварщики используют именно электроды Комсомолец-100 для сварки меди.

Покрытие сварочных электродов Комсомолец-100 специальное При подборе материалов для сваривания Вам нужно уделить особое внимание плотности покрытия, потому что оно должно быть обязательно прочным, а также не иметь пор, вздутий и наплывов. Исключением при подборе материала для сваривания является присутствие трещин и местных вмятин, допускаемых государственными стандартами.

При подборе материалов для сваривания Вам нужно уделить особое внимание плотности покрытия, потому что оно должно быть обязательно прочным, а также не иметь пор, вздутий и наплывов. Исключением при подборе материала для сваривания является присутствие трещин и местных вмятин, допускаемых государственными стандартами.

Согласно государственным стандартам на поверхности покрытия сварочных электродов Комсомолец-100 допускаются местные растрескивания сетчатого характера, а также поверхностные трещины. Все трещины и растрескивания должны не превышать в три раза номинальный диаметр электродов для сваривания.

Коэффициент наплавки металла электродами Комсомолец-100 составляет 14 г/Ач. Производительность наплавки данными электродами составляет 1,8 килограмма металла в час. Данные расчеты произведены для электродов Комсомолец-100 толщины 4 миллиметра.

Сваривание металла электродами Комсомолец-100 позволяет получить наплавленный металл с электропроводностью до 20%. Для сваривания и наплавки металла с использованием электродов Комсомолец-100 Вам нужно подогреть металлическое изделие при температуре 150 – 400 градусов по Цельсию. Производить сваривание металла и наплавку металла Вы можете на металл, содержащий в своем составе 0,01% кислорода.

Для сваривания и наплавки металла с использованием электродов Комсомолец-100 Вам нужно подогреть металлическое изделие при температуре 150 – 400 градусов по Цельсию. Производить сваривание металла и наплавку металла Вы можете на металл, содержащий в своем составе 0,01% кислорода.

Сваривание производится небольшими участками размером от 25 до 35 миллиметров. После сваривания должно последовать охлаждение на воздухе. При этом температура воздуха должна составлять не более 60 градусов по Цельсию. Если же Вы производить сваривание изделий из ковкого чугуна, то может потребоваться увеличение валика до размеров 80 – 100 миллиметров.

К технологическим особенностям сваривания относятся такие подробности, как предварительный подогрев металлического изделия, так и обязательная прокалка электродов Комсомолец-100. Подогрев металла происходит при температуре 300 – 700 градусов, а прокалка электродов Комсомолец-100 при температуре 160 – 200 градусов по Цельсию на протяжении 1 часа.

Сварка меди полуавтоматом — Полуавтоматическая сварка — MIG/MAG

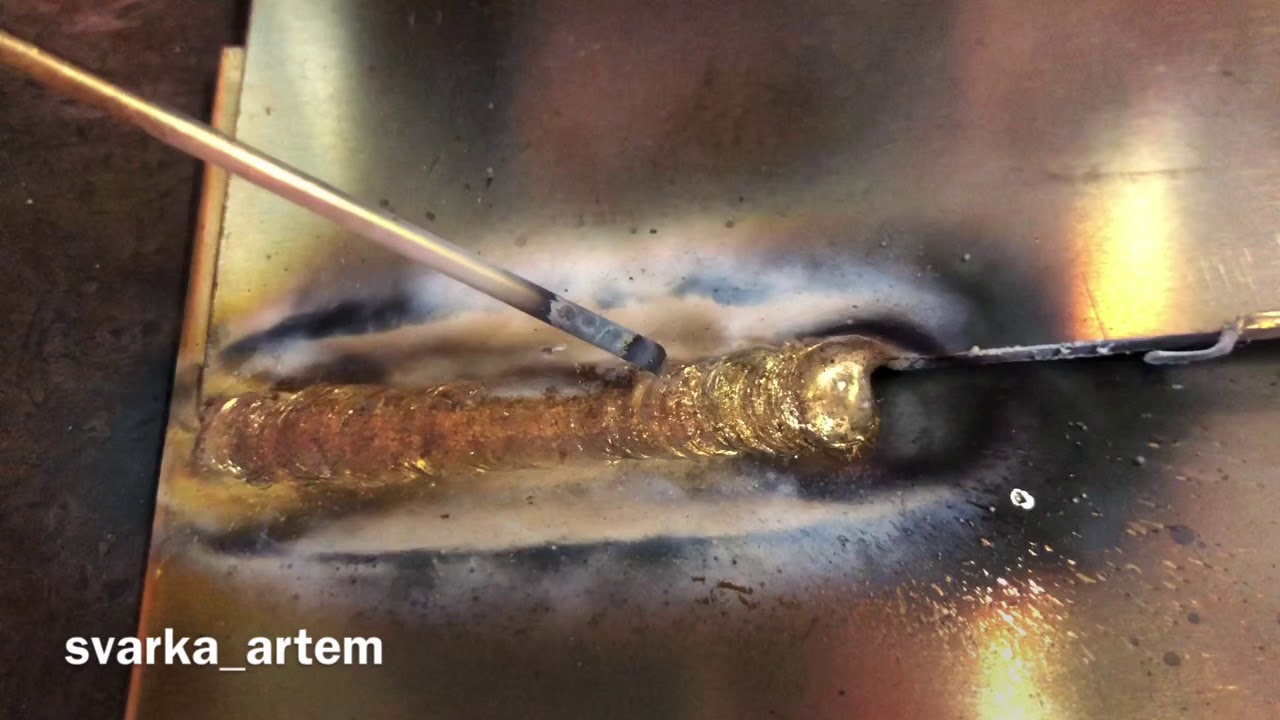

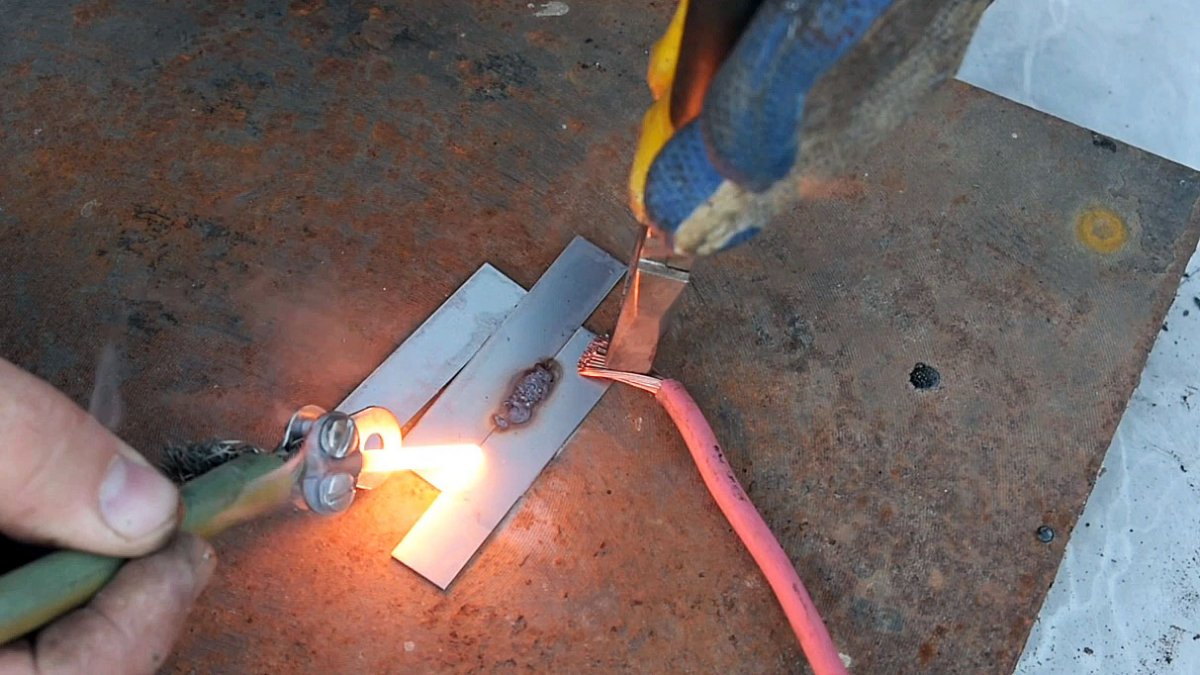

Сегодня попробовали варить снова. Что сказать продвижения есть и достаточно неплохие, шов стал на шов походить наконец-то, брызг от сварки практически нет они микроскопические какие то, по поводу прогрева тоже все разрешилось по времени раза в три меньше греть стали, буквально медь изменила свой цвет на темный даже только только краснеть начинает и можно варить. По ходу экспериментов пришли к выводу что начала шва чуть чуть больше нужно погреть, дальше метал разогревается дугой это очень заметно по звуку. Если в начале шва основной металл еще не сильно разогрет слышен характерное потрескивание, как только дуга прогревает металл треск прекращается вообще и слышно только шипение, не искр не брызг, просто шелест дуги. По поводу настроек выставили 27,5V и 290А толщина деталей была 5мм, проволока 1мм CuSi3, газ все тот же аргон. Ну скорость подачи проволоки практически на максимуме прибавить можно совсем чуть чуть, а вот вольтов можно еще добавить но пока остановились на таких значениях для деталей потолще возможно добавим но не думаю что значение будет больше 30V так как подачи уже не хватать будет.

Вот что получалось раньше 18V и 120A толщина 10мм, прогрев перед сваркой почти до температуры плавления

И вот что получилось сегодня с настройками 27,5V и 290А толщина 5мм, прогрев детали перед сваркой ну наверно градусов 300-400

первый шов

с обратной стороны

приблизил

настройки на аппарате

Еще хотел спросить при тавровом соединении изводит нижнею деталь которая лежит на столе, она как бы горбатая становится хотя вроде бы толщина детали не маленькая 10мм и ширина детали 100мм шов получается на всю ширину детали(первое фото,как раз такие детали идут) и прогрев уже не такой сильный как раньше. У кого какие мысли как с этим бороться? Готовые детали остывают просто рядом на столе в воду не опускаем.

У кого какие мысли как с этим бороться? Готовые детали остывают просто рядом на столе в воду не опускаем.

Честно не ожидал даже что на форуме мне помогут и дельные советы дадут, напарник у меня прям поварить с такими швами захотел. Да я и сам до последнего сомневался выйдет ли из этого толк с большим током.

сварка её сплавов в домашних условиях, особенности технологии, ГОСТ. Припой и сварочные прутки для сварки меди, температура и режим

Сварка меди встречается ненамного реже, чем работа со сталью или алюминием. Но готовность начинающих сварщиков к ней часто недостаточна. Необходимо исправить этот пробел, усвоить особенности сварки меди и нюансы технологии в различных ситуациях.

Особенности

Стоит сразу оговориться, что сварка меди достаточно близка со сваркой её сплавов.

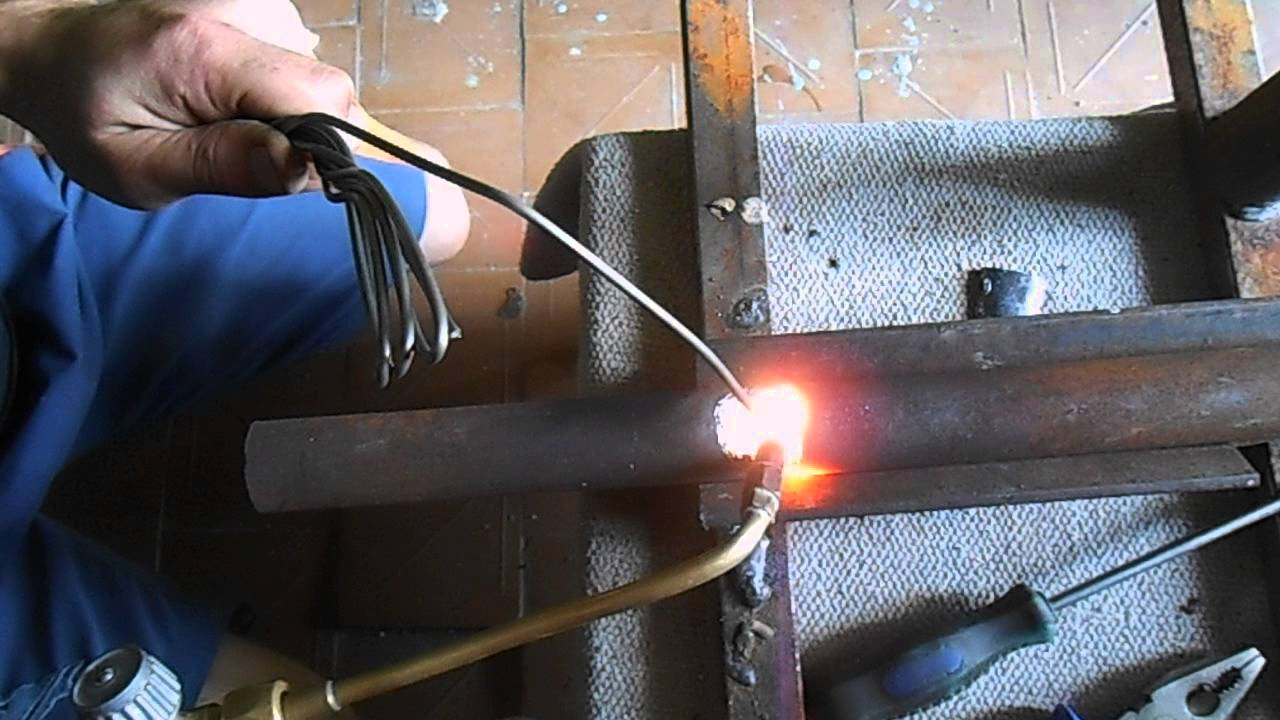

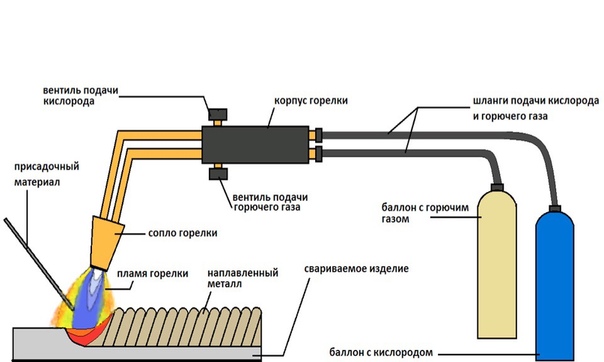

Тем не менее, эти трудности успешно преодолевают многие сварщики. Отлажено использование газовой сварки. А вот применение покрытых электродов не рекомендуется — оно неизбежно ведёт к засорению свариваемого металла.

Поскольку медь очень хорошо проводит тепло, её надо варить на больших токах. Это тоже создаёт известные затруднения при работе в домашних условиях.

Образование закиси меди в процессе работы заставляет действовать быстро. Поэтому сварщика ничто не должно отвлекать. Браться за дело имеет смысл тогда, когда уже есть определённый опыт.

Браться за дело имеет смысл тогда, когда уже есть определённый опыт.

Среди цветных металлов чаще всего приходится сваривать медь с алюминием. Но в этом случае вероятно появление промежуточной фазы, отличающейся особой хрупкостью.

Важно позаботиться, чтобы медная поверхность лучше смачивалась алюминием. Довольно часто приходится также сваривать медь со сталью (в обиходной речи — с железом). Для успеха требуется только прогреть металл до нужной температуры. На крупных производствах иногда применяется сварка взрывом, но по понятным причинам для рядового сварщика это недоступно. Красную медь со сталью обычно соединяют электродуговым способом с использованием металлических электродов.

Способы

Широкое распространение получила сварка меди инверторными аппаратами. Угол наклона при этом не должен превышать 20 градусов, работу ведут с перерывами. Инвертор должен выдавать постоянный ток. В промежутках между созданием отдельных участков (длиной не более 40 мм) поверхность металла остынет сама. Стоит учесть, что электрод должен быть всё же покрыт защитной оболочкой.

Но она подбирается с таким расчетом, чтобы минимизировать окисление шва и создание пористых участков. Применяются проволочные стержни.

В некоторых случаях также используют медно-кремниевый или медно-марганцевый сплав. Подаётся постоянный ток обратной полярности.

Темп работы может достигать 15 м за час, определяется силой тока и диаметром применяемой проволоки.

Толстую медь рекомендуется остужать и зачищать послойно перед созданием каждого следующего шва. А вот мелкие и средние конструкции правильнее соединять за один подход, так выйдет гораздо качественнее и быстрее. Чтобы сократить риск формирования трещин, швы наносят обратно-ступенчато. Треть длины обрабатывают после наплавления с противоположной стороны.

Иначе поступают при инверторной сварке. Тогда работают в нижнем положении. Для улучшения качества шва его обстукивают кувалдой либо молотком. Повысить надёжность установки помогают стальные подкладки. В целом инверторное соединение меди весьма стабильно. Стоит учесть, однако, что

Индустриальное предприятие, которое имеет крупные заказы, закономерно применяет полуавтоматы или даже автоматы. Для маленьких соединяемых участков стараются использовать неплавкие электроды и специально подобранные флюсы. До сварки меди полуавтоматом нужно обязательно зачищать кромки. Фаскосниматели пускают в ход, когда приходится обрабатывать большие детали. Технологические зазоры при обработке толстых и крупногабаритных медных деталей не требуются.

До сварки меди полуавтоматом нужно обязательно зачищать кромки. Фаскосниматели пускают в ход, когда приходится обрабатывать большие детали. Технологические зазоры при обработке толстых и крупногабаритных медных деталей не требуются.

Большие части не получится соединить без заблаговременного прогрева. Полость должна быть подогрета до 250 градусов. Используют тонкую сварочную проволоку.

Прочность соединения определяется выбором флюса и проволоки. Но на неё влияет также химический состав свариваемых изделий.

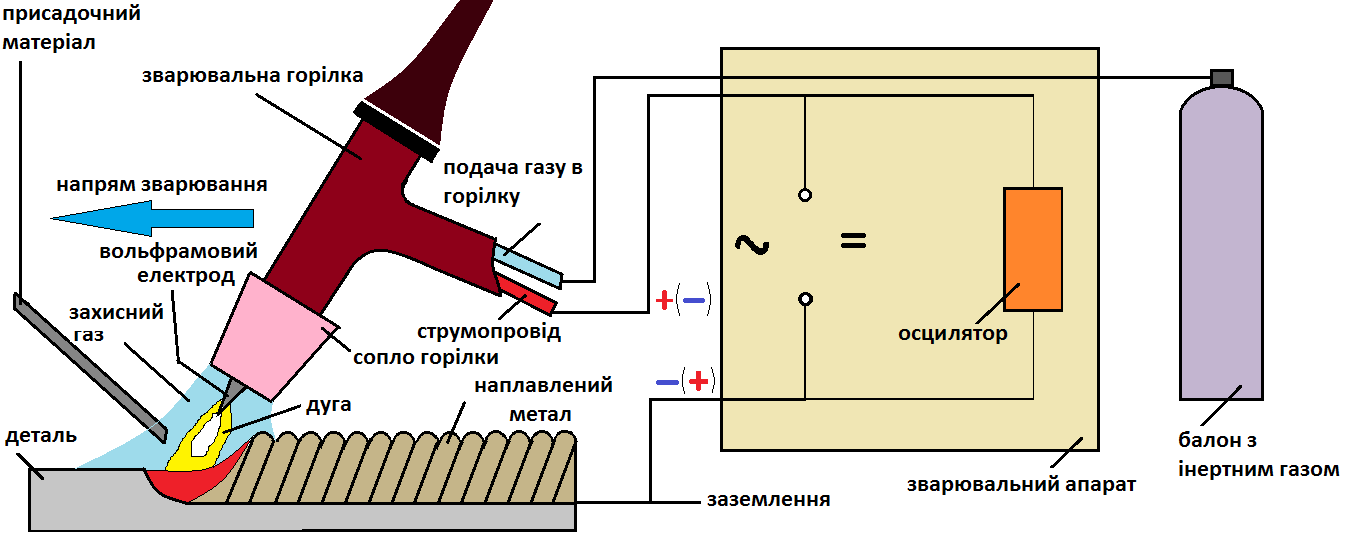

Иногда медь варят и аргоном. Профессиональные сварщики вообще полагают, что это один из лучших методов. Аргонные швы могут быть применены и на декоративных изделиях. Для работы на постоянном токе используют вольфрамовые электроды. Подавая переменный ток, можно легко обработать алюминиевую бронзу.

Для работы на постоянном токе используют вольфрамовые электроды. Подавая переменный ток, можно легко обработать алюминиевую бронзу.

Однако тут есть несколько тонкостей:

толстые изделия соединяют иногда и без присадочных проволок;

горелку водят в режиме совершения зигзагообразных колебаний;

бороться с прожогами тонких элементов помогает сварка короткими швами с постепенным отводом горелки.

В ряде случаев применяют угольные электроды. Но это решение подходит только для второстепенных конструкций. При этом толщина обрабатываемых частей не может превышать 15 мм. Для работы с более крупными изделиями нужны присадки на основе графита.

Специалисты советуют применять постоянное прямое напряжение в длинной дуге.

При сварке медных листов их раздвигают под определённым углом. Рекомендуемый зазор составляет 2-2,5% по отношению к величине шва. Но иногда листы не раздвигают. В этом случае их предварительно прихватывают короткими швами. Для этой работы используют более короткие, чем обычно, электроды.

Выбор припоя

Варить медь плавящимися при высокой температуре припоями нерационально. Эти материалы могут прожечь медный слой. Более привлекательны мягкие (низкой прочности) припои с низкой температурой плавления. Твёрдые вещества пригодны разве что для толстостенных труб и тому подобных изделий. Но их выбор — это уже прерогатива профессиональных сварщиков.

Но их выбор — это уже прерогатива профессиональных сварщиков.

Варка медных труб для газораспределительных сетей должна производиться с помощью содержащих серебро припоев. Такие составы гарантируют отличную прочность шва. Он будет нейтрален к вибрациям, что особенно важно для сетей на промышленных объектах, вблизи транспортных магистралей. Сопротивляемость вредным воздействиям изнутри и снаружи также будет на высоте.

Технология

Для работы с медью и сплавами на её основе вполне могут применяться медные сварочные прутки. Неплохим выбором могут стать и латунные модели. Ручная дуговая сварка, как и при работе со сталью, ценится прежде всего за высокую производительность. Для медных изделий толщиной от 6 до 12 мм рекомендуется V-образная разделка. Общий угол разделки кромок составляет от 60 до 70 градусов.

Общий угол разделки кромок составляет от 60 до 70 градусов.

Планируя сделать подварочный шов с противоположной стороны, стоит сократить этот угол до 50 градусов. А вот зазор делать нужно при любой возможности. Отказ от него сильно повышает риск перегрева листов.

Увеличивается опасность возникновения горячих трещин. Если металл толще 12 мм, требуется использовать Х-образную разделку.

Иногда это невозможно, и приходится использовать V-образную разделку. Надо чётко понимать, что такой режим увеличивает затрату ресурса электрода и длительность сварки более чем на 40%. Ручную дуговую сварку ведут постоянным током обратной полярности. Переменный ток применяют лишь тогда, когда в составе покрытия электрода присутствует железо. Силу тока поднимают сверх обычного показателя как минимум на 40-50%.

Стоит учитывать высокую вероятность образования оксидов. Особенно велика опасность там, где действует самая высокая температура. Перед работой нужно проверять соответствие медных изделий установленным ГОСТ и техническим условиям. Сварочную проволоку до начала работы надо очищать путём травления. Высота прихваток допускается не более трети от глубины разделки или шовного катета.

Особенно велика опасность там, где действует самая высокая температура. Перед работой нужно проверять соответствие медных изделий установленным ГОСТ и техническим условиям. Сварочную проволоку до начала работы надо очищать путём травления. Высота прихваток допускается не более трети от глубины разделки или шовного катета.

Контроль качества

Проверка сварных соединений на дефекты производится в соответствии с ГОСТ 3242-79. Запрещается приёмка изделий, в которых отклонения от сплошной геометрии либо от заданных размеров превышают 0,1 мм. Под запрет попадает также поверхностное окисление металла на всех участках, подвергавшихся плавлению. При радиационном контроле отклонения от нормы составляют 0,5-10% измеряемой величины (в зависимости от нюансов методики). Для контроля качества также могут использоваться:

ультразвуковой метод;

магнитный метод;

поверхностный технический осмотр.

О том, как варить медь аргоном, смотрите далее.

Особенности сварки меди — Торговый Дом Центр Сварки

Особенности сварки меди

Плавление меди происходит при температуре 1883°С. Во время сварки меди может возникнуть множество трудностей, связанных физическими и химическими особенностями данного металла.

Из-за высокой теплопроводности меди (в 6 раз больше, чем у железа) необходимо использовать сварочную дугу с повышенной тепловой мощностью и симметричным отводом тепла из зоны сварки. Заготовки рекомендуется сваривать стыковыми типами соединений (а так же схожими с ними по характеру теплоотвода). Кроме того, большая жидкотекучесть меди (в 2-2,5 раза выше, чем у стали) значительно осложняет создание всевозможных вертикальных швов.

Кроме того, большая жидкотекучесть меди (в 2-2,5 раза выше, чем у стали) значительно осложняет создание всевозможных вертикальных швов.

При сварке в нижнем положении применяют подкладки, чтобы избежать прожогов. Подкладки могут быть из графита, асбеста (сухого) или флюсовых подушек. Из-за активной способности меди поглощать во время сварки газы, что приводит к браку шва, образованию пористости на нем и другим дефектам, следует помнить, что необходима защита металла шва от загрязнений. Следует помнить, что медь легкоокисляемый металл, а в процессе сварки образовываются туггоплавкие оксиды. Чтобы избежать этого, применяют присадочный материал, например, фосфор, кремний или марганец. Коэффициент линейного расширения меди в 1,5 раза больше, чем у стали, поэтому следует всегда помнить о значительных деформациях и образовании горячих трещин, которые неизбежно будут возникать в процессе сварки, если пренебречь предварительным прогревом конструкций: из меди до 250-300°С, из бронзы до 500-600°С

Подготовка к сварке

Подготовка к сварке меди не менее важна, чем сам процесс сварки. Будущее изделие разделяют на заготовки необходимого размера одним из удобных способов. Можно использовать при этом токарные станки, плазменно-дуговую резку или другой аппарат. Обработка кромок возможна механическим способом. Проводят зачистку от различных загрязнений деталей заготовки.

Будущее изделие разделяют на заготовки необходимого размера одним из удобных способов. Можно использовать при этом токарные станки, плазменно-дуговую резку или другой аппарат. Обработка кромок возможна механическим способом. Проводят зачистку от различных загрязнений деталей заготовки.

Затем собирают стыки деталей. Это удобно делать с помощью прихваток. Важно сохранять зазор между соединяемыми изделиями постоянно одинаковым. Прихватки должны быть минимального сечения, чтобы в процессе сварки их можно было переплавить. Поверхность прихваток так же очищают от дефектов и загрязнений.

Выбор параметров режима

Сварку ведут на постоянном токе. Сварочный ток зависит от толщины металла и примерно может быть определен так: Iсв=100×S, где S — толщина металла, мм.

Длина дуги при сварке меди инвертором в аргоне должна быть не более 3 мм. При использовании другого защитного газа этот параметр меняется. Расход аргона примерно равен 8-10 л/мин. У гелия или азота-значительно больше. Скорость сварки меди зависит от необходимой геометрии сварного шва. При толщине конструкции в 4-6 мм сварку проводят без предварительного подогрева в аргоне, для более толстых изделий требуется подогрев от 200 до 300°С.

У гелия или азота-значительно больше. Скорость сварки меди зависит от необходимой геометрии сварного шва. При толщине конструкции в 4-6 мм сварку проводят без предварительного подогрева в аргоне, для более толстых изделий требуется подогрев от 200 до 300°С.

Технология сварки меди

Сварку меди аргоном «углом вперед», а электрод выпускают на 5-7мм. Присадочной проволокой могут быть:

- раскисленную медь

- медно-никелевый сплав МНЖКТ-5-1-0,2-0,2

- бронзы БрКМц 3-1, Бр ОЦ 4-3

- специальные сплавы с эффективными раскислителями.

Стойкость металла от горячих трещин может быть повышена специальной сварочной проволокой:

- БрАЖНМн 8,5-4-5-1,5

- БрМц АЖН 12-8-3-3

Ориентировочные режимы сварки меди в аргоне

Электроды для сварки меди

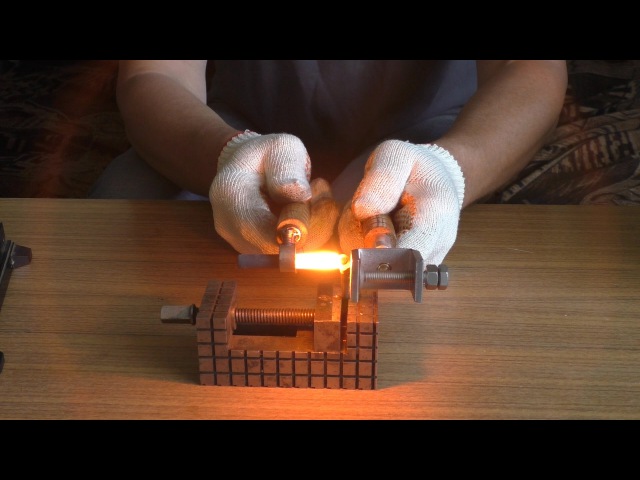

Существует несколько разновидностей сварки меди — это ручная сварка угольными электродами, ручная сварка металлическими электродами и аргонно-дуговая сварка. При сварке такого металла как медь используются угольные или графитовые электроды, при постоянном токе. Во время сварки длина дуги должна достигать 35—40мм. Материалом для присадки должны служить прутки из меди прямоугольной и круглой формы, марки М1 и М2, и медные прутки с фосфоновой присадкой, которые будут служить раскислителем. При сварке меди нужно учитывать то, что нужно избегать перегрева и окисления, для того чтобы это избежать, нужно учитывать то, что сечение прутка должно быть 20-25 мм2.

При сварке такого металла как медь используются угольные или графитовые электроды, при постоянном токе. Во время сварки длина дуги должна достигать 35—40мм. Материалом для присадки должны служить прутки из меди прямоугольной и круглой формы, марки М1 и М2, и медные прутки с фосфоновой присадкой, которые будут служить раскислителем. При сварке меди нужно учитывать то, что нужно избегать перегрева и окисления, для того чтобы это избежать, нужно учитывать то, что сечение прутка должно быть 20-25 мм2.

Перед сваркой, для нанесения флюса, пруток и кромка металла, который будет свариваться, зачищают металлической щёткой. А затем его смазываю каустической содой. Раствор соды должен быть 10%. Так же существует ещё один электрод для сварки меди. Это такой электрод, который называется металлическим. Этим электродом сваривают медь толщиной не более чем 2мм.

Сварка меди должна осуществляться постоянным током с обратной полярностью. При подогреве изделий, температура должна соблюдаться 300-400 градусов. Во время сварки стыковых соединений, толщина металла должна соответствовать нормам до 4 мм. А когда сварка металла производится размером до 5мм, то при этом меняют v- образную разделку кромок.

При подогреве изделий, температура должна соблюдаться 300-400 градусов. Во время сварки стыковых соединений, толщина металла должна соответствовать нормам до 4 мм. А когда сварка металла производится размером до 5мм, то при этом меняют v- образную разделку кромок.

Существуют такие электроды как, «Комсомолец-100», они применятся так же для сварки меди, в которой содержится 0,01% кислорода. Медь сваривается при постоянном токе обратной полярности. Существуют электроды такой марки как, МН-5, МНЖ5-1,Бр. АМй9-2. МН-5 применятся для сварки трубопровода из медно-никелевого сплава, МНЖ5-1 применяются, как для сплава между собой, так и бронзой.

Ну и наконец, существует ещё одна сварка меди — это ручная аргонно-дуговая сварка. При этой сварке применяются такие газы как, аргон и гелий. Эта сварка производится с помощью вольфрамового электрода при постоянном токе и прямой полярности, при температуре 350-400 градусов.

Сварка осуществляется двумя способами. Первый — левый, второй — правый. Перед тем как начать работу, дугу, с помощью которой идёт сварка, нагревают на угольной или графитовой пластине. Если дугу начать зажигать на изделии, то это приведёт к загрязнению электрода. Сварку необходимо выполнять в таких положениях как, потолочном, вертикальном и нижнем положениях.

В той среде, когда медь находится в аргоне, её можно сварить и переменным током, но в этом случае сварка замедляется, то есть замедляется скорость сварки. В том случае, когда сварка производится переменным током проволокой Бр. КМц-1, бура для раскисления не требуется.

Как сделать самодельный электрод для сварки меди? — Сварочные электроды

Медь – один из древнейший известных металлов, которым пользовались еще несколько тысяч лет назад. Многие его считают универсальным и до сих пор, поэтому широкое применение меди в наше время никого не удивляет. Смотря на широкое применение меди Вы, может быть, задумаетесь над сваркой какого-нибудь медного изделия.

Смотря на широкое применение меди Вы, может быть, задумаетесь над сваркой какого-нибудь медного изделия.

Медь обладает рядом прекрасных качеств, которые не свойственны другим металлам. К ним относится высокая электро — и теплопроводность, коррозионная устойчивость и пластичность. Также к ее техническим качествам можно отнести эстетичность, из-за которой металл очень востребован в декоративной отделке.

Итак, сварка меди – это очень востребованное дело, потому что медь имеет широкое применение. Однако электроды для сварки меди стоят немалых денег, и многие люди находят выход в изготовлении самодельных электродов, для собственного пользования. Для того чтобы произвести сварку меди Вам нужно очистить медную поверхность металла от окисления, потому что медь – это сильноокисляемый металл. Также при сварке меди Вам нужно использовать всевозможные присадки, например кремний или фосфор.

Так как у меди плохие литейные свойства, то рекомендуется использовать присадочные материалы. В основном используются материалы, в которых в большом количестве содержится фосфор, цинк, иногда серебро и т. п. Для сварки меди практически всегда используются угольные электроды, которые славятся своей невысокой ценой и качеством.

В основном используются материалы, в которых в большом количестве содержится фосфор, цинк, иногда серебро и т. п. Для сварки меди практически всегда используются угольные электроды, которые славятся своей невысокой ценой и качеством.

Для того чтобы сделать электроды для сварки меди своими руками Вам нужно, прежде всего, запастись всеми материалами, которые нужны для того, чтобы сделать правильное покрытие. Это такие материалы: ферромарганец 50%, плавиковый шпат 10%, жидкого стекла 20% и 8% ферросилиция. Все эти составляющие нужно тщательно перемешать и нанести на электродный стержень одинаковым слоем. Сам стержень должен быть сделан из медного прута длиной 30 – 40 сантиметров.

Нанести слой покрытия Вы можете, просто окунув его в раствор или сделать специальное приспособление, которое будет оппресовывать стержень. Однако многие люди не идут на такие жертвы и покупают обычные угольные электроды или наносят покрытие способом окунания стержня в жидкую массу покрытия. После нанесения покрытия на электрод ему нужно дать время на засыхание, а потом его требуется поместить в специальную печь для прокалки электродов при температуре 500 – 600 градусов в течение 50 минут или одного часа.

После нанесения покрытия на электрод ему нужно дать время на засыхание, а потом его требуется поместить в специальную печь для прокалки электродов при температуре 500 – 600 градусов в течение 50 минут или одного часа.

После прокалки электроды должны остыть от оптимальной температуры и полностью готовы к использованию. Однако многим людям кажется, что изготавливать электроды самостоятельно сложно и долго. поэтому они готовы купить их у нас. Если относите себя к этим людям, то можете оформить покупку у наших заводов-изготовителей. которые выпускают только качественную продукцию. Для того чтобы оформить заказ перейдите в пункт меню «Контакты» и сделайте необходимый заказ по разумной цене.

This entry was posted in Без рубрики. Bookmark the <a href=»https://smetod.ru/kak-sdelat-samodelnyj-elektrod-dlya-svarki-medi/» title=»Permalink to Как сделать самодельный электрод для сварки меди?» rel=»bookmark»>permalink</a>.

Уроки сварки: Сварка меди аргоном

В 1991 году изобретена и впервые опробована технология Friction stir welding (сварка трением с перемешиванием). С помощью данной технологии создают прочное неразъёмное соединение любых цветных металлов, включая трудносвариваемые алюминий, магний, титан и высоколегированные стальные сплавы.

С помощью данной технологии создают прочное неразъёмное соединение любых цветных металлов, включая трудносвариваемые алюминий, магний, титан и высоколегированные стальные сплавы.

Преимущества перед сваркой плавлением делают FSW востребованным методом в автомобильной промышленности, на производстве ракетоносителей, самолетов, поездов и т.д.

Все бы хорошо, но даже сварка меди обойдётся минимум в 600 тысяч евро. Такое оборудование вряд ли доступно рядовому сварщику автосервиса или домашнему мастеру.

Что же делать? Прибегнуть к старому доброму аргонодуговому способу (TIG), который при должном опыте позволит добиться отличного результата в работе с цветными металлами.

Как выполняется аргонодуговая сварка меди: правила, принципы и особенности технологии

Сегодня разработаны и активно используются несколько технологий для образования неразъёмного соединения медных деталей. Метод сварки меди аргоном считается одним из самых эффективных. Соединение заготовок в среде инертного газа позволяет работать с крупными и мелкими частями с образованием надёжного шва.

Соединение заготовок в среде инертного газа позволяет работать с крупными и мелкими частями с образованием надёжного шва.

Температура плавления меди и её сплавов достаточно низкая. Чистый металл переходит в жидкое состояние при 1083 0С, бронза при 950 0С. Это создаёт некоторые сложности при работе с расплавом. Для тонких деталей высока вероятность прожига, в толстостенных заготовках металл быстро становится текучим и выплёскивается из ванны.

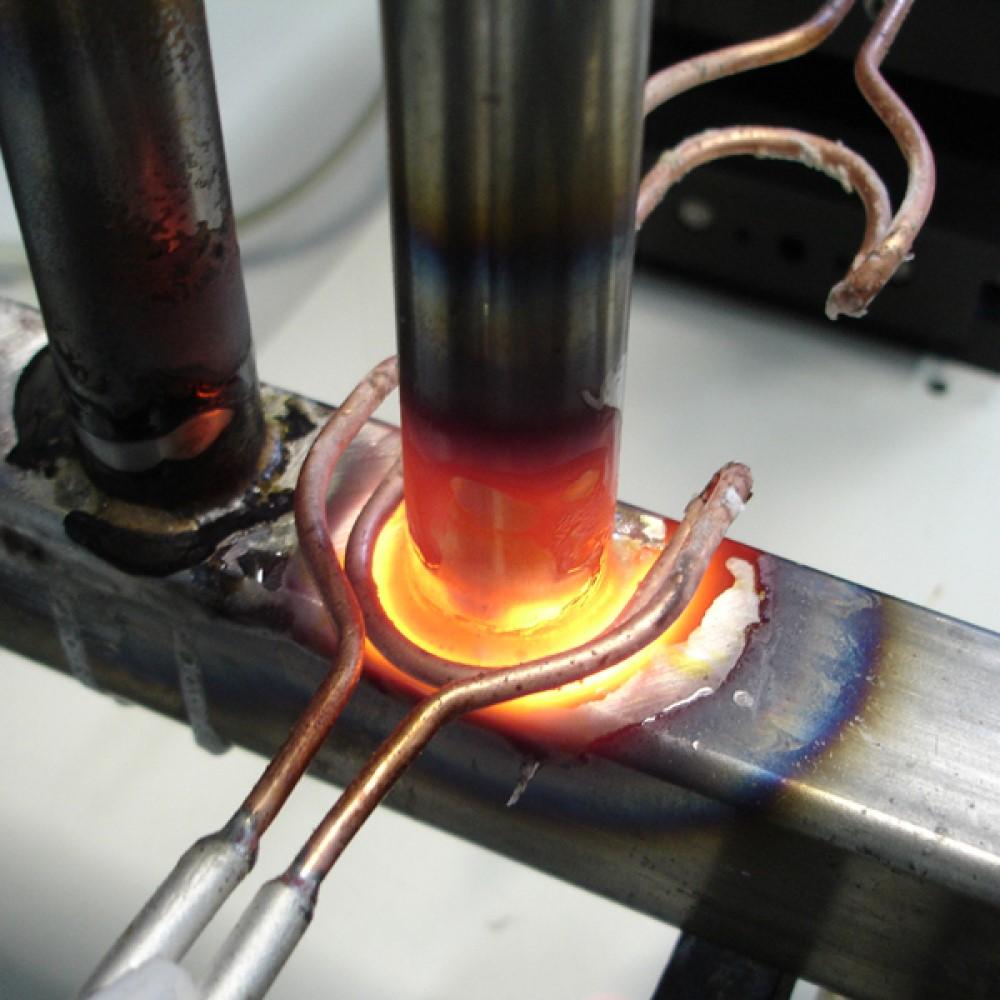

Высокая теплопроводность (в 2 раза выше в сравнении с алюминием) требует предварительного прогрева заготовок до температуры 350–600 0С с помощью газовой горелки. Приём снижает риски возникновения дефектов в месте контакта частей. Температура подбирается опытным путём в зависимости от толщины кромок и чистоты основного металла.

Сварку выполняют вольфрамовым электродом. Неплавящийся рабочий инструмент хорошо проваривает металл с образованием ровного и прочного шва. В линейке различают две марки:- ЭВЛ: лантанированные элементы производят с добавлением оксида лантана 1,1–1,4%.

Считается универсальным рабочим инструментом для сварки аргоном.

Считается универсальным рабочим инструментом для сварки аргоном. - ЭВИ: итерированные электроды относятся к одним из самых стойких в ряду неплавящихся. Их применяют для самых ответственных участков сварки. В качестве добавки к вольфраму используют 1,8–2,2% оксида иттрия — соединение улучшает стабильность катодного пятна на участке поджига дуги, что в конечном итоге повышает её стабильность в расширенном интервале рабочих токов.

Сварка меди аргоном выполняется с использованием ЭВИ–электродов на постоянном токе. Среда защитного газа необходима, чтобы убрать процесс образования оксида меди в реакции взаимодействия с кислородом воздуха. В отличие от чистого металла диоксид относится к тугоплавким соединениям (1380 0С). Его образование затрудняет сварку и ухудшает качество шва.

Использование аргона

Метод tig сварки меди в защитной среде аргона позволяет практически полностью подавить образование оксида. В процессе работы не происходит разбрызгивания металла с разлётом искр, что позволяет использовать технологию даже в жилых помещениях. Защитный газ обеспечивает надёжное соединение тонких заготовок с толщиной частей 0,5 мм.

Защитный газ обеспечивает надёжное соединение тонких заготовок с толщиной частей 0,5 мм.

Опытные сварщики добавляют к аргону азот в соотношении 75% к 25%. В таких условиях сварка аргоном приводит к возрастанию стабильности дуги, добавление азота улучшает характеристики сварочной ванны, способствуя более глубокому провару деталей.

Подготовка металла

Прежде чем варить медь, необходимо обеспечить чистоту сварного соединения. На процесс сварки меди аргоном влияет качество металла в месте стыка, поэтому необходима тщательная зачистка поверхностей абразивным материалом. После грубой подготовки участок обезжиривают растворителем.

Кромки толщиной более 5 мм предварительно разделывают. Без этого приёма невозможно выполнить сварку меди аргоном, технология не позволит равномерно по всей глубине поварить металл из–за его высокой теплопроводности.

Для изделий толщиной в пределах 5–12 мм подходит метод односторонней разделки. Угол скоса зависит от следующих критериев:

Угол скоса зависит от следующих критериев:- Толщины свариваемых заготовок: чем больше параметр, тем шире должен быть угол открытия.

- Диаметра электрода: для стержня необходимо обеспечить достаточный доступ к корню шва.

- Метода работы: для сварки меди в среде аргона достаточно обеспечить угол 40–50 0С.

Заготовки толщиной более 12 мм разделывают по каждой из сторон.

Режим тиг сварки

Настройки под аргонодуговой аппарат подбирают к толщине свариваемых деталей и в зависимости от диаметра используемого электрода:|

Толщина медных кромок, мм |

Ø электрода, мм |

Сварочный ток, А |

Расход защитного газа, л/мин |

|

1,2 |

2,5–3,0 |

120–130 |

От 7 до 8,5 |

|

1,5 |

2,5–3,0 |

140–150 |

От 7 до 8,5 |

|

2,5 |

3,5–4,0 |

220–230 |

От 7,5 до 10 |

|

3,0 |

3,5–4,0 |

230–240 |

От 7,5 до 10 |

Кроме неплавящихся вольфрамовых электродов аргоновая сварка меди ведётся с использованием присадочной проволоки. Расходник помогает устранить небольшое количество кислорода, которое всё–таки проникает в сварочную зону.

Расходник помогает устранить небольшое количество кислорода, которое всё–таки проникает в сварочную зону.

Желательно выбирать проволоку, близкую по составу к свариваемому металлу. Обычно берут материал с включением марганца. Добавка эффективно связывает проникающий кислород, устраняя появление тугоплавкого оксида. Вместе с тем включения марганца ухудшают качество шва, снижая однородность и прочность соединения. Для того чтобы улучшить результат сварки, желательно использовать проволоку с добавками редкоземельных элементов. Материалы, также как и марганец, полностью удаляют кислород из сварочной зоны, но при этом сами не остаются в сварном шве. Плохо то, что это один из самых дорогих расходников, применение которого для бытовых операций, как правило, не оправданно.

В домашней практике часто используют обычные медные провода, тщательно зачищая поверхность от защитного лака и обезжиривая. Желательно, чтобы температура плавления расходника была немного ниже, чем у соединяемого металла.

Полезные советы для сварки меди аргоном

- Толстостенные детали (более 12 мм) можно сваривать без присадочной проволоки за счёт наплавления металла заготовок.

- В процессе работы горелку следует вести плавно зигзагами, заходя поочерёдно на одну и другую сторону линии соединения. Приём позволяет выполнить расплавление более равномерно, что улучшает качество шва.

- Тонкие детали сваривают прерывистым укороченным шагом — способ позволяет избежать прожога материала.

- На концевых участках ванны используют функцию заварки кратера. Если опция не предусмотрена в аппарате, дугу плавно отводят вручную, используя метод постепенного удлинения.

- Присадочную проволоку всегда располагают перед горелкой.

- Медные трубы сваривают прерывистым швом на небольших токах.

Технология аргонодуговой сварки позволяет выполнять соединение как в вертикальном, так и в горизонтальном направлении. Техника работы и подбор сварочных токов осваиваются на опыте, поэтому при недостатке навыка желательно попрактиковаться на ненужных частях и только после этого приступать к сварке ответственных деталей.

Техника работы и подбор сварочных токов осваиваются на опыте, поэтому при недостатке навыка желательно попрактиковаться на ненужных частях и только после этого приступать к сварке ответственных деталей.

Гибридная резонансная инверторная система для четырех конфорок.

Контекст 1

… индукционная плита использует для приготовления пищи индукционный нагрев. В отличие от других форм приготовления пищи, тепло вырабатывается непосредственно в кастрюле или сковороде (сосуде для приготовления пищи), а не в плите с помощью электрических катушек или горящего газа. Для использования на индукционной плите емкость для приготовления пищи должна быть изготовлена из ферромагнитного металла. В индукционной плите (варочной зоне) катушка медной проволоки помещается под кастрюлю для приготовления пищи.Нагревательный змеевик состоит из литцендрата. Через катушку протекает переменный электрический ток высокой частоты, который создает высокочастотное колеблющееся магнитное поле. Это поле индуцирует в сковороде электрический ток особого типа, известный как вихревой ток, который вызывает резистивный нагрев, пропорциональный квадрату тока и электрическому сопротивлению сосуда. Некоторое дополнительное тепло создается за счет гистерезисных потерь в поддоне из-за его ферромагнитной природы, но это создает менее десяти процентов от общего генерируемого тепла.Современные устройства, такие как МСТ [1], упрощают применение техники индукционного нагрева [2, 3] в кухонных нагревательных плитах для бытового использования. Метод индукционного нагрева в нагревательных плитах становится мощной альтернативой газовым, обычным электрическим плитам и микроволновым печам [4, 5]. По сравнению с диэлектрическим нагревом, как в микроволновой печи, предлагаемый способ индукционного нагрева более удобен и экономичен. Например, в микроволновой печи пища готовится в специальной неметаллической кишке внутри закрытой камеры, а предлагаемый способ позволяет разогревать с помощью обычной бытовой металлической посуды, такой как стальная кастрюля, скороварка GI (Galvanized Iron), утюг.

Это поле индуцирует в сковороде электрический ток особого типа, известный как вихревой ток, который вызывает резистивный нагрев, пропорциональный квадрату тока и электрическому сопротивлению сосуда. Некоторое дополнительное тепло создается за счет гистерезисных потерь в поддоне из-за его ферромагнитной природы, но это создает менее десяти процентов от общего генерируемого тепла.Современные устройства, такие как МСТ [1], упрощают применение техники индукционного нагрева [2, 3] в кухонных нагревательных плитах для бытового использования. Метод индукционного нагрева в нагревательных плитах становится мощной альтернативой газовым, обычным электрическим плитам и микроволновым печам [4, 5]. По сравнению с диэлектрическим нагревом, как в микроволновой печи, предлагаемый способ индукционного нагрева более удобен и экономичен. Например, в микроволновой печи пища готовится в специальной неметаллической кишке внутри закрытой камеры, а предлагаемый способ позволяет разогревать с помощью обычной бытовой металлической посуды, такой как стальная кастрюля, скороварка GI (Galvanized Iron), утюг. чаша и т.д.что позволяет существенно сэкономить на посуде. Предлагаемая топология также обладает уникальным преимуществом для индийского субконтинентального стиля приготовления пищи [3, 8]. Кроме того, предлагаемая система индукционного нагрева абсолютно безопасна от опасности поражения электрическим током при приготовлении пищи [4 — 6]. Система индукционного нагрева также чрезвычайно надежна из-за отсутствия высокой температуры в индукционной катушке, что не приводит к износу или старению катушки [6 – 10]. Внутреннее сопротивление кастрюли приводит к рассеиванию тепла в соответствии с эффектом Джоуля.Таким образом, материал кастрюли играет важную роль в повышении эффективности индукционной плиты. В основном кастрюля для приготовления пищи состоит из ферромагнитных материалов, чтобы учесть потери на гистерезис. Обычная домашняя посуда изготавливается из нержавеющей стали, GI, алюминия, латуни и т. д. Ее можно использовать для приготовления пищи и сэкономить на стоимости посуды. Но всякая металлическая посуда не подходит для индукционной плиты.

чаша и т.д.что позволяет существенно сэкономить на посуде. Предлагаемая топология также обладает уникальным преимуществом для индийского субконтинентального стиля приготовления пищи [3, 8]. Кроме того, предлагаемая система индукционного нагрева абсолютно безопасна от опасности поражения электрическим током при приготовлении пищи [4 — 6]. Система индукционного нагрева также чрезвычайно надежна из-за отсутствия высокой температуры в индукционной катушке, что не приводит к износу или старению катушки [6 – 10]. Внутреннее сопротивление кастрюли приводит к рассеиванию тепла в соответствии с эффектом Джоуля.Таким образом, материал кастрюли играет важную роль в повышении эффективности индукционной плиты. В основном кастрюля для приготовления пищи состоит из ферромагнитных материалов, чтобы учесть потери на гистерезис. Обычная домашняя посуда изготавливается из нержавеющей стали, GI, алюминия, латуни и т. д. Ее можно использовать для приготовления пищи и сэкономить на стоимости посуды. Но всякая металлическая посуда не подходит для индукционной плиты. Индуцированные токи могут нагревать любой тип металла, но повышенная проницаемость чугунного или стального поддона делает систему практичной за счет уменьшения глубины скин-слоя тока в поддоне, что увеличивает сопротивление переменному току.Практичные индукционные плиты предназначены для посуды из ферромагнитного материала. Пользователям обычно рекомендуется использовать только те сковороды, к которым будет прилипать магнит. Поскольку тепло вырабатывается индуцированным электрическим током, устройство может определить наличие посуды (или выкипело ли ее содержимое), отслеживая, сколько энергии поглощается. Это позволяет выполнять такие функции, как поддержание кастрюли при минимальном кипении или автоматическое отключение элемента при извлечении из него посуды. В этой статье проводится краткое обсуждение выбора материалов для приготовления пищи.Обычно инвертор используется для подачи высокочастотного тока на нагревательную спираль. Резонансные инверторные топологии обычно используются в индукционных плитах.

Индуцированные токи могут нагревать любой тип металла, но повышенная проницаемость чугунного или стального поддона делает систему практичной за счет уменьшения глубины скин-слоя тока в поддоне, что увеличивает сопротивление переменному току.Практичные индукционные плиты предназначены для посуды из ферромагнитного материала. Пользователям обычно рекомендуется использовать только те сковороды, к которым будет прилипать магнит. Поскольку тепло вырабатывается индуцированным электрическим током, устройство может определить наличие посуды (или выкипело ли ее содержимое), отслеживая, сколько энергии поглощается. Это позволяет выполнять такие функции, как поддержание кастрюли при минимальном кипении или автоматическое отключение элемента при извлечении из него посуды. В этой статье проводится краткое обсуждение выбора материалов для приготовления пищи.Обычно инвертор используется для подачи высокочастотного тока на нагревательную спираль. Резонансные инверторные топологии обычно используются в индукционных плитах. Наиболее часто используемыми топологиями инвертора являются полный мост [18, 19] и полумост [20-24]. Для уменьшения коммутационных потерь инвертор работает при нулевом напряжении или нулевом токе переключения. Две топологии с одним коммутатором ZVS и ZCS описаны в [25-27]. Льорент и др. сравнивают инверторы с учетом полного моста, полумоста, ZVS и ZCS [28]. Садху и др.используется гибридный инвертор для индукционного нагрева с использованием условий ZVS и ZCS [1]. Также рассматривается более одной зоны нагрева с одинаковой или разной номинальной выходной мощностью. Юнг описал двухмостовой последовательный резонансный инвертор для двух нагрузок [29]. Модель последовательного резонансного инвертора ZVS построена Форестом и др. для питания нескольких резонансных нагрузок [30]. Бурдио и др. разработали индукционную плиту на основе последовательного резонансного инвертора с двумя зонами нагрева [31]. Мультиинвертор на основе последовательного резонанса, используемый для нескольких индукционных нагревателей, описан Lucia et al.

Наиболее часто используемыми топологиями инвертора являются полный мост [18, 19] и полумост [20-24]. Для уменьшения коммутационных потерь инвертор работает при нулевом напряжении или нулевом токе переключения. Две топологии с одним коммутатором ZVS и ZCS описаны в [25-27]. Льорент и др. сравнивают инверторы с учетом полного моста, полумоста, ZVS и ZCS [28]. Садху и др.используется гибридный инвертор для индукционного нагрева с использованием условий ZVS и ZCS [1]. Также рассматривается более одной зоны нагрева с одинаковой или разной номинальной выходной мощностью. Юнг описал двухмостовой последовательный резонансный инвертор для двух нагрузок [29]. Модель последовательного резонансного инвертора ZVS построена Форестом и др. для питания нескольких резонансных нагрузок [30]. Бурдио и др. разработали индукционную плиту на основе последовательного резонансного инвертора с двумя зонами нагрева [31]. Мультиинвертор на основе последовательного резонанса, используемый для нескольких индукционных нагревателей, описан Lucia et al. [32].В настоящей статье разработана модель с четырьмя зонами нагрева с использованием четырех отдельных гибридных резонансных инверторов. Такой тип мультизональной индукционной плиты необходим для обеспечения максимальной энергоэффективности при использовании посуды разного диаметра. Если диаметр посуды равен диаметру индукционной катушки плиты, то возможно максимальное отсечение высокочастотного переменного магнитного потока, при этом энергоэффективность будет максимальной. Один гибридный резонансный инвертор состоит из четырех полупроводниковых переключателей (MCT) для каждого диапазона нагрева.Частота переключения данной схемы находится в пределах от 25 до 35 кГц. Инвертор представляет собой комбинацию как последовательных, так и параллельных резонансных цепей, в которых переключение осуществляется при переходе через нулевой ток (ZCS). Инвертор для двух конфорок показан на рисунке 1 [1]. Он состоит из двух параллельных резонансных контуров, которые представляют собой две варочные зоны.

[32].В настоящей статье разработана модель с четырьмя зонами нагрева с использованием четырех отдельных гибридных резонансных инверторов. Такой тип мультизональной индукционной плиты необходим для обеспечения максимальной энергоэффективности при использовании посуды разного диаметра. Если диаметр посуды равен диаметру индукционной катушки плиты, то возможно максимальное отсечение высокочастотного переменного магнитного потока, при этом энергоэффективность будет максимальной. Один гибридный резонансный инвертор состоит из четырех полупроводниковых переключателей (MCT) для каждого диапазона нагрева.Частота переключения данной схемы находится в пределах от 25 до 35 кГц. Инвертор представляет собой комбинацию как последовательных, так и параллельных резонансных цепей, в которых переключение осуществляется при переходе через нулевой ток (ZCS). Инвертор для двух конфорок показан на рисунке 1 [1]. Он состоит из двух параллельных резонансных контуров, которые представляют собой две варочные зоны. Две зоны имеют диаметр и уровни выходной мощности 14 см для 1100 Вт и 18 см для 1800 Вт соответственно. На рис. 2 представлена гибридная резонансно-инверторная система для четырех конфорок.Четыре зоны имеют диаметр и уровни выходной мощности 10 см для 800 Вт, 14 см для 1100 Вт, 18 см для 1800 Вт и 22 см для 2200 Вт соответственно. Различные диаметры индукционных катушек были выбраны для различных диаметров плоской посуды. Для получения максимальной эффективности системы диаметр змеевика и диаметр посуды должны быть равны. Различные стратегии управления обсуждались [9-17], чтобы показать, что оптимум в отношении эффективности достигается при переключении через нуль в параллельном резонансном контуре.При использовании инвертора в системе индукционного нагрева общий КПД системы (т. е. от сети до нагрузки) составляет около 88,2 %. H-мост с импедансом нагрузки показан на рисунке 3. Нагрузка может быть последовательной, то есть Z S , или параллельной, например Z P . Преимущество последовательной схемы состоит в том, что возможно переключение как при нулевом токе, так и при нулевом напряжении.

Две зоны имеют диаметр и уровни выходной мощности 14 см для 1100 Вт и 18 см для 1800 Вт соответственно. На рис. 2 представлена гибридная резонансно-инверторная система для четырех конфорок.Четыре зоны имеют диаметр и уровни выходной мощности 10 см для 800 Вт, 14 см для 1100 Вт, 18 см для 1800 Вт и 22 см для 2200 Вт соответственно. Различные диаметры индукционных катушек были выбраны для различных диаметров плоской посуды. Для получения максимальной эффективности системы диаметр змеевика и диаметр посуды должны быть равны. Различные стратегии управления обсуждались [9-17], чтобы показать, что оптимум в отношении эффективности достигается при переключении через нуль в параллельном резонансном контуре.При использовании инвертора в системе индукционного нагрева общий КПД системы (т. е. от сети до нагрузки) составляет около 88,2 %. H-мост с импедансом нагрузки показан на рисунке 3. Нагрузка может быть последовательной, то есть Z S , или параллельной, например Z P . Преимущество последовательной схемы состоит в том, что возможно переключение как при нулевом токе, так и при нулевом напряжении. Однако полный резонансный ток должен проходить через ключи, что приводит к потерям в открытом состоянии. Другим недостатком является то, что напряжение питания должно быть уменьшено, что означает необходимость использования преобразователя постоянного тока в постоянный.В зависимости от преобразователя будет потребляться реактивная мощность или более сложная система. При параллельной нагрузке Z P потери при включении в переключателях будут ниже, но потери при включении/выключении будут больше, так как переключение происходит при высоком напряжении и токе. Следовательно, используя как последовательную, так и параллельную комбинированную схему, можно использовать гибридный инвертор для уменьшения потерь в переключателях. На рис. 4 показана резонансная инверторная система для одной варочной зоны. Принцип действия в основном состоит во взаимодействии двух резонансных контуров, где энергия передается от последовательного резонансного контура (состоящего из CR и L 1 ) в параллельный резонансный контур (состоящего из CR , RL и LR ).

Однако полный резонансный ток должен проходить через ключи, что приводит к потерям в открытом состоянии. Другим недостатком является то, что напряжение питания должно быть уменьшено, что означает необходимость использования преобразователя постоянного тока в постоянный.В зависимости от преобразователя будет потребляться реактивная мощность или более сложная система. При параллельной нагрузке Z P потери при включении в переключателях будут ниже, но потери при включении/выключении будут больше, так как переключение происходит при высоком напряжении и токе. Следовательно, используя как последовательную, так и параллельную комбинированную схему, можно использовать гибридный инвертор для уменьшения потерь в переключателях. На рис. 4 показана резонансная инверторная система для одной варочной зоны. Принцип действия в основном состоит во взаимодействии двух резонансных контуров, где энергия передается от последовательного резонансного контура (состоящего из CR и L 1 ) в параллельный резонансный контур (состоящего из CR , RL и LR ). При включении одной из пар транзисторов S1, S4 или S2, S3 резонансный ток начинает протекать через L 1 в C R, и когда этот ток в цепи равен нулю, транзисторы отключаются. После этого последовательный резонансный контур отключается, и энергия, передаваемая в CR, теперь рассеивается в виде тепла в R L за счет тока, протекающего в параллельном резонансном контуре. R L в основном является эквивалентным сопротивлением для механизма магнитных потерь в системе индукционного нагрева и, во-вторых, представляет собой омическое сопротивление параллельного резонансного контура…

При включении одной из пар транзисторов S1, S4 или S2, S3 резонансный ток начинает протекать через L 1 в C R, и когда этот ток в цепи равен нулю, транзисторы отключаются. После этого последовательный резонансный контур отключается, и энергия, передаваемая в CR, теперь рассеивается в виде тепла в R L за счет тока, протекающего в параллельном резонансном контуре. R L в основном является эквивалентным сопротивлением для механизма магнитных потерь в системе индукционного нагрева и, во-вторых, представляет собой омическое сопротивление параллельного резонансного контура…

TM4 SmartmotionTM | Dana TM4

40 лет разработки

Оснащенные новейшими технологиями в области силовой электроники, инверторы Smartmotion могут управлять двигателями переменного тока в широком диапазоне применений с пиковой мощностью до 80 кВт.

- 24В, 36В-48В, 72В-80В

- 75A – 500A

- Управление асинхронным двигателем Медь) запатентованная технология силового модуля MOSFET

- Алгоритм управления, ориентированный на поле, оптимизированный для асинхронных двигателей

- Полностью настраиваемый ввод-вывод

- Простая настройка с помощью TM4 TAU Программное обеспечение TM

Оптимальная производительность

силовые модули обеспечивают:

- Очень высокую удельную мощность, обеспечивающую оптимальную компактность

- Высокоэффективный и долговечный силовой каскад

- Экономичный системный подход

- Высокая надежность

Инвертор для двигателей переменного тока

Обеспечивают управление передовыми инверторами Smartmotion Асинхронные двигатели переменного тока для тяговых или насосных функций любых электромобилей. с алгоритмами управления скоростью или крутящим моментом.

с алгоритмами управления скоростью или крутящим моментом.

Управление мобильным оборудованием

SmartMotion — это встроенный инвертор, который может управлять многофункциональными и полностью конфигурируемыми контактами ввода-вывода для любых функций ввода-вывода, таких как цифровые и аналоговые входы и выходы, способный управлять вентиляторами, реле и гидравликой. катушки клапанов, контакторы, отрицательные тормоза и многие другие индуктивные/резистивные нагрузки.

Простая настройка

TM4 TAU Программное обеспечение TM представляет собой удобное приложение для ПК для настройки инвертора.

Пользователи разрабатывают приложения с помощью программного обеспечения TM4 TAU:

Все функции предлагаются в стандартной комплектации (философия «один подходит всем»).Практически все можно изменить одним щелчком мыши в интуитивно понятной графической среде настройки под названием SmartView™.

С помощью этого программного обеспечения первый запуск проводного транспортного средства может быть выполнен за считанные минуты.

Узнайте больше о программном обеспечении TM4 TAU

Как готовить в меди

Медные кастрюли и кухонная утварь прекрасно подходят для дома, но легко ли за ними ухаживать и готовить? Ознакомьтесь с этими советами, чтобы узнать, как готовить в меди, и участвуйте, чтобы выиграть красивую медную посуду.

Rafflecopter в подарок

Нам нравится внешний вид меди, но медные кастрюли и сковородки могут быть не только украшением. Не позволяйте медной посуде просто висеть на стенах вашей кухни, но никогда не касайтесь плиты.

За советами по приготовлению пищи из меди мы обратились к Джиму Хаманну, реставратору старинных медных изделий. Выпускник Корнелла известен своим мастерством консервирования, и его работы даже используются на лучших кухнях по всей стране, таких как Eleven Madison Park.Чтобы реализовать свою страсть, Джим основал компанию East Coast Tinning, где занимается восстановлением фамильной медной посуды. В конце концов, Джим начал создавать новые вещи, которые должны были прослужить так же долго, как и их винтажные аналоги.

Зайдите на веб-сайт Джима, чтобы увидеть больше старинной медной посуды и получить помощь в ремонте кастрюль, которые у вас уже есть.

Обязательно примите участие, чтобы выиграть собственную медную посуду выше, и читайте советы и характеристики.

Все готово

Медь хорошо известна как высокоэффективный металл для приготовления пищи.Приготовьтесь к более быстрому приготовлению пищи и более стабильному результату благодаря равномерному нагреву и быстрой реакции меди. Поскольку сковорода нагревается быстрее и готовится быстрее, убедитесь, что все ингредиенты готовы к работе!

Приготовление в режиме Med-Hi Heat

Если вы новичок в использовании меди, попробуйте использовать Med-Hi Heat максимум в течение нескольких сеансов приготовления. Медь нагревается очень быстро. Использование нагревателя Med-Hi поможет вам без беспокойства изучить особенности вашей новой посуды.

Используйте деревянную или силиконовую посуду

Оловянное покрытие медной посуды мягкое. Чтобы не поцарапать красивую жестяную варочную поверхность стальной посудой

Чтобы не поцарапать красивую жестяную варочную поверхность стальной посудой

, выберите деревянную или силиконовую посуду.

Не нагревайте медные кастрюли

Поскольку медь так хорошо проводит тепло, она очень быстро нагревается. Оловянная подкладка может расплавиться всего за минуту. Итак, если вы собираетесь включить пламя, пусть ЧТО-ТО будет на сковороде, даже если это будет только ваше оливковое или сливочное масло. Если зазвонит телефон и вы отвлечетесь, масла в сковороде сгорят и задымятся ДО того, как расплавится жестяная обшивка, поэтому она будет защищена.

Пропустить обжаривание в медных кастрюлях

Оловянное покрытие медных кастрюль плавится всего лишь при температуре около 450 градусов по Фаренгейту. Для обжаривания мяса на сильном огне выбирайте посуду из чугуна, алюминия или нержавеющей стали.

Медь в духовке? Без проблем!

Даже при высоких температурах использование котла в духовке не проблема. Жидкая вода в еде будет поддерживать температуру сковороды на уровне 212 градусов по Фаренгейту (точка кипения воды), пока вся вода не исчезнет.

Пропустить чистку

Для продуктов, приготовленных на сковороде, попробуйте наполнить кастрюлю водой и небольшим количеством средства для мытья посуды, а затем варить на медленном огне в течение 15 минут.Вы удивитесь, как легко он очищается. Для дополнительной помощи используйте бамбуковый скребок. Бамбук достаточно прочен, чтобы помочь очистить сковороду, но недостаточно тверд, чтобы поцарапать олово. Меньше жира и меньше износа олова!

См. такжеПолироль Часто

Если вы не будете полировать в течение 6 месяцев, вас ждет тренировка по полировке. Полируйте после каждого использования, и это будет быстро и легко.

Вот секретный рецепт от шеф-повара пищевой полироли для меди. Сделайте партию из следующего и храните ее в контейнере под раковиной.Быстрая полировка после мытья займет около 30 секунд дополнительного времени:

Растворите

1 чайную ложку соли в

1/2 стакана белого уксуса

Добавьте достаточное количество муки, чтобы получилась жидкая паста (похоже на консистенцию клея Элмера)

После мытья посуды , окуните влажное бумажное полотенце в полироль и протрите медь (30 сек). Смойте водой с мылом, затем хорошо высушите, чтобы не осталось пятен от воды.

Смойте водой с мылом, затем хорошо высушите, чтобы не осталось пятен от воды.

Не переносишь полировку? Не напрягайтесь!

Медь сохраняет свои характеристики теплопередачи, даже когда выглядит не лучшим образом.Этот мягкий пенни-медный потускнение тоже отлично выглядит. В уравнениях теплообмена нет ничего, что зависело бы от «полировки» меди.

Не вешайте медь над плитой

Пар и брызги жира испортят ваши великолепные кастрюли и сделают их полировку НАСТОЯЩЕЙ рутиной. Повесьте их подальше от плиты или над островом.

Замена футеровки — все в порядке

Внутреннее покрытие станет темнее и изменит цвет в зависимости от того, что вы готовите на сковороде. Просто отпусти.Не поддавайтесь искушению снова натереть его до блеска, так как одновременно вы будете счищать немного оловянной подкладки.

Честная кулинария Редакционная команда The Honest Cooking отбирает вдохновляющие кулинарные истории, которые мы считаем красивыми, и делимся с вами. Как международный кулинарный онлайн-журнал, стремящийся по-настоящему изменить лицо онлайн-медиа о еде, мы надеемся создать вдохновляющее место для серьезных кулинарных дебатов, слюноотделительных рецептов, интересных новостей о еде и международного веселья с едой.

Как международный кулинарный онлайн-журнал, стремящийся по-настоящему изменить лицо онлайн-медиа о еде, мы надеемся создать вдохновляющее место для серьезных кулинарных дебатов, слюноотделительных рецептов, интересных новостей о еде и международного веселья с едой.

Как заземлить портативный генератор

Портативные генераторы дают вам свободу электричества в пути. Это означает, что вы можете взять домашний комфорт с собой в поход, электрифицировать мероприятия на открытом воздухе, электроинструменты на удаленной рабочей площадке и многое другое.

Хотя портативные генераторы относительно безопасны по сравнению с другими инструментами с электроприводом, все же есть некоторые важные соображения безопасности, которые следует учитывать, если вы хотите заземлить генератор. Одним из наиболее важных из них является определение необходимости заземления вашего генератора и понимание того, как это сделать.

Не все портативные генераторы нуждаются в заземлении, а некоторые могут нуждаться в заземлении только в определенных обстоятельствах. В этой статье мы расскажем, что такое заземление, как определить, нужно ли вам заземлить портативный генератор, и объясним, как сделать это безопасно .

В этой статье мы расскажем, что такое заземление, как определить, нужно ли вам заземлить портативный генератор, и объясним, как сделать это безопасно .

Понимание электрического заземления

Когда электричество проходит по набору проводов, оно всегда стремится рассеять энергию, возвращаясь в землю. В обычной электрической системе, такой как ваш генератор, электричество течет по «горячим» проводам к ряду нейтральных проводов.

Но, если что-то случится с этой обычной электрической цепью, электричество будет течь по пути наименьшего сопротивления . Если ваш генератор не заземлен, этот путь наименьшего сопротивления может позволить электричеству течь в местах, где его быть не должно, что может привести к поражению электрическим током, возникновению пожара или вызвать другие опасные ситуации.

Заземление обеспечивает резервный путь с наименьшим сопротивлением для прохождения электричества . Термин заземление используется потому, что во многих электрических системах этот резервный путь ведет прямо в землю, где он может представлять относительно небольшой риск.

Вам нужно заземлить портативный генератор?

Все портативные генераторы должны быть заземлены в целях безопасности . Но нужно ли вам делать что-то особенное для заземления вашего генератора, зависит от того, как он был спроектирован.

Большинство современных переносных генераторов сконструированы таким образом, что металлический каркас вокруг генератора действует как путь наименьшего электрического сопротивления . В этом случае двигатель, топливный бак и корпус генератора соединены с рамой, так что любое электричество, протекающее через генератор вне проводки, заземляется рамой.

Самый простой способ узнать, нуждается ли ваш генератор в заземлении, — обратиться к руководству пользователя . Производитель должен предоставить очень четкие инструкции о том, нужно ли заземлять генератор.

Если у вас нет инструкции или она непонятна, вы также можете проверить конструкцию вашего генератора. Если переключатель генератора дает вам возможность передавать ток на нейтральный заземляющий проводник, компоненты вашего генератора состоят из отдельной системы. Это означает, что вам необходимо подключить генератор к отдельному заземляющему стержню .

Это означает, что вам необходимо подключить генератор к отдельному заземляющему стержню .

Как заземлить портативный генератор

Если вы обнаружите, что вам необходимо заземлить портативный генератор, вам потребуется подключить передаточный переключатель вашего генератора к заземляющему стержню.

Инструменты и оборудование для заземления генератора

Для заземления генератора вам потребуется следующее оборудование:

- Медный заземляющий стержень любой электрический ток может быть безопасно рассеян.Для большинства портативных генераторов вам понадобится медный стержень длиной не менее четырех футов, хотя более длинный стержень может упростить его погружение глубже в землю.

- Медный заземляющий провод . Медный заземляющий провод будет использоваться для соединения заземляющего болта вашего генератора с заземляющим стержнем. Количество проволоки, которое вам нужно, будет зависеть от расстояния между вашим генератором и закопанным стержнем.

Обязательно запаситесь дополнительной проволокой, так как это облегчит забивание удилища в землю.

Обязательно запаситесь дополнительной проволокой, так как это облегчит забивание удилища в землю. - Инструмент для зачистки проводов, плоскогубцы и гаечный ключ . Эти инструменты будут использоваться для снятия изоляции с медного провода заземления и его соединения с заземляющим стержнем и заземляющим болтом вашего генератора.

- Молоток или молоток . Вам понадобится тяжелый тупой предмет, чтобы забить медный заземляющий провод в землю. В зависимости от местности также может пригодиться лопата или шип.

Шаг 1: Забейте медный заземляющий стержень молотком

Медный стержень следует забить в землю или закопать на глубину не менее 8 футов ) .Такая глубина гарантирует, что любой электрический разряд от заземляющего стержня не приведет к поражению электрическим током людей, стоящих на поверхности. Если вы находитесь в каменистой или труднопроходимой местности, удилище можно забивать под углом до 45 градусов.

Шаг 2: Подсоедините медный провод к заземляющему стержню

Используйте инструменты для зачистки проводов , чтобы снять от шести до 12 дюймов изоляции с одного конца медного провода . Затем оберните его вокруг верхней части заземляющего стержня, используя плоскогубцы, чтобы убедиться, что он плотно обмотан вокруг стержня.

Шаг 3. Подсоедините генератор к заземляющему стержню

Вы можете подключить генератор к заземляющему стержню, используя другой конец медного провода. При этом генератор должен быть выключен .

Найдите болт заземления на генераторе и слегка ослабьте гайку. Зачистите конец медного провода на один-два дюйма, а затем оберните его вокруг заземляющего болта плоскогубцами . Когда закончите, затяните гайку, чтобы убедиться, что провод остается на месте.

Нужно ли заземлять портативный генератор?

Большинство современных генераторов спроектированы как единая система, так что рама служит для заземления генератора. Но если вы обнаружите, что вашему генератору требуется внешнее заземление, его правильное заземление является чрезвычайно важной частью безопасной работы генератора .

Но если вы обнаружите, что вашему генератору требуется внешнее заземление, его правильное заземление является чрезвычайно важной частью безопасной работы генератора .

Заземление портативного генератора может быть быстрым и простым, если у вас под рукой есть нужные инструменты. После заземления вы можете эксплуатировать генератор, не беспокоясь о возможном поражении электрическим током в случае сбоя в электросети.

Power Inverters: инженерное мышление

Изучите основной принцип работы силовых инверторов, как они работают, для чего они используются, где мы их используем и их важность вместе с рабочими примерами.

Помните, что электричество опасно и может привести к летальному исходу. Вы должны быть квалифицированы и компетентны для выполнения любых электромонтажных работ.

Прокрутите вниз, чтобы посмотреть обучающее видео на YouTube

Что такое инвертор?

Power Inverter Типичный инвертор выглядит примерно так, как показано выше. На задней панели есть несколько красных и черных клемм постоянного тока, а на передней части мы находим несколько электрических розеток переменного тока.

На задней панели есть несколько красных и черных клемм постоянного тока, а на передней части мы находим несколько электрических розеток переменного тока.

Это потому, что существует два типа электричества: переменный и постоянный. Инвертор используется для преобразования постоянного или постоянного тока в переменный ток переменного тока.

Переменный ток и постоянный токМы также можем преобразовать переменный ток в постоянный с помощью выпрямителя, о котором мы расскажем в отдельной статье, вы можете прочитать, что ЗДЕСЬ .

Бытовая техника работает от сети переменного токаБытовая техника в наших домах рассчитана на работу от сети переменного тока, и они получают ее от электрических розеток, которые обеспечивают электричество переменного тока.Однако электричество, производимое такими вещами, как солнечные панели и батареи, производит электричество постоянного тока.

Итак, если мы хотим питать наши электрические устройства от возобновляемых источников, аккумуляторных батарей или даже нашего автомобиля, нам нужно преобразовать электричество постоянного тока в электричество переменного тока, и мы делаем это с помощью инвертора.

Чтобы понять, как работает инвертор, нам сначала нужно понять некоторые основы электричества.

Основы электричества

Внутри медной проволоки мы находим атомы меди.У них есть электроны, которые могут перемещаться к другим атомам, они известны как свободные электроны, потому что они могут свободно перемещаться. Они будут хаотично двигаться во всех направлениях, но нам это ни к чему. Нам нужно много электронов, чтобы двигаться в одном направлении. Мы делаем это, прикладывая к проводу разность потенциалов, напряжение подобно давлению и толкает электроны.

Электроны Когда мы подключаем провод к положительной и отрицательной клеммам батареи, мы замыкаем цепь, и электроны начинают течь.Мы называем этот поток электронов током. Электроны всегда пытаются вернуться к своему источнику, поэтому, если мы поместим такие вещи, как лампы, на пути электронов, они должны будут пройти через него, и это позволит нам выполнять работу, например, освещать лампу.

постоянный ток

Электричество от солнечных панелей и аккумуляторов известно как электричество постоянного тока. Это потому, что в этом типе электричество течет только в одном направлении. Он течет от одного терминала непосредственно к другому терминалу.Если мы перевернем батарею, электроны текут в противоположном направлении.

Электричество постоянного токаЭлектричество постоянного тока можно представить себе как реку, в которой течение воды течет только в одном направлении.

В этих анимациях используется поток электронов от отрицательного к положительному. Но вы, возможно, привыкли видеть обычный ток, который меняется от положительного к отрицательному. Электронный поток — это то, что происходит на самом деле, обычный ток был оригинальной теорией, и его все еще широко преподают сегодня, просто помните о двух и о том, какую из них мы используем.

Плоская линия Когда мы используем осциллограф для просмотра формы электрической волны постоянного тока, мы получаем эту плоскую линию при максимальном напряжении в положительной области.

Если мы отключим питание, линия упадет до нуля. Если мы включим и выключим его несколько раз, то получим прямоугольную форму волны между нулем и максимумом.

Пульсирующий паттернЕсли мы нажимаем переключатель на размыкание и замыкание в течение разных промежутков времени, мы получаем пульсирующий паттерн.

АС

Переменный токПри переменном токе электроны попеременно движутся вперед и назад.Так он получил свое название, потому что ток электронов меняет направление. Вы можете думать об этом типе электричества как о морском приливе, он постоянно втекает и уходит между максимумами прилива и отлива.

Если мы проследим за медными проводами обратно к генератору, провода будут подключены к некоторым виткам провода, которые находятся внутри генератора. Внутри основного генератора мы также находим магнит в центре, который вращается.

Генератор Магнит имеет северный и южный полюса, или вы можете думать о нем как о положительной и отрицательной половине. Электроны в проводе заряжены отрицательно. Как вы, возможно, уже знаете, магниты толкают или тянут в зависимости от полярности. Когда магнит вращается вокруг катушек, положительная и отрицательная половина будут толкать и тянуть электроны внутри медных катушек, а также через подключенные медные провода.

Электроны в проводе заряжены отрицательно. Как вы, возможно, уже знаете, магниты толкают или тянут в зависимости от полярности. Когда магнит вращается вокруг катушек, положительная и отрицательная половина будут толкать и тянуть электроны внутри медных катушек, а также через подключенные медные провода.

Магнитное поле магнита меняется по интенсивности. Таким образом, когда магнит вращается вокруг катушки, катушка будет испытывать изменение напряженности магнитного поля от нуля до максимальной напряженности, а затем, когда он проходит мимо катушки, она снова уменьшится до нуля.Затем появляется отрицательная половина и тянет электроны назад с таким же изменением интенсивности. Таким образом, каждый полный оборот магнита будет создавать волновую картину, известную как синусоида. Напряжение в этом типе электричества не является постоянным, а вместо этого оно многократно изменяется от нуля до своего пика, обратно к нулю, затем к отрицательному пику и, наконец, обратно к нулю.

Интенсивность магнитного поляЧастота

Частота означает, сколько раз эта синусоида переменного тока повторяется в секунду.

В Северной Америке и некоторых других частях мира мы находим электричество с частотой 60 Гц, что означает, что синусоида повторяется 60 раз в секунду, и, поскольку каждая волна имеет положительную и отрицательную половину, это означает, что ее полярность будет меняться 120 раз в секунду. . В остальном мире мы в основном находим электричество с частотой 50 Гц, поэтому синусоида повторяется 50 раз в секунду, и, следовательно, ток меняется на противоположное 100 раз в секунду.

Цепь инвертора

IGBTИнвертор состоит из ряда электронных переключателей, известных как IGBT, размыкание и замыкание переключателей управляется контроллером.

Они могут очень быстро открываться и закрываться попарно, чтобы контролировать поток электричества. Контролируя путь, по которому проходит электричество, и продолжительность его прохождения по различным путям, мы можем производить электричество переменного тока из источника постоянного тока.

IGBT может открывать и закрывать очень быстро Мы собираемся анимировать их, используя несколько простых переключателей, чтобы их было легче визуализировать.

Помните, что переменный ток — это место, где ток меняет направление. Ранее в видео мы видели, что мы можем изменить направление тока, перевернув батарею.Мы могли бы очень быстро перевернуть батарею, чтобы получить грубый источник переменного тока. Но более простым способом было бы подключить 4 переключателя или IGBT к нашей нагрузке, например к лампе. Если мы откроем и закроем их попарно, мы сможем производить электричество переменного тока. Таким образом, если мы замкнем переключатели 1 и 4, то ток будет течь в одном направлении, а если мы разомкнем их и замкнем переключатели 2 и 3, то ток будет течь в другом направлении. Таким образом, мы можем использовать контроллер, чтобы автоматически делать это снова и снова.

Имитация синусоиды. Если бы мы делали это 120 раз в секунду, мы бы получили переменный ток 60 Гц, а если бы мы делали это 100 раз в секунду, мы получили бы переменный ток 50 Гц.

Поскольку у нас есть низкое входное напряжение, мы получим низкое выходное напряжение. Чтобы достичь 120 В или 230 В, необходимых для питания наших приборов, нам также понадобится трансформатор для повышения напряжения до полезного уровня.

Чтобы достичь 120 В или 230 В, необходимых для питания наших приборов, нам также понадобится трансформатор для повышения напряжения до полезного уровня.

Когда мы смотрим на это через осциллограф, мы видим прямоугольную волну в положительной и отрицательной областях. Теоретически это переменный ток, потому что он меняет направление, но он не очень похож на синусоиду переменного тока. Итак, как мы можем улучшить это?

Широтно-импульсная модуляция

Помните, ранее в статье мы говорили, что можем открывать и закрывать переключатель с разной скоростью и длительностью, чтобы изменить форму волны.Ну, мы можем сделать это и для этого тоже.

Что мы делаем, так это используем контроллер для быстрого открытия и закрытия переключателей несколько раз за цикл в пульсирующем шаблоне, каждый импульс имеет разную ширину. Это известно как широтно-импульсная модуляция. Цикл разбит на несколько более мелких сегментов.

Каждый сегмент имеет общую величину тока, который может протекать. Но, быстро пульсируя переключателями, мы контролируем количество потока, возникающего в каждом сегменте. Это приведет к среднему току на сегмент, который, как мы видим, увеличивается и уменьшается, что дает нам волну.Таким образом, нагрузка будет иметь синусоидальную волну. Чем больше сегментов у нас есть, тем ближе это имитирует гладкую волну.

Мы можем контролировать выходное напряжение, контролируя, как долго переключатели закрыты. Таким образом, мы могли бы, например, вывести 240 В или 120 В, обрезав время открытия и закрытия.

Мы можем управлять частотой, управляя синхронизацией переключателей, поэтому мы могли бы, например, выводить 60 Гц, 50 Гц или 30 Гц, в зависимости от того, что необходимо для приложения.

Вот как мы можем взять 12-вольтовую батарею и преобразовать ее в источник переменного тока 120 или 230 В, используя IGBT, широтно-импульсную модуляцию и трансформатор.

Что, если бы мы захотели больше энергии?

Двухфазное, однофазное и трехфазное электричество

У нас также есть однофазное и трехфазное электричество переменного тока.

В большинстве домов по всему миру используется однофазное электричество. Большие коммерческие здания, а также некоторые дома, особенно в Европе, будут использовать трехфазное электричество.

Дома в Северной Америке используют электричество с расщепленной фазой, где трансформатор с центральным отводом разделяет одну фазу на две, что обеспечивает два провода под напряжением и нейтраль.

Расщепленная фазаМы подробно рассмотрели, как работает электричество с разделенной фазой, в предыдущей статье, проверьте это ЗДЕСЬ .

С одной фазой у нас есть подключение только к одной фазе от генератора, поэтому у нас есть только одна синусоида. Но при трехфазном электричестве у нас есть подключение к каждой из трех фаз. Фазы представляют собой катушки проволоки, которые вставлены в генератор на 120 градусов относительно предыдущей, это означает, что катушки испытывают пик вращающегося магнитного поля в разное время, это дает нам три фазы, каждая с другой синусоидой, которая немного не совпадает с предыдущим.

Помните, что электричество хочет вернуться к своему источнику по замкнутой цепи. Поскольку ток течет вперед и назад в разное время в каждой из фаз, мы можем по существу соединить фазы вместе, и ток будет перемещаться между разными фазами, поскольку полярность каждой фазы движется вперед и назад в разное время. Любой избыток будет течь в нейтрали обратно к источнику, если это необходимо.

Однофазный и трехфазныйВ случае однофазного сигнала у нас есть такие большие промежутки между пиками.Но с 3 фазами их можно комбинировать, чтобы заполнить пробелы и, следовательно, обеспечить большую мощность.

Трехфазные инверторы

Rippled DC Для более крупных приложений требуется трехфазный инвертор, например, для работы компрессоров в больших системах охлаждения этот выпрямитель будет встроен в преобразователь частоты. Источником постоянного тока в этом случае будет выпрямленный трехфазный источник переменного тока. Это означает, что 3 синусоидальных волны переменного тока объединяются вместе и проходят через некоторые диоды, которые предотвращают обратное движение электронов, что превращает его в волнистый постоянный ток. Затем мы используем конденсатор, чтобы сгладить пульсации в постоянный источник постоянного тока.

Затем мы используем конденсатор, чтобы сгладить пульсации в постоянный источник постоянного тока.

Ранее мы подробно рассказывали об этом, посмотрите ЗДЕСЬ .

Чтобы превратить чистый постоянный ток в трехфазный переменный ток, мы используем трехфазный инвертор. Для этого мы используем 6 IGBT. Опять же, мы будем анимировать их как простые переключатели для простоты и пронумеруем их следующим образом.

БТИЗ с простыми переключателямиЧтобы получить наши три фазы, нам нужно открыть и закрыть переключатели попарно, чтобы направить поток тока, чтобы сформировать наши пути подачи и возврата, таким образом, подключенный двигатель будет испытывать переменный ток.

Для трехфазного питания мы синхронизируем переключатели, чтобы имитировать 3 фазы. Давайте посмотрим, как это работает.

Сначала мы замкнем переключатели 1 и 6. Это даст нам фазу 1 на фазу 2.

От фазы 1 к фазе 2

Затем мы замыкаем переключатели 1 и 2. Это дает нам переход от фазы 1 к фазе 3.