Как работает плазменная резка?

Что такое плазма?

Чтобы разъяснить принцип действия плазменной резки, сначала нужно ответить на вопрос «Что такое плазма?» Плазма — это четвертое состояние вещества. Обычно мы сталкиваемся только с тремя состояниями вещества: твердым, жидким и газообразным. При поступлении или утрате энергии, например, тепла, вещество может переходить из одного состояния в другое. Например, при поступлении достаточного количества тепла вода переходит из твердого состояния (лед) в жидкое. Если тепла поступит еще больше, она перейдет в газообразное состояние (пар). Если добавить еще больше тепла, пар ионизируется и станет электропроводящим — превратится в плазму. Устройство плазменной резки сможет использовать этот электропроводящий газ для передачи энергии от источника питания к любому материалу-проводнику, что позволяет обеспечить более качественную и быструю резку по сравнению с газовой.

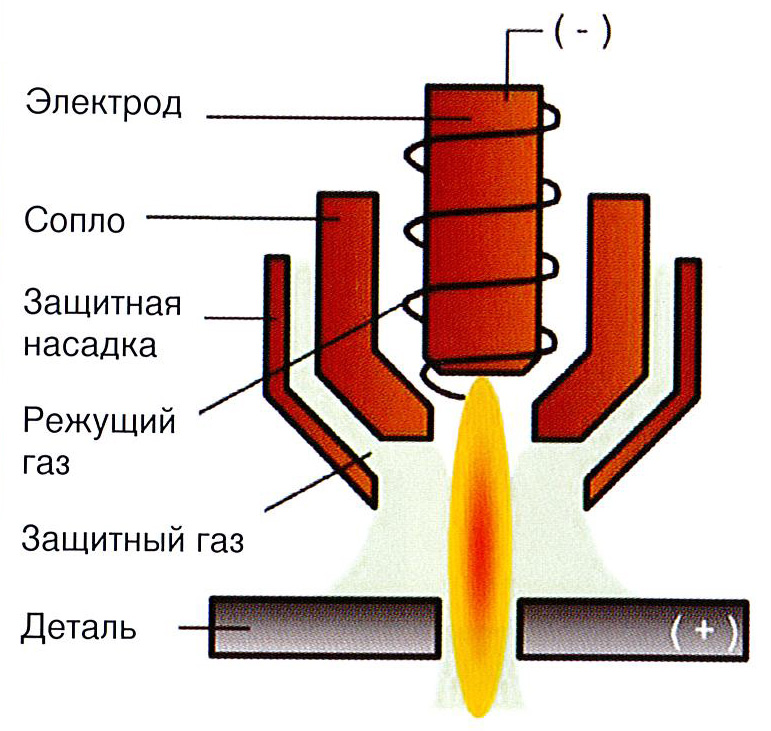

Образование плазменной дуги начинается с пропускания газа, например, кислорода, азота, аргона или даже обычного воздуха, через узкое сопло внутри плазмотрона под высоким давлением.

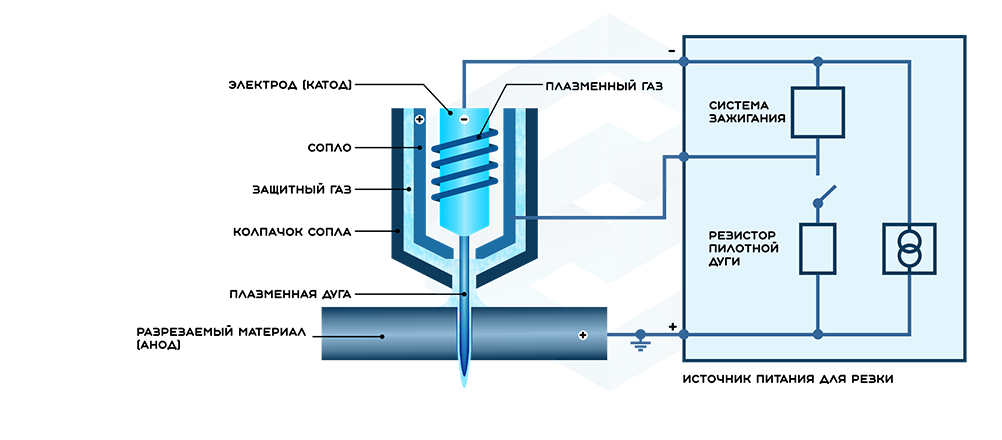

Составляющие системы плазменной резки

-

Источник питания — источник питания для плазменной резки преобразует одно- или трехфазный переменный ток в постоянный ток напряжением от 200 до 400В. Постоянный ток требуется для поддержания стабильной плазменной дуги на всем протяжении резки. Также источник питания позволяет регулировать силу тока в зависимости от типа и толщины материала.

-

Система поджига дуги — этот контур генерирует переменный ток напряжением около 5000 В и частотой 2 МГц, который образует внутри плазмотрона искру, поджигающую плазменную дугу.

-

Плазмотрон — плазмотрон служит для выравнивания и охлаждения расходных материалов.

Основные расходные материалы для плазменной резки — это электрод, завихритель и сопло. Для повышения качества резки также может потребоваться дополнительный защитный колпачок, а для удержания всех деталей вместе используются внутренний и внешний поджимные колпачки.

Основные расходные материалы для плазменной резки — это электрод, завихритель и сопло. Для повышения качества резки также может потребоваться дополнительный защитный колпачок, а для удержания всех деталей вместе используются внутренний и внешний поджимные колпачки.

Большинство современных систем плазменной резки делятся на традиционные и высокоточные.

|

В традиционных системах в качестве плазменного газа используется окружающий воздух, а форма плазменной дуги зависит от отверстия сопла. Приблизительная сила тока дуги таких систем составляет примерно 12 000-20 000 ампер на квадратный дюйм. Подобная схема используется во всех системах для ручной резки и некоторых механизированных системах, если это позволяют допуски. | ||

|

Высокоточные системы плазменной резки (с высокой плотностью тока) используются для особо высококачественной и точной плазменной резки. |

|

Ручная резка В большинстве систем ручной плазменной резки, например, Tomahawk® Air Plasma, в выключенном состоянии электрод и детали сопла находятся в контакте. При нажатии триггера источник питания начинает вырабатывать постоянный ток, который проходит через это соединение и запускает поток плазменного газа. После того, как плазменный газ (сжатый воздух) достигает достаточного давления, электрод и сопло размыкаются, что приводит к возникновению электрической искры, которая преобразует поток воздуха в струю плазмы. |

Высокоточная плазменная резка

Электрод и сопло внутри плазмотрона для высокоточной резки не соприкасаются и изолированы друг от друга завихрителем, который имеет небольшие вентиляционные отверстия, преобразующие плазменный газ в вихрь. Когда в источник питания поступает команда включения, он начинает подачу постоянного тока с напряжением холостого хода до 400В и начинает предварительную подачу газа через шланг к плазмотрону. Сопло в данный момент подключено к положительному потенциалу источника питания через контур вспомогательной дуги, а электрод — к отрицательному.

После этого система поджига дуги вырабатывает высокочастотную искру, из-за которой плазменный газ ионизируется и становится проводником тока от электрода к соплу. В результате образуется вспомогательная дуга плазмы.

В результате образуется вспомогательная дуга плазмы.

После того, как вспомогательная дуга вступит в контакт с рабочим изделием (заземленному через пластины стола для резки), контур тока перемещается от электрода к рабочему изделию, высокочастотный разряд отключается и включается контур вспомогательной дуги.

После этого источник питания наращивает постоянный ток до выбранной оператором силы тока и меняет предварительную скорость потока газа на оптимальную скорость для данного материала. Также используется вспомогательный поток защитного газа, который подается вне сопла через защитный колпачок.

Форма и диаметр отверстия защитного колпачка заставляют защитный газ еще больше сужать плазменную дугу, что позволяет обеспечить чистую резку с минимальными углами скоса и небольшой шириной линии разреза.

Плазменная резка – все нюансы технологии резки металла плазмой — Плазменная резка

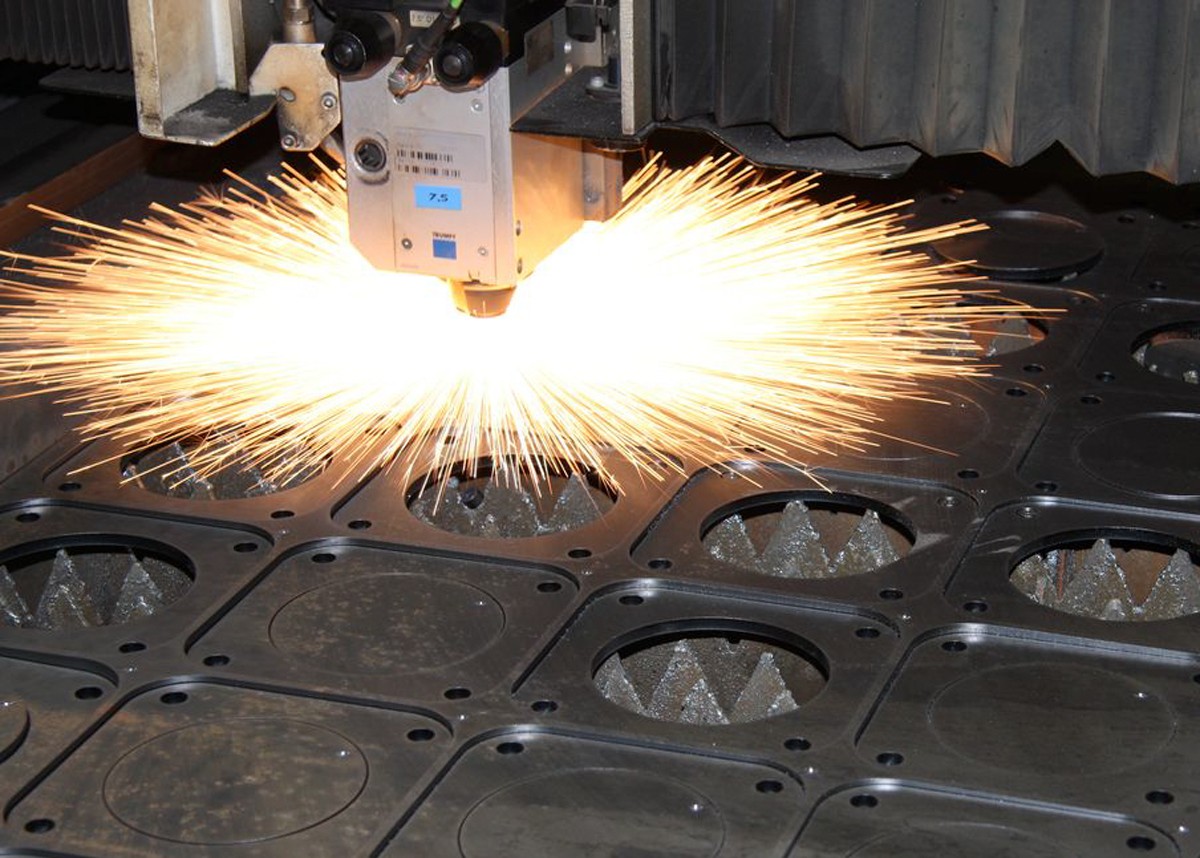

В последнее время использование плазменного потока для раскроя материалов набирает все большую популярность.

Суть плазменной резки

Плазменная резка предполагает локальный нагрев металла в зоне разделения и его дальнейшее плавление. Такой значительный нагрев обеспечивается за счет использования струи плазмы, формируют которую при помощи специального оборудования. Технология получения высокотемпературной плазменной струи выглядит следующим образом.

- Изначально формируется электрическая дуга, которая зажигается между электродом аппарата и его соплом либо между электродом и разрезаемым металлом. Температура такой дуги составляет 5000 градусов.

- После этого в сопло оборудования подается газ, который повышает температуру дуги уже до 20000 градусов.

- При взаимодействии с электрической дугой газ ионизируется, что и приводит к его преобразованию в струю плазмы, температура которой составляет уже 30000 градусов.

Полученная плазменная струя характеризуется ярким свечением, высокой электропроводностью и скоростью выхода из сопла оборудования (500–1500 м/с). Такая струя локально разогревает и расплавляет металл в зоне обработки, затем осуществляется его резка, что хорошо видно даже на видео такого процесса.

В специальных установках для получения плазменной струи могут использоваться различные газы. В их число входят:

- обычный воздух;

- технический кислород;

- азот;

- водород;

- аргон;

- пар, полученный при кипении воды.

Технология резки металла с использованием плазмы предполагает охлаждение сопла оборудования и удаление частичек расплавленного материала из зоны обработки. Обеспечивается выполнение этих требований за счет потока газа или жидкости, подаваемых в зону, где осуществляется резка. Характеристики плазменной струи, формируемой на специальном оборудовании, позволяют произвести с ее помощью резку деталей из металла, толщина которых доходит до 200 мм.

Аппараты плазменной резки успешно используются на предприятиях различных отраслей промышленности. С их помощью успешно выполняется резка не только деталей из металла, но и изделий из пластика и натурального камня. Благодаря таким уникальным возможностям и своей универсальности, данное оборудование находит широкое применение на машиностроительных и судостроительных заводах, в рекламных и ремонтных предприятиях, в коммунальной сфере. Огромным преимуществом использования таких установок является еще и то, что они позволяют получать очень ровный, тонкий и точный рез, что является важным требованием во многих ситуациях.

Оборудование для плазменной резки

На современном рынке предлагаются аппараты, с помощью которых выполняется резка металла с использованием плазмы, двух основных типов:

- аппараты косвенного действия — резка выполняется бесконтактным способом;

- аппараты прямого действия — резка контактным способом.

Оборудование первого типа, в котором дуга зажигается между электродом и соплом резака, используется для обработки неметаллических изделий. Такие установки преимущественно применяются на различных предприятиях, вы не встретите их в мастерской домашнего умельца или в гараже ремонтника.

Такие установки преимущественно применяются на различных предприятиях, вы не встретите их в мастерской домашнего умельца или в гараже ремонтника.

Аппарат для плазменной резки Ресанта ИПР-25

В аппаратах второго типа электрическая дуга зажигается между электродом и непосредственно деталью, которая, естественно, может быть только из металла. Благодаря тому, что рабочий газ в таких устройствах нагревается и ионизируется на всем промежутке (между электродом и деталью), струя плазмы в них отличается более высокой мощностью. Именно такое оборудование может использоваться для выполнения ручной плазменной резки.

Любой аппарат плазменной резки, работающий по контактному принципу, состоит из стандартного набора комплектующих:

- источника питания;

- плазмотрона;

- кабелей и шлангов, с помощью которых выполняется соединение плазмотрона с источником питания и источником подачи рабочего газа;

- газового баллона или компрессора для получения струи воздуха требуемой скорости и давления.

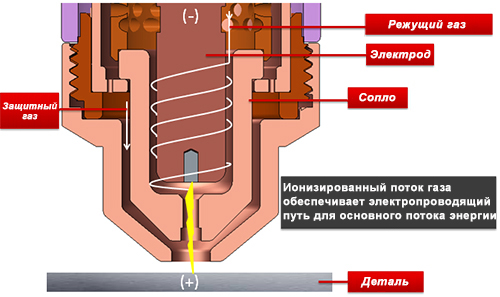

Главным элементом всех подобных устройств является плазмотрон, именно он отличает такое оборудование от обычного сварочного. Плазмотроны или плазменные резаки состоят из следующих элементов:

- рабочего сопла;

- электрода;

- изолирующего элемента, который отличается высокой термостойкостью.

Резак для ручной плазменной резки

Основное назначение плазмотрона состоит в том, чтобы преобразовать энергию электрической дуги в тепловую энергию плазмы. Газ или воздушно-газовая смесь, выходящие из сопла плазмотрона через отверстие небольшого диаметра, проходят через цилиндрическую камеру, в которой зафиксирован электрод. Именно сопло плазменного резака обеспечивает требуемую скорость движения и форму потока рабочего газа, и, соответственно, самой плазмы. Все манипуляции с таким резаком выполняются вручную: оператором оборудования.

Учитывая тот факт, что держать плазменный резак оператору приходится на весу, бывает очень сложно обеспечить высокое качество раскроя металла. Нередко детали, для получения которых была использована ручная плазменная резка, имеют края с неровностями, следами наплыва и рывков. Для того чтобы избежать подобных недостатков, применяют различные приспособления: подставки и упоры, позволяющие обеспечить ровное движение плазмотрона по линии раскроя, а также постоянство зазора между соплом и поверхностью разрезаемой детали.

Нередко детали, для получения которых была использована ручная плазменная резка, имеют края с неровностями, следами наплыва и рывков. Для того чтобы избежать подобных недостатков, применяют различные приспособления: подставки и упоры, позволяющие обеспечить ровное движение плазмотрона по линии раскроя, а также постоянство зазора между соплом и поверхностью разрезаемой детали.

В качестве рабочего и охлаждающего газа при использовании ручного оборудования может использоваться воздух или азот. Такая воздушно-газовая струя, кроме того, применяется и для выдува расплавленного металла из зоны реза. При использовании воздуха он подается от компрессора, а азот поступает из газового баллона.

Необходимые источники питания

Несмотря на то что все источники питания для плазменных резаков работают от сети переменного тока, часть из них может преобразовывать его в постоянный, а другие — усиливать его. Но более высоким КПД обладают те аппараты, которые работают на постоянном токе. Установки, работающие на переменном токе, применяются для резки металлов с относительно невысокой температурой плавления, к примеру, алюминия и сплавов на его основе.

Установки, работающие на переменном токе, применяются для резки металлов с относительно невысокой температурой плавления, к примеру, алюминия и сплавов на его основе.

В тех случаях, когда не требуется слишком высокая мощность плазменной струи, в качестве источников питания могут использоваться обычные инверторы. Именно такие устройства, отличающиеся высоким КПД и обеспечивающие высокую стабильность горения электрической дуги, используются для оснащения небольших производств и домашних мастерских. Конечно, разрезать деталь из металла значительной толщины с помощью плазмотрона, питаемого от инвертора, не получится, но для решения многих задач он подходит оптимально. Большим преимуществом инверторов является и их компактные габариты, благодаря чему их можно легко переносить с собой и использовать для выполнения работ в труднодоступных местах.

Более высокой мощностью обладают источники питания трансформаторного типа, с использованием которых может осуществляться как ручная, так и механизированная резка металла с использованием струи плазмы. Такое оборудование отличается не только высокой мощностью, но и более высокой надежностью. Им не страшны скачки напряжения, от которых другие устройства могут выйти из строя.

Такое оборудование отличается не только высокой мощностью, но и более высокой надежностью. Им не страшны скачки напряжения, от которых другие устройства могут выйти из строя.

Резка по шаблону

У любого источника питания есть такая важная характеристика, как продолжительность включения (ПВ). У трансформаторных источников питания ПВ составляет 100%, это означает, что их можно использовать целый рабочий день, без перерыва на остывание и отдых. Но, конечно, есть у таких источников питания и недостатки, наиболее значимым из которых является их высокое энергопотребление.

Как выполняется ручная плазменная резка?

Первое, что необходимо сделать для того чтобы начать использование аппарата для плазменной резки металла, — это собрать воедино все его составные элементы. После этого инвертор или трансформатор подсоединяют к заготовке из металла и к сети переменного тока.

Далее технология резки предусматривает приближение сопла устройства к заготовке на расстояние порядка 40 мм и зажигание так называемой дежурной дуги, за счет которой будет осуществляться ионизация рабочего газа. После того как дуга загорелась, в сопло подается воздушно-газовый поток, который и должен сформировать плазменную струю.

После того как дуга загорелась, в сопло подается воздушно-газовый поток, который и должен сформировать плазменную струю.

Когда из рабочего газа сформируется плазменная струя, обладающая высокой электропроводностью, между электродом и деталью создается уже рабочая дуга, а дежурная автоматически отключается. Задача такой дуги состоит в том, чтобы поддерживать требуемый уровень ионизации плазменной струи. Случается, что рабочая дуга гаснет, в таком случае следует перекрыть подачу газа в сопло и повторить все описанные действия заново. Лучше всего, если нет опыта выполнения такого процесса, посмотреть обучающее видео, где подробно показана ручная резка металла.

установка плазменной резки металла с чпу

плазморез из инвертора своими руками видео

master cut 40 цена

плазменная резка или лазерная что лучше

плазменный резак своими руками

Новости 22. 08.17

Изменение цен с 01.09.2017г. 08.17

Изменение цен с 01.09.2017г.В связи с повышение стоимости на цветной металл, с 1 сентября 2017 изменяются цены на продукцию из цветных металлов. 05.04.17 Расширяем линейку аппаратов VANITAПредставляем Вашему вниманию оборудование с автоматической регулировкой тока марки VANITA: VANITA V-180MA, VANITA V-320A, VANITA V-400ВА. Ознакомится с техническомим характеристиками Вы можете на страницах нашего сайта, либор позвонить в наш офис продаж и проконсультируйтесь с менеджером. | ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ АППАРАТА И СПОСОБЫ ИХ УСТРАНЕНИЯ. 1. К работам по поиску и устранению неисправностей аппарата допускаются лица, имеющие квалификацию, указанную во введении руководства. 2. В период действия гарантийных обязательств производителя разрешается проведение следующих работ владельцем аппарата вне сервисного центра : — диагностика и определение неисправности по нижеизложенной методике; — регулировочные работы по согласованию с изготовителем; — ремонт (замена) некоторых деталей по согласованию с изготовителем. Неисправности аппарата разделяются на неисправности ИП, неисправности плазмотрона и неисправности КШ.

3. Перечень возможных неисправностей ИП приведена в таблице 1. Таблица 1.

Перечень возможных неисправностей плазмотрона приведен в таблице 2. Таблица 2.

Перечень возможных неисправностей КШ приведен в таблице 3. Таблица 3.

| ||

Как работает плазменная резка? | Оренбург Медиа

Чтобы разъяснить принцип действия плазменной резки, сначала нужно ответить на вопрос «Что такое плазма?» Плазма — это четвертое состояние вещества. Обычно мы сталкиваемся только с тремя состояниями вещества: твердым, жидким и газообразным. При поступлении или утрате энергии, например, тепла, вещество может переходить из одного состояния в другое. Например, при поступлении достаточного количества тепла вода переходит из твердого состояния (лед) в жидкое. Если тепла поступит еще больше, она перейдет в газообразное состояние (пар). Если добавить еще больше тепла, пар ионизируется и станет электропроводящим — превратится в плазму. Устройство плазменной резки сможет использовать этот электропроводящий газ для передачи энергии от источника питания к любому материалу-проводнику, что позволяет обеспечить более качественную и быструю резку по сравнению с газовой.

Плазменная резка и сопутствующие товары можно приобрести в Санкт-Петербурге со склада поставщика Всероссийский Центр Снабжения. Подробнее про аппараты для плазменной резки — по ссылке на сайте.

— Во всей Ленинградской области у нас не только самые низкие цены на товары, а так же очень быстрая доставка, как по городу Санкт-Петербург, так и в областные города: Гатчина, Выборг, Всеволожск, Сосновый Бор, Тихвин, Сертолово, Кириши, Кингисепп, Волхов, Тосно, Луга, Сланцы, Кировск, Отрадное, Коммунар, Никольское, Пикалёво, Лодейное Поле, Приозерск, Подпорожье, Светогорск, Бокситогорск, Шлиссельбург, Сясьстрой, Волосово, Ивангород, Новая Ладога, Каменногорск, Приморск, Любань, Высоцк и Кудрово, — рассказывают в компании.

Плазмотрон представляет собой устройство плазменной резки, в корпусе которого размещают небольшую по сечению дуговую камеру цилиндрической формы. На выходе из нее имеется канал, который создает сжатую дугу. С задней стороны такой камеры располагается сварочный стержень.

Между наконечником устройства и электродом зажигают предварительную дугу. Эта стадия необходима, так как возбуждения дуги между разрезаемым материалом и электродом добиться практически невозможно.Указанная предварительная дуга выходит из сопла плазмотрона, соприкасается с факелом, и в этот момент создается уже непосредственно рабочий поток.

Компрессор в плазморезе требуется для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, которая обеспечит расположение катодного пятна плазменной дуги строго по центру электрода. Если этого не будет обеспечено, то возможны неприятные последствия:

- плазменная дуга будет гореть нестабильно;

- могут образоваться одновременно две дуги;

- плазмотрон может выйти из строя.

На правах рекламы

Как работает плазменная резка металла

Воскресенье, 20 Август, 2017

Способ резки металла при помощи струи газовой плазмы, ускоренной электрическим полем, называется плазменной резкой. Физическая суть этого способа состоит в том, что электрическая дуга создается не при атмосферном давлении, а при повышенном. Это повышает электрическую проводимость плазмы и, следовательно, ее возможную тепловую мощность в несколько раз.

Вместе с тем растет и температура газа, получаемая в горелке, которая становится выше, чем на поверхности Солнца (может достигать 30 000 градусов), и скорость частиц, до 1.5 км/сек. Струю плазмы можно сделать очень узкой, а глубину реза, например стали, достигающей 200 мм.

История плазменной резки

В технике плазморезы впервые стали появляться в 1950-60х годах. Первые установки были очень громоздкими и дорогими, их распространение было затруднено (по причинам, связанным с гонкой вооружений). В начале XXI века плазморезы получили широкое распространение, их конструкция совершенствовалась.

В настоящее время плазменные резаки доступны даже индивидуальным владельцам-«частникам» для различных работ в гараже и домашнем хозяйстве. Они имеют определенную перспективу и для сварочных работ, хотя в этом случае потребуют от оператора хороших навыков работы с горелкой.

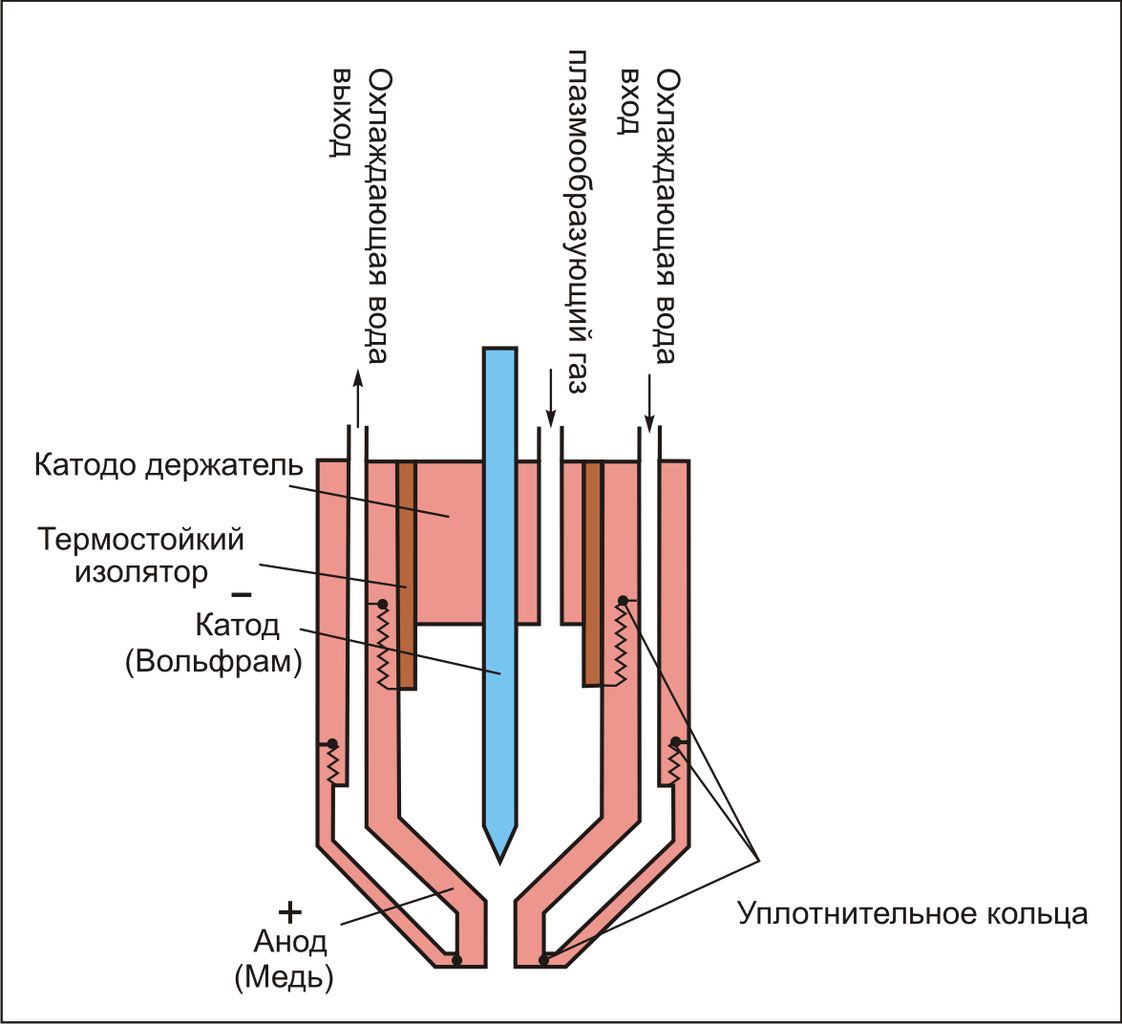

Физические принципы плазмотрона

Использование плазмы для резки металла основано на зависимости тока в электрической дуге от давления газа. Чем больше молекул в газовой плазме, тем больше переносчиков заряда — ионов — и тем больше ток. Увеличить число ионов можно повышением давления в области дугового разряда.

В реальных плазменных установках ток не намного превышает ток обычных дуговых сварочных аппаратов. Несмотря на это, удается получать тепловую энергию с очень высокой плотностью, сосредоточенную в узком факеле плазмы. Движение частиц ионизированного газа в большой степени упорядочено, они вылетают из сопла со скоростями порядка километров в секунду.

Если разрезается металл, то он служит вторым анодом и ионы рабочего газа приобретают дополнительную энергию, разгоняясь в электрическом поле. При попадании на металл, ионы газа сообщают ему энергию и скорость в направлении своего движения. Расплавленный металл выдувается из разреза. Поверхность реза получается очень ровной, если горелка и деталь закрепляются в станке.

Плазмотрон (горелка) постоянно избавляется от тепла дуги за счет расхода поступающего рабочего газа. Без этого она практически сразу же расплавилась бы от экстремально высокой температуры.

Конструкция горелки

Плазмотрон устроен, как показано на рисунке:

Он состоит из корпуса и внешнего кожуха, внутри которых находится еще несколько деталей. Это сопло — анод, стержень — катод, штанга для удержания катода и подвода к нему тока. Штанга изолирована от корпуса и, во всяком случае от анода.

В плазмотроне имеется два штуцера: в один подается рабочий газ, который участвует в горении дуги, а в другой штуцер подается защитный газ. Защитный газ необходим для работы горелки в режиме сварки и наплавки металла.

Наиболее мощные плазменные резаки используют вместо защитного газа, или в дополнение к нему, водяное охлаждение сопла. Такие горелки используют для раскроя толстых листов различных металлов. Общий принцип работы всех плазмотронов остается неизменным и повторяет схему на рисунке. Дуга поджигается импульсом высокого напряжения.

Катоды изготавливают из тугоплавкого вольфрама, который легируют гафнием. Гафний имеет необходимую работу выхода, и обеспечивает больший ток эмиссии, чем простой вольфрам. В процессе работы катод изнашивается незначительно, но все же изнашивается, поэтому положение штанги может меняться, для подачи к соплу невыработанной части катода.

Горелка достаточно компактна и может иметь ручное исполнение.

Источники питания

Катод подключается к отрицательному полюсу источника питания, а анод — к положительному. Анод нагревается сильнее катода, поэтому он сделан массивным из чистой меди. При резке тонких листов или неметаллических материалов второй анод (то есть, сама деталь) не используется.

Параметры источника напряжения для дуги приблизительно совпадают с традиционным сварочным аппаратом постоянного тока, но в данном случае напряжение может быть выше. Ток можно регулировать в очень широких пределах, от долей ампера до сотен ампер. В качестве источника напряжения используют стабилизированный по току или напряжению инверторный преобразователь на IGBT-транзисторах.

Рабочий газ подается из баллона или от компрессора (воздух) через редуктор. Давление на входе в горелку плазмотрона имеет величину около 1-2 бар. Давление защитного газа имеет примерно такую же величину. Он не участвует в работе горелки, но может быть использован для ее охлаждения или создания защитной атмосферы при сварке или наплавке.

Преимущества плазменной резки металлов — «Сталь Град»

- Статьи

- Преимущества плазменной резки металлов

Плазменная технология резки применяется для работы с цветными и черными металлами. Она намного быстрее разрезает стальные конструкции, оставляя ровный след.

Как работает техника

Машина плазменной резки работает не так, как оборудование для резки обычным резцом. Электрическая дуга создается между соплом и электродом, потом в сопло подается газ под давлением, который превращается в струю плазмы. Температура плазмы может достигать 30 тысяч градусов.

Станок для плазменной резки металла работает на двух видах газов:

- активных;

- пассивных.

Аппарат, который применяется для работы, прост в использовании. Мастеру не нужно постоянно работать с газовыми баллонами. Газ, который используется при резке, зависит от того, с какой сталью работает специалист.

Преимущества технологии

Услуги плазменной резки востребованы, потому что технология имеет несколько преимуществ:

- плазменная резка применяется при работе с любыми видами металлов;

- технология исключает тепловую деформацию изделия;

- работа с аппаратом для резки безопасна;

- с помощью плазменной резки можно создавать сложные геометрические фигуры;

- ограничений по сложности геометрических вырезов нет;

- по сравнению с газопламенной резкой плазменная обеспечивает более высокую скорость работы;

- после резки получается чистый и ровный разрез.

При плазменной резке не нужно держать постоянно баллоны на рабочем месте. Это исключает несчастные случаи на производстве. Техника автономна и надежна.

Работая с другой техникой, мастер может сталкиваться с такими проблемами, как неровный и грязный шов, повреждение изделия из-за нагрева металла, проблемы с производством сложных форм. Если мастер использует новейшее оборудование, то проблем не будет. Металлический лист будет теплым, и изделие не получит никаких повреждений.

Плазменная резка производится вручную специальными аппаратами, которые можно транспортировать. Разрезание производится методом плавления, поэтому шов получается чистым и ровным.

Сфера использования

Плазменная резка крайне редко применяется в бытовых условиях, где нет потребности для быстрого разрезания листов стали средней толщины. Зато на промышленных площадках, заводах и в строительстве она очень распространена. Коммунальные проблемы тоже требуют более эффективного оборудования.

Плазменные аппараты режут стальные конструкции, камень и пластик. Они уникальны по своей эффективности и функциональности. Другое оборудование имеет массу недостатков, а преимуществ у него значительно меньше.

Если нужно разрезать трубы, листы стали или металлоконструкции, то более удобного и быстрого способа решить проблему нет. Когда речь идет о толстых конструкциях, то описываемая методика более эффективна. Не стоит тратить время, используя другую технику резки.

В организациях, где нужно резать сталь максимально быстро, применяют именно такой вид оборудования. Расходы на него окупаются высокой скоростью работы и качеством.

19 сентября 2016

Как работает плазморез | Плазменная резка (принцип работы)

Чтобы разобраться, как делается плазменная резка металла, необходимо понять, по каким принципам работает плазморез. Ведь этот вид металлообработки сегодня используется часто. И он эффективнее остальных технологических способов.

Что такое плазменная резка

Резка металла – это процесс, когда заготовка делится на части. Для этого можно использовать различные способы, к примеру:

- механические: рубка и распиловка;

- нагрев с помощью различных материалов.

Резка плазмой относится ко второй категории. Сама плазма – это сильный поток ионизированного газа. Последний нагрет до высоких температур – тысячи градусов. При этом скорость вылетаемого из сопла газа огромна – больше скорости звука.

В плазме присутствуют и отрицательно заряженные частицы, и положительные. При этом обе разновидности частиц находятся в одинаковом количестве. То есть они уравновешивают друг друга. Но в потоке присутствуют так называемые свободные радикалы. Именно они дают возможность ионизированному газу проводить через себя электрический ток.

Обладая такими уникальными свойствами, плазма дает возможность в короткие сроки резать металл большой толщины. Поэтому на основе плазменной технологии был разработан аппарат, который назвали плазморезом.

Как функционирует плазморез

Здесь все достаточно просто и уникально, в том числе.

- Между разрезаемой металлической заготовкой и соплом резака плазмореза создается электрическая дуга. Ее температура — +5000С. При таких условиях качественно обработать металл невозможно.

- Поэтому в зону реза добавляется ионизированный газ, который повышает температуру до +30000С.

Кроме того, что в зоне резки высокая температура, плазма проходит сквозь заготовку с большой скоростью. Именно поэтому в купе резаный шов получается аккуратным, очень точным и без подтеков. Поэтому сегодня лазерная резка металла и плазменная используются в промышленных масштабах.

Но у этой технологии есть еще один большой плюс. Это сильный нагрев, который происходит только в зоне разрезания. Остальная часть заготовки не нагревается, то есть металл не изменяет своей структуры на молекулярном уровне. Что очень важно для изготовления ответственных деталей.

Но самое главное в принципе работы плазмореза – это формирование самой плазмы.

- К держаку сварщика подсоединен кабель, который подает на устройство электрический ток. Это может быть 220 В – для небольших аппаратов воздушно плазменной резки, или 380 В – для производственных моделей.

- В зону резки подается с помощью компрессора воздух, который, проходя через электродугу, ионизируется. Предварительно он завихряется в специальных устройствах, которые так и называются – завихрители.

- Ионизированный воздух резко повышает температуру дуги, которая носит название – дежурная. Так и образуется плазма.

- Как только сварщик поднес к металлической заготовке плазменную дугу, начинается процесс резки. Эта дуга уже называется рабочей. Отодвинул руку, дуга становится дежурной.

Подача электрического тока на электрод осуществляется кнопкой, расположенной на держаке. Именно так сварщик включает и отключает процесс. Обычно после окончания работ он еще удерживает инструмент, чтобы воздух остудил электрод, и из сопла вылетели частички мусора.

Плазменная обработка металлов – это не только резка. Если в зону подачи плазмы направить присадочную проволоку, то можно провести сварку двух заготовок. При этом, правда, воздух придется заменить инертным газом. А проволоку подбирают под тип свариваемых металлов.

Характеристики процесса

Плазменная резка – это технология, в которой присутствуют определенные требования.

- Температура в зоне реза от +5000С до +30000С.

- Скорость потока: 500-1500 м/с.

- Для обработки черных металлов используется воздух. Для цветных инертные газы: аргон, азот или водород.

- Чем больше показатели скорости и температуры, тем шире рез.

- Производительность: у бытовых аппаратов – 7 м/мин.

Существуют три вида плазменной резки:

- воздушная;

- газовая;

- лазерная.

Обратите внимание, что бытовыми аппаратами резать металлическую заготовку толщиною более 5 см проблематично. Расход энергии увеличивается в несколько раз, а зона резки сильно увеличивается.

Как работает плазменная резка и что такое плазменная резка

Вы ошеломлены, пытаясь понять, что такое плазменная резка? Мы знаем, что это может показаться действительно сложной областью работы, когда вы впервые на нее смотрите. Даже терминология может показаться странной, например, что такое «вихревое кольцо», когда оно дома?

К счастью, если немного разобраться в поверхности, все не так сложно, как кажется на первый взгляд. Несмотря на то, что используемая технология очень впечатляющая, а выходные температуры невероятны, практическое применение плазменной резки довольно просто.

Итак, мы составили для вас супер-руководство, в котором есть все, что вам нужно знать о плазменной резке. Он знакомит вас с основами из раздела «Что такое плазма?» а затем проведет вас через все гайки и болты того, как работает плазменная резка, прежде чем завершить некоторые из вопросов, которые часто возникают у людей об этой работе.

Мы обещаем, что к концу все станет ясно, и вы сможете объяснить плазменную резку, как старый добрый человек.

Что такое плазма?

Прежде чем мы сможем поговорить о том, как работает плазменная резка, нам сначала нужно ответить на вопрос: «Что такое плазменная резка?»

Возможно, вы слышали в школе о трех состояниях материи: твердом, жидком и газообразном.Ну, их больше трех, и плазма — это четвертое состояние материи.

Материя переходит из одного состояния в другое, когда вы добавляете энергию молекулам или атомам материала. Так, если, например, нагреть лед, он тает и превращается в воду.

Тогда, если вы нагреете его еще немного, он станет газом или паром, как мы обычно называем водяной пар. Наконец, если вы нагреете его еще больше, газ разделится на ионы, и в этот момент он будет проводить электричество и считается плазмой.

Что такое плазменный резак и как он работает?

Проще говоря, плазменные резаки проталкивают электрическую пилотную дугу через узкое отверстие, заполненное газом. Плазменный газ может быть любым кислородом, аргоном, производственным воздухом, азотом и т. Д.

Этот процесс нагревает газ до температуры, достаточной для перехода в плазму, четвертое состояние вещества.

В качестве электрического проводника плазма может затем образовывать цепь с металлом (или другим материалом), который разрезается, и это приводит к тому, что плазменная дуга может прорезать материал.

Ограниченное отверстие известно как сопло. Это узкое отверстие проталкивает газ с очень высокой скоростью, а очень высокотемпературный газ, проходящий через сопло на металл, позволяет ему прорезать металл почти так же, как нож проходит через масло.

Пилотная дуга, которая возникает в большинстве высококачественных аппаратов плазменной резки, действует между электродом и соплом для ионизации газа до начала переноса дуги.

В меньших моделях плазменного резака вы можете обнаружить, что создание плазмы начинается, когда наконечник резака используется для создания искры путем прикосновения к металлической поверхности, или может использоваться пусковая цепь (высокочастотная конструкция, которая очень очень похоже на свечу зажигания в автомобильном двигателе).Стоит отметить, что для работы на станках с ЧПУ вы можете использовать только плазменный резак, который использует пилотную дугу.

Ручной режим

На изображении показан рабочий, режущий металл плазменным резаком. Автор изображения — Jbolles на Flicker.Если вы хотите использовать ручную плазменную систему (машины для плазменной резки 110/220 В), неплохо знать, что, когда система находится в выключенном состоянии, сопло и электрод будут соприкасаться внутри резака.

Как только вы нажимаете на спусковой крючок, вы генерируете постоянный ток от источника питания, который затем проходит через соединение, и в то же время начинает течь плазменный газ.

Затем плазменный газ создает давление внутри сопла до тех пор, пока оно не станет достаточным, чтобы отодвинуть сопло от электрода. Это создает вспомогательную дугу, которая позволяет газу превращаться в плазменную струю.

Как только это происходит, постоянный ток переключается с электрода на сопло и образует путь между электродом и обрабатываемой деталью. Он будет оставаться на месте до тех пор, пока триггер не будет отпущен, после чего он вернется в состояние ВЫКЛ.

Работа с прецизионной плазмой

Видео выше демонстрирует одну из систем прецизионной плазменной резки на примере ESAB.

В прецизионном плазменном резаке все иначе. Электрод и сопло отделены друг от друга за счет вихревого кольца. Это кольцо с крошечными вентиляционными отверстиями, которые выталкивают предварительный поток плазменного газа в вихрь.

При включении источника питания он создает до 400 В постоянного тока напряжения холостого хода. Затем в горелку поступает плазменный газ. В этот момент сопло временно подключается к положительному потенциалу источника питания и образует цепь вспомогательной дуги.Электрод, конечно, в этой точке находится под отрицательным потенциалом. Затем консоль дугового запуска создает искру высокой частоты (опять же, как в свече зажигания).

Эта искра позволяет плазменному газу стать ионизированным, и он приобретает способность проводить электричество, образуя полную пилотную дугу. Как только эта дуга соприкасается с заготовкой, ток смещается, чтобы соединить электрод с разрезаемым металлом. Заготовка всегда лежит на полностью заземленном столе для резки, чтобы во время работы ток не протекал где-либо еще.

Это изменяет постоянный ток для получения правильной силы тока, выбранной пользователем плазменного резака, и переключает предварительную подачу газа на оптимальную смесь газа для материала, который вы режете. Затем вторичный газ, защитный газ, подается через сопло для дальнейшей фокусировки плазменной дуги — это обеспечивает сверхчистый рез, который сохраняет углы скоса как можно меньшими и уменьшает пропил.

Компоненты плазменной системы

Система плазменной резки состоит из 5 основных компонентов:

Блок питания

Источник питания — преобразует одно- или трехфазное сетевое напряжение в полезное постоянное напряжение до 400 В постоянного тока.Это гарантирует, что плазменная дуга остается стабильной на протяжении всего процесса дуговой резки.

Консоль зажигания дуги

Консоль зажигания дуги — это простая схема, которая предназначена для подачи переменного напряжения около 5000 В переменного тока с частотой 2 МГц (что является очень высокой частотой) для создания искры, запускающей плазменную дугу.

Газ

Газы — необходим поток газа, и плазменные системы могут использовать практически любой газ, но обычно азот, производственный воздух, кислород, аргон и т. Д. Они могут служить двум целям: 1.для формирования основы плазменной дуги или 2. для экранирования плазмы для улучшения качества резки

Охлаждение

Система охлаждения — плазменные резаки нагреваются настолько, что, если бы в них не было системы охлаждения, сопло или электрод могли загореться, поэтому для постоянного контроля температуры используется система жидкостного охлаждения.

Факел

Плазменный резак — плазменный резак предназначен для правильного выравнивания плазменной дуги и обеспечения эффективной работы системы охлаждения.Расходные материалы для плазменного резака включают сопла, электрод и вихревые кольца.

Материальные аспекты

Плазменным резаком можно резать только электропроводящие предметы. Это связано с тем, что материал является частью цепи плазменной дуги. Если он не электропроводен — цепи и резки нет.

Это означает, что он подходит для большинства металлов, включая:

- Конструкционная сталь, нержавеющая сталь, нелегированная, высоколегированная и низколегированная сталь

- Металлические плакированные пластины

- Алюминий

Вы также можете использовать плазменную резку латуни, чугуна, меди и титана, но температура плавления этих материалов может помешать получению качественной режущей кромки.

Вы можете использовать плазменные резаки для резки материала толщиной от 0,5 до 180 мм, хотя это зависит от машин плазменной резки и материалов.

Процесс плазменной резки

Существует множество вариантов процесса плазменной резки, но основные принципы этого процесса остаются неизменными при резке нержавеющей стали, конструкционной стали, легированной стали, меди или любого другого материала или листового металла.

Этот процесс состоит из пяти отдельных этапов:

Intitiation

Запуск вспомогательной дуги — это момент, когда подается команда пуска и в который генерируется начальная дуга, чтобы вызвать приток газа к электроду и вытеснить его через газовое сопло.

Генерация основной дуги

Генерация основной дуги — следующим шагом является зажигание дуги и обеспечение образования электрической дуги между электродом в машине для плазменной резки и самой заготовкой, и в этот момент начинается резка, и в то же время, если два плазменных газа При необходимости защитный газ начнет поступать для оттачивания режущего пламени.

Местное отопление

Локальный нагрев и плавление — затем, когда плазма начинает работать, температура повышается, что вызывает локальный нагрев и плавление заготовки, но это также может вызвать проблемы внутри сопла, и, следовательно, на этом этапе требуется система охлаждения.

Выброс материала

Выброс материала — ослабленный материал из заготовки затем выталкивается из пропила с использованием кинетической энергии, которая передается потоком газа плазменной струи.

Механизм

Движение дуги — затем после выброса материала плазменная дуга перемещается по поверхности материала до завершения процесса резки.

Варианты процесса плазменной резки

Как правило, процесс плазменной резки одинаков во всех вариантах.Тем не менее, каждый вариант резки дает определенное преимущество в зависимости от области применения, в которой он используется для

.Под вариациями понимаются различные способы использования плазмы для резки в зависимости от системы охлаждения, конструкции электродов в плазменной горелке, используемого плазменного газа или последнего типа применяемой плазмы для резки.

Некоторые из доступных опций:

Стандартный

Стандартная / обычная плазменно-дуговая резка — отверстие сопла — единственное, что используется для ограничения плазменной дуги, при этом не используется вторичная среда (обычно охлаждающей жидкостью является вода или воздух).

Со вторичной средой

Плазменно-дуговая резка с использованием вторичной среды — это когда вторичная среда (то есть другая среда) втягивается в плазменный резак для дальнейшего сжатия плазменной дуги и обеспечения определенных характеристик, которые зависят от области применения, для которой плазменная струя используется. использовал.

С впрыском воды

Плазменно-дуговая резка с впрыском воды — в этой форме плазменной резки вода впрыскивается в плазменную дугу, что приводит к значительному повышению температуры через газовое сопло примерно до 30 000 градусов по Цельсию, и это может улучшить качество получаемой резки.

Преимущества и недостатки плазменной резки

На изображении показан ручной плазменный резак. Изображение Тима Дриваса в Википедии.К преимуществам плазменной резки можно отнести:

- Это зависит от серии станка для плазменной резки, но часто можно использовать одну или несколько горелок одновременно

- Вы можете разрезать любой материал, проводящий электричество

- Вы можете легко найти высоколегированную сталь, алюминий и аналогичные материалы средней или большой толщины

- Превосходная производительность при работе с мелкоуглеродистой и средней сталью любой толщины

- Вы можете вспахивать высокопрочную конструкционную сталь без нагрева, как при других методах резания

- Скорость плазменной резки примерно в 10 раз выше, чем газокислородной резки

- Позволяет эффективно обрабатывать высококачественную заготовку для толстого и среднего листового металла

- Плазменная резка идеально подходит для автоматизации процесса резки

- При плазменной резке под водой — очень низкий уровень шума и очень низкое тепловое воздействие

К недостаткам плазменной резки можно отнести:

- Максимальный размер резки по-прежнему ограничен 180 мм при сухой плазменной резке и только 120 мм при работе под водой

- Вы все равно получаете несколько более широкий пропил, чем идеальный

- Потребляемая мощность при плазменной резке высока

- Он не обеспечивает такое же качество резки, как лазерная резка

- Это намного дороже в эксплуатации, чем оксиацетиленовая система

- Вы можете обнаружить, что сухая резка более шумная, чем вы предпочитали

Часто задаваемые вопросы (FAQ)

Опасны ли газы плазменной резки?

Хотя технически дым от плазменной резки не опасен — пары от разрезаемого металла опасны.Большинство металлов при сжигании на воздухе образует токсичные отложения, которые нельзя вдыхать, даже оксид железа (ржавчина) при вдыхании может накапливаться в легких и со временем нанести реальный вред вашему здоровью.

Нужна сварочная маска для плазменной резки?

Официально? Нет. При плазменной резке можно просто надеть защитные очки, но мы рекомендуем, чтобы при плазменной резке обязательно надевать как защитные очки, так и сварочную маску. Это дает вашим глазам максимальную защиту независимо от метода резки, с которым вы работаете.

Может ли плазменный резак резать дерево?

Что такое плазменная резка? Это использование плазменной резки для резки материалов, и для того, чтобы это происходило эффективно, необходимо, чтобы разрезаемый материал был электропроводным. Если она не является электропроводной, дуга пропадет — древесина не электропроводна, и плазменный резак не может резать древесину.

Будет ли плазменный резак резать ржавый металл?

Да, потому что ржавчина проводит электричество так же хорошо, как и любой другой металл, поэтому ржавчина совсем не препятствует процессу плазменной резки.Он прорежет грязную, ржавую и даже окрашенную сталь такого же качества, как и нержавеющую сталь.

Опасны ли плазменные резаки?

Да. Тепло, выделяемое при плазменной резке, невероятно интенсивно. Есть риски для ваших глаз (вы всегда должны носить очки с боковым щитком и сварочным шлемом), вашей одежды (вам нужно использовать огнестойкие костюмы) и даже ног и рук (требуются специальные перчатки и обувь).

Даже при всем этом существует риск искр или расплавленного металла, которые могут стать причиной пожара на рабочем месте или на столе для резки.

Насколько толстым может резать плазменный резак?

Это в некоторой степени зависит от машины и материала. Тем не менее, ваш средний ручной плазменный резак с радостью произведет плазменную резку толщиной до 38 мм стали или листа нержавеющей стали.

Однако, если вы используете плазменный резак с компьютерным управлением, он может выполнять плазменную резку толщиной до 180 мм.

Что ждет плазменную резку в будущем?

В настоящее время вы можете использовать высококлассные плазменные резаки, чтобы прорезать невероятные 200 дюймов металлической пластины за одну минуту. При этом они производят 40 000 градусов тепла.

Ничего подобного. Ученые доказали, что вы можете производить плазменную резку с температурой до 10 триллионов градусов. Конечно, маловероятно, что такой режущий плазменный инструмент когда-либо понадобится для резки металла, но он показывает, что в будущем у этой технологии есть огромный потенциал.

Текущая проблема с плазменным резаком — это мусор, который он оставляет после себя, а именно окалина. Это своего рода осадок, который образуется расплавленным металлом, который прилипает к углам металла и существенно ухудшает качество резки.

Качество резки оборудования для лазерной или водной резки, напротив, намного выше, чем при плазменной резке. Это означает, что после резки не требуется никаких отделочных работ.

Если бы вы спросили на некоторых семинарах, «что такое плазменная резка?» они ответят, что это генератор отделочных работ.Они предпочли бы использовать в своей работе оборудование для лазерной резки или оборудование для гидрорезки, но эти станки дороги, обычно недоступны в портативных моделях, и они выполняют работу в 100 раз дольше, чем плазменные резаки.

Итак, долгожданное будущее плазменной резки — это более чистая отделка получаемой резки. Если они смогут справиться с этим, сохраняя при этом скорость плазменной резки, как сейчас, они будут непревзойденной силой в мире резки.

Как работают плазменные резаки?

Плазменная резка — это термический метод резки и травления металлов.Это один из новейших способов резки этих материалов. Плазменная резка существует всего несколько десятилетий, а высокоточная плазменная резка (Hi-Def или Fine Plasma) — всего около 15-20 лет. До этого метода при резке часто использовалось кислородное топливо. Этот старый метод использует кислород, ацетилен, а затем пропан для резки материалов. Плазменная резка превзошла кислородно-топливную резку по полезности, потому что она может разрезать до шести дюймов материала за один раз и при этом точно резать более тонкие материалы с минимальной заменой, хотя для кислородно-топливных систем все еще есть приложения.

Зачем нужен станок для плазменной резки?

Машины плазменной резки намного эффективнее других методов работы с металлом. Плазменная резка была первоначально разработана в 1960-х годах, но потребовалось много лет, чтобы она превратилась в процесс точной резки, который мы знаем сегодня. Это процесс, в котором температура используется для резки или, скорее, испарения металлов. Механика плазменной резки проста на бумаге; Газ или газы проталкиваются через очень маленькое отверстие в горелке с очень высокой скоростью, тогда как при этом к газам подается ток.Этот процесс обеспечивает тонкую плазменную струю, обеспечивающую резку с очень хорошо обработанными краями. Его родственный процесс, кислородно-топливная горелка, работает намного медленнее, и разрезы не такие чистые.

К концу 1990-х годов плазменные резаки и технологии стали еще лучше. Технологии продвинулись так, что стала возможной тонкая плазменная резка или резка «высокой четкости». Эти прекрасные инструменты для плазменной резки, в отличие от своих более простых собратьев, не являются ручными, они прикреплены к более крупным системам точного перемещения, чтобы добиться прекрасной отделки и точности, на которую они способны.Их часто называют станками плазменной резки с числовым программным управлением (или ЧПУ). Это инструменты, обеспечивающие высокую точность. Они также требуют точного контроля и калибровки. Эти высокоточные плазменные резаки предлагают отличный способ изготовления сложных деталей.

Основы плазменной резки

Плазменные резакииспользуют несколько различных типов газа для резки материалов. В этом процессе можно использовать кислород, азот, аргон и даже производственный воздух. Конечно, при этом используется не только воздух.Воздух необходимо сдерживать и пропускать через крошечное отверстие, когда через него проходит ток. Процесс называется плазменной резкой, а не воздушной резкой, потому что, когда температура становится достаточно высокой, материя переходит в новое состояние — состояние плазмы. Также важна электрическая природа процесса. Когда электрическая дуга, создаваемая горелкой, входит в контакт с металлом, создается полный контур. Вещество имеет высокую температуру и движется с большой скоростью. Эта плазма легко прорезает металлические материалы.Помимо газа, который становится плазмообразующим, в этих горелках есть защитный газ. Этот газ также вытесняется через узкое сопло. Он называется защитным газом, потому что он защищает готовый срез.

Работа с плазменным резаком

Современные портативные аппараты плазменной резки часто имеют систему пилотной дуги. Это означает, что дуга используется для создания плазмы между электродом и соплом. Таким образом, плазма доступна до того, как произойдет перенос дуги на металл. Это улучшение по сравнению с более ранней технологией ручной плазменной резки.Вихревое кольцо заставляет поток плазмы быстро вращаться на выходе из резака, обеспечивая более плотный и равномерный поток. Резка с ЧПУ сегодня выполняется полностью на компьютере, без необходимости прикасаться к материалам. Предварительно нарисованная форма загружается в станок, и затем создается траектория, по которой станок следует при подаче питания на плазменный резак. Ранние версии резаков с ЧПУ требовали своего рода перфокарт или перфоленты. Сегодня все это делается путем размещения изображений на экране, и в эти системы можно вводить очень мелкие детали, включая скорость, паузы и другие функции.

В компании Southern Fabricating Machinery Sales, Inc. мы являемся экспертами в области плазменной резки и изготовления металлов. Вы можете подробнее узнать о плазменной резке, перейдя по ссылке ниже, или купить плазменный стол прямо сейчас по предоставленной ссылке. Позвоните нам сегодня по телефону 1-813-444-4555, чтобы получить помощь в вашем приложении или выбрать подходящую плазменную систему для ваших нужд, или посетите нас в Интернете по адресу www.s Southernfabsales.com, чтобы узнать больше о плазме и других производственных процессах.

Плазменная резка — функции, преимущества и недостатки

Режущие инструменты Плазменная резка — функции, преимущества и недостатки

Редактор: Steffen Donath

Заготовки из электропроводящих материалов разрезаются с помощью ускоренной струи горячей плазмы. Это эффективный способ резки толстого листового металла.

Связанная компания

Hypertherm также разработала систему резки X-Definition, которая предлагается с системой XPR300. Этот процесс повышает качество и функциональность плазменной резки.(Источник: Hypertherm)

Создаете ли вы произведения искусства или производите готовые детали, плазменная резка предлагает неограниченные возможности для резки алюминия, нержавеющей стали и др.Но что именно стоит за этой относительно новой технологией? Мы проясняем наиболее важные вопросы в нашем кратком обзоре с наиболее важными фактами о плазменной резке и плазменной резке.

Как работает плазменная резка

Плазменная резка — это процесс, в котором электропроводящие материалы разрезаются с помощью ускоренной струи горячей плазмы . Типичными материалами, которые можно разрезать с помощью плазменной горелки, являются сталь, нержавеющая сталь, алюминий, латунь, медь и другие проводящие металлы.Плазменная резка широко используется в производстве, ремонте и реставрации автомобилей, промышленном строительстве, утилизации и утилизации . Благодаря высокой скорости и точности резки при невысокой стоимости плазменная резка широко используется от крупных промышленных ЧПУ до небольших любительских компаний, где материалы впоследствии используются для сварки. Плазменная резка — Проводящий газ с температурой до 30 000 ° C делает плазменную резку особенной.

Основной процесс при плазменной резке и сварке состоит в создании электрического канала для перегретого электрически ионизированного газа — i.е. плазма — от самого плазменного резака через обрабатываемую деталь, таким образом образуя законченную схему обратно в плазменный резак через клемму заземления . Это достигается за счет сжатого газа (кислород, воздух, инертный газ и другие, в зависимости от разрезаемого материала), который на высокой скорости вдувается в заготовку через сфокусированное сопло. Внутри газа дуга образуется между электродом около газового сопла и самой заготовкой . Эта электрическая дуга ионизирует часть газа и создает токопроводящий плазменный канал.Когда ток от резака плазменного резака проходит через эту плазму, он выделяет тепла, достаточного для того, чтобы расплавить заготовку . В то же время большая часть высокоскоростной плазмы и сжатого газа выдувает горячий расплавленный металл, разделяя заготовку.

Плазменная резка — эффективный способ резки тонких и толстых материалов. Ручные резаки обычно могут резать стальной лист толщиной до 38 мм. , более сильные резаки с компьютерным управлением могут резать стальной лист толщиной до 150 мм.Поскольку плазменные резаки производят очень горячий и очень локализованный «конус» для резки, они очень полезны для резки и сварки листов изогнутой или угловой формы.

Преимущества и недостатки плазменной резки

Преимущества:

- работа одной или нескольких горелок в зависимости от серии

- резка всех электропроводящих материалов

- резка высоколегированной стали и алюминиевых материалов средней и большой толщины

- отличная производительность на малых и средних толщина низкоуглеродистой стали

- резка высокопрочной конструкционной стали с меньшим тепловложением

- высокие скорости резания (до 10 раз выше, чем у кислородного топлива)

- любая обработка высококачественных заготовок на средние и толстые листовой металл

- плазменная резка гарантирует автоматизацию

- плазменная резка под водой позволяет очень низкое тепловое воздействие и низкий уровень шума на рабочем месте

Недостатки:

- ограничение использования до 160 мм (180 мм) для сухой резки и 120 мм для подводной резки

- 9 0102 относительно высокое энергопотребление

- лазеры предлагают еще более высокое качество резки

- дороже, чем системы кислородноацетиленовой резки

- возможно развитие шума при сухой резке

Применение плазменной резки

Ручные плазменные резаки обычно используются мастерскими для обработки тонкого металла, заводского обслуживания, сельскохозяйственного обслуживания, сварочных ремонтных центров, сервисных центров по металлу (лом, сварка и демонтаж), строительных работ (например.грамм. здания и мосты), торговое судостроение, производство прицепов, ремонт автомобилей и произведений искусства (изготовление и сварка).

Резка мягкой стали с Flash 101.

(Источник: Kjellberg)

Механизированные плазменные резаки обычно намного больше, чем ручные плазменные резаки, и используются вместе со столами для резки. Механизированные плазменные резаки могут быть интегрированы в систему вырубки, лазерной или роботизированной резки.Размер механизированного плазменного резака зависит от используемого стола и портала. Этими системами нелегко маневрировать, поэтому перед установкой следует рассмотреть все их компоненты вместе с компоновкой системы.

Между тем производители также предлагают комбинированные устройства, подходящие как для плазменной резки, так и для сварки. В промышленном секторе существует практическое правило: чем сложнее требования к плазменной резке, тем выше затраты.

Когда были разработаны первые устройства плазменной резки?

Плазменная резка возникла из плазменной сварки в 1960-х годах и превратилась в очень продуктивный процесс резки листового металла в 1980-х годах .По сравнению с традиционной резкой «металл против металла» при плазменной резке не образуется металлическая стружка, а обеспечивается точная резка. Первые устройства плазменной резки были большими, медленными и дорогими. Поэтому они в основном использовались для повторения схем раскроя в режиме массового производства. Как и в случае с другими станками, технология CNC (Computer Numerical Control) использовалась в установке плазменной резки с конца 1980-х по 1990-е годы . Благодаря технологии ЧПУ, плазменные резаки получили большую гибкость при резке различных форм на основе серии различных инструкций, запрограммированных в числовом управлении станка .Однако станки плазменной резки с ЧПУ обычно ограничивались вырезанием шаблонов и деталей из плоских стальных листов только с двумя осями движения.

За последние десять лет производители различных устройств плазменной резки разработали полностью новую модель с меньшим соплом и более тонкой плазменной дугой . Это обеспечивает лазерную точность на кромках плазменной резки. Некоторые производители используют комбинированное устройство управления точностью с ЧПУ с этими горелками для производства деталей, требующих минимальной или нулевой доработки , что упрощает другие процессы, такие как сварка.

Что такое термическое разделение?

Термин «термическое разделение» используется как обобщающий термин для процессов, в которых материалы разрезаются или формируются под действием тепла с или без резания потока кислорода таким образом, что при дальнейшей обработке не требуется переделка. Три доминирующих процесса: Газокислородная, плазменная и лазерная резка .

Плазменная горелка со скосом.

(Источник: Lind)

Кислородная резка

Когда углеводороды окисляются, они выделяют тепло.Как и в случае с другими процессами сжигания, газокислородная резка не требует дорогостоящего оборудования, источник энергии легко транспортировать, и для большинства процессов не требуется ни электричества, ни охлаждающей воды. Обычно достаточно горелки и баллона с топливным газом. Газокислородная резка является преобладающим процессом при резке тяжелой, нелегированной и низколегированной стали , а также используется для подготовки материала к последующей сварке . После того, как собственное пламя довело материал до температуры воспламенения, включается струя кислорода, которая вызывает горение материала.Как быстро достигается температура возгорания, зависит от топливного газа. Скорость правильной резки зависит от чистоты кислорода и скорости струи газообразного кислорода. Кислород высокой чистоты, оптимизированная конструкция сопла и правильный топливный газ гарантируют высокую производительность и минимизируют общие производственные затраты.

Плазменная резка

Плазменная резка была разработана в 1950-х годах для резки металлов, которые нельзя обжигать (например, нержавеющих сталей, алюминия и меди). При плазменной резке газ в сопле ионизируется и фокусируется благодаря специальной конструкции сопла.Только с помощью этого потока горячей плазмы можно резать такие материалы, как пластмассы (без перенесенной дуги). В случае металлических материалов плазменная резка также зажигает дугу между электродом и заготовкой для увеличения передачи энергии. Очень узкое отверстие сопла фокусирует дугу и плазменный ток. Дополнительную перевязку разрядного тракта можно обеспечить вторичным газом (защитным газом). Выбор правильной комбинации плазма / защитный газ может значительно снизить общие производственные затраты.

Лазерная резка

Система Autorex от Esab — первый шаг к автоматизации плазменной резки. Его можно легко интегрировать в существующие производственные линии.

(Источник: Esab Cutting Systems)

Лазерная резка — это новейшая технология термической резки, которая была разработана после плазменной резки. Лазерный луч генерируется в резонаторной полости системы лазерной резки . Хотя расход газа в резонаторе невелик, его чистота и правильный состав имеют решающее значение.Специальные газы для резонатора защищают устройства от цилиндра в полость резонатора и оптимизируют производительность резки. Для резки и сварки лазерный луч направляется от резонатора к режущей головке через систему пути луча . Убедитесь, что в системе нет растворителей, частиц и паров. Особенно для высокопроизводительных систем (> 4 кВт) рекомендуется азот из жидкого источника. При лазерной резке кислород или азот могут использоваться в качестве режущего газа. Кислород используется для нелегированной и низколегированной стали , хотя процесс аналогичен газокислородной резке.Здесь также важную роль играет чистота кислорода. Азот используется для нержавеющей стали, алюминия и никелевых сплавов для достижения чистой кромки и сохранения критических свойств основного материала.

Впрыск воды для плазменной резки и сварки

Вода используется в качестве охлаждающей жидкости во многих промышленных процессах, которые вызывают высокие температуры в процессе. То же самое и с впрыском воды при плазменной резке. Вода впрыскивается через инжектор в плазменную дугу аппарата плазменной резки.Плазменная дуга обычно возникает, когда в качестве плазменного газа используется азот, как в случае с большинством аппаратов плазменной резки. Как только вода впрыскивается в плазменную дугу , это приводит к высокому сужению . В этом особом процессе температура значительно повышается до 30 000 ° C и выше . Если сравнить упомянутые выше преимущества процесса с традиционной плазмой, можно увидеть, что качество резки и прямоугольность реза значительно улучшаются, и материалы идеально подготовлены для сварки.Помимо улучшения качества резки во время плазменной резки, можно также наблюдать увеличение скорости резки , снижение риска двойной кривизны и уменьшение эрозии сопла .

Плазменная резка с усиленным сужающим эффектом

Вихревой газ часто используется в промышленности плазменной резки для достижения лучшего удержания плазменного столба и более стабильной дуги сужения. По мере того, как количество вихрей входящего газа увеличивается, центробежная сила перемещает точку максимального давления к краю камеры повышенного давления, а точку минимального давления намного ближе к оси.Разница между максимальным и минимальным давлением увеличивается с увеличением количества завихрений. Большой перепад давления в радиальном направлении сужает дугу и приводит к высокой плотности тока и омическому нагреву вблизи оси.

Это приводит к гораздо более высокой температуре возле катода . Следует отметить, что закручивающий газ ускоряет эрозию катода по двум причинам: увеличивает давление в камере и изменяет структуру потока около катода .Также следует учитывать, что газ с большим числом закрутки увеличивает составляющую скорости закрутки в точке резания в соответствии с сохранением углового момента. Предполагается, что это вызывает разные углы у левой и правой кромок пропила.

А теперь ваша очередь!

Оставьте отзыв об этой статье. Какие вопросы остаются открытыми, какие аспекты вас интересуют? Ваши комментарии помогут нам стать лучше!

(ID: 45939723)

Понимание того, как работает плазменная резка

Искусство резки металла можно разделить на две группы: механическую и термическую.Однако плазменную резку можно отнести к термической резке с помощью знаменитой машины плазменной резки BaoKun . В процессе используется ионизированный газ для прорезания металла. Кроме того, это наиболее распространенный метод резки листов или толстых металлических пластин.

Определение плазменной резки и ее использования в различных отраслях промышленностиПлазма — это четвертое состояние вещества из трех широко известных твердых, жидких и газообразных веществ. Плазма встречается в природе, но в основном в верхних частях земной атмосферы.В плазму включены освещение и высокая температура огня, равно как и наши тела. Плазма составляет 99% того, что можно увидеть во Вселенной.

Плазма связана с газом, поскольку атомы не касаются друг друга. Газы можно превратить в плазму при высоких температурах. Причина, по которой плазму называют ионизированным газом, заключается в том, что она может свободно течь, как жидкость, когда проходит через электрическое и магнитное поле. Плазменный резак использует электропроводящий газ для передачи энергии проводящему материалу от источника питания, что обеспечивает более чистый процесс резки.

Компоненты плазменной системы

Блок питания — блок питания преобразует трехфазное линейное напряжение в плавное напряжение DV от 200 до 400 В постоянного тока. Постоянное напряжение помогает поддерживать плазму во время резки. Он также может регулировать производительность, необходимую в зависимости от типа или толщины обрабатываемого материала.

а. Как это работает?Плазменная резка включает термическую резку. Это использование тепла для плавления металла вместо его механической резки.

В плазменных резаках используются другие газы, например, азот или сжатый воздух.Чтобы создать плазму, должна произойти ионизация этих газов.

Когда сжатые газы контактируют с электродом, они ионизируются, создавая давление, и плазма выталкивается к фронту резки.

Следовательно, режущий наконечник сжимает поток и создает поток плазмы. Это продевается через заготовку.

Плазма является электропроводной, если деталь подсоединена через стол для резки от земли.

Аналогичным образом, когда плазма контактирует с металлом, она плавится при высоких температурах.В конце концов, высокоскоростные газы отталкивают расплавленный металл.

б. Процесс резкиЭтот метод требует наличия искры высокого напряжения и частоты. Искра возникает при контакте плазменной горелки с металлом. Этот процесс блокирует цепь, что вызывает искру, создавая плазму.

Вспомогательная дуга — это второй метод. Здесь в горелке возникает искра из-за высокого напряжения и малых токов цепи. Впоследствии искра создает вспомогательную дугу с крошечным количеством плазмы.

В качестве альтернативы можно использовать подпружиненную плазму, прижав резак к заготовке, чтобы создать короткое замыкание, которое позволит протекать току. Снижение давления также приводит к возникновению вспомогательной дуги.

Последние мыслиВыбор между различными методами резки определяется используемыми материалами. Либо толщина, либо используемые детали. Оптимальная толщина реза 15-50 мм. Наконец, лазерная резка также может использоваться для тонких листов для хорошего качества и скорости.

Как работает плазменный резак. Если вы ищете плазменный резак… | by Logan Lording

Если вы ищете плазменный резак для легкой промышленности или для самостоятельной работы, это идеальное решение для ваших нужд.

Хотя плазменная резка является относительно новой технологией по сравнению с производительностью резки, нет никаких сомнений в том, что модернизация оборудования для плазменной резки стоит того, окупается оно или нет, потому что этот процесс более эффективен. Благодаря технологии резки OxyFuel и возможности производить доступный по цене станок плазменной резки для каждого, это новейший и лучший способ резки металла.Одна из первых вещей, на которую вы должны обратить внимание при выборе лучшего оборудования для плазменной резки, — это производительность резки.

Будь то сварка, шлифовка или резка, машины плазменной резки Lotus обладают всеми характеристиками, необходимыми для успешного проекта. Если вы хотите получить за деньги исключительно качественный плазменный резак, прочтите эту обзорную статью.

Вам необходимо убедиться, что используемый вами плазменный резак эффективен и может резать все, что вам нужно.Все устройства плазменной резки работают по схожему процессу, но в результате резка становится намного чище и быстрее. Хотя производительность может варьироваться от одного устройства плазменной резки к другому, правильно сказать, что плазменная резка обеспечивает более быструю и чистую резку, чем другие методы резки металла. При условии, что у устройства плазменной резки достаточно мощности для резки металлической детали, плазменная резка является самым безопасным, наиболее эффективным и чистым способом резки металла, поэтому резка не требуется.

Если возможна резка на столе, убедитесь, что у вас есть стол для плазменной резки с поверхностью, способной выдерживать длительное нагревание устройства плазменной резки.Плазменный резак на столе гарантирует, что у него будет достаточно мощности, чтобы выдержать нагрев плазменного резака, но не слишком много. Принцип работы PlasmaCutter означает, что они не растопят ваши пальцы, если вы запылаете плазмой.

Муфта для плазменной резки предотвращает попадание грязи, пыли и других частиц в корпус станка для плазменной резки и защищает его от нагрева.

Купить станок для плазменной резки не так просто, как купить обычную пилу или станок для плазменной резки, и это потому, что это очень сложный инструмент, чтобы быть эффективным.Если вам нужно разрезать много металла, может быть сложно выбрать подходящий плазменный резак для вашего бизнеса, дома или мастерской. Независимо от того, являетесь ли вы профессионалом или любителем резки, знание всех компонентов вашей машины плазменной резки может помочь вам найти подходящий тип плазменной резки для вашей задачи. Легко купить лучшее оборудование для плазменной резки для конкретной ситуации, потому что оно эффективно, но если вы не заплатите за него заранее, так как вы будете платить за него частями, потому что вам нужно разрезать много металлов, материал вы держите режущий блок, используя его крышку, это позволит ему работать правильно и эффективно.

Чтобы найти подходящий плазменный резак, вы должны сначала проверить рабочий цикл и цену перед покупкой.

Многие люди считают плазменную резку самым быстрым и эффективным способом резки материалов, но они, как правило, не оснащены станком плазменной резки. Существует также ряд различных типов машин плазменной резки, которые можно использовать на производственных предприятиях. Механизированные плазменные резаки обычно намного больше, чем ручные плазменные резаки, и используются вместе со столами для резки.Большие машины плазменной резки могут использоваться в производстве, где большие системы материалов используются для стационарных машин плазменной резки.

Если вы используете плазменный резак, вы можете использовать станок, который используется для шлифования диска, например, дисковый шлифовальный станок, дисковый шлифовальный станок или дисковая мельница. [Источники: 1]

Плазменные резаки — прекрасный инструмент для работы с металлом в любых условиях, но они очень дороги в использовании, эксплуатации, использовании и повторном использовании. Один из лучших аксессуаров, который вы можете купить, чтобы продлить срок службы вашего плазменного резака, — это его крышка.

Плазменный резак часто называют 50-дюймовым плазменным резаком, который может резать до 50 дюймов, потребляя ток 50 ампер. Плазменные резаки меньшего размера также имеют ручной плазменный резак и могут резать 1,5 дюйма материала толщиной один сантиметр или меньше.

Плазменные резаки используют постоянное напряжение для нагрева сжатого воздуха до очень высоких температур, где он ионизирует атомы и создает плазменную дугу. При обычной плазменной резке дуга плазмы обычно определяется открытием сопла.Когда азот используется в качестве плазменного газа, плазменные дуги создаются так же, как и при использовании газа наддувочного воздуха, что характерно для большинства машин плазменной резки.

Если плазменный резак перемещает правый инструмент и сопло теряет контакт с инструментом, процесс плазменной резки может быть завершен только при отключении тока. Эта проблема может возникнуть, когда срабатывает плазменный резак, и уровень напряжения падает ниже рабочего диапазона.

Все, что вам нужно знать о плазменной резке

Если вы рабочий на верфи, строящей грузовые корабли, или художник, пытающийся превратить свое последнее видение в металлический шедевр, скорее всего, вы собираетесь использовать плазменную резку в какой-то момент во время процесса.

Разработанный для быстрой и точной резки, неудивительно, что плазменная резка получила такое широкое распространение во всем мире. Скорее всего, вы используете продукты, которые были частично изготовлены с помощью плазменной резки, каждый день.

Итак, что такое плазменная резка? И как именно это работает?

Что такое плазма?

Чтобы понять, как работает плазменная резка, сначала необходимо понять основы. Начнем с ответа на простой вопрос: что такое плазма?

Не путать с прозрачной жидкостью в крови, в которой взвешены жировые шарики (что бы это ни значило).Плазма, о которой мы говорим, представляет собой ионизированный газ — газ, который был возбужден до такой степени, что электроны вырываются из своих атомов, но все еще движутся вместе с ядром.

Этот возбужденный газ является плазмой. Плазма фактически упоминается как четвертое состояние материи, помещая ее рядом с другими тремя хорошо известными и широко преподаваемыми состояниями. Правильно, на самом деле состояния материи следующие: твердое, жидкое, газообразное и ПЛАЗМА.

Интересно, что согласно науке, плазма на самом деле является наиболее распространенным состоянием материи во Вселенной! Здесь, на Земле, мы в значительной степени полагаемся на плазму.Я уверен, что тебе знакомо солнце. Что ж, наш большой желтый друг в небе, как и большинство других звезд, на самом деле представляет собой гигантский плазменный шар. Вроде круто, правда?

Есть несколько разных способов превращения газа в плазму, но это всегда включает закачку газа полной энергии. В этом случае искра — очень эффективный источник энергии. Когда мы пропускаем сжатый газ (например, кислород, азот, аргон или даже производственный воздух) через большую искру, он ионизирует газ и создает контролируемый поток плазмы.

Вы можете спросить себя: «Как нам использовать газ, чтобы прорезать самые твердые материалы, известные человеку?» Ну, плазменные резаки могут достигать ошеломляющих 40 000 ° F почти мгновенно. Поток плазмы такой температуры может быстро и легко пройти через большинство материалов.

Даю вам …

ПЛАЗМЕННЫЙ ФАКЕЛ!

Каждая система плазменной резки состоит из следующих трех компонентов:

- Блок питания — Блок питания плазменной резки отвечает за поддержание плазменной дуги на протяжении всей резки.

- Консоль зажигания дуги — Или ASC создает искру внутри плазменной горелки, которая создает плазменную дугу.

- Плазменный резак — Плазменный резак обеспечивает юстировку, необходимую для точной резки, а также охлаждения расходных деталей.

Теперь, когда вы понимаете, что такое плазма, давайте перейдем к применению плазмотрона.

Виды плазменной резкиПочти все системы плазменной резки подразделяются на две категории: обычные и прецизионные системы плазменной резки.

Обычные плазменные системы — Обычно в качестве плазменного газа используется производственный воздух, а форма дуги определяется соплом горелки. Ручные системы относятся к категории обычных систем плазменной резки, а также к приложениям, в которых разрезаемые материалы имеют более низкие допуски. Хотя эти типы широко распространены, они менее точны, чем другие формы плазменной резки.

Precision Plasma Systems — Используйте различные газы, такие как кислород, азот или смесь водорода / аргона / азота, для достижения оптимальной резки широкого диапазона проводящих материалов.Эти типы систем управляются ЧПУ и предназначены для выполнения самых точных резов, достижимых с помощью плазмы. Резаки и вырезаемые ими конструкции более сложные, а форма дуги сужена для большей точности.

Зачем нужна плазма?

К этому моменту вы должны хорошо понимать, что такое плазма и как работает плазменная резка, но при этом остается без ответа один очень важный вопрос — почему?

Есть много других способов резки металла — пилы, лазеры, гидроабразивная резка и кислородно-топливные системы.Мы не будем вдаваться в подробности каждого из них прямо сейчас, так как вы захотите использовать разные методы для разных заданий.

При принятии решения о том, какой метод резки использовать, играют роль несколько факторов. Важно учитывать толщину обрабатываемого материала, требуемое качество кромки и то, что важнее — производительность или стоимость.

Наиболее заметные различия между плазменной резкой и другими методами резки — это раз и стоимость .Плазменная резка работает быстрее, чем другие методы, особенно при работе с более толстыми материалами, а недавние достижения в технологии плазменной резки снижают влияние плазменной резки на вашу прибыль.

По сравнению с этим стоимость гидроабразивного или лазерного резака очень высока. Как правило, гидроабразивная резка стоит в три раза дороже, чем плазменная и лазерная резка может стоить в восемь раз дороже! Плазменная резка — очень практичный метод резки, и он достаточно точен для почти любых ваших потребностей в фигурном вырезании.