самодельный, подробно, схемы и чертежи – Виды сварочных аппаратов на Svarka.guru

Для любителей постоянно мастерить полезные и красивые вещи из металла, кроме сварки периодически требуется резать металл. Можно изготовить плазморез из сварочного инвертора своими руками.

Не стоит покупать дополнительное дорогое оборудование, которое будет редко использоваться. Плазморез возможно сделать из трансформатора, но он будет тяжелый и энергоемкий.

Содержание

- 1 Для чего нужен?

- 2 Принцип работы горелки

- 2.1 Образование плазмы

- 2.2 Резка

- 2.3 Аппараты прямого действия

- 2.4 Косвенного

- 3 Источник тока

- 4 Типовая конструкция

- 5 АПР-91 – схема переделки

- 5.1 Электроды и кабель

- 5.2 Вентиляция

- 6 Сборка аппарата

- 7 Советы по эксплуатации самодельного плазмореза

Для чего нужен?

Каждому специалисту периодически приходится выкраивать детали из листа. Делать это механической обработкой, значит перевести в стружку много металла. Покупать дорогое оборудование ради использования раз в неделю несколько минут, не имеет смысла. Выход – изготовить плазменный резак своими руками. Переделывать можно разные типы выпрямителей:

Покупать дорогое оборудование ради использования раз в неделю несколько минут, не имеет смысла. Выход – изготовить плазменный резак своими руками. Переделывать можно разные типы выпрямителей:

- инвертор;

- трансформатор;

- выпрямитель.

Работать будет любой аппарат. Оптимальный вариант, для любителей мастерить, изготовление самодельного плазмореза из сварочного инвертора. При использовании газовой резки производительность ниже, ширина реза больше.

[stextbox id=’warning’]Основное преимущество плазмореза — использование обычного воздуха. Давление создает компрессор. Нет риска взрыва или отравления, как при работе с пропаном, кислородом и другими газами.[/stextbox]

Толщина разрезаемого листа на бытовом оборудовании с током до 200А ограничена 40 – 50 мм. Для строительства дома и работы в домашней мастерской этой мощности хватает. Полупрофессиональный инвертор настраивается на толщину до 100 мм.

Легкому и мощному оборудованию достаточно подсоединить компрессор и обычный держак заменить на плазмотрон, своими руками сделанный и купленный готовым. Оснастка оборудования легко меняется, и плазморезы инверторные превращаются в обычные аппараты, на которых производится сварка.

Оснастка оборудования легко меняется, и плазморезы инверторные превращаются в обычные аппараты, на которых производится сварка.

Принцип работы горелки

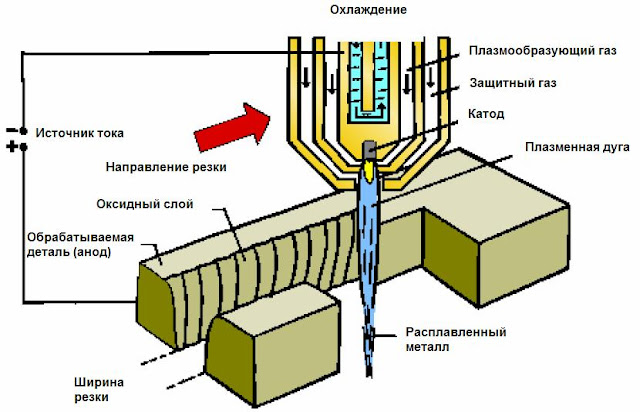

Плазменная резка своими руками происходит за счет превращения потока воздуха, проходящего через электрическую дугу, в плазму с температурой 3000 – 6000⁰C. Металл мгновенно расплавляется на ограниченном участке и выдувается. Принцип работы аналогичен газовой резке.

Образование плазмы

Инвертор создает постоянный ток большого значения. На конце электрода образуется дуга. В сопло под давлением поступает газ. Он проходит по спирали вокруг электрода. Образуется завихрение, движущееся с большой скоростью. В держак воздух поступает холодный. Двигаясь вокруг электрода, он его охлаждает и одновременно нагревается сам. В дуге он подходит уже подогретый.

На выходе струя газа становится тонкой. При соединении с горячей дугой, воздух нагревается ею и превращается в плазму, увеличиваясь в объеме в 20 – 30 раз. Вращение потока вокруг электрода делает струю тонкой.

Вращение потока вокруг электрода делает струю тонкой.

Резка

Плазменная горелка, сделанная своими руками, подносится к металлу. Горячая плазма быстро расплавляет металл на малом участке. Воздушный поток выдувает расплав, образуя отверстие. При перемещении резака за ним остается узкая полоска разрезанного насквозь листа.

Тонкий аккуратный рез получается при расположении плазмореза из инвертора под прямым углом к разрезаемой поверхности. Чем больше угол наклона, тем шире полоса реза.

Для производства строжки поверхности детали, плазменный резак по металлу, сделанный своими руками, наклоняется к снимаемой поверхности под острым углом в 5 – 10⁰. Пламя нагревает верхний слой, воздух выдувает жидкий металл.

Аппараты прямого действия

Прямого действия плазменные резаки по металлу, сделанные своими руками, работают с образованием дуги между деталью и электродом. Резать таким способом можно только токопроводящие металлы.

На деталь крепится зажим «+» от сварочного автомата. На электрод подается «–». На выходе из сопла наконечника образуется дуга между металлом и электродом. На нее направлен воздух.

На электрод подается «–». На выходе из сопла наконечника образуется дуга между металлом и электродом. На нее направлен воздух.

Косвенного

Плазморез, собранный своими руками из инвертора, может работать по принципу косвенного действия. Минус подается на наконечник. Дуга возникает независимо от наличия токопроводящей детали. Резаком косвенного действия режут любые материалы, включая фанеру, пластик, оргстекло. Струя плазмы образуется тоньше.

Сложность изготовления плазмотрона косвенного действия своими руками, демонстрируют схемы и чертежи. В небольшой наконечник длиной около 20 мм необходимо поместить воздушное охлаждение и надежно изолировать детали друг от друга.

[stextbox id=’info’]Руководитель конструкторского бюро по проектированию сварочного оборудования, оснастки и инструмента завода САИК Твердохлебов И. Г.: «В плазмотроне используют не привычный электрод, сделанный из прутка проволоки и покрытый флюсом. Сердечник расположен внутри горелки и не выходят за пределы сопла. Электрическая дуга в аппаратах прямого действия загорается бесконтактно и превращается на выходе из сопла в плазму. Резак косвенного действия выдувает горячую струю независимо от расположения материала и его электропроводности. Можно отжигать медные кольца и опаливать древесину».[/stextbox]

Электрическая дуга в аппаратах прямого действия загорается бесконтактно и превращается на выходе из сопла в плазму. Резак косвенного действия выдувает горячую струю независимо от расположения материала и его электропроводности. Можно отжигать медные кольца и опаливать древесину».[/stextbox]

Источник тока

Если вопрос выбора типа источника питания не принципиальный, следует предпочесть инвертор. Легкий малогабаритный аппарат работает от бытового источника тока 220В. Он легко регулируется, потребляет мало электроэнергии. Большинство сварочных бытовых инверторов имеют рабочий коэффициент 50% и выше. Они имеют систему охлаждения. Платы мало греются, по сравнению с устройством другого оборудования.

В качестве источника питания используется трансформатор, преобразующий электрический переменный ток в сварочный. Он более мощный, позволяет резать металл до 100 мм. Переделать трансформатор проще, чем другие выпрямители. Он имеет ряд недостатков для применения его в бытовых условиях:

- тяжелый;

- габаритный;

- работает от трехфазного тока 380В;

- потребляет много электроэнергии;

- низкий КПД.

Для массового производства партий однотипных деталей в мастерских и цехах, изготавливаются плазморезы из сварочного автомата своими руками.

Типовая конструкция

В список оборудования для изготовления плазмореза своими руками из инвертора входят:

- инвертор;

- компрессор;

- плазмотрон.

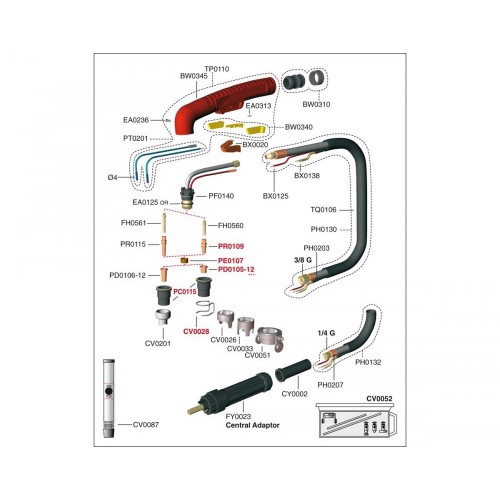

Плазмотрон косвенного действия.

Пошаговый план создания плазмореза начинается со сборки плазмотрона

- в центре электрод из тугоплавкого металла;

- электродная втулка держит электрод и закручивает воздух;

- изоляционная втулка закрывает электрод от контакта с водой;

- фторопластовый корпус;

- сопло.

Самоделка требует аккуратности и точного изготовления всех деталей.

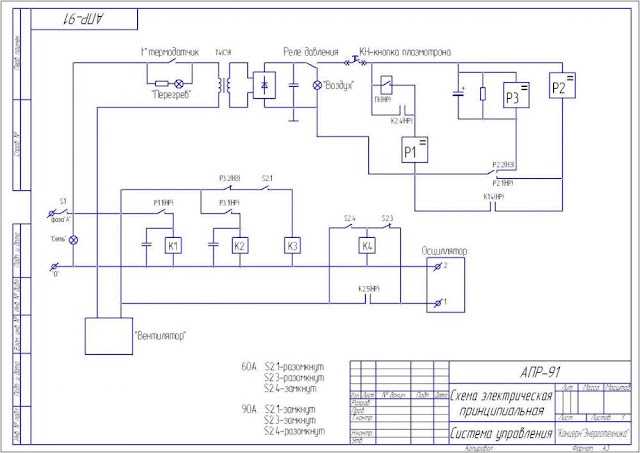

АПР-91 – схема переделки

Подробный чертеж для изготовления плазмореза показан для инвертора АПР-91. Специалисты считают эту модель наиболее удобной для переделки.

Специалисты считают эту модель наиболее удобной для переделки.

Кроме инвертора и компрессора, в изготовлении плазмореза используется много деталей. От самого плазмотрона, до подведенных к нему кабелей и шланга.

Электроды и кабель

Электроды подбираются их тугоплавких металлов: бериллий, ванадий, вольфрам. Они должны выдерживать температуру дуги и не разрушаться длительное время. Длина их относительно ширины 1,5 – 1,8. Длинные детали будут быстро сгорать.

Кабель обеспечивает равномерную подачу тока в зону образования плазмы. Он должен иметь сечение от 12 мм2, хорошую изоляцию.

Шланги воздушные от компрессора до держака подключаются для высокого давления.

Вентиляция

Инструкция по безопасным приемам работы требует, чтобы вентиляция в обязательном порядке присутствовала. Вытяжку наклонной конструкции должна располагаться на высоте 35 см от плоскости реза. Мощность вытяжного оборудования регулируется таким образом, чтобы весь дым от горящего металла втягивался системой. При этом не должно быть завихрений в рабочей зоне.

При этом не должно быть завихрений в рабочей зоне.

Сборка аппарата

Собирать следует начинать с плазмотрона. Узел требует точности и правильного подбора деталей. Если резать придется постоянно, необходимо иметь запасные электрод и сопло, они быстро сгорают.

Шланг и кабеля подключают сначала к оборудованию, затем к резаку. Только после этого можно инвертор подключать к сети.

Советы по эксплуатации самодельного плазмореза

Перед началом работы следует позаботиться о безопасности. Рядом должны находиться средства пожаротушения электрических приборов:

- ящик с песком;

- пенный или углекислотный огнетушитель;

- емкость с водой

График работы следует соблюдать указанный на инверторе. Оборудование должно остывать положенное ему время.

Без заземления работать нельзя.

Резать металл следует на специальном верстаке. Сварщик должен стоять или сидеть в удобной позе.

Плазморез своими руками из инвертора, подробности изготовления, видео

Домашние мастера, занимающиеся обработкой металла, сталкиваются с необходимостью раскраивать металлические заготовки. Это можно сделать при помощи угловой шлифовальной машины (болгарки), кислородного резака или плазмореза.

Это можно сделать при помощи угловой шлифовальной машины (болгарки), кислородного резака или плазмореза.- Болгарка. Качество среза очень высокого уровня. Однако выполнить фигурный раскрой невозможно, особенно если это касается внутренних отверстий с изогнутыми краями. К тому же есть ограничения по толщине металла. Тонкие листы резать болгаркой невозможно. Главное преимущество – ценовая доступность;

- Кислородный резак. Может вырезать отверстие любой конфигурации. Но добиться ровного среза невозможно в принципе. Края получаются рваными, с каплями оплавленного металла. Тяжело режется толщина более 5 мм. Приспособление не слишком дорогое, но требуется иметь большой запас кислорода для работы;

- Плазморез. Доступным этот прибор не зазовешь, но высокая стоимость оправдана качеством среза. После раскроя, заготовка практически не нуждается в дополнительной обработке.

Учитывая неподъемную для большинства домашних мастеров цену – многие умельцы «кулибины» изготавливают плазменный резак своими руками.

Способов несколько – можно создать конструкцию полностью «с нуля», или использовать готовые приспособления. Например – из сварочного аппарата, несколько модернизированного под новые задачи.

Изготовить плазморез своими руками реальная задача, но сначала необходимо понять, как он работает.

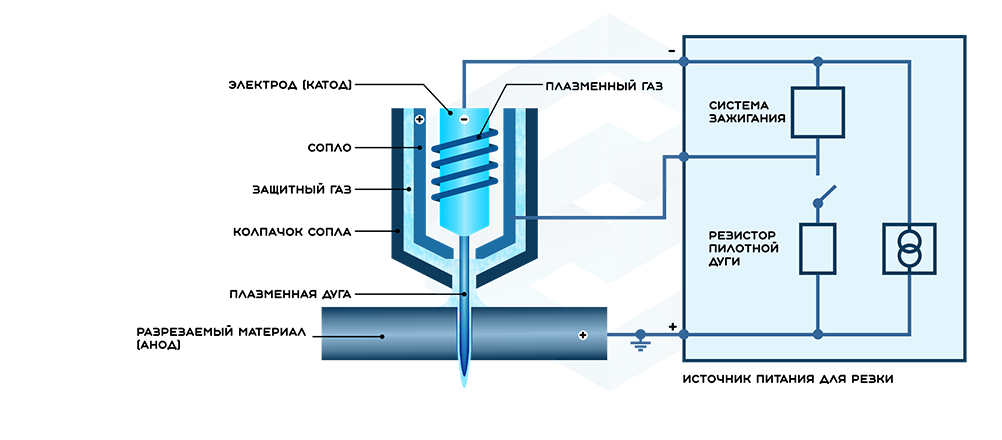

Общая схема изображена на иллюстрации:

Устройство плазмореза

Блок питания.

Он может быть сконструирован по-разному. Трансформатор имеет большие габариты и массу, но позволяет резать более толстые заготовки.

Потребление электроэнергии выше, это необходимо учитывать при выборе точки подключения. Такие блоки питания мало чувствительны к перепадам входного напряжения.

Инверторы экономичны, у них выше КПД. Дуга, полученная с помощью такого источника питания, горит стабильнее, что положительно влияет на качество реза.

Инвертор легче, и занимает меньше места в сравнение с трансформатором. Это делает прибор мобильным, что позволяет работать в труднодоступных местах.

Однако есть и недостатки. Толщина разрезаемой заготовки ограничена.

Плазмотрон.

Рабочая головка, с помощью которой производится резка.

Схема плазменного резака:

На электрод подается напряжение от инвертора для возбуждения плазменной дуги. Выбирается тугоплавкий металл, с образованием прочного окисла.

Например, цирконий, гафний или бериллий. Сопло служит для формирования плазменной струи. В зону образования плазмы подается сжатый воздух, который одновременно придает форму плазменной струе и охлаждает электрод.

Параметры сопла определяют характеристики реза. От диаметра зависит скорость разреза заготовки и размер прожигаемой щели. Величина отверстия на типовом резаке обычно равняется 3 мм. От длины напрямую зависит качество обработки. Однако слишком длинное сопло сильно нагревается и быстро изнашивается.

Охладитель (он же изолятор) частично отводит тепло от сопла, продлевая его ресурс. В рабочем режиме плазма достигает температуры более 25000°.

Поскольку плазма состоит не только из потока заряженных частиц, а еще и из воздуха – он должен подаваться в больших количествах. Этим вопросом заведует компрессор. Если рабочий ток не превышает пары сотен ампер, используется обычный воздух из атмосферы. Толщина разрезаемого металла менее 5 см.

В промышленных резаках выше сила тока и применяются различные газы: аргон, гелий, азот и даже кислород с водородом.

По управляющему комплекту шланг-кабель поступает как электрический ток, так и сжатый воздух (газ).

Подробное описание как сделать плазмотрон для плазмореза в этом видео.

Как работает плазморез

После нажатия управляющей клавиши, ток большой величины и частоты зажигает (в буквальном смысле) электрическую дугу между соплом и электродом. Температура в наконечнике поднимается до 7000° С.

Когда дежурная дуга заполняет все сопло, подается сжатый воздух (газ). От воздействия высокой температуры газ ионизируется, и становится проводником. Фактически возникает короткое замыкание через воздух, который превращается в газообразный электрод.

От воздействия высокой температуры газ ионизируется, и становится проводником. Фактически возникает короткое замыкание через воздух, который превращается в газообразный электрод.

В этот момент из сопла вырывается сформированная конусом плазма с температурой более 20000° С. При таких условиях электропроводность раскаленного воздуха внутри плазменного потока, равна проводимости металла.

При соприкосновении плазмы с металлом заготовки, возникает классическая дуга, как при электродной сварке. В роли электрода выступает плазма. Дуга моментально нагревает металл в точке соприкосновения. Размер пятна равен диаметру сопла. Превратившийся в жидкость металл, моментально выдувается под напором сжатого воздуха. Происходит резка заготовки.

Важно! При работе с плазморезом требуется определенная сноровка. Двигаться необходимо равномерно, с правильно заданной скоростью.

Если головку вести слишком медленно – рез получится не таким ровным, и будет слишком широким. Нагревшиеся края металла станут корявыми. Быстрое перемещение не позволит качественно выдувать расплавленный металл, и рез потеряет непрерывность.

Быстрое перемещение не позволит качественно выдувать расплавленный металл, и рез потеряет непрерывность.

Этого недостатка лишены станки плазморезы, в которых сопло управляется механически.

Однако стоимость таких устройств слишком высока. Самостоятельное изготовление затруднено, по причине дороговизны комплектующих. Мы рассмотрим возможность изготовления ручного плазменного резака со средними параметрами.

Плазморез своими руками из инвертора

Основная сложность – изготовление собственно плазмотрона. Точнее – режущего сопла.

Металлы, из которых вытачиваются наконечники, к доступным не относятся. Поэтому есть смысл приобрести готовое сопло. Патрубок для подключения шланга, работающего под давлением – должен быть установлен промышленным путем.

Рабочая область имеет температуру в несколько тысяч градусов, поэтому любой доступный в домашних условиях способ сварки, не подойдет. Трубка просто отвалится. А вот готовую режущую готовку не составит труда разместить в рукоятке, которая рассчитана на высокие температуры. Если вы делаете плазморез из инвертора – такая рукоять входит в комплект.

Если вы делаете плазморез из инвертора – такая рукоять входит в комплект.

Также необходимо всегда иметь запас расходных материалов. Сопло, из какого бы прочного металла оно не было сделано, изнашивается довольно быстро. Поэтому комплект из 5-10 насадок и катодов не помешает. К тому же лучше иметь несколько различных диаметров сопла, для работы с разными металлами.

Токопроводящий кабель от инвертора объединяют со шлангом для подачи сжатого воздуха. Вся конструкция должна составлять единое целое, иначе можно просто запутаться в шлангах во время работы.

В качестве корпуса для сопла хорошо использовать керамические втулки. Это и диэлектрик, и охладитель, неплохо рассеивающий лишнее тепло.

Самодельный плазморез, в отличие от обычного сварочника нуждается в управлении поджигом дежурной плазмы. Для этого в конструкцию готового инвертора встраивается осциллятор, который дает первичную искру для запала.

После появления рабочей плазмы его необходимо отключать. Для этого используется схема, работающая при помощи реле. Как только ток достигает рабочей величины – осциллятор выключается и дуга работает от основного (нагрузочного) выхода инвертора.

Для этого используется схема, работающая при помощи реле. Как только ток достигает рабочей величины – осциллятор выключается и дуга работает от основного (нагрузочного) выхода инвертора.

В остальном инвертор остается без изменений. Мощности хватает для обеспечения горелки при толщине металла до 20 мм. Обычно большую толщину в домашних условиях не обрабатывают.

Самодельный плазморез не может обойтись без компрессора. Для образования стабильной рабочей плазмы достаточно давления 2-2,5 атмосферы. Такую величину обеспечит даже обычный автомобильный компрессор.

Вся проблема в том, что во время работы расходуется огромное количество воздуха, и компрессор не может восполнить его с нужной скоростью. Если давление упадет – рабочая плазменная дуга разрушится, и резать металл будет невозможно.

Вопрос решается установкой воздушного ресивера. Он служит аккумулятором для накопления давления. Кратковременные интервалы работы резака не успевают снизить давление, а во время перерывов компрессор пополняет запас сжатого воздуха.

Можно использовать баллоны тормозной системы от грузовиков. Например – от «Камаза». Однако более практичным будет приобретение стандартного комплекта компрессора с ресивером.

Только обязательно оснастите комплект редуктором. Необходимо иметь возможность выставлять и поддерживать постоянное давление. Покупка компрессора не будет обременительной для бюджета, если использовать его для других целей. Например, для покраски с помощью краскопульта.

С помощью подобной самоделки можно резать как тонкую жесть толщиной 1 мм, так и толстые стальные пластины. Если работать по шаблону – можно вырезать качественные заготовки не хуже станка с ЧПУ.

В этом видео подробности сборки самодельного плазмореза.

Как подключить плазмотрон к сварочному инвертору

Как подключить плазмотрон к сварочному инверторуОтделка и дизайн квартир своими руками

Автор:Вера Категория:Идеи дизайна интерьера Просмотров: 3460

Прежде чем купить плазменный резак по металлу в Москве, необходимо разобраться в его видах, выгоднее купить плазмотрон и использовать его на базе сварочного инвертора.

Воздушные компрессоры высокого давления: производительные и надежные

Компрессоры ВД отличаются высокой производительностью (до 1400 л/мин) и применяются для очищения воздуха от паров и примесей, делая его пригодным как для промышленных работ, так и для дыхания. Такой агрегат способен сжимать воздух и другие газовые примеси под давлением до 420 атмосфер, что позволяет использовать его в десятках видов отраслей. Прочные, долговечные и надежные в работе, компрессоры высокого давления всегда пользуются спросом.

Виды компрессоров ВД

- Поршневые компрессоры состоят из поршня, цилиндра и клапанов нагнетания воздуха. У таких аппаратов более эффективная система охлаждения и высокий коэффициент полезного действия. Они экономичны и интуитивно понятны в настройке.

- Мембранные безмасляные компрессоры востребованы в работе с токсичными, взрывоопасными и высокочистыми газами.

Они активно применяют в атомной, фармацевтической и продовольственной отраслях благодаря герметичным внутренним камерам с неподвижными уплотнениями, которые позволяют сжимать практически любые газы.

Они активно применяют в атомной, фармацевтической и продовольственной отраслях благодаря герметичным внутренним камерам с неподвижными уплотнениями, которые позволяют сжимать практически любые газы.

Сферы применения

- Пожарные и спасательные работы

- Медицинская помощь (заправка мед.оборудования и дыхательных аппаратов)

- Дайвинг

- Бурильная, нефтяная, газовая промышленность

- Пищевая промышленность

- Табачная промышленность

- Атомная промышленность

- Фармацевтическое производство

- Ремонтные работы (проверка качества трубопровода, опрессовка отопительных систем)

- Судоходство (запуск двигателя)

Если вы планируете приобрести компрессоры высокого давления оптом для реализации в розницу, обратите свое внимание на оборудование итальянской компании Nardi Compressori. На нашем сайте представлен широкий выбор компрессоров от официального производителя по самым приятным ценам.

Мы являемся поставщиками оборудования Nardi в России. Наш офис располагается в Москве, но мы осуществляем продажу и доставку оборудования Nardi по всей стране. Вы можете сделать заказ через интернет на нашем официальном сайте, и мы доставим ваш заказ в кратчайшие сроки.***

Похожие статьи

И Иисус Христос вручил Иосифу драгоценный сосуд с кровью, который Он скрывал в тайном, Ему одному известном месте. Иосиф пал на колени и благодарил, но указывал Спасителю на свою недостойность. Однако Иисус Христос повелел Иосифу взять Святой Грааль и хранить Его. Грааль должен был иметь трех хранителей.

Читать

Он окружил себя роскошью, необычной даже для богатого аристократа. Все это породило вопросы и слухи. Разговоры о том, что он продался королю, Мирабо не опровергал, но сумел доказать, что при дворе он отстаивает интересы народа, не дает королю (советами) перейти на сторону контрреволюции.

Доля правды в этом была. Перед королем он действительно отстаивал интересы Собрания, защищая то необратимое, что несла в себе революция. В Собрании он пытался защищать интересы королевской власти, тем самым сохраняя равновесие сил.

Доля правды в этом была. Перед королем он действительно отстаивал интересы Собрания, защищая то необратимое, что несла в себе революция. В Собрании он пытался защищать интересы королевской власти, тем самым сохраняя равновесие сил.Читать

В продаже имеются модели двухъярусных кроватей со шкафом.

Читать

Установить дверь в квартире (межкомнатную или входную) самостоятельно

Читать

Однажды вечером, находясь в детской, он услышал необычайно нежную, мелодичную музыку. Она его заворожила. Он лег спать, вокруг стало тихо, а музыка все еще звучала в нем. Утром на уроке рисования Миша был рассеян. Учитель поинтересовался, что его так отвлекает? «Музыка, – ответил Глинка. И добавил: – Что же делать? Музыка – душа моя».

Читать

Есть два сценария, в которых вы будете измерять артериальное давление дома: либо по просьбе врача, либо потому, что вы хотите самостоятельно измерить артериальное давление.

Принимая лекарства или изменяя свой образ жизни для снижения артериального давления, это помогает ставить цели и отслеживать свой прогресс — пациенты, которые регулярно измеряют артериальное давление, с большей вероятностью будут более успешными в своих усилиях.

Принимая лекарства или изменяя свой образ жизни для снижения артериального давления, это помогает ставить цели и отслеживать свой прогресс — пациенты, которые регулярно измеряют артериальное давление, с большей вероятностью будут более успешными в своих усилиях.Читать

В 73 году до н э. римские войска провозгласили Лукулла императором, и уже три года он вел их в бой против понтийцев. Но война все еще продолжалась. Наконец Митридату удалось собрать новое войско, насчитывавшее 40 тысяч пехотинцев и 4 тысячи отборных конников. Теперь он сражался на своей земле и решил взять реванш за прошлое поражение. Вначале ему сопутствовал успех, но военный талант Лукулла очень скоро превратил этот успех в новое поражение. И опять Митридату пришлось бежать, на сей раз к своему зятю в Армению. Но Тигран не стал мстить за поражение тестя. В его задачи не входило возвращение Митридату его царства. Предоставив ему убежище, Тигран даже не допустил Митридата к своему двору.

Читать

Заполните форму

Плазменный резак своими руками: принцип действия, конструкция, сборка

Содержание

- Для чего нужен плазморез?

- Принцип действия

- Инвертор или трансформатор

- Конструкция

- Необходимые комплектующие

- Подбор блока питания

- Плазмотрон

- Осциллятор

- Электроды

- Компрессор и кабель шланги

- Достоинства самодельного аппарата

- Сборка

- Проверка плазмореза

- Доработка инвертора

Создавать плазменный резак своими руками весьма выгодно благодаря простой конструкции и применению доступных комплектующих. Они уступают по функциональности промышленным моделям, но позволяют выполнять основные виды резки металла с не меньшей эффективностью и качеством.

Плазменный резак своими рукамиДля чего нужен плазморез?

Плазморез позволяет обрабатывать различные металлы при температурах 25–30 тыс. градусов с высокой скоростью, точностью, качеством. Он является прямым конкурентом лазерной обработки, но имеет более простую конструкцию, неприхотлив в обслуживании, эксплуатации, ремонте.

градусов с высокой скоростью, точностью, качеством. Он является прямым конкурентом лазерной обработки, но имеет более простую конструкцию, неприхотлив в обслуживании, эксплуатации, ремонте.

Плазменная резка используется для нарезания металлических заготовок с формами различной сложности. За счёт защитной газовой атмосферы при нагреве не образуются сложные металлические соединения, свойства которых отличаются от требуемых.

Принцип действия

Работа плазмореза основана на поджиге электрической дуги, в которую подаётся под давлением инертный газ, прогреваемый в замкнутом объёме до состояния плазмы, а затем поступающий прямо на поверхность разрезаемого металла. Направленная струя газа формируется в результате его перегрева внутри закрытой ёмкости при создании избыточного давления.

Когда электроды прикладываются к поверхности металла, создаётся вторая дуга, мощность которой превышает первоначальную в несколько раз. В ней плазменный поток ускоряется до 1,5 км/с. Комбинация высокой температуры дуги с потоком плазмы позволяет резать металлические заготовки, толщина разреза которых зависит от параметров сопла.

В плазморезах косвенного действия создаётся только плазменная направленная струя, способная резать не только металлы, но и непроводящие ток материалы. Однако их самостоятельное изготовление сложно, так как требуется точный расчёт параметров конструкции, подбора характеристик, настройки.

Инвертор или трансформатор

Чтобы получить плазму, нужно подключать качественные источники питания. Это могут быть трансформаторы или инверторы.

Сделать плазморез из инвертора выгодно благодаря компактности, точности подстроек тока, напряжения, контроля электрических параметров, экономному потреблению электроэнергии. Он имеет ограничение по току до 70 А, но мощности хватает для выполнения типичных работ по обработке металла.

Недостатком инвертора являются высокие требования к качеству питания, что не позволяет их применять в сетях с перепадами напряжения без подключения к стабилизаторам.

Трансформаторы лишены недостатка инвертора, более надёжны в эксплуатации, неприхотливы в обслуживании. Но при этом они имеют большие габариты, вес, высокое потребление электроэнергии. Ограничение по току достигает 180 А, в зависимости от количества витков, диаметра используемой проволоки.

Но при этом они имеют большие габариты, вес, высокое потребление электроэнергии. Ограничение по току достигает 180 А, в зависимости от количества витков, диаметра используемой проволоки.

Конструкция

Конструкция плазменного резака состоит из следующих компонент:

- Плазмотрон, предназначенный для формирования плазменной струи. Имеет сложную конструкцию, изготавливается из тугоплавкого металла. Требуется подбор таких параметров: диаметра сопла, длины резака, угла подачи сжатого воздуха в область формирования плазмы.

- Источник питания предназначен для поджига дуги. Должен иметь стабильные параметры по току и напряжению. Подбирают в зависимости от максимальной величины выходного тока, габаритов, размеров и веса.

- Осциллятор, используемый для упрощения розжига дуги, стабилизации её горения. Имеет простую схему, поэтому может быть собран самостоятельно либо приобретён в сборе.

- Компрессор для создания потока воздуха, подаваемого для охлаждения горелки, формирования направленного потока плазмы.

Подходит практически любая модель. Чтобы не попала влага, потребуется установить осушитель.

Подходит практически любая модель. Чтобы не попала влага, потребуется установить осушитель. - Медный кабель с зажимом на конце для подключения массы.

- Кабель-шланг, предназначенный для подключения горелки и поджига электрической дуги, а также для подачи сжатого воздуха. Может быть изготовлен путём укладки кабеля и кислородной трубки внутри поливочной гибкой трубки.

Необходимые комплектующие

Перед сборкой резака потребуется подготовить следующие комплектующие:

- источник питания;

- резак или плазмотрон;

- компрессор с осушителем или фильтром;

- осциллятор;

- электроды;

- шланги;

- кабели.

Подбор блока питания

Выбор источника электроэнергии для плазменной установки выполняется с учётом следующих критериев:

- максимальной толщины и типа разрезаемого металла;

- длительности проведения работ, времени горения дуги;

- требований к параметрам плазмы;

- стабильности тока, напряжения питающей сети;

- требований безопасности;

- необходимости расширения функциональности плазмореза.

Плазмотрон

Поскольку плазмотрон используется для генерации плазмы, к подбору его параметров нужно подходить грамотно. Важные параметры:

- стойкость к рабочим температурам;

- удобство пуска, настройки, остановки работы оборудования;

- небольшой вес, компактные размеры;

- срок службы;

- требования к обслуживанию;

- ремонтопригодность.

По типу стабилизации дуги плазмотроны бывают газового, водяного и магнитного вида.

При работе важно своевременно заменять электроды, чтобы максимально продлить срок службы сопла. Понять необходимость данной процедуры можно по ухудшению качества резки: нарушение точности, появлению поверхностных волн. Важно не перегревать плазмотрон, поскольку это может повлечь серьёзные поломки.

Для создания плазмотрона потребуются следующие детали:

- рукоятка из материала с низкой теплопроводностью, в которой есть отверстия под провода для электрода, трубок для газа;

- пусковая кнопка;

- подходящие по параметрам электроды;

- сопло нужного диаметра;

- изолятор;

- пружина для соблюдения расстояния от сопла до разрезаемого металла;

- наконечник с защитой от брызг расплавленного металла;

- завихритель потока;

- специальная насадка.

Осциллятор

Осциллятор применяется для выработки токов высокой частоты. Работает в режимах коротких импульсов или постоянного горения дуги. Предназначен для быстрого запуска плазмореза.

Конструктивно состоит из следующих элементов:

- выпрямителя;

- конденсаторов;

- блока питания;

- управляющей микросхемы;

- импульсного модуля;

- повышающего трансформатора;

- контроллера напряжения.

Электроды

Выбор электродов определяется на основе рабочих режимов резки, типа металла, требований к качеству работ. Для эксплуатации в небольших мастерских рекомендуется приобретать гафниевые электроды. Бериллиевые или ториевые могут формировать токсичные соединения.

Компрессор и кабель шланги

Модель компрессора подбирается на основе его технических параметров, требований к конструкции плазмореза. Он используется для создания воздушных потоков внутри рабочих каналов, охлаждения компонентов оборудования при непрерывной работе. Для регулировки подачи воздуха на выходе из компрессора устанавливается электрический клапан.

Для регулировки подачи воздуха на выходе из компрессора устанавливается электрический клапан.

Внутри шлангов размещают кабель, трубку для сжатого воздуха. На массовом кабеле располагают щуп для обеспечения контакта с разрезаемым металлом и поджига стабильной дуги.

Достоинства самодельного аппарата

Преимущества создания плазмореза своими руками:

- простота конструкции;

- лёгкость обслуживания;

- подбор оптимальных параметров оборудования;

- ремонтопригодность.

Самодельные аппараты отличаются высокой скоростью сборки, так как существует много доступных для освоения схем. Они неприхотливы в эксплуатации, позволяют резать практически любые виды металлов, могут быть легко разобраны для транспортировки или хранения.

Сборка

Пошаговая сборка выполняется в такой последовательности:

- К источнику питания подключается кабель питания электродов.

- С компрессором соединяется шланг для подачи сжатого воздуха.

- Кабель массы подключается к соответствующей клемме источника питания.

- Плазмотрон подсоединяется к кабелю и шлангу.

Когда изготовление плазмореза завершено, необходимо убедиться в правильности сборки, плотности контактов, соблюдении правил техники безопасности.

Сборка плазменного резакаПроверка плазмореза

Проверка станка для плазменной резки, изготовленного своими руками, выполняется в несколько этапов:

- принимаются необходимые меры безопасности — одевается защитная одежда, обеспечивается хорошая проветриваемость места, убираются возгораемые материалы;

- подаётся питание на электрод, проверяется формирование дуги, стабильность, размер;

- включается компрессор, подаётся через шланг сжатый воздух, при наличии утечек производится герметизация;

- после формирования плазмы выполняется резка металла толщиной 2 мм — в случае успеха сборка считается завершённой, обнаруженные проблемы устраняются.

Доработка инвертора

Доработать инвертор до плазмореза можно путём подключения в электрическую цепь осциллятора. Существует два способа подсоединения:

Существует два способа подсоединения:

- параллельное, используемое для сварки на токах различной величины;

- последовательное, ток сварки ограничен параметрами устанавливаемого блокировочного конденсатора.

Недостатками параллельного подключения являются:

- чтобы получить высокое напряжение, требуется применять осциллятор соответствующей мощности;

- при падении напряжения на обмотке трансформатора, используемого в качестве источника питания, велика вероятность повреждения всех подключённых устройств;

- высокочастотные токи в обмотках трансформатора создают помехи в электросетях.

как переделать, устройство, схема, подробно, видео

Плазморез из инвертора своими руками — не самая простая, но осуществимая задача. Собрать резак по металлу в домашних условиях дешевле, чем покупать готовый аппарат.

Можно ли из инвертора сделать плазморез

Чтобы сделать плазморез из сварочного инвертора, в любом случае понадобится докупить некоторые комплектующие. Но аппарат сможет взять на себя роль источника питания. Он будет преобразовывать переменный ток в постоянный и поддержит работоспособность плазмореза.

Но аппарат сможет взять на себя роль источника питания. Он будет преобразовывать переменный ток в постоянный и поддержит работоспособность плазмореза.

Во многих случаях идеальным вариантом для конструирования резака считают сварочный трансформатор. Но у него есть свои минусы — агрегат слишком большой, потребляет много энергии и требует подключения к сети 380 В. Сварочный инвертор, в отличие от него, работает от бытовой розетки, экономно расходует электричество и показывает неплохой КПД.

Использовать плазморез из инвертора для сварки можно в гараже без переоборудования электросетиВажно! Единственным недостатком инвертора при переделке в плазменный резак считается ограниченная функциональность. С очень толстыми и плотными заготовками агрегат не справится.

Как устроен плазморез

Любой плазменный резак состоит из нескольких частей:

- плазмотрона, отвечающего непосредственно за создание потока ионизированного газа;

- сварочного трансформатора, выполняющего функции источника питания;

- компрессора для нагнетания воздуха, проходящего через плазмотрон;

- осциллятора, подающего напряжение для формирования раскаленного потока при включении в работу.

Также в комплект устройства обязательно входят кабели, соединяющие сварочный аппарат и горелку, и шланги для подачи воздуха или другого газа из компрессора.

Принцип работы плазмореза состоит в том, что при включении агрегата трансформатор подает напряжение на электрод и сопло. Осциллятор формирует электрическую дугу, а под действием последней разогревается до 8000 °С подаваемый в резак газ. Раскаленный поток с высокой скоростью выходит из сопла и касается разрезаемой детали, а ток идет через трансформатор, после чего специальное реле отключает осциллятор и вспомогательную дугу.

Схемы самодельного плазмореза из сварочного инвертора

Перед сборкой самодельного агрегата необходимо ознакомиться с чертежами. Прежде всего, нужно изучить принципиальную схему устройства плазмореза, которая показывает, как соединены между собой детали.

Принципиальная схема дает представление о сути установкиТакже понадобится изучить схему управления плазморезом, сделанным из сварочного инвертора своими руками, подробно и внимательно. Она показывает расположение важнейших регуляторов и кнопок на резаке и блоке управления, а также отображает вольтметр, амперметр, датчики воздуха и давления.

Она показывает расположение важнейших регуляторов и кнопок на резаке и блоке управления, а также отображает вольтметр, амперметр, датчики воздуха и давления.

В последнюю очередь нужно изучить схему подключения элементов установки. На ней указано, как именно требуется соединить части агрегата шлангами и кабелями.

Схема подключения отмечает длину и сечение проводовВнимание! Поскольку плазморез является сложным электрическим агрегатом, при сборке устройства из инвертора нужно внимательно рассмотреть все доступные чертежи.

Как переделать сварочный инвертор в плазморез своими руками

Переделка сварочного инвертора в плазморез заключается в подготовке нескольких принципиально важных частей аппарата. Их собирают и приобретают по отдельности, после чего соединяют в конечное устройство согласно существующей схеме. Сам инвертор, в отличие от сварочного трансформатора, в усовершенствовании не нуждается, при подключении осциллятора он сможет работать в неизменном виде.

Как сделать плазмотрон

Плазмотрон является одной из важнейших деталей агрегата. Проще всего купить готовый резак, обладающий всеми необходимыми характеристиками. Но также его можно сделать самостоятельно из горелки для аргонодуговой сварки. В этом устройстве присутствует большинство нужных компонентов, в том числе:

- клеммы и кабель для подключения тока;

- рукав и направляющие для подачи газа на сопло;

- вольфрамовый электрод 4 мм с возможностью регулировки положения.

При сборке плазмореза из инвертора резак требуется только немного доработать. Для этого нужно:

- удалить тонкое латунное сопло и поставить прокладку из фторопласта для изоляции;

- поверх нее установить латунный фиксатор для сопла из меди;

- припаять или закрепить на корпусе хомутом кабель для вспомогательной электродуги.

Также на рукоять устанавливают выключатель, отвечающий за перевод самодельного плазмотрона в режим реза.

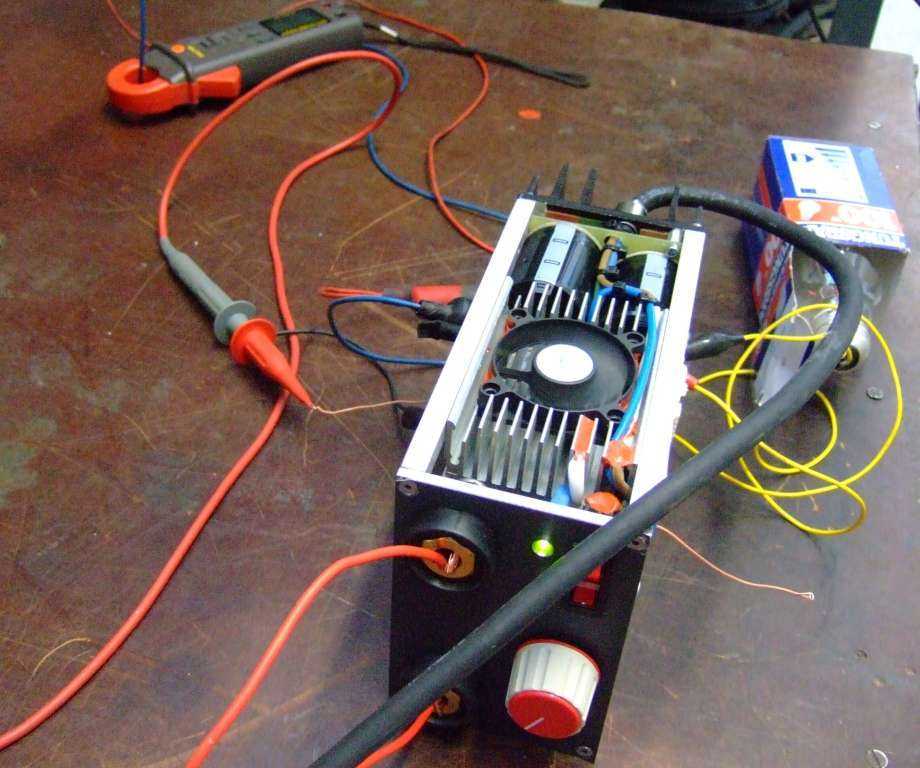

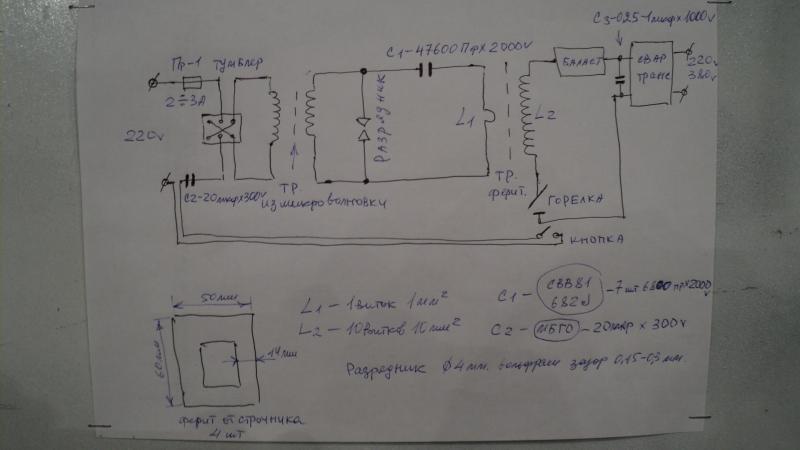

Как сделать осциллятор

Осциллятор в плазморезе из инвертора необходим для розжига дуги и поддержания ее в стабильном состоянии. Собрать компонент можно самостоятельно, к примеру, из трансформатора микроволновки. Сначала на нем заменяют первичную и вторичную обмотку и комплектуют сердечник кабелем нужного сечения, а затем размещают на плате разрядник для проведения искры и колебательный контур с высокочастотным конденсатором.

Подключение осциллятора в одной цепи с инвертором должно быть параллельнымСделать деталь можно даже из старой катушки зажигания автомобиля. Но требуется учитывать, что сборка осциллятора может потребовать больших познаний в радиотехнике, чем создание самого плазмореза из инвертора. Поэтому проще всего купить готовый блок.

Как подобрать компрессор

Для формирования потока плазмы необходим не только ток, но и направленный поток сжатого воздуха. За него отвечает компрессор, этот элемент подбирают в соответствии с толщиной металла для реза. В частности, производительность 190 л в минуту позволит обрабатывать заготовки до 30 мм, 170 л в минуту — до 20 мм и так далее.

В частности, производительность 190 л в минуту позволит обрабатывать заготовки до 30 мм, 170 л в минуту — до 20 мм и так далее.

Важно обратить внимание также на параметры ресивера. Требуется объем больше 50 л, иначе работа плазмореза из инвертора будет неустойчивой.

Важно! Рабочее давление компрессора должно составлять не менее 4,5 Бар.

Как выбрать или сделать кабель массы и кабель-шланг

Кабель массы отвечает за замыкание электродуги сварочного инвертора, выступающего в роли плазмореза, на детали. Его необходимо приобрести в специализированном магазине.

Кабель массы для инверторного плазмореза должен оканчиваться зажимом для металлаВажный элемент самодельного плазмореза — это шланг, объединяющий в себе несколько проводов и трубок. В его конструкцию входят:

- электропроводка для соединения устройства с выключателем;

- шланг компрессора с диаметром 10 мм;

- два электрических кабеля — для массы и для электрода;

- провод для вспомогательной дуги с сечением от 1,5 мм.

Особенное внимание нужно уделить параметрам электрокабеля. Сечение элемента подбирают в соответствии с производительностью инвертора и сделанного на его основе плазмореза. При токе 50 А и тонких металлических заготовках будет достаточно сечения 6 мм, если изоляция на кабеле не ПВХ, а жаростойкая, показатель можно взять еще меньше.

Широкий шланг позволяет компактно закрыть всю кабельную систему инверторного плазморезаКабель-шланг можно купить готовый, а можно сделать своими руками из шланга для подводки воды. Внутрь него помещают проводку, гибкую кислородную трубку и электрокабель.

Финальная сборка

После того, как все части плазмореза будут подготовлены, их останется только соединить. Делают это так:

- воздушный шланг закрепляют на ресивере компрессора;

- кабели для электродуги, резака и массы подключают к соответствующим клеммам на инверторе сварки;

- соединяют электропроводкой выключатель на блоке управления и плазмотрон.

Перед первым включением аппарата рекомендуется проверить по схеме правильность подключения и убедиться в надежности креплений.

Проверка работоспособности

Полностью собранный плазморез из инвертора необходимо испытать, прежде чем пробовать выполнить с его помощью конкретные работы. Для этого:

- на инвертор сварки подают питание на десять минут;

- по истечении срока выключают и проверяют, нагрелся ли аппарат;

- при положительном результате включают компрессор;

- при заполненном ресивере открывают клапан подачи воздуха и посылают поток через плазмотрон;

- нажимают на кнопку выключателя на ручке резака и возбуждают вспомогательную электродугу;

- при подаче плазмы через сопло выполняют тестовый рез металлической заготовки.

В первый раз деталь для разрезания нужно брать тонкую и с минимальной плотностью. Но в целом видео о плазморезе своими руками из инвертора показывает, что правильно сконструированный аппарат сможет справляться с заготовками до 10 мм.

В первый раз нельзя использовать плазморез долго, после запуска его выключают и проверяют степень нагреваЗаключение

Плазморез из инвертора своими руками позволяет не тратиться на приобретение дорогого заводского аппарата. Мощность у самодельного устройства не самая высокая, но его возможностей хватает для обработки тонких листов металла.

Мощность у самодельного устройства не самая высокая, но его возможностей хватает для обработки тонких листов металла.

Плазморез из сварочного инвертора своими руками

В арсенале домашних умельцев далеко не всегда можно встретить такой устройство, как плазморез. Многие предпочитают обходится обычным сварочным аппаратом. Тем не менее, существуют мастера, которые могут для собственных нужд изготовить плазморез из сварочного инвертора своими руками. Таким образом, удается сэкономить немалую сумму денег, а хозяйство пополняется новым устройством.

Содержание

Плазморез: основные функции, устройство, действие

Аппараты плазменной резки нашли широкое применение в сфере производства, связанного с обработкой цветных металлов. Если обычную сталь можно разрезать кислородной или пропановой горелкой, то для алюминия, нержавейки и других аналогичных материалов требуются совершенно другие условия.

Если обычную сталь можно разрезать кислородной или пропановой горелкой, то для алюминия, нержавейки и других аналогичных материалов требуются совершенно другие условия.

В первую очередь, это связано с высокой теплопроводностью данных металлов. При использовании обычного пламени, поверхность заготовки будет нагреваться сразу на большой площади, и этот участок подвергнется деформации.

С помощью плазмореза выполняется точечное нагревание металла, а ширина разреза получается минимальной. При желании, цветные металлические детали можно не только резать, но и сваривать, используя для этого специальную присадочную проволоку. Собрать работоспособный плазморез из инвертора вполне возможно. Главное – знать общий принцип работы такого агрегата и взаимодействие всех его компонентов.

Сам технологический процесс можно условно разделить на несколько составляющих:

- Вначале источником тока вырабатывается требуемое напряжение. Далее оно подается в плазмотрон или резак-горелку через электрические кабели.

- Внутри плазмотрон оборудован двумя электродами – анодом и катодом. Под действием напряжения между ними возникает дуга.

- Далее, по каналам, под давлением подается воздушный поток. Под его воздействием электрическая дуга направляется наружу, с одновременным увеличением ее температуры. Вместо воздуха может использоваться техническая жидкость, испарение которой приводит к созданию высокого давления. Во всех случаях образуется ионизированное пламя с высокой температурой (до 8000С), представляющее собой плазму.

- Кабель, соединяемый с массой изделия, вызывает замыкание дуги в районе разреза, завершая тем самым технологический цикл.

- При переходе на сварочный режим, вместо воздуха используется аргон или другие инертные газы, обеспечивающие защиту сварочной ванны от внешних воздействий.

Благодаря высокой температуре, происходит очень быстрое нагревание ограниченного участка. В результате, металл разрезается без перегрева всего изделия.

Мощность плазмореза зависит от его конструкции и комплектации. Модель, изготовленная для личных нужд, способна разрезать заготовки толщиной 10-12 мм, с ее помощью может выполняться сварка легированной стали при помощи присадочной проволоки. Простейший плазморез состоит из источника питания, плазмотрона, компрессора и массы. Эти детали и другие комплектующие нужно заранее приготовить перед началом сборки.

Модель, изготовленная для личных нужд, способна разрезать заготовки толщиной 10-12 мм, с ее помощью может выполняться сварка легированной стали при помощи присадочной проволоки. Простейший плазморез состоит из источника питания, плазмотрона, компрессора и массы. Эти детали и другие комплектующие нужно заранее приготовить перед началом сборки.

Подготовка деталей и комплектующих

Поиски необходимых компонентов рекомендуется начинать с источника питания. Именно в этом месте происходит формирование тока. Чаще всего изготавливается плазморез из сварочного инвертора, поскольку данное оборудование обладает всеми необходимыми свойствами. В первую очередь, это устойчивое и стабильное напряжение, обеспечивающее высокое качество выполняемых работ. Кроме того, инверторные устройства отличаются незначительными размерами и весом, простыми настройками и регулировками.

В результате, сами плазморезы получаются такими же компактными и наилучшим образом подходят для труднодоступных мест, куда невозможно дотянуться обычной аппаратурой. Инверторные источники питания имеют очень высокий КПД, благодаря которому у них существенно понижено энергопотребление. При отсутствии инвертора можно воспользоваться обычными сварочным трансформатором. Однако в этом случае нужно быть готовым к преодолению трудностей, связанных с избыточным весом, большими размерами и высоким расходом электроэнергии.

Инверторные источники питания имеют очень высокий КПД, благодаря которому у них существенно понижено энергопотребление. При отсутствии инвертора можно воспользоваться обычными сварочным трансформатором. Однако в этом случае нужно быть готовым к преодолению трудностей, связанных с избыточным весом, большими размерами и высоким расходом электроэнергии.

Следующий важный элемент после источника питания – резак, работающий на основе плазменной струи. От него напрямую зависит качество выполняемых разрезов.

Обязательно понадобится компрессор, формирующий воздушный поток, превращающийся, в дальнейшем, в плазменную струю. Кроме того, следует позаботиться о специальном приспособлении, состоящем из кабеля и шланга, по которому к резаку одновременно поступает ток и воздух под высоким давлением. Основной деталью плазмореза служит плазмотрон, требующий отдельного подробного рассмотрения.

Общая конструкция плазмотрона

В конструкцию плазмотрона входит сопло, канал для подачи воздушной струи, электрод, изолятор с функцией охлаждения.

Наиболее ответственным моментом считается выбор подходящего электрода. Как правило, этот компонент изготавливается из бериллия, гафния, циркония и тория. Во время сильного нагрева поверхности этих материалов покрываются оксидными тугоплавкими пленками, которые не дают электродам активно разрушаться.

Некоторые из этих элементов при нагреве выделяют вещества, представляющие опасность для здоровья людей. Например, бериллий, вызывает появление радиоактивных оксидов, а торий выделяет испарения, которые соединяясь с кислородом, становятся токсичными. Лучше всего для электродов подходит гафний, совершенно не опасный работающим с ним людям.

Плазменная струя, необходимая для резки, формируется в сопле, требующем изготовления. Именно от него зависит, насколько качественным получится рабочий поток. Самым оптимальным диаметром сопла считается 30 мм. Аккуратный разрез зависит от его длины. Тем не менее, конструкция не должна быть слишком длинной, так как из-за этого может наступить ее быстрое разрушение.

В единой связке с плазморезом работает компрессор. Он не только осуществляет подачу воздушного потока, формирующего плазменную струю, но и охлаждает компоненты устройства. В совокупности с инвертором, обеспечивающим ток в 200 А, создаются условия для разрезания металла, толщиной до 50 мм.

Приведение аппарата в рабочее состояние начинается с подключения плазмотрона к инвертору и компрессору. Эта процедура выполняется с использованием кабель-шлангового пакета:

- Инвертор подключается к электроду плазмореза электрическим кабелем.

- Компрессор и плазмотрон соединяются шлангом, подающим сжатый воздух для дальнейшего формирования плазменной струи.

Взаимодействие компонентов в работе плазмореза

Сборка аппарата для плазменной резки существенно облегчается, когда имеется реальное представление о том, как взаимодействуют друг с другом все детали и компоненты во время рабочего процесса.

В самом начале ток от инвертора поступает к электроду, после чего появляется электрическая дуга. Ее температура на участке между наконечником сопла и электродом поднимается от 6 до 8 тысяч градусов. Далее происходит подача сжатого воздуха, попадающего в камеру сопла и проходящего в строгих рамках электрического разряда. В этот момент воздух нагревается и ионизируется электрической дугой, он многократно увеличивается в объеме и приобретает свойства электропроводимости.

Ее температура на участке между наконечником сопла и электродом поднимается от 6 до 8 тысяч градусов. Далее происходит подача сжатого воздуха, попадающего в камеру сопла и проходящего в строгих рамках электрического разряда. В этот момент воздух нагревается и ионизируется электрической дугой, он многократно увеличивается в объеме и приобретает свойства электропроводимости.

Попадая в сопло, токопроводящий воздушный поток трансформируется в плазменную струю. Ее температура начинает активно повышаться и достигает 2500-30000С. Поток плазмы вырывается из сопла со скоростью примерно 2-3 м/с. В момент соприкосновения струи с металлической поверхностью, движение тока осуществляется уже через нее, а стартовая дуга угасает. Вновь образованная высокотемпературная плазменная дуга как раз и выполняет функцию резки.

Плавка разрезаемого металла происходит только по линии раздела, что является основным плюсом подобной аппаратуры. Поэтому крайне важно точно сориентировать плазменное пятно с центром электрода. Несоблюдение этого требования может привести к нарушению взаимодействия воздушно-плазменной смеси и снижению качества разреза. С целью соблюдения данного условия воздух подается в сопло по специально разработанному тангенциальному принципу.

Несоблюдение этого требования может привести к нарушению взаимодействия воздушно-плазменной смеси и снижению качества разреза. С целью соблюдения данного условия воздух подается в сопло по специально разработанному тангенциальному принципу.

Следует заранее принять меры перед резкой, чтобы воспрепятствовать одновременному появлению двух плазменных потоков. Подобные ситуации возникают из-за нарушений технологии и правил эксплуатации оборудования. В отдельных случаях инвертор выходит из строя.

Воздушный поток движется по своему пути с установленной скоростью, равной примерно 800 м/с. Сила тока – не более 250 А. Слишком высокая сила тока приводит к дополнительному расходу воздуха, используемого в плазменном потоке. Таким образом, сделать плазморез своими руками не очень сложно. В случае необходимости, такой прибор вполне может производить не только резку, но и сварку.

Рекомендации по комплектованию, сборке и эксплуатации

Советы и рекомендации опытных специалистов помогают начинающим мастерам правильно укомплектовать и собрать ссамостоятельно из инвертора конструкцию с нужными параметрами.

Поэтому, при создании сварочной аппаратуры, нужно учитывать следующее:

- Перед сборкой все элементы нужно нанести на бумагу в виде рабочего чертежа или схемы.

- Электрический кабель и воздушный шланг следует помещать в общую гофрированную трубу. За счет этого кабель будет охлаждаться после сильного нагрева, а сама работа будет более удобной.

- Медный сварочный провод, используемый для массы, должен быть достаточно мощным, сечением 5-6 мм2 и выше. На конце устанавливается зажим для надежного контакта с металлом. Иначе дуга из первоначальной не сможет превратиться в основную.

- На выходе компрессора устанавливается редуктор, регулирующий давление на плазмотроне до установленной нормы.

- При отсутствии деталей для изготовления плазмореза, приобретается готовая горелка, отвечающая правилам безопасности и обеспечивающая эффективную работу с металлами.

- Работая с алюминием, рекомендуется вместо воздуха воспользоваться инертными газами – аргоном или неоном, защищающими поверхности заготовок от окисления при высокой температуре.

- В процессе работы нужно защищаться от расплавленных брызг и токсичных веществ – использовать очки, фартук, перчатки, специальную обувь и респиратор.

Использование инверторной технологии

Те, кто знаком с инверторами, обычно знают, что они имеют преимущества в размере, весе и портативности. Они также могут повысить надежность, преодолевая колебания первичной мощности, также известные как грязная мощность.

Вопрос: Имеет ли значение вес плазменного резака?

Ответ: Да, поскольку затраты на оплату труда составляют около 85% стоимости готового продукта.

Инверторный плазменный резак, который режет материал толщиной около 1/2 дюйма (самый большой сегмент рынка плазменной резки), весит в три-четыре раза меньше, чем обычный станок. Один или два человека могут переносить устройство по рабочей площадке или по цеху, и оно занимает мало места в сервисном грузовике.

Один или два человека могут переносить устройство по рабочей площадке или по цеху, и оно занимает мало места в сервисном грузовике.

В: Почему инверторные плазменные резаки такие легкие?

О: Это связано с тем, как они преобразуют первичную мощность в выходную.

Источник питания выполняет эту работу с помощью своего трансформатора и индуктора, оба из которых состоят из медных проволочных обмоток вокруг металлического сердечника, самых тяжелых компонентов источника питания. Некоторые переменные определяют размеры трансформатора и катушки индуктивности, и они контролируются переменными в уравнениях, показанных на рис. 9.0011 Рисунок 1 .

Однако количество витков провода и площадь сердечника обратно пропорциональны частоте. Традиционные плазменные резаки используют первичную мощность с частотой 60 Гц, поэтому им нужен массивный трансформатор и индуктор. Вот почему обычная плазменная машина с 1/2-дюйм. вырезать рейтинг весит около 150 фунтов.

Вот почему обычная плазменная машина с 1/2-дюйм. вырезать рейтинг весит около 150 фунтов.

Номинальная резка — это толщина низкоуглеродистой стали, которую можно резать с хорошим качеством резки со скоростью 10 дюймов в минуту (IPM) с помощью ручного резака. Более толстый металл можно резать, но с меньшей скоростью или с более низким качеством резки.

Машины на основе инвертора создают собственную рабочую частоту, десятки тысяч герц. Этот принцип конструкции позволяет инженерам использовать трансформатор и катушку индуктивности меньшего размера. В результате плазменный резак на базе инвертора с диаметром 1/2 дюйма. Номинальная огранка весит около 55 фунтов.

В: Как инверторный источник питания создает собственную рабочую частоту?

A: С полупроводниковыми переключателями питания.

Эти полупроводники быстро включают и выключают основное питание (десятки тысяч раз в секунду) для создания высокочастотного переменного тока для трансформатора (см. Рисунок 2 ).

Рисунок 2 ).

| Рисунок 2 |

В: Есть ли у скорости переключения другие преимущества?

О: Да, особенно в связи с колебаниями первичной мощности.

Неравномерности первичного питания, такие как скачки и провалы напряжения, также известные как грязное питание или разрывы линии, отражаются на производительности резки обычного станка. Однако скорость инвертора выше скорости этих неровностей и компенсирует их. В результате получается гладкая, равномерная резка и меньше переделок. Симптомы неправильного управления первичной мощностью включают шероховатости кромок, избыток шлака и невозможность резки с номинальной мощностью.

В: Что такое компенсация сетевого напряжения?

A: Это способность машины справляться с колебаниями первичной мощности для поддержания стабильной производительности.

Например, машина с компенсацией сетевого напряжения, работающая от основного источника питания 230 В, может поддерживать устойчивую дугу даже при колебаниях основного питания на 10 и более процентов. Некоторые машины могут поддерживать постоянную дугу с колебаниями от 176 до 264 В.

В: Какие типы первичной энергии использует инвертор?

A: Множество различных типов без ручной настройки.

Обычные машины требуют различных конструкций для однофазного или трехфазного питания и питания с частотой 50 или 60 Гц, и их необходимо переподключать вручную для различных первичных напряжений питания. Однако, поскольку инвертор создает свою собственную энергию, его можно подключить практически в любом месте.

В: Требуются ли инверторные плазменные резаки с автоматическим выключателем большей мощности?

А: №

Инверторы имеют коррекцию коэффициента мощности (PFC), которая помогает гарантировать, что каждый доступный ампер первичной мощности преобразуется в полезную мощность резки. Например, плазменный резак размером 1/2 дюйма. класс с PFC потребляет около 30 первичных ампер в линии 230 В, что примерно на 30 процентов меньше, чем машина без PFC.

Например, плазменный резак размером 1/2 дюйма. класс с PFC потребляет около 30 первичных ампер в линии 230 В, что примерно на 30 процентов меньше, чем машина без PFC.

В: Хорошо ли работают инверторы при питании от генератора?

О: Те, у кого есть префронтальная кора.

PFC особенно полезен при питании от генератора, поскольку на некоторых приводах мощность генератора не регулируется по напряжению, и напряжение имеет тенденцию к падению; длинные удлинители еще больше усугубляют ситуацию. В результате плазменные резаки без PFC требуют большей силы тока и с большей вероятностью отключат автоматический выключатель.

Кроме того, некоторые производители конструируют свои плазменные резаки таким образом, чтобы их производительность при работе от генератора была близка к номинальной. Плазменные резаки приобрели плохую репутацию в этой области, потому что некоторые машины не могли резать более 3/8 дюйма, хотя они были рассчитаны на гораздо более толстый металл. Это не относится ко всем машинам.

Это не относится ко всем машинам.

Если вы планируете использовать плазменный резак при отключенном питании от генератора, обязательно проверьте всю систему перед покупкой. Качество резки в зависимости от мощности генератора сильно различается. В качестве примечания: обязательно переподключите вилку при переключении между питанием от генератора и питанием от стены.

В: Могут ли инверторные плазменные резаки выдерживать тяжелые условия?

О: Те, у кого есть необходимые функции надежности, могут.

Среди ключевых особенностей, на которые следует обратить внимание, — технологии, которые могут изолировать чувствительную электронику от потока охлаждающего воздуха — вы должны видеть сквозь полый туннель машины — и минимизировать количество переносимых по воздуху частиц, втягиваемых в машину, путем включения охлаждающий вентилятор только при необходимости.

В: Все ли плазменные резаки с инвертором используют высокую частоту для запуска или поддержания дуги?

A: №

Машины, не использующие высокую частоту для зажигания дуги, имеют электронный контроллер вспомогательной дуги. После запуска дуги эта функция увеличивает вспомогательный ток только тогда, когда это необходимо для мощного переноса дуги, что продлевает срок службы наконечника. Он также автоматически повторно зажигает вспомогательную дугу при резке решеток, ограждений из звеньев цепи и других просечно-вытяжных и перфорированных металлов.

После запуска дуги эта функция увеличивает вспомогательный ток только тогда, когда это необходимо для мощного переноса дуги, что продлевает срок службы наконечника. Он также автоматически повторно зажигает вспомогательную дугу при резке решеток, ограждений из звеньев цепи и других просечно-вытяжных и перфорированных металлов.

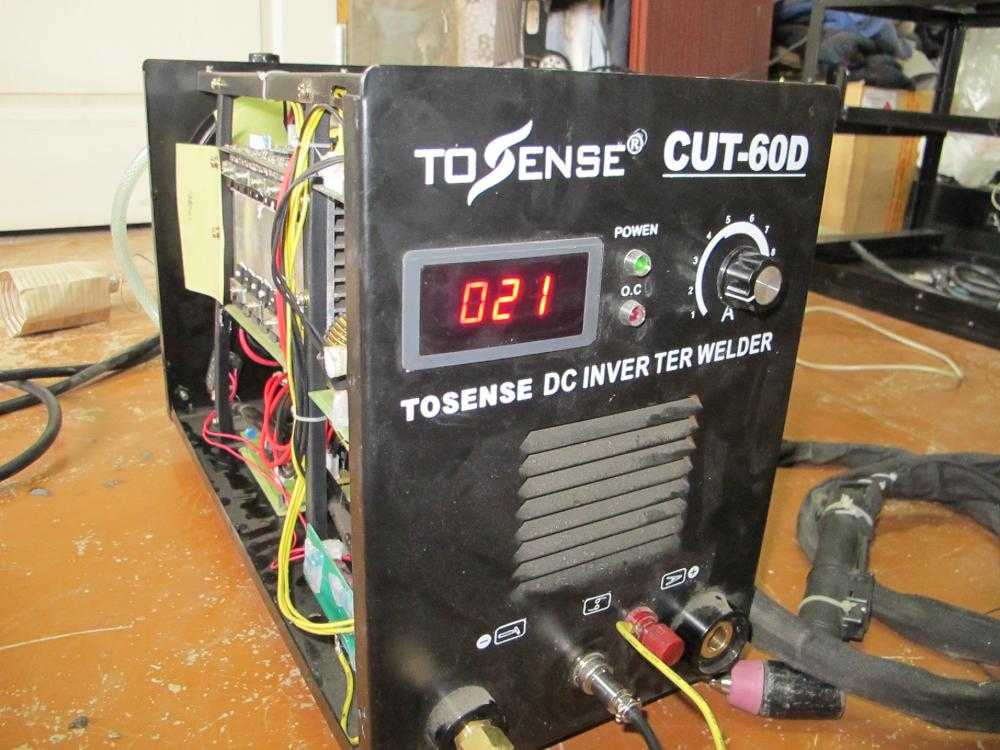

Воздушно-плазменная резка Cut60 60a Инверторная плазменная резка 110/220 В Pt-31 Резак

60A IGBT Воздушно-плазменный резак

60A IGBT Воздушно-плазменный резак ICUT60 Цифровая машина плазменной резки подходит для резки стали, нержавеющей стали, меди, латуни и алюминия. Качественный плазмотрон PT-31 поможет вам получить ровную поверхность резки. Режущая способность увеличилась в 1,8 раза, увеличив скорость резки по сравнению с другими такими же режущими машинами. Машина проста в эксплуатации, портативна и может предоставить вам лучший сервис. Так что смело покупайте и пользуйтесь!

Air Plasma Cutter

Выход и производительность

Плазма Факел

которая специализируется на оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

которая специализируется на оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.Почему выбирают ВЕВОР?

- Высокое качество Tough

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24 часа в сутки 7 дней в неделю

Tough, специализирующееся на оборудовании и инструментах VOR900 908, Pay Less в оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Премиальное жесткое качество

- Невероятно низкие цены

- Фаст и безопасная доставка

- 30-дневные бесплатные доходности

- 24/7.

поверхности. По сравнению с кислородно-водородной резкой плазменная резка более безопасна, экономична и проста в использовании.

поверхности. По сравнению с кислородно-водородной резкой плазменная резка более безопасна, экономична и проста в использовании.Отличная производительность

110 В переменного тока; 60А; 5,4 кВА; Плазменный резак может легко резать металл толщиной до 0,63 дюйма (16 мм) при максимальной производительности.

Горелка для плазменной резки

Горелка для плазменной резки 4M легко заменяет электрод и наконечник. Вам нужно резать, касаясь кончиком металла.

Простота в эксплуатации

Простая, но не загроможденная панель управления удобна для чтения и управления. Кроме того, входное напряжение 110 В позволяет легко подключить машину к имеющейся сетевой розетке.

Хорошее рассеивание тепла

Внутренний вентилятор и отверстие для отвода тепла сбоку станка обеспечивают стабильную работу станка плазменной резки благодаря эффективному охлаждению.

Широкое применение

Идеально подходит для домашних работ в гараже и общих ремонтных работ, таких как резка нержавеющей стали, легированной стали, мягкой стали, меди и алюминия.

Спецификации

Модель: ICUT60

Входное напряжение мощности: 110 В ± 15%, 50/60HZ

Оцененный входной ток: 5,4 КВА

Оцененный входной ток: 5,4 КВА

. Сварочный ток: 10–60 А

Рабочий цикл: 45A

Степень защиты: IP21

Класс изоляции: F

Чистый снимок: 0,55 «/14 мм

Max Cutting Crotebness: 0,63″/16000

Max Cutting: 0,63 «/16000

.

Коэффициент мощности: 0,93

Содержимое упаковки

Прочное оборудование и инструменты, платите меньше

VEVOR — ведущий бренд, специализирующийся на оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Высокое качество Tough

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24 часа в сутки 7 дней в неделю

Tough, специализирующееся на оборудовании и инструментах VOR900 908, Pay Less в оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Премиальное жесткое качество

- Невероятно низкие цены

- Fast & Secure Delivership

- 30-дневные бесплатные доходности

- 24/7. Станок для резки подходит для резки стали, нержавеющей стали, меди, латуни и алюминия. Качественный плазмотрон PT-31 поможет вам получить ровную поверхность резки.

Режущая способность увеличилась в 1,8 раза, увеличив скорость резки по сравнению с другими такими же режущими машинами. Машина проста в эксплуатации, портативна и может предоставить вам лучший сервис. Так что смело покупайте и пользуйтесь!

Режущая способность увеличилась в 1,8 раза, увеличив скорость резки по сравнению с другими такими же режущими машинами. Машина проста в эксплуатации, портативна и может предоставить вам лучший сервис. Так что смело покупайте и пользуйтесь!- Авиационная плазма резак

- Выход и производительность

- Плазма Факел

- Без усилий операция

- Эффективная система охлаждения

60A Plasma Rutter

This Thorch Kintstipty Cutsty. По сравнению с кислородно-водородной резкой плазменная резка более безопасна, экономична и проста в использовании.

Отличная производительность

110 В переменного тока; 60А; 5,4 кВА; Плазменный резак может легко резать металл толщиной до 0,63 дюйма (16 мм) при максимальной производительности.

Горелка для плазменной резки

Горелка для плазменной резки 4M легко заменяет электрод и наконечник. Вам нужно резать, касаясь кончиком металла.

Простота в эксплуатации

Простая, но не загроможденная панель управления удобна для чтения и управления.

Кроме того, входное напряжение 110 В позволяет легко подключить машину к имеющейся сетевой розетке.

Кроме того, входное напряжение 110 В позволяет легко подключить машину к имеющейся сетевой розетке.Хорошее рассеивание тепла

Внутренний вентилятор и отверстие для отвода тепла сбоку станка обеспечивают стабильную работу станка плазменной резки благодаря эффективному охлаждению.

Широкое применение

Идеально подходит для домашних работ в гараже и общих ремонтных работ, таких как резка нержавеющей стали, легированной стали, мягкой стали, меди и алюминия.

Package Content

- 1 x ICUT60 Plasma Cutter

- 1 x PT-31 Torch

- 1 x Earth Clamp

- 3 x Sets Consumables

- 1 x Product Manual

Specifications

- Model: ICUT60

- Входное напряжение питания: 110 В ± 15%, 50/60 Гц

- Номинальный входной ток: 5,4 кВА

- Номинальное выходное напряжение: 96 В

- Сварочный ток: 10–60 А

- Рабочий цикл: 45 А

- Степень защиты: IP21

- Класс изоляции: «/14 мм

- Макс.

толщина резки: 0,63″/16 мм

толщина резки: 0,63″/16 мм - Коэффициент мощности: 0,93

Плазменный резак для продажи в США, гарантия 1/2 дюйма – KickingHorse® Welder USA

Используется стандартный источник сжатого воздуха

Встроенный манометр воздуха и регулятор регулировки давления обеспечивают оптимальный результат при различной выходной мощности.

Защита со световым индикатором ошибки

Встроенные датчики температуры, напряжения и тока обеспечивают максимальную защиту оператора и машины.

Надежность всегда гарантирована

- > Влагонепроницаемая конструкция.

- > Конструкция с защитой от солевых брызг.

- > Коррозионностойкое исполнение.

One-Knob делает все!

- > Усовершенствованная интеллектуальная технология управления динамически оптимизирует параметры резки, так что с помощью всего лишь одной ручки вы можете резать как профессионал!

- > Бесступенчатая регулировка силы тока на месте обеспечивает именно тот результат, который вам нужен.

Система запуска Touch

- > Надежное инициирование плазменной дуги без вспомогательной дуги.

- > Повышенная надежность запуска, стабильность и быстрое повторное зажигание дуги благодаря проверенной технологии.

- > Отсутствие движущихся частей, участвующих в инициировании плазменной дуги, сводит к минимуму вероятность отказа от зажигания дуги.

Усовершенствованная инверторная технология обеспечивает выдающуюся производительность резки

Беспрецедентная точность и скорость резки.

Добейтесь угловатости кромок до двух градусов или менее практически без образования окалины.

Меньшее коробление и небольшая зона термического влияния, что приводит к меньшему количеству вторичных операций.

- Вход

- Рабочий цикл

- Максимальная выходная сила тока

- Минимальная выходная сила тока

- Требование к автоматическому выключателю

- Требования к генератору

- Напряжение холостого хода

- Оптимизированная резка

- Рекомендуемая резка

- Отрезная резка

- Давление сжатого воздуха

- Размер

- Вес

- 208/230 В, 60 Гц, одна фаза

- 40 % при 40 А, 60 % при 36 А, 100 % при 30 А

- 40 ампер

- 20 ампер

- 50 А 220 В

- Рекомендуется генератор неинверторного типа мощностью 5000 Вт

- 450 вольт

- 3/8 дюйма при скорости 10 дюймов в минуту для низкоуглеродистой стали

- 1/2 дюйма при скорости 7 дюймов в минуту для низкоуглеродистой стали

- 5/8 дюйма при скорости 4 дюйма в минуту для низкоуглеродистой стали

- 43,5 фунта на кв.

дюйм (0,3 МПа) при 3,5 куб. фута в минуту

дюйм (0,3 МПа) при 3,5 куб. фута в минуту - 16,5 х 6,4 х 8,3 дюйма

- 15,4 фунта

Кабель питания 5 футов (1,5 м) с вилкой NEMA 6-50P 220 В «сварщик»

Промышленный плазменный резак SG55 с кабелем 16 футов (6 м)

Заземляющий зажим 200 А с кабелем 10 футов (3 м) и вилкой Dinse 25

Источник питания P40

На этот продукт распространяется гарантия

на один год с бесплатной заменой!

Обратитесь в службу поддержки клиентов.

Получите предоплаченную этикетку для возврата по электронной почте.

Доставка в любой пункт UPS.

Дождитесь возврата денег или замены.

Посмотреть все аксессуары для P40

Hard Core Field Review

ПОСМОТРЕТЬ ДРУГИЕ ВИДЕО ОБЗОРЫ

ВОПРОСЫ И ОТВЕТЫ

Задайте вопрос

Каковы плюсы и минусы контактного пуска и вспомогательной дуги?

Пилотная дуга может запускать дугу, не касаясь заготовки.

Он может использоваться со станком с ЧПУ и лучше переносит состояние металлической поверхности. Недостатком вспомогательной дуги является то, что горелка имеет движущийся электрод внутри, если не используются дорогостоящие высокоточные расходные материалы, частота отказов дуги и скорость ремонта высоки. Пилотная дуга подходит для профессиональных и промышленных плазменных резаков.

Он может использоваться со станком с ЧПУ и лучше переносит состояние металлической поверхности. Недостатком вспомогательной дуги является то, что горелка имеет движущийся электрод внутри, если не используются дорогостоящие высокоточные расходные материалы, частота отказов дуги и скорость ремонта высоки. Пилотная дуга подходит для профессиональных и промышленных плазменных резаков.

Контактный пуск не может использоваться на станке с ЧПУ и имеет более низкий допуск для состояния поверхности металла. Однако, поскольку электрод и сопло находятся в фиксированном положении, горелка более прочная и надежная и может гарантировать лучшее, более быстрое и точное качество резки. Таким образом, контактный пуск подходит для бюджетных домашних плазменных резаков.

Обратите внимание, что оба метода запуска имеют одинаковую режущую способность, поскольку после зажигания дуги струя плазменной резки, создаваемая горелкой, не отличается.Почему важно указывать скорость перемещения при сравнении толщины, которую может резать плазменный резак?

Многие производители никогда не оценивают толщину резки по скорости.

Это бессмысленно, потому что если снизить скорость, то даже слабый станок прорежет толстый металл, а резать с такой медленной скоростью в реальности невозможно.

Это бессмысленно, потому что если снизить скорость, то даже слабый станок прорежет толстый металл, а резать с такой медленной скоростью в реальности невозможно.

Не дайте себя обмануть производительностью резки без скорости перемещения в спецификации!Что означает OCV? Как OCV влияет на производительность резки?

«OCV» означает «напряжение холостого хода», то есть напряжение, необходимое для зажигания плазменной дуги. «OCV» оказал огромное влияние на воспламеняющую способность плазменного резака. чем выше OCV, тем легче резать шероховатые, окрашенные и ржавые поверхности и различные материалы. KickingHorse P40 имеет самый высокий рейтинг в своем классе 450 В «OCV», поэтому при тех же 40 А P40 способен резать 1/2 дюйма, в то время как многие плазменные резаки 40 А режут только 3/8 дюйма.

При сравнении плазменных резаков не забудьте проверить не только выходной ток, но и значение «OCV»!Генератор какого размера мне нужен для запуска этого плазменного резака?

Для высокопроизводительного плазменного резака KickingHorse® P40 требуется генератор мощностью не менее 5 кВт для работы на максимальной мощности.

Тем не менее, вы всегда можете уменьшить ток, чтобы запустить меньший генератор.

Тем не менее, вы всегда можете уменьшить ток, чтобы запустить меньший генератор.Будет ли P40 резать алюминий?

Да, P40 может резать мягкую сталь, алюминий, медь, грубый, оцинкованный металл.

Какая вилка поставляется с этим сварочным аппаратом? Нужно ли покупать дополнительную вилку?

KickingHorse® P40 готов к использованию с сертифицированным UL североамериканским шнуром питания 12 AWG и вилкой NEMA 6-50P «Welder».

Что означает рабочий цикл 40 % при 40 А?

KickingHrose® P40 позволяет сварщику работать 4 минуты при 40 А из каждых 10 минут без перегрева при температуре окружающей среды 104F (40°C), а не 70F (21°C)! Большинство производителей машин для плазменной резки, в том числе крупные североамериканские производители, определяют рабочий цикл своих сварочных аппаратов потребительского класса при температуре 70F (21°C).