Монтаж оптической муфты: инструкции, видео, инструмент

Оптические муфты широко используются при строительстве ВОЛС для соединения и ответвления (подключения клиентов) строительных длин (сегментов) оптического кабеля и для проведения аварийно-восстановительных работ (АВР): когда произошёл обрыв ОК и его необходимо восстановить. Муфты для ОК обеспечивают не только надежную и долговременную защиту содержимого от любых внешних воздействий (удары, вибрации, экстремальные температуры, влагу и т. д.), но и герметичность сварных соединений, и в случае необходимости, электрическое соединение металлических элементов вводимых в неё оптических кабелей.

Основные типы оптических муфт

Существующие оптические муфты для оптических кабелей по конструктиву подразделяются на тупиковые (рис. 1) и проходные (рис.2). У проходных вводы для ОК (патрубки) располагаются по обоим сторонам муфты, у тупиковых — с одной.

Оптическая муфта представляет собой пластиковый корпус с оголовником (одного или двух) и кожухом.

Рисунок 1. Оптическая муфта МТОК-М6

Рисунок 2. Оптическая муфта МОГ

Рисунок 3. Оптическая муфта МОПГ-М

Оптические муфты имеют несколько разновидностей вводов (патрубков): механический ввод, специальный ввод и ввод под термоусаживаемую трубку (ТУТ). В первом случае (рис. 4) ОК вводится в специальный патрубок, задействуются уплотнительные элементы или фитинги — это холодный способ монтажа.

Рисунок 4. Оптическая муфта МОГ-Т4

В втором случае для монтажа муфты необходим дополнительный комплект ввода (обычно такой комплект не идёт в комплекте с муфтой и его необходимо приобретать отдельно (рис.

Рисунок 5. Комплект №3 для ввода ОК (МТОК-Б1, В3, К6, ББ)

Оптические муфты по способу герметизации кожуха (собственно самой муфты) делятся на холодный и горячий. Холодный — герметизация происходит за счёт эластичной кольцевой прокладки, а фиксация за счёт зажимного хомута (рис. 1, 4). Горячий – герметизация осуществляется с помощью термоусаживаемых трубок ТУТ (рис. 5). При повторном вскрытии муфты, герметизация происходит также за счёт трубки ТУТ, только уже новой.

Рисунок 6. Муфта МТОК-Б1/288-8КТ3645-К-44 ССД

Инструмент для монтажа и разделки ОК

Перед тем как оптических кабель заводится в муфту, он подготавливается (разделывается) до оптических модулей. Для этих задач подходит НИМ-25 — комплект инструментов для разделки оптического кабеля и монтажа оптических муфт и других промежуточных и оконечных устройств ВОЛС. Чтобы подробно познакомиться с процессом, читайте наш материал «Разделка оптического кабеля».

Для этих задач подходит НИМ-25 — комплект инструментов для разделки оптического кабеля и монтажа оптических муфт и других промежуточных и оконечных устройств ВОЛС. Чтобы подробно познакомиться с процессом, читайте наш материал «Разделка оптического кабеля».

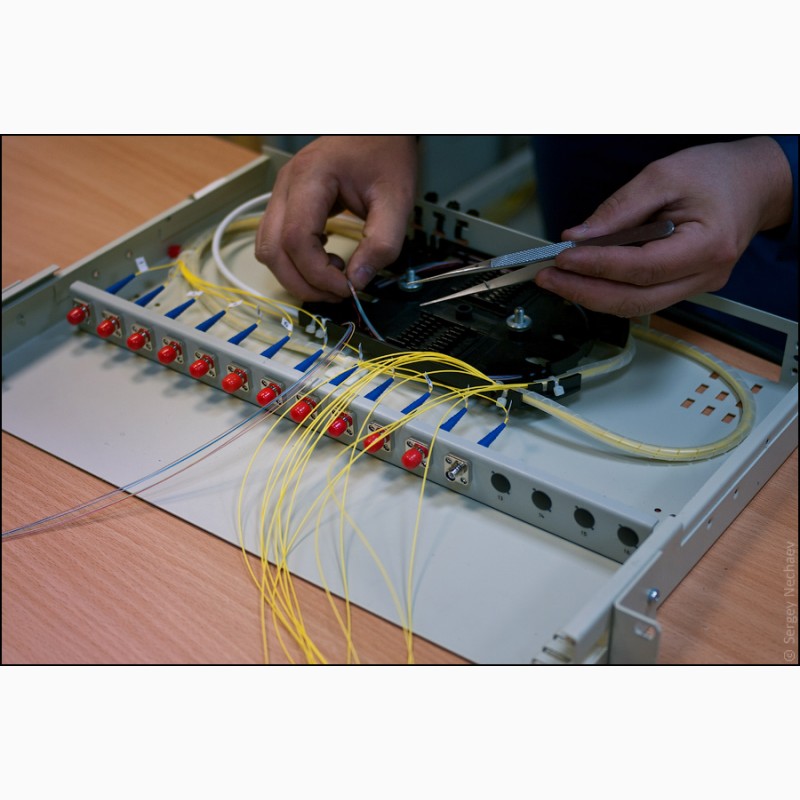

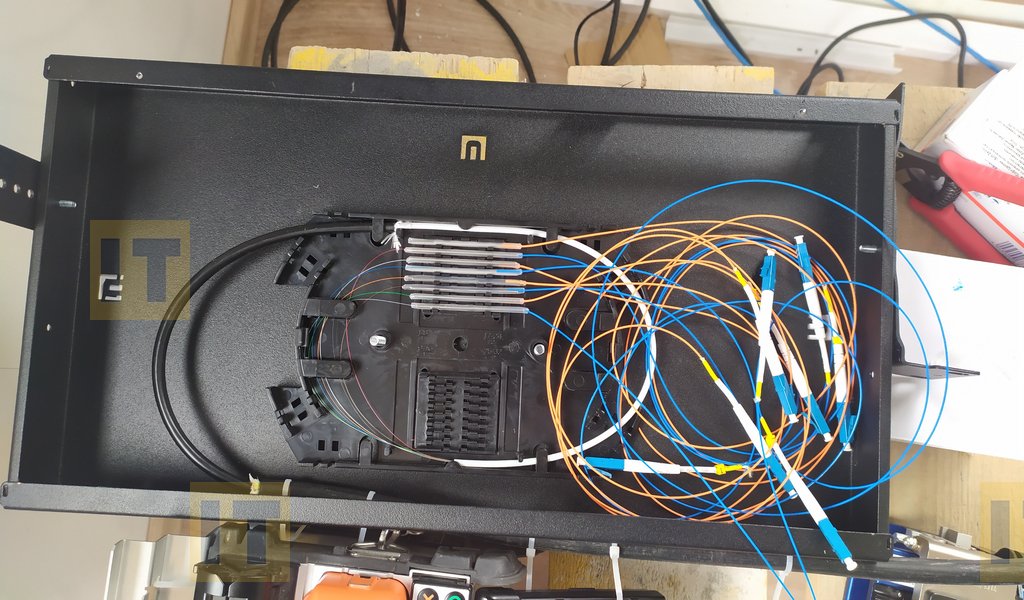

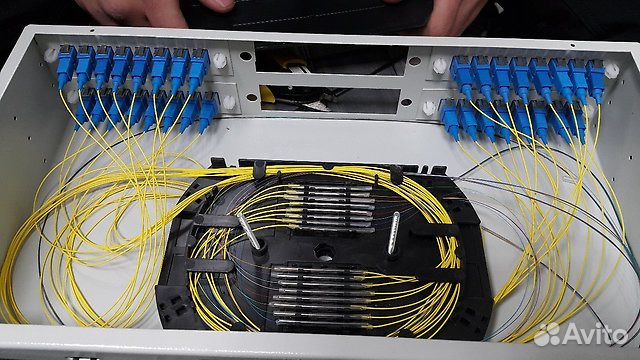

Разварка волокон в оптической муфте

В муфтах мы свариваем волокна двух или более кабелей между собой. Схемы разварки муфт могут быть совершенно разными: от самых простых соединительных, когда между собой поволоконно соединяются два магистральных кабеля до сложных разветвительных муфт, установленных в колодцах городской канализации в центре города — а там в муфте могут соединяться и 6, и 8, и 10 кабелей! Муфты служат для размещения неразъёмных соединений.

Используйте в работе конфигуратор для построения схем разварок ОВ в муфте (максимум 4 кабеля): достаточно указать марки всех кабелей, которые соединяем в муфте, указать, какое ОВ с каким надо соединить, и получим удобную красивую схему с учётом цветовой кодировки ОВ в формате PDF.

Процесс монтажа оптической муфты

При проведении работ от разделки оптического кабеля до готовой (смонтированной) муфты, требуется соблюдать технологию на всех этапах монтажа. В инструкции на оптическую муфту и комплект ввода четко прописана последовательность всех действий и операций. Это касается вводимого оптического кабеля (длина разделки, длина отреза брони, ЦСЭ и т. д.), оптической муфты (способы укладки и фиксации элементов ОК, правильная нумерации КДЗС на ложементе кассет и т. д.) и комплектов ввода (крепление элементов ОК, фиксация и т. д.).

Необходимые инструкции по монтажу конкретной оптической муфты, комплекта ввода нужно смотреть на официальном сайте компании изготовителя, на странице посвященной муфте, комплекту ввода, во вкладке «Инструкции».

Смотрите подробное видео монтажа оптической муфты МТОК М6:

Видеоинструкции по монтажу других муфт ВОЛС можете найти на нашем сайте в разделе «База знаний».

Монтаж транзитной петли

«Высший пилотаж» монтажа оптических муфт. Обычно такой способ монтажа производится тогда, когда оптический кабель частично находится в работе, то есть часть оптических волокон уже используется, и их обрыв может плохо повлиять на качество предоставляемых услуг.

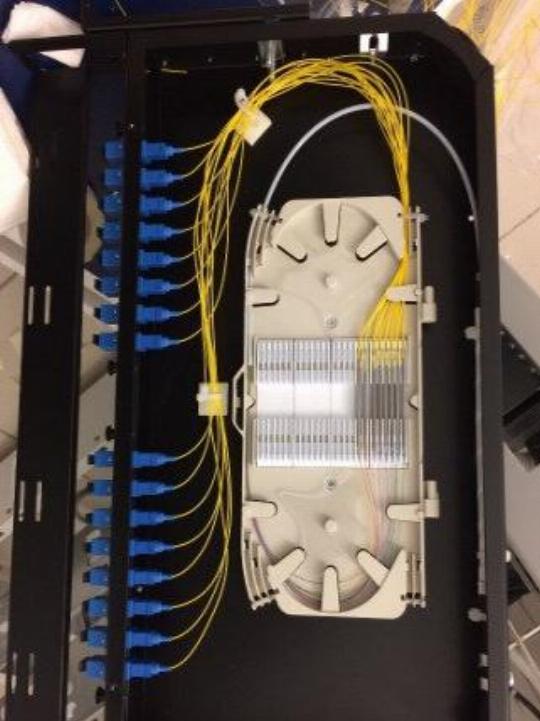

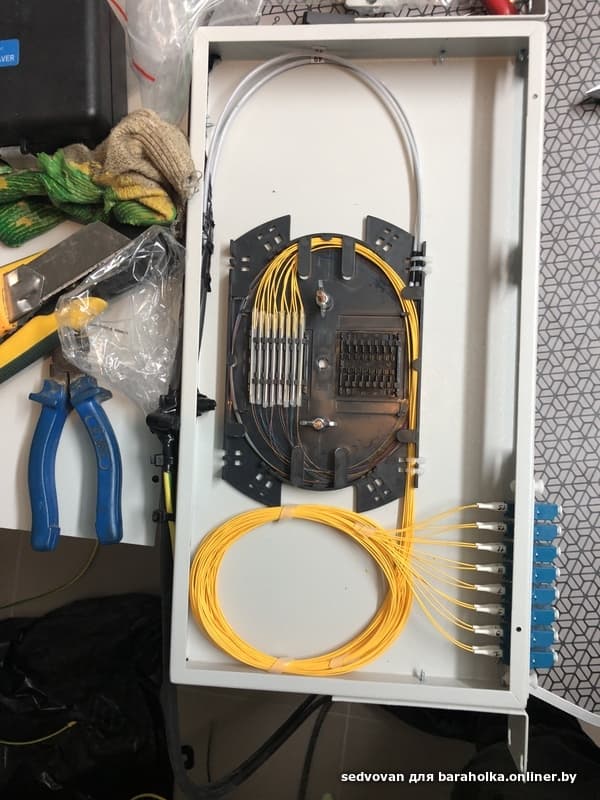

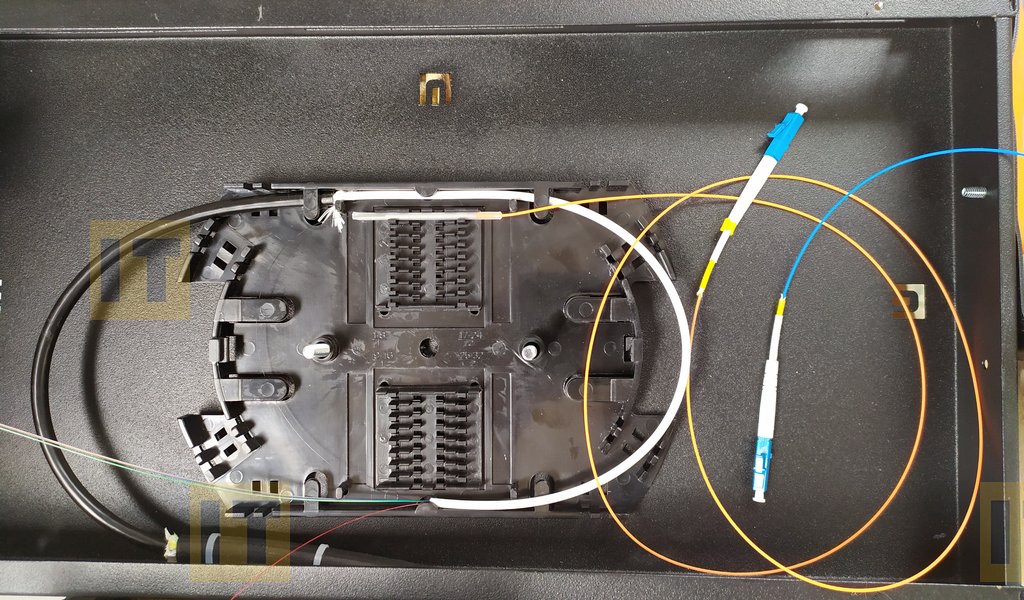

С оптического кабеля снимаются все слои изоляции до оптических модулей без повреждения последних. Часть оптических модулей с оптическими волокнами транзитом укладываются под оптическую кассету (рис. 6), а «нужные» модули или волокна выхватываются, обрезаются/разделываются и далее заводятся на оптическую кассету, свариваются и т. д.

При таких работах важно учесть, что при повреждении хотя бы одного оптического волокна в модуле, оптический кабель обрезается, и все работы по разделке начинаются заново — но уже более привычным способом.

Рисунок 7. Смонтированная транзитная петля (муфта МОГ-Т5-40-1КБ4845-К ССД)

Важно помнить, что не все оптические муфты рассчитаны на монтаж транзитной петли. Муфта обязательно должна иметь овальный патрубок (рис. 8):

Муфта обязательно должна иметь овальный патрубок (рис. 8):

Рисунок 8. Оптическая муфта МТОК-Л6

Кроме муфт с овальными патрубками, возможность организации транзитной петли есть и у линейки муфт-кроссов МКО (рис. 9). В своей конструкции муфты-кроссы не имеют овального патрубка, транзитная петля вводится в муфту (за счёт конструкции «книжка») и запас укладывается на задней стенке корпуса муфты.

Рисунок 9. Муфта-кросс МКО-П3

Смотрите видеоинструкцию по монтажу оптической муфты-кросса МКО-П3 и транзитной петли:

Для ввода транзитной петли в муфту необходим специальный комплект №6 (рис. 10) либо комплект №9 . Комплекты подбираются под конструкцию вводимого оптического кабеля.

Рисунок 10. Комплект №6 для ввода ОК

Комплекты для ввода ОК имеют в составе в том числе трубку ТУТ и разветвительный зажим. Зажим непосредственно вставляется на трубку ТУТ между двумя вводимыми оптическими кабелями и усаживается по технологии (рис. 11).

Зажим непосредственно вставляется на трубку ТУТ между двумя вводимыми оптическими кабелями и усаживается по технологии (рис. 11).

Рисунок 11. Усаженный ТУТ (комплект №6)

Требования безопасности

При работе с инструментом, электрическим феном (газовой горелкой) и другим оборудованием и материалом необходимо строго соблюдать технику безопасности и охрану труда. Всегда пользоваться средствами индивидуальной защиты и производить все работы в соответствующей спецодежде и спецобуви.

Заключение

Надежность и долговечность смонтированных оптических муфт в первую очередь зависит от качества их монтажа. Если допустить нарушения технологии в процессе монтажа, то в дальнейшем в лучшем случае «плохую» муфту придётся переварить, а еще хуже — полностью перемонтировать. Высокая надежность и непрерывная работоспособность ВОЛС, на которой есть некачественные муфты падает в разы. В любой момент времени может возникнуть неисправность и сыграть злую шутку.

Получить теоретическую часть и, что очень важно практические навыки по монтажу оптических муфт и других компонентов ВОЛС, вы можете на специализированных курсах в нашем Учебном центре.

Равиль Волков,

технический эксперт, преподаватель ВОЛС.Эксперт

Скалыватели оптического волокна: всё, что нужно знать!

Создание линий волоконно-оптической связи сопряжено с необходимостью формирования большого количества разъемных соединителей и неразъемных сростков. Основной технологией формирования неразъемного сростка является сварка. Необходимое условие высокого качества этого компонента линии – наличие гладкой перпендикулярной оси торцевой поверхности оптоволоконных световодов. Для ее получения используются специальные технологические приспособления: оптические скалыватели.

Принцип действия скалывателя оптического волокна и его главные особенности

В основу работы скалывателя любого производителя: Fujikura, ILSINTECH, Greenlee, Sumitomo, Jonard, FIS и других положен факт того, что любой волоконно-оптический световод можно рассматривать как однородный стеклянный стержень. Малая концентрация легирующих добавок, которые используются для формирования профиля показателя преломления, оказывает исчезающе малое влияние на механические свойства сердцевины по сравнению с оболочкой.

Малая концентрация легирующих добавок, которые используются для формирования профиля показателя преломления, оказывает исчезающе малое влияние на механические свойства сердцевины по сравнению с оболочкой.

Вне зависимости от схемы реализации скалыватель всегда реализует 2-шаговую процедуру. На первом этапе на поверхности волокна любым подходящим для этого инструментом формируется неглубокая царапина, которая ориентирована перпендикулярно оси волокна. Далее к области надсекания прикладывают механическое напряжение, которое приводит к росту трещины вплоть до разрыва световода.

Несмотря на то, что схема названа 2-шаговой, она может быть реализована в одном непрерывном технологическом цикле, т.е. второй шаг начинается следом за первым без видимого перерыва.

Рис.1. Методы формирования усилия скола

Механическое напряжение к области царапины может прикладываться изгибом, тяжением и кручением волокна. Кручение не позволяет получить качественный скол, поэтому на практике применяются исключительно первые два способа.

Современные скалыватели, применяемые во время монтажных и ремонтных работ на сетях связи в полевых условиях, обеспечивают углы отклонения плоскости торцевой поверхности от перпендикуляра менее 1° и поэтому называются прецизионными. Обеспечиваемая ими точность хорошо согласуется с требованиями современных сварочных аппаратов. Последние при превышении данным параметром указанного предела не начинают сварку без дополнительной команды. Тем самым гарантируется заданное действующими нормами качество формируемого сростка по вносимым потерям и обратным отражениям.

Другие типы устройств аналогичного назначения: скалыватели-прищепки и ручки-скалыватели используются для решения определенных нишевых задач, распространены существенно меньше и в дальнейшем не рассматриваются.

С учетом доминирующего влияния сварной технологии в практике формирования линейной части волоконно-оптических систем связи, можем констатировать, что понятие прецизионный скалыватель и скалыватель сейчас рассматриваются как синонимы.

Обеспечение стабильной работы оптического скалывателя

Под стабильностью работы в данном случае понимается постоянное качество полученного скола, пригодного для обеспечения нормального функционирования аппарата для сварки оптоволокна и достижения требуемого нормами уровня потерь и обратных отражений.

Стабильность обеспечивается применением ряда мероприятий, основные из которых сводятся к следующему:

- минимизации влияния ударов и вибраций на подвижные элементы кинематической схемы устройства;

- возможности срабатывания и выполнения насечки на поверхности волокна только при полной готовности устройства и движении ножа только в одном направлении;

- механической развязке рабочих органов скалывателя и руки оператора;

- минимизация вредных последствий вибрационных воздействий достигается за счет:

- применения магнитных зажимов волокна для фиксации его в рабочем положении;

- изготовления опорных ножек скалывателя из мягкого материала;

- обеспечения жесткой фиксации устройства на массивном основании как минимум в двух точках для устранения осевых колебаний.

Основное средство обеспечения нормальной работы и задания единственно возможного направления рабочего хода инструмента — механическая блокировка движения каретки с ножом в «запрещенном» направлении. Одновременно механическая блокировка обеспечивает запуск процесса скалывания только при полностью закрытой крышке.

Механическая развязка руки и механизма позволяет устранить влияние физических кондиций оператора на качество получаемого скола. Достигается тем, что оператор движением руки только взводит пружину, а дальнейшие перемещения внутренних подвижных элементов происходят под ее воздействием с постоянной скоростью и усилием.

Возможно второе, более сложное решение этой задачи – применение в качестве привода встроенного микроэлектродвигателя. Это решение поясняется ниже.

Варианты формирования насечки волокна

Насечка волокна может быть получена двумя различными способами. Первый из них — простое давление сверху режущей кромкой инструмента, который в процессе рабочего хода совершает перемещение поворотом его держателя на оси. Этот способ хорошо известен специалистам по простейшим скалывателям-прищепкам. «Рубящий» вариант достаточно популярен в лабораторных устройствах, в которых рабочий инструмент вибрирует с частотой несколько сот Гц, а скорость и усилие его подачи регулируется с помощью серводвигателя, управляемого датчиком обратной связи. Несмотря на более высокие качество получения торцевой поверхности механизированные устройства из-за своей сложности не получили широкого распространения в практике полевого монтажа.

Этот способ хорошо известен специалистам по простейшим скалывателям-прищепкам. «Рубящий» вариант достаточно популярен в лабораторных устройствах, в которых рабочий инструмент вибрирует с частотой несколько сот Гц, а скорость и усилие его подачи регулируется с помощью серводвигателя, управляемого датчиком обратной связи. Несмотря на более высокие качество получения торцевой поверхности механизированные устройства из-за своей сложности не получили широкого распространения в практике полевого монтажа.

Рис.2. Волокно на различных стадиях обработки при выполнении сварного сростка: а) после выполнения насечки резаком скалывателя; б) после выполнения скола; в) после оплавления в варочном аппарате; г) идеально сколотое и оплавленное волокно

Второй способ предполагает надсекание световода оптоволокна при линейном проходе режущего инструмента, используется в ручках-скалывателях и прецизионных скалывателях. Точное соблюдение глубины насечки обеспечивается фиксацией надсекаемого участка волокна на двух боковых опорах с предварительным прецизионным выравниванием их по высоте. При прохождении ножа световод за счет своей упругости немного выгибается вверх примерно на величину своего диаметра. Величина создаваемого при этом давления на режущую кромку рассчитывается так, чтобы получить насечку с заданными параметрами.

При прохождении ножа световод за счет своей упругости немного выгибается вверх примерно на величину своего диаметра. Величина создаваемого при этом давления на режущую кромку рассчитывается так, чтобы получить насечку с заданными параметрами.

Обеспечение качества насечки оптического волокна

Насечка должна быть:

- достаточно крупной для гарантированного развития трещины;

- одновременно мелкой и аккуратной, так как она, де-факто, представляет собой дефект поверхности, который не может быть полностью скомпенсирован оплавлением при работе сварочного аппарата как на этапе первичной очистки, так и в процессе основной сварки, (см. Рис. 2в).

Данные условия противоречивы, а их выполнение во многом представляет собой компромисс. Основные мероприятия по их реализации сводятся к следующему:

- поддержание чистоты и заданного уровня остроты режущей кромки рабочего инструмента;

- точное выдерживание взаимного положения волокна и ножа резака в процессе формирования насечки;

- задание правильного положения резака, а также надежной фиксации световода в рабочем положении;

- обеспечение плавного и одновременно энергичного движения установочной каретки ножа без рывков и ударов.

Рис. 3. Схематическое представление состояния рабочих кромок режущего диска для выполнения насечки волокна: сверху — дисковидный режущий инструмент после поворота, в центре – затупившийся после нескольких сотен сколов, снизу – с загрязнениями

Последнее может быть достигнуто, в т.ч. введением в состав схемы перемещения каретки малогабаритного масляного демпфера. Этот узел реализован на основе зубчатой рейки, которая взаимодействует с зубчатым колесом, вращающимся в среде консистентной смазки. Системой масляного демпфирования снабжены большинство прецизионных скалывателей Ilsintech, например CI-03-A, CI-03-B, CS-03A, CI-03BT и др.

Достижение чистоты и равномерного износа режущей кромки ножа скалывателя оптического волокна

Загрязнение режущей кромки ножа для надсечки волокна неизбежно из-за невозможности достижения идеальной очистки поверхности обрабатываемого волокна от остатков пластикового первичного покрытия, что в схематической форме показано на Рис. 3. С учетом этой особенности практиковалась промывка спиртом рабочей кромки режущего инструмента перед каждым сколом. Эффективность этой процедуры невелика, поэтому качество скола заметно деградирует в процессе работы уже через несколько сотен сколов.

3. С учетом этой особенности практиковалась промывка спиртом рабочей кромки режущего инструмента перед каждым сколом. Эффективность этой процедуры невелика, поэтому качество скола заметно деградирует в процессе работы уже через несколько сотен сколов.

С целью устранения этого недостатка резак выполняется в виде диска, который при затуплении режущей кромки поворачивается на определенный угол (12, 16, 18 или 24 рабочих позиции, т.е. на 30 – 15 градусов).

Эта операция может быть осуществлена вручную после как минимум тысячи сколов. Визуальный контроль правильности ее выполнения при ручном повороте обеспечивается за счет цифровой разметки установочных отверстий на боковой поверхности диска резака, рис. 4.

Рис. 4. Варианты исполнения дисков скалывателей: слева обычный с ручным поворотом, справа с автоматическим механическим вращением при каждом срабатывании (условно показаны 12 позиций)

Автоматический механический поворот обеспечивается установкой на круглый резак боковой шестеренки, которая дополнительно взаимодействует с храповым механизмом. Крышка скалывателя оборудуется штифтом-толкателем, который воздействует на зубцы шестеренки и в конце каждого цикла обработки волокна поворачивает инструмент в заданном направлении на определенный угол. Это позволяет, например, довести ресурс ножа у устройств Ilsintech CI-03BT, CS-01AT, CI-03RT и CS-01BT до 75 тысяч сколов.

Крышка скалывателя оборудуется штифтом-толкателем, который воздействует на зубцы шестеренки и в конце каждого цикла обработки волокна поворачивает инструмент в заданном направлении на определенный угол. Это позволяет, например, довести ресурс ножа у устройств Ilsintech CI-03BT, CS-01AT, CI-03RT и CS-01BT до 75 тысяч сколов.

При необходимости вращение можно отключить. Для этого достаточно просто переместить штифт толкателя вбок примерно на пару миллиметров с фиксацией его под защелку.

После полного износа ножа он заменяется на новый.

Отсюда прямо вытекает, что дисковидный нож целесообразно выполнять в виде сменного элемента, а поставщик скалывателей предусматривает эту позицию в перечне штатных запасных частей со своим заказным номером.

Разработчик скалывателя должен обеспечить простоту поворота и замены резака в случае возникновения такой необходимости. Для CI-03A операция поворота требует ослабления одного винта ключом-шестигранником, а замены – двух и выворачивания оси отверткой. Затем винты и ось затягиваются в обратном порядке. Для обеспечения выполнения этой процедуры в комплект поставки входит шестигранный ключ, котор

Затем винты и ось затягиваются в обратном порядке. Для обеспечения выполнения этой процедуры в комплект поставки входит шестигранный ключ, котор

Важные нюансы и тонкости выполнения сварки оптоволокна

Сварка оптоволокна – операция, проводимая с помощью специального сварочного аппарата, вследствие которой, под воздействием высоких температур, происходит соединение оптических волокон в единую поверхность.

Благодаря использованию особого оборудования, весь комплекс актуальных работ по спайке оптоволокна от начала и до конца занимает сравнительно немного времени. Но выполнять такие работы необходимо с учетом всех нюансов работы с оптическим волокном.

Блок: 1/7 | Кол-во символов: 455

Источник: https://tutsvarka.ru/vidy/svarka-optovolokna

Выводы

Итак, из всего выше сказанного видно, что нет, и не может быть готового решения на все случаи жизни. Нельзя считать идеальным выбором даже покупку самого дорогого сварочного аппарата для ВОЛС.

Вместе с тем, отчетливо понимая стоящие перед Вами задачи, а также проанализировав все параметры, на которые было обращено внимание в данной статье, Вы сможете составить список всех «плюсов» и «минусов» каждого варианта для Вашего случая. Удачи в выборе!!!

Блок: 2/3 | Кол-во символов: 467

Источник: https://fibertop.ru/Vybor-svarochnogo-apparata.htm/

Введение

Думаю, что большинство связистов хоть раз в жизни пробовали сварить между собой два оптических волокна (ОВ) или, по крайней мере, видели, как это делается. Монтажники связи сталкиваются с задачей сварки ОВ практически каждый день, однако это еще не означает, что каждый делает это правильно (здесь имеется в виду не только соблюдение технологий, но и оптимальная последовательность всех выполняемых действий, сводящая к минимуму число совершаемых «телодвижений» и соответственно обеспечивающая высокую скорость работы с надлежащим качеством).

Действительно настоящих профессионалов по сварке ОВ не так уж много – еще меньше тех, кто знает, как работает сварочный аппарат: по каким алгоритмам действует, как распознает составляющие оптического волокна, как выравнивает ОВ и т. д. От того, какие технологии используются в конкретной модели сварочного аппарата, зависит очень многое. Например, качество сварного соединения во многом определяется используемой технологией юстировки ОВ. Поняв принцип работы сварочного аппарата, можно быстро разобраться, например, из-за чего аппарат выдает ошибку или вовсе не работает и быстро это устранить.

д. От того, какие технологии используются в конкретной модели сварочного аппарата, зависит очень многое. Например, качество сварного соединения во многом определяется используемой технологией юстировки ОВ. Поняв принцип работы сварочного аппарата, можно быстро разобраться, например, из-за чего аппарат выдает ошибку или вовсе не работает и быстро это устранить.

Блок: 2/5 | Кол-во символов: 1156

Источник: https://nag.ru/articles/article/28736/o-printsipah-rabotyi-apparatov-dlya-svarki-volokon-chast-i-.html

Способы соединения оптического волокна

Оптоволоконная индустрия не стоит на месте: сварка оптического волокна постоянно совершенствуется, меняются методы ее реализации и применяемые расходные материалы.

Выбор оптимальной технологии соединения оптоволокна для каждого конкретного случая важен с точки зрения снижения финансовых расходов и роста показателей производительности.

Малоопытные сварщики не всегда точно знают, что нужно взять во внимание при работе с данным материалом.

В процессе выбора технологии сварки волокна важно учитывать следующие аспекты:

- оптимальная скорость проведения операций;

- временной период, необходимый на подготовку оптоволокна к свариванию;

- количество времени для сварки кабелей;

- стоимость работ;

- опыт специалистов.

При прокладке оптоволоконного полотна постоянно возникает необходимость сварки оптического кабеля в единую линию.

Муфта для соединения оптоволокна.

Сегодня наиболее распространены следующие способы выполнения этой операции:

- с помощью механических соединителей;

- непосредственно на оптическом кроссе;

- сваривание оптических волокон при помощи специального оборудования.

Первый способ используется крайне редко, потому что гель в механических соединителях со временем высыхает, что ухудшает параметры стыков кабелей. Второй отличается быстротой и простотой выполнения, но самые лучшие соединения оптоволоконных кабелей создаются путем сварки.

Такая технология характеризуется наилучшими показателями по качеству, долговечности, надежности созданных соединений.

Для начала потребуется выполнить разделку оптического кабеля из 6-8 волокон, соединенных в модуле и покрытых изоляционным материалом. Изоляцию удаляют, а волокна очищают с помощью специальных средств на основе спирта.

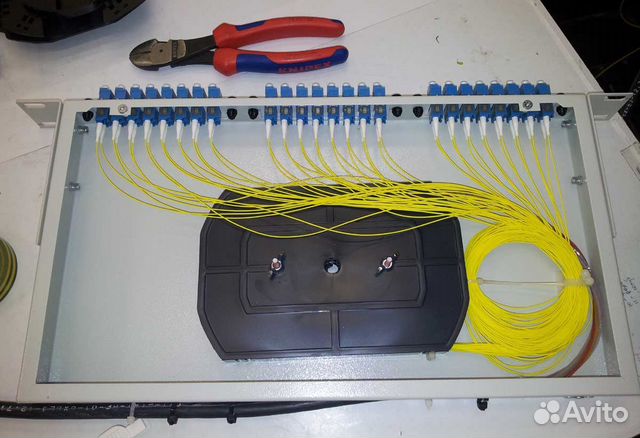

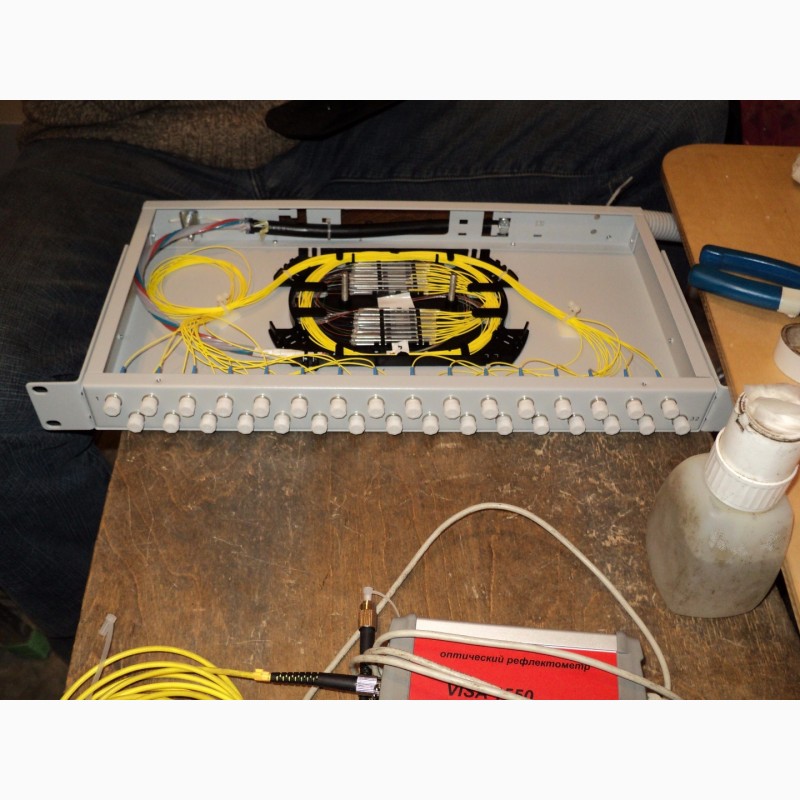

После этого волокна укладывают в сварочный аппарат для последующего сваривания в автоматическом режиме. Важно при этом контролировать прочность швов, образующихся на местах соединения оптических волокон. Сваренные элементы потребуется поместить в кассету оптической муфты или кросса.

На заметку! Простота данной технологии позволяет выполнить ее даже малоопытному сварщику, который своими глазами наблюдал за выполнением этого процесса руками специалиста. Но главное иметь специальный сварной аппарат: обычные модели не справятся с данной задачей.

Блок: 3/7 | Кол-во символов: 2312

Источник: https://tutsvarka.ru/vidy/svarka-optovolokna

Аппараты для световодов

Сварочное оборудование для соединения световодов активно производится мировыми компаниями. Среди большого количества моделей сложно выбрать наиболее приемлемый вариант. Устройства классифицируют по таким аспектам:

- Вид юстировки.

- Режим выполнения операций.

- Разновидность контролирующей системы.

- Количество световодов для одновременной сварки.

Современные модели способны самостоятельно программировать каждый этап сварки, но качество не всегда сохраняется на высоком уровне..

Конструктивные особенности и принцип действия

Сварка оптоволокна проходит в автоматическом режиме, мастер только заправляет концы кабеля в разъемы. Сцепление проводов проводится в условиях сильного термического воздействия, в качестве источника выступает электрическая дуга. Аппарат для сварки оптоволокна является сложным конструктивным изделием, он включает следующие составные элементы:

- преобразователь постоянного тока;

- материнская плата;

- блок питания;

- центровочный узел механического типа, оснащенные сервомоторами для передвижения в горизонтальной и вертикальной плоскостях, благодаря чему достигается высокая точность соединения;

- нагревательный элемент, расплавляющий термоусадочный материал и изоляционную муфту;

- экран, на котором отображаются параметры сварки и транслируется рабочая зона.

Блок: 3/8 | Кол-во символов: 1300

Источник: https://svarka.guru/oborudovanie/vidy-apparatov/dlja-optovolokna.html

Пару слов о новой модели Fujikura

Сегодня на слуху уже более десятка фирм производителей сварочных аппаратов (разнообразие этого списка с недавнего времени стали активно пополнять китайцы и корейцы), однако по сей день вектор развития или, так сказать, моду на устройства задает тройка японских собратьев – Fujikura, Sumitomo и Furukawa (аппараты под маркой Fitel).

Среди данной тройки наибольшие заслуги имеет фирма Fujikura, образованная еще в 1885 году братьями Зенпачи и Томекичи Фуджикура. Они заработали свой первый капитал на производстве украшений для волос – шнурах и резинках, и затем переключились на производство изоляции электрических проводов, поскольку процесс изготовления был схож.

Последняя модель аппарата Фуджикуры FSM-80S очередной раз продемонстрировала нам новые тенденции развития сварочных аппаратов. Примечательно, что эта модель в России и Китае идет под названием FSM-80S, а в странах Европы – FSM-70S. Модель одна и та же, отличаются аппараты только цветом корпуса. Можно провести следующий любопытный эксперимент: зайти на официальный сайт Fujikura, в англоязычной форме сайта перейти в раздел сварочного оборудования. Вы увидите, что среди моделей аппаратов последней будет FSM-70S. Если переключиться на русскоязычную форму сайта – последней моделью будет FSM-80S. С чем это связано, трудно сказать, возможно, какой-то маркетинговый ход или защита от контрафактных поставок. Если сравнивать характеристики FSM-70S и FSM-80S, то они идентичны. Единственное, что в мануале 80-ки указывается возможность создания искусственного аттенюатора с затуханием до 15 дБ, а в мануале 70-ки этого пункта нет.

На рис. 1.1 изображены FSM-70S и FSM-80S, можно поиграть в игру «найдите 10 отличий». Как видно, для Европы модель идет в голубом корпусе.

а) аппарат для Европы

б) аппарат для России и Китая

Рис. 1.1 – Внешний вид аппаратов Fujikura FSM-70S и FSM-80S

Блок: 3/5 | Кол-во символов: 1916

Источник: https://nag.ru/articles/article/28736/o-printsipah-rabotyi-apparatov-dlya-svarki-volokon-chast-i-.html

О технологиях юстировки оптических волокон

В принципе, сплавить разрядом вольтовой дуги два оптических волокна большого труда не составляет. Температура электрической дуги в сварочном аппарате достигает 4800°С – температура размягчения кварцевого стекла 1400 °C, а температура плавления примерно 1665 °C. Сложность процесса сварки ОВ заключается именно в точном сведении ОВ во всех трех плоскостях (рис. 1.2а). Необходимо добиться того, чтобы они не просто совпали по оболочке, а чтобы совпали их сердцевины («совпали их сердца») – «светонесущие жилы» (рис. 1.2а). Поскольку именно по сердцевине передается информационный сигнал и именно из-за расхождения сердцевин в месте соединения ОВ часть оптического излучения попадает в оболочку и далее либо затухает, либо уходит в окружающее пространство. В связи с этим в месте стыка ОВ образуются потери мощности информационного сигнала.

а)

б)

Рис. 1.2 – К пояснению задачи юстировки ОВ: а) фотография под микроскопом волокон подлежащих юстировке; б) схематичное изображение этого процесса.

Никогда не задумывались, почему одна модель сварочного аппарата одной и той же фирмы стоит значительно дороже другой модели? Например, у фирмы Fujikura FSM-60S стоит значительно дороже, чем FSM-18S. Нет, это не из-за того, что FSM-18 более старая модель, а 60-ка – более новая. Все дело в том, что в этих сварочных аппаратах используется разная технология юстировки ОВ. Именно сложность используемой в аппарате технологии выравнивания ОВ напрямую влияет на его стоимость.

На сегодняшний день разработаны 4 основных принципа выравнивания ОВ, также существуют различные их модификации. В разных источниках некоторые методы называются по-разному, но их принцип действия один и тот же. Стоит отметить, что на российском рынке встречаются аппараты, работающие только по двум технологиям: по методу выравнивания по V-образной канавке и по методу выравнивания по профилю показателя преломления (метод PAS).

Помимо этих двух методов существует также метод LID, основанный на вводе излучения в одно ОВ и его последующего детектирования во втором ОВ и метод юстировки по тепловизионным изображениям (RTC метод). Метод LID был разработан компанией Siemens в 1984 г. и после выкуплен фирмой Corning. Поэтому данный метод используется в американских сварочных аппаратах фирмы Corning, например, в Corning OSLID-0SM-T-H, в Corning OS1-0SM-T-H-BK (рис. 1.3). Существует также упрощенный вариант метода PAS, называемый L-PAS (Lens Profile Alignment System), применяемый в тех же аппаратах Corning для грубой юстировки ОВ.

б) OSLID-0SM-T-H

а) OS1-0SM-T-H-BK

Рис. 1.3 Американские сварочные аппараты

Метод юстировки по тепловизионным изображениям используется в малоизвестных аппаратах шведской компании Ericsson. На рис. 1.4 представлен аппарат данной фирмы Ericsson FSU 15. Также по данному методу работают несколько моделей компании Corning.

Рис. 1.4 – Сварочный аппарат Ericson FSU 15 FI

Также, следует вспомнить о методе DACAS (Digital Analysis Core Alignment System) – системе выравнивания ОВ по сердцевине с применением методов цифровой обработки. Этот метод упоминается в характеристиках аппаратов INNO. Однако описание данного метода нигде не встречается, даже нет краткого пояснения его принципа. Скорее всего, это тот же метод PAS только с применение каких-либо дополнительных программных алгоритмов обработки изображения.

Далее мы акцентируем наше внимание на двух методах выравнивания: по V-образной канавке и по профилю показателя преломления (PAS), пос

Сварка оптоволокна — основные этапы работ

Оптический кабель состоит из так называемых жил, или оптических волокон и для того чтобы это волокно приобрело целостную структуру, его нужно спаять или подвергнуть сварке. На сегодняшний день данная услуга стоит достаточно дорого. Однако оптоволокно является востребованным товаром, который используется во многих сферах деятельности современного человека.

Сварка оптоволокна представляет собой процесс запайки, соединяющей световоды кабеля посредством высокотемпературной термической обработки. Стоит заметить, что здесь не подойдёт обыкновенный сварочный аппарат – для спайки нужно устройство, которое сможет обеспечить минимальное затухание на месте сварки. Специалисты по созданию оптоволокна используют надёжную технологию, которая гарантирует высокое качество продукта. Конечно же, для получения права работать над сваркой оптических жил требуется пройти специальные курсы, так как от этого зависит качество связи, обеспечиваемое оптическим волокном.

Этапы спайки оптического волокна

На сегодняшний день можно разделить несколько важных этапов сварки оптоволокна:

- Зачистка кабеля в целях создания более качественного продукта;

- Затем следует очистить световоды от гидрофобной жидкости;

- После подготавливаем волокно непосредственно к сварке и приступаем к процессу спайки;

- Фиксируем место сварки оптоволокна в КДЗС;

- Укладываем готовый продукт в сплайс-касету

Что касается зачистки оптического кабеля в целях подготовки к процедуре термической обработки, то на данном этапе зачищается оптический кабель от внешней защитной оболочки и укрепляющих элементов. Отметим, что очень важно правильно очистить световод, так как в процессе удаления оболочки, можно случайно повредить оптоволокно ножом.

Практически все виды оптоволокна помещаются в специальную гидрофобную жидкость, которая используется в целях предотвращения порчи световодов. Такая жидкость защищает оптические жилы от влаги, а также выполняет функцию «протекции», делая волокно более защищённой и подвижной в оптическом модуле. Для того, чтобы удалить оптический модель рекомендуется использовать обыкновенный канцелярский нож или стример.

На этапе подготовки оптоволокна к сварке на световод одевается специальный укрепляющий рукав, а концы обрабатываемого участка волокна очищаются от нанесённого укрепляющего вещества (лака) и протираются спиртом, который удаляет оставшийся лак с поверхности кабеля. После этого специалист используется скалыватель для создания скола под углом 90 градусов на каждом из свариваемых волокон.

После завершения подготовительных работ, все жилы оптического кабеля укладывают в специальные отсеки в отдельной камере сварочного аппарата. Теперь остаётся только включить устройство, чтобы оно в автоматическом режиме соединило волокна в кабель. Сварочный аппарат как бы «сводит» жилы на необходимое расстояние и подвергает их термической обработке, используя электрическую дугу. После сварки устройство сканирует место сварки и определяет коэффициент затухания.

Если коэффициент затухания и качество сварки оптоволокна соответствует установленным нормам, то можно помещать кабель в защитный рукав, который ещё называет КДЗС. После этого рукав кладут в специальную печку, которая производит усадку защитного рукава и ещё раз тестирует оптоволокно на предмет брака.

Как вы сами видите, сварка оптоволокна является кропотливой работой, которая требует наличия определённых навыков. В такой работе также необходимо учитывать множество нюансов, чтобы произвести качественный продукт.

Сварная проволочная сетка Бетон

Сварная проволочная сетка представляет собой серию параллельных продольных проволок, приваренных к поперечным проволокам методом электросварки с точным интервалом. Сварочные работы выполняются с помощью оборудования, которое обеспечивает точные размеры и приводит к значительной экономии времени, труда и денег.

Рис. 1: Использование сварного волокна при бетонировании насыпи.В этой статье мы изучим общую спецификацию, преимущества, использование и сравнение сварного фибробетона.

Общие технические условия на сварной проволочно-волокнистый бетон

1. Материал

Материал, используемый для изготовления проволоки для сварного волокна, представляет собой стержни арматуры из нержавеющей стали или стержни из оцинкованной стали, которые обладают превосходной устойчивостью к коррозии и могут использоваться во влажных условиях.

Проволока соответствует стандарту IS: 432-Pt II / 1982, в котором указан предел прочности на разрыв 570 Н / мм2 и характеристическая прочность 480 Н / мм2.

2. Форма и размер

Обычно используемые формы сварного проволочного волокна — прямоугольник и квадрат.Ткань может изготавливаться шириной до 3000 мм с длиной, ограниченной из соображений транспортировки. При поставке в виде готовых плоских листов стандартная длина составляет 5500 мм. В противном случае ткань может поставляться в свернутом виде стандартной длины 15 м, 30 м или 45 м.

Провода, используемые для изготовления ткани, обычно производятся диаметром от 2 до 12 мм. Изготавливается в соответствии с IS: 1566-1982 с расстоянием между длинными и поперечными проволоками от 25 мм до 400 мм.

3. Резка и формовка

Сварную проволочную ткань можно легко разрезать с помощью кусачков. Если сетку нужно укладывать на лестнице, ее можно легко согнуть до нужного размера и уложить.

Рис. 2: Сварное проволочное волокно в плите перекрытия.4. Притирка и очистка

Поскольку проволочные волокна доступны в любых требуемых размерах, притирка обычно не требуется, но в случае, если притирка требуется, рекомендуется притирка минимум 6 дюймов.

Как правило, между проволочной сеткой и опалубкой делается зазор от 1 до 3 дюймов.

5. Вибрационный

Вибрационный пластиковый бетон, армированный сварной сеткой из фибры, рекомендуется для обеспечения полного распределения смеси и надлежащего заделывания ткани по периметру для уменьшения растрескивания.

Сравнение между сварным проволочным волокном и обычной арматурой

| Сварная проволочная ткань | Обычное армирование |

| Повышенная проницаемость. | Снижение проницаемости |

| Связка может со временем ухудшиться | Эффективная связь с бетоном навсегда |

| Защита поверхности не обеспечивается | Повышает прочность поверхности |

| При правильном размещении обеспечивается незначительное сопротивление | Улучшает удар, разрушает и стойкость к истиранию |

| Трудно установить и дорого — высокие затраты на рабочую силу | Простота в использовании и рентабельность — нет затрат на рабочую силу |

| Трудно разместить, особенно если рулоны — требуется минимальное покрытие 1 ″ | Легко разместить в бетонной смеси — Без минимального покрытия |

| Не влияет на отделку, но трудно поддерживать укладку в плиту | Легко отделывать, незначительно влияет на удобоукладываемость смеси |

| Разлагается при неправильном размещении и защите | Щелочь стойкий |

| Разрушается при неправильном размещении и защите | Кислотостойкость |

| Корродирует при воздействии воды и химикатов | Устойчивость к коррозии |

| Повышает прочность на разрыв при правильном размещении | Повышает прочность на разрыв простого неармированного бетона |

| Обеспечивает усиление в одной плоскости | Обеспечивает трехмерное усиление |

| Повышает пластичность при правильном размещении | Повышает пластичность |

| Постоянно, если видно, с небольшими средствами для исправления | Отсутствие долговечности эстетики и ее легко исправить при необходимости |

| Соответствует спецификациям ASTM при правильном размещении | Соответствует или превосходит спецификации ASTM |

| Хранение затруднено и вредно при хранении вне помещения | Может храниться в течение длительных периодов времени |

Преимущества завода по производству сварной проволоки Рик в бетоне

1.Повышенная прочность конструкции

Структурное поведение сварной проволочной сетки такое же, как у стержней HYSD или стержней из простой мягкой стали. Более высокая прочность обусловлена характерной прочностью сварных проволок.

2. Лучшая связь

Основным фактором, отвечающим за склеивание бетона, является площадь периферийной поверхности. Жесткие механические соединения с помощью сварных швов с поперечными проволоками в первую очередь ответственны за передачу напряжения от бетона к стали и наоборот в случае сварной проволочной сетки.

Каждый из жестких сварных швов, способных выдерживать давление до 210 Н / мм2, обеспечивает быструю и полную передачу напряжений в пределах 2 сварных швов от критического сечения.

3. Эффективное сопротивление трещинам

Двумя основными свойствами сварной проволочной фибры, которые помогают уменьшить трещины в бетоне, являются сильное механическое закрепление сварных швов на каждом пересечении и близкое расстояние между более тонкими проволоками.

Близкое расстояние между проволоками является наиболее эффективным средством противодействия явлениям отсутствия нагрузки или напряжениям, вызванным деформацией, из-за усадки и изменений температуры.Это свойство сварного проволочного волокна сохраняет структурную целостность плиты.

4. Экономичный

Наиболее очевидным и решающим преимуществом использования сварной проволочной сетки является немедленная и положительная экономия труда и времени. Здесь нет отрезков прутков, разметки и разметки, а главное — трудоемкой обвязки связывающих проволок.

5. Гибкость в транспортировке и размещении

Использование более тонкой проволоки делает ткань чрезвычайно гибкой в обращении.В сочетании с наличием длинных рулонов, сварная проволочная сетка обеспечивает идеальное и удобное решение для всех видов ремонтных работ путем повторной штукатурки или ганитинга.

Использование сварной проволочной сетки в бетоне

- Конструкционные плоские плиты или плиты с балочной конструкцией.

- Плиты перекрытия большой площади на земле, тротуарах, взлетно-посадочных полосах в аэропортах, перронах и т. Д. Для обеспечения соединения меньшего количества поверхностей без трещин.

- Бетонные элементы изогнутой или сложной формы, такие как арки, купола, лепестки лотоса и т. Д.где гибкость сварной проволочной сетки и ее готовность к использованию всегда помогают.

- Сборные железобетонные элементы, которые являются тонкими или с трудом поддаются армированию, такие как плоские элементы изогнутой арки, гиперболические параболоидные оболочки, балки крыши из гнутых листов, ребра, тонкие парди или капельки чайджа.

- Стандартные сборные железобетонные и предварительно напряженные элементы массового производства, такие как плиты перекрытия, стеновые панели.

- В качестве связующего материала во время торкретирования или повторной штукатурки, необходимой для ремонта и восстановления конструкций.

- Ненапряженная формовочная или формовочная арматура, используемая в предварительно напряженных бетонных фермах коробчатого, двутаврового или двутаврового сечения.

- Ферроцементные или железобетонные заводы, где сварная проволочная сетка является единственным решением для формирования армирующей матрицы для сборных элементов, таких как резервуары для воды, ребра, полки и т. Д.

Лучшая цена на сварку оптоволоконного кабеля — Выгодные предложения на сварку оптоволоконного кабеля от мировых продавцов сварных швов оптоволокна

Отличные новости !!! Вы находитесь в нужном месте для сварки оптоволоконных кабелей.К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы найдете новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот сварной шов оптоволоконного кабеля вскоре станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что получили сварной шов оптоволоконного кабеля на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в сварке волоконно-оптического кабеля и думаете о выборе аналогичного продукта, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам разобраться, стоит ли доплачивать за высококачественную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести сварной оптоволоконный кабель по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

W59 — Как правильно определить сварной шов

Предварительно квалифицированные сварные швы и W59

CSA W59 — это кодекс, который регулирует сварные стальные конструкции в Канаде. В Альберте этот код означает, что большая часть построенного оборудования, не связанного с трубопроводом, подпадает под этот кодекс.

W59 имеет удобную секцию «предварительно квалифицированных» сварных швов, которая значительно упрощает работу по определению процедур сварки, поскольку большая часть работы фактически завершена. Предварительно квалифицированные сварные швы — это обычные сварные швы, которые имеют долгую историю низкой интенсивности отказов (при правильном выполнении) и поэтому имеют особые правила в отношении того, какая документация и испытания требуются.

W59 устанавливает эти предварительно аттестованные сварные швы и параметры, которыми они управляют.Сюда входят все основные соединения, характерные для сварочного производства. Есть много соединений, которые выходят за рамки этих предварительно квалифицированных соединений и требуют участия Канадского сварочного бюро (CWB) и, возможно, инженера-сварщика, чтобы определить их.

Как задать сварной шов с помощью W59

1. Выберите процесс

При указании сварного шва первым шагом является определение того, какой процесс будет использоваться. Выбор подходящего процесса сварки обычно больше зависит от имеющихся возможностей, чем от идеальных.Если у вас есть возможность выбрать различные процессы или вы приобретаете оборудование специально для сварки, вам необходимо знать плюсы и минусы каждого процесса.

2. Определите минимальную предварительную квалификацию

После того, как вы определили, какой процесс будет использоваться, следующим шагом будет чтение основных положений предварительной квалификации, связанных с выбранным процессом. Эти требования будут довольно широкими и будут определять некоторые из максимальных параметров для каждого процесса.Этот раздел также может помочь вам определить, какой процесс более подходит. Индекс этого раздела можно найти в разделе 10.1.3.1.

3. Выберите соединение

Следующим шагом является определение типа соединения. Существует 5 основных типов суставов и несколько способов приготовления каждого из них. Вы можете посмотреть это видео, чтобы увидеть пример каждого типа сварного соединения. При выборе типа соединения решающим фактором является геометрия компонентов. Другие факторы, которые следует учитывать:

— минимизация необходимого осаждения

— нагрев

— соединения, вызывающие разрыв пластин

4.Определите, какая у него статическая или циклическая нагрузка.

W59 имеет две отдельные секции для соединений под циклической нагрузкой и те, которые считаются статическими. Этот код делает различие между циклическим и статическим на основе соединений, которые имеют более или менее 10 000 циклов. Между рекомендациями для этих двух сценариев есть несколько различий, но самые большие два — это допуск на сварные швы с частичным проплавлением и способ расчета факторизованного сопротивления сварного шва.

5.Подробности смотрите в сварном шве.

Таблицы в конце раздела 10 содержат подробные характеристики подготовки стыков и сварных швов, а также соответствующие символы сварных швов. Этот раздел организован по процессу сварки.

6. Определите размер

Расчет необходимого размера сварного шва немного выходит за рамки этой статьи. Таблицы, которые помогут вам в процессе, приведены в W59-11.2 для статической и 12.2 для циклической нагрузки.

7. Определите электрод

Чтобы выбрать подходящий электрод для вашего проекта, используйте таблицу 11.1 для статических сварных швов и таблица 12.1 для циклических нагрузок в качестве руководства. Эти таблицы помогут вам выбрать правильное семейство электродов, но не будут указывать другие важные характеристики, такие как содержание водорода, положение или состав.

Пример эффективного задания сварного шва:

Допустим, мы строим стенд, на котором находится дорогостоящее оборудование, и хотим правильно определить сварной шов с использованием W59. Мы находимся в цехе, который использует газовую дуговую сварку (GMAW), и мы знаем из структурного анализа, что пластина должна быть из материала ½ дюйма 44 Вт и что это статическая система.Определяем, что хотим, чтобы стык выглядел так (сваренный в плоском положении):

Для приведенного выше примера выполните следующие действия:

1. Выберите процесс — Основываясь на описании места сварки, мы знаем, что это будет процесс GMAW.

2. Определите минимальную предварительную квалификацию — Перейдя к разделу 10.5.2, мы узнаем, что W59 разрешает только GMAW с импульсным переносом или переносом распылением. Мы также узнаем, что 0.Для этого сварного шва рекомендуется проволока диаметром 035 дюймов.

3. Выберите соединение — соединение в этом примере уже выбрано

4. Определите, является ли его статическая или циклическая нагрузка — На основе описания это будет сценарий статической нагрузки (раздел 11).

5. Подробную информацию смотрите по сварному шву — При поиске соответствующего соединения в таблицах в разделе 10 мы находим следующее:

Это указывает на правильную подготовку стыка, а также на символ сварки.Это общая таблица, поэтому в ней не указывается размер сварного шва.

6. Определить размер — Определение размера сварного шва — это то, что должен делать инженер, знакомый со структурным анализом. Обратитесь к инженеру за помощью в расчете факторизованного сопротивления сварным швам.

7. Определение электрода — В описании указано, что это мощность 44 Вт, что соответствует обозначению материала CSA G40.21 (американский стандарт), которое мы можем найти в таблице 11.