Как отличить шлак от металла при сварке и как его выгнать | ММА сварка для начинающих

Как отличить шлак от металла при сварке и как его выгнатьВо время сварки новички сталкиваются с большим количеством вопросов, один из которых, как отличить шлак от металла. Шлак отличается от металла не только цветом и плотностью, но и текучестью. Однако когда учишься варить, контролировать полностью процесс сварки, следить за дугой и движением электрода, да ещё и обращать внимание на шлак, не имеющему опыта сварщику очень трудно.

Тем не менее, научившись разжигать дугу и вести электрода, с данным вопросом разобраться все-таки придется, ведь в процессе сварки нужно не просто различать, где металл, а где шлак, но и уметь выгнать его из сварочной ванны. В данной статье сайта про сварку mmasvarka.ru будет рассказано о том, как отличить шлак от металла, и выгнать его во время сварки.

Из-за чего появляется шлак на металле

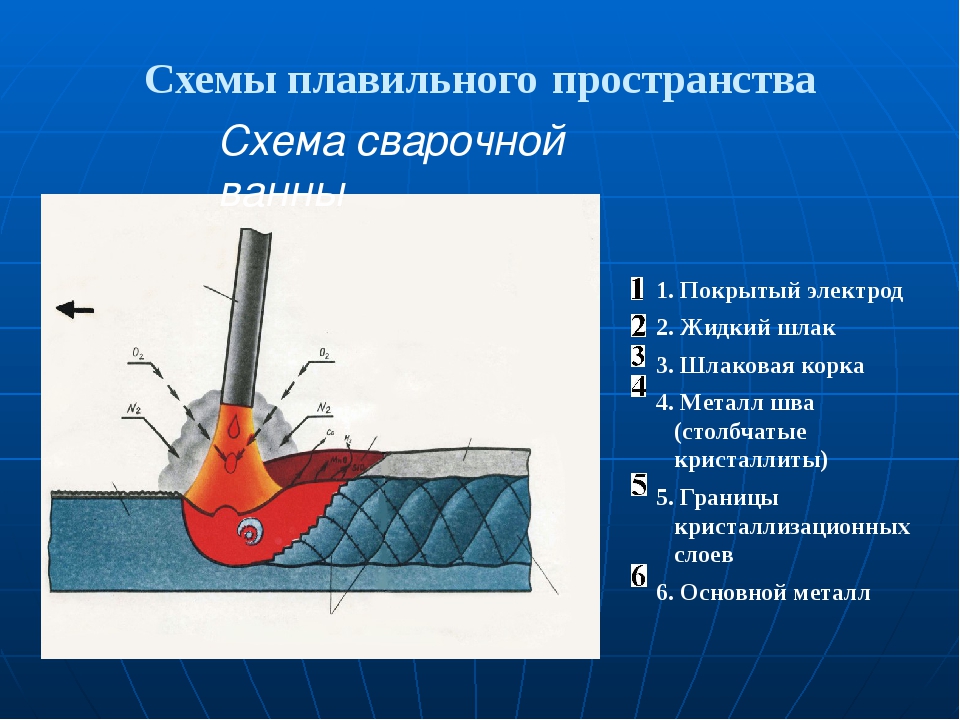

Наверняка вы не раз замечали, что прямо над сварочным швом и по его краям, сразу после сварки, образуется темная сильнопористая корка, которая легко отлетает от металла при ударе молотком. Это и есть тот самый пресловутый шлак — не что иное, как продукт сгоревшей электродной обмазки и окислившегося металла.

Это и есть тот самый пресловутый шлак — не что иное, как продукт сгоревшей электродной обмазки и окислившегося металла.

Ни в коем случае не стоит думать, что шлак это зло. Конечно же, нет, ведь главной его задачей, является перекрыть доступ кислорода к сварочной ванне, и защитить тем самым металл от окисления. Однако, если шлак попадёт непосредственно в сам сварочный шов, то, быть беде. При попадании в сварочную ванну, шлак серьезно ослабляет прочность сварного соединения и может стать причиной его разрушения в дальнейшем.

Как отличить шлак от металла при сварке

Чтобы отличить шлак от раскалённого металла в процессе сварки, достаточно запомнить следующее:

- Шлак имеет более темный цвет, чем нагретый металл;

- Текучесть металла намного выше шлака;

- Шлак и металл имеют разную плотность;

- Шлак остывает намного медленнее, чем металл;

- Шлак легче металла.

О чем это все говорит? На самом деле, все очень просто, и в процессе сварки отличить шлак от металла, совсем несложно.

Достаточно лишь приглядеться к самому процессу, и станет понятно, что шлак зачастую стремится сбежать в сварочную ванну, он темного цвета и легко сдувается, если изменить угол движения электродом. Следует помнить всегда о том, что шлак не должен попасть в сварочную ванну, и это самое главное правило при сварке металлов.

Как выгнать шлак во время сварки

Чтобы полностью выгнать шлак при сварке, достаточно выдерживать большой наклон электрода. Кстати, так легче будет распознать этот самый шлак от металла. При этом важно заметить, что большой наклон электрода способен сдуть не только шлак, но и раскалённый металл, поэтому здесь важно найти «золотую середину».

Разрушение сварочного соединения вследствие попадания шлакаДля начинающих сварщиков, которые еще не умеют отличать шлак от металла, держать электрод во время сварки нужно вертикально. Делая небольшие колебательные движения электродом поперёк шва, нужно добиться, тем самым, перекрывания кромки фасок. Также можно попробовать варить углом назад, таким образом, отличить шлак от металла будет намного проще.

Также можно попробовать варить углом назад, таким образом, отличить шлак от металла будет намного проще.

Ну и последнее, при сварке электродами с основным покрытием, распознать шлак намного проще. Выгнать его получится как самим электродом (изменив его наклон), так и повышением силы тока или же короткой дугой. Не бойтесь экспериментировать, и у вас, наверняка, все получится!

Почему при сварке образуются раковины и шлак – почему шлакуется сварочный шов?

Много шлака при сварке

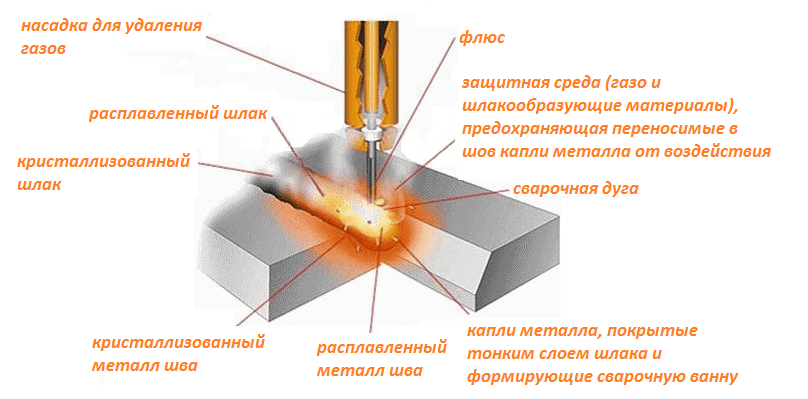

Главный побочный эффект от дуговой сварки – это сварочный шлак. Он представляет собой побочный материал неметаллического происхождения, который состоит либо из расплавленного электронного покрытия плавящегося электрода (при ручной дуговой сварке, в том числе при сварке инвертором) либо из расплавленного сварочного флюса (автоматическая сварка под флюсом).

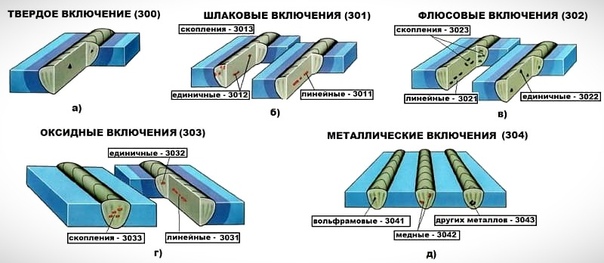

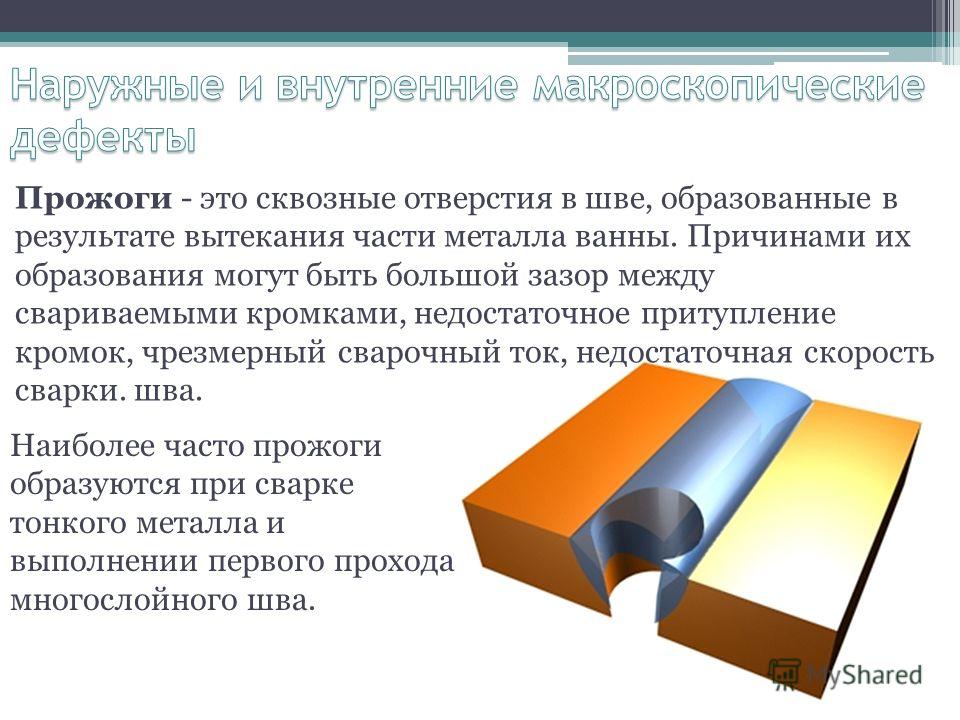

Этот материал является побочным, потому что после непосредственного соединения он подлежит удалению. В случае, когда по каким-то причинам он начинает контактировать с затвердевающей деталью и становится уже частью полученного шва – это является серьезным дефектом. Такой результат называется шлаковыми включениями. Они визуально видны на поверхности изделия. Удалить шлаковые включения, когда они уже полностью находятся в затвердевшей детали можно только путем сверления, чтобы потом сварить его заново.

В случае, когда по каким-то причинам он начинает контактировать с затвердевающей деталью и становится уже частью полученного шва – это является серьезным дефектом. Такой результат называется шлаковыми включениями. Они визуально видны на поверхности изделия. Удалить шлаковые включения, когда они уже полностью находятся в затвердевшей детали можно только путем сверления, чтобы потом сварить его заново.

Главная причина возникновения шлаковых включений – это ситуация, когда небольшой объем металла слишком быстро застывает, в результате чего весь шлак не успевает «выйти» за пределы области сварочной ванны. При наличии этого дефекта эксплуатация соединения по назначению будет невозможна.

Шлаковые включения могут быть макроскопические и микроскопические. Первые появляются в случае плохой зачистки кромок либо вообще её отсутствия. Они представляют собой сферический материал, с удлиненными хвостами. Избежать их появление можно путем тщательного очищения кромок соединяемых деталей. Микроскопические включения могут возникнуть в процессе возникновения химических реакций в процессе сварки, когда металл кристаллизуется.

Микроскопические включения могут возникнуть в процессе возникновения химических реакций в процессе сварки, когда металл кристаллизуется.

Полное устранение такого производственного брака невозможно, при незначительных шлаковых включениях соединение может быть признано качественным. Существуют определенные условия и признаки, при которых устанавливается допустимое значение наличия такого вида брака на изделии. Такие допустимости устанавливаются в зависимости от количества, расположения и размера дефектного шва; от процентного соотношения площади всего брака к площади наплавленного металла на изделии; от удельного веса наплавленного металла.

Основные причины появления шлаковых включений.

- Быстрое застывание металла небольших объемов, в результате чего шлак не успевает выйти за границы сварочной ванны.

- Применение электродов и флюса большого удельного веса и/или из тугоплавких материалов.

- Малые показатели раскисления металла. Раскисление подразумевает процесс исключения из уже мягкого металла молекул кислорода.

Кислород для него является вредной составляющей, которая ухудшает качество.

Кислород для него является вредной составляющей, которая ухудшает качество. - Высокие показатели силы поверхностного натяжения шлака. При этом, он не всплывает на поверхность.

- Плохо зачищены кромки деталей или валики шва.

- Низкое качество электрода, а точнее его покрытия, плавление которого осуществляется неравномерно, его частицы попадают в сварочную ванну.

- Не соблюдение правил и техники и режимов соединения деталей (выбор неподходящей скорости, угла наклона электрода), изменение длины дуги без причины.

- Непрофессионализм сварщика. Если вам нужно качественное изделие, лучше привлечь к этому нелегкому делу специалиста в этой области. Если вы хотите сделать все сами, то прежде чем браться за ответственную сложную работу, нужно наработать практику с несложными соединениями.

Так выглядит сварочный шлак после удаления со шва

Профессиональные сварщики умеют сразу же отличить шлак от металла при сварке и «выгонять» его в процессе работы, однако, у каждого свои советы, как это сделать.

Чтобы шлак не закрывал сварочную ванну, необходимо регулировать положение электрода. Положение должно быть таким, чтобы направление газа от испарения покрытия электрода выдувало данный дефект на поверхность шва. Сварщику ни в коем случае нельзя оставлять его в сварочной ванне. Сварочный шлак должен оперативно поддаться процессу кристаллизации и без особых усилий удаляться.

Попадание шлака в готовое соединение бывает неизбежно, такой дефект если не невозможно устранить, то зачастую очень сложно. Именно поэтому существуют допустимые нормы наличия «лишних» включений в уже сваренном изделии. Например, в межгосударственном стандарте касательно строительных стальных конструкций (введен в действие в 2001 году). В приложении к этому документу предусмотрены требования к качеству сварных соединений, допустимые дефекты.

| Длинные дефекты | He допускаются | ||

| Короткие дефекты: | |||

стыковой шов | h ≤ 0,2 S | h ≤ 0,25 S | h ≤ 0,3 S |

| угловой шов | h ≤ 0,2 K | h ≤ 0,25 K | h ≤ 0,3 K |

| Максимальный размер включения | 2 мм | 3 мм | 4 мм |

Таким образом, чтобы обеспечить правильное появление шлака на поверхности сварочного шва, необходимо знать, как его отличить от металла. В случае, если заметно, что шлак остается в сварочной ванне и не выходит наверх, нужно изменить угол наклона электрода. Перед процессом соединения необходимо позаботиться о надлежащем состоянии кромок, а также о правильном выборе режимов и параметров. Электроды нужно выбирать высокого качества, тогда и сварной шов будет качественный. Если соблюсти все условия, тогда шлак будет не вязкий, низкого удельного веса, с малым поверхностным натяжением.

Источник: https://svarkaed.ru/svarka/obuchenie-svarke/svarochnyj-shlak.html

Как увидеть шлак при сварке и не спутать с металлом

Как увидеть шлак при сварке и не спутать с металломОсновная проблема начинающих сварщиков заключается в том, что они не понимают, что происходит в процессе сварки, и не умеют отличать шлак от расплавленного металла. Всё это доставляет массу проблем и нежелание заниматься электросваркой в дальнейшем.

А ведь от того, насколько быстро новичок начнёт отличать шлак от металла, зависит скорость обучения и качество сварного шва. Научись отличать шлак от металла — и ты поймёшь, как варить! Именно так говорят опытные сварщики, но не дают толком никакого разъяснения.

Научись отличать шлак от металла — и ты поймёшь, как варить! Именно так говорят опытные сварщики, но не дают толком никакого разъяснения.

Как научиться отличать шлак от металла при сварке

На самом деле существует достаточно много советов и способов отличать шлак при сварке. Чем быстрее вы научитесь это делать, тем лучше для вас в плане опыта и дальнейшей практики.

Итак, первое, что нужно знать начинающему сварщику, так это то, что учиться отличать шлак лучше всего при сварке электродами с основным покрытием. Рутиловые электроды хоть и лучше, но шлак рассмотреть при их использовании гораздо сложнее из-за его большей плотности.

При сварке электродами с основным покрытием, шлак выглядит чуть темнее расплавленного металла. Он имеет большую текучесть, и как бы следует за электродом, образуя собой корку для защиты сварочной ванны от кислорода. Это такая себе плёнка, которая после застывания превращается в шлак.

Поэтому, исходя из всего вышеперечисленного, нужно выделить основные моменты, которые связаны вот с чем:

- Цвет шлака темнее, чем металла;

- Шлак более подвижен, чем металл, он как пенка, хорошо растекается;

- Плотность у шлака и металла разная;

- После того, как дуга погасла можно увидеть, что металл быстро остывает и меняет цвет в отличие от шлака;

- Металл тяжелее шлака.

Наиболее просто учиться отличать шлак от металла, если варить основными электродами, в верхнем положении. В таком случае жидкие капли шлака, которые образуются за сварочной ванной, начнут сразу же стекать вниз.

Практический способ определения шлака

Также можно воспользоваться и другим способом, как отличить шлак от металла при сварке. Для этого понадобится целый электрод, на котором нужно счистить покрытие на некотором расстоянии. Берём плоскогубцы и через каждые 5 см сдираем электродное покрытие, оставляя только один металлический стержень.

Для чего это нужно делать? Всё просто, и при дальнейшем обучении сварки используем именно этот электрод. Теперь при сгорании электрода будет отчётливо видно, где шлак, когда электрод начнёт плавиться с покрытым обмазкой участком, а где металл.

Достаточно немного посмотреть под углом, чтобы увидеть, как шлак прирастает к металлу тонкой корочкой. Таким образом, используя все вышеперечисленные советы можно быстро научиться в процессе сварки определять, где шлак, а где жидкий металл.

Как отличать шлак от металла при сварке. Совет начинающему (Видео)

Array

(

[TAGS] => Сварка

[~TAGS] => Сварка

[ID] => 111138

[~ID] => 111138

[NAME] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[~NAME] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] => 2004

[~IBLOCK_SECTION_ID] => 2004

[DETAIL_TEXT] =>

[~DETAIL_TEXT] =>

youtube.com/embed/AXB-HlYxaps?feature=oembed" frameborder="0" allow="accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture" allowfullscreen="">

[DETAIL_TEXT_TYPE] => html

[~DETAIL_TEXT_TYPE] => html

[PREVIEW_TEXT] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[~PREVIEW_TEXT] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 20.10.2020 10:48:56

[~TIMESTAMP_X] => 20.10.2020 10:48:56

[ACTIVE_FROM] => 20.10.2020

[~ACTIVE_FROM] => 20.10.2020

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/2004/111138/

[~DETAIL_PAGE_URL] => /news/2004/111138/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => kak_otlichat_shlak_ot_metalla_pri_svarke_sovet_nachinayushchemu_video

[~CODE] => kak_otlichat_shlak_ot_metalla_pri_svarke_sovet_nachinayushchemu_video

[EXTERNAL_ID] => 111138

[~EXTERNAL_ID] => 111138

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 20. 10.2020

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[SECTION_META_KEYWORDS] => как отличать шлак от металла при сварке. совет начинающему (видео)

[SECTION_META_DESCRIPTION] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[SECTION_PAGE_TITLE] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[ELEMENT_META_TITLE] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[ELEMENT_META_KEYWORDS] => как отличать шлак от металла при сварке. совет начинающему (видео)

[ELEMENT_META_DESCRIPTION] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[ELEMENT_PAGE_TITLE] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[SECTION_PICTURE_FILE_ALT] => Как отличать шлак от металла при сварке.

10.2020

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[SECTION_META_KEYWORDS] => как отличать шлак от металла при сварке. совет начинающему (видео)

[SECTION_META_DESCRIPTION] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[SECTION_PAGE_TITLE] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[ELEMENT_META_TITLE] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[ELEMENT_META_KEYWORDS] => как отличать шлак от металла при сварке. совет начинающему (видео)

[ELEMENT_META_DESCRIPTION] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[ELEMENT_PAGE_TITLE] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[SECTION_PICTURE_FILE_ALT] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[SECTION_PICTURE_FILE_TITLE] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[SECTION_DETAIL_PICTURE_FILE_ALT] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

)

[FIELDS] => Array

(

[TAGS] => Сварка

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.

Совет начинающему (Видео)

[SECTION_PICTURE_FILE_TITLE] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[SECTION_DETAIL_PICTURE_FILE_ALT] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Как отличать шлак от металла при сварке. Совет начинающему (Видео)

)

[FIELDS] => Array

(

[TAGS] => Сварка

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15. 02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[~TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[~TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 2004

[~ID] => 2004

[TIMESTAMP_X] => 2019-03-15 12:54:37

[~TIMESTAMP_X] => 2019-03-15 12:54:37

[MODIFIED_BY] => 1

[~MODIFIED_BY] => 1

[DATE_CREATE] => 2019-03-15 12:54:37

[~DATE_CREATE] => 2019-03-15 12:54:37

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Видео по сварке

[~NAME] => Видео по сварке

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 13

[~LEFT_MARGIN] => 13

[RIGHT_MARGIN] => 14

[~RIGHT_MARGIN] => 14

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ВИДЕО ПО СВАРКЕ

[~SEARCHABLE_CONTENT] => ВИДЕО ПО СВАРКЕ

[CODE] =>

[~CODE] =>

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/2004/

[~SECTION_PAGE_URL] => /news/2004/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Видео по сварке

[SECTION_META_KEYWORDS] => видео по сварке

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Видео по сварке

[ELEMENT_META_TITLE] => Видео по сварке

[ELEMENT_META_KEYWORDS] => видео по сварке

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Видео по сварке

[SECTION_PICTURE_FILE_ALT] => Видео по сварке

[SECTION_PICTURE_FILE_TITLE] => Видео по сварке

[SECTION_DETAIL_PICTURE_FILE_ALT] => Видео по сварке

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Видео по сварке

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Видео по сварке

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Видео по сварке

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Видео по сварке

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Видео по сварке

)

)

)

)

[SECTION_URL] => /news/2004/

)

alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 2004

[~ID] => 2004

[TIMESTAMP_X] => 2019-03-15 12:54:37

[~TIMESTAMP_X] => 2019-03-15 12:54:37

[MODIFIED_BY] => 1

[~MODIFIED_BY] => 1

[DATE_CREATE] => 2019-03-15 12:54:37

[~DATE_CREATE] => 2019-03-15 12:54:37

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Видео по сварке

[~NAME] => Видео по сварке

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 13

[~LEFT_MARGIN] => 13

[RIGHT_MARGIN] => 14

[~RIGHT_MARGIN] => 14

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ВИДЕО ПО СВАРКЕ

[~SEARCHABLE_CONTENT] => ВИДЕО ПО СВАРКЕ

[CODE] =>

[~CODE] =>

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/2004/

[~SECTION_PAGE_URL] => /news/2004/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Видео по сварке

[SECTION_META_KEYWORDS] => видео по сварке

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Видео по сварке

[ELEMENT_META_TITLE] => Видео по сварке

[ELEMENT_META_KEYWORDS] => видео по сварке

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Видео по сварке

[SECTION_PICTURE_FILE_ALT] => Видео по сварке

[SECTION_PICTURE_FILE_TITLE] => Видео по сварке

[SECTION_DETAIL_PICTURE_FILE_ALT] => Видео по сварке

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Видео по сварке

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Видео по сварке

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Видео по сварке

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Видео по сварке

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Видео по сварке

)

)

)

)

[SECTION_URL] => /news/2004/

)

Как отличать шлак от металла при сварке. Совет начинающему (Видео)

Совет начинающему (Видео)20.10.2020

Просмотров: 808

Сварка металла: подготовка кромок, цветных, как отличить от шлака, толстого, как нагреть электросваркой, детали и изделия из сплавов, индукционная

Сварка металлов изобретена людьми немногим позже, чем сама металлообработка. Уже древние кузнецы умели создать из отдельных железных изделий единое целое. Сегодня сварка составная часть современной цивилизации.

Ее используют на производстве, в быту, при изготовлении строительных конструкций и автомобилей, деталей механизмов, украшений. Выполняют под водой и в космическом пространстве.

Современные технологии позволяют достигать такой прочности полученного изделия, как если бы оно изначально было цельным.

Свариваемость металлов изучают профильные институты разных стран мира, а сварщик одна из самых востребованных сегодня рабочих профессий.

Основные понятия процесса

Задача сварки — создание неразъемного соединения деталей. Чтобы его получить, необходимо сдвинуть атомы, образующие металл настолько близко, чтобы начали действовать межатомные силы сцепления. Почему это происходит, какие при этом протекаю физические процессы, изучено достаточно слабо, но самим свойством пользуются давно.

Добиваются соединения тремя методами:

- Термическим, расплавляя металл самих соединяемых деталей, либо дополнительной присадки. Пример — распространенная дуговая и газовая, лазером, струей плазмы. Сюда относится и пайка.

- Термомеханическим, при котором изделия раскаляют, после чего сжимают либо выполняют проковку. Это самый древний способ, которым владели кузнецы уже пятого тысячелетия до Н.Э. Кроме ковки это диффузионная сварка, контактная, индукционно-прессовая.

- Механическим методом изделия сваривают, подвергая различным воздействиям без специального нагрева. Пример — ультразвуковые методики, соединения взрывом, трением, давлением.

Первый тип наиболее распространен на стройке, в быту. С ее помощью соединяют сталь, чугун, выполняют сварку цветных металлов и сплавов.

Второй и третий методы применяют на промышленных линиях, при серийных выпусках, а также для изготовления уникальных изделий.

Не зависимо от используемой методики, существует всего две разновидности процесса:

- Бесшовный, когда соединяется металл непосредственно самих деталей.

- С образованием шва. При этом применяют вспомогательные присадки. Они могут как точно соответствовать основному металлу, так и отличаться. Пример — соединение стали медным электродом, пайка оловом, все виды сварки с использованием плавкого электрода.

История

До второй половины XIX единственным методом сварных соединений была ковка, а также пайка. Кузнецы раскаляли и накладывали друг на друга заготовки, после чего били молотами. Разумеется, о надежности и точности говорить не приходилось.

Кузнецы раскаляли и накладывали друг на друга заготовки, после чего били молотами. Разумеется, о надежности и точности говорить не приходилось.

Пайка отличается тем, что при ней не происходит расплав кромок соединяемых деталей. Это своего рода «склеивание», где роль клеящего состава играет расплавленный металл.

Настоящая революция сварочных процессов началась с открытием процесса электрической дуги. Для соединения деталей ее сумели применить русские инженеры. Методику дуговой сварки угольными электродами изобрел Н.Н. Бенардос, а спустя буквально несколько месяцев, Н. Г. Славянов сумел выполнить первое соединение металлов плавящимся электродом.

Настоящим сварочным бумом отмечен век XX. Французские инженеры изобрели газовую сварку, в 1956 г. токарь А. И. Чудиков сумел соединить вращающиеся на токарном станке детали трением. К концу 60-х люди узнали, как сварить металл лазером. Примерно тогда же появились промышленные аппараты плазменного напыления, сварка индукционная, диффузионная и пр.

Основные способы

На сегодня насчитывается более 150 различных способов сварных работ. Отличаясь деталями, все они входят в несколько основных категорий, которые мы вкратце рассмотрим.

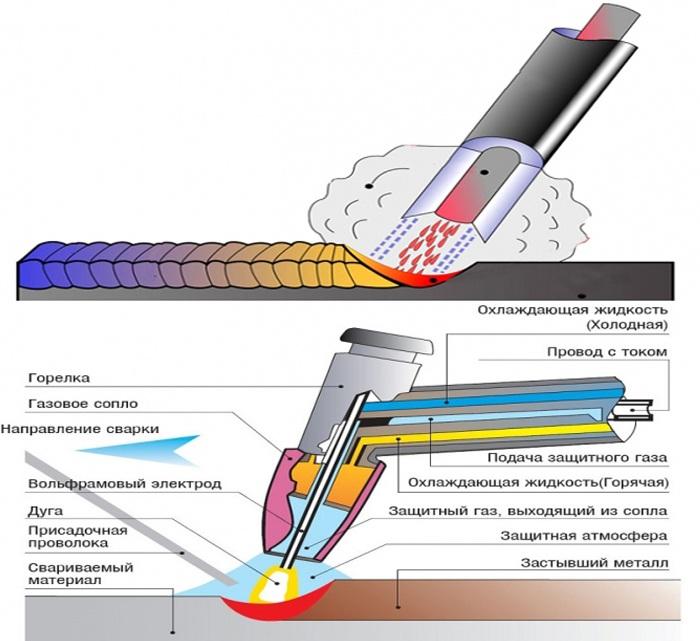

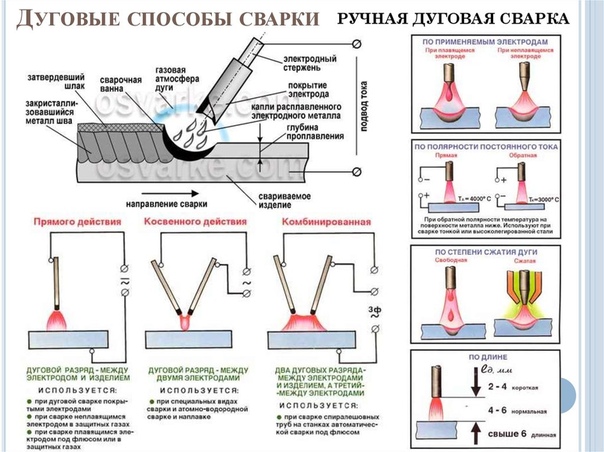

Электродуговая

Наиболее распространенная на сегодня технология. Ее разделяют на два основных типа: неплавящимся и плавким электродом.

Оба они основаны на температурном воздействии вольтовой дуги. В первом случае задача как нагреть металл электросваркой решается с помощью тугоплавкого электрода из вольфрама. Сам он не плавится, а только образует дугу, формируя сварочную ванну из материала самих деталей либо с добавлением присадки.

Последнюю вносят рукой, как сварочный пруток, либо автоматической подачей, как тонкую проволоку.

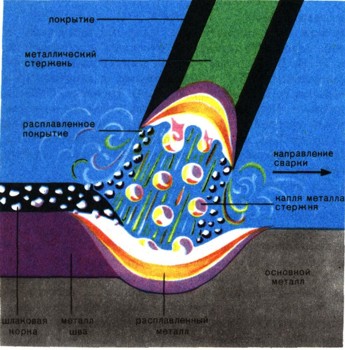

Во втором варианте дуга образуется между свариваемым металлом и плавящимся электродом. Последний одновременно служит для формирования шва, который образуется струйным переносом его металла.

Для концентрации дуги, а также образования защитного слоя, металлический стержень покрывают слоем специальной обмазки. К обмазке так же добавляют ряд компонентов, перенос которых улучшает качество шва.

К обмазке так же добавляют ряд компонентов, перенос которых улучшает качество шва.

Впервые синтетический рутил, основу обмазки большинства видов электродов, был получен при разработке технологии изготовления белой краски: титановых белил, в 50-х годах прошлого века. Сегодня этот метод является основным источником для электродной промышленности.

Чтобы защитить расплав от окисления на сварочную зону через горелку подают поток газа. В зависимости от его свойств различают:

- Сварку в углекислом газе. Как правило ведут полуавтоматическими инверторами. Скорость сварки полуавтоматом в зависимости от толщины металла, диктует и необходимый объем подачи углекислоты. Таким способом сваривают тонколистовой металл, скажем, при ремонтах кузова автомобиля.

- Соединение в среде инертных газов аргона, либо гелия. К примеру, так варят трубопроводы из нержавейки, алюминия, специальных сплавов.

- Сварку в активном газе.

Оборудование, которыми ведут работы отличаются устройством, но как правило это различного типа трансформаторы и генераторы.

Методика дуговой сварки универсальна, позволяет как варить тонкий металл полуавтоматом, так и соединять толстостенные стальные трубы ручным способом.

Автоматическая под флюсом

Сварочный флюс представляет собой порошок из различных веществ. Его задача двойная:

- Защитить расплав металла от окисления.

- Внести в соединение вещества для усиления прочности стыка.

Процесс происходит следующим образом.

Предварительно подготовленные детали фиксируют на специальном стенде. После этого, на место стыка специальной трубкой подают слой флюса, образующего длинный холмик. За ней идет сварочная головка, образующая дугу. Далее может следовать еще одна трубка, засасывающая не использованный порошок флюса.

Работа ведется неплавящимся или плавящимся электродом. Флюс при этом частично расплавляется. Как отличить металл от шлака при сварке задача не ставится: после завершения работы, достаточно простучать шов, чтобы шлаковая корка, образованная расплавом флюса, отскочила.

Как отличить металл от шлака при сварке задача не ставится: после завершения работы, достаточно простучать шов, чтобы шлаковая корка, образованная расплавом флюса, отскочила.

Электрошлаковая

При сходстве технологии под флюсом, отличие процесса принципиально. Температура тут создается расплавом специального состава, куда помимо металла входит токопроводящий шлак.

Расплав поддерживается проходящим через него электрическим током. При этом, прогрев ведется сразу по всей длине соединения.

Металл образующий соединительный шов одновременно является плавким электродом, подающим ток в расплав. Это может быть проволока, пластина, либо трубчатый мундштук.

Постепенный нагрев и такое же плавное охлаждение исключает перекаливание изделия, не создает дополнительных напряжений.

Метод требует специфического оборудования и выполняется в заводских условиях. Зато, ему доступна сварка толстого металла, сразу на весь массив деталей.

Электронно-лучевая и плазменная, диффузионная и контактная

При различии методов и принципов соединений изделий все эти виды объединяет отсутствие вольтовой дуги (либо ее особая разновидность, как при сварке плазменной). Более того, при контактной технологии дуга нежелательна.

Электронно-лучевое соединение деталей впервые получили еще в 50-е годы. Процесс схож с соединением лазером, но вместо луча фотонов выступает направленный пучок электронов. Таким способом возможно, как соединять крохотные детали, размеры которых измеряются долями миллиметра, так производить сварку листового металла размером в десятки квадратных метров.

Обязательное требование процесса, специфическая особенность электронно-лучевой технологии — помещение соединяемых деталей в вакуум. Поэтому, этому типу сварки ученые пророчат будущее как основной технологии при сборке конструкций космических станций и кораблей.

Сварка плазменная подходит для работы с тугоплавкими металлами. В отличие от электрической дуги, температура которой 6-7 тыс. градусов Цельсия, в потоке плазмы жар достигает 30000ºС. Кроме соединения, процесс позволяет выполнять напыление разнородных металлов.

градусов Цельсия, в потоке плазмы жар достигает 30000ºС. Кроме соединения, процесс позволяет выполнять напыление разнородных металлов.

Диффузная сварка основана на взаимопроникновении атомов металлов плотно сжатых, предварительно нагретых деталей. Этот процесс, называемый диффузией, дал название методу. Эффективен метод в сложных случаях, к примеру с его помощью выполняется сварка цветных металлов.

Сварка контактная также относится к соединению давлением. При сжатии деталей в месте контакта проходит импульс эл. тока, который обеспечивает связь.

Холодное сваривание деталей и индукционный способ

Основа холодной сварки: деформация соединяемых деталей. Иначе — холодная ковка. При всей привлекательности метода (отсутствие эл. тока) с его помощью удается соединять только неокисляющиеся детали.

Индукционный способ является полной противоположностью холодному. Детали греют, причем не пламенем или дугой, а высокочастотным электромагнитным полем. При этом сварные изделия из металла прогреваются на значительную глубину.

При этом сварные изделия из металла прогреваются на значительную глубину.

Способ технологичен, поэтому применяется, к примеру, на автоматизированных. трубопрокатных линиях.

Особым качеством металлов является такое понятие как свариваемость, то есть способность соединятся сваркой с помощью того, или иного метода. Зависеть она может от многих причин: химический состав, специфические свойства металла либо сплава, методика подготовки деталей под сварку и многое другое.

ГОСТ разделяет это свойство на следующие группы, свариваемые:

- хорошо,

- удовлетворительно,

- ограниченно,

- плохо.

Плохой свариваемостью отличается чугун, алюминий, высоколегированные стали. Основных препятствий два:

- окисная пленка, препятствующая контакту,

- наличие легирующих добавок, в частности углерода делающих шов хрупким и непрочным.

Свариваемость улучшают предварительной специфической подготовкой металла к сварке.

Особенно сложны в отношении свариваемости цветные металлы, каждый со своей спецификой.

Процедура

Хотя технология создания сварных соединений отличается, во всех случаях процесс начинается с подготовительных операций. Для дуговых методов это подготовка кромок под сварку, или как говорят, их разделка. Для холодной ковки — тщательная зачистка (вплоть до полировки) соединяемых деталей и т.п. Подготовка может включать очистку от грязи, обезжиривание.

Еще одно негативное явление, объединяющее все виды сварочных контактов — температурные деформации и напряжения.

Борются с этим по-разному. В некоторых случаях изделия заранее фиксируют струбцинами. Еще один распространенный способ — термическая обработка готового изделия: нагрев с последующим медленным охлаждением (отпуск).

В заключение

Мы рассмотрели далеко не все виды и способы сварки. Кроме того, постоянно развиваются существующие технологии, изобретаются новые.

При этом технологические решения диктуются задачами. В одном случае вопрос стоит как правильно сварить байпас из металла отопительной системы квартиры используя простейший ручной способ, в другом — создать сверхточное изделие для авиапромышленности. Соответственно подход требуется разный.

В одном случае вопрос стоит как правильно сварить байпас из металла отопительной системы квартиры используя простейший ручной способ, в другом — создать сверхточное изделие для авиапромышленности. Соответственно подход требуется разный.

На смену существующим, неизбежно придут новые методы, более быстрые и надежные.

Загрузка…Шлак на сварных швах — Морской флот

Что такое сварочный шов

Сварочные швы по металлу представляют собой неразъёмное соединение, которое делается при помощи сварки под воздействием высоких температур.

Сварные соединения имеют несколько зон соединения, которые образуются во время самого процесса сварки:

- Сварной шов – этот участок сварного соединения образуется вследствие кристаллизации или в результате какой-либо деформации, которые произошли при сварке. Чаще всего имеют место и кристаллизация, и деформация в месте сварки.

- Металл шва – образуется в результате плавления основного металла.

Как правило, расплавленную или оплавленную часть конструкции соединяют с нужным элементом посредством «прилипания». После остывания металла шва, скрепление полностью завершается.

Как правило, расплавленную или оплавленную часть конструкции соединяют с нужным элементом посредством «прилипания». После остывания металла шва, скрепление полностью завершается. - Основной металл – это та основная часть, которая подвергается плавлению или сварке.

- Зона сплавления – эта зона обычно находится на границе или между основным или металлом шва.

- Зона термического влияния – это участок основного металла, который не подвергается расплавлению, но структура и свойства которого изменяются в результате нагрева при сварке или наплавке.

Так, сварные швы могут делиться на несколько типов:

Стыковые – этот тип соединения состоит из двух элементов, которые примыкают к друг другу торцевыми поверхностями. Данный тип сварных швов очень лёгкий в техническом построении и используется довольно часто.

Нахлёстанное – это тот тип, в котором все сварные элементы располагаются параллельно друг к другу. Чаще всего они должны дополнительно частично перекрывать друг друга.

Чаще всего они должны дополнительно частично перекрывать друг друга.

Угловое – в этом типе сварного соединения все элементы свариваются между собой под определённым углом.

Тавровое – данный тип соединения схож с угловым, но здесь требуется приваривать исключительно к боковой поверхности.

Торцовое – здесь вам нужно будет приваривать боковые поверхности материала друг к другу.

Основы электросварки

Разобравшись с видами и типа соединений сварных швов, можно переходить к основам электросварки. Если вы планируете обучаться самостоятельно, то вам необходимо будет запастись всеми необходимыми материалами. Так как с первого раза практики вас, скорее всего, ожидает небольшой провал, то лучше запастись большим количеством материала.

Также важно знать некоторые термины и обозначения перед началом работ:

- Сварная дуга – это раскалённый до невероятно высоких температур (порядка 5-7 тысяч) газ, так что обращаться со сваркой нужно предельно аккуратно, иначе вы рискуете нанести себе или окружающим серьёзные ожоги.

- Дуговая сварка – этот вид сварки делается при помощи электрической дуги, которая нагревает газ до невероятно высоких температур. При соприкосновении с поверхностью металлического изделия, металл начинает плавиться вследствие чего образуется так называемая – «сварочная ванна». После остывания металла появляется сварной шов.

- Аргонодуговая сварка – практически, как дуговой вид сварки, только в качестве разогреваемого газа здесь необходимо использовать аргон. Данный вид сварки очень хорошо подходит для различных прутьев арматуры толщиной не более 5 миллиметров.

Подготовительные работы

По причинам, которые были описаны выше, все сварочные работы лучше всего проводить в помещении, где нечему гореть, в противном случае вы рискуете устроить пожар. Найдя пожаро-безопасное помещение, необходимо подготовить все нужные для работ материалы. Прежде всего подумайте о своей защите, приобретите специальную сварочную маску, перчатки для сварки, а также желательно дополнительно приобрести специальный костюм, который сделан из огнеупорного материала.

Когда вы уверены, что обезопасили себя от случайной искры или ожога, вам нужно приобрести все необходимые инструменты для работ. В их число входят:

- Вам в обязательном порядке понадобится сам сварочный аппарат.

- Также нужен будет небольшой комплект электродов, которые будет проводить достаточное количество электричества для нагрева газа до нужной температуры.

- Специальный небольшой молоточек, который понадобится для того, чтобы оббивать ненужный шлак.

- А также щётка с жёсткими ворсинками для удаления различного рода мусора.

- Трансформатор. Благодаря ему обычный переменный электрический ток, который проходит через наши розетки, будет преобразован в постоянный. Большинство сварок на мировом рынке работают только с помощью постоянного тока.

Как правильно варить электросваркой

Когда всё готово для начала сварочного процесса обязательно тщательно проверьте поверхность тех элементов, которые собираетесь сваривать между собой, на наличие на них ржавчины или любых других дефектов. При обнаружении таковых, рекомендуется попытаться их устранить или заменить дефектные элементы на более качественные.

При обнаружении таковых, рекомендуется попытаться их устранить или заменить дефектные элементы на более качественные.

Теперь, когда всё готово к работе можно приступать:

- Сначала требуется прикрепить специальный зажим массы к своей рабочей заготовке и вставить электрод в держатель на сварке. Затем нужно попытаться поджечь дугу. Электрод необходимо устанавливать под углом около 70 градусов относительно заготовке. Для поджигания дуги, необходимо провести по заготовке электродом со скоростью примерно 7-10 см в секунду. Со стороны это будет выглядеть так, как будто вы поджигаете спичку. При появлении характерного треска и искр загорится сама газовая дуга. Если всё это произошло, то значит у вас всё получилось.

- Затем, устанавливаем электрод примерно под таким же углом. После установки вам будет необходимо соприкоснуться с рабочей заготовкой, и тут же немного поднять электрод так, чтобы в итоге получился небольшой зазор в 3-5 миллиметров между поверхностью металла и электродом.

После соприкосновения с металлом дуга начинает гореть. Однако будет плавиться не только металл заготовки, но и самой дуги. Старайтесь поддерживать размеры зазора и одновременно перемещать электрод по горизонтали или вертикали (зависит от того в какую сторону вам нужно).

После соприкосновения с металлом дуга начинает гореть. Однако будет плавиться не только металл заготовки, но и самой дуги. Старайтесь поддерживать размеры зазора и одновременно перемещать электрод по горизонтали или вертикали (зависит от того в какую сторону вам нужно). - Также во время процесса сварки, если вы приблизились слишком близко (также это может быть связано с малым напряжением) к поверхности металла, то ваш электрод может прилипнуть. Для того чтобы он отлип, поводите им из стороны в сторону. Затем обратно зажгите дугу.

- Старайтесь как можно лучше настроить трансформатор. Ведь если тока будет слишком много, то металл расплавится, как масло, а если тока слишком мало, то дуга попросту погаснет.

Как правильно варить шов

Немного разобравшись с работой дуги и самой сварки приступаем к выполнению швов. Швы в нашем случае делятся только на горизонтальные и вертикальные.

Ниже расположена небольшая инструкция для каждого из этих типов:

1.

Горизонтальный шов

Горизонтальный шовДелать такой шов проще простого. Достаточно всего лишь постепенно вести дугу по горизонтали, соблюдая зазор в 3-5 миллиметров. Также желательно как можно лучше закрепить материал, на который вам нужно сделать шов.

При сварке нужно вести дугу не сильно быстро, но и не сильно медленно – это нужно для того, чтобы зазор между металлическими материалами постепенно залился оплавившимся металлом и при этом успел остыть.

2. Вертикальный шов

Процесс сварки вертикальных швов довольно сильно схож с процессом сварки горизонтальных швов, только в этом случае вам нужно сваривать под другим углом. Самый главный принцип в сварке вертикальных швов – это соблюдать определённое правило – никогда не вести дугу слишком быстро или слишком медленно. Так как в этом случае если металл будет подвергаться большому нагреву (дуга идёт слишком медленно) он будет понемногу стекать вниз, а при условии, что дуга идёт слишком быстро у вас может получиться некачественный шов.

Ваша задача должна состоять в том, чтобы слить обе кромки, плавя их сварочной дугой, одновременно направляя туда же капли металла из раскаленного до состояния жидкости конца электрода.

Как правильно варить трубы

Процесс сварки труб с помощью электросварки довольно трудоёмок и требует определённого уровня мастерства и аккуратности. Если вы желаете самостоятельно учится сваривать трубы, то лучше всего дня начала попробовать трубы на толстом металле.

Небольшая инструкция:

- Раскладываем все трубы на специальном столе или стенде, на которых вам будет удобно с ними работать.

- В этом способе вам нужно будет сваривать трубу в два шага. Первый шаг свариваем первое полукольцо в одну сторону, затем второе в другую. Здесь следует использовать методику ведения «сверху вниз», используя 4-миллиметровый электрод с органическим напылением.

- Если вы свариваете трубы с маленьким диаметром, старайтесь их сваривать непрерывной дугой, если же диаметр трубы крупный, то сваривайте её с помощью способа, приведённого во 2-м пункте.

Как удалить шлак

Во время проведения работ у вас может образоваться различного рода дефекты в местах сплава – шлак. Перед тем как приступить к уборке шлака, необходимо дать шву остыть. Когда вы убедились, что шов остыл, постучите по нему небольшим молотком (лучше всего приобретите специальный для удаления шлака).

После постукивания шлак основной слой шлака отлетит сам, оставшиеся слои можно убрать при помощи наждачки.

Итак, если Вы новичок в сварке и благодаря ТД «Дока» только что приобрели отличный сварочный аппарат инверторного типа и замечательную маску «хамелеон», тогда это статья для Вас.

Прежде чем приступать к выполнению сварочных работ, хотелось бы поговорить о правилах безопасности при работе со сварочным оборудованием. Не стоит игнорировать данный момент. Настоятельно рекомендуем изучить ПУЭ (Правила эксплуатации электроустановок) глава 7.6 «Электросварочные установки». Будьте уверены, что из этого документа Вы почерпнете много полезной информации не только о правилах безопасности при обращении со сварочным оборудованием, но и о электробезопасности всего Вашего загородного дома, дачи.

Далее Вам определенно потребуется качественные перчатки сварщика (краги) и одежда из негорючего материала. Многие пытаются варить в хозяйственных (садовых) перчатках и иногда даже в одежде без рукавов. Поверьте – ожоги от брызг сварки весьма болезненны и заживают очень долго. Также обязательно застегивайтесь на все пуговицы и одевайте качественную обувь. Особенно памятные случаи были с залетанием раскаленного металла и шлака за шиворот и в сапоги с заправленными в них штанами. Крики, танцы, чудеса ловкости начинающих сварщиков.

Старайтесь избегать по возможности использование длинных переносок, так как это ведет к существенным потерям мощности сварочных аппаратов. Если вы все же используете такую переноску, разматывайте кабель с катушки до конца.

Электроды обязательно должны быть просушены, при необходимости прокалены. Вам как новичку и так возможно будет непросто разжигать сварочную дугу, делать это непрокаленными электродами в разы труднее. Режимы (температура и время) прокалки указываются на упаковке электродов. В нашем магазине найдется все для сварки, поэтому если Вы решите купить печь или пенал для прокалки электродов то мы будем рады Вам помочь в выборе.

В нашем магазине найдется все для сварки, поэтому если Вы решите купить печь или пенал для прокалки электродов то мы будем рады Вам помочь в выборе.

Маска «хамелеон» должна быть настроена под конкретный вид работы и величину сварочного тока. Обязательно внимательно прочтите паспорт или инструкцию по эксплуатации к сварочной маске. Не начинайте сварку, не убедившись в том, что светофильтр исправен. Некоторые забывают перевести его из положения Grind (зачистка) – получают приличного «зайца».

Сварочный ток должен быть подобран в соответствии с типом выполняемого сварочного соединения, не забывайте что в нижнем положении он всегда выше на 20-30% чем в потолочном и на 10-20% чем в вертикальном. Ориентировочная сила тока указывается на коробке с электродами.

Для новичков желательно начинать варить с рутиловых электродов типа МР3-С.

Не рекомендую использовать электроды УОНИ или дедовские запасы «лохматых годов», на первый раз возьмите свежие МР3-С или АНО-21.

Не стоит сразу пытаться варить изделие: бак для бани, либо ставить забор и т. д., несмотря на то, что это в общем-то не очень и трудно. Помните, что главным оружием солдата-новобранца является лопата, а начинающего сварщика – угловая шлифовальная машинка, она же «болгарка». Поэтому для того, чтобы свести использование главного орудия к минимуму в дальнейшем, начинать нужно с наложения (наплавки) пробных валиков, чтобы «почувствовать сварку».

д., несмотря на то, что это в общем-то не очень и трудно. Помните, что главным оружием солдата-новобранца является лопата, а начинающего сварщика – угловая шлифовальная машинка, она же «болгарка». Поэтому для того, чтобы свести использование главного орудия к минимуму в дальнейшем, начинать нужно с наложения (наплавки) пробных валиков, чтобы «почувствовать сварку».

Желательно для первых тренировок найти толстую пластину металла достаточного размера. Зачистите болгаркой до металлического блеска поверхность металла и наложите пробный валик в нижнем положении углом вперед без колебаний электрода слева направо если вы правша и справа налево если левша.

Поэкспериментируйте с величиной сварочного тока и манипуляциями электродом.

Далее наплавляйте валики, производя колебательные поперечные движения. Обычно геометрия манипуляций электродом представляет собой варианты, представленные на рисунке ниже. Валик должен получаться ровным с равномерными чешуйками. Общее правило у профессионалов: сварочный ток должен быть максимально возможным для качественного провара и внешнего вида.

Старайтесь держать короткую дугу, т.е. электрод должен быть постоянно в 2-3 мм от сварочной ванны, для этого его нужно постепенно плавно подавать в зону сварки, исходя из скорости и величины тока. Это тоже надо прочувствовать.

Клемму заземления или «массу» старайтесь крепить как можно ближе к месту сварки. Электрод зажимайте в держаке плотно. Следите за тем, чтобы огарок был не менее 10 см, не стоит дальше жечь электрод.

Наблюдайте за сварочной ванной. Научитесь отличать металл от шлака. Шлак через сварочную маску, выглядит как темные пятна на солнце.

После окончания сварки аккуратно обстучите специальным молоточком шлак. Подчеркиваю аккуратно, не стоит долбить со всей дури, случаев попадания не остывшего шлака на открытые участки кожи и в глаза предостаточно, причем, как правило, страдают именно новички. Если у Вас маска «хамелеон» тогда желательно ее вообще не поднимать при данной операции.

Зажигайте сварочный электрод либо легким постукиванием, либо «чирком» как спичку.

Если электрод прилип и после того как вы его оторвали, не зажигается, то необходимо потихоньку обломать обмазку руками, так как в таких случаях обычно сгорает стержень электрода. Если вы будете стучать электродом, что есть мочи, то наоборот обмазка отлетит больше, чем надо и останется голый стержень, и снова вероятность залипания увеличится в геометрической прогрессии.

Также рекомендуем поэкспериментировать с крутилкой Arc Force (форсаж дуги) на сварочном аппарате. Она предназначена для регулировки «жесткости дуги». «Мягкая дуга» обеспечивает малое разбрызгивание при мелкокапельном переносе, а «жесткая» позволяет получить глубокое проплавление сварного шва. Также регулировку Arc Force многие сварщики «в теме» используют для предотвращения залипания электрода. Обычно в таких случаях при начале сварки выкручивают ее на полную, а после розжига дуги возвращают в требуемое положение.

Следующий этап курса молодого бойца – вертикальные валики.

Прихватываем пластину, например к заборному столбу, и пробуем положить вертикальный шов. Направление сварки снизу вверх. Если электроды рутиловые, то сварка производится в «отрыв», иначе сварочная ванна «потечет».

Направление сварки снизу вверх. Если электроды рутиловые, то сварка производится в «отрыв», иначе сварочная ванна «потечет».

В принципе если Вы успешно выполнили наплавку в вертикальном положении, то можно потихоньку приступать к «заборостроению». Для начинающих любителей этого будет достаточно, а остальному научитесь «в бою».

Но для особо пытливых можно попрактиковаться в горизонтальных и потолочных положениях.

Конечно, мало у кого сразу получится хорошо наплавить валик в потолочном положении, однако это даст Вам пищу для размышлений как формируется сварной шов, как себя ведет металл при сварке и т.д.

Для успешного «заборостроения» необходимо не только владение сваркой, но правильной подгонкой, подготовкой под сварку.

Учтите что при сварке металл всегда «сжимается», также его ведет в ту сторону, с которой вы варите. Учитывайте поводки и стягивание при сварке, так как это может сильно сказаться на размерах Ваших конструкций. Рекомендуем по возможности собирать конструкцию на прихватках, применять специальные приспособления (струбцины и т. д.), далее после этого как следует еще раз проверить размеры и геометрию, а обваривать «намертво» конструкцию в самом конце. Если шов длинный, то настоятельно советую варить его от центра к концам короткими швами «в разбежку», в шахматном порядке, если шов двусторонний. Принцип «семь раз отмерь, один отрежь» – в случае сварочных работ актуален как никогда. Это поможет избежать проблем описанных выше.

д.), далее после этого как следует еще раз проверить размеры и геометрию, а обваривать «намертво» конструкцию в самом конце. Если шов длинный, то настоятельно советую варить его от центра к концам короткими швами «в разбежку», в шахматном порядке, если шов двусторонний. Принцип «семь раз отмерь, один отрежь» – в случае сварочных работ актуален как никогда. Это поможет избежать проблем описанных выше.

Если что-то не получается, не отчаивайтесь – обязательно получится позже. Сварка любит терпеливых и настойчивых, учит быть таковыми. В любом случае, ТД «ДОКА» желает Вам удачи!

Копирование контента без указания ссылки на первоисточник ЗАПРЕЩЕНО.

Корневые дефекты шва

При наплавлении первого валика вдоль корня стыкового шва проникновение металла в корень может быть недостаточным в силу недостаточной силы сварочного тока или чрезмерной скорости сварки. Причина может также заключаться в слишком большом диаметре электрода для данной канавки. При слишком большой силе сварочного тока может произойти прожог корня шва.

Дефекты сплавления

Если сила тока недостаточная или слишком высокая скорость сварки, могут произойти несплавления между наплавленным и основным металлом.

Несплавления могут иметь место и в том случае, если используется слишком маленький электрод при сварке на большом участке холодного основного металла. В этом случае следует использовать электрод большего диаметра и подогревать основной металл.

Дефекты кромок шва

Дефекты кромок могут произойти в силу чрезмерной силы сварочного тока. Однако такие дефекты могут возникнуть и при правильном токе, если дуга будет слишком длинной или если неправильно перемещается электрод. При сварке снизу вверх в вертикальном положении при колебательном движении электрода последний нужно на мгновение прижимать к каждой стороне валика, чтобы металл хорошо проник в шов и чтобы избежать дефектов кромки шва. Дефекты кромки могут быть индикаторами разрыва в сварном соединении.

Поры в сварном шве

Поры в шве могут образоваться из-за содержания влаги в покрытии электрода, особенно при сварке электродами с основным покрытием. Кроме того, причиной образования пор может быть мокрый или влажный основной металл свариваемого изделия. Такой шов ухудшает прочность соединения.

Кроме того, причиной образования пор может быть мокрый или влажный основной металл свариваемого изделия. Такой шов ухудшает прочность соединения.

Тепловые трещины

Тепловые трещины могут образоваться во время и сразу после периода охлаждения шва по двум основным причинам:

Из-за включений в основном металле, которые имеют тенденцию к сегрегации и могут образовать слой в середине шва. Этот слой препятствует сращиванию кристаллов. К таким веществам прежде всего относятся углерод и сера. В случаях, когда тепловые трещины вызваны такими веществами, перейдите на электрод с основным покрытием. Если же трещины появились при сварке электродом с основным покрытием, значит данный металл является несвариваемым.

Напряжение через шов может вызвать появление тепловых трещин, даже если основной металл не сегрегирует в шве В определенный промежуток критической температуры, сразу же после коагуляции валика шов имеет очень слабую способность к деформации и, если усадка металла больше, чем растяжение шва, образуется трещина. Этого можно избежать, зажав свариваемую деталь специальным зажимным приспособлением, которое ограничивает усадку металла.

Этого можно избежать, зажав свариваемую деталь специальным зажимным приспособлением, которое ограничивает усадку металла.

Тепловые трещины появляются в середине валика и представляют собой прямую трещину на поверхности.

Усадочные трещины

Усадочные трещины образуются тогда, когда способность шва к деформации (вязкость) меньше, чем реальная усадка. Такие трещины обычно бывают поперечными и вызываются значительной продольной усадкой. Чтобы избежать образования таких трещин, лучше всего использовать электроды с основным покрытием.

Водородные трещины

Трещины в металле шва образуются под воздействием водорода и могут образоваться в стали любого типа, которая прошла закалку или закаляется во время сварки. Сталь с высоким пределом текучести будет содержать определенное количество упроченной структуры, обычно это мартензит. Чем выше точка плавления, тем выше риск образования водородных трещин, они образуются в основном металле,, который непосредственно прилегает к зоне плавления, и, сочетаясь со сварочным напряжением, образуют трещины в металле шва.

Для сварки закаленной стали можно использовать только сухие электроды с основным покрытием, т. к. в этом случае выделяется очень мало водорода. Влажные электроды выделяют очень много водорода. Другими источниками водорода являются ржавчина, масло, краска или конденсация вдоль сварочной канавки. Подогрев канавки, скажем, до 50°С значительно снизит количество водорода.

Включения шлака в шов

Шлак состоит из неметаллических частиц с покрытия электрода. После каждого валика необходимо тщательно удалять весь шлак. Для этого используйте обрубочный молоток и проволочную щетку. Частицы шлака, попавшие в шов, серьезно снизят прочность соединения. Старайтесь избегать выжигания выемок, т. к. попавший туда шлак трудно удалить.

При подготовке сварочной канавки убедитесь, что она имеет достаточный зазор для обеспечения хорошего сплавления и облегчения удаления шлака. Удалите окалины и ржавчину со свариваемой поверхности и проверьте, правильно ли вы выбрали электрод для данной сварочной позиций.

Электроды с толстым или качественным покрытием

Электроды с толстым или качественным покрытием

Категория:

Сварка металлов

Электроды с толстым или качественным покрытием

Эти электроды называют также качественными. Их легко отличить по внешнему виду: слой покрытия имеет значительную толщину, 1—3 мм; вес покрытия 15—60% и более от веса электродного стержня. Покрытия, помимо стабилизации дуги, защищают сварочную ванну от вредного влияния атмосферного воздуха, улучшают химический состав, структуру и механические свойства наплавленного металла, обеспечивают достаточно устойчивое горение дуги.

Основой металлургического процесса при сварке, как и в сталеплавильных печах, является взаимодействие между шлаком и металлом. Шлак при сварке образуется главным образом из расплавленного покрытия электрода, в которое вводят в тонкоразмо-лотом виде различные минеральные вещества, руды, горные породы и т. п. Шлак, образующийся вместе с расплавленным металлом при плавлении электрода, защищает ванну от доступа воздуха; при затвердевании ванны шлак замедляет охлаждение. При замедленном охлаждении разлагаются нестойкие соединения азота с яшлезом, причем освободившийся азот удаляется из металла, и содержание азота в металле снижается до допустимой нормы 0,01 — 0,03%. Содержание вредных примесей, в особенности серы и фосфора, в материалах для изготовления покрытий доводится до возможного минимума. Все материалы должны строго контролироваться по содержанию фосфора и серы.

При замедленном охлаждении разлагаются нестойкие соединения азота с яшлезом, причем освободившийся азот удаляется из металла, и содержание азота в металле снижается до допустимой нормы 0,01 — 0,03%. Содержание вредных примесей, в особенности серы и фосфора, в материалах для изготовления покрытий доводится до возможного минимума. Все материалы должны строго контролироваться по содержанию фосфора и серы.

Существующие разнообразные качественные электродные покрытия могут быть классифицированы по различным признакам, например по характеру шлака. По химическому составу шлаки, получаемые при расплавлении электродных покрытий, могут быть разделены на кислые и основные. Важнейшими кислотными окислами в электродных обмазках являются: двуокись кремния Si02 и двуокись титана ТЮ2. Основными окислами являются Na20, CaO, MgO, MnO, FeO и др. Окислы А1203, Fe203, Сг203 являются промежуточными, нейтральными или амфогерными. Преобладание кислотных или основных окислов делает шлак соответственно кислым или основным.

Кислые шлаки могут уменьшать содержание кислорода в наплавленном металле, что объясняется следующим образом. Кислород содержится в расплавленном железе в форме закиси железа FeO, имеющей ясно выраженный основной характер и реагирующей с кислотными окислами шлака, если они имеются в избытке; образуемые силикаты или титанаты закиси железа 2Fe0-Si02 и 2FeO -Ti02 в ванне металла практически нерастворимы. В результате происходит непрерывный переход закиси железа из металла в шлак, т. е. экстрагирование закиси железа из металла шлаком. Подобный процесс раскисления металла кислым шлаком называется диффузионным раскислением.

Большое распространение имеют покрытия, дающие шлаки сильно основного характера с большим содержанием окиси кальция СаО; эти шлаки обеспечивают получение наплавленного металла особенно высокого качества. Шлаки основного характера не производят диффузионного раскисления металла, и для уменьшения содержания кислорода в ванне в обмазки приходится вводить сильные раскислители (кремний, титан) в форме ферросплавов.

По характеру металлургических реакций, протекающих в сварочной ванне, качественные электроды можно разделить на две группы.

Для быстрого и энергичного проведения подобной реакции в обмазку вводят в большом количестве окислы железа в форме железных руд либо железной окалины или же другие окислы, легко отдающие кислород и способные интенсивно окислять металл ванны, например двуокись марганца Мп02 в виде минерала пиролюзита. Дополнительным источником углерода, сверх содержащегося в основном металле, служит обычно ферромарганец, вводимый в значительном количестве в подобные обмазки. Протекающие в ванне экзотермические реакции освобождают значительное количество тепла и дополнительно разогревают ванну.

Весьма важны физические свойства шлака. Температура плавления шлака, как показывает опыт, должна находиться в пределах 1100—1200 °С. При температуре плавления стали 1400— 1500 °С шлак должен обладать малой вязкостью, большой подвижностью и жидкотекучестью, что важно для правильного формирования сварного шва. Существенное значение имеет характер затвердевания расплавленного шлака. Шлаки не имеют строго определенной температуры плавления. При повышении температуры вязкость шлака постепенно падает, а при понижении возрастает. Переход от жидкого состояния к твердому может быть

Существенное значение имеет характер затвердевания расплавленного шлака. Шлаки не имеют строго определенной температуры плавления. При повышении температуры вязкость шлака постепенно падает, а при понижении возрастает. Переход от жидкого состояния к твердому может быть

растянут на значительный температурный интервал, такие шлаки называются длинными. Если же переход от твердого состояния к жидкому происходит в небольшом температурном интервале, то шлаки называются короткими (рис. 43). Опыт показывает, что при сварке лучшие результаты при прочих равных условиях обычно дают короткие шлаки.

Одной шлаковой защиты недостаточно, как бы ни была она совершенна. Для получения высококачественного наплавленного металла необходимо легирование, т. е. введение в металл таких элементов, как марганец, хром, никель и т. д. Наиболее важное значение имеет легирование марганцем, которое в практике применяется чаще всего. Легирующие элементы вводят в обмазку в виде тонкоизмельчен-ных ферросплавов, ферромарганца, ферросилиция, феррохрома и т. п. Ферросплавы, кроме того, являются сильными раскис-лителями и уменьшают содержание кислорода в ванне, восстанавливая закись железа.

п. Ферросплавы, кроме того, являются сильными раскис-лителями и уменьшают содержание кислорода в ванне, восстанавливая закись железа.

Помимо минеральных веществ для образования шлаков и ферросплавов для восстановления и легирования в обмазки часто вводят органические вещества: целлюлозу, крахмал, декстрин, сахар, пищевую муку, древесную муку и т. п. Органические вещества под воздействием высокой температуры при сварке разлагаются с образованием смеси газов, имеющих восстановительные свойства, устраняющие доступ кислорода к ванне; соединения железа с азотом в присутствии водорода или газов, богатых водородом, как показывает опыт, при сварке вообще не образуются. Введение органических веществ, в особенности целлюлозы, позволяет уменьшить количество обмазки на электроде, что особенно важно для электродов, предназначенных для сварки в вертикальном и потолочном положениях. Для качественной обмазки важен не только ее состав, но и количество, наносимое на электрод, так как ход и конечный результат металлургической реакции зависят от количества шлака, взаимодействующего с металлом.

Рис. 1. Диаграмма затвердевания шлаков

Реклама:

Читать далее:

Классификация покрытых электродов

Статьи по теме:

На поверхности — Производительность сварки

На формирование надлежащего конверсионного покрытия предварительной обработки и адгезию последующих покрытий к сварным швам влияет чистота зоны сварки. В процессе сварки могут образовываться различные неорганические загрязнения в зависимости от используемого метода сварки.

Эти неорганические загрязнения необходимо удалить, чтобы обеспечить успех последующих операций по предварительной обработке и нанесению покрытия. В этой статье представлена информация о сварочных брызгах и загрязнениях от сварочного шлака, образовавшихся в процессе сварки, и представлен рекомендуемый метод их удаления для каждого из них.

Определение сварочных загрязнений Зона термического влияния (ЗТВ). Неорганические загрязнения, образующиеся в процессе сварки, локализуются в области, прилегающей к сварному шву, и включают сварочные брызги, сварочный шлак, окалину и различные элементы, которые можно найти в присадочном металле сварного шва. Область, в которой отображаются эффекты процесса сварки, называется зоной термического влияния (ЗТВ).

Область, в которой отображаются эффекты процесса сварки, называется зоной термического влияния (ЗТВ).

ЗТВ — это участок основного материала, который не плавится, и его микроструктура и механические свойства были изменены в результате сварки.Тепло от процесса сварки и последующего повторного охлаждения вызывает изменения в ЗТВ. Степень изменения свойств зависит в первую очередь от основного материала, присадочного металла сварного шва, а также количества и концентрации тепла, выделяемого в процессе сварки. Различные области ЗТВ показаны на Рисунке 1.

Сварочные брызги Брызги металла при сварке определяются как мелкие частицы расплавленного металла, выходящие из сварочной ванны, которые прилипают к поверхности основного металла. Основной причиной образования сварочных брызг является нарушение расплавленной сварочной ванны во время переноса проволоки в сварной шов.Помехи обычно возникают из-за недостаточного количества защитного газа, грязного основного металла, слишком высоких скоростей движения, слишком длинной проволоки или зависимости между силой тока и напряжением. Обычно это наблюдается, когда сварочное напряжение слишком высокое или низкое или сила тока слишком высока для данной комбинации проволоки и газа.

Обычно это наблюдается, когда сварочное напряжение слишком высокое или низкое или сила тока слишком высока для данной комбинации проволоки и газа.

Брызги могут также возникать в результате использования газа или газовой смеси, выбранных для защиты. Брызги сварки необходимо удалить с поверхности детали, подлежащей окраске.Очень сложно нанести равномерное покрытие, если на детали остаются брызги, а покрытие часто плохо прилипает.

Оба фактора приводят к преждевременному разрушению покрытия либо из-за коррозии, образующейся вокруг участков с плохим покрытием, либо из-за того, что брызги отбивают деталь, обнажая основной металл без покрытия. Пример сварочных брызг показан на Рисунке 2.

Сварочный шлак Сварочный шлак образуется, когда флюс, твердый защитный материал, используемый в процессе сварки, плавится в зоне сварного шва или поверх нее.Шлак — это затвердевший остающийся флюс, который образуется на сварном шве по мере охлаждения области сварного шва.

Дуговая сварка защитным металлом (SMAW или сварка стержнем) и дуговая сварка порошковой проволокой (FCAW) используют флюсовые материалы для образования шлака, который защищает или помогает защитить сварной шов во время затвердевания сварочной ванны. Газы, образующиеся из шлаковых систем для любого процесса, такие же, как и те, которые обычно поступают извне при других методах сварки. Обычно при обоих этих сварочных процессах также образуется большее количество брызг.

Затем шлак должен быть удален механически, чтобы подготовить сварной шов к последующей обработке, так как он слабо прилегает к сварному шву и не имеет поверхности, восприимчивой к покрытию. Удаляемый шлак также содержит многие элементы, присутствующие в присадочном металле сварного шва, которые всплыли на поверхность сварного шва и могут вызвать проблемы с покрытием, если их не удалить. Пример сварочного шлака показан на рисунке 3.

Как упоминалось ранее, существуют сварочные процессы, в которых не используется флюс и используются защитные газы, подаваемые извне. В газовой дуговой сварке (GMAW или MIG) и газовой вольфрамовой сварке (GTAW или TIG) используется смесь инертного или полуинертного газа для защиты сварных швов от загрязнения, поэтому на сварном шве не образуется слой шлака.

В газовой дуговой сварке (GMAW или MIG) и газовой вольфрамовой сварке (GTAW или TIG) используется смесь инертного или полуинертного газа для защиты сварных швов от загрязнения, поэтому на сварном шве не образуется слой шлака.

Загрязнения при сварке должны быть удалены, чтобы обеспечить восприимчивую поверхность для последующего нанесения конверсионных покрытий и покрытий. Есть два метода удаления: механический и химический.Механические методы состоят из ручного или автоматического истирания. В химическом методе обычно используется кислотный травильный раствор, хотя нейтральные органические соединения использовались в особых случаях.

Удаление брызг при сварке Брызги сварочного шва удаляются механическими методами. Обычно используются следующие методы: шлифование, шлифование, пескоструйная очистка или соскабливание. Шлифование и шлифование можно производить с помощью абразивных кругов или лент, а также ручных или механических абразивных щеток (проволочных щеток).

Пескоструйная очистка обычно выполняется на сборках с несколькими открытыми поверхностями сварных швов, которые легко контактируют с материалами для струйной очистки. Пескоструйная очистка включает абразивоструйную очистку с использованием пневматических носителей или абразивоструйную очистку с использованием механических носителей.

Царапины или сколы часто используются для легко удаляемых брызг. В качестве инструмента обычно выбирают отбойный молоток или долото.

Использование химических материалов, предотвращающих разбрызгивание, также можно использовать для минимизации или устранения прилипания брызг к основному металлу.Антибрызгивание наносится на свариваемую поверхность и оставляет на металле защитную пленку, которая предотвращает прилипание брызг после затвердевания.