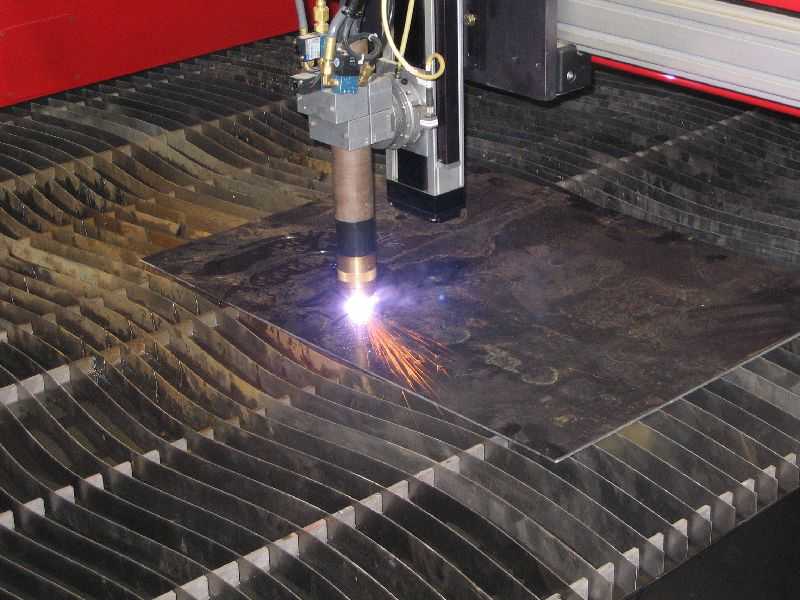

Плазменная резка и особенности плазменно-воздушного оборудования

Плазменная резка при помощи плазменно-воздушного оборудования является одним из наиболее эффективных методов разделительной обработки практически всех видов металлов и их сплавов. Это обусловлено не только высокими характеристиками плазменной резки (экономичность, быстрота, эффективность), но и превосходным качеством результатов. Плазменно-воздушные аппараты позволяют получать предельно тонкие и ровные края с минимальным количеством легкоудаляемого грата на кромках без коробления или деформации самого металла. Такое возможно благодаря колоссальной температуре плазмы, которая образуется в результате подачи сжатого воздуха на образующуюся между плазмотроном и изделием/заготовкой электрическую дугу.

Существует довольно большое количество разновидностей аппаратов для плазменно-воздушной обработки металла, поэтому важно знать наиболее важные их характеристики и особенности, которые следует учитывать при выборе этого оборудования.

Разновидности аппаратов для ручной плазменно-воздушной резки

Все аппараты плазменной резки можно поделить по следующим типам:

- Ручные – аппараты для ручной плазменной резки, которые используются и в условиях цеха, и на объектах. Так как работа производится вручную, качество реза несколько ниже из-за допустимых погрешностей

- Машинные – аппараты для работы в условиях цеха. Позволяют получать идеальные (в том числе и фигурные) резы. Имеют значительные габариты и менее мобильны, чем ручной тип плазморезов

Также можно провести классификацию по принципу работы:

- Контактные – используются для резки токопроводящих металлов, так как в данном случае само изделие выступает в качестве анода. Дуга возникает между металлом и электродом

- Бесконтактные – в данном случае сам разрезаемый металл не участвует в образовании дуги, которая возникает между внутренним электродом плазмотрона и его наконечником

По типу источника питания:

- Инверторные – экономичные по затрате электроэнергии, малогабаритные, обеспечивают стабильное горение дуги, но более требовательны к качеству электропитания

- Трансформаторные – тяжелее, больше, но отличаются более высокой продолжительностью нагрузки, хоть и потребляют больше энергии

Принцип резки у всех аппаратов схож. Плазмообразующий газ подается в плазмотрон, в котором находится катод (электрод). Для этого используется встроенный или выносной компрессор, баллон со сжатым воздухом, который обязательно подается через фильтр и осушитель. В результате возгорания дуги образуется плазма, которая вырывается из наконечника плазмотрона и разрезает металл толщиной от 1 мм и более.

Плазмообразующий газ подается в плазмотрон, в котором находится катод (электрод). Для этого используется встроенный или выносной компрессор, баллон со сжатым воздухом, который обязательно подается через фильтр и осушитель. В результате возгорания дуги образуется плазма, которая вырывается из наконечника плазмотрона и разрезает металл толщиной от 1 мм и более.

Из-за высокой температуры и скорости плазменной струи, эффективность резки в несколько раз выше, чем при газокислородной резке. При этом металл не коробится и не деформируется, а грат, образующийся на краях реза, легко удаляется, после чего остаётся ровная кромка.

Ключевые критерии выбора аппарата плазменно-воздушной резки

Основной упор мы сделаем на критерии выбора аппарата именно для ручной плазменно-воздушной резки, так как они наиболее распространены, могут применяться практически в любых условиях. Итак, к самым важным параметрам оборудования можно отнести:

- Мощность аппарата и номинальный ток – мощность указывается в кВт, а номинальный ток – в амперах.

Чем выше номинальный ток, тем более толстый металл способен будет разрезать плазмотрон. Причем большим плюсом здесь будет возможность плавной регулировки тока

Чем выше номинальный ток, тем более толстый металл способен будет разрезать плазмотрон. Причем большим плюсом здесь будет возможность плавной регулировки тока - Продолжительность нагрузки – очень важный показатель – это соотношение времени непрерывной работы и последующего «отдыха». Чем выше ПН, тем эффективнее будет работа аппарата, что особенно важно в условиях повышенной интенсивности эксплуатации

- Толщина и тип разрезаемого металла – очень важно обращать внимание не только на толщину металла, но и его тип, так как если аппарат рассчитан на резку низкоуглеродистых сталей толщиной до 10 мм, то с высоколегированной сталью той же толщины он попросту не справится

- Толщина реза – определяется характеристиками самого плазмотрона и его наконечника. Чем тоньше толщина реза, тем лучше, так как коэффициент потери металла снижается, а концентрация плазменного потока увеличивается, как и продуктивность всей резки

- Тип аппарата (инверторный/трансформаторный) – вес инверторного аппарата может быть втрое-вчетверо меньше, чем масса аналогичного трансформатора.

Габариты инвертора также будут меньше, что сказывается на удобстве его использования

Габариты инвертора также будут меньше, что сказывается на удобстве его использования - Наличие дополнительных функций – принудительное воздушное или водяное охлаждение, защита от перегрева, наличие дисплея и прочие дополнительные функции делают работу с аппаратом удобнее и продуктивнее

В качестве хорошего примера можно привести продукцию «БАРС», применяемую в промышленных предприятиях и в частных мастерских. Аппараты инверторного типа предназначены для качественной плазменно-воздушной резки с хорошим КПД и точностью обработки металла. Эти профессиональные аппараты с высоким классом защиты (IP 21S) оснащены MOSFET модулями, которые и делают их максимально эффективным, экономичным и компактным. Они оснащены плавным регулятором и индикатором сварочного тока, что позволяет точно настроить ток резки, от которого зависит толщина реза, а так же есть «функция защиты от перегрева». В работе все аппараты плазменно-воздушной резки БАРС показывают себя как надежное и высокоэффективное оборудование, работу с которыми можно начинать без предварительного разогрева металла, а слой краски, масла, ржавчины или других металлов не влияют на сам процесс резки.

Важные рекомендации при плазменно-воздушной резке металла

- В процессе плазменной резки сопло не должно касаться металла заготовки.

- Выполняйте резку с равномерной скоростью в соответствии с требованиями по качеству резки и толщине обрабатываемого металла. Процесс работы должен быть с плавной нарастающей величины скорости.

- В конечной стадии резки постепенно снижайте скорость, заканчивать ход работы резкой остановкой движения недопустимо.

- Нельзя прижимать воздушный шланг в процессе резки, иначе возможен выход из строя самого плазмотрона и его расходных материалов.

- Если на сопле есть капли растворённого металла, то эффективность охлаждения снижается. Вовремя очищайте сопло от брызг металла.

- Бережно обращайтесь с оборудованием. Необходимо следить за общим состоянием аппарата и не использовать аппарат для плазменно-воздушной резки при недопустимой величине напряжения по его техническому паспорту.

В конечном счете, все зависит от конкретных потребностей каждого мастера. Но, опираясь на вышеприведенные критерии и характеристики, вы сможете подобрать наиболее подходящий аппарат для плазменной резки металла, исходя из конкретных целей и потребностей.

Вернуться к списку

О технике реза плазморезом — Плазма и газ-резка, сварка, напыление

#1 t4sha

Отправлено 15 February 2011 23:28

Подскажите пожалуйста. при резке металла, нужно ли выдерживать расстояние между соплом и поверхностью металла? дело в том что видел у нас (раша) мужики при резке держат расстояние между металлом и соплом (что крайне неудобно), хотя когда я работал в Юж.Корее то просто упирался соплом в металл и резал нормально. может дело в дешевизне (сопло/электрод) или чистоте металла (там.

- Наверх

- Вставить ник

#2 tig

Отправлено 16 February 2011 00:24

А это зависит от электросхемы блока питания и устройства плазмотрона. На фабрике где когда то работал было 3 плазмореза. 2 более новых-прижимал сопло к металу. А на стареньком итальянском Telwin-был специальный дистанционер, зазор был 3 мм. Если касался соплом металла выбивало автоматы.

я не знаю что такое «кемпомат» и «болгарка»-Я знаю П/А и УШМ

- Наверх

- Вставить ник

#3 vasily

Отправлено 02 February 2012 17:59

Подскажите пожалуйста.

при резке металла, нужно ли выдерживать расстояние между соплом и поверхностью металла? дело в том что видел у нас (раша) мужики при резке держат расстояние между металлом и соплом (что крайне неудобно), хотя когда я работал в Юж.Корее то просто упирался соплом в металл и резал нормально. может дело в дешевизне (сопло/электрод) или чистоте металла (там. не у нас).

Насколько мне известно расстояние между плазмотроном и металом 1.6-3мм, На плазморез одевается специальный упор( должен быть в комплекте),а так и сделать не сложно-загнутая провлока.Задай вопрос в поисковике,там есть фото.

- Наверх

- Вставить ник

#4 Миротворец

Отправлено 03 February 2012 04:58

мужики при резке держат расстояние между металлом и соплом (что крайне неудобно)

Я режу только с опиранием сопла на металл (аппарат HELVI PC 32).

- Наверх

- Вставить ник

#5 Spec

Отправлено 03 February 2012 08:18

Лучше опираться не соплом, а специальным упором. Дольше сопло проживет

Прикрепленные изображения

- Наверх

- Вставить ник

#6 morgmail

Отправлено

Я режу только с опиранием сопла на металл

Аналогочно, аппарат ТСС-40.![]() На моём если оторвать сопло от изделия, то дуга загорается между соплом и изделием, ну и сооветственно соплу кирдык.

На моём если оторвать сопло от изделия, то дуга загорается между соплом и изделием, ну и сооветственно соплу кирдык.

t4sha, есть разные плазморезы, на одних надо держать зазор, на других наоборот, надо опираться.

- Наверх

- Вставить ник

#7 copich

Отправлено 14 February 2012 12:20

Подскажите пожалуйста. при резке металла, нужно ли выдерживать расстояние между соплом и поверхностью металла? дело в том что видел у нас (раша) мужики при резке держат расстояние между металлом и соплом (что крайне неудобно), хотя когда я работал в Юж.Корее то просто упирался соплом в металл и резал нормально. может дело в дешевизне (сопло/электрод) или чистоте металла (там.

не у нас).

Просто до безобразия!!!

Есть источники, а точнее горелки с функцией упора сопла об метал, а есть только действующие на растоянии.

Есть горелки, которые позволяют при применении дополнительных приспособлений начать резать с упиранием сопла (специальные катоды и сопла и возможно другие детальки).

Чаще режут на расстоянии, но выдержку делают в ручную, что не удобно и можно повредить источник. Для гарантийного зазора используют специальные приспособления, как предложил Spec. Та же бывают двух точечные, четырех точечные упоры, циркули, на роликах.

Так что, метод реза зависит только от вашего типа источника и горелки (плазматрона). В инструкции это должно быть описано. Либо нужно смотреть описание плазматрона.

- Наверх

- Вставить ник

#8 vasily

Отправлено 20 February 2012 14:53

Здравствуйте! Подскажите пожалуйста!! Сегодня получил плазморез BRIMA CUT 40,в инструкции написано-дежурная дуга должна разжигаться при нажатии кнопки на резаке,но принажатии кнопки дежурной дуги не видно,а рабочая зажигается при касании металла. Правельно ли это? Плазмотрон РТ-37.

Правельно ли это? Плазмотрон РТ-37.

- Наверх

- Вставить ник

#9 copich

Отправлено 20 February 2012 19:34

Здравствуйте! Подскажите пожалуйста!! Сегодня получил плазморез BRIMA CUT 40,в инструкции написано-дежурная дуга должна разжигаться при нажатии кнопки на резаке,но принажатии кнопки дежурной дуги не видно,а рабочая зажигается при касании металла.Правельно ли это? Плазмотрон РТ-37.

Лично я не знаю конструкцию PT-37. Но видя различные плазма-установки, обычно все они через дежурную работают.

Бывает два вида плазматрона:

1 контактного поджога

2 безконтактного поджога (осциллятор)

по первому. Это не значит что надо касаться металла. Это означает, что дежурная дуга зажигается за счет контакта между анодом и катодом. При нажатии на кнопку, должна прекратиться подача воздуха и контакт замкнется. Через секунду автоматически откроется клапан подачи воздуха и в таком случае контакт размыкается, за счет чего происходит искра, которая и выдувается. Так горит дежурная дуга. После подвода к металлу, электроника чуствует связь дежурной дуги и перебрасывет потенциал с сопла на деталь. Так горит основная дуга (ток протекает между электродом и деталью). Сопло используется здесь только для сжатия и образования дуги.

Это не значит что надо касаться металла. Это означает, что дежурная дуга зажигается за счет контакта между анодом и катодом. При нажатии на кнопку, должна прекратиться подача воздуха и контакт замкнется. Через секунду автоматически откроется клапан подачи воздуха и в таком случае контакт размыкается, за счет чего происходит искра, которая и выдувается. Так горит дежурная дуга. После подвода к металлу, электроника чуствует связь дежурной дуги и перебрасывет потенциал с сопла на деталь. Так горит основная дуга (ток протекает между электродом и деталью). Сопло используется здесь только для сжатия и образования дуги.

по второму. За счет высоковольтного импулься образуется дуга между электродом и соплом. В таком случае выдувается дуга и мы видем дежурную дугу. Дальше в принципе образования основной дуги от первого случая не отличается.

Итак, дежурная дуга просто должна быть и точка.

Если безконтактный поджог дуги, и дежурная дуга не загорается, то скорее всего не работает осциллятор. Это типичная проблема. Возможны и другие проблемы.

Это типичная проблема. Возможны и другие проблемы.

Если контактный поджог дежурки, то либо не достаточное давление на входе, либо не правильно собран плазматрон, либо не работает электронная система… Т.е. вариантов то же полно

Проверьте правильность сборки плазматрона. Особенно обратите внимание на всякие колечки, т.е. пластиковые или иные (можно перевернуть и тогда не будет работать). Правильность фиксации электрода. Правильность установки сопла. Отрегулируйте давление на входе установки. В инструкции должно быть написано, какое значение должно быть. Пока невероне это все, что на вскидку в голову пришло.

- Наверх

- Вставить ник

#10 Василий Задов

Отправлено 03 June 2012 21:50

скажите какие мощности источника используются для резки 5 10 и 15мм «ржавого» железа. Скажите какой расход воздуха нужен для плазмотрона, хватит ли 240л/мин от компрессора, насколько необходимо очищать воздух? Просто вот думается мне что нужно сделать себе плазморез , пока информацию собираю. Вот еще есть вопрос к

Скажите какой расход воздуха нужен для плазмотрона, хватит ли 240л/мин от компрессора, насколько необходимо очищать воздух? Просто вот думается мне что нужно сделать себе плазморез , пока информацию собираю. Вот еще есть вопрос к

tig

Я так понял вы работали, скажите по вашему мнению его плазмотрон способен нормально резать при переделке под нормальную рабочую, а не косвенную дугу? Или же проще купить за 100$ китайский PT-31 (CUT-40) и не мучится? А еще есть ли конструктивные особенности у плазмотронов с контактным поджигом и с осциллятором? Или это лишь от источника зависит? И опишите как считаете насколько оправдана плазменная резка в быту и если не сложно выложите фото чистоты среза стали, насколько нужна дальнейшая обработка?

- Наверх

- Вставить ник

#11 tig

Отправлено 04 June 2012 00:58

Популярное сообщение!

Сейчас в моем распоряжении есть только CUT-30. Уверенно режет 10 мм, правда при такой толщине медленно. Работает от компрессора Werc ( http://stroyteh.com….?productID=1859 ).

Уверенно режет 10 мм, правда при такой толщине медленно. Работает от компрессора Werc ( http://stroyteh.com….?productID=1859 ).

Рыхлую ржавчину в любом случае лучще удалять щеткой на шлифмашинке-меньше изнашивается медное сопло плазмотрона.

Купить готовый проще и по итогу дешевле чем самому «колхозить». Детали плазмотрона нужно изготавливать с очень высокой точностью, малейшая несоосность катода и сопла снижает ресурс сопла, струя плазмы будет выходить под улом и рез будет «рваный».

Плазмотроны с осцилятором и контактным поджигом конструктивно сильно отличаются. Последний более сложный но легче поджигается.

И в быту и на производстве плазменная резка оправдана только если резки много.

Вот здесь я уже выкладывал фото Плазморез BlueWeld Prestige Plazma 54 , но они потеряны при обновлении форума. Поискал на телефоне, не все но кое что осталось:

Это резка стали толщиной 16 мм

Здесь толщина 30 мм, резка проводилась 100 амперным плазморезом , при меньшей мощности качество не хуже, просто максимальная толщина меньше и ее труднее фотографировать.

я не знаю что такое «кемпомат» и «болгарка»-Я знаю П/А и УШМ

- Наверх

- Вставить ник

#12 Василий Задов

Отправлено 04 June 2012 03:13

Работает от компрессора Werc

ага, масляный, у меня такой же(аналог), масляный! Как готовите воздух? Эмульсией(масло/вода) горелка не засирается? Т.к. даже фильтрами я не решил проблему полного избавления от масла.

Купить готовый проще и по итогу дешевле чем самому «колхозить». Детали плазмотрона нужно изготавливать с очень высокой точностью

нет, колхозить плазмотрон я не буду, ибо китаезы его предлагают за 100$, а точных деталей там куча, мне такое не под силу, а вот источник тока вполне можно, ибо и так уже есть 1 лишний(самопальный) инвертор, перетряхну силовую, вставлю новую управу(благо наработок в нете полно) и каттер готов!

Плазмотроны с осцилятором и контактным поджигом конструктивно сильно отличаются.

Последний более сложный но легче поджигается.

опа! А я думал наоборот, что с осциллятором проще поджиг…. а в контактном как дежурная дуга горит? Раз уж вы пользовали, то скажите какой в работе приятней/удобней?

И в быту и на производстве плазменная резка оправдана только если резки много.

ее конечно не много(даже мало ибо делаю для себя только), но вот как допустим вырезать как у вас на фото кружек… или проушину в толстом металле? электродом не вариант- соплей столько что обрабатывать замучаешься. Поэтому начал пока изучение темы плазмы.

Вот ваши фото к стати очень полезны оказались: что плазмой нельзя резать с «массива» металла? Обязательно нужен зачин(отверстие)? Циркуль тоже мне понравился.

- Наверх

- Вставить ник

#13 tig

Отправлено 04 June 2012 07:04

На входе плазмореза стоит штатный редуктор с влагоотделителем, этого достаточно для нормальной работы.

Самопальный инвертер придется сильно переделывать-напряжение ХХ выше, ВАХ жесткая.

Контактный поджиг сделан достаточно хитро. В исходном состоянии электрод замкнут с дифузором. На дифузор через токоограничительный резистор подается + при включении кнопки управления, минус на катоде. Одовременно подается воздух. Механика сделана так что этот воздух создает разрежение позади катода и он отходит от сопла. В момент размыкания между катодом и соплом проскакивает искра которая поджигает дежурную дугу. Когда сопло подносится к металлу дуга горит между ним и катодом (токоограничительного сопротивления нет, мощьность плазмотрона возрастает). Примерно так работает контактный поджиг. На фабрике был древний итальянец с осцилятором, пока катод и сопло новое все нормально, как только немного закоптились плазма зажигалась через раз. Гемор сущий, пользовались только в крайних случаях.

Без сверловки прожигать метал нежелательно, срок службы дифузора сильно снижается.

я не знаю что такое «кемпомат» и «болгарка»-Я знаю П/А и УШМ

- Наверх

- Вставить ник

#14 Ivanes

Отправлено 30 June 2012 06:12

На днях проводили демонтаж старых водоводных коллекторов размером 800, 600, 400. При резке применял плазму, точное название написать сейчас нет возможности. В общем отработал пол дня, вырезал почти весь коллектор и после обеда у меня начала чудить плазморезка. Сначала выгорело и выдуло всё сопло, затем сгорел махом электрод. Разобрал горелку, поменял запчасти, всё почистил — собрал обратно и тут на источнике выдало ошибку «короткое замыкание, неисправность источника питания плазмотрона»,- снова разобрал всё, почистил, собрал обратно: тоже самое. Чуть ослабил, всё нормально, ошибки нет. Нажал кнопку, дежурная дуга появилась, поднёс к трубе — включилась дежурная, даже минуты не порезал тут же свист, синеватый факел из горелки, электрода нет. В общем перепробовал всё; убавил и ток и подачу воздуха и плазмотрон продувал. Уже ближе к вечеру снова разобрал горелку и снова всё сменил, поставил стартовый картридж, электрод, сопло, защитный колпачок и бац — всё работает, но хватило этого на пол-часа и снова сопло электрод в топку. А на следующий день снова поставил всё новое и всё прекрасно стало работать, в чём было дело не понятно.

При резке применял плазму, точное название написать сейчас нет возможности. В общем отработал пол дня, вырезал почти весь коллектор и после обеда у меня начала чудить плазморезка. Сначала выгорело и выдуло всё сопло, затем сгорел махом электрод. Разобрал горелку, поменял запчасти, всё почистил — собрал обратно и тут на источнике выдало ошибку «короткое замыкание, неисправность источника питания плазмотрона»,- снова разобрал всё, почистил, собрал обратно: тоже самое. Чуть ослабил, всё нормально, ошибки нет. Нажал кнопку, дежурная дуга появилась, поднёс к трубе — включилась дежурная, даже минуты не порезал тут же свист, синеватый факел из горелки, электрода нет. В общем перепробовал всё; убавил и ток и подачу воздуха и плазмотрон продувал. Уже ближе к вечеру снова разобрал горелку и снова всё сменил, поставил стартовый картридж, электрод, сопло, защитный колпачок и бац — всё работает, но хватило этого на пол-часа и снова сопло электрод в топку. А на следующий день снова поставил всё новое и всё прекрасно стало работать, в чём было дело не понятно.

- Наверх

- Вставить ник

#15 Anvario

Отправлено 05 August 2012 14:02

День добрый.

У меня китайский плазморез CUT-50,с ВЧ-поджигом,горелка РТ-31,зажигается в элементе-приложил сопло к металлу,нажал кнопку,и режешь!Резать можно с массива,но,как уже было сказано,больше износ сопла.До 5-7 мм не заметно,сразу прожигает,а вот толще уже хуже.Расход воздуха по мануалу 160-180 л/мин,давл. 4,5.Если режу 12-16 мм,делаю 5,5,какой при этом расход,не знаю.

- Наверх

- Вставить ник

#16 vavan

Отправлено 18 August 2012 20:15

Привет всем!

Я Человек на форуме новый,поэтому необезсудьте за наглость но возник вопрос по плазме!

Я приобрел китайца Костромской сборки MASTER CUT-50,по ходу контактный поджиг,только при касании металла соплом,

по паспорту до 16 мм толщины,с тонким металом 2,3,4 мм проблем нет режет чисто и быстро напряжение 25,30,40А

при этом провожу соплом по металлу не отрывая,слегка оно подгорает. Но при толщине 8мм начинает трещщать как сварка

Но при толщине 8мм начинает трещщать как сварка

полуавтоматом,по звуку так же,и горит электрод(сердечник)!Сердечник сгорел за пять минут!

Чего не так делаю?Метал чищу щеткой перед резом это по умолчанию!

- Наверх

- Вставить ник

#17 Миротворец

Отправлено 19 August 2012 14:36

vavan, Было такое, тоже горели электроды и сопла(грешил на низкую сеть и сам аппарат), пока случайно не поднял давление компрессора с 6атм до 7 атм и сразу всё стало нормально.

- Наверх

- Вставить ник

#18 Isperyanc

Отправлено 30 October 2012 07:41

А на следующий день снова поставил всё новое и всё прекрасно стало работать

Интересуюсь погодой в тот день и подготовкой воздуха для плазмореза — какие фильтра стояли перед ним?

- Наверх

- Вставить ник

#19 Skorovarka

Отправлено 22 January 2013 10:35

Здравствуйте.

У меня китайская плазморезка SteelTailor вернее это мозги. Возникла такая проблема, когда начинает резать по чертежу горелка зажигается поздно (сначала идет по чертежу, а потом только поджигается). Все меню обшарил и никак не могу найти где установить время поджига горелки. Подскажите пожалуйста что примерно можно посмотреть.

- Наверх

- Вставить ник

#20 ARGONIUS

Отправлено 26 February 2013 08:18

Принесли мне БлюВелд 80 амперный- осваивай. До этого плазморезом не работал никогда. Освоил, катод-сопло поменял, компрессор подключил-режет нормально. Вот только я от плазмореза лучшего ожидал, может так и должно быть?

Пластина 16 мм :

Прикрепленные изображения

http://argonius52. ru/

ru/

- Наверх

- Вставить ник

Преимущества и недостатки плазменной резки

Главная » Статьи » Преимущества плазменной резки

Преимущества и недостатки плазменной резки по сравнению с другими методами резки металлов?

Резка металлов — проблема, с которой приходится сталкиваться и в цеху, и на стройплощадке, и в мастерской. Простые решения вроде автогена устроят многих, но не всех. Если объем работ по резке металла большой, а требования к качеству реза высоки, то стоит подумать об использовании аппарата плазменной резки (плазмореза).

Первые установки и аппараты плазменной резки появились более полувека назад, но широкому кругу мастеров они стали доступны только в последние два десятилетия.

ПРЕИМУЩЕСТВА:

Какие преимущества в работе дает аппарат или станок плазменной резки металла в работе?

1. При правильном подборе мощности он позволит в 4-10 раз (по сравнению кислородной горелкой) повысить производительность. По этому параметру плазморез уступит лишь промышленной лазерной установке, зато намного выиграет в себестоимости. Экономически целесообразно использовать плазменную резку на толщинах металла до 50-60мм. Кислородная же резка более предпочтительна при раскрое стальных листов толщиной свыше 50 мм.

При правильном подборе мощности он позволит в 4-10 раз (по сравнению кислородной горелкой) повысить производительность. По этому параметру плазморез уступит лишь промышленной лазерной установке, зато намного выиграет в себестоимости. Экономически целесообразно использовать плазменную резку на толщинах металла до 50-60мм. Кислородная же резка более предпочтительна при раскрое стальных листов толщиной свыше 50 мм.

2. УНИВЕРСАЛЬНОСТЬ. Плазменная резка позволяет обрабатывать и сталь, и чугун, и алюминий, и медь, и титан, и любой другой металл, причем работы выполняются с использованием одного и того же оборудования: достаточно выбрать оптимальный режим по мощности и выставить необходимое давление воздуха. Важно отметить и то, что качество подготовки поверхности материала особого значения не имеет: ржавчина, краска или грязь помехой не станут.

3. ТОЧНОСТЬ и ВЫСОКОЕ КАЧЕСТВО РЕЗА. Современные плазморезы обеспечивают минимальную ширину реза и «чистые» без наплывов, перекаливания и грата кромки, почти не требующие дополнительной обработки. Немаловажно и то, что зона нагрева обрабатываемого материала намного меньше, чем при использовании автогена, а поскольку термическое воздействие на участке реза минимально, то и тепловые деформации вырезанных деталей незначительны, даже если они небольшой толщины.

Немаловажно и то, что зона нагрева обрабатываемого материала намного меньше, чем при использовании автогена, а поскольку термическое воздействие на участке реза минимально, то и тепловые деформации вырезанных деталей незначительны, даже если они небольшой толщины.

4. БЕЗОПАСНОСТЬ, обусловленная отсутствием взрывоопасных газовых баллонов.

5. НИЗКИЙ уровень загрязнения окружающей среды. Касательно экономической стороны вопроса, то совершенно очевидно, что при больших объемах работ плазменная резка выгоднее той же кислородной или, например, механической. В остальных же случаях нужно учитывать не материалы, а трудоемкость использования. Например, сделать фигурный рез в толстом листе недолго и автогеном, но может потребоваться продолжительная шлифовка краев.

НЕДОСТАТКИ:

Ну а теперь поговорим о недостатках. Первый из них — относительно скромная максимально допустимая толщина реза, которая даже у мощных аппаратов редко превышает 80-100 мм. В случае же с кислородной резкой максимально допустимая толщина реза для стали и чугуна может достигать 500 мм.

Следующий недостаток метода — довольно жесткие требования к отклонению от перпендикулярности реза. В зависимости от толщины детали угол отклонения не должен превышать 10-50°. При выходе за эти пределы наблюдается значительное расширение реза и, как одно из следствий, быстрый износ расходных материалов.

Наконец, сложность рабочего оборудования делает практически невозможным одновременное использование двух резаков, подключенных к одному аппарату, что с успехом применяется при резке штучным электродом.

Процесс плазменной резки (принцип работы плазмореза)

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Рабочий орган аппарата называется плазмотрон. Под этим словом подразумевается плазменный резак с кабель-шланговым пакетом, подключаемый к аппарату. Иногда плазмотроном ошибочно называют аппарат плазменной резки целиком. Разновидностей плазмотронов достаточно много. Но наиболее распространены и более всего пригодны для резки металлов плазмотроны постоянного тока прямой полярности. По виду дуги различают плазмотроны прямого и косвенного действия. В первом случае разрезаемое изделие включено в электрическую цепь, и дуговой разряд возникает между металлической деталью и электродом плазматрона. Именно такие плазмотроны применяются в устройствах, предназначенных для обработки металлов, включая и аппараты воздушно-плазменной резки. Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

Сопло — важнейший элемент, определяющий возможности плазмотрона. При плазменной резке применяются сопла небольшого (до 3 мм) диаметра и большой (9-12 мм) длины. От размера диаметра сопла плазмотрона зависит количество воздуха, которое способен пропустить плазмотрон, этот параметр необходимо учитывать при подборе компрессора. Это также влияет на ширину реза и охлаждение плазмотрона. Что касается длины, то чем она больше, тем выше качество реза. Однако чрезмерное увеличение этого параметра ведет к снижению надежности работы и быстрому разрушению сопла. Считается, что длина канала должна быть больше диаметра в 1,5-1,8 раза.

Электродом (катодом) внутри плазматрона служит металлический стержень — другие конструкции в недорогих аппаратах не применяются. То же можно сказать и о материале: разновидностей изобилие, но массово используется лишь электрод из гафния.

Теперь пару слов о рабочих газах, используемых при плазменной резке. Их можно разделить на плазмообразующие и защитные (транспортирующие). Для резки в обычных плазменных системах бытового назначения (сила тока дуги — ниже 200 А, максимальная толщина реза — до 50 мм) сжатый воздух применяют и как плазмообразующий, и как защитный газ. При этом достигается удовлетворительное качество реза, хотя и наблюдается некоторое азотирование и окисление обрабатываемой поверхности. В более сложных системах применяются иные газовые смеси, содержащие кислород, азот, водород, гелий, аргон.

Выбор аппарата плазменной резки

Даже самые доступные аппараты плазменной резки сложны и довольно дороги в сравнении, например, со сварочными, поэтому к выбору недешевой техники нужно подходить осознанно. Прежде всего необходимо определиться, как обычно, с целями и задачами.

Первый параметр, без учета которого бесполезно учитывать остальные, — это максимально допустимая толщина реза. Данная величина обычно приводится для углеродистой стали, реже — для нержавеющей, еще реже — для алюминия и очень редко — для меди. Поскольку на максимально допустимую глубину реза сильно влияет теплопроводность материала, то для сплавов на основе меди этот показатель примерно на 30% ниже, чем для сплавов на основе железа. И если в технических характеристиках аппарата заявлена максимально допустимая толщина реза стали в 10 мм, это будет означать, что максимальная глубина реза медных сплавов составит 7 мм. Таким образом, вторым по важности показателем станет тип сплава, с которым предстоит работать.

Данная величина обычно приводится для углеродистой стали, реже — для нержавеющей, еще реже — для алюминия и очень редко — для меди. Поскольку на максимально допустимую глубину реза сильно влияет теплопроводность материала, то для сплавов на основе меди этот показатель примерно на 30% ниже, чем для сплавов на основе железа. И если в технических характеристиках аппарата заявлена максимально допустимая толщина реза стали в 10 мм, это будет означать, что максимальная глубина реза медных сплавов составит 7 мм. Таким образом, вторым по важности показателем станет тип сплава, с которым предстоит работать.

Следующий фактор — планируемый режим эксплуатации плазмореза. Как и в случае со сварочными аппаратами, он определяется параметром «ПВ» (продолжительность включения), который определяет отношение времени работы аппарата ко времени, необходимому для его охлаждения. В некоторых промышленных аппаратах плазменной резки ПВ может приближаться к 100%, для ручной же резки металла вполне достаточно 40-50%.

На практике это выглядит следующим образом. Если ПВ плазмореза составляет 50%, то в течение часа эксплуатации он должен 30 минут работать и 30 минут остывать. При ручной резке приходится время от времени перемещаться или перемещать изделие и периодически выключать кнопку поджига на плазмотроне. Это время как раз и идет в зачет охлаждения, и поэтому работа кажется непрерывной. Такая формула дает сбой при работе с толстыми листами металла или при автоматической плазменной резке с ЧПУ, когда время реза может быть значительным. Дело в том, что параметр ПВ определяется для 10-минутного цикла, поэтому в начале смены, пока аппарат холодный, он будет отработать без перерыва и 15 минут даже при низком ПВ, а вот при цикличной работе может отключиться и после 5 минут непрерывной резки.

Когда ключевые параметры, определяющие принципиальную возможность использования аппарата, определены, следует уделить внимание такому аспекту, как удобство использования. Тут первостепенное значение приобретает мобильность, точнее, радиус действия, на который можно свободно удаляться от малоподвижного аппарата, «прикованного» к своему месту компрессором. Так, длина кабель-шлангового пакета плазмотрона может варьироваться до десятков метров. Кстати, важна не только длина: некоторые производители заявляют ее на уровне 30 м и более, но «забывают» сообщить о том, имеются ли евроразъемы на плазмотроне и источнике. Если таких разъемов нет, то укоротить или удлинить плазмотрон вряд ли получится, и всякий раз разматывать его для того, чтобы резать небольшие по размерам листы, будет утомительно. Главный же минус длинного плазматрона не в этом, а в том (и производители об этом, как правило, тоже умалчивают!), что при его длине свыше 20 метров наблюдается потеря мощности, причем довольно ощутимая. Поэтому разумнее всего выбирать плазмотрон небольшой (6-12 м) длины, оснащенный евроразъемом, чтобы при необходимости была возможность удлинить конструкцию, используя быстронаращиванмый удлинитель плазмотрона. Это будет, кстати, удобно и при работе на открытом воздухе в неблагоприятных условиях, когда выносить из помещения аппарат нежелательно. Однако, как уже отмечалось, использовать удлинитель нужно лишь в случае действительной необходимости.

Так, длина кабель-шлангового пакета плазмотрона может варьироваться до десятков метров. Кстати, важна не только длина: некоторые производители заявляют ее на уровне 30 м и более, но «забывают» сообщить о том, имеются ли евроразъемы на плазмотроне и источнике. Если таких разъемов нет, то укоротить или удлинить плазмотрон вряд ли получится, и всякий раз разматывать его для того, чтобы резать небольшие по размерам листы, будет утомительно. Главный же минус длинного плазматрона не в этом, а в том (и производители об этом, как правило, тоже умалчивают!), что при его длине свыше 20 метров наблюдается потеря мощности, причем довольно ощутимая. Поэтому разумнее всего выбирать плазмотрон небольшой (6-12 м) длины, оснащенный евроразъемом, чтобы при необходимости была возможность удлинить конструкцию, используя быстронаращиванмый удлинитель плазмотрона. Это будет, кстати, удобно и при работе на открытом воздухе в неблагоприятных условиях, когда выносить из помещения аппарат нежелательно. Однако, как уже отмечалось, использовать удлинитель нужно лишь в случае действительной необходимости.

Очень важный вопрос — проблема расходных материалов: электродов (катодов) и сопел. Важно, чтобы они были доступны и недороги. Как правило, износ этих деталей происходит или одновременно или с небольшим «разбросом» (один катод на два сопла). Одного сопла в среднем хватает на целую рабочую смену (при работе с деталями, толщиной до 10 мм).

Момент, не относящийся напрямую к плазматрону, но требующий обязательного учета, — это система подачи воздуха. Если отбросить самые маломощные модели, оборудованные встроенным компрессором и воспринимаемые многими профессионалами как малополезные игрушки, то следует помнить, что для работы плазматрону нужен мощный компрессор. И не он один: при достаточно большом расходе воздуха (100-250 л/мин при 0,4-0,6 МПа) жесткие требования предъявляются и к его качеству, а значит не обойтись без вспомогательных устройств — таких как влаго- и маслоотделители, фильтры. Поступать в аппарат воздух должен равномерно, без пульсаций, поскольку они серьезно влияют на стойкость сопел и электродов, на стабильность поджига дуги и, как следствие, на качество реза, а значит, нужен объемный ресивер.

ПРЕДЛОЖЕНИЕ ДЛЯ ЛЮБИТЕЛЯ

Среди современных устройств плазменной резки можно выделить отдельную и наиболее интересную для рядового потребителя категорию — переносные инверторные источники плазмы, применяемые при ручной резке. Их основные достоинства: низкое энергопотребление, компактность, небольшой вес, эргономичный дизайн. Недостатки: ограничение по максимальной мощности (не более 70 А), и, как следствие, по максимальной толщине реза (до 15-20 мм). Также придется мириться с невысокой продолжительностью включения и чувствительностью к перепадам напряжения. Оборудование, выходящие за рамки этого типа, как правило, рассчитано на промышленное применение.

Большинство аппаратов с плазмотронами воздушного охлаждения пригодны для резки металлических деталей толщиной до 50 мм. Для резки деталей толщиной свыше 50 мм или для увеличения производительности применяют более сложные и дорогие аппараты с плазмотронами водяного охлаждения

Максимальная глубина реза определяет толщину материала, которая может быть разрезана данным аппаратом в принципе. Скорость работы при этом в расчет не берется. Чтобы комфортно и быстро работать с деталями толщиной 3-4 мм, следует выбирать аппарат, максимально допустимая глубина реза которого — 8-10 мм.

Скорость работы при этом в расчет не берется. Чтобы комфортно и быстро работать с деталями толщиной 3-4 мм, следует выбирать аппарат, максимально допустимая глубина реза которого — 8-10 мм.

Унифицированные разъемы для плазмотронов производятся в соответствии с европейскими стандартами и состоят из розеток (со стороны источника плазмы) и вилок (со стороны резака). Преимущество подобной системы заключается в возможности при необходимости удлинить или укоротить конструкцию без ощутимой потери мощности, прочности и электрического контакта.

Износ сопла заключается в нарушении его геометрической формы, что негативно влияет на качество реза. Износ же катода приводит к выработке стержня (допустимая глубина выработки — не более 1,5 мм), в результате чего может произойти пригорание катода к головке плазмотрона и его (плазмотрона) перегрев.

При минусовых температурах необходимо соблюдать определенные меры предосторожности. Поскольку в ресивере и шлангах образуется конденсат, который в случае замерзания может вывести из строя оборудование, то после окончания работ шланги обязательно продувают, а сам компрессор хранят в помещении с плюсовой температурой.

принцип работы, что им можно делать и как резать металл

Плазменная резка – одна из наиболее современных эффективных технологий, позволяющая работать с металлом, а также с некоторыми материалами, не проводящими ток, в том числе древесиной, пластиком и камнем.

Неудивительно, что метод пользуется спросом и активно применяется в различных сферах деятельности, в ЖКХ, в строительстве, промышленности. Главным устройством во всем процессе является плазморез, продуцирующий дугу, сформированную плазмой огромной температуры.

Дуга позволяет вести работу с высокой точностью, проводить раскрой не только по прямым линиям, но и формировать сложные фигуры.

Чтобы разобраться в тонкостях всего процесса, рассмотрим подробнее конструкцию устройства, а также основные принципы, на которых построено его функционирование.

Содержание

- Конструкция

- Рабочий принцип

- Области применения

- Основные инструкции

- Заключение

Плазморезка сформирована следующими элементами:

1. Элемент питания, который отвечает за подачу тока той или иной силы. В качестве элемента применяют либо трансформаторы, либо инверторы.

Элемент питания, который отвечает за подачу тока той или иной силы. В качестве элемента применяют либо трансформаторы, либо инверторы.

Первый вариант характеризуется значительной массой, зато почти неуязвим для колебаний напряжения, а также дает возможность осуществлять рез металлических заготовок огромной толщины.

Инвертор – хороший выбор в том случае, если манипуляции ведутся с не слишком толстыми заготовками. Они экономичны в отношении потребления энергии, характеризуются высоким КПД и рекомендуются для использования в частном хозяйстве.

2. Плазмотрон. Основной элемент, посредством которого и ведется рез.

Корпус детали скрывает электрод, отвечающий за формирование мощной дуги. Сделан электрод из тугоплавкого металла, благодаря чему исключены его деформации и разрушения вследствие высокотемпературных нагрузок. Как правило, используется гафний, как наиболее прочный и безопасный материал.

На конце находится сопло, формирующее струю плазмы, с легкостью разрезающую заготовку.

Производительность и мощность устройства, во многом, определяется именно диаметром сопла. Чем шире сопло, тем больше воздуха оно пропускает за единицу времени, а увеличение объемов воздуха непосредственно увеличивает производительность. Наиболее распространенный диаметр – 3 миллиметра.

Точность работы зависит от конфигурации сопла, для проведения наиболее тонкой работы следует подбирать удлиненный элемент.

3. Компрессор. Его главная задача – нагнетание воздуха, без которого плазменный резак по металлу просто не может функционировать. Процесс построен на использовании газа для формирования плазменной струи и защиты.

Если сила тока устройства ограничена 200А, то необходим просто сжатый воздух, его достаточно и для отвода лишнего тепла, и для формирования струи. Такая модель – оптимальное решение в случаях, когда режутся заготовки не толще 5 сантиметров.

Установки промышленного типа используют не обычный сжатый воздух, а концентрированные газовые смеси на основе гелия, водорода, азота.

4. Комплекс кабелей и шлангов соединяет все модули между собой. Шланги транспортируют сжатый воздух, кабеля передают электрический ток.

Смотрите полезное видео, устройство и как работает плазменная резка:

Рабочий принцип

Теперь изучим непосредственно принцип работы устройства.

Когда оператор нажимает на клавишу розжига, элемент питания подает ток на плазмотрон. Это приводит к формированию первичной дуги огромной температуры, которая составляет от 6 до 8 тысяч градусов.

Формирование дуги между наконечником электрода и сопла происходит из-за того, что крайне трудно добиться такого результата непосредственно между заготовкой и электродом. Более того, если работа ведется с материалом, характеризующимся изолирующими свойствами, это просто невозможно.

Когда сформирована первичная дуга, к ней подается воздушная смесь. Данный воздух контактирует с ней, его температура растет, а объем – увеличивается, причем увеличение может быть даже стократным. Вдобавок к этому, воздух теряет свои диэлектрические свойства, ионизируется.

За счет того, что сопло имеет сужение к своему окончанию, воздушный поток разгоняется до 2-3 метров в секунду и вырывается наружу, имея температуру почти в 30 тысяч градусов. Из-за высокой степени ионизации и огромной температуры воздух называется плазмой, показатель электрической проводимости которой равняется этому параметру у обрабатываемого металла.

В момент соприкосновения с обрабатываемой поверхностью первичная дуга угасает, а дальнейшая работа ведется уже за счет вновь образованной режущей дуги. Именно она плавит или прожигает материал. Рез получается ровным, так как мощный воздушный поток сдувает с поверхности все появляющиеся частички.

Такое описание того, как работает система, является наиболее простым и распространенным.

Области применения

Теперь рассмотрим, что им можно делать:

- Оперативный рез больших объемов материалов.

- Изготовление листовых деталей, характеризующихся сложностью геометрии, вплоть до ювелирной и приборостроительной отрасли, где требуется максимальное соответствие исходным чертежам.

Штамповка в такой ситуации не применяется, так как данная технология, хоть и дешево, не обеспечивает достаточной точности. Плазморез же, несмотря на огромную температуру струи, нагревает обрабатываемый элемент точечно, что полностью исключает вероятность температурной деформации.

- Монтаж металлических конструкций. Плазморез исключает нужду в применении баллонов со сжатым кислородом и ацетиленом, что повышает степень безопасности и удобства, в особенности, если дело касается осуществления операций на высоте.

- Рез сталей высокой степени легирования. Механические способы в данном случае не подходят, так как прочность сталей огромна, инструмент, способный эффективно резать листы на их основе, будет стоить очень дорого, а изнашиваться – очень быстро.

Получается, что сферы использования разнообразны. Выполнение в металлических листах отверстий любой конфигурации, резка труб, уголков и заготовок другого сечения, обработка кромок кованых изделий с целью “спаивания” металла и закрытия его структуры – для всего этого плазморез подходит оптимально.

Основные инструкции

Несколько правил, позволяющие понять, как резать плазморезом эффективно и безопасно:

- Необходимо контролировать расположение катодного пятна, оно должно соответствовать центру электрода. Достигается такая точность вихревой подачей воздуха. Отклонения в подаче приводят к тому, что происходит смещение плазменной дуги, она теряет стабильность горения. В некоторых случаях формируется вторая дуга, а в самой сложной ситуации устройство просто ломается.

- Контроль над воздушным расходом дает возможность корректировать скорость потока плазмы, варьировать производительность.

- Скорость реза напрямую влияет на толщину.

Чем выше скорость, тем тоньше рез, ее уменьшение увеличивает ширину. Аналогичных результатов, большей ширины, можно достичь и увеличением силы тока.

Чем выше скорость, тем тоньше рез, ее уменьшение увеличивает ширину. Аналогичных результатов, большей ширины, можно достичь и увеличением силы тока.

Смотрите видео-урок работы плазморезом:

Заключение

Итак, мы разобрались, что такое плазморез.

Можно сделать вывод, что в ситуации, когда вам регулярно приходится работать с металлическими элементами, резать арматуру, трубы или другие детали, его помощь окажется полезной. Так что расходы на его покупку будут полностью компенсированы удобством и эффективностью дальнейшей работы.

Ручной аппарат для плазменной резки металла

Содержание

- Что такое плазморез, что им можно делать

- Принцип работы плазмореза, как устроен плазморез

- Какой и как выбрать плазморез для дома

- Как правильно резать плазморезом

- Ручная газовая и плазменная резка металла, что лучше

Обычные сварочные аппараты не удобны при резке металлов и требуют особых навыков и практики у человека, использующего их для проведения работ по раскрою. Плазменные устройства более удобны и просты в эксплуатации.

Плазменные устройства более удобны и просты в эксплуатации.

Первые модели плазменных резаков использовались исключительно в промышленных целях: машино- и судостроении, изготовлении металлоконструкций и т. д., то современный плазморез можно встретить и в обычном гараже используемую для личных нужд. Аппарат для плазменной резки металла позволяет точнее управлять технологическим процессом, а также значительно облегчает проведение работ.

Что такое плазморез, что им можно делать

Переносная ручная плазменная резка металла в бытовых целях используется в основном во время капитального строительства. Плазморез позволяет заменить малоэффективную и опасную болгарку. С помощью плазмореза можно раскраивать необходимый листовой металлопрокат и трубы.

Еще одна сфера, где пригодится ручной аппарат плазменной резки металла – это художественная обработка материала. Точность, простота в эксплуатации и доступность использования плазменной установки практически в любых условиях, позволяет использовать оборудование в следующих целях:

- Промышленность – аппарат воздушно-плазменной резки металла в основном применяется в случаях, где существует необходимость в быстром разрезании любого токопроводящего материала.

В промышленных целях используют не только аппарат для ручной плазменной резки металла, но и специальные плазменные станки позволяющие автоматизировать и сократить время выполнения работ.

В промышленных целях используют не только аппарат для ручной плазменной резки металла, но и специальные плазменные станки позволяющие автоматизировать и сократить время выполнения работ. Бытовые цели – в этой сфере оборудование для ручной плазменной резки металла пока не получило широкого распространения. В основном это связано с тем, что ручные плазморезы сравнительно недавно поступили в свободную продажу. В основном применение плазмореза в бытовых целях связано с фигурной резкой металла. Некоторые строительные бригады используют оборудование во время кровельных, сантехнических и других работ.

В зависимости от основного назначения, аппарат для резки металла плазмой может отличаться техническими характеристиками и возможностями. Перед выбором плазменного оборудования следует определиться, как именно будет использоваться резак.

Принцип работы плазмореза, как устроен плазморез

Воздушно-плазменная резка основана на принципе подачи разогретого воздуха под давлением на обрабатываемую поверхность. Что такое плазма – это воздух, который разогревается до температуры 25 – 30 тыс. градусов с помощью электрической дуги.

Что такое плазма – это воздух, который разогревается до температуры 25 – 30 тыс. градусов с помощью электрической дуги.

Что происходит при этом? Принцип действия плазмореза основан на изменении свойств воздуха при его моментальном разогревании до максимально высоких температур. В этот момент воздух ионизируется и благодаря этому начинает пропускать электрический ток.

Двойное воздействие плазмы и электричества позволяет ускорить процесс резки металла. Чтобы это стало возможным в конструкцию резака входят следующие узлы:

Плазмотрон – это резак, с помощью которого и выполняются все основные задачи. Устройство горелки плазмореза может быть прямого и косвенного воздействия:

- Плазморез прямого воздействия используется для обработки токопроводящих материалов, в таких случаях заготовка включается в электрическую цепь и отвечает за возникновение искры.

- Плазморез косвенного воздействия применяется в более дорогих и сложных устройствах и используется для обработки материалов, не проводящих электричество.

Электрод в таких устройствах находится непосредственно в резаке.

Электрод в таких устройствах находится непосредственно в резаке.

Сопло – одна из самых функциональных деталей плазматрона. В зависимости от диаметра сопла, плазморезом можно делать либо простые операции, либо сложную фигурную резку. Скорость разрезания материала в основном зависит от длины сопла. Максимальным считается соотношение 1,5; 1,8 к диаметру сопла.

- Электрод – используется в дорогих моделях плазморезов косвенного воздействия. Преимущественно электроды изготавливаются из гафния.

- Компрессор – чтобы трансформировать воздух в плазму необходимо не только довести его до определенной температуры, но и создать поток определенной скорости. Именно по этой причине для плазмореза нужен компрессор. К качеству компрессора предъявляются высокие требования. Так, чтобы была возможность производства плазмы, воздух в горелку должен подаваться сухой и без примесей машинного масла. Важным является обеспечение равномерного потока воздушных масс без пульсации.

Ручные плазменные резаки по металлу со встроенным компрессором являются оптимальным вариантом, так как в них производитель установил оборудование полностью соответствующее требованиям для проведения работ. В плазморезах со встроенным компрессором по умолчанию установлен влагоочиститель или осушитель. Плазморез с компрессором обеспечивает максимальную производительность и увеличивает срок эксплуатации резака.

Ручные плазменные резаки по металлу со встроенным компрессором являются оптимальным вариантом, так как в них производитель установил оборудование полностью соответствующее требованиям для проведения работ. В плазморезах со встроенным компрессором по умолчанию установлен влагоочиститель или осушитель. Плазморез с компрессором обеспечивает максимальную производительность и увеличивает срок эксплуатации резака.

Для мощных промышленных устройств понадобится отдельно приобрести не только компрессор, но и осушитель воздуха. При выборе плазмореза необходимо проследить, чтобы параметры каждого из этих узлов подходили остальным устройствам.

Какой и как выбрать плазморез для дома

При выборе плазмореза для дома необходимо учитывать не только технические параметры и производительность самой установки, но и комплектующие устройства. Обратить внимание необходимо на следующее:

Обратить внимание необходимо на следующее:

- Тип питания – оборудование может подключаться как к обычной сети в 220В, так и трехфазной в 380В. От этой особенности во многом зависит производительность плазмореза и скорость резки. Для бытовых нужд лучше выбрать ручной плазморез с тем типом подключения, который есть в наличии. Производительности бытовой модели работающей от розетки будет достаточно для проведения всех необходимых работ по дому.

Параметры мощности – наиболее популярными для бытового применения являются модели с производительностью 60-90 ампер. Бытовые плазморезы легко справляются с толстым металлом толщиной до 3 см. Если планируется ручная резка металла до 100 мм плазмой, тогда лучше выбрать модели, выдающие на выходе 90-170 ампер.

- Продолжительность работы – этот коэффициент можно посмотреть в технической документации установки. Обычно он обозначается сокращением ПВ. Если указано соотношение 80%, тогда плазморезом надо пользоваться в течение 8 минут, не больше.

Для бытовых нужд будет достаточно оборудования с индексом ПВ 50-60%.

Для бытовых нужд будет достаточно оборудования с индексом ПВ 50-60%. - Сопло для плазмореза – скорость резки напрямую связано с соплом. На скорость раскроя влияет соотношение диаметра к длине сопла. Скорость резки также указывается в технической документации. Выбор комплектующих зависит от используемой силы тока. Чем больше диаметр сопла, тем больше может быть напряжение на выходе.

- Дополнительные расходники к плазморезу. Стол-копир для ручной плазменной резки позволяет выполнять самые сложные детали, если процесс поставлен на конвейер. Часто даже в домашних условиях требуется воссоздать точную копию сделанной заготовки, для этого и проведения остальных работ, и предназначен стол-копир. Помимо стола понадобится определиться с другими комплектующими и приспособлениями, предназначенными для проведения работ с помощью плазмореза.

Многие критерии критичные для промышленного оборудования практически не влияют на производительность бытовой модели. Продолжительности работы плазмореза с индексом ПВ 50% будет достаточно для проведения работ в доме. Промышленное оборудование обычно имеет коэффициент равный 100%.

Промышленное оборудование обычно имеет коэффициент равный 100%.

Как правильно резать плазморезом

Правильно работать плазморезом можно научиться практически с первого раза. Качественный рез достигается благодаря практике. Основные принципы работы с плазменным оборудованием следующие:

При работе с плазматроном необходимо соблюдать требования относительно использования средств индивидуальной защиты. Потребуется одевать очки для плазменной резки и перчатки, даже если планируется использовать аппарат относительно короткое время.

Ручная газовая и плазменная резка металла, что лучше

Выбирая, что именно лучше следует учитывать цели, которые планируется достичь с использованием данной установки, желаемое качество выполнения работ и другие факторы.

Минусами газовой резки является зависимость от баллонов, что не всегда удобно, а для бытовых условий заправить их часто проблематично.

Плазменная резка имеет свои минусы, связанные в основном с тем, что качество реза напрямую зависит от профессионализма мастера. Также подаваемый воздух должен соответствовать определенным критериям, что требует использования дополнительного оборудования.

При плазменной резке может понадобиться использовать не только очки для работы, но и респираторную маску, и другие средства защиты. Проводить работы в помещении без хорошей вентиляции запрещается.

Плазменный резак – плюсы и минусы, виды, подходящий газ, как выбрать, пользоваться и сделать своими руками?

Резка металла на производстве и дома считается сложным процессом, для которого необходимы специальные инструменты и приспособления, одним из них является плазменный резак, который помогает быстро и безопасно выполнить раскрой металлических изделий любой сложности.

Что такое плазменный резак?

Не каждая кислородная горелка справляется с резкой любых типов металла. Некоторые виды стали, например, нержавейку, можно обработать при помощи плазменного резака, это устройство, которое использует возможности плазменно-дуговой резки. Идеальный ровный срез без зазубрин и «наплывов» возможно получить при использовании плазмореза. Благодаря универсальности и отличным характеристикам станки, работающие по принципу плазменной резки, могут легко справиться с самыми капризными материалами:

Идеальный ровный срез без зазубрин и «наплывов» возможно получить при использовании плазмореза. Благодаря универсальности и отличным характеристикам станки, работающие по принципу плазменной резки, могут легко справиться с самыми капризными материалами:

- листовым металлом;

- трубами разного диаметра;

- чугуном;

- сталью.

Устройство плазменного резака

Сложное электрическое устройство, которое способно создавать плазму, необходимую для резки металла – плазморез, состоит из определенных узлов. Некоторые модели оснащаются узлом завихрения, который сжимает газовую дугу для ее стабилизации. Основные составляющие аппарата для плазменной резки:

- система подачи газа и воды;

- дуговая камера;

- изолятор;

- сопло;

- электродержатель.

Принцип работы плазменного резака

Объяснить за счет чего в аппарате для резки металла образуется плазма, способная разрезать самый прочный металл, непросто. Чтобы понять, как работает плазморез, надо разобраться в его устройстве. При попадании электрического заряда в газ образуется плазма – ионизированный поток воздуха высокой температуры, доходящей до 20000-30000°С. Для охлаждения системы подается вода или специальный газ. После попадания вспомогательного разряда между соплом плазмореза и катодом возникает факел, который режет металл, разрушает твердые камни, наносит разнообразные покрытия.

Чтобы понять, как работает плазморез, надо разобраться в его устройстве. При попадании электрического заряда в газ образуется плазма – ионизированный поток воздуха высокой температуры, доходящей до 20000-30000°С. Для охлаждения системы подается вода или специальный газ. После попадания вспомогательного разряда между соплом плазмореза и катодом возникает факел, который режет металл, разрушает твердые камни, наносит разнообразные покрытия.

Плазменный резак – характеристики

Главные технические характеристики устройств для резки металла необходимо знать, чтобы разбираться в видах моделей и понимать, чем они отличаются. Информация о параметрах аппаратов для плазменной резки должна содержать:

- Силу тока – основной показатель, влияющий на толщину металла, с которым может работать инструмент, и на скорость работы устройства. Рассчитать необходимую величину силы тока можно самостоятельно, если умножить толщину сплава в миллиметрах на 4, например, для плазменной резки листа металла толщиной 20 мм нужен резак мощностью 80 А.

- Продолжительность включения измеряется в %, для примера можно сказать, что работа плазменного резака с характеристиками ПВ 60% должна составлять 6 мин., а следующие 4 мин. агрегат должен отдыхать. Профессиональные модели плазморезов имеют ПВ от 80%, домашние недорогие устройства – около 50%.

- Тип питания агрегата бывает различным. В продаже имеются модели станков, которым требуется двух- или трехфазная сеть, 380 В требуется профессиональным трехфазным моделям. Обычные, работающие на параметрах домашних 220 В, приборы более удобны в использовании.

Что можно резать плазморезом?

В различных сферах производства специалисты по достоинству оценили характеристики ручного плазмореза, которым можно осуществлять разные работы: быстро и качественно раскроить большой объем металлических изделий, изготовить любые сложные геометрические формы с максимальным соответствием исходным чертежам. Современная и эффективная плазменная резка способна работать не только с металлами, но и с материалами, которые не проводят электрический ток:

- камнем;

- деревом;

- пластиком.

Плюсы и минусы плазмореза

Выбирая приспособление для эффективной работы с металлом, домашним мастерам предстоит сделать нелегкий выбор и решить, чему отдать предпочтение – плазменному резаку по металлу или обычной газовой горелке. Неоспоримые преимущества, которыми обладает плазменный резак, известны:

- высокая производительность и мощность;

- качественная обработка материала;

- универсальность;

- безопасность;

- экологичность.

Недостатком плазморезов считаются:

- высокая стоимость агрегата;

- ограничение толщины материала;

- невозможность работать двумя станками одновременно.

Виды плазменных резаков

Огромный ассортимент моделей резаков представлен в профессиональных магазинах электротоваров. Отличаются ручные плазменные резаки друг от друга многими параметрами. Какой тип агрегата выбрать – переносной или стационарный, программируемый или ручной – зависит от конкретных потребностей владельца. Разделяются плазменные резаки на следующие виды:

Разделяются плазменные резаки на следующие виды:

- по типу энергопотребления – на трансформаторные и инверторные модели;

- по виду контакта – на бесконтактные и контактные;

- по типу работы – на ручные и с ЧПУ.

Газ для плазмореза

Плазмообразующие газы – отдельный ряд среди химических элементов. В аппарате плазменной резки металла применяются различные газы и их смеси, от которых зависит качество работы. Физические свойства газов – атомная масса, теплопроводность, химическая активность влияют на показатели работы плазморезов. Смешивание газов – процесс непростой, и зависит от толщины металла, типа стали и других параметров. Хорошо зарекомендовали себя в работе смеси аргона и азота с водородом. Смесь азота и кислорода применяется для многих видов металла и считается самым экономичным вариантом.

Как выбрать плазменный резак?

Оптимизация рабочего процесса на производстве и дома – важное условие качественного результата. Выбирать машину для плазменной резки следует обдуманно. Чтобы не ошибиться с покупкой, специалисты рекомендуют ответить на несколько вопросов.

Выбирать машину для плазменной резки следует обдуманно. Чтобы не ошибиться с покупкой, специалисты рекомендуют ответить на несколько вопросов.

- С каким металлом предстоит работать? Для медных, латунных, алюминиевых, сплавов идеально подойдет плазморез с мощностью 6 А. Для работы с черными металлами и нержавейкой хватит мощности 4А.

- В каких условиях будет работать устройство? Для продолжительной работы лучше выбирать резаки с внешней компрессорной подачей воздуха. Для небольших мастерских подойдет плазморез с внутренним компрессором.

- Как часто планируется менять расходные материалы? Следует учитывать, что электроды и сопло – детали, которые нуждаются в периодической замене, и частота их изнашивания зависит от длительности и мощности работы резака. Выбирая плазморез необходимо убедиться, что расходные материалы имеются в магазине в наличии или под заказ.

Рейтинг плазменных резаков

Простота использования, компактность, универсальность – основные параметры, за которые профессионалы любят работать с плазменными резаками. ТОП-3 лучших моделей выглядит следующим образом.

ТОП-3 лучших моделей выглядит следующим образом.

- Переносной плазменный резак «Ресанта» инверторного типа работает быстро, точно и качественно. Сила тока регулируется плавно, существует система автоподжига дуги. Работает устройство от сети 220 В, необходим источник сжатого воздуха. Удобная ручка позволяет легко переносить плазморез, вентиляционные отверстия в корпусе помогают системе не перегреться, понятные индикаторы делают управление легким.

- «Сварог CUT 100» – плазменный резак последнего поколения, который хорошо зарекомендовал себя на рынке. Способность разрезать металл толщиной до 35-ти мм, защита от перегрева, безопасность сделали данную модель востребованной среди покупателей. Сжатый воздух и трехфазная сеть 380 В необходимы для работы устройства. Недостатком называют высокую стоимость аппарата.

- «Aurora Pro airforce 100» – агрегат необходимый там, где осуществляется плазменная обработка материалов. Мобильность, высокое качество работы, встроенные транзисторы улучшенного качества, многоступенчатая защита – бесспорные плюсы устройства.

Как пользоваться плазморезом?

Плазменная резка – процесс несложный. Соблюдение простых правил необходимо для получения качественного результата. Во время работы плазморезом следует соблюдать пошаговую инструкцию:

- Перед началом работы необходимо защитить себя, надев специальную одежду и очки. Помещение должно быть оснащено вытяжкой, на лицо можно надеть маску.

- Чтобы избежать травм, до работы следует проверить все электрические шнуры на отсутствие повреждений, убедиться в соответствии тока с необходимыми параметрами резака.

- Плазморез нужно подключить к сети и источнику сжатого воздуха.

- Заготовка должна быть очищена от грязи, краски и других покрытий.

- В зависимости от толщины материала подобрать оптимальную силу тока и скорость резания.

- Резак продуть газом, через 30-40 сек. выполнить розжиг пилотной, а после нее – рабочей дуги.

- Держа сопло под углом 90° к заготовке, аккуратно провести по намеченной траектории.

- Работать необходимо, соблюдая режим ПВ – продолжительности включения.

- После работы отключить аппарат в обратной последовательности.

Плазменный резак своими руками

Если денег на качественный станок для резки металла нет, можно сделать плазморез своими руками, имея несколько необходимых составляющих, самый главный – это источник питания, обладающий необходимыми характеристиками. Для этих целей отлично подходит сварочный инверторный аппарат. Компрессор средней мощности для подачи воздуха стоит купить в магазине. Другие важные составляющие плазменного резака можно изготовить из подручных материалов:

- Для горелки нужна ручка от мощного паяльника. Через отверстие в середине будет подводиться сжатый воздух и ток.

- Кнопку пуска лучше сделать крупной.

- Электроды из гафния и набор сопл следует купить в магазине.

- Сборка плазмотрона проста: за ручкой размещается металлическая трубка, внутри нее – катод, покрытый изоляцией, следом на резьбе располагается сопло.

- К самодельному плазмотрону подключается компрессор и источник питания.

- Работать с самодельным устройством следует аккуратно, соблюдая технику безопасности и не допуская перегревания.

Использование ручного плазменного резака

Изучение методов резки, выстрела и технического обслуживания

- Стив Хидден

- 30 мая 2001

- Статья

- Рутья Plasma

- Присоединение 920202020202

- Шаг 1: Поместите защитный экран на край основного металла или соблюдайте правильный зазор (обычно 1/8 дюйма). Направьте дугу прямо вниз.

- Шаг 2: Нажмите на спусковой крючок. После двух секунд предварительного потока воздуха запускается дежурная дуга.

- Шаг 3: После того, как загорится режущая дуга, переместите резак по металлу.

- Шаг 4: Отрегулируйте скорость так, чтобы режущие искры проходили через металл и выходили из нижней части реза.

- Шаг 5. В конце резки слегка наклоните резак к последнему краю или сделайте короткую паузу, чтобы полностью разрезать металл.

- Шаг 6: Для охлаждения резака последующий поток воздуха продолжается в течение 20–30 секунд после того, как вы отпустите курок; нажатие на курок во время постпотока мгновенно перезапускает дугу.

- Как настроить плазменный резак

- Как пользоваться плазменным резаком

- Как плазменной резки

- Плазменный резак, такой как система Hypertherm Powermax ®

- Источник питания, будь то электричество от вашей стены или генератор соответствующего размера

- Сжатый или баллонный воздух (если у вас нет системы со встроенным компрессором, такой как Powermax30 ® AIR)

- Сверхпрочные перчатки для сварки/резки

- Темные оттенки с минимальным рейтингом оттенка для используемой системы

- Защитный огнеупорный жилет

- Туфли с закрытым носком

- Сила тока: Чем выше сила тока, тем шире борозда, чем меньше сила тока, тем узче.

- Угол и скорость резака: более крутой угол и более медленное движение вперед приведут к более глубокой прорези, а меньший угол и более быстрое движение вперед создадут более мелкую прорезь.

- Растяжение дуги: расстояние между резаком и заготовкой также может повлиять на получаемую вами строжку. Если вы держите резак близко к заготовке, так что ваша дуга короткая, вы получите более широкую канавку. Если вы держите резак дальше от заготовки, так что дуга становится длиннее, вы получите более узкую канавку. Расходные материалы

- : Hypertherm предлагает несколько расходных материалов или картриджей для строжки, которые различаются по глубине и ширине строжки. Например, наш стиль максимального контроля позволяет очень точно удалять металл, а наш стиль максимального удаления предназначен для агрессивного удаления металла.

08.04.2021 #1

Инструкции или настройки для импортного плазменного резака

Думаю, я довольно хорошо искал, но не могу найти никакой помощи,

Я настроил свой плазменный резак 50A с Amazon,(я купил TOOLIOM Plasma Cutter TL-50C )

Руководство в комплекте немного,В любом случае, могу ли я где-нибудь найти рекомендуемые настройки для плазменного резака,

На данный момент, что я узнал,

Я думаю, что есть разные советы для работы на 115 и 220 вольт.

Я установил давление воздуха в соответствии с тем, что я нашел в руководстве («между 5 и 6»)Я думаю, что слишком много воздуха, он гасит дугу.

Я снизил давление воздуха до «4», а дуга осталась.Сегодня я резал металлическую кровлю, толщина которой была намного больше, чем типичная кровля,

С силой тока 15 ампер (доходит до 50) и воздухом на «4» резак был великолепен.

Он буквально мог резать быстрее, чем я мог двигать факел.Я боялся, что сожгу горелку при таком низком давлении воздуха. Hmmmmmmmmmm,

Есть ли у кого-нибудь полезные советы по настройке или место, где можно найти «лучшее» руководство по эксплуатации?

Спасибо!!

Ответить с цитатой

08.04.2021 #2

Re: Инструкции или настройки для импортного плазменного резака

Вот мое руководство по Lotos Cut 50.

На странице 27 есть настройки силы тока и давления по отношению к толщине.

На странице 27 есть настройки силы тока и давления по отношению к толщине.ХТН

Airco 250 AC/DC Heliwelder Прямоугольная волна

Миллер Synchrowave 180 sd

Миллер Econo Twin HF

Линкольн 210 МП

Дейтон 225 переменного/постоянного тока

Виктор факел

Защелка YA-212

Лотос Cut60D

Primeweld 225 переменного/постоянного тока

Праймвелд миг180

Миллер AEAD-200Ответить с цитатой

04-09-2021 #3

Re: Инструкции или настройки для импортного плазменного резака

Первоначально Послано albrightree

Вот мое руководство по Lotos Cut 50.

На странице 27 есть настройки силы тока и давления по отношению к толщине.

На странице 27 есть настройки силы тока и давления по отношению к толщине.HTH

Нет руководства в вашей почтеЭд Конли

http://www.screamingbroccoli.com/

ММ252

MM211 (Продано)

Passport Plus и шпульный пистолет

Lincoln SP135 Plus- (Ушел в хороший дом)

Клатч 120В Плазменный резак

Гибочный станок SO 2020

Пиво в холодильникеОтветить с цитатой

04-09-2021 #4

Re: Инструкции или настройки для импортного плазменного резака

Первоначально Послано albrightree

Вот мое руководство по Lotos Cut 50.

На странице 27 есть настройки силы тока и давления по отношению к толщине.

На странице 27 есть настройки силы тока и давления по отношению к толщине.HTH

Что заставляет меня задуматься. Почему бы производителю машин не включить установочную диаграмму с указанием силы тока, давления воздуха и скорости?Сварка методом «WELDOR», а не «DERR»

MillerDynasty700DX,Dynasty350DX4ea,Dynasty200DX,Li ncolnSW200-2ea.,MillerMatic350P,MillerMatic200w/spoolgun,MKCobraMig260,Lincoln SP-170T,PlasmaCam/Hypertherm1250,HFProTig2ea,MigMax1ea.Ответить с цитатой

04-09-2021 #5

Re: Инструкции или настройки для импортного плазменного резака

Первоначально Послано Broccoli1

В вашем посте нет руководства

Ой! Обычно я так делаю только на работе, забыл вложение. ОП еще не заметил.

ОП еще не заметил.https://store-n37vtomhd0.mybigcommer…l/LTP5500D.pdf

https://www.weldingweb.com/images/smilies/laughing.gif

Посмотрел на сайте Tooliom, и если отправляет вас на страница амазонки, где внизу перед обзорами указаны настройки запуска и запуска, а также указания: https://www.amazon.com/TOOLIOM-Non-T…ef_=ast_sto_dp

Последний раз редактировалось albrightree; 09.04.2021 в 17:06.

Airco 250 ac/dc Heliwelder Прямоугольная волна

Миллер Synchrowave 180 sd

Миллер Econo Twin HF

Линкольн 210 МП

Дейтон 225 переменного/постоянного тока

Виктор факел

Защелка YA-212

Лотос Cut60D

Primeweld 225 переменного/постоянного тока

Праймвелд миг180

Миллер AEAD-200Ответить с цитатой

04-09-2021 #6

Re: Инструкции или настройки для импортного плазменного резака

Должно быть, это довольно новая машина,

.

, этой информации не было на веб-сайте Amazon 30 марта 2021 года, когда я заказал машину,Спасибо за информацию и ссылки,

Ответить с цитатой

- Плазменный резак

- 10-футовый зажим заземления

- 13-футовый плазменный резак (AG-60)

- Воздушный шланг

- 2 (220 В) сопла

- 2 форсунки (110 В)

- 4 электрода

- 3 чашки

- Адаптер 110–220 В

- Воздушный фильтр в сборе с монтажным кронштейном

- Воздушная линия (для подключения входящего в комплект редуктора/фильтра к плазменной резке)

- Руководство пользователя

- Работает с входным напряжением 110 В или 220 В

- Может работать от генератора

- Маленький и достаточно легкий, чтобы его можно было назвать портативным

- Режет сталь толщиной до 1/2 дюйма

- Рабочий цикл 60 % при 55 А (220 В) и 100 % при 35 А (110 В)

- Высокочастотная бесконтактная вспомогательная дуга

- 2T и 4T режим

- Режим резки проволочной сетки

- Более узкий наконечник на 110 В удобен для более тонких и точных разрезов

- Плетеный хомут на земле

- Постоянная выходная сила тока для тонкого материала

- 20-секундный период постохлаждения для продления срока службы расходных деталей

- Воздушное охлаждение не так эффективно, как водяное, и предотвращает нагрев резака в руке

- Нет таблицы настроек

- Шнур питания мешает водосборнику, из-за которого вода также может попасть на электрический провод

- Используя вход 110 В, циферблат по-прежнему позволяет увеличить выходной ток до 55 А, что приводит к срабатыванию автоматических выключателей 110 В

- Инструкции по установке могли бы быть лучше

Изготовители, подрядчики, обслуживающий персонал, художники и самодельщики, имеющие опыт работы с ручными установками воздушно-плазменной дуговой резки, редко хотят вернуться к процессам кислородно-ацетиленовой резки или механической резки, таким как пилы, отрезные круги, ножницы и ножницы.