Вопрос по переработке отходов (медь, латунь, алюминий Д16)

GM63

Ребят, кто подскажет по вариантам переработки отходов, много остаётся от плит алюминия после фрезеровки, латуни листовой (от 0.5 до 4мм) после раскроя, меди листовой от 1 до 3мм.

Переплавлять? На чём? Индукционные печи стоят как самолёт.

Что отливать?

Или еть ещё какие варианты переработки или применения?

Вариант со сдачей цвет-мета не подходит т.к. при таких закупочных ценах честнее будет эти отходы просто в землю закопать 😊

alex-wolff

GM63да в горне можно плавить, либо печку или ацетиленовой горелкой.

Переплавлять? На чём? Индукционные печи стоят как самолёт.

Что отливать?

GM63

alex-wolff

да в горне можно плавить, либо печку.

Макуме делать?

Горн газовый построить?

fazadmitrij

можно переплавить и отлить, я брал предохранитель керамический наматывал нихромовую проволоку, склеивал дно герметиком для печей и плавил алюминий дюраль без проблем, латунь тоже плавит, только на две плавки хватает перегорает нить, иль я сам перегреваю слишком, форму для литья вырезал в пеноблоке, тока форму перед литьем лучше прогреть а то пузырьки каверны в отливке остаются

GM63

fazadmitrij

можно переплавить и отлить, я брал предохранитель керамический наматывал нихромовую проволоку, склеивал дно герметиком для печей и плавил алюминий дюраль без проблем, латунь тоже плавит, только на две плавки хватает перегорает нить, иль я сам перегреваю слишком

а подробнее можно?

Какое энергопотребление при этом было?

smallg

Тут посмотрите, может что глянется: http://plavim.105mb.ru/

только с намоткой — поосторожнее, лучше знающего человека пригласить.

Джаш

Листовая латунь 2-4мм подошла бы на притины к складникам.Только размеры?

froghunter

GM63Не знаю…у нас на предприятии все сдают.Отдельно чермет,отдельно цветнину.

Вариант со сдачей цвет-мета не подходит т.к. при таких закупочных ценах честнее будет эти отходы просто в землю закопать

ceolos

Алина, а в чем проблема-то? Вон, парнишка замутил горн из цветочного горшка и цемента. Меха из фена, запитано от угля для барбекю. Люминьку плавить хватает. Отливает вообще в металлические формы для кексов!

fazadmitrij

а подробнее можно?Да потребление не большое должно быть, честно говоря длину проволоки не измерял метра два где то диаметр 1мм, питал все это через ЛАТР 110в, высота самой камеры порядка 12 см

Какое энергопотребление при этом было?

GM63

В общем решила в цехе угол металлом обшить и ставить газовый горн с небольшим тиглем. Ещё видимо надо будет вентиляционную вытяжку организовать?

Остаётся вопрос: что отливать… Под какие нужды

ceolos

GM63Литые коробки для РСР? 🙂

Остаётся вопрос: что отливать… Под какие нужды

vegra

GM63ИМХО с этого вопроса следовало начинать

Остаётся вопрос: что отливать... Под какие нужды

GM63

w_shadow

Где то видел использование микроволновки для плавки цветмета.Вот нашел.

http://www.youtube.com/watch?v=0mhJHcoAt88

Мда…

Вот уж еть над чем подумать.

Чтож за чудо порошок там используется?

chyuck

GM63там же в комментариях есть

Чтож за чудо порошок там используется?

информацию что тигли не простые, а покрыты изнутри графитом на жидком стекле. И что теплоизоляция плита ШПГТ 450, но в принципе пойдет любая плита негорючая.

[/B]

Гриня

надо сначала решить что, зачем и куда лить, а уже после определяться с оборудованием.

почему-то мне думается, что медь и алюминий довольно сильно потеряют в товарных свойствах после переплавки.

как показывает опыт моего товарища переплавка алюминия в условиях мелкого производства интересна для получения условно крупногабаритных отливок неответственных деталей. Как экономия на мелком сортаменте себя не оправдывает.

ЮЗОН

при плавке и литье

прийдеться столкнуться со след. проблемами

много остаётся от плит алюминия после фрезеровкибыстрее всего плиты марки АМГ или типа Д16

а это не «литьевой аллюминий» будут поры, утяжки и т.д

а если стружка, то проблемы увеличаться

латуни листовой (от 0.5 до 4мм) после раскроябудут проблемы с «выгоранием» цинка. вытяжка обязательна

меди листовой от 1 до 3мм.чистая медь- очень тяжело плавиться и «туго» льеться

GM63

ну короче будем закапывать, т. к. сдавать по 10р. за кг при закупе в 470р.

к. сдавать по 10р. за кг при закупе в 470р.

жаба душит……….

brodyaga66

ну короче будем закапывать, т.к. сдавать по 10р. за кг при закупе в 470р.Жаба, это серьезно! Сталкивался с подобным вопросом, также задавал, здесь подобный вопрос.http://forum.guns.ru/forummessage/97/1377641.html. Пугали, советовали, но все оказалось на много проще. Плавил, латунь,нейзильбер,медь в газовом горне, отливал просто слитки, от которых, в дальнейшем отпиливал пластины на больстеры.

жаба душит……….

проблемы с «выгоранием» цинка. вытяжка обязательнаПроблем в плавке и отливки, ни каких, горн на улице главное, что я понял,расплав должен быть хорошо прогрет.

ceolos

Если закапывать, то и 10 не выручишь…

будем закапывать, т.к. сдавать по 10р. за кг при закупе в 470р.жаба душит……….

brodyaga66Кстати, вариант! А ведь лить можно и бусины на темляки и много разных декоративных элементов фурнитуры, которые не подвержены нагрузкам

Плавил, латунь,нейзильбер,медь в газовом горне, отливал просто слитки, от которых, в дальнейшем отпиливал пластины на больстеры.

brodyaga66

А ведь лить можно и бусины на темляки и много разных декоративных элементов фурнитурыА вот здесь, вряд ли все так, безоблачно.

chyuck

brodyaga66Я сразу пятаки нужной толщины отливаю

Плавил, латунь,нейзильбер,медь в газовом горне, отливал просто слитки, от которых, в дальнейшем отпиливал пластины на больстеры.

ceolos

brodyaga66А никто и не говорит, что это супер-пупер просто.

здесь, вряд ли все так, безоблачно

Сложностей, конечно, немало, но зато позволит увеличить доход от реализации отходов

Сложностей, конечно, немало, но зато позволит увеличить доход от реализации отходовGM63

brodyaga66

Жаба, это серьезно! Сталкивался с подобным вопросом, также задавал, здесь подобный вопрос.http://forum.guns.ru/forummessage/97/1377641.html. Пугали, советовали, но все оказалось на много проще. Плавил, латунь,нейзильбер,медь в газовом горне, отливал просто слитки, от которых, в дальнейшем отпиливал пластины на больстеры. Проблем в плавке и отливки, ни каких, горн на улице главное, что я понял,расплав должен быть хорошо прогрет.

Тут дело не в «жабе» как таковой. Я достаточно щедрая и не меркантильная.

Просто не люблю, когда на мне пытаются нажиться «прошарливые умники» 😊 а таких вокруг нашего производства крутиться много (Это Самара (с)).

Вот черняшку например мы просто вывозим на свалку, т.к. по мне лучше пусть бомжи (живущие там люди) себе копеечку подработают, приложив усилие при сборке и транспортировке нащих отходов до пункта приёма, чем мы будем возить на пукт приёма сами, и смотреть на ухмыляющиеся рожи приёмщиков….

Как один приёмщик мне однажды заявил: а чо мне, сижу ровно, бабло само приплавает.

Я говорю: откуда?

Он: так лохи привозят всё подряд, а у нас каналы как сбыть, и «левых» в этих «каналах» нету.

С тех пор мне проще закопать отходы чем везти к «этим»…

А по цветмету. Если бы мы делали из ворованного (найденного на улице) материала, дело другое, но мы закупаем его и не за копейки, а на «выходе» не стружка а вполне «плавибельные» куски из под фрезы, поэтому и встаёт вопрос в переработке.

Гриня

тут стоит определиться что, для чего и куда лить.

лить алюминиевую заготовку на ступенчатый шкив- размером 150х150 разумно, при условии, что обычно вы таким диаметром прокатом массово не пользуетесь.

или отливку на какой фланец сделать.

Избегается цепочка найти-отрезать-привести….

лить единичные ручки, на замену прокатного круга 40 нету ну никакого смысла. Но если много, очень много и материал отходы то уже считать надо.

у меня когда отходов килограммов полторасто накапливается я их дедку-соседу отдаю, и все счастливы, ему какая копейка и мне с ними не возиться

GM63

Гриня

у меня когда отходов килограммов полторасто накапливается я их дедку-соседу отдаю, и все счастливы, ему какая копейка и мне с ними не возиться

Так вот и я склоняюсь к мысли………..

Почитала, почитала……

Юрий76

как вариант для проработки

из алюминия точно делают пудру, крошку, что там для тех же красок или при производстве газоблоков используется?

остальной цветмет тоже в виде порошка наверняка используется

vegra

GM63ъ

лить можно сразу то что вы сейчас вытачиваете, или близкую по форме заготовку.

Евгениус

Может тут какие обрезки продадутся (смотря какие). Народ цветнину где-то найти не может, а у вас переизбыток 😛

GM63

vegra

GM63ъ

лить можно сразу то что вы сейчас вытачиваете, или близкую по форме заготовку.

к сожалению проще сразу из плиты резать партию, чем плавить, лить, а потом обрабатывать в чистовую т.к. заряжаешь плиту в раскрой и идешь другими делами заниматься……

а медные прокладки под головки на двигатели лить вообще нереально

Буль

а можно я, как литейщик, отговорю от этой затеи? Переплав на вторичные сплавы оправдан только в случае больших объемов, и далеко не 100 кг в месяц по алюминию. Кроме этого, если заниматься плавилкой, вылезают проблемы в виде опасного промышленного объекта — здравствуй, Ростехнадзор, пару раз в год. Расходы на штат, оборудование и вспомогательные материалы тоже появятся. Плюсом ко всему, если плавить марочные сплавы — привет лаборатория, лигатуры и шихтовки, да и людей с головой необходимо ставить. Так что ну его нафиг, продавайте на том же чипмейкере в барахолке, хоббийщикам обрезки для своих нужд очень нужны, готовы платить по цене проката за небольшие куски

Кроме этого, если заниматься плавилкой, вылезают проблемы в виде опасного промышленного объекта — здравствуй, Ростехнадзор, пару раз в год. Расходы на штат, оборудование и вспомогательные материалы тоже появятся. Плюсом ко всему, если плавить марочные сплавы — привет лаборатория, лигатуры и шихтовки, да и людей с головой необходимо ставить. Так что ну его нафиг, продавайте на том же чипмейкере в барахолке, хоббийщикам обрезки для своих нужд очень нужны, готовы платить по цене проката за небольшие куски

GM63

Буль

а можно я, как литейщик, отговорю от этой затеи? Переплав на вторичные сплавы оправдан только в случае больших объемов, и далеко не 100 кг в месяц по алюминию. Кроме этого, если заниматься плавилкой, вылезают проблемы в виде опасного промышленного объекта — здравствуй, Ростехнадзор, пару раз в год. Расходы на штат, оборудование и вспомогательные материалы тоже появятся. Плюсом ко всему, если плавить марочные сплавы — привет лаборатория, лигатуры и шихтовки, да и людей с головой необходимо ставить. Так что ну его нафиг, продавайте на том же чипмейкере в барахолке, хоббийщикам обрезки для своих нужд очень нужны, готовы платить по цене проката за небольшие куски

вот Вы дали………

нас всего 3 человека и раздувать штат не планируется ни при каких раскладах.

В целом да, склоняюсь к передаче одному знакомому дедульке…….

brodyaga66

Переплавлять? На чём?

Что отливать?

проще сразу из плиты резать партию, чем плавить, лить, а потом обрабатывать в чистовую т.к. заряжаешь плиту в раскрой и идешь другими делами заниматься……В таком случае, о чем тема???

GM63

brodyaga66В таком случае, о чем тема???

в первом посте вопросы. ….. если что…….

….. если что…….

brodyaga66

в первом посте вопросы…… если что…….Вот и я об этом.

GM63

brodyaga66

Вот и я об этом.

дык АТО! 😀

val58

Вспомнил юность)))))).Советские СМИ рассказывали как китайцы эпохи культурной революции строили печурки у себя на огородах и плавили чугун. Эта тема навеяла молодостью.дежа вю какое то)))))))))))))))).Спасибище ТС.

GM63

val58

Вспомнил юность)))))).Советские СМИ рассказывали как китайцы эпохи культурной революции строили печурки у себя на огородах и плавили чугун. Эта тема навеяла молодостью.дежа вю какое то)))))))))))))))).Спасибище ТС.

Китайцев не помню, а вот въетнамцы да!

Эти нехорошие люди сковородки у нас скупали сотнями и плавили 😀

аллигатор1486

сдавать по 10р. за кгну ни фига в самаре жулики))

у меня узбеки на складе,сдают медь-от 200 р,латунь от 100,ал-ий- от 45 р

побробуйте в соседнем городке, там может «бендеры»не такие жадные)))

GM63

аллигатор1486

ну ни фига в самаре жулики))

у меня узбеки на складе,сдают медь-от 200 р,латунь от 100,ал-ий- от 45 р

побробуйте в соседнем городке, там может «бендеры»не такие жадные)))

по 10 летом предлагали, сейчас может подороже

neirfyxbr

Астраханские казахи, рискуя жизнью, собирают цветмет (медь, латунь, бронза) на полигоне «Ашулук». Сдают прямо в степи перекупам по 100-200 руб/кг. По крайней мере этой осенью так было. Так, что либо у Вас неточные сведения о цене, либо ищите жуликов в цепочке.

По крайней мере этой осенью так было. Так, что либо у Вас неточные сведения о цене, либо ищите жуликов в цепочке.

GM63

neirfyxbr

Астраханские казахи, рискуя жизнью, собирают цветмет (медь, латунь, бронза) на полигоне «Ашулук». Сдают прямо в степи перекупам по 100-200 руб/кг. По крайней мере этой осенью так было. Так, что либо у Вас неточные сведения о цене, либо ищите жуликов в цепочке.

это я про алюминий

спасибо, уточним информацию

vlad27k

Лить простые пятаки на больстеры и тыльники не сложно, обычного самопального горна и металлических разборных форм для литья достаточно. Если отфрезеровать формы с рисунком, хоть простым — еще лучше/дороже. И из алюминия с медью получается алюм. бронза — очень на мое имхо приятный в литье и по виду сплав. Вытяжка если не на улице обязательна — здоровье не купишь. А вот захочется ли этим заниматься, и какие объемы этой возни — решать самой, стОит или нет.

GM63

Появились вопросы в расплаве в микроволновке, кто нибудь пробовал?

alex-wolff

GM63на ютубе есть.

Появились вопросы в расплаве в микроволновке, кто нибудь пробовал?

GM63

alex-wolff

на ютубе есть.

да смотрела, но остались вопросы по обмазке тигеля

что за чудо порошок там применён и где взять такой огнеупор ШПГТ-450, в Самаре такого нет

Кстати ребят, может кто возьмётся продать некоторое его количество?

С пересылом в Самару

естественно НЕ безвозмездно

Плавильная печь для меди своими руками

- Как расплавить медь в домашних условиях

- Как расплавить латунь

- Как расплавить золото

- Тигель

- Щипцы для тигля

- Муфельная печь

- Древесный уголь

- Горн

- Бытовой пылесос

- Крюк из стальной проволоки

- Форма

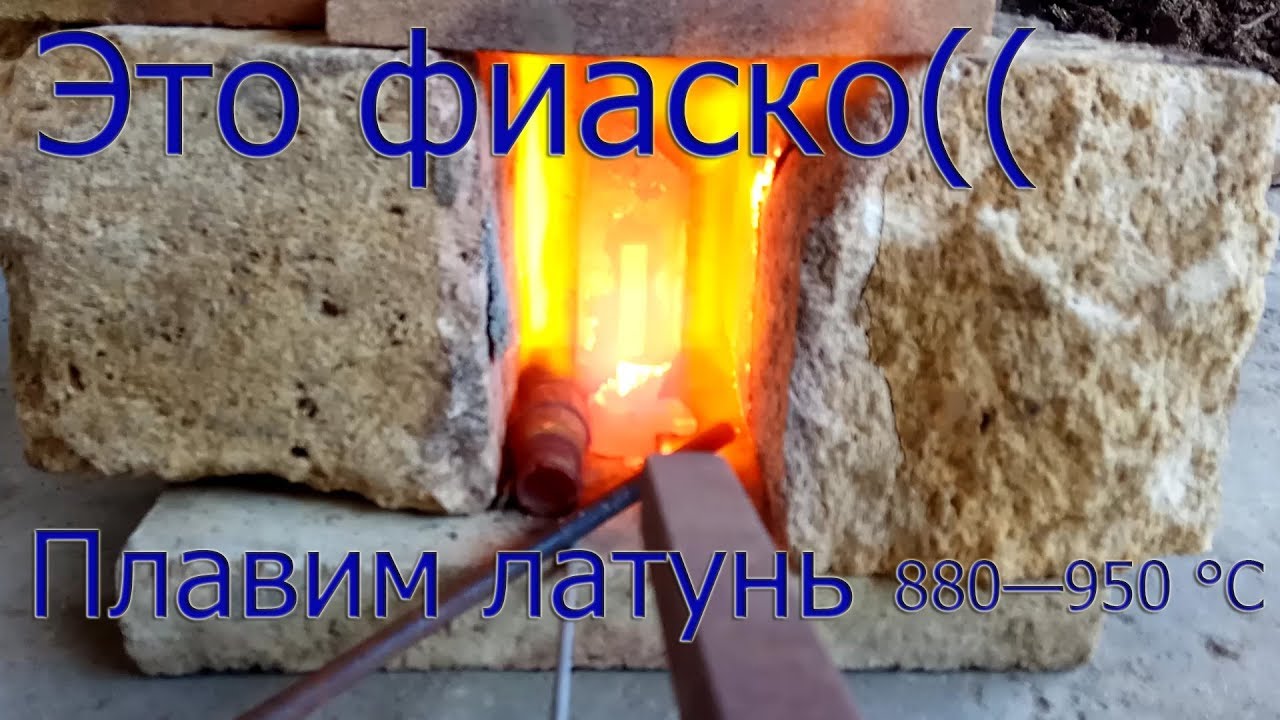

Муфельная печь должна позволять получать следующие температуры: для плавления меди – 1083оС, для плавления бронзы – 930—1140оС, для плавления латуни – 880—950оС.

Красная медь является вязкоплавкой. Она малопригодна для тонкой отливки. Для этих целей больше подходит латунь. Чем светлее латунь, тем более легкоплавкой она является.

Не рекомендуется заниматься переплавкой старинной бронзы неизвестного происхождения, поскольку она может содержать в своем составе большое количество мышьяка.

Горн представляет собой открытую печь с вытяжкой, в которой сжигают древесный уголь. Для увеличения температуры в горн вдувают дополнительный воздух с помощью мехов или компрессора.

Для плавления меди применяются глиняные и керамические тигли.

Вместо горна можно использовать автоген или паяльную лампу.

Медь – пластичный материал, не подверженный окислению. Из него делают небольшие детали, используют в ремонтных работах. Переплавить лом можно самостоятельно в гараже, хозяйственной постройке или на собственной кухне. Специалисты подскажут, как расплавить медь в кустарных условиях. Технология несложная, главное при расплавлении учитывать физические свойства меди и сплавов.

Основные характеристики и температура плавления меди

Медь в древности использовать, расплавлять стали раньше, чем другие металлы. Металл ценится за химическую нейтральность, долговечность, электромагнитные свойства. Теплопроводность у медных сплавов чуть ниже, чем у серебра.

Домашняя плавка меди по сути ничем не отличается от промышленного литья. Переплавить можно кусочки отслуживших радиодеталей, недорогие ювелирные изделия, столовые предметы из мельхиора. Плавка меди в чистом виде происходит при +1083°С, такой режим в бытовых условиях создать не проблематично. Сплав с цинком, оловом не нужно расплавлять до температуры плавки меди, достаточно до +900 – 950°С. Подбирая кусочки лома, важно знать, что для электротехнических деталей используют чистые сплавы. Бронза, латунь может содержать вредные химические компоненты, они начнут выделяться из металла при расплавлении. Кипит металл при сравнительно низкой температуре, +2560°С, сплав начинает пузыриться.

Плавка меди в домашних условиях: пошаговая инструкция

Для расплавления не подойдет жестяная банка и костер. Нужны другие источники тепла, например, самодельные печи или готовые горелки с высокой температурой пламени. Для расплавления выбирают жаропрочные посудины, лучше всего использовать готовый тигель из огнеупорного сырья, выдерживающий температуру до +300°С. Для литья используют изложницу или форму. При работе с тиглем применяют специальные щипцы с длинными ручками, они должны хорошо зажимать тигель.

Теперь небольшой поэтапный инструктаж, как плавить медный лом в домашних условиях:

- Подготовка лома, в качестве сырья используют небольшие кусочки металла.

- Подготовка очага, где будет установлен тигель. Для расплавления лома используют готовые или импровизированные печи, горелки.

- Лом засыпают в тигель для расплавления металла. Специалисты советуют предварительно нагреть тигель, чтобы металл равномернее прогревался.

- Подготовка формы или изложницы – место, куда будет выливаться металл после расплавления. Для изготовления используют материал, имеющий температуру расплавления выше, чем у меди.

- Перед разливом с горячего металла снимают окалину с помощью длинной ложечки. Окислы не должны попасть в литье.

- Расплав осторожно выливают в подготовленную формочку. Работать нужно аккуратно, от капель остаются плохо заживающие ожоги.

Для подставки используют огнеупорный ровный лист, на него ставят тигель или специальный бокс для расплавления.

Муфельная печь

Лабораторный муфель – самое удобное устройство для расплавления металла.

Несколько советов, как расплавить медный сплав в лабораторных условиях:

- у муфельной печи есть ручка температурного регулятора, ее нужно поставить на отметку, незначительно превышающую температуру расплавления сплава;

- графитовый или керамический тигель перед загрузкой шихты хорошо прогревают;

- после отливки с горячего тигля проволочным крюком снимают окалину.

Литье в муфеле прогревается равномерно, плавильщик изолирован от летучих вредных компонентов, Через огнеупорное стекло дверцы удобно наблюдать за ходом расплавления меди.

Газовая горелка

Плавка меди в небольших объемах осуществляется ручной газовой горелкой. Мощность портативного устройства большого значения не имеет. Горелку располагают под тиглем, в котором будут плавить медный лом, направляют пламя на донце, языки должны охватывать его полностью. Процесс трудоемкий, длительный. Для защиты от кислорода цветной лом присыпают угольной крошкой.

Плавят медь в домашних условиях, используя тигельную печь или горн. Он представляет собой ограниченное пространство, куда на подставке помещается тигель. Снизу поджигаются угли или подводится горелка. Необходимо организовать воздухоподдув, чтобы повысить температуру горения топлива. Для ускорения процесса расплавления сверху горн прикрывают плотной крышкой. Хорошо раскаленный древесный уголь разогревают, засыпают в тигель с ломом. Метод используют специалисты, часто занимающиеся литьем в небольших объемах.

Паяльная лампа

Сплав с цинком, оловом плавится при невысокой температуре. В качестве источника энергии для расплавления используют обычную паяльную лампу, ее располагают вертикально под тиглем так, чтобы пламя охватывало поверхность дна и нижнюю часть боковой стенки. Для снижения объема окалины лом присыпают древесным углем. Процесс окисления при расплавлении под слоем угольной крошки будет протекать не так интенсивно.

Микроволновая печь

Плавить медь в домашних условиях можно в микроволновке, из нее достают поворотный механизм. Под размер тигля делают огнеупорный контейнер с крышкой из шамотного кирпича. Сначала в течение 15 минут на максимальном режиме нагревают керамический тигель, он разогревается до желтоватого свечения. Затем в него засыпают подготовленный лом, снова убирают шамотный контейнер в печь, плавить медный лом необходимо 20-30 минут на максимальном режиме, создается температура порядка +1200°С.

Для изготовления мелких деталей лучше выбирать многокомпонентные сплавы: латуни, бронзы, они не такие текучие, их проще плавить, не нужны слишком высокие температуры. Когда плавят медь в домашних условиях, соблюдают технику безопасности, предусматривают противопожарные меры.

В этом посте я расскажу про печь. Будет много букв и немного картинок. Это не универсальная конструкция, вариантов может быть очень много, их можно найти в гугле и на тематических форумах. Здесь я описываю только свой опыт и впечатления от эксплуатации.

Я сделал выбор в пользу пропана, т.к. с ним печь должна быть чистой, не будет мусора и гари, она требует меньше места. Собрав несколько рецептов воедино, я купил гидроаккумулятор на 24 литра. Критерий выбора – диаметр. Внутренний объем ограничит максимальное количество металла, которое вы сможете расплавить за раз. В остальном это может быть и простое металлическое ведро, или барабан от стиральной машины, или баллон от фреона, или из-под пропана или что-то похожее. Лучше не покупать готовое изделие, а искать что есть под рукой, так выйдет дешевле.

Получившийся корпус я зачистил и сделал каркас, фото поможет понять о чем я:

Крышка поворачивается на гаражной петле, которую я приварил. Конструкция с тремя колесами (одно поворачивается)не очень устойчива, но позволяет катить печь с минимальными усилиями и без длинных ручек (а она тяжелая).

Внутри бака я сделал теплоизоляцию из такого состава: молотый шамот плюс огнеупорная глина в пропорции 2/1 соответственно. Как это правильно сделать: из картона надо сделать цилиндр, который будет служить внутренней опалубкой и поставить в бак. А образовавшуюся пустоту между цилиндром и стенкой заполнить раствором. Предупреждаю – раствор не должен быть жидким. При высыхании слишком жидкой смеси раствор даст огромные трещины, я переделывал после этой ошибки. Раствор был таким, что я его буквально запихивал руками, а воздух удалял трамбовкой (какая-нибудь палка).

Все это сохнет недели две-три. Раствор даст усадку, поэтому щели я заполнил огнеупорной ватой, она даст дополнительную теплоизоляцию. Потеря тепла – основной враг такой печи.

Крышку внутри тоже заполняет раствором. Что бы он не вывалился после высыхания, я насверлил отверстий по бокам крышки и закрутил болты (шляпками наружу). За них раствор цепляется и не падает вниз. На фото ниже видна готовая печь, покрашенная огнеупорной краской.

Здесь видна труба (ф50), в которую вставляется горелка. Труба входит в печь по касательной. Это надо, чтобы создать в печи нужное завихрение, иначе пламя будет бить в одну точку, а нам надо равномерный нагрев все полости печи. На этом патрубке виден кусок малярной ленты. Она там не нужна, но свидетельствует о том, что при работе этот патрубок, как и горелка, абсолютно холодные и за них можно браться руками (это правильный режим работы горелки).

На фото ниже видна горелка.

Горение не должно происходить внутри горелки, оно должно происходить в печи. Если горение будет внутри горелки, она раскалится и это не безопасно. Это говорит, что она неправильно работает. Как это обеспечить? Берем кровельную горелку, убираем с нее наконечник и вставляем в трубу (в моем случае диаметр около 40 мм). Длина трубы произвольная, главное – достаточная, чтобы воздух из наддува успел качественно смешаться с пропаном. Еще – чем шире сопло горелки, тем больше жаропроизводительность, расход воздуха и пропана. Это золотое сечение надо искать опытным путем (конечно зависит и от объемов плавки). Для моей печи описанный размер подходит.

На картинке также виден наддув. Это улитка от вытяжки (вроде 600 кубометров в час). Для регулировки количества воздуха я сделал заслонку. В данном случае она открыта на 1/4 и этого хватает за глаза. Я видел горелки в газовых горнах с вентилятором от кулера. Обычно для регулировки люди используют ЛАТР, но у меня его нет. Основная суть в том, что бы сбивать пламя к началу горелки и не допустить горения в трубе (и тем более у сопла).

На картинке ниже видна теплоизоляция печи. Именно про этот ограниченный объем я и говорил при выборе корпуса печи, поэтому про это следует подучать заранее. Я бы сделал побольше, но что есть то есть. Видна сдвинутая в сторону крышка и тигель на заднем плане. Тигель – обрезанный маленький огнетушитель. После нагревов скалывется слоями. На долго его не хватит.

Все это добро питается пропаном. При 1/4 (от мощности улитки) воздуха я ставил на редукторе 1,2 атм. Горит нормально, запас по мощности есть.

2,5 кг бронзы расплавились и перегрелись за полчаса. 300 грамм алюминия за 11 минут.

При расходе газа в 1,2 атм баллон покрывается конденсатом. Читал, что некоторые ставят баллоны в воду, что бы не покрылись инеем.

P.S. Когда я еще не подобрал оптимальные размеры горелки и думал, что ничего не выйдет (было нестабильное пламя, малая температура), решил попробовать плавить на литейном коксе (подготовленный каменный уголь). В печи такого размера это вообще не вариант. Места мало, уголь попадает в тигель. Нагрев локальный, холодный воздух поддува частично забирает тепло. На распал угля надо много энергии (загорается вроде при t

600C), очень инертное топливо, не для такой печи и не для разовых плавок. Он хорош если запустил печь и палишь сутками без остановки.

Я надеюсь вам было интересно. Буду рад ответить на вопросы.

Как отличить латунь и бронзу в домашних условиях?

В металлургической промышленности существуют четкие критерии отличия одного сплава от другого. Совершенно иная история в быту, когда простой обыватель берется использовать какой-то металл или сплав, толком не разобравшись, что для чего применяется и чем отличается.

Блок: 1/4 | Кол-во символов: 266

Источник: https://TheDifference.ru/kak-otlichit-bronzu-ot-latuni/

Медь как составляющая латуни и бронзы

Медь — цветной металл, имеет золотистый цвет с красным оттенком. По структуре мягкий и с легкостью поддается обработке. Обладая высокой электро- и теплопроводностью, используется для изготовления:

Обладая высокой электро- и теплопроводностью, используется для изготовления:

- кабелей;

- деталей для электроприборов;

- радиаторов.

Медь

Чтобы повысить уровень прочности меди и улучшить характерные показатели, а также снизить стоимость материала, при производстве в него добавляют определенное количество примесей других металлов, чаще всего латуни или цинка.

При повышенной влажности окружающий среды медь покрывается зеленоватым налетом — патиной. Металл не закаляют, так как он имеет свойство становиться твердым даже при холодной ковке.

Латунь имеет характерный золотистый оттенок и, в отличие от меди, менее интенсивно поддается окислению. У нее твердая структура, она более прочная, но не такая пластичная в работе. В состав латуни входит большое количество меди, а в зависимости от того, для чего сплав предназначается, в него добавляют немного свинца, олова, марганца, кремния.

Блок: 2/4 | Кол-во символов: 1039

Источник: https://DedAntikvar.com/interesnoe/chem-otlichaetsya-bronza-ot-latuni

Визуальный подход

Сплавы, обладающие высоким содержанием основного легирующего компонента, вполне доступно распознать по окраске. Методика, как визуально отличить латунь от бронзы состоит в следующем:

- Латунь (brass) – сплав с высоким содержанием цинка. Это обуславливает смещение цвета соединения от розово-красного оттенка чистой меди к золотисто-желтым тонам. Можно уверенно сказать, что окрас латуни ближе к золоту. Хотя лом латуни бывает в разном виде и разном состоянии и тут «глазами» уж точно непросто определить, тоже касается и лома бронзы.

- Бронза (bronze). Количественное содержание в составе сплава олова обуславливает цвет соединения. Бронза с максимальным вхождением Sn на уровне 33%, характеризуется серебристо-белым цветом. Сплав, содержащий от 90% меди, заимствует и ее окрас – ближе к коричнево-красным тонам.

Поскольку на практике, соединения с высоким вхождением олова встречаются редко, то можно доверять следующему правилу. Латунь – золотисто-желтый оттенок, бронза – красноватый.

Латунь – золотисто-желтый оттенок, бронза – красноватый.

Блок: 2/8 | Кол-во символов: 997

Источник: http://xlom.ru/vidy-metalloloma/kak-razlichat-latun-i-bronzu-proverennye-sposoby/

Характеристика металлов

Бронза – это сплав меди и олова, кремния, бериллия, алюминия, свинца и других элементов. Однако только олово довольно часто применяют для того, чтобы получить качественную бронзу. Также существуют сплавы, в которых используется никель и/или цинк. Называются они шпиатр и представляют собой дешевый аналог бронзы.

В зависимости от того, какой металл присутствует в сплаве, различают бронзу:

- оловянную;

- бериллиевую;

- алюминиевую;

- кремниевую.

Благодаря такой разновидности материал делится на две большие группы – оловянную и безоловянную. Ранее существовала также мышьяковистая бронза, но широкого распространения она не получила.

Латунь также является сплавом, но здесь в качестве основного элемента выступает цинк в сочетании с медью, в который иногда могут добавлять никель, олово, свинец, марганец, железо или другие элементы. Уже в Древнем Риме были известны способы получения этого сплава. Римляне научились плавить медь с цинковой рудой. Только лишь в 1781 году в Англии для получения латуни стал использоваться цинк в чистом виде. В девятнадцатом веке благодаря особому цвету этот металл стал использоваться в качестве поддельного золота и это довольно быстро распространилось на многие страны.

В настоящее время такой сплав используют для того, чтобы получить биметалл сталь-латунь. Он обладает устойчивостью к образованию коррозии и истиранию, а также является довольно пластичным. Помимо того, что латунь используется в промышленности, ее разновидность, называемая томпак, довольно часто применяют для изготовления фурнитуры, художественных изделий и знаков отличия.

Блок: 2/4 | Кол-во символов: 1589

Источник: https://stanok.guru/cvetnye-metally-i-splavy/bronza/v-chem-otlichie-bronzy-i-latuni-osobennosti-splavov. html

html

Сравнение

Как мы выяснили, основным металлом для получения бронзы и латуни является медь. Однако сочетание ее с оловом (как в бронзе) или с цинком (как в латуни) позволяет получить сплавы, обладающие различными свойствами и имеющими определенные области применений. К примеру, бронза – это один из любимейших материалов скульпторов, использующих ее для бюстов, памятников, оград и других решений, которые требуют красоты и долговечности. Латунь вряд ли можно использовать с подобными целями, хотя и ее порой применяют для создания художественных изделий. Причина тому пластичность латуни, она в большей степени подвержена износу, тогда как бронзовые памятники могут жить века.

Интересно и то, что бронзовые изделия издревле используются в морском деле. Они достаточно хорошо выдерживают воздействие соленой воды, а вот латунь в чистом виде на это не способна. Чтобы придать ей нужные свойства, требуется легирование оловом, алюминием или свинцом.

По внешнему виду эти два сплава тоже различаются. Бронза имеет крупнозернистую структуру темно-коричневого цвета. Латунь в свою очередь более светлая, похожа на золото из-за характерной желтизны, а по структуре более мелкозерниста, нежели первый сплав.

Слева — латунь. Справа — бронза

Ну и конечно, оба сплава разделяются на разные группы. Латунь делится на двухкомпонентную и многокомпонентную, тогда как бронза на оловянную и безоловянную.

Блок: 3/4 | Кол-во символов: 1385

Источник: https://TheDifference.ru/kak-otlichit-bronzu-ot-latuni/

Структура и цвет

Чтобы определить, латунь или бронза были использованы для производства изделия, можно посмотреть на сплавы и их излом. Латунь более светлая по цвету и мелкозернистая на разрезе. Бронза же имеет крупнозернистую структуру и отличается темно-коричневым оттенком.

Материалы отличаются по целому ряду характеристик. К ним можно отнести следующие особенности:

- Применение олова в качестве легирующего элемента в бронзе, а цинка — в латуни.

При этом базовым компонентом обоих металлов является медь.

При этом базовым компонентом обоих металлов является медь. - Бронза, в том числе имеющая традиционный химический состав, хорошо справляется с агрессивными компонентами, в том числе солёной водой моря.

- Для придания максимальной коррозионной стойкости вводят дополнительные легирующие элементы в состав латуни.

Блок: 3/4 | Кол-во символов: 758

Источник: https://vtothod.ru/othody/kak-otlichit-bronzu-ot-latuni-kak-opredelit-ih-po-tsvetu

Область применения

Бронза более прочная. На ее основе можно создавать декоративные элементы повышенной прочности, способные прослужить долгое время. Она применяется для различных промышленных отраслей, когда необходимо изготовить надежные детали. Латунь чаще находит применение при изготовлении металлических элементов с высокой стойкостью к коррозии.

По сравнению с медью, бронза и латунь имеют более низкую температуру плавления. Это свойство можно использовать для изготовления своими руками различных изделий. Правда, при этом придется запастись соответствующими инструментами и оборудованием. Важно также придерживаться правил технологических операций и изучить технологию литья.

Блок: 4/4 | Кол-во символов: 684

Источник: https://vtothod.ru/othody/kak-otlichit-bronzu-ot-latuni-kak-opredelit-ih-po-tsvetu

Выводы TheDifference.ru

- Бронза получается при сплавлении меди с оловом, а латунь — меди с цинком.

- Бронза может контактировать с морской водой, а латуни для этого нужно дополнительное легирование.

- Бронза более прочная и износостойкая, может использоваться для памятников, а латунь на это не способна, хотя и применяется в художественных изделиях.

- Бронза отличается темно-коричневым цветом и крупнозернистостью, тогда как латунь желтая и мелкозернистая.

- Бронза делится на оловянную и безоловяную группу, а латунь на двухкомпонентную и многокомпонентную.

Блок: 4/4 | Кол-во символов: 546

Источник: https://TheDifference. ru/kak-otlichit-bronzu-ot-latuni/

ru/kak-otlichit-bronzu-ot-latuni/

Термическая обработка

Температура 600- 650 °C – критическая для цинка. Металл окисляется при таком нагреве. Это реальный способ как визуально отличить бронзу от латуни в пламени горелки:

- Бронза. Сплав просто нагреется. Его цвет и механические свойства останутся неизменны. Попытка согнуть бронзовый образец может привести к его разрушению.

- Латунь. Окисление цинка вызывает налет пепельного цвета на поверхности соединения. Дополнительно, после термообработки в 600 °C, латунь обретает пластичность, и образец из сплава не ломается при сгибании.

Остается найти только мощную горелку. Тут уже газовой плиты или пламени зажигалки будет недостаточно.

Видео — Плавка бронзы и латуни:

Блок: 5/8 | Кол-во символов: 673

Источник: http://xlom.ru/vidy-metalloloma/kak-razlichat-latun-i-bronzu-proverennye-sposoby/

Способы отличить бронзу от латуни нагреванием, опиливанием

Определить разновидность металла можно при помощи нагревания. Однако этот способ подходит лишь в случае, если у вас есть своя мастерская или гараж. Дело в том, что для этого опыта вам понадобится газовый резак. Нагрейте образец предполагаемого материала при помощи газовой горелки до 600 градусов.

Если после этого попробовать его согнуть, то бронза легко сломается. Она при нагревании становится довольно хрупкой и не сгибается. Латунь в свою очередь очень хорошо гнется и легко плавится. Это связано с наличием в составе цинка. Этот материал является более пластичным и податливым в процессе нагревания, нежели олово.

Многие советуют для определения сплава взять ножовку, немного подпилить изделие, и обратить внимание на качество стружки, которая образовалась. Металл с оловом распиливается крошечными хлопьями, которые являются хрупкими. То есть в результате вы получите мелкую пыль, которая не совсем похожа на стружку. Это связано с тем, что в составе бронзы очень много олова, которое крошится и как бы обламывается от основного куска металла. Латунь распиливается абсолютно по-другому, образовывая пласты, а также характерную витиеватую стружку.

Это связано с тем, что в составе бронзы очень много олова, которое крошится и как бы обламывается от основного куска металла. Латунь распиливается абсолютно по-другому, образовывая пласты, а также характерную витиеватую стружку.

Старая посуда

Блок: 5/8 | Кол-во символов: 1227

Источник: https://heaclub.ru/kak-otlichit-bronzu-ot-latuni-v-domashnih-usloviyah-po-vneshnemu-vidu-chem-otlichaetsya-bronza-ot-latuni-po-sostavu-sposoby-otlichit-bronzu-ot-latuni-magnitom-kislotoj-nagrevaniem

Химическая методика

Использование реактивов – эффективный, но разрушительный способ различить медные сплавы. Проходит химический анализ в несколько этапов:

- С латуни и бронзы снимается стружка.

- Приготавливается раствор водный азотной кислоты с пропорцией 1:1.

- Стружка помещается в различные емкости, заполняемые кислотным реактивом.

- Каждый резервуар подогревается до кипения после полного растворения стружки.

- Составы удерживаются в кипящем состоянии на медленном огне 30 мин.

Результат – емкость с латунью остается прозрачной, в бронзовом резервуаре выпадает оловянный осадок белого цвета. Естественно, для безоловянных сплавов технология не подходит.

Блок: 6/8 | Кол-во символов: 644

Источник: http://xlom.ru/vidy-metalloloma/kak-razlichat-latun-i-bronzu-proverennye-sposoby/

Лабораторные методы отличить латунь от бронзы

Все эти способы подходят лишь в том случае, если вы хотите отличить стандартную латунь от бронзы, которая содержит максимум олова, а также цинка. В противном случае тесты будут довольно сложными, из-за того, что существует безоловянная бронза, которая совсем не содержит в своем составе олова. Соответственно цвет металла будет абсолютно не таким. Поэтому в домашних условиях выяснить состав металла довольно сложно. В лабораторных условиях чаще всего состав определяют при помощи спектрографического и рефрактометрического анализа.

Существую тесты с азотной кислотой. Для проведения испытаний в емкость всыпают немного стружки сплавов и заливают 50% азотной кислотой. Смесь пробирок нужно немного подогреть. В пробирке с латунью произойдет растворение сплава и вы получите прозрачный раствор. В емкости сплава с оловом будет белый осадок его солей.

Для проведения испытаний в емкость всыпают немного стружки сплавов и заливают 50% азотной кислотой. Смесь пробирок нужно немного подогреть. В пробирке с латунью произойдет растворение сплава и вы получите прозрачный раствор. В емкости сплава с оловом будет белый осадок его солей.

Антиквариат

Блок: 6/8 | Кол-во символов: 908

Источник: https://heaclub.ru/kak-otlichit-bronzu-ot-latuni-v-domashnih-usloviyah-po-vneshnemu-vidu-chem-otlichaetsya-bronza-ot-latuni-po-sostavu-sposoby-otlichit-bronzu-ot-latuni-magnitom-kislotoj-nagrevaniem

Сварочный аппарат

Чем не средство, как отличить бронзу от латуни? Необходимо поймать дугу электродом на краю болванки. У бронзы процесс бездымный. Напротив, воздействие сварочной дугой электрода на латунную болванку приведет к выгоранию цинка. Процесс сопровождается появлением дыма белого цвета.

Блок: 7/8 | Кол-во символов: 295

Источник: http://xlom.ru/vidy-metalloloma/kak-razlichat-latun-i-bronzu-proverennye-sposoby/

Отличия по характеру излома и оценке готового изделия

Многие вообще скажут, зачем разбираться латунь это или медь, если два сплава выглядят практически одинаково? Но дело в том, что это важно для многих, в частности для людей, которые будут заниматься изготовлением каких-то скульптур или переплавкой. Соответственно очень часто отличие требуется в том случае, если вы собираетесь сдавать металл на металлолом.

Дело в том, что латунь стоит дешевле бронзы, соответственно в пункте сбора металлов могут попросту обмануть, предложить меньшую сумму. Если вес небольшой, то потери будут незначительными, но если у вас довольно большое количество товара, то вы потеряете приличную сумму денег. Стоит отметить, что нет необходимости проводить испытания, достаточно только посмотреть на готовые изделия. В судоходстве практически никогда не используется латунь.

Слесарный инструмент

Этот материал при воздействии морской соленой воды разрушается, соответственно компасы, какие-то детали в кораблестроении используются исключительно бронзовые. Поэтому, если вас пытаются обмануть, настаивайте на проверке товара, или обращайтесь в сертифицированный центр. В них обычно имеются пункты приема, а также небольшие компактные лаборатории. В них могут провести быстрый, простой анализ, и проанализировать товар на лабораторном оборудовании.

Поэтому, если вас пытаются обмануть, настаивайте на проверке товара, или обращайтесь в сертифицированный центр. В них обычно имеются пункты приема, а также небольшие компактные лаборатории. В них могут провести быстрый, простой анализ, и проанализировать товар на лабораторном оборудовании.

Довольно просто различать металлы при просмотре места излома. Латунь ломается довольно мелкими зернами, бронза отламывается крупными кусками, имеет крупную зернистость. При этом цвет излома бронзы с красноватым оттенком, если это латунь, то с белесым или желтоватым.

Фурнитура череп

К сожалению, в домашних условиях эти методы невозможно использовать, из-за отсутствия лабораторного оборудования. Для домашних пользователей доступны испытания с магнитом и стружкой. Они также являются весьма информативными.

Блок: 7/8 | Кол-во символов: 1835

Источник: https://heaclub.ru/kak-otlichit-bronzu-ot-latuni-v-domashnih-usloviyah-po-vneshnemu-vidu-chem-otlichaetsya-bronza-ot-latuni-po-sostavu-sposoby-otlichit-bronzu-ot-latuni-magnitom-kislotoj-nagrevaniem

ВИДЕО: Как отличить бронзу от латуни?

Блок: 8/8 | Кол-во символов: 38

Источник: https://heaclub.ru/kak-otlichit-bronzu-ot-latuni-v-domashnih-usloviyah-po-vneshnemu-vidu-chem-otlichaetsya-bronza-ot-latuni-po-sostavu-sposoby-otlichit-bronzu-ot-latuni-magnitom-kislotoj-nagrevaniem

Спектральный анализ – единственный способ с гарантией результат

Многообразие химического состава медных сплавов, усложняет возможность точно идентифицировать тип соединения. Каждый из предложенных способов, как отличить латунь и бронзу не дает 100% гарантии. Поэтому, при необходимости получить точный ответ, лучше обратиться в пункт приема металлолома, имеющий спектральную лабораторию.

Блок: 8/8 | Кол-во символов: 386

Источник: http://xlom.ru/vidy-metalloloma/kak-razlichat-latun-i-bronzu-proverennye-sposoby/

Количество использованных доноров: 7

Информация по каждому донору:

- https://stanok.

guru/cvetnye-metally-i-splavy/bronza/v-chem-otlichie-bronzy-i-latuni-osobennosti-splavov.html: использовано 1 блоков из 4, кол-во символов 1589 (8%)

guru/cvetnye-metally-i-splavy/bronza/v-chem-otlichie-bronzy-i-latuni-osobennosti-splavov.html: использовано 1 блоков из 4, кол-во символов 1589 (8%) - https://TheDifference.ru/kak-otlichit-bronzu-ot-latuni/: использовано 3 блоков из 4, кол-во символов 2197 (11%)

- https://heaclub.ru/kak-otlichit-bronzu-ot-latuni-v-domashnih-usloviyah-po-vneshnemu-vidu-chem-otlichaetsya-bronza-ot-latuni-po-sostavu-sposoby-otlichit-bronzu-ot-latuni-magnitom-kislotoj-nagrevaniem: использовано 4 блоков из 8, кол-во символов 4008 (20%)

- https://DedAntikvar.com/interesnoe/chem-otlichaetsya-bronza-ot-latuni: использовано 1 блоков из 4, кол-во символов 1039 (5%)

- https://vtothod.ru/othody/kak-otlichit-bronzu-ot-latuni-kak-opredelit-ih-po-tsvetu: использовано 3 блоков из 4, кол-во символов 4728 (24%)

- https://DedPodaril.com/lityo/latun-i-bronza-otlichiya.html: использовано 1 блоков из 3, кол-во символов 2542 (13%)

- http://xlom.ru/vidy-metalloloma/kak-razlichat-latun-i-bronzu-proverennye-sposoby/: использовано 6 блоков из 8, кол-во символов 3768 (19%)

Поделитесь в соц.сетях: | Оцените статью: Загрузка… |

Как расплавить золото в домашних условиях — lingvoprofessional.ru

Золото — это наиболее популярный драгоценный металл, используемый в ювелирной промышленности. Более половины всех украшений, изготавливаемых за год на нашей планете, производятся из золота. Большую популярность среди ювелиров этот благородный металл завоевал благодаря уникальным химическим и физическим свойствам, таким, например, как стойкость к коррозии и разрушению практически во всех естественных средах. Кроме того, немаловажную роль в росте популярности золота сыграла и низкая трудоемкость его обработки.

Многие люди в наше время пытаются найти себе хобби, способное приносить постоянную прибыль и при этом не требующее больших физических и умственных усилий. Таким хобби все чаще становится изготовление примитивных украшений из различных драгоценных металлов, в том числе и золота, в домашних условиях. Однако перед неопытными начинающими ювелирами часто встает непростой, но очень актуальный вопрос — как расплавить золото в домашних условиях. Сделать это правильно с использованием обычной кухонной плиты практически невозможно. Однако можно собрать из подручных материалов специальные приспособления для плавки золота.

Однако перед неопытными начинающими ювелирами часто встает непростой, но очень актуальный вопрос — как расплавить золото в домашних условиях. Сделать это правильно с использованием обычной кухонной плиты практически невозможно. Однако можно собрать из подручных материалов специальные приспособления для плавки золота.

Переплавка чистого золота

Как всем известно из школьного курса химии, плавление золота высшей пробы, имеющего минимальное количество примесей, происходит при температуре 1064-1065 градусов Цельсия. При большей температуре чистое золото очень быстро выгорает. Сплавы золота 585, 583, 375 и 300 пробы, особенно произведенные в СССР, РФ и странах СНГ, имеют более высокую температуру плавления из-за большого содержания меди в лигатуре. Хуже всего плавится так называемое турецкое золото. особенно изделия, изготовленные в 90-х годах 20-го века.

Как было указано выше, использовать кухонные плиты для переплавки золотых изделий нецелесообразно. В лучшем случае можно обжечься, в худшем устроить пожар. Поэтому плавление драгоценных металлов нужно производить только во дворе или помещении, специально переоборудованном для этой цели. Важно чтобы материалы отделки выбранного помещения, а также предметы интерьера расположенные в нем не были легко воспламеняемыми. Кроме того, лучше сделать в мастерской отдельную электрическую проводку или хотя бы установить перед розетками отдельные автоматы-выключатели либо обычные предохранители. На крупных ювелирных производствах золото плавят в вакуумных муфельных либо электродуговых печах. Однако покупка подобных промышленных аппаратов способна разорить любого начинающего ювелира. Поэтому если у вас нет опыта и большого начального капитала, лучше использовать в качестве исходного сырья слитки золота 999 пробы. Подобные слитки можно приобрести в ближайшем государственном банке. Плавить золото высшей пробы лучше всего в маленьких тиглях, продающихся в специализированных интернет-магазинах. Для плавки золота 999 пробы достаточно разжечь в обычной печи барбекю либо в толстостенном мангале — каменные угли, и поставить тигель с насыпанным в него мелко нарезанным золотом на горящие угли. Важно постоянно поддувать огонь. Как только золото расплавится, его можно либо залить в заранее подготовленную форму, либо добавить в него мелко напиленное серебро.

Важно постоянно поддувать огонь. Как только золото расплавится, его можно либо залить в заранее подготовленную форму, либо добавить в него мелко напиленное серебро.

Однако стоит отметить, что изделие из чистого золото будет хрупким и пористым, так как при плавке в него обязательно попадет воздух из атмосферы. Для избежания этого необходимо хорошенько взболтать расплав перед заливкой в форму и после этого закалить его спиртом.

Переплавка золотого лома

Если вы хотите плавить дома золотой лом, то простым мангалом уже не обойтись. Тепла от каменного угля на костре недостаточно для переплавки золота и лигатуры. Лигатура — это смесь цветных металлов, добавляемая в чистое золото для улучшения физических свойств сплава. Обычно в лигатуре содержатся следующие металлы:

Серебро и медь в разных пропорциях содержатся в золотых сплавах желтого и красно-желтого цвета. Если в лигатуре больше меди, чем серебра, то сплав получает красных оттенок. Если больше серебра, то изделие получается желтым. Если в изделии не содержится медь, а серебра около 50 %, то оно приобретает легкий зеленоватый оттенок. Родий, никель, палладий и хром содержатся в белом золоте.

Если меди в золотом ломе содержится более 24 %, то есть лом имеет сильно красный и немного тускловатый оттенок, использовать его для фигурного литья нельзя. Такой сплав можно только подогревать и вытягивать. Также можно изготавливать из него ювелирные изделия методом печати.

- Перед переплавкой золотого лома сырье нужно отсортировать по оттенкам.

- Далее золотой лом необходимо измельчить. Чем меньше будут частички, тем быстрее они расплавятся.

- После этого сырье нужно засыпать в тигель и поместить в муфельную либо электродуговую печь.

- Сразу после расплавления жидкое золото необходимо вынуть из печи и залить в форму. При долгом плавлении вначале выгорает лигатура, а потом уже золото.

- Сразу после разливки золото следует закалить. Чем быстрее оно охладится, тем более крепким получится изделие, для закалки можно использовать воду и спирт.

Вернуться к оглавлению

По стопам опытных ювелиров

Если у вас нет специализированной печи, а изготавливать ювелирные изделия хочется, можно осуществлять золотые сплавы с помощью самодельной бензиновой горелки. Ее преимущество перед муфельными печами заключается в том, что открытое пламя не только расплавляет металл, но и выжигает кислород. Для изготовления подобной горелки требуются следующие детали:

- воздушный инжектор и пистолет (разбрызгиватель) от аэрографа, краскопульта или садового аппарата для разбрызгивания химикатов;

- банка с герметично закрывающейся крышкой;

- воздушный насос с ножным приводом для накачивания автомобильных шин (насос-лягушка) либо автомобильный компрессор;

- шланги;

- герметик.

Схема самодельной горелки.

Алгоритм сборки устройства:

- Прорезаем в верхней части банки два отверстия под шланги.

- В первое отверстие продеваем шланг от насоса, во второе — продеваем шланг, который пойдет к разбрызгивателю.

- Подсоединяем шланг к разбрызгивателю и герметизируем отверстия.

- Заливаем в банку бензин, нагоняем воздух насосом и проверяем герметичность соединений. Смесь бензина и воздуха должна выпрыскиваться только из сопла инжектора.

Если аппарат герметичен и работает, поджигаем струю смеси, выходящую из инжектора, и регулируем ее таким образом, чтобы центр пламени был синего цвета.

Если вы не знаете, как расплавить золото с помощью бензиновой горелки, вот пошаговая инструкция:

- Сначала обрабатываем тигель бурой.

- Затем помещаем в него измельченный золотой лом.

- Заливаем металл спиртом и поджигаем его.

- Когда спирт выгорит, ставим тигель на огнеупорные кирпичи.

- Разжигаем горелку и добиваемся того, чтобы пламя было синего цвета с желтыми краями.

- Плавим золотой лом на открытом огне. Когда лигатура выгорит, а золото полностью расплавиться, убираем горелку и выливаем благородный металл в заранее приготовленную форму.

- Резко остужаем золото водой.

Как видите, переплавка золотого лома с помощью самодельной горелки — очень простое занятие. Однако тех, кто захочет использовать вместо бензиновой горелки газосварочный аппарат, хочется сразу предупредить: сварочный аппарат предназначен для того, чтобы плавить сталь. Он просто испарит все золото.

Плавка драгоценных металлов с помощью газосварки — это выбрасывание денег на ветер.

Добыча золота в домашних условиях Технология проведения аффинажа золота Сколько стоит переплавить такой металл как золото?

Любого начинающего ювелира интересует ответ на вопрос, как расплавить золото в домашних условиях. Сделать это будет не так уж просто, поскольку в процессе работы надо учесть множество нюансов, чтобы переплавленный металл не получился пористым и хрупким.

Необходимые материалы

Для процедуры плавления золота вам нужны:

- Тигель. Чистое золото плавится при температуре в 1064 °C, а сплавы, содержащие медь, требуют ещё более сильного нагревания. Поэтому вам понадобится ёмкость, способная выдержать такую температуру. Если достать тигель вам не удалось, то можно сделать его из картошки, положив золото в вырезанное в сырой картофелине углубление.

- Щипцы. Поскольку щипцам придётся контактировать с тиглем, они должны быть сделаны из термостойкого материала.

- Смесь из карбоната натрия и буры. Эта смесь используется в качестве флюса. Для очистки золота на каждую унцию металла потребуется не менее 2 щепоток флюса (а для лома ещё больше). В качестве флюса подойдут также гидрокарбонат и пищевая сода.

- Печь для плавления. Можно купить специальную электрическую печь для переплавки драгметаллов или воспользоваться микроволновой печью. Для этой цели подойдёт только такая микроволновка мощностью более 1200 Вт, в которой магнетрон находится сзади или сбоку. Микроволновкой, которая использовалась для переплавки драгметаллов, нельзя будет больше пользоваться для разогревания пищи.

Если у вас нет ни специальной печи, ни микроволновки, попробуйте расплавить его с помощью газовой горелки.

Если у вас нет ни специальной печи, ни микроволновки, попробуйте расплавить его с помощью газовой горелки.

Процесс переплавки

При переплавке золотого лома вам придётся иметь дело с металлом, в котором примеси составляют значительную часть (иногда даже более 20%). Он не подходит для фигурного литья, но вполне пригоден для работы методом печати. Перед переплавкой лома сначала рассортируйте его по цветам. Чем краснее оттенок металла, тем больше в нём содержится меди. Измельчите лом, чтобы процесс шёл быстрее. Засыпьте внутрь тигля флюс и положите в него золото. Если вам надо расплавить предметы разного размера, то сначала положите самые большие, а остальные добавляйте по мере плавления. Включите печь и поместите туда тигель. Дождитесь полного расплавления и перелейте металл в формы. После разливки металл необходимо сразу же закалить, чтобы изделие получилось более крепким. Для закалки можно использовать спирт или воду.

Если для переплавки золота используется самодельная газовая горелка, то весь процесс выглядит иначе.

Создание самодельной плавильной горелки

Вам потребуются воздушный инжектор и разбрызгиватель от аэрографа или садового опрыскивателя, автомобильный насос с ножным приводом, шланги, герметик, банка с крышкой.

В верхней половине банки прорежьте 2 отверстия для шлангов. Вставьте в одно из них шланг от насоса, а во второе – шланг, который ведёт к разбрызгивателю. Подсоедините разбрызгиватель. Загерметизируйте отверстия.

Проверьте герметичность сооружения. Для этого налейте в банку бензин и начните качать воздух насосом. Если он вылетает только из отверстия разбрызгивателя, то всё в порядке, и можно приступать к переплавке.

Переплавка золота на самодельной горелке

Обработайте тигель флюсом (бурой) и поместите в него предварительно измельченный лом. Налейте туда спирт и подожгите его. Дождитесь, пока спирт выгорит. И переставьте тигель на огнеупорную поверхность.

Включите горелку так, чтобы середина пламени была синей, а края – жёлтыми. Переплавка должна происходить на открытом огне, чтобы лигатура полностью выгорела, а золото переплавилось. После этого перелейте металл в форму и закалите его водой.

Переплавка должна происходить на открытом огне, чтобы лигатура полностью выгорела, а золото переплавилось. После этого перелейте металл в форму и закалите его водой.

Похожие статьи:

Золото является одним из самых популярных благородных металлов. Ювелирные мастера полюбили его за то, что он обладает уникальными характеристиками, среди которых устойчивость к коррозии, к разрушениям в различных средах.

А благодаря его мягкости и другим свойствам, золото не занимает много времени и сил при обработке. Некоторые планируют найти себе полезное хобби, которое будет приносить не только радость, но и стабильную прибыль.

Отсюда многие интересуются, как расплавить золото в домашних условиях. Для этого дела вам не подойдет простая газовая плита, а на закупку профессионального оборудования может не хватить средств. Разберем этот вопрос подробнее.

Как расплавить чистое золото?

Еще в школе на уроках химии нас учили, что температура плавления золота. которое имеют наивысшую пробу, достигает 1065 градусов по Цельсию. Другие высокие температуры спровоцируют полное выгорание драгоценного металла.

Пробы золота 585, 583, 375, 300, которые были созданы на территории России и стран СНГ, требуют повышенную температуру для плавления. Это связано с повышенным содержанием меди.

Плавка золота должна осуществляться на улице или же в особом помещении. Если вы выбрали последний вариант, то позаботьтесь о том, чтобы там не было легко возгораемых предметов. Также специалисты советуют провести отдельную проводку для электроэнергии или же снабдить все розетки предохранителями.

На всех ювелирных заводах имеется профессиональное оборудование – это могут быть муфельные или же электродуговые печи. Цена такой техники будет слишком завышенной, начинающие ювелиры не смогут их себе позволить.

По этой причине рекомендуется плавить именно 999 пробу золота. Приобрести такие слитки возможно в любом банковском государственном учреждении.

Плавление золота в домашних условиях лучше всего осуществлять с помощью небольших тиглей. Вы можете воспользоваться простой печкой, предназначенной для барбекю или же мангалом с толстым дном.

Вы можете воспользоваться простой печкой, предназначенной для барбекю или же мангалом с толстым дном.

Для этого вам потребуются угли, поставьте на них тигель, в котором будет разложено мелконарезанное золото. Периодично поддувайте пламя. Когда металл расплавится вылейте его в специальную форму, затем можете добавить немного частиц серебра.

Важно знать, что поделка из такого золота будет отличаться хрупкостью и пористой структурой. На это окажет влияние попадание воздуха.

Чтобы это предотвратить, рекомендуется взбалтывать расплавленный металл прежде, чем заливать его в форму, а затем закалить с помощью воды или же спирта.

Как переплавить золотой лом?

Для расплавки золотого лома мангал или печь для барбекю не подойдет. Простые угли не смогут расплавить такой металл и его лигатуру – добавки, которые представляют собой различные цветные металлы, необходимые для улучшения характеристик сплава.

В основном в качестве лигатуры используют:

- Серебро

- Медь

- Родий

- Никель

- Палладий или платина

- Хром

Если в золоте содержится серебро и медь, то в конечном итоге изделия обретут красноватый оттенок. В случае повышенного содержания меди сплав будет иметь красный цвет. В случае повышенного содержания серебра сплав будет желтого цвета.

При полном отсутствии меди, и при содержании серебра 50%, украшение будет отличаться зеленоватым цветом. Остальные добавки имеются лишь в белом золоте.

Золотой лом, обладающий красный и тусклый цвет, говорит о том, что в его составе имеется не меньше 24% меди, что запрещает применять его при фигурном литье. Его можно лишь подогревать или же растягивать.

С помощью такого золотого лома ювелиры создают различные изделия посредством печати.

Итак, как самостоятельно расплавить золотой лом:

- Прежде, чем приступать к процедуре плавления, займитесь сортировкой материала, исходя из цвета и оттенков.

- Измельчите лом.

- Высыпьте частички в тигель и отправляйте их в муфельную печь (можно заменить электродуговой).

- Когда золото расплавится, залейте его в специальную форму. Стоит отметить, что слишком долго плавить его нельзя, в противном случае выгорит вся лигатура, а затем и сам благородный металл.

- Закалите золото. Можно воспользоваться водой, либо спиртом.

Рекомендации специалистов

У вас нет профессионального оборудования, а финансы не позволяют его приобрести? Но попробовать себя в таком интересном хобби хочется? Тогда вы можете воспользоваться простой бензиновой горелкой.

Главное достоинство такой бытовой техники – благодаря открытому пламени металл не только расплавляется, но и выгорает воздух. Чтобы соорудить бензиновую горелку, вам понадобятся:

- Разбрызгиватель для аэрографа. Можно заменить воздушным инжектором или же садовым оборудованием, которое требуется для распыления химических средств.

- Банка с герметичной крышкой.

- Воздушный насос от авто. Можно заменить машинным компрессором.

- Шланг.

- Герметик.

Как сделать бензиновую горелку:

- Вверху банки вырежьте два отверстия, они понадобятся для шлангов.

- В первую дырку проведите шланг, который идет от насоса, а во вторую проведите шланг, предназначенный для разбрызгивателя.

- Соедините шланг с разбрызгивателем, а отверстия загерметизируйте.

- Следите за тем, чтобы бензин с воздухом выходили именно из сопла инжектора.

Проверьте работоспособность самодельной горелки. Важно, чтобы в середине цвет пламени был синим.

Начинайте плавить золотой лом:

- Обработайте тигель с помощью буры.

- Поместите в него мелкие частицы золота.

- Залейте все спиртом и подожгите.

- Дождитесь полного выгорания спирта и поместите тигель на кирпичи.

- Разожгите бензиновую горелку. Важно, чтобы центр пламени был синим, а по краям желтого цвета.

- Начинайте плавить металл. Дождитесь, когда добавки из разноцветных металлов выгорят. Убирайте горелку и выливайте смесь в специальную форму.

- Сразу же остудите металл с помощью воды или спирта.

Если же вы планируете использовать простой газосварочный аппарат, то стоит знать, что он требуется лишь для плавки стали. Его использование приведет к полному испарению золота.

Если вы решили в домашних условиях переплавить небольшой кусочек золота, чтобы отдать ювелиру, или же из каких-либо иных соображений вам нужно провести данную операцию, при небольших затратах вы вполне можете сделать это самостоятельно. Вам потребуется некоторое время, несколько простых приспособлений, и небольшая вводная инструкция.

Воспользуйтесь по возможности обычным сварочным аппаратом. Плюсы данного способа в том, что он прост и удобен. Вам не нужно собирать сложных конструкций или покупать что-либо дополнительно. Всё, что вам следует сделать — выставить нужную температуру и расплавить метал под прямым огненным потоком. При желании и возможности можно и через нагревание ёмкости.

Подготовьте форму, в которую будет заливаться метал. Не забывайте, что температура плавления формы, в которую производится заливка, должна иметь большую температуру плавления, чем золото .

Следите за уровнем температуры, не давайте золоту вскипать. При возможности купите защитный костюм или хотя бы маску. Подобные операции на дому не могут быть гарантированно безопасны. Никто не даст вам гарантию на чистоту металла, который вы плавите, и также никто не даст гарантии, что всё пройдет «как по маслу».

Сконструируйте горелку, если нет других приборов, которые могли бы её заменить. Расскажите продавцу в магазине, для чего вам нужны материалы, чтобы вам помогли подобрать нужные нагревательные и защитные элементы лично для вашей конструкции. Если процедура, которую вы собираетесь провести, единична, и аппарат вам больше не потребуется, вы сможете продать в будущем получившийся агрегат в интернете или подарить знакомым.

Проверьте на работоспособность вашу горелку. Не стоит без предварительного теста использовать прибор, и обязательно убедитесь, что кроме вас никто не контактирует с аппаратом. В первую очередь думайте о безопасности себя и ваших близких.

Приобретите тигель, в котором вы будете плавить золото. Вам потребуется оборудование, подходящее для плавки золота. Тигель – это емкость, выдерживающая очень высокие температуры, в которой плавится металл.

- Обычно для плавки золота используют графитовые либо глиняные тигли. Золото плавится при 1064 градусах Цельсия, то есть вам придется разогреть металл до этой температуры. Таким образом, важно выбрать тигель из такого материала, который выдержит данную температуру. [1]

- Помимо этого вам потребуются щипцы, чтобы с их помощью брать раскаленный тигель. Щипцы также должны быть сделаны из термостойкого материала.

- Если у вас нет подходящего тигля, то подойдет кустарный метод с использованием картофелины. Просто вырежьте в крупной картофелине углубление и поместите в него золото. [2]

Для очистки золота используйте флюс. Это вещество, которое следует смешать с металлом перед его плавкой. Для плавки золота в качестве флюса часто используют смесь буры и карбоната натрия. [3]

- Если золото загрязнено, понадобится большее количество флюса. Состав флюса можно варьировать. Один из вариантов представляет собой смесь буры и карбоната натрия. Добавляйте две щепотки флюса на каждые 28 граммов (1 унцию) чистого золота и больше в случае менее чистого золотого лома. Можно использовать обычную пищевую соду и гидрокарбонат, продающиеся в магазинах. При их нагреве образуется карбонат натрия. [4]

- Флюс улучшает контакт между мелкими частицами золота и способствует удалению примесей из металла при его нагреве. Если в качестве тигля вы используете картофелину, добавьте в проделанное в ней углубление щепотку буры, прежде чем плавить золото.

[5] [6]

[5] [6]

Будьте очень осторожны в течение всей процедуры. Плавка золота является довольно опасным занятием из-за необходимых для нее высоких температур.

- Если вы никогда ранее не плавили золото, проконсультируйтесь у специалиста. Следует найти безопасное для плавки место, такое как гараж или хозяйственное помещение. Вам понадобится рабочий стол, чтобы положить на него все необходимые материалы и инструменты. [7]

- Обязательно наденьте защитные очки и маску, прикрыв ими лицо. Следует надеть также жаростойкие перчатки и фартук из плотной ткани.

- Ни в коем случае не плавьте золото вблизи каких-либо легковоспламеняющихся материалов и предметов. Это очень опасно и может привести к пожару.

Как правильно расплавить золото в домашних условиях

Золото — это наиболее популярный драгоценный металл, используемый в ювелирной промышленности. Более половины всех украшений, изготавливаемых за год на нашей планете, производятся из золота. Большую популярность среди ювелиров этот благородный металл завоевал благодаря уникальным химическим и физическим свойствам, таким, например, как стойкость к коррозии и разрушению практически во всех естественных средах. Кроме того, немаловажную роль в росте популярности золота сыграла и низкая трудоемкость его обработки.Многие люди в наше время пытаются найти себе хобби, способное приносить постоянную прибыль и при этом не требующее больших физических и умственных усилий. Таким хобби все чаще становится изготовление примитивных украшений из различных драгоценных металлов, в том числе и золота, в домашних условиях. Однако перед неопытными начинающими ювелирами часто встает непростой, но очень актуальный вопрос — как расплавить золото в домашних условиях. Сделать это правильно с использованием обычной кухонной плиты практически невозможно. Однако можно собрать из подручных материалов специальные приспособления для плавки золота.

Переплавка чистого золота

Как всем известно из школьного курса химии, плавление золота высшей пробы, имеющего минимальное количество примесей, происходит при температуре 1064-1065 градусов Цельсия. При большей температуре чистое золото очень быстро выгорает. Сплавы золота 585, 583, 375 и 300 пробы, особенно произведенные в СССР, РФ и странах СНГ, имеют более высокую температуру плавления из-за большого содержания меди в лигатуре. Хуже всего плавится так называемое турецкое золото, особенно изделия, изготовленные в 90-х годах 20-го века.

При большей температуре чистое золото очень быстро выгорает. Сплавы золота 585, 583, 375 и 300 пробы, особенно произведенные в СССР, РФ и странах СНГ, имеют более высокую температуру плавления из-за большого содержания меди в лигатуре. Хуже всего плавится так называемое турецкое золото, особенно изделия, изготовленные в 90-х годах 20-го века.

Как было указано выше, использовать кухонные плиты для переплавки золотых изделий нецелесообразно. В лучшем случае можно обжечься, в худшем устроить пожар. Поэтому плавление драгоценных металлов нужно производить только во дворе или помещении, специально переоборудованном для этой цели. Важно чтобы материалы отделки выбранного помещения, а также предметы интерьера расположенные в нем не были легко воспламеняемыми. Кроме того, лучше сделать в мастерской отдельную электрическую проводку или хотя бы установить перед розетками отдельные автоматы-выключатели либо обычные предохранители.

На крупных ювелирных производствах золото плавят в вакуумных муфельных либо электродуговых печах. Однако покупка подобных промышленных аппаратов способна разорить любого начинающего ювелира. Поэтому если у вас нет опыта и большого начального капитала, лучше использовать в качестве исходного сырья слитки золота 999 пробы. Подобные слитки можно приобрести в ближайшем государственном банке. Плавить золото высшей пробы лучше всего в маленьких тиглях, продающихся в специализированных интернет-магазинах. Для плавки золота 999 пробы достаточно разжечь в обычной печи барбекю либо в толстостенном мангале — каменные угли, и поставить тигель с насыпанным в него мелко нарезанным золотом на горящие угли. Важно постоянно поддувать огонь. Как только золото расплавится, его можно либо залить в заранее подготовленную форму, либо добавить в него мелко напиленное серебро.Однако стоит отметить, что изделие из чистого золото будет хрупким и пористым, так как при плавке в него обязательно попадет воздух из атмосферы. Для избежания этого необходимо хорошенько взболтать расплав перед заливкой в форму и после этого закалить его спиртом.

Переплавка золотого лома

Если вы хотите плавить дома золотой лом, то простым мангалом уже не обойтись. Тепла от каменного угля на костре недостаточно для переплавки золота и лигатуры. Лигатура — это смесь цветных металлов, добавляемая в чистое золото для улучшения физических свойств сплава. Обычно в лигатуре содержатся следующие металлы:

- серебро;

- медь;

- родий;

- никель;

- палладий;

- хром.

Серебро и медь в разных пропорциях содержатся в золотых сплавах желтого и красно-желтого цвета. Если в лигатуре больше меди, чем серебра, то сплав получает красных оттенок. Если больше серебра, то изделие получается желтым. Если в изделии не содержится медь, а серебра около 50 %, то оно приобретает легкий зеленоватый оттенок. Родий, никель, палладий и хром содержатся в белом золоте.

Если меди в золотом ломе содержится более 24 %, то есть лом имеет сильно красный и немного тускловатый оттенок, использовать его для фигурного литья нельзя. Такой сплав можно только подогревать и вытягивать. Также можно изготавливать из него ювелирные изделия методом печати.

Алгоритм действий:

- Перед переплавкой золотого лома сырье нужно отсортировать по оттенкам.

- Далее золотой лом необходимо измельчить. Чем меньше будут частички, тем быстрее они расплавятся.

- После этого сырье нужно засыпать в тигель и поместить в муфельную либо электродуговую печь.

- Сразу после расплавления жидкое золото необходимо вынуть из печи и залить в форму. При долгом плавлении вначале выгорает лигатура, а потом уже золото.

- Сразу после разливки золото следует закалить. Чем быстрее оно охладится, тем более крепким получится изделие, для закалки можно использовать воду и спирт.

По стопам опытных ювелиров

Если у вас нет специализированной печи, а изготавливать ювелирные изделия хочется, можно осуществлять золотые сплавы с помощью самодельной бензиновой горелки. Ее преимущество перед муфельными печами заключается в том, что открытое пламя не только расплавляет металл, но и выжигает кислород. Для изготовления подобной горелки требуются следующие детали:

Ее преимущество перед муфельными печами заключается в том, что открытое пламя не только расплавляет металл, но и выжигает кислород. Для изготовления подобной горелки требуются следующие детали:

- воздушный инжектор и пистолет (разбрызгиватель) от аэрографа, краскопульта или садового аппарата для разбрызгивания химикатов;

- банка с герметично закрывающейся крышкой;

- воздушный насос с ножным приводом для накачивания автомобильных шин (насос-лягушка) либо автомобильный компрессор;

- шланги;

- герметик.

Алгоритм сборки устройства:

- Прорезаем в верхней части банки два отверстия под шланги.

- В первое отверстие продеваем шланг от насоса, во второе — продеваем шланг, который пойдет к разбрызгивателю.

- Подсоединяем шланг к разбрызгивателю и герметизируем отверстия.

- Заливаем в банку бензин, нагоняем воздух насосом и проверяем герметичность соединений. Смесь бензина и воздуха должна выпрыскиваться только из сопла инжектора.

Если аппарат герметичен и работает, поджигаем струю смеси, выходящую из инжектора, и регулируем ее таким образом, чтобы центр пламени был синего цвета.

Если вы не знаете, как расплавить золото с помощью бензиновой горелки, вот пошаговая инструкция:

- Сначала обрабатываем тигель бурой.

- Затем помещаем в него измельченный золотой лом.

- Заливаем металл спиртом и поджигаем его.

- Когда спирт выгорит, ставим тигель на огнеупорные кирпичи.

- Разжигаем горелку и добиваемся того, чтобы пламя было синего цвета с желтыми краями.

- Плавим золотой лом на открытом огне. Когда лигатура выгорит, а золото полностью расплавиться, убираем горелку и выливаем благородный металл в заранее приготовленную форму.

- Резко остужаем золото водой.

Как видите, переплавка золотого лома с помощью самодельной горелки — очень простое занятие. Однако тех, кто захочет использовать вместо бензиновой горелки газосварочный аппарат, хочется сразу предупредить: сварочный аппарат предназначен для того, чтобы плавить сталь. Он просто испарит все золото.

Он просто испарит все золото.

Плавка драгоценных металлов с помощью газосварки — это выбрасывание денег на ветер.

Медь для заливки водой: 5 шагов (с изображениями)

Включите кузницу немного до того, как вода закипит, чтобы она могла нагреться. Когда вода закипит, выключите плиту и ОСТОРОЖНО переместите кастрюлю с водой рядом с кузницей. Теперь поместите тигель в кузницу и закройте двери кузницы, если в ней есть двери. Как только вы увидите, что металл в верхней части тигля стал жидким, дайте ему впитаться еще примерно 1-2 минуты. Это гарантирует, что весь металл полностью расплавится и будет достаточно горячим, чтобы не затвердеть, как только его вынут из кузницы.

Выньте тигель и быстро переместитесь в горшок. Медленно наклоняйте тигель до тех пор, пока не будет вытекать постоянная непрерывная струя меди. Медь следует насыпать прямо в центр горшка.

На данный момент многое происходит. Первые ~ 10 секунд вода даже не будет напрямую контактировать с медью. Кипящая вода настолько близка к точке испарения, что окружающего тепла, окружающего расплавленную медь, достаточно для превращения воды в пар.Это создает так называемую паровую рубашку: карман пара, который окружает всю массу меди в котле. Эта паровая рубашка замедляет охлаждение меди в достаточной степени, чтобы позволить ей осесть в кармане ткани, оставаясь при этом в жидкой фазе, и затем сформировать идеальный диск. Слой расплавленного флюса поднимается к вершине медного диска и сдувается паровой рубашкой. В этот момент полотно не горит, потому что оно окружено водой, которая сохраняет его прохладу и не дает доступу кислорода.Примерно через 8 секунд медь станет полностью твердой, и через пару секунд ей не хватит энергии, чтобы поддерживать паровую рубашку. Паровая рубашка рассеивается, часто с громким хлопком или грохотом, позволяя кипящей воде контактировать с медью. Как только вода соприкасается с медью, требуется всего пара секунд, чтобы охладить ее до температуры окружающей воды и отжечь в процессе. В конце вы можете видеть, что флюс неплотно прилегает к медному диску.На этом этапе медь можно легко удалить из воды щипцами или чем-то подобным. Если у вас нет щипцов, вы можете просто слить воду или подождать, пока она остынет.

Как только вода соприкасается с медью, требуется всего пара секунд, чтобы охладить ее до температуры окружающей воды и отжечь в процессе. В конце вы можете видеть, что флюс неплотно прилегает к медному диску.На этом этапе медь можно легко удалить из воды щипцами или чем-то подобным. Если у вас нет щипцов, вы можете просто слить воду или подождать, пока она остынет.

interFIRE, Сайт, посвященный улучшению расследования пожаров во всем мире.

Беланд, Бернар. Поведение меди в условиях пожара. Огонь и поджог Следователь. Vol. 44. № 4 (июнь 1994 г.). С. 40-43.

Реферат: Типовой дом может содержать несколько сотен фунтов. меди в чистом виде в водопроводных трубах и электропроводке, или в сплавах, таких как латунь и бронза.Понимание того, как ведет себя медь в условиях пожара может помочь решить вопросы в расследовании. Эта статья содержит многочисленные рисунки, иллюстрирующие различные повреждения. образцы меди.