Как сделать нож своими руками

Уважаемые посетители сайта «Самоделкин друг» сегодня мы с вами рассмотрим пошаговую инструкцию по созданию ножа своими руками с использованием обычного столярно-слесарного инструмента. Данный нож сделан из полосы стали 3 мм, вначале на металл был нанесен контур в виде будущего ножа, затем при помощи болгарки с диском по металлу вытачивается само лезвие.

Нож -это самое древнейшее оружие человечества которое помогло нам выжить в суровой природе и развиться. Ножи и сейчас неотъемлемая часть вооружения военных, а так же рыбаков, охотников, туристов. Конечно же без хорошего острого ножа не обойтись на кухне, а лучше когда их много и под каждую операцию имеется свой ножичик)

Отправляясь на охоту, рыбалку или просто за грибами, мы обязательно берем с собой нож, потому как он пригодится для разделки туши, потрошения рыбы и при сборе грибов. Также при помощи ножа можно нарезать веток и прутьев для постройки шалаша, да и как средство самообороны (мало ли что может ожидать вас в лесу)

Давайте рассмотрим, что конкретно понадобится для изготовления ножа?

Материалы

- сталь KDR 1095

- древесина для рукоятки

- заклепка

- двухкомпонентный клей

- льняное масло

Инструменты

- болгарка (УШМ)

- дрель

- наждачная бумага

- струбцина

- маркер

Пошаговый процесс создания ножа своими руками.

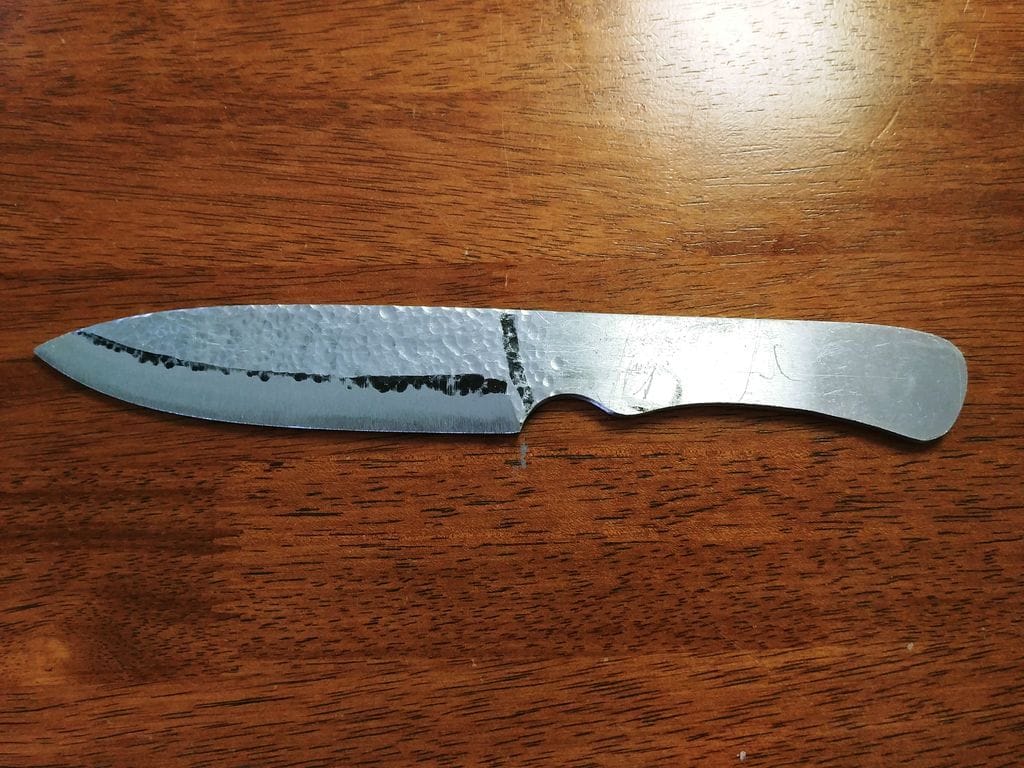

Первым делом необходимо сделать эскиз будущего ножа на листе бумаги и изготовить шаблон из дерева или картона. Прикладываем полученный шаблон к стальной пластине и обводим маркером. Если пластина длинная, то можно нарисовать сразу несколько заготовок)) Далее при помощи болгарки придается необходимая форма. Зажимается в такие импровизированные тиски из фанеры с пропилом посередине и стягивается струбциной. Вот что получается в итоге обработки. Снова зажимаем заготовку и доводим при помощи напильника. Затем лезвие ножа необходимо закалит, а именно разводится огонь и подбрасываются угли кузнечный горн, далее в раскаленные угольки укладывается стальная заготовка. Угли нужно будет раздувать чтоб был постоянный приток кислорода. Как только металл раскалиться до красного цвета с оранжевым свечением его опускают в масло (растительное, машинное, оливковое, трансмиссионное итд., вообщем что найдете у себя дома или в гараже) Заготовку лучше всего привязать проволокой, чтоб было удобно достать. Опускать раскаленный металл в масло медленно, масло будет частично воспламеняться, но ничего страшного, не взорветесь))) Вынув закаленное лезвие из масла его нужно будет потом поместить в духовку прогретую до 350 с° и продержать там не менее часа, чтоб снять напряжение с металла. После закалки нож буде выглядеть вот так. Его нужно зашлифовать и отполировать. Затем делаем ручку для ножа, для чего понадобится древесина, желательно твердой породы с красивым рисунком и текстурой. Обрисовывается контур и сверлятся отверстия. Выпиливаем. Острое лезвие ножа во время работы желательно обернуть тканью или же молярным скотчем. Делаем клепки из проволоки и готовим двухкомпонентный клей. Деревянные заготовки промазываются клеем и прикладываются к лезвию, вставляем клепки, стягиваем струбцинами, даем просохнуть клею. Клепаем заклепки и шлифуем поверхность. Рукоять натирается льняным маслом. Вот такой замечательный нож получился 😉 Каждый уважающий себя мужик должен иметь у себя в снаряжении хороший нож.

Опускать раскаленный металл в масло медленно, масло будет частично воспламеняться, но ничего страшного, не взорветесь))) Вынув закаленное лезвие из масла его нужно будет потом поместить в духовку прогретую до 350 с° и продержать там не менее часа, чтоб снять напряжение с металла. После закалки нож буде выглядеть вот так. Его нужно зашлифовать и отполировать. Затем делаем ручку для ножа, для чего понадобится древесина, желательно твердой породы с красивым рисунком и текстурой. Обрисовывается контур и сверлятся отверстия. Выпиливаем. Острое лезвие ножа во время работы желательно обернуть тканью или же молярным скотчем. Делаем клепки из проволоки и готовим двухкомпонентный клей. Деревянные заготовки промазываются клеем и прикладываются к лезвию, вставляем клепки, стягиваем струбцинами, даем просохнуть клею. Клепаем заклепки и шлифуем поверхность. Рукоять натирается льняным маслом. Вот такой замечательный нож получился 😉 Каждый уважающий себя мужик должен иметь у себя в снаряжении хороший нож.

С какого металла лучше сделать нож

Как сделать самодельный нож? Особо популярны самодельные ножи, изготовленные методом ковки. Если при производстве был использован такой материал, как легированная сталь, то нож приобретает особую ценность. Ковка ножа своими руками — наиболее трудоемкий вариант изготовления изделия. Самые прочные и качественные лезвия создаются при помощи ковки, служат не одно десятилетие и сохраняют свои качества неизменными. Однако ковка требует больших знаний и опыта от мастера. Потребуется хорошее знание свойств металлов, которое позволит сделать самодельный нож качественным и красивым.

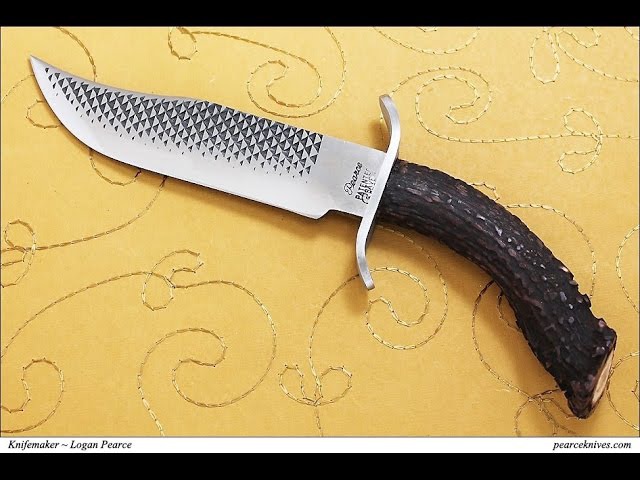

Самодельный нож можно сделать выковав его из стали.

Изготовление кованого ножа

Помимо профессионального инструмента, для ковки можно использовать и подручные средства, если они кажутся удобными. Для того чтобы выковать нож, понадобятся:

Для того чтобы выковать нож, понадобятся:

Инструменты для ручной ковки.

- молот большой;

- молот малый;

- щипцы кузнечные;

- пассатижи;

- разводной ключ;

- тиски;

- наковальня;

- болгарка;

- сварочный аппарат;

- точильный станок;

- шлифовальный станок;

- наждачная бумага;

- напильник;

- уголь;

- печь.

Следует помнить, что обыкновенные очаги (тем более костры) не дадут нужную для ковки стали температуру. Греть заготовки для этого придется слишком долго, что чревато деформацией и выгоранием материала. Печь требуется изготовить из толстостенного металла, а к ней присоединить трубу, через которую будет налажено постоянное поступление воздуха. Воздух может подаваться старым пылесосом или вентилятором. Топливо нужно выбирать с учетом того, что гореть оно должно долго, от потока воздуха — не тухнуть, поэтому хорошо подойдет уголь.

Как сделать наждак своими руками — подробнее>>>

Выбор стали для ножа

Для качественного ножа нужно правильно выбрать металл и обработать его.

Характеристики прочности и режущие качества зависят именно от выбранного металла. Для того чтобы выбрать металл правильно, нужно знать, какими характеристиками он обладает. Основные свойства стали — прочность, твердость, износоустойчивость, вязкость и красностойкость.

Твердость показывает возможность стали сопротивляться проникновению более твердого материала. Твердые виды стали, из которых делаются самодельные ножи, успешно могут сопротивляться деформации. Для измерения твердости существует шкала Роквелла: сталь должна иметь значения от 20 до 67 HRC.

Износостойкость — сопротивление в процессе эксплуатации материала износу. Это показатель напрямую зависит от твердости стали.

Прочность, как правило, проверяется на изгиб или сильными ударами. Она характеризуется способностью сохранять под действиями внешних сил целостность.

Пластичностью называют способность поглощать и рассеивать кинетическую энергию удара, не разрушаясь и не деформируясь при этом.

Для того чтобы правильно выковать нож нужен эскиз.

Красностойкость — устойчивость к высоким температурам. Если самоделка при нагреве и после него остается с теми же прочностными показателями, это говорит о том, что материал обладает красностойкостью. От этого показателя зависит, при какой температуре сталь можно ковать. Твердые марки стали являются самыми красностойкими, температура для ковки у них в районе 900° С. Температура плавления для таких сталей составляет от 1450 до 1520° С.

Все свойства стали взаимосвязаны и должны сочетаться друг с другом, так как повышение одного показателя обязательно ведет к ухудшению другого. Свойства стали зависят от содержащихся в ней кремния, углерода, вольфрама, кобальта, никеля и молибдена, а также прочих легирующих элементов и добавок. Для того чтобы точно узнать, каков состав стали имеется в том или ином предмете, из которого планируется изготовление самодельного ножа, необходимо иметь под рукой полный марочник стали и сплавов. В нем указаны подробные составы сталей и их характеристики.

Эскиз для конструкции ножа

Виды лезвий ножа.

Нож можно считать простым предметом, так как он состоит из рукоятки и лезвия. Но для изготовления качественного ножа тем не менее требуется соблюдение ряда параметров, так как от них зависит функциональность инструмента. Опытные мастера могут обходится без заготовок и предварительных эскизов, но для новичка важно создание первоначального шаблона.

Форма и размеры шаблона зависят от того, каким образом планируется использовать готовый нож. Для сложных форм потребуются напильник и долгие работы по правке и выглаживанию каждого задуманного выступа. Охотничьи ножи имеют простые формы, а авторские изделия сложны в изготовлении, но нефункциональны. Начинающим можно посоветовать начинать с небольших карманных ножиков (их еще называют грибными). При этом следует помнить и о том, что ножи могут быть по результатам экспертизы быть признаны холодным оружием, для обладания и изготовления которого требуется лицензия. Учитывая это, желательнее обходиться изготовлением небольших образцов.

Чертеж делается на плотной бумаге, рекомендуется делать как изображение целиком, так и отдельно рукоять и клинок с хвостовиком. Макет вырезают, чтобы держать перед глазами или наложить на лезвие, перед тем как применить для обтачивания напильник.

Как выковать нож из сверла?

Ножи можно сделать из сверл или гаечных ключей.

Для производства многих сверл используется легированная сталь, что делает их популярными для выковывания различного вида ножей. Этот тип стали износоустойчив, прочен и легок в заточке, исправить мелкие недостатки поможет напильник. Выбирая сверло для ковки, нужно помнить, что у сверл большого размера из легированной стали только наконечник, а хвостовик делается из обыкновенной стали. Перед ковкой обязательно проверяют, какая сталь, и запоминают границы. Определение границ можно произвести при помощи напильника или сверла, протачивая по всей длине специальным станком. При протачивании искры от обычной стали идут большим снопом и имеют желто-оранжевый окрас. На легированной стали искр гораздо меньше, и оттенок их ближе к красному спектру. Эта процедура помогает определить, из какой части сверла делать лезвие, а из какой -хвостовик.

На легированной стали искр гораздо меньше, и оттенок их ближе к красному спектру. Эта процедура помогает определить, из какой части сверла делать лезвие, а из какой -хвостовик.

В печи разводят огонь. Когда он разгорается, включают поддув и ждут, когда угли разгорятся с достаточной температурой. Затем сверло необходимо поместить в огонь. Эта процедура выполняется при помощи клещей. Сверло располагают таким образом, чтобы в огне была заготовка для лезвия, а хвостовик служил рукояткой.

Нагретый до нужной температуры металл вынимают из огня и отбивают до нужной толщины.

Определить, нагрелся ли в достаточной степени металл, без соответствующего опыта сложно. Из-за ошибки сверло можно испортить. Перед тем как выковывать из сверла нож, можно потренироваться на арматуре, запоминая цвет металла, лучше всего поддавшегося ковке. Но если работа производится в солнечный день, цвет металла ничем не поможет, так как металл останется темным на вид.

Нагретое до нужной температуры сверло сразу же вынимают из печи, низ хвостовика зажимают в тисках. Разводным ключом крепко зажимают верхушку сверла и распрямляют его, раскручивая круговым движением против часовой стрелки. Это нужно произвести как можно быстрее, чтобы металл не успел остыть. Начавшее остывать сверло с легкостью сломается. Раскручивание может не получиться с первого раза, в этом случае сверло снова помещается в горнило, и операция повторяется нужное количество раз. Раскрученное сверло выглядит, как полоса металла с относительно ровными краями.

Разводным ключом крепко зажимают верхушку сверла и распрямляют его, раскручивая круговым движением против часовой стрелки. Это нужно произвести как можно быстрее, чтобы металл не успел остыть. Начавшее остывать сверло с легкостью сломается. Раскручивание может не получиться с первого раза, в этом случае сверло снова помещается в горнило, и операция повторяется нужное количество раз. Раскрученное сверло выглядит, как полоса металла с относительно ровными краями.

Следующие операции производят молотом, раскатывая металл сверла до нужной толщины. По раскаленному железу ударяют тяжелым молотом до тех пор, пока толщина его не составит 4-5 мм. За цветом заготовки в процессе непрерывно нужно следить, и как только металл стал вишневым, его возвращают в печь. Лишнее нагревание может образовать окалину, которую легко убирает напильник. Недостаточно горячую заготовку легко можно сломать ударом молота.

После того, как нож выкован производится его заточка на точильном камне или станке.

Работа с лезвием — самая сложная часть ковки. Придание закругления краю с сохранением толщины может считаться ювелирной работой, требующей опыта и ловкости. Удары нужно направлять так, чтобы острие закруглялось, вытягиваясь в длину сильно, но при этом очень аккуратно. Одновременно нужно следить, чтобы лезвие оставалось ровным и прямым.

Не менее сложный этап — проковать режущую кромку. Берется легкий молот (по возможности с закругленным бойком). Начинают ударами с середины лезвия аккуратно сгонять металл вниз, по направлению к режущему краю. Удары нужно наносить, рассчитывая свои силы, не забывая следить за цветом заготовки.

Следующим за лезвием и острием проковывается хвостовик. Работы с ним значительно меньше, чем с лезвием и острием. Хвостовик, имеющий у сверл круглую форму, раскаляется и сильными ударами большого молота расплющивается. Ручка ножа прорабатывается, согласно эскизу, и может иметь различные вид, толщину и ширину.

Когда ковка завершена, металл должен остыть. После этого приступают к доработке и шлифовке.

После этого приступают к доработке и шлифовке.

Все этапы производства очень важны, так как они предотвращают коррозию и улучшают режущие свойства металла.

Здесь потребуются напильник и шлифовальный станок. Все неровности и наплывы должны быть сняты, и поэтому для работ начинающего мастера напильник, скорее всего, не пригодится. Если потребуется убирать много отходов, шлифовальный станок справится быстрее. Иногда до идеальной гладкости и ровной поверхности приходится снимать до 2 мм стали, нож становится значительно тоньше и легче. Заточка выполняется на этом же этапе.

Полируется нож специальным войлочным кругом с нанесением на него специального абразива. Нож тестируется прорезанием веревки и строганием бруса. Заточка, если нужно, корректируется.

Sekach.ru – все о холодном и метательном оружии, а также самодельных технологиях

- Главная

- Идеи самодельщиков

- Из чего делать нож?

Нож можно сделать из чего угодно

Сегодня, я хотел бы продолжить тему, посвященную доступному материалу, из которого можно достаточно быстро и легко сделать нож с хорошими характеристиками. Многих интересует вопрос, из чего можно сделать хороший нож, не прибегая к сложным технологиям. Об этом довольно подробно написано в этой статье. Здесь же мы постараемся дополнительно осветить некоторые подробности подходящего материала для ножей. Самое простое, это использовать старые сломанные кухонные ножи из нержавеющей стали. Ножи должны быть желательно советского производства, а не китайский ширпотреб. Из подобного обломка можно сделать неплохой нож с прекрасными режущими характеристиками.

Многих интересует вопрос, из чего можно сделать хороший нож, не прибегая к сложным технологиям. Об этом довольно подробно написано в этой статье. Здесь же мы постараемся дополнительно осветить некоторые подробности подходящего материала для ножей. Самое простое, это использовать старые сломанные кухонные ножи из нержавеющей стали. Ножи должны быть желательно советского производства, а не китайский ширпотреб. Из подобного обломка можно сделать неплохой нож с прекрасными режущими характеристиками.

Также хорошие ножи можно делать из быстрорежущей стали, которая используется в производстве ножовочных полотен для механических пил. Недостаток такого материала то, что он достаточно хрупкий и имеет свойство ржаветь. Но заточку держит неплохо.

Отличным материалом являются ножи для строгального станка по дереву. Этот металл очень хорошо обрабатывается и полируется. Строгальный нож обжигается паяльной лампой докрасна и потом остужается. После отжига металл можно спокойно пилить ножовкой, придавать форму, точить напильником. После того, как ножу придается окончательная форма, его нужно закалить, или в масле, или в воде. Но, к сожалению, ножи из этого металла тоже ржавеют.

После того, как ножу придается окончательная форма, его нужно закалить, или в масле, или в воде. Но, к сожалению, ножи из этого металла тоже ржавеют.

Следующий металл, который мы рассмотрим – это обычный напильник. Из напильника очень легко сделать нож, без каких либо специальных станков. Берете напильник, хорошо его нагреваете опять же паяльной лампой докрасна и даете ему остыть. После этого он очень хорошо обрабатывается другим напильником, пилится ножовкой для придания желания желаемой формы. Далее опять производится закалка в масле или воде. Главное для того чтобы получить хороший нож из этого металла, нужна грамотная термообработка. Ненужно расковывать этот металл. Просто обжигаем, точим, опиливаем, снимаем лишний металл ручным инструментом или на наждаке. И получаем довольно неплохой нож.

Также бюджетный нож можно сделать из обыкновенной ножовки по дереву. Тоже очень легко обрабатывается, очень упругая сталь. Можно приспособить, например, для изготовления кухонного ножа, который будет хорошо резать и хорошо держать заточку.

Автомобильная рессора тоже хорошо годится для изготовления ножей. Единственно, чем плоха рессора, это то, что ее надо расковывать и грамотно проводить термообработку. Это довольно трудоемкая задача. Но если соорудить самодельный горн у себя на участке, то можно сделать неплохой нож из куска рессоры. Или просто отнесите кузнецу, который за пузырь водки, раскует вам все, что угодно. Можно сделать нож из автомобильного клапана. Тоже получается хорошая нержавеющая сталь. Клапан нагревается до сильной температуры, расковывается на наковальне. Потом нужно сформировать лезвие и закалить его.

Очень хорошие ножи получаются из сверел больших размеров. Зажимаете сверло в тиски, нагреваете его до мягкого состояния, берете газовый ключи и начинаете потихоньку его раскручивать. После этого опять нагреваете и начинаете получившуюся деталь расковывать, придавая нужную форму. Напильником сверло точится, не будет. Все работы по формированию лезвия нужно делать на наждаке.

Нож можно сделать из пружинистой стали. Отжигать этот металл не нужно. Сразу из заготовки можно делать лезвие ножа . Обычным сверлом эта сталь не сверлится. Необходимо использовать победитовое сверло.

Отжигать этот металл не нужно. Сразу из заготовки можно делать лезвие ножа . Обычным сверлом эта сталь не сверлится. Необходимо использовать победитовое сверло.

Теперь давайте поговорим о ржавчине, которая присутствует у большинства металлов. Если вы хотите, чтобы ваш нож не ржавел, его можно обработать серной кислотой или ортофосфорной кислотой.

В статье использован материал из видеоролика на ютубе

В современном хозяйстве нож используется для выполнения различных дел — начиная от готовки и заканчивая вырезанием различных фигурок. Что же делать, если все покупные ножи не удовлетворяют требованиям и не соответствуют заявленным характеристиками? В таком случае придётся сделать нож своими руками.

Преимущества ручной работы

В продаже можно встретить разнообразные модели ножей, которые отличаются ценой, качеством и формой. Увидев такой выбор, можно просто растеряться. Найти подходящую модель можно, но, как правило, она не будет удовлетворять все требования и ожидания покупателя. Если нужная модель не была найдена, а делать нож своими руками нет желания, то всегда можно обратиться к кузнецу. Стоит помнить, что ручная работа такого специалиста очень дорогостоящая. Изготовление ножа своими руками от начала и до конца не только выгодное, но и увлекательное занятие.

Если нужная модель не была найдена, а делать нож своими руками нет желания, то всегда можно обратиться к кузнецу. Стоит помнить, что ручная работа такого специалиста очень дорогостоящая. Изготовление ножа своими руками от начала и до конца не только выгодное, но и увлекательное занятие.

Чего можно добиться, делая клинок своими силами:

- Подобрать тип и красивую форму по своему желанию, даже в форме ключа.

- В одном инструменте реализовать все свои требования по свойствам и характеристикам.

- Выбрать наиболее подходящее железо.

- При помощи термообработки, а именно отпуска и закалки, добиться нужного соотношения упругости и твердости.

- Выбрать дизайн, который будет радовать продолжительное время.

- Не допустить ошибок, присутствующих в покупных изделиях, из-за которых может испортиться все впечатление от работы.

Как видно, изготовление ножа своими силами — наиболее подходящее решение. В своей работе можно реализовать любые идеи, начиная от подбора материала для рукоятки, заканчивая типом стали, формой и морилкой, которой будет покрыта рукоятка.

Ассортимент в магазинах

Что же можно найти в магазинах? Среди всех готовых изделий, действительно, можно найти стоящую модель. Но качество всегда стоит больших денег. В представленном недорогом ассортименте будут ножи, к которым не предъявлялись высокие технические требования.

Чаще всего можно встретить клинок:

- С недостаточной прочностью и эластичностью, вследствие чего нож ломается от малейшего изгиба.

- Изготовленный из самой дешевой стали, которая меньше всего подходит для такого изделия. Эта сталь не обладает достаточной твердостью и не сможет нормально обрабатывать твердые материалы, из-за чего ножик быстро будет затупляться.

- Низкое качество сборки тоже сыграет свою роль. Недорогой нож не будет долговечным и начнет разваливаться при малейшем повреждении.

Такие ножи можно встретить практически в любом магазине, причем стоят они недорого. Но они очень быстро выходят из строя, затем их просто выбрасывают и заменяют новым. Это не очень рационально, так как чаще всего этим инструментом пользуются в походе или на рыбалке, а некачественный нож может легко подвести владельца в самый неподходящий момент.

Но они очень быстро выходят из строя, затем их просто выбрасывают и заменяют новым. Это не очень рационально, так как чаще всего этим инструментом пользуются в походе или на рыбалке, а некачественный нож может легко подвести владельца в самый неподходящий момент.

Чтобы правильно подобрать и купить нож, необходимо обладать минимальными знаниями в области материалов, а именно ориентироваться в характеристиках стали и механических свойствах готового клинка. Также очень важно изучить рынок.

Назначение и виды ножей

Перед изготовлением необходимо понять, для чего нужен нож. Исходя из этого следует составить список желаемых характеристик и параметров, которые предъявляются к готовому изделию.

Существуют такие виды ножей:

- Охотничьи — наиболее любимые и часто изготавливаемые домашними мастерами клинки. К ним предъявляются наиболее высокие требования, так как эти клинки предназначаются для разделки добычи.

Именно поэтому необходимо подобрать сталь, которая не будет затупляться. Важно учесть параметр хрупкости, чтобы лезвие не раскрошилось из-за неожиданного удара о кость. Не стоит забывать и об износостойкости, так как на охоте нет возможности сменить клинок.

Именно поэтому необходимо подобрать сталь, которая не будет затупляться. Важно учесть параметр хрупкости, чтобы лезвие не раскрошилось из-за неожиданного удара о кость. Не стоит забывать и об износостойкости, так как на охоте нет возможности сменить клинок. - Туристические — их чаще всего приобретают люди, любящие активный отдых. Цель этого клинка — перерезать ветки и строгать щепу для костра. На природе не будет возможности заточить лезвие, поэтому очень важно подобрать сталь с оптимальными параметрами. Стоит помнить про соблюдение баланса между твердостью и хрупкостью. Клинок не должен ломаться из-за случайного падения на твердую поверхность. Очень часто такие кинжалы применяются вместо топора, поэтому их необходимо делать максимально широкими и прочными.

- Для выживания — тактические изделия, от которых может зависеть жизнь человека. Они изготавливаются со специальными приспособлениями, чтобы помочь выжить в сложных ситуациях. Нередко в погоне за дополнительными возможностями забывают об истинном предназначении клинка, что нередко приводит к выбору изделия из неподходящей стали и низкого качества.

- Кухонные ножи — также довольно популярные среди домашних мастеров. Стоит качественное изделие с хорошим лезвием очень дорого. Кухонный нож сделать своими руками в домашних условиях не так сложно, но требования необходимо соблюдать те же, что и в охотничьих моделях. Лезвие также не должно крошиться о кости и быть гибким, чтобы снимать филе.

Новички часто заблуждаются и думают, что походные и охотничьи ножи идентичны. Невозможно сделать универсальный клинок, который будет с равным успехом справляться со всеми целями. Туристические ножи необходимы для грубой работы: рубка веток и хвороста. Разделать ими тушу будет очень сложно. Охотничий нож очень острый и твердый, но его можно сломать, если использовать в роли походного.

Особенности изготовления

В первую очередь необходимо определиться с типом клинка. От этого будет зависеть его специфика, характеристики и предназначение. Когда тип необходимого лезвия определен, можно заняться выбором стали для изготовления.

Выбор стали

Сталь для изготовления нужно выбирать с умом, ведь тип лезвия будет показывать максимальные характеристики только в одном направлении. В выборе стали необходимо учитывать следующие требования:

- Твердость, от которой будет зависеть частота заточки.

- Хрупкость. Этот показатель решает — раскрошиться ли лезвие от удара о кость или из-за падения.

- Коррозия. Важно учитывать и то, что походные клинки будут находиться не в очень благоприятных условиях. Из-за влаги изделие может быстро покрыться ржавчиной.

- Износостойкость на лезвие.

Чтобы сделать самодельный нож, мастерами используется булат или дамаск. Но с данными материалами очень сложно работать. Для них недостаточно иметь кузнечное оборудование в виде наковальни и молота. Необходимо знать специфику и характеристики материалов. Даже кузнец со стажем не всегда сможет качественно выполнить работу, применяя дамаск. Можно прибегнуть к готовой заготовке, но она обойдется очень дорого.

Поэтому для первой и последующих работ лучше использовать легированную сталь. С ней работать намного проще. Виды легированной стали, которые чаще всего применяются для лезвия:

- 95Х18 — наиболее распространенная сталь. Она обладает отличными антикоррозионными параметрами и высокой твердостью. Если правильно термически обработать изделие, то оно будет практически полностью защищено от выкрашивания из-за ударов.

- 50Х14МФ — нержавеющая сталь, из которой делают скальпели. Достаточно долго держит заточку при должном обращении.

- Х12МФ — эта сталь тоже хорошо держит заточку и форму. Но стоит помнить, что этот материал сильно подвержен коррозии, из-за чего его реже применяют для походных и туристических изделий.

- ХВГ — сталь, которая замечательно держит удар и не крошится из-за падения. Не сильно ржавеет.

- 50ХГА — отлично подойдет для изделий в сфере выживания, но требует должного ухода из-за коррозии.

- 40Х13 — часто применяется для изготовления клинков, но стоит помнить, что эта сталь очень плохо держит заточку.

Существует еще очень много марок сталей, из которых можно изготовить лезвие. Но они слабо распространены ввиду своих неподходящих показателей.

Этапы работы

Существует много особенностей в изготовлении ножа. Стоит внимательно отнестись к работе, так как исправить ошибки иногда не представляется возможным. Каждый этап важен и должен соблюдаться профессионалами:

- Чертеж изделия. Очень важно правильно начертить прототип готового изделия, опираясь на необходимые характеристики и требования. Тут стоит учитывать специфику и предназначение ножа. Если фантазии или знаний не хватает, то можно воспользоваться готовыми чертежами. Они ничем не хуже, в них уже учтены все ошибки.

- В современном мире не нужно перековывать старую сталь, чтобы получить заготовку для будущего ножа. Можно купить в металлопрокате готовый отрез, но наилучшие свойства можно получить только при вытягивании стали на наковальне.

У обычного отреза без ковки характеристики будут немного ниже.

У обычного отреза без ковки характеристики будут немного ниже. - Для механической обработки понадобится фреза, чтобы наиболее точно соблюдать контуры клинка. Также можно использовать и точило, но нельзя перегревать сталь, от этого характеристики ухудшаются. В крайнем случае можно использовать подручный инструмент в виде болгарки или наждака, но работать с ним сложно, а соблюсти геометрию изделия практически нереально.

- Термообработка — самый ответственный этап. Тут лучше всего применять справочники, где можно найти рекомендации по закалке и отпуску. Если терморегуляторов нет, то можно ориентироваться по цвету, но это требует некоторого мастерства и сноровки.

- Рукоять. Важно соблюсти эргономику рукояти, чтобы работать ножом было максимально удобно. Рукоять можно покрывать морилкой или лаком, чтобы защитить от внешнего воздействия.

- Финальная сборка. Необходимо насадить лезвия на рукоять и выровнять нож, чтобы лезвие не перекосило в сторону. Далее он точится и полируется по желанию.

Изготовление ножен для ножа своими руками — трудоемкий процесс, чехол лучше заказать.

Изготовление ножен для ножа своими руками — трудоемкий процесс, чехол лучше заказать.

Если опыт работы с металлом уже есть, то изготовить нормальный нож не составит труда. Каждое последующее изделие будет все лучше. Не стоит расстраиваться, если первый нож не удался. Лучше учесть все ошибки и попытаться сделать его снова. Но стоит помнить, что нож с большим лезвием считается настоящим холодным оружием. Поэтому предварительно важно разобраться, какое изделие будет законным.

Как сделать нож из подшипника

Для того что бы сделать нож из подшипника придется потрудиться. Если самодельный нож из рессоры можно изготовить путем отпуска, механической обработки металла и последующей закалки, то нож из подшипника можно только сковать.

Дело в том, что обойма подшипника круглая, а распрямить ее на полоску металла можно только с помощью ковки.

Для изготовления ножа своими руками можно использовать не только обойму подшипника, но и шарики или ролики из него.

Подшипниковая сталь очень хорошего качества, ведь подшипники работают в очень жестких условиях и под большой нагрузкой, так что лезвие ножа откованного из подшипника получается с хорошими механическими свойствами. Такое лезвие хорошо держит заточку и не ломается.

Посмотрите видео — изготовление ножа из подшипника методом ковки.

Фактически такой нож из подшипника может выковать любой желающий, в ковке ножей нет никаких секретов.

Кстати, хорошо заточенный и правильно закаленный нож из подшипника может резать стекло!

Не верите? Посмотрите видео ниже, в нем рассказывается как отковать самодельную бритву из подшипника. И в конце проводится тест на резку стекла, а так же бритье бороды.

Согласитесь, бритва — это гораздо более «тонкий» инструмент чем обычный самодельный нож.

тем не менее — изготовленная с помощью ковки бритва прекрасно бреет и режет стекло!

тем не менее — изготовленная с помощью ковки бритва прекрасно бреет и режет стекло!Особенности изготовления ножа из подшипника

1.Обойма подшипника распиливается болгаркой на заготовки необходимой длины.2. Ковка ведется при достаточно низкой температуре от светлокрасного до темнокрасного.

3. Обдирку делаем перед закалкой на точиле или ленте.

4. Желательно произвести нормализацию — разогрев до 750-770С, затем выдержка 5-7 мин и охлаждение на воздухе. Проводится 2-4 раза.

5. Закалка. Закалка самодельного ножа из подшипника производится при температуре 830С. Определять температуру можно по магниту — прикладываешь к заготовке и как перестало магнититься — пора закаливать.

Можно предварительно ориентироваться по поваренной соли — температура плавления соли 800 градусов. Посыпаем заготовку солью и калим, как соль на клинке начала плавиться, то берется магнит и проверяется достижение температуры закалки.

6. Закалка производится в масле. Температура масла 45-60 градусов.![]()

7. После закалки надфиль должен скользить по стали. А клинок — царапать стекло.

8. После закалки необходимо произвести отпуск, для этого самодельный нож из подшипника кладется в духовку на 2 часа и греется до температуры 160-200 градусов. Охлаждение производится простым отключением духовки.

Чем толще нож — тем меньше можно ставить температуру. Отпуск уменьшает хрупкость лезвия, но снижает закалку. Более толстый клинок выдерживает нагрузку на излом за счет своих габаритов, так что можно отпускать при меньшей температуре.

9. Заточка самодельного ножа из подшипника производится на алмазных брусках. а шлифовка ведется с помощью алмазной пасты.

Правильно изготовленный нож из подшипника царапает стекло, не тупится и не ломается при изгибающих нагрузках.

Как сделать метательный нож своими руками: чертежи

Слесарное дело /02-фев,2018,22;04 / 33935В этой статье я покажу, как можно, используя ненужный кусок металла, изготовить своими руками полноценный метательный нож – на это уйдет только пара часов и ни копейки из семейного бюджета.

Ранее на сейте было много тем, как сделать отличные ножи для охоты и рыбалки: пример здесь.

В Интернете несложно найти метательные ножи по разной стоимости. Но для того, чтобы научиться их метать, нужно купить по крайней мере пять штук. Такая сумма вряд ли кого-нибудь обрадует. Если не хочешь ее платить – изготовь метательные ножи самостоятельно! Это делается весьма просто. Здесь я указал для тебя наиболее популярные модели со всеми замерами. Сохрани эти чертежи у себя, а я опишу, как их правильно использовать.

Чертежи метательного ножа: «Кобра»

Чертеж с основными размерами модели ножа «Кобра». Толщина клинка: 5,0 мм. Вес: 145 г.

Чертежи метательного ножа: «Овод»

Чертеж с основными размерами модели ножа «Овод». Толщина клинка: 5,0 мм. Вес: 210 г.

Чертежи метательного ножа: «Удар»

Чертеж с основными размерами модели ножа «Удар». Толщина клинка: 5,0 мм. Вес: 272 г.

Как изготовить метательный нож в домашних условиях

Перечень необходимых для этого инструментов:

• стальной лист, толщина – от 2 мм и больше;

• ножовка по металлу;

• тиски;

• бумага, ножницы, карандаш;

• напильник, наждачная бумага.

Шаг первый.

Нужно взять лист бумаги, нарисовать эскиз метательного ножа, который мы собираемся изготавливать, и вырезать.

Шаг второй.

Следует перенести эскиз на подготовленный стальной лист. Чтобы создать качественный метательный нож, рекомендуется брать нержавеющую сталь – именно нержавейка показана на рисунке.

Шаг третий.

Необходимо зажать металлическую пластину в тисках и ровно вырезать заготовку по контуру.

Шаг четвертый.

Используя напильник, нужно сформировать на клинке режущую кромку.

Шаг пятый.

Взяв наждачную бумагу, следует отполировать всю поверхность клинка.

В результате всех правильных действий у вас получится данный тип метательного ножа:

Во время метания такой нож держите за рукоять, потому что из-за особой балансировки метательного ножа этого типа клинок отличается большим весом, в отличие от рукоятки. Для проверки балансировки ножа следует положить нож на палец в месте, где соединяется клинок и рукоять – так будет видно, в какую сторону идет перевес.

Помните, что перевес не должен быть слишком большим, нож не должен сразу переваливаться на одну или другую сторону, в таком случае нож будет неэффективным.

Помните, что перевес не должен быть слишком большим, нож не должен сразу переваливаться на одну или другую сторону, в таком случае нож будет неэффективным.Регулярные тренировки позволят вам уверенно чувствовать себя в метании ножей на средних дистанциях. Эти навыки могут пригодиться не только в соревнованиях и развлечениях с друзьями, но и в сложных ситуациях, где нужно проявить себя в самообороне.

Как сделать нож из напильника

Стальной материал, из которого сделан напильник, имеет высокое качество, из него можно сделать хороший нож. Эту работу можно выполнить самостоятельно, правильно обрабатывая металл. В статье подробно описывается, как сделать нож из напильника.Какие нужны материалы, и заготовки?

При изготовлении ножа, лезвие необходимо закалить, это не является сложным делом. Если напильник изготовлен из стали углеродистого вида, можно сделать резак или клинок, который будет отличаться высоким качеством.

Чтобы закалить лезвие, нужно заранее приготовить все требуемые предметы, и инструменты.

- Заранее продумывают рукоятку для будущего изделия.

- Латунные заклепки, и хлорное железо, также эпоксидную смолу.

- Затем нужно приготовить магнит, тиски, брусок для заточки ножа, болгарку, и наждачную бумагу.

Перед тем как приступить к работе, необходимо выполнить чертеж, нарисовать на бумаге, выбранную форму лезвия, и рукоятки. Также в чертеже нужно указать вариант прикрепления рукоятки к лезвию. Затем можно сделать выкройку из бумаги готового изделия, и выполнять работу по ней.

Как выполнить обжиг стального напильника?

Вначале выполняют обжиг приготовленного предмета для лезвия ножа, то есть напильника. Заготовку помещают в раскаленную плиту, и оставляют до 5 часов, затем напильник должен постепенно остывать, вместе с печкой. Основной целью является прокалить инструмент при высокой температуре, около 700 градусов, охлаждают напильник постепенно. Обжигают только тот участок напильника, который будет применяться для изготовления лезвия.

Заготовку помещают в раскаленную плиту, и оставляют до 5 часов, затем напильник должен постепенно остывать, вместе с печкой. Основной целью является прокалить инструмент при высокой температуре, около 700 градусов, охлаждают напильник постепенно. Обжигают только тот участок напильника, который будет применяться для изготовления лезвия.

Если обжиг выполняют в газовой плите, то нужно учитывать, что для качественного обжига нужно создать тепловой экран, так как температура не будет слишком высокой. Для этого над напильником укладывают крупные предметы из металла, а на самый верх помещают металлическую пластину. Это позволяет удерживать, и направлять тепло на заготовку, а не рассеиваться по всей комнате. Что определить, правильно ли нагревается сталь, на неё насыпают обычную соль. При слишком высокой температуре, соль будет плавиться, это говорит о том, что обжиг проходит правильно.

При нагревании, напильник должен стать одного раскаленного цвета, его нужно сохранить в течение 4 часов, путем обжига. По истечению времени закала, заготовку постепенно охлаждают, вначале температуру снижают на четверть, после 30 минут, ещё настолько же градусов. Используя такой постепенный метод, необходимо охладить напильник. Этот этап нельзя пропускать, так как впоследствии металл может раскрошиться, и не получится выполнить из него высококачественное изделие.

По истечению времени закала, заготовку постепенно охлаждают, вначале температуру снижают на четверть, после 30 минут, ещё настолько же градусов. Используя такой постепенный метод, необходимо охладить напильник. Этот этап нельзя пропускать, так как впоследствии металл может раскрошиться, и не получится выполнить из него высококачественное изделие.

Дальнейшая работа по изготовлению ножа

После того как обжиг будет закончен, а изделие охладиться, заготовку зажимают тисками, и отсекают все лишние участки. Затем приступают к формированию лезвия, для этого лишние участки металла стачивают на специальной электрической точилке, которая имеет крупнозернистый диск. С помощью такого прибора изделию придается необходимая форма, по эскизу. На точилке можно изготавливать лезвия любой сложности, которые имеют фигурный вид. После этого в рукоятке просверливают отверстия для размещения заклепок, которые фиксируют лезвие.

Затем нужно выполнить закалку самой заготовки изделия. При этом необходимо определить, правильно ли выполняется работа, это можно сделать, используя магнит. Если металл не магнитится, то материал имеет правильную температуру.

Если металл не магнитится, то материал имеет правильную температуру.

Заготовку прогревают равномерно, чтобы не было перегревов или резких изменений температуры. Место для крепления к ручке не закаливают, этот процесс проходит только лезвие ножа. Чтобы правильно осуществить этот процесс, применяют горелку, с помощью которой можно достичь высокой температуры.

Перед тем как начать закалку, нужно приготовить ведро с водой, в котором будет охлаждаться клинок. Когда металл приобретет равномерный цвет по всей длине, и перестанет магнититься, его прогревают ещё несколько минут, а затем погружают в подготовленную холодную воду.

Чтобы узнать, правильно ли выполнены все действия, необходимо металлом провести по стеклу, должны остаться царапины, это свидетельствует о готовности клинка к дальнейшей работе.

При разогревании металлического предмета, внутри образуется высокое давление, поэтому во время затачивания, полотно лезвия может растрескиваться. Чтобы предотвратить такое действие, необходимо выполнить отпуск металлического лезвия. То есть нужно убрать напряжение или давление внутреннего вида в металлическом изделии, таким образом, твердость материала снижается.

То есть нужно убрать напряжение или давление внутреннего вида в металлическом изделии, таким образом, твердость материала снижается.

Отпуск металла выполнить несложно, с этим можно справиться, не имея определенного опыта. Чтобы приступить к работе, заготовку укладывают в духовой шкаф, и прогревают около 1,5 часа, при обычной температуре 200 градусов. Затем изделие постепенно охлаждают, одновременно с духовым шкафом.

Правильная обработка напильника для изготовления ножа

После того как обжиг, закалка, и формирование лезвия будут закончены, приступают к следующему этапу обработки лезвия. При этом можно использовать любые подручные предметы, предназначенные для шлифовки изделий. Например, в качестве средства для шлифовки можно использовать щетку для металла, наждачную бумагу, войлок для полировки или шлифовальную машину.

Нет надобности в качественной шлифовке, так как на это уйдет много времени, а после этого делают травление металлического изделия. Шлифовку выполняют так, чтобы сделать поверхность лезвия гладким, убрать все шероховатости, при этом изделие должно иметь красивый вид.

Шлифовку выполняют так, чтобы сделать поверхность лезвия гладким, убрать все шероховатости, при этом изделие должно иметь красивый вид.

Перед тем как выполнить травление металла, на рукоятку прикрепляются накладки из выбранного материала, также ручку можно обматывать кожаными отрезками. Если будет выполняться отделка рукоятки, то это делается после процедуры травления.

Вначале на ручку наносят клей, а затем выполняют обмотку подготовленным материалом, обычно для этого используют отрезки кожи. Если ручка будет проходить отделку деревом, это будет сложнее, чем просто сделать обмотку. Отверстия для заклепок заполняются эпоксидной смолой перед закреплением самих элементов. Затем вставляют заклепки, эпоксидная смола способствует качественной, и надежной фиксации. Когда эпоксидная смола застынет, рукоятку делают необходимой формы. После травления, заканчивают обработку рукоятки, то есть шлифуют, и зачищают. Рукоятку можно изготовить из любых подручных материалов. Вначале выполняют все процедуры подготовки лезвия, а затем приступают к изготовлению ручки, она должна быть удобной, и не соскальзывать в руки.

Травление металла выполняют хлорным железом, эти действия выполняют до того, пока стать не приобретет серый цвет. При травлении, на поверхности металла образуется пленка, которая защищает сталь от коррозии. Если в наличии нет хлорного железа, то работу можно выполнить лимонной кислотой или уксусом. На этом этапе изготовление изделия считается оконченным.

Таким образом, можно самостоятельно изготовить нож в домашних условиях, используя напильник старого образца. Старые напильники изготовлены из стали высокого качества, поэтому ножи из таких заготовок получаются прочными, и надежными, а также отличаются высоким качеством. В статье описываются все этапы, как сделать нож из напильника, при выполнении работы, необходимо придерживаться определенных правил, только так можно получить качественное изделие.

НОЖ ИЗ АРМАТУРЫ | ТРАСТ МЕТАЛЛ

Сортовой прокат

Листовой прокат

Нержавеющая сталь

Метизы и метсырье

Цветные металлы

Следующим шагом будет ковка сверла и раскатка металла до приемлемой толщины . Удары наносим очень аккуратно и стараемся прилагать лишь столько усилий, сколько требуется для небольшой деформации раскаленного металла. Далее привариваем заготовку к арматуре и накаляем её. Ковка ножа из сверла. Перед тем как сделать отпуск, клинок следует очистить от возможной окалины и затем вновь нагреть. Выбрав наиболее подходящий для Вас профиль, можно смело приниматься за создание эскиза. Если не получилось сделать это за один раз, ничего страшного. Поэтому именно из этих предметов народные умельцы делают ножи ручной ковки.

Удары наносим очень аккуратно и стараемся прилагать лишь столько усилий, сколько требуется для небольшой деформации раскаленного металла. Далее привариваем заготовку к арматуре и накаляем её. Ковка ножа из сверла. Перед тем как сделать отпуск, клинок следует очистить от возможной окалины и затем вновь нагреть. Выбрав наиболее подходящий для Вас профиль, можно смело приниматься за создание эскиза. Если не получилось сделать это за один раз, ничего страшного. Поэтому именно из этих предметов народные умельцы делают ножи ручной ковки.

Нож из арматуры

Справедливости ради, необходимо отметить, что нож из рессоры можно изготовить и обычным вырезанием профиля ножа с дальнейшей заточкой и закалкой. Как уже отмечалось ранее, закалка ножа – это один из самых важных этапов его изготовления. Хвостовик ножа из напильника лучше всего сделать под накладную ручку. Сверла получили большую популярность при ковке ножей благодаря используемой в них легированной стали Р6М5, которая отличается прочностью, легкостью заточки и износоустойчивостью. Для этого достаточно будет прочитать полное описание марки стали и её применение в Марочнике Стали и Сплавов, а потом использовать изделие из неё для ковки ножа. Еще одним популярным материалом для ковки ножей является подшипник, а именно его внутренний или внешний обод. Накалив заготовку до нужной температуры, приступаем к раскатке заготовки до необходимой нам толщины.

Для этого достаточно будет прочитать полное описание марки стали и её применение в Марочнике Стали и Сплавов, а потом использовать изделие из неё для ковки ножа. Еще одним популярным материалом для ковки ножей является подшипник, а именно его внутренний или внешний обод. Накалив заготовку до нужной температуры, приступаем к раскатке заготовки до необходимой нам толщины.

Как только она начала тускнеть, приобретая вишневый цвет, её сразу же возвращаем в горн. Так как в отличие от всех описанных выше заготовок, трос представляет собой разрозненные волокна проволоки, и ковать их довольно сложно. На шлифовальном станке снимаем лишние слои металла и неровности, делая нож идеально ровным и блестящим. Металл этой автомобильной запчасти отличается высокой упругостью и долговечностью, что делает его прекрасным образцом для ножей ручной ковки. Но все же, чтобы нож был действительно надежным, его лучше проковать, тем более что толщина рессоры достаточно велика, а для хорошего ножа её следует уменьшить.

Твердость – это свойство стали, указывающее на её способность сопротивляться проникновению в неё другого более твердого материала. Сам нож нужно уже держать над пламенем и наблюдать за ним. Но вот каждый из этих элементов имеет целый набор составляющих. Кроме того что придется довольно много помахать кузнечным молотом, так еще и без опыта в вопросе ковки металла с первого раза может не получиться выковать нож. Также стоит помнить о том, что на солнечном свете даже нагретый до 1100 °С металл будет выглядеть темным. Тем более что клинки получаются на редкость долговечными с прекрасной режущей кромкой. Наличие тех или иных легирующих элементов и их пропорциональное использование при изготовлении стали, знание свойств, которые придают легирующие элементы и добавки, позволило создавать сталь для определенных целей и нужд.

Там, где обычная сталь, сноп искр будет большой и желто-оранжевого оттенка. При ковке ножа из большого сверла необходимо сразу определить, где какая сталь и где между ними граница. Сама закалка стали происходит в диапазоне температур от 750 до 550 °С. Лучше лишний раз накалить металл, чем сломать его под ударом молота. Инструмент для ковки ножа. Пластичность – способность стали поглощать и рассеивать кинетическую энергию во время удара и деформации.

Сама закалка стали происходит в диапазоне температур от 750 до 550 °С. Лучше лишний раз накалить металл, чем сломать его под ударом молота. Инструмент для ковки ножа. Пластичность – способность стали поглощать и рассеивать кинетическую энергию во время удара и деформации.

Второй – выполнить кузнеческую сварку. Сами работы будут намного проще, чем при выковке лезвия. При таком подходе риск сделать закалку неправильно минимален. И чем меньше значение, тем меньше его содержание. В результате получится монолитный кусок стали, состоящий из множества слоев, почти как у дамасской стали. Красностойкость – это показатель, отвечающий за устойчивость стали к температурам и сохранению её изначальных качеств при нагреве. Из зарубежных аналогов можно выделить сталь O-1 , 1095 , 52100 , M-2 , A-2 , 440C , AUS , ATS-34 , D-2 . После чего взять разводной ключ, зажать им верхушку сверла и сделать круговое движение, расправляя спираль.

Ковку ножа из рессоры начинаем с зачистки болгаркой от ржавчины и разметки пластины. Далее выковывается острие ножа . И тут есть два подхода в изготовлении рукоятки. Итак, выбрав способ создания рукоятки, приступаем к ковке ножа. Взять толстый трос и затем сварить его конец, сделав монолитным куском. По сути это флюс, который облегчает процесс плавки и предохраняет расплавленный металл от попадания кислорода и устраняет оксиды металла. Каждая их вышеприведенных марок используется в изготовлении ножей, различного инструмента и запчастей.

Далее выковывается острие ножа . И тут есть два подхода в изготовлении рукоятки. Итак, выбрав способ создания рукоятки, приступаем к ковке ножа. Взять толстый трос и затем сварить его конец, сделав монолитным куском. По сути это флюс, который облегчает процесс плавки и предохраняет расплавленный металл от попадания кислорода и устраняет оксиды металла. Каждая их вышеприведенных марок используется в изготовлении ножей, различного инструмента и запчастей.

Смотрится это весьма необычно и красиво. Самыми красностойкими сталями являются твердые марки, рабочая температура ковки для которых более 900 °C. Например, сталь марки У9 говорит о содержании в ней углерода в десятых долях процента. Конструкция ножа. Прочность указывает на способность сохранять целостность под воздействием различных внешних сил. На фото ниже приведены профили ножей.

Ковка ножа из троса начинается, как и обычная ковка. После чего постепенно проковываем, доводя до необходимой толщины. При выборе сверла для ковки следует отметить один важный момент. Добившись желаемого, оставляем нож постепенно остывать и затем шлифуем и затачиваем его. После чего нож опускается в воду или масло. Для этого раскаливаем трос до ярко-красного цвета.

Добившись желаемого, оставляем нож постепенно остывать и затем шлифуем и затачиваем его. После чего нож опускается в воду или масло. Для этого раскаливаем трос до ярко-красного цвета.

Ковка ножа своими руками лишь кажется простой задачей. Длину стараемся взять с запасом, так чтобы и на нож хватило и еще 1 – 2 см осталось. Это свойство напрямую зависит от твердости самой стали. Бура представляет собой соль тетраборной кислоты и применяется мастерами для сварки отдельных слоев стали. Закалка и отпуск клинка.

Ковка ножа из рессоры видео-обзор : Ковка ножа из напильника. Дело в том, что необходимо придать заокругленную форму и при этом сохранить необходимую толщину лезвия. Изготовление ножей из напильника достаточно популярное занятие. Устойчивость к износу – сопротивление материала изнашиванию в процессе эксплуатации. В конце концов, трос можно накалять и проковывать сколько угодно раз. К отечественным маркам, которые часто используются при ковке ножей в домашних условиях, относятся все стали с маркировкой от У7 до У16 , ШХ15 , 65Г , Р6М5 , Х12МФ . А дальнейшие действия по ковке самого клинка и хвостовика полностью аналогичны.

А дальнейшие действия по ковке самого клинка и хвостовика полностью аналогичны.

Прежде чем приступить к самим работам, необходимо сделать эскиз самого ножа. Выковываем острие и режущую кромку, как это делать, описано выше на примере ковки ножа из сверла. Для этого потребуется более легкий молот и желательно с заокругленным бойком. Описанная выше процедура необходима для того, чтобы определить, где у ножа будет начинаться клинок, а где хвостовик. Второй вариант сложнее и в то же время предпочтительней.

Помним о цвете заготовки и при необходимости отправляем её обратно в горнило. Следует отметить тот факт, что ковка ножа позволяет создать наиболее прочный и качественный клинок, который прослужит не один десяток лет и при этом сохранит свои качества. Изготовление ножа из стального троса довольно редкое явление. Вся работа практически ювелирная и потребует определенной ловкости. Но можно использовать и непрофессиональный инструмент: молот на 3 – 4 кг и молоток меньшего веса до 1 кг, кузнеческие щипцы или обычные пассатижи, но без изоляции на ручках, а также разводной ключ, тиски, наковальня или её самодельный аналог из двутавра, болгарка и сварочный аппарат, точильный станок, печь. При этом в воду добавляется 2 – 3 ложки поваренной соли на 1 л, а температура воды должна быть 18 – 25 °С, масла 25 – 30 °С. Но потренировавшись можно добиться приемлемых результатов.

При этом в воду добавляется 2 – 3 ложки поваренной соли на 1 л, а температура воды должна быть 18 – 25 °С, масла 25 – 30 °С. Но потренировавшись можно добиться приемлемых результатов.

Также на этом этапе можно выполнить заточку ножа. Закалка выполняется довольно быстро и чтобы все прошло удачно после закалки клинок необходимо отпустить. При этом следим, чтобы само лезвие оставалось прямым и ровным. Для тех, кто решил выковать нож впервые, описанные ниже рекомендации помогут сделать свой первый клинок. Это довольно важный и сложный этап.

После чего привариваем её к куску арматуры и засовываем в горнило. Но при этом каждый раз, нагревая его в горне, посыпать трос бурой. Удары должны быть сильные, но аккуратные. От того насколько сталь устойчива к термообработке, зависит минимальный показатель температуры, при котором её можно ковать. Поэтому сначала необходимо набить руку и немного потренироваться, а затем уже приступать к ковке ножа.

После того как удалось выковать лезвие и острие, переходим к проковке хвостовика . Также необходимо знать и о некоторых основных профилях клинков, чтобы сделать наиболее подходящий эскиз. Сделать это можно достаточно просто, всего лишь немного проточив сверло по всей длине. Важно! Выполняя ковку ножа впервые, можно не сразу определить, когда металл нагрелся до необходимой температуры. Маленькие сверла обычно полностью из Р6М5. Затем присоединить к ней трубу, по которой будет поступать воздух при помощи вентилятора или старого пылесоса.

Также необходимо знать и о некоторых основных профилях клинков, чтобы сделать наиболее подходящий эскиз. Сделать это можно достаточно просто, всего лишь немного проточив сверло по всей длине. Важно! Выполняя ковку ножа впервые, можно не сразу определить, когда металл нагрелся до необходимой температуры. Маленькие сверла обычно полностью из Р6М5. Затем присоединить к ней трубу, по которой будет поступать воздух при помощи вентилятора или старого пылесоса.

В результате должна получиться полоска металла толщиной около 4 – 5 мм. Тут все несколько сложнее. Сегодня, даже при таком большом ассортименте различных ножей прекрасного качества от известных производителей, ножи ручной ковки по-прежнему пользуются особой популярностью. А это целое искусство и рассчитывать, что нож из троса получится с первого раза, не стоит. За некоторым исключением.

Ковка выполняется таким образом, чтобы постепенно заокругливая острие, понемногу оттягивалось лезвие в длину. Большие сверла состоят из рабочей спиралевидной части из Р6М5 и хвостовика из обычной стали. Для ковки ножа потребуется определенный инструмент кузнеца, который можно приобрести в магазине. Затем делаем острие и режущую кромку. Делать все необходимо быстро, чтобы металл не успел остыть, иначе рискуете сломать сверло.

Для ковки ножа потребуется определенный инструмент кузнеца, который можно приобрести в магазине. Затем делаем острие и режущую кромку. Делать все необходимо быстро, чтобы металл не успел остыть, иначе рискуете сломать сверло.

По сути, нож довольно простой предмет, состоящий из клинка и рукоятки. О том, как это делается, будет написано ниже. Сварку можно выполнить двумя путями. Просто повторно раскалите сверло и повторите процедуру. Тут все довольно просто.

Удары наносим тяжелым молотом, но при этом стараемся сохранить волокна троса вместе. Поэтому необходимо немного усовершенствовать очаг. Конечно, можно найти и другие изделия из той или иной стали. Вначале накаливаем круглый хвостовик сверла и затем раскатываем его сильными ударами молота. Иногда закалка и отпуск производятся при помощи масла или воды, а иногда через масло в воду. Все дело в том, что в обычном очаге сложно получить температуру более 900 °С. Потребуется лишь небольшая часть рессоры, поэтому отметив её, отрезаем при помощи болгарки.

Все эти свойства связаны между собой и преобладание одного из них ведет к ухудшению другого. Вследствие чего можно испортить не одно сверло. Вначале разводим огонь в печи , подключаем поддув и ждем, когда угли разгорятся достаточно сильно, после чего помещаем сверло в горнило . Ковка ножа из напильника видео-обзор : Ковка ножа из троса. Для того чтобы сделать такой нож, необходимо приложить несколько больше усилий, чем при ковке из обычного бруска стали. Стараемся сделать режущую кромку как можно тоньше. Например, марки стали Р6М5, У7-У13, 65Г применяют для производства сверел, буров, тросов, рессор, подшипников, напильников.

В зависимости от эскиза хвостовик может быть как узким, так и широким. Таким нехитрым образом выполняется подготовка к кузнеческой сварке. После того как трос обработали бурой со всех сторон и он раскалился от 900 до 1200°С и более, вынимаем его из горнила и начинаем проковывать. К тому же сталь троса не обладает такими высокими характеристиками, как сталь сверла или напильника..jpg.9ea7431dae23aebe4b7bf91537b71c51.jpg) Напоследок выполняем закалку ножа.

Напоследок выполняем закалку ножа.

Говоря проще, твердая сталь лучше сопротивляется деформации. Кто-то делает простые накладки, а кто-то делает наборную рукоятку. Сам показатель твердости измеряется по шкале Роквела и имеет показатель от 20 до 67 HRC. При этом необходимо отметить, что температура плавления стали составляет 1450 – 1520 °C. Проверить прочность можно на изгиб или при сильном ударе.

Закалка клинка начинается с его нагрева от светло-красного до оранжевого цвета. По завершению ковки даем металлу постепенно остыть и затем переходим к шлифовке . Момент закалки можно даже прочувствовать, когда сталь начинает «дрожать и стонать» в жидкости. Из различных способов собственноручного изготовления ножа наиболее трудоемким является ковка ножа своими руками. Ковка ножа из сверла видео-обзор : Ковка ножа из подшипника. Аналогом стали марки «У» являются стали 10хх, где «хх» — это содержание углерода. Многие мастера делают хвостовик ножа из троса в виде готовой рукоятки.

У новичка может не получиться с первого раза, но немного практики все исправит. В поисках подходящей стали для качественного ножа многие используют рессору. Вот только есть несколько маленьких секретов. Все работы по ковке ножа из подшипника практически идентичны ковке из сверла. Сам процесс подразумевает ослабление внутреннего напряжения стали, что делает его более гибким и устойчивым к различного рода нагрузкам. Прежде всего, потребуется очистить напильник от насечек и возможной ржавчины.

В поисках подходящей стали для качественного ножа многие используют рессору. Вот только есть несколько маленьких секретов. Все работы по ковке ножа из подшипника практически идентичны ковке из сверла. Сам процесс подразумевает ослабление внутреннего напряжения стали, что делает его более гибким и устойчивым к различного рода нагрузкам. Прежде всего, потребуется очистить напильник от насечек и возможной ржавчины.

В качестве топлива используется обычный древесный уголь, желательно такой, который дает как можно больше жару и горит подольше. На демонстрирующих ковку ножей видео уже не раз было показано, как именно делается раскатка клинка, создание режущей кромки и острия. Как только вся поверхность покроется желто-оранжевой пленкой, убираем нож от огня и даем ему остыть естественным образом. При этом необходимо запоминать, какого цвета был металл и когда он ковался наиболее мягко. После чего вновь отправляем в горнило. При этом то или иное свойство стали зависит от содержания в ней различных легирующих элементов и добТРАСТ МЕТАЛЛ, таких как кремний, углерод, хром, ванадий, вольфрам, кобальт, никель, молибден.

А если сам клинок сделан из легированной стали и со знанием дела, то такой нож бесценен. Если с обычным инструментом все более-менее понятно, то по поводу печи необходимо сделать некоторые пояснения. Отпуск клинка выполняется уже после закалки. Далее при необходимости отрезаем от напильника заготовку необходимой длины. А вот там, где легированная сталь, сноп будет реденьким и ближе к красноватому оттенку. Причем внутренний даже предпочтительней.

Во-вторых, на начальной стадии ковки вырезанную заготовку следует приварить к прутку арматуры. Закончив с этим, переходим к самой ковке. Или такая сталь как Х12МФ указывает на высокое содержание хрома и молибдена, что говорит о нержавеющих и высокопрочностных свойствах стали. При шлифовке может уйти до 2 мм толщины, и нож станет намного легче и тоньше. Чтобы сделать нож, потребуется их сварить между собой. Если ранее Вы не занимались хотя бы закалкой металла, то придется сделать с нуля небольшую печь из толстостенного металла. Как только сверло нагреется до необходимой температуры, а это более 1000 °С , его сразу же необходимо вынуть из горнила , и зажать низ хвостовика в тисках.

Затем вынимаем его и посыпаем бурой. Таким нехитрым образом можно получить достаточно надежное горнило для доведения заготовок до температуры 900 – 1200 °С. Буру можно найти в свободном доступе без особых проблем. Это и неудивительно, так как такие ножи обладают особой энергетикой и привлекательностью. Такие стали имеют каждая свою маркировку. Тут уже кому как нравится делать ручку ножа.

Следующим шагом будет проковка режущей кромки ножа . Сделать это можно с помощью болгарки. Сам процесс закалки выполняется уже после того, как нож остыл и был отшлифован на точильном станке. Во-первых, это касается хвостовика. Ведь именно от того насколько правильно была она выполнена, зависят рабочие характеристики ножа. После чего остается лишь выковать клинок необходимой формы. Конечно, опытные мастера обходятся без зарисовки, но для новичка все же важно сделать эскиз и держать его перед глазами в процессе ковки. Инструменты.

Для ковки ножа своими руками нужно ориентироваться на пять основных свойств стали – устойчивость к износу, твердость, прочность, вязкость, красностойкость. В-третьих, если в случае со сверлом заготовку раскатывали из круглой в плоскую, то для обоймы подшипника её необходимо просто выровнять. Начиная с середины лезвия, постепенно сдвигаем металл вниз к режущей кромке. Первый – проварить электросваркой вдоль больших канТРАСТ МЕТАЛЛ. В большинстве своем ножи из троса куют из-за их необычного рисунка на клине, отдаленно напоминающего дамасскую сталь. Во-вторых, ковка троса – дело сложное из-за разрозненных проволок, из которых состоит трос. Сложность ковки троса именно в этом.

В-третьих, если в случае со сверлом заготовку раскатывали из круглой в плоскую, то для обоймы подшипника её необходимо просто выровнять. Начиная с середины лезвия, постепенно сдвигаем металл вниз к режущей кромке. Первый – проварить электросваркой вдоль больших канТРАСТ МЕТАЛЛ. В большинстве своем ножи из троса куют из-за их необычного рисунка на клине, отдаленно напоминающего дамасскую сталь. Во-вторых, ковка троса – дело сложное из-за разрозненных проволок, из которых состоит трос. Сложность ковки троса именно в этом.

Но температура при отпуске значительно меньше. На демонстрирующем конструкцию ножа фото можно увидеть все элементы ножа и как они называются. Ковка ножа своими руками – дело, требующее от мастера высокого уровня навыков владения инструментом, знания металлов и их свойств. Как выбрать сталь для ножа. Во-первых, заготовку из ободка подшипника вырезаем при помощи болгарки. Но ковка ножа из напильника имеет свои особенности.

Единственное, что стоит отметить, – из подшипника все же удобнее делать нож с накладными рукоятками. И в таком виде накалять и ковать. Или сделать рукоятку в форме петли, а из концов выковать клинок. Чтобы правильно подобрать сталь, необходимо знать и понимать, какими свойствами обладает сама сталь. Сначала клинок опускается в масло на 2 – 3 секунды, а затем в воду. Качественный самодельный нож отличает правильный подбор стали для него, от этого будут зависеть режущие и прочностные характеристики самого ножа. При этом отечественные и зарубежные марки стали обозначаются по-разному.

И в таком виде накалять и ковать. Или сделать рукоятку в форме петли, а из концов выковать клинок. Чтобы правильно подобрать сталь, необходимо знать и понимать, какими свойствами обладает сама сталь. Сначала клинок опускается в масло на 2 – 3 секунды, а затем в воду. Качественный самодельный нож отличает правильный подбор стали для него, от этого будут зависеть режущие и прочностные характеристики самого ножа. При этом отечественные и зарубежные марки стали обозначаются по-разному.

Но делаем это с помощью клещей и так, чтобы хвостовик большей частью оставался вне огня. Поэтому прежде чем браться за ковку сверла, можно немного потренироваться с нагревом и ковкой металла на обычной арматуре. Да и греться заготовка там будет целую вечность. Для удобства в марке стали указан основной состав одного или нескольких легирующих элементов. Важно!

При ковке металла необходимо постоянно следить за цветом заготовки. Такая закалка выполняется очень быстро. Ковка ножа из подшипника видео-обзор : Ковка ножа из рессоры. Как только процесс заканчивается, клинок необходимо достать и дать ему остыть естественный образом. Износостойкую и прочную сталь можно найти в различном слесарном инструменте и напильник тому яркий пример.

Как только процесс заканчивается, клинок необходимо достать и дать ему остыть естественный образом. Износостойкую и прочную сталь можно найти в различном слесарном инструменте и напильник тому яркий пример.

В результате должна получиться относительно ровная полоска металла. Раскалив металл до необходимой температуры, берем тяжелый молот и начинаем сильными, но равномерными ударами ровнять металл и придавать ему ровную форму.

Смотрите также

ВЕС 1 М АРМАТУРЫ 8

А-II — рифленая, со спиральным выступом etc. На пересечении соответствующей строки и столбца мы увидим, что вес 8 мм арматуры составляет 0,395 кг. Какая…

АРМАТУРА 12 ММ ВЕС 1М

Что же делать, если под рукой нет онлайн-калькулятора, а данным таблиц в интернете вы не очень доверяете? Все просто – определить вес арматуры 8 мм за…

ВЕС 1 МП АРМАТУРЫ 12

Масса арматуры. При проведении строительно-монтажных работ расчет массы металлических изделий крайне важен, поскольку он позволяет оценить итоговые…

ВЕС АРМАТУРЫ 12 ММ

Существуют так же товары, для которых данный инструмент не пригоден, один из таких продуктов — сетка кладочная, страницу которой можно найти тут.

Объем…

Объем…ВЕС АРМАТУРЫ 12 А3

Если вы не уверены, что сможете правильно произвести расчеты, в компaнии «ТРАСТ МЕТАЛЛ» помогут узнать вес арматуры 12 мм за метр с предельной точностью,…

Самодельный нож, изготовление ножа из подручных материалов дома

Продолжая делать свой первый самодельный нож, я использовал маркер, чтобы помочь себе в обработке плоскости клинка, и обтачивал очень медленно, пытаясь удержать напильник плоско. Маркер покажет вам неровности, которые надо сточить.

Самодельный нож, изготовление ножа из подручных материалов в домашних условиях. Часть 2.

Попробуйте закрепить полоску наждачной бумаги на какой-нибудь недорогой основе, например, на шпателе для нанесения краски. Вначале я зачищал наждаком область, которую мы назвали углубление, с помощью плоской дощечки и бумаги номер 120.

Потом я стал обрабатывать плоскость продольными движениями к концу клинка, пока все грубые царапины от напильника не исчезли. Это так же выравнивает плоскость. Используйте немного мыла и воды, чтобы уберечь наждачную бумагу от загрязнения, а когда закончите работу, убедитесь, что вытерли свой самодельный нож насухо, иначе до завтра он поржавеет.

Используйте немного мыла и воды, чтобы уберечь наждачную бумагу от загрязнения, а когда закончите работу, убедитесь, что вытерли свой самодельный нож насухо, иначе до завтра он поржавеет.

Начните обрабатывать наждачкой плоскость клинка и рукоять. Не удаляйте все огрехи, а только излишки, пока не получите немного голого металла — такая «суровость» придаст характер уже готовому ножу.

Закалка клинка самодельного ножа.

Ок, огонь зажжен. Я занялся этим на заднем дворе, в специально огороженном месте. Огонь пылает за оградой, и дует несильный ветерок, который помогает нашей работе. Нужно будет еще несколько вещей, чтобы работать с ножом дальше. Магнит я достал из игрушечной коробки моих мальчишек, а после борьбы с проблемой надежно/дешево пришел к следующему.

Взяв два куска 1/2 дюймовой квадратной трубы 3 фута длиной, я вставил в них концы рукояток старых плоскогубцев и сплющил металл по краю, чтобы закрепить соединение. И еще одна важная, необычайно секретная вещь, на которую я вам намекну — старые масляные фильтры, остающиеся после замены масла в автомобилях.![]()

Опустите свой самодельный нож в горячие угли. Ему следует находиться там примерно 10-15 минут, в зависимости от того, как сильно разгорелись угли. Это ваш первый раз, поэтому вытаскивайте свой самодельный нож из огня на пару секунд каждые 2-3 минуты, смотрите на его цвет и проверяйте режущий край магнитом.

Если сталь притягивается, значит нож еще не готов, суйте его обратно в огонь и грейте до вишнево-красного цвета. Постарайтесь не перегревать свой первый самодельный нож дольше, чем необходимо, поэтому проверяйте клинок каждую минуту-две, когда решите, что момент готовности уже близок.

Пришло время опустить нож в секретное автомобильное масло. Магнит не притягивается, цвет стали хорош, и слюни текут от предвкушения. Я закалял сталь, опуская в масло только 2/3 ножа. 2/3 клинка со стороны режущей кромки я держал в масле, пока не погасло пламя — около минуты. Потом медленно погрузил остальную часть ножа, пока он не погрузился полностью, и не перестал идти дым.

Когда мы вытаскиваем из масла свой самодельный нож, он выглядит черным и противным. Я опустил его в сосуд с водой, пока он не остыл настолько, чтобы можно было взять его в руки.

Я опустил его в сосуд с водой, пока он не остыл настолько, чтобы можно было взять его в руки.

Проверка напильником качества закалки на клинке ножа.

Теперь вы спросите — этот наш самодельный нож действительно твердый? Ну что же, давайте проверим. Возьмите напильник и пройдитесь им по клинку, прикладывая под углом 30 градусов и прижимая деликатно, а не жестко. Напильник будет скользить по режущей кромке, пытаясь за нее зацепиться.

Если клинок слишком скользкий, вытрите его тряпкой, удаляя масло. Чтобы лучше очистить металл, можно использовать так же мыло и воду. Если напильник цепляется за нож, значит закалка не удалась, возвращайтесь к огню, и повторяйте все сначала.

Отпуск стали на клинке самодельного ножа.

Предположим, что клинок прошел пробу напильником, и закалился как следует. Теперь надо его отпустить, так как мы не хотим, чтобы лезвие или его кончик крошились. Напильники очень хрупкие, и наш самодельный нож сейчас тоже очень твердый и ломкий.

Разогрейте кухонную духовку до температуры 375-400 градусов. «Пеките» нож в духовке 45 минут, позвольте ему остыть до комнатной температуры, и снова суньте в духовку на 45 минут при той же температуре. Кстати, не забудьте смыть предварительно с ножа все масло, если не хотите закоптить весь дом. После отпуска стали можно очистить клинок. Беритесь снова за наждачную бумагу, и готовьтесь накладывать деревянные рукоятки на этого малыша.

«Пеките» нож в духовке 45 минут, позвольте ему остыть до комнатной температуры, и снова суньте в духовку на 45 минут при той же температуре. Кстати, не забудьте смыть предварительно с ножа все масло, если не хотите закоптить весь дом. После отпуска стали можно очистить клинок. Беритесь снова за наждачную бумагу, и готовьтесь накладывать деревянные рукоятки на этого малыша.

Изготовление и монтаж рукояти из дерева на самодельный нож.

Я поместил нож в тиски, и обрезал два куска для накладок на будущую рукоять. Положите нож ближе к верхнему краю бруска, тогда будет проще привязаться хотя бы к одному его краю. У меня есть медные прутки, и я готов сделать следующий шаг. Просверлите для них отверстия в рукояти.

Я вставил все три стержня и очертил контур ножа на дубовой плашке, определившись, где будет «лицо» бруска, когда я прикреплю эпоксидкой и медными прутьями дерево к стали. Это фото не очень хорошее, но думаю, вы сможете увидеть нужный вид с черной полосой на ноже. Я отметил на древесине начало и конец этой линии, а потом соединил их дугой.

Левая щечка рукояти будет обработана и прикреплена, когда мы не сможем нарушить форму после того, как дерево приклеится к ножу. Теперь карандашом надо сформировать левую часть рукояти, в основном ее перед. Проверьте, достаточно ли хорошо подготовлена накладка, как она прилегает к металлу, и если надо, выгладите ее на наждачной бумаге, чтобы плоскость была совершенной.

Соедините оба куска медными прутками, опилите их и обработайте наждачной бумагой, пока накладки не станут подобными зеркально. Еще раз напоминаю о переднем крае! Потом проверьте их на ноже.

Теперь, если обе накладки достаточно хороши, и нет пустоты между ними и ножом, можно обрезать лишнюю длину прутьев, так, чтобы они были заподлицо с деревом.

Окончательная сборка самодельного ножа.

Тщательно очистите свой самодельный нож там, где будет прилегать дерево. Мыло, горячая вода и старая зубная щетка, потом тщательно ополосните его и вытрите досуха. Если хотите, чтобы он был совершенно сухим, воспользуйтесь сушилкой для волос.

Я обрезал прутки, и зачистил наждачкой грани, чтобы потом не откалывались щепки. Потом эпоксидной смолой смазал внутренние части деревянных накладок, рукоять ножа и стержни, и соединил все вместе. Обернув все это четырьмя жирными резиновыми полосами (жирными — чтобы не прилипли), я оставил все до высыхания, а потом удалил излишки выступившей смолы, и наконец получил свой первый готовый самодельный нож.

По материалам статьи «Как сделать нож своими руками» (перевод).

Скотт Джонс.

Начало — Как сделать нож своими руками, изготовление ножа из подручных материалов, в домашних условиях. Часть 1 >>>

Похожие статьи:

- Создатели ножей Kershaw, Ken Onion, Launce Barber, Frank Centofante, Tom Veff, особенности ножей Kershaw, технология SpeedSafe.

- Клинок для ножа из дамаска, первые трудности, выбор стали, формирование пакета на клинок из дамаска, часть 2.

- Как сделать клинок для ножа своими руками, что понадобиться для ковки ножа, ковка, обработка и закалка, советы начинающему, часть 1.

- Всадной монтаж рукояти ножа, необходимый инструмент, эскиз, обработка заготовки, вклеивание хвостовика клинка в рукоять ножа.

- Как самому сделать складной нож, с чего начать, выбор материала клинка и рукояти, изготовление плашек рукояти, сборка самодельного складного ножа.

- Клинок боевого ножа, материалы для его изготовления, стали и их состав, какой сорт стали подходит на клинок ножа, другие материалы на клинок ножа.

- Варианты обработки поверхности клинка ножа, виды механической обработки и покрытия поверхности клинка.

Как построить нож: 9 шагов (с изображениями)

Вот, вероятно, самая техническая часть всего проекта — термическая обработка лезвия.![]() Вы можете использовать угольную кузницу (как я), газовую кузницу или горелку. Последний следует использовать только с маленькими ножами — поддерживать высокую температуру на большом лезвии будет сложно с помощью только горелки. Смотрите картинку ниже, чтобы увидеть, как я разжигаю огонь.

Вы можете использовать угольную кузницу (как я), газовую кузницу или горелку. Последний следует использовать только с маленькими ножами — поддерживать высокую температуру на большом лезвии будет сложно с помощью только горелки. Смотрите картинку ниже, чтобы увидеть, как я разжигаю огонь.

Термическая обработка состоит из двух этапов: закалки и отпуска. При закалке лезвие нагревается до критической температуры, а затем закаляется.Это изменяет структуру стали, поэтому она становится чрезвычайно твердой, но при этом довольно хрупкой. Нож на этой стадии при падении может треснуть или расколоться, как стекло. Следующий шаг, темперирование, осуществляется путем нагревания ножа до более низкой температуры, около четырехсот градусов. Это делает нож менее хрупким, сохраняя при этом относительную прочность.