Сварочный полуавтомат своими руками — схема для сборки

Изделие, которое предназначено для процесса сварки называется сварочным полуавтоматом. Аппараты для сварки бывают разных форм и видов, но главное, чтобы этот механизм надежно работал, был качественным, практичным, безопасным и служил долгие годы.

Схемы самодельных сварочных полуавтоматов можно найти в интернете или узнать, получив консультацию специалиста. Данный инструмент пригодится в любом хозяйстве, хранить его можно как дома, так и в гараже или на даче. Для того чтобы сварка полуавтомат своими руками работала, необходимо знать кое-что о принципах работы этого механизма.

Виды сварочных полуавтоматов

Во-первых, нужно отметить, что сварочные аппараты делятся на следующие виды:

- для сварки под слоем флюса;

- для сварки на газах;

- а также для сварки порошковой проволокой.

Бывает такое, что для качественного результата необходимо взаимодействие этих видов аппаратов.

Кроме вышеперечисленных видов, эти изделия делятся и по другим критериям и бывают:

- однокорпусные и двукорпусные;

- стационарные, переносные и передвижные;

- профессиональные, полупрофессиональные и любительские;

- тянущие, толкающие.

Иногда для полноценной и качественной работы необходимо приобрести дополнительное оборудование (например, баллон с углекислым газом).

Основные составляющие сварочного аппарата и принцип сварки

Сварочный полуавтомат своими руками, схема которого не представляет особой сложности, состоит из нескольких основных элементов:

- источник питания;

- устройство с основной функцией – управление сварочным током;

- рукава;

- горелки;

- зажимы.

Источником питания может служить трансформатор, инвертор или выпрямитель. От того, какой источник питания выбран, зависит объем и цена сварочника. Лучшими называют инверторные источники питания.

Электрическая схема сварочного полуавтомата предусматривает, что тип сварки влияет на слаженность работы оборудования в целом.

Принцип работы аппарата заключается в перемещении и регулировке грелки, в контроле и отслеживании сварочного процесса.

Также схемы самодельных сварочных аппаратов предусматривают определенную последовательность работы. На начальном этапе проходит подготовительная продувка системы для дальнейшей подачи газа. Следующим запускается источник питания дуги. Потом подается проволока и начинается движение полуавтомата с определенной скоростью. По окончании процесса, необходимо обеспечить заварку кратера и защиту шва.

Нужно также учесть, что процесс сварки выполняется в специальном помещении с применением сварочного оборудования.

Сварка полуавтомат своими руками предусматривает обязательное соблюдение правил безопасности. Нужно проверить исправность всех механизмов, перепроверить заземлен ли корпус устройства. Во время сварки, нельзя облокачиваться или опираться на аппарат. Если с аппаратом возникли какие-то неполадки, следует немедленно прекратить работу и прибегнуть к помощи специалиста.

Плюсы и минусы сварочного аппарата, и советы по его изготовлению своими руками

Сварочный полуавтомат своими руками, схема которого рассмотрена выше, имеет свои достоинства и недочеты.

К преимуществам можно отнести высокий коэффициент полезного действия, минимальную потерю энергии и расход электротехнического материала. Этот современный механизм характеризуется небольшими габаритами и весом, высоким качеством шва и возможностью работы с любыми сплавами. Его удобно передвигать к месту сварки, и он имеет достаточно высокий уровень безопасности.

Недостатками этого аппарата можно считать его высокую стоимость и плохую работу в условиях отрицательных температур.

Существуют инструкции для изготовления полуавтоматов для сварки своими руками, которые, как правило, предусматривают их применение в мелких бытовых целях. Именно исходя из этого и производятся основные расчеты по его изготовлению. Лучше всего для изготовления этого аппарата ручным способом, использовать трансформаторное железо.

Изучив, что такое электросхема сварочного полуавтомата и основные принципы его действия можно без особого труда сделать сварочный аппарат самостоятельно. Важно не забывать об электробезопасности и правилах, удобнее выполнять работы по изготовлению сварочного полуавтомата в домашних условиях вдвоем. Также нужно помнить, что электрическая схема сварочного полуавтомата предусматривает предварительные расчеты, которые лучше лишний раз перепроверить.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Как переделать ММА инвертор в полуавтомат, что для этого нужно

Содержание:

Как переделать ММА инвертор в полуавтомат, что для этого нужноНе будем вдаваться в преимущества сварочных полуавтоматов, поскольку они и так очевидны. Самое главное преимущество связано с созданием качественного и идеально ровного шва, без какого-либо шлака. Недостатков у полуавтоматов лишь два. Один из них это более высокая стоимость, чем на ММА инверторы, а вторая — необходимость использования защитного газа.

Однако можно сэкономить на покупке сварочного полуавтомата, если переделать обычный ММА инвертор под полуавтоматическую сварку. Таким образом, можно будет варить конструкции из тонких металлов, например, кузов автомобиля. Причём сам аппарат будет ничем не хуже заводских аналогов.

Как собрать полуавтомат с нуля

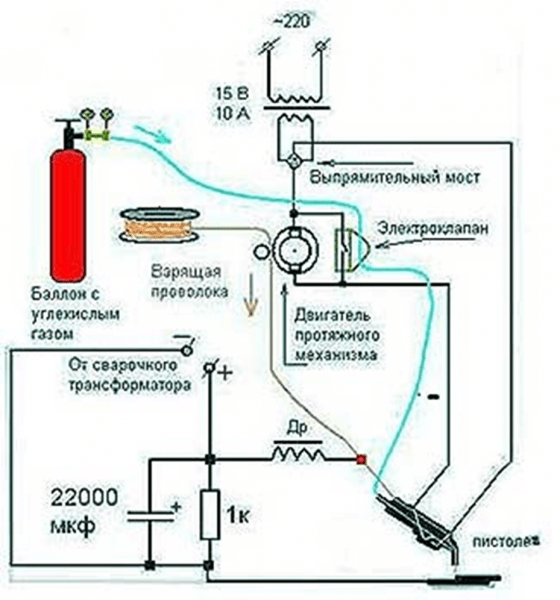

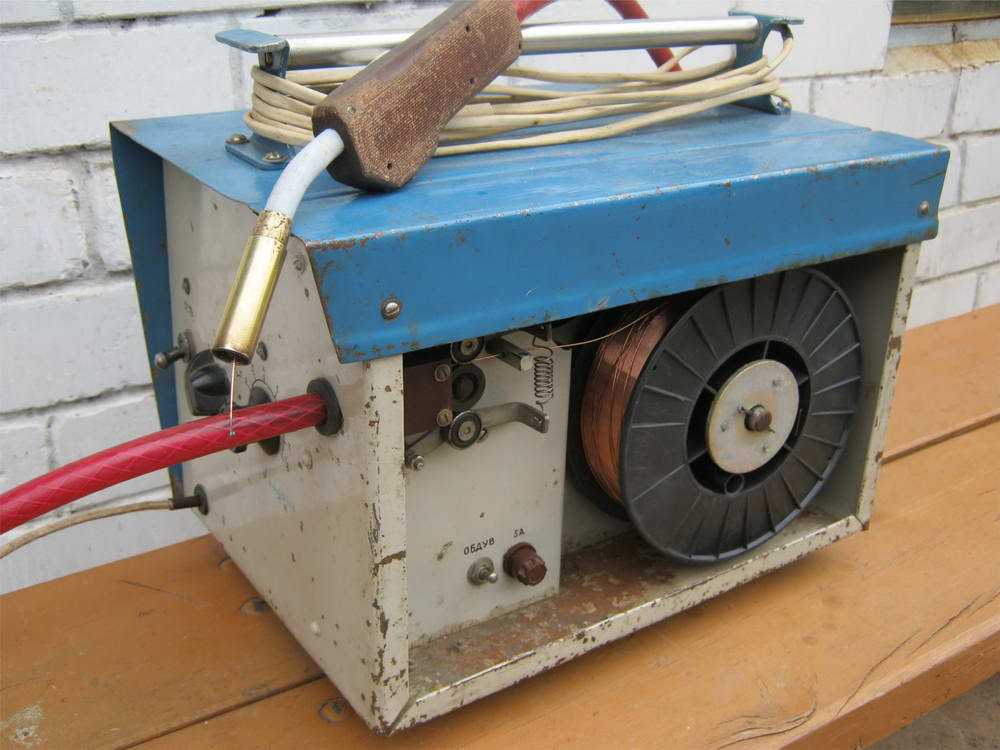

Ниже представлена схема сварочного полуавтомата, который можно собрать своими руками. Варить таким самодельным полуавтоматом можно как с использованием углекислоты, так и без неё. Для этих целей понадобится специальная самозащитная проволока, для сварки которой не нужен газ.

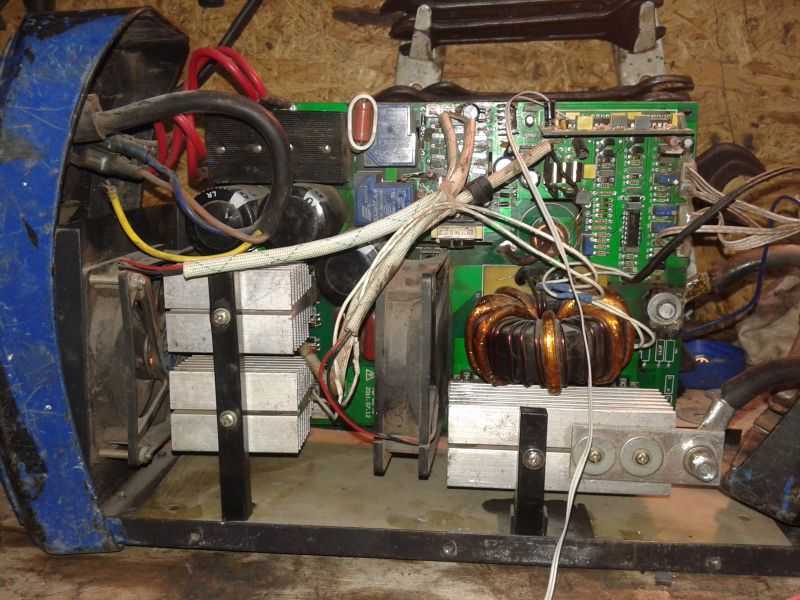

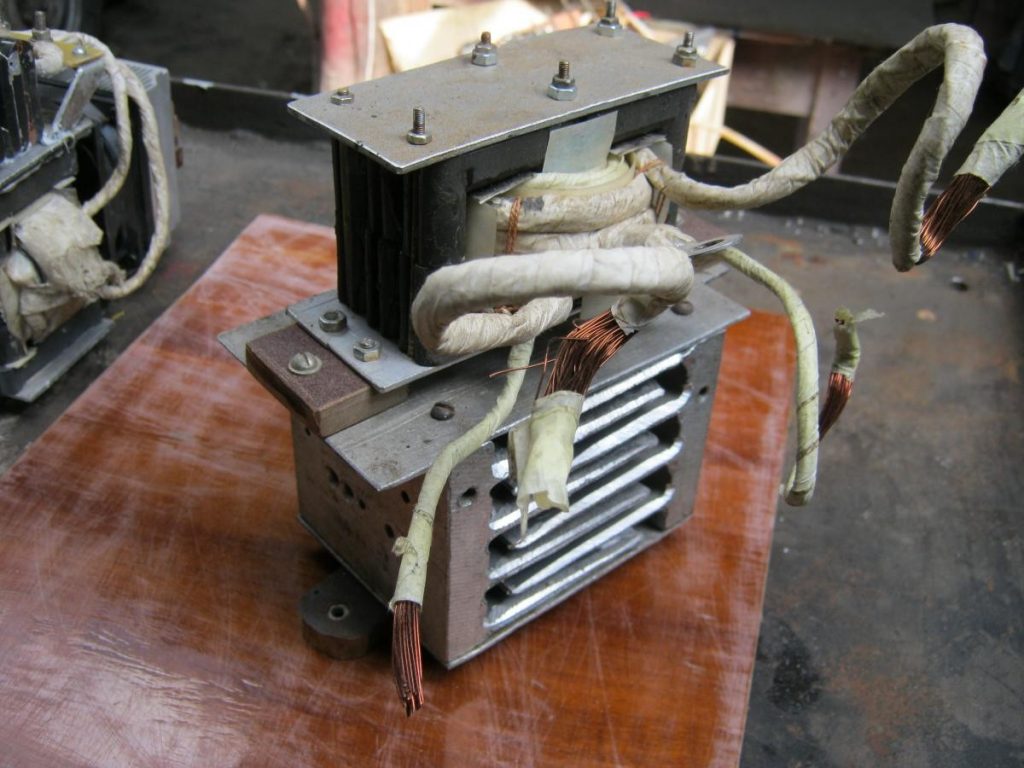

На схеме мы видим, что самодельный полуавтомат для сварки состоит из лабораторного автотрансформатора на 10 Ампер. Изменению подвергается лишь вторичная обмотка трансформатора, которая имеет две обмотки, по 30 витков каждая.

Также в схеме есть дроссель, который намотан медной шиной на рамке от трансформатора из старого телевизора. Для подачи сварочной проволоки в полуавтомате используется небольшой электродвигатель от дворников автомобиля.

Конечно же, при необходимости схема самодельного полуавтомата для сварки может быть изменена и модернизирована. Также можно использовать какие-то другие комплектующие, которые есть в гараже.

Обязательно нужно предусмотреть наличие в самодельном полуавтомате качественной системы охлаждения. Для этих целей в корпус полуавтомата устанавливается 120 мм вентилятор от компьютера.

Переделка ММА инвертора в полуавтомат

Однако, как показывает практика, намного проще и быстрее собрать полуавтомат для сварки на базе обычного ММА инвертора постоянного тока. К инвертору добавляется лишь мощный выпрямитель, который состоит из диодов, дросселя и конденсатора, емкостью в 50 мкФ.

Также отдельно докупается шланг для подачи газа и протяжной механизм для проволоки. Отдельного внимания заслуживает регулятор подачи проволоки, а точнее его питание. Собрать питание регулятора подачи проволоки в полуавтомате можно из автомобильных реле и трансформатора на 12 Вольт.

Такие трансформаторы обычно используются для того, чтобы запитать светодиодную ленту, состоящую из блока светодиодов. После сборки регулятор подачи проволоки подключается к электродвигателю, который осуществляет вращение катушки с проволокой для сварки.

В интернете есть много идей изготовления самодельных полуавтоматов для сварки. Однако именно переделка ММА инвертора, с этой целью, оказывается самым простым и дешевым вариантом. Удачи всем, подписывайтесь на канал, и новых вам, творческих идей!

Мангал своими руками — мастер-класс (ФОТО) | С руками

Содержание ✓

- ✓ Выбор сварочной машины для производства Mangal

- ✓ Mangal Manufacturing

- ✓ Как защитить Mangal от Richnown

- ✓ Diy Brazier — Master Class

- ✓ Mangal Hands — Советы , ОТЗЫВЫ О НИХ

- ✓ САМЫЙ ПРОСТОЙ МАНГАЛ СВОИМИ РУКАМИ — ВИДЕО

ИНВЕРТОРНЫЕ СВАРОЧНЫЕ АППАРАТЫ ИМЕЮТ ПОПУЛЯРНОСТЬ. ОНИ УСПЕШНО ПОМОГАЮТ СОЗДАТЬ НАШИМИ РУКАМИ ТО ИЛИ ВНУТРЕННЮЮ МЕТАЛЛИЧЕСКУЮ КОНСТРУКЦИЮ ИЛИ ИЗМЕНИТЬ САДОВЫЙ ИНВЕНТАРЬ. СЕГОДНЯ ПРЕДСТАВЛЯЕМ МАСТЕР-КЛАСС ПО СВАРКЕ ПЕРЕНОСНОГО МАНГАЛА ДЛЯ ШАШЛЫКА ЭТИМ АППАРАТОМ. ХУДОЖНИК РАБОТАЕТ ХУДОЖНИК, СВАР АЛЕКСАНДР ИВЛЕВ (WELD QUEEN).

СЕГОДНЯ ПРЕДСТАВЛЯЕМ МАСТЕР-КЛАСС ПО СВАРКЕ ПЕРЕНОСНОГО МАНГАЛА ДЛЯ ШАШЛЫКА ЭТИМ АППАРАТОМ. ХУДОЖНИК РАБОТАЕТ ХУДОЖНИК, СВАР АЛЕКСАНДР ИВЛЕВ (WELD QUEEN).

ПОДБОР СВАРОЧНОГО АППАРАТА ДЛЯ ПРОИЗВОДСТВА МАНГАЛА

Для изготовления мангала был выбран универсальный сварочный аппарат с питанием от однофазной сети – «ФОРКАЖ-200ПА». подходит как для ручной дуговой (RDS), так и для полуавтоматической (MIG/MAG) сварки.

Произведен на российском предприятии ОАО «Государственный Рязанский приборный завод» (ОАО «ГРПЗ»), продукция которого отличается неизменно высоким качеством и отличными техническими характеристиками, о чем свидетельствуют хорошие отзывы профессионалов и частных пользователей. Инверторы Forsage имеют широкий диапазон допустимых питающих напряжений от 140 до 265 В — параметр, важный для работы в загородных населенных пунктах. Устройства удобны тем, что могут питаться от передвижной электростанции мощностью 14 кВА.

ВСЕ НЕОБХОДИМОЕ ДЛЯ ЭТОЙ СТАТЬИ ЗДЕСЬ >>>

Напомним, что методы MIG и MAG (Metal Inert/Active Gas) представляют собой дуговую сварку с полуавтоматической подачей плавящейся присадочной проволоки и отличаются только среда — инертный или активный газ. Сварка жаровни проводилась в среде углекислого газа, которая дешевле инертной, проста в эксплуатации, обеспечивает малые термические деформации, прочное соединение металлических деталей, высокую скорость сварки и качество сварного шва.

Сварка жаровни проводилась в среде углекислого газа, которая дешевле инертной, проста в эксплуатации, обеспечивает малые термические деформации, прочное соединение металлических деталей, высокую скорость сварки и качество сварного шва.

Ссылка по теме: Как выбрать сварочный аппарат — виды сварочных аппаратов, инверторы, сварочное оборудование, виды электродов.

MANGAL MANUFACTURING

Вопрос оптимального размера мангала вызывает много споров. Не будем вступать в дискуссию, а лишь укажем, какие принципы мы их выбрали для нашего конкретного случая. Длину мангала мы рассчитали, ориентируясь на количество шампуров на одном из их выступов. Расстояние между ними 75 мм, плюс по краям добавили 50 мм.

В нашем мангале предусмотрено место для девяти шампуров, поэтому длина его конструкции составляет 700 мм. Ширина выбрана под самую обычную длину шампуров (430 мм) минус 100 и 50 мм по краям. Таким образом, ширина нашей конструкции 280 мм (430 минус 150 мм), это позволит нанизать на каждый шампур 7-8 хороших кусков мяса с гарантией их полной прожарки. Глубина мангала зависит в первую очередь от типа используемого «источника» тепла – угля или дров. Шашлык на дровах ароматнее и сочнее, но дрова занимают больше места – около 200 мм. Для углей достаточно 150-180 мм. Остановились на глубине 200 мм.

Глубина мангала зависит в первую очередь от типа используемого «источника» тепла – угля или дров. Шашлык на дровах ароматнее и сочнее, но дрова занимают больше места – около 200 мм. Для углей достаточно 150-180 мм. Остановились на глубине 200 мм.

Толщина стенки влияет на величину температурной деформации конструкции мангала с течением времени — чем толще стенка, тем меньше деформация, но и больше вес мангала.

Практика показывает, что оптимальной можно считать сталь толщиной 4 мм (марка СТЗ, недорогая и не имеет особых ограничений по свариваемости) с дополнительными подкреплениями из арматуры диаметром 14 мм по каждой стенке (по длине) для повышения надежности эстетическую привлекательность конструкции. Изготовление мангала начинаем с вырезания листовой заготовки. Предварительно мы набросали на листе бумаги эскиз будущего изделия, на котором проставили некоторые размеры в мм. Согласно этому эскизу, для изготовления жаровни потребуется пять прямоугольных заготовок: одна размером 280×700 мм на дне, две размером 700×200 мм на длинных боковых стенках и две размером 280×200 мм. на коротких боковых стенках. После разметки закаленным острием стального шила или керна используем УШМ с отрезным кругом диаметром 125 мм и зернистостью F40 — делаем 3-4 прямых прохода по каждой линии, проведенной его режущей кромкой. Таким образом, рез производится не сразу на всю глубину листа, а с каждым последующим проходом погружая окружность все глубже и глубже.

на коротких боковых стенках. После разметки закаленным острием стального шила или керна используем УШМ с отрезным кругом диаметром 125 мм и зернистостью F40 — делаем 3-4 прямых прохода по каждой линии, проведенной его режущей кромкой. Таким образом, рез производится не сразу на всю глубину листа, а с каждым последующим проходом погружая окружность все глубже и глубже.

Данная технология резки, в первую очередь, позволит сделать более ровный шов и уменьшить нагрев отрезного круга, тем самым увеличив срок его службы. Кроме того, термическое воздействие на кромку стального листа будет более щадящим, чем его резка до конца за один проход. Заусенцы, оставшиеся после резки, оплавляются при сварке, поэтому стачивать их имеет смысл только для того, чтобы они не мешали сборке и не представляли угрозы их травмирования. Теперь приступаем к самой сварке.

Для точного соединения двух вытянутых заготовок под прямым углом необходимо предварительно прислонить их друг к другу и выставить по линии касания с помощью специальных подставок — магнитных угольников. Кстати, профиль таких угольников дает возможность выставлять заготовку не только под прямым углом, но и под другими углами, предусмотренными формой профиля.

Кстати, профиль таких угольников дает возможность выставлять заготовку не только под прямым углом, но и под другими углами, предусмотренными формой профиля.

Затем с помощью сварочной горелки «прихватываем» заготовки по углам, после чего осматриваем конструкцию на предмет деформации. Проверяем плавность углов и положение получившейся линии будущего шва на соответствие заданному чертежу. Если линия находится в нужном месте, то «прихватываем» горелкой место стыка заготовок посередине линии их соприкосновения, и следим, чтобы эта линия не прогибалась ни внутрь, ни наружу.

Теперь можно накладывать на линию соприкосновения сварной шов — сплошной или прерывистый, в зависимости от требований к прочности и герметичности конкретного соединения. Обычно корпус жаровни для надежности полностью обваривают, а варят поэтапно, доводя до сплошного шва методом сварки в шахматном порядке.

Подготовка мангала завершается приваркой к его стенкам снаружи по всей длине арматурной арматуры на расстоянии 30 мм от их верхней кромки. В этом случае шов делают прерывистым. В ряде случаев для лучшего контакта и более плотного прилегания плоскостей, ребер и арматуры их предварительно выравнивали и зачищали с помощью болгарки с лепестковым кругом диаметром 125 мм и зернистостью 80А. Кроме того, таким же кругом мы отшлифовали внешние края жаровни, чтобы исключить заусенцы, которые могли поранить пользователя мангала. Высоту ножек мы подобрали так, чтобы повару было удобно работать, а в нашем

В этом случае шов делают прерывистым. В ряде случаев для лучшего контакта и более плотного прилегания плоскостей, ребер и арматуры их предварительно выравнивали и зачищали с помощью болгарки с лепестковым кругом диаметром 125 мм и зернистостью 80А. Кроме того, таким же кругом мы отшлифовали внешние края жаровни, чтобы исключить заусенцы, которые могли поранить пользователя мангала. Высоту ножек мы подобрали так, чтобы повару было удобно работать, а в нашем

в корпусе от земли до дна было 800 мм, плюс 150 мм по высоте стены до арматуры, итого 950 мм. К угловым частям конструкции мангала привариваются ножки из металлического уголка 25×25 мм. Изготавливаем ручки из арматуры диаметром 12 мм с габаритными размерами 120 мм на 90 мм. По всей длине двух расширенных стенок на расстоянии 35 мм от дна просверливаем отверстия диаметром 10 мм для тяги воздуха с помощью дрели. Располагаем отверстия с шагом 60 мм. По верхнему краю тех же двух стенок делаем отрезные пазы для установки и выворачивания шампуров.

В одной стене выполнены пазы в виде вертикальных вырезов глубиной 20 мм, а в другой — в виде равнобедренных треугольников одинаковой высоты с закругленной нижней вершиной. Хранить порцию дров для розжига удобно на полке, которую сооружаем на высоте 250 мм от земли. В нашем мангале полка станет не только функциональным элементом, но и дизайнерским украшением изделия. Чтобы сформировать полку, сначала варим для нее по периметру каркас из арматуры диаметром 14 мм, а затем «заполняем» сваренными обрезками арматуры. При этом в художественных целях используем обрезки разного диаметра, однако верхняя поверхность полки будет ровной, так как тыльная сторона этих обрезков образует плоскость. Вставляем получившуюся ажурную конструкцию некрасиво между ножками (строганием вверх) и привариваем к ним. Полка, кроме всего прочего, увеличивает жесткость нижней части мангала. Украшаем вертикальное пространство между ножками (по ширине мангала) такой же ажурной композицией из обрезков арматуры. Теперь осталось только приварить к нижним концам ножек опорные диски для устойчивого размещения всей конструкции на земле – и мангал готов!

КАК ЗАЩИТИТЬ МАНГАЛ ОТ РИЧНОУНА

Наиболее доступными способами защиты мангала от ржавчины в домашних условиях являются механическое нанесение термостойких (не огнезащитных) красок в виде аэрозолей из баллончика или химическое оксидирование (струйная обработка) на внешние поверхности. Сразу предупреждаем, что высокая температура внутри мангала со временем разрушит и то, и другое, поэтому через равные промежутки времени операцию придется повторять для восстановления покрытия.

Сразу предупреждаем, что высокая температура внутри мангала со временем разрушит и то, и другое, поэтому через равные промежутки времени операцию придется повторять для восстановления покрытия.

На заметку:

«Полуавтоматическая сварка в среде защитных газов (MIG/MAG) является наиболее универсальным и распространенным методом в промышленности. Объем баллона может быть 2, 5, 10. 20 или 40 литров. давление газа в баллоне (50, 150 или 200 бар) перед подачей на горелку снижается установленным на нем редуктором. Максимальный погонный объем 300 литров, но при сварке от корпуса к корпусу может быть удобнее баллон на 40 или 5 литров. который имеет меньшие габариты и вес.

Дополнительные хлопоты, связанные с наличием баллона, с лихвой компенсируются простотой и стабильностью процесса сварки по сравнению со сваркой штучным электродом. Кроме того, процесс сварки более нагляден и контролируем благодаря отсутствию шлака, который при РДС приходится отбивать.

Также характеризуется меньшей вероятностью брака и отсутствием мусора вокруг рабочего места. Полуавтоматическая подача электрода (проволоки) – еще одно преимущество сварки MIG/MAG. как для обывателя, так и для работника, который занимается этим процессом изо дня в день.

Смотрите также: Мангал своими руками — как сделать чертежи и плюсы самодельного мангала

Мангал своими руками — мастер-класс

Чертеж мангала

© Автор: фото Oleg Parshin

DIY Brazier со съемными ногами

Смотрите это видео на YouTube

Mangal Hands — Советы и конструкции.

У каждого уважающего себя дачника на участке есть мангал — факт! Ведь, согласитесь, здорово собраться у гостеприимного очага на выходных с друзьями или в кругу семьи, поболтать, вместе отдохнуть, пожарить мясо, рыбу или овощи: рецептов того, что можно приготовить на мангале, великое множество. . Как, впрочем, и различные конструкции этих самых мангалов. Кто-то покупной, кто-то самодельный. Есть стационарные, рассчитанные на века, а кто-то довольствуется разборными или предпочитает передвижные.

. Как, впрочем, и различные конструкции этих самых мангалов. Кто-то покупной, кто-то самодельный. Есть стационарные, рассчитанные на века, а кто-то довольствуется разборными или предпочитает передвижные.

Еще у меня на даче есть стационарный гриль, которым очень активно пользуюсь. Сделан он давно и ничего особенного в его конструкции нет — это самая примитивная коробка, сваренная из стальных листов толщиной 2-3 мм. Изначально он предназначался для костра во время новогодних праздников и других зимних выездов на дачу – и до сих пор отлично справляется с этой задачей. А вот готовить на нем просто беда! Это слишком глубоко. Во-первых, требуется много угля, что нерационально. А во-вторых, по мере прогорания углей снижается сила жара, и мясо перестает жариться. Вы должны сгребать угли к одной из стен, чтобы опустить шампуры или натереть наискось. Мучение, короче, не отдых на природе…

Приготовив недавно на нем мясо, я еще раз задумался: а нельзя ли как-то усовершенствовать этот гриль? Но, чтобы ничего кардинально не сломать (взять «болгарку» и занизить стены, например), так как она уже «прижилась» на участке в таком виде, а зимой понадобится глубокая. Однако сделать это можно быстро и максимально просто, так как через несколько дней на даче планировалось семейное торжество с большим количеством гостей. И он это придумал!

Однако сделать это можно быстро и максимально просто, так как через несколько дней на даче планировалось семейное торжество с большим количеством гостей. И он это придумал!

Нашел лист довольно толстого (чтобы быстро не прогорал) металла, подходящего по размеру дну мангала. Из проволоки 6 мм согнул две П-образные (перевернутые) скобы. Перемычка идет по внутренней ширине мангала, а ножки немного выше его стенок. Затем из обрезков стальных полос длиной 40-60 мм и толщиной 4 мм вырезал четыре скобы. Они представляют собой пластины, согнутые посередине под углом около 30 градусов, и с отверстиями с одной стороны, немного превышающими диаметр проволоки, из которой сделаны скобы.

Просунул скобы под простыню, а зажимы надел на них сверху, вогнутой стороной вниз, к бокам мангала. Слегка подкручивая в отверстиях, хомуты удерживают кронштейны на нужной высоте, а вместе с ними и второе дно. Таким образом, появилась возможность регулировать жар под мясом, перемещая угли выше или ниже при необходимости. Конечно, нужно быть осторожным, чтобы не обжечься – надевайте перчатки или пользуйтесь плоскогубцами.

Конечно, нужно быть осторожным, чтобы не обжечься – надевайте перчатки или пользуйтесь плоскогубцами.

Остается только добавить, что испытания модернизированного мангала прошли успешно. Все гости остались довольны и довольны — вечер удался!

© Автор: Андрей ВОЖЕ, д. Николина Гора (Московская область)

САМЫЙ ПРОСТОЙ МАНГАЛ СВОИМИ РУКАМИ — ВИДЕО

🔥Самый простой МАНГАЛ своими руками. Габаритные размеры.

Посмотреть это видео на YouTube

Подписывайтесь на обновления в наших группах и делитесь.

Давайте дружить!

Купить Полуавтоматический ручной сварочный аппарат для кровли BAK MicOn в Panther East

Полуавтоматический ручной сварочный аппарат для кровли MicOn UniDrive

BAK MicOn — это полуавтоматический робот для тепловой сварки, который автоматический сварочный аппарат в одном устройстве. Благодаря легко снимаемой ручке MicOn является единственным в своем роде аппаратом для сварки горячим воздухом, который, несомненно, лучше, чем Leister Unidrive. Он стоит меньше, чем Leister, работает быстрее и имеет больше возможностей благодаря разработанному в Швейцарии дизайну. Экономьте время и деньги с MicOn и MicOn Edge от BAK.

Благодаря легко снимаемой ручке MicOn является единственным в своем роде аппаратом для сварки горячим воздухом, который, несомненно, лучше, чем Leister Unidrive. Он стоит меньше, чем Leister, работает быстрее и имеет больше возможностей благодаря разработанному в Швейцарии дизайну. Экономьте время и деньги с MicOn и MicOn Edge от BAK.

Инновация на рынке: полуавтоматический сварочный аппарат сочетает в себе преимущества ручного сварочного инструмента с автоматизацией сварочного аппарата.

MicOn, наш первый полуавтоматический сварочный аппарат для термопластичных материалов. Он маленький, как ручной сварочный инструмент, и по этой причине занимает мало места. Это идеальный выбор для гибких приложений.

MicOn так же надежен, как и сварочный автомат. Скорость и температура плавно регулируются и остаются постоянными. Давление на инструмент приходится прикладывать вручную. С установленным концевым упором мы гарантируем, что вы всегда легко сварите край нахлеста.

MicOn прост в обращении и создан для работы в самых сложных условиях. Кроме того, сварочный полуавтомат намного дешевле обычного сварочного аппарата. Вспомогательное руководство, доступное в качестве аксессуара, позволяет очень легко оказывать постоянное давление на инструмент во время сварки и давать отдых спине.

Независимо от того, нужен ли вам MicOn на строительной площадке или в доме, он всегда будет отличным выбором. Это идеальный инструмент для кровельщиков или производителей брезента, а также для всех мастеров, которым время от времени необходимо выполнять небольшие или большие сварочные работы.

Item Number: BAK-6600330/BAK-6600331

Voltage: 230, 120

Frequency (Hz): 50/60

Power Consumption (W): 2100/1650

Max Temperature ( ° F): 68-1112

Скорость (ф/мин): макс. 13

Размеры (ДхШхВ): 15,75″ x 6,69″ x 12,99″

Вес (фунты): 14,99

Принадлежности: Специальные принадлежности доступны по запросу

VA

0080

- Майкон 230В – Артикул BAK-6600330

- Майкон 120В – Артикул BAK-6600331

- Micon Digital 230 В – Артикул BAK-6600344

- Micon Digital 120 В – Артикул BAK-6600345

- Руководство Micon – Артикул BAK-6600319

| Артикул | БАК-6600330 |

|---|---|

| Номер детали производителя | 6 600 330 |

| Производитель | БАК |

| Высота | 12,99 дюйма |

| Длина | 15,75 дюйма |

| Ширина | 6,69 дюйма |

| Вес | 15 фунтов |

Артикул: BAK-6600330 #BAK-6600331

Напряжение: 230, 120

Частота (Гц): 50/60

Потребляемая мощность (Вт): 2100/1650 Макс.