Сварная балка: изготовление и производство стальной двутавровой, как посчитать местную устойчивость стенки, ту

Двутавровые балки популярный в строительстве и конструировании механизмов элемент. Они имеют в сечении форму буквы «Н» и несут высокие нагрузки, экономя металл по сравнению с полнотелыми конструкциями. Сварная балка имеет ряд преимуществ перед полученной способом горячей штамповки. Она может иметь переменное сечение, что важно для наилучшего распределения нагрузок по длине. Двутавры применяются и в частном строительстве.

Что собой представляет?

По способу производства двутавровые балки различают на сварные и горячекатаные.

Сварной двутавр собирается из трех полос прочной высокоуглеродистой стали с помощью электродуговой сварки.

Преимуществами такой конструкции перед горячекатаными являются:

- способность нести высокие нагрузки, это делает элемент пригодным для перекрытия больших пролетов,

- специальный профиль увеличивает жесткость и сопротивляемость изгибу, поскольку верхняя полоса работает на сжатие, а нижняя на растяжение,

- способность работать в сложных условиях, при перепадах температур и влажности, в агрессивных средах,

- после прочностного расчета снизить погонную массу проката и совокупную массу конструкций,

- возможность изготовления балок ассиметричного и переменного по длине сечения.

Двутавры прекрасно подходят для строительства быстровозводимых сооружений. Широко используют их как в коммерческом и промышленном, так и в общественном и частном строительстве.

Несмотря на высокий вес стальных балок, их повышенная несущая способность позволяет заметно снизить общий вес здания.

Процесс изготовления

Технология изготовления сварных двутавровых балок не слишком сложна, однако необходимо строго соблюдать ее требования на каждом этапе обработки. Ошибки неминуемо приводят к снижению жесткости конструкции. Обычно они производятся согласно требованиям ГОСТ. Допускается выпуск их и по техническим условиям предприятия. ТУ на изготовление стальных сварных двутавровых балок предусматривают разбиение процесса на следующие этапы:

- Проектно-расчетный. На этом этапе следует рассчитать нагрузки, которые должна выдерживать конструкция. По формулам прикладной механики (так любимый студентами сопромат) рассчитывается прочность и жесткость конструкции, определяются ее геометрические размеры и требования к материалу.

Строятся рабочие чертежи.

Строятся рабочие чертежи. - Раскрой заготовок. Они нарезаются из металлического листа с помощью установки газовой, плазменной или лазерной резки. Обязательно берутся пробы металла и отправляются в лабораторию для подтверждения химического состава и физико-механических свойств.

- Фрезеровка заготовок. С продольных торцов снимаются фаски, разделываются кромки сварных швов.

- Сборочные операции. Детали помещают в специальную оснастку, точно фиксирующую заготовки в правильном положении друг относительно друга и исключающие тепловые деформации изделия. Уникальные по конструкции изделия и малые серии сваривают вручную, при массовом производстве используются сварочные автоматы. Обычно сборку проводят в два этапа: на первом собирают Т- образный профиль, на втором к ней доваривают вторую полосу. Способ ведения электрода выбирают в зависимости от толщины листа, для обеспечения полного провара и качественной геометрии шва. Особо толстые изделия приходится заваривать в несколько проходов.

- Правочные операции. После завершения всех швов необходимо проверить и поправить в случае необходимости все отклонения полученного изделия от заданных геометрических форм. Для этого применяют горячие или холодные правочные станы с массивными валками, корректирующими все возникшие в ходе сварки балки деформации.

В качестве дополнительной отделки к технологии может быть добавлена дробеструйная обработка. Она сбивает окалину и шлаки и уплотняет приповерхностный слой металла, повышая прочность изделия.

Как самостоятельно сварить?

Браться за эту непростую для домашней мастерской операции имеет смысл тем умельцам, у которых уже есть достаточный опыт сварочных работ. Или же есть возможность привлечь опытного сварщика. В качестве заготовок потребуется стальной лист из высоколегированных прочных сплавов. Лучше, если раскрой проведут на металлобазе с помощью стационарной установки. При раскрое с помощью газового резака потери дорогостоящего металла будут заметными.

Потребуется также оборудование для сварки двутавра под флюсом или в атмосфере защитных газов.

После сборки и правки изделие необходимо будет полностью зачистить и покрыть краской для защиты от коррозии

Как избежать деформации?

Если просто сварить швы балки, то тепловые деформации практически неизбежны. Изделии поведет, выгнет или закрутит винтом. Чтобы максимально снизить риск возникновения искривлений, следует соблюдать следующее описание технологии:

- сборку проводят на специальном стапеле, наклоненном под углом 45о, это позволяет сформировать ровный шов с правильным катетом,

- сваривают две полосы в Т-образный тавр,

- сначала прихватывают заготовки точечной сваркой через каждые 10-15 см,

- далее проваривают шов с двух сторон с обязательной перекантовкой, так, чтобы гипотенуза шва была горизонтальна,

- проводят правку с помощью ручных или механизированных вальцов,

- повторяют операции для третьей полосы.

Используется также способ проварки швов начиная с торцов навстречу друг другу.

Узлы крепления

Для успешного использования двутавра необходимо правильно сопрягать ее с другими элементами строительных конструкций- стенами, колоннами, перекрытиями. Наиболее важным является сопряжение с опорной поверхностью. Типовые проекты предусматривают следующие сварные соединения балки с колонной:

- Жестким. Балку приваривают к торцевой пластине, а уже ее крепят к стальной колонне или закладному элементу кирпичной кладки. При этом нет необходимости разделки кромок торцов. Используется для высоконагруженных конструкций.

- Шарнирным, или подвижным. С двух сторон привариваются накладки в плоскостях, параллельных продольной оси. Накладки обрезают и обваривают косыми швами. Нагрузка, которую может выдержать такое соединение, ниже, чем в случае жесткого сопряжения. Для строительства индивидуального дома ее вполне достаточно.

- Существует еще один способ шарнирного соединения: на болтах или заклепках, вставленных в просверленные в торце отверстия.

Жесткий: для статических нагрузок

Двутавр опирается на середину опорной колонны. Обеспечивается высокая устойчивость постройки. Возможен вариант с креплением двутавра сбоку. В этом случае колонну придется усилить, чтобы она выдерживала дополнительные нагрузки на изгиб.

Если длины имеющихся балок не хватает для перекрытия на пролет 10 м, то две балки соединяют в стык с помощью накладных пластин. Сварка двутавра встык производится так, чтобы между торцами оставался небольшой зазор для компенсации возможного теплового расширения.

Жесткое соединение выполняют сварным или заклепочным.

Шарнирный: для динамических

Шарнирный способ опирания используют там, где возможны переменные, или динамические нагрузки. Это чаще происходит в зданиях промышленного назначения, в частных домах он используется реже.

Дефекты

Дефекты снижают прочность и срок службы изделия. При выполнении сварного соединения возникают дефекты, связанные с:

- нарушением технологии сварки двутавровой балки,

- браком в заготовке,

- браком в сварочных материалах,

- термическими деформациями.

Последний вид дефектов наиболее часто встречается при самостоятельном изготовлении сварных балок.

Области применения

Области применения сварных двутавровых балок в строительстве включают в себя:

- несущие конструкции, колонны, раскосины,

- перекрытия как небольших помещений, так и больших пролетов,

- опоры технологического оборудования,

- консоли угловых кранов,

- выносные конструкции: мостики, балконы.

Изделие используется во всех отраслях строительства: промышленное и частное, многоквартирные дома и общественные здания.

Виды

Наиболее часто в строительстве используются сварные двутавры следующих видов:

- Для перекрытий и подвесных путей. Профиль сечения имеет короткие стенки по отношению к главному ребру.

- Для укрепления шахт. Стенки больше, чем главное ребро,

- Обычной ширины, стенки равны ребру, используются для вертикальных опорных конструкций: колонн, пилонов и т.п.

Типы двутавровых балок в зависимости от основных размеров.

В зависимости от точности изготовления балки подразделяются на продукцию обычной точности и высокоточную.

Дополнительные функции в частном домостроении

Сварные балки обладают высокой несущую способность. Поэтому при строительстве малоэтажных индивидуальных домов, в целях экономии, часть балок заменяют на деревянные. Металлические же оставляют в ключевых, наиболее нагруженных местах перекрытия.

Чтобы знать, как посчитать местную устойчивость стенки, как правильно расссчитать допустимую нагрузку и параметры такой конструкции, необходимо провести полный инженерный расчет.

Использование таких изделий позволяет на несколько метров увеличить безопорные пролеты, активно использовать «второй свет».

Металлические сварные балки также используют в качестве несущей основы для балконов и выносных террас.

В гараже двутавр прекрасно справляется с ролью опоры для тельфера. Это дает возможность самостоятельно выполнять сложные операции, такие, как снятие и постановка автомобильного двигателя. Необходимо также провести аккуратный расчет нагрузок на такую консоль.

Сварная двутавровая балка по многим показателям превосходит горячекатаную. Чтобы сделать ее своими руками, следует соблюдать требования технологического процесса, обладать немалым опытом в сварных работах. Применение сварных балок в частном строительстве позволяет применять такие архитектурные решения, которые были бы недоступны при использовании деревянных балок.

Рекомендуемые схемы сварки двутавровых балок.

Сварку балки с разделкой кромок на вертикальных стенках с двумя поясами производить согласно (рис.1), предварительно разметив на участки длиной не более 300 мм: в последовательности: 1-1, 2-2′, 3-3′, и т.д. Выполнить 1-й проход сварного щва №1 обратно-ступенчзтым способом от середины к краям с разбивкой на n равных частей. После заварки 1-го прохода св.шва №1 сборочная единица кантуется на 180° и выполняется сварка 1-го прохода сварного шва №2. Сварка последующих проходов сварных швов №1 и №2 выполняется в последовательности 3-4, 5-6, 7-8 до получения заданных геометрических размеров сварного шва (рис.2).

Рис.1 Cварка первого шва

Рис.1 Сварка заполняющих швов автоматом

Рис.2 Сварка балки с t>8 мм.

Рис.2 Сварка балки с t<8 мм.

При сварке балок из частей взаимное расположение швов должно быть как показано на (рис.3).

Рис.3 Взаимное расположение швов.

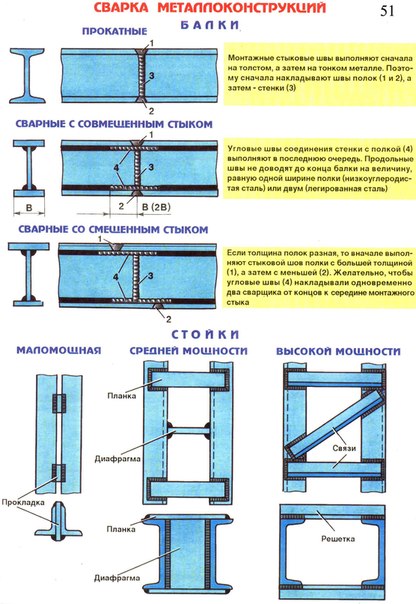

Примеры расположения сварных швов металлоконструкций типа болок и стоек, а так же их исполнение показано на схеме рис.4.

Рис.4 Расположения сварных швов металлоконструкций

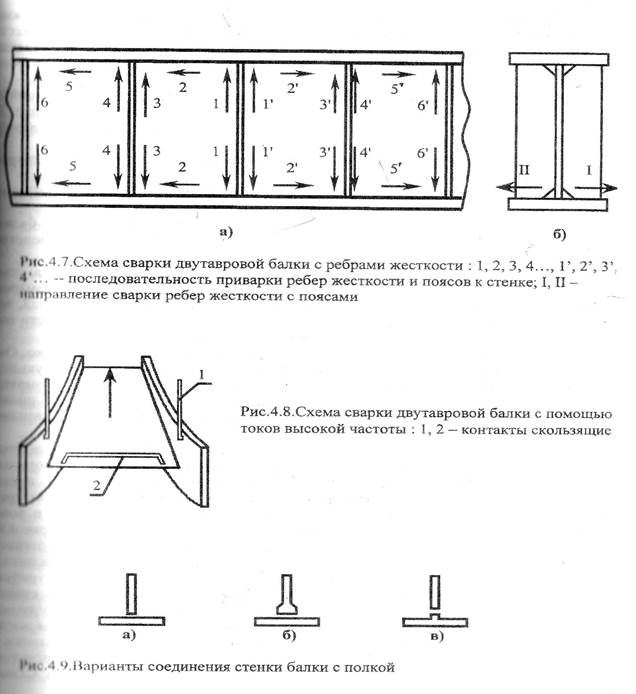

Основные технологические приемы сборки и сварки конструкций коробчатого сечения можно показать на примере изготовления сварной двутавровой балки с ребрами жесткости. Отдельные листы соединяют в длинные полосы, которые являются полками и стенками двутавровой балки. На сборочно-сварочном стенде согласно чертежу устанавливают обе полки, стенку и ребра жесткости. Элементы двутавровой балки фиксируют относительно друг друга с помощью прихваток. Длина прихваток 30-40 мм, расстояние между ними 350-400 мм.

Сварку двутавровой балки ведут от середины к краям. Первоначально выполняют все швы в пределах одного центрального контура, ограниченного стенкой, двумя полками и двумя ребрами жесткости, с одной стороны стенки (рис. 5). Затем сваривают швы противоположного контура, т. е. расположенного на другой стороне стенки.

На рис. 5 цифрами I-VIII обозначена последовательность сварки контуров. Порядок наложения швов внутри одного контура обозначен цифрами 1-8. Выбранная технология сварки контуров — в шахматном порядке.

Швы 1, 4, 5 и 7 рекомендуется накладывать обратноступенчатым способом. Такой способ уравновешивания деформаций, заключающийся в чередовании наложения швов по контурам, обеспечивает наименьшего коробления конструкции.

Рис.5 Расположения сварных швов двутавровой балки с ребрами жесткости

Рекомендуемые схемы сварки ферм.

Собрав на плите ферму прихватить каждую перемычку не менее, чем в 2-х местах. Длина прихваток 10±2 мм, высота 5+1мм. Прихватки зачистить, кратера с трещинами подрезать. Обеспечить плавный переход прихваток к основному металлу. При сборке следить за плоскостностью фермы и по окончании проверить на соответствие требованиям чертежа. Собранную ферму закрепить в приспособлении для кантовки и установить на ролики. Сварку выполнять от середины фермы к краям. Порядок сварки узлов конструкции показан на рисунке. Сварку выполнять двумя сварщиками, с перекантовкой фермы до полной обварки каждой связи. Направление сварки в соответствии с эскизом.

Необходимо учесть: начало и конец обрыва дуги должны быть зачищены с плавным переходом на длине шва 10+4 мм. Начало и конец последующего валика должен перекрывать предыдущий валик на 10-14 мм.

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

Сборка и сварка двутавровых балок

Обычно сварной двутавр состоит из трех основых листовых элементов: стенки и двух полок. Сборка балки (рисунок 1) должна обеспечить симметрию и взаимную перпендикулярность полок и стенки, прижатие их друг к другу и закрепление прихватками.

Рисунок 1 – Допуски на сборку двутавровой балки

При использовании сборочных кондукторов (рисунок 2) это достигается соответствующим расположением баз и прижимов по всей длине балки с последующей постановкой прихваток.

Рисунок 2 – Схема кондуктора для сборки двутавровых балок

На установках с самоходным порталом (рисунок 3) зажатие и прихватку осуществляют последовательно от сечения к сечению.

Рисунок 3 – Схема самоходного портала для сборки двутавровых балок

Для этого портал 1 подводят к месту начала сборки (обычно это середина балки), включением вертикальных 2 и горизонтальных 3 пневмоприжимов прижимают лист стенки 4 к стеллажу, а пояса 5 – к стенке балки, после чего в собранном сечении ставят прихватки. Затем прижимы выключают, портал перемещают вдоль балки на шаг прихватки, и операция повторяется. Наличие у портала вертикальных прижимов позволяет собирать балки значительной высоты Н, не опасаясь потери устойчивости стенки от усилий горизонтальных прижимов.

На рисунке 4 показан универсальный сборочный кондуктор для сборки балок.

Рисунок 4 – Универсальный сборочный кондуктор с пневматическими прижимами

Сборочное устройство с самоходным порталом показано на рисунке 5.

Рисунок 5 – Установка для сборки двутавровых балок с самоходным сборочным порталом

На жесткой раме 1 смонтированы две продольные балки 5 и 6, из которых одна балка 5 закреплена неподвижно, а другая 6 может перемещаться поперек рамы. Настройка такой установки на определенную высоту собираемой балки осуществляется перемещением продольной балки 6 с помощью винтов 10, приводимых во вращение электродвигателем 2 через редукторы 3 и 8 и вал 4. Сборочный портал состоит из ригеля 20 и ног 15 и 24 и имеет два неподвижных пневматических прижима 21 и 25 и два подвижных прижима 17 и 19, установленных на тележках 16 и 18, закрепляемых винтами. Перемещение портала по рельсам 7 осуществляется с помощью приводных колес 13 от электродвигателя 22 через редуктор 23 и цепную передачу. Захваты 26 устраняют опасность подъема портала при включении вертикальных прижимов. Элемент стенки укладывают на балки 5 и 6 полки на поддерживающие винты 12, их установке помогают стойки 11. Сборщик садится на сиденье 14 и подводит портал к месту начала сборки.

Вертикальными прижимами лист вертикальной стенки прижимается к раме установки, горизонтальными прижимами к кромке вертикальной стенки прижимаются пояса, и в собранном сечении ставят прихватки. Затем прижимы выключаются, портал перемещают на 500 … 700 мм, и операция повторяется. После окончания сборки портал отводят в крайнее положение и пневматическими толкателями 9 собранную балку поднимают над рамой установки. При сборке балок большой высоты (например, при сборке элементов мостовых пролетных строений) может использоваться подобная сборочная установка, но с большим (см. ударение на О!) числом вертикальных пневматических прижимов (рисунок 6).

Рисунок 6 – Механизированный универсальный сборочный кондуктор

В неподвижных кондукторах прихватки обычно ставят только с одной стороны балки (рисунок 7, а).

Рисунок 7 – Положение двутавровых элементов в кондукторе

Сборочные поворотные кондукторы сложны, зато в них после поворота можно производить прихватку и с другой стороны (рисунок 7, б, в).

При изготовлении двутавровых балок основной сварочной операцией является выполнение поясных швов, свариваемых обычно автоматами под слоем флюса.

Приемы и последовательность наложения швов могут быть различными. Приемы сварки наклоненным электродом (рисунок 8, а, б) позволяют одновременно сваривать два шва, однако имеется опасность возникнования подреза стенки или полки.

Рисунок 8 – Способы укладки швов

Выполнение швов «в лодочку» (рисунок 8, в) обеспечивает лучшие условия их формирования и проплавления, но поворачивать изделие приходится после сварки каждого шва.

Для поворота используют позиционеры и кантователи.

В некоторых случаях для сварки балок удобны кантователи с кольцами (рисунок 9).

Рисунок 9 – Кантователь с кольцами

Собранная балка укладывается на нижнюю часть 1 кольца, откидная часть 2 замыкается с помощью откидных болтов 3, и балка закрепляется системой зажимов 4. В том случае, если длина балки велика и необходимо предотвратить ее прогиб, можно между опорами расположить опорные разъемные кольца.

На рисунке 10 показан универсальный кантователь такого типа.

| Рисунок 10 – Универсальный кантователь: 1 – подвижная опора; 2 – зажим; 3 – приводной механизм; 4 – поворотная шайба; 5 – консольный кран |

Для сварки балок малой жесткости используют кантователь (рисунок 11) с жесткой рамой 1, опирающейся на две неподвижные опоры 2 с помощью цапф 3.

Рисунок 11 – Схема кантователя с жесткой рамой

Цепной кантователь (рисунок 12) состоит из нескольких фасонных рам 5, на каждой из которых смонтированы две цепные звездочки (холостая 1 и ведущая 4) и натяжная звездочка 6.

Рисунок 12 – Цепной кантователь

Свариваемую балку 3 укладывают на провисающую цепь 2. Ведущие звездочки 4 и 6 имеют общий приводной вал 1 и обеспечивают поворот балки в требуемое положение.

При сварке двутавровых балок значительной высоты иногда используют простейшие приспособления (рисунок 13), являющиеся составной частью сборочного стеллажа.

Рисунок 13 – Устройство для установки балок под сварку

В рабочем положении балка 2 (рисунок 13, а) опирается на съемный упор 5 и поддерживается подставкой 1 с помощью стойки 3 и гнезда 4. Нерабочее положение устройства показано на рисунке 13, б.

Более целесообразны полуповоротные кондукторы (рисунок 14) с перекатными порталами для поджатия горизонтальных листов, обеспечивающие послесборки сварку двух поясных швов.

Рисунок 14 – Схема полуповоротного специализированного кондуктора для сборки двутавровых балок

При этом рама 1 кондуктора наклоняется на 45° в ту или иную сторону с помощью гидравлических цилиндров 2.

Однако применение таких кондукторов требует дополнительных приспособлений и транспортных операций для сварки «в лодочку» второй пары поясных швов. Поэтому при изготовлении балок мостов нашли применение поворотные кондукторы для сборки и сварки балок длиной до 34,2 м и высотой от 1,6 до 3,8 м при ширине поясов до 1 м. Мост 2 (рисунок 15, а) кондуктора поворачивается в подшипниках, а в средней части имеет поддерживающее кольцо, состоящее из двух половин 8 (рисунок 15, б) и 11, которое опирается на ролики 1 (рисунок 15, а).

Рисунок 15 – Основные этапы сборки и сварки двутавровых балок в полноповоротных кондукторах

Прижатие горизонтальных листов к вертикальному осуществляют передвижным порталом 5, имеющим боковые 4 и вертикальные 6 прижимы. Кроме того, положение листов фиксируется опорными элементами 3 и 10, прихватками и прижимами упоров 9. По завершении сборки портал 5 уводят за пределы моста кондуктора, устанавливают верхнее полукольцо 8, наклоняют кондуктор и выполняют первый шов с помощью сварочного трактора 7 (рисунок 15, б). После выполнения второго шва (рисунок 15, в) кондуктор переводят в горизонтальное положение (рисунок 15, г), устанавливают поддерживающие балки 12, сдвигают опоры 3 и выполняют третий и четвертый швы в положениях, показанных на рисунках 15, д, е.

Поточная линия изготовления двутавровых балок

Схема расположения оборудования при изготовлении сварных двутавровых балок в поточной линии показана на рисунке 1.

Рисунок 16 – Схема поточной линии производства сварных двутавровых балок

Если стенку двутавра приходится составлять по длине из двух листов, то на позиции 1 осуществляют обрезку кромок и сварку их с одной стороны. Для этого оператор, управляя приводом роликового конвейера, располагает листы 1 и 2 (рисунок 17, а) по обе стороны от упора 3, выдвигаемого над поверхностью роликового конвейера пневмоцилиндром.

Рисунок 17 – Операции на участке заготовки стенок

Затем включением шлепперного устройства 4 оба листа сдвигаются до упора 5, упор 3 убирается ниже поверхности роликового конвейера, и самоходная тележка с двумя резаками, перемещаясь по направляющим 6, одновременно обрезает кромки листов 1 и 2. С помощью роликового конвейера листы устанавливают стыкуемыми кромками по оси флюсовой подушки, зажимают и сваривают автоматом под флюсом. Далее сваренную заготовку 1 (рисунок 17, б) подают роликовым конвейером до упора 2 и резаком по направляющим 3 обрезают под размер L по длине. Сваренную с одной стороны заготовку стенки кантователем 2 (рисунок 16) передают с поворотом на 180° на параллельный роликовый конвейер и сваривают стыковой шов с другой стороны. На позиции 4 осуществляют правку волнистости в многоваликовой правильной машине. На позиции 7 ножницы с двумя парами дисковых ножей обрезают продольные кромки под размер высоты стенки. Подъемные столы 5 (рисунок 16 и 17, в), с поперечным перемещением от ходовых винтов 1 (рис. 2, в), приподнимают заготовку стенки над роликами роликового конвейера (рисунок 16 и 17, в), ориентируют ее и устанавливают вдоль оси симметрии ножниц. Прямолинейность обрезаемых кромок обеспечивается захватом заднего конца заготовки пневмозажимом 4 (рисунок 17, в), скользящим по направляющей 3. Такой же пневмозажим 2 захватывает передний конец стенки на выходе из ножниц. Готовая стенка роликовым конвейером подается в питатель 11 (рисунок 16) сборочного участка. Для полок используют полосы универсальной стали длиной, равной длине свариваемой балки. По роликовому конвейеру 8 их подают в многовалковую правильную машину 9, затем с роликового конвейера 10 готовые полки в горизонтальном положении с помощью магнитных захватов, подвешенных к траверсе крана, подают в питатель 11. Сборочный участок имеет два последовательно расположенных рабочих места: питатель 11 и сборочный стан 12.

Задачей питателя является прием трех листовых элементов в горизонтальном положении, поворот полок на 90° и подача всех трех элементов в сборочный стан с помощью роликов 1, 2, 3, расположение которых показано на рисунке 18, а, б.

Рисунок 18 – Схема опорных баз питателя

Выдача всех трех элементов из питателя осуществляется приводом опорных роликов 1 и 3. Общая компоновка узлов питателя предусматривает два жестких суппорта, несущих правую и левую группы роликов; их взаимное перемещение (сближение или раздвижка) обеспечивает наладку питателя на различную высоту собираемой балки. В сборочном стане элементы балки принимаются системой роликов, повторяющих расположение роликов питателя (рисунок 19, а), привод движения обеспечивается вращением первой пары прижимных роликов 2.

Рисунок 19 – Схемы расположения опорных баз и прижимов сборочного стана

При опускании роликов 1 стенка балки ложится на магнитный стол 4 (рисунок 19, б). Подъемники 5 приподнимают полки над роликами 3, обеспечивая симметрию их расположения относительно стенки. Сборка завершается зажатием элементов по всей длине гидроцилиндрами роликов 2 и постановкой прихваток. После выключения магнитного стола и отхода прижимных роликов 2 ролики 1 приподнимают балку 6 (рисунок 19, в), и она выдается из стана после поджима и включения вращения крайней пары прижимных роликов 2. Механизмы сборочного стана представлены на рисунке 20.

Рисунок 20 – Механизмы сборочного стана

Справа на рисунке 20 показано положение элементов при приемке их из питателя, а слева – положение элементов перед выполнением прихваточного шва. Из сборочного стана 12 (рисунок 16) двутавр поступает на роликовый конвейер 13 сварочного участка, где к двутавру приваривают выводные планки.

Так как в этой поточной линии поясные швы выполняют в положении «в лодочку» и первый из них укладывают со стороны, где нет прихваток, то на сварочном участке балку приходится последовательно устанавливать в положения, показанные на рисунке 21.

Рисунок 21 – Положения балки на сварочном участке

(последовательность наложения швов)

Кантователь 14 перекладывает балку с роликового конвейера 13 на параллельный роликовый конвейер с поворотом на 180°, подавая ее к первой сварочной установке 15, с последующей подачей ко второй сварочной установке 15. Затем шлепперным устройством 16 без кантовки балку передают на роликовый конвейер 13, откуда кантователем 14 с поворотом на 180° возвращают на роликовый конвейер к третьей сварочной установке с последующей подачей к четвертой установке.

Схема кантователя для поворота балки на 180° показана на рисунке 22, а, б.

Рисунок 22 – Конструктивная схема магнитного кантователя на 180°

Кантователь имеет общий вал с жестким присоединением к нему трех рычагов 1, на которых расположены упоры 2 и магниты 3, устанавливаемые в зависимости от высоты балки. Поворот балки осуществляется перемещением зубчатой рейки 5 (рисунок 22, б), соединенной с зубчатым колесом 6, закрепленным на валу. По длине вала располагаются две пары ″рейка–колесо″. Плавность опускания балки на роликовый конвейер после прохождения мертвого положения достигается использованием гидроцилиндров 4 двустороннего действия.

На рисунке 23 показана схема кантователя, обеспечивающего съем балки с роликового конвейера с поворотом на 45° для сварки поясного шва в положении «в лодочку» и возвращение ее на роликовый конвейер после сварки.

Рисунок 23 – Конструктивная схема кантователя на 45°

После сварочного участка балка попадает на участок отделки, где последовательно проходит через две машины 17 (рисунок 16) для правки грибовидности полок (рисунок 24) и два торцефрезерных станка 18 (рисунок 16) для обработки торцов.

Рисунок 24 – Схема правки грибовидности полок

Непрерывное производство сварных балок

При изготовлении тавровых и двутавровых балок операции сборки и сварки можно совместить во времени. Схема установки, осуществляющей такой процесс, показана на рис. 25.

Рисунок 25 – Схема станка для сварки балок таврового сечения

Взаимное центрирование заготовок, перемещение со сварочной скоростью и автоматическая сварка под флюсом обоих швов осуществляются одновременно. Прижатие стенки тавра к поясу обеспечивает пневматический цилиндр через нажимной ролик 3. Центрирование элементов тавра производится четырьмя парами роликов 1 и 2. Каждая пара имеет устройство для регулирования расстояния между роликами в зависимости от ширины пояса и толщины стенки. Движение свариваемого элемента осуществляется приводным роликом 4. Концы балки поддерживаются роликами опорных тележек 5. Второй пояс для получения двутавровых балок может привариваться при повторном пропуске тавра через установку.

Для высокопроизводительного изготовления сварных балок в непрерывных автоматических линиях большое значение приобретает применение сварки токами высокой частоты, обеспечивающей скорость сварки 10 … 60 м/мин, т.е. на порядок выше, чем при сварке под флюсом.

В 60–х годах в США были выпущены агрегаты WIN производства сварных двутавров из рулонного проката или обычных полос и листов с использованием сварки токами высокой частоты (ТВЧ). Рулонные заготовки для стенки и полок двутавра подают к сварочному агрегату из трех разматывателей 1 (рисунок 26).

Рисунок 26 – Схема агрегата для изготовления двутавровых профилей сваркой ТВЧ

Гибочное устройство 4 обеспечивает подачу полок в зону сварки под углом 4 … 7° к кромкам стенки. Скользящие контакты 7 и 2 (рис. 2) подводят ток к одной из полок и отводят от другой, что обеспечивает протекание сварочного тока вдоль поверхности стыкуемых элементов и через место их контакта под обжимными роликами. При непосредственной приварке полки к стенке (рисунок 27, а) сварное соединение приобретает неблагоприятную форму.

Рисунок 27 – Варианты соединения стенки балки с полкой

Холодная высадка кромки стенки с увеличением ее толщины с зачисткой соединения после сварки в горячем состоянии позволяет обеспечить плавный переход от стенки к полке (рисунок 27, б). В соответствии с этим в рассматриваемом агрегате (рисунок 26) кромки проходят предварительную осадку в машине 3 и свариваются с полками в сварочной установке 5. Затем балка проходит огневую зачистку 6, зону охлаждения 7, правку 8, дефектоскопию 9 и на отводящем роликовом конвейере разрезается летучей пилой 10. В случае значительной толщины полок их жесткие заготовки подают не из рулонов, а из питателей 2 поштучно. В процессе сварки эти заготовки проходят сварочный агрегат плотно прижатые торцами друг к другу, но большого распространения такие установки не получили.

Электронно-лучевая сварка (EBW) и лазерно-лучевая сварка (LBW)

Электронно-лучевая сварка (EBW) и лазерная сварка (LBW) — это процессы сварки с высокой плотностью энергии, которые имеют несколько возможных преимуществ, включая низкое тепловложение при сварке высокое отношение глубины шва к ширине, узкая зона термического влияния (HAZ) и пониженная деформация. Чтобы воздействовать на сварное соединение и вызвать коалесценцию, EBW использует движущийся концентрированный пучок высокоскоростных электронов, в то время как LBW использует тепло от когерентного лазерного луча высокой плотности.

Большинство сплавов на основе никель / кобальта, которые могут быть соединены с помощью обычных процессов дуговой сварки, также могут быть успешно соединены посредством EBW и LBW. Эти процессы лучевой сварки даже считаются более подходящими для сплавов, которые трудно поддаются дуговой сварке, и могут обеспечить лучшие общие свойства сварного шва по сравнению с дуговой сваркой. Низкое тепловложение при сварке приводит к более короткому времени пребывания в диапазоне температур затвердевания и относительно высокой скорости охлаждения, что подавляет выделение вторичных фаз во время затвердевания сварного шва.

Подготовка и подгонка сварных швов особенно важны для процессов EBW и LBW. В большинстве случаев используется конструкция с квадратным стыком. Хотя присадочный металл обычно не добавляется в сварочную ванну, его можно добавлять через неизолированную проволоку. Электронно-лучевая сварка обычно должна выполняться в вакууме без использования защитного газа, что обеспечивает отличную защиту от атмосферного загрязнения. LBW обычно выполняется с использованием защитных газов аргона или гелия для предотвращения окисления сварочной ванны.Пористость может быть проблемой свариваемости из-за высокой скорости затвердевания и глубоких сварочных ванн, которые не позволяют легко улетучиваться растворенным газам; этот эффект усугубляется высокой скоростью перемещения сварного шва. Колебание или взбалтывание сварочной ванны путем переплетения балки может обеспечить время, необходимое для выхода газов из сварочной ванны и уменьшения пористости. Восприимчивости к ликвационному растрескиванию в зоне «шляпка гвоздя» ЗТВ способствует состояние напряжения / деформации в этой области. Более низкие скорости движения сварного шва создают меньший температурный градиент в ЗТВ и полезны для снижения склонности к ликвационному растрескиванию.

Для получения подробной информации о EBW, пожалуйста, обратитесь к: AWS C7.1M / C7.1, Рекомендуемые методы для электронно-лучевой сварки и родственных процессов.

Для получения подробной информации о LBW, пожалуйста, обратитесь к: AWS C7.2M, Рекомендуемые методы лазерной сварки, резки и родственных процессов.

Характеристики электронно-лучевой сварки

| Рис. 1 EBW подходит для изготовления сферических алюминиевых резервуаров. |

Примечание редактора: эта статья была адаптирована из статьи «Современные и передовые технологии электронно-лучевой сварки конструкций», опубликованной в ноябрьском выпуске журнала The Paton Welding Journal за 2004 год. Исследования для этой статьи взяты из нескольких источников; за полным списком источников обращайтесь к авторам.

Электронно-лучевая сварка (ЭЛС) используется в основном для изготовления конструкций, которые имеют строгие требования к качеству, прочности и надежности соединений.Более 45 лет этот процесс применяется в авиакосмической отрасли, судостроении и приборостроении.

The E.O. Институт электросварки им. Патона (PWI) разработал и внедрил эту технологию для промышленного изготовления больших корпусных конструкций и топливных баков для баллистических ракет, морских ракет и крылатых ракет. EBW также полезен для сварки фольгированных систем для судов на подводных крыльях; как завершающая сборочно-сварочная операция для изготовления гироскопов стартовой платформы; и производство современных танков и судовых навигационных систем.ЭЛС применяется для изготовления толстостенных оболочечных конструкций ядерных комплексов и тонкостенных элементов СВЧ-устройств.

EBW алюминиевых сплавов широко применяется при изготовлении конструкций, которые имеют строгие требования к прочности и герметичности соединений и должны выдерживать жесткие условия эксплуатации, такие как переменные нагрузки, глубокий вакуум и криогенные температуры (см. Рисунок 1 ). Электронно-лучевая сварка экономически эффективна для многих приложений массового производства, таких как сварка поршней с полостью для охлаждения масла, которые используются в дополнительных дизельных двигателях (см. , рис. 2, ).Это полезно в качестве отделочной операции, например, при сварке корпусов и поплавков гироскопа.

| Рис. 2 EBW используется для наплавки. Типичное применение — наплавка верхней компрессионной канавки этих поршней. |

Этот процесс особенно эффективен при изготовлении крупных конструкций с одним типом сварного соединения. В этом типе применения процесс основан на локальной вакуумировании стыкового соединения перед сваркой.Примерами являются оболочки большого диаметра с несколькими продольными стыковыми соединениями, а также толстостенные алюминиевые панели для заготовок днища железнодорожных цистерн. Эта технология также использовалась для изготовления кожухов из листовых оребренных панелей, для которых требуются сварные элементы с упругим предварительным натяжением.

Почему выбирают EBW?

PWI разработало несколько руководств о характеристиках и использовании EBW. По сравнению с процессами дуговой сварки, EBW улучшает прочность соединения на 15-25 процентов.Он имеет узкую зону термического влияния (HAZ), что позволяет получать более легкие продукты. Геометрические формы и размеры очень стабильны, особенно когда это используется в качестве чистовой операции. Удаляет включения оксидов и вольфрама, а также загрязнения. Металл шва имеет мелкокристаллическую структуру.

EBW также подходит для множества сложных применений, таких как сварка конструкций, на которых обратная сторона стыка недоступна; сварка самотеком тонкого металла; и сварка в различных пространственных положениях.Позволяет подавать присадочную проволоку в сварочную ванну; обеспечивает низкий уровень общего нагрева конструкций; и имеет возможность одновременно вакуумировать внутренний объем, что подходит для герметизации инструментов. Поскольку EBW — это автоматизированный процесс, качество сварных соединений остается неизменным. Этот процесс не требует использования защитных газов, вольфрамовых электродов или подготовки кромок для сварки толстого металла. Наконец, с его помощью можно сварить некоторые соединения, которые невозможно выполнить с помощью других сварочных процессов.

| Рисунок 3 Операторное управление электронным пучком позволяет настраивать пространственное распределение плотности мощности пучка. Цифры указывают относительное время пребывания луча в различных точках контура сканирования. |

Доступны новые конструкционные материалы с уникальными свойствами. Например, алюминиево-литиевые сплавы, композиты с алюминиевой матрицей, пена алюминия и наноматериалы широко используются в авиационной, аэрокосмической и оборонной промышленности.Точно так же технологии, оборудование и средства управления EBW постоянно совершенствуются. Компания PWI разработала принципиально новую технологию ЭЛС, которая способствует контролируемому тепломассопереносу сформированного объема жидкого металла сварочной ванны.

Внедрение и применение EBW

В основе нового процесса лежит инструмент, который управляет электронным лучом — программатор обеспечивает дискретное сканирование электронного луча по любой заданной траектории и позволяет останавливать луч в любой точке траектории с контролируемое время пребывания.Программатор совместим с любым источником питания любого производителя.

| Рис. 4 Поперечные макрошлифы асимметричного проплавления сплава АМг6 показывают глубину проплавления на двух уровнях тока — 70 миллиампер (слева) и 90 миллиампер (справа). |

Управление распределением мощности луча в пятне нагрева позволяет:

- Управлять тонкой структурой металла шва и, следовательно, улучшать механические свойства соединений.

- Исключение анизотропии прочностных характеристик в стыковых соединениях с толстыми кромками.

- Получение стыков с равномерной шириной сварного шва по всей толщине кромки, что снижает остаточные угловые деформации.

- Сварка стыков с большим зазором в стыке без проникновения электронного луча в зазор.

- Сварка разнородных материалов с разными теплофизическими характеристиками, чему способствует обеспечение двух разных подводов тепла вдоль стыковых кромок.

- Соединительные материалы разной толщины (соотношение может превышать 1: 50).

- Выполнение стыковой сварки с одновременной подачей присадочной проволоки с любой стороны сварочной ванны относительно направления перемещения луча.

- Сварные соединения с непроваром без образования корневых дефектов.

- При кольцевой сварке, чтобы избежать образования дефектов на участках, где кратер исчезает и сварные швы перекрываются.

- Модифицирование легированием поверхностных слоев деталей без разбавления материала матрицы.

| Рис. 5 При плавлении ранее нанесенного присадочного металла три изменения частоты сканирования и положения фокального пятна приводят к образованию трех четко различающихся поверхностных слоев. |

Последовательности смещения пучка и распределение плотности мощности показаны на рис. 3 . Оператор сварочного оборудования разрабатывает программу для выполнения конкретного соединения, используя необходимые параметры, включая форму траектории, количество точек, последовательность перемещения луча от точки к точке, амплитуду сканирования и время пребывания луча в каждой точке.

Асимметричное проникновение AMg6 показано на рис. 4 . Изменение параметров перемещения балки приводит к вариациям в формировании структуры металла шва (см. Рисунок 5 ).

Соединение трудно свариваемых металлов и разнородных металлов

Компания PWI использовала EBW для сварки сложных материалов, которые трудно сваривать или которые считаются несвариваемыми. Одно из применений — это высокопрочные алюминиево-литиевые сплавы (см. , рисунок 6, ). Эти сплавы обладают более высокими прочностными характеристиками по сравнению с широко применяемыми сплавами АМг6 и 1201 и снижают вес сварной конструкции на 15-20 процентов.

EBW решила проблему сварки трубчатых переходников из разнородных материалов, а именно нержавеющей стали с алюминиевыми сплавами, для криогенной техники. Для изготовления таких переходных деталей часто используются обычные методы, при которых края не плавятся — сварка взрывом, металлургическая прокатка биметалла или диффузионная сварка. Эти традиционные процессы приводят к образованию соединений, в которых чистый алюминий контактирует со сталью. Такое соединение имеет прочностные характеристики чистого алюминия, но его характеристики при термических циклах ограничены из-за интерметаллической прослойки в переходной зоне.

Компания PWI разработала метод, который не приводит к прямому контакту алюминия со сталью. Слой модификаторов толщиной 3-7 мм, таких как никель, цирконий или ниобий, наносится из паровой фазы в вакуумной камере на поверхность свариваемой трубы из нержавеющей стали. Определенный температурный режим обеспечивает прилегание наплавленного слоя к стали. Затем, после сборки трубы из нержавеющей стали с трубой из любого алюминиевого сплава, выполняется стыковая сварка, чтобы проплавить алюминиевую трубу на всю толщину, в то время как кромка со стальной стороны просто предварительно нагревается и смачивается жидким алюминием.Возможность запрограммировать подвод тепла в необходимом объеме к каждой из заготовок делает возможным этот процесс. Модификаторы на поверхности стальной трубы обеспечивают дополнительное легирование расплава алюминиевой ванны, и соединение приобретает новые свойства. Испытания на разрыв показывают, что предел прочности составляет от 320 до 350 мегапаскалей (МПа), что в четыре-пять раз выше, чем у соединений, содержащих слой интерметаллидов и чистого алюминия.

| Рис. 6 Прочностные характеристики сварных соединений алюминиево-литиевых сплавов |

Другое применение — композиты с алюминиевой матрицей, упрочненные частицами SiC и Al2O3 без плавления краев.Такие стыки сваривают, нанося на края рассеянный поток мелких капель присадочного материала. В качестве наполнителя можно использовать как композитный матричный материал, так и другой алюминиевый сплав. Расходный электрод из присадочного материала плавится на поверхности электронным лучом, и из-за его высокоскоростного вращения мельчайшие капли образуют соединение без дефектов или границ раздела.

| Рис. 7 EBW подходит для изготовления высокопрочных рабочих колес из нержавеющей стали для центробежных компрессоров. |

В электронно-лучевой сварке конструкций с толстыми краями или с переменным поперечным сечением успешно реализована технология, обеспечивающая микролегирование металла шва модификаторами, такими как скандий или цирконий, по всей глубине ванны. Перед сваркой в шов закладывается наполнитель в виде фольги толщиной от 100 до 200 мм. Фольга производится методом сверхбыстрого отверждения в вакууме (до 107 К / с) и включает модификаторы в количествах, превышающих их взаимную растворимость в алюминии.Например, содержание скандия составляет от 2 до 4 объемных процентов, а циркония — от 1,4 до 1,5 объемных процентов. Это увеличивает герметичность стыка и, что более важно, улучшает прочностные свойства стыков любых марок алюминиевых сплавов и стойкость к образованию горячих трещин.

При производстве высокопрочных рабочих колес из нержавеющей стали (см. , рис. 7, ) для центробежных компрессоров закрывающий диск прикрепляется с помощью щелевой электронно-лучевой сварки к встроенным лопастям основного диска. Затем участки без проплавления заполняются высокотемпературным припоем и пайкой в вакууме.Прочность соединения эквивалентна прочности основного металла при усталостных испытаниях и длительных испытаниях на прочность.

B.E. Патона и А.А. Бондарев — научные сотрудники НИИ им. Е.О. Патона, ул. Боженко, 11, г. Киев, 03680, Украина, 380-44-261-5045, факс 380-44-268-0486, [email protected], www.paton.kiev.ua.

Как определить прочность на сдвиг углового сварного шва

В предыдущем посте мы объяснили, как определить прочность поперечного углового шва.Поперечный угловой шов — это сварной шов, перпендикулярный приложенной нагрузке. Теперь мы рассмотрим, как определить прочность углового сварного шва при напряжении сдвига.

Если приложенная нагрузка не идеально перпендикулярна угловому сварному шву, сварной шов будет сдвигаться, и его грузоподъемность значительно снижается. По этой причине при проектировании сварных швов мы всегда предполагаем, что сварной шов будет нагружен сдвигом, как показано ниже.

Угловые швы, нагруженные сдвигом

В этом случае приложенная нагрузка параллельна сварным швам.Силы тянут соединяемые элементы в противоположных направлениях, в результате чего сварные швы подвергаются сдвигу. Когда сварной шов подвергается сдвигу, мы больше не можем использовать предел прочности при растяжении присадочного металла для определения прочности сварного шва. Вместо этого прочность на разрыв снижается в несколько раз для обеспечения безопасности. Раздел 2 AWS D1.1 требует, чтобы минимальная прочность на растяжение присадочного металла была умножена на 0,30, чтобы получить допустимое напряжение сдвига в сварном шве.

Расчет такой же, как и при расчете прочности поперечного углового шва, за исключением коэффициента запаса прочности.Обозначения теперь показывают максимальное допустимое напряжение сдвига (τ), а не максимальное напряжение растяжения (σ).

Где,

— максимально допустимое напряжение сдвига в сварном шве

F — это сила, которую может выдержать сварной шов, другими словами, прочность сварного шва в фунтах-силах

A — эффективная площадь сварного шва

Обратите внимание, что вместо (растягивающее напряжение) теперь у нас есть (допустимое напряжение сдвига).

В нашем примере мы будем использовать те же числа, что и в предыдущем посте, для определения прочности поперечного углового шва.Мы используем присадочный металл ER70S-6 с минимальным пределом прочности на разрыв 70 000 фунтов на квадратный дюйм. Мы размещаем два (2) 20-дюймовых сварных шва внахлест с обеих сторон соединения.

Допустимое напряжение сдвига для сварных швов составит 70 000 фунтов на квадратный дюйм x 0,30 = 21 000 фунтов на квадратный дюйм. Уменьшение на 70% по сравнению со случаем, когда угловой шов выполнялся при чистом растяжении.

Если наши два сварных шва представляют собой угловые швы диаметром ¼ дюйма, то прочность на сдвиг (несущая способность) сварных швов рассчитывается следующим образом.

Во-первых, изменим приведенную выше формулу, чтобы найти F .

Мы уже знаем, что допустимое напряжение сдвига составляет 70 000 x 0,30 = 21 000 фунтов на квадратный дюйм. Чтобы получить A (эффективная площадь сварного шва), нам нужно умножить теоретический размер горловины (1/4 x 0,707 = 0,177 дюйма) на длину (20 дюймов) на 2 сварных шва.

Строятся рабочие чертежи.

Строятся рабочие чертежи.