| 125,0 -250,0 | 125,0 -250,0 | 75,0 -110,0 | 75,0 -110,0 | 16,0 -63,0 | 16,0 -63,0 | |

| Давление не выше, МПа | 1,0 | 1,60 | 1,0 | 1,60 | 1,0 | |

| t окружающей среды | От 5 до 10°С | 32 | 16 | 16 | 8 | 8 |

| 10°С и выше | 16 | 8 | 8 | 4 | 4 | |

Как сварить пластиковые (полипропиленовые) трубы поэтапно

Полипропиленовые трубы используют в водоснабжении, в оросительных и дренажных системах, отоплении жилищ. Их изготавливают из материала, принадлежащего к классу полиолефинов, что гарантирует экологическую чистоту изделия. Полипропиленовые трубы рассчитаны на долгий срок службы без больших затрат на эксплуатацию. Надежность и долговечность пластиковых трубопроводов зависит не только от правильно подобранного изделия, но и от качества монтажных работ. Желающие произвести монтаж самостоятельно должны знать, как сваривать полипропиленовые трубы, чтобы они служили долго и не доставляли хлопот при эксплуатации. Для тех, кто только собирается освоить этот процесс, поэтапное описание действий прилагается.

Полипропиленовые трубы обладают неоспоримыми достоинствами. А именно:

- соединяясь при помощи сварки, полипропиленовые трубы образуют монолитные детали, срок службы которых достигает полувека;

- пропускная способность труб в процессе эксплуатации не изменяется;

- изделия обладают высокой устойчивостью к бытовой химии;

- цена на фитинги для полипропиленовых труб на порядок ниже, чем для других пластиковых изделий.

Недостатки полипропиленовых труб связаны в основном с неправильным подбором деталей и некачественным выполнением монтажа.

Чтобы выбрать полипропиленовые трубы необходимо знать:

- условия, в которых трубы будут эксплуатироваться;

- давление жидкости в системе и ее температуру;

- необходимую пропускную способность изделия, которая определяет рабочий диаметр.

[include title=»РСЯ — в записи»]

Полипропиленовые трубы имеют специальную маркировку, зависящую от назначения изделия.

- PPH – вентиляция, холодное водоснабжение.

- PPB – системы холодного водоснабжения, отопление.

- PPR– системы горячего и холодного водоснабжения, отопление.

Трубы с маркировкой PPR – универсальны. Поэтому наиболее востребованы. Они имеют высокую устойчивость как к высоким, так и к отрицательным температурам.

Для сварки необходимы следующие инструменты:

- рулетка;

- маркер;

- ножницы или роликовый труборез для нарезания труб необходимой длины;

- зачистка для армированных труб;

- сварочный аппарат с насадками различного диаметра.

Так выглядит аппарат для сварки полипропиленовых труб

Как подготовить трубы ↑

Отмерив необходимую длину трубы, делают на ней метку маркером. Труборезом или ножницами обрезают изделие под углом 90º к оси. Инструмент должен быть достаточно острым, чтобы труба не деформировалась.

Трубу обрезают под углом 90º к оси

Край армированного изделия необходимо зачистить, избавившись от верхнего слоя и фольги. Без этого этапа алюминиевая фольга, входящая в состав труб, в процессе эксплуатации будет соприкасаться с жидкостью. В итоге коррозия армированного слоя приведет к нарушению целостности шва. Такое соединение со временем даст течь.

Край армированных труб зачищают

Для неармированных изделий на конце трубы обозначают глубину сварки, ориентируясь на длину муфты фитинга. Еще одним важным моментом подготовки труб к сварке является обезжиривание поверхности. Обработка места соединения спиртом обеспечит более надежный контакт деталей.

Все свариваемые детали должны быть чистыми. Даже крупица песка, попавшая в шов, может быть причиной порыва трубопровода в дальнейшем.

Подготовка сварочного аппарата ↑

Перед тем как сварить пластиковые трубы, необходимо подготовить сварочный аппарат. Ручной прибор закрепляют на ровной поверхности. Детали аппарата должны быть чистыми и без дефектов. Очищают их при помощи материи смоченной спиртом. Нагревательные элементы надевают при выключенном инструменте. Для оплавления фитинга используют дорн, для оплавления трубы – гильзу.

Время нагрева деталей для сварки определяют по таблице

Затем аппарат включают в сеть. При этом должны загореться индикаторы, находящиеся на корпусе агрегата. Один из них сигнализирует о том, что прибор подключен к сети. Второй, после достижения необходимой температуры нагрева, должен погаснуть. После того, как погаснет индикатор, желательно чтобы прошло минут пять и только тогда начинать процесс сварки. Это время зависит от окружающей температуры и длится от 10 минут до получаса.

[include title=»РСЯ — в записи»]

Во время процесса сварки необходимо проводить контроль температуры нагрева аппарата.

Из чего состоит процесс сварки? ↑

После нагревания аппарата насадить фитинг на дорн, а трубу вставить в гильзу. Делается это одновременно и с небольшим усилием.

После нагревания аппарата насадить фитинг на дорн, а трубу вставить в гильзу

Чтобы знать, как правильно сваривать полипропиленовые трубы, необходимо учитывать время нагрева. Правильный период позволит деталям разогреться до необходимой температуры и при этом не расплавиться. Он зависит от диаметра трубы.

Время нагревания фитинга и трубы отсчитывают с момента полной насадки деталей

Через необходимый промежуток времени детали снимают с аппарата и соединяют. При этом труба должна войти в фитинг строго до отметки. Во время этого процесса запрещается поворачивать детали по оси.

В процессе соединения деталей запрещается поворот изделий по оси

На готовом соединении деталей не должно быть «наплывов» внутри трубы. Они снижают пропускную способность трубопровода.

После соединения деталей не допускается механического воздействия на шов до его полного остывания. При соблюдении технологии, в итоге должен получиться прочный и герметичный шов.

В статье даны необходимые рекомендации о том, как правильно сваривать трубы, с подробным описанием каждого этапа. Применив на практике эти советы можно самостоятельно провести трубопровод для водоснабжения или отопления. Главное правильно выбрать трубы и соблюдать технологию процесса. Только тогда полипропиленовый трубопровод будет служить долго и бесперебойно.

Применив на практике эти советы можно самостоятельно провести трубопровод для водоснабжения или отопления. Главное правильно выбрать трубы и соблюдать технологию процесса. Только тогда полипропиленовый трубопровод будет служить долго и бесперебойно.

Как сварить алюминиевую квадратную профильную трубу

Алюминий является нелюбимым металлом сварщиков, потому как сваривание деталей из него имеет множество специфических сложностей. Любая неосторожность при сваривании может привести к порче изделия или приведении его в полную непригодность. Нередко такие случаи происходят при сваривании труб из алюминия, потому как в случае передержки газового резака или сварочного электрода может образоваться пробоина, от которой избавиться бывает порой очень сложно.

Самым удобным вариантом является газовая сварка, для которой применяется аргон, пропан-бутан-кислородная смесь или ацетилен. Данный вариант сваривания требует использования дорогостоящего оборудования, например редукторов, шлангов, баллонов и т.д. По этой причине данный способ сваривания не подходит для всех сварщиков, и, большинство использует для сварки алюминиевых труб электродуговое сваривание.

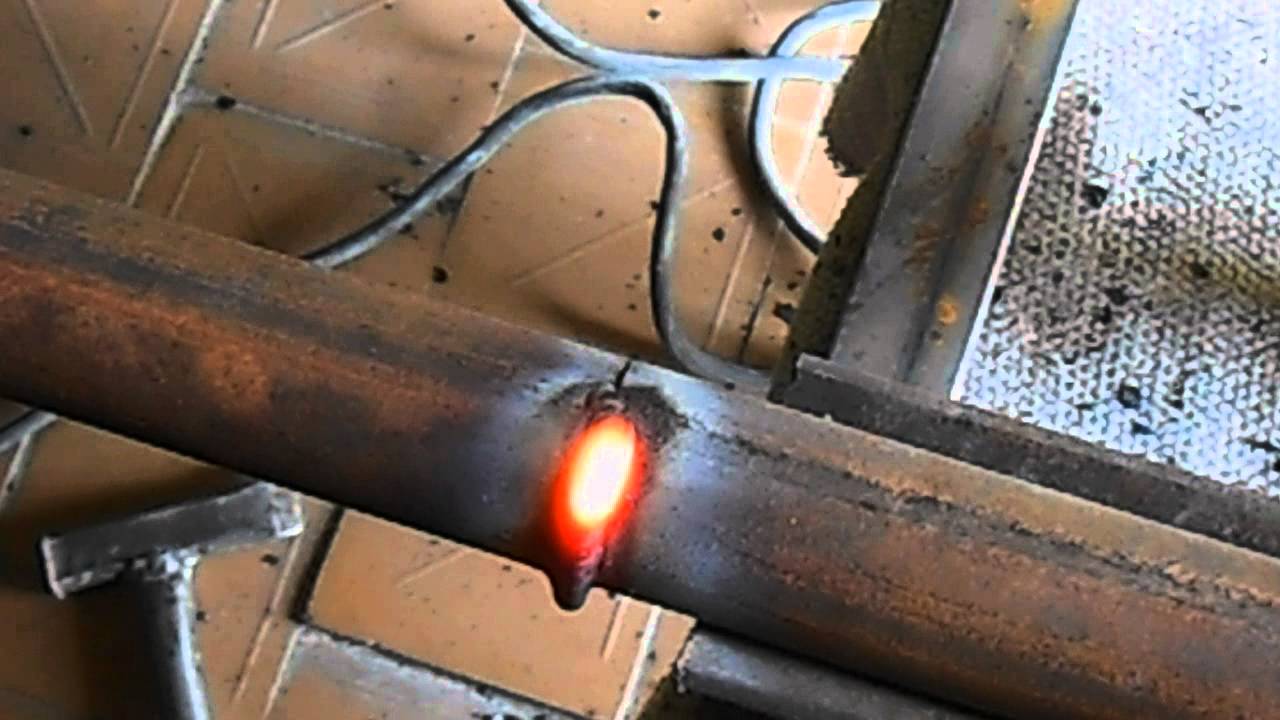

Для работы Вам потребуются специальные электроды для сварки алюминия и правильно подобрать сварочный ток. Перед сваркой нужно тщательно очистить стыкуемые детали от загрязнения и наличия оксидной пленки. Для очистки можно использовать щетки из металла или крупнозернистую наждачную бумагу. После очистки деталей следует хорошо прогреть делать, используя бензиновую или газовую горелку. Плавно проводя пламенем по области соединения металла, прогревайте деталь для сварки, но избегайте перегрева, чтобы материал не деформировался.

Плавно проводя пламенем по области соединения металла, прогревайте деталь для сварки, но избегайте перегрева, чтобы материал не деформировался.

Для сваривания труб из алюминия можно использовать любой сварочный аппарат вне зависимости от рода тока: постоянного или переменного. Важным моментом является возможность регулировки силы тока. Оптимальным амперажом является 150 – 200 Ампер. Лучше всего начинать с малого тока, постепенно увеличивая его до тех пор, пока электрод не перестанет липнуть к поверхности трубы и начнет появляться сварочная дуга.

Из особенностей сварки алюминия стоит отметить быстрое застывание сварочного шва и высокую скорость сгорания электрода. Также обратите внимание на высокую скорость движения электрода при сварке и плавный отрыв от поверхности шва при завершении сваривания.

Электроды для сварки алюминия так же следует подбирать с определенными свойствами. В сравнении алюминия со сталью можно увидеть, что он превосходит ее по текучести и плотности. Основное количество элементов, которые входят в состав алюминия, имеют ограниченную растворимость, однако состояние может изменяться в зависимости от изменяющейся температуры. Для выполнения работ следует использовать электроды из алюминиевой проволоки. Сплавы из алюминия в сварочной ванне вступают во взаимодействие с газами и шлаками, а также участвуют в испарении легирующих элементов.

Подобрать сварочный ток для каждой из марок электрода можно с помощью указательных табличек на их упаковках. В зависимости от толщины свариваемого металла и диаметра электрода, подбирается оптимальный сварочный ток, что позволяет производить сваривание высокого качества.

Передовой опыт сварки TIG стыков труб

В Technoweld часто обращаются к нам по поводу лучших методов сварки, в частности, GTAW (TIG-сварка) труб.

Мы собрали несколько рекомендаций по стыкам труб. Этот блог важен для тех, кто заполняет сварочные билеты, так как он должен быть заполнен как часть сертификата сертификации сварщиков AS1796 7.

В данном обсуждении используется материал A106 Grade B, труба 100NB Sch50 (WT 6 мм).

Используемая совместная установка:

- Угол включения 60 градусов,

- Корневая поверхность 1,5-2 мм

- Корневой зазор 3,2 мм

Каждый предпочитает устанавливать соединения труб по-разному. Мы рекомендуем эту настройку в качестве наилучшей практики по причинам, изложенным ниже:

- Более крупная площадка закрывает заготовку, поэтому меньше заполнять и значительно ускоряет завершение стыка.

- Более плотный сварной шов достигается за счет наложения корневой поверхности.Если край зазубрен, он выгорает, когда вы поднимаете дугу вверх, и превращает 3,2 в зазор 5 или 6 мм

- Ваша проволока должна иметь способность проникать в сустав, чтобы предотвратить обратное всасывание. Мы рекомендуем использовать провод диаметром 2,4 мм, для которого требуется зазор 3,2 мм.

Препарат

Все дело в подготовке. Убедитесь, что внутренняя часть трубы очищена шлифовальной машиной, чтобы уменьшить внутреннюю подрезку, очистите ее примерно на 5 мм. Убедитесь, что поверхность корня однородна.

Обеспечить толщину поверхности корня 1,5-2 мм

Шлифовка матрицы около 5 мм

Согните кусок проволоки диаметром 3,2 мм пополам, чтобы использовать ее в качестве прокладки для зазора. В соответствии с требованиями AS1796 сделайте прихватку в трех местах, разнесенных на 120 градусов. Убедитесь, что отверстие не выровнено. В производстве мы рекомендуем использовать четыре кнопки, а не три. Причина этого в том, что вы полностью контролируете настройку соединения и имеете дело с одной осью за раз.

Использование 3.Проволока 2мм согнутая пополам

Установить одну трубу на другую

Центровка отверстия

Корневые закрепки всегда предпочтительнее, чем мостовидные или пулевые при GTAW. Использование корневых гвоздей делает его намного быстрее, чем необходимость останавливаться и обрезать гвозди, как в случае с мостовыми или пулевыми гвоздями. Тем, кто хорошо разбирается в GTAW, не нужно перетягивать прихваты, но при проверке сварочного билета не стесняйтесь прихватывать свои прихваты.

Использование корневых гвоздей делает его намного быстрее, чем необходимость останавливаться и обрезать гвозди, как в случае с мостовыми или пулевыми гвоздями. Тем, кто хорошо разбирается в GTAW, не нужно перетягивать прихваты, но при проверке сварочного билета не стесняйтесь прихватывать свои прихваты.

5G тест

Установите испытательный образец так, чтобы прихваты находились внизу по центральной линии, и приварились друг к другу. Нижняя закрепка, которая является исходной позицией, должна находиться примерно в позиции 5 часов для правши. Это дает вам больше времени на вашей любимой стороне и минимальное время на менее предпочтительной стороне.

Установите закрепку на 5 часов для правши

Узкая сторона вверху

Говоря о вашей доминирующей стороне, всегда сначала сваривайте менее предпочтительную сторону в 6G, пока она самая холодная.Это немного упрощает сварку.

Есть трюк, чтобы остановить обратное всасывание снизу, есть два способа сделать это:

- Учитывать силу тяжести

- Эффект поверхностного натяжения.

Учитывать силу тяжести

Добавьте проволоку над корнем, чтобы при обратном всасывании она получилась плоской. В основном, учитывайте силу тяжести.

Влияние поверхностного натяжения

Второй вариант — поддержание поверхностного натяжения сварочной ванны.По сути, вы получаете обратный отсос каждый раз, когда вытаскиваете проволоку из сварочной ванны. Это эффект поверхностного натяжения.

Вместо того, чтобы вытаскивать его, медленно поддерживайте количество проволоки в бассейне. Избегайте чрезмерной подачи проволоки, просто сосредоточьтесь на поддержании поверхностного натяжения сварочной ванны.

Мы обнаружили, что это работает очень хорошо. Проще говоря, не вытягивайте провод, и он не будет всасывать обратно. Просто соблюдайте длину провода. Излишек проволоки под ней сложно протянуть, поэтому не стесняйтесь ее использовать. Для успешной реализации этого метода вам потребуются довольно высокие усилители, мы рекомендуем около 120–160 ампер, чтобы начать еще больше.

Для успешной реализации этого метода вам потребуются довольно высокие усилители, мы рекомендуем около 120–160 ампер, чтобы начать еще больше.

Во избежание перегорания проволоки убедитесь, что угол наклона проволоки небольшой, а не крутой. Невозможно получить несгоревшую проволоку, если она находится под прямым углом, она просто будет выталкиваться из трубы, а не в нее.

Добавьте провод над корнем внизу

Примерно заподлицо с корнем вверх по бокам (вид изнутри)

Примерно заподлицо с корнем вверх по бокам (внешний вид)

Немного выше корня вверху

Помните, что сварочная ванна — это жидкость и на нее действует сила тяжести.Сваривая стороны, добавляйте проволоку посередине корня, а не позади него. Когда вы дойдете до вершины, добавьте его немного выше, чтобы при падении вы не получили лишнюю ручку.

По большей части сварка — это просто логическое мышление и практика

Для прохода заполнения поверните его вверх и заполните на 1 мм ниже верха материала. Перед закупориванием отполируйте трубу, это позволит вам двигаться быстрее и предотвратит поднутрение на носках сварного шва. Убедитесь, что он достаточно заполнен, чтобы избежать недоразвития, особенно в нижней части.

Мы рекомендуем начинать пробежку с правой руки примерно в 4.30 — 5 часов. Это немного упрощает работу с недоминантной стороной.

Кроме того, приваривайте снизу, а затем переходите к неосновной стороне, пока труба еще достаточно остыла. Сделайте желаемую сторону, пока труба самая горячая. Это относится ко всем пробегам.

Мы рекомендуем по возможности избегать выгула собаки. Сварка от руки — лучший метод. Причина этого в том, что непрактично выгуливать собаку, например, в стойке для трубок, когда она прижата к другим трубам.

2G тест

Трудно получить лишнее на руте, он почти такой же, как низ пайпа в 5G. Следуйте тем же методам, что и для заливки и колпачка наверху, и потяните вниз по дуге.

Заливка должна быть заполнена в верхней части препарирования и на расстоянии 1 мм от дна. Оставьте место для гравитационного эффекта на пробеге крышки.

Некоторые рекомендуют выполнять ограничение за два прогона, но мы предпочитаем один прогон для краткости и эффективности.

Секрет плетения — это узор плетения. Не плетите вверх и вниз, фокус в том, чтобы плести наоборот и по диагонали, вот так: ///////////.

Жидкость вверху имеет твердое основание (полку) внизу, на котором можно сидеть. Если вы будете плести вертикальным движением (| | | | | |), вся вертикальная плоскость станет жидкой и упадет в кучу.

Пример схемы обратного переплетения

Другие полезные советы

Не забудьте потренироваться в газовой резке фаски и воздушной строжке.

Ночью перед тестом пройдите несколько тренировочных тестов на время.

Заточите кучу вольфрама, чтобы не терять время зря. Убедитесь, что они правильно заточены. Как правило, то, чему вас учат во время обучения, основано на сварке тонких материалов. На практике мы редко затачиваем электрод до диаметра в 2–3 раза больше. Обычно достаточно 1,5 диаметра. Чем круче угол, тем лучше проникновение.

Правильно заточенный вольфрам

Помните, что любые дефекты и ошибки можно вырезать.Также можно выровнять колпачок. Однако вы не можете обработать последний сварной шов. Так что, даже если вы допустили ошибку с колпачком, аккуратно отшлифуйте его и заново заварите. Пока вы не обрабатываете окончательный сварной шов, вы соответствуете требованиям AS1796 и большинству мировых стандартов квалификационных испытаний сварщиков.

Наконец, наш лучший совет, не подчеркивайте; расслабьтесь и позвольте этому течь.

Если вы нашли этот совет полезным, дайте нам знать! Если вы хотите продолжить обучение сварщикам, мы предлагаем обучение сварщиков и супервизоров.Свяжитесь с нами, чтобы забронировать место!

Как снимать фаску на трубе для сварки

Если вы планируете сваривать два куска трубы вместе, вам необходимо снять фаску на трубах. Снятие фаски — важный этап в процессе подготовки к стыковке труб. Правильная подготовка и очистка обеспечивают наилучшее сварное соединение. В этой статье мы расскажем, как использовать коническую трубу для сварки.

Снятие фаски — важный этап в процессе подготовки к стыковке труб. Правильная подготовка и очистка обеспечивают наилучшее сварное соединение. В этой статье мы расскажем, как использовать коническую трубу для сварки.

Вкратце, вот как скашивать трубу под сварку:

- Метод ручного шлифования

- Резак или плазменный резак

- Переносной станок для снятия фасок

- Стационарный станок для снятия фасок

Но это не только метод.Вам нужно будет понять, что такое фаска, как правильно ее делать и какой метод лучше всего подойдет для вашего конкретного проекта.

Что такое снятие фаски?

Снятие фаски — это процесс образования угла между трубой и поверхностью, к которой она должна быть приварена. Снятие фаски используется для того, чтобы аккуратно обработать и сгладить концы трубки в целях безопасности. Включение этого процесса обеспечивает эстетически приятные результаты для всех сварочных процедур.

Проще говоря, снятие фаски изменяет форму труб перед сваркой, чтобы они лучше подходили.Срезать фаску на трубе можно двумя способами. Вы можете сделать это либо с помощью ручной шлифовальной машины, либо с помощью станков для снятия фасок с труб. Есть также три типа углов, которые вы можете создать.

- Соединение встык I типа

- Одинарный V-образный скос

- Двойной V- или X-образный скос

- U-образная фаска

- J-образная кромка

Способы снятия фаски на трубе

Существует четыре основных способа снятия фаски на трубе при подготовке к сварке.

1. Ручное шлифование

Самый дешевый способ скосить трубу — с помощью ручного шлифовального станка.Использование ручной шлифовальной машины — наименее безопасный метод из всех. Это трудоемкое и требует квалифицированных операций. Вы также не сможете получить J-образную фаску с помощью ручной шлифовальной машины.

- Создает много беспорядка

- Несогласованная фаска

- Потенциальная угроза безопасности

- Пожарная опасность

- Трудоемкий

- Дорогие круги шлифовальные

Ручная или угловая шлифовальная машина — один из самых опасных инструментов. Будьте осторожны при использовании одного из них для создания фаски.Вот короткое видео с советами, что нельзя делать при использовании угловой шлифовальной машины.

2. Резак или плазменный резак

Для резки угла вручную можно использовать резак или плазменный резак. Вы даже можете использовать переносную прижимную машину, чтобы направлять пламя. Резак или плазменный резак дает более быстрые результаты, чем ручной шлифовальный станок. Однако эта техника имеет почти те же недостатки, что и ручная шлифовальная машина.

- Требуются доработки

- Создает много беспорядка

- Пожарная опасность

- Не может использоваться со всеми материалами

- Требуется газообразный кислород / ацетилен или сухой сжатый воздух

Используя этот метод, вы не сможете создавать J-скосы.Вам также нужно будет вручную подготовить плоскую поверхность на конце трубы. Процесс не очень безопасный, поэтому советуем вам быть осторожными.

Произведенные скосытакже непостоянны и снова требуют некоторых отличных навыков, которые вы можете развить только со временем.

3. Переносные станки для снятия фасок

Переносной станок для снятия фасок значительно безопаснее и поставляется в нескольких различных конфигурациях. Существенным преимуществом этих машин является то, что они портативны.Возможность взять их с собой в трубу экономит много времени. Они также производят более ровные скосы, чем любой из ручных методов.

Некоторые недостатки использования этого метода:

- Летающие чипы должны содержаться

- Электрические шнуры могут представлять опасность

- Возможные проблемы с охраной

- Дорогой инструмент для шлифования по индивидуальному заказу

Переносные станки для снятия фаски идеальны для использования на новых строительных площадках или при проведении ремонтных работ. Установленные в станке высокоскоростные фрезы снимают куски с трубы, образуя углы.

Установленные в станке высокоскоростные фрезы снимают куски с трубы, образуя углы.

В комплект поставки станка входят различные инструменты, используемые для создания различных типов склонов. Хомуты, прилагаемые к машине, гарантируют, что труба останется на месте.

4. Стационарные станки для снятия фасок

Стационарные станки для снятия фасок с труб предлагают самые разнообразные варианты снятия фасок. Они разработаны с учетом высоких производственных требований. С помощью различных комбинаций инструментов вы можете создавать практически все типы фаски.

В стационарных станкахиспользуются недорогие стандартные твердосплавные режущие пластины. Их легко включить в автоматизированные производственные линии. Никакого контроля не требуется, и даже робот может управлять такими машинами. Вставленная труба не вращается. Встроенный ящик в машине улавливает всю металлическую стружку.

Преимущества стационарного станка для снятия фасок

- Fast — обычное время цикла составляет 20 секунд и меньше

- Недорогие вставки

- Не создает беспорядка

- Сейф

- Низкие эксплуатационные расходы

- Простота настройки

- Самая низкая стоимость скоса

- Охватывает широкий спектр труб и трубок

Автоматизированное стационарное оборудование может выполнять несколько операций, например:

- J-образные скосы

- Составные J-образные фаски

- Уголок сложные

- Внутренний диаметр отверстий для стыковки двух стенок разной толщины

- Радиус конца трубы

- Строгание концов труб

Выбор правильного метода

Выбор правильного метода может зависеть от множества факторов.Прежде чем выбрать технику, вам нужно задать себе следующие вопросы:

- Какое требуемое качество?

- Сколько времени доступно для каждой трубы?

- Можно ли подвести трубу или трубу к оборудованию?

- Является ли портативность машины необходимостью?

- Каковы спецификации всех требований к скосу?

- Какой уровень квалификации требуется?

- Будет ли проблема с подключением к электросети?

- Каков уровень квалификации оператора?

Безопасность всегда на первом месте, какими бы ни были требования. Прежде чем выбрать метод, сначала оцените все потенциальные угрозы безопасности на месте. Убедитесь, что техника дает правильную фаску .

Прежде чем выбрать метод, сначала оцените все потенциальные угрозы безопасности на месте. Убедитесь, что техника дает правильную фаску .

Здоровое снятие фаски

Некоторые металлы при нагревании выделяют токсичные газы. Такие выбросы могут стать серьезной опасностью для здоровья на месте. Прежде чем выбрать метод и место для снятия фаски, узнайте, с каким металлом вы работаете. Предварительные знания помогут вам выполнить все требования безопасности.

Выбор правильного метода снятия фаски очень важен.Но не стоит забывать и о выборе правильного типа фаски. Самый распространенный — это угол наклона 37,5 градусов на лицевой стороне трубы. Обрезка материала под этим углом создает угол 75 градусов между двумя кусками трубы. Другие типы фаски включают стыковое соединение типа I, V-образную фаску, X-образную фаску, J-образную фаску и одинарную U-образную фаску.

Соединение встык I-образное

Стыковое соединение типа I не совсем скошенное. Для этого требуется всего два отрезка труб, которые нужно соединить параллельно. Для этого соединения не нужны углы.Однако иногда его путают со скошенными швами.

V-образный скос

ФаскиV — это самый простой тип фаски. Чтобы создать этот угол, вам нужно удалить металл под углом 45 градусов от верхнего края к нижнему. Когда вы соединяете обе части вместе, она образует V-образную форму, отсюда и название V-bevel.

X-Bevel

ФаскаX аналогична V-образной фаске. При V-образной фаске материал удаляется только с одной стороны трубы. В скосе X вы снимаете его с обеих сторон. Угол снятия будет вдвое меньше, чем при V-образной фаске.Когда сварщики сваривают эти две стороны вместе, они создают более прочное соединение.

J-образный профиль

J-фаски очень распространены, как и V-образные фаски. Однако они разные. При J-образной фаске резать сверху вниз необязательно. В зоне сварного шва остается кусок металла без фаски. J-образный скос не прямой. Он образует небольшую кривую к низу, образуя форму, напоминающую букву J.

Он образует небольшую кривую к низу, образуя форму, напоминающую букву J.

J создать сложнее. По мнению профессионалов, J-скосы имеют несколько преимуществ.Образует более равномерный связующий слой. J-образный скос также требует меньше материала для его заполнения по сравнению с V-образным скосом.

Одинарный U-образный скос

Одинарные U-образные соединения — самые дорогие в производстве соединения. Их радианная форма затрудняет управление ими. Для одинарного U-образного соединения требуется меньше материала, чем для двойного V. Это также делает соединение более прочным.

Существуют и другие технические характеристики, связанные с каждым типом углового соединения. Для достижения наилучшего результата используйте автоматизированный стационарный станок для снятия фаски.Это избавит вас от лишних хлопот и времени, а также этот процесс является самым безопасным из всех возможных вариантов. Многие компании теперь автоматизируют процедуру снятия фаски с труб.

Почему компании автоматизируют снятие фаски на трубах

Автоматизация процесса снятия фаски дает множество преимуществ:

- Экономия времени — стационарные станки для снятия фасок работают быстрее. Время их оборота на одну трубу составляет менее 20 секунд.

- Они менее грязные — Ручные шлифовальные машины, резаки и даже портативные станки для снятия фаски производят много обрезков стружки.Автоматика имеет встроенные ящики для сбора металлолома.

- Сейф — весь процесс резки проходит в закрытых отсеках. Здесь нет летающих кусочков металла.

- Не требует навыков — техника настолько проста в использовании, что с ней справится даже ребенок. Это, конечно, нецелесообразно. Не подпускайте детей к строительным площадкам.

- Подходит для всех материалов — может снимать фаску даже с нержавеющей стали и других материалов, не пригодных для резания или ручного шлифования.

Преимущества автоматического снятия фаски с труб намного превосходят преимущества других методов. Выбранный вами угол будет зависеть от ваших требований, а метод, который вы выберете, будет зависеть от многих других факторов. Убедитесь, что вы выбрали лучший вариант для своего проекта.

Похожие сообщения:

Трубы прокатные и сварные

Что касается катаных и сварных труб, то доверять можно только одному производителю — Nucor Skyline. Используя современное оборудование и высококачественные материалы, мы производим стальные трубы, которые точно соответствуют вашим потребностям.

Наши производственные предприятия расположены по всему региону и могут удовлетворить потребности частных и государственных проектов. Подрядчики могут с уверенностью связаться с одним из наших торговых представителей, чтобы обсудить точные спецификации, необходимые для их стальных труб. Наша команда экспертов может помочь вам с заказом катаных и сварных труб, подходящих для вашего проекта. Мы обеспечиваем своевременную доставку, чтобы вы не отставали от завершения вашего проекта.

Мы понимаем, насколько важно доверять трубам, изготовленным для ваших нужд, поэтому мы предлагаем два варианта тестирования наших продуктов.Мы хорошо оснащены для проведения внутренних испытаний, и у нас есть партнерские отношения с третьими сторонами, которые могут гарантировать, что заказанные прокатные и сварные трубы соответствуют вашим точным спецификациям.

Наша труба, с гордостью изготовленная в США, может быть изготовлена в соответствии с потребностями вашего государственного или частного проекта в следующих размерах:

- Диаметр до 204 дюймов (17 футов)

- Толщина стенки до 2,25 дюйма

Доступны нестандартные длины и услуги по изготовлению для удовлетворения потребностей подрядчиков по всей территории США.Мы гордимся тем, что каждый раз создаем трубы, необходимые для выполнения вашего проекта вовремя. Если у вас есть стандартный запрос или что-то необычное, позвоните нам, и мы с радостью обсудим ваши потребности и поможем оформить заказ.

Если у вас есть стандартный запрос или что-то необычное, позвоните нам, и мы с радостью обсудим ваши потребности и поможем оформить заказ.

Трубопрокат, трубопрокат

При производстве катаных и сварных труб используется процесс прокатки труб (также известный как трубопрокат). Чтобы создать вашу трубу, мы нанимаем команду инженеров и сварщиков, чтобы обеспечить правильное выполнение работы с первого раза.Мы используем процесс, который доказал свою успешность и позволяет нам постоянно создавать трубы для государственных и частных проектов в различных отраслях промышленности.

Мы начинаем с сырья высочайшего качества, чтобы гарантировать, что мы сможем создать трубу, соответствующую вашим требованиям к толщине стенки. Убедившись, что сырье соответствует нашим строгим стандартам, мы помещаем его на обжиговой стол. Этот стол позволяет нагревать материал до температуры, с которой легко работать в процессе резки. Это помогает нам создавать более четкие линии и повышает нашу точность.Мы можем использовать как плазменные газы, так и газы для резки, чтобы придать сырью точную длину и ширину, которые вы предоставите. Крайне важно, чтобы ваши размеры были именно такими, которые вам нужны для трубы, прежде чем вы начнете этот этап процесса.

После резки трубы следующая часть процесса прокатки трубы включает снятие фаски. Это создает скошенный край, необходимый для подготовки трубы к следующему этапу технологического процесса. Это улучшает внешний вид трубы и делает работу сварщиков более безопасной.Мы ценим наших сотрудников и их безопасность в повседневной работе.

После снятия фаски мы переходим к гибочной части процесса прокатки трубы. Мы берем отрезанную и скошенную трубу и помещаем ее на наши удлинительные валки. Наша система валков позволяет изготавливать равномерно прокатанные трубы. Это очень важно для создания банки (также известной как настоящий цилиндр).

Теперь мы готовы к сварке. Наш процесс сварки разбит на два этапа, чтобы ваши трубы были идеально сварены друг с другом. Первый — это продольная сварка, при которой длинный шов трубы сваривается как с внутренней, так и с внешней стороны. Завершающим этапом сварки является кольцевая сварка. Используя процесс дуговой сварки под флюсом (SAW), мы соединяем банки вместе, чтобы получить определенную длину, которую вы запрашиваете для своей трубы. Независимо от того, нужны ли вам две банки, сваренные вместе или 15, мы предлагаем трубы нестандартной длины и услуги по изготовлению, которые предоставят вам трубы, необходимые для вашего проекта.

Первый — это продольная сварка, при которой длинный шов трубы сваривается как с внутренней, так и с внешней стороны. Завершающим этапом сварки является кольцевая сварка. Используя процесс дуговой сварки под флюсом (SAW), мы соединяем банки вместе, чтобы получить определенную длину, которую вы запрашиваете для своей трубы. Независимо от того, нужны ли вам две банки, сваренные вместе или 15, мы предлагаем трубы нестандартной длины и услуги по изготовлению, которые предоставят вам трубы, необходимые для вашего проекта.

Прежде чем мы сообщим, что труба готова к отгрузке, мы проводим испытания для контроля качества.Мы можем протестировать на месте и / или у третьей стороны. При необходимости мы даже предлагаем ультразвуковой контроль, чтобы доказать, что оба процесса сварки были выполнены правильно и не имеют дефектов. Как только мы узнаем из наших тестов QT и / или UT, что труба изготовлена правильно, ваша труба готова к отправке. Снимаем трубу с производства и отправляем к вам на стройплощадку. Наша труба всегда надежно закреплена, чтобы не повредить ее при транспортировке.

Наш процесс трубопроката / трубопроката идеально подходит для частных и государственных подрядчиков, которым нужны катаные и сварные трубы для своих проектов.Мы можем изготовить трубы с точной толщиной стенки, длиной и спецификациями материала. Свяжитесь с нами сегодня чтобы начать!

Производственный процесс

Прокатные и сварные трубы — один из старейших процессов производства стальных труб. Этот производственный процесс используется, когда толщина стенки трубы превышает возможности производственных процессов ERW и спиральной сварки.

ТАБЛИЧКА Сырье — кусок плоского стального листа — поступает на наш завод-изготовитель. |

РЕЗКА Один плоский лист стального листа разрезается на обжигающем столе с помощью плазмы или газов для резки. |

СКВОЗКА После резки лист передается на станцию снятия фаски, где кромки листа скашиваются и подготавливаются к сварке. |

ГИБКА После снятия фаски лист передается на гибочные валки. Nucor Skyline использует 4-валковую систему для производства настоящего цилиндра, также называемого тазом. |

СВАРКА Затем банку подвергают продольной сварке (длинный шов). Во время этого процесса сваривается шов между двумя пластинами как с внутренней, так и с внешней стороны. |

ЦИРКУМФЕРЕНЦИАЛЬНАЯ СВАРКА На этом последнем этапе производственного процесса банки собирают вместе с использованием процесса дуговой сварки под флюсом (SAW) в соответствии с требованиями заказчика для определенной длины. |

КОНТРОЛЬ КАЧЕСТВА После завершения сварки готовая труба подвергается визуальному контролю со стороны службы контроля качества (QC) и, при необходимости, проводится ультразвуковой (UT) контроль, чтобы убедиться в отсутствии дефектов сварного шва. |

ГОТОВАЯ ТРУБА Готовая труба снимается и готова к отправке. |

Общие сведения о сварке — Требования к сварке фитингов O-Let, таких как Weldolet, Sockolet, Thredolet, Elbolet, Nipolet, Latrolet, Sweepolet (фитинги)

Когда достаточно-достаточно, но не слишком много?

Обследования соединений малых ответвлений, проведенные в соответствии с Технической Директивой No.12 обнаружили ряд усиленных за одно целое ответвительных фитингов, которые находились в эксплуатации с недостаточным количеством сварных швов.

Судя по количеству случаев, очевидно, что существует значительное недоразумение относительно того, сколько сварочных работ требуется для полной установки армированного за одно целое выпускного фитинга (O-Lets).

Расследование происшествий показывает, что некоторые сотрудники считали, что до тех пор, пока профиль сварного шва превышает толщину основного коллектора, ответвление имеет достаточное усиление.

Это неправда!

Серия кодов ASME B31 и Кодекс ASME по котлам и сосудам высокого давления устанавливают требования к усилению соединений ответвлений и патрубков.

Нормы требуют, чтобы сварной шов с полным проплавлением кромки сварного шва изготовителем производил сварной шов, а также чтобы сварной шов был должным образом закрыт.

Исследование, проведенное Советом по исследованиям сосудов под давлением, показало, что несоблюдение этих требований может привести к образованию ответвлений, которые подвержены растрескиванию на носке сварного шва.

Приведенная рядом деталь описывает требования для успешной сварки интегрированно армированного ответвления.

Обратите внимание, что правильный профиль сварного шва имеет следующие характеристики:

- Фитинг приварен полностью, до внешнего края сварной фаски

- Сварной шов с разделкой кромок имеет переходную заглушку, обеспечивающую плавный переход к основной стенке трубы.

- Не допускается использование излишка наплавленного металла. Большое увеличение поперечного сечения сварного шва так же плохо, как и недостаточное поперечное сечение сварного шва.

Следование этим простым рекомендациям «лучше — значит лучше» обеспечит надлежащее усиление сварного шва ответвления для удержания давления и достаточную усталостную прочность, чтобы не растрескаться в течение всего срока службы установки.

Важность подготовки концов трубы перед сваркой скосить

Если вам нужен высококачественный сварной шов, подготовка трубы имеет важное значение. Перед сваркой необходимо выполнить несколько шагов, и наиболее важна подготовка скоса.Качественная фаска обеспечивает чистый и безупречный сварной шов. Подготовить фаску можно двумя способами.

Перед сваркой необходимо выполнить несколько шагов, и наиболее важна подготовка скоса.Качественная фаска обеспечивает чистый и безупречный сварной шов. Подготовить фаску можно двумя способами.

- J-образная фаска без зенковки: идеально подходит для труб с толщиной стенки от 3 до 10 мм

- J с зенковкой для трубы с толщиной стенки более 10 мм. Когда толщина стенки превышает 3 мм, сварочная ванна станет слишком большой для управления ее геометрическими характеристиками. В этом случае J-образная фаска необходима для получения толщины стенки, которую можно легко сваривать.Для заполнения канавки потребуется присадочная проволока.

Для изготовления фаски можно использовать разные станки: от традиционного токарного станка до портативного оборудования для снятия фаски. Все эти устройства подготовят круглый скос на краю трубы. Однако, учитывая, что ни одна труба не является идеально круглой, такая подготовка приведет к важной проблеме: земля не будет ровной из-за овальности трубы и разницы ее толщины по окружности.

Технические средства компенсации:

- Эта обработка может быть достигнута путем отслеживания внешнего профиля. В этом процессе инструмент удалит металл и будет следовать внешней геометрии трубы. Однако консистенция земли зависит от постоянства толщины стен.

- Обработка с отслеживанием внутреннего диаметра трубы: этот вид обработки не только поможет решить проблему потенциально неправильной формы трубы, но и поможет решить проблему изменения толщины стенки.В этом процессе у вас будет ровная земля на краю трубы. Но это решение возможно только для трубы более 4 дюймов (114,3 мм), и вам придется использовать механическое оборудование для отслеживания внутреннего профиля трубы.

Эта подготовка без расточки будет иметь хорошую поверхность, но не решает проблему овальной формы трубы, которая может иметь более или менее важное значение.

Как только вы выровняете трубу, вы заметите смещение земли (высокий-низкий).Это смещение необходимо обрабатывать с помощью инструментов для выравнивания, которые позволяют оператору правильно позиционировать площадку без смещения. В идеале круглый инструмент должен располагаться во внутреннем профиле трубы для правильного позиционирования заготовок. Эти инструменты существуют на рынке, но они очень дороги и их трудно использовать.

# Срезание фаски с растачиваниемТакая подготовка — если применимо — идеальный процесс. «Если применимо» — это ключевая фраза, которую следует учитывать.Необходимо рассчитать внутренний диаметр и толщину стенки. Цековка допускается, если все эти элементы проверены. Когда вы делаете зенковку, внутренний диаметр трубы фрезеруется и, таким образом, калибруется. Трубка будет идеально круглой. Этот тип инструмента используется с плавной регулировкой от 2 до 4 °, чтобы предотвратить любые точки поломки.

С помощью этого процесса все поверхности трубок калибруются, а поверхность приобретает идеальную форму (без контроля профиля). Заготовки будут полностью выровнены.

В обоих случаях, когда вы выполняете сварку трубы, это приведет к многопроходной сварке, для которой потребуется присадочная проволока. Это изменит вашу процедуру сварки, так как вам, вероятно, понадобится функция осцилляции и AVC (контроль напряжения дуги).

Орбитальная сварка — это автоматизированная процедура. Простая V-образная канавка с коэффициентом зазора 2 или 3 мм или V-образная канавка с фаской или даже V-образная канавка с фаской и без люфта невозможны.

Вы знаете, как разместить сварочное оборудование?

Сварка, как известно большинству из нас, представляет собой метод соединения двух или более материалов с помощью тепла, генерируемого электричеством, топливным газом, трением, давлением, взрывчатыми веществами или даже звуком.

Все сварочные работы традиционно выполняются в одном из четырех различных положений — плоском, горизонтальном, вертикальном и потолочном. Сварщик должен быть знаком с этими положениями, так как он должен будет правильно использовать эти положения во время квалификационного испытания сварки. Поэтому очень важно, чтобы вы хорошо понимали и применяли методы сварки в каждом из тестовых положений.

Сварщик должен быть знаком с этими положениями, так как он должен будет правильно использовать эти положения во время квалификационного испытания сварки. Поэтому очень важно, чтобы вы хорошо понимали и применяли методы сварки в каждом из тестовых положений.

Необходимость в четырех различных положениях обусловлена тем, что сварка влияет на поток расплавленного присадочного металла.В плоском положении по закону гравитации расплавленный металл втягивается вниз в стык, что ускоряет и упрощает сварку. Горизонтальная сварка относительно сложна, потому что расплавленный металл проседает или стекает на нижнюю пластину. Вертикальная сварка выполняется по вертикальной линии снизу вверх. Положение для сварки под потолком — самое сложное. Поскольку металл шва течет вниз, положение над головой требует значительных усилий для получения сварных швов безупречного качества.

Хотя термины «плоский», «горизонтальный», «вертикальный» и «потолочный» точно описывают положения для сварки пластин, они недостаточно описывают положения для сварки труб.При сварке труб используются четыре основных контрольных положения, но эти положения относятся к положению трубы, а не к положению сварщика.

Различными положениями сварки для сварки труб являются положения 1G, 2G, 5G и 6G. 1G — это горизонтальный прокатный сварной шов. 2G — это вертикальное положение. 5G — это горизонтальное фиксированное положение. А 6G имеет фиксированное положение под углом примерно 45 градусов.

Необходимо понимать нормы положения при сварке.Например, если сварщик получает квалификацию на должность 6G, этот человек будет квалифицирован для сварки на любой из других должностей. Но если сварщик получит квалификацию для сварки в положении 1G, то этот человек будет квалифицирован только для сварки в положении 1G.

Поэтому крайне важно, чтобы вы правильно прочитали код, который вы тестируете. Опять же, получение квалификации в определенной должности не обязательно означает, что вы имеете право сваривать все материалы и любую толщину. Обратите внимание, что толщина, а также материалы должны определяться кодом, на который вы имеете право.

Обратите внимание, что толщина, а также материалы должны определяться кодом, на который вы имеете право.

Если вы обсуждаете плоское, горизонтальное, вертикальное или потолочное положение при сварке, всегда предпочтительнее плоское положение. Обычно сварщику проще выполнять плоские сварные швы, и поэтому они обходятся дешевле. Основная причина, по которой вам нужно сваривать в других положениях, заключается в том, что собираемую конструкцию нельзя изменить так, как вы хотите. С технической точки зрения квалифицированный сварщик должен иметь возможность производить сварку одинакового качества независимо от положения.

Установка электрода в держатель под углом 90 градусов предписана для сварки в плоском положении, а для сварки в верхнем положении рекомендуется установка электрода прямо. Если вы знаете квалифицированного и опытного сварщика, попросите его / ее понаблюдать за процессом сварки, а также проверить готовые сварные швы. Они могут многое сказать вам о том, что вы делаете правильно, а что нужно исправить.

подключений | Naylor Pipe Company

ГЛАВНЫЙ КОНЕЦ ДЛЯ МЕНЬШЕЙ СТОИМОСТИ КОНСТРУКЦИИ

Труба Naylor со спиральной сваркой встык и прямошовная спиральная сварка может иметь плоские концы с квадратным сечением. для стыковой сварки в поле.Структура Нейлора обеспечивает точный диаметр, сохраняет истинную цилиндрическую форму. форма с концами, которые всегда правильно совпадают, делает возможной сварку гладких труб.

ГЛАВНЫЙ КОНЕЦ С ОПОРНЫМ КОЛЬЦОМ

Для облегчения полевой сварки с гладким концом трубы, резервное кольцо может поставляться.

СОЕДИНЕНИЯ ФЛАНЦЕВЫЕ СТАЛЬНЫЕ NAYLOR

Фланцы из стали Naylor предназначены для надевания на концы труб со спиральной сваркой встык или с прямым швом для сварки. Они могут быть изготовлены просверленными по американскому стандарту (125 фунтов.), в соответствии со стандартом спиральных труб (SPS) или просверлены в соответствии с особыми требованиями.

МЕХАНИЧЕСКИЕ МУФТЫ ДЛЯ КОНЦЕВОЙ ТРУБЫ С КАНАЗКАМИ

Имеются концы с канавками стандартного веса, позволяющие использовать этот тип муфты как на трубах со спиральной сваркой встык, так и на трубах с прямым швом. Простое и легко соединяемое соединение обеспечивает некоторую гибкость и допускает расширение и сжатие. Это не позволит леску разорваться, так как муфта закреплена в канавке.

МЕХАНИЧЕСКИЕ МУФТЫ ДЛЯ ГЛАВНОЙ КОНЦЕВОЙ ТРУБЫ

Внешний сварной шов на трубе гладко отшлифован на подходящем расстоянии, чтобы муфта могла правильно прилегать к трубе с гладким концом.Эта муфта потребует значительного расширения и сжатия и обеспечит некоторую гибкость на каждом стыке. На открытых линиях, подверженных колебаниям температуры, часто необходимо использовать ремни, чтобы муфта не работала вне линии.

КОРОТКИЕ НИПЛИ ИЛИ ПЕРЕХОДНИКИ

Короткие ниппели или адаптеры Naylor для труб со спиральной сваркой встык или с прямым швом стандартизированы на один фут в длину, но могут быть поставлены длиннее или короче. Практически любая комбинация может быть сделана, что позволяет заменить соединение любого типа на другой.На рисунках показаны соединения от фланца к пазу и от паза к резьбе. Другие блоки доступны для переноса на любое соединение в этом разделе или специальные соединения, где это необходимо.

СОЕДИНИТЕЛЬ БЕРЕГОВОЙ ТРУБЫ

Стандартное соединение для выемки береговой трубы с использованием конструкции с конической лентой и проушиной. Конус Нейлора точно обжимается до нужного размера либо из цилиндрической заготовки, либо непосредственно на трубе с гладким концом. Это приводит к утолщению малого конца конуса, где происходит наибольший износ. На охватывающем конце усиливающая лента немного отведена назад от конца, чтобы обеспечить легкое развальцовывание, улучшающее уплотнение.Ушки достаточно по весу и размеру, с большим пространством для рук. Это соединение может использоваться как с трубами со спиральной сваркой встык, так и со спиральным швом.

Когда они доходят до состояния пластичности, трубу надо поместить в отверстие муфты. Для того, чтобы в итоге образовалось монолитное соединение, важно выполнять технологию в соответствии с предъявляемыми требованиями и очень аккуратно.

Когда они доходят до состояния пластичности, трубу надо поместить в отверстие муфты. Для того, чтобы в итоге образовалось монолитное соединение, важно выполнять технологию в соответствии с предъявляемыми требованиями и очень аккуратно.

Эта пластина вырезается в соответствии с требуемой шириной и длиной для каждой отдельной банки, из которой будет формироваться конечный продукт.

Эта пластина вырезается в соответствии с требуемой шириной и длиной для каждой отдельной банки, из которой будет формироваться конечный продукт.