Сварка швеллера встык по ГОСТу

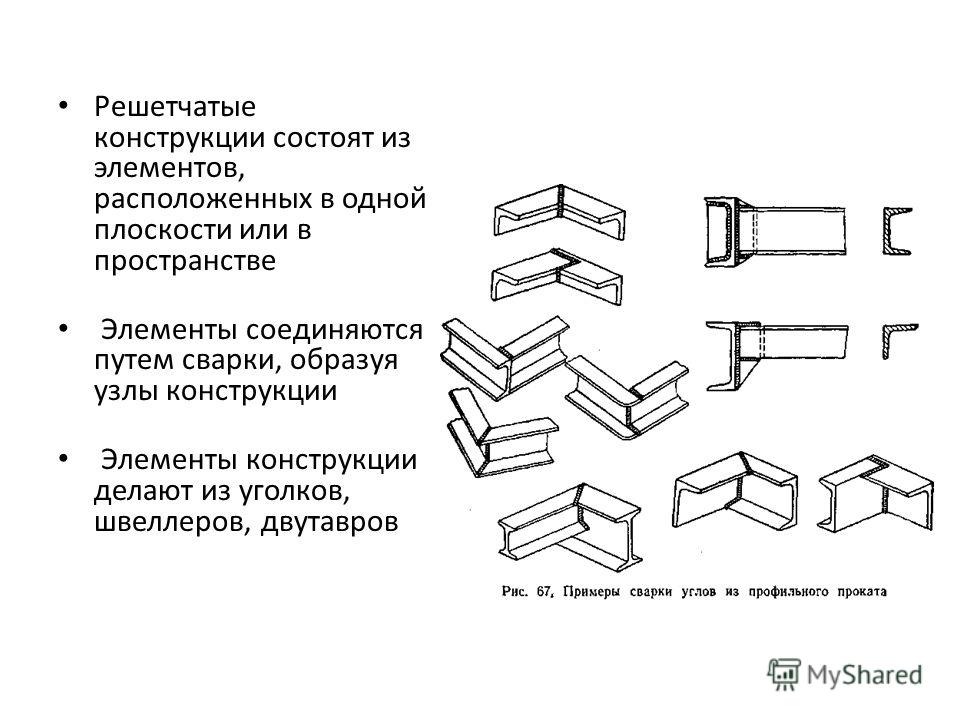

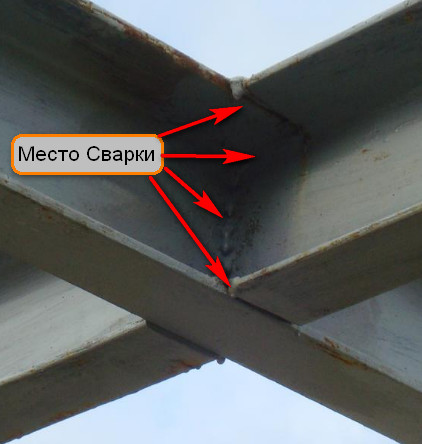

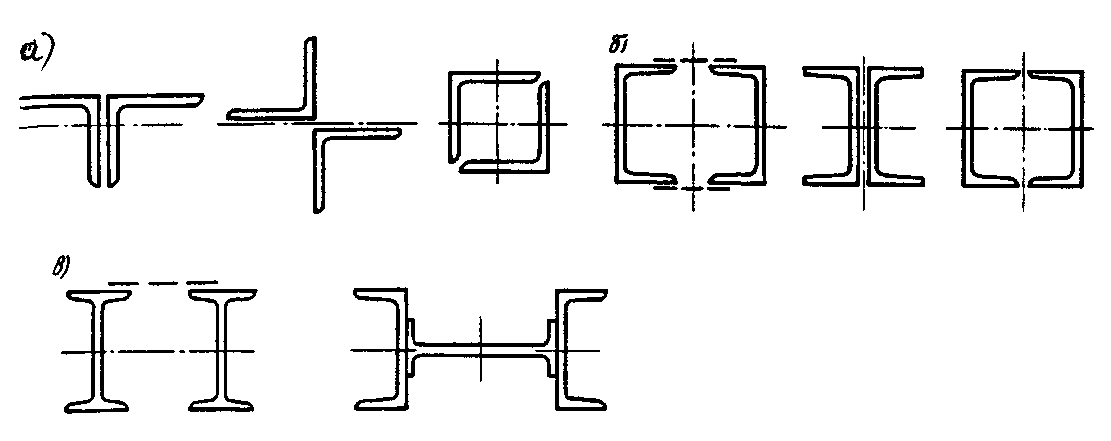

Швеллер – востребованный в строительстве вид фасонного проката с поперечным сечением П-образной формы. Для создания конструкций различного назначения применяют сборно-разборные болтовые соединения, неразборные – заклепочные и сварные. Сварное соединение – надежное и долговечное, но только при точном следовании технологии. Ее нарушение может стать причиной ослабления конструкции, поэтому сварочный процесс и его результаты подлежат постоянному контролю. Наиболее распространенный способ соединения фасонного проката между собой – электродуговая сварка.

Технологические требования по сварке двух швеллеров встык без накладок

Сварка встык без дополнительного усиления применяется только для неответственных конструкций, если важна скорость и простота процесса. Этапы:

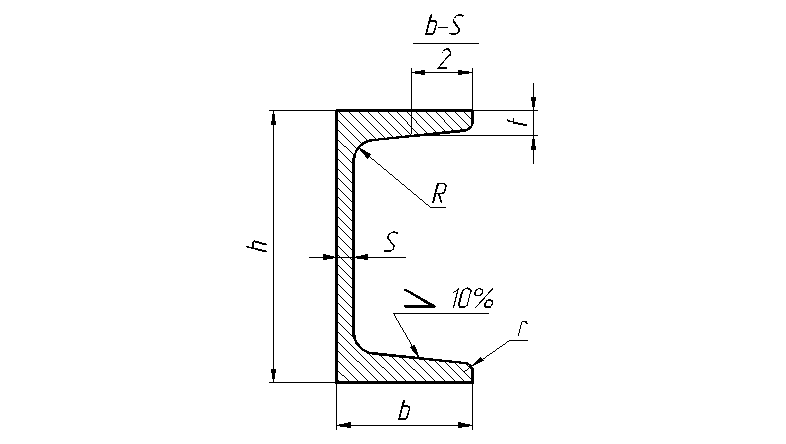

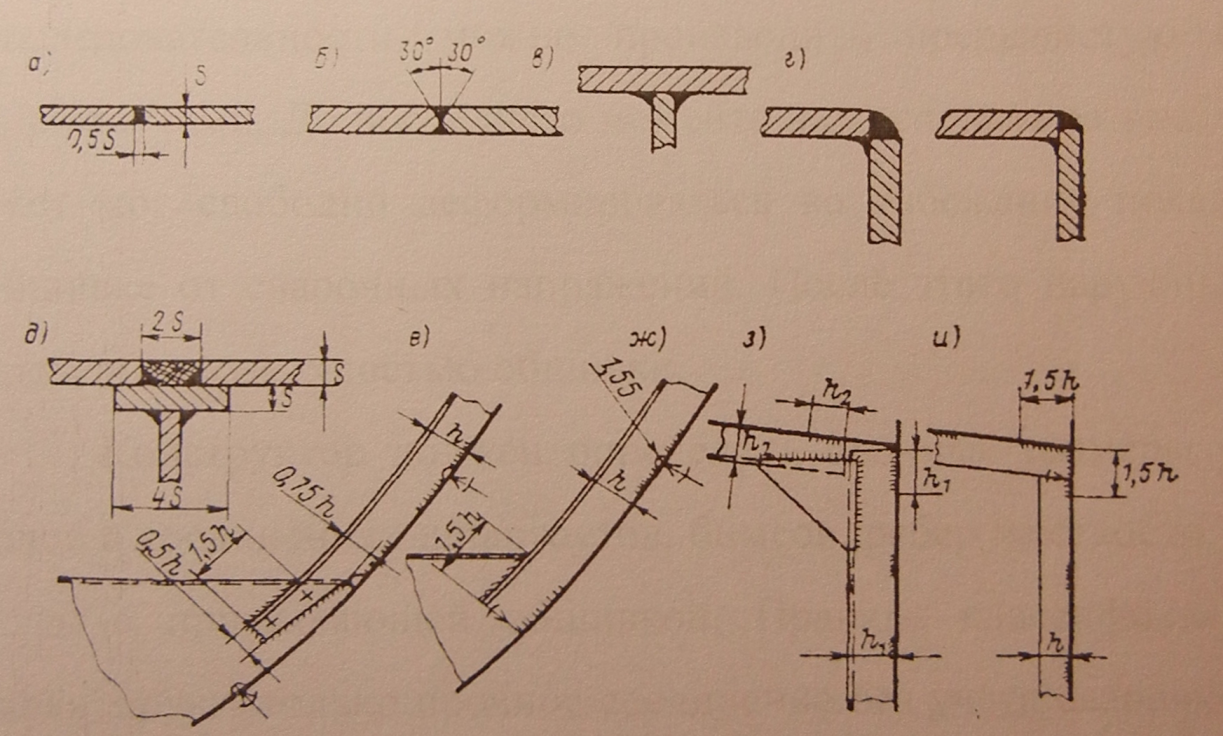

- Подготовка торцов кромок. При толщине стенок до 6 мм скос кромок не требуется, при толщине 6-12 мм он составляет 30°, более 12 мм – скос выполняется под углом 60° с внутренней стороны соединяемых элементов.

- В первую очередь свариваются более толстые элементы – полки.

- Далее соединяются стенки.

- Обваривание – двухстороннее без накладок. В некоторых случаях может провариваться только одна сторона профиля.

Внимание! Зона шва, выполненного встык, на 5-20% слабее, по сравнению с телом профиля, что обязательно учитывают при проектировании.

Как правильно сварить швеллеры встык с использованием накладок?

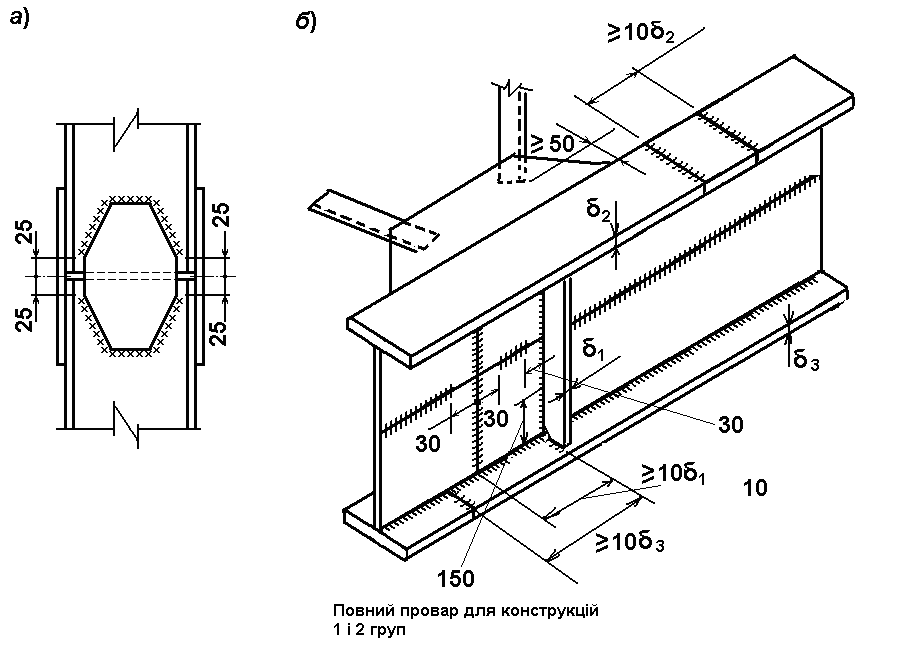

Если необходимо получить шов, прочность которого не уступает прочности тела профильного проката, используют накладки, толщина которых зависит от толщины стенок заготовки. Один из нормативных документов, регламентирующих качество получаемого соединения, – ГОСТ 15164.

- Торцы заготовок подготавливаются и свариваются друг с другом.

- Шов изнутри зачищают до ровной поверхности.

- Внутри заготовки приваривают стальную полосу той же марки и толщины, что и основной металл.

Опытные сварщики советуют приваривать на шов не полосу, а шестиугольник, который обваривается со всех сторон.

Опытные сварщики советуют приваривать на шов не полосу, а шестиугольник, который обваривается со всех сторон. - Снаружи также наваривают шестиугольную накладку, но размер ее должен быть больше, по сравнению с внутренней.

Накладки необходимо приварить по полному контуру, иначе в зазоры может попасть влага, вызывающая коррозию стали. При невозможности выполнить это условие в зазоры заливают антикоррозионный состав. Соединяемые элементы должны укладываться в линию без переломов в горизонтальной и вертикальной плоскостях.

способы стыковки, как варить швеллера

Используемые технологии

Существует несколько технологий, подходящих для качественной сварки швеллеров. Но мы расскажем о самой, на наш взгляд, удобной и часто используемой.

Электродуговая сварка

Электродуговая технология — неоспоримый лидер. А все потому, что производители предлагают большой ассортимент электродов для работы с самыми разнообразными типами металлов. К тому же, электродуговая сварка может осуществляться в самых труднодоступных местах, в том числе на высоте. Конечно при условии, что сварочный аппарат компактный и его можно повесить на плечо.

К тому же, электродуговая сварка может осуществляться в самых труднодоступных местах, в том числе на высоте. Конечно при условии, что сварочный аппарат компактный и его можно повесить на плечо.

Сварка швеллеров: электродуговая или газовая?

Электродуговая сварка имеет ряд преимуществ, так как выбор электродов большой, плюс их параметры обеспечивают более удобные условия для осуществления сварки швеллеров. Вот какие рекомендации нужно соблюдать при использовании электродуговой сварки:

- Все соединения следует выполнять внахлест, температура прокалки – 250 градусов.

- Места соединения очищают от загрязнений и ржавчины, работают короткой дугой.

- Сваренные конструкции не должны использоваться при температуре ниже 40 градусов.

Газовая сварка – еще один способ соединения швеллеров, которым пользуются не всегда по причине высокой температуры нагрева. Из-за этого меняются характеристики металлов, что негативно сказывается на всей конструкции. Но если нужно устранить дефекты готовых металлоконструкций, то подходит именно газовая сварка.

Из-за этого меняются характеристики металлов, что негативно сказывается на всей конструкции. Но если нужно устранить дефекты готовых металлоконструкций, то подходит именно газовая сварка.

Распространенные соединения

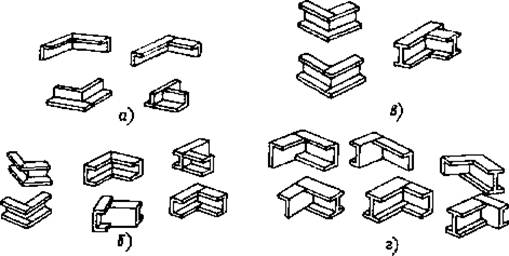

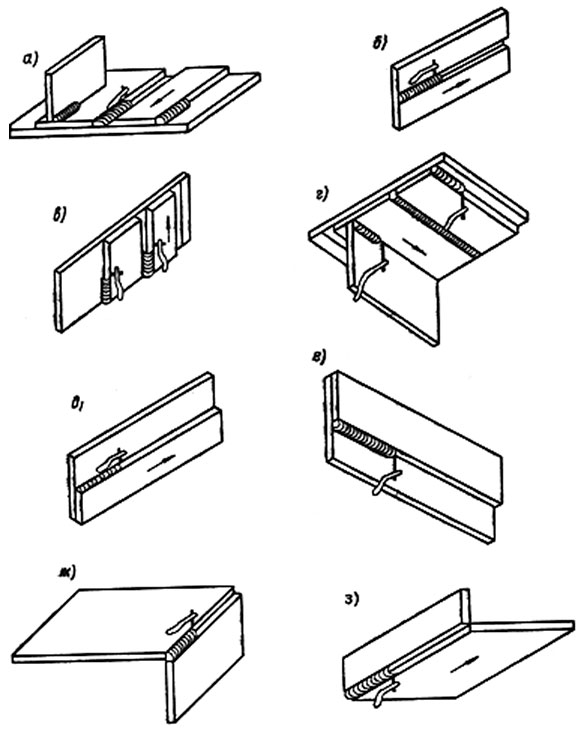

Сварка встык

Сварка встык швеллера — любимое соединение всех новичков. Оно применяется для практики или для сварки неответственных конструкций. Может выполняться как с лицевой, так и с внутренней стороны. Но при сварке с внутренней стороны нужно следить, чтобы не было непроваров. Также шов можно сформировать только с одной стороны, но при этом необходимо подваривать корень шва.

Но при сварке с внутренней стороны нужно следить, чтобы не было непроваров. Также шов можно сформировать только с одной стороны, но при этом необходимо подваривать корень шва.

Если толщина стенок швеллера превышает 6 миллиметров, то необходимо разделать кромки. Разделка может быть V или X-образной. Оптимальный угол — 30 градусов, если толщина не более 12 миллиметров.

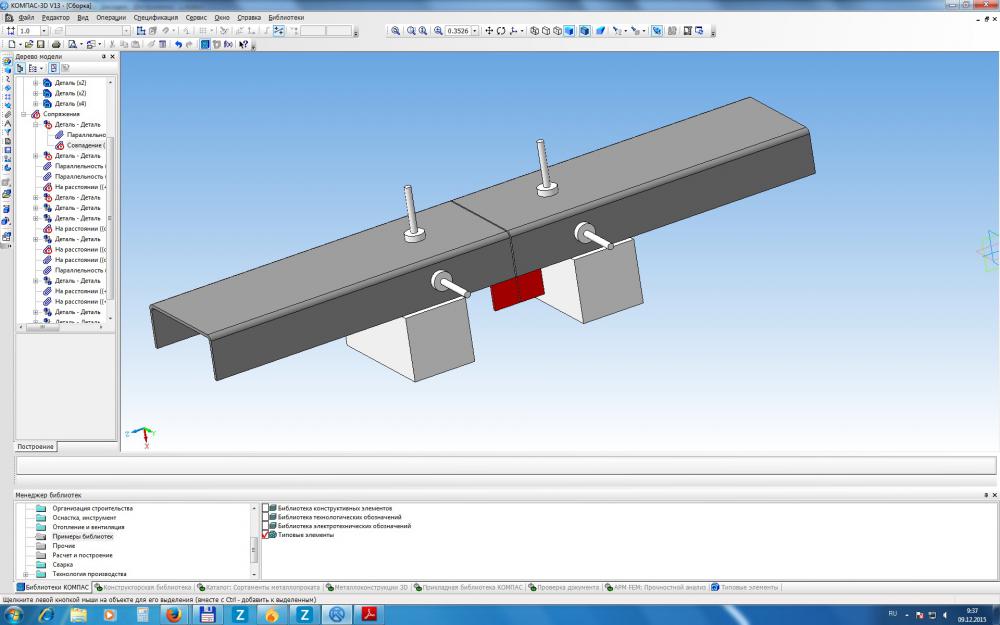

Приступим к сварке. Для начала состыкуйте два швеллера стенками друг к другу. Стыковка должна быть максимально точной, лучше делать ее не на глаз, а с помощью специального центратора. Зазор между двумя швеллерами не должен превышать 3 миллиметров. Чтобы заготовки не расходились в разные стороны во время сварки нужно сделать временную прихватку. Прихватка приваривается к обеим деталям с помощью сварных точек.

Шов необходимо вести от середины швеллеров к краям. Примите к сведению, что такое соединение не очень надежное. Чтобы его усилить можно использовать накладки. Далее мы поговорим об этом подробнее.

Сварка с применением накладок

Сварка швеллеров с накладками уже надежнее, чем обычная сварка встык. Это доказывает и тот факт, что зазор между швеллерами может доходить до 8 миллиметров. Саму накладку нужно разместить со стороны сварного соединения. Накладка выбирается исходя из толщины и размера швеллеров. Чем больше и толще швеллера, тем прочнее должна быть накладка. При сварке необходимо проварить две стороны накладки.

Это доказывает и тот факт, что зазор между швеллерами может доходить до 8 миллиметров. Саму накладку нужно разместить со стороны сварного соединения. Накладка выбирается исходя из толщины и размера швеллеров. Чем больше и толще швеллера, тем прочнее должна быть накладка. При сварке необходимо проварить две стороны накладки.

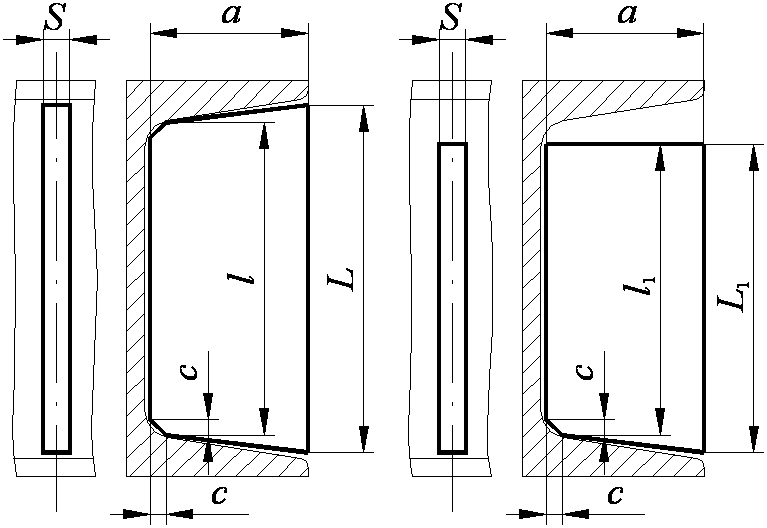

Теперь подробнее. Чтобы выбрать накладку нужно знать примерные размеры швеллеров, которые вы собираетесь варить. Мы рекомендуем делить длину швеллера на 5. Так вы получите рекомендуемую длину накладки. Толщина накладки должна быть такая же, как и толщина швеллера. Всего должно быть две накладки. С внутренней, и с наружной стороны. При этом наружная накладка должна быть длиннее, чем внутренняя.

Соединение внутрь

Иногда швеллера сваривают «полками» внутрь. Техника та же, что и при сварке встык, только зазора либо нет, либо он очень маленький. Сварку внутрь выполнить сложнее, чем встык. Так что такое соединение может стать следующим в вашей учебной практике.

Сварка выполняется следующим образом. Перед сваркой тщательно подготовьте металл. Не используйте болгарку, иначе соединение будет непрочным. Состыкуйте два швеллера горизонтально и симметрично. Закрепите их с помощью струбцин. Желательно сделать шов с разделкой кромок, но иногда допускается небольшой зазор. Сварка выполняется от середины швеллера к его краям.

Главный недостаток такого метода сварки швеллеров — необходимость работы в идеальных условиях. Вы не сможете выполнить сварку в труднодоступных местах. Чтобы шов получился качественным, нужно варить строго в горизонтальном нижнем положении. Если варить в других условиях, то вы просто нерационально потратите время, силы и комплектующие. Логичнее варить встык или с применением накладок.

В целом, такое соединение применяется нечасто. Но если у вас есть возможность варить в нижнем горизонтальном положении, и вы выбираете месту сваркой встык и сваркой внутрь, то рекомендуем выбрать второй вариант. Он все-таки более надежный.

Смещенное соединение

Смещенное соединение швеллеров — это сложная работа, которую выполняет целая команда из сварщиков. Такое соединение необходимо в случаях, когда нужно сварить разные конструкции из швеллеров, и при этом эти швеллера имеют разные размеры.

Сварку нужно начинать с тех мест, где швеллеры наиболее толстые. Необходимо комбинировать разные соединения: и встык, и угловые, и продольные. При этом каждое соединение будет иметь свои нюансы. Соединение встык выполняется просто и без проблем, а вот угловое должны выполнять два сварщика сразу. А при выполнении продольных швов нельзя формировать их до конца швеллера.

Как сваривать двутавровые балки

Стальные балки, имеющие в поперечном сечении форму двутавра, сконструированы для универсального применения в машиностроении и строительстве. При изучении характера напряжений, возникающих в нагружаемых изделиях, имеющих сплошное сечение, была выявлена неравномерность их распределения.

Были определены участки сечения деталей, имеющие наибольшие значения напряжения. В результате этого возникла идея создания изделия с такой формой сечения, где масса металла сконцентрирована в наиболее нагруженных участках. Так появилось двутавровое сечение.

В результате этого возникла идея создания изделия с такой формой сечения, где масса металла сконцентрирована в наиболее нагруженных участках. Так появилось двутавровое сечение.

Изготовление и применение

Благодаря способности выдерживать большие нагрузки на изгиб в разных плоскостях, на сдвиг и кручение, стальные двутавровые балки составляют основу несущих конструкций быстровозводимых каркасных зданий и потолочных перекрытий.

Внутрицеховые грузоподъемные механизмы (кран-балки и мостовые краны) перемещаются по направляющим, изготовленным из балок двутаврового сечения.

youtube.com/embed/gcWKMxC8zA0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Изготовление двутавровых балок осуществляется двумя способами:

- методом проката цельных отливок. Такие двутавровые балки называются горячекатаными;

- электродуговой сваркой предварительно раскроенных листовых заготовок, в результате чего получают сварную сборную двутавровую балку.

Горячекатаные двутавровые балки производятся на прокатных станах металлургических предприятий. Такая технология позволяет получить цельное изделие, не содержащее швов и обладающее высокой прочностью.

Сборку и сварку двутавровой балки осуществляют на автоматических линиях. Такая балка незначительно уступает цельнокатаной по прочности, но может быть выполнена по специальному заказу, с учетом требований конкретного проекта.

Производство горячекатаной двутавровой балки осуществляется в соответствии с ГОСТ 26020-83, сварной двутавр производители выпускают по своим собственным техническим условиям (ТУ).

Технология производства

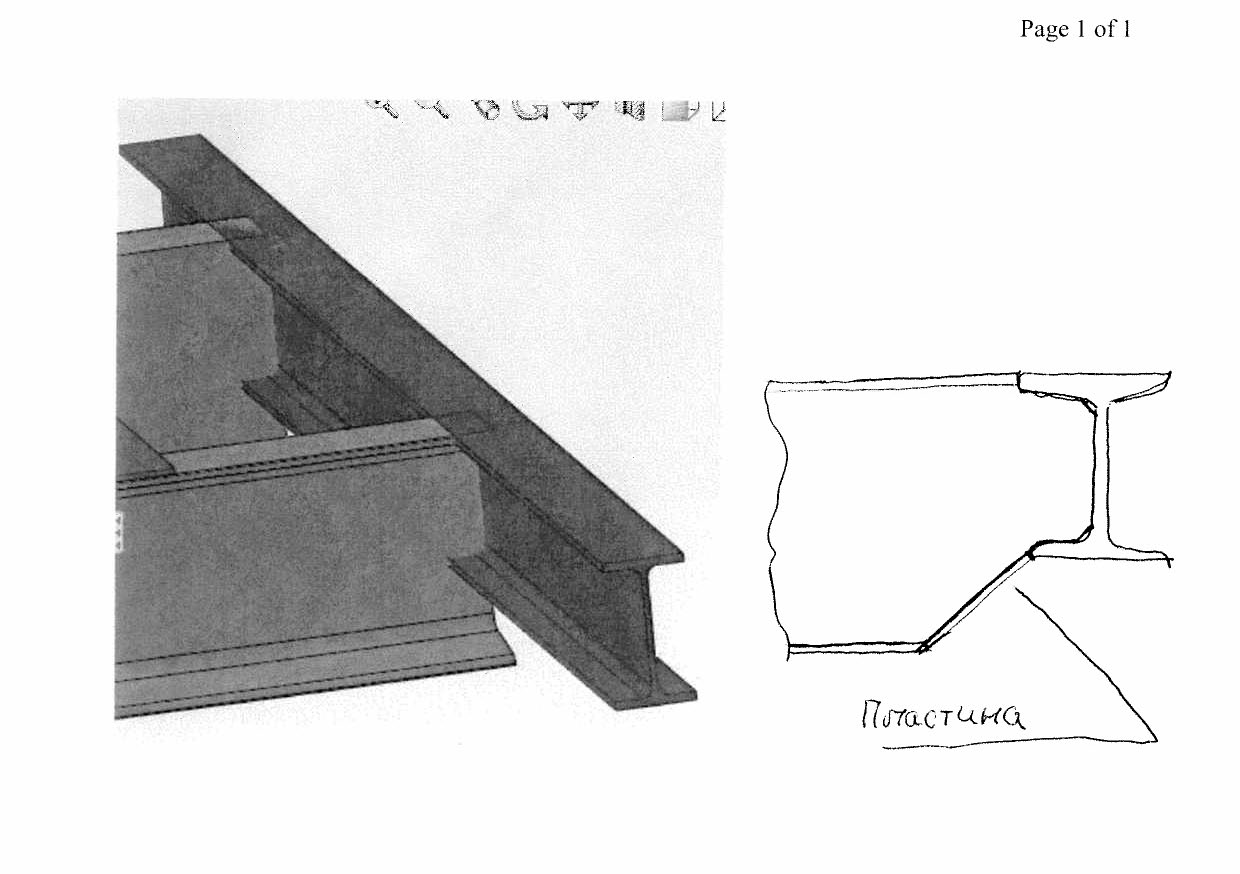

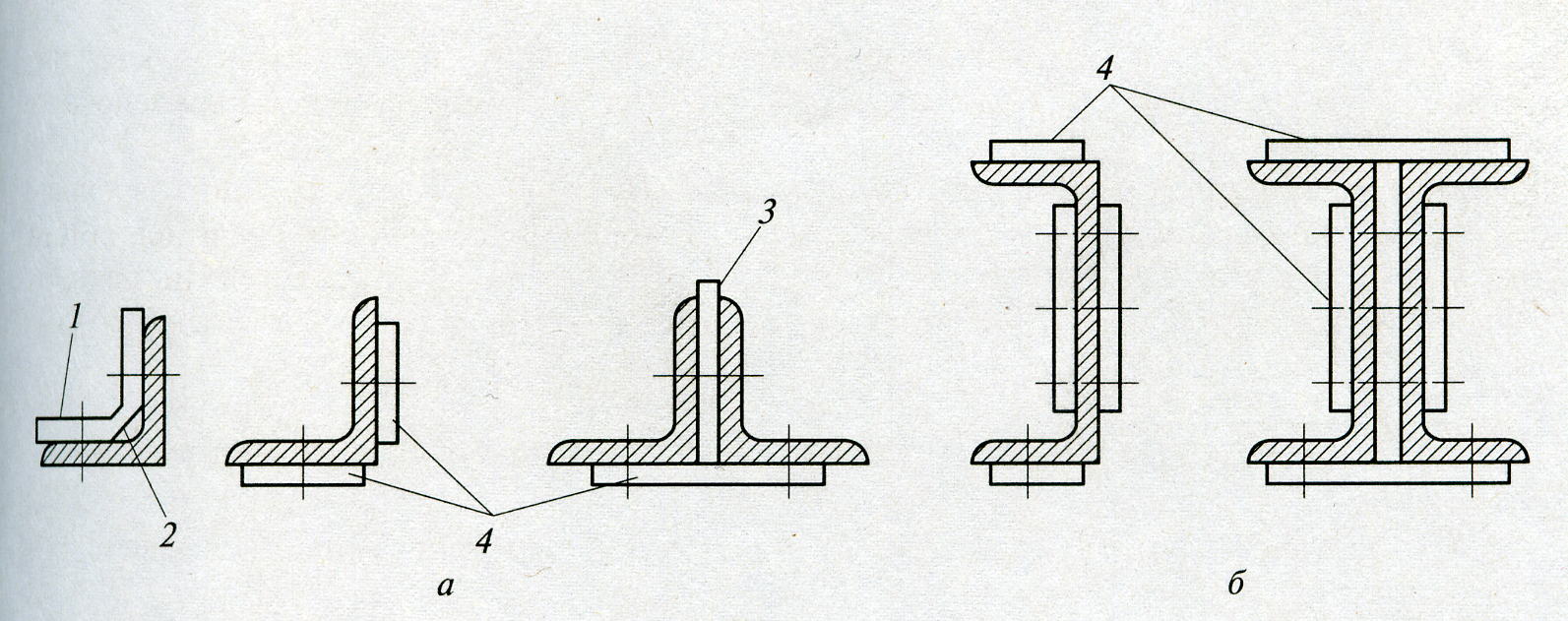

В типовом варианте, двутавровая балка получают из трех листовых заготовок: стенки и двух полок, привариваемых к её торцам под прямым углом. Изготовление осуществляется на специализированных сборочных линиях, настроенных на выпуск балки определенного размера.

Заготовки перемещаются на специальных катках и предварительно закрепляются в нужном положении зажимными устройствами, оснащенными гидравлическим или пневматическим приводом.

На зафиксированном зажимным устройством участке собираемой балки делаются прихватки сваркой по поясному шву. После этого, балка перемещается по каткам, вновь закрепляется, и сваркой прихватывается следующий ее участок.

Поясной шов проваривается окончательно после того, как вся конструкция оказывается предварительно скреплённой сварными прихватками.

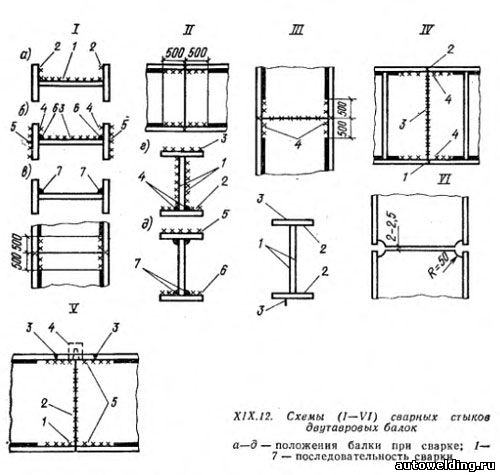

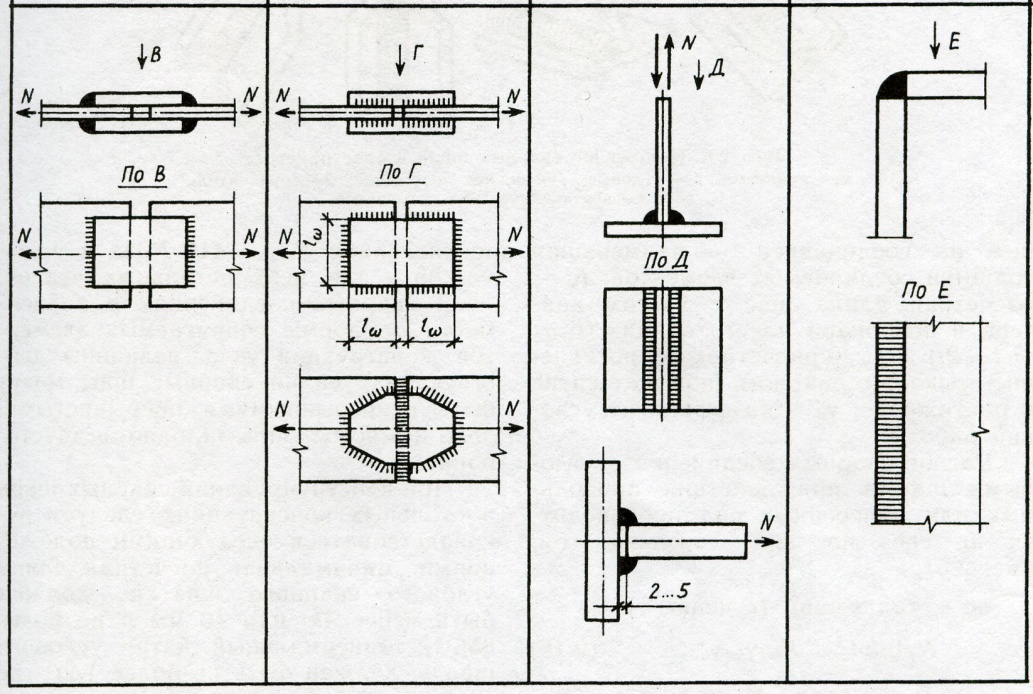

Сварка тавровых соединений стенки с полками осуществляется в автоматическом режиме под слоем флюса. Процесс автоматической сварки может выполняться разными приспособлениями. Это могут быть сварочные манипуляторы, горелки которых варят, перемещаясь по заданным траекториям посредством шарнирных соединений с несколькими степенями свободы.

Это могут быть сварочные манипуляторы, горелки которых варят, перемещаясь по заданным траекториям посредством шарнирных соединений с несколькими степенями свободы.

Также могут применяться более простые устройства типа самоходных сварочных тракторов, гораздо больше подходящих для создания прямолинейных соединений.

Еще один класс устройств, способных автоматически сваривать поясные швы двутавровых балок, это консольные или портальные установки. В их состав, кроме собственно сварочного оборудования, входит аппаратура слежения и контроля качества сварного шва, а также устройства подачи флюса и последующей очистки шва от его остатков.

Такие установки осуществляют сварку под оптимальным углом, составляющим 45 °, чем обеспечивается наиболее благоприятное расположение сварочной ванны, и соответственно, высокое качество сварного шва.

Интенсивный нагрев заготовок в процессе сварки приводит к короблению полок. По этой причине процесс сборки двутавровых балок включает процедуру их выравнивания, осуществляемую на специальных машинах для исправления грибовидности.

На завершающей стадии изготовления производится фрезерная обработка торцов изделия.

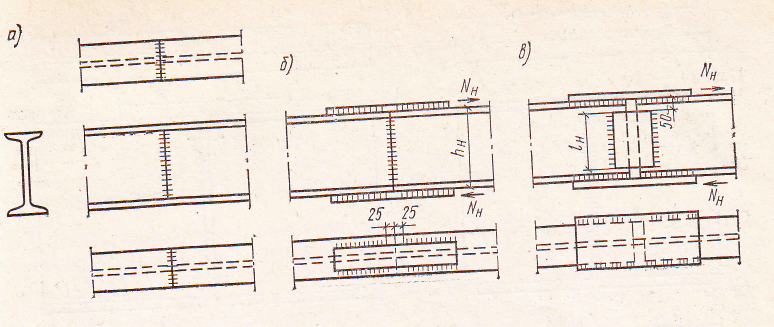

Замена швеллерами

На практике при возведении строительных конструкций для получения двутаврового сечения иногда используется сварка швеллеров между собой. Если швеллеры применяются взамен предусмотренных проектом двутавровых балок, такая замена должна согласовываться.

Согласование использования альтернативного материала отражается изменениями, вносимыми в соответствующие разделы рабочего проекта. Возможность замены определяется по результатам поверочных расчётов на прочность, выполняемых проектировщиками.

Способ применяемой сварки швеллеров между собой также определяется расчётом. Это может быть сварка непрерывным или прерывистым швом, либо с применением соединительных накладок.

При сварке швеллеров непрерывным швом, в результате температурных деформаций металла, может произойти скручивание профиля. Избежать этого явления можно, применяя специальные струбцины, а также, накладывая сварочные швы небольшими участками, чередуя при этом стороны соединяемых профилей.

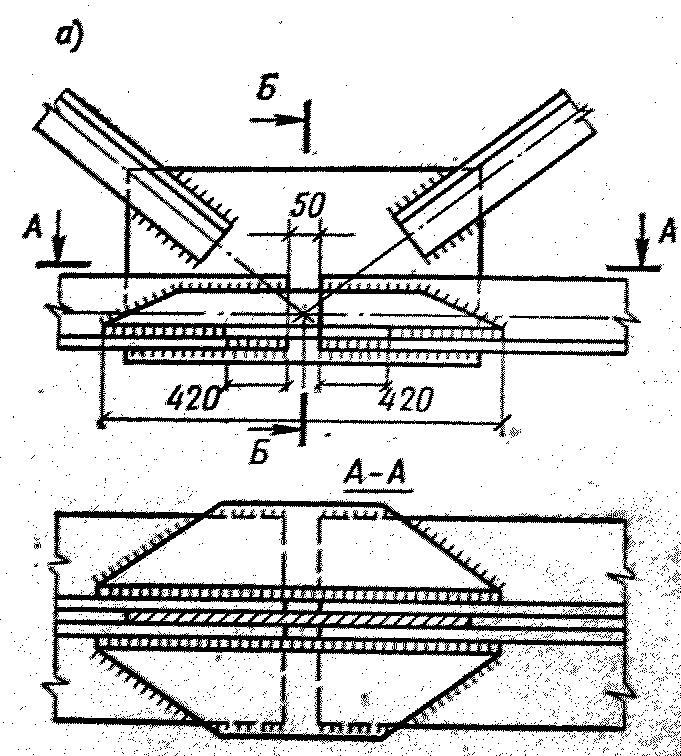

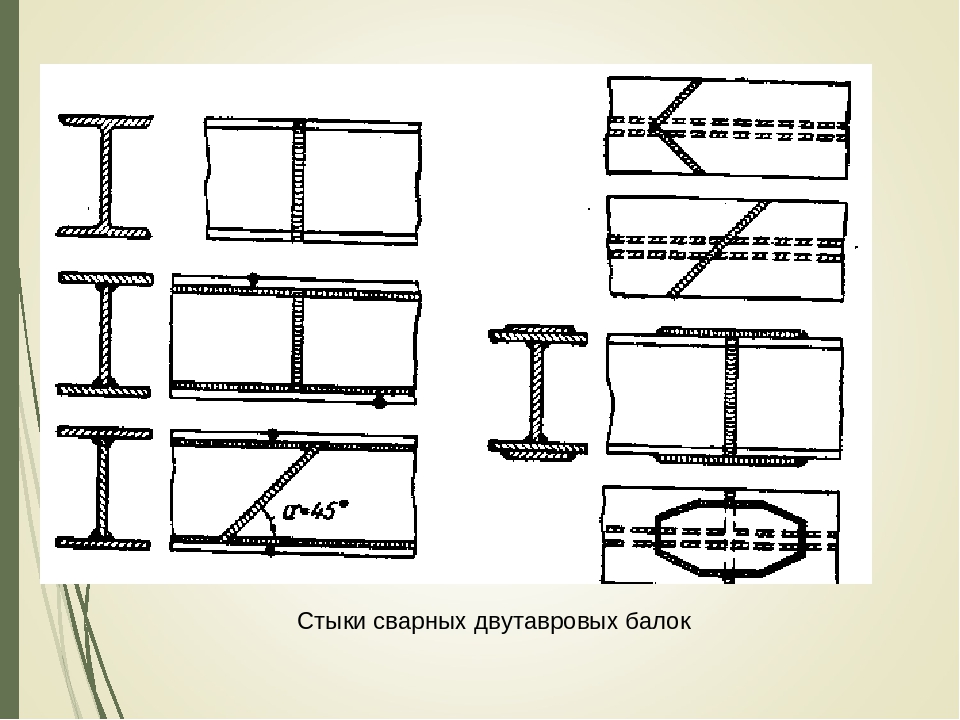

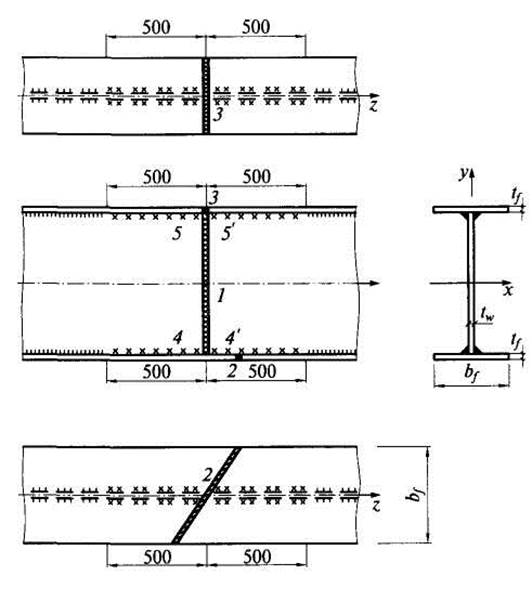

При необходимости удлинить такую конструкцию, осуществляют сварку швеллеров встык. Места стыковых сварочных швов швеллеров, образующих двутавр не должны совпадать друг с другом. Для усиления конструкции сварной шов можно укрепить с помощью накладки.

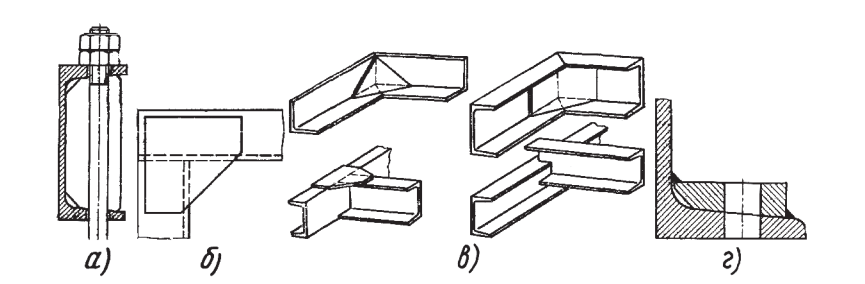

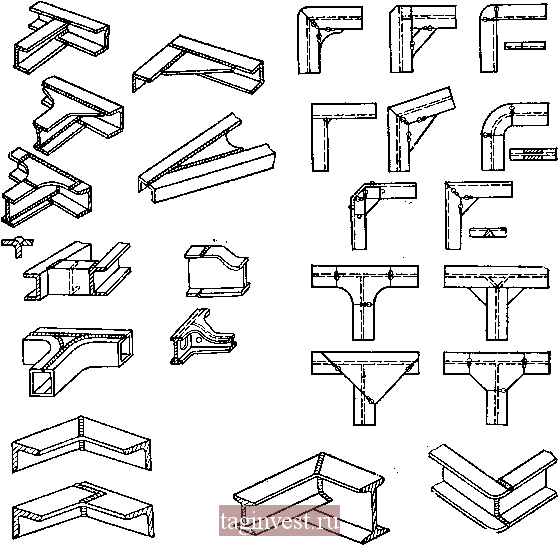

Способы соединения двутавров

При осуществлении монтажа балочных конструкций выполняются сварные соединения элементов в различных сочетаниях. Среди них можно выделить типовые способы соединение двутавровых балок.

Встык

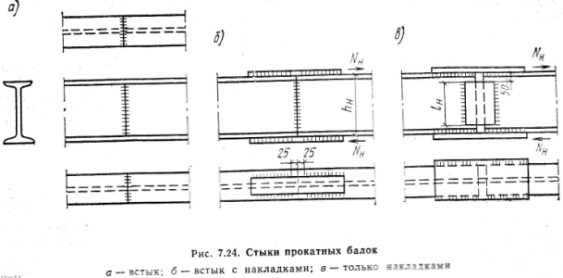

Для соединения способом «встык» свариваемые фрагменты стыкуют предварительно обработанными торцами. Обработка состоит в том, что на торцевых срезах выполняют угловые скосы для более глубокой проварки соединения.

Учитывая несущие функции двутавровых балок, их соединение не ограничивается выполнением торцевых швов. Для усиления участка стыковки обычно применяют четыре накладки – по одной на каждую из полок, и по одной на каждую из сторон стенки.

Накладки представляют собой прямоугольники из листового металла. Они накладываются поверх соединительного шва, затем привариваются по периметру. Накладки на полки делают на всю ширину полки двутавровой балки, накладки на стенку – на всю высоту стенки.

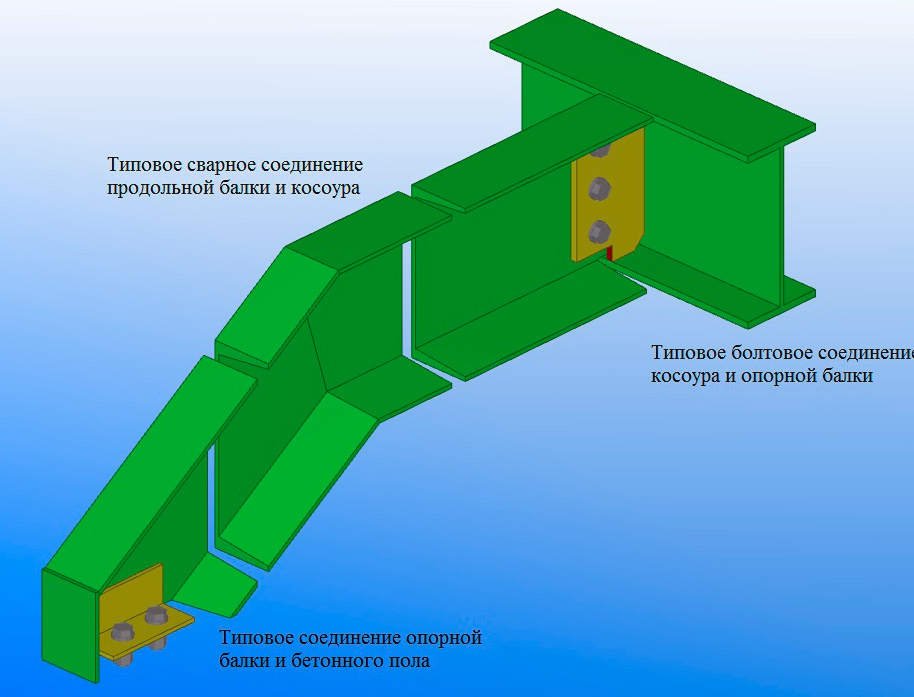

Под прямым углом

Такое соединение осуществляется между главной и второстепенной несущими двутавровыми балками каркасной конструкции, находящимися на одном уровне. В этом соединении главная балка служит опорой второстепенной.

Сварочные работы выполняются в следующей последовательности. В верхней полке главной двутавровой балки делают вырез в форме равнобедренного треугольника с углом, близким к прямому.

В верхней полке главной двутавровой балки делают вырез в форме равнобедренного треугольника с углом, близким к прямому.

Верхняя полка второстепенного двутавра вырезается под вставку в треугольный вырез главнойдвутавровой балки, а нижняя его полка срезается на величину половины ширины.

В результате должно получиться следующее. Плотное совмещение вырезов верхних полок двутавров, стыковка торца стенки второстепенной двутавровой балки с боковой поверхностью стенки главного двутавра и прилегание среза нижней полки второстепенной двутавровой балки к полке главного двутавра.

Полученное таким образом совместное закрепление заподлицо двух перпендикулярных двутавровых балок усиливается привариваемой снизу листовой накладкой.

Сваривание двутавра со швеллером под прямым углом

Это соединение выполняется, если второстепенной двутавровой балкой служит швеллер. Если стенки двутавра и швеллера одинаковы по высоте, можно поступить следующим образом.

Верхняя полка швеллера срезается род углом 45 °, на верхней полке двутавровой балки делается аналогичный по форме вырез. Нижняя полка швеллера отрезается с таким расчетом, чтобы при стыковке срез совместился с нижней полкой двутавра, а стенка швеллера уперлась в стенку двутавра. Так же, как и в предыдущем случае, соединение укрепляется накладкой снизу.

Инженерная мысль не стоит на месте. Кроме описанных технологий сварки могут применяться вновь созданные, на смену устаревающему сварочному оборудованию приходит обновленное, модернизированное или принципиально новое. Не исключено, что и традиционная сварка когда-нибудь уступит место другой технологии неразъемных соединений.

Источник: https://svaring.com/welding/detali/svarka-dvutavrovyh-balok

Примечание

Все соединения и методы, которые мы описали выше, подходят для сварки большинства конструкций, в которых используются швеллера. При этом вам не обязательно нужно использовать только один метод соединения. Вы можете комбинировать, например, соединение встык и соединение с накладками в разных частях металлоконструкции. Самое главное — рассчитать все нагрузки. Ведь порой в некоторых узлах соединение не должно быть «на века».

Самое главное — рассчитать все нагрузки. Ведь порой в некоторых узлах соединение не должно быть «на века».

Но какой бы метод вы ни выбрали, всегда помните, что нужно соблюдать последовательность действий. Нельзя сначала разделывать кромки, а потом зачищать металл, после чего варить. Все этапы должны быть выполнены в соответствии с технологией. Если в ГОСТах указано, что сначала выполняется очистка металла, а потом все остальное, то следуйте этим правилам. И вообще ГОСТы — это ваши лучшие друзья. Ведь в них прописаны все особенности, которые нужно учитывать в работе. Как мы уже писали выше, рекомендуется вести шов от середины швеллера к его краям. При этом сначала варят наиболее толстую часть швеллера. Чтобы лучше осознавать результат, который вы хотите получить после выполнения работ, воспринимайте сварное соединение как дефект. Да, именно так. Ведь шов в любом случае ухудшает прочность всей конструкции, пусть и незначительно. Да, даже самое качественное соединение способно уменьшить прочность до 10%. Поэтому постарайтесь выполнить работу так, чтобы прочность уменьшалась лишь на пару процентов. Так вы достигнете хорошего результата.

Поэтому постарайтесь выполнить работу так, чтобы прочность уменьшалась лишь на пару процентов. Так вы достигнете хорошего результата.

Что касается режима сварки, то это очень обширная и непростая тема. Силу тока и прочие параметры нужно выбирать исходя из толщины и типа металла. Если варите электросваркой, то следите за скорость формирования шва. Оптимальная скорость — 20 метров в час.

Как сварить швеллер между собой

Любое сварное соединение ослабляет конструкцию и отдельные его узлы.

Поэтому в строительстве для уменьшения сварных соединений при повышенных нагрузках на опорные балки несущих конструкций принято использовать швеллерный и двутавровый металлопрокат.

Сварка швеллера при монтаже несущих частей конструкции представляет особую важный этап, но часто вызывает затруднения и невозможность выполнить строгие правила сваривания (ГОСТ).

Как сварить швеллера без потери прочности шва

Как сварить швеллера без потери прочности шваВ строительстве швеллер применяют с целью увеличения нагрузок на опорные и несущие конструкции строения. Часто швеллера соединяются между собой, чтобы увеличить их несущую площадь. Конечно же, лучше сварки для соединения швеллеров еще не придумали, поэтому речь пойдёт именно о ней.

Часто швеллера соединяются между собой, чтобы увеличить их несущую площадь. Конечно же, лучше сварки для соединения швеллеров еще не придумали, поэтому речь пойдёт именно о ней.

Сварка швеллеров — это ответственный этап, поскольку от прочности соединения зависит безопасность всей конструкции. Поэтому при осуществлении данного процесса сварщики придерживаются строгих правил и ГОСТ.

Особенности сварки швеллеров

Стальной швеллер — это П-образное изделие из металла, которое изготавливается по технологии горячего проката на специальном станке. Благодаря особой П-образной конструкции, швеллер хорошо выдерживает всевозможные нагрузки.

При центральной нагрузке на изгиб, прочность швеллера очень высока. Неплохо выдерживает этот металлопрокат и большие осевые нагрузки. Сегодня заводы выпускают равнополочные, специальные, а также швеллера с параллельными гранями полок.

Чтобы добиться наибольшей прочности будущей металлоконструкции, чаще всего приходится сваривать равнополочные швеллера между собой.

Следует знать, что само по себе сварное соединение уже ослабляет прочностные показатели металлоконструкций, не менее чем на 5%. При этом наваренный металл сварочного шва обладает несколько более высокой прочностью, чем тот, из которого изготовлена сама металлоконструкция.

Как варить швеллера без потери прочности

Для сварки швеллеров между собой чаще всего используется электродуговая сварка электродами с покрытием. При этом электроды должны обладать основным покрытием, а не рутиловым. Лучшим вариантом в данном плане являются электроды УОНИ.

Вот несколько рекомендаций, которые помогут варить швеллера без потери качества, улучшив при этом свойства сварного соединения:

- Итак, для сварки лучше всего использовать только электроды с основным покрытием;

- Сварные соединения лучше всего осуществлять внахлёст;

- Еще перед самим началом выполнения сварочных работ рекомендуется прокалить электроды при температуре не менее 250 градусов;

- Тщательная подготовка металлов перед свариванием является залогом успеха проделанной работы;

- Варить швеллер нужно только на короткой сварочной дуге средней мощности;

- Сварку следует осуществлять на прямой полярности, поскольку металл будет проплавляться глубже.

Особое внимание при этом уделяется способам соединения швеллеров. Сварка швеллеров встык не применяется там, где нужно получить максимальную прочность соединений. При создании прочной и усиленной балки из швеллеров предпочтительно соединять изделия только полками внутрь.

Поделиться в соцсетях

Как правильно сварить швеллер

Как варить швеллер, какие электроды использовать, нужно ли опираться на ГОСТы? Эти дискуссии часто возникают на форумах. Всегда появляются сторонники сварки встык и те, кто следует стандартам. В этой статье мы решили рассмотреть, как сваривать балки по регламенту и какие лучше подобрать электроды.

Как сварить два швеллера в одну балку

Сортамент швеллеров включает длинные балки, но иногда даже максимальной длины недостаточно, и приходится соединять два изделия в одно. Чтобы обеспечить прочность будущей конструкции, следует придерживаться таких правил:

- Не сваривать балки встык.

При соединении несущих конструкций следует избегать сваривания встык. Во-первых, это позволит предотвратить разрыв швов при возможном температурном расширении металла. Во-вторых, стыковое соединение всегда менее прочное, чем сам швеллер (минимум на 15% при идеальном качестве шва). В-третьих, сварной шов имеет низкое сопротивление изгибу.

При соединении несущих конструкций следует избегать сваривания встык. Во-первых, это позволит предотвратить разрыв швов при возможном температурном расширении металла. Во-вторых, стыковое соединение всегда менее прочное, чем сам швеллер (минимум на 15% при идеальном качестве шва). В-третьих, сварной шов имеет низкое сопротивление изгибу. - Для соединения использовать стальную накладку, которая приваривается на швеллеры сверху. Не допускается наваривание накладок с внутренней стороны балки, так как это снижает качество соединения. По этому правилу сваривается и горячекатаный, и гнутый швеллер.

- Накладки должны располагаться симметрично по отношению к продольной оси балочного сечения.

- По контуру примыкания накладки желательно обваривать полностью. За счет этого исключается проникновение в зазор между накладкой и поверхностью швеллера влаги. Что, в свою очередь, предотвращает появление коррозии. Если такая сварка невозможна, допускается заполнение зазора антикоррозийными материалами.

- Толщина накладки должна быть равна толщине полки. Если вы собираетесь купить швеллер с толщиной полки 4,8 мм, позаботьтесь, чтобы при сварке под рукой была полоса стали с такой же или близкой по значению толщиной.

Выбор электродов для сварки швеллера

Для соединения балок толщиной до 5 мм отлично подойдут распространенные АНО-21. Они позволяют выполнять и стыковые, и угловые соединения. Перед использованием необходимо прокалить электроды на протяжении 60 минут. Это предотвратит пористость шва.

Если подключить электрод АНО-21 в режиме обратной полярности к сварочному выпрямителю, обеспечивается стабильная дуга и качественный шов при сварке в любом положении.

Для более массивных швеллеров подойдут электроды УОНИ 13/55У. Они подходят для сварки и переменным, и постоянным током, на прямой и обратной полярности.

И не забывайте, что надежность конструкции зависит от того, насколько качественным будет металлопрокат. Купить в СПб металл от ведущих производителей предлагает компания «Стальмет».

Как сварить швеллер: сварка двух швеллеров полками внутрь — TPM-Stroi

В некоторых металлоконструкциях используются сваренные полками внутрь швеллеры. В этой статье мы не будем выяснять, что выгоднее — такой прокат или прямоугольная труба без шва. Рассмотрим, как правильно соединить два П-образных профиля методом электродуговой сварки.

Для обычной стали Ст3 вам потребуются электроды УОНИ (АНО будут слишком хрупкими). Перед началом работы их нужно прокалить при температуре 250C, иначе шов будет неаккуратным.

Швеллер гнутый или горячекатаный — какой лучше

Для сварки тонкостенных изделий лучше выбирать профили, полученные гибкой. Концы их полок не утончаются, значит не снижается прочность конструкции. Толстостенный прокат может быть и горячекатаным, и полученным на гибочном оборудовании, потому что на концах полок перед соединением выполняются скосы. То есть:

- Толщина до 6 мм — скосы не нужны.

- Толщина от 6 до 12 мм — скос кромки под углом 30?.

- Толщина свыше 12 мм — скосы под тупым углом.

- Для сварки выбирается равнополочный швеллер.

- Изделия располагаются таким образом, чтобы стык находился сверху и снизу.

- Между полками оставляется зазор 2-3 мм, иначе в месте шва металл наплавляется горкой. Для закрепления используется струбцина. Намного реже используется соединение встык.

- Вначале изделия прихватываются по краям и в середине точечной сваркой. Если длина проката большая (более 2 м), рекомендуется прихватить швеллер через каждые полметра.

- Затем выполняется сварка от середины к краям.

- Если предполагаемые нагрузки на конструкцию небольшие, допускается шов с промежутками (150 мм сварки — 150 мм без шва). Не стоит делать промежутки больше 200 мм.

- По возможности отдавайте предпочтение сплошному шву — согласно СНиП замкнутый профиль должен быть герметизирован.

- Во время работы металл не должен перегреваться.

- Нельзя подчищать готовый шов болгаркой.

Особенности сварки

Если такая металлоконструкция нужна для перекрытия небольших пролетов, швеллер купить можно из самой простой стали Ст3. Так называемые строительные марки больше подходят для больших нагрузок.

Рассмотрим подробнее сварку встык и с зазором. Если выполнять соединение согласно ГОСТ, то зазор обязателен. Стыковые швы имеют меньшую сопротивляемость изгибу, они менее прочные, а при соединении встык металл может сильно повести.

Метод «встык» подходит для тех случаев, когда используются накладки. Они привариваются сверху (никогда не изнутри) и повышают жесткость и надежность конструкции. Но при таком методе вам понадобится дополнительно купить металлопрокат для накладок.

Швеллер стальной – способы соединения и монтажа

Швеллер – особый вид фасонного проката с сечением, напоминающим букву «п».

Купить швеллер стальной можно на металлобазе ТД Славсант https://td-slavsant. com/ — всегда в наличии металлопрокат от производителя по лучшим ценам на рынке, крытые склады для хранения продукции, отсутствие очередей на погрузку.

com/ — всегда в наличии металлопрокат от производителя по лучшим ценам на рынке, крытые склады для хранения продукции, отсутствие очередей на погрузку.

Чтобы соединить их в комбинацию, можно использовать разные способы, но чаще всего используется сварка, причем электродуговая. Наиболее редко применяют процесс газовой сварки. Если правильно провести операцию, можно получить довольно – таки прочное соединение швеллеров.

Также существует метод сварки встык. Рассмотрим, как его осуществить.

Данный метод используется для того, чтобы в конструкциях создать соединение, не выдерживающее большую нагрузку. Рассмотрим, как происходит процесс сварки швеллеров.

- При условии, что толщина полок составляет меньше 6 мм, скос кромок произведен не будет.

- При условии, что толщина полок колеблется между 6 и 12 мм, угол скоса должен составлять 30 градусов.

- При условии, что если толщина полок превышает 12 мм, угол скоса тупой.

Вначале стык должен сформироваться прихватками, которые расположены с определенным шагом, который составляет 40 мм. Далее идет проверка всех размеров, затем с обоих сторон происходит сварка.

Далее идет проверка всех размеров, затем с обоих сторон происходит сварка.

Также существует метод сварки с применением накладок. Используя его, можно создать очень прочные швы. Обычно его используют при монтаже конструкций, которые в дальнейшем нацелены на высокую нагрузку. В данном методе стоит придерживаться следующих этапов:

- Отрезки швеллеры следует сварить торцами встык. Шов, который образовался внутри профиля, следует зачистить до получения плоской поверхности.

- Далее создается накладка. Материалом для нее является та же самая сталь. Важно помнить, что толщина накладки не должна быть меньше, чем толщина стенки швеллера. Накладки бывают разных форм, например накладки в форме многоугольника, а конкретно в виде шестиугольника, либо же восьмиугольника. Один из них приваривают с внутренней , а другой – с внешней стороны. Накладки нужно приварить по всему периметру.

Рассмотрим следующий способ сварки швеллера, который принято называть сварка «в коробку». При использовании такого способа края двух швеллеров соединяются методом «встык». Чтобы осуществить сварку, профили следует закрепить струбцинами. Зачистку в данном случае выполнять запрещено, так как стык станет непрочным. Чтобы укрепить прочность шва, стык усиливают накладками.

При использовании такого способа края двух швеллеров соединяются методом «встык». Чтобы осуществить сварку, профили следует закрепить струбцинами. Зачистку в данном случае выполнять запрещено, так как стык станет непрочным. Чтобы укрепить прочность шва, стык усиливают накладками.

Руководство по типам и деталям сварных соединений

0Для сварщиков, которые только начинают разбираться в конструкции сварных швов — как детали металла соединяются или выравниваются друг с другом для сварки — важно рассматривать концепции сварных соединений отдельно от сварного шва.

Эта статья познакомит вас с основными типами и вариантами сварных соединений, их составными частями, сильными сторонами и использованием.

Типы сварных соединений

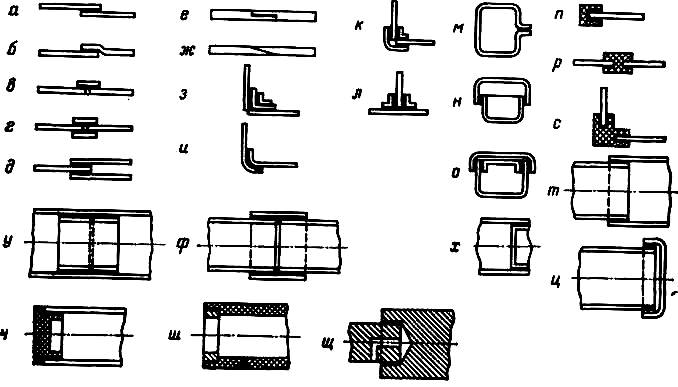

Сварщики описывают точку, где два или более основных металла встречаются для сварки, как сварное соединение.Пять основных типов сварных соединений:

- Стыковое соединение

- Внахлест

- Тройник

- Угловое соединение

- Торцевое соединение

Конструкция каждого соединения влияет на качество и прочность готового шва. Хороший дизайн стыка основан на опыте, так как многие факторы влияют на выбор типа сварного стыка для проекта:

Хороший дизайн стыка основан на опыте, так как многие факторы влияют на выбор типа сварного стыка для проекта:

- Тип материала и состояние

- Условия эксплуатации

- Механические и физические требования к готовому сварному шву

- Стоимость готового шва Сварка

- Сборка и доступ под сварку

- Оборудование и материалы, имеющиеся в наличии

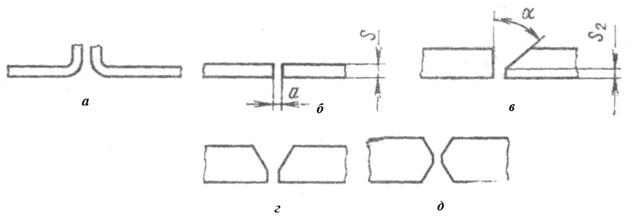

Стыковые соединения

Рисунок 1 — Основные типы стыковых сварных соединений.Используйте стыковое соединение для сварки материалов, выровненных в одной плоскости. Он работает с листом, листовым металлом и трубопроводами. Это соединение может быть квадратным или желобчатым.

Квадратное стыковое соединение

Лучшее для металлов толщиной 3/16 дюйма или менее, квадратное стыковое соединение достаточно прочное, когда оно не подвергается усталостным или ударным нагрузкам. (Рисунок 1, вид A) .

Стыковое соединение с одним клином

Для более прочной сварки металлов толщиной от 1/4 до 3/4 дюйма используйте стыковое соединение с одной канавкой (рисунок 1, вид B) . Используйте угол наклона канавки (примерно 60 градусов для пластины), который позволит электроду войти в соединение для хорошего проникновения.

Используйте угол наклона канавки (примерно 60 градусов для пластины), который позволит электроду войти в соединение для хорошего проникновения.

Стыковое соединение с двойным V-образным вырезом

Вы можете использовать стыковое соединение с двойным v-образным вырезом при сварке металлов толщиной более 3/4 дюйма или на более тонких пластинах для дополнительной прочности. (Рисунок 1, вид C) .

Другие конструкции стыковых соединений

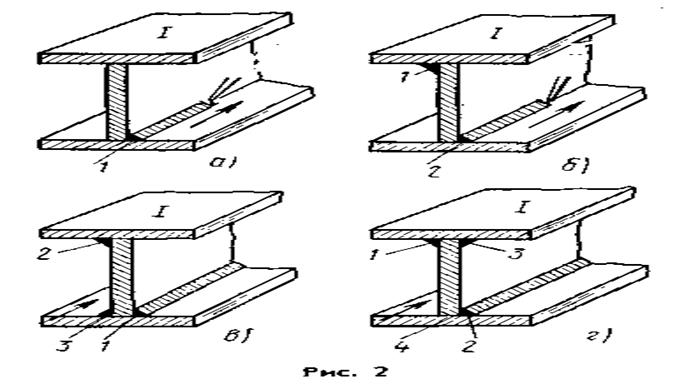

Рис. 2 — Еще несколько примеров сварных стыковых соединений с канавками.Другие стандартные, но реже используемые типы стыковых сварных соединений с канавками включают одинарные и двойные скосы, одинарные и двойные J, а также одинарные и двойные U (Рисунок 2) .

Соединения внахлест

Рисунок 3 — Примеры соединений внахлест. Соединение внахлестку, изготовленное путем наложения одного куска металла внахлест, может быть одним из самых прочных типов соединений. Перекрытие металлов, по крайней мере, в три раза большей толщины самого тонкого элемента, приводит к наиболее эффективному соединению (самому прочному по сравнению с основным металлом).

Одинарное угловое соединение внахлест

Одинарное угловое соединение внахлест (рис. 3, вид A) зависит от размера сварного шва для его прочности.

Это сварное соединение используется для металла толщиной до 1/2 дюйма, не подверженного большим нагрузкам.

Двойное угловое соединение внахлест

При правильной сварке двойное угловое соединение внахлест почти так же прочно, как и сам основной металл. Он идеально подходит для тяжелых нагрузок. (Рисунок 3, вид B) .

Тройники

Рисунок 4 — Примеры тройников .Чтобы сварить две детали примерно под прямым углом, используйте тройник (или тройник). Он образует букву «Т» и используется в различных конструкциях шарниров.Тройник встречается во многих типах сварных металлических конструкций.

Квадратное тройниковое соединение

Квадратное тройниковое соединение (рис. 4, вид A) , используемое для сварки легких или умеренно толстых материалов, требует углового сварного шва с одной или двух сторон.

Тройник с одним скосом

Тройник с одним скосом (рис. 4, вид B) с лучшим распределением напряжений может выдерживать более серьезные нагрузки. Используйте это соединение с пластинами толщиной 1/2 дюйма или меньше, если сварка возможна только с одной стороны.

Тройник с двойным скосом

Тройник с двойным скосом выдерживает большие нагрузки при сварке с обеих сторон (рис. 4, вид C) .

Угловые соединения

Рисунок 5 — Примеры угловых сварных соединений.Угловое соединение, как и тройник, имеет L-образную форму.

Угловое соединение заподлицо

Лучше всего использовать для сварки листового металла толщиной 12 или более тонкого металла. Конструкция углового соединения заподлицо может выдерживать только умеренные нагрузки. Хороший провар сварного шва часто затруднен с этим типом соединения (Рисунок 5, вид A) .

Полуоткрытое угловое соединение

Поскольку проплавление лучше, используйте полуоткрытый угол (рис. 5, вид B) для сварки элементов тяжелее 12-го калибра. Этот шарнир выдерживает умеренные нагрузки.

5, вид B) для сварки элементов тяжелее 12-го калибра. Этот шарнир выдерживает умеренные нагрузки.

Полностью открытое угловое соединение

Для создания прочного соединения с пластинами всех размеров, особенно при сварке с обеих сторон, используйте полностью открытое угловое соединение (рис. 5, вид C) .

Торцевые соединения

Рисунок 6 — Примеры торцевых соединений.Соединение между краями двух или более параллельных или почти параллельных элементов. Часто с этим типом соединения одна из частей имеет фланцевое соединение.

Хотя это соединение встречается при обработке листового металла, оно чаще встречается при обработке листового металла. Используйте кромочный сварной шов только для соединения элементов 1/4 дюйма или меньше, которые не подвергаются большим нагрузкам.

Фланцевые краевые соединения

Фланцевые краевые соединения (рис. 6, вид A) подходят для листов толщиной 1/4 дюйма или меньше при малых нагрузках.

Рисунок 6 Виды B и C показывают подготовку соединения тонких и толстых заготовок.

Это 6–1 / 2-минутное видео содержит полезные советы по отработке основных сварочных соединений:

Части стыков

Вы захотите познакомиться со стандартными терминами, используемыми для описания частей стыка.

Корень шва

Рисунок 7 — Примеры корня шва.Основание соединения — это самая узкая точка в зазоре между двумя свариваемыми элементами или точка зазора, наиболее удаленная от электрода.Как правило, эти точки совпадают.

Как показано на рис. 7, корень может быть точкой, линией или областью при просмотре в поперечном сечении.

Канавка соединения

Отверстие или канал на поверхности детали или между двумя компонентами, обеспечивающее пространство для сварного шва, называется канавкой соединения .

Рисунок 8 — Примеры поверхности канавки, поверхности корня и кромки соединения.

Поверхность канавки

Поверхность канавки — это поверхность элемента, включенного в канавку (, рис. 8, вид A ).

Соединение может иметь корневую грань или корневую кромку.

Корневая поверхность

Корневая поверхность ( Рис. 8, вид A ) — это область кромки с канавками, на которой нет канавок. Обычно он имеет небольшие, но измеримые размеры.

Корневой край

Когда поверхность канавки проходит на всю толщину элемента, оставляя поверхность основания практически с нулевой шириной, это называется корневым краем ( Рисунок 8, вид B ).

Иногда поверхность канавки и поверхность корня занимают одни и те же поверхности.( Рисунок 8, виды C и D ).

Сварщики описывают индивидуальные требования к конкретному стыку с помощью таких терминов, как угол скоса, угол канавки, радиус канавки и отверстие в корне.

Рисунок 9 — Примеры угла скоса и угла канавки.

Угол, образованный между подготовленной кромкой основного металла и плоскостью, перпендикулярной поверхности основного металла, составляет угол скоса (Рис. 9) Этот угол относится к металлу, который был удален.

Угол канавки — это общий угол канавки между соединяемыми материалами. Таким образом, при стыковке кромок двух пластин, каждая со скосом 45 градусов, общий угол канавки составляет 90 градусов. Вы также увидите, что это называется включенным углом .

Рисунок 10 — Примеры радиуса канавки и раскрытия корня.Используемый для специальных конструкций соединений с пазами радиус, используемый для формирования формы сварного соединения с J- или U-образной пазом, равен радиусу паза (Рисунок 10) .

Расстояние между соединяемыми элементами в основании стыка составляет корневое отверстие или корневое отверстие .

Спецификации угла скоса, угла канавки и корневого отверстия для соединения основаны на процедуре сварки, толщине основного металла и типе используемого сварного соединения. Газовая сварка обычно требует большего угла канавки, чем дуговая сварка.

Газовая сварка обычно требует большего угла канавки, чем дуговая сварка.

Корневой проем должен соответствовать диаметру присадочного материала, который выбирается в зависимости от толщины основного металла и положения сварки.Правильное открытие корня важно для правильного проникновения корня.

Рисунок 11 — Примеры корневого проплавления и проплавления сварных швов.Корневой провар означает расстояние, на которое металл сварного шва заходит в корневое соединение. Он измеряется по средней линии корневого сечения (Рисунок 11) .

Минимальная глубина прохождения канавки или фланцевого сварного шва от его поверхности до стыка без учета армирования.

Совместное проникновение может включать проникновение корня, как в Виды A, C и E.

Однако посмотрите, как Вид B показывает разницу между корневым проникновением и проникновением в стык, а Вид D показывает только проникновение в стык.

Рисунок 12 — Примеры торцевого и корневого армирования.

Армирование сварного шва — это металл, количество которого превышает количество, необходимое для заполнения стыка на лицевой стороне или в основании. (рисунок 12) .

Полностержневой сварной шов на канале

Дэйв,. У меня было преимущество работать в сталелитейном цехе с очень хорошим изготовителем лестниц (старик, который знал, что делал).Он был очень дотошным. То, что я сделал со своим вызовом сварного шва, было имитацией сварного шва, который он обычно делал. После того, как я стал инженером, я поместил его сварной шов в символ с предварительно квалифицированным сварным швом PJP, дополненным примечаниями. Затем я отправил свой запрос по сварке инспекторам и инженерам-сварщикам, таким как Боб Шоу, а затем вернулся в несколько хороших магазинов для их отзывов.

Как бывший сварщик, инспектор по сварке, а теперь наполовину быстрый инженер-строитель, я называю сварной шов лучшее, что я мог придумать с помощью людей, которые действительно знали свое дело (сварщики, инспекторы, специалисты по кодам).

Я не хочу критиковать, но я не понимаю, как вы называете сварной шов, который вы предлагаете, квадратным стыковым сварным швом, но затем вызываете одиночный скос? Это либо квадратный стык, либо косой шов. Любой квадратный стыковой шов имеет очень небольшое ограничение по толщине. Толщина будет 3/4 дюйма (MC 12×10,6; k = 3/4 дюйма), а максимально допустимая длина сварного шва с квадратным стыком, прошедшая предварительную квалификацию CJP, составляет всего 1/4 дюйма. Одиночный скос под углом 60 градусов потребует большого количества сварных швов. наплавленный материал, обильное шлифование или резка под фаской, что, вероятно, ограничит сварщика процессом сварки под фрезой.Я не знаю ни одной 60-градусной подготовки, которую можно было бы использовать с помощью SMAW, GMAW или FCAW (которые являются наиболее распространенными производственными процессами). Не так уж много магазинов умеют делать пилу вручную. Заделка — это еще один трудный процесс, особенно когда вы приближаетесь к скруглению.

Опять же, я не собираюсь критиковать. Если это сработает для вас, ничего страшного. Вы можете получить обратную связь от инспекторов для их интерпретации.

Опять же, я не собираюсь критиковать. Если это сработает для вас, ничего страшного. Вы можете получить обратную связь от инспекторов для их интерпретации. Вы правы в том, что указанный сварной шов не является CJP. Это будет PJP.CJP часто вызывают затруднения при неразрушающем контроле. НК особенно труден, если требуется рентгенография или УЗИ. Честно говоря, я не знаю простого метода неразрушающего контроля для данного типа сварного шва. Это еще одна причина, по которой я предпочитаю требовать визуального осмотра. Инспектор будет наблюдать за настройкой и процессом, чтобы гарантировать, что инженер получит указанный эффективный сварной шов. Еще одна проблема заключается в том, что толщина фланца варьируется. Вот почему я указываю E как толщину материала минус 1/8 дюйма.

Я предпочитаю не показывать угол, отверстие в корне или процесс.Я оставляю это на усмотрение магазина и показываю только ту эффективную толщину, которую, как я знаю, может предоставить магазин. Это облегчает жизнь сварщикам, инспекторам и, прежде всего, мне.

С уважением,

Гарольд Спраг

От: [email protected] [mailto: [email protected]]

Отправлено: Понедельник, 13 октября 2008 г. 15:52

Кому: seaint @ seaint. org

Subject: Re: RE: Сварной шов с полным перьевым швом на канале

Эти стрингеры в некоторых местах еще называют «изогнутыми».

Дэйв Лоуэн

[email protected]

Альберта 780.470.5187

Калифорния 510.550.7514

13 октября 2008 г. [email protected] написал:

Это обычная проблема. Это также известно как сломанный стрингер задней лестницы. Будьте осторожны, чтобы получить то, что задумали.

Если вам действительно нужен полный сварной шов, укажите, что вам нужно.Если вы получите настоящий сварной шов полностью перьевым сварным швом, у вас появятся выступы, и у вас будет отверстие для доступа к сварному шву через стенку. Это будет некрасиво.

Теперь архитектор возненавидит это отверстие и укажет, что ни у одного другого сломанного стрингера из существующих не будет отверстия для доступа к сварке, и он будет прав.

У вас как у инженера дилемма. Плавать вверх по течению в мире условностей или инженерии — что-то, что удовлетворит почти всех.

Я разговаривал со многими гуру сварки и производства и перешел к следующему:

Покажите символ сварного шва PJP с буквой E в точке, указывающей эффективную толщину сварного шва.В конце символа сварного шва укажите:PJP E = ТОЛЩИНА MTL — 1/8 «

ОТВЕРСТИЕ ДЛЯ ДОСТУПА ПОД СВАРКУ НЕ ТРЕБУЕТСЯ

NDT НЕ ТРЕБУЕТСЯ

ТРЕБУЕТСЯ ВИЗУАЛЬНЫЙ КОНТРОЛЬ

Покажите тот же символ сварного шва для сварного шва стенки.Рассчитайте, если это

При необходимости его можно отшлифовать заподлицо.

Вышеупомянутый сварной шов будет иметь подготовленную скошенную поверхность. Он будет близок к CJP, но не совсем. Он будет выглядеть как все другие сварные швы на стрингерах лестницы, но вы будете иметь некоторое представление о том, что у вас есть.Подавляющее большинство этих сварных швов, существующих в данной области, представляют собой просто стыковые швы, которые не прошли предварительную квалификацию, и вы не имеете представления о толщине эффективного сварного шва.

Перейдите к любому проекту, где есть сломанный стрингер, и вы не найдете отверстия для доступа к сварному шву, даже если сварной шов был указан как CJP. Это заставляет задуматься, какой сварной шов был получен. По крайней мере, с примечаниями, которые я сейчас использую, я получаю поддающийся определению сварной шов, и он проверяется.С уважением,

Гарольд Спраг

******* ****** ******* ******** ******* ***** ** ******* *** * Читайте список часто задаваемых вопросов по адресу: http: // www. seaint.org/list_FAQ.asp * * Это письмо было отправлено вам через сервер * Ассоциации инженеров-строителей Южной Калифорнии (SEAOSC). Чтобы * подписаться (бесплатно) или отказаться от подписки, перейдите по адресу: * * http://www.seaint.org/sealist1.asp * * Вопросы на [email protected]. Помните, что любое электронное письмо, которое вы * отправляете списку, является общественным достоянием и может быть повторно опубликовано * без вашего разрешения. Обязательно посетите наш веб-сайт * по адресу: http://www.seaint.org ******* ****** ****** ****** ****** * ****** ****** ********

seaint.org/list_FAQ.asp * * Это письмо было отправлено вам через сервер * Ассоциации инженеров-строителей Южной Калифорнии (SEAOSC). Чтобы * подписаться (бесплатно) или отказаться от подписки, перейдите по адресу: * * http://www.seaint.org/sealist1.asp * * Вопросы на [email protected]. Помните, что любое электронное письмо, которое вы * отправляете списку, является общественным достоянием и может быть повторно опубликовано * без вашего разрешения. Обязательно посетите наш веб-сайт * по адресу: http://www.seaint.org ******* ****** ****** ****** ****** * ****** ****** ********

Получите больше от Интернета.Узнайте 10 скрытых секретов Windows Live. Узнать сейчас

Как сварить фланец с длинной шейкой?

Фланец Longneck, также известный как фланец со ступичной муфтой, в основном используется для соединения трубы и трубы, широко используется в нефтехимической промышленности, системах водоснабжения и электроснабжения и других областях. Существует два основных вида круговой сварки между фланцем для стыковой сварки длинных горловин под высоким давлением и стальной трубой, а именно ручная сварка в среде защитного газа и автоматическая сварка в среде защитного газа с поворотом.

Некоторые производители используют кольцевой сварочный аппарат для внутренней и внешней сварки под флюсом для завершения круговой сварки между фланцем для стыковой сварки длинной горловины и стальной трубой, то есть для сварных деталей используется двусторонняя сварка проплавлением, и нет необходимость в очистке корней.В настоящее время возможна двусторонняя дуговая сварка под флюсом с минимальным диаметром 300 мм или около того.

Канавка между фланцем с длинной горловиной высокого давления и стальной трубкой должна выбираться в соответствии с процессом сварки, с сохранением определенного сварочного зазора и тупой кромки, чтобы гарантировать полное расплавление сварного шва и предотвратить Корень от прожигания 0 ~ 2 мм может быть зарезервирован для стыкового зазора, а 0 ~ 2 мм может быть зарезервирован для тупой кромки. Соответствующий зазор при дуговой сварке под флюсом может составлять 0 ~ 1 мм, а тупой край должен быть менее 7 мм.

Процесс сварки фланцев с длинной шейкой

Материал

Сварочный материал должен обеспечивать прочность, ударную вязкость и пластичность сварочного шва и соответствовать характеристикам основного материала. Материал фланца высокого давления, как правило, представляет собой углеродистую сталь A105, может использоваться сварочная проволока в среде защитного газа (GMAW) er50-X. Сварка производственной установки должна выполняться в строгом соответствии со стандартами на сварку стальных конструкций.

Материал фланца высокого давления, как правило, представляет собой углеродистую сталь A105, может использоваться сварочная проволока в среде защитного газа (GMAW) er50-X. Сварка производственной установки должна выполняться в строгом соответствии со стандартами на сварку стальных конструкций.

Процесс сварки

Как правило, прихваточная сварка должна быть не менее 3-х точек и должна быть равномерно распределена.

(1) Поверхность основного материала должна быть однородной, гладкой и чистой, без заусенцев, трещин, окалины, ржавчины, масла, воды и других загрязнений.

(2) Толщина установочного сварного шва должна быть не менее 3 мм и не должна превышать 2/3 высоты расчетного сварного шва, длина должна быть не менее 40 мм, а расстояние должно составлять 200 мм. ~ 300 мм.

Условия сварки

(1) Скорость ветра ≤2 м / с при газовой сварке.

(2) Относительная влажность воздуха ≤80%.

(3) Поверхность сварных деталей должна быть сухой.

(4) Температура окружающей среды при сварке должна быть комнатной, то есть выше 0 ℃.

Предварительный нагрев и межканальный контроль температуры

(1) Температура предварительного нагрева и межканальная температура должны определяться или всесторонне проверяться в соответствии с химическим составом стали, соединительным состоянием, величиной подводимой теплоты, содержанием водорода в наплавленном металле. и способ сварки.

(2) Самая низкая межканальная температура в процессе сварки должна быть выше температуры предварительного нагрева, а максимальная межканальная температура не должна превышать 230 ℃.

Ширина сварного шва

Разница между максимальной и минимальной шириной сварного шва не должна превышать 4,0 мм в любом диапазоне длины шва 50 мм, а отклонение не должно превышать 5,0 мм по всей длине шва.

Фитинги для стыковой сварки нержавеющей стали

Информация о продукте

Мы располагаем обширным ассортиментом фитингов под сварку встык из нержавеющей стали ASTM A403, которые дополняют наши нержавеющие трубы. Наши высококачественные фитинги для стыковой сварки из нержавеющей стали включают в себя отводы с длинным и коротким радиусом разной степени, равные и переходные тройники, крестообразные и переходные крестовые фитинги, концентрические и эксцентрические переходники для стыковой сварки, заглушки и заглушки, а также другие изделия. Ознакомьтесь с обзором наших предложений по продукции из нержавеющей стали.

Наши высококачественные фитинги для стыковой сварки из нержавеющей стали включают в себя отводы с длинным и коротким радиусом разной степени, равные и переходные тройники, крестообразные и переходные крестовые фитинги, концентрические и эксцентрические переходники для стыковой сварки, заглушки и заглушки, а также другие изделия. Ознакомьтесь с обзором наших предложений по продукции из нержавеющей стали.Размеры

У нас есть широкий ассортимент высококачественных фитингов для стыковой сварки из нержавеющей стали, которые соответствуют вашим потребностям и спецификациям.Стандартные характеристики

Фитинги под сварку встык обычно производятся в соответствии с ASTM A403 с допусками на размеры в соответствии с MSS SP-43 для графиков 5s и 10s и с ANSI B16.9 для графиков более 10s. Ознакомьтесь со стандартными техническими характеристиками.

Сорта нержавеющей стали

Не уверены, какая марка нержавеющей стали нужна или доступна для вашего проекта? Узнайте о нашем ассортименте, функциональности и применении различных марок нержавеющей стали.Справочный каталог

Мы разработали наш справочный каталог, чтобы вы могли идентифицировать все продукты и услуги, которые мы предлагаем нашим клиентам. Этот каталог идентифицирует нашу продукцию из нержавеющей стали и включает таблицы спецификаций и иллюстрации с общими размерами, которые помогут вам определить доступные продукты в нашем инвентаре для этого и будущих проектов.Теоретическое разрывное давление

Вот диаграмма для обзора теоретических значений давления разрыва для различных труб из нержавеющей стали.Дополнительная информация

Фитинги для сварки встык спроектированы для сварки на стройплощадке для соединения трубопроводов, которые позволяют изменять направление или другие характеристики, такие как уменьшение или увеличение диаметра используемой трубы, разветвление или окончание трубы. Это создает эффективную систему труб, которая используется для безопасной транспортировки жидкостей, таких как нефть или химикаты.

Это создает эффективную систему труб, которая используется для безопасной транспортировки жидкостей, таких как нефть или химикаты.Руководство по сварке конструкций на AWS • SAGU Engineering

Процессы дуговой сваркиПроцессы дуговой сварки основаны на плавлении. Термоядерный синтез требует близости и чистоты на атомном уровне, и то и другое может быть достигнуто путем экранирования расплавленной лужи газом или шлаком. Существует несколько типов процессов дуговой сварки:

Дуговая сварка защищенного металла (SMAW) Электрическая дуга возникает между концом покрытого металлического электрода и стальными деталями, которые необходимо сваривать (Рисунок 1).Электрод представляет собой присадочный металл с покрытием. Покрытие электрода имеет две цели: 1) оно создает газовую защиту, предотвращающую попадание атмосферных примесей в сварной шов, и 2) оно содержит флюс, очищающий расплавленный металл.

SMAW — это почти исключительно процесс ручной дуговой сварки. Благодаря своей универсальности и простоте, он особенно доминирует в сфере технического обслуживания и ремонта. Наиболее распространенные проблемы качества, связанные с SMAW, включают разбрызгивание сварочного шва, пористость, плохое сплавление, неглубокое проплавление и растрескивание.

Рисунок 1: Дуговая сварка металлического экрана SMAW

Газовая дуговая сварка металлов (GMAW) Газовая дуговая сварка металла (GMAW) — быстрая и экономичная. Как показано на Рисунке 2, в сварочную горелку подается непрерывная проволока. Проволока плавится и соединяется с основным металлом, образуя сварной шов. Расплавленный металл сварного шва защищен от атмосферы газовым экраном, который по трубопроводу подводится к наконечнику сварочного пистолета. Процесс может быть полуавтоматическим или автоматическим.Его нельзя использовать в ветреную погоду, поскольку потеря защитного газа из воздушного потока приведет к образованию пористости в сварном шве. Как правило, сварка GMAW в полевых условиях не допускается.

Как правило, сварка GMAW в полевых условиях не допускается.

Рисунок 2: Газовая дуговая сварка металла GMAW

Дуговая сварка порошковой проволокой (FCAW)Дуговая сварка порошковой проволокой (FCAW) похожа на процесс GMAW и обычно выполняется полу / полностью автоматическими методами. Разница в том, что у присадочной проволоки есть центральный сердечник, содержащий флюс (см. Рисунок 3).С помощью этого процесса можно сваривать с защитным газом или без него, что делает его полезным для открытых условий, когда на защитный газ может влиять ветер.

Рисунок 3: Дуговая сварка порошковой проволокой FCAW

Дуговая сварка под флюсом (SAW) Дуговая сварка под флюсом (SAW) обычно выполняется полу / полностью автоматическим или ручным способом. Как показано на Рисунке 4, в нем используется электрод из присадочного металла с непрерывной подачей. Сварочная ванна защищена от окружающей атмосферы слоем гранулированного флюса, подаваемого на сварочную горелку. Это приводит к более глубокому проплавлению шва, чем другие процессы. Однако можно использовать только плоское или горизонтальное положение.

Это приводит к более глубокому проплавлению шва, чем другие процессы. Однако можно использовать только плоское или горизонтальное положение.

Рисунок 4: Дуговая сварка под флюсом SAW

Выбор процесса

Выбор процесса сварки обычно остается за подрядчиком. Характеристики различных процессов:

- ПИЛА: длинные, большие, полу / полностью автоматические или ручные методы.

- FCAW: полу / полностью автоматические методы.

- SMAW: малая, разная, ремонтная, прихватка и ручной метод.

- GMAW: полу / полностью автоматические методы в магазине.

Как правило, сварка в полевых условиях не разрешается Уполномоченным органом, если иное не указано на планах или не одобрено инженером. Уполномоченный контроллер разрешает сварку конструкций в полевых условиях методом SMAW с использованием электродов с низким содержанием водорода E7018 для низкоуглеродистых и высокопрочных низколегированных сталей при условии, что присадочный металл соответствует прочности основного металла.

Сварные соединения конструкций

Сварное структурное соединение передает нагрузки между элементами.Элементы прикрепляются к соединению с помощью сварных соединений, которые передают нагрузки между элементами и соединением. На рис. 5 показано соединение, в котором несколько элементов соединяются вместе с помощью косынок.

Рисунок 5: Сварное соединение

Типы соединений

На рисунке 6 показаны различные типы соединений.

Рисунок 6: Типы соединений

Типы сварных швов

Есть несколько типов сварных швов.Наиболее важными из них являются сварные швы с разделкой кромок и угловые швы.

Сварка с разделкой кромок

Как показано на Рисунке 7, сварные швы с разделкой кромок могут быть полными проплавленными швами (CJP), также называемыми швами с полным проплавлением или сквозными сварными швами, или частичными проварами швов (PJP), также называемыми частичным проваром или частичными сварными швами в форме заглушки. Каждый тип сварного шва с разделкой кромок может иметь множество возможных конфигураций.

Каждый тип сварного шва с разделкой кромок может иметь множество возможных конфигураций.

Подготовка необходима, поскольку сварочный процесс обычно не может обеспечить необходимую глубину плавления. Как показано на рисунке 7, возможны различные приготовления.Профили толщиной до 3/8 дюйма могут быть обработаны под квадратную кромку с использованием предварительно квалифицированного WPS.

Всего:

- Обработка канавок под V и фаску выполняется проще всего.

- Подготовка U- и J-образных канавок дороже, поскольку требует механической обработки или строжки канавок.

Все препараты обладают одинаковой прочностью (поскольку у них одинаковая эффективная горловина).

Рисунок 7: Типы сварных швов с разделкой кромок

Терминология для сварных швов с разделкой кромок

На рис. 8 показана общепринятая терминология для сварных швов с разделкой кромок.

Рисунок 8: Терминология, используемая для сварки с разделкой кромок

CJP Сварной шов с канавкой Односторонний или двусторонний Для односторонних сварных швов CJP требуется стальная подкладка. Без поддержки требуется квалификация WPS для обеспечения полного развития горла.

Без поддержки требуется квалификация WPS для обеспечения полного развития горла.

Двусторонние сварные швы CJP требуют обратной строжки. Без обратной строжки требуется квалификация WPS для обеспечения полного прохождения горловины. Выбор основан на:

- Доступ.

- Контроль искажений.

- Экономика.

Задняя строжка — это удаление сварного шва и основного металла дуговой строжкой или шлифованием с другой стороны частично сварного соединения для обеспечения полного проплавления и проплавления при последующей сварке с этой стороны (Рисунок 9).

Рисунок 9: Задняя строжка

Зона теплового воздействияКак показано на рисунке 10, зона термического влияния (HAZ) — это область основного материала, который не расплавился, и его микроструктура и свойства были изменены в результате сварки.

Рисунок 10: Зона термического влияния

Подложка Подложка определяется как материал, помещаемый в основании сварного шва с целью поддержки расплавленного металла сварного шва (рисунок 11a). Его функция — способствовать полному проникновению в сустав. Подложка под сварку может быть стальной, медной или керамической.

Его функция — способствовать полному проникновению в сустав. Подложка под сварку может быть стальной, медной или керамической.

Стальную подкладку на сварных швах поперек направления напряжения следует удалить, а стык отшлифовать. В противном случае сварной шов может растрескаться, как показано на Рисунке 11b.

Подложка имеет рекомендованную минимальную толщину для предотвращения протекания. Например, для SMAW это 3/16 дюйма. В таблице 1 приведены минимальные толщины для других процессов.

Максимальный зазор между основой и основным металлом составляет 1/16 дюйма. Если есть зазор, это повлияет на качество сварки и UT, а также может увеличить затраты на ремонт и испытания.

Требуется разрешение инженера, если используется подложка из не основного металла.

Рисунок 11: Основа под сварку

Таблица 1: Минимальная толщина стальной основы

PJP Сварка с разделкой кромок

Сварка с разделкой кромок PJP может использоваться в стыковых, тавровых и угловых соединениях. Их также можно использовать для стыков колонн (стыковое соединение при сжатии) или угловых соединений сборных коробчатых колонн. Размер горловины меньше толщины материала, и сварной шов может или не может полностью раскрыть емкость прикрепляемого материала. AWS D1.5 предоставляет данные, прошедшие предварительную квалификацию.

Их также можно использовать для стыков колонн (стыковое соединение при сжатии) или угловых соединений сборных коробчатых колонн. Размер горловины меньше толщины материала, и сварной шов может или не может полностью раскрыть емкость прикрепляемого материала. AWS D1.5 предоставляет данные, прошедшие предварительную квалификацию.

На Рисунке 12 показан эффективный размер сварного шва для сварных швов PJP.

Рисунок 12: Эффективный размер сварного шва для PJP-сварного шва с разделкой кромок

Минимальный эффективный размер сварного шва PJP Минимальный эффективный размер сварного шва зависит от толщины более толстого соединенного элемента.Он основан на вопросах, связанных со сваркой (а не на прочности), а именно на плавлении и растрескивании. Также необходимо ввести минимальное количество энергии в сустав; т.е. размер сварного шва коррелирует с погонной энергией. В таблице 2 показан минимальный размер сварного шва PJP в зависимости от толщины детали.

В таблице 2 показан минимальный размер сварного шва PJP в зависимости от толщины детали.

Таблица 2: Минимальный размер сварного шва PJP

Рекомендации по PJPПоперечное сечение стыка не полностью проплавлено, что может создавать концентраторы напряжений.

Односторонний PJP: убедитесь, что не происходит вращения вокруг основания соединения.Мембраны, ребра жесткости и правильная конфигурация шарниров могут предотвратить вращение.

Двусторонний PJP: требуется меньше металла сварного шва. Обычно это более выгодно для контроля искажений. Герметичное соединение также предотвращает попадание воды и других веществ, вызывающих коррозию, в зазор между свариваемыми деталями.

Соединения с канавкой и развальцовкой нельзя использовать для соединения конструкционной стали в мостах.

Угловые швы На рисунке 13 показана общепринятая терминология для угловых швов.

Рисунок 13: Терминология углового сварного шва

Минимальный размер углового сварного шваМинимальный размер зависит от толщины более толстой соединяемой детали. Минимальный размер углового сварного шва не должен превышать толщину более тонкой соединяемой детали (Таблица 3).

Таблица 3: Минимальный размер углового сварного шва для однопроходных сварных швов

Максимальный размер углового сварного шваМаксимальный размер установлен, чтобы избежать расплавления верхнего края элемента (уменьшенное сечение сварного шва).Это относится только к сварным швам, выполненным вдоль кромок (стыки внахлест, некоторые угловые стыки). Таблица 4 показывает этот предел.

Таблица 4: Максимальный размер углового сварного шва

Конечная отдача (бокс) Бокс — это продолжение углового шва вокруг угла элемента (Рисунок 14). Он обеспечивает качественное соединение сварных швов, обеспечивает некоторое сопротивление выдергиванию и герметизирует сварной шов.

Он обеспечивает качественное соединение сварных швов, обеспечивает некоторое сопротивление выдергиванию и герметизирует сварной шов.

Его необходимо использовать при поддержании растягивающего усилия, которое не параллельно оси сварного шва.Длина обратной линии должна быть как минимум в два раза больше размера сварного шва и должна быть указана на проектных и технических чертежах.

Рисунок 14: Возврат торца при угловой сварке

Прерывание углового шваХорошей практикой является прекращение угловых сварных швов на концах соединения. Он предотвращает подрезы, улучшает качество сварки и не приводит к уменьшению длины сварного шва для начальной или конечной кратера. Сварные швы на противоположных сторонах общей плоскости должны быть сплошными, а углы должны быть отшлифованы, чтобы исключить зазубрины больше 0.01 дюйм. Эти сварные швы обеспечивают плавный переход к металлу шва после шлифовки.

Рекомендации по угловым сварным швам Соединяемые элементы в Т-образном соединении перед соединением угловыми швами следует привести как можно ближе к контакту. Увеличение зазора приводит к уменьшению зева и визуально не проявляется. Если зазор больше 1/16 дюйма, увеличьте размер углового сварного шва на размер зазора и ограничьте его зазором 3/16 дюйма для соединительных элементов толщиной менее 3 дюймов и зазором 5/16 дюймов для соединительных элементов. толщиной более 3 дюймов.

Увеличение зазора приводит к уменьшению зева и визуально не проявляется. Если зазор больше 1/16 дюйма, увеличьте размер углового сварного шва на размер зазора и ограничьте его зазором 3/16 дюйма для соединительных элементов толщиной менее 3 дюймов и зазором 5/16 дюймов для соединительных элементов. толщиной более 3 дюймов.

На Рисунке 15 показаны сварные швы с электрозаклепкой и пазами. Они наносятся на стыки внахлестку (центральная часть пластин дублера). Они передают нагрузку за счет сдвига или предотвращают коробление притертых деталей. Эти типы сварных швов требуют равномерного проплавления до основания стыка. Глубина заполнения — это толщина пластины, если она меньше 5/8 дюйма, и половина толщины пластины, если пластина больше 5/8 дюйма.

Рисунок 15. Сварные швы с вставкой и пазом

Рекомендации по приварке разъемов и пазов Используйте сварочные процессы SMAW, GMAW или FCAW. Минимальный диаметр отверстия (или ширина паза) как минимум на 5/16 дюйма больше толщины детали.

Минимальный диаметр отверстия (или ширина паза) как минимум на 5/16 дюйма больше толщины детали.

Максимальный диаметр отверстия (или ширина паза) больше минимального диаметра плюс 1/8 дюйма или 2,25 раза больше толщины детали.

Длина паза не должна превышать 10-кратную толщину детали, а конец паза должен быть полукруглым.

Расстояние между центрами (электрозаклепка):

- Минимум: в четыре раза больше диаметра отверстия.

- Максимум: Минимальный интервал плюс 1/2 дюйма.

Расстояние между центрами (щелевые швы):

- Поперечный минимум: в четыре раза больше ширины паза.

- Продольный минимум: вдвое больше длины паза.

Сварные выступы (удлинители и отводные пластины) обеспечивают надежное начало и окончание сварки (Рисунок 16). Это вспомогательные куски материала, которые выступают за конец соединения и выровнены как продолжение основной геометрии соединения (параллельно оси сварного шва).

Все одобренные основные металлы, включая конструкционную сталь класса 36 AASHTO M 270 (ASTM A 709); AASHTO M 270 Grade 50 Type 1, 2 или 3 из высокопрочной конструкционной стали; или марки стали, одобренные инженером, могут использоваться для сварных швов, за исключением стали 100 тысяч фунтов на квадратный дюйм с более низким прочным основным металлом.

Они должны быть не меньше толщины (горловины) сварного шва с разделкой кромок и должны быть удалены после завершения сварки. Конец сварных швов должен быть гладким и заподлицо с краем примыкающей части после удаления выступов.

Рисунок 16. Приварные выступы перед сваркой

Отверстия для доступа под сварку

Разрешить доступ для сварки или вставки основы. Они должны быть достаточно большими, чтобы сварщик мог видеть сварочную ванну, а также позволять проводить очистку и визуальный осмотр сварного шва между проходами.

Отверстия для доступа должны быть надлежащего размера, с гладкой поверхностью (без зазубрин и канавок). Неправильные отверстия могут привести к усталостному растрескиванию.

Неправильные отверстия могут привести к усталостному растрескиванию.

Прочность присадочного металла

Присадочный металл может не совпадать, совпадать или превосходить основной металл.

Согласование определяется как функция прочности на разрыв, а не предела текучести. В частности, предел текучести присадочного металла обычно больше, чем у основного металла, и поэтому он способствует текучести основного металла (желательно).

При соединении сталей различной прочности учитывать основной металл меньшей прочности.

Практически все присадочные металлы имеют предел прочности на разрыв 70 тысяч фунтов на квадратный дюйм.

Рекомендации по присадочному металлуНикогда не требуется присадочный металл слишком высокого качества.

Для подходящего присадочного металла выберите электрод или комбинацию электрод / флюс из AWS D1.5.

Для неподходящего присадочного металла до 10 тысяч фунтов на квадратный дюйм.

Сварные швы в сочетании с болтами не разделяют нагрузку. Сварные швы более жесткие, поэтому сначала несите нагрузку. Таким образом, сварные швы должны выдерживать всю нагрузку. Болты, использованные для сборки, можно оставить на месте (если не указано иное). Инженер укажет, следует ли заполнять отверстия, если сборочные болты должны быть удалены.

ЗаглушкиЗаполнители, также известные как заполнители, заполнители стыков или заполнители, разрешены при сращивании деталей разной толщины и в соединениях, допускающих смещения для упрощения создания каркаса.

Их следует избегать при соединении элементов, работающих на растяжение и реверсирование напряжений, в частности, категории усталости E.

Для пластин-заглушек толщиной менее 1/4 дюйма (Рисунок 17):

- Не должен передавать напряжения.

- Держать заподлицо с приваренными краями детали, несущей напряжение.

- Увеличить требуемый размер сварного шва вдоль кромки на толщину присадочной пластины.

Присадочные пластины толщиной более или равной 1/4 дюйма (Рисунок 17):

- Выступать за край стыковой пластины или связанного материала.

- Приварите деталь к установленной детали.

- Соединение имеет достаточную прочность для передачи нагрузки в виде эксцентрической нагрузки.

- Сварные швы должны быть достаточными для передачи напряжений.

- Сварной шов должен быть достаточно длинным, чтобы не перегрузить присадочную пластину на носке сварного шва.

Рисунок 17: Присадочные пластины

Запрещенные типы соединений и сварных швов

Запрещены следующие типы соединений:

- PJP сварные швы в стыковых соединениях, кроме соединений или стыков на сжатие, которые являются опорными и полностью фрезерованными.

- CJP сварные швы с одной стороны без подкладки (или с неквалифицированной подкладкой) при растяжении и изменении нагрузки.

- Прерывистые сварные швы с разделкой кромок.

- Прерывистые угловые швы, не утвержденные инженером.

- Сварные швы с плоской кромкой и J-образной канавкой в стыковых соединениях.

- Заглушки или пазовые швы в элементах, подверженных растяжению и изменению нагрузки.

Водородная хрупкость

Водородное охрупчивание — это процесс, при котором металлы, такие как сталь, становятся хрупкими и разрушаются из-за введения и последующей диффузии водорода в металл. Это часто является результатом случайного введения водорода во время операций формовки и чистовой обработки. При дуговой сварке водород выделяется из влаги, например, при покрытии сварочных электродов.Чтобы свести к минимуму это, для сварки используются специальные электроды с низким содержанием водорода.

Требования к электродам

- Просушите электроды в духовке при температуре не менее 500 F в течение как минимум двух часов перед использованием, если они не поступают из герметично закрытого контейнера.

- После высыхания электроды храните при температуре не менее 250 F. Используйте электроды E70XX в течение двух часов после воздействия атмосферы или повторно просушите.

- Не сушите электроды повторно более одного раза.Не используйте влажные электроды.

Почему все эти ограничения? Потому что сварка может удалить водород из воды, что приведет к водородной хрупкости.

Также обратите внимание, что сварка в полевых условиях не разрешается, если температура окружающего воздуха опускается ниже 40 F или в периоды осадков , если только не нагревается и не закрывается зона сварки, как это одобрено инженером.

Обрывов

Все сварные швы содержат неоднородности материала из-за неоднородности механических, металлургических или физических характеристик.Эти неоднородности могут быть приемлемыми или неприемлемыми, за исключением трещин, которые считаются дефектами и неприемлемы. На рисунке 18 перечислены типы разрывов, которые могут иметь место при соблюдении критериев приемлемости AWS.

Рисунок 18: Типы несплошностей

Плоские разрывыЭто двумерные дефекты, которые могут служить начальной точкой разрушения. Они получаются из (Рисунок 19):

▪ Расплавленный металл сварного шва не сплавляется с основным металлом или предыдущими проходами.

▪ Может быть получено от:

— Чрезмерная прокатная окалина.

— Неправильное положение электрода.

— Неправильные параметры сварки.

- Недостаточное проникновение в стык:

▪ Наплавленный металл не достигает заданной глубины полностью.

▪ Может быть получено от:

— Неправильная задняя строжка.

— Неправильное положение электродов или процедуры сварки.

— Плохо подготовленные стыки.

▪ Возникает на поверхности основного металла.

▪ Избыточный неплавленный металл шва.

▪ Может быть получено от:

— Толстая прокатная окалина.

— Низкие скорости движения.

- Плавники, струпья, швы и нахлестки:

▪ Неровности на поверхности основного металла.

▪ Обычно индуцируется мельницей.

▪ Может открыться из-за термической резки, предварительного нагрева или сварки.

- Ламинирование и расслоение:

▪ Неровности основного металла, параллельные поверхности.

▪ Часто встречаются средней толщины.

Рисунок 19: Типы плоских неоднородностей

Объемные неоднородностиТрехмерные дефекты сварного шва и вокруг него (Рисунок 20). Они появляются из:

▪ Небольшая полость, проплавленная в основном металле.

▪ Может быть получено от:

— Неправильное положение электрода.

— Высокое напряжение дуги.

— Неправильные сварочные материалы.

▪ Сферические или цилиндрические полости в металле шва.

▪ Из-за растворенных в жидком металле сварного шва газов.

▪ Может быть получено от:

— Недостаточное экранирование.

— Чрезмерное загрязнение сустава.

▪ Неметаллические материалы.

▪ Внутри металла шва или между основным металлом и металлом шва.

▪ Может быть получено от:

— Шлак от предыдущего сварочного прохода не удален полностью.

▪ Поверхность шва вогнутая.

▪ Уменьшение горла.

▪ Может быть получено от:

— Низкие токи или напряжения.

— Неправильные процедуры сварки.

▪ Поверхность шва превышает допустимые пределы.

▪ Обычно связано с проблемами процедуры сварки.

▪ Сварной шов слишком короткий или маленький.

▪ Также известен как сварной шов заниженного диаметра.

▪ Может быть получено от:

— Процедурные проблемы.

— Слишком высокая скорость движения.

▪ Вогнутые углубления в конце сварного шва.

▪ Локальное уменьшение сварного шва.

▪ Обычно связан с техникой сварщика.

Рисунок 20: Типы объемных неоднородностей

Особенности соединений внахлест