Сварка стали 45 полуавтоматом и покрытым электродом: технология, проверка соединений

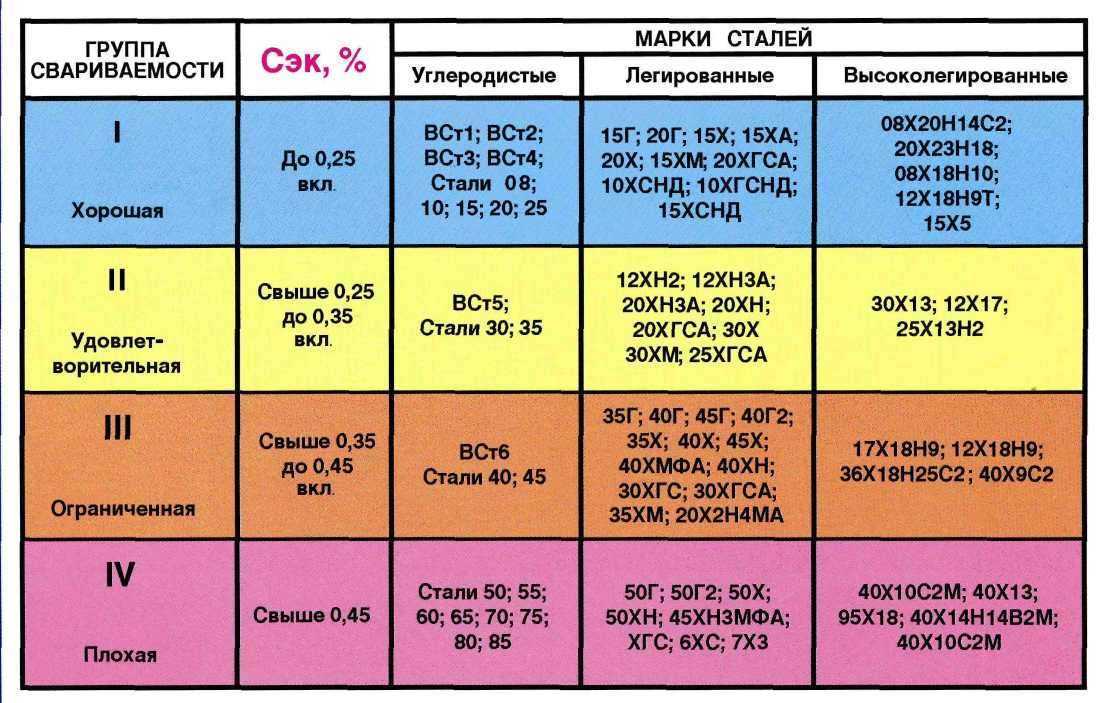

К сварке деталей из различных сплавов нужно подходить индивидуально. Сталь 45 относится к группе ограниченно свариваемых (ГОСТ 29273-92), это значит, что в процессе работы с ней требуется соблюдать особые правила. Нарушение технологии может привести к образованию трещин в зоне сварки и последующему разрушению конструкции.

Содержание

- 1 Описание стали 45

- 2 Технология сварки

- 3 Сварка стали 45. Практика

- 4 Проверка сварных соединений

- 5 Исправление дефектов

- 6 Как получить надежное соединение. Сварка с другими металлами

Описание стали 45

Конструкционная сталь 45 применяется в промышленности: станкостроении, на производстве автомобилей и прочей техники, инструментов. Отличается хорошими характеристиками: высокой ударной прочностью, пластичностью, устойчивостью к различным нагрузкам – статическим и динамическим. Стандарт проката: ГОСТ 1050-88. Группа свариваемости: третья. Применяемые сплавы-заменители: 40Х, 50, 50Г2. Отличается также следующими характеристиками:

Группа свариваемости: третья. Применяемые сплавы-заменители: 40Х, 50, 50Г2. Отличается также следующими характеристиками:

- плотность – 4850 кг/куб. м;

- ударная вязкость – 66 кДж/ кв. м;

- твердость до термической обработки – 20-22 ед. по Роквеллу.

Число 45 указывает на повышенное содержание углерода в сплаве – 0,45%. Это осложняет процесс сварки деталей: может приводить к появлению горячих (во время нагрева) и холодных (после остывания) трещин.

Допустимое содержание элементов:

- C (углерод): 0,42-0,500%;

- Si (кремний): 0,17-0,37%;

- Mn (марганец): 0,50-0,80%.

Импортные аналоги:

- США – 1045;

- Япония – S45C, SWRCh55K;

- Европа – 1.1191, 2C45, C45, C45E, C45EC, C46.

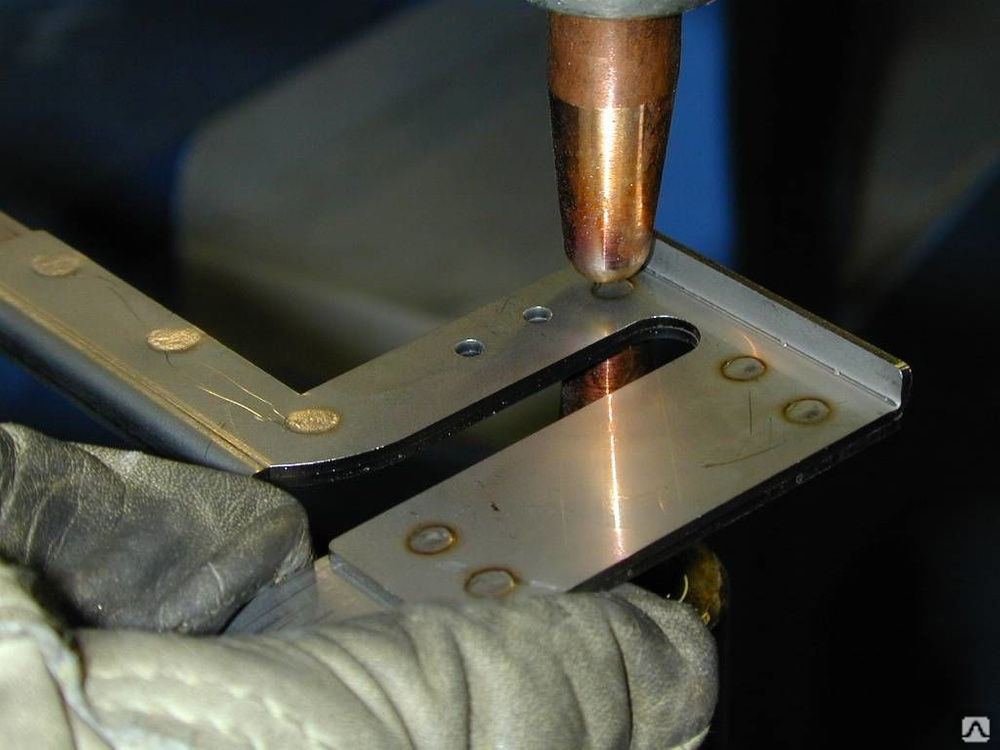

Чаще всего поставляется в виде листов или полос разной толщины. Рекомендуется разрезать при помощи плазменной резки, что позволит избежать перегрева кромок, или механическими способами.

Рекомендуется разрезать при помощи плазменной резки, что позволит избежать перегрева кромок, или механическими способами.

Технология сварки

До проведения работ необходимо прогреть детали до 150-200 градусов по Цельсию. После этого выполняются сварочные работы. Затем готовое изделие должно медленно остывать. Такой способ уменьшает вероятность образования трещин.

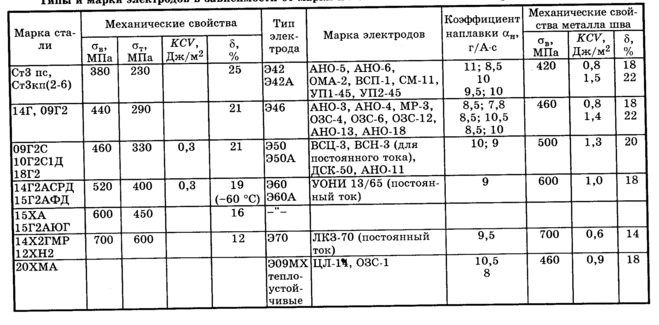

Сварочные работы производятся с применением покрытых электродов Есаб ОК 68.81, УОНИ 13/55, Lb-52U, при помощи полуавтоматической сварки в углекислом газе проволокой ESAB OK Autrod 312 и ESAB OK Autrod 16.95 или в среде аргона.

По окончании работы рекомендуется поместить деталь в печь и прогревать при температуре 400-450 градусов по Цельсию (процесс нормализации) около 1 часа.

После полного остывания изделия необходимо выполнить испытания в зависимости от назначения конструкции: на разрыв, кручение, ударные нагрузки или изгиб. Если создаются ответственные металлоконструкции, то для проверки рекомендуется обращаться в специализированные организации, которые проводят тесты готовых соединений.

Ручная дуговая сварка осуществляется в соответствии с ГОСТ 5264-80, где указаны типы применяемых соединений и конструктивные элементы с информацией об их размерах.

Сварка стали 45. Практика

Если работы проводятся вне оборудованных цехов, то обеспечить неукоснительное соблюдение технологии сложно. В этом случае можно использовать следующий метод:

- Подготовка деталей к сварке: зачистка, формирование кромок под сварочные швы.

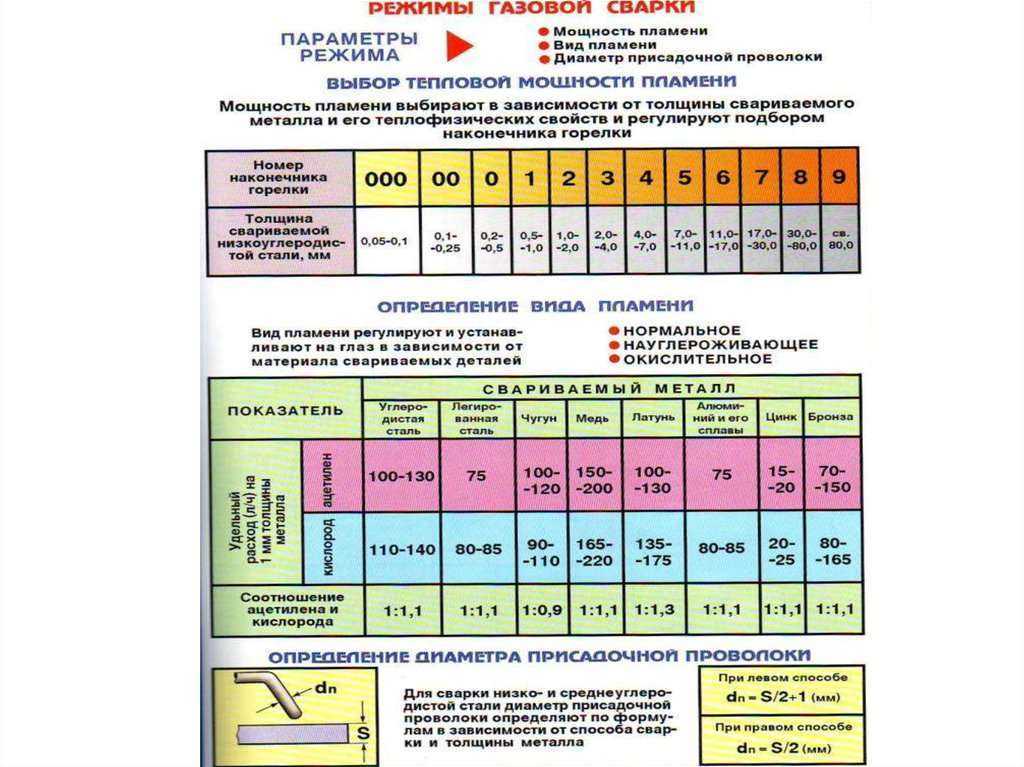

- Прогрев деталей при помощи газового (пропанового, ацетиленового) резака или горелки. Для определения температуры следует использовать инфракрасный пирометр, также применяют термокарандаши, которые начинают плавиться при достижении определенных значений.

- Сварка производится максимально быстро, если необходимо, то в процессе можно дополнительно подогревать детали.

- По окончании работ изделие требуется поместить в емкость с песком, чтобы процесс остывания происходил как можно медленнее.

- Если деталь слишком крупная и ее невозможно убрать в песок, то можно подогревать зону сварки резаком или горелкой, постепенно уменьшая температуру.

В ряде случаев допускается использовать «холодный» метод сварки. Для этого рекомендуется использовать полуавтомат или аргон, так как зона нагрева в этом случае будет меньше, чем при применении покрытых электродов.

Сварка производится так:

- элементы изделия собираются на небольшие прихватки – 5-7 мм с шагом около 150 мм;

- обваривать конструкцию следует небольшими швами, важно не давать металлу сильно нагреваться;

- по возможности следует класть швы вразнобой с разных сторон изделия.

Важно: такой метод нельзя использовать при сварке ответственных конструкций.

При использовании холодного способа требуется провести тщательный визуальный осмотр швов и проверку прочности соединений, поскольку вероятность появления трещин высока.

Проверка сварных соединений

На производстве используют эффективные методы контроля: просвечивание швов рентгеном или ультразвуком. Это позволяет обнаружить большинство дефектов: непровары, трещины, свищи.

Если есть возможность, то варят тестовые образцы из стали 45, разрезают швы болгаркой и осматривают их визуально. Внутри не должно быть:

- пор – мелких пузырьков, которые значительно ухудшают свойства шва.

Допускается наличие незначительного количества пор;

Допускается наличие незначительного количества пор; - трещин – в процессе эксплуатации конструкции они могут увеличится и вызвать разрушение соединения;

- свищей – также влияют на прочность шва.

В случае когда изделие предназначено для работы под нагрузками, рекомендуется проверять соединения механическими способами. Для этого деталь подвергают нагрузкам. Например, если шов должен выдерживать нагрузку 10 тонн, следует проводить проверку с весом на 30% больше – 13 тонн.

Исправление дефектов

После сварки требуется удалить шлаковую корку (если использовались покрытые электроды), обработать деталь металлической щеткой, чтобы соединение было хорошо видно. Ряд проблем можно выявить при осмотре сварных швов, появление внутренних «холодных» трещин часто определяется на слух: громкие щелчки говорят о том, что внутри появились дефекты.

При выявлении трещин и других изъянов требуется полностью вырезать проблемные участки и положить новые швы.

Заваривать их без разделки не допускается. Рекомендуется предварительно прогревать зону сварки, после работы деталь должна медленно остыть.

Справка: наплывы металла в зоне сварки также считаются дефектами, удаляются при помощи болгарки с зачистным кругом.

Как получить надежное соединение. Сварка с другими металлами

Поскольку сталь 45 при сварке подвержена появлению трещин, рекомендуется либо проводить тщательную проверку швов, либо дублировать соединения при помощи болтов, шпилек или заклепок.

Если изделие предполагается сваривать с иными сплавами, то рекомендуется создать образец. После анализа результата можно разработать оптимальную технологию.

Сварка стали 45 полуавтоматом и покрытым электродом: технология, проверка соединений

Описание стали 45

Конструкционная сталь 45 применяется в промышленности: станкостроении, на производстве автомобилей и прочей техники, инструментов. Отличается хорошими характеристиками: высокой ударной прочностью, пластичностью, устойчивостью к различным нагрузкам – статическим и динамическим. Стандарт проката: ГОСТ 1050-88. Группа свариваемости: третья. Применяемые сплавы-заменители: 40Х, 50, 50Г2. Отличается также следующими характеристиками:

Стандарт проката: ГОСТ 1050-88. Группа свариваемости: третья. Применяемые сплавы-заменители: 40Х, 50, 50Г2. Отличается также следующими характеристиками:

- плотность – 4850 кг/куб. м;

- ударная вязкость – 66 кДж/ кв. м;

- твердость до термической обработки – 20-22 ед. по Роквеллу.

Число 45 указывает на повышенное содержание углерода в сплаве – 0,45%. Это осложняет процесс сварки деталей: может приводить к появлению горячих (во время нагрева) и холодных (после остывания) трещин.

Допустимое содержание элементов:

- C (углерод): 0,42-0,500%;

- Si (кремний): 0,17-0,37%;

- Mn (марганец): 0,50-0,80%.

Импортные аналоги:

- США – 1045;

- Япония – S45C, SWRCh55K;

- Европа – 1.1191, 2C45, C45, C45E, C45EC, C46.

Чаще всего поставляется в виде листов или полос разной толщины. Рекомендуется разрезать при помощи плазменной резки, что позволит избежать перегрева кромок, или механическими способами.

Рекомендуется разрезать при помощи плазменной резки, что позволит избежать перегрева кромок, или механическими способами.

Химический состав стали 45

Во много эксплуатационные и другие качества определяются химическим составом. Это связано с тем, что некоторые элементы способны существенно повысить прочность, другие увеличивают хрупкость. Химический состав стали 45 характеризуется присутствием следующих элементов:

- Основные химические элементы Ст 45 представлены железом и углеродом.

От концентрации второго элемента во многом зависит то, насколько прочным и твердым получается изделие. Установленные стандарты определяют то, что концентрация углерода должна составлять от 0,42 до 0,5%. При этом в составе металла около 97%.

От концентрации второго элемента во многом зависит то, насколько прочным и твердым получается изделие. Установленные стандарты определяют то, что концентрация углерода должна составлять от 0,42 до 0,5%. При этом в составе металла около 97%. - В состав включается относительно небольшое количество легирующих элементов. Основными можно назвать магний и кремний. Их показатель концентрации составляет более 0,1%.

- Концентрация других элементов выдерживается в определенном диапазоне. К примеру, ГОСТ определяет небольшое количество серы и фосфора, так как эти элементы приводят к ухудшению эксплуатационных качеств.

Трубы Ст45

Содержание углерода, как и многих других элементов, выдерживается в определенном диапазоне. Этот элемент во многом определяет основные характеристики получаемых изделий, слишком высокая концентрация может привести к твердости поверхности и хрупкости структуры.

youtube.com/embed/3isaZUujg3M?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Технология сварки

До проведения работ необходимо прогреть детали до 150-200 градусов по Цельсию. После этого выполняются сварочные работы. Затем готовое изделие должно медленно остывать. Такой способ уменьшает вероятность образования трещин.

Сварочные работы производятся с применением покрытых электродов Есаб ОК 68.81, УОНИ 13/55, Lb-52U, при помощи полуавтоматической сварки в углекислом газе проволокой ESAB OK Autrod 312 и ESAB OK Autrod 16.95 или в среде аргона.

По окончании работы рекомендуется поместить деталь в печь и прогревать при температуре 400-450 градусов по Цельсию (процесс нормализации) около 1 часа.

После полного остывания изделия необходимо выполнить испытания в зависимости от назначения конструкции: на разрыв, кручение, ударные нагрузки или изгиб. Если создаются ответственные металлоконструкции, то для проверки рекомендуется обращаться в специализированные организации, которые проводят тесты готовых соединений.

Если создаются ответственные металлоконструкции, то для проверки рекомендуется обращаться в специализированные организации, которые проводят тесты готовых соединений.

Ручная дуговая сварка осуществляется в соответствии с ГОСТ 5264-80, где указаны типы применяемых соединений и конструктивные элементы с информацией об их размерах.

Какие же стержни понадобятся для монтажа водопровода

Монтаж водопроводных труб одна из наиболее часто встречающихся видов работы. Соединение труб стали лучше подбирать электроды диаметром 2-3мм, марок МН-5, МНЖ 5, НЖ 13, МНЧ-2.

Соединение труб стали лучше подбирать электроды диаметром 2-3мм, марок МН-5, МНЖ 5, НЖ 13, МНЧ-2.

Когда нужно сделать вертикальный шов рекомендуем электроды МНЧ-2. Для работы в холодном и горячем режимах — ЦЧ-4. При подборе электродов следите за покрытием, для водопроводных труб оно должно быть толстым.

Приобретайте стержни с обмазкой, они помогут защитить от избыточного влияния кислорода.

Не игнорируйте изучение инструкции, там можно получить массу полезной информации. Перед покупкой можно проконсультироваться с продавцом не только о наличии товара, а и об их назначении.

Для работ с водопроводными трубами также могут подойти: УОНИ, ОЗС, АНО, KOBELKO, ESAB, а также уральского и Каменского производителя.

Сварка стали 45. Практика

Если работы проводятся вне оборудованных цехов, то обеспечить неукоснительное соблюдение технологии сложно. В этом случае можно использовать следующий метод:

- Подготовка деталей к сварке: зачистка, формирование кромок под сварочные швы.

- Прогрев деталей при помощи газового (пропанового, ацетиленового) резака или горелки. Для определения температуры следует использовать инфракрасный пирометр, также применяют термокарандаши, которые начинают плавиться при достижении определенных значений.

- Сварка производится максимально быстро, если необходимо, то в процессе можно дополнительно подогревать детали.

- По окончании работ изделие требуется поместить в емкость с песком, чтобы процесс остывания происходил как можно медленнее.

- Если деталь слишком крупная и ее невозможно убрать в песок, то можно подогревать зону сварки резаком или горелкой, постепенно уменьшая температуру.

В ряде случаев допускается использовать «холодный» метод сварки. Для этого рекомендуется использовать полуавтомат или аргон, так как зона нагрева в этом случае будет меньше, чем при применении покрытых электродов.

Сварка производится так:

- элементы изделия собираются на небольшие прихватки – 5-7 мм с шагом около 150 мм;

- обваривать конструкцию следует небольшими швами, важно не давать металлу сильно нагреваться;

- по возможности следует класть швы вразнобой с разных сторон изделия.

Важно: такой метод нельзя использовать при сварке ответственных конструкций.

При использовании холодного способа требуется провести тщательный визуальный осмотр швов и проверку прочности соединений, поскольку вероятность появления трещин высока.

Свойства материала

Механические свойства стали 45 определяют широкое распространение этого металла. Концентрация углерода составляет 0,45%, другие примеси крайне незначительны. Это во многом определяет следующие характеристики:

- Плотность стали 45 или удельный вес составляет 7826 кг/м3. За счет этого обеспечивается невысокий показатель веса получаемых изделий, однако легкими их не назовешь. Плотность может несущественно отличаться в зависимости от химического состава.

- К отпускной хрупкости структура не склонна. Сталь 45, характеристики которой можно назвать универсальным предложением, очень часто подвергается закалке, за счет которой существенно повышается твердость поверхности.

- Очень часто проводится поставка заготовок после термической обработки. Она существенно повышает твердость поверхности. Этот момент также определяет то, что твердость стали 45 в состоянии поставки может варьировать в достаточно большом диапазоне. Как правило, твердость выдерживается на уровне 10-1 HB, который соответствует 170 МПа.

- Сталь марки 45 относится к трудносвариваемым металлам, что определяет сложности при проведении сварочных работ. Именно поэтому структура изначально подогревается и лишь только после этого проводится соединение элементов. Прокаливаемость стали 45 также находится на достаточно низком уровне, за счет чего усложняется процесс обработки резанием. Сварка может применяться при применении различного сварочного оборудования. Применение соответствующих электродов позволяет существенно упростить процесс сваривания. Резание сварочным аппаратом также существенно осложняется.

- Довольно часто проводится ковка. Она проводится при температуре 1250 градусов Цельсия, в конце показатель составляет 700 градусов Цельсия.

- Предел прочности и модуль упругости могут варьировать в достаточно большом диапазоне. Все зависит от того, какова температура нагрева поверхности. Предел текучести стали определяет то, насколько она проста при литье различных заготовок.

Свойства сплава Ст 45

В целом можно сказать, что металл подходит для применения при изготовлении различных изделий. В большинстве случаев проводится термическая обработка, которая позволяет существенно увеличить эксплуатационные характеристики. Стоит учитывать, что только при выдерживании температурного режима можно обеспечить условия для правильного перестроения кристаллической решетки.

Скачать ГОСТ 1050-2013

Проверка сварных соединений

На производстве используют эффективные методы контроля: просвечивание швов рентгеном или ультразвуком. Это позволяет обнаружить большинство дефектов: непровары, трещины, свищи.

Если есть возможность, то варят тестовые образцы из стали 45, разрезают швы болгаркой и осматривают их визуально. Внутри не должно быть:

Внутри не должно быть:

- пор – мелких пузырьков, которые значительно ухудшают свойства шва. Допускается наличие незначительного количества пор;

- трещин – в процессе эксплуатации конструкции они могут увеличится и вызвать разрушение соединения;

- свищей – также влияют на прочность шва.

В случае когда изделие предназначено для работы под нагрузками, рекомендуется проверять соединения механическими способами. Для этого деталь подвергают нагрузкам. Например, если шов должен выдерживать нагрузку 10 тонн, следует проводить проверку с весом на 30% больше – 13 тонн.

Температура критических точек стали 45

Как ранее было отмечено, для улучшения эксплуатационных качеств металла проводится термическая обработка. Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств. Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

Обработка стали Ст 45 проводится с учетом следующих факторов:

- Температурного режима. Важно выбирать правильную температуру, так как слишком низкая становится причиной неполного нагрева структуры и полное перестроение структуры не произойдет. Слишком высокий показатель становится причиной перегрева металла, а также появления окалины. Для обеспечения воздействия требуемой температуры могут применяться самые различные установки. Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно.

- Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры.

- Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительность выдержки может зависеть не только от химического состава материала, но и размеров, формы заготовки.

- Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

Довольно часто для изменения качеств металла применяется ТВЧ. Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Критическими точками принято считать температуры, при которых происходит перестроение структуры. Выделяют три основных температурных точек, которые отображаются на построенной диаграмме.

Уделяется внимание и выбору более подходящей среды охлаждения. К примеру, есть возможность провести охлаждение в воде. Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем. Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени.

Исправление дефектов

После сварки требуется удалить шлаковую корку (если использовались покрытые электроды), обработать деталь металлической щеткой, чтобы соединение было хорошо видно. Ряд проблем можно выявить при осмотре сварных швов, появление внутренних «холодных» трещин часто определяется на слух: громкие щелчки говорят о том, что внутри появились дефекты.

При выявлении трещин и других изъянов требуется полностью вырезать проблемные участки и положить новые швы. Заваривать их без разделки не допускается. Рекомендуется предварительно прогревать зону сварки, после работы деталь должна медленно остыть.

Справка: наплывы металла в зоне сварки также считаются дефектами, удаляются при помощи болгарки с зачистным кругом.

Свариваемость различных марок стали

Рассмотрим свариваемость самых распространенных марок стали.

Свариваемость стали 09г2с и Ст3

Стали Ст3 ГОСТ 380-94 и 09г2с ГОСТ 19281-89 относятся к группе 1, для их сварки не требуется нагрева. Сварной шов при соблюдении технологии не склонен к образованию трещин.

Свариваемость Сталей 10 и 20

Сталь 10 и сталь 20 ГОСТ 1050-88 относят к группе свариваемости 1. Детали, изготовленный из указанных марок стали хорошо свариваются без дополнительного подогрева.

Свариваемость Стали 45

Углеродистая сталь 45 ГОСТ 1050-88 относится к группе свариваемости 3. Для сварки эту сталь необходимо подогревать, а после сварки — подвергнуть термообработке.

Технология сварки стали 40Х электродами,полуавтоматом со сталью 20

Сталь 40х является конструкционным легированным металлом, который широко используется в промышленности. Технические характеристики и состав материала определяется по ГОСТ 453-71. Содержание углерода в ней должно быть, примерно, 0,4%, а хрома – 1%. Сварка стали 40Х является достаточно сложным процессом, так как материал относится к трудно свариваемым металлам. Для решения данной проблемы используют специальные технологии и методы.

Технические характеристики и состав материала определяется по ГОСТ 453-71. Содержание углерода в ней должно быть, примерно, 0,4%, а хрома – 1%. Сварка стали 40Х является достаточно сложным процессом, так как материал относится к трудно свариваемым металлам. Для решения данной проблемы используют специальные технологии и методы.

Сталь 40Х

Основная проблема заключается в том, что при сваривании получается большая вероятность появления трещин, раковин и прочих дефектов. Но характеристики самого металла являются весьма полезными при создании металлоконструкций, так что приходится подыскивать подходящие способы как варить сталь 40х.

Способы сварки стали 40Х

Самым качественным и распространенным способом сваривания этого сорта металла, является сварка стали 40х аргоном. Электродуговой аппарат обеспечивает достаточно высокое напряжение для плавления, а газ защищает от воздействия посторонних вещей, которые приводят к браку. В данном случае подбирается присадочный материал той же марки, что и заготовка. Также возможно варить газом с помощью ацетилена. Это более простой, но менее надежный метод. Он может не подойти для слишком толстых слоев листов, так что может потребоваться дополнительная подготовка металла под сварку. Наиболее простым способом, уступающим в надежности предыдущим, является обыкновенная ручная сварка специальными электродами.

Также возможно варить газом с помощью ацетилена. Это более простой, но менее надежный метод. Он может не подойти для слишком толстых слоев листов, так что может потребоваться дополнительная подготовка металла под сварку. Наиболее простым способом, уступающим в надежности предыдущим, является обыкновенная ручная сварка специальными электродами.

Выбор способа

Для домашнего применения, когда на изделие не будет возлагаться большая ответственность, применяют самый простой способ – дуговую сварку. Ведь это самый дешевый метод, который не требует особой подготовки. Для сварки стали 40х электроды требуются специально предназначенные для этого дела. В промышленности для ответственных объектов применяют электродуговую сварку с аргоном. Несмотря на высокую себестоимость, это один из самых надежных методов, который обеспечивает длительный срок службы конструкции. Чтобы сделать процесс более дешевым, можно использовать газовую сварку с помощью ацетилена. Результат будет очень схожим, а в плане создания потолочных и вертикальных швов еще и более удобным. Другие виды и способы сварки металла применяются достаточно редко.

Другие виды и способы сварки металла применяются достаточно редко.

Сварка стали 40Х аргоном

«Обратите внимание!

Вне зависимости от выбранного способа следует тщательно подготовить поверхность перед свариванием.»

Свариваемость стали 40Х и ее свойства

Металл плохо сваривается. Если сам процесс плавления и образования сварочной ванны происходит еще относительно нормально, так как здесь проявляется лишь повышенная вязкость, но весь ряд проблем, которые возникают на шве после окончания, зачастую приводят к его негодности для эксплуатации. Сварка стали 40хн отлично проявляет ее свойства к отпускной хрупкости. Во время самой сварки, а также после нее могут появляться трещины и прочие дефекты, в том числе и деформации. Это возникает из-за резких перепадов температуры, которые вызваны электрической дугой, что особенно заметно, когда происходит сварка тонкого металла электродом. Также это получается при образовании напряжений, которые получаются из-за недостаточного обеспечения защиты. Таким образом, дополнительные действия нужны как перед сваркой, так и после нее.

Таким образом, дополнительные действия нужны как перед сваркой, так и после нее.

Сварка стали 40Х

Выбор инструмента

Критерий при выборе материала сварочной проволоки или электрода — ровно один. Их металл должен максимально соответствовать составу того, который идет в заготовках. Следует только обращать внимание на толщину, чтобы она соответствовала толщине деталей, так как глубина приваривания должен быть максимальной из-за сложностей в податливости данной марки стали. Более важным параметром является защита. Сварка стали 40х полуавтоматом должна поддерживаться средой защитного газа, а при ручной – на электродах должно быть покрытие, рассчитанное на работу с этой маркой стали. Тут подойдут электроды марки Э85, у которых имеется пониженное содержание водорода в покрытии, а также которые стойки к образованию трещин при работе со сложными металлами.

Режимы

Чтобы повысить качество соединения, следует использовать уже проверенные параметры, которые рассчитаны для каждой толщины заготовки и соответствующего положения шва. Это существенно облегчит процесс работы.

Это существенно облегчит процесс работы.

| Диаметр электрода, мм | Пространственное положение сварочного шва | ||

| нижнее | вертикальное | потолочное | |

| 3 | 90…120 | 80…100 | 80…100 |

| 4 | 140…170 | 130…150 | 130…150 |

| 5 | 180…220 | 150…180 | |

Технология сварки стали 40х

Первым делом происходит подготовка металла, которая включает в себя зачистку и обезжиривание. Затем следует зафиксировать все детали и можно приступать к подогреву. Это помогает избежать температурной деформации. Подогрев стоит осуществлять до тех пор, пока поверхность не изменит цвет. После этого можно приступать к свариванию. Металл будет тягучим, так что движения может понадобиться совершать с усилием, чтобы обеспечить тщательное перемешивание деталей. Здесь требуется опыт работы с этим материалом. Шов можно наносить беспрерывно. По окончании процесса стоит прогревать это место с помощью газовой горелки в течение нескольких минут, чтобы не образовалось напряжений и весь водород испарился. Температура подогрева должна составлять от 300 до 500 градусов Цельсия.

По окончании процесса стоит прогревать это место с помощью газовой горелки в течение нескольких минут, чтобы не образовалось напряжений и весь водород испарился. Температура подогрева должна составлять от 300 до 500 градусов Цельсия.

Прокат стали 40Х

«Обратите внимание!

Для подогрева желательно использовать тот же газ, что и для сварки.»

Контроль качества шва

Контроль качества сварного соединения регулируется по ГОСТ 3242-69. Контроль наружных дефектов проводится при помощи внешнего осмотра металла. Для определения внутренних дефектов могут применять рентгеноскопию, которая покажет наличие раковин и трещин, если они есть. Также применяется магнитографический метод и ультразвуковой анализ.

«Обратите внимание!

Вследствие напряжений трещины могут появляться не сразу, а через некоторое время, так что такие методы контроля должны проводиться на следующие сутки.»

svarkaipayka.ru

Разработки электродов для разнородных сталей

Для изготовления соединений, работающих при температурах свыше 350°С, специалистами Института электросварки им. Е.О.Патона разработана линейка специальных электродов: АНЖР-3 предназначены для температуры 350-450°С, АНЖР-2 – 450-550°С и АНЖР-1 – выше 550°С. Данные сварочные материалы гарантируют оптимальное содержание никеля в сварном шве и предотвращают появление неоднородности. Кроме этого, они обладают высокими механическими характеристиками и стабильным химическим составом. Также, при проведении сварки этими электродами не нужно предварительно прогревать свариваемые изделия, а после подвергать их термообработке.

Е.О.Патона разработана линейка специальных электродов: АНЖР-3 предназначены для температуры 350-450°С, АНЖР-2 – 450-550°С и АНЖР-1 – выше 550°С. Данные сварочные материалы гарантируют оптимальное содержание никеля в сварном шве и предотвращают появление неоднородности. Кроме этого, они обладают высокими механическими характеристиками и стабильным химическим составом. Также, при проведении сварки этими электродами не нужно предварительно прогревать свариваемые изделия, а после подвергать их термообработке.

Разнородными сталями и сплавами считаются материалы, резко отличающиеся физико-механическими свойствами, химическим составом и свариваемостью. По признаку разнородности стали условно можно разделить на 4 группы:

- углеродистые и легированные,

- легированные повышенной и высокой прочности,

- теплоустойчивые,

- высоколегированные.

Почему для сварки разнородных сталей подойдут не любые электроды?

Когда свариваются неоднородные металлы (сплавы), слияние разнородных структур может вызнать определенные дефекты сварных соединений:

- трещины в металле самого сварного шва;

- появление участков со структурной неоднородностью в зонах оплавления;

- ввиду значительно разных коэффициентов расширения свариваемых металлов, рост чрезмерных остаточных напряжений.

Большинство электродов, используемых при сварке разнородных сталей и сплавов, относятся к электродам, предназначенным для сварки высоколегированных сталей и легированных сталей повышенной и высокой прочности, которые дают шов с однородной высокопластичной структурой металла.

Видео

Посмотрите ролик о марке электродов Zeller 655, данная разработка компании впечатляет своими возможностями.

Специфика сварки разнородных сталей

Сварные соединения разнородных сталей имеют собственные специфические особенности. Во время проведения работ с данными материалами главной проблемой становится предотвращение образования структурной неоднородности, которая может привести к преждевременному разрушению всей конструкции.

Для предупреждения неоднородности аустенитный металл, свариваемый с неаустенитным, должен быть насыщен никелем. Однако никель обладает несколькими недостатками: дороговизна и дефицитность данного металла. Кроме этого, никель способствует появлению горячих трещин. Поэтому при соединении сталей, эксплуатирующихся при высоких температурах, нужно параллельно увеличивать и уменьшать количество никеля.

Поэтому при соединении сталей, эксплуатирующихся при высоких температурах, нужно параллельно увеличивать и уменьшать количество никеля.

С одной стороны, учитывая возможность предотвратить неоднородность, а с другой стороны – следует помнить о негативном воздействии никеля на соединение. Данные выводы означают, что для наплавленного металла подобного типа должно существовать “идеальное” содержание никеля. Определяется оно факторами, которые оказывают наибольшее влияние на образование неоднородности в рабочей зоне.

Сталь 45

На производственные линии поставляется просто огромное количество различных сталей, которые характеризуются своими определенными свойствами. Примером можно назвать материал сталь 45, который получил широкое распространение. Эта сталь характеризуется определенными эксплуатационными качествами, которые стоит рассматривать. ГОСТ на сталь 45 определяет концентрацию всех химических веществ. Марка характеризуется относительно невысокой стоимостью, а расшифровка марки стали определяет широкое ее распространение. Рассмотрим особенности данного предложения подробнее.

Рассмотрим особенности данного предложения подробнее.

Сварка разнородных сталей

В современных условиях специальное машиностроение развивается во многих направлениях. Однако основным является снижение затрачиваемого на изготовление аппаратуры металла с параллельным повышением мощности данного оснащения. Данное назначение требует активного применения легированных сталей и сплавов.

Из материалов подобного рода производятся не все изделия, а только ответственные участки, на которые воздействуют высокие температуры и давление, а также коррозионные среды. Целесообразнее всего для соединения в одной конструкции деталей из разнородных сталей использовать сварку. Сварное соединение положительно сказывается на нескольких моментах:

- наиболее рациональное применение материалов в изделии;

- существенное уменьшение стоимости данного изделия из-за использования легированных сталей;

- повышение технологичности конструкции.

Подобные сварные детали успешно применяются в нескольких отраслях машиностроения: энергетическое, химическое и нефтяное.

Свариваемость сталей | Мир сварки

| ГОСТ | Марки стали | Заменитель | Свариваемость |

|---|---|---|---|

| 380-94 | Ст0 | Сваривается без ограничений | |

| Ст2кп Ст2пс Ст2сп | Ст2сп Ст2пс | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст3кп | Ст3пс | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст3пс Ст3сп | Ст3сп Ст3пс | Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст3Гпс | Ст3пс Сталь 18Гпс | Сваривается без ограничений. | |

| Ст4кп | |||

| Ст4пс | Ст4сп | Сваривается ограниченно | |

| Ст5пс Ст5сп | Ст6сп Ст4сп | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

| Ст6пс | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | ||

| Ст6сп | Ст5сп | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

| 801-78 | ШХ15 | Стали: ШХ9, ШХ12, ШХ15СГ | Способ сварки КТС |

| ШХ15СГ | Стали: ХВГ, ШХ15, 9ХС, ХВСГ | Способ сварки КТС | |

| ШХ4 | Способ сварки КТС | ||

| 1050-88 | 08 | Сталь 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки |

| 08кп 08пс | Сталь 08 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 10 | Стали: 08, 15, 08кп | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 10кп 10пс | Стали: 08кп, 15кп, 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 15 | Стали: 10, 20 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 15кп 15пс | Стали: 10кп, 20кп | Сваривается без ограничений | |

| 18кп | Сваривается без ограничений | ||

| 20 | Сталь: 15, 20 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 20кп | Сталь: 15кп | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 25 | Сталь: 20, 30 | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 30 | Стали: 25, 35 | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка Рекомендуется подогрев и последующая термообработка | |

| 35 | Стали: 30, 40, 35Г | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

| 40 | Стали: 35, 45, 40Г | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка | |

| 45 | Стали: 40Х, 50, 50Г2 | Трудносвариваемая. Необходим подогрев и последующая термообработка | |

| 50 | Стали: 45, 50Г, 50Г2, 55 | Трудносвариваемая. Необходим подогрев и последующая термообработка | |

| 55 | Стали: 50, 60, 50Г | Не применяется для сварных конструкций | |

| 58 (55пп) | Стали: 30ХГТ, 20ХГНТР, 20ХН2М, 12ХНЗА, 18ХГТ | Не применяется для сварных конструкций | |

| 1414-75 | А20 | Сталь А12 | Не применяется для сварных конструкций |

| А30 А40Г | Сталь: А40Г | Не применяется для сварных конструкций | |

| 1435-90 | У7, У7А | Сталь: У8 | Не применяется для сварных конструкций |

| У8, У8А | Сталь: У7, У7А У10, У10А | Не применяется для сварных конструкций | |

| У9, У9А | Стали: У7, У7А, У8, У8А | Не применяется для сварных конструкций | |

| У10, У10А | Стали: У10, У10А | Не применяется для сварных конструкций | |

| 4543-71 | 15Х | Сталь: 20Х | Сваривается без ограничений, кроме деталей после химико-термической обработки |

| 20Х | Сталь: 15Х, 20ХН, 18ХГТ | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 30Х | Сталь: 35Х | Ограниченно сваривается | |

| 35Х | Сталь: 40Х | Ограниченно сваривается | |

| 38ХА | Сталь: 40Х, 35Х | Трудно-свариваемая | |

| 40Х | Сталь: 45Х, 35ХА, 40ХС | Трудно-свариваемая, необходим подогрев и последующая термообработка | |

| 45Х | Сталь: 40Х, 45Х, 50ХН | Трудно-свариваемая, необходим подогрев и последующая термообработка | |

| 50Х | Сталь: 40Х, 45Х, 50ХН | Трудно-свариваемая, необходим подогрев и последующая термообработка | |

| 15Г 20Г | Сталь: 20Г, 20, 30Г | Хорошо свариваемая | |

| 30Г | Сталь: 35, 40Г | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка Рекомендуется подогрев и последующая термообработка | |

| 35Г | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | ||

| 40Г | Стали: 45, 40Х | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

| 45Г | Стали: 40Г, 50Г | Трудно-свариваемая. Рекомендуется подогрев и последующая термообработка. | |

| 50Г | Стали: 40Г, 50 | Трудно-свариваемая. Рекомендуется подогрев и последующая термообработка. | |

| 10Г2 | Сталь: 09Г2 | Сваривается без ограничений. | |

| 35Г2 | Сталь: 40Х | Трудно-свариваемая. Требуется подогрев и последующая термообработка. | |

| 40Г2 | Сталь: 45Г2, 60Г | Трудно-свариваемая. Требуется подогрев и последующая термообработка. | |

| 45Г2 | Сталь: 50Г2 | Трудно-свариваемая. Требуется подогрев и последующая термообработка. Требуется подогрев и последующая термообработка. | |

| 50Г2 | Сталь: 45Г2, 60Г | Не применяется для сварных конструкций | |

| 47ГТ | Сталь: 40ХГРТ | Не применяется для сварных конструкций | |

| 18ХГТ 25 | Сталь: 30ХГТ, 25ХГТ, 12ХН3А, 12Х2Н4А, 20ХН2М, 20ХГР | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 20ХГР | Сталь: 20ХН3А, 20ХН24, 18Х1Т, 12ХН2, 12ХН3А | Сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 25Х1Т | Сталь: 18ХГТ, 30ХГТ, 25ХГМ | Требуется последующая термообработка | |

| 30ХГТ | Сталь: 18ХГТ, 20ХН2М, 25ХГТ, 12Х2Н4А | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

| 33ХС | Трудно-свариваемая | ||

| 38ХС 40ХС | Сталь: 40ХС, 38ХС, 35ХГТ | Трудно-свариваемая | |

| 15ХФ | Сталь: 20ХФ | Сваривается без ограничений (способ КТС) | |

| 40ХФА | Сталь: 40Х, 65Г, 50ХФА, 30Х3МФ | Трудно-свариваемая. Требуется подогрев и последующая термообработка. Требуется подогрев и последующая термообработка. | |

| 15ХМ | |||

| 30ХМ 30ХМА | Сталь: 35ХМ, 35ХРА | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

| 35ХМ | Сталь: 40Х, 40ХН, 30ХН, 35ХГСА | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | |

| 38ХН | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | ||

| 20ХН | Сталь: 15ХГ, 20ХНР, 18ХГТ | Ограниченно свариваемая | |

| 40ХН | Сталь: 45ХН, 50ХН, 38ХГН, 40Х, 35ХГФ, 40ХНР, 40ХНМ, 30ХГВТ | Трудно-свариваемая. Рекомендуется подогрев и последующая термообработка | |

| 45ХН | Сталь: 40ХН | Трудно-свариваемая. Рекомендуется подогрев и последующая термообработка | |

| 50ХН | Сталь: 40ХН, 60ХГ | Не применяется для сварных конструкций | |

| 20ХНР | Сталь: 20ХН | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. Требуется подогрев и последующая термообработка. | |

| 12ХН2 | Сталь: 20хнр, 20ХГНР, 12ХН3А, 18ХГТ, 20ХГР | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 12ХН3А | Сталь: 12ХН2, 20ХН3А, 25ХГТ, 12Х2НА, 20ХНР | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 20ХН3А | Сталь: 20ХГНР, 20ХНГ, 38ХА, 20ХГР | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 12Х2Н4А | Сталь: 20ХГНР, 12ХН2, 20ХГР, 12ХН3А, 20Х2Н4А | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 20Х2Н4А | Сталь: 20ХГНР, 20ХГНТР | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 30ХН3А | Сталь: 30Х2ГН2, 34ХН2М | Ограниченно свариваемая. Требуется подогрев и последующая термообработка.  | |

| 20ХГСА | Сталь: 30ХГСА | Сваривается без ограничений | |

| 25ХГСА | Сталь: 20ХГСА | Сваривается без ограничений | |

| 30ХГС, 30ХН2МА | Сталь: 40ХФА, 35ХМ, 40ХН, 35ХГСА | Ограниченно свариваемая. Требуется подогрев и последующая термообработка. | |

| 38Х2Н2МА | Не применяется для сварных работ | ||

| 40ХН2МА | Сталь: 40ХГТ, 40ХГР, 30Х3МФ, 45ХН2МФА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 40Х2Н2МА | Сталь: 38Х2Н2МА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 38ХН3МА | Сталь: 38ХН3ВА | Не применяется для сварных конструкций | |

| 18Х2Н4МА | Сталь: 20Х2Н4А | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 30ХГСА | Сталь: 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА | Трудно-свариваемая. Необходим подогрев и последующая термообработка Необходим подогрев и последующая термообработка | |

| 35ХГСА | Сталь: 30ХГС, 30ХГСА, 30ХГТ, 35ХМ | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 30ХГСН2А | Трудно-свариваемая. Необходим подогрев и последующая термообработка | ||

| 38ХГН | Сталь: 38ХГНМ | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 20ХГНР | Сталь: 20ХН3А | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 20ХН2М | Сталь: 20ХГР, 15ХР, 20ХНР, 20ХГНР | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 30ХН2МФА | Сталь: 30ХН2ВФА | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 36Х2Н2МФА | Трудно-свариваемая | ||

| 38ХН3МФА | Не применяется для сварных конструкций | ||

| 45ХН2МФА | Трудно-свариваемая. Необходим подогрев и последующая термообработка Необходим подогрев и последующая термообработка | ||

| 20ХН4ФА | Сталь: 18Х2Н4МА | Не применяется для сварных конструкций | |

| 38Х2МЮА | Сталь: 38Х2ЮА, 38ХВФЮ, 38Х2Ю, 20Х3МВФ | Не применяется для сварных конструкций | |

| 5520-79 | 16К 18К | Сваривается без ограничений | |

| 20К | Сваривается без ограничений | ||

| 22К | Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка | ||

| 5632-72 | 40Х9С2 | Не применяется для сварных конструкций | |

| 40Х10С2М | Трудно-свариваемая. Необходим подогрев и последующая термообработка | ||

| 08Х13 12Х13 20Х13 25Х13Н2 | Сталь: 12Х13, 12Х18Н9Т Сталь: 20Х13 Сталь: 12Х13, 14Х17Н2 | Ограниченно свариваемая. Подогрев и термообработка применяются в зависимости от метода сварки, вида и назначения конструкций Подогрев и термообработка применяются в зависимости от метода сварки, вида и назначения конструкций | |

| 30Х13 40Х13 | Не применяется для сварных конструкций | ||

| 10Х14АГ16 | Сталь: 12Х18Н9, 08Х18Н10, 12Х18Н9Т, 12Х18Н10Т | Сваривается без ограничений | |

| 12Х17 | Сталь: 12Х18Н9Т | Не рекомендуется для сварных конструкций. Трудно-свариваемая | |

| 08Х17Т, 08Х18Т1 | Сталь: 12Х17, 08Х18Т1, 08Х17Т | Ограниченно свариваемая | |

| 95Х18 | Не применяется для сварных конструкций | ||

| 15Х25Т | Сталь: 12Х18Н10Т | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 15Х28 | Сталь: 15Х25Т, 20Х23Н18 | Трудно-свариваемая. Необходим подогрев и последующая термообработка | |

| 20Х23Н13 | Ограниченно свариваемая | ||

| 20Х23Н18 | Сталь: 10Х25Т, 20Х23Н13 | Ограниченно свариваемая | |

| 10Х23Н10 | Ограниченно свариваемая | ||

| 20Х25Н20С | Ограниченно свариваемая | ||

| 15Х12ВНМФ | Трудно-свариваемая | ||

| 20Х12ВНМФ | Сталь: 15Х12ВНМФ, 18Х11МНФБ | Трудно-свариваемая | |

| 37Х12Н8Г2МФБ | Ограниченно свариваемая | ||

| 13Х11Н2В2МФ | Ограниченно свариваемая | ||

| 45Х14Н14В2М | Трудно-свариваемая | ||

| 40Х15Н7Г7Ф2МС | Трудно-свариваемая | ||

| 08Х17Н13М21 | Сталь: 10Х17Н13М21 | Хорошо свариваемая | |

| 10Х17Н3М2Т | Хорошо свариваемая | ||

| 31Х19Н9МВБТ | Трудно-свариваемая | ||

| 10Х14Г14Н4Т | Сталь: 20Х13Н4Г9, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | Сваривается удовлетворительно | |

| 14Х17Н2 | Сталь: 20Х17Н2 | Хорошо свариваемая | |

| 12Х18Н9 17Х18Н9 | Сталь: 20Х13Н4Г9, 10Х14Г14Н4Т, 20Х13Н4Г9 | Сваривается без ограничений | |

| 08Х18Н10 08Х18Н10Т 12Х18Н9Т 12Х18Н10Т | Сталь: 12Х18Н10Т, Сталь: 15Х25Т, 08Х18Г8Н2Т, 10Х14Г14Н4Т, 08Х17Т | Сваривается без ограничений | |

| 12Х18Н12Т | Сталь: 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т | Ограниченно сваривается | |

| 08Х18Г8Н2Т | Сталь: 12Х18Н9 | Сваривается без ограничений | |

| 20Х20Н14С2 | Сваривается без ограничений | ||

| 12Х25Н16Г7АР | Сваривается без ограничений | ||

| 08Х22Н6Т | Сталь: 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | Сваривается без ограничений | |

| 06ХН28МДТ | Сплав: 03ХН28МДТ | Сваривается без ограничений | |

| ХН35ВТ | Трудно-свариваемая | ||

| ХН35ВТЮ | Трудно-свариваемая | ||

| ХН70Ю | Ограниченно сваривается | ||

| ХН70ВМЮТ | Трудно-свариваемая | ||

| ХН70ВМТЮФ | Трудно-свариваемая | ||

| ХН77ТЮР | Трудно-свариваемая | ||

| ХН78Т | Сплав: ХН38Т, Сталь: 12Х25Н16Г7АР, 20Х23Н18 | Трудно-свариваемая | |

| ХН80ТБЮ | Трудно-свариваемая | ||

| 5781-82 | 20ХГ2Ц | Сваривается без ограничений | |

| 35ГС 25Г2С | Сталь: Ст5сп, Ст6, Ст5пс | Сваривается без ограничений | |

| 5950-73 | ХВ4Ф | Не применяется для сварных конструкций | |

| 9Х1 | Сталь: 9х2 | Не применяется для сварных конструкций | |

| 9ХС | Сталь: ХВГ | Не применяется для сварных конструкций | |

| ХВГ | Сталь: 9ХС, 9ХВГ, ШХ15СГ | Не применяется для сварных конструкций | |

| 9ХВГ | Сталь: ХВГ | Не применяется для сварных конструкций | |

| Х6ВФ | Сталь: Х12Ф1, Х12М, 9Х5Ф | Не применяется для сварных конструкций | |

| Х12, Х12ВМФ | Сталь: Х12МФ | Не применяется для сварных конструкций | |

| Х12МФ Х12Ф1 | Сталь: Х6ВФ, Х12Ф1, Х12ВМФ Сталь: Х6ВФ, Х6ВФМ | Не применяется для сварных конструкций | |

| 7ХГ2ВМФ | Не применяется для сварных конструкций | ||

| 7Х3 8Х3 | Сталь: 8Х3 Сталь: 7Х3 | Не применяется для сварных конструкций | |

| 5ХНМ | Сталь: 5ХНВ, 5ХГМ, 4ХМФС, 5ХНВС, 4Х5В2ФС | Не применяется для сварных конструкций | |

| 5ХГМ | Сталь: 5ХНМ, 5ХНВ, 6ХВС, 5ХНС, 5ХНСВ | Не применяется для сварных конструкций | |

| 4ЗМФС | Не применяется для сварных конструкций | ||

| 4Х5МФС | Не применяется для сварных конструкций | ||

| 4ХМФ1С | Не применяется для сварных конструкций | ||

| 3Х3МХФ | Не применяется для сварных конструкций | ||

| 6ХС | Не применяется для сварных конструкций | ||

| 4ХВ2С | Сталь: 4Х5В2ФС, 4Х3В2М2 | Не применяется для сварных конструкций | |

| 5ХВ2СФ 6ХВ2С | Сталь: 6ХВ2С Сталь: 6ХЗФС | Не применяется для сварных конструкций | |

| 6ХВГ | Не применяется для сварных конструкций | ||

| 9045-80 | 08Ю | Сваривается без ограничений | |

| 14959-79 | 65 70 | Сталь: 60, 70 65Г | Не применяется для сварных конструкций |

| 75 | Сталь: 70, 80, 85 | Не применяется для сварных конструкций | |

| 85 | Сталь: 70, 75, 80 | Не применяется для сварных конструкций | |

| 60Г | Сталь: 65Г | Не применяется для сварных конструкций | |

| 65Г | Сталь: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2 | Не применяется для сварных конструкций | |

| 55С2 | Сталь: 50С2, 60С2, 35Х2АФ | Не применяется для сварных конструкций | |

| 60С2 60С2А | Сталь: 55С2, 50ХФА, 60С2Н2А, 60С2Г, 50ХФА | Не применяется для сварных конструкций | |

| 70С3А | Не применяется для сварных конструкций | ||

| 55ХГР | Не применяется для сварных конструкций | ||

| 50ХФА | Сталь: 60С2А, 50ХГФА, 9ХС | Не применяется для сварных конструкций | |

| 60С2ХА | Сталь: 60С2ХФА, 60С2Н2А | Не применяется для сварных конструкций | |

| 60С2ХФА | Сталь: 60С2А, 60С2ХА, 9ХС, 60С2ВА | Не применяется для сварных конструкций | |

| 65С2ВА | Сталь: 60С2А, 60С2ХА | Не применяется для сварных конструкций | |

| 60С2Н2А | Сталь: 60С2А, 60С2ХА | Не применяется для сварных конструкций | |

| 19265-73 | Р18 | При стыковой электросварке со сталью 45 и 40Х свариваемость хорошая | |

| Р6М5К5 | При стыковой электросварке со сталью 45 и 40Х свариваемость хорошая | ||

| Р9М4К8 | При стыковой электросварке со сталью 45 и 40Х свариваемость хорошая | ||

| 19281-89 | 09Г2 | Сталь: 09Г2С, 10Г2 | Сваривается без ограничений |

| 14Г2 | Сталь: 15ХСНД | Ограниченно свариваемая | |

| 12ГС | Сталь: 15ГС | Сваривается без ограничений | |

| 16ГС | Сталь: 17ГС | Сваривается без ограничений | |

| 17ГС | Сталь: 16ГС | Сваривается без ограничений | |

| 17Г1С | Сталь: 17ГС | Сваривается без ограничений | |

| 09Г2С | Сталь: 10Г2С, 09Г2 | Сваривается без ограничений | |

| 10Г2С1 | Сталь: 10Г2С1Д | Сваривается без ограничений | |

| 10Г2БД | Сталь: 10Г2Б | Сваривается без ограничений | |

| 15Г2СФД | Сваривается без ограничений | ||

| 14Г2АФ | Сталь: 16Г2АФ | Сваривается без ограничений | |

| 16Г2АФ | Сталь: 14Г2АФ | Сваривается без ограничений | |

| 18Г2ФАпс | Сталь: 15Г2ФАДпс, 16Г2АФ, 10ХСНД, 15ХСНД | Сваривается без ограничений | |

| 14ХГС | Сталь: 15ХСНД, 16ГС | Сваривается без ограничений | |

| 15Г2АФДпс | Сталь: 16Г2АФ, 18Г2АФпс, 10ХСНД | Сваривается без ограничений | |

| 10ХСНД | Сталь: 16Г2АФ | Сваривается без ограничений | |

| 10ХНДП | Сваривается без ограничений | ||

| 15ХСНД | Сталь: 16Г2АФ, 14ХГС, 16ГС | Сваривается без ограничений | |

| 20072-72 | 12МХ | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка Рекомендуется подогрев и последующая термическая обработка | |

| 12Х1МФ | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка | ||

| 25Х1МФ | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка | ||

| 20Х3МВФ | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая | ||

| 15Х5М | Сваривается без ограничений. Рекомендуется подогрев и последующая термическая обработка |

Технология сварки стали 40Х электродами,полуавтоматом со сталью 20

Сталь 40х является конструкционным легированным металлом, который широко используется в промышленности. Технические характеристики и состав материала определяется по ГОСТ 453-71. Содержание углерода в ней должно быть, примерно, 0,4%, а хрома – 1%. Сварка стали 40Х является достаточно сложным процессом, так как материал относится к трудно свариваемым металлам. Для решения данной проблемы используют специальные технологии и методы.

Для решения данной проблемы используют специальные технологии и методы.

Сталь 40Х

Основная проблема заключается в том, что при сваривании получается большая вероятность появления трещин, раковин и прочих дефектов. Но характеристики самого металла являются весьма полезными при создании металлоконструкций, так что приходится подыскивать подходящие способы как варить сталь 40х.

Способы сварки стали 40Х

Самым качественным и распространенным способом сваривания этого сорта металла, является сварка стали 40х аргоном. Электродуговой аппарат обеспечивает достаточно высокое напряжение для плавления, а газ защищает от воздействия посторонних вещей, которые приводят к браку. В данном случае подбирается присадочный материал той же марки, что и заготовка. Также возможно варить газом с помощью ацетилена. Это более простой, но менее надежный метод. Он может не подойти для слишком толстых слоев листов, так что может потребоваться дополнительная подготовка металла под сварку. Наиболее простым способом, уступающим в надежности предыдущим, является обыкновенная ручная сварка специальными электродами.

Наиболее простым способом, уступающим в надежности предыдущим, является обыкновенная ручная сварка специальными электродами.

Выбор способа

Для домашнего применения, когда на изделие не будет возлагаться большая ответственность, применяют самый простой способ – дуговую сварку. Ведь это самый дешевый метод, который не требует особой подготовки. Для сварки стали 40х электроды требуются специально предназначенные для этого дела. В промышленности для ответственных объектов применяют электродуговую сварку с аргоном. Несмотря на высокую себестоимость, это один из самых надежных методов, который обеспечивает длительный срок службы конструкции. Чтобы сделать процесс более дешевым, можно использовать газовую сварку с помощью ацетилена. Результат будет очень схожим, а в плане создания потолочных и вертикальных швов еще и более удобным. Другие виды и способы сварки металла применяются достаточно редко.

Сварка стали 40Х аргоном

«Обратите внимание!

Вне зависимости от выбранного способа следует тщательно подготовить поверхность перед свариванием.»

Свариваемость стали 40Х и ее свойства

Металл плохо сваривается. Если сам процесс плавления и образования сварочной ванны происходит еще относительно нормально, так как здесь проявляется лишь повышенная вязкость, но весь ряд проблем, которые возникают на шве после окончания, зачастую приводят к его негодности для эксплуатации. Сварка стали 40хн отлично проявляет ее свойства к отпускной хрупкости. Во время самой сварки, а также после нее могут появляться трещины и прочие дефекты, в том числе и деформации. Это возникает из-за резких перепадов температуры, которые вызваны электрической дугой, что особенно заметно, когда происходит сварка тонкого металла электродом. Также это получается при образовании напряжений, которые получаются из-за недостаточного обеспечения защиты. Таким образом, дополнительные действия нужны как перед сваркой, так и после нее.

Сварка стали 40Х

Выбор инструмента

Критерий при выборе материала сварочной проволоки или электрода – ровно один. Их металл должен максимально соответствовать составу того, который идет в заготовках. Следует только обращать внимание на толщину, чтобы она соответствовала толщине деталей, так как глубина приваривания должен быть максимальной из-за сложностей в податливости данной марки стали. Более важным параметром является защита. Сварка стали 40х полуавтоматом должна поддерживаться средой защитного газа, а при ручной – на электродах должно быть покрытие, рассчитанное на работу с этой маркой стали. Тут подойдут электроды марки Э85, у которых имеется пониженное содержание водорода в покрытии, а также которые стойки к образованию трещин при работе со сложными металлами.

Режимы

Чтобы повысить качество соединения, следует использовать уже проверенные параметры, которые рассчитаны для каждой толщины заготовки и соответствующего положения шва. Это существенно облегчит процесс работы.

Диаметр электрода, мм | Пространственное положение сварочного шва | ||

нижнее | вертикальное | потолочное | |

3 | 90…120 | 80…100 | 80…100 |

4 | 140…170 | 130…150 | 130…150 |

5 | 180…220 | 150…180 | |

Технология сварки стали 40х

Первым делом происходит подготовка металла, которая включает в себя зачистку и обезжиривание. Затем следует зафиксировать все детали и можно приступать к подогреву. Это помогает избежать температурной деформации. Подогрев стоит осуществлять до тех пор, пока поверхность не изменит цвет. После этого можно приступать к свариванию. Металл будет тягучим, так что движения может понадобиться совершать с усилием, чтобы обеспечить тщательное перемешивание деталей. Здесь требуется опыт работы с этим материалом. Шов можно наносить беспрерывно. По окончании процесса стоит прогревать это место с помощью газовой горелки в течение нескольких минут, чтобы не образовалось напряжений и весь водород испарился. Температура подогрева должна составлять от 300 до 500 градусов Цельсия.

Здесь требуется опыт работы с этим материалом. Шов можно наносить беспрерывно. По окончании процесса стоит прогревать это место с помощью газовой горелки в течение нескольких минут, чтобы не образовалось напряжений и весь водород испарился. Температура подогрева должна составлять от 300 до 500 градусов Цельсия.

Прокат стали 40Х

«Обратите внимание!

Для подогрева желательно использовать тот же газ, что и для сварки.»

Контроль качества шва

Контроль качества сварного соединения регулируется по ГОСТ 3242-69. Контроль наружных дефектов проводится при помощи внешнего осмотра металла. Для определения внутренних дефектов могут применять рентгеноскопию, которая покажет наличие раковин и трещин, если они есть. Также применяется магнитографический метод и ультразвуковой анализ.

«Обратите внимание!

Вследствие напряжений трещины могут появляться не сразу, а через некоторое время, так что такие методы контроля должны проводиться на следующие сутки.

»

Классификация сталей по свариваемости

По свариваемости стали подразделяют на четыре группы: первая группа — хорошо сваривающиеся; вторая группа — удовлетворительно сваривающиеся; третья группа — ограниченно сваривающиеся; четвертая группа — плохо сваривающиеся.

Основные признаки, характеризующие свариваемость сталей,- склонность к образованию трещин и механические свойства сварного соединения.

К первой группе относятся стали, сварка которых может быть выполнена по обычной технологии, т.е. без подогрева до сварки и в процессе сварки и без последующей термообработки. Однако применение термообработки для снятия внутренних напряжений не исключается.

Ко второй группе относят в основном стали, при сварке которых в нормальных производственных условиях трещин не образуется. В эту же группу входят стали, которые для предупреждения образования трещин нуждаются в предварительном нагреве, а также в предварительной и последующей термообработке.

К третьей группе относят стали, склонные в обычных условиях сварки к образованию трещин. При сварке их предварительно подвергают термообработке и подогревают. Кроме того, большинство сталей, входящих в эту группу, подвергают обработке после сварки.

К четвертой группе относят стали, наиболее трудно поддающиеся сварке и склонные к образованию трещин. Эти стали свариваются ограниченно, поэтому сварку их выполняют с обязательной предварительной термообработкой, с подогревом в процессе сварки и последующей термообработкой.

Хорошо сваривающиеся углеродистые, низко- и среднелегированные стали. Условия сварки нормальные. Литые детали с большим объемом наплавленного металла рекомендуется варить с промежуточной термообработкой (отжиг или высокий отпуск по режиму термообработки для данной стали). Для конструкций, работающих под статической нагрузкой, термообработку после сварки не производят.

Для ответственных конструкций, работающих под динамическими нагрузками или при высокой температуре, термообработка производится в соответствии с техническими условиями. Детали с большим объемом наплавленного металла подлежат отжигу или высокому отпуску.

Детали с большим объемом наплавленного металла подлежат отжигу или высокому отпуску.

При сварке электродами Э42, Э42А, Э50, Э50А, Э55 (ГОСТ 9467 — 75) сварное соединение обрабатывают нормальным режущим инструментом.

Свариваемость сталей по маркам приведена в табл. 1.

Удовлетворительно сваривающиеся углеродистые, низко- и средне- легированные стали. Термообработка стали до сварки различна в зависимости от марки стали и конструкции деталей. Для отливок из стали 30Л и 35Л обязателен отжиг. Детали машин из проката или из поковок, не имеющие жестких контуров, могут подвергаться сварке в термически обработанном состоянии (закалка и отпуск).

Сварка на морозе не допускается. Сварку деталей с большим объемом наплавленного металла, а также сварку усилительных вкладышей рекомендуется производить с промежуточной термообработкой (отжиг или высокий отпуск). При заварке мелких раковин на деталях и элементах из углеродистой стали, содержащей углерода 0,35%, и при невозможности последующего отпуска завариваемую деталь подвергают местному подогреву.

Таблица 1. Свариваемость сталей

Свариваемость | ГОСТ | Марка |

Углеродистые, низко- или среднелегированные стали | ||

Хорошая | 380 -75 | Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, СтЗкп, СтЗпс, СтЗсп, Ст4кп, Ст4пс, Ст4сп, Ст1кп, БСт1сп, БСт2кп, БСт2пс, БСт2сп, БСтЗкп, БСтЗпс, БСтЗсп, БСт4кп, Ст4пс, БСт4сп |

1050-60 | О,8; 10, 15, 20, 25, 15Г, 20Г | |

5520-69 | 15К, 20К | |

4543-71 | 15Х, 20Х, 20ХГСЛ, 12ХН2, 12Х2Н4А, 15НМ | |

5058-65 | 10ХСНД (СХЛ-4) | |

977-65 | 15Л, 20Л | |

Удовлетворительная

| 380-71 | БСт5сп, БСт5сп, БСт5Гсп |

1050-60 | 30, 35 | |

4543-71 | 12Х2Н4А, 20ХН3А | |

977-65 | З0Л, 35Л | |

5058-65 | 15ХСНД (СХЛ-1, НЛ-2) | |

Ограниченная | 380-71 | Ст6пс, Ст6сп, БСт6пс, БСт6сп |

1050-60 | 40, 45, 50 | |

4543-71 | 35ХМ, З0ХГС, 35СГ, ЗЗХС, 20Х2Н4А | |

5950-63 | 5ХНМ | |

977-65 | 40Л, 45Л, 50Л | |

Плохая | 1050-60 | 40Г, 45Г, 50Г, 60Г, 65Г, 70Г |

4543-71 | 50ХН | |

14959-69 | 50ХГ, 50ХГА, 55С2, 55С2А, 65, 75, 85, 60С2, 60С2А | |

5950-63 | 9Х | |

977-65 | 55Л | |

1435-54 | У7, У6, У8Г, У9, У10, У11; У12, У13, У7А, У8А, У8ГА, У9А, У10А, У11А, У12А, У13А | |

Легированные стали | ||

Хорошая

| 5632-61 | 0Х20Н14С2 (ЭИ732), Х23Н18 (ЭИ417), ОХ18Н10 (ОХ18Н9, ЭЯ0), Х18Н9Т (1Х18Н9Т, ЭЯ1Т) |

Удовлетворительная |

| 9Х14А, 12Х14А |

Ограниченная | 5632-61 | 2Х18Н9 (ЭЯ2), Х18Н9 (1Х18Н9, ЭЯ1) |

Плохая | 5952-63 | Р18, Р9 |

5950-63 | Х12, Х12М, Х, 9Х, 7ХЗ, 8ХЗ, 9ХС, 4ХС. | |

Термообработка после сварки различна для разных марок стали.

Для отливок из стали 30Л и 35Л при заварке сквозных трещин и сварке усилительных вкладышей обязателен отжиг или высокий отпуск. При заварке мелких дефектов на углеродистой стали, содержащей углерода более 0,35%, для улучшения механических свойств и обрабатываемости термическую обработку ведут по режиму для данной стали. Для других сталей, сваренных в термически обработанном состоянии, обязателен отпуск с нагревом до температуры на 50 — 100°С ниже температуры отпуска стали. Для стали 27ГС, 20ХГС и других сталей, склонных к отпускной хрупкости, температура отпуска после сварки должна быть вне области температуры отпускной хрупкости.

Сварные соединения, выполненные электродами Э42, Э42А, Э50, Э50А, Э55, можно обрабатывать нормальным режущим инструментом при условии, если содержание углерода в углеродистой стали не превышает 0,35% и объем наплавленного металла не меньше 20х20х10 мм.

Металл, наплавленный электродами ЦЛ-2, ЦЛ-4 (ГОСТ 10052 — 62), обрабатывают твердосплавным инструментом.

Ограниченно сваривающиеся углеродистые низко- и среднелегированные стали. Для отливок из стали ЛХН2 и 50Л до сварки обязателен отжиг независимо от конфигурации отливки. Мелкие дефекты допускается заваривать в термически обработанном состоянии отливки. Для деталей машин из проката или из поковок, не имеющих особо жестких контуров и жестких узлов, допускается заварка в термически обработанном состоянии (закалка и отпуск).

Тепловой режим сварки следующий. Без предварительного подогрева, можно сваривать в случаях, когда сварные соединения не имеют жестких контуров, толщина металла не более 15 мм, температура окружающего воздуха не ниже 5°С, а сварные соединения имеют вспомогательный характер. Во всех других случаях обязателен предварительный подогрев до температуры 200°С.

Термообработка после сварки имеет следующие особенности.

При заварке крупных дефектов на деталях из стали ЛХН2 требуется термообработка по режиму для данной стали. После заварки мелких дефектов в термически обработанной отливке обязателен повторный отпуск по режиму для данной стали. Для всякой другой стали рассматриваемой группы, сваренной в термически обработанном состоянии, обязателен отпуск для снятия напряжений с нагревом до температуры на 50 — 100°С ниже температуры отпуска стали. Для стали 30ХГСА и других сталей, склонных к отпускной хрупкости, температура отпуска после сварки должна быть вне области отпускной хрупкости.

После заварки мелких дефектов в термически обработанной отливке обязателен повторный отпуск по режиму для данной стали. Для всякой другой стали рассматриваемой группы, сваренной в термически обработанном состоянии, обязателен отпуск для снятия напряжений с нагревом до температуры на 50 — 100°С ниже температуры отпуска стали. Для стали 30ХГСА и других сталей, склонных к отпускной хрупкости, температура отпуска после сварки должна быть вне области отпускной хрупкости.

При сварке электродами Э42, Э42А, Э50, Э50А, Э55 сварные соединения обрабатываются без затруднении, если деталь подвергнута отпуску при температуре не ниже 550 — 650°С.

Плохо сваривающиеся углеродистые низко- и среднелегированные стали. Сталь перед сваркой должна быть отожжена. Независимо от толщины свариваемых элементов и типа сварного соединения сталь необходимо предварительно подогревать до температуры не ниже 200°С.

Термообработку после сварки производят по специальной инструкции в зависимости от марки стали и ее назначения.

Механическая обработка сварного соединения возможна только после отжига или высокого отпуска.

Хорошо сваривающиеся легированные стали. Термообработку до сварки не производят. При значительном наклепе металл необходимо закалить до температуры 1050 — 1100°С. Тепловой режим сварки нормальный. Термообработку после сварки не производят.

Механическая обработка сварных соединений ввиду высокой вязкости большинства сталей рассматриваемой группы затруднена.

Удовлетворительно сваривающиеся легированные стали. Рекомендуется до сварки применять отпуск при температуре 650 — 710°С с охлаждением на воздухе. Тепловой режим сварки нормальный.

На морозе сварка не допускается. Предварительный подогрев до 150 — 200°С необходим лишь при сварке элементов с толщиной стенок более 10 мм.

После сварки для снятия напряжений и снижения твердости околошовной зоны, особенно при сварке электродами из стали 0Х14А, рекомендуется заваренные детали подвергать отпуску при температуре 650 — 710°С с охлаждением деталей на воздухе.

При сварке электродами ЦЛ-2 и ЦЛ-4 термообработку производят по специальному режиму. Механическая обработка возможна только после термообработки по специальному режиму.

Ограниченно сваривающиеся легированные стали. Термообработка до сварки для различных сталей различна. Для сталей 18Х14А и СХНА обязателен отпуск при температуре 650 — 710°С с охлаждением на воздухе. Для других сталей рекомендуется закалка в воде от температуры 1050 — 1100°С.

При сварке для сталей 18Х14А, СХНА, Х25Н13Л обязателен предварительный подогрев до температуры 200 — 300°С. Стали 9Х19НА, Х18Н9 и 2Х18Н9 сваривают в нормальных условиях с минимальным разогревом и минимальной скоростью охлаждения металла шва и зоны термического влияния.

После сварки для снятия напряжений и понижения твердости металла сварного соединения детали из стали 18Х14А должны подвергаться отпуску при температуре 650 — 710°С. Для стали 9Х19НА, Х18Н9, 2Х18Н9 обязательна закалка в воде от температуры 1050- 1100°С.

Механическая обработка сварного соединения из стали 18Х14А возможна только после отпуска. Для всех других сталей обрабатываемость сварного соединения — на уровне основного металла.

Плохо сваривающиеся легированные стали. До сварки рекомендуется отпуск по определенным режимам для различных сталей.

Допускается сварка инструментальной стали в термически обработанном состоянии, если шов наплавляется не на режущую часть инструмента.

Для стали Г13Л обязательна закалка. При сварке обязателен предварительный подогрев до 200 — 300°С, за исключением сталей РФ18 и Р9, подогрев которых должен быть не ниже 600°С. Сварка стали Г1ЗЛ в состоянии закалки должна производиться без подогрева.

Термообработку после сварки выполняют по специальным инструкциям в зависимости от марки стали и назначения. Для стали Г1ЗЛ термообработка не требуется.

Сварка 40Х и 45стали — Технологии сварки

Конструкционная легированная сталь 40Х :

Из всех материалов, применяемых в машиностроении, станкостроении, приборостроении и других промышленных областях, самое широкое распространение получила сталь. Выбор ее марок огромен, в зависимости от своего состава любая сталь обладает теми или иными качествами и относится к различным группам по своим показателям. Сталь 40Х относится к классу конструкционных легированных сталей.

Выбор ее марок огромен, в зависимости от своего состава любая сталь обладает теми или иными качествами и относится к различным группам по своим показателям. Сталь 40Х относится к классу конструкционных легированных сталей.

Химические компоненты, входящие в состав

Если рассматривать процентный состав представленного сплава, цифра 40 обозначает, что в нем содержится в процентном соотношении углерод до значения 0,44%, буква Х – обуславливает наличие легирующей добавки – хрома до 1,1%. Более подробный состав химических компонентов представлен в таблице ниже. Равноценной заменой для этой марки могут служить такие сплавы, как 40ХН, 45Х, 40ХН, 40ХС.

Химический состав стали марки 40Х

| Углерод,% | Хром,% | Кремний,% | Марганец,% | Никель,% | Фосфор,% | Сера,% | Медь,% |

| 0,36-0,44 | 0,8-1,1 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,3 | до 0,035 |

Легированные стали получают путем переплава или производством на свежей шихте. Если используется шихта, предварительный расчет содержания в ней хрома должен учитывать потери при выплавке, но это значение не должно превышать параметра 0,4%, иначе в процессе получатся высоколегированные отходы. Рафинирование металла легирующими элементами проводится сильными раскислителями, после чего вводится шлак, обработанный углеродом и кремнием. После воздействия восстановительного шлака конструкционная сталь хорошо раскисляется, что обеспечивает хорошее затвердение.

Если используется шихта, предварительный расчет содержания в ней хрома должен учитывать потери при выплавке, но это значение не должно превышать параметра 0,4%, иначе в процессе получатся высоколегированные отходы. Рафинирование металла легирующими элементами проводится сильными раскислителями, после чего вводится шлак, обработанный углеродом и кремнием. После воздействия восстановительного шлака конструкционная сталь хорошо раскисляется, что обеспечивает хорошее затвердение.

Термическая обработка

Для стали 40Х последовательность термообработки следующая. Сначала выполняется закалка в масляной среде, а затем отпуск в масле или на воздухе. Для каждой детали выбирается свой режим термообработки, он зависит от нагрузок, в которых эта деталь применяется, так как разные режимы дают различную твердость изделия. Режим термообработки рассчитывается в зависимости от критических точек, достигая которые материал претерпевает физические и химические изменения и меняет свои свойства и характеристики. Сталь 40Х имеет следующие критические точки: Ac1 = 743 , Ar1 = 693 Ac3 = 782 , Ar3 = 730. Закалка осуществляется при температуре 860 ºС, средой служит масло, часовой интервал составляет 4 часа. Затем выполняется низкий отпуск при температуре 200 ºС на воздухе либо можно применить температурный параметр 500 ºС и провести обработку в масляной среде. После такого режима термообработки достигается следующая прочность стали НВ – 217 и HRC – 45.

Сталь 40Х имеет следующие критические точки: Ac1 = 743 , Ar1 = 693 Ac3 = 782 , Ar3 = 730. Закалка осуществляется при температуре 860 ºС, средой служит масло, часовой интервал составляет 4 часа. Затем выполняется низкий отпуск при температуре 200 ºС на воздухе либо можно применить температурный параметр 500 ºС и провести обработку в масляной среде. После такого режима термообработки достигается следующая прочность стали НВ – 217 и HRC – 45.

Качественные показатели

Прочный и твердый материал, способный выдерживать большие нагрузки и не подвергаться разрушению — так можно оценить сталь 40Х. Характеристики, которыми она обладает:

- хорошие коррозионные свойства;

- стойкость к колебаниям температуры;

- высокие прочностные показатели;

- эстетические качества.

Но помимо положительных показателей сталь 40Х имеет и отрицательные свойства. Сюда можно отнести:

- склонность к образованию флокенов;

- отпускную хрупкость;

- плохую свариваемость.

Флокеночувствительность

Это дефект, который получается во время ускоренного охлаждения сплава после отливки, в виде внутренних трещин. Он может возникнуть во время горячей деформации легированной стали. Также он может проявляться на поверхности в виде четких участков овальной или зигзагообразной формы. Образование этого дефекта может происходить вследствие переизбытка выделения водорода во время термообработки. Бороться с этим недостатком можно с помощью высокотемпературной термообработки и оптимального режима охлаждения. Еще можно применять метод вакуумизации сплава, что поможет снизить содержание водорода в процентном отношении.

Отпускная хрупкость

Возникает во время медленного охлаждения легированных конструкционных сталей после отпуска, вызвана она резким снижением вязкости. Для сравнения значение вязкости может упасть в 5-10 раз по сравнению с этим же показателем при быстром охлаждении стали. Медленное охлаждение влияет только на ударную вязкость, остальные характеристики стали оно не понижает. Слишком быстрое охлаждение может вызывать внутренние напряжения, которые могут приводить к деформации изделия.

Слишком быстрое охлаждение может вызывать внутренние напряжения, которые могут приводить к деформации изделия.

Трудности сварочных работ

Сталь 40Х относится к четвертой группе по свариваемости. Выполнение сварочных швов может приводить к образованию трещин. Снизить проявление этих дефектов можно с помощью предварительного подогрева. Также требуется предварительная подготовка кромок. Выполнять сварочные работы этой марки можно дуговой сваркой: ручной или электрошлаковой, также можно применить контактную сварку. После контактно-точечной потребуется дополнительная термообработка. Для ручной сварки применяются специальные электроды для легированных сталей Э85 УОНИ-13/85. Тип и положение свариваемого шва могут быть любые.

Область применения

Эта марка стали обладает рядом свойств, благодаря которым она охватывает достаточно обширную область применения. Из нее выполняют заготовки сортового и фасонного металлопроката различных профилей, а также изготавливают листы, трубы, поковки, полученные методом ковки. Применяют такой металлопрокат для режущего инструмента. Сталь 40, которая не была подвержена термообработке, очень выгодно использовать для нерабочих хвостовых частей – корпусов метчиков, насадок, разверток.

Применяют такой металлопрокат для режущего инструмента. Сталь 40, которая не была подвержена термообработке, очень выгодно использовать для нерабочих хвостовых частей – корпусов метчиков, насадок, разверток.

Улучшенный сплав, полученный под воздействием термической обработки, которую мы рассмотрели ранее, используется для ответственных конструкций. К таким относятся: венцы зубчатых колес, валы, оси, втулки, болты, плунжеры. Нашла эта марка свое применение в конструкциях, которые эксплуатируются при низких температурах на открытом воздухе, ее используют в северных широтах для обустройства железнодорожных и автомобильных мостов.

www.syl.ru

Технология сварного соединения изделий

Шаг 1. Подготовка металлических деталей:

- подгонка по размеру, по форме;

- зачистка металла от окисления и ржавчины.

Шаг 2. Подготовка кромок металла под сварку. Этот пункт особенно актуален при работе с толстыми заготовками (более 3 мм):

- ширина зазора 1-2 мм;

- угол разделки 45-60 0 ;

- погон стыков у деталей разной толщины.

Шаг 3. Подготовка инструментов и оборудования:

- требование к материалу сварочной проволоки и электрода: состав их должен как можно ближе соответствовать свариваемой марке стали;

- для соединения сварочным методом стали 40Х удобно пользоваться техническими таблицами по выставлению величины тока в зависимости от толщины свариваемых поверхностей и размера электрода.

Шаг 4. Прогрев деталей до начала сваривания.

Сталь 40Х является чувствительной к перепадам температур и образованию трещин из-за этого. Прогревать деталь нужно газовой горелкой перед любым видом сварки.

Шаг 5. Точечно прихватить соединяемые части.

Чтобы избежать деформации или сдвига свариваемых деталей, практично сделать точечный прихват по всей длине планируемого сварного шва.