рекомендации от специалиста к дилетанту

Электросварный фитинг из металла и Как варить трубы электросваркой

Электросварный фитинг — это соединительный элемент между двумя частями заготовок. Бывает двух форматов: под резьбу и под сварку. Торцы резьбовых фитингом имеют выполняются с резьбой и с внутренней и с внешней стороны трубы. Также на фитинге есть фаска, которая позволяет облегчить выполнение сварочного шва.

Большинство этих приборов абсолютно четко крепятся к магистрали при помощи двух соединений: внахлест и встык. Когда первый вариант — стыкуют трубу и внутренние пространство фитинга, так чтоб диаметр второго был меньше чем у первого, и они совпали после соединения.

А второй — сопрягает трубу и фитинг вровень с торцами. Наружный диаметр детали располагается так же, как и наружный диаметр трубы.

Хотя принципиального значения эти два вида стыка не имеют, для того чтоб шов был надежный и качественный необходимо использовать аргонодуговая сварка.

Электросварный фитин из полиэтилена.

Этот материал позволяет увеличить границы работы с электросварными компонентами. Естественно фитинги из полиэтилена используются для полиэтиленовых водопроводов, которые изготавливаются при низком давлении.

ПНД фитинги монтируют на трубы, как уже говорилось ранее встык и внахлест, при этом полиэтилен очень выигрышно использует свою функцию термопластичности. Соединяемые элементы удерживают в специальном держателе. Прогревается муфта и труба, потом она разогретая заносится в фитинг.

Примечательно, что оба вида сварки основываются на одном химическом действии – разрушении на молекулярном уровне цепочки полимеров при температуре 170 градусов С и в образовании новых, но в процессе застывания пластика.

Муфта и электрофитинг или Как варить трубы электросваркой

Современные электросварные технологии достигли того уровня, что теперь легко можно отказаться от громоздкого, сложного в обращении и устаревшего оборудования.

Отличие электрофитинга от ручного: электрический имеет внутренний нагреватель и сменный паяльник. Процесс сварки всегда внахлест со вставлением трубы в муфту.

А технология та же, элементы, что легко размягчаются, покрывают внешний слой трубы, плавят его и фитинг, а после того, как температура снизится, создаются новые полимерные цепочки. Результат гарантирован – качественная сварка полиэтиленовых труб, которые можно будет смело использовать для бытового применения, сборки промышленного и магистрального трубопровода и многого другого.

Эти фитинги характеризуются такими преимуществами:

- Они сваривают трубы диаметром от 2 см до 40 см.

- Стыковочный создается только внутри и способен выдержать высокие показатели давления.

- Он инертен ко всем химическим средствам, а значит, безопасен даже для водопроводов.

- Прочность сварки позволяет выдержать все гидравлические удары.

- Фитинги имеют значительный диапазон диаметров. Может использоваться даже на больших химических производствах.

- Для монтажа фитингов можно использовать трансформатор.

Как варить трубы электросваркой: процесс

- Подготовка: сварочный аппарат, заготовки, соединительный элемент, трансформатор в полной готовности и целостности.

- Трубу под прямым углом подрезают.

- С края заготовки снимают фаску, для точности среза.

- Трубу пропускают внутрь фитинга и фиксируют на том месте, где ранее отметили.

- Обезжирить поверхность деталей.

- Начать сварку. Подключив сварочный трансформатор в блок питания, формировать сварное соединение.

- Сварочный аппарат отключается и включается на режим прогрева на 30 минут. Важно, совсем не двигать ни соединение, ни держатель! После отключить и ожидать полного остывания.

- Аппарат готов к использованию и дальнейшему подключению!

Как правильно варить электросваркой трубы, как выбрать электроды

Для того, чтобы соединить трубы, можно использовать специальные фитинги, но чаще всего используется сварка. Она отлично подойдет в том случае, если нужно соединить круглые стальные трубы из нержавейки. Лучше всего, чтобы соединением занимался профессионал. Он поможет правильно выбрать метод сварки, подобрать тип электродов и учесть особенности металла. Рассмотрим тонкости выбора сварки, какие методы считаются самыми популярными, что влияет на качество шва.

Она отлично подойдет в том случае, если нужно соединить круглые стальные трубы из нержавейки. Лучше всего, чтобы соединением занимался профессионал. Он поможет правильно выбрать метод сварки, подобрать тип электродов и учесть особенности металла. Рассмотрим тонкости выбора сварки, какие методы считаются самыми популярными, что влияет на качество шва.

Особенности электросварки

Что собой представляет электросварка? На электрод подается электрическая энергия, которая позволяет нагревать металл, тем самым соединяя трубы между собой. Обратите внимание, что созданное соединение получается очень прочным, стойким к негативным воздействиям со стороны.

Электрод – это тонкий стержень на основе металла. Имеет специальное покрытие, которое и позволяет проводить электрический ток. Оно также дает возможность сделать стабильную электрическую дугу. Также электрод дает возможность защитить созданный шов от негативных воздействий со стороны.

Выбирая сварочные электроды в наличии, обратите внимание на толщину свариваемого металла. Чтобы выбрать подходящий вариант, важно изучить такие особенности:

Чтобы выбрать подходящий вариант, важно изучить такие особенности:

- Если толщина металла составляет до 5 мм, то можно подобрать электроды трехмиллиметровые;

- Если толщина составляет от 5 до 100 мм, то и размер электрода должен быть немного больше;

- Если требуется создать несколько слоев у шва, то рекомендуется выбирать четырехмиллиметровые электроды.

Для того, чтобы правильно провести сварку металлических труб, нужно заранее приобрести дополнительные элементы (например, прутки для сварки нержавеющих сталей) и выбрать подходящий метод соединения. Есть несколько основных вариантов:

- Стык двух элементов по одной оси. Такой вариант соединения считается самым популярным, быстрым и удобным;

- Соединение трубы перпендикулярно друг другу. Провести такое соединение будет немного сложнее;

- Угловое соединение. Угол может быть разным, но чаще всего работа проводится под углом 45 градусов;

- Соединение металлических элементов внахлест.

Сварные швы могут быть вертикального типа, горизонтального, потолочного и нижним. Потолочный вариант соединения лучше всего не использовать, особенно новичку, так как :

- Делать соединение не очень удобно;

- Место сварки сложно рассмотреть;

- Электрод не всегда можно довести до нужного места соединения.

Как на самом деле варят трубу на просвет — Страница 2 — Сварка трубопроводов

Обратный валик при такой скорости сварки маловероятен ( это про наши ГОСТы )

Куда ж он денется. Есть, все на месте. Одно из главных достоинств квчественно сваренного целлюлозой корня — он беспроблемный «на просвет». Про скорость вы сказали. Недостаток — трудность исполнения.

После же , сварка «на подъём»

Чаще всего так и происходит. После корня электродами Е ХХ10 идет заполнение и облицовка Е7018.

«Трудность исполнения» состоит из двух частей — квалификация сварщика и источники тока, пригодные для работы с «целлюлозой». Обычные, даже навороченные инверторы, исключаются сразу. Целлюлозе нужны источники с высоким Uxx и хорошей индуктивностью, для поддержания стабильности дуги. Лучше всего для этого подходят тяжелые и дорогие «классические» генераторы постоянного тока. (У которых много той самой меди, намотанной на ферритовые сердечники ):

Или специальным образом сконструированные (и потому — дорогие) инверторы (типа ESAB Rebel, для «домашних» приложений целлюлозой. Чтоб вы, придя «с трубы» домой, варили железки привычным образом).

Если с квалификацией особой проблемы нет — подготовить квалифицированного сварщика можно, затратив тысячи часов на практику (было бы, на чем). Сварщики, которые имеют допуск на целлюлозу, вопреки мнению Минздрава о жизни в 120 лет, живут, как назло, недолго в наших условиях. Их не напасешься. Тупо не хватает квалифицированных кадров.

Но еще хуже — с источниками тока. Думается, по этим двум причинам у нас и не прижилась целлюлоза. (Накупить которую вместо ЛБ тому же Газпрему не составляет никакого труда).

Глобул как-то говорил, что варил трофейным немецким ГПТ, соединенным на валу то ли с электродвигателем, то ли с ДВСом, неважно. И он сразу отметил достоинства такого источника тока. Но вот беда- всю медь у нас сдали в цветмет и пропили. Не для нас это.

Как приварить трубу к трубе перпендикулярно

От качества сварочных работ зависит надежность металлических конструкций. Поэтому предусмотрены государственные стандарты, которые регулируют сварочные процессы.

Например, ГОСТ 23518-79 определяет, какими должны быть соединения деталей, сваренных в среде защитных газов, каким образом производить сварку под острым или тупым углом. В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

Для соблюдения технологии применяют приспособления, которые не дают деталям изменить свое положение, облегчая работу сварщика. Такие приспособления помогают выдерживать прямой угол или любой другой.

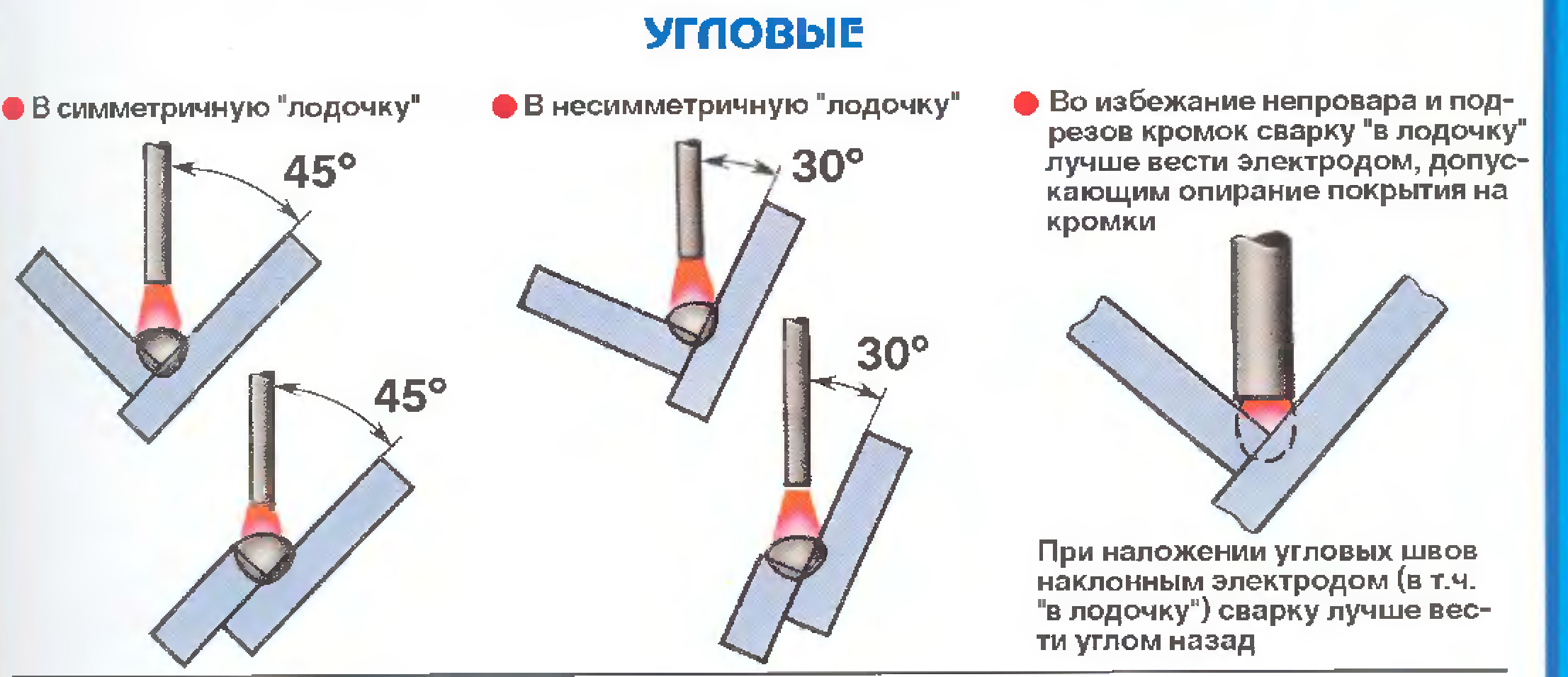

Наклон электрода

Чтобы сварить детали под прямым или острым углом, необходимо уметь правильно перемещать электрод. В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

Необходимо обеспечивать постоянное покрытие ванны жидким шлаком, иначе не получится качественный сварочный шов. Металл в жидком состоянии должен находиться не менее трех секунд, которые требуются для выделения вредных газов.

При этом необходимо перемещать электрод вдоль шва, делая сложные вращательные или зигзагообразные движения концом электрода. Добиться такого контроля над сваркой можно только при правильном угле наклона электрода. Но угол наклона нужен не только для контроля хода сварки.

Сварка углом вперед делает глубину провара меньше, в то время как ширина увеличивается. Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

При сварке углом назад провар становится глубже, а шов выше, но ширина уменьшается. Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Но умение варить недостаточно для получения качественного сварного шва. Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

А это достигается применением особых приспособлений, которые фиксируют свариваемые детали в пространстве так, как необходимо сварщику. Например, при электрошлаковой сварке требуется располагать шов вертикально.

При производстве сварочных работ очень часто требуется закрепить соединяемые детали между собой так, чтобы сварщик мог сделать свою работу. Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

В небольших мастерских распространение получили устройства универсального типа, способные фиксировать собранное изделие перед сваркой и менять его положение в процессе работ. Они бывают установочные и закрепляющие.

Установочно-закрепляющие механизмы

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

Наиболее простое устройство по конструкции – это приспособление для сварки перпендикулярно соединяемых изделий. Основу устройства монтируют на сварочном столе.

Если это большие изделия, то изготавливают решетчатую раму и располагают ее в горизонтальной плоскости. На ее поверхности укладывают свариваемые изделия под прямым углом друг к другу. Для этого на плоскости имеются направляющие в виде уголков.

Если требуется сварить под прямым углом одно или несколько изделий, то можно их зафиксировать с помощью винтовых фиксаторов (струбцин). Любые соединения под прямым углом проще начать варить на сварочном столе.

При укладке на стол получают гарантировано правильное расположение деталей в одной плоскости. Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

При сваривании объемных изделий необходимо делать поворотные фиксаторы,. Это ускоряет монтаж и выемку изделия.

Самодельный фиксатор

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Длина уголков может быть любой. Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Причем уголки (катеты) до вершины треугольника не доходят на несколько сантиметров. Это позволит в дальнейшем спокойно варить стержни или профильные трубы в месте стыка. Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Для того чтобы конструкцию не повело, сначала необходимо прихватить ее в четырех местах и только затем проваривать полностью. Полученное приспособление при закреплении его на столе прослужит не один год.

Применение магнитов

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве. Для бытовых нужд и мелких производств удобны фиксаторы на постоянных магнитах. Они компактны, могут устанавливаться где угодно, некоторые имеют переменный угол фиксации.

Наиболее простыми по конструкции и распространенными являются магнитные угольники. Достаточно приложить угольник к свариваемой детали одной плоскостью, и соответственно расположить вторую деталь, чтобы получить надежное закрепление под прямым углом.

Остается прихватить детали в нескольких местах. После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

Кроме угольников существуют универсальные магнитные приспособления. Они могут фиксировать свариваемые изделия во многих положениях.

Как пример, можно рассмотреть устройство MagTab. Приспособление имеет две основные плоскости с магнитами. Угол между плоскостями меняется, поэтому приспособление можно закрепить на цилиндрической, ровной поверхности или в любом углу.

Предусмотрено еще две плоскости, к которым крепят детали. Плоскости расположены под прямым углом и имеют возможность смещаться относительно основания. Это дает возможность устанавливать свариваемое изделие в том положение, которое необходимо.

Это дает возможность устанавливать свариваемое изделие в том положение, которое необходимо.

Если есть в наличие мощные постоянные магниты, особенно из неодима, то можно самостоятельно сделать подобные устройства. При использовании магнитных фиксаторов нужно учитывать, что они теряют свою силу под воздействием высокой температуры, поэтому нужно избегать их перегрева.

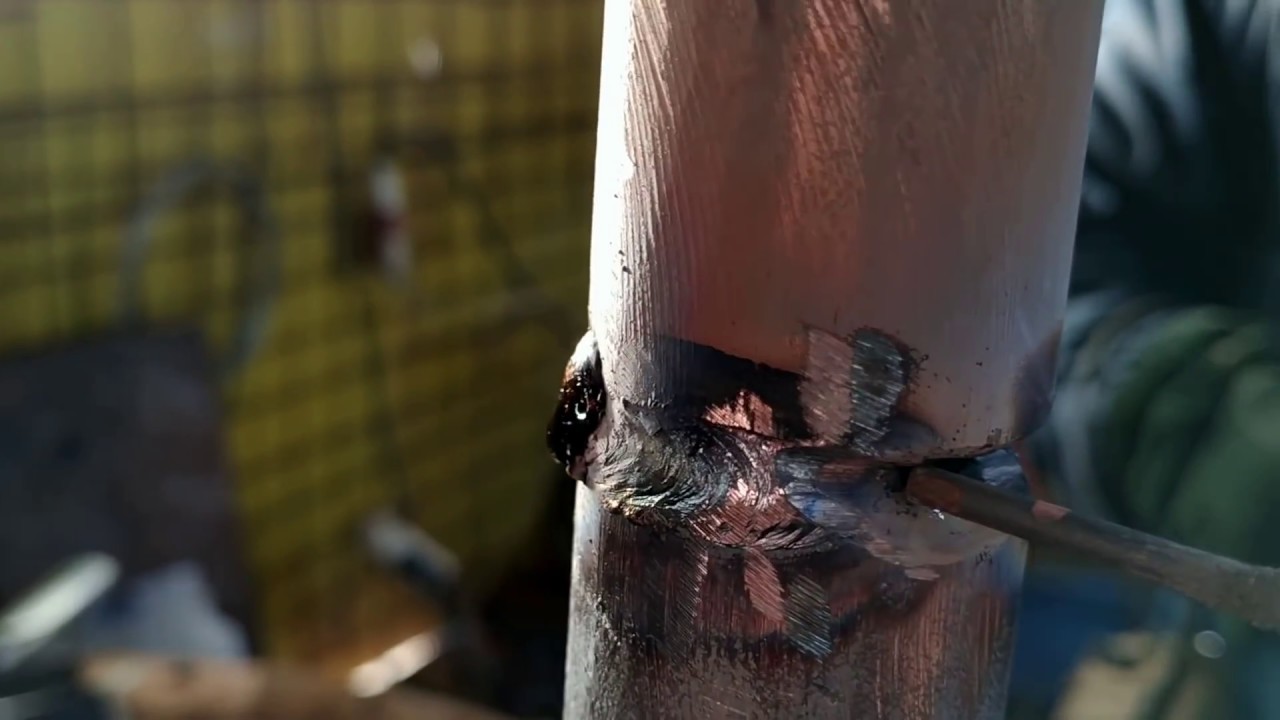

Соединение труб

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

Если используются профильные трубы прямоугольного или квадратного сечения, то все очень просто. В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

После этого их нужно установить в угловую струбцину и зажать винтом, или в любое другое приспособление, обеспечивающее перпендикулярное соединение деталей. Затем производится прихватка в нескольких местах и потом только проваривается все вкруговую.

При сварке круглых труб все происходит точно так же. Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Для соединения под прямым углом пластиковых труб часто применяют переходники. Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

От качества сварочных работ зависит надежность металлических конструкций. Поэтому предусмотрены государственные стандарты, которые регулируют сварочные процессы.

Например, ГОСТ 23518-79 определяет, какими должны быть соединения деталей, сваренных в среде защитных газов, каким образом производить сварку под острым или тупым углом. В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

Для соблюдения технологии применяют приспособления, которые не дают деталям изменить свое положение, облегчая работу сварщика. Такие приспособления помогают выдерживать прямой угол или любой другой.

Такие приспособления помогают выдерживать прямой угол или любой другой.

Наклон электрода

Чтобы сварить детали под прямым или острым углом, необходимо уметь правильно перемещать электрод. В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

Необходимо обеспечивать постоянное покрытие ванны жидким шлаком, иначе не получится качественный сварочный шов. Металл в жидком состоянии должен находиться не менее трех секунд, которые требуются для выделения вредных газов.

При этом необходимо перемещать электрод вдоль шва, делая сложные вращательные или зигзагообразные движения концом электрода. Добиться такого контроля над сваркой можно только при правильном угле наклона электрода. Но угол наклона нужен не только для контроля хода сварки. С помощью него можно воздействовать на характеристики сварного шва.

Сварка углом вперед делает глубину провара меньше, в то время как ширина увеличивается. Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

При сварке углом назад провар становится глубже, а шов выше, но ширина уменьшается. Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Но умение варить недостаточно для получения качественного сварного шва. Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

А это достигается применением особых приспособлений, которые фиксируют свариваемые детали в пространстве так, как необходимо сварщику. Например, при электрошлаковой сварке требуется располагать шов вертикально.

При производстве сварочных работ очень часто требуется закрепить соединяемые детали между собой так, чтобы сварщик мог сделать свою работу. Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

В небольших мастерских распространение получили устройства универсального типа, способные фиксировать собранное изделие перед сваркой и менять его положение в процессе работ. Они бывают установочные и закрепляющие.

Они бывают установочные и закрепляющие.

Установочно-закрепляющие механизмы

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

Наиболее простое устройство по конструкции – это приспособление для сварки перпендикулярно соединяемых изделий. Основу устройства монтируют на сварочном столе.

Если это большие изделия, то изготавливают решетчатую раму и располагают ее в горизонтальной плоскости. На ее поверхности укладывают свариваемые изделия под прямым углом друг к другу. Для этого на плоскости имеются направляющие в виде уголков.

Если требуется сварить под прямым углом одно или несколько изделий, то можно их зафиксировать с помощью винтовых фиксаторов (струбцин). Любые соединения под прямым углом проще начать варить на сварочном столе.

При укладке на стол получают гарантировано правильное расположение деталей в одной плоскости. Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

При сваривании объемных изделий необходимо делать поворотные фиксаторы,. Это ускоряет монтаж и выемку изделия.

Самодельный фиксатор

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Длина уголков может быть любой. Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Причем уголки (катеты) до вершины треугольника не доходят на несколько сантиметров. Это позволит в дальнейшем спокойно варить стержни или профильные трубы в месте стыка. Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Для того чтобы конструкцию не повело, сначала необходимо прихватить ее в четырех местах и только затем проваривать полностью. Полученное приспособление при закреплении его на столе прослужит не один год.

Применение магнитов

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве. Для бытовых нужд и мелких производств удобны фиксаторы на постоянных магнитах. Они компактны, могут устанавливаться где угодно, некоторые имеют переменный угол фиксации.

Наиболее простыми по конструкции и распространенными являются магнитные угольники. Достаточно приложить угольник к свариваемой детали одной плоскостью, и соответственно расположить вторую деталь, чтобы получить надежное закрепление под прямым углом.

Остается прихватить детали в нескольких местах. После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

Кроме угольников существуют универсальные магнитные приспособления. Они могут фиксировать свариваемые изделия во многих положениях.

Как пример, можно рассмотреть устройство MagTab. Приспособление имеет две основные плоскости с магнитами. Угол между плоскостями меняется, поэтому приспособление можно закрепить на цилиндрической, ровной поверхности или в любом углу.

Предусмотрено еще две плоскости, к которым крепят детали. Плоскости расположены под прямым углом и имеют возможность смещаться относительно основания. Это дает возможность устанавливать свариваемое изделие в том положение, которое необходимо.

Если есть в наличие мощные постоянные магниты, особенно из неодима, то можно самостоятельно сделать подобные устройства. При использовании магнитных фиксаторов нужно учитывать, что они теряют свою силу под воздействием высокой температуры, поэтому нужно избегать их перегрева.

Соединение труб

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

Если используются профильные трубы прямоугольного или квадратного сечения, то все очень просто. В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

После этого их нужно установить в угловую струбцину и зажать винтом, или в любое другое приспособление, обеспечивающее перпендикулярное соединение деталей. Затем производится прихватка в нескольких местах и потом только проваривается все вкруговую.

При сварке круглых труб все происходит точно так же. Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Для соединения под прямым углом пластиковых труб часто применяют переходники. Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

🔎 Сварочный шов – один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса.

🔎 С чего начать — подготовительный этап

Прежде всего нужно подготовить оборудование. Обязательно понадобится сварочный аппарат, комплект электродов, молоток для сбивания шлака и щетка. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, плотную одежду с длинным рукавом и перчатки, лучше замшевые. Так же понадобится сварочный выпрямитель, трансформатор или же инвертор – устройства, которые преобразовывают переменный ток в необходимый для сварки постоянный.

Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, плотную одежду с длинным рукавом и перчатки, лучше замшевые. Так же понадобится сварочный выпрямитель, трансформатор или же инвертор – устройства, которые преобразовывают переменный ток в необходимый для сварки постоянный.

Перед работой необходимо подготовить защитную экипировку, в состав которой входит специальная маска со светофильтром, замшевые перчатки и одежда с длинным рукавом, а так же необходимые инструменты

🔎 Технология сварочного процесса

Сварка – высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т. д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Она вытесняет весь воздух из области сварки и препятствует взаимодействию расплавленного металла с кислородом. Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается. В процессе выполнения сварочного шва обмазка электрода расплавляется, образуя особую газовую зону. Внутри нее происходит смешивание металла основания и электрода

🔎 Азы электродуговой сварки

В рекомендациях как правильно варить электросваркой особое внимание уделяется началу процесса. Лучше всего получать первый сварочный опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой.

Лучше всего получать первый сварочный опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой.

По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода. Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель. Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Зажигаем дугу. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм. Если операция была выполнена верно, зажжется дуга.

Пятимиллиметровый зазор необходимо удерживать на протяжении всей сварки. Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем. Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается. В процессе сварки электрод совершает определенные движения, в основном поступательные, продольные и поперечные. Из их комбинаций составляются различные виды швов, самые распространенные приведены на схеме.

Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается. В процессе сварки электрод совершает определенные движения, в основном поступательные, продольные и поперечные. Из их комбинаций составляются различные виды швов, самые распространенные приведены на схеме.

Траектория движения дуги в процессе сваривания деталей может производиться по трем направлениям:

✔ Поступательное. Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

✔ Продольное. Формирует ниточный сварочный ролик, высота которого зависит от скорости, с которой перемещается электрод, и его толщины. Это обычный шов, но очень тонкий. Чтобы его закрепить, в процессе движения электрода вдоль свариваемого шва выполняют еще и поперечные перемещения.

✔ Поперечные. Позволяют получать нужную ширину шва. Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т. п.

п.

На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию. Существуют классические варианты, однако у каждого мастера обычно «просматривается» собственный почерк. Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

🔎 Особенности сваривания трубопровода

Дуговой электросваркой можно выполнить вертикальный шов, который располагается сбоку трубы, горизонтальный – по ее окружности. А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

Прежде, чем начать варить трубу электросваркой, выполняем подготовительные работы:

✔ Тщательно очищаем деталь.

✔ Если торцы трубы деформированы, обрезаем или выправляем их.

Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска. Теперь можно приступать к сварке. Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий.

Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент. Завершающий слой выполняется по возможности максимально ровным с плавным переходом на основной металл Второй и все последующие слои выполняются при медленном проворачивании трубы. Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм.

Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм.

Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Самостоятельная сварка – достаточно сложное мероприятие. Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

как варить в квартире под давлением, технология, цены

Автор admin На чтение 4 мин. Просмотров 1.7k. Опубликовано

Просмотров 1.7k. Опубликовано

Сварка газовых труб – это особая операция, выполнить которую может только опытный сварщик (котельщик), получивший допуск к работе с системами под давлением. Ведь даже в бытовых газопроводах транспортируемая среда давит на стенки труб и стыковочные швы с силой в 3-4 атмосферы.

В этой статье мы расскажем нашим читателям, как варят бытовые газопроводы низкого давления, коснувшись различных технологий монтажа труб сваркой. Разобравшись в этом вопросе, вы сможете выбрать оптимальную технологию стыковки, подходящую и для конкретных условий последующей эксплуатации трубы, и для конкретного бюджета, выделяемого на установку газопровода.

Сварка газовой трубы: обзор технологий

Технология сварки элементов газового трубопровода зависит от конструкционного материала, применяемого в процессе изготовления трубы. А поскольку в газовом хозяйстве используют только два типа труб: металлические и полимерные то сварка таких трубопроводов может быть, соответственно – электродуговой, плазменной (газовой), аргонодуговой или диффузионной.

Причем каждая технология используется в конкретных условиях – в зависимости от толщины стенок трубы, сорта стали или пластика, внешнего диаметра трубопровода и так далее. Поэтому далее по тексту мы рассмотрим аспекты применения технологий стыковки стальных и полимерных изделий.

Сварка стальных труб

Стыковку компонентов стального трубопровода производят с помощью газовой, электродуговой или аргонодуговой технологий.

Технология газовой сварки труб применяется в случае монтажа элементов стального трубопровода, с толщиной стенки трубы до четырех миллиметров. Ведь, по сути, эта технология напоминает не классическую сварку, а пайку, когда расплавленный присадочный материал стекает в разогретый стык и, остывая, заваривает щель между трубами. Такой шов не обладает прочностью основного материала, но выглядит очень аккуратно.

Электродуговой способ сварки практикуют при значительной толщине трубы – от пяти миллиметров и более. Хотя при должном старании и умении подобрать режимы сварки дугой можно соединить и очень тонкие трубы. Эта технология гарантирует высокопрочное соединение. Ведь присадочный металл соединяется с основным на уровне межкристаллических связей. То есть, сварочный шов по прочности не уступает основному металлу.

Эта технология гарантирует высокопрочное соединение. Ведь присадочный металл соединяется с основным на уровне межкристаллических связей. То есть, сварочный шов по прочности не уступает основному металлу.

Аргонодуговым способом можно стыковать трубы с толщиной стенки от десятых долей миллиметра до шести сантиметров. Толщина присадочной проволоки изменяется от 0,3 до 10 миллиметров в диаметре, а газовый флюс позволяет заполнять довольно широкие разделы с большой аккуратностью.

То есть, TIG (аргонодуговая с ручной подачей присадочной проволоки) и MIG (аргонодуговая с автоматической подачей сварочной проволоки) технологии гарантируют качество «газового» шва при прочности «электродугового» варианта.

Как это делается?

Сварка аргонодуговым и газовым способом происходит почти одинаково: трубы соединяются встык, кольцевым швом, формируемым в процессе нагревания основного металла и плавления присадочного материала. В качестве присадки используют стальную проволоку того же сорта, что и сталь в трубах.

Проволока вводится за точкой нагрева основного металла (сварочным пятном, образуемым электрической дугой или плазмой) и распределяется по шву возвратно-поступательными движениями (вдоль шва).

Электродуговая сварка ведется плавкими электродами. Причем ось прутка располагается перпендикулярно к плоскости трубы. Электрод заполняет разделку за один проход или за несколько проходов, двигаясь по кольцу без поперечных колебаний.

Сварка полимерных труб

Конструкционные полимеры, используемые в производстве труб, относятся к разряду термопластичных пластиков. Поэтому в процессе монтажа таких трубопроводов используется диффузионная сварка газовых труб под давлением – торцы труб нагревают и сдавливают, формируя соединение материала труб на уровне молекулярной решетки (полимерных цепочек).

Термомеханическая сварка полиэтиленовых газовых труб — это самая простая технология, освоить которую может любой сварщик. С помощью этой технологии соединяют термопластичные полимеры, используя для стыковки особые аппараты. В итоге получается высококачественный и высокопрочный шов, способный выдержать внутреннее давление до 4,5 МПа (около 40 атмосфер).

В итоге получается высококачественный и высокопрочный шов, способный выдержать внутреннее давление до 4,5 МПа (около 40 атмосфер).

Как это делается?

Диффузионная сварка встык осуществляется на особых станках, которые разогревают идеально подогнанные кромки труб с толстыми стенками и сдавливают прогретые кромки.

Тонкие трубы соединяют на электрические муфты. То есть, трубы вводятся в муфту, внутренний диаметр которой совпадает внешним диаметров трубопровода, после чего к клеммам муфты подают «сварочный» ток. В свою очередь клеммы соединены с легкоплавким металлом, встроенным в стенку муфты. Разогреваясь от электричества, этот металл плавит внутренние стенки муфты и наружную поверхность трубы.

Причем разогрев предполагает повышение температуры в зоне контакта лишь до 270 градусов Цельсия. То есть, диффузионная сварка газовых труб в квартире не угрожает ни владельцам жилища, ни их имуществу.

После остывания разогретый полимер образует новую цепочку, в состав которой входят молекулы муфты и трубы. В итоге получается высокопрочное соединение.

В итоге получается высокопрочное соединение.

квадратных, круглых, как правильно красить после

Для освоения электродуговой сварки требуются специальные знания и навыки. Одна из частей этого знания – сварка труб электросваркой.

Качество сварного шва складывается из многих факторов. Поверхность должна быть ровной, правильно выбраны электроды, настроен сварочный аппарат, и опыт сварщика соответствует задаче.

Если у вас возникла потребность научиться варить металл электродуговой сваркой,

Сначала выберите сварочный аппарат для этого. Именно аппарат определит, как вы будете учиться, и как быстро вы сможете этим заниматься.

Новичкам обычно рекомендуют трансформаторный вариант с выпрямителем, что бы варит постоянным током. Инвертор, дескать, для продвинутых.

Профессионалы, обычно, умеют работать и с инвертором, и с трансформаторным аппаратом. Хотя все утверждают, что проще и приятнее работать именно со сварочным трансформатором.

Сначала надо научиться варить трубы с толстыми стенками, как например при сварке пластиковых труб, переходя постепенно к более тонкостенным. Есть масса знаний, которые проще посмотреть в видеороликах, чем описывать словами.

Сварочный аппарат

Сварочный аппарат для домаКогда наконец приходит пора приобрести сварочный аппарат, выясняется, что их много и непонятны критерии выбора.

Имеются в продаже даже газосварочные агрегаты, но для дачи и коттеджа больше всего подойдёт электросварочный агрегат.

Они выпускаются двух видов.

- Самые старинные аппараты с понижающим трансформатором, в котором регулируется магнитный зазор для настройки сварочного тока. Есть варианты с множеством отводов на вторичной стороне трансформатора (или на первичной), есть варианты с добавочными дросселями и реостатами.

- Более современные аппараты называются инверторами. Они тоже имеют трансформатор, однако он работает не с частотой сети (50 Гц), а на повышенной частоте, благодаря чему трансформатор имеет значительно меньший вес и габариты.

Благодаря повышенной частоте можно плавно регулировать режимы сварки. Однако такие агрегаты менее надёжны в эксплуатации и требуют большей квалификации сварщика, что бы не вывести агрегат из строя неправильной настройкой.

Благодаря повышенной частоте можно плавно регулировать режимы сварки. Однако такие агрегаты менее надёжны в эксплуатации и требуют большей квалификации сварщика, что бы не вывести агрегат из строя неправильной настройкой.

Обратите внимание, аппараты выпускаются для работы в сети 220 В, 380 В и универсальные. Аппараты на 380 В лучше адаптированы для равномерной нагрузки сети.

Совет. В сельских условиях, где сеть, как правило, просажена и имеет перекос, инверторы предпочтительней.

Варим сами

Процесс сварки стыков трубопроводов по окружности требует некоторых специфических знаний.

Как правило, сваривают швы на трубах от десятков миллиметров, и аж до 1440 мм диаметром, где толщина стенки может доходить до 16 мм и более. При толщине стенки труб до 8-12 мм для низкоуглеродистых и низколегированных сталей можно выполнять сварку однослойно.

Но многослойные швы дают высокие механические свойства, поскольку положительное влияние термического цикла второго шва на металл предыдущего шва увеличивает прочность соединения.

Из-за этого сварка труб в основном делают в два прохода и даже больше. Число слоев увеличивается от толщины стенок.

Для громоздких больших конструкций сварка приходится делать на весу, не вращая трубу. Для этого требуется квалификация сварщика.

Процесс идёт таким образом:

- Сварку шва ведут в два приёма. Каждое полукольцо сваривают сверху вниз или снизу вверх.

- Первый вариант (сверху вниз) используют с электродами диаметром 4 мм, которые дают мало шлака, с органическим напылением. Дуга короткая, на конце электрода образуется козырёк, с опиранием на него ведётся электрод с небольшим поперечным колебанием.

- При сварке по второму варианту (снизу вверх) скорость надо резко снизить и электродом делать поперечные колебания размером 3-5 мм.

При сварке металлических труб они свариваются между собой торцами, а в местах установки вентилей, задвижек, кранов — привариваются фланцы.

Процесс сварки труб включает следующие технологические операции:

- подготовка труб и торцов для сборки;

- раскладка труб на сварочном стенде;

- центровка и стяжка сопрягаемых труб до получения положенного зазора между торцами или фланцем;

- скрепление собранного стыка прихватами, что бы детали не расходились;

- собственно, сварка труб описанными выше способами.

Неповоротные стыки сваривают в несколько слоёв.

- начальный слой называют корневым,

- следующие слои – заполняющие,

- последний слой – облицовочный.

Трубы малого диаметра (до 500 мм) обычно сваривают непрерывным швом.

Трубы большого диаметра – прерывистым.

Качество соединения зависит от режимов ведения сварки.

Влияют:

- характер тока,

- его полярность,

- длина дуги,

- скоростью ведения сварки,

- размах колебаний электрода,

- диаметр электрода и составом напыления,

- температура материала труб на момент начала сварки.

Например, обратная полярность и малая сила тока приводит к лучшей плавке металла и большой глубине шва, увеличение же силы тока позволяет повысить скорость сварки.

Для больших диаметров труб чаще применяются сварочные автоматы и полуавтоматы, потому что ручная сварка в данном случае, в отличии от сварки полипропиленовых труб, весьма трудоёмка. Сварочная головка на самоходной тележке едет по шву и равномерно сваривает по окружности.

Сварочная головка на самоходной тележке едет по шву и равномерно сваривает по окружности.

После сварки шов и прилегающая поверхность чистится от шлака, брызг металла и окалины. Необходим осмотр для обнаружения прожогов, трещин или выходящих пор и кратеров.

Как сваривать квадратные трубы

Сварка квадратных труб требует жёсткого закрепления свариваемых концов, что бы от нагрева не повело соединяемые детали. Желательно нагревать равномерно, не по кругу.

Сначала с одной стороны детали, потом с обратной стороны, потом средние точки шва, потом остальной, но опять вперемежку. Освобождать детали от крепления следует только после окончательного остывания.

Процесс сваркиПорядок покраски металлических труб

После сварки необходимо защитить поверхность труб от коррозии путём покраски.

Как правильно красить трубы, читайте ниже.

- Поверхность тщательно зачищается, удаляется ржавчина и слой старой краски.

На ручные электроинструменты надевают диски с наждачкой или металлической щёткой. Работайте в защитных очках.

На ручные электроинструменты надевают диски с наждачкой или металлической щёткой. Работайте в защитных очках. - Химическим способом удалите ржавчину. Есть специальные средства на основе ортофосфорной кислоты.

- Обработайте поверхность грунтовкой по металлу.

- Поверхность окрашивается красками, которые совместимы с ранее примененной грунтовкой. Не следует стремиться к более толстому слою краски, потому что краска, наложенная толстым слоем, легко отслаивается.

Краткое описание контактной электросварки

В этой статье представлен обзор электросварки сопротивлением (ВПВ). Он рассматривает высокочастотную сварку ВПВ (контактную и индукционную) и контактную сварку с вращающимся колесом (переменный, постоянный и прямоугольный). В нем описаны различия между процессами, а также источники питания и сварочные валки.

Индекс:

Основные сведения о технологическом процессе, источниках питания и сварочных роликах

Для производства труб и труб доступно несколько процессов контактной сварки сопротивлением (ERW). Хотя каждый процесс имеет разные характеристики, все процессы ERW имеют одну общую черту — все они производят кованый сварной шов.

Хотя каждый процесс имеет разные характеристики, все процессы ERW имеют одну общую черту — все они производят кованый сварной шов.Кованый сварной шов создается путем приложения комбинации тепла и давления или силы ковки к зоне сварки. Для успешного кованого сварного шва используется оптимальное количество тепла, которое обычно немного меньше точки плавления материала, и почти одновременное приложение окружного давления к секции, которое заставляет нагретые кромки соединяться друг с другом (см. Рисунок 1).

Как следует из названия, тепло, выделяемое при сварке, является результатом сопротивления материала протеканию электрического тока. Давление исходит от валков, которые сжимают трубку в готовую форму.

Двумя основными типами ВПВ являются высокочастотные (ВЧ) и вращающиеся контактные колеса.

Основы высокочастотной сварки

Рисунок 2 /

Объект

Каждую из них можно разбить на подкатегории.Процессы. Двумя процессами высокочастотной сварки являются контактная высокочастотная сварка и индукционная высокочастотная сварка. В обоих процессах оборудование, обеспечивающее электрический ток, не зависит от оборудования, обеспечивающего кузнечное давление. Кроме того, оба метода HF могут использовать импедеры, которые представляют собой магнитно-мягкие компоненты, расположенные внутри трубки, которые помогают фокусировать сварочный ток на краях полосы.

Каждую из них можно разбить на подкатегории.Процессы. Двумя процессами высокочастотной сварки являются контактная высокочастотная сварка и индукционная высокочастотная сварка. В обоих процессах оборудование, обеспечивающее электрический ток, не зависит от оборудования, обеспечивающего кузнечное давление. Кроме того, оба метода HF могут использовать импедеры, которые представляют собой магнитно-мягкие компоненты, расположенные внутри трубки, которые помогают фокусировать сварочный ток на краях полосы.

Рисунок 3 / Объект

Высокочастотная индукционная сварка. В случае высокочастотной индукционной сварки сварочный ток передается материалу через рабочую катушку перед точкой сварки (см. Рисунок 2).Рабочая катушка не контактирует с трубкой — электрический ток индуцируется в материале через магнитные поля, которые окружают трубку. Индукционная высокочастотная сварка устраняет следы контакта и сокращает время наладки при изменении размера трубы. Кроме того, она требует меньшего обслуживания, чем контактная сварка.

Подсчитано, что 90 процентов трубных заводов в Северной Америке используют индукционную сварку HF.

Контактная сварка ВЧ. Контактная сварка ВЧ передает сварочный ток к материалу через контакты, движущиеся по ленте (см. Рисунок 3).Мощность сварки подается непосредственно на трубу, что делает этот процесс более эффективным с точки зрения электричества, чем индукционная сварка ВЧ. Поскольку он более эффективен, он хорошо подходит для производства толстостенных труб и труб большого диаметра.

Источники питания. Аппараты высокочастотной сварки также классифицируются по способу выработки электроэнергии. Два типа ламповые и твердотельные. Тип вакуумной трубки — традиционный источник питания. Однако с момента их появления в начале 90-х годов твердотельные блоки быстро завоевали популярность в отрасли.По оценкам, от 500 до 600 единиц каждого типа работают в Северной Америке.

Основы сварки вращающихся контактных колес

При сварке с вращающимся контактным колесом электрический ток передается через контактное колесо в точке сварки. Контактное колесо также создает некоторое давление ковки, необходимое для процесса сварки.

Контактное колесо также создает некоторое давление ковки, необходимое для процесса сварки.Три основных типа сварочных аппаратов с вращающимся контактным колесом: переменный, постоянный и прямоугольный. Во всех трех источниках питания электрический ток передается узлами щеток, которые входят в контакт с контактными кольцами, прикрепленными к вращающемуся валу, который поддерживает контактные колеса.Эти контактные колеса передают ток к краям полосы.

Сварка контактных колес на переменном токе. В сварочном аппарате с вращающимся контактным колесом переменного тока ток через щетки передается на вращающийся вал, на котором установлен трансформатор. Трансформатор снижает напряжение и увеличивает ток, что делает его пригодным для сварки. Две ветви выходной цепи трансформатора подключены к двум половинкам вращающегося контактного колеса, которые изолированы друг от друга.Полоса замыкает цепь, действуя как проводник между двумя половинами колеса.

В традиционных сварочных аппаратах с вращающимся контактным колесом используется переменный ток частотой 60 Гц или общий линейный ток. Недостатком этой системы является то, что сила тока — и, следовательно, теплота сварки — возрастает и падает, ограничивая скорость, с которой труба может быть сварена. Синусоидальная волна переменного тока на короткое время достигает своей максимальной амплитуды, выделяя тепло сварочного шва, которое меняется так же, как и синусоида (см. Рисунок 4).

Недостатком этой системы является то, что сила тока — и, следовательно, теплота сварки — возрастает и падает, ограничивая скорость, с которой труба может быть сварена. Синусоидальная волна переменного тока на короткое время достигает своей максимальной амплитуды, выделяя тепло сварочного шва, которое меняется так же, как и синусоида (см. Рисунок 4).

Рисунок 5 / Объект

Чтобы помочь выровнять колебания тепла, были введены мотор-генераторные установки для создания переменного тока на более высоких частотах.Некоторые из используемых частот были 180, 360, 480 и 960 Гц. Также было произведено несколько твердотельных устройств для генерации токов высокой частоты. Синусоидальная волна переменного тока с частотой 960 Гц достигает максимальной амплитуды 1920 раз в секунду, в отличие от 120 раз в секунду с сигналом 60 Гц. Синусоидальная волна 960 Гц выделяет тепло с гораздо более стабильной температурой.

Сварка вращающимся контактным колесом на постоянном токе. Следующим шагом в сварке роторно-контактных колес стал источник постоянного тока. Вырабатываемая мощность имеет почти постоянную амплитуду.Хотя это решает проблему переменного нагрева, основным недостатком является то, что с этим типом сварочного аппарата связаны более высокие затраты на техническое обслуживание.

Следующим шагом в сварке роторно-контактных колес стал источник постоянного тока. Вырабатываемая мощность имеет почти постоянную амплитуду.Хотя это решает проблему переменного нагрева, основным недостатком является то, что с этим типом сварочного аппарата связаны более высокие затраты на техническое обслуживание.

Поскольку невозможно изменить напряжение постоянного тока с помощью трансформатора, необходимо передавать сварочный ток высокого напряжения и низкого напряжения на вал через большое количество щеток (92 для постоянного тока по сравнению с 8 для переменного тока) с высокой плотностью тока. При передаче тока высокого напряжения и низкого напряжения выделяется избыточное (отходящее) тепло, которое вызывает сильный износ, что приводит к упомянутым выше высоким затратам на техническое обслуживание.

Сварка прямоугольных вращающихся контактных колес. Последним шагом в развитии сварки с вращающимся контактным колесом является источник питания прямоугольной формы. Этот метод сочетает в себе постоянный нагрев сварочного шва постоянного тока с меньшими затратами на техническое обслуживание, характерными для блоков переменного тока (см. Рисунок 5).

Хотя методы ротационной контактной сварки предшествовали более широко используемым процессам высокочастотной сварки, они по-прежнему играют жизненно важную роль в специальных сварочных процессах. Сварка с вращающимся контактом полезна в тех случаях, когда невозможно установить импедер на внутреннем диаметре трубы.Примерами этого являются холодильная труба малого диаметра и труба, на которую наносят краску на внутреннем диаметре сразу после процесса сварки.

Этот метод сочетает в себе постоянный нагрев сварочного шва постоянного тока с меньшими затратами на техническое обслуживание, характерными для блоков переменного тока (см. Рисунок 5).

Хотя методы ротационной контактной сварки предшествовали более широко используемым процессам высокочастотной сварки, они по-прежнему играют жизненно важную роль в специальных сварочных процессах. Сварка с вращающимся контактом полезна в тех случаях, когда невозможно установить импедер на внутреннем диаметре трубы.Примерами этого являются холодильная труба малого диаметра и труба, на которую наносят краску на внутреннем диаметре сразу после процесса сварки.

Сколько рулонов необходимо?

Типы сварочных прижимных валков или сжимающих боксов, как их иногда называют, которые оказывают давление, необходимое для сварки, столь же разнообразны, как и сварочные агрегаты, используемые для подачи тепла. Выжимные ящики для сварки с вращающимся контактным колесом обычно имеют два или три ролика, причем контактное колесо служит одним из роликов.

Количество роликов в прижимной коробке пропорционально размеру и форме свариваемого изделия. Нет жестких правил; однако общие рекомендации для круглых труб или диапазонов размеров труб следующие:

- От 3/8 до 2 дюймов использует двухвалковые блоки.

- от 1/2 до 3 1/2 дюймов использует трехвалковые устройства.

- от 2 до 10 дюймов использует четырехвалковые блоки.

- Для диаметра более 10 дюймов используется пять или более рулонов.

Сегодня, в гораздо большей степени, чем в прошлом, многие формы — квадратные, прямоугольные, шестиугольные — свариваются в готовую форму, а не меняют форму после сваривания круглой формы.Сварные коробки, используемые для форм, разрабатываются индивидуально для каждого применения и обычно имеют не более пяти валков.

Процесс производства сварных труб с электрическим сопротивлением

Гальванизация

Линия цинкования

На стане непрерывного горячего цинкования раскатываются оцинкованные рулоны международного качества. Эти линии поддерживаются линейными линиями выравнивания натяжения, линиями обрезки и дрессировочными станами, чтобы удовлетворить особые требования клиентов в отношении массы, ширины, толщины покрытия и т. Д..

Эти линии поддерживаются линейными линиями выравнивания натяжения, линиями обрезки и дрессировочными станами, чтобы удовлетворить особые требования клиентов в отношении массы, ширины, толщины покрытия и т. Д..Листовая гофра

Гофроагрегат (тип Sheet-to-Sheet), способный профилировать оцинкованные листы длиной до 3 метров с максимальной точностью размеров.Все эти объекты также поддерживаются сервисным центром, который изготавливает рулоны в соответствии с требованиями заказчика путем продольной резки и резки и доставки листов / рулонов в соответствии с требованиями заказчика.

Электросварка сопротивлением (ВПВ)

-> Твердофазный стыковой сварной шов, был произведен с использованием резистивного нагрева и высокого давления для выполнения продольного шва (ERW),

-> В настоящее время на большинстве трубных заводов используется высокочастотный индукционный нагрев (HFI) для лучшего контроля и стабильности.Тем не менее, этот продукт по-прежнему часто называют трубой для ВПВ, хотя сварной шов мог быть произведен с помощью процесса HFI.

-> Дефекты, которые могут возникнуть в трубах ERW / HFI, связаны с производством полосы, например, расслоение и дефекты на узкой линии сварки.

-> Отсутствие плавления из-за недостаточного нагрева и давления является основным дефектом, хотя трещины в виде крючков также могут образовываться из-за переориентации неметаллических включений на границе сварного шва. Поскольку линия шва не видна после обрезки, а также характер процесса твердофазной сварки, могут быть получены значительные длины сварного шва с плохим сплавлением, если параметры сварки выходят за установленные пределы.

-> Кроме того, первая труба ERW подвергалась реверсивному давлению, что приводило к отказу в эксплуатации при более низком напряжении, чем наблюдаемое при испытании под давлением перед эксплуатацией. Эта проблема вызвана ростом трещины во время периода выдержки при испытании под давлением, что в случае труб с ранней ВПВ было связано с сочетанием низкой ударной вязкости линии шва и отсутствием дефектов плавления.

различий между ERW и EFW

различий между ERW и EFW

A53 SCh50 ERW PIPELINE и EFW PIPELINE

EFW значительно отличаются от ERW

Электросварная труба .Затем между двумя краями стали пропускают ток, чтобы нагреть сталь до точки, в которой края должны вместе образовать соединение без использования сварочного присадочного материала. Первоначально в этом производственном процессе использовался низкочастотный переменный ток для нагрева кромок. Этот радиочастотный процесс использовался с 1920-х по 1970 год. В 1970 году радиочастотный процесс был заменен высокочастотным процессом ERW, который обеспечил более качественный сварной шов.

Со временем было обнаружено, что сварные швы низкочастотных ВПВ-труб уязвимы для избирательной коррозии швов, трещин от крючков и недостаточного склеивания швов, поэтому для производства труб не используются ВПВ на высоких частотах. Высокочастотная технология все еще используется для производства труб для строительства и строительства новых трубопроводов.

Высокочастотная технология все еще используется для производства труб для строительства и строительства новых трубопроводов.

Трубопровод, сваренный оплавлением

Трубы, сваренные оплавлением, производились начиная с 1927 года. Сварка оплавлением производилась путем придания стальному листу цилиндрической формы. Кромки нагревали до полурасплавления, затем требовали вместе до тех пор, пока расплавленная сталь не выскользнула из стыка и не образовала валик. Как и низкочастотные трубы для ВПВ, стыки трубопровода, сваренного оплавлением, подвержены коррозии и трещинам от крюка, но в меньшей степени, чем трубопровод ВПВ.Трубы этого типа также подвержены отказам из-за жестких участков листовой стали. Поскольку большая часть труб, изготовленных методом оплавления, была произведена одним производителем, считается, что эти сложные участки возникли из-за непреднамеренной закалки стали во время производственного процесса, используемого этим конкретным производителем. Сварка оплавлением при производстве труб не применяется.

Сварка оплавлением при производстве труб не применяется.

Определяемый заказчиком трубопровод Sch 40, CS, ERW, ASTM A53-B, тип E для паропроводной системы низкого давления, которую мы собираемся изготовить. Они предложили заявку на продукт именно для того, что они покупают, и в описании продукта указан трубопровод EFW.Я думаю, что трубопровод EFW соответствует стандарту ASTM A671. Несмотря на то, что они, похоже, не следуют своим собственным спецификациям, есть ли причина, по которой они будут использовать трубопровод EFW? A53-B типичен для этого приложения и легко доступен. Меня беспокоит, сильно ли отличаются дома EFW от ERW. Если он сильнее, существует ли в то же время что-то, о чем мы не подозреваем? Если он послабее, они пытаются срезать углы?

Я не думаю, что ERW / EFW имеет какое-либо отношение к домам металлической пластины для трубы.ERW и EFW описывают способ / метод / тип сварки (пластины). R = Сопротивление и F = Комбинация, следовательно, у вас будет труба, сваренная сопротивлением или сваренная плавлением. Оба будут сделаны из одной и той же пластины.

Оба будут сделаны из одной и той же пластины.

Вот спецификация для стальных труб:

Постоянно спорят, что бесшовная труба лучше склеенной. Аргументы обычно сосредоточены на структурной стабильности и коррозионной стойкости сварного шва, интенсивности предполагаемого обслуживания, требованиях к неразрушающему контролю, проверке и сроках поставки.На самом деле, обе технологии производства могут обеспечить необходимое качество и срок службы, устойчивость к ржавчине и надежность. Обычно склеиваемые трубы более экономичны, имеют более узкие допуски, меньшую плотность стенок, гораздо лучшую концентричность (внешний / внутренний диаметр OD / ID), более высокое качество внутренней поверхности и, как правило, выбираются с учетом того, что они могут изготавливаться большей длины с большими размерами. Бесшовные трубы необходимы там, где большая плотность стенок сочетается с небольшими диаметрами, что усложняет формирование пластин или полос, и где стандарт особо определяет бесшовные.

”Некоторые нормы безопасности и регулирующие органы также определяют продольный аспект соединения для учета эффективности сварки. Наиболее типичными являются 0,85 для трубы ER W и 0,60 для трубы CW. Безупречный трубопровод восхищает общим аспектом 1.00. Это говорит о том, что некоторые проектировщики считают трубы ER W на 85 процентов эффективнее бесшовных труб, а трубопровод CW — лишь на 60 процентов эффективнее для одного и того же приложения. Для предлагаемого применения трубопроводу ER W потребуется более толстая стенка, чем бесшовная труба, а трубопроводу CW, в свою очередь, потребуется более толстая стенка, чем трубопровод ER W.”

Трубопроводы для пара и конденсата, как правило, изготавливаются по схеме 80 просто для того, чтобы обеспечить дополнительную стойкость к коррозии (особенно трубопровод для конденсата, где химический состав воды не контролируется должным образом). См. Код ASME B31 для напорных трубопроводов, B31.1, Трубопроводы питания.

Тип соединения труб дает только значение «E», используемое для оценки кольцевого натяжения, и по этой причине минимальную плотность трубы.

Подобно низкочастотной трубе для ВПВ, швы трубы, сваренной оплавлением, подвержены ржавчине и трещинам от крючков, но на более низком уровне, чем трубопровод для ВПВ.R = сопротивление и F = сплавление, следовательно, у вас будет трубопровод, сваренный сопротивлением, или трубопровод, сваренный комбинированной электросваркой. Наиболее типичными являются 0,85 для трубопровода ER W и 0,60 для трубы CW. Это указывает на то, что некоторые проектировщики считают, что труба ER W на 85 процентов эффективнее бесшовного трубопровода, а трубопровод CW — только на 60 процентов эффективнее для одного и того же приложения. Для предлагаемого применения труба ER W потребует намного более толстой стенки, чем бесшовный трубопровод, а трубопроводу CW, в свою очередь, потребуется более толстая стенка, чем у трубопровода ER W.”

Предварительный нагрев труб, сваренных роликами, в производстве

Большинство сварных швов труб, выполняемых в производственных цехах, выполняется прокаткой, и легко понять, почему. Вращение трубы во время сварки дает множество преимуществ, включая простоту получения качественных сварных швов за счет исключения сварки в нестандартном положении, снижение утомляемости сварщика и повышение производительности за счет более высоких скоростей подачи проволоки и увеличения скорости наплавки. Предварительный нагрев трубы также является распространенной практикой, которая помогает снизить вероятность неудачной сварки.Это необходимо для соблюдения норм или требований к качеству, если труба изготовлена из хромового сплава, имеет толщину более 1 дюйма или хранится в окружающей среде ниже 50 градусов F.

Вращение трубы во время сварки дает множество преимуществ, включая простоту получения качественных сварных швов за счет исключения сварки в нестандартном положении, снижение утомляемости сварщика и повышение производительности за счет более высоких скоростей подачи проволоки и увеличения скорости наплавки. Предварительный нагрев трубы также является распространенной практикой, которая помогает снизить вероятность неудачной сварки.Это необходимо для соблюдения норм или требований к качеству, если труба изготовлена из хромового сплава, имеет толщину более 1 дюйма или хранится в окружающей среде ниже 50 градусов F.

Существует множество методов предварительного нагрева, каждый из которых имеет свои преимущества и недостатки. Однако прокатка трубы во время сварки ограничивает возможности успешного предварительного нагрева, поддержания температуры предварительного нагрева и соблюдения температур между проходами. Давайте рассмотрим новую технологию — индукционный нагрев прокатки — доступную для предварительного нагрева прокатанной трубы в производственных условиях. Это дает преимущества сварки катаных труб, а также решает некоторые проблемы, связанные с другими популярными методами нагрева, такими как открытый огонь и резистивный нагрев.

Это дает преимущества сварки катаных труб, а также решает некоторые проблемы, связанные с другими популярными методами нагрева, такими как открытый огонь и резистивный нагрев.

КАК СРАВНИТЬСЯ ИНДУКЦИОННОЕ НАГРЕВАНИЕ?

Индукционный нагрев существует уже несколько десятилетий, но в прошлом он не подходил для сварки роликами из-за нагревательных кабелей, которые приходилось наматывать вокруг трубы. Однако в новой индукционной технологии прокатки используется индуктор, который находится на трубе и не мешает вращению трубы.Индуктор работает на стандартной трубной стойке и подключается к источнику питания ProHeat ™ 35 от Miller Electric Mfg. Co. (Appleton, WI).

Как и в случае стандартного индукционного нагрева, в этой новой технологии используется бесконтактный метод быстрого нагрева проводящих металлов путем наведения тока в деталь. Индукция не полагается на нагревательный элемент или пламя для передачи тепла. Вместо этого через устройство проходит переменный ток, создавая вокруг него магнитное поле. Когда магнитное поле проходит через проводящую деталь, оно создает в детали вихревые токи.Сопротивление металла борется с потоком вихревых токов, выделяющих тепло в детали. Деталь становится своим собственным нагревательным элементом за счет нагрева изнутри. Это делает индукцию очень эффективной, поскольку при этом теряется мало тепла. Эта технология помогает решить многие проблемы безопасности, эффективности и качества, связанные с некоторыми другими популярными методами предварительного нагрева труб.

Когда магнитное поле проходит через проводящую деталь, оно создает в детали вихревые токи.Сопротивление металла борется с потоком вихревых токов, выделяющих тепло в детали. Деталь становится своим собственным нагревательным элементом за счет нагрева изнутри. Это делает индукцию очень эффективной, поскольку при этом теряется мало тепла. Эта технология помогает решить многие проблемы безопасности, эффективности и качества, связанные с некоторыми другими популярными методами предварительного нагрева труб.

Обзор и демонстрация системы ProHeat ™ 35.

Многие производственные предприятия используют открытое пламя от горелки просто потому, что это простой метод, отчасти из-за его быстрой и простой настройки.Кроме того, во многих из этих магазинов уже есть горелки, поэтому сварщики знакомы с оборудованием, а первоначальные капиталовложения ниже.

Однако предварительный нагрев открытым пламенем может быть довольно неэффективным методом по сравнению с индукционным нагревом при прокатке, поскольку большая часть тепла теряется в окружающий воздух. Это также имеет тенденцию быть более дорогостоящим в долгосрочной перспективе из-за использования расходных материалов, а также из-за угрозы безопасности и образования дыма. В частности, существует повышенный потенциал возгорания при использовании метода открытого пламени.Это требует хранения взрывоопасных газов, обычно пропана или пропилена, а рабочие постоянно подвергаются воздействию паров окиси углерода. Другой проблемой является непостоянный нагрев, поскольку область непосредственно под пламенем становится горячее, чем остальная часть.

Резистивный нагрев, при котором используются керамические грелки, обернутые вокруг детали, представляет собой электрическую форму предварительного нагрева, на которую могут полагаться некоторые производственные предприятия. Керамические прокладки, используемые при нагреве сопротивлением, часто нагреваются до 2000 градусов по Фаренгейту, поэтому перед снятием им необходимо дать остыть, чтобы избежать ожога.Это необходимое охлаждение, а также более длительный процесс настройки добавляют время стадии предварительного нагрева. Кроме того, кабели и провода, необходимые для резистивного нагрева, делают этот метод менее подходящим для сварки роликами.

ПРОИЗВОДИТЕЛЬНОСТЬ И ПРОСТОТА ИСПОЛЬЗОВАНИЯ

Индукционная технология прокатки разработана таким образом, чтобы ее установка была такой же простой и быстрой, как и метод открытого пламени. Его также легко переместить или изменить положение. Шарнирный рычаг и катящийся индуктор устанавливаются на стандартной трубной стойке, чтобы сварщик мог выровнять индукционную головку на трубе.Источник питания распознает насадку, поэтому пользователям нужно только установить максимальную мощность и время. Время настройки значительно сокращается по сравнению с другими системами электрического предварительного нагрева.

Индукционный нагрев может быстро нагреть деталь до температуры и поддерживать стабильную производительность машины, что делает его хорошим вариантом для достижения постоянных уровней температуры. Эта скорость и постоянство делают его эффективным методом нагрева для сварщиков.

СРАВНЕНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

Безопасность на рабочем месте и затраты на компенсацию работникам являются серьезной проблемой для работодателей.В конце концов, наименее продуктивным сотрудником является тот, кто не может работать из-за производственной травмы. По предварительным данным Бюро статистики труда, в 2012 году в результате пожаров и взрывов на рабочих местах погибло 116 человек. По этой статистике пожары и взрывы являются шестой по частоте причиной смерти на работе.

Проблемы безопасности и возможность ожога являются недостатками как открытого пламени, так и резистивного нагрева. Индукция не имеет элемента для передачи тепла, поскольку тепло генерируется внутри детали.Это снижает вероятность ожога и создает более безопасную среду для сварщика. Индукционный нагрев (и резистивный нагрев) также устраняет необходимость хранения взрывоопасных газов, устраняя эти потенциальные опасности.

Также важны усталость и комфорт рабочего. При открытом пламени горелка нагревает воздух в окружающей среде, но при индукционном нагреве тепло выделяет только деталь. Этот фактор способствует созданию более комфортной среды и помогает снизить утомляемость оператора.Дым, дым и шум, возникающие при использовании метода открытого пламени, также способствуют созданию менее комфортных условий для сварщиков, что снижает утомляемость и безопасность. Возможность возникновения этих проблем уменьшается при использовании индукционного нагрева (а также резистивного нагрева).

СТАБИЛЬНОСТЬ НАГРЕВА

Поддержание постоянной температуры особенно важно, особенно при сварке современных высокопрочных сталей. Однако метод открытого пламени требует постоянного ручного контроля температуры, и нагрев может варьироваться в пределах детали.При резистивном нагреве используемые керамические прокладки могут выгореть по отдельности, что приведет к непостоянному нагреву.

Индукционная технология прокатки обеспечивает стабильную теплоотдачу по мере того, как труба катится, обеспечивая более постоянный нагрев всей детали, уменьшая горячие и холодные точки. Эта технология обеспечивает максимальную температуру предварительного нагрева 600 градусов по Фаренгейту при прокате, а также позволяет предварительно нагревать трубы диаметром 8 дюймов и более. Для нагрева большего диаметра можно использовать несколько систем.

РАСХОДЫ НА РАСХОДЫ

Сопротивление нагрева обычно выполняется на контрактной основе, что означает, что производственные предприятия платят подрядчикам по отоплению за поставку оборудования и людей для выполнения работы.Этот контракт означает отсутствие затрат на техническое обслуживание оборудования для магазина, но может привести к дополнительным затратам и времени в долгосрочной перспективе на привлечение внешнего подрядчика для работы каждый раз. Процессы настройки и охлаждения, используемые при резистивном нагреве, также означают, что подрядчик может простаивать в ожидании готовности следующей детали, что может еще больше увеличить затраты.

Нагрев открытым пламенем имеет более низкую первоначальную стоимость, но в долгосрочной перспективе является более дорогим из-за использования расходных материалов и потенциально более высоких затрат из-за проблем безопасности.Метод открытого пламени также требует дежурства дополнительного персонала во время процесса нагрева, что увеличивает общие затраты и влияет на производительность.

Первоначальные инвестиции в индукционный нагрев прокатки выше, но рентабельность инвестиций возрастает в пользу в течение срока службы оборудования. Это более эффективная технология и менее затратная в почасовой эксплуатации. Это также может окупиться большей производительностью и предлагаемыми преимуществами безопасности. Хотя индукционная прокатка используется исключительно в процессе предварительного нагрева, источник питания, к которому она подключается, совместим с другими принадлежностями и инструментами.Это означает, что оборудование можно использовать для других функций, в том числе для отжига в водороде, горячей посадки и термообработки после сварки, что увеличивает универсальность и стоимость инвестиций.

Важно учитывать вопросы безопасности, качества и защиты окружающей среды, связанные с различными методами предварительного нагрева. Поскольку все большее количество работ требует электрического предварительного нагрева, возможность использования индукционного нагрева при сварке катаных труб может повысить производительность, качество и безопасность и предоставить производственным цехам жизнеспособную альтернативу.

1 Dn25 Od 33,4 мм ERW электросварная труба из углеродистой стали