Сварка инвертором тонкого металла — какие нужны электроды для сварки тонкого металла

Из не толстой стали выполнено множество конструкций. Это кузова автомобилей, емкости под жидкости, и трубки небольшого диаметра. На предприятиях сварка тонких листов металла осуществляется специальными аппаратами, обеспечивающими оптимальное соединение. Но как сварить подобные материалы в быту? Какие электроды подойдут? На каких режимах аппарата вести шов? Сварка инвертором тонкого металла будет успешной, если знать ответы на эти вопросы, а также посмотреть соответствующее видео.

Особенности работы с листовым железом

Не все специалисты способны работать со сталью, толщина которой составляет 1-1,5 мм. Для того чтобы получить требующееся изделие при применении подобных заготовок следует знать особенности процедуры. Особенности сварки тонкого металла связаны со сложностями, которые заключаются в нижеприведенных факторах:

- Прожоги можно назвать самым распространенным дефектом, который можно встретить при работе с тонким металлом.

Подобная проблема связана с появлением сквозных отверстий. Причиной появления подобного дефекта может стать неправильный выбор расходного материала и режима работы.

Подобная проблема связана с появлением сквозных отверстий. Причиной появления подобного дефекта может стать неправильный выбор расходного материала и режима работы. - Расплав валика, неравномерное его распределение по поверхности может привести к снижению прочности и герметичности. Процесс варки тонкого металла приводит к образованию сварочной ванной появляется расплавленный сплав, который под силой тяжести проваливается на другую сторону. За счет этого качество соединения существенно снижается.

- Непровары получаются в случае, когда сварщик спешить для того, чтобы избежать появления других дефектов. За счет подобного недочета прочность соединения существенно снижается, падает герметичность. Как и во многих других случаях, в рассматриваемом решить проблему можно путем правильного выбора режима работы инвертора и электродов.

- Деформация поверхности. Из-за небольшой толщины листов они начинают быстро перегреваться, за счет чего происходит изменение кристаллической решетки.

Подобная ситуация становится причиной вытягивания листа. Именно поэтому сварка тонкого металла электродом не приводит к получению качественного изделия, если не решить проблему с подобной деформацией заготовки. В некоторых случаях можно провести холодную правку при использовании молотков с резиновой рабочей частью, но добиться качественного результата будет довольно сложно.

Подобная ситуация становится причиной вытягивания листа. Именно поэтому сварка тонкого металла электродом не приводит к получению качественного изделия, если не решить проблему с подобной деформацией заготовки. В некоторых случаях можно провести холодную правку при использовании молотков с резиновой рабочей частью, но добиться качественного результата будет довольно сложно.

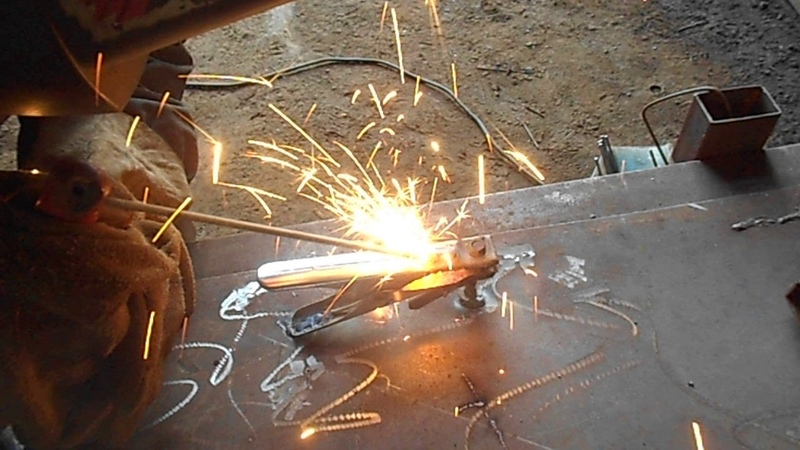

Пример сварки тонкого металла

Все приведенные выше проблемы могут привести к серьезным последствиям. Именно поэтому сварщик должен отработать свои навыки на менее ответственных изделиях.

Правильная технология

Чтобы понять, как правильно варить тонкое железо инверторами, необходимо тщательно изучить технологическую цепочку. Ее этапы не отличаются от схемы сваривания стандартных изделий:

- Предварительная подготовка поверхности.

- Рабочий цикл.

- Финишная обработка шва.

Рассмотрим каждую стадию подробнее.

Подготовка

На данном этапе необходимо очистить зону соединения от следов старой краски и очагов коррозии. После этого поверхность обезжиривается с помощью любого доступного растворителя. Особое внимание необходимо уделить месту монтажа массы сварочного агрегата. Некачественная обработка места крепления может нарушить контакт.

После этого поверхность обезжиривается с помощью любого доступного растворителя. Особое внимание необходимо уделить месту монтажа массы сварочного агрегата. Некачественная обработка места крепления может нарушить контакт.

Сварка

Порядок выполнения работ электросваркой следующий:

- Подготовьте электроды исходя из толщины заготовки. Наконечник следует очистить от флюсового покрытия на длину 5-6 мм для облегчения розжига дуги.

- Вдоль линии будущего шва рекомендуем сделать точечные прихваты с интервалом 100-120 мм. Это позволит избежать смещения элементов конструкции в процессе выполнения работ.

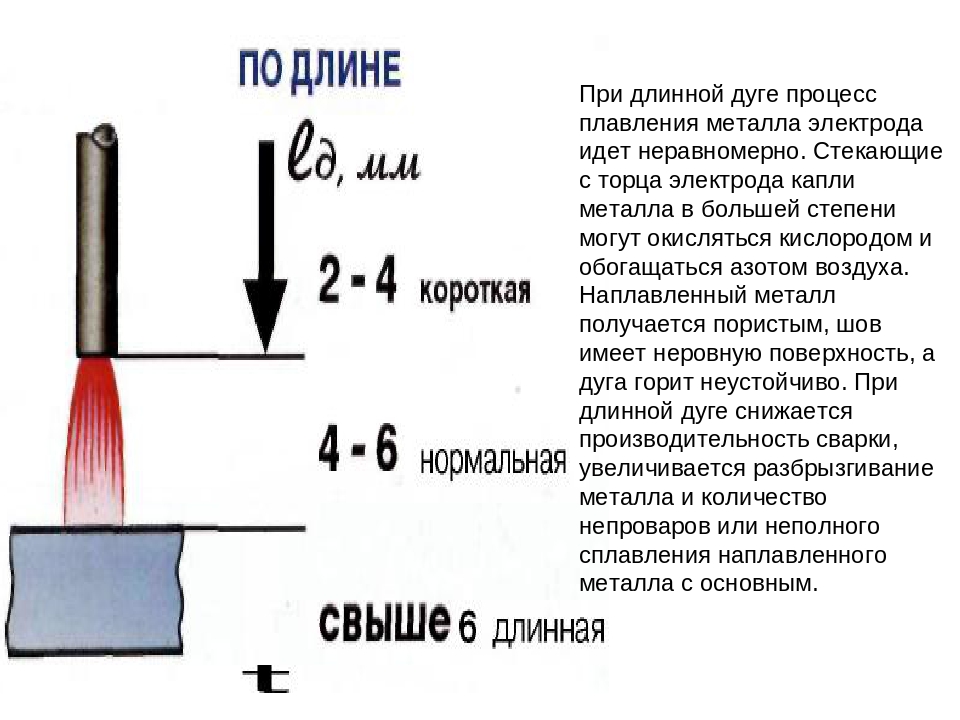

- Процесс розжига дуги осуществляется двумя способами. В первом случае необходимо провести стрежнем по поверхности. Движение должно напоминать поджигание спички. Альтернатива – постукивание электродом по поверхности. Данный способ применяют при работе в труднодоступных метах. Длина сварочного дуги не должна превышать диаметр сечения электрода. В этом случае она будет обладать достаточной плотностью и стабильностью.

- Скорость движения электрода подбирается индивидуально, исходя из текущих условий работ. Зона расплава должна иметь несколько удлиненную форму – это свидетельствует о том, что металл прогревается на нужную глубину.

- Следите за плавностью движения дуги и избегайте резких движений. Несмотря на то, что современные модели сварочных аппаратов оснащено вспомогательными функциями, колебание дуги может привести к дефектам шва.

Дополнительными функциями, которые упрощают процесс соединения, являются:

- Форсаж дуги. При удлинении разряда рабочий параметры автоматически повышаются, стабилизируя дугу.

- Антизалипание электрода. При контакте электрода с поверхностью автоматика сбрасывает напряжения, препятствуя залипанию стержня.

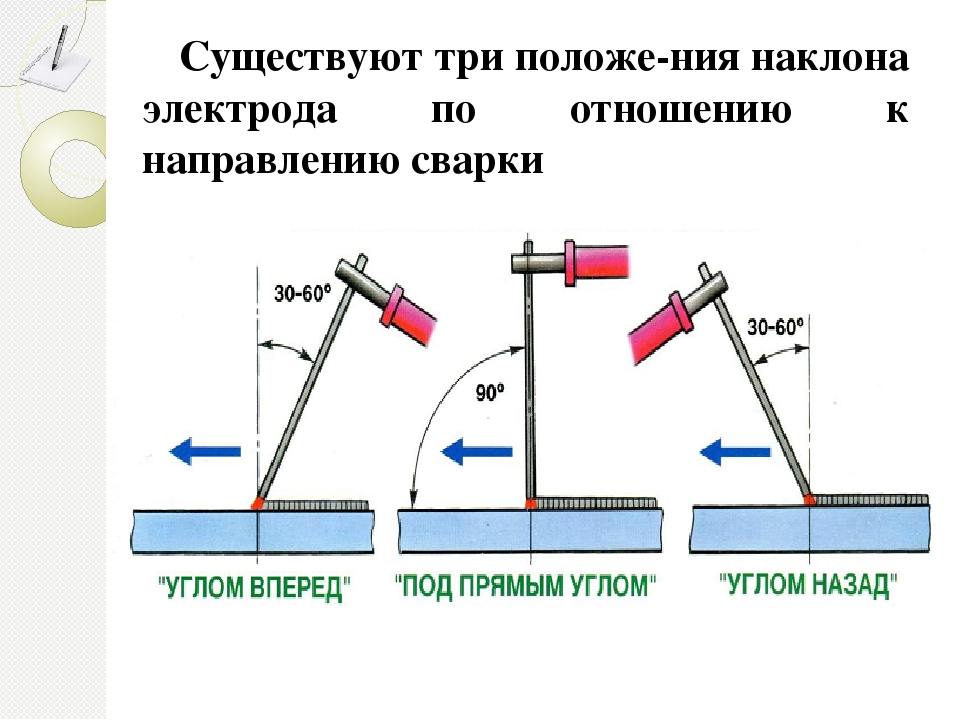

В процессе выполнения работ важно обеспечить визуальный контроль над сварочной ванной. При этом угол наклона электрода должен находиться в диапазоне 60-90º. При уменьшении угла наклона шов будет иметь наружные выпуклости, свидетельствующие о том, что металл не прогрелся только на поверхности.

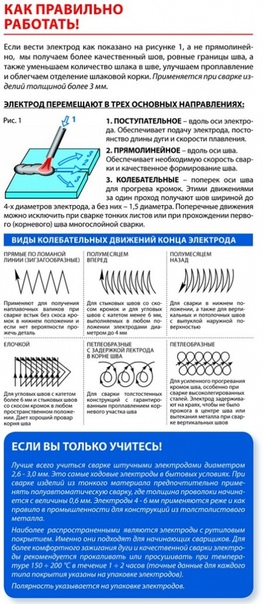

Специалисты рекомендуют использовать зигзагообразное направление движения присадочного материала для получения наилучших результатов.

После кристаллизации соединения его очищают от шлака и проводят первичный осмотр на наличие дефектов.

Техники и методы сварки тонких листов металлов

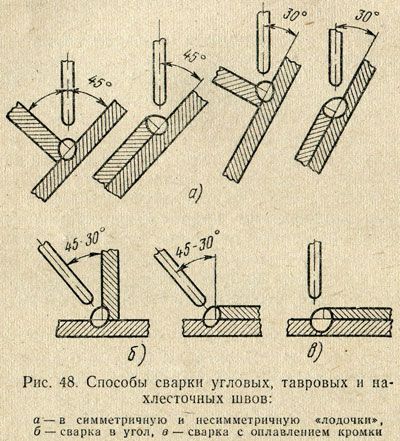

Сварка тонкого металла электродом может проводиться при применении различных технологий. В большинстве случаев они исключат вероятность появления прожога, то есть длительного воздействия высокой температуры в одной точке. Сварка листового металла может проводиться следующим образом:

- При слишком небольшой толщине материала следует проводить варку небольшими участками. Кроме этого, могут проводить сварку и шахматным порядком. Применение подобной технологии позволяет равномерно распределить тепло.

- Для того чтобы избежать проваливания сварочного шва применяется специальная подложка. Стоит учитывать, что в ее качестве не может использовать металл, так как он приваривается.

- Приподнять силу тока можно только при использовании прерывистой дуги. За счет импульсного воздействия можно избежать вероятность перегрева тонкого материала.

- Показатель силы тока должен составлять 30 А и не более.

Процесс сварки

Сварка тонких листов металла должна проводиться только после того, как технология была проверена и отточена на различных заготовках. Только после этого можно приступать к выполнению работы.

Работа инвертором

Существует несколько методов проведения сварки тонкого металла.

Отбортовка – кромки металлических листов загибают под нужным углом и скрепляют прихватками с интервалом 50–100 мм. Дальше движутся в направлении снизу вверх, образовывая сплошной шов.

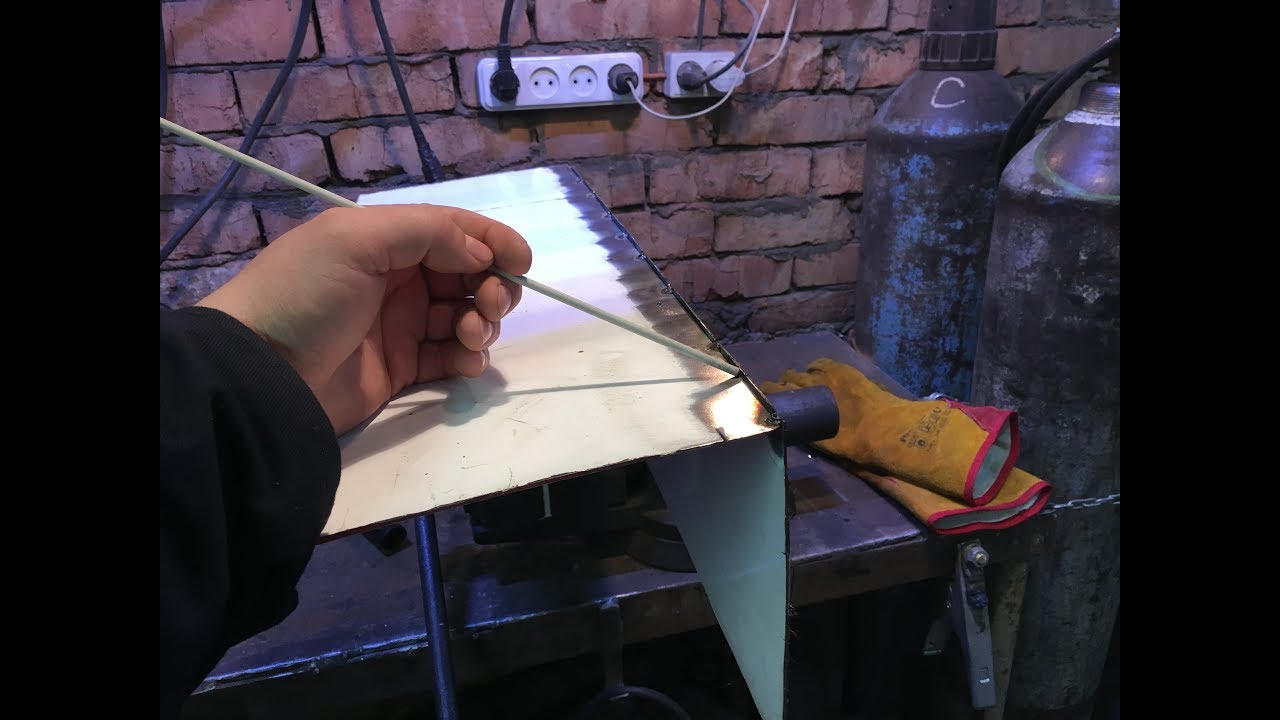

Отбортовка тонкого металла

Прерывистый – метод, при котором рабочий процесс происходит с отрывом дуги от поверхности листа на несколько секунд. Далее возвращают электрод в исходное положение и продолжают процесс, не допуская остывания металла.

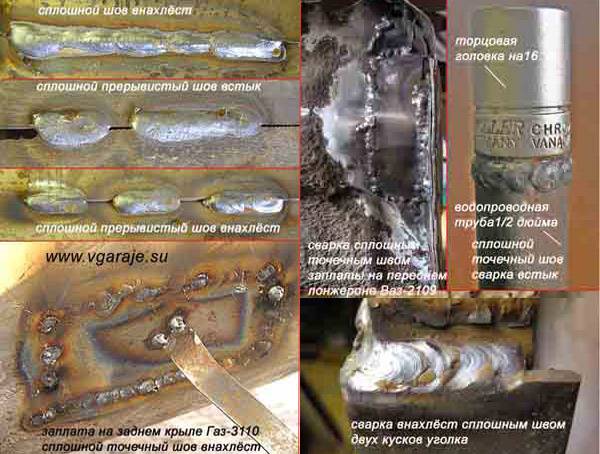

Примеры условных обозначений прерывистых швов по ГОСТ

Использование теплоотводящих прокладок – в качестве прокладок применяют медные пластины, которые располагают под стыком. На них переходит часть тепла при наплавлении шва. Таким методом основной свариваемый металл не перегревается и не происходит прожиг. А также можно использовать медную проволоку, которая помещается между кромками деталей. В процессе сварки тонкого металла, аналогично пластине, проволока забирает часть тепла, предотвращая перегрев. Проволока или пластина удаляется после проведения работ без явных признаков присутствия.

Использование теплоотводящих прокладок во время сварки

Виды соединения свариваемых листов:

- Встык – сложный способ соединения, без опыта может привести к прожогам. Два листа располагаются рядом с минимальным зазором. Разделка кромок не требуется. Торцы деталей плотно приближают друг к другу и делают прихватки.

- Внахлест – более легкий способ, при котором одна металлическая пластина перекрывается другой на 10–30 мм.

Создается своеобразная основа под наплавляемый металл, которая не допускает появление прожига.

Создается своеобразная основа под наплавляемый металл, которая не допускает появление прожига.

Типы сварных швов и соединений

Видео по теме: Ручная дуговая сварка тонкого металла

Публикации по теме

Особенности выполнения полуавтоматической сварки в среде углекислого газа

Изготовление аргоновой сварки в домашних условиях

Особенности сварки проводов инвертором

Сварка оцинковки

Больше всего трудностей возникает в случае, когда сварка тонколистового металла должна проводиться в случае, когда материал оцинкован. Легирующие вещества существенно изменяют основные характеристики сплава. Среди особенностей работы с тонким материалом можно отметить нижеприведенные моменты:

- При сварке следует изначально снять на кромках слой цинка. Это можно сделать при применении абразива.

- В некоторых случаях оцинкованный слой снимается путем прожига сварочным аппаратом.

- Проводить рассматриваемую работу следует исключительно на улице или в помещении с эффективной вытяжкой.

Эту рекомендацию можно связать с тем, что из-за воздействия высокой температуры могут образовываться различные токсины.

Эту рекомендацию можно связать с тем, что из-за воздействия высокой температуры могут образовываться различные токсины.

Сварка тонкого металла инвертором в случае, когда поверхность покрыта цинком, должна проводиться также при выборе низкого показателя силы тока. Кроме этого, уделяется внимание выбору более подходящего инвертора.

Сварка тонкого металла инвертором

Осуществлять сварку тонких можно при применении самых различных технологий, все они исключат вероятность длительного воздействия высокой температуры на одном участке. Если необходимо сварить оцинкованный тонкий металл, то придется провести его предварительную очистку.

Используемые электроды

Электроды для сварки тонкого металла нужно выбирать с особой осторожностью. Это связано с тем, что даже мельчайшее отклонение от установленных норм приводит к появлению серьезных дефектов. При рассмотрении того, каким электродом варить металл 2 мм отметим следующие моменты:

- При выборе низких показателей тока наиболее подходящими электродами можно назвать варианты исполнения с диаметром от 2 до 3 мм.

Это связано с тем, что слишком большой показатель приводит к затуханию дуги.

Это связано с тем, что слишком большой показатель приводит к затуханию дуги. - Оптимальным показателем температуры в зоне сварки можно назвать 170 градусов Цельсия. Этого вполне достаточно для прокалывания стали, но при этом ее структура не преобразуется. За счет оказания подобного воздействия покрытие начинает плавится равномерно, сварщик может изменять форму шва.

- В большинстве случаев используется электрод, который имеет качественное покрытие. Зачастую применяемая технология предусматривает использование разрывестой дуги, за счет чего сварочная ванная имеет небольшие размеры.

Электроды для сварки 2 мм

Сварка тонкого металла инвертором может проходить только при использовании специальных электродов, которые смогут стабилизировать дугу.

Выбор режимов и электродов

Опытные сварщики не только умеют правильно работать с тонким металлом, но правильно выбирать режимы и электроды. Особенностями этого момента назовем следующее:

- Высокий показатель силы тока приводит к повышению температуры в зоне контакта дуги с обрабатываемой поверхностью, в результате чего образуется прожиг.

- Слишком низкий показатель приводит к тому, что дуга плохо формируется. Поэтому работа протекает сложно.

- Плохие электроды также могут привести к появлению большого количества дефектов различного типа.

Только при правильном выборе режимов работы и подходящих электродов можно исключить вероятность деформации тонкого металла под воздействием высокой температуры.

Пошаговая инструкция сварки кузова

Инверторный сварочный аппарат позволяет соединить детали толщиной от 0,8 миллиметров. Максимальная толщина элементов машины не должна превышать 6 миллиметров. Перед тем, как варить кузов автомобиля, необходимо определить объем работ, и закрыть части кузова, сварка которых проводиться не будет.

Если сварка используется при устранении коррозии своими руками:

- срезается часть металла, поврежденная коррозией, иле же детали удаляются полностью;

- края, по которым проходит срез, грунтуются;

- после обработки при помощи инвертора привариваются отдельные отрезки металла, или целые детали.

Если на поверхность крепятся новые элементы, сваривать инвертором следует при помощи электродного пошагового метода:

- длина швов составляет два сантиметра;

- интервал между швами не превышает шести сантиметров;

- после прохода по всему периметру детали, производится полноценная сварка.

Эта система позволяет обеспечить высокий показатель прочности и жесткости сварного шва. Для обработки швов после сварки потребуется болгарка. Если не выполнить шлифовальные и покрасочные работы, крепление быстро придет в негодность.

При поэтапной сварке следует делать перерывы, необходимые для остывания раскаленного металла. Длительность в зависимости от толщины деталей может составлять несколько часов.

Режимы аппарата и параметры сварки

Опытные сварщики знают, какие настройки аппарата позволяют достигнуть требующего результата. Путем проб и ошибок были выведены наиболее оптимальные параметры. Все они указываются в определенной таблице. К другим особенностям данного вопроса назовем следующие моменты:

К другим особенностям данного вопроса назовем следующие моменты:

- Сила тока должна быть меньше, чем при работе с толстым металлом.

- Отлично себя проявляют инверторы, которые могут работать при переменном напряжении. Кроме этого, выбирается высокая частота тока.

- Если используемое оборудование позволяет устанавливать пусковой значение, то оно должно быть на 20% меньше. Это связано с тем, что при пуске устройства часто происходит прожиг тонкого металла. Если подобный режим отсутствует, то разжигать электрод можно на толстом материале, после чего перейти на требуемый.

- Малые токи позволяют избежать довольно большого количества проблем. Примером можно назвать выбор значение от 10 до 30 А.

Сварка в импульсном режиме

Кроме этого, может применяться импульсный режим. Он формирует прерывистую дугу, так как аппарат сам регулирует ее подачу. За счет прерывания сварки можно снизить температуру нагрева.

Альтернативные методы

Надежной альтернативой инвертору считают применение полуавтоматов для соединения тонких металлических элементов. Использование проволоки позволяет увеличить производительность работ, за счет отсутствия пауз для замены электродов. Ассортимент расходных материалов позволяет подобрать идеальный вариант для конкретного случая.

Использование проволоки позволяет увеличить производительность работ, за счет отсутствия пауз для замены электродов. Ассортимент расходных материалов позволяет подобрать идеальный вариант для конкретного случая.

Недостаток полуавтомата заключается в повышенных требованиях к квалификации работника – начинающий сварщик не способен за короткий срок освоит все навыки работы с данным оборудованием.

Техника сварки

Уделяется внимание также и применяемой технике сварки. Современное оборудование для сварки позволяет устанавливать требующиеся параметры для работы с тонким металлом различного типа. Среди особенностей проводимой работы отметим следующие моменты:

- Нужно правильно подводить края соединяемых элементов.

- Часто соединение в стык проводится путем прожога. Подобная технология подходит для опытных пользователей.

- Если можно, то пластины размещаются внахлест. В этом случае исключается вероятность прожога. Электрод рекомендуется контактировать с нижним изделие, за счет чего повышается качество соединения.

Выделяют несколько распространенных методов сварки. Примером можно назвать:

- При малом силе тока стержень двигают строго по шву.

- При повышении показателя обработка проводится прерывистой дугой.

- Для снижения вероятности деформации шва сварка проводится в шахматном порядке.

В некоторых случаях можно использовать подложку, которая также снижает вероятность прожога тонкого металла. Уменьшение длины дуги снижает вероятность перегрева обрабатываемого участка. Электрод следует держать под углом 45 градусов.

КАК ПРАВИЛЬНО ВАРИТЬ МАШИНУ ЭЛЕКТРОДАМИ

Ни для кого не секрет, что кузов является важнейшим элементом любого автомобиля, который требует особого внимания и ухода, диагностики и ремонта. Сварка – одна из составляющих. Нередко автолюбители могут произвести сварку своими руками. Но перед тем, как варить машину электродами, необходимо обзавестись специальным оборудованием.

В большинстве случаев автомашина начинает гнить с нижней части кузова. Но машины эксплуатируются при разных условиях, а проблемы возникают практически одинаковые. Наиболее часто поражения происходят в тех местах, которые больше всего соприкасаются с влажной средой:

Но машины эксплуатируются при разных условиях, а проблемы возникают практически одинаковые. Наиболее часто поражения происходят в тех местах, которые больше всего соприкасаются с влажной средой:

- крылья и пороги;

- передние части автомобиля;

- багажник.

Пороги и внутренняя поверхность крыльев портятся в первую очередь, так как при езде в дождливую погоду и снег именно в этих местах откладывается грязь и влага. Что касается передней части, то она начинает загнивать именно под полами. А вот в багажнике влага копится в месте для запасного колеса, так как немногие стараются вытирать его после замены запаски.

Проблемы сварки тонкостенных изделий

Не рекомендуется проводить подобную работу при отсутствии требующихся навыков. Наиболее распространенными проблемами можно назвать:

- Формирование сильного наплыва. Сварочная ванная может расплываться и даже проваливаться. Поэтому подобному моменту уделяется много внимания.

- Прожиг тонкого материала происходит при сильном точечном нагреве.

Как правило, подобная проблема возникает в случае выбора высокого показателя силы тока.

Как правило, подобная проблема возникает в случае выбора высокого показателя силы тока. - Появление низкокачественного валика. Контролировать короткую дугу достаточно сложно, как и распространение расплавленного материала.

Если расстояние между изделием и стержнем большое, то это может привести к формированию длинной дуги. Она характеризуется более высокой температурой воздействия в зоне плавки.

В заключение отметим, что основные проблемы можно избежать при наборе опыта, использовании современного аппарата и более подходящего электрода. это связано с тем, что новые инверторы позволяют устанавливать оптимальные значения силы тока. Кроме этого, качественные электроды формируют стабильную дугу даже при низкой силе тока. Поэтому не стоит скупится на приобретении расходных материалов, так как в противном случае получить качественный шов будет достаточно сложно.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как лучше сваривать металл

Чтобы ответить на вопрос – какой сварочный метод лучше какой аппарат использовать, нужно ознакомиться с принципом работы каждого. Существует два основных способа сварки металлических деталей авто в собственном гараже – полуавтоматом с углекислотным баллоном или инвертором. Оба метода отличаются от аналогичных работ в заводских условиях.

Существует два основных способа сварки металлических деталей авто в собственном гараже – полуавтоматом с углекислотным баллоном или инвертором. Оба метода отличаются от аналогичных работ в заводских условиях.

Кузов автомобиля, сошедшего с заводского конвейера, не цельнолитой, он сваривается из отдельно отштампованных деталей. Сварка кузова автомобиля в заводских условиях точечная – прочно зафиксированные детали сжимаются нерасходными электродами, через которые проходит электроток. При сильном зажатии отсутствует линейное температурное расширение, образуется прочный и неразличимый на глаз шов, а сама деталь не меняет форму при нагреве.

Сварка кузова автомобиля электродом по заводскому типу в гараже затруднительна, так как для прочного закрепления детали требуется дополнительное оборудование. Поэтому в автосервисах и собственных гаражах мастера предпочитают пользоваться углекислотным полуавтоматом или инвертором.

Как варить тонкий металл электродом правильно?

Перед профессиональными сварщиками никогда не стоит вопрос о том, какая сварка лучше для тонкого металла. Подобные соединения проще всего выполнять при помощи инвертора TIG. Работа с неплавящимся электродом позволяет выполнять узкие швы, сводя тепловложения к минимуму. Ускорить процесс можно при помощи использования полуавтомата. Но как быть, если подобного оборудования нет под рукой? Если в вашем распоряжении только аппарат ММА, а сварку тонкого металла выполнить нужно, то стоит постараться избежать распространенных ошибок. О них мы сегодня и поговорим.

Подобные соединения проще всего выполнять при помощи инвертора TIG. Работа с неплавящимся электродом позволяет выполнять узкие швы, сводя тепловложения к минимуму. Ускорить процесс можно при помощи использования полуавтомата. Но как быть, если подобного оборудования нет под рукой? Если в вашем распоряжении только аппарат ММА, а сварку тонкого металла выполнить нужно, то стоит постараться избежать распространенных ошибок. О них мы сегодня и поговорим.

Сварка тонкого металла электродом: когда она нужна

Если говорить о бытовом применении, то необходимость в таком соединении может возникать довольно часто. Так, например, тонкое железо часто варят при изготовлении различных баков и емкостей на даче. При наличии автомобиля возможно и выполнении кузовного ремонта. При помощи обычного электрода приваривают пороги, работают с арками, нижней частью дверей или даже кромкой багажника. Пригодится умение работать со сваркой и при проблемах с выхлопной системой машины.

Круглые трубы с тонкой стенкой нередко применяют для организации водопровода на даче. А профильные и квадратные изделия прекрасно подходят для строительства теплиц, сооружения навесов и различных козырьков. Поэтому умение выполнять сварку тонкого металла электродом домашнему мастеру будет только на пользу.

Сварка тонкого металла для начинающих: основные сложности

Когда мы говорим о тонком металле, то подразумеваем сталь толщиною в 0,8–1,5 мм. Более тонкие детали соединить при помощи обычного покрытого электрода не сможет даже профессиональный сварщик. Начинающие же специалисты совершают следующие ошибки:

- Наплывы на тыльной стороне шва. Такой дефект возникает в тех ситуациях, когда металла от присадки слишком много. В таком случае на лицевой стороне мы видим гладкое соединение, а излишки под тяжестью собственного веса уходят на тыльную часть поверхности заготовок, образуя крупные валики. Если работа выполняется с трубой, то может уменьшится ее пропускная способность.

Плоские же пластины, которые должны прикладываться к другим заготовкам и вовсе придется долго зачищать болгаркой. Причина возникновения такого дефекта кроется в слишком медленном ведении электрода.

Плоские же пластины, которые должны прикладываться к другим заготовкам и вовсе придется долго зачищать болгаркой. Причина возникновения такого дефекта кроется в слишком медленном ведении электрода. - Прожоги. Инверторная сварка тонкого металла приводит к его быстрому разогреву. В случае возникновения прожогов стыки становятся негерметичными, соединение теряет свою прочность, значительно портиться и внешний вид получаемой конструкции. Если говорить о причинах подобных дефектов, то среди них будет неправильно подобранная сила тока и слишком медленное ведение электрода.

- Непровары. Возникают тогда, когда пользователь пытается избежать прожогов и ставит слишком низкий ток. В такой ситуации заготовка не прогревается электродом, металл просто накладывается сверху. При малейшей нагрузке подобное соединение разваливается. Иногда проблема заключается также и в слишком быстром передвижении электрода.

- Деформация заготовок. Замечено, что железо толщиною до 1,5 мм склонно деформироваться под термическими воздействиями, а также из-за линейного расширения.

Чаще всего при дуговой сварке тонкого металла начинающие специалисты неверно подбирают ток инвертора, медленно ведут электрод или не придерживаются верного порядка работы с длинными участками.

Чаще всего при дуговой сварке тонкого металла начинающие специалисты неверно подбирают ток инвертора, медленно ведут электрод или не придерживаются верного порядка работы с длинными участками. - Увеличенный расход материалов. Связан с тем, что мастеру сложно держать короткую дугу. Она часто гаснет, обмазка со стержня осыпается, приходится менять электроды. Все это ведет к увеличенному расходу материалов.

Очень многие начинающие сварщики допускают еще одну страшную ошибку: они пытаются выполнить прихватки или весь шов без маски. Так они получают ожог роговицы, глаза быстро устают и травмируются. Делают это они из-за того, что на малых токах дугу плохо видно через фильтр маски, и выполнение шва очень затруднено.

Как выбрать сварочный аппарат и электроды для сварки тонкого металла?

Сварка тонкостенных заготовок задача сложная, но возможная. Чтобы дело увенчалось успехом, очень важно правильно подобрать сварочный инвертор ММА. Прежде всего важно обратить внимание на наличие дополнительно функционала. В идеале, в выбранном устройстве обязательно должны быть следующие функции: «Горячий старт», «Форсаж дуги», «Антизалипание».

Прежде всего важно обратить внимание на наличие дополнительно функционала. В идеале, в выбранном устройстве обязательно должны быть следующие функции: «Горячий старт», «Форсаж дуги», «Антизалипание».

Помимо этого, важно учитывать и минимальный возможный сварочный ток. Об этом параметре забывают многие новички. Большинство людей обращают внимание только на максимальные возможные показатели. Но для сварки тонкого металла часто приходится выбирать именно низкий минимальный ток. Хорошо, если в имеющемся инверторе его можно снизить до уровня в 5–20 А.

В ассортименте нашего магазина представлено сразу несколько аппаратов, отлично подходящих для сварки тонкой стали:

Если говорить о выборе электродов, то тут стоит отметить, что чрезмерно толстые стержни точно не подойдут. Идеальный вариант — от 1,6 до 3 мм. При этом, чем тоньше металл основания, тем тоньше должен быть и электрод. Т.к. процесс сварки идет на постоянном токе, то рекомендуется подбирать расходные материалы с основной обмазкой.

Как варить инверторной сваркой тонкий металл: настройка аппарата

Т.к. вы планируете работать с тонкими заготовками, то первое, что нужно сделать — это настроить аппарат на обратную полярность. Это значит, что в гнездо с «+» подключается не клемма, а электрододержатель. Благодаря этому максимальная температура будет направлена на кончик электрода, а не на заготовку. Таким образом удается избежать сильного разогрева металла основания, снизить вероятность прожогов и деформаций деталей из-за перегрева.

При установке тока на сварочном инверторе мы рекомендуем пользоваться таблицей, представленной ниже. Она поможет подобрать оптимальные настройки аппарата для сварки тонкого металла.

| Толщина свариваемого металла, мм |

Диаметр электрода, мм |

Сила тока, А |

|

0. |

1.6 |

10-20 |

|

1.0 |

2.0-2.5 |

25-35 |

|

1.2 |

2.5 |

40-50 |

|

1.5 |

2.5-3.0 |

45-60 |

Техника правильной сварки тонкого металла

Ну вот, вы подобрали сварочный аппарат и электроды, подготовили заготовки и даже зафиксировали их струбцинами, чтобы постараться минимизировать деформации.

- Разжигать дугу лучше на отдельной черновой пластине, и только после этого можно приступать к работе. Так вы не оставите следов на лицевой стороне конструкции.

- Дугу лучше держать не строго по центру, а ближе к одной из сторон деталей. Так можно исключить вероятность возникновения прожогов в самом начале сварки.

- Электрод нужно вести довольно быстро и с минимальными колебательными движениями.

- Старайтесь держать максимально короткую дугу. Так она будет четче, а металл лучше будет переносится.

- Для того, чтобы металл не проваливался на обратную сторону шва, используйте подложку из меди или графита.

- Если ток выставлен на минимум, а прожоги все равно есть, варите прерывистой дугой.Держать электрод лучше не под прямым углом, а под наклоном в 30–45 градусов.

- Чтобы свести к минимуму деформацию при сварке длинных швов, выполняйте работу участками по 8–10 см.

при этом начинать лучше с конца, и вести электрод на себя.

при этом начинать лучше с конца, и вести электрод на себя.

Как видите, при правильном и обстоятельном подходе сварка тонкого металла электродом не создаст никаких проблем. Подобрать все необходимое для работы вы можете в нашем каталоге, а при необходимости специалисты нашего интернет-магазина помогут с подбором оборудования, принадлежностей и материалов. Обращайтесь!

сварка тонкого металла — Ручная дуговая сварка — ММA

а для 1мм сколько ампер нужно?

На инверторе это сложно сказать, надо смотреть по месту, по регулятору может быть величина из диапазона 50-100А, зависит и от аппарата, и от самой шкалы, и от того что он выдаёт на самом деле, от длины проводов, напряжения в сети, и т. д. Только опытным путём именно на такой толщине металла, этими электродами и на этом аппарате.

д. Только опытным путём именно на такой толщине металла, этими электродами и на этом аппарате.

ржавчину я всю уже покромсал ( фото старое) т.е. передо мной нормальный советский металл

И толщина металла стала ещё меньше, сколько осталось там чистого металла? Если меньше 0,7-0,5мм ничего не выйдет — дыра будет сразу при поджиге. Стыковое соединени в зазор не варить категорически.

а что ты имеешь ввиду под хорошим швом?

Ну чтобы сплошной металл был, без шлака, и не надо было много зачищать после.

просто мне не ясна технология сварки. может есть какой определенный способ нанесения шва?

Да, сварка с отрывом дуги, совсем коротенькими касаниями почти стоя на месте почти без колебательных движение от кромки к кромке, очень короткой дугой. Понадобится хорошо подогнать кромки свариваемых деталей

Изменено пользователем Юрий@Сварить тонкое железо. Самые тонкие сварочные электроды

Сварка тонкого металла электродом оказывается нелегким процессом, так как главной проблемой здесь выступает вероятность сделать дыру в детали, когда из-за большой силы тока металл просто выгорит. Поэтому, все процессы нужно выполнять предельно точно, качественно и аккуратно. Не стоит забывать и о скорости проведения работ, так как слишком длительное пребывание ванны на одном месте может повлечь за собой широкий пропал.

Поэтому, все процессы нужно выполнять предельно точно, качественно и аккуратно. Не стоит забывать и о скорости проведения работ, так как слишком длительное пребывание ванны на одном месте может повлечь за собой широкий пропал.

Сварка тонкого металла дуговой сваркой использует минимум дополнительных приспособлений, так что в итоге все получается достаточно дешево, но при этом надежность может уступать другим способам. В данном процессе нужно учитывать ГОСТ 2246-70. Во время процесса может возникнуть деформация заготовки, так перепады температуры оказывают большое влияние на листы, которые легко поддаются деформации.

Другие также подвергаются таким негативным факторам, но этот является наименее защищенным. Здесь необходимо применение тонких электродов, которые будут иметь соответствующую обмотку и материал, выполняющий требования технологии сваривания того или иного металла. Здесь встречаются как недостатки, так и преимущества работы с тонким материалом.

Недостатки

В качестве недостатков можно выделить такие свойства как:

- Необходимость в использовании дополнительных крепежей, чтобы детали оставались на своем месте во время процесса и не смещались;

- В оборудовании должна иметься тонкая регулировка при работе с низкими параметрами силы тока, чтобы можно было точно подобрать режим;

- Необходимо предельно точное следование заданным режимам, чтобы не испортить детали;

- Количество появления бракованных швов тут статистически выше, чем при работе с толстым металлом;

- Нужно ответственно подходить к выбору защитного покрытия электрода, чтобы увеличить безопасность при сваривании, что уже зависит от того, какие марки металла в данном случае используются;

- Для работы требуется иметь достаточный опыт в этой сфере.

Преимущества

Среди преимуществ можно выделить:

- Относительно высокую скорость проведения процесса сваривания;

- Высокую экономичность, за счет уменьшения количества расходных материалов;

- Гибка и прочие подготовительные процедуры с деформацией проходят быстрее, проще и могут осуществляться в ручном режиме;

- Здесь нужна минимальная , так как практически отсутствует потребность в обработке кромок и созданию углов на поверхности сваривания.

Основные требования

Перед тем как варить тонкий металл дуговой сваркой нужно подобрать электроды. Их размер должен соответствовать толщине свариваемых деталей. Сила тока не должна отклоняться от номинальных положений, заданных в параметрах, так как при работе с тонкими металлами даже небольшое отклонение может привести к прожиганию насквозь. Металл электрода должен соответствовать металлу заготовки и быть максимально идентичным. Покрытие должно соответствовать техническим требованиям сваривания заданного металла.

Аппарат должен обладать отличными вольтамперными характеристиками и удобной регулировкой параметров. Температура сварки металла должна достигаться постепенно, сначала путем подогрева заготовки, а потом применением электрической дуги, чтобы избежать тепловых деформаций. Поверхность деталей обязательно должна быть зачищена и обезжирена, чтобы не была воздействия кислорода на шов и околошовную область. Желательно перемещать заготовку в горизонтальное положение, так как отсутствие возможности создания достаточной глубины проваривания затрудняет построение вертикальных швов. Нужно использовать только качественные, предварительно просушенные электроды.

Основные и вспомогательные материалы

Основными материалами для сварки являются электроды. Их может быть достаточно большое количество разновидностей, в зависимости от используемого металла и его толщины. Может даже применяться сварка тонкого металла , если толщина заготовки начинается от 2,5 мм и выше. Они могут неплавкими, как угольные или вольфрамовые, так и плавкими, металл которых будет заполнять зазор между заготовками. Они подбираются по составу, чтобы металл наплавлялся с идентичной ему массой, что улучшит качество соединения.

Они подбираются по составу, чтобы металл наплавлялся с идентичной ему массой, что улучшит качество соединения.

К дополнительным материалам можно отнести газ и флюс. Флюс используется для улучшения качество сваривания металла. Он применяется не всегда, а только при требованиях технологии. Зачастую он улучшает качества сваривания тугоплавких металлов, а также помогает лучше зажигаться электрической дуге. В его состав входят различные присадки и дополнительные металлы, что для каждого сорта будет отличаться. Иногда в качестве флюса используют металлическую стружку из того же металла, что и сама заготовка. Газ может применяться для подогрева детали, так как если этого не сделать, то может возникнуть деформация металла при сварке. Также он может выступать в качестве дополнительной защиты от кислорода из атмосферы, аналогично покрытию электрода. Дело в том, что когда происходит сварка тонкого металла электродом 1.6 мм, то это может быть и в среде защитных газов, а не только ручная дуговая. На последних стадиях обработки газ также может применяться для подогрева во время длительного остуживания.

На последних стадиях обработки газ также может применяться для подогрева во время длительного остуживания.

Выбор электрода

При выборе важно два параметра – это металл и покрытием, что можно входит в общее понятие марки изделия, и толщина диаметра. При идеальном варианте, металл должен полностью совпадать с тем, с которым будет происходить сваривание. К нему же уже сразу подобрана соответствующая обмазка. Количество вариантов здесь очень большое, поэтому, выбор делается индивидуально в каждом случае.

Чтобы знать, как дуговой сваркой варить тонкий металл, требуется подобрать правильный . Зачастую он должен совпадать с тем, какая толщина свариваемой детали. Только если речь идет о тугоплавких металлах, то его толщина может быть выше на 0,5 мм. Не стоит использовать и слишком тонкие, к примеру, для металла в 2,5 мм электрод с диаметром 1 мм. Это приведет к тому, что расходный материал будет слишком быстро заканчиваться и шов нужно будет часто прерываться. Материалы перед использованием нужно обязательно просушить, так как при тонком шве все дефекты становятся намного более явными и оказывают более губительное воздействие. В пределах одного шва нужно работать электродами только одной марки.

В пределах одного шва нужно работать электродами только одной марки.

Режимы

Если вы не знаете, как правильно сваривать металл электродуговой сваркой, то следует прибегнуть к таблице режимов, что поможет точно определиться с тем, какие параметры лучше подобрать, чтобы был минимальный риск появления брака. Для определенных толщин заготовок все эти параметры уже просчитаны.

| Толщина заготовки, мм | Диаметр присадочного материала, мм | Сила тока, А |

| 0,5 | 1 | 10-20 |

| 1 | 1-1,6-2 | 30-35 |

| 1,5 | 2-2,5 | 35-45 |

| 2 | 2,5-3 | 50-65 |

| 2,5 | 2,5-3 | 65-100 |

Технология сварки тонколистового металла электродом

Следующий порядок действий расскажет, как заварить тонкий металл дуговой сваркой:

- Следует провести зачистку заготовки при помощи металлической щетки.

Зачистка должна проводиться до появления металлического блеска на поверхности.

Зачистка должна проводиться до появления металлического блеска на поверхности. - Затем нужно обезжирить места прохождения будущего шва при помощи ацетона, или любого другого растворителя, который сможет нейтрализовать окислительную пленку.

- Выложить флюс на кромки заготовок.

- Если технология сварки металла требует, то желательно произвести подогрев поверхности при помощи газовой горелки. Это же может касаться и электродов, так как основные причины разбрызгивания металла при сварке кроются не только в повышенной температуре, но и в сильном ее перепаде.

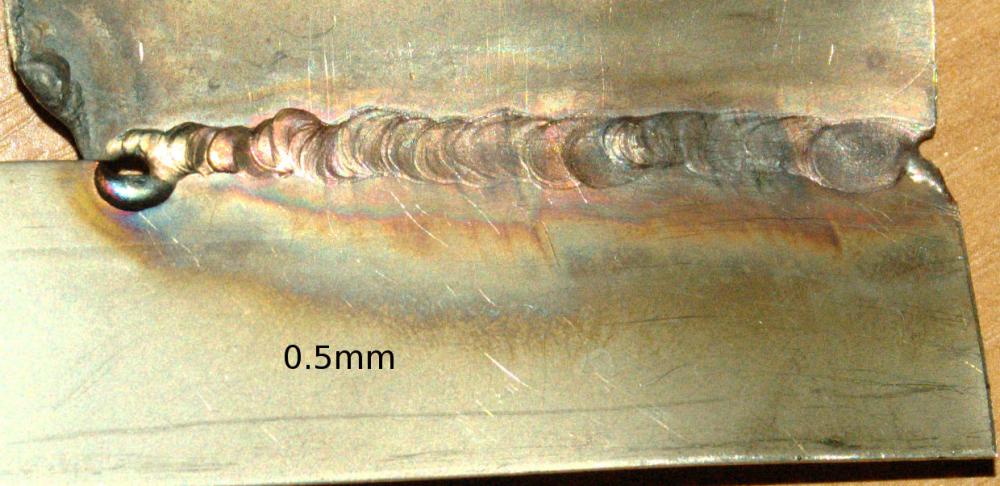

- Когда все подготовлено, то можно приступать к непосредственному свариванию. Движения должны быть достаточно быстрыми, чтобы слишком длительное нахождение сварочной ванны не привело к прожиганию детали насквозь. Но и слишком спешить не нужно, чтобы металл проварился по всему периметру. Здесь нужно охватить как можно больший периметр, так как из-за небольшой толщины погрузиться сильно вглубь невозможно. Шов должен выглядеть достаточно широкими и равномерным, а также состоять из множества мелких чешуек, следующих одна за другой.

- После окончания работы нужно медленно остудить металл, подогревая его горелкой и постепенно понижая температуру.

Если, когда происходила сварка тонкого металла электродом 2 мм, заготовка прожглась насквозь, то следует прекратить работу, осмотреть шов и решить, можно ли его заварить или нет.»

Меры безопасности

Необходимо соблюдать стандартные меры безопасности. Все работы проводить в специальной защитной одежде, которая убережет от разбрызгивания металла. Также следует использовать специальные инструменты для переноса горячих и раскаленных деталей.

Сварочный процесс предназначен для создания соединения тонкого металла при помощи сварного шва. У многих изделий тонкие элементы имеют толщину в пределах 5 мм.

Сварка тонкого металла имеет высокое качество, если учитывать параметры прочности, вязкости, пластичности.

Сварка тонкого металла обладает высоким качеством, если учитываются такие параметры, как:

- прочность;

- антикоррозийная устойчивость;

- пластичность;

- вязкость.

Как варить тонкий металл инвертором и какие условия используют при его сварке?

Виды тонколистовой металлической сварки и ее особенности

Соединять листы тонкого металла приходится довольно часто. Множество деталей и механизмов изготовлено из таких материалов:

- катера;

- моторные лодки;

- автомобили.

Хорошо сделанная сварка возможна лишь после изучения тонкостей данного процесса.

Главная особенность соединения тонкого металла состоит в вероятности его повреждения электродами с образованием непригодного для эксплуатации изделия. Неумелое обращение с электродами приводит к созданию слабого сварного шва и некачественному соединению поверхностей металла. Создать правильную сварную дугу под силу лишь опытным мастерам, обладающим навыками по подбору величины тока для сварки.

Еще одна особенность – подготовка края металлической пластины к сварке. Учитываются положение соединяющего шва и толщина листа, подлежащего свариванию.

Условия, которые необходимо соблюдать при сварке тонкого металла

Прежде чем начать работу, нужно подобрать размер электрода с диаметром, равным толщине листа. Величину силы тока выбирают в зависимости от диаметра электрода. Большое внимание уделяют покрытию электродов, выбирают элементы, имеющие длительный период плавления.

Для соединения изделий используют сварочный инвертор, позволяющий обеспечить хорошую работу. Без особого труда сварка тонкого металла выполняется современным сварочным аппаратом, имеющим небольшой вес и высокую производительность. Работа инвертором осуществляется от постоянного источника тока. Для соединения тонкого металла используют электроды любых марок. При работе с аппаратом рекомендуется производить регулировку тока в пределах 10-15 А. При использовании электродов диаметром в 1,6 мм получают качественный .

Инвертор обладает идеальными характеристиками по системе «вольт-ампер», поддающимися регулировке под определенный вид сварки. Потребляемая прибором мощность меньше, чем у выпрямителя или трансформатора, а КПД составляет 90%.

Потребляемая прибором мощность меньше, чем у выпрямителя или трансформатора, а КПД составляет 90%.

Устройство аппарата для соединения тонкого металла

В первую очередь необходимо изучить устройство механизма для сварки, которое весьма сложно из-за использования в работе высоких величин напряжения, силы тока, максимальных частот. В процессе работы наблюдается двукратное преобразование напряжения от переменного, в 220 В, к постоянному и высокочастотному. В состав инвертора входят импульсные аккумуляторы, состоящие из модулей. Цифровые процессоры с программирующими микросхемами согласовывают работу элементов аппарата для сварки.

Инвертор способен выполнять несколько программ:

- ликвидировать напряжение на сварочной дуге при замыкании;

- создавать дополнительный импульс тока;

- обеспечивать разрушение преград из жидкого металла при короткодуговой сварке.

Процесс работы с использованием сварочного аппарата

Много чего можно создать своими руками в квартире или на даче, используя сварку. Отремонтировать машину, соединить металл значительно проще, если использовать инвертор.

Отремонтировать машину, соединить металл значительно проще, если использовать инвертор.

Для работы необходимо приготовить:

- электроды;

- сварочный аппарат;

- перчатки;

- тиски;

- молоток;

- щетку;

- маску для защиты лица;

- спецодежду из плотной ткани;

- тару с водой для ликвидации возможных очагов возгорания.

Важно перед началом сварки убедиться в соответствии напряжения в аппарате и рабочей сети. Необходимо осмотреть штепсель, розетку и кабель и проверить их исправность. Категорически запрещено работать на неисправном оборудовании.

Аппарат для сварки помещают на твердую поверхность, предварительно проверив его заземление. Изучив толщину изделий, выбирают электроды. С помощью рукоятки на аппарате фиксируют необходимую величину тока.

Прежде чем соединять металл инвертором, необходимо заготовки очистить от грязи и ржавчины. Затем металлические листы зажимают в тисках. Электрод помещают в отверстие держателя. Дугу создают с помощью касания и постукивания по металлической пластине. После образования дуги необходимо не отпускать ее, проводя электродом по листу. Требуется следить за величиной тока, чтобы дуга была сплошной и яркой. Когда сварочный шов остынет, молотком удаляют частицы шлака, а поверхность полируют до появления стойкого блеска.

Дугу создают с помощью касания и постукивания по металлической пластине. После образования дуги необходимо не отпускать ее, проводя электродом по листу. Требуется следить за величиной тока, чтобы дуга была сплошной и яркой. Когда сварочный шов остынет, молотком удаляют частицы шлака, а поверхность полируют до появления стойкого блеска.

Процесс контроля над сварочной дугой

Во время выполнения сварки необходимо контролировать промежутки между изделием из металла и прикасающимся к нему электродом.

Одинаковые размеры возникающего промежутка являются стабильной гарантией грамотно проведенного технологического процесса. При сокращении размеров заданного промежутка получается выгнутый дугой шов с участками расплавленной боковой его части. При увеличении расстояния процесс сварки становится невозможным: искажается размер самой дуги, а металл приваривается с некоторым перекосом в сторону. Только соблюдение заданного зазора во время сварки позволяет приварить ровный, красивый шов.

Формирование стандартного сварочного шва инвертором

Соединять детали во время сварки нужно так, чтобы не изменять скорость движения электрода, иначе не удастся сформировать ровный шов. Жидкое состояние сварочного шва находится намного ниже основной части металла.

Образовывавшаяся дуга способна захватывать весь основной металл, отодвигать всю ванну на прежнее место, формируя сварочный шов. Задача сварщика состоит в том, чтобы расположить шов на одной прямой с металлом. Создавая руками зигзаги и описывая дуги, можно легко проложить ровный шов.

От качества электрода зависит весь процесс сварки.

В таких случаях необходимо постоянно не выпускать из вида размеры расположения сварочного шва. Стоит постараться и расположить ванну строго по кругу. Благодаря равномерно раскачивающимся движениям создается шов, но необходимо следить за его формированием у одного края металлической пластины, а затем контролировать его образование вверху ванной.

Направляя электрод поближе к металлической заготовке, формируют приподнятый шов. Большинство сварщиков добиваются получения плоского шва и передвижения ванны за счет значительного изменения угла наклона электрода. Оптимальный вариант: контролировать угол наклона в пределах 45- 90° для формирования идеального шва и контроля над ванной.

Большинство сварщиков добиваются получения плоского шва и передвижения ванны за счет значительного изменения угла наклона электрода. Оптимальный вариант: контролировать угол наклона в пределах 45- 90° для формирования идеального шва и контроля над ванной.

Особенности соединения металла малой толщины инвертором

Сварщик при работе ориентируется на полярность электродов. Их величина влияет на долговечность сварочного шва и прочность всего соединения

Электроды с обратной полярностью формируют глубокий шов. При работе определяют, каким зарядом воспользоваться и как его подключить. Положительный заряд нагревается более сильно. Качественный шов сформируется, если наблюдать за ним при сварке. Создавая рабочий угол для электрода в пределах 30°, электрод подносят на близкое расстояние к металлу и формируют красное пятно до появления расплавленной металлической капли. Сварочный шов образуется после соединения всех капель на рабочих листах между собой.

Достоинства сварки инверторным выпрямителям

Сварка тонкого металла выполняется аппаратами во многих областях промышленности благодаря их низкой материалоемкости. Сварить металл не представляет большого труда в связи с высоким постоянством дуги и получением качественных итоговых показателей. Инверторы применяют для аргонно-дуговой сварки, в которой основная ценность – качество сварочного шва.

Сварить металл не представляет большого труда в связи с высоким постоянством дуги и получением качественных итоговых показателей. Инверторы применяют для аргонно-дуговой сварки, в которой основная ценность – качество сварочного шва.

Если производится полуавтоматическая сварка, то инвертор способен контролировать перемещение металла, уменьшать его разбрызгивание.

Самая передовая технология – плазменно-дуговая сварка. При ее использовании возрастает производительность труда за счет изменения скорости резки, формируется постоянная сварочная дуга.

Работа со сварочным аппаратом требует грамотного обращения со сложной техникой, иначе возникают неисправности. Техника дает сбой в работе, если неправильно произведены настройки, нарушены правила эксплуатации изделия. Если сварку невозможно произвести при включенном приборе, возможна неисправность в кабеле.

Отсутствие тока в сети приводит к тому, что инвертор не включается. Иногда наблюдается залипание электрода. Процесс связан с низким напряжением в сети. Недостаточные контакты, сформировавшиеся при окислении соединений, приводят к неисправности сварочного аппарата. Чем тоньше и меньше дуга, тем вероятнее сбои в работе инвертора. В особых случаях происходит нарушение в работе модуля, устраняемое сервисной службой.

Недостаточные контакты, сформировавшиеся при окислении соединений, приводят к неисправности сварочного аппарата. Чем тоньше и меньше дуга, тем вероятнее сбои в работе инвертора. В особых случаях происходит нарушение в работе модуля, устраняемое сервисной службой.

Как правильно выбрать аппарат для сварки?

Производители сварочных инверторов должны указывать в документах продолжительность включения аппарата.

Изучив весь объем предполагаемой работы, можно приступить к покупке аппарата для сварки. В первую очередь учитывают параметры свариваемых заготовок. Электроды выбирают в зависимости от толщины свариваемых листов. Величину силы тока устанавливают в зависимости от марки металла и его размеров.

Режимы, в которых будет работать аппарат:

- крайний;

- средний;

- продолжительный.

Низкое напряжение электросети в пределах 190 В приводит к заниженной величине тока для сварки. Не следует применять кабели для работы длиннее 15 м. Они дают низкий сварочный ток.

Они дают низкий сварочный ток.

Еще одна немаловажная деталь – учет особенностей электрической питающей сети. При низкой ее величине необходимо использовать аппараты, работающие при колебании напряжения 220+/-5%.

Термозащита аппарата зависит от соблюдения режима работ. Она рассчитана на 20 отключений и может быстро выйти из строя.

Еще одна важная деталь для сохранения инвертора в рабочем состоянии – учет особенностей проведения сварочных работ. Аппараты с уменьшением холостого хода используют в работе во влажных помещениях, колодцах, резервуарах.

Инвертор не эксплуатируют при температуре ниже 0° С, а резкие перепады способствуют формированию конденсата внутри плат.

Приобретая инвертор, следует помнить, что он используется в быту для любых сварочных работ, имеет хорошие показатели и во многом превосходит другое сварочное оборудование.

Комментариев:

- Роль опыта в сварке инвертором

- Сварка тонкого металла инвертором: советы опытных мастеров

- Подбор электродов для сварки тонкого металла

- Некоторые выводы для желающих овладеть сваркой тонкого металла

C момента появления сварочных инверторов сварка перестала быть уделом исключительно профессионалов. Старые аппараты были довольно сложны в применении как из-за своей массы (в основном из-за старых трансформаторов), так и сложности работы. Инвертор же отличается крайней простотой и легкостью, и работать с ним может даже новичок, которому достаточно ознакомиться с рядом правил и советов, посмотреть несколько видеоуроков. Но, как и в каждом деле, опыт, наработанный с инвертором, никогда не окажется напрасным.

Старые аппараты были довольно сложны в применении как из-за своей массы (в основном из-за старых трансформаторов), так и сложности работы. Инвертор же отличается крайней простотой и легкостью, и работать с ним может даже новичок, которому достаточно ознакомиться с рядом правил и советов, посмотреть несколько видеоуроков. Но, как и в каждом деле, опыт, наработанный с инвертором, никогда не окажется напрасным.

Варка инвертором в отличие от других сварочных аппаратов отличается простотой и легкостью.

Есть определенные задачи, которые решить малоопытному сварщику совсем не просто, – к таковым относится, например, сварка инвертором тонкого металла. Делать это сложно по ряду причин, но основная из них та, что неопытному сварщику очень сложно подобрать силу тока и воздействия на металл таким образом, чтобы не прожечь его насквозь там, где необходимо соединить.

Таким образом, сварка тонкого металла требует определенных навыков и внимательности к деталям, каждая из которых может повысить шанс сделать все качественно.

Роль опыта в сварке инвертором

Сварка инвертором – это всегда балансировка между двумя крайностями: прожигом металлической детали и прилипания к ней электрода. То есть в зависимости от расстояния между электродом и свариваемой поверхностью, от силы тока, используемой при сварке, от скорости движения электрода и его плавности и зависит эффективность сварки и ее результат. Так что как бы ни облегчал жизнь сварщиков инвертор, варка тонкого металла является достаточным препятствием на пути его неопытности. Опытные сварщики помимо того, что знают множество маленьких нюансов сварки, которые помогают им делать свою работу тоньше и качественнее, еще имеют набитую руку, опыт, глазомер. А они-то и составляют не меньше половины успеха при такой работе.

Малоопытный сварщик не сможет быстро и надежно подобрать силу тока в инверторе так, чтобы, с одной стороны, не прожечь листы металла, а с другой, соединить их надежно. Сварка тонкого металла инвертором для новичков и даже опытных сварщиков является чрезмерным испытанием, и они предпочитают использовать аргонно-дуговую импульсную сварку. В этом случае риск прожига металла снижается до крайне низких величин, а шов, остающийся в месте соединения, будет гладкий и красивый. Но иногда приходится проводить сварку именно инвертором, даже тонких листов металла, а потому лучше увеличить шанс на хорошую работу, ознакомившись с рядом советом опытных сварщиков.

В этом случае риск прожига металла снижается до крайне низких величин, а шов, остающийся в месте соединения, будет гладкий и красивый. Но иногда приходится проводить сварку именно инвертором, даже тонких листов металла, а потому лучше увеличить шанс на хорошую работу, ознакомившись с рядом советом опытных сварщиков.

Вернуться к оглавлению

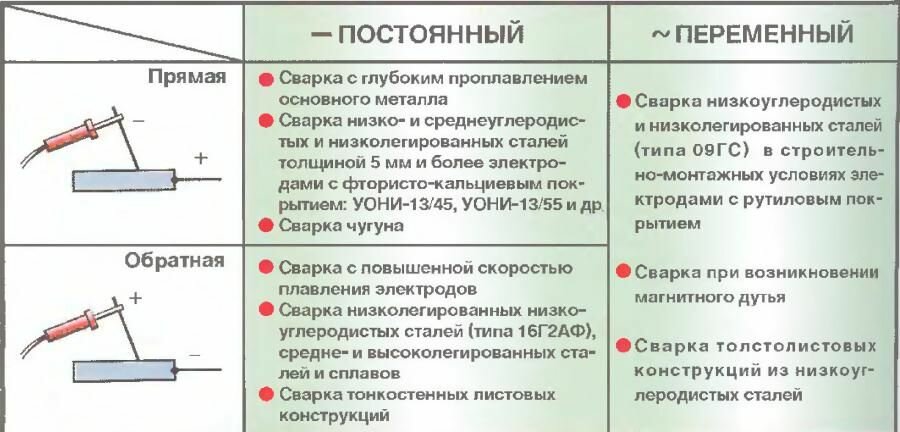

При работе с инвертором используется постоянный ток электронов, образующий электрическую дугу. Источник имеет как положительный, так и отрицательный заряд, и это можно использовать при сварке тонких металлических элементов. Дело в том, что если положительный заряд устанавливается на металле, который нужно варить, то именно он и будет сильнее нагреваться, а если положительный заряд имеют электроды, то тогда на них придется основная нагрузка, и именно они будут греться и сгорать. От того, куда и какой заряд вы подключите, зависит многое в вашей работе. Опытные сварщики советуют устанавливать обратную полярность с плюсом на электроды, тогда воздействие сварки будет более щадящим для металла, но сочетать это необходимо с правильным подбором силы тока. Если все сделано правильно, то за электродом будет оставаться широкая, но неглубокая полоса расплавленного металла, и риск сквозного прожига изделия будет минимизирован.

Если все сделано правильно, то за электродом будет оставаться широкая, но неглубокая полоса расплавленного металла, и риск сквозного прожига изделия будет минимизирован.

Чтобы качественно провести сварку тонкого металла, необходимо следить внимательно за электродом и образующимся швом, в этом случае у вас не только существенно повышаются шансы провести сварку надлежащим образом, но и оставить на металле чистый и ровный шов. А чтобы видимость была хорошей, необходимо держать электроды под наклоном примерно 30-35° к поверхности свариваемых элементов. Советуем вначале приблизить максимально электрод к свариваемому элементу и дождаться появления красной металлической капли, которая и соединит две части. После этого ведите электродом плавно и с той скоростью, когда капля остается одного размера и цвета и идет вслед за вами. То есть вы как бы скрепляете шов чередой таких капель, образующих непрерывную ровную линию. С первого раза у неопытного мастера такой шов вряд ли получится, но, немного попрактиковавшись, вы сможете все преодолеть и добиться своего. Главное – не сдаваться.

Главное – не сдаваться.

Проводя сварку тонких листов стали, опытные сварщики подкладывают под заготовку толстые медные листы, которые отводят излишки тепла и помогают поддерживать ровную температуру в зоне сварки. Между листами стали не должно быть зазоров, края должны прилегать плотно и ровно. Проводя электродом, не делайте поперечных к линии стыка движений, двигайтесь только вдоль стыка с ровной скоростью и следуя зоне контакта.

Некоторые мастера вставляют в стык оставшиеся полоски стали и ведут электродугой по ней, расплавляя таким образом, чтобы ее материал скреплял шов, а на сами листы действовало лишь остаточное тепло электросварки.

Листы меньше 1 мм толщиной можно скреплять не встык, а внахлест, тогда электрическая дуга, расплавляя верхний лист, скрепляет его с нижним без чрезмерного риска прожига сразу двух листов.

Вернуться к оглавлению

Подбор электродов для сварки тонкого металла

Большую роль в сварке инвертором в целом и тонких металлических элементов в частности играет выбор электродов. Помимо покрытия электроды различаются еще и толщиной диаметра, что тоже немаловажно, если вы хотите сварить изделие без повреждений и прожигов.

Помимо покрытия электроды различаются еще и толщиной диаметра, что тоже немаловажно, если вы хотите сварить изделие без повреждений и прожигов.

Возьмем, к примеру, электрод ОМА-2. Он покрыт специальным составом, который горит при токах малой силы и обеспечивает ровное и медленное горение, что увеличивает ваши шансы сплавить тонкие металлические части без особых проблем. Покрытие дает хорошую жидкую металлическую массу, которая и делает шов неглубоким и хорошо скрепляющим поверхности. Покрытие состоит на треть из титанового концентрата, почти наполовину из муки, на 15% из жидкого стекла, а также имеет такие важные добавки, как марганец, селитра и железистые соединения кремния и марганца. Такого рода составы рассчитывали и подбирали опытным путем большое количество специалистов, под конкретные задачи и условия.

Для сварки тонких листов стали хорошо подходит электрод МТ-2, этот электрод создан довольно давно, но до сих пор используется сварщиками в нашей стране.

Тонкий металл варить сплошным швом очень сложно, поэтому сварку ведут углом вперед с отрывом дуги. Не забывайте, что в тот момент, когда вы оторвали электрод, его нужно вернуть в то же самое место до начала процесса кристаллизации сварочной ванны. Если металл застынет, а вы будете добавлять присадочный материал с электрода, сварка пойдет по шлаку. В таком случае нужно остановить сварочный процесс, отбить шлак, и только после этого продолжить. Контролируйте сварочную ванну. Если вы чувствуете, что металл не плывет и вы его не прожжете, можно варить с задержкой, не обязательно отрывать электрод каждую секунду. Нет такого однозначного правила, что вы должны весь шов варить с отрывом.

Не забывайте, что в тот момент, когда вы оторвали электрод, его нужно вернуть в то же самое место до начала процесса кристаллизации сварочной ванны. Если металл застынет, а вы будете добавлять присадочный материал с электрода, сварка пойдет по шлаку. В таком случае нужно остановить сварочный процесс, отбить шлак, и только после этого продолжить. Контролируйте сварочную ванну. Если вы чувствуете, что металл не плывет и вы его не прожжете, можно варить с задержкой, не обязательно отрывать электрод каждую секунду. Нет такого однозначного правила, что вы должны весь шов варить с отрывом.

Со сваркой тонкого металла в гараже чаще всего сталкиваются при выполнении кузовного ремонта автомобиля. Конечно, кузов толщиной 0,8 мм, в лучшем случае 1 мм, намного проще варить полуавтоматом, но если у вас нет денег на приобретение полуавтоматической сварки, либо нет необходимости в такой покупке из-за одной небольшой латки, вы можете полностью справиться ручной дуговой сваркой. Варят внахлест сплошным швом (но при таком способе будут большие поводки), или точками с определенным шагом. Для стыковых соединений немного снижают силу сварочного тока.Сварку встык ведут ТОЛЬКО без зазора. Не обращайте внимания на качество шва, в любом случае, у вас будет где-то больший валик, где-то меньший, все-равно в дальнейшем швы подлежат механической зачистке болгаркой, или другим доступным способом, а провар будет обеспечен в любом случае, так как лист тонкий.

Для стыковых соединений немного снижают силу сварочного тока.Сварку встык ведут ТОЛЬКО без зазора. Не обращайте внимания на качество шва, в любом случае, у вас будет где-то больший валик, где-то меньший, все-равно в дальнейшем швы подлежат механической зачистке болгаркой, или другим доступным способом, а провар будет обеспечен в любом случае, так как лист тонкий.

Не бойтесь пробовать, все начинали с плохих, некачественных швов, допуская огромное количество ошибок.

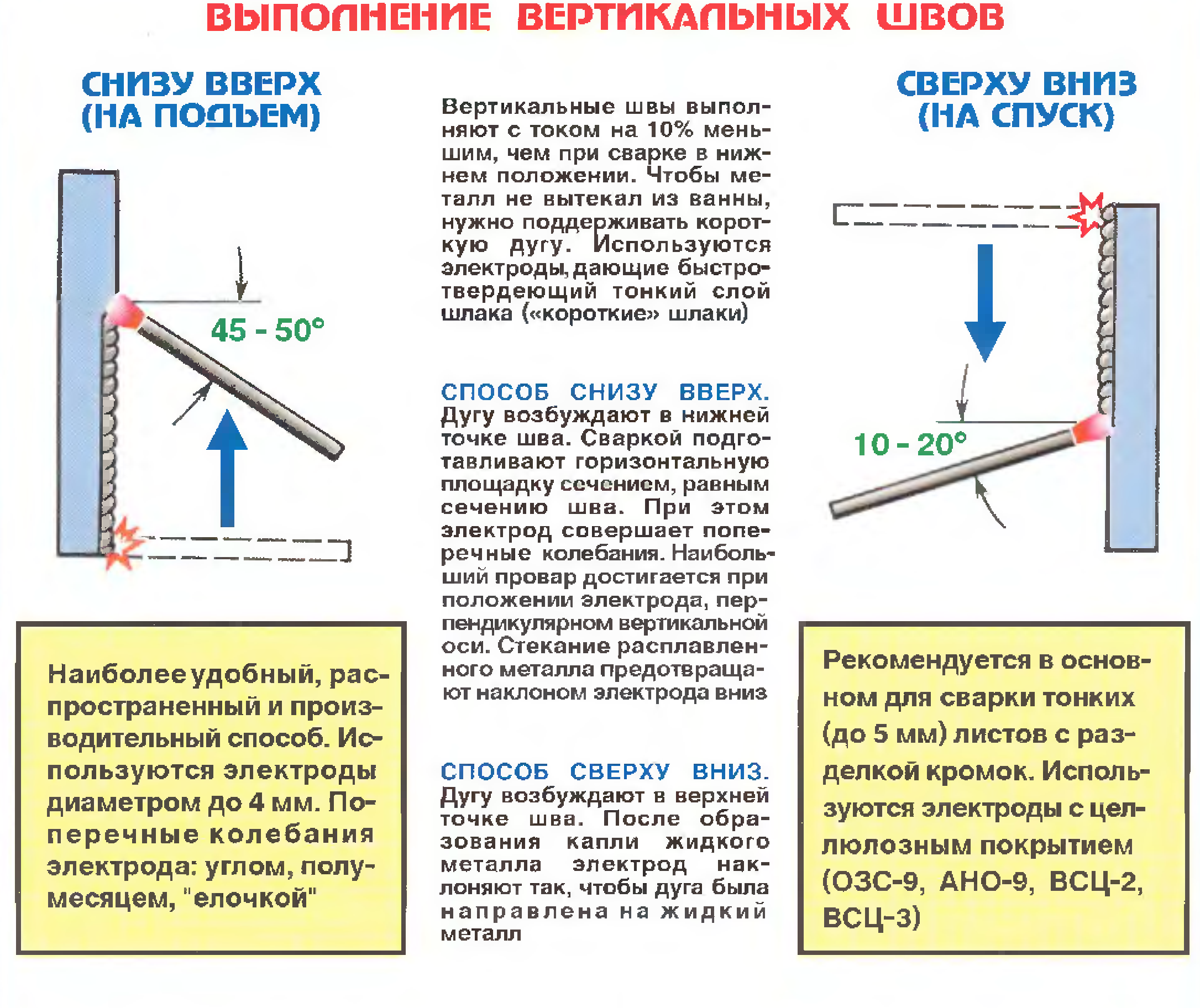

При сварке вертикальных швов, так как электрод длинный, очень трудно держать короткую дугу. Не бойтесь придержать электрод рукой, только обязательно защищенной крагой, иначе получите ожог. Так вам легче будет контролировать процесс.

После зачистки металла могут появится пропуски. Если речь идет о кузовном металле, их можно заварить, или зашпатлевать. Если речь идет, например, о резервуаре под давлением, соответственно, такие дефекты нужно устранять только сваркой.

Сварочные деформации могут возникать не только из-за колоссального нагрева сварочной ванны, но и из-за так называемой «памяти металла», если кузов ремонтируется в том месте, где был удар.

Как приварить тонкий лист к толстому

Режимы должны быть такими же, как и при сварке тонкого металла, не нужно выставлять силу тока по толстой пластине (новички-сварщики часто допускают такую досадную ошибку и прожигают металл).Прогревают металл на толстой пластине, а потом переносят его на тонкую. Это легко делать, если толстый лист лежит сверху, и достаточно сложно — если снизу.

Являются одними из самых доступных. Именно их чаще всего используют в домашних целях для выполнения небольшого объема работ. Но нередко при недостаточном опыте мастера сталкиваются со множественными проблемами – начиная от прожига заготовки и заканчивая недостаточно прочным швом.

Наиболее трудоемкой является сварка тонкого металла — наши советы для начинающих помогут избежать самых распространенных ошибок.

Основные правила

Прежде всего необходимо внимательно изучить возможности конкретной модели инвертора. К ним относятся максимальный (минимальный) диаметр электрода, сила тока (для домашнего использования достаточно 160 А) и значение напряжения холостого хода (до 80 В). Исходя из этого можно определить режим работы аппарата для сварки металла конкретной толщины.

Исходя из этого можно определить режим работы аппарата для сварки металла конкретной толщины.

Кроме вышеописанных параметров, нужно учитывать такие факторы:

- Технические характеристики свариваемого металла. От этого будет зависеть .

- Выбор режима работы в зависимости от силы тока и направления сварки. Для каждой марки электрода эти параметры индивидуальны. Чаще всего они указываются на упаковке.

- Подготовить место для проведения работ. Лучше всего выполнять их вне помещения, так как в процессе сварки будет выделяться газ.

Особое внимание нужно уделить марке электродов. Если необходимо варить низкоуглеродистые стали или металлы со средним содержанием этого компонента – выбираются углеродистые электроды. По такому же принципу подбираются расходные материалы для создания сварных соединений легированных и высоколегированных сортов стали.

После подготовки рабочего места и металла можно начитать процесс сварки. Для создания комфортных условий рекомендуется использовать специальную . С ее помощью можно контролировать качество шва без остановки процесса.

Для создания комфортных условий рекомендуется использовать специальную . С ее помощью можно контролировать качество шва без остановки процесса.

Металл должен располагаться на удобном от работника расстоянии. При надобности листы (деталь) фиксируются с помощью струбцин. Для лучшего качества сварного соединения рекомендуется выполнять рекомендации от профессионалов.

Полярность

Электроды следует подключить к положительной клемме. Таким образом на поверхность металла не будет оказываться избыточная термическая нагрузка. Используя такое подключение, можно получить качественный широкий шов с неглубокой проплавкой.

Положение

Во время выполнения работ место сварки должно быть в зоне видимости. Независимо от направления, угол наклона электрода составляет 30-35° относительно шва. Так можно контролировать состояние металла и газовой ванны. Следует опасаться вытекания расплавленной массы из области сварки.

Сначала электрод подносится к материалу, но не касается его. По мере образования расплавленной капли можно начинать движение фиксирующей рукоятью вдоль шва. Рекомендуется сначала «набить руку» на ненужных кусках металла аналогичной толщины, а затем приступать непосредственно к основной работе. При сварке листов толщиной менее 1 мм соединение делается внахлест.

По мере образования расплавленной капли можно начинать движение фиксирующей рукоятью вдоль шва. Рекомендуется сначала «набить руку» на ненужных кусках металла аналогичной толщины, а затем приступать непосредственно к основной работе. При сварке листов толщиной менее 1 мм соединение делается внахлест.

Теплоотвод

Одной из самых распространенных ошибок неопытного сварщика является перегрев стали. В особенности это актуально для тонкостенных деталей и листов. Поэтому нужно организовать максимальный отвод тепла из зоны сварки. Для этого можно использовать тонкие листы меди. Важно, чтобы они плотно прилегали к обратной стороне свариваемого металла, не образуя зазоры.

Это лишь небольшая часть профессиональных «хитростей». Для создания по-настоящему надежного и качественного шва в тонкостенном металле необходимы две составляющие – хороший инвертор и опыт. Последний приходит со временем, и чем больший объем работ выполняется – тем быстрее можно научиться делать хороший сварной шов.

Почему при сварке прожигается металл. как варить инвертором тонкий металл

Подбор силы тока

Чтобы освоить сварку инвертором новичку важно научиться правильно выставлять силу тока. Она выбирается исходя из толщины свариваемого металла

Если число ампер будет слишком высоким, то шов получится чрезмерно вплавленным и местами с прожогами до дыр. Такое соединение легко сломать при нажиме.

Когда сила тока мала, наплавленный металл остается на поверхности без глубокой проплавки. На отоплении такие швы скоро дадут течь. Металлоконструкции окажутся непрочными и могут распасться.

Регулировка ампер на инверторе осуществляется переключателем на торцевой панели. Значения отображаются на цифровом дисплее или нарисованной шкале. Для создания оптимальных соединений следует выбирать следующую силу тока:

| Сила тока, А | Толщина металла, мм |

| 35-55 | 1,5 |

| 45-75 | 2 |

| 90-125 | 3 |

| 125-165 | 4 |

| 140-170 | 5 |

| 160-200 | 6 |

По возможности сварщики используют следующие приемы, облегчающие процесс:

- сварка на подкладке.

Под кромки кладется толстый лист меди или алюминия. Температура плавления этих сплавов выше, чем стали. Во время работы подкладка помогает не допустить прожогов листов и отводит тепло от заготовок. Такой способ используется при сварке в нижнем положении;

Под кромки кладется толстый лист меди или алюминия. Температура плавления этих сплавов выше, чем стали. Во время работы подкладка помогает не допустить прожогов листов и отводит тепло от заготовок. Такой способ используется при сварке в нижнем положении; - сварка сверху вниз. Метод, применяемый для получения вертикальных швов. Дуга зажигается в самой верхней точке конструкции, а шов варится быстрыми поперечными движениями – нужно добиться того, чтобы металл не стекал вниз: удерживать его электродом и не допускать залипаний. Такой способ требует навыка, а также подбора электродов – на пачке должна быть отметка о возможности сварки сверху вниз;

- сварка на длинной дуге. После появления сварочной ванны электрод отодвигается от кромок на максимальное расстояние, при котором дуга не обрывается. Силу тока нужно увеличить. Способ позволяет снизить риск появления прожогов, но удерживать длинную дугу сложно, потребуется тренировка.

Оцинкованные детали и листы нужно обязательно очищать от защитного слоя в зоне сварки. Для этого кромки обрабатывают при помощи болгарки. Рекомендуется работать на улице, так как цинк, попавший в организм, может вызывать отравление.

Для этого кромки обрабатывают при помощи болгарки. Рекомендуется работать на улице, так как цинк, попавший в организм, может вызывать отравление.

Если не требуется герметичное соединение, то лучше собирать конструкцию на прихватках и не обваривать сплошным швом, в этом случае металл покоробит намного меньше.

Проверку швов на протечки (сваренные емкости) проводят с помощью керосина и мелового водного раствора. Густой состав наносят на внешнюю поверхность кромок, а керосином смачивается внутренняя сторона. В тех местах, в которых присутствуют дефекты, мел очень быстро потемнеет – появятся пятна.

Особенности работы

Не каждый специалист может сваривать железо толщиной 1–2 мм. Это подразумевает навык, опытные характеристики. Если часто смотреть ролики и учитывать рекомендации, то возможно добиться существенных продвижений.

Обработка имеет следующие особенности:

- Прожоги. Лист достаточно тонкий, поэтому в нем появляются сквозные отверстия. Причиной выступает установленная сила тока, сниженная скорость при ведении шва.

- Непроваренные места. Желая сделать все быстро, сварщики спешат, что приводит к появлению непроваренных областей. Это ухудшает герметичность, делая деталь непригодным для жидкостей.

- Наплывы. Расплавленный материал под воздействием направленной силы выдавливает шов на обратной стороне. Положение исправляется подложкой или снижением нагрузки.

- Деформация конструкции. Материал подвержен перегреванию, что влечет его деформацию. Он вытягивается в месте нагрева. Выходом из положения служит правка холодным способом посредством резинового молотка или распределение шва по поверхности.

С учетом того, что сваривание проводится на сниженной силе тока, то элементы размером 4 мм и 5 мм не дадут электрической дуге гореть в нормальном темпе.

Технология

Чтобы правильно варить тонкий металл электрической дугой, требуется верно выбирать полярность тока. Этот параметр прямо влияет на степень разогрева обрабатываемого участка. Прямая полярность показана в тех случаях, когда желательно углубить шовный корень. Но для тонкого слоя это едва ли подходит, гораздо правильнее выбирать обратную поляризацию. Придется, правда, мириться с повышенным расходованием электродов — и тут уже ничего не сделаешь.

Но для тонкого слоя это едва ли подходит, гораздо правильнее выбирать обратную поляризацию. Придется, правда, мириться с повышенным расходованием электродов — и тут уже ничего не сделаешь.

В первую очередь требуется очищать связываемый участок, там не должно оставаться даже следов краски и коррозионных очагов. Дальнейшее обезжиривание производится произвольно выбранным растворителем. Максимально тщательно очищают места, где монтируют «массу» сварочного агрегата. Если они будут испачканы, вероятно нарушение контакта.

Вдоль создаваемого шва формируют заранее точечные прихватки с шагом 10-12 см. В противном случае элементы конструкции будут двигаться. Разжигать дугу можно, ведя стержнем по поверхности, как будто чиркают спичкой. Если предстоит работать на труднодоступном участке, придется стучать стержнем по поверхности. Темп движения электрода должен соответствовать условиям выполняемой работы, при этом тщательно контролируется глубина прогреваемого участка.

Критически важно контролировать плавность хода дуги и предотвращать резкие движения. Даже компенсационные способности современной техники не всегда позволяют исключить деформирование шва из-за колебаний дуги

Даже компенсационные способности современной техники не всегда позволяют исключить деформирование шва из-за колебаний дуги

Сварочная ванна должна подвергаться непрерывному визуальному контролю, электрод можно наклонять минимум на 60 и максимум на 90 градусов. Зигзагообразное поступление присадочного материала гарантирует оптимальные результаты.

Когда соединение кристаллизовано, его очищают от шлака и осматривают, чтобы не было дефектов. Тонкий металл иногда варят шахматным способом, чтобы равномернее распределять тепло

Важно: в качестве подложки под шов использовать металлическую деталь нельзя — она приварится. Если надо увеличивать силу тока ненадолго, то придется использовать прерывистую дугу

Как делается сварка тонкого металла, смотрите далее.

Роль опыта в сварке инвертором

Сварка инвертором – это всегда балансировка между двумя крайностями: прожигом металлической детали и прилипания к ней электрода. То есть в зависимости от расстояния между электродом и свариваемой поверхностью, от силы тока, используемой при сварке, от скорости движения электрода и его плавности и зависит эффективность сварки и ее результат. Так что как бы ни облегчал жизнь сварщиков инвертор, варка тонкого металла является достаточным препятствием на пути его неопытности. Опытные сварщики помимо того, что знают множество маленьких нюансов сварки, которые помогают им делать свою работу тоньше и качественнее, еще имеют набитую руку, опыт, глазомер. А они-то и составляют не меньше половины успеха при такой работе.

Так что как бы ни облегчал жизнь сварщиков инвертор, варка тонкого металла является достаточным препятствием на пути его неопытности. Опытные сварщики помимо того, что знают множество маленьких нюансов сварки, которые помогают им делать свою работу тоньше и качественнее, еще имеют набитую руку, опыт, глазомер. А они-то и составляют не меньше половины успеха при такой работе.

Малоопытный сварщик не сможет быстро и надежно подобрать силу тока в инверторе так, чтобы, с одной стороны, не прожечь листы металла, а с другой, соединить их надежно. Сварка тонкого металла инвертором для новичков и даже опытных сварщиков является чрезмерным испытанием, и они предпочитают использовать аргонно-дуговую импульсную сварку. В этом случае риск прожига металла снижается до крайне низких величин, а шов, остающийся в месте соединения, будет гладкий и красивый. Но иногда приходится проводить сварку именно инвертором, даже тонких листов металла, а потому лучше увеличить шанс на хорошую работу, ознакомившись с рядом советом опытных сварщиков.

При работе с инвертором используется постоянный ток электронов, образующий электрическую дугу. Источник имеет как положительный, так и отрицательный заряд, и это можно использовать при сварке тонких металлических элементов. Дело в том, что если положительный заряд устанавливается на металле, который нужно варить, то именно он и будет сильнее нагреваться, а если положительный заряд имеют электроды, то тогда на них придется основная нагрузка, и именно они будут греться и сгорать. От того, куда и какой заряд вы подключите, зависит многое в вашей работе. Опытные сварщики советуют устанавливать обратную полярность с плюсом на электроды, тогда воздействие сварки будет более щадящим для металла, но сочетать это необходимо с правильным подбором силы тока. Если все сделано правильно, то за электродом будет оставаться широкая, но неглубокая полоса расплавленного металла, и риск сквозного прожига изделия будет минимизирован.

Чтобы качественно провести сварку тонкого металла, необходимо следить внимательно за электродом и образующимся швом, в этом случае у вас не только существенно повышаются шансы провести сварку надлежащим образом, но и оставить на металле чистый и ровный шов. А чтобы видимость была хорошей, необходимо держать электроды под наклоном примерно 30-35° к поверхности свариваемых элементов. Советуем вначале приблизить максимально электрод к свариваемому элементу и дождаться появления красной металлической капли, которая и соединит две части. После этого ведите электродом плавно и с той скоростью, когда капля остается одного размера и цвета и идет вслед за вами. То есть вы как бы скрепляете шов чередой таких капель, образующих непрерывную ровную линию. С первого раза у неопытного мастера такой шов вряд ли получится, но, немного попрактиковавшись, вы сможете все преодолеть и добиться своего. Главное – не сдаваться.