Как правильно варить сваркой: технология, сила тока

Хороший обобщающий материал способен сэкономить начинающему сварщику много времени, поможет обойтись без специальных курсов. Научиться правильно варить сваркой не сложно, для этого потребуется знание теории и некоторое количество практики.

Без знания теории овладеть сваркой невозможно, так как:

- Качественного шва не получится.

- Можно получить повреждения или травмировать других людей.

- Можно вывести оборудование из строя.

Электросварка — соединение металлических деталей сплавлением электрической дугой. Электрический ток, пропущенный через зазор между электродом и металлом, вызывает огромную температуру, расплавляет кромки, переносит металл из электрода в шов. Получается, что две металлические поверхности соединены монолитно.

Техника безопасности

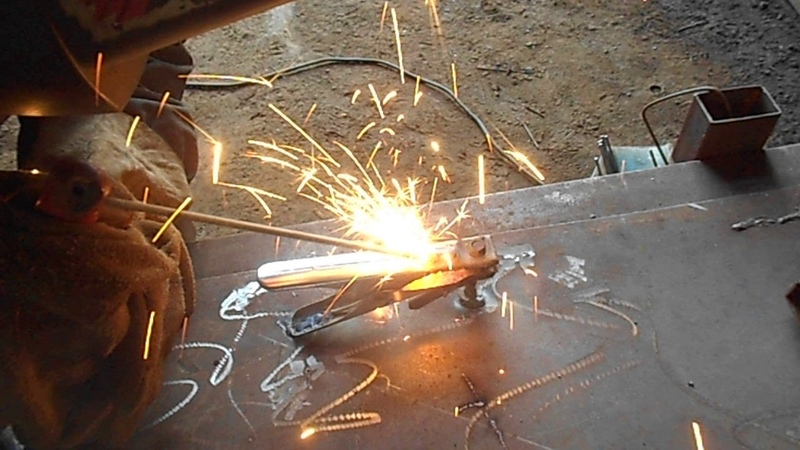

Электросварка популярна. Небольшой по габаритам аппарат способен герметично соединить детали в любых пространственных положениях, сварка идет быстро и управляемо. При работе следует помнить о рисках для здоровья:

При работе следует помнить о рисках для здоровья:

- Травма глаз. Сварочная дуга излучает световую энергию, которая может обжечь роговицу глаза, отпечататься на сетчатке. Ощущение песка под веками, сложно моргнуть, припухлости — эти симптомы проходят довольно долго. Защитить глаза поможет маска со специальным стеклом, перед зажжением дуги предупреждайте окружающих возгласом: «Глаза!»

- Поражение электрическим током. Электрическая дуга — пропуск электрического тока через зазор между электродом и металлом. Чем больше сила тока, тем ярче дуга. Но если этот ток пройдет через тело человека, он умрет. Чтобы избежать поражения электрическим током, нужно:

- Следить за целостностью оплетки кабелей, изоляцией держака.

- Использовать качественные изолированные держаки, не хватать голыми руками держак за оголенные части.

- При постоянной работе обувать спецобувь с прорезиненной подошвой.

- Ожоги кожи. Ультрафиолет дуги и летящая во все стороны окалина травмируют кожу.

Чтобы избежать проблем, используйте защитные перчатки — краги. Одеваться стоит только в хлопчатобумажную или специально пропитанную одежду — сварочную робу, джинсы. Для защиты рук применяются хлопчатобумажные рукавицы или сварочные краги. При сварке оголенных участков кожи быть не должно.

Чтобы избежать проблем, используйте защитные перчатки — краги. Одеваться стоит только в хлопчатобумажную или специально пропитанную одежду — сварочную робу, джинсы. Для защиты рук применяются хлопчатобумажные рукавицы или сварочные краги. При сварке оголенных участков кожи быть не должно. - Отравление газами. Все работы должны проводиться в проветриваемом помещении, под вытяжкой или на свежем воздухе. Полезным будет применение фильтрующих полумасок или респираторов.

Виды электросварки

Выделяют несколько основных направлений:

- MMA. Сварка электродом в защитной обмазке. Универсальная технология, позволяющая получить отличный шов в любых пространственных положениях. Используются простые аппараты преобразования переменного тока в постоянный, трансформаторного или инверторного типа.

Сила тока зависит от толщины сплавляемого металла и используемого электрода, колеблется от 30 до 200 Ампер. Электрод — пруток металла, покрытый обмазкой. При сварке обмазка расплавляется и защищает расплав от воздуха.

Сила тока зависит от толщины сплавляемого металла и используемого электрода, колеблется от 30 до 200 Ампер. Электрод — пруток металла, покрытый обмазкой. При сварке обмазка расплавляется и защищает расплав от воздуха. - MIG. Сварка в среде защитного газа. В качестве электрода используется проволока, подаваемая в сварочную ванну с постоянной скоростью. В зону сварки через шланг подается углекислый газ или смесь газов. Они вытесняют кислород и защищают сварочный шов. Преимущества такого вида сварки — отсутствие шлака, высокое качество шва, возможность варить тонкий металл.

- TIG. Сварка цветных металлов в среде защитного газа при помощи неплавящегося электрода. Широко применяется для соединения цветных металлов и сплавов.

Есть несколько видов различных технологий, применяемых в автомобилестроении или судостроении. Они требуют особой квалификации сварщика. Навыки наплавления или ручной подачи проволоки в сварочную ванну специфичны и доступны сварщикам высших разрядов.

Технология сварочных работ

Сварочные работы — соединение металлических деталей расплавлением кромок и добавлением присадочного металла. В итоге образуется сварочный шов, кромки прочно соединены.

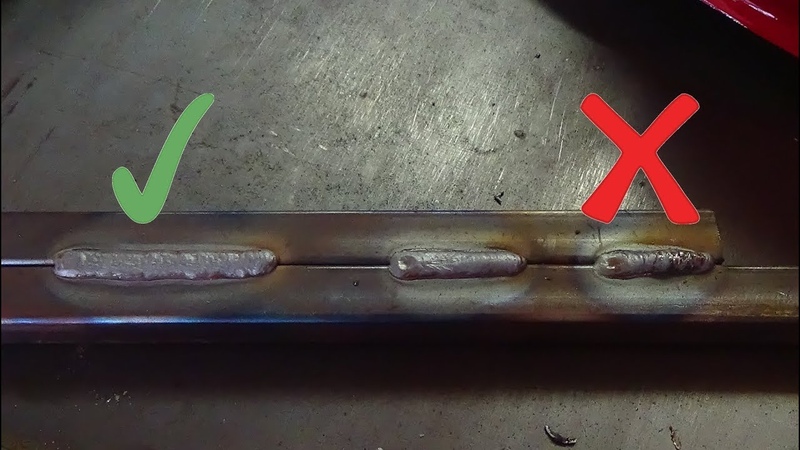

Признаки качественного шва:

- Провар. Металл сварочного шва должен проникнуть на всю толщину. В процессе сварки равномерно расплавляются кромки, если расплавлять одну сторону, валик получится неравномерным.

- Однородность. Стык должен состоять из сплошного металла, без включения шлака или раковин. Пропуски и непроплавы не допускаются.

- Прочность. После остывания шва могут образовываться микротрещины.

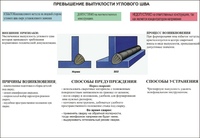

- Отсутствие подрезов. Слишком сильная дуга «подрезает» края деталей, ослабляя их.

- Выпуклая равномерная форма. Браком считается как излишне толстый валик, так и вогнутый. Это свидетельствует о неправильно выбранной силе тока.

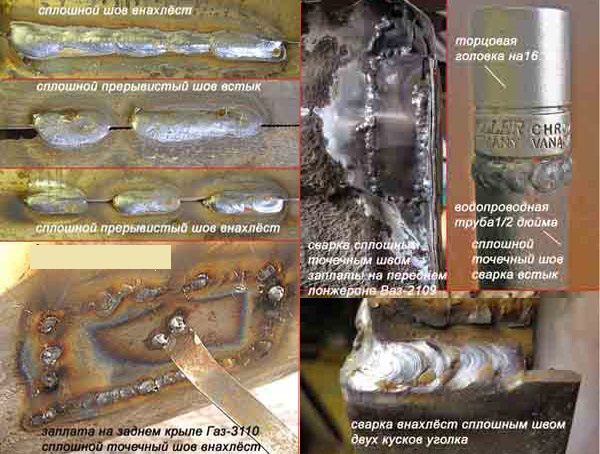

Шов должен быть однородным, без излишних «чешуек», наплывов, изгибов. Ширина шва определяется из толщины свариваемых деталей. Слишком узкий окажется непрочным, широкий — ослабит изделие.

Перед соединением деталей нужно:

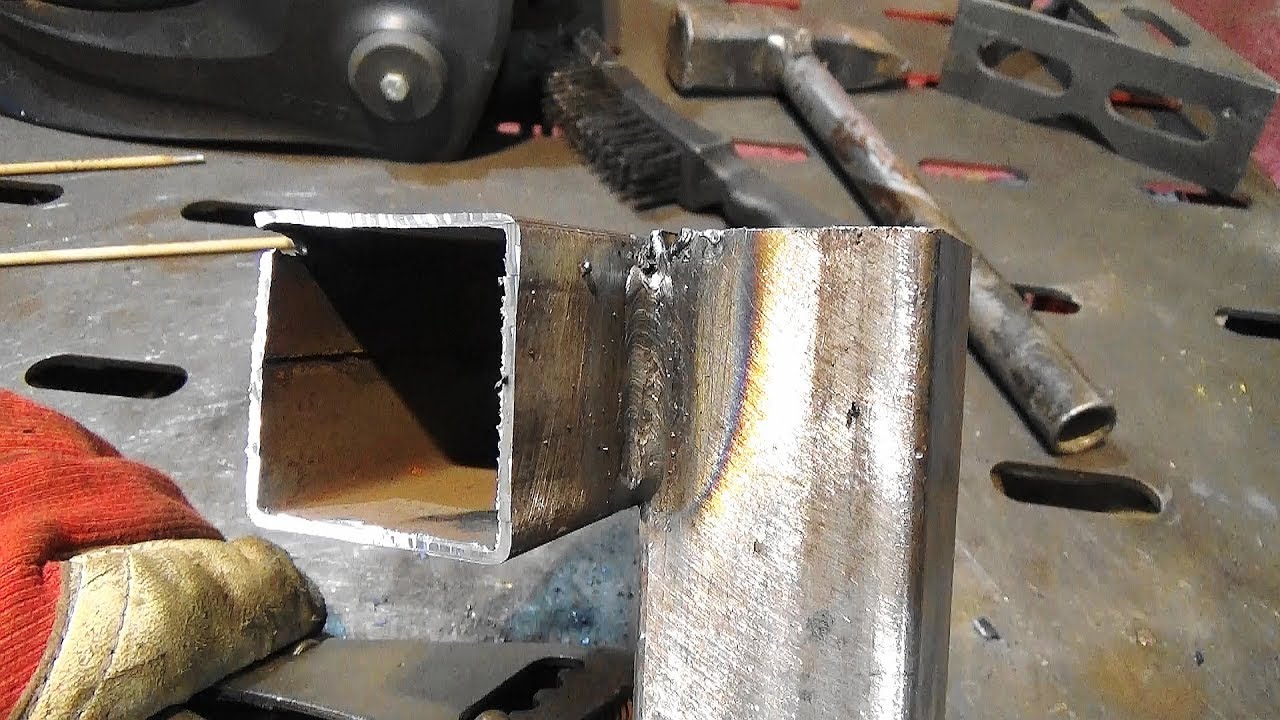

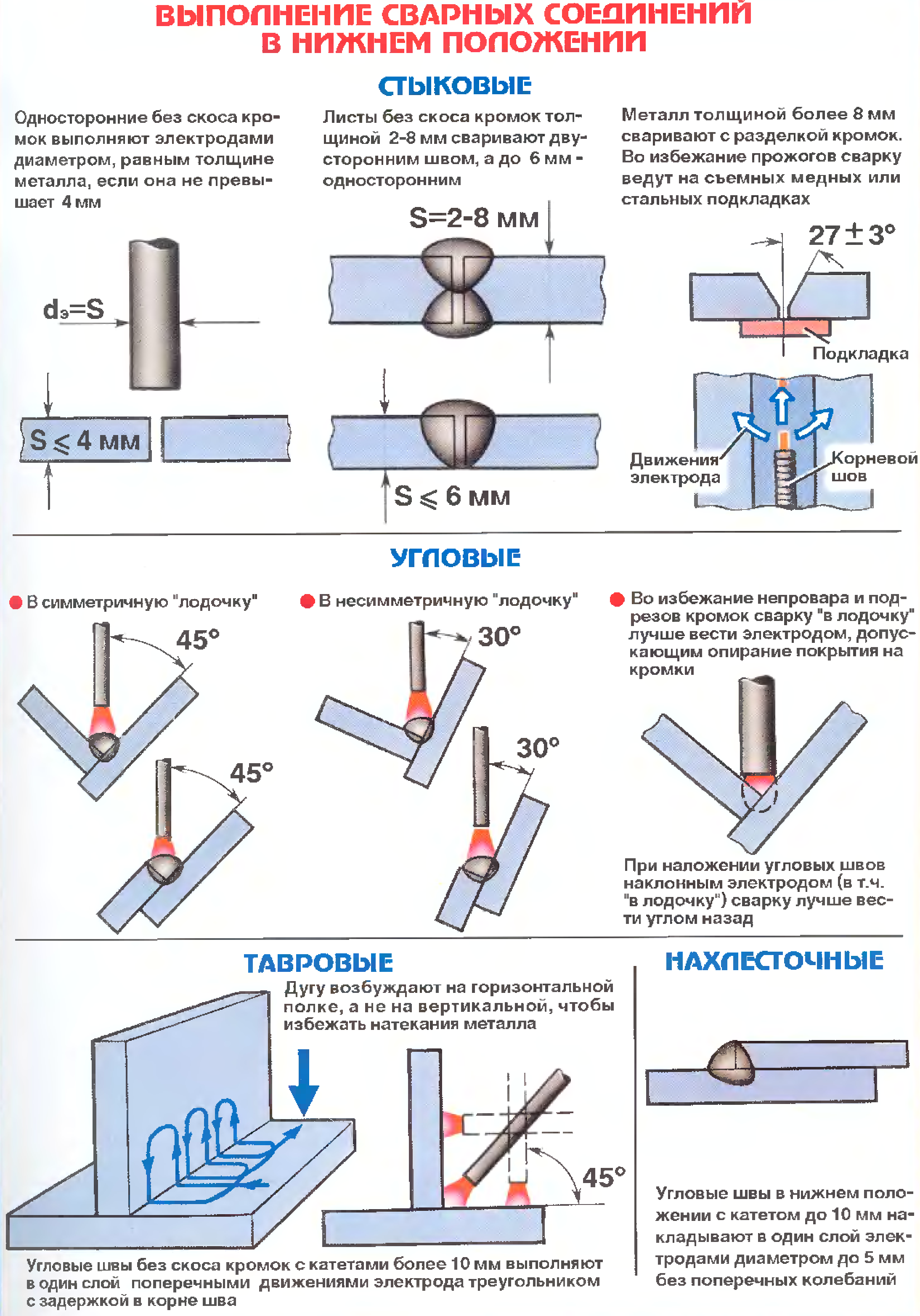

- Определить вид соединения — встык, внахлест, угловое, тавровое соединения.

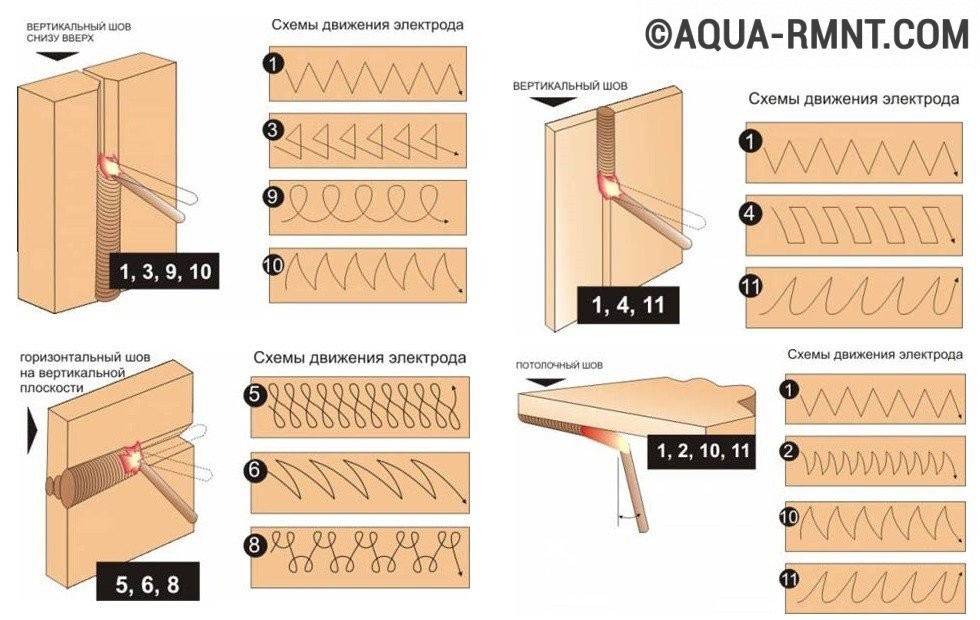

- Определить пространственное положение — вертикальное, горизонтальное, потолочное.

- Оценить толщину свариваемых деталей.

- Выбрать электрод. Толщина зависит от глубины шва.

- Определить силу тока. На пачках приводятся примерные рекомендуемые таблицы, но ориентироваться стоит на личные ощущения. Силу тока лучше выбирать максимально возможную, но не прожигать металл. Сила тока на потолочных соединениях ниже, чем на горизонтальных.

- Подготавливаем детали — на толстых делаем фаску, выставляем зазор прихватками. Очищаем детали от ржавчины и краски.

Учимся варить электросваркой

Подготовив детали к свариванию, выставив примерно силу тока и надев спецодежду, можно готовиться к проведению непосредственно сварки.

Подключаем аппарат.

- Подключаем провода к сварочному аппарату. Обычно пользуются «обратным» подключением — минус (масса) присоединяется к свариваемой поверхности, плюс — к держаку. Прямое подключение используется при рекомендациях производителей электродов.

- Проверяем держак. Он может быть самодельным или заводского изготовления. Главные требования — прочность фиксации электрода, возможность быстрой замены, отсутствие частей под напряжением, теплоизолированность рукояти. Плохой контакт держака и кабеля вызывает повышенное сопротивление и нагрев, отгорание изоляции.

- Подключаем массу. Простейший способ — приварить ее к металлу, но лучше использовать зажимные клещи или магнитную массу.

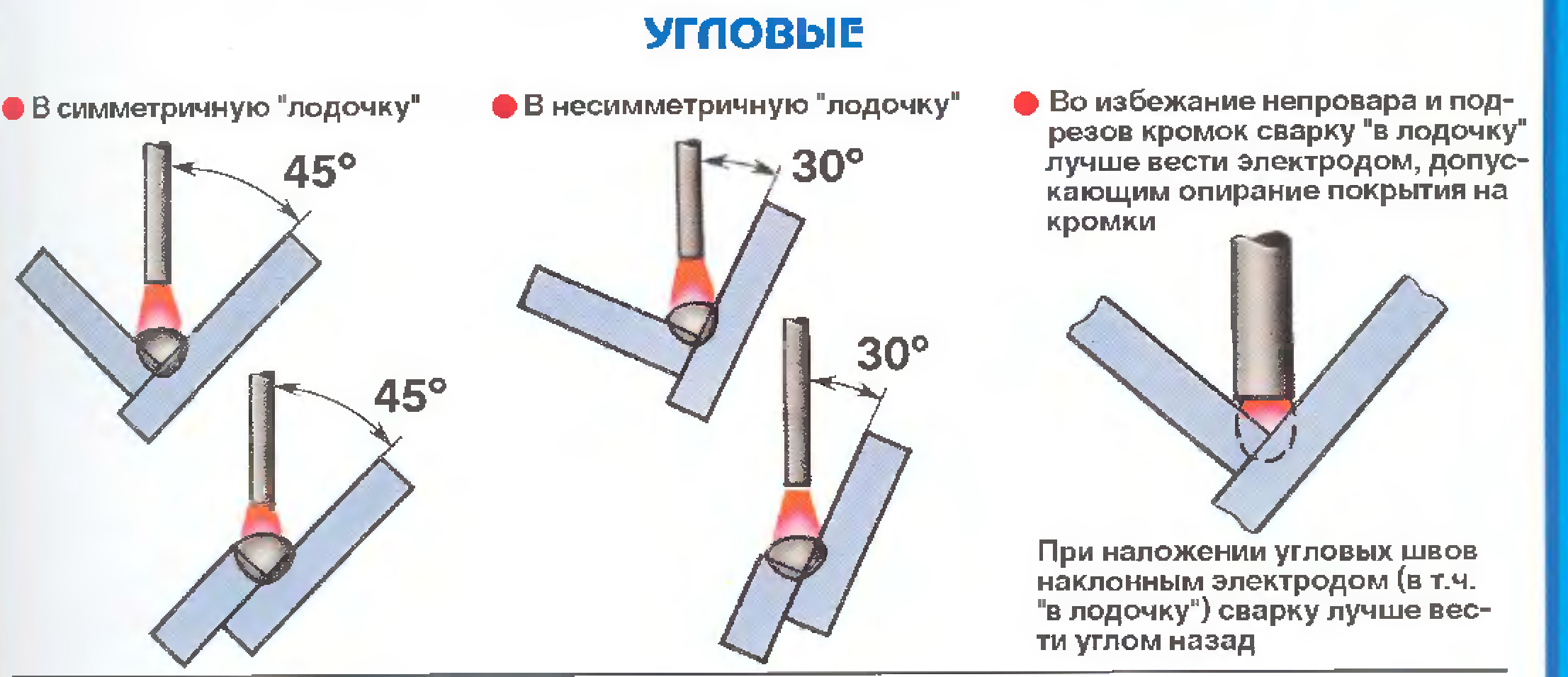

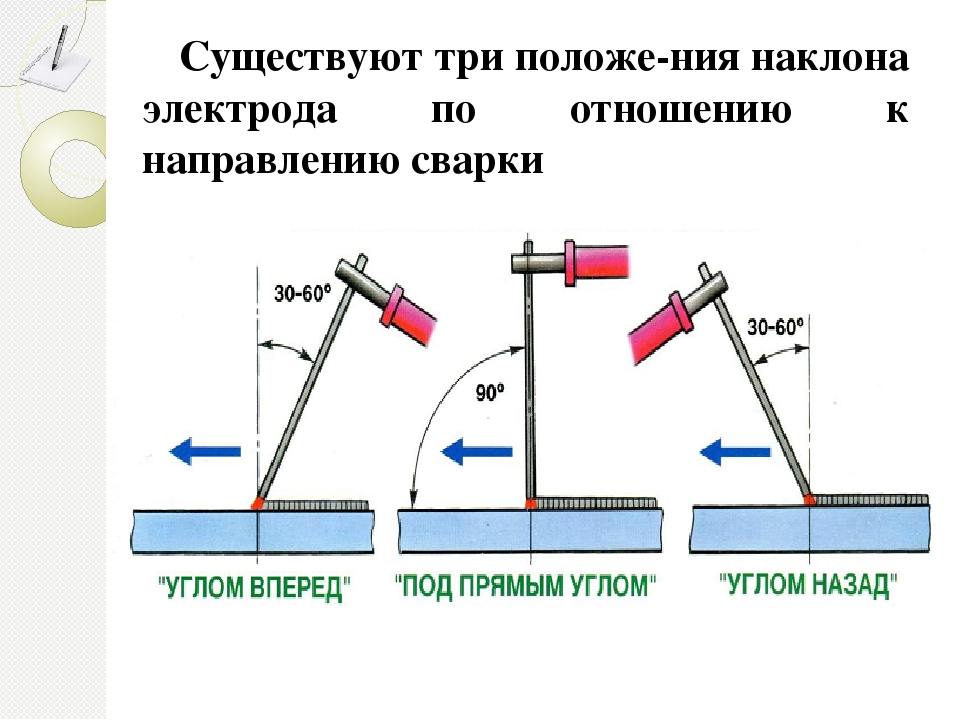

- В зависимости от пространственного положения, важно выбрать угол подключения электрода к держаку. Обычно электрод должен быть направлен под углом 45 градусов к свариваемой детали. От наклона электрода зависит глубина проплавления и высота валика шва.

Выбираем электроды

Есть технология самостоятельного изготовления: проволока окунается в жидкое стекло и обваливается в песке с добавлением присадок — буры, соды, солей. Сегодня в продаже есть различные виды электродов.

Разделяют электроды:

- С основным покрытием. Они тяжело поджигаются, но дают мало шлака. Их легко контролировать, качество шва высокое. Требуют хорошей подготовки сварщика.

- С рутиловым или кислотным покрытием. Дают больше шлака, требуют навыков. Легко поджигаются, шов лучше защищен. Плюс этого покрытия — меньшее образование газов при сварке, что хорошо сказывается на здоровье. При учебе лучше использовать именно этот вид.

Диаметр выбирается, исходя из толщины свариваемых деталей. Чем толще шов, тем выше сила тока, тем толще электрод. Оптимально применять, к примеру, электрод диаметром 3 миллиметра для сварки металла, толщиной 2 — 4 мм.

Чем толще шов, тем выше сила тока, тем толще электрод. Оптимально применять, к примеру, электрод диаметром 3 миллиметра для сварки металла, толщиной 2 — 4 мм.

Зажигаем дугу

Начинающие сварщики сталкиваются со сложностью в начале. Зажечь дугу правильно можно несколькими способами:

- Чиркание. Простой способ, движение напоминает поджигание спички. Возникшая дуга удерживается и переводится в начало шва. Минус способа — наплывы и брызги металла вне дуги.

- Удар. На кончике электрода образуется пленка из шлака, дуга разгореться не может. Чтобы сбить шлак, нужно несколько раз легко стукнуть по поверхности. Возникшая искра дуги удерживается и переводится в начало шва. При этом методе электрод часто «залипает» — приваривается. Отрывать бесполезно, нужно его «выламывать» покачивающими движениями.

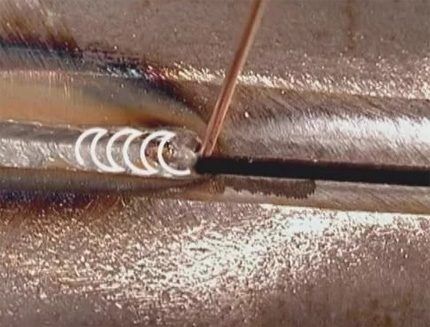

Зажженная дуга образует сварочную ванну. При начале сварки делаем небольшое круговое движение — размешиваем ванну.

Чтобы следов от зажигания дуги на детали не осталось, пользуемся следующими лайфхаками:

- Чиркаем по шву, зажигаем дугу и переводим ее в начало шва.

Движения не выходят за пределы шва, а следы поджига дуги завариваются.

Движения не выходят за пределы шва, а следы поджига дуги завариваются. - Используем стартовую пластину. Поджигать электрод и начинать сварку можно на куске металла, пристыкованном к началу шва. После стартовая пластина отламывается или срезается.

Выбираем силу тока

Чтобы получить управляемую сварочную ванну, нужно правильно определить силу тока. Она зависит от:

- Соотношения диаметра электрода к толщине свариваемого металла.

- Пространственного положения.

- Скорости движений сварщика.

Перед началом работы проваривается тренировочный шов. Правильно выбранная сила тока определяется по характеру ванны.

| Малая сила тока | Большая сила тока |

|---|---|

| Если дуга не поддерживается, гаснет, ванна получается узкая | Жидкая, неконтролируемая ванна, вытекающий металл, брызги вокруг шва, прожог |

Опытные сварщики ставят максимальные значения — это помогает варить быстрее.

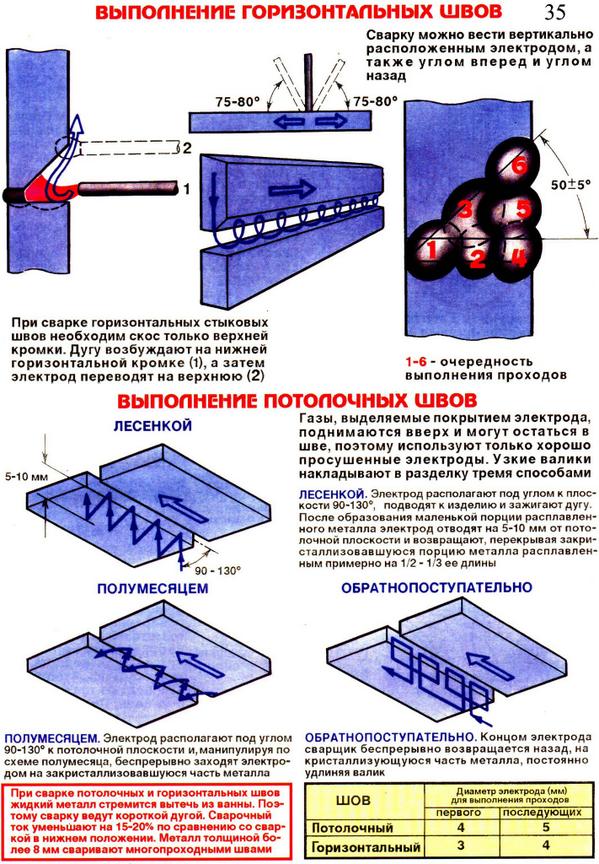

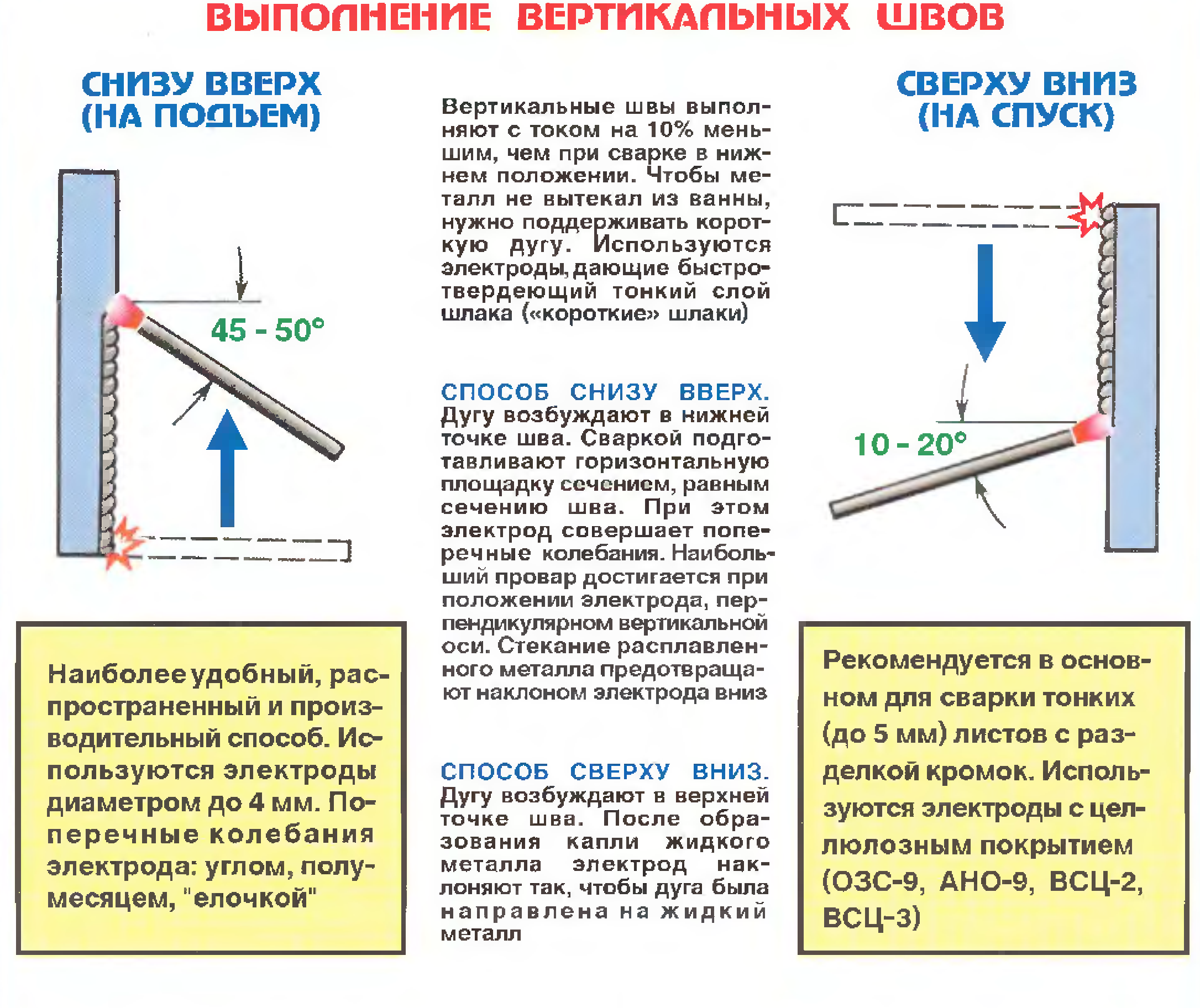

Горизонтальные швы варятся при высокой силе тока, на вертикальных швах сила тока уменьшается на 10 — 15 %, потолочные швы требуют снижения на 20 — 30 % относительно горизонтальных.

Держим электрод правильно

На качество шва большое влияние оказывает длина дуги, траектория движения, скорость сварки и угол ведения электрода.

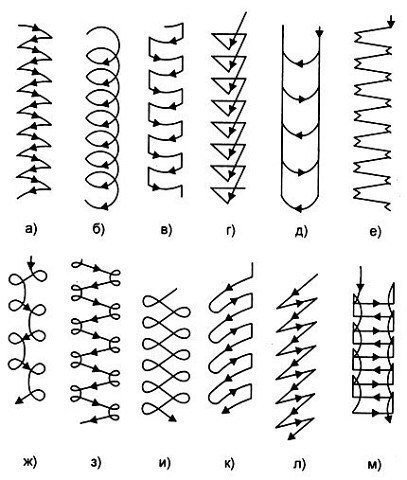

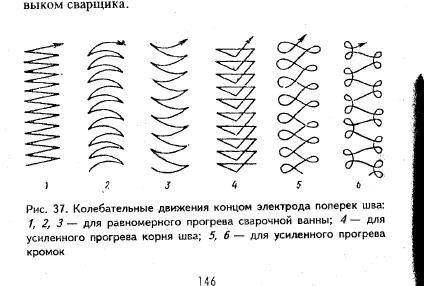

Движения электрода

- Возвратно-поступательные движения вдоль шва. Дают узкий шов с хорошим прогревом. Можно применять при соединении тонких деталей с небольшим зазором.

- Поперечные колебательные. У каждого сварщика есть свои «фирменные» предпочтения и привычки — кто-то ведет полумесяцем, кто-то «восьмеркой», Z-образное, многовитковое колебание. Применяется, если нужно получить широкий шов, при большом зазоре или заварке фасок. Правило — чем толще деталь, тем дольше нужно задерживаться на ее краях, чтобы хорошо прогреть.

Длина дуги

Частая ошибка начинающих сварщиков — несоблюдение длины дуги. «Короткая» дуга не прогреет металл, шов может получиться пористым и неравномерным. «Длинная дуга» перегреет металл, но разбрызгает металл на поверхности. Стык не получится, будет извилистым, неконтролируемым, с вкраплениями шлака и брызгами вокруг шва. Оптимально держать длину дуги 2-3 мм.

«Длинная дуга» перегреет металл, но разбрызгает металл на поверхности. Стык не получится, будет извилистым, неконтролируемым, с вкраплениями шлака и брызгами вокруг шва. Оптимально держать длину дуги 2-3 мм.

Скорость ведения сварки

Если варить слишком медленно, есть риск перегрева металла, прожига. Шов получится полукруглым, выпуклым.

Быстрое движение электрода приведет к непровару, прерывистому шву. Шов получится узкий, с включениями шлака и раковинами.

Положение электрода

Классическая рекомендация начинающим сварщикам — держать электрод на протяжении всего шва под одинаковым углом.

Если держать перпендикулярно, будет излишний прогрев детали, что может привести к прожогу.

Малый угол наклона приведет к образованию раковин, контролировать при этом шов сложнее.

Лучше всего держать под углом 45 градусов.

Электрод не должен «толкать» шов, а «тащить» его. Это обеспечивает оптимальный прогрев, равномерность шва, контролируемость сварной ванны.

Варим правильно

Сваривание металла имеет много особенностей и сложностей. Главное при ведении шва — не прожигать металл, при этом проплавлять кромки.

Тонкий металл, корень шва деталей с зазором можно сваривать методом «в отрыв». Зажигается дуга, образуется сварочная ванна. Электрод резко поднимается, дуга гаснет, ванна начинает остывать и снова зажигается дуга в конце нее.

Сварка толстого металла, наплавка тела шва производится без отрыва. Зажигается дуга, сварочная ванна постепенно ведется вдоль шва. При необходимости совершаются колебательные движения.

Если электрод закончился, очищаем шлак. В месте завершения ванны образуется впадина — кратер. Новая дуга размешивается в кратере предыдущей, и сварка идет дальше.

Дефектуем шов

После проведения сварки, шов обязательно очищается от шлака. Если сварка проведена хорошо, шлак отделяется одним ударом, легко. Плохой шов долго чистится, шлак хорошо держится за поры.

На какие дефекты нужно обратить внимание:

- Сплавление кромок.

Оба края должны быть равномерно сплавлены.

Оба края должны быть равномерно сплавлены. - Подрезы. Края деталей при высокой силе тока расплавляются, получаются впадины. Это ослабляет металл.

- Раковины и шлаковые включения.

- Высота и ширина валика.

- Чешуйчатость валика.

Заключение

Чтобы научиться хорошо сваривать металл, нужно знать теорию и много практиковаться. Хорошо, если есть человек, способный указать начинающему сварщику на недочеты и способы их устранения. Это сформирует у сварщика правильные привычки, и швы будут всегда ровными, качественными. Немаловажным фактором является отношение сварщика к своему делу, желание получить более качественный шов, желание любоваться «маленьким солнцем» на кончике электрода.

Сварка инвертором для начинающих: как пользоваться

Принцип работы

Сварочный инвертор для ручной сварки преобразует напряжение сети (220 или 380 в 50 Гц) в напряжение, подходящее для поддержания электродуги. Это преобразование проходит в три этапа:

- входное напряжение переменного тока выпрямляется,

- этот постоянный ток питает высокочастотный генератор, он создает переменный ток частотой 20-50 тыс.

Гц.,

Гц., - трансформатор понижает напряжение до 70-90 вольт, ток во рабочей обмотке достигает 100-300А.

Тройное преобразование позволяет сократить габариты и вес устройства в несколько раз по сравнению с обычными сварочными трансформаторами. Кроме того, благодаря автоматической регулировке параметров электронной схемы прибор обеспечивает высокую стабильность тока и напряжения на выходе. На инвертор не влияют скачки напряжения в питающей сети, и сам он не вызывает таких скачков.

В полупрофессиональных и профессиональных моделях устанавливают также системы, облегчающие розжиг дуги и предотвращающие прилипание электрода.

Рабочий ток протекает по цепи, образованной:

- электродный и массовый кабели,

- электрод,

- электродуга в воздушном промежутке,

- заготовка.

Электродный провод подключается к держателю, массовый провод к зачищенному месту на детали.

Конструкция

Конструкция инвертора для сварки достаточно сложная, это объясняется его широкими возможностями и удобством эксплуатации. Аппарат состоит из:

Аппарат состоит из:

- корпус,

- панель управления с регулятором силы тока, индикаторами режимов и параметров,

- шасси,

- ручка для переноски, компактные модели снабжаются ремнем для переноски на плече,

- электронная схема инверторного преобразователя напряжения,

- вентилятор для охлаждения,

- сетевой кабель,

- сварочные провода.

Бытовые модели весом в 5-7 кг способны развивать сварочный ток до 120-150 А, их легко можно носить на плече. Такие устройства могут варить сталь толщиной до 4-5 мм.

Более мощные модели сварочных инверторов могут выдавать ток до 250 А, их уже переносят за ручку- вес составляет до 20 кг. Сварка для «чайников» лучше всего осваивается именно на инверторе.

Техника безопасности

Чтобы обучение работе сварочным инвертором не закончилось печально, нужно знать, как правильно и безопасно варить инверторной сваркой. Обязательно использовать защитные средства.

Место сварки должно соответствовать следующим требованиям:

- имеется изолирующий настил или диэлектрический коврик,

- установлены защитные металлические ширмы, предохраняющие от разлета расплавленных брызг, а также искр при сварке и зачистке,

- обеспечено качественное освещение,

- устроена вытяжная вентиляция для удаления сварочных газов,

Важно! Категорически недопустимо загромождать рабочую зону, в ней должны находиться только заготовка, оснастка, сварочный аппарат и сварщик. Нельзя также размещать легковоспламеняющиеся материалы в радиусе 5 м от места сварки.

Какие электроды использовать

Электросварка для начинающих представляет сложный процесс, если электрод был выбран неправильно. От его свойств зависит качество шва, равномерность, проплавляемость, отсутствие примесей и вредных соединений. Поэтому учитывают такие критерии выбора:

- стержень должен иметь максимально близкий состав со свариваемыми металлами;

- защитная оболочка должна защищать шов от образования окислов;

- следует соблюдать полярность подключения в зависимости от маркировки;

- параметры по току должны отвечать требованиям сварочного аппарата и толщине деталей;

- диаметр нужно подобрать такой, чтобы можно было сформировать шов с необходимыми характеристиками.

Пачка электродов

Азы

Сварка инвертором для начинающих на инверторе осваивается существенно легче, чем на морально устаревшем трансформаторе или выпрямителе. Чтобы учиться варить, лучше взять отходы черного металла средней толщины- 2-5 мм, и на первых уроках освоить простые прямые швы в положении «сверху», встык и внахлест.

Когда простые приемы, как варить инвертором, будут освоены и начнут получаться с постоянным качеством, можно переходит к освоению более сложный уроков: заварить вертикальные и наклонные швы, сварка тонких листов, многослойная сварка деталей большой толщины и других.

Полярность

Прямая полярность подразумевает подключение электрода к разъему «-», а заготовки к «+». Электроны в этом случае движутся от электрода к заготовке. Разогрев металла получается более интенсивным, область расплава – узкая и глубока. Такое подключение используется при работе с заготовками большой толщины, а также для резки металла.

Обратная полярность означает, что «-» подсоединяется через зажим к заготовке, а «+» подключается к электроду. Электроны двигаются от детали к электроду, область расплавления становится мельче и шире. При этом снижается опасность прожигания тонколистовых заготовок

Скорость подачи электродов

Скорость движения электрода выбирается так, чтобы в рабочую зону поступало достаточное количество расплава для формирования шовного материала. Если перемещать электрод слишком быстро, металл не успеет прогреться, шов получится мелким, так называемый «непровар».

Если же скорость будет недостаточной, металл будет перегреваться, повысится расход сварочных материалов и возрастет риск прожога и деформации заготовки малой толщины.

Сила тока

Этот параметр выбирают в зависимости от толщины заготовки и электрода по таблице.

Более сильный ток повышает глубины проплавления металла, при этом электрод можно вести быстрее. При превышении оптимальных значений также возможен перегрев металла и прожог.

На практике точное значение подбирают, учитывая конфигурацию изделия и климатические условия.

Азы сварки инвертором

Научиться варить сварочным инвертором несложно. Самым первым этапом овладения техникой сварки будет подготовка свариваемых металлических пластин:

- очищение кромки пластин от следов коррозии металлической щёткой;

- обезжиривание кромки растворителем.

Полагаясь на диаметр электродов, выбор которых основывается на марке свариваемого металла, необходимо выбрать величину тока для сварки. Значение сварочного тока также будет обусловлено и сечением свариваемых элементов. Чтобы качество шва при сварке инвертором не пострадало, предварительно сварные стержни следует просушить в духовом шкафу с температурой нагрева 200 º в течении 2-3 ч.

Способы выполнения сварных швов

Для того, чтобы сварить металл, клемму массы нужно подключить к плоскости свариваемого элемента. Далее нужно разжечь дугу. Сделать это можно двумя способами:

- чиркая по металлической поверхности пластины, по аналогии с розжигом спичечной головки;

- постукивая электродом по свариваемой поверхности.

Работа сварочным инвертором будет более удобной, если при сварке кабель держака прижать к телу, предварительно обмотав его вокруг предплечья рабочей руки. В таком положении кабель не будет тянуть в сторону держак и регулировка его положения будет более сподручной. Поэтому, при выборе инвертора особое внимание необходимо уделить длине и гибкости кабелей, ведь именно от этих показателей будет зависеть удобство работы сварщика.

Правильное положение кабеля при сварке

После розжига дуги, электрод нужно отвести от плоскости металлической пластины на расстояние, равное длине дуги (примерно 2-3 мм) и можно приступать к сварке. Чтобы сделать качественную сварку, необходимо постоянно следить за длиной электродуги. Короткая дуга (около 1 мм) способна вызвать сварочный дефект, носящий название «подрез». Этот изъян сварки характеризуется возникновением неглубокой канавки, параллельной сварному шву, и приводящей к снижению показателей прочности шва. Длинная дуга нестабильна, обеспечивает более низкую температуру в зоне сварки, и, как следствие, такой шов имеет слишком малую глубину и «размазанность». Сварщик, который умеет правильно регулировать длину дуги, получит шов высокого качества.

Сварщик, который умеет правильно регулировать длину дуги, получит шов высокого качества.

После окончания сварки, следует аккуратно отбить молотком застывшую поверх шва окалину.

Особенности тонкого металла

Заготовки малой толщины сваривают током обратной полярности, применяя способ ведения электрода углом вперед. Диаметр электродов нужно выбрать поменьше.

Особую осторожность нужно соблюдать при розжиге: в этот момент легко прожечь лист.

На конце шва нельзя резко поднимать электрод – может образоваться кратер. Для того, чтобы тонкую деталь не повело при сварке, ее следует надежно зафиксировать в оснастке или прихватить через 10-15 сантиметров точечной сваркой.

Как образуется шов?

Электродуга расплавляет металл на кромках соединяемых заготовок. Область расплава называют сварочной ванной. Сверху в нее поступает расплавленный металл сердечника электрода. При ведении электрода вдоль шва электродуга и сварочная ванна движется вслед за ним, а там, откуда дуга ушла, металл остывает и кристаллизуется.

Предварительная подготовка

Как научиться хорошо варить сваркой Ресанта самому? Прежде всего нужно качественно подготовить рабочее место, материал и оборудование. От качества подготовки напрямую зависит прочность и долговечность шва. Необходимо работать электродами, подходящими по материалу и толщине к свариваемым заготовкам. Таблицы соответствия приводятся в руководствах по сварочному делу.

Средства защиты

Чтобы не пострадать во время электродуговой сварки, следует:

- использовать рабочую одежду из негорючей ткани,

- одежда должна полностью закрывать кожу,

- использовать силковые сварочные перчатки-краги,

- обувь из толстой кожи со усиленной подошвой и стальным подноском должна быть с высоким голенищем, брюки выпущены поверх обуви,

- обязательно использовать маску сварщика с автоматически затемняемым стеклом.

Рабочее место

Рабочее место нужно готовить так, чтобы оно было удобным и безопасным. Заготовки должны быть прочно зафиксированы к рабочему столу. При больших размерах их раскладывают на ровной сухой основе и надежно крепят друг к другу. Должны быть убраны все легковоспламеняемые материалы в радиусе 5 метров, либо следует пользоваться негорючими ширмами.

Заготовки должны быть прочно зафиксированы к рабочему столу. При больших размерах их раскладывают на ровной сухой основе и надежно крепят друг к другу. Должны быть убраны все легковоспламеняемые материалы в радиусе 5 метров, либо следует пользоваться негорючими ширмами.

Как выбрать электрод?

Какой диаметр и материал электрода выбрать, определяют, исходя из материала и толщины заготовки. Рекомендуемые значения приведены в инструкции к инвертору.

Обучение лучше начинать с заготовок из черного металла толщиной 3-5 мм. Электроды подойдут толщиной 2,5-4 мм.

Схема подключения инвертора, полярность

Инвертор подключается к электросети или к бензогенератору.

Полярность подключения выбирается исходя из толщины заготовки. Место крепления зажима массового провода к заготовке нужно обязательно зачистить и обезжирить. Если рабочий столик имеет большую площадь контакта с деталью, массу можно подать на него.

Подготовка металла

Металл обычно покрыт окисным слоем, ржавчиной, остатками старой краски и другими загрязнениями. Чтобы сварить качественный шов, их необходимо удалить. Механические загрязнения удаляют с помощью зачистки металлической щеткой или абразивным диском.

Чтобы сварить качественный шов, их необходимо удалить. Механические загрязнения удаляют с помощью зачистки металлической щеткой или абразивным диском.

Масложировые пятна удаляют путем обезжиривания протиркой ветошью, смоченной растворителем, таким, как бензин, уайт-спирит, ацетон. Это обязательное условие, без которого хороший шов не получить.

Сварка инвертором для начинающих – инструкция

Перед началом работ тем, кто будет соединять детали при помощи сварочного аппарата впервые, рекомендуется изучить сам процесс сварки, посмотрев для этого видео ролики. Разделить его можно на несколько этапов:

- На первом этапе происходит замыкание электрода и металла, о чем свидетельствует образование дуги.

- Создается высокая температура, под воздействием которой расплавляются обрабатываемые материалы.

- В результате плавления кромок металлических деталей и электрода происходит соединение заготовок и получается шов.

Во время сварочного процесса большую роль играет электрод, который используется для образования сварочной ванны без кислорода. Нанесенный на него порошок необходим для поддержания равномерного горения дуги.

Нанесенный на него порошок необходим для поддержания равномерного горения дуги.

До начала работ сварщик должен подготовить для себя защитную амуницию:

- грубую куртку;

- специальный защитный шлем;

- перчатки из грубой ткани.

Теперь нужно выбрать электрод и настроить сварочный ток. Для инверторных аппаратов электроды должны иметь диаметр в 2-5 мм. В зависимости от их толщины и толщины обрабатываемых деталей выставляется сварочный ток. Каково должно быть его значение обычно указывается на корпусе инвертора.

После того как все подготовлено, клемма массы подключается к свариваемой поверхности и начинается процесс сварки. Чтобы не происходило залипание электрода, во время сварочных работ его не рекомендуется подносить близко к металлической поверхности.

Пошаговая инструкция сварки инвертором для начинающих:

- Чтобы зажечь дугу, электрод к детали нужно поднести немного под углом, а для его активации несколько раз дотронуться до поверхности металла.

- После того как дуга появилась, электрод удерживается на некотором расстоянии (равном его диаметру) от изделия. Должен получиться сварочный шов.

- Накипь сверху шва необходимо убрать увесистым твердым инструментом, можно молотком.

То, что после процесса сварки должно получиться, можно посмотреть по видео ролику с уроком для начинающих сварщиков.

Дуговой промежуток

Опытные сварщики все работы выполняют уже практически не глядя, а вот начинающим во время этого процесса необходимо тщательно следить за дуговым промежутком. Поддержание его одинаковой величины во время сварки является важным моментом.

Если зазор будет большим , то дуга начнет скакать, а наплавляемый материал криво укладываться.

При маленьком зазоре основной металл не будет успевать прогреваться и шов получиться выпуклым.

При обеспечении зазора с оптимальным расстоянием будет хороший провар, и в результате получится ровный и нормальный шов. Также в процессе сварки не нужно забывать, что электрод плавится постепенно. Поэтому, если его не двигать, то расстояние между ним и металлом будет увеличиваться.

Поэтому, если его не двигать, то расстояние между ним и металлом будет увеличиваться.

Как работать?

Несколько рекомендаций, как правильно сваривать металл инвертором для новичков, помогут освоить технологию. Силу тока для начала можно выставить, используя табличные значения. Теперь можно приступать непосредственно к сварке.

Розжиг дуги

Дуговая сварка для опытных и для начинающих начинается с розжига дуги. Дугу разжигают двумя способами:

- чиркая электродом по заготовке

- постукивая.

Для начинающих домашних мастеров рекомендуется зажигать дугу методом чиркания. Подводить электрод к заготовке нужно быстро, а отводить- медленно, на расстояние 2-3 мм.

Как вести электрод?

Чтобы тяжелый кабель не поворачивал держатель при ведении вдоль шва, мастера дают следующий совет: обернуть его вокруг рабочей руки и прижать к боку.

Вести держатель нужно равномерно, без рывков и остановок, на одном и том же расстоянии между кончиком электрода заготовкой. Нужно учитывать то, что по мере движения вдоль шва стержень выгорает и длина его уменьшается.

Нужно учитывать то, что по мере движения вдоль шва стержень выгорает и длина его уменьшается.

Как научиться сваривать металл ровно?

В зависимости от особенностей шва используется несколько техник, определяемых положений электрода относительно заготовки:

- углом вперед (30-40о) подходит для вертикальных и потолочных швов, неповоротных стыков труб,

- прямой угол (90о) удобен для труднодоступных мест и стыков профильного проката,

- углом назад (30-40о).

Сварочный шов для начинающих рекомендуется способ «углом назад».

Как работать сварочным инвертором

Сварка инвертором происходит тогда, когда образовавшаяся между металлом и электродом дуга начинает плавить стержень электрода, а также часть металла. В образовавшейся ванне металлы смешиваются и формируют шов. Защитить от окисления и разбрызгивания расплавленного металла в ванне, помогает слой специального покрытия, нанесенного на электрод.

Розжиг дуги

История о том, как правильно варить инвертером начинается – розжигом дуги. Для этого применяется один из двух способов:

Для этого применяется один из двух способов:

- чирканье;

- постукивание.

Чиркая (как спичкой) электродом, к месту начала сварки мы провоцируем запуск дуги. Если точно, то мы касаемся электродом металла, затем ведем его касаясь поверхности и плавно поднимаем электрод на установленное расстояние. При этом, если розжига не произошло, на металле могут оставаться части расплавленного электрода. Поэтому чиркать нужно непосредственно в месте соединения или вблизи него.

Практически так же разжигается электрод постукиванием. Отличие состоит в том, что мы не ведем его по поверхности металла, а просто касаемся краем сварочного кабеля, места начала сварного шва и отводим электрод.

Способы зажигания дуги

Как передвигать электродом во время сварки

Все процессы, описанные ранее, не представляли никакой сложности для новичка, но теперь переходим к более сложным задачам. Первая сложность, с которой сталкивается начинающий сварщик – схема передвижения электрода, для формирования ровного шва. Если вы зажгли дугу, а затем просто ровно ведете электрод вдоль места соединения, то вероятность получить хороший провар и ровный шов – минимальная. Исключение составляют тонкие металлы, для которых применяется такой способ сваривания.

Если вы зажгли дугу, а затем просто ровно ведете электрод вдоль места соединения, то вероятность получить хороший провар и ровный шов – минимальная. Исключение составляют тонкие металлы, для которых применяется такой способ сваривания.

Три столпа, удерживающих красивый шов это:

- угол наклона электрода;

- схема продольных и поперечных передвижений;

- скорость движения электрода.

Как научиться сваривать металл ровно

Начнем по порядку, с угла наклона. Оптимальным, для сварки вперед и назад, считается угол от 30 до 40 градусов. Для труднодоступных мест, можно использовать работу под прямым (90 градусов) углом.

Угол наклона электрода при сварке

Как мы уже говорили, шов кладется не линейным движением, а комбинированными продольными и поперечными. Существуют специальные узоры, с помощью которых можно тренироваться двигать электродом. Начать можно с простых завитушек в обе стороны, затем практиковать более замысловатые и угловатые схемы. Каждый сварщик самостоятельно подбирает для себя удобную схему. Вы можете тренировать руку в домашних условиях и без сварки, рисуя схемы на бумаге.

Каждый сварщик самостоятельно подбирает для себя удобную схему. Вы можете тренировать руку в домашних условиях и без сварки, рисуя схемы на бумаге.

Способы выполнения сварочных швов

Скорость отчасти тренируется при рисовании схем. Каждая линия, должна быть четко выведена, поэтому все движения происходят плавно и умеренно. Со временем, смотря на состояние ванночки, вы сможете регулировать свою скорость.

Чем быстрей движется электрод, тем меньше получается провар. Если вести его медленно, то может произойти перегрев металла и его прожиг.

Контроль дугового промежутка

Последний, но не по важности пункт – расстояние от электрода, до металла или дуговой промежуток. Малый промежуток, до 2-х мм приводит к тому, что образуется короткая дуга. Она не может достаточно прогреть место соединения, поэтому провар получается неглубокий и часть расплавленного электрода сильно выступает над поверхностью. Большой промежуток, больше 3-х миллиметров приводит к тому, что дуга получается сильно большой. Большая дуга нестабильна, постоянно меняет направление плавления. Также при таком большом расстоянии плавильная ванна не полностью покрывается защитным слоем, а значит увеличивается разбрызгивание.

Большая дуга нестабильна, постоянно меняет направление плавления. Также при таком большом расстоянии плавильная ванна не полностью покрывается защитным слоем, а значит увеличивается разбрызгивание.

Рекомендуем! Сварка швов в различных пространственных положениях

Чтобы хорошо варить инвертором нужен правильно подобранный промежуток. Оптимальный дуговой промежуток для начинающего сварщика 2-3 мм. При таком расстоянии дуга достаточно прогревает металл, чтобы получить глубокий и широкий провар, плюс полноценно работает защитный слой.

В зависимости от модели инвертора и наличия в нем различных функций, облегчающих сварку выдерживать расстояние между электродом и металлом порой не требуется. Достаточно будет вести электрод по поверхности металла.

Полезным дополнением к описанному выше будет просмотр следующего видео:

виды сварочных аппаратов и подробная инструкция

За счет долговечности и надежности сварочных креплений не осталось ни одной промышленной отрасли, где бы не применялась данная технология. Владение электрическим аппаратом для сварки позволит сооружать любые металлические конструкции, начиная от простого забора на даче и заканчивая многофункциональным мангалом или ажурными качелями в саду. Поэтому мы рассмотрим, как правильно варить сваркой, и расскажем про все секреты и нюансы сварочной техники, чтобы ваш первый шов был аккуратным и прочным.

Владение электрическим аппаратом для сварки позволит сооружать любые металлические конструкции, начиная от простого забора на даче и заканчивая многофункциональным мангалом или ажурными качелями в саду. Поэтому мы рассмотрим, как правильно варить сваркой, и расскажем про все секреты и нюансы сварочной техники, чтобы ваш первый шов был аккуратным и прочным.Технология сварочных работ

Чтобы научиться, правильно варить сваркой, надо знать о том, что дуговая электрическая сварка – это процесс крепления металлов с помощью электрической дуги между электродом и поверхностью обрабатываемого материала. Образующаяся при этом повышенная температура способствует одновременной расплавке металлической основы и электрода. Причем появляется так называемая сварочная ванна, где металл основания соединяется с расплавленным электродом.Объемы ванны зависят непосредственно от формы краев соединяемых поверхностей, режима сварки, положением изделий в пространстве, скорости движения электрода, и т. д. и составляет в ширину 7-15 мм, глубиной около 5 мм и длиной 11-32 мм.

д. и составляет в ширину 7-15 мм, глубиной около 5 мм и длиной 11-32 мм.

Сгорать от повышенной температуры металлу не позволяет газовый слой, который образуется при расплавке обмазки электрода, он полностью вытесняет кислород из участка плавления. После удаления сварочной дуги металл кристаллизуется и появляется общий шов деталей, защищенный слоем шлака, его после охлаждения удаляют.

Основные преимущества электродуговой сварки:

- доступность;

- возможность варки разных материалов без переналадки устройства;

- хорошая производительность;

- доступные расходные материалы;

- отличное качество шва.

К минусам этого метода можно отнести необходимость подготовки свариваемых краев и непременное наличие электричества.

Выбор оборудования и материалов

Перед тем, как начать варить сваркой, нужно для себя уяснить, что данный процесс сопровождается появлением брызг и искр горячего металла, опасностью для глаз и выделением токсичных газов.

Потому, чтобы безопасно варить, надо запастись не только качественным оборудованием, но и необходимой экипировкой. Чтобы начать варить, вам будут необходимы:

- сварочный аппарат;

- молоток сварщика;

- набор электродов;

- спецодежда;

- сварочная маска;

- металлическая щетка.

Как правильно выбрать сварочный аппарат

Научиться грамотно варить сваркой сможет помочь качественный сварочный аппарат с возможностью регулировать напряжение тока 10-200 А. Естественно, собрать простой сварочный трансформатор можно и самому, но в этом случае о том, как правильно варить тонкий металл, можно и не думать, так как для этой работы требуются минимальные значения напряжения. Заводские же аппараты делятся на:

- Сварочные инверторы. Эти аппараты предоставляют множество возможностей, чтобы варить электродами с любыми оптимальными характеристиками. Электронные компоненты системы инверторов дают возможность отрегулировать силу тока, форсирование дуги, скорость зажигания и т.

д., это обеспечивает великолепную свариваемость деталей. Помимо этого, инверторы имеют малый вес и довольно компактны.

д., это обеспечивает великолепную свариваемость деталей. Помимо этого, инверторы имеют малый вес и довольно компактны. - Сварочные выпрямители. Эти устройства оборудованы диодным выпрямителем, за счет которых переменное напряжение переходит в постоянное, которое требуется для образования дуги. Варить металл с помощью выпрямителей чуть проще за счет стабильной высокой дуги.

- Сварочные трансформаторы. Используются для снижения напряжения с одновременным увеличением силы тока. Являясь производительными и недорогими аппаратами, они довольно хорошо сваривают металл, но имеют недостатки в виде большой массы, сильной «просадки» напряжения и нестабильной дуги.

Про то, какой сваркой лучше варить, споры идут постоянно. Некоторым сварщикам нравится надежность и простота трансформатора, некоторым нравится ручная сварка выпрямителем. Но научиться варить сваркой удобней всего с помощью сварочного инвертора. Возможность регулировки напряжения даст возможность правильно варить металл буквально на первых этапах.

Как выбрать электроды

Для дуговой ручной сварки используют стержневые электроды с защитной обработкой проволоки. Металл проволоки обязан соответствовать виду свариваемых материалов, потому для сварки магниевых, бронзовых или стальных металлов применяют разные электроды.Защитная обмазка проволоки во время сварки плавится и преобразуется в шлак, который, выходя на наружу сварочной ванны, защищает расплав от воздействия азота воздуха и кислорода. Иногда обмазки имеют газообразующие добавления, они во время варки выделяют газ, который ограничивает доступ кислорода к участку плавления.

Как правило, вопрос, какие электроды выбрать, у новичков не появляется, потому что учиться ремеслу чаще всего начинают сваркой простейших низкоуглеродистых сталей.

Использование сварочных выпрямителей дает возможность использовать для таких, и нержавеющих металлов, электроды марки УОНИИ, которые предназначены для варки прямым током.

Электроды марки АНО, можно использовать для работы с трансформаторами и выпрямителями, они позволяют работать и с обратным, и с прямым током, потому любители их выбирают гораздо чаще, нежели УОНИИ.

С учетом толщины свариваемых частей используют электроды сечением 1,6-5 мм. При этом, 4-5 мм стержни используют для порезки металлов, выставляя наибольшую силу тока.

Узнать нужный диаметр электрода можно с помощью таблиц зависимости данного параметра от толщины материала, а также с помощью различных формул. Новички не часто используют электроды диаметром больше 4 мм.

Разновидности сварочных работ (стыковая, нависающая, горизонтальная сварка и т. д.) почти не зависят от диаметра проволоки, что не скажешь о ширине шва и глубине сварной ванны.

Из-за того, что удельный ток сварки напрямую зависит от диаметра электрода, то концентрация силы тока выше на конце тонкой проволоки, потому глубина провара больше, нежели при использовании толстого стержня. При этом использование электрода сечением 4-5 мм проплавляет металл нет так сильно, создавая более широкий шов.

То есть, сложно ответить, какой электрод выбрать, правильный выбор учитывает множество нюансов, от вида сварочного агрегата и до требуемой ширины шва.

Подбираем силу тока и полярность

Чтобы правильно варить металл, нужную силу тока определяют с помощью таблиц или расчетным путем, а после устанавливают данное значение на панели инвертора. Чем выше сила тока, тем глубже сварочная ванна и больше мощность дуги. Но не нужно превышать оптимальный показатель – металл будет выгорать, и шов будет плохого качества.Устанавливая силу тока, непременно учитывают месторасположение работы. Ток максимального значения устанавливают для горизонтальных плоскостей. При вертикальных швах его понижают на 15%, а потолочные требуют снижение силы тока более чем на 20%.

Если варить выпрямителем или инверторной сваркой, то на качество сварки оказывает влияние, как сила тока, так и полярность, а именно направление передвижения электронов.

Электроны перемещаются от отрицательного заряда к положительному. Чтобы правильно варить, полярность меняют, задают как прямой ток (изделие на плюс, электрод на минус), так и обратный. Как правило, выбирают прямое подключение, деталь в данном случае прогревается больше, но для сварки тонких материалов полярность изменяют с помощью инвертора. Обратную полярность используют и для сварки легированных металлов, склонных к выгоранию легко плавящихся лигатур.

Как правило, выбирают прямое подключение, деталь в данном случае прогревается больше, но для сварки тонких материалов полярность изменяют с помощью инвертора. Обратную полярность используют и для сварки легированных металлов, склонных к выгоранию легко плавящихся лигатур.

Техника сварки вручную

Сперва попытайтесь зажечь дугу и держите ее в течение определенного времени. После следуйте инструкции:

- С помощью металлической щетки нужно почистить поверхности закрепляемых деталей от ржавчины и грязи. Если нужно их края подгоняют между собой.

- Учиться варить лучше прямым током, потому подсоедините «плюсовую» клемму к изделию, поставьте в зажим электрод, а на сварочном агрегате установите нужное значение силы тока.

- По отношению к детали наклоните электрод под углом примерено 60° и не спеша проведите им по поверхности изделия. При образовании искр приподнимите край электрода на 5 мм для зажигания дуги.

- Если дуга зажигается неохотно, а электрод постоянно липнет к металлу, повысьте силу тока на 10-20 А.

При прилипании стержня покачайте рукоятью по сторонам, вероятно, даже с помощью силы.

При прилипании стержня покачайте рукоятью по сторонам, вероятно, даже с помощью силы. - Не забывайте про то, что электрод будет постоянно выгорать, потому лишь соблюдение расстояния 3-5 мм даст возможность удерживать устойчивую дугу.

Научившись запускать дугу, попробуйте не спеша передвигать стержень по направлению «к себе», в это время, делая движения 3-5 мм по сторонам. Пытайтесь переправлять расплав из периферии к середине сварочной ванны. Сделав шов размером примерно 5 см, уберите стержень и дайте металлу остыть, затем постучите молотком по участку соединения, чтобы удалить шлак. Качественный шов имеет волнистую монолитную поверхность без неоднородностей и кратеров.

Чистота шва зависит непосредственно от правильного движения электрода и размера дуги.

Как поддерживать дугу

Некоторые рекомендации о том, как перемещать электрод и поддерживать дугу для получения качественного шва:

- Для широкого шва электрод передвигают поперек его линии, делая колебательные возвратно-поступательные перемещения.

От размера их амплитуды и зависит, какой ширины выйдет шов, потому размер амплитуды рассчитывают с учетом конкретных условий.

От размера их амплитуды и зависит, какой ширины выйдет шов, потому размер амплитуды рассчитывают с учетом конкретных условий. - Продольным передвижением электрода создают наплавление ниточного валика, его ширина, как правило, на несколько миллиметров больше диаметра электрода, а толщина будет зависеть от силы тока и скорости передвижения. Ниточный валик – это самый узкий шов.

- Поступательным передвижением электрода вдоль оси удерживают нужную длину дуги. При плавлении, размер стержня уменьшается, потому нужно все время приближать держатель с электродом к металлу, соблюдая необходимый зазор.

Во время сварки применяется комбинация из этих трех перемещений.

Защита металла от образования коррозии

Если помните, еще в самом начале статьи мы говорили про то, что для того, чтобы правильно варить электрической сваркой, мало просто просмотреть видео, а нужно еще и подготовиться в теории? Согласитесь, что статья лучше дает возможность узнать теорию. Помимо этого, видеоролики по какой-то причине упускают необходимость защиты от коррозии деталей при последующей эксплуатации. Мы же попытаемся убрать данный недочет.

Помимо этого, видеоролики по какой-то причине упускают необходимость защиты от коррозии деталей при последующей эксплуатации. Мы же попытаемся убрать данный недочет.Не секрет, что металл под действием кислорода быстро подвергается к образованию ржавчины. Поверьте, швы после сварки корродируют намного быстрей.

Чтобы металлические изделия защитить от коррозии, как правило, используют окрашивание. Чтобы не делать такую работу ежегодно, сделайте ее по всем правилам.

Для начала, нужно убрать ржавчину и старую краску. Для этого желательно использовать металлические щетки-насадки к болгарке или дрели, но можно проводить работы и простой металлической щеткой. Не забудьте во время этих работ защитить глаза с помощью щитка или очков.

После чистки деталей покройте их преобразователем ржавчины, а после обработайте слоем грунтовки. Подбирайте состав грунтовки, который специально предназначен для работы по металлу. После застывания этого слоя можно начинать окрашивание. Отличный результат показали пентафталевые и акриловые эмали, используемые для внешних работ.

Отличный результат показали пентафталевые и акриловые эмали, используемые для внешних работ.

Желательно в целях покраски использовать не валик или кисточку, а пульверизатор. При помощи его можно нанести тонкий и равномерный слой краски, который через время не будет отслаиваться и растрескиваться.

Сварка своими руками – довольно сложное мероприятие, но при желании его все же можно освоить. Необходимо только усвоить основные правила работ и постепенно учиться делать простейшие упражнения. Не надо жалеть время и силы на изучение азов, которые будут в дальнейшем основой мастерства. Затем можно смело переходить к сложным приемам, совершенствуя ваши умения.

Оцените статью: Поделитесь с друзьями!Статьи и газо-элетросварке, интересные материалы о газосварке электросварке

Статьи и газо-элетросварке, интересные материалы о газосварке электросваркеСварочная химия

В данной обзорной статье мы постараемся дать исчерпывающие вопросы по этой достаточно актуальной тем. ..

..

Термопеналы от ЗАО «НОВЭЛ»

Как известно, одним из непременных условий качественной сварки покрытыми электродами является отсутс…

Электроды «ПЛАЗМАТЕК»

В августе 2014 года Торговый Дом «ДОКА» заключил дилерский договор с крупным производителем сварочных…

Покупка электродов

Скорость, комфорт, качество, а также ряд других показателей шва, в первую очередь зависит от того, какие. ..

..

Газовоздушные горелки

С наступлением весны для многих владельцев дач и загородных домов наступает горячая пора наведения п…

Сварка электродами диаметром 2 мм и меньше — высший пилотаж — Ручная дуговая сварка — ММA

как то пробовал варить профиль 15х15х1.5 электродами 2мм, так это не пойми что, бенгальский огонь горит дольше чем этот электрод, да еще и рутил был, у них и так один шлак, а тут вобще почти не че не видно (и сварочная ванна очень маленькая)

Ага.

В итоге взял 3 мм, а от 2 мм использовал проволоку как присадку, чтобы не прожигать.

Электроды d=2мм — такие же электроды, как и их более толстые собратья. На скорость горения электрода у вас есть скорость ведения шва, да и много других приемов. Тут полно профессионалов, которые могут и не такое.А если спросить да свои швы показать, думаю что подскажут много интересного.

как то пробовал варить профиль 15х15х1.5 электродами 2мм

Вот труба 1мм толщиной от старых низеньких газонных ограждений.Специально снимал с увеличением.

Не подарок в плане ржавчины, старой краски и следов сварки, но и она варится электродами 2мм. Я начинал с рутиловых — они неприхотливее, но у УОНИИ шовчик поблестящее, хоть и готовить место надо тщательней.

И в общем, до появления кемпика, все тонкие вещи исполнялись 2мм электродами без особых страданий. Наверное самым трудным было освоить сварку профильной трубы при соединении под 45 град. — тогда получается глухой герметичный стык, но требуется сноровка на самих вершинах углов — там металл тонкий у обои соединяемых деталей (фото к сожалению нет, огрызок переполнен был)

Наверное самым трудным было освоить сварку профильной трубы при соединении под 45 град. — тогда получается глухой герметичный стык, но требуется сноровка на самих вершинах углов — там металл тонкий у обои соединяемых деталей (фото к сожалению нет, огрызок переполнен был)

Наверное стоит еще потренироваться и тщательнее подобрать режимы, особенно ток и скорость ведения держака — все должно получиться.

Сварочные работы. Секреты мастерства от FORUMHOUSE. Статьи компании «Компания Циклон»

Эксперты нашего сайта рассказывают о нюансах и особенностях ручной дуговой сварки

Сварка по праву считается одной из самых распространённых технологий соединения металла. Без сварочных работ не обходится ни одно строительство, а сварочный аппарат является незаменимой вещью в арсенале любого домашнего мастера. Сварить ворота, забор, арматурный каркас, приварить петли, собрать основу для теплицы, вольера для собаки, поставить калитку – сварке везде найдётся применение.

Также сварочные работы являются одним из главных технологических элементов холодной ковки. Но с чего начать сварку, а главное – на какие нюансы необходимо обратить внимание? В этом материале мы ответим на следующие вопросы:

- Как выбрать сварочный аппарат.

- На каком токе варить.

- Какая потребуется оснастка.

- Как получить качественные сварные швы.

- Как варить разные металлы.

Сварочные работы — необходимый теоретический минимум

Учиться сварке нужно по самой распространённой технологии – ручной дуговой сварке (коротко ММА – от английского сокращения «Manual Metal Arc»). Причём варить надо, используя инверторный сварочный аппарат. Почему именно инвертор? Инверторы выдают постоянный ток с высокой степенью стабилизации. Они имеют небольшой вес, портативны (можно переносить, перебросив ремень через плечо). Позволяют осуществить все настройки «под себя» даже начинающему сварщику. Инверторы, в отличие от обычного сварочного трансформатора, хорошо выдерживают перепады напряжения, а в процессе работы не «просаживают» слабые электрические сети.

Существуют и более продвинутые технологии сварки. Например, TIG (сокращение от Tungsten Insert Gas). Это – ручная дуговая сварка неплавящимся электродом в среде инертного защитного газа (аргона).

И MIG-MAG (Metal Inert/Active Gas). Это – ручная дуговая сварка с автоматической подачей плавящегося металлического электрода (присадочной проволоки) в защитной среде инертного/активного газа.

Данные типы сварки, в силу высокой цены на используемое оборудование и оснастку и требований к квалификации сварщика, больше подходят для профессиональных работ в ремонтных мастерских или на предприятиях. Например, для кузовного ремонта автомобиля, реставрационных работ, сварки тонких металлических деталей, соединения цветных металлов с повышенными требованиями к качеству шва.

Для выполнения большинства работ «на даче» оптимально подходит ручная дуговая сварка с использованием инверторного сварочного аппарата.

Но, несмотря на кажущуюся простоту (купил инвертор и вари), есть множество нюансов, которые необходимо учесть для получения качественного и прочного шва. Начать следует с выбора сварочного аппарата. Как это сделать?

Начать следует с выбора сварочного аппарата. Как это сделать?

На дачном участке чаще всего приходится заниматься сваркой так называемых «чёрных» металлов. Отсюда: сначала определяемся с видом и толщиной металла, который предполагается варить. От этого зависит тип и диаметр сварочного электрода. Диаметр сварочного электрода определяет величину сварочного тока. И уже затем, в зависимости от этой величины, выбираем сварочный инвертор.

Зависимость диаметра электрода от толщины металла представлена в следующей таблице.

Чем толще металл, тем больше берётся диаметр электрода, и тем больше должен быть ток у сварочного аппарата. У каждого электрода (в зависимости от его диаметра) есть нижний предел силы тока. Если уменьшить ток ниже этого предела, то качественного сварочного шва уже не получить. Для наглядности, настройка силы сварочного тока сведена в эту таблицу.

В среднем, в зависимости от предполагаемых работ, на каждый 1 мм диаметра электрода требуется ток в 25-30 ампер.

Перед началом сварочных работ также следует прикинуть допустимую нагрузку на вашу электрическую сеть.

При токе около 110А потребляемая мощность инвертора составит от 3 до 4 кВт. В обычной электрической сети стоят предохранительные автоматы на 16А, в 3.5 кВт. Соответственно, при превышении данных величин, автомат отключит электричество. Вывод: либо не превышать допустимую мощность, либо, если есть необходимость варить на больших токах, например, электродом в 5 мм т.н. «пятёркой», ставить более мощный автомат и увеличивать сечение проводки.

Для большинства работ при строительстве подходит сварочный аппарат с максимальным сварочным током на 140 ампер (аппарат лучше брать с небольшим запасом по току, на 160-165А, а не впритык). Мощности такого инвертора за глаза хватит, чтобы вести сварку одним из самых ходовых электродов диаметром в 3 мм – т.н. «тройкой».

Следующий фактор, оказывающий влияние не только на выбор инвертора, но и на удобство работы с ним – это ПВ (Продолжительность включения). Почему важно обратить внимание на данный показатель? ПВ определяется как отношение времени работы сварочного аппарата под нагрузкой (чистое время сварки) к общему периоду времени цикла сварки (время сварки + время паузы).

Почему важно обратить внимание на данный показатель? ПВ определяется как отношение времени работы сварочного аппарата под нагрузкой (чистое время сварки) к общему периоду времени цикла сварки (время сварки + время паузы).

За общее время цикла сварки обычно принимается:

- По евростандарту – 5 минут при 40 °C.

- В России – 10 минут при 20 °C.

Оптимальное значение ПВ составляет 60%. Т.е. работаем 6 минут (при 10 минутном цикле) — 4 минуты отдыхаем. Если ПВ меньше 60%, например, составляет всего 15%, то это означает, что через 1.5 минуты работы потребуется сделать отдых на 8-9 минут. Это приведёт к простою в работе. Попытка увеличить непрерывное время работы приводит к срабатыванию тепловой защиты аппарата.

Если ПВ сварочного аппарата составляет 60% на максимальном токе, то этого более чем достаточно для работы даже в условиях повышенной температуры. На практике сварка не ведётся непрерывно в течение этих 6 минут (электрод столько не горит), а с перерывами, необходимыми для замены электрода, очистки рабочего шва от шлака, визуального контроля свариваемых деталей.

Практика сварочных работ

Качественная сварка начинается с подготовки рабочего места и необходимых приспособлений. Лучше всего для этого обзавестись сварочным столом. На нём размещаются металлические заготовки и крепёжные приспособления: струбцины, уголки и т.д., с помощью которых фиксируются свариваемые детали.

IvenПользователь FORUMHOUSE

По личному опыту могу сказать, что в сварке иногда очень нужна плоскость, т. е. ровная поверхность, на которой можно что-то сварить. Привязываться нужно к этой плоскости. Свой первый сварочный стол я сделал из металлического листа 1250х2500х3 мм, высотой 75 см. В качестве ножек использовал профильную трубу 20х40х2 мм.

В качестве столешницы можно использовать любой кусок металла. Например, берём лист 1000х2000х4 – это будет столешница. Из другого листа меньшего размера — 1000х2000х2 мм — делаем среднюю полку.

При самодельном конструировании и изготовлении сварочного стола открывается большой простор для творчества. Качество сварки во многом определятся удобством работы за столом. Соответственно, многие мастера делают сварочный стол «под себя».

Качество сварки во многом определятся удобством работы за столом. Соответственно, многие мастера делают сварочный стол «под себя».

Идём дальше. Первый помощник любого сварщика – это всевозможные струбцины, крепёжная оснастка и уголки. Без них невозможно закрепить свариваемые детали на столе, соблюсти необходимые допуски и геометрию изделия. Пользователи FORUMHOUSE предпочитают струбцинам заводского изготовления самодельные, сделанные для каждого конкретного случая сварки. Это оправдано при больших объёмах работы.

Сергейб3Пользователь FORUMHOUSE

Сварочные работы подразумевают сварку швеллера, уголка, трубы и т.д. В каждом конкретном случае струбцина уникальна.

Хорошо продуманная и сделанная струбцина превращается в третью, по-настоящему универсальную «руку» сварщика.

Одна из главных сложностей любого начинающего сварщика – соблюдение прямых углов у свариваемых деталей. Нередки случаи, когда тщательно размеченные и нарезанные заготовки (например, прямоугольный металлический каркас) после сварки «ведёт», и он превращается в параллелограмм. Как этого избежать?

Как этого избежать?

Металл при остывании сжимается. С какой стороны больше швов, и где они толще, туда и поведёт металл. Поэтому сначала необходимо временно прихватить свариваемые изделия, а не варить начисто каждую сторону. Для фиксации углов под 90 градусов вместо уголков можно использовать металлические «косынки» или укосины из профильной трубы. Причём укосины привариваются не встык, а внахлёст.

Ещё одно правило: если уголки и струбцины помогают выдерживать прямой угол, то плоскостность изделия может обеспечить только сборка на ровной поверхности. Перед началом сварки необходимо проверить диагонали, если они ушли, вносятся соответствующие корректировки. Для контроля прямых углов можно использовать самодельные угольники.

Также при сварке пространственных, не несущих повышенной нагрузки конструкций – вольера для собаки, каркаса под теплицу и т.д. – не стоит увлекаться тотальной проваркой всех мест, т.к 1 кв.мм сварочного шва выдерживает нагрузку примерно в 40 кг. Чем меньше в подобных конструкциях швов (в разумных пределах), тем меньше вероятность, что после остывания металла их поведёт.

Чем меньше в подобных конструкциях швов (в разумных пределах), тем меньше вероятность, что после остывания металла их поведёт.

Nikola1Пользователь FORUMHOUSE

Я варил петли у ворот. Сначала прихватил 2 половинки створок, проверил лёгкость открытия – открываются легко. Затем обварил петли сплошным швом, проверяю лёгкость открытия – открываются туго. Что я сделал не так?

Это может произойти из-за того, что не совпала ось верхней и нижней петель, металл повело, петлю при сварке перегрели, потерялась её геометрия.

svar4ikПользователь FORUMHOUSE

Если после прихватки ворота открывались без проблем, а после проварки нет – значит, петли тянет из-за возникновения остаточных сварочных напряжений.

Боремся с этим так:

- сперва петли привариваем к воротам, когда они лежат на сборочном столе;

- правильно располагаем и прихватываем все детали;

- закладываем соответствующие зазоры (около 2 мм) между петлёй и столбом;

- петель должно быть 2 на каждую сторону (а не 3 или 4), так проще соблюсти соосность;

- для компенсации сварочных деформаций провариваем петли к коробке и полотну ворот крест-накрест.

Сварка чугуна

Сварка чугуна считается непростой задачей. Чаще всего электродуговую сварку чугуна осуществляют «горячим» методом. Для этого свариваемые заготовки предварительно нагревают до 600-650°С. В дачных условиях, для сваривания не особо ответственных конструкций, можно использовать т.н. «холодный» метод сварки – без предварительного нагрева деталей и используя специальные электроды.

KlezПользователь FORUMHOUSE

Чугун можно варить электродами для нержавейки. Сколько я ими варил, ничего не треснуло, не отлетело. «Уоньками» на «прямой» полярности тоже варится, а вот если рутилом, то сварка трещит по шву.

Более подробно о видах электродов рассказывается в статье «Доборные элементы для сварки» .

MictlayotlПользователь FORUMHOUSE

Я свариваю чугун так: зачищаю место сварки, разделываю кромки и свариваю деталь либо ЦЧ4, либо УОНИИями. От смены полярности разницы не увидел. Сварку веду на минимальном токе, периодически остужая свариваемые детали на воздухе.

При сварке чугуна «на холодную» нельзя допускать перегрева свариваемых деталей. Поэтому сварку ведут короткими участками, длиной по 30-40 мм, не проваривая всю деталь за один раз, с тщательной проковкой полученных швов молотком. Проковка металла снимает остаточное напряжение в металле, что предотвращает появление трещин в сварном шве.

Также важно подготовить деталь перед сваркой – сделать разделку трещины.

makar4icПользователь FORUMHOUSE

Я как-то уронил на пол чугунный казан. Появилась трещина в 5 см, казан выбросить жалко, я решил заварить его.

Форумчанин поступил так:

- нашёл конец трещины;

- засверлил конец трещины сверлом на 4 мм и разделал трещину (снял фаски под углом) болгаркой, диском толщиной 3 мм;

- сварка велась электродом ЦЧ диаметром 3 мм;

- получившийся шов форумчанин зачистил болгаркой с зачистным диском.

Основная проблема сварки чугуна в том, что есть чугун ковкий, серый, высокопрочный. Кроме этого, в месте шва повышается хрупкость металла. Поэтому каждый случай требует индивидуального подхода.

Кроме этого, в месте шва повышается хрупкость металла. Поэтому каждый случай требует индивидуального подхода.

Если нет специальных электродов, то можно сделать самодельный, навивая поверх электрода, предназначенного для сварки стали (УОНИ 13/45, АНО-4), по спирали медную проволоку диаметром 1.2-2 мм.

Сварка оцинкованного металла

TimakvalПользователь FORUMHOUSE

Я решил сварить из оцинкованных труб лестницу. Столкнулся с проблемой – не получается проварить детали с первого раза. Цинк перед сваркой снимал зачистным кругом. Какие ещё есть секреты?

Dashnik:Пользователь FORUMHOUSE

Оцинкованные трубы — это такой же чёрный металл, только покрытый цинком. Место сварки зачищать надо до блеска, полностью сняв слой цинка. Место, куда цепляется «крокодил», также нужно зачистить и надёжно зафиксировать на трубе.

Важно запомнить, что в процессе сварки цинк интенсивно испаряется. Выделяющиеся пары цинка опасны для здоровья. Поэтому сварку оцинкованных изделий необходимо вести либо в помещении, оборудованном принудительной вентиляцией, либо на открытом воздухе.

Если цинк нельзя удалить, то нужно вдумчиво подойти к выбору электродов. Для сварки низкоуглеродистых сталей лучше использовать электроды с рутиловым покрытием. Например:

Для сварки низколегированных сталей – электроды с покрытием основного типа:

- УОНИ-13/45

- УОНИ-13/55

- ДСК-50

Варят, совершая электродом возвратно-поступательное движение. Это способствует предварительному выгоранию цинка. Если слой цинка на заготовке составляет более 40 мкм, то для получения качественного шва слой цинка необходимо полностью удалить.

Удлинитель для сварочного инвертора

Часто необходимо вести сварочные работы на большом удалении от электрической сети (например, при сварке забора). Необходим удлинитель метров на 30-50, а то и больше. Какое сечение провода выбрать для нормальной работы сварочного инвертора? Опираясь на практический опыт форумчан, можно сделать вывод: для удлинителя берём медный гибкий (многопроволочный) двухжильный провод. Сечение жилы провода — 2.5 мм2. Если предполагается заземление, то берём трёхжильный провод того же сечения. Нагрузку подключаем на отдельный автомат защиты на 16 или 20А.

Сечение жилы провода — 2.5 мм2. Если предполагается заземление, то берём трёхжильный провод того же сечения. Нагрузку подключаем на отдельный автомат защиты на 16 или 20А.

Timakval:Пользователь FORUMHOUSE

Я сделал себе удлинитель из провода ПВС 2х2.5мм2 длиной 40 метров. Для мгновенного контроля за напряжением в сети и выбором тока сварки применил цифровой вольтметр. Протягивал спарку из двух таких удлинителей до 70 метров. Судя по показаниям вольтметра, потери напряжения были не более 15-17В.

Перед подключением нагрузки на катушечный удлинитель провод необходимо полностью разматывать. Иначе, из-за явления самоиндукции, он может перегреться.

И в завершение статьи — памятка для начинающего сварщика от FORUMHOUSE:

- Начинать учиться варить лучше всего, выполняя шов по горизонтальной поверхности, в нижнем положении. Это позволит быстро набить руку и научиться контролировать сварочный процесс.

- Перед началом сварочных работ металл необходимо очистить от загрязнений, ржавчины, краски, иначе не добиться качественного шва.

- Электроды держим сухими. Состав сердечника должен быть схож с составом свариваемого металла.

- Наклон электрода при сварке выдерживаем примерно в 45 градусов, расстояние от электрода до металла — 2-3 мм.

- Вести электрод можно углом вперёд и углом назад. Если электрод вести углом назад, то проплавление будет глубже. Если углом вперёд, то проплавление будет меньше, а шов шире.

Стыковое сварочное соединение. Если толщина металла у стыкуемых заготовок больше 5 мм, то перед сваркой у заготовок необходимо снять фаски. У свариваемых встык деталей выдерживаем зазор в 1-2 мм. Сначала прихватываем заготовки, используя зажимные приспособления, и только потом провариваем их по всей длине.

Угловое/тавровое сварочное соединение. Сварочный шов имеет вид треугольника. Для получения качественного шва его толщина должна быть равна толщине свариваемого металла. Если за один проход невозможно проварить необходимую толщину шва (металл толстый), делаем несколько проходов.

Сварка вертикального шва. При данном типе соединения выставляется меньший ток (подбирается индивидуально), чем, например, при сварке по горизонтали. Иначе металл сильно нагреется и потечёт, а качественный шов не получится. Вести электрод лучше снизу вверх, т.к. в данном случае расплавленный металл удерживается уже застывшим снизу металлом.

Сварка на прямой и обратной полярности.

Прямая полярность: к «+» инвертора подключается масса. Держак подключается к «-«.

Обратная полярность: масса подключается к «-«. Держак — к «+».

При сварке на обратной полярности на электроде выделятся больше тепла, а нагрев детали уменьшается. Это означает, что на прямой полярности лучше варить толстый металл. И наоборот – обратная полярность лучше подходит для сварки тонкого металла.

Как правильно варить толстый металл

В любом домохозяйстве постоянно требуется построить или починить какую-нибудь конструкцию из металла. Самым прочным соединением двух металлических деталей является сварка. Кузнечная сварка известна человечеству уже несколько тысячелетий, сварке же электрической дугой или газовой горелкой — немногим больше столетия.

Кузнечная сварка известна человечеству уже несколько тысячелетий, сварке же электрической дугой или газовой горелкой — немногим больше столетия.

И если ремесло (или даже искусство) кузнеца требовало многолетнего обучения и накопления опыта, то электродуговую сварку на начальном уровне при желании и наличии соответствующего оборудования вполне можно освоить за несколько дней.

Основы сварки

Чтобы научиться правильно варить, необходимо ориентировать в физических основах процесса сварки. Любой сварочный аппарат создает в небольшой рабочей зоне на стыке двух свариваемых деталей температуру выше температуры плавления свариваемого металла, так называемую сварочную ванну. В ней превратившаяся в жидкость часть металла обеих деталей смешивается друг с другом и с металлом расплавившегося электрода. После снижения температуры металл из сварочной ванны кристаллизуется, соединяя свариваемые детали в одно целое. Медленно перемещая сварочную ванну вслед за дугой вдоль стыка, сварщик получает шов. Высокой температуры в любительских сварочных аппаратах достигают двумя способами:

Высокой температуры в любительских сварочных аппаратах достигают двумя способами:

- электрической дугой;

- газовой горелкой.

Электросварка безопаснее, поскольку нет риска взрыва газа, и проще в освоении для тех, кто только учится правильно варить.

Электрическую дугу создают при пропускании тока большой силы через воздушный зазор между свариваемыми деталями и электродом.

Как правильно варить

Чтобы понять, как правильно варить, к небольшому количеству теории следует добавить большое количество практики. Начинать учиться лучше со сваривания обрезков уголков, арматуры, металлических пластин. Только после того, как вы «почувствуете шов» своими руками, можно приступать к соединению более или менее ответственных конструкций.

Процесс дуговой сварки

Существует несколько видов аппаратов, для того чтобы научиться правильно варить, лучше всего начинать с инверторного. Он позволяет плавно регулировать и поддерживать стабильным рабочий ток, мало не зависит от уровня и стабильности напряжения в питающей электросети, не создает в этой сети бросков напряжения.

Технология сварочных работ

Сварочные работы происходят при высокой температуре. Электрическая дуга является источником тепла для нагревания и частичного расплавления рабочей зоны. Она возникает в воздушном зазоре между деталью и электродом, поддерживается все время операции и плавно перемещается вдоль линии шва.

Размеры образующейся рабочей зоны расплавленного металла, или сварочной ванны, определяются

- выбранным режимом работы;

- скоростью движения электрода;

- свариваемыми материалами;

- толщиной деталей и конфигурацией кромок.

Средние размеры сварочной ванны:

- ширина- 0,8-1,5 см;

- длина 1-3 см;

- глубина — около 0,5-0,7 см.

Чтобы правильно варить, необходимо выбрать материал и толщину электрода в соответствии с толщиной свариваемых деталей. Электрод покрыт тонким слоем флюса, или обмазки. При нагреве этот флюс плавится и образует защитную газовую область над рабочей зоной, что противодействует попаданию в рабочую зону кислорода воздуха. По мере удаления электродуги и следом за ними — зоны сварочной ванны расплавленный металл кристаллизуется, образуя шов, который соединяет детали в единое целое. Поверх шва располагается тонкий слой остатков выгоревшего флюса, который требуется зачистить.

По мере удаления электродуги и следом за ними — зоны сварочной ванны расплавленный металл кристаллизуется, образуя шов, который соединяет детали в единое целое. Поверх шва располагается тонкий слой остатков выгоревшего флюса, который требуется зачистить.

Типы сварочных аппаратов

На рынке представлено большое количество моделей сварочных аппаратов разных типов.

Из всего их разнообразия:

- трансформаторы;

- выпрямители;

- инверторы;

- полуавтоматы;

- автоматы;

- плазменные;

В условиях домашней мастерской чаще всего применяют трансформаторы — из-за их дешевизны и инверторы из-за простоты и удобства в работе. Остальные требуют либо специальных условий для работы, достижимых только на производстве, либо специального обучения и длительного приобретения навыков.

Трансформаторные

Устройство таких аппаратов крайне простое — это мощный понижающий трансформатор, во вторичную обмотку которого и включают рабочую электрическую цепь.

Трансформаторный сварочный аппарат

- очень большой вес и габариты;

- низкая стабильность дуги;

- работа переменным током;

- вызывает броски напряжения в питающей сети.

Такой аппарат требует от сварщика мастерства и большого опыта. Для обучения начинающего сварщика тому, как правильно варить, он подходит плохо.

Инверторы

Инверторный аппарат имеет гораздо более сложную конструкцию. Инверторный блок многократно преобразует входное сетевое напряжение, доводя его параметры до необходимых. За счет трансформации тока высокой частоты габариты и вес трансформатора получаются во много раз меньше.

- малый вес и габариты;

- стабилизированное напряжение и ток в цепи;

- дополнительные функции антиприлипания и горячего старта;

- возможность точной регулировки параметров тока и дуги;

- не вызывает бросков напряжения в питающей сети.

Есть у инвертора и недостатки:

- высокая цена;

- низкая морозостойкость.

Обучение тому, как правильно варить, лучше начать с инвертора. Стабильность параметров дуги и дополнительные функции, облегчающие старт и предотвращающие «залипание», позволят новичку сосредоточиться на шве и быстрее освоить технологию.

Что потребуется для работы начинающему сварщику

Для начала обучения придется подобрать соответствующее оборудование и экипировку.

Особое внимание следует уделять индивидуальным средствам защиты, поскольку сварочные работы — процесс вредный для зрения и органов дыхания.

Необходимо будет оборудовать рабочее место, если оно в мастерской — то помещение следует снабдить эффективной вытяжкой и достаточным освещением.

Если вы решили начать обучение на свежем воздухе- то обязательно на сухом основании и под навесом, который защитит вас и оборудование от дождя.

Рабочее место должно быть просторным, не захламленным, не стеснять движений сварщика.

Кабели нужно раскладывать таким образом, чтобы не наступать на них и не запнуться при перемещении вокруг заготовок.

В качестве заготовок для отработки навыков лучше выбрать обрезки проката и стальных листов. Начинать с ответственных конструкций не рекомендуется.

Инструменты и средства защиты

В обмундирование и средства индивидуальной защиты входят:

- маска сварщика со встроенным светофильтром для защиты глаз от яркого света и ультрафиолетового излучения дуги;

- спилковые перчатки — краги для защиты рук от брызг раскаленного металла;

- плотная одежда из негорючей ткани;

- шапочка под маску;

- прочная обувь.

- респиратор для защиты органов дыхания от образующихся газов и пыли, особенно при работе с цветными металлами.

Из инструментов, материалов и оборудования понадобятся:

- Угловая шлифмашина (болгарка) для нарезки заготовок и зачистки швов;

- Набор ручного слесарного инструмента — молотки, зубила, пассатижи и пр.

;

; - Металлическая щетка для зачистки заготовок;

- Струбцины и зажимы для соединения заготовок;

- Электроды.

Ну, и наконец, инвертор с входящими в комплект кабелями и держателем.

Какие электроды выбирать

Для того чтобы начать учиться варить правильно, необходимо подобрать сварочные материалы в соответствии со свариваемыми материалами и их толщиной. В качестве учебного задания лучше выбрать обычные низкоуглеродистые конструкционные стали. Для них подойдут широко распространенные электроды с обмазкой.

Электроды для сварочных аппаратов

Учатся обычно на электродах диаметром 3 мм, 1,6 и 2 мм применяют для работы с тонкостенными конструкциями, а 4-6 мм — для сваривания толстостенных заготовок.

Чаще всего в домашних условиях используют электроды диаметром 3 миллиметра (тройка). Более тонкие подходят для сваривания тонкостенных деталей, а номера четыре и пять — для толстых элементов.

Мощность аппарата должна соответствовать диаметру электрода (или его номеру). В руководстве пользователя (и на корпусе прибора) есть таблица определения рабочего тока в зависимости от номера.

В руководстве пользователя (и на корпусе прибора) есть таблица определения рабочего тока в зависимости от номера.

Рекомендации как правильно сварить металл

Чтобы правильно варить металл, недостаточно просто научиться делать швы. Сварщик обязательно должен быть еще и материаловедом — знать многое о свойствах свариваемых материалов, их взаимодействии друг с другом и с высокими температурами.

Технология включает в себя много операций до начала и по окончании собственно выполнения шва.