Плазменная сварка — Общество — Neftegaz.RU

Среди распространенных электродуговых способов обработки металлов широкое применение находят технологии, основанные на использовании сжатой дуги, получившие название «плазменно-дуговая обработка». Наиболее эффективна плазменная струя для резки, сварки, наплавки и напыления. Высокая производительность и качество операций делают плазменные аппараты все более популярными.Сварка сжатой дугой как одно из применений плазменно-дуговой обработки имеет много общего с аргонодуговой сваркой вольфрамовым электродом, но является более совершенным способом получения сварных соединений. Непосредственное влияние на все технологические параметры здесь оказывает плазмообразующая среда, из которой и получена плазменная струя. Плазменные аппараты в качестве плазмообразующих сред применяют различные газы (аргон, гелий, азот, воздух, водород и их смеси). Далее мы чуть подробнее остановимся на достоинствах и недостатках каждого из них. А для начала рассмотрим, как плазма проявляет себя.

Сжатая дуга

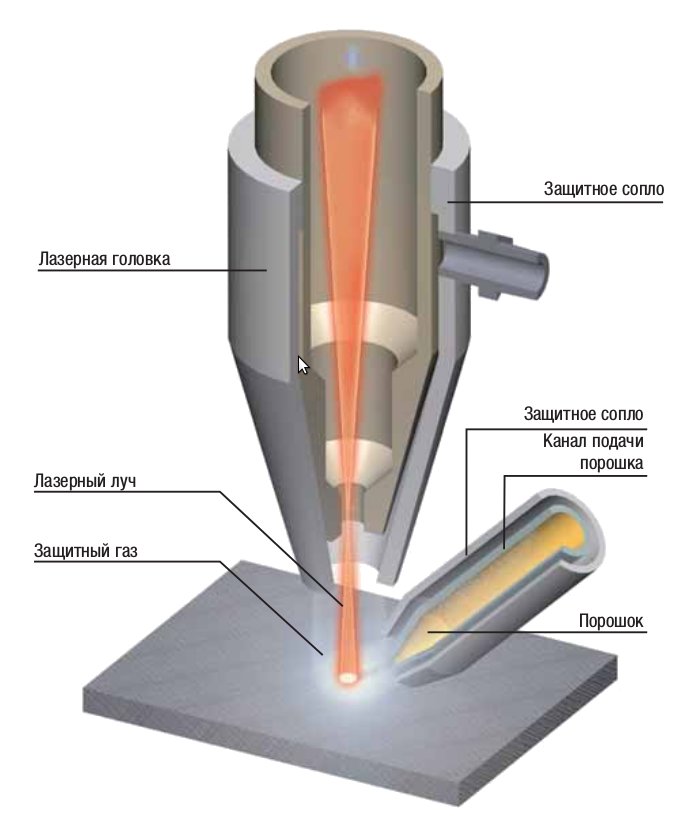

Плазменная сварка — это сварка плавлением, при которой нагрев проводится направленным потоком дуговой плазмы (плазменной струей). Процесс осуществляется по схеме прямого действия. Плазменный способ является продолжением развития сварки в среде аргона вольфрамовым электродом и отличается следующими процессами: принудительное вдувание в дугу плазмообразующего газа и сжатие дуги за счет размещения ее в специальном плазмотроне.

Плазменная дуга отличается от обычной электродуги высокой концентрацией энергии и широкими возможностями ее регулирования. Отсюда вытекают преимущества плазменной дуговой сварки, которые следует выделить особо.

Возможна плазменная сварка проникающей дугой, которая обеспечивает полное проплавление металлов толщиной от 8 до 12 мм без предварительной разделки кромок.

Высокая концентрация дуги — это минимальная зона теплового воздействия (ЗТВ), меньшее коробление изделия.

Плазменная дуга цилиндрической формы — отсюда меньшая критичность к изменению длины дуги, высокая стабильность проплавления и геометрии сварного шва.

Вольфрамовый электрод защищен соплом — значит, нет включений вольфрама в шве.

Высокое качество сварочных швов, не требующих дополнительной обработки.

Высокая скорость сварки — от 10 до 50 м/ч.

Отличное качество сварки при автоматизации процесса.

Качество сварочных соединений сравнимо с качеством швов, получаемых при электронно-лучевой сварке. Но та сложнее в обеспечении, т.к. обладает вредным рентгеновским излучением. Неслучайно более «прирученная» плазменная сварка, показывая почти те же результаты, нашла применение в авиастроении и ракетной технике. А там, как известно, к технологиям — особые требования. Впрочем, плазменные методы обработки охотно взяли на вооружение и автомобилестроение, электронное, электротехническое, химическое машиностроение, пищевая промышленность и др.

Тем более что им есть из чего выбирать. Оборудование всемирно известных торговых марок SBI, ElmaTech, Telwin, EWM позволяет добиваться самого высокого качества при максимальной производительности. Так, небольшие инверторные аппараты Telwin и мощные промышленные установки EWM представляют собой полную гамму оборудования для плазменной резки и микроплазменной сварки. Аппараты плазменной резки ElmaTech можно использовать как в режиме ручной резки, так и в качестве источника для портальной установки с ЧПУ.

Но мы отдельно остановимся на точечной сварке. Ведь именно в этой сфере плазма стала наиболее востребованной в промышленности, найдя применение даже на автоматизированных комплексах, что может свидетельствовать только о высокой степени доверия к самой технологии.

Сварить — и точка!

Плазменная точечная сварка, в отличие от контактной, является односторонней. Благодаря этому возможна приварка листов к объемным конструкциям, а также сварка в труднодоступных местах, что касается и угловых соединений снаружи, и тавровых соединений внутри металлоконструкций.

Кроме того, плазменная сварка проводится бесконтактно. Значит, отсутствуют деформации, обеспечивается отличное качество видовой (лицевой) стороны. Достигается высокая стабильность и воспроизводимость (повторяемость) точек. Есть возможность вести сварку в импульсном режиме, причем параметры импульсов регулируются. Возможности такой регуляции проиллюстрируем на примере установки точечной плазменной сварки PSW 500 производства SBI. Этот аппарат является многофункциональным, мощным источником тока, специально разработанным для плазменной точечной сварки.

PSW 500 состоит из инвертора, панели управления с микроконтролером и ячейкой памяти, блока электронного регулирования и контроля плазмообразующего газа, высоковольтного устройства поджига электрической дуги, установки для охлаждения плазменых горелок. При действии плазменной струи в течение установленного короткого периода (импульсом) происходит расплавление металлов до определенной глубины, а значит, их сварка. Особая фокусировка плазменной струи концентрирует тепловую энергию в точку так, что при коротком времени действия вызывает незначительное прогревание поверхности вокруг точки и соответственно малое коробление свариваемых изделий.

Для сварки применяются различные типы плазменных горелок (плазмотронов). Выбор зависит от вида и способа сварки (ручной или автоматический), а также от толщины свариваемых изделий. Металлический наконечник плазмотрона — съемный, что позволяет производить одной горелкой точечную сварку изделий различной конфигурации и толщины.

Процессы сварки могут быть смоделированы и запрограммированы при помощи стандартного пакета программ PCS. Пакет программ можно установить на любой ПК и подключить при помощи кабеля к аппарату, что позволяет:

устанавливать тип плазматрона;

создавать и загружать сварочные программы;

автоматизировать и документировать сварочные процессы;

получать наглядную информацию в графическом виде

и многое другое.

Электронное регулирование подачи плазмообразующего газа, управление продувкой защитных газов, автоматический контроль за установкой охлаждения, сигнализация с индикацией на дисплее появившихся неисправностей существенно облегчает автоматизацию сварочного процесса. При настройке сварочных параметров имеется возможность точечной сварки в режиме многочисленных различных по величине и частоте коротких импульсов. Это позволяет ограничить нагрузку на плазменную горелку и улучшить оптику точечного соединения.

Для коммуникации с роботом или установкой автоматической сварки предусмотрен разъем, где имеется интерфейс с цифровыми и аналоговыми входами и выходами. Ниже приведены некоторые общие характеристики аппарата.

Подключение — 5×32А CEE разъем, 6 мм кабель; напряжение питания — 3×400 В, 50/60 Гц. Максимальное потребление тока при 100% ПВ — 14 А. Габариты (ширина/длина/высота) — 360/1050/750 мм, масса — 70 кг. В качестве плазмообразующего газа применяется аргон — чистый либо с примесями водорода или гелия. В качестве защитных газов используются аргон или азот.

Плазмообразующая среда

В этом качестве, как уже говорилось выше, применяют различные газы (аргон, гелий, азот, водород и их смеси между собой или с воздухом). Механизм образования плазмы этих газов различен. Вот тут и выявляются «теневые» стороны технологии, о которых мы обещали поговорить отдельно.

Низкие энергетические характеристики аргоновой плазмы несколько ограничивают ее возможности. Гелий обладает более высокими энергетическими показателями, но из-за высокой стоимости и дефицитности не может иметь широкого применения. Азот по сравнению с аргоном имеет лучшие энергетические и экономические плазменные показатели, но при нагреве до высоких температур оказывает вредное влияние на окружающую среду.

Воздушная плазма является самой экономичной, высоко энергетической и доступной. Однако образующиеся нитриды и озон значительно ухудшают санитарно-гигиенические условия труда. Водород имеет отличные теплофизические свойства. Он позволяет достигнуть напряженности электрического поля в 2-3 раза выше, чем в аргоновой дуге, и повысить энергетический потенциал сжатой дуги за счет высокой теплопроводности и энтальпии. Наличие водорода в плазменной струе благоприятно сказывается на качестве сварного соединения, поскольку водород предохраняет расплавленный металл от действия окружающей среды. Но, как нетрудно догадаться, недостатками плазменной водородной среды являются взрывоопасность и пониженный ресурс работы сопла плазмотрона. Высокая теплопроводность снижает тепло- и электроизоляцию сопла от плазменной струи.

Однако образующиеся нитриды и озон значительно ухудшают санитарно-гигиенические условия труда. Водород имеет отличные теплофизические свойства. Он позволяет достигнуть напряженности электрического поля в 2-3 раза выше, чем в аргоновой дуге, и повысить энергетический потенциал сжатой дуги за счет высокой теплопроводности и энтальпии. Наличие водорода в плазменной струе благоприятно сказывается на качестве сварного соединения, поскольку водород предохраняет расплавленный металл от действия окружающей среды. Но, как нетрудно догадаться, недостатками плазменной водородной среды являются взрывоопасность и пониженный ресурс работы сопла плазмотрона. Высокая теплопроводность снижает тепло- и электроизоляцию сопла от плазменной струи.

Между тем, в последнее время появились аппараты, в которых плазмообразующей средой выступает водяной пар. В такой роли он просто идеален, т.к. представляет собой удачное и дешевое сочетание водорода с кислородом.

При образовании плазмы воды (ионизации) образуется два объема ионов водорода и один объем ионов кислорода. Диссоциация водяного пара на водород и кислород начинается при температуре 1500К и при температуре 2300К составляет 1,8%. Основная масса водяного пара диссоциируется при температуре 4000К. Дальнейшее повышение температуры способствует ионизации водорода с поглощением значительного количества тепла. Соответственно при рекомбинации в области анода (изделия) высвобождается большое количество энергии, способствующей интенсификации процесса плавления металла. При высоких температурах, которые дает плазменная струя, водяной пар может также диссоциировать на водород и гидроксил (ОН). Последний, являясь высокоустойчивым соединением, не растворяется в металле, способствуя тем самым улучшению поверхности расплавленного металла (поверхность характеризуется металлическим блеском).

Большие перспективы использования водяного пара в качестве плазмообразующей среды вызывали желание разработчиков плазмотронов из разных стран искать технические решения, позволяющие создать такие приборы. Однако сложности разработки и изготовления подобных аппаратов долго не давали возможности говорить об их широком применении, тем более промышленном. Но прорыв в этом направлении совершен, причем в России.

Однако сложности разработки и изготовления подобных аппаратов долго не давали возможности говорить об их широком применении, тем более промышленном. Но прорыв в этом направлении совершен, причем в России.

Портативные универсалы

Инновационная разработка российской оборонной промышленности в использовании возможностей плазмы была удостоена золотых медалей на международных салонах изобретений в Брюсселе, Женеве и Софии. А вскоре универсальные портативные плазменные аппараты, предназначенные для резки, сварки, пайки и термической обработки металлов и других материалов, стали основной продукцией ОАО «Мультиплаз». Здесь всего за несколько лет была создана целая линейка одноименных приборов, замыкают которую аппараты «Мультиплаз-2500М», «Мультиплаз-7500» и «Мультиплаз-15000». Их универсальность и многофункциональность заключаются в следующем: резка косвенной и прямой дугой; сварка — плазменная и плазменно-дуговая; пайка твердым и мягким припоем.

Устройство состоит из блока-инвертора и плазменно-водяной горелки. Последняя выполнена в форме пистолета и включает в себя разрядную камеру, конструктивно объединенную с устройством для парообразования. Такое решение позволило создать эффективную систему охлаждения электродов горелки за счет использования тепловой энергии, выделяемой на электродах для парообразования. Получилась по сути саморегулируемая система охлаждения (чем больше мощность, выделяемая на электродах горелки, тем больше количество вырабатываемого плазмообразующего пара).

Для применения аппаратов «Мультиплаз» не требуется компрессоров или баллонов под давлением. Все, что нужно, — это однофазная электророзетка на 220 В и немного воды или разбавленного этилового спирта, заливаемых непосредственно в горелку.

Сварка возможна для «черных» и низколегированных сталей, в т.ч. некоторых сортов нержавеющих. Свариваются и сплавы алюминия, металлы медной группы, чугуны и т.д.

Во многих случаях весьма эффективен метод пайкосварки, в частности при работе с «пищевой нержавейкой». Создание неразъемных соединений из некоторых сплавов алюминия и сортов нержавейки возможно без применения защитных газов, т.к. рабочая часть факела плазменной горелки имеет защитную рубашку из перегретых паров водно-спиртовой смеси. Использование слова «некоторые» означает лишь то, что опыты по отработке технологий с конкретными металлами и сплавами продолжаются. А практика показывает, что путем подбора соответствующих присадочных материалов и флюсов большинство задач удается успешно решить.

Создание неразъемных соединений из некоторых сплавов алюминия и сортов нержавейки возможно без применения защитных газов, т.к. рабочая часть факела плазменной горелки имеет защитную рубашку из перегретых паров водно-спиртовой смеси. Использование слова «некоторые» означает лишь то, что опыты по отработке технологий с конкретными металлами и сплавами продолжаются. А практика показывает, что путем подбора соответствующих присадочных материалов и флюсов большинство задач удается успешно решить.

Плазменная сварка: испытайте возможности плазмотрона!

Для просмотра видео требуется современный браузер с поддержкой видео HTML5.

Из всех видов сварочных работ плазменная сварка считается не только самой молодой, но и одной из самых эффективных технологий. И если более почтенные проходили “проверку на прочность” долгими десятилетиями и все еще оставляют много вопросов, к этому способу соединения двух металлических заготовок претензий практически нет.В первую очередь это связано с ростом заказов на обработку цветмета, который можно варить далеко не всегда и не без ущерба. Плазменная сварка металла помогает организовать процесс наиболее качественно и с минимальными потерями.

Особенности плазменной сварки

Технологию плазменной сварки с некоторой долей условности можно отнести к сварке газом, так как источником образования плазмы становится сжатый газ, который под влиянием электрической дуги нагревается, проходит процесс ионизации и преобразуется в новую субстанцию — плазменный поток. Такая метаморфоза происходит при экстремально высоких температурах. Если при обычной сварке газом главным “действующим лицом” становится газовая горелка, в плазменной функцию преобразователя выполняет особый наконечник — плазмотрон.Ручная плазменная сварка позволяет соединять детали, изготовленные из традиционно сложных материалов: нержавейки, бронзы, латуни, алюминия и чугуна. Толщины заготовок могут достигать рекордных девяти миллиметров. Источниками формирования плазмы могут быть газы, хорошо известные по другим сварочным работам — аргон, кислород и азот.

Источниками формирования плазмы могут быть газы, хорошо известные по другим сварочным работам — аргон, кислород и азот.

В научной и популярной литературе методику нередко называют плазменно-дуговой сваркой, так как струя, выходящая из сопла, образует дугу. И всё-таки не стоит ставить знак равенства между ней и простой дуговой сваркой, способной обеспечить нагрев не более чем до 7000 градусов. В случае с плазмой температура накала может достигать 30 тысяч, что обеспечивает надежное соединение даже заготовкам из титана.

Преимущества плазменной сварки

К достоинствам технологии относятся:- оперативность работы;

- способность создавать соединения заготовок из всех металлов, а также сплавов на их основе;

- ровный и аккуратный шов без деформаций,

- отсутствие повреждений материала,

- при использовании качественного оборудования — высокая безопасность процесса для исполнителя.

Виды плазменной сварки

Работа плазменной сваркой может проводиться с использованием токов разной силы: средних, больших или минимальных. Для выполнения мельчайших операций применяется микросварка с низкими токами, позволяющая соединить заготовки толщиной не более 1,5 мм. Ее преимущество в том, что образуемое в процессе тепло возникает точечно и только на необходимом участке работ. В качестве рабочей среды для образования плазмы в этом случае используется аргон.Очевидное преимущество такой ручной плазменной сварки — цена, так как энергоемкость процесса минимальна. Многофункциональные аппараты позволяют проводить работы непрерывно или импульсно. Выбор режима зависит от типа заготовок и требований к их совмещению.

Для деталей с большей площадью сечения используют сварку на средних и больших токах. Первую часто сравнивают с аргонодуговой, но только чтобы лишний раз подчеркнуть ее преимущества на фоне аргонной технологии. Плазменный шов визуально менее широк и намного превышает “аргонный” в аккуратности. В то же время за счет глубокой проплавляемости металла соединение не уступает в надежности.

Плазменный шов визуально менее широк и намного превышает “аргонный” в аккуратности. В то же время за счет глубокой проплавляемости металла соединение не уступает в надежности.

Плазменная сварка, резка с использованием больших токов — порой единственный вариант для обработки массивных заготовок. Мы не случайно упомянули применительно к этой технологии понятие “резка”: на металл совмещенных деталей оказывается настолько сильное воздействие, что в рабочей зоне образуется разделяющая их полость, как будто заготовки действительно не соединили, а разрезали. Но затем происходит их прочное сплавление.

Оборудование для плазменной сварки

Установка для плазменной сварки — приобретение не из дешевых, и дороговизна оборудования считается одним из недостатков технологии. Но если оно покупается для серийных работ на заказ (а другое сложно и представить), затраты окупаются быстро. К преимуществам плазменного сварочного аппарата можно отнести его компактность: небольшие размеры и вес позволяют легко переносить его с места на место.Правда, при покупке аппарата стоит учесть, что к нему потребуется и набор дополнительного оборудования: установок для рабочего и интертного (защищающего шов от окисления) газов. Прибавляет стоимости оборудованию и дополнительный функционал: например, возможность пайки или закалки металла.

Плазменная сварка на заказ

У вас нет необходимости приобретать дорогостоящую технику для разовых или не периодических целей? Тогда стоит обратиться к специалистам, которые уже работают на ней и знают все тонкости процесса. Наш цех предлагает неизменно качественную сварку плазменным резаком по очень низким для столицы расценкам. Мы гарантируем:- выполнение вашего заказа в срок,

- высокую экологичность и безопасность процесса,

- персональные скидки при больших объемах заказа,

- полное отсутствие брака и погрешностей.

Это быстро и недорого: вы дополнительно оплатите только транспортные расходы на поездку. Обращайтесь!

Это быстро и недорого: вы дополнительно оплатите только транспортные расходы на поездку. Обращайтесь!Плазменная сварка металлов и сплавов: информационные сливки

Промышленная и строительная отрасли нуждаются в периодической модернизации, и сварка не является исключением. Современная наука периодически производит на свет новые, высокотехнологичные методы обработки металла, одним из которых является плазменная сварка.

Определение метода, его суть и преимущества

Плазменная сварка представляет собой использование особой технологии обработки металла, в основе которой лежит плазма, образующаяся посредством влияния высоких температур и газа. Стоит обратить внимание на то, что плазменная сварка характеризуется значительной степенью эффективности, так как отличается значительной скоростью выполнения обработки металла при минимуме образующихся отходов.

Зачастую для образования основной составляющей применяется сжатый воздух. По этой причине данная технология считается безопасной на фоне аналогичных способов газовой обработки металла. Полезно знать о преимуществах, которыми располагает плазменная обработка металла.

Преимущественные стороны методики:- Сварка безопасна для рабочего;

- Высококачественная составляющая шва и соединения по окончании обработки металла;

- Высокая производительность специального аппарата;

- Экономия потребляемой электроэнергии;

- Точность швов и соединений;

- Высокое качество, визуальная аккуратность;

- Отсутствие деформирования металлов по окончании обработки;

- Плазменная сварка универсальна, поскольку позволяет производить обработку металла различного типа.

Плазменная сварка нуждается в применении дополнительного (вспомогательного и основного) оборудования, аксессуаров, а. следовательно, стоит ознакомиться с информацией относительно выбора вспомогательного, основного оборудования, различных аксессуаров.

к меню ↑Об оборудовании

Плазменная обработка металлов требовательна к использованию трансформаторов, задачей которых является преобразование высокого напряжения в низкое. Стоит отметить, что данное условие является обязательным для такой методики, как плазменная обработка металла. Подобные трансформаторы принято считать довольно экономичными, ведь их стоимость незначительна при сравнении с традиционными выпрямительными блоками.

Стоит отметить, что данное условие является обязательным для такой методики, как плазменная обработка металла. Подобные трансформаторы принято считать довольно экономичными, ведь их стоимость незначительна при сравнении с традиционными выпрямительными блоками.

Оборудование рассматриваемого типа характеризуется с надежной стороны, к тому же обладает эксплуатационной простотой, за счет чего, в свою очередь, достигается возможность производить обработку металла самостоятельно, не привлекая специалистов. Вдобавок ко всем достоинства рассматриваемого оборудования агрегат этого типа может похвастать еще одним преимуществом – отсутствием требований к особому уходу.

Технологическая комплектация:- Электрод;

- Защитное сопло;

- Изделие;

- Плазмообразующее сопло;

- Стабилизирующее сопло;

- Кольцевой анод;

- Плавящийся электрод;

- Присадочная проволока.

Плазменная обработка металлов зачастую подразумевает применение однопостовой трансформатора, который способен обеспечить регулярным горением, устойчивой дугой весь соединительный процесс. Трансформаторы можно разделить на несколько типов – бытовые и профессиональные. Отличия между ними заключаются в параметрах потребляемого напряжения, а также мощности.

к меню ↑Какие работы можно производить?

Благодаря современным научным достижениям, плазменная сварка своими руками стала реальностью. Приручение основы данной методики ознаменовало себя технологическим прорывом, предопределившим уход старых привычных методов обработки металлов на задний план.

Виды работы:- Сварка тонкостенных труб;

- Сварка различного рода тонкостенных ёмкостей;

- Сварка ювелирных изделий, деталей;

- Сварка деталей из фольги.

Плазменная обработка металлов способна производить качественные, долговечные и надежные соединения металлических деталей. Однако плазменная сварка позволяет выполнять работы не только с тонкостенными материалами, поскольку и толстостенные материалы подвластны ей.

Виды и принцип действия технологии

Сварка посредством рассматриваемой технологии может производиться несколькими способам, с которыми стоит в обязательном порядке быть ознакомленным. Ниже приведены основные виды воздействия данной технологии на материал.

Виды:- Микроплазменная сварка;

- Сварка на среднем токе;

- Сварка на большом токе.

Плазменная обработка металлов является технологическим процессом, основанном на использовании и выделении плазмы. Наиболее часто на протяжении работы основным источником является газ, посредством которого и высокого температурного воздействия образуется плазма. Данный процесс является распространенным, а его популярность очевидна. Методика представляет собой высокотехнологичный способ разрезания металлов, а также сплавов. Данная методика способна конкурировать с газовым способом.

к меню ↑Как варить своими руками?

Плазменная обработка с использованием данной технологии требует четкой последовательности шагов. Относительно этапов выполнения работ стоит поговорить далее. Перед началом соединительных процессов понадобится присадочная проволока, специальный сварочный аппарат, а также электроды.

Последовательность выполнения:- Перед началом работ нужно заточить катод в форме конуса с углом в пределах 30 градусов;

- Коническая часть катода должна в итоге достигать 6 диаметров. Конусное острие притупляется на 0,2—0,5 миллиметра;

- Устанавливая катод, стоит следить за тем, чтобы ось симметрии совпадала с осью симметрии плазмообразующих насадок;

- Стыковое место разделяется аналогичным образом, как это выполняется при аргонодуговой сварке;

- Края, кромочные места, а также торцевые участки зачищаются посредством стальной щетки на ширину 30 миллиметров;

- Если осуществляется резка посредством плазмы, понадобится зачистить поверхность выполнения реза на глубину 1 миллиметра, не менее;

- Если имеются трещины на поверхности реза, то надо произвести зачистку до удаления.

Понадобится выполнить обезжиривание зачищенным участков материала посредством растворителя;

Понадобится выполнить обезжиривание зачищенным участков материала посредством растворителя; - Плазменная технология подразумевает, что в листах, подготовленных для соединения, должны отсутствовать зазоры величиной более 1,5 миллиметра;

- Проводится прихватывание деталей таким образом, чтобы материал расположился заподлицо с основным материалом изделия;

- Сварка производится постоянным током. За 20 секунд до начала возбуждения дуги понадобится подать в участок соединения защитный газ;

- Выключать его можно после 15 секунд по окончании обрыва дуги;

- Плазматрон держится на расстоянии 1 сантиметра, не более;

- Дугу не рекомендуется обрывать на протяжении всего соединительного процесса;

- Не следует допускать перегрев материала. Горелка должна перемещаться ровно, аккуратными движениями, плавно и неспешно;

- Следует также контролировать, чтобы конец проволоки, находящийся в оплавленном положении, не покидал зону воздействующего газа;

- В конце шва желательно выполнить каплю расплавленного металла.

Сварка с использованием данной методики требовательна к соблюдению определенных правил, высококачественному оборудованию. Если эти составляющие будут присутствовать во время работы по созданию соединений и швов, то качественный и долговечный результат не заставит себя ждать!

Похожие статьиСварка плазменная — Энциклопедия по машиностроению XXL

Лабораторная работа 20 РЕЗКА И СВАРКА ПЛАЗМЕННОЙ СТРУЕЙ [c.133]Свойство плазменной дуги — глубоко проникать в металл — используется для сварки металлов. Благоприятная форма образовавшейся ванны позволяет сваривать достаточно толстый металл (10—15 мм) без специальной разделки кромок. Сварка плазменной дугой отличается высокой производительностью и благодаря стабильности горения дуги хорошим качеством. Маломощная плазменная дуга при силе тока 0,1. ..40 А удобна для сварки тонких листов (0,05 мм).

[c.291]

..40 А удобна для сварки тонких листов (0,05 мм).

[c.291]

Сварка плазменная — Режимы 266 [c.461]

| Рис. 23.19. Схема сварки плазменной дугой |

Режимы сварки плазменной струей [c.102]

Плазменная сварка. Тепло, потребное для расплавления металла в месте сварки, получают за счет плазменной струи — потока ионизированных частиц, обладающих большим запасом энергии. Температура плазменной струи достигает 20 000° К- Плазменная струя получается следующим образом. В замкнутом цилиндрическом канале горит электрическая дуга значительной длины. Стенки цилиндра интенсивно охлаждаются. Через канал в цилиндр подается инертный газ, который, охлаждая наружную поверхность столба дуги, вызывает его концентрацию, в результате чего температура столба достигает 10 ООО—20 000° К, а газ, проходящий через межэлектродное пространство, получает высокую степень ионизации и большой запас энергии. Этой струей и производят нагрев в процессе сварки. Плазменную сварку применяют для наплавки покрытий из тугоплавких металлов, резки, термообработки, пайки. Разрешается варить тонколистовые материалы из тугоплавких металлов. [c.174]

Атомно-водородная сварка и сварка плазменной струей занимает промежуточное положение между электрической и химической сваркой. [c.318]

Плазменная сварка. В последние годы большие работы ведутся по созданию аппаратуры и внедрению высокопроизводительного, обеспечивающего хорошее качество сварного соединения, способа сварки плазменной дугой, которая образуется при обжатии дуги, горящей в аргоне. [c.167]

Сварка плазменной дугой позволяет устранить недостатки, присущие электродуговой сварке в аргоне высокая концентрация теплового потока дает возможность получить сварные соединения с глубоким проплавлением

[c. 167]

167]

СВАРКА ПЛАЗМЕННОЙ СТРУЕЙ [c.281]

Сварку плазменной струей используют для соединения металлов и неметаллических материалов. Особенно эффективно ее применение для тонколистового материала, включая тугоплавкие металлы и нержавеющие стали. [c.462]

Коэффициент полезного действия и производительность процесса. Как правило, производительность процесса прямо пропорциональна мощности энергоносителя и зависит от количества энергии, идущей на нагрев, плавление или испарение вводимого материала. Не всегда к. п. д. процесса является определяющим фактором. Например, плазменная сварка по сравнению с обычной дуговой сваркой, плазменная плавка по сравнению с плавкой в электродуговых печах имеют невысокий к. п. д., однако из-за более высокой стабильности и надежности, определяющих хорошее качество продукции, они получают широкое применение в различных отраслях промышленности. [c.5]

Разновидностью аргоно-дуговой сварки является способ сварки плазменной дугой. Отличительная особенность этого способа по сравнению с обычной аргоно-дуговой сваркой заключается в более высокой температуре столба дуги вследствие сжатия дуги потоком аргона, пропускаемого через сопло ограни- [c.9]

Сварка. Плазменной струей свариваются металлы и неметаллы, а также их сочетания. Плазменная струя удобна для сварки тонколистового материала, включая тугоплавкие металлы. Формирование шва как по толщине, так и па длине очень стабильное. [c.623]В 1969 году впервые в мировой практике советскими учеными были осуществлены научные эксперименты по выполнению сварочных работ в космическом пространстве. Успехам развития сварочной науки и техники в нашей стране в огромной мере способствует тот факт, что это развитие осуществляется по комплексным программам, утверждаемым ЦК КПСС и Советом Министров СССР. Советскими учеными были разработаны и успешно применяются в промышленности такие способы сварки как сварка плазменной струей, электронным лучом, трением, лучом лазера, ультразвуком и диффузионная сварка. [c.3]

[c.3]

СВАРКА ПЛАЗМЕННОЙ ДУГОЙ [c.285]

Сварка плазменной дугой [c.287]

Режимы сварки плазменной дугой приведены в табл. 152 4, 10]. [c.287]

Режимы сварки плазменной дугой [c.287]

Технические характеристики горелок для выполнения сварки плазменной дугой конструкции института металлургии им. А. А. Байкова АН СССР приведены в табл. 153. Технические характеристики выпускаемой серийно аппаратуры для плазменной сварки даны в табл. 154. [c.288]

Характеристика процесса 33 Сварка никеля — см. Никель Сварка плазменной дугой 285—288 [c.512]

Сварка плазменной дугой производится от источника питания I. Для зажигания дуги применяется высокочастотный генератор 2. Плазменная дуга горит между ие-плавящимся электродом 3 и свариваемым изделием в. Плазменная горелка охлаждается водой, подаваемой через штуцер 5, Плазменная дуга горит в среде аргона (или смеси аргона и водорода), который подается в кольцевое пространство 4 сопла. Для сжатия плазмы применяется защитный газ 6, подаваемый в мундштук 7 [c.12]

В настоящее время выделен особый вид сварки — плазменная сварка, которая наряду с общими признаками имеет существенные отличия от дуговой сварки. [c.231]

В плазмотронах сжатие дуги чаше всего осуществляется газовым потоком, который, проходя сквозь узкое сопло, ограничивает поперечные размеры дуги (рис. 4.17). Газ, подаваемый внутрь плазмотрона, выходит сквозь узкое отверстие в сопле, оттесняя дугу от стенок. Для устойчивой работы плазмотрона стенки сопла охлаждаются водой и при работе остаются холодными. Пристеночный охлажденный слой газа изолирует плазму от сопла как в электрическом, так и в тепловом отношении. Поэтому дуговой разряд между электродом внутри горелки и изделием (или соплом) стабилизируется и проходит сквозь центральную часть отверстия в сопле. Способ сварки сжатой дугой часто называют также плазменнодуговой сваркой или сваркой плазменной струей.

[c.187]

Способ сварки сжатой дугой часто называют также плазменнодуговой сваркой или сваркой плазменной струей.

[c.187]

ТЭГ включает в себя систему подвода теплоты, термоэлектрическую батарею (ТЭБ) с теплоконтактной электроизоляцией и систему отвода теплоты. Теплота внешнего источника (пламя горелки, радионуклид, твэл, водяной пар и др.) подводится к горячему теплоприемнику или теплопроводу, на наружной поверхности которого установлена полупроводниковая термобатарея (низко-, средне-, высокотемпературная, каскадная), состоящая из множества ветвей р- и и-типа проводимости. Последо-вательно-параллельное соединение ветвей (прямоугольных, цилиндрических, радиально-кольцевых) осуществляется коммутационными шинами (алюминий, медь) методом пайки, прессования, диффузионной сварки, плазменного напыления или механическим прижимом. Спаи ТЭБ изолированы от горячего теплопровода и холодного корпуса электроизоляционными пластинами (оксидная керамика, слюда и др.). В некоторых генераторах для повышения надежности дополнительно устанавливается горячая охранная изоляция (плазменное напыление). Для защиты от окисления ТЭБ либо размещается в герметичном чехле, заполненном аргоном или азотом, либо покрывается антисублимационной эмалью, либо запрессовывается в матрицу из диэлектрического материала (слюда, полиамид и др.). Отвод теплоты от холодных спаев ТЭБ осуществляется оребренным холодным радиатором или хладоагентом (вода, антифриз и др.). Конструкция генератора стягивается в пакет при помощи плоских или тарельчатых пружин (р д = 50—300 Па), что позволяет обеспечить качественный тепловой контакт и высокую стойкость к термоциклирова-нию (нагрев — охлаждение). [c.516]

В книге изложены последние достижения по металлургии, металловедению и технологии сваркн плавлением жаропрочных аустенитных сталей и сплавов на железохромоникелевой и никелехромовой основе. Рассмотрены особенности сварки указанных сталей и сплавов под флюсом, в среде аргона и углекислого газа, электрошлаковой сварки, сварки плазменной дугой и электронным лучом, а также ручной элек-тродуговой сварки. [c.2]

[c.2]

В США фирмой Дженерал-электрик при изготовлении паропроводов в качестве основного метода соединения труб применялась автоматическая дуговая сварка в смеси газов 75 %Аг-25 %СОг в режиме постоянного тока и импульсно-дуговой частотой от 20. .. 100 до 1 ООО. .. 3000 Гц. Кольцевые швы неповоротных вертикальных стыков паропроводных труб выполнялись тонкими слоями толщиной 2,5. .. 3 мм одновременно четырьмя сварочными головками на «спуск» в узкую разделку кромок с использованием присадочной проволоки диаметром 0,8 мм. Фирма Аст-роаак Корпорейщн (США) применяет автоматы орбитального типа для аргонодуговой сварки неповоротных стыков паропроводов с использованием присадочной проволоки диаметром 0,5. .. 1,6 мм в режиме постоянного тока силой до 300 А с поперечным колебанием неплавящегося электрода и в режиме сварки плазменной дугой. [c.278]

Сварка плазменной струей. Струя дуговой плазма представляет собой поток сильно ионизированног газа имеющего температуру 10 000—15 000° С. [c.331]Для ручной плазменной сварки металла толщиной 1—5 мм применяется установка УПСР-300-2, в комплект которой входят стандартный сварочный выпрямитель ВД-303 и аппаратный шкаф с горелкой. Масса горелки около 0,4 кг. Для плазменной сварки можно использовать также транзисторные аппараты АП-4 и АП-5, заменив обычную горелку для аргонодуговой сварки плазменной. [c.168]

Дуговая сварка выделила в настоящее время особый вид сварки — плазменную сварку, которая наряду с об-иднми признаками имеет существенные отличия от дуговой сварки. [c.237]

Источники питания дуги классифицируют по следующим признакам роду тока —на источники постоянного и переменного тока общепромышленного назначения количеству одновременно подключаемых сварочных постов — на однопостовые и многопостовые назначению — на источники для ручной дуговой сваркн покрытыми электродами автоматической и механизированной сварки под флюсом сваркн в защитных газах электрошлаковой сварки плазменной сварки и резки источники специального назначения (для сварки трехфазной дугой, импульснодуговой сварки и др. ) принципу действия и конструктивному исполнению специализированные источники питания в установках.

[c.112]

) принципу действия и конструктивному исполнению специализированные источники питания в установках.

[c.112]

На рис. 6 схематически показаны сварочная горелка и процесс сварки плазменной дугой. Защитный газ, подаваемый внутрь горелки и вытекающий через сопло, дополнительно сжимает столб дуги и изолирует его от стенок. Чтобы медное сопло не расплавилось, его охлаждают проточной водой. Расход аргона при этом способе значительно меньший чем при обычной аргоно-дуговой сварке и для металла толщиной до 2 мм составляет 0,2—0,5 л1мин. Сварка выполняется с присадкой проволоки. Сварка плазменной дугой может быть выполнена как автоматически, так и полуавтоматически. [c.10]

Для изготовления композитов используют разлпч — ые методы горячее прессование, пайку, пропитку расплавленными. металлами, диффузионную сварку, плазменное напыление и др. Одним нз наиболее эффективных методов получения композитов является метод литья, обеспечивающий непрерывность процесса и возможность изготовления изделий большой длины (20 м и более). Волокна бора протягиваются через расплав ал.югаггния со скоростью 450 м/ч. [c.284]

Плазменной струей можно сваривать практически все металлы, в том числе и тугоплавкие. К преимуществам плазменной сварки относится высокая производительность. Без разделки кромок можно сваривать металл толщиной до 15—20 мм, а при сварке большей толщины — с неглубокой разделкой. По сравнению с аргонодуговой сваркой количество присадочного металла при сварке плазменной струей снижается примерно в 3 раза. Плазменная струя при однопроходной сварке выходит на обратную сторону стыка. По существу процесс представляет собой как бы прорезание изделия с заваркой места резки. Сжатая дуга имеет большую пространственную устойчивость, чем свободно горящая дуга. Это свойство позволяет использовать плазменную дугу при весьма малых токах, вплоть до 0,1 А, что делает возможным сварку металлов толщиной менее 0,01 мм. Соединение деталей толщ1плазменной дуги называют микроплазменной сваркой. [c.408]

[c.408]

Плазменная струя обладает широкими технологическими возможностями. Она имеет большую тепловую мощность, которую можно регулировать в широких пределах. Кроме сварки плазменную струю широко применяют при резке, особенно таких материалов, как алюминий, медь, коррозионно-стойкие стали, керамика, — т. е. материалов, которые не поддаются газокислородной резке. Плазменную струю используют также при плавке металлов, термической строжке, наплавке поверхностей, ианесении покрытий. [c.408]

СВАРКА ПЛАЗМЕННОЙ СТРУЕЙ — особый вид дуговой сварки, при котором металл нагревается направленным потоком плазмы, выдуваемой из токоведущего столба создаютей его диги косвенного действия. [c.136]

Плазменная дуговая сварка — Справочник химика 21

Развитием процесса сварки с вольфрамовым электродом является плазменная дуговая сварка. Особенность этого способа заключается в использовании более узких сопел или наконечников, вследствие чего дуга получается уже и обеспечивает лучшую локализацию зоны плавления. Для ионизации газа между электродом и соплом прикладывается высокочастотное напряжение. Чтобы избежать выдувания расплавленного металла из зоны сварки, используют сравнительно небольшие потоки газа (от 30 до 500 л. ч- ). Такой поток не может обеспечить защиту рабочей зоны и приходится вводить дополнительный поток газа через внешнее сопло со скоростями до 1000 л-ч . Плазменная сварка производится в режиме постоянного тока как при нормальной, так и при обратной полярности с помощью соответственно вольфрамовых или охлаждаемых водой медных электродов. Этот способ применим для всех металлов, свариваемых неплавящимися электродами, за исключением алюминия и магния. По сравнению с обычным методом с Ш-электродом, плазменный процесс менее чувствителен к величине зазора между горелкой и рабочей зоной параметры дуги контролируются легче, а глубина сварки получается большей (до 6 мм для нержавеющей стали). Этот способ является предпочтительным для соединения тонкостенных деталей, таких как сильфонные конструкции, или для получения тонких швов, необходимых при соединении труб встык. Более детальное описание процесса и соответствующего оборудования читатель может найти в литературе [253]. [c.250]

Этот способ является предпочтительным для соединения тонкостенных деталей, таких как сильфонные конструкции, или для получения тонких швов, необходимых при соединении труб встык. Более детальное описание процесса и соответствующего оборудования читатель может найти в литературе [253]. [c.250]Процесс сварки электронным лучом имеет очень высокую концентрацию энергии и, таким образом, не способствует образованию горячих трещин. Сварка электронным лучом, таким образом, лучше, чем плазменная сварка, которая в свою очередь лучше, чем сварка вольфрамовым электродом в атмосфере Инертного газа. Сварка металлическим электродом в атмосфере инертного газа, дуговая сварка и дуговая сварка под слоем флюса также лучше, чем сварка вольфрамовым электродом в атмосфере инертного газа, если все другие условия одинаковы. Для того чтобы получить желаемое сопротивление образованию горячих трещин при сварке, необходимо учесть чистоту материала.. [c.395]

Разработана конструкция плазменного резака с воздушным охлаждением, передвижной установки для плазменно-дуговой и воздушно-дуговой резки и для сварки металлов. Применяются также механизированные способы резки, позволяющие повысить производительность труда и улучшить качество резки. [c.214]

Аргон, азот, кислородно-аргонную смесь и другие газовые смеси применяют при плазменно-дуговой резке, наплавке и сварке металлов. [c.22]

Химическая активность горячего тантала по отношению к составляющим воздух газам делает невозможным применение наиболее распространенных методов сварки. Для сварки тантала на практике применяют четыре метода сварка вольфрамовым электродом в среде инертного газа, контактная, электроннолучевая и плазменно-дуговая. Для обеспечения удовлетворительного качества сварки вольфрамовым электродом операцию следует производить в камере, наполненной инертным газом. Материал толщиной менее 0,5 мм трудно варить этим методом, и в таких случаях следует пользоваться контактной сваркой. Контактную сварку можно производить на воздухе или под водой. Электроннолучевая сварка позволяет получить узкий, свободный от примесей шов, причем размеры зоны термического влияния в этом случае не зависят от толщины материала, Плазменно-дуговая сварка применяется для соединения листового материала [c.205]

Контактную сварку можно производить на воздухе или под водой. Электроннолучевая сварка позволяет получить узкий, свободный от примесей шов, причем размеры зоны термического влияния в этом случае не зависят от толщины материала, Плазменно-дуговая сварка применяется для соединения листового материала [c.205]

Мало сказать любопытен — принципиальный интерес вызывает первоисточник метода. Оказывается, ЭШП заимствован из сварочной техники. В шве соединенных электрошлаковой сваркой металлов исследователи не раз обнаруживали превосходную плотность и чистоту металла. Так зародилась идея использовать сварочный процесс для получения металлов повышенного качества. За этим последовали другие подобные открытия. Судьбу электрошлакового метода разделили электронно-лучевой и плазменно-дуговой способы они также сначала появились как методы сварки, а затем стали металлургическими процессами. Эта эволюция правомерна, поскольку одно из условий прочности сварки — чистота металла по шву. Здесь, кстати сказать, секрет особой прочности шва, полученного взрывной сваркой вслед за взрывной волной мчится кумулятивная струя отслоившегося полужидкого металла, которая механически и химически очищает свариваемые поверхности. [c.136]

Васильев К. В. О системе норм качества плазменно-дугового реза В сб. Резка, наплавка и сварка сжатой дугой . ЦИНТИХИМНЕФТЕМАШ 1968. [c.100]

Резку труб и подготовку кромок под сварку необходимо производить механическим способом. Допускается применение газовой резки для труб из углеродистых, низколегированных и теплоустойчивых сталей, а также воздушно-дуговой и плазменной резки для труб из всех марок сталей. При огневой резке труб должен быть предусмотрен припуск на механическую обработ , величина которого определяется НТД. [c.95]

В девятой пятилетке проведены важные исследования по изучению и совершенствованию многих проблемных вопросов внедрения сварочной техники, позволивших расширить применение для изготовления машин и механизмов таких процессов, как электронно-лучевая, плазменно-дуговая, лазерная сварка, широко внедрить в народное хозяйство импульсно-дуговые методы сварки, освоить сварку многих новых высокопрочных материалов, обеспечить повышение прочности и экономичности сварных конструкций, улучшить организацию труда. [c.9]

[c.9]

Резка применяется как для раскроя материала и выполнения прямолинейных резов, так и для вырезки фигурных деталей н различного рода отверстий в деталях. Кроме того, резка применяется для скоса кромок деталей под сварку. Резка выполняется механическими и термическими способами. К механической относится резка на ножницах, на отрезных станках, в штампе на прессах к термической — кислородная и плазменно-дуговая. [c.71]

Сварку ниобия можно производить контактным, плазменным и электроннолучевым методами, а также дуговой сваркой вольфрамовым электродом в среде инертного га- [c.182]

В авиационной и ракетной промышленности широко используются методы вакуумной плазменно-дуговой и термодиффузионной сварки. [c.72]

Плазменно-дуговая сварка. Этот метод сварки сраппительио нов и пока ис нашел широкого применения. [c.175]

Сварочный выпрямитель ВД-вОЗ (рис. П1.1,а) предназначен для питания электрической сварочной дуги постоянным током при ручной плазменной и дуговой сварке, резке и наплавке металлов. Он состоит-из понижающего трехфазного трансформатора J, блока питания вапомогательной дуги 2, выпрямительного кремниевого блока 3, блока аппаратуры 4, кожуха 5 и [c.58]

Аргон является наиболее дещевым инертным газом, так как содержится в воздухе в значительно большем количестве, чем остальные редкие газы. Поэтому получение аргона на воздухоразделительных аппаратах непрерывно увеличивается мировое производство аргона исчисляется десятками миллионов кубических метров в год. Например, только в США выпуск аргона превышает 45 млн. в год. Аргон применяют как инертный газ, защищающий расплавленный металл от окисления при дуговой сварке нержавеющих сталей и легких сплавов (титана, магния, алюминия и др.), при плазменно-дуговой резке легированных сталей, алюминия, магния, меди и др., для создания инертной среды при промышленном получении чистых титана, циркония, ниобия, молибдена, а также в химической и других отраслях промышленности (в электроламповой для изготовления ламп накаливания, люминесцентных и газосветных трубок, в радиоэлектронной и др. ). [c.253]

). [c.253]

Таким образом, общим при плазменно-дуговой резке различных металлов является образование у кромки реза зоны температурного влияния с участками оплавления и структурных изменений в твердом металле. Наряду с качественным характером изменений металла в зоне резки имеет существенное значение общая протяженность зоны и глубина отдельных ее участков. При резке термоупрочненных сплавов глубина з. т. в. свидетельствует о размерах разупрочненного участка [9], при последующей сварке она позволяет судить о том, будут ли изменения, возникшие при резке, поглощены воздействием сварочного процесса или они превысят последние. Протяженность [c.87]

Конструкции из никеля и деформируемых никелевых сплавов изготовляют путем сварки или несколько реже с помощью пайки твердыми серебряными припоями. Чтобы свести к минимуму возможные отрицательные последствия, связанные с выделением включений на межзеренных границах, рекомендуется применять либо сварку с малым подводом тепла электродами с флюсовыми покрытиями, либо аргонодуговую сварку плавящимся или вольфрамовым электродами, либо плазменную сварку. Толстые сечения можно варить дуговой сваркой под флюсом при относительно ограниченном подводе тепла. Ацетилено-кислородная сварка используется редко из-за большого подвода тепла и опасности попадания в металл углерода. [c.136]

Механизм коррозионных разрушений сварных соединений определяетея приложением энергии в месте соединения тепловой энергии при сварке термического класса (дуговой, газовой, электрошлаковой, электроннолучевой, лазерной, плазменно-лучевой) давления и тепловой энергии при сварке термомеханического класса (контактной, диффузионной, дугопрессовой, газопрессовой и др.) механической энергии и давления при сварке механического класса (холодной, взрывом, магнитно-импульсной, ультразвуковой, трением). При этом происходят необратимые физико-химические изменения металла в зоне соединения вследствие процессов плавления и кристаллизации полимерные превращения распад пересыщенных твердых растворов старение, рекристаллизация усложнение напряженного состояния в связи с возникновением собственных напряжений и формаций. [c.494]

[c.494]

Технологические приемы подготовки к сварке. Существует три группы способов подготовки к сварке обработка огневая, механическая и абразивными кругами. К огневой обработке относятся газопламенная строжка и резка, флюсокислородная резка, воздушно-дуговая и воздушно-электроконтактная строжка, а также плазменная резка. Ниже рассмотрены особенности, достоинства и недостатки этих способов. [c.357]

Ручная электродуговая сварка. Резку сталей производить на металлорежущих станках и гильотинных ножницах. Допускается кислороднофлюсовая, плазменная и воздушно-дуговая резка. [c.87]

На специализированном агрегате (рис. 14.25) изготавливают спиралошовные двухслойные трубы путем формовки и сварки двух наложенных друг на друга полос толщиной 10… 12 мм со смещенными кромками. Входная часть агрегата состоит из двух линий, расположенных одна под другой. Первая линия предназначена для подготовки полосы, образующей наружный слой трубы, вторая — дая внутреннего слоя трубы. Подготовленные полосы непрерывно подаются в формовочное устройство втулочно-роликового типа и свариваются внутренними и наружными устройствами для дуговой электросварки. Выходящая непрерывная труба разрезается на мерные длины летучим отрезным станком плазменной резки. [c.378]

сварка и резка по последнему слову техники

“Multiplaz”: Welding and Cutting in the Latest Technology

|

«Изобретение века!»… «Технологии будущего — уже сегодня!»… Гран-при 26-го Всемирного салона изобретений в Женеве 1999 года!… Все это сказано о многофункциональном портативном аппарате «Мультиплаз-2500М», реализующем технологии водо-плазменной сварки и резки. Все, что нужно при работе со сварочным аппаратом «Мультиплаз-2500М» — это однофазная электророзетка на 220 В или небольшой электрогенератор мощностью 4 кВт, обычная водопроводная вода (для резки) или 45%-й водный раствор любых спиртов — для сварки. Для работы с установками воздушно-плазменной резки «Мультиплаз 7500» и «Мультиплаз 15000» дополнительно потребуются источники энергии помощнее, но тоже далеко не самые тяжелые и габаритные: электропитание на 380 В и компрессор на 5–7 атмосфер.

«Мультиплаз-2500М»: «плазма в сумке»

Аппарат «Мультиплаз-2500М» состоит из плазменно- водяной горелки и блока питания, и для его работы не требуется дополнительных компрессоров или баллонов с газом. Горелка выполнена в форме пистолета и включает в себя разрядную камеру, конструктивно объединенную с устройством парообразования. Таким образом, в аппарате создана эффективная саморегулирующаяся система охлаждения электродов горелки за счет использования для парообразования выделяемой тепловой энергии (чем большая мощность выделяется на электродах, тем больше количество вырабатываемого плазмообразующего пара).

Суть процесса, происходящего в плазмотроне, состоит в следующем. Внутри ствола горелки — между соплом-анодом и катодом — зажигается электрическая дуга, которая переводит находящуюся там воду сначала в парообразное состояние, а затем превращает в плазму. При этом пар ионизируется и под естественно образованным давлением выходит из сопла горелки в виде плазменной струи с температурой до 8 000 °С, благодаря чему и осуществляются процессы термической обработки. Высокая температура, имеющая место в горелке, способствует ионизации водорода с поглощением значительного количества тепла. Соответственно, при рекомбинации в области анода высвобождается большое количество энергии, способствующей интенсификации процесса плавления металла. Водяной пар становится идеальной плазмообразующей средой, представляющей собой сочетание водорода с кислородом, а кроме того — экологически чистым, невзрывоопасным и безотходным соединением. При высоких температурах в зоне плазменной струи пар диссоциирует на водород и гидроксил (ОН). Последний не растворяется в металле (поскольку является химически стойким соединением) и защищает его от окисления, способствуя улучшению качества сварного шва (его поверхность получает нержавеющую пленку с металлическим блеском).

Высокая температура, имеющая место в горелке, способствует ионизации водорода с поглощением значительного количества тепла. Соответственно, при рекомбинации в области анода высвобождается большое количество энергии, способствующей интенсификации процесса плавления металла. Водяной пар становится идеальной плазмообразующей средой, представляющей собой сочетание водорода с кислородом, а кроме того — экологически чистым, невзрывоопасным и безотходным соединением. При высоких температурах в зоне плазменной струи пар диссоциирует на водород и гидроксил (ОН). Последний не растворяется в металле (поскольку является химически стойким соединением) и защищает его от окисления, способствуя улучшению качества сварного шва (его поверхность получает нержавеющую пленку с металлическим блеском).

Плазмотрон отличается от традиционного сварочного оборудования портативностью и многофункциональностью: резка производится косвенной и прямой дугой; сварка может быть как плазменная, так и плазменно-дуговая. Аппарат также позволяет паять твердым или мягким припоем черные и цветные металлы. «Мультиплаз-2500М» имеет небольшие габариты (11,5 х 17 х 32,5 см) и вес до 8,5 кг — и при этом способен легко резать большинство известных конструкционных материалов (в т. ч. высоколегированные стали, алюминий, титан, медь, кварцевое стекло, керамику и др.), сваривает стали, алюминий и его сплавы (в т. ч. силумин), медь, латунь и чугун без предварительного подогрева. Толщина свариваемого или разрезаемого изделия — от 0,5 до 10 мм.

Скорость резки листовой стали толщиной 2 мм — 8 мм/с, ширина реза — до 1,5 мм. Расход рабочей жидкости составляет 0,25 л/ч, время работы с одной заправки горелки — 20–30 мин. Одного катода хватает на 30–40 ч работы, анода — на 50–100 ч.

Благодаря высокой температуре и малой площади плазменной дуги прогрев металла происходит только в узкой зоне разреза, что заметно повышает качество резки. Практически отсутствует температурная деформация металла, сохраняются его физические и конструкционные характеристики (в частности, такой важный параметр, как упругость).

Перенастроить аппарат из режима резки на сварку достаточно легко: для этого достаточно заменить горелку для резки соответственно на горелку для сварки. (Эти замены определяются требованиями более «мягкого» температурного режима.) Сварка сжатой дугой имеет много общего с аргонодуговой сваркой вольфрамовым электродом, но является более совершенным способом получения сварных соединений. «Мультиплаз-2500М» позволяет производить сварку «точками», «встык» и «внахлест». Во всех случаях шов получается прочным, без образования шлаков и микропор. При сварке может использоваться присадочная проволока СВ-08ГС, СВ-08Г2С, СВ-10ГС, СВ-10ГСМ, СБ-12ГС и др. При работе с алюминием рекомендуется использовать флюс А-34. При сварке в труднодоступных местах используется сопло с косым выходом.

К достоинствам аппарата следует отнести также полную электро-, взрыво- и пожаробезопасность (он обладает уникальной функцией мгновенного пожаротушения), способность варить трубы, полностью заполненные водой и даже замерзшие, отсутствие разбрызгивания металла при резке и сварке, доступность рабочей жидкости.

Еще одно важное достоинство — экологическая чистота эксплуатации. Именно поэтому аппарат способен работать в закрытых помещениях при отсутствии принудительной вентиляции с соблюдением при этом всех санитарно- эпидемиологических норм.

«Мультиплаз-2500М» имеет цифровую индикацию напряжения дуги и термозащиту от перегрузки, его запуск происходит после нажатия кнопки управления подвижным катодом; за счет изменения положения катода можно регулировать мощность и форму плазменной струи.

Экономическая эффективность применения аппарата складывается из нескольких факторов. Прежде всего — легкости транспортировки: благодаря своему малому весу на место выполнения работ аппарат доставляется в сумке на плече сварщика. Только за счет экономии на транспортных расходах аппарат окупается за 90 рабочих дней. Кроме того, применение «Мультиплаз-2500М» в ремонтно-восстановительных работах, выполняемых сотрудниками ЖКХ, приводит к увеличению производительности труда не менее, чем в 5 (!!!) раз. Аппарат, способный круглосуточно работать на максимальной мощности и не требующий для своего функ-

Кроме того, применение «Мультиплаз-2500М» в ремонтно-восстановительных работах, выполняемых сотрудниками ЖКХ, приводит к увеличению производительности труда не менее, чем в 5 (!!!) раз. Аппарат, способный круглосуточно работать на максимальной мощности и не требующий для своего функ-

ционирования высокого напряжения, по сравнению с обычным сварочным трансформатором дает несколько десятков тысяч гривень экономии в год на расходе электроэнергии, а прямые затраты на 1 ч работы составляют от 1 до 5 грн.

Сегодня «Мультиплаз-2500М» с успехом применяется на предприятиях ЖКХ, при монтаже и ремонте трубопроводов, систем отопления и канализации, энергосистем, при проведении кровельных работ, при ремонте холодильных установок, кондиционеров, различных вентиляционных систем, в строительно-монтажных и других работах, при проведении подземных работ, в ремонте судов всех типов, на станциях автотехобслуживания, а также в атомной промышленности. Более чем 5-летний опыт применения аппарата «Мультиплаз-2500» на территории России и 3-летний — на территории Украины подтвердил высокие эксплутационные характеристики прибора, что определило его дальнейшее продвижение на рынках в более чем 30 странах мира.

Воздух с плазмой режут металл «как масло»

Еще одна уникальная разработка компании — установки воздушно-плазменной резки «Мультиплаз 7500» и «Мультиплаз 15000», которые способны резать все известные электропроводящие материалы, в том числе, разумеется, металлы, с высокой скоростью и на больших толщинах. Метод запуска дуги — бесконтактный. Узкая специализация этих аппаратов позволяет подобрать для них оптимальные характеристики для конкретного типа обработки. «Мультиплаз 7500» позволяет разделывать материалы толщиной до 25 мм, а более мощная модель — «Мультиплаз 15000» — режет изделия толщиной до 50 мм.

Специфика воздушно-плазменной резки состоит в том, что для нее наличие в плазме большого количества окислителя (кислорода воздуха) оказывается положительным фактором, а использование компрессора позволяет подавать в зону резки более скоростной поток рабочего тела. При этом обеспечивается как частичное выгорание грата в окислительной плазме, так и его ускоренный вынос струей воздуха. Большая (по сравнению с водяной плазмой) температура режущей дуги обеспечивается за счет высокой номинальной мощности — до 7,5 кВт в «Мультиплаз 7500» и до 15 кВт в «Мультиплаз 15000» расход сжатого воздуха составляет соответственно 250 и 480 л/мин).

При этом обеспечивается как частичное выгорание грата в окислительной плазме, так и его ускоренный вынос струей воздуха. Большая (по сравнению с водяной плазмой) температура режущей дуги обеспечивается за счет высокой номинальной мощности — до 7,5 кВт в «Мультиплаз 7500» и до 15 кВт в «Мультиплаз 15000» расход сжатого воздуха составляет соответственно 250 и 480 л/мин).

Все эти факторы позволяют получать значительные скорости воздушно-плазменной резки при ее высоком качестве (отсутствие коробления, наплывов, грата, небольшая ширина реза и т. д.). На оптимальных толщинах металла скорость реза в 2–3 раза выше, чем при обычной газокислородной резке.

ООО «Мультиплаз-Украина»

04073, г. Киев, ул. Фрунзе, 160, корп. Ю.

Для корреспонденции: А/я 77, г. Киев, 04073

Тел.: +380 (44) 4923214, 2376888 Тел/факс: +380 (44) 4923205

e-mail: multiplaz@ukr. net http://www.multiplaz.com.ua

(PDF) ВЫБОР СХЕМЫ ВЫПОЛНЕНИЯ ЛАЗЕРНО-ПЛАЗМЕННОЙ РЕЗКИ И СВАРКИ МЕТАЛЛОВ И СПЛАВОВ

Евразийский Союз Ученых (ЕСУ) # 10 (55), 2018 65

Список литературы

1. Patent 1547172 Великобритания, МКИ B23K

26/00, 9/00. Methods and apparatus for cutting, weld-

ing, drilling and surface treating / W. M. Steen. –

Опубл. 06.06.79.

2. Patent US4167662 США, МКИ B23K 9/00.

Methods and apparatus for cutting and welding / W. M.

Steen. – Опубл. 11.09.79.

3. Steen W. M., Eboo M. Arc augmented laser

welding // Metal Construction. — 1979. — Vol. 11, No. 7.

— P. 332-335.

4. Clarke J., Steen W. M. Arc augmented laser cut-

ting // Proceedings of the Laser 1979 Conf., Germany,

Munich, 1979. — P. 247.

5. Steen W. M. Arc augmented laser processing of

materials // J. of Appl. Phys. — 1980. — Vol. 51, No. 11.

— P. 5636-5641.

6. Mazumder J., Steen W. M. Laser welding of

Mazumder J., Steen W. M. Laser welding of

steels in can making // Welding J. — 1981. — Vol. 60, No.

6. — P. 19-25.

7. Кривцун И.В. Комбинированные лазерно-

дуговые процессы обработки материалов и устрой-

ства для их реализации // Дис. … докт. техн. наук:

05.09.10. Инcтитут электросварки им. Е.О. Патона

НАНУ, Киев. – 2002. – 393 с.

8. Сидорец В.Н. Лазерно-микроплазменная

сварка алюминиевых сплавов / В.Н. Сидорец, А.И.

Бушма, В.Ю. Хаскин // Збірник наукових праць

НУК, №3-4, 2012. – С. 26-31.

9. Krivtsun I. V. Application of diode and CO2 la-

sers in laser-plasma welding of thin sheet aluminum al-

loys / Krivtsun I. V., Khaskin V. Yu., Zatserkovny A.

S., Bernatsky A.V. // Welding and Material Testing /

Sudarea şi Încercarea Materialelor. – BID ISIM.

– 2009. –XVIII. – №3. – p.47-51.

10. Hybrid laser-plasma welding of aluminium al-

loys / Krivtsun I.V., Shelyagin V.D., Khaskin V.Yu.,

Shulym V.F., Ternovoj E.G. // The Paton Welding

Journal, №5, 2007. – Р. 36-39.

11. Khaskin V.Yu. Development of laser welding

of aluminium alloys at the e.o. paton electric welding

institute (Review) // The Paton Welding Journal, №5,

2013. – Р. 51-55.

12. Krivtsun I. V. Hybrid laser-plasma welding of

stainless steels / I.V. Krivtsun, A.I. Bushma, V.Yu.

Khaskin // The Paton Welding Journal, №3, 2013. – Р.

46-50.

13. Krivtsun I. V. Laser-plasma welding of stain-

less steels and aluminum alloy / I.V. Krivtsun, A.I.

Bushma, V.Yu. Khaskin // Reports of the National

Academy of Sciences of Ukraine, 3, 2013. – P. 76-82.

14. Patent US5700989 США, МКИ B23K 26/00,

10/00. Combined Laser and Plasma Arc Welding Torch

/ I.S. Dykhno, I.V. Krivtsun, G.N. Ignatchenko. –

Опубл. 23.12.97.

15. Patent US6388227 B1 США: Combined Laser

and Plasma-Arc Processing Torch and Method. /

/

I.Dykhno, G.Ignatchenko, Е.Bogachenkov. – Опубл.

14.05.2002.

16. Patent US5866870 США, МКИ B23K 10/00,

26/00. Enhanced Laser Beam Welding / R.P. Walduck.

– Опубл. 02.02.99.

17. Kim C.H. CO2 Laser-Micro Plasma Arc Hy-

brid Welding for Galvanized Steel Sheets / C.H. Kim,

Y.H. Ahn, J.H. Kim // Transactions of Nonferrous Met-

als Society of China. – 2011. – V.21, Supplement 1. –

P. s47-s53.

18. Qualification of Nd:YAG and CO2 Laser

Plasma Hybrid Welding with Filler Material Powder /

K. Stelling, M. Lammers, H. Schobbert, et al. // Weld-

ing and Cutting. – 2006. – V.5, No.6. – P. 330-334.

19. Bushma A.I. State-of-the-art of hybrid laser-

plasma welding (Review) // The Paton Welding Jour-

nal, №8, 2015. – Р. 18-25.

20. Patent ZL201610092501.6 Китай, МКИ

В23K 26/00. Способ гибридной лазерно-микроплаз-

менной сварки / V. Khaskin, D. Cai, V.Korzhyk, I.

Krivtsun, S. Peleshenko, S. Han, Z. Luo, X. Wang. –

Опубл. 08.03.2018.

21. Особенности сварки алюминиевых сплавов

лазерным, микроплазменным и гибридным спосо-

бами / В.Д. Шелягин, В.Ю. Хаскин, А.А. Чайка и

др. // Сварщик, №3, 2014. – С. 30-35.

22. Optimisation of the processes of laser, micro-

plasma and hybrid laser–microplasma welding of alu-

minium alloys / A. M. Orishich, A. G. Malikov, V. D.

Shelyagin, V. Yu. Khaskin & A. A. Chayka // Welding

International, Vol.30, No.12, 2016. – Р. 957–961.

23. Ishide T. Latest MIG, TIG Arc-YAG Laser

Hybrid Welding Systems for Various Welding Prod-

ucts / T. Ishide, S. Tsubota, M. Watanabe // 1st. Inter-

national Symposium High-Power Laser Macro. –

Osaka: SPIE, 2002. – P. 347-352.

24. Process Monitoring and Macrostructure Ex-

amination of Low Laser Power Hybrid Gas Metal Arc

Welding on A36 Steel / C. Roepke, S. Liu, S. Kelly, R.

Roepke, S. Liu, S. Kelly, R.

Martukanitz // IIW Doc. IV-1030-10, 2010.

25. Characteristics Comparison of Laser-TIG Arc

Interaction Using High Power CO2 and Yb:YAG Laser

/ W. Shikai, X. Rongshi, Y. Wuxiong, C. Kai // Chinese

Journal of Lasers. – 2010. – No.10. – P.2667-2671.

26. Haun E. Messer to Debut Metal Master Xcel //

Marine Link, October 20, 2014. – Электронный ре-

сурс: https://www.marinelink.com/news/metalmaster-

messer-debut379313

27. Patent US005350897A США, МКИ В23K

10/00. Hybrid laser-plasma arc cutting apparatus com-

bined with a punch press / V.L. Chun. – Опубл.

27.09.1994.

28. Patent US005635086А США, МКИ В23K

10/00, В23K 26/00. Laser-plasma arc cutting apparatus

/ J.V. Warren, C.E. Stanley, S.C. Florence. – Опубл.

3.06.1997.

29. Patent US007960669B2 США, МКИ B23K

10/00, В23K 26/00. Hybrid thermal cutting apparatus /

Y. Yamaguchi, T. Kabata, I. Kamada. – Опубл.

14.06.2011.

30. Plasma welding with a superimposed coaxial

fiber laser beam / S. Rose, A. Mahrle, M. Schnick etc.

// Welding in the World, V.57, Issue 6, November

2013. – pp. 857-865.

31. Cutting the sheet of carbon steels by laser ra-

diation / V. Khaskin, V. Korzhyk, V. Shevchenko etc.

// Scientia. Техника, №1, 2016. – С. 13-18.

Плазменно-дуговая сварка — TWI

Характеристики процесса

Плазменная сварка очень похожа на TIG, поскольку дуга образуется между заостренным вольфрамовым электродом и заготовкой. Однако, располагая электрод внутри корпуса горелки, плазменную дугу можно отделить от оболочки защитного газа. Затем плазма проходит через медное сопло с мелким отверстием, которое сужает дугу. За счет изменения диаметра ствола и расхода плазмообразующего газа могут быть реализованы три рабочих режима:

- Микроплазма: 0.

1 до 15А.

1 до 15А.

Микроплазменная дуга может работать при очень низких сварочных токах. Столбчатая дуга стабильна даже при изменении длины дуги до 20 мм. - Средний ток: от 15 до 200 А.

При более высоких токах, от 15 до 200 А, рабочие характеристики плазменной дуги аналогичны сварочной дуге TIG, но из-за сужения плазмы дуга становится более жесткой. Хотя расход плазменного газа можно увеличить для улучшения проплавления сварочной ванны, существует риск уноса воздуха и защитного газа из-за чрезмерной турбулентности в газовой защите. - Плазма Keyhole: более 100А.

За счет увеличения сварочного тока и потока плазменного газа создается очень мощный плазменный луч, который может обеспечить полное проникновение в материал, как при лазерной или электронно-лучевой сварке. Во время сварки отверстие постепенно прорезает металл, а расплавленная сварочная ванна течет за ним, образуя валик под действием сил поверхностного натяжения. Этот процесс можно использовать для сварки более толстых материалов (до 10 мм нержавеющей стали) за один проход.

Источник питания

Плазменная дуга обычно работает от источника постоянного тока с падающей характеристикой.Поскольку его уникальные рабочие характеристики обусловлены специальной компоновкой горелки и разделением потоков плазмы и защитного газа, пульт управления плазмой может быть добавлен к обычному источнику питания для сварки TIG. Также доступны специализированные плазменные системы. Плазменную дугу нелегко стабилизировать синусоидальным переменным током. Повторное зажигание дуги затруднено, когда расстояние от электрода до заготовки велико, а плазма сужена. Более того, чрезмерный нагрев электрода во время положительного полупериода вызывает комкование наконечника, что может нарушить стабильность дуги.

Доступны специальные импульсные источники постоянного тока. За счет дисбаланса формы волны для уменьшения продолжительности положительной полярности электрода электрод остается достаточно холодным, чтобы поддерживать заостренный наконечник и обеспечивать стабильность дуги.

Начало дуги

Хотя дуга инициируется с помощью ВЧ, сначала она образуется между электродом и плазменным соплом. Эта «пилотная» дуга удерживается внутри корпуса горелки до тех пор, пока она не понадобится для сварки, а затем переносится на заготовку.Система вспомогательной дуги обеспечивает надежное зажигание дуги, а поскольку вспомогательная дуга поддерживается между сварными швами, она устраняет необходимость в высокочастотной дуге, которая может вызывать электрические помехи.

Электрод

В плазменном процессе используется электрод из вольфрама с 2% тория, а плазменное сопло — из меди. Диаметр наконечника электрода не так важен, как для TIG, и его следует поддерживать на уровне 30-60 градусов. Диаметр отверстия плазменного сопла имеет решающее значение, и слишком маленький диаметр отверстия для текущего уровня и расхода плазменного газа приведет к чрезмерной эрозии сопла или даже к плавлению.Разумно использовать самый большой диаметр отверстия для уровня рабочего тока.

Примечание: слишком большой диаметр отверстия может вызвать проблемы со стабильностью дуги и сохранением замочной скважины.

Плазма и защитные газы

Обычная комбинация газов — это аргон для плазменного газа с аргоном и 2–5% водорода в качестве защитного газа. Гелий можно использовать в качестве плазменного газа, но из-за того, что он более горячий, снижается номинальный ток сопла. Меньшая масса гелия также может затруднить режим замочной скважины.

Приложения

Микроплазменная сварка

Микроплазма традиционно использовалась для сварки тонких листов (толщиной до 0,1 мм), а также секций из проволоки и сетки. Жесткая игольчатая дуга сводит к минимуму блуждание дуги и искажение. Хотя эквивалентная дуга TIG более диффузна, новые транзисторные источники питания (TIG) могут создавать очень стабильную дугу при низких уровнях тока.

Среднетоковая сварка

При использовании в режиме плавления это альтернатива обычному TIG.![]() Преимущества заключаются в более глубоком проникновении (из-за более высокого потока плазменного газа) и большей устойчивости к поверхностному загрязнению, включая покрытия (электрод находится внутри корпуса горелки). Главный недостаток — громоздкость горелки, затрудняющая ручную сварку. При механизированной сварке необходимо уделять больше внимания обслуживанию горелки для обеспечения стабильной работы.

Преимущества заключаются в более глубоком проникновении (из-за более высокого потока плазменного газа) и большей устойчивости к поверхностному загрязнению, включая покрытия (электрод находится внутри корпуса горелки). Главный недостаток — громоздкость горелки, затрудняющая ручную сварку. При механизированной сварке необходимо уделять больше внимания обслуживанию горелки для обеспечения стабильной работы.

Сварка в замочную скважину

Имеет несколько преимуществ, которыми можно воспользоваться: глубокое проплавление и высокие скорости сварки.По сравнению с дугой TIG, она может проникать в лист толщиной до 10 мм, но при однопроходной сварке обычно ограничивают толщину до 6 мм. Обычным методом является использование режима «замочная скважина» с наполнителем для обеспечения гладкого профиля сварного шва (без поднутрения). Для толщины до 15 мм используется препарирование швов с фаской корня 6 мм. Используется двухпроходная технология, и здесь первый проход является автогенным, а второй проход выполняется в режиме плавления с добавлением присадочной проволоки.

Поскольку параметры сварки, расход плазменного газа и добавление присадочной проволоки (в замочную скважину) должны быть тщательно сбалансированы для поддержания стабильности замочной скважины и сварочной ванны, этот метод подходит только для механизированной сварки. Хотя его можно использовать для позиционной сварки, обычно с импульсным током, он обычно применяется при высокоскоростной сварке листового материала большей толщины (более 3 мм) в плоском положении. При сварке труб необходимо тщательно контролировать спад тока и поток плазменного газа, чтобы закрыть замочную скважину, не оставляя отверстия.

Для получения дополнительной информации свяжитесь с нами.

Эта статья Job Knowledge была первоначально опубликована в Connect, апрель 1995 г. Она была обновлена, поэтому веб-страница больше не отражает в точности печатную версию.

Короткая обработка мелких сварных швов

Бернард Мэннион и Джон Бауэрс

Pro-Fusion Technologies Inc.

Ньюбери-Парк, Калифорния

Блоки питания от Pro-Fusion Technologies Inc., поддерживают процессы Micro-TIG и Micro-Plasma. |

Станки для сварки круглых деталей. |

TIG |

ПЛАЗМА |

Прецизионная сварка — ключевой этап в производстве нитей для ламп накаливания, датчиков, соленоидов, переключателей, термопар, батарей, металлических сильфонов, герметичных компонентов и других продуктов.Здесь процесс сварки должен надежно выдерживать жесткие эксплуатационные допуски и не мешать внешнему виду или функциональности продукта.

Для таких работ доступны четыре метода сварки плавлением: лазерная, электронно-лучевая, микротигровая сварка или дуговая сварка вольфрамовым электродом (GTAW) и микроплазменная сварка. При лазерной сварке для плавления материалов используется тепло сфокусированного когерентного светового (лазерного) луча. В общем, лазерная сварка уместна, когда сварное соединение может быть точно расположено без зазоров или несоответствий.Для менее точной работы луч можно расфокусировать.

Электронно-лучевая сварка фокусирует высокоскоростной поток электронов на свариваемой поверхности. В результате получаются глубокие и узкие швы с низким тепловложением. Поскольку процесс происходит в вакуумной камере, он обычно бывает дорогим и требует более длительного времени на настройку.

Микро-TIG и микроплазменная сварка, вероятно, два наиболее часто используемых метода прецизионного соединения. Последние достижения в области источников питания и управления процессами (текущий контроль до 0.10 A и продолжительность сварки до 0,01 с) обеспечивают чрезвычайно точные сварные швы с относительно низким тепловложением. Оба метода могут быть недорогой альтернативой электронно-лучевой и лазерной сварке.

В процессе сварки микро-TIG высоковольтный высокочастотный импульс запускает электрическую дугу между вольфрамовым электродом и свариваемой деталью. Сильный жар дуги плавит материалы с присадочным металлом или без него. Инертный защитный газ обеспечивает проводящий (ионизированный) путь к поверхности детали и защищает вольфрамовый электрод и расплавленный материал от окисления.Защитные газы включают аргон, смесь водорода с аргоном или гелий и выбираются в зависимости от типа свариваемого материала.

Плазменная сварка началась в 1964 году, когда она была представлена как способ улучшить управление дугой с более низкими диапазонами тока. Горелка для плазменной сварки помещает вольфрамовый электрод в медное сопло с небольшим отверстием на конце. Пилотная дуга возникает между вольфрамовым электродом и внутренней частью наконечника сопла. Подобно TIG, плазменная дуга использует эту плазму для передачи электрической дуги на заготовку.Обычно плазменным газом является аргон, тогда как в горелке используется вторичный газ, такой как аргон, аргон / водород или гелий, чтобы защитить расплавленную сварочную ванну от окисления.

Разновидность сварки TIG и микроплазменной сваркой, называемая импульсной микродугой, помогает соединять тонкие металлы рядом с хрупкими материалами, такими как стекло или полимер. Здесь комбинация источников питания с быстрым откликом и контроллеров процесса сварки быстро увеличивает и снижает ток дуги. В результате получается сварной шов из перекрывающихся точечных швов.Это снижает общее тепловложение к соединяемым деталям и увеличивает скорость сварки.

Плюсы и минусы