Как сваривать тонкий металл электросваркой — Про дизайн и ремонт частного дома

Как варить тонкий металл

Из не толстой стали выполнено множество конструкций. Это кузова автомобилей, емкости под жидкости, и трубки небольшого диаметра. На предприятиях сварка тонких листов металла осуществляется специальными аппаратами, обеспечивающими оптимальное соединение. Но как сварить подобные материалы в быту? Какие электроды подойдут? На каких режимах аппарата вести шов? Сварка инвертором тонкого металла будет успешной, если знать ответы на эти вопросы, а также посмотреть соответствующее видео.

Особенности работы с листовым железом

Не все сварщики умеют сваривать листы стали толщиной 1-1.5 мм. Это требует определенных знаний и навыков. Но если проявлять упорство и практиковаться, а также изучать видео о том, как варить тонкий металл инвертором, то можно достичь значительных успехов.

Сварка тонкого металла осложняется следующими факторами:

- Прожоги.

Поскольку свариваемый материал довольно тонкий, в нем часто случаются сквозные дыры. Это наиболее распространенная ошибка начинающих сварщиков. Причиной служит неправильно выбранная сила тока и медленное ведение шва.

Поскольку свариваемый материал довольно тонкий, в нем часто случаются сквозные дыры. Это наиболее распространенная ошибка начинающих сварщиков. Причиной служит неправильно выбранная сила тока и медленное ведение шва. - Непровары. Желая избежать первого дефекта, сварщики слишком спешат при прохождении стыка, и остаются не проваренные места. Это портит герметичность соединения, и делает непригодным изделие под работу с жидкостями. На излом и разрыв сопротивление тоже маленькое. В решении ситуации помогают правильные настройки инвертора и выбор электродов.

- Наплывы с обратной стороны. Сварка тонколистового металла сопровождается еще одной распространенной проблемой — выступающими валиками с обратной стороны поверхности. С лицевой части изделие имеет ровный шов, без пор и непроваров, но расплавленный металл сварочной ванны, под действием силы тяжести, продавливает участок шва на другую сторону. Ситуация решается специальными подложками или уменьшением силы тока, и изменением техники наложения шва.

- Деформация конструкции. Листовая сталь быстро перегревается, что ведет к расширению межмолекулярной составляющей. Конструкция начинает вытягиваться в зоне нагрева. Поскольку края изделия остаются холодными, поверхность покрывается волнами или общим изгибом. На не ответственных изделиях возможна холодная правка формы резиновыми молотками. Но если такой возможности нет, то применяется определенное чередование наложения шва по всей длине.

Используемые электроды

Чтобы успешно справиться с подобной работой важно правильно выбрать электроды для тонкого металла. Поскольку сварка ведется на пониженных токах, применение электродов диаметром 4 и 5 мм будет «душить» электрическую дугу, не давая ей нормально гореть.

Оптимальным вариантом для соединения тонких металлов являются электроды диаметром 2-3 мм. Дуговая сварка пройдет успешно, если предварительно прокалить расходные материалы при температуре 170 градусов. Это позволит покрытию плавиться равномерно, не мешая манипулированию дугой и формированию шва.

Электроды для сварки тонкого металла должны иметь качественное покрытие. Технология работы с листовой сталью подразумевает прерывистую дугу, для чего электрод кратковременно отрывается от сварочной ванны. Если обмазка будет тугоплавкой, то результатом станет образование своеобразного «козырька» на конце электрода, мешающего контакту с поверхностью и возобновлению дуги.

Режимы аппарата и параметры сварки

Опытные сварщики знают как варить тонкий металл, благодаря опробованию разнообразных настроек аппарата. В результате были выведены оптимальные параметры, хорошо подходящие для этого вида работ. Вот основные настройки:

| Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

| 0.5 | 10 | 1 |

| 1 | 25-35 | 1.6 |

| 1.5 | 45-55 | 2 |

| 2 | 65 | 2 |

| 2.5 | 75 | 3 |

Сварочный ток важно установить ниже, чем при работе с толстыми пластинами. Это поможет избежать прожогов и подтеков. Отлично зарекомендовали себя в этой области инверторы, позволяющие варить переменным напряжением, но с высокой частотой, а также аппараты постоянного тока.

Это поможет избежать прожогов и подтеков. Отлично зарекомендовали себя в этой области инверторы, позволяющие варить переменным напряжением, но с высокой частотой, а также аппараты постоянного тока.

Если настройки агрегата позволяют выставлять уровень стартового напряжения, то следует этим воспользоваться и установить меньшее значение (примерно на 20%), чем рабочий ток. Это не даст пропалить участок при начале розжига дуги и поможет начинать сварку сразу в месте соединения. Если стартовый ток не регулируется, то можно запалить электрод на толстой поверхности, а затем перенести на стык.

Сварка тонкого металла подразумевает работу на малых токах. Для этого настройки инвертора должны поддерживать рабочие значения амперметра на уровне 10-30 А. Если минимально регулируемая величина выше этих параметров, то понизить силу тока возможно дополнительным сопротивлением в цепи. Для этого используется пружина из высокоуглеродистой стали, помещаемая между изделием и кабелем массы. Поможет и установка дополнительного балластника, понижающего ток до нужного уровня.

Если настройки аппарата поддерживают работу импульсного режима, то можно воспользоваться этим. Особенно тонкую сталь сваривают прерывистой дугой. Импульсный ток будет автоматически разрывать дугу, давая металлу остыть.

Техника сварки

Сваривание тонколистового железа требует грамотного подвода краев пластин друг к другу. Соединение в стык часто приводит к прожогам, и подходит только для опытных сварщиков. Если есть возможность, стоит расположить пластины внахлест. Это создаст некоторое основание для наплавляемого металла, и не позволит прожечь все изделие. Электрод в этом случае направляется преимущественно на нижнюю пластину, т. к. иное положение приведет к подрезам верхней стороны.

При соединении в стык разделка кромок не выполняется. Потребности в зазоре тоже нет. Необходимо максимально плотно свести торцы деталей и выполнить прихватки. Невысокая сила тока и тонкие электроды значительно облегчаю работу. Далее варить можно несколькими способами:

- Выставить малый ток и быстро вести шов без колебательных движений, строго по линии соединения.

- Приподнять силу тока немного выше, но вести шов прерывистой дугой, давая металлу время остыть, перед очередной «порцией» присадки.

- Варить вышеописанными способами, но с использованием специальной подложки, для поддержания разогретого участка и избежания проваливания. Металлический стол здесь не подойдет, поскольку изделие может частично привариться к нему. Хорошей альтернативой будет графитовая подкладка.

- Для предотвращения сильной деформации накладывать швы в шахматном порядке, либо небольшими участками (по 100 мм). При последнем методе заканчивать следующий шов необходимо на месте начала предыдущего. Это позволит равномерно нагреть изделие по всей длине, и минимизировать деформацию.

Сварка ведется короткой дугой, что позволяет быстро сформировать шов и избежать перегрева участка. Увеличение дистанции между концом электрода и поверхностью, визуально не дает прожечь пластины, но не содействует образованию сварочного валика. Электрод держится на себя под углом 45 градусов, или под наклоном в сторону. Прямого угла следует избегать, т. к. это ведет к прожогам.

Прямого угла следует избегать, т. к. это ведет к прожогам.

Альтернативные методы

Кроме инверторов, хорошо подойдет и полуавтоматический способ сварки, особенно при работе с корпусами автомобилей. Преимущество заключается в отсутствии необходимости менять электрод, т. к. проволока подается постоянно. Это значительно ускоряет весь процесс при объемных проектах. Расстояние между изделием и грелкой легче контролировать, поскольку нет сгораемой части электрода. Начинающим сварщикам легче освоить этот метод.Сварка полуавтоматом позволяет работать с еще более тонкими листами стали ввиду использования проволоки 0,8 мм. Но подобное оборудование не всегда доступно в быту, поэтому инверторный способ остается востребованным. После рассмотрения данных советов становится понятно как правильно варить тонкий металл. Дополнительные видео о работе с инвертором и полуавтоматом помогут закрепить знания и приступить к практике.

Как варить тонкий металл электродом. Работа инвертором

Изобретение сварочного аппарата значительно упростило процесс соединения металлических предметов.

Сварка тонкого металла электродом должна выполняться с применением сварочных аппаратов, которые

позволяют осуществить данную операцию без деформации и прогорания тонкого листа.

Технология сварки

Чтобы не произошло прогорания металла, сварка должна осуществляться как можно быстрее. Электрод проводится один раз вдоль шва, без задержек. Чтобы без проблем сварить тонкий металлический лист, необходимо, насколько это возможно, снизить рабочий ток.

Инверторный аппарат, который используется для этой цели, должен иметь плавную регулировку выходной мощности. Чтобы не возникло проблем с запалом дуги, применяются устройства, которые имеют напряжение холостого хода не менее 70 В.

При выполнении работ следует обращать внимание на геометрию тонкого листа, которая может изменяться во время сильного нагрева. Для надежного соединения встык, необходимо зачистить кромки материала от ржавчины.

Когда подготовительные работы будут окончены, свариваемые изделия прихватывают через каждые 7 — 10 см, и только затем уже производят окончательное соединение материала.

Если нужно сделать соединение двух тонких листов внахлёст, то такой вариант сварки, позволяет использовать больший ток, при этом значительно снижаются негативные проявления высокой температуры на свариваемые поверхности. Вероятность прожога материала снижается в несколько раз, а изменение геометрии практически не наблюдается.

Чтобы минимизировать влияние высокой температуры, на соединяемый встык или внахлёст металл, под него следует подложить листовую медь. Этот материал отлично отводит излишки тепла от свариваемой поверхности, тем самым предотвращая появления коробления и других негативных проявлений температурного расширения свариваемых поверхностей.

Иногда, с этой же целью используется проволока, которая укладывается в месте стыка двух металлов.

Работа инвертором

Сварка тонкого металла инвертором, позволяет выполнить эту операцию с применением обратной полярности. В этом случае » — » подключается к свариваемому металлу, а «+» к держателю электродов.

Такая техника сварки электродом позволяет минимизировать вероятность деформации и прогорания металлического изделия. При обратной полярности электрод нагревается значительно сильнее, чем соединяемый металл, поэтому удаётся выполнить работу по соединению, максимально эффективно.

Для получения качественного шва, необходимо использовать тонкие электроды диаметром не более 2 мм. Следует использовать изделия, которые обладают высоким коэффициентом расплавления. Это качество позволяет осуществлять сварку тонких конструкций при малом токе, что положительно отразится на качестве сварного шва.

Сварка тонких листов инвертором должна осуществлять плавным движением электрода. Чтобы не прожечь изделие и чтобы шов получился ровным необходимо располагать электрод в пределах 45 — 90 градусов к свариваемой поверхности. Соединение лучше выполнять углом вперед.

Чтобы не прожечь изделие и чтобы шов получился ровным необходимо располагать электрод в пределах 45 — 90 градусов к свариваемой поверхности. Соединение лучше выполнять углом вперед.

От качества используемых электродов зависит уровень соединения. Электроды для сварки тонкого металла инвертором должны быть хорошего качества и, желательно, импортного производства.

Видео: показываются простые приемы в нахлест и стык.

Достоинства сварки тонких заготовок инвертором

Этот способ позволяет выполнить качественное соединение тонкого металла. Если сварочные работы осуществляются профессионалом, то не происходит температурной деформации и изделие будет иметь эстетичный внешний вид. Постоянным током варить тонкие изделия можно меньшим током, поэтому вероятность прогорания, значительно сокращается.

Микропроцессорное управление такого устройства позволяет устранить «ямы» и сбои напряжения, генерируя на выходе идеальный ток, который подходит для проведения сварочных работ.

Единственным недостатком использования инвертора, является нестабильная работа при низкой температуре воздуха. Даже качественные приборы при минусовой температуре дают сбой.

Особенности сварки тонкой оцинковки

Если необходимо сварить оцинкованную сталь, то потребуется полностью очистить от слоя цинка кромки соединяемого металла. Слой цинка можно удалить с помощью шлифовальной машинки или вручную.

Можно выжечь кромки металла с помощью сварки, но в этом случае необходимо соблюдать осторожность. Пары цинка очень ядовиты и при их вдыхании способны вызвать сильное отравление организма. Работы необходимо выполнять только при правильно организованной вытяжке, или варить изделие на улице.

Заключение

Мы разобрали, как варить тонкий металл инвертором. Главное правильно подготовить заготовки, сделать отвод излишков температуры, подобрать электроды, выставить ток и можно приступать к работе.

Во время соединения, необходимо тщательно следить за качеством шва, вовремя отрывать на мгновение электрод, чтобы не произошло прожога, пользоваться теплоотводящими пластинами или проволокой. Только практика поможет в освоение процесса.

Секрет сварки тонкого металла

Варить тонкий металл электродом не так уж и просто, даже для опытных сварщиков знающих свое дело. Что уж тут говорить о новичках, которые только недавно купили инвертор и осваивают ручную дуговую сварку самостоятельно.

Особенно сложно при сварке тонких металлов подобрать нужный режим и скорость сварки, чтобы не прожечь свариваемое изделие и не испортить его тем самым. Перегревать тонкий металл нельзя, в противном случае образуются дыра, заварить которую будет проблематично.

Отсюда вытекает вторая проблема, которая связана со сваркой на малых токах. Чтобы варить тонкий металл электродом приходится выставлять минимальный ток на инверторе, однако здесь и начинают возникать определенные проблемы. Во-первых, на малом токе нужно выдерживать минимально короткую дугу, которая при любых отклонениях начинает гаснуть.

Во-первых, на малом токе нужно выдерживать минимально короткую дугу, которая при любых отклонениях начинает гаснуть.

Во-вторых, из-за малого тока, электрод все время норовит прилипнуть к металлу, и что-то сделать здесь для новичка очень сложно. Третья особенность сварки тонких металлов связана с их сильной деформацией при нагреве.

Поэтому здесь приходится варить прихватками, не слишком долго и постоянно дожидаться пока остынет заготовка.

Как варить тонкий металл инвертором и электродом

Рассмотрим в этой статье сайта mmasvarka.ru нюансы сварки тонких металлов инвертором и штучным электродом с покрытием:

- Первое что нужно сделать, так это переключить инвертор для сварки на обратную последовательность. В таком случае тонкий металл будет намного меньше нагреваться, а основная температура придется на электрод. Чтобы переключить сварочный инвертор на обратную последовательность, нужно держатель электрода подсоединить к плюсовой клемме инвертора, а массу к минусовой.

О том, как выбрать сварочный инвертор для дома читайте здесь.

О том, как выбрать сварочный инвертор для дома читайте здесь. - Выбрать для сварки самые тонкие электроды, диаметром до 2 мм.

- Выставить на сварочном инверторе ток не более 60 Ампер или меньше, если металл начнёт прожигать.

- Варить тонкий металл лучше всего в вертикальном или наклоном положении, ведя электродом сверху вниз. В таком положении металл будет меньше всего нагреваться.

- Выдерживать угол наклона электродом в пределах 40°, и при этом варить вперёд.

Кроме того, если есть такая возможность, то при сварке тонкого металла электродом нужно все время охлаждать заготовку.

Для этих целей можно использовать медные пластины, но ни в коем случае не воду. Быстрое охлаждение металла к хорошему не приведёт, и можно потерять не только в прочности сварного соединения, но и испортить свою работу.

Как варить тонкий металл электродом

Ремонт тонкостенных деталей и конструкций сложен даже для квалифицированных сварщиков, которые знают, как сваривать листовой металл большой толщины. Этот опыт бесполезен при работе с тонкостенными заготовками, которая выполняется по иным правилам. Без знания специфики сваривания тонкого металла электродом невозможно создать качественное соединение.

Этот опыт бесполезен при работе с тонкостенными заготовками, которая выполняется по иным правилам. Без знания специфики сваривания тонкого металла электродом невозможно создать качественное соединение.

Особенности сварки тонколистового металла электродом

Проблемы, возникающие в ходе сваривания тонкого металла, похожи на брак при работе с толстостенными заготовками. Соединение листов толщиной меньше 2 мм затруднено несколькими факторами:

- Из-за малой толщины часто прожигается металл при неверной установке тока или медленном ведении электрода.

- Если, опасаясь прожога, сварку тонколистового металла проводить слишком быстро, останутся несоединенные места. Не проваренные участки также остаются при увеличении длины дуги, из-за чего кромки прогреваются слабо, а расплав растекается по поверхности. После очистки шов не будет герметичным, уменьшится его стойкость к излому и разрыву.

- При сварке по тонкому металлу с обратной стороны стыка образуется выпуклый валик.

Проблему наплыва решают подкладыванием подложек, снижением силы тока, изменением способа наложения шва.

Проблему наплыва решают подкладыванием подложек, снижением силы тока, изменением способа наложения шва. - Из-за сильного нагрева возможна деформация заготовок в виде волн и изгибов. Их после остывания выправляют резиновым молоточком, если нет особых требований по внешнему виду. В противном случае перед свариванием тонкого металла принимают меры для предотвращения перегрева.

- Из-за неумения держать короткую дугу или при установке малого тока, у новичков нередко залипают электроды при сокращении промежутка между ними и стыком. Шов становится не равномерным и не качественным.

Выбор электродов и настройка режимов сварки

Для сварки тонкого 3 мм металла нужны марки с рутиловой обмазкой, замедляющие плавление сердечника, иначе они будут быстро сгорать. На концах электродов с тугоплавким покрытием образуется козырек, препятствующий повторному розжигу дуги. Сердечник должен быть сделан из того же материала, что и заготовки или близкого по составу. Работа выполняется аппаратом переменного или постоянного тока, поэтому предпочтительны универсальные электроды. Перед сваркой тонкого металла их необходимо прогреть при температуре 170⁰C. После предварительного прокаливания легче зажигается и удерживается дуга без образования брызг.

Перед сваркой тонкого металла их необходимо прогреть при температуре 170⁰C. После предварительного прокаливания легче зажигается и удерживается дуга без образования брызг.

В зависимости от толщины заготовок, диаметр электрода и сила тока определяются по таблице:

Толщина заготовки, мм

Ток

Диаметр электрода, мм

Если у аппарата есть настройка начального напряжения, необходимо установить начальный ток на 20% ниже рабочего. Это избавит от прожога при зажигании дуги. Если такая опция отсутствует, сварку по тонкому металлу начинают с разжигания дуги на графитовой пластине с последующим переносом на стык.

Поскольку для сварки на тонком металле нужен малый ток, диапазон регулировки должен начинаться с 10 А. Если у аппарата минимальное значение выше, массу подключают через стальную пружину или балластное устройство, которые снижают ток до требуемого значения. При наличии импульсного режима можно сваривать сталь толщиной менее 0,5 мм. В промежутках между импульсами заготовки будут остывать.

В промежутках между импульсами заготовки будут остывать.

Технология сварки

Перед свариванием тонкого металла заготовки возле стыка и в месте подключения массы очищают от грязи. Работу выполняют в следующем порядке:

- Для лучшего зажигания дуги с кончика электрода удаляют 5 мм покрытия.

- Чтобы при сварке на тонком металле уменьшить вероятность деформирования, заготовки прихватывают между собой точками или отрезками длиной 1 см по всей длине соединения.

- Электрод держат на расстоянии 2 — 3 мм от поверхности стыка. Для качественной сварки тонкого металла длина дуги не должна быть больше диаметра сердечника электрода.

- Наложение шва начинают после образования сварочной ванны. При движении дуги она должна сохранять овальную форму, перемещающуюся вдоль стыка.

- Чтобы расходник не залипал, нельзя им тыкать по стыку во время наложения шва. Новичкам лучше пользоваться аппаратом с опциями антиприлипания и форсирования дуги.

- При сваривании листового металла держатель держат под углом 45 — 60⁰. При большем наклоне шов будет всплывать, образуя выпуклый валик, не проваривая кромки заготовок.

- Шов накладывается слева направо или к себе, вертикальное соединение выполняется снизу вверх.

- Сварку на тонком металле проводят без рывков и остановок с равномерной скоростью без поперечных движений.

- При работе постоянным током соблюдается обратная полярность, когда держатель подключен к плюсу. Это снижает вероятность прожога, так как уменьшается нагрев его кончика.

- После остывания соединения сбивают шлак, проводят проверку на отсутствие не проваренных участков и прожогов.

Способы сварки тонких листов металла

Когда листы необходимо соединить под углом, сварку тонкого металла выполняют методом отбортовки. Для этого края заготовок загибают под нужным углом и прихватывают между собой с шагом 5 — 10 см. Затем стык проваривают сплошным швом, не прерывая дуги.

Затем стык проваривают сплошным швом, не прерывая дуги.

Для соединения внахлест листы накладывают один на другой с перекрытием 1 — 3 см. Таким образом создается основание для наложения шва. Чтобы не было зазора, сверху кладут что-нибудь тяжелое. Дугу ведут в основном по нижнему листу, чтобы не допустить подрезов верхнего.

Для соединения встык листы кладут вплотную один к другому без зазора и разделки кромок, прихватывают в нескольких местах. В зависимости от требований и условий соединение выполняется:

- Точечным швом, если нет требований по герметичности. По всей длине стыка делают прихватки с промежутками, равными трем диаметрам электрода.

- Сваркой тонкого металла в шахматном порядке отрезками по 10 см. При таком способе тепло равномерно распределяется по стыку без его деформации.

- Прерывистым способом. Начав сварку по тонкому металлу, электрод кратковременно отводят от шва, а затем продолжают накладывать с той же точки. В моменты прерывания дуги температура заготовок понижается.

Чтобы не допустить чрезмерного остывания, работу выполняют инвертором, настроенным на ток немного больше требуемого.

Чтобы не допустить чрезмерного остывания, работу выполняют инвертором, настроенным на ток немного больше требуемого. - Теплоотводящей проволокой диаметром 2 — 3 мм уложенной заподлицо вдоль стыка. Для сварки на тонком металле лучше использовать расходник, очищенный от покрытия. Дугу ведут по проволоке, на которую приходится большая часть тепловой нагрузки. Кромки нагреваются периферийными токами. После удаления проволоки не остается заметных следов. Этим же способом заваривают места прожогов.

- На металлических пластинах из меди, отводящих излишки тепла, которые подкладывают снизу.

Сварка оцинкованных листов

Перед свариванием тонкостенного металла, покрытого цинком, места возле стыка зачищают до стали шлифовальной машинкой, наждачной бумагой или щеткой с металлической щетиной. Для быстрого удаления покрытия его можно выжечь, дважды пройдясь дугой по стыку. Однако пары цинка очень ядовиты, поэтому работа проводится в помещении с эффективной вытяжной вентиляцией или на открытом воздухе. После очистки выбирается один из способов сваривания тонкого металла электросваркой.

После очистки выбирается один из способов сваривания тонкого металла электросваркой.

Начинающим сварщикам не стоит сразу браться за освоение сваривания встык, так как для его проведения нужен опыт и твердая рука. Лучше сначала потренироваться на соединении внахлест, где ниже вероятность прожога. После обретения навыков будет проще освоить более сложные способы.

Какой выбрать сварочный полуавтомат для дома

08.06.2018

Долгое время дуговая электросварка применялась только для соединения деталей из черного металла. Шов получался довольно грубоватый, присутствовали проблемы с образованием шлака в сварочной ванне. Поэтому там, где требовалось варить цветной или тонкий черный металл, применяли газовую сварку. Последние два десятка лет распространение получила технология, известная как полуавтоматическая сварка в среде защитных газов.

Сварочный полуавтомат — это аппарат для проведения сварки с помощью проволоки. Механизированная подача проволоки и возможность регулирования скорости подачи ускоряет процесс сваривания и уменьшает нагрузку на сварщика.

Как работает полуавтомат

Конструктивно сварочный полуавтомат близок к инвертору, но для соединения металла используется не электрод, а специальная сварочная проволока, подаваемая в зону нагрева автоматически (отсюда и название метода). Защита шва от окисления уже происходит не облаком газа, образованного при сгорании обмазки электрода, а подачей специального защитного газа по отдельной магистрали в зону горения дуги.

В результате образуется очень аккуратный шов, в котором нет пустот, заполненных шлаком. Зона нагрева при проведении работ минимальна. Поэтому снижается риск коробления или прожига тонкого металла. Полуавтоматической сваркой можно соединять и довольно капризные материалы: медь, алюминий, чугун.

Преимущества сварки полуавтоматом

- Очень высокое качество и прочность сварочного шва, намного выше, чем при обычной электродуговой сварке.

- Минимальная деформация рабочей зоны обрабатываемой детали.

- После сварочных работ изделие практически не нужно дополнительно обрабатывать от окалин и шлака.

- Возможность проводить длинный беспрерывный сварочный шов.

- Можно качественно сваривать практически любые металлы и их сплавы, достаточно просто правильно подобрать сварочную проволоку и защитный газ.

- Глубокое проваривание свариваемого материала, в некоторых аппаратах достигает значение в 20 мм.

- Сварку рекомендуют использовать для высокоточных работ и при соединении очень тонких (до 1-2 мм) металлов.

- Низкая цена аппарата и расходных материалов к нему.

Основных разновидностей полуавтоматической сварки три. Различаются они по способу защиты точки сварки.

Сварка без газа под флюсом

В этом варианте не применяется газ, поскольку внутри порошковой проволоки помещен флюс, по составу схожий с обмазкой электрода. Хотя такой метод и имеет недостатки традиционной сварки — может образовываться шлак в шве, поэтому требуется проваривать несколько раз с перекрытием швов для надежности.

Качество шва не самое высокое. Требует обратной полярности: минус подается на горелку, плюс — на деталь. Проволока довольно дорогая. Способ хорош там, где требуется мобильность, поскольку оператор избавлен от необходимости манипулировать оборудованием с тяжелыми баллонами.

Проволока довольно дорогая. Способ хорош там, где требуется мобильность, поскольку оператор избавлен от необходимости манипулировать оборудованием с тяжелыми баллонами.

Сварка с активным газом (MAG — Metal Active Gas)

Прямая полярность (плюс на горелке), в зону горения подается углекислый газ. Качества шва много выше, чем при сварке под флюсом. Хотя шов все-равно получается чешуйчатым, но уже без пустот, заполненных шлаком. Положительный момент: недорогой газ.

Сварка с инертным защитным газом — аргоном (MIG — Metal Inert Gas)

Прямая полярность. Наилучшее качество шва. Из минусов: высокая стоимость газа аргон и его смесей, оборудование плохо предназначено для эксплуатации в полевых условиях. По итоговому качеству этот вид оборудования аналогов не имеет.

Как правильно выбрать полуавтомат для дома и гаража

Существует убеждение, большие аппараты прочнее, надёжней, мощней и многофункциональней. Это не соответствует действительности. Современные технологии позволяют производить компактные, мощные устройства, которые не уступают в производительности и эффективности. Поэтому перед покупкой сначала анализируют технические характеристики модели — именно они определяют стоимость полуавтомата и особенности применения.

Поэтому перед покупкой сначала анализируют технические характеристики модели — именно они определяют стоимость полуавтомата и особенности применения.

Выбирая лучший полуавтомат для сварки, учитывайте индивидуальные критерии:

- В каких условиях будет использоваться оборудование: стационарный для гаража, на открытом пространстве или в полевых условиях. Если агрегат будет постоянно перемещаться, выбирайте компактные модели или агрегаты на колесах. Аппаратура с электроникой не приспособлена для низких температур.

- Какой металл будете сваривать и его толщина. От толщины деталей зависит диаметр электродов.

- Качество шва. Для кузовного ремонта и авто необходимо высокое качество сварного шва.

- Планируемая нагрузка. Для домашнего хобби можно остановить выбор на китайских полуавтоматах, они производительные, дешевые и многофункциональные.

- Сеть питания (трехфазная или домашняя 220 В).

- Наличие защиты от перепадов напряжения, короткого замыкания, перегрузки.

- Степень автоматизации. Опытные мастера предпочитают автоматическую регулировку рабочих параметров.

Однокорпусные и многокорпусные полуавтоматы

Исполнение оборудование может быть различным:

- Однокорпусным — система управления, подачи проволоки и преобразователь тока выполнены единым блоком. Предельно обжатая компоновка, удобная для домашнего мастера, но плохо подходящая для интенсивной и большой нагрузки. Применяется для оборудования, эксплуатируемого с малой интенсивностью, эпизодически.

- Многокорпусное — система управления, механизм подачи проволоки и преобразователь выполнены отдельными блоками. Есть системы с дополнительным водяным охлаждением горелки. Такое оборудование занимает больше места, но допускает очень интенсивную эксплуатацию. Именно по этой схеме выполнено большинство профессионального оборудования.

Однофазные и трехфазные

По напряжению питания так же существуют различия. Аппараты, рассчитанные на напряжение 220 В более компактны. Но выдают меньший сварочный ток. Поэтому применяются для работы с более тонким металлом. Хороши на выезде — по причине небольших габаритов. Из минусов — при недостаточной мощности сети возможно проседание сварочного тока и как следствие, низкое качество шва.

Но выдают меньший сварочный ток. Поэтому применяются для работы с более тонким металлом. Хороши на выезде — по причине небольших габаритов. Из минусов — при недостаточной мощности сети возможно проседание сварочного тока и как следствие, низкое качество шва.

Более стабильны аппараты, работающие от сети 380 В. С их помощью можно варить более толстый металл. Из недостатков: большая масса и потребность в трехфазной питающей сети — она есть не везде.

Бытовые, полупрофессиональные, профессиональные

Как и все инструменты, полуавтоматы можно разделить на три категории: бытовые, профессиональные и полупрофессиональные. Бытовые устройства для дома и дачи рассчитаны на эпизодическое кратковременное применение. Сварочный ток не выше 200 А. Из плюсов: невысокая цена, компактность. Совершенно не годится для интенсивной работы.

Профессиональные аппараты могут эксплуатироваться длительное время с серьезной нагрузкой. Выдают выше 300 Ампер. Минусы — цена и габариты.

Промежуточное положение занимает полупрофессиональное оборудование. Подходит для гаража, небольшой мастерской или сервиса. Там, где работа сложная, но не такая уж и частая. Отлично справляются с ремонтными, кузовными и строительными задачами. Максимальный ток 200-300 А.

Подходит для гаража, небольшой мастерской или сервиса. Там, где работа сложная, но не такая уж и частая. Отлично справляются с ремонтными, кузовными и строительными задачами. Максимальный ток 200-300 А.

По типу источника питания выделяют:

- трансформаторные;

- выпрямительные;

- инверторные.

Последние считают самыми надежными.

Классификация по типу подачи проволоки

Подача сварочной проволоки может производиться различными способами (применяют два ролика — прижимной и подающий, соединенный с приводом).

- Самый простой — толкающий. Привод находится в корпусе аппарата. Достоинство в простоте. Недостаток в ограничении длины подающей магистрали — не более 3-4 метров. При больших расстояниях возможно «утыкание» проволоки.

- Тянущий привод монтируют непосредственно в горелке. Это дает оператору больше свободы, но утяжеляет горелку и накладывает ограничения на объем сварочной проволоки — много запаса в рукоятке не разместишь.

- Там, где подача проволоки требуется на расстояния более 4 метров, применяют тянуще-толкающую подачу с двумя приводами (один вытягивает материал из корпуса, второй — направляет и подает ее в рукоятке). Это удорожает оборудование, но позволяет добиться более стабильного функционирования всего комплекса.

Закрытая система считается лучшей, т.к. предотвращает попадание пыли и грязи на проволоку.

Специалисты обращают внимание, что не стоит делить модели на хорошие и плохие. Лучший сварочный полуавтомат — тот, который эффективно решает пользовательские задачи.

7 правил, как научиться варить электросваркой тонкий металл

Array

(

[TAGS] =>

[~TAGS] =>

[ID] => 109500

[~ID] => 109500

[NAME] => 7 правил, как научиться варить электросваркой тонкий металл

[~NAME] => 7 правил, как научиться варить электросваркой тонкий металл

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] => 115

[~IBLOCK_SECTION_ID] => 115

[DETAIL_TEXT] =>

Как научиться варить электросваркой: понятие электросварки + 3 ее разновидности + как научиться варить электросваркой дома – детальный разбор 3 технологических этапов + 7 правил сваривания тонкостенных материалов + меры предосторожности в работе сварщика + 4 распространенных дефекта у новичков.

Если говорить о соединении металлоконструкций, то электрическая сварка уверенно удерживает позиции в бытовом применении уже много лет. Наличие агрегата для выполнения сварочных работ – это только 50% дела. Оставшаяся половина успех – умение сваривать, а сделать это без предварительной подготовки не может абсолютно никто. В сегодняшней статье мы расскажем, как научиться варить электросваркой тонкий и толстый металл + предоставим пошаговую инструкцию обучения с нуля для полных профанов в этом деле.

Что такое электросварка, и зачем она нужна дома?

Чтобы разобраться с термином, потребуется задеть школьный курс физики и разобраться в сопутствующих процессах при сваривании деталей. Полученные знания помогут сварщику делать более качественные швы, ведь понимание основы работы электросварки дает возможность вести работу осознанно, а не полагаясь на шаблонные действия других специалистов. Электросварка (дуговая сварка) – получение соединений неразрывного типа за счет кристаллизации присадочного и базового материалов.

Электросварка (дуговая сварка) – получение соединений неразрывного типа за счет кристаллизации присадочного и базового материалов.

Во время процесса образования шва, происходит временное расплавление основы и электрода, за счет чего образуется сварочная ванна. После остывания поверхности, материалы соединяются на молекулярном уровне (сплавляются), кристаллизируясь в шов, который по прочности не уступает другим областям основной поверхности.

Классификация электросварки производится на основании множества критериев – уровень механизации процесса сваривания, тип тока + его полярность, дуга, характеристики электрода, способ защиты зоны и так далее. Давайте рассмотрим классическое распределение – ручная дуговая, полуавтоматическая дуговая и автоматическая дуговая типы сварок.

1) Ручная дуговая сварка

Наиболее сложный вариант в применении для неопытного сварщика, ведь большую часть работы приходится выполнять собственными руками. Регулирование технологии с прочими моментами производится посредством ГОСТа 5264-80. В учет берется тип соединения, форма кромок, характер шва, поперечное сечение и толщина элементов для сваривания.

Важно: при ручной дуговой сварке мастер обязан самостоятельно поддерживать длину дуги, контролировать угол наклона и рассчитывать длительно нахождения электрода в одной точке.

Недостатками ручной сварки является негативное воздействие на организм человека продуктов распада/света и сравнительно низкая эффективность работы при ее больших масштабах. Низкоквалифицированный специалист не сможет качественно орудовать дугой при работе с ручной дуговой сваркой, потому, метод наложения швов точно не для новичков.

2) Полуавтоматическая в газовой среде

Отличительные черты у метода соединения 2 – использование подвижного плавящегося электрода + наличие защитного газа. Второй выступает в роли преграды между внешней средой и электрической дугой.

Обратите внимание: при контакте воздуха с дугой происходит окисление кислорода с азотом, что приводит к возникновению нежелательных оксидов/нитритов, что могут на 70%+ ухудшить качество сварного шва.

Защитным газом выступает аргон, углекислота, гелий, либо их комбинации в определенных пропорциях. Технология сварки полуавтоматом происходит за счет пропуска проволоки сквозь сопло газа, из-за чего та расплавляется. Длина дуги контролируется автоматически, а направление движения + скорость остаются под контролем сварщика. Методика работ может быть проведена и без газовой оболочки – применяется специальная самозащитная проволока с вкраплениями кремния, марганца и прочих металлических элементов с раскисляющими свойствами.

3) Автоматическая сварка под флюсом

Метод, имеющий повышенную производительность и минимальные потери по электроду. Сварщик может не опасаться брызг, а зона проведения сварки максимально безопасна в отношении образования оксидов и прочих вредных примесей для шва.

Алгоритм процесса сварки: Подача проволоки за счет специальных роликов. Посредством контакта скользящего типа производится подведение к проволоке электрического тока. Начинается движение электрода вдоль разметки для шва. Из бункера агрегата высыпается флюс, за счет испарения которого образуется газовое облако, защищающее электрическую дугу от влияния внешней среды. Образование шва. Очистка от шлаковой корки. Сбор излишек флюса для повторного использования. Оборудование для проведения работ не требует от оператора использования специальных защитных приспособлений для глаз. Благодаря автоматизации процесса, субъективное влияние сварщика сводится к минимуму, а потому, риск накосячить резко стремится вниз.

Как научиться варить электросваркой в домашних условиях?

Следует понимать, что чем больше автоматизирован процесс сваривания, тем дороже обойдется закупка оборудования. К тому же, промышленные методы наложения швов не подойдут для домашнего применения, а потому оптимальными «гаражными» вариантами является ручная и полуавтоматическая виды сварок.

1) Технологические особенности электросварки

В процессе сварки человек отталкивается от аппарата на руках. В зависимости от назначения оборудования, существуют промышленные мини-трансформаторы, работающие за счет обмотки катушек, и домашние инверторы. Суть работы первых и вторых заключается в понижении напряжения и повышении силы тока. Результата должно хватить, чтобы расплавить металл для нанесения будущего шва.

В домашних условиях рациональнее использовать более современные и компактные версии оборудования – инверторы. Такие сварочные аппараты работают от стандартной сети в 220 вольт. Переменное входящее напряжение автоматически преобразуется в постоянное.

Процесс сварки инвертором проходит такие шаги: Выдача оборудованием требуемого уровня напряжения. Распределение кабелей инвертора. Один конец идет с плюсом, а второй с минусом («ноль»). Полярность определяется на основании крепления конца к массе. При касании конечной части электрода к металлу, возникает электрическая дуга. При помощи сварщика происходит формирование сварочного шва. При работе со специальными электродами, защитное облако формируется за счет плавления самого электрода. Получаемое соединение не будет иметь поровых вкраплений. После застывания с поверхности шва аккуратно удаляется шлаковый слой. Закупить подобное оборудование можно в любом специализированном магазине вблизи вашего места проживания. Высокий спрос породил большой ассортимент продукции, потому, подобрать адекватный вариант в соотношении цена/качество смогут даже очень требовательные личности. А теперь пройдемся по шагам технологии сваривания более детально.

А) Подготовка рабочего места

Процесс сварки – опасное дело, и относиться к нему следует должным образом как новичку, так и специалисту. К началу работ потребуется закупить оборудование. Мы уже оговорились, что для начинающего сварщика лучше приобрести инвертор. Место сварочных работ выбирайте на основании личных предпочтений – гаражное помещение или на открытом воздухе. В первом случае потребуется провести вентиляцию, ибо процесс сваривания подразумевает выделение вредных веществ для органов дыхания и зрения.

Учиться азам сварки проще всего на материалах с низким содержанием углерода. Толщина металлического сплава — средняя. Сваривать тонколистовую сталь в разы сложнее, потому, приступать к ее обработке стоит спустя 1-2 месяца стабильной практики в простых задачах дуговой сварки.

Оптимальные электроды для новичка – «тройка» (3 мм диаметр). Если практикуетесь с толстостенным металлом, берем электроды толщиной в 0.5-0.6 сантиметра по диаметру. Для тонкостенной сварки оптимальными считаются 0.16-0.2 сантиметровые электроды.

Важно: при выборе электродов берите в учет мощность сварочного аппарата. Обычно в инструкции указывается соотношение мощности и диаметра. Также таблицы соответствия силы тока и толщины электрода имеются в сети интернет.

В свободном доступе для новичков имеются электроды с обмазкой – специальные прутки, обеспечивающие высокое качество работы без использования флюса. Образование газового облака происходит за счет плавления самого электрода.

Б) Подключение инвертора + розжиг дуги

В процессе сборки конструкции, требуется брать во внимание способы соединения с массой электрода и сварочной поверхности. Всего существует 2 метода подключения элементов – прямой и обратный. В случае прямой полярности электрод ставят на минус, а изделие для сваривания на плюс. Получаемая область расплавки глубокая и узкая, что хорошо подходит для процесса сваривания толстостенного материала. Резка металла инвертором происходит также через прямую полярность контакта рабочих элементов сварки.

При обратной полярности наоборот – электрод на плюс, изделие на минус. Движение электродов происходит от детали к электроду, из-за чего получаемый шов боле мелкий, но широкий. Такая цепь прекрасно себя показывает при работе с тонкостенными материалами.

Методы розжига дуги: чирканье. Процедура сравни зажиганию головки спички; постукивание. Быстрый удар электродом о свариваемую поверхность и медленный подъем. В процессе обучения новичкам рекомендуется использовать метод чирканья, так как соблюдать вручную расстояние в 2-3 миллиметра при постукивании неопытному сварщику крайне сложно.

В) Ведение электрода при формировании шва

После зажигания дуги начнет формироваться сварочная ванна. Внимательно присмотритесь к скорости выделения шлаковых накоплений. Выберите оптимальный темп, который позволит избежать в шве пузырьков и вкраплений шлака.

Важно: расстояние между швом и дугой должно быть всегда в промежутке от 2 до 4 миллиметров. Выход за оговоренные рамки приведет к ухудшению качества наплавки.

Если расстояние от дуги к поверхности менее 0.2 сантиметра – шов будет неглубокий, из-за чего пострадает прочность соединения, а при расстоянии более 0.4 сантиметра дуга теряет стабильность, и наплав начинает разбрызгиваться.

Электрод может располагаться в 3 позициях:

- углом вперед. Получаем глубокую ванну на старте. Положение хорошо показывает себя при соединении потолочным, горизонтальным и вертикальными типами швов. Визуально кажется, что дуга выталкивает металл + не дает ему вытекать из области сварной ванны;

- углом назад. Здесь сварщику проще держать под контролем процесс наложения шва. Минус положения – актуален только для швов нижнего типа. Часто углом назад делают прихватки и временные швы;

- прямой угол. Ванна получается симметричной, но это негативно сказывается на ее удобстве. Положение электрода уместно только для труднодоступных мест, где углом назад/вперед не подобраться.

В процессе работы также не стоит забывать о постоянном уменьшении длины электрода – типичная причина косяков новичка, из-за которой сварочный шов получается с кучей капель металла и не совсем ровный.

Для образования широкого шва прямого прохода будет недостаточно. Потребуется использовать шаблонные рисунки цикличных проходов. Наиболее популярные отображены на картинке выше.

2) Как научиться варить электросваркой тонкий металл: 7 базовых правил для новичка

В домашних условиях чаще всего приходится иметь дело с тонкостенным материалом, но при сваривании таких элементов, проблем у новичков больше всего. Залатать канистру, емкость для воды, рамку ворот или даже часть кузова авто – все это требует от сварщика предельной концентрации внимания на процессе + соблюдение некоторых технологических особенностей.

Правила сваривания тонкого металла:

1. Ток в промежутке ото 20 до 30А.

2. Диаметр по электроду не должен превышать 0.2 сантиметра в диаметре. Оптимально – 0.16 сантиметра.

3. Перед наложением шва поверхность тщательно зачищается от пятен жира, пыли, ржавчины и прочего мусора.

4. При сваривании в нижней позиции, под шов кладут подложку из графита. Материал будет выполнять поддерживающую функцию для расплавленного электрода с металлом + позволит избежать прилипания.

5. Шов ведется углом вперед.

6. Повышенная скорость ведения шва.

7. Промежуток между дугой и поверхностью металла не более 0.5 сантиметра.

Чтобы повысить шанс на успех, следует купить специальные электроды с рутиловым покрытием. Прутки обеспечивают достаточно устойчивое горение + легко возбуждаются. Еще один лайфхак, способный упростить жизнь сварщику – использование инвертора с режимом форсажа дуги. Заявленная функция обезопасит конец электрода от залипания при сбое расстояния между дугой и поверхностью.

Пояснение азов сварочного процесса + рекомендации и советы для новичков:

3) Техника безопасности + возможные дефекты

Процесс сварки должен быть не только правильным, но и безопасным. Потерять зрение, или крупный ожог – одни из многих опасностей, подстерегающих человека, решившего стать на путь сварщика в РФ.

Меры предосторожности: осмотр инструментария на наличие механических повреждений; заземление; регулярная проверка соединения заготовки с контактом; качественная изоляция кабелей; влажность не более 75%; использование маски, перчаток и других средств индивидуальной защиты; наличие огнетушителя рядом с рабочим местом. Теперь о дефектах. Для начинающего сварщика проколы при обучении в порядке вещей. Зная причины тех/иных искажений, человек сможет предупредить возникновение подобных ситуаций, следовательно, риск оказаться в невыгодном положении снижается в разы.

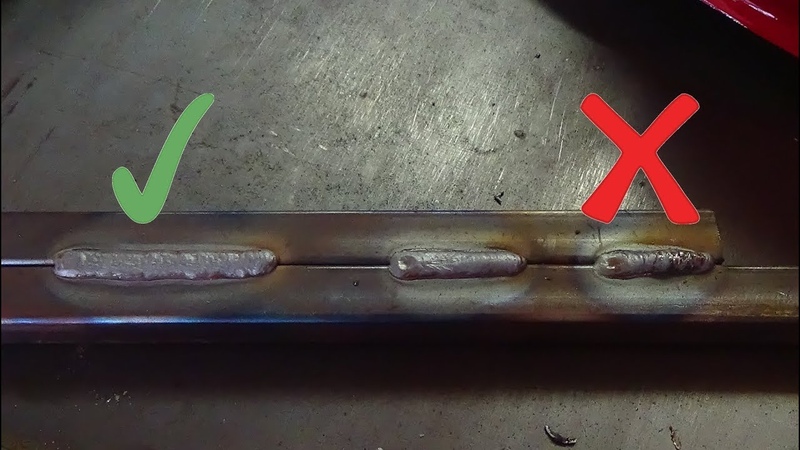

Идеальный шов внешне аккуратный, с одинаковой толщиной и высотой вдоль всей длины. При наличии косяков, в 80% случаев они будут видны сразу. Давайте детальнее рассмотрим наиболее распространенные дефекты.

Иногда могут появиться поперечные/продольные трещины, но здесь уже недочет косвенно касается сварщика, ибо материал может просто не выдержать температурного режима. Для каждого типа металла требуется подбирать частные условия работы. Застраховать себя от неудач не может в этом плане даже опытный сварщик.

Источник:

wikimetall.ru

[~DETAIL_TEXT] =>

Как научиться варить электросваркой: понятие электросварки + 3 ее разновидности + как научиться варить электросваркой дома – детальный разбор 3 технологических этапов + 7 правил сваривания тонкостенных материалов + меры предосторожности в работе сварщика + 4 распространенных дефекта у новичков.

Если говорить о соединении металлоконструкций, то электрическая сварка уверенно удерживает позиции в бытовом применении уже много лет. Наличие агрегата для выполнения сварочных работ – это только 50% дела. Оставшаяся половина успех – умение сваривать, а сделать это без предварительной подготовки не может абсолютно никто. В сегодняшней статье мы расскажем, как научиться варить электросваркой тонкий и толстый металл + предоставим пошаговую инструкцию обучения с нуля для полных профанов в этом деле.

Что такое электросварка, и зачем она нужна дома?

Чтобы разобраться с термином, потребуется задеть школьный курс физики и разобраться в сопутствующих процессах при сваривании деталей. Полученные знания помогут сварщику делать более качественные швы, ведь понимание основы работы электросварки дает возможность вести работу осознанно, а не полагаясь на шаблонные действия других специалистов. Электросварка (дуговая сварка) – получение соединений неразрывного типа за счет кристаллизации присадочного и базового материалов.

Во время процесса образования шва, происходит временное расплавление основы и электрода, за счет чего образуется сварочная ванна. После остывания поверхности, материалы соединяются на молекулярном уровне (сплавляются), кристаллизируясь в шов, который по прочности не уступает другим областям основной поверхности.

Классификация электросварки производится на основании множества критериев – уровень механизации процесса сваривания, тип тока + его полярность, дуга, характеристики электрода, способ защиты зоны и так далее. Давайте рассмотрим классическое распределение – ручная дуговая, полуавтоматическая дуговая и автоматическая дуговая типы сварок.

1) Ручная дуговая сварка

Наиболее сложный вариант в применении для неопытного сварщика, ведь большую часть работы приходится выполнять собственными руками. Регулирование технологии с прочими моментами производится посредством ГОСТа 5264-80. В учет берется тип соединения, форма кромок, характер шва, поперечное сечение и толщина элементов для сваривания.

Важно: при ручной дуговой сварке мастер обязан самостоятельно поддерживать длину дуги, контролировать угол наклона и рассчитывать длительно нахождения электрода в одной точке.

Недостатками ручной сварки является негативное воздействие на организм человека продуктов распада/света и сравнительно низкая эффективность работы при ее больших масштабах. Низкоквалифицированный специалист не сможет качественно орудовать дугой при работе с ручной дуговой сваркой, потому, метод наложения швов точно не для новичков.

2) Полуавтоматическая в газовой среде

Отличительные черты у метода соединения 2 – использование подвижного плавящегося электрода + наличие защитного газа. Второй выступает в роли преграды между внешней средой и электрической дугой.

Обратите внимание: при контакте воздуха с дугой происходит окисление кислорода с азотом, что приводит к возникновению нежелательных оксидов/нитритов, что могут на 70%+ ухудшить качество сварного шва.

Защитным газом выступает аргон, углекислота, гелий, либо их комбинации в определенных пропорциях. Технология сварки полуавтоматом происходит за счет пропуска проволоки сквозь сопло газа, из-за чего та расплавляется. Длина дуги контролируется автоматически, а направление движения + скорость остаются под контролем сварщика. Методика работ может быть проведена и без газовой оболочки – применяется специальная самозащитная проволока с вкраплениями кремния, марганца и прочих металлических элементов с раскисляющими свойствами.

3) Автоматическая сварка под флюсом

Метод, имеющий повышенную производительность и минимальные потери по электроду. Сварщик может не опасаться брызг, а зона проведения сварки максимально безопасна в отношении образования оксидов и прочих вредных примесей для шва.

Алгоритм процесса сварки: Подача проволоки за счет специальных роликов. Посредством контакта скользящего типа производится подведение к проволоке электрического тока. Начинается движение электрода вдоль разметки для шва. Из бункера агрегата высыпается флюс, за счет испарения которого образуется газовое облако, защищающее электрическую дугу от влияния внешней среды. Образование шва. Очистка от шлаковой корки. Сбор излишек флюса для повторного использования. Оборудование для проведения работ не требует от оператора использования специальных защитных приспособлений для глаз. Благодаря автоматизации процесса, субъективное влияние сварщика сводится к минимуму, а потому, риск накосячить резко стремится вниз.

Как научиться варить электросваркой в домашних условиях?

Следует понимать, что чем больше автоматизирован процесс сваривания, тем дороже обойдется закупка оборудования. К тому же, промышленные методы наложения швов не подойдут для домашнего применения, а потому оптимальными «гаражными» вариантами является ручная и полуавтоматическая виды сварок.

1) Технологические особенности электросварки

В процессе сварки человек отталкивается от аппарата на руках. В зависимости от назначения оборудования, существуют промышленные мини-трансформаторы, работающие за счет обмотки катушек, и домашние инверторы. Суть работы первых и вторых заключается в понижении напряжения и повышении силы тока. Результата должно хватить, чтобы расплавить металл для нанесения будущего шва.

В домашних условиях рациональнее использовать более современные и компактные версии оборудования – инверторы. Такие сварочные аппараты работают от стандартной сети в 220 вольт. Переменное входящее напряжение автоматически преобразуется в постоянное.

Процесс сварки инвертором проходит такие шаги: Выдача оборудованием требуемого уровня напряжения. Распределение кабелей инвертора. Один конец идет с плюсом, а второй с минусом («ноль»). Полярность определяется на основании крепления конца к массе. При касании конечной части электрода к металлу, возникает электрическая дуга. При помощи сварщика происходит формирование сварочного шва. При работе со специальными электродами, защитное облако формируется за счет плавления самого электрода. Получаемое соединение не будет иметь поровых вкраплений. После застывания с поверхности шва аккуратно удаляется шлаковый слой. Закупить подобное оборудование можно в любом специализированном магазине вблизи вашего места проживания. Высокий спрос породил большой ассортимент продукции, потому, подобрать адекватный вариант в соотношении цена/качество смогут даже очень требовательные личности. А теперь пройдемся по шагам технологии сваривания более детально.

А) Подготовка рабочего места

Процесс сварки – опасное дело, и относиться к нему следует должным образом как новичку, так и специалисту. К началу работ потребуется закупить оборудование. Мы уже оговорились, что для начинающего сварщика лучше приобрести инвертор. Место сварочных работ выбирайте на основании личных предпочтений – гаражное помещение или на открытом воздухе. В первом случае потребуется провести вентиляцию, ибо процесс сваривания подразумевает выделение вредных веществ для органов дыхания и зрения.

Учиться азам сварки проще всего на материалах с низким содержанием углерода. Толщина металлического сплава — средняя. Сваривать тонколистовую сталь в разы сложнее, потому, приступать к ее обработке стоит спустя 1-2 месяца стабильной практики в простых задачах дуговой сварки.

Оптимальные электроды для новичка – «тройка» (3 мм диаметр). Если практикуетесь с толстостенным металлом, берем электроды толщиной в 0.5-0.6 сантиметра по диаметру. Для тонкостенной сварки оптимальными считаются 0.16-0.2 сантиметровые электроды.

Важно: при выборе электродов берите в учет мощность сварочного аппарата. Обычно в инструкции указывается соотношение мощности и диаметра. Также таблицы соответствия силы тока и толщины электрода имеются в сети интернет.

В свободном доступе для новичков имеются электроды с обмазкой – специальные прутки, обеспечивающие высокое качество работы без использования флюса. Образование газового облака происходит за счет плавления самого электрода.

Б) Подключение инвертора + розжиг дуги

В процессе сборки конструкции, требуется брать во внимание способы соединения с массой электрода и сварочной поверхности. Всего существует 2 метода подключения элементов – прямой и обратный. В случае прямой полярности электрод ставят на минус, а изделие для сваривания на плюс. Получаемая область расплавки глубокая и узкая, что хорошо подходит для процесса сваривания толстостенного материала. Резка металла инвертором происходит также через прямую полярность контакта рабочих элементов сварки.

При обратной полярности наоборот – электрод на плюс, изделие на минус. Движение электродов происходит от детали к электроду, из-за чего получаемый шов боле мелкий, но широкий. Такая цепь прекрасно себя показывает при работе с тонкостенными материалами.

Методы розжига дуги: чирканье. Процедура сравни зажиганию головки спички; постукивание. Быстрый удар электродом о свариваемую поверхность и медленный подъем. В процессе обучения новичкам рекомендуется использовать метод чирканья, так как соблюдать вручную расстояние в 2-3 миллиметра при постукивании неопытному сварщику крайне сложно.

В) Ведение электрода при формировании шва

После зажигания дуги начнет формироваться сварочная ванна. Внимательно присмотритесь к скорости выделения шлаковых накоплений. Выберите оптимальный темп, который позволит избежать в шве пузырьков и вкраплений шлака.

Важно: расстояние между швом и дугой должно быть всегда в промежутке от 2 до 4 миллиметров. Выход за оговоренные рамки приведет к ухудшению качества наплавки.

Если расстояние от дуги к поверхности менее 0.2 сантиметра – шов будет неглубокий, из-за чего пострадает прочность соединения, а при расстоянии более 0.4 сантиметра дуга теряет стабильность, и наплав начинает разбрызгиваться.

Электрод может располагаться в 3 позициях:

- углом вперед. Получаем глубокую ванну на старте. Положение хорошо показывает себя при соединении потолочным, горизонтальным и вертикальными типами швов. Визуально кажется, что дуга выталкивает металл + не дает ему вытекать из области сварной ванны;

- углом назад. Здесь сварщику проще держать под контролем процесс наложения шва. Минус положения – актуален только для швов нижнего типа. Часто углом назад делают прихватки и временные швы;

- прямой угол. Ванна получается симметричной, но это негативно сказывается на ее удобстве. Положение электрода уместно только для труднодоступных мест, где углом назад/вперед не подобраться.

В процессе работы также не стоит забывать о постоянном уменьшении длины электрода – типичная причина косяков новичка, из-за которой сварочный шов получается с кучей капель металла и не совсем ровный.

Для образования широкого шва прямого прохода будет недостаточно. Потребуется использовать шаблонные рисунки цикличных проходов. Наиболее популярные отображены на картинке выше.

2) Как научиться варить электросваркой тонкий металл: 7 базовых правил для новичка

В домашних условиях чаще всего приходится иметь дело с тонкостенным материалом, но при сваривании таких элементов, проблем у новичков больше всего. Залатать канистру, емкость для воды, рамку ворот или даже часть кузова авто – все это требует от сварщика предельной концентрации внимания на процессе + соблюдение некоторых технологических особенностей.

Правила сваривания тонкого металла:

1. Ток в промежутке ото 20 до 30А.

2. Диаметр по электроду не должен превышать 0.2 сантиметра в диаметре. Оптимально – 0.16 сантиметра.

3. Перед наложением шва поверхность тщательно зачищается от пятен жира, пыли, ржавчины и прочего мусора.

4. При сваривании в нижней позиции, под шов кладут подложку из графита. Материал будет выполнять поддерживающую функцию для расплавленного электрода с металлом + позволит избежать прилипания.

5. Шов ведется углом вперед.

6. Повышенная скорость ведения шва.

7. Промежуток между дугой и поверхностью металла не более 0.5 сантиметра.

Чтобы повысить шанс на успех, следует купить специальные электроды с рутиловым покрытием. Прутки обеспечивают достаточно устойчивое горение + легко возбуждаются. Еще один лайфхак, способный упростить жизнь сварщику – использование инвертора с режимом форсажа дуги. Заявленная функция обезопасит конец электрода от залипания при сбое расстояния между дугой и поверхностью.

Пояснение азов сварочного процесса + рекомендации и советы для новичков:

3) Техника безопасности + возможные дефекты

Процесс сварки должен быть не только правильным, но и безопасным. Потерять зрение, или крупный ожог – одни из многих опасностей, подстерегающих человека, решившего стать на путь сварщика в РФ.

Меры предосторожности: осмотр инструментария на наличие механических повреждений; заземление; регулярная проверка соединения заготовки с контактом; качественная изоляция кабелей; влажность не более 75%; использование маски, перчаток и других средств индивидуальной защиты; наличие огнетушителя рядом с рабочим местом. Теперь о дефектах. Для начинающего сварщика проколы при обучении в порядке вещей. Зная причины тех/иных искажений, человек сможет предупредить возникновение подобных ситуаций, следовательно, риск оказаться в невыгодном положении снижается в разы.

Идеальный шов внешне аккуратный, с одинаковой толщиной и высотой вдоль всей длины. При наличии косяков, в 80% случаев они будут видны сразу. Давайте детальнее рассмотрим наиболее распространенные дефекты.

Иногда могут появиться поперечные/продольные трещины, но здесь уже недочет косвенно касается сварщика, ибо материал может просто не выдержать температурного режима. Для каждого типа металла требуется подбирать частные условия работы. Застраховать себя от неудач не может в этом плане даже опытный сварщик.

Источник:

wikimetall.ru

[DETAIL_TEXT_TYPE] => html

[~DETAIL_TEXT_TYPE] => html

[PREVIEW_TEXT] => Если говорить о соединении металлоконструкций, то электрическая сварка уверенно удерживает позиции в бытовом применении уже много лет. Наличие агрегата для выполнения сварочных работ – это только 50% дела. Оставшаяся половина успех – умение сваривать...

[~PREVIEW_TEXT] => Если говорить о соединении металлоконструкций, то электрическая сварка уверенно удерживает позиции в бытовом применении уже много лет. Наличие агрегата для выполнения сварочных работ – это только 50% дела. Оставшаяся половина успех – умение сваривать...

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 21.07.2020 08:00:55

[~TIMESTAMP_X] => 21.07.2020 08:00:55

[ACTIVE_FROM] => 21.07.2020

[~ACTIVE_FROM] => 21.07.2020

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/109500/

[~DETAIL_PAGE_URL] => /news/115/109500/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => 7_pravil_kak_nauchitsya_varit_elektrosvarkoy_tonkiy_metall

[~CODE] => 7_pravil_kak_nauchitsya_varit_elektrosvarkoy_tonkiy_metall

[EXTERNAL_ID] => 109500

[~EXTERNAL_ID] => 109500

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 21.07.2020

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => 7 правил, как научиться варить электросваркой тонкий металл

[SECTION_META_KEYWORDS] => 7 правил, как научиться варить электросваркой тонкий металл

[SECTION_META_DESCRIPTION] => Если говорить о соединении металлоконструкций, то электрическая сварка уверенно удерживает позиции в бытовом применении уже много лет. Наличие агрегата для выполнения сварочных работ – это только 50% дела. Оставшаяся половина успех – умение сваривать...

[SECTION_PAGE_TITLE] => 7 правил, как научиться варить электросваркой тонкий металл

[ELEMENT_META_TITLE] => 7 правил, как научиться варить электросваркой тонкий металл

[ELEMENT_META_KEYWORDS] => 7 правил, как научиться варить электросваркой тонкий металл

[ELEMENT_META_DESCRIPTION] => Если говорить о соединении металлоконструкций, то электрическая сварка уверенно удерживает позиции в бытовом применении уже много лет. Наличие агрегата для выполнения сварочных работ – это только 50% дела. Оставшаяся половина успех – умение сваривать...

[ELEMENT_PAGE_TITLE] => 7 правил, как научиться варить электросваркой тонкий металл

[SECTION_PICTURE_FILE_ALT] => 7 правил, как научиться варить электросваркой тонкий металл

[SECTION_PICTURE_FILE_TITLE] => 7 правил, как научиться варить электросваркой тонкий металл

[SECTION_DETAIL_PICTURE_FILE_ALT] => 7 правил, как научиться варить электросваркой тонкий металл

[SECTION_DETAIL_PICTURE_FILE_TITLE] => 7 правил, как научиться варить электросваркой тонкий металл

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => 7 правил, как научиться варить электросваркой тонкий металл

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => 7 правил, как научиться варить электросваркой тонкий металл

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => 7 правил, как научиться варить электросваркой тонкий металл

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => 7 правил, как научиться варить электросваркой тонкий металл

)

[FIELDS] => Array

(

[TAGS] =>

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[~TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

)

)

)

)

[SECTION_URL] => /news/115/

)

7 правил, как научиться варить электросваркой тонкий металл21.07.2020

Как научиться варить электросваркой: понятие электросварки + 3 ее разновидности + как научиться варить электросваркой дома – детальный разбор 3 технологических этапов + 7 правил сваривания тонкостенных материалов + меры предосторожности в работе сварщика + 4 распространенных дефекта у новичков.

Если говорить о соединении металлоконструкций, то электрическая сварка уверенно удерживает позиции в бытовом применении уже много лет. Наличие агрегата для выполнения сварочных работ – это только 50% дела. Оставшаяся половина успех – умение сваривать, а сделать это без предварительной подготовки не может абсолютно никто. В сегодняшней статье мы расскажем, как научиться варить электросваркой тонкий и толстый металл + предоставим пошаговую инструкцию обучения с нуля для полных профанов в этом деле.

Что такое электросварка, и зачем она нужна дома?

Чтобы разобраться с термином, потребуется задеть школьный курс физики и разобраться в сопутствующих процессах при сваривании деталей. Полученные знания помогут сварщику делать более качественные швы, ведь понимание основы работы электросварки дает возможность вести работу осознанно, а не полагаясь на шаблонные действия других специалистов. Электросварка (дуговая сварка) – получение соединений неразрывного типа за счет кристаллизации присадочного и базового материалов.

Во время процесса образования шва, происходит временное расплавление основы и электрода, за счет чего образуется сварочная ванна. После остывания поверхности, материалы соединяются на молекулярном уровне (сплавляются), кристаллизируясь в шов, который по прочности не уступает другим областям основной поверхности.

Классификация электросварки производится на основании множества критериев – уровень механизации процесса сваривания, тип тока + его полярность, дуга, характеристики электрода, способ защиты зоны и так далее. Давайте рассмотрим классическое распределение – ручная дуговая, полуавтоматическая дуговая и автоматическая дуговая типы сварок.

1) Ручная дуговая сварка

Наиболее сложный вариант в применении для неопытного сварщика, ведь большую часть работы приходится выполнять собственными руками. Регулирование технологии с прочими моментами производится посредством ГОСТа 5264-80. В учет берется тип соединения, форма кромок, характер шва, поперечное сечение и толщина элементов для сваривания.

Важно: при ручной дуговой сварке мастер обязан самостоятельно поддерживать длину дуги, контролировать угол наклона и рассчитывать длительно нахождения электрода в одной точке.

Недостатками ручной сварки является негативное воздействие на организм человека продуктов распада/света и сравнительно низкая эффективность работы при ее больших масштабах. Низкоквалифицированный специалист не сможет качественно орудовать дугой при работе с ручной дуговой сваркой, потому, метод наложения швов точно не для новичков.

2) Полуавтоматическая в газовой среде

Отличительные черты у метода соединения 2 – использование подвижного плавящегося электрода + наличие защитного газа. Второй выступает в роли преграды между внешней средой и электрической дугой.

Обратите внимание: при контакте воздуха с дугой происходит окисление кислорода с азотом, что приводит к возникновению нежелательных оксидов/нитритов, что могут на 70%+ ухудшить качество сварного шва.

Защитным газом выступает аргон, углекислота, гелий, либо их комбинации в определенных пропорциях. Технология сварки полуавтоматом происходит за счет пропуска проволоки сквозь сопло газа, из-за чего та расплавляется. Длина дуги контролируется автоматически, а направление движения + скорость остаются под контролем сварщика. Методика работ может быть проведена и без газовой оболочки – применяется специальная самозащитная проволока с вкраплениями кремния, марганца и прочих металлических элементов с раскисляющими свойствами.

3) Автоматическая сварка под флюсом

Метод, имеющий повышенную производительность и минимальные потери по электроду. Сварщик может не опасаться брызг, а зона проведения сварки максимально безопасна в отношении образования оксидов и прочих вредных примесей для шва.

Алгоритм процесса сварки: Подача проволоки за счет специальных роликов. Посредством контакта скользящего типа производится подведение к проволоке электрического тока. Начинается движение электрода вдоль разметки для шва. Из бункера агрегата высыпается флюс, за счет испарения которого образуется газовое облако, защищающее электрическую дугу от влияния внешней среды. Образование шва. Очистка от шлаковой корки. Сбор излишек флюса для повторного использования. Оборудование для проведения работ не требует от оператора использования специальных защитных приспособлений для глаз. Благодаря автоматизации процесса, субъективное влияние сварщика сводится к минимуму, а потому, риск накосячить резко стремится вниз.

Как научиться варить электросваркой в домашних условиях?

Следует понимать, что чем больше автоматизирован процесс сваривания, тем дороже обойдется закупка оборудования. К тому же, промышленные методы наложения швов не подойдут для домашнего применения, а потому оптимальными «гаражными» вариантами является ручная и полуавтоматическая виды сварок.

1) Технологические особенности электросварки

В процессе сварки человек отталкивается от аппарата на руках. В зависимости от назначения оборудования, существуют промышленные мини-трансформаторы, работающие за счет обмотки катушек, и домашние инверторы. Суть работы первых и вторых заключается в понижении напряжения и повышении силы тока. Результата должно хватить, чтобы расплавить металл для нанесения будущего шва.

В домашних условиях рациональнее использовать более современные и компактные версии оборудования – инверторы. Такие сварочные аппараты работают от стандартной сети в 220 вольт. Переменное входящее напряжение автоматически преобразуется в постоянное.

Процесс сварки инвертором проходит такие шаги: Выдача оборудованием требуемого уровня напряжения. Распределение кабелей инвертора. Один конец идет с плюсом, а второй с минусом («ноль»). Полярность определяется на основании крепления конца к массе. При касании конечной части электрода к металлу, возникает электрическая дуга. При помощи сварщика происходит формирование сварочного шва. При работе со специальными электродами, защитное облако формируется за счет плавления самого электрода. Получаемое соединение не будет иметь поровых вкраплений. После застывания с поверхности шва аккуратно удаляется шлаковый слой. Закупить подобное оборудование можно в любом специализированном магазине вблизи вашего места проживания. Высокий спрос породил большой ассортимент продукции, потому, подобрать адекватный вариант в соотношении цена/качество смогут даже очень требовательные личности. А теперь пройдемся по шагам технологии сваривания более детально.

А) Подготовка рабочего места