как сварить круглые и другие трубы отопления, советы для начинающих

Содержание:

Выбор электродов для электросварных труб

Выбор диаметра электрода

Как правильно варить трубы электросваркой

Монтаж металлических труб практически невозможно провести без использования электрической сварки. В связи с этим у многих возникает вполне резонный вопрос о том, как правильно варить трубы электросваркой. Несмотря на простоту метода, далеко не у всех получается правильно выполнить такую работу.

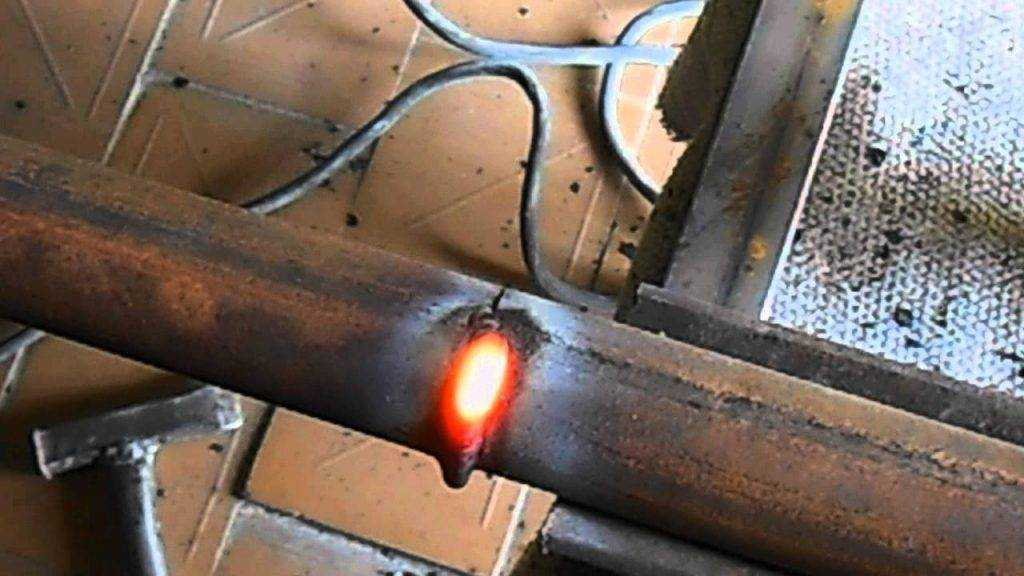

Принцип работы электросварки достаточно прост: на электроды подается электрический ток, который их расплавляет. Расплавленные электроды попадают в пространство между трубами и заполняют его, в результате чего получается прочное соединение, способное выдержать существенные нагрузки. В данной статье речь пойдет о том, как варить трубы отопления электросваркой.

Выбор электродов для электросварных труб

Электрод представляет собой тонкий стержень из металла, на который нанесено специальное покрытие, позволяющее проводить сварные работы.

Существует масса видов электродов, подходящих для реализации различных задач и отличающихся материалом изготовления, толщиной и характеристиками. Перед покупкой электродов необходимо разобраться в их особенностях, чтобы избежать ошибок при работе. Кроме того, стоит поинтересоваться, как отличить поддельное изделие от настоящего, и приготовиться к затратам – хорошие электроды обходятся недешево.

При проведении сварочных работ на поверхности металла возникает шлак, из-за которого металл не может поглощать азот и кислород. Из-за этого шлака шов получается недостаточно прочным и может разрушиться даже при слабом воздействии. Чтобы избежать такого явления, нужно после застывания шлака аккуратно сбить его при помощи молотка или электрода – в противном случае сваренная труба с очень большой вероятностью протечет.

При соединении труб необходимо добиваться не только высокой прочности, но и герметичности соединения, для чего можно воспользоваться простым методом, заключающемся в следующих действиях:

- Шов проваривается не по кругу, а по форме восьмерки или подковы;

- При такой сварке шлак из металла постепенно выдавливается наружу;

- Каждый кусок шлака необходимо снимать, в результате получится не только надежный, но и достаточно симпатичный сварной шов.

Выбор диаметра электрода

Электросварка труб отопления может выполняться разными электродами, выбор которых осуществляется в зависимости от толщины металла в месте соединения:

- Трубы небольшого диаметра (от 2 до 5 мм) можно сваривать 3-мм электродами;

- Для труб диаметром от 2 до 10 мм требуется более толстые электроды;

- Для создания многослойных швов хорошо подходят 4-мм электроды, которые позволяют соединять шов достаточно глубоко.

Как правильно варить трубы электросваркой

При помощи электродуговой сварки можно создать следующие виды соединений металлических элементов:

- Соединение, при котором изделия стыкуются друг с другом по одной оси;

- Перпендикулярное соединение труб;

- Угловое соединение. При этом нужно знать, как выполняется сварка труб под углом 45 градусов;

- Соединение внахлест.

Само соединение может создаваться несколькими видами сварных швов – вертикальными, горизонтальными, нижними и потолочными. Самый удобный и простой шов – нижний, при котором электроды находятся над соединяемыми элементами. Электросварка труб для начинающих обычно начинается именно с этого вида сварного шва. Читайте также: «Как варить трубы электросваркой правильно – пошаговое руководство».

Тяжелее всего работать с потолочным швом, с которым возникает масса неприятных нюансов:

- Соединение крайне неудобно устанавливать – жидкий металл постоянно стремится вниз, а учитывая то, что трубы находятся высоко, то капли могут еще и лететь в сторону человека, работающего со сварочным аппаратом.

- Место сварки очень плохо видно, поэтому для создания качественного шва приходится пользоваться зеркальцем – а это крайне неудобно, особенно в одиночку.

- Иногда возникают ситуации, в которых достать электродом до места соединения попросту невозможно, поэтому его приходится изгибать.

Человеку, не имеющему достаточного опыта в проведении сварочных работ, вряд ли удастся сварка круглых труб при помощи потолочного шва. Впрочем, он необходим далеко не всегда. При соединении трубу иногда можно вращать, и такой возможностью не стоит пренебрегать. В любом случае перед чистовой сваркой конструкции стоит взять пару обрезков труб и попрактиковаться на них.

Заключение

Знание того, как правильно сварить трубу электросваркой, поможет в проведении сварочных работ. Грамотно подобрав электроды и качественно выполнив все работы, можно создать надежный сварной шов, который сможет проработать много лет без каких-либо нареканий.

квадратных, круглых, как правильно красить после

Для освоения электродуговой сварки требуются специальные знания и навыки. Одна из частей этого знания — сварка труб электросваркой.

Качество сварного шва складывается из многих факторов. Поверхность должна быть ровной, правильно выбраны электроды, настроен сварочный аппарат, и опыт сварщика соответствует задаче.

Если у вас возникла потребность научиться варить металл электродуговой сваркой,

Сначала выберите сварочный аппарат для этого. Именно аппарат определит, как вы будете учиться, и как быстро вы сможете этим заниматься.

Новичкам обычно рекомендуют трансформаторный вариант с выпрямителем, что бы варит постоянным током. Инвертор, дескать, для продвинутых.

Профессионалы, обычно, умеют работать и с инвертором, и с трансформаторным аппаратом. Хотя все утверждают, что проще и приятнее работать именно со сварочным трансформатором.

Хотя все утверждают, что проще и приятнее работать именно со сварочным трансформатором.

Сначала надо научиться варить трубы с толстыми стенками, как например при сварке пластиковых труб, переходя постепенно к более тонкостенным. Есть масса знаний, которые проще посмотреть в видеороликах, чем описывать словами.

Сварочный аппарат

Сварочный аппарат для домаКогда наконец приходит пора приобрести сварочный аппарат, выясняется, что их много и непонятны критерии выбора.

Имеются в продаже даже газосварочные агрегаты, но для дачи и коттеджа больше всего подойдёт электросварочный агрегат.

Они выпускаются двух видов.

- Самые старинные аппараты с понижающим трансформатором, в котором регулируется магнитный зазор для настройки сварочного тока. Есть варианты с множеством отводов на вторичной стороне трансформатора (или на первичной), есть варианты с добавочными дросселями и реостатами.

- Более современные аппараты называются инверторами. Они тоже имеют трансформатор, однако он работает не с частотой сети (50 Гц), а на повышенной частоте, благодаря чему трансформатор имеет значительно меньший вес и габариты.

Благодаря повышенной частоте можно плавно регулировать режимы сварки. Однако такие агрегаты менее надёжны в эксплуатации и требуют большей квалификации сварщика, что бы не вывести агрегат из строя неправильной настройкой.

Благодаря повышенной частоте можно плавно регулировать режимы сварки. Однако такие агрегаты менее надёжны в эксплуатации и требуют большей квалификации сварщика, что бы не вывести агрегат из строя неправильной настройкой.

Обратите внимание, аппараты выпускаются для работы в сети 220 В, 380 В и универсальные. Аппараты на 380 В лучше адаптированы для равномерной нагрузки сети.

Совет. В сельских условиях, где сеть, как правило, просажена и имеет перекос, инверторы предпочтительней.

Варим сами

Процесс сварки стыков трубопроводов по окружности требует некоторых специфических знаний.

Как правило, сваривают швы на трубах от десятков миллиметров, и аж до 1440 мм диаметром, где толщина стенки может доходить до 16 мм и более. При толщине стенки труб до 8-12 мм для низкоуглеродистых и низколегированных сталей можно выполнять сварку однослойно.

Но многослойные швы дают высокие механические свойства, поскольку положительное влияние термического цикла второго шва на металл предыдущего шва увеличивает прочность соединения.

Из-за этого сварка труб в основном делают в два прохода и даже больше. Число слоев увеличивается от толщины стенок.

Для громоздких больших конструкций сварка приходится делать на весу, не вращая трубу. Для этого требуется квалификация сварщика.

Процесс идёт таким образом:

- Сварку шва ведут в два приёма. Каждое полукольцо сваривают сверху вниз или снизу вверх.

- Первый вариант (сверху вниз) используют с электродами диаметром 4 мм, которые дают мало шлака, с органическим напылением. Дуга короткая, на конце электрода образуется козырёк, с опиранием на него ведётся электрод с небольшим поперечным колебанием.

- При сварке по второму варианту (снизу вверх) скорость надо резко снизить и электродом делать поперечные колебания размером 3-5 мм.

При сварке металлических труб они свариваются между собой торцами, а в местах установки вентилей, задвижек, кранов — привариваются фланцы.

Процесс сварки труб включает следующие технологические операции:

- подготовка труб и торцов для сборки;

- раскладка труб на сварочном стенде;

- центровка и стяжка сопрягаемых труб до получения положенного зазора между торцами или фланцем;

- скрепление собранного стыка прихватами, что бы детали не расходились;

- собственно, сварка труб описанными выше способами.

Неповоротные стыки сваривают в несколько слоёв.

- начальный слой называют корневым,

- следующие слои — заполняющие,

- последний слой — облицовочный.

Трубы малого диаметра (до 500 мм) обычно сваривают непрерывным швом.

Трубы большого диаметра — прерывистым.

Качество соединения зависит от режимов ведения сварки.

Влияют:

- характер тока,

- его полярность,

- длина дуги,

- скоростью ведения сварки,

- размах колебаний электрода,

- диаметр электрода и составом напыления,

- температура материала труб на момент начала сварки.

Например, обратная полярность и малая сила тока приводит к лучшей плавке металла и большой глубине шва, увеличение же силы тока позволяет повысить скорость сварки.

Для больших диаметров труб чаще применяются сварочные автоматы и полуавтоматы, потому что ручная сварка в данном случае, в отличии от сварки полипропиленовых труб, весьма трудоёмка. Сварочная головка на самоходной тележке едет по шву и равномерно сваривает по окружности.

Сварочная головка на самоходной тележке едет по шву и равномерно сваривает по окружности.

Как сваривать квадратные трубы

Сварка квадратных труб требует жёсткого закрепления свариваемых концов, что бы от нагрева не повело соединяемые детали. Желательно нагревать равномерно, не по кругу.

Сначала с одной стороны детали, потом с обратной стороны, потом средние точки шва, потом остальной, но опять вперемежку. Освобождать детали от крепления следует только после окончательного остывания.

Процесс сваркиПорядок покраски металлических труб

После сварки необходимо защитить поверхность труб от коррозии путём покраски.

Как правильно красить трубы, читайте ниже.

- Поверхность тщательно зачищается, удаляется ржавчина и слой старой краски. На ручные электроинструменты надевают диски с наждачкой или металлической щёткой. Работайте в защитных очках.

- Химическим способом удалите ржавчину. Есть специальные средства на основе ортофосфорной кислоты.

- Обработайте поверхность грунтовкой по металлу.

- Поверхность окрашивается красками, которые совместимы с ранее примененной грунтовкой. Не следует стремиться к более толстому слою краски, потому что краска, наложенная толстым слоем, легко отслаивается.

Сварка трубы электродом. Как правильно варить электросваркой трубы – теория и практика от мастера

ГлавнаяЭлектродСварка трубы электродом

как сварить круглые и другие трубы отопления, советы для начинающих

Содержание:

Монтаж металлических труб практически невозможно провести без использования электрической сварки. В связи с этим у многих возникает вполне резонный вопрос о том, как правильно варить трубы электросваркой. Несмотря на простоту метода, далеко не у всех получается правильно выполнить такую работу.

Принцип работы электросварки достаточно прост: на электроды подается электрический ток, который их расплавляет. Расплавленные электроды попадают в пространство между трубами и заполняют его, в результате чего получается прочное соединение, способное выдержать существенные нагрузки. В данной статье речь пойдет о том, как варить трубы отопления электросваркой.

Расплавленные электроды попадают в пространство между трубами и заполняют его, в результате чего получается прочное соединение, способное выдержать существенные нагрузки. В данной статье речь пойдет о том, как варить трубы отопления электросваркой.

Выбор электродов для электросварных труб

Электрод представляет собой тонкий стержень из металла, на который нанесено специальное покрытие, позволяющее проводить сварные работы. Покрытие электрода служит двум целям: во-первых, оно обеспечивает стабильность работы электрической дуги, а во-вторых, это покрытие защищает готовый шов от влияния атмосферы. Читайте также: «Какая сварка водопроводных труб лучше – виды и особенности сварки».

Существует масса видов электродов, подходящих для реализации различных задач и отличающихся материалом изготовления, толщиной и характеристиками. Перед покупкой электродов необходимо разобраться в их особенностях, чтобы избежать ошибок при работе. Кроме того, стоит поинтересоваться, как отличить поддельное изделие от настоящего, и приготовиться к затратам – хорошие электроды обходятся недешево.

При проведении сварочных работ на поверхности металла возникает шлак, из-за которого металл не может поглощать азот и кислород. Из-за этого шлака шов получается недостаточно прочным и может разрушиться даже при слабом воздействии. Чтобы избежать такого явления, нужно после застывания шлака аккуратно сбить его при помощи молотка или электрода – в противном случае сваренная труба с очень большой вероятностью протечет. Читайте также: «Разновидности электродов для сварки труб – выбираем подходящие».

При соединении труб необходимо добиваться не только высокой прочности, но и герметичности соединения, для чего можно воспользоваться простым методом, заключающемся в следующих действиях:

- Шов проваривается не по кругу, а по форме восьмерки или подковы;

- При такой сварке шлак из металла постепенно выдавливается наружу;

- Каждый кусок шлака необходимо снимать, в результате получится не только надежный, но и достаточно симпатичный сварной шов.

Выбор диаметра электрода

Электросварка труб отопления может выполняться разными электродами, выбор которых осуществляется в зависимости от толщины металла в месте соединения:

- Трубы небольшого диаметра (от 2 до 5 мм) можно сваривать 3-мм электродами;

- Для труб диаметром от 2 до 10 мм требуется более толстые электроды;

- Для создания многослойных швов хорошо подходят 4-мм электроды, которые позволяют соединять шов достаточно глубоко.

Как правильно варить трубы электросваркой

При помощи электродуговой сварки можно создать следующие виды соединений металлических элементов:

- Соединение, при котором изделия стыкуются друг с другом по одной оси;

- Перпендикулярное соединение труб;

- Угловое соединение;

- Соединение внахлест.

Само соединение может создаваться несколькими видами сварных швов – вертикальными, горизонтальными, нижними и потолочными. Самый удобный и простой шов – нижний, при котором электроды находятся над соединяемыми элементами. Электросварка труб для начинающих обычно начинается именно с этого вида сварного шва. Читайте также: «Как варить трубы электросваркой правильно – пошаговое руководство».

Самый удобный и простой шов – нижний, при котором электроды находятся над соединяемыми элементами. Электросварка труб для начинающих обычно начинается именно с этого вида сварного шва. Читайте также: «Как варить трубы электросваркой правильно – пошаговое руководство».

Тяжелее всего работать с потолочным швом, с которым возникает масса неприятных нюансов:

- Соединение крайне неудобно устанавливать – жидкий металл постоянно стремится вниз, а учитывая то, что трубы находятся высоко, то капли могут еще и лететь в сторону человека, работающего со сварочным аппаратом.

- Место сварки очень плохо видно, поэтому для создания качественного шва приходится пользоваться зеркальцем – а это крайне неудобно, особенно в одиночку.

- Иногда возникают ситуации, в которых достать электродом до места соединения попросту невозможно, поэтому его приходится изгибать.

Человеку, не имеющему достаточного опыта в проведении сварочных работ, вряд ли удастся сварка круглых труб при помощи потолочного шва. Впрочем, он необходим далеко не всегда. При соединении трубу иногда можно вращать, и такой возможностью не стоит пренебрегать. В любом случае, перед чистовой сваркой конструкции стоит взять пару обрезков труб и попрактиковаться на них.

Впрочем, он необходим далеко не всегда. При соединении трубу иногда можно вращать, и такой возможностью не стоит пренебрегать. В любом случае, перед чистовой сваркой конструкции стоит взять пару обрезков труб и попрактиковаться на них.

Заключение

Знание того, как правильно сварить трубу электросваркой, поможет в проведении сварочных работ. Грамотно подобрав электроды и качественно выполнив все работы, можно создать надежный сварной шов, который сможет проработать много лет без каких-либо нареканий.

trubaspec.com

Как сваривать трубы электросваркой — особенности электросварки труб

Сегодня для соединения металлических труб чаще всего применяется электрическая сварка. Однако как сваривать электросваркой, ведь не все могут это делать, хотя запросто варят уголки, швеллера и тому подобное? В этой статье этот процесс будет описан по возможности максимально подробно и понятно.

Способ для соединения, который производится электросваркой и электродами, самый обычный. Последние расплавляются вследствие влияния электрического тока и заполняют собой швы между трубами, преобразуясь в жидкий металл. Образуемое соединение получается достаточно прочным и не деформируется из-за каких-либо нагрузок.

Выбор электродов

Сварочные электроды

Вначале немного информации о свойствах электродах. Электрод – это тонкий металлический стержень с нанесенным на него покрытием для сварки. Электроды бывают разной толщины, всё зависит от вида и толщины материала. Покрытие на электроде участвует в металлургической обработке места соединения и защите его от воздействия атмосферы, при этом обеспечивается более устойчивое горение дуги.

Прежде чем приобретать электроды на рынке или в магазине, поинтересуйтесь у профессионалов или у соседей, которые варят дома, электроды каких именно производителей лучше всего приобретать. Поинтересуетесь также у них, как избежать приобретения подделок, иначе вы не сможете толком соединить шов из-за некачественных электродов, думая, что это – следствие малого опыта или плохого сварочного аппарата. Можно сказать однозначно – хороший электрод дешевым не будет.

Можно сказать однозначно – хороший электрод дешевым не будет.

Удаляем шлак

Во время проведения таких работ сверху всплывает шлак, создающий защитную пленку, которая мешает поглощать металлу азот и кислород. Эти компоненты отрицательно влияют на шов в металле, в том месте, где он расплавлен, вследствие чего он не приобретает необходимую прочность и становится хрупким.

Что делают опытные работники в таком случае? После того как металл затвердеет, шлак остывает и становится достаточно легким и хрупким. Он удаляется с помощью нанесения небольших, но точных ударов по нему молотком или электродом. Если же проигнорировать это и оставить шлак внутри шва – это может привести к печальным последствиям – к образованию свища или слабого места соединения, которое может дать течь. Труба варится не так, как другие металлические формы. Важно получить более плотный шов, чтобы он был не только прочным, но и максимально герметичным. Для этого есть специальные приёмы – делается шов в виде восьмерки или подковы, при этом шлак постепенно вытесняется с каждым новым швом. Когда шлак снимется, шов получится не только прочным, но и красивым – в виде чешуек.

Когда шлак снимется, шов получится не только прочным, но и красивым – в виде чешуек.

Сварка электродами

Важно применять качественные электроды, чтобы шов был прочным. Только качественный электрод обеспечит хорошую дугу и не будет залипать.

Как определить нужный диаметр электрода?

Подбор диаметра электрода

Всё зависит от толщины стыка, где будет производиться сварка. Для труб небольшого размера можно применять электроды с диаметром три миллиметра. Они подходят для металла от 2 до5 мм. Соединение электрической сваркой металлических труб с большей толщиной (от 2 до 10 мм) уже будет требовать использования электродов соответственно большего диаметра.

Для устройства многослойных швов, как правило, в первую очередь используются электроды с диаметром в четыре миллиметра, чтобы создать большую глубину соединения шва.

Делаем правильный шов

Как сделать правильный шов

Электродуговая сварка применяется для создания определенных видов соединений. Вот некоторые из них: стыкуя их между собой, располагая изделия друг напротив друга; перпендикулярное расположение труб; угловая; внахлест. Виды швов, которые получаются в результате такого соединения, следующие: вертикальные, горизонтальные, нижние и потолочные. Наиболее привычным и наиболее распространенным является нижний шов. В нем сварка электродами производится сверху. Самый же тяжелый шов – потолочный. Его крайне неудобно соединять, так как расплавленный металл стекает вниз, да и расположение самой трубы где-то под потолком и на высоте доставляет немало хлопот. Ещё один недостаток – плохая видимость шва, из-за чего приходится выполнять работы с помощью зеркальца, что, согласитесь, далеко не каждому под силу. Иногда просто невозможно достать электродом, из-за чего в некоторых ситуациях приходится его слегка выгнуть, чтобы хорошо соединить. Справиться с таким швом непрофессионалу, как правило, не под силу. Если есть возможность, лучше варить трубу тогда, когда можно её вращать. Ввиду вышеописанных сложностей, прежде чем браться за такую работу, можно потренироваться на чем-то другом.

Вот некоторые из них: стыкуя их между собой, располагая изделия друг напротив друга; перпендикулярное расположение труб; угловая; внахлест. Виды швов, которые получаются в результате такого соединения, следующие: вертикальные, горизонтальные, нижние и потолочные. Наиболее привычным и наиболее распространенным является нижний шов. В нем сварка электродами производится сверху. Самый же тяжелый шов – потолочный. Его крайне неудобно соединять, так как расплавленный металл стекает вниз, да и расположение самой трубы где-то под потолком и на высоте доставляет немало хлопот. Ещё один недостаток – плохая видимость шва, из-за чего приходится выполнять работы с помощью зеркальца, что, согласитесь, далеко не каждому под силу. Иногда просто невозможно достать электродом, из-за чего в некоторых ситуациях приходится его слегка выгнуть, чтобы хорошо соединить. Справиться с таким швом непрофессионалу, как правило, не под силу. Если есть возможность, лучше варить трубу тогда, когда можно её вращать. Ввиду вышеописанных сложностей, прежде чем браться за такую работу, можно потренироваться на чем-то другом.

Применение этих советов поможет новичкам в данном вопросе более качественно выполнить их работу, благодаря чему так соединённые изделия прослужат долгие годы.

Видео

Для примера предлагаем посмотреть видеоролик по электродуговой сварке труб:

kakpravilnosdelat.ru

Сварка водопроводных труб электросваркой: особенности процесса и технология работ

Содержание статьи

Нормальная эксплуатация и долговечность стального водопровода напрямую зависит от того, насколько прочно и герметично сделаны его соединения. Они обязаны выдерживать высокое давление, быть устойчивыми к содержащимся в воде агрессивным веществам и несложными в монтаже. Обеспечить это может сварка водопроводных труб электросваркой. Что собой представляет эта работа, и как ее сделать своими руками, расскажет данная статья.

Виды сварочных работ

Суть сварочного процесса заключается в следующем: металл нагревают, в результате чего он плавится и деформируется. В это время между краями двух стыкующихся изделий происходит взаимное проникновение молекул металла. Сформированные таким образом новые связи способствуют прочности соединительного шва.

В это время между краями двух стыкующихся изделий происходит взаимное проникновение молекул металла. Сформированные таким образом новые связи способствуют прочности соединительного шва.

В зависимости от способа проведения работ сварка бывает:

- Термической. Соединение деталей происходит методом плавления – при помощи электрической дуги, лазера и т.п.

- Термомеханической. Сварной шов делается магнитоуправляемой дугой (стыковой).

- Механической. Конструкции соединяются путем трения или взрыва.

В нагревании металла участвуют разные элементы, природа которых влияет на то, какой будет сварка — дуговой, газовой, лазерной или плазменной.

Соединение деталей осуществляется ручным, механизированным или автоматическим способом. Ручной труд на предприятиях составляет не меньше 20–30%, при монтаже отопления и водоснабжения в жилых домах его доля резко возрастает.

От качества соединений зависит надежность трубопровода

Особенности сварки водопроводных труб

В домашних условиях применяется электродная сварка, которая привлекает простотой и доступностью. При данном методе соединения не существенно, в каком месте располагаются трубы. Источником энергии здесь выступает электрическая дуга, носителем которой является электрод.

При данном методе соединения не существенно, в каком месте располагаются трубы. Источником энергии здесь выступает электрическая дуга, носителем которой является электрод.

Бытовые электросварочные аппараты отличаются небольшой мощностью и скромными габаритами. Для их подключения достаточно иметь однофазную проводку. К ним относятся:

- Сварочный трансформатор. Работает за счет преобразования переменного тока сети в постоянный ток сварочного процесса. Главный недостаток простого в обращении устройства связан с неполной стабильностью дуги.

- Выпрямитель. Обеспечивает более высокую стабильность дуги.

- Инвертор. Устройство имеет небольшой вес и содержит инверторный модуль, который занимается преобразованием переменного тока в постоянный ток, в результате чего получается качественный сварной шов.

Используемые при электросварке электроды бывают плавящимися и неплавящимися.

Первые в процессе сварки поставляют материал, необходимый для образования шва. Новичкам советуется пользоваться твердыми электродами с плавящимся покрытием.

Новичкам советуется пользоваться твердыми электродами с плавящимся покрытием.

На заметку! На метод сварки, тип используемого сварочного аппарата и диаметр электродов влияют характеристики трубопровода – состав материла, толщина стенки, диаметр трубы и т.п.

Электросваркой сваривают трубы в самых труднодоступных местах

При прокладывании магистральных трубопроводов пользуются электродами диаметром 3 мм. Ими свариваются изделия с толщиной стенок до 5мм. При большей толщине деталей или формировании многослойного шва диаметр электродов увеличивается до 4-5 мм.

В зависимости от места сварки и способа ее выполнения сварочные швы называются:

- нижними – наиболее легкие в исполнении;

- горизонтальными – делаются по окружности;

- вертикальными – труба сваривается вдоль;

- потолочными – требуют профессиональных навыков исполнения.

Характер шва зависит от расположения соединяемых элементов. Иногда его накладывают несколько раз. Например, при толщине трубы 6 мм делается 2 шва.

Например, при толщине трубы 6 мм делается 2 шва.

Теперь перейдем к вопросу, как варить водопроводные трубы электросваркой.

Выбор сварочного аппарата и способа сварки зависит от материала трубопровода

Этапы электросварки

Вначале трубы очищаются (особое внимание уделяется внутренней поверхности). При неровной кромке их концы обрезаются, после чего зачищаются до металлического блеска с внутренней и внешней стороны на ширину не менее 1 см.

Обратите внимание! Края труб большого диаметра или с толстыми стенками предварительно прогрейте на ширину не менее 0,75 см. Так вы предупредите появление закалочных структур.

Во время электродной сварки не забывайте о технике безопасности

Последовательность действий при сварке будет следующей:

- Вставьте электрод в держатель прибора, затем черкните стержнем по металлу, чтобы активизировать подачу тока. Его сила зависит от толщины стенок конструкции.

- Как только появится дуга, держите электрод на расстоянии 3-5 мм от стыка.

Оптимальный угол наклона стержня к обрабатываемой плоскости составляет 70 градусов.

Оптимальный угол наклона стержня к обрабатываемой плоскости составляет 70 градусов. - Накладывайте шов не ровными движениями, а колебательными, распределяя металл через стык по обеим сторонам. Траектория движений может быть разной – серповидной, зигзагообразной. В итоге на стыке появляется неширокий плотный валик.

- Когда шов остынет, сбейте с него молоточком шлак. При большой толщине стенок сделайте второй и третий шов, но перед каждым новым слоем не забывайте удалять шлак.

- Если толщина трубы более 8 мм, варите первый шов в два этапа. Для этого разбейте окружность на участки, сварите их через один, а на втором этапе соедините оставшиеся фрагменты. В конце сделайте сплошной шов по всей окружности.

Видео-инструкция по сварке стальных труб

В силу опасности сварочные работы проводятся с соблюдением правил техники безопасности. Если вы боитесь работать с огнем, узнайте, как врезаться в водопроводную трубу без сварки. При желании, вы можете сделать водопровод дома без посторонней помощи. Пусть у вас все получится наилучшим образом!

Пусть у вас все получится наилучшим образом!

Понравилась статья? Поделитесь ей:

trubsovet.ru

Персональный сайт — ЭЛЕКТРОСВАРКА 57 ТРУБЫ

Кто ощущает, что слабоват, лучше сначала прочитать КАК ЗАВАРИТЬ СТЫК ЧИСТЫЙ НА ПРОСВЕТ.

57 труба — это вообще-то высший пилотаж. Всегда говорю -этот диаметр самый сложный. Кто заварит стык 57 трубы, чисто, тому открыта любая труба.

Самое главное, чётко понимать , мелочей нет. Сварочный шов варится не в общем , а варится каждый миллиметр этого шва, важна каждая капля металла, как и куда она ляжет.

НАЧНЁМ.

ПРИТУПЛЕНИЕ 3мм НЕ МЕНЬШЕ

Стыкуем трубу, выполняя весь(ритуал) , прихватываем в двух местах на выходе с вертикала , прихватки по 10мм не меньше, иначе стянет. Зачищаем прихватки.

Зазор после прихваток должен быть 1-1.5 мм не меньше.

Варить начнем точно с потолка, не стесняйтесь начало обозначить мелом, чтобы не вылезти на другую сторону. Очень точно выставляйте ток. Электроды LB 52U 2.6мм. Это почти гарантия, что всё будет хорошо.Берите где хотите. Или варите газосваркой, если позволяет технология, это вообще оптимальная альтернатива.Получается всегда лучше и варить проще, чем электросваркой.

Как выставить точный ток ? Здесь не подскажешь, это надо ощущать по ситуации. Если зазор меньше, ток чуть больше. Если зазор чуть больше, ток меньше. Поэтому, возле сварщиков пружина(гитара,баластник) называют по -разному. С её помощью ток регулируется с точностью до одного ампера.

С её помощью ток регулируется с точностью до одного ампера.

Пред сваркой сделайте пробное движение рукой , проверьте, что вам ничего не мешает? Вы должны за одно движение пройти от потолка до высшей точки(нижнего положения, прихватки провариваем тоже. Как можно меньше прерываний , старайтесь всю сторону проходить за один раз.

НАЧИНАЙТЕ ВАРИТЬ.

Ток спокойный, уверенный, очень короткая дуга. Дугой вроде задавливаем металл, конечно это образно. Забудьте об обратном валике, без лишних движений, с одинаковой скоростью поднимаемся вверх. Не стоим на месте, всё проходим за один вздох. Если вдруг какой-то сбой, не смертельно, зачищаем ,труба немножко остыла. Берём чуть ниже и вперёд.

Технологическое окно не видим , мы его ощущаем (знаем, что оно там есть). Сварка корня 57 трубы -это натренированная процедура. Заварил, посмотрел что получилось, внес в голове поправки, опять заварил и так до автомата.

Если вы увидали технлогическое окно, то скорее всего у вас ничего не получится . Металл скорее всего не удержите, потечет, у вас большой ток или большой зазор. У 57 трубы обычно тонкая стенка. Теплоотдача плохая, поэтому прошли участок шва, дайте трубе остыть. Не спешите, если кто-то подгоняет, ни в коем случае не ведитесь. Ваша задача — чистый стык.

Если всё равно не получается, сделайте почти слепой зазор, короткая дуга , побольше тока и пробуйте. В любом положении (потолок , выход с потолка,вертикал, нижнее положение ) при сварке, электрод должен быть направлен на ось трубы, и находиться перпендикулярно к длине трубы.

Заварили корень, зачистили как написано в статье : КАК ЗАВАРИТЬ СТЫК ЧИСТЫЙ НА ПРОСВЕТ.

Обратите внимание на то, что теплоотдача плохая и чтобы не провалиться или не выпасть на потолке, не выбирайте глубоко и широко.

ОБЛИЦОВКА.

В общем всё то же, что и с корнем. Только чуть меньше ток, электродом не махаем по сторонам. Шов облицовки ложим узкий и не высокий,такой шов не перегреет трубу и хорошо ляжет, не забывайте труба 57, а не 219. Движение электродом делаем еле заметные. Углубление поможет положить металл без подрезов. Не спешите давайте трубе остывать. Расскажите кому-то анекдот, тоже помогает.

Только чуть меньше ток, электродом не махаем по сторонам. Шов облицовки ложим узкий и не высокий,такой шов не перегреет трубу и хорошо ляжет, не забывайте труба 57, а не 219. Движение электродом делаем еле заметные. Углубление поможет положить металл без подрезов. Не спешите давайте трубе остывать. Расскажите кому-то анекдот, тоже помогает.

Например, фраза из разговора двух сварщиков теплотрассы по окончанию работы, сматывая кабеля: «ВОДА ПОКАЖЕТ, КТО ГДЕ НАСРАЛ».

Не забывайте, КОРОТКАЯ ДУГА для 57 трубы — это очень важно.

Всё что касается брака, в начале сплавления электрода и в конце сплавления найдёте в статье: КАК ЗАВАРИТЬ СТЫК ЧИСТЫЙ НА ПРОСВЕТ.

Естественно, тренировки и ещё раз тренировки. Потом будет работать опыт и автомат. Молчу про чистые стёкла в сварочной маске, хороший св.аппарат, краги без дырок , хороший держатель.

Я работаю держателем электрода, к вилке не советую привыкать на серьёзных объектах , не проходит по тех.безопасности, пружины и всякие скрутки кабелей тоже не проходят).

Что касается пиловцев , пусть дурака не валяют — это тоже их непосредственная обязанность принимать участие в подготовке сварщиков. Кто учился в учбыткомбинате при союзе знает о чём я говорю. Без просветов во время обучения и натаскивания на плёнках не получится классных спецов.

Стык под углом 45 градусов варится абсолютно также как и потолочный. В силу того, что сварочные ванны маленькие и металл ложится без проблем. Просто не переливайте металл.

Что касается горизонтального шва, отличия есть в укладке облицовки. Корень варим также, не переливая металл. Зачищаем как прежде.

ВАРИМ ОБЛИЦОВКУ ГОРИЗОНТАЛЬНОГО ШВА.

Что бы вы не варили, вы должны ощущать расплавленный металл как кисель. Переменка в этом случае напоминает больше по вязкости молоко. И этот кисель укладывайте, не набирая критическую массу, которая сплывёт вниз или вообще упадёт (говорят: не удержал сварочную ванну).

Облицовку горизонта варят в два прохода, на всех диаметрах труб, а если разделка широкая, то и большее количество проходов. Если прошли первый раз в одну сторону, то каждый последующий варится в другую. Нарисую ещё одну картинку. Вы уже должны по ним понимать, в принципе так будут выглядеть технологические карты. Они тоже с картинками.

Если прошли первый раз в одну сторону, то каждый последующий варится в другую. Нарисую ещё одну картинку. Вы уже должны по ним понимать, в принципе так будут выглядеть технологические карты. Они тоже с картинками.

Сварка водопроводных труб электросваркой: технология и полезные советы

Возникают ситуации, когда дефект на трубопроводе приходится устранять при подаче воды. Чаще свищи возникают на сварных трубах, устранить их можно, сварив водопроводную трубу электросваркой с использованием наплавочных электродов. Хотя сварка будет непрочной, серьезную аварию, утечку воды удастся предотвратить.

Перед проведением сварки магистральное давление понижают до возможных пределов. Для выполнения работ требуется опыт. Новичку с такой сваркой не справиться. Особенно сложно заваривать чугунные стояки. У чугуна большая текучесть, при нагреве происходят структурные изменения в металле, ухудшающие эксплуатационные характеристики.

Сварка водопроводных труб под давлением электросваркой

Почему возникает необходимость сварки трубы с водой

Варить трубы с водой приходится в следующих ситуациях:

- когда после ввода системы в эксплуатацию обнаруживаются непровары стыков;

- иногда при монтаже сварных труб в магистрали оказывается дефектная;

- когда нельзя оставить без воды большой район;

- нет возможности слить воду или это экономически нецелесообразно;

- нужно срочно врезать запорную арматуру или узел учета;

- из-за уклона вода остается в трубе после слива системы.

Это не все ситуации, при которых нужна сварка трубопроводов с водой.

Выбор инструмента и настройка оборудования

Несмотря на все сложности, работа с трубами, находящимися под давлением, вполне осуществима. Главное – верно отрегулировать рабочие режимы и подобрать подходящие инструменты.

Например, лучшие электроды для сварки водопроводных труб выглядят следующим образом:

УОНИ 13/55. Универсальные элементы, позволяющие ремонтировать трубы, изготовленные из стали вне зависимости от степени легирования и содержания углерода.

Сформированный шов характеризуется оптимальным сочетанием прочности, пластичности и вязкости, выдерживает высокие эксплуатационные нагрузки без образования повторных свищей и разрушения. Новички могут испугаться того, что в процессе работы электрод прилипает к металлу, но избавиться от этого очень легко, нужно просто удлинить дугу.

За несколько минут работы можно выработать неплохой навык, почувствовать все тонкости и преимущества электрода.

МГМ-50К. Новая разработка, оптимизированная для работы с трубами, находящимися под давлением.

Основная особенность в том, что вокруг дуги формируется пузырь газа, оттесняющий пар или жидкости, что улучшает условия, в которых проводится сварка, облегчает задачу, позволяет достичь необходимого результата.

Электрод подходит для работы с трубами и из стали с высоким содержанием углерода, и с низколегированными сортами. Допускается работа на загрязненных поверхностях и металле, уже имеющем признаки коррозионных повреждений.

Посмотрите интересное видео, какие электроды лучше использовать для сварки труб:

Полезно придерживаться также следующих рекомендаций:

- Увеличение силы тока поможет достичь необходимой стабильности дуги, снизится вероятность прилипания электрода из-за того, что наплавляемый металл быстро остывает и прилипает к основанию.

- Электроды предварительно прокаливаются, а место работы прогревается газовой горелкой.

Пламя испаряет просачивающуюся из трубы жидкость, повышается уровень сцепления наплавляемого металла с основой.

Пламя испаряет просачивающуюся из трубы жидкость, повышается уровень сцепления наплавляемого металла с основой. - При выборе напряжения стоит ориентироваться на собственные предпочтения.

Новичкам же стоит знать, что:

- переменный ток формирует более стабильную дугу, дает возможность работать даже под внушительным водяным слоем, но итоговое качество шва не слишком высоко;

- постоянный ток, в свою очередь, помогает добиться максимальной глубины проникновения наплавляемого металла и прочности шва, но вот непосредственно работа в среде повышенной влажности дается тяжелее.

Полезное видео для новичков, как варить трубу с водой, при ремонте теплотрасы:

Особенности сварки водопроводных труб

Заварить трубу с водой можно электродуговой, газовой сваркой, полуавтоматом с применением наплавочной проволоки. Электросварка водопровода, заполненного водой, связана с некоторыми особенностями:

- Рабочий режим сварки при заделке дефектов, утечек воды регулируется.

Если нет риска прожогов истонченной ржавчиной стенки, силу тока при сварке системы ХВС, заполненную водой, увеличивают на 5–10% в зависимости от вида сплава. За счет охлаждения стенки электрод к ней не будет прилипать при сварке. В зависимости от вида сварочного аппарата, варят на переменном или постоянном токе. Предпочтительнее переменный, дуга при сварке будет стабильной. Соединение образуется даже под толстым слоем воды. Если нужен качественный шов, используют постоянный ток. Хотя напряжение при сварке будет нестабильным, но расплавленный металл наплавки будет глубже проникать в область дефекта при сварке трубопровода с водой.

Если нет риска прожогов истонченной ржавчиной стенки, силу тока при сварке системы ХВС, заполненную водой, увеличивают на 5–10% в зависимости от вида сплава. За счет охлаждения стенки электрод к ней не будет прилипать при сварке. В зависимости от вида сварочного аппарата, варят на переменном или постоянном токе. Предпочтительнее переменный, дуга при сварке будет стабильной. Соединение образуется даже под толстым слоем воды. Если нужен качественный шов, используют постоянный ток. Хотя напряжение при сварке будет нестабильным, но расплавленный металл наплавки будет глубже проникать в область дефекта при сварке трубопровода с водой. - Для работы электроды выбирают по виду материала трубопровода. Для сварки нержавеющих труб подходят НЖ-13, для ремонта чугунных стояков – МНЧ-2 или ОЗЧ-2, или можно заварить серое высокоуглеродистое чугунное литье. При использовании инвертора в качестве источника тока для ремонтных работ на водоводах приобретают электроды МР-3с, ЦЧ-4, они плавятся на низких токах, имеют невысокую температуру плавления.

Электроды предварительно прокаливают, нагревая до 200°С выдерживают от 40 минут до часа.

Электроды предварительно прокаливают, нагревая до 200°С выдерживают от 40 минут до часа.

Сущность метода холодной сварки

Идея, предложенная изобретателями такого способа соединения деталей, довольно проста. Композитный материал тщательно перемешивается, после чего запускаются сложные химические реакции, сообщающие смеси новые свойства. По прошествии времени мягкий состав затвердевает, проникает в структуру склеиваемых материалов и становится сравнимым по прочности с металлическими поверхностями.

Отличные эксплуатационные качества дают возможность использовать холодную сварку для решения широчайшего спектра бытовых задач:

- Устранение течи в металлических и полимерных водонапорных конструкциях.

- Герметизация трещин отопительных радиаторов.

- Уплотнение мест повреждений металлических элементов кузова автомобиля.

- Усиление проблемных участков трубопроводных сетей.

Материал может стать незаменимым в тех ситуациях, когда проблемный участок трубопровода оказывается в труднодоступном месте, где при всем желании не получится использовать сварочный аппарат или другое громоздкое устройство.

Обратите внимание! Смешивание компонентов холодной сварки удобнее и проще производить руками. Чтобы избежать неприятных последствий, на время работы стоит одеть тонкие резиновые перчатки. Для ускорения и облегчения процедуры разминания плотной массы перчатки часто смачивают водой.

Какие могут возникнуть сложности

Во время ремонтной сварки водопроводных труб электросваркой качество у шва от контакта с водой будет невысокое. Такая заделка дефектов – временная мера. Она не предусмотрена ГОСТом. При повышении давления воды, опрессовке системы шов, образуемый при сварке, способен треснуть. За такую работу берутся не все сварщики. Наплавка металла в зоне повреждения нередко приводит к множественным свищам вокруг зоны наплава, потому что при сварке активизируется процесс окисления от контакта с водой. Вместо одного свища образуется множество.

Сварка трубопровода, в котором вода, технологически сложная работа еще по ряду причин:

- Из-за образующегося от воды пара во время сварки приходится периодически протирать маску, рабочая зона плохо просматривается.

- Вода постоянно остужает рабочую зону сварки, не дает металлу проникнуть на большую глубину. Сразу происходит схватывание, начинается кристаллизация.

- При протечке трубопроводов, расположенных под потолком, от воды намокает спецодежда. Это чревато пробоем тока. Рука дергается, происходит залипание электрода.

Почему это сложно

Многие сварщики бояться сварки труб с водой, потому что это сложная задача, чреватая долгими мучениями и не гарантирующая успешный исход. Наложение расплавленных частичек присадочного металла на пору или свищ может привести к «обрастанию» проблемного места целой горкой швов, из под которых во все стороны будет просачиваться жидкость. Вместо одной течи получается множество ручейков.

Почему так сложно заварить трубопровод под давлением? Для этого есть несколько причин:

- Напор воды постоянно остужает сварочную ванну, не давая полноценно сцепиться наплавленному металлу с основным.

- Процесс осложняется постоянно образовывающимся паром от соприкосновения жидкости с прогретым железом.

Это мешает видеть место соединения. Маска сварщика часто запотевает снаружи.

Это мешает видеть место соединения. Маска сварщика часто запотевает снаружи. - Если стык потолочный, то проблема усугубляется тем, что вода стекает на рабочего. Пропитываются рукавицы и куртка. Поскольку у сварщика в руках находится электрододержатель, и сам стоит на массе (или держится за трубу второй рукой), это может провоцировать небольшие удары током (безопасное, но неприятное для ощущения напряжение до 48V). Варить при этом очень неудобно.

Как заварить трубу с водой

При сварке труб под давлением, заделке свищей чаще применяют обычную сварку инвертором.

Свищи, протечки воды возникают из-за неправильного выбора режима, ударов или коррозионных разрушений. Их устраняют при хорошей освещенности – повреждение должно быть видно со всех сторон. При вертикальном или горизонтальном шве электрод держат перпендикулярно трубе, чтобы вода по нему не стекала. Дефект заплавляется сверху вниз:

- в верхней точке наносится несколько капель расплава, после прекращения дуги по рабочей зоне пару раз ударяют молотком, чтобы металл глубже проникал в дефект;

- такую же процедуру проводят, опускаясь до самого низа;

- когда вода перестанет течь, исчезнет пар, укрепляют стенку вокруг свища, поднимаясь снизу вверх, наносят полумесяцы.

Создают дополнительные валики, разбивают их молотком.

Создают дополнительные валики, разбивают их молотком.

Работать надо на малом токе, чтобы не допустить прожогов на поврежденной коррозией стенке.

Виды сварки

Технологический процесс сваривания составляющих трубопроводной арматуры может быть:

- термическим;

- термомеханическим;

- механическим;

- электромеханическим.

В свою очередь, термическая сварка, которая в действительности представляет плавление, классифицируется как:

- лазерная;

- электронно-лучевая дуговая;

- газовая;

- плазменная и т.д.

Благодаря магнитоуправляемой дуге, можно выполнить термомеханическое сваривание. Последнее бывает стыковым контактным.

Ремонт стыков

Бывают ситуации, когда нужно заново проварить весь стык. Сначала варят нижнюю часть стыка, его проваривают через вырезанное в верхней части трубы окно. Его делают любой геометрии: круглым, квадратным, прямоугольным. Это роли не играет, важно обеспечить доступ к стыку. Воду перекрывают, забивая проход тряпками, их вставляют с двух сторон, чтобы максимально подсушить рабочую зону. Шов делается небольшими фрагментами, по три сантиметра, в две проходки. Вторая делается в противоположную сторону. Когда окалина сбита, тряпку убирают, вода снова будет поступать в трубу. Приступают к боковым частям. Финальная часть работы – заваривание окна, его закрывают приготовленной заплатой, шов проводят вкруговую. Стенки толще 6 мм проваривают дважды в разных направлениях.

Воду перекрывают, забивая проход тряпками, их вставляют с двух сторон, чтобы максимально подсушить рабочую зону. Шов делается небольшими фрагментами, по три сантиметра, в две проходки. Вторая делается в противоположную сторону. Когда окалина сбита, тряпку убирают, вода снова будет поступать в трубу. Приступают к боковым частям. Финальная часть работы – заваривание окна, его закрывают приготовленной заплатой, шов проводят вкруговую. Стенки толще 6 мм проваривают дважды в разных направлениях.

Цельный стык

В случае соединения двух сторон трубы, по одной из которых все еще течет вода, можно использовать специальный подход. Особенно это применимо к трубопроводу, пролегающему близко к полу или земле.

Для успешного выполнения работы в верхней части трубы, находящейся в горизонтальном положении, вырезается «окно». Это прямоугольное или овальное отверстие в одной из сторон соединения. Поможет это в том случае, когда давление отключено и основной объем жидкости сброшен, но вода продолжает подтекать. В трубу закладывается тряпка, впитывающая влагу и освобождающая низ для беспрепятственной сухой сварки.

В трубу закладывается тряпка, впитывающая влагу и освобождающая низ для беспрепятственной сухой сварки.

Шов накладывается изнутри через вырезанное окно. Важно заварить низ и поднять края шва на стенки. Для большей надежность стоит выполнить несколько проходов. Затем тряпка удаляется (это крайне важно сделать сразу, иначе вся работа будет напрасной, если ее забыть и в спешке заварить стык), и вода течет по уже сваренному дну, не мешая процессу. Боковые швы накладываются с наружной части. Последним закрывается окно. Это делается с применением заранее подготовленной «заплатки», соответствующей по размерам. Поскольку шов состоит из нескольких сегментов, то все окончания требуется перекрывать, а последний кратер выводить на цельный участок трубы и заваривать с наплавкой.

Если необходима врезка

Сварка трубопроводов высокого давления может выполняться в случае потребности в дополнительном канале отвода жидкости. Например, добавлена еще одна емкость, куда требуется поставка воды, или сооружена еще одна ветвь отопления в пристройке, и необходима подача теплоносителя. Если нужна врезка, а остановить систему невозможно, то используется приварка сгона или шарового крана.

Если нужна врезка, а остановить систему невозможно, то используется приварка сгона или шарового крана.

Это происходит по следующей схеме:

- На выбранный участок трубы подгоняется патрубок с резьбой и шаровым краном.

- Не нарушая целостности трубопровода выполняется обварка наложенного элемента.

- После этого кран ставится в открытое положение и через него сверлится отверстие в основной трубе.

- Дальше действовать нужно быстро. Через новообразованный выход вода устремляется наружу. Сверло быстро удаляется и кран перекрывается.

- К ответной резьбе крана подсоединяется сгон с обмоткой и замыкается новая ветвь.

- Кран открывается и запускается подача жидкости.

Эту операцию можно проводить на любом давлении. Важно приварить патрубок с краном на небольшом токе, чтобы не прожечь основную трубу. Диаметр сверла должен быть достаточным для передачи объема и требуемого давления, чтобы новая ветвь работала полноценно.

Маленькие хитрости

Чтобы успешно заваривать свищи и трещины с водой необходимо знать несколько секретов, которыми пользуются опытные сварщики. Поскольку вода постоянно мешает процессу формирования сварочной ванны, важно уменьшить ее воздействие. Это достигается несколькими способами.

Поскольку вода постоянно мешает процессу формирования сварочной ванны, важно уменьшить ее воздействие. Это достигается несколькими способами.

Во-первых, можно забить болт в образовавшийся свищ. Для этого подбирается соответствующий диаметр стержня. В итоге, вместо дырки из которой течет вода, образовывается закупоренное отверстие с удобной для обварки шляпкой. Конечно, жидкость изолируется не полностью, но ее влияние уменьшается. Нужно постепенно соединить стенки основного металла со шляпкой болта. Метод применим во всех пространственных положениях.

Во-вторых, свищ можно заделать приварив на его место гайку крупного диаметра. Последняя накладывается на проблемное место и обваривается. Жидкость при этом не мешает, потому что продолжает свободно вытекать через отверстие в гайке. После окончания сварочных работ в гайку вкручивается болт с плотно намотанной паклей. Это герметизирует место. У метода один недостаток — внешний вид отремонтированного участка не очень презентабельный (с торчащим болтом), но это позволяет быстро заделать течь и укрепить истончившееся место.

Третья хитрость заключается в увеличении присадочного материала. Поскольку за один раз величина наложенной «горошины» расплавленного металла может перекрыть определенный участок свища, важно подать как можно больше присадки в сварочную ванну. Это регулируется диаметром электрода. Но можно использовать и второй электрод, предварительно отбив на нем обмазку. Первым электродом разогревается место, а когда появился жидкий металл, в него добавляется второй стержень. Это повышает количество наплавки и содействует быстрому закрытию отверстия с водой.

Врезка в трубопровод

Когда требуется подключение сантехнических устройств, установка приборов учета или запорной арматуры, сгонять воду из системы необязательно, это бывает слишком накладно.

Отвод для сгона воды или кран проводят по следующей схеме:

- врезаемый элемент подгоняется под трубопровод;

- обваривается по всему контуру;

- после этого сверлится врез через патрубок или разобранный шаровый кран;

- затем к патрубку монтируется подвод или собирается запорная арматура.

После этого открывают подачу воды.

После этого открывают подачу воды.

Врезка штуцеров в трубопровод по представленной технологии проводится без снижения давления в магистрали. К ним крепится подсоединяемый элемент.

Сварочные работы для стыковки труб

сварка водопровода под давлением

В условиях сварочного процесса изделий из стали, которая не ржавеет, в большинстве случаев, применяется дуговая сварка. Если трубопроводная система впадает в магистраль, тогда около 70% всех сварочных работ отходит на применение автоматической дуговой сварке под слоем флюса.

Рекомендуем: Самостоятельная установка редуктора давления в системе водоснабжения

В тех случаях, когда применение механического метода невозможно, обращаются к ручному дуговому виду сварки, даже в условиях разнообразных положениях стыковочных участков, например, это может быть как вертикальное, так и потолочное положение и даже нижнее. Используя ручную сварку, электроды двигаются по кругу стыковочной траектории на скорости около 18 метров в час, при механической и автоматизированной сварке скорость увеличивается до 50 метров в час.

сварка водопроводных труб полуавтоматом

Сварочный процесс с защитным газом имеется в нескольких вариантах:

1. С участием активного газа.

2. С применением инертного газа.

3. С использованием смеси из активного и инертного газов.

Тогда, когда применяется сварка с участием защитного газа, используются электроды, которые имеют свойство плавиться и те, которые такого свойства не имеют. Дуговая сварка с применением защитного газа уместна тогда, когда необходимо соединить трубопроводную арматуру, занимающую разное пространственное положение.

Сварочные работы труб и подготовительные процессы для кромки

Первоначально, перед началом сварочных работ, необходимо перепроверить разрешительную документацию, в том числе и сертификат качества на изделия, соответствуют ли они проектным документам и нормам технических условий.

Окончания трубопроводных арматурных элементов, которые будут соединять, должны иметь различия относительно размеров и формы скоса кромки, в соответствии с планируемыми сварочными работами. Если этого нет, тогда требуется обеспечить механическую обработку для создания необходимых параметров.

Если этого нет, тогда требуется обеспечить механическую обработку для создания необходимых параметров.

В случае с трубами маленького диаметрального параметра, применять нужно торцеватель, шлифовальную машинку, машину по снятию фаски и труборез. В случаях с трубами большого диаметрального показателя, кроме шлифовальной машинки, необходимо будет применить гидроабразивную резку и фрезеровочные станки.

Если предполагаются дополнительные процессы, например, захлест или врезание катушки, тогда можно использовать термические способы:

1. Процесс резки воздушно-дуговой с применением шлифовки в рамках 0,5 мм.

2. Процесс резки гидрокислородной с применением зачистки кромки абразивным материалом.

Рекомендуем: Почему гудят водопроводные трубы: что делать

3. Разрезание с помощью специальных электродов. В таком случае необходимость в обработке механическим способом уже отпадает.

4. Разрезание воздушно-плазменное с обрабатывающими процедурами в рамках 1 мм.

Нужно обратить внимание на то, что перед тем, как начать устанавливать трубы, стоит зачистить их внутренность от грязи и произвести очистку кромочных участков и тех поверхностей, которые к ним прилегают в пределах ширины до 1 см.

сварка водопроводных труб инвертором

Предварительное подогревание при сварочном процессе изделий

Предварительное подогревание можно причислить к самым важным процедурам, которые способствуют регулировке температурного режима в сварочных мероприятиях. Скорость охлаждения металлов при температуре до 800 градусов по Цельсию определяет характерные особенности и качества стыка при варочных работах.

Имея способность быстро охлаждаться, обеспечивается возникновение структур с высоким уровнем прочности и низким уровнем пластичности. Скорость, при которой металл охлаждается, подвержена регулировки, меняя изначальные показатели температуры кромочных участков, применяя предварительный подогрев, с учетом конкретных показателей толщины стен арматурных деталей для трубопроводной системы.

Предварительный процесс разогрева, кроме того, что обеспечивает создание благоприятного климата для активного удаления из сварочной зоны и водородного шва, к тому же может увеличить устойчивость от возможности образовываться трещинам.

сварка водопроводных труб из полипропилена

Для корректного определения температурного режима предварительного разогрева, стоит учитывать многие факторы такие, как химическую составляющую металла, толщину стен, температурные показатели окружающего пространства и тип электродного слоя.

Для разогрева применяют нагревательные приборы электрического и газового типа, которые смогут поддержать температурный режим в участке шва в процессе сварки. Зоной разогрева принято считать 0,75 см в обе стороны от стыковочного места.

сварка водопроводных пластиковых труб

Полезные советы от специалистов

Магистральная система водоснабжения, заполненная водой, источник повышенной влажности. Существуют профессиональные секреты, позволяющие проводить работу качественно. Нужно снизить воздействие воды. Этого достигают несколькими способами:

Нужно снизить воздействие воды. Этого достигают несколькими способами:

- В свищ вбивают болт соответствующего диаметра с большой шляпкой. Струйка воды уменьшается, образуются только капли. Если свищ круглый, он забьется полностью. Достаточно будет обварить шляпку и наплавить металл вокруг нее. Этот способ подойдет для любого пространственного положения повреждения.

- На свищ накладывают гайку большого размера, течь частично устраняется, вода не попадает на электрод, а вытекает через внутренне отверстие гаки. После этого гайку по внешнему краю обваривают. После этого в нее с использованием фума или вкручивают болт, образуется герметичное соединение, дефект устраняется. Внешний вид трубы становится хуже – это минус, но такой ремонт довольно эффективный, не занимает много времени.

- Увеличивается объем металла, подаваемого в сварочную ванну. Нескольких капель бывает недостаточно. Величина капли зависит от толщины электрода. Иногда дополнительно берут электрод с обчищенной обмазкой.

Первый электрод создает дугу, а когда образуется ванна расплава, в держатель вставляют второй, на котором нет обмазки. Объем наплавочного материала увеличивается, дырка быстрее заплавляется.

Первый электрод создает дугу, а когда образуется ванна расплава, в держатель вставляют второй, на котором нет обмазки. Объем наплавочного материала увеличивается, дырка быстрее заплавляется.

Учитывая особенности работы с заполненной трубой, можно самостоятельно сделать ремонт сети без сгона воды из системы. Нужно правильно подбирать электроды по типу стержня, виду обмазки, регулировать рабочий режим тока.

Особенности ремонта труб отопления

В сети отопления появление утечки может проявиться в трех местах:

- На прямом участке трубопровода. Влияние коррозии, механических повреждений.

- В местах стыковки труб с отопительным прибором или друг с другом. Здесь чаще слабым местом становится сварной шов, либо соединительный фитинг.

- В местах соединения секций радиатора.

Работа любой отопительной сети связана с высокими температурами. Для ремонта таких трубопроводных систем понадобится холодная сварка, способная длительное время противостоять таким экстремальным условиям. Информация о предельно допустимых температурах для состава представлена на упаковке.

Информация о предельно допустимых температурах для состава представлена на упаковке.

Обратите внимание! При всей эффективности и простоте работы с холодной сваркой стоит понимать, что такой способ ремонта относится скорее к временным решениям. Способ незаменим при необходимости оперативного устранения мелких бытовых протечек, однако, при первой возможности участок трубы надлежит заменить, либо отремонтировать более надежной и долговечной дуговой сваркой.

Виды

Выделяют следующие основные виды сварки давлением:

- Холодная. Во время этого метода используется техника сваривания частей и заготовок без расплавления торцевых зон.

- С использованием эффекта трения. Сварка под давлением при помощи этого способа осуществляется с применением теплоты, которая выделяется во время динамического соприкосновения свариваемых поверхностей.

- Ультразвуковая и кузнечная. Сварочный процесс под давлением с использованием ультразвука является эффективным методом сочленения давлением разнородных металлов, которые находятся в твердом состоянии.

Кузнечная сварка практически ничем не отличается от печного метода, во время нее осуществляется механическое ударное воздействие на материал.

Кузнечная сварка практически ничем не отличается от печного метода, во время нее осуществляется механическое ударное воздействие на материал.

Сварка водопроводных труб электросваркой: технология и полезные советы

Возникают ситуации, когда дефект на трубопроводе приходится устранять при подаче воды. Чаще свищи возникают на сварных трубах, устранить их можно, сварив водопроводную трубу электросваркой с использованием наплавочных электродов. Хотя сварка будет непрочной, серьезную аварию, утечку воды удастся предотвратить.

Перед проведением сварки магистральное давление понижают до возможных пределов. Для выполнения работ требуется опыт. Новичку с такой сваркой не справиться. Особенно сложно заваривать чугунные стояки. У чугуна большая текучесть, при нагреве происходят структурные изменения в металле, ухудшающие эксплуатационные характеристики.

Сварка водопроводных труб под давлением электросваркой

Почему возникает необходимость сварки трубы с водой

Варить трубы с водой приходится в следующих ситуациях:

- когда после ввода системы в эксплуатацию обнаруживаются непровары стыков;

- иногда при монтаже сварных труб в магистрали оказывается дефектная;

- когда нельзя оставить без воды большой район;

- нет возможности слить воду или это экономически нецелесообразно;

- нужно срочно врезать запорную арматуру или узел учета;

- из-за уклона вода остается в трубе после слива системы.

Это не все ситуации, при которых нужна сварка трубопроводов с водой.

Обработка кромок

Перед тем, как варить трубы отопления, потребуется обязательная их проверка на наличие сертификатов качества, соответствие ТУ и монтажному проекту. Необходимо тщательно проверить, отличаются ли кромки соединительной арматуры трубопровода по форме и размерам. Если нет, то необходимо достигнуть данных характеристик путем дополнительной мехобработки.

Для этой цели по трубам небольшого диаметра можно пройтись фаскоснимателями, торцевателями, труборезами или шлифовальными машинками. Если диаметр трубного изделия большой, то лучше воспользоваться гидроабразивной резкой, фрезерным устройством или шлифовальной машинкой.

При обязательных захлестах или врезке катушек можно прибегнуть к термическим методам сварки, например:

- воздушно-дуговой резке с последующей шлифовкой изделия на величину не более полмиллиметра;

- газокислородной с дальнейшей обработкой краев абразивом;

- резке и строжке особыми электродами без мехобработки;

- воздушно-плазменной резке с обработкой, не превышающей миллиметр.

Особое внимание необходимо обратить на обязательную очистку труб от мусора перед монтажом и дальнейшую обработку краев и прилегающей плоскости до десяти миллиметров.

Особенности сварки водопроводных труб

Заварить трубу с водой можно электродуговой, газовой сваркой, полуавтоматом с применением наплавочной проволоки. Электросварка водопровода, заполненного водой, связана с некоторыми особенностями:

- Рабочий режим сварки при заделке дефектов, утечек воды регулируется. Если нет риска прожогов истонченной ржавчиной стенки, силу тока при сварке системы ХВС, заполненную водой, увеличивают на 5–10% в зависимости от вида сплава.

За счет охлаждения стенки электрод к ней не будет прилипать при сварке. В зависимости от вида сварочного аппарата, варят на переменном или постоянном токе. Предпочтительнее переменный, дуга при сварке будет стабильной. Соединение образуется даже под толстым слоем воды. Если нужен качественный шов, используют постоянный ток. Хотя напряжение при сварке будет нестабильным, но расплавленный металл наплавки будет глубже проникать в область дефекта при сварке трубопровода с водой.

За счет охлаждения стенки электрод к ней не будет прилипать при сварке. В зависимости от вида сварочного аппарата, варят на переменном или постоянном токе. Предпочтительнее переменный, дуга при сварке будет стабильной. Соединение образуется даже под толстым слоем воды. Если нужен качественный шов, используют постоянный ток. Хотя напряжение при сварке будет нестабильным, но расплавленный металл наплавки будет глубже проникать в область дефекта при сварке трубопровода с водой. - Для работы электроды выбирают по виду материала трубопровода. Для сварки нержавеющих труб подходят НЖ-13, для ремонта чугунных стояков – МНЧ-2 или ОЗЧ-2, или можно заварить серое высокоуглеродистое чугунное литье. При использовании инвертора в качестве источника тока для ремонтных работ на водоводах приобретают электроды МР-3с, ЦЧ-4, они плавятся на низких токах, имеют невысокую температуру плавления. Электроды предварительно прокаливают, нагревая до 200°С выдерживают от 40 минут до часа.

Какие могут возникнуть сложности

Во время ремонтной сварки водопроводных труб электросваркой качество у шва от контакта с водой будет невысокое. Такая заделка дефектов – временная мера. Она не предусмотрена ГОСТом. При повышении давления воды, опрессовке системы шов, образуемый при сварке, способен треснуть. За такую работу берутся не все сварщики. Наплавка металла в зоне повреждения нередко приводит к множественным свищам вокруг зоны наплава, потому что при сварке активизируется процесс окисления от контакта с водой. Вместо одного свища образуется множество.

Такая заделка дефектов – временная мера. Она не предусмотрена ГОСТом. При повышении давления воды, опрессовке системы шов, образуемый при сварке, способен треснуть. За такую работу берутся не все сварщики. Наплавка металла в зоне повреждения нередко приводит к множественным свищам вокруг зоны наплава, потому что при сварке активизируется процесс окисления от контакта с водой. Вместо одного свища образуется множество.

Сварка трубопровода, в котором вода, технологически сложная работа еще по ряду причин:

- Из-за образующегося от воды пара во время сварки приходится периодически протирать маску, рабочая зона плохо просматривается.

- Вода постоянно остужает рабочую зону сварки, не дает металлу проникнуть на большую глубину. Сразу происходит схватывание, начинается кристаллизация.

- При протечке трубопроводов, расположенных под потолком, от воды намокает спецодежда. Это чревато пробоем тока. Рука дергается, происходит залипание электрода.

Подбор электродов

Не менее важным для получения высококачественных швов является использование проверенных расходных материалов. Плохие электроды станут непреодолимым препятствием на пути к достижению нужного результата. Лучшими на сегодняшний день считаются такие марки:

Плохие электроды станут непреодолимым препятствием на пути к достижению нужного результата. Лучшими на сегодняшний день считаются такие марки:

- АНО-21, АНО-24 и МР-3. Для использования требуется сеть переменного тока. В связи с невысокой стоимостью расходный материал востребован в самых разных отраслях деятельности человека, включая приусадебные хозяйства. Такие электроды отлично справляются с задачами сваривания конструкций для частного подворья: ворот, теплицы, навеса и т.д. Для соединения труб, а особенно магистралей высокого давления перечисленные расходные материалы непригодны;

- УОНИ. Высокого качества сердечники заслужили похвалу профессионалов. Тем не менее, электродам свойственны и отрицательные моменты. К примеру, они не позволяют выполнять сварочные работы в быстром темпе. Шов формируется медленно и очень важно поддерживать стабильность электрической дуги. Работать с такими электродами смогут те, кто имеет за плечами опыт с аналогами АНО и МР;

- LB-52U.

Из всех рассматриваемых марок для сваривания труб электросваркой подходят лучше всего. Японская разработка предпочтительная в реализации крупных проектов. Электроды формируют ровный, привлекательный шов и отлично держат дугу. Единственный их недостаток – это сравнительно высокая стоимость.

Из всех рассматриваемых марок для сваривания труб электросваркой подходят лучше всего. Японская разработка предпочтительная в реализации крупных проектов. Электроды формируют ровный, привлекательный шов и отлично держат дугу. Единственный их недостаток – это сравнительно высокая стоимость.

Как заварить трубу с водой

При сварке труб под давлением, заделке свищей чаще применяют обычную сварку инвертором.

Свищи, протечки воды возникают из-за неправильного выбора режима, ударов или коррозионных разрушений. Их устраняют при хорошей освещенности – повреждение должно быть видно со всех сторон. При вертикальном или горизонтальном шве электрод держат перпендикулярно трубе, чтобы вода по нему не стекала. Дефект заплавляется сверху вниз:

- в верхней точке наносится несколько капель расплава, после прекращения дуги по рабочей зоне пару раз ударяют молотком, чтобы металл глубже проникал в дефект;

- такую же процедуру проводят, опускаясь до самого низа;

- когда вода перестанет течь, исчезнет пар, укрепляют стенку вокруг свища, поднимаясь снизу вверх, наносят полумесяцы.

Создают дополнительные валики, разбивают их молотком.

Создают дополнительные валики, разбивают их молотком.

Работать надо на малом токе, чтобы не допустить прожогов на поврежденной коррозией стенке.

Ремонт стыков

Бывают ситуации, когда нужно заново проварить весь стык. Сначала варят нижнюю часть стыка, его проваривают через вырезанное в верхней части трубы окно. Его делают любой геометрии: круглым, квадратным, прямоугольным. Это роли не играет, важно обеспечить доступ к стыку. Воду перекрывают, забивая проход тряпками, их вставляют с двух сторон, чтобы максимально подсушить рабочую зону. Шов делается небольшими фрагментами, по три сантиметра, в две проходки. Вторая делается в противоположную сторону. Когда окалина сбита, тряпку убирают, вода снова будет поступать в трубу. Приступают к боковым частям. Финальная часть работы – заваривание окна, его закрывают приготовленной заплатой, шов проводят вкруговую. Стенки толще 6 мм проваривают дважды в разных направлениях.

Грамотное выполнение работы

Технология сварки трубопроводов, произведенная в соответствии с основными положениями, обеспечивает долгосрочную работу всей системы. Для этого важно соблюсти уклоны для естественного движения теплоносителя. Так, не придется переделывать работу дважды.

Для этого важно соблюсти уклоны для естественного движения теплоносителя. Так, не придется переделывать работу дважды.

Стоит и сохранить достаточное расстояние от стен и между трубами, чтобы сварщику было удобно качественно обварить стыки. Для более надежной проплавки оставляется зазор между сторонами в 1-2 мм, куда затекает расплавленный металл.

Сварка магистральных трубопроводов выполняется в несколько проходов, чтобы гарантировать герметичность. По этому же принципу монтируется и газопровод. Сварщик выполняет корневой шов электросваркой. Важно достичь образования обратного валика, который свидетельствует о хорошем проплавлении сторон. Последующие слои наносятся автоматами с присадочной проволокой и слоем флюса.

Для более качественного монтажа магистрального трубопровода используется сварка лазером в цехах, а на месте выполняются только последние стыки. Ручная сварка на трубах начинается с самой нижней части окружности (в горизонтальном положении трубопровода) и ведется вверх. Наплавленный металл накладывается «полочками» и поднимает шов по окружности до наивысшей точки. Это делается с двух сторон. Заканчивать шов необходимо на цельном металле. Так предупреждаются поры и свищи.

Наплавленный металл накладывается «полочками» и поднимает шов по окружности до наивысшей точки. Это делается с двух сторон. Заканчивать шов необходимо на цельном металле. Так предупреждаются поры и свищи.

Врезка в трубопровод

Когда требуется подключение сантехнических устройств, установка приборов учета или запорной арматуры, сгонять воду из системы необязательно, это бывает слишком накладно.

Отвод для сгона воды или кран проводят по следующей схеме:

- врезаемый элемент подгоняется под трубопровод;

- обваривается по всему контуру;

- после этого сверлится врез через патрубок или разобранный шаровый кран;

- затем к патрубку монтируется подвод или собирается запорная арматура. После этого открывают подачу воды.

Врезка штуцеров в трубопровод по представленной технологии проводится без снижения давления в магистрали. К ним крепится подсоединяемый элемент.

Полезные советы от специалистов

Магистральная система водоснабжения, заполненная водой, источник повышенной влажности. Существуют профессиональные секреты, позволяющие проводить работу качественно. Нужно снизить воздействие воды. Этого достигают несколькими способами:

Существуют профессиональные секреты, позволяющие проводить работу качественно. Нужно снизить воздействие воды. Этого достигают несколькими способами:

- В свищ вбивают болт соответствующего диаметра с большой шляпкой. Струйка воды уменьшается, образуются только капли. Если свищ круглый, он забьется полностью. Достаточно будет обварить шляпку и наплавить металл вокруг нее. Этот способ подойдет для любого пространственного положения повреждения.

- На свищ накладывают гайку большого размера, течь частично устраняется, вода не попадает на электрод, а вытекает через внутренне отверстие гаки. После этого гайку по внешнему краю обваривают. После этого в нее с использованием фума или вкручивают болт, образуется герметичное соединение, дефект устраняется. Внешний вид трубы становится хуже – это минус, но такой ремонт довольно эффективный, не занимает много времени.

- Увеличивается объем металла, подаваемого в сварочную ванну. Нескольких капель бывает недостаточно. Величина капли зависит от толщины электрода.

Иногда дополнительно берут электрод с обчищенной обмазкой. Первый электрод создает дугу, а когда образуется ванна расплава, в держатель вставляют второй, на котором нет обмазки. Объем наплавочного материала увеличивается, дырка быстрее заплавляется.

Иногда дополнительно берут электрод с обчищенной обмазкой. Первый электрод создает дугу, а когда образуется ванна расплава, в держатель вставляют второй, на котором нет обмазки. Объем наплавочного материала увеличивается, дырка быстрее заплавляется.

Учитывая особенности работы с заполненной трубой, можно самостоятельно сделать ремонт сети без сгона воды из системы. Нужно правильно подбирать электроды по типу стержня, виду обмазки, регулировать рабочий режим тока.

Подготовка

Качество работы зависит не только от марки электродов и профессиональных навыков исполнителя. Немаловажную роль в этом играет и предварительная подготовка свариваемых поверхностей. Ее суть сводится к выполнению нескольких операций:

- проверяется соответствие двух соединяемых элементов требованиям выбранному способу сварки. Важно учесть, что трубы должны быть не только соответствующего диаметра, но и с одинаковой толщиной стенок. В противном случае не выйдет хорошо прогреть толстую стенку или же, наоборот, тонкая просто расплавится;

- на свариваемых поверхностях не должно быть совершенно никаких дефектов.

Заломы, трещины и деформации любого вида не допускаются. Если пренебречь, то «скромные» недостатки под воздействием температурного расширения вырастут в большую проблему и приведут к разрушению конструкции;

Заломы, трещины и деформации любого вида не допускаются. Если пренебречь, то «скромные» недостатки под воздействием температурного расширения вырастут в большую проблему и приведут к разрушению конструкции; - ни в коем случае нельзя допускать перекос в срезе заготовки, которая будет свариваться под углом в 90 градусов. Из-за такого, казалось бы, небольшого недочета в итоге шов окажется ослабленным и вероятность разрушения стыка в процессе эксплуатации высока;