Часто при ремонте аппаратуры приходится многократно развинчивать и свинчивать сединения выполненные ввинчеными в отверстия в пластике саморезами. естественно при пр…счетах конструкторов (велик диаметр отверстия и саморез лишь немного касается свеей резьбой материала сстенок) или из-за перетяжки резьба слизывается и соединение не держит. Как его восстановить в домашних условиях, особенно для тонкостенных деталей и саморезов малого диаметра 1-1,5 мм. Для толстостенных я применяю вклеивание в рассверленное отверстие металлической резьбовой втулки с насечкой, добываемой из текстолитовой монтажной стойки времен расцвета объемного монтажа. Но когде сама деталь (пприлив для винта) меньше диаметра самой тонкой втулки — как быть. При условии сохранения разборности соединения и использовании штатного самореза (подобрать больший по диаметру проблематично обычно) Пробывал заливать раствором ABSа в дихлорэтане с последующим формированием отверстия иглой «по мягкому» — толку не много — при вворачивании вырывает из отверстия эту массу. Эпоксидка делает соединение неразборным, лишает возможности затяжки. ЗЫЖ Большая просьба к модераторам — пожалуйсто не сносите тему в «не про Радио» — там одни тролли живут и тема становится некому невидна за 5 минут. | | |

Я, кроме вклеивания мет. втулок, делал еще такими способами: | | |

Когда-то я видел, да и точил сам резьбовые втулки с гайкой. А если материал термопластичный, то просто вплавлял в него гайку потолще. | | |

Залеплял отверстие «холодной сваркой» («Эпоксилин»), дожидался, пока затвердеет наполовину (чуть больше), протыкал по центру отверстие толстой иголкой, вкручивал саморез, предварительно намазанный вазелином, но не затягивал его, потом дожидался полного затвердевания и тогда затягивал. Протыкание иглой в том числе и для того, чтобы впереди самореза осталось свободное место для окончательного затягивания. | | |

Если восстанавливается «высокая тонкая» ножка для самореза, натягиваю на неё снаружи тонкостенную металлическую трубку, пружину подходящего диаметра (накручиваю против витков пружины, иначе не лезет), на крайний случай — навиваю медный провод. | | |

f300: Еще — правильная резьба самоформируется, если шляпу самореза нагреть паяльником. Но нужно успеть сразу же его вывинтить. Вот этот способ самый надёжный, он полностью восстанавливает штатную резьбу. Сразу вывинчивать не надо, я обычно даю остыть, тогда заново сформированная резьба сохраняет форму. Задачка осложняется, если основа не термопластичная (текстолит) или металлическая. Если мягкий металл (алюминий, медь), то помогает осадка отверстия плоским молотком на плоской наковальне. | | |

Папа Карло: Папа Карло ◊ В данном случае отверстия в торцах стоек (точнее осей) Ф4 мм наружний. Вворачивается саморезы примерно 1,5 мм диаметром. Хоть винты М1,6 домтупны, втулок таких не достать. А гайка уже как раз со стойку размером. AN1440: AN1440 Дал толстых должно прокатить — хорошая идея. Основа термопластичная, но откуда взяться материалу для заполнения отверстия. Тут как раз брак — отверстия великоватого жиаметра для саморезов. Саморезы держат от соскальзывания шестерни. | | |

А в «технологию» слабо было написать? И не надо было бы к модераторам обращаться. Всем успехов в аккуратности! | | |

Wladimir_TS: металлической резьбовой втулки с насечкой, добываемой из текстолитовой монтажной стойки времен расцвета объемного монтажа А где Вы их берёте? Ищу, не могу найти. | | |

Wladimir_TS: Основа термопластичная, но откуда взяться материалу для заполнения отверстия. Берётся откуда-то — не было случая, чтобы способ не сработал. Полагаю, что винт раздвигает пластик, а когда его нагреть, пластик за счёт собственной упругости сходится — вот и материал. Ну и на крайняк брать саморез чуть большего диаметра (скажем, вместо 2,5 мм взять 3мм). ЮХа: саморез предназначен для единоразового соединения. При повторном, вполне вероятно нарезание новой резьбы с вытекающими последствиями. Верно только для случая самореза, предназначенного для металла. У него на конце выемка с острой режущей кромкой, и эта кромка при каждом ввинчивании будет срезать материал. Для пластика же, как правило, применяется саморез с острым кончиком, на который продолжается резьба — он раздвигает пластик, не прорезая его, и позволяет завинчивать-развинчивать многократно. ЮХа: саморезы, даже самые классные, имеют индивидуальный заход. Как такое может быть? Всегда полагал, что саморез — изделие стандартизованное, и его параметры прописаны в законе. Другое дело, что их есть кучи классов, видов и подвидов, которые легко спутать. flower: А где Вы их берёте? Ищу, не могу найти. Маленькие диаметры можно паялом выплавить даже из корпуса старого мобильника, большие — из пластиковых шасси старых сканеров и принтеров. | | |

Ремонт пластмассовых винтовых креплений своими руками

Это очень распространенное явление, когда ломается втулка с резьбой в пластмассовых изделиях. Случится это может как от превышении силы закручивания, частого разбора узла, так и от старения самого материала. Ведь изделия из пластика или пластмассы не вечны и со временем теряют свои первоначальные свойства. Восстановить винтовое крепление возможно, и один из способов я вам сейчас покажу.

Понадобятся следующие материалы

- Тонкая стальная проволока.

- Изолента.

- Трубка для изоляции проводов.

- Клей для пластмассы.

Хотелось бы уточнить по поводу клея. Я использовал универсальный клей «Горилла», который продается в Америке. Вы можете использовать любой другой клей, который должен быть обязательно предназначен для склейки пластмассовых деталей.

Восстановление втулки крепления

Перед описанием хочу сказать, что я производил ремонт двух втулок: одна разрушена почти целиком, вторая меньше чем на половину. Говорю это для того, чтобы не возникало вопросов по фото, так как на них может быть не одна и таже втулка.

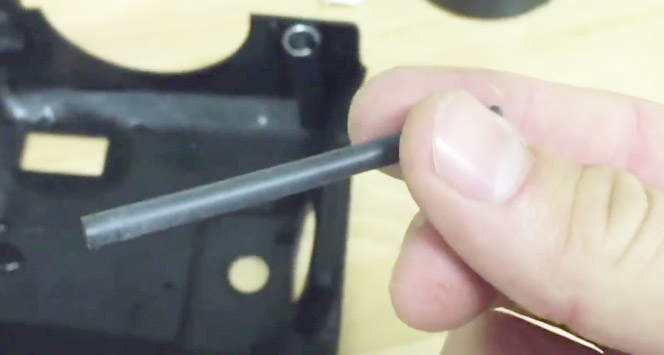

Приступаем к ремонту. Первым делом нужно подобрать стрежень или трубку, близкую по диаметру к пластмассовой втулке. Наматываем проволоку на каркас.

Откусываем лишние витки.

Подгоняем размер пружины под длину втулки.

Откусив лишнее, проверяем. Пружина не выступает, сидит плотно.

Обматываем изолентой поверх пружины. Это нужно делать для того, чтобы клей не вылился, который мы будем заливать во втулку.

На этом этапе можно было бы залит клей, но потом бы его пришлось сверлить под шуруп. Чтобы этого не делать, нужно вставить кембрик или трубку для изоляции в отверстие втулки. В нее не будет затекать клей и отверстие останется целым.

Трубку нудно подбирать меньшего диаметра, чем отверстие.

Вставляем трубку до упора в резьбовое отверстие.

И вот теперь уже заливаем клей.

Клей хорошо проник во все щели и трещины, это отчетливо видно.

Снизу есть небольшие подтекания, но в этом нет ничего страшного.

Пока клей не застыл, отрываем изоленту вокруг пружины. Делать это совсем не обязательно, но уж если и вы на это решитесь, действуйте пока клей окончательно не застыл.

Срезаем выпуклость лезвием от канцелярского ножа за подлицо. Это тоже нужно сделать до полного затвердевания клея.

Восстановленная втулка выглядит так:

Вид у неё конечно ужасен, но какая разница, она же располагается внутри корпуса.

Использовать пластмассовое крепление можно только после полного высыхания клея.

Как все высохло, я собрал панель приборной доски. Опыт показал, что такой опыт восстановления вполне жизнеспособный.

Смотрите видео

Ремонт сорванной резьбы на пластике — пошаговая инструкция с фото

В данной статье мы расскажем как восстановить сорванную резьбу на пластике автомобиля. У автомобиля много креплений по типу когда саморез вкручивается напрямую в пластик автомобиля. В процессе эксплуатации резьба может быть повреждена и вы не сумеете закрутить саморез, он будет попросту проворачиваться.

Рассмотри как восстановить резьбу на примере крепления корпуса воздушного фильтра

Мы видим что не получается закрутить один саморезов крепления корпуса воздушного фильтра.

Необходимо снять крышку корпуса воздушного фильтра, он крепится всего лишь на четырех саморезах.

С помощью клеевого пистолета выдавливаем клей в крепление для самореза. Обратите внимание что обычные термпалочки имеют довольно низкую температуру плавления, около 110 градусов. Лучше воспользоваться палочками с температурой плавления свыше 200 градусов, такой клей не потечет в процессе эксплуатации автомобиля.

Ждем пока клей высохнет и срезаем излишки клея с помощью канцелярского ножа.

С помощью шила или сверла делаем небольшое отверстие что-бы саморез центрировался в процессе закручивания.

Ставим крышку фильтра на свое место и закручиваем саморез.

На информационном сайте для автолюбителей «FORAM» вы сможете найти много полезной информации, касающейся ремонта и обслуживания автомобилей.

Сорвал резьбу. какие способы восстановления резьбы кроме нарезки новой есть еще (сорвал в пластмассе)

На авторынках есть ХОЛОДНАЯ сварка. Как пластилин. Заталкиваешь в отверстие, винт смазываешь маслом и закручиваешь. Через полчаса- выкручиваешь. Гнездо- готово к работе.

Самое простое, чтоб по-быстрому, это загнать в отверстие пластмассовый дюбель. Их в хозтоварах на любой диаметр сколько угодно.

на шуруп (!) намотайте проволоку… и вставьте в отверстие на клей…. когда всё засохнет аккуратно выверните шуруп… лучше будет шуруп перед намоткой проволоки смазать чуть чуть вазелином… легче выкрутить будет.. клей можно сделать самому-опилки оргстекла залить ацетоном… застывает в течении 2 часовТип пластмассы? Иногда достаточно просто взять более толстый саморез или подложить трубку из кембрика или термоусадку.

Восстановление резьбы в пластике

КОНФЕРЕНЦИЯ СТАРТКОПИ

Принтеры, копировальные аппараты, МФУ, факсы и другая офисная техника:

вопросы ремонта, обслуживания, заправки, выбора

0. Анатолий5 13.03.13 20:20

Иногда бывает что винт в пластмасе провенулся Кто как решает этот вопрос?

Хм. Если следовать законам физики, то, в этом случае, надо либо «добавлять» материал в отверстие, либо увеличивать диаметр(или изменять шаг резьбы) шурупа.

. вариантов много — каждый выбирает себе тот, который ему более удобен.

Из наблюдений 😉 — порой приносят технику в ремонт со свёрнутой резьбой в пластмассе и самостоятельно отремонтированной. Варианты, что мне встречались:

1 место по повторяемости: кусок спички или зубочистки засунутый в отверстие и по ней закручен винт ( в принципе, логично — кусок спички уменьшает диаметр отверстия и винт не прокручивается, держит..), ну и как варианты — вместо спички либо кусочек фольги, либо обломок тонкой пластмассы ( чаще всего встречается обрезок пластикового хомута ).

2 место: установка в это отверстие винта большего диаметра/длины ( в зависимости от того позволяет ли место использовать винты бОльшего размера ).

3 место: Различные клеи или затвердевающие наполнители. . даже пару раз встречалось, что сажали винт на что-то типа суперклея. Как ни странно, винт при большом усилии всё-таки откручивался ( и даже в застывшем клее резьба осталась, так что, винт обратно нормально закручивался..), но в одном случае выдавленный винтом из отверстия, клей попал в щель между соединяемыми деталями — винт-то я открутил, но вот чтобы разъеденить склеившиеся поверхности пришлось поработать зубилом. Только чудом пластмассу на расколол.

4 место: Народ просто забивает. . не в смысле забивает винт молотком, а вставляет винт в отверстие и забивает на то, что он ни чего не держит, при чём даже не всегда винт в отверстие вставляет — забивает на то, что винта нет.

3. Contrabas 13.03.13 20:55

А ещё люди придумали эпоксидный клей и пластмассу, которая легко растворяется в ацетоне. Но это не годится, когда некогда изголяться..

в основном использую

КАТ (2): 2 место

На FC’шном копире были сильно разбиты отверстия рельсы стола. Просверлил большего диаметра, обработал надфилем, что бы очень плотно влезла пластмассовая ось (ось флажка печки mf 6550), посадил ее на клей и просверлил отверстие под штатные шурупы.

Contrabas (3): когда некогда изголяться.. КАТ (2): Народ просто забивает

Contrabas (3): пластмассу, которая легко растворяется в ацетоне. — ну, да — капнуть две-три капли дихлорэтана в отверстие и вставить винт.

6. Contrabas 13.03.13 21:05

(5) А вот и да..

Иногда приносят такое.. Картриджи со строительными шурупами, и вместо штифтов тоже.. Там такие отверстия, которые хочется назвать дыркой..

(6) «Когда полощадь «дыры» начинает превышать площадь изделия, то такое изделие считается недействительным». Изречение моего школьного мастера по «труду». )))

8. Contrabas 13.03.13 22:04

(7) Хороший видать мастер, грамотный, раз помнишь.. )) К нам такие зачастую кадры приходят, что видать не было у них школьного мастера по труду, и по физике и много ещё по чём.. Гвоздь дома забить не могут, да телефонную розетку прикрутить.. (

когда отверстия не просто разбиты, а вырваны с куском пластмассы я использую смесь соды с цианакрилатом. Получившееся масса прекрасно сверлится, обрабатывается напильником и намертво прилипает к пластику. единственный минус застывает менее чем за секунду.

(8) Да простят меня модераторы в очередной раз — мне вообще очень повезло на учителей. Тот самый упомянутый мною мастер научил меня работать на токарном и фрезерном станках и держать(и пользоваться) правильно(а это гораздо труднее любых станков) отвёртку, молоток, стамеску и т.д. Хорошие были учителя в старые времена. )))

Вот только с учителем химиии мне не повезло. Фамилия её была (кто хочет — верит, а кто хочет — нет) Каплан. Наверное, все догадаются, какой первый вопрос я ей задал при «знакомстве». )) После чего выше «трояков» по химии я не поднимался и «красный диплом» накрылся не менее великим «медным тазом». )))

специально для этих целей стоит баночка дихлорэтана с растворенной в ней пластиковой заглушкой от компьютерного слота 5.25 до консистенции густой сметаны. Пару капель в дырку, и вставляю шуруп. Когда в следующий раз картридж приходит, замечательно выкручивается и закручивается. И вообще этой массой много чего восстанавливал, но в последнее время к термоклею пристрастился(хотя для резьбы он не подходит — к шурупу пристаёт сильнее, чем к пластмассе)

Часто при ремонте аппаратуры приходится многократно развинчивать и свинчивать сединения выполненные ввинчеными в отверстия в пластике саморезами. естественно при пр. счетах конструкторов (велик диаметр отверстия и саморез лишь немного касается свеей резьбой материала сстенок) или из-за перетяжки резьба слизывается и соединение не держит. Как его восстановить в домашних условиях, особенно для тонкостенных деталей и саморезов малого диаметра 1-1,5 мм.

Для толстостенных я применяю вклеивание в рассверленное отверстие металлической резьбовой втулки с насечкой, добываемой из текстолитовой монтажной стойки времен расцвета объемного монтажа. Но когде сама деталь (пприлив для винта) меньше диаметра самой тонкой втулки — как быть. При условии сохранения разборности соединения и использовании штатного самореза (подобрать больший по диаметру проблематично обычно) Пробывал заливать раствором ABSа в дихлорэтане с последующим формированием отверстия иглой «по мягкому» — толку не много — при вворачивании вырывает из отверстия эту массу. Эпоксидка делает соединение неразборным, лишает возможности затяжки.

ЗЫЖ Большая просьба к модераторам — пожалуйсто не сносите тему в «не про Радио» — там одни тролли живут и тема становится некому невидна за 5 минут.

Я, кроме вклеивания мет. втулок, делал еще такими способами:

1- быстрый.

Отрезок ПВХ-кембрика (не термо) внутрь отверстия. Диаметр кембрика должен быть немного больше диаметра отверстия. После первого ввинчивания кембрик заполняет резьбу и держится сравнительно долго.

2-надежный.

Заливаю целиком разрушенную часть 3-минутным эпокси (типа ABRO), затем засверливаю и метчиком делаю «черновую» резьбу. Проверяю «вход» самореза, если очень туго — рассверливаю чуть большим диаметром и повторяю нарезку.

Еще — правильная резьба самоформируется, если шляпу самореза нагреть паяльником. Но нужно успеть сразу же его вывинтить.

Когда-то я видел, да и точил сам резьбовые втулки с гайкой. А если материал термопластичный, то просто вплавлял в него гайку потолще.

Залеплял отверстие «холодной сваркой» («Эпоксилин»), дожидался, пока затвердеет наполовину (чуть больше), протыкал по центру отверстие толстой иголкой, вкручивал саморез, предварительно намазанный вазелином, но не затягивал его, потом дожидался полного затвердевания и тогда затягивал. Протыкание иглой в том числе и для того, чтобы впереди самореза осталось свободное место для окончательного затягивания.

Если восстанавливается «высокая тонкая» ножка для самореза, натягиваю на неё снаружи тонкостенную металлическую трубку, пружину подходящего диаметра (накручиваю против витков пружины, иначе не лезет), на крайний случай — навиваю медный провод.

f300: Еще — правильная резьба самоформируется, если шляпу самореза нагреть паяльником. Но нужно успеть сразу же его вывинтить.

Папа Карло: Папа Карло ◊

сегодня, 11:29

Когда-то я видел, да и точил сам резьбовые втулки с гайкой. А если материал термопластичный, то просто вплавлял в него гайку потолще.

В данном случае отверстия в торцах стоек (точнее осей) Ф4 мм наружний. Вворачивается саморезы примерно 1,5 мм диаметром.

Хоть винты М1,6 домтупны, втулок таких не достать. А гайка уже как раз со стойку размером.

AN1440: AN1440

сегодня, 12:44

Залеплял отверстие «холодной сваркой» («Эпоксилин»), дожидался, пока затвердеет наполовину (чуть больше), протыкал по центру отверстие толстой иголкой, вкручивал саморез, предварительно намазанный вазелином, но не затягивал его, потом дожидался полного затвердевания и тогда затягивал. Протыкание иглой в том числе и для того, чтобы впереди самореза осталось свободное место для окончательного затягивания.

Дал толстых должно прокатить — хорошая идея.

Основа термопластичная, но откуда взяться материалу для заполнения отверстия. Тут как раз брак — отверстия великоватого жиаметра для саморезов. Саморезы держат от соскальзывания шестерни.

А в «технологию» слабо было написать? И не надо было бы к модераторам обращаться.

.

Но я всё же спрошу: что это такой за ремонт, что «приходится многократно развинчивать и свинчивать сединения»?

Собственно, есть опыт: саморез предназначен для единоразового соединения. При повторном, вполне вероятно нарезание новой резьбы с вытекающими последствиями. Чтобы этого не случалось, нужно при ввинчивании самореза повторно аккуратно «нащупать» старую нарезку. Не надо создавать проблем, тогда и не придётся их решать!

Есть еще один совет: саморезы, даже самые классные, имеют индивидуальный заход. Поэтому, при разборке-сборке следует заворачивать конкретный саморез в конкретное отверстие. Возможно, для кого-то это напряжно, поскольку, обычно, все болтики сваливаются в кучку.

Всем успехов в аккуратности!

Wladimir_TS: металлической резьбовой втулки с насечкой, добываемой из текстолитовой монтажной стойки времен расцвета объемного монтажа

Wladimir_TS: Основа термопластичная, но откуда взяться материалу для заполнения отверстия.

ЮХа: саморез предназначен для единоразового соединения. При повторном, вполне вероятно нарезание новой резьбы с вытекающими последствиями.

ЮХа: саморезы, даже самые классные, имеют индивидуальный заход.

flower: А где Вы их берёте? Ищу, не могу найти.

Форум про радио — сайт, посвященный обсуждению электроники, компьютеров и смежных тем.

| fbi 22 мая 2005 01:02:09 | Есть душевая лейка. пластик. советского изготовления. Винт (именно винт, а не саморез) вкручивается в несквозное отверстие. Сейчас резьба износилась (надорвалась) и винт туда-сюда. Есть герметик силикон. Какие есть варианты восстановить резьбу под винт в пластике? |

| snim (Москва) 22 мая 2005 01:40:15 | 1 Залить отверстие расплавленной пластмассой, потом просверлить и нарезать резьбу. Т.е., в принципе, заварить отверстие, как будь-то его там и не было. 2 забить отверстие холодной сваркой, сверлить-нарезать 3 нарезать резьбу больше и подобрать винт 4 вставить винт и нагреть его паяльником (безвозвратно) 5 налить клей КС и вставить болтик смазаный маслом (тончайщим слоем). Выкрутив пото его, получите резьбу. Вместо клея КС можно эбоксидку. |

Ну это то, что пришло сразу в голову 🙂 Выбирайте.

Герметик в этом случае не причем.

(Москва)

22 мая 2005

13:37:28

27 мая 2005

14:59:18

(Москва)

27 мая 2005

15:45:39

А если это полиэтилен?, все эти методы не катят,

тока клей циакрин 20мл. флакон 200руб клеит всё насмерть.

Замете это не то фуфло «Момент» что у нас называют клеи

на циакр основе. И продаётся он ТОКА! в спец. мазазинах(модельных).

(Москва)

27 мая 2005

17:14:41

Была у меня такая — мучался. Да еще и льёт во все стороны.

Надоело — поменял шланг на конус, купил лейку за 120р с резиновыми дырочками + металлический держатель для конуса за 100 р.

И забыл про этот срашный сон с ушком, который подает на тебя регулярно 🙂

Восстановление внутренней и наружной резьбы холодной сваркой

Холодной сваркой называют метод соединения металлических деталей, а также их наращивания, без использования температурного воздействия. Здесь происходит склеивание поверхности, а не сваривание, в классическом его понимании. Масса холодной сварки подвергается пластической деформации, после чего она проникает в поверхности, с которыми идет работа. Ни какого установления межатомных связей, взаимного проникновения одного вещества в другое и прочих характеристик здесь не наблюдается. Единственное, что здесь получается – это неразъемное соединение. Тем не менее, это не мешает использовать этот способ для таких операций как восстановление резьбы холодной сваркой, заделывание дыр и трещин, а также восстановление утраченных элементов.

Данная методика широк используется в сантехнике, при ремонте автомобилей, в некоторых производственных восстановительных процедурах и так далее. В состав этого вещества может входить несколько компонентов. Чтобы придать составу однородности и улучшить свойства пластичности, в него добавляют эпоксидную смолу. Наполнителем выступает металлический компонент, который добавляет свойства твердости всему этому. По сути, это полимерный состав, который заполняет собой дефекты и склеивает отдельные части. Свойства определяются качеством состава. В большинстве случаев они вполне удовлетворительны, благодаря чему вещество получило столь широкое распространение. Конечно же, шов будет уступать по прочности и другим характеристикам стандартной сварке, но в большинстве случаев его использование оказывается рациональнее и на то есть свои причины.

Холодная сварка для восстановления резьбы

Преимущества восстановление резьбы холодной сваркой

Восстановление резьбы с помощью холодной сварки, а также другие процедуры с ее участием сейчас весьма востребованы. Ведь пользователи получают следующий ряд преимуществ:

- Доступность и разнообразие – товар можно найти во многих магазинах, причем там будет представлен широкий спектр вариантов, с различными характеристиками, ценой и емкостью;

- При ремонте не требует демонтажа конструкции и различных ее элементов;

- Не боится коррозии;

- Легкость использования – здесь не требуется длительный подготовительный процесс, наличие большого количества дополнительных приспособлений и так далее;

- Не нужен большой опыт – чтобы пользоваться веществом, не требуется учиться долгое время, как принцип действия здесь предельно прост;

- Отсутствие термической обработки, которая портит свойства металла, что особенно проявляется при небольшой толщине резьбы;

- Низкая стоимость.

Недостатки

Не обошлось и без негативных моментов, так как полностью заменить настоящую сварку, так и не получается. Поэтому, здесь и проводятся только такие процедуры как ремонт резьбы холодной сваркой и прочие.

- Относительно невысокая крепость полученных элементов;

- Разнородность металла на заготовки и на восстановленных элементах;

- Отсутствие возможности применения на ответственных объектах;

- Поддается влиянию температуры и прочих окружающих факторов.

Выбор холодной сварки для резьбы

На рынке представлено достаточно широкое разнообразие товаров, как отечественного, так и зарубежного производства. Следует выделить две основных разновидности по типу, которые встречаются сейчас. Это могут быть:

- Жидкие, которые состоят из двух компонентов, куда входит отвердитель и основная масса, отвечающая за склеивание;

- Пластилинообразные, которые по внешнему виду очень напоминают пластилин, и могут состоять из однослойного или двухслойного бруска, требующего предварительного перемешивания перед использованием.

Восстановление внутренней резьбы холодной сваркой требует особого подхода. Для этого дела подойдет продукция как отечественного, так и зарубежного производства. Популярными являются такие марки как Полимет, Алмаз, Hi-Gear и ABRO. Холодная сварка Алмаз для восстановления внутренней резьбы имеет подходящий состав и относительно невысокую стоимость.

При выборе марки стоит в первую очередь обращать внимание на крепость и пластичность. Благодаря пластичности масса сможет в точности принять нужную форму даже самым мелких деталей. Твердость понадобится при постоянном контакте с металлом, так как от частого использования все может отлететь и придется повторять ремонт заново.

Технология восстановления внутренней и наружной резьбы

Для того, чтобы провести восстановление резьбы при помощи холодной сварки следует использовать двухкомпонентное вещество, которое продается в двух тюбиках.

Восстановление резьбы холодной сваркой

Порядок действий таков:

- Первым делом следует вскрыть упаковку и вытащить из нее все имеющиеся компоненты;

- Далее нужно тщательно обезжирить рабочую поверхность при помощи первого тюбика, причем это нужно сделать как на внутренней, так и на внешней резьбе, ведь попадание лишних частей во время самого процесса и наличие какого-либо налета приводит к ухудшению качества результата;

- Поверхность детали, на которой располагается резьба, обрабатывается антиадгезионным составом, что находится во втором тюбике;

- Затем из обоих тюбиков выдавливается одинаковое количество вещества и перемешивается на неметаллической поверхности, что удобнее делать всего шпателем;

- Полученный состав наносится на поверхность резьбы, после чего деталь вворачивается внутрь и остается засыхать;

- Следует выждать время, какое написано в инструкции и соблюсти температурный режим, после чего все будет готово.

«Важно! Следует оба вещества тщательно перемешивать до однородной консистенции.»

«Обратите внимание! При нанесении материала его должно быть столько, чтобы при вворачивании излишки вылезали от давления наружу, что обеспечивает правильное формирование витков, где сохраняется шаг и форма.»