технологии, материалы и оборудование, этапы

Содержание

- Особенности сварки меди

- Влияние примесей на свариваемость меди

- Основные способы сварки меди

- Инвертором

- Полуавтоматом

- Аргоном

- Сварка аргоном режим TIG

- Газовая сварка

- Угольным электродом

- Инвертором угольным электродом

- Материалы и оборудование

- Что нужно знать об электродах для сварки меди

- Сварочный аппарат для меди

- Виды припоев

- Низкотемпературные припои

- Высокотемпературные припои

- Подготовка материала очистка

- Этапы сваривания

Сварка меди используется в различных сферах промышленности благодаря особым свойствам металла. Однако для получения надёжных сварных швов нужно точно соблюдать все требования технологии, использовать подходящее оборудование и расходные материалы.

Сварка меди паяльникомОсобенности сварки меди

Особенности сваривания медных конструкций:

- нагретый металл реагирует с кислородом и образует тугоплавкую оксидную плёнку, поэтому необходимо использовать различные методы противодействия протеканию такой реакции;

- медь имеет высокий коэффициент теплового расширения, превышающий величину для стальных сплавов в 1,5 раза, поэтому после остывания наплавленный металл подвержен значительной усадке;

- при прямом контакте с кислородом расплавленная медь поглощает кислород и водород, что приводит к формированию неоднородной хрупкой фазы с порами и дефектами;

- по причине хорошей теплопроводимости медные конструкции быстро нагреваются и охлаждаются, что негативно сказывается на механических свойствах сварного шва;

- высокая текучесть усложняет процесс сваривания массивных деталей — невозможно обеспечить полную проплавку с одной стороны конструкции, а также создать вертикальный или потолочный шов;

- пластические и прочностные характеристики при повышении температуры нагрева выше +2000С снижаются и к +5500С полностью теряются.

Влияние примесей на свариваемость меди

Примеси в меди негативно сказываются на её свойствах, так как могут приводить к охрупчиванию, снижению пластичности, созданию внутренних дефектов. При сварке в материале могут находиться фазы с отличной от чистого металла температурой плавления, что повышает сложность сварных работ.

Примеси в чистом металле присутствуют практически всегда, поэтому фактически выполняется сваривание сплавов обязательно в защитной атмосфере или с применением флюсов. Важно применять присадки на основе алюминия, марганца, кремния. Они позволят получить однородную структуру и добиться необходимых технических характеристик сварного шва.

Основные способы сварки меди

Чтобы сварить медные конструкции, необходимо соблюдать требования технологий сварки меди. Доступны следующие способы сваривания медных заготовок:

- инвертором;

- полуавтоматом;

- аргоном;

- газом;

- угольными электродами.

Инвертором

Варить медь инвертором относительно просто, так как он обеспечивает стабильные параметры по току и напряжению, может иметь ряд предустановок. Также он компактный по размерам и имеет небольшой вес.

Также он компактный по размерам и имеет небольшой вес.

Шов формируют небольшими участками, длина которых составляет от 30 до 40 мм. Важно делать перерывы в работе, чтобы не допустить перегрева металла с проплавлением и деформацией. Углы наклона электрода над поверхностью должны составлять от 100 до 200.

Инверторы вырабатывают постоянное напряжение, допустимо подключение проводов по схеме прямой или обратной полярности. При сваривании требуется правильно задать параметры по току и напряжению в зависимости от параметров заготовок.

Полуавтоматом

Для создания длинных швов рекомендуется выполнять сварку меди полуавтоматом. За счёт равномерной подачи проволоки формируется надёжное однородное соединение. Для исключения образования пор нельзя допускать поперечных колебаний проволоки или заготовок.

Полуавтоматическая сварка деталей толщиной более 6 мм производится только после снятия кромки с выполнением притупления менее 4 мм. Обычно применяют проволоку диаметром 2 мм. Рекомендуемые параметры:

Обычно применяют проволоку диаметром 2 мм. Рекомендуемые параметры:

- напряжение 30 В;

- сила сварочного тока 300А;

- флюс марки К-13 или АН26;

- тип проволоки М1-3.

Аргоном

При сварке в аргоновой защитной среде используется проволока из вольфрама, подключение питания по схеме обратной полярности. Стыковка тонких конструкций производится без предварительного подогрева.

Шов формируют справа-налево, при этом электрод держат под прямым углом к поверхности заготовки, а прутка — 150. Средний расход газа составляет от 7 до 18 л/мин. Ток сварки подбирается самостоятельно в диапазоне 80-500А.

Сварка аргоном режим TIG

Режим TIG применяется при автоматической или полуавтоматической сварке. Преимущества:

- небольшая зона прогрева;

- исключение образования дефектов в структуре;

- высокая скорость создания сварного шва;

- простота технологии.

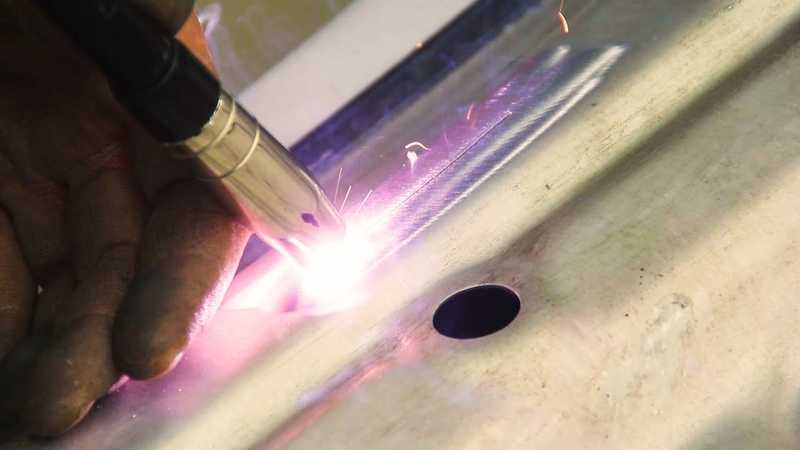

Газовая сварка

Газовая сварка выполняется горелкой. Технология достаточно сложная для формирования высококачественных точных швов, поэтому она в основном используется для соединения массивных деталей. Сложностью процесса является подбор оптимального расхода газа:

Технология достаточно сложная для формирования высококачественных точных швов, поэтому она в основном используется для соединения массивных деталей. Сложностью процесса является подбор оптимального расхода газа:

- для заготовок с толщиной до 1 см расход составляет до 150 л/мин.;

- при толщине более 1 см расход должен быть увеличен до 200 л/мин.

Для обеспечения равномерного прогрева массивных деталей допускается одновременное применение двух горелок. Чтобы повысить качество шва, нужно применять содержащие бор флюсы.

Состав присадочной проволоки должен быть идентичным составу свариваемых конструкций. При отсутствии полных аналогов, нужно выбрать максимально близкий.

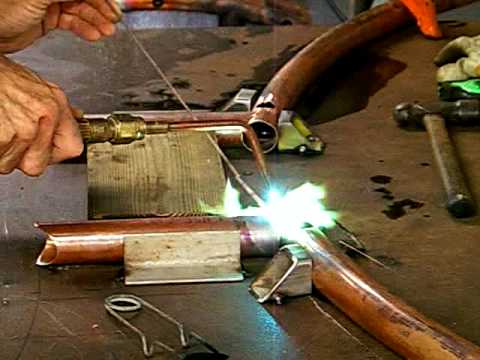

Угольным электродом

Процесс сваривания угольными электродами универсален, так как допускается поджиг дуги между двумя электродами, заготовкой и электродом, электродом и массой. Технология схожа с процессом сваривания горелкой.

Используется проволока марки БрКМц3-1. Параметры по току и напряжению подбираются в зависимости от технических особенностей конструкций и их состава.

Параметры по току и напряжению подбираются в зависимости от технических особенностей конструкций и их состава.

Инвертором угольным электродом

Сваривание меди угольными электродами требуют наличия навыков проведения подобных работ. Особенности процесса следующие:

- наклон электрода над поверхностью заготовки не более 300;

- диапазон сварочных токов от 35 до 130 А.

Материалы и оборудование

Для сваривания меди потребуется следующее оборудование и материалы:

- инвертор или сварочный аппарат;

- электроды;

- припой или баллоны с защитным газом.

Что нужно знать об электродах для сварки меди

Сваривание меди выполняется электродами с защитными покрытиями. Применяют стержни легированные бронзой, кремнием или марганцем. Такие составы позволяют исключить раскисление меди и обеспечить однородность металла.

Защитные покрытия выбираются такие, которые обеспечивают стабильное горение дуги, предотвращают раскисление металла, образование раковин или шлаков.

Сварочный аппарат для меди

Для выполнения сварочных работ можно применять следующее оборудование:

- аппараты автоматические или полуавтоматические;

- инверторы;

- TIG-оборудование.

Рекомендуется использовать аппараты следующих производителей:

- ESAB;

- Fubag;

- Ресанта;

- Сварог.

Виды припоев

Сварка медных заготовок на флюсах позволяет улучшить качество швов, увеличить их прочность, снизить количество дефектов. По температуре нагрева бывают такие виды припоев:

- низкотемпературные;

- высокотемпературные.

Низкотемпературные припои

Низкотемпературные припои применяются при температурах разогрева до +4500С для сваривания легкоплавящихся сплавов меди. Изготавливаются на оловянной или свинцовой основе, с добавкой сурьмы. С целью повышения коррозионной стойкости в составе присутствует цинк.

Высокотемпературные припои

Флюсы для высокотемпературной сварки способны сохранять свои свойства до +11000С. В составе применяются следующие элементы: фосфор, цинк, медь, серебро, кремний. Большинство составов пригодны для сварки меди с другими металлами.

В составе применяются следующие элементы: фосфор, цинк, медь, серебро, кремний. Большинство составов пригодны для сварки меди с другими металлами.

Подготовка материала очистка

Перед выполнением сварки нужно подготовить металл следующим образом:

- растворителем очистить поверхность вдоль и вблизи шва;

- абразивным инструментом зачистить оксидную плёнку;

- удалить пыль, грязь, убрать контактирующие посторонние предметы или материалы;

- при толщине 6–10 мм срезать фаски с одной стороны, а при более 10 мм – срезать фаски с двух сторон шва.

Этапы сваривания

Этапы сварки меди в домашних условиях:

- Собирается электрическая цепь: к держателю подсоединяется электрод, подсоединяются провода для сварки на токе обратной полярности.

- Вокруг детали прокладывается защитный экран, предотвращающий быстрый нагрев или охлаждение. Это требуется для того, чтобы шов был равномерным и на нём после остывания отсутствовали трещины.

- Включается инвертор с подходящими для работы параметрами, которым предполагается сваривать две медные заготовки.

- Поджигается дуга вне области с заготовкой.

- Наносится на стержень флюс.

- Выполняется формирование шва за один проход.

- Выключается инвертор.

- Проводится естественное охлаждение детали.

При сваривании медных заготовок с толщиной до 5 мм предварительный нагрев проводить не требуется. Массивные конструкции требуют обязательного прогрева перед выполнением сварочных работ.

Как приварить медь к железу

Как сварить медь и сталь.

При сваривании меди со сталью возникает, ряд проблем, которые следует учитывать. Эти проблемы в свою очередь возникают из-за особенностей физико-химического поведения меди, также ее взаимодействие с кислородом. Все эти факторы являются затруднительными для получения качественного сварного соединения. Также низкая температура плавления меди, поглощения ею газов и разность коэффициентов теплопроводности отрицательно сказываются на качестве получаемого соединения.

Также низкая температура плавления меди, поглощения ею газов и разность коэффициентов теплопроводности отрицательно сказываются на качестве получаемого соединения.

Но если учесть все особенности металла и выбрать наиболее подходящую сварку к тому или иному виду соединений, вполне возможно получить качественное соединение с высокими производственными характеристиками. Медь, а также медные сплавы с содержанием бронзы и латуни совершенно прекрасно свариваются со стальными деталями всеми известными видами сварки. Но, тут учитывая характеристики металлов свариваемых между собой, немного смешают, сварную дугу со стыка уводя ее в сторону от меди или ее сплавов.

При наплавлении меди на сталь с использованием флюсов в среде защитных газов, получается надежное сварное соединение, обладающее удовлетворительной пластичностью. Также получаемое покрытие получается достаточно равномерным при действии на него статической нагрузки.

Самое высокое качество соединений получается при наплавлении меди с помощью аргоннодуговой сварки. Это обуславливается тем, что содержания шва в железе минимально и составляет не более 10%, по сравнению с холодной сваркой оно в разы ниже, так как в том случае это значение достигает без малого половину соотношения содержания всех других металлов в получаемом шве.

Это обуславливается тем, что содержания шва в железе минимально и составляет не более 10%, по сравнению с холодной сваркой оно в разы ниже, так как в том случае это значение достигает без малого половину соотношения содержания всех других металлов в получаемом шве.

Поэтому специалисты рекомендуют использовать аргонодуговую сварку для соединения меди и ее сплавов с другим сталями. Выполнять сварку необходимо вольфрамовыми электродами. А при необходимости осуществления наплавки меди на сталь рекомендуется использовать плазменную струю с использованием присадочной проволоки. Выполнение таким способом соединения отличаются высокой прочностью.

Также существует метод выполнения сварных работ дуговым методом под керамическим флюсом. Для качественного выполнения подобных работ необходимо использовать электрод, выполненный в форме лопатки и имеющий плоский вид.

Источник: 3g-svarka.ru

Сварка меди и её сплавов со сталью. Как сваривать медь и сталь?

На практике сварка меди и стали, чаще всего, осуществляется в стыковых соединениях. В зависимости от характера конструкции, швы в таком соединении могут быть наружными и внутренними.

В зависимости от характера конструкции, швы в таком соединении могут быть наружными и внутренними.

Для сварки латуни со сталью лучше всего подходит газовая сварка, а для сварки красной меди со сталью — электродуговая сварка металлическими электродами. Хорошие результаты также получаются при сварке угольными электродами под слоем флюса и газовая сварка под флюсом БМ-1. Часто на практике выполняют газовую сварку латуни со сталью, используя медь в качестве присадочного материала.

Подготовку сварных кромок при одинаковой толщине цветного металла и стали выполняют так же, как и при сварке чёрных металлов. Сварку листов, толщиной менее 3мм выполняют без разделки, а листов, начиная с 3мм — со скосом кромок.

При недостаточном скосе кромок, или при наличии загрязнений на торцах свариваемых деталей, хорошего провара добиться невозможно. Исходя из этого, при сварке деталей больших толщин, в которых выполнена Х-образная разделка, притупление делать не следует.

Сварка меди со сталью — задача сложная, но вполне выполнимая для наплавочных работ и сварки, например, деталей химической аппаратуры, медного провода со стальной колодкой. Качество сварки таких соединений удовлетворяет требованиям, предъявляемым к ним. Прочность меди можно повысить путём введения в её состав до 2% железа. При большем количестве железа прочность начинает падать.

Качество сварки таких соединений удовлетворяет требованиям, предъявляемым к ним. Прочность меди можно повысить путём введения в её состав до 2% железа. При большем количестве железа прочность начинает падать.

При сварке угольным электродом необходимо применять постоянный ток прямой полярности. Напряжение электрической дуги равно 40-55В, а её длина, примерно, 14-20мм. Сварочный ток выбирается в соответствии с диаметром и качеством электрода (угольный или графитовый) и составляет в пределах 300-550А. Флюс используют такой же, как и для сварки меди, состав этих флюсов дан на этой странице. Вводят флюс в зону сварки, засыпая его в разделку.

Способ сварки применяют «левый». Наилучшие результаты при сварке медных шин со стальными получаются при сварке «в лодочку». Схема такой сварки показана на рисунке. Вначале выполняется подогрев медных кромок угольным электродом, а затем сварка с определённым положением электрода и присадочного прутка (см. рисунок). Скорость сварки составляет 0,25м/ч. Сварка меди с чугуном производится с помощью таких же технологических приёмов.

Сварка меди с чугуном производится с помощью таких же технологических приёмов.

Приварку низколегированной бронзы малой толщины (до 1,5мм) к стали толщиной до 2,5мм можно осуществить внахлёст неплавящимся вольфрамовым электродом в среде аргона на автомате с подачей присадочной проволоки диаметром 1,8мм со стороны. При этом очень важно направить дугу на нахлёстку со стороны меди. Режимы такой сварки: сила тока 190А, напряжение дуги 11,5В, скорость сварки 28,5м/ч, скорость подачи проволоки 70м/ч.

Медь и латунь хорошо свариваются со сталью стыковой сваркой с оплавлением. При таком способе сварки стальные кромки оплавляются достаточно сильно, а кромки цветного металла незначительно. Учитывая это обстоятельство, и принимая в расчёт разность удельных сопротивлений этих металлов, принимают вылет для стали, равный 3,5d, для латуни 1,5d, для меди 1,0d, где d — диаметры свариваемых стержней. Для стыковой сварки таких стержней методом сопротивления рекомендуют вылет, равный 2,5d для стали, 1,0d для латуни и 1,5d для меди. Удельное сопротивление осадки принимается в пределах 1,0-1,5 кг/мм 2 .

Удельное сопротивление осадки принимается в пределах 1,0-1,5 кг/мм 2 .

На практике часто возникает необходимость приварки шпилек диаметром 8-12мм из меди и её сплавов к стали, или стальных шпилек к медным изделиям. Такую сварку осуществляют на постоянном токе обратной полярности под мелким флюсом марки ОСЦ-45 без предварительного подогрева.

Хорошо привариваются к стали или чугуну медные шпильки диаметром до 12мм или шпильки из латуни марки Л62, диаметром до 10мм при силе тока 400А. А шпильки из латуни марки ЛС 59-1 для приварки не используют.

Стальные шпильки к медным и латунным изделиям привариваются плохо. Если надеть на конец шпильки, диаметром до 8мм, медное кольцо высотой 4мм, то процесс сварки металлов протекает удовлетворительно. Такие же шпильки диаметром 12мм к брозе марки Бр. ОФ 10-1 привариваются хорошо. Для дуговой сварки меди и стали, наилучшие результаты обеспечивают электроды К-100.

Источник: taina-svarki.ru

Сварка меди со сталью

Обычно сваривают медь со сталью в стыковых соединениях. Швы в таком случае могут быть наружными или внутренними. Выбор зависит от типа и назначения конструкции.

Швы в таком случае могут быть наружными или внутренними. Выбор зависит от типа и назначения конструкции.

Соединять сталь и латунь лучше всего с помощью газовой сварки. Для соединения стали и красной меди используют электродуговую сварку электродами. Также качественного шва можно добиться с использованием графитовых электродов при соединении под флюсом или же газовой сваркой с помощью флюса БМ-1. Обычно при соединении латуни и стали медь используют как присадку.

Перед процедурой обязательно нужно подготовить кромки металла. При одинаковой толщине деталей подготовка осуществляется тем же способом, как и для черных металлов. Если лист металла имеет толщину менее 3 миллиметров, то разделка не требуется. Если более 3 миллиметров, то требуется скос кромок.

Если вы недостаточно зачистили место сварки или же скос кромок оказался мал, то качество шва будет плохим. Таким образом, при соединении металла с большой толщиной не нужно делать притупление при X- образной разделке.

Как осуществляется сварка меди со сталью?

На деле это довольно сложная задача. Но хороший сварщик с такой задачей все же справится. Используются такие соединения при производстве деталей химической аппаратуры. Один из встречающихся вариантов — это присоединение медного провода к стальной колодке. Показатели качества сварки таких соединений вполне достаточны для своей задачи. Для повышения прочностных характеристик медных изделий в состав вводят до 2% железа. Применять больший объем не рекомендуется, так как прочность начнет снижаться.

Но хороший сварщик с такой задачей все же справится. Используются такие соединения при производстве деталей химической аппаратуры. Один из встречающихся вариантов — это присоединение медного провода к стальной колодке. Показатели качества сварки таких соединений вполне достаточны для своей задачи. Для повышения прочностных характеристик медных изделий в состав вводят до 2% железа. Применять больший объем не рекомендуется, так как прочность начнет снижаться.

Для сварочных работ с помощью графитовых электродов применяется постоянный ток прямой полярности. При этом длина дуги электричества должна быть в пределах от 14 до 20 миллиметров, а напряжение от 40 до 55 вольт. Ток выбирают в зависимости от качества электрода и его диаметра. Обычно он бывает в пределах 300-550 ампер. Флюсы используются точно такие же, как для работы с медью. Их состав можно посмотреть на этой странице. Флюс следует засыпать между разделочными кромками в зону сварки.

Начинать сваривать следует слева. Самый лучший результат достигается при обработке «лодочкой». Осуществляется процесс следующим образом:

Осуществляется процесс следующим образом:

- Сначала следует нагреть кромки медного изделия угольным электродом.

- Затем происходит соединение частей в определенном положении присадочного прутка и электрода. Пруток должен быть наклонен против движения под углом 30-40 градусов к металлу. Электрод должен быть наклонен в направлении сварки под углом в 75-85 градусом.

Скорость сварки должна быть 25 сантиметров в час. Соединение меди и чугуна происходит таким же способом.

Для приваривания бронзы с низким содержанием легирующих элементов и толщиной до 1,5 миллиметра к стали до 2,5 миллиметров используется соединение внахлест. При этом используются неплавящиеся электроды из вольфрама и присадочная проволока 1.8 миллиметра. Она подается со стороны. Сама сварка осуществляется в среде аргона в автоматическом режиме. Обработка должна происходить со стороны медного элемента. Сила тока должна при этом составлять 190 ампер, скорость подачи проволоки 70 метров в час, а скорость сварки 28.

Для присоединения меди или латуни к стальной заготовке применяется стыковая сварка с оплавлением. Этот способ позволяет добиться разной степени оплавления кромок, при этом цветные металлы плавятся меньше. Исходя из этого делают вылеты, равные:

- 3.5 d для стали,

- 1.5 d для латуни,

- 1.0 d для меди.

Где d является диаметром стержней. Если вам требуется применить сварку встык методом сопротивления, то значения вылета должны составлять:

- 2.5 d для стали,

- 1.0 d для латуни,

- 1.5 d для меди.

Приварка шпилек

Часто возникает потребность в присоединении шпилек диаметром 8-12 миллиметров из чистой меди или её сплавов к стали, или наоборот. В таком случае используют постоянный ток обратной полярности. Флюс при этом берется довольно мелкий ОСЦ-45. Подогрев не требуется.

Шпильки из меди или латуни Л62 до 10-12 миллиметров в сечении при силе тока 400 ампер довольно хорошо присоединяются к стальным или чугунным элементам. Латунь ЛС 59-1 не применяют.

Латунь ЛС 59-1 не применяют.

Шпильки из стали очень плохо привариваются к меди или латуни. Более-менее нормального результата можно добиться при надевании на конец стальной шпильки кольцо из меди высотой 4 миллиметра и диаметров до 8 миллиметров. Для достижения хороших результатов рекомендуется использовать электроды К-100.

Источник: atl-met.ru

Выполняем сварку меди в домашних условиях

Сваривание металлических деталей – это технологическая процедура, позволяющая получать неразъемные соединения посредством формирования связи между межмолекулярными и межатомными частицами материала при значительном нагреве до расплавления, пластической деформации. Точечная сварка меди в домашних условиях используется, как правило, для соединения многих металлов, их сплавов во всех производственных сферах, даже медицине.

Для осуществления сварочных работ могут использоваться разные источники энергии: трение, ультразвук, электрическая дуга, электрический ток. Современные технологии настолько совершенны, что работы, связанные со сварочным соединением металлических конструкций можно выполнять не только на промышленных предприятиях, но и в полевых условиях, на водоемах, под водой, даже в космосе.

Но, как и в любом виде деятельности существуют свои нюансы, преимущества и недостатки, требования к безопасности проведения работ и прочее. Так, при организации сварочных работ в домашних условиях с заготовками из меди, алюминия, латуни, нержавеющей стали необходимо соблюдать установленные меры предосторожности. Данный тип деятельности относится к особо опасным для здоровья человека: существует опасность поражения ультрафиолетовыми излучениями органов зрения, попадания расплавленного металла на кожу, поражения электрическим током и пр.

Технология газовой сварки меди

Газовая сварка меди в домашних условиях является самой распространенной технологией, применяемой в бытовых условиях. Получаемый сварочный шов по данной методике отличается высокой прочностью. Именно благодаря этому параметру газовая сварка пользуется большим спросом у домашних мастеров. Для выполнения соединения медных изделий на дому необходимо иметь под рукой:

- Сварочный аппарат

- Газовые горелки

- Баллоны с газом (ацетилен)

- Проволока из меди

- асбест

Некоторые советы опытных сварщиков

- Если толщина изделия из меди не больше 1 см, соединение можно производить одной горелкой.

- При толщине медного образца более 1 см уже нужно использовать сразу две горелки, вторая будет служить для подогрева.

- Чтобы снизить в данном случае отток тепловой энергии, дополнительно понадобятся асбестовые листы.

- Рекомендуется при сваривании медных изделий использовать электротехническую проволоку из меди, предварительно очищенную лакокрасочных изоляционных покрытий.

- Зачистка обязательно проводится и свариваемых краев изделий. Этим условием не стоит пренебрегать, так как от него зависит возможность образования закиси меди.

Все необходимые условия предварительной подготовки к сварочным работам выполнены. Значит можно приступать непосредственно к соединению подготовленных медных изделий.

Рекомендации

- Нагретые участки соединения, которые расположены вблизи друг к другу, нужно стараться не перегревать.

- Пламя концентрированное необходимо направлять перпендикулярно шву непосредственно на край проволоки.

- Проволока должна расплавляться раньше краев изделия. Процесс варения продолжается до тех пор, пока не сформируется весь шов до конца.

- Необходимо помнить, что приостановка незаконченного соединения способна привести к перегреванию некоторых участков изделия, соответственно закиси меди, формированию трещин.

- Законченный сварной шов обязательно проковывается.

- Для небольшой толщины изделий проволоку нужно вести холодной.

- Если толщина изделия составляет больше 0,5 см, тогда проволока должна быть разогрета до температуры 200 градусов. Допускается и большая температура, но не более 500 градусов, так как будет образовываться зернистость металла, который впоследствии станет довольно хрупким.

- Сварной, прокованный шов необходимо довести до температуры 500 градусов и мгновенно охладить.

На этом можно считать соединение медных деталей завершенным.

Аргонно-дуговая сварка медных образцов

Аргонно-дуговая сварка в домашних условиях выполняется при помощи сварочного оборудования с использованием постоянного тока, неплавящимися вольфрамовыми электродами. Процедура напоминает паяние изделий: электрод нагревается до высокой температуры. В результате медь начинает плавиться.

Процедура напоминает паяние изделий: электрод нагревается до высокой температуры. В результате медь начинает плавиться.

При такой методике сваривания важно мгновенно охлаждать соединяемые участки. Аргонно-дуговая сварка предусматривает использование аргона, медной присадочной проволоки, которая предварительно очищается от лакокрасочного изоляционного покрытия.

Сварка меди: область применение технологии

Аргоновая сварка применяется для проведения ремонта конструкций, изготовленных из меди. Она достаточно эффективно себя показала при выполнении сварочных работ на труднодоступных участках.

Аргонно-дуговая сварка достаточно востребована на производственных предприятиях, а при наличии соответствующего оборудования также успешно может применяться в бытовых условиях. Если в наличии есть инверторное оборудование для сварки, специальные плавкие электроды, процедуру соединения медных образцов можно осуществлять по технологии сваривания стальных изделий. Принципиальных отличий в данном случае практически нет. Но, при такой методике соединения намного сложнее сделать вертикальный шов, нежели горизонтальный.

Принципиальных отличий в данном случае практически нет. Но, при такой методике соединения намного сложнее сделать вертикальный шов, нежели горизонтальный.

Что необходимо знать об электродах, используемых для сваривания медных деталей

Чтобы сварочный шов получился высокого качества, рекомендуется применять электроды, покрытые специальным составом. Подобное покрытие необходимо для продуцирования шлака, образующегося с окислами металла. Оно не будет давать воздуху соприкасаться со сварным швом. Обмазка заполняет пустоты, формирующиеся в момент сваривания деталей за счет выгорания компонентов и впоследствии вводит новые компоненты в шов. Такая обмазка способствует лучшей устойчивости электрической дуги. Шлаковый слой, продуцируемый данным покрытием, будет замедлять охлаждение расплавленной меди, при этом из шва будет выходить больше газов.

Электроды, применяемые в процессе сваривания, подразделяются на два типа:

- плавящиеся – для их производства используется проволока из меди, стали, алюминия, чугуна;

- неплавящиеся – для их производства используется синтетический графит, электротехнический уголь.

При выборе электродов необходимо смотреть на их цвет:

- желтые электроды предназначены для образцов, выполненных из жаропрочных, коррозийно-стойких сталей;

- красные – используются для электродуговой сварки медных изделий;

- серые – для заготовок из цветных металлов;

- синие – предназначены для соединения теплоустойчивых компонентов.

Сваривание латунных конструкций

Сварка латуни в домашних условиях – это довольно сложная процедура, так как в состав латуни входит цинк, который при нагревании испаряется, в результате чего изделие теряет первоначальную прочность.

Сама латунь представляет собой сплав с цинком. Технология соединения деталей, изготовленных из латуни, считается сложной из-за испарения цинка при высоких температурах, данный химический элемент мгновенно окисляется, в результате чего формируется ядовитая тугоплавкая окись. Поэтому сварка латунных образцов должна производиться в специально оборудованных местах, оснащенных вытяжкой, сварщики должны работать в респираторах.

Основные требования, предъявляемые при сварке латуни

- Чистота процесса при использовании аргонно-дуговой сварки. Перед началом работ изделия тщательно зачищаются до характерного металлического блеска поверхности.

- На поверхности свариваемых деталей не должно быть окислов, при наличии которых их обязательно нужно убрать. Для этого используется азотная кислота. После выполнения такой очистки изделие промывается в горячей воде, затем сушится.

При выполнении сваривания деталей аргоном ощущается характерный непрерывный треск, а сварочная дуга имеет удивительный цвет. Это все из-за наличия в сплаве цинка. Латунь в процессе соединения не прогорает, не отлетает отдельными кусками, так как она плавится. Опытные сварщики советуют варить латунь отдельными участками, не расплавлять ее сплошным слоем. При сплошном расплавлении материала существует вероятность прожигания металла.

Если необходимо заварить кратер, тогда рекомендуется постепенно уменьшать напряжение сварки, повышать длину дуги с отведением впоследствии ее в сторону от обрабатываемого изделия. В процессе такого соединения шов заполняется в полном объеме, поджаривание цинка приводит к его испарению, в результате чего в металле образуются дефекты. Чтобы уменьшить испарение данного химического элемента, необходимо увеличить в пламени наличие кислорода, использовать присадочные материалы, легированные бором, алюминием, кремнием.

Совет! При выполнении соединения деталей из латуни осуществляйте сварочные работы на улице, не пренебрегайте требований безопасности!

Источник: electrod.biz

Сварка и пайка меди и м/у стали

#1 hperak

#2 СКРОМНЫЙ

А возможно ли приварить медь к железу тиг ас дс?

Сварка всех видов металла в САМАРЕ —- 8 927 689 05 81

#3 hperak

#4 СКРОМНЫЙ

А какой должен быть припой и можно ли его сделать самому?

Сварка всех видов металла в САМАРЕ —- 8 927 689 05 81

#5 АВН

#6 Менгон

чем и как непонятно.

На поверхности латунь и такое впечатление что её расплавленную просто вылили

#7 hperak

#8 Фунтик

Медно-фосфорный для черняшки ни ни !

#9 Elkin

А паяется ли твердым припоем медный радиатор, соты, которые уже паялись оловом?

#10 LamoBOT

Попробуйте и нам расскажете. Чисто теоретически, на мой дилетантский взгляд, не будет проблем, ибо медь+олово+свинец=бронза.

#11 Nail02

Разрешите спросить в подобной темке. В пайке вообще нет опыта. Научиться пытаюсь. Вот мой первый «блин». Подскажите что не так. Замучил и деталь и себя. Нормально запаять не смог, без опыта. Ацетилен-кислородная грелка. Использовал буру и от радиатора нерезанную латунь. Грел грел грел, на ТЭН оплавляется нормально на нижнию металическую пластину ни как нормально сплавляется. Что лучше использовать для подобных деталей. Оловянный припой тут наверное не подойдет ? Ведь тэн будет греться. Или может все оловянным припоем пропаять, так как вода в баке все равно не даст нагрев выше 100 градусов ?

Прикрепленные изображения

Сообщение отредактировал Nail02: 31 Июль 2015 15:28

Источник: websvarka. ru

ru

Оценка статьи:

Загрузка…

Сохранить себе в:

Adblock

detector

Сварка меди: способы выполнения работ, инвентор

Содержание

- Трудности сваривания меди в домашних условиях

- Как примеси влияют на свариваемость меди

- Подготовка материала перед работой

- Особенности выбора электродов для меди

- Как настроить режим сварки

- Используемые для меди припои

- Высокотемпературные флюсы

- Низкотемпературные флюсы

- В общем о технологии сварки меди и сплавов на ее основе

- Инструкция по сварке меди разными способами

- Инверторная сварка

- При помощи полуавтомата

- Сварка аргоном

- Работа в газовой среде

- Выбор сварочного аппарата

- При использовании электродов

- Для приварки проволоки

- Для работы с медными проводами

- Особенности для разных электродов

- Сварка угольным электродом

- Инверторный угольный электрод

- Особенности при сваривании меди с разными металлами

- Нихромовые детали

- С алюминием

- Сварка со сталью

- Полезные видео

Сварка меди часто применяется в быту и промышленности, что объясняется особыми свойствами материала. Для получения качественного соединения нужно строго следовать технологии, правильно выбирать присадочную проволоку, использовать подходящий аппарат.

Для получения качественного соединения нужно строго следовать технологии, правильно выбирать присадочную проволоку, использовать подходящий аппарат.

Трудности сваривания меди в домашних условиях

Сложность сварки этого металла может заключаться в таких особенностях:

- При нагревании медь взаимодействует с кислородом, образуя прочный оксидный налет. Температура плавления такой пленки высока, поэтому следует принимать меры по предотвращению течения окислительной реакции.

- Медь сильно расширяется при нагревании. Этот показатель у нее в 1,5 раза превышает таковой у стали. В процессе остывания металл дает выраженную усадку.

- При контакте с воздухом медь поглощает кислород. Это приводит к формированию неоднородного шва с пустотами и посторонними включениями.

- Из-за высокой теплопроводности медные заготовки быстро перегреваются и остывают. Это негативно отражается на прочности сварного соединения.

- Повышенная текучесть расплава усложняет сварку габаритных деталей. Полностью проплавить одну сторону конструкции не удается. Сварщик сталкивается с трудностями и при формировании потолочных или вертикальных швов.

- Медь частично утрачивает прочность и пластичность при нагревании до +2000 °С. При температуре +5500 °С эти свойства полностью теряются.

Как примеси влияют на свариваемость меди

Наличие других веществ в составе сплава могут делать его более хрупким или менее пластичным, способствовать возникновению дефектов сварного шва. Материал может содержать примеси с температурой плавления, отличающейся от таковой у основного металла. Это усложняет процесс сварки, снижает качество получаемого соединения.

Наличие других веществ влияет на свариваемость меди.Примеси в чистой меди обнаруживаются всегда. Поэтому на практике рабочий процесс представляет собой сварку сплава, при которой используют флюсы или защитную газовую среду. Рекомендуется применение присадочной проволоки с содержанием кремния, марганца, алюминия.

Вещества делают структуру соединения однородной, помогают получать нужные технические характеристики.

Подготовка материала перед работой

Перед началом сварки меди полуавтоматом выполняют следующие действия:

- Обезжиривают кромки деталей растворителем. Металлической щеткой или наждачной бумагой снимают оксидную пленку.

- Очищают поверхности от пыли и грязи, удаляют посторонние элементы из обрабатываемой зоны.

- Если толщина деталей не превышает 1 см, срезают фаски с одной стороны. Двусторонняя обработка требуется при сварке более массивных заготовок.

Особенности выбора электродов для меди

Для сварки такого материала применяют покрытые специальными составами стержни. Рекомендованы легированные марганцем, кремнием или бронзой электроды. Используемые в качестве покрытия вещества препятствуют образованию оксидной пленки, делают сварное соединение однородным. При выборе стержня учитывают необходимость:

- поддержания стабильной дуги;

- предотвращения окисления меди;

- профилактики появления шлаковых включений, пор, раковин.

Как настроить режим сварки

Процесс протекает при постоянном напряжении. При настройке аппарата выбирают прямую полярность. Силу тока рассчитывают по формуле: Iсв=100×S, где S – толщина металлической заготовки. Для формирования защитной среды применяют аргон, азот, гелий. Длина электрической дуги не должна превышать 3 мм (при использовании инертных газов). При сварке в азоте ее можно увеличивать до 12 мм. Расход газа составляет:

- аргон – 9 л в минуту;

- азот – 18 л;

- гелий – 10-15 л.

Скорость ведения электрода выбирают с учетом геометрии формируемого шва.

Тонкие детали варят холодным методом, толстые – предварительно нагревают в газовой среде.

Используемые для меди припои

Применение флюсов помогает повысить качество соединения, уменьшить число дефектов, сделать конструкцию более прочной. По свойствам припои делятся на высоко- и низкотемпературные.

Высокотемпературные флюсы

Такие припои сохраняют свои качества при нагревании до +1100 °С. В состав средств входят кремний, серебро, цинк, медь, фосфор. Большая часть составов может использоваться при сварке меди и стали или других металлов.

Высокотемпературный флюс – вещество, которое облегчает процесс пайки.Низкотемпературные флюсы

Такие средства предназначены для использования при нагреве до 450 °С. Их применяют при сварке материалов с низкой температурой плавления.

В состав флюса входят свинец и сурьма. Для усиления антикоррозионных свойств добавляют цинк.

В общем о технологии сварки меди и сплавов на ее основе

Содержащий примеси металл отличается от чистого меньшей теплопроводностью. Поэтому для получения прочного соединения не требуется слишком высокая температура. Технология сварки любым способом состоит из нескольких основных этапов:

- Подготовки деталей. На этом этапе соответствующим образом обрабатывают кромки, закрепляют заготовки в правильном положении.

- Установку защитного экрана, препятствующего перегреву или быстрому остыванию. Это предотвращает образование трещин вокруг сварного соединения.

- Включение и настройку выбранного сварочного аппарата.

- Поджиг электрической дуги вне обрабатываемой области.

- Нанесение флюса на электрод.

- Однократное формирование сварного шва.

- Отключение оборудования.

- Медленное охлаждение конструкции.

Инструкция по сварке меди разными способами

Для соединения деталей из этого металла применяют полуавтоматические или инверторные сварочные аппараты. Выбор технологии зависит от вида оборудования, требований к швам.

Инверторная сварка

Устройство поддерживает стабильные силу тока и напряжение. Имеется несколько предустановленных режимов. Компактный прибор имеет небольшой вес, что облегчает его перемещение. Инструкция по сварке предписывает соблюдение таких правил:

- Шов накладывают небольшими стежками, длина которых не должна превышать 4 см.

При работе делают перерывы, препятствующие перегреву металла, способствующему появлению прожогов.

При работе делают перерывы, препятствующие перегреву металла, способствующему появлению прожогов. - Электрод держат под наклоном 10-20°.

- Перед тем как варить медь инвертором, правильно выбирают параметры тока и напряжения. При этом учитывают тип сплава, толщину деталей.

Допускается подключение проводов прямым или обратным способом.

При помощи полуавтомата

Этот тип оборудования применяется при формировании длинных соединений. Равномерная подача присадочного материала делает шов прочным, однородным. Нельзя совершать поперечные движения проволокой или электродом. Это приводит к появлению пор. Сварку полуавтоматом в домашних условиях начинают только после обработки кромки. Рекомендованные параметры сварки:

- диаметр проволоки – 2 мм;

- сила тока – 300 А;

- тип флюса – АН-26 или К-13;

- напряжение – 30 В;

- вид присадочного материала – М1-3.

Сварка аргоном

В этом случае используются вольфрамовые электроды, питающие кабели подключаются по схеме обратной полярности. Детали сваривают без предварительного нагрева. Шов ведут справа-налево. Рабочую часть аппарата держат перпендикулярно обрабатываемой поверхности. Рекомендованный расход аргона – 10-18 л в минуту. Сварочный ток выбирают с учетом толщины детали.

Детали сваривают без предварительного нагрева. Шов ведут справа-налево. Рабочую часть аппарата держат перпендикулярно обрабатываемой поверхности. Рекомендованный расход аргона – 10-18 л в минуту. Сварочный ток выбирают с учетом толщины детали.

Работа в газовой среде

В этом случае сварку осуществляют с использованием горелки. Перед началом работы сварщик должен изучить, в чем заключается сложность при сварке меди этим способом. Затруднения возникают на этапе расчета расхода газа:

- при толщине заготовок до 1 см этот показатель составляет 15 л в минуту;

- если работа ведется с более массивными деталями, расход стоит увеличить до 20-25 л в минуту.

Для равномерного прогрева толстых конструкций применяют 2 горелки. Повысить качество соединения помогают флюсы с содержанием бора.

Состав сварочной проволоки должен полностью соответствовать таковому у соединяемых изделий. Если это невозможно, выбирают максимально близкие варианты.

Выбор сварочного аппарата

Каждый агрегат используется для выполнения того или иного вида работ.

При использовании электродов

Дуговая сварка медных пластин выполняется с использованием неплавящихся электродов в среде аргона. Для этого подходят аппараты Orion 150s или 250s. Они характеризуются компактными размерами, помогают быстро и качественно варить медь. Для инверторной сварки используют агрегат “РЕСАНТА САИ-220 ПН”. Он работает от бытовой электросети 220 В. Устройство снабжено охлаждающей системой, поэтому не перегревается во время работы.

Для инверторной сварки используют аппарат Ресанта.Для приварки проволоки

При сварке таким способом используют инверторный полуавтомат “Энергомаш СА-97ПА20”. Аппарат весит не более 15 кг, работает с проволокой разного диаметра. При необходимости плавной подачи присадки стоит приобрести Shyuan MIG/MMA-290. Устройство выводит расходный материал в рабочую зону со скоростью 2-13 м в минуту. Прибор можно использовать для работы с разными электродами.

Сварочный инвертор “Союз САС-97ПА195” снабжен функцией холостого хода с напряжением 60 В. Рабочий параметр регулируется в диапазоне 15-23 В. Прибор заправляют проволокой диаметром 0,8-1 мм.

Для работы с медными проводами

В этом случае применяют такие устройства:

- “ТС-700-2”, предназначенный для соединения тонких медных жил. Компактный аппарат весит 4 кг, работает от бытовой сети, потребляет не более 1,5 кВт. 1 угольного электрода хватает на 700 сварочных циклов.

- “РЕСАНТА САИ-160”. Инвертор применяется для сваривания скруток. Производитель снабдил агрегат несколькими предустановленными режимами, облегчающими процесс настройки.

- “СВАРОГ ARC 160” с бесступенчатым регулятором параметров. Для подключения кабелей предусмотрены удобные разъемы. Вес аппарата составляет 4 кг, что обеспечивает удобство переноски и работы.

Особенности для разных электродов

Течение сварочного процесса во многом зависит от типа выбираемых стержней.

Сварка угольным электродом

Технология универсальна, поскольку допускается розжиг дуги между 2 стержнями, электродом и заготовкой или массой. Процесс напоминает сварку с горелкой. Для формирования сварного соединения используется проволока БрКМц3-1. Силу тока и напряжение рассчитывают с учетом характеристик металлоконструкции, состава сплава.

Инверторный угольный электрод

К сварке этим способом можно приступать только при наличии соответствующих навыков. При выполнении работ учитывают следующие особенности:

- электрод удерживают под наклоном не более 30°;

- сила тока должна составлять от 35 до 130 А (в зависимости от толщины заготовок).

Особенности при сваривании меди с разными металлами

Иногда возникает необходимость соединения разных материалов. Соблюдение некоторых рекомендаций помогает получить надежный, прочный шов.

Нихромовые детали

Заготовки из меди и нихрома сваривают, используя графитовые электроды. Они поддерживают стабильное горение дуги, длина которой зависит от напряжения. Стержень не плавится при нагревании до нужной температуры. В структуре стержня происходит термоэлектронная реакция, позволяющая варить нихром с медью при силе тока от 10 А. Преимуществами графитового электрода являются экономичность, отсутствие эффекта залипания.

Они поддерживают стабильное горение дуги, длина которой зависит от напряжения. Стержень не плавится при нагревании до нужной температуры. В структуре стержня происходит термоэлектронная реакция, позволяющая варить нихром с медью при силе тока от 10 А. Преимуществами графитового электрода являются экономичность, отсутствие эффекта залипания.

С алюминием

Для дуговой сварки меди с этим металлом используют 2 способа:

- Контактный метод. В этом случае учитывают разницу в температурах плавления. При стыковании берут более длинную алюминиевую заготовку. Сварочную ванну обдувают азотом. Воздух подавать в рабочую зону нельзя, это способствует образованию тугоплавкой пленки. При соединении труб элементы надевают на стержень, совмещая в одной точке.

- Замковый способ. В этом случае на алюминиевую пластину накладывают плоскую медную заготовку. Шов формируют по периметру. Его ширина должна совпадать с толщиной полосы. Процесс ведется с применением графитовых вставок, формирующих соединение.

Сварка со сталью

Соединять детали из этих металлов сложно, но возможно. В этом случае применяются те же способы, что при сварке стальных деталей. Обращают внимание на разницу в температурах плавления материалов. Кромку стального элемента делают более длинной и тонкой, чтобы она начала плавиться быстрее. При работе с угольным электродом сварка ведется с током прямой полярности. Напряжение дуги составляет 40-55 В. Во время сварки используют флюс, предназначенный для работы с медью. Его вводят в промежуток между кромками.

Иногда возникает необходимость соединения стальной заготовки со шпилькой. В таком случае используют точечную сварку меди с обратной полярностью. Процесс ведется с использованием проволоки. Предварительный прогрев деталей не требуется. Заварить стальную шпильку на медной пластине сложно. Поэтому к заготовке прикрепляют кольцо. В него затем вставляют шпильку.

Полезные видео

Просмотр роликов, касающихся способов сварки, поможет освоить основные навыки, избежать возникновения ошибок.

Сварка меди инвертором

+

Вполне профессиональным считается вопрос по сварке изделий из меди. Выбор инвертора является однозначным делом. А вот дело с электродами при работе с медью имеет более значимый характер. Зачастую, на работе, дома или у знакомых приходится быть свидетелем процесса сварки медных изделий. Или вовсе соединение конструкций из различного сплава.

Инвертор позволяет создавать переменное напряжение, что и необходимо для большинства электродов. Используя инвертор, становится возможным проведение ручной дуговой сварки.

Лучший электрод

На сегодняшний день наиболее распространенной маркой электродов является электрод «Комсомолец 100». Данный вид электрода позволяет не только производить сварку медных изделий, но и легко соединит медь со сталью.

Благодаря этой возможности Комсомолец 100 является лидером среди электродов. Ему подвластна работа с медными и полумедными конструкциями.

Данный тип электрода позволяет производить работы под различными углами, в том числе и под наклоном.

При каких возможностях электрод пользуется большой популярностью при проведении сварочных работ. Особенно это касается при проведении работ, связанных со строительством дома или другими подобными работами.

Особенности работы

Сварка медных изделий осуществляется по принципу подачи тока обратной полярности.

- Диапазон сечения электрода колеблется в пределе от 3-5 мм.

- Коэффициент наплавления металла на рабочую поверхность равен 15.

- Производительность составляет до 1,9 кг в час.

- При наплавлении металла массой 1,7 кг, расход электродов равен одному килограмму.

Состоит электрод из чистой меди. Защитный слой покрыт железом, сульфуром и марганцем.

Таблица. Параметры электрода к току.

Номинал тока, А | Сечение электрода, мм2 | Длина электрода, мм |

80 | 3 | 350 |

130 | 4 | 350 |

170 | 5 | 450 |

Сварка ручным способом выполняется за счет протекания постоянного тока в порядке обратной полярности.

Стоит обратить внимание, соединение стыков любых металлоконструкций согласно ГОСТу = 90 градусов.

Создавать сварочный шов – это не только искусство, но и соблюдение технологий. Угол наклона проведения электрода колеблется в пределах 10-20 градусов.

Такой подход позволяет получить наиболее качественный шов.

Если же металл толщиной более 15 мм, то перед сваркой производится предварительный нагрев рабочей поверхности.

Если поставлена задача сварить стыковые швы, то данная работа производится только с одной стороны и в один слой. В этом случае удастся избежать искажение механических свойств изделия. Чтобы купить электроды марки Комсомолец 100, необходимо посетить соответствующую страницу.

Выбор сварочного аппарата

Сегодняшний день предоставляет нам широкий спектр выбора сварочных агрегатов. Для надежного крепления металлических конструкций, как правило используют сварку. Для этой цели используют сварочный инвертор.

При помощи данного агрегата, можно соединить такие металлы как:

- медь;

- алюминий;

- нержавейка;

- чугун или разнородные стали;

- различное совмещение металлов. Как пример медь и алюминий.

Стандарты качества

Безопасность металлоконструкций, прежде всего, должна отвечать существующих требованиям и ГОСТам. Электроды Комсомолец полностью удовлетворяют всем этим документам. При качественной эксплуатации выполнении сварочных работ, данный тип электродов позволяет исключить огрехи в соединениях.

Электроды Комсомолец полностью удовлетворяют всем этим документам. При качественной эксплуатации выполнении сварочных работ, данный тип электродов позволяет исключить огрехи в соединениях.

Покупая электроды, важно проверять их на подлинность. Поддельная продукция, как правило, не может избежать различных наплывов и пор защитного покрытия.

Если следовать требованиям ГОСТ, то заводские электроды допускают небольшие местные растрескивания и вмятины. Их размеры также оговорены. Подобно несоответствия не должны превышать трехкратной величины диаметра электрода.

Технические особенности

Электропроводность наплавленного материала должна составлять не более 20%. Сваривание необходимо производить небольшими участками в пределах до 35 мм. После этого производить небольшие перерывы, необходимые для остывания наплавленного металла.

Важные технологической особенностью сварки, является возможность подогрева рабочих поверхностей. После проведения данной процедуры, гарантируется дальнейшее качество нанесенного шва.

Кроме этого стоит производить прокалку электродов.

Образовавшийся шлак на шве после проведения работ подлежит удалению и является производной процесса защиты от растекания металла во время процедур. Производить операции по очищению следует щеткой по металлу или надежным инструментом наподобие отвертки.

Газовая сварка меди

Газовая сварка меди обычно осуществляется с использованием смеси кислорода и горючих газов. Наиболее популярным выступает ацетилен. Остальные варианты чаще всего используются, если обрабатываемое изделие имеет небольшую толщину.

Смесь из ацетилена и кислорода препятствует окислительным процессам по время работ. В результате при формировании шва не растворяется углекислота, азот, а также водород, который отвечает за появление холодных трещин.

Подготовка деталей из меди

В обязательном порядке изделия проходят процедуру очистки. С них снимается масло, загрязнения и прочная оксидная пленка. Имейте ввиду, что площадь зачищаемой поверхности должна располагаться не менее, чем на 3 сантиметра в каждую сторону от места будущего шва. Саму очистку можно проводить как ручным способом, так и машинным с помощью специальных щеток с металлическим ворсом.

Саму очистку можно проводить как ручным способом, так и машинным с помощью специальных щеток с металлическим ворсом.

Дальнейшая очистка ведется во время самой процедуры и осуществляется с помощью воздействия флюса.

Основной вид соединений, применяемых при данном методе сварке медных элементов, — это стыковые. В тавровых соединениях могут образоваться подрезы, старайтесь их избегать ввиду низкого качества сварки. При расположении деталей внахлест их можно не проварить до конца. Если требуется соединение внахлест, то старайтесь заменить его на торцовое. Оно выполняется гораздо легче и лишено проблемы с плохой проваркой краев.

При невозможности выполнить любую другую сварку, кроме соединения внахлест, обрабатывайте детали со стороны более толстой детали, так как тонкий лист можно прожечь.

Подготовка сварных медных кромок

Отбортовку деталей рекомендуется производить при работе с листами толщиной 1.5-2 миллиметра по всей толщине изделий.

Если толщина листов меди не превышает 3 миллиметра, то разделывать их не нужно. Их нужно собрать для стыкового соединения и оставить небольшой зазор в 1.5-2 миллиметра, чтобы качественно их проварить. Для улучшения качества шва рекомендуется использовать теплоотводящие подкладки. При проведении двусторонней сварки изделий с толщиной не более 8 миллиметров можно обойтись без разделки кромок. Зазор в таком варианте должен составлять 3 миллиметра.

Их нужно собрать для стыкового соединения и оставить небольшой зазор в 1.5-2 миллиметра, чтобы качественно их проварить. Для улучшения качества шва рекомендуется использовать теплоотводящие подкладки. При проведении двусторонней сварки изделий с толщиной не более 8 миллиметров можно обойтись без разделки кромок. Зазор в таком варианте должен составлять 3 миллиметра.

Для улучшения сварки листов меди 3-10 миллиметров нужно сделать скос кромок с углом 15 градусов. Притупление углов будет составлять 1.5-2 миллиметра, а зазор между элементами – 2-3 миллиметра.

V-образная разделка рекомендуется при толщине листа от 10 миллиметров. Суммарный угол должен составлять 90 градусов, а притупление кромок не более 50 миллиметров. Работа с такими толстыми листами достаточно сложная, она требует одновременной двусторонней обработки с расположением стыка строго вертикально.

Состав и выбор диаметра присадочной проволоки

Сварка с помощью медной проволоки с тем же составом допускается при обработке деталей малой ответственности. Если же требуется высококачественный шов, то нужно выбирать проволоку с возможностью раскисления. Для этого используется фосфор (при толщине до 10 мм) или кремний (при толщине от 10 мм).

Если же требуется высококачественный шов, то нужно выбирать проволоку с возможностью раскисления. Для этого используется фосфор (при толщине до 10 мм) или кремний (при толщине от 10 мм).

Другие примеси должны быть в небольших количествах, а температура плавления присадки должна быть не менее, чем температура плавления самой меди. Максимальное допустимое значение – на 100 градусов Цельсия меньше, чем у меди.

Оловянные и бронзовые варианты не подходят, так как разница в температуре плавления с медью составляет 150 градусов. Такая проволока не сможет обеспечить качественный шов.

В результате многочисленных проведенных опытов было выявлено, что оптимальный диаметр присадочной проволоки должен составлять 1,5-8 миллиметров. Выбор конкретного диаметра зависит от толщины листов, которые вам нужно сварить. Значения показаны в таблице:

Диаметр проволоки, мм | Толщина свариваемых медных деталей, мм |

1,5 | до 1,5 |

2,0 | 1,5-2,5 |

3,0 | 2,5-4,0 |

4,0 | 4,0-6,0 |

5,0 | 6,0-8,0 |

6,0 | 8,0-15,0 |

8,0 | свыше 15 |

Требуемая мощность газовой горелки

Необходимая мощность для сварки меди имеет сильное отличие от мощности, требуемой черным металлам. Объясняется это тем, что медь имеет высокую теплопроводность, значительно превышающую стальную. При отсутствии дополнительного нагревания применяется формула:

Объясняется это тем, что медь имеет высокую теплопроводность, значительно превышающую стальную. При отсутствии дополнительного нагревания применяется формула:

W=(190…225)s, л/ч

Если процедура выполняется с предварительным подогревом, то мощность требуется меньше, чем в первом случае:

W=(125…150)s, л/ч

Для обработки листов большой толщины необходимо предварительно произвести их нагрев до 400-500 градусов Цельсия. Тогда будет действовать формула:

W=(100…150)s, л/ч

Используемые обозначения:

- W – это мощность газовой горелки, имеет значение расхода ацетилена в единицу времени.

- s – это толщина медных листов в миллиметрах.

Технология газовой сварки

Для оптимального заполнения пространства разделки листы толщиной до 5 миллиметров устанавливаются под наклоном к горизонтальной поверхности под углом в 7-10 градусов. Направление сварки идет снизу-вверх под углом горелки в 40-50 градусов. Исключением является сварка в вертикальном положении. Сварочную проволоку следует наклонить к медным элементам под углом 30-40 градусов.

Сварочную проволоку следует наклонить к медным элементам под углом 30-40 градусов.

Вертикальная сварка рекомендуется при медных листах большой толщины от 15 миллиметров. Процедуру выполняют два сварщика одновременно с двух сторон. В этом случае горелки нужно держать строго перпендикулярно обрабатываемой поверхности.

Если ваши изделия имеют толщину более 20 миллиметров, то формировать сварные швы нужно небольшими участками по 8-15 сантиметров. Готовые швы нужно сразу проковать.

Чтобы избежать появления горячих трещин при отсутствии прихватов, нужно раздвинуть медные листы под небольшим углом. Ширина такого зазора не должна превышать длину шва более, чем на 2%.

Техника выполнения сварки с прихватами выполняется следующим образом: нужно отступить от стыка на одну треть длины шва и начать сварочные работы оттуда. Две трети длины выполняется ступенчатым швом в одну сторону, а оставшаяся часть в другую.

Сварка меди в несколько слоев не допускается.

Качество работы

На него влияет несколько факторов, таких как сварочные режимы, вид соединения, состав флюса и присадочной проволоки.

Газовую сварку нельзя назвать оптимальным способом ввиду её низкой производительности по сравнению с другими вариантами. В случае тавровых соединений бракованные детали получаются даже у хороших специалистов. Перегревать медь тоже нежелательно, так как из-за этого образуются поры в шве.

Качество соединения можно увеличить путем проковки. Но этот способ не работает при толщине медных листов менее 4 миллиметров, так как получается довольно хрупкий шов. А проковка толстых швов не проникает глубоко, уплотнение достает только верхний слой металла.

аргонодуговой, угольным электродом, газовая и другие

Сварка меди со сталью является изначально сложной задачей. Применение того или иного технологического приема зависит от конструкции изделий, условий работы свариваемого соединения и требований, предъявляемых к ним.

Содержание

- 1 Влияние особенностей меди на выбор способа её сварки со сталью

- 2 Аргонодуговая сварка

- 3 Сварка угольным электродом

- 4 Газовая сварка

- 5 Другие виды сварки

Влияние особенностей меди на выбор способа её сварки со сталью

На выбор технологии сварки влияют следующие особенности меди :

- Высокая теплопроводность затрудняет точечный разогрев.

- Быстрая окисляемость провоцирует засорение металла шва, делая его неоднородным и менее прочным.

- Медь при расплавлении поглощает большое количество водорода, приводя к образованию в шве дефектов.

- Сильная растекаемость расплавленной меди приводит к необходимости вести сварку в нижнем положении с использованием подкладок.

- Очень сильно влияет на свариваемость меди качественный и количественный состав примесей, входящих в её состав.

Аргонодуговая сварка

Сваривание происходит при помощи электрической дуги в аргоне, т. е. в инертной среде, при использовании плавящихся или неплавящихся электродов. В качестве неплавящегося чаще всего используют вольфрамовый электрод. Подача присадки производится к зоне дуги извне, в электрическую цепь не подсоединяется. Аргонодуговую сварку обычно применяют для соединения небольших изделий.

Качество сварного соединения зависит от степени проплавления стали и будет более приемлемо при возможно меньшем количестве стали в получившемся шве.

Это достигается корректной регулировкой нагрева и контролем плавления обоих металлов: большую температуру дуги концентрируют на меди, а сталь нагревается и оплавляется, благодаря тепловой энергии, поступающей от получившейся сварной ванны.

С учётом этой особенности для сварки меди с толстым железом предварительный прогрев не производят. При этом сварку лучше выполнять на флюсе. Чтобы предотвратить вытекание жидкого металла, при таком подходе используют соответствующие ограничители со стороны меди.

При использовании неплавящегося электрода используется постоянный ток прямой полярности и чистый аргон без примесей. Материал толще 4 мм приваривают после предварительного прогрева до 800°С. Сварку лучше вести, наклоняя электрод к свариваемому участку на 85-90°, при этом присадочную проволоку нужно наклонять на 15-20° , а вылет электрода поддерживать на 5-10 мм. Также очень важно правильно выбрать присадочный материал. Обычно используют различные сплавы меди.

youtube.com/embed/G4fN_5izvJo?start=71&feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Сварка угольным электродом

Данный вид сварки не гарантирует качественное соединение, поэтому угольные электроды оправданно использовать при малой толщине меди. На толщине более 15 мм целесообразнее применение графитовых электродов.

Работа выполняется постоянным током прямой полярности и ведётся длинной дугой с целью избежать нежелательного влияния на качество выделяющегося оксида углерода. Поддерживают расстояние от присадочного материала до ванны 5 мм, не погружая в ванну, под углом 30° к изделию. Угол электрода к рабочей поверхности в 70-90°.

Обязательно применение присадочного материала с фосфором, а часто и флюс. Слой флюса наносят на предварительно обработанные жидким стеклом свариваемые кромки и хорошо просушивают.

Детали из совсем тонкой меди приваривают угольной дугой. При необходимости сварить более объёмные детали также допустимо использовать угольный электрод, но обязательно использование присадочного материала, в состав которого входят борный ангидрид, борная кислота, бура. Этим же составом можно обмазывать электроды.

При необходимости сварить более объёмные детали также допустимо использовать угольный электрод, но обязательно использование присадочного материала, в состав которого входят борный ангидрид, борная кислота, бура. Этим же составом можно обмазывать электроды.

Газовая сварка

При ремонтных работах и при изготовлении тонкостенных изделий из стали и цветных сплавов широко используется газовая сварка. Газовой сваркой выполняются такие же виды сварных соединений, как и электродуговой сваркой. Особенностью процесса является то, что под воздействием струи кислорода газ нагревается до температуры, достаточной для плавки.

Этапы газовой сварки меди:

- Подготовительный этап. Зачистка кромок свариваемых деталей, совмещение компонентов изделия и фиксация деталей прихватками.

Длина прихваток и их расположение определяется толщиной меди – от 4-6 мм прихватки располагаются на расстоянии 70–110 мм друг от друга, а при толщине меди до 15-25 мм с расстоянием между ними – до 450–550 мм.

Длина прихваток и их расположение определяется толщиной меди – от 4-6 мм прихватки располагаются на расстоянии 70–110 мм друг от друга, а при толщине меди до 15-25 мм с расстоянием между ними – до 450–550 мм. - Правильная установка компонентов изготавливаемой конструкции. Для качественной сварки установка происходит с небольшим наклоном к горизонтали (порядка 15 градусов).

- Выбор режима сварки. Режим определяется толщиной свариваемых деталей. При толщине 3–4 мм выбирается мощность 150–175 л/ч на 1 мм толщины, а при толщине от 8 до 10 мм мощность горелки выбирается из расчета 175–230 л/ч на 1 мм.

- Процесс сваривания.

- Заключительный этап. Состоит из проковки шва и очистки его от остатков флюса. Делается это азотной или серной кислотой с последующим удалением остатков кислоты водой.

Другие виды сварки

Рассмотрим менее распространённые виды сварки:

- Сварка трением позволяет получить сварные соединения с прочностью на уровне основного материала.

- Сварка взрывом дает соединение высокой прочности. Метод применяется для получения слоистых листов и лент.

- Сварка прокаткой применяется для получения биметаллических листов и лент сталь + медь. Обычно соединение не уступает по прочности основному металлу.

- Контактная сварка обеспечивает интенсивность тепловыделения в зоне сварки и высокие градиенты температур.

- Ультразвуковая сварка деталей малых толщин. Колебания подводятся со стороны меди.

- Диффузионная сварка. Обеспечивает получение термостойких, вибропрочных сварных соединений при сохранении высокой точности геометрических размеров и форм изделий.

- Сварка плавлением. На сталь предварительно наплавляется слой другого металла или применяется промежуточная вставка.

- Электронно-лучевая сварка. Очень перспективная, но пока малораспространённая методика. Это относительно безопасный и экологически чистый метод, почти не подвергающий опасности здоровье сварщика.

Пивоваренная металлургия — Как варить пиво

Для обычной очистки меди и других металлов лучшим выбором являются очистители на основе перкарбоната, такие как PBW. В условиях сильного окисления очень эффективна уксусная кислота, особенно в горячем виде. Уксусная кислота доступна в продуктовых магазинах в виде белого дистиллированного уксуса со стандартной концентрацией уксусной кислоты 5% по объему.

Пивовары, использующие погружные охладители сусла, всегда удивляются тому, насколько ярким и блестящим выглядит охладитель, когда он впервые выходит из сусла. Если чиллер не был ярким и блестящим, когда попал в сусло, угадайте, где оказались грязь и оксиды? Ага, в твоем пиве. Оксиды меди легче растворяются в слабокислом сусле, чем сама медь. Очищая медные трубки уксусной кислотой один раз перед первым использованием и промывая водой сразу после каждого использования, медь останется чистой без окисных отложений или сусла, которые могут содержать бактерии. Чистка меди уксусом необходима лишь изредка.

Вам не нужно очищать медь до блеска после каждого использования. Со временем медь должна приобрести тусклый медный цвет, не черный, не зеленый и не синий, а просто тусклый, как старая копейка. Этот оксид меди относительно инертен по отношению к суслу и сводит к минимуму растворение меди в сусле, в большей степени, чем блестящая яркая медь.

Лучшим дезинфицирующим средством для противоточных охладителей сусла является Star San. Он кислый и может использоваться для очистки меди, а также для дезинфекции. Дезинфекция с помощью Star San занимает всего несколько минут, и ее нельзя оставлять в чиллере более чем на час, потому что он начнет растворять медь.

Не рекомендуется чистить и дезинфицировать медь отбеливающими растворами. Хлор и гипохлориты в отбеливателях вызывают окисление и почернение меди и латуни. Если оксиды вступят в контакт с умеренно кислым суслом, они быстро растворятся, что может привести к нездоровому воздействию меди на дрожжи во время брожения.

Очистка латуни

Некоторые пивовары используют латунные фитинги в охладителях сусла или другом пивоваренном оборудовании и обеспокоены наличием свинца в латунных сплавах. Раствор двух частей белого уксуса на одну часть перекиси водорода (обычный 3%-ный раствор) удалит потускнение и поверхностный свинец с латунных деталей, если их выдержать в течение 5 минут или меньше при комнатной температуре. Латунь приобретет маслянисто-желтый цвет по мере очистки. Если раствор начинает зеленеть, а латунь темнеет, то детали вымачивались слишком долго, и медь в латуни начинает растворяться, обнажая больше свинца. Раствор загрязнился, и деталь следует повторно очистить в свежем растворе.

Очистка нержавеющей стали и алюминия

Для общей очистки стали и алюминия лучше всего подходят мягкие моющие средства или очистители на основе перкарбоната. Следует избегать отбеливателя, потому что высокий pH раствора отбеливателя может вызвать коррозию алюминия и, в меньшей степени, нержавеющей стали. Не чистите алюминий до блеска и не используйте отбеливатель для очистки алюминиевого варочного котла, потому что это удаляет защитные оксиды и может привести к металлическому привкусу. Этот определяемый по вкусу уровень алюминия не опасен. В обычной таблетке антацида алюминия больше, чем в партии пива, приготовленной в алюминиевой банке.

Не чистите алюминий до блеска и не используйте отбеливатель для очистки алюминиевого варочного котла, потому что это удаляет защитные оксиды и может привести к металлическому привкусу. Этот определяемый по вкусу уровень алюминия не опасен. В обычной таблетке антацида алюминия больше, чем в партии пива, приготовленной в алюминиевой банке.

Как и в случае с алюминием, ингибитором коррозии в нержавеющей стали является пассивный оксидный слой, защищающий поверхность. Сплавы серии 300 (также известные как сплавы 18-8), обычно используемые в пивоваренной промышленности, очень устойчивы к коррозии по отношению к большинству химических веществ. К сожалению, хлор является одним из немногих химических веществ, к которым эти стали не устойчивы. Хлор в отбеливателе дестабилизирует пассивный оксидный слой на стали, создавая очаги коррозии. Этот тип коррозии ускоряется локализацией и обычно известен как щелевая или точечная коррозия.

Многие пивовары сталкивались с точечными отверстиями в сосудах из нержавеющей стали, которые были заполнены раствором хлорной извести и оставлены для замачивания на несколько дней. В микроскопическом масштабе царапина или щель на прокладке может представлять собой локализованную область, где поверхностный оксид может быть дестабилизирован хлором. Хлориды могут соединяться с кислородом как в воде, так и на поверхности стали, образуя ионы хлорита, разрушая эту локальную область защиты. Если вода не циркулирует, щель становится крошечным, очень активным местом по сравнению с более пассивной нержавеющей сталью вокруг нее и подвергается коррозии. То же самое может произойти и с поверхностью жидкости, если кастрюля заполнена отбеливающим раствором только наполовину. Сухая устойчивая область вверху, менее устойчивая, но очень большая область внизу, а щелевая коррозия возникает у ватерлинии. Обычно этот тип коррозии проявляется в виде точечной или точечной коррозии из-за ускоряющего эффекта локализации.

В микроскопическом масштабе царапина или щель на прокладке может представлять собой локализованную область, где поверхностный оксид может быть дестабилизирован хлором. Хлориды могут соединяться с кислородом как в воде, так и на поверхности стали, образуя ионы хлорита, разрушая эту локальную область защиты. Если вода не циркулирует, щель становится крошечным, очень активным местом по сравнению с более пассивной нержавеющей сталью вокруг нее и подвергается коррозии. То же самое может произойти и с поверхностью жидкости, если кастрюля заполнена отбеливающим раствором только наполовину. Сухая устойчивая область вверху, менее устойчивая, но очень большая область внизу, а щелевая коррозия возникает у ватерлинии. Обычно этот тип коррозии проявляется в виде точечной или точечной коррозии из-за ускоряющего эффекта локализации.

Третьим фактором, вызывающим коррозию нержавеющей стали, является концентрация. Этот режим очень похож на щелевой режим, описанный выше. Когда хлорированная вода испаряется и высыхает на стальной поверхности, эти хлориды концентрируются и дестабилизируют поверхностные оксиды в этом месте. При следующем смачивании поверхности оксиды быстро растворяются, образуя неглубокую ямку. Когда горшку дают высохнуть, эта ямка, вероятно, будет испаряться одним из последних мест, что снова приведет к концентрации хлоридов. В какой-то момент в процессе очистки горшка это место станет достаточно глубоким, чтобы щелевая коррозия взяла верх, и яма проржавела насквозь.

При следующем смачивании поверхности оксиды быстро растворяются, образуя неглубокую ямку. Когда горшку дают высохнуть, эта ямка, вероятно, будет испаряться одним из последних мест, что снова приведет к концентрации хлоридов. В какой-то момент в процессе очистки горшка это место станет достаточно глубоким, чтобы щелевая коррозия взяла верх, и яма проржавела насквозь.

Лучше не использовать отбеливатель для очистки нержавеющей стали и других металлов. Существуют и другие чистящие средства, которые работают так же хорошо, не опасаясь коррозии. Очистители на основе перкарбоната, такие как PBW, являются лучшим выбором для генеральной уборки.

Если у вас особенно стойкое пятно, например жженый солодовый экстракт, то вам может понадобиться что-то более сильное. В продуктовом магазине продаются чистящие средства для кухни на основе щавелевой кислоты, которые очень эффективны для удаления пятен и отложений с нержавеющей стали. Они также хорошо работают с медью. Одним из примеров является очищающее средство для меди и нержавеющей стали Revere Ware, другим — друг бармена, а третьим — очищающее средство для нержавеющей стали Kleen King. Используйте в соответствии с указаниями производителя, а затем тщательно промойте водой.

Используйте в соответствии с указаниями производителя, а затем тщательно промойте водой.

Должны ли мы отказаться от медного оборудования? | Разговор о домашнем пивоваре

Брундог

Спонсор

- #1

Искал, но не нашел ветки, посвященной этой теме…

Я знаю, что у большинства из нас есть оборудование, сделанное своими руками, или куплено оборудование, содержащее медь, например чиллеры. В моей установке есть два CFC, но это единственная медь в моей установке.

Как бы то ни было, все чаще говорят о том, что медь не следует использовать в кухонном оборудовании или пивоварнях. Я пытаюсь выяснить, как обойтись без меди, поэтому противоточные чиллеры SS могут быть в моем будущем, даже несмотря на то, что они хуже охлаждают медь. Это реальная проблема или не проблема?

Я пытаюсь выяснить, как обойтись без меди, поэтому противоточные чиллеры SS могут быть в моем будущем, даже несмотря на то, что они хуже охлаждают медь. Это реальная проблема или не проблема?

И… Обсудить!

нксувервольф

Известный член

- #2

Первое, о чем я думаю, это большие медные перегонные кубы для ликера. Если это достаточно хорошо для них, я уверен, что небольшое количество, которое мы используем, является удовлетворительным.

doug293cz

BIABer, Beer Math Nerd, дизайнер ePanel, пилот

- #3

Итак, где происходит этот «нарастающий диалог»? Если бы медь была такой проблемой, кажется, мы знали бы о ней давно, учитывая интенсивное использование меди в кухонной посуде и системах водоснабжения на протяжении веков. Человеческому организму для нормального функционирования требуется небольшое количество Cu.

Варить на

cegan09

Член поддержки

- #4

Где вы видите, что медь плохая? Вы понимаете, что большинство водопроводных труб сделаны из меди, и вы соприкасаетесь с ней гораздо чаще, чем с пивом.

Преимущества есть в любом случае. Нержавейку легче содержать в чистоте. Но он также не так легко передает тепло.

Выбиватели гибких дисков

Известный член

- #5

Меня это не слишком беспокоит. Я уверен, что существует стандарт в стиле правила 34, в котором говорится, что если он существует, то есть веб-сайт, связывающий его с раком. Мой сосед-засранец однажды сказал мне, что я должен вести свою новую машину с опущенными окнами, потому что «запах новой машины» является сильным канцерогеном.

Тем не менее, вот вырезка из статьи BYO о меди.

Медь

Медь обладает самой высокой теплопроводностью, легко формуется и традиционно использовалась для изготовления варочных котлов или «котлов». Медь легко поддается пайке, пайке и сварке с помощью соответствующего оборудования. Пайки и пайки должно быть более чем достаточно для большинства пивоваренных заводов.

Медь легко поддается пайке, пайке и сварке с помощью соответствующего оборудования. Пайки и пайки должно быть более чем достаточно для большинства пивоваренных заводов.