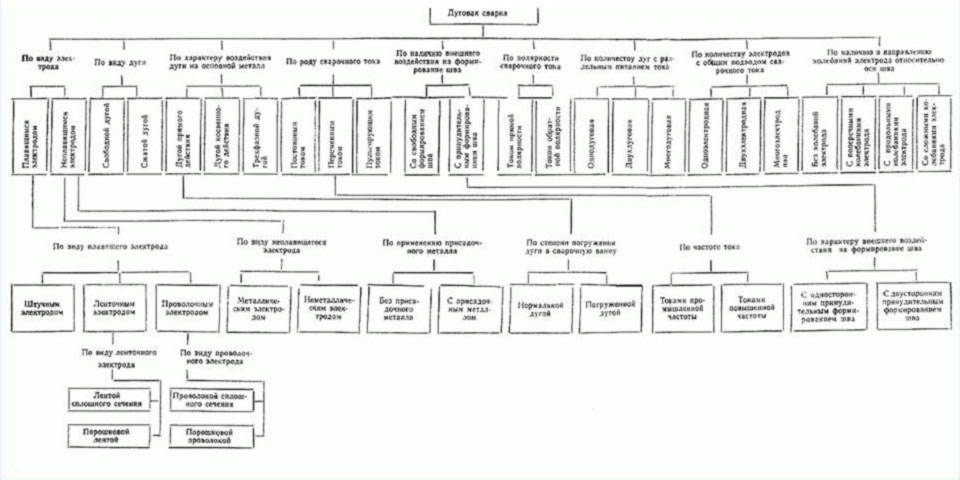

Виды сварок

Автоматическая сварка под слоем флюса

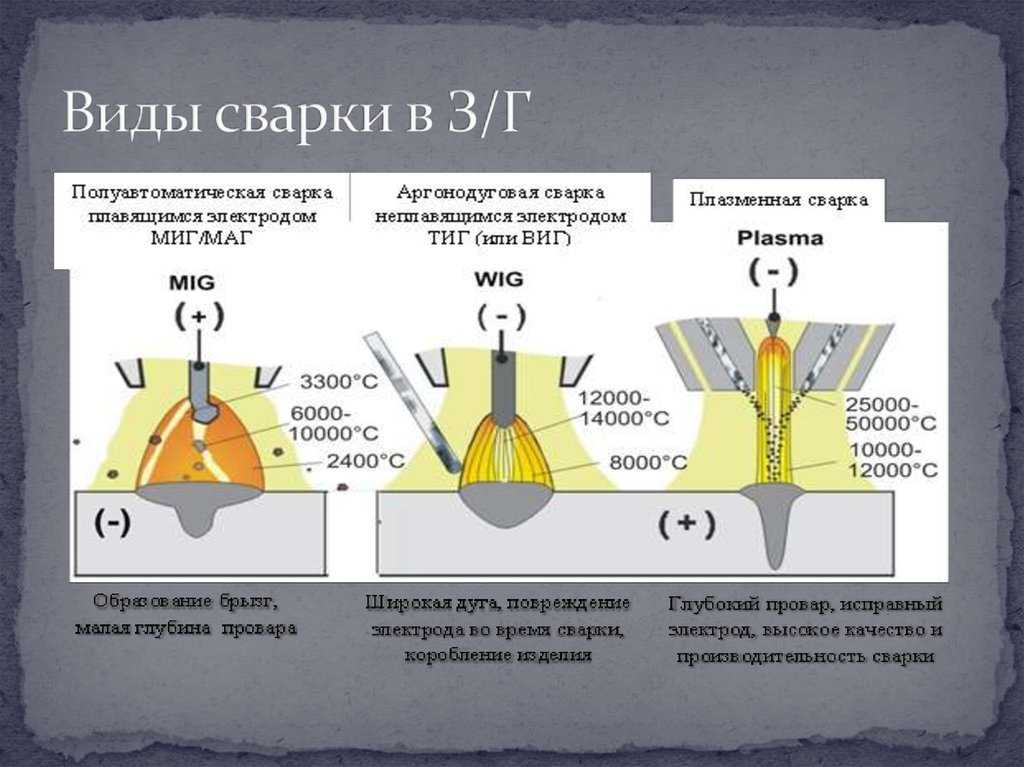

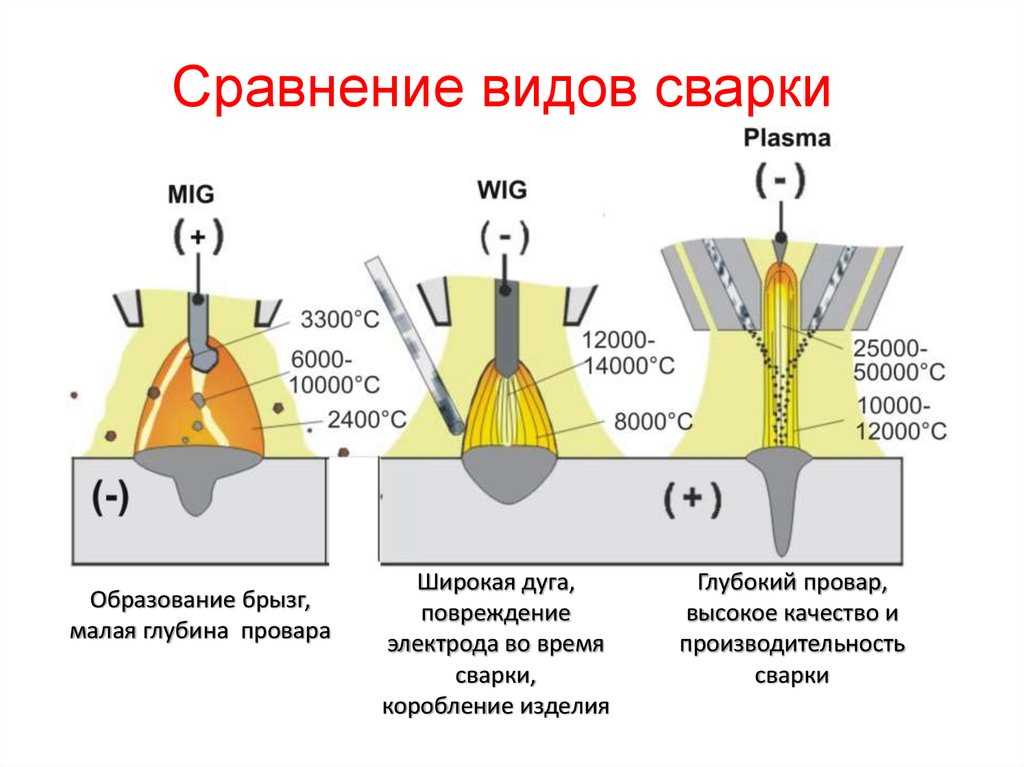

Плазменная WIG (сварка неплавящимся электродом в среде аргона), MAG (импульсно-дуговая сварка)

Электро дуговая сварка метала

Электро дуговая сварка латуни

Приварка отвода электродом электродуговой сваркой

Монтаж тепло распределителного пункта

Квалификация сварщиков компании Азмен позволяет выполнять любые виды сварочных работ: оконных решеток, калиток, гаражей, цестерн, кузовной ремонт автомобилей и т.д.

Резка трубы газом

Сварочные работы по металлу – один из самых надежных способов соединения деталей и конструкций. Как технологический процесс сварка известна практически со времен, когда человек научился выплавлять металлы из руды и соединять части самородков драгоценных металлов. Если сделать краткий экскурс в историю, то виды сварки по хронологии будет размещены так:

• соединение способом промежуточного литья;

• кузнечно-горновая сварка;

• контактная (стыковая) сварка – 1856 г.

• ручная электродуговая сварка – 1882 г., российский изобретатель Н.Бернардос;

• электрическая дуговая сварка – 1890 г., российский ученый Н. Славянов;

• сварка флюсом – 1929 г. советский ученый Д.Дульчевский;

• остальные современные способы: порошковыми материалами, электрошлаковая, контактная, плазменная, сварка под водой – почти все были изобретены и внедрены в Институте электросварки им. Е.О.Патона.

Самые востребованные виды сварки

Компания Азмен специализируется на предоставлении услуг по обработке металла — все виды сварки на заказ. Наша компания располагает всем необходимым современным оборудованием и специалистами самой высокой квалификации в этой области. В зависимости от требований, которые выдвигаются параметрами сварочных швов и типа материалов для соединения, мы выбираем наиболее эффективный из существующих видов сварки.

Сварка электрической дугой

Это самый распространенный способ соединения металлов и применяется в двух видах: ручной режим и на сварочных автоматах. Принцип действия основан на свойствах электрической дуги с очень высокой температурой, которая возникает при прохождении электрического тока через электроды и свариваемую поверхность вследствие существующей разности потенциалов. Электрическая дуга сильно нагревает поверхность металла и соединяет его сварочным швом. При этом образуется окалина, которую и последствии обивают, а шов шлифуют.

Принцип действия основан на свойствах электрической дуги с очень высокой температурой, которая возникает при прохождении электрического тока через электроды и свариваемую поверхность вследствие существующей разности потенциалов. Электрическая дуга сильно нагревает поверхность металла и соединяет его сварочным швом. При этом образуется окалина, которую и последствии обивают, а шов шлифуют.

Заказать сварку электрической дугой Вы можете в нашей компании по доступной цене.

Сферы применения: выполнение коротких и криволинейных швов различной сложности, в труднодоступных местах, например, при изготовлении металлоконструкций и каркасов для строительства и промышленности, соединение закладных деталей, сварка трубопроводов и пр.

Газовая сварка

Выполняется с использованием обогащенной кислородной смеси в среде горючих газов (ацетилен – чаще всего, водород, метан, пропан). Этот способ больше подходит для сварки деталей из цветных металлов, тонкостенных деталей и легкоплавких марок стали, так как газовая сварка позволяет легко регулировать температуру горения, а значит, и нагрева свариваемых поверхностей.

Сферы применения: чаще всего этот тип сварки применяют в бытовых нуждах, для ремонта автомобилей, резервуаров и инженерных сетей из цветных металлов и стали толщиной до 3 мм.

Электрошлаковая сварка

По сути, это один из видов электродуговой сварки, но в процессе работы металлы соединяются в образующейся сварной ванне. Это дает более широкое поле для соединения и позволяется проваривать даже толстые заготовки и детали.

Сфера применения: целесообразно применять для заготовок толщиной больше 40 мм. Этот способ — самый эффективный для деталей свыше 100 мм толщиной. Кстати, рекордная толщина свариваемых электрошлаковой сваркой изделий – 2600 мм.

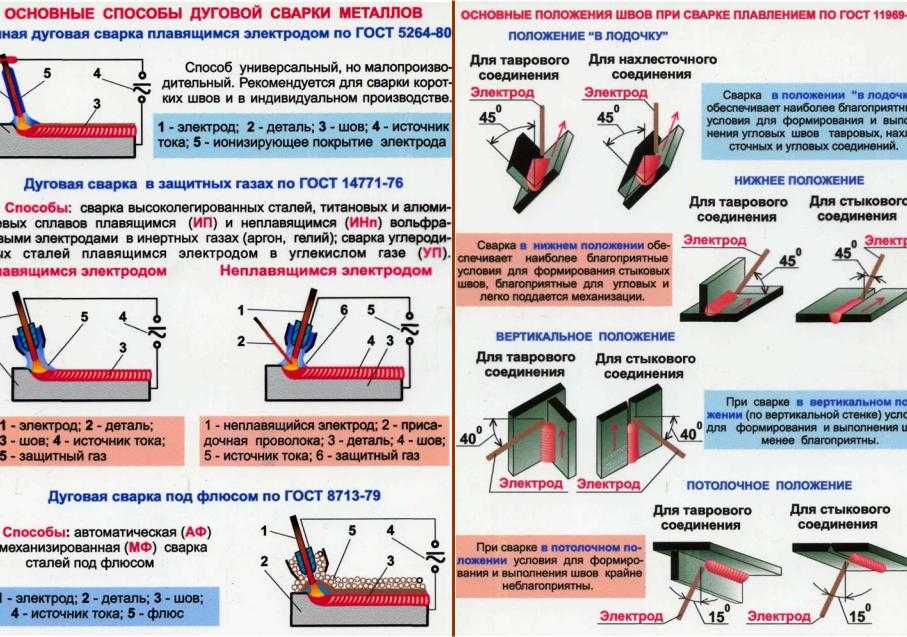

Сварка под флюсом

Усовершенствованной разновидностью электрошлакового способа является сварка под флюсом, то есть, когда расплавление конца электрода и свариваемых поверхностей происходит под слоем гранулированного флюса, который от нагревания дугой образует газовый пузырь, в котором образуется сварной шов. По мере остывания флюс образует сварную корку, которая легко отделяется от шва. Сварка под флюсом бывает автоматической и полуавтоматической. В сравнении с обычной электродуговой сваркой этот вариант имеет намного большую производительность – в 5-10 раз, а благодаря повышенным температурам в области сваривания резко увеличивается глубина проплавления металла. Еще одним огромным плюсом можно назвать высокую экономичность – потери материалов уменьшаются на 5-15% (за счет полного отсутствия разбрызгивания), а экономия электроэнергии – до 30-40%.

Сварка под флюсом бывает автоматической и полуавтоматической. В сравнении с обычной электродуговой сваркой этот вариант имеет намного большую производительность – в 5-10 раз, а благодаря повышенным температурам в области сваривания резко увеличивается глубина проплавления металла. Еще одним огромным плюсом можно назвать высокую экономичность – потери материалов уменьшаются на 5-15% (за счет полного отсутствия разбрызгивания), а экономия электроэнергии – до 30-40%.

Сфера применения: в виду того, что этот способ возможно выполнять только в цеховых условиях, его применяют в массовых производствах для соединения деталей с прямолинейными и кольцевыми швами большой длины на деталях с достаточной толщиной. Пример – сваривание труб большого диаметра, изготовление балок для кранов, в кораблестроении.

Контактная сварка

Еще ее называют точечной сваркой, осуществляется путем нагревания током металла до размягчения и далее под действием усилия осуществляется соединение частей точками. Скорость этого процесса очень высокая – до 600 точек в минуту.

Скорость этого процесса очень высокая – до 600 точек в минуту.

Сфера применения. Используется для сваривания очень тонких деталей (от 0,01 мкм), а также, для листов стали толщиной не больше 20 мм. Находит применение в изготовлении электроники, авиационной промышленности и судостроении, машиностроении.

Сварка неплавящимся электродом

Суть этого способа соединения в том, что процесс сваривания осуществляется в среде инертного газа, который защищает неплавящийся электрод и металл от кислорода в воздухе. Инертный газ подается через специальное сопло, а его вид выбирается в зависимости от материала электрода:

• для вольфрамового электрода применяется аргон, гелий, или их смесь;

• для медных электродов и со вставками гафния или циркония берут азот;

• для графитовых электродов со вставками тугоплавких металлов также применяют аргон.

Сфера применения. Этим способом можно отлично соединять все виды стали, цветные металлы, а также, разнородные сплавы металлов. Неплавящимся электродом лучше всех других способов сваривать тонколистовой металл – швы практически незаметны.

Неплавящимся электродом лучше всех других способов сваривать тонколистовой металл – швы практически незаметны.

Плазменная сварка

Такой способ – это проведение работ в среде ионизированного газа, а специальная методика сжатия электрической дуги в плазмотроне позволяет достигать очень высоких температур – до 30 тысяч градусов (против 5-7 тысяч в парах аргона, например). Благодаря этому происходит более глубокое проплавление металла. А шов получается очень тонкий и аккуратный.

Сфера применения. Соединение деталей из самых различных сплавов, в том числе очень тугоплавких, в изготовлении толстостенных деталей, габаритный конструкций.

Мы предлагаем сварочные работы всех видов на заказ в Москве.

Сохранить

Поделитесь информацией

это, их краткая характеристика, типы, давлением металлов, художественная, какие бывают, классификация способов работ – Виды сварки на Svarka.guru

Жизнь современного человека тесно связана с вещами, изготовленными с применением сварочных технологий. Речь идет не только о соединении металла, но и прочих материалов, которые можно соединить на молекулярном уровне. В статье будут рассмотрены основные виды сварки.

Речь идет не только о соединении металла, но и прочих материалов, которые можно соединить на молекулярном уровне. В статье будут рассмотрены основные виды сварки.

Содержание

- 1 Понятие процесса

- 1.1 Физические признаки

- 1.2 Технологичность – главное свойство сварных работ

- 1.3 Важность свойств

- 2 Классификация

- 3 Термический класс

- 3.1 Сварочная дуга

- 3.2 Электродуговая

- 3.2.1 Ручная дуговая

- 3.2.2 Неплавящимся электродом

- 3.2.3 Механизированная плавящимся электродом в среде защитного газа

- 3.2.4 Под флюсом

- 3.2.5 Электрошлаковая

- 3.3 Орбитальная

- 3.4 Газопламенная

- 3.5 Плазменная

- 3.6 Электронно-лучевая

- 3.7 Лазерная

- 3.8 Стыковой метод соединения пластмасс оплавлением

- 3.9 С закладными нагревателями

- 4 Термомеханический класс сварки

- 4.1 Кузнечная

- 4.2 Контактная

- 4.2.1 Точечная

- 4.

2.2 Стыковая

2.2 Стыковая - 4.2.3 Рельефная

- 4.3 Диффузионная

- 4.4 Высокочастотными токами

- 4.5 Трением

- 5 Механический класс

- 5.1 Взрывом

- 5.2 Ультразвуковая

- 5.3 Холодная

- 6 Международные обозначения

- 7 В искусстве

- 8 Заключение

Понятие процесса

Сварка – это технология создания неразъемного соединения между двумя поверхностями, путем интенсивного температурного воздействия.

Физические признаки

Металлы отличаются высокой температурой плавления. Без дополнительных факторов площадь контактные части свариваемых изделий не будут взаимодействовать друг с другом. Для изменения агрегатного состояния металла требуется повысить его температуру. По достижению определенного уровня создаются условия, при которых появляется возможность выполнить стыковку деталей с получением крепкой межатомной связи между поверхностями.

Технологичность – главное свойство сварных работ

Применяемые типы сварки зависят от характеристик рабочих элементов, а также производственных условий. Наиболее употребительными являются следующие технологии:

Наиболее употребительными являются следующие технологии:

- Дуговая.

- Плазменная.

- Газовая.

- Сварка давлением.

- Стыковая.

- Холодная.

Важность свойств

В процессе соединения заготовок необходимо обеспечить надежную защиту зоны температурного воздействия от агрессивного влияния кислорода в атмосфере. В противном случае в области обработки будут активно развиваться коррозионные процессы, ухудшающие качество конструкции. Основные способы предотвращения контакта расплава с воздухом:

- флюс;

- вакуум;

- защитные газы;

- пена.

[stextbox id=’info’]Флюс можно вносить непосредственно в зону контакта, как при автоматической сварке. Дуговая технология подразумевает использование стержней с флюсовым материалом, который расплавляясь, защищает сварочную область.[/stextbox]

Классификация

Классификацию сварки металлов осуществляют исходя из характера воздействия на плоскость:

- Термический класс.

Характеризуется бесконтактным способом воздействия на поверхность – электрической дугой или пламенем газа.

Характеризуется бесконтактным способом воздействия на поверхность – электрической дугой или пламенем газа. - Термомеханический класс. Данный вид сварочных работ сочетает в себе бесконтактное воздействие, для достижения нужной температуры, а также механического давления для выполнения соединения.

- Механический класс. Заданные тепловые параметры получают исключительно за счет механического воздействия на соединяемые изделия.

Ниже будут рассмотрены виды сварок и их краткая характеристика, для каждого класса.

Термический класс

Сварочная дуга

Сварочная дуга – это источник тепловой энергии для расплава металла. Представляет собой электрический разряд, возникающий при разрыве цепи. В качестве питающего механизма применяются устройства, работающие на постоянном или переменном токе.

Электродуговая

Электродуговая технология – наиболее распространенный способ соединения металлических изделий. Своей популярностью обязан относительной простоте применяемого оборудования и низкой себестоимости выполнения работ. Известно несколько видов дуговой сварки.

Своей популярностью обязан относительной простоте применяемого оборудования и низкой себестоимости выполнения работ. Известно несколько видов дуговой сварки.

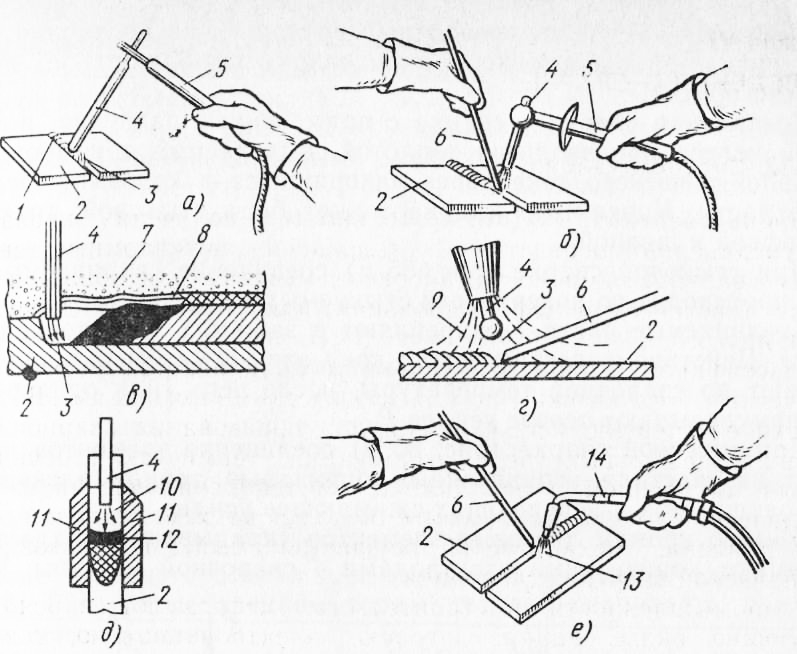

Ручная дуговая

Работы выполняются электродами с флюсовым покрытием и аппарата для сварки. Метод получил свое название благодаря функциям, которые осуществляются сварщиком:

- Выбор направления движения стержня и его скорость.

- Длина дуги;

Под действием высокой температуры флюс расплавляется. Одни компоненты попадают в зону расплава, улучшая качественные характеристик, другие остаются на поверхности, образуя защитную пленку.

Неплавящимся электродом

В качестве электродного материала используются тугоплавкие элементы: вольфрам или графит. Температура плавления базовой поверхности ниже, чем у электрода. Это обстоятельство увеличивает срок эксплуатации стержней. Допустимо использование присадочных металлов. Ввиду отсутствия флюса, работы ведутся в среде инертных газов.

Механизированная плавящимся электродом в среде защитного газа

Данный вид работ характеризуется применением особого присадочного материала – электродной проволоки, состав который зависит от свойств рабочей поверхности. Для подачи материала в зону сварки используют подающие механизмы. Они могут быть как одним из узлов агрегата, так и автономным оборудованием. Проволока не имеет защитного покрытия, поэтому соединение выполняют под защитой газа. При его отсутствии используют особый тип присадки – порошковую проволоку, которая содержит флюс для защиты шва. Для работы применяются аппараты, функционирующие в полуавтоматическом режиме.

Под флюсом

В этом случае на зону соединения вносят флюсовый состав, при плавлении которого возникает газовый пузырь, служащий барьером для вредных атмосферных факторов. Подчиняется требованиям ГОСТа 8713-89. На серийных производствах имеются установки, выполняющие сварку под флюсом в автоматическом режиме.

Электрошлаковая

Особенностью метода является система подачи тепловой энергии: ток проходит через флюс, нагревая его. Затем происходит плавление присадочного материала и заготовки. Способ незаменим при вертикальных соединениях с углублением, относительно основной плоскости.

Орбитальная

Метод промышленного стыкования поверхностей с круглым сечением, таких как трубы. Существует два способа реализации неразъемной связи. В первом случае заготовки вращаются вокруг своей оси. Под действие силы трения достигается рабочая температура. Во втором случае изделия зафиксированы, а вокруг них вращается подвижная головка аппарата для дуговой сварки. В этом случае используется электродная проволока.

Газопламенная

Технология характеризуется использованием тепловой энергии, образующейся при сгорании горючих газов и их смесей. В зависимости от массовой доли кислорода, определяется характер пламени. Оно может быть трех типов:

- окислительное;

- нейтральное;

- восстановительное.

[stextbox id=’info’]Наиболее перспективным считают использование дециана. Препятствием к распространению является его токсичные свойства, однако рабочие параметры газа сопоставимы с технологией дуговой сварки, поэтому ученые активно ищут возможность устранения вредных факторов.[/stextbox]

Плазменная

Рабочим инструментом является плазмотрон, генерирующий высокотемпературную плазменную дугу. В качестве механизма регулировки струи используют электромагнитные силы, увеличивая скорость ионов до необходимой величины. Помимо сварки, плазму используют наплавки, резки и напыления.

Электронно-лучевая

Высокотехнологичный метод, отличающийся принципом нагрева поверхности – для повышения температуры используется электронная пушка, которая создает поток электронов. Соединение элементов выполняют в условиях вакуумных камер.

Лазерная

На зону соединения воздействуют тонким лазерным лучом, который характеризуется точностью обработки и малым влиянием на зону вокруг шва. Это помогает избежать деформаций при работе с тонколистовыми материалами. Специалисты рекомендуют варить конструкции в среде защитных газов.

Это помогает избежать деформаций при работе с тонколистовыми материалами. Специалисты рекомендуют варить конструкции в среде защитных газов.

Стыковой метод соединения пластмасс оплавлением

Исходя из названия, для оплавления пластиковых изделий используется нагревательный элемент с покрытием из тефлона.

С закладными нагревателями

Еще один метод соединения полимеров. Нагрев осуществляется элементами сопротивления, которые устанавливают на соединительную муфту. После монтажа заготовки подается электрический ток, расплавляющий пластик.

Термомеханический класс сварки

Кузнечная

В качестве рабочего инструмента использовался кузнечный молот, деформирующий заготовки. Является самым старым способом выполнения соединения. В настоящее время практически не используется.

Контактная

Наиболее популярный способ данного класса. Рабочий цикл включает в себя два этапа. Первый – плавление поверхности до пластичного состояния. Второй – давление на нагретые элементы, которое может осуществляться как вручную, так и с помощью различных приводных механизмов. Подвидами контактной технологии являются.

Подвидами контактной технологии являются.

Точечная

Популярная технология, которая может быть реализована в домашних условиях. Изделие помещают между двумя стержнями, выполняющими роль электродов. На них подается кратковременный импульсный заряд, нагревающий плоскость. Затем заготовка сжимается электродами, образуя межатомное соединение.

Стыковая

Основное отличие технологии заключается в ширине воздействия на поверхность. Соединение выполняется по всей плоскости касания. Существует два способа создания соединения:

- сопротивлением;

- непрерывным оплавлением.

[stextbox id=’info’]Метод оплавления используется на промышленных предприятий. Его цель – автоматизация процесса сваривания различных металлических конструкций.[/stextbox]

Рельефная

Метод характеризуется специфической подготовкой к свариванию. На контактные плоскости предварительно устанавливают возвышения, называемые рельефами. После выполнения стыковки по точкам на них подают электрический ток, который вызывает деформацию рельефов.

Диффузионная

В основе технологии лежит явление диффузии – взаимного проникновения частиц друг в друга. При повышении температуры интенсивность движения атомов возрастает, создавая оптимальные условия для соединения деталей. Процесс протекает в условиях безвоздушного пространства или в среде защитных газов.

Высокочастотными токами

Металл плавится под влиянием токов высокой частоты. После кристаллизации обрабатываемой зоны образуется прочный сварной шов.

[stextbox id=’info’]Существует способ соединения, не попадающий под классификацию способов сварки. Это соединение мягких тканей в медицинской практике, которое проводится путем воздействия высокочастотного тока на отдельные участки организма, нагревая их до 70 Сº.[/stextbox]

Трением

Основное преимущество данного способа сочленения – возможность работы с разнородными металлами. Согласно технологическим требованиям, одна заготовка должна быть надежно зафиксирована в специальном суппорте. Вторую раскручивают вокруг своей оси и под давлением стыкуют с первой. Тепловой энергии, которая выделяется за счет силы трения, достаточно для образования новых молекулярных связей.

Вторую раскручивают вокруг своей оси и под давлением стыкуют с первой. Тепловой энергии, которая выделяется за счет силы трения, достаточно для образования новых молекулярных связей.

Механический класс

Взрывом

Основной способ для получения биметаллических соединений. Для спекания заготовок используют тепловую энергию, которая освобождается при взрыве.

Ультразвуковая

Данный способ использует ультразвуковые колебания для образования неразъемных связей между атомами. Уникальность технологии заключается в возможности сваривания различных материалов, начиная от металла, заканчивая кожей или стеклом.

Холодная

Уникальный метод сваривания материалов, который отличается низкой рабочей температурой, находящейся ниже уровня рекристаллизации структуры металла. Технологические требования заключаются в тщательной подготовки рабочей плоскости. Она должна быть очищена от чужеродных элементов. Непосредственно перед началом цикла производят обезжиривание поверхности.

Эту сварку давлением применяют для работы с материалами, чувствительными к температурным перепадам.

Международные обозначения

При выполнении работ на территории России, в строительстве и других отраслях промышленности, все сварочные процессы подчиняются требованиям ГОСТа Р ИСО 4063-2010. Это отечественный аналог международного стандарта ISO 4063:2009.

В искусстве

Художественная сварка – это недавно зародившееся направление в искусстве. Мастера, занимающегося созданием скульптурных композиций называют арт-сварщиком. В Москве, и других крупных городах, проходят многочисленные выставки, которые знакомят ценителей с новыми произведениями.

Можно с уверенностью утверждать, что художественной сваркой по металлу с каждым годом интересуется все больше людей.

Заключение

В статье было рассказано, какие бывают виды сварки: от электросварки до соединения ультразвуком.

[stextbox id=’info’]Сварщик 6-го разряда Гресь Олег Станиславович Опыт работы 20 лет: «Месяц назад был на выставке сварочных композиций. Если честно, я был поражен – несмотря на то, что в описании указывалось, что работы выполнялись любителями, замысел и качество реализации были на высоте».[/stextbox]

Если честно, я был поражен – несмотря на то, что в описании указывалось, что работы выполнялись любителями, замысел и качество реализации были на высоте».[/stextbox]

Основные виды сварки металлов. Сварочные работы своими руками

Содержание

- Виды сварочных работ

- Основные виды сварки

- Дуговая сварка

- Газовая сварка

- Полуавтоматическая сварка

- Автоматическая сварка

- ТИГ сварка

- Электрошлаковая сварка

- Электронно-лучевая сварка

- Диффузионная сварка

- Контактная сварка

- Электродуговая сварка

- Ручная дуговая сварка

- Сварка неплавящимся электродом (TIG)

- Сварка в защитных газах

- Сварка под флюсом

- Гипербарическая сварка

- Термитная

- Тлеющим разрядом

- Световая

- Индукционная

- Использование лазера

- Литейный способ

- Что представляет сварка под флюсом

- Механический класс сварки

- Трением

- Холодная

- Взрывом

- Ультразвуковая

- Процесс сварки

- Формирование контакта

- Образование химической и металлической связи

- Создание и типы прочного соединения

- Термомеханический класс сварки

- Кузнечная

- Контактная

- Диффузионная

- Технология сварочных работ

- Технология нанесения шва

- Сварочный техпроцесс

- Интересное видео

Виды сварочных работ

У каждого порядочного хозяина сварка должна быть под рукой совсем не для того, чтобы показывать чудеса профессионализма.

Сварка — это прочное соединение металлов на уровне атомных связей, которое достигается путем повышения температуры. Правильно сваренные детали ничем не отличаются по прочности от монолитной конструкции. В принципе, сварочные работы можно разделить на механическую сварку, термическую и термомеханическую. Подвидов и технологий существует уйма, но из доступных остаются несколько видов термической сварки:

- Электродуговая сварка. Этим способом свариваются между собой разные по структуре и по марке стальные детали. Процесс происходит благодаря электрической дуге, часто используется в ремонтных или монтажных работах. Электродуговая сворка может позволить соединять детали в труднодоступных местах.

- Сварка электрошлаком. Используется только в машиностроении и для строительства толстостенных конструкций. Сварка происходит в среде расплавленного шлака.

- Плазменная сварка. Технологичный вид сварки, который использует плотную плазму. При помощи этого метода можно проводить не только соединение металлов, но и резку, плавку, напыление, наплавку и формирование деталей и поверхностей.

- Газоплазменная сварка. Универсальный вид сварки, использующий газовую плазму. Может применяться для ремонта, восстановления поверхностей, термической правки, пайки, наплавления и термообработки.

Также сварки термомеханической подгруппы представлены контактной сваркой с нагревом от электричества или давления, а также диффузионной сваркой, где соединение происходит в условиях вакуума. Механические сварки могут быть ультразвуковыми, при работе с полимерными материалами, и взрывной технологией для крупных объектов. В гаражах и дома мы используем чаще всего электродуговую сварку, инверторную и газовую сварку.

Основные виды сварки

Имеются различные способы сварки. Способы сварки и виды сварных соединений необходимо знать, чтобы выбирать правильное оборудование, расходные материалы и устанавливать нужные режимы. Виды сварки и их краткая характеристика должны быть тем знанием, которое позволит в результате получить качественный, красивый и прочный шов. Каждый способ обладает своими нюансами, преимуществами и недостатками.

Виды сварки и их краткая характеристика должны быть тем знанием, которое позволит в результате получить качественный, красивый и прочный шов. Каждый способ обладает своими нюансами, преимуществами и недостатками.

В сварке могут использоваться нагревание или давление, а также их сочетание. В соответствии с этим виды сварки и их характеристики разделяются на две большие группы — плавлением и давлением.

Технология сварки заключается в образовании межатомной связи между металлическими изделиями и получению в результате прочного неразъемного соединения. Первая стадия процесса заключается в максимально близком приближении свариваемых элементов друг к другу.

Однако на этом этапе достаточного взаимного проникновения атомов невозможно. Это объясняется тем, что при обычной температуре не помогут даже значительные прилагаемые усилия. Этому помешает твердость материала, а также то, что даже при самой хорошей обработке контакт между деталями будет происходить не по всей поверхности, а только по нескольким точкам. К тому же прочному соединению будут препятствовать остатки на поверхностях грязи, окисел, жировых пленок.

К тому же прочному соединению будут препятствовать остатки на поверхностях грязи, окисел, жировых пленок.

Прочный физический контакт будет возможен только в результате применения сильного давления или расплавлением краев соединяемых металлических деталей. При этом исчезает зазор между соединяемыми деталями, и они начинают представлять собой единое целое.

Виды классификации способов сварки предполагают сварку плавлением без применения давления, термомеханическую с использованием тепловой энергии и давления и сварку давлением. Распространенный способ — это плавление соединяемых элементов.

Способы сварки металлов:

- Ручная электродуговая.

- Газовая.

- Полуавтоматическая.

- Автоматическая.

- ТИГ сварка.

- Электронно-лучевая.

- Электрошлаковая.

- Плазменная.

- Диффузионная.

- Контактная электрическая.

- Стыковая контактная.

- Шовная контактная.

- Точечная контактная.

- Точечная конденсатная.

- Индукционная.

Применяемые при этом электроды бывают плавящиеся и неплавящиеся. Краткая характеристика основных видов сварки поможет выбрать наиболее подходящий способ для конкретного процесса. Все виды сварочных работ предполагают использование подходящего для них оборудования.

Также имеет свои особенности сварка разных металлов. Так, например, трудность при сваривании углеродистых сталей заключается в закалке зоны около шва, и образовании многочисленных трещин. Поэтому при сваривании изделий из таких материалов рекомендуется предварительно подогревать детали до температуры 100-300 градусов, применять многослойный шов, использовать электроды с покрытием, после окончания процесса проводит отпуск получившегося изделия до температуры 300 градусов.

Трудность при сваривании ферритовых сталей с большим содержанием хрома заключается в том, что при охлаждении существует опасность выпадения зерен карбидов хрома, что понижает стойкость по отношению к образованию коррозии. Для предотвращения этого явления следует устанавливать ток небольшого значения, чтобы можно было обеспечить более значительную скорость охлаждения. Также для выравнивания количества хрома в зернах и на границах можно после окончания сварки осуществлять отжиг.

Для предотвращения этого явления следует устанавливать ток небольшого значения, чтобы можно было обеспечить более значительную скорость охлаждения. Также для выравнивания количества хрома в зернах и на границах можно после окончания сварки осуществлять отжиг.

Сварка чугунных изделий производится чугунными электродами с предварительным подогревом деталей. Диаметр чугунных электродов выбирают в диапазоне 8-25 миллиметров.

Свариваемость меди понижают примеси кислорода, водорода и свинца. Результативным является использование газовой сварки. Если применяется дуговая сварка, то электроды выбирают угольные или металлические. Сварке алюминиевых деталей препятствует наличие оксидов. Их помогает растворять использование флюсов.

Дуговая сварка

Виды сварки плавлением можно начать с ММА, как называют ручную дуговую сварку. Ее заслуженно можно отнести к лидеру народной популярности. Такой процесс сварки металлов можно осуществлять с помощью инвертора или трансформатора. В обоих случаях необходимо использование электродов. Такой способ является простым и недорогим.

Такой способ является простым и недорогим.

Источником появления тепла служит электрическая дуга, образуемая между электродами, один из которых является расходным материалом, а другим являются свариваемые элементы. Такая дуга является мощным разрядом в газовой среде.

Обмазку электрода можно сравнить с «застывшим» газовым облаком. При начале расплавления металла начинает плавиться и обмазка электрода. Высвободившееся облако газа обеспечивает защиту от проникновения на место образования сварного шва кислорода, а для дуги обеспечивает проводящую ионизированную среду. Такое явление существенно снижает риск образования пористости.

Преимущества ММА:

- Универсальность. С помощью этой технологии можно сваривать изделия, изготовленные практически из всех видов металла.

- Сваривать детали этим способом можно при любом пространственном положении изделия. Сюда входят ограниченные пространства, что бывает не под силу другим методам.

- Технология сварки металла методом ММА позволяет это осуществлять при различных неблагоприятных условиях окружающей среды.

- Простота использования и недорогая стоимость позволяют использовать этот метод не только в промышленных, но и в домашних условиях.

К недостаткам можно отнести невысокую производительность, наличие хотя бы небольшого опыта, достаточно сложный процесс разжигания дуги с риском залипания электрода, нанесение вреда здоровью при испарении обмазки некоторых видов электродов.

Избежать залипания электрода поможет использование современного оборудования, имеющего функции против появления такого эффекта. Оборудование для дуговой сварки разделяется на трансформаторы и инверторы, которые имеют неоспоримые преимущества и значительно облегчают процесс электрической сварки.

Трансформаторы, долгое время державшие первенство, сейчас считаются устаревшим оборудованием, тяжелыми и имеющими большие габариты. Сваривать металлические детали с их помощью можно только на переменном токе.

Выходом из положения является применение сварочных выпрямителей. Их функция заключается в преобразовании переменного тока в постоянный. Это дает существенное преимущество, поскольку при использовании постоянного тока швы получаются более качественными, ровными, крепкими и аккуратными. Однако выпрямители также имеют большую массу и крупные габариты, к тому же при их использовании необходимы профессиональные навыки.

Это дает существенное преимущество, поскольку при использовании постоянного тока швы получаются более качественными, ровными, крепкими и аккуратными. Однако выпрямители также имеют большую массу и крупные габариты, к тому же при их использовании необходимы профессиональные навыки.

Инверторы, являющиеся современным оборудованием, представляют собой самый оптимальный выбор для осуществления процесса. Это можно порекомендовать даже новичкам, поскольку не составляет особого труда разобраться с принципами работы с ними. Выпрямитель тока встроен в устройство инвертора, поэтому дополнительного оборудования не потребуется. Имеющиеся функции помогут избежать залипания электродов и помогут быстрому розжигу дуги. Инверторы имеют настолько небольшой вес и малые габариты, что их с легкостью можно переносить в руках.

Подбирать электроды следует по таким параметрам, как их диаметр и состав металла внутри. Выбор типа металла является важным, поскольку при осуществлении сварного процесса происходит его плавление, и он по капле перетекает в общую массу и сплавляется с ней. Однородность металлов деталей и электрода служит гарантией крепкого соединения и получения однородного шва.

Однородность металлов деталей и электрода служит гарантией крепкого соединения и получения однородного шва.

Сделать правильный выбор при покупке электродов нетрудно, поскольку на упаковке обычно указывается, для каких видов металлов подходят данные расходные материалы. При покупке также необходимо определиться с толщиной этих расходняков. Это напрямую зависит от толщины свариваемых изделий.

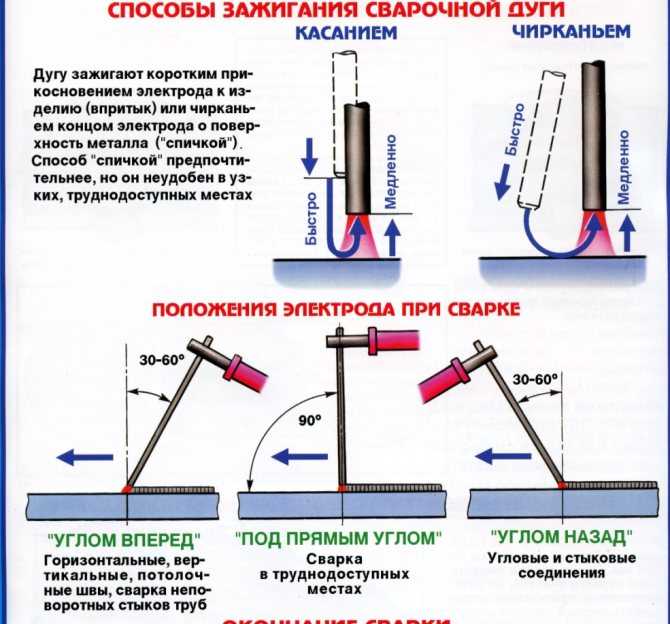

Важным является приобретение навыков при розжиге дуги. На выбор можно использовать методы касанием или чирканьем. При касании происходит быстрое соприкосновение электрода с поверхностью изделия и затем его отвод на небольшое расстояние. Продолжать делать такие постукивания электродом по поверхности следует до тех пор, пока не появится дуга. Чирканье электродом по поверхности по типу зажигания спички более предпочтительно, но неудобно в труднодоступных местах. Навыки быстрого розжига дуги приходят с опытом.

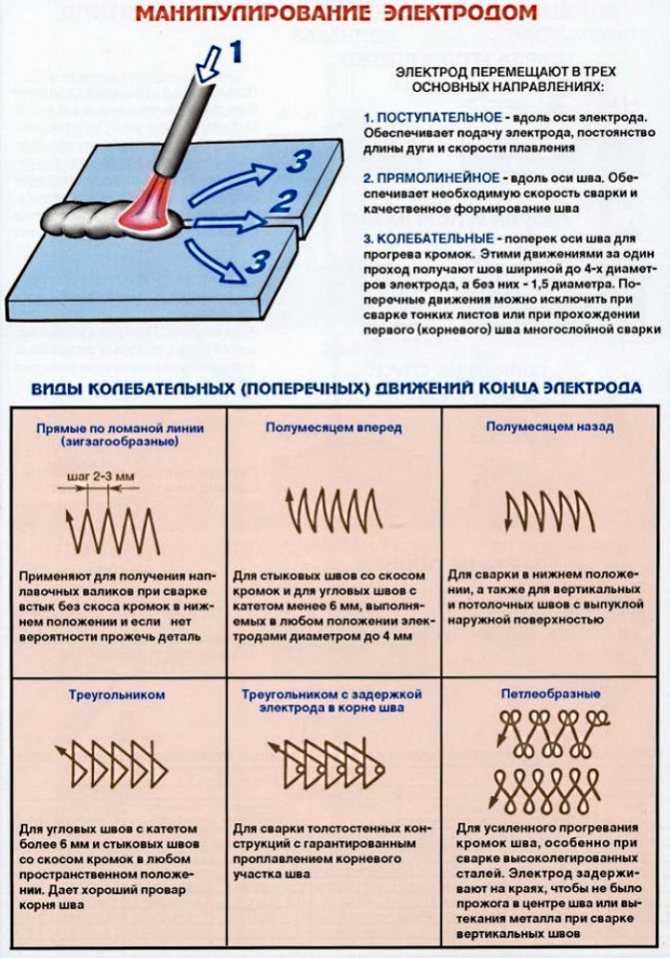

После розжига дуги важно поддерживать стабильность ее горения. Для этого электрод необходимо держать от поверхности на постоянном расстоянии, равным приблизительно двум миллиметрам. По мере сгорания электрода не следует забывать его опускать. Если держать электрод слишком близко к поверхности изделия, то он может к ней прилипнуть, а если далеко, то возникает опасность того, что зажженная дуга погаснет.

По мере сгорания электрода не следует забывать его опускать. Если держать электрод слишком близко к поверхности изделия, то он может к ней прилипнуть, а если далеко, то возникает опасность того, что зажженная дуга погаснет.

Основы сварки электродом говорят о том, что прогревать металл лучше делать круговыми движениями для того, чтобы успела образоваться так называемая сварочная ванна. Чтобы шов получался ровным, после разогрева электрод следует вести не чересчур медленно, но и не особенно быстро, чтобы избежать появления дефектов.

Газовая сварка

Методы сварки включают в себя такой распространенный способ соединения изделий как газоплавильный. Сущность газовой сварки состоит в том, что кромки деталей в местах их соединения разогреваются до нужной температуры с помощью горелки, входящей в применяемое оборудование.

Знания все о сварке предполагают изучение этого проверенного временем способа соединения металлов. Газовая сварка не является трудной в исполнении, оборудование для не нее не особо дорогое, электрической энергии потребляется немного, что является неоспоримыми преимуществами.

Относительным недостатком можно назвать низкую скорость разогревания металла, которая еще больше понижается, если сваривать приходится толстые детали. Поэтому ее рекомендуется применять, когда происходит сварка металлических листов толщиной не более шести миллиметров. Также может появиться такой неприятный недостаток, как коробление. С помощью газового метода можно сваривать практически все виды металлов.

В отличие от дуговой сварки электроды здесь не применяются. В их роли выступает присадочная проволока, а источником нагрева служит горелка. Переходя в жидкое состояние, металл образует сварочную ванну, которая в дальнейшем будет находиться под защитой газовой среды, вытесняющей воздух. Расплавленный металл медленно остывает и затвердевает.

Высокотемпературное пламя образуется при сгорании смеси ацетилена с кислородом. Такая смесь выполняет функции окислителя. Вместо ацетилена можно использовать его заменители, например, метан или пропан-бутан, но следует учитывать, что это понизит температуру горения, поэтому такую замену в основном проводят при резке металлов или при сваривании металлов, имеющих низкую температуру плавления, таких как медь, латунь, бронза. Наибольшую температуру горения оказывает ацетилен.

Наибольшую температуру горения оказывает ацетилен.

Процесс сварки таким способом разделяется на «правую» и «левую» методики.

Наиболее распространен «левый» способ. Им можно пользоваться при соединении металлов, имеющих не слишком большое значение температуры плавления и небольшую толщину. «Правый» способ применяют для соединения металлических изделий толщиной свыше трех миллиметров, обладающих повышенной теплопроводностью. Благодаря лучшей защите металла шов получается более качественным, скорость процесса повышена, а расход газов на 10% меньше.

При «правом» способе направление перемещения горелки слева направо, а присадочную проволоку перемещают вслед за горелкой. Пламя при этом направлено на уже готовый участок шва, а присадочную проволоку передвигают вслед за горелкой. При «правом» способе толстых деталей необходима предварительная разделка кромок деталей.

Мундштуком осуществляют колебания с небольшой амплитудой, за исключением того, когда осуществляют сварку тонкостенных листов. Пламя горелки направляют таким образом, чтобы кромки деталей были расположены в восстановительной зоне и находились на расстоянии 2-6 миллиметров от конца пламени. Мундштук горелки может быть перпендикулярным поверхности или находиться под наклоном к ней.

Пламя горелки направляют таким образом, чтобы кромки деталей были расположены в восстановительной зоне и находились на расстоянии 2-6 миллиметров от конца пламени. Мундштук горелки может быть перпендикулярным поверхности или находиться под наклоном к ней.

Техпроцесс на сварку газовым методом предполагает, что перед тем, как приступить к работе, необходимо проверить рабочее состояние горелки:

- Качество присоединения шлангов.

- Наличие разрежения.

- Газонепроницаемость.

Перед тем, как к горелке присоединить шланги от кислорода и ацетилена, их необходимо продуть. Чтобы проверить надежность присоединения шлангов, необходимо выполнить следующие действия:

- шланг для подачи кислорода присоединить к штуцеру горелки;

- произвести проверку горелки на разрежение в канале, где происходит подача ацетилена;

- присоединить шланг для подачи ацетилена;

- проверить надежность крепежа шлангов предназначенными для этого хомутами.

Вместо хомутов можно закреплять шланги проволокой. Также используются накидные гайки с правой или левой резьбой.

Также используются накидные гайки с правой или левой резьбой.

Проверку на разрежение или иначе «подсос» следует проводить следующим образом:

- закрепить наконечник с помощью накидной гайки;

- присоединить к ниппелю шланг подачи кислорода;

- следя за показаниями манометра, выставить давление кислорода;

- открыть вентили — вначале ацетилена, а затем кислорода;

- поднести палец к ниппелю ацетилена.

Если палец присосется, то это будет означать, что разрежение имеется. При его отсутствии следует:

- закрыть вентиль кислорода и отсоединить наконечник;

- вывернуть на пол-оборота инжектор из смесительной камеры;

- собрать горелку и осуществить повторную проверку;

- если разрежение по-прежнему отсутствует, то придется снять наконечник, вынуть инжектор и мундштук, и проверить, не засорены ли в них отверстия;

- при необходимости прочистить отверстия мягкой проволокой и продуть воздухом;

- проверить плотность прилегания инжектора к седлу корпуса горелки и при необходимости усилить его.

Затем осуществляется проверка на газонепроницаемость:

- присоединять шланг подачи кислорода попеременно к ниппелям ацетилена и кислорода;

- подать кислород под давлением;

- на несколько мгновений опустить мундштук в воду.

При отсутствии непроницаемости газов на поверхности воды не должны появляться пузырьки. Газовая сварка хорошо показывает себя при сварке стыковым методом. Однако применять ее для образования соединений методом внахлест и тавровым способом не рекомендуется, поскольку для этого необходим сильный нагрев деталей.

Сварочный процесс должен осуществляться при движении горелкой только в одном направлении — вдоль оси шва. Отсутствие колебаний приводит к образованию более узкого шва, чем когда осуществляется сварка покрытыми электродами. Чтобы избегать разбрызгивания, конец проволоки в ванну надо подавать плавно. О степени проплавления можно будет судить по внешнему виду ванны. При нормальном проплавлении она будет вытянута вдоль направления шва, а при плохом форма ванны будет иметь круглую или овальную форму.

Окончание сварки и заваривание кратера осуществляют, уменьшая постепенно силу тока с помощью реостата, включенного в сварочную цепь. Удлинением дуги, отводя горелку, прекращать сварку не рекомендуется, поскольку такой способ ухудшит защиту шва газом. Подачу газа следует прекращать только через несколько секунд после того, как прекратится горение дуги.

Полуавтоматическая сварка

Все виды сварочных работ включают в себя еще один популярный вид — сварку при помощи полуавтомата. Полуавтоматическую сварку можно назвать разновидностью дуговой сварки. Отличие заключается в том, что одновременно осуществляется подача в зону сварки проволоки и воздействие газа, который защищает все материалы от негативного воздействия окружающего воздуха, который способен замедлить процесс или даже полностью его прекратить.

Когда сваривание полуавтоматами происходит в углекислом газе, то такой вид носит название MAG, а если в инертном, то MIG. Сварочные полуавтоматы относятся к несложному виду оборудования. Его основные части состоят из источника постоянного тока, обеспечивающего подачу напряжения, и особого механизма для подачи в зону сварки проволоки, играющей роль электрода. Проволока намотана на специальную бобину. Скорость ее подачи является регулируемой.

Его основные части состоят из источника постоянного тока, обеспечивающего подачу напряжения, и особого механизма для подачи в зону сварки проволоки, играющей роль электрода. Проволока намотана на специальную бобину. Скорость ее подачи является регулируемой.

К достоинствам этого способа относятся возможность работы в труднодоступных местах, небольшое количество отходов, получение тонкого и прочного шва, быстрота процесса. В полуавтоматах используются алюминиевые или стальные проволоки. Защита получаемого шва возможна следующими способами: флюсом; защитными газами; использованием порошкового вида проволоки. Чаще всего применяются защитные газы. Имеются стационарные аппараты и бытовые, более удобные для домашнего использования.

В корпусе полуавтомата находятся блок управления и источник питания. С помощью кабелей к прибору подсоединяются — механизм подачи проволоки, намотанной на катушку, и сварочная горелка.

Подача проволоки осуществляется одним из трех вариантов:

- Тянущий.

Привод расположен на ручке горелки. Происходит вытягивание проволоки с бобины, на которую она намотана.

Привод расположен на ручке горелки. Происходит вытягивание проволоки с бобины, на которую она намотана. - Толкающий. Привод осуществляет подталкивание проволоки в сторону горелки.

- Тянуще-толкающая подача является гибридом двух предыдущих способов.

С помощью сварочного рукава на место работы подается газ, проволока и, в некоторых моделях, жидкость для охлаждения. Длина шланга определяет возможность работы в труднодоступных местах. Для подключения сварочного рукава используется унифицированный разъем.

В центре находится большой штуцер, через который осуществляется выход сварочной проволоки. Вверху расположены два контакта для переключения режимов. К разъему подсоединяются провода для подачи тока. К шлангу также подключается горелка. Контактный наконечник является сменной деталью. Он выбирается в зависимости от диаметров используемой проволоки. В свою очередь размер сопла зависит от диаметра наконечника.

Проволока наматывается на катушки. Они имеют различные размеров в зависимости от диаметра проволоки. Устройство подачи проволоки имеет роликовый механизм. Вращение устройства подачи осуществляется с помощью электродвигателя. Регулировка натяжения проволоки производится оператором вручную. Сварочная проволока поступает в зону сварки беспрерывно. Дуга возникает между проволокой и деталями, подлежащими сварке. Сопло служит для формирования облака газа.

Устройство подачи проволоки имеет роликовый механизм. Вращение устройства подачи осуществляется с помощью электродвигателя. Регулировка натяжения проволоки производится оператором вручную. Сварочная проволока поступает в зону сварки беспрерывно. Дуга возникает между проволокой и деталями, подлежащими сварке. Сопло служит для формирования облака газа.

Возможна сварка полуавтоматом без применения газа. В этом случае необходимо использование особого вида проволоки, внутри которой находится флюс. Такая проволока носит название порошковой. При сгорании проволоки освобожденный флюс создает защитную среду. Если предстоит сваривание ответственных конструкций, то следует выбирать сварку с газом, что является более надежным. Необходим грамотный выбор сварочной проволоки.

Основной критерий — соответствие состава проволоки материалу свариваемых изделий. Этому поможет маркировка проволок. Выбор диаметра проволоки зависит от толщины изделий. Теория сварки металлов предполагает зависимость выставляемого сварочного тока от толщины материалов и выбранного диаметра электродов.

Необходимостью является установление скорости, с которой будет осуществляться подача проволоки, а также расход газа, устанавливаемый с помощью вентиля на редукторе. Основная особенность использования полуавтомата заключается в том, что вначале проволока подается в сторону места сварки механически, но затем ее перемещение осуществляется вручную.

Автоматическая сварка

Такой вид сварки, имеющий множество достоинств, часто находит применение в промышленном производстве. Ее можно назвать высшей степенью механизации электродуговой сварки, выполняемой под защитой флюсом.

Подача проволоки является полностью механизированной. Сварщику требуется только знать, как настроить применяемое оборудование и запустить его. Получаемый шов получается ровным и красивым засчет того, что во время всего процесса поддерживается ровное горение дуги.

ТИГ сварка

Является одним из современных методов сварки различных изделий. Сутью этого способа является горение электрической дуги в аргоне — газе, обладающем рядом замечательных качеств. Поскольку он тяжелее воздуха, то после проникновения в сварочную ванну аргон приступает к ее защите от других газов, обитающих в атмосфере. Шов в результате получается без оксидной пленки.

Поскольку он тяжелее воздуха, то после проникновения в сварочную ванну аргон приступает к ее защите от других газов, обитающих в атмосфере. Шов в результате получается без оксидной пленки.

При этом способе применяется вольфрамовый электрод, что дает возможность сваривать различные виды стали. За ним необходим постоянный уход, заключающийся в регулярной заточке его кончика. Для розжига необходим осциллятор, вырабатывающий ток высокой частоты, который подсоединяют к инвертору.

Принцип работы автоматической аргонодуговой сварки похож на ручной вариант с тем отличием, что управление происходит автоматически согласно установленной оператором программе. В этом виде сварки используется инвертор. При осуществлении сварки инвертором теория происходящего процесса состоит в том, что такое устройство позволяет преобразовывать постоянный ток в переменный. В дальнейшем инвертор может изменять частоту полученного переменного тока.

Электрошлаковая сварка

Отличается очень высокой производительностью и экономичностью. Электрошлаковая сварка применима на производствах любого масштаба. Сущность ЭШС заключается в том, что соединение элементов происходит в среде расплавленного шлака. В него опускается электрод, через который проходит электрический ток. Тем самым в шлаке начинает генерироваться тепло.

Электрошлаковая сварка применима на производствах любого масштаба. Сущность ЭШС заключается в том, что соединение элементов происходит в среде расплавленного шлака. В него опускается электрод, через который проходит электрический ток. Тем самым в шлаке начинает генерироваться тепло.

Оборудование для ЭШС состоит из сварочного аппарата и дополнительных приборов для осуществления вспомогательных функций.

Электронно-лучевая сварка

Методы сварки металла включают в себя быстро развивающиеся технологии. К ним относится и электронно-лучевая сварка. Ее суть заключается в том, что нагрев изделий и их дальнейший расплав происходит под воздействием потока высокоскоростных электронов, которые двигаются в вакууме под воздействием электрического поля.

Под воздействием сфокусированного потока электронов происходит расплавление кромок деталей и их соединение. Диапазон ее возможностей весьма обширен — тугоплавкие и химически активные металлы, прочные сплавы.

К особенностям такого вида сварки можно отнести то, что поскольку сварка происходит в вакууме, то поверхности деталей остаются чистыми, а также то, что шов получается быстро и минимальной толщины. Он сохраняет повышенное качество даже в том случае, если свариваются детали разных толщин, имеющих разный состав и температуру плавления. Сварочное оборудование имеет простое управление и не требует продолжительного обучения.

Он сохраняет повышенное качество даже в том случае, если свариваются детали разных толщин, имеющих разный состав и температуру плавления. Сварочное оборудование имеет простое управление и не требует продолжительного обучения.

Диффузионная сварка

Современные методы сварки включают в себя и такой вид, как диффузионная сварка. Ее сущность заключается в том, что происходит взаимное проникновение атомов соединяемых деталей при их сильном сдавливании и нагревании до определенной температуры.

Температура нагрева зависит от свойств металла, но не является слишком большой.

Контактная сварка

При контактной сварке неразъемное соединение образуется за счет разогрева деталей проходящим через них электрическим током и применением давления. Областью использования является промышленное производство, массовое и серийное.

Имеются следующие виды контактной сварки:

- точечная;

- стыковая;

- шовная;

- рельефная;

- шовно-стыковая.

Наибольшее распространение получила точечная сварка. Техпроцесс сварки таким способом заключается в соединении деталей в одном или нескольких местах в зависимости от их длины.

До температуры своего плавления металл разогревается не по всей длине, а только в определенных точках. Шов получается надежным и эстетичным. Применение этого метода сокращает время сварочного процесса. Число управляемых параметров незначительно, поэтому особых требований к квалификации сварщика не предъявляется.

Электродуговая сварка

Принцип работы электрической дуговой сварки основан на расплавлении металлов под воздействием электрической дуги. Электрическая дуга образуется за счет увеличения напряжения между двумя электродами, в результате которого происходит электрический пробой. Основа технологического метода электродуговой сварки состоит в коротком замыкании, а если быть точнее, то в насыщении межатомного пространства электрически заряженными частицами. В момент соприкосновения между электродом и изделием протекает ток, возникающая электрическая дуга, температура которой достигает 7000°С, расплавляет металл и образует сварочную ванну.

Ручная дуговая сварка

Аппараты для ручной дуговой сварки широко распространены в быту из-за относительной недороговизмы аппаратов. Так же для этого метода не требуется газ или флюс, так как их функции выполняет электрод. Принцип дуговой сварки сохранен: плавление поверхностей происходит за счет касание электрода к металлическому изделию, которое образует короткое замыкание и происходит зажигание дуги.

Сварка неплавящимся электродом (TIG)

Данная технология схода с газовой сваркой, суть ее заключается в следующем: электрическая дуга зажигается в атмосфере инертного газа между электродом и материалом, таким образом расплавляя металл и присадочный материал. Электрод изготавливают из тугоплавких металлов – вольфрама, циркония, гафния. Данная технология требует высокой квалификации от специалиста.

Сварка в защитных газах

Данный вид сварки может выполняться как плавящимся электродом, так и неплавящимся. Для неплавящихся электродов нужна присадка, а плавящийся электрод сам участвует в процессе создания шва. Инертные газы применяются для обеспечения устойчивости работы дуги. Выбор газа определяет состав свариваемого изделия. Газ подается либо центрально, либо сбоку при повышенных мощностях.

Инертные газы применяются для обеспечения устойчивости работы дуги. Выбор газа определяет состав свариваемого изделия. Газ подается либо центрально, либо сбоку при повышенных мощностях.

Сварка под флюсом

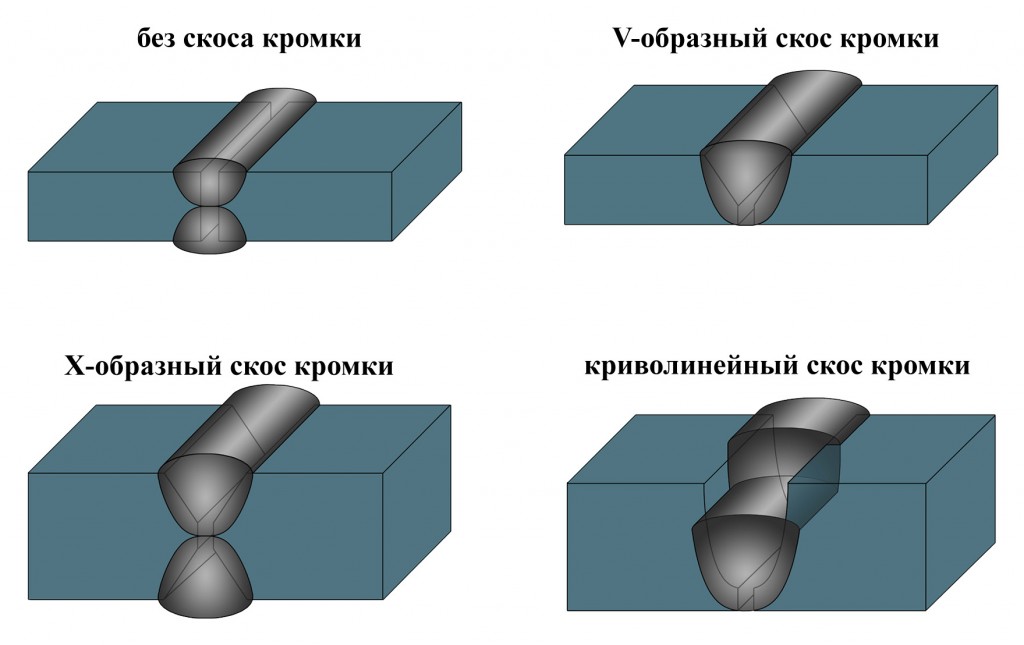

Применения флюса необходимо для поддержания ровного горения дуги и при формировании сварного шва влияет на его химический состав. Разные составы флюса имеют разные стабилизирующие свойства. Варьируя содержание углерода, серы, марганца и других можно регулировать прочность и устойчивость к холоду.

Гипербарическая сварка

Гипербарическая сварка – это сварка в условиях повышенного давления, например, в воде, либо специально созданной сухой среде. При подводной сварке используется водонепроницаемый электрод который расплавляется и попадает на металл с помощью газового пузыря. Подводная сварка – это один из самых сложных видов работ, которая помимо всего прочего обладает повышенной опасностью поражения электрическим током.

Термитная

Название вызвано использованием при нагреве металла термита. Требуется в «полевых» условиях, при отсутствии постоянного источника электроснабжения и газовых баллонов. Является простым для выполнения вариантом деятельности. Чаще всего используется при наплавке конструкций, а также соединения хрупких и чугунных сплавов в соответствии с требованиями ГОСТ Р 57181-2016. При соединении используются порошковые смеси, в процессе горения которых образуется большое количество энергии под воздействием которого металлы переходят в полужидкое состояние.

Требуется в «полевых» условиях, при отсутствии постоянного источника электроснабжения и газовых баллонов. Является простым для выполнения вариантом деятельности. Чаще всего используется при наплавке конструкций, а также соединения хрупких и чугунных сплавов в соответствии с требованиями ГОСТ Р 57181-2016. При соединении используются порошковые смеси, в процессе горения которых образуется большое количество энергии под воздействием которого металлы переходят в полужидкое состояние.

Тлеющим разрядом

Сварка тлеющим разрядом осуществляется путем взаимодействия диффузии за счет применения индукционного нагрева. За счет этого соединение происходит на атомарном уровне.

Световая

При проведении соединения используется мощный световой луч. В качестве источника его подачи используется угольная дуга, дуговые газозарядные лампы. Самым перспективными сегодня считаются дуговые ксеоновые лампы, баллоны которых наполнены ксеоном под давлением 4-10 ат (0,4-1 МН/м2). Давление при работе лампы дополнительно возрастает до 10-30 ат (1-3 МН/м2). При этом дуговой разряд сильно сжимается и образует высококонцентрированный источник лучистой энергии достигающий по температуре разряда 12 000 °С. Повышение плотности лучистого потока формируется за счет использования комбинированных полиэлипсоидных систем. Дуговые ксеоновые лампы обеспечивают фокусировку потока.

При этом дуговой разряд сильно сжимается и образует высококонцентрированный источник лучистой энергии достигающий по температуре разряда 12 000 °С. Повышение плотности лучистого потока формируется за счет использования комбинированных полиэлипсоидных систем. Дуговые ксеоновые лампы обеспечивают фокусировку потока.

Индукционная

Сваривание обеспечивает нагрев под воздействием индукционного тока, формирующегося в сварочном аппарате под воздействием индукционного тока. Подобные инновационные виды отличаются повышенной точностью. Индукционная катушка возбуждается за счет использования тока высокой частоты.

Использование лазера

Один из современных типов технологий. Энергетическим источником становится лазер, обеспечивающий особую прочность готовых изделий. Рекомендуется в работе с конструкциями сложной конфигурации. При соединении создается гладкий и эстетичный ровный шов, лишенный малейших искривлений. Применяется для соединения элементов из алюминия, серебра, нержавейки. При плавлении и нагревании используется лазерный луч с монохромным потоком генерируемого лазером светового потока. Контроль потока обеспечивает фокусировка линз и отклонение призм. При работе применяются автоматические, полуавтоматические и роботизированные устройства. Плавление происходит размеренно и точно. Необходимость использования вакуума отсутствует.

При плавлении и нагревании используется лазерный луч с монохромным потоком генерируемого лазером светового потока. Контроль потока обеспечивает фокусировка линз и отклонение призм. При работе применяются автоматические, полуавтоматические и роботизированные устройства. Плавление происходит размеренно и точно. Необходимость использования вакуума отсутствует.

Литейный способ

Еще один тип работ, в наши дни применяемый все реже. Он заключается в заливке предварительно подготовленного места работы жидким перегретым металлом. Нагрев может производиться, например, в тигле. Процесс сходен с выполнением отливок. Место сварки требуется заформовывать, просушивать и прокаливать. При подогреве изделия в заформованный стык заливают перегретый расплавленный металл.

В современном производстве методика наиболее применима в работе с драгоценными благородными материалами. Проводится работа с изделиями из бронзы, посудой, украшениями. Именно так в древности выполнялись свинцовые трубы трубопроводов.

Что представляет сварка под флюсом

Проводится с использованием специальных флюсовых порошков, обеспечивающие рабочую область выделяющимся в процессе плавления защитным газом. Флюс поддерживает сохранение расплавочной дуги и обеспечивает защиту расплава. Процесс полностью автоматизирован от подачи флюса до перемещения вдоль стыка. Среди направления использования создание:

- модулей спутников;

- башенных кранов;

- корпусов морских судов;

- иного оборудования где применяются протяженные швы и швы большой толщины.

Формируется шов повышенной прочности, необходимый для создания оборудования, выдерживающие сложные условия эксплуатации. Такие, как огромное давление и экстремальные температуры.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

Трением

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Метод сварки трением с перемешиванием

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

Разновидности холодной сварки металлов

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Холодный вид соединения применяют для работы с алюминием, медью, цинком, серебром и другими металлами с низкой температурой плавления.

Взрывом

Для сварки этим способом над стационарной заготовкой под углом 3 — 10⁰ или параллельно с зазором 2 — 10 мм устанавливают подвижную (метаемую) деталь. На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

После подрыва подвижная деталь под действием ударной волны с большой скоростью ударяется о нижнюю пластину. В месте соприкосновения образуется давление, значительно превышающее прочность металлов, при котором материал начинает течь как жидкость. В результате поверхности одновременно деформируются, создавая соединение. Длительность процесса не превышает миллионных долей секунды, поэтому диффузия происходит только в поверхностных слоях.

Несмотря на то, что до сих пор не разработана детальная методика этого вида, сварка взрывом получила широкое применение в промышленности для стыковки разнородных материалов. Таким способом получают биметаллические соединения, детали и заготовки больших размеров, наносят плакирующие слои толщиной до 45 мм.

Ультразвуковая

Такой вид сварки проводится преобразователем ультразвуковых волн в механические колебания в сочетании с небольшим давлением. При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

Помимо металлов, в том числе тугоплавких, этим видом соединяют пластик, кожу, ткани. Также доступно сваривание стекла и керамики с металлом, фольги толщиной 0,001 мм. При необходимости детали можно сваривать с металлической или пластмассовой прослойкой между ними.

В сварочном деле постоянно что-то меняется, улучшается, дорабатывается. Поэтому для повышения мастерства полезно знакомиться с новинками и тестировать на практике. Какие-то из них пригодятся профессиональным сварщикам, другие для домашних работ.

Процесс сварки

Вне зависимости от количества видов сварки существуют 3 основных этапа процесса сварки, присущей всем технологическим разновидностям, это:

- Формирование контакта;

- Образование связи;

- Создание шва.

Формирование контакта

Формирование контакта происходит в результате доведения металла до температуры плавления или кипения, главное не перепутать сварочную ванну с плавкой железа.

Образование химической и металлической связи

Второй, наиболее важный шаг – образование сварочной ванны, она всегда выглядит одинаково вне зависимости от вида сварки. Ванна возникает в результате сплавления металла и вспомогательного материала, к примеру электрода под воздействием, температуры, на вид как белое пятно. От ширины и длины этого пятна зависит качество шва.

Создание и типы прочного соединения

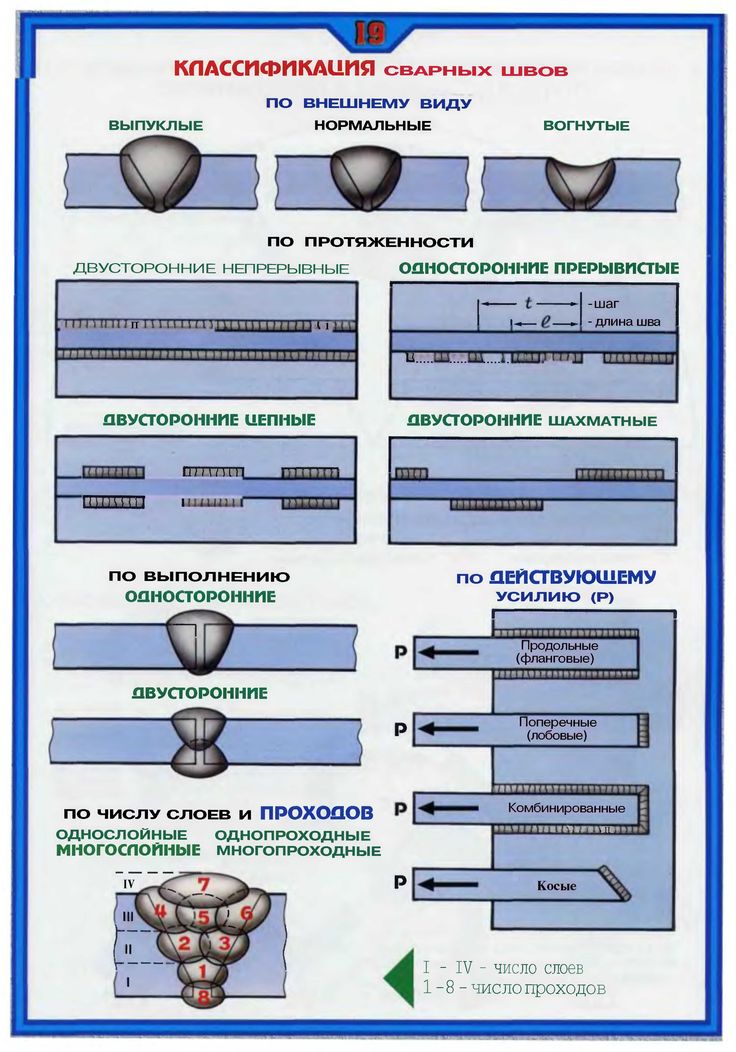

Основными качественными характеристиками швов являются их ширина и высота.

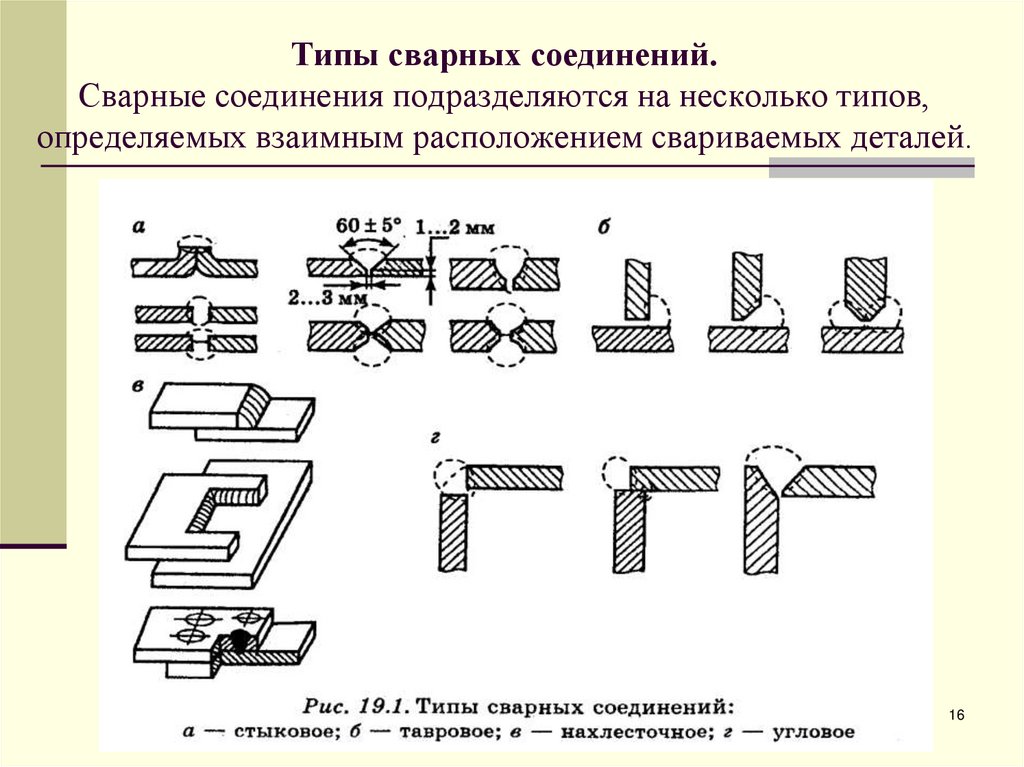

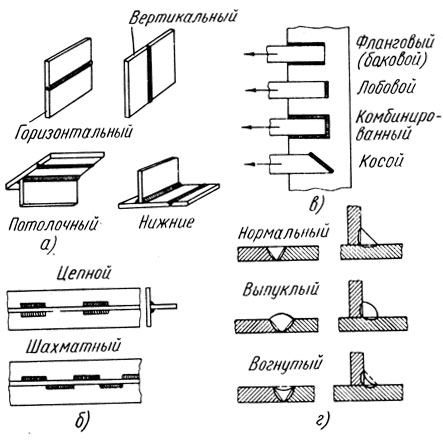

По типу соединения выделяют (самые распространенные):

- стыковые – детали в одной плоскости (сваривают трубы, листы и тд).

- нахлесточные – детали располагаются параллельно, только одна идет внахлест к другой (сваривают листы, толщина которых не более 12 мм).

- торцовые – сваривают 2 торца элементов.

- угловые – элементы располагаются под углом друг к другу.

Термомеханический класс сварки

Комбинированными видами соединяют небольшие детали, если другими способами невозможно создать качественный шов. К термомеханическому классу относят следующие виды сварки:

- кузнечную;

- контактную;

- диффузионную.

Кузнечная

Этим способом соединяли железные заготовки задолго до изобретения современных классов сварки. Заготовки нагревают в горне, кладут одна на другую, скрепляют ударами молота. Механизированный подвид, когда заготовки сдавливаются прессом, называют прессовой сваркой.

Принцип кузнечной сварки

Качество соединения зависит от опытности мастера. Перечень металлов, которые можно сваривать этим методом, ограничен видами с хорошей пластичностью. Из-за малой производительности и низкой надежности соединения кузнечный вид сварки применяется редко.

Контактная

Металл нагревают током, проходящим через место соприкосновения заготовок, затем сжимают или осаживают. Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

В зависимости от решаемых задач контактный вид сварки выполняют как:

- Точечную, зажимая детали между электродами. После подачи тока в месте сдавливания образуется точечное соединение.

- Стыковую с нагревом всей площади соприкосновения.

- Рельефную с предварительным нанесением выступов (рельефов) на соединяемые плоскости. После подачи тока рельефы деформируются, поверхность выравнивается.

- Шовную, когда детали соединяют внахлест роликовыми электродами.

Диффузионная

Технология основана на взаимном проникновении (диффузии) атомов материалов, если их плотно прижать один к другому. При нагреве скорость обмена частицами увеличивается. Сварку проводят в вакуумной камере или среде инертного газа. Детали сжимают с усилием не меньше 20 МПа, поверхностные слои нагревают электротоком до температуры близкой к точке плавления. Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

Технология сварочных работ

Для начала работ необходимо иметь минимальный набор оборудования, который включает в себя:

- сварочный аппарат;

- сварочные электроды;

- спецодежда;

- молоток;

- металлическая щетка;

- сварочная маска.

Электрод закрепляется в держателе, провод с зажимом плотно фиксируется к свариваемой детали. Начинать варить нужно только с опущенной маской, особенно, если опыта в сварочных работах мало.

Технология нанесения шва

Электрод подносят к свариваемому участку и держат под углом 45˚ к плоскости. Для начала нужно потренироваться ловить дугу. Это не так просто, как кажется, потому что при слишком маленьком расстоянии к будущему шву электрод будет прилипать к поверхности и цепь будет замыкать, а если держать слишком далеко, то дуга не возникнет. Также варить нужно только сухими и целыми электродами. Когда дуга поймана, просто ведут вдоль шва, оставляя расплавленный электрод на свариваемых поверхностях.

Когда дуга поймана, просто ведут вдоль шва, оставляя расплавленный электрод на свариваемых поверхностях.

При этом учитывают толщину металла. Если слишком долго держать электрод на одном месте, то металл просто прогорит. Если металл не выдерживает дугу и прогорает, уменьшают силу тока. Если и это не помогает, тогда ставят более тонкий электрод. Электрод не нужно прижимать ко шву. Нужно почувствовать момент, когда он сам притягивается к поверхности. Остается просто укладывать шов разных конфигураций, в зависимости от того, какие поверхности соединяются. Готовый шов оббивают молотком от шлака, зачищают и обрабатывают при необходимости.

Сварочный техпроцесс

В основы сварки входит понятие предварительного составления плана технологического процесса. Это будет являться своеобразным путеводителем по грамотному осуществлению сварочного процесса.

Технологический процесс сварки конкретных изделий поможет учесть все их особенности и нюансы.

Описание технологического процесса сварки излагается в специальном документе, который называется технологической картой. Ее можно причислить к своеобразному нормативному документу, в котором изложена теория сварочных работ. Технологический процесс на сварочном участке, изложенный в карте, является незаменимым помощником сварщика.

Ее можно причислить к своеобразному нормативному документу, в котором изложена теория сварочных работ. Технологический процесс на сварочном участке, изложенный в карте, является незаменимым помощником сварщика.

Пример техпроцесса сварки:

Руководящий материал в виде технологической карты должен содержать сведения о марках свариваемых деталях и рекомендации по выбору способа их соединения и пространственному расположению. Технологический процесс сварки охватывает требования к параметрам, выставляемым на применяемом оборудовании, диаметру используемых электродов, рекомендации по защите среды, выставлению полярности.

Технологический процесс сварки изделия содержит сведения о последовательности совершаемых действий. В ней также может содержаться расчет прикладных материалов, требуемых для осуществления данного процесса. В технологической карте содержатся небольшие эскизы, что увеличивает наглядность.

Интересное видео

com/embed/EdWLVKaEv9E?autoplay=0&start=0&rel=0″ frameborder=»0″ allowfullscreen=»allowfullscreen»>Источники

- https://nashprorab.com/svarochnye-raboty-svoimi-rukami/

- https://osvarka.com/poleznaya-informaciya/svarochnye-tekhnologii

- https://tutsvarka.ru/vidy/vidy-svarki

- https://mrmetall.ru/svarka-metalla-sposoby-tipy-vidy-klassifikacija-i-oblast-primenenija/

- https://svarkaprosto.ru/tehnologii/chto-takoe-svarka-i-kakie-vidy-byvayut

классификация способов, какие бывают, краткая характеристика, сварочное оборудование, название

В промышленности, строительстве и при ремонте используются различные способы стыковки деталей конструкций. Наибольшее распространение получили разнообразные виды сварки, которыми скрепляют не только однотипные и разнородные металлы, но также стекло, пластик, керамику. Популярность технологии объясняется высокой прочностью и надежностью соединений.

Электродуговая контактная сварка

Наибольшее распространение получили именно аппараты электродуговой сварки. Для нагрева и плавки металла задействуется электрическая дуга, которая представляет собой разряд между катодом и анодом. При этом освобождается тепловая энергия большой мощности. Воздействуя на металлическую заготовку, она приводит к ее плавлению с последующим образованием сварочной ванны.

Для нагрева и плавки металла задействуется электрическая дуга, которая представляет собой разряд между катодом и анодом. При этом освобождается тепловая энергия большой мощности. Воздействуя на металлическую заготовку, она приводит к ее плавлению с последующим образованием сварочной ванны.

После угасания дуги немедленно начинается остывание и кристаллизация расплава. В результате образуется соединение по составу и прочности сопоставимое с металлами, которые сваривались. Существует несколько видов электродуговой сварки.

ММА – ручная дуговая сварка

Используется со штучными электродами, представляющими собой металлический стержень с обмазкой. Процесс протекает под воздействием постоянного или переменного тока. Покрытие расходников плавится, выделяя газы, которые образуют облако для защиты свариваемого металла от окисления. Помимо этого, в обмазку включаются разные химические соединения, которые служат в качестве добавки в сварочную ванну для изменения свойств сварочного шва и поддержки стабильного горения электрической дуги.

Аппараты – инвертеры, выпрямители, трансформаторы – позволяют выполнять работы в любом пространственном положении. Если подобрать расходные материалы правильно, то можно сваривать любые металлы: черные, цветные, легированные и т.п. Важно подчеркнуть, что держатели могут проникать в труднодоступные места, где использование другого вида сварки невозможно.

Сварка ММА подходит и для профессионалов, и для новичков. Она широко используется в строительстве, монтаже металлоконструкций, в разных отраслях тяжелой промышленности, в частном предпринимательстве. Она необходима для небольшой мастерской по изготовлению металлоконструкций, станции технического обслуживания автомобилей, большого машиностроительного завода. Она незаменима в хозяйстве, когда требуется сконструировать что-то из металла самостоятельно или отремонтировать прохудившийся металлический каркас.

Физические признаки

Сближение поверхностей веществ происходит на расстоянии действующих сил при межатомном взаимодействии (примерно в 3А). Обычно металлические материалы в комнатных температурных режимах не взаимодействуют ни при каких условиях, даже с помощью значительных усилий. Сцеплению элементов противодействует их твёрдость.

Обычно металлические материалы в комнатных температурных режимах не взаимодействуют ни при каких условиях, даже с помощью значительных усилий. Сцеплению элементов противодействует их твёрдость.

В момент сближения контактируют они в немногих местах, даже если их и обработали. На соединение оказывают влияние многие факторы по загрязнению поверхностей в виде окисей, плёночных образований жира и других. Кроме того, абсорбированность примесей. Поэтому хорошая контактность в обычных условиях невозможна.

Физический контакт всей поверхности возможен из-за расплава вещества, пластической деформации, возникшей под действием сдавливаемых операционных действий.

Вторая стадия подразумевает осуществление электронных взаимодействий атомов соединённых компонентов. Всё это способствует прекращению разделительных процессов с образованием атомно-металлических связей (при сваривании металлов) или связей ковалентного/ионного типа (сваривание диэлектрических или полупроводниковых соединений). По физическому признаку сварку подразделяют на 3 категории.

По физическому признаку сварку подразделяют на 3 категории.

Взаимопроникновение для этих видов сварки осуществляется при помощи процедур:

- распайки;

- сдавления;

- термомеханических.

В первую относят сварки, осуществляемые при плавлении, не беря во внимание сдавленность. Теплоту обеспечивают детали в виде сварочных дужек, газового пламени, лучевых источниках энергетического характера и «джоулева тепла». Расплав соединённых металлических объектов находится внутри сварочных ванных ёмкостей, которые способствуют кристаллизационным процессам во время охлаждения соединять швы. Это возможно сделать методом mig/mag при воздействии инертных газов.

Вторая включает виды сварки под давлением. Происходит деформация, из-за чего получают текучесть жидкого металла. Затем он растекается по поверхности, способствуя исчезновению загрязнённости слоёв. Непосредственность соприкосновения достигается вследствие вступления свежих слоёв объекта в химические взаимодействия.

Третья осуществляется при поддержке тепловой энергии и сдавления. Механические нагрузки способствуют соединению частей в монолит, пластичность материала обеспечивается из-за обогрева заготовочных элементов.

Газоплазменная

В этом случае металл заготовок плавится под воздействием температуры открытого пламени. Оно образуется в результате горения кислорода с горючими газами – водородом, пропаном, бутаном, ацетиленом и другими. Самой эффективной считается МАФ – метилацетиленовая фракция. Она отличается высокой температурой пламени (2927 градусов) в кислороде и, соответственно, более высокой теплоотдачей. Соединение кислорода и МАФ уступает по токсичности дициану (температура горения 4500 градусов) и менее взрывоопасно по сравнению с ацетилендинитрилом (температура горения 5000 градусов).