Электроды для труб отопления и водоснабжения

Прочность сварного шва зависит не только от профессионализма сварщика выполняющего работу, но и от качества применяемых электродов, хотя их важность оценивается не так высоко, как они того заслуживают.

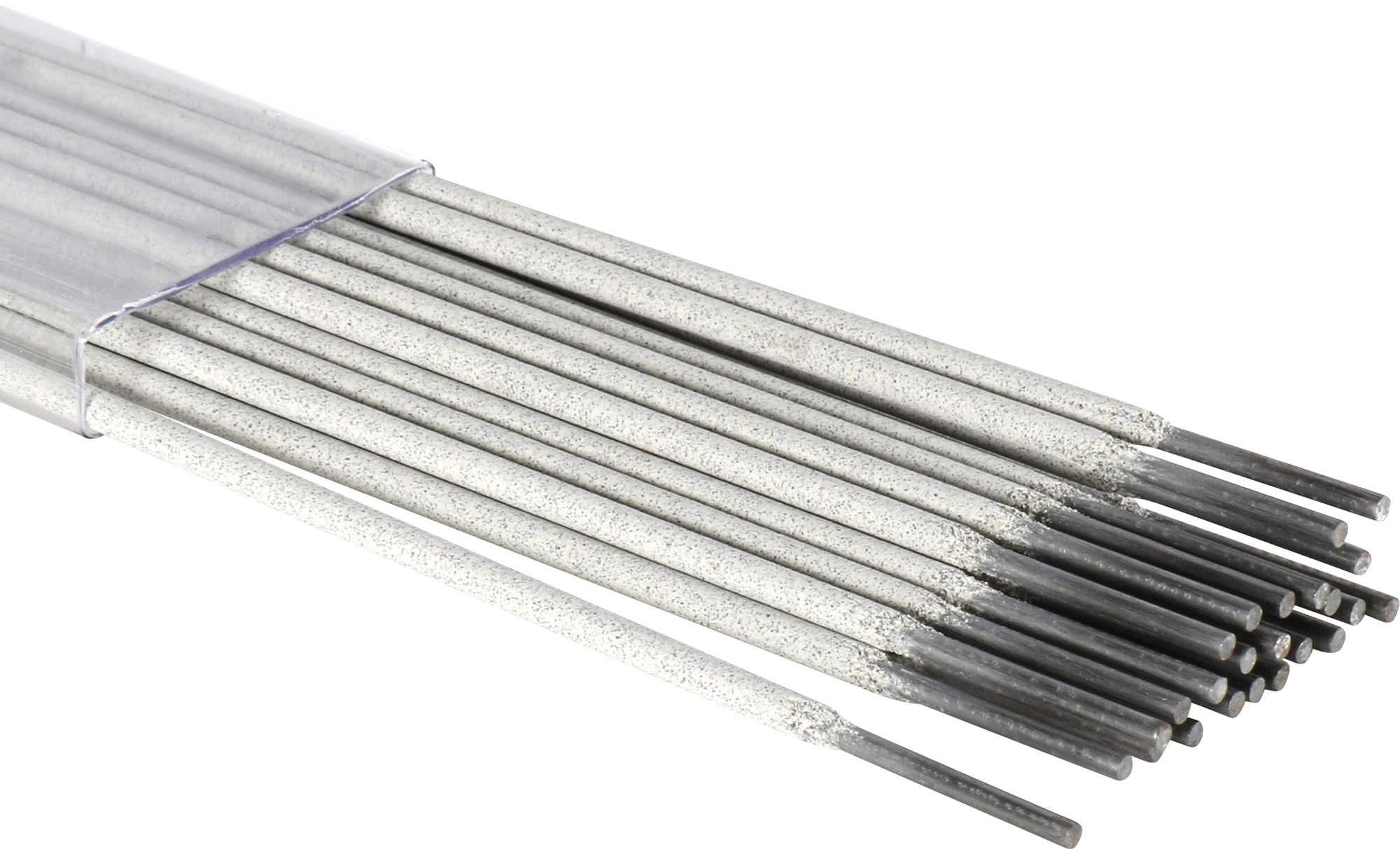

Роль электродов, с помощью которых производиться сварочные работы, для соединения труб отопления и водоснабжения, очень важна, если нужно получить качественный сварной шов. Сварочные электроды, применяющиеся для сварки труб, представляют собой стержни, проводящие ток к месту выполнения сварки.В настоящее время современный рынок предоставляет огромный выбор электродов для сварки с различными видами покрытия, предназначенные для выполнения сварных работ.

В настоящий момент электроды подразделяются на две большие группы, плавящиеся и неплавящиеся, и множество подгрупп отличающихся по типу покрытия. Разделение на плавящиеся и неплавящиеся электроды по типу металл используемого для их изготовления.

Неплавящиеся электроды в свою очередь изготавливаются из сварочной проволоки. На готовые стержни наносят магнитные, защитные и стабилизирующие виды покрытия. При помощи маркировки, то есть буквенных обозначений на коробке, достаточно просто выбрать электрод, подходящий для проведения той или иной сварной работы. Перед началом сварочных работ убедитесь, что поверхность трубы сухая и чистая. При сварке кусков трубы, обязательно выпрямляют края и только после этого приступают к сварочным работам. При деформации трубы в виде вмятин сварочные работы не проводятся.

Тонкостенные трубы водопровода, а также газовые трубы, изготовленные из идентичного материала, сваривают электродами, не допуская простоя в сварочном процессе, и накладывают два слоя минимум.

Для накладки следующего слоя предыдущий тщательно зачищают и подготавливают к сварке.

Качественное соединение труб может быть выполнено, если, соблюдены все технологические правила и выбраны правильные электроды. Одними из самых хороших электродов являются ОК-46, которые хорошо горят, с легкостью заправляют большие зазоры и с их помощью можно сваривать внизу и сверху.

Какими электродами лучше всего варить трубы | ММА сварка для начинающих

Сварка труб отличается сложностью, ведь здесь важны не только прочность и надежность сварочного соединения, но и полная герметичность. Поэтому к сварочным электродам для труб предъявляются особые требования.

Варить трубы можно различными электродами. Однако опытные сварщики предпочитают использовать для этих целей рутиловые. К преимуществам рутилово-кислотных электродов можно отнести возможность ликвидации шлаков во время узкой стыковки деталей.

Также, именно благодаря рутиловой обмазке, сварочный шов становится внешне гораздо красивей. Что же касается вторичного применения, то и здесь, сварочная дуга с лёгкостью зажигается.

Корневые швы можно получить при помощи рутиловой и основной обмазок. Этот вариант используется преимущественно для труб с небольшим диаметром. Если необходимо произвести сварку деталей с толстым покрытием, рекомендуется отдать предпочтение электродам с рутилово-целлюлозным покрытием.

Красивые кольцевые швы в процессе соединения труб с большим диаметром можно получить с использованием электродов, имеющих целлюлозное покрытие.

Основные электроды дают возможность осуществлять различную стыковку, при этом положение практически не имеет никакого значения. В данном случае сварочный шов выглядит менее привлекательно, но зато он очень надёжный.

Какие электроды использовать для сварки труб отопления

Для прочного соединения труб отопления рекомендуется использовать электроды таких марок, как: Э42А, УОНИ 13/45. Поскольку их стержни имеют толстое покрытие, удаётся с лёгкостью сварить углеродистую сталь. Кроме этого, соединить отопительные трубы возможно и при помощи электродов Э-09Х1МФ либо ЦЛ-20.

В том случае, когда возникает необходимость в сварке элементов из легированной либо углеродистой стали, следует применить электроды ЦЛ-9 с основным покрытием. Стоит отметить, что сварочный шов, в данном случае, содержит низкий процент водорода, а соответственно шов получится максимально прочным.

Сваривать отопительные трубы, где постоянно находится горячая вода и возможно большое давление, нужно электродами МР-3. С помощью таких же стержней допускается выполнять соединение труб НКТ. Эти стержни обладают рутиловым покрытием, а их диаметр может быть 3-5 мм. Чтобы получить герметичный шов, необходимо в процессе использования электродов МР-3 наклонять их в сторону наплавления. Здесь лучше всего подойдёт короткая дуга.

При создании трубопровода можно использовать такие виды сварных стыков, как горизонтальный, поворотный и неповоротный. Все они имеют различную специфику.

Когда необходимо получить горизонтальные стыки применяются стержни с диаметром 4мм. При этом движения электродом делаются возвратно-поступательные, и таким образом, получается ровный и красивый ниточный валик в 1,5мм.

Следующий валик должен перекрывать предыдущий. Изначально ток подаётся порядка 160А. При сваривании 3 и 4 валика применяются стержни, имеющие диаметр 5 мм и ток около 300А.

Поворотный стык выполняется в 3 слоя. Вначале стык делится на 4 отрезка. После чего, два первых соединяются, производится поворот на 180 градусов, и свариваются другие отрезки. Далее деталь поворачивается на 90 градусов и осуществляется ещё один слой. В конце нужно сделать ещё один поворот на 180 градусов и снова сварить два последних отрезка.

Неповоротные стыки труб, как правило, осуществляются при помощи технологии трёхслойной сварки. В завершение стоит отметить, что для сварки труб необходим немалый опыт.

Еще статьи про сварку:Электроды для сварки отопительных и водопроводных труб | Домовой

Автор Александр Сильченко На чтение 3 мин.

При строительстве загородного дома важно правильное планирование инженерных коммуникаций. На этапе проекта закладываются схемы отопления, подвода воды и водоотведения. Сегодня существует большое количество технологических решений этих вопросов. На рынке присутствуют водопроводные и отопительные трубы из ПВХ и классические трубы из металла.

Сегодня существует большое количество технологических решений этих вопросов. На рынке присутствуют водопроводные и отопительные трубы из ПВХ и классические трубы из металла.

На выбор вида труб оказывает влияние большое количество факторов. Но, несмотря на возросшую популярность полимерных изделий, металлические трубы остаются популярны и достаточно часто используются при создании инженерных сетей.

Для того чтобы готовая конструкция была прочной и долговечной необходимо правильно соединить все стыки. Основным способом соединения металлических труб является сварка. А на качество сварки влияет не только умение мастера, но и правильно подобранная марка электрода, подходящая для соединения таких изделий. При наличии базовых навыков и необходимого оборудования сварка труб отопления может быть выполнена своими руками.

Сварку труб отопления условно можно разделить на несколько этапов.

- Подготовка оборудования и инструментов.

- Подготовка свариваемой поверхности.

- Процесс сварки.

Для выполнения сварочных работ Вам потребуется сварочный аппарат, болгарка, молоток, защитная маска и перчатки, а также сварочные электроды. Поверхность труб, которую планируется сварить, необходимо зачистить от ржавчины, грязи и краски, а также обезжирить. Зачистку необходимо проводить внутри и снаружи на глубину не меньше 1 см. После этого можно приступать к процессу сварки.

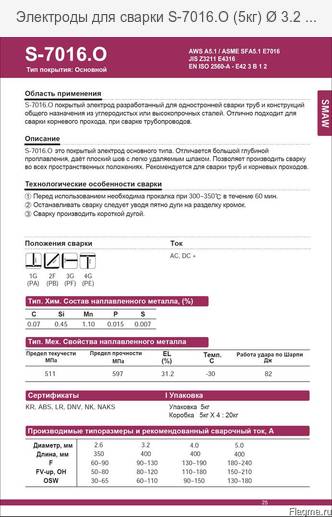

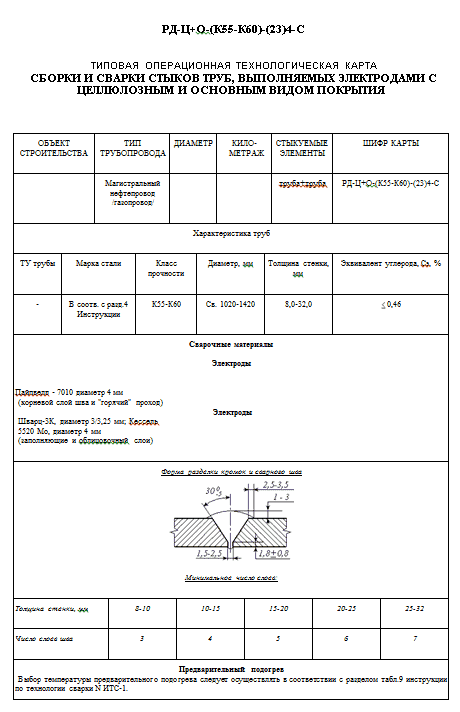

Новичкам для сварки труб отопления и водопровода рекомендуются рутиловые электроды марок ОК46, АНО-21, МР-3 и ОЗС-4. Эти электроды относятся к одному типу и обладают схожими характеристиками. Профессионалы могут использовать электроды марки УОНИ-13/45. Выбор диаметра электрода зависит от толщины стенок трубы. При толщине металла до 5 мм подойдут электроды диаметром 3 мм. Для сварки труб с толщиной стенки до 10 мм нужно использовать электроды диаметром 4 мм. В таком случае наплавка выполняется в несколько слоев.

Сила сварочного тока под каждый диаметр и марку устанавливается индивидуально. Опытные сварщики ориентируются на свои ощущения. Новичкам рекомендуется выбирать режимы сварки указанные на упаковке с электродами. На пачке также указаны и режимы прокалки. И если электроды с рутиловым покрытием при правильном хранении можно не прокаливать, то основные марки обязательно подлежат прокалке. Это необходимо, чтобы удалить из обмазки лишнюю влагу, для обеспечения качественного и долговечного шва.

При выполнении сварочных работ помните про технику безопасности. Используйте специальную защиту и заземлите сварочный аппарат. Не используйте обувь с металлическими вставками.

После завершения работ необходимо проверить герметичность конструкции. Запустите по трубам воду или газ. В месте сварки не должно быть протечек. Если все сделано правильно, то соединение труб прошло успешно.

Выбрать сварочные электроды и узнать больше о сварке можно на сайте производителя: https://goodel. ru/

ru/

Видео: Как заменить батареи своими руками?

Сварка труб: дежа вю — Ручная дуговая сварка — ММA

Здравствуйте уважаемые любители и профи ручной электросварки!

Жизненная необходимость заставила меня приобрести бытовой сварочный аппарат и заняться электросваркой для хозяйственных нужд. И, нет чтобы потренироваться с нуля на паре-тройке килограммчиков электродов и кусках всякого железа (полный цейтнот), сразу, как говорится «быка за рога» — давай сваривать трубы для отопительного котла. И вот тут-то я столкнулся с трудностями о которых хочу вам поведать и прошу подсказать, дескать, направить меня на путь истинный.

Итак, задача состояла в следующем:

Есть 9 труб диаметром 6 мм толщиной стенки 3,5 мм которыми необходимо пронзить насквозь металлическую пластину 200х400х2 мм. , то есть равномерно расположить их по всей площади пластины и приварить.

, то есть равномерно расположить их по всей площади пластины и приварить.

Я полагаю, для спецов это тоже, что семечки или же два пальца…. 🙂 , а вот для меня оказалось проблематично.

После наложения сварочного шва он оказался сильно побит шлаком, зачистка и повторная наварка положение шва не улучшали, а как раз наоборот — всё становилось только хуже. Я понимал, где-то недогрев, а где-то перегрев, больше или меньше ток, подборка и наклон электрода… и все вытекающие из этого последствия….

Благо есть интернет (а читать и писАть умею с детства 🙂 ) перечитал много литературы, везде правильно и всё так складно пишут, а вот такой тонкости как максимального, я бы сказал, 100% СПОСОБА ОТДЕЛЕНИЯ МЕТАЛЛА ОТ ШЛАКА ВО ВРЕМЯ СВАРКИ я не встречал. Я понимаю, что все приходит с 10-20-ти летней практикой работы и т.д и т.п., но… авто-механическая электросварка выглядит совершенней по отношению к ручной, а значит и человек может справиться только надо знать как?

1. У меня с электрода не стекает металл каплями (как пишет книжка), а капает как из поливалки. Выписывание хрестоматийными вензелями и штрихами в этой связи также не приносит успеха.

У меня с электрода не стекает металл каплями (как пишет книжка), а капает как из поливалки. Выписывание хрестоматийными вензелями и штрихами в этой связи также не приносит успеха.

2. Как во время сварки (по цвету, по консистенции расплавленной жидкости или ещё по чему-либо) определить ГДЕ В ВАННОЧКЕ МЕТАЛЛ, А ГДЕ ШЛАК. Как этот шлак вытеснить из ванночки?

3. Как сваривать металлические изделия ЯВНО РАЗНОЙ толщины, какими электродами и при каком токе?

4. Использовать-ли разные электроды для наварки разных слоёв?

6. Стоит ли мокать электрод в ванночку и размазывать металл по изделию или же выдерживать дугу?

7. Как создать ТОНКИЙ НЕПРЕРЫВНЫЙ шов для сварки герметичных конструкций которые не будут подвергаться значительным нагрузкам?

8. Как сваривать трубы возле стены, пола, я имею ввиду ту часть трубы, которая труднодоступна?

Это только некоторые вопросы, прямых ответов на которые у меня ещё нет.

Условия работы и использованные материалы:

1. Бытовой сварочный аппарат (трансформатор переменного тока с паспортом, со штампом, с гарантией и всё такое 🙂 ) вход 220В/40А, на выходе 70-200А.

2. Электроды 2-4 мм «MONOLITH» из низкоуглеродистой стали для сварки переменным током во всех положениях.

3. Пластины и трубы — обыкновенное железо.

4. Возможности пользоваться услугами профессиональных сварщиков или использовать другие типы сварочной аппаратуры — отсутствуют.

5. Работы по ремонту котла и труб отопления необходимо провести в кратчайшие сроки.

Надеюсь на ваши точные и содержательные советы.

Заранее благодарен.

Электроды для сварки труб | Статьи о сварке от МЭЗ

- Какими электродами варить трубы отопления

- Какими электродами варить оцинкованные трубы

- Какими электродами варить профильную трубу

- Сварка труб из нержавеющих (хромоникелевых) аустенитных сталей

- Электроды для газопроводов

- Электроды для водопроводов

При прокладке трубопроводов используются электроды разных марок. Выбор оптимальной зависит от характера рабочей среды и ее параметров (температура и т. д.), материала изделия и ряда других факторов. Расскажем о том, какие электроды для сварки труб используются в конкретных случаях.

Выбор оптимальной зависит от характера рабочей среды и ее параметров (температура и т. д.), материала изделия и ряда других факторов. Расскажем о том, какие электроды для сварки труб используются в конкретных случаях.

Какими электродами варить трубы отопления

Для ручной дуговой сварки труб теплосети широко применяются такие марки электродов.

- ЦЛ-9 – низководородные электроды с основным покрытием для труб из углеродистых, легированных и нержавеющих сталей. Позволяют варить в любом пространственном положении постоянным током обратной полярности.

- УОНИ–13/45 – их применяют для соединения труб из углеродистых и низколегированных сталей. Наиболее часто используются стержни диаметром 3 мм. Сварка также выполняется инвертором.

- ЦЛ-20 – ими выполняется инверторная ММА сварка труб из теплоустойчивых и жаропрочных сталей (температура рабочей среды – до 565 °С).

Также широко применяются электроды МР-3. Они позволяют варить трубы паро- и трубопроводов с горячей водой не только постоянным, но и переменным током.

Какими электродами варить оцинкованные трубы

Для сварки труб с оцинковкой применяются электроды с основным и рутиловым покрытием. При этом первые рекомендуется использовать при работе с изделиями из низкоуглеродистой стали, а вторые – с низколегированными. Это марки:

- МР-3, АНО-4, ОЭС-4 – с рутиловой обмазкой;

- УОНИ-13/55, УОНИ-13/45, ДСК-50 – с основным покрытием.

Как сварить трубу электродом при работе с оцинкованной поверхностью? Сварной шов накладывается возвратно-поступательными движениями электрода. Сварка выполняется по увеличенным зазорам при повышенных на 10–50А (в зависимости от толщины стенки) токах, при этом – с более медленным наложением валика (скорость уменьшается примерно на 20%).

Поскольку цинк выделяет опасные для здоровья и экологии испарения, используется защитная среда в виде флюса и, конечно, защитная экипировка. При работе с толстостенными изделиями слой цинка в месте соединения труб удаляется.

Какими электродами варить профильную трубу

Профильные трубы изготавливаются, как правило, из углеродистых конструкционных (1ПС, 2ПС, 3СП, Ст.09г2с) или низкоуглеродистых сталей. Они обладают высоким коэффициентом удлинения (18%) и сопротивлением разрыву (45 кгс/мм). Варить можно как инвертором, так и трансформатором, сила тока – до 60А, дуга – предельно короткая. Для работ применяются следующие электроды:

- АНО-4 – универсальные электроды с рутиловым покрытием;

- УОНИ-13/35 – подходят для сварки опытным сварщиком толстостенных труб;

- МР-3 – варить ими можно без предварительной зачистки кромок;

- МР-3С – позволяют получить шов с повышенными требованиями к качеству металла;

- ОЗС-12 – позволяют варить и на удлиненной дуге, на поверхности кромок должны полностью отсутствовать следы влаги.

Заварить трубу электродом при соединении встык можно следующим способом. Вначале ставятся прихватки по углам труб, далее варится само стыковое соединение.

Сварка труб из нержавеющих (хромоникелевых) аустенитных сталей

Трубы из такого сплава широко используются на предприятиях нефтепереработки (теплообменники), газопереработки (установки для получения серы), в холодильном оборудовании, в установках гидроочистки и т. д. В таких сплавах содержится до 18% Ni и до 10% Cr. Самые распространенные марки сталей – 12Х18Н10Т, 08Х18Н10, 08Х18Н10Т. Ручная дуговая сварка может выполняться при температуре не ниже -10 °С без предварительного прогрева зоны соединения. Для сварки применяются электроды:

Сварка выполняется на предельно короткой дуге. Количество заполняющих сварной шов слоев зависит от толщины стенки трубы, оно увеличивается в следующем алгоритме: при увеличении толщины на 2–2,5 добавляется еще один слой.

Электроды для газопроводов

Трубы магистральных и сетевых газопроводов варят с помощью следующих марок электродов:

- МЭЗ МК-46.00 (аналог ОК.46) – универсальные электроды с рутиловым покрытием, позволяют варить широкие зазоры;

- УОНИ-13/55;

- МТГ-01К – хорошо подходят для газопроводных магистралей.

Также возможно использование электродов марки МЭЗ ЛБ-52У – они отлично справляются с корневыми, облицовочными и заполняющими швами при соединении труб нефте- и газопроводов.

Электроды для водопроводов

Прокладка водопроводных сетей выполняется с использованием труб из меди, углеродистых, низколегированных сталей, нержавейки или чугуна. Чугунные изделия, как правило, используются на магистральных линиях. Применяются следующие марки:

Последние используются только для сварки в нижнем положении, однако у них есть существенный плюс: они подходят для сварки чугуна и стали, позволяя приваривать к трубе фитинги, вентили и другую трубную арматуру. Варить можно как горячим, так их холодным способом, без предварительного подогрева.

Варить можно как горячим, так их холодным способом, без предварительного подогрева.

- Нержавеющие трубы свариваются с использованием НЖ-13, ЦЛ-11.

- Для медных выбирают МН-5, МНЖ-5.

Для углеродистых и низколегированных сталей часто используется марка МР-3С, ее преимущество – возможность работать на низких токах.

Широкий выбор электродов для сварки труб представлен в каталоге МЭЗ. Значительная часть марок имеет аттестацию НАКС, что позволяет использовать данные материалы для работы с ответственными и особо ответственными конструкциями. Вся продукция сертифицирована.

Возможно, вас заинтересует

Возможно, вас заинтересует

Возможно, вас заинтересует

Основы орбитальной сварки труб

Типичный орбитальный сварной шов. Обратите внимание на импульсную дугу на поверхности сварного шва. Обратите внимание на импульсную дугу на поверхности сварного шва. |

Понимание основных принципов орбитальной сварки труб может помочь вам быстрее прийти к оптимальной процедуре сварки. для вашего конкретного приложения.

Орбитальная сварка была впервые использована в 1960-х годах, когда авиакосмическая промышленность осознала необходимость в передовой технике соединения.

для аэрокосмических гидравлических линий. Разработан механизм, в котором дуга от вольфрамового электрода вращалась вокруг

сварное соединение НКТ.Ток дуговой сварки регулировался системой управления, что позволяло автоматизировать весь процесс. Результат

был более точным и надежным методом, чем замененный им метод ручной сварки.

Орбитальная сварка стала практикой во многих отраслях промышленности в начале 1980-х годов, когда появились комбинированные системы электропитания и управления. разработаны, которые работают от 110 В переменного тока и были достаточно компактными, чтобы их можно было переносить с места на место на конструкции площадка для множественных сварных швов.Современные системы орбитальной сварки предлагают компьютерное управление, где параметры сварки для различные приложения могут быть сохранены в памяти и вызваны при необходимости для конкретного приложения. Навыки сертифицированного Таким образом, сварщики встроены в сварочную систему, производя огромное количество идентичных сварных швов и оставляя значительно меньше место для ошибок или дефектов.

Стандартные закрытые головки для орбитальной сварки практичны при размерах сварочных труб от 1/16 дюйма (1. От 6 мм) до 6 дюймов (152 мм) с

толщина стенки ‘до 0,154 дюйма (3,9 мм) Большие диаметры и толщина стенки’ могут быть приспособлены с помощью сварного шва открытого типа

глава. От 6 мм) до 6 дюймов (152 мм) с

толщина стенки ‘до 0,154 дюйма (3,9 мм) Большие диаметры и толщина стенки’ могут быть приспособлены с помощью сварного шва открытого типа

глава. |

Оборудование для орбитальной сварки

В процессе орбитальной сварки трубы зажимаются на месте, а орбитальная сварочная головка вращает электрод и электрическую дуга вокруг сварного шва, чтобы сделать требуемый сварной шов.Система орбитальной сварки состоит из источника питания и головки для орбитальной сварки.

Источник питания: Система электропитания / управления подает и контролирует параметры сварки в соответствии с определенной созданной программой сварки. или вспомнил по памяти. Источник питания обеспечивает параметры управления, ток дуговой сварки, мощность для привода

электродвигателя в сварочной головке и при необходимости включает / выключает защитный газ (-ы).

или вспомнил по памяти. Источник питания обеспечивает параметры управления, ток дуговой сварки, мощность для привода

электродвигателя в сварочной головке и при необходимости включает / выключает защитный газ (-ы).

Сварочная головка: Головки для орбитальной сварки обычно закрытого типа и обеспечивают камеру с инертной атмосферой, которая окружает сварное соединение. Стандартные закрытые головки для орбитальной сварки подходят для сварочных труб размером от 1/16 дюйма (1,6 мм) до 6 дюймов (152 мм) с толщина стенки до 0,154 дюйма (3.9 мм) Для больших диаметров и толщины стенок можно использовать сварной шов открытого типа. головы.

Причины использования оборудования для орбитальной сварки

Есть много причин для использования оборудования для орбитальной сварки. Возможность многократно выполнять высококачественные стабильные сварные швы

на скорости, близкой к максимальной скорости сварки, дает пользователю множество преимуществ:

Возможность многократно выполнять высококачественные стабильные сварные швы

на скорости, близкой к максимальной скорости сварки, дает пользователю множество преимуществ:

- Производительность. Система орбитальной сварки значительно превзойдет ручных сварщиков, во много раз окупив стоимость орбитального оборудования. в одной работе.

- Качество. Качество сварного шва, созданного орбитальной сварочной системой с правильной программой сварки, будет выше, чем при ручной сварке. сварка. В таких областях применения, как сварка полупроводников или фармацевтических трубок, орбитальная сварка — единственный способ достичь требования к качеству сварки.

- Согласованность.

После создания программы сварки орбитальная сварочная система может многократно выполнять один и тот же сварной шов сотни раз,

устранение нормальной непостоянства, несоответствий, ошибок и дефектов ручной сварки.

После создания программы сварки орбитальная сварочная система может многократно выполнять один и тот же сварной шов сотни раз,

устранение нормальной непостоянства, несоответствий, ошибок и дефектов ручной сварки. - Уровень умения. Сертифицированных сварщиков становится все труднее найти. Имея оборудование для орбитальной сварки, вам не нужен сертифицированный сварщик. Все, что требуется, — это опытный механик, прошедший обучение сварке.

- Орбитальная сварка может использоваться в тех случаях, когда свариваемая труба или труба не может вращаться или где вращение детали не практично.

- Орбитальная сварка может использоваться в приложениях, в которых ограниченное пространство для доступа ограничивает физический размер сварочного устройства.

Сварочные головки можно использовать в рядах трубопроводов котла, где сварщику вручную будет сложно использовать сварочную горелку или

просмотреть сварной шов.

Сварочные головки можно использовать в рядах трубопроводов котла, где сварщику вручную будет сложно использовать сварочную горелку или

просмотреть сварной шов. - Существует множество других причин для использования орбитального оборудования вместо ручной сварки.Примерами являются приложения, в которых осмотр внутреннего сварного шва нецелесообразно для каждого сварного шва. Изготовив образец сварочного шва, прошедший сертификацию, логика предполагает, что если образец сварного шва приемлем, то последовательные сварные швы, созданные автоматом с одним и тем же входом параметры тоже должны быть добротными.

Отрасли и области применения орбитальной сварки

Аэрокосмическая промышленность: Как отмечалось ранее, авиакосмическая промышленность была первой отраслью, которая осознала потребность в орбитальной сварке. Высота

напорные системы одного самолета могут иметь более 1500 сварных швов, и все они автоматически создаются с помощью орбитального оборудования.

Высота

напорные системы одного самолета могут иметь более 1500 сварных швов, и все они автоматически создаются с помощью орбитального оборудования.

Котельная труба: Установка и ремонт котельной трубы идеально подходят для орбитальной сварки. Компактные головки для орбитальной сварки можно зажимается между рядами трубок теплообменника, где сварщик вручную столкнется с серьезными трудностями при выполнении повторяемости сварные швы.

Пищевая, молочная и безалкогольная промышленность: Пищевая, молочная промышленность и производство напитков требуют однородных сварных швов с полным проплавлением на всех сварных соединениях. Большинство этих трубок / трубопроводов

в системах есть графики очистки и стерилизации. Для максимальной эффективности системы трубопроводов длина трубопровода должна быть такой:

как можно более гладко. Любая яма, щель, трещина или незавершенный сварной шов могут образовывать место для жидкости внутри трубы.

попасть в ловушку и образовать гавань для бактерий

Любая яма, щель, трещина или незавершенный сварной шов могут образовывать место для жидкости внутри трубы.

попасть в ловушку и образовать гавань для бактерий

Трубопроводы для ядерной энергетики: Атомная промышленность с ее суровыми условиями эксплуатации и соответствующими спецификациями для высококачественных сварных швов давно был сторонником орбитальной сварки.

Морские приложения: Подводные гидравлические трубопроводы используют материалы, свойства которых могут быть изменены во время тепловых изменений, которые являются нормальными для цикл сварки.Гидравлические соединения, сваренные с помощью орбитального оборудования, обладают превосходной коррозионной стойкостью и механическими свойствами.

Фармацевтическая промышленность: Фармацевтические технологические линии и трубопроводные системы поставляют воду высокого качества для производственных процессов. Это требует высокого качества

сварные швы, чтобы гарантировать, что источник воды из трубок не загрязнен бактериями, ржавчиной или другими загрязняющими веществами.Орбитальная сварка

обеспечивает сварку с полным проплавлением без перегрева, который может снизить коррозионную стойкость окончательного сварного шва

зона.

Это требует высокого качества

сварные швы, чтобы гарантировать, что источник воды из трубок не загрязнен бактериями, ржавчиной или другими загрязняющими веществами.Орбитальная сварка

обеспечивает сварку с полным проплавлением без перегрева, который может снизить коррозионную стойкость окончательного сварного шва

зона.

Полупроводниковая промышленность: Полупроводниковая промышленность требует систем трубопроводов с чрезвычайно гладкой внутренней поверхностью для предотвращения загрязнения скопление отложений на стенках трубопровода или сварных швах.После того, как он станет достаточно большим, может образоваться скопление твердых частиц, влаги или загрязнений. и испортить пакетный процесс.

Трубные / трубопроводные фитинги, клапаны и регуляторы: Гидравлические линии, а также системы подачи жидкости и газа требуют трубок с соединительными фитингами. Орбитальные системы обеспечивают

средство для обеспечения высокой производительности сварки и улучшения качества сварки.Иногда трубку можно приварить к

корпус клапана или регулятора. Здесь орбитальная сварочная головка обеспечивает возможность выполнять высококачественные сварные швы в приложениях с

ограниченный доступ к сварному шву.

Орбитальные системы обеспечивают

средство для обеспечения высокой производительности сварки и улучшения качества сварки.Иногда трубку можно приварить к

корпус клапана или регулятора. Здесь орбитальная сварочная головка обеспечивает возможность выполнять высококачественные сварные швы в приложениях с

ограниченный доступ к сварному шву.

Общие инструкции по орбитальной сварке труб

Для орбитальной сварки во многих сферах прецизионной или высокочистой сварки, основной свариваемый материал, диаметр (диаметры) трубы, сварной шов

Требования к стыковке соединений и деталей, тип и чистота защитного газа, длина дуги, материал вольфрамового электрода, геометрия наконечника

и состояние поверхности уже может быть записано в спецификации, охватывающей конкретное приложение.

Каждый поставщик оборудования для орбитальной сварки немного отличается в рекомендуемых методах и процедурах сварки. Где возможно, следуйте рекомендациям поставщика орбитального оборудования по установке и использованию оборудования, особенно в тех областях, которые относятся к по гарантийным вопросам.

Этот раздел предназначен в качестве руководства для тех приложений, для которых не существует спецификации и ответственный инженер для сварки необходимо создать сварочную установку и определить параметры сварки, чтобы получить оптимальную сварку. решение.

Основы сварки и настройки

Этот профиль сварного шва показывает один уровень времени сварки. Орбитальная сварка обычно использует минимум 4 уровня времени сварки с

С каждым уровнем уменьшается сила сварочного тока по мере того, как труба нагревается в процессе сварки. Орбитальная сварка обычно использует минимум 4 уровня времени сварки с

С каждым уровнем уменьшается сила сварочного тока по мере того, как труба нагревается в процессе сварки. |

Физика процесса GTAW

В процессе орбитальной сварки используется процесс газо-вольфрамовой дуговой сварки (GTAW) в качестве источника плавящейся электрической дуги.

основной материал и образует сварной шов.В процессе GTAW (также называемом процессом вольфрамового инертного газа — TIG) электрическая

дуга возникает между вольфрамовым электродом и свариваемой деталью. Для зажигания дуги — сигнал высокого или высокого напряжения.

(обычно от 3,5 до 7 кВ) используется для нарушения (ионизации) изоляционных свойств защитного газа и его электрического

проводящие, чтобы пропускать крошечный ток. Конденсатор сбрасывает ток в этот электрический путь, что снижает

напряжение дуги до уровня, при котором источник питания может подавать ток на дугу.Блок питания отвечает требованиям

и обеспечивает сварочный ток для поддержания дуги. Свариваемый металл плавится под воздействием сильного тепла дуги и

плавится вместе.

Конденсатор сбрасывает ток в этот электрический путь, что снижает

напряжение дуги до уровня, при котором источник питания может подавать ток на дугу.Блок питания отвечает требованиям

и обеспечивает сварочный ток для поддержания дуги. Свариваемый металл плавится под воздействием сильного тепла дуги и

плавится вместе.

Свариваемость материалов

Выбранный материал зависит от области применения и среды, в которой должна выдержать труба.Механический, тепловой,

Требования к стабильности и устойчивости к коррозии будут зависеть от выбранного материала. Для сложных приложений

потребуется значительное количество испытаний, чтобы гарантировать долгосрочную пригодность выбранного материала из функциональных возможностей.

и точка зрения стоимости.

В целом, наиболее часто используемые нержавеющие стали серии 300 обладают высокой степенью свариваемости, за исключением 303 / 303SE. которые содержат добавки для облегчения обработки.Нержавеющие стали серии 400 часто поддаются сварке, но может потребоваться нагрев после сварки. лечение.

Необходимо учитывать потенциальную разницу при разной температуре материала. Химический состав каждой плавки

Номер партии будет иметь незначительные различия в концентрации легирующих и микроэлементов. Эти микроэлементы могут варьироваться

характеристики электропроводности и плавления незначительно для каждого нагрева.При изменении количества плавок тестовый купон должен

быть сделанным для новой жары. Для восстановления исходного профиля сварного шва может потребоваться незначительное изменение силы тока.

Важно, чтобы определенные элементы материала выдерживались с жесткими допусками. Незначительные отклонения в таких элементах, как сера может изменять поток жидкости в сварочной ванне, тем самым полностью изменяя профиль сварного шва, а также вызывая блуждание дуги.

| Низкое содержание серы (менее 0,01% — 100 частей на миллион) Температура поверхностного натяжения коэффициент отрицательный | Нормальное содержание серы (больше чем .  01% — 100 частей на миллион) 01% — 100 частей на миллион) Температура поверхностного натяжения коэффициент положительный |

| Незначительные изменения содержания серы могут изменить характеристики потока сварочной ванны с драматическим влиянием на проплавление (метод Maragoni эффект) | |

Фитинг сварного соединения

Подгонка сварного шва зависит от требований спецификации сварного шва по прямолинейности трубы, вогнутости сварного шва, армированию.

и проскочить.Если спецификации не существует, законы физики потребуют, чтобы расплавленный материал тек и компенсировал

на предмет несовпадения труб и любого зазора в сварном шве.

Трубка изготавливается с жесткими или свободными допусками в зависимости от области применения, для которой была приобретена трубка. Важно, чтобы толщина стенки в сварном шве повторялась от детали к детали.Различия в диаметре трубки или овальность вызывает несоответствие сварных швов и отклонения дугового зазора от одной сварочной установки к другой.

Для обеспечения прямоугольности и плоскостности концов рекомендуется использовать оборудование для подготовки торцов труб и концов труб. Оба Внутренний и внешний диаметр должны быть без заусенцев и фаски.

Когда две трубы соединяются встык для сварки, двумя основными факторами являются несоответствие и зазоры. В целом следующие

применяются правила:

В целом следующие

применяются правила:

- Любой зазор должен составлять менее 5% толщины стенки. Возможна сварка с зазорами до 10% (и более) толщины стенки, но качество сварного шва сильно пострадает, а воспроизводимость также станет серьезной проблемой.

- Колебания толщины стенки в зоне сварного шва должны составлять +/- 5% от номинальной толщины стенки.Опять же, законы физики позволят сварка с несоответствием до 25% толщины стенки, если это единственная проблема, но опять же, результирующее качество сварного шва сильно пострадает, и повторяемость также станет серьезной проблемой.

- Несоответствие центровки (высокое-низкое) следует избегать, используя технические стойки и зажимы для совмещения двух свариваемых труб.

Эта система также устраняет необходимость в механическом выравнивании труб орбитальной сварочной головки.

Эта система также устраняет необходимость в механическом выравнивании труб орбитальной сварочной головки.

Защитный газ (и)

Во время сварки на наружном и внутреннем диаметрах трубы требуется инертный газ, чтобы предотвратить соединение расплавленного материала с кислородом. в окружающей атмосфере.Задачей сварщика должно быть создание сварного шва с нулевым оттенком по внутреннему диаметру зоны сварного шва.

Аргон — наиболее часто используемый защитный газ (для наружного диаметра трубы) и продувочный газ (для внутреннего диаметра трубы). Гелий часто бывает

используется для сварки медных материалов. Смешанные газы, такие как 98% аргон / 2% водород, 95% аргон / 5% водород, 90% аргон / 10% водород. или 75% гелия / 25% аргона можно использовать, когда толщина свариваемой стенки большая (.1 дюйм или больше). Используя смеси 95% аргона / 5%

Водород несовместим с углеродистыми сталями и некоторыми экзотическими сплавами, что часто вызывает водородное охрупчивание в результате

сварка. Как правило, для простоты и снижения стоимости защитного газа используйте 100% аргон.

или 75% гелия / 25% аргона можно использовать, когда толщина свариваемой стенки большая (.1 дюйм или больше). Используя смеси 95% аргона / 5%

Водород несовместим с углеродистыми сталями и некоторыми экзотическими сплавами, что часто вызывает водородное охрупчивание в результате

сварка. Как правило, для простоты и снижения стоимости защитного газа используйте 100% аргон.

Чистота газа зависит от области применения. Для ситуаций с высокой степенью чистоты, когда проблема микрозагрязнения имеет первостепенное значение,

например, в полупроводниках и фармацевтике, защитный и продувочный газы должны минимизировать тепловой оттенок, который в противном случае

быть нежелательным.В этих приложениях используются газ сверхвысокой чистоты или газ с локальным очистителем. Для некритических приложений

может использоваться газ аргон товарной чистоты.

Вольфрамовый электрод

Вольфрамовый сварочный электрод, источник сварочной дуги, является одним из важнейших элементов сварочной системы. это чаще всего игнорируется пользователями сварочных систем.Пока никто не станет опровергать важность устройства зажигания на автомобильная подушка безопасности, разрывной шнур для парашюта или качественные автомобильные шины, важность вольфрамового электрода на качественную сварку часто не обращают внимания. Пользователи продолжают измельчать вручную и удивляться, почему они дают противоречивые результаты. Будь то ручная или автоматическая сварка, это та область, где производственные организации могут улучшить стабильность их сварочная мощность с минимальными усилиями.

Цель выбора параметров вольфрама — сбалансировать преимущества чистого зажигания дуги и уменьшения дрейфа дуги. с хорошим проплавлением и удовлетворительным сроком службы электрода.

с хорошим проплавлением и удовлетворительным сроком службы электрода.

Материалы электродов: В течение некоторого времени производители вольфрама добавляли оксид в чистый вольфрам для улучшения характеристик зажигания дуги. и долговечность электродов из чистого вольфрама.В индустрии орбитальной сварки наиболее часто используемые электродные материалы 2% торированного вольфрама и 2% церированного вольфрама.

Безопасность: В настоящее время вопросы безопасности материала вольфрамовых электродов изучаются более внимательно. Многие пользователи процесса сварки TIG

не осознают, что используемый ими сварочный электрод содержит торий, радиоактивный элемент, добавленный к вольфраму.В то время как

радиоактивность на низком уровне, это создает проблему, особенно с радиоактивной пылью, образующейся при шлифовании

электроды к точке для сварки.

В настоящее время доступны альтернативные нерадиоактивные вольфрамовые материалы, такие как электроды с 2% -ным цериновым покрытием, которые часто обеспечивают превосходное качество. дуговая сварка.Хотя эти материалы коммерчески доступны, до недавнего времени они в значительной степени игнорировались.

Рекомендуемые электродные материалы: Церий в качестве основного материала имеет более низкую работу выхода, чем торий, поэтому он обеспечивает превосходные характеристики излучения. Таким образом,

Церированные электроды не только повышают безопасность электродов, но и улучшают способность орбитального зажигания дуги.

оборудование.Однако, как упоминалось ранее, всегда лучше следовать советам производителя вашего орбитального оборудования. 2% церированные и 2% торированные электроды являются наиболее часто рекомендуемыми материалами для оборудования для орбитальной сварки.

2% церированные и 2% торированные электроды являются наиболее часто рекомендуемыми материалами для оборудования для орбитальной сварки.

Геометрия наконечника электрода: Учитывая постоянно растущие требования к качеству окончательного сварного шва, все больше и больше компаний ищут способы убедиться, что качество их сварных швов на должном уровне.Стабильность и повторяемость являются ключевыми факторами сварочных работ. Форма и Качество наконечника вольфрамового электрода, наконец, стало важным параметром технологического процесса. После завершения процедуры сварки Установлено, что важно использовать одинаковый материал электродов, геометрию наконечника и состояние поверхности.

Основы сварки и настройки

Для получения высокопрочных сварных швов вольфрамовые

электрод должен обеспечивать:

|

Сварщики должны сначала следовать инструкциям и размерам, предлагаемым поставщиком оборудования, потому что они обычно выполняли значительный объем работ по квалификации и поиску и устранению неисправностей для оптимизации подготовки электродов для их оборудования. Тем не мение, там, где эти спецификации не существуют, или сварщик или инженер хотели бы изменить эти настройки, чтобы, возможно, улучшить и оптимизировать их сварку, применяются следующие рекомендации:

- Конус электрода — обычно обозначается в градусах включенного угла (обычно между 14 ° и 60 °).Ниже приведена сводная диаграмма, иллюстрирующая как разные конусы предлагают разные формы и особенности дуги:

- Диаметр наконечника электрода — иногда желательно заточить электрод до острия. для определенных применений, особенно если возникновение дуги затруднено или короткое время выполняются длительные сварные швы на мелких деталях.Однако в большинстве случаев лучше чтобы сварщик оставил плоское пятно или диаметр наконечника на конце электрода. Это уменьшает эрозию в тонкой части острия и снижает опасения, что наконечник может попасть в сварной шов. Больший и меньший диаметры наконечника обеспечивают следующие компромиссы:

| Более острые электроды | Затупленные электроды |

| Легкое зажигание дуги | Обычно сложнее зажигать дугу |

| Ручка без силы тока | Больше силы тока |

| Более широкая форма дуги | Более узкая форма дуги |

| Хорошая стабильность дуги | Возможность большего отклонения дуги |

| Меньшее проплавление шва | Лучшее проплавление шва |

| Меньший срок службы электрода | Увеличенный срок службы электрода |

Кроме того, чтобы графически продемонстрировать, как выбор конуса повлияет на размер сварного шва и величину проплавления,

ниже приведен чертеж, на котором показаны типичные изображения формы дуги и результирующего профиля сварного шва для различных конусов.

| Меньший наконечник | Большой наконечник |

| Более легкий запуск дуги | Обычно сложнее зажигать дугу |

| Возможность большего отклонения дуги | Хорошая стабильность дуги |

| Меньшее проплавление шва | Больше провара |

| Меньший срок службы электрода | Увеличенный срок службы электрода |

Шлифовальные машины для вольфрамовых электродов и электроды с предварительным заземлением: Использование электродов, предварительно заземленных в соответствии с требованиями, или специального промышленного шлифовального станка для электродов для обеспечения качества наконечника электрода и постоянство предлагает пользователю следующие преимущества в процессе сварки:

- Улучшенное зажигание дуги, повышенная стабильность дуги и более стабильное проплавление сварного шва.

- Более длительный срок службы электрода до износа или загрязнения электрода.

- Уменьшение выпадения вольфрама. Это сводит к минимуму возможность включения вольфрама в сварной шов.

- Специальная шлифовальная машина для электродов гарантирует, что сварочные электроды не будут загрязнены остатками или материалом. оставил на штатном цехе болгарки круг.

- Оборудование для шлифования вольфрамовых электродов требует меньших навыков, чтобы гарантировать, что вольфрамовый электрод заземлен правильно и с больше согласованности.

| Использование предварительно заземленных электродов гарантирует, что качество материала электродов, геометрия наконечника и поверхность заземляющего электрода вводятся в процесс сварки постоянный |

Электроды предварительного заземления: Вместо того, чтобы подвергать риску проблемы с радиоактивностью электродов, а также постоянно терпеть изменчивость каждого оператора, шлифовального

Электроды с немного другим прикосновением, многие организации-производители предпочли закупить электроды предварительно заземленные. Кроме того, поскольку небольшая разница в размерах орбитального электрода может привести к большой разнице в результатах сварки,

Предварительно заземленные электроды являются предпочтительным выбором для обеспечения однородности сварки. Этот недорогой вариант

обеспечивает постоянство качества материала электрода, геометрии наконечника и поверхности заземляющего электрода, влияющих на процесс сварки.

Проконсультируйтесь с таблицами электродов или обратитесь к поставщику предварительно заземленных электродов, чтобы получить наиболее подходящий диаметр электрода и геометрию наконечника.

подходит для ваших сварочных работ.

Кроме того, поскольку небольшая разница в размерах орбитального электрода может привести к большой разнице в результатах сварки,

Предварительно заземленные электроды являются предпочтительным выбором для обеспечения однородности сварки. Этот недорогой вариант

обеспечивает постоянство качества материала электрода, геометрии наконечника и поверхности заземляющего электрода, влияющих на процесс сварки.

Проконсультируйтесь с таблицами электродов или обратитесь к поставщику предварительно заземленных электродов, чтобы получить наиболее подходящий диаметр электрода и геометрию наконечника.

подходит для ваших сварочных работ.

Разработка параметров сварки

Многие поставщики сварочного оборудования предлагают серию предварительно рассчитанных программ сварки для труб различного диаметра и толщины стенок. и материалы. Сварщики всегда должны в первую очередь следовать рекомендациям поставщика оборудования, потому что они обычно

выполнили значительный объем квалификационных работ и поиска неисправностей, чтобы оптимизировать подготовку электродов для своего оборудования.

и материалы. Сварщики всегда должны в первую очередь следовать рекомендациям поставщика оборудования, потому что они обычно

выполнили значительный объем квалификационных работ и поиска неисправностей, чтобы оптимизировать подготовку электродов для своего оборудования.

Однако поставщики оборудования не могут иметь сварочные процедуры для каждого вида сварки, и Всегда существует компромисс между максимальной возможной скоростью сварки и качеством и повторяемостью сварки. Где спецификации параметров сварки не существуют, или сварщик или инженер хотели бы изменить эти настройки, чтобы, возможно, улучшить или оптимизировать свою сварку, Приведенные ниже инструкции содержат информацию о том, как изменить параметры сварки для достижения желаемого результата.

Примечание: «Эмпирические правила», приведенные ниже, являются только общими рекомендациями и не применимы к каждому сварочному процессу и сочетанию параметры выбраны.Хотя параметры сварки часто выбираются и изменяются в соответствии с конкретными потребностями применения, есть некоторые отраслевые стандарты, которые были разработаны в качестве отправных точек.Эксперименты и опыт определят окончательные параметры сварного шва.

Длина дуги

Настройка дугового зазора зависит от сварочного тока, стабильности дуги и концентричности / овальности трубы. Цель сварки Инженер должен держать электрод на постоянном расстоянии от поверхности трубки с достаточным зазором, чтобы избежать зазора.

В качестве «практического правила» используйте основной дуговой зазор 0,010 дюйма и добавьте к этому половину требуемого проникновения (обычно это толщина стенки трубы).

выражается в тысячных долях дюйма. Таким образом, если толщина стенки трубки составляет 0,030 дюйма, тогда хороший начальный зазор дуги будет 0,010 дюйма + 0,015 дюйма.

= 0,025 дюйма. Для требований к толщине стенки / проникновению 0,154 дюйма дуговой зазор будет равен 0.010 «+ 0,070″ = 0,080 »

Таким образом, если толщина стенки трубки составляет 0,030 дюйма, тогда хороший начальный зазор дуги будет 0,010 дюйма + 0,015 дюйма.

= 0,025 дюйма. Для требований к толщине стенки / проникновению 0,154 дюйма дуговой зазор будет равен 0.010 «+ 0,070″ = 0,080 »

Скорость сварки

Скорость сварки зависит от расхода свариваемого материала и толщины стенки. Цель состоит в том, чтобы сваривать как можно быстрее. возможно, при этом обеспечивая качественный результат.

В качестве отправной точки поверхностная скорость вольфрама должна составлять 4-10 дюймов в минуту с более высокими скоростями сварки, используемыми для

более тонкие материалы стенок и более низкие скорости сварки, используемые для толстых стенок. В качестве отправной точки используйте 5 дюймов

в минуту.

В качестве отправной точки используйте 5 дюймов

в минуту.

Сварочный ток

Сварочный ток зависит от свариваемого материала, толщины стенки, скорости сварки и выбранного защитного газа. В цель — добиться полного проплавления и бездефектных сварных швов.

В качестве отправной точки используйте 1 средний ток на 0,001 дюйма толщины стенки, если материал — нержавеющая сталь. Таким образом, для 0,030 дюйма стенка трубы средний сварочный ток будет 30 ампер на первом уровне.

Уровни сварочного тока

Орбитальная сварка обычно использует несколько уровней сварочного тока для компенсации нагрева трубы во время сварки. процесс.Если сварочный ток, использованный для первоначального проникновения через трубку, поддерживался на одном уровне для всего сварного шва,

проплавление шва будет увеличиваться по мере продвижения сварного шва вокруг трубы, создавая слишком большое проплавление.

процесс.Если сварочный ток, использованный для первоначального проникновения через трубку, поддерживался на одном уровне для всего сварного шва,

проплавление шва будет увеличиваться по мере продвижения сварного шва вокруг трубы, создавая слишком большое проплавление.

Обычно для орбитальной сварки используется минимум 4 уровня времени сварки, при этом сила тока сварного шва на каждом уровне уменьшается.

Параметры запуска: Установите уровень сварки 4 равным 80% от силы тока уровня сварки 1.Установите уровень сварки 2 и уровень сварки 3 постепенно. уменьшите ток с уровня 1 до уровня 4.

Импульсная дуга

Импульсная дуга включает использование источника сварочного тока для быстрого изменения сварочного тока от высокого (пиковый ток) до сильного. низкое (фоновый ток) значение.Это создает шов из перекрывающихся точечных швов. Этот метод снижает общее тепловложение.

к основному материалу, а также может позволить увеличить скорость сварки. Этот метод сварки дает много преимуществ при сварке.

процедура, часто улучшающая качество и повторяемость сварных швов. В некоторых случаях плохо подогнанные материалы и сварные швы.

трудно успешно сваривать неимпульсной дугой, можно легко сваривать импульсной дугой.Результат улучшен

качество сварки и повышенная производительность.

низкое (фоновый ток) значение.Это создает шов из перекрывающихся точечных швов. Этот метод снижает общее тепловложение.

к основному материалу, а также может позволить увеличить скорость сварки. Этот метод сварки дает много преимуществ при сварке.

процедура, часто улучшающая качество и повторяемость сварных швов. В некоторых случаях плохо подогнанные материалы и сварные швы.

трудно успешно сваривать неимпульсной дугой, можно легко сваривать импульсной дугой.Результат улучшен

качество сварки и повышенная производительность.

При орбитальной сварке импульсная дуга имеет еще одно преимущество, так как сила тяжести тянет сварочную ванну по-разному.

направлениях по мере создания сварного шва вокруг трубы. При пульсации на пиковом токе основной материал (материалы) плавятся и текут вместе,

при более низком фоновом токе лужа может затвердеть, прежде чем стать жидкой при следующем пиковом импульсе тока. Это уменьшает

влияние силы тяжести на расплавленный сварной шов, сводит к минимуму провисание сварного шва в положениях на 12 и 6 часов и уменьшает расплавленный

сварочная ванна движется / опускается вниз в положениях на 3 и 9 часов и эффективно заменяет электрод на сварочную ванну

расстояние. Таким образом, импульсный метод дуги становится более предпочтительным, поскольку толщина стенки увеличивается, что приводит к увеличению сварного шва.

лужа.

Это уменьшает

влияние силы тяжести на расплавленный сварной шов, сводит к минимуму провисание сварного шва в положениях на 12 и 6 часов и уменьшает расплавленный

сварочная ванна движется / опускается вниз в положениях на 3 и 9 часов и эффективно заменяет электрод на сварочную ванну

расстояние. Таким образом, импульсный метод дуги становится более предпочтительным, поскольку толщина стенки увеличивается, что приводит к увеличению сварного шва.

лужа.

Параметры импульса дуги: Импульсный режим дуги включает четыре параметра сварки: пиковый ток, фоновый ток, длительность импульса (продолжительность

цикл) и частота импульсов.Здесь опять же мнения различаются от одной сварочной организации к другой и, действительно, от сварщика к

сварщик. Многие сварщики достигают одного и того же результата сварки при несколько разных параметрах сварки.

Важно понимать, как выбрать удобные начальные параметры развития сварного шва и влияние на сварку изменение каждого параметра.

Основная цель — использовать преимущества пульсации сварного шва для улучшения качества и производительности сварки.

Отношения пикового / фонового тока: Отношения пикового и фонового тока в основном обеспечивают импульс сварочного тока с одного уровня на другой. Использование в промышленности обычно варьируется от соотношения 2: 1 до соотношения 5: 1.Хорошей отправной точкой является использование соотношения 3: 1, добиваясь необходимого сварите и проверьте другие параметры, чтобы увидеть, можно ли получить какую-либо выгоду.

Частота импульсов: Частота импульсов зависит от требуемого перекрытия точек. Хорошие начальные параметры — это попытка перекрытия точек на 75%.

Частота импульсов для тонкостенной трубы часто равна скорости сварки в дюймах в минуту (5 дюймов в минуту = 5 частей в секунду).

Хорошие начальные параметры — это попытка перекрытия точек на 75%.

Частота импульсов для тонкостенной трубы часто равна скорости сварки в дюймах в минуту (5 дюймов в минуту = 5 частей в секунду).

Ширина импульса: Ширина импульса (процент времени, затрачиваемого на пиковый ток) зависит от термочувствительности материала и наличия ток от источника питания.Более высокая тепловая чувствительность требует меньшей ширины импульса% при пиковом токе. Стандартная ширина импульса часто от 20% до 50%. Хорошими стартовыми параметрами будет установка ширины импульса 35%.

Бесплатное программное обеспечение пульсации дуги доступно в Интернете, которое предварительно рассчитывает различные параметры пульсации дуги для любого

учитывая силу тока приложения. Таким образом, сварщики могут составить приемлемую программу сварки и быстро получить различные варианты.

альтернативных вариантов пульсации дуги для изучения, не требуя длительных вычислений или утомительных эмпирических «попробуй и увидишь»

пробная сварка.

Таким образом, сварщики могут составить приемлемую программу сварки и быстро получить различные варианты.

альтернативных вариантов пульсации дуги для изучения, не требуя длительных вычислений или утомительных эмпирических «попробуй и увидишь»

пробная сварка.

Заключение

Один из лучших способов занять лидирующую позицию на рынке — это получить конкурентное преимущество.

за счет оптимизации сварочного процесса на производстве.Это улучшит качество сварки, увеличит скорость сварки и уменьшит количество брака.

и затраты на переделку. Благодаря этому компания может снизить затраты на единицу продукции, ускорить доставку продукта и снизить затраты на единицу продукции.

дефекты изготовления. Все это может быть достигнуто за счет использования систем орбитальной сварки с использованием консистенции и

повторяемость точно настроенных программ сварки, контроль качества входящего материала и защитного газа, а также должным образом подготовленная предварительная шлифовка

электроды.

Pro-Fusion Technologies предлагает предварительно заземленные вольфрамовые электроды для орбитальных станков и трубных мельниц. Компания предлагает бесплатный доступ к сварочному сайту, более 75% которого посвящено информации о сварочных процессах и даже позволяет пользователю вводить данные о том, что он сваривает, и получать параметры сварки.На сайте также есть информация о различные сварочные работы с рекомендациями по наилучшим методам использования и справочниками по устранению неисправностей при сварке системы. Доступ к веб-сайту можно получить по адресу www.Pro-fusionOnline.com.

Для получения бесплатного образца вольфрамовых электродов или дополнительной информации по любому из вышеперечисленных обращайтесь в Pro-Fusion, 1090 Lawrence Drive # 104, Ньюбери Парк, Калифорния

S.A.

Тел. (805) 376-8021 Факс (805) 376-0619 Электронная почта: [email protected]

S.A.

Тел. (805) 376-8021 Факс (805) 376-0619 Электронная почта: [email protected]Пример разработки параметров сварки

Для трубы с толщиной стенки 1 дюйм / 0,030 дюйма:

- Длина дуги / зазор =.010 дюймов + (требуется 0,5-кратное проникновение)

Начальные параметры: 0,010 дюйма + (0,5 x 0,030 дюйма) = 0,025 дюйма - Скорость сварки = поверхностная скорость 5 дюймов в минуту

Скорость вращения = дюйм / мин / (3,1415 x диаметр)

Параметры запуска: 5 / (3,1415 x 1 дюйм) = 1,59 об / мин - Уровни сварочного тока

Уровень 1 = 1 ампер на человека. 001 «толщины стенки для уровня 1 по току

001 «толщины стенки для уровня 1 по току

Уровень 4 = 80% от текущего уровня 1

Уровни 2 и 3 постепенно уменьшают ток с уровня 1 до уровня 4

Начальные параметры:

Пиковый ток уровня 1 = 0,030 дюйма, толщина стенки = 30 ампер

Пиковый ток уровня 4 = 30 ампер x 80% = 24 ампер

Пиковый ток уровня 2 = 28 ампер

Пиковый ток уровня 3 = 26 амперФоновый ток будет составлять 1/3 пикового тока.Ширина импульса / скважность 35%

- Диаметр вольфрамового электрода и геометрия наконечника — Используйте спецификации производителя оборудования или проконсультируйтесь с поставщиком предварительно заземленных электродов.

Приведенные выше данные дают параметры запуска. По завершении первого пробного сварного шва параметры будут изменены для получения

желаемый конечный результат.

По завершении первого пробного сварного шва параметры будут изменены для получения

желаемый конечный результат.

Мы можем предоставить вам бесплатные образцы различных вольфрамовых материалов, геометрии наконечников электродов и отделки поверхности для тестирования. Позвоните или напишите по электронной почте, чтобы просмотреть ваше конкретное приложение и получить наиболее подходящие образцы для ваших нужд.

— — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — —КИПиА и их соединения: 15.

0 Методы сварки 15,1 300

Серия нержавеющих сталей

0 Методы сварки 15,1 300

Серия нержавеющих сталей Может свариваться TIG, MIG или дуговой сваркой процесс. Рекомендуется сварка TIG как лучший способ сварки Приварной фитинг систем, потому что это позволяет оператору лучше контролировать проникновение тепла и нанесение наполнителя. Во многих случаях дуговая сварка не рекомендуется. из-за вероятности чрезмерного прожога и неправильного укоренения проникновение. Во всех случаях, когда используется сварка штучной сваркой, рекомендуется использовать резервный газ.Сварка MIG дает те же характеристики, что и ручная электродная сварка с более быстрым нанесением присадочного материала.

Поскольку этот процесс работает «горячее», чем палка В этом процессе обязательно использование защитного газа. Следует отметить, что при сварке относительно небольшие размеры фитингов, экономия на скорости нанесения наполнителя не является существенной фактор, и поэтому метод MIG обычно не применяется.

15,2 C1018 Стальная арматура Может свариваться TIG, MIG, Stick и

оксиацетиленовые методы. Поскольку образование накипи остается проблемой, использование

задний газ по-прежнему рекомендуется.

Поскольку образование накипи остается проблемой, использование

задний газ по-прежнему рекомендуется.

Когда нестабилизированные нержавеющие стали нагреваются до

800 ° — 1500 ° F во время сварки хром в стали соединяется с

углерод с образованием карбидов хрома, которые имеют тенденцию образовываться по границам зерен

металл (осаждение карбида). Это снижает содержание растворенного хрома.

в этих областях и, таким образом, снижает их коррозионную стойкость, что делает их

уязвимы для межкристаллитной коррозии. Осадки карбидов уменьшаются на

удерживая содержание углерода в материале на очень низком уровне.Это ограничивает

количество углерода, доступного для соединения с хромом. Серия «L» (экстра

низкоуглеродистые) нержавеющие стали часто используются для этой цели, но их использование

снижает нагрузку на конструкцию системы примерно на 15%. Сварная арматура изготавливается из

отборная серия 316 с низким содержанием углерода от 0,04 до 0,07 процента.

В результате получается сварной фитинг с хорошей коррозионной стойкостью и высокой прочностью. фактор. Все сварные фитинги из нержавеющей стали поставляются в обработанном растворе.

состояние, способное пройти тесты ASTM-A-262 для определения чувствительности к

Межкристаллитная коррозия.

фактор. Все сварные фитинги из нержавеющей стали поставляются в обработанном растворе.

состояние, способное пройти тесты ASTM-A-262 для определения чувствительности к

Межкристаллитная коррозия.

«TIG» в сварке TIG означает

Вольфрамовый инертный газ. Но до того, как его назвали TIG «, ему дали название

«Heliarc», потому что гелий был газом, который использовался, когда процесс

было изобретено. Но потом кто-то обнаружил, что аргон работает лучше, и поэтому

был назван TIG, потому что инертный газ мог относиться как к гелию, так и к аргону. Но

подожди, потом кто-то другой обнаружил, что небольшие добавки водорода работают хорошо

для некоторых металлов. Слово «инертный» больше не соответствовало действительности, поэтому оно было

решил, что требуется новое имя.В настоящее время технический термин для обозначения того, что

раньше назывался «TIG», а «Heliarc» — это газовая вольфрамовая дуговая сварка или

«GTAW». Люди до сих пор называют это TIG и даже Heliarc. На самом деле больше

люди называют это сваркой TIG, чем газовой сваркой вольфрамовым электродом.

Сварка TIG похожа на газовую сварку, поскольку технику сварки: горелку держать в одной руке, а присадочный стержень манипулировал другой рукой. Считается более сложной, чем другие дуги. сварочные процессы, потому что это требует использования обеих рук.Часто фут Также используется педаль управления силой тока, что добавляет еще один уровень сложности.

Горелка TIG может иметь водяное или воздушное охлаждение.

охлаждаемый и предназначен для подачи как защитного газа, так и сварочного тока

через вольфрамовый электрод. Керамическое сопло направляет защитный газ в

сварочная ванна и внутренние медные детали, такие как цанга и корпус цанги, удерживают

электрод на месте. Вольфрамовый электрод заточен для применений, в которых

дуга должна быть точно определена и рассчитана на очень низкий ток.Тепло тает

металл и сварочная лужа возникает из-за дуги, которая возникает между

вольфрамовый электрод и заготовку. Дуга защищена аргоном,

гелий или их смесь. Иногда для некоторых сплавов водород

добавлен в небольших количествах, чтобы улучшить движение лужи. Дуга очень

гладкий, тихий и чистый при использовании постоянного тока. Когда сварка TIG

автомат настроен на переменный ток, он немного шумнее, но все же

чистый и гладкий.

Дуга очень

гладкий, тихий и чистый при использовании постоянного тока. Когда сварка TIG

автомат настроен на переменный ток, он немного шумнее, но все же

чистый и гладкий.

Какие металлы можно сваривать с использованием процесса TIG?

С помощью TIG можно сваривать практически любой металл.Углерод и низколегированные стали, такие как углеродистая сталь 1010 и хромомолибденовая сталь 4130, нержавеющая стали, такие как 304, 321 и 17-7ph, никелевые сплавы, такие как inconel 718 и Hastelloy X, алюминиевые сплавы, такие как 6061, 5052, магниевые сплавы, такие как az31b, титан сплавы, такие как технически чистый, и сплавы 6al4v, сплавы кобальта, такие как Stellite 6b и l605, медные сплавы, такие как Nibral бронза и чистая медь, все можно сваривать с использованием процесса сварки TIG.

15.4 ОРБИТАЛЬНЫЙ ТРУБНАЯ СВАРКА Орбитальная сварка была впервые использована в 1960-х годах, когда

аэрокосмическая промышленность осознала необходимость в превосходной технике соединения для

аэрокосмические гидравлические линии. Был разработан механизм, в котором дуга от

Вольфрамовый электрод вращался вокруг сварного шва НКТ. Дуговая сварка

ток регулировался с помощью системы управления, что позволяло автоматизировать весь процесс.

В результате получился более точный и надежный метод, чем ручной метод сварки.

заменены.

Был разработан механизм, в котором дуга от

Вольфрамовый электрод вращался вокруг сварного шва НКТ. Дуговая сварка

ток регулировался с помощью системы управления, что позволяло автоматизировать весь процесс.

В результате получился более точный и надежный метод, чем ручной метод сварки.

заменены.

Современные системы орбитальной сварки предлагают компьютерное управление

где параметры сварки для различных областей применения могут быть сохранены в памяти и вызваны при

необходимо для конкретного приложения. Таким образом, в сварочную систему встроены навыки сертифицированного сварщика.

производя огромное количество одинаковых сварных швов и оставляя значительно меньше

место для ошибок или дефектов.

15.4.1 Оборудование для орбитальной сварки

В процессе орбитальной сварки трубы / трубы зажимается на месте, а орбитальная сварочная головка вращает электрод и электрическую дугу вокруг сварного шва, чтобы сделать необходимый сварной шов.Система орбитальной сварки состоит из источника питания и орбитальной сварочной головки.

Электропитание: Электропитание / система управления поставляет и контролирует параметры сварки в соответствии с конкретным сварным швом программа, созданная или вызванная из памяти. Блок питания обеспечивает контроль параметры, ток дуговой сварки, мощность привода двигателя в сварном шве головку и включает / выключает защитный газ (-ы) при необходимости.

Сварочная головка: орбитальные сварочные головки обычно имеют диаметр

закрытого типа и обеспечивают камеру с инертной атмосферой, которая окружает сварной шов

соединение.Стандартные закрытые орбитальные сварочные головки подходят для сварочных трубок. от 1/16 дюйма (1,6 мм) до 6 дюймов (152 мм) с толщиной стенки до 0,154

дюймов (3,9 мм). Большие диаметры и толщина стенки »можно использовать с

сварочные головки открытого типа.

от 1/16 дюйма (1,6 мм) до 6 дюймов (152 мм) с толщиной стенки до 0,154

дюймов (3,9 мм). Большие диаметры и толщина стенки »можно использовать с

сварочные головки открытого типа.

Есть много причин для использования орбитальной сварки. оборудование. Возможность многократно выполнять высококачественные стабильные сварные швы на скорость, близкая к максимальной скорости сварки, дает пользователю множество преимуществ:

Производительность.Система орбитальной сварки будет значительно превосходят сварщиков, выполняющих ручную сварку, во много раз оплачивая стоимость орбитальное оборудование в одной работе.

Качество. Качество сварного шва, созданного

система орбитальной сварки с правильной программой сварки превосходит эту

ручной сварки. В таких приложениях, как полупроводниковые или фармацевтические трубки

сварка, орбитальная сварка — единственный способ добиться качества сварного шва

требования.

Последовательность. После выполнения программы сварки установленная система орбитальной сварки может многократно выполнять один и тот же сварной шов сотни раз, исключив обычную изменчивость, несоответствия, ошибки и дефекты ручной сварки.

Уровень мастерства. Сертифицированных сварщиков все больше трудно найти. С оборудованием для орбитальной сварки вам не потребуется сертифицированная сварка оператор. Все, что требуется, — это опытный механик, прошедший обучение сварке.

Орбитальная сварка может использоваться в приложениях, где труба или труба, подлежащая сварке, не могут вращаться, или если вращение детали затруднено. не практично.

Орбитальная сварка может использоваться там, где: ограничения доступного пространства ограничивают физический размер сварочного аппарата.Сварка головки можно использовать в рядах котельных труб, где было бы трудно ручной сварщик, чтобы использовать сварочную горелку или осмотреть сварной шов.

Есть много других причин для использования орбитального

оборудование над ручной сваркой. Примерами являются приложения, в которых проверка

внутренний сварной шов не подходит для каждого сварного шва. Сделав образец

сварочный купон, прошедший сертификацию, логика гласит, что если образец сварного шва

Допустимо, чтобы последовательные сварные швы, созданные автоматом

с такими же входными параметрами тоже должен быть звук.

Примерами являются приложения, в которых проверка

внутренний сварной шов не подходит для каждого сварного шва. Сделав образец

сварочный купон, прошедший сертификацию, логика гласит, что если образец сварного шва

Допустимо, чтобы последовательные сварные швы, созданные автоматом

с такими же входными параметрами тоже должен быть звук.

Аэрокосмическая промышленность: как отмечалось ранее, аэрокосмическая промышленность была первой отраслью, которая осознала необходимость орбитальной сварки. В системы высокого давления одной плоскости могут иметь более 1500 сварных соединений, все автоматически создается с помощью орбитального оборудования.

Котельная труба: Монтаж и ремонт котельной трубы

предлагают идеальное применение для орбитальной сварки. Компактные головки для орбитальной сварки могут

зажиматься между рядами трубок теплообменника там, где ручной сварщик

столкнется с серьезными трудностями при выполнении повторяемых сварных швов.

Пищевая, молочная промышленность и производство напитков: пищевая, молочная промышленность и производство напитков требуют стабильных сварных швов с полным проплавлением на всех сварные швы. Большинство этих систем труб / трубопроводов имеют графики очистки. и стерилизация на месте. Для максимальной эффективности системы трубопроводов должен быть как можно более гладким. Любая яма, щель, трещина или неполный сварной шов может образовывать место для захвата жидкости внутри трубки и образовывать укрывают бактерии. Ядерные трубопроводы / НКТ: атомная промышленность с ее тяжелыми рабочая среда и соответствующие спецификации для высококачественных сварных швов давно был сторонником орбитальной сварки.

Морские применения: использование подводных гидравлических линий

материалы, свойства которых могут быть изменены во время тепловых изменений, которые

нормальный с циклом сварки. Гидравлические соединения, сваренные на орбитальном оборудовании, предлагают

превосходная коррозионная стойкость и механические свойства.

Фармацевтическая промышленность: фармацевтический процесс линии и системы трубопроводов поставляют воду высокого качества в свои технологические процессы. Этот требует высококачественных сварных швов для обеспечения источника воды из трубок, не загрязнены бактериями, ржавчиной или другими загрязняющими веществами.Орбитальная сварка обеспечивает сварные швы с полным проплавлением без перегрева, который может подорвать коррозионная стойкость последней зоны сварного шва.

Полупроводниковая промышленность: полупроводниковая промышленность. требует трубопроводов / трубопроводных систем с чрезвычайно гладкой внутренней поверхностью в для предотвращения скопления загрязнений на стенках трубопровода или сварных соединениях. Один раз достаточно большой, может выделяться скопление твердых частиц, влаги или загрязняющих веществ и испортить пакетный процесс.

Трубная арматура, клапаны и регуляторы:

Гидравлические линии, а также системы подачи жидкости и газа требуют трубопроводов с

соединительная арматура. Орбитальные системы позволяют обеспечить высокую производительность

сварки и улучшения качества сварных швов. Иногда трубки могут быть приварены

место на корпусе клапана или регулятора. Здесь орбитальная сварочная головка обеспечивает

возможность производить высококачественные сварные швы в приложениях с ограниченным доступом к

сварное соединение.

Орбитальные системы позволяют обеспечить высокую производительность

сварки и улучшения качества сварных швов. Иногда трубки могут быть приварены

место на корпусе клапана или регулятора. Здесь орбитальная сварочная головка обеспечивает

возможность производить высококачественные сварные швы в приложениях с ограниченным доступом к

сварное соединение.

Для орбитальной сварки с высокой точностью или высокой точностью. чистота применений, основной свариваемый материал, диаметр (а) трубы, сварной шов требования к стыковке соединений и деталей, тип и чистота защитного газа, длина дуги, а материал вольфрамового электрода, геометрия наконечника и состояние поверхности уже могут быть записанным в спецификации, охватывающей конкретное приложение.

Каждый поставщик оборудования для орбитальной сварки отличается

немного в рекомендуемых методах и процедурах сварки. Где возможно,

следуйте рекомендациям поставщика орбитального оборудования по оборудованию

настройка и использование, особенно в областях, связанных с гарантийными вопросами.

Этот раздел предназначен как руководство для тех, кто приложения, спецификация которых отсутствует, и инженер, ответственный за сварка должна создавать сварочную установку и определять параметры сварки в чтобы найти оптимальное сварочное решение.

15.4.5 Физика процесса GTAW В процессе орбитальной сварки используется газовый вольфрам.

Процесс дуговой сварки (GTAW) как источник электрической дуги, плавящей

основной материал и образует сварной шов. В процессе GTAW (также называемый

Процесс инертного газа вольфрама — TIG) электрическая дуга возникает между

Вольфрамовый электрод и свариваемая деталь. Чтобы зажечь дугу, RF или высокий

сигнал напряжения (обычно от 3,5 до 7 кВ) используется для разрушения (ионизации)

изоляционные свойства защитного газа и делают его электропроводящим в

чтобы пройти через крошечный ток.Конденсатор сбрасывает ток в

этот электрический путь, который снижает напряжение дуги до уровня, при котором мощность

В этом случае источник питания может обеспечивать ток для дуги. Блок питания отвечает требованиям

и обеспечивает сварочный ток для поддержания дуги. Свариваемый металл

плавится под воздействием сильного тепла дуги и сливается вместе. Без дополнительного наполнителя

материал используется в этом процессе сварки.

Блок питания отвечает требованиям

и обеспечивает сварочный ток для поддержания дуги. Свариваемый металл

плавится под воздействием сильного тепла дуги и сливается вместе. Без дополнительного наполнителя

материал используется в этом процессе сварки.

Выбранный материал варьируется в зависимости от применение и окружающая среда, в которой трубка должна выжить.Механический, тепловой, требования к стабильности и коррозионной стойкости приложения будут продиктовать выбранный материал. Для сложных приложений значительное количество тестирование будет необходимо для обеспечения долгосрочной пригодности выбранных материал с точки зрения функциональности и стоимости.

В общем, чаще всего используются 300 серии

нержавеющие стали обладают высокой степенью свариваемости, за исключением

303 / 303SE, которые содержат добавки для облегчения обработки. 400 серия нержавеющая сталь

стали часто поддаются сварке, но может потребоваться послесварочная термообработка.

Необходимо учитывать потенциал различия в разной теплоте материала. Химический состав каждой плавки Номер партии будет иметь незначительные различия в концентрации легирования и микроэлементы. Эти микроэлементы могут различаться по проводимости и плавлению. характеристики чуть-чуть для каждой плавки. При изменении количества плавок на новую плавку должен быть изготовлен тестовый купон. Незначительные изменения силы тока могут быть требуется для восстановления исходного профиля сварного шва.

Важно, чтобы определенные элементы материал должен выдерживаться с жесткими допусками. Незначительные отклонения в таких элементах, как сера может изменять поток жидкости в сварочной ванне, полностью изменяя тем самым профиль сварного шва, а также вызывает блуждание дуги.

Подгонка сварного шва зависит от сварного шва.