В данной инструкции изложены основные функции сайта, и как ими пользоваться

Здравствуйте,

Вы находитесь на странице инструкции сайта Тестсмарт.

Прочитав инструкцию, Вы узнаете функции каждой кнопки.

Мы начнем сверху, продвигаясь вниз, слева направо.

Обращаем Ваше внимание, что в мобильной версии все кнопки располагаются, исключительно сверху вниз.

Итак, первый значок, находящийся в самом верхнем левом углу, логотип сайта. Нажимая на него, не зависимо от страницы, попадете на главную страницу.

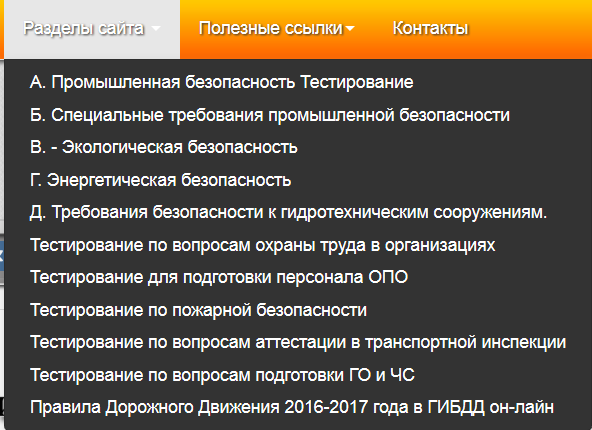

«Главная» — отправит вас на первую страницу. «Разделы сайта» — выпадет список разделов, нажав на один из них, попадете в раздел интересующий Вас.

«Разделы сайта» — выпадет список разделов, нажав на один из них, попадете в раздел интересующий Вас.

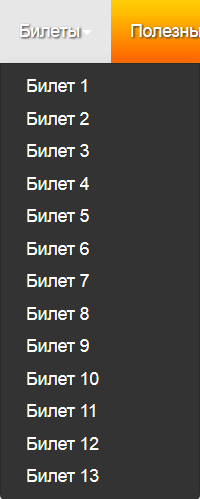

На странице билетов добавляется кнопка «Билеты», нажимая — разворачивается список билетов, где выбираете интересующий вас билет.

На странице билетов добавляется кнопка «Билеты», нажимая — разворачивается список билетов, где выбираете интересующий вас билет.

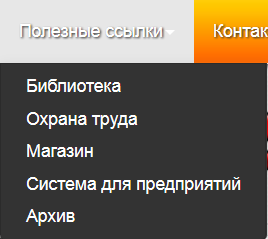

В правом углу, в той же оранжевой полосе, находятся белые кнопки с символическими значками.

- Первая кнопка выводит форму входа в систему для зарегистрированных пользователей.

- Вторая кнопка выводит форму обратной связи через нее, Вы можете написать об ошибке или просто связаться с администрацией сайта.

- Третья кнопка выводит инструкцию, которую Вы читаете. 🙂

- Последняя кнопка с изображением книги ( доступна только на билетах) выводит список литературы необходимой для подготовки.

Следующая функция «Поиск по сайту» — для поиска нужной информации, билетов, вопросов. Используя ее, сайт выдаст вам все известные варианты.

Последняя кнопка расположенная справа, это селектор нажав на который вы выбираете, сколько вопросов на странице вам нужно , либо по одному вопросу на странице, или все вопросы билета выходят на одну страницу.

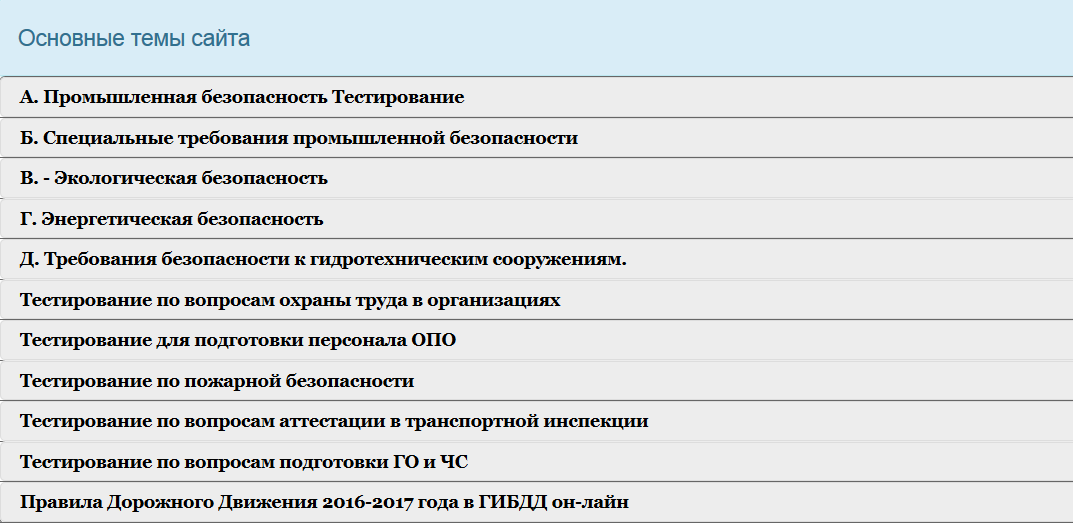

Последняя кнопка расположенная справа, это селектор нажав на который вы выбираете, сколько вопросов на странице вам нужно , либо по одному вопросу на странице, или все вопросы билета выходят на одну страницу. На главной странице и страницах категорий, в середине, расположен список разделов. По нему вы можете перейти в интересующий вас раздел.

На главной странице и страницах категорий, в середине, расположен список разделов. По нему вы можете перейти в интересующий вас раздел.

На остальных страницах в середине располагается сам билет. Выбираете правильный ответ и нажимаете кнопку ответ, после чего получаете результат тестирования.

Справой стороны (в мобильной версии ниже) на страницах билетов располагается навигация по билетам, для перемещения по страницам билетов.

На станицах категорий расположен блок тем, которые были добавлены последними на сайт.

В самом низу, на черном фоне, расположены ссылки по сайту и полезные ссылки на ресурсы, они дублируют верхнее меню.

Надеемся, что Вам понравился наш сайт, тогда жмите на кнопки социальных сетей, что бы поделиться с другими и поможете нам.

Если же не понравился, напишите свои пожелания в форме обратной связи. Мы работаем над улучшением и качественным сервисом для Вас.

С уважением команда Тестсмарт.

Билет № 10

Инструкция

- Выберите один из вариантов в каждом из 10 вопросов;

- Нажмите на кнопку «Показать результат»;

- Скрипт не покажет результат, пока Вы не ответите на все вопросы;

- Загляните в окно рядом с номером задания. Если ответ правильный, то там (+). Если Вы ошиблись, там (-).

- За каждый правильный ответ начисляется 1 балл;

- Оценки: менее 5 баллов — НЕУДОВЛЕТВОРИТЕЛЬНО, от 5 но менее 7.5 — УДОВЛЕТВОРИТЕЛЬНО, 7.5 и менее 10 — ХОРОШО, 10 — ОТЛИЧНО;

- Чтобы сбросить результат тестирования, нажать кнопку «Сбросить ответы»;

- В каких условиях рекомендуется хранить электроды?

В сухом отапливаемом помещении при температуре не ниже +15 и влажности воздуха не более 50 %.

В складском помещении при температуре выше 00С.

В ящиках, в упакованном виде. - Какие дефекты могут быть в сварном шве, если притупление кромок превышает рекомендуемую величину?

Возможно появление непровара корня шва.

Возможно появление холодных трещин.

Возможно появление пористости. - С какой целью источники питания сварочной дуги для ручной дуговой сварки имеют напряжение холостого хода выше, чем напряжение на дуге при сварке?

Для увеличения глубины проплавления в начале шва.

Для улучшения возбуждения дуги.

Для уменьшения разбрызгивания металла. - Какие углеродистые и низколегированные стали необходимо подогревать при сварке?

С эквивалентным содержанием углерода более 0,5 %.

С содержанием серы и фосфора более 0,05 % каждого.

С содержанием кремния и марганца до 0,5…1,5 % каждого. - Какие способы резки рекомендуется применять для подготовки деталей из аустенитных сталей?

Кислородная.

Кислородно-флюсовая, плазменно-дуговая, механическая.

Воздушно-дуговая - Что входит в понятие металлургической свариваемости металлов?

Влияние на свариваемость химического состава металла и отсутствие дефектов в результате химического взаимодействия элементов в сварочной ванне и кристаллизующемся металле шва.

Влияние на свариваемость способа сварки и возможность появления дефектов в результате воздействия термического цикла на сварочную ванну и кристаллизующейся металл шва.

Влияние на свариваемость объема сварочной ванны и кристаллизующегося металла шва. - Какие сварочные деформации называют остаточными?

Деформации, появляющиеся во время сварки.

Деформации, появляющиеся по окончании сварки.

Деформации, образующиеся под действием эксплуатационных нагрузок. - Допускаются ли трещины в сварных швах при сварке низколегированных сталей?

Допускается, если их длина не превышает толщины металла шва.

Допускается, если концы трещины после сварки заварить газовой сваркой.

Трещины всех видов и направлений не допускаются. - Какой род тока более опасен при поражении человека электрическими токами при напряжении 220В?

Переменный ток 50 Гц.

Постоянный ток. - Какими индивидуальными средствами должен обеспечиваться сварщик при выполнении потолочной сварки?

Поясом безопасности.

Беретом и рукавицами.

Нарукавниками, шлемом и пелеринами.

Какие сварочные деформации называют остаточными

ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ, ВОЗНИКАЮЩИЕ В ПРОЦЕССЕ СВАРКИ

СВАРОЧНЫЕ РАБОТЫ

Термические воздействия, которым подвергаются свариваемые соединения, приводят к образованию напряжений в узлах кристаллической решетки и даже к определенным деформациям. Напряжения и деформации могут быть как собственными, существующими в кристаллической решетке без приложения внешних сил, так и внешними, возникающими под действием приложенных нагрузок.

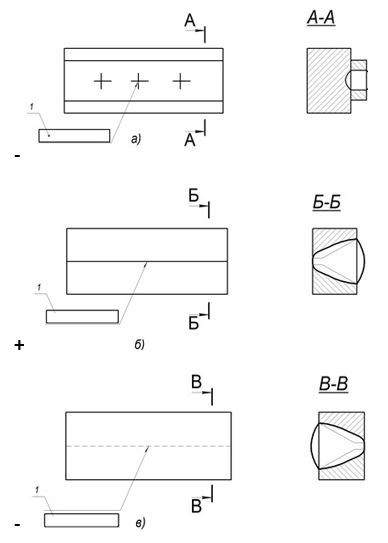

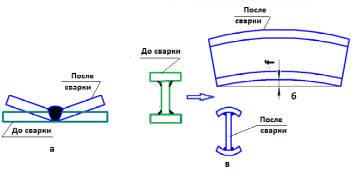

Собственные напряжения и деформаций могут быть временными, то есть существовать только в процессе термического воздействия, и остаточными, устойчиво сохраняющимися после прекращения сварки. Если деформация после прекращения сварки исчезает, то ее называют упругой. Деформация, полностью или частично оставшаяся после прекращения приложения сил, называется пластической. Некоторые виды сварочных деформаций приведены на рис. 4. Если деформации меняют размеры изделия или искажают его геометрию, то их называют общими. Общие деформации обычно проявляются в небольших по размерам деталях, когда термическое воздействие охватывает значительную часть их объема. В крупногабаритных деталях, когда термическое влияние сварочного процесса распространяется на относительно небольшие зоны, могут возникать местные деформации, проявляющиеся в виде выпучин, хлопунов и других местных искажений.

Различают деформации в плоскости, когда размеры детали меняются и вне плоскости и проявляются в виде серповидиости, грибовидности и т. д.

Рис. 4. Сварочные деформации: А — деформация пластины; Б — деформация углового соединения; В — деформация стыкового соединения |

Причинами образования собственных напряжений и деформаций сварных соединений является неравномерное распределение температурных воздействий и охлаждения. Кроме того, деформации могут вызываться механическим вмешательством в процессе правки сварных узлов, сборки и монтажа конструкций.

Механизм возникновения деформаций в сварочном шве рассмотрим на примере стержня, подвергающегося термическому воздействию (рис. 5). Если такой стержень А жестко закрепить с одной стороны и подвергнуть термическому воздействию, то его линейный размер увеличится на некоторую длину Д L, величина которой зависит от коэффициента линейного расширения и температуры нагрева. После прекращения термического влияния стержень охладится, и его длина вернется к исходному значению, поскольку этому ничто не препятствует. Если же на пути удлинения стержня Б установить жесткую преграду (например, стену), то при нагреве стержень начнет удлиняться и давить с одинаковой силой на преграды, расположенные с его обоих концов. Так как по законам физики всякому действию соответствует равное ему и противоположно направленное противодействие, то преграды начнут давить на стержень с обоих концов, сжимая его к центру. По мере роста температуры силы, действующие на стержень, возрастают, вызывая напряжения в крис-

Рис. 5. Деформации при различных условиях закрепления при нагреве: / — сжатие; 2— сжатие; 3— растяжение |

таллической решетке металла. При небольшом удлинении М стержня в кристаллической решетке металла возникают упругие напряжения, и после прекращения термического воздействия стержень охладится без остаточных напряжений и деформаций.

Если же удлинение стержня превысит критическое значение, при котором силы сжатия вызовут пластическую деформацию в кристаллической решетке металла, то после остывания длина стержня В станет меньше первоначального значения. Это значит, что в стержне проявилась остаточная деформация, вызванная сжатием кристаллической решетки.

Если же стержень /’жестко закрепить с обоих концов, то при незначительном нагреве (для стали это температура ІОО’С), будет проявляться только упругая деформация, не вызывая остаточных явлений. При высоких температурах стержень расширяется настолько, что силы, действующие вдоль оси и направленные к центру, вызовут изменение его длины. Но так как препятствия, расположенные с обоих концов стержня, не позволяют ему увеличить свою длину, то возникнут изменения в кристаллической решетке. При охлаждении стержня до нормальной темпе-

ратуры происходит обратный процесс. Жесткое закрепление обоих концов будет препятствовать нормализации кристаллической решетки металла и появятся остаточные напряжения (стержень Л).

Этим примером полностью объясняется механизм возникновения напряжений и деформаций в сварочном шве, так как его можно представить как нагревающийся стержень, закрепленный с обоих концов холодным металлом.

Остаточные сварочные деформации изменяют геометрию деталей, что сказывается на их качестве.

Снижение сварочных напряжений и деформаций выполняют несколькими методами. Различают термические, механические и термомеханические методы снижения сварочных деформаций;

К термическим методам относят отпуск после сварки и предварительный нагрев во время сварки.

Подогрев металла перед сваркой (или в процессе сварки) снижает предел его текучести, тем самым уменьшает величину остаточных напряжений и деформаций. И хотя’ этот метод не полностью исключает появление сварочных деформаций, при достаточно сильном нагреве (250°С и более) можно добиться положения, когда их величина будет находиться в допустимых пределах.

Отпуск металла после сварки более эффективен и позволяет снизить величину остаточных напряжений и деформаций на 85—90%. Кроме того, отпуск способствует улучшению пластических свойств сварочного шва. Отпуск может быть общим и местным.

При общем отпуске сваренную деталь нагревают до температуры 650°С и медленно охлаждают. При местном отпуске нагреву подлежит только часть конструкции в области сварочного шва.

Под механическими методами понимают обработку (проковку, прокатку, вибрацию, приложение местных нагрузок, ультразвуковое воздействие и т. д.) сваренных деталей, позволяющую снизить остаточные напряжения в кристаллической решетке.

Самым эффективным методом является прокатка металла, но для этого требуется специальное оборудование. Поэтому прокатку выполняют только в условиях крупных производственных подразделений. Наиболее доступным и простым методом является проковка. Для этого горячий

шов подвергают ударной обработке, снимая остаточные напряжения. Под приложением местных нагрузок понимают изгиб, кручение и т. д. в направлении, противоположном остаточным деформациям. Вызванные местными нагрузками Деформации сварочного соединения накладываются на остаточные деформации, полученные при сварке, снижая их величину.

Термомеханические методы предусматривают одновременно термическую и механическую обработку свариваемых конструкций и позволяют добиться максимального эффекта.

Этими методами не ограничиваются возможности борьбы с остаточными напряжениями и деформациями. Снизить вероятность появления этих вредных явлений помогают рациональные приемы проведения сварочных работ, суть которых заключается в правильном проектировании и конструировании сварного изделия, уменьшении количества наплавленного металла, снижении вносимого в зону шва тепла за счет уменьшения сварных швов и сечений.

Именно для этого следует избегать скоплений и перекрещиваний сварочных швов, симметричного их расположения и т. д. Препятствуют деформациям свариваемых деталей ребра жесткости, накладки, косынки и прочие приспособления, о которых мы расскажем в соответствующих разделах данной книги.

Любой сварочный аппарат это электрический прибор, который получая ток из сети, преобразует его до нужных параметров и выдает электрическую дугу постоянного тока с высокой его силой (сто – двести ампер). …

Сварочные работы могут стать причиной пожара, если не выполняются элементарные требования противопожарной защиты. Причиной пожара могут стать искры и капли расплавленного металла, небрежное обращение с огнем сварочной горелки, наличие на …

Суть кислородной р

Какие сварочные деформации называют остаточными ответ

Экзаменационные тесты для сварщиков с ответами

Правильный вариант ответа отмечен знаком +

1. Чем определяются свойства сварного соединения?

+ Свойствами металла шва, линии сплавления с основным металлом и зоны термического влияния

— Техническими характеристиками использованных электродов

— Свойствами металла линии сплавления и зоны термического влияния

2. С какой целью выполняют разрезку кромок?

— Для экономии металла

— Для более удобного проведения сварочных работ

+ Для обеспечения провара на всю глубину

3. Исправление сквозных дефектов сварных соединений трубопроводной арматуры проводят путем разрезки кромок. Укажите допустимые углы раскрытия кромок.

4. Расшифруйте смысл маркировки электродов: буква «Э» и следующее за ней цифровое значение.

— Тип электрода и допустимое количество часов использования

+ Тип электрода и гарантируемый предел прочности наплавленного металла в расчете на кгс/мм 2

— Марку электрода и серийный номер, присвоенный заводом-производителем

5. Какой должна быть характеристика источников питания для ручной дуговой сварки или наплавки покрытыми электродами?

+ Крутопадающей или жесткой (в комбинации с балластными реостатами)

6. В каком порядке проводится аттестация сварщиков?

— По решению аттестационной комиссии

— Сначала теоретическая часть экзамена, а затем практическая

+ Сначала практическая часть экзамена, затем теоретическая

7. Укажите верную маркировку, которая бы указывала на толщину покрытия в обозначении электрода.

+ Тонкое покрытие — М, среднее покрытие — С, толстое покрытие — Д, особо толстое покрытие — Г

— Без покрытия — ТО, среднее покрытие — СР, толстое покрытие — ТЛ, особо толстое покрытие — ОТЛ

— Без покрытия — БП, тонкое покрытие — Т, среднее покрытие — С, толстое покрытие — ТТ, особо толстое покрытие – ТТТ

8. На каком из чертежей изображен видимый сварной шов?

9. При выполнении ручной дуговой сварки непровары возникают из-за:

+ Высокой скорости выполнения работ, недостаточной силы сварочного тока

— Малой скорости выполнения работ, чрезмерно большой силы сварочного тока

— Неправильного подбора электродов, чрезмерно большой силы сварочного тока

тест 10. Дайте определение понятию «электрошлаковая сварка».

— Сварка электротоком, при которой побочным продуктов плавления металла является слой флюса, подлежащий вторичному использованию при электродуговой сварке

+ Сварка плавлением, при которой для нагрева используют тепло, выделяемое при прохождении электротока через массы расплавленного шлака

— Сварка плавлением, при которой используются ленточные электроды и слой шлака в качестве охлаждающей среды

11. Ультразвуковой метод контроля позволяет выявить следующие дефекты сварного шва:

— Качество оплавления металла

+ Непровары, трещины, поры, включения металлической и неметаллической природы, несплавления

— Внутренние напряжения металла

12. Максимальная длина гибкого кабеля, используемого для подключения передвижной электросварочной установки к коммутационному аппарату, составляет:

13. Конструктивными характеристиками разделки кромок являются:

+ Притупление, угол скоса кромки

— Температура плавления металла, глубина проварки

— Угловатость, угол скоса кромки

14. Остаточные сварочные деформации – это:

— Деформации, которые связаны с дефектами электродов

+ Деформации, которые остаются после завершения сварки и полного остывания изделия

— Деформации, образовавшиеся после воздействия краткосрочной механической нагрузки на сварное соединение

15. Какой дефект сварного шва изображен на рисунке?

— Неправильная разделка кромок

16. Прожоги образуются по причине:

+ Несоответствия силы сварочного тока и толщины свариваемых элементов

— Неправильно подобранных электродов

— Неправильно подобранного размера сварочной ванны

17. Укажите оптимальный метод предупреждения образования горячих трещин при сварке.

— V-образная разделка кромок

+ Выбор правильной формы разделки кромок, снижение погонной энергии

— Проведение термической обработки металла до сварки

18. Контроль качества сварных соединений проверяют по:

+ Свойствам металла шва, линии сплавления с основным металлом и зоне термического влияния

— Внешнему виду катета сварного шва

— Цвету сварного шва

19. Внешний вид излома сварного соединения позволяет определить:

— Прочность, устойчивость против коррозии, деформационную стойкость

+ Строение и структуру металла, что является ценной информацией для оценки его пластических свойств

— Наличие вредных примесей в металле

тест-20. Перечислите типы сварных соединений.

+ Стыковые, тавровые, угловые, внахлест

— Плоские, угловые, стыковые, объемные

— С нахлестом, без нахлеста

21. Опишите принцип заземления сварочного оборудования.

— К оборудованию приваривается медный провод. Обязательно наличие надписи «Земля»

— Оборудование имеет специальный зажим, расположенный в доступном месте. Наличие надписи «Земля» опционально

+ Оборудование имеет болт с окружающей его контактной площадкой. Обязательно наличие надписи «Земля»

22. Влияние подогрева изделия в процессе сварки на величину остаточных деформаций выражается в:

— Увеличении этих деформаций

+ Уменьшении этих деформаций

23. Магнитное дутье дуги – это:

— Увеличение линейных размеров дуги из-за воздействия магнитного поля сплавляемого металла

+ Отклонение дуги от оси электрода, возникающее из-за влияния магнитных полей или ферромагнитных масс при сварке

— Увеличение проплавления изделия, возникшее из-за влияния магнитного поля дуги

24. Когда возможно исправление дефектов в сварных изделиях, подлежащих последующему отпуску (термообработке)?

— По мере обнаружения дефектов

25. Сварные проволоки Св-08, Св-08а, Св-10ГА относят к … классу сталей.

26. Методы контроля степени воздействия на материал сварного соединения бывают:

+ Разрушающими и неразрушающими

— Радиографическими и ультразвуковыми

— Статическими и динамическими

27. Укажите цель проведения сопутствующего и предварительного подогрева.

— Повышение содержания углерода в металле

+ Выравнивание неравномерности нагрева при сварке, снижение скорости охлаждения и уменьшение вероятности возникновения холодных трещин

— Повышение скорости охлаждения металла в зоне сварки

28. Наплыв в металле шва – это:

— Неровность металла, влияющая на эксплуатационные и эстетические характеристики сварного изделия

+ Дефект в виде металла, который наплыл на поверхность свариваемого металла или ранее выполненного валика и не сплавившийся с ним

— Отклонение линейных размеров шва от эталонных (назначенных в чертежах)

29. Цифры возле букв на чертеже сварного шва обозначают:

+ Порядковый номер шва в соответствии с ГОСТ

— Предпочтительную толщину электрода для проведения работ

— Длину катета шва

тест_30. Требования, которые предъявляются к качеству исправленного участка шва:

— Определяются приемочной группой индивидуально

+ Аналогичны тем, которые предъявляются к качеству основного шва

— Зафиксированы в нормативных документах и зависят от вида шва

Виды и причины сварочных деформаций

Сварка обеспечивает самое прочное и надежное соединение, если проведена правильно. Однако при нарушении технологии в конструкции возникают напряжения и деформации, вызванные сварочным процессом. Искажается форма и размеры изделия, в результате чего оно не может выполнять свои функции.

Что такое напряжение

Сварочное напряжение определяют как силу, действующую на единицу площади изделия. Оно может быть вызвано растягивающим, изгибающим, крутящим, сжимающим или срезающим усилием.

Эти силы достигают таких величин, что в процессе эксплуатации напряжения и деформации в отдельных деталях приводят к разрушению всей конструкции. Кроме этого происходит снижение антикоррозионных свойств, меняются геометрические размеры и жесткость конструкции.

Напряжения и деформации бывают временными и остаточными. Какие сварочные деформации называют временными, а какие остаточными определяется просто. Временные появляются во время сваривания деталей, вторые появляются и остаются после окончания сварки и охлаждения конструкции.

Причины появления

Главные причины возникновения напряжений и сварочных деформаций такие:

- неоднородный нагрев металлических заготовок;

- усадочные изменения сплава в сварном шве;

- фазовые изменения, возникающие при переходе расплавленного металла из одного состояния в другое.

Одним из свойств металлов является их способность расширяться при повышении температуры и сжиматься при охлаждении. При плавлении в области сварочного соединения появляется неоднородная термозона.

Одним из свойств металлов является их способность расширяться при повышении температуры и сжиматься при охлаждении. При плавлении в области сварочного соединения появляется неоднородная термозона.

Она вызывает напряжения сжимающего или растягивающего свойства. Если эти напряжения превышают предел текучести металла, то происходит изменение формы изделия, возникают остаточные деформации.

Разновидности деформаций зависят от того, в каких объемах они проявляются. Выделяют три рода. Деформации первого рода действуют в макрообъемах, деформации второго рода происходят в пределах кристаллических зерен, а третьего рода происходят в кристаллической решетке металла.

Деформации и напряжения при сварке возникают и при кристаллизации сварного шва, когда происходит усадка жидкого металла. Объем остывающего жидкого металла уменьшается, это вызывает напряжения внутри металла. Параллельно и перпендикулярно оси сварочного шва формируются напряжения, которые вызывают изменение формы изделия. Продольные силы вызывают изменения длины сварного шва, а поперечные приводят к угловым деформациям.

При превышении определенных предельных температур при сваривании углеродистых и легированных сталей происходит их структурное превращение. У них появляется другой удельный объем и изменяется коэффициент линейного расширения, что приводит к огромным сварочным напряжениям.

Самые большие из них возникают в легированных сталях. В них образуются закалочные структуры, которые при охлаждении не возвращаются к прежней структуре металла, как в большинстве случаев, а сохраняют колоссальные напряжения могущие привести к разрушению сварного шва.

Для этих сплавов разрабатываются специальные технологические процессы, снижающие остаточные напряжения и деформации.

Как предотвратить

Для предупреждения вредных воздействий сварочных деформаций необходимо соблюдать следующие правила и провести несколько мероприятий:

- сварных швов должно быть минимум, и они должны быть как можно короче;

- количество пересекающихся и разнотолщинных швов так же сводят к минимуму;

- сварочные соединения делают с плавным переходом толщин;

- металл наплавляют в минимальном количестве;

- в самых напряженных местах конструкции швы вовсе не делают;

- оставляют припуск на усадку.

Необходимо правильно выбирать способ сварки, который зависит от свариваемости материалов, энергии и режима. Чтобы уменьшить зону прогрева, нужно увеличить скорость сваривания. Для увеличения глубины сварки (прогрев в толщину) необходимо увеличить силу тока.

Необходимо правильно выбирать способ сварки, который зависит от свариваемости материалов, энергии и режима. Чтобы уменьшить зону прогрева, нужно увеличить скорость сваривания. Для увеличения глубины сварки (прогрев в толщину) необходимо увеличить силу тока.

Для уменьшения вредных воздействий нагрева в зоне сваривания сварщику необходимо по возможности избегать прихваток.

Положительный результат дает использование зажимов и других сварочных приспособлений. Они позволяют сохранить подвижность деталей при сварке в продольном направлении и препятствовать угловому перемещению.

Заготовки располагают таким образом, чтобы возникающие при остывании сварочные деформации были противоположны напряжениям.

Для уменьшения остаточных напряжений и деформаций надо использовать предварительный нагрев. Кроме этого нужно правильно выбрать технологию сварки.

Последовательность наложения швов должна уравновешивать возникающие напряжения. Накладывать швы надо так, чтобы свариваемые детали имели наибольшую подвижность.

В процессе сварки проводят проковку сварного шва, что деформирует остывающее сварное соединение и уменьшает воздействие усадки.

Способы устранения напряжений

Напряжения устраняют отжигом или механическими методами. Отжиг является самым эффективным методом снятия напряжений. Его применяют, когда к изделию предъявляются повышенные требования к точности геометрических размеров.

Он может быть общим или местным. Чаще всего отжиг производят при 550-680 °C. Выделяют три его стадии: нагрев, выдержка, остывание.

Из механических способов устранения напряжений применяют проковку, прокатку, вибрацию, обработку взрывом, приводящие к пластической деформации обратного знака.

Проковку делают пневмомолотком, а виброобработку специальным устройством вызывающим вибрацию изделия с резонансной частотой в пределах 10-120 Гц в течение нескольких минут.

Способы устранения деформаций

Сварочные деформации могут проходить в плоскости и с выведением из плоскости. О деформациях в плоскости говорят, когда изменяются геометрические размеры конструкции. Деформация из плоскости соответствует угловым изменениям детали, искривлению листовой поверхности.

Сварочные деформации могут проходить в плоскости и с выведением из плоскости. О деформациях в плоскости говорят, когда изменяются геометрические размеры конструкции. Деформация из плоскости соответствует угловым изменениям детали, искривлению листовой поверхности.

Для устранения таких явлений применяют термическую правку с местным или общим нагревом, холодную механическую и термомеханическую.

Термический способ с местным нагревом основывается на том, что при охлаждении металл сжимается. Для устранения сварочных деформаций растянутую часть изделия сначала нагревают (горелкой или дугой), при этом окружающий сплав остается холодным и не дает горячему участку сильно расшириться.

При остывании изделие выпрямляется. Так правят балки, листовые полосы и некоторые другие детали.

Если происходит полный отжиг, то конструкцию закрепляют в устройстве, создающем давление на требуемые зоны, и помещают в печь для нагрева.

Холодную правку делают, используя постоянные нагрузки. Для этого применяют различные прессы или валки для прокатки длинномерных изделий типа труб или двутавровых балок, в необходимых местах они деформируются.

Термомеханическую правку производят с применением силовой нагрузки при местном нагреве изделия. Такой способ применяют к сильно растянутым деталям. Вначале собирают излишек металла в так называемые купола, а затем прогревают эти участки.

Технологию правки выбирают в зависимости от особенностей сварочной деформации и типа металлического изделия, его размеров, конфигурации. Обращают внимание также и на трудозатраты, останавливаясь на самом эффективном методе.

ТКМ раздаточный материал / Лекции раздаточный материал / 4 Раздаточный материал лекции Сварка / 6 Влияние температурного поля на свойства сварного соединения

КЛАССИФИКАЦИЯ СВАРОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ

I. Классификация сварочных напряжений

1. Продолжительность существования сварочных напряжений

В зависимости от продолжительности существования сварочные напряжения разделяются на временные и остаточные.

Временные напряжения образуются в период выполнения сварки в условиях неравномерного температурного поля источника теплоты. После выравнивания температур различных участков сварного соединения временные напряжения исчезают, если они не превышают предела текучести металла, или же переходят в остаточные, в случае достижения или превышения предела текучести. При сварке, как правило, временные напряжения превышают предел текучести металла, и в сварном соединении образуются сварочные остаточные напряжения, сохраняющиеся после сварки. При этом остаточные напряжения в любом сечении, полностью пересекающем тело, всегда уравновешены.

2. Объем распределения сварочных напряжений

В зависимости от объемов распределения сварочных напряжений различают:

— напряжения первого рода, действующие в макрообъемах, соизмеримых с размерами изделия или отдельных его частей;

— напряжения второго рода, действующие в пределах одного или нескольких кристаллов (зерен) металла;

— напряжения третьего рода, действующие в пределах кристаллической решетки.

Напряжения второго и третьего рода не имеют определенной ориентировки относительно координатных осей

3. Пространственное расположение сварочных напряжений первого рода (рис. 39С)

Рис. 39С. Схемы напряженного состояния

а – линейное (одноосное) напряженное состояние; б – плоское (двуосное) напряженное состояние; в — объемное (трехосное) напряженное состояние.

В зависимости от пространственного расположения сварочных напряжений первого рода в изделии напряженное состояние может быть: линейным (одноосным), плоским (двуосным) или объемным (трехосным). При этом делении предполагается, что компоненты напряжений, направленные соответственно по двум или трем осям, соизмеримы между собой. Однако, во многих случаях составляющие собственных объемных напряжений, действующих по одной или двум осям, малы по величине и ими пренебрегают. В этих случаях условно считают собственные напряжения соответственно плоскостными (сварка тонких листов) или одноосными (сварка стержней).

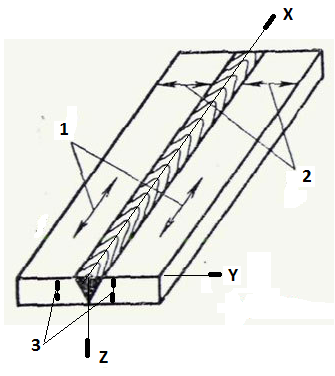

4. Направление действия сварочных напряжений относительно координатных осей (рис. 40С)

Рис. 40С. Классификация сварочных напряжений (усилий) по направлению действия относительно координатных осей

Продольные сварочные напряжения (усилия) 1 — сварочные напряжения, действующие вдоль продольной оси сварного шва (вдоль оси Х), Обозначаются σх,

Поперечные сварочные напряжения (усилия) 2 – напряжения, действующие перпендикулярно продольной оси шва в плоскости свариваемых элементов (вдоль оси У).

Сварочные напряжения (усилия), действующие вдоль оси Z (3) называются напряжениями по толщине и обозначаются σz.

5. Причины, вызвавшие появление сварочных напряжений

Сварочные напряжения в зависимости от причин их возникновения разделяются на две группы: тепловые и структурные.

Тепловые напряжения первого и второго рода возникают только вследствие расширения при нагреве и укорочения при охлаждении волокон металла.

Структурные напряжения возникают в дополнение к тепловым на участках сварного соединения, металл которых претерпевает полиморфные превращения на стадиях нагрева и охлаждения в процессе сварки. в результате фазовых превращений, происходящих на участках сварного соединения , так как при переходе некоторых металлов (во время нагрева или охлаждения) из одного структурного состояния в другое объем структурных фаз изменяется. Например, мартенсит обладает меньшей плотностью, чем аустенит, и следовательно характеризуется большим объемом. Поэтому распад аустенита при охлаждении легированных сталей сопровождается расширением того участка, в котором появляется мартенсит, что является причиной образования собственных (внутренних) напряжений

I I. Классификация сварочных деформаций

1. Продолжительность существования сварочных деформаций

По продолжительности существования сварочных деформаций различают временные и остаточные (конечные) деформации.

Временные сварочные деформации возникают в процессе сварки, а после сварки исчезают.

Остаточные (конечные) сварочные деформации устойчиво сохраняются после окончания процесса сварки.

2. Объем изменения размеров и формы изделия

По объему изменения размеров и формы изделия различают общие и местные деформации.

Общие деформации — деформации, приводящие к изменению размеров всего изделия, искривлению его геометрических осей.

Местные деформации – деформации, приводящие к изменению формы и размеров отдельных участков изделия.

3. Направление изменения размеров и формы изделия относительно координатных осей

В зависимости от направления изменения размеров и формы изделия относительно координатных осей различают продольные и поперечные деформации (рис. 41С).

Рис. 41С. Продольные и поперечные сварочные деформации

1 – соединение до сварки; 2 – соединение после сварки; 3 – сварной шов; Х – продольная ось сварного шва; Y – поперечная ось сварного шва.

Продольные деформации (∆пр) – деформации, происходящие по продольной оси сварного шва (вдоль оси Х).

Поперечные деформации (∆п) – деформации, происходящие перпендикулярно продольной оси сварного шва (вдоль оси Y).

4. Взаимное пространственное расположение деформированных элементов изделия

В зависимости от взаимного пространственного расположения деформированных элементов изделия различают сварочные деформации в плоскости и вне плоскости сварного соединения.

4.1. Деформации в плоскости сварного соединения

Деформация в плоскости сварного соединения – продольная и поперечная деформация (рис. 41С).

4.2. Деформации вне плоскости сварного соединения (рис. 42С)

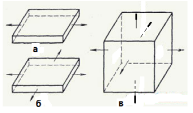

Рис. 42С. Деформации вне плоскости сварных соединений а — угловая деформация стыкового соединения; б — серповидность балки; в — грибовидность полок балки;

Рис. 42С. Деформации вне плоскости сварных соединений а — угловая деформация стыкового соединения; б — серповидность балки; в — грибовидность полок балки;

f — стрела прогиба балки.

5. Причины, вызвавшие появление сварочных деформаций

Сварочные деформации в зависимости от причин их возникновения разделяются на две группы: тепловые и структурные.

Тепловые деформации связаны с изменением объема вследствие изменения температурного режима.

Структурные деформации вызваны фазовыми превращениями на стадии нагрева и охлаждения сварного соединения (см. Классификация сварочных напряжений)

Причины возникновения напряжений и деформаций

Одним из свойств металла является изменение размера под воздействием температур. Под воздействием высокой температуры металл расширяется. Как сильно он расшириться зависит от температуры нагрева и коэффициента линейного расширения материала.

Деформации и напряжения могут быть вызваны не только воздействием внешних сил. Существуют так званые собственные напряжения и деформации, которые присутствуют в металле даже без воздействия на него. Собственные напряжения могут быть реактивными и остаточными. Остаточные напряжения появляются в результате местной пластичной деформации и остаются у изделия после сварки. Реактивными называют напряжения возникшие во время сварки жестко закрепленной конструкции.

Классификация напряжений и деформаций

В зависимости от причины возникновения собственные напряжения разделяют на:

- тепловые напряжения — появляются в следствии неравномерного распределения температуры во время сварки;

- структурные напряжения — появляются в следствии преобразования структуры во время нагревания выше критической температуры.

В зависимости от времени существования собственные напряжения бывают:

- временные — существуют при определенных фазовых преобразованиях и исчезают при охлаждении;

- остаточные — остаются даже после исчезновения причин их образования.

Зависимо от площади действия различают три вида напряжений:

- напряжения которые действуют в объемах конструкции;

- напряжения которые действуют в рамках зерен металла;

- напряжения которые существуют в кристаллической решетке металла.

По направлению действия напряжения и деформации бывают:

- продольные — вдоль оси сварочного шва;

- поперечные — направленны перпендикулярно оси шва.

По виду напряженного состояния напряжения бывают:

- линейные — действуют в одном направлении;

- плоскостные — действуют в двух направлениях;

- объемные — действуют в трех направлениях.

Напряжения также могут быть сдавливающими и растягивающими.

Деформацию называют общей если она изменяет размер всего изделия, и местной — если она изменяет часть изделия.

Деформации могут быть пластичными и упругими. Если конструкция восстанавливает свою форму и размер после сварки, то такая деформация называется упругой, а если не восстанавливается — пластичной.

Во время выполнения сварки конструкций возникают напряжения и деформации. Напряжение которое превышает границы текучести метала приводит к появлению пластических деформаций, которые изменяют размеры и форму конструкции. Напряжения превышающие границу прочности приводит к появлению в трещин.

Причины появления напряжений и деформаций

Структурные преобразования

При сварке легированных и высокоуглеродистых сталей часто возникают структурные преобразования в металле — меняются размеры и расположение зерен металла при охлаждении. Поэтому меняется первоначальный объем металла и возникают внутренние напряжения.

Неравномерное нагревание

Рис. Неравномерный нагрев металла

При нагревании металла жестко связанного с холодным металлом образовываются сдавливающие и растягивающие напряжения. Это связано с изменением размеров размеров металла при нагревании.

Литейная усадка

Литейная усадка расплавленного металла сопровождается уменьшением объема металла при его кристаллизации. Так как расплавленный металл связан с основным в под воздействием литейной усадки возникают продольные и поперечные напряжения.

Рис. Деформации от поперечной усадки

Рис. Деформации от продольной усадки

Методы противодействия напряжениям и деформациям

Предварительный и сопроводительный подогрев

Предварительный и сопроводительный подогрев сталей улучшает механические качества шва и прилегающей зоны, уменьшает пластические деформации и остаточные напряжения. Используют для сталей склонных к закалке и образованию кристаллизационных трещин.

Обратно ступенчатый порядок наложения швов

Рис. Обратно ступенчатый порядок наложения швов

Длинные швы (свыше 1000 мм) разбиваются на участки по 100-150 мм и каждый из них ведется в направлении обратном направлению сварки. Используя обратно ступенчатый порядок наложения швов можно добиться более равномерного нагревания металла в сравнении с последовательным наложением. Равномерное нагревание металла значительно уменьшает деформации.

Проковка швов

Проковывать можно как нагретый так и холодный металл. При ударе металл разжимается в разные стороны, что уменьшает растягивающие напряжения. Сварочные швы на металле склонному к образованию закалочных структур не проковывают.

Уравновешивание деформаций

Способ заключается в выборе такого порядка наложения швов при котором каждый следующий шов создает деформацию противодействующую предыдущему. Например, поочередное наложение слоев при сварке двусторонних соединений.

Создание обратных деформаций

Детали собирают под сварку изначально под определенным углом. Когда во время сварки детали сближаются друг к другу деформация уменьшается.

Жесткое крепление деталей

Для этого используют жесткое закрепление деталей в кондукторах. Детали находятся закрепленными все время сварки, вынимают их после охлаждения. Недостатком является возможность возникновения внутренних напряжений.

Термическая обработка

Термическая обработка хорошо влияет на свойства шва и околошовной зоны, снижает внутренние напряжения и выравнивают структуру шва.

- Сварочные деформации

3.4 Сварочные деформации: Перемещения различных точек сварного изделия (укорочение, изгиб, поворот сечений, потеря устойчивости листа и т.д.) в процессе сварки и последующего охлаждения металла. Собственные деформации и напряжения, имеющие место в сварной конструкции после остывания называют остаточными.

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- Сварочное усилие сжатия контактной машины

- сварочные материалы

Смотреть что такое «Сварочные деформации» в других словарях:

Материалы сварочные — – электроды, проволока и защитные материалы. [Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ и м. А. А. Гвоздева, Москва, 2007 г. 110 стр.] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное… … Энциклопедия терминов, определений и пояснений строительных материалов

Машины каркасно-сварочные — – оборудование для сборки объёмных арматурных каркасов позволяет производить цилиндрические арматурные каркасы с использованием системы высокоскоростной автоматической сварки. Процесс производства арматурного каркаса заключается в навивке… … Энциклопедия терминов, определений и пояснений строительных материалов

Работы сварочные — Работы сварные – вид монтажных или заводских технологических операций по соединению сваркой элементов металлических или пластмассовых конструкций, звеньев труб, рельсов и т. д. [ГОСТ 2601 84] Рубрика термина: Сварка Рубрики энциклопедии:… … Энциклопедия терминов, определений и пояснений строительных материалов

СТО 01393674-735-2006: Методика расчета и технологии правки деформаций в стальных конструкциях мостов — Терминология СТО 01393674 735 2006: Методика расчета и технологии правки деформаций в стальных конструкциях мостов: 3.13 Безотказность : Способность объекта непрерывно сохранять работоспособность в определенных условиях эксплуатации в течение… … Словарь-справочник терминов нормативно-технической документации

ПРАВИЛЬНЫЕ РАБОТЫ правка — Операции, связанные с устранением или уменьшением местных и общих деформаций листового и профильного металла, деталей, узлов, секций, блоков и корпусов судов. Различают П. Р. холодным, тепловым и комбинированным методами. Правка холодным методом… … Морской энциклопедический справочник

ПРИПУСК судостроительный — Заранее предусмотренное увеличение (сверх чертежного) размера детали или судовых конструкций, необходимое для компенсации геометрических погрешностей изготовления деталей и сборки судовых конструкций и судна в целом. Основные причины… … Морской энциклопедический справочник

Обработка — 7. Обработка* Математический и (или) логический анализ результатов измерения Источник … Словарь-справочник терминов нормативно-технической документации

Обработка результатов — 3.5. Обработка результатов По результатам просеивания вычисляют: частный остаток на каждом сите (ai) в процентах по формуле (3) где mi масса остатка на данном сите, г; m масса… … Словарь-справочник терминов нормативно-технической документации

Подготовка — 5. Подготовка* Преобразование принятых сигналов согласно настоящему стандарту в форму, которая позволяет измерять, обрабатывать или выдавать информации (например усиление, преобразование в код) Источник … Словарь-справочник терминов нормативно-технической документации

Сварка оптического волокна — Сварка оптического волокна процесс соединения оптических волокон (жил оптического кабеля) с помощью высокотемпературной термической обработки. В настоящее время выполняется в автоматическом режиме специальными сварочными аппаратами.… … Википедия

— сегмент конструкции или изделия, где детали соединяются сваркой; соединяемые части могут быть из одного материала или из разных материалов.

Классификация соединений и сварных швов . Относительные положения соединяемых компонентов являются основой для различных категорий соединений: стыковые, Т-образные, коленные и угловые соединения. Каждый тип соединения имеет определенные характеристики, которые зависят от выбранного метода сварки, будь то дуговая сварка (рисунок 1), электрошлаковая сварка (рисунок 2), контактная сварка (рисунок 3) или какой-либо другой метод.Сегмент сварного соединения, непосредственно соединяющий свариваемые компоненты, называется сварным швом. Все типы сварных швов могут быть классифицированы в соответствии с техникой осаждения металла, используемой в качестве однопроходных сварных швов, сварных швов, сформированных от центра к концам, и сварных швов, образованных сваркой в обратном направлении. Сварные швы также можно различить по пространственному расположению во время сварки как вертикальные, горизонтальные, нисходящие и накладные швы. Сварные швы также могут быть классифицированы в соответствии с методом, с помощью которого их поперечные сечения формируются как однослойные и многослойные швы.Государственные и отраслевые стандарты определяют основные типы сварных соединений, конструктивные элементы кромок и сварных швов, а также допуски и допустимые диапазоны для толщин соединяемых компонентов. Эти данные относятся ко всем типам сварных швов.

Характеристики сварных соединений . Сварное соединение содержит ряд зон, образованных в материале сварных компонентов. Эти зоны отличаются от основного материала и между собой химическим составом, структурой, физико-механическими свойствами, микронапряжением и макронапряжением.Сварное соединение, выполненное сваркой плавлением (рис. 4, а), имеет зону, содержащую металл сварного шва, зону плавления, зону термического влияния и зону, в которой свойства и структура основного металла остаются неизменными. Сварное соединение, образованное сваркой давлением (рис. 4, б), не имеет зоны, содержащей металл сварного шва, или зоны плавления. Он состоит из зоны соединения, в которой были образованы межатомные связи между соединенными компонентами, зоны с механическим воздействием и зоны смежного основного металла.

Рисунок 2 . Типы сварных соединений и сварных швов, используемых при электрошлаковой сварке: (а) стыковое соединение, (б) Т-образное соединение, (в) угловое соединение; (1) стыковой шов, (2) углового шва, (3) сварного шва для углового соединения

Материал в сварном шве может состоять из сплава, образованного расплавленным основным материалом, материалом электрода и / или материалом наполнителя, или из него. может состоять исключительно из расплавленных неблагородных металлов. В зоне термического влияния основной металл не подвергается плавлению; однако в отдельных участках этой зоны эффекты нагрева и охлаждения могут по-разному изменять свойства и структуру основного металла.В общем случае сварки плавлением низкоуглеродистой стали зона термического влияния сварного соединения состоит из участков, показанных на рисунке 5. Перегретый участок (I) непосредственно примыкает к зоне сварки. Материал в этом разделе был нагрет до температуры выше 1100 ° C и приобрел крупнозернистую структуру; следовательно, прочность материала была снижена. В измельченном или нормализованном участке (II) материал нагревали до температур в диапазоне 900-100 ° С; этот нагрев вызывает уменьшение размера зерна и увеличение прочности.В частично очищенной части (III) металл был нагрет до температур в диапазоне 700-900 ° С. Металл в этом разделе характеризуется неоднородной структурой или частичной очисткой зерна. В рекристаллизованной секции (IV) металл был нагрет от 500 ° C до температуры, соответствующей критической точке A 1 , что вызывает снижение прочности, а иногда и пластичности. В секции старения (V) металл был нагрет до температуры от 100 до 500 ° С; он не проявляет каких-либо видимых структурных изменений, но отличается от исходного основного металла своей более низкой прочностью, которая наиболее ярко выражена в диапазоне температур 100-300 ° C.Ширина зоны термического влияния во время сварки зависит от способа сварки, технологического процесса, тепловых условий и теплофизических свойств основного металла.

Рисунок 3 . Типы сварных соединений и сварных швов, используемых в контактной сварке: (а) стыковое соединение, образованное контактной сваркой, (б) стыковое соединение, образованное сваркой плавлением, (в) кольцевое соединение, образованное одним рядом точечных сварных швов, (г) кольцевое соединение (e) кольцевой шов, образованный сваркой одним швом

Свойства сварных соединений .Качество сварного соединения определяется рабочим состоянием соединения и сопротивлением разрушению, вызванному хрупкостью или усталостью. Рабочее состояние сварного соединения характеризуется сложным сочетанием свойств в чередующихся зонах — слоях, которые по своим прочностным свойствам отличаются от основного металла и друг от друга. Слои с более высокими прочностными свойствами обычно называют твердыми, а соседние слои с более низкими прочностными свойствами называют мягкими.Многие факторы определяют, какие слои

Рисунок 4 . Сварные соединения, образованные (а) сваркой плавлением и (б) сваркой под давлением; (1) металл сварного шва, (2) зона плавления, (3) зона соединения, (4) зона термического влияния, (5) смежный основной металл

иквалифицируются как мягкие слои. Они включают свойства основного металла и сварочных материалов, методы и условия сварки и термообработки, а также температуру и скорость, с которой применяются нагрузки. Сам сварной шов, зона плавления, ослабленные участки зоны термического влияния и вкрапленные слои других неосновных металлов могут быть мягкими слоями.Деформации локализуются в мягких слоях. Если слои очень тонкие, деформации не снижают несущую способность сварного соединения. Однако, если мягкие слои являются относительно толстыми, несущая способность сварного соединения ограничивается свойствами мягких слоев.

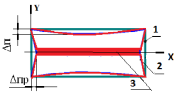

При проектировании и изготовлении сварных конструкций необходимо учитывать влияние напряженно-деформированного состояния на рабочее состояние сварных соединений, точность размеров и форм соединений и стабильность таких свойств при реальном использовании.В анализе напряженно-деформированного состояния проводится различие между зоной пластических деформаций, зоной упругих деформаций и собственными остаточными напряжениями, как растягивающими, так и сжимающими. Диаграммы временных и остаточных продольных деформаций и напряжений в стыковом соединении пластины из углеродистой стали показаны на рисунке 6.

Сопротивление сварных соединений разрушениям, вызванным хрупкостью или усталостью, зависит от свойств металла и от свойств металла. наличие концентраторов напряжений и концентраторов деформации в металле.Некоторые концентраторы являются частью конструкции соединения, например, секции, где поперечное сечение соединения резко изменяется, например, при переходе от металла сварного шва к основному металлу в Т-образном или кольцевом соединении. Другие образуются в процессе производства, например, резкие переходы с углами повторного входа, где сварной шов усилен, плохое проникновение, неполная коалесценция и порезы. Другие концентраторы могут иметь физическое или химическое происхождение, например, поры, шлаковые включения и трещины в сварных швах или зонах термического влияния.

Формирование сварного соединения сопровождается термопластическим процессом деформации основного металла. Этот процесс наиболее четко проявляется в сварных стальных конструкциях; это вызывает хрупкость в некоторых областях зоны термического влияния. Наибольшая степень хрупкости обусловлена старением, которое происходит в процессе деформации металла при температуре 150-300 ° С. На участках старения сварные соединения имеют ограниченное сопротивление разрушению, вызванному хрупкостью.

Рисунок 5. Схема зоны термического влияния: (I) секция перегрева, (II) секция рафинированного (нормализованного) зерна, (III) секция частично рафинированного зерна, (IV) секция перекристаллизованной секции, секция старения (V); (1) металл сварного шва, (2) зона плавления

При формировании сварного соединения размеры соединяемых компонентов уменьшаются как в продольном направлении, так и в поперечном направлении. Эта усадка учитывается при проектировании и изготовлении сварных объектов.

Принципы проектирования сварных соединений . В СССР используются два метода расчета прочности сварных соединений при статических нагрузках: метод предельных состояний, применяемый в гражданском строительстве, и метод допустимых напряжений, применяемый в машиностроении.

Рисунок 6 . Временные и остаточные деформации и напряжения в стыковом соединении плиты из углеродистой стали: (а) пластина, (б) диаграмма временных деформаций для ∊ макс. 92350 < ∊ т , (в) диаграмма временных деформаций для 22 max > ∊ t , (d) диаграмма остаточных деформаций ∊ res , (e) диаграмма остаточных напряжений σ t ; (1) зона пластических деформаций от сжатия, (2) зона упругих деформаций, (3) и (4) растягивающие и сжимающие напряжения и деформации

Промышленные стандарты и проектные нормы для конструкций определяют расчетные значения сварных соединений из стали различных сильных сторон.Эти значения включают предел прочности на растяжение  , прочность на сжатие

, прочность на сжатие  , прочность на сдвиг в стыковых сварных швах

, прочность на сдвиг в стыковых сварных швах  и прочность на сдвиг в угловых сварных швах

и прочность на сдвиг в угловых сварных швах  , а также допустимые растягивающие и сжимающие напряжения σ х и напряжение сдвига τ Вт . Расчет усталостных воздействий на сварные соединения в металлических конструкциях машин производится по общепринятым методам расчета усталости деталей машин. Влияние низких температур на рабочее состояние сварных соединений может быть учтено на этапах проектирования и изготовления путем выбора подходящих неблагородных металлов и сварочных материалов, правильного проектирования и выбора адекватных процессов и методов контроля качества материалов.

, а также допустимые растягивающие и сжимающие напряжения σ х и напряжение сдвига τ Вт . Расчет усталостных воздействий на сварные соединения в металлических конструкциях машин производится по общепринятым методам расчета усталости деталей машин. Влияние низких температур на рабочее состояние сварных соединений может быть учтено на этапах проектирования и изготовления путем выбора подходящих неблагородных металлов и сварочных материалов, правильного проектирования и выбора адекватных процессов и методов контроля качества материалов.

При расчете прочности сварных соединений при статических нагрузках влияние концентраторов напряжений и температуры обычно незначительно для обычно используемых углеродистых сталей и низколегированных сталей. При расчете усталостной прочности сварных соединений влияние концентраторов напряжений и остаточных напряжений учитывается путем указания значений допустимых напряжений. Метод предельных состояний используется для расчета усталостного сопротивления сварных соединений в пролетах мостов и в промышленных стальных конструкциях.

СПИСОК ЛИТЕРАТУРЫ

Николаев, Г. А. Сварные конструкции , 3-е изд. Москва, 1962.Окерблом, Н. О. Конструктивно-технологическое проектирование сварных конструкций . Москва-Ленинград, 1964.

Николаев, Г. А., С. А. Куркин и В. А. Винокуров. Расчет, проектирование и изготовление сварных конструкций . М., 1971.

Труфяков В. И. Усталость сварных соединений . Киев, 1973..

Дефекты распространены в любом типе производства, включая сварку. В процессе могут быть отклонения в форме и размере структуры металла. Это может быть вызвано использованием неправильного процесса сварки или неправильной техникой сварки. Итак, ниже мы узнаем о 7 самых распространенных сварочных дефектах, их типах, причинах и способах устранения.

Weld Crack

Самый серьезный тип сварочного дефекта — это сварная трещина, и она не принята почти всеми стандартами в отрасли.Он может появиться на поверхности, в металле сварного шва или на участке, подверженном сильной жаре.

Существуют различные типы трещин в зависимости от температуры, при которой они возникают:

-

Горячие трещины. Это может происходить во время процесса сварки или во время процесса кристаллизации сварного соединения. Температура в этой точке может подняться выше 10000С.

Горячие трещины. Это может происходить во время процесса сварки или во время процесса кристаллизации сварного соединения. Температура в этой точке может подняться выше 10000С. - Холодные трещины. Эти трещины появляются после того, как сварка завершена, и температура металла понизилась.Они могут образовывать часы или даже дни после сварки. В основном это происходит при сварке стали. Причиной этого дефекта обычно являются деформации в структуре стали.

- Трещины кратера. Это происходит в конце процесса сварки, прежде чем оператор заканчивает проход сварного соединения. Они обычно образуются в конце сварного шва. Когда сварочная ванна остывает и затвердевает, ей необходимо иметь достаточный объем, чтобы преодолеть усадку металла шва. Иначе, это сформирует трещину кратера.

Причины появления трещин:

- Использование водорода при сварке черных металлов.

- Остаточное напряжение, вызванное усадкой затвердевания.

- Загрязнение основного металла.

- Высокая скорость сварки, но низкий ток.

- Без предварительного нагрева перед началом сварки.

- Плохой совместный дизайн.

- Высокое содержание серы и углерода в металле.

Средства правовой защиты:

- Разогрейте металл по мере необходимости.

- Обеспечить надлежащее охлаждение зоны сварки.

- Используйте правильную конструкцию соединения.

- Удалить примеси.

- Используйте соответствующий металл.

- Убедитесь, что сварили достаточную площадь сечения.

- Используйте правильную скорость сварки и силу тока.

- Во избежание образования трещин в кратере убедитесь, что кратер заполнен правильно.

Пористость

Пористость возникает в результате загрязнения металла шва. Захваченные газы создают заполненный пузырьками шов, который становится слабым и может со временем разрушиться.

Причины пористости:

-

Неадекватный электродный раскислитель.

Неадекватный электродный раскислитель. - Использование более длинной дуги.

- Наличие влаги.

- Неправильный газовый щит.

- Неправильная обработка поверхности.

- Использование слишком большого потока газа.

- Загрязненная поверхность.

- Наличие ржавчины, краски, жира или масла.

Средства правовой защиты:

- Очистите материалы перед началом сварки.

- Используйте сухие электроды и материалы.

- Используйте правильное расстояние дуги.

- Проверьте расходомер газа и убедитесь, что он оптимизирован в соответствии с требованиями с правильными настройками давления и расхода.

- Уменьшите скорость движения дуги, что позволит газам выходить.

- Используйте правильные электроды.

- Используйте правильную технику сварки.

Подрез

Это несовершенство сварки — это образование канавок на подошве сварного шва, что уменьшает толщину поперечного сечения основного металла. В результате получается ослабленный шов и заготовка.

Причины:

-

Слишком высокий сварочный ток.

Слишком высокий сварочный ток. - Слишком высокая скорость сварки.

- Использование неправильного угла, который направит больше тепла на свободные края.

- Электрод слишком большой.

- Неправильное использование газовой защиты.

- Неправильный присадочный металл.

- Плохая сварка.

Средства правовой защиты:

- Используйте правильный угол электрода.

- Уменьшите длину дуги.

- Уменьшите скорость движения электрода, но она также не должна быть слишком медленной.

- Выберите защитный газ с правильным составом для типа материала, который вы будете сваривать.

- Использование правильного угла электрода с большим количеством тепла, направленного на более толстые компоненты.

- Использование правильного тока, уменьшая его при приближении к более тонким областям и свободным краям.

- Выберите правильный метод сварки, который не требует чрезмерного плетения.

- Используйте технику многопроходности

Incomplete Fusion

Этот тип сварочного дефекта возникает, когда отсутствует достаточное плавление между основным металлом и металлом сварного шва. Это может также появиться между смежными сварными швами. Это создает зазор в стыке, который не заполнен расплавленным металлом.

Причины:

-

Низкий подвод тепла.

Низкий подвод тепла. - Загрязнение поверхности.

- Угол электрода неверен.

- Диаметр электрода не соответствует толщине свариваемого материала.

- Скорость движения слишком высокая.

- Сварочная ванна слишком велика и опережает дугу.

Средства правовой защиты:

- Используйте достаточно высокий сварочный ток с соответствующим напряжением дуги.

- Перед началом сварки очистите металл.

- Избегать расплавления дуги от затопления дуги.

- Используйте правильный диаметр и угол электрода.

- Уменьшить скорость осаждения.

Неполное проникновение

Неполное проникновение происходит, когда канавка металла заполнена не полностью, то есть металл шва не полностью проходит через толщину шва.

Причины:

-

Было слишком много места между металлом, который ты свариваешь вместе.

Было слишком много места между металлом, который ты свариваешь вместе. - Вы перемещаете валик слишком быстро, что не позволяет достаточному количеству металла осесть в соединении.

- Вы используете слишком низкую настройку силы тока, что приводит к тому, что ток недостаточно силен для правильного плавления металла.

- Большой диаметр электрода.

- Несоосность.

- Неправильный сустав.

Средства правовой защиты:

- Используйте правильную геометрию соединения.

- Используйте электрод соответствующего размера.

- Уменьшите скорость хода дуги.

- Выберите правильный сварочный ток.

- Проверьте правильность выравнивания.

Включение шлака

Включение шлака является одним из дефектов сварки, которые обычно легко видны в сварном шве.Шлак — это стекловидный материал, который является побочным продуктом сварки палкой, дуговой сварки порошковой проволокой и дуговой сварки под флюсом. Это может произойти, когда флюс, который представляет собой твердый экранирующий материал, используемый при сварке, плавится в сварном шве или на поверхности зоны сварки.

Причины:

-

Неправильная очистка.

Неправильная очистка. - Скорость сварки слишком высокая.

- Не очищать сварочный проход перед началом нового.

- Неверный угол сварки.

- Сварочная ванна остывает слишком быстро.

- Сварочный ток слишком низкий.

Средства правовой защиты:

- Увеличить плотность тока.

- Уменьшить быстрое охлаждение.

- Отрегулируйте угол электрода.

- Удалите все шлаки с предыдущего валика.

- Отрегулируйте скорость сварки.

Брызги

Брызги возникают, когда мелкие частицы сварного шва прикрепляются к окружающей поверхности. Это особенно распространенное явление в газовой дуговой сварке. Как бы вы ни старались, это не может быть полностью устранено.Тем не менее, есть несколько способов сохранить его до минимума.

Причины:

-

Слишком высокая сила тока.

Слишком высокая сила тока. - Слишком низкое значение напряжения.

- Рабочий угол электрода слишком крутой.

- Поверхность загрязнена.

- Дуга слишком длинная.

- Неправильная полярность.

- Неправильная подача проволоки.

Средства правовой защиты:

- Очистить поверхности перед сваркой.

- Уменьшите длину дуги.

- Отрегулируйте сварочный ток.

- Увеличьте угол электрода.

- Используйте правильную полярность.

- Убедитесь, что у вас нет проблем с кормлением.

Итак, мы перечислили 7 самых распространенных сварочных дефектов, их причины и способы устранения. Обнаружив их, важно удалить их, чтобы предотвратить потерю свойства и прочности материала. Здесь вы также можете ознакомиться с нашим руководством по устранению неисправностей сварки MIG.

,Сварка — это операция, при которой две или более частей объединяются с помощью нагрева или давления или обеих. Он обычно используется для металлов и термопластов, но также может быть использован для дерева.

Эта статья является одной из серии часто задаваемых вопросов TWI (FAQs).

Некоторые материалы требуют использования определенных процессов и методов. Число считается « не свариваемым », термин, который обычно не встречается в словарях, но полезен и описателен в технике.

Соединяемые детали известны как исходный материал . Материал, добавляемый для помощи в соединении, называется , наполнитель или , расходный материал . Форма этих материалов может обозначать их как материнская пластина или труба, присадочная проволока, расходный электрод (для дуговой сварки) и т. Д.

Расходные материалы обычно выбираются так, чтобы они были похожи по составу с исходным материалом, образуя, таким образом, однородный сварной шов, но бывают случаи, например, при сварке хрупких чугунов, когда используется наполнитель с совершенно другим составом и, следовательно, свойствами.Эти сварные швы называются гетерогенными.

Готовое сварное соединение может называться сварным швом .

Содержание:

- Как работает сварка?

- Конфигурации общего соединения

- Типы сварных швов

- Источники энергии

- Различные типы и что они используются для

- Услуги

- Где это используется?

Соединение металлов

В отличие от пайки и пайки, которые не расплавляют основной металл, сварка представляет собой высокотемпературный процесс, который расплавляет основной материал.Обычно с добавлением наполнителя.

Нагревание при высокой температуре вызывает сварочную ванну из расплавленного материала, которая охлаждается, образуя соединение, которое может быть прочнее, чем основной металл. Давление также может быть использовано для получения сварного шва, наряду с нагревом или отдельно.

Он также может использовать защитный газ для защиты расплавленных и присадочных металлов от загрязнения или окисления.

Соединение пластмасс

Сварка пластмасс также использует тепло для соединения материалов (хотя не в случае сварки растворителем) и выполняется в три этапа.

Во-первых, поверхности подготавливаются до применения тепла и давления, и, наконец, материалам дают остыть, чтобы создать сплав. Методы соединения для пластмасс можно разделить на методы внешнего или внутреннего нагрева, в зависимости от используемого процесса.

Соединение Вуд

Сварка древесины использует тепло, выделяемое при трении, для соединения материалов. Материалы, подлежащие соединению, подвергаются значительному давлению, прежде чем линейное движение трения создает тепло, чтобы связать заготовки вместе.

Это быстрый процесс, который позволяет соединить древесину без клеев или гвоздей за считанные секунды.

Стыковое соединение

Соединение между концами или краями двух частей, составляющих угол друг к другу 135-180 ° включительно в области соединения.

T Joint

Соединение между концом или краем одной части и лицевой стороной другой части, при этом части образуют угол друг к другу от более 5 до 90 ° в области соединения.

Угловое соединение

Соединение между концами или краями двух частей, составляющих угол друг к другу более 30, но менее 135 ° в области соединения.

Edge Joint

Соединение между краями двух частей под углом друг к другу от 0 до 30 ° включительно в области соединения.

крестообразный сустав

Соединение, в котором две плоские пластины или две штанги приварены к другой плоской пластине под прямым углом и на одной оси.

коленях

Соединение между двумя перекрывающимися деталями, расположенными под углом 0-5 ° включительно в области сварного шва или сварных швов.

сварных швов на основе конфигурации

Сварной шов

Соединение двух перекрывающихся компонентов, выполненное путем нанесения углового сварного шва по периферии отверстия в одном компоненте, чтобы соединить его с поверхностью другого компонента, открытой через отверстие.

Заглушка сварная

Сварка, выполненная путем заполнения отверстия в одном компоненте заготовки присадочным металлом, чтобы соединить его с поверхностью перекрывающегося компонента, открытого через отверстие (отверстие может быть круглым или овальным).

На основе проникновения

Сварка с полным проплавлением

Сварное соединение, при котором металл шва полностью проникает в соединение с полным сращиванием корня. В США предпочтительным термином является сварное соединение с полным проникновением (CJP, см. AWS D1.1).

Сварочный шов с частичным проникновением

Сварка, в которой проникновение плавления преднамеренно меньше, чем полное проникновение. В США предпочтительным термином является сварка с частичным проникновением шва (PJP).

сварных швов в зависимости от доступности

Особенности завершенных сварных швов

встык

Угловой шов

Родительский металл

Металл, который необходимо соединить или обработать сваркой, пайкой или пайкой.

Наполнитель Металл

Добавляется металл во время сварки, пайки, пайки или наплавки.

Weld Metal

Весь металл плавился во время изготовления сварного шва и удерживался в сварном шве.

Зона термического влияния (HAZ)

Часть основного металла, металлургически подверженная сварному шву или термической резке, но не расплавленная.

Fusion Line

Граница между металлом шва и ЗТВ в сварке плавлением. Это нестандартный термин для сварного соединения.

Зона сварки

Зона, содержащая металл шва и ЗТВ.

Weld Face

Поверхность сварного шва, открытая на той стороне, с которой он был изготовлен.

Weld Root

Зона на стороне первого хода, самая дальняя от сварщика.

Weld Toe

Граница между поверхностью сварки и основным металлом или между участками. Это очень важная особенность сварного шва, поскольку пальцы являются точками высокой концентрации напряжений, и часто они являются точками зарождения для различных типов трещин (например, усталостных трещин, холодных трещин).

Чтобы уменьшить концентрацию напряжений, пальцы должны плавно переходить в поверхность основного металла.

Избыточный сварной металл

Сварной металл, лежащий вне плоскости, соединяющей пальцы. Другие нестандартные условия для этой функции: усиление, переполнение.

Примечание: термин «армирование», хотя и широко используется, не подходит, потому что любой избыточный металл сварного шва над поверхностью основного металла не делает соединение более прочным.

Фактически, толщина, учитываемая при проектировании сварного компонента, является расчетной толщиной горловины, которая не включает избыточный металл шва.

Бег (проход)

Металл, расплавленный или осажденный за один проход электрода, горелки или трубки.

Слой

слой металла шва, состоящий из одного или нескольких прогонов.

Различные процессы определяются используемым источником энергии с использованием различных методов.

До конца 19-го века кузнечная сварка была единственным используемым методом, но с тех пор были разработаны более поздние процессы, такие как дуговая сварка.Современные методы используют газовое пламя, электрическую дугу, лазеры, электронный луч, трение и даже ультразвук для соединения материалов.

Необходимо соблюдать осторожность при работе с этими процессами, поскольку они могут привести к ожогам, поражению электрическим током, ухудшению зрения, воздействию радиации или вдыханию ядовитых сварочных газов и газов.

Существует множество различных процессов со своими собственными методами и приложениями для промышленности, в том числе:

Arc

Эта категория включает в себя ряд общих ручных, полуавтоматических и автоматических процессов.К ним относятся сварка металлическим инертным газом (MIG), сварка палкой, сварка вольфрамовым инертным газом (TIG), газовая сварка, сварка металлическим активным газом (MAG), дуговая сварка с флюсовой сердцевиной (FCAW), газовая дуговая сварка (GMAW), сварка под флюсом сварка (SAW), дуговая сварка в защитном металле (SMAW) и плазменная сварка.

Эти методы обычно используют наполнитель и в основном используются для соединения металлов, включая нержавеющую сталь, алюминий, никель и медные сплавы, кобальт и титан. Процессы дуговой сварки широко используются в таких отраслях, как нефтегазовая, энергетическая, аэрокосмическая, автомобильная и другие.

Трение

Методы сварки трением соединяют материалы, используя механическое трение. Это может быть выполнено различными способами на различных сварочных материалах, включая сталь, алюминий или даже дерево.

Механическое трение генерирует тепло, которое смягчает материалы, которые смешиваются, создавая соединение при охлаждении. Способ, которым происходит соединение, зависит от конкретного используемого процесса, например, сварки трением с перемешиванием (FSW), точечной сварки трением с перемешиванием (FSSW), линейной сварки трением (LFW) и сварки роторным трением (RFW).

Сварка трением не требует использования присадочных металлов, флюса или защитного газа.

Friction часто используется в аэрокосмической промышленности, поскольку он идеально подходит для соединения легковесных алюминиевых сплавов, которые в противном случае могут быть сварными.

Процессы трения используются в промышленности и также используются в качестве метода склеивания древесины без использования клеев или гвоздей.

Электронный луч

Этот процесс соединения плавлением использует пучок высокоскоростных электронов для соединения материалов.Кинетическая энергия электронов превращается в тепло при ударе с заготовками, заставляя материалы плавиться вместе.

Электронно-лучевая сварка (EBW) выполняется в вакууме (с использованием вакуумной камеры), чтобы предотвратить рассеивание луча.

Существует много распространенных приложений для EBW, которые можно использовать для соединения толстых профилей. Это означает, что он может быть применен в различных отраслях промышленности: от аэрокосмической до атомной энергетики и от автомобильной промышленности до железнодорожных.

Лазер

Используемый для соединения термопластов или кусочков металла, этот процесс использует лазер для обеспечения концентрированного тепла, идеального для кургана, глубоких сварных швов и высоких скоростей соединения.Благодаря простоте автоматизации высокая скорость сварки, с которой может выполняться этот процесс, делает его идеальным для применения в больших объемах, например, в автомобильной промышленности.

Сварка лазерным лучом может выполняться на воздухе, а не в вакууме, например, при соединении электронным пучком.

Сопротивление

Это быстрый процесс, который широко используется в автомобильной промышленности. Этот процесс можно разделить на два типа: контактная точечная сварка и контактная шовная сварка.

Точечная сварка использует тепло, передаваемое между двумя электродами, которое подается на небольшую площадь, когда заготовки зажимаются вместе.

Шовная сварка аналогична точечной сварке, за исключением того, что электроды заменяются вращающимися колесами для обеспечения непрерывной сварки без утечек.

TWI имеет один из самых определенных видов услуг.

,