Механические испытания сварных соединений | Айронкон-Лаб

Механические испытания сварных соединений – это разрушающие методы контроля, которые используют для проверки швов под разноплановыми нагрузками. С их помощью определяют важные эксплуатационные параметры конструкций, а затем, на основании полученных сведений, рассчитывают возможные нагрузки. При проведении проверок используется специализированное контрольное оборудование.

В качестве контрольных отбираются серийные образцы сварных швов. Заключение делают на основании одинаковых исследований устойчивости к разрушениям, пластичности шва.

Суть проведения механических испытаний сварных соединений

Исследования проводятся несколькими способами, а именно:

- Статическим. Подразумевает плавное увеличение нагрузки. Исследования растянуты по времени, чтобы разрушающая нагрузка была постоянной.

- Динамическим. Суть – в мгновенном воздействии за непродолжительный интервал времени.

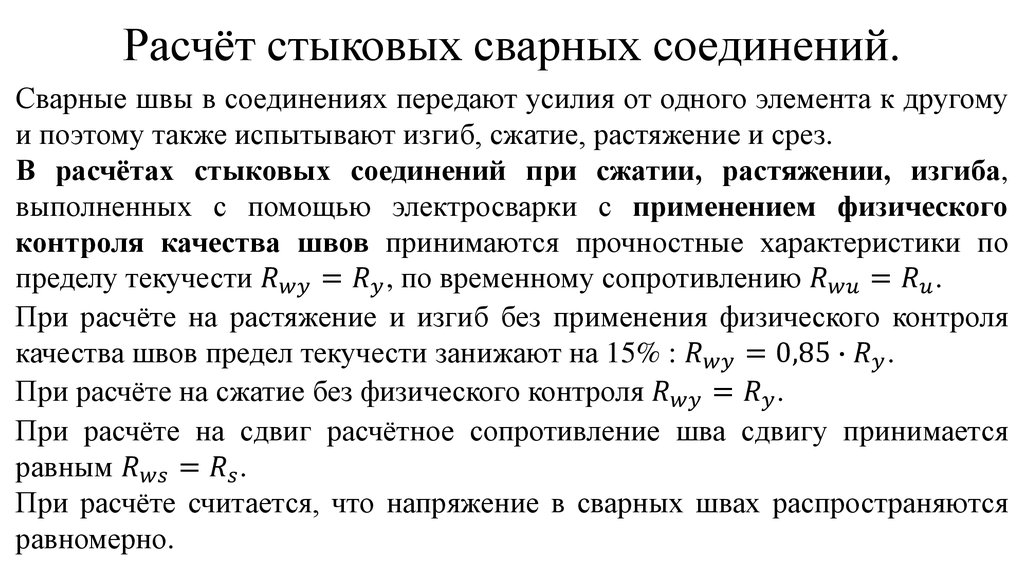

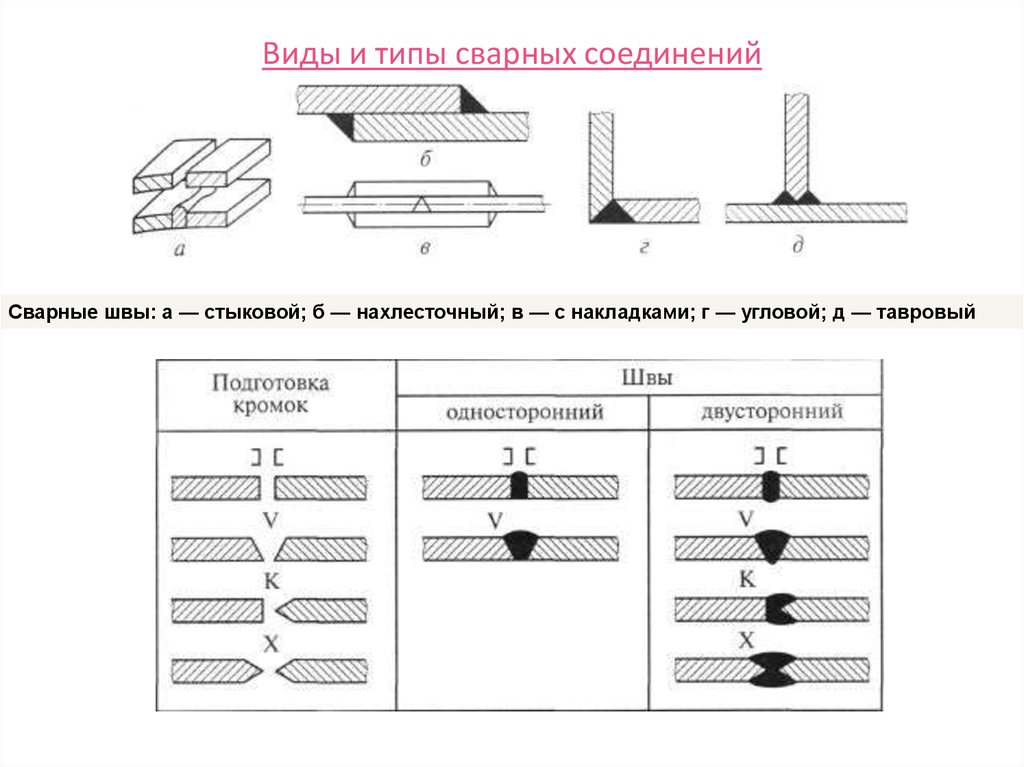

Статические методики – это испытания стыковых швов, которые определяют их физических характеристики: ползучесть, твердость, пластичность, растяжимость и пр. В ходе испытания сварных швов их сравнивают с подобными образцами из целостного металла. При этом применяют образцы и с зачищенным, и с незачищенным валиком.

Условный предел текучести – это напряжение, при котором образцы увеличиваются на 0,2% от первоначальных показателей длины. Исследования на изгиб проводят, чтобы выявить пластичность диффузного слоя. Нагрузку на изгиб осуществляют, пока на поперечном и продольном соединении не появится первая трещина. Для проведения тестов применяют трубчатые или плоские образцы.

При динамических испытаниях выявляют склонность швов к усталостной деформации и прочность на изгиб. Тесты проводят при пониженной, нормальной или повышенной температуре.

Твердость определяют в зоне термического влияния и диффузного слоя. При этом оценивают структурную прочность металла методами металлографии. Помимо прочего, проверяют необработанный и обработанный шовный валик.

Нормативная документация для испытаний сварных соединений

Методы проведения исследований, используемые формулы регламентируются руководящим документом Минхимпрома РД 26-11-08-86. Отбор образцов, а также определение типа исследований выполняется согласно ГОСТ 6996-66. Толщина образцов регламентируется в соответствии с типом сварки. Также оговаривается способ подготовки сварного шва к испытанию, условия, в которых они будут проводиться. По итогам контроля составляют протокол, где указывают метод, которым были проверены образцы.

Образцы для проведения испытаний

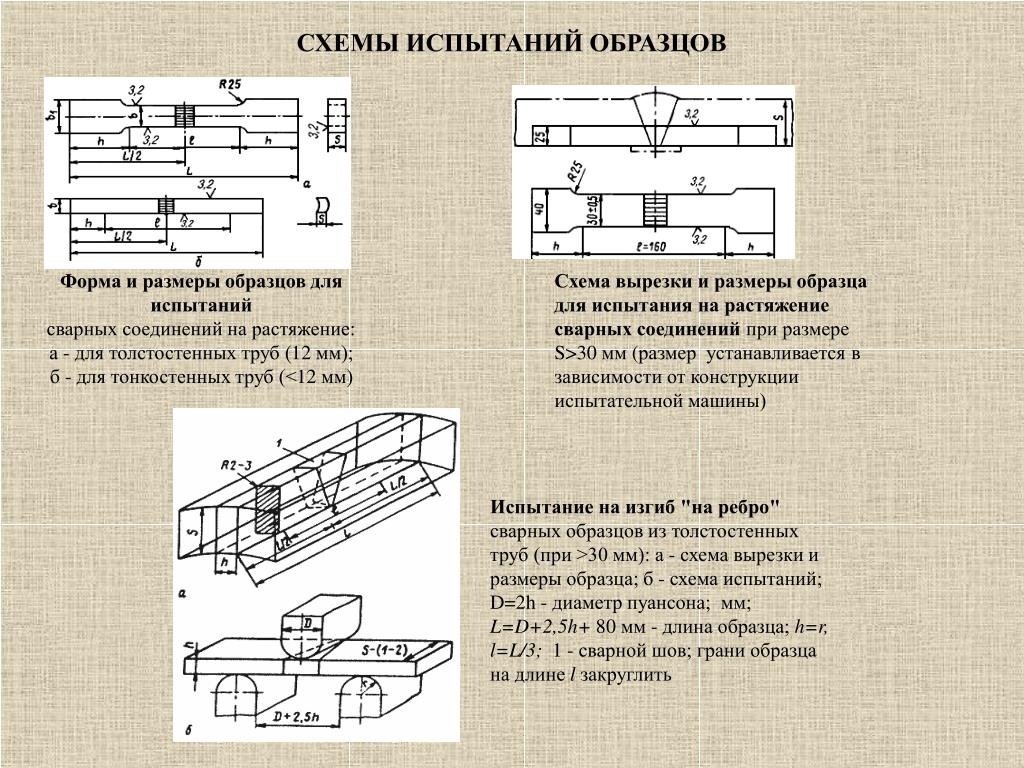

Исследования выполняют на стандартных образцах, форма и размер которых устанавливаются с учетом вида испытания.

Например, для проверки на растяжение применяют стандартные цилиндрические образцы круглого сечения или плоские заготовки прямоугольного сечения. Заготовки должны иметь определенные размеры, установленные стандартами.

Заготовки должны иметь определенные размеры, установленные стандартами.

Преимущества и недостатки механических испытаний

К достоинствам методов относятся следующие:

- получение данных об эксплуатационных характеристиках сварных соединений;

- изучение механических свойств швов;

- установление расчетных величин, что позволяет определить максимальные нагрузки – сведения, необходимые для проектных работ;

- проверка возможностей зоны термического влияния, диффузного слоя, в которых зачастую обнаруживаются внутренние дефекты;

- небольшие затраты, но при этом получение точных результатов, на основе которых можно определить прочностные характеристики конструкций, выбрать наилучший способ сварки разных сплавов.

Недостатки у испытаний сварных соединений механическими методиками тоже есть. Например, это разрушение образцов, которые невозможно восстановить. Поэтому применять эти методики для приемки готовых соединений нельзя – их используют только для исследований, которые проводятся на этапе запуска в серийное производство.

Свойства, которые определяют механические испытания

Для испытания швов в целях определения механических характеристик диффузного слоя применяют разные методы. Образцы подвергают разнонаправленным усилиям, выявляют, под какой нагрузкой по швам возникает деформация. При этом учитывают надрывы, трещины, изменения размеров, формы. Также определяют технологически важные характеристики, которые влияют на герметичность и несущую способность соединений.

Рассмотрим основные характеристики, которые позволяют определить испытания сварных соединений.

Пластичность

Для определения пластичности проводят тесты на статическое растяжение, в ходе которых выявляется податливость участка термического влияния и диффузного слоя, изменения формы. Пластичность – это характеристика, от которой зависит способность штамповки с вытягиванием. Удлинение определяют посредством измерения образцов до растяжения и после.

Прочность

Показатели прочности особенно важны для опорных конструкций, которые испытывают разнонаправленные нагрузки. От прочности зависит надежность, безопасность, целостность сооружения. Определяют характеристики несколькими методами. Для этого проводятся исследования на изгиб и на усталость. Испытания сварных соединений на изгиб подразумевают прикладывание усилий до момента критической деформации образцов. Исследования на усталость выполняются с разными нагрузками, пока образец не разрушится.

От прочности зависит надежность, безопасность, целостность сооружения. Определяют характеристики несколькими методами. Для этого проводятся исследования на изгиб и на усталость. Испытания сварных соединений на изгиб подразумевают прикладывание усилий до момента критической деформации образцов. Исследования на усталость выполняются с разными нагрузками, пока образец не разрушится.

В ходе экспериментов могут проводиться:

- Искривление заготовки под заданным углом.

- Двухсторонний изгиб, пока стороны заготовки не сплющатся.

- Искривление тонких заготовок, пока стороны не встанут параллельно и образец не примет U-образную форму.

Ударный изгиб

Для определения ударного изгиба выполняются динамические исследования. Они подразумевают высокую скорость изменения нагрузки. Сварные швы проверяют на хрупкость, склонность к растрескиванию и деформации. Для этого применяют образец с надрезанным шовным валиком. В месте, где выполнен надрез, от удара маятниковым копром со специальной шкалой концентрируется напряжение.

Твердость

Для определения твердости заготовки используют три методики:

- Тестирование по методу Роквелла. Во время исследования в металл вдавливают твердый наконечник – индентор, в качестве которого выступают алмазный конус или стальной шарик, прошедший специальную закалку.

- Исследования по Виккерсу. Способ, имеющий сходство с методом Роквелла. В качестве индентора используется алмазная пирамидка.

- Способ Бринелля. Применяется стальной шар с высокой плотностью и твердостью.

Твердость соединения проверяют по продольной оси, а также от центра стыка по направлению к основному металлу заготовки.

Метод Роквелла используют для контроля соединений на листовой стали или тонком металле, Виккерса – на деталях малой толщины и тонких поверхностных слоях, Бринелля – на других типах заготовок.

Особенности механических исследований

Главная особенность состоит в том, что механические исследования – это разрушающие методы контроля. Т.е. в большинстве случаев исследуемые образцы разрушаются или повреждаются. Но если разрушение – не лучший вариант в определенном случае, приходится выбирать другие методы испытания.

В помещении, где проводятся эксперименты, должен поддерживаться один температурный режим. Данные, полученные в ходе проверки, обязательно фиксируются.

Для получения максимально точных результатов проверяют несколько образцов из одной партии. Вполне вероятно, что результаты будут различаться. Тогда из полученных показателей выводится среднее значение – это и будет самый точный результат.

Механические испытания целесообразно применять при серийном выпуске деталей, когда из каждого тиража берут количество изделий, регламентированное стандартами, и проводят исследования. Только по одному образцу выдать корректное заключение не получится. Если изделие единичное, для него стоит использовать неразрушающие методы контроля.

Только по одному образцу выдать корректное заключение не получится. Если изделие единичное, для него стоит использовать неразрушающие методы контроля.

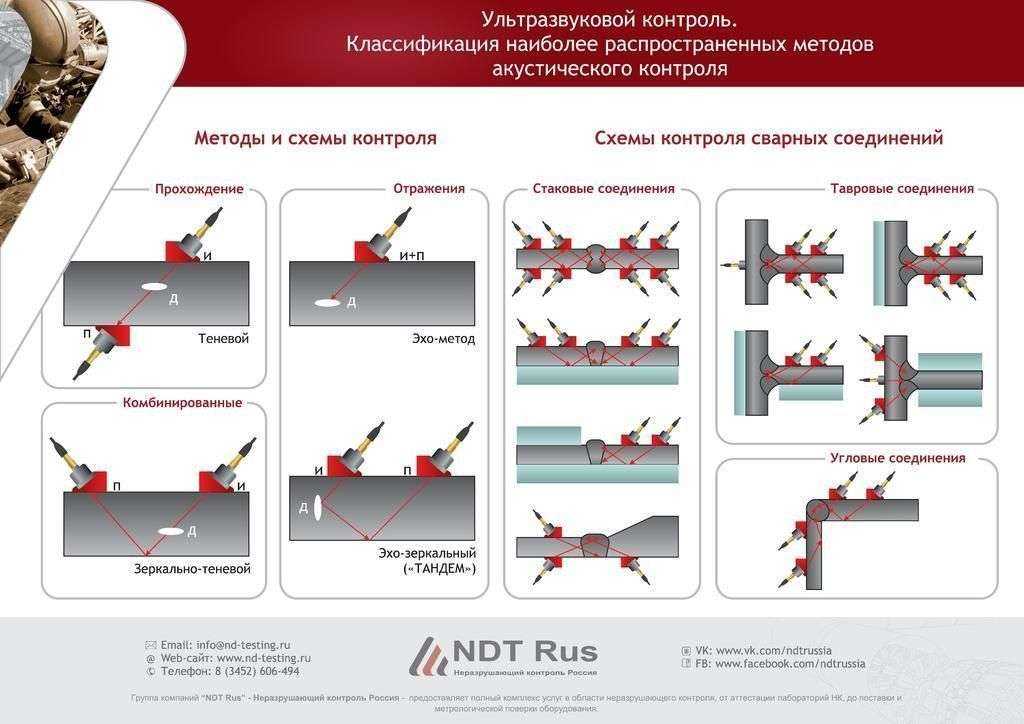

Результаты испытаний зависят от разных факторов. Это и первоначальное состояние заготовок, и наличие дефектов в металле. Поэтому перед определением технических характеристик нужно провести дефектоскопию сварных соединений, например, ультразвуковой контроль.

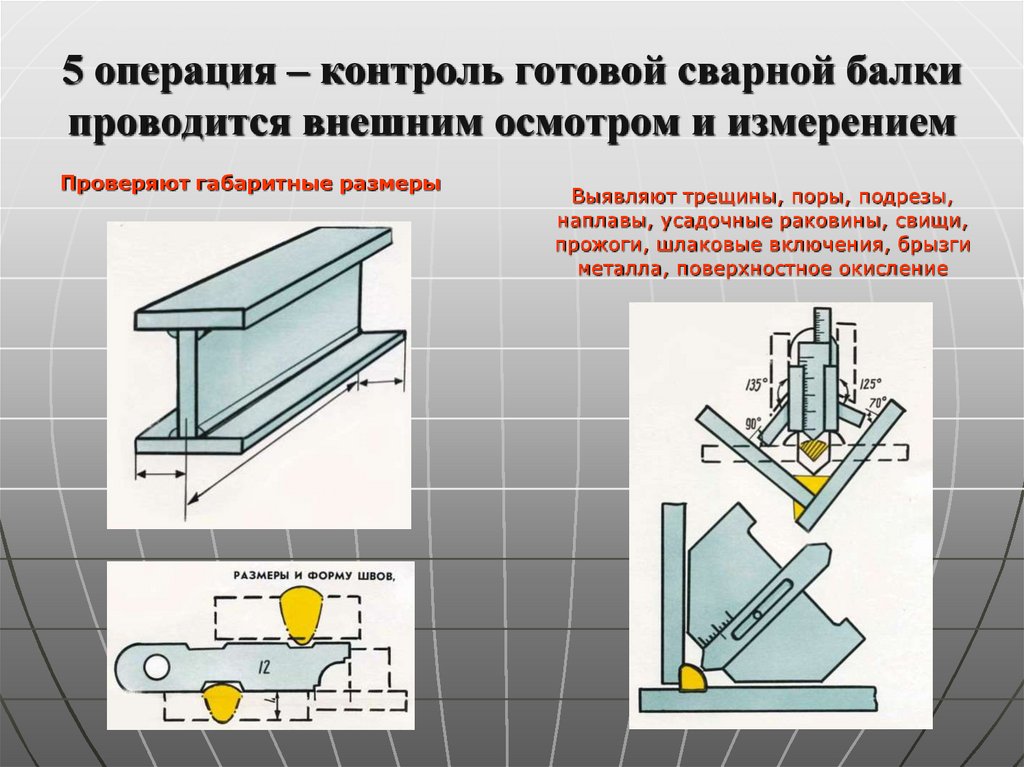

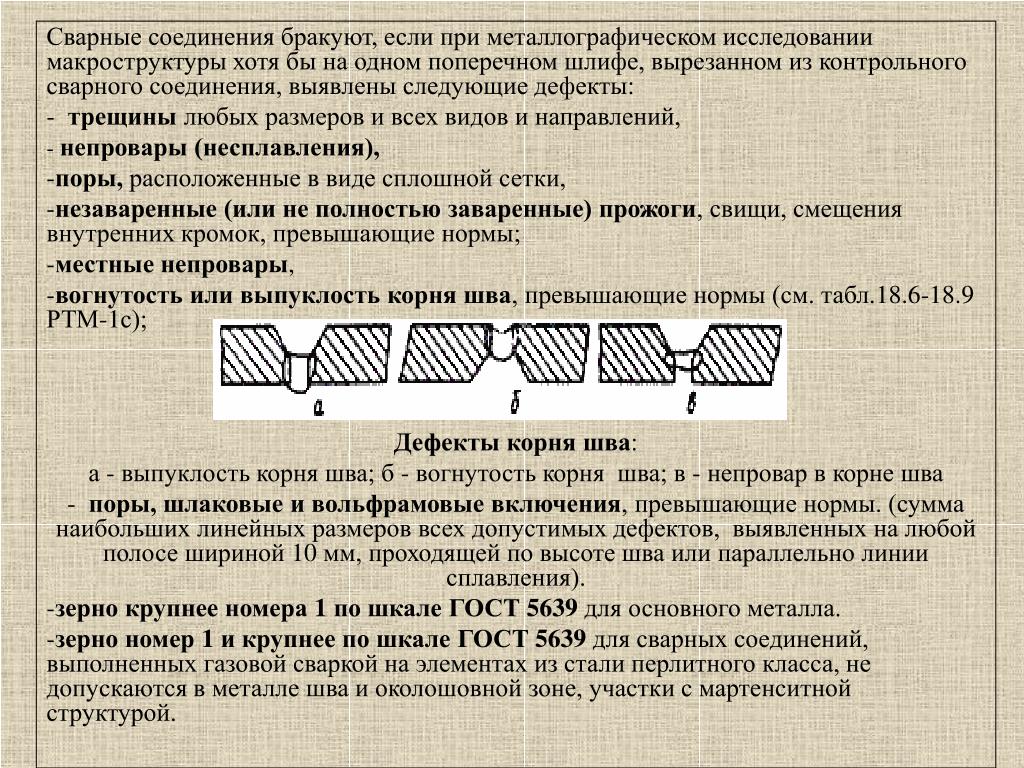

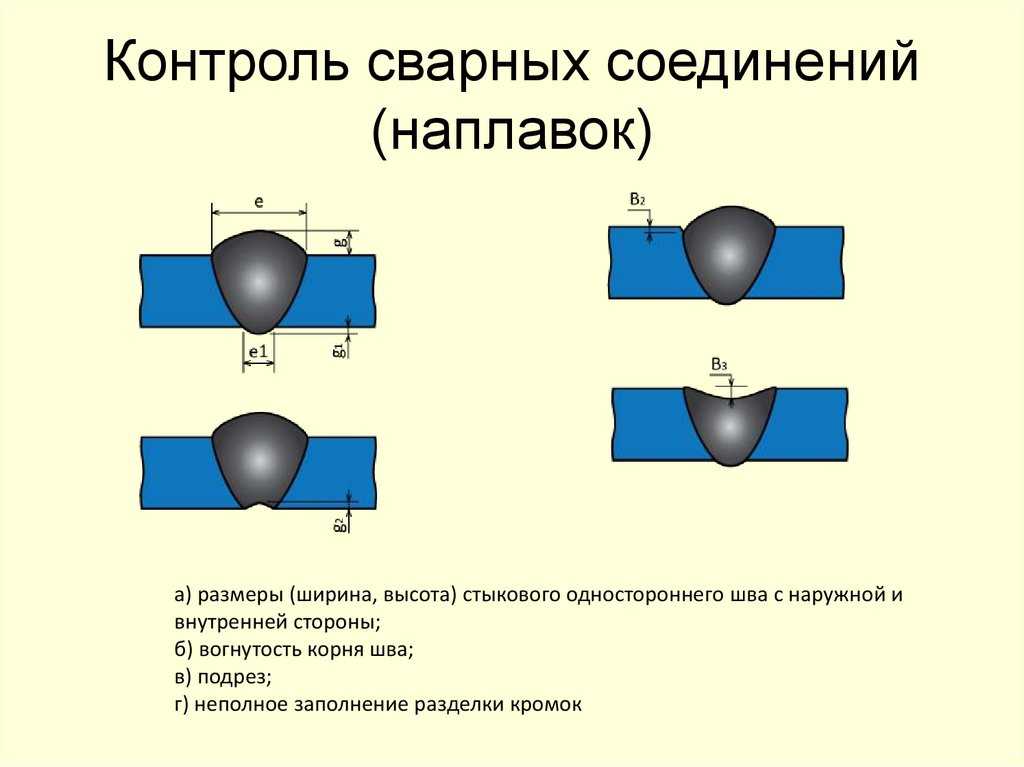

КОНТРОЛЬ СВАРНЫХ СОЕДИНЕНИЙ ВНЕШНИМ ОСМОТРОМ И МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ

Фторопласты

При внешнем осмотре сварных соединений обнаруживают наличие или отсутствие в сварном шве трещин, несплавлений, отслаиваний сварного шва при непроваре и т. д. В протяженных сварных швах проверяют равномерность ширины шва по всей его длине, наличие и размеры короблений и складок материала в околошовной зоне.

При выполнении сварочных работ большое внимание следует уделять качеству исходных материалов (листов, труб, пленок), которые должны иметь сопроводительные документы (сертификаты). При отсутствии такого документа материал должен подвергаться предварительным механическим и термомеханическим испытаниям. Механические испытания проводят при растяжении образцов при кратковременном и длительном нагружении, в отдельных случаях-при дополнительном воздействии агрессивных сред.

При отсутствии такого документа материал должен подвергаться предварительным механическим и термомеханическим испытаниям. Механические испытания проводят при растяжении образцов при кратковременном и длительном нагружении, в отдельных случаях-при дополнительном воздействии агрессивных сред.

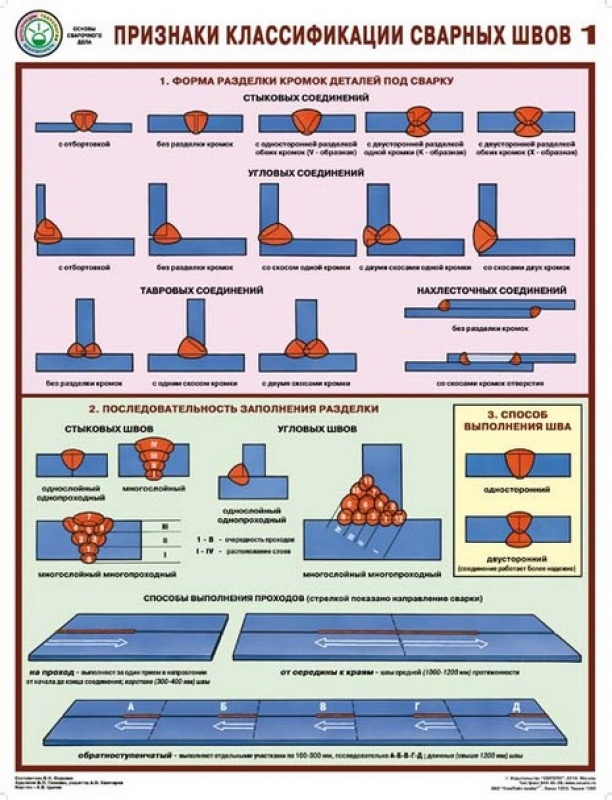

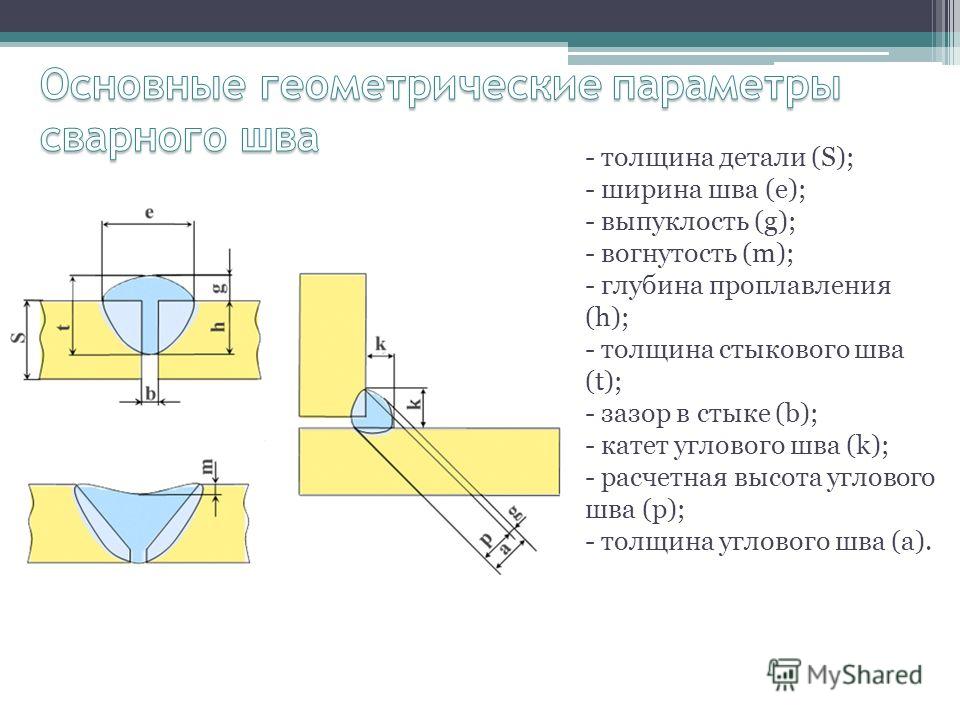

Для определения механических свойств сварного соединения листового и пленочного материала проводят испытания по ГОСТ 16971-71 на образцах, форма и размеры которых показаны на рис. 6.1. Образцы вырезают из сварных соединений фрезерованием-при сварке материалов толщиной более 1 мм и с помощью специального приспособления по ГОСТ 14236-81-в случае пленочных соединений.

Перед испытанием проводят осмотр образца с применением увеличительных приборов и выявляют трещины, непровары, смещение кромок, несоответствие размеров шва. Размеры шва и выявленных дефектов измеряют с точностью до ± 0,01 мм.

Испытания на растяжение сварных соединений листовых материалов толщиной более 1 мм (рис. 6.

Рис. 6.1. Форма и размеры заготовок сварных образцов для испытаний на растяжение (Ну-ширина неиспользованного участка): А-заготовка для испытаний стыковых соединений; 6-заготовка для испытаний нахлесточных соединений; В-заготовка для испытаний Т-образнь? х соединений |

Относительная прочность сварных соединений Ксв (%) рассчитывается по формуле [32]

Ксв = &р 100/стр,

Где — прочность при растяжении сварного соединения; ст — прочность (разрушающее напряжение) прн растяжении основного материала, равная

<*р = Лпа*

Где Ртшж — максимальная нагрузка при растяжении; а-среднее значение ширины образца; £-среднее значение толщины образца.

Длительные испытания проводят при комнатной или повышенных температурах, при воздействии агрессивных сред, при совместном воздействии температуры и агрессивной среды. 75%.

75%.

Для определения механических свойств труб и их сварных соединений из стыка вырезают образцы (тех же размеров, что и образцы листовых материалов) и испытания проводят по описанной выше методике. Кроме того, ВНИИСТ [33] разработана специальная методика для испытания сварных соединений пластмассовых трубопроводов.

Признаками удовлетворительного качества сварного шва при испытании образцов на растяжение являются разрушение образцов вне плоскости сварки и пластичный характер разрушения (образование «шейки»).

Испытания на статический изгиб проводят по схеме, приведенной на рис. 6.3, на образцах шириной 10 мм и длиной

Рис. 6.2. Форма и размеры образцов для испытаний на растяжение Рис. 6.3. Схема испытаний сварных образцов на статический изгиб: /-сварной образец в виде полоски; 2-шкала угломера; 3-деревянное или металлическое ребро: 4-основание Для закрепления ребра (зажимное устройство) |

Рис. |

/-части образца, вырезанные из трубы; 2- сварной шов; 3-зажимное устройство |

1

Рис. 6.5. Схема испытания раструбного сварного соединения:

/-основание; 2-полая металлическая форма; 3 — испытываемый образец; 4 ~ металлический пуансон; 5-

Сварной шов

405 + 100 мм (5-толщина стенки трубы), но не менее 250 и не более 400 мм. Испытание заключается в плавном (безударном) деформировании образца в течение 3-5 с, при этом поверхность образца; соответствующая внутренней поверхности стенки трубы, должна находиться в растянутой зоне. Удовлетворительными считаются результаты испытания, если не менее 80% образцов выдержало изгиб на угол 180° при отсутствии разрушений, обнаруживаемых без увеличительных приборов. При испытаниях на отдир производят изгиб свободной части образца, защепленного на половину длины шва (рис. )/Я),

)/Я),

Где Рр- нагрузка, при которой разрушился сварной образец; £)- среднеарифметическое значение диаметра внутренней и внешней поверхности соединения; Я-высота образца.

Фторсодержащие полимеры сами по себе инертны и безвредны для организма. Некоторые марки фторполимеров Министерством здравоохранения СССР допущены к использованию в качестве противоподгорающих покрытий, изделия из фторопласта-4 широко и успешно применяются …

Кроме механических испытаний для проверки герметичности сварных соединений и основного материала в случае пленочных фторопластов применяют метод сварных ячеек [33]. Ячейку (рис. 6.6) изготавливают из двух листов пленки, собранных в …

Как проводятся механические испытания сварных соединений?

Екатерина

Не важно, с применением какой технологии был создан сварной шов. Он в любом случае будет обладать характерными свойствами, которые присущи всем сварным соединениям. Среди таких свойств прочность, твердость, пластичность и ударная вязкость. И от качества проведенных работ во многом зависит, насколько перечисленные выше свойства соответствуют нормам.

Среди таких свойств прочность, твердость, пластичность и ударная вязкость. И от качества проведенных работ во многом зависит, насколько перечисленные выше свойства соответствуют нормам.

Но как определить, насколько высока прочность или пластичность шва? Для этого применяются разрушающие методы контроля качества швов. Они также называются просто механические испытания сварных соединений. В ходе этих испытаний швы подвергаются механической нагрузке, из-за чего могут деформироваться. Поэтому такой метод контроля называется разрушающим, ведь он влияет на прочность сварных соединений. В этой статье мы подробно расскажем, что такое механические испытания сварных соединений, какие есть достоинства и недостатки у такого метода контроля.

Содержание статьи

- Общая информация

- Преимущества и недостатки

- Исследуемые свойства

- Особенности

- Вместо заключения

Общая информация

Механические испытания сварных соединений регулируются отдельным нормативным документом, это ГОСТ 6996-66. Также изучите документ РД 26-11-08-86., он дополнительно регулирует механические испытания. Мы в целом рекомендуем всем новичкам изучать нормативные документы, поскольку в них довольно подробно и точно расписано, как и при каких условиях нужно проводить разрушающий контроль швов. Именно из нормативных документов вы узнаете всю актуальную информацию, а никак из статей в интернете. Так что не поленитесь и прочтите два этих небольших документа.

Также изучите документ РД 26-11-08-86., он дополнительно регулирует механические испытания. Мы в целом рекомендуем всем новичкам изучать нормативные документы, поскольку в них довольно подробно и точно расписано, как и при каких условиях нужно проводить разрушающий контроль швов. Именно из нормативных документов вы узнаете всю актуальную информацию, а никак из статей в интернете. Так что не поленитесь и прочтите два этих небольших документа.

Преимущества и недостатки

Механические испытания сварных соединений имеют свои плюсы о минусы. Их, в целом, немного, но мы все же расскажем, чтобы вы четко понимали, в каких ситуациях не стоит использовать такой метод контроля качества.

Итак, главный плюс — это возможность получения информации о всех механических свойствах шва. Вы гарантировано узнаете, насколько шов прочный и пластичный, какова его ударная вязкость и твердость. К тому же, это относительно недорогой способ контроля качества. Но только при условии, что используются бюджетные агрегаты для контроля, а не технически сложные приборы с множеством функций.

Читайте также: Все о контроле качества сварных соединений

Еще один неочевидный плюс — нет нужды в отдельном контролере с профильным образованием. Можно просто делегировать обязанности сварщику. И обучение не займет много времени.

Теперь о недостатках. Самый главный недостаток — узкое применение такого метода контроля. Контролируемые детали зачастую не выдерживают механических испытаний и разрушаются. И если потеря в одну деталь несущественна при выпуске большой партии, то при изготовлении малых тиражей каждая деталь на вес золота.

Исследуемые свойства

У каждого металла есть свои физические свойства, исследовав которые можно понять, насколько деталь противостоит деформации. Проще говоря, насколько она будет долговечной. Чтобы это узнать деталь нужно подвергнуть той самой механической деформации. При этом главная задача — узнать максимальные возможности детали. Поэтому ее подвергают сильным нагрузкам до тех пор, пока она не разрушится.

Выше мы уже перечисляли свойства, которые можно определить методом механического разрушающего контроля. Это пластичность, твердость сварных швов, их прочность и ударная вязкость. Но далее мы расскажем подробнее, что кроется за каждым из этих терминов.

Итак, пластичность — это показатель металла, благодаря которому можно понять, насколько деталь подвержена изменению формы. Чтобы узнать показатель пластичности деталь подвергается механическому удлинению.

Далее твердость. Твердость металла — это показатель, благодаря которому мы можем узнать, насколько деталь противостоит проникновению в ее структуру другого предмета. Существует множество способов определения твердости (метод Бринеля, метод Роквелла, метод Виккерса и так далее). Всех их объединяет одно — в испытуемую деталь подается какой-нибудь предмет (стальной шарик, алмазный конус, алмазная пирамида) и фиксируется, насколько деталь сопротивляется этому механическому воздействию. В этом материале мы не будем подробно рассказывать о каждом методе проверки на твердость, поскольку их больше десятка и это тема для отдельной статьи.

Также испытывается прочность металла. Прочность и твердость во многом похожи, но не стоит их путать. Прочностью называют способность детали противостоять различным нагрузкам, в том числе растяжению. Детали помещают в специальный аппарат, который растягивает их в разные стороны. Такое испытание на прочность вполне эффективно. Но для большей эффективности детали могут дополнительно нагревать в ходе испытания. Для этих целей используется муфельная печь, встроенная в испытательную машину. С помощью печи можно заодно узнать и теплостойкость заготовки. Рекомендуется нагревать деталь не менее получаса, только результаты будут более достоверными.

Не забывайте и про ударную вязкость. Ударная вязкость — это способность металла к сопротивлению ударным нагрузкам. Деталь могут в прямом смысле испытывать с помощью механических ударов, пока не узнают ее предел. Самый распространенный способ проверки на ударную вязкость — это использование маятника, на конце которого расположено грузило. Маятник поднимают и затем опускают, в ходе падения он набирает определенную скорость и с силой бьет деталь.

Маятник поднимают и затем опускают, в ходе падения он набирает определенную скорость и с силой бьет деталь.

Особенности

Как вы понимаете, такие физические методы контроля сварных швов наверняка приведут к разрушению детали. А разрушающий метод контроля сварных соединений не всегда приветствуется. Если у вас есть возможность произвести контроль, используя неразрушающие методы, то лучше выберите такой вариант. И не забывайте, что во время контроля нужно зафиксировать температуру воздуха в контрольной комнате, данные самой детали и все типы нагрузок, которым вы подвергаете металл.

Еще обращаем ваше внимание, что механические испытания сварных соединений должны проводиться исходя из начального состояния детали. Это очень важный нюанс, о котором не знают многие новички. Согласитесь, если деталь с многочисленными внешними дефектами подвергнуть тем же механическим нагрузкам, что и детали без дефектов, то первые образцы явно покажут себя не с лучшей стороны.

youtube.com/embed/OG27Jl5-2VE» frameborder=»0″ allowfullscreen=»allowfullscreen»>Вместо заключения

Если данный метод контроля кажется вам слишком сложным, то спешим вас разубедить. Существуют, например, металлографические исследования сварных соединений, когда досконально изучается структура шва с помощью микроскопа. И, поверьте, это куда сложнее, чем просто подвергнуть деталь механическим нагрузкам.

Да, механические испытания — это не лучший метод контроля качества, если производство не крупносерийное. Но он достаточно эффективный, если завод выпускает продукцию большими партиями. Можно подвергнуть контролю только одно изделие из всей партии и получить более-менее объективную картинку касаемо всех остальных изделий. А вы когда-нибудь проводили механические испытания сварных соединений? Расскажите об этом в комментариях ниже. Желаем удачи!

Похожие публикации

Требования к механическим свойствам сварных соединений

Версия для печати

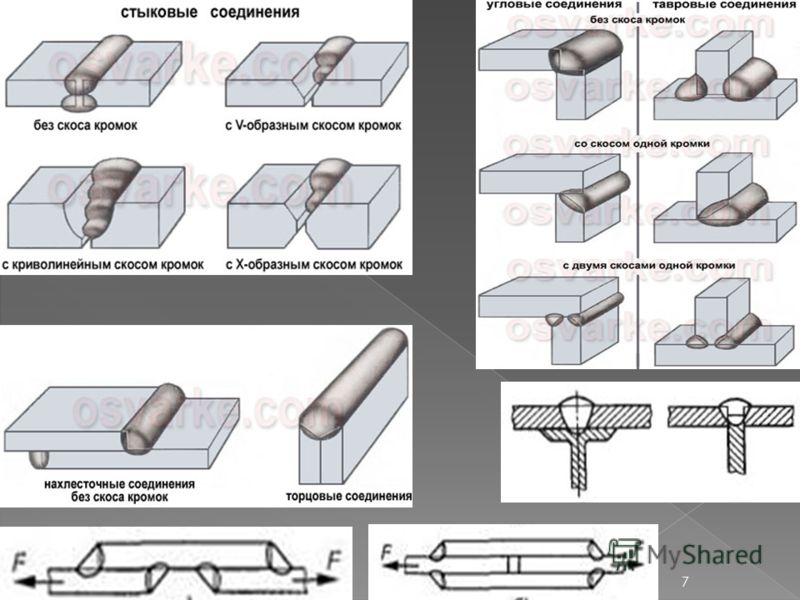

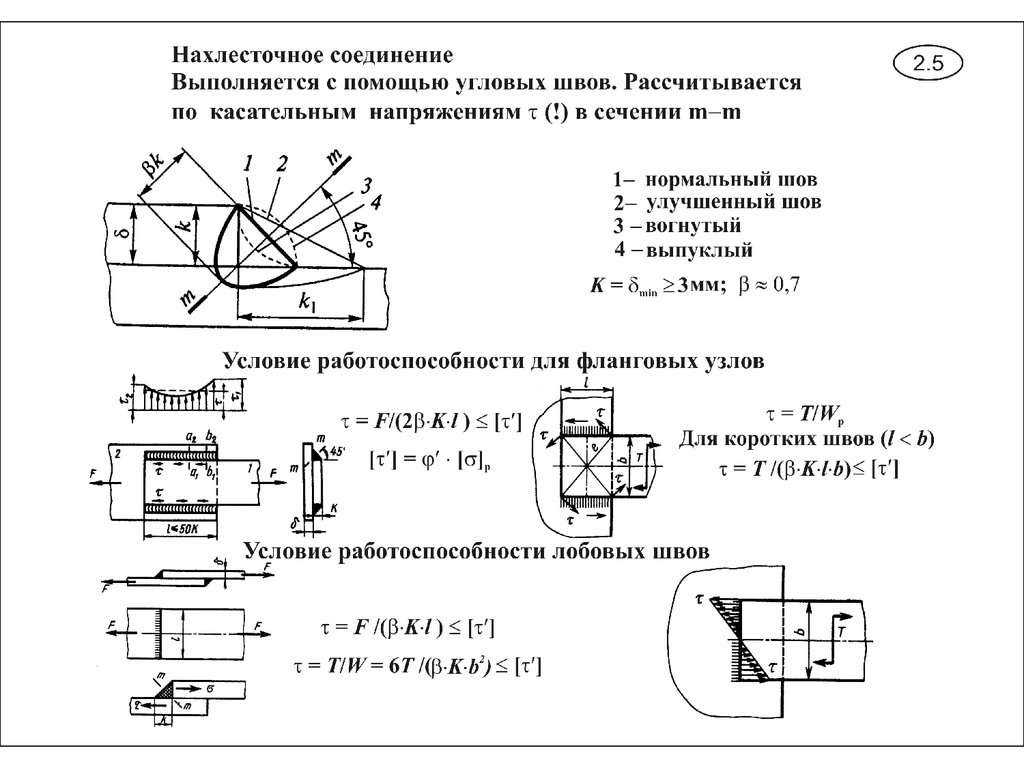

9. 3.1 Механические свойства (кроме твердости) металла угловых, нахлесточных и тавровых соединений определяют на образцах, вырезанных из стыковых сварных соединений-прототипов. Стыковые соединения-прототипы следует выполнять с использованием марок сталей, сварочных материалов и оборудования, предназначенных для сварки указанных выше типов соединений.

3.1 Механические свойства (кроме твердости) металла угловых, нахлесточных и тавровых соединений определяют на образцах, вырезанных из стыковых сварных соединений-прототипов. Стыковые соединения-прототипы следует выполнять с использованием марок сталей, сварочных материалов и оборудования, предназначенных для сварки указанных выше типов соединений.

9.3.2 Требования к прочностным характеристикам

Металл сварных соединений должен быть равнопрочен основному металлу. Испытания следует проводить на трех образцах типа XII или XIII по ГОСТ 6996. К металлу сварного шва сопряжения стенки с днищем (уторного шва) предъявляют дополнительное требование равнопрочности с основным металлом по нормативному значению предела текучести.

9.3.3 Требования к ударной вязкости сварных соединений

Ударная вязкость при установленной температуре испытаний должна быть не менее значений, указанных в 6.2.3.

Температуру испытаний устанавливают в соответствии с требованиями 6. 2.3.2.

2.3.2.

Испытания на ударный изгиб (ударную вязкость) следует проводить для металла сварного шва и зоны термического влияния стыковых соединений элементов групп А и Б. При этом определяют ударную вязкость металла шва и зоны термического влияния (ЗТВ) на трех поперечных образцах (по шву — три образца; по ЗТВ — три образца) с острым надрезом типа IX (для толщины основного металла 11 мм и более) и типа X (для толщины основного металла менее 11 мм) по ГОСТ 6996.

9.3.4 Требования к технологическим испытаниям на изгиб сварных соединений

При испытаниях сварных соединений на статический изгиб среднеарифметическое значение угла изгиба шести поперечных образцов (тип XXVII по ГОСТ 6996) должно быть не менее 120°, а минимальное значение угла изгиба одного образца — не ниже 100°. При толщине основного металла до 12 мм включительно испытания проводят изгибом образца с корнем шва внутрь (на трех образцах) и корнем шва наружу (на трех образцах), а при толщине основного металла более 12 мм — изгибом образцов «на ребро» (на шести образцах).

9.3.5 По внешнему виду сварные швы должны соответствовать следующим требованиям:

- металл шва должен иметь плавное сопряжение с основным металлом;

- швы не должны иметь следующих дефектов: трещин любых видов и размеров, несплавлений, грубой чешуйчатости, наружных пор и цепочек пор, прожогов и свищей.

9.3.6 Значения подрезов основного металла не должны превышать значений, указанных в таблице 30.

Таблица 30 — Допускаемое значение подреза основного металла в стыковом шве

| Наименование сварного соединения | Допускаемое значение подреза при классе ответственности резервуара | ||

|---|---|---|---|

| КС-26 | КС-2а | КС-За, КС-36 | |

| Вертикальные поясные швы и соединение стенки с днищем | 5 % толщины, но не более 0,5 мм | Не более 0,5 мм | Не более 0,3 мм |

| Горизонтальные соединения стенки | 5 % толщины, но не более 0,8 мм | 5 % толщины, но не более 0,6 мм | 5 % толщины, но не более 0,5 мм |

| Прочие соединения | 5 % толщины, но не более 0,8 мм | 5 % толщины, но не болев 0,6 мм | 5 % толщины, но не более 0,6 мм |

Примечание — Длина подреза не должна превышать 10% длины шва в пределах листа. |

|||

9.3.7 Выпуклость швов стыковых соединений стенки резервуара не должна превышать значений, указанных в таблице 31.

Таблица 31 — Выпуклость стыковых сварных швов стенки

Размеры в миллиметрах

| Толщина листов | Максимальное значение выпуклости | |

|---|---|---|

| Вертикальные соединения | Горизонтальные соединения | |

| До 12 включительно | 1,5 | 2,0 |

| Св, 12 | 2,0 | 3,0 |

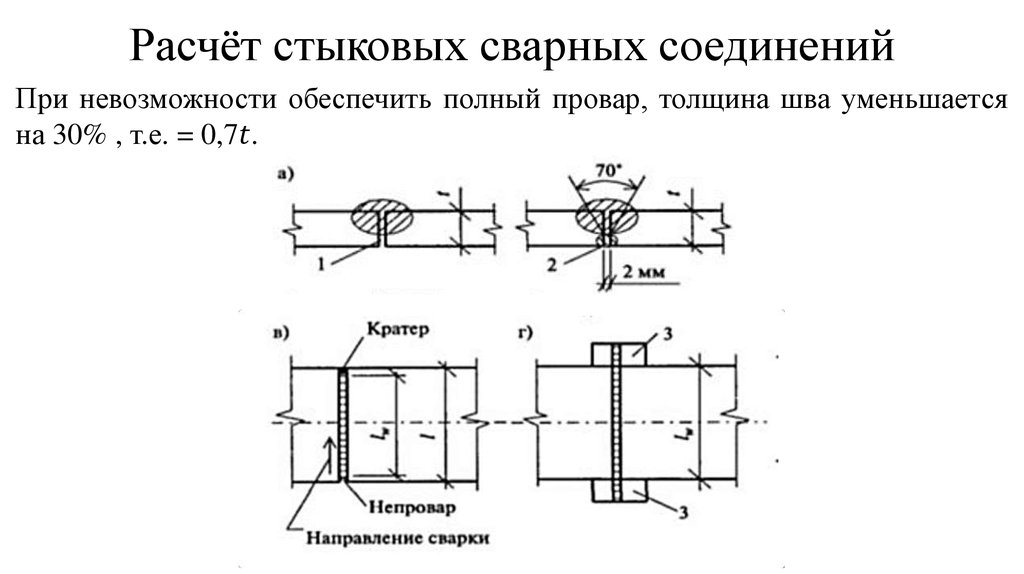

9.3.8 Для стыковых соединений деталей резервуара одной толщины допускается смещение свариваемых кромок относительно друг друга не более:

- для деталей толщиной не более 10 мм — 1,0 мм;

- для деталей толщиной более 10 мм — 10 % толщины, но не более 3 мм.

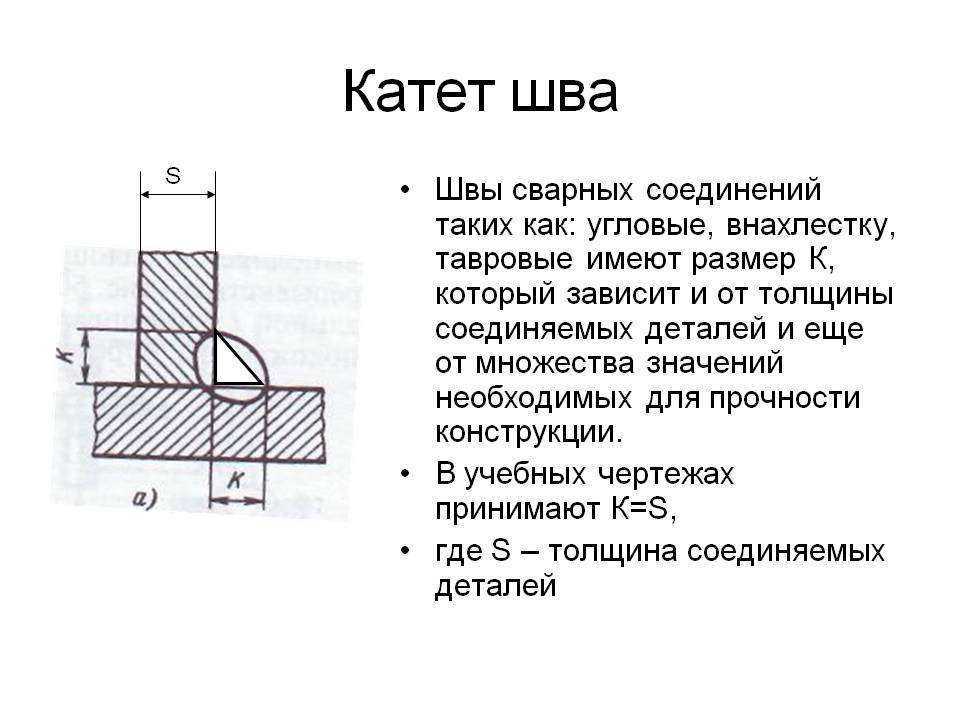

9.3.9 Максимальные катеты угловых сварных швов не должны превышать 1, 2 толщины более тонкой детали в соединении.

Для деталей толщиной 4-5 мм катет углового сварного шва должен быть равен 4 мм. Для деталей большей толщины катет углового шва должен определяться расчетом или конструктивно, но быть не менее 5 мм. Данное требование не распространяется на размер шва приварки настила легкосбрасываемой крыши к верхнему кольцевому элементу стенки.

9.3.10 Выпуклость или вогнутость углового шва не должна превышать более чем на 20 % значение катета шва.

9.3.11 Допускается уменьшение катета углового шва не более чем на 1 мм. Увеличение катета углового шва допускается не более чем на:

- 1,0 мм — для катетов до 5 мм;

- 2,0 мм — для катетов свыше 5 мм.

9.3.12 Нахлесточное соединение, сваренное сплошным швом с одной стороны, допускается только для соединений днища и настила стационарной каркасной крыши; значение нахлеста должно быть не менее 60 мм для соединений полотнищ днища и не менее 30 мм — для соединений листов крыши и днища, но не менее пяти толщин наиболее тонкого листа в соединении.

<< назад / к содержанию ГОСТа 31385-2016 / вперед >>

Механические испытания сварных соединений и швов металлоконструкций

Когда шов сварного соединения изготовлен, то он приобретает определенные свойства, в зависимости от того, каким методом производилась сварка, какие материалы соединялись между собой, какие условия этому сопутствовали и так далее. Естественно, что для каждой сферы применения важным может оказаться свой параметр. Чтобы определить, какими именно характеристиками обладает шов того или иного типа, проводятся механические испытания сварных соединений.

Как понятно из названия, они помогают определить механические свойства испытуемых образцов. Испытания проводятся на отдельно взятых деталях и измеряются показатели, которые показывает взятый образец. Как правило, такие процедуры проводятся при серийном производстве, когда все детали изготавливаются одним и тем же методом и можно по одному образцу понять, какие свойства есть у других изделий этой серии.

Испытания проводятся при помощи различных машин, которые могут не только дать необходимый уровень воздействия силы, но и зафиксировать результат. Это очень важно для составления характеристик изготовленной металлоконструкции. Чтобы сделать более точные измерения, могут проводиться анализы нескольких заготовок. К сожалению, практически ни один метод испытания сварочных швов на механическую прочность не относится к неразрушающему контролю сварных соединений, за редким исключением.

Преимущества механических испытаний

- Имеется возможность получить все необходимые данные о свойствах соединений, в том числе и на предельную прочность.

Недостатки

- Образцы часто разрушаются и не подлежат восстановлению.

Нормативные документы

Механические испытания сварных соединений проходят по ГОСТ 6996-66. К нормативным документам также можно отнести РД 26-11-08-86., которые непосредственно относятся к механическим испытаниям.

Принцип проведения испытания сварочных швов

Практически все механические свойства характеризуют возможности металла сопротивляться деформации. Чтобы провести то или иное испытание, требуется подвергнуть образец такому воздействию, чтобы он деформировался. Сила воздействия и будет максимальным пределом, с которым может столкнуться заготовка. Среди основных свойств, которые помогают выявить испытания сварных соединений, имеются:

Чтобы провести то или иное испытание, требуется подвергнуть образец такому воздействию, чтобы он деформировался. Сила воздействия и будет максимальным пределом, с которым может столкнуться заготовка. Среди основных свойств, которые помогают выявить испытания сварных соединений, имеются:

- Пластичность – способность детали к изменению формы, когда не нее воздействует нагрузка, но при этом не разрушаясь;

Схема растяжения для проверки пластичности

- Твердость – способность заготовки противостоять проникновению в нее других предметов, которые более твердые, чем она;

Схема испытания на твердость

- Прочность – способность заготовки противостоять разрушению при воздействии нагрузки;

Схема испытания на прочность

- Ударная вязкость – способность заготовки к сопротивлению динамическим ударам, при этом не разрушаясь.

Виды и условия испытаний

Разрушающий метод контроля сварных соединений может происходить при помощи нескольких различных способов. Это могут быть:

Это могут быть:

- Измерение твердости;

- Испытания на изгиб от механического удара;

- Испытания на изгиб от статических нагрузок;

- Испытание на растяжение.

Стоит отметить, что в то время, когда проходят мех испытания сварных швов, фиксируются условия, при которых они проводились. Необходимо знать температуру окружающей среды, характер и вид нагрузок, а также прочие данные.

Технология проведения

Механические испытания сварных соединений металлоконструкций имеют свои особенности, которые зависят от своего конкретного типа.

Изгиб от удара. Это динамические испытания, которые обладают довольно высокой скоростью деформирования. Она намного выше, чем при статических нагрузках. Благодаря данным испытаниям можно выявить склонность металла к хрупкому разрушению. В основу метода входит разрушение образца с надрезом. На месте надреза происходит концентрация напряжения. Удар осуществляется при помощи копра маятникового типа.

Схема испытания соединения ударным изгибом

Благодаря такому способу можно рассчитать ударную вязкость материала. В данном случае это понятие воспринимается как работа удара, относящуюся к изначальной площади сечения образца в месте концентратора. Иными словами, чтобы вычислить ударную вязкость, необходимо величину работы удара разделить площадь поперечного сечения исследуемого образца. Результаты испытания можно определить по шкале, которая нанесена на маятниковый копр. Площадь сечения необходимо измерить еще до испытаний.

В данном случае это понятие воспринимается как работа удара, относящуюся к изначальной площади сечения образца в месте концентратора. Иными словами, чтобы вычислить ударную вязкость, необходимо величину работы удара разделить площадь поперечного сечения исследуемого образца. Результаты испытания можно определить по шкале, которая нанесена на маятниковый копр. Площадь сечения необходимо измерить еще до испытаний.

Определение твердости. Твердые тела способны оказывать сопротивление при пластической деформации. В их поверхностный слой вдавливается шарик, пирамида или конус, в зависимости машины испытания. Это простой и быстрый способ измерения. Разрушение изделие происходит далеко не всегда.

Схема определения твердости соединения

Существует несколько методов определения твердости:

- По Роквеллу – здесь используется специальный наконечник, у которого контактный конус сделан из алмаза. Этот конус вдавливается в образец. На исследуемую деталь воздействует два типа нагрузок.

Сначала идет предварительная, а затем основная. Чтобы определить, насколько твердый металл, необходимо измерить глубину проникновения. Для контроля на приборе имеется специальная шкала. Алмазный наконечник сделан для того, чтобы прибор можно было использовать многократно. Форма наконечника выполнена в виде правильной пирамиды с четырьмя ровными гранями. Такой метод отлично подходит для того, чтобы измерять детали с относительно небольшой толщиной. Это могут быть тонкие листы с высокой твердостью.

Сначала идет предварительная, а затем основная. Чтобы определить, насколько твердый металл, необходимо измерить глубину проникновения. Для контроля на приборе имеется специальная шкала. Алмазный наконечник сделан для того, чтобы прибор можно было использовать многократно. Форма наконечника выполнена в виде правильной пирамиды с четырьмя ровными гранями. Такой метод отлично подходит для того, чтобы измерять детали с относительно небольшой толщиной. Это могут быть тонкие листы с высокой твердостью. - По Бриннелю – в данном случае вдавливается стальной шарик диаметром в 1 см. после окончания воздействия нагрузки снимается отпечаток. Чем больше диаметра полученного отпечатка, тем больше шар вдавился, а значит, тем меньше твердость. При увеличении твердости снижается пластичность материала. Нагрузка, которая устанавливается на приборе, зависит от мягкости металла. К примеру, при анализе олова, нагрузка ставится в 250 Н, а при анализе чугуна – 1000 Н.

Испытания на изгиб. Благодаря данной технологии можно определить, насколько способен металл воспринимать механические изгибы, по заданной форме и размерам. При достижении определенных усилий, когда деталь смещается до критического угла, происходит разрушение. Для сварных соединений, которые будут эксплуатироваться при динамических нагрузках, это очень важный параметр. Процедура проводится для контроля листовых и фасонных заготовок. Но если при работе с фасонными деталями они берутся полностью, то для листовых достаточно лишь части.

При достижении определенных усилий, когда деталь смещается до критического угла, происходит разрушение. Для сварных соединений, которые будут эксплуатироваться при динамических нагрузках, это очень важный параметр. Процедура проводится для контроля листовых и фасонных заготовок. Но если при работе с фасонными деталями они берутся полностью, то для листовых достаточно лишь части.

Изгиб можно поделить на несколько разновидностей, среди которых выделяют:

- Изгиб вокруг оправки до тех пор, пока не будет достигнута параллельность сторон;

- Изгиб до угла определенной величины, чаще всего, пока не произойдет разрушение;

- Изгиб до сплющивания обеих сторон.

Схема испытания на статический изгиб

Механические испытания сварных соединений трубопроводов и прочих конструкций во многом зависит от того, в каком состоянии они находятся. Ведь если сравнивать показания обыкновенного образца и того, на котором есть дефекты, то они будут заметно отличаться. Поэтому, перед основным испытанием проводится дефектоскопия сварных швов, а также может потребоваться несколько образцов, чтобы получить более точные данные.

Испытание сварных соединений в Москве

Испытательная лаборатория

Испытание сварных соединений представлено механическими и статическими проверками образцов на растяжение, изгиб, разрыв, срез. В результате удается установить насколько металлические конструкции способны сопротивляться нагрузке, выдерживать воздействие деформирующих и разрушающих факторов. Среди основных механических свойств, которые подвергают анализу, выделяют прочность, пластичность, твердость и ударную вязкость.

Какие испытания выполняют

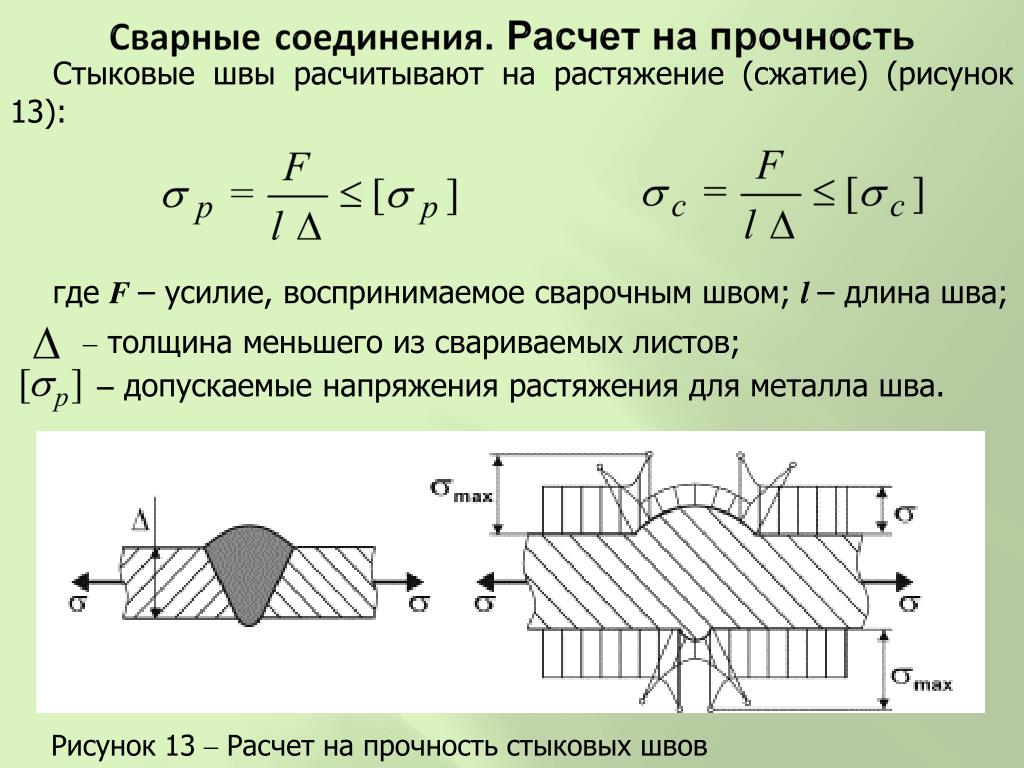

Для определения механических параметров стыковых соединений проводят испытания на растяжение, изгиб, ударный изгиб, измерение твердости. Исследования выполняют при температуре в помещении +20 градусов. Для этой цели отбирают контрольные образцы материала с цилиндрическим и плоским сечением.

При статических испытаниях нагрузка увеличивается плавно. Проводятся следующие манипуляции:

Проводятся следующие манипуляции:

- определение предела прочности соотношением максимальной нагрузки разрушения образца к его начальной площади поперечного сечения;

- установка предела текучести отношением деформирующей нагрузки к площади поперечного сечения;

- относительное удлинение путем определения увеличения длины образца после испытания;

- относительное сужение путем установки уменьшения площади контрольного элемента после испытания.

Динамические испытания предполагают ударную нагрузку на образцы маятниковыми ножами. Они позволяют установить твердость материала, его способность выдерживать скоростные удары. Твердость соединений определяется вдавливанием в их поверхность алмазных конусов или стального шарика с определенной силой.

Заказать механические и статические испытания сварных соединений вы можете в нашей строительной лаборатории в Москве. Мы работаем по строгому регламенту, используем специализированное оборудование и привлекаем к деятельности ответственные кадры с профильным образованием.

Почему нас выбирают заказчики

Экономим ваши бюджеты

Мы не стремимся к сверхприбылям, мы нацелены на долгосрочное сотрудничество и предлагаем лучшие условия.

Высокотехнологичные исследования

В нашей лаборатории есть полный спектр современного оборудования для проведения комплексных исследований.

Имеем все необходимые лицензии и допуски

Наши заключения гарантируют сдачу объекта в эксплуатацию в срок с соблюдением необходимых требований.

Профессиональный штат сотрудников

У нас работают только профессионалы, регулярно повышающие свою квалификацию, опыт лучших экспертов более 15-ти лет.

Заключение на следующий день

Позвоните сейчас и уже завтра мы проведем полный комплекс работ и предоставим заключения и протоколы испытаний.

Система качества компании

Выдаем заключения по результатам реальных обследований, несем

ответственность за качество вашего объекта.

Строительная лаборатория имеет следующие

Аттестаты и Сертификаты

Сиcтема менеджмента качества ISO 9001-2015

Сиcтема менеджмента качества ISO 9001-2015 (приложение)

Сиcтема менеджмента качества ISO 9001-2015 (разрешение)

Свидетельство об аттестации СНКТехкранэнерго

Свидетельство об аттестации СНКТехкранэнерго (приложение)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО»

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-1)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-2)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-3)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-4)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-5)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-6)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-7)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-8)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-9)

Выполненные проекты

г. Москва, Западный округ, территория инновационного центра «Сколково»

Москва, Западный округ, территория инновационного центра «Сколково»

Заказчик: ООО «Девелопер Билдинг»

г. Москва, САО, район Беговой, Ленинградский проспект, вл. 34

Заказчик: ООО «Алкон Девелопмент»

Московская область, Одинцоский район, 55км Минского шоссе

Заказчик: ООО «РУСЬДОРСТРОЙ»

Краснодарский край, город-курорт Анапа, п. Витязево, пр. Южный, д. 5.

Заказчик: ООО «СМК САТУРН»

«ЖК Лесопарковый» г. Москва, ул. Варшавское шоссе,вл. 177е

Заказчик: ООО «ГК РЕАЛ»

Завод балочных кранов ООО «ЗГПО Атлант» Московская область, г. Краснознаменск

Заказчик: ООО «ЗГПО Атлант»

Многоквартирный жилой дом со встроено – пристроенными нежилыми помещениями, корпус 17

Заказчик: ООО «СМУ 27М»

Строительство многоэтажных жилых домов №12, №16, г. Москва, поселение Сосенское, д. Столбово, уч.40/2

Москва, поселение Сосенское, д. Столбово, уч.40/2

Заказчик: ООО «СМУ 27М»

г. Москва, 43-й км МКАД. Линия метрополитена, станция метро «Новаторов» — станция метро «Коммунарка»

Заказчик: ООО «ДТС»

Юго-Западный участок Третьего пересадочного контура (ТПК) ст. «Вернадского» — ст. «Можайская» (Кунцевская) участок ст. «Проспект Вернадского» — ст. «Аминьевское шоссе», г.Москва, метро проспект Вернадского, со стороны ул. Удальцова

Заказчик: ООО «ДТС»

Смотреть все проекты

FAQ — часто задаваемые вопросы

Рассчитать стоимость работ?

Клиенты, которыми мы гордимся

Физические испытания сварных швов: разрушающие и неразрушающие

Испытания, описанные ниже, были разработаны для проверки навыков сварщика, а также качества металла сварного шва и прочности сварного соединения для каждого типа металла, используемого в боеприпасах. .

.

Многие тесты выявляют дефекты, невидимые невооруженным глазом.

Разрушающие испытанияНекоторые из этих испытаний, такие как испытания на растяжение и изгиб, являются разрушающими в том смысле, что испытуемые образцы нагружаются до тех пор, пока они не разрушатся, чтобы можно было получить желаемую информацию.

Разрушающие испытания подразделяются на две категории:

- Испытания в мастерских

- Лабораторные тесты (коррозионные, химические, микроскопические, макроскопические/увеличительное стекло)

Другие методы испытаний, такие как рентгеновские и гидростатические испытания, не являются разрушающими (НК).

Этот тип контроля также называется NDE или неразрушающим контролем и NDI или неразрушающим контролем.

Целью этих методов является проверка сварных швов без их повреждения.

Каждый подход к физическим испытаниям сварного шва описан ниже.

Разрушающее физическое испытание сварного шва

Испытание кислотным травлением

Этот тип или физическое испытание сварного шва используется для определения прочности сварного шва. Кислота воздействует или вступает в реакцию с краями трещин в основном металле или металле сварного шва и выявляет дефекты сварки, если таковые имеются. Он также подчеркивает границу между основным металлом и металлом сварного шва и, таким образом, показывает размер сварного шва, который в противном случае может быть нечетким. Этот тест обычно выполняется на поперечном срезе сустава.

Растворы соляной кислоты, азотной кислоты, персульфата аммония или йода и йодида калия обычно используются для травления углеродистых и низколегированных сталей.

Направленное испытание на изгиб

Качество металла шва на лицевой и корневой поверхностях сварного соединения, а также степень проплавления и сплавления с основным металлом определяются с помощью направленных испытаний на изгиб. Он также показывает эффективность сварки.

Он также показывает эффективность сварки.

Этот тип физических испытаний сварных швов выполняется на приспособлении (рис. 13-1). Эти образцы для испытаний изготавливаются из сварных пластин, толщина которых должна быть в пределах возможностей приспособления для гибки. Образец для испытаний помещают на опоры матрицы, которая является нижней частью приспособления. Плунжер, приводимый в действие сверху с помощью гидравлического домкрата или других устройств, заставляет образец вдавливаться в пресс-форму и обеспечивать ее форму.

Чтобы выполнить требования этого испытания, образцы должны быть согнуты на 180 градусов, и чтобы они были признаны годными, на их поверхности не должно быть трещин размером более 1/8 дюйма (3,2 мм) в любом измерении. Испытания на торцевой изгиб проводятся на приспособлении с лицевой стороной сварного шва, находящейся под напряжением (т. е. с внешней стороны изгиба) (А – рис. 13-2). Испытания на корневой изгиб проводятся при растяжении корня шва (т. е. снаружи изгиба) (B – рис. 13-2). Образцы для испытаний на направленный изгиб также показаны на рисунке 13-3.

е. снаружи изгиба) (B – рис. 13-2). Образцы для испытаний на направленный изгиб также показаны на рисунке 13-3.

Примечания:

- T = толщина испытательной пластины

- Закаленные валики При желании можно использовать на плечах

- Специальные размеры для пластины 3/7

- Все размеры указаны в дюймах

Испытание на свободный изгиб сварной шов. Образец для испытания физического сварного шва вытачивается из сварной пластины с расположением сварного шва, как показано в A на рис. 13-4.

Каждый угол образца по длине должен быть закруглен по радиусу, не превышающему одной десятой толщины образца. Следы инструмента, если таковые имеются, должны располагаться вдоль образца. На лицевой стороне на расстоянии 1/16 дюйма (1,6 мм) от края сварного шва наносятся две размеченные линии. Расстояние между этими линиями измеряется в дюймах и записывается как начальное расстояние X (B, рис. 13-4). Затем концы испытуемого образца сгибают под углом около 30 градусов, причем эти изгибы составляют примерно одну треть длины с каждого конца. Таким образом, сварной шов располагается по центру, чтобы гарантировать, что весь изгиб происходит в сварном шве.

Расстояние между этими линиями измеряется в дюймах и записывается как начальное расстояние X (B, рис. 13-4). Затем концы испытуемого образца сгибают под углом около 30 градусов, причем эти изгибы составляют примерно одну треть длины с каждого конца. Таким образом, сварной шов располагается по центру, чтобы гарантировать, что весь изгиб происходит в сварном шве.

Первоначально согнутый образец затем помещают в машину, способную оказывать большое сжимающее усилие (С, рис. 13-4), и сгибают до тех пор, пока на лицевой стороне не появится трещина размером более 1/16 дюйма (1,6 мм) в любом размере. сварного шва. Если трещины не появляются, изгиб продолжают до тех пор, пока образцы толщиной 1/4 дюйма (6,4 мм) или меньше не смогут быть испытаны в тисках. Более тяжелая пластина обычно испытывается на прессе или приспособлении для гибки.

Независимо от того, используются ли тиски или другой тип сжимающего устройства при проведении испытания на свободный изгиб, рекомендуется обработать верхнюю и нижнюю контактные пластины гибочного оборудования так, чтобы поверхности были параллельны концам образца (E, рисунок 13 -4). Это предотвратит соскальзывание и выпадение образца из испытательной машины при его изгибе.

Это предотвратит соскальзывание и выпадение образца из испытательной машины при его изгибе.

После изгиба образца до точки, где завершается испытательный изгиб, снова измеряется расстояние между нанесенными на образце линиями и записывается как расстояние Y. Чтобы найти процент удлинения, вычтите начальное расстояние из конечного, разделите на начальное расстояние и умножьте на 100 (рис. 13-4). Обычные требования для прохождения этого испытания заключаются в том, что минимальное удлинение должно составлять 15 процентов, а на поверхности сварного шва не должно быть трещин размером более 1/16 дюйма (1,6 мм) в любом размере.

Испытание на свободный изгиб в значительной степени заменяется испытанием на управляемый изгиб, при наличии необходимого испытательного оборудования.

Прочтите также : Сварочные трещины – что это такое и как их предотвратить

Испытание на изгиб

степень проникновения в корень Y сварного стыкового соединения. Используемые образцы аналогичны тем, которые требуются для испытания на свободный изгиб, за исключением того, что они изгибаются так, что корень сварного шва находится на стороне растяжения или снаружи. Испытываемые образцы должны изгибаться 90 градусов без разрыва. Этот тест в значительной степени заменяется управляемым тестом на изгиб.

Используемые образцы аналогичны тем, которые требуются для испытания на свободный изгиб, за исключением того, что они изгибаются так, что корень сварного шва находится на стороне растяжения или снаружи. Испытываемые образцы должны изгибаться 90 градусов без разрыва. Этот тест в значительной степени заменяется управляемым тестом на изгиб.

Испытание на надрыв

Испытание на надрыв было разработано для определения наличия внутренних дефектов в металле шва сварного стыкового соединения, таких как шлаковые включения, газовые карманы, непровар и/или окисленный или перегоревший металл. Образец получают из сварного стыка механической обработкой или резкой кислородно-ацетиленовой горелкой. Каждая кромка сварного шва в месте соединения прорезается с помощью пропила по центру (рис. 13-5). Подготовленная таким образом деталь накладывается на два стальных блока (рис. 13-5) и забивается тяжелым молотком до тех пор, пока участок сварного шва между пазами не разрушится.

Обнаженный таким образом металл должен быть полностью расплавлен и не содержать шлаковых включений. Размер любого газового кармана не должен превышать 1/16 дюйма (1,6 мм) по большему измерению, а количество газовых карманов или пор на квадратный дюйм (64,5 кв. мм) не должно превышать 6.

Размер любого газового кармана не должен превышать 1/16 дюйма (1,6 мм) по большему измерению, а количество газовых карманов или пор на квадратный дюйм (64,5 кв. мм) не должно превышать 6.

Другой метод испытания на разрыв используется для определения прочности угловых сварных швов. Это испытание на разрыв углового шва. К вершине V-образного образца прикладывают усилие с помощью пресса, испытательной машины или ударов молотка до разрыва углового шва. Поверхности излома затем будут проверены на прочность.

Испытание на прочность при растяжении

Испытание сварного шва на растяжение, проводимое в мастерской, является типом устройства для физических испытаний сварных швов. Этот тип физических испытаний сварных швов используется для измерения прочности сварного соединения. Часть а для определения приваренной пластины находится посередине между губками испытательной машины (рис. 1306). Толщина по ширине испытуемого образца измеряется перед испытанием, площадь в квадратных дюймах рассчитывается путем их умножения перед испытанием, а площадь в квадратных дюймах рассчитывается путем умножения этих двух цифр (см. формулу, рисунок 13-6).

формулу, рисунок 13-6).

Образец для испытаний на физическое растяжение сварного шва затем монтируют в машину, которая оказывает достаточное тяговое усилие на образец, чтобы сломать образец. Испытательная обработка может быть как стационарной, так и переносной. На рисунке 13-7 показана машина переносного типа, работающая по гидравлическому принципу и способная как тянуть, так и изгибать образцы для испытаний.

Поскольку образец испытывается на этой машине, на датчике регистрируется нагрузка в фунтах. В стационарных типах приложенная нагрузка может быть зарегистрирована на балансировочной балке. В любом случае регистрируется нагрузка в точке разрыва. Образцы для испытаний, разрушенные при испытании на прочность на растяжение, показаны на рисунке 13-3.

Образец для испытания прочности на растяжение и метод испытания (рис. 13-6) Портативная машина для испытания прочности на растяжение и изгиб (рис. 13-7) Прочность на растяжение, которая определяется как напряжение в фунтах на квадратный дюйм, рассчитывается путем деления разрывной нагрузки образца на исходную площадь поперечного сечения образца. Обычные требования к прочности на растяжение сварных швов заключаются в том, что образец должен растягиваться не менее чем на 90 % от прочности на растяжение основного металла.

Обычные требования к прочности на растяжение сварных швов заключаются в том, что образец должен растягиваться не менее чем на 90 % от прочности на растяжение основного металла.

Прочность на сдвиг поперечных и продольных угловых швов определяют по растягивающему напряжению на испытательных образцах. Ширина образца измеряется в дюймах. Образец разрывается под действием растягивающей нагрузки и определяется максимальная нагрузка в фунтах. Прочность сварного шва на сдвиг в фунтах на погонный дюйм определяется путем деления максимальной нагрузки на длину разорвавшегося углового шва. Прочность на сдвиг в фунтах на квадратный дюйм получается путем деления прочности на сдвиг в фунтах на погонный дюйм на средний размер сварного шва в дюймах. Образцы для испытаний делаются шире, чем требуется, и обрабатываются до нужного размера. 9

Гидравлические испытания танки. Испытание обычно состоит из заполнения сосуда водой и приложения давления, превышающего рабочее давление сосуда. Иногда большие резервуары наполняют водой без давления, чтобы обнаружить возможную утечку через дефектные сварные швы.

Другой метод заключается в проверке с помощью масла, а затем пропаривания сосуда. Заметно проявляется обратное просачивание масла из-за хвостовика.

Другой метод заключается в проверке с помощью масла, а затем пропаривания сосуда. Заметно проявляется обратное просачивание масла из-за хвостовика.Магнитопорошковое испытание

Это метод физических испытаний или контроля сварных швов, используемый для сварных швов и деталей, изготовленных из сталей из магнитных сплавов. Он применим только к ферромагнитным материалам, в которых наплавленный шов также является ферромагнитным. С помощью электрического тока большой силы тока в проверяемом изделии создается сильное магнитное поле.

Поле утечки будет создано любой неоднородностью, пересекающей это поле в детали. Локальные полюса создаются полем рассеяния. Эти полюса притягивают и удерживают магнитные частицы, которые для этой цели помещаются на поверхность. Рисунок частиц, образующийся на поверхности, указывает на наличие несплошности или дефекта на поверхности детали или вблизи нее.

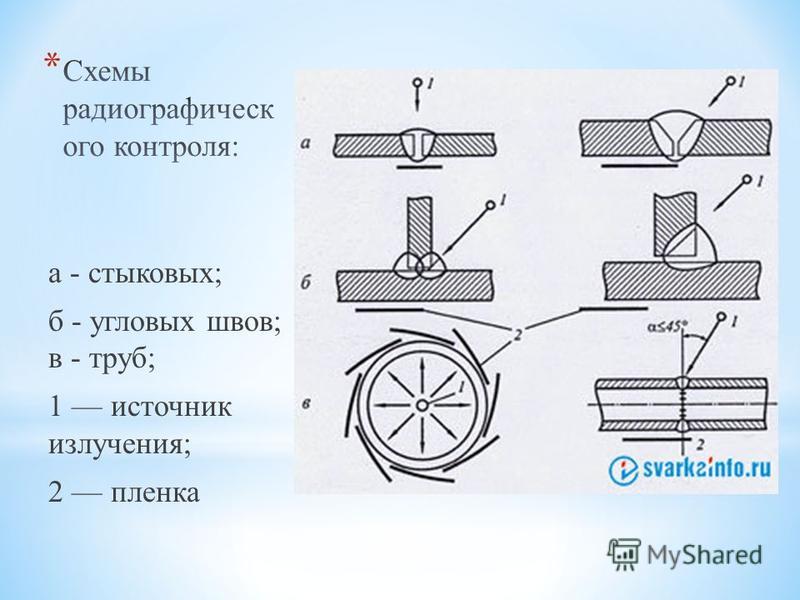

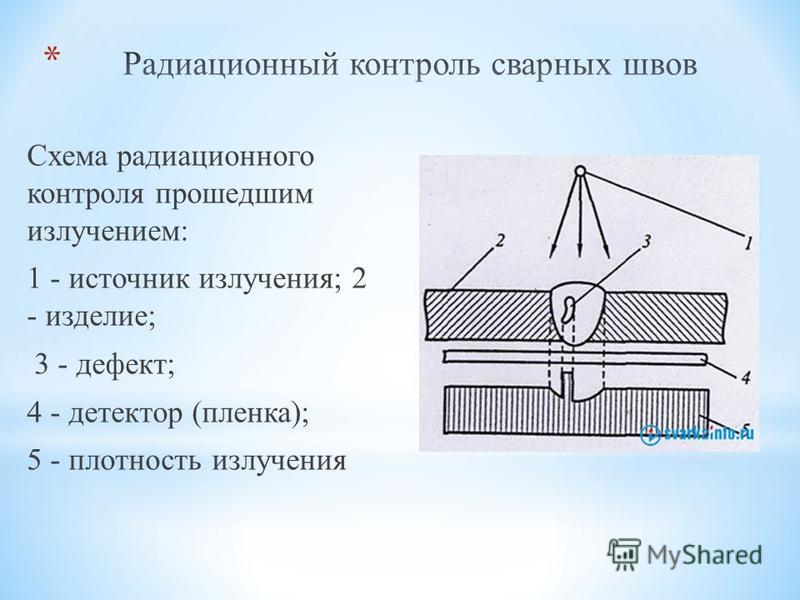

Рентгеновский контроль

Это радиографический метод физического контроля сварного шва, используемый для выявления наличия и характера внутренних дефектов в сварном шве, таких как трещины, шлак, пузыри и зоны, в которых отсутствует надлежащее сплавление. На практике с одной стороны свариваемой пластины размещают рентгеновскую трубку, а с другой — рентгеновскую пленку со специальной чувствительной эмульсией. При проявлении дефекты в металле проявляются в виде темных пятен и полос, которые может интерпретировать оператор, имеющий опыт работы с этим методом контроля.

На практике с одной стороны свариваемой пластины размещают рентгеновскую трубку, а с другой — рентгеновскую пленку со специальной чувствительной эмульсией. При проявлении дефекты в металле проявляются в виде темных пятен и полос, которые может интерпретировать оператор, имеющий опыт работы с этим методом контроля.

Пористость и неполное проникновение корня, выявленные при рентгенологическом контроле, показаны на рис. 13-8.

Внутренние дефекты сварных швов, обнаруженные при рентгенологическом контроле (рис. 13-8)Инструкции по обращению с рентгеновским аппаратом во избежание нанесения вреда обслуживающему персоналу содержатся в: Американском стандарте по промышленному использованию рентгеновских лучей

Гамма-излучение Испытание

Это испытание представляет собой метод радиографического физического испытания и контроля сварного шва, аналогичный рентгеновскому методу, описанному в параграфе, посвященном испытанию кислотным травлением, за исключением того, что гамма-лучи исходят из капсулы из сульфата радия, а не из рентгеновской трубки.

Из-за коротких длин волн гамма-излучения возможно проникновение в срезы значительной толщины, но время, необходимое для воздействия на металл любой толщины, намного больше, чем требуется для рентгеновских лучей, из-за меньшей скорости, с которой образуются гамма-лучи.

Рентгеновский контроль используется для большинства рентгенографических проверок, но гамма-оборудование имеет то преимущество, что оно чрезвычайно портативно.

Флуоресцентное пенетрантное испытание (испытание на краску)

Типы испытаний на проникающую краску для сварных швов Люминесцентная пенетрантная дефектоскопия представляет собой метод неразрушающего физического контроля сварных швов, с помощью которого в твердых материалах можно локализовать трещины, поры, утечки и другие дефекты. Он особенно полезен для обнаружения поверхностных дефектов в сварных швах из немагнитных материалов, таких как алюминий, магний и аустенитная сталь, а также для обнаружения утечек во всех типах сварных швов. В этом методе используется смываемый водой высокофлуоресцентный материал с исключительными проникающими свойствами.

В этом методе используется смываемый водой высокофлуоресцентный материал с исключительными проникающими свойствами.

Этот материал наносится на чистую сухую поверхность проверяемого металла кистью, распылением или погружением. Избыток материала удаляют ополаскиванием, протиранием чистой смоченной водой тряпкой или пескоструйной обработкой. Затем наносится проявитель влажного или сухого типа. Неровности на поверхностях, которые были должным образом очищены, обработаны пенетрантом, промыты и обработаны проявителем, имеют яркую флуоресцентную индикацию в черном свете.

Преимущества этого метода физического контроля сварного шва:

- Подходит для черных и цветных металлов

- Низкая стоимость

- Легко наносится и интерпретируется

- Минимальное обучение

Недостатки:

- Можно пропустить проблемы под поверхностью

- Нельзя работать с пористыми материалами

Типы красителей:

- Тип A: флуоресцентный, излучающий видимый свет при просмотре в черном свете

- Тип B: Ярко окрашенный краситель, видимый при обычном освещении.

Простой в использовании и удобный для тестирования в полевых условиях.

Простой в использовании и удобный для тестирования в полевых условиях.

Испытания на твердость

Твердость можно определить как способность вещества сопротивляться вдавливанию или локализованному смещению. Проще говоря, устойчивость к вдавливанию, износу и истиранию. Обычно применяемый тест на твердость представляет собой неразрушающий контроль, используемый в основном в лаборатории, а не в полевых условиях. Испытания на твердость используются как средство контроля свойств материалов, используемых для определенных целей, после того, как была установлена желаемая твердость для конкретного применения.

Испытание на твердость используется для определения твердости металла сварного шва. При тщательном испытании сварного соединения можно выделить твердые участки и определить степень влияния тепла сварки на свойства основного металла.

Оборудование для определения твердости

Испытание напильником:

Самый простой метод определения сравнительной твердости – испытание напильником. Это выполняется путем запуска напильника под ручным давлением над тестируемой деталью. Можно получить информацию о том, тверже или мягче испытуемый металл, чем напильник или другие материалы, подвергшиеся такой же обработке.

Это выполняется путем запуска напильника под ручным давлением над тестируемой деталью. Можно получить информацию о том, тверже или мягче испытуемый металл, чем напильник или другие материалы, подвергшиеся такой же обработке.

Машины для определения твердости:

Существует несколько типов машин для определения твердости. Каждый из них уникален тем, что его функциональный дизайн лучше всего подходит для конкретной области или применения, для которого предназначена машина. Однако с одним и тем же металлом можно использовать более одного типа станков, и полученные значения твердости могут быть удовлетворительно сопоставлены. В лабораторных испытаниях твердости металлов чаще всего используются два типа машин: твердомер по Бринеллю и твердомер по Роквеллу.

- Твердомер по Бринеллю При испытаниях по Бринеллю образец устанавливается на наковальню машины, и к шарику из закаленной стали, находящемуся в контакте с поверхностью образца, прикладывается нагрузка в 6620 фунтов (3003 кг).

проходит тестирование. Стальной шарик имеет диаметр 0,4 дюйма (10,2 мм). Нагрузку оставляют на 1/2 минуты, затем снимают и измеряют глубину углубления, сделанного шариком на образце. Следует отметить, что для облегчения определения твердости по Бринеллю диаметр фактически измеряется депрессия, а не глубина. Таблицы чисел твердости по Бринеллю были подготовлены для различных диаметров оттисков. Эти диаграммы обычно используются для определения чисел Бринелля. Результирующее число твердости по Бринеллю получается по следующей формуле:

проходит тестирование. Стальной шарик имеет диаметр 0,4 дюйма (10,2 мм). Нагрузку оставляют на 1/2 минуты, затем снимают и измеряют глубину углубления, сделанного шариком на образце. Следует отметить, что для облегчения определения твердости по Бринеллю диаметр фактически измеряется депрессия, а не глубина. Таблицы чисел твердости по Бринеллю были подготовлены для различных диаметров оттисков. Эти диаграммы обычно используются для определения чисел Бринелля. Результирующее число твердости по Бринеллю получается по следующей формуле:

HB = число твердости по Бринеллю

D = диаметр шарика (мм),

d = диаметр полученного восстановленного кругового углубления (мм)

P = приложенная нагрузка (кг) - Твердомер по Роквеллу Принцип действия прибора для измерения твердости по Роквеллу практически такой же, как и у прибора для измерения Бринелля. Он отличается от тестера Бринелля тем, что на меньший шарообразный или конусообразный алмаз воздействует меньшая нагрузка.

Глубина вдавливания измеряется и указывается на шкале, прикрепленной к машине. Твердость выражается в произвольных цифрах, называемых «числами Роквелла». Перед ними ставится буквенное обозначение, такое как «B» или «C», чтобы указать размер используемого шара, приложенную нагрузку и шкалу, используемую в тесте.

Глубина вдавливания измеряется и указывается на шкале, прикрепленной к машине. Твердость выражается в произвольных цифрах, называемых «числами Роквелла». Перед ними ставится буквенное обозначение, такое как «B» или «C», чтобы указать размер используемого шара, приложенную нагрузку и шкалу, используемую в тесте.

Другими тестами являются алмазная пирамида Виккерса и склероскоп.

Прибор для определения твердости сварных швов по ВиккерсуMagnaflux Test

Это быстрый неразрушающий метод физического контроля сварных швов для обнаружения дефектов на поверхности или вблизи поверхности стали и ее магнитных сплавов посредством правильного намагничивания и применения ферромагнитных частиц.

Основные принципы

Для всех практических целей магнитофлюсовый контроль можно сравнить с использованием увеличительного стекла в качестве метода физического контроля сварного шва. Однако вместо стекла используются магнитное поле и ферромагнитные порошки. Метод магнитопорошкового контроля основан на двух принципах: во-первых, магнитное поле создается в куске металла, когда через него или вокруг него протекает электрический ток; во-вторых, крошечные полюса устанавливаются на поверхности металла везде, где это магнитное поле нарушается или искажается.

Когда ферромагнитные частицы подносятся к намагниченной детали, они сильно притягиваются к этим полюсам и удерживаются на них более прочно, чем на остальной поверхности детали, образуя тем самым видимую индикацию.

Вихретоковый (электромагнитный) контроль

Магнитопорошковый контроль в основном предназначен для поверхностных дефектов и черных металлов Вихретоковый (электромагнитный) контроль представляет собой метод неразрушающего контроля, основанный на том принципе, что электрический ток будет течь в любом проводнике, подвергаемом изменению магнитного поля. поле. Он используется для проверки сварных швов в магнитных и немагнитных материалах и особенно полезен при проверке стержней, галтелей, сварных труб и труб. Частота может варьироваться от 50 Гц до 1 МГц, в зависимости от типа и толщины материала текущих методов. Первый относится к испытаниям, в которых магнитная проницаемость материала является фактором, влияющим на результаты испытаний, а второй — к испытаниям, в которых участвует электрическая проводимость.

Неразрушающий физический контроль сварных швов вихретоковыми методами включает возбуждение электрических токов (вихревых токов или токов Фуко) в образце для испытаний и измерение изменений, вызванных неоднородностями или другими физическими различиями в образце для испытаний. Такие тесты можно использовать не только для обнаружения несплошностей, но и для измерения отклонений в размерах и удельном сопротивлении испытуемого образца. Поскольку удельное сопротивление зависит от таких свойств, как химический состав (чистота и легирование), ориентация кристаллов, термическая обработка и твердость, эти свойства также могут быть определены косвенно. Электромагнитные методы подразделяются на магнитоиндуктивные и вихретоковые. Первый относится к испытаниям, в которых магнитная проницаемость материала является фактором, влияющим на результаты испытаний, а второй — к испытаниям, в которых участвует электрическая проводимость.

Один из методов создания вихревых токов в образце для испытаний состоит в том, чтобы сделать образец сердечником индукционной катушки переменного тока. Есть два способа измерения изменений, происходящих в величине и распределении этих токов. Первый заключается в измерении резистивной составляющей импеданса возбуждающей катушки (или вторичной испытательной катушки), а второй — в измерении индуктивной составляющей импеданса возбуждающей (или вторичной) катушки. Электронное оборудование было разработано для измерения либо резистивной, либо индуктивной составляющих импеданса по отдельности или обоих одновременно.

Есть два способа измерения изменений, происходящих в величине и распределении этих токов. Первый заключается в измерении резистивной составляющей импеданса возбуждающей катушки (или вторичной испытательной катушки), а второй — в измерении индуктивной составляющей импеданса возбуждающей (или вторичной) катушки. Электронное оборудование было разработано для измерения либо резистивной, либо индуктивной составляющих импеданса по отдельности или обоих одновременно.

Вихревые токи индуцируются в проводящем испытательном образце за счет переменной электромагнитной индукции или действия трансформатора. Вихревые токи имеют электрическую природу и обладают всеми свойствами, присущими электрическим токам. При генерировании вихревых токов испытуемый образец, который должен быть проводником, помещается в поле катушки, по которой течет переменный ток. Катушка может охватывать деталь, может иметь форму зонда или, в случае трубчатой формы, может быть намотана, чтобы поместиться внутри трубы. Вихревой ток в металлическом образце также создает собственное магнитное поле, противодействующее исходному магнитному полю. На импеданс возбуждающей катушки или второй катушки, соединенной с первой в непосредственной близости от образца, влияет наличие наведенных вихревых токов. Эта вторая катушка часто используется для удобства и называется сенсорной или принимающей катушкой. Путь вихревого тока искажается наличием разрыва. Трещина и отклоняет, и вытесняет вихревые токи. Таким образом, кажущийся импеданс катушки изменяется при наличии дефекта. Это изменение можно измерить и использовать для выявления дефектов или различий в физической, химической и металлургической структуре. Подповерхностные разрывы также могут быть обнаружены, но ток падает с глубиной.

Вихревой ток в металлическом образце также создает собственное магнитное поле, противодействующее исходному магнитному полю. На импеданс возбуждающей катушки или второй катушки, соединенной с первой в непосредственной близости от образца, влияет наличие наведенных вихревых токов. Эта вторая катушка часто используется для удобства и называется сенсорной или принимающей катушкой. Путь вихревого тока искажается наличием разрыва. Трещина и отклоняет, и вытесняет вихревые токи. Таким образом, кажущийся импеданс катушки изменяется при наличии дефекта. Это изменение можно измерить и использовать для выявления дефектов или различий в физической, химической и металлургической структуре. Подповерхностные разрывы также могут быть обнаружены, но ток падает с глубиной.

Испытание акустической эмиссией

Одним из акустических методов является удар по свариваемому объекту и определение качества сварки на основе тона. Методы физического контроля сварных швов методом акустической эмиссии (AET) в настоящее время считаются дополнительными к другим методам неразрушающего контроля. Однако они применялись во время контрольных испытаний, периодических проверок, обслуживания и изготовления.

Однако они применялись во время контрольных испытаний, периодических проверок, обслуживания и изготовления.

Испытания на акустическую эмиссию состоят из обнаружения акустических сигналов, вызванных пластической деформацией или образованием трещин во время нагрузки. Эти сигналы присутствуют в широком частотном спектре вместе с фоновым шумом от многих других источников. Преобразователи, стратегически расположенные на конструкции, активируются поступающими сигналами. Благодаря подходящим методам фильтрации фоновый шум в композитном сигнале заметно снижается. Любой источник значимых сигналов наносится путем триангуляции на основе времени прихода этих сигналов на различные преобразователи.

Испытание феррита

Влияние содержания феррита

Наплавленные наплавки из полностью аустенитной нержавеющей стали имеют тенденцию к образованию небольших трещин даже в условиях минимального ограничения. Эти небольшие трещины, как правило, располагаются поперек линии сплавления шва в проходах сварки и в основном металле, которые были повторно нагреты почти до точки плавления материала последующими проходами сварки. Трещины являются явно вредными дефектами и недопустимы. С другой стороны, влияние трещин на качество сварки менее очевидно, поскольку эти микротрещины быстро замазываются очень прочной аустенитной матрицей. Трещиноватые наплавки удовлетворительно работают в очень тяжелых условиях. Однако тенденция к образованию трещин обычно идет рука об руку с тенденцией к более крупным трещинам, поэтому часто желательно избегать чувствительных к трещинам металлов сварного шва.

Трещины являются явно вредными дефектами и недопустимы. С другой стороны, влияние трещин на качество сварки менее очевидно, поскольку эти микротрещины быстро замазываются очень прочной аустенитной матрицей. Трещиноватые наплавки удовлетворительно работают в очень тяжелых условиях. Однако тенденция к образованию трещин обычно идет рука об руку с тенденцией к более крупным трещинам, поэтому часто желательно избегать чувствительных к трещинам металлов сварного шва.

Присутствие небольшой доли фазы магнитного дельта-феррита в аустенитном (немагнитном) наплавленном металле влияет на предотвращение как растрескивания, так и образования трещин по центральной линии. Количество дельта-феррита в сваренном материале в значительной степени определяется балансом в составе металла сварного шва между элементами, способствующими ферриту (наиболее распространены хром, кремний, молибден и колумбий), и элементами, способствующими аустениту (никель, наиболее распространены марганец, углерод и азот). Однако избыток дельта-феррита может отрицательно сказаться на свойствах металла сварного шва. Чем больше количество дельта-феррита, тем ниже будет пластичность и ударная вязкость металла шва. Дельта-феррит также предпочтительнее подвергается воздействию некоторых агрессивных сред, таких как мочевина. При длительном воздействии температур в пределах 9От 00 до 1700°F (от 482 до 927°C) феррит имеет тенденцию частично превращаться в хрупкое интерметаллическое соединение, которое сильно охрупчивает сварное соединение.

Однако избыток дельта-феррита может отрицательно сказаться на свойствах металла сварного шва. Чем больше количество дельта-феррита, тем ниже будет пластичность и ударная вязкость металла шва. Дельта-феррит также предпочтительнее подвергается воздействию некоторых агрессивных сред, таких как мочевина. При длительном воздействии температур в пределах 9От 00 до 1700°F (от 482 до 927°C) феррит имеет тенденцию частично превращаться в хрупкое интерметаллическое соединение, которое сильно охрупчивает сварное соединение.

Портативные ферритовые индикаторы предназначены для использования на месте. Содержание феррита в наплавленном металле может быть указано в процентах феррита и может быть заключено между двумя значениями. Это обеспечивает достаточный контроль в большинстве приложений, где указано минимальное содержание феррита или диапазон феррита.

Испытания и контроль сварных швов

Рэндалл Стреммель

Рэндалл Стреммель

Президент Pittsburgh Mineral & Environmental Technology Соучредитель Международной организации по устойчивости трубопроводов (IPRO)

Опубликовано 11 сентября 2019 г.

+ Подписаться

Существует множество способов контроля сварных швов или материалов, как разрушающих, так и неразрушающих.

Разрушающие испытания сварных швов, как следует из названия, включают физическое разрушение завершенного сварного шва для оценки его характеристик. Этот метод тестирования часто используется для ряда приложений. Некоторые из этих применений включают аттестацию процедур сварки и квалификационные испытания сварщика, выборочный контроль производственных сварных швов, исследовательский контроль и работы по анализу отказов. Для определения целостности сварного шва или его рабочих характеристик используется ряд разрушающих методов испытаний сварных швов. Как правило, они включают разрезание и/или разрушение сварного компонента и оценку различных механических и/или физических характеристик. Мы кратко рассмотрим некоторые из наиболее распространенных методов этого типа контроля сварки.

Неразрушающий контроль (НК) — это процесс осмотра, испытаний или оценки материалов, компонентов или сборок на наличие дефектов или различий в характеристиках без нарушения работоспособности детали или системы. Другими словами, после завершения осмотра или испытаний деталь все еще можно использовать.

Другими словами, после завершения осмотра или испытаний деталь все еще можно использовать.

- Для квалификации процесса(ов) и операторов необходимо проводить испытания.

- Инспекция обычно включает проверку завершенных сварных швов для определения их качества и подтверждения их соответствия спецификациям.

- Таким образом, тестирование и проверка определяют, соблюдаются ли стандарты качества материалов и изготовления.

- В сварных соединениях сложность еще больше увеличивается из-за природы соединения, которое далеко не однородно металлургически или химически. Помимо основного металла, сварное соединение состоит из металла шва и околошовной зоны. Таким образом, во всем сварном соединении следует ожидать различных свойств.

- Механические испытания используются для аттестации процедур сварки, сварщиков и процессов сварки, а также для определения того, соответствуют ли электроды и присадочные металлы требованиям технических условий.

- Сварные швы в сварных конструкциях часто проверяют на надежность, прочность и ударную вязкость с помощью механических испытаний.

- Механические испытания являются разрушающими, поскольку при проведении испытания разрушается сварной шов. Образец для испытаний (купон) может быть взят из готового соединения сварной конструкции или из образца, сваренного в тех же условиях.

- Сварка приводит к металлургическим (и часто композиционным) различиям в сварном соединении, и важно знать влияние этих изменений на механические свойства.

- Испытание сварных швов на растяжение требует несколько больше усилий, чем испытания основного металла, поскольку участок испытания сварного шва по своей природе неоднороден и состоит из наплавленного металла шва, ЗТВ и неповрежденного основного металла.

- Образец для испытаний на растяжение может быть поперечным или продольным в зависимости от нагрузки на сварное соединение.

- При испытании на растяжение первостепенное значение имеют прочность, удлинение и площадь сокращения.

- Если прочность металла сварного шва превышает прочность основного металла, большая часть пластической деформации возникает в основном металле, что приводит к образованию шейки (локальное уменьшение площади поперечного сечения за счет растяжения) и разрушению за пределами области. В таком случае испытание не дает данных о пластичности сварного шва.

- Когда прочность сварного шва значительно ниже прочности основного металла, большая часть пластической деформации возникает в сварном шве.

- Образцы поперечного сварного шва могут обеспечить меру эффективности соединения с точки зрения прочности, но не обеспечивают хорошего измерения пластичности сварного шва. Но, однако, обычно используется поперечный образец.

- Испытания на растяжение-сдвиг могут использоваться для оценки сдвиговых свойств угловых сварных швов.

- Такие испытания обычно предназначены для представления завершенных соединений в сварных конструкциях и поэтому готовятся с использованием аналогичных процедур.

- Испытание на растяжение-сдвиг является наиболее широко используемым методом определения прочности контактных точечных сварных швов.

- Испытания на твердость по Бринеллю, Роквеллу, Виккерсу и Кнупу могут применяться к сварным швам.

- Измерения твердости могут предоставить информацию о металлургических изменениях, вызванных сваркой. В конструкционных сталях, например, быстрое охлаждение от высокой температуры ЗТВ может вызвать образование мартенсита с гораздо более высокой твердостью, чем у основного металла.

- Значения твердости в сварном соединении обычно чувствительны к таким условиям сварки, как используемый процесс, тепловложение, температура предварительного нагрева или межпроходного режима, составы электродов и толщина листа.

- Испытание сварных швов на твердость проводят на шлифованном, полированном или полированном и протравленном поперечном сечении зоны соединения.

- Вдавливания делаются в определенных областях, включая осевую линию сварного шва, лицевые или корневые области наплавки, ЗТВ и основной металл.