виды и характеристики, технологические процессы

В промышленности, строительстве и при ремонте используются различные способы стыковки деталей конструкций. Наибольшее распространение получили разнообразные виды сварки, которыми скрепляют не только однотипные и разнородные металлы, но также стекло, пластик, керамику. Популярность технологии объясняется высокой прочностью и надежностью соединений.

Термическое соединение деталей

Все о сварке металлов можно узнать на специальных курсах для сварщиков. Однако начинающим умельцам следует вначале определиться с самим понятием сварка, теория и основное про нее. Приступать к изучению этих основ необходимо, разобравшись, прежде всего, с чем, что называется сваркой и с тем, как происходит сварка.

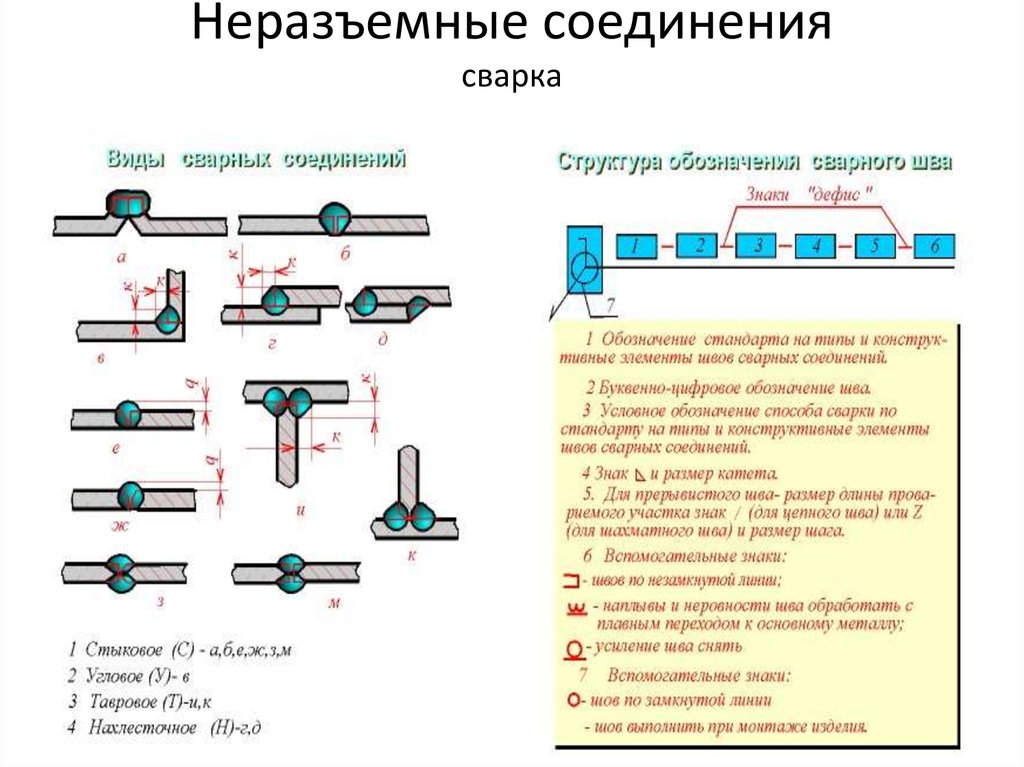

Металлические детали могут соединяться между собой механическим путем без использования их нагрева. В отличие от механического соединения при термическом способе детали разогреваются до температуры их плавления. Поэтому определение «что такое сварка» подразумевает именно такой способ образования соединений, отличающихся прочностью и надежностью. Сварка — это процесс получения неразъемного соединения элементов путем их сильного нагрева.

Поэтому определение «что такое сварка» подразумевает именно такой способ образования соединений, отличающихся прочностью и надежностью. Сварка — это процесс получения неразъемного соединения элементов путем их сильного нагрева.

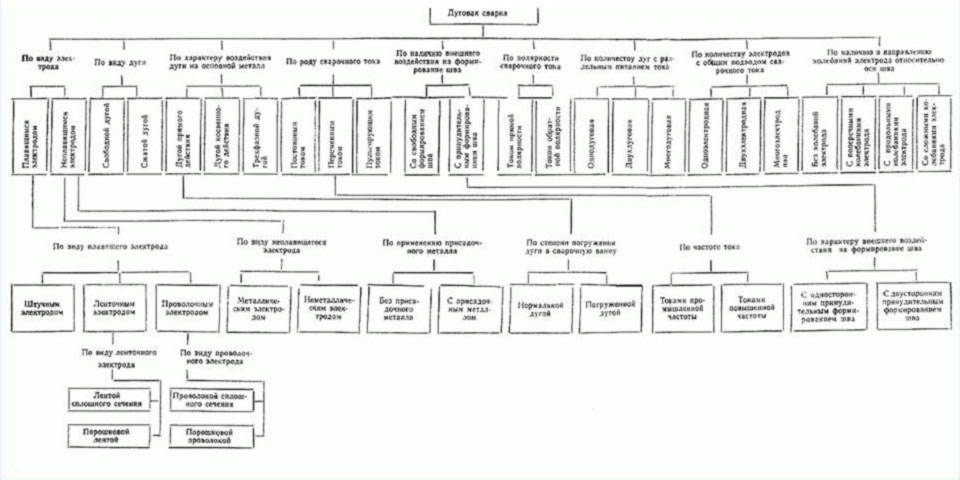

Существует немало различных видов сварки, применяемого при этом процессе оборудования, используемых технологий и методов контроля. Сварочная теория говорит о том, что сварка относится к высокотемпературным процессам. Это обеспечивается с помощью образования сварной дуги, способствующей расплавлению соединяемых металлических элементов.

Основные виды сварки

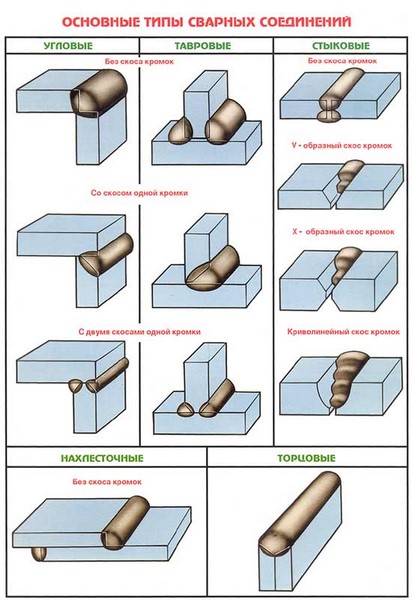

Имеются различные способы сварки. Способы сварки и виды сварных соединений необходимо знать, чтобы выбирать правильное оборудование, расходные материалы и устанавливать нужные режимы. Виды сварки и их краткая характеристика должны быть тем знанием, которое позволит в результате получить качественный, красивый и прочный шов. Каждый способ обладает своими нюансами, преимуществами и недостатками.

В сварке могут использоваться нагревание или давление, а также их сочетание. В соответствии с этим виды сварки и их характеристики разделяются на две большие группы — плавлением и давлением.

Технология сварки заключается в образовании межатомной связи между металлическими изделиями и получению в результате прочного неразъемного соединения. Первая стадия процесса заключается в максимально близком приближении свариваемых элементов друг к другу.

Однако на этом этапе достаточного взаимного проникновения атомов невозможно. Это объясняется тем, что при обычной температуре не помогут даже значительные прилагаемые усилия. Этому помешает твердость материала, а также то, что даже при самой хорошей обработке контакт между деталями будет происходить не по всей поверхности, а только по нескольким точкам. К тому же прочному соединению будут препятствовать остатки на поверхностях грязи, окисел, жировых пленок.

Прочный физический контакт будет возможен только в результате применения сильного давления или расплавлением краев соединяемых металлических деталей. При этом исчезает зазор между соединяемыми деталями, и они начинают представлять собой единое целое.

При этом исчезает зазор между соединяемыми деталями, и они начинают представлять собой единое целое.

Виды классификации способов сварки предполагают сварку плавлением без применения давления, термомеханическую с использованием тепловой энергии и давления и сварку давлением. Распространенный способ — это плавление соединяемых элементов.

Способы сварки металлов:

- Ручная электродуговая.

- Газовая.

- Полуавтоматическая.

- Автоматическая.

- ТИГ сварка.

- Электронно-лучевая.

- Электрошлаковая.

- Плазменная.

- Диффузионная.

- Контактная электрическая.

- Стыковая контактная.

- Шовная контактная.

- Точечная контактная.

- Точечная конденсатная.

- Индукционная.

Применяемые при этом электроды бывают плавящиеся и неплавящиеся. Краткая характеристика основных видов сварки поможет выбрать наиболее подходящий способ для конкретного процесса. Все виды сварочных работ предполагают использование подходящего для них оборудования.

Также имеет свои особенности сварка разных металлов. Так, например, трудность при сваривании углеродистых сталей заключается в закалке зоны около шва, и образовании многочисленных трещин. Поэтому при сваривании изделий из таких материалов рекомендуется предварительно подогревать детали до температуры 100-300 градусов, применять многослойный шов, использовать электроды с покрытием, после окончания процесса проводит отпуск получившегося изделия до температуры 300 градусов.

Трудность при сваривании ферритовых сталей с большим содержанием хрома заключается в том, что при охлаждении существует опасность выпадения зерен карбидов хрома, что понижает стойкость по отношению к образованию коррозии. Для предотвращения этого явления следует устанавливать ток небольшого значения, чтобы можно было обеспечить более значительную скорость охлаждения. Также для выравнивания количества хрома в зернах и на границах можно после окончания сварки осуществлять отжиг.

Сварка чугунных изделий производится чугунными электродами с предварительным подогревом деталей. Диаметр чугунных электродов выбирают в диапазоне 8-25 миллиметров.

Диаметр чугунных электродов выбирают в диапазоне 8-25 миллиметров.

Свариваемость меди понижают примеси кислорода, водорода и свинца. Результативным является использование газовой сварки. Если применяется дуговая сварка, то электроды выбирают угольные или металлические. Сварке алюминиевых деталей препятствует наличие оксидов. Их помогает растворять использование флюсов.

Преимущества и недостатки сварки металла как способа соединения

В век технического прогресса без сварочных технологий невозможно обойтись не только на производстве, но и в быту. У каждого взрослого человека хотя бы раз в жизни возникала необходимость надежно соединить металлические элементы – поменять водопроводные трубы, провести ремонт отопительной системы, установить металлические ворота, отремонтировать автомобиль. На сегодняшний день сварка является широко востребованной технологией.

У сварочного способа соединения металлических элементов очень много преимуществ:

- Экономия металла.

Различные виды сварки металлов обеспечивают полное использование рабочих сечений элементов в соединительных узлах. Конструкциям придается наиболее оптимальная форма, рассчитанная на необходимую нагрузку. Сварочные технологии позволяют значительно уменьшить вес соединительных элементов в сварных узлах, использовать тонкостенные металлоконструкции, исключить перерасход материалов на литники и прибыли, уменьшить припуски на механическую обработку при замене литья, свести до минимума даже незначительные дефекты и брак.Если в клепаных конструкциях заклепки и косынки составляют более 4 % от общей массы, то в сварных металлоконструкциях вес швов не превышает 1-2 %. С помощью различных видов сварки металлов можно сэкономить материалы – в сравнении с клепкой на 25 %, при замене стального литья на 25–30 %, при замене чугунного литья – на 50–60 %.

Различные виды современных сварочных технологий широко используются в строительстве. Они облегчают и ускоряют процесс сборки металлических конструкций, позволяют увеличить жесткость и прочность сооружений, уменьшить вес стальных элементов на 15 %.

Соединение деталей сварочным способом вместо клепки позволяет сэкономить металл – при постройке доменных печей на 12–15 %, при возведении стропильных ферм – на 10–20 %, при создании конструкций подъемных кранов – на 15–20 %.

Соединение деталей сварочным способом вместо клепки позволяет сэкономить металл – при постройке доменных печей на 12–15 %, при возведении стропильных ферм – на 10–20 %, при создании конструкций подъемных кранов – на 15–20 %. - Снижение трудоемкости работ, сокращение сроков изготовления конструкций, уменьшение их себестоимости.

Все эти преимущества стали возможными за счет экономичного расхода металлических материалов. На металлургических комбинатах при постройке больших доменных печей изготовление стального кожуха осуществляется электрошлаковым способом за 15 дней. Если бы сварочные работы велись вручную, то понадобилось бы более 30 дней, а процесс клепки занял бы от 7 до 9 месяцев.Среди различных видов сварки металлов отдельно можно выделить простые и недорогие технологии с доступным техническим оборудованием. Это позволяет выполнять сварочные работы не только в строительстве и промышленном производстве, но и на небольших предприятиях, при индивидуальных работах.

- Возможность сборки сложных конструкций

. Не всегда можно изготовить изделие с помощью ковки или отливки. В этом случае поможет сварочный метод. Легче собрать штампованную или сварнолитую металлоконструкцию из отдельно изготовленных штампованных или литых элементов. Такой способ неразъемного соединения широко применяется в машиностроении, при постройке кораблей, самолетов, железнодорожных вагонов.Существенная экономия материальных средств расширяет область применения сварочных технологий. С помощью некоторых видов сварки можно соединять элементы, которые различаются способом металлообработки или в случаях, когда для изготовления конструкции используются прокатанные профили, штампованные, литые и кованые детали. Сварочный способ хорошо подходит для изготовления сложных конструкций из разнородных металлов и сплавов, например, меди и стали.

Трудно оспорить получаемую экономическую выгоду при производстве сложных конструкций с помощью новых видов сварки металлов, пришедших на смену традиционной ковке и литью.

При изготовлении аналогичных кузнечно-штампованных и литых деталей срок работы возрастет в два раза. Тонна сложных сварных конструкций обойдется производителю в 1,5–2 раза дешевле, а их себестоимость за счет снижения веса и расхода материалов в 1,3–1,6 раза меньше, чем в литейном производстве. При этом неизменными остаются такие важные характеристики, как долговечность и износостойкость.

При изготовлении аналогичных кузнечно-штампованных и литых деталей срок работы возрастет в два раза. Тонна сложных сварных конструкций обойдется производителю в 1,5–2 раза дешевле, а их себестоимость за счет снижения веса и расхода материалов в 1,3–1,6 раза меньше, чем в литейном производстве. При этом неизменными остаются такие важные характеристики, как долговечность и износостойкость. - Снижение стоимости технологического оборудования.

Оборудование для сварочных работ относительно доступно по цене, не вызывает сложностей в эксплуатации, отличается высокой производительностью и надежностью. Это в свою очередь положительно влияет на работу металлообрабатывающих предприятий и их производственные затраты. - Комплексная механизация массового производства, поточное изготовление продукции.

Выпуск сварных изделий одного типа можно поставить на поток, при этом механизация и автоматизация технологического цикла обеспечивается на 100 %. Как правило, увеличивается производительность труда и прибыльность бизнеса.

- Широкое использование в сварных конструкциях современных материалов

. Основные виды сварки металлов, применяемые в промышленности, позволяют выпускать продукцию из сверхчистых металлов, высокопрочных сталей, легких сплавов, облегченных гнутых профилей, многослойного листового проката. - Изготовление мелких узлов и деталей

. Для производства полупроводниковых изделий требуются микродетали. Современные сварочные технологии позволяют выпускать надежные высокофункциональные элементы для таких приборов. - Возможность широкого применения сварочных технологий.

Металлообработка – необходимая составляющая большинства ремонтных работ. Современные виды сварочного скрепления позволяют быстро, качественно и экономично выполнить наплавку, резку, восстановить изношенную конструкцию, укрепить сооружение. - Герметичность, износостойкость и надежность сварных соединений

. - Оптимизация условий труда.

Современные сварочные технологии позволяют обеспечить высокую безопасность производства, низкий уровень производственного шума.

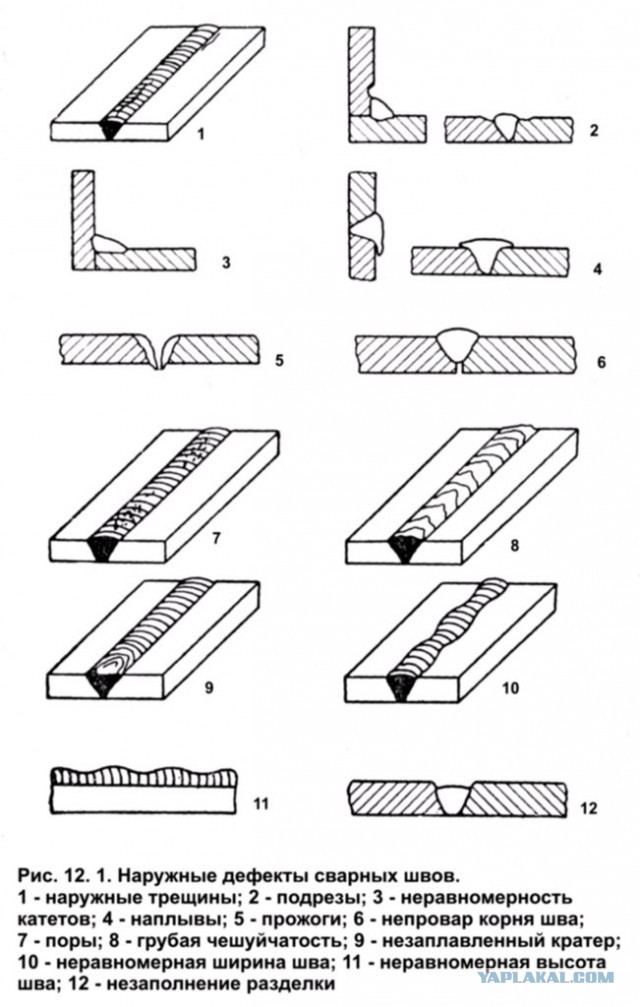

Недостатки основных виды сварки металлов:

- Загрязнение воздуха, высокая концентрация газов (продуктов плавления электродов) в помещении при внутренних работах.

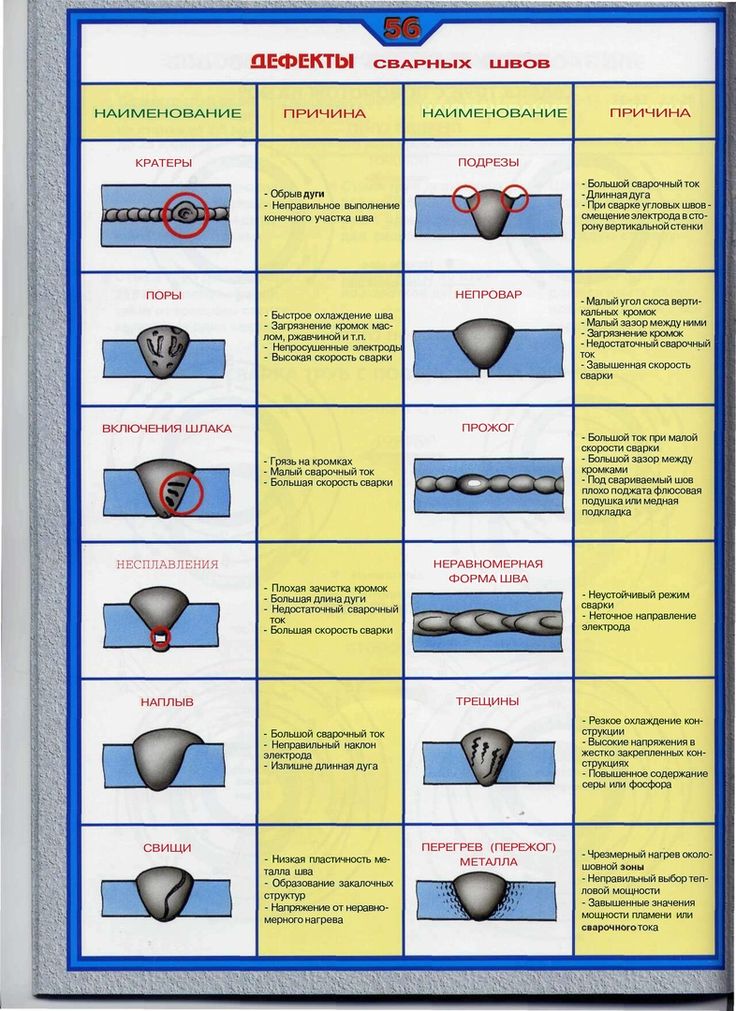

- Возможность образования трещин на наплавленном шве. Из-за неравномерного распределения вредных примесей в слитке и прокате при сварке малоуглеродистой стали кипящей плавки швы иногда трескаются.

- Усадка сварных швов может вызвать деформацию металла и изменение формы готовой конструкции.

- Если соединяемые элементы нагреваются неравномерно, образуется остаточное сварочное напряжение.

- Отсутствие несложного и надежного метода контрольной проверки качества швов.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Чтобы свести до минимума негативное воздействие сварочного процесса и обеспечить высокое качество работ, разработан ряд эффективных мероприятий:

- производственные цеха оснащаются приточно-вытяжной вентиляцией;

- конструкции особого назначения изготавливаются из малоуглеродистой стали спокойной плавки;

- при наложении швов соблюдаются все правила, технологические операции производятся в строгой последовательности;

- сварочные работы выполняются с использованием жестких фиксаторов, при невозможности этого каждому элементу придается начальная деформация, противоположная последующим изменениям;

- еще до начала работ разрабатывается проект с учетом всех возможных отклонений конструкции от первоначальной формы;

- строго соблюдаются размеры сечения швов, не допускается отклонение от расчетов;

- применяются специальные сборочные приспособления.

Новейшие технологии обеспечивают высокое качество неразъемных соединений. Автоматическая сварка позволяет осуществлять самые ответственные работы и широко применяется при строительстве автомобильных и железнодорожных мостов, сложных инженерных сооружений.

Дуговая сварка

Виды сварки плавлением можно начать с ММА, как называют ручную дуговую сварку. Ее заслуженно можно отнести к лидеру народной популярности. Такой процесс сварки металлов можно осуществлять с помощью инвертора или трансформатора. В обоих случаях необходимо использование электродов. Такой способ является простым и недорогим.

Источником появления тепла служит электрическая дуга, образуемая между электродами, один из которых является расходным материалом, а другим являются свариваемые элементы. Такая дуга является мощным разрядом в газовой среде.

Обмазку электрода можно сравнить с «застывшим» газовым облаком. При начале расплавления металла начинает плавиться и обмазка электрода. Высвободившееся облако газа обеспечивает защиту от проникновения на место образования сварного шва кислорода, а для дуги обеспечивает проводящую ионизированную среду. Такое явление существенно снижает риск образования пористости.

Высвободившееся облако газа обеспечивает защиту от проникновения на место образования сварного шва кислорода, а для дуги обеспечивает проводящую ионизированную среду. Такое явление существенно снижает риск образования пористости.

Преимущества ММА:

- Универсальность. С помощью этой технологии можно сваривать изделия, изготовленные практически из всех видов металла.

- Сваривать детали этим способом можно при любом пространственном положении изделия. Сюда входят ограниченные пространства, что бывает не под силу другим методам.

- Технология сварки металла методом ММА позволяет это осуществлять при различных неблагоприятных условиях окружающей среды.

- Простота использования и недорогая стоимость позволяют использовать этот метод не только в промышленных, но и в домашних условиях.

К недостаткам можно отнести невысокую производительность, наличие хотя бы небольшого опыта, достаточно сложный процесс разжигания дуги с риском залипания электрода, нанесение вреда здоровью при испарении обмазки некоторых видов электродов.

Избежать залипания электрода поможет использование современного оборудования, имеющего функции против появления такого эффекта. Оборудование для дуговой сварки разделяется на трансформаторы и инверторы, которые имеют неоспоримые преимущества и значительно облегчают процесс электрической сварки.

Трансформаторы, долгое время державшие первенство, сейчас считаются устаревшим оборудованием, тяжелыми и имеющими большие габариты. Сваривать металлические детали с их помощью можно только на переменном токе.

Выходом из положения является применение сварочных выпрямителей. Их функция заключается в преобразовании переменного тока в постоянный. Это дает существенное преимущество, поскольку при использовании постоянного тока швы получаются более качественными, ровными, крепкими и аккуратными. Однако выпрямители также имеют большую массу и крупные габариты, к тому же при их использовании необходимы профессиональные навыки.

Инверторы, являющиеся современным оборудованием, представляют собой самый оптимальный выбор для осуществления процесса. Это можно порекомендовать даже новичкам, поскольку не составляет особого труда разобраться с принципами работы с ними. Выпрямитель тока встроен в устройство инвертора, поэтому дополнительного оборудования не потребуется. Имеющиеся функции помогут избежать залипания электродов и помогут быстрому розжигу дуги. Инверторы имеют настолько небольшой вес и малые габариты, что их с легкостью можно переносить в руках.

Это можно порекомендовать даже новичкам, поскольку не составляет особого труда разобраться с принципами работы с ними. Выпрямитель тока встроен в устройство инвертора, поэтому дополнительного оборудования не потребуется. Имеющиеся функции помогут избежать залипания электродов и помогут быстрому розжигу дуги. Инверторы имеют настолько небольшой вес и малые габариты, что их с легкостью можно переносить в руках.

Подбирать электроды следует по таким параметрам, как их диаметр и состав металла внутри. Выбор типа металла является важным, поскольку при осуществлении сварного процесса происходит его плавление, и он по капле перетекает в общую массу и сплавляется с ней. Однородность металлов деталей и электрода служит гарантией крепкого соединения и получения однородного шва.

Сделать правильный выбор при покупке электродов нетрудно, поскольку на упаковке обычно указывается, для каких видов металлов подходят данные расходные материалы. При покупке также необходимо определиться с толщиной этих расходняков. Это напрямую зависит от толщины свариваемых изделий.

Это напрямую зависит от толщины свариваемых изделий.

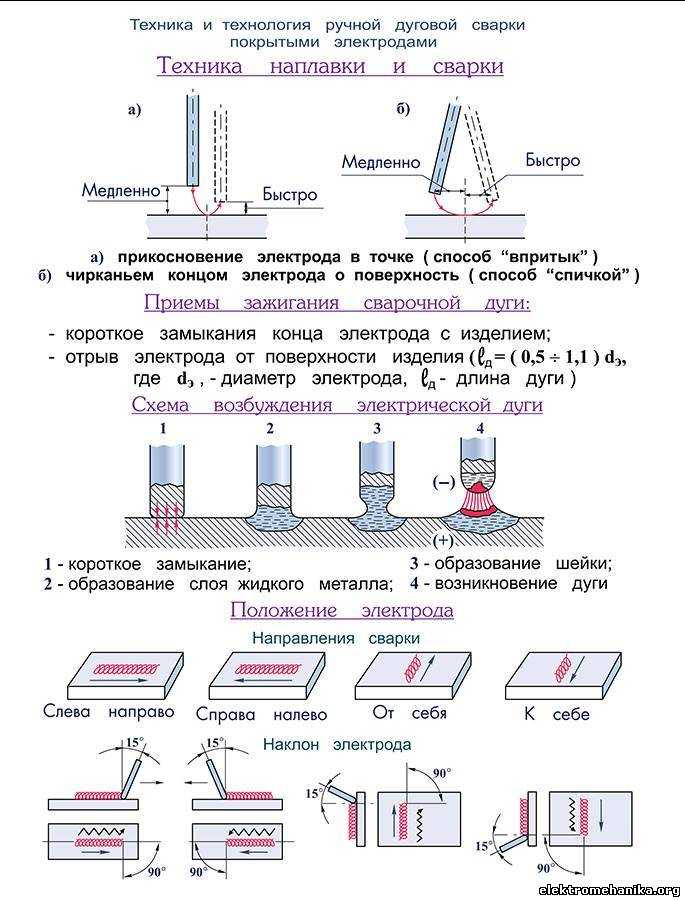

Важным является приобретение навыков при розжиге дуги. На выбор можно использовать методы касанием или чирканьем. При касании происходит быстрое соприкосновение электрода с поверхностью изделия и затем его отвод на небольшое расстояние. Продолжать делать такие постукивания электродом по поверхности следует до тех пор, пока не появится дуга. Чирканье электродом по поверхности по типу зажигания спички более предпочтительно, но неудобно в труднодоступных местах. Навыки быстрого розжига дуги приходят с опытом.

После розжига дуги важно поддерживать стабильность ее горения. Для этого электрод необходимо держать от поверхности на постоянном расстоянии, равным приблизительно двум миллиметрам. По мере сгорания электрода не следует забывать его опускать. Если держать электрод слишком близко к поверхности изделия, то он может к ней прилипнуть, а если далеко, то возникает опасность того, что зажженная дуга погаснет.

Основы сварки электродом говорят о том, что прогревать металл лучше делать круговыми движениями для того, чтобы успела образоваться так называемая сварочная ванна. Чтобы шов получался ровным, после разогрева электрод следует вести не чересчур медленно, но и не особенно быстро, чтобы избежать появления дефектов.

Чтобы шов получался ровным, после разогрева электрод следует вести не чересчур медленно, но и не особенно быстро, чтобы избежать появления дефектов.

Механический класс

Классификация способов сварки включает еще одну разновидность — механическую состыковку материалов, выполняемую путем физического воздействия на них. В данном случае нет необходимости применять температуру плавления. Нагревание происходит при переходе механической энергии в кинетическую и при достижении момента плавления изделия соединяются прочными швами.

Механические классы сварки подразумевают применение нескольких эффективных технологий.

Способ трения

В большинстве случаев сваривание трением используется для стержневых конструкций и труб с небольшим диаметром. Процесс автоматизированный и происходит в специальных установках в шпиндель которых фиксируются рабочие заготовки. Движущуюся деталь машина перемещает к неподвижной, в результате элементы нагреваются и происходит оплавление.

Техника позволяет варить состоящие из разных сплавов металлы, быстро выполняет нужные задачи и отличается экономичностью.

Холодная сварка

Механическая сварка холодным видом востребована при необходимости состыковать трубы, проволоки или шины. Соединяются заготовки вследствие деформирования пластических материалов при воздействии давления от 1 до 3 Гпа. При этом температура может быть даже минусовой.

Свариваемые поверхности нужно хорошо очистить от загрязнений и ржавчины. Поскольку происходит стыковка на межатомном уровне, то соответственно поверхности элементов должны быть безупречно обработанными и идеально ровными.

Сварка взрывом

Соединение деталей этим способом происходит посредством пластической синхронной их деформации. К надежно закрепленной мишени параллельно прикладывается подвижная часть изделия. Далее выполняется максимально контролируемый взрыв.

Методика подходит для соединения разнородных металлов. В качестве взрывных веществ используются смеси аммонита, гранулотола и гексогена.

Ультразвуковая методика

Перечисляя входящие в механическую группу виды сварок металла следует также уделить внимание УЗ-технологии. В данном случае задействованы источники энергии, которые на выходе образуют ультразвуковые колебания.

Актуален способ при создании точечных и шовных соединений под механическим воздействием. Вследствие сухого трения оксидные пленки разрушаются, далее осуществляется сваривание в процессе чистого трения.

Важным плюсом здесь является то, что отпадает необходимость предварительно очищать поверхности, а это обеспечивает экономию временных затрат. К недостаткам относят высокую стоимость оборудования, а также мизерный диапазон толщины соединяемых материалов.

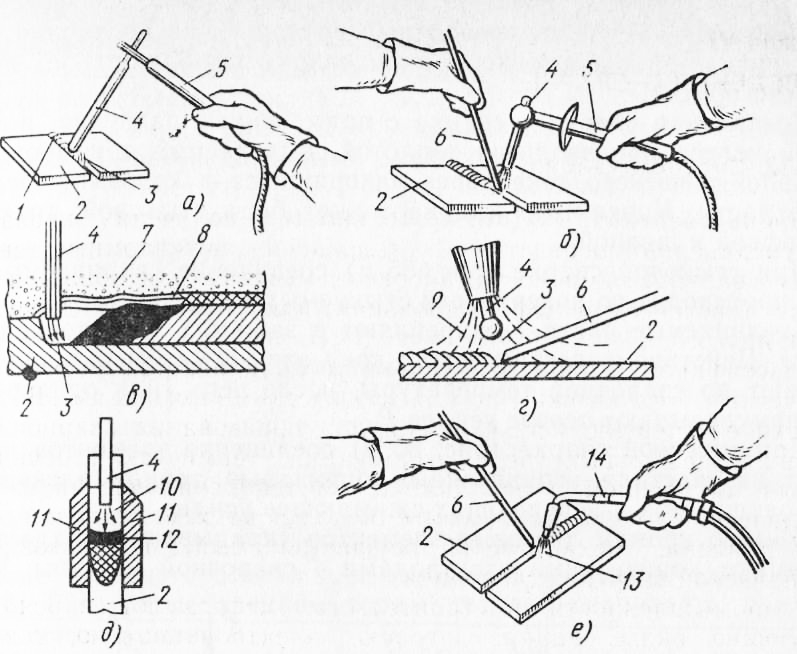

Газовая сварка

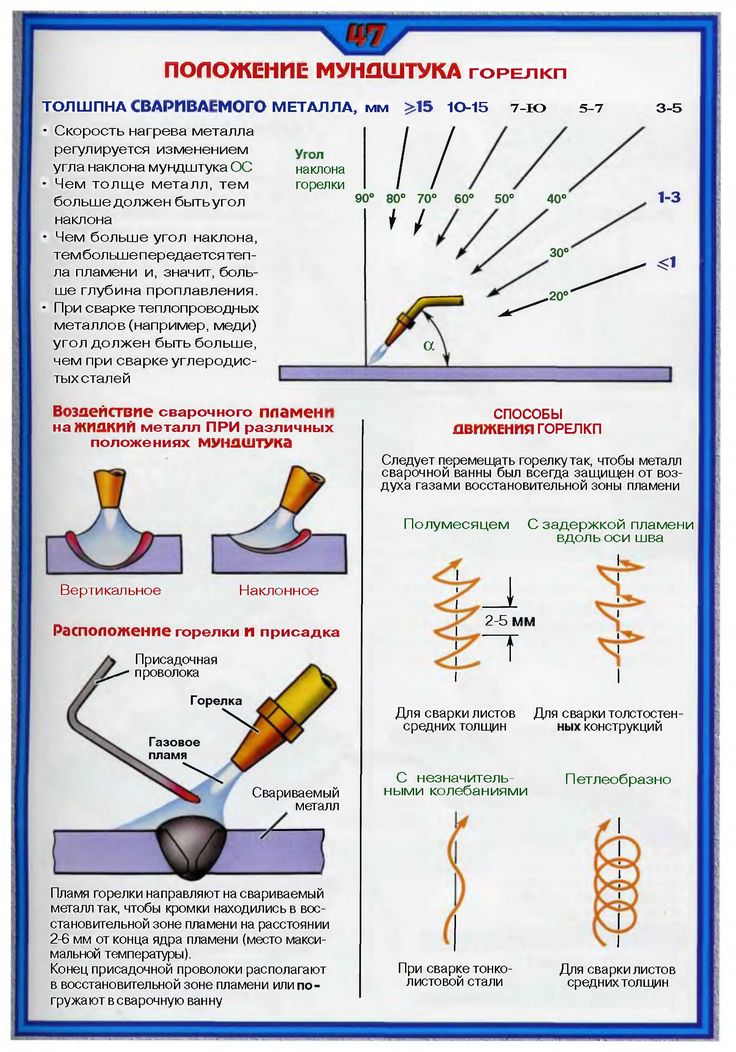

Методы сварки включают в себя такой распространенный способ соединения изделий как газоплавильный. Сущность газовой сварки состоит в том, что кромки деталей в местах их соединения разогреваются до нужной температуры с помощью горелки, входящей в применяемое оборудование.

Знания все о сварке предполагают изучение этого проверенного временем способа соединения металлов. Газовая сварка не является трудной в исполнении, оборудование для не нее не особо дорогое, электрической энергии потребляется немного, что является неоспоримыми преимуществами.

Относительным недостатком можно назвать низкую скорость разогревания металла, которая еще больше понижается, если сваривать приходится толстые детали. Поэтому ее рекомендуется применять, когда происходит сварка металлических листов толщиной не более шести миллиметров. Также может появиться такой неприятный недостаток, как коробление. С помощью газового метода можно сваривать практически все виды металлов.

В отличие от дуговой сварки электроды здесь не применяются. В их роли выступает присадочная проволока, а источником нагрева служит горелка. Переходя в жидкое состояние, металл образует сварочную ванну, которая в дальнейшем будет находиться под защитой газовой среды, вытесняющей воздух. Расплавленный металл медленно остывает и затвердевает.

Высокотемпературное пламя образуется при сгорании смеси ацетилена с кислородом. Такая смесь выполняет функции окислителя. Вместо ацетилена можно использовать его заменители, например, метан или пропан-бутан, но следует учитывать, что это понизит температуру горения, поэтому такую замену в основном проводят при резке металлов или при сваривании металлов, имеющих низкую температуру плавления, таких как медь, латунь, бронза. Наибольшую температуру горения оказывает ацетилен.

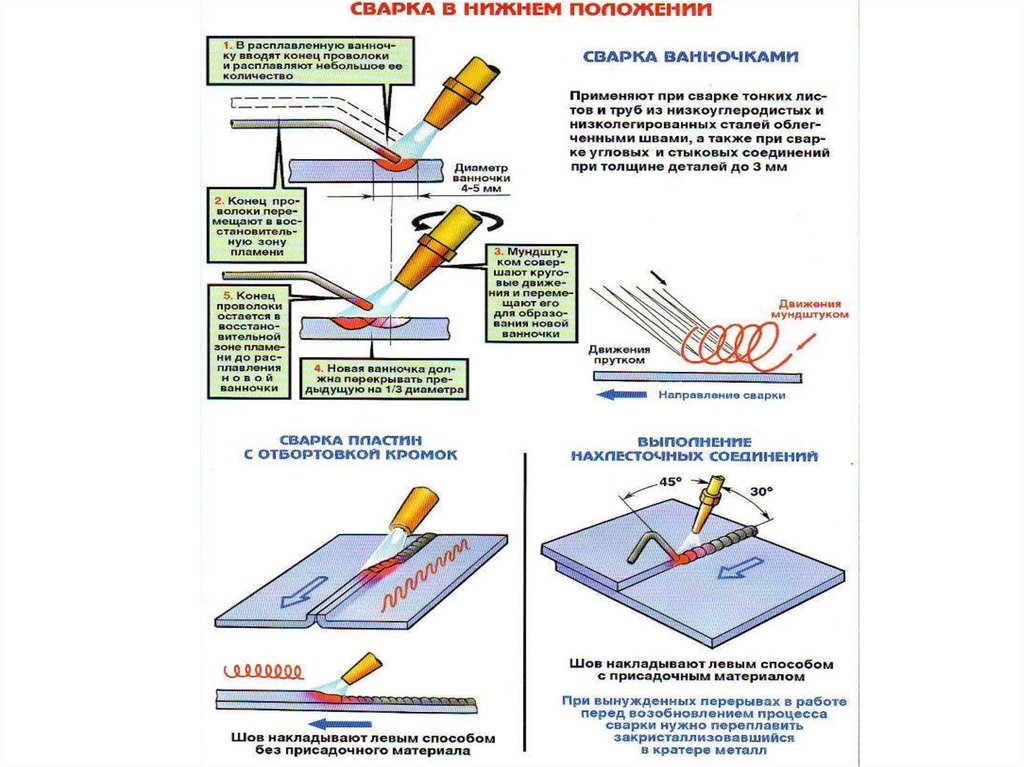

Процесс сварки таким способом разделяется на «правую» и «левую» методики.

Наиболее распространен «левый» способ. Им можно пользоваться при соединении металлов, имеющих не слишком большое значение температуры плавления и небольшую толщину. «Правый» способ применяют для соединения металлических изделий толщиной свыше трех миллиметров, обладающих повышенной теплопроводностью. Благодаря лучшей защите металла шов получается более качественным, скорость процесса повышена, а расход газов на 10% меньше.

При «правом» способе направление перемещения горелки слева направо, а присадочную проволоку перемещают вслед за горелкой. Пламя при этом направлено на уже готовый участок шва, а присадочную проволоку передвигают вслед за горелкой. При «правом» способе толстых деталей необходима предварительная разделка кромок деталей.

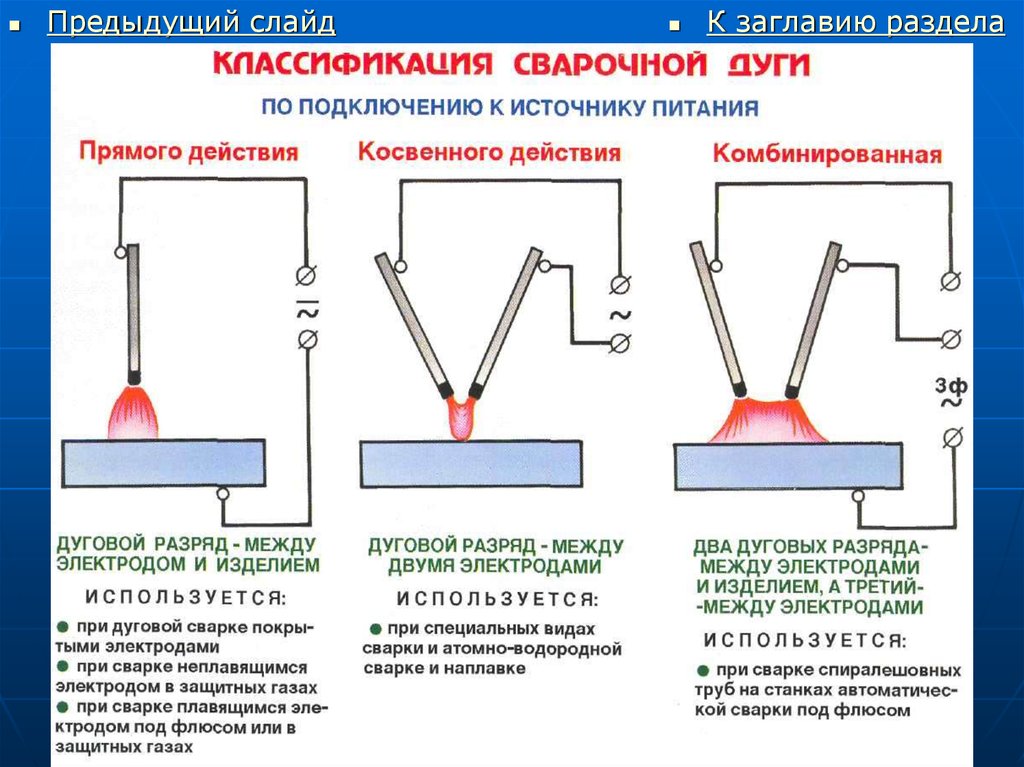

Мундштуком осуществляют колебания с небольшой амплитудой, за исключением того, когда осуществляют сварку тонкостенных листов. Пламя горелки направляют таким образом, чтобы кромки деталей были расположены в восстановительной зоне и находились на расстоянии 2-6 миллиметров от конца пламени. Мундштук горелки может быть перпендикулярным поверхности или находиться под наклоном к ней.

Техпроцесс на сварку газовым методом предполагает, что перед тем, как приступить к работе, необходимо проверить рабочее состояние горелки:

- Качество присоединения шлангов.

- Наличие разрежения.

- Газонепроницаемость.

Перед тем, как к горелке присоединить шланги от кислорода и ацетилена, их необходимо продуть. Чтобы проверить надежность присоединения шлангов, необходимо выполнить следующие действия:

Чтобы проверить надежность присоединения шлангов, необходимо выполнить следующие действия:

- шланг для подачи кислорода присоединить к штуцеру горелки;

- произвести проверку горелки на разрежение в канале, где происходит подача ацетилена;

- присоединить шланг для подачи ацетилена;

- проверить надежность крепежа шлангов предназначенными для этого хомутами.

Вместо хомутов можно закреплять шланги проволокой. Также используются накидные гайки с правой или левой резьбой.

Проверку на разрежение или иначе «подсос» следует проводить следующим образом:

- закрепить наконечник с помощью накидной гайки;

- присоединить к ниппелю шланг подачи кислорода;

- следя за показаниями манометра, выставить давление кислорода;

- открыть вентили — вначале ацетилена, а затем кислорода;

- поднести палец к ниппелю ацетилена.

Если палец присосется, то это будет означать, что разрежение имеется. При его отсутствии следует:

- закрыть вентиль кислорода и отсоединить наконечник;

- вывернуть на пол-оборота инжектор из смесительной камеры;

- собрать горелку и осуществить повторную проверку;

- если разрежение по-прежнему отсутствует, то придется снять наконечник, вынуть инжектор и мундштук, и проверить, не засорены ли в них отверстия;

- при необходимости прочистить отверстия мягкой проволокой и продуть воздухом;

- проверить плотность прилегания инжектора к седлу корпуса горелки и при необходимости усилить его.

Затем осуществляется проверка на газонепроницаемость:

- присоединять шланг подачи кислорода попеременно к ниппелям ацетилена и кислорода;

- подать кислород под давлением;

- на несколько мгновений опустить мундштук в воду.

При отсутствии непроницаемости газов на поверхности воды не должны появляться пузырьки. Газовая сварка хорошо показывает себя при сварке стыковым методом. Однако применять ее для образования соединений методом внахлест и тавровым способом не рекомендуется, поскольку для этого необходим сильный нагрев деталей.

Сварочный процесс должен осуществляться при движении горелкой только в одном направлении — вдоль оси шва. Отсутствие колебаний приводит к образованию более узкого шва, чем когда осуществляется сварка покрытыми электродами. Чтобы избегать разбрызгивания, конец проволоки в ванну надо подавать плавно. О степени проплавления можно будет судить по внешнему виду ванны. При нормальном проплавлении она будет вытянута вдоль направления шва, а при плохом форма ванны будет иметь круглую или овальную форму.

Окончание сварки и заваривание кратера осуществляют, уменьшая постепенно силу тока с помощью реостата, включенного в сварочную цепь. Удлинением дуги, отводя горелку, прекращать сварку не рекомендуется, поскольку такой способ ухудшит защиту шва газом. Подачу газа следует прекращать только через несколько секунд после того, как прекратится горение дуги.

Электрические и тепловые свойства дуги

Дуга – мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Ионизация (превращение нейтральных атомов и молекул в ионы – электрически заряженные частицы) дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе его горения.

Процесс зажигания дуги в большинстве случаев включает четыре этапа (рис. 3):

Возможно зажигания дуги без короткого замыкания (при сварке неплавящимся электродом) используя источник высокочастотного переменного тока высокого напряжения – осциллятор.

Полная тепловая мощность дуги, Дж/с (с учётом потерь):

Q = K IсвUд

К – коэффициент не синусоидальности напряжения и тока

Рис. 3. Схема процесса зажигания дуги

3. Схема процесса зажигания дуги

Эффективная тепловая мощность:

q = η×Q:

где η – КПД дуги, зависит от способа сварки, вида и состава сварочных материалов.

Для оценки затрат тепловой энергии на образование единицы длины шва или единицы площади соединения при однопроходной сварке используют величины:

Погонная энергия – q/Uсв Удельная погонная энергия – q/Uсвδ,

где δ – толщина заготовки, см., Uсв – скорость сварки, см/с.

Электрические свойства дуги описываются статической вольтамперной характеристикой, представляющей собой зависимость между напряжением и током дуги в состоянии устойчивого горения рис. 4. Характеристика состоит из трёх участков: Ι – характеристика падающая, ΙΙ – жёсткая, ΙII – возрастающая.

Самое широкое применение нашла дуга с жёсткой и возрастающей характеристикой. Дуга с падающей характеристикой малоустойчива и имеет ограниченное применение. В последнем случае для поддержания горения дуги необходимо постоянное включение в сварочную цепь осциллятора (колебательная система).

Рис. 4. Статистическая вольтамперная характеристика дуги (а) и зависимость напряжения дуги Uд от её длины Lд (б)

Каждому участку характеристики дуги соответствует определённый характер переноса расплавленного электродного металла в сварочную ванну: I и II – крупнокапельный, III – мелкокапельный или струйный.

Из приведённой зависимости рис.5, б следует, что для сохранения напряжения дуги неизменным необходимо длину дуги поддерживать постоянной.

В дальнейшем рассмотрена главным образом дуга с жёсткой характеристикой как наиболее распространённая при сварке.

Источники сварочного тока для питания сварочной дуги должны иметь специальную внешнюю характеристику. Внешней характеристикой источника называется зависимость напряжения на его выходных клеммах от тока в электрической цепи.

Внешние характеристики источника могут быть следующих основных видов рис. 5:

- падающая;

- жёсткая;

- возрастающая.

Рис. 5 Внешние вольтамперные характеристики источников питания дуги

5 Внешние вольтамперные характеристики источников питания дуги

Источник тока выбирают в зависимости от вольтамперной характеристики дуги, соответствующей принятому способу сварки.

Для питания дуги с жёсткой характеристикой применяют источники с падающей или пологопадающей внешней характеристикой (ручная дуговая сварка, автоматическая под флюсом, сварка в защитных газах неплавящимся электродом).

Режим горения дуги определяется точкой пересечения характеристик дуги и источника тока. Режим холостого хода характеризуется повышенным напряжением (60 – 80 В). Короткое замыкание характеризуется малым напряжением, стремящемся к нулю, и повышенным, но ограниченным током.

Источники сварочного тока с падающей характеристикой необходимы для облегчения зажигания дуги за счёт повышенного напряжения холостого хода, обеспечения устойчивого горения дуги и практически постоянной проплавляющей способности дуги, так как колебания её длины и напряжения (особенно значительные при ручной сварке) не приводят к значительным изменениям сварочного тока, а также для ограничения тока короткого замыкания, чтобы не допустить перегрева токоподводящих проводов и источников тока.

Для обеспечения устойчивости горения дуги с возрастающей вольтамперной характеристикой применяют источники сварочного тока с жёсткой или возрастающей характеристикой (сварка в защитных газах плавящемся электродом и автоматическая под флюсом током повышенной плотности).

Для питания сварочной дуги применяют источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные выпрямители и генераторы).

Источники переменного тока более распространены, так как обладают рядом технико-экономических преимуществ. Сварочные трансформаторы проще в эксплуатации, значительно долговечнее и обладают более высоким КПД, чем выпрямители и генераторы постоянного тока. Однако в некоторых случаях (сварка на малых токах покрытыми электродами и под флюсом) при питании переменным током дуга горит неустойчиво, так как через каждые 0,01 сек. напряжения и ток дуги проходит через нулевые значения, что приводит к временной деионизации (отмена образования ионов) дугового промежутка.

Постоянный ток предпочтителен в технологическом отношении:

- при его применении повышается устойчивость горения дуги;

- улучшаются условия сварки в различных пространственных положениях;

- появляется возможность вести сварку на прямой и обратной полярностях и т.д.

Последнее вследствие большого тепловыделения в анодной области дуги позволяет проводить сварку сварочными материалами с тугоплавкими покрытиями и флюсами.

Сварочные трансформаторы (рис. 6; рис. 7), как правило, имеют падающую внешнюю характеристику, их используют для дуговой ручной сварки и автоматической сварки под флюсом. Для плавного регулирования сварочного тока изменяют расстояния между обмотками трансформатора.

Рис. 6. Устройство трансформатора ТСК – 500

Рис. 7 Схема сварочного трансформатора

Сварочные трансформаторы, как правило, имеют падающую внешнюю характеристику, их используют для дуговой ручной сварки и автоматической сварки под флюсом. Широко применяют трансформаторы с увеличенным магнитным рассеянием и подвижной вторичной обмоткой (типов ТС и ТД). В этих трансформаторах первичная 1 и вторичная 2 обмотки раздвинуты относительно друг друга, что обуславливает их повышенное индуктивное сопротивление вследствие появления магнитных потоков рассеяния.

Широко применяют трансформаторы с увеличенным магнитным рассеянием и подвижной вторичной обмоткой (типов ТС и ТД). В этих трансформаторах первичная 1 и вторичная 2 обмотки раздвинуты относительно друг друга, что обуславливает их повышенное индуктивное сопротивление вследствие появления магнитных потоков рассеяния.

Сварочные выпрямители (рис.

бесшумны, имеют высокий КПД, удобны в эксплуатации.Они обеспечивают высокую стабильность горения дуги, особенно на малых токах. Для нормальной работы выпрямителей требуется интенсивное охлаждение, так как полупроводники нагреваются при работе. Поэтому выпрямители снабжены вентиляторами. Нагрев полупроводников иногда ограничивает мощность выпрямителей.

На рисунке 9 изображено устройство и принципиальная схема сварочного выпрямителя.

Рис. 8. Сварочный универсальный выпрямитель

Рис. 9 Типовой сварочный выпрямитель

Сварочные агрегаты состоят из двигателя внутреннего сгорания и сварочного генератора постоянного тока. Агрегаты монтируют на подвижные платформы и используют в монтажных и полевых условиях для ручной сварки (рис. 10).

Агрегаты монтируют на подвижные платформы и используют в монтажных и полевых условиях для ручной сварки (рис. 10).

Рис. 10 Устройство сварочного агрегата

Полуавтоматическая сварка

Все виды сварочных работ включают в себя еще один популярный вид — сварку при помощи полуавтомата. Полуавтоматическую сварку можно назвать разновидностью дуговой сварки. Отличие заключается в том, что одновременно осуществляется подача в зону сварки проволоки и воздействие газа, который защищает все материалы от негативного воздействия окружающего воздуха, который способен замедлить процесс или даже полностью его прекратить.

Когда сваривание полуавтоматами происходит в углекислом газе, то такой вид носит название MAG, а если в инертном, то MIG. Сварочные полуавтоматы относятся к несложному виду оборудования. Его основные части состоят из источника постоянного тока, обеспечивающего подачу напряжения, и особого механизма для подачи в зону сварки проволоки, играющей роль электрода. Проволока намотана на специальную бобину. Скорость ее подачи является регулируемой.

Проволока намотана на специальную бобину. Скорость ее подачи является регулируемой.

К достоинствам этого способа относятся возможность работы в труднодоступных местах, небольшое количество отходов, получение тонкого и прочного шва, быстрота процесса. В полуавтоматах используются алюминиевые или стальные проволоки. Защита получаемого шва возможна следующими способами: флюсом; защитными газами; использованием порошкового вида проволоки. Чаще всего применяются защитные газы. Имеются стационарные аппараты и бытовые, более удобные для домашнего использования.

В корпусе полуавтомата находятся блок управления и источник питания. С помощью кабелей к прибору подсоединяются — механизм подачи проволоки, намотанной на катушку, и сварочная горелка.

Подача проволоки осуществляется одним из трех вариантов:

- Тянущий. Привод расположен на ручке горелки. Происходит вытягивание проволоки с бобины, на которую она намотана.

- Толкающий. Привод осуществляет подталкивание проволоки в сторону горелки.

- Тянуще-толкающая подача является гибридом двух предыдущих способов.

С помощью сварочного рукава на место работы подается газ, проволока и, в некоторых моделях, жидкость для охлаждения. Длина шланга определяет возможность работы в труднодоступных местах. Для подключения сварочного рукава используется унифицированный разъем.

В центре находится большой штуцер, через который осуществляется выход сварочной проволоки. Вверху расположены два контакта для переключения режимов. К разъему подсоединяются провода для подачи тока. К шлангу также подключается горелка. Контактный наконечник является сменной деталью. Он выбирается в зависимости от диаметров используемой проволоки. В свою очередь размер сопла зависит от диаметра наконечника.

Проволока наматывается на катушки. Они имеют различные размеров в зависимости от диаметра проволоки. Устройство подачи проволоки имеет роликовый механизм. Вращение устройства подачи осуществляется с помощью электродвигателя. Регулировка натяжения проволоки производится оператором вручную. Сварочная проволока поступает в зону сварки беспрерывно. Дуга возникает между проволокой и деталями, подлежащими сварке. Сопло служит для формирования облака газа.

Сварочная проволока поступает в зону сварки беспрерывно. Дуга возникает между проволокой и деталями, подлежащими сварке. Сопло служит для формирования облака газа.

Возможна сварка полуавтоматом без применения газа. В этом случае необходимо использование особого вида проволоки, внутри которой находится флюс. Такая проволока носит название порошковой. При сгорании проволоки освобожденный флюс создает защитную среду. Если предстоит сваривание ответственных конструкций, то следует выбирать сварку с газом, что является более надежным. Необходим грамотный выбор сварочной проволоки.

Основной критерий — соответствие состава проволоки материалу свариваемых изделий. Этому поможет маркировка проволок. Выбор диаметра проволоки зависит от толщины изделий. Теория сварки металлов предполагает зависимость выставляемого сварочного тока от толщины материалов и выбранного диаметра электродов.

Необходимостью является установление скорости, с которой будет осуществляться подача проволоки, а также расход газа, устанавливаемый с помощью вентиля на редукторе. Основная особенность использования полуавтомата заключается в том, что вначале проволока подается в сторону места сварки механически, но затем ее перемещение осуществляется вручную.

Основная особенность использования полуавтомата заключается в том, что вначале проволока подается в сторону места сварки механически, но затем ее перемещение осуществляется вручную.

В этой статье:

Термическая сварка применяется для соединения:

- рельс;

- труб;

- контуров заземления;

- наплавки металлов;

- заполнения трещин.

Подходит для сварки углеродистых сталей и чугуна толщиной 10-15 см. В миниатюрном варианте таким методом сплавляют кабеля и провода. Технология позволяет соединять металлы большого сечения в труднодоступных местах, экономит время. Но швы получаются очень грубыми и нуждаются в шлифовке, поэтому для фасадной части изделий не подходят.

Чаще всего при помощи термитной сварки ремонтируют железнодорожные пути. Соединения выполняют по ГОСТ Р 57179-2016, а стыки обозначаются аббревиатурой «ССР» — «стыковое соединение рельсов».

Автоматическая сварка

Такой вид сварки, имеющий множество достоинств, часто находит применение в промышленном производстве. Ее можно назвать высшей степенью механизации электродуговой сварки, выполняемой под защитой флюсом.

Ее можно назвать высшей степенью механизации электродуговой сварки, выполняемой под защитой флюсом.

Подача проволоки является полностью механизированной. Сварщику требуется только знать, как настроить применяемое оборудование и запустить его. Получаемый шов получается ровным и красивым засчет того, что во время всего процесса поддерживается ровное горение дуги.

ТИГ сварка

Является одним из современных методов сварки различных изделий. Сутью этого способа является горение электрической дуги в аргоне — газе, обладающем рядом замечательных качеств. Поскольку он тяжелее воздуха, то после проникновения в сварочную ванну аргон приступает к ее защите от других газов, обитающих в атмосфере. Шов в результате получается без оксидной пленки.

При этом способе применяется вольфрамовый электрод, что дает возможность сваривать различные виды стали. За ним необходим постоянный уход, заключающийся в регулярной заточке его кончика. Для розжига необходим осциллятор, вырабатывающий ток высокой частоты, который подсоединяют к инвертору.

Принцип работы автоматической аргонодуговой сварки похож на ручной вариант с тем отличием, что управление происходит автоматически согласно установленной оператором программе. В этом виде сварки используется инвертор. При осуществлении сварки инвертором теория происходящего процесса состоит в том, что такое устройство позволяет преобразовывать постоянный ток в переменный. В дальнейшем инвертор может изменять частоту полученного переменного тока.

Как выбрать сварочный аппарат

- Сварочный аппарат может быть трехфазным или однофазным. Для бытового применения нужно устройство на 220 В. Также можно выбрать универсальный агрегат «220/380».

- Напряжение холостого хода. Определяет способность аппарата первоначально и повторно разжигать электродугу, в том числе поддерживать ее горение. Считается, что, чем выше напряжение холостого хода, тем лучше.

- Мощность. Следует выбирать устройства хотя бы с небольшим запасом мощности, примерно 30%.

- Класс защиты.

Сварочный аппарат должен быть стандартизирован и иметь двухциферный код IP, к примеру IP23. Двойка — вовнутрь корпуса не попадут предметы толщиной свыше 12 мм. Вторая цифра – это защиту от влаги. Цифра 3 значит, что вода даже под углом в 60 градусов не сможет попасть в корпус агрегата.

Сварочный аппарат должен быть стандартизирован и иметь двухциферный код IP, к примеру IP23. Двойка — вовнутрь корпуса не попадут предметы толщиной свыше 12 мм. Вторая цифра – это защиту от влаги. Цифра 3 значит, что вода даже под углом в 60 градусов не сможет попасть в корпус агрегата. - Многие современные аппараты оснащаются дополнительными опциями: «Антиприлипание на выключении», «Форсирование дуги» или «Горячий старт». Они помогут при сварке, особенно новичку.

Нестандартное применение

Сварочный аппаратвполне можно использовать в качестве зарядки автомобильного аккумулятора. Однако необходимо учитывать, что у такого устройства должна быть регулировка понижения ампер и вольт. При наличии такого аппарата нужно переключить его в режим пуско-зарядного устройства. Следует установить 12 вольт на выходе, а амперы установить 1 к 20 мощности аккумуляторной батареи (если мощность 60А — заряжаем 3А).

Заряжать аккумулятор следует в течение порядка 40-60 минут. Этого вполне хватит, чтобы запустить двигатель. Для тщательной зарядки потребуется уменьшение тока в два раза и увеличение времени в 3 раза.

Для тщательной зарядки потребуется уменьшение тока в два раза и увеличение времени в 3 раза.

Электрошлаковая сварка

Отличается очень высокой производительностью и экономичностью. Электрошлаковая сварка применима на производствах любого масштаба. Сущность ЭШС заключается в том, что соединение элементов происходит в среде расплавленного шлака. В него опускается электрод, через который проходит электрический ток. Тем самым в шлаке начинает генерироваться тепло.

Оборудование для ЭШС состоит из сварочного аппарата и дополнительных приборов для осуществления вспомогательных функций.

Электронно-лучевая сварка

Методы сварки металла включают в себя быстро развивающиеся технологии. К ним относится и электронно-лучевая сварка. Ее суть заключается в том, что нагрев изделий и их дальнейший расплав происходит под воздействием потока высокоскоростных электронов, которые двигаются в вакууме под воздействием электрического поля.

Под воздействием сфокусированного потока электронов происходит расплавление кромок деталей и их соединение. Диапазон ее возможностей весьма обширен — тугоплавкие и химически активные металлы, прочные сплавы.

Диапазон ее возможностей весьма обширен — тугоплавкие и химически активные металлы, прочные сплавы.

К особенностям такого вида сварки можно отнести то, что поскольку сварка происходит в вакууме, то поверхности деталей остаются чистыми, а также то, что шов получается быстро и минимальной толщины. Он сохраняет повышенное качество даже в том случае, если свариваются детали разных толщин, имеющих разный состав и температуру плавления. Сварочное оборудование имеет простое управление и не требует продолжительного обучения.

И на десерт

Особые виды сварки – понятие размытое, учитывая огромное число технических вариантов, групп, видов, подвидов. Каждый видит этот список по-своему.

В нашем списке классификация сварки определена по технологичности. Это уникальные способы, которые по праву относятся к технологиям высшего пилотажа.

Электронно-лучевая и плазменная сварка:

- Электронно-лучевая сварка. Здесь применяется электронная пушка и пучок ускоренных электронов из этой пушки.

Работы проводятся в больших вакуумных камерах. Концентрация энергии и тепловая мощность – фантастические. Швы получаются узкими, глубокими. Применяется для производства высокоточных деталей из специальных сплавов – удовольствие недешевое.

Работы проводятся в больших вакуумных камерах. Концентрация энергии и тепловая мощность – фантастические. Швы получаются узкими, глубокими. Применяется для производства высокоточных деталей из специальных сплавов – удовольствие недешевое. - Плазменная сварка. Один из самых высокотехнологичных видов – название говорит само за себя. Плазма – струя ионизированного газа (аргона, гелия, водорода) высочайшей температуры. Такая струя варит все – от самых тугоплавких металлов до неметаллических поверхностей. Великолепная производительность с фантастическим качеством швов и поверхностей.

Диффузионная сварка

Современные методы сварки включают в себя и такой вид, как диффузионная сварка. Ее сущность заключается в том, что происходит взаимное проникновение атомов соединяемых деталей при их сильном сдавливании и нагревании до определенной температуры.

Температура нагрева зависит от свойств металла, но не является слишком большой.

Контактная сварка

При контактной сварке неразъемное соединение образуется за счет разогрева деталей проходящим через них электрическим током и применением давления. Областью использования является промышленное производство, массовое и серийное.

Областью использования является промышленное производство, массовое и серийное.

Имеются следующие виды контактной сварки:

- точечная;

- стыковая;

- шовная;

- рельефная;

- шовно-стыковая.

Наибольшее распространение получила точечная сварка. Техпроцесс сварки таким способом заключается в соединении деталей в одном или нескольких местах в зависимости от их длины.

До температуры своего плавления металл разогревается не по всей длине, а только в определенных точках. Шов получается надежным и эстетичным. Применение этого метода сокращает время сварочного процесса. Число управляемых параметров незначительно, поэтому особых требований к квалификации сварщика не предъявляется.

Сварочный техпроцесс

В основы сварки входит понятие предварительного составления плана технологического процесса. Это будет являться своеобразным путеводителем по грамотному осуществлению сварочного процесса. Технологический процесс сварки конкретных изделий поможет учесть все их особенности и нюансы.

Описание технологического процесса сварки излагается в специальном документе, который называется технологической картой. Ее можно причислить к своеобразному нормативному документу, в котором изложена теория сварочных работ. Технологический процесс на сварочном участке, изложенный в карте, является незаменимым помощником сварщика.

Пример техпроцесса сварки:

Руководящий материал в виде технологической карты должен содержать сведения о марках свариваемых деталях и рекомендации по выбору способа их соединения и пространственному расположению. Технологический процесс сварки охватывает требования к параметрам, выставляемым на применяемом оборудовании, диаметру используемых электродов, рекомендации по защите среды, выставлению полярности.

Технологический процесс сварки изделия содержит сведения о последовательности совершаемых действий. В ней также может содержаться расчет прикладных материалов, требуемых для осуществления данного процесса. В технологической карте содержатся небольшие эскизы, что увеличивает наглядность.

Какие виды сварки вы знаете

Что называется сваркой. Классификация сварки по физическому признаку

Сваркой называется процесс получения неразъемного соединения двух или более деталей из твердых материалов (металлов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей. Такое сближение достигается расплавлением кромок свариваемых деталей или их совместным пластическим деформированием посредством приложения давления. Таким образом, все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением.

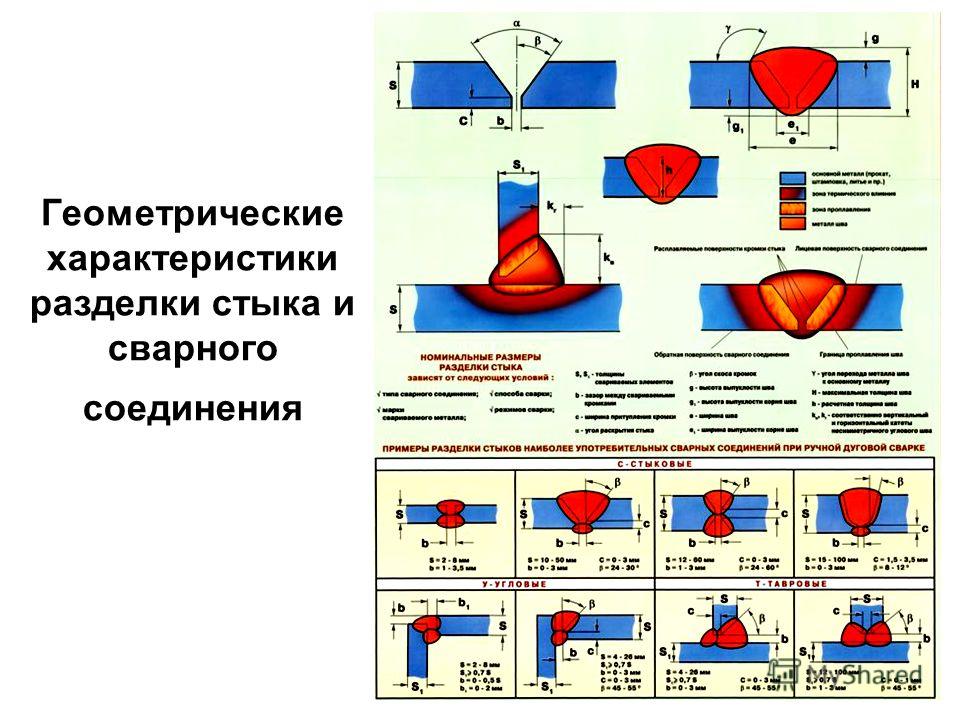

При сварке плавлением кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя так называемую сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с оплавленных кристаллов основного металла, металлическая связь обеспечивается образованием общих зерен сварного шва с основным металлом. При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи. При некоторых видах сварки процесс получения металлической связи сопровождается нагревом свариваемых деталей до пластического состояния или до оплавления свариваемых поверхностей.

При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи. При некоторых видах сварки процесс получения металлической связи сопровождается нагревом свариваемых деталей до пластического состояния или до оплавления свариваемых поверхностей.

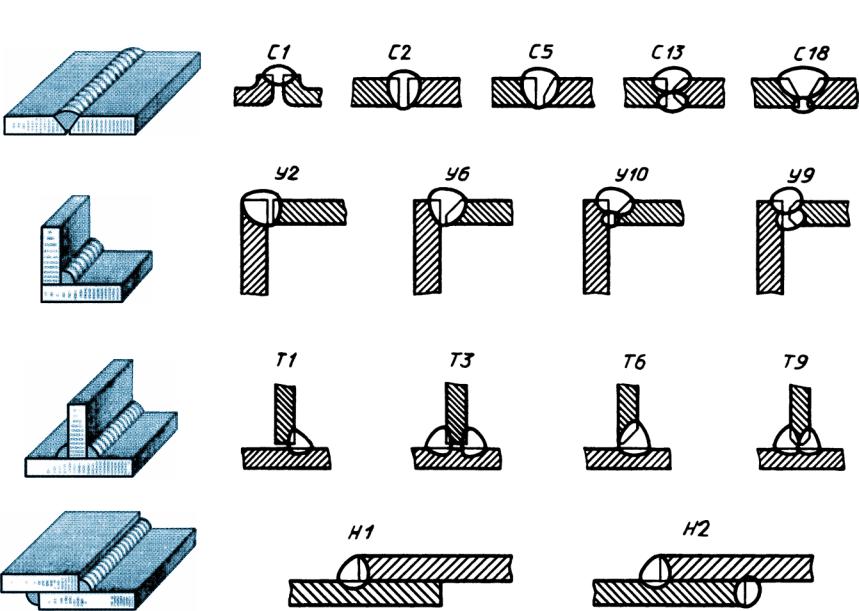

Согласно ГОСТ 19521-74 сварка металлов классифицируется по физическим, техническим и технологическим признакам.

Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический и механический. Вид сварки объединяет сварочные процессы по виду источника энергии, непосредственно используемого для образования сварного соединения.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, ионно-лучевая, тлеющим разрядом, световая, индукционная, газовая, термитная и литейная.

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления, а именно: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая и печная.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно: холодная, взрывом, ультразвуковая, трением и магнитоимпульсная.

Классификация видов сварки металлов по техническим признакам. К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой. В качестве защитного газа могут применяться активные газы (углекислый, азот, водород, водяной пар и смесь активных газов), инертные газы (аргон, гелий и смесь аргона с гелием), а также смесь инертных и активных газов. Защита расплавленного металла в зоне сварки может быть струйной или в контролируемой атмосфере. Струйная защита газом расплавленного металла, осуществляемая только со стороны сварочной дуги, называется односторонней, защита со стороны сварочной дуги и корня шва — двусторонней.

Защита расплавленного металла в зоне сварки может быть струйной или в контролируемой атмосфере. Струйная защита газом расплавленного металла, осуществляемая только со стороны сварочной дуги, называется односторонней, защита со стороны сварочной дуги и корня шва — двусторонней.

По непрерывности процесса виды сварки бывают непрерывные и прерывистые; по степени механизации виды сварки подразделяются на ручные, механизированные, автоматизированные и автоматические.

Классификация видов сварки металлов по технологическим признакам. По технологическим признакам сварка подразделяется на дуговую, электрошлаковую, электроннолучевую, плазменно-лучевую, световую, газовую, контактную, диффузионную, печную, холодную и ультразвуковую.

2. Классификация углеродистых сталей по свариваемости

О свариваемости стали известного химического состава судят по эквивалентному содержанию углерода.

По свариваемости стали подразделяются на четыре группы: первая группа- хорошо сваривающиеся, вторая- удовлетворительно, третья — ограниченно, четвертая — плохосваривающиеся.

К первой группе относятся стали, у которых СЭКв не более 0,25%. Эти стали при обычных способах сварки не дают трещин. Сварка этих сталей ведется без подогрева и после сварки не требуется последующей термообработки, получаются сварные соединения высокого качества.

Ко второй группе относятся стали, у которых Сэкв находится в пределах 0,2-0,35%. Для получения сварных соединений с хорошим качеством требуется строгое соблюдение режимов сварки, применение специального присадочного металла, особо тщательной очистки свариваемых кромок и нормальные температурные условия, а в некоторых случаях предварительный подогрев до 100- 150° С с последующей термообработкой.

К третьей группе относятся стали, у которых Сэкв в пределах 0,35-0,45%. К этой группе относятся стали, которые в обычных условиях сварки склонны к образованию трещин. Сварка этих сталей ведется с предварительным подогревом до 250-400° С с последующим отпуском.

К четвертой группе сталей относятся стали, у которых Сэкв более 0,45%. Такие стали трудно поддаются сварке и склонны к образованию трещин. Сварка этих сталей должна выполняться с предварительным подогревом и последующей термообработкой.

3. Назначение и виды термической обработки сварных соединений.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: При сдаче лабораторной работы, студент делает вид, что все знает; преподаватель делает вид, что верит ему. 9293 — | 7285 — или читать все.

188.64.173.93 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Источник: studopedia.ru

Основные виды сварки

Сварка электротоком делится на 2 принципиальных класса: недуговая и дуговая.

Недуговую сварку чаще называют контактной. В контактной сварке электроды, подающие ток, прикладываются непосредственно к металлу, который сваривают. Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами. Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный. Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты. Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

В строительстве гораздо большее распространение получила сварка электродуговая. При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой. Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна. Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна. Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Самыми распространенными в строительстве являются следующие технологии:

- ММА (в отечественной классификации – ручная дуговая сварка, или РДС)

- TIG (аргоно-дуговая)

- MIG-MAG (полуавтоматическая, проволокой).

Популярность данного вида сварки предопределена как раз отсутствием необходимости таскать с собой баллон с газом. Обмазка электрода – и есть «застывшее» газовое облако. Как только электрод коснется металла и полученный ток короткого замыкания расплавит металл электрода, расплавится и обмазка вокруг него. Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

Электроды подбираются по типу металла и диаметру. Тип металла важен, так как в процессе работы метал стержня электрода капля по капле перетекает в свариваемый метал и сплавляется с ним. Для крепкого соединения металл стержня электрода и свариваемый метал должны быть идентичны. На упаковке электродов всегда указывается, для каких металлов подходят данные электроды.

Тип металла важен, так как в процессе работы метал стержня электрода капля по капле перетекает в свариваемый метал и сплавляется с ним. Для крепкого соединения металл стержня электрода и свариваемый метал должны быть идентичны. На упаковке электродов всегда указывается, для каких металлов подходят данные электроды.

После того, как определились с типом электрода, необходимо определиться с его толщиной. Вопрос новичка: зачем нужны электроды разных диаметров? Все просто. Чем толще электрод, тем больше сила тока, которая его может расплавить. То же и с кромками свариваемого металла. Поэтому толщина электрода подбирается под толщину свариваемого металла. Для черных металлов рекомендуется:

Технология ММА позволяет работать с большинством распространенных металлов, за исключением алюминия и сплавов на его основе. Хотя теоретически и это возможно при наличии помощника, если добиться, чтобы зачищенные алюминиевые поверхности не успевали покрыться пленкой до расплавления. Но правильнее, конечно, просто использовать подходящие для этого сварочные технологии.

Но правильнее, конечно, просто использовать подходящие для этого сварочные технологии.

Потребители сварки TIG – сплошь профессионалы и продвинутые пользователи, причем почти поголовно не строительного направления. TIG обеспечивает более аккуратные швы, но сильно уступает ММА в производительности и простоте использования.

Например, многие «любители», отточив свое мастерство на аппаратах ММА, испытывают досаду от неудач при первом опыте с TIG. Оказывается, в отличие от ММА, зажечь дугу аппаратом TIG, если только он не оборудован таким устройством, как осциллятор, непросто. (А практически все аппараты «2 в 1» не оборудованы, конечно). Чиркает сварщик вольфрамовым электродом – искра есть, а дугу поднять не получается. Но вот бывалый сварщик подкладывает под электрод кусочек угля – и дуга пошла без проблем. Не случайно, что в продажах розничных магазинов специализированные аппараты TIG редко превышают долю в 1%.

Отдельного упоминания в сварке TIG заслуживают аппараты с возможностью переключения на режим переменного сварочного тока, т. н. AC/DC. Вот эти аппараты и являются основным оборудованием для сварки алюминия. Именно они преимущественно и составляют этот самый 1% TIG в розничных продажах сварочного оборудования.

н. AC/DC. Вот эти аппараты и являются основным оборудованием для сварки алюминия. Именно они преимущественно и составляют этот самый 1% TIG в розничных продажах сварочного оборудования.

Полуавтоматическая сварка проволокой применяется в основном для сварки листового металла. Поэтому традиционно ее основная сфера применения – кузовной ремонт, а также строительство конструкций из черного тонколистового металла. Использование проволоки вместо сменных электродов сильно повышает производительность. На бытовых аппаратах используются катушки емкостью 1 и 5 кг, а на профессиональных – 5 или 15 кг.

Проволока может использоваться как обычная (без обмазки), так и с обмазкой (т.н. флюсовая). В первом случае обязательно применение баллона с газом (режим GAS). Во втором баллон не требуется (NO GAS). Несмотря на то, что работать без баллона удобнее, в продажах с большим отрывом лидирует проволока без обмазки. Причина банальна: она гораздо дешевле флюсовой. Кроме того, многие профессионалы считают, что аккуратность швов в среде газа от баллона получается выше.

Несмотря на то, что данный вид сварки тоже относится к электродуговой, принцип устройства у MIG-MAG принципиально отличается от принципов MMA и TIG. В ММА и TIG важно поддерживать стабильность тока, несмотря на колебания электрода, в MIG-MAG важно поддерживать стабильность напряжения дуги. А сила сварочного тока в аппаратах MIG-MAG – показатель условный (хотя по привычке, выработанной в ММА, большинство ориентируется именно на него). Сила сварочного тока в MIG-MAG будет зависеть от выставленного напряжения, диаметра используемой проволоки, применяемого газа и скорости подачи проволоки. Так что сделать из аппарата ММА полуавтомат MIG-MAG путем приделывания блока подачи проволоки и горелки не получится.

Источник: www.kuvalda.ru

Какие виды сварки бывают (описание и преимущества)

Итак, инверторная сварка,- что это? По сути, инверторная сварка является процессом, в котором используется схема, система или некий прибор, задача которого заключается в создании переменного напряжения при использовании источника постоянного тока.

Инверторная сварка

В общую схему такого сварочного аппарата включается сетевой фильтр, сетевой выпрямитель, частотный преобразователь, высокочастотный трансформатор, силовой выпрямитель и управляющая система.

Естественно, чтобы осуществлять сварку металлических конструкций, не достаточно только сварочного аппарата, потребуется пользоваться еще различными аксессуарами – маской, держателями и, естественно, электродами. Осуществление сварки без электродов просто невозможно. В процессе инверторной сварки пользуются тремя типами электродов – углеродистыми, легированными и высоколегированными.

Основные достоинства сварочных работ с использованием инверторного аппарата таковы:

- розжиг осуществляется легко и быстро, дуга горит устойчиво и обладает хорошей эластичностью;

- высокое качество сварного шва;

- невысокие энергетические затраты при работе;

- достаточно хороший КПД;

- перепады напряжения питания не сказываются на качественных параметрах сварочных соединений;

- данные аппараты легкие и мобильные.

Естественно, как и у любого процесса, у инверторной сварки имеются и свои минусы: сварочные аппараты инверторного типа, как и любые сложные электронные приборы, сильно подвержены влиянию воды, пыли и морозов. По этой причине, аппараты такого типа должны храниться в помещении, обеспечивающем требуемые параметры сухости и теплоты.

Еще одним важным моментом является уход за сварочным аппаратом, периодически будет требоваться открытие корпуса и продувка компонентов прибора при помощи сжатого воздуха.

Аргоновая сварка

Аргоновая сварка является одним из видов сварочных работ, позволяющих производить сваривание сложных и тугоплавких металлов. При помощи этого метода сварки, часто варят алюминий и другие металлы, у которых происходит процесс окисления взаимодействия с воздухом.

Аргоновую сварку чаще всего применяют в такой отрасли как автомобильная промышленность, во время ремонта различных узлов автомобиля, сделанных из алюминия. Кроме этого, аргоновую сварку используют в металлургической отрасли, к примеру, чтобы осуществлять горячую обработку титана, тантала, ниобия, бериллия, циркония, гафния, вольфрама, урана, тория и чтобы обрабатывать щелочные металлы.

Кроме этого, аргоновую сварку используют в металлургической отрасли, к примеру, чтобы осуществлять горячую обработку титана, тантала, ниобия, бериллия, циркония, гафния, вольфрама, урана, тория и чтобы обрабатывать щелочные металлы.

Применение аргона как газа – достаточно распространенная практика, к примеру, электрические лампочки тоже его содержат.

Аргоновая сварка — это достаточно сложный процесс, для осуществления которого требуется высокая квалификация и современное оборудование. Однако, и результат данного процесса на уровне – швы получаются ровными, бывает, что почти незаметные, и в то время очень прочные.

Аргонно-дуговую сварку осуществляют, применяя для этого вольфрамовые электроды и керамическое сопло. Именно по этому соплу на место сварки и поставляется аргон, которые не дает металлу вступить в контакт с атмосферой. А это в свою очередь препятствует окислению металла и обеспечивает выполнение прочного сварного шва.

Аргоновую сварку можно разделить на два вида: на ручную сварку и автоматическую.

Так чем же хороша аргонно-дуговая резка и сварка металлических конструкций? Для начала, стоит отметить, что в связи с тем, что при данном процессе используется современное оборудование, время работы значительно уменьшается. Помимо этого, аргоновая струя в процессе сварочных работ кроме защиты металла от влияния воздуха еще и сдувает все лишнее и не нужное.

Ну и последнее, но самое главное, данный вид сварочных работ является очень экономичным. Это связано с тем, что при помощи аргона электрическая дуга сжимается и концентрируется в узкой области. По этой причине, имея сравнительно небольшие затраты электроэнергии, можно добить температуры зоны резки порядка 4000…6000°C.

Аргонно-дуговая сварка

Если вам потребовалось сварить стальную конструкцию, то вы, недолго думая, возьмете в руки сварочный аппарат и без труда справитесь с этой задачей. Но что делать, если сварочные работы требуется произвести, к примеру, для алюминиевой конструкции? Тут-то вам и поможет аргонно-дуговая сварка.

Аргонодуговая сварка является сваркой при помощи электрической дуги в инертной аргоновой среде. Для данной сварки могут использовать плавящиеся или неплавящиеся электроды. Как неплавящимся электродом, чаще всего пользуются вольфрамовым электродом.

Горение дуги происходит от свариваемого изделия до неплавящегося электрода (как уже говорилось, скорее всего, вольфрамового). Крепеж электрода производиться к горелке, по соплу которой производиться подача защитного газа. Подача присадочного материала производиться к зоне дуги из вне, в электрической цепи не включается.

Аргоновый сварку могут производить в ручном режиме, когда управление горелкой и присадочным прутком производит сварщик, и в автоматическом режиме, когда перемещение горелки и присадочной проволоки производиться без помощи рабочего.

При сварке неплавящимся электродом, в отличие от сваривания при помощи плавящегося электрода, во время розжига дуги электрод не прикасается к изделию по таким причинам. Для начала, у аргона имеется высокий потенциал ионизации, по этой причине ионизация дугового промежутка при помощи искры от электрода к изделию – это достаточно сложная задача.

Для случая с аргоновой сваркой при помощи плавящегося электрода после касания проволокой детали, зона дуги насыщается парами металла, которые обладают потенциалом ионизации почти в три раза ниже, чем имеет аргон, в результате чего разжигается дуга.

Кроме этого, если произойдет касание детали и вольфрамового электрода, будут происходить такие вещи как загрязнение и интенсивное оплавление. По этой причине во время аргоновой сварки с использованием неплавящегося электрода, чтобы разжечь дугу к сети источника питания параллельно подключают прибор, который называется «осциллятором».

При помощи осциллятора, чтобы зажечь дугу к электроду производиться подача высокочастотных высоковольтных импульсов, ионизирующих дуговое пространство и обеспечивающих розжиг дуги, когда включается сварочный ток. Если аргоновую сварку производят с переменным током, когда дуга разожжена, осциллятор начинает работать как стабилизатор, подающий импульсы к дуге, когда сменяется полярность.

Это нужно для предотвращения деионизации дугового пространства и обеспечения устойчивого горения дуги.

Во время сварки с постоянным током, анод и катод выделяют разное тепло. Когда токи меньше 300 А, анод выделяет больше тепла чем катод, 70 на 30 в процентном соотношении, по этой причине обычно используют прямую полярность, для обеспечения максимального проплавления детали и минимального разогрева электрода.

При сварке всех сталей, титана и других материалов, кроме алюминия, используется прямая полярность. При сварке алюминия используется переменный ток, чтобы улучшить разрушение оксидной пленки.

Аргон иногда смешивают с 3–5% кислорода, для уменьшения пористости. Это становиться причиной более активной защиты металла. Аргон в чистом виде производит защиту металла от таких явлений как влага или другие включения, попавшие в сварочную зону. А при помощи кислорода осуществляется выгорание вредных примесей, или их выделение наружу. А это помогает бороться с пористостью.

Сварочный полуавтомат без газа

Если вы решили купить сварочный полуавтомат без газа, то, скорее всего вы уже столкнулись с огромным множеством различных вариантов, представленных на рынке. Давайте же попробуем разобраться в том, как должен выглядеть этот прибор в общем виде.

Давайте же попробуем разобраться в том, как должен выглядеть этот прибор в общем виде.

Сварочный аппарат должен быть недорогим и мощным. Лучше всего чтобы он работал полуавтоматически, от постоянного тока с использование плавящейся проволоки. Желательно, чтобы в автомате, кроме режима работы без газа на флюсовой проволоке, была еще реализована возможность работы на газу (на углекислом газе и на аргоне).

Немаловажный фактором является и выбор компании производителя. Изготовитель выбранного вами аппарата должен находиться в числе лидеров в таких сферах как промышленное и бытовое производство оборудования для сварочных работ. Данная компания должна быть официально представлена на рынке вашей страны, и обладать всеми сертификатами качества и безопасности, а так же иметь сервисные центы обслуживания.

Подача проволоки должна регулироваться плавно. Должна быть возможность реализовать ступенчатую регулировку мощности сварочных токов от 50 до 140 А. В аппарат должна помещаться даже 5-тикилограмовая катушка проволоки. Устройство должно быть снабжено тепловой защитой и принудительным воздушным охлаждением. В автомате должна быть реализована возможность работы с питанием от слабых сетей.

Устройство должно быть снабжено тепловой защитой и принудительным воздушным охлаждением. В автомате должна быть реализована возможность работы с питанием от слабых сетей.

Обмотка в трансформаторе аппарата должна быть выполнена из меди. Устройство должно быть многофункциональным, кроме использования в быту, аппарат должен осилить и производственные потребности (к примеру, ремонтная мастерская и СТО). Хорошо, если аппарат будет снабжаться колесиками, для удобства транспортировки.

Ну и последнее, и самое главное, при выборе сварочного полуавтомата без газа, зайдите в интернет и внимательно изучите отзывы о данном аппарате людей, которые им пользовались, и которым есть с чем сравнивать.

Источник: postroyka-dom.com

Основные виды сварки

Наиболее распространенными являются следующие виды сварки.

Механическая сварка.

Она же сварка взрывом. Выделение тепла происходит за счет трения между соединяемыми материалами. Трение происходит за счет взрыва, который сжимает соприкасающиеся поверхности деталей. Данный метод применяется для плакирования металлов инородным материалом. Например, сталь плакируется алюминием.

Данный метод применяется для плакирования металлов инородным материалом. Например, сталь плакируется алюминием.

Термическая сварка.

Данный тип сварки включает в себя несколько разновидностей, которые мы сейчас и рассмотрим.

Электродуговая сварка.

Данный вид сварки наиболее часто используемый. Расплавление свариваемых материалов и/или деталей происходит за счет выделяемой электрической дугой теплоты. После застывания свариваемые поверхности образуют единое сварное соединение. Для данного типа сварки необходим сильноточный источник питания низкого напряжения. К его зажиму присоединяется сварочный электрод, к которому, в свою очередь, прикасается свариваемая деталь.

Основными «подвидами» электродуговой сварки являются: ручная дуговая сварка, сварка неплавящимся электродом, сварка плавящимся электродом, сварка под флюсом, электрошлаковая сварка.

Ручная дуговая сварка.

Является универсальным технологическим процессом. С её помощью можно производить сварочные работы в любом пространственном положении, из различных марок сталей, даже при отсутствии необходимого оборудования. Используется специальный покрытый флюсом электрод. Покрытие используется для защиты шва металла от внешних воздействий. Сварка проводится на постоянном токе прямой или обратной полярности и на переменном токе. Данный вид сварки применяется для выполнения коротких и криволинейных швов в труднодоступных местах, а также при монтажных работах.

С её помощью можно производить сварочные работы в любом пространственном положении, из различных марок сталей, даже при отсутствии необходимого оборудования. Используется специальный покрытый флюсом электрод. Покрытие используется для защиты шва металла от внешних воздействий. Сварка проводится на постоянном токе прямой или обратной полярности и на переменном токе. Данный вид сварки применяется для выполнения коротких и криволинейных швов в труднодоступных местах, а также при монтажных работах.

Сварка неплавящимся электродом.

В качестве электрода используется стержень из графита или вольфрама. Температура плавления данных материалов выше температуры, при которой протекает сварочный процесс. Сварка чаще всего проводится в среде защитного газа (аргон, гелий, азот и их смесях) для защиты шва и электрода от влияния атмосферы. Сварку может проводить как без присадочного материала, так и с ним. В качестве присадочного материала используются металлические прутки, проволока, полосы.

Сварка плавящимся электродом.

В качестве электрода используется проволока (стальная, медная или алюминиевая), к которой через токопроводящий наконечник подводится ток. Электрическая дуга расплавляет проволоку, и для обеспечения её постоянной длины проволока подаётся автоматически механизмом подачи. Для защиты от атмосферы применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки вместе с электродной проволокой.

Сварка под флюсом.

В этом виде сварки конец электрода также представлен в виде металлической проволоки или стержня, на конец которой (-го) подается слой флюса. В качестве флюсов применяют прокаленную буру, борную кислоту, кремниевую кислоту и др. Флюсы используются в виде порошков, паст, водных растворов. Горение дуги происходит в газовом пузыре, находящемся между металлом и слоем флюса. Сама дуга при этом не видна. Благодаря этой технологии усиливается защита металла от вредного воздействия атмосферы и улучшается глубина проплавления металла.

Электрошлаковая сварка.