Какими физическими параметрами определяются режимы контактной сварки? Характеристики и качество соединений

Главная » Технология

На выбор режима сварки влияют такие факторы, как тип используемого сварочного оборудования, свойства материалов, из которых изготовлен объект, и его форма. При этом неправильный выбор может привести к деформации металла, нарушению конструкции всего изделия и ухудшению качества.

Содержание

- 1 Основные физические параметры для контактной сварки

- 2 Режимы контактной сварки, их краткие характеристики и влияние на свариваемость металлов

- 3 Качество сварных соединений

Основные физические параметры для контактной сварки

Главные параметры режимов контактной сварки – сила тока, длительность протекания и усилие, с которым сжимаются соединяемые детали:

- Сила сварочного тока.

Измерения этого параметра проводятся в Амперах или кило-Амперах, замеры производятся с помощью специальных приборов.

Измерения этого параметра проводятся в Амперах или кило-Амперах, замеры производятся с помощью специальных приборов. - Усилие сжатия для свариваемых деталей. Измеряется в декаНьютонах. Замеры также производятся с помощью специального оборудования.

- Длительность протекания сварочного тока. Измеряется секундами, засекается таймером.

- В редких случаях с целью уплотнения ядра сварки может быть применено также ковочное усилие.

Режимы контактной сварки, их краткие характеристики и влияние на свариваемость металлов

Режимы контактной сварки имеют два основных вида, главное отличие которых в длительности воздействия проводимого в металле тока на соединяемые сваркой детали:

- Мягкие режимы. Отличаются большой длительностью воздействия электрического тока. При таком режиме форма свариваемой зоны будет зависеть от электрода и свойств материала, из которого изготовлены свариваемые детали.

В результате образующиеся неровности будут свариваться в ту деталь, толщина которой больше. Такое возможно при сварке элементов с различной толщиной. Также стоит обратить внимание на то, что при мягком режиме зона воздействия высоких температур будет намного больше, чем при жестких.

В результате образующиеся неровности будут свариваться в ту деталь, толщина которой больше. Такое возможно при сварке элементов с различной толщиной. Также стоит обратить внимание на то, что при мягком режиме зона воздействия высоких температур будет намного больше, чем при жестких. - Жесткие режимы. Отличаются малым временем воздействия на свариваемые поверхности электрическим током. Часто такой режим можно встретить при сварке металлов большой толщины, но в то же время обладающих малой теплопроводностью. При таком режиме ядро сварки в отличие от мягкого режима будет находиться симметрично относительно обоих свариваемых поверхностей. При этом такой режим позволяет получить большую зону проплавления.

При выборе режима также стоит учитывать свариваемость материалов. Это свойство металла, определяющееся несколькими параметрами. И чем больше параметров подходит под сварку, тем выше показатель свариваемости у выбранного материала.

Хорошая свариваемость металлов позволяет оптимально подобрать подходящий режим сразу по нескольким параметрам, что снижает вероятность погрешностей и дефектов при выполнении работ. Низкая свариваемость требует большего опыта в работе, так как параметров для необходимых настроек меньше.

Низкая свариваемость требует большего опыта в работе, так как параметров для необходимых настроек меньше.

Качество сварных соединений

Качество полученных в результате сварки соединений, выполненных при различных режимах работ, оценивают по следующим параметрам:

- в месте соединения свариваемых материалов не должно быть значительного разупрочнения;

- не допускается наличие хрупких соединений непосредственно в зоне сварки

- зона соединения должна быть однородной и плотной по всей площади стыка деталей, литая и переходная зоны не должны иметь видимых нарушений во избежание разрушения материала и всей конструкции;

- соединение должно быть достаточно прочным для заявленных на конструкцию параметров оказываемого внутреннего и внешнего давления в процессе эксплуатации;

- сварочные работы не должны снизить коррозионную стойкость металлоизделия.

Если это требование будет нарушено, то ржавчина может разрушить конструкцию и привести к деформации и аварийной ситуации, что недопустимо;

Если это требование будет нарушено, то ржавчина может разрушить конструкцию и привести к деформации и аварийной ситуации, что недопустимо; - деформация деталей допускается в пределах нормы и не должна влиять на конструктивные особенности детали. Особенно это касается деталей сложной формы.

Соблюдение всех необходимых условий зависит не только от имеющегося оборудования, его возможностей, свариваемого материала, но и от опыта сварщика. Выбор металла с хорошими показателями свариваемости позволит в итоге получить наиболее качественный результат соединения, так как подбор режима будет осуществляться сразу по нескольким параметрам.

Для контроля за качеством соединения деталей используются методы разрушающего и неразрушающего контроля. К первому виду относятся: контроль аммиаком, керосином, воздушным или гидравлическим давлением, вакуумный контроль, люминесцентный контроль или, как его еще называют, контроль методом красок, магнитный контроль, контроль газоэлектрическими течеискателями, а также ультразвуковой контроль.

Данные виды контроля позволяют выявить даже небольшие дефекты, которые не визуализируются невооруженным глазом. Но в случае отсутствия контроля даже минимальные трещины и повреждения под воздействием высокого давления могут привести к огромным разрушениям, трагическим последствиям, а также нанесению экологического вреда и материальным потерям.

Рейтинг

( 1 оценка, среднее 5 из 5 )

0

Ануфриенок Константин/ автор статьи

Сварщик: 7 разряд, опыт ручной дуговой, аргоно-дуговой, газовой сварки — 14 лет, наличие удостоверения НАКС НГДО, ОХНВП, КО.

Понравилась статья? Поделиться с друзьями:

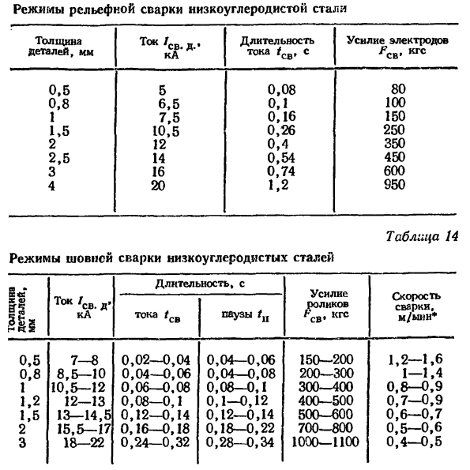

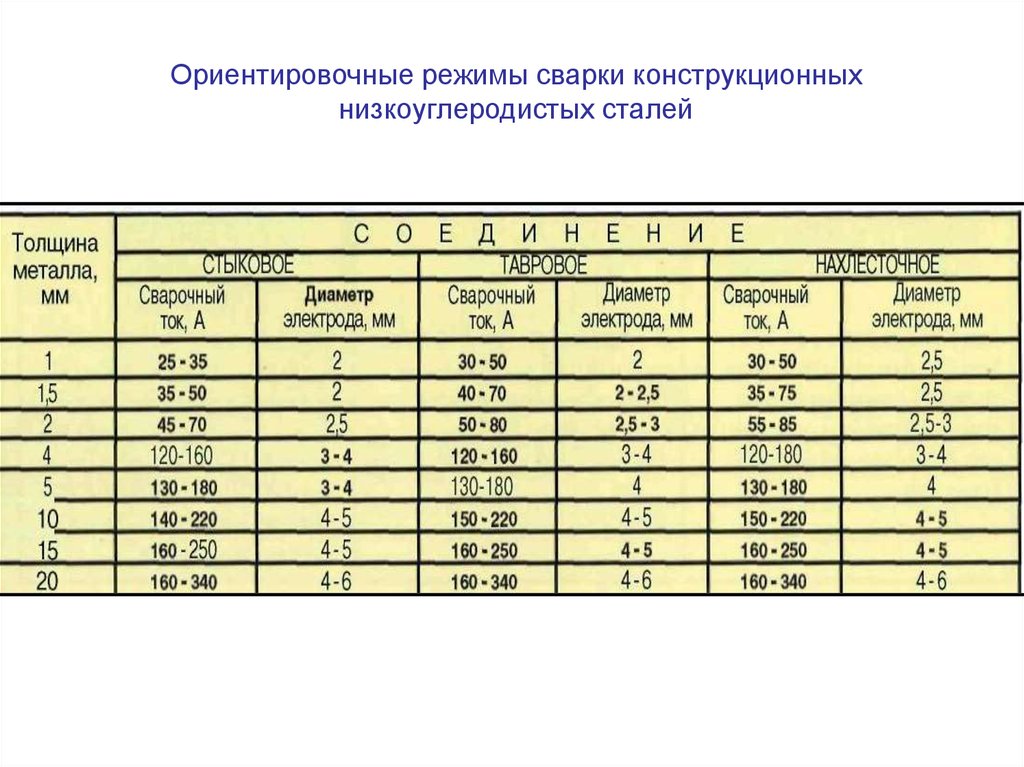

5.Основные показатели режима контактной сварки и их краткая характеристика.

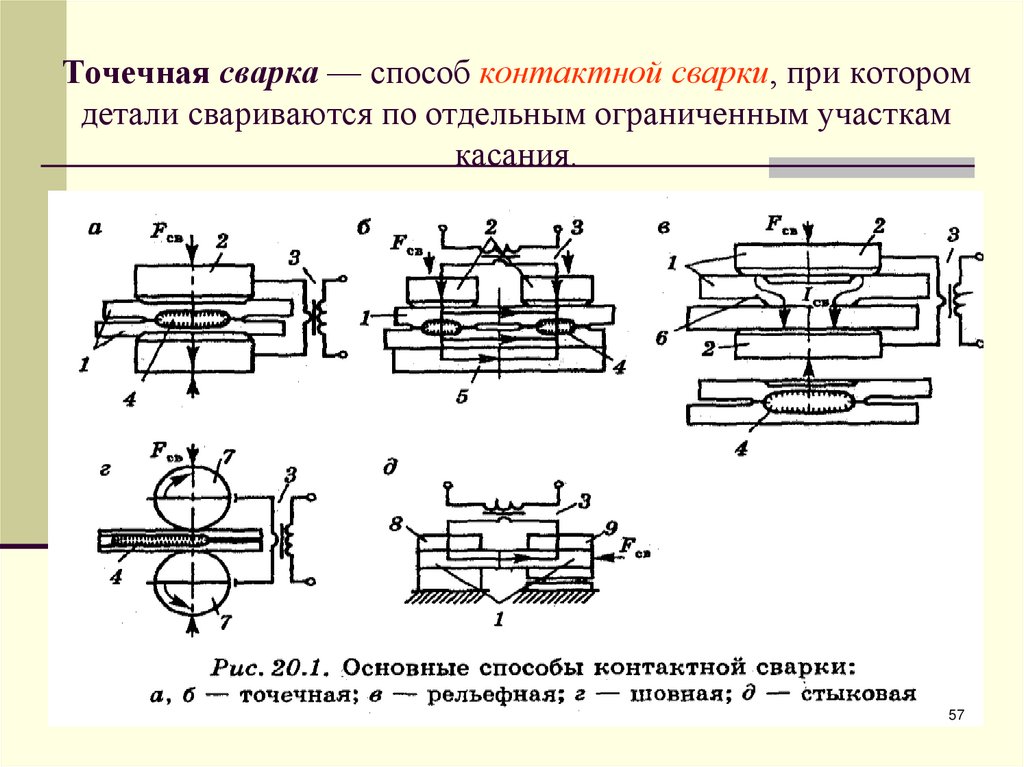

1. Контактная сварка: понятие, вид и класс сварки, физическая сущность, классификация и краткая характеристика каждого вида контактной сварки.

Контактная сварка – это разновидность сварки плавлением и давлением, при которой Джоулева теплота и сжимающие усилия локализуются непосредственно в месте контакта свариваемых деталей.

В соответствии с государственными стандартами (ГОСТ 15878 « Контактная сварка. Соединения сварные. Конструктивные элементы и размеры») в настоящее время существует три основных вида контактной сварки:

1.Точечная

2.Шовная (роликовая)

3.Стыковая

Точечная

контактная сварка (Кт) – детали сваривают

отдельными точками, двумя электродами,

по каждым пропускается сварочный ток

и через них так же передается сжимающие

усилие.

Шовная (роликовая) контактная сварка (Кш) – детали сваривают перекрывающимися точками, по линии качения роликов- электродов. Сжимающие усилие, подвод тока и перемещение детали, производится с помощью этих вращающихся роликов.

Стыковая сварка (Кс) – две детали сваривают по площади касания детали, при этом детали вначале зажимают в электродах, а затем сжимают усилием и проводят через электроды ток.

Способ контактной сварки выбирается после определения всех конструкторско – технологических признаков процесса сварки для данного вида контактной сварки, а именно :

1)Рода сварочного тока

2)Формы одного импульса сварочного тока

3)Места подвода сварочного тока

4)Числа импульсов тока

5)Числа одновременно свариваемых точек

6)Характера нагрева металла

7)Характера сжатия места сварки ( постоянное, с проковкой, программированное)

8)Степени деформации места сварки

9)Характера подготовки поверхности по месту сварки

10)Типа соединения деталей

11)Применения дополнительных источников нагрева

12)Степени

интенсивности режима сварки.

2.Загрязнения поверхности металла и способы борьбы с ним. Понятие ювенильной поверхности металла.

Поверхность свариваемых деталей, кроме макро- и микронеровностей типа « неплоскостность», «шероховатость», характеризуется загрязнениями. К ним относятся оксидные , водяные и жировые пленки, абсорбированные газы.

Загрязнения нейтрализуют все свободные активные связи металлической поверхности, надежно изолируя ее и препятствуя образованию межатомных связей между контактируемыми металлами. Всякие попытки удалить загрязнения в обычных ( при комнатной температуре) условиях атмосферы бесполезны. Слои вновь появляются, исчезая лишь на доли секунды.

В связи с этим перед сварщиками всегда стоят две основные проблемы:

1) Как , преодолевая шероховатости, сблизить поверхности до физического контакта на параметр действия межатомных сил кристаллической решетки.

2)

Как после возникновения необходимого

физического контакта убрать из их

плоскости все загрязнения, нейтрализующие

межатомные связи.

При сварке плавлением эти проблемы легко устраняются за счет нагрева металла ( жидкий металл перемешивается, а загрязнения испаряются и сгорают)

При сварке давлением для решения этой проблемы используют:

Высокотемпературный нагрев ( с незначительными пластическими деформациями) в восстановительной атмосфере , вакууме или обычной атмосфере ( как при контактной сварке)

Значительную пластическую деформацию (Холодная сварка, ультразвуковая сварка – УЗС, сварка трением)

Кумулятивную струю (сварка взрывом)

Ювенильная поверхность- поверхность идеально ровная и очищенная от грязи.

3.Источники теплоты при контактной сварке и их краткая характеристика.

В общем случае при контактной сварке действуют три источника теплоты:

1)Джоулева

теплота – характерна для электротермического

эффекта, при котором выделение теплоты

в проводнике происходит пропорционально

квадрату силы тока, сопротивлению

проводника и времени пропускания тока.

Теплота Джоуля – основной источник теплоты при контактной сварке.

2)Теплота Томсона – характерна для термоэлектрического эффекта (У.Томсон, 1856 г.), который возникает при перепаде температур по длине проводника с током. При прохождении от горячего конца проводника к холодному электроны отдают избыток своей энергии (происходит сложение теплоты Джоуля с теплотой Томсона).При обратном движении потока электронов от холодного конца к горячему происходит охлаждение проводника, т.е. потери теплоты Джоуля.

3)Теплота Пельтье – характерна для термоэлектрического эффекта (Ж. Пельтье, 1834), при котором выделение или поглощение теплоты происходит тогда, когда средняя энергия электронов в одной среде отличается от средней энергии электронов в другой среде.

Если

электроны перемещаются из среды с

большей энергией – происходит выделение

теплоты. А если из среды с меньшей

энергией – поглощение теплоты. Поэтому

теплота Пельтье может складываться с

теплотой Джоуля или вычитаться из

нее.

4.Общее сварочное сопротивление при контактной сварке. Какое сопротивление принимается для расчета параметров сварки?

При контактной сварке теплота генерируется по всей высоте столбика металла, зажатого между электродами. Сопротивление этого столбика металла и есть сварочное сопротивление(Rсв), которое состоит из суммы трех сопротивлений:

1)Сопротивление деталей (Rд)

2)Сопротивление контактов электрода (Rэ-д)

3)Сопротивление между деталями (Rк)

Однако

при расчетах сварочного сопротивления

, значение Rсв приравнивают только к 2Rд,

которое и является исходным параметром,

так как его легко рассчитать, зная

материал и толщину s

детали. Переходными сопротивлениями,

т.е. сопротивлениями в контакте между

деталями, обычно пренебрегают, так как

они играют ведущую роль только в начале

процесса сварки (в течение 0,2 с), а затем

(спустя 0,04 с) принимают значение, близкое

к нулю, и в качестве генератора

тепловыделения работает сопротивление

самих деталей.

В обычных технологических расчетах параметров сварочного процесса используют закон Джоуля Ленса.

Для контактной сварки он выглядит так:

Где

— количество теплоты, выделяемое в деталях (Дж)

— среднее значение сварочного тока (А)

— среднее значение сварочного сопротивления (Ом)

— время сварки (с)

На первый взгляд, по этому закону, обеспечение минимального времени сварки (0,02… 1с) можно обеспечить только за счет высоких значений сварочного тока ( до 10000 ампер на 1мм свариваемой толщины), однако это не так, так , как квадрат величины тока и время сварки , согласно закону, связаны обратно- пропорциональной зависимостью, которая представлена двумя кривыми, ограничивающими области минимального и максимального проплавлений.

6. Характерные

области контактной сварки в зависимости

от сварочного тока и времени сварки и

их краткая характеристика.

Характерные

области контактной сварки в зависимости

от сварочного тока и времени сварки и

их краткая характеристика.

Процесс контактной сварки может протекать в одной из трех характерных областей: области провара П, области непровара Н и области выплесков В.

7. Зона оптимальных (средних режимов): какие параметры режима влияют на глубину провара и диаметра ядра точки в данных зонах, какие металлы в этих зонах рекомендуется сваривать.

При контактной сварке в области провара можно выделить три характерные зоны режимов:

1)зону жестких режимов Ж

2)зону оптимальных (средних) режимов С

3)зону мягких режимов М

Зона оптимальных режимов С , при которых глубину проплавления можно регулировать как изменением тока, так и изменением времени сварки в широком диапазоне значений. Зона составляет 80% общей области сварки с проваром.

В

этой зоне хорошо свариваются

низкоуглеродистые стали, среднеуглеродистые

стали и низколегированные стали с

содержанием углерода 0. 25-0.45%, титановые

сплавы.

25-0.45%, титановые

сплавы.

8.Зоны жестких и мягких режимов контактной сварки : какие параметры режима влияют на глубину провара и диаметр ядра точки в данных зонах, какие металлы в этих зонах рекомендуется сваривать.

При контактной сварке в области провара можно выделить три характерные зоны режимов:

1)зону жестких режимов Ж

2)зону оптимальных (средних) режимов С

3)зону мягких режимов М

Зона жестких режимов Ж ( большие токи и малое время сварки), при которых на глубину проплавления влияет только время сварки. Увеличение тока не вызывает увеличения провара, но требует неоправданного увеличения мощности машины. Зона составляет примерно 10% общей области сварки с проваром.

В этой зоне хорошо свариваются:

1) алюминиевые деформационно-упрочняемые сплавы типа АМЦ, АМГ и термоупрочняемые сплавы типа ДТ16, так как они отличаются малым удельным сопротивлением и высокой температуропроводностью.

2)Магниевые сплавы типа МА1, МА3

3)Медные сплавы (Бронзы, латуни)

4)Тугоплавкие

сплавы, содержащие в большом количестве

Cr

,V,

Mo,

Nb,

W.

Зона мягких режимов М (малые токи, большое время сварки), при которых глубина проплавления изменяется только за счет изменения тока в очень узком диапазоне значений. Повышение времени сварки не приводит ни к увеличению проплавления, ни к увеличению диаметра ядра точки, но зато снижает производительность труда, увеличивает расход электроэнергии, приводит к перегреву или пережогу металла ядра. Зона составляет 10% общей области сварки с проваром.

Мягкие режимы применяют для закаливающихся материалов или при недостатке мощности сварочной машины.

В этой зоне хорошо свариваются : ???????????

9.Выплески металла: определение, причины, влияние на качество сварного соединения.

Электродинамический

эффект способствует выплескам жидкого

металла при точечной и стыковой сварке.

Также выплеск наблюдается при

термоэлектрическом эффекте. По выплеску

настраивают сварочный ток (вначале

задают время сварки, затем увеличивают

сварочный ток до появления первых

выплесков, далее ток несколько уменьшают

до прекращения выплесков).

Выплеск относиться к дефектам в зоне сварки.

В условиях массового производства выплеск – является недопустимым дефектом.

Уменьшение нахлестки или увеличение диаметра литого ядра точки, при точечной контактной сварке, может вызвать выплеск металла.

Выпрямление сварочного тока во вторичном контуре позволяет подавить выплески металла при точечной сварке.

10.Непровар металла при контактной сварке : определение , причины , влияние на качество сварного соединения.

Непроваром называют местное отсутствие сплавления между свариваемыми элементами, между металлом шва и основным металлом.

Допустимая величина проплавления, при контактной точечной сварке, для магниевых сплавов составляет 20…70 %, для титановых сплавов 20…95 %, для остальных металлов и сплавов 20…80% толщины детали. При меньшем проплавлении трудно обеспечить стабильность прочности соединения.

11.Качество

сварной точки при контактной сварке:

параметры, определяющие качество, что

снижает качество сварного соединения.

Критерием прочности соединения при контактной сварке принято считать показатель удельной прочности соединения:

Где – фактический предел прочности на разрыв(срез) сварного соединения (Мпа)

F- разрушающая нагрузка для данного соединения (Н)

dя— диаметр ядра точки или стыка (мм)

— предел прочности на растяжение материала детали, Мпа

При проектировании, для обеспечения прочности сварного соединения всегда учитывают три фактора:

1.Нагрузки, действующие на сварное соединение.

По этому фактору все сварные соединения принято делить на две группы:

А) Соединения, воспринимающие все эксплуатационные нагрузки на срез, растяжение, сжатие, изгиб. Такие соединения рассчитываются с двух или трех кратным запасом прочности.

К этой группе относят соединения обеспечивающие герметичность, износостойкость, электропроводность. Примерно 60 %, которые выполняются контактной сваркой.

Б)

Соединения сборочные или связующие.

Соединения испытывающие нагрузку собственного веса или незначительные нагрузки при эксплуатации. Такие соединения как правило, рассчитываются по прочности в пределах 0,5Ϭв основного металла. Примерно 40 % соединений, которые выполняются контактной сваркой.

2.Ответственность.

По этому фактору принято различать:

А)Соединения группы А- разрушение которых несут за собой человеческие жертвы.

Б)Соединения группы Б- разрушение которых не несет за собой тяжелых последствий.

3.Требования ГОСТа 15878 к конструктивным элементам и размерам сварных соединений.

В соответствии со стандартами устанавливаются следующие параметры сварного соединения (В зависимости от толщины металла)

1)d я – расчетный диаметр литого ядра сварной точки , отдельно для групп А и Б (Для группы Б допускается 25% уменьшение d я )

2)hп – глубина проплавления металла (hп=(0,3-0,8) Sм)

3)g- глубина вмятины под электродами ( g ˂ 0,2 Sм)

4)В- величина нахлеста

5)n-Число рядов точек (1-3)

6) — шаг между точками

12. Основные

параметры сварочного процесса контактной

сварки и их краткая характеристика.

Основные

параметры сварочного процесса контактной

сварки и их краткая характеристика.

13.Время сварки: понятие цикла сварки, влияние времени сварки на качество сварного соединения, от чего зависит время сварки.

Время сварки можно определить по формуле

Где

– время сварки

– критерий Фурье

s- толщина детали (м)

— температуропроводность (м2/с)

Уменьшение времени сварки ниже допустимого не приведет к улучшению качества соединения даже при увеличении тока в 2-3 раза и более, так как увеличение тока вследствие ограниченной температуропроводности материала детали не позволяет усвоить теплоту в заданном объёме и вся энергия перейдет во внутренний выплеск.

Увеличение времени выше максимального допустимого приводит к бесполезному затягиванию процесса и лишнему расходу электроэнергии, так как сварная точка в этом случае находится в состоянии устойчивого теплового равновесия: сколько энергии получит- столько же и потеряет.

В связи с вышеизложенным можно сделать следующие выводы:

1) Время сварки определяется тремя факторами:

А) толщиной листа

Б) необходимой глубиной проплавления

В) температуропроводностью материала и жесткостью режима

2)

Необходимо учитывать, что нецелесообразно

изменять время сварки до значений ниже

минимально ( или выше максимально)

допустимого времени сварки.

сварочный цикл — время от начала до конца периодически повторяющихся операций.

Цикл сварки продолжается автоматически, если пусковая кнопка остается нажатой.

14.Величина сварочного тока: на что влияет, как выбирается, что может снижать величину сварочного тока при контактной сварке.

Ток — один из параметров контактной сварки. Когда время сварки задано, ток обычно определяют по закону Джоуля-Ленца.

Выводы:

1) При жестких режимах проплавление можно корректировать только временем сварки, при мягких- только током, а при средних- и тем и другим.

2) Для каждой толщины деталей существуют жесткие ограничения по максимальным и минимальным току и временем сварки.

3) Расход электроэнергии на мягких режимах значительно выше, чем на жестких, что в первую очередь определяется существенным отличием значений термического КПД на этих режимах.

Режим

сварки удобно устанавливать так : вначале

задают время сварки, затем увеличивают

сварочный ток до появления первых

выплесков, далее ток несколько уменьшают

до прекращения выплесков.

15.Эффекты контактной сварки: термоэлектрический эффект.

При контактной сварке металлов на переменном токе сумма теплоты Пельтье и Томсона не превышает 2% теплоты Джоуля и ими можно пренебречь. Однако при сварке окисленными медными электродами коэффициенты Пельтье и т Томсона возрастают в десятки раз. В этом случае оксид меди- полупроводник с большими значениями коэффициентов Пельтье и Томсона, и при сварке на постоянном токе или на ассимитрично работающих тиристорах на положительном электроде деталь перегревается за счет электротермических эффектов. Возникает мощный выплеск металла или смещение ядра сварной точки от стыка в сторону плюсового электрода.

Таким образом, термоэлектрические эффекты всегда необходимо учитывать, так как большие значения коэффициентов Пельтье и Томсона служат к сигналом к замене тиристоров, и к необходимости зачистки или замены электродов.

microTips™ — это короткие двухстраничные технические документы, предназначенные для помощи инженерам-проектировщикам и технологам в решении универсальных проблем, связанных с миниатюрной и микроминиатюрной лазерной и контактной сваркой. ПРИМЕЧАНИЕ. microJoining Solutions microTipsTM может быть перепечатана пользователем только для личного использования. |

Внешность обманчива-1 Большинство компаний-производителей, использующих процессы контактной сварки для соединения металлических деталей, используют визуальные критерии для проверки или отказа свариваемых деталей. Независимо от того, кто проводит осмотр, оператор или обученный инспектор по обеспечению качества, процесс визуального контроля не может предсказать качество сварного шва с точки зрения отрыва сварного шва или прочности на отрыв. Опора на визуальный контроль практически гарантирует отсутствие ненужного брака и сварных изделий, которые не выйдут из строя в полевых условиях. Наверх |

Внешность обманчива-2 Многие производственные компании, использующие процессы контактной сварки для соединения металлических деталей, используют визуальные критерии для определения соответствия или отказа свариваемых деталей. Независимо от того, кто проводит осмотр, оператор или обученный инспектор по обеспечению качества, процесс визуального контроля не может предсказать качество сварного шва с точки зрения отрыва сварного шва или прочности на растяжение. Опора на визуальный контроль практически гарантирует отсутствие ненужного брака и сварных изделий, которые не выйдут из строя в полевых условиях. Наверх |

Типы облигаций Металлическая связь включает перенос электронов между одним или несколькими атомами металла. Атомы металлов могут быть одинаковыми или разными по атомной структуре. Наверх |

Сварка в чистых помещениях Чистое помещение – это контролируемая среда, в которой производится продукция. Эти специально спроектированные помещения контролируют концентрацию взвешенных в воздухе частиц в заданных пределах. Субмикронные частицы, создаваемые людьми, процессами, объектами и оборудованием, должны постоянно удаляться из воздуха. Наверх |

DoE — лазерная сварка Слова «Дизайн эксперимента» вызывают мгновенный страх в умах большинства производственного персонала, ответственного за любой тип сварки или процесса соединения. Сложная математика и программное обеспечение отталкивают большинство людей от попыток. Этот учебник направлен на то, чтобы избавить вас от опасений, связанных с процессом DoE лазерной сварки, и предоставить отправную точку для проведения собственного DoE в вашем следующем сварочном проекте. Наверх |

DoE — сварка сопротивлением Слова «Дизайн эксперимента» вызывают мгновенный страх в умах большинства производственного персонала, ответственного за любой тип сварки или процесса соединения. Наверх |

Сильноточные соединения В электромеханических узлах, таких как наземные панели солнечных батарей и термоэлектрические генераторы, обычно используются оловянные или паяные медные соединительные перемычки для подключения устройств, генерирующих ток. Медные соединительные перемычки обеспечивают низкое электрическое сопротивление и минимизируют потери энергии. В высокотемпературных применениях припои заменяют олово или припой в качестве соединительного материала. Тепло для оплавления олова, припоя или припоя может быть получено с помощью нескольких методов нагрева, включая индукционный, пламенный, печь, сопротивление и термод. Наверх |

Склеивание магнитной проволоки Магнитная проволока представляет собой сплошную медную проволоку диаметром от менее 25 микрон (0,001 дюйма) до более 1,5 мм (0,060 дюйма). Магнитная проволока обычно покрыта полиуретановой, полиэфирной или полиимидной изоляцией, в зависимости от требуемого рабочего напряжения и температуры. Нейлон часто добавляют в полиуретан, чтобы уменьшить растрескивание изоляции и улучшить смазывающую способность, когда провод наматывается на плотную бобину или специальную форму. Комбинация полиуретан-нейлон является наиболее часто используемой изоляцией. Он плавится при 155 °C, что позволяет легко снимать его вручную, пайкой, погружением в ванну с припоем и автоматической подачей проволоки припоя с использованием паяльника с постоянной температурой или диодного лазера в качестве источника тепла. Наверх |

Минимизация разбрызгивания при сварке Сварочные брызги — это нежелательное образование мелких металлических частиц, которые выбрасываются из зоны сварки в процессе сварки. Эти мелкие металлические частицы могут находиться в воздухе в виде «горячих искр» или могут затвердевать в виде небольших «шариков» или «нитей», которые остаются слабо прикрепленными к зоне сварки. На рис. 1 показан процесс сварки двух плоских пластин, при этом брызги сварного шва возникают в виде горячих искр (а) и прикрепленных нитей (б). Наверх |

Проблемы с покрытием Нанесение металлического покрытия на основной металл обеспечивает защиту от коррозии и улучшает внешний вид изделия. Наверх |

Проверка процесса-1 Микросоединение «Проверка процесса» — это проверка всей системы лазерной или контактной сварки с помощью 90 165 независимых 90 166 измерений. Валидация процесса также известна как «Квалификация процесса». Наверх |

Проверка процесса-2 «Процесс валидации» — это акт подтверждения объективными доказательствами того, что продукт, произведенный с помощью системы лазерной или контактной сварки, соответствует своему назначению. Термины «верификация» и «валидация» часто используются взаимозаменяемо, но имеют совершенно разные значения. «Проверка» гарантирует, что продукт был сделан правильно. «Проверка» гарантирует, что правильный продукт был сделан. Наверх |

Сварка сопротивлением — Соединения аккумуляторных батарей — Сварка сопротивлением Применение портативных источников питания продолжает расти быстрыми темпами. Наверх |

Сварка сопротивлением — основы пайки Пайка — это процесс соединения одного металла с другим металлом с использованием низкотемпературного граничного металла, называемого припоем, без плавления двух основных металлов. Пайка позволяет соединять металлы с очень разными температурами плавления, термическими нагрузками и кристаллическими структурами. Типичными примерами пайки являются контакты реле, детали станков и радиаторы в сборе. Наверх |

Сварка сопротивлением — Сварка проволокой Dumet Сварка сопротивлением проволоки Дюмет с латунными или бронзовыми клеммами всегда была сложной задачей из-за физического состава проволоки Дюмет. Эти задачи включают в себя:

В этом микронаконечнике обсуждается несколько способов смягчения вышеуказанных проблем с использованием двух разных профилей нагрева и простой геометрии наконечника электрода. Наверх |

Сварка сопротивлением — конструкция электрода Правильная конструкция электрода имеет решающее значение для достижения стабильного качества сварки при контактной сварке небольших и миниатюрных изделий. Каждое сварочное приложение требует правильного материала электрода, профиля наконечника и профиля хвостовика, чтобы обеспечить постоянное качество сварки, минимальное прилипание электрода и максимальный срок службы электрода. Наверх |

Сварка сопротивлением — электродная приправа-1 «Приправа» — это изменение поверхности наконечника нового электрода металлургическими и механическими силами. Приправа происходит в начале жизненного цикла электрода. Новые электроды изначально производят более горячие сварные швы с большим выбросом материала, пока поверхности наконечника электрода не будут полностью выдержаны. Наверх |

Сварка сопротивлением — электродная приправа-2 «Приправа» электрода — это изменение чистой поверхности наконечника электрода с течением времени из-за механической деформации, окисления, покрытия деталей и отложений основного материала. Это изменение изменяет тепловой баланс сварного шва между обеими свариваемыми частями и может повлиять на прочность сварного шва. Только что очищенные наконечники электродов могут производить «горячие» или «холодные» сварные швы, в зависимости от режима обратной связи источника сварочного тока. «Горячие» сварные швы характеризуются значительным прилипанием электрода и неконтролируемым разбрызгиванием шва. «Холодные» сварные швы имеют слабые значения прочности сварного шва. Наверх |

Сварка сопротивлением — проблемы с нагревом наконечника электрода Прохождение сварочного тока через электрод приводит к выделению тепла в корпусе электрода, наконечнике, на границе раздела «наконечник-деталь», на деталях и на границе раздела «деталь-деталь». С каждым последующим сварным швом пиковая температура конца электрода увеличивается, прежде чем стабилизируется на каком-то среднем значении, определяемом скоростью сварки и энергией сварки. Это остаточное тепло трудно рассеять из-за конфигураций электрода и электрододержателя, используемых при маломасштабной контактной сварке. Остаточное тепло на кончике электрода может стать серьезной проблемой в условиях автоматической сварки, где скорость сварки может достигать одного сварного шва в секунду или быстрее. Остаточное тепло наконечника, как правило, не является проблемой при ручной сварке из-за низкой скорости сварки. Наверх |

Сварка сопротивлением — ударная сварка Сварочное усилие является ключевой переменной в процессе контактной сварки. Сила сварки скрепляет свариваемые детали вместе, чтобы обеспечить путь для сварочного тока. Сварочное усилие также влияет на нагрев, вызванный контактным сопротивлением электрода к детали и контактным сопротивлением между деталями. Низкое усилие сварки обеспечивает высокое контактное сопротивление и повышенный нагрев сварного шва. Высокое усилие сварки обеспечивает низкое контактное сопротивление и меньший нагрев сварного шва. Наверх |

Сварка сопротивлением — Основы сварки с параллельным зазором Сварка сопротивлением с параллельным зазором — это процесс соединения двух деталей вместе путем размещения обоих электродов на одной и той же поверхности только на одной детали. Наверх |

Сварка сопротивлением — выбор режима обратной связи источника питания Регуляторы питания контактной сварки бывают двух видов: «замкнутый контур» и «разомкнутый контур». Инверторные и линейные источники питания обеспечивают управление параметрами электросварки с обратной связью по замкнутому контуру. Сохраненная энергия или разрядка конденсатора (CD), а также большинство средств управления прямой энергией или переменным током являются «разомкнутыми», то есть обратной связи нет или она минимальна. Управление питанием по замкнутому контуру с несколькими режимами обратной связи имеет следующие преимущества по сравнению с управлением без обратной связи:

B вернуться к началу |

Сварка сопротивлением — Многожильный медный провод Ключом к успешной контактной сварке многожильного медного провода с различными клеммами является предотвращение расползания многожильного медного провода в процессе сварки. Существует четыре основных метода захвата проволоки, которые используются для предотвращения расползания проволоки во время сварки. B вернуться к началу |

Пайка оплавлением сопротивлением — Многожильный медный провод Ключом к успешной пайке многожильного медного провода сопротивлением оплавлением к различным клеммам является предотвращение расползания многожильного медного провода во время процесса пайки. Наверх |

Сварка сопротивлением — основы мониторинга сварки-1 «Святой Грааль» мониторинга сварных швов для микроконтактной сварки заключается в том, чтобы найти один или несколько параметров сварки в режиме реального времени, которые могут точно идентифицировать каждый сварной шов как хороший или плохой с точки зрения потенциальной прочности свариваемых деталей на растяжение или отрыв. К сожалению, современное состояние контроля микрорезистивных сварных швов не соответствует стандарту «Святой Грааль» по целому ряду причин. Во-первых, стандартное отклонение прочности сварного шва на отрыв (на растяжение) или на отрыв очень велико по сравнению с диапазоном параметров монитора сварки. Наверх |

Сварка сопротивлением — Основы контроля сварки-2 «Святой Грааль» мониторинга сварных швов для микроконтактной сварки заключается в том, чтобы найти один или несколько параметров сварки в режиме реального времени, которые сильно коррелируют с качеством сварного шва с точки зрения прочности свариваемых деталей на растяжение или отрыв. Инструментарий контроля сварки улучшился, но «неизвестные» параметры контроля сварки, которые тесно связаны с фактическим качеством сварки, еще предстоит обнаружить. Параметры контроля сварки, такие как пиковый сварочный ток, напряжение, усилие и смещение, полезны для выявления макроизменений качества сварки, но не могут объяснить большие колебания качества сварки, возникающие в ходе нормального производственного цикла. Наверх |

Сварка сопротивлением — проектирование сварных швов Выступы представляют собой небольшие углубления, отштампованные или вырезанные на одной из частей, которые будут сварены сопротивлением. Несмотря на то, что для крупномасштабной контактной сварки существует множество форм выступов, три основные формы выступов могут адекватно подойти для большинства малых и миниатюрных применений контактной сварки. Наверх |

Сварка сопротивлением — поиск и устранение неисправностей Обычно технолог или оператор станка идет к инженеру-технологу и говорит ей: «Сегодня процесс сварки не соответствует норме» или «Блок питания взрывает детали». Инженер-технолог отвечает, говоря оператору: «Отрегулируйте подачу электроэнергии». Оператор регулирует энергию сварки, и кажется, что все снова работает… на короткое время, прежде чем процесс сварки выйдет за пределы допустимого, и оператору придется снова отрегулировать источник питания. Наверх |

Выбор моделей оптимизации лазерной и контактной сварки Процесс планирования эксперимента (DoE) предлагает инженеру-технологу научный подход к оптимизации процесса лазерной или контактной сварки. Этот microTip предоставляет руководство по выбору лучшей модели DoE для данного сварочного применения. Этот микросовет предполагает, что читатель в некоторой степени знаком с процессом DoE. Наверх |

Припой и флюс Селективная пайка оплавлением представляет собой локальный нагрев двух покрытых припоем деталей до уровня температуры, при котором припой на каждой детали плавится и течет между каждой деталью. Наверх |

Термическая нагрузка Термическая нагрузка описывает, как две металлические детали реагируют на тепло, выделяемое внутри деталей, с целью создания сварного или паяного соединения. Термическая нагрузка напрямую влияет на успех всех процессов контактной и лазерной сварки, а также селективной пайки. Балансировка тепла — это искусство и наука обеспечения того, чтобы тепло, выделяемое для плавления или пайки оплавлением деталей, превышало тепло, рассеиваемое этими деталями. Наверх |

Основы испытаний сварных соединений Достижение качества производственных сварных соединений по стандарту «шесть сигм» требует испытаний сварных соединений и плана выборочного контроля. Для разработки графика лазерной или контактной сварки также требуется метод проверки сварного соединения. Послесварочные методы неразрушающего контроля как для лазерной, так и для контактной сварки включают: герметичность, визуальный осмотр, измерение геометрии сварного шва, ультразвук и рентген. Методы динамических испытаний сварки включают: температуру поверхности материала и только для контактной сварки, сварочный ток, напряжение, смещение и усилие. Наверх |

Проблемы свариваемости-1 Почему одни металлы свариваются легче, чем другие? Ответ можно найти, исследуя объемный материал и свойства поверхности, связанные с каждым чистым металлом или сплавом. Наверх |

Проблемы свариваемости-2 Почему одни металлы свариваются легче, чем другие? Ответ можно найти, исследуя объемный материал и свойства поверхности, связанные с каждым чистым металлом или сплавом. В части I этого микросовета были рассмотрены вопросы объемного материала свариваемых деталей. В части II данного микросовета рассматривается влияние свойств поверхности материала на свариваемость. Наверх |

Обеспечение качества сварки для лазерной и контактной сварки-1 Определение и измерение качества сварного шва по-прежнему остаются серьезной проблемой для многих компаний-производителей изделий, использующих лазерную и контактную сварку. Качество сварки — это количественный аспект продукта, который обеспечивает функциональность продукта для наших клиентов. Этот микронаконечник обеспечивает руководство по определению и измерению качества лазерной и контактной сварки. Наверх |

Обеспечение качества сварки для лазерной и контактной сварки-2 Определение, проверка и контроль качества сварки по-прежнему остаются серьезными проблемами для многих производственных компаний, использующих лазерную сварку и сварку сопротивлением. Наверх |

Проверка качества сварки — выбор размера образца Проверка качества сварки включает в себя необходимость выбора размеров партии и размеров выборки при выполнении этапов аттестации процесса сварки (PQ) и проверки процесса сварки (PV) в рамках общего процесса проверки. Обычно размер лота определяется исходя из:

Преобразование требований Cpk в AQL и последующее использование статистического программного обеспечения Minitab® предлагает простой способ настройки плана выборки статистических данных со звуковыми переменными. Наверх |

Кондукторная сварка и сварка с замочной скважиной | EB Industries

Введение в режимы сварки

Сварочные аппараты с высокоэнергетическим лучом — аппараты для сварки электронным или лазерным лучом, могут выполнять сварку в различных режимах в зависимости от настроек мощности, скорости подачи и фокусировки самого луча. В основном, двумя режимами являются проводимость и замочная скважина, и каждый из них дает очень разные сварные швы с разными характеристиками. Что лучше, зависит от специфики приложения.

В основном, двумя режимами являются проводимость и замочная скважина, и каждый из них дает очень разные сварные швы с разными характеристиками. Что лучше, зависит от специфики приложения.

Сварка в кондуктивном режиме достигается при меньшей мощности и относительно низкой плотности энергии. В результате сварной шов получается неглубоким и широким, почти чашеобразным. Сварка в режиме проводимости просто нагревает детали до тех пор, пока материалы не расплавятся, не сольются и не затвердеют.

Сварка в режиме проводимостиСварка в режиме проводимости

При сварке в режиме проводимости энергия поступает в заготовку исключительно за счет теплопроводности, а теплопроводность материалов ограничивает максимальную глубину сварного шва, которая обычно составляет от нескольких десятых долей миллиметра до 1 миллиметра. Ширина токопроводящего шва всегда больше, чем его глубина, что делает процесс хорошо подходящим для соединения тонкостенных материалов и точечной сварки.

Токопроводящая сварка может использоваться в тех случаях, когда требуется эстетически привлекательный сварной шов — при лазерной токопроводящей сварке получается закругленный, гладкий валик, который часто не требует дополнительной шлифовки или отделки. Сварные швы в режиме проводимости используются для получения угловых сварных швов на видимых поверхностях электронных блоков. Еще одним распространенным применением сварки в режиме проводимости является герметизация аккумуляторов, когда могут возникнуть проблемы с твердыми частицами.

Сварные швы в режиме проводимости используются для получения угловых сварных швов на видимых поверхностях электронных блоков. Еще одним распространенным применением сварки в режиме проводимости является герметизация аккумуляторов, когда могут возникнуть проблемы с твердыми частицами.

Если энергия, закачиваемая в токопроводящий сварной шов, не рассеивается достаточно быстро, температура обработки может подняться выше температуры испарения. По мере испарения материала глубина шва резко увеличивается, и начинается сварка проплавлением. Это называется «переходным» сварным швом и обычно имеет отношение ширины к глубине, равное единице. Сварка в переходном режиме характерна для импульсных Nd:YAG-лазеров и используется во многих случаях точечной и шовной сварки.

Поперечные сечения сварки проводящим, переходным и замочным швамиСварка замочной скважиной

Сварной шов замочной скважины имеет глубокий узкий профиль с соотношением сторон более 1,5. «Замочная скважина» — это буквальная дыра в материале, образовавшаяся в результате его испарения, которая позволяет лучу энергии проникать еще глубже. Энергия передается очень эффективно в соединение, что увеличивает глубину сварного шва и минимизирует зону термического влияния, что, в свою очередь, ограничивает деформацию детали.

Энергия передается очень эффективно в соединение, что увеличивает глубину сварного шва и минимизирует зону термического влияния, что, в свою очередь, ограничивает деформацию детали.

Сварка в режиме замочной скважиныЗамочная скважина окружена расплавленным металлом, который течет и заполняет пустоту по мере прохождения луча через материал, герметизируя сварной шов. Необходимо контролировать и уравновешивать многие факторы, чтобы предотвратить разрушение замочной скважины таким образом, чтобы остановить процесс сварки или вызвать пористость, которая представляет собой газовые карманы в сварном шве, которые ослабляют его.

Сварные швы в режиме «замочная скважина» невероятно прочные и предназначены для глубокого провара и конструкционных сварных швов. В EB Industries мы используем сварку в режиме «замочной скважины» для таких применений, как лопатки турбин, клапаны, отправляемые в космос, подшипники резервуаров и т. д. Как электронно-лучевые, так и лазерные сварные швы способны выполнять высококачественные сварные швы с замочной скважиной.

Измерения этого параметра проводятся в Амперах или кило-Амперах, замеры производятся с помощью специальных приборов.

Измерения этого параметра проводятся в Амперах или кило-Амперах, замеры производятся с помощью специальных приборов. В результате образующиеся неровности будут свариваться в ту деталь, толщина которой больше. Такое возможно при сварке элементов с различной толщиной. Также стоит обратить внимание на то, что при мягком режиме зона воздействия высоких температур будет намного больше, чем при жестких.

В результате образующиеся неровности будут свариваться в ту деталь, толщина которой больше. Такое возможно при сварке элементов с различной толщиной. Также стоит обратить внимание на то, что при мягком режиме зона воздействия высоких температур будет намного больше, чем при жестких. Если это требование будет нарушено, то ржавчина может разрушить конструкцию и привести к деформации и аварийной ситуации, что недопустимо;

Если это требование будет нарушено, то ржавчина может разрушить конструкцию и привести к деформации и аварийной ситуации, что недопустимо; Щелкните заголовок микросовета, чтобы получить доступ к аннотации, а затем щелкните заголовок абстракта, чтобы загрузить микросовет в формате .pdf.

Щелкните заголовок микросовета, чтобы получить доступ к аннотации, а затем щелкните заголовок абстракта, чтобы загрузить микросовет в формате .pdf.

Атомы металлов имеют тенденцию терять электроны с внешних оболочек. «Электронный газ», образующийся при этом разделении, удерживает оставшиеся положительные ионы вместе. Полученную комбинацию атомов металла обычно называют «сплавом». Физические свойства нового сплава определяются как атомной структурой каждого металла, так и тем, как их атомы выровнены друг с другом. Эта структура «выравнивания» называется кристаллической структурой сплава. Сплавы обычно более твердые, менее электропроводные, прочные и более хрупкие по сравнению с индивидуальными физическими свойствами каждого атома, образующего сплав.

Атомы металлов имеют тенденцию терять электроны с внешних оболочек. «Электронный газ», образующийся при этом разделении, удерживает оставшиеся положительные ионы вместе. Полученную комбинацию атомов металла обычно называют «сплавом». Физические свойства нового сплава определяются как атомной структурой каждого металла, так и тем, как их атомы выровнены друг с другом. Эта структура «выравнивания» называется кристаллической структурой сплава. Сплавы обычно более твердые, менее электропроводные, прочные и более хрупкие по сравнению с индивидуальными физическими свойствами каждого атома, образующего сплав. Единственный способ контролировать загрязнение частицами — это контролировать всю окружающую среду, что включает в себя управление скоростью и направлением потока воздуха, повышением давления, влажностью и процессами очистки, используемыми для поддержания чистоты в помещении.

Единственный способ контролировать загрязнение частицами — это контролировать всю окружающую среду, что включает в себя управление скоростью и направлением потока воздуха, повышением давления, влажностью и процессами очистки, используемыми для поддержания чистоты в помещении. Сложная математика и программное обеспечение отталкивают большинство людей от попыток. Этот учебник направлен на то, чтобы избавить вас от опасений, связанных с процессом DoE контактной сварки, и предоставить отправную точку для проведения собственного DoE в вашем следующем сварочном проекте.

Сложная математика и программное обеспечение отталкивают большинство людей от попыток. Этот учебник направлен на то, чтобы избавить вас от опасений, связанных с процессом DoE контактной сварки, и предоставить отправную точку для проведения собственного DoE в вашем следующем сварочном проекте. Этот микронаконечник ограничен индуктивным, резистивным и термоэлектрическим методами нагрева..

Этот микронаконечник ограничен индуктивным, резистивным и термоэлектрическим методами нагрева.. Применение тепла приводит к тому, что изоляция сжимается из области соединения, позволяя припою течь по только что оголенному медному проводу.

Применение тепла приводит к тому, что изоляция сжимается из области соединения, позволяя припою течь по только что оголенному медному проводу. Покрытие может также служить в качестве диффузионного барьера для предотвращения смешивания других металлов и в качестве промежуточного слоя для принятия припоев или припоев. Покрытие золотом и серебром повышает проводимость поверхности. Электролитическое покрытие требует использования электрического тока для переноса материала покрытия на основной металл. Химическое покрытие — это строго химический процесс. Военные/федеральные (MIL) стандарты и производные стандарты охватывают наиболее часто используемый процесс нанесения покрытия в Соединенных Штатах. Стандарты ASTM и ISO охватывают такие вопросы испытаний, как толщина покрытия и пористость, а также другие характеристики.

Покрытие может также служить в качестве диффузионного барьера для предотвращения смешивания других металлов и в качестве промежуточного слоя для принятия припоев или припоев. Покрытие золотом и серебром повышает проводимость поверхности. Электролитическое покрытие требует использования электрического тока для переноса материала покрытия на основной металл. Химическое покрытие — это строго химический процесс. Военные/федеральные (MIL) стандарты и производные стандарты охватывают наиболее часто используемый процесс нанесения покрытия в Соединенных Штатах. Стандарты ASTM и ISO охватывают такие вопросы испытаний, как толщина покрытия и пористость, а также другие характеристики. Валидация направлена на то, чтобы гарантировать, что сварные швы, произведенные сварочной системой, соответствуют пределам качества, установленным производителем или потребителем.

Валидация направлена на то, чтобы гарантировать, что сварные швы, произведенные сварочной системой, соответствуют пределам качества, установленным производителем или потребителем. Увеличение срока службы батареи — это один из способов, с помощью которого производитель может выделить свой продукт среди конкурентов. Портативные аккумуляторные батареи обычно изготавливаются путем лазерной или контактной сварки нескольких металлических «соединений», «ремней» или «батарейных выступов» между каждой отдельной ячейкой. Этот наконечник microTip предназначен для контактной сварки с параллельным зазором выводов батареи толщиной 0,25 мм (0,010 дюйма).

Увеличение срока службы батареи — это один из способов, с помощью которого производитель может выделить свой продукт среди конкурентов. Портативные аккумуляторные батареи обычно изготавливаются путем лазерной или контактной сварки нескольких металлических «соединений», «ремней» или «батарейных выступов» между каждой отдельной ячейкой. Этот наконечник microTip предназначен для контактной сварки с параллельным зазором выводов батареи толщиной 0,25 мм (0,010 дюйма). Припои обычно плавятся при температуре 400ºC или выше. К методам пайки относятся пайка в печи для массового производства, индукционный нагрев, блочно-поточная пайка, пайка погружением, инфракрасная пайка, горелка и резистивная пайка. Этот микронаконечник ориентирован на резистивную пайку небольших электронных или электромеханических компонентов.

Припои обычно плавятся при температуре 400ºC или выше. К методам пайки относятся пайка в печи для массового производства, индукционный нагрев, блочно-поточная пайка, пайка погружением, инфракрасная пайка, горелка и резистивная пайка. Этот микронаконечник ориентирован на резистивную пайку небольших электронных или электромеханических компонентов.

В зависимости от материала наконечника электрода, материалов деталей и тепла, выделяемого при сварке, прижигание электрода может происходить всего от 5 сварных швов до 100 и более сварных швов.

В зависимости от материала наконечника электрода, материалов деталей и тепла, выделяемого при сварке, прижигание электрода может происходить всего от 5 сварных швов до 100 и более сварных швов. Выдерживание электрода обычно происходит в течение периода от 10 до 100 сварок перед стабилизацией.

Выдерживание электрода обычно происходит в течение периода от 10 до 100 сварок перед стабилизацией.

Сварочный ток течет от одного электрода через верхнюю часть и частично в нижнюю часть, прежде чем вернуться к источнику питания через второй электрод. Сварка с параллельным зазором может быть единственным жизнеспособным методом соединения, когда доступ электрода ограничен одной деталью или материалы детали не позволяют использовать импульсную лазерную сварку YAG.

Сварочный ток течет от одного электрода через верхнюю часть и частично в нижнюю часть, прежде чем вернуться к источнику питания через второй электрод. Сварка с параллельным зазором может быть единственным жизнеспособным методом соединения, когда доступ электрода ограничен одной деталью или материалы детали не позволяют использовать импульсную лазерную сварку YAG.

Этот microTip описывает, когда использовать контактную пайку оплавлением вместо контактной сварки, требования к проводу и материалу клемм для создания соединения оплавлением, а также методы захвата проволоки, используемые для предотвращения расползания проволоки во время процесса пайки оплавлением.

Этот microTip описывает, когда использовать контактную пайку оплавлением вместо контактной сварки, требования к проводу и материалу клемм для создания соединения оплавлением, а также методы захвата проволоки, используемые для предотвращения расползания проволоки во время процесса пайки оплавлением. Во-вторых, низкая чувствительность, частотная характеристика и характеристики отношения сигнал/шум большинства датчиков контроля сварки маскируют потенциальную информацию о качестве сварки.

Во-вторых, низкая чувствительность, частотная характеристика и характеристики отношения сигнал/шум большинства датчиков контроля сварки маскируют потенциальную информацию о качестве сварки.

Современные высокоскоростные источники питания с обратной связью с замкнутым контуром обеспечивают стабильный постоянный ток, напряжение или мощность сварочной энергии. Дисперсия управления обычно составляет менее 2% от настройки. Таким образом, источник питания редко является источником необъяснимых проблем при контактной сварке.

Современные высокоскоростные источники питания с обратной связью с замкнутым контуром обеспечивают стабильный постоянный ток, напряжение или мощность сварочной энергии. Дисперсия управления обычно составляет менее 2% от настройки. Таким образом, источник питания редко является источником необъяснимых проблем при контактной сварке. Охлаждение припоя создает общую электромеханическую связь между каждой деталью. Селективная пайка оплавлением требует точного контроля скорости нагрева, температуры оплавления, времени при температуре оплавления, скорости охлаждения, толщины припоя, типа и толщины флюса, а также эффектов теплоотвода. Прижимная сила является дополнительной переменной, обычно связанной с пайкой оплавлением горячим стержнем. Прижимное усилие обычно не требуется при использовании бесконтактных источников нагрева, таких как селективная пайка горячим газом или диодным лазером.

Охлаждение припоя создает общую электромеханическую связь между каждой деталью. Селективная пайка оплавлением требует точного контроля скорости нагрева, температуры оплавления, времени при температуре оплавления, скорости охлаждения, толщины припоя, типа и толщины флюса, а также эффектов теплоотвода. Прижимная сила является дополнительной переменной, обычно связанной с пайкой оплавлением горячим стержнем. Прижимное усилие обычно не требуется при использовании бесконтактных источников нагрева, таких как селективная пайка горячим газом или диодным лазером.

В части I этого микросовета рассматриваются вопросы объемных материалов, а в части II рассматривается влияние свойств поверхности на свариваемость. Химия, кристаллическая структура и микроструктура определяют свойства объемного материала каждого металла или сплава, следовательно, их свариваемость и тип связи. Свойства, контролируемые химией, включают температуру плавления, теплопроводность и электропроводность. Свойства, определяемые кристаллической и микроструктурой, включают твердость и хрупкость.

В части I этого микросовета рассматриваются вопросы объемных материалов, а в части II рассматривается влияние свойств поверхности на свариваемость. Химия, кристаллическая структура и микроструктура определяют свойства объемного материала каждого металла или сплава, следовательно, их свариваемость и тип связи. Свойства, контролируемые химией, включают температуру плавления, теплопроводность и электропроводность. Свойства, определяемые кристаллической и микроструктурой, включают твердость и хрупкость. Поверхностные свойства материала включают текстуру поверхности, естественные оксидные слои, которые зависят от химических свойств каждого чистого металла или сплава, загрязняющие вещества, возникающие в результате обработки и обращения, такие как масло и грязь, а также нанесенные покрытия, такие как гальваническое покрытие. Каждое свойство поверхности по-разному влияет на свариваемость.

Поверхностные свойства материала включают текстуру поверхности, естественные оксидные слои, которые зависят от химических свойств каждого чистого металла или сплава, загрязняющие вещества, возникающие в результате обработки и обращения, такие как масло и грязь, а также нанесенные покрытия, такие как гальваническое покрытие. Каждое свойство поверхности по-разному влияет на свариваемость. В этом микросовете представлен обновленный взгляд на эти проблемы.

В этом микросовете представлен обновленный взгляд на эти проблемы.