Выбор сварочного защитного газа

Влияние сварочного газа на процесс сварки

Сварщики и специалисты в этой сфере часто упускают из виду применяемый ими защитный газ и его вклад в процесс сварки.

Защитные газы влияют на режим переноса металла, свойства и геометрию сварочного шва, задымленность и многие другие характеристики сварочного шва.

Правильный выбор защитного газа для процессов дуговой сварки металла, таких как аргонодуговая TIG сварка и полуавтоматическая сварка MIG MAG могут резко повысить скорость, качество сварки и глубину проплавления.

Чистые сварочные газы

Чистые газы, используемые для сварки, это аргон, гелий, и углекислый газ. Эти газы могут иметь как положительное, так и негативное воздействие на дуговой процесс сварки и появление дефектов в сварочном шве.

- Аргон

100% аргон обычно используются для аргонодуговой TIG сварки для всех материалов и MIG сварки цветных металлов. Аргон химически инертен, что делает его пригодным для сварки химически активных и тугоплавких металлов.

Этот газ имеет низкую теплопроводность и потенциал ионизации, что приводит к низкой передаче тепла на внешнюю область сварочной дуги. В результате формируется узкий столб дуги, который в свою очередь, создает традиционный для сварки в чистом аргоне профиль сварочного шва: глубокий и относительно узкий.

- Гелий

Гелий также является одноатомным инертным газом, и чаще всего используется для аргонодуговой TIG сварки цветных металлов. В отличие от аргона, гелий имеет высокую проводимость тепла и потенциал ионизации, которые дают противоположный, чем при сварке в аргоне, эффект. Гелий обеспечивает широкий профиль сварочного шва, хорошее смачивание по краю и более высокое тепловложение, чем чистый аргон. - Углекислый газ

Углекислый газ CO2 – активный газ — обычно используется для полуавтоматической MAG сварки короткой дугой и MAG сварки порошковой проволокой. CO 2 является наиболее распространенным из химически активных газов, используемых в MAG сварке. И единственным газом , который можно использовать в чистом виде без добавления инертного газа.

И единственным газом , который можно использовать в чистом виде без добавления инертного газа.Углекислый газ является одним из самых дешевых защитных газов, что делает его привлекательным выбором, когда материальные затраты являются основным приоритетом при сварочном процессе. CO2 обеспечивает очень глубокое проплавление, что полезно для сварки толстого металла, однако, при сварке в этом газе менее стабильна сварочная дуга, что приводит к большому образованию брызг. Также его применение ограничивается сваркой на короткой дуге и делает не возможной сварку со струйным переносом.

Сварочные газы, используемые как компоненты сварочной смеси газов

- Кислород

Кислород — двухатомный, активный защитный газ обычно используется для MIG MAG сварки как один из компонентов сварочной смеси, в концентрации менее 10%. Кислородо-аргонные смеси обладают характерным профилем проплавления сварочного шва в виде «шляпки гвоздя». Кислород также используется в тройных смесях с СО2 и аргоном, где он обеспечивает хорошую смачиваемость и преимущества струйного переноса.

Кислородо-аргонные смеси обладают характерным профилем проплавления сварочного шва в виде «шляпки гвоздя». Кислород также используется в тройных смесях с СО2 и аргоном, где он обеспечивает хорошую смачиваемость и преимущества струйного переноса. - Водород

Водород — двухатомный, активный компонент защитного газа обычно используется в сварочной смеси в концентрации менее 10%. Водород используется главным образом при сварке аустенитной нержавеющей стали для удаления оксида и повышения тепловложения. Как и для всех газов из двухатомных молекул, результат — широкий на поверхности сварочный шов. Проплавление увеличенное. Водород не подходит для ферритных или мартенситных сталей из-за возникновения трещин.

Водород может быть использован в более высокой концентрации (от 30 до 40%) для плазменной резке нержавеющей стали — для увеличения мощности и сокращения шлака. - Азот

Азот используется реже всего для защитных целей. Он в основном используется для того, чтобы повысить коррозионную стойкость в дуплексных сталях.

Он в основном используется для того, чтобы повысить коррозионную стойкость в дуплексных сталях.

Сварочные смеси газов

В зависимости от сварочного процесса и материалов для сварки используется множество различных сварочных газов и их смесей:

| Сварка TIG | Сварка MIG MAG |

|||||

| Сварочный газ или смесь |

Сталь | Нерж. сталь | Алюминий | Сталь | Нерж. сталь |

Алюминий |

| Аргон (Ar) | х | х | х | х | ||

| Гелий (He) | х | |||||

| Углекислый газ (СО2) | х |

|||||

| Смесь Ar/ СО2 | х | х | ||||

| Смесь Ar/ О2 | х | х | ||||

| Смесь Ar/ He | х | х | х | х | ||

| Смесь Ar/ СО2/ О2 | х | |||||

| Смесь Ar/ H2 | х | |||||

| Смесь Ar/ He/ СО2 | х | х | ||||

| Смесь He/ Ar/ СО2 | х | |||||

Стоимость сварочного газа на фоне общей стоимости сварочных работ

Если посмотреть на диаграмму распределения стоимости сварочных работ, то можно увидеть, что затраты на сварочный газ составляют всего 2-5% от всех затрат на сварку. Однако недооценивать эти затраты не следует.

Однако недооценивать эти затраты не следует.

Выбор правильного газа и его качество значительно влияют на расход сварочных материалов, геометрию сварочного шва и на весь процесс сварки в целом. Также выбор газа влияет и на затрачиваемый труд на исправление дефектов и обработку сварочного шва после сварки.

Надеемся данная статья было полезна для вас. На этом сайте вы найдете много других интересных и полезных статей. Спасибо.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

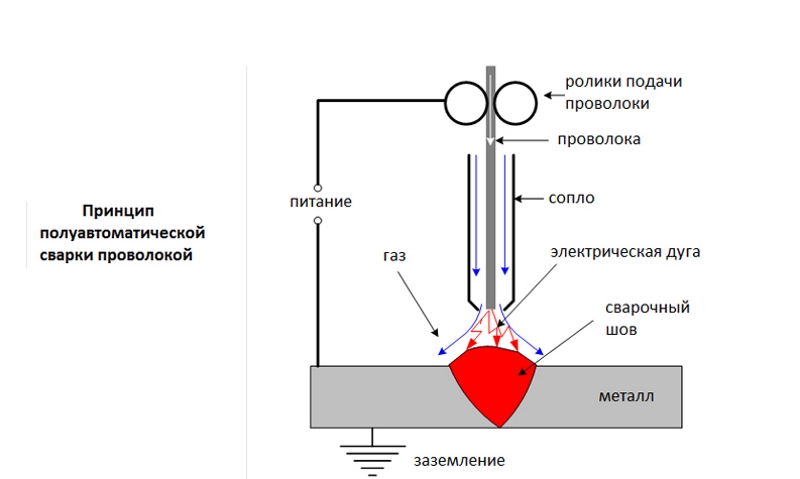

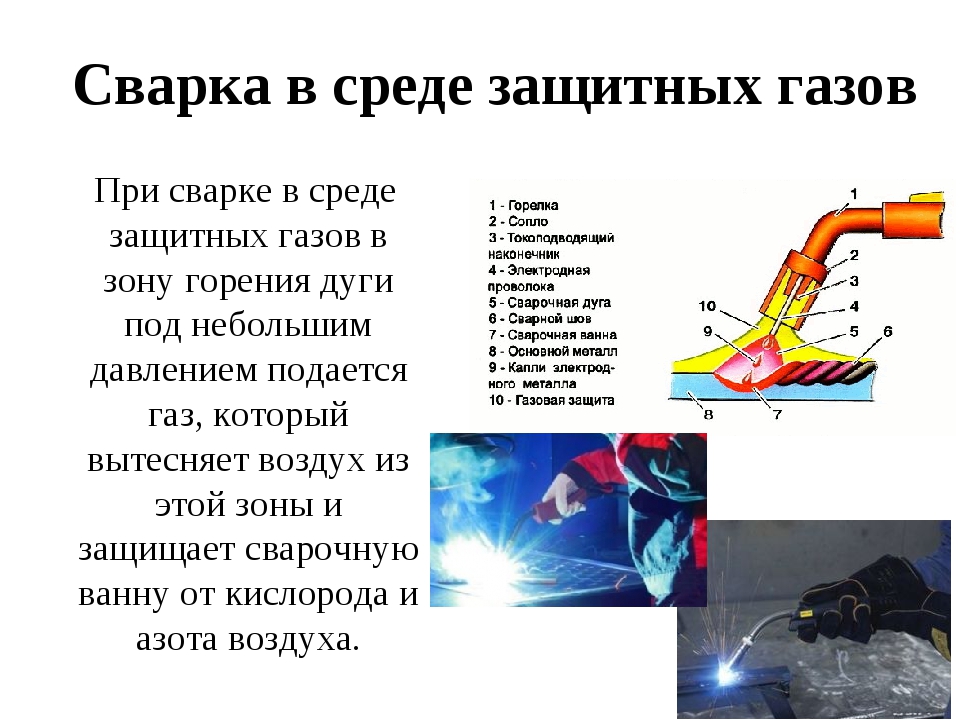

Газ для полуавтоматической сварки: виды и особенности

Зачастую сварочный полуавтомат используют в связке с проволокой без защитной среды, которая свойственна электродам. При этом возникает опасность негативного влияния кислорода на сварочную ванну. Попадая из атмосферы кислород ухудшает качество сварного шва, а само соединение ненадежно и легко подвержено механическому воздействию.

Этих трудностей можно избежать путем изоляции сварочной ванны с помощью газа. Конечно, вы можете применить метод обмазки электрода и использовать его, но связка проволока+газ гораздо эффективнее. В этой статье мы подробно расскажем, какой газ применять при сварке полуавтоматом, где он применяется и какие достоинства есть у такого метода сварки.

Содержание статьи

- Область применения защитного газа для сварки полуавтоматом

- Какой газ нужен для сварки полуавтоматом

- Критерии выбора

- Технология сварки

- Особенности выполнения сварки под газом

- Преимущества сварки с помощью газа

- Вместо заключения

Область применения защитного газа для сварки полуавтоматом

Область применения защитного газа широка: без него невозможно представить процесс сварки полуавтоматическим сварочным аппаратом (кроме тех случаев, когда используется самозащитная проволока), газ широко используется в авторемонтных мастерских, а также в цехах для сборки сложных конструкций из цветного металла. Кроме того, на большинстве металлургических предприятий и заводов используется полуавтоматическое сварочное оборудование, а где полуавтомат, там и газ.

Кроме того, на большинстве металлургических предприятий и заводов используется полуавтоматическое сварочное оборудование, а где полуавтомат, там и газ.

Какой газ нужен для сварки полуавтоматом

Выбирая, какой газ использовать для полуавтоматической сварки, нужно заранее знать виды и свойства каждого из газов, используемых в работе сварщика. Зачастую используются следующие газы:

- Ацетилен. Это самый распространенный сварочный газ, получивший свою популярность благодаря хорошим характеристикам. От других газов он отличается тем, что обладает самой высокой температурой горения, из-за чего его нередко используют даже для резки металла. Ацетилен добывается путем химического взаимодействия воды и углеродистого кальция, для его производства часто используются специальные генераторы. Обратите внимание, что углеродистый кальций в составе ацетилена склонен к повышенному поглощению влаги из атмосферы, так что соблюдайте безопасность при хранении этого вида газа. Ацетилен легче воздуха, прозрачный, но при этом его легко отличить по резкому специфическому запаху.

- Водород. Менее популярный вид газа, но все же использующийся для сварки стали и тонкого алюминия. Он не имеет запаха и цвета, но при этом считается очень взрывоопасным из-за своей главной особенности: при смешивании с кислородом водород начинает активно гореть и превращается в гремучий газ. По этой причине следите за давлением водородных баллонов, оно не должно превышать 15 мегапаскалей. Водород производят так же, как ацетилен, с помощью генераторов. Но помимо генератора водород можно добыть с помощью синтеза воды, когда кислород и водород разделяются.

- Коксовый газ. Вещество, не имеющее цвета, с сильным сероводородным запахом. По сути своей, это просто побочный продукт, получаемый при производстве кокса (который, в свою очередь, добывается из каменного угля). От других газов отличается относительной безопасностью, его можно перемещать даже через трубопровод. Применяется редко в силу специфичности характеристик.

- Природные газы. К ним относят метан, пропан и бутан, все они используются в сварочных работах, при том достаточно часто.

- Пиролизный газ. В отличие от водорода или ацетилена его не нужно генерировать, газ образовывается практически сам собой во время распада нефтепродуктов, в состав которых входит. Зачастую применяется для пайки, сварки и резки тонких сталей. Его транспортировка осуществляется так же, как и в случае с коксовым газом: по трубопроводу. У пиролизного газа есть один существенный недостаток: его использование приводит к образованию коррозии на горелке. Поэтому мы не рекомендуем использовать его на постоянной основе.

Критерии выбора

На какие критерии опираться при выборе газа для сварки? Прежде всего, обратите внимание на показатель температуры, который может обеспечить каждый вид газа. От этого показателя во многом и зависит выбор того или иного вещества. Также учитывайте количество тепла, выделяемое благодаря горению газа. В интернете можно легко найти таблицы с характеристиками каждого из видов газов.

От этого показателя во многом и зависит выбор того или иного вещества. Также учитывайте количество тепла, выделяемое благодаря горению газа. В интернете можно легко найти таблицы с характеристиками каждого из видов газов.

Обратите внимание! Если вы выбираете вещество и знаете, что будете хранить его долго, то отдайте предпочтение готовым газам. Не добывайте газы с помощью генератора. Эта особенность неактуальна, если вы планируете недолго хранить выбранный газ.

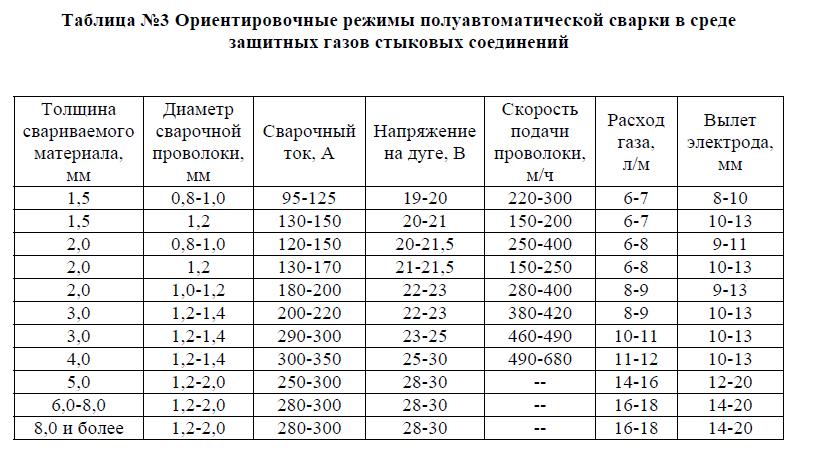

Технология сварки

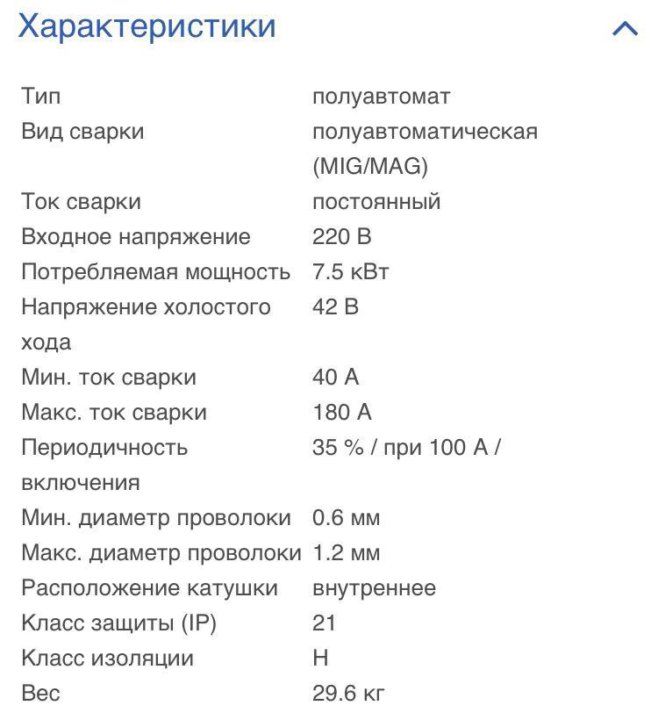

Технология сварки с помощью газа будет одинаковой и в случае с использованием сварочной смеси, и в случае с использованием углекислоты. Ниже вы можете видеть таблицу с рекомендуемыми режимами сварки в углекислоте.

При газовой сварке крайне важно соблюдать технику безопасности. Перед работой обязательно проверьте все компоненты, их работоспособность и исправность. Особенно это касается клапана подачи газа для сварочного полуавтомата. Во время проведения сварочных работ газ должен полностью заполнять сварочную ванну, только в этом случае его применение даст нужный результат.

Особенности выполнения сварки под газом

Перед тем, как приступить к работе, учтите следующие важные особенности. Достичь наилучшего качества сварных швов можно лишь в том случае, если на сварочном аппарате правильно установлена мощность, проволока, защитный газ для сварки полуавтоматом и их подача подобраны в соответствии с той задачей, которую необходимо выполнить. Здесь не получится найти универсальный метод.

Учтите, что свариваемые поверхности будут довольно медленно нагреваться и охлаждаться. Поэтому нужно регулировать температуру пламени, если вы свариваете стальные или титановые детали. Температура регулируется в соответствии с положением пламени и изменяется вместе с углом наклона.

Для кузовных сварочных работ или сваривания трубопровода на улице лучше использовать баллоны с меньшим давлением, это упрощает сварку. В свою очередь, баллоны с высоким давлением максимально эффективны, если вы не перемещаетесь во время проведения сварочных работ.

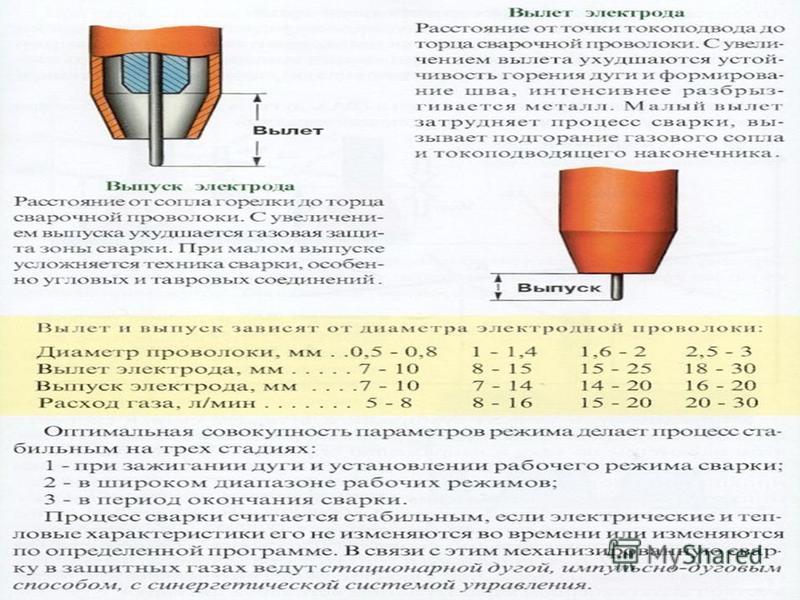

При сварке с газом рекомендуется использовать проволоку с кремнием и марганцем в составе. В сварочных стандартах строго указаны марки проволок, используемых при сварке полуавтоматом. Расход проволоки нужно контролировать прямо во время работы и подавать одновременно вместе с газом. Это обеспечивает минимальное влияние кислорода на качество готового шва.

Преимущества сварки с помощью газа

Любой выбранный вами газ, используемый при сварке полуавтоматом, даст следующие дополнительные преимущества:

- Качество сварного шва станет заметно лучше, а его механическая надежность, пластичность и плотность увеличится в разы.

- Производительность труда сварщика увеличивается, а значит и эффективность сварочных работ становится выше.

- Любой металл начинает плавиться гораздо быстрее, экономя время и ресурсы, при этом практически не разбрызгивается в ходе работы.

- Сварщик получает стабильную дугу, благодаря чему работать легче.

- Практически нет задымления.

Вместо заключения

Сейчас полуавтоматическое сварочное оборудование используется практически повсеместно, начиная от частных умельцев и заканчивая крупными предприятиями. Мы уже выяснили, что газ идеален именно для полуавтоматической сварки, он улучшает характеристики готового шва и обеспечивает надежность сварного соединения. Но для положительного результата важно выбрать газ, подходящий именно для ваших сварочных работ. Также каждый сварщик должен знать нюансы хранения и применения газов, чтобы избежать несчастных случаев.

Использование сварочного полуавтомата в связке с газом обеспечивает высокое качество работы. Конечно, себестоимость сварочных работ с использованием газа может показаться завышенной, но учитывайте, что газ расширяет ваши возможности и позволяет сваривать практически любые металлы. Зачастую именно профессионалы используют в своей работе газ, потому что сварка с помощью полуавтомата требует высокой квалификации, но ничто не мешает новичку попробовать этот метод сварки. Желаем удачи!

Желаем удачи!

Выбираем сварочный защитный газ

Газ активно используется при сварке. В одних случаях он выступает топливом, за счет которого происходит горение факела и расплавление металла. В других случаях он предотвращает взаимодействие уже расплавленного металла с внешней средой. Тогда его роль защитная. Какие бывают виды защитных газов и для сварки каких металлов они подходят, рассмотрим в этой статье.

В этой статье:

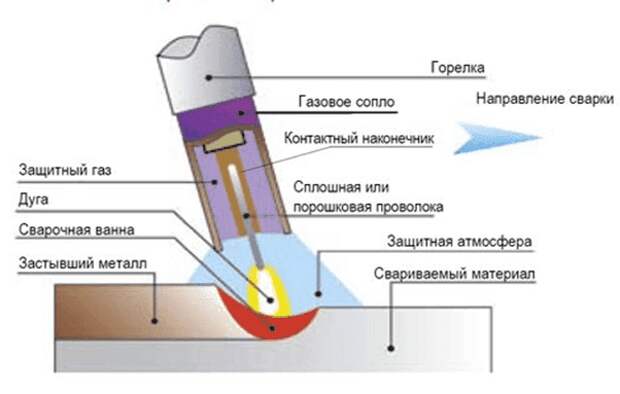

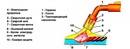

Как действует защитный газ

В твердом виде металлы вступают в медленные химические реакции. Например, окисление нелегированной стали кислородом, находящимся в воздухе и воде, может длиться годами. Поэтому ржавчина проступает в виде небольшой точки на поверхности, потом разрастается и только спустя годы появляется сквозная коррозия.

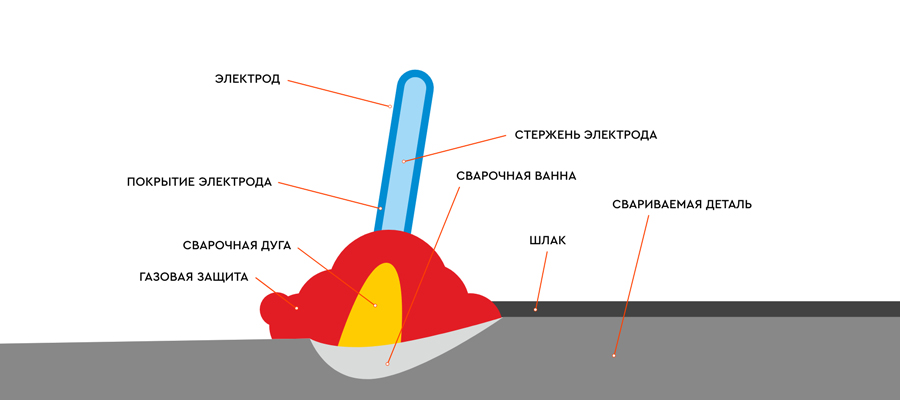

Когда металл расплавляется, он становится открыт для быстрых химических реакций. Например, во многих сталях в составе есть углерод. Это активное вещество, взаимодействующее с кислородом, присутствующим в воздухе. Если при помощи электрической дуги создать сварочную ванну, но никак ее не защитить, молекулы углерода начнут притягиваться к молекулам кислорода, вырываясь из расплавленного металла. Когда ванна застынет, вся поверхность будет пронизана порами. Ни о какой герметичности и прочности соединения здесь не может быть и речи.

Защитный газ при сварке изолирует расплавленный металл от взаимодействия с внешней средой. В результате:

Дополнительная роль защитного газа — охлаждение шва после сварки. Если прекратить подачу смеси сразу при затухании электрической дуги, не до конца застывший металл успеет вступить в реакцию с кислородом и появится кратер. Такая точка на замке кольцевого шва водопроводной трубы станет причиной протечки. Пост подача газа позволяет быстрее остудить стык, продолжая при этом его защиту, и скорее перейти сварщику на следующую задачу.

Такая точка на замке кольцевого шва водопроводной трубы станет причиной протечки. Пост подача газа позволяет быстрее остудить стык, продолжая при этом его защиту, и скорее перейти сварщику на следующую задачу.

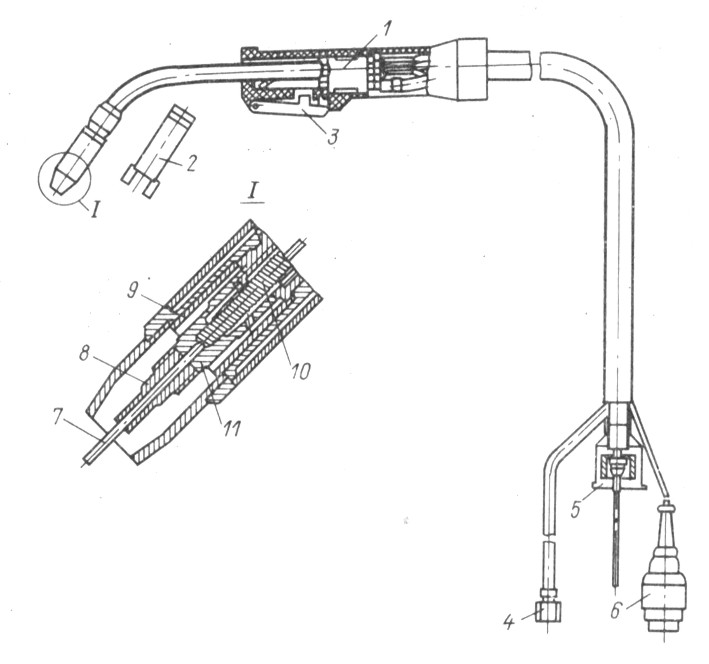

В каких видах сварки применяются защитные газы

Защитные газы применяются в двух видах сварки:

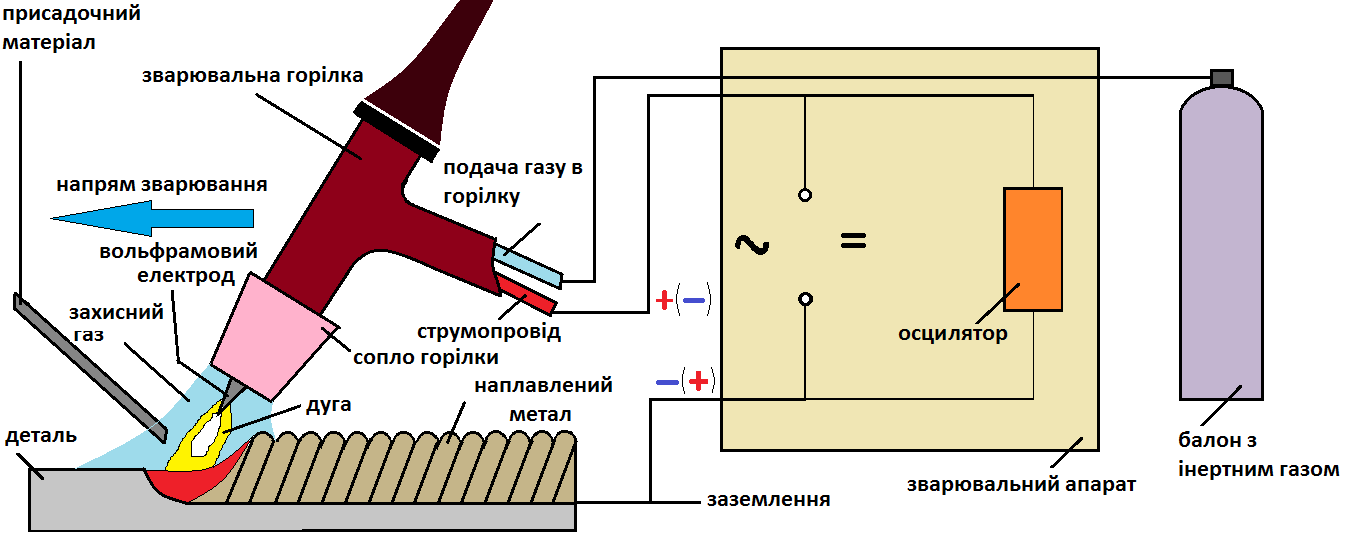

Электрод не плавится, поэтому воздушный зазор легко поддерживать. Тонкие заготовки до 2.0 мм можно соединять за счет расплавленного металла кромок, если не нужна высокая прочность шва. В других случаях подается дополнительный присадочный металл свободной рукой сварщика. Сварщик манипулирует горелкой, из сопла которой выходит защитный газ. Аргонодуговая сварка медленнее, чем полуавтоматическая, зато позволяет сваривать очень тонкие металлы, выполнять аккуратные швы.

Электрод не плавится, поэтому воздушный зазор легко поддерживать. Тонкие заготовки до 2.0 мм можно соединять за счет расплавленного металла кромок, если не нужна высокая прочность шва. В других случаях подается дополнительный присадочный металл свободной рукой сварщика. Сварщик манипулирует горелкой, из сопла которой выходит защитный газ. Аргонодуговая сварка медленнее, чем полуавтоматическая, зато позволяет сваривать очень тонкие металлы, выполнять аккуратные швы.Отличия по свойствам защитного газа

Защитные газы при сварке бывают инертными и активными. Еще практикуется смешивание их между собой или соединение нескольких инертных газов. Возможны тройные объединения.

Инертные

Инертные — относятся к VIII группе периодической системы Д. Менделеева. Они нейтральны к большинству других химических веществ, поэтому при соприкосновении с расплавленным металлом проявляют пассивность. Газ никак не реагирует на водород, а значит сварочная ванна не бурлит. Это объясняется тем, что молекулы газа насыщены электронами, отталкивающими любые молекулы других веществ, не давая вступать в соединение.

Это объясняется тем, что молекулы газа насыщены электронами, отталкивающими любые молекулы других веществ, не давая вступать в соединение.

Обозначаются инертные газы в названии сварки буквой «I», что означает Inert. Встречаются в аббревиатурах MIG (Metal Inert Gas) и TIG (Tungsten Inert Gas). Примеры инертных газов — аргон и гелий.

Активные

Активные — способны взаимодействовать с расплавленным металлом, изолируя его при этом от внешней среды. Могут растворяться в сварочной ванне. По свойствам активные газы подразделяются на окислительные (углекислый газ), восстановительные (водород) и газы с выборочной активностью. Последние вступают в реакцию только с определенными металлами, оставаясь к другим нейтральными. Например, азот активен только для алюминия и черных сталей.

Смешанные

Некоторые виды активных и пассивных газов смешиваются, что позволяет улучшать защиту сварочной ванны и облегчать наложение шва. Такие смеси обозначаются как MIX и содействуют:

Такие смеси обозначаются как MIX и содействуют:

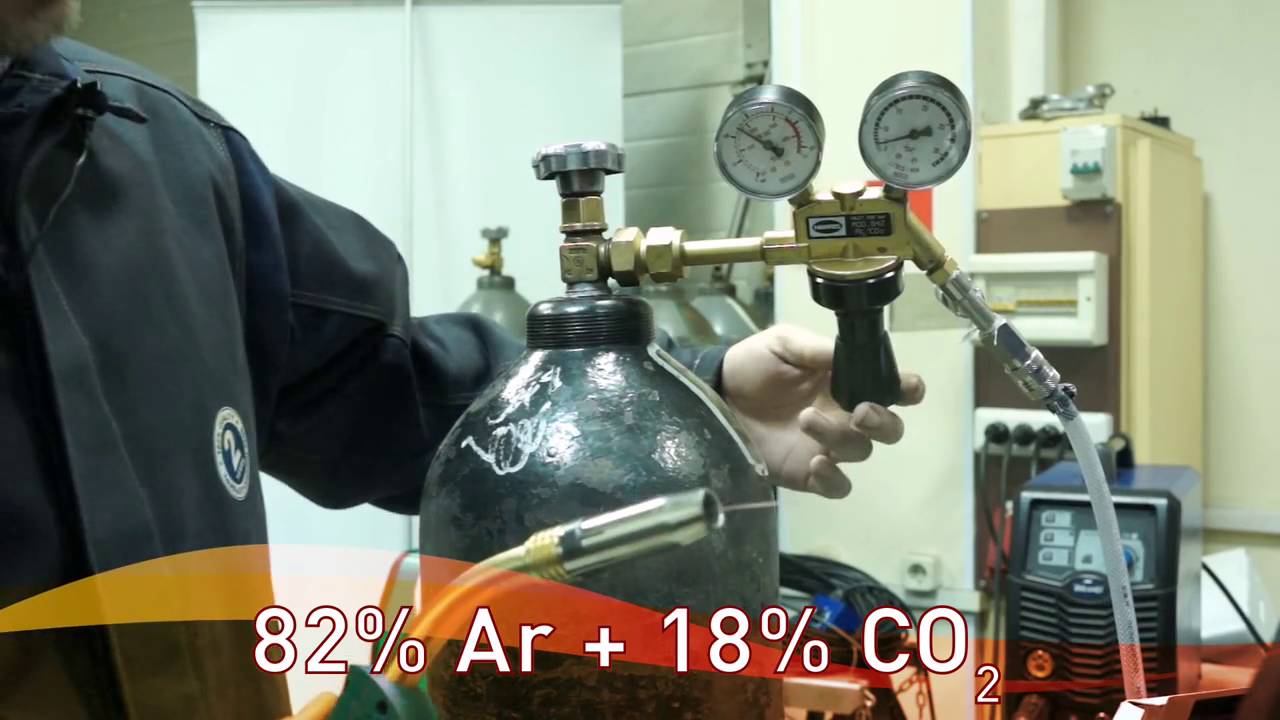

Один из самых распространенных примеров смеси — 80% аргона и 20% углекислоты. Иногда бывает 75/25%. Его используют для полуавтоматической сварки черных металлов.

Другие миксы состоят только из инертных газов. Смешиванию подвергаются аргон и гелий (40/60% или 35/65%), благодаря чему сварочная ванна защищена еще лучше. Такой микс содействует выделению тепла в зоне сварки, повышая глубину провара.

Какой конкретно газ выбирать для сварки и резки

Рассмотрим распространенные сварочные защитные газы, их свойства и применение, что упростит выбор для конкретной задачи.

Аргон (Ar)

Инертный газ, остающийся пассивным ко всем видам металлов. Не имеет запаха и цвета. Поставляется в серых баллонах с зеленой надписью. Чаще всего используется при аргонодуговой и полуавтоматической сварке легированных сталей, тугоплавких металлов, алюминия, меди. Как микс подходит для сварки углеродистых и малоуглеродистых сталей. Аргон тяжелее воздуха на 38%, поэтому эффективно вытесняет его из сварочной ванны, чем обеспечивает надежную защиту.

Не имеет запаха и цвета. Поставляется в серых баллонах с зеленой надписью. Чаще всего используется при аргонодуговой и полуавтоматической сварке легированных сталей, тугоплавких металлов, алюминия, меди. Как микс подходит для сварки углеродистых и малоуглеродистых сталей. Аргон тяжелее воздуха на 38%, поэтому эффективно вытесняет его из сварочной ванны, чем обеспечивает надежную защиту.

Углекислый газ (СО2)

Активный газ, без цвета и запаха, но с кислым вкусом. Не ядовит, растворяется в воде, взаимодействует с кислородом. Тяжелее воздуха, поэтому надежно изолирует расплавленный металл. Поставляется в черных баллонах с желтой надписью. Задействуется в полуавтоматической сварке MAG. Привлекателен низкой ценой, но выделяется повышенным разбрызгиванием металла и менее стабильной электрической дугой. При сварке с использованием углекислоты раздается характерный треск.

Чаще всего используется для кузовного ремонта, холодной посадки частей машины и пр. Хорошее качество шва обеспечивается применением углекислого газа 1 сорта. В нем нет азотной кислоты, спирта, эфиров и аммиака. Допускается использование пищевой углекислоты или газа 2 сорта, но из-за увеличенного содержания водяных паров снижаются пластические свойства стали и возможна повышенная пористость шва. Для соединения низколегированных и малоуглеродистых сталей можно подключать баллоны со смесью 30% кислорода и 70% углекислоты, но тогда окисляющие процессы увеличиваются.

Хорошее качество шва обеспечивается применением углекислого газа 1 сорта. В нем нет азотной кислоты, спирта, эфиров и аммиака. Допускается использование пищевой углекислоты или газа 2 сорта, но из-за увеличенного содержания водяных паров снижаются пластические свойства стали и возможна повышенная пористость шва. Для соединения низколегированных и малоуглеродистых сталей можно подключать баллоны со смесью 30% кислорода и 70% углекислоты, но тогда окисляющие процессы увеличиваются.

Гелий (Не)

Инертный газ, поставляемый в коричневых баллонах с белой надписью. Чистый гелий легче воздуха, поэтому для полноценной защиты сварочной ванны понадобится большой расход. Зато гелий содействует лучшему проплавлению за счет повышенного тепловложения. Подходит для сварки толстых легированных сталей и химически активных металлов. Но стоит чистый гелий дорого и применяется только на специфических производствах. Чаще оправдано использование смеси гелия с аргоном в пропорции 60/40%.

Азот

Газ без запаха и цвета. Вещество не горит, не поддерживает горение. Поставляется в черных баллонах с желтой надписью. По ГОСТу 9293-59 бывает 4-х сортов, с содержанием от 96 до 99.5%, остальное — кислород. Подходит для сварки меди.

Кислород

Активный, бесцветный, негорючий газ. Поставляется в синих баллонах с черной надписью. В чистом виде используется только для газопламенной резки и газовой сварки, поскольку активно поддерживает горение.

Для электросварки подается в качестве смеси с углекислотой или тройной смеси с углекислотой и аргоном. Содействует повышению тепловложения на поверхности материала, из-за чего форма проплавления становится не клиновидной, а в виде «гвоздя со шляпкой». Добавка кислорода улучшает капельный перенос металла. Подходит для сварки черных тонких металлов.

Водород

Активный газ, без запаха, цвета, поставляемый в зеленых баллонах с красной надписью. Используется при сварке только в смесях. Концентрация не превышает 10%. Применяется при сварке аустенитной нержавеющей стали. Смеси, где содержание водорода достигает 30-40%, подходят для плазменной резки нержавеющей стали, повышая мощность дуги и снижая количество нависающего на краях шлака.

Ответы на вопросы: о правильном выборе сварочного защитного газа Чем лучше варить малоуглеродистую сталь миксом или углекислотой? СкрытьПодробнее

При сварке чистой углекислотой дуга может немного гулять, повышается разбрызгивание металла. Аналогичный процесс в среде аргона и углекислоты проходит гораздо спокойнее, но стоит микс дороже. Для ответственных швов рекомендуем использовать защитный газ Ar+CO₂, а приварить пороги авто можно и дешевой углекислотой.

Баллоны с защитным газом бывают емкостью от 10 до 40 литров. Чем больше емкость, тем реже придется менять баллон при активной сварке. Но с увеличением вместимости, возрастает и вес. Например, баллон аргона 40 литров весит более 80 кг. Часто переставлять его неудобно, поэтому большие баллоны подходят только для стационарного рабочего места. Для выездной деятельности лучше купить баллон 10 л.

Где заправлять газовые баллоны? СкрытьПодробнееЗаправить пустой баллон защитным газом для сварки можно в пункте заправки или непосредственно на предприятии, которое производит нужный газ (у них есть заправочные пункты на территории). Важно обращаться к сертифицированным компаниям, которые проводят вакуумизацию перед заправкой, удаляя воздух и другие газы из баллона, иначе новый газ может плохо повлиять на качество сварки.

На что смотреть при покупке/обмене газового баллона для сварки? СкрытьПодробнее

Покупая сварочный баллон, проверьте дату следующего технического освидетельствования. Она не должна быть просрочена. При обмене пустого баллона на полный в специализированном пункте, смотрите тоже на дату ТО, но дополнительно оцените латунный вентиль. Он не должен быть погнут (иногда такое бывает от падения). Посмотрите на резьбу, куда будете прикручивать редуктор. Она не должна быть побита, иначе гайка не накрутится. Транспортировку баллона (пустого или полного) осуществляйте в защитном колпаке на вентиле.

Она не должна быть просрочена. При обмене пустого баллона на полный в специализированном пункте, смотрите тоже на дату ТО, но дополнительно оцените латунный вентиль. Он не должен быть погнут (иногда такое бывает от падения). Посмотрите на резьбу, куда будете прикручивать редуктор. Она не должна быть побита, иначе гайка не накрутится. Транспортировку баллона (пустого или полного) осуществляйте в защитном колпаке на вентиле.

Для каждого металла эти показатели разные. Для сварки черных или нержавеющих сталей настройте 0.5 с предпродувку и 5 с постродувку.

Как близко можно ставить баллоны с газом к месту сварки? СкрытьПодробнее

Если речь идет о защитных газах при сварке, которые не горят (углекислота, аргон, микс, гелий), то обязательного расстояния, на которое должны быть удалены баллоны нет. Но падающие искры на редуктор, манометр, газовый шланг вряд ли пойдут на пользу оборудованию, поэтому располагайте баллон на дистанции 2-3 м. Это поможет не толкнуть его случайно при перемещении сварщика по рабочему месту.

Это поможет не толкнуть его случайно при перемещении сварщика по рабочему месту.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

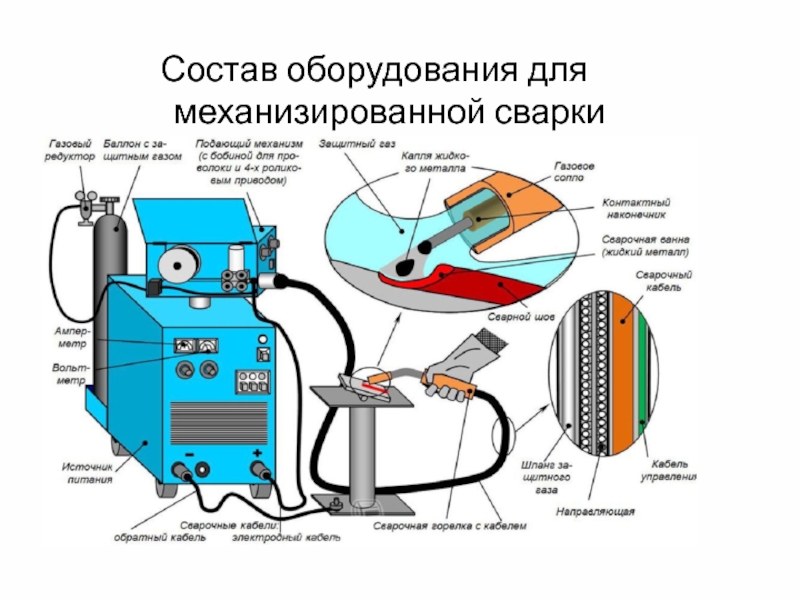

Сварка полуавтоматом. Еще раз о подогревателе газа для новичков

В прошлой статье «Как избавиться от обмерзания» уже поднималась тема о необходимости подогрева углекислого газа, применяющегося в качестве защитной среды при полуавтоматической сварке. Тему есть еще чем дополнить, она не исчерпана, к тому же информация станет полезной для людей, которые хотят освоить азы сварочного дела, только начинают осваивать сварку.

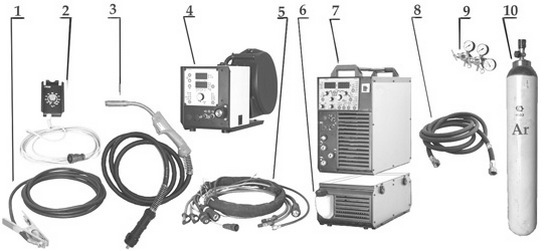

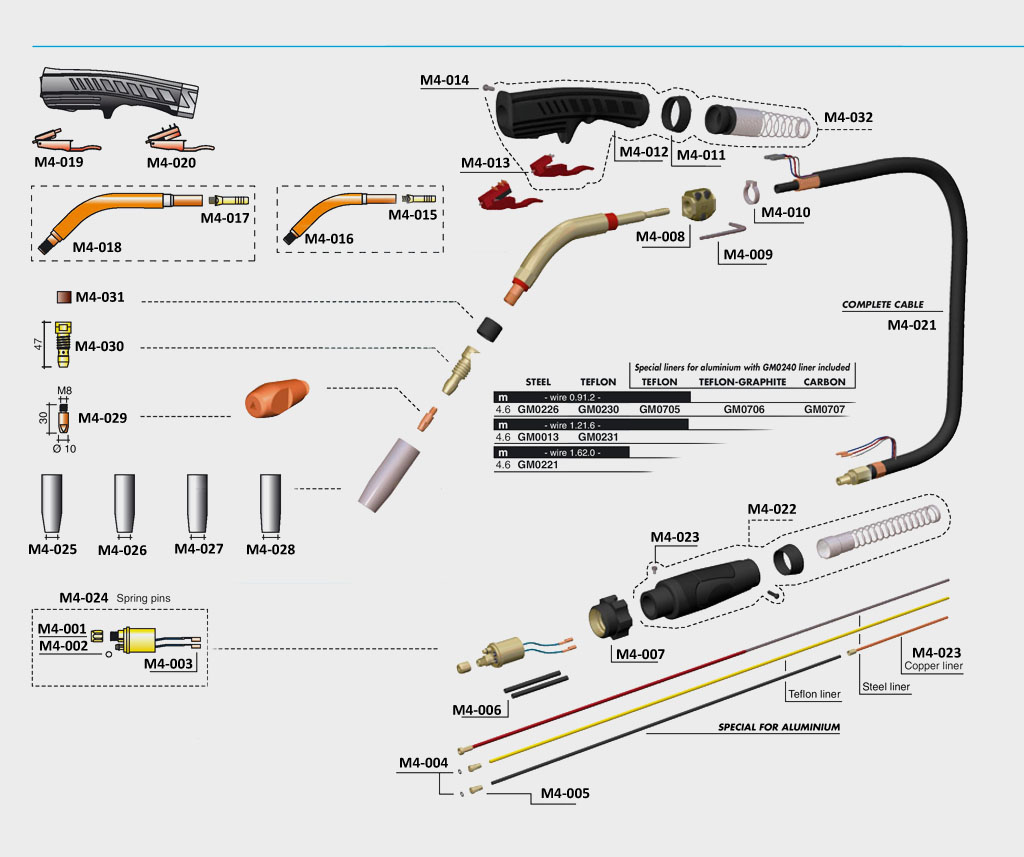

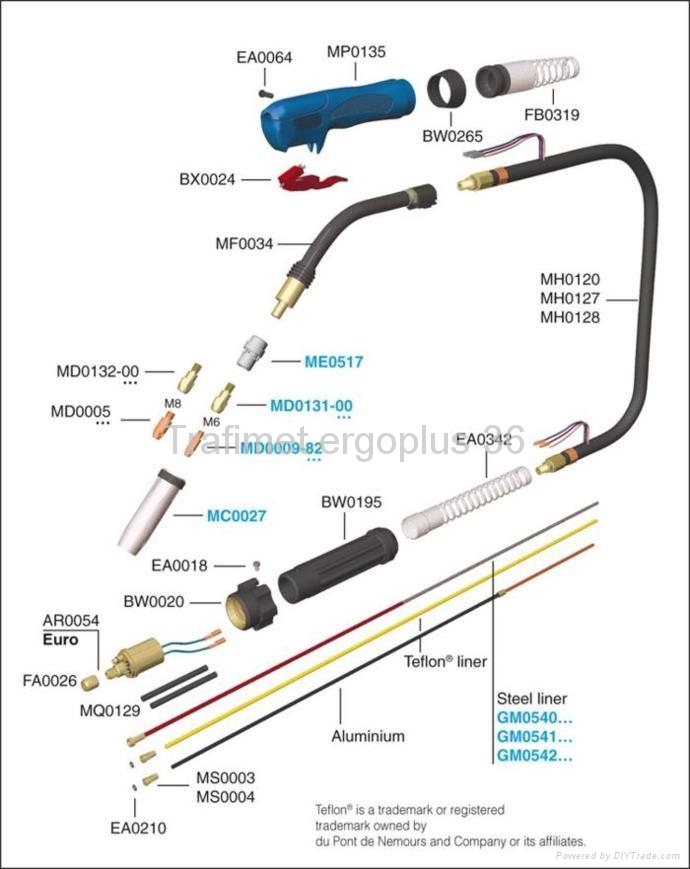

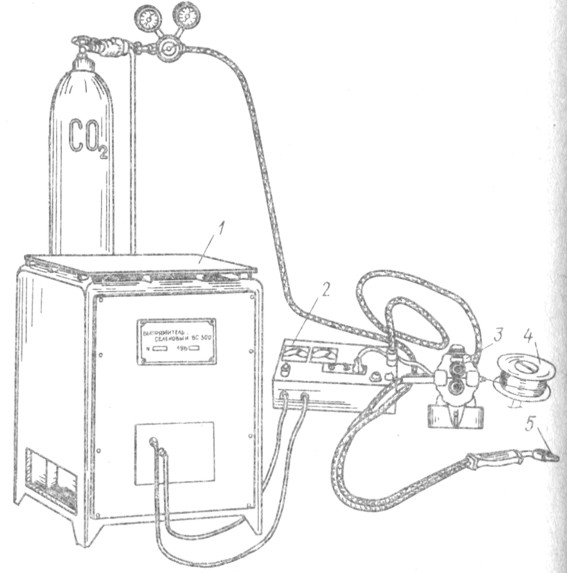

Итак, при небольших объемах работ для сварки полуавтоматом достаточно иметь стандартный набор аксессуаров, таких как сварочная горелка, шланг по которому подается газ и проволока, клемма массы, баллон с газом. Его вполне достаточно, если вы только не занимаетесь сваркой с утра до вечера. С увеличением сваркочасов обязательно станет вопрос о покупке подогревателя газа.

Его вполне достаточно, если вы только не занимаетесь сваркой с утра до вечера. С увеличением сваркочасов обязательно станет вопрос о покупке подогревателя газа.

Для чего он нужен?

Газ находится в сжатом состоянии в баллоне. Для того, чтобы обеспечить работающее давление на выходе, необходим редуктор, который преобразует высокое давление в низкое. Например, в компрессоре воздух постоянно сжимается и из-за этого он нагревается, а в редукторе наоборот сжатый газ расширяется, переходя границу ( специальное отверстие, которое не дает газу выйти сразу) и при этом наблюдается обратный физический процесс –охлаждение. Из-за того, что углекислота находится в сильно сжатом состоянии процесс идет очень интенсивно и с сильным снижением температуры до -70 оС. К чему это может привести? Любой водяной пар, который находится в баллоне, начнет конденсироваться и образовывать кристаллы льда, которые оседая на деталях редуктора, могут закупорить отверстие и прекратить подачу. Кроме того, может произойти естественное сжатие деталей, так как известно, что все тела при нагреве испытывают расширение, а при охлаждении стремятся уменьшиться в размерах, в объеме. Особенно это относится к медным сплавам, таким как латунь, у которых высокий коэффициент линейного термического расширения. Соответственно, сварочные режимы, которые вы настроили на полуавтомате, собьются. То есть, если вы выставили расход 10 л/мин, то спустя какое-то время работы вы увидите, что газ практически не идет, так как детали изменились в размерах и «перекрыли» те показатели, которые вам необходимы были с начала и были заданы при комнатной температуре. Чтобы такое не происходило и необходим подогреватель газа.

Особенно это относится к медным сплавам, таким как латунь, у которых высокий коэффициент линейного термического расширения. Соответственно, сварочные режимы, которые вы настроили на полуавтомате, собьются. То есть, если вы выставили расход 10 л/мин, то спустя какое-то время работы вы увидите, что газ практически не идет, так как детали изменились в размерах и «перекрыли» те показатели, которые вам необходимы были с начала и были заданы при комнатной температуре. Чтобы такое не происходило и необходим подогреватель газа.

Подогреватель состоит из простого нагревательного элемента, через который течет электрический ток. Он нагревает катушку и корпус, соответственно, любой газ, который проходит через устройство, воспринимает тепло. Этого будет достаточно, чтобы не переохладить редуктор. Подогреватели бывают электронные или биметаллические с регулятором, которые вкл/выкл. при перегреве (как в обычном утюге). По питанию они разделяются на 220В, либо 24В и 36В. Низковольтные подогреватели поставляются без вилки, так как подразумевается присоединение к вилке или источнику питания (БП, трансформатор). При подключении 24В мощность снижается и максимальные параметры проходящего газа будут занижены. Если вы занимаетесь большими объемами сварочных работ, низковольтного подогревателя может оказаться недостаточно. Тридцатишестивольтный девайс уже может обеспечить до 50 л/мин прогрев газа и работы не остановятся, например, из-за сбоя настроек.

При подключении 24В мощность снижается и максимальные параметры проходящего газа будут занижены. Если вы занимаетесь большими объемами сварочных работ, низковольтного подогревателя может оказаться недостаточно. Тридцатишестивольтный девайс уже может обеспечить до 50 л/мин прогрев газа и работы не остановятся, например, из-за сбоя настроек.

P.S. При покупке полуавтомата обращайте внимание на такую важную вещь: блок питания для подогревателя газа должен находится в самом аппарате и включаться в момент нажатия кнопку подачи проволоки сварочной горелки. Почему это так важно? Устройство подогрева работает только когда вы варите (когда это действительно необходимо). В противном случае, если подогреватель работает от отдельного питания, он будет «надеяться» только на собственный терморегулятор и перегреваться до своего максимального значения (70 -80 оС). Газ же поступает очень холодный – это приводит к резкому температурному перепаду, что может привести к снижению срока эксплуатации нагревателя.

Сварка полуавтоматом без газа, только порошковой проволокой

Сварка полуавтоматом без газа, только порошковой проволокойСегодня сварка без сомнений занимает одно из лидирующих мест при производстве металлоконструкций. Полуавтоматическая сварка, как наиболее популярный вариант электродуговой сварки, даёт прекрасную возможность увеличить производительность труда и качество предоставляемой продукции.

Полуавтоматическая сварка без газа представляет собой механизированную подачу порошковой проволоки к месту сварки. Выглядит такая проволока в виде непрерывного электрода, который состоит из металлической оболочки и сердечника с порошком-наполнителем внутри.

Именно порошок позволяет защитить зону сварки и обеспечить стабильную, а также устойчивую дугу. В чем преимущества, а в чем недостатки использования порошковой проволоки без газа? Для чего вообще предназначена полуавтоматическая сварка без газового баллона?

Плюсы и минусы использования полуавтомата без газового баллона

Для сварки полуавтоматом применяется специальная электродная проволока. Поступая к месту сварки через сварочную головку, проволока плавит металл и надежно соединяет его. Использование защитных газов и особых флюсов даёт возможность увеличить глубину проплавления металла, даже используя для этого малые величины сварочного тока.

Поступая к месту сварки через сварочную головку, проволока плавит металл и надежно соединяет его. Использование защитных газов и особых флюсов даёт возможность увеличить глубину проплавления металла, даже используя для этого малые величины сварочного тока.

Но самое главное преимущество заключается в качестве сварочного шва и увеличении производительности труда. Не менее важно и то, что сварка полуавтоматом идеально подходит для соединения тонких металлов, там, где обычный электрод оказывается бессильным.

Несмотря на все это, сварка полуавтоматом без газа, одной порошковой проволокой, требует опыта. При работе с такой сваркой очень сложно следить за ходом образования шва. Также, учитывая хрупкость порошковой проволоки, особого неудобства доставляет осторожная работа со шлангом. Здесь важно исключить резкие движения.

При использовании порошковой проволоки для сварки полуавтоматом без газа требуется обязательное соблюдение полярности подключения сварочного аппарата. К держателю с массой и к изделию следует подсоединять плюсовую клемму, то есть в прямом варианте. Данная особенность связана с тем, что при плавлении порошковой проволоки нужна высокая температура, под воздействием которой образовывалось бы облако защитного газа.

К держателю с массой и к изделию следует подсоединять плюсовую клемму, то есть в прямом варианте. Данная особенность связана с тем, что при плавлении порошковой проволоки нужна высокая температура, под воздействием которой образовывалось бы облако защитного газа.

Плюсы сварки полуавтоматом без газа, только порошковой проволокой

Преимущества полуавтоматической сварки без газа, одной лишь порошковой проволокой, очевидны. В первую очередь, это отсутствие необходимости использовать газовую аппаратуру. К слову, удовольствие это не дешевое, поэтому многие как раз и отказываются от полуавтоматической сварки.

Второе преимущество связано с большим выбором сварочной проволоки для полуавтоматов. Всё это даёт прекрасную возможность получить наиболее правильный химический состав наплавленного шва, а также, определённые свойства дуги. Именно в связи с этим, сварка полуавтоматом без газа доступна каждому.

При этом стоит понимать, что использовать простую сварочную проволоку для сварки полуавтоматом без газового баллона нельзя. Можно применять только порошковую проволоку, поскольку в противном случае, сварочный шов будет неровным, с большим содержанием раковин.

Можно применять только порошковую проволоку, поскольку в противном случае, сварочный шов будет неровным, с большим содержанием раковин.

Поделиться в соцсетях

Для чего нужен защитный газ?

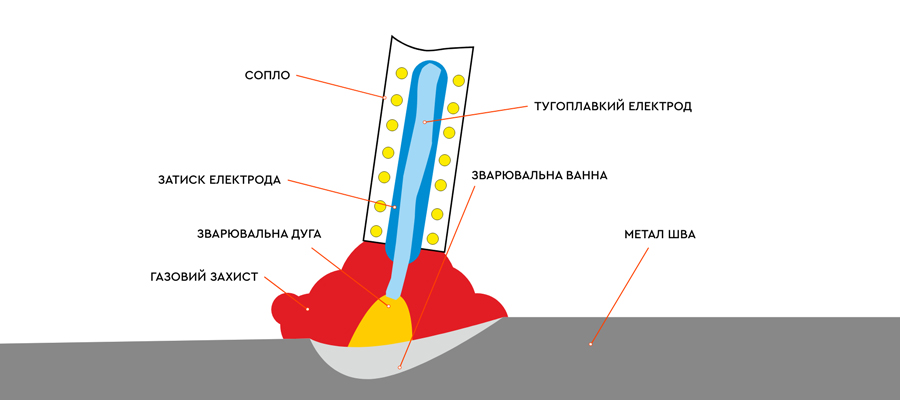

Важным элементом сварки методами TIG, MIG/MAG является защитный газ. TIG-сварка – ручная дуговая сварка неплавящимся электродом из вольфрама в среде защитного газа. Сварка MIG/MAG – дуговая сварка металлическим электродом в среде защитного газа.

Высокое качество сварки и производительность процесса зависит от защитного газа. Воздушная среда вокруг места сварки может содержать вредные примеси, частицы влаги, загрязнители. В результате при попадании воздуха в шов его коррозийная стойкость и прочность значительно снижаются, могут образоваться поры, измениться геометрические характеристики сварного соединения. Защитный газ соответственно защищает еще расплавленный сварной шов в процессе затвердевания от возможного окисления, влажности и других примесей в воздухе.

В качестве защитных газов используются инертные и активные газы. Наиболее распространенными защитными газами являются инертные газы гелий и аргон и активные – углекислый газ и кислород. Также могут использоваться их смеси.

Инертные газы не вступают в реакцию с расплавленным материалом свариваемых изделий. Функция инертного газа – только защита шва во время процесса. Инертный газ используется в сварке методом TIG и MIG. Активный газ напротив активно участвует в сварочном процессе. Газ стабилизирует дугу и обеспечивает равномерный перенос материала в сварной шов. Активный газ используется в сварке методом MAG.

Ярким примером защитного газа в сварочном процессе выступает аргон. Аргон абсолютно не реагирует ни с какими видами металлов, поэтому не вступает в реакцию с расплавленным металлов шва в любых условиях. Аргон наиболее широко используется в сварке методом TIG. Но при этом смесь углекислого газа и аргона уже относится к активным газам, как и, например, смесь кислорода с углекислым газом, и уже активно реагирует с материалом шва, поэтому не подходит для TIG-сварки.

Аргон не вызывает окисления и не влияет на итоговый химический состав сварного шва. Также инертным газом является гелий. Использование гелия позволяет лучше проплавить кромки и повысить скорость сварки по сравнению с аргоном. Поэтому часто используют смесь аргона с гелий для получения преимущества от использования обоих видов газов. Смесь аргона с гелием используется при сварке методами TIG и MIG.

Активные газы – углекислый газ и кислород – используются в качестве окисляющего компонента в сварке методом MAG. Их использование позволяет стабилизировать дугу и обеспечить более равномерный перенос материала. Активные газы обычно используются в виде смесей. Процентное содержание того или иного газа в смеси зависит от типа свариваемой стали.

Также к активным газам, применяемым в сварке, относят водород и азот. Водород применяется для работы с некоторыми видами нержавеющих сталей. Азот подходит для работы с медью.

Выбор сварочного защитного газа — Торговый Дом Центр Сварки

Защитный газ играет наиважнейшую роль в процессе создания качественного сварного соединения для следующих видов сварки:

- MIG — Metal Inert Gas.

Метод дуговой сварки в защитной среде инертного газа с помощью плавящегося электрода в виде стальной или иной проволоки в зависимости от типа соединяемого металла.

Метод дуговой сварки в защитной среде инертного газа с помощью плавящегося электрода в виде стальной или иной проволоки в зависимости от типа соединяемого металла. - MAG — Metal Active Gas. Так же, метод полуавтоматической сварки, но уже в среде активного газа.

- TIG — Tungsten Inert Gas. Технология дуговой сварки в среде инертного газа неплавящимся электродом.

Зачем нужен защитный газ в сварке?

Сварочная ванна подвержена негативному влиянию кислорода из атмосферы, который может ослабить коррозионную стойкость шва, снизить его прочность и привести к образованию пор. Поток газа заключает сварочную ванну в защитную оболочку, предохраняя от вредного внешнего воздействия атмосферного воздуха, тем самым защищая затвердевающий расплавленный сварной шов от окисления, а также от содержащихся в воздухе примесей и влаги.Виды защитных газов.

Инертные. Вид газов, которые химически не взаимодействуют с нагретым металлом и не растворяются в нем. Предназначены для сварки алюминия, магния, сварки титана и их сплавов, склонных при нагреве к энергичному взаимодействию с кислородом, азотом и водородом.

Предназначены для сварки алюминия, магния, сварки титана и их сплавов, склонных при нагреве к энергичному взаимодействию с кислородом, азотом и водородом.

Пример: Аргон, Гелий, Азот (только при сварке меди и медных сплавов).

Активные. Вступают в химическое взаимодействие со свариваемым металлом и растворяются в нем.

Пример: Углекислый Газ, Водород, Кислород, Азот.

Основные сварочные газы:

|

Бесцветный, неядовитый, взрывобезопасный газ без вкуса и запаха. Обычно используются для аргонодуговой TIG сварки для всех материалов и MIG сварки цветных металлов, например алюминий. Аргон химически инертен, что делает его пригодным для сварки химически активных и тугоплавких металлов. |

|

Легче воздуха, без запаха, цвета, вкуса, не ядовит. Является одноатомным инертным газом. Чаще всего используется для аргонодуговой TIG сварки цветных металлов и для сварки в потолочном положении. Имеет высокую проводимость тепла и потенциал ионизации. При сварке гелием профиль сварочного шва получается широким, хорошо смочен по краю и с довольно высоким тепловложением. Благодаря этим особенностям его чаще всего используется в качестве добавок к аргону и применяется для сваривания химически чистых или активных металлов, алюминиевых или магниевых сплавов, для обеспечения большой глубины проплавления. Хранится и транспортируется в коричневых баллонах с белой надписью. |

- УГЛЕКИСЛЫЙ ГАЗ

|

Углекислый газ обеспечивает довольно глубокое проплавление, поэтому популярен при сварке толстого металла. К недостаткам сварки в среде углекислого газа относится менее стабильная сварочная дуга, приводящая к большому образованию брызг. Также его возможна работа только на короткой дуге. Обычно используется для полуавтоматической MAG сварки короткой дугой и MAG сварки порошковой проволокой. Хранится и транспортируется в баллонах черного цвета с желтой надписью. |

Сварочные газы, используемые как компоненты сварочной смеси газов:

Смеси газов имеют более высокие технологические показатели, чем чистые газы. При применении их в сварочном процессе мы получаем: мелкокапельный перенос жидкого металла, формирование качественного шва, уменьшение потерь на разбрызгивание.

|

Кислород — двухатомный, активный защитный газ. Обычно используется для MIG MAG сварки как один из компонентов сварочной смеси, в концентрации менее 10%. Кислород обеспечивает очень широкий профиль сварочного шва с неглубоким проплавлением и высокое тепловложение на поверхности металла. Кислородо-аргонные смеси обладают характерным профилем проплавления сварочного шва в виде «шляпки гвоздя». Кислород также используется в тройных смесях с СО2 и аргоном, где он обеспечивает хорошую смачиваемость и преимущества струйного переноса. Хранится и транспортируется в баллонах голубого цвета с черной надписью. |

|

Водород — двухатомный, активный газ. Применяется при сварке аустенитной нержавеющей стали для удаления оксида и повышения тепловложения. В результате получается широкий сварочный шов с увеличенным проплавлением. Концентрация в сварочной смеси обычно не более 10%, а при плазменной резке нержавеющей стали от 30 до 40%. Хранится и транспортируется в баллонах зеленого цвета с красной надписью.

|

|

Азот используется реже всего для защитных целей сварочной ванны. Он, в основном, используется для того, чтобы повысить коррозионную стойкость в дуплексных сталях. Хранится и транспортируется в баллонах черного цвета с желтой надписью. |

Сварочные смеси газов:

Отличаются от химически чистых газов более высокими технологическими показателями. Позволяют получить мелкокапельный перенос жидкого металла, формируют более качественный шов и уменьшает потери на разбрызгивание. При помощи сочетания сварочных газов можно добиться увеличения производительности процесса сварки, увеличить глубину проплавления, стабилизировать электрическую дугу, повысить качество сварного соединения.|

|

Сварка TIG |

Сварка MIG/MAG |

||||

|

Сварочный газ или |

сталь |

нерж. |

алюминий |

сталь |

нерж. сталь |

алюминий |

|

Аргон (Ar) |

+ |

+ |

+ |

+ |

||

|

Гелий (He) |

+ |

|||||

| Углекислый газ (СО2) |

+ |

|||||

| Смесь Ar/ СО2 |

+ |

+ |

||||

| Смесь Ar/ О2 |

+ |

+ |

||||

| Смесь Ar/ He |

+ |

+ |

+ |

+ |

||

| Смесь Ar/ СО2/ О2 |

+ |

|||||

| Смесь Ar/ H2 |

+ |

|||||

| Смесь He/ Ar/ СО2 |

+ |

|||||

| Смесь Ar/ He/ СО2 |

+ |

+ |

||||

Какой газ лучше всего использовать для сварки MIG?

0Последнее обновление:

Кредит: stafichukanatoly, Pixabay

При сваркеMIG используется ручной пистолет с кабельным электродом, подаваемым на катушку, и газовое сопло, которое выпускает поток газа к месту сварки. Этот газ предотвращает контакт азота, кислорода и других газов окружающей среды со сварным швом. Это гарантирует, что есть сильные и стабильные результаты.

Загрязнение может привести к низкому качеству сварного шва на вашей детали.Поэтому выбор подходящего газа необходим, если вы хотите добиться наилучших результатов. Однако какой газ лучше всего использовать при сварке MIG?

К сожалению, получить ответ не так-то просто. Для получения наилучших результатов разным металлам требуются разные типы газа. Во многих случаях смесь углекислого газа и аргона 75/25 дает отличные результаты для многих металлов. Теперь давайте рассмотрим некоторые варианты и обсудим, как выбрать предпочтительный сварочный газ MIG для вашего предприятия.Читайте дальше, чтобы узнать больше!

Лучший газ для сварки MIG: какие есть варианты?

Сварка MIG происходит с помощью дуги, возникающей через постоянный твердый кабельный электрод. Электрод пропускается через сварочный пистолет и образует сварочную ванну на поверхности металла, которая соединяет два основных материала.

Электрод пропускается через сварочный пистолет и образует сварочную ванну на поверхности металла, которая соединяет два основных материала.

Дуга защищается с помощью защитного газа, который также проходит через сварочную горелку. Защитный газ также защищает сварочную ванну от загрязнения. Различные газы могут защитить сварочную ванну от загрязнения окружающей среды.Их можно разделить на инертные и неинертные газы.

Кредит: Bru-nO, Pixabay

. Инертные газы (благородные газы)В стандартных условиях окружающей среды благородные газы обладают высокой устойчивостью к химическим изменениям. Это означает, что наилучшую защиту защитного шва и дуги обеспечивают благородные газы.

Гелий и аргон — самые распространенные благородные газы. Эти два газа обычно используются при сварке TIG и MIG.

Большинство начинающих сварщиков спрашивают: «Могу ли я сваривать низкоуглеродистую сталь с использованием аргона?»

Да, можно.

Помимо двуокиси углерода, аргон является одним из наиболее распространенных защитных газов, используемых при сварке. Обычно аргон используется сам по себе, 100% или в сочетании с одним или двумя другими газами, чтобы обеспечить более глубокое проникновение в металл.

Благодаря защите аргоном обеспечивается более широкий, но не слишком глубокий провар сварного шва. Он отлично поддерживает дугу под постоянным углом. Гелий может образовывать более глубокий сварной шов и вызывать более горячий ожог по сравнению с аргоном. Однако он более дорогостоящий по сравнению с аргоном.

Благородные газы образуют намного меньше брызг при сварке, поскольку они обладают более высокой стойкостью к химическим реакциям, чем полуинертные или неинертные газы. Гелий значительно снижает пористость сварного шва.

Однако гелий потребляет гораздо больше энергии, чем аргон, и требует большего ухода, так как он может стать жарким и привести к перегреву и выгоранию.

Многие сварщики комбинируют гелий и аргон с другими недорогими газами, чтобы снизить затраты. А поскольку чистый аргон и гелий рекомендуются только для цветных металлов, таких как медь и алюминий, смешивание также важно.

Выбор подходящего защитного газа

Многочисленные сварочные аппараты MIG предлагают различные варианты использования защитного газа. Вы должны оценить свои цели в области сварки и области применения, чтобы выбрать то, что подходит именно вам.

Сварочные газы играют решающую роль в сварочных работах. Они предотвращают попадание атмосферных газов, таких как азот, водород и кислород, в сварочную ванну. Эти атмосферные газы могут вызвать проблемы с качеством готового сварного шва, как только они попадут в сварочную ванну.Следовательно, необходим защитный газ.

Вопрос в том, какой защитный газ использовать? Аргон, диоксид углерода, кислород и гелий — четыре наиболее часто используемых защитных газа. Каждый из них предлагает беспрецедентные преимущества и недостатки в каждом приложении.

При выборе учитывайте следующее:

- Цена на газ

- Характеристики готового шва

- Подготовка и очистка после сварки

- Основной металл

- Ваши цели производительности

Стоимость газа

В любой производственной процедуре решающим фактором является стоимость.Некоторые газы стоят дороже, чем другие. CO2 (углекислый газ) — самый доступный газ из четырех газов, используемых при сварке MIG.

Вы можете использовать его в чистом виде и, следовательно, вам не нужен вторичный газ. Это сэкономит вам больше денег.

Кредит: Мимзи, Pixabay

Характеристики готового сварного шва

Некоторые детали требуют точной обработки. Позже вы можете убрать другие, в то время как другие не нуждаются в каких-либо особых требованиях к отделке. Аргон или смесь аргона с углекислым газом — лучший вариант, если вам нужно меньше брызг, лучшее сварочное действие или более плоские профили станины.

Аргон — благородный газ, поэтому он не вступает в реакцию с расплавленным сварным швом. Однако это дорого. Добавление диоксида углерода может снизить затраты и по-прежнему обеспечивать приемлемое качество сварки.

Подготовка и очистка после сваркиЕсли вас беспокоит подготовка и очистка после сварки, лучшим выбором будет смесь аргона и углекислого газа. Он обеспечивает превосходную стабильность дуги, регулирование образования луж и меньшее разбрызгивание по сравнению с чистым диоксидом углерода.

Основной материалГелий и углекислый газ обеспечивают глубокие и широкие сварные швы и поэтому идеально подходят для толстых основных материалов.Цветные металлы, такие как магний, алюминий и титан, лучше всего работают с чистым аргоном.

Гелий является отличным газом с этими металлами, а также с нержавеющей сталью. Кислород хорошо работает с мягким углеродом, нержавеющей сталью и низколегированной сталью. Однако это приводит к коррозии. Поэтому не используйте его с магнием, медью, алюминием или любыми другими экзотическими металлами.

Однако это приводит к коррозии. Поэтому не используйте его с магнием, медью, алюминием или любыми другими экзотическими металлами.

Смесь аргона и диоксида углерода хорошо работает при распылении, что увеличивает производительность.Другой предпочтительной смесью является аргон и гелий. В этой смеси скорость является фактором. Это создает более горячую дугу, которая быстро распространяется и увеличивает производительность.

Газы, используемые при сварке MIG

АргонКредит: byrev, Pixabay

Смесь от 75 до 95% аргона и от 5 до 25% диоксида углерода может быть лучшим выбором для фирм, которые больше внимания уделяют качеству сварки. Он предлагает более подходящую комбинацию регулирования образования лужи, стабильности дуги и меньшего разбрызгивания, чем чистый углекислый газ.

С этой смесью вы можете использовать процедуру переноса распылением, которая может обеспечить высокую производительность и более привлекательные сварные швы. Аргон также создает более узкий профиль проплавления, что полезно для стыковых и угловых швов.

Аргон также создает более узкий профиль проплавления, что полезно для стыковых и угловых швов.

При сварке цветных металлов, таких как титан, алюминий и магний, необходимо использовать 100% аргон.

Свойства аргона:

- Не подходит для стали.

- Это лучший газ для цветных металлов.

CO2 (диоксид углерода)

Кредит: Bru-nO, Pixabay

.При сварке MIG углекислый газ является наиболее распространенным химически активным газом. Это единственный газ, который можно использовать в чистом виде без добавления благородных газов. углекислый газ также является самым дешевым из защитных газов, что делает его привлекательным выбором, когда материальные затраты являются главным приоритетом.

Чистый диоксид углерода обеспечивает глубокое проплавление шва, что полезно при сварке широких металлов.Однако он также генерирует менее устойчивую дугу и больше брызг, чем при смешивании с другими газами. Кроме того, это ограничивается только процедурой короткого замыкания.

Кроме того, это ограничивается только процедурой короткого замыкания.

Свойства диоксида углерода:

- Проникает глубже.

- Образует много брызг.

- Недорого.

- Нельзя использовать с тонким металлом.

Кислород

Кредит: Мимзи, Pixabay

Это химически активный газ, который обычно используется в соотношении 9% или меньше для повышения текучести сварочной ванны, стабильности дуги при работе с мягким углеродом, проплавлением, нержавеющей сталью и низколегированной сталью.Однако это приводит к коррозии металла шва. Поэтому не используйте его с магнием, алюминием, медью или любыми другими экзотическими металлами.

Вы не можете использовать кислород как чистый газ. Однако вы можете смешивать его в количестве от 1% до 5% аргона и диоксида углерода. Это помогает улучшить качество сварки.

Кислород и аргон в основном используются для струйного переноса нержавеющей стали для создания устойчивой дуги. Однако из-за повышенной текучести сварочной ванны сварка в нерабочем положении может стать проблемой.

Свойства кислорода:

- Вы не можете использовать его в одиночку, так как он вызывает коррозию.

Гелий

Кредит: virusmon, Pixabay

.Как и чистый аргон, гелий в основном используется с цветными металлами, а также с нержавеющей сталью. Поскольку он обеспечивает широкий и глубокий профиль проникновения, гелий хорошо работает с толстыми металлами и обычно используется в соотношении от 25 до 75% гелия к 75 и 25% аргона.

Регулируя эти соотношения, изменяются скорость движения, профиль борта и глубина проникновения. Гелий создает более «горячую» дугу, что обеспечивает более высокую скорость движения и более высокую производительность.

Однако он самый дорогостоящий и требует более высокой скорости потока по сравнению с аргоном. Вы должны рассчитать значение увеличения производительности по сравнению с увеличением стоимости газа. Когда дело доходит до сварки нержавеющей стали, гелий в основном используется в тройной комбинации диоксида углерода и аргона.

Вы должны рассчитать значение увеличения производительности по сравнению с увеличением стоимости газа. Когда дело доходит до сварки нержавеющей стали, гелий в основном используется в тройной комбинации диоксида углерода и аргона.

Свойства гелия:

- Обычно не используется

- Лучшее для цветных металлов.

- Подходит для толстого основного металла.

Изображение предоставлено: Studio 72, Shutterstock

Преимущество смеси аргона и диоксида углерода и 100% диоксида углерода

Эти две газовые смеси имеют разные преимущества и недостатки. Тот, который вы будете использовать, зависит от вашей конкретной цели сварки.

Смесь аргона и диоксида углерода для защитыЕсли ваш защитный газ содержит более высокий процент смеси аргона, тогда у вас будут проекты более высокого качества.

Смесь 75-25 позволяет работать быстро и, следовательно, ваши готовые проекты будут иметь гораздо более чистый вид. Смесь предпочтительнее, если вы работаете над хрупкими проектами с более тонкими сварными швами или металлами, лежащими на верхних поверхностях ваших конструкций.

Смесь предпочтительнее, если вы работаете над хрупкими проектами с более тонкими сварными швами или металлами, лежащими на верхних поверхностях ваших конструкций.

Некоторые люди также увеличивают долю аргона и выбирают смесь 85% -25%, поскольку она обеспечивает им более гладкую поверхность борта.

Тем не менее, есть две проблемы со смесью с высоким содержанием аргона. Во-первых, это дорого. Если вы опытный сварщик, убедитесь, что ваши расходы не превышают цену, которую вы запрашиваете за свои услуги.

Другая проблема заключается в том, что более высокая концентрация аргона снижает скорость проникновения дуги. По этой причине сварщики не используют чистый аргон для сварки. Защитные газы, содержащие благородный газ, такой как аргон, не подходят для сварки MIG низкоуглеродистой стали, потому что они обычно приводят к некрасивому, непоследовательному сварному шву.

100% двуокись углерода для защиты Если вас беспокоит стоимость и вы не хотите, чтобы ваши сварные швы выглядели наилучшим образом, вы можете использовать диоксид углерода для сварки MIG низкоуглеродистой стали. Это значительно дешевле, чем смесь аргона, и его можно приобрести в розничных магазинах.

Это значительно дешевле, чем смесь аргона, и его можно приобрести в розничных магазинах.

не является благородным газом, как аргон. Однако он обеспечивает достаточную химическую защиту, которая обычно используется при сварке MIG в качестве защитного газа. Реакция с дугой вызывает ощущение «горячего», по сравнению со смесью C25.

Обеспечивает более глубокое проникновение в соединительные металлы и создает прочный, более крупный валик. При использовании чистого углекислого газа электрическая дуга нестабильна.Это заставляет дугу потрескивать и хлопать сильнее, образуя брызги.

Также при сварке образует небольшое количество дыма и дыма. Более высокое разбрызгивание означает, что после завершения работы потребуется дополнительная очистка. Не следует использовать чистый углекислый газ, если вы свариваете более тонкие металлические калибры при низком токе. Это потому, что дуга может пробить раму.

Заключение: как выбрать лучший газ для сварки MIG

Если вы ищете лучший газ для сварки MIG, который имеет широкое применение, возможно, лучшим выбором будет 25% углекислого газа и 75% аргона или что-то подобное, например смесь 80/20.

Если у вас ограниченный бюджет и вы не против убрать немного дополнительных брызг, углекислый газ стоит недорого и отлично, когда дело доходит до экспериментов и любительской сварки. Использование 100% аргона для сварки алюминия методом MIG или, как правило, для сварки TIG.

С нержавеющей сталью все становится дороже, если больше гелия смешать с аргоном и углекислым газом или кислородом. Там у вас также есть возможность выбрать более дешевый C2 со смесью 98/20.

Всегда принимайте во внимание металлы, которые вы хотите сваривать, и убедитесь, что вы получаете максимальную отдачу от потока газа.Не забывайте, что ключом к надежному рисунку валика и предотвращению перегрева металла является ваш предпочтительный газ и его скорость потока.

Для настройки расхода газа и экспериментов свяжитесь с производителем, чтобы узнать, что подойдет вам лучше всего и что будет удобным.

Кредит избранного изображения: stafichukanatoly, Pixabay

Как выбрать типы защитного газа для GMAW

- Гелий имеет более низкую плотность, чем аргон, который требует более высоких скоростей потока.

Гелий также является газом с одним атомом, который обычно используется для более толстых материалов. Это также хороший выбор для сварки алюминия. Потому что, несмотря на его ограниченно высокую цену, гелий уже редко встречается в отрасли.

Гелий также является газом с одним атомом, который обычно используется для более толстых материалов. Это также хороший выбор для сварки алюминия. Потому что, несмотря на его ограниченно высокую цену, гелий уже редко встречается в отрасли.

- Двуокись углерода (CO 2 ) редко используется сама по себе, потому что она дает широкий сварной шов и часто приводит к образованию большого количества брызг. CO 2 чаще всего сочетается с аргоном для получения наилучшего конечного результата. CO 2 также является химически активным газом, что означает, что он имеет высокий потенциал ионизации.

Газы, используемые в смесях

- Кислород — это двухатомная молекула, обычно добавляемая в газовые смеси GTAW в количестве 10% или меньше. Его можно рассматривать как дополнение к аргону для GMAW, поскольку он может помочь создать глубокий и узкий проплавленный сварной шов в специализированных приложениях.

- Водород — активный защитный газ, который также обычно используется в смесях GMAW в количестве 10% или меньше.Эта двухатомная молекула имеет тенденцию давать горячие бусинки с широкой поверхностью. Водород в основном используется в материалах из нержавеющей стали для улучшения текучести и увеличения скорости движения.

При выборе защитного газа для GMAW необходимо учитывать три основных компонента: тип материала, тип наполнителя и режим переноса.

- Тип материала : Наиболее важным фактором является соответствие вашего газа типу материала.Например, сталь намного плотнее алюминия, поэтому для достижения желаемого результата сварки требуется другой защитный газ. Также важно учитывать толщину материалов, поскольку более толстые материалы потребуют более высоких тепловложений.

- Присадочный металл Тип : дважды проверьте соответствие присадочного металла основному материалу.

Это даст вам уверенность, когда дело доходит до выбора наилучшего защитного газа.

Это даст вам уверенность, когда дело доходит до выбора наилучшего защитного газа.

- Режим переноса сварки : определите, используете ли вы короткое замыкание, дугу с разбрызгиванием, импульсную дугу или глобальный перенос.Каждый режим передачи будет лучше работать с определенными защитными газами, чем с другими.

Когда дело доходит до защитного газа для GMAW, нужно учесть гораздо больше. Следите за новостями в следующих статьях, в которых мы рассмотрим правильный поток защитного газа и подробно расскажем о процессе GMAW для каждого типа материала!

GMAW Welding Equipment Builders Выбор подходящего защитного газа — важный шаг на пути к успеху сварки.При правильной оптимизации это не только улучшит качество сварки, но и сэкономит деньги и время. Команда Bancroft Engineering может помочь вам выбрать подходящий защитный газ и убедиться, что ваша автоматизированная или полуавтоматическая сварочная система дает наилучшие результаты. Свяжитесь с нашими инженерами-сварщиками сегодня!

Свяжитесь с нашими инженерами-сварщиками сегодня!

Что такое сварка MIG (GMAW)?

1) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

2) Для получения информации о результатах программы и другой информации посетите веб-сайт www.uti.edu/disclosures.

3) Приблизительно 8000 из 8400 выпускников UTI в 2019 году были готовы к трудоустройству. На момент составления отчета около 6700 человек были трудоустроены в течение одного года после даты выпуска, в общей сложности 84%. В эту ставку не входят выпускники, недоступные

для работы по причине продолжения образования, военной службы, состояния здоровья, заключения, смерти или статуса иностранного студента. В ставку включены выпускники, прошедшие специализированные программы повышения квалификации и занятые на должностях.

которые были получены до или во время обучения по ИМП, где основные должностные обязанности после окончания учебы соответствуют образовательным и учебным целям программы. UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

5) Программы UTI готовят выпускников к карьере в различных отраслях промышленности с использованием предоставленного обучения, в первую очередь, для специалистов по автомобилям, дизельным двигателям, ремонту после столкновений, мотоциклетным и морским техникам. Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от в качестве технического специалиста, например: специалист по запчастям, специалист по обслуживанию, изготовитель, лакокрасочный отдел и владелец / оператор магазина. UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

6) Достижения выпускников ИТИ могут различаться. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату. ИМП

образовательное учреждение и не может гарантировать работу или заработную плату.

ИМП

образовательное учреждение и не может гарантировать работу или заработную плату.

7) Для завершения некоторых программ может потребоваться более одного года.

10) Финансовая помощь, стипендии и гранты доступны тем, кто соответствует требованиям.Награды различаются в зависимости от конкретных условий, критериев и состояния.

11) См. Подробную информацию о программе для получения информации о требованиях и условиях, которые могут применяться.

12) На основе данных, собранных из Бюро статистики труда США, прогнозов занятости (2016-2026), www.bls.gov, просмотренных 24 октября 2017 года. Вакансии по классификации должностей: Автомеханики и механики — 75 900; Специалисты по механике автобусов и грузовиков и специалисты по дизельным двигателям — 28 300 человек; Ремонтники кузовов и связанных с ними автомобилей, 17 200.Вакансии включают вакансии в связи с ростом и чистые замены.

14) Программы поощрения и соответствие критериям для сотрудников остаются на усмотрении работодателя и доступны в определенных местах. Могут применяться особые условия. Поговорите с потенциальными работодателями, чтобы узнать больше о программах, доступных в вашем районе.

Могут применяться особые условия. Поговорите с потенциальными работодателями, чтобы узнать больше о программах, доступных в вашем районе.

15) Оплачиваемые производителем программы повышения квалификации проводятся UTI от имени производителей, которые определяют критерии и условия приемки. Эти программы не являются частью аккредитации UTI.Программы доступны в некоторых регионах.

16) Не все программы аккредитованы ASE Education Foundation.

20) Льготы VA могут быть доступны не на всех территориях университетского городка.

21) GI Bill® является зарегистрированным товарным знаком Министерства по делам ветеранов США (VA). Дополнительная информация о льготах на образование, предлагаемых VA, доступна на официальном веб-сайте правительства США.

22) Грант Salute to Service доступен всем ветеранам, имеющим право на участие, во всех местах на территории кампуса.Программа «Желтая лента» одобрена в наших кампусах в Эйвондейле, Далласе / Форт-Уэрте, Лонг-Бич, Орландо, Ранчо Кукамонга и Сакраменто.

24) Технический институт NASCAR готовит выпускников к работе в качестве технических специалистов по обслуживанию автомобилей начального уровня. Выпускники, которые выбирают специальные дисциплины NASCAR, также могут иметь возможности трудоустройства в отраслях, связанных с гонками. Из тех выпускников 2019 года, которые взяли факультативы, примерно 20% нашли возможности, связанные с гонками. Общий уровень занятости в NASCAR Tech в 2019 году составил 84%.

25) Ориентировочная годовая средняя заработная плата техников и механиков в области автомобильного сервиса в Службе занятости и заработной платы Бюро статистики труда США, май 2020 года. UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату.

Достижения выпускников UTI могут быть разными. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату. Заработная плата начального уровня может быть ниже. Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве автомобильных техников. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических,

например, сервисный писатель, инспектор по смогу и менеджер по запасным частям. Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве техников автомобильного сервиса и механиков в Содружестве.

Массачусетса (49-3023) составляет от 30 308 до 53 146 долларов (Массачусетский труд и развитие рабочей силы, данные за май 2019 г., просмотренные 2 июня 2021 г., https: // lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных автомобильных техников в Северной Каролине, опубликованная в мае 2021 года, составляет 20,59 доллара.

Заработная плата начального уровня может быть ниже. Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве автомобильных техников. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических,

например, сервисный писатель, инспектор по смогу и менеджер по запасным частям. Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве техников автомобильного сервиса и механиков в Содружестве.

Массачусетса (49-3023) составляет от 30 308 до 53 146 долларов (Массачусетский труд и развитие рабочей силы, данные за май 2019 г., просмотренные 2 июня 2021 г., https: // lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных автомобильных техников в Северной Каролине, опубликованная в мае 2021 года, составляет 20,59 доллара. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 14,55 и 11,27 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2020 г.)Специалисты по обслуживанию автомобилей

и механики, дата просмотра 2 июня 2021 г.)

Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 14,55 и 11,27 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2020 г.)Специалисты по обслуживанию автомобилей

и механики, дата просмотра 2 июня 2021 г.)

26) Расчетная годовая средняя заработная плата сварщиков, резчиков, паяльщиков и брейзеров в Службе занятости и заработной платы Бюро статистики труда США, май 2020 г. UTI является образовательным учреждением и не может гарантировать работу или заработную плату. ИМП

достижения выпускников могут быть разными. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату.Начальный уровень

зарплаты могут быть ниже. Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников-сварщиков. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических, например

сертифицированный инспектор и контроль качества. Информация о заработной плате для Содружества Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве сварщиков, резчиков, паяльщиков и брейзеров в штате Массачусетс (51-4121)

составляет от 34 399 до 48 009 долларов (данные по Массачусетсу и развитию рабочей силы, май 2019 г., просмотр 2 июня 2021 г., https: // lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о заработной плате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных сварщиков в Северной Каролине, опубликованная в мае 2021 года, составляет 20,28 доллара США. Бюро статистики труда не публикует зарплаты начального уровня.

данные. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 16,97 и 14,24 доллара соответственно.

Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических, например

сертифицированный инспектор и контроль качества. Информация о заработной плате для Содружества Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве сварщиков, резчиков, паяльщиков и брейзеров в штате Массачусетс (51-4121)

составляет от 34 399 до 48 009 долларов (данные по Массачусетсу и развитию рабочей силы, май 2019 г., просмотр 2 июня 2021 г., https: // lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о заработной плате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных сварщиков в Северной Каролине, опубликованная в мае 2021 года, составляет 20,28 доллара США. Бюро статистики труда не публикует зарплаты начального уровня.

данные. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 16,97 и 14,24 доллара соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2020 г.)Сварщики, Резаки, Паящики,

и Brazers, просмотрено 2 июня 2021 г.)

(Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2020 г.)Сварщики, Резаки, Паящики,

и Brazers, просмотрено 2 июня 2021 г.)

27) Не включает время, необходимое для прохождения 18-недельной квалификационной программы предварительных требований плюс дополнительные 12 или 24 недели обучения для конкретного производителя, в зависимости от производителя.

28) Расчетная годовая средняя заработная плата специалистов по ремонту автомобилей и связанных с ними ремонтных работ в Бюро трудовой статистики США по вопросам занятости и заработной платы, май 2020 года. UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату.Выпускников ИТИ

достижения могут отличаться. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату. Заработная плата начального уровня

может быть ниже. Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников по ремонту после столкновений. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических, например

оценщик, оценщик и инспектор.Информация о заработной плате для Содружества Массачусетса: средний годовой диапазон заработной платы начального уровня для лиц, занятых в качестве ремонтников автомобилей и связанных с ними ремонтных работ (49-3021) в Содружестве Массачусетс

составляет от 30 765 до 34 075 долларов (данные Массачусетса по труду и развитию рабочей силы, данные за май 2019 г., просмотренные 2 июня 2021 г., https://lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных специалистов по ремонту дорожных покрытий в Северной Каролине, опубликованная в мае 2021 года, составляет 23 доллара.

Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников по ремонту после столкновений. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических, например

оценщик, оценщик и инспектор.Информация о заработной плате для Содружества Массачусетса: средний годовой диапазон заработной платы начального уровня для лиц, занятых в качестве ремонтников автомобилей и связанных с ними ремонтных работ (49-3021) в Содружестве Массачусетс

составляет от 30 765 до 34 075 долларов (данные Массачусетса по труду и развитию рабочей силы, данные за май 2019 г., просмотренные 2 июня 2021 г., https://lmi.dua.eol.mass.gov/lmi/OccupationalEmploymentAndWageSpecificOccupations#).

Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных специалистов по ремонту дорожных покрытий в Северной Каролине, опубликованная в мае 2021 года, составляет 23 доллара. 40. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 17,94 и 13,99 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2020 г.

Ремонтники, просмотрено 2 июня 2021 г.)

40. Бюро статистики труда не публикует данные начального уровня.

данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 17,94 и 13,99 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2020 г.

Ремонтники, просмотрено 2 июня 2021 г.)

29) Расчетная годовая средняя зарплата механиков автобусов и грузовиков и специалистов по дизельным двигателям в Бюро трудовой статистики США по вопросам занятости и заработной платы, май 2020 г.UTI является образовательным учреждением и не может гарантировать трудоустройство или

оплата труда. Достижения выпускников UTI могут быть разными. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на