СВАРКА НИЗКОУГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ — Инструмент, проверенный временем

Стали этих групп относятся к хорошо сваривающимся практически всеми видами сварки. Основные требования при их сварке — обеспечение равнопрочности сварного соединения основному металлу, отсутствие дефектов, требуемая форма сварного шва, производительность и экономичность. При сварке плавлением эти требования обеспечиваются выбором и применением типовых сварочных материалов, режимов и технологии выполнения сварки.

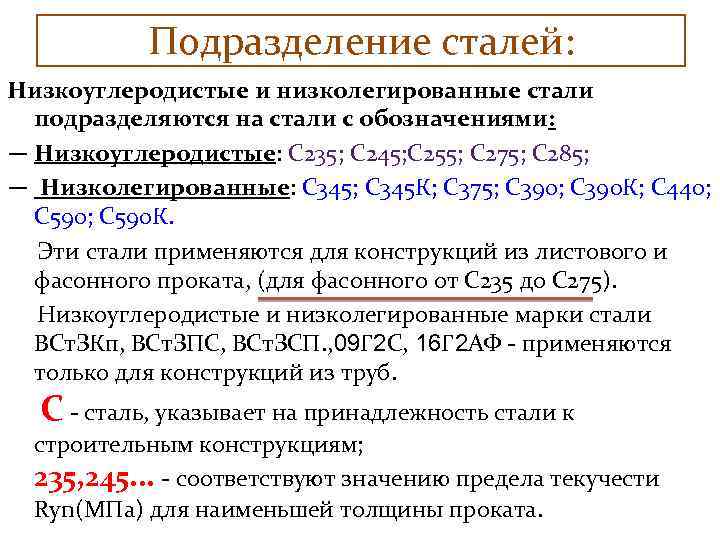

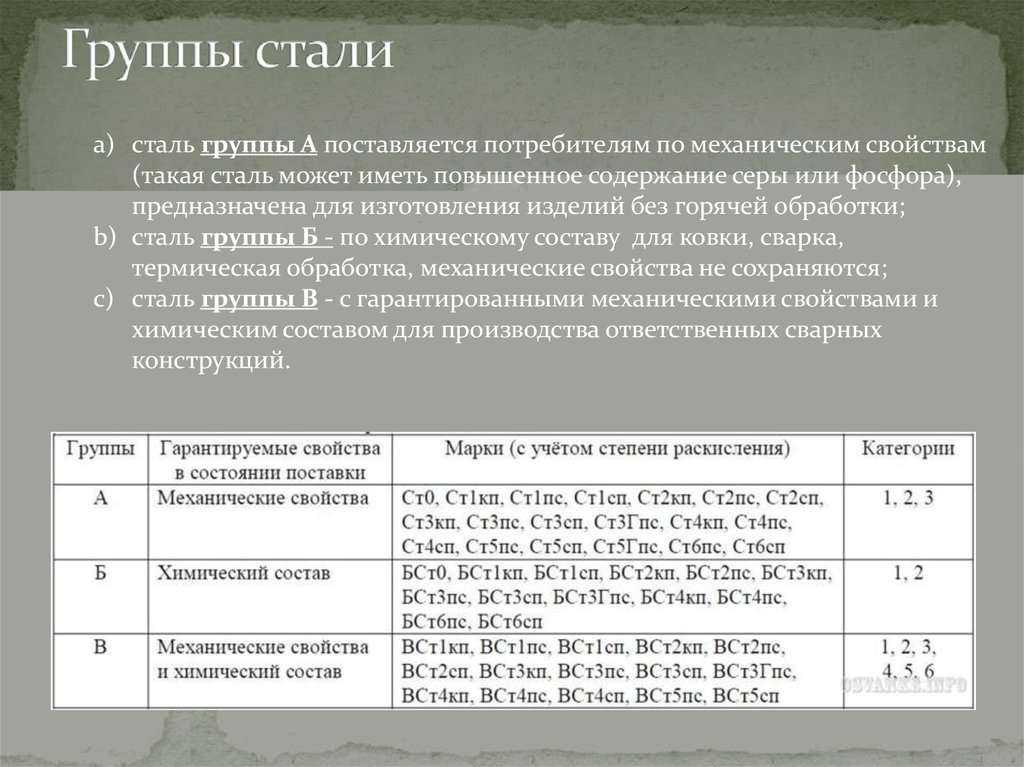

Для изготовления сварных конструкций из этой группы в первую очередь применяют низкоуглеродистые стали с содержанием углерода до 0,25 %. Низкоуглеродистые стали обыкновенного качества в зависимости от назначения подразделяют на три группы: А, Б, В. Для ответственных сварных конструкций в основном используют стали группы В с гарантируемыми химическим составом и механическими свойствами. Выпускаются низкоуглеродистые качественные стали с нормальным (10, 15, 20 и др.) и повышенным (15Г, 20Г) содержанием марганца.

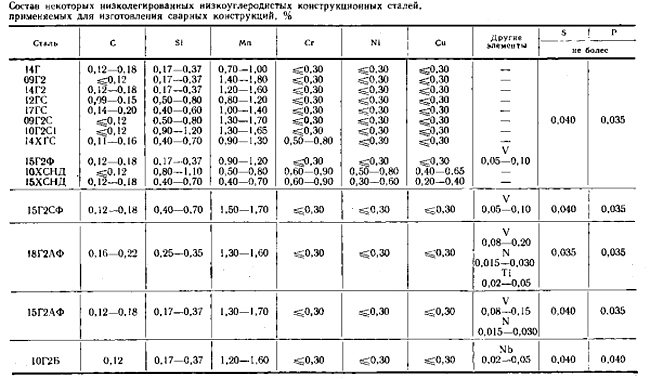

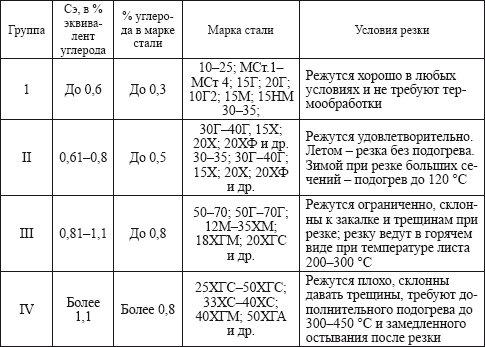

Низкоуглеродистые стали хорошо свариваются всеми способами дуговой сварки. Однако они обладают невысокими механическими характеристиками и их применение связано с увеличением металлоемкости и массы конструкций. Уменьшить удельный расход стали можно, повышая прочностные характеристики. С этой целью в сталь вводят легирующие элементы, которые, образуя твердые растворы и химические соединения, повышают ее свойства. Это позволяет снизить массу изготовляемых конструкций. Сейчас все шире применяют низкоуглеродистые и низколегированные стали с содержанием легирующих элементов до 2,5 %. Основными легирующими элементами являются марганец, кремний, хром и никель. Для повышения коррозионной стойкости стали вводят медь (0,3-0,4 %). Такие стали обладают хорошей свариваемостью. Предусмотрен выпуск 28 марок низколегированных сталей, применяемых для сварных конструкций.

К группе низколегированных сталей относятся теплоустойчивые стали перлитного класса, используемые в энергетическом машиностроении (12МХ, 12Х1МФ, 20ХМФЛ и др. ), в которых содержание легирующих компонентов допускается до 4 %. Для повышения жаропрочности при температурах 450-585 °С, их легируют молибденом и вольфрамом. Однако низколегированные стали более чувствительны к тепловому воздействию, чем низкоуглеродистые, особенно при сварке на форсированных режимах металла большой толщины. В зоне термического влияния более заметны явления перегрева, рост зерна и возможно образование закалочных структур, что будет служить причиной образования холодных трещин. Поэтому при сварке низколегированных сталей к параметрам режима сварки предъявляются более жесткие требования, чем при сварке нелегированных низкоуглеродистых сталей. Сварка ограничивается узкими пределами изменения параметров режима, чтобы одновременно обеспечить минимальное возникновение закалочных структур и уменьшить перегрев.

), в которых содержание легирующих компонентов допускается до 4 %. Для повышения жаропрочности при температурах 450-585 °С, их легируют молибденом и вольфрамом. Однако низколегированные стали более чувствительны к тепловому воздействию, чем низкоуглеродистые, особенно при сварке на форсированных режимах металла большой толщины. В зоне термического влияния более заметны явления перегрева, рост зерна и возможно образование закалочных структур, что будет служить причиной образования холодных трещин. Поэтому при сварке низколегированных сталей к параметрам режима сварки предъявляются более жесткие требования, чем при сварке нелегированных низкоуглеродистых сталей. Сварка ограничивается узкими пределами изменения параметров режима, чтобы одновременно обеспечить минимальное возникновение закалочных структур и уменьшить перегрев.

Ручную дуговую сварку покрытыми электродами низкоуглеродистых сталей выполняют электродами типа Э38, Э42, Э46 со всеми типами покрытий (кислыми, рутиловыми, целлюлозными и основными) марок МР-3, СМ-5, АНО-2, ОЗС-3, УОНИ-13/45 и др.

Низколегированные низкоуглеродистые стали сваривают электродами типов Э42, Э50 с основным покрытием марок УОНИ-13/45, СМ-11, УОНИ-13/55 и др.

Для сварки под флюсом в основном применяют марганцевые высококремнистые флюсы (ОСЦ-45, АН-348) и низкоуглеродистые сварочные проволоки Св-08, Св-08А, Св-08ГА (для низкоуглеродистых) и Св — 08ГА, Св-10Г2, Св-08ХН, Св-08ХМФА и др. (для низколегированных сталей).

При сварке в защитных газах используют углекислый газ, а также смеси углекислого газа с аргоном и кислородом, в качестве сварочных проволок в этом случае применяют проволоки марок Св-08ГС, Св-08Г2С и др., для повышения коррозионной стойкости используют проволоку марки Св-08ХГ2С.

Теплоустойчивые стали чувствительны к термическому циклу при сварке, следствием которого являются появление холодных трещин, процессы старения, разупрочнения, охрупчивания и опасность трещин при эксплуатации. Основными мерами борьбы с этими процессами являются применение основного металла с минимальным содержанием примесей и пониженным содержанием углерода, сварка с предварительным подогревом для сталей 12ХМ, 15ХМ (200-250 °С), для сталей 20ХМФ, 15Х1М1Ф (350-450 °С), выбор оптимального режима сварки, термообработка после сварки. Сварку производят покрытыми электродами с фтористо-кальциевым покрытием типа Э-МХ, Э-ХМФ на постоянном токе обратной полярности. Применяют также сварку в углекислом газе и под флюсом с использованием сварочных проволок, легированных элементами, входящими в состав свариваемых сталей.

Сварку производят покрытыми электродами с фтористо-кальциевым покрытием типа Э-МХ, Э-ХМФ на постоянном токе обратной полярности. Применяют также сварку в углекислом газе и под флюсом с использованием сварочных проволок, легированных элементами, входящими в состав свариваемых сталей.

К этой группе относятся стали с суммарным содержанием легирующих элементов до 10 %. Они обладают высокими прочностными и пластическими характеристиками, повышенной стойкостью против хрупкого разрушения и некоторыми специальными свойствами. Прочность таких сталей 800-2000 МПа, поэтому их используют в ответственных конструкциях, воспринимающих значительные нагрузки, например в авиационной технике, химическом и энергетическом машиностроении и др.

Для сталей этой группы характерным является многокомпонентное комплексное легирование. Почти все стали этой группы относятся к перлитному классу. Однако некоторые из них, содержащие легирующих элементов 5-6 % и более, могут относиться к мартенситному или переходным классам (30Х2ГСНВМ, 28ХЗСНМВФА и др. ). Высокие механические свойства среднелегированных сталей достигаются при соответствующем легировании и надлежащей термической обработкой, после которой проявляется положительное влияние легирования. Поэтому такие конструкционные стали характеризуются как химическим составом, так и видом термической обработки. Стали этой группы, как правило, подвергают улучшению (закалке с последующим высоким отпуском) или закалке и низкому отпуску. В качестве легирующих компонентов для этих сталей применяют хром, марганец, кремний, никель, титан и др. При изготовлении ряда конструкций от материала требуется также сохранение прочностных характеристик при высоких температурах и длительном воздействии постоянных нагрузок. Для повышения жаропрочности сталей в их состав дополнительно вводятся такие легирующие элементы, как молибден, вольфрам, ванадий, энергично повышающие температуру разупрочнения стали при нагреве. В отожженном состоянии предел прочности стали 25ХНВФА, в состав которой входят вольфрам и ванадий, 850 МПа при 5=1,5 %.

). Высокие механические свойства среднелегированных сталей достигаются при соответствующем легировании и надлежащей термической обработкой, после которой проявляется положительное влияние легирования. Поэтому такие конструкционные стали характеризуются как химическим составом, так и видом термической обработки. Стали этой группы, как правило, подвергают улучшению (закалке с последующим высоким отпуском) или закалке и низкому отпуску. В качестве легирующих компонентов для этих сталей применяют хром, марганец, кремний, никель, титан и др. При изготовлении ряда конструкций от материала требуется также сохранение прочностных характеристик при высоких температурах и длительном воздействии постоянных нагрузок. Для повышения жаропрочности сталей в их состав дополнительно вводятся такие легирующие элементы, как молибден, вольфрам, ванадий, энергично повышающие температуру разупрочнения стали при нагреве. В отожженном состоянии предел прочности стали 25ХНВФА, в состав которой входят вольфрам и ванадий, 850 МПа при 5=1,5 %. Закалкой при 910 °С, охлаждением в масле и последующим отпуском при 350 °С получают оВ=1400 МПа, 5=10 %. При высокой прочности сталь обладает достаточной пластичностью и хорошо сохраняет свои прочностные характеристики во время нагрева. При 300 °С прочность составляет 90 %, а при 500 °С — 50 % от исходной.

Закалкой при 910 °С, охлаждением в масле и последующим отпуском при 350 °С получают оВ=1400 МПа, 5=10 %. При высокой прочности сталь обладает достаточной пластичностью и хорошо сохраняет свои прочностные характеристики во время нагрева. При 300 °С прочность составляет 90 %, а при 500 °С — 50 % от исходной.

К этой же группе закаливающихся сталей по своему отношению к сварке относят и нелегированные средне — и высокоуглеродистые стали с содержанием углерода 0,3-0,6 % — стали 30, 35, 40, 45, 50, 60, 25Г, 35Г, 45Г. Высокоуглеродистые стали в сварных конструкциях, как правило, не используются. Необходимость их сварки возникает при наплавке и ремонте. Для изготовления сварных узлов из легированных высокопрочных сталей используется большинство известных способов сварки плавлением. Однако этот технологический процесс более сложен по сравнению с процессом изготовления конструкций из сталей предыдущей группы. Эти материалы относятся к закаливающимся сталям, поэтому в сварных соединениях могут образовываться хрупкие и малопластичные зоны, чувствительные к возникновению трещин. Характерными общими трудностями при сварке этих сталей являются:

Характерными общими трудностями при сварке этих сталей являются:

* образование закалочных структур при охлаждении после сварки и в связи с этим склонность к холодным трещинам;

* опасность образования горячих трещин;

*■ разупрочнение металла сварного соединения по сравнению с основным металлом. Это необходимо учитывать при разработке технологии и предусматривать специальные мероприятия для предохранения от подкалки и выравнивания свойств (подогрев перед сваркой, последующую термическую обработку и т. п.).

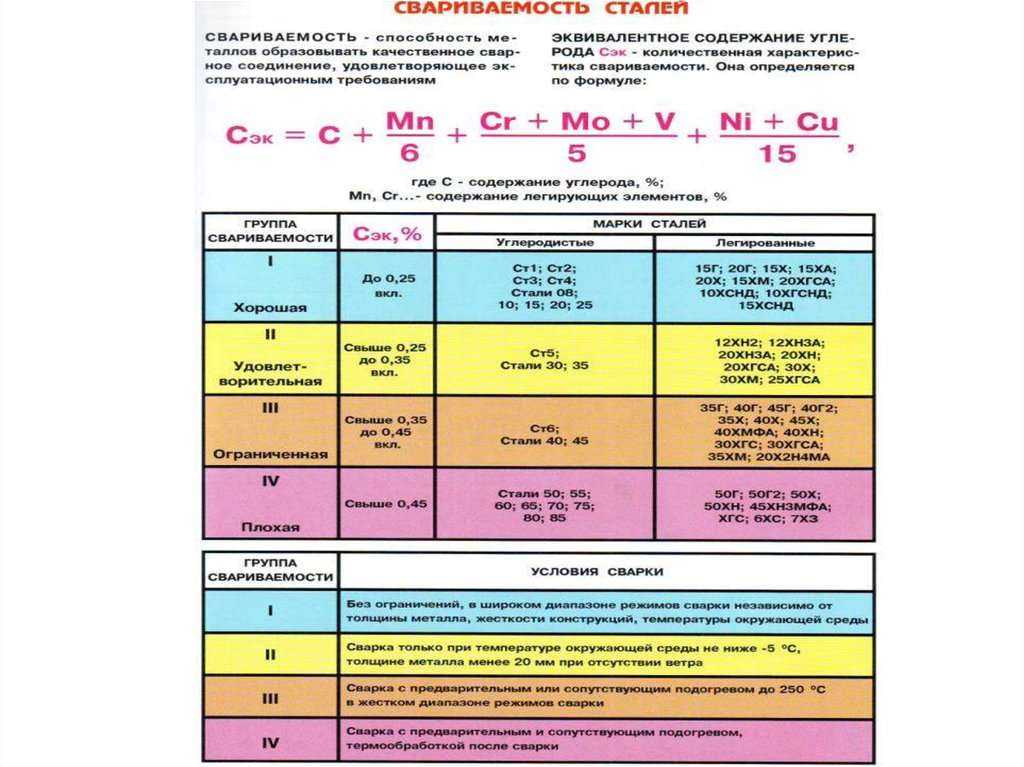

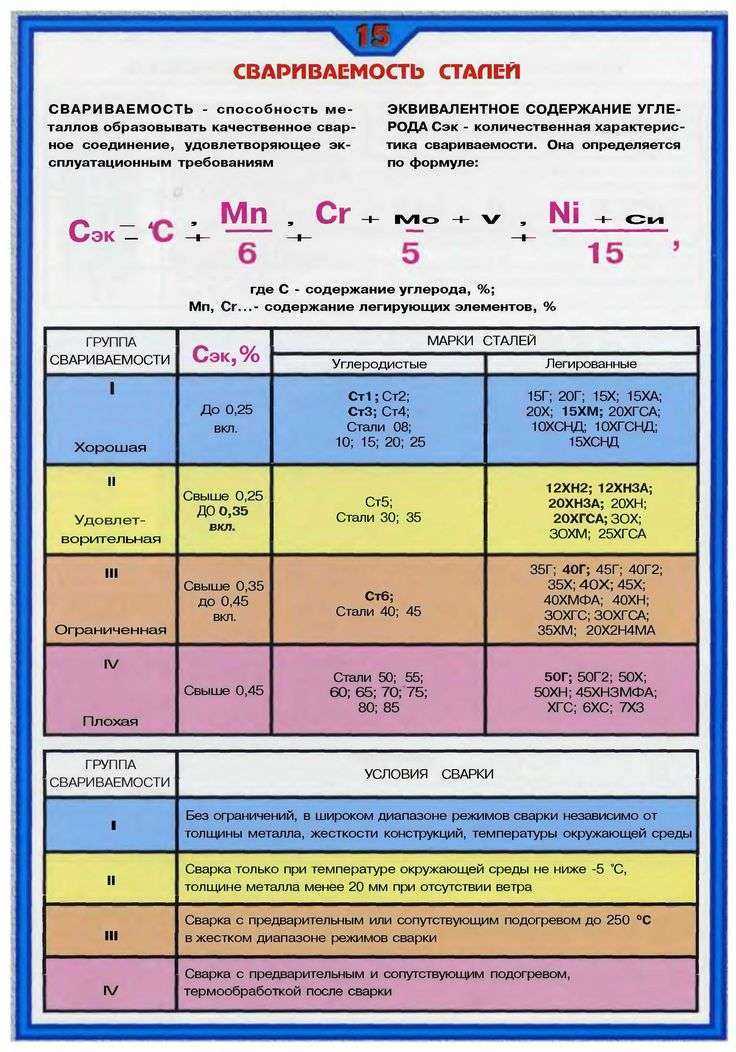

Для ответственных конструкций широко используют легированные стали перлитного класса средней прочности ов=900-1300 МПа. Это стали 25ХГСА, ЗОХГСА и другие с меньшим или большим содержанием углерода и сложнолегированные стали с низким содержанием углерода, например 12Х2НБФА, 23Х2НБФА. Они отличаются лучшей свариваемостью по сравнению с высокопрочными легированными сталями типа 30ХГСН2А, 28ХЗСНвФА, 30Х2ГСНвМ и другие ов=1500-2000 МПа. в зависимости от степени легирования и содержания углерода стали этой группы относятся к удовлетворительно, ограниченно или плохо сваривающимся сталям. Главная трудность при сварке сталей этой группы — образование закалочных структур и холодных трещин, поэтому основные металлургические и технологические меры по обеспечению качества сварных соединений основываются на устранении этой трудности и являются общими для большинства рассматриваемых сталей.

Главная трудность при сварке сталей этой группы — образование закалочных структур и холодных трещин, поэтому основные металлургические и технологические меры по обеспечению качества сварных соединений основываются на устранении этой трудности и являются общими для большинства рассматриваемых сталей.

Получение надежных сварных соединении осложняется также повышенной чувствительностью к концентраторам напряжении при статических и особенно при динамических нагрузках. Такая опасность тем больше, чем выше легирование стали, особенно углеродом, поэтому разрабатывать технологические процессы нужно очень тщательно, а также повышать культуру проектирования и производства.

Необходимые меры по обеспечению получения качественных сварных соединений проводятся на разных этапах создания конструкций.

До сварки при составлении технологии главное внимание должно быть уделено рациональному выбору сварочных материалов: основного и присадочного металла, защитных средств. Основной металл с пониженным содержанием углерода и примесей (серы, фосфора) обладает более высокой стойкостью против холодных и горячих трещин.

Для повышения пластичности сварного шва и увеличения сопротивляемости трещинам содержание углерода в присадочном металле должно быть не более 0,15 %; целесообразно предусмотреть широкую разделку кромок, чтобы обеспечить формирование шва в основном за счет более пластичного присадочного металла. Высокая технологическая прочность сварного шва достигается при ограничении содержания легирующих элементов в присадочной проволоке до следующих пределов, %: 0,15 С; 0,5 Si; 1,5 Мп; 1,5 Сг; 2,5 Ni; 0,5 V; 1,0 Mg; 0,5 Nb. В качестве защитных средств необходимо использовать покрытия и флюсы основного типа, а также инертные газы (для легированных сталей). Для уменьшения сварочных напряжений, являющихся одной из причин образования трещин, необходимо при конструировании избегать жестких узлов, скоплений швов, пересекающихся и близко расположенных швов.

Во время сварки предусматриваются следующие технологические меры.

1. Тщательная подготовка и сборка под сварку, минимальное смещение кромок (менее 10-15% толщины), минимальный зазор, L качественные прихватки и зачистка кромок.

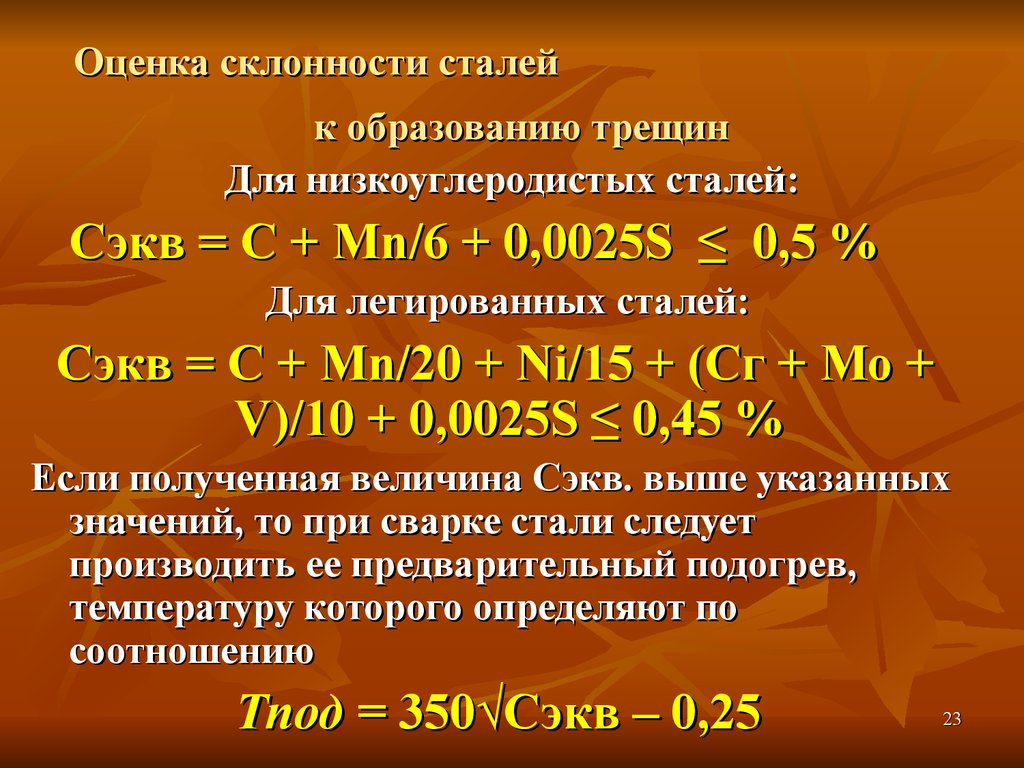

2. Регулирование термического цикла сварки для обеспечения требуемой скорости охлаждения шва и зоны термического влияния. Скорость охлаждения регулируют изменением режимов сварки (сила тока, скорость сварки, погонная энергия), применением специальных технологических приемов (сварка короткими и длинными участками, наложение отжигающего валика, сварка блоками, 1 каскадом и др.) и применением подогрева, который может быть предварительным, сопутствующим и, последующим. Подогрев является наиболее действенным способом регулирования скорости охлаждения, и его используют, когда регулированием режимов сварки и специальными технологическими приемами не удается обеспечить требуемую скорость охлаждения и структуру сварного соединения. Чем выше содержание углерода и легирующих элементов, тем выше температура подогрева.

3. Уменьшение содержания водорода в сварном шве, так как водород является одной из главных причин образования холодных трещин. Это достигается применением покрытых электродов с фтористокальциевыми покрытиями и основных флюсов, защитных газов с пониженной влажностью; сваркой на постоянном токе обратной полярности; тщательной подготовкой под сварку свариваемого и присадочного металла (зачистка, обезвоживание) и защитных материалов (сушка, прокалка).

4. Рациональная последовательность выполнения швов с целью уменьшения остаточных напряжений и деформаций.

После сварки для предотвращения холодных трещин производят незамедлительно высокий отпуск для снятия остаточных напряжений и стабилизации структуры. Для обеспечения равнопрочности сварного соединения после сварки производят полную термообработку изделия, которая заключается в закалке и последующем высоком отпуске или в нормализации. Если габариты изделия и имеющееся оборудование допускают полную термообработку, то химический состав металла шва должен быть близок химическому составу основного металла.

Если полная термообработка невозможна, то проблема равнопроч — ности (обычно для сталей ов=700-750 МПа) решается подбором режимов сварки и легированием через присадочную проволоку. При сварке закаливающихся сталей применяют в основном способы сварки — ручную дуговую, под флюсом, в защитных газах, электрошлаковую с использованием сварочных материалов, обеспечивающих заданную прочность и химический состав сварного шва.

| Конструкционные стали и сплавы | |

Углеродистые конструкционные стали Данный вид стали подразделяют на стали обыкновенного качества и качественные. К сталям обыкновенного качества относят следующие марки Ст0, Ст1, Ст2,…, Ст6 (чем больше номер, тем больше содержание углерода в стали). Свариваемость стали значительно ухудшается с увеличением содержания углдерода, поэтому стали Ст5 и Ст6 применяют в качестве не подлежащих сварке элементов строительной конструкции. Качественные углеродистые стали выплавляют с соблюдением более строгих условий. Содержание S<=0.04%, P<=0.035¸0.04%, а также меньшее содержание неметаллических включений. Низкоуглеродистые стали (С<0.25%) 05кп, 08, 07кп, 10, 10кп обладают высокой прочностью и высокой пластичностью. sв=330¸340МПа, s0.2=230¸280МПа, d=33¸31%. Стали без термической обработки используют для малонагруженных деталей, ответственных сварных конструкций, а также для деталей машин, упрочняемых цементацией. Среднеуглеродистые стали (0.3-0.5% С) 30, 35,…, 55 применяют после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей во всех отраслях промышленности. Обладающие высокой прочностью, износостойкостью и упругими свойствами стали с выскоим содержанием углерода 60, 65,…, 85 применяются при изготовлении пружин и рессор, шпинделей, замковых шайб и тд

Легированные стали имеют широкое применение в тракторном и сельскохозяйственном машиностроении, в автомобильной промышленности, тяжелом и транспортном машиностроении в меньшей степени в станкостроении, инструментальной и других видах промышленности. Это стали применяют для тяжело нагруженных металлоконструкций. Самые распространенные стали в машиностроении-это легированные стали, а в строительстве- низколегированные. Согласно нашим стандартам, конструкционные легированные стали маркируют буквами и цифрами. Принято, что первые две цифры отвечают за содержание углерода, буквы обозначают легирующие элементы, а циры правее букв-их содержание.Пример, сталь 12Х2Н4А содержит 0.12% С, 2% Cr, 4% Ni и относится к высококачественным, на что указывает в конце марки буква А. Строительные низколегированные стали Если в стали содержится менее 0.22% углерода, а так же довольно малое количество недефицитных легирующих элементов: марганец, кремний, хром и другие, то такую стать называют низколегированной. В частности к этой группе относят 09Г2, 09ГС, 17ГС, 10Г2С1, 14Г2, 15ХСНД, 10ХНДП. В основном данный вид сталей применяют без дополнительной обработки в таких областях как строительство и машиностроение. Арматурные стали При армировании ж/б конструкций применяют углеродистую или низкоуглеродистую сталь в виде гладких или периодического профиля стержней. Стали для холодной штамповки Чтобы получить высокую штампуемость, отношение sв/s0.2 стали должно быть 0.5-0.65 при y не менее 40%. С повышением содержания углерода, штампуемость стали значительно ухудшается. Кремний, повышая предел текучести, снижает штампуемость. Учитывая все эти факторы, для холодной штамповки больше подходят холоднокатанные кипящие стали 08кп, 08Фкп и 08Ю. Конструкционные цементируемые (нитроцементуемые) легированные стали Если требуется упрочнить деталь цементацией, то стоит применять при ее изготовлении низкоуглеродистые стали. Содержание легирующих элементов должно обеспечить требуемую прокаливаемость, но в то же время не должно быть слишком высоким. Хромистые стали 15Х, 20Х предназначены для изготовления небольших изделий простой формы, цементируемых на глубину 1. Хромованадиевые стали. Применение ванадия в качестве легирующего элемента хромистой стали улучшает механические свойства ( например, сталь 20ХФ). Более того, хромованадиевые стали менее склонны к перегреву. Используют исключительно для изготовления сравнительно небольших деталей. Хромоникелевые стали применяются для крупных деталей ответственного значения, испытывающих при эксплуатации значительные динамические нагрузки. Повышенная прочность, пластичность и вязкость сердцевины и цементированного слоя. Стали малочувствительны к перегреву при длительной цементации и не склонны к перенасыщению поверхностных слоев углеродом Хромомарганцевые стали зачастую заменяют хромоникелевые. Хромомарганцевоникелевые стали. При дополнительном легировании никелем хромомарганцевых сталей добиваются повышения прокаливаваемости и прочности стали. Стали, легированные бором. Бор увеличивает прокаливаемость стали, но сталь становится чувствительной к перегреву. Если деталь работает в условиях износа трением, выгодно применить именно такую сталь, например 20ХГР, 20ХГНР. Конструкционные улучшаемые легированные стали Стали имеют высокий предел текучести, малую чувствительность к концентраторам напряжений, в изделиях, работающих при многократном приложении нагрузок, высокий предел выносливости и достаточный запас вязкости. Кроме того, улучшаемые стали обладают хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости. При полной прокаливаемости сталь имеет лучшие механические свойства, особенно сопротивление хрупкому разрушению — низкий порог хладноломкости, высокое значение работы развития трещины КСТ и вязкость разрушения К1с. Хромистые стали 30Х, 38Х, 40Х и 50Х применяют для средненагруженных деталей небольших размеров. С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость. Прокаливаемость хромистых сталей невелика. Хромомарганцевые стали Хромокремнемарганцевые стали. Высоким комплексом свойств обладают хромокремнемарганцевые стали (хромансил). Стали 20ХГС, 25ХГС и 30ХГС обладают высокой прочностью и хорошей свариваемостью. Хромоникелевые стали обладают высокой прокаливаемостью, хорошей прочностью и вязкостью. Они применяются для изготовления крупных изделий сложной конфигурации, работающих при динамических и вибрационных нагрузках. Хромоникелемолибденовые стали. Хромоникелевые стали обладают склонностью к обратимой отпускной хрупкостью, для устранения которой многие детали небольших размеров из этих сталей охлаждают после высокого отпуска в масле, а более крупные детали в воде для устранения этого дефекта стали дополнительно легируют молибденом (40ХН2МА) или вольфрамом. Хромоникелемолибденованадиевые стали обладают высокой прочностью, пластичностью и вязкостью и низким порогом хладноломкости. Этому способствует высокое содержание никеля. Недостатками сталей являются трудность их обработки резанием и большая склонность к образованию флокенов. Стали с повышенной обрабатываемостью резанием Наиболее часто применяют автоматные стали А12, А20, А40, имеющие повышенное содержание серы (0.08-0.3%), фосфора (<=0.05%) и марганца (0.7-1.0%). Сталь 40Г содержит 1.2-1.55% Mn. Фосфор, повышая твердость, прочность и охрапчивая сталь, способствует образованию ломкой стружки и получению высокого качества поверхности. Мартенсито-стареющие высокопрочные стали Широкое применение в технике получила высокопрочная мартенсито-стареющая сталь Н18К9М5Т. Кроме стали Н18К9М5Т нашли применение менее легированные мартенсито-стареющие стали: Н12К8М3Г2, Н10Х11М2Т, Н12К8М4Г2, Н9Х12Д2ТБ. Высокопрочные стали с высокой пластичностью Метастабильные высокопрочные аустенитные стали называют ТРИП-сталями или ПНП-сталями. Эти стали содержат 8-14% Cr, 8-32% Ni, 0.5-2.5% Mn, 2-6% Mo, до 2% Si (30Х9Н8М4Г2С2 и 25Н25М4Г1). Рессорно-пружинные стали общего назначения Рессорно-пружинные стали, как следует из навания, предназначены для изготовления пружин, упругих элементов и рессор различного назначения. Шарикоподшипниковые стали. Для изготовления тел качения и подшипниковых колец небольших сечений обычно используют высокоуглеродистую хромистую сталь ШХ15, а больших сечений — хромомарганцевую сталь ШХ15СГ, прокаливающуюся на большую глубину. Износостойкие стали Для деталей, работающих на износ в условиях абразивного трения и высоких давлений и ударов, применяют высокомарганцевую литую аустенитную сталь 110Г13Л. Коррозийно-стойкие и жаростойкие стали и сплавы Жаростойкие стали и сплавы. Повышение окалиностойкости достигается введением в сталь главным образом хрома, а также алюминия или кремния, т. е. элементов, находящихся в твердом растворе и образующих в процессе нагрева защитные пленки оксидов. Для изготовления различного рода высокотемпературных установок , деталей печей и газовых турбин применяют жаростойкие ферритные (12Х17, 15Х25Т и др.) и аустенитные (20Х23Н13, 12Х25Н16Г7АР, 36Х18Н25С2 и др.) стали, обладающие жаропрочностью. Коррозионно-стойкие сплавы на железоникелевой и никелевой основе. Сплав 04ХН40МДТЮ предназначен для работы при больших нагрузках в растворах серной кислоты. Двухслойные стали нашли применение для деталей аппаратуры (корпусов аппаратов, днищ, фланцев, патрубков и др.), работающих в коррозионной среде. Эти стали состоят из основного слоя — низколегированной (09Г2, 16ГС, 12ХМ, 10ХГСНД) или углеродистой (Ст3) стали и коррозийно-стойкого плакирующего слоя толщиной 1-6мм из коррозийно-стойких сталей (08Х18Н10Т, 10Х17Н13М2Т, 08Х13) или никелевых сплавов (ХН16МВ, Н70МФ). Криогенные стали Криогенные стали обладают достаточной прочностью при нормальной температуре в сочетании с высоким сопротивлением хрупкому разрушению при низких температурах. К этим сталям нередко предъявляют требования высокой коррозийной стойкости. В качестве криогенных сталей применяют низкоуглеродистые никелевые стали и стали аустенитного класса, несклонные к хладноломкости. Жаропрочные стали и сплавы Жаропрочными называют стали и сплавы, способные работать под напряжением при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью. |

КОНСТРУКЦИОННЫХ СТАЛЕЙ

6.1. СОСТАВ И СВОЙСТВА СТАЛЕЙ

Сталь — это железный сплав, содержащий до 2 % С. В углеродистых конструкционных сталях, широко используемых в машиностроении, судостроении т.д., содержание углерода обычно оставляет 0,06 … 0,9 %. Углерод является основным легирующим элементом и определяет механические свойства этой группы сталей. Повышение его содержания в стали усложняет технологию сварки и затрудняет возможности получения равнопрочного сварного соединения без дефектов.

По степени раскисления сталь изготовляют кипящей, спокойной и полуспокойной (соответствующие индексы «кп», «сп» и «пс»). Кипящую сталь, содержащую не более 0,07 % Si, получают при неполном раскислении металла. Сталь характеризуется резко выраженной неравномерностью распределения серы и фосфора по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне.

Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах. В спокойной стали, содержащей не менее 0,12 % Si, распределение серы и фосфора более равномерно. Эти стали менее склонны к старению. Полуспокойная сталь нанимает промежуточное положение между кипящей и спокойной сталью.

Стали с содержанием до 0,25 % С относятся к низкоуглеродистым, с содержанием 0,26 … 0,45% к среднеуглеродистым, к высокоуглеродистым относятся, стали, содержащие 0,45 … 0,75 % С. Они отличаются плохой свариваемостью и их не применяют для изготовления сварных конструкций. Температурная область применения углеродистых сталей от —40 до +425 °С, низколегированных от -70 до +475 °С. По качественному признаку низкоуглеродистые стали разделяют на две группы: обыкновенного качества и качественные.

Сталь обыкновенного качества поставляют без термообработки в горячекатаном состоянии. Изготовленные из нее конструкции обычно так-

СОСТАВ И СВОЙСТВА СТАЛЕЙ

же не подвергают последующей термообработке. Эта сталь поставляется по ГОСТ 380-94 на сталь углеродистую обыкновенного качества, ГОСТ 5520-79 (в ред. 1990 г.) на сталь для котлостроения, ГОСТ 5521-86 на сталь для судостроения и т.д. (табл. 6.1).

Эта сталь поставляется по ГОСТ 380-94 на сталь углеродистую обыкновенного качества, ГОСТ 5520-79 (в ред. 1990 г.) на сталь для котлостроения, ГОСТ 5521-86 на сталь для судостроения и т.д. (табл. 6.1).

6.1. Химический состав некоторых углеродистых конструкционных сталей, %

| Марка стали | ГОСТ | С | Мn | Si | ||

| Ст1кп | 380-94 | 0,06… 0,12 | 0,25 .. | .0,50 | не более | ;0,05 |

| Ст1пс | 0,06 … 0,12 | 0,25. | .0,50 | 0,05 … | 0,15 | |

| Ст1сп | 0,06… 0,12 | 0,25. | .0,50 | 0,15… | 0,30 | |

| Ст2кп | 0,09. .. 0,15 .. 0,15

| 0,25. | .0,50 | не более | ;0,05 | |

| Ст2пс | 0,09 … 0,15 | 0,25. | .0,50 | 0,05 … | 0,15 | |

| Ст2сп | 0,09 … 0,15 | 0,25. | .0,50 | 0,15 … | 0,30 | |

| СтЗпс | 0,14 … 0,22 | 0,40. | .0,65 | 0,05 … | 0,15 | |

| СтЗсп | 0,14 … 0,22 | 0,40. | .0,65 | 0,15 … | 0,30 | |

| 1050-88 | 0,07 … 0,14 | 0,35. | .0,65 | 0,17 … | 0,37 | |

0,12. .. 0,19 .. 0,19

| 0,35. | .0,65 | 0,17 … | 0,37 | ||

| 0,17 … 0,24 | 0,35. | .0,65 | 0,17 … | 0,37 | ||

| 15Г | 4543-71 | 0,12 … 0,19 | 0,70. | .. 1,00 | 0,17… | 0,37 |

| 20Г | 0,17 … 0,24 | 0,70. | .. 1,00 | 0,17 … | 0,37 | |

| 35Г | 0,32 … 0,40 | 0,70. | .. 1,00 | 0,17 … | 0,37 | |

| 12К | 5520-79 | 0,08 … 0,16 | 0,40. | .. 0,70 | 0,17 … | 0,37 |

| 15К | 0,12 . .. 0,20 .. 0,20

| 0,35. | .. 0,65 | 0,15 … | 0,30 | |

| 20К | 0,16… 0,24 | < | 0,65 | 0,15 … | 0,30 | |

| 22К | 0,19 …0,26 | 1, | 0,17 … | 0,40 | ||

| СтЗС | 5521-86 | 0,14 …0,22 | 0,35. | .. 0,60 | 0,12 … | 0,35 |

Примечания: 1. Массовая доля хрома, никеля и меди в сталях марок Ст1, Ст2 и СтЗ различной выплавки должна быть не более 0,30 % каждого, серы не более 0,050 %, фосфора не более 0,70 %.

2. Для проката из стали марок СтЗкп, СтЗпс, СтЗсп, предназначенного для сварных конструкций, отклонение по содержанию углерода в сторону его уве-личения не допускался.

252 ТЕХНОЛОГИЯ СВАРКИ УГЛЕРОДИСТЫХ СТАЛЕЙ

Конструкционные стали с нормальным и повышенным содержанием марганца (марки 15Г и 20Г) имеют пониженное содержание серы. Механические свойства некоторых марок углеродистой стали приведены в табл. 6.2. Стали этой группы для изготовления конструкций обычно применяют в горячекатаном состоянии и меньше — после термообработки, нормализации или закалки с отпуском (термоупрочнение). Механические свойства этих сталей зависят от термообработки (табл. 6.3).

6.2. Механические свойства некоторых марок углеродистой стали и холодном состоянии

| Марка стали | Временное сопротивление а„, МПа | Предел текучести от, (МПа) для толщин, мм | Относительное удлинение 85 (%), для толщин, мм | |||||

| До 20 | 20…40 | 40… 100 | Свыше 100 | До 20 | 20. .. 40 .. 40

| Свыше 40 | ||

| Ст1кп | 310… 400 | - | - | - | - | |||

| Ст1пс | 320 … 420 | - | - | - | - | |||

| Ст2кп | 330… 420 | |||||||

| Ст2пс | 340… 440 | |||||||

| СтЗкп | 370 … 470 | |||||||

| СтЗсп | 380. .. 490 .. 490

| |||||||

| СтЗГпс | 380… 500 | |||||||

| - | - | - | - | - | ||||

| - | - | - | - | - | ||||

| - | - | - | - | - | ||||

| 15Г | - | - | - | - | - | |||

| 20Г | - | - | - | - | - | |||

| 35Г | - | - | - | - | - |

Примечание. Для сталей мирок 10, 15, 20, 15Г и 20Г механические свой-ства определены на образцах из нормализованных заготовок.

Для сталей мирок 10, 15, 20, 15Г и 20Г механические свой-ства определены на образцах из нормализованных заготовок.

СОСТАВ И СВОЙСТВА СТАЛЕЙ

6.3. Ударная вязкость некоторых углеродистых конструкционных сталей (Дж/см2)

| Марка стали | Вид проката стали | Расположение образца относительно проката | Толщина, мм | Ударная вязкость (не менее), Дж/см2 | |||

| при температуре, °С | после механического старения | ||||||

| +20 | -20 | ||||||

| 5.. | .9 | ||||||

| СтЗпс | Листовая | Поперек | 10.. | .25 | |||

26.

| .40 | - | - | ||||

| Широкополосная | Вдоль | 10. 26. | .25 .40 | 78 69 | |||

| СтЗсп | 10. | .30 | |||||

| Листовая | Поперек | 31 . | .40 | - | - | ||

| 5. | ..9 | ||||||

| СтЗГпс | Широкополосная | Вдоль | 10. | ..30 | |||

31 .

| ..40 | - | - |

Легированными называются стали, содержащие специально введенные элементы. Марганец считается легирующим компонентом при содержании его в стали более 0,7 %, а кремний свыше 0,4 %. Поэтому углеродистые стали марок СтЗГпс, 15Г и 20Г с повышенным содержанием марганца соответствуют низколегированным конструкционным сталям. Легирующие элементы, вводимые в сталь, вступал во взаимодействие с железом и углеродом, изменяют ее свойства. Это повышает механические свойства стали и, в частности, снижает порог хладноломкости. В результате появляется возможность снизить массу конструкций.

254 ТЕХНОЛОГИЯ СВАРКИ УГЛЕРОДИСТЫХ СТАЛЕЙ

При производстве сварных конструкций широко используют низкоуглеродистые низколегированные конструкционные стали (табл. 6.4 и 6.5). Суммарное содержание легирующих элементов в этих сталях обычно не превышает 4,0 %, а углерода 0,25 %. Низколегированные стали в зависимости от вводимых в сталь легирующих элементов разделяют на марганцевые, кремнемарганцевые, хромокремненикелемедистые и т. д.

д.

6.4. Химический состав некоторых низкоуглеродистых низколегированных конструкционных сталей

| Марка | Химический состав, % | Тип стали | |||

| стали | С | Si | Мn | Прочие | |

| 09Г2 14Г2 18Г2 | <0,12 0,12… 0,18 0,14 … 0,20 | 0,17… 0,37 0,17 … 0,37 0,25 … 0,55 | 1,4… 1,8 1,2… 1,6 1,2… 1,6 | Сu < 0,3 Сг < 0,3 Ni < 0,3 | Маргнцевые |

| 12ГС 16ГС 17ГС 092С 10Г2С1 | 0,09… 0,15 0,12 …0,18 0,14 … 0,20 <0,12 <0,12 | 0,5 … 0,8 0,4 … 0,7 0,4 … 0,6 0,5 … 0,8 0,8… 1,1 | 0,8 … 1,2 0,9 … 1,2 1,0… 1,4 1,3 … 1,7 13 … 1,65 | Сu < 0,3 | Кремне-марганцо-вые |

| 10Г2С1Д | <0,12 | 0,8. .. 1,1 .. 1,1

| 1,3 … 1,65 | Сu = 0,15… 0,3 Ni<0,3 Сг < 0,3 | Кремне-марганцо-вомедистые |

| 15ГФ | 0,12… 0,18 | 0,17… 0,37 | 0,9 … 1,2 | V = 0,05 …0,10 | Марган-цовована-диевая |

| 14ХГС | 0,11 …0,16 | 0,4 … 0,7 | 0,9… 1,3 | Сг = 0,5…0,8 Ni < 0,3 Сu < 0,3 | Хромок-ремнемар-ганцовая |

| 10ХСНД | <0,12 | 0,8… 1,1 | 0,5 … 0,8 | Сг = 0,6…0,9 Ni = 0,5 … 0,8 Сu = 0,4 … 0,65 | Хромок-ремнени- |

| 15ХСНД | 0,12… 0,18 | 0,4 … 0,7 | 04 … 0,7 | Сг = 0,6 … 0,9 Ni = 0,3 … 0,6 Сu = 0,2 … 0,4 | келемеди-стые |

СОСТАВ И СВОЙСТВА СТАЛЕЙ

6. 5. Механические свойства некоторых

5. Механические свойства некоторых

низкоуглеродистых низколегированных

конструкционных сталей в состоянии поставки

| Марка стали | Ударная вязкость при температуре -40 °С, Дж/см2 | σв | σт | δ5, % |

| Не менее, МПа | ||||

| 0,9Г2 | ||||

| 14Г2 | ||||

| 18Г2 | ||||

| 12ГС | - | |||

| 16ГС | ||||

| 09Г2С | ||||

| 10Г2С1 | ||||

| 15ГФ | ||||

| 14ХГС | ||||

| 10ХСНД | ||||

| 15ХСНД | ||||

Примечание. Прокат толщиной 4 … 10 мм. Прокат толщиной 4 … 10 мм.

|

Примечание. Содержание серы и фосфора не более 0,035 %.

Наличие марганца в сталях повышает ударную вязкость и хладноломкость, обеспечивая удовлетворительную свариваемость. По сравнению с другими низколегированными сталями марганцевые позволяют получить сварные соединения более высокой прочности при знакопеременных и ударных нагрузках. Введение в низколегированные стали небольшого количества меди (0,3 … 0,4 %) повышает стойкость стали против коррозии атмосферной и в морской воде.

Для изготовления сварных конструкций низколегированные стали используют в горячекатаном состоянии. Термообработка значительно улучшает механические свойства стали, которые, однако, зависят от толщины проката. При этом может быть достигнуто значительное снижение порога хладноломкости. Поэтому в последние годы некоторые марки низколегированных сталей для производства сварных конструкций используют после упрочняющей термообработки.

ТЕХНОЛОГИЯ СВАРКИ УГЛЕРОДИСТЫХ СТАЛЕЙ

6.2. ОБРАЗОВАНИЕ ШВА И ОКОЛОШОВНОЙ ЗОНЫ

В сварочной ванне расплавленные основной и, если используют, дополнительный металлы перемешиваются. По мере перемещения источника теплоты вслед за ним перемещается и сварочная ванна. В результате потерь теплоты на излучение, теплоотвод в изделие, а при электрошлаковой сварке — и в формирующие ползуны в хвостовой части ванны происходит понижение температуры расплавленного металла, который, затвердевая, образует сварной шов.

Форма и объем сварочной ванны зависят от способа сварки и основных параметров режима. Ее объем может составлять от миллиметров до сотен кубических сантиметров.

В результате этого изменяются и условия затвердевания (кристаллизации) металла сварочной ванны, которые также зависят от условий теп-лоотвода, т.е. от толщины свариваемого металла, типа сварного соединения, способа сварки, наличия шлака на поверхности сварочной ванны и т. д. Таким образом, названные выше условия определяют и неодинаковое время существования в расплавленном состоянии металла в различных участках сварочной ванны.

д. Таким образом, названные выше условия определяют и неодинаковое время существования в расплавленном состоянии металла в различных участках сварочной ванны.

Кристаллизация металла сварочной ванны у границы с нераспла-вившимся основным металлом (границы сплавления) протекает очень быстро. По мере удаления от нее к центру ванны длительность пребывания металла в расплавленном состоянии увеличивается. Переход металла из жидкого в твердое состояние — первичная кристаллизация на границе

сплавления начинается от частично оплавленных зерен основного или ранее наплавленного металла (рис. 6.1) в виде дендритов, растущих в направлении, обратном теплоотводу, т.е. в глубь сварочной ванны. Таким образом, возникают общие зерна.

При многослойной сварке, когда кристаллизация начинается от частично оплавленных зерен предыдущего шва, возможно прорастание кристаллов из слоя в слой — образуется транскристаллитная структура.

Рис. 6. 1. Строение зоны плавления

1. Строение зоны плавления

ОБРАЗОВАНИЕ ШВА И ОКОЛОШОВНОЙ ЗОНЫ

На различных этапах кристаллизации металла сварочной ванны и роста дендритов состав кристаллизующего жидкого металла не одинаков. Первые порции металла менее загрязнены примесями, чем последние. В результате образуется зональная и внутридендритная химическая неоднородность металла. Неоднородность химического состава в различных участках одного дендрита, когда его поверхностные слои более загрязнены примесями — внутридендритная ликвация, имеет преимущественное развитие в сварном шве.

Ликвация в сварном шве зависит от его химического состава, формы сварочной ванны и скорости кристаллизации. Способ сварки оказывает существенное влияние на развитие ликвации.

Первичная кристаллизация металла сварочной ванны имеет прерывистый характер, вызванный выделением перед фронтом кристаллизации скрытой теплоты кристаллизации. Это приводит к характерному слоистому строению шва и появлению ликвации в виде слоистой неоднородности, которая в наибольшей степени проявляется вблизи границы сплавления. Слоистая ликвация также зависит от характера и скорости кристаллизации металла сварочной ванны. Слоистая и дендритная ликвации уменьшаются при улучшении условий диффузии ликвирующих элементов в твердом металле.

Слоистая ликвация также зависит от характера и скорости кристаллизации металла сварочной ванны. Слоистая и дендритная ликвации уменьшаются при улучшении условий диффузии ликвирующих элементов в твердом металле.

Образовавшиеся в затвердевшем металле шва в результате первичной кристаллизации столбчатые кристаллиты имеют аустенитную микроструктуру (диаграмма состояния системы Fe-C сплавов на рис. 6.2, справа). При дальнейшем охлаждении металла, при температуре аллотропического превращения Ас3 начинается процесс перестройки атомов пространственной решетки — перекристаллизация. В результате перекристаллизации происходит распад части аустенита и превращение его в феррит. Так как растворимость углерода в феррите меньше, чем в аусте-ните, выделяющийся углерод вступает в химическое соединение с железом, образуя цементит.

Дальнейшее охлаждение стали ниже температуры превращения Ас, приводит к образованию: эвтектоидной смеси феррита и цементита -перлита. Вторичная кристаллизация сопровождается значительным увеличением числа зерен, так как в пределах первичного зерна аустенита образуется несколько зерен перлита и феррита. Это благоприятно влияет на механические свойства стали. С увеличением в стали содержания углерода количество перлита возрастает. Одновременно может наблюдаться и рост зерен. Количество и строение перлитной фазы зависит также от скорости охлаждения металла шва.

Вторичная кристаллизация сопровождается значительным увеличением числа зерен, так как в пределах первичного зерна аустенита образуется несколько зерен перлита и феррита. Это благоприятно влияет на механические свойства стали. С увеличением в стали содержания углерода количество перлита возрастает. Одновременно может наблюдаться и рост зерен. Количество и строение перлитной фазы зависит также от скорости охлаждения металла шва.

258 ТЕХНОЛОГИЯ СВАРКИ УГЛЕРОДИСТЫХ СТАЛЕЙ

Рис. 6.2. Строение зоны термического влияния сварного шва при дуговой сварке низкоуглеродистой и низколегированной сталей

При некоторых условиях может образоваться видманштеттова структура, характеризующаяся выделением феррита из аустенита не только по границам зерен, но и по кристаллографическим плоскостям отдельных кристаллитов. Видманштеттова структура в сварных соединениях не желательна, так как снижает их механические свойства. Металл шва при комнатной температуре и обычных для сварки скоростях охлаждения в области температур перекристаллизации имеет ферритно-перлитную или сорбитообразную структуру.

Теплота, выделяемая при сварке, распространяется вследствие теплопроводности в основной металл. Этот процесс характеризуется терми-

ОБРАЗОВАНИЕ ШВА И ОКОЛОШОВНОЙ ЗОНЫ

ческим циклом. В каждой точке околошовной зоны температура вначале нарастает, достигая максимума, а затем снижается. Чем ближе точка расположения к границе сплавления, тем быстрее происходит нагрев металла в данном участке и тем выше максимальная температура, достигаемая в нем. При значительном удалении от шва нагрев основного металла практически не происходит.

Таким образом, различные участки основного металла характеризуются различными максимальными температурами и различными скоростями нагрева и охлаждения, т.е. подвергаются своеобразной термообработке. Поэтому структура и свойства основного металла в различных участках сварного соединения различны. Зону основного металла, в которой под воздействием термического цикла при сварке произошли фазовые и структурные изменения, называют зоной термического влияния. Характер этих превращений и протяженность зоны термического влияния зависят от состава и теплофизических свойств свариваемого металла, способа и режима сварки, типа сварного соединения и т.п.

Характер этих превращений и протяженность зоны термического влияния зависят от состава и теплофизических свойств свариваемого металла, способа и режима сварки, типа сварного соединения и т.п.

На рис. 6.2 слева показаны поперечное сечение стыкового сварного соединения при однослойной сварке низкоуглеродистой стали, кривая распределения температур по поверхности сварного соединения в момент, когда металл шва находится в расплавленном состоянии, и структуры различных участков зоны термического влияния шва после сварки, образованные в результате действия термического цикла сварки. Эта схема — условная, так как кривая распределения температур по поверхности сварного соединения во время охлаждения меняет свой характер.

На участке неполного расплавления объемы металла нагревались в интервале температур между солидусом и ликвидусом, что приводило к частичному расплавлению (оплавлению) зерен металла. Пространство между нерасплавившимися зернами заполнено жидкими прослойками, связанными с металлом сварочной ванны. Поэтому в него могли проникать и элементы, вводимые в металл сварочной ванны. В результате состав металла на этом участке может отличаться от состава основного металла, а за счет нераспла-вившихся зерен основного металла — и от состава металла шва.

Поэтому в него могли проникать и элементы, вводимые в металл сварочной ванны. В результате состав металла на этом участке может отличаться от состава основного металла, а за счет нераспла-вившихся зерен основного металла — и от состава металла шва.

Слоистая ликвация способствует увеличению химической неоднородности металла на этом участке по сравнению с металлом шва. Состав и структура металла в этой зоне зависят также от диффузии элементов, которая может проходить как из основного нерасплавившегося металла в жидкий металл, так и наоборот. Этот участок по существу и является местом сварки. Его протяженность зависит от состава и свойств металла, способа сварки и обьино не превышает 0,5 мм, но свойства металла в нем могут оказывать решающее влияние на свойства всего сварного соединения.

260 ТЕХНОЛОГИЯ СВАРКИ УГЛЕРОДИСТЫХ СТАЛЕЙ

На участке перегрева металл нагревался в интервале температур от 1100 … 1150 °С до линии солидуса. Металл, нагревавшийся выше температуры Ас3, полностью переходит в состояние аустенита, при этом происходит рост зерна, размеры которого увеличиваются тем больше, чем выше температура металла. Даже непродолжительное пребывание металла при температурах свыше 1100 °С приводит к значительному увеличению размера зерен. Крупнозернистая структура металла на этом участке перегрева после охлаждения может привести к образованию неблагоприятной видманштеттовой структуры.

Даже непродолжительное пребывание металла при температурах свыше 1100 °С приводит к значительному увеличению размера зерен. Крупнозернистая структура металла на этом участке перегрева после охлаждения может привести к образованию неблагоприятной видманштеттовой структуры.

Металл, нагретый незначительно выше температур Ас3, имеет мелкозернистую структуру с высокими механическими свойствами. Этот участок называется участком нормализации (перекристаллизации). На участке неполной перекристаллизации металл нагревался до температуры между Ac1 и Ас3. Поэтому он характеризуется почти неизменным фе-роитным зерном и некоторым измельчением и сфероидизацией перлитных участков.

Металл, нагревавшийся в интервале температур 500 … 550 °С до Ас1, (участок рекристаллизации), по структуре незначительно отличается от основного. Если до сварки металл подвергался пластической деформации, то при нагреве в нем происходит сращивание раздробленных зерен основного металла — рекристаллизация. При значительной выдержке при этих температурах может произойти значительный рост зерен. Механические свойства металла этого участка могут несколько снизиться из-за разупрочнения ввиду снятия наклепа.

При значительной выдержке при этих температурах может произойти значительный рост зерен. Механические свойства металла этого участка могут несколько снизиться из-за разупрочнения ввиду снятия наклепа.

При нагреве металла в интервале температур 100 … 500 °С (участок старения) его структура в процессе сварки не претерпевает видимых изменений. Однако в некоторых сталях, содержащих повышенное количество кислорода и азота (обычно кипящих), их нагрев при температурах 150 … 350 °С сопровождается резким снижением ударной вязкости и сопротивляемости разрушению.

Многослойная сварка ввиду многократного воздействия термического цикла сварки на основной металл в околошовной зоне изменяет строение и структуру зоны термического влияния. При сварке длинными участками после каждого последующего прохода предыдущий шов подвергается своеобразному отпуску. При сварке короткими участками шов и околошовная зона длительное время находятся в нагретом состоянии. Помимо изменения структур, это увеличивает и протяженность зоны термического влияния.

Последующие слои термически воздействуют на ранее наплавленные швы, имеющие структуру литого металла, и создают в них зону тер-

ОБРАЗОВАНИЕ ШВА И ОКОЛОШОВНОЙ ЗОНЫ

мического влияния, строение и структура которой значительно отличаются от зоны термического влияния в основном металле, подвергавшемся прокатки. Эта зона на участке перегрева обычно не имеет крупного зерна и характеризуется мелкозернистыми структурами с повышенными пластическими свойствами.

При газовой сварке более медленный нагрев по сравнению с дуговой сваркой приводит к значительному росту нерасплавившихся зерен основного металла, прилегающих к границе сплавления. Начинающаяся от них кристаллизация расплавленного металла сварочной ванны способствует крупнозернистому строению металла шва. Этому способствуют и умеренные способы охлаждения. Протяженность зоны термического влияния при газовой сварке значительно больше, чем при дуговой (до 28 мм). Поэтому и ширина различных участков зоны термического влияния больше.

Структура металла швов при электрошлаковой сварке может характеризоваться наличием трех зон (рис. 6.3, а): зоны 1 крупных столбчатых кристаллов, которые растут в направлении, обратном отводу теплоты; зоны 2 тонких столбчатых кристаллов с меньшей величиной зерна и несколько большим их отклонением в сторону теплового центра; зоны 3 равноосных кристаллов, располагающейся посередине шва. В зависимости от способа электрошлаковой сварки, химического состава металла шва и режима сварки может быть получено различное строение швов. Повышение содержания в шве углерода и марганца увеличивает, а уменьшение интенсивности теплоотвода уменьшает ширину зоны /.

Направленность кристаллизации зависит от коэффициента формы шва. При его увеличении за счет уменьшения скорости подачи электродной проволоки (рис. 6.3, б) происходит отклонение роста кристаллов в сторону теплового центра сварочной ванны. Подобные швы имеют повышенную стойкость против кристаллизационных трещин. Медленное охлаждение швов при электрошлаковой сварке в интервале температур фазовых превращений способствует тому, что их структура характеризуется грубым ферритно-перлитным строением с утолщенной оторочкой феррита по границам кристаллов.

Термический цикл околошовной зоны при электрошлаковой сварке характеризуется длительным ее нагревом и выдержкой при температурах перегрева и медленным охлаждением. Поэтому в ней могут образовываться грубые видманштеттовы структуры, которые по мере удаления от линии сплавления сменяются нормализованной мелкозернистой структурой. В зоне перегрева может наблюдаться падение ударной вязкости, что устраняется последующей термообработкой (нормализация с отпуском).

262 ТЕХНОЛОГИЯ СВАРКИ УГЛЕРОДИСТЫХ СТАЛЕЙ

Рис. 6.3. Строение металла шва при электрошлаковой сварке

Термический цикл электрошлаковой сварки, способствуя распаду аустенита в области перлитного и промежуточного превращений, благоприятен при сварке низколегированных сталей, так как способствует подавлению образования закалочных структур.

Основным фактором, определяющим после окончания сварки конечную структуру металла в отдельных участках зоны термического влияния, является термический цикл, которому подвергался металл этого участка при сварке. Решающими факторами термического цикла сварки являются максимальная температура, достигаемая металлом в рассматриваемом объеме, и скорость его охлаждения. Ширина и конечная структура различных участков зоны термического влияния определяются способом и режимом сварки, составом и толщиной основного металла. Общая протяженность зоны термического влияния может достигать 30 мм. При более концентрированных источниках теплоты протяженность зоны меньше.

Решающими факторами термического цикла сварки являются максимальная температура, достигаемая металлом в рассматриваемом объеме, и скорость его охлаждения. Ширина и конечная структура различных участков зоны термического влияния определяются способом и режимом сварки, составом и толщиной основного металла. Общая протяженность зоны термического влияния может достигать 30 мм. При более концентрированных источниках теплоты протяженность зоны меньше.

Рассмотренное разделение зоны термического влияния — приближенно. При переходе от одного структурного участка к другому имеются промежуточные структуры. Кроме того, диаграмму железо — углерод мы рассматривали статично, в какой-то момент существования сварочной ванны. В действительности температура в точках зоны термического влияния изменяется во времени в соответствии с термическим циклом сварки.

Повышение прочности низколегированных сталей достигается легированием их элементами, которые растворяются в феррите и измельчают перлитную составляющую. Наличие этих элементов при охлаждении тормозит процесс распада аустенита и действует равносильно некоторому увеличению скорости охлаждения. Поэтому при сварке в зоне термического влияния на участке, где металл нагревался выше температур Ась

Наличие этих элементов при охлаждении тормозит процесс распада аустенита и действует равносильно некоторому увеличению скорости охлаждения. Поэтому при сварке в зоне термического влияния на участке, где металл нагревался выше температур Ась

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

при повышенных скоростях охлаждения могут образовываться закалочные структуры. Металл, нагревавшийся до температур значительно выше Ас3, будет иметь более грубозернистую структуру.

При сварке термически упрочненных сталей на участках рекристаллизации и старения может произойти отпуск металла с образованием структуры сорбита отпуска и понижением прочностных свойств металла. Технология изготовления сварных конструкций из низколегированных сталей должна предусматривать минимальную возможность появления в зоне термического влияния закалочных структур, способных привести к холодным трещинам, особенно при сварке металла больших толщин. При сварке термически упрочненных сталей следует принимать меры, предупреждающие разупрочнение стали на участке отпуска.

6.3. ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Низкоуглеродистые и низкоуглеродистые низколегированные стали обладают хорошей свариваемостью. Свариваемость среднеуглеродистых сталей, используемых в нормализованном состоянии, затруднена, особенно при повышенной толщине металла. В некоторых случаях технология их сварки схожа с технологией сварки низколегированных сталей с повышенным содержанием углерода (см. гл. 7) и должна обеспечивать определенный комплекс требований, основные из которых — обеспечение надежности и долговечности конструкций (особенно из термически упрочняемых сталей, обычно используемых при изготовлении ответственных конструкций).

Важное требование при сварке рассматриваемых сталей — обеспечение равнопрочности сварного соединения с основным металлом и отсутствие дефектов в сварном шве. Для этого механические свойства металла шва и околошовной зоны должны быть не ниже нижнего предела соответствующих свойств основного металла.

При сварке низкоуглеродистых и низкоуглеродистых низколегированных сталей при применении соответствующих сварочных материалов металл шва легирован кремнием и марганцем больше, чем основной металл. Поэтому его механические свойства в большинстве случаев выше, чем у основного металла. В этом случае основное требование при сварке -получение сварного шва с необходимыми геометрическими размерами и без дефектов.

Поэтому его механические свойства в большинстве случаев выше, чем у основного металла. В этом случае основное требование при сварке -получение сварного шва с необходимыми геометрическими размерами и без дефектов.

В некоторых случаях конкретные условия работы конструкций допускают снижение отдельных показателей механических свойств сварного соединения. Однако во всех случаях, особенно при сварке ответственных конструкций, швы не должны иметь трещин, непроваров, пор, подрезов.

264 ТЕХНОЛОГИЯ СВАРКИ УГЛЕРОДИСТЫХ СТАЛЕЙ

Геометрические размеры и форма швов должны соответствовать требуемым. Сварное соединение должно быть стойким против перехода в хрупкое состояния. Иногда к сварному соединению предъявляют дополнительные требования (работоспособность при вибрационных и ударных нагрузках, пониженных температурах и т.д.). Технология должна обеспечивать максимальную производительность и экономичность процесса сварки при требуемой надежности конструкции.

Механические свойства металла шва и сварного соединения зависят от его структуры, которая определяется химическим составом, режимом сварки, предыдущей и последующей термообработкой. Химический состав металла шва при сварке рассматриваемых сталей незначительно отличается от состава основного металла (табл. 6.6). Это различие сводится к снижению содержания в металле шва углерода для предупреждения образования структур закалочного характера при повышенных скоростях охлаждения. Возможное снижение прочности металла шва, вызванное уменьшением содержания в нем углерода, компенсируется легированием металла через проволоку, покрытие или флюс марганцем, кремнием, а при сварке низколегированных сталей — также и за счет перехода этих элементов из основного металла.

| 6.6. Средний химический состав металла шва, ° | /о | |||||

| Металл | С | Si | Мп | |||

| Основной, типа СтЗ | 0,14 | . .. 0,22 .. 0,22

| 0,05 | … 0,30 | 0,40 | … 0,45 |

| Шва при сварке: | ||||||

| покрытыми электродами | 0,08 | …0,13 | 0,20 | … 0,25 | 0,30 | … 0,90 |

| под флюсом | 0,12 | …0,18 | 0,15 | … 0,40 | 0,65 | … 0,75 |

| в среде углекислого газа | 0,10 | …0,16 | 0,20 | … 0,47 | 0,57 | … 0,79 |

| электрошлаковой | 0,10 | …0,16 | 0,07 | …0,16 | 0,45 | . .. 0,60 .. 0,60

|

| Основной, низколегированная | 0,16 | … 0,22 | 0,17 | … 0,37 | 0,80 | …1,15 |

| сталь 19Г | ||||||

| Шва при сварке: | ||||||

| покрытыми электродами | 0,09 | …0,15 | 0,20 | … 0,30 | 0,40 | … 1,20 |

| под флюсом | 0,10 | …0,14 | 0,15 | … 0,30 | 0,90 | … 1,80 |

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Таким образом, химический состав металла шва зависит от доли участия основного и дополнительного металлов в образовании металла шва и взаимодействий между металлом, шлаком и газовой фазой. Повышенные скорости охлаждения металла шва также способствуют повышению его прочности (рис. 6.4), однако при этом снижаются его пластические свойства и ударная вязкость. Это объясняется изменением количества и строения перлитной фазы.

Повышенные скорости охлаждения металла шва также способствуют повышению его прочности (рис. 6.4), однако при этом снижаются его пластические свойства и ударная вязкость. Это объясняется изменением количества и строения перлитной фазы.

Критическая температура перехода металла однослойного шва в хрупкое состояние

Рис. 6.4. Зависимость между

скоростью охлаждения и

механическими свойствами

металла шва при дуговой сварке

низкоуглеродистых сталей

практически не зависит от скорости охлаждения. Скорость охлаждения металла шва определяется толщиной свариваемого металла, конструкцией сварного соединения, режимом сварки и начальной температурой изделия.

Влияние скорости охлаждения в наибольшей степени проявляется при дуговой сварке однослойных угловых швов и последнего слоя многослойных угловых и стыковых швов при наложении их на холодные, предварительно сваренные швы. Металл многослойных швов, кроме последних слоев, подвергающийся действию повторного термического цикла сварки, имеет более благоприятную мелкозернистую структуру. Поэтому он обладает более низкой критической температурой перехода в хрупкое состояние. Пластическая деформация, возникающая в металле шва под воздействием сварочных напряжений, также повышает предел текучести металла шва.

Поэтому он обладает более низкой критической температурой перехода в хрупкое состояние. Пластическая деформация, возникающая в металле шва под воздействием сварочных напряжений, также повышает предел текучести металла шва.

Обеспечение равнопрочное™ металла шва при дуговых способах сварки низкоуглеродистьх и низколегированных нетермоупрочненных сталей обычно не вызывает затруднений. Механические свойства металла околошовной зоны зависят от конкретных условий сварки и от вида термообработки стали перед сваркой.

При сварке низкоуглеродисгых горячекатаных (в состоянии поставки) сталей при толщине металла до 15 мм на обычных режимах, обеспечивающих небольшие скорости охлаждения, структуры металла шва и околошовной зоны примерно такие, как было рассмотрено выше (см.

ТЕХНОЛОГИЯ СВАРКИ УГЛЕРОДИСТЫХ СТАЛЕЙ

рис. 6.2). Повышение скоростей охлаждения при сварке на форсированных режимах металла повышенной толщины, однопроходных угловых швов, при отрицательных температурах и т. д. может привести к появлению в металле шва и околошовной зоны закалочных структур на участках перегрева и полной и неполной рекристаллизации.

д. может привести к появлению в металле шва и околошовной зоны закалочных структур на участках перегрева и полной и неполной рекристаллизации.

Как видно из данных табл. 6.7 и рис. 6.5 скорость охлаждения для низкоуглеродистых сталей оказывает большое влияние на их механические свойства. При повышении содержания марганца это влияние усиливается. Поэтому даже при сварке горячекатаной низкоуглеродистой стали марки СтЗкп при указанных выше условиях не исключена возможность получения в сварном соединении закалочных структур. Если сталь перед сваркой прошла термическое упрочнение — закалку, то в зоне термического влияния шва на участках рекристаллизации и старения будет наблюдаться отпуск металла, т.е. снижение его прочностных свойств. Уровень изменения этих свойств зависит от погонной энергии, типа сварного соединения и условий сварки.

При сварке низколегированных сталей изменение свойств металла шва и околошовной зоны проявляется более значительно. Сварка горячекатаной стали способствует появлению закалочных структур на участках перегрева и нормализации (см. рис. 6.2). Уровень изменения механических свойств металла больше, чем при сварке низкоуглеродистых сталей. Термообработка низколегированных сталей, наиболее часто — закалка (термоупрочнение) с целью повышения их прочностных показателей при сохранении высокой пластичности (см. табл. 6.7) усложняет тех

рис. 6.2). Уровень изменения механических свойств металла больше, чем при сварке низкоуглеродистых сталей. Термообработка низколегированных сталей, наиболее часто — закалка (термоупрочнение) с целью повышения их прочностных показателей при сохранении высокой пластичности (см. табл. 6.7) усложняет тех

Дата добавления: 2016-11-29; просмотров: 1939; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Сварка низкоуглеродистой стали

Низкоуглеродистая сталь является наиболее распространенным типом стали, используемой в промышленности. Сварка низкоуглеродистой стали не представляет больших трудностей для опытного сварщика. Это считается легкой задачей, низкоуглеродистая сталь является самой свариваемой из всех. Тем не менее, есть несколько основных моментов, которые следует всегда помнить при сварке низкоуглеродистых сталей.

В этой статье представлены основные сведения о сварке низкоуглеродистых сталей, а также несколько практических советов по сварке низкоуглеродистых сталей.

Содержание углерода в низкоуглеродистой стали

Типы основных металлов из низкоуглеродистой стали

Сварка низкоуглеродистой стали

Совместная подготовка

Сварка кислородно-топливной сваркой

Дуговая сварка металлом

Корневые проходы с меньшим размером электрода

Нить из бисера или плетение из бисера?

Углеродно-дуговая сварка

Содержание углерода в низкоуглеродистой стали

К низкоуглеродистым сталям относятся стали с содержанием углерода до 0,30%. См. рисунок выше. Низкоуглеродистые стали часто называют мягкими сталями. Большинство мягких сталей в промышленности имеют следующий состав:

Углерод: 0,10–0,25%,

Марганец: 0,25–0,50%,

Фосфор: максимум 0,40%,

Сера: максимум 0,50%

900 широко используются в производстве и строительстве из-за их легкой свариваемости. Механических свойств этих сталей достаточно, чтобы удовлетворить требования большого количества приложений.

Механических свойств этих сталей достаточно, чтобы удовлетворить требования большого количества приложений.

Для этих сталей, как правило, не требуется предварительный нагрев. Однако, если толщина свариваемого основного металла превышает 32 мм, рекомендуется предварительный подогрев до 200°F (95°C).

Догрев также не требуется. Склонность этих сталей к холодному растрескиванию низкая, поскольку микроструктура не слишком твердая и позволяет растворенному водороду безвредно диффундировать.

Низкоуглеродистая сталь легко поддается сварке. Правильно выполненный сварной шов дает прочность, равную или превышающую прочность основного металла.

Типы низкоуглеродистой стали Основные металлы

Низкоуглеродистая сталь мягкая и обладает высокой пластичностью. Таким образом, его можно легко прокатывать, штамповать, ковать, резать, подвергать холодной или горячей обработке. Обрабатываемость и свариваемость этих сталей достаточно хорошие.

Изделия из низколегированной стали могут быть изготовлены литьем, прокаткой или ковкой. О методе изготовления можно судить по нескольким особенностям внешнего вида металла.

О методе изготовления можно судить по нескольким особенностям внешнего вида металла.

Например, стальной прокат имеет тонкие линии на поверхности, которые проходят в определенном направлении.

Литая сталь имеет шероховатую матовую поверхность. Поверхность, конечно, становится блестящей, когда она подвергается механической обработке.

Кованую сталь можно узнать по отметинам молотка на ее поверхности. Искровой тест LCS дает яркие и длинные желто-оранжевые полосы, которые превращаются в белые раздвоенные бенгальские огни. Поверхность излома LCS представляет собой тусклые кристаллы серого цвета. Металл быстро затвердевает при охлаждении из расплавленного состояния.

Сварка низкоуглеродистой стали

По сравнению со средне- и высокоуглеродистой сталью низкоуглеродистая сталь легче сваривается. Его можно сваривать практически всеми известными способами сварки, такими как дуговая, газовая, контактная, трением, оплавлением и т. д.

Одним из преимуществ низкоуглеродистой стали является то, что зона плавления и ЗТВ этой стали не закаляются после сварки, как это происходит в высокоуглеродистой и низколегированной стали. Это означает, что микроструктура не является хрупкой и, следовательно, не подвержена холодному растрескиванию.

Это означает, что микроструктура не является хрупкой и, следовательно, не подвержена холодному растрескиванию.

При использовании неизолированных стержней для сварки низкоуглеродистой стали стержни покрываются медью. Медное покрытие необходимо для того, чтобы стержни не покрылись ржавчиной во время хранения.

Дуговая сварка металлическим электродом в среде защитного газа является наиболее часто используемым процессом. Стержневые электроды, используемые в этом процессе, бывают самых разных размеров. Соответствующий размер электрода следует выбирать в зависимости от толщины пластины. Для кодированных заданий размер электрода определяется WPS.

Following table can be used as a guide to choose electrode diameter size based on base metal thickness:

| Base Metal Thickness | Electrode diameter |

| 1/16 до 1/8 дюйма (от 1,6 до 3,2 мм) | 1/16 дюйма (1,6 мм) |

| от 1/8 до 3/8 дюйма (от 3,2 до 9,5 мм) | 1/8 дюйма ( 3,2 мм) |

| от 3/8 до 1/2 дюйма (9от 0,5 до 12,7 мм) | 3/16 дюйма (4,8 мм) |

| 1/2 дюйма (12,7 мм) и больше | 1/4 дюйма (6,4 мм) |

Также встречаются электроды диаметром от 5/16’’ до 3/8’’ (от 7,9 мм до 9,5 мм), большинство применений можно удовлетворительно сваривать с размерами электродов, указанными в таблице выше.

Также встречаются электроды диаметром от 5/16’’ до 3/8’’ (от 7,9 мм до 9,5 мм), большинство применений можно удовлетворительно сваривать с размерами электродов, указанными в таблице выше.Свыше 6,4 мм становится трудно контролировать дугу из-за очень высокого входного сигнала. Брызги больше, стабильность дуги меньше, в результате валик выглядит плохо.

Подготовка швов

Подготовка швов может быть выполнена фрезерованием. Резка по размеру может быть выполнена пламенной резкой или распиловкой. Подготовка кромок зависит от толщины сечения и положения сварки. Листы большой толщины в обязательном порядке требуют фаски, тогда как меньшие толщины до 3-4 мм можно сваривать вообще без подготовки кромок.

При сварке в неустановленном положении канавка делается немного шире, так что требуется меньше наплавки.

Подготовка кромки может быть различных типов, таких как U-образная канавка, V-образная канавка, J-образная канавка и т.д. Кроме того, в зависимости от доступности соединения может быть возможна сварка только с одной стороны или с обеих сторон. В этом случае канавки бывают типа двойная U-образная канавка, двойная V-образная канавка, двойная J-образная канавка и так далее.

В этом случае канавки бывают типа двойная U-образная канавка, двойная V-образная канавка, двойная J-образная канавка и так далее.

Двусторонние соединения обеспечивают полное проникновение и обладают высочайшей прочностью.

Перед началом сварки детали прихватываются вдоль шва, чтобы удерживать сборку на месте. Ниже приведены несколько часто используемых способов подготовки кромок.

Сварка с кислородно-топливной сваркой

Если вы используете кислородно-топливную сварку, нейтральное пламя является лучшим выбором типа пламени. Техника сварки может быть прямой или обратной, в зависимости от толщины основного металла.

Пламя не должно быть направлено на расплавленный металл в одном месте слишком долго. Это заставляет расплавленный металл кипеть и испускать чрезмерное количество искр. Полученный валик имеет большие размеры, низкую прочность и плохой внешний вид.

Дуговая сварка металлом

При использовании таких процессов дуговой сварки, как GTAW, SMAW или SAW, для сварки LCS используются электроды с тонким медным покрытием. Это покрытие предохраняет электрод от коррозии во время хранения. Содержание углерода в этих электродах обычно составляет от 0,10 до 0,14 процента.

Это покрытие предохраняет электрод от коррозии во время хранения. Содержание углерода в этих электродах обычно составляет от 0,10 до 0,14 процента.

Низкоуглеродистые листовые или пластинчатые материалы, подвергшиеся воздействию низких температур, перед сваркой следует слегка нагреть до комнатной температуры.

При сварке тяжелых профилей следует учитывать усадку. Объемный металл шва дает усадку при остывании. В результате он втягивает опорные пластины внутрь во время охлаждения. Таким образом, расстояние должно быть дано, чтобы учесть усадку.

Из-за большого объема наплавленного металла необходимо также учитывать проблему деформации и коробления. Для противодействия искажению можно использовать технику обратной ступенчатой сварки или сварку с пропуском. Использование ограничителей, последовательная сварка, поочередная сварка с обеих сторон и т. д. — другие способы предотвращения коробления или перекоса.

При сварке листового металла [до 1/8’’ (3,2 мм)] обычная фаска листа не требуется. Листы можно просто стыковать встык с некоторым зазором, а можно производить сварку. Этот тип подготовки кромок называется простым квадратным стыковым соединением.

Листы можно просто стыковать встык с некоторым зазором, а можно производить сварку. Этот тип подготовки кромок называется простым квадратным стыковым соединением.

Тщательная очистка валиков проволочной щеткой или стружкой перед наплавкой следующего прохода необходима для получения качественного сварного шва.

Корневые швы с нижним электродом Размер

Как правило, корневой шов делается меньшего диаметра, например 1/8’’ (3,2 мм) или 5/32’’ (4,0 мм). Это делается с целью получения полного проникновения и хорошего срастания корней. Электрод меньшего размера легче контролировать расплавленную ванну, чем электроды большего диаметра. Досягаемость меньшего диаметра до дна канавки лучше, чем большего диаметра.

Последующие проходы можно выполнять с присадочным металлом большего диаметра, например 5/32’’ (4,0 мм) или 3/16’’ (4,8 мм).

Первый валик должен быть тщательно очищен путем зачистки и проволочной щетки перед нанесением дополнительных слоев наплавленного металла.

Бусина-нитка или бусина для плетения?

При потолочной сварке наилучшие результаты дает использование стрингеров по всему шву.

Для плоской, горизонтальной или вертикальной сварки можно использовать плетение движение.

В частности, при сварке соединений большой толщины, которые являются двойными (то есть свариваются с обеих сторон), переплетение швов следует использовать попеременно между передней и задней стороной. Вместо того, чтобы чередовать после каждых бисерин, переход на другую сторону можно сделать и через некоторое количество бисерин.

Эта чередующаяся последовательность валиков помогает контролировать искажение. Перед наплавкой следующего валика необходимо провести тщательную очистку, чтобы удалить шлак с поверхности наплавленного валика.

При накладывании ткацких валиков необходимо осторожно манипулировать электродом, чтобы полученный валик был одинаковой толщины, а также обеспечить полное сплавление с боковыми стенками без подрезов.

Дуговая сварка углеродом

Дуговая сварка углеродом является менее распространенным методом сварки этих сталей. С помощью этого процесса можно сваривать листы толщиной до ¾’’ (19 мм). Способ подготовки пластин такой же, как и при дуговой сварке металлическим электродом. На стык наносится защитный флюс и добавляется присадочный металл аналогично кислородно-топливной сварке.

Вокруг расплавленного металла может быть предусмотрена газовая защита для предотвращения окисления. Можно использовать присадочное металлическое покрытие с флюсом. Флюсовое покрытие выполняет экранирующую функцию.

Необходимо соблюдать осторожность, чтобы не перегреть расплавленный металл. В противном случае углерод с угольного электрода может попасть в ванну, что может сделать металл сварного шва твердым и хрупким. Кроме того, перегрев также может вызвать окисление металла атмосферными газами.

Итак, это было что-то о сварке низкоуглеродистой стали. Пожалуйста, не стесняйтесь оставлять свои мысли в разделе комментариев ниже.

углеродистая сталь- сварка

, опубликованная на от PWSBLOG

Углеродистая сталь — это сталь, где основной интерститивный привязый. 2,0%. Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом: «Сталь считается углеродистой сталью, если не указано или не требуется минимальное содержание хрома, кобальта, молибдена, никеля, ниобия, титана, вольфрама, ванадия или циркония. , или любой другой элемент, который необходимо добавить для получения желаемого эффекта легирования; когда указанное минимальное содержание меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентов: марганец 1,65, кремний 0,60, медь 0,60″.

Мягкая и низкоуглеродистая сталь

Мягкая сталь, также называемая обычная углеродистая сталь , является наиболее распространенной формой стали, поскольку ее цена относительно низкая, а свойства материала, приемлемые для многих применений, больше, чем железо. Низкоуглеродистая сталь содержит примерно 0,05–0,3 % углерода [1] , а мягкая сталь содержит 0,3–0,6 % углерода [1] ; делая его податливым и пластичным. Мягкая сталь имеет относительно низкую прочность на растяжение, но она дешевая и ковкая; твердость поверхности может быть увеличена за счет науглероживания. [3]

Низкоуглеродистая сталь содержит примерно 0,05–0,3 % углерода [1] , а мягкая сталь содержит 0,3–0,6 % углерода [1] ; делая его податливым и пластичным. Мягкая сталь имеет относительно низкую прочность на растяжение, но она дешевая и ковкая; твердость поверхности может быть увеличена за счет науглероживания. [3]

Высокоуглеродистые стали

Углеродистые стали, которые могут успешно подвергаться термической обработке, имеют содержание углерода в диапазоне 0,30–1,70% по массе. Следовые количества примесей различных других элементов могут оказать существенное влияние на качество получаемой стали. Следовые количества серы в частности делают сталь красно-короткой, то есть хрупкой и рассыпчатой при рабочих температурах. Низколегированная углеродистая сталь, такая как марка A36, содержит около 0,05% серы и плавится при температуре около 1426–1538 °C (2599–2800 °F). [8] Марганец часто добавляют для улучшения прокаливаемости низкоуглеродистых сталей. Эти добавки превращают материал в низколегированную сталь по некоторым определениям, но определение углеродистой стали AISI допускает содержание марганца до 1,65% по весу.

Эти добавки превращают материал в низколегированную сталь по некоторым определениям, но определение углеродистой стали AISI допускает содержание марганца до 1,65% по весу.

Среднеуглеродистая сталь

Содержание углерода приблизительно 0,30–0,59 %. [1] Сочетает пластичность и прочность, обладает хорошей износостойкостью; используется для крупных деталей, ковки и автомобильных компонентов. [9]

Высокоуглеродистая сталь

Содержание углерода приблизительно 0,6–0,99 %. [1] Очень прочный, используется для пружин и высокопрочной проволоки. [10]

Сверхвысокоуглеродистая сталь

Содержание углерода приблизительно 1,0–2,0 %. [1] Стали, которые можно закалить до высокой твердости. Используется для специальных целей, таких как (непромышленные) ножи, оси или пуансоны. Большинство сталей с содержанием углерода более 1,2 % изготавливают методом порошковой металлургии. Обратите внимание, что сталь с содержанием углерода выше 2,0% считается чугуном.

Термическая обработка

Целью термической обработки углеродистой стали является изменение механических свойств стали, обычно пластичности, твердости, предела текучести или ударопрочности. Обратите внимание, что электрическая и теплопроводность изменились лишь незначительно. Как и в большинстве методов упрочнения стали, модуль Юнга (упругость) не изменяется. Все обработки стали меняют пластичность на повышенную прочность и наоборот. Железо имеет более высокую растворимость углерода в аустенитной фазе; поэтому все термообработки, кроме сфероидизации и технологического отжига, начинаются с нагрева стали до температуры, при которой может существовать аустенитная фаза. Затем сталь закаливают (отводят тепло) с высокой скоростью, вызывая выделение цементита и, наконец, оставшееся чистое железо затвердевает. Скорость, с которой сталь охлаждается до эвтектоидной температуры, влияет на скорость, с которой углерод диффундирует из аустенита и образует цементит. Вообще говоря, при быстром охлаждении карбид железа остается мелкодисперсным и образуется мелкозернистый перлит (пока не будет достигнута критическая температура мартенсита), а при медленном охлаждении образуется более крупный перлит. Охлаждение доэвтектоидной стали (менее 0,77 мас.% C) приводит к пластинчато-перлитной структуре слоев карбида железа с _-ферритом (чистым железом) между ними. Если это заэвтектоидная сталь (более 0,77 мас.% C), то структура представляет собой полный перлит с мелкими зернами (больше, чем пластинка перлита) цементита, разбросанными по всему периметру. Относительные количества составляющих определяются с помощью правила рычага. Ниже приведен список возможных видов термообработки: