Кислородная резка: принцип, достоинства, недостатки

распечатать

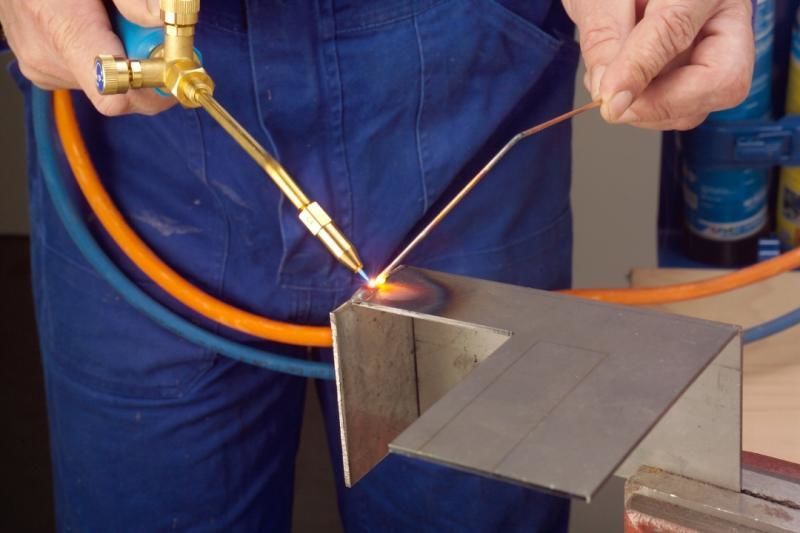

Кислородная или газовая резка металла основана на способности горения металла в струе кислорода. Металл в месте предполагаемого реза предварительно разогревается — температура нагрева зависит от марки стали. Затем струя кислорода разрезает металл, удаляя при этом все образующиеся оксиды. Такой способ резки применяют для металла толщиной 1-300 мм.

Для кислородной резки применяют специальную сварочную горелку со специальным устройством подачи кислорода.

В зависимости от того, каким газом предварительно нагревают металл, можно выделить несколько видов газовой резки: ацетилено-кислородная, водородно-кислородная, бензино-кислородная и другие.

Достоинства кислородной резки:

- возможность реза любого вида сложности;

- невысокая стоимость оборудования;

- небольшие эксплуатационные затраты;

- толщина обрабатываемого металла до 300 мм.

Недостатки кислородной резки:

- подходит только для резки углеродистых сталей;

- при толщине металла более 30 мм образуется широкая линия реза — до 3 мм;

- качество реза невысокое — появляются неровные обгорелые края реза и требуется дополнительная механическая обработка.

Гидроабразивная резка (Водная резка)

Гидроабразивная резка (Водоструйная резка) – это процесс обработки металла струей жидкости, выходящей из специального сопла на высокой скорости.

Лазерная резка

Лазерная резка — это процесс обработки металла, при помощи светящихся частиц (фотонов). Во время резки луч лазера проецируется на разрезаемый материал и фокусируется на расстоянии в несколько сантиметров от поверхности материала. Фокусировка и резка при этом управляется компьютером.

Плазменная резка

Плазменная резка – это достаточно эффективный технологический процесс, который используется во многих отраслях промышленности для резания черных и цветных металлов, а также сплавов. Плазменная резка отличается высокой производительностью процесса, качеством полученного реза и точностью обработки.

Расходные материалы для газо-плазменной резкиГидроабразивная резка (Водная резка)

Гидроабразивная резка (Водоструйная резка) – это процесс обработки металла струей жидкости, выходящей из специального сопла на высокой скорости.

Лазерная резка

Лазерная резка — это процесс обработки металла, при помощи светящихся частиц (фотонов). Во время резки луч лазера проецируется на разрезаемый материал и фокусируется на расстоянии в несколько сантиметров от поверхности материала. Фокусировка и резка при этом управляется компьютером.

Плазменная резка

Плазменная резка – это достаточно эффективный технологический процесс, который используется во многих отраслях промышленности для резания черных и цветных металлов, а также сплавов. Плазменная резка отличается высокой производительностью процесса, качеством полученного реза и точностью обработки.

Расходные материалы для газо-плазменной резки

Кислородная резка металла

БиблиотекаСерии — материалы

| Кислородная резка металла |

Каталог серий и ГОСТов о металлоконструкциях. —

Серии — материалы —

Серии — материалы | |||

|

Кислородная резка металла является одним из наиболее часто применяемых способов резки металлов. В подаваемой струе технически чистого кислорода происходит сгорание металла. На этом основан принцип резки металлов кислородом. Раздельные кислородные струиПри сгорании какого-либо горючего газа в кислороде образуется пламя. Им нагревают металл. В качестве горючего газа могут быть использованы пары бензина или керосина. Режущим называют кислород, который сжигает нагретый металл. Струи кислорода, идущие на образование горючей смеси для подогрева металла и предназначенные для резки, к месту реза подают отдельно. Коснувшись поверхности нагретого металла, режущая кислородная струя окисляет и прожигает его верхние слои. В процессе окисления верхних слоёв металла выделяется большое количество тепла. Оно идёт на прогрев нижних металлических слоёв. Назначение кислородной резки металлаПо своему назначению кислородную резку подразделяют на поверхностную и разделительную. К разделительной резке относят изготовление заготовок, раскрой металлических листов и иные работы, связанные с разделением первоначально целостного металла на несколько отдельных частей. К поверхностной резке относится:

По способу выполнения кислородная резка металла делится на машинную и ручную. Ручную выполняют с помощью специального резака, а машинную – на специальных газорезательных автоматах и полуавтоматах. Требования к металлу, подвергающемуся кислородной резке

Из требований становится ясно, что далеко не все металлоконструкции поддаются кислородной резке. Так, алюминий, чугун, медь и их сплавы не удовлетворяют вышеперечисленным требованиям. Зато отлично поддаются кислородной резке низкоуглеродистые стали. Так же достаточно хорошо режутся средне- и высокоуглеродистые стали, в некоторых случаях достаточно обеспечить их предварительный подогрев. Очень важно применять для резки кислород с чистотой не ниже 98,5%, так как с её понижением значительно увеличивается расход кислорода и снижается производительность резки. Фотогалерея

|

Кислородная резка — Eckert

Кислородная резка

Газовая резка – это технология с давними традициями, которая постоянно совершенствуется и развивается. Кислородная резка — один из самых популярных методов обработки сталей, чаще всего низколегированных и малоуглеродистых. Он также используется для резки металлических листов, покрытых коррозией или в пакетах. Процесс газовой резки используется там, где необходимо резать сталь значительной толщины, сохраняя точные результаты и высокую производительность.

Кислородная резка – характеристика технологии

Процесс данного вида резки заключается в нагреве поверхности обрабатываемого материала до температуры воспламенения. Следующим шагом является подача кислорода под высоким давлением. Для правильных результатов резки чистота реза должна быть не менее 99,5%. В результате этих двух действий обрабатываемый материал окисляется и выдувается из трещины. Теплота сгорания вырабатывается и нагревает более глубокий слой до температуры воспламенения. Остальной процесс происходит внутри, чтобы в результате разрезать заготовку. Для правильного проведения процесса газовой резки следует использовать специально разработанную горелку, которая смешивает топливный газ с кислородом.

В результате этих двух действий обрабатываемый материал окисляется и выдувается из трещины. Теплота сгорания вырабатывается и нагревает более глубокий слой до температуры воспламенения. Остальной процесс происходит внутри, чтобы в результате разрезать заготовку. Для правильного проведения процесса газовой резки следует использовать специально разработанную горелку, которая смешивает топливный газ с кислородом.

Кислородная резка не подходит для обработки некоторых материалов. Это происходит из-за точки вспышки. В случае чистого железа она составляет 1050°С. При попытке обработать сталь 1,5% примесью углерода температура поднимается до 1380°С. Поэтому газовая резка хорошо подходит для резки низкоуглеродистых и низколегированных конструкционных сталей.

Кислородная резка в действии. Какие газы используются?

Топливный газ, используемый для создания пламени, также имеет большое значение для процесса резки. Наиболее часто используемыми газами являются ацетилен, пропан и природный газ. Кислородно-ацетиленовая резка позволяет достичь очень высоких температур за короткое время. Экономные заказчики выбирают метод кислородно-пропановой резки, так как, когда не нужен быстрый нагрев, это позволяет немного сэкономить.

Кислородно-ацетиленовая резка позволяет достичь очень высоких температур за короткое время. Экономные заказчики выбирают метод кислородно-пропановой резки, так как, когда не нужен быстрый нагрев, это позволяет немного сэкономить.

Пламя нагрева отвечает за:

- устранение загрязнений с поверхности разрезаемого материала. Чистая поверхность обрабатываемого материала необходима для правильного проведения процесса газовой резки

- обеспечение температуры металла, необходимой для начала процесса (более 1050°C)

- обеспечивает тепловую энергию, необходимую для поддержания процесса резки

- создание защитной атмосферы для потока кислорода, чтобы в него не попадал воздух

Подробное описание процесса кислородной резки

Пламя нагрева располагается на высоте 5-10 мм над разрезаемым листом. Верхняя поверхность листа достигает точки воспламенения, горелка поднимается по мере выхода свечения, затем открывается режущий кислородный клапан и начинается прожиг.

Процесс резки начинается с разрезания нижней поверхности листа и продувки зазора. Ширина режущего зазора зависит от толщины материала. Чем толще материал, тем больше ширина зазора.

Успешная резка определяется выбором правильных параметров: давления газа, подачи машины и настроек резака.

Преимущества и недостатки кислородной резки

- очень большой диапазон толщин разрезаемых материалов

- возможность резки под разными углами

- экономический метод

- длительное время прожига из-за предварительного нагрева

- широкая зона термического влияния

- узкий диапазон режущих материалов

Использование газовой технологии имеет несколько преимуществ. Прежде всего, это самый экономичный метод термической резки, позволяющий резать материалы различной толщины. Инвестиционные и эксплуатационные расходы относительно низки по сравнению с другими технологиями. Учитывая обработку металлов действительно большой толщины, качество реза очень хорошее. Кроме того, газовая резка возможна под различными углами с сохранением перпендикулярных кромок.

Кроме того, газовая резка возможна под различными углами с сохранением перпендикулярных кромок.

Эксплуатация кислородной резки — нужен обученный специалист?

Станки для кислородной резки представляют собой технологически продвинутые станки с ЧПУ. Для того, чтобы полностью использовать их потенциал, пользователь должен знать не только основные инструкции и принцип работы. Работу с устройством стоит подкрепить знаниями, полученными на тренингах, посвященных операторам и технологам.

Что такое кислородная резка?

Кислородная резка – технология с давними традициями, которая постоянно совершенствуется и развивается, и является одним из самых популярных методов обработки сталей, чаще всего низколегированных и малоуглеродистых сталей. Он также используется для резки металлических листов, покрытых коррозией или в пакетах. Кислородная резка применяется там, где необходимо резать сталь значительной толщины, сохраняя точные результаты и высокую производительность.

Характеристика технологии

Процесс данного вида резки заключается в нагреве поверхности обрабатываемого материала до температуры воспламенения. Следующим шагом является подача кислорода под высоким давлением. Для правильных результатов резки чистота реза должна быть не менее 99,5%. В результате этих двух действий обрабатываемый материал окисляется и выдувается из трещины. Теплота сгорания вырабатывается и нагревает более глубокий слой до температуры воспламенения. Остальной процесс происходит внутри, чтобы в результате разрезать заготовку. Для правильного проведения процесса газовой резки следует использовать специально разработанную горелку, которая смешивает топливный газ с кислородом.

Кислородная резка не подходит для обработки некоторых материалов. Это происходит из-за точки вспышки. В случае чистого железа она составляет 1050°С. При попытке обработать сталь 1,5% примесью углерода температура поднимается до 1380°С. Поэтому газовая резка хорошо подходит для резки низкоуглеродистых и низколегированных конструкционных сталей.

Кислородная резка не может применяться для резки металлов, у которых температура плавления оксида выше, чем у металла. Несколькими примерами таких металлов являются свинец, чугун, алюминий, медь, латунь и т. д.

Кислородная резка

Какие газы используются?

Топливный газ, используемый для создания пламени, также имеет большое значение для процесса резки. Наиболее часто используемыми газами являются ацетилен и пропан. Кислородная резка ацетиленом позволяет достичь очень высоких температур за короткое время. Экономные покупатели выбирают пропан, когда не нужен быстрый нагрев, и это позволяет немного сэкономить.

Пламя нагрева отвечает за..

- Устранение загрязнений с поверхности разрезаемого материала. Чистая поверхность обрабатываемого материала необходима для правильного проведения процесса газовой резки

- Обеспечение температуры металла, необходимой для начала процесса (свыше 1050°C)

- Обеспечение тепловой энергией, необходимой для поддержания процесса резки

- Создание защитной атмосферы для потока кислорода, чтобы в него не попадал воздух

Оборудование

Оборудование кислородной резки разнообразно, включая горелки, регуляторы, клапаны и газовые шланги.

Типичный автомобиль с газовыми баллонами

- Горелки используются для сварки, резки, нагрева и наплавки металлов. Существует несколько типов горелок, в том числе сварочная горелка, резак, розовая горелка и инжекторная горелка. Регуляторы

- используются для обеспечения того, чтобы давление газа в баллонах соответствовало давлению в шланге. Есть две ступени регуляторов; регулятор фиксированного давления, а также регулируемый регулятор.

- Газовые шланги имеют цветовую маркировку, чтобы их было легко идентифицировать. В США топливный шланг красный, а кислородный шланг зеленый. Между тем, в Великобритании и других частях мира кислородный шланг синий, а топливный шланг красный. Клапаны

- устанавливаются между регулятором и шлангом, а также между шлангом и горелкой. Основной целью установки является предотвращение воспламенения и взрыва.

Использование газовой технологии имеет несколько преимуществ.

Процесс сгорания металла распространяется на всю его толщину. При этом образуются окислы, выдуваемые с места реза струй режущего кислорода.

Процесс сгорания металла распространяется на всю его толщину. При этом образуются окислы, выдуваемые с места реза струй режущего кислорода.

Закладные детали

Закладные детали