Классификация сварочной дуги

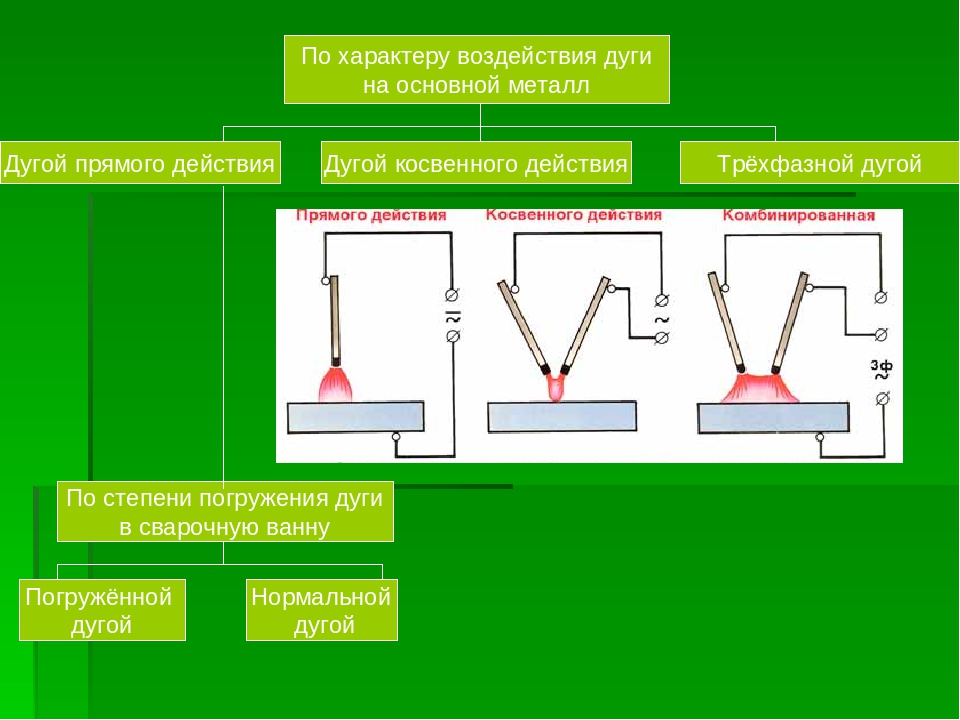

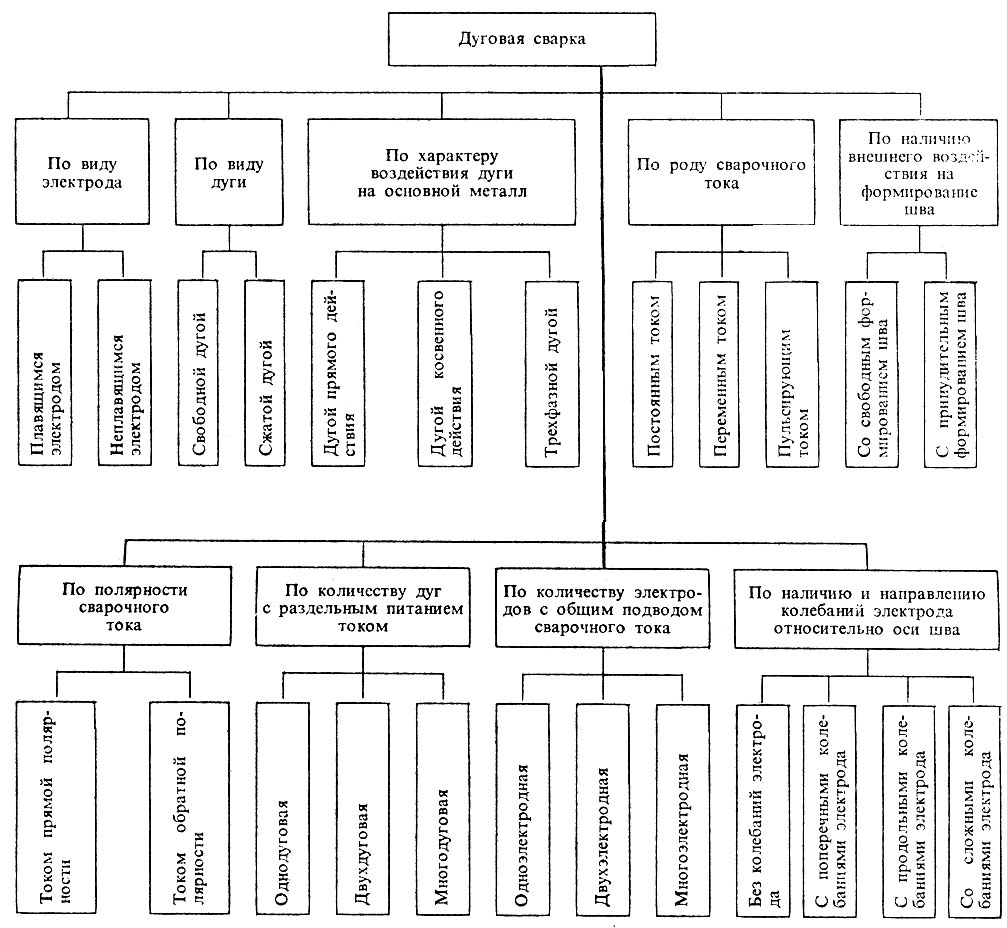

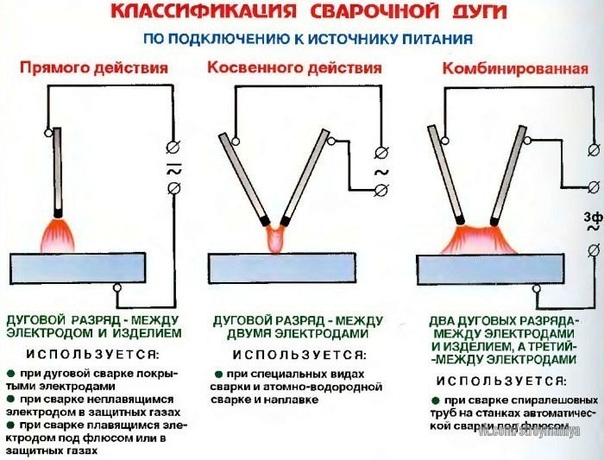

По подключению к источнику питания различают, дугу прямого действия (зависимую дугу) и дугу косвенного действия (независимую дугу). В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами. Основной металл не является частью сварочной цепи и расплавляется преимущественно за счёт теплоотдачи от газов столба дуги. В этом случае питание дуги осуществляется обычно переменным током, но она имеет незначительное применение из-за малого коэффициента полезного действия дуги (отношение полезно используемой тепловой мощности дуги к полной тепловой мощности).

По применяемым электродам различают способы сварки плавящимся электродом и неплавящимся (угольным, графитовым и вольфрамовым). Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления.

По полярности постоянного тока различают дуги, питаемые постоянным током прямой (минус на электроде) или обратной (плюс на электроде) полярности или переменным током. В зависимости от способов сварки применяют ту или иную полярность. Сварка под флюсом и в среде защитных газов обычно производится на обратной полярности.

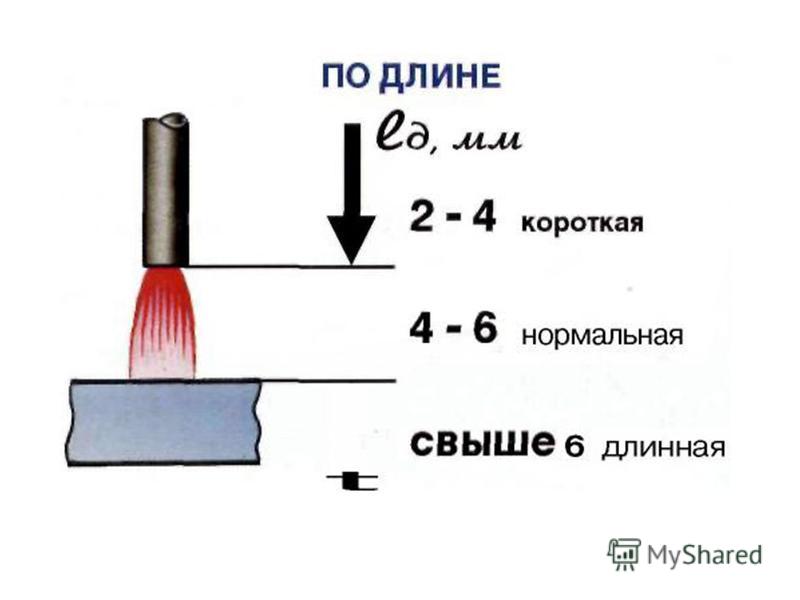

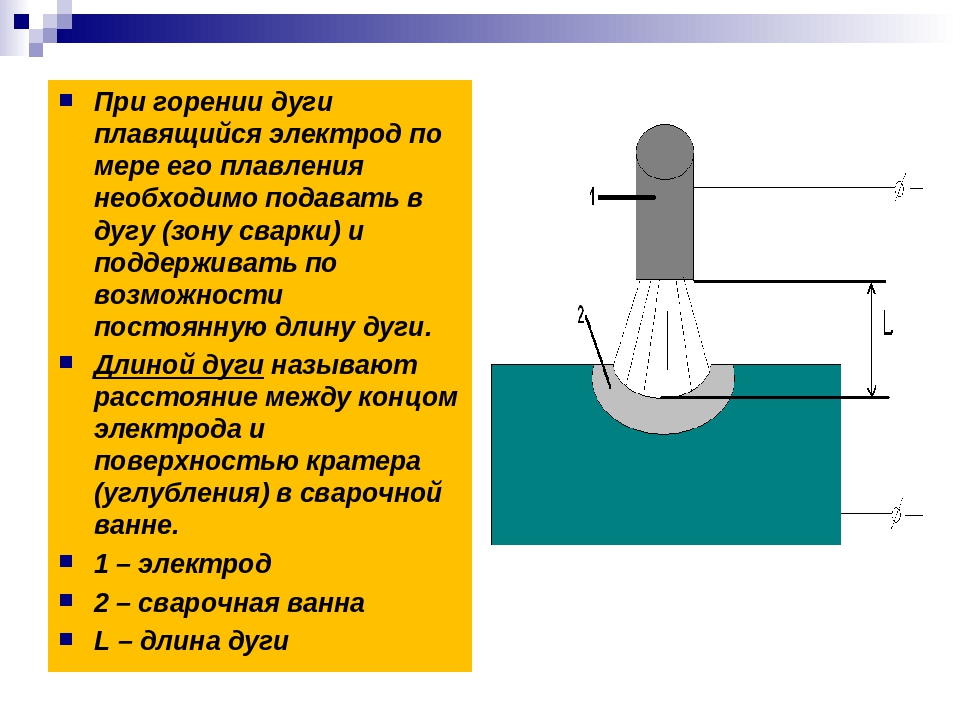

Расстояние от конца электрода до поверхности свариваемого металла называется длиной дуги. От длины дуги во многом зависит качество сварки. Очень большая длина приводит к насыщению металла кислородом и азотом воздуха. Увеличиваются потери тепла и разбрызгивание металла, ухудшается формирование сварного шва, образуются поры.

Очень большая длина приводит к насыщению металла кислородом и азотом воздуха. Увеличиваются потери тепла и разбрызгивание металла, ухудшается формирование сварного шва, образуются поры.

По условиям наблюдения за процессом горения дуги различают открытую, закрытую и полуоткрытую дугу. При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах. Закрытая дуга располагается полностью в расплавленном флюсе — шлаке основном металле и под гранулированным флюсом, и она невидима.

Узнать еще:

Презентация к уроку «Классификация сварочных дуг»

ТЕМА УРОКА:

Классификация

сварочных дуг

ЦЕЛИ УРОКА:

Образовательная: изучить виды и классификацию сварочных дуг.

Развивающая: создать на уроке условия для развития мыслительных способностей.

Воспитательная: воспитания в учениках средствами урока уверенности в своих силах.

АКТУАЛИЗАЦИЯ ОПОРНЫХ ЗНАНИЙ:

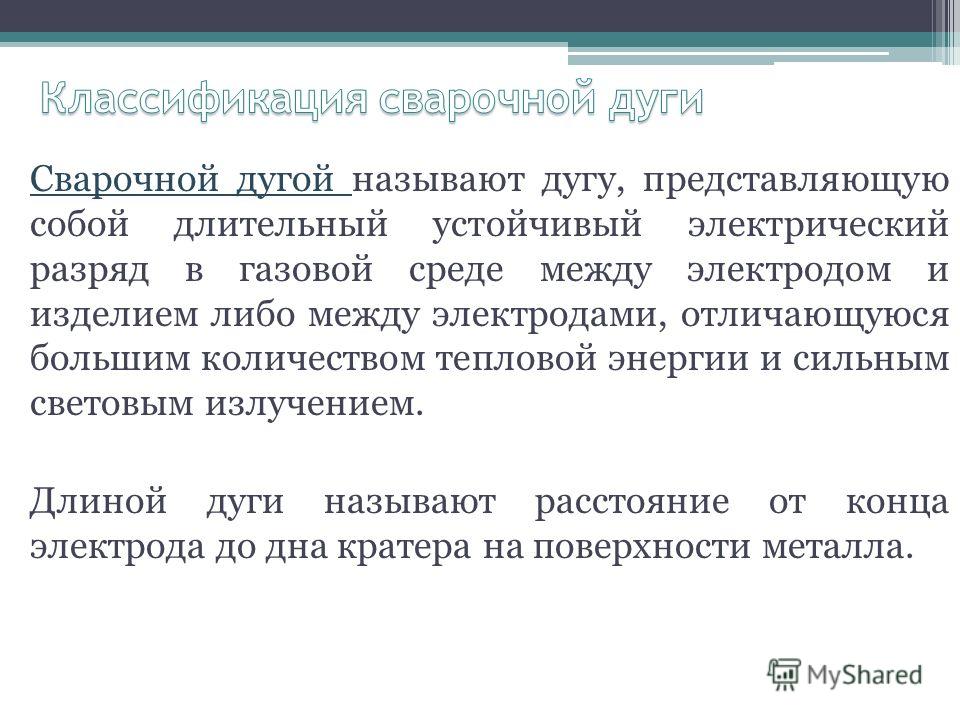

- Сварочной дугой называется ………

- Основные участки сварочной дуги.

- Основной участок падения напряжения на дуге.

- Чему равна длина дуги?

- Какая дуга называется стабильной?

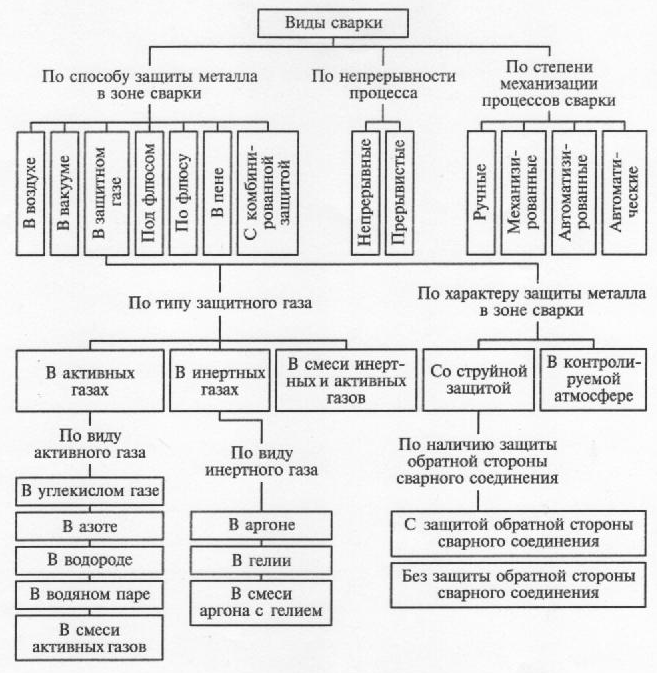

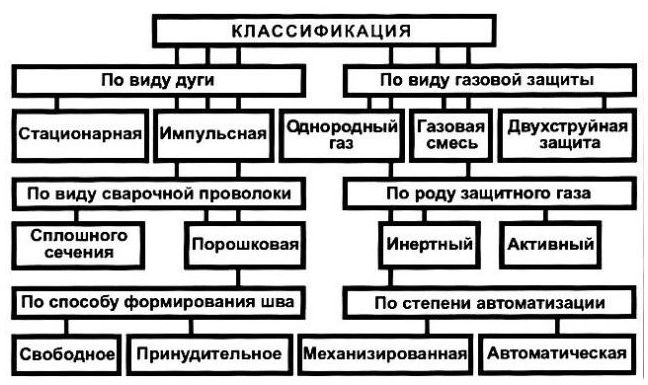

В зависимости от того, в какой среде происходит дуговой разряд, различают различные виды сварочных дуг. Также сварочные дуги классифицируются по роду сварочного тока, электрода, принципа действия и полярности тока. Знание принципа работы дуги можно выбрать наиболее подходящий вариант для выполнения работы, исходя из свойств свариваемого материала, его толщины, требованиям к конструкции и т.д.

Сварочная дуга классифицируется по роду применяемого тока (постоянный, переменный, трехфазный) и по длительности горения (стационарная, импульсная).

По типу применяемого электрода дуга может возбуждаться между плавящимся (металлическом) и неплавящимся (угольным, вольфрамовым) электродами.

При прямой полярности отрицательный полюс силовой цепи (катод) находится на электроде, а положительный полюс (анод) — на основном металле. При обратной полярности «плюс» на электроде, а «минус» на изделии.

В зависимости от того, в какой среде происходит дуговой разряд, различают:

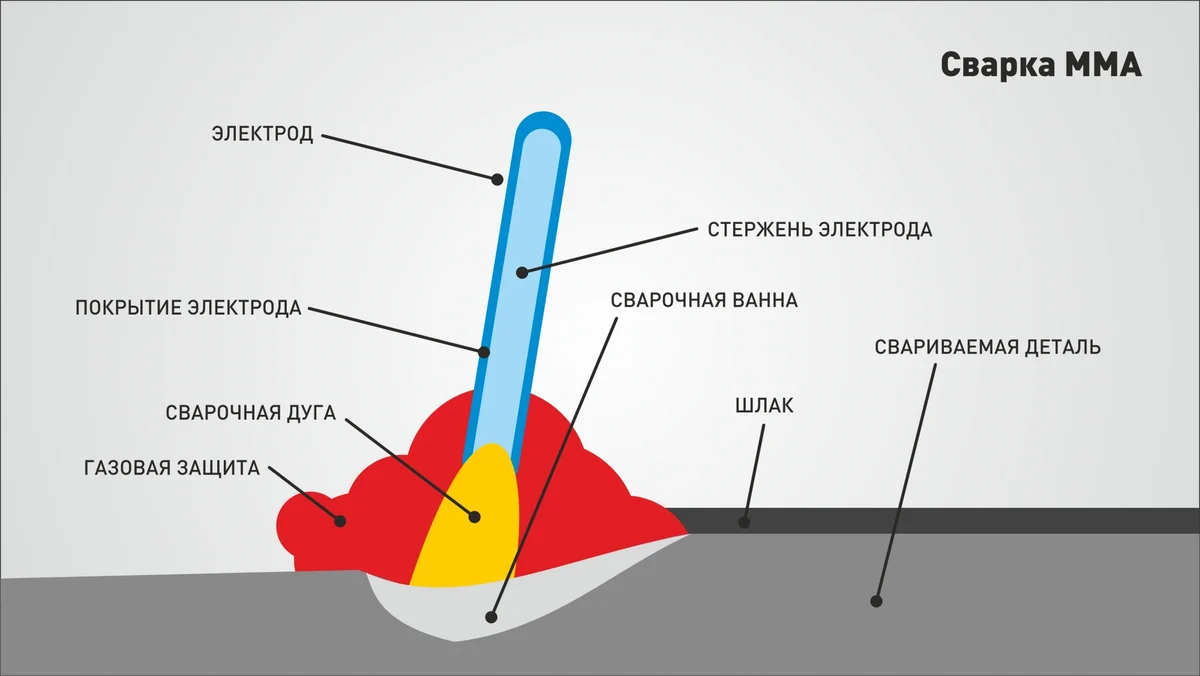

1. Открытая дуга, горящая в воздухе (в состав газовой среды зоны дуги входят воздух, пары электрода, электродного покрытия и свариваемого металла).

Дуговая сварка покрытыми электродами (открытая дуга)

- 2-стержень электрода

- 3-покрытие электрода

2. Закрытая дуга, горящая под слоем флюса (в состав газовой среды зоны дуги входят пары основного металла, проволоки и флюса)

Дуговая сварка под флюсом (закрытая дуга)

3. Дуга горящая в защитных газах (в состав газовой среды зоны дуги входят пары основного металла, проволока и защитный газ).

Дуга горящая в защитных газах (в состав газовой среды зоны дуги входят пары основного металла, проволока и защитный газ).

Дуга горящая в защитных газах

- 2-защитный газ

Электрошлаковая сварка (дуга горит только до расплавления шлака)

- 3-шлакрвая ванна

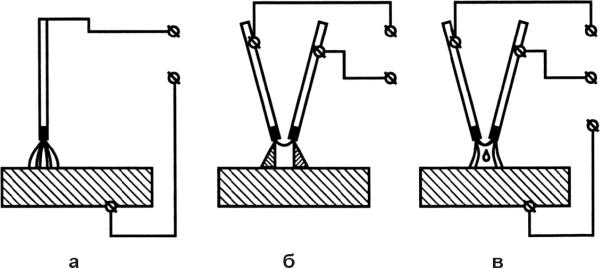

По принципу работы различают дугу прямого, косвенного и комбинированного действия.

Принципы работы дуги

Электрическая дуга:

- прямого (а)

- косвенного (б)

- комбинированного (в) действия

Вопросы для контроля:

1. Классификация сварочных дуг по:

- роду тока и длительности горения;

- типу применяемого электрода и полярности;

- принципу работы.

2. Состав газового промежутка:

Состав газового промежутка:

- сварка покрытыми электродами;

- сварка под флюсом;

- сварка в защитном газе.

3. принцип работы дуги:

- прямого действия;

- косвенного действия;

- трёхфазной.

ДОМАШНЕЕ ЗАДАНИЕ:

Проработать изученный материал по конспекту и других, рекомендованных источников информации.

Виды сварочных дуг — Прочее

ПЛАН УРОКА.

Тема урока: Виды сварочных дуг.

Цели урока:

образовательная: изучить виды и классификацию сварочных дуг;

развивающая: создать на уроке условия для развития мыслительных способностей;

воспитательная: воспитания в учениках средствами урока уверенности в своих силах.

Оснащение урока: учебник, ноутбук, проектор (содержит презентацию).

Тип урока: комбинированный.

ХОД УРОКА

Проверка присутствующих на уроке и их готовность к уроку…………..1мин.

Отметка отсутствующих и наличие учебных принадлежностей.

Объяснение и запись темы и целей урока…………………………………..2мин.

Актуализация опорных знаний………………………………………………5мин.

Сварочной дугой называется ………

Основные участки сварочной дуги.

Основной участок падения напряжения на дуге.

Чему равна длина дуги?

Какая дуга называется стабильной?

Мотивация учебной деятельности…………………………………………..3мин.

В зависимости от того, в какой среде происходит дуговой разряд, различают различные виды сварочных дуг. Также сварочные дуги классифицируются по роду сварочного тока, электрода, принципа действия и полярности тока. Знание принципа работы дуги можно выбрать наиболее подходящий вариант для выполнения работы, исходя из свойств свариваемого материала, его толщины, требованиям к конструкции и т. д.

д.

Изучение нового материала…………………………………………………26мин.

Конспектирование и объяснение нового материала.

Закрепление полученных знаний……………………………………………5мин.

Классификация сварочных дуг по:

роду тока и длительности горения;

типу применяемого электрода и полярности;принципу работы;

составу газового промежутка;

принципу работы дуги.

Подведение итогов урока………………………………………………………2мин.

Оценивание наиболее активных студентов.

Домашнее задание………………………………………………………………1мин.

Проработка изученного материала по конспекту и других, рекомендованных источников информации.

Виды сварочных дуг.

Сварочная дуга классифицируется по роду применяемого тока (постоянный, переменный, трехфазный) и по длительности горения (стационарная, импульсная).

По типу применяемого электрода дуга может возбуждаться между плавящимся (металлическом) и неплавящимся (угольным, вольфрамовым) электродами.

При прямой полярности отрицательный полюс силовой цепи (катод) находится на электроде, а положительный полюс (анод) — на основном металле. При обратной полярности «плюс» на электроде, а «минус» на изделии.

1 . Открытая дуга, горящая в воздухе (в состав газовой среды зоны дуги входят воздух, паря электрода, электродного покрытия и свариваемого металла).

2 . Закрытая дуга, горящая под слоем флюса (в состав газовой среды зоны дуги входят пары основного металла, проволоки и флюса).

3. Дуга горящая в защитных газах

(в состав газовой среды зоны дуги входят

пары основного металла,

проволока и защитный газ).

4.

По принципу работы различают дугу прямого, косвенного и комбинированного действия.

Основы сварочного дела Лекция №3 Электрическая дуга, виды электрической сварочной дуги.

СЛАЙД 12

Наиболее распространенными источниками тепла является электрическая сварочная дуга.

Электрическая сварочная дуга – мощный электрический разряд в сильно ионизораванной смеси газов и паров различных материалов, происходящий обычно при атмосферном давлении.

Впервые дуговой разряд наблюдал и описал академик В.В Петров в 1802г.

СЛАЙД 13 Различают следующие основные группы сварочных дуг:

— по виду воздействия на изделие – дуги прямого и косвенного действия;

— по роду тока – дуги постоянного и переменного тока;

— по типу электрода – дуги с плавящимся и неплавящимся электродами;

— по наличию ограничений развития дугового разряда в пространстве- свободные и сжатые дуги;

— по наличию препятствий для циркуляции газа в околодуговом пространстве;

—

возможности наблюдения за дуговым

разрядом – открытие и закрытие дуги.

СЛАЙД 14 В зависимости от числа электродов и способов включения электродов и свариваемой детали в электрическую цепь различают следующие виды сварочных дуг (рис. 2):

прямого действия, когда дуга горит между электродом и изделием – используется при: дуговой сварке покрытыми электродами; при сварке неплавящимся электродом в защитных газах; при сварке плавящимся электродом под флюсом или в защитных газах;

СЛАЙД 15 косвенного действия, когда дуга горит между двумя электродами, а свариваемое изделие не включено в электрическую цепь – используется при специальных видах сварки и атомно-водородной сварке и наплавке;

трехфазная дуга, возбуждаемая между двумя электродами, а также между каждым электродом и основным металлом – используется при сварке спиралешовных труб на станках автоматической сварки под флюсом.

СЛАЙД 16

а) б) в)

Рис. 2 Классификация сварочной дуги по

подключению к источнику питания:

2 Классификация сварочной дуги по

подключению к источнику питания:

а – прямого действия; б – косвенного действия; в – комбинированная (трехфазная)

СЛАЙД 17 По роду тока различают дуги, питаемые переменным и постоянным током. При применении, постоянного тока различают сварку на прямой и обратной полярности (см. рис. 3). В первом случае электрод подключается к отрицательному полюсу и служит катодом, а изделие – к положительному полюсу и служит анодом; во втором случае электрод подключается к положительному полюсу и служит анодом, а изделие – к отрицательному и служит катодом. СЛАЙД 18 В зависимости от материала электрода различают дуги между неплавящимися электродами (угольными или вольфрамовыми) и плавящимися металлическими электродами.

СЛАЙД 19

а) б)

Рис. 3 Классификация сварочной дуги по полярности постоянного тока:

а

– прямая полярность; б

– обратная полярность.

В дугах с плавящимися электродами электрод и деталь расплавляются в общую сварочную ванну, а в дугах с неплавящимися электродами электрод является тугоплавким и не поставляет жидкий металл в сварочную ванну, хотя на торцах таких электродов и может появиться тонкая пленка жидкого металла. Для дуг постоянного тока характерны неизменность направления тока и, как правило, небольшие колебания его силы. В дугах переменного тока происходит непрерывное изменение направления и силы тока. Такие дуги угасают каждый раз при переходе тока через нуль и возбуждаются вновь при достижении между электродами необходимой для этой величины электродвижущей силы.

СЛАЙД 20 Дуга

считается свободной, если ее развитие

в пространстве ограничено только

естественными свойствами. При наличии

искусственных ограничений дуга называется

сжатой. Дуга считается открытой, если

около нее отсутствуют преграды (кроме

самих электродов), задерживающие

излучение дуги или препятствующие

наблюдению за ней, исключающие или

затрудняющие циркуляцию газа в

околодуговом пространстве. В противном

случае дуга считается закрытой. Примером

закрытой дуги является дуга под слоем

флюса.

В противном

случае дуга считается закрытой. Примером

закрытой дуги является дуга под слоем

флюса.

Классификация сварочной дуги. Контроль II

Данный модуль предназначен для проверки знаний по теме «Сварочная дуга»

Тип: Контрольный;

версия: 1.0.0.1 от 21.10.2010

Внимание! Для воспроизведения модуля

необходимо установить на компьютере

проигрыватель ресурсов.

Категория пользователей

Преподаватель, ОбучаемыйКонтактное время

15 минутИнтерактивность

ВысокаяДисциплины

Тематика начального профессионального образования / Тематика начального профессионального образования наладчика сварочного и газоплазморезательного оборудованияСтатус

Завершенный вариант (готовый, окончательный)Тип ИР сферы образования

Контрольный модульЯзык

РусскийКлючевые слова

Области дугового промежуткаАвтор

Издатель

Правообладатель

Левин Юрий Юрьевич к.

т.н.

т.н.Тел. — +7-495-341-9536, +7-495-341-9537

Эл. почта — [email protected]

Научный Центр внедрения телекоммуникационных технологий «ГРАЖДАНСКАЯ СЕТЬ» АНО

Научный Центр внедрения телекоммуникационных технологий «ГРАЖДАНСКАЯ СЕТЬ»

Россия, 115561, Москва, Москва, ул. Ключевая, д.4, корп.2,

Ключевая, д.4, корп.2,

Тел. — +7-495-341-9536, +7-495-341-9537

Сайт — http://www.urbannet.ru

Эл. почта — [email protected]

Министерство образования и науки России Федеральный орган исполнительной власти

Министерство образования и науки России

Россия, 115998, Москва, ул. Люсиновская, д. 51,

Люсиновская, д. 51,

Характеристики информационного ресурса

Тип используемых данных:

text/html, text/xml, text/javascript, image/png, audio/mpegОбъем цифрового ИР

1 619 508 байтПроигрыватель

multi-osКатегория модифицируемости компьютерного ИР

открытыйПризнак платности

бесплатныйНаличие ограничений по использованию

нет ограниченийРубрикация

Ступени образования

Начальное профессиональное образованиеЦелевое назначение

УчебноеТип ресурса

Открытая образовательная модульная мультимедийная система (ОМС)Классы общеобразовательной школы

Уровень образовательного стандарта

ФедеральныйХарактер обучения

БазовоеСтроение сварочной дуги — Энциклопедия по машиностроению XXL

Объясните строение сварочной дуги. [c.19]

[c.19] Способы сварки в защитных газах 152 Стадии кристаллизации металла сварочной ванны 25 Строение сварочного пламени 71 Строение сварочной дуги 83 Стыковая сварка оплавлением 283 Стыковая сварка сопротивлением 283 Стыковое соединение 11 [c.394]

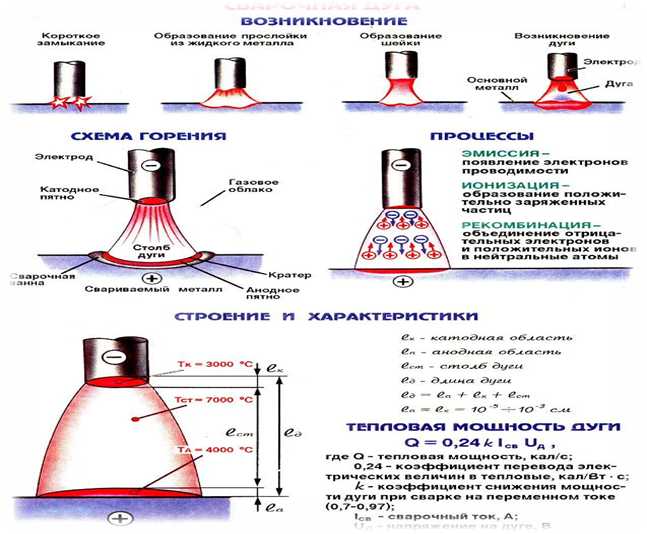

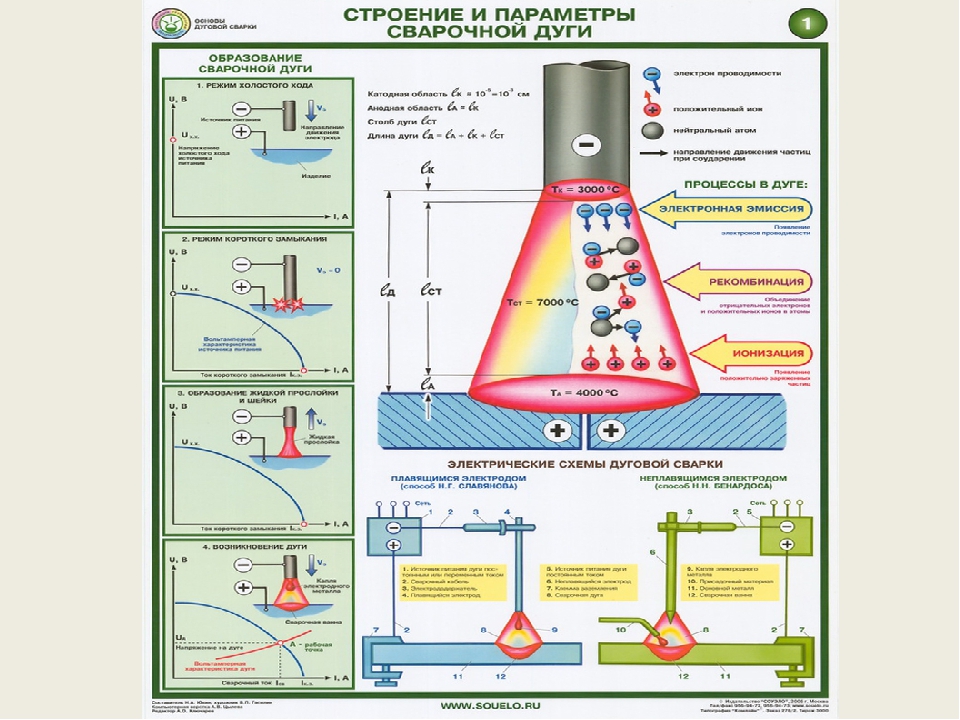

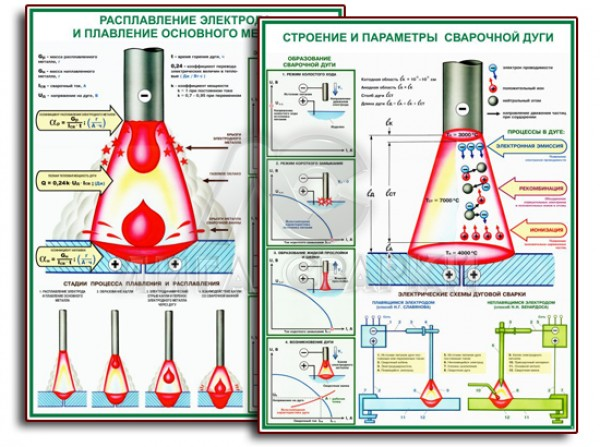

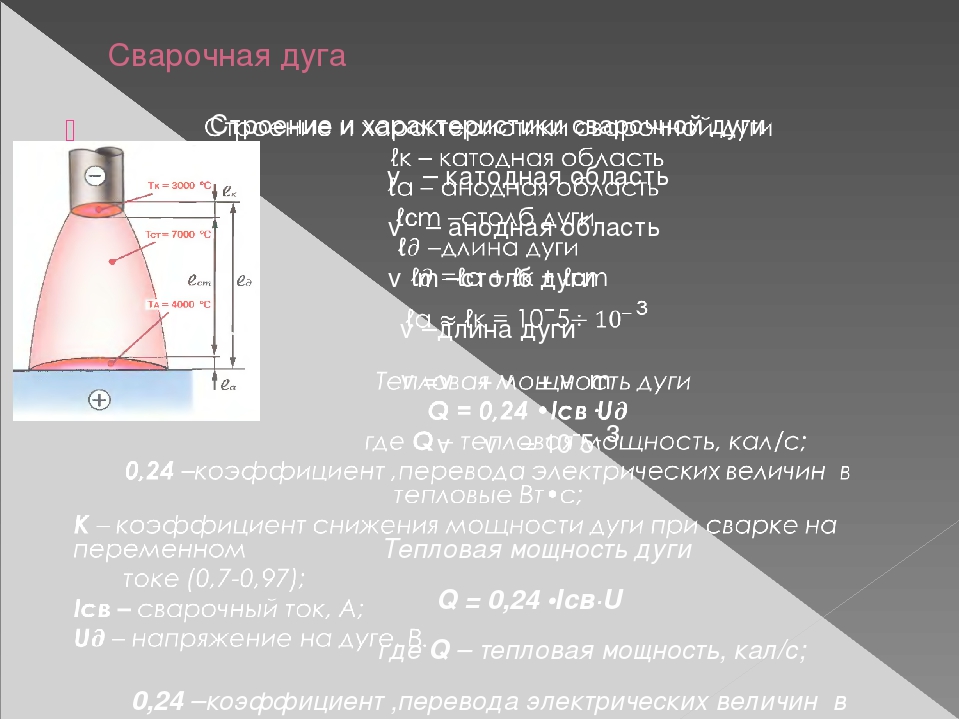

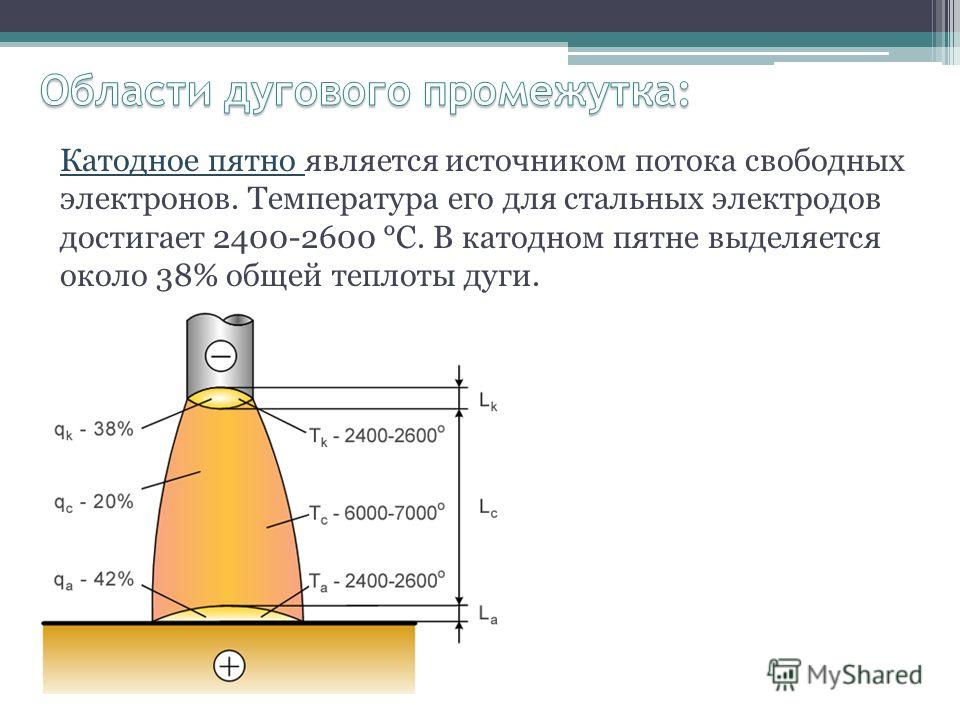

Строение сварочной дуги. Электрическая сварочная дуга постоянного тока имеет три основные четко выраженные зоны катодную область, анодную область и столб дуги (рис. 35). [c.73]

| Рис. 35. Строение сварочной дуги 1 — катодная зона 2 — анодная зона 3 — столб дуги 4 — ореол пламени 5 — сварочная ванна |

Строение сварочной дуги 4 Сумматор 77 [c.205]

Строение сварочной дуги. Сварочная дута состоит из катодной области, столба дуги и анод ной области (рис, 13). [c.16]

[c.16]

Схема строения сварочной дуги [c.142]

Строение, свойства и виды сварочной дуги. Электрод, присоединенный к положительному полюсу источника пи- тания сварочной дуги, называют анодом, а к отрицательному полюсу—катодом. При сварке на постоянном токе катодом может быть свариваемое изделие и электрод, т. е. сварочная дуга может иметь прямую и обратную полярность. При прямой полярности электрод соединен с минусом, а свариваемое изделие —с плюсом источника питания дуги. При обратной полярности это соединение выполнено наоборот. С помощью сварочной дуги обратной полярности уменьшают выделение тепла на свариваемом изделии (тонколистовой и легкоплавкий металл легированные стали, чувствительные к перегреву). [c.45]

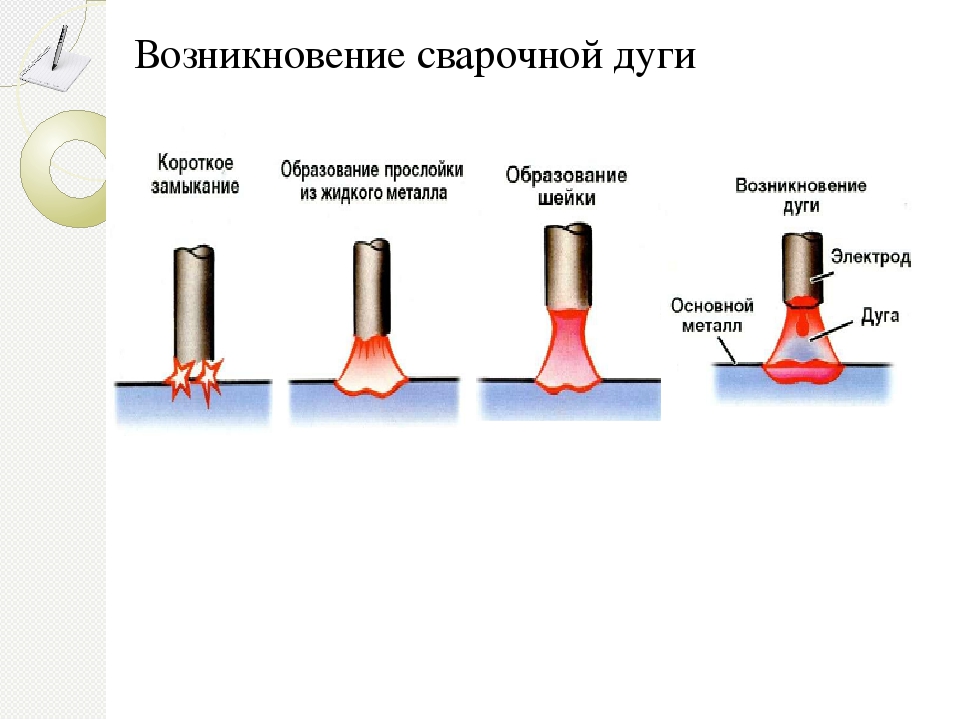

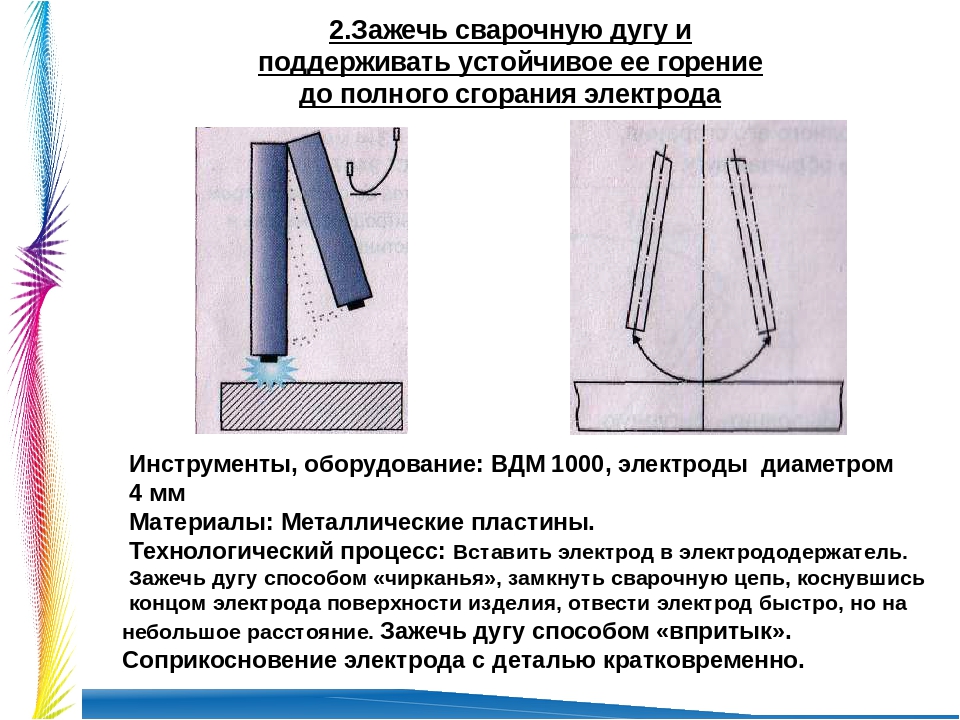

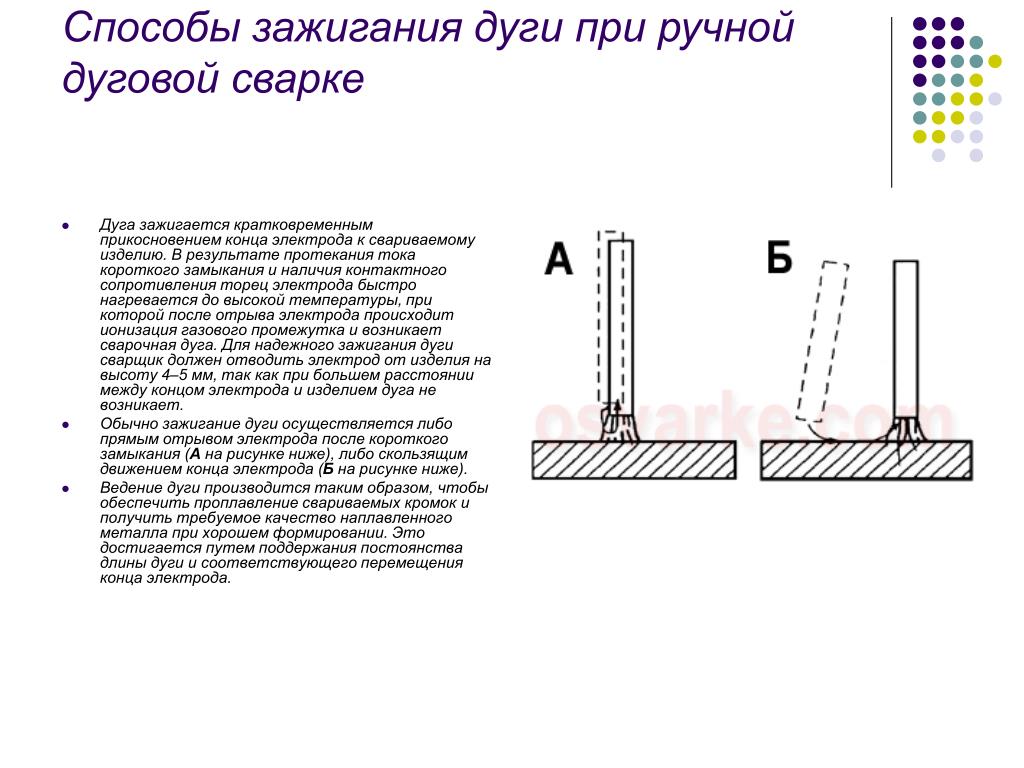

Зажигают дугу прикосновением конца электрода к изделию. В этот момент напряжение источника тока приближается к нулю, а сила тока возрастает до максимума.

Точки соприкосновения электрода с изделием мгновенно нагреваются и металл частично испаряется. При отрыве электрода от изделия возникает электрический разряд в дуговом газовом промежутке. Такой электрический разряд, устойчиво горящий между электродом и изделием, называется сварочной дугой. Строение дуги показано на рис. 16. Основным участком дуги является- катодное пятно, представляющее собой ярко раскаленный участок на конце электрода, соединенного с отрицательным полюсом источника тока. Из катодного пятна, нагретого до высокой температуры, излучается поток электронов в газовый столб дуги. Устойчивость горения дуги в значительной степени зависит от температуры и состояния катодного пятна.

[c.39]

Точки соприкосновения электрода с изделием мгновенно нагреваются и металл частично испаряется. При отрыве электрода от изделия возникает электрический разряд в дуговом газовом промежутке. Такой электрический разряд, устойчиво горящий между электродом и изделием, называется сварочной дугой. Строение дуги показано на рис. 16. Основным участком дуги является- катодное пятно, представляющее собой ярко раскаленный участок на конце электрода, соединенного с отрицательным полюсом источника тока. Из катодного пятна, нагретого до высокой температуры, излучается поток электронов в газовый столб дуги. Устойчивость горения дуги в значительной степени зависит от температуры и состояния катодного пятна.

[c.39]Если мгновенно прекратить сварку и создать условия для предотвращения растекания головной части ванны, то характер кристаллизации можно представить так, как это изображено на рис. 3.9. Рост кристаллов начинается с закристаллизовавшейся поверхности металла шва. Кристаллы из хвостовой части вытягиваются вдоль оси шва, они имеют большую протяженность кристаллы с боковых поверхностей, растущие с кромок в задней части ванны, составляют с осью шва определенный угол. Размеры кристаллов, растущих с боковых поверхностей, и угол их наклона к оси шва зависят от многих факторов — толщины и массы сварив аемого металла, его температуры и теплофизических свойств, от скорости сварки, силы сварочного тока, технологии сварки (например, числа сварочных дуг) и др. При рассмотренном характере кристаллизации ванны кристаллическое строение сварного шва имеет вид, показанный на рис. 3.10.

[c.35]

Размеры кристаллов, растущих с боковых поверхностей, и угол их наклона к оси шва зависят от многих факторов — толщины и массы сварив аемого металла, его температуры и теплофизических свойств, от скорости сварки, силы сварочного тока, технологии сварки (например, числа сварочных дуг) и др. При рассмотренном характере кристаллизации ванны кристаллическое строение сварного шва имеет вид, показанный на рис. 3.10.

[c.35]

ОПРЕДЕЛЕНИЕ И СТРОЕНИЕ ДУГИ. КЛАССИФИКАЦИЯ СВАРОЧНЫХ ДУГ [c.120]

Так же, как и при кристаллизации отливок и слитков сварной шов кристаллизуется отдельными слоями. Толщина, каждого слоя не превышает десятых долей миллиметра. Относительно причины слоистого строения не существует единого мнения. Предполагается, что кристаллизация носит прерывистый характер в результате периодических остановок, вызванных задержками в уменьшении температуры сварочной ванны перед фронтом кристаллизации, вследствие выделения скрытой теплоты. При этом возможно даже частичное оплавление фронта образующейся твердой фазы. После остановки выделившаяся теплота отводится в основной металл, а затем кристаллизуется следующий слой. Возможно, что на слоистое строение дополнительно влияет волнообразное поступление металла в хвостовую-часть ванны отбрасываемого давлением дуги из реакционной зоны, что проявляется также и в чешуйчатом строении шва.

[c.521]

После остановки выделившаяся теплота отводится в основной металл, а затем кристаллизуется следующий слой. Возможно, что на слоистое строение дополнительно влияет волнообразное поступление металла в хвостовую-часть ванны отбрасываемого давлением дуги из реакционной зоны, что проявляется также и в чешуйчатом строении шва.

[c.521]

Утяжины. При сварке под флюсом на больших скоростях двумя и более дугами наблюдается образование своеобразных дефектов, получивших название утяжин. Утяжины представляют собой расположенные друг от друга на расстояниях, примерно равных длине сварочной ванны, усадочные рыхлости (трещины), распространяющиеся на 2—3 мм в глубь шва и на 5—8 мм вдоль его оси. Строение утяжин совпадает со строением усадочных рыхлостей, образующихся в кратере шва. Можно предположить, что появление утяжин связано с нарушением волнообразного поступления металла в хвостовую часть ванны. [c.268]

При выполнении сварочных работ металл под действием тепла электрической дуги нагревается и в зоне сварки наплавляется, образуя шов. После охлаждения шов имеет крупнозернистое строение и по своим свойствам походит на литой металл.

[c.194]

После охлаждения шов имеет крупнозернистое строение и по своим свойствам походит на литой металл.

[c.194]

Состав II строение частиц флюса оказывают заметное влияние на форму и размеры шва. При уменьшении насыпной массы флюса (пвмзоБидные флюсы) повышается газопроницаемость слоя флюса над сварочной ванной и, как результат этого, уменьшается давление в газовом пузыре дуги. Это приводит к увеличению толщины прослойки расплавленного металла под дугой, а значит, и к умень-н/ению глубины проплавления. Флюсы с низкплп стабилизирующими свойствами, как правило, способствуют более глубокому пронлавлеиию. [c.38]

Характер микроструктуры сварных швов аустенитных сталей в значительной степени определяется процессом первичной кристаллизации сварочной ванны. В отличие от жидкой стали, затвердевающей в изложнице, в сварочной ванне всегда существует готовая поверхность раздела между жидкой и твердой фазами — частично оплавленные дугой зерна основного металла или столбчатые кристаллы нижележащего сварного шва. Они служат подкладкой, с которой начинается рост кристаллов в сварочной ванне (рис. 24). Вследствие этого существует непосредственная связь между величиной зерна аустенитной стали и сечением столбчатых кристаллов, вырастающих из этих зерен. Чем крупнее зерно стали, тем крупнее кристаллы шва, и наоборот, чем мельче зерно стали, тем тоньше столбчатые кристаллы (рис. 24, а и б). К- В. Лю-бавский и Ф. И. Пашуканис впервые показали, что, подвергнув чеканке подлежащие ручной сварке кромки аустенитной стали и измельчив таким образом зерно в основном металле, можно в значительной степени измельчить и строение аустенитного шва. Аналогичная картина наблюдается и в случае сварки литых жаро-

[c.102]

Они служат подкладкой, с которой начинается рост кристаллов в сварочной ванне (рис. 24). Вследствие этого существует непосредственная связь между величиной зерна аустенитной стали и сечением столбчатых кристаллов, вырастающих из этих зерен. Чем крупнее зерно стали, тем крупнее кристаллы шва, и наоборот, чем мельче зерно стали, тем тоньше столбчатые кристаллы (рис. 24, а и б). К- В. Лю-бавский и Ф. И. Пашуканис впервые показали, что, подвергнув чеканке подлежащие ручной сварке кромки аустенитной стали и измельчив таким образом зерно в основном металле, можно в значительной степени измельчить и строение аустенитного шва. Аналогичная картина наблюдается и в случае сварки литых жаро-

[c.102]

Большинство неразъемных соединений получают сваркой плавлением с использованием мощного теплового источника — электрической дуги. При этом основной металл и электрод плавятся, образуя жидкую ванну. Температуры сварочной ванны и примыкающего металла достигают высоких значений. После кратковременного нагрева следует достаточно быстрое охлаждение, т.е. возникает своеобразный термический цикл, который определяет строение сварного шва и околошовной зоны. При сварке углеродистой стали структура околошовной зоны (зоны термического влияния) формируется в соответствии с диаграммой состояния Fe — ГезС (рис. 10.2). Шов имеет структуру литого металла, которая образуется в процессе первичной кристаллизации. Из-за направленного отвода теплоты кристаллы здесь приобретают столбчатую форму, вытянутую перпендикулярно линии сплавления.

[c.288]

После кратковременного нагрева следует достаточно быстрое охлаждение, т.е. возникает своеобразный термический цикл, который определяет строение сварного шва и околошовной зоны. При сварке углеродистой стали структура околошовной зоны (зоны термического влияния) формируется в соответствии с диаграммой состояния Fe — ГезС (рис. 10.2). Шов имеет структуру литого металла, которая образуется в процессе первичной кристаллизации. Из-за направленного отвода теплоты кристаллы здесь приобретают столбчатую форму, вытянутую перпендикулярно линии сплавления.

[c.288]

Дуговая сварка плавлением при помощи электрической дуги или других источников тепловой энергии широко распространена благодаря простоте соединения частей металла путем местного расплавления соединяемых поверхностей. Расплавление основного и присадочного металла облегчает их физические контакты, обеспечивает подобно жидкостям смешивание металлов в жидкой сварочной ванне, одновременно удаляя оксиды и другие загрязнения. Происходят металлургическая обработка расплавленного металла и его затвердевание, образуются новые межатомные связи. В кристаллизуемом металле образуется сварной шов (рис. 1.2, в). Свойства сварного шва и соединения в целом регулируются технологией расплавления металла, процессом его обработки и кристаллизации. Взаимная растворимость в лфизико-химических свойств температуры плавления, теплопроводимости и др., а также несходством атомного строения. Некоторые металлы, например железо и свинец и др., не смешиваются при расплавлении и не образуют сварного соединения другие — железо и медь, железо и, никель, никель и медь хорошо смешиваются при сварке образуют твердые растворы. Для соединения металлов, не поддающихся смешиванию при расплавлении, применяют особые виды сварки и методы ее выполнения.

[c.8]

Происходят металлургическая обработка расплавленного металла и его затвердевание, образуются новые межатомные связи. В кристаллизуемом металле образуется сварной шов (рис. 1.2, в). Свойства сварного шва и соединения в целом регулируются технологией расплавления металла, процессом его обработки и кристаллизации. Взаимная растворимость в лфизико-химических свойств температуры плавления, теплопроводимости и др., а также несходством атомного строения. Некоторые металлы, например железо и свинец и др., не смешиваются при расплавлении и не образуют сварного соединения другие — железо и медь, железо и, никель, никель и медь хорошо смешиваются при сварке образуют твердые растворы. Для соединения металлов, не поддающихся смешиванию при расплавлении, применяют особые виды сварки и методы ее выполнения.

[c.8]

описание, длина дуги и условия ее появления

Сама по себе сварочная дуга — это электрический разряд, который существует достаточно долго. Находится он между электродов под напряжением, расположенных в смеси газов и паров. Основные характеристики сварочной дуги — температура и довольно высокая, а также большая плотность тока.

Основные характеристики сварочной дуги — температура и довольно высокая, а также большая плотность тока.

Общее описание

Возникает дуга между электродом и металлической заготовкой, с которой ведется работа. Образование данного разряда возникает из-за того, что происходит электрический пробой воздушного промежутка. Когда возникает такой эффект, происходит ионизация молекул газа, повышается не только его температура, но и электропроводность, сам газ переходит в состояние плазмы. Сварочный процесс, а точнее горение дуги, сопровождается такими эффектами, как выделение большого количества тепла и световой энергии. Именно из-за резкого изменения этих двух параметров в сторону их большого увеличения происходит процесс плавления металла, так как в локальном месте температура увеличивается в несколько раз. Совокупность всех этих действий и называется сваркой.

Свойства дуги

Для того чтобы появилась дуга, необходимо кратковременно прикоснуться электродом к заготовке, с которой нужно работать. Таким образом происходит короткое замыкание, вследствие которого появляется сварочная дуга, температура ее довольно быстро растет. После касания необходимо разорвать контакт и установить воздушный зазор. Так можно подобрать необходимую длину дуги для дальнейшей работы.

Таким образом происходит короткое замыкание, вследствие которого появляется сварочная дуга, температура ее довольно быстро растет. После касания необходимо разорвать контакт и установить воздушный зазор. Так можно подобрать необходимую длину дуги для дальнейшей работы.

Если разряд получится слишком коротким, то, возможно, что электрод прилипнет к обрабатываемому материалу. В этому случае плавка металла будет проходить слишком быстро, а это вызовет образование наплывов, что крайне нежелательно. Что касается характеристик слишком длинной дуги, то она неустойчива в плане горения. Температура сварочной дуги в зоне сварки в таком случае также не будет достигать требуемого значения. Довольно часто можно увидеть кривую дугу, а также сильную неустойчивость, когда работа проводится сварочным агрегатом промышленного назначения, особенно если ведется работа с деталями, имеющими большие габариты. Это часто называют магнитным дутьем.

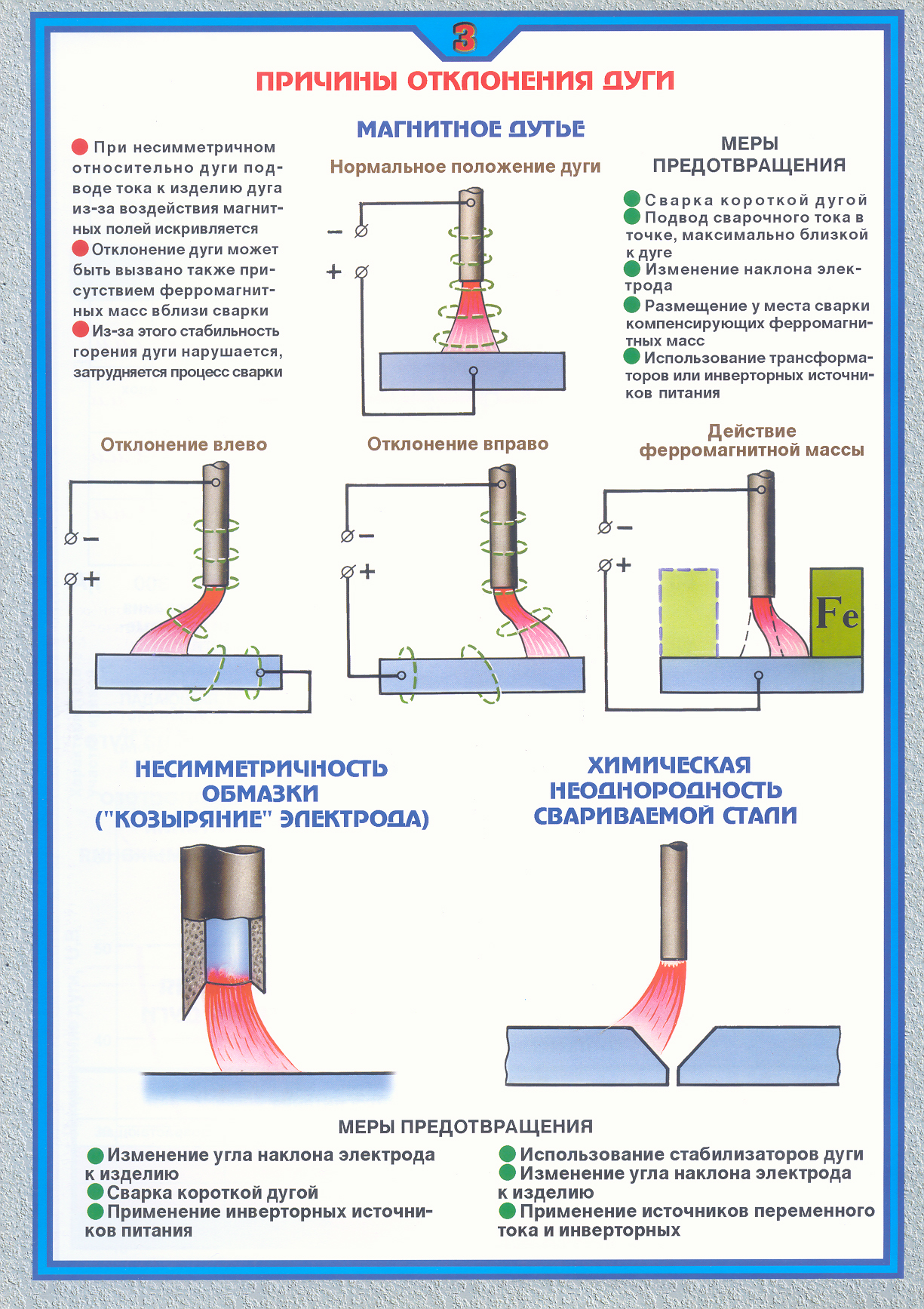

Магнитное дутье

Суть такого метода состоит в том, что сварочный ток дуги способен создать небольшое магнитное поле, которое вполне может вступить во взаимодействие с магнитным полем, которое создается током, протекающим сквозь обрабатываемый элемент. Другими словами, отклонение дуги происходит за счет того, что появляются некоторые магнитные силы. Этот процесс называется дутьем потому, что отклонение дуги со стороны выглядит так, будто оно происходит из-за сильного ветра. Реальных способов избавиться от этого явления нет. Для того чтобы минимизировать влияние этого эффекта, можно пользоваться укороченной дугой, а сам электрод должен быть расположен под определенным углом.

Другими словами, отклонение дуги происходит за счет того, что появляются некоторые магнитные силы. Этот процесс называется дутьем потому, что отклонение дуги со стороны выглядит так, будто оно происходит из-за сильного ветра. Реальных способов избавиться от этого явления нет. Для того чтобы минимизировать влияние этого эффекта, можно пользоваться укороченной дугой, а сам электрод должен быть расположен под определенным углом.

Структура дуги

В настоящее время сварка — это процесс, который разобран достаточно детально. Благодаря этому известно, что существует три области горения дуги. Те участки, которые прилегают к аноду и катоду, соответственно анодный и катодный участок. Естественно, что температура сварочной дуги при ручной дуговой сварке также будет отличаться в этих зонах. Существует третий участок, который находится между анодным и катодным. Это место принято называть столбом дуги. Температура, необходимая для плавления стали, примерно 1300-1500 градусов по Цельсию. Температура столба сварочной дуги может достигать 7000 градусов по Цельсию. Хотя здесь справедливо будет отметить, что она не полностью передается на металл, однако и того значения хватает, чтобы успешно плавить материал. Есть несколько условий, которые необходимо создать, чтобы обеспечить стабильную дугу. Необходим стабильный ток с силой около 10 А. При таком значении можно поддерживать стабильную дугу с напряжением от 15 до 40 В. Стоит отметить, что значение тока в 10 А минимальное, максимальное может достигать 1000 А. Распределение напряжения по участкам неравномерно и больше всего оно в анодном и катодном. Падение напряжение также происходит в дуговом разряде. После проведения определенных экспериментов было установлено, что, если проводить сварку плавящимся электродом, то наибольшее падение будет в катодной зоне. В таком случае распределение температуры в сварочной дуге также меняется, и наибольший градиент приходится на этот же участок. Зная эти особенности, становится понятно, почему важно правильно выбирать полярность при сварке.

Температура столба сварочной дуги может достигать 7000 градусов по Цельсию. Хотя здесь справедливо будет отметить, что она не полностью передается на металл, однако и того значения хватает, чтобы успешно плавить материал. Есть несколько условий, которые необходимо создать, чтобы обеспечить стабильную дугу. Необходим стабильный ток с силой около 10 А. При таком значении можно поддерживать стабильную дугу с напряжением от 15 до 40 В. Стоит отметить, что значение тока в 10 А минимальное, максимальное может достигать 1000 А. Распределение напряжения по участкам неравномерно и больше всего оно в анодном и катодном. Падение напряжение также происходит в дуговом разряде. После проведения определенных экспериментов было установлено, что, если проводить сварку плавящимся электродом, то наибольшее падение будет в катодной зоне. В таком случае распределение температуры в сварочной дуге также меняется, и наибольший градиент приходится на этот же участок. Зная эти особенности, становится понятно, почему важно правильно выбирать полярность при сварке. Если соединить электрод с катодом, то можно достичь наибольшего значения температуры сварочной дуги.

Если соединить электрод с катодом, то можно достичь наибольшего значения температуры сварочной дуги.

Температурная зона

Несмотря на то, каким именно электродом проводится сварка, плавящимся или же неплавящимся, максимальный показатель температуры будет именно у столба сварочной дуги, от 5000 до 7000 градусов по Цельсию. Область с наименее низкой температурой сварочной дуги смещается в одну из его зон, анодную или же катодную. На этих участках наблюдается от 60 до 70 % от максимального значения температуры.

Сварка переменным током

Все описанное выше касалось процедуры проведения сварки с постоянным током. Однако для этих целей можно использовать и переменный ток. Что касается отрицательных сторон, то здесь заметно ухудшение устойчивости, а также частые скачки температуры горения сварочной дуги. Из преимуществ выделяется то, что можно использовать более простое, а значит более дешевое оборудование. Кроме того, при наличии переменной составляющей практически пропадает такой эффект, как магнитное дутье. Последнее отличие — это отсутствие необходимости в выборе полярности, так как при переменном токе смена происходит автоматически с частотой около 50 раз за секунду.

Последнее отличие — это отсутствие необходимости в выборе полярности, так как при переменном токе смена происходит автоматически с частотой около 50 раз за секунду.

Можно добавить, что при использовании ручного оборудования, кроме высокой температуры сварочной дуги при ручном дуговом методе, будет происходить излучение инфракрасных и ультрафиолетовых волн. В данном случае их испускает разряд. Это требует максимальных средств защиты для работника.

Среда горения дуги

На сегодняшний день существует несколько разных технологий, которые можно использовать во время сварки. Все они отличаются своими свойствами, параметрами и температурой сварочной дуги. Какие существуют методы? Открытый способ. В данном случае горение разряда осуществляется в атмосфере. Закрытый способ. Во время горения образуется достаточно высокая температура, вызывая сильное выделение газов, из-за сгорания флюса. Этот флюс содержится в обмазке, которая используется для обработки сварочных деталей. Способ с применением защитных летучих веществ. В данном случае к зоне сварки подается газ, который представлен обычно в виде аргона, гелия или же углекислого газа. Наличие такого способа оправдано тем, что он помогает избежать активного окисления материала, которое может возникать во время сварки, когда на металл воздействует кислород. Стоит добавить, что в некоторой мере распределение температуры в сварочной дуге идет таким образом, что в центральной части создается максимальное значение, создающее небольшой собственный микроклимат. В данном случае образуется небольшая область с повышенным значением давления. Такая область способна в некотором роде препятствовать поступлению воздуха. Использование флюса позволяет избавляться от кислорода в области действия сварки еще эффективнее. Если использовать при защите газы, то данный дефект удается устранить практически полностью.

Способ с применением защитных летучих веществ. В данном случае к зоне сварки подается газ, который представлен обычно в виде аргона, гелия или же углекислого газа. Наличие такого способа оправдано тем, что он помогает избежать активного окисления материала, которое может возникать во время сварки, когда на металл воздействует кислород. Стоит добавить, что в некоторой мере распределение температуры в сварочной дуге идет таким образом, что в центральной части создается максимальное значение, создающее небольшой собственный микроклимат. В данном случае образуется небольшая область с повышенным значением давления. Такая область способна в некотором роде препятствовать поступлению воздуха. Использование флюса позволяет избавляться от кислорода в области действия сварки еще эффективнее. Если использовать при защите газы, то данный дефект удается устранить практически полностью.

Классификация по продолжительности

Существует классификация сварочных дуговых разрядов по их продолжительности. Некоторые процессы осуществляются, когда дуга находится в таком режиме, как импульсный. Такие устройства проводят сварку короткими вспышками. На короткий промежуток времени, пока происходит вспыхивание, температура сварочной дуги успевает возрасти до такого значения, которого хватит, чтобы произвести локальную плавку металла. Сварка происходит очень точечно и только в том месте, где происходит касание устройства заготовки. Однако подавляющее большинство сварочных приборов использует сварочную дугу продолжительного действия. В течение такого процесса осуществляется непрерывное перемещение электрода вдоль тех кромок, которые нужно соединить. Есть области, которые называются сварочными ваннами. В таких участках температура дуги значительно повышена, и он следует за электродом. После того как электрод проходит участок, сварочная ванна уходит вслед за ним, из-за чего участок начинает довольно быстро охлаждаться. При охлаждении происходит процесс, который называют кристаллизацией. Вследствие этого и возникает сварочный шов.

Некоторые процессы осуществляются, когда дуга находится в таком режиме, как импульсный. Такие устройства проводят сварку короткими вспышками. На короткий промежуток времени, пока происходит вспыхивание, температура сварочной дуги успевает возрасти до такого значения, которого хватит, чтобы произвести локальную плавку металла. Сварка происходит очень точечно и только в том месте, где происходит касание устройства заготовки. Однако подавляющее большинство сварочных приборов использует сварочную дугу продолжительного действия. В течение такого процесса осуществляется непрерывное перемещение электрода вдоль тех кромок, которые нужно соединить. Есть области, которые называются сварочными ваннами. В таких участках температура дуги значительно повышена, и он следует за электродом. После того как электрод проходит участок, сварочная ванна уходит вслед за ним, из-за чего участок начинает довольно быстро охлаждаться. При охлаждении происходит процесс, который называют кристаллизацией. Вследствие этого и возникает сварочный шов.

Температура столба

Чуть более детально стоит разобрать столб дуги и его температуру. Дело в том, что этот параметр значительно зависит от нескольких параметров. Во-первых, сильно влияет материал, из которого создан электрод. Состав газа в дуге также играет важную роль. Во-вторых, существенное влияние оказывает и величина тока, так как при ее увеличении, к примеру, будет расти и температура дуги, и наоборот. В-третьих, тип электродного покрытия, а также полярность довольно важны.

Эластичность дуги

Во время сварки необходимо очень пристально следить за длиной дуги еще и потому, что от нее зависит такой параметр, как эластичность. Чтобы в результате получить качественный и прочный сварной шов, необходимо чтобы дуга горела стабильно и бесперебойно. Эластичность сварной дуги и является характеристикой, описывающей бесперебойность горения. Достаточная эластичность просматривается в том случае, если удается сохранить устойчивость процесса сварки при увеличении длины самой дуги. Эластичность сварочной дуги прямо пропорционально зависит от такой характеристики, как сила тока, использующаяся для проведения сварки.

Эластичность сварочной дуги прямо пропорционально зависит от такой характеристики, как сила тока, использующаяся для проведения сварки.

Типы сварки — Классификация сварочных процессов

Сварка — это процесс непрерывного соединения двух частей путем приложения тепла и (или) давления . В стык можно добавлять присадочный металл в зависимости от процесса сварки и типа стыка.

Американское сварочное общество (AWS) признало более 50 различных типов сварочных процессов, некоторые из них очень популярны в таких отраслях, как Дуговая сварка в защитном металлическом корпусе (SMAW) или Ручная сварка , Газ металлическая дуговая сварка (GMAW) , также известная как MIG / Сварка MAG , Дуговая сварка вольфрамовым электродом (GTAW) или Сварка TIG , Дуговая сварка под флюсом (SAW) и Дуговая сварка порошковой проволокой (FCAW), и т. Д.Принимая во внимание, что некоторые из них очень специфичны и ограничиваются несколькими отраслями, такими как Ультразвуковая сварка (USW), и Диффузионная сварка (DFW), и т. Д.

Д.Принимая во внимание, что некоторые из них очень специфичны и ограничиваются несколькими отраслями, такими как Ультразвуковая сварка (USW), и Диффузионная сварка (DFW), и т. Д.

Сварочные процессы в целом делятся на два типа;

- Процесс сварки давлением

- Процесс сварки плавлением:

В процессе сварки давлением соединение выполняется приложением внешнего давления или усилия в зоне контакта, что вызывает более или менее пластической деформации обеих контактных поверхностей.Облицовочные поверхности нагревают до некоторой степени, чтобы обеспечить или облегчить постоянное соединение.

Обычно теплота, используемая во время этого процесса сварки, намного меньше температуры плавления основного металла . В большинстве случаев при таких сварочных технологиях не требуется дополнительный присадочный металл. Сварка сопротивлением и диффузионная сварка являются примерами процесса сварки давлением.

Сварка сопротивлением и диффузионная сварка являются примерами процесса сварки давлением.

Принимая во внимание, что в процессе сварки плавлением соединение осуществляется путем плавления основных металлов в области контакта . Во время сварки плавлением не требуется внешнего давления или силы. и очень часто также используется присадочный металл. Процесс дуговой сварки — один из самых популярных процессов сварки, который принадлежит к семейству процессов сварки плавлением. Обычно используемые процессы сварки плавлением:

1. Дуговая сварка

2. Газовая сварка в кислородном газе

3. Электронно-лучевая сварка

4.Лазерная сварка

5. Термитная сварка

6. Электрошлаковая сварка

Некоторые процессы сварки давлением:

1. Сопротивление Сварка

Сопротивление Сварка

-

- Рельефная сварка

- Сварка оплавлением

- Сварка с осаждением

- Ударная сварка

2.Диффузионная сварка (DFW)

3. Сварка трением (FRW)

4. Ультразвуковая сварка (USW)

5. Холодная сварка под давлением

6. Кузнечная сварка

. Сварка взрывом (EXW)

Так классифицируются сварочные процессы, чтобы узнать больше об этих сварочных процессах, щелкните ссылку, приведенную ниже;

Для получения теоретических и практических лекций по сварке щелкните ссылку ниже;

Типы дуговой сварки: 5 типов

Следующие пункты выделяют пять основных типов дуговой сварки. Типы: 1. Углеродная сварка 2. Дуговая сварка металла 3. Дуговая сварка атомарным водородом 4. Дуговая сварка металла в инертном газе 5. Дуговая сварка под флюсом.

Типы: 1. Углеродная сварка 2. Дуговая сварка металла 3. Дуговая сварка атомарным водородом 4. Дуговая сварка металла в инертном газе 5. Дуговая сварка под флюсом.

Углеродная дуговая сварка отличается от металлической дуговой сварки тем, что это процесс лужения и в некоторой степени похож на процесс газовой сварки. Угольная дуга очень стабильна и проста в обслуживании. Длину дуги можно изменять в широких пределах, не вызывая ее гашения.Электрод не имеет тенденции к замерзанию или прилипанию, как в случае с металлическим электродом. Соответственно, дугу можно без труда зажигать в любой точке и быстро перемещать по поверхности изделия к точке, где должен быть выполнен сварной шов. Основные заявленные преимущества — высокая скорость плавления и эффективные сварные швы.

В этом процессе углеродный или графитовый стержень используется в качестве отрицательного электрода, а свариваемая деталь — как положительный. В основном используются графитовые электроды, так как они обеспечивают более длительный срок службы, имеют низкое сопротивление и, следовательно, могут проводить больший ток.Дуга, возникающая между двумя электродами, нагревает металл до температуры плавления. Это около 3200 ° C на отрицательном электроде и 3900 ° C на положительном электроде. Причина использования углеродного стержня в качестве отрицательного электрода заключается в том, что на кончике электрода будет генерироваться меньше тепла, чем на обрабатываемой детали, а углерод от электрода не будет плавиться и смешиваться с работой.

В основном используются графитовые электроды, так как они обеспечивают более длительный срок службы, имеют низкое сопротивление и, следовательно, могут проводить больший ток.Дуга, возникающая между двумя электродами, нагревает металл до температуры плавления. Это около 3200 ° C на отрицательном электроде и 3900 ° C на положительном электроде. Причина использования углеродного стержня в качестве отрицательного электрода заключается в том, что на кончике электрода будет генерироваться меньше тепла, чем на обрабатываемой детали, а углерод от электрода не будет плавиться и смешиваться с работой.

В этом случае сварной шов будет богат углеродом и, следовательно, очень хрупким и ненадежным.Для этого типа сварки можно использовать только постоянный ток. Использование переменного тока не рекомендуется, поскольку нельзя поддерживать фиксированную полярность. Этот процесс обычно применяется, когда добавление присадочного материала не требуется, например, фланцевых или краевых соединений, но если присадочный металл требуется, он обеспечивается сварочным стержнем, изготовленным из металла, аналогичного металлу свариваемого металла.

Некоторая защита расплавленного металла сварного шва может быть обеспечена за счет использования длинной дуги, которая создает оболочку из газообразного оксида углерода.Есть два метода дуговой сварки углем. В одном методе флюс не используется, а в другом методе используется флюс в виде порошка или пасты для предотвращения окисления сварного шва. Прежний метод применяется к цветным металлам, а более поздний метод обычно применяется к черным металлам.

Используются электроды диаметром до 25 мм с токами до 600 или 800 А, так что процесс угольной дуги хорошо подходит для быстрой работы или случаев, возникающих при ремонте отливок, когда большое количество присадочных металлов имеет быть депонированным.

Углеродная дуговая сварка применяется для сварки листовой стали, медных сплавов, латуни, бронзы и алюминия. Не подходит для вертикальной и потолочной сварки.

В другом процессе дуговой сварки углеродом, известном как сварка двойной угольной дугой, используются два углеродных электрода, между которыми образуется дуга, как показано на рис. 6.10 (b). Таким образом дуга генерирует тепло, которое прикладывается к свариваемым деталям, вызывая плавление кромок. В тяжелых сварных швах присадочный пруток плавится дугой и осаждается в сварном шве.Для сварки двойной угольной дугой рекомендуется источник переменного тока. В случае использования источника постоянного тока положительный электрод будет распадаться и потреблять намного быстрее, чем электрод с отрицательной полярностью, поскольку две трети общего тепла генерируется на положительном полюсе.

6.10 (b). Таким образом дуга генерирует тепло, которое прикладывается к свариваемым деталям, вызывая плавление кромок. В тяжелых сварных швах присадочный пруток плавится дугой и осаждается в сварном шве.Для сварки двойной угольной дугой рекомендуется источник переменного тока. В случае использования источника постоянного тока положительный электрод будет распадаться и потреблять намного быстрее, чем электрод с отрицательной полярностью, поскольку две трети общего тепла генерируется на положительном полюсе.

Это вызовет нестабильную дугу и потребует более частой регулировки электродов. Электроды, используемые для сварки двойной угольной дугой, имеют примерно такой же диаметр, что и толщина заготовки. Величина необходимого тока дуги зависит как от диаметра электрода, так и от толщины пластины.Сварка двойной угольной дугой, однако, более сложна, чем одинарная угольная дуга, но имеет то преимущество, что дуга не зависит от выполняемой работы и может перемещаться куда угодно, не гаснув. Более того, заготовка не является частью электрической цепи.

Более того, заготовка не является частью электрической цепи.

При этом типе сварки металлический стержень из того же металла, что и свариваемый, образует один из электродов, а также служит в качестве присадочного материала, при этом присадочный стержень отдельно не используется.Дуга, возникающая между свариваемым изделием и электродом, заставляет расплавленный стержень течь поперек дуги в металлическую ванну основного металла. Это осаждение металла осуществляется за счет контакта между расплавленным металлом и глобулами, образованными на конце присадочного стержня электрода.

Получаемая температура составляет примерно 2400 ° C и 2600 ° C на отрицательном и положительном электродах соответственно. Концентрация тепловой энергии на выводах электрода вызывает почти мгновенное плавление небольшой части свариваемой детали и прерывистый поток металла через дуговую струю.Металл в потоке дуги находится как в жидкой, так и в газообразной форме, при этом жидкий металл переносится через дугу за счет молекулярного притяжения, адгезии, когезии, поверхностного натяжения или их комбинации.

Для этого типа сварки можно использовать как переменный, так и постоянный ток. Для питания постоянного тока используется 50-60 Вольт, а для переменного тока 70-100 Вольт. Для токов выше 750 А переменного тока предпочтительнее оборудование, поскольку оно имеет высокий КПД, незначительные потери без нагрузки и минимальные затраты на обслуживание и начальные затраты.Сварка на постоянном токе также вызывает «дутье дуги» из-за магнитных сил, создаваемых током, проблемы, которой не существует при сварке на переменном токе, поскольку за каждой магнитной силой сразу же следует сила в противоположном направлении, а силы отклонения дуги равны автоматически отменяется.

Металл в расплавленном состоянии имеет сродство к посторонним элементам, таким как кислород, азот и т.д .; и для предотвращения попадания примесей в сварной шов современные электроды для дуговой сварки покрываются покрытием, которое под действием тепла сварки создает газовый экран вокруг дуги, а также образует шлак, который осаждается на расплавленном металле и вокруг него, защищая это от инородных тел на стадии охлаждения. Правильный сварочный ток, напряжение и скорость сварки очень важны. Различные сварочные токи могут иметь решающее влияние на формирование правильных валиков.

Правильный сварочный ток, напряжение и скорость сварки очень важны. Различные сварочные токи могут иметь решающее влияние на формирование правильных валиков.

Сварка показывает характеристики валика в различных условиях:

(i) Слишком низкий сварочный ток, чрезмерное скопление металла

(ii) Слишком высокий сварочный ток, вызывающий чрезмерное разбрызгивание,

(iii) Слишком высокое напряжение Бусина слишком мала

(iv) Слишком низкая скорость сварки. Чрезмерное скопление металла шва.

Правильный ток и синхронизация создают гладкий, правильный валик правильной формы. Подрезание также является результатом слишком большого тока. Отсутствие достаточного тока приводит к перекрытию и отсутствию сплавления с металлом.

Тип № 3. Дуговая сварка в атомарном водороде :Принцип сварки атомарным водородом основан на:

(i) Возможность получения атомарного водорода с помощью электрической дуги между двумя вольфрамовыми электродами в атмосфере водорода при атмосферном давлении,

(ii) Очень высокая температура, вызванная рекомбинацией атомов, которая происходит в более холодных областях непосредственно за пределами дуги, и

(iii) Очень высокая теплопроводность водорода при высоких температурах из-за диссоциации молекул водорода в атомарное состояние, что приводит к чрезвычайно высокой скорости доставки тепла к свариваемым поверхностям — примерно вдвое больше, чем для пламя кислородно-ацетиленовой сварки.

В этом методе дуговой сварки дуга переменного тока поддерживается между двумя неплавящимися вольфрамовыми электродами, в то время как поток газообразного водорода под давлением около 0,5 кг / см 2 проходит через дугу и вокруг электродов. Источник переменного тока используется для обеспечения равного потребления электродов. Водород обычно подается из стальных баллонов и служит двоякой цели: во-первых, как защитный экран для дуги, во-вторых, как охлаждающий агент для раскаленных вольфрамовых электродов.

Когда молекулы водорода проходят через электрическую дугу, они переходят в атомарное состояние и, таким образом, поглощают значительное количество энергии, что приводит к охлаждению раскаленных вольфрамовых электродов. Но когда атомы водорода рекомбинируют в молекулы сразу за пределами дуги, выделяется большое количество тепла. Это дополнительное тепло, добавленное к интенсивному теплу самой дуги, дает температуру около 4000 ° C по сравнению с 2000 ° C, полученными при сочетании нормального водорода и кислорода.

Это тепло используется при сварке плавлением. Когда требуется дополнительный металл, в стык вплавляются присадочные стержни. Из-за декарбонизирующего характера сварочного пламени (с образованием углеводородов) в материале присадочного стержня должно быть более высокое содержание углерода, чем в свариваемом материале, если готовый металл сварного шва должен иметь такое же содержание углерода, как и исходный материал. материал. Благодаря концентрированному теплу можно получить высокие скорости сварки, сохраняя при этом небольшие искажения.

Кроме того, водород исключает весь кислород и другие газы, которые могут соединяться с расплавленным металлом с образованием оксидов и других примесей. Он также удаляет оксиды с поверхности изделия. Таким образом, этот процесс позволяет получать гладкие, однородные, прочные и пластичные сварные швы. Разработана автоматика этого процесса, водород подается через водоохлаждаемый сопловой блок.

Могут использоваться токи дуги до 150 А, а устройства источника питания аналогичны таковым для обычной дуговой сварки на переменном токе, за исключением того, что напряжения трансформатора выше: около 300 В в разомкнутой цепи для зажигания дуги и от 80 до 100 В во время операционная.

Этот метод очень гибкий — можно сваривать практически любой металл или сплав, как черные, так и цветные. Его наибольшая полезность заключается в сварке плавлением определенных специальных железных сплавов, таких как хромоникелевые стали, алюминий и дюралюминий, но для сварки некоторых из этих материалов необходимо использовать флюс. Сварка тонких листов, изготовление труб и ремонт дорогостоящих инструментов и штампов — вот некоторые из распространенных применений этого метода.

Тип № 4. Дуговая сварка металла в инертном газе : Это процесс дуговой сварки металла в среде защитных газов, в котором используется интенсивное тепло электрической дуги между непрерывно подаваемой расходной электродной проволокой и свариваемым материалом.Плавящийся неизолированный электрод, образующий присадочный металл, автоматически подается с катушки на работу через сварочную горелку, которая также имеет сопло. Через это сопло гелий или аргон обдувается вокруг дуги и попадает на сварной шов. Из-за низкого напряжения дуги для данного сварочного тока аргон подходит для тонких материалов, так как снижается склонность к прожогу.

Из-за низкого напряжения дуги для данного сварочного тока аргон подходит для тонких материалов, так как снижается склонность к прожогу.

Из-за низкого напряжения дуги и малой мощности для данного сварочного тока в случае сварки в газообразном аргоне тенденция к плавлению металла, прогибу или прогону металла снижается, и, следовательно, это предпочтительнее для сварки в положении.С другой стороны, из-за высокого напряжения дуги и большой мощности в случае сварки в газообразном гелии он используется для сварки толстых материалов и металлов с высокой теплопроводностью. Смесь двух газов полезна для получения промежуточных характеристик. Можно использовать как переменный, так и постоянный ток.

Этот вид сварки имеет следующие преимущества:

(a) В этом методе возможна концентрация тепла и, таким образом, искажение сводится к минимуму.

(b) В этом методе флюс не требуется, поскольку атмосфера инертна и воздух не контактирует с расплавленным металлом.

Этот процесс особенно используется для сварки легких сплавов, нержавеющей стали и цветных металлов, таких как медь, алюминий и их сплавы. Для сварки алюминия и алюминиевых сплавов используется источник переменного тока и газ аргон, тогда как для сварки магния и сплавов магния используется либо источник переменного тока и газ аргон, либо источник постоянного тока, обратная полярность и либо газ аргон, либо гелий. Для сварки нержавеющей стали, мягкой стали, меди и медных сплавов используется постоянный ток и аргон, или гелий, или переменный ток, стабилизированный аргоном или гелием.

Тип № 5. Дуговая сварка под флюсом : Это процесс дуговой сварки, в котором используется дуга между неизолированным металлическим электродом и сварочной ванной. Дуга и расплавленный металл защищены слоем гранулированного флюса на заготовках. Процесс используется без давления и с присадочным металлом от электрода, а иногда и с дополнительным источником, таким как сварочный стержень, флюс или флюс с металлическими гранулами.

Это автоматический процесс, разработанный в первую очередь для производства высококачественных стыковых швов на толстых стальных листах, чем обычно подходит для других процессов ручной дуговой сварки.

Как и при открытой дуговой сварке, источником тепла при сварке под флюсом является электрическая дуга или дуги между металлическим электродом или электродами и изделием. Зона сварки защищена слоем флюса, поэтому дуга не видна. Отсюда и название «сварка под флюсом». Дуга плавит основной металл, электрод и флюс. Расплавленный флюс образует слой жидкого шлака, который образует защитную оболочку вокруг дуги и зоны сварки.

Прямо под наконечником электрода образуется сварочная ванна, содержащая некоторое количество расплавленного металла.При плавлении электродный металл образует глобулы, которые переходят в лужу и смешиваются с расплавленным основным металлом. Давление дуги выталкивает смесь из лужи, образуя сварной шов. Это действие продолжается, пока продолжается дуга. Форма и размер лужи сильно влияют на сварной шов.

Форма и размер лужи сильно влияют на сварной шов.

Способ выполнения сварного шва дуговой сваркой под флюсом схематически показан на рис. 6.13. Флюс непрерывно подается на изделие прямо перед продвигающейся дугой.Поскольку дуга не видна, оператор может носить защитные очки с обычными очками, не используя ни экран, ни шлем. Поскольку расплавленный флюс легче расплавленного металла, он всплывает на поверхность и затвердевает в виде корки хрупкого шлака, который легко удаляется с поверхности сварного шва. Большая часть флюса, нанесенного на работу, остается незакрепленной. Он восстанавливается путем всасывания в бункер для повторного использования.

Флюс может быть сделан из диоксида кремния, оксидов металлов и других соединений, сплавленных вместе, а затем измельченных до нужного размера.Другая группа флюсов состоит из аналогичного материала, «связанного» и сформированного в гранулы.

Электрод без покрытия подается с катушки вниз через пистолет или сопло. Оператор может двигать его медленно, понемногу для зажигания дуги, а затем установить правильную скорость подачи на блоке управления. Проволока из нескольких сплавов для стали, нержавеющей стали, меди и др. Доступна в диаметрах от 3 до 6 мм. Используемое напряжение составляет от 25 до 40 вольт. Используемый ток в значительной степени зависит от толщины заготовки.Обычно используется постоянный ток с током от 600 до 1000 А для сварки сплавов и нержавеющей стали, хотя переменный ток предпочтительнее, особенно для низкоуглеродистой стали. Сила переменного тока обычно составляет 2000 А.

Оператор может двигать его медленно, понемногу для зажигания дуги, а затем установить правильную скорость подачи на блоке управления. Проволока из нескольких сплавов для стали, нержавеющей стали, меди и др. Доступна в диаметрах от 3 до 6 мм. Используемое напряжение составляет от 25 до 40 вольт. Используемый ток в значительной степени зависит от толщины заготовки.Обычно используется постоянный ток с током от 600 до 1000 А для сварки сплавов и нержавеющей стали, хотя переменный ток предпочтительнее, особенно для низкоуглеродистой стали. Сила переменного тока обычно составляет 2000 А.

Преимущества дуговой сварки под флюсом:

(i) Отчасти потому, что она часто автоматизирована, она намного быстрее, чем обычная дуговая сварка. Скорость до 3800 мм / мин возможна на стали толщиной 3 мм при 100% эффективности.

(ii) Возможно глубокое проплавление при высоком качестве сварного шва.

(iii) Меньшая деформация возникает из-за высокой скорости и равномерного тепловложения, особенно в автоматическом режиме.

(iv) Подготовка кромок не требуется.

(v) Оператор не подвергается воздействию обычных брызг и может работать без шлема и других средств защиты.

(vi) Полученные сварные швы обладают хорошей пластичностью, ударной вязкостью, однородностью, низким содержанием азота и высокой коррозионной стойкостью.

(vii) Манипулятивные навыки обычно не используются.

(viii) Высокий коэффициент использования электродной проволоки.

(ix) Легко автоматизируется, что обеспечивает высокий фактор оператора.

(x) Дым практически отсутствует.

Дуговая сварка под флюсом широко используется при производстве толстолистовой стали. Сюда входит сварка конструкционных профилей, продольный шов труб большего диаметра, изготовление компонентов машин для всех видов тяжелой промышленности, изготовление сосудов и резервуаров для использования под давлением и хранения. Он широко используется в судостроении для сращивания и изготовления узлов, а также во многих других отраслях, где используется сталь средней и большой толщины.

Применяется также для наплавочных и монтажных работ, технического обслуживания и ремонта.

Что такое дуговая сварка? Типы, применение, основы рабочего процесса

Дуговая сварка — это старый сварочный процесс, который до сих пор очень популярен среди профессионалов и любителей.

Если вы интересуетесь дуговой сваркой, то наш сегодняшний пост предоставит вам всю необходимую информацию об этом виде сварки.

Чтобы узнать больше о дуговой сварке, мы начнем с ответа на очень важный вопрос: Что такое дуговая сварка?

Дуговая сварка — это процесс использования тепла, выделяемого электрической дугой, для расплавления металла и соединения двух деталей.

Он полагается на электричество, чтобы произвести необходимое количество тепла, необходимое для плавления металла и преобразования его в различные формы или связывания с другим куском металла.

Различные типы дуговой сварки

Существует 4 наиболее распространенных типа дуговой сварки: дуговая сварка защищенным металлом (SMAW), дуговая сварка порошковой проволокой (FCAW), газовая дуговая сварка металла (GMAW / MIG) и, наконец, газовая дуговая сварка вольфрамовым электродом. Сварка (GTAW / TIG).

Сварка (GTAW / TIG).

1. Дуговая сварка экранированным металлом (SMAW)

Это один из старейших и наиболее универсальных методов дуговой сварки, который обычно используется в строительстве и трубопроводных работах.

Это метод без давления, при котором покрытый флюсом электрод, питаемый переменным или постоянным током, используется на заготовке для образования дуги. Затем электрод вынимается, но на заготовке возникает дуга.

Тепло, выделяемое дугой, заставляет металл плавиться, позволяя ему связываться с другими металлами, когда детали начинают охлаждаться и затвердевать.

В этом процессе образуется шлак, который защищает сварной шов от оксидов и нитридов.

2. Дуговая сварка порошковой проволокой (FCAW)

Это полуавтоматический и автоматический процесс дуговой сварки, который был впервые разработан как альтернатива дуговой сварке в среде защитного металла.

В этом методе используются трубчатые электроды, заполненные флюсом, и из-за высокой скорости наплавки он часто используется на тяжелых заготовках, где необходимо сваривать толстые секции от 1 дюйма или более.

3. Газовая дуговая сварка металла (GMAW / MIG)

Используется в основном для тонких листов, так как выделяемое тепло относительно невелико, этот вид дуговой сварки прост и довольно экономичен.

Электроды здесь часто имеют дезокислители для предотвращения окисления, что позволяет сваривать сразу несколько слоев.

В этом процессе для защиты дуги используется аргон или гелий.

4. Газовая вольфрамо-дуговая газовая сварка (GTAW / TIG).

Вольфрамовый электрод используется для сварки нержавеющей стали или цветных металлов.

Процесс довольно сложный с использованием вольфрамового электрода, баллона с газом аргоном и источника постоянного тока.

Атмосфера инертного газа, которая работает как поток, создается с использованием газообразного аргона или гелия для предотвращения образования оксида, в то время как тепло вырабатывается дугой, создаваемой электродом.

Как работает дуговой сварщик

Работа дуговой сварки или аппарата для дуговой сварки заключается в получении плавления или плавления металла за счет тепла, а тепло создается электрической дугой.

Это делается для соединения двух поверхностей.

Свариваются такие вещи, как водопроводы, электрические вышки и даже автомобили и автобусы. Процесс сварки часто выполняется при промышленном производстве и строительстве стальных конструкций.

Поскольку процесс сварки включает в себя использование нескольких компонентов, аппарат для дуговой сварки не является отдельным устройством или машиной.Это набор из нескольких компонентов, которые работают вместе для достижения конечного результата.

Оборудование для дуговой сварки включает в себя:

Сварочный аппарат В зависимости от области применения в процессе можно использовать как постоянный, так и переменный ток. На выбор источника питания обычно влияют такие факторы, как тип свариваемого металла или используемые электроды, площадь помещения, универсальность оборудования и связанные с этим затраты.

Сварочные электроды — Обычно это кусок проволоки или стержень из металла или сплава, который используется для подачи присадочного металла. Между электродом и деталью возникает дуга. Электроды могут быть расходными и неплавящимися.

Между электродом и деталью возникает дуга. Электроды могут быть расходными и неплавящимися.

Держатель электрода — Используется для удержания электрода и проведения к нему тока. Он изолирован для защиты рук.

Сварочные кабели или свинец — Изолированные медные или алюминиевые кабели используются для передачи тока от источника питания через электрододержатель и к заготовке после прохождения дуги, прежде чем окончательно вернуться к источнику питания.

Зажим — Присоединяет один конец сварочного кабеля к заготовке

Отбойник — Включен для удаления шлака

Проволочная щетка — Используется для очистки области сварки

Процессы дуговой сварки :

В зависимости от типа дуговой сварки, который вы выберете, процесс будет несколько отличаться, как и использование компонентов.

Однако дуговой сварщик обычно использует электрическую дугу между электродом и заготовкой для плавления металлов.

Для предотвращения окисления можно использовать защитный газ, но иногда вместо газа также используются флюсы или покрытия.

Сварочный аппарат подключен к источнику питания и к нему прикреплены два кабеля.

К одному кабелю прикреплен зажим заземления на одном конце, который используется для зажима обрабатываемой детали, в то время как другой кабель проходит через электрододержатель, в котором находится электрод.

Вывод электрода помещается на свариваемый металл, и после того, как вывод отводится, возникает электрическая дуга.

По мере плавления дуги в сварное соединение необходимо подавать металлический наполнитель для придания сварным швам формы и внешнего вида.

Преимущества дуговой сварки

Дуговая сварка имеет много преимуществ, благодаря которым она является столь популярным видом сварки.

Вот некоторые из преимуществ дуговой сварки перед другими сварочными процессами:

- Рентабельность — Большинство используемых сварочных машин и оборудования доступны по цене и легко доступны.

Количество компонентов, участвующих в процессе, также меньше, тем более что дуговая сварка может выполняться без использования газа.

Количество компонентов, участвующих в процессе, также меньше, тем более что дуговая сварка может выполняться без использования газа. - Versatile- Дуговую сварку можно выполнять даже на грязном металле.

- Легко транспортировать- Используемое оборудование очень портативно, поэтому вы можете переносить все необходимое и выполнять процедуры практически в любом месте

- Можно установить дома- Есть много аппаратов для дуговой сварки, которые предназначены для домашнего использования так как материалы портативны и доступны по цене

- Дуговая сварка может выполняться без использования газа, что позволяет выполнять сварку в любых погодных условиях и условиях окружающей среды

- Это один из самых быстрых методов сварки

Недостатки дуги Сварка

К сожалению, у этого метода сварки также есть несколько недостатков.

Здесь мы расскажем о некоторых из его недостатков:

- Операторы должны быть высококвалифицированными — Хотя дуговой сваркой можно заниматься где угодно и с минимальным оборудованием, это не самый простой вид сварки.

Этот процесс требует, чтобы операторы имели полное представление о том, где процедуры могут быть довольно сложными.

Этот процесс требует, чтобы операторы имели полное представление о том, где процедуры могут быть довольно сложными. - Больше отходов — По сравнению с другими видами сварки, дуговая сварка в целом оставляет больше отходов. С одной стороны, оборудование не слишком дорогое, но с увеличением количества отходов стоимость проекта, как правило, высока.

- Дуговая сварка не может применяться для некоторых материалов, в основном тонких металлов.

Как использовать аппарат для дуговой сварки

Мы собираемся объяснить некоторые основные шаги того, как использовать аппарат для дуговой сварки, чтобы расплавить и соединить два куска металла вместе.

Шаг 1

Для начала вам необходимо подключить электрододержатель к сварочному аппарату для подачи тока.

Шаг 2

Поместите электрод, также известный как сварочный стержень, в изолированный электрододержатель и поверните ручку, чтобы надежно закрепить электрод внутри.

Шаг 3

Затем включите машину и выберите точное количество тока для зарядки электрода. Убедитесь, что зажим заземления подсоединен к стальному столу или заготовке.

Шаг 4

Установите контакт между электродом и изделием, чтобы замкнуть электрическую цепь, используя электричество, которое проходит через электрододержатель, вниз через металлическую деталь и обратно к сварочному аппарату через зажим заземления.

Step 5

Чтобы поджечь дугу, вы должны использовать легкое резкое движение, подобное легкому зажиганию спички.

Вы заметите расплавленный металл, образовавшийся между двумя частями, которые собираетесь соединить. Это происходит при образовании дуги.

Step 6

После того, как дуга зажглась, вы должны поддерживать ровную лужу расплавленного металла, и для этого вам необходимо поддерживать постоянное расстояние между концом стержня и металлической деталью.

Сварочный стержень будет становиться короче по мере сварки, потому что стержень оседает в центре плавящегося сплава.

Продолжайте перемещать стержень в боковом направлении и в то же время продолжайте толкать сварной шов.

Шаг 7

Убедитесь, что обе металлические детали, которые необходимо соединить, нагреваются одинаково.

Шаг 8

По окончании сварки выньте электрододержатель и выключите подачу тока.

Step 9

После завершения сварного шва дуговой сваркой на поверхности сварного шва будет темный осадок, образованный горящим флюсом от покрытия электрода.

Удалите эти остатки с помощью молотка и металлической щетки.

Электроды для дуговой сварки

Типы электродов для дуговой сварки:

Электроды для дуговой сварки можно разделить на 2 типа.Это:

- Расходные электроды

- Нерасходуемые электроды

Расходуемые электроды:

Когда электрод «расходуется» в процессе его использования, он считается расходуемым электродом.

Эти электроды изменяют структуру и обычно покрываются флюсом для защиты дуги и сварного шва и предотвращения окисления.

Расходуемый электрод обычно изготавливают в виде анода для получения более глубокого сварного шва, поскольку анод всегда имеет более высокую концентрацию тепла.Таким образом, электрод плавится быстрее и быстрее заполняет зазор в заготовке.

При сварке металлов в инертном газе этот тип электродов используется для дуговой сварки.

Неплавящиеся электроды

При высокой температуре плавления неплавящийся электрод не заполняет зазор в заготовке.

Обычно в этом случае обрабатываемая деталь должна иметь низкую температуру плавления или необходимо добавить присадочный металл с низкой температурой плавления.

В отличие от расходуемых электродов неплавящиеся электроды выполняются катодными, а свариваемая деталь — анодом.

Газовая вольфрамовая дуговая сварка — это один из методов дуговой сварки, в котором используется неплавящийся электрод из вольфрама или инертного и отдельного наполнителя.

Правила техники безопасности при дуговой сварке

Хотя аппарат для дуговой сварки является одним из наиболее широко применяемых сварочных устройств, при неправильном использовании он может вызвать серьезные травмы.

Следуя некоторым основным правилам, операторы могут быть защищены от травм, а риск несчастных случаев может быть значительно снижен.

- Надевайте соответствующую защитную одежду — наиболее важно защитить глаза, надев сварочную маску во время работы.Также необходимо постоянно носить перчатки и одежду с длинными рукавами, чтобы прикрыть открытые участки кожи.

- Прочтите руководство по технике безопасности — Если вы никогда раньше не пользовались дуговой сваркой, то это обязательно. Даже опытным операторам рекомендуется всегда обращаться к руководству, чтобы узнать больше о предупреждающих этикетках и другой важной информации об оборудовании.

- Не прикасайтесь к электроду и не работайте без электрододержателя и избегайте любого контакта с внутренними цепями, пока устройство заряжено.

- Поддерживайте свое оборудование и проверяйте наличие неисправных деталей- Чрезмерное использование машины может привести к повреждению из-за перегрева, поэтому знайте, когда дать машине отдохнуть.

Также проверьте кабели на предмет износа.

Также проверьте кабели на предмет износа. - Обеспечьте надлежащую вентиляцию рабочего места.

- Держите свое рабочее место в чистоте и порядке, чтобы не было беспорядка. Место, где вы устанавливаете рабочее место, должно быть сухим и свободным от каких-либо вредных элементов.

Заключительные мысли

В заключение этого поста мы хотели бы напомнить нашим читателям, что важно знать все, что нужно узнать о дуговой сварке, прежде чем пытаться управлять дуговой сваркой, потому что для безопасного и успешного проведения процесса должен быть высококвалифицированным и иметь максимальные знания о выполняемых работах.

Начиная с покупки подходящего аппарата для дуговой сварки и заканчивая завершением сварочного проекта, требуется много планирования и усилий, поэтому, если вы действительно заинтересованы в дуговой сварке, будьте готовы потратить много времени и сначала изучить основные основы процесса сварки. .

Связанная публикация Вам может понравитьсяСварочная дуга: определение, структура и типы

Прочитав эту статью, вы узнаете: — 1. Определение сварочной дуги 2. Структура и характеристики сварочной дуги 3.Типы 4. Роль полярности электродов.

Определение сварочной дуги 2. Структура и характеристики сварочной дуги 3.Типы 4. Роль полярности электродов.

Дуга — это электрический разряд между двумя электродами, который возникает через электропроводящий горячий ионизированный газ, известный как плазма. Электрическая дуга, используемая для сварки, называется сварочной дугой, и обычно она возникает между тонким стержнем (или проволокой) и пластиной, поэтому она имеет форму колокола, как показано на рис. 3.1 (а).

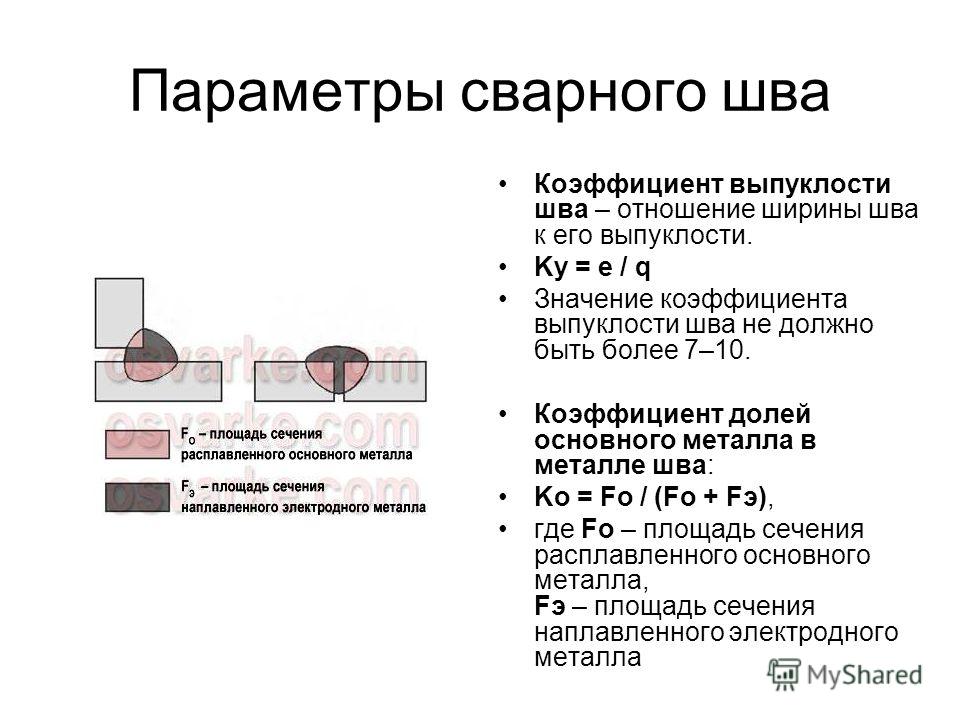

Структура и характеристики сварочной дуги :Сварочная дуга — это сильноточный электрический разряд низкого напряжения, действующий обычно в диапазоне от 10 до 2000 ампер и от 10 до 50 вольт.В сварочной цепи дуга действует как нагрузочный резистор.