причины образования и методы предотвращения

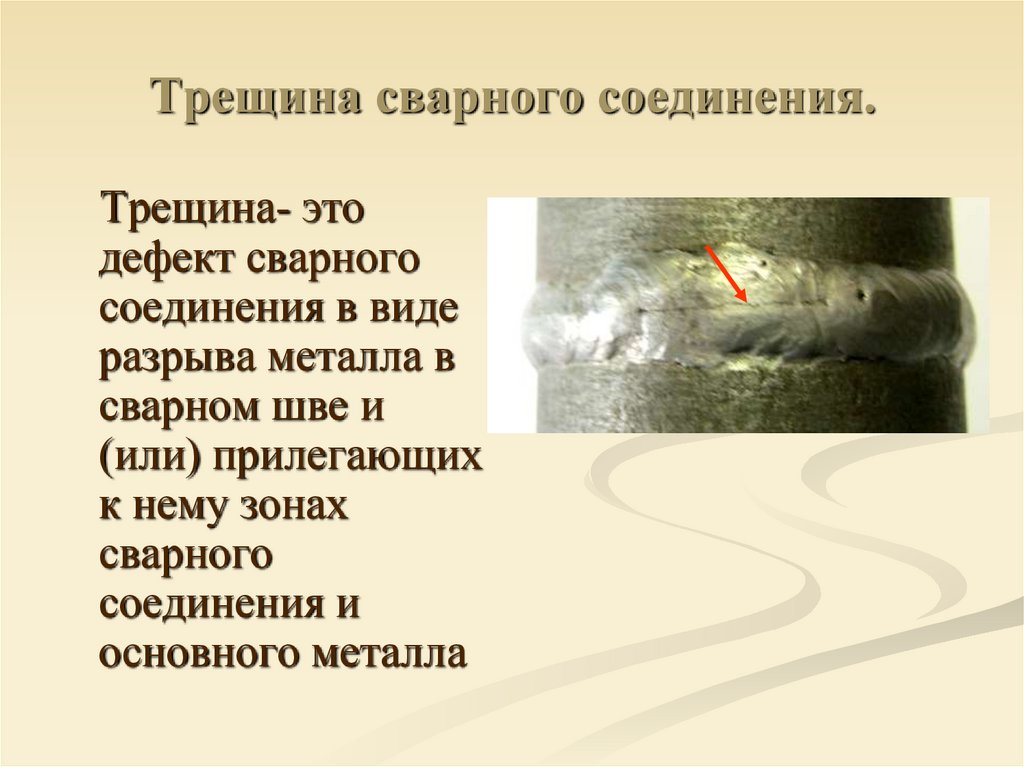

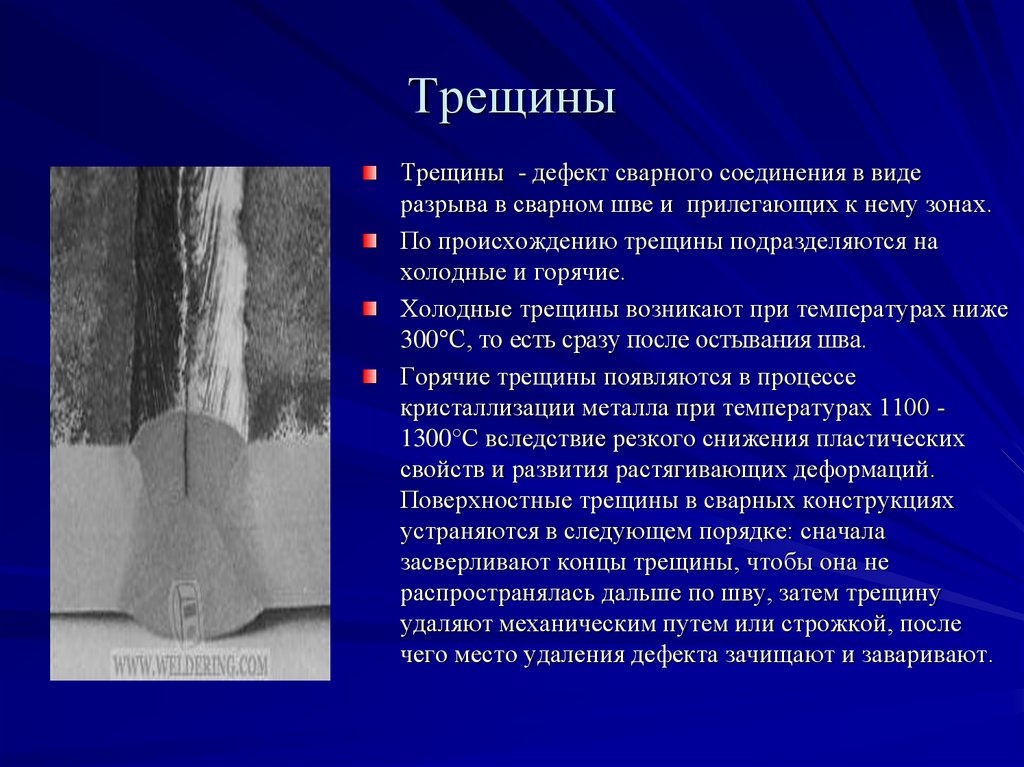

При соединении металлов методом сваривания, сварной шов и прилегающие к нему зоны вовлекаются в сложные термические процессы. В этих местах могут образоваться холодные трещины после сварки. Они могут проявиться как в самом сварном шве, так и в зонах, примыкающих к нему.

1 / 1

Здесь говорится о холодных трещинах, которые получили такое название в связи с тем, что их возникновение происходит при относительно низких температурах. Это температуры ниже 120 Со. Это могут быть комнатные температуры и даже отрицательные.

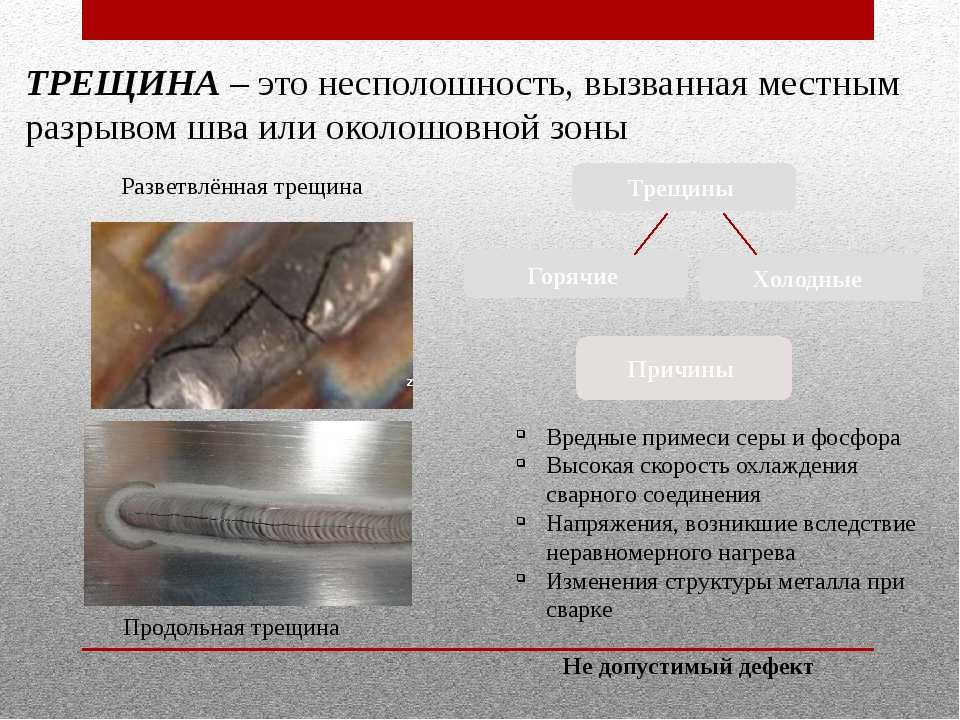

Такие дефекты в металлах возникают в различных зонах сварного соединения и имеют различную геометрию. Наиболее часто встречаются следующие виды:

- одиночные трещины вдоль оси шва;

- трещины в зоне сплавления;

- многочисленные поперечные трещины.

Знание видов трещин поможет нам разобраться в их сущности, но более важным является вопрос о причинах их возникновения.

Причины образования

Над вопросом о причинах образования разрушений такого вида работают институты, и изложить его в полной мере в этой статье невозможно. Но есть основные процессы, влияющие на вероятность образования холодных трещин в процессе остывания сварочного шва:

- низкая деформационная способность свариваемых металлов;

- накопление пластических деформаций в процессе остывания;

- неравномерность охлаждения и фазовых превращений;

- наличие водорода, растворенного в околошовной зоне.

Интересной особенностью холодных трещин является возможность их образования спустя несколько суток после образования шва. Такая отсрочка разрушения связана с суммированием собственных (сварочных) напряжений в металле с напряжениями от внешних сил, приложенных к конструкции.

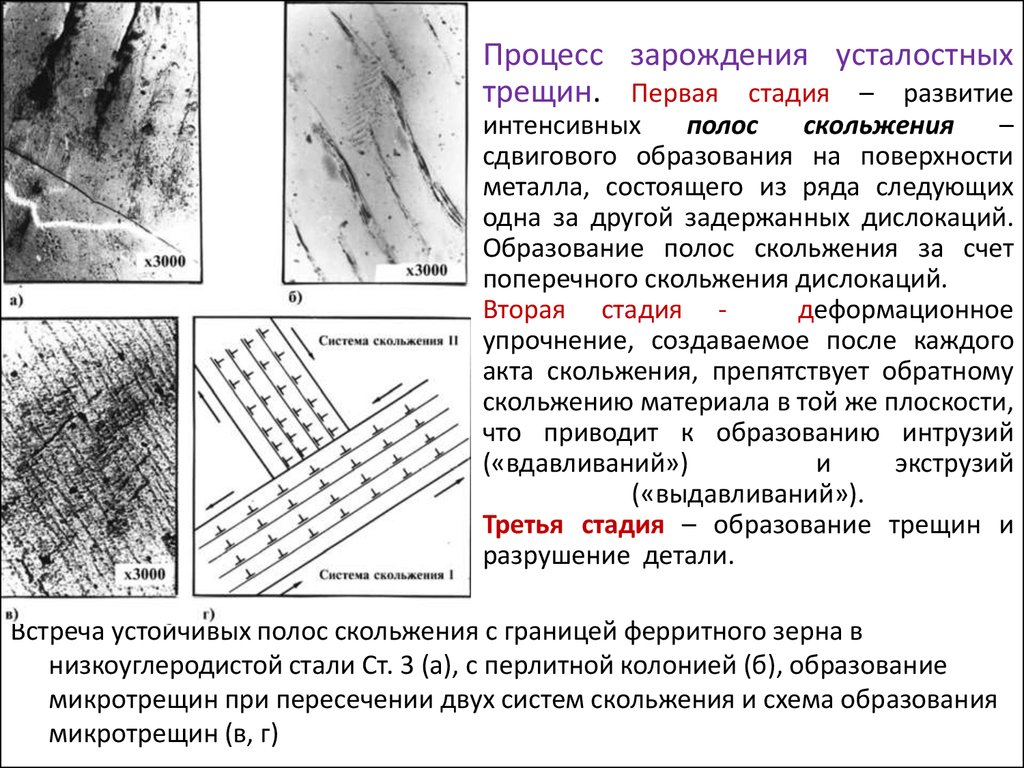

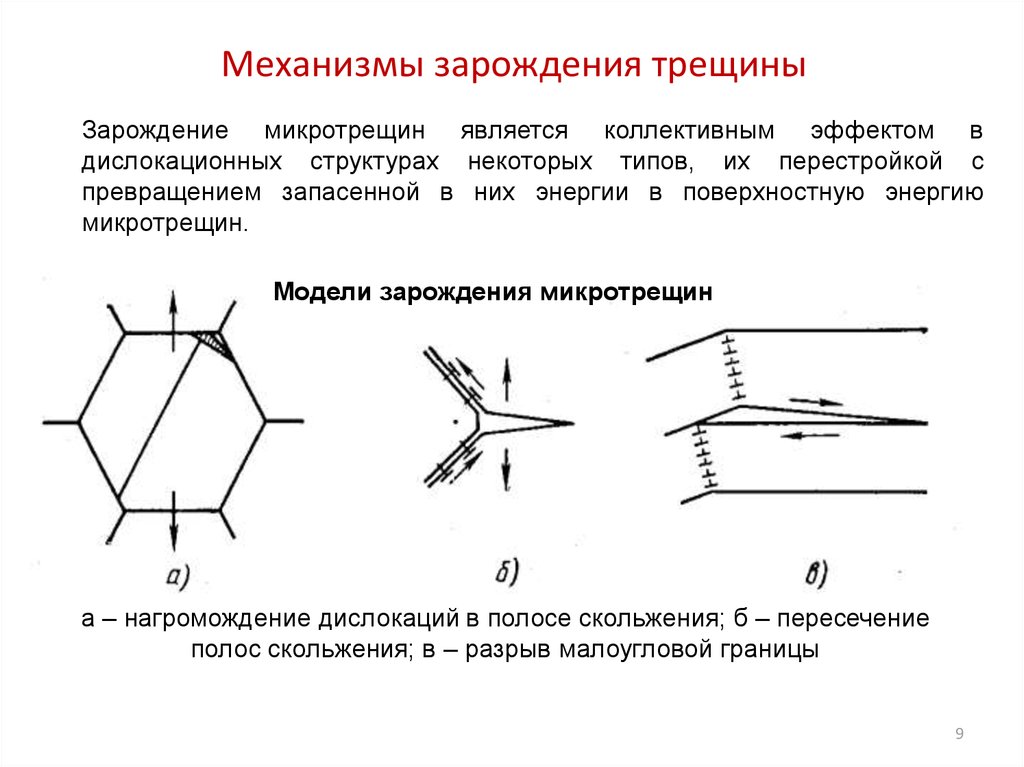

Если сумма этих усилий превосходит определенную граничную величину, то в уже остывшем металле продолжаются микроскопические разрушения на уровне границ отдельных зерен металла. Сдвиги вдоль границ металла приводят к еще большим напряжениям. В дальнейшем концентрация этих напряжений, на фоне ослабленных границ, вызывает образование холодных трещин.

Сдвиги вдоль границ металла приводят к еще большим напряжениям. В дальнейшем концентрация этих напряжений, на фоне ослабленных границ, вызывает образование холодных трещин.

Известная способность водорода диффундировать в металлы, накапливаясь там, в значительных количествах, помогает создавать зоны неравномерных физико-химических свойств, как в самом шве, так и в соседних слоях металла. Эти неравномерности создают дополнительные предпосылки для возникновения деформаций и дефектов соединения.

Контроль сварных швов

Появившиеся в местах сварки визуально определяемые холодные трещины не могут быть оставлены без внимания и применения к ним специальных методов, направленных на их устранения и усиление сварных соединений. Но большую опасность представляет собой появление холодных трещин в глубине металла. Их не видно и как будто бы нет, но они сильно ослабляют шов, создавая опасность его разрушения.

Для борьбы с этим явлением ученые и конструкторы разработали целый ряд методов контроля сварных соединений:

- радиационная дефектоскопия;

- магнитный контроль;

- ультразвуковая дефектоскопия;

- капиллярная дефектоскопия;

-

контроль на проницаемость.

При радиационной дефектоскопии происходит процесс просвечивание соединения рентгеновскими или гамма-лучами с фиксацией изображения на специальных пластинах. Это самый надежный способ контроля, но, из-за дороговизны и опасности для здоровья, применяется только на самых ответственных изделиях.

Магнитный контроль осуществляется специальными источниками магнитного поля. Магнитный поток, созданный ними, направляется на соединение и искажается в местах с неравномерной плотностью. Результат фиксируется либо с помощью магнитного порошка, либо с помощью специальной магнитной ленты. Метод очень специфический и используется крайне редко.

Ультразвуковая дефектоскопия очень удобный, недорогой и широко используемый метод. Ультразвук, создаваемый специальным удобным и компактным прибором, направляется на шов и отражается от границ разных сред. Отраженный сигнал принимается датчиком и отображается на приборном дисплее. Этот метод мог бы стать универсальным, если бы не некоторые ограничения по списку контролируемых металлов.

Как избежать появления холодных трещин

Методы борьбы всегда органично вытекают из условий образования. Для того чтобы воспрепятствовать образованию холодных трещин в сварных швах, необходимо: во-первых, устранить факторы, способствующие закалке металла при сварных работах; во-вторых, добиться максимального снижения содержания водорода в металле шва и околошовной зоне; в-третьих, обеспечить равномерное охлаждение шва.

Как показывает практика, учет перечисленных выше особенностей и соблюдение рекомендаций по проведению тех или иных сварочных работ, позволяют соединять широкий спектр металлов швами высочайшего качества.

Читайте также

Сварочные аппараты для TIG сварки

Сварка высоколегированных сталей

Выбор блока жидкостного охлаждения для работы на высоких сварочных токах

Виды и назначение средств индивидуальной защиты сварщиков

Причины образования холодных трещин при сварке сталей и сплавов

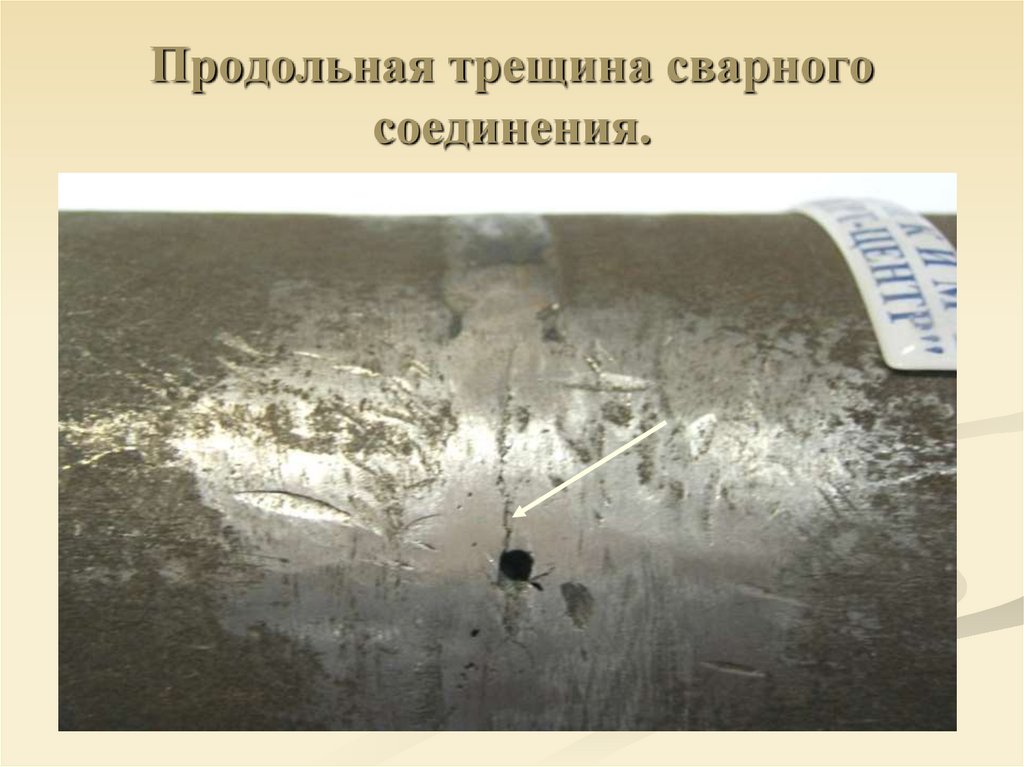

При проведении ремонтных процессов могут возникать холодные трещины при сварке. Это явление является локальным разрушением, которое относится к межкристаллическому типу. Оно образуется в сварных соединениях из-за того, что в них образуются сварочные напряжения. Если горячие трещины можно заметить еще во время процесса, то эти становятся заметными уже в самом конце, когда процесс произошел и металл охладился. На сварочном соединении становится виден блестящий излом, который прошел из-за температурного окисления.

Это явление является локальным разрушением, которое относится к межкристаллическому типу. Оно образуется в сварных соединениях из-за того, что в них образуются сварочные напряжения. Если горячие трещины можно заметить еще во время процесса, то эти становятся заметными уже в самом конце, когда процесс произошел и металл охладился. На сварочном соединении становится виден блестящий излом, который прошел из-за температурного окисления.

Холодные трещины при сварке

Различные металлы являются более или менее склонны к образованию этого явления. Главным фактором здесь выступает наличие углерода. Конечно же, точной гарантии того, образуется трещина или нет, не может дать никто, но определенный процент зависимости здесь все же проявляется. Холодные трещины при сварке могут образовываться уже при температуре ниже 200 градусов Цельсия во время остывания металла. Это явление относится к распространенным дефектам, которые возникают при работе со средне- и высоколегированными сталями. В низколегированных материалах это также возможно, но о статистике возникает гораздо реже. Чаще всего трещины образуются не на самом шве, а возле него.

Чаще всего трещины образуются не на самом шве, а возле него.

Виды трещин при сварке

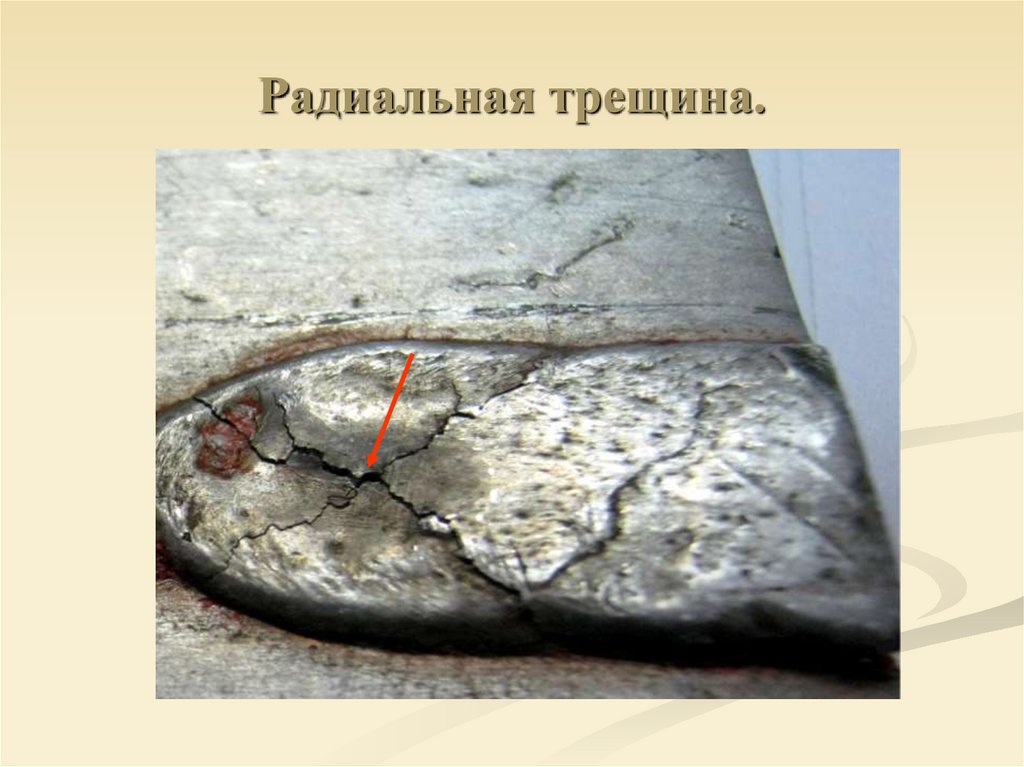

Наиболее распространенным видом холодных трещин в сварных соединениях являются изломы. Отрывы встречаются не так часто и относятся к тем металлам, у которых имеется аустенитная структура. По своему месту расположения их разделяют на несколько подвидов:

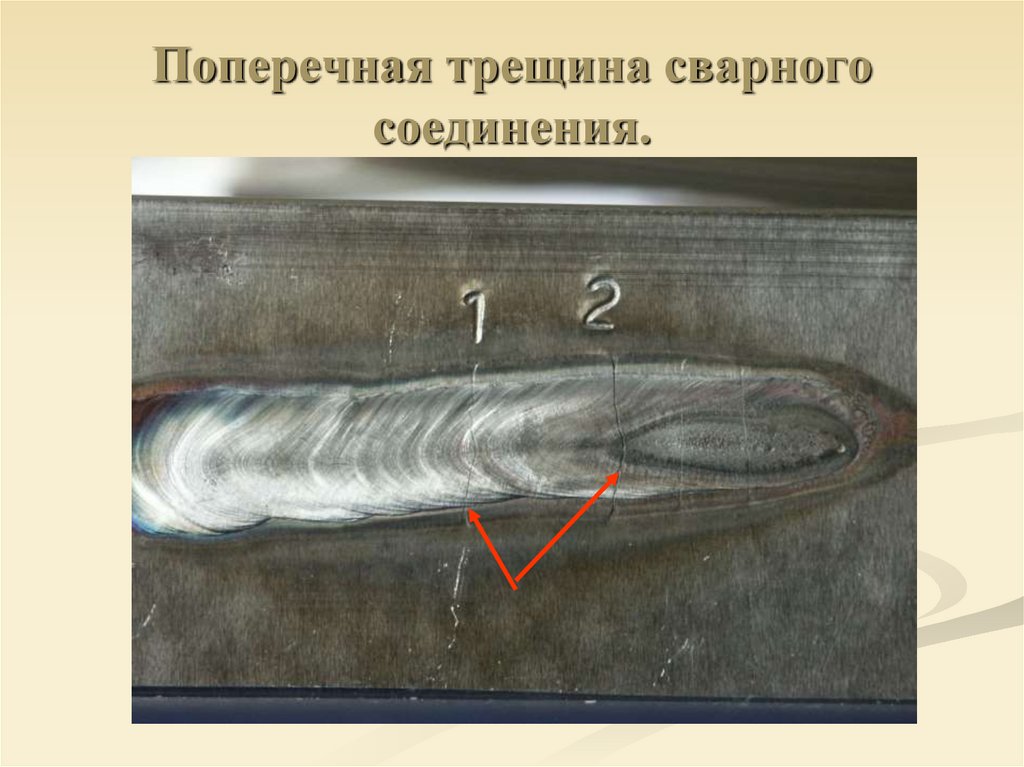

- Поперечные, которые располагаются перпендикулярно шву и имеют относительно небольшую длину;

- Продольные, которые пролегают вдоль основного шва и имеют, как правило, достаточно большую длину;

- В зоне термического влияния, что может находиться даже внутри металла и трудно обнаруживается визуальным осмотром.

Часто трещины образуются из микроскопических дефектов, которые под действием напряжения разрастаются в течение нескольких дней или часов. Сложных швах, таких как двухсторонние, вариантов размещений трещин становится больше. Самыми распространенными вариантами являются такие:

- Поперечные;

- Трещины, которые находятся внутри, или на соединении двух швов, верхнего и нижнего;

- Подваликовая трещина, которая располагается на нижней кромке соединения сварочного металла и металла заготовки;

- Продольная трещина на границе шва и металла.

Причины образования холодных трещин

Причины образования холодных трещин при сварке

В качестве распространенных причин образования можно выделить три основные фактора:

- В зоне термического влияния или непосредственно в самом шве микроструктура металла должна быть сильно чувствительной к воздействию водорода. Такой восприимчивостью обладает мартенситная структура. Она образуется при сварке сталей повышенной прочности.

- В зоне, где имеется термическое влияние, должен образовываться диффузный водород, который может проникать в околошовную зону на шве.

- В зоне термического влияния также должно присутствовать растягивающее напряжение.

Таким образом, основная причина появления трещин – это водород. Он может попадать в шов из флюса, который покрывает электрод. Даже при использовании газовой сварки он может проникать в металл из защитных газов, неубранных загрязнений на сварочной проволоке и так далее. Активным источником этого элемента может стать ржавчина, но электродное покрытие в любое случае дает больше всего примеси.

Механизм образования холодных трещин

Холодные трещины при сварке образуются следующим образом. Непосредственно после окончания сварочного процесса металл на соединении испытывает временное влияние водорода. Это может помешать контролю качества полученного соединения. Образуется диффузия водорода в тех местах, где образуются шлаковые включения и поры. Здесь же атомный водород превращается в молекулярный. Когда водород переходит в молекулярное состояние, он скапливается в определенных местах и именно места его скопления создает высокое давление газа. Это и становится причиной того, что в металле появляются блестящие поры.

Особенность этого процесса состоит в том, что водород может перейти в молекулярное состояние только при низкой температуре. Если температура выше 200 градусов Цельсия, то этот элемент находится в металле в атомарном состоянии. Постоянное влияние водорода приводит к тому, то материал становится более хрупким, так что структурные превращения при таком воздействии становятся бесповоротными. Большая уязвимость приграничных зон является результатом того, что в них происходит довольно большое количество различных процессов. В этих местах распадаются карбиды и сульфиды, которые и без воздействия водорода усугубляют положение. В результате комплексного воздействия границы швов всегда проявляют первые признаки появления трещин.

Большая уязвимость приграничных зон является результатом того, что в них происходит довольно большое количество различных процессов. В этих местах распадаются карбиды и сульфиды, которые и без воздействия водорода усугубляют положение. В результате комплексного воздействия границы швов всегда проявляют первые признаки появления трещин.

Как предотвратить появление трещин

Разобравшись с тем, какие причины возникновения холодных трещин при сварке, стоит предпринять меры, чтобы избежать этого явления. Одним из способов является смена приемов при сварке. Также стоит просушивать электроды перед началом сварки, так как это помогает избавиться от водорода и уменьшает вероятность образования холодных трещин при сварке. При газовой сварке не стоит использовать проволоку, которая протравлена в соляной кислоте, так как она становится большим источником водорода. Если после проведения сварных операций шов еще подогревать некоторое время, то это поможет выведению водорода, что снизит вероятность его появления и образования последующего напряжения. Температуру подогрева стоит держать в пределах 100-200 градусов Цельсия, примерно, в течении получаса. Если происходит сваривание стали большой толщины, то лучше несколько раз прерывать этот процесс и прогревать шов, после чего продолжать работу. При большой толщине холодные трещины при сварке образуются чаще. При использовании электрической сварки можно использовать электроды, в которых имеется минимальное содержание водорода, что обеспечивает до 15 мл вещества на 100 г шва.

Температуру подогрева стоит держать в пределах 100-200 градусов Цельсия, примерно, в течении получаса. Если происходит сваривание стали большой толщины, то лучше несколько раз прерывать этот процесс и прогревать шов, после чего продолжать работу. При большой толщине холодные трещины при сварке образуются чаще. При использовании электрической сварки можно использовать электроды, в которых имеется минимальное содержание водорода, что обеспечивает до 15 мл вещества на 100 г шва.

Методы контроля

Методы контроля холодных трещин

Холодные трещины при сварке можно выявить такими методами как:

- Ультразвуковая дефектоскопия;

- Внешний зрительный осмотр;

- Контроль на магнитном принципе;

- Дефектоскопия радиационная;

- Дефектоскопия капиллярная;

- Метод контроля на проницаемость.

Холодные трещины при сварке

Факторы, влияющие на образование холодных трещин

1.

Структурный фактор — наличие в структуре

мартенсита или игольчатого бейнита. Ориентировочно минимальная доля

мартенсита в структуре перлитных сталей,

при которой возможно образование

холодных трещин составляет 25-30%.

Ориентировочно минимальная доля

мартенсита в структуре перлитных сталей,

при которой возможно образование

холодных трещин составляет 25-30%.

2. Силовой фактор — высокий уровень остаточных растягивающих напряжений в сварном соединении — определяемый жесткостью сварной конструкции, режимом сварки, термическим циклом сварки и другими причинами.

3. Водородный фактор — содержание и распределение водорода в металле сварного соединения после сварки. Водород наиболее заметно снижает сопротивляемость стали холодным трещинам в случае образования в сварных соединениях структуры низкоуглеродистого мартенсита (20X13), бейнита (14Х2ГМР) или смешанной бейннгно-мартенситной структуры. При структуре среднеуглеродистого мартенсита (35ХГСН2А, 40XFC, 30X13) влияние водорода незначительно или практически отсутствует.

1. Холодные трещины чаще образуются в околошовной зоне (ОШЗ), чем в металле шва.

Так

как для предупреждения горячих трещин

в металле шва сварка сталей с повышенным

содержанием углерода производится

низкоуглеродистой сварочной проволокой

(Св-08, Св-08ГС и др. ), то содержание углерода

в шве значительно меньше, чем в ОШЗ.

Металл шва поэтому менее склонен к

закалке. В металле шва реже образуется

мартенсит и бейнит. Образование холодных

трещин в металле шва возможно в тех

случаях, когда в шве образуются закалочные

структуры: мартенсит и бейнит.

), то содержание углерода

в шве значительно меньше, чем в ОШЗ.

Металл шва поэтому менее склонен к

закалке. В металле шва реже образуется

мартенсит и бейнит. Образование холодных

трещин в металле шва возможно в тех

случаях, когда в шве образуются закалочные

структуры: мартенсит и бейнит.

2. Холодные трещины образуются непосредственно после окончания сварки при охлаждении металла ниже 200-100 0С, а также после полного охлаждения сварного соединения в течении нескольких суток ( обычно до 2-х суток).

3. Холодные трещины чаще всего развиваются прерывисто (скачкообразно). Если в сварном соединении накопилась большая энергия упругой деформации, то после начального периода замедленного развития холодная трещина растет мгновенно (взрывообразно) и со значительным звуковым и механическим эффектом распространяется на все сечение соединения.

4.

Поверхность излома холодных трещин

блестящая, без следов высокотемпературного

окисления (как у горячих трещин).

5. Траектория холодных трещин более прямолинейная, не извилистая как у горячих трещин. На шлифах видно, что холодная трещина проходит прямолинейно как по границам зерен, так и по зерну. Горячие трещины проходят только по границам зерен, поэтому они более извилистые.

Методы оценки сопротивляемости сталей образованию холодных трещин

1.1.Оценка с помощью технологических проб

1.1.1.Качественные технологические пробы.

Крестовая проба | Проба CTS |

1.1.2. Количественные пробы.

Каждая

из качественных проб может быть переведена

в разряд количественных. За критерий

количественной оценки принимается

температура предварительного подогрева

или соответствующая ей скорость

охлаждения, при которых не образуется

холодных трещин.

Т0,°С — температура подогрева, чем она больше, тем меньше скорость охлаждения Wохл, тем меньше образуется мартенсита.

Т0,°С | 1 техн. вариант | 2 техн. вариант | Wохл °C/c | |

20 | холодные трещин | W1 | ||

50 | холодные трещины | холодные трещин | W2 | |

100 | холодные трещины | холодные трещин | W3 | |

150 | холодные трепщны | нет | W4 | |

200 | холодные трещины | нет | W5 | |

250 | нет | нет | W6 | |

300 | нет | нет | W7 |

1 технологический вариант

требуемая Т0=250°С

допускаемая Wохл = Wд = W6

2 технологический вариант

требуемая Т0=150°С

допускаемая Wохл = Wд = W4

W1> W4> W6> W7

При

сварке по 1 технологическому варианту

больше склонность к образованию

холодных трещин, так как для их

предупреждения требуется более высокая

температура подогрева и допускается

меньшая скорость охлаждения, чем во 2

варианте: W6<

W4.

Поэтому, чем меньше допускаемая скорость охлаждения при сварке технологических проб, тем больше склонность к образованию холодных трещин.

В справочниках по сварке приводятся значения допустимых скоростей охлаждения при сварке крестовой пробы Wд(кр.пр) и пробы CTS — Wд(cts):

Сталь 40Х Wд(cts) = 5,5°С/с Wд(кр.пр) = 2,5 °С/с

Сталь 23Г Wд(cts) = 17°C/c Wд(кр.пр) = 6 °С/с

Сталь 23Г менее склонна к холодным трещинам, чем 40Х

Холодные трещины при сварке Факторы, влияющие на образование холодных трещин

1. Структурныйфактор- наличие в структуремартенситаили игольчатогобейнита. Ориентировочно минимальная доля мартенсита в структуре перлитных сталей, при которой возможно образование холодных трещин, составляет 25-30%.

2. Силовой фактор- высокий уровень

остаточных растягивающих напряжений

в сварном соединении- ост,

определяемый жесткостью сварной

конструкции, режимом сварки, термическим

циклом сварки и другими причинами.

Силовой фактор- высокий уровень

остаточных растягивающих напряжений

в сварном соединении- ост,

определяемый жесткостью сварной

конструкции, режимом сварки, термическим

циклом сварки и другими причинами.

3. Водородныйфактор- содержание и распределение водорода в металле сварного соединения после сварки. Водород наиболее заметно снижает сопротивляемость стали холодным трещинам в случае образования в сварных соединениях структуры низкоуглеродистого мартенсита (20Х13),бейнита(14Х2ГМР) или смешанной бейнитно- мартенситной структуры. При структуре среднеуглеродистого мартенсита (35ХГСН2А, 40ХГС, 30Х13) влияние водорода незначительно или практически отсутствует.

Отличительные признаки образования холодных трещин

1. Холодные трещины чаще образуются в околошовной зоне (ОШЗ), чем в металле шва,

1. Продольные трещины в ОШЗ типа «откол»

2. Продольные трещина по линии сплавления типа «отрыв»

3. Поперечные

трещины в ОШЗ типа «частокол»

Поперечные

трещины в ОШЗ типа «частокол»

4. Подваликовые трещины в ОШЗ

5. Продольная трещина в металле шва

6. Поперечная трещина в металле шва

7. Внутренняя трещина в металле шва

Так как для предупреждения горячих трещин в металле шва сварка сталей с повышенным содержанием углерода производится низкоуглеродистой сварочной проволокой (Св-08, Св-08ГС и др.), то содержание углерода в шве значительно меньше, чем в ОШЗ. Металл шва поэтому менее склонен к закалке. В металле шва реже образуется мартенсит и бейнит. Образование холодных трещин в металле шва возможно в тех случаях, когда в шве образуются закалочные структуры: мартенсит и бейнит.

2. Холодные трещины образуются

непосредственно после окончания сварки

при охлаждении металла ниже 200-100 оС,

а также после полного охлаждения сварного

соединения в течении нескольких суток

( обычно до 2-х суток).

3. Холодные трещины чаще всего развиваются прерывисто (скачкооборазно). Если в сварном соединении накопилась большая энергия упругой деформации, то после начального периода замедленного развития холодная трещина растет мгновенно (взрывообразно) и со значительным звуковым и механическим эффектом распространяется на все сечение соединения.

4. Поверхность излома холодных трещин блестящая, без следов высокотемпературного окисления (как у горячих трещин).

5. Траектория холодных трещин более прямолинейная, не извилистая как у горячих трещин. На шлифах видно, что холодная трещина проходит прямолинейно как по границам зерен, так и по зерну. Горячие трещины проходят только по границам зерен, поэтому они более извилистые.

Методы оценки сопротивляемости сталей образованию холодных трещин

1. Оценка с помощью технологических проб

1.1. Качественные технологические пробы.

Крестовая проба | Проба CTS |

1.2. Количественные пробы.

Каждая из качественных проб может быть переведена в разряд количественных. За критерий количественной оценки принимается температура предварительного подогрева или соответствующая ей скорость охлаждения, при которых не образуется холодных трещин.

— толстый лист

— тонкий лист

Т0,оС – температура подогрева, чем она больше, тем меньше скорость охлажденияWохл., тем меньше образуется мартенсита.

Т0,оС | 1 техн. | 2 техн. вариант | Wохл,оС/c |

20 | холодные трещины | холодные трещины | W1 |

50 | холодные трещины | холодные трещины | W2 |

100 | холодные трещины | холодные трещины | W3 |

150 | холодные трещины | нет | W4 |

200 | холодные трещины | нет | W5 |

250 | нет | нет | W6 |

300 | нет | нет | W7 |

1 технологический вариант

требуемая Т0=250оС

допускаемая Wохл. =Wд=W6

=Wд=W6

2 технологический вариант

требуемая Т0=150оС

допускаемая Wохл.=Wд=W4

W1>W4>W6>W7

При сварке по 1 технологическому варианту больше склонность к образованию холодных трещин, так как для их предупреждения требуется более высокая температура подогрева и допускается меньшая скорость охлаждения, чем во 2 варианте: W6<W4..

Поэтому, чем меньше допускаемая скорость охлаждения при сварке технологических проб, тем больше склонность к образованию холодных трещин.

В справочниках по сварке приводятся значения допустимых скоростей охлаждения при сварке крестовой пробы Wд (кр.пр.)и пробы СТS-Wд(cтs):

Сталь 40Х Wд(cтs)=5,5оС/сWд

(кр. пр.)= 2,5оС/с

пр.)= 2,5оС/с

Сталь 23Г Wд(cтs)=17оС/сWд (кр.пр.)= 6оС/с

Сталь 23Г менее склонна к холодным трещинам, чем 40Х

Причины образования горячих трещин и холодных трещин

С точки зрения простого здравого смысла трещины в сварных соединениях невозможны: металл при выполнении сварного шва сначала жидкий, а затем при охлаждении — пластичный. Однако факторы (причины и следствия), обуславливающие образование сварного соединения являются также и факторами (условиями), образования трещин в нём, как-то: нагревание, плавление, кристаллизация, охлаждение в жёстком закреплении, структурные, фазовые превращения, внутренние напряжения, микро- и макро- неоднородности, и т.п. Появление (получение) сварного соединения без трещин скорее исключение, чем правило.

В любом сварном соединении (особенно при сварке плавлением), строго говоря, присутствуют трещины (хотя бы микро-), но в благоприятных условиях (в удачном случае) они схлопываются, а в неблагоприятных условиях — (в неудачном случае) — раскрываются — обнаруживают себя. Трещины в сварных соединениях классифицируют как показано на рисунке.

Трещины в сварных соединениях классифицируют как показано на рисунке.

Способность материала сварного соединения воспринимать без разрушения деформации и напряжения, вызываемые термодеформационным циклом сварки, называется его технологической прочностью и является важнейшей характеристикой металла, подлежащего сварке.

Горячие трещины

Согласно теории технологической прочности сопротивляемость сварного соединения образованию горячих трещин определяется такими факторами:

а) пластичностью металла в температурном интервале хрупкости;

б) значением (величиной, протяженностью) температурного интервала хрупкости;

в) темпом температурной деформации сварного соединения.

Возникновение сварочных деформаций (и напряжений) обусловлено концентрированным местным нагревом при сварке и имеет место всегда. Это связано с тем, что нагреваемый объём металла при сварке всегда находится в закреплении соседними не нагреваемыми объёмами металла и вынужден претерпевать пластические деформации. Это, в свою очередь, при охлаждении приводит к возникновению силовых напряжений и дополнительных деформаций.

Это, в свою очередь, при охлаждении приводит к возникновению силовых напряжений и дополнительных деформаций.

Деформации в твердом металле реализуются по известным механизмам: двойникования, внутризеренного скольжения (приводящего к появлению линий сдвига) и межзёренного проскальзывания, сопровождающегося появлением ступенек по границам зерен. В такой же последовательности возрастает роль этих составляющих деформаций при повышении температуры металла и уменьшении скорости деформации, причем с повышением температуры сопротивление деформации приграничных участков зерен падает более интенсивно, чем внутризеренных объемов, а запас межзеренной пластичности заметно ниже, чем внутризеренной. Поэтому при высоких температурах обычным является межзеренное разрушение при меньшей пластичности.

Горячие как кристаллизационные, так и подсолидусные трещины имеют межкристаллитный характер. Разрушение идет межзеренно, по границам зерен.

Режим сварки, определяющий температурное поле в свариваемом изделии, может привести к тому, что нерасплавленный металл, расположенный вне ванны, будет менять знак дополнительной деформации металла кристаллизующейся ванны (сжатия или растяжения) в различные моменты времени после прохождения рассматриваемого сечения сварочным источником тепла. Мягкие режимы сварки (с малой скоростью, при предварительном подогреве и пр.) с этой точки зрения являются более благоприятными, хотя на уровень пластичности кристаллизующегося металла они могут оказать как положительное, так и отрицательное воздействие.

Мягкие режимы сварки (с малой скоростью, при предварительном подогреве и пр.) с этой точки зрения являются более благоприятными, хотя на уровень пластичности кристаллизующегося металла они могут оказать как положительное, так и отрицательное воздействие.

Одним из наиболее надежных способов исключения горячих трещин в металле швов является выбор металла с повышенной стойкостью против таких разрушений. Это достигается либо повышением деформационной способности металла в области температур возможного возникновения трещин, либо обеспечением «залечивания» образующихся несплошностей подвижной жидкой фазой (легкоплавкими эвтектиками). Следует отметить, что увеличение содержания элемента в сплаве для повышения стойкости против образования трещин в шве (т.е. элемента, образующего легкоплавкую эвтектику) применимо далеко не всегда, так как такой сплав может обладать свойствами, недопустимыми с точки зрения эксплуатационных требований к конструкции. Например, при высоком содержании серы в стали можно исключить кристаллизационные трещины, но механические свойства таких швов окажутся весьма низкими.

Как технологический прием для исключения (ограничения) горячих трещин применяют предварительный подогрев (для низко и среднелегированных сталей), сварку на жестких режимах (для аустенитных сталей), а также выбирают режимы, обеспечивающие благоприятную форму шва, т.е. соотношение ширины и глубины шва (слоя шва). Так, при одном и том же составе металла швы с глубоким проплавлением при малой ширине (т.е. при малом значении b/h; рисунок а, более склонны к горячим трещинам, чем швы с отношением b/h = 1,5-3 – рисунок б).

Для оценки склонности металла швов к образованию горячих трещин существует ряд проб и методик. Технологические пробы основаны главным образом на установлении сравнительных характеристик по сопротивляемости металла швов, выполненных различными сварочными материалами в сопоставимых условиях (размеры и формы образца, режимы сварки и пр.). Количественные, методики основаны на получении при испытаниях сравнительных численных показателей сопротивляемости (или склонности) металла швов к образованию горячих трещин. Они осуществляются в виде серии испытаний с получением численного показателя стойкости, обычно скорости дополнительного принудительного деформирования свариваемого образца в период кристаллизации определенного участка сварочной ванны и последующего охлаждения.

Они осуществляются в виде серии испытаний с получением численного показателя стойкости, обычно скорости дополнительного принудительного деформирования свариваемого образца в период кристаллизации определенного участка сварочной ванны и последующего охлаждения.

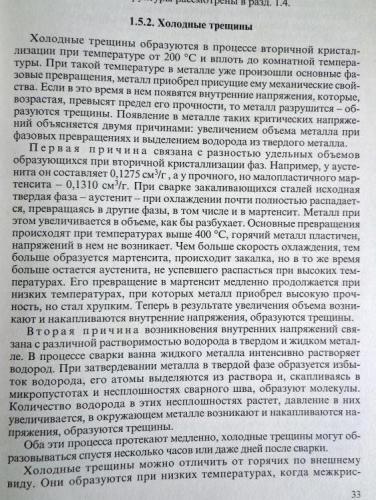

Холодные трещины

В сварных соединениях как в металле сварных швов, так и в околошовных зонах ряда металлов образуются так называемые холодные трещины. Свое наименование они получили в связи с тем, что начало их появления фиксируется либо при относительно умеренных температурах (значительно более низких, чем температуры горячей обработки), либо при комнатной и более низкой температурах.

Наиболее типичными холодными трещинами в сварных соединениях являются поперечные трещины в металле швов, поперечные трещины вблизи границы сплавления в околошовной зоне, а также трещины, параллельные границе сплавления, так называемые отколы.

Обычно холодные трещины образуются в металле с недостаточно высокой деформационной способностью, особенно границ зерен, вызываемой закалкой и пластической деформацией при неравномерном охлаждении и фазовых превращениях. Холодные трещины образуются либо в процессе завершения охлаждения сварного соединения, либо через некоторое время после полного охлаждения (замедленное разрушение).

Холодные трещины образуются либо в процессе завершения охлаждения сварного соединения, либо через некоторое время после полного охлаждения (замедленное разрушение).

Образование холодных трещин в процессе продолжающегося охлаждения определяется накоплением пластических деформаций в связи с изменением размеров и формы неравномерно охлаждающегося свариваемого изделия.

Замедленные разрушения связаны с длительным действием поля собственных (сварочных) или создаваемых внешними силами напряжений такой величины, при которой продолжается процесс деформирования, хотя бы с весьма малыми скоростями. В случае наличия закаленного металла сопротивление деформации зерен (например, при мартенситной структуре) весьма значительно. Деформация в этом случае происходит только за счет менее упорядоченных границ зерен (зон металла, прилегающих к границам), главным образом за счет их сдвига. Сдвиги по границам, расположенным параллельно или под углом к направлению действия сил растяжения, приводят к концентрации напряжений (и стоку несовершенств кристаллического строения, дислокации) к границам зерен, расположенным перпендикулярно к растягивающим силам. Эта концентрация напряжений и ослабление таких границ скоплением несовершенств строения приводят к зарождению разрушения, наиболее вероятного в стыке границ этих зерен. Под действием напряжений эти микроразрушения развиваются в трещины, распространяющиеся уже в основном по телу зерен, хотя для некоторых сплавов, когда, например, этот процесс сопровождается и другими (старение и пр.), трещина и далее, после зарождения, распространяется в основном по границам зерен.

Эта концентрация напряжений и ослабление таких границ скоплением несовершенств строения приводят к зарождению разрушения, наиболее вероятного в стыке границ этих зерен. Под действием напряжений эти микроразрушения развиваются в трещины, распространяющиеся уже в основном по телу зерен, хотя для некоторых сплавов, когда, например, этот процесс сопровождается и другими (старение и пр.), трещина и далее, после зарождения, распространяется в основном по границам зерен.

Наиболее характерными температурами возникновения холодных трещин при сварке закаливающихся сталей являются температуры, при которых уже произошел распад основной части аустенита, но может продолжаться распад остаточного аустенита. Обычно такими температурами являются 120°С и более низкие. Часто трещины образуются уже при комнатных температурах спустя некоторое время после окончания сварки (десятки минут, часы, а иногда и через более длительные промежутки времени).

В закаливающихся сталях образование ряда холодных трещин связано как с получением структур с низкими пластическими свойствами металла, так и с влиянием водорода, растворяющегося при сварке в жидком металле и затем поступающего и в околошовную зону.

Рассмотрим в этом отношении поведение водорода и его влияние на свойства стали при комнатной температуре. Водород, растворенный в металле либо в виде атомарного (Н), либо в виде протона (ТГ), имея весьма малую величину частицы, легко диффундирует в железе не только при высоких температурах, но и при комнатных. В связи с высокой концентрацией в металле шва, иногда значительно превышающей равновесную растворимость, водород диффузионно распространяется в области с его меньшей концентрацией. Такими областями являются наружная поверхность шва (с которой происходит удаление водорода в воздух), околошовная зона и далее основной металл, а также различные несплошности в металле (поры, пустоты и локальные несовершенства кристаллического строения металла). В результате такого перемещения водорода его общее количество в зоне термического влияния в определенных условиях может увеличиваться или уменьшаться в зависимости от соотношения количества водорода, поступающего в нее в заданный отрезок времени из шва и удаляющегося из этой зоны в более глубокие слои основного металла. Одновременно часть водорода, поступающая в несплошности, ассоциируется в молекулы и перестает быть диффузионно-подвижной. Постепенно в таких несплошностях давление молекулярного водорода растет в связи с дальнейшим поступлением атомарного водорода и образованием новых молекул.

Одновременно часть водорода, поступающая в несплошности, ассоциируется в молекулы и перестает быть диффузионно-подвижной. Постепенно в таких несплошностях давление молекулярного водорода растет в связи с дальнейшим поступлением атомарного водорода и образованием новых молекул.

Методами борьбы с образованием холодных трещин при сварке закаливающихся сталей являются:

— уменьшение степени закалки металла при сварке;

— снижение содержания водорода в металле шва и околошовной зоне;

— снижение содержания водорода в околошовной зоне при металле шва, не склонном к образованию трещин.

Основным методом уменьшения возможности закаливаемости металла в сварном соединении, главным образом в околошовной зоне, является снижение скорости охлаждения после сварки, достигаемое практически либо увеличением погонной энергии при сварке, либо предварительным подогревом изделия. Увеличение погонной энергии при сварке, допустимо только в ограниченных пределах. Поэтому основным способом, радикально влияющим на изменение (уменьшение) скорости охлаждения металла при сварке, является предварительный подогрев свариваемого изделия.

Трещины при холодной сварке

Во время ремонтных процессов в сварочном шве могут появиться холодные трещины. Многие люди не знают, как с ними бороться и предотвратить их появление. Холодная трещина – это разрушение шва межкристаллического типа, она относится к категории локальных разрушений. В отличие от горячих трещин, появление которых можно заметить и предотвратить во время процесса сварки, холодные проявляются только после того как работы подойдут к концу и шов остынет. Их можно заметить на шве, сделать это достаточно легко, потому что излом будет блестеть. Холодная трещина появляется из-за температурного окисления шва во время сварки.

Разнообразные материалы имеют разную склонность к появлению данного дефекта. Чем больше углерода в составе металлической детали, тем более высок шанс появления холодной трещины. Она может появиться в любой момент, гарантии на то, что её не будет никто дать не сможет. Однако за многолетний опыт использования сварки было замечено, что трещины уже могут проявиться, когда температура остывающего металла пересекает отметку в двести градусов по Цельсию. Наиболее подверженными материалами к данному дефекту являются высоколегированные стали, но это не говорит о том, что трещина не может появиться на низколегированном металле. Просто на нем шанс возникновения данного дефекта значительно уменьшается. Отличительной особенностью данного дефекта является то, трещины чаще всего возникают в области около шва.

Наиболее подверженными материалами к данному дефекту являются высоколегированные стали, но это не говорит о том, что трещина не может появиться на низколегированном металле. Просто на нем шанс возникновения данного дефекта значительно уменьшается. Отличительной особенностью данного дефекта является то, трещины чаще всего возникают в области около шва.

Классификация трещин при сварке

Самым часто встречающимся дефектом при сварке являются холодные изломы. Трещины другого типа, если судить по статистическим данным, появляются не так часто. Их можно встретить в изделиях, которые созданы из металла с аустенитной структурой. Трещины могут делиться по нескольким характеристикам. Одна из них – это её расположение.

- трещины, которые расположены перпендикулярно шву, как правило, их длина относительно небольшая;

- продольные трещины располагаются параллельно шву, их длина гораздо больше предыдущих;

- также в этой категории можно отметить трещины внутри металла, их очень сложно обнаружить, они находятся в так называемой зоне термического влияния.

Очень часто трещина появляется из мельчайшего, не видимого человеческому глазу дефекта, и уже из него в течение нескольких часов или дней дефект увеличивается в размерах. В швах, с количество слоёв отличным от одного, возникновение трещин более вероятно, так как мест где они могут появиться – больше. В этом случае дефекты можно разделить на следующие типы:

- поперечные трещины;

- внутренние трещины, они могут располагаться внутри шва, или же на соединении слоёв;

- трещина, которая расположена на нижней кромке, она называется подваликовой;

- дефект, возникающий на границе исходного металла и шва.

Почему образуются холодные трещины?

Существует множество причин, из-за которых холодные трещины могут появиться. Однако чаще всего это происходит по трём популярным факторам.

- Наличие микроскопической структуры в так называемой зоне термовлияния или непосредственно внутри шва. При сваривании сталей с высоким уровнем прочности, создаётся мартенситная структура, которая и обладает такой восприимчивостью.

- Диффузный водород проявляется в зоне термовлияния, он способен проникать как в сам шов, так и в область около него.

- Помимо вышеперечисленных факторов, обязательным является присутствие растягивающего напряжения в зоне термовлияния.

Все вышеописанные причины можно объединить в одну, ей является наличие водорода. Чаще всего в шве он появляется из флюса, которым обработаны электроды. Он может выделяться из загрязнений, из проволоки и защитных газов даже при газовой сварке. Также источником является наличие ржавчина на металле, однако чаще всего причиной его появления является флюс на электроде.

Механизм, по которому образуются холодные трещины

Сразу же после завершения сварки металлическая деталь оказывается под влиянием водорода. Именно оно может ухудшить качество финального результата. В шлаковых включениях и порах образуется диффузия водорода, в этих же местах химический элемент принимает молекулярную структуру, которая создаёт повышенное давление на шов, поэтому на соединении образуются блестящие изломы.

Особенностью данного процесса является то, что водород может принять молекулярную форму только в момент остывания изделия, когда значение его температуры пересекает отметку в двести градусов по Цельсию. Если температура выше данного значения, структура водорода остаётся в атомном состоянии. Во время постоянного воздействия водородом приводит к уменьшению уровня прочности материала. Высокая хрупкость делает все изменения в структуре необратимыми.

Что сделать, чтобы предотвратить появление холодной трещины?

Узнав причины возникновения трещин при сварке, можно сразу же провести определённые процессы, задача которых будет направлена на предотвращение появление трещин. Распространённым способом, к которому прибегают чаще всего, является периодическая смена приёмом в сварке. Также обязательной процедурой, которую необходимо выполнять непосредственно перед началом работ, является сушка электродом. Это позволяет понизить концентрацию водорода, следовательно, снижает шанс возникновения холодной трещины.

Если вы используете газовую сварку, то перед выполнением работы не стоит обрабатывать проволоку в соляной кислоте, так как она обладает повышенной концентрацией водорода. Многие опытные сварщики после окончания работ некоторое время подогревают шов, тем самым увеличивая время до того, как температура соединения опустится ниже 200 градусов, за это время из шва успевает выйти большее количество водорода. Данную манипуляцию желательно выполнять в течение двадцати-тридцати минут. В том случае если свариваемый материал имеет большую толщину, то в процессе работы лучше всего несколько раз прерываться и осуществлять прогрев шва, так как шанс появления холодной трещины при сварке толстого материала повышен.

Горячее растрескивание против холодного растрескивания

Недавно мы помогли клиенту определить, почему некоторые из его сварных швов трескаются. Было установлено, что растрескивание их частей произошло из-за быстрого охлаждения и неподходящего размера сварных швов. Обсуждения, которые у нас были до и после определения причины, были довольно интересными. Мы рассмотрели типичные причины взлома с нашим клиентом. Вот краткое содержание наших встреч. Обратите внимание, что это не все причины появления трещин.

Мы рассмотрели типичные причины взлома с нашим клиентом. Вот краткое содержание наших встреч. Обратите внимание, что это не все причины появления трещин.

Вообще говоря, мы можем разделить трещины на две группы, которые связаны со временем появления трещин: горячее растрескивание и холодное растрескивание. По существу, горячее растрескивание возникает во время сварки или вскоре после нее, в то время как холодное растрескивание может произойти через несколько часов или даже дней после завершения сварки.

Горячее растрескивание

Горячее растрескивание происходит в основном из-за большого количества элементов с низкой температурой плавления в основном материале. Небольшое повышенное количество этих элементов обычно недостаточно для того, чтобы вызвать растрескивание, а скорее связано с другими проблемами, такими как неправильное соотношение ширины и глубины наплавленного валика. Некоторые элементы, используемые в производстве стали, такие как сера и фосфор, имеют низкую температуру плавления. Из-за этих низких температур плавления эти элементы выталкиваются к центру валика сварного шва по мере его затвердевания. Эти элементы могут затем попасть в середину сварного шва, если сварочная ванна не остается в расплавленном состоянии достаточно долго. Когда это происходит, мы получаем трещину по центральной линии, как показано на рисунке ниже.

Из-за этих низких температур плавления эти элементы выталкиваются к центру валика сварного шва по мере его затвердевания. Эти элементы могут затем попасть в середину сварного шва, если сварочная ванна не остается в расплавленном состоянии достаточно долго. Когда это происходит, мы получаем трещину по центральной линии, как показано на рисунке ниже.

Вид сверху на осевую трещину. Иногда эти трещины едва видны невооруженным глазом, и поэтому используются методы неразрушающего контроля, такие как проникающая жидкость.

Поперечное сечение центральной трещины.

Лужа расплава будет затвердевать снаружи к середине сварного шва. Если шов слишком глубокий по сравнению с его шириной, в середине шва будут задерживаться элементы с низкой температурой плавления, независимо от того, соответствует ли их количество в основном материале спецификациям. Это называется растрескиванием, вызванным формой валика. На рисунке ниже показано, как затвердевает сварной шов.

Так же, как замерзает вода в стакане, сварочная ванна затвердевает от внешних краев к середине. Бродячие элементы иногда застревают посередине, вызывая трещины.

Бродячие элементы иногда застревают посередине, вызывая трещины.

Чтобы предотвратить горячее растрескивание, мы хотим сделать следующее:

- Иметь правильное соотношение ширины и глубины наплавленных валиков (от 1:1 до 1,4:1 в идеале). Иногда для этого требуется совместный редизайн.

- Тщательно выбирайте базовые материалы.

- Выберите правильный процесс. Такие процессы, как SAW, которые обеспечивают наилучшее проникновение, иногда могут быть проблемой в зависимости от деталей соединения.

Холодное растрескивание

Холодное растрескивание намного хуже, чем горячее растрескивание, просто потому, что до появления трещины могут пройти часы или дни. Это означает, что сварной узел уже может быть готов и находится в эксплуатации. Холодное растрескивание характеризуется тем, что трещина начинается на основном материале, а не на сварном шве, как в случае горячего растрескивания. Иногда это называют растрескиванием в зоне термического влияния (ЗТВ) или растрескиванием с помощью водорода.

Холодное растрескивание происходит при наличии трех условий: достаточное количество чувствительного материала, достаточный уровень водорода и высокий уровень остаточного напряжения. Обычно у нас мало контроля над уровнем остаточного напряжения, поэтому цель состоит в том, чтобы контролировать две другие переменные.

Высокие скорости охлаждения и материалы с высоким содержанием углерода создают условия, подверженные холодному растрескиванию. Чем быстрее скорость охлаждения, тем больше вероятность того, что мы получим холодные трещины. Такие факторы, как большая толщина основного материала, процедуры с низким подводом тепла и более низкие температуры основного металла, увеличивают скорость охлаждения. Высокие скорости охлаждения создают мартенсит в ЗТВ, который становится твердым и хрупким. Он также имеет более низкую пластичность, чем сварной шов и остальная часть основного материала, поэтому усадка происходит с разной скоростью по мере охлаждения сварного шва. Водород проникает в мартенсит, и при приложении напряжения возникает трещина. В конечном итоге водород покидает ЗТВ и металл сварного шва; Вот почему Структурный кодекс D1.1 требует, чтобы проверка проводилась через 48 часов после сварки. Это гарантирует, что водород будет удален из сварной конструкции в сталях, чувствительных к водородному растрескиванию, после проведения проверки.

В конечном итоге водород покидает ЗТВ и металл сварного шва; Вот почему Структурный кодекс D1.1 требует, чтобы проверка проводилась через 48 часов после сварки. Это гарантирует, что водород будет удален из сварной конструкции в сталях, чувствительных к водородному растрескиванию, после проведения проверки.

Чтобы предотвратить холодное растрескивание, мы хотим сделать следующее:

- Предварительно нагреть основной материал, чтобы замедлить скорость охлаждения – это также рассеивает водород и позволяет сварному шву и основному материалу сжиматься с одинаковой скоростью при охлаждении.

- Запустите процедуры с более высокой подводимой теплотой, если предварительный нагрев не является опцией

- Выберите присадочные металлы с низким содержанием водорода (обычно имеют обозначение h3, h5 или H8)

- Провести термообработку после сварки (водородный отжиг)

- Уменьшите скорость охлаждения, используя тепловые одеяла

Существуют и другие типы взлома, вызванные проблемами, не упомянутыми здесь. Сталкивались ли вы с проблемой растрескивания сварных швов?

Сталкивались ли вы с проблемой растрескивания сварных швов?

Источник: Справочник производителей и монтажников по сварным стальным конструкциям Категории: Теория и образование, Разрушение сварных швов

Раскрытие информации о связи материалов: Некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Предотвращение образования холодных трещин при сварке

Когда

сварка более прочных стальных материалов, водородный холодный крекинг (HACC)

реальная проблема. HACC характеризуется трещинами, которые образуются в сварном шве и/или при нагреве.

зона воздействия основного металла после снижения температуры сварного шва. С

надлежащие процедуры сварки и осторожность во время сварки, HACC может быть в значительной степени

устранено.

С

надлежащие процедуры сварки и осторожность во время сварки, HACC может быть в значительной степени

устранено.

Компас WelderDestiny: Еженедельная подписка на электронный журнал

Вы можете ознакомиться с предыдущими выпусками «Компаса WelderDestiny», нажав здесь.

Аналог

термины:

- Водород Вспомогательный холодный крекинг. (HACC)

- Водородный крекинг.

- Холодное растрескивание. Холодный крекинг относится к тому факту, что водородный крекинг происходит только тогда, когда шов относительно холодный.

- Отсроченное растрескивание. Водородный крекинг может быть задерживается на много часов. Иногда до 72 часов, хотя это необычный. Гораздо более типичным было бы около 12 часов.

Сварка врезки берегового трубопровода: типичная ситуация, когда может произойти холодное растрескивание под действием водорода.

Что такое холодный крекинг с помощью водорода?

Есть

— это ряд различных механизмов, предложенных для холодного крекинга с помощью водорода. При условии

существует целый ряд различных «теорий», я уверен, вы можете себе представить, что

единого принятого механизма нет.

При условии

существует целый ряд различных «теорий», я уверен, вы можете себе представить, что

единого принятого механизма нет.

А

Широко распространенная теория состоит в том, что атомы водорода диффундируют через металл, и

собираться в «промежутках» в микроструктуре металла. Обычно это

на включениях в металле и на границах зерен металла. Однажды

атомарный водород собирается, он превращается в молекулярный водород (h3)

или даже реагирует с углеродом с образованием метана в тех местах, где он собирается.

Как только водород больше не существует как отдельный атом, он становится слишком большим.

легко диффундировать через металлическую конструкцию. Со временем все больше

водород накапливается и приводит к избыточному «давлению» в этих очень локализованных местах.

точки. Утверждается, что давление может стать настолько большим, что в результате

в материале «раскалывается». Это расщепление под давлением вызвало

водородом затем рассматривается как водородный крекинг. с этим есть проблемы

теории, если рассматривать их изолированно.

Другое

Теория заключается в том, что водород собирается вокруг включений в металле, таких как

карбидные включения. Когда материал затем испытывает медленную пластическую

деформация (которая может присутствовать при усадке сварных швов при охлаждении до комнатной температуры).

температуре) атомы водорода «увлекаются» движущимися дефектами (называемыми

дислокации) до тех пор, пока атомы водорода не закрепят дислокации. Когда

это происходит, пластическая деформация больше не может иметь место, и материал

действует хлипко. Важно отметить, что пластичность металлов

за счет движения дислокаций. Если дислокации больше не могут двигаться, то

пластичности уже нет.

независимо

точного механизма, мы знаем, что водородный крекинг происходит, когда все

выполняются следующие условия:

- Наличие

атомарный водород: Во время дуговой сварки почти всегда присутствует водород

подарок. В основном это происходит из-за влаги или углеводородного загрязнения.

- Наличие растягивающее напряжение: В отсутствие напряжения водородное растрескивание не происходит место. Во время сварки почти всегда присутствуют высокие напряжения из-за термическая усадка сварного шва при остывании. Любые концентраторы напряжения, такие как дефекты сварки будут иметь тенденцию к локальному увеличению уровня напряжения.

- А восприимчивая микроструктура: Определенные структуры материалов, такие как «аустенит» (нержавеющие стали 304 и 316 являются аустенитными материалами при комнатной температуре) не подвержен водородному растрескиванию. Наиболее уязвимыми микроструктурами являются те, которые твердые и хрупкие. Высокопрочные стали обычно имеют такие структуры. Поэтому закаленные сварные швы углеродистых и низколегированных сталей также подвержен водородному растрескиванию.

- А

достаточно низкая температура: Растрескивание происходит только при температуре ниже

водород не так легко диффундирует. Как правило, предел около 100°C

допускается, хотя в очень неблагоприятных условиях холодный крекинг с использованием водорода

(HACC) может происходить при температурах несколько выше этой.

Зона термического влияния Холодное растрескивание в угловом сварном шве: Неполное проплавление и неравномерная длина ответвления привели к повышенным напряжениям в меньшем ответвлении.

Предотвращение холодного растрескивания под действием водорода (HACC)

In

По сути, любая мера, которая устраняет одно из 4 условий, показанных выше, будет

устранить водородный крекинг. Ниже приведен список типичных шагов, которые могут быть

принято, для ликвидации HACC:

- Снизить уровень

водорода: Некоторые сварочные процессы, такие как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

по своей природе низководородные. В случае флюсовых процессов, таких как

Дуговая сварка защитным металлом (SMAW, также называемая сваркой стержнями) под флюсом

компоненты могут быть составлены таким образом, чтобы они имели низкое содержание влаги. это дальше

усилена за счет «запекания» электродов, чтобы удалить как можно больше влаги.

возможный.

возможный. - Подать заявку относительно высокий предварительный нагрев свариваемого материала: Обычно это приводит к в более низких скоростях охлаждения сварного шва и зоны термического влияния (ЗТВ) и в целом приводит к более жесткой микроструктуре.

- Техническое обслуживание относительно высокая межпроходная температура: Если температура сварного шва и зона термического влияния поддерживается выше примерно 100°C, для типичных структурных сталей, даже в промежутках между сварками, то температура не стать достаточно низким, чтобы произошло «холодное растрескивание». Для более прочных сталей может потребоваться повышение температуры до 150°C.

- Применить

последующий нагрев: В этом методе требуется высокая температура предварительного нагрева и межпроходная температура.

сохраняется во время сварки. После завершения сварки температура по-прежнему

сохраняется в течение определенного периода времени. Это называется «пост-течение». Во время этого поста

тепла, водороду-оскорбителю дается время, чтобы «выпечься» из материала,

снижение уровня доступного водорода, что приводит к водородному крекингу.

- Техническое обслуживание высокое тепловложение при сварке: Высокое тепловложение — это просто другой способ сказать что количество энергии, применяемой во время сварки, велико. Подвод тепла обычно измеряется как напряжение, умноженное на силу тока, деленное на сварочный Скорость путешествия. Высокая тепловая нагрузка обычно приводит к более медленному охлаждению. что обычно приводит к более пластичным микроструктурам. Кроме того, есть немного более длительное время при повышенной температуре, что позволяет большему количеству водорода «выпекаться» до того, как температура станет достаточно низкой, чтобы позволить холодному растрескиванию происходить.

- Использование

материал, который вряд ли образует твердые, хрупкие микроструктуры: Обычно

это делается с использованием материалов с низким углеродным эквивалентом. Современные сталелитейные заводы

удается получить высокую прочность материала с низким углеродным эквивалентом, используя

термомеханически управляемый процесс (TMCP) при прокатке стали на

окончательная форма.

- Использование

присадочный металл, который слабее свариваемого основного металла: Если сварной шов

металл значительно слабее основного металла и очень пластичен, то

когда сварной шов находится под напряжением, пластическая деформация будет в значительной степени ограничена

металл шва, а не основной металл. Так как металл шва не имеет

восприимчивая микроструктура, водородное растрескивание маловероятно. Очевидно это

означает, что сварной шов слабее основного металла, поэтому сварной шов не

в полной мере использовать прочность материала. Чтобы преодолеть это, более слабый сварной шов

металл обычно используется только для одного или двух проходов сварки, а остальная часть сварного шва

прогоны изготавливаются с переливом присадочного металла. Это работает, потому что водород

растрескивание наиболее распространено в сварном шве, в то время как поперечное сечение невелико. Один раз

сварной шов становится «достаточно толстым», он испытывает гораздо меньшую пластическую деформацию

при воздействии термических напряжений, поэтому вероятность водородного растрескивания

уменьшенный.

- Обеспечение

что временная задержка между проходами сварки сведена к минимуму: Так как склонность к водородному растрескиванию

быть механизмом, зависящим от времени, вероятность растрескивания может быть уменьшена за счет

гарантируя, что следующий сварочный проход, который затем повысит температуру сварного шва

снова размещается до того, как сварной шов успеет остыть, и для

водород накапливается вокруг включений в материале. Самый критический

временная задержка между первым и вторым сварочным проходом. По этой причине

Второй проход сварки часто называют «горячим проходом». Идея в том, что этот пропуск

необходимо наплавить как можно скорее, пока шов еще «горячий». Этот

горячий проход также служит для повторного нагрева сварного шва до температуры, выше которой

водород может «выгореть» из сварного шва. По общему правилу, если время от

от начала корневого прохода до начала горячего прохода может быть меньше, чем

8 минут, то водородный крекинг маловероятен. Иногда это достигается путем

одновременное выполнение сварочных работ более чем одним сварщиком.

- Использование

аустенитного присадочного металла: Это необычно, но хорошо работает, если нет

проблемы с использованием аустенитного металла шва. Это работает, потому что

аустенитный металл шва может «растворить» весь водород, который реально

образовываться во время сварки. Это означает, что вождения не так уж много.

сила для проталкивания водорода в основной металл, поэтому водородное растрескивание

маловероятно. К сожалению, в этом есть ряд недостатков.

Во-первых, типичные металлы сварного шва серии 300 слабее, чем высокопрочные.

сталей, поэтому для повышения прочности необходимо использовать аустенитные наполнители с высоким содержанием никеля.

соответствие. Эти наполнители дорогие. Типичная нержавеющая сталь серии 300

материалы также подвержены коррозионному растрескиванию под напряжением в некоторых

среды, поэтому они не подходят для этих приложений. Другая

проблемой является гальваническая коррозия, которая может возникнуть, когда углеродистые стали и

коррозионно-стойкие сплавы находятся в контакте с агрессивной средой.

- Уменьшить прилагаемые к сварному шву напряжения настолько, насколько это возможно, до тех пор, пока вам не удастся наплавить относительно толстое поперечное сечение сварного шва: Например, при выполнении сварка трубопровода, выравнивающие зажимы, скрепляющие соединение, не удаляют до тех пор, пока не будет наплавлена большая часть сварного шва. Другой пример — обеспечить наилучшее возможное прилегание концов труб при сварке. Чем хуже приспособление, чем больше напряжения, которые испытывает сварной шов, особенно в корне область сварного шва. Другой пример — завершить сварку перед перемещением сварной шов. Если труба перемещается после того, как был уложен только корневой участок осаждения, то напряжения могут быть достаточно высокими, чтобы привести к водородному растрескиванию.

Холодное растрескивание при помощи водорода при сварке трубопроводов

Когда

при прокладке трубопроводов по пересеченной местности, как правило, используются тысячи сварных швов

требуется. В этих условиях требуются высокопроизводительные методы сварки.

важный. 10-процентная экономия времени при выполнении большого количества сварных швов очень выгодна.

с экономической точки зрения. Один из традиционных способов достижения высоких

производительности при сварке на этих трубопроводах, заключается в использовании целлюлозных

электроды с дуговой сваркой в среде защитного металла (SMAW).

В этих условиях требуются высокопроизводительные методы сварки.

важный. 10-процентная экономия времени при выполнении большого количества сварных швов очень выгодна.

с экономической точки зрения. Один из традиционных способов достижения высоких

производительности при сварке на этих трубопроводах, заключается в использовании целлюлозных

электроды с дуговой сваркой в среде защитного металла (SMAW).

Пока

в настоящее время большинство сварных швов магистральных трубопроводов выполняется с помощью автоматизированной сварки.

в проектах трубопроводов до сих пор используются целлюлозные электроды для «врезных» сварных швов.

Причина в том, что целлюлозные электроды имеют очень проникающую дугу, поэтому они

хорошо подходят для выполнения корневого прохода на трубах. Шлак тоже быстрый

замораживание, позволяющее использовать вертикальную последовательность сварки вниз. Это далее

увеличивает скорость сварки и производительность.

Сварка трубопроводов целлюлозными электродами SMAW: Эта ситуация является одной из наиболее подверженных водородному холодному растрескиванию.

большая проблема с целлюлозными электродами заключается в том, что они зависят от влаги в

флюсовое покрытие для обеспечения этих преимуществ. Таким образом, по конструкции целлюлозные электроды

приводит к высокому содержанию водорода. Следует признать, что когда

при сварке целлюлозными электродами всегда присутствует достаточное количество водорода для

привести к водородному крекингу, если все остальные факторы также присутствуют.

В

В дополнение к высокой производительности сварки, экономика трубопровода, как правило, благоприятствует использованию

из высокопрочных трубопроводных сталей. (Тогда трубопровод может быть тоньше.) Такая высокая

высокопрочные стали, как правило, более склонны к водородному растрескиванию, чем менее

стали бы прочнее. Благодаря такому сочетанию высокопрочных сталей

сварка методами сварки с высоким содержанием водорода, холодное растрескивание с применением водорода

(HACC) уделяет большое внимание проектным проектам. На самом деле, большинство кросс-кантри

коды трубопроводов уделяют большое внимание параметрам сварки, которые могут привести к

водородный крекинг. По этой причине эти нормы сварки, как правило, имеют много

существенные переменные, которые не рассматриваются в других правилах сварки. Это также

важно отметить, что большинство современных трубопроводных сталей термомеханически

стали контролируемого процесса (TMCP), который повышает устойчивость стали к

водородный крекинг.

По этой причине эти нормы сварки, как правило, имеют много

существенные переменные, которые не рассматриваются в других правилах сварки. Это также

важно отметить, что большинство современных трубопроводных сталей термомеханически

стали контролируемого процесса (TMCP), который повышает устойчивость стали к

водородный крекинг.

Это

Важно отметить, что в наши дни существуют альтернативы использованию целлюлозы.

электроды, но зачастую конкретные экономические аспекты проекта трубопровода все еще могут

подтолкнуть инженеров проекта к использованию целлюлозных электродов.

В

В случае подводных трубопроводов использование целлюлозных электродов обычно не рекомендуется.

допустимый. Это связано с тем, что временные задержки обычно указываются между сваркой

завершается и начинается неразрушающий контроль (НК) при сварке

с высоким содержанием водорода в процессе сварки. Типичные минимальные временные задержки между

завершение сварки и начало неразрушающего контроля будет составлять 48 часов при использовании

целлюлозные электроды. Это делается потому, что это дает достаточно времени, чтобы убедиться,

что если будет происходить холодный крекинг с использованием водорода (HACC), то это произойдет.

на самом деле происходят до проведения тестирования. При сварке на трубоукладочной барже

такие временные задержки увеличили бы затраты на укладку трубопровода. Технически и

Поэтому экономически использование целлюлозных электродов просто нецелесообразно.

Это делается потому, что это дает достаточно времени, чтобы убедиться,

что если будет происходить холодный крекинг с использованием водорода (HACC), то это произойдет.

на самом деле происходят до проведения тестирования. При сварке на трубоукладочной барже

такие временные задержки увеличили бы затраты на укладку трубопровода. Технически и

Поэтому экономически использование целлюлозных электродов просто нецелесообразно.

Ресурсы для снижения риска HACC

As

водородный крекинг может иметь тяжелые последствия для безопасности и экономики.

многочисленные документы, которые могут помочь нам снизить вероятность образования водорода

растрескивание. Часто используемые ресурсы:

- Сварка Технологический институт Австралии (WTIA) Техническое примечание 1.

- Австралийский Стандарт на сварку трубопроводов для газа и жидкой нефти, AS/NZS 2885.2, Приложение E.

- Американский

Кодекс структурной сварки Общества сварщиков AWS D1.1, Приложение H.

- Европейский Стандарт рекомендаций по сварке ферритных сталей, EN 1011-2 Приложение C.

Кроме того

стандартов, упомянутых выше, существует множество книг, посвященных сварке.

сталей без водородного растрескивания, но применение одного из стандартов выше

вероятно, будет достаточно для большинства обстоятельств.

Компас WelderDestiny: Еженедельная подписка на электронный журнал

Вы можете ознакомиться с предыдущими выпусками «Компаса WelderDestiny», нажав здесь.

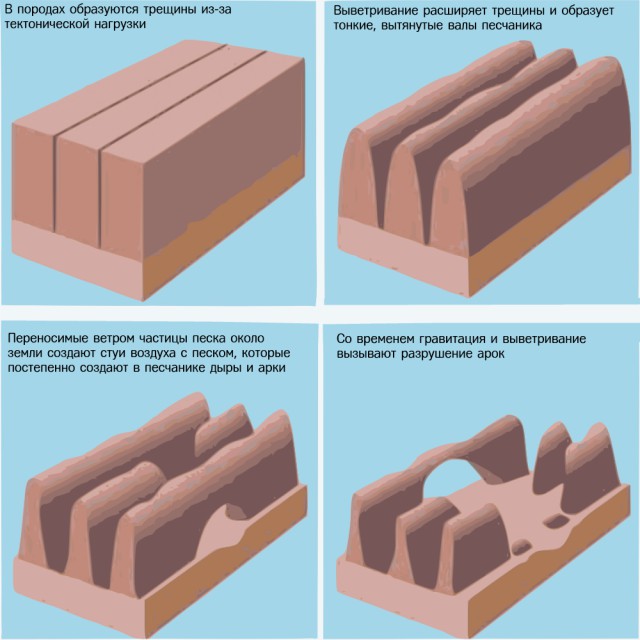

Трещины в стене означают, что дом рушится?

Настройте свою погоду

Установите свое местоположение:

Введите город и штат или почтовый индекс

Мать-природа высасывает много воды, хранящейся в каркасных пиломатериалах в вашем доме, создавая усадку и напряжение.

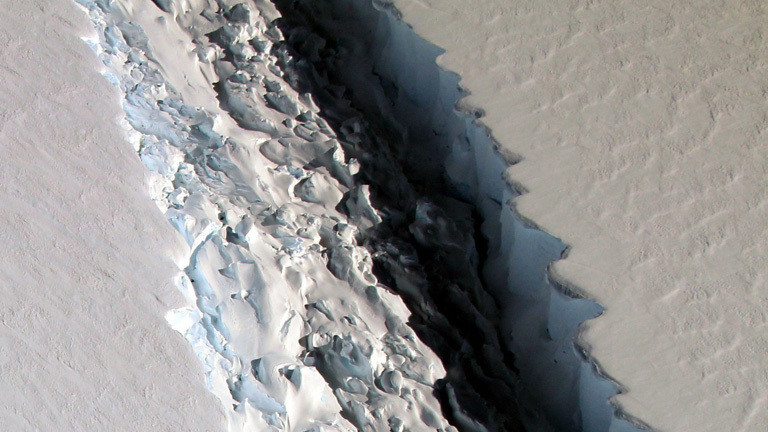

Я думаю, что мой дом может рухнуть. За последние несколько недель в моем доме образовалась большая трещина в том месте, где потолок соприкасается со стенами. У нас установилась холодная погода, и я, кажется, припоминаю, что это происходило в прошлом году, но не могу вспомнить.

У нас установилась холодная погода, и я, кажется, припоминаю, что это происходило в прошлом году, но не могу вспомнить.

Трещины в центре моего дома больше, чем на внешних стенах. На некоторых участках у меня есть лепнина кроны, а на других нет лепнины. Что творится? Есть ли у меня серьезная структурная проблема и легко ли устранить трещины?

Угадайте, что? Дома передвигаются так же, как и большинство людей каждый день. Некоторые дома перемещаются больше, чем другие, по ряду причин.

Дома, построенные в основном из дерева, чаще всего перемещаются. Древесина является гигроскопичным строительным материалом, то есть она меняет свой размер в зависимости от того, сколько в ней воды. Ваш дом движется, потому что древесина выпускает воду из деревянных ячеек.

Хорошая новость в том, что я сомневаюсь, что ваш дом рухнет. Трещины, которые вы видите, являются сезонными, они открываются сейчас, когда пришла зима. Их станет намного меньше, когда мы приблизимся к бейсбольному матчу всех звезд в июле!

Прямо сейчас Мать-Природа высасывает много воды из бревен вашего дома. Это создает усадку и напряжение.

Это создает усадку и напряжение.

ДЕЛО О СОЕДИНЕНИЯХ

Это напряжение проявляется в виде трещин в месте соединения двух структурных элементов. Очень часто это происходит на стыке стены и потолка. Я также видел трещины в середине потолка, где скрытая балка соединяется с потолочными балками. Места трещин очень похожи на точки изгиба на нашей коже, где образуются морщины и суставы, где соединяются две ваши кости.

Если крыша вашего дома построена с использованием кровельных ферм, эти трещины почти наверняка появятся. Практически все фермы реагируют на сезонные изменения влажности.

Твой чердак летом похож на огромную скороварку. Горячий влажный воздух нагнетается в деревянные фермы, как воздух в воздушный шар. В зимние месяцы, когда воздух становится более сухим, фермы выделяют эту накопленную влагу, а нижняя плоская часть фермы образует восходящий венец или дугу. Это называется поднятием фермы.

Поднятие этой фермы сильнее всего в центре фермы. Это именно то, что вы описываете, когда центральные стены вашего дома имеют самые сильные трещины. Многие строители и вешалки для гипсокартона не знают об этой характеристике деревянных ферм.

Многие строители и вешалки для гипсокартона не знают об этой характеристике деревянных ферм.

Если бы они поняли, в чем потенциальная проблема, они могли бы свести к минимуму взлом. Все, что им нужно было сделать, это не прикручивать или не прибивать гипсокартон к нижней части ферм, где он заканчивается возле этих центральных стен. Вы не должны вставлять шуруп или гвоздь в пределах фута или около того от стены.

КРОНШТЕЙНЫ ЛУЧШЕ

Кроме того, если плотники прибили фермы под углом к верхним плитам стен, это усугубляет проблему. Они должны были использовать недорогие стальные L-образные кронштейны, которые соединяют ферму с верхом стен. Эти кронштейны позволяют фермам перемещаться вверх и вниз по верхней части стен.

Некоторые люди жалуются на трещины там, где внутренние центральные стены соприкасаются с полом. Это происходит по той же причине, что фермы поднимают всю стену вверх, потому что стены прибиты к фермам! Напряжение видно там, где стена встречается с полом.

Вы можете установить Г-образные кронштейны в существующем доме, но это жалкая работа. Сейчас самое время сделать это, пока температура на чердаке терпимая. Вам просто нужно подняться на чердак и удалить гвозди, которые вбиты через фермы в верхнюю пластину стен. Затем вы устанавливаете L-образные кронштейны.

Более сложная задача — прорезать гвозди или шурупы, которыми гипсокартон крепится к ферме возле этих стен. Это можно сделать с помощью сабельной пилы, оснащенной диском по металлу.

Полотно пилы должно располагаться так, чтобы оно скользило под фермой и поверх гипсокартона, чтобы разрезать стержень крепежного элемента рядом со стеной. Эта работа приведет к плачу и скрежету зубов.

МИНИМАЛЬНАЯ СУММА

Заделка трещин внутри дома — самая легкая работа. Вы просто используете герметик на водной основе, который можно красить. Заделывать эти трещины — целое искусство. В большинстве случаев вы хотите заполнить всю трещину герметиком. Однако, на мой взгляд, это ошибка в данной ситуации. Вы хотите использовать минимум герметика, чтобы, когда пиломатериал расширяется летом, он сжимал только небольшое количество герметика, что снижает вероятность того, что герметик выдавится из трещины.

Вы хотите использовать минимум герметика, чтобы, когда пиломатериал расширяется летом, он сжимал только небольшое количество герметика, что снижает вероятность того, что герметик выдавится из трещины.

Многие герметики на водной основе дают усадку при испарении воды внутри них. Некоторые находят эту усадку нежелательной. В вашем случае вы хотите, чтобы это произошло. Вы хотите, чтобы герметик приобрел вогнутую форму, где он втягивается обратно в трещину. Летом, когда трещина становится меньше, герметик должен сжиматься и выглядеть довольно хорошо.

При герметизации обязательно используйте влажную губку, чтобы стереть излишки герметика с потолка и стен. Лучшая губка – та, что используется для затирки керамической плитки. Эти губки имеют закругленные края. Всегда выжимайте всю воду из губки, прежде чем протирать герметик. Вам нужно будет часто промывать губку и менять воду для полоскания.

Хотите бесплатную информацию по улучшению дома? Перейдите на сайт www.AsktheBuilder. com и подпишитесь на бесплатную рассылку Тима. Есть вопрос к Тиму? Просто нажмите на ссылку «Спросить Тима» на любой странице сайта.

com и подпишитесь на бесплатную рассылку Тима. Есть вопрос к Тиму? Просто нажмите на ссылку «Спросить Тима» на любой странице сайта.

Если вы приобретете продукт или зарегистрируете учетную запись по одной из ссылок на нашем сайте, мы можем получить компенсацию.

Сварочные трещины и способы их предотвращения

Сварные трещины — это серьезные дефекты, которые обычно требуют доработки или ремонта. Сварное соединение испытывает резкое снижение прочности, как только образуется трещина, поэтому в большинстве случаев необходимо устранять их.

Трещины в сварных швах вызывают тревогу, но есть много способов их предотвратить. Вы можете значительно уменьшить растрескивание сварных швов, если поймете, как они образуются, и примете необходимые меры до, во время, а иногда и после сварки.

Эта статья расскажет вам о горячих и холодных трещинах, их причинах и методах предотвращения трещин, которые работают в 99% случаев.

Почему сварные швы трескаются?

Растрескивание происходит из-за того, что внутренние напряжения превышают прочность присадочного металла, основного металла или того и другого. Однако существует множество причин, по которым сварной шов или свариваемые детали становятся слабее, чем действующие на них внутренние силы.

Однако существует множество причин, по которым сварной шов или свариваемые детали становятся слабее, чем действующие на них внутренние силы.

Например, водород может ослабить металл в зоне термического влияния («ЗТВ»), а такие факторы, как неправильная геометрия сварного шва, концентрация напряжений, низкая пластичность материала, неадекватная термическая обработка и т. д., могут вызвать напряжение сварного шва или основного металла. мимо их пределов.

Чтобы облегчить понимание различных причин, трещины в сварных швах сгруппированы в две категории;

- Горячие трещины

- Холодные трещины

Позже в этой статье мы обсудим оба и объясним, как они создают трещины. Вы также должны знать, что трещины в сварных швах представляют собой несплошность сварного шва и обычно считаются дефектом сварного шва. Вы можете узнать больше о дефектах сварки в нашем подробном руководстве.

Что вызывает стресс?

Обычно на сварное соединение действуют два источника напряжения:

- Физические нагрузки

- Остаточные сварочные напряжения

Последнее часто является более частой причиной образования трещин в сварном шве. Но стрессы не так уж черно-белы.

Но стрессы не так уж черно-белы.

Остаточное напряжение может ослабить соединение, а приложенная нагрузка может стать той соломинкой, которая сломает спину верблюда, или, в случае сварного шва, вызвать появление трещины.

Остаточные напряжения внутренние в сварном соединении и ЗТВ. Они образуются в результате расширения и сжатия металла во время сварки. Когда вы нагреваете металл шва и поверхность соединения до точки плавления, они расширяются.

Но когда металл начинает остывать, он сжимается. Так, металл шва «натягивает» соседний металл в ЗТВ, что вызывает остаточное внутреннее напряжение в соединении.

Остаточное напряжение при усадке при сваркеТрещины возникают, если сварной шов или основной металл недостаточно прочны, чтобы выдерживать возникающие растягивающие усилия. Проще говоря, трещины — это попытка сварного шва снять остаточное напряжение, вызванное нагревом и охлаждением.

Но остаточное напряжение — не единственная сила, действующая на сустав. Сварной элемент будет подвергаться нагрузкам при повседневном использовании. Например, сварные стыки лестницы должны выдерживать нагрузку от хождения по ней людей. Но некоторые суставы испытывают более сложные нагрузки. Сварные швы кузова автомобиля должны выдерживать вибрацию, растяжение, сжатие, изгиб и кручение.

Сварной элемент будет подвергаться нагрузкам при повседневном использовании. Например, сварные стыки лестницы должны выдерживать нагрузку от хождения по ней людей. Но некоторые суставы испытывают более сложные нагрузки. Сварные швы кузова автомобиля должны выдерживать вибрацию, растяжение, сжатие, изгиб и кручение.

Кроме того, необходимо учитывать возраст и циклы стресса. Сустав может выдержать определенную нагрузку один или два раза. Но что произойдет, если он будет подвергаться одной и той же нагрузке десятки тысяч раз?

Количество «циклов», которое может выдержать соединение, в материаловедении называется «усталостной прочностью». Такие элементы, как велосипедные рамы или детали самолетов, должны быть испытаны на сотни или тысячи циклов нагрузки, чтобы определить, как долго могут прослужить сварные соединения.

Горячие трещины – причины и типы

Горячие трещины возникают в результате разрыва металла шва по частично оплавленным границам зерен сварных швов, которые не полностью затвердели. Эти трещины, как правило, продольные и возникают в центре линии сварки (не всегда с идеальной симметрией), но бывают и другие конфигурации горячих трещин.