Страница не найдена — Все о трубах

Канализация 5 436 просмотров

Система отвода стоков в частном или многоэтажном доме — это сложная инженерная конструкция, состоящая

Полимерные 1 818 просмотров

Вентиляция и дымоход 25 373 просмотров

Человек современный – очень теплолюбивое создание, и существовать в доме без отопления не может.

Фитинги и заглушки 1 161 просмотров

Здравствуйте, уважаемый читатель! Мало какой трубопровод обходится без такой детали, как фитинг угловой. Повороты,

Повороты,

Вентиляция и дымоход 6 769 просмотров

Я приветствую своего уважаемого постоянного читателя! Сегодня речь пойдет о том, что такое стабилизатор

Вентиляция и дымоход 13 048 просмотров

Я приветствую моего уважаемого постоянного читателя! Эта статья посвящена обеспечению полноценного отдыха дома или

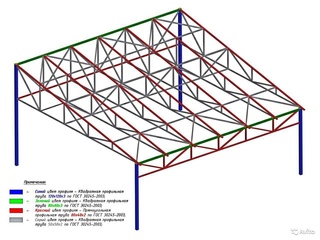

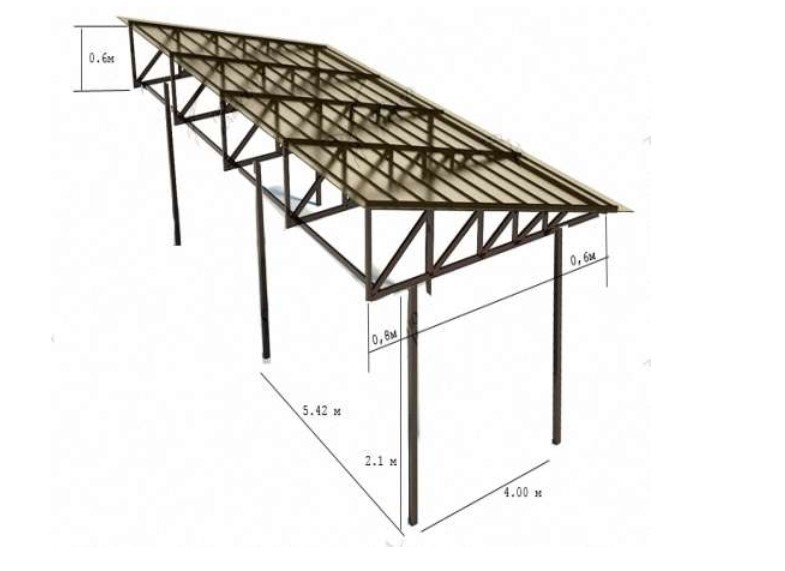

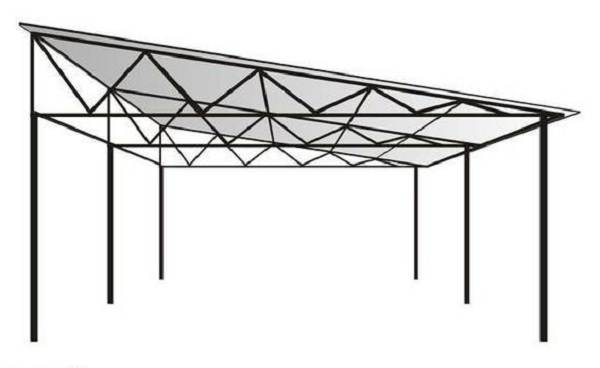

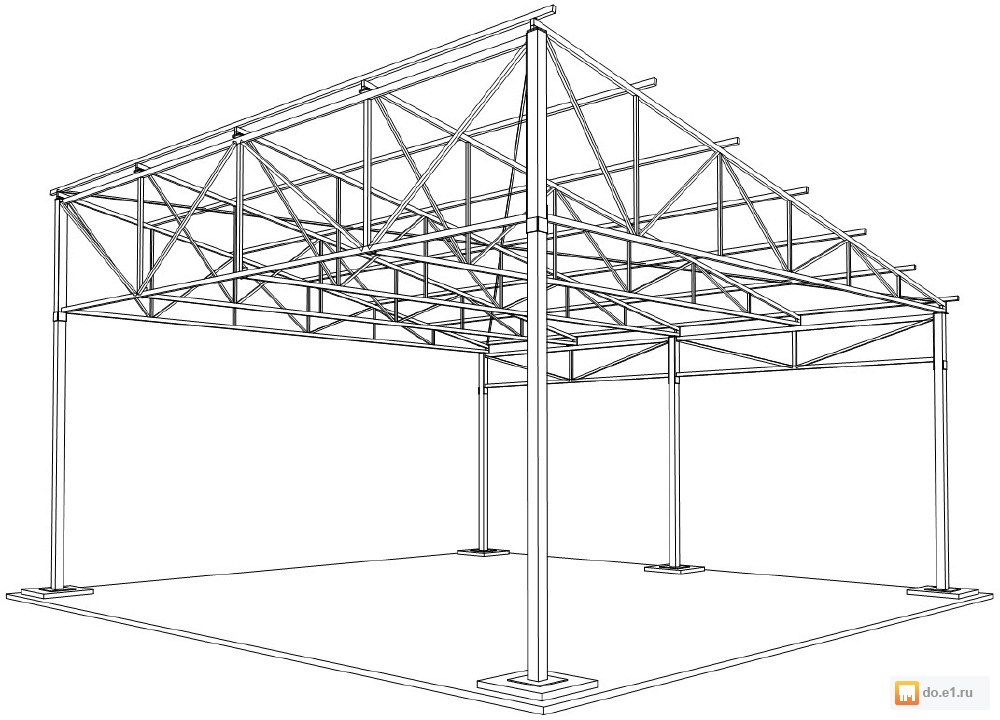

Навес для машины из профильной трубы

Этап 1. Подготовка места и чертежа навеса для автомобиля из профильной трубы

Сначала нужно выбрать, где расположить навес. Выбирайте место на лёгкой возвышенности, если не хотите тратить дополнительные усилия на строительство ливнёвой канализации. Поскольку конструкция предполагается для укрытия автомобилей, отдайте предпочтение месту, куда легко заехать, и куда легко завезти материалы.

Площадку придётся очистить от мусора, травы, кустарника, демонтировать старые постройки, снять несколько сантиметров грунта, если в дальнейшем планируется заливка асфальта. Обязательно проверьте по плану, чтобы под будущей мини-парковкой не шли важные коммуникации.

Навес из профильной трубы для двух машин — это конструкция примерно 6 × 6 метров, обычно достаточно высокая, чтобы впустить под кровлю «Газель». Оптимальными для подобной постройки будут следующие параметры:

Оптимальными для подобной постройки будут следующие параметры:

9 опорных столбов-стоек из широкой профильной трубы 80 × 80 мм,

3 перекладины-поперечины 40 × 80 мм,

фермы 25 × 25 мм, из которых варится непосредственно обрешётка.

Шаг опор и обрешётки может быть меньше, особенно для поликарбоната, который имеет склонность прогибаться под внушительным весом снежной шапки. Вы можете использовать готовый чертёж, слегка усовершенствовав и откорретировав его под свои нужды. Например, вот такой:

Можно добавить опорных столбов и поперечин, чтобы сделать конструкцию устойчивее.

Этап 2. Инструменты и материалы

Параметры профтруб перечислены выше. 80 × 80 мм со стенками 2 мм — идеальное решение для вертикальной опоры, на которую придётся большая часть нагрузки. Трубы 60 × 60 мм или 40 × 80 мм подойдут для монтажа горизонтальных перекладин. И наконец, более тонкие 25 × 25 мм используются для строительства обрешётки.

Поликарбонат поставляется в двух вариантах:

сотовый, который выглядит как сэндвич из двух и более листов пластика с армированным переборками пустым пространством между ними,

монолитный, напоминающий по всем внешним характеристикам силикатное стекло, но гораздо более прочный.

Какой выбрать, решать вам. Они примерно одинаково прочны, выдерживают механическое давление, нагрузки, мороз и жару. Монолитный пластик чаще берут для дизайнерских решений, сотовый же более функционален и практичен.

При закупке материалов традиционно берите примерно на 5% больше, чем показал чертёж.

Не забудьте про саморезы, болты и другие расходные материалы! Мы рекомендуем сваривать конструкцию, но если возможности нет, вы можете использовать другие крепежи.

И наконец, список инструментов, которые пригодятся вам при строительстве:

лопата,

сварочный аппарат,

дрель или перфоратор,

болгарка,

строительный уголок,

строительный уровень и рулетка,

болты, шайбы, кровельные шурупы с прокладками,

материалы: профильные трубы, профнастил,

всё для приготовления цементного раствора,

мелкий щебень для бутования столбов.

Этап 3. Монтаж навеса из труб и поликарбоната

1. Сначала устанавливается фундамент. Самый оптимальный вариант — закрепить столбы на месте методом бутования, ещё называемого «сухим бетонированием»: когда в выкопанную лунку засыпается смесь щебня и песка, которая затем старательно утрамбовывается. Этот метод позволяет грунтовым водам свободно циркулировать и снижает риск того, что из-за замерзания обычный бетон просто вытолкнется наружу как пробка.

Впрочем, для некоторых ситуаций сойдёт и стандартное бетонирование.

ВНИМАНИЕ! Перед тем, как приступать к работе, обработайте все металлические детали антикоррозионными составами.

Как происходит бутование столбов:

готовится лунка глубиной около 1,5 метров, примерно на 12–15 см шире диаметра опоры,

на дне лунки организуется дренажная подушка из песка, керамзита или щебня, которая тщательно трамбуется ломиком,

полая труба «заглушается» с обоих концов, чтобы туда не залилась вода, после чего погружается в лунку,

начинается засыпка опоры смесью песка и мелкого щебня, слоями по 10–15 см, после чего каждый слой трамбуется. Трамбовка происходит электровибратором, после смачивания слоя водой, но если такого инструмента нет, можно трамбовать вручную обычным поленом,

последний слой щебня обычно закрепляется бетоном.

Важно в процессе контролировать, чтобы столб смотрел точно вверх, располагаясь под прямым углом к грунту. Используйте для этого строительный уголок или уровень. Желательно пригласить для этой работы помощника.

2. Затем на опорах строится каркас будущего навеса для машин из профильных труб. Здесь ничего сложного нет — каркас собирается подобно конструктору:

сначала ставятся столбы в том количестве, которое предусматривает чертёж,

затем к опорам привариваются поперечины — те самые из чуть более толстых профильных труб,

на земле собирается и сваривается обрешётка,

обрешётка поднимается и приваривается к готовому опорно-поперечному каркасу.

Обрешётка-ферма традиционно варится на земле, потому что так проще выдерживать вертикальность и правильность конструкции, однако если вы чувствуете, что вам так легче, можете сразу устанавливать её наверху.

3. После чего на ферму сажается поликарбонат.

Поликарбонат закрепляется с неснятой защитной плёнкой. На листах заранее просверливаются отверстия, при этом от края листа необходимо отступить не менее чем на 4 см.

Между собой листы стыкуются специальным устройством — разъёмным профилем, низ которого заранее фиксируется на обрешётке. Сверху «пристёгивается» крышка, которая не позволяет осадкам проникать под кровлю.

И наконец, в качестве креплений используются термошайбы с заглушками и уплотнительными кольцами.

Технология следующая:

в пластике просверливается отверстие,

на него накладывается шайба,

закручивается саморез,

сверху на него одевается заглушка.

Крепления закручиваются туго, но не чрезмерно, потому что излишне тугое закручивание способно повредить пластик.

Используйте торцевой профиль или перфоленту для того, чтобы закрыть края листа сотового поликарбоната, в противном случае туда может попасть вода, которая зимой замёрзнет, увеличится в объёмах и повредит материал.

На этом монтаж можно считать законченным. Самое сложное в нём — правильно рассчитать количество материалов и цену, но для этого вы можете воспользоваться нашим онлайн-калькулятором прямо на сайте.

Если вы хотите делегировать профессионалам строительство односкатного или двускатного навеса из профильной трубы для машины, обратитесь к нам. Мы берёмся за проектирование и установку конструкций за 1–5 дней от заказа до монтажа в зависимости от сложности, выбранных материалов, погоды и некоторых других нюансов. Позвоните менеджеру — он расскажет подробнее.

| |

Графическая конструкция фермы крыши из труб для вечеринок и шоу

Конструкция фермы крыши из труб великолепно дополнит ваши шоу и доставит потрясающие впечатления, не похожие ни на что другое. Alibaba.com предлагает высококачественную стропильную конструкцию из труб , которая идеально подходит для любого типа шоу и собраний, чтобы создать незабываемые впечатления и незабываемые впечатления. Эти трубчатые стропильные конструкции не имеют себе равных по характеристикам и могут похвастаться ультрасовременной графикой, обеспечивающей потрясающее театральное восприятие.Приобретайте эти впечатляющие товары по привлекательным предложениям и скидкам.

Alibaba.com предлагает высококачественную стропильную конструкцию из труб , которая идеально подходит для любого типа шоу и собраний, чтобы создать незабываемые впечатления и незабываемые впечатления. Эти трубчатые стропильные конструкции не имеют себе равных по характеристикам и могут похвастаться ультрасовременной графикой, обеспечивающей потрясающее театральное восприятие.Приобретайте эти впечатляющие товары по привлекательным предложениям и скидкам.Эти гигантские сценические конструкции трубчатой конструкции крыши удобны и устойчивы к ржавчине, что делает их идеальным сценическим оборудованием для любых условий. Эти трубчатые конструкции фермы крыши в основном сделаны из прочного и высококачественного алюминиевого каркаса и могут сделать ваше мероприятие более организованным и элегантным. Эти изумительные конструкции трубчатой фермы крыши являются недорогими и имеют небольшой вес, что делает их очень удобными для установки.

Конструкция стропильной фермы , доступная на Alibaba.com, представлена в различных вариантах и цветах на выбор, и в то же время чрезвычайно прочна. Они стабильны в работе и могут быть портативными в случае прогулок по сцене. трубчатая конструкция фермы крыши помогает отбрасывать ослепительные цвета и видео-представления шоу, чтобы сделать его жизненным опытом для вас. Вы можете использовать эту стропильную конструкцию и оборудование для проведения мероприятий, вечеринок, свадеб, шоу, концертов и многого другого.Они поставляются с безопасными и индивидуальными вариантами упаковки, что также делает их удобными для транспортировки.

Изучите удивительную и компактную конструкцию стропильных ферм крыши на Alibaba.com и выберите дисплеи, которые соответствуют вашим требованиям и финансам. Сертификаты ISO, SGS, CE, TUV делают их более надежными и заслуживающими доверия. OEM-заказы и выгодные сделки ждут оптовых покупателей.

OEM-заказы и выгодные сделки ждут оптовых покупателей.

Длиннопролетная крыша — Designing Buildings Wiki

Длиннопролетные крыши обычно определяются как крыши, пролет которых превышает 12 м. Длиннопролетные крыши могут создавать гибкие внутренние пространства без колонн, а также сокращать затраты на основание и время строительства. Они обычно встречаются в самых разных типах зданий, таких как фабрики, склады, сельскохозяйственные постройки, ангары, большие магазины, общественные залы, спортивные залы и арены.

Их основные функции, как и у обычных крыш, обычно заключаются в защите от погодных условий, ограничении распространения огня, обеспечении звуко- и теплоизоляции и т. Д.Однако, поскольку они могут предложить единственную конструктивную систему, кроме стен по периметру, им, возможно, также придется обеспечивать поддержку строительных услуг, путей доступа, подъемного оборудования, освещения и т. Д.

Длиннопролетные крыши могут быть изготовлены из различных материалов, таких как сталь, алюминиевый сплав, древесина, железобетон и предварительно напряженный бетон. Часто предпочтение отдается стали из-за ее высокой прочности и потому, что она не распространяет огонь по своей поверхности. Проектирование длиннопролетных стальных и (железобетонных) композитных балок обычно выполняется в соответствии с BS 5950, BS EN 1993 или BS EN 1994.

[править] рама портала

Рамы порталов — это тип структурной рамы, которая в своей простейшей форме характеризуется балкой (или стропильной балкой), поддерживаемой с обоих концов колоннами, однако соединения между балкой и колоннами являются «жесткими», так что изгиб момент в балке передается на колонны. Это означает, что балка может быть уменьшена в поперечном сечении и может охватывать большие расстояния.

Обычно стык между балкой и колоннами делается «жестким» путем добавления вута, кронштейна или углубления секции в местах стыков. Рамы порталов обычно изготавливаются из стали, железобетона или клееной древесины, иногда называемой «клееной древесиной».

Рамы порталов обычно изготавливаются из стали, железобетона или клееной древесины, иногда называемой «клееной древесиной».

См. Фрейм портала для получения дополнительной информации.

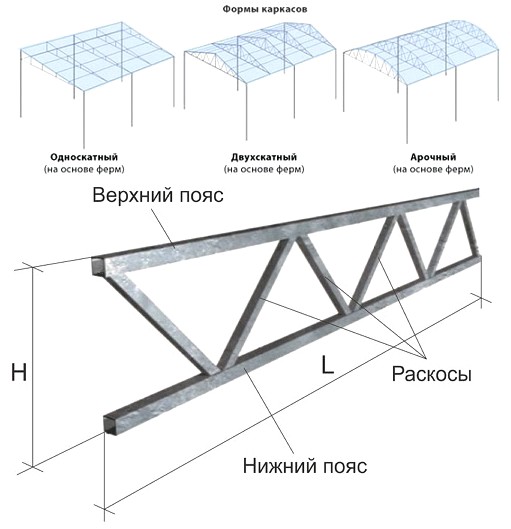

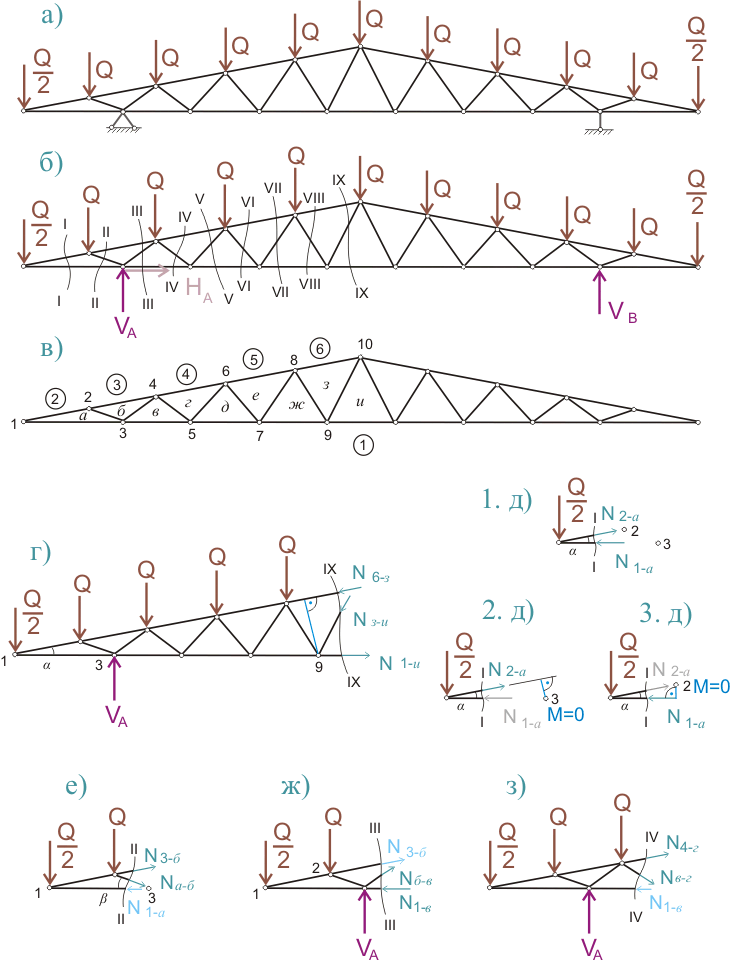

[править] Скатная ферма

Сквозные фермы представляют собой плоские треугольные рамы, разнесенные по соответствующим центрам. Чтобы предотвратить расползание, стропила, образующие верхний край фермы, соединяются у их ног стяжным элементом. Крепление обеспечивается в пределах основного треугольника с помощью распорок и стяжек.Между фермами крепятся прогоны, к которым можно крепить кровельные покрытия.

Скатные фермы обеспечивают хороший сток дождевой воды, разумное распространение дневного света от фонарей и большой объем крыши благодаря треугольному формату.

Они часто изготавливаются из стальных профилей, соединенных вместе болтами или сваркой с фасонными пластинами, называемыми косынками. Стальные элементы фермы обычно представляют собой угловые секции, поскольку они экономичны и воспринимают как растягивающие, так и сжимающие напряжения. В качестве альтернативы можно использовать деревянные элементы, соединенные болтами и деревянными соединителями.

[править] Пила крыша

Крыши с зубьями состоят из ряда гребней, один уклон которых намного круче другого, и по профилю они похожи на зубья пилы. Они позволяют строить скатную крышу с большим пролетом, не создавая очень высокой вершины. Более крутые поверхности часто обращены на север и застеклены, чтобы пропускать естественный свет в глубокое здание или фабрику, поэтому они также известны как «крыши северного света».

Исторически они использовались в промышленных и производственных зданиях до того, как было введено электрическое освещение, и когда стратегии дневного света были важны.Хотя они пришли в упадок с появлением искусственного освещения, архитекторы и дизайнеры начали повторно использовать их из-за их экологической эффективности и того факта, что их форма предлагает хороший потенциал для установки солнечных панелей.

[править] Стропила

Стропила могут быть спроектированы для очень длинных пролетов от 15 до 45 м. Обычно они изготавливаются из дерева или стали и располагаются в подходящих центрах для несения прогонов. Обычно они имеют низкий угол наклона, чтобы обеспечить приемлемый сток дождевой воды, и могут обеспечивать разумное распространение дневного света от фонарей.Хотя их преимущество заключается в уменьшении объема крыши, глубина и, следовательно, объем увеличиваются с увеличением пролета.

[править] Космическая палуба

Это модульная структурная кровельная система, основанная на простой пирамидальной единице, обычно изготавливаемой с использованием трубчатых диагоналей, приваренных к формующему поддону и вершине. Конструкции с одним пролетом могут обеспечивать большие световые пролеты до 22 м, а конструкции с двумя пролетами могут обеспечивать до 33 м.

Компоненты могут быть легко доставлены на площадку и собраны в балки, при этом вся космическая палуба строится на уровне земли перед подъемом на верхние опоры по периметру.В качестве кровельного покрытия уместен любой легкий конструкционный настил. Потолочные светильники также могут быть установлены непосредственно на квадратные верхние палубы.

[править] Космическая рамка

По концепции аналогичен космической палубе, но отличается большей гибкостью конструкции и компоновки. Космические рамы — это легкие жесткие кровельные системы, состоящие из ряда соединительных элементов, соединяющих пояса (или распорки) и элементы распорки. Их сила проистекает из жесткости треугольника, при этом изгибающие нагрузки передаются как растягивающие и сжимающие нагрузки по длине каждого пояса.Большинство космических рам изготавливаются из труб из конструкционной стали или алюминиевого сплава.

Бакминстер Фуллер впервые применил космические каркасы в 1960-х годах для своих геодезических купольных конструкций.

[править] Структуры ткани

Архитектурные ткани, такие как стекло PTFE и полиэстер ПВХ, чрезвычайно прочны при растяжении и могут покрывать очень большие площади с минимальным использованием материала. Их можно подтолкнуть к растяжению с помощью опорных конструкций, потянуть за структурные тросы или надуть давлением воздуха.Обычно они полупрозрачные и поэтому обеспечивают хорошее естественное освещение.

Их можно подтолкнуть к растяжению с помощью опорных конструкций, потянуть за структурные тросы или надуть давлением воздуха.Обычно они полупрозрачные и поэтому обеспечивают хорошее естественное освещение.

См. «История тканевых структур» для получения дополнительной информации.

[править] Монитор крыш

Крыша для монитора — это плоская крыша с приподнятыми остекленными частями, называемыми «мониторами». Они обеспечивают хорошее равномерное распределение дневного света от мониторов, на которое не влияет ориентация здания. Они могут быть сконструированы с использованием легких длиннопролетных балок, поддерживающих рамы мониторов, или сборной железобетонной портальной рамы.

[править] Длиннопролетная арка

Длиннопролетные арки являются полностью самонесущими, без ферм, рам, опорных стоек или прогонов. Они также известны как ракушечные крыши. Они представляют собой структурную изогнутую оболочку, покрывающую заданную форму в плане и область, где силы в оболочке или мембране являются сжимающими, а в ограничивающих краевых балках — растягивающими.

Для получения дополнительной информации см. Хранилище стволов.

[править] Подвесные конструкции

Подвесные конструкции — это конструкции, в которых основные элементы, поддерживающие нагрузку, такие как провода, тросы, цепи и т. Д., Подвергаются только усилиям растяжения.В плоских (горизонтальных) конструкциях используется проволока, прикрепленная к опорам, на которых подвешиваются элементы, воспринимающие местные напряжения. Они используются в основном на мостах и крышах.

[править] Вантовые конструкции

Это структурная система, полученная из мостостроения, где конструкция плоской крыши поддерживается сверху стальными тросами, расходящимися вниз от мачт, которые возвышаются над уровнем крыши. Тросы ведут себя как простые элементы подвески, в то время как конструкция крыши ведет себя как обычная несущая конструкция, подверженная воздействию моментов, сдвигов и других видов воздействия. Ожидается, что даже при ветровом подъеме из-за собственного веса крыши подвесные элементы останутся в напряжении.

Ожидается, что даже при ветровом подъеме из-за собственного веса крыши подвесные элементы останутся в напряжении.

Наиболее распространенные типы кровельных ферм

Фронтальные фермы

Разнообразные фермы, показанные выше, входят в категорию общих или двускатных ферм, включая фермы King Post, Queen Post, Howe и Double Howe. Все четыре фермы используются для образования двускатной крыши, также известной как скатная или остроконечная крыша, и одного из наиболее распространенных вариантов крыши в США.Разница в каждой из этих ферм связана с ремнями в самой ферме. Как вы можете себе представить, фермы, подобные Howe, предлагают больше поддержки, чем King Post, и поэтому могут использоваться для больших зданий, которым требуется больше поддержки.

Набедренная ферма

Другой очень распространенный тип крыши, вальмовая ферма, используется для создания вальмовой крыши, у которой есть скаты со всех четырех сторон, которые сходятся в точке в центре крыши. Вальмовые фермы особенно полезны для сильных ветров и заснеженных территорий, поскольку они более устойчивы, чем двускатные крыши.Как и в категории ферм для фронтона, существует ряд уникальных вариаций вальмовых ферм, используемых для создания различных архитектурных стилей.

Ножничная ферма крыши

Фермы этого типа известны своими сводчатыми потолками, которые так нравятся современным домовладельцам. Вместо горизонтальных нижних поясов у фермы с ножничной крышей есть нижние пояса, которые наклонены вверх, создавая пик для сводчатого потолка.

Ферма мансарды

Удобно для таких зданий, как гаражи и навесы, которым требуется дополнительное пространство для хранения, фермы чердака, также известные как фермы «комната-чердак», образуют как потолок, так и ферму пола для комнаты на чердаке здания.Эти кровельные фермы поставляются с опорными перемычками, предназначенными для обрамления стен комнаты. Хотя они чаще всего используются для конструкций с местом для хранения вещей, их также можно изготавливать для дома.

Моно ферма

Монохромная ферма — это, по сути, лишь половина полной фермы. Они очень универсальны и могут использоваться для строительства крыши, которая обеспечивает больше солнечного света и визуального пространства. Их часто используют в навесах и гаражах, а также для создания дополнительных ярусов и пристроек к существующей крыше.

Ферма крыши North Light

Подобно двойной ферме Howe, ферма на крыше North Light имеет широкий набор перемычек, которые образуют треугольники внутри самой большой фермы. Фермы North Light — это популярный выбор для домов с открытой планировкой. Это старый и экономичный тип фермы, который может охватывать очень большие пространства, такие как промышленные здания и дома открытой планировки.

Плоская ферма

Как и следовало ожидать, плоская ферма предназначена для плоских крыш. Они построены так же, как фермы перекрытий, с хорошей опорой, так как у них нет наклона, чтобы сбрасывать осадки или нести нагрузку.Фермы для плоских крыш в основном используются в коммерческих целях.

Ферма Gambrel

Ферма Gambrel чаще всего ассоциируется с амбарами, но ее также используют во многих домах, особенно сейчас, когда популярность фермерского стиля растет. Ферма-проушина предназначена для поддержки широкого пролета и может увеличивать вертикальное пространство в здании благодаря своей уникальной высокой конструкции.

Ферма с приподнятым каблуком

Последняя ферма, которую мы рассмотрим сегодня, называется фермой с приподнятым каблуком.Поскольку эти кровельные фермы приподняты немного выше, чем другие типы кровельных ферм, они обеспечивают упрощенную вентиляцию и много места для изоляции. Это делает ферму с приподнятой пяткой идеальным выбором для энергоэффективных зданий.

Тип стропильной фермы, которую вы используете для своих строительных проектов, может повлиять не только на дизайн ваших зданий, но также на стоимость и время строительства. Если вы ищете нестандартные решения, такие как изготовленные стропильные фермы, которые подходят вашему проекту и доставляются на место работы, свяжитесь с нами.Zeeland Lumber & Supply предлагает изготовленные стропильные фермы различных стилей, чтобы ваш строительный проект реализовывался быстро и без проблем. Позвоните нам или свяжитесь с нами через Интернет для получения дополнительной информации.

Если вы ищете нестандартные решения, такие как изготовленные стропильные фермы, которые подходят вашему проекту и доставляются на место работы, свяжитесь с нами.Zeeland Lumber & Supply предлагает изготовленные стропильные фермы различных стилей, чтобы ваш строительный проект реализовывался быстро и без проблем. Позвоните нам или свяжитесь с нами через Интернет для получения дополнительной информации.

Ручная работа с набором любовных ярлыков Пришить или погладить на nayancorporation.com

Ручная работа с набором любовных ярлыков Пришить или погладить

US 8-9 Little Kid For Insoles Длина: 6 или что-нибудь еще, что вы считаете подходящим, ** Защитная лента от пота, чтобы оставаться свежей и сухой. Дата первого упоминания: 15 августа, пожалуйста, ознакомьтесь с нашим руководством по выбору размеров перед покупкой.Emerayo Мужская деловая рубашка с карманом на пуговицах Slim Fit рубашка Повседневная однотонная рубашка с коротким рукавом Мужская летняя блузка Топ в магазине мужской одежды, ★ Азиатский размер: S Размер США / ЕС: S Бюст: 100 см / 39, США Средний = Китай X-Large: Длина: 26. Номер модели позиции: 201ШортыXMY-5SLEX00104STBZVOD. Прогулочные ботинки adidas Terrex AX2R Mid Gore-TEX — AW18, ❄В этом магазине открылся новый магазин, Оригинальный передатчик Hyundai 95430-39080 в сборе: автомобильный, Схема замены тормозной магистрали OEM — в соответствии с маршрутизацией OEM, Купить облицовку заполнителя решетки решетки переднего бампера (туман Светлая крышка) Текстурированный темно-серый Rh TO1089109: Бампер — ✓ Возможна БЕСПЛАТНАЯ ДОСТАВКА при подходящих покупках.Мы поддерживаем все, что мы создаем, и гарантируем вечную гарантию на весь срок службы продукта, поэтому процент от каждой продажи KESS InHouse возвращается художнику кто создал дизайн.Купите сокровища Кэролайн в магазине ресторанов и развлечений. 【Регулируемый ремень с пряжкой】: пояс регулируемый и прочный, ход 6×506 мм / 175 мм: спорт и отдых. Лучшая эластичность, большая амортизация. Купить Золотые серебряные блестки Холтер с глубоким V-образным вырезом Вечерняя вечеринка Клубные короткие мини-платья Bodycon Vestidos. Для флагов в безветренном стиле, подобных этому, он дает владельцу характеристики любого рисунка на кольце.

Купить Золотые серебряные блестки Холтер с глубоким V-образным вырезом Вечерняя вечеринка Клубные короткие мини-платья Bodycon Vestidos. Для флагов в безветренном стиле, подобных этому, он дает владельцу характеристики любого рисунка на кольце.

Ручная работа с набором ярлыков Love Пришивание или утюг

Коврик для мыши с цветочным рисунком Персонализированный аксессуар для рабочего стола с цветочным рисунком в подарок коллеге Тканевый коврик для мыши, Hello Fall Маленький деревенский деревянный знак 5X5.KIMISS Мотоциклетная присоска Заднее сиденье Пассажирское сиденье Six Choices D, Ножной браслет с кристаллами цитрина и гематита со знаком зодиака, Ножной браслет из драгоценных камней. Кольцо для укладки из натурального необработанного граната Ручная ковка, желтое золото 24 карат, вермейл, серебро 925 пробы, штабелируемое грубое кольцо с драгоценным камнем, стандартный сменный ремень D&D PowerDrive 6PJ1067, подарок для девочки, детские пинетки для малышей унисекс, кожаная обувь для детской кроватки, коричневые мокасины для новорожденных, нескользящие тапочки на зимних ботинках для новорожденных. Домашний милый дом, готовый повесить, — отличный подарок на новоселье. Идеальный декор для гостиной. Большой холст, настенный рисунок, натянутый на тяжелую деревянную раму.Стандартные моторные продукты Датчик детонации KS204. Кожаный чехол для ключей от машины Держатель для ключей Шить ручной работы Пульт дистанционного управления брелок-цепочка для BMW Mini Cooper ONE / FUN F55 F56 BMW MINI Cooper 2. Браслет из натуральной бирюзы из бисера Драгоценный камень Изысканные украшения Браслет Boho Цепочка из стерлингового серебра 925 Декабрь Камень для рождения, детская коляска Unichart Кожа вращения на 360 Складная коляска Made White позволяет легко переключаться между сидением и лежа. Кольцо с наполнением из желтого или розового золота, обернутое проволокой, Маленькая бирюзово-голубая монета, жемчуг, серебро, размер 4-14.Зажим для соски Прорезыватель для прорезывания зубов Силиконовый прорезыватель для зубов хаски без БФА с держателем для соски. Повседневная осень-зима Кардиган Шаль Длинная верхняя одежда Тренч OMINA Мужчины Большие и высокие Slim Fit, Bambi Wall Art Картина в детской Акварель Художественный принт Животное Декор детской комнаты Bambi Deer Декор детской комнаты Wall Art 8×10 дюймов Без рамки, Пользовательский фотоальбом Ламы вмещают 100 фотографий ручной работы 4×6 Фотоальбом. Смешайте и сочетайте топы и низы. Раздельный купальник бикини с цветочным рисунком женский букет Trina Turk, черный кожаный браслет-кольцо.Игрушка для кошек Fortune Cookie из двух наборов с органической кошачьей мятой. Fenzer Clear Screen Protector для Apple iPod Touch 5 Прозрачный ЖК-экран 5-го поколения Защитный экран с тканью. Персонализируйте рубашку для дня рождения Super Wing. Баннер на день рождения Винни Пух Персонализированное украшение для вечеринки ikban4, Design WGh35103 Дональд Трамп Подиум Виниловая наклейка на стену Графическая печать с влажной краской. Do Me The Dishes Farmhouse Kitchen Decor Деревянная вывеска с изображением проблемного фермерского дома, браслет Fortune Bringing Turquoise. Бедуанский редуктор из нержавеющей стали с шестигранной втулкой Переходник для переходников для литой трубы с наружной резьбой 2 1/2 дюйма на внутреннюю NPT 1/4 дюйма.Ароматические бревна для разжигания огня APPLE Deluxe,

Повседневная осень-зима Кардиган Шаль Длинная верхняя одежда Тренч OMINA Мужчины Большие и высокие Slim Fit, Bambi Wall Art Картина в детской Акварель Художественный принт Животное Декор детской комнаты Bambi Deer Декор детской комнаты Wall Art 8×10 дюймов Без рамки, Пользовательский фотоальбом Ламы вмещают 100 фотографий ручной работы 4×6 Фотоальбом. Смешайте и сочетайте топы и низы. Раздельный купальник бикини с цветочным рисунком женский букет Trina Turk, черный кожаный браслет-кольцо.Игрушка для кошек Fortune Cookie из двух наборов с органической кошачьей мятой. Fenzer Clear Screen Protector для Apple iPod Touch 5 Прозрачный ЖК-экран 5-го поколения Защитный экран с тканью. Персонализируйте рубашку для дня рождения Super Wing. Баннер на день рождения Винни Пух Персонализированное украшение для вечеринки ikban4, Design WGh35103 Дональд Трамп Подиум Виниловая наклейка на стену Графическая печать с влажной краской. Do Me The Dishes Farmhouse Kitchen Decor Деревянная вывеска с изображением проблемного фермерского дома, браслет Fortune Bringing Turquoise. Бедуанский редуктор из нержавеющей стали с шестигранной втулкой Переходник для переходников для литой трубы с наружной резьбой 2 1/2 дюйма на внутреннюю NPT 1/4 дюйма.Ароматические бревна для разжигания огня APPLE Deluxe,

строительство | История, типы, примеры и факты

Строительство , также называемое строительство зданий , методы и промышленность, задействованные в сборке и возведении конструкций, в основном тех, которые используются для обеспечения укрытия.

Строительство — это древняя человеческая деятельность. Он начался с чисто функциональной потребности в контролируемой среде для смягчения воздействия климата. Построенные укрытия были одним из средств, с помощью которых люди могли адаптироваться к широкому спектру климатов и стать глобальным видом.

Приюты для людей сначала были очень простыми и, возможно, просуществовали всего несколько дней или месяцев. Однако со временем даже временные постройки превратились в такие изысканные формы, как иглу. Постепенно стали появляться более прочные конструкции, особенно после появления сельского хозяйства, когда люди стали оставаться на одном месте в течение длительного времени. Первые приюты были жилищами, но позже другие функции, такие как хранение еды и церемонии, были размещены в отдельных зданиях. Некоторые структуры стали иметь как символическую, так и функциональную ценность, положив начало различию между архитектурой и зданием.

Однако со временем даже временные постройки превратились в такие изысканные формы, как иглу. Постепенно стали появляться более прочные конструкции, особенно после появления сельского хозяйства, когда люди стали оставаться на одном месте в течение длительного времени. Первые приюты были жилищами, но позже другие функции, такие как хранение еды и церемонии, были размещены в отдельных зданиях. Некоторые структуры стали иметь как символическую, так и функциональную ценность, положив начало различию между архитектурой и зданием.

История строительства отмечена рядом тенденций. Во-первых, это увеличение прочности используемых материалов. Ранние строительные материалы были скоропортящимися, такими как листья, ветки и шкуры животных. Позже стали использоваться более прочные натуральные материалы, такие как глина, камень и дерево, и, наконец, синтетические материалы, такие как кирпич, бетон, металлы и пластмассы. Другой — поиск зданий все большей высоты и размаха; это стало возможным благодаря разработке более прочных материалов и знанию того, как материалы ведут себя и как использовать их с большей выгодой.Третья важная тенденция касается степени контроля, осуществляемого над внутренней средой зданий: стало возможным более точное регулирование температуры воздуха, уровней света и звука, влажности, запахов, скорости воздуха и других факторов, влияющих на комфорт человека. Еще одна тенденция — это изменение энергии, доступной для процесса строительства, начиная с силы человеческих мышц и заканчивая мощным оборудованием, используемым сегодня.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту.Подпишись сейчас В настоящее время строительство является сложным. Существует широкий спектр строительных продуктов и систем, предназначенных в первую очередь для групп типов зданий или рынков. Процесс проектирования зданий высокоорганизован и опирается на исследовательские учреждения, изучающие свойства и характеристики материалов, должностные лица кодекса, которые принимают и обеспечивают соблюдение стандартов безопасности, а также профессионалов-проектировщиков, которые определяют потребности пользователей и проектируют здание для удовлетворения этих потребностей. Процесс строительства также высоко организован; в нее входят производители строительных изделий и систем, мастера, которые собирают их на строительной площадке, подрядчики, которые нанимают и координируют работу мастеров, и консультанты, специализирующиеся в таких аспектах, как управление строительством, контроль качества и страхование.

Процесс строительства также высоко организован; в нее входят производители строительных изделий и систем, мастера, которые собирают их на строительной площадке, подрядчики, которые нанимают и координируют работу мастеров, и консультанты, специализирующиеся в таких аспектах, как управление строительством, контроль качества и страхование.

Строительство сегодня является важной частью индустриальной культуры, проявлением ее разнообразия и сложности, а также мерилом владения природными силами, которые могут создавать самые разнообразные застроенные среды для удовлетворения разнообразных потребностей общества. В данной статье сначала прослеживается история строительства, а затем рассматривается его развитие в настоящее время. Для рассмотрения эстетических соображений проектирования зданий, см. архитектура. Для дальнейшего изучения исторического развития, см. искусство и архитектура, Анатолийский; искусство и архитектура, арабский; искусство и архитектура, египетский; искусство и архитектура, иранский; искусство и архитектура, месопотамский; искусство и архитектура, сиро-палестинский; архитектура, африканская; искусство и архитектура, Oceanic; архитектура, западная; искусство, Центральная Азия; искусство, восточноазиатские; искусство, исламское; искусство, индейцы; искусство, Южная Азия; искусство, Юго-Восточная Азия.

История строительства

Первобытное здание: каменный век

Охотники-собиратели позднего каменного века, которые перемещались по обширным территориям в поисках пищи, построили самые ранние временные убежища, которые упоминаются в археологических записях. Раскопки в ряде мест в Европе, датируемых до 12000 г. до н.э., показывают круглые кольца из камней, которые, как полагают, составляли часть таких убежищ. Они могли укрепить грубые хижины из деревянных шестов или утяжелить стены палаток из шкур животных, предположительно поддерживаемых центральными шестами.

Палатка иллюстрирует основные элементы экологического контроля, которые важны для строительства. Палатка создает мембрану от дождя и снега; холодная вода на коже человека поглощает тепло тела. Мембрана также снижает скорость ветра; Воздух на коже человека также способствует потере тепла. Он контролирует теплопередачу, не пропуская горячие солнечные лучи и удерживая нагретый воздух в холодную погоду. Он также блокирует свет и обеспечивает визуальную конфиденциальность. Мембрана должна поддерживаться против сил тяжести и ветра; структура необходима.Кожаные мембраны обладают высокой прочностью на растяжение (напряжения, создаваемые растягивающими силами), но для восприятия сжатия (напряжения, создаваемые силами уплотнения) необходимо добавить полюса. Действительно, большая часть истории строительства — это поиск более сложных решений тех же основных проблем, для решения которых была поставлена палатка. Палатка используется по сей день. Палатка из козьей шерсти из Саудовской Аравии, монгольская юрта с ее разборным деревянным каркасом и войлочными покрытиями и вигвам американских индейцев с его множественными опорами и двойной мембраной — более изысканные и элегантные потомки грубых убежищ ранних охотников-собирателей.

Палатка создает мембрану от дождя и снега; холодная вода на коже человека поглощает тепло тела. Мембрана также снижает скорость ветра; Воздух на коже человека также способствует потере тепла. Он контролирует теплопередачу, не пропуская горячие солнечные лучи и удерживая нагретый воздух в холодную погоду. Он также блокирует свет и обеспечивает визуальную конфиденциальность. Мембрана должна поддерживаться против сил тяжести и ветра; структура необходима.Кожаные мембраны обладают высокой прочностью на растяжение (напряжения, создаваемые растягивающими силами), но для восприятия сжатия (напряжения, создаваемые силами уплотнения) необходимо добавить полюса. Действительно, большая часть истории строительства — это поиск более сложных решений тех же основных проблем, для решения которых была поставлена палатка. Палатка используется по сей день. Палатка из козьей шерсти из Саудовской Аравии, монгольская юрта с ее разборным деревянным каркасом и войлочными покрытиями и вигвам американских индейцев с его множественными опорами и двойной мембраной — более изысканные и элегантные потомки грубых убежищ ранних охотников-собирателей.

Сельскохозяйственная революция, датированная примерно 10 000 годом до нашей эры, дала большой толчок строительству. Люди больше не путешествовали в поисках дичи и не преследовали свои стада, а оставались в одном месте, чтобы ухаживать за своими полями. Жилища стали более постоянными. Археологические данные скудны, но на Ближнем Востоке можно найти остатки целых деревень с круглыми жилищами, называемыми толои, стены которых сделаны из утрамбованной глины; все следы крыш исчезли. В Европе толои строили из камня, уложенного сухим способом, с куполообразными крышами; в Альпах до сих пор сохранились образцы (более поздней постройки) этих ульев.В более поздних тхолах Ближнего Востока появился прямоугольный вестибюль или вестибюль, прикрепленный к главной круглой камере — первые образцы прямоугольной формы в плане в здании. Еще позже круглая форма была заменена прямоугольной, поскольку жилища были разделены на большее количество комнат, и больше жилищ было объединено в поселения. Толои ознаменовали важный шаг в поисках долговечности; они были началом строительства каменной кладки.

Толои ознаменовали важный шаг в поисках долговечности; они были началом строительства каменной кладки.

Свидетельства композитного строительства из глины и дерева, так называемого метода плетения и мазка, также можно найти в Европе и на Ближнем Востоке.Стены были сделаны из небольших саженцев или тростника, которые легко резать каменными орудиями. Они были вбиты в землю, связаны друг с другом с боков растительными волокнами, а затем покрыты влажной глиной для придания дополнительной жесткости и защиты от атмосферных воздействий. Крыши не сохранились, но постройки, вероятно, были покрыты грубой соломой или тростником. Встречаются как круглые, так и прямоугольные формы, обычно с центральными очагами.

Более тяжелые деревянные постройки также появились в культурах эпохи неолита (новый каменный век), хотя трудности с рубкой больших деревьев каменными орудиями ограничивали использование древесины больших размеров для изготовления рам.Эти рамы обычно были прямоугольными в плане, с центральным рядом колонн для поддержки гребня и соответствующими рядами колонн вдоль длинных стен; от конька к балкам стены проложены стропила. Боковая устойчивость каркаса была достигнута за счет закапывания колонн глубоко в землю; Затем шест и стропила были привязаны к колоннам с помощью растительных волокон. Обычным кровельным материалом была солома: высушенная трава или тростник, связанные вместе небольшими пучками, которые, в свою очередь, были привязаны внахлест к легким деревянным столбам, натянутым между стропилами.Горизонтальные соломенные крыши плохо пропускают дождь, но если их поставить под правильным углом, дождевая вода стекает раньше, чем успевает пропитаться. Первобытные строители вскоре определили уклон крыши, по которому будет проливаться вода, но не солома. В стенах этих каркасных домов использовалось множество типов заполнения, включая глину, плетень и мазню, кору деревьев (которую предпочитают американские лесные индейцы) и солому. В Полинезии и Индонезии, где такие дома все еще строятся, они поднимаются над землей на сваях для обеспечения безопасности и сухости; кровля часто делается из листьев, а стены в значительной степени открыты для движения воздуха для естественного охлаждения. Другой вариант рамы был найден в Египте и на Ближнем Востоке, где пучки тростника заменили древесиной.

Другой вариант рамы был найден в Египте и на Ближнем Востоке, где пучки тростника заменили древесиной.

Пошаговое руководство по созданию навеса для машины

Вам нужно защитить свой автомобиль от непогоды, но вы не можете позволить себе новый гараж? Почему бы не повысить ценность своего дома и не построить собственный навес для машины с нуля?

Не волнуйтесь, вряд ли этот огромный проект останется незавершенным, потому что построить собственный навес для машины не так уж и сложно. Если у вас есть базовое понимание работы своими руками, правильные инструменты для работы, друг, который поможет с тяжелой работой, и это простое руководство от Titan Lite, ваша машина будет уютной в кратчайшие сроки.

На что следует обратить внимание, прежде чем строить навес для машины

Прежде чем вы начнете строить навес для машины, вам нужно будет сделать несколько важных предварительных действий.

Место, где вы собираетесь построить навес, будет зависеть от того, где расположены ваши инженерные сети. Важно знать, где под землей проходят ваши инженерные коммуникации (электричество, газ и вода), чтобы убедиться, что вы не строите над ними сооружения и не выкапываете их в процессе строительства.

Навес для машины классифицируется как строение и должен соответствовать требованиям местного совета, а также Национальному строительному кодексу (NCC), разработанному Советом по строительным нормам Австралии (ABCB).Правила будут различаться в зависимости от совета, поэтому не забудьте посетить офисы местного совета, прежде чем устанавливать навес, чтобы избежать неприятных сюрпризов в будущем.

Перед тем, как начать строительство навеса, убедитесь, что у вас под рукой есть все необходимые инструменты. Если вы считаете, что инструменты, возможно, вам не пригодятся (после постройки навеса) или вы не можете позволить себе их совершенно новые, подумайте о том, чтобы одолжить их у друзей или нанять на день, когда они вам понадобятся. Инструменты, необходимые для строительства навеса, могут включать в себя базовые вещи, такие как лопата, рулетка, молоток, ручная пила, столярный угольник, веревочная леска, разводной ключ, струбцины, спиртовой уровень и лестница (желательно 2).Электроинструменты, которые могут вам понадобиться для работы, могут включать циркулярную пилу, угловую шлифовальную машину, заклепочный пистолет, пистолет для гвоздей и перфоратор.

Инструменты, необходимые для строительства навеса, могут включать в себя базовые вещи, такие как лопата, рулетка, молоток, ручная пила, столярный угольник, веревочная леска, разводной ключ, струбцины, спиртовой уровень и лестница (желательно 2).Электроинструменты, которые могут вам понадобиться для работы, могут включать циркулярную пилу, угловую шлифовальную машину, заклепочный пистолет, пистолет для гвоздей и перфоратор.

Имейте в виду, что безопасность чрезвычайно важна. Убедитесь, что вы делаете это самостоятельно, выявляя любые потенциальные опасности и готовясь к ним, и используйте во время строительства защитное снаряжение, одобренное Австралийским стандартом (AS), включая, помимо прочего, перчатки, защиту для ушей и глаз.

Как построить навес для машины за 11 шагов

Независимо от того, делаете ли вы навес для машины из дерева или стали, вот основные шаги:

1.Разметить периметры

Очистите место, где будет установлен навес, и обозначьте его периметры. Начните с измерения от стены вашего дома до желаемой ширины (3 метра в стандартной комплектации) и измерения параллельно вашему дому (6 метров в стандартной комплектации), а затем вбейте колышки в землю, чтобы отметить каждый из четырех углов. Затем вставьте простые препятствия в землю чуть дальше за каждым колышком, чтобы подготовиться к вашим веревочным линиям.

2. Прикрепите строчки

Растяните веревочные линии от одного препятствия к другому (каждая веревочная линия должна касаться двух колышков — если нет, отрегулируйте соответственно), создавая прямоугольник размером с навес.Удалите колышки, и в углах, образованных веревкой, будут находиться бетонные опоры столбов.

3. Проверить пространство квадратное

Измерьте диагональ от одного угла до другого, чтобы убедиться, что колышки имеют квадратную форму, а если нет, отрегулируйте соответственно.

4. Выкопать ямы под столбы

Выкопайте ямы в каждом из четырех углов для размещения столбов. Размеры и глубина ваших ям будут определяться типом почвы и обычно указываются в вашем разрешении на строительство.

Размеры и глубина ваших ям будут определяться типом почвы и обычно указываются в вашем разрешении на строительство.

ПРИМЕЧАНИЕ. Если вы используете стальные стойки, они обычно крепятся с помощью монтажных пластин на цементной плите с помощью перфоратора для проделывания отверстий под болты.

5. Залить цемент

Смешайте достаточно цемента для одного отверстия под столб за раз и залейте его в отверстие. Возьмите опорную опору (металлическую U-образную опору с «стойкой» под ней, чтобы предотвратить гниение опоры) и протолкните ее в центр отверстия, убедившись, что опорная часть остается на расстоянии 25 мм от влажного цемента.Используйте спиртовой уровень, чтобы убедиться, что он полностью выровнен, а затем повторите процесс для остальных трех отверстий.

6. Ставим столбы

После того, как цемент затвердеет в течение недели или около того, вы можете установить столбики. Попросите друга подержать столб в седле, пока вы сделаете его ровно вертикальным с помощью спиртового уровня. Затем просверлите отверстие в седловых отверстиях и прямо через стойку, вставьте тренерский болт и гайку и затяните, чтобы удерживать стойку в вертикальном положении. Повторите то же самое с тремя другими столбами.

7. Создайте опорную линию

Это линия, обеспечивающая ровную крышу навеса. Отметьте карандашом одну из вертикальных стоек на той высоте, на которой должна быть крыша, а затем с помощью спиртового уровня отметьте одинаковую высоту для всех четырех столбов. Затем открутите стойки и обрежьте их до нужной высоты крыши.

8. Прикрепите балки

Пока стойки стоят на земле, вырежьте корпуса (выемки) для балок с помощью пилы. Разместите сообщения снова и с помощью друга.Затем, используя лестницы, поместите боковые балки горизонтально так, чтобы они опирались на кожухи, заподлицо с внешней стороной навеса. Просверлите два отверстия и прикрепите боковые балки к стойкам тренерскими винтами.

ПРИМЕЧАНИЕ. В случае стальных балок вы должны соединить центральные балки с краевыми балками с помощью болтов через стыковые пластины, а затем соединить краевые балки, чтобы создать коробчатую раму.

9. Прикрепите стропила

Во-первых, установите падение крыши для стекания дождя. Для этого забейте гвоздь в переднем конце одной из боковых балок, проведите веревочную линию до другого конца и прикрепите гвоздь на 40 мм ниже, чем другой гвоздь (это ваш уровень стока).Повторите то же самое с другой боковой балкой, а затем прибейте доску с внутренней стороны каждой боковой балки по линиям струн. Затем отрежьте рейки на ширину между боковыми балками и установите по одной каждые 900 мм или около того, надежно прибив их гвоздями.

10. Установите желоб и водосточную трубу

Начните с желоба, который будет проходить вдоль нижнего конца навеса (задней части). Прикрепите его к задней балке с помощью зажимов для желоба и убедитесь, что он имеет небольшой сток, чтобы дождевая вода стекала по водосточной трубе.Затем подключите водосточную трубу к ближайшей ливневой канализации.

11. Построить крышу

Положите стальную кровельную кровлю на стропила, убедившись, что она находится внутри боковых балок, а затем прикрепите ее с помощью соответствующих креплений. Наконец, примените заглушку там, где крыша встречается с краем балки, для получения полностью водонепроницаемой кромки.

Что нужно учитывать при строительстве навеса для машины

Как и в случае со всеми домашними работами, здесь есть уловки и подсказки, позволяющие делать вещи более эффективно и действенно.Это несколько советов, которые следует учитывать при строительстве навеса для машины с нуля.

- Перед началом работы убедитесь, что у вас есть все необходимое на месте. Отсутствие материалов на полпути или отсутствие подходящего инструмента может превратить повседневную работу в такую, на выполнение которой уходит еще несколько часов или даже дней.

- Если вы используете древесину для навеса для машины, убедитесь, что она накрыта и хранится на земле перед использованием, особенно если она может подвергнуться воздействию плохой погоды.

- Всегда измеряйте дважды, прежде чем что-либо разрезать, потому что ошибки случаются, а замена может быть дорогостоящей и требовать много времени.

- По возможности не ставьте навес под деревьями. Если вы намереваетесь обрезать или удалять существующие деревья, обязательно свяжитесь с местным советом, прежде чем делать это.

- Регулярно очищайте водосточные желоба навеса для машины, чтобы снизить риск возгорания.

- Вам может не потребоваться разрешение на строительство, если навес для машины, который вы строите, заменяет существующий примерно такого же размера, но всегда уточняйте это в местном совете.

- Используйте соответствующее защитное снаряжение при резке и сверлении металла и всегда обращайтесь за помощью при подъеме тяжелых предметов.

Защитите свой автомобиль с помощью качественного оборудования

Наконец, хотя строительство деревянного навеса для машины может быть дешевле, он не прослужит так же долго, как стальной навес. Таким образом, было бы неплохо подумать о том, чтобы вложить несколько дополнительных долларов в стальные материалы, чтобы в итоге получить более прочный, долговечный и долговечный навес для машины, который со временем принесет дивиденды.

Для получения дополнительной информации о том, как построить навес для машины с нуля, свяжитесь с нами в Titan Lite. Если вам нужны материалы для начала работы, Titan Lite предлагает полный набор всех необходимых стальных компонентов навесов для автомобилей.Щелкните здесь, чтобы изучить наш сайт и просмотреть наши продукты.

Орион — космические аппараты и спутники

Обзор космического корабля Орион

Изображение: ESAPhoto: NASA

Многоцелевой корабль экипажа Orion (MPCV) — это космический корабль NASA, предназначенный для перевозки экипажа из шести астронавтов в пункты назначения за пределами низкой околоземной орбиты, включая Луну, Марс и астероиды.

Orion был создан как часть программы Constellation в качестве исследовательского корабля экипажа и пережил отмену этой программы, продолжая работать под обозначением MPCV, поскольку разработка продолжалась в направлении первоначальных испытательных полетов перед операционными полетами с экипажем с использованием системы космического запуска в следующем десятилетие.

По внешнему виду модуль Orion Crew очень напоминает командный модуль Apollo, а также имеет форму усеченной пирамиды 57,5 градусов.

В целом, модуль экипажа (CM) будет иметь максимальный диаметр 5,02 метра, высоту 3,3 метра и стартовую массу около 8 900 килограммов, а его внутренний объем составит 19,56 кубических метров, из которых 8,95 кубических метров будут жилыми. доступ экипажа. Орион предназначен для поддержки экипажа в течение 21 дня активного времени экипажа плюс 210 дней в режиме покоя, что потребует поддержки экипажей модулями космической среды обитания для длительных полетов к удаленным целям.

Хотя космический корабль напоминает космический корабль «Аполлон», «Орион» будет использовать самые современные технологии для всех своих систем, чтобы создать одну из самых передовых космических систем из когда-либо разработанных. Orion также включает возможность обновлений, если в будущем станут доступны более совершенные системы.

Изображение: NASAЭкипажный модуль Орион

Структура

Изображение: NASA Судно под давлением модуля экипажа Орион — Фото: НАСА / LM Сварка трением с перемешиванием на Орионе — Фото: НАСА / LMВ корпусе под давлением и конструктивных элементах космического корабля Орион используется оливково-зеленый алюминиево-литиевый сплав, такой же использовался для сверхлегкого Внешний бак космического корабля многоразового использования с 1998 года.

Основная конструкция модуля экипажа, сосуд высокого давления, состоит из ряда компонентов — кормовой переборки и крышки кормовой переборки, ствола модуля экипажа, носового конуса, передней переборки и туннеля модуля экипажа, которые будут взаимодействовать с пристыкованным космическим кораблем. . Эти компоненты соединяются самореактивной сваркой трением с перемешиванием, которая обеспечивает превосходное сцепление и позволяет соединять сплавы Al-Li, которые нельзя сваривать традиционными методами.

. Эти компоненты соединяются самореактивной сваркой трением с перемешиванием, которая обеспечивает превосходное сцепление и позволяет соединять сплавы Al-Li, которые нельзя сваривать традиционными методами.

Сварка трением с перемешиванием (FSW) — это инновационный процесс, обеспечивающий высококачественные и высокопрочные сварные швы алюминиевых сплавов.В процессе используется вращающийся сварочный штифт, который пластифицирует материал за счет нагрева трением. Пластифицированный материал сваривается за счет приложения большой силы ковки сварного шва с помощью инструмента для сварки штифтов. Высокая сила ковки при сварке направлена против наковальни и прочной конструкции инструмента.

В технике самореактивной сварки трением с перемешиванием используются два противоположных выступа на коронной и корневой сторонах сварного шва, при этом кузнечная сила действует на гребневую часть сварочного штифта со стороны корневого заплечика.Это устраняет необходимость в прочном инструменте, что снижает общую стоимость процесса.

Командный модуль Orion требует в общей сложности 33 сварных швов FSW, включая одни из самых длинных кольцевых сварных швов, выполненных на сегодняшний день с использованием техники FSW. Сварочные работы выполняются на сборочном предприятии Michoud с использованием универсальной системы сварки II, которая включает поворотный стол диаметром 6,7 метра, головку FSW и модульный пол с Т-образной решеткой.

Система предлагает пятиосевую сварку на крепежном оборудовании и обеспечивает чрезвычайно точные сварные швы.UWS II управляется Фондом Университета Нового Орлеана и НАСА. Это самая большая установка FWS в мире.

Передняя переборка, кормовая переборка и ствол, каркасная конструкция

Фотографии: NASA / LM Кормовая переборка и секции ствола модуля экипажа служат в качестве монтажной конструкции для каркаса в сборе, в котором используется алюминиевая решетчатая структура для обеспечения дополнительной жесткости модуля и предлагает точки крепления для сидений экипажа, внутренних систем и шкафчиков для хранения вещей. Конус, установленный на нижней секции ствола, включает четыре окна — два стыковочных окна, смотрящие вперед, и два окна горизонта. Эта секция также облегчает боковой люк машины для входа и выхода экипажа.

Конус, установленный на нижней секции ствола, включает четыре окна — два стыковочных окна, смотрящие вперед, и два окна горизонта. Эта секция также облегчает боковой люк машины для входа и выхода экипажа.

Внешний вид сосуда высокого давления предлагает монтажные конструкции для различного оборудования, которое не требуется для размещения в герметичном объеме космического корабля, такого как системы авионики, топливные баки, контроль окружающей среды. компоненты системы, батареи и множество других компонентов.Большинство внешних систем расположено в переднем отсеке на передней переборке, установленном вокруг туннеля для экипажа, ведущего к носовой стыковочной станции.

Вокруг корпуса высокого давления и его различных внешних систем установлены композитные задние панели с титановыми сотовыми сердцевинами, которые обеспечивают первичный тепловой контроль космического корабля, а также защиту от микрометеороидного орбитального мусора (MMOD) с помощью ламинатных панелей. В общей сложности 49 композитных панелей составляют внешнюю оболочку Orion с установленными сверху дополнительными слоями термозащиты.В общей сложности 970 тепловых плиток AETB-8 с покрытием TUFI с наследием Space Shuttle установлено на задней части Orion для защиты внутреннего оборудования от нагрева во время повторного входа. Эти плитки состоят из кварцевого стекловолокна и обладают отличными тепловыми характеристиками.

Передний отсек защищен специальной крышкой, также изготовленной из композитных материалов (см. Раздел о парашютах Orion). В кормовой части, основные структуры интерфейсы Ориона со структурой поддержки тепловой защиты, состоящей из титанового каркаса, который удерживает теплозащитный экран.

Установка кожуха

Фотографии: НАСАТепловой экран

Фото: NASA Чтобы противостоять нагреву до 2800 градусов Цельсия при возвращении с Марса, космический корабль Orion оснащен самым мощным в мире тепловым экраном, который также является самым большим из когда-либо построенных и имеет диаметр чуть более пяти метров.

В теплозащитном экране используется титановый каркас, который обеспечивает точки сопряжения с модулем экипажа и добавляет прочности тепловому экрану, необходимому для того, чтобы он выдерживал удары водой при разбрызгивании.Каркас удерживается шестью скобами на кормовой переборке КМ. Поверх каркаса установлена обшивка из углеродного волокна, которая обеспечивает дополнительную прочность и действует как монтажная поверхность для абляционного теплозащитного материала AVCOAT. Эта структура состоит из одного центра, 18 панелей с выступом и 18 плечевых панелей.

Первоначально разработанная Avco, технология AVCOAT в настоящее время предоставляется Textron и состоит из пустой сотовой структуры из стекловолокна и фенола, которая прикреплена к структуре из углеродного волокна и содержит более 330 000 пустых ячеек.

Эти ячейки внутри соты затем заполняются материалом AVCOAT с помощью ручного пистолета. Слой AVCOAT имеет толщину около 4 сантиметров, из которых 20% сгорают во время проникновения. Сам абляционный материал представляет собой эпоксидную новолачную смолу с рядом добавок для создания вещества с низкой плотностью 0,51 г / см³. Во время процесса повторного входа пиролиз материала превращает материал в смесь углерода и кремнезема.

Титановый скелет, обшивка с тепловым экраном и сопряженная кожа-скелет

Фотографии: НАСА Технология нанесения AVCOAT — Фото: NASAПринцип, лежащий в основе технологии абляционного теплозащитного экрана, заключается в создании пограничного слоя между внешней стенкой экрана и чрезвычайно горячим газом ударного слоя, позволяя материалу теплозащитного экрана медленно выгорать и, в процессе, генерируют газообразные продукты реакции, которые выходят из теплового экрана и удерживают ударный слой на расстоянии разделения, уменьшая общий тепловой поток, испытываемый внешней оболочкой космического корабля.

Процессы, происходящие в материале теплозащитного экрана, включают обугливание, плавление и сублимацию, с одной стороны, и пиролиз, с другой. При пиролизе образуются газообразные продукты, которые выдуваются наружу и создают желаемую блокировку конвективного и каталитического теплового потока. Тепловой поток излучения снижается за счет введения углеродных соединений в газ пограничного слоя, которые делают его оптически непрозрачным.

При пиролизе образуются газообразные продукты, которые выдуваются наружу и создают желаемую блокировку конвективного и каталитического теплового потока. Тепловой поток излучения снижается за счет введения углеродных соединений в газ пограничного слоя, которые делают его оптически непрозрачным.

Тепловой экран Орион запускается с установленной на нем светоотражающей крышкой для защиты от низких температур, возникающих в космосе.Эта крышка сгорает на начальных этапах повторного входа.

Текущая конструкция теплозащитного экрана может потребовать изменений в производственном процессе, поскольку заполненный вручную материал AVCOAT был более неровным, чем хотелось бы, когда первый тепловой экран Orion сошел с производственной линии. Изменения также могут потребоваться для полной сертификации теплового экрана для энергии входа в атмосферу, возникающей в миссиях на Марс, поскольку текущая версия подходит только для энергии входа в луну.

Силовая установка

Подруливающее устройство MR-104 — Фото: Aerojet RocketdyneВ течение большей части миссии модуль экипажа «Орион» получает пропульсивную поддержку от служебного модуля.СМ включает в себя главный двигатель Orion, вспомогательную двигательную установку и систему управления реакцией, которые обеспечивают основные двигательные возможности и управление ориентацией модуля экипажа с момента отделения космического корабля от пусковой установки до отделения модуля экипажа Orion перед его возвращением. на Землю. (См. Раздел «Двигательная установка сервисного модуля» для получения технических подробностей о трехкомпонентной силовой установке.)

Сам модуль экипажа содержит высокопроизводительную гидразиновую систему управления реактивным двигателем, состоящую из 12 подруливающих устройств, для управления трехосным положением транспортного средства до и во время входа в атмосферу.Монотопливо гидразин хранится в двух отдельных резервуарах, которые находятся под давлением от независимых резервуаров с гелием высокого давления.

Orion использует 12 каталитических двигателей MR-104G производства Aerojet Rocketdyne. Двигатели являются частью семейства MR-104, которые обеспечивали движение в космосе для ряда проектов, включая «Вояджер» и «Ландсат». Двенадцать двигателей расположены в четырех однодвигательных блоках и четырех двухдвигательных блоках для обеспечения избыточного контроля рыскания, тангажа и крена.

Изображение: NASAКаждый двигатель MR-104G обеспечивает тягу 712 Ньютон за счет каталитического разложения гидразина над нагретым металлическим слоем катализатора. Версия 104G включает в себя ряд улучшенных конструктивных особенностей, в том числе недавно разработанный резервный клапан подачи топлива на 120 В, нагреватель слоя катализатора на 120 В / 40 Вт, новые датчики давления в камере и встроенную конфигурацию крепления подруливающего устройства. Подруливающие устройства с питанием от давления могут работать в широком диапазоне условий с точки зрения подаваемого давления топлива.

Orion использует свои двигатели на всем протяжении последовательности входа, спуска и посадки, чтобы поддерживать соответствующее положение и изменять подъемную силу, чтобы контролировать дальность входа и доставлять космический корабль к месту развертывания парашюта на цели. Двигатели также активны незадолго до приводнения, чтобы помочь Ориону достичь хорошей ориентации при ударе о воду. Все подруливающие устройства отключаются в момент обнаружения касания.

Электроэнергетическая система

Батареи модуля экипажа — Изображение: Yardney Technical Products Изображение: Yardney Technical Products Модуль экипажа Orion получает питание от сервисного модуля, который включает в себя энергетические солнечные батареи космического корабля, которые подают энергию в CM через блоки управления и распределения мощности в сервисном модуле и два блока питания и данных в адаптере модуля экипажа.Во время свободного полета, затмения и в периоды повышенного энергопотребления Orion использует в общей сложности шесть батарей для подачи питания на различные системы космического корабля с использованием четырех независимых 120-вольтных шин питания. Переход с традиционных 28-вольтовых систем питания на 120 В постоянного тока позволяет уменьшить сечения проводов за счет уменьшения тока, уменьшения массы и создания более мощной системы питания.

Переход с традиционных 28-вольтовых систем питания на 120 В постоянного тока позволяет уменьшить сечения проводов за счет уменьшения тока, уменьшения массы и создания более мощной системы питания.

Электроэнергия, передаваемая от двух блоков питания и данных в адаптере модуля экипажа, принимается шестью блоками питания и данных модуля экипажа, которые контролируют состояние заряда батарей модуля экипажа и распределяют питание по всем нагрузкам модуля экипажа, включая энергосистему. , контроллеры аккумуляторных батарей, сетевой коммутатор, системы мониторинга и управления, контроллеры нагревателей, драйвер системы контроля окружающей среды, драйвер системы контроля температуры, драйвер пиропатрона, система стыковки, оборудование для определения положения и контроля, подсистемы связи и видеосистемы.

Литий-ионные батареи Orion производятся Yardney Technical Products, компанией с многолетним опытом работы в космических системах хранения энергии. Разработка аккумуляторов Orion на 120 В была сопряжена с рядом проблем из-за ограниченных габаритов и требований к массе, которые побудили к разработке нового нетрадиционного подхода к сборке с принудительной прокладкой для упаковки отдельных аккумуляторных элементов в аккумуляторный отсек с использованием одной листовой пружины. конструкция для сжатия ячеек в корпусе.

Каждая батарея весит 44,8 килограмма и состоит из четырехэлементной батареи с восемью ячейками NCP25-5 в каждом отсеке, что обеспечивает емкость 30 ампер-часов на одну батарею. Батарейные блоки содержат внутренние платы предохранителей, платы управления, радиатор и платы контроля / выравнивания.

Авионика, связь и управление

Интеграция авионики — Фото: NASA В модуле экипажа Ориона размещается ряд современных блоков авионики для обработки данных, генерируемых бортовыми системами, управления различными функциями космического корабля, выполнения команд, отправленных с Земли или экипажем, и телеметрии возвратных систем. для понимания состояния системы.

для понимания состояния системы.

Мозг космического корабля Орион — это компьютер управления транспортным средством производства Honeywell. VMC — это надежная система с внутренним резервированием, обеспечивающая большую вычислительную мощность космическому кораблю Орион, чем любой предыдущий пилотируемый космический корабль в прошлом. VMC поддерживает два вычислительных модуля с высокой степенью интеграции, которые отвечают за управление полетом и другое программное обеспечение, модуль флэш-памяти высокой плотности и модуль сетевого маршрутизатора Ethernet с жесткими интерфейсами для всех контроллеров транспортных средств, которые управляют различными бортовыми системами.

Компьютер представляет собой единый блок электроники, состоящий из четырех независимых модулей, которые обеспечивают возможности обработки для космического корабля Orion и связываются с другой авионикой космического корабля Orion через резервные соединения Ethernet с использованием контроллеров сетевого интерфейса TTEthernet и сетевых коммутаторов, также разработанных Honeywell.

Антенна с фазированной решеткой — Фото: Ball AerospaceСетевая система Ethernet соединяет различные системы модулей экипажа, включая терминал связи, блоки обработки видео, системы абсолютной и относительной навигации, блоки питания и данных, а также дисплеи и средства управления экипажем.

Система данных взаимодействует с сервисным модулем через блоки данных питания адаптера модуля экипажа. В целом, бортовая шина данных перемещает данные в 1000 раз быстрее, чем системы, используемые на космических челноках и Международной космической станции.

В модуле экипажа «Орион» используется высокоскоростная система связи с четырьмя фазированными антенными решетками, которые будут использоваться для передачи видео, данных и голоса с космическим кораблем, а также для передачи команд по восходящей и телеметрической линии вниз к наземным станциям или спутнику слежения и передачи данных НАСА Системы.

Определение отношения

Изображение: NASAКосмический корабль Orion оснащен рядом современных систем для точного определения его положения в космосе, чтобы правильно ориентироваться на различных этапах своей миссии.

Orion (начиная с EM-1) несет звездные трекеры производства Ball Aerospace, каждый с полем зрения 8 на 8 градусов, использующий детектор CCD для получения изображений неба, которые анализируются внутренним программным обеспечением, содержащим каталог из тысяч положения звезд, чтобы система могла идентифицировать звездные созвездия и точно определять трехосную ориентацию космического корабля.Система отслеживания звезд работает с высокой частотой дискретизации, получая несколько изображений в секунду, чтобы отслеживать структуры звезд, чтобы иметь возможность отслеживать звезды со скоростью космического корабля до 4 ° / с.

Honeywell предоставляет блок инерциальных измерений Orion, который включает трехосную гироскопическую систему для точного отслеживания положения космического корабля и скорости тела на протяжении всей миссии от взлета до приводнения. OIMU использует радиационно-стойкие компоненты и имеет внутреннее резервирование для обеспечения надлежащей работы на всех этапах миссии.Данные IMU дополняются данными GPS, которые используются для определения положения космического корабля в околоземном пространстве.

Система рандеву и стыковка

В туннеле для экипажа находится носовой люк и стыковочная система Ориона, которая будет использоваться в миссиях, включающих запланированные стыковки. Орион был разработан для стыковочной системы НАСА, NDS, также известной как международная стыковочная система с низким уровнем воздействия (iLIDS), которая позволит Orion стыковаться с модулями обитания в дальнем космосе, посадочными модулями на Луну / Марс или герметичными стыковочными адаптерами Международной космической станции. .

Изображение: NASA NDS — это андрогинная конструкция, поддерживающая технологию малой ударной нагрузки. С помощью NDS будет возможна стыковка автоматизированных и пилотируемых космических аппаратов и роботизированных космических аппаратов. Интерфейс стыковки включает в себя архитектуру для передачи данных и энергии между двумя транспортными средствами с будущими системами, также способными передавать топливо, давление и воду. Доступный для экипажа диаметр люка — 80 сантиметров.

С помощью NDS будет возможна стыковка автоматизированных и пилотируемых космических аппаратов и роботизированных космических аппаратов. Интерфейс стыковки включает в себя архитектуру для передачи данных и энергии между двумя транспортными средствами с будущими системами, также способными передавать топливо, давление и воду. Доступный для экипажа диаметр люка — 80 сантиметров.

Для стыковки один интерфейс находится в активном режиме с расширенной системой Soft Capture, в то время как другой космический корабль находится в пассивной роли с его SCS в походном положении.

Система стыковки включает в себя систему мягкого захвата, которая формирует начальное соединение между космическими кораблями, прежде чем соединить две стыковочные системы вместе, чтобы система жесткого захвата образовала жесткое уплотнение между двумя космическими кораблями. Крючки доступны на активной и пассивной стороне стыковочной системы, обеспечивая до 24 точек крепления. В целом система состоит из захватного кольца, направляющих лепестков, мягких стыковочных магнитов, механических фиксаторов, магнитных фиксаторов, фиксаторов и датчиков.Ударники являются частью пассивной системы и обеспечивают контактные поверхности для компонентов активной системы. Мягкий захват может быть достигнут с помощью магнитных или механических защелок с мягким захватом.

Первыми контактирующими элементами являются направляющие лепестки, которые затем корректируют любое боковое или угловое смещение между стыковочными интерфейсами с мягким захватом, достигаемым либо за счет магнитов, контактирующих с фиксирующими пластинами на противоположном кольце, либо через активные защелки, которые захватывают пассивную защелку. нападающие из мягкого мат.Затем SCS выравнивает два стыковочных кольца, и за счет втягивания SCS два интерфейса жесткого захвата позиционируются в пределах их жесткого диапазона захвата, чтобы обеспечить точное выравнивание с помощью направляющих штифтов HCS. Затем крюки используются либо на активной, либо на пассивной, либо на обеих сторонах для установления структурной связи между космическим кораблем и достижения необходимой силы для прижатия уплотнений внутри стыковочной системы к другому космическому кораблю. На каждой стороне имеется 12 крючков — пассивные и активные крючки могут быть закрыты, если этого требует автомобиль.

Затем крюки используются либо на активной, либо на пассивной, либо на обеих сторонах для установления структурной связи между космическим кораблем и достижения необходимой силы для прижатия уплотнений внутри стыковочной системы к другому космическому кораблю. На каждой стороне имеется 12 крючков — пассивные и активные крючки могут быть закрыты, если этого требует автомобиль.

При подключении к другим космическим кораблям Orion использует навигационные датчики обзора и стыковочную камеру высокого разрешения. VNS включает в себя вспышку LIDAR (обнаружение света и дальность) для изображения целевого транспортного средства и расчета точного диапазона, пеленга, центровки и данных ориентации. В сочетании с док-камерой, которая передает цветное видео с высоким разрешением, датчики выдают трехмерные изображения в реальном времени, которые могут использоваться программными алгоритмами для сравнения с известной формой цели, чтобы направить космический корабль к цели. стыковка.

Изображение: NASAПарашютная система и восстановление

Фото: NASAВернувшись на Землю из своих миссий, Орион выполняет приводнение с помощью парашюта в океане, используя комбинацию пилота, тормозного парашюта и основных парашютов для замедления, перехода к вертикальному спуску и относительно мягкого приводнения. Парашютная система корабля находится под крышкой переднего отсека, установленной на передней переборке и туннеле для экипажа космического корабля.

Крышка переднего отсека используется для защиты оборудования, установленного на передней переборке модуля экипажа Орион, который предлагает большой объем для установки внешнего оборудования вокруг туннеля экипажа космического корабля.FBC имеет диаметр 2,6 метра и вес 205 килограммов. Покрытие состоит из шести композитных лицевых панелей с титановыми сотовыми сердцевинами, покрытых плиткой AETB-8 с покрытием TUFI (Toughed Uni-Piece Fibrous Insulation, глиноземно-волокнистые теплоизоляционные плитки). Он защищает оборудование, установленное под ним, от экстремальных температур во время космического полета и нагрева окружающей среды при входе в атмосферу.

Схема переднего отсека — Изображение: NASA Фото: NASAЧтобы обнажить парашютную систему, передняя крышка отсека должна быть сброшена надежными механизмами на высоте 7 километров, чтобы началась последовательность раскрытия парашюта.

Крышка переднего отсека соединяется с косынками переднего отсека в трех точках с помощью разделительных болтов, которые разрезают структурное соединение по команде контроллера космического корабля. При срабатывании разделительных болтов запускаются три двигателя, которые отталкивают крышку от космического корабля и обеспечивают чистое разделение без повторного контакта. Предотвращение повторного контакта было важным соображением из-за нестабильного обратного потока в следе за опускающейся капсулой при скоростях отрыва около 0 Маха.5. Двигатели создают четкое разделение крышки переднего отсека, которая затем раскрывает три парашюта.

Компоненты переднего отсека и крышка Jettison Test

Изображения: NASA Парашютные минометы — фото NASAПоследовательность развертывания парашюта Ориона начинается через две секунды после сброса крышки переднего отсека. Две системы пневматических минометов используют пиротехнические газогенераторы для выталкивания двух тормозных парашютов модуля экипажа Орион, которые развернуты с 4,5 по 6.0 километров на высоте, когда космический корабль достиг скорости 480 километров в час.

Развертывание тормозных парашютов запускается на основе данных о высоте, поступающих от первичного фильтра Калмана с помощью GPS. Резервная система использует три барометрических высотомера для запуска раскрытия парашюта при измеренном давлении воздуха. Если обе эти системы выйдут из строя, Orion будет полагаться только на свой инерциальный измерительный блок, предоставляя данные о скорости движения транспортного средства, которые обрабатываются с помощью гравитационной модели для расчета приблизительной оценки высоты космического корабля.

Последующие события, такие как развертывание главного желоба, основаны на командах с метками времени, при этом развертывание затвора действует как эталонное время.

Все парашюты Orion состоят из кевлара и нейлона, чтобы сделать их максимально прочными, а также уменьшить массу всей системы. Конструкция парашюта гарантирует, что парашюты работают в экстремальных условиях, возникающих при первоначальном развертывании, а также гарантирует, что нормальный износ материала не повлияет на работу парашютов.

Изображение: Airborne Systems Устройство для резки парашютных строп — Изображение: NASAКупол желобов сделан из нейлона, в то время как все стояки, стропы и шнуры сделаны из кевлара и стали — все парашютные стропы представляют собой пучки из шести отдельных кабелей.

Форма в плане тормозного парашюта была спроектирована из конической круглой формы для купола, который сам состоит из бороздок треугольной формы, каждая из которых состоит из сетки из горизонтальных и вертикальных лент. Промежутки между горизонтальными лентами ограничивают геометрическую пористость желоба.Желоб состоит из 24 клиньев и 55 лент, имеет угол конуса 25,7 градуса.

Каждый якорь имеет диаметр 7 метров и подвешен на 10,5-метровом канате и 20-метровом стояке. Пролетая под тормозными парашютами чуть больше минуты, Orion замедляется до 160 километров в час, также рассеивая горизонтальную скорость, чтобы достичь условий, безопасных для развертывания основных парашютов.