КОНТРОЛЬ КАЧЕСТВА МОНТАЖНЫХ СВАРНЫХ СОЕДИНЕНИЙ «НЕСУЩИЕ И ОГРАЖДАЮЩИЕ КОНСТРУКЦИИ. СТРОИТЕЛЬНЫЕ НОРМЫ И ПРАВИЛА. СНиП 3.03.01-87» (утв. Постановлением Госстроя СССР от 04.12.87 N 280) (раздел 8)

не действует Редакция от 04.12.1987Подробная информация

КОНТРОЛЬ КАЧЕСТВА МОНТАЖНЫХ СВАРНЫХ СОЕДИНЕНИЙ

8.54. Производственный контроль качества сварочных работ должен включать:

входной контроль рабочей технологической документации, монтируемых сварных конструкций, сварочных материалов, оборудования, инструмента и приспособлений;

операционный контроль сварочных процессов, технологических операций и качества выполняемых сварных соединений;

приемочный контроль качества выполненных сварных соединений.

8.55. Входной и операционный контроль следует выполнять согласно СНиП 3.01.01-85.

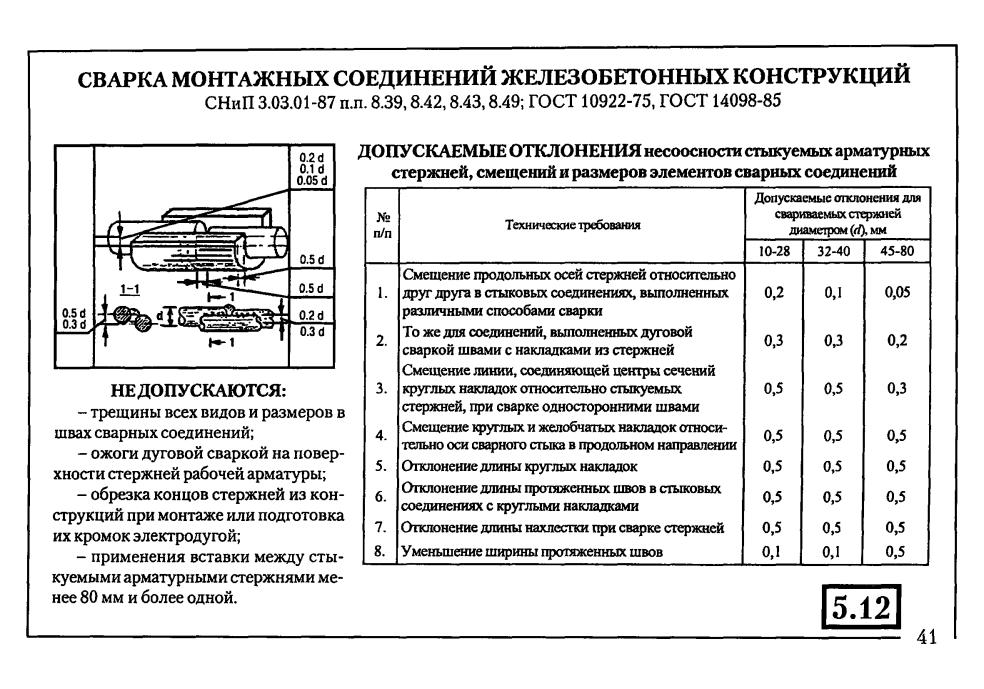

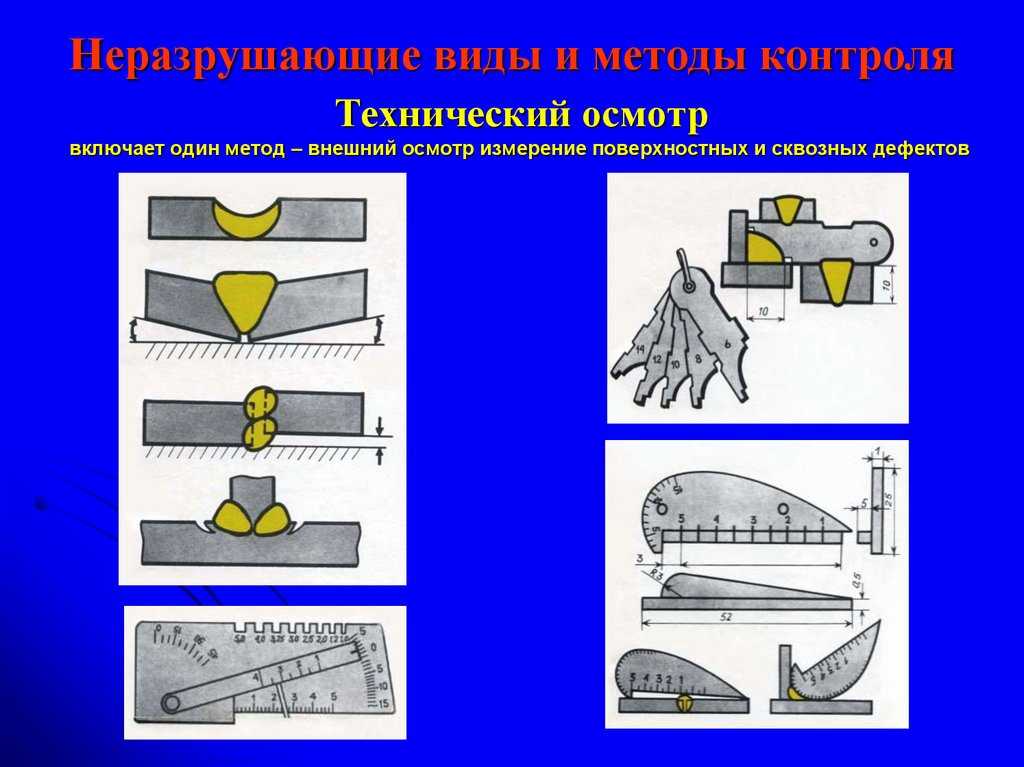

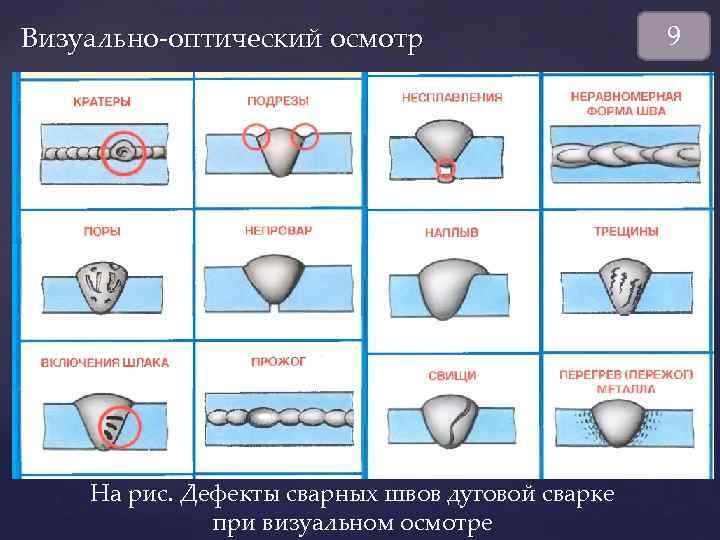

Приемочный контроль сварных соединений стальных конструкций

8.56. Контроль качества сварных соединений конструкций надлежит осуществлять методами, указанными в табл. 40.

40.

8.57. Трещины всех видов и размеров в швах сварных соединений конструкций не допускаются и должны быть устранены с последующей заваркой и контролем.

8.58. По внешнему виду качество сварных соединений конструкций должно удовлетворять требованиям табл. 41.

8.59. Контроль швов сварных соединений конструкций неразрушающими методами следует проводить после исправления недопустимых дефектов, обнаруженных внешним осмотром.

Таблица 40

| Методы контроля | Тип конструкций, объем контроля |

| 1. Внешний осмотр с проверкой геометрических размеров и формы швов | Все типы конструкции в объеме 100% |

| 2. Контроль швов неразрушающими методами (радиографическим, ультразвуковым или др.) в соответствии с ГОСТ 3242-79 | Все типы конструкций в объеме не менее 0,5 % длины швов, а также конструкции, методы и объемы контроля, которых предусмотрены дополнительными правилами или чертежами КМ |

3. Испытания на непроницаемость и герметичность Испытания на непроницаемость и герметичность | Конструкции (резервуарные и т. п.), методы и объемы контроля которых предусмотрены дополнительными правилами разд. 4 или чертежами КМ |

| 4. Механические испытания контрольных образцов | Конструкции, для которых требования механических свойств сварных соединений предусмотрены чертежами КМ |

| 5. Металлографические исследования макрошлифов на торцах швов контрольных образцов или на торцах стыковых швов сварных соединений | То же |

Таблица 41

| Требования к качеству, допустимые размеры дефектов | |

| Поверхность шва | Равномерно-чешуйчатая, без прожогов, наплывов, сужений и перерывов. Плавный переход к основному металлу (следует оговорить в чертежах КМ и КМД) |

| Подрезы | Глубина — до 5 % толщины свариваемого проката, но не более 1 мм |

| Дефекты удлиненные и сферические одиночные | Глубина — до 10% толщины свариваемого проката, но не более 3 мм. Длина — до 20% длины оценочного участка * |

| Дефекты удлиненные сферические в виде цепочки или скопления | Глубина — до 5 % толщины свариваемого проката, но не более 2 мм. Длина — до 20% длины оценочного участка Длина цепочки или скопления — не более удвоенной длины оценочного участка |

| Дефекты (непровары, цепочки и скопления пор) соседние по длине шва | Расстояние между близлежащими концами — не менее 200 мм |

Швы сварных соединений конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 °С и до минус 65 °С включ. | |

| Непровары, несплавления, цепочки и скопления наружных дефектов | Не допускаются |

| Подрезы: | Глубина — не более 0,5 мм при толщине свариваемого проката до 20 мм и не более 1 мм — при большей толщине Длина — не более удвоенной длины оценочного участка |

| вдоль усилия | |

| местные поперек усилия |

* Здесь и далее длину оценочного участка следует принимать по табл. 43.

Контролю должны подлежать преимущественно места с признаками дефектов и участки пересечения швов. Длина контрольного участка должна быть не менее 100 мм.

8.60. По результатам радиографического контроля швы сварных соединений конструкций должны удовлетворять требованиям табл. 42, 43.

Таблица 42

| Элементы сварных соединений, внутренние дефекты | Требования к качеству, допустимые размеры дефектов |

| Соединения, доступные длины сварки с двух сторон, соединения на подкладках | |

| Непровары в корне шва | Высота — до 5 % толщины свариваемого проката, но не более 2 мм Длина — не более удвоенной длины оценочного участка |

| Соединения без подкладок, доступные для сварки с одной стороны | |

| Непровар в корне шва | Высота — до 15% толщины свариваемого проката, но не более 3 мм |

| Удлиненные и сферические дефекты: | |

| одиночные | Высота — не более значений h* |

| образующие цепочку или скопление | Высота — не более 0,5h* Длина — не более длины оценочного участка |

| удлиненные | Протяженность — не более отношения (S / h) * |

| непровары, цепочки и скопления пор, соседние по длине шва | Расстояние между близлежащими концами не менее 200 мм |

| суммарные в продольном сечении шва | Суммарная площадь на оценочном участке — не более S* |

Швы сварных соединений конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 °С до минус 65 °С включ. , а также конструкций, рассчитанных на выносливость , а также конструкций, рассчитанных на выносливость | Не допускаются |

| Непровары, несплавления, удлиненные дефекты, цепочки и скопления дефектов | Высота — не более 0,5h* |

| Одиночные сферические дефекты | Расстояние между соседними дефектами — не менее удвоенной длины оценочного участка |

* Значения h и S следует принимать по табл. 43.

Таблица 43

| Наименьшая толщина элемента | Длина оценочного участка, мм | Допустимые размеры одиночных дефектов | |

| конструкции в сварном соединении, мм | h, мм | S, мм2 | |

| От 4 до 6 | 15 | 0,8 | 3 |

Св. 6 до 8 6 до 8 | 20 | 1,2 | 6 |

| св. 8 до 10 | 20 | 1,6 | 8 |

| св. 10 до 12 | 25 | 2,0 | 10 |

| св. 12 до 14 | 25 | 2,4 | 12 |

| св. 14 до 16 | 25 | 2,8 | 14 |

| св. 16 до 18 | 25 | 3,2 | 16 |

| св. 16 до 18 | 25 | 3,6 | 18 |

св. 20 до 60 20 до 60 | 30 | 4,0 | 18 |

Обозначения, принятые в табл. 43: h — допустимая высота сферического или удлиненного одиночного дефекте; S- суммарная площадь дефектов в продольном сечении шва на оценочном участке.

Примечание. Чувствительность контроля устанавливается по третьему классу согласно ГОСТ 7512-82.

При оценке за высоту дефектов h следует принимать следующие размеры их изображений на радиограммах:

для сферических пор и включений — диаметр;

» удлиненных «» — ширину.

8.61. По результатам ультразвукового контроля швы сварных соединений конструкций должны удовлетворять требованиям табл. 44.

Таблица 44

| Сварные соединения | Наименьшая толщина элемента | Длина оценочного участка, мм | Фиксируемая эквивалентная площадь одиночного дефекта, мм2 | Допустимое число одиночных | |

| конструкции в сварном соединении, мм | наименьшая поисковая | допустимая оценочная | дефектов на оценочном участке, шт. | ||

| Стыковые, угловые тавровые, нахлесточные | Св. 6 до 10 | 20 | 5 | 7 | 1 |

| св. 10 до 20 | 25 | 5 | 7 | 2 | |

| св. 20 до 30 | 30 | 5 | 7 | 3 | |

| св. 30 до 60 | 30 | 7 | 10 | 3 | |

8.62. В швах сварных соединений конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 °С до минус 65 °С включ. , а также конструкций, рассчитанных на выносливость, допускаются внутренние дефекты, эквивалентная площадь которых не превышает половины значений допустимой оценочной площади (см. табл. 44). При этом наименьшую поисковую площадь необходимо уменьшать в два раза. Расстояние между дефектами должны быть не менее удвоенной длины оценочного участка.

, а также конструкций, рассчитанных на выносливость, допускаются внутренние дефекты, эквивалентная площадь которых не превышает половины значений допустимой оценочной площади (см. табл. 44). При этом наименьшую поисковую площадь необходимо уменьшать в два раза. Расстояние между дефектами должны быть не менее удвоенной длины оценочного участка.

8.63. В соединениях, доступных сварке с двух сторон, а также в соединениях на подкладках суммарная площадь дефектов (наружных, внутренних или тех и других одновременно) на оценочном участке не должна превышать 5% площади продольного сечения сварного шва на этом участке.

В соединениях без подкладок, доступных сварке только с одной стороны, суммарная площадь всех дефектов на оценочном участке не должна превышать 10% площади продольного сечения сварного шва на этом участке.

8.64. В случае обнаружения недопустимого дефекта следует выявить его фактическую длину, дефект исправить и вновь проконтролировать.

При повторном выявлении дефекта контролю подлежит все сварное соединение.

8.65. Контроль непроницаемости швов сварных соединений следует, как правило, производить пузырьковым или капиллярным методами в соответствии с ГОСТ 3242-79 (под непроницаемостью следует понимать способность соединения не пропускать воду или другие жидкости).

Величина разрежения при пузырьковом методе должна быть не менее 2500 Па (250 мм вод. ст.).

Продолжительность контроля капиллярным методом должна быть не менее 4 ч при положительной и менее 8 ч при отрицательной температуре окружающего воздуха.

8.66. Контроль герметичности (под герметичностью следует понимать способность соединения не пропускать газообразные вещества) швов сварных соединений следует, как правило, производить пузырьковым методом в соответствии с ГОСТ 3242-79.

8.67. Сварные соединения, контролируемые при отрицательной температуре окружающего воздуха, следует просушивать нагревом до полного удаления замерзшей воды.

8.68. Механические испытания контрольных образцов проводят при наличии требований в чертежах КМ к показателям прочности, пластичности и вязкости металла шва и зоны термического влияния сварного соединения.

Требования к контрольным образцам и их сварке аналогичны требованиям к пробным образцам (см. пп. 8.4, 8.7).

Число контрольных образцов при механических испытаниях должно быть не менее:

на статическое растяжение стыкового соединения — 2;

на статическое растяжение металла шва стыкового, углового и таврового соединений — по 3;

на статический изгиб стыкового соединения — 2;

на ударный изгиб металла шва и зоны термического влияния стыкового соединения — 3; тип образца и места надрезов должны быть указаны в чертежах КМ;

на твердость (НВ) металла шва и зоны термического влияния сварного соединения низколегированной стали (не менее чем в четырех точках) — 1.

8.69. Металлографические исследования макрошлифов швов сварных соединений следует проводить в соответствии с ГОСТ 10243-75*.

8.70. Обнаруженные в результате контрольных испытаний недопустимые дефекты необходимо устранить, а участки шва с недопустимыми дефектами вновь заварить и проконтролировать.

Дефектные участки сварных швов надлежит, как правило, удалять одним из способов:

механизированной зачисткой (абразивным инструментом) или механизированной рубкой.

Допускается удаление дефектов сварных соединений ручной кислородной резкой или воздушно-дуговой поверхностной резкой при обязательной последующей зачистке поверхности реза абразивным инструментом на глубину 1-2 мм с удалением выступов и наплывов.

8.71. Все ожоги поверхности основного металла сварочной дугой следует зачищать абразивным инструментом на глубину 0,5-0,7 мм.

8.72. При удалении механизированной зачисткой (абразивным инструментом) дефектов сварных соединений, корня шва и прихваток риски на поверхности металла необходимо направлять вдоль сварного соединения:

при зачистке мест установки начальных и выводных планок — вдоль торцевых кромок свариваемых элементов конструкций;

при удалении усиления шва — под углом 40-50 ° к оси шва.

Ослабление сечения при обработке сварных соединений (углубление в основной металл) не должно превышать 3% толщины свариваемого элемента, но не более 1 мм.

8.73. При удалении поверхностных дефектов с торца шва абразивным инструментом без последующей подварки допускается углубляться с уклоном не более 0,05 на свободной кромке в толщину металла на 0,02 ширины спариваемого элемента, но не более чем на 8 мм с каждой стороны. При этом суммарное ослабление сечения (с учетом допустимого ослабления по толщине) не должно превышать 5 %. После обработки торцов швов необходимо притупить острые грани.

8.74. Исправление сварных соединений зачеканкой не допускается.

8.75. Остаточные деформации конструкций, возникшие после монтажной сварки, необходимо устранять термическим или термомеханическим воздействием в соответствии с требованиями п. 4.2.

8.76. Методы и объемы неразрушающего контроля элементов монтируемых конструкций приведены в дополнительных правилах разд. 4.

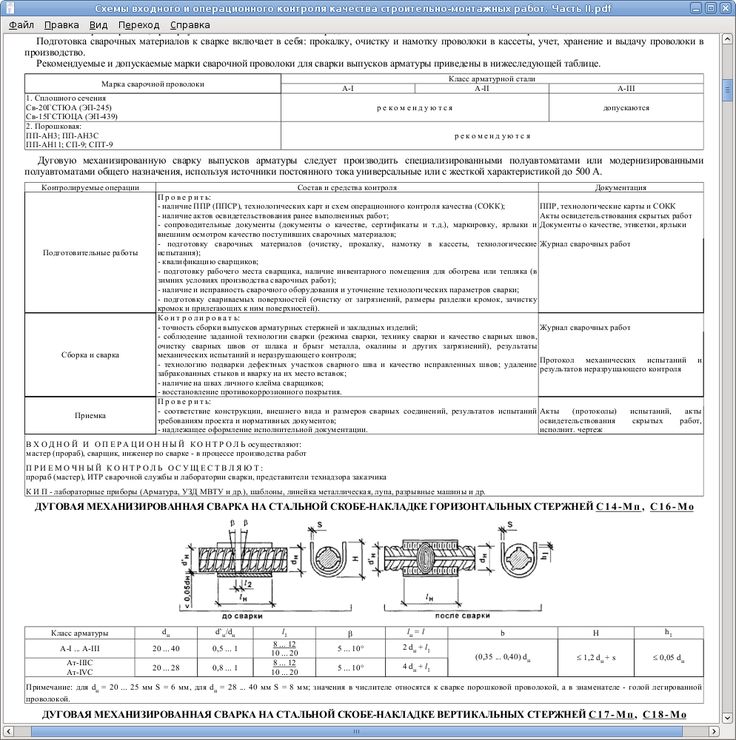

Приемочный контроль сварных соединений железобетонных конструкций

8.77. Приемочный контроль выполненных сварных стыковых соединений арматуры должен предусматривать внешний осмотр и комплекс испытаний, проводимых в соответствии с ГОСТ 10922-75 и ГОСТ 23858-79.

Объем партии сварных соединений выпусков арматуры устанавливается теми же стандартами. Бетонирование конструкции до получения результатов оценки качества сварных соединений не разрешается.

8.78. Подварку допускаемых к исправлению дефектов следует производить электродами диаметром 4 мм после зачистки места дефекта абразивным инструментами предварительного подогрева стыка до 200- 250 ° С.

8.79. Сварные стыковые соединения арматуры, не удовлетворяющие требованиям ГОСТ 10922-75 или ГОСТ 23858-79, необходимо вырезать. На место вырезанного стыка следует вварить промежуточную вставку длиной не менее 80 мм с последующим ультразвуковым контролем двух выполненных сварных соединений.

Качество сварочных работ обеспечивается системным контролем

Рубрика:

Промышленная безопасность

Высокое качество сварочных работ обеспечивается хорошей организацией и контролем сварочного производства. Под контролем качества сварки подразумевается проверка условий и порядка выполнения сварочных работ, а также определение качества выполненных сварных соединений в соответствии с техническими требованиями.

Качество сварочных работ складывается из четырех основных составляющих: качественные сварочные материалы, соответствующие требованиям стандартов; качественное работоспособное оборудование; квалифицированный грамотный персонал, как сварщики, так и руководители сварочных работ; современные технологии, разработанные на высоком техническом уровне, обеспечивающие необходимое качество сварки. Во главе всех этих составляющих стоит контроль, дисциплинирующий и обеспечивающий неукоснительное соблюдение всех требований нормативной документации.

Этапы контроля

Первым этапом контроля-проверки этих составляющих является аттестация сварочных материалов, оборудования, персонала, технологий.

Вторым основным этапом контроля качества сварочных работ является контроль за проведением работ в организациях.

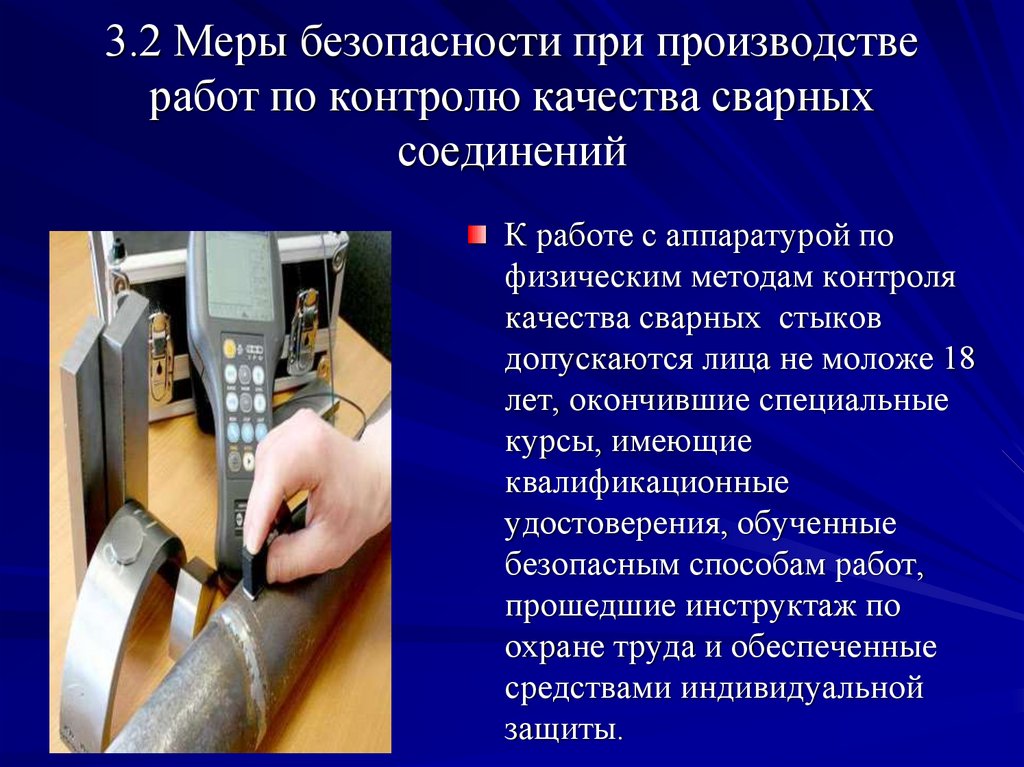

Контроль качества сварочных работ должен осуществляться специальными службами, создаваемыми в организациях (работниками лабораторий, специалистами – руководителями сварочных работ) и представителями технического надзора заказчика. Контроль осуществляется техническими средствами, обеспечивающими необходимую достоверность и полноту контроля.

Контроль осуществляется техническими средствами, обеспечивающими необходимую достоверность и полноту контроля.

Производственный контроль качества сварочных работ должен включать входной, операционный и приемочный контроли.

Входной контроль включает контроль рабочей документации, заготовок и деталей, сварочных материалов и оборудования.

Перед началом сварки следует проверять:

— наличие у сварщика допуска к выполнению данной работы; качество сборки или наличие соответствующей маркировки на собранных элементах, подтверждающих надлежащее качество сборки; подготовку кромок и прилегающих поверхностей деталей и сборок под сварку;

— наличие документов, подтверждающих положительные результаты контроля сварочных материалов; состояние сварочного оборудования или наличие документов, подтверждающих надлежащее состояние оборудования; температуру предварительного подогрева свариваемых деталей, если таковой предусмотрен нормативной или технологической документацией.

Операционный контроль должен осуществляться в ходе выполнения сварочных работ. В процессе сварки проверяется: состояние сварочных материалов; качество подготовки заготовок и точности сварочных операций; выполнение заданного режима сварки; выполнение специальных требований технологической документации; наличие клейма сварщика на сварном соединении после окончания сварки.

В процессе сварки проверяется: состояние сварочных материалов; качество подготовки заготовок и точности сварочных операций; выполнение заданного режима сварки; выполнение специальных требований технологической документации; наличие клейма сварщика на сварном соединении после окончания сварки.

При приемочном контроле необходимо производить проверку качества выполненных сварочных работ.

Представители организаций – исполнителей работ должны контролировать:

— квалификацию сварщиков, допускаемых к производству сварочных работ;

— подготовку деталей и сборок под сварку и прихватку;

— соблюдение технологии производства сварочных работ и качество сварочных материалов; качество выполненных сварных соединений;

— ведение исполнительной документации на сварочные работы.

Представители технического надзора заказчика обязаны:

— контролировать соответствие квалификации сварщиков выполняемым ими сварочным работам;

— проверять выполнение организацией всего объема работ по контролю качества сварных соединений, предусмотренного технологической документацией, СНиП и ГОСТ;

— производить контроль качества заготовок, сварочных материалов, качества подготовки деталей под сварку и соблюдения технологии производства сварочных работ;

— осуществлять приемку выполненных сварочных работ.

Важную роль на этом этапе играет контроль представителями технического надзора заказчика, который является независимым органом от руководства организации-исполнителя.

Качество сварных соединений напрямую связано с промышленной и эксплуатационной безопасностью опасных производственных объектов, перечень которых утвержден решением НТС НАКС и согласован Федеральной службой по экологическому, технологическому и атомному надзору.

Сварочные технологии используют при сооружении, реконструкции и ремонте большинства конструкций и оборудования опасных производственных объектов, подконтрольных органам технического надзора. Магистральные нефте- и газопроводы, трубопроводы пара и горячей воды, котлы и сосуды, работающие под давлением, резервуары для хранения нефтепродуктов, колонны крекинга и синтеза, подъемно-транспортное оборудование и многое другое изготавливают с применением современных способов сварки. Удельный вес процессов сварки в общем объеме работ составляет 35-40 %. Очевидно, что некачественные сварные соединения становятся вероятной причиной разрушения конструкций, что неминуемо приводит к авариям.

Надзор за организацией сварочного производства на опасных производственных объектах проводится представителями Ростехнадзора, с которыми согласовывается вся нормативно-техническая документация, сами проекты, сдача проектов в эксплуатацию. Представители Ростехнадзора принимают непосредственное участие в работе аттестационных комиссий по аттестации персонала, технологий, оборудования, материалов, являясь независимым контролирующим органом за соблюдением процедур и требований САСв (системы аттестации сварочного производства).

Действующая в настоящее время система контроля сварочного производства, включающая в себя многоуровневый контроль не только на предприятии, но и независимыми контролирующими органами позволяет снизить риск промышленных аварий и катастроф.

ОГПОБУ «Политехнический техникум», г. Биробиджан

Главная

Версия для слабовидящих

НАШИ КООРДИНАТЫ

г. Биробиджан

Биробиджан

ул. Косникова, 1в

тел.: 8 (42622) 48-0-08 — директор

факс: 8 (42622) 48-3-96 -секретарь

8(42622) 48-0-46-зам. директора

Электронная почта:

[email protected]

Режим работы директора, заместителей директора:

с 9.00 до 18.00

Режим работы библиотеки:

понедельник — с 9.00 до 18.00

вторник — с 09.00 до 18.00

среда — с 9.00 до 18.00

четверг — с 09.00 до 18.00

пятница — с 9.00 до 18.00

перерыв — с 12.00 до 13.00

Режим работы бухгалтерии, секретарей:

с 09.00 до 18.00, перерыв – с 12.00 до 13.00

тел. 48-3-28; 48-0-29(бухгалтерия)

Режим работы учебной части:

с 09.00 до 18.00

перерыв – с 12.00 до 13.00

тел.: 8 (42622) 48-0-67

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Наша продукция

Кто на сайте?

Сейчас на сайте находятся:26 гостей на сайте

ИЗГОТОВЛЕНИЕ МЕТАЛЛА 101: НЕОБХОДИМЫЕ ПРИНАДЛЕЖНОСТИ СВАРОЧНОЙ СТАНЦИИ С КОНТРОЛЕМ КАЧЕСТВА

Достаточно одной сварочной ошибки, чтобы ослабить важнейший компонент промышленной лестницы или системы хранения больших объемов. Но сварочная станция с контролем качества может обеспечить структурную целостность и долгосрочную ценность каждого металлического изделия. Прежде чем сотрудничать с производителем металла, важно запросить документацию, чтобы оценить, соответствует ли сварочная станция поставщика контролю качества (КК) и отраслевым стандартам.

Но сварочная станция с контролем качества может обеспечить структурную целостность и долгосрочную ценность каждого металлического изделия. Прежде чем сотрудничать с производителем металла, важно запросить документацию, чтобы оценить, соответствует ли сварочная станция поставщика контролю качества (КК) и отраслевым стандартам.

Вот некоторые из основных элементов сварочной станции с контролем качества.

Выбор подходящих сварочных аппаратов для сборки

Производитель металлоконструкций с полным спектром услуг должен иметь несколько типов оборудования для сварки металла и машин для сварочной сборки. В то время как некоторые сварщики подходят для ремонта, для обеспечения сборки под контролем контроля качества требуется широкий спектр оборудования.

Эта линейка оборудования должна включать:

- Аппараты для сварки шпилек: Полностью оборудованная сварочная станция должна включать не менее двух аппаратов для сварки шпилек мощностью до 7/8″ в диаметре.

- Сварочные аппараты MIG: производители полного цикла могут иметь более 20 таких аппаратов на своей сварочной станции с мощностью до 450 ампер.

- Сварочные аппараты для сварки TIG: должны быть доступны несколько сварочных аппаратов для сварки TIG мощностью до 300 ампер.

- Портативные сварочные аппараты: сварочная станция также должна содержать несколько портативных сварочных аппаратов мощностью до 250 ампер.

Этот портфель оборудования должен также включать сварочные аппараты OTC, которые обеспечивают постоянную выходную мощность для предотвращения разбрызгивания, в отличие от более традиционных аппаратов MIG с непостоянной выходной мощностью. Предотвращение разбрызгивания важно не только для контроля качества, но и для защиты сварщиков от ожогов.

Следуйте рекомендациям по предотвращению разбрызгивания

Защита сварщиков от разбрызгивания и ожогов имеет важное значение для контроля качества сварки, поскольку даже незначительный несчастный случай может привести к серьезной ошибке сварки, которая может поставить под угрозу структурную целостность металлоконструкции.

Брызги возникают при работе с металлами разной толщины или из-за неправильных настроек сварки, таких как установка слишком высокого напряжения или силы тока. Опасно горячие брызги могут достигать 35 футов от любой зоны сварки, подвергая сотрудников риску ожогов, травм глаз и опасности искрового возгорания.

Опытные производители металлоконструкций предотвращают разбрызгивание посредством:

- Выбора качественной сварочной проволоки, соответствующей каждому изделию.

- Использование правильных газовых смесей для каждого типа сварки.

- Устранение плохих условий поверхности, таких как замасленные детали, ржавчина и т. д.

- Правильный угол наклона горелки и длина вылета проволоки.

- Проверка заземления при выборе места сварки.

Знайте, как безопасность влияет на качество сварки

Соблюдение важнейших протоколов безопасности во время сварки и сборки является ключом к контролю производственных затрат и получению результатов более высокого качества. Производители металлоконструкций с полным спектром услуг понимают рентабельность инвестиций в защиту своих самых важных долгосрочных активов: своих сотрудников.

Производители металлоконструкций с полным спектром услуг понимают рентабельность инвестиций в защиту своих самых важных долгосрочных активов: своих сотрудников.

Сварка нержавеющей стали, сплавов цветного хрома или аналогичные «горячие работы» могут привести к выделению шестивалентного хрома и других токсинов, которые легко вдыхаются через нос или рот и могут поражать дыхательную систему.

Без протоколов безопасности сварщики подвергаются риску:

- Брызги или ожоги от искр на открытой незащищенной коже.

- Неудачная резка из-за ограниченной видимости из-за сварочного дыма.

- Сыпь или язвы на коже в результате воздействия шестивалентного хрома.

- Носовые кровотечения, язвы или даже перфорации в носовой перегородке.

- Астма или рак легких в результате длительного воздействия сварочного дыма.

Что еще хуже, горючие газы могут скапливаться в сварных швах, где всего одна искра может привести к взрыву и поставить под угрозу весь цех. Даже незначительные повреждения при сварке могут снизить производительность, нарушить сроки изготовления и привести к штрафам OSHA. Внедрение ориентированного на безопасность контроля качества на ранней стадии процесса предотвращает ошибки и позволяет избежать дорогостоящих простоев и затрат на погрузочно-разгрузочные работы.

Даже незначительные повреждения при сварке могут снизить производительность, нарушить сроки изготовления и привести к штрафам OSHA. Внедрение ориентированного на безопасность контроля качества на ранней стадии процесса предотвращает ошибки и позволяет избежать дорогостоящих простоев и затрат на погрузочно-разгрузочные работы.

Обеспечение контроля качества, ориентированного на безопасность

Безопасность сварки начинается с программы контроля качества, которая фокусируется на обучении, особенно когда речь идет об обработке материалов и эксплуатации оборудования. Авторитетный производитель металлоконструкций включит обучение сварке в свою программу контроля качества, ориентированную на безопасность.

Это обучение может включать:

- Правильное использование средств индивидуальной защиты, таких как маски 3M с капюшонами сварщика.

- Защита от падающих предметов (каска сварщика закрывает обзор, что мешает работнику заметить падающий предмет).

- Проверка сварочных фартуков, перчаток или другой защитной одежды на наличие разрывов или отверстий, которые могут оставить кожу открытой.

- Проверка защитных очков и лицевых щитков на наличие царапин, ухудшающих видимость.

- Выбор подходящего сварочного оборудования, которое следует использовать только после завершения обучения протоколу работы с оборудованием.

- Сотрудничайте с производителем металлоконструкций, хорошо разбирающимся в контроле качества

Соблюдение безопасных процедур сварки может обеспечить соответствие каждого металлического изделия конкретным отраслевым стандартам. Вот почему в Southern Metal Fabricators работают только сертифицированные сварщики в рамках нашей задокументированной программы контроля качества.

Но сварка — это только часть уравнения качества. От регулярного обновления нашего руководства по контролю качества в соответствии с отраслевыми стандартами до внедрения новых способов улучшения наших процедур контроля качества — контроль качества является неотъемлемой частью нашего подхода к каждому индивидуальному проекту.

Эти рекомендации сводят к минимуму ответственность и риски. Наша задокументированная система контроля качества может предотвратить ошибки до того, как они произойдут, обеспечивая рентабельность инвестиций и помогая нашим клиентам защищать свою деятельность и репутацию.

Наша задокументированная система контроля качества может предотвратить ошибки до того, как они произойдут, обеспечивая рентабельность инвестиций и помогая нашим клиентам защищать свою деятельность и репутацию.

Если вы готовы сотрудничать с настоящим производителем полного спектра услуг, который может помочь вам удовлетворить и превзойти ожидания в области контроля качества, дайте нам шанс сказать: «Да, мы можем это сделать!» связавшись с нами сегодня.

Контроль качества сварки, анализ FFS

Журнал инспекций

Джон Рейнольдс, главный консультант Intertek. Эта статья появляется в выпуске журнала Inspectioneering Journal за ноябрь/декабрь 2000 года.

4 Нравится | 0 Комментарии | Делиться | Темы | Связанный |

Пригодность к службе (FFS)

Пригодность к эксплуатации (FFS) — это передовая практика и стандарт, используемый нефтегазовой и химической промышленностью для оборудования, находящегося в эксплуатации, для определения его пригодности к дальнейшей эксплуатации.

FFS служит рациональной основой для определения допустимых пределов дефектов и позволяет инженерам…

FFS служит рациональной основой для определения допустимых пределов дефектов и позволяет инженерам…Обеспечение качества (ОК)

Обеспечение качества (QA) — это процесс, который используется для контроля и улучшения разработки продукта или услуги, чтобы гарантировать их соответствие всем спецификациям и требованиям. QA включает в себя улучшение разработки продукта и производственного процесса, а не рассмотрение…

Контроль качества (КК)

Контроль качества (QC) — это процесс обеспечения того, чтобы качество продукта или услуги соответствовало определенным заранее установленным стандартам. Контроль качества включает предотвращение дефектов в готовой продукции после ее разработки или изготовления. Пока есть…

Сварка

Сварка — это процесс соединения отдельных металлов с использованием сильного нагрева.

Сварку можно использовать для разных целей. Например, ремонт…

Сварку можно использовать для разных целей. Например, ремонт…

101 основной элемент программы управления целостностью оборудования, работающего под давлением, для нефтеперерабатывающей промышленности — часть 2

Журнал инспекций за июль/август 2000 г.

В этом документе описывается 101 основной элемент, который должен быть на месте и хорошо функционировать для эффективного и действенного сохранения и защиты надежности и целостности оборудования, работающего под давлением (сосудов, теплообменников, печей, котлов, трубопроводов…

101 основной элемент программы управления целостностью оборудования, работающего под давлением, для нефтеперерабатывающей промышленности — часть 5

Январь/февраль 2001 г.

Журнал инспекций

Журнал инспекцийЧасть 5 этой статьи продолжает обрисовывать 101 основной элемент, который должен быть на месте и хорошо функционировать, чтобы эффективно и действенно сохранять и защищать надежность и целостность оборудования, работающего под давлением (сосуды, теплообменники,…

101 важный элемент программы управления целостностью оборудования, работающего под давлением, для нефтеперерабатывающей промышленности — часть 3

Сентябрь/октябрь 2000 г. Журнал инспекций

В этой статье продолжается описание 101 основного элемента, который должен быть на месте и хорошо функционировать, чтобы эффективно и действенно сохранять и защищать надежность и целостность оборудования, работающего под давлением (сосудов, теплообменников, печей и т.

д. 9).0003

д. 9).0003101 основной элемент программы управления целостностью оборудования, работающего под давлением, для нефтеперерабатывающей промышленности

Май/июнь 2000 г. Журнал инспекций

Это первая из серии статей, в которой описывается 101 основной элемент, который должен быть установлен и хорошо функционировать для сохранения и защиты надежности и целостности оборудования, работающего под давлением (сосудов, теплообменников, печей, котлов,…

Как собрать все воедино: руководство по организации успешной программы PEI

Сентябрь/октябрь 2009 г.

Журнал инспекций

Журнал инспекцийЗнать, что необходимо сделать, чтобы достичь совершенства в обеспечении целостности оборудования, работающего под давлением (PEI), — это одно, а знание того, как все это организовать для достижения успеха, — совсем другое.

В части 4 этой статьи продолжается описание 101 основного элемента, который должен быть на месте и хорошо функционировать, чтобы эффективно и действенно сохранять и защищать надежность и целостность оборудования, работающего под давлением (сосудов, теплообменников, печей, котлов, трубопроводы, резервуары, системы сброса) в нефтеперерабатывающей и нефтехимической промышленности. Эта статья касается не только минимального соблюдения правил, положений или стандартов; скорее речь идет о том, что необходимо сделать для создания и поддержания программы передового опыта в управлении целостностью оборудования, работающего под давлением (PEIM), которая позволит владельцам-пользователям максимально использовать свои физические активы для получения дохода. Соответствие не является ключом к успеху в PEIM; совершенство есть.

Соответствие не является ключом к успеху в PEIM; совершенство есть.

В частях 1-3 статьи, которые были опубликованы в трех предыдущих выпусках журнала IJ, я представил полный текст статьи и дал некоторую информацию о том, почему и как освещались вопросы. Именно на этом фоне я продолжаю статью еще с 8 из 101 основных элементов программы управления целостностью оборудования, работающего под давлением, для нефтеперерабатывающей промышленности.

Любая программа, направленная на сохранение механической целостности стационарного оборудования, работающего под давлением, на нефтеперерабатывающих и химических заводах, включает как минимум 101 важный элемент. Для каждого из этих 101 элементов, возможно, потребуется установить приоритет в соответствии с управлением сайтом, базовым риском или текущим статусом каждого элемента, чтобы распределить ресурсы и запланировать улучшения в рабочих процессах PEIM. Однако пользователь должен помнить, что каждый из этих 101 элементов, независимо от приоритета работы и ограниченности ресурсов, необходимо эффективно и непрерывно внедрять, чтобы избежать возможных инцидентов с оборудованием, работающим под давлением.

Другими словами, это не вопрос выбора между 101 элементом и решения о том, что одни из них важны, а другие нет. Если какой-либо из этих 101 элементов будет игнорироваться достаточно долго, возникнет вероятность инцидентов, связанных с нарушением условий содержания, и последующими последствиями, т. е. пожарами, взрывами, выбросами токсичных веществ, ущербом для окружающей среды, воздействием опасных веществ на персонал и прерыванием деятельности. .

Нет никакого секрета в достижении успеха в поддержании целостности оборудования, работающего под давлением, на высоком уровне. Это просто делать все дела (101 из них), которые нужно сделать, и делать их хорошо, день за днем, не останавливаясь, независимо от того, какая «горячая программа» месяца или какие другие приоритеты. может мешать. Мы не должны позволять другим отвлекающим факторам мешать эффективному выполнению наших программ PEIM день за днем.

Еще кое-что, прежде чем я продолжу. Возможно, вы уже заметили, что я неоднократно использовал и буду использовать термин «эффективный». Вебстер определяет его как «достижение определенного, решающего или желаемого результата». И именно так я его использую. Я видел много времени, денег и действий, потраченных впустую на «предположительно» выполнение всех вещей, описанных в этой серии статей, но на самом деле неэффективных. Бесполезно писать процедуры и лучшие практики, которые не применяются эффективно или не соблюдаются. Бесполезно, если необходимая для работы информация не передается эффективно тем, кто в ней нуждается. Мало пользы, если следующие вопросы будут просто «вспышкой в кастрюле», а затем отойдут на второй план к следующему «горячему камню» дня. Следите за словом «эффективный» до конца этой статьи и думайте о том, что на самом деле нужно для получения желаемых результатов по каждому из основных элементов.

Вебстер определяет его как «достижение определенного, решающего или желаемого результата». И именно так я его использую. Я видел много времени, денег и действий, потраченных впустую на «предположительно» выполнение всех вещей, описанных в этой серии статей, но на самом деле неэффективных. Бесполезно писать процедуры и лучшие практики, которые не применяются эффективно или не соблюдаются. Бесполезно, если необходимая для работы информация не передается эффективно тем, кто в ней нуждается. Мало пользы, если следующие вопросы будут просто «вспышкой в кастрюле», а затем отойдут на второй план к следующему «горячему камню» дня. Следите за словом «эффективный» до конца этой статьи и думайте о том, что на самом деле нужно для получения желаемых результатов по каждому из основных элементов.

Итак, теперь давайте продолжим с еще 8 важными элементами эффективной программы PEIM. В части 4 этой серии статей я возвращаюсь к некоторым основам, строительным блокам эффективной программы PEIM. Без совершенства в этих строительных блоках у вас никогда не будет очень эффективной программы PEIM. В части 5 этой серии я вернусь к большему количеству конкретных сбоев программы PEIM, которые, как я знаю, были прямой причиной инцидентов, связанных с безопасностью процессов в нашей отрасли.

Без совершенства в этих строительных блоках у вас никогда не будет очень эффективной программы PEIM. В части 5 этой серии я вернусь к большему количеству конкретных сбоев программы PEIM, которые, как я знаю, были прямой причиной инцидентов, связанных с безопасностью процессов в нашей отрасли.

Процедуры проверки

Очевидно, что все знают о важности процедур как основы эффективной программы PEIM. Но они могут не стоить бумаги, на которой они написаны, если они не обновляются и не реализуются эффективно. Неадекватные процедуры или те, которые не реализованы эффективно, могут привести к упущению многих возможностей обнаружить ухудшение, прежде чем это приведет к сбоям. Эти процедуры должны охватывать все жизненно важные аспекты программы PEIM, в том числе те, которые предусмотрены Кодексами API для инспекций сосудов под давлением и трубопроводов в процессе эксплуатации (API 510 и 570). По моему опыту, число наиболее подробных наборов инспекционных процедур для крупного предприятия по переработке углеводородов превышает 50. Как и в случае с инспекционными записями, должен действовать внутренний аудит и рабочий процесс обновления, чтобы гарантировать эффективное выполнение этих жизненно важных процедур. и последовал. Неадекватные процедуры проверки были одной из основных причин обращений OSHA в США, когда проблема механической целостности была причиной отказа и инцидента, связанного с безопасностью технологического процесса. У нас есть система управления, которая требует пересмотра и обновления, когда происходят изменения, или, по крайней мере, каждые три года.

Как и в случае с инспекционными записями, должен действовать внутренний аудит и рабочий процесс обновления, чтобы гарантировать эффективное выполнение этих жизненно важных процедур. и последовал. Неадекватные процедуры проверки были одной из основных причин обращений OSHA в США, когда проблема механической целостности была причиной отказа и инцидента, связанного с безопасностью технологического процесса. У нас есть система управления, которая требует пересмотра и обновления, когда происходят изменения, или, по крайней мере, каждые три года.

Есть ли у вас документированная процедура для каждой процедуры, указанной в API 510/570, раздел 4.3; и когда вы в последний раз просматривали их, чтобы убедиться, что они соответствуют текущим практикам?

Должна быть внедрена система управления, которая гарантирует, что только квалифицированные сварщики, использующие квалифицированные процедуры, могут выполнять сварку на любом оборудовании, работающем под давлением, включая резервуары для хранения и трубопроводы. В США мы соблюдаем требования раздела IX Кодекса ASME по котлам и сосудам под давлением, как указано в трех кодах API для оборудования, работающего под давлением (API 510/570/653). Другим важным аспектом обеспечения/контроля качества сварки является необходимость вести журналы регистрации сварщиков, чтобы гарантировать, что квалификация сварщиков остается актуальной. Наиболее эффективные программы обеспечения/контроля качества сварки устанавливают минимальное количество радиографических исследований для каждого сварщика и нормы брака при сварке, чтобы гарантировать, что доработки сведены к минимуму. Лучшие программы, о которых я знаю, обычно остаются ниже 1% брака сварки. Отказы оборудования очень часто возникают на сварных швах по разным причинам, включая дефекты сварных швов, неадекватную термическую обработку, слишком высокую твердость, отсутствие предварительного подогрева, некачественный ремонт сварных швов и т. д.

В США мы соблюдаем требования раздела IX Кодекса ASME по котлам и сосудам под давлением, как указано в трех кодах API для оборудования, работающего под давлением (API 510/570/653). Другим важным аспектом обеспечения/контроля качества сварки является необходимость вести журналы регистрации сварщиков, чтобы гарантировать, что квалификация сварщиков остается актуальной. Наиболее эффективные программы обеспечения/контроля качества сварки устанавливают минимальное количество радиографических исследований для каждого сварщика и нормы брака при сварке, чтобы гарантировать, что доработки сведены к минимуму. Лучшие программы, о которых я знаю, обычно остаются ниже 1% брака сварки. Отказы оборудования очень часто возникают на сварных швах по разным причинам, включая дефекты сварных швов, неадекватную термическую обработку, слишком высокую твердость, отсутствие предварительного подогрева, некачественный ремонт сварных швов и т. д.

Используете ли вы только квалифицированных сварщиков и сертифицированные процедуры для сварки всего технологического оборудования, работающего под давлением, и знаете ли вы, каков процент брака при сварке?

Квалифицированные поставщики и изготовители Каждая компания и/или объект должны поддерживать актуальный список квалифицированных и утвержденных поставщиков и изготовителей оборудования, работающего под давлением; и рабочий процесс должен быть на месте, чтобы гарантировать, что неквалифицированные «заявители с низкой ценой» не проникнут в процесс. Если этим рабочим процессом не управлять должным образом, текучесть кадров и те люди, которые склонны в первую очередь к «дешевым покупателям», независимо от их квалификации, приведут к тому, что товары и услуги низкого качества проникнут на ваше предприятие. Когда-нибудь вы можете дорого заплатить за PSM-мероприятие от неквалифицированного участника с низкой ценой, если вы плохо управляете этим рабочим процессом.

Если этим рабочим процессом не управлять должным образом, текучесть кадров и те люди, которые склонны в первую очередь к «дешевым покупателям», независимо от их квалификации, приведут к тому, что товары и услуги низкого качества проникнут на ваше предприятие. Когда-нибудь вы можете дорого заплатить за PSM-мероприятие от неквалифицированного участника с низкой ценой, если вы плохо управляете этим рабочим процессом.

Обновляется ли ваш список квалифицированных поставщиков и изготовителей и обеспечивается ли он всеми покупателями оборудования, работающего под давлением, а также службами инспекции/обслуживания; и знаете ли вы, прошли ли ваши поставщики сертификаты обеспечения качества и управления качеством, такие как ISO 9000?

Должна существовать процедура для определения интервалов осмотра оборудования, работающего под давлением, чтобы обеспечить проведение соответствующих осмотров не только на соответствие Кодексу API, но и гарантировать, что осмотр оборудования проводится с соблюдением правильных методов и инструменты в нужные промежутки времени. Благодаря недавним изменениям трех кодов API (510/570/653) стратегия и частота проверок теперь могут быть основаны на риске, а не на условиях или времени. Стратегии, основанные на оценке рисков, обычно более экономичны и обеспечивают более надежное оборудование, поскольку оборудование с повышенным риском проверяется чаще и с использованием более эффективных методов проверки. После того, как эффективная программа и процесс планирования инспекций внедрены, должна действовать эффективная стратегия контроля просроченного оборудования (см. часть 2 этой серии)

Благодаря недавним изменениям трех кодов API (510/570/653) стратегия и частота проверок теперь могут быть основаны на риске, а не на условиях или времени. Стратегии, основанные на оценке рисков, обычно более экономичны и обеспечивают более надежное оборудование, поскольку оборудование с повышенным риском проверяется чаще и с использованием более эффективных методов проверки. После того, как эффективная программа и процесс планирования инспекций внедрены, должна действовать эффективная стратегия контроля просроченного оборудования (см. часть 2 этой серии)

Обрабатывает ли ваше программное обеспечение для планирования инспекций частоту внешних, текущих, а также внутренних инспекций и позволяет ли оно планировать специальные инспекции, такие как CUI и инспекции на коррозионное растрескивание под напряжением, а также записывать все данные и описательные результаты инспекций?

Должна быть предусмотрена процедура расследования, регистрации, сообщения и отслеживания всех существенных промахов, утечек и отказов для определения причины отказа и принятия соответствующих корректирующих мер. действие. Надлежащее использование анализа отказов и анализа первопричин в этих расследованиях необходимо для обеспечения того, чтобы корректирующие действия были основаны на фактах. Значительные опасные ситуации должны привлекать такое же внимание, как и отказы, приводящие к пожарам или другим проблемам с безопасностью и окружающей средой. Отсутствие воспламенения или подлежащее регистрации загрязнение не должно быть причиной неполного расследования происшествий, чтобы можно было предотвратить будущие инциденты. Совсем недавно я слушал доклад на заседании API, где в одной компании произошло три случая коррозии из-за течи трубопровода за короткий промежуток времени на одном и том же узле, потому что неисправности не были должным образом диагностированы. Я уверен, что это было неловко для их инспекционной группы.

действие. Надлежащее использование анализа отказов и анализа первопричин в этих расследованиях необходимо для обеспечения того, чтобы корректирующие действия были основаны на фактах. Значительные опасные ситуации должны привлекать такое же внимание, как и отказы, приводящие к пожарам или другим проблемам с безопасностью и окружающей средой. Отсутствие воспламенения или подлежащее регистрации загрязнение не должно быть причиной неполного расследования происшествий, чтобы можно было предотвратить будущие инциденты. Совсем недавно я слушал доклад на заседании API, где в одной компании произошло три случая коррозии из-за течи трубопровода за короткий промежуток времени на одном и том же узле, потому что неисправности не были должным образом диагностированы. Я уверен, что это было неловко для их инспекционной группы.

Вы расследуете и записываете свои утечки, чтобы можно было отслеживать тенденции и корректировать действия для снижения риска в будущем; и вы документируете и расследуете промахи с тем же рвением, что и настоящие утечки?

Еще одна проблема, требующая решения для нас, заключается в том, чтобы убедиться, что правильные прокладки выбраны и правильно установлены во время сборки каждого фланца. Это еще одна проблема, которая требует процедур, обучения и дисциплины, чтобы каждый раз решать ее правильно. Периодически я слышу о трагических происшествиях, когда решают этот вопрос. Отсутствие воспламенения или сообщаемое загрязнение не должно быть причиной неполного расследования промаха, чтобы можно было предотвратить будущие инциденты. ломается. В прошлом году в Саудовской Аравии произошла трагическая авария при запуске новой установки гидрокрекинга. Была установлена неподходящая прокладка, которая лопнула во время нагнетания давления в блоке. А незадолго до этого лопнула спиральная прокладка на нефтеперерабатывающем заводе на побережье Мексиканского залива, что привело к крупному пожару. В этом случае высокотемпературная прокладка имела внутреннее кольцо из углеродистой стали, подверженное ползучести. Совсем недавно на объекте на западном побережье произошел взрыв прокладки, в результате чего образовалось легкое облако паров углеводорода, источник воспламенения которого, к счастью, не был обнаружен.

Это еще одна проблема, которая требует процедур, обучения и дисциплины, чтобы каждый раз решать ее правильно. Периодически я слышу о трагических происшествиях, когда решают этот вопрос. Отсутствие воспламенения или сообщаемое загрязнение не должно быть причиной неполного расследования промаха, чтобы можно было предотвратить будущие инциденты. ломается. В прошлом году в Саудовской Аравии произошла трагическая авария при запуске новой установки гидрокрекинга. Была установлена неподходящая прокладка, которая лопнула во время нагнетания давления в блоке. А незадолго до этого лопнула спиральная прокладка на нефтеперерабатывающем заводе на побережье Мексиканского залива, что привело к крупному пожару. В этом случае высокотемпературная прокладка имела внутреннее кольцо из углеродистой стали, подверженное ползучести. Совсем недавно на объекте на западном побережье произошел взрыв прокладки, в результате чего образовалось легкое облако паров углеводорода, источник воспламенения которого, к счастью, не был обнаружен. Анализ отказов показал, что установленная прокладка не соответствовала температуре эксплуатации и постепенно разрушалась в течение нескольких лет, прежде чем взорвалась. Я также знаю о двух других случаях разрыва прокладок, когда клапаны из нержавеющей стали устанавливались в высокотемпературных условиях с прокладками из ПТФЭ. Кажется, что многие клапаны из нержавеющей стали поставляются с прокладками крышки из ПТФЭ, потому что поставщики «предполагают», что они предназначены для низкотемпературных химических операций.

Анализ отказов показал, что установленная прокладка не соответствовала температуре эксплуатации и постепенно разрушалась в течение нескольких лет, прежде чем взорвалась. Я также знаю о двух других случаях разрыва прокладок, когда клапаны из нержавеющей стали устанавливались в высокотемпературных условиях с прокладками из ПТФЭ. Кажется, что многие клапаны из нержавеющей стали поставляются с прокладками крышки из ПТФЭ, потому что поставщики «предполагают», что они предназначены для низкотемпературных химических операций.

Насколько эффективен выбор и контроль установки прокладок на вашем предприятии?

Все используют FFS, знают они об этом или нет. При каждом осмотре оборудования принимается решение о необходимости ремонта или технического обслуживания. Все эти решения являются решениями типа FFS. Чаще всего они производятся на основе знаний инспекторов и инженеров, непосредственно занимающихся вопросом. Иногда требуется дополнительный инженерный анализ, и мы должны обратиться к новому API RP 579. (который теперь доступен через API). Тем не менее, API 579 также включает анализ типа «Уровень 1» для быстрого принятия решений на основе эмпирического метода в полевых условиях. Если дефект настолько велик, что не проходит анализ первого уровня, пользователь может сделать ремонт или замену или обратиться к инженерному анализу второго или третьего уровня, чтобы определить, может ли оборудование продолжать работу без ненужного ремонта. Этот документ является прорывом для нашей отрасли, и Комитет по кодам API в настоящее время работает над признанием (и ссылками) преимуществ FFS в рамках существующих кодов API (510/570/653). На последней встрече в октябре мы договорились признать API 579в двух наших кодексах (510 и 570), и этот пункт будет вынесен на голосование в первом квартале следующего года.

(который теперь доступен через API). Тем не менее, API 579 также включает анализ типа «Уровень 1» для быстрого принятия решений на основе эмпирического метода в полевых условиях. Если дефект настолько велик, что не проходит анализ первого уровня, пользователь может сделать ремонт или замену или обратиться к инженерному анализу второго или третьего уровня, чтобы определить, может ли оборудование продолжать работу без ненужного ремонта. Этот документ является прорывом для нашей отрасли, и Комитет по кодам API в настоящее время работает над признанием (и ссылками) преимуществ FFS в рамках существующих кодов API (510/570/653). На последней встрече в октябре мы договорились признать API 579в двух наших кодексах (510 и 570), и этот пункт будет вынесен на голосование в первом квартале следующего года.

Есть ли на вашем предприятии преимущества (экономические и безопасные) от использования API RP 579 для принятия решений о пригодности для обслуживания?

Необходимо внедрить систематическую и эффективную процедуру для обеспечения того, чтобы рекомендации инспекции по ремонту и другие предложения по смягчению последствий выполнялись и выполнялись или иным образом выполнялись согласованным образом. Эти системы отслеживания обычно более эффективны, когда они встроены в системы управления инспекциями и техническим обслуживанием, и их нельзя удалить, если это не согласовано с автором рекомендации (т. е. инспектором). Один нефтеперерабатывающий завод на побережье Мексиканского залива понес значительные убытки в результате разрыва тонкой трубы. Оказывается, инспектор думал, что труба была заменена при последнем ремонте, как он и просил, но из-за недопонимания ее не заменили. Эффективная система отслеживания рекомендаций по инспекциям может значительно снизить вероятность таких событий.

Эти системы отслеживания обычно более эффективны, когда они встроены в системы управления инспекциями и техническим обслуживанием, и их нельзя удалить, если это не согласовано с автором рекомендации (т. е. инспектором). Один нефтеперерабатывающий завод на побережье Мексиканского залива понес значительные убытки в результате разрыва тонкой трубы. Оказывается, инспектор думал, что труба была заменена при последнем ремонте, как он и просил, но из-за недопонимания ее не заменили. Эффективная система отслеживания рекомендаций по инспекциям может значительно снизить вероятность таких событий.

Встроена ли в вашу программу управления данными проверок эффективная система отслеживания рекомендаций по проверкам?

Заключение В частях 1-4 этой статьи я рассмотрел первые 35 из 101 основных элементов программы управления целостностью оборудования, работающего под давлением (PEIM), для нефтеперерабатывающей промышленности. В следующих нескольких статьях я продолжу перечислять остальные 65 основных элементов, включая такие темы, как: блокирование утечек, инспекции в потоке, безопасность гидроиспытаний, чугунное оборудование, электрообогрев в системах безопасности, почвообработка. воздушная коррозия сопряжений подземных трубопроводов и многое другое. Если у вас есть мысли о том, что вы только что прочитали, или предложения по включению в оставшиеся 65 элементов, дайте мне услышать от вас через IJ по адресу [email protected].

воздушная коррозия сопряжений подземных трубопроводов и многое другое. Если у вас есть мысли о том, что вы только что прочитали, или предложения по включению в оставшиеся 65 элементов, дайте мне услышать от вас через IJ по адресу [email protected].

Перейти к следующей статье этой серии.

Об авторе

Джон Рейнольдс, главный консультант Intertek

Джон Рейнольдс является главным консультантом Intertek Asset Integrity Management, Inc. До этого он был главным инженером-консультантом в технологическом центре Shell Oil Westhollow в Хьюстоне. После окончания Университета Висконсина со степенью в области машиностроения и металлургии Джон присоединился к Shell в 19 году.68 лет и ушел из Shell в 2006 году. Более 37 лет работы… Читать далее »

Наша запатентованная система контроля труб печи, FTIS, представляет собой технологию ультразвукового контроля, позволяющую проводить быструю автоматическую проверку змеевиков нагревателей на нефтеперерабатывающих заводах. Данные, собранные нашей системой контроля труб печи,…

Данные, собранные нашей системой контроля труб печи,…

Посетите страницу Quest Integrity Expo »

Охрана здоровья, безопасность и предотвращение несчастных случаев. Контроль сварочного дыма

Для многих процессов газовой и дуговой сварки концентрация дыма в непосредственной близости от сварного шва значительно превышает предел его воздействия. Количество образующегося дыма определяется в первую очередь процессом сварки, расходными материалами и процедурой сварки. Однако на степень воздействия дыма на сварщика могут повлиять следующие аспекты:

- положение сварки

- местонахождение и тип рабочего места

- продолжительность воздействия

Таким образом, сварщики, использующие один и тот же процесс, могут подвергаться воздействию дыма разного уровня. Поэтому риски для каждой работы следует оценивать индивидуально.

Положение сварщика

Положение сварщика (плоское, вертикальное, горизонтальное или над головой) и близость сварщика к дымовому шлейфу влияют на воздействие. Поскольку сварщик естественным образом наклоняется над заготовкой, горизонтальное положение создает самый высокий уровень дыма в зоне дыхания. Сварщик должен принять такое рабочее положение, чтобы его голова не касалась шлейфа.

Поскольку сварщик естественным образом наклоняется над заготовкой, горизонтальное положение создает самый высокий уровень дыма в зоне дыхания. Сварщик должен принять такое рабочее положение, чтобы его голова не касалась шлейфа.

Расположение и тип рабочего места

Сварка в большом цеху или на открытом воздухе предотвращает скопление дыма и газов. Однако в небольшой мастерской дым не будет быстро рассеиваться, и сварщик может подвергнуться воздействию выше среднего. Работа в закрытых помещениях, в частности, требует эффективной, контролируемой системы вентиляции, чтобы контролировать воздействие и не истощать кислород в рабочей атмосфере.

Продолжительность воздействия

Предел долгосрочного профессионального воздействия (ПДК), указанный в Знаниях о работе для сварщиков № 31, относится к средней концентрации за восьмичасовой период. Воздействие будет прерывистым, в основном во время дугового разряда. Между периодами горения дуги должно быть относительно небольшое воздействие, но на это может влиять присутствие других сварщиков, эффективность мер контроля и общая вентиляция. Кроме того, поскольку рабочие режимы (время дугового разряда и время простоя) меняются изо дня в день, среднее воздействие часто можно оценить только путем частого отбора проб.

Кроме того, поскольку рабочие режимы (время дугового разряда и время простоя) меняются изо дня в день, среднее воздействие часто можно оценить только путем частого отбора проб.

Если невозможно удалить сварочный дым, должны быть приняты следующие меры контроля:

- выбор или модификация сварочного процесса

- улучшение методов работы

- вентиляция

- использование средств защиты органов дыхания (СИЗОД)

RPE не следует рассматривать до тех пор, пока не будет изучена эффективность всех других методов.

Выбор или модификация процесса сварки

Выбор процесса обычно делается на основе качества сварки, экономичности и доступности оборудования. Тем не менее, если можно использовать другие процессы, следует иметь в виду, что некоторые процессы, такие как дуга под флюсом и TIG, производят значительно меньше твердых частиц дыма, чем MMA, MIG и FCAW. Производители расходных материалов также предоставляют информацию о составе дыма, которую можно использовать при выборе сварочных электродов для конкретной работы.

Улучшение методов работы

Существенного улучшения часто можно добиться, поместив заготовку так, чтобы сварщик мог избежать шлейфа, возвышающегося над сварным швом.

На крупномасштабных производствах последовательность сварки должна быть организована таким образом, чтобы свести к минимуму работу, выполняемую в закрытых или замкнутых пространствах.

Техника безопасности и предотвращение несчастных случаев

- принять положение и приемы, чтобы голова не попала в сварочный шлейф

- избегать сварки в закрытых и замкнутых пространствах

Вентиляция

Стратегия использования вентиляции для борьбы с дымом показана выше.

Наиболее эффективным способом контроля воздействия сварочного дыма является его удаление у источника. Существует несколько методов удаления дыма вблизи сварного шва:

Поскольку местная вытяжная вентиляция (LEV) и системы вытяжки на горелке никогда не бывают эффективны на 100%, особенно при сварке громоздких конструкций, для контроля фонового уровня может также потребоваться общая вентиляция. дыма.

дыма.

Поскольку каждый тип экстракционного оборудования имеет свои ограничения, важно выбирать правильное оборудование для каждой работы. Также важно, чтобы сварщики были должным образом обучены использованию оборудования и применяли передовые методы работы. Надзор необходим для обеспечения эффективного использования оборудования и сведения к минимуму уровня фонового дыма в мастерской.

Техника безопасности и предотвращение несчастных случаев

- проверка исправности оборудования и регулярное техническое обслуживание, например, очистка и замена фильтров в соответствии с рекомендациями производителя

- установить вытяжной колпак или сопло для улавливания дыма, не нарушая газовый щит

- при сварке больших конструкций перемещайте колпак через соответствующие промежутки времени, чтобы обеспечить эффективное удаление дыма

Средства защиты органов дыхания (СИЗОД)

Там, где необходимо контролировать дым, всегда следует использовать LEV для достижения максимально возможного контроля. Если ЛЭВ невозможна или все еще имеет место неприемлемое воздействие, необходимо СИЗОД. СИЗ всегда должен быть наименее предпочтительным средством контроля, потому что он защищает только того, кто его носит. Все остальные методы направлены на предотвращение воздействия, в то время как RPE по существу лечит. Существует два типа СИЗОД:

Если ЛЭВ невозможна или все еще имеет место неприемлемое воздействие, необходимо СИЗОД. СИЗ всегда должен быть наименее предпочтительным средством контроля, потому что он защищает только того, кто его носит. Все остальные методы направлены на предотвращение воздействия, в то время как RPE по существу лечит. Существует два типа СИЗОД:

- респираторы – очищенный воздух цеха перед вдыханием

- с подачей воздуха — подача воздуха отделена от атмосферы цеха

Для выбора подходящего СИЗОД потребуется консультация эксперта, который может сделать выбор на основе концентрации дыма, наличия токсичных газов и наличия атмосферы с недостатком кислорода.

Техника безопасности и предотвращение несчастных случаев

- Проконсультируйтесь со специалистом по выбору респиратора

- Каждый сварщик должен быть лично экипирован СИЗ для обеспечения адекватной защиты

- Персонал, который должен быть обучен использованию средств индивидуальной защиты, их техническому обслуживанию и очистке

- Менеджмент для обеспечения наличия систем для управления оборудованием и обучения

Публикации и соответствующие стандарты

- HSE HS(G)202

- Общая вентиляция на рабочем месте, HSE Books.

10.22 14:14

10.22 14:14 10.22 14:07

10.22 14:07 09.22 19:04

09.22 19:04 10.22 18:36

10.22 18:36

09.22 15:35

09.22 15:35

FFS служит рациональной основой для определения допустимых пределов дефектов и позволяет инженерам…

FFS служит рациональной основой для определения допустимых пределов дефектов и позволяет инженерам… Сварку можно использовать для разных целей. Например, ремонт…

Сварку можно использовать для разных целей. Например, ремонт… Журнал инспекций

Журнал инспекций д. 9).0003

д. 9).0003 Журнал инспекций

Журнал инспекций