Как организовать контроль качества сварных швов и соединений

1980 год. Северное море, Норвегия. Разлом буровой платформы.

2004 год. CША, Хьюстон. Взрыв и сильный пожар на нефтехимическом заводе.

2016 год. Канада. Разлив 63,6 тыс. литров нефти из-за утечки в нефтепроводе.

Причиной всех этих аварий стала некачественная сварка. Там не доглядели, там упустили, там понадеялись на авось. Жертвы, разрушения, убытки.

Предотвратить подобные инциденты призван своевременный и профессиональный контроль качества сварных швов и соединений.

Кто уполномочен проводить контроль качества сварных швов и соединений?

Контроль осуществляет аттестованный специалист. В РФ аттестацию специалистов сварочных технологий проводит Национальное Агентство Контроля Сварки (НАКС), которое ведет соответствующий реестр аттестованного персонала. Кроме того, для целей контроля качества сварных швов необходимо пройти аттестацию по неразрушающему контролю.

Что подлежит контролю?

Сварка бывает ручная, полуавтоматическая и автоматическая.

- Ручная сварка — это процесс создания соединения при помощи электрической дуги. Дуга между поверхностью металла и электродом зажигается и стабильно горит, формируя практически ровный шов. В работе применяются электроды не длиннее 45 см.

- Полуавтоматическая — сварочный процесс, при котором электрод подается в зону сварки с переменной или постоянной скоростью, куда одновременно поступает инертный или активный газ. Это могут быть и смеси, которые защищают нагретые элементы от воздействия окружающей среды. Такая сварка обеспечивает высококачественный шов и удобство работы.

- Автоматическая — это механизированный вид сварки.

Направление и скорость движения электрода выполняется автоматическим способом. Для данного метода требуются ровные поверхности свариваемых элементов.

Направление и скорость движения электрода выполняется автоматическим способом. Для данного метода требуются ровные поверхности свариваемых элементов.

Как правило, к контролю предъявляется ручная сварка. При ручной сварке в металле и сварных швах часто образуются дефекты, которые влияют на качество изделия. Серьезные изъяны могут привести к непоправимым последствиям — разрыву трубопровода, разрушению металлоконструкций или обрушению из-за некачественно сваренной арматуры.

Где и когда проводится контроль сварных швов и соединений?

Для проведения проверки инспектор выезжает

- на место производства сварочных работ при изготовлении изделия,

- на объект, где сварные изделия будут свариваться между собой, монтироваться и применяться.

Рассмотрим в качестве примера трубы.

- На заводе-изготовителе материал проходит через ультразвуковой автоматический прибор, который способен находить в металле дефекты, возникающие при прокатке, и они устраняются.

- Дальше трубы поступают на сварку. Технологический процесс примерно выглядит так: лист металла сворачивается и делается продольный сварочный шов. Вот в этот момент инспекторы SGS приезжают на производство и смотрят, не нарушается ли технология. Преимущество проведения инспекции на заводе-изготовителей в том, что бракованное изделие не будет отгружено, т.е. заказчик сэкономит время на транспортировку и отбраковку конструкций с дефектом.

- Входной контроль на объекте применения сварных изделий также эффективен, поскольку позволяет не допустить в производство строительных работ дефектные изделия.

- После передачи качественных труб и других материалов в производство сварочно-монтажных работ, производится сборка этих материалов и их сварка в единый технологический или магистральный трубопровод. Контроль качества сварки на этом этапе не менее важен.

Наибольшего эффекта можно добиться, используя комбинацию этих инспекций, то есть проводя как контроль производства трубной продукции, так и её входной контроль на объекте.

О методах и порядке проведения контроля сварных швов читайте в нашей следующей статье.

Группа SGS является мировым лидером на рынке контроля, экспертизы, испытаний и сертификации. Основанная в 1878 году, сегодня SGS признана эталоном качества и деловой этики. Более 94,000 сотрудников работает в сети SGS, насчитывающей свыше 2,600 офисов и лабораторий по всему миру со штаб-квартирой в Женеве, Швейцария.

Сущность метода контроля

Методы неразрушающего контроля сварных соединений

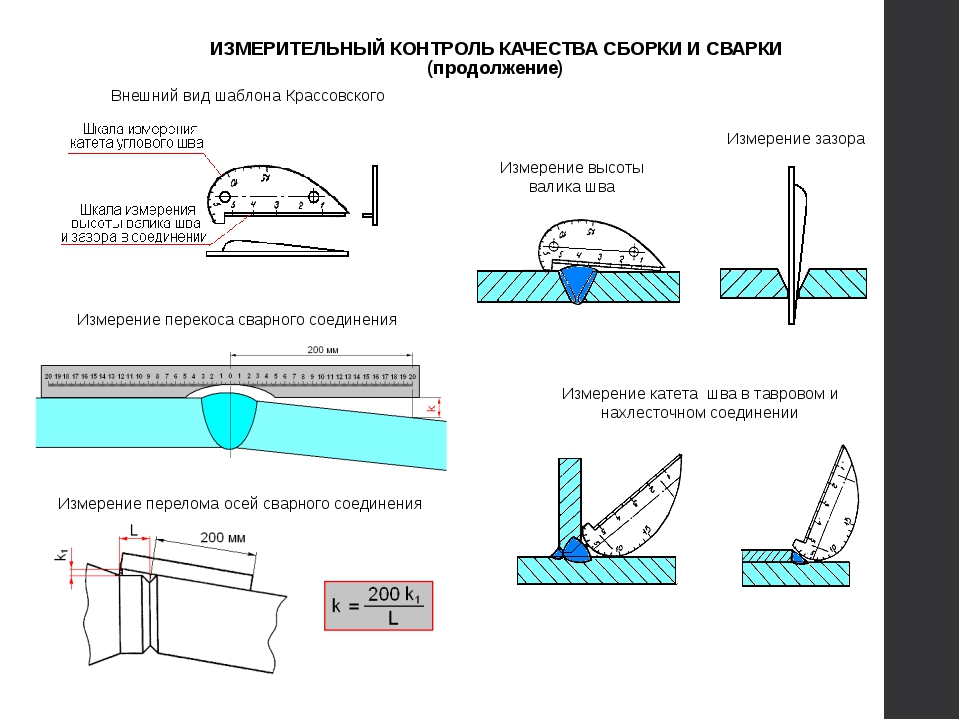

Внешний осмотр и обмеры сварных швов-наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла и изделия.

Этим видам контроля подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем.

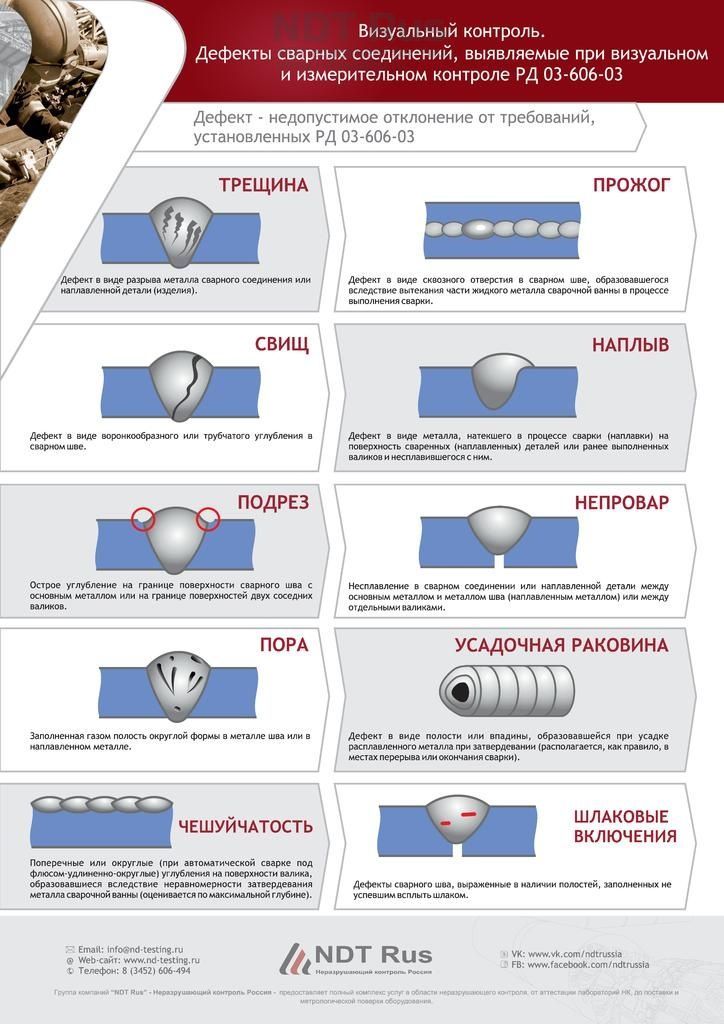

Этим видам контроля подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем. Внешним осмотром сварных швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п.

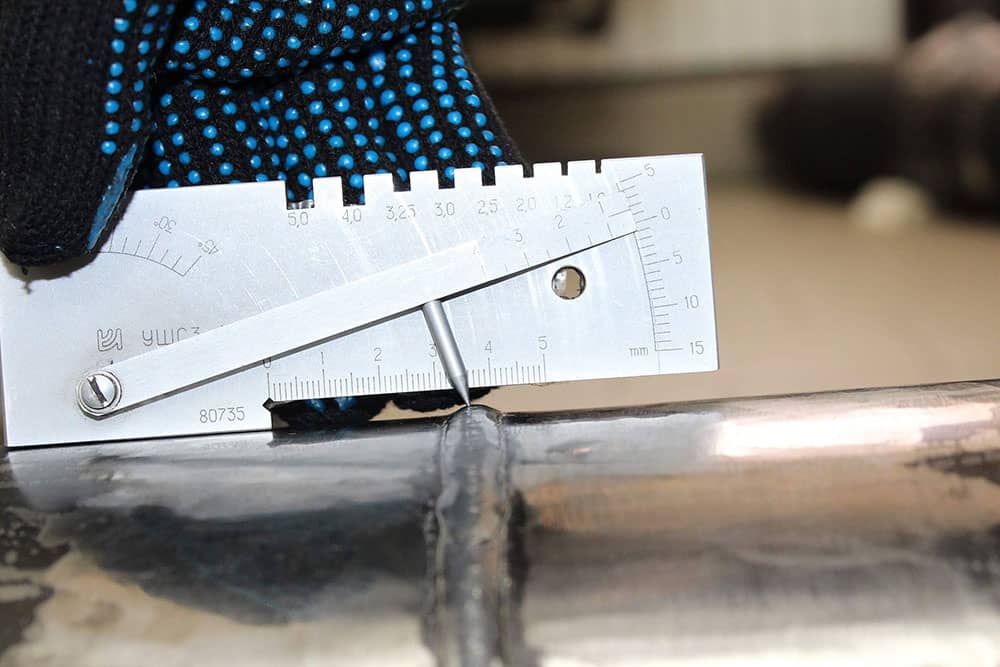

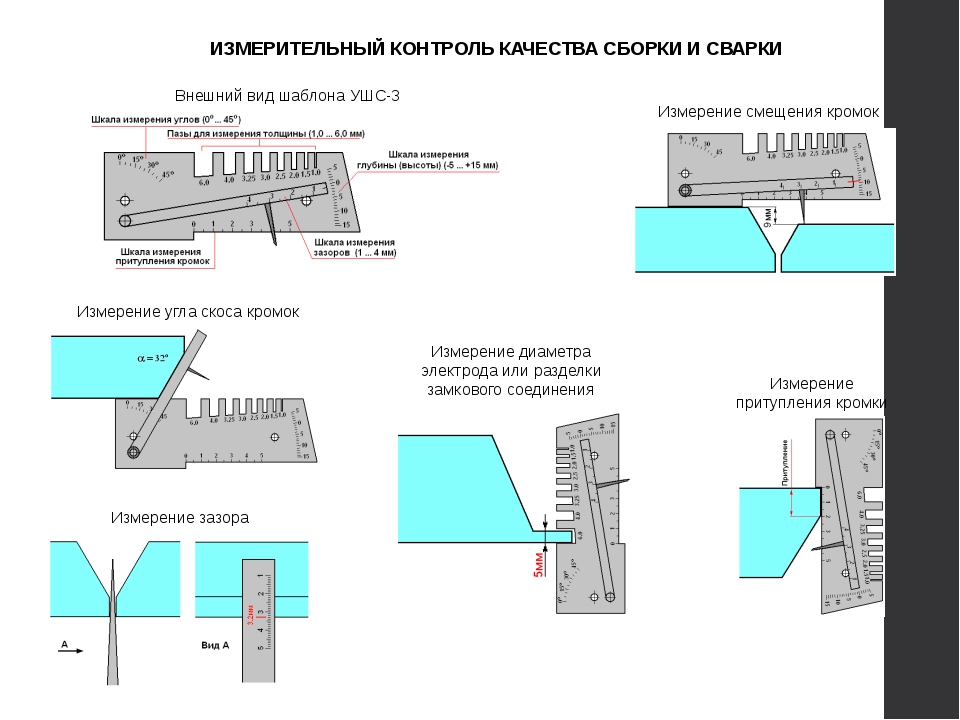

Обмеры сварных швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое увеличивает внутренние напряжения и деформации. Размеры сечения шва проверяют по его параметрам в зависимости от типа соединения У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом-измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры сварных швов контролируют измерительными инструментами и специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более точными способами.

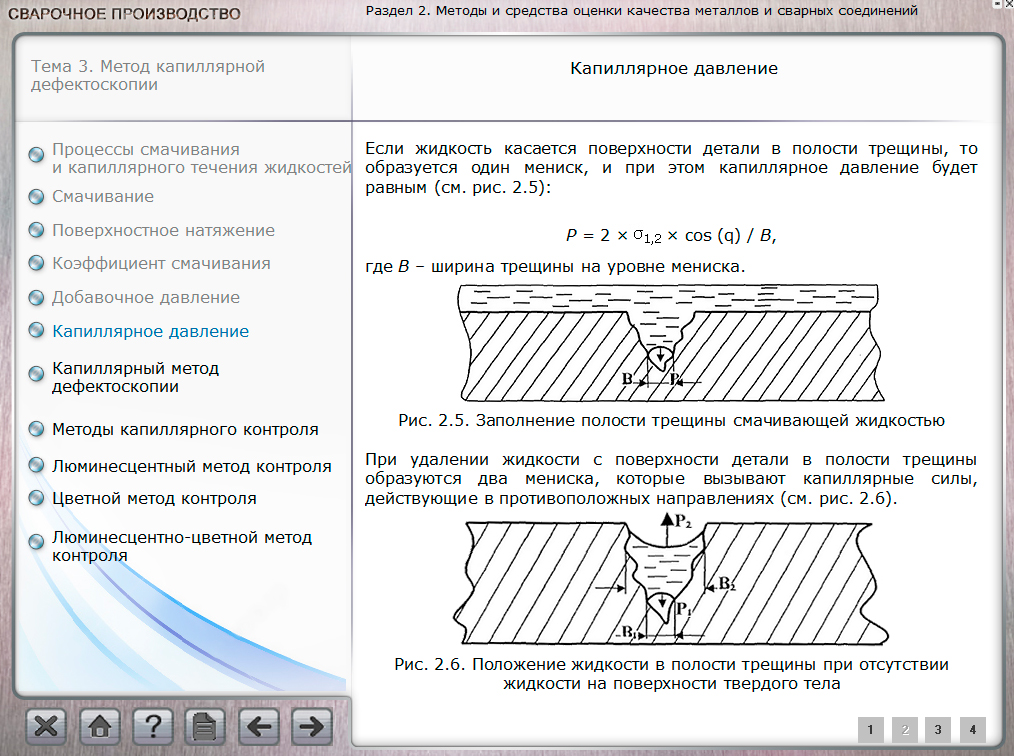

Контроль непроницаемости сварных швов и соединений. Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и т.д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняют до начала испытаний. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическим течеискателями.

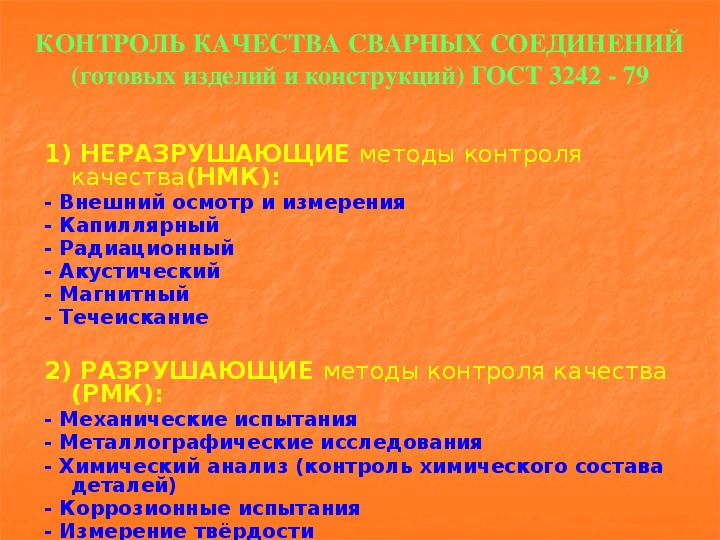

Для обнаружения скрытых внутренних дефектов применяют следующие методы неразрушающего контроля:

- Магнитные методы контроля основаны на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий.

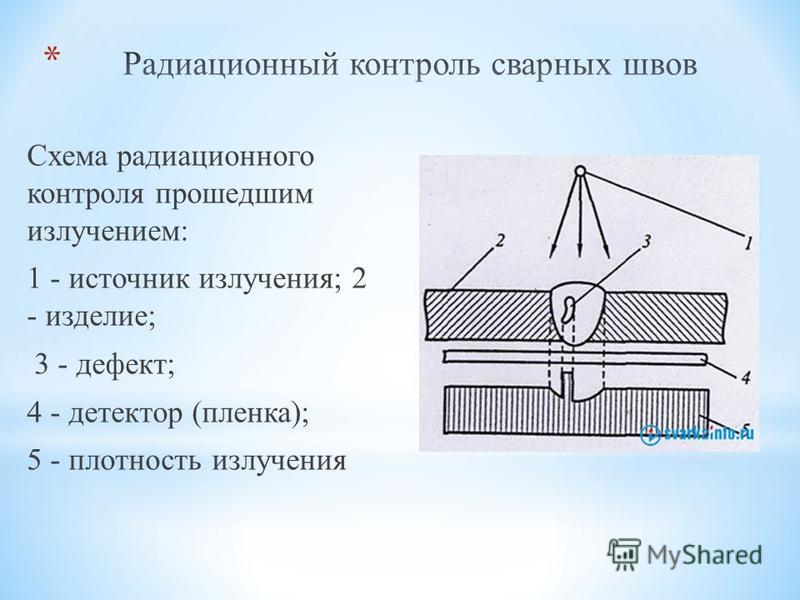

- Радиационные методы контроля являются надежным и широко распространенными методами контроля, основанными на способности рентгеновского и гамма-излучения проникать через металл. Выявление дефектов при радиационных методах основано на разном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них.

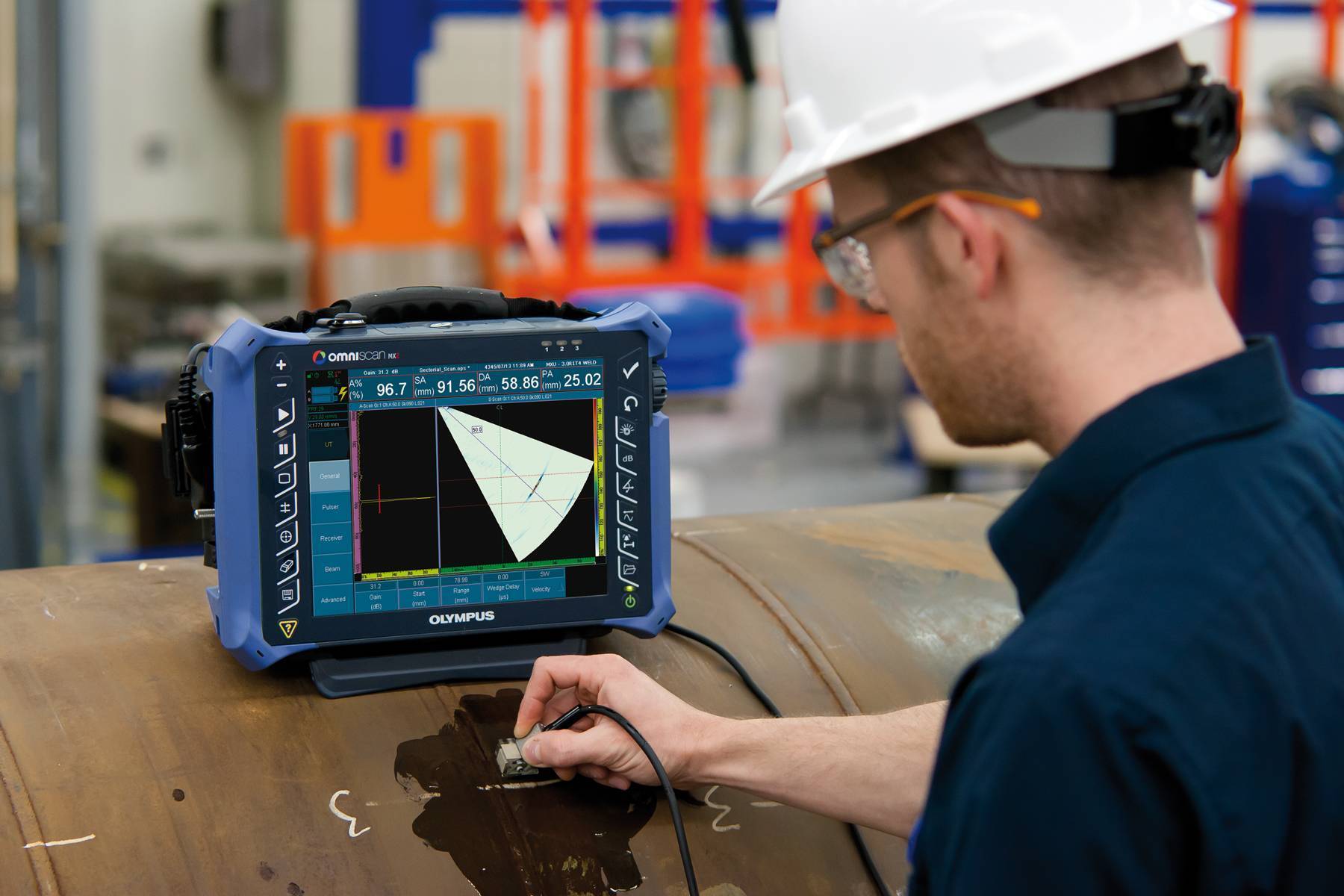

- Ультразвуковой метод основан на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков.

Неразрушающий контроль качества сварных соединений металлоконструкций в Москве

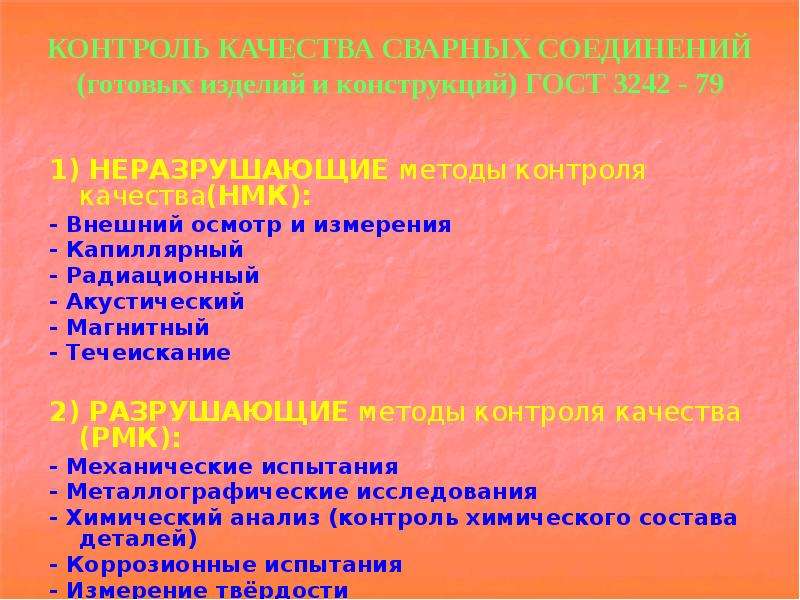

Для того чтобы узнать, можно ли использовать металлические детали строительной конструкции, необходим контроль качества сварных соединений металлоконструкций. Для достоверных результатов выбирают наиболее актуальный метод исследований, после чего выносят официальное заключение. В нем будет указано, соответствуют ли швы требованиям нормативных документов, в частности, ГОСТ 3242-79 и РД 34.

До того как вводить конструкции в эксплуатацию, нужно обязательно проконтролировать качество сварных соединений в независимой лаборатории. Процедура требуется для следующих случаев:

- прокладка технологического трубопровода;

- строительство канализации и водопровода;

- возведение металлических каркасов здания;

- укладка газопровода.

Если тестирование не провести, в эксплуатацию могут ввести некачественные детали. Например, трубу водопровода. При подаче воды жидкость под давлением будет вытекать через бракованный шов, что может вывести из строя большие участки трубопровода. А это, в свою очередь, потребует большого расхода средств на ремонт.

Специалисты лаборатории «Строймат и К» оценят сварные швы:

- с помощью специальных приборов;

- визуально (трещины, царапины, сколы).

Мы используем основные виды контроля сварных соединений:

- разрушающий;

- неразрушающий.

Разрушающий контроль сварных соединений

Тестирование можно провести на небольших участках металлоконструкции или взять контрольные образцы. Метод актуален для сварки постоянного типа (чтобы проверить квалификацию сварщика и качество его работы). Также с помощью метода проверяют качество материалов самой конструкции.

Способы разрушающего контроля, которые применяют специалисты нашей лаборатории:

- тестирование статического изгиба;

- исследование места соединения — ударный изгиб и устойчивость при механическом старении;

- испытания статического напряжения;

- определение уровня твердости шва на различных участках.

Неразрушающий контроль сварных соединений

После такого тестирования изделие не разрушается, его можно использовать. Этот метод применяется чаще, чем разрушающий.

Какие способы используют в компании «Строймат и К»:

- капиллярный;

- визуальный;

- магнитный;

- ультразвуковой;

- радиографический.

Чтобы результаты были максимально достоверными, рекомендуем использовать сразу несколько способов тестирования.

Капиллярный

Применим для таких объектов, как трубопроводы и резервуары. Опытные специалисты выявят малейшую негерметичность или механический брак (трещины). Для тестирования необходимо создать поверхностное натяжение, например, с помощью керосина, и оценить результаты с помощью окрашенной жидкости.

Визуальный

Для такого вида контроля сварных соединений приборы не нужно. Но этот метод требует высокой квалификации и опыта лаборанта. Недорогой, но действенный способ неразрушающего контроля металлоконструкций.

Что выявляется:

- подрезы;

- царапины;

- наплывы;

- непроваренные участки;

- смещения.

Производится без использования оборудования. Это наиболее дешевый метод контроля, который не дает нужной точности, но позволяет выявить грубые дефекты — наплывы металла, подрезы, смещения, царапины, непроваренные участки.

Магнитная дефектоскопия

Контролируется качество швов с помощью магнитного поля. Если в изделии есть дефект, то поле изменит конфигурацию в месте брака. Метод делится на два способа:

- магнитографический;

- магнитопорошковый.

Магнитографический

Наклеиваем ферромагнитную ленту на шов. В случае брака дефекты визуально проявляются на ленте.

Магнитопорошковый

Действенный способ для выявления скрытых дефектов. На изделие насыпают специальный магнитный порошок. В местах, где есть скрытый брак, порошка будет больше всего. Можно применять для всех металлов, кроме:

- алюминия;

- хромоникелевой стали;

- меди.

Ультразвуковой

Лаборатория «Строймат и К» оснащена современными ультразвуковыми дефектоскопами для операционного неразрушающего контроля качества сварных соединений металлоконструкций. Отраженная от металла волна фиксируется, после чего специалист определяет наличие дефектов по характеру искажений.

Радиографический

Проверяем швы с помощью специального рентгеновского аппарата. Способ выявляет даже самые мелкие дефекты, которые не смогли обнаружить при других исследованиях. Гамма-лучи проходят через шов, затем результат фиксируется на снимке. В местах, где поглощение лучей меньше, скорее всего, будет скрытый дефект.

Кому необходима услуга контроля сварных соединений

Строительная лаборатория сотрудничает с государственными и частными заказчиками, которым важно убедиться в высоком качестве сварного шва. Испытания можно проводить непосредственно во время сварки, на производстве или исследовать уже готовые и даже введенные в эксплуатацию конструкции.

Мы рекомендуем проводить такие проверки несколько раз, особенно для объектов с повышенной нагрузкой на швы (например, складов или больших торговых центров). Если брак найти вовремя, это поможет починить конструкцию до того, как она сломается.

Оставить заявку

Контроль качества сварных швов

Контроль качества сварных швов

Для своевременного выявления дефектов необходим тщательный и систематический контроль сварных соединений трубопроводов на всех стадиях производства сварки. В зависимости от требований проекта или технических условий контроль сварных соединений технологических трубопроводов осуществляется путем наружного осмотра всех стыков, механических испытаний и физических методов контроля (металлографического исследования, просвечивания рентгеновскими или гамма-лучами, ультразвука, магнитографического способа), а также проверки плотности сварных стыков гидравлическим или пневматическим испытанием. В отдельных случаях в зависимости от материала труб и назначения трубопровода сварные швы проверяют на коррозионную стойкость.

В зависимости от требований проекта или технических условий контроль сварных соединений технологических трубопроводов осуществляется путем наружного осмотра всех стыков, механических испытаний и физических методов контроля (металлографического исследования, просвечивания рентгеновскими или гамма-лучами, ультразвука, магнитографического способа), а также проверки плотности сварных стыков гидравлическим или пневматическим испытанием. В отдельных случаях в зависимости от материала труб и назначения трубопровода сварные швы проверяют на коррозионную стойкость.

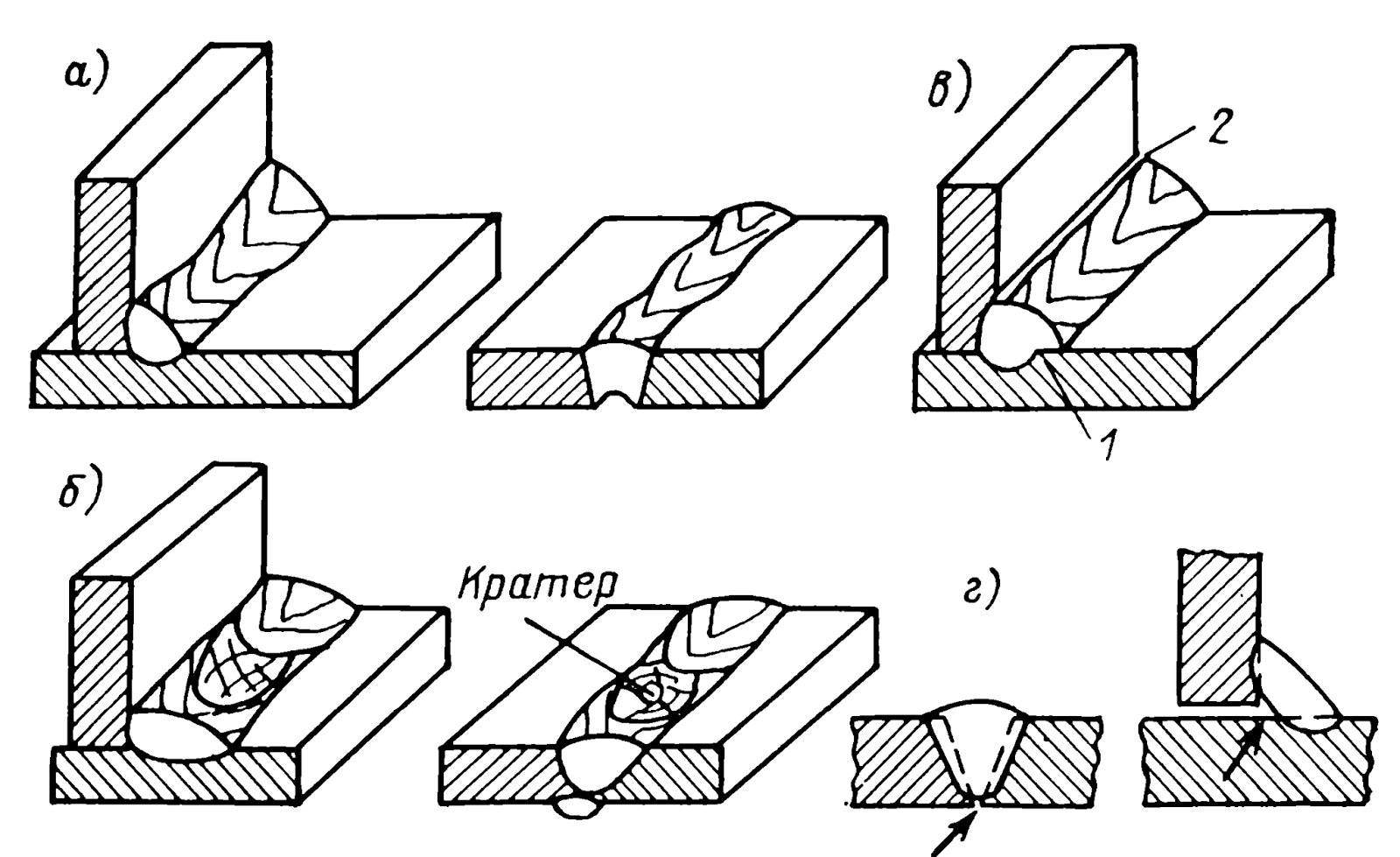

Наружному осмотру подвергают каждый сваренный стык трубопровода. Путем осмотра выявляют внешние дефекты шва: наплывы, подрезы, кратеры, прожоги, трещины, свищи, наружные поры.

Механические испытания сварных соединений производят, чтобы определить их прочность и пластичность. Обязательными, видами механических испытаний являются испытания на растяжение, загиб или сплющивание и на ударную вязкость. Для проведения механических испытаний каждый сварщик одновременно со сваркой трубопровода осуществляет сварку контрольных (пробных) стыков, из которых вырезают образцы. Механические испытания контрольных стыков выполняют только при сварке трубопроводов, подведомственных органам Госгортехнадзора, на газопроводах, подведомственных органам газовой инспекции, а также на внутризаводских трубопроводах, транспортирующих огне- и взрывоопасные или токсичные газообразные и жидкие продукты. Механические испытания производят в соответствии с ГОСТ 6996—54.

Механические испытания контрольных стыков выполняют только при сварке трубопроводов, подведомственных органам Госгортехнадзора, на газопроводах, подведомственных органам газовой инспекции, а также на внутризаводских трубопроводах, транспортирующих огне- и взрывоопасные или токсичные газообразные и жидкие продукты. Механические испытания производят в соответствии с ГОСТ 6996—54.

Металлографическое исследование осуществляют, чтобы определить структуру металла шва и околошовной зоны, выявить в сварном шве газовые или шлаковые включения, волосяные трещины, непровары. При металлографическом исследовании проверяют излом сварного шва и определяют его макро- и микроструктуру. Эти исследования обязательны только для паропроводов первой и второй категорий, подведомственных Госгортехнадзору, и трубопроводов специального назначения. Исследованию подвергаются образцы, вырезанные из контрольного стыка.

Просвечивание рентгено- и гамма-лучами — наиболее распространенный способ контроля сварных швов без разрушения. Просвечивание позволяет обнаружить внутренние дефекты сварки — трещины, непровар, шлаковые включения и поры. Для просвечивания сварных швов применяют стационарные (РУП-200, РУП-400-5) и переносные (РУП-120-5-1 иИРА-1д) рентгеновские установки. Стационарные установки из-за больших габаритных размеров используют на заводах и в лабораториях; переносные — в монтажных условиях.

Просвечивание позволяет обнаружить внутренние дефекты сварки — трещины, непровар, шлаковые включения и поры. Для просвечивания сварных швов применяют стационарные (РУП-200, РУП-400-5) и переносные (РУП-120-5-1 иИРА-1д) рентгеновские установки. Стационарные установки из-за больших габаритных размеров используют на заводах и в лабораториях; переносные — в монтажных условиях.

Гамма-лучи возникают в результате процессов, происходящих при распаде ядер элементов или изотопов, обладающих искусственной или естественной радиоактивностью. Эти лучи способны проникать через слой металла значительной толщины и действовать на рентгенопленку, приложенную к шву с обратной стороны. В тех местах, где имеются дефекты, поглощение лучей металлом будет меньше, и они окажут более сильное воздействие на эмульсию пленки. В данном месте на пленке появится темное пятно, по форме соответствующее дефекту шва. Для просвечивания пользуются гамма-лучами радиоактивных элементов цезия-137,. туллия-170, кобальта-60, иридия-192, европия-152. Для просвечивания радиоактивные вещества, излучающие гамма-лучи, помещают в специальные ампулы, заключенные в свинцовые кожухи (контейнеры). Рентгеновское и гамма-просвечивание проводят в соответствии с ГОСТ 7512—55. Недостатком способа контроля гамма-лучами является его вредность, требующая особых мер к охране людей от их воздействия.

Для просвечивания радиоактивные вещества, излучающие гамма-лучи, помещают в специальные ампулы, заключенные в свинцовые кожухи (контейнеры). Рентгеновское и гамма-просвечивание проводят в соответствии с ГОСТ 7512—55. Недостатком способа контроля гамма-лучами является его вредность, требующая особых мер к охране людей от их воздействия.

Магнитографический способ контроля сварных швов основан на принципе изменения магнитного рассеивания, возникающего во время намагничивания контролируемого изделия в местах расположения дефектов. Особенностью этого способа является «запись» обнаруживаемых дефектов на специальную магнитофонную пленку (ленту).

Данный способ контроля применяют для труб толщиной до 20 мм, он позволяет четко выявить такие дефекты сварных швов, как продольные трещины, непровар, шлаковые включения и поры.

Ультразвуковой способ контроля сварных швов основан на различном отражении направленного пучка высокочастотных звуковых колебаний от металла (сварного шва) и имеющихся в нем дефектов.

Ультразвуковой контроль применяют для труб с внутренним диаметром 80 мм и более и стенками толщиной свыше 10 мм. Наибольшее применение для контроля нашли ультразвуковые дефектоскопы УЗД-7Н, НИИМ-5 и УЗД-39.

Недостатком данного способа контроля является то, что он позволяет определить лишь место дефекта, а не его характер.

Контролю физическими методами подвергают наихудшие стыки из отобранных по внешнему осмотру, в количестве:

Для трубопроводов I и II категорий…………………….. 3%

Для трубопроводов III категории ……………………….. 2%

Для трубопроводов IV категории…………………………. 1%

Количество стыков определяется от общего числа сваренных каждым сварщиком стыков, но оно должно быть не менее одного. Контролю необходимо подвергать весь периметр стыка.

При физических методах контроля сварные швы полагается браковать, если в них обнаружены следующие дефекты: трещины любых размеров; непровар глубиной более 15% от толщины стенки трубы, если она не превышает 20 мм, а при толщине стенки свыше 20 мм — более 3 мм; шлаковые включения и поры глубиной более 10% от толщины стенки трубы, если она не превышает 20 мм и 3 мм — при толщине стенки свыше 20 мм; скопления включений и пор в виде сплошной сетки дефектов в шве независимо от их глубины. Шлаковые включения глубиной до 10% от толщины стенки и длиной не более 30 мм, а также скопления пор длиной не более 15 мм не являются признаками брака.

Шлаковые включения глубиной до 10% от толщины стенки и длиной не более 30 мм, а также скопления пор длиной не более 15 мм не являются признаками брака.

Исправление дефектов сварных стыков трубопроводов допускается, если при условном диаметре трубопровода до 100 мм длина трещин меньше 20 мм и при условном диаметре свыше 100 мм — меньше 50 мм, а также если протяженность участков с недопустимыми дефектами меньше ¼окружности стыка. В процессе исправления необходимо вырубить дефектные места и вновь их заварить. В остальных случаях дефектный стык должен быть удален из трубопровода и на его место вварена катушка. Все подвергавшиеся исправлению участки стыков должны быть проверены физическими методами контроля.

1. Какие применяют способы контроля сварных швов?

2. В чем сущность просвечивания гамма-лучами? Какие радиоактивные элементы используются при этом?

3. Как производится исправление дефектов сварного шва?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

Методы контроля качества сварных соединений и наплавок

Методы контроля качества сварных соединений и наплавок

Внешний осмотр и измерения. Внешний осмотр производят невооруженным глазом, а в сомнительных местах – с помощью лупы четырех-семикратного увеличения. При контроле используется нормальный и специальный мерительный инструмент (шаблоны, линейки и др.). Внешнему осмотру подвергаются все сварные соединения и наплавки. Обнаруженные недопустимые дефекты должны быть исправлены до проведения последующего контроля другими методами.

Внешний осмотр производят невооруженным глазом, а в сомнительных местах – с помощью лупы четырех-семикратного увеличения. При контроле используется нормальный и специальный мерительный инструмент (шаблоны, линейки и др.). Внешнему осмотру подвергаются все сварные соединения и наплавки. Обнаруженные недопустимые дефекты должны быть исправлены до проведения последующего контроля другими методами.

Контроль сварных швов на непроницаемость:

— керосиновая проба,

— цветная дефектоскопия,

— контроль гелиевыми и галоидными течеискателями.

При керосиновой пробе сварные соединения с одной стороны окрашивают меловым раствором, а с другой – смачивают керосином. В местах неплотностей на поверхности, покрытой мелом, через несколько часов выступают темные пятна. Контроль возможен при двустороннем доступе к сварным соединениям.

При цветной дефектоскопии на отполированную поверхность сварного шва наносят вначале специальный окрашивающий раствор, который проникает в дефекты шва. После выдержки окрашивающий раствор смывают с поверхности. Далее после просушки на эту же поверхность наносят тонкий слой мелового покрытия.

После выдержки окрашивающий раствор смывают с поверхности. Далее после просушки на эту же поверхность наносят тонкий слой мелового покрытия.

При вакуумном методе участки испытываемого сварного шва смачивают мыльным раствором. Затем на них накладывают специальную вакуум-камеру, представляющую собой металлическую раму с прозрачным верхом из органического стекла и уплотнением из мягкой губчатой резины, благодаря которой камера присасывается к стыку при создании в ней вакуума вакуумным насосом. Данные рамы можно доставить на предприятие, воспользовавшись услугами транспортной компании. Рекомендации по тарифам вы можете узнать на этой странице http://www.nsvlog.ru/tarify/. В местах расположения сквозных дефектов появляются пузырьки, хорошо заметные через оргстекло камеры. Вакуумный метод контроля применяется в тех случаях, когда невозможен двусторонний доступ к сварным швам.

При контроле с помощью гелиевых или голоидных течеискателей испытываемое изделие наполняется гелием или смесью воздуха с фреоном. При наличии неплотностей гелий или фреон проникает через них и улавливается щупом течеискателя. Расположение дефектов фиксируется в момент подачи течеискателем звукового сигнала.

При наличии неплотностей гелий или фреон проникает через них и улавливается щупом течеискателя. Расположение дефектов фиксируется в момент подачи течеискателем звукового сигнала.

При радиографическом контроле используются рентгеновские или гамма-установки, излучающие соответственно рентгеновские и гамма-лучи, способные приникать через толщу металла и действовать на рентгеновскую пленку, приложенную с обратной стороны шва. В местах расположения дефектов степень засвечивания пленки больше, а после обработки на пленке видны потемнения, соответствующие по форме дефектами.

При ультразвуковом контроле сварное соединение «прощупывает» специальный искатель, который оператор перемещает параллельно шву. Дефекты сварного шва видны на экране ультразвукового дефектоскопа в виде соответствующих импульсов.

Контроль лабораторными методами производится на образцах, вырезанных из контрольных сварных соединений. Сварку контрольных соединений производят в условиях, аналогичных сварке производственных соединений. При этом должны применяться те же основные и сварочные материалы, способы и режимы сварки, что и при сварке изделия.

При этом должны применяться те же основные и сварочные материалы, способы и режимы сварки, что и при сварке изделия.

Для проведения механических испытаний изготавливают специальные образцы установленных стандартов формы и размеров. Эти образцы испытывают в лаборатории на испытательных машинах для определения временного сопротивления разрыву, угла загиба (сплющивания), ударной вязкости.

Вырезанный из сварного соединения образец шлифуют, затем полируют и травят специальным раствором. Осмотр шлифов производят с помощью микроскопов, обеспечивающих увеличение в 50-100 раз и более.

Испытание на межкристаллитную коррозию подвергают сварные соединения из аустенитных сталей. Для проведения испытаний специальные из аустенитных сталей. Для проведения испытаний специальные образцы кипятят в растворе серной кислоты и медного купороса в течение 24 часов. Далее их промывают и загибают на угол 90 градусов. Качество сварного соединения считается удовлетворительным, если на образцах не возникли трещины или надрывы коррозионного характера.

Читайте также:

Современные условия труда

Методы контроля качества сварных соединений и наплавок

Автоматический светофильтр Optrel

Процесс кислородной резки

Техника кислородной резки

Контроль качества сварных швов засверловкой

Механические испытания сварных соединений. Механические испытания выявляют качество наплавленного металла и сварного соединения в целом и широко применяются при определении качества сварки ответственных конструкций (подъемно-транспортных машин, котлов, трубопроводов и т. д.). Механические испытания сварных соединений регламентированы ГОСТ 6996. Однако число вырезаемых образцов ограничивается трудностями заделки мест выреза, а ограниченное количество образцов не может отразить полного состояния всех швов. Поэтому этот вид испытаний является дополнительным.

Контроль с помощью засверловок. Этим способом могут выявляться: 1) непровары по границе шва и между отдельными слоями; 2) газовые и шлаковые включения; 3) трещины в шве и в местах сплавления.

Фиг.113.Контроль качества швов засверловкой.

Засверловка швов производится ручной пневматической или электрической дрелью, сверлом с углом заточки 90° (фиг. 113). Сверло следует подбирать так, чтобы было вскрыто все сечение шва и захвачен основной металл по 1,5—3,0 мм на сторону. При швах шире 20 мм сверление отверстий производится на части шва с обязательным захватом зоны сплавления. Сверление производится до вскрытия вершины шва. Стенки засверленного отверстия должны иметь гладкую поверхность.

Для выявления границ сплавления засверленное место протравляют химическим реактивом (хорошие результаты дает реактив: двойная соль хлорной меди и аммония 10 г на 100 см3 воды). Осмотр засверленной лунки после травления производится невооруженным глазом или с помощью лупы. При обнаружении непровара или иных пороков шва в одной лунке производят дополнительное сверление для определения их границ. Участки шва, имеющие пороки, должны вырубаться и завариваться вновь.

Места и количество отверстий устанавливаются в соответствии с размерами конструкций и длиной швов, но не менее трех на конструкцию. Засверленные отверстия в швах ответственных конструкций (котлах, трубопроводах и др.) подлежат заварке; в строительных конструкциях они часто остаются незаваренными.

Контроль качества | gacmrnaks

Контроль качества сварных соединений необходим для:

Своевременного выявления и устранения дефектов швов

Получения сварного соединения высокого качества

Определения соответствия изделия требованиям заказчика

Под качеством продукции понимается совокупность ее свойств, которые обеспечивают пригодность этой продукции удовлетворять определенные потребности, в соответствии с назначением этой продукции. Одним из главных свойств этой совокупности, является надежность. Под надежностью понимают свойство продукции (изделия, машины) выполнять заданные функции, сохраняя во времени установленные эксплуатационные параметры в пределах конкретных значений, установленных разработчиками этой продукции.

Контроль качества сварных соединений начинается с проверки качества подготовки шва, и заканчивается проверкой полученного соединения.

Проверка качества сварочных соединений включает в себя:

К разрушающим видам проверки относятся:

Металлографические исследования

Физико-химические исследования

Механические испытания

Контроль исходных материалов, заготовок и качества сборки

Контроль оборудования, оснастки и приборов

Контроль режимов сварки, пайки, склеивания

Контроль квалификации производственного персонала

Неразрушающие виды включают в себя:

Контроль внешнего вида сварных швов

Радиационные виды неразрушающего контроля

Акустические виды неразрушающего контроля

Магнитные виды неразрушающего контроля

Электромагнитные методы

Капиллярные методы

Методы контроля сплошности сварных швов течеисканием

Тепловые методы контроля

Качество сварного шва — обзор

6.

06.3.1.2 Механические свойства сварного шва

06.3.1.2 Механические свойства сварного шваХаррис и Смит исследовали применение факторного метода для прогнозирования качества сварного шва для процесса наплавки дугой с переносом плазмы (PTA) на низкоуглеродистую сталь. ( 36 ). В качестве переменных процесса учитывались ток, скорость подачи порошка, скорость перемещения резака, ширина колебаний и расстояние от резака. Были измерены четыре характеристики качества наплавки, а именно: высота, ширина, твердость и разбавление наплавки.Было подтверждено, что все параметры процесса действовали как основные параметры процесса при контроле качества отложений. Также сообщалось, что процесс PTA является отличным выбором для нанесения высококачественных твердых покрытий при низком контролируемом разбавлении.

Оптимизация сварки трением разнородных материалов с использованием факторного расчета была изучена Мурти и Сундаресан ( 37 ). Они изучили сварку трением трех разнородных материалов, используемых в промышленности: низколегированной стали с аустенитной нержавеющей сталью, среднеуглеродистой стали с быстрорежущей сталью и алюминия с нержавеющей сталью. Основная цель заключалась в определении металлургических и механических характеристик сварных соединений трением, полученных при оптимальных режимах сварки. Были разработаны три математические модели для связи прочности на разрыв с надрезом (NTS) и энергии сдвига с параметрами процесса, а именно: давление трения, время трения и давление ковки с разными уровнями в зависимости от двух материалов, из которых образовано соединение. Сообщалось, что статистический экспериментальный план был полезен для сокращения количества испытаний, необходимых для оптимизации условий сварки трением.Кроме того, прочность соединения, созданного с использованием оптимизированных условий, вполне соответствовала прогнозируемым результатам. Более того, во всех случаях прочность соединения была по крайней мере такой же высокой, как у более мягкого из двух материалов, из которых образовывалось соединение.

Основная цель заключалась в определении металлургических и механических характеристик сварных соединений трением, полученных при оптимальных режимах сварки. Были разработаны три математические модели для связи прочности на разрыв с надрезом (NTS) и энергии сдвига с параметрами процесса, а именно: давление трения, время трения и давление ковки с разными уровнями в зависимости от двух материалов, из которых образовано соединение. Сообщалось, что статистический экспериментальный план был полезен для сокращения количества испытаний, необходимых для оптимизации условий сварки трением.Кроме того, прочность соединения, созданного с использованием оптимизированных условий, вполне соответствовала прогнозируемым результатам. Более того, во всех случаях прочность соединения была по крайней мере такой же высокой, как у более мягкого из двух материалов, из которых образовывалось соединение.

Контроль искажений в роботизированной CO 2 -экранированной FCAW исследовали Арья и Пармар ( 38 ). Метод трехуровневого дробного факторного анализа был использован для разработки математических моделей для прогнозирования угловой деформации в низкоуглеродистой стали толщиной 10 мм.Влияние напряжения дуги, скорости подачи проволоки, скорости сварки и угла канавки на угловую деформацию в одинарных V-образных стыковых сварных швах было исследовано с запечатыванием и без него. Был сделан вывод, что разработанные модели были достаточно точными и могут быть с успехом использованы для контроля угловой деформации в автоматических сварочных линиях с использованием процесса FCAW.

Метод трехуровневого дробного факторного анализа был использован для разработки математических моделей для прогнозирования угловой деформации в низкоуглеродистой стали толщиной 10 мм.Влияние напряжения дуги, скорости подачи проволоки, скорости сварки и угла канавки на угловую деформацию в одинарных V-образных стыковых сварных швах было исследовано с запечатыванием и без него. Был сделан вывод, что разработанные модели были достаточно точными и могут быть с успехом использованы для контроля угловой деформации в автоматических сварочных линиях с использованием процесса FCAW.

Zhou et al. ( 39 ) использовали факторные эксперименты для исследования влияния параметров соединения (скорости вращения, времени трения и давления) на NTS фрикционных соединений из разнородных композиционных материалов на основе алюминия и нержавеющей стали MMC / AISI304.Было замечено, что давление трения и скорость вращения имеют статистически значимое влияние на значения NTS. Более того, они сообщили, что самый высокий НТС наблюдается в соединениях, изготовленных при высоком давлении трения 120 МПа.

Усталостная износостойкость крестообразных соединений FCAW, содержащих непровар, с использованием схемы эксперимента была исследована Баласубраманианом и Гуха ( 40 ). Цель заключалась в оптимизации некоторых размерных факторов, влияющих на усталостную долговечность крестообразных соединений, изготовленных из закаленной и отпущенной стали (класс ASTM 517 F).Было упомянуто, что методы, описанные в этой работе, были довольно простыми и экономичными для оптимизации длительных испытаний на усталость. Также сообщалось, что некоторые факторы, влияющие на усталостную выносливость, были оптимизированы для достижения максимальной усталостной долговечности, но валидность процедуры ограничена областью факторов, рассматриваемой для исследования. Было отмечено, что метод дисперсионного анализа (ANOVA) является наиболее удобным для определения значимости основных эффектов и эффектов взаимодействия совместных размеров.Те же авторы ( 41 ) продолжили свои исследования, разработав математические модели с использованием плана эксперимента для прогнозирования усталостной долговечности дуговой сварки экранированным металлом (SMAW) и крестообразных соединений FCAW, выходящих из строя в области корня и пальца ноги. Используя разработанные модели, усталостную долговечность крестообразного соединения SMAW и FCAW можно спрогнозировать с уровнем достоверности 95%, однако достоверность моделей ограничена областью факторов. Было обнаружено, что метод факторного экспериментирования при планировании эксперимента более экономичен для прогнозирования влияния различных факторов на усталостную долговечность за счет проведения минимального количества экспериментов.

Используя разработанные модели, усталостную долговечность крестообразного соединения SMAW и FCAW можно спрогнозировать с уровнем достоверности 95%, однако достоверность моделей ограничена областью факторов. Было обнаружено, что метод факторного экспериментирования при планировании эксперимента более экономичен для прогнозирования влияния различных факторов на усталостную долговечность за счет проведения минимального количества экспериментов.

Коганти и др. ( 42 ) использовали полный факторный расчет для определения оптимальных параметров процесса сварки MIG для необработанных алюминиевых сплавов 5754. Исследовано влияние параметров процесса сварки на разрушающую нагрузку соединения внахлест (прочность на сдвиг) и проплавление шва. Параметры процесса: потребляемая мощность, скорость горелки, напряжение, ток, скорость подачи проволоки, частота импульсов и расход газа. Прочность соединений и проплавление шва были измерены для различных рабочих диапазонов коэффициентов сварки. Было указано, что потребляемая мощность и скорость потока газа были двумя важными факторами, основанными на данных от сдвиговой нагрузки до разрушения и проплавления сварного шва. Также сообщалось, что чем ниже потребляемая мощность, тем ниже нагрузка сдвига до разрушения и глубина проникновения, и наоборот. Оптимальными настройками коэффициента для более высокой прочности соединения были высокая потребляемая мощность и высокий расход газа.

Было указано, что потребляемая мощность и скорость потока газа были двумя важными факторами, основанными на данных от сдвиговой нагрузки до разрушения и проплавления сварного шва. Также сообщалось, что чем ниже потребляемая мощность, тем ниже нагрузка сдвига до разрушения и глубина проникновения, и наоборот. Оптимальными настройками коэффициента для более высокой прочности соединения были высокая потребляемая мощность и высокий расход газа.

Sampath ( 43 ) представил инновационный подход, основанный на ограничениях, который оказался весьма эффективным при разработке спецификации расходуемых сплошных проволочных электродов для GMAW из сталей HSLA-80 и HSLA-100, которые соответствуют или превосходят требования ВМС США.Первоначально он преобразовал требования ВМС США в набор ограничений, которые связывали химический состав стали с определенными металлургическими характеристиками. Впоследствии факторный план 2 3 был использован для разработки партии сварочных электродов с целью оценки их характеристик. Было показано, что среди восьми использованных электродов два электрода соответствовали требованиям ER-100 или превосходили их, а один электрод соответствовал требованиям ER-120 или превосходил их. Был сделан вывод, что использование этого подхода значительно снижает риск, связанный с разработкой технических характеристик электродов.

Было показано, что среди восьми использованных электродов два электрода соответствовали требованиям ER-100 или превосходили их, а один электрод соответствовал требованиям ER-120 или превосходил их. Был сделан вывод, что использование этого подхода значительно снижает риск, связанный с разработкой технических характеристик электродов.

Pine et al. ( 44 ) представили экспериментальное и численное исследование для определения жесткости на кручение, предела упругости и предела прочности сваренных точечной сваркой, клеевых и сварных коробчатых секций. Они исследовали множество факторов, а именно: технику соединения, толщину листа, прочность стали, площадь сечения, конструкцию сечения и торцевой шов, используя методы факторного проектирования, чтобы определить их влияние на крутильные свойства коробчатых сечений. Авторы пришли к выводу, что технология соединения, площадь сечения и толщина сечения были основными факторами, которые имеют наибольшее влияние на жесткость коробчатых секций на кручение. Было обнаружено, что жесткость на кручение можно улучшить без существенного увеличения веса, изменив технику соединения с точечной сварки с шагом 50 мм на клеевое соединение, увеличив площадь сечения и, в меньшей степени, изменив конструкцию сечения. Кроме того, прочность стали была наиболее важным фактором при определении предела упругости и предела прочности.

Было обнаружено, что жесткость на кручение можно улучшить без существенного увеличения веса, изменив технику соединения с точечной сварки с шагом 50 мм на клеевое соединение, увеличив площадь сечения и, в меньшей степени, изменив конструкцию сечения. Кроме того, прочность стали была наиболее важным фактором при определении предела упругости и предела прочности.

Хан и др. ( 45 ) использовали полное факторное проектирование для оптимизации процесса лазерной сварки, чтобы получить наиболее желаемое качество сварки с точки зрения геометрии сварного шва и механической прочности, а также определить соответствующие оптимальные настройки параметров сварки.Мощность лазера и скорость сварки были указаны как наиболее важные факторы, влияющие на геометрию сварного шва, а также на силу сдвига сварного шва. Максимально достижимая длина сопротивления сварного шва и, следовательно, усилие сдвига сварного шва были ограничены по энергии в зависимости от условий сварки, конфигурации соединения и используемых материалов. Оптимальные результаты были представлены в числовом и графическом виде, что позволяет быстрее находить оптимальные настройки для лазерной сварки.

Оптимальные результаты были представлены в числовом и графическом виде, что позволяет быстрее находить оптимальные настройки для лазерной сварки.

Контроль качества

Обеспечение соблюдения сварщиками определенных процедур — важный шаг в общей системе качества сварки.

Существует ряд причин для проверки сварного шва, самая важная из которых — определить, достаточно ли его качество для предполагаемого применения. Чтобы оценить качество сварного шва, необходимо иметь форму измерения для сравнения его характеристик и квалифицированного специалиста для выполнения оценки. Нецелесообразно оценивать качество без определенной формы критерии приемки. Это также непрактично для человека, который не разбирается в необходимых процедурах для выполнения этой задачи.

Оценка характеристик сварного шва включает размер сварного шва и наличие несплошностей. Размер сварного шва может быть чрезвычайно важным, поскольку он часто напрямую зависит от прочности и связанных с этим характеристик. Сварные швы меньшего размера могут не выдерживать нагрузки, возникающие во время эксплуатации, а сварные швы большего размера могут создавать концентрацию напряжений или способствовать потенциальной деформации сварного шва.

сварная деталь.

Сварные швы меньшего размера могут не выдерживать нагрузки, возникающие во время эксплуатации, а сварные швы большего размера могут создавать концентрацию напряжений или способствовать потенциальной деформации сварного шва.

сварная деталь.

Выявление неоднородностей сварного шва также важно, потому что дефекты внутри сварного шва или рядом с ним, в зависимости от их размера или расположения, могут помешать сварному шву выполнять свои функции.Когда несплошности имеют неприемлемый размер или находятся в неприемлемом месте, они называются дефектами сварки, и они могут вызвать преждевременный выход из строя сварного шва из-за снижения прочности или создания напряжения. концентрации в свариваемом элементе.

Определение качества сварного шва

Критерии приемки качества сварного шва могут быть получены из ряда источников. На чертеже или чертеже сварочного производства указаны размеры сварных швов и другие требования к размерам сварки, такие как длина и расположение. Эти требования к размерам устанавливаются путем расчетов или взяты из проверенных конструкций, которые соответствуют требованиям к характеристикам сварного соединения.

Эти требования к размерам устанавливаются путем расчетов или взяты из проверенных конструкций, которые соответствуют требованиям к характеристикам сварного соединения.

Число допустимых и неприемлемых несплошностей сварного шва для контроля сварки обычно получают из правил и стандартов по сварке. Сварочные нормы и стандарты были разработаны для многих типов сварочных работ. Важно выбрать стандарт сварки, предназначенный для использования в конкретной отрасли или области применения, в которой вы работаете.

Обязанности инспектора сварки

Проверка сварки требует знания чертежей сварных швов, символов, конструкции стыков, процедур, норм и стандартов, а также методов проверки и испытаний. По этой причине многие правила и стандарты в области сварки требуют, чтобы инспектор по сварке имел официальную квалификацию или обладал необходимыми знаниями и опытом для проведения проверки.

Контроль сварных швов настолько хорош, насколько хорош человек, проводящий испытания. Вот несколько вещей, которые должен знать инспектор по сварке, и задачи, которые он должен уметь выполнять:

Вот несколько вещей, которые должен знать инспектор по сварке, и задачи, которые он должен уметь выполнять:

- Квалификация работы сварщика и технологии сварки. Необходимо соблюдать специальные процедуры для аттестации сварщиков и процедур сварки. Процесс аттестации является неотъемлемой частью общей системы качества сварки, и от инспектора сварки часто требуется координировать и проверять эти типы квалификационных испытаний.

Эти квалификации обычно включают изготовление сварных образцов, представляющих сварные швы, которые будут использоваться при производственной сварке. Эти сварные образцы обычно требуется испытать после завершения. Рентгенография, микротравление, направляемые изгибы, поперечное растяжение и трещинообразование — вот некоторые из используемых тестов.Результаты испытаний должны соответствовать минимальным требованиям или превышать их. оговаривается в правилах сварки или стандарте, прежде чем процедура может быть аттестована.

- Визуальный осмотр.

При правильном выполнении это часто самый простой, наименее затратный и самый эффективный метод контроля сварки для многих областей применения. Инспектор по сварке должен уметь идентифицировать все различные дефекты сварки во время визуального осмотра. Он также должен быть в состоянии оценить, с точки зрения соответствующих правил или стандартов сварки,

значимость выявленных разрывов для определения того, принимать или отклонять их во время тестирования и производства.

При правильном выполнении это часто самый простой, наименее затратный и самый эффективный метод контроля сварки для многих областей применения. Инспектор по сварке должен уметь идентифицировать все различные дефекты сварки во время визуального осмотра. Он также должен быть в состоянии оценить, с точки зрения соответствующих правил или стандартов сварки,

значимость выявленных разрывов для определения того, принимать или отклонять их во время тестирования и производства.Инспектор сварки с хорошим зрением может быть сравнительно быстро обучен компетентным инструктором и может оказаться важным активом для системы качества сварки (хорошее зрение, очевидно, необходимо для визуального контроля).

- Обнаружение поверхностных трещин. Инспектор по сварке иногда требуется для проведения испытаний сварных швов методами обнаружения поверхностных трещин. Ему также, возможно, придется оценить результаты тестирования этих методов тестирования. Инспектор должен понимать методы тестирования, такие как проникающая жидкость и магнитопорошковая проверка.

Кроме того, он должен знать, как используются тесты и что они будут

найти.

Кроме того, он должен знать, как используются тесты и что они будут

найти. - Радиографический и ультразвуковой контроль сварных швов. Эти два метода контроля входят в группу, известную как неразрушающий контроль (NDT). Эти методы контроля используются для проверки внутренней структуры сварного шва с целью установления целостности сварного шва без разрушения сварного компонента. От инспектора сварки может потребоваться понимание этого типа испытаний и компетентность в

интерпретация результатов.Радиографический и ультразвуковой контроль сварных швов — два наиболее распространенных метода неразрушающего контроля, используемых для обнаружения неоднородностей во внутренней структуре сварных швов. Очевидным преимуществом обоих методов является их способность помочь установить внутреннюю целостность сварного шва без разрушения сварного компонента.

При радиографическом контроле используются рентгеновские лучи, произведенные рентгеновской трубкой, или гамма-лучи, произведенные радиоактивным изотопом.

Основной принцип рентгенологического обследования такой же, как и для медицинской радиографии.Проникающее излучение проходит через твердый объект, в данном случае сварной шов, на фотопленку, в результате чего создается изображение внутренней структуры объекта. Количество энергии

поглощение объекта зависит от его толщины и плотности. Энергия, не поглощаемая объектом, приведет к обнажению рентгеновской пленки. Когда пленка проявится, эти области будут темными. Области пленки, подвергшиеся воздействию меньшего количества энергии, остаются более светлыми.

Основной принцип рентгенологического обследования такой же, как и для медицинской радиографии.Проникающее излучение проходит через твердый объект, в данном случае сварной шов, на фотопленку, в результате чего создается изображение внутренней структуры объекта. Количество энергии

поглощение объекта зависит от его толщины и плотности. Энергия, не поглощаемая объектом, приведет к обнажению рентгеновской пленки. Когда пленка проявится, эти области будут темными. Области пленки, подвергшиеся воздействию меньшего количества энергии, остаются более светлыми.Дефекты внутри сварного шва или рядом с ним могут помешать сварному шву выполнять свои функции.

Таким образом, области сварного шва, толщина которых была изменена из-за неоднородностей, таких как пористость или трещины, будут отображаться на пленке в виде темных контуров. Включения низкой плотности, такие как шлак, будут отображаться как темные области на пленке, а включения высокой плотности, такие как вольфрам, появятся как светлые области.

Все неоднородности обнаруживаются путем просмотра формы и изменения плотности

обработанная пленка.

Все неоднородности обнаруживаются путем просмотра формы и изменения плотности

обработанная пленка.При ультразвуковом контроле используются механические колебания, похожие на звуковые волны, но более высокой частоты.Луч ультразвуковой энергии направляется в проверяемый сварной шов. Этот луч проходит через сварной шов с незначительными потерями, за исключением случаев, когда он перехватывается и отражается неоднородностью. Используется метод отражения ультразвукового контактного импульса. В этой системе используется датчик, который превращает электрическую энергию в механическую. Преобразователь возбуждается высокочастотным напряжением, которое заставляет кристалл механически вибрировать. Кристаллический зонд становится источником ультразвуковой механической вибрации.

Эти колебания передаются на испытуемый образец через связующую жидкость, обычно масляную пленку, называемую связующим веществом. Когда импульс ультразвуковых волн попадает в разрыв в образце для испытаний, он отражается обратно в исходную точку.

Таким образом, энергия возвращается к преобразователю. Преобразователь теперь служит приемником отраженной энергии. Первоначальный сигнал или главный удар,

отраженные эхо-сигналы от неоднородностей и эхо-сигналы от задней поверхности испытательного образца отображаются в виде кривой на экране электронно-лучевого осциллографа.

Таким образом, энергия возвращается к преобразователю. Преобразователь теперь служит приемником отраженной энергии. Первоначальный сигнал или главный удар,

отраженные эхо-сигналы от неоднородностей и эхо-сигналы от задней поверхности испытательного образца отображаются в виде кривой на экране электронно-лучевого осциллографа. - Испытания разрушающих сварных швов. Разрушающие методы для проверки целостности или рабочих характеристик сварного шва включают разрезание, изгиб или разрыв сварного компонента, а также оценку различных механических или физических характеристик. Некоторые из этих испытаний — это испытание на управляемый изгиб, испытание на макротравление, испытание на растяжение с уменьшенным сечением, испытание на излом и испытание на удар по Шарпи с V-образным надрезом. Эти тесты используются

во время процедуры сварки или аттестационных испытаний сварщика.Инспектор по сварке часто требуется для проведения, контроля или оценки этих методов испытаний.

- Интерпретация деталей сварки и обозначений сварных швов. Инспектор по сварке должен уметь читать инженерные и производственные чертежи, а также уметь интерпретировать все детали и символы, которые предоставляют информацию о требованиях к сварке.

Глядя только на некоторые функции инспектора сварки, легко увидеть, что у инспектора сварки может быть много обязанностей.Эти обязанности обычно меняются от одной инженерной или производственной среды к другой. Однако основная задача инспектора по сварке — помогать координировать операции по контролю качества сварки в организации.

Одним из основных компонентов успешной системы контроля качества сварки является создание, внедрение и контроль правильной программы контроля качества сварки. Программа может быть создана только после завершения оценки требований к качеству сварного шва или критериев приемки, приобретения знаний о методах контроля и испытаний и использования должным образом квалифицированных и опытных сварщиков. инспекторы.

инспекторы.

Контроль гладких сварных швов Сотрудничество между людьми и роботами — Новости метрологии и качества

Роботы используются во все большем количестве ситуаций, многие из которых связаны с сотрудничеством между людьми и роботами. В совместном проекте с Volkswagen AG Институт телекоммуникаций им. Фраунгофера, Институт Генриха Герца, HHI, продемонстрирует преимущества, которые может принести использование взаимодействия человека и робота (HRC) для проверки сварных швов в автомобильной промышленности.

Безупречные сварные швы — важнейший критерий качества в автомобилестроении. В будущем сварные швы будут проверяться командой человек-робот, каждый из которых будет вкладывать свои навыки и знания. Управляемый жестами и голосовыми командами, робот будет удерживать и перемещать определенные компоненты в нужное положение, в то время как сотрудник отмечает и записывает любые дефекты качества сварки.

Совместный исследовательский проект EASY COHMO (Системы помощи в эргономике для бесконтактной работы человека и машины) основан на многолетнем опыте Fraunhofer HHI в области 3D-захвата, обработки 3D-информации и 3D-визуализации. Эта система для визуального контроля сварных швов на ключевых компонентах автомобильного производства является прекрасным примером того, как HRC может работать в промышленности. В ближайшие годы эта технология будет оказывать конкретную помощь в процедурах проверки в Volkswagen.

Эта система для визуального контроля сварных швов на ключевых компонентах автомобильного производства является прекрасным примером того, как HRC может работать в промышленности. В ближайшие годы эта технология будет оказывать конкретную помощь в процедурах проверки в Volkswagen.

От ручного контроля к стандартам Индустрии 4.0

Робот представляет заготовку в эргономичном положении для облегчения проверки.Процесс проверки остается неизменным на протяжении десятилетий.Прежде всего, каждый компонент должен быть вручную закреплен на поворотном позиционере, чтобы его можно было проверять со всех сторон. Это неизбежно приводит к тому, что служащему приходится занимать неэргономичные позиции, что может привести к повторяющимся травмам от растяжения. Кроме того, на эту сложную процедуру отводится очень мало времени, что может отрицательно сказаться на качестве проверки.

В настоящее время сотрудники могут проводить проверку по своему усмотрению. Это неизбежно приводит к нестандартизированной процедуре, которая затрудняет выявление систематических дефектов на основе наблюдений различных инспекторов. Кроме того, любые такие дефекты часто не регистрируются или их приходится вносить в отдельную систему с помощью клавиатуры и мыши.

Кроме того, любые такие дефекты часто не регистрируются или их приходится вносить в отдельную систему с помощью клавиатуры и мыши.

В будущем этот процесс проверки будет интерактивным, при этом роботы будут использовать для удержания тяжелых компонентов и маневрирования их в положение, в котором сотрудники смогут проверять их эргономично. Такие роботы будут иметь как минимум шесть осей и, следовательно, смогут перемещать, поворачивать и наклонять компонент во всех возможных направлениях. Робот автоматически удалит компонент с линии и представит его для проверки.Сотрудник будет взаимодействовать с роботом с помощью явных и неявных жестов, тем самым направляя компонент в желаемое положение. Сотрудники могут сосредоточить свое внимание на выявлении дефектов и, как следствие, упускать из виду меньшее количество дефектов.

Мультимодальный контроль

Расширенный пользовательский интерфейс на основе жестов руки проецируется на компонент и рабочее место, где он служит для управления роботом и процедурой проверки.

Промежуточное программное обеспечение, разработанное Fraunhofer HHI, координирует работу различных датчиков, которые служат для регистрации общей рабочей ситуации.Основываясь на положении и жестах сотрудника, программное обеспечение рассчитывает необходимое движение манипулятора. Это также обеспечивает безопасность пользователя. Например, всякий раз, когда сотрудник перестает смотреть прямо на компонент, программное обеспечение останавливает роботизированную руку в качестве меры предосторожности.

«Робот также можно настроить так, чтобы он отвечал на персонализированные инструкции», — объясняет Пол Хойецки, менеджер проекта Fraunhofer HHI. « Наш новый интерфейс восприятия способен обрабатывать индивидуальные жесты и голосовые команды пользователя.Это означает, что систему можно быстро настроить в соответствии с конкретными требованиями рабочей станции ».

Жесты используются для обозначения, классификации и подтверждения дефектов компонента. Посредством точного отслеживания объектов и дополнений на основе проектора сотрудникам предоставляется интерфейс непосредственно на компоненте в зоне их рабочего пространства. Это обеспечивает эффективный и интуитивно понятный способ создания цифровой 3D-записи любых дефектов сварных швов. Напротив, в нынешней процедуре проверки отсутствует какой-либо систематический учет дефектов, потому что существует очень мало формализованного обмена информацией между различными сотрудниками.С помощью новой процедуры любые дефекты могут быть немедленно внесены в систему, а затем статистически оценены. Это означает, что систематические дефекты выявляются быстрее и, таким образом, могут быть устранены на этапе сварки.

Это обеспечивает эффективный и интуитивно понятный способ создания цифровой 3D-записи любых дефектов сварных швов. Напротив, в нынешней процедуре проверки отсутствует какой-либо систематический учет дефектов, потому что существует очень мало формализованного обмена информацией между различными сотрудниками.С помощью новой процедуры любые дефекты могут быть немедленно внесены в систему, а затем статистически оценены. Это означает, что систематические дефекты выявляются быстрее и, таким образом, могут быть устранены на этапе сварки.

Возможность расширения на все рабочие станции человек-робот

Положение дефектов сварных швов, идентифицированных пользователем, может быть определено комбинацией отслеживания пальцев и трехмерного отслеживания шва и точно задокументировано. Система включает большое количество датчиков в сочетании с мультимодальным управлением на основе улучшенного промежуточного программного обеспечения, а также настраиваемых инструкций по эксплуатации и машинного обучения. Это подход, который вполне может стать прорывом для дальнейших приложений HRC, а также расширить возможности для сотрудничества и взаимодействия между людьми и роботами.

Это подход, который вполне может стать прорывом для дальнейших приложений HRC, а также расширить возможности для сотрудничества и взаимодействия между людьми и роботами.

Совместный проект EASY COHMO является частью исследовательского альянса 3Dsensation и финансируется Федеральным министерством образования и исследований Германии (BMBF) в рамках программы государственного финансирования.

Дополнительная информация: www.fraunhofer.de

ССЫЛКА НА ГЛАВНУЮ

Последние заголовки новостей

Вам также могут понравиться эти «Последние новости»… щелкните изображение, чтобы прочитать статьи

Verisurf Peel Back Value с решением для 3D-сканирования на основе MBD

Verisurf Software объявила о дистрибьюторском соглашении с peel 3d присвоение Verisurf статуса всемирного дистрибьютора всей линейки продуктов для ручного 3D сканирования.

Параллельно у Verisurf Software есть

Параллельно у Verisurf Software естьСкорость лазерного сканирования 3D Переоборудование суперяхты

Испанская группа Bravo Yacht Design Group (BYD) недавно завершила свое 200-е 3D-сканирование яхты. 73-метровый Lürssen Coral Ocean только что прошел подробное внешнее сканирование, прежде чем получить обширную модернизацию.

Датчик Smart Profile для встроенного многомерного управления

Эффективное встроенное тестирование является необходимым условием во многих производственных процессах, помогая для сокращения времени простоя, сведения к минимуму количества брака, снижения производственных затрат и улучшения контроля качества.Ключевой компонент

NIST объявил о программе финансирования НИОКР на 2021 год

Национальный институт стандартов и технологий (NIST) Министерства торговли США объявил о проведении фазы I исследований инноваций малого бизнеса (SBIR) в 2021 финансовом году темы.

Программа NIST SBIR поощряет

Программа NIST SBIR поощряетПоставщик аэрокосмической отрасли получает первый сертификат качества PPAP

Компания Hanwha Aerospace объявила, что недавно получила первую в мире сертификацию процесса утверждения деталей продукта (PPAP) от Rolls-Royce. один из трех ведущих мировых авиадвигателей

Renishaw Technology Aids INEOS TEAM UK Прогресс в финале PRADA Cup

Глобальная инженерная компания Renishaw рада, что сэр Бен Эйнсли и INEOS TEAM UK получили удалось выиграть место в финале Мировой серии PRADA America’s Cup

Высотомер повышает точность проверок обрабатываемых компонентов

Поскольку допуски на компоненты ужесточаются, а требования заказчиков ужесточаются, Chelburn Precision стремилась улучшить их измерительные способности.

Компания со штаб-квартирой в Рочдейле, Великобритания, нашла решение в

Компания со штаб-квартирой в Рочдейле, Великобритания, нашла решение вОбнаружение ошибок машинного обучения для доставки на производственной линии Smart Factory для аэрокосмических креплений

LISI Aerospace (BAI UK) и Университета Шеффилдских перспективных производственных исследований Центр (AMRC) совместно получил финансирование в размере 975 000 фунтов стерлингов (1365 000 долларов США) от Института аэрокосмических технологий (ATI) для повышения производительности

Компоненты технического зрения представляют самую маленькую встроенную систему технического зрения

Роботизированный 3D-принтер Ai Build завершил новый раунд финансирования

Британская компания Ai Build, занимающаяся разработкой искусственного интеллекта (AI) и роботизированных технологий для крупномасштабного аддитивного производства (AM), привлек 1 млн долларов (0,74 млн фунтов стерлингов) в рамках нового раунда финансирования.

Выбор редакции… щелкните изображение, чтобы прочитать полные статьи

Автоматическое измерение зазора активизирует критический компонент ИТЭР

Команда инженеров из Research Instruments (RI), Германия, завершили этап проектирования прототипа внутренней вертикальной мишени (IVT) ИТЭР.Осуществленная в рекордно короткие сроки и с тоннами железа,

AI Deep Learning Inspection «взлетает» в авиационной промышленности

Искусственный интеллект (AI) может использоваться разными способами: для данных обработка, аналитика, комбинаторные методы… ИИ — это концепция, которая распространяется на любую возможную область применения.

В поле

В полеApplied Automation Technologies присоединяется к Andretti Autosport в качестве официального метрологического решения команды

Andretti Autosport объявила, что Applied Automation Technologies (AAT3D) будет выступать в качестве официального метрологического решения команды.AAT3D начался в 1987 году как программное обеспечение для измерения размеров на основе САПР и был разработан в

Цифровой отпечаток пальца обеспечивает цифровой двойник для каждой производимой детали

Идентификатор FeaturePrint от Alitheon является универсальным идентификатором практически любого продукта. Благодаря развитому машинному зрению и статистическим методам, даже самые стойкие объекты теперь могут быть снова надежно идентифицированы

Прецизионная гранитная основа может улучшить производительность станков

Требования к машиностроению в целом и в других отраслях постоянно растут. в частности, в станкостроении.Достижение максимальной точности и производительности без увеличения затрат — постоянная задача:

ASTM D7177 | EPI The Liner Company

Испытание воздушного канала ASTM D 7177 исключает испытание водного баланса в поверхностных осадках с геомембранным покрытием из ПВХ

1 пенсионер, Environmental Protection, Inc., 9939 US-131 South, Mancelona, MI 49659; pvcliner @ geomembrane.com www.geomembrane.com

2 Президент и главный исполнительный директор, Environmental Protection, Inc., 9939 US-131 South, Mancelona, MI 49659; [email protected]

Нажмите здесь, чтобы просмотреть PDF-версию

РЕФЕРАТ : В этом документе будет представлено подробное описание программ контроля качества установки и обеспечения качества инженерных работ, реализованных на геомембранной лагуне площадью 73000 квадратных метров (787 800 футов2), установленной в проекте улучшения лагуны для очистки сточных вод в деревне Мантон в Мантоне, Мичиган, США. Испытания на прочность в воздушном канале двухканальных термических сварных швов геомембран ПВХ были разработаны для обеспечения контроля качества полевых сварных швов геомембран ПВХ по всей длине. Этот метод позволяет эффективно проверять на отслаивание каждый дюйм сварного шва и устраняет необходимость вырезать отверстия в футеровке для удаления образцов, чтобы выполнить испытание на отслаивание только на небольшой части шва. Этот метод испытаний был принят как Стандартные технические условия ASTM D 7177 для оценки геомембран с двойным швом из поливинилхлорида (ПВХ) в июне 2005 года и впервые широко использовался в строительном сезоне 2006 года.Дизайнеры Fleis & Vandenbrink Engineers работали с Департаментом качества окружающей среды штата Мичиган над устранением устаревшего и устаревшего теста водного баланса, потребовав тестирования воздушного канала для полевых швов геомембраны ПВХ. Успех этого проекта стал основой для внедрения этой новой технологии испытаний вместо проверки водного баланса, что позволило сэкономить драгоценное время клиентов и, в конечном итоге, драгоценное финансирование для строительства поверхностных водохранилищ с покрытием из ПВХ.

Испытания на прочность в воздушном канале двухканальных термических сварных швов геомембран ПВХ были разработаны для обеспечения контроля качества полевых сварных швов геомембран ПВХ по всей длине. Этот метод позволяет эффективно проверять на отслаивание каждый дюйм сварного шва и устраняет необходимость вырезать отверстия в футеровке для удаления образцов, чтобы выполнить испытание на отслаивание только на небольшой части шва. Этот метод испытаний был принят как Стандартные технические условия ASTM D 7177 для оценки геомембран с двойным швом из поливинилхлорида (ПВХ) в июне 2005 года и впервые широко использовался в строительном сезоне 2006 года.Дизайнеры Fleis & Vandenbrink Engineers работали с Департаментом качества окружающей среды штата Мичиган над устранением устаревшего и устаревшего теста водного баланса, потребовав тестирования воздушного канала для полевых швов геомембраны ПВХ. Успех этого проекта стал основой для внедрения этой новой технологии испытаний вместо проверки водного баланса, что позволило сэкономить драгоценное время клиентов и, в конечном итоге, драгоценное финансирование для строительства поверхностных водохранилищ с покрытием из ПВХ.

ВВЕДЕНИЕ

Есть старое клише о том, что изначально трать больше на качественный продукт и экономить деньги в долгосрочной перспективе.В этом документе содержится информация о том, как качественная сварка и испытания геомембраны из ПВХ могут обеспечить немедленную экономию средств для владельцев, операторов и местных жителей.

Термическая сварка ПВХ-материала — не новая разработка. Этот процесс уже много лет используется при производстве всех видов ПВХ. Однако за последние 5 лет или около того произошли новые разработки и усовершенствования в оборудовании и технологиях термической сварки тонких гибких пленок ПВХ, используемых в качестве геомембран.В процессе разработки этих новых методов и бесчисленных часов работы в полевых условиях с новым оборудованием, авторам стало совершенно очевидно, что испытание двухканальных сварных швов ПВХ с воздушным каналом также является напряженным испытанием прочности и качества всей длины. каждого сварного шва. В то время как термическая сварка любой термопластической геомембраны сегодня относительно проста, сварка швов большой длины без малейших дефектов прочности на отслаивание по-прежнему является сложной задачей. Это стало известно о некоторых из первых проектов при разработке этих методов тестирования воздушных каналов из ПВХ.Например, полевой шов, из которого был удален разрушающий образец (и этот образец прошел независимые лабораторные испытания на отслаивание), не прошел при испытании воздушного канала по всей его длине. Большая часть того же испытанного шва не была соединена полностью, прошла испытания с воздушным наконечником, но начала раскалываться при испытании воздушного канала. Именно тогда авторы были более чем когда-либо убеждены в том, что испытания геомембран из ПВХ в воздушном канале действительно могут измерить прочность и, следовательно, качество всей длины сварного шва.

В то время как термическая сварка любой термопластической геомембраны сегодня относительно проста, сварка швов большой длины без малейших дефектов прочности на отслаивание по-прежнему является сложной задачей. Это стало известно о некоторых из первых проектов при разработке этих методов тестирования воздушных каналов из ПВХ.Например, полевой шов, из которого был удален разрушающий образец (и этот образец прошел независимые лабораторные испытания на отслаивание), не прошел при испытании воздушного канала по всей его длине. Большая часть того же испытанного шва не была соединена полностью, прошла испытания с воздушным наконечником, но начала раскалываться при испытании воздушного канала. Именно тогда авторы были более чем когда-либо убеждены в том, что испытания геомембран из ПВХ в воздушном канале действительно могут измерить прочность и, следовательно, качество всей длины сварного шва.

Авторы также обнаружили, что термическая сварка швов большой длины (> 60-100 м) (200-300 футов), которые легко проходят испытание с воздушным наконечником, неизменно проваливает испытание воздушного канала на небольшой площади, если оператор не был тщательно обучен. сварочный аппарат правильно настроен. Температура, скорость и контактное давление имеют решающее значение для получения однородного сварного шва любой геомембраны. Слишком горячая сварка и слишком быстрое перемещение являются основными препятствиями для успешной и стабильной сварки ПВХ.Они также обнаружили, что слишком высокое давление воздуха при очень высоких температурах листа может привести к повреждению сварного шва ПВХ, проходящего иначе. Это не относится к испытаниям геомембран HDPE.

сварочный аппарат правильно настроен. Температура, скорость и контактное давление имеют решающее значение для получения однородного сварного шва любой геомембраны. Слишком горячая сварка и слишком быстрое перемещение являются основными препятствиями для успешной и стабильной сварки ПВХ.Они также обнаружили, что слишком высокое давление воздуха при очень высоких температурах листа может привести к повреждению сварного шва ПВХ, проходящего иначе. Это не относится к испытаниям геомембран HDPE.

Уверенность в том, что испытание воздушного канала может обеспечить испытание сварных швов ПВХ на прочность в реальном времени, подтолкнула других к этому исследованию и, в конечном итоге, к разработке Стандартных технических условий ASTM D 7177 для оценки воздушного канала двухслойных геомембран из поливинилхлорида (ПВХ). Эта процедура применяется только к испытаниям прочности воздушного канала сварных швов геомембраны ПВХ.Несмотря на то, что предпринимались серьезные попытки разработать аналогичную процедуру для испытания по всей длине других термопластичных геомембранных сварных швов (например, полиэтилена высокой плотности), ни одна из них не была успешной или стандартизированной.

В проекте Manton было признано, что превосходное испытание геомембранных швов ПВХ путем проверки целостности и прочности сделает ненужным дорогостоящее и трудоемкое испытание водного баланса. (Не говоря уже о том, что тест водного баланса не определяет дефект, он только говорит вам, что лагуна протекает, но не где.) Спецификации проекта требовали проведения теста водного баланса штата Миннесота, если все требования тестирования воздушного канала не были выполнены к удовлетворению владельца. Тест водного баланса по существу состоит из наполнения каждой лагуны чистой водой и измерения любых изменений за 30-дневный период. Любые изменения уровня воды сравниваются с контрольными данными, чтобы определить целостность системы вкладыша лагуны. Орган управления обычно представляет собой ствол, расположенный в зоне облицовки или рядом с ней, или на метеостанции.Измерения проводятся в течение четырех недель и сравниваются с атмосферными приростами и потерями для определения скорости утечки в лагуне. Обратной стороной теста водного баланса является стоимость времени, а также стоимость откачки чистой воды, чтобы заполнить лагуны на глубину до шести футов, а затем снова слить ее.

Обратной стороной теста водного баланса является стоимость времени, а также стоимость откачки чистой воды, чтобы заполнить лагуны на глубину до шести футов, а затем снова слить ее.

ПРАКТИЧЕСКИЙ ПРИМЕР

В деревне Мантон на северо-западе Нижнего Мичигана есть очистные сооружения с использованием трех прудов.Первоначально пруды были построены с использованием глинистой почвы в качестве облицовки. В 2006 г. возникла необходимость в реабилитации лагун и уменьшении утечек из прудов. Компания Elmer’s Crane & Dozer, Inc. из Траверс-Сити, штат Мичиган, США, была выбрана в качестве генерального подрядчика проекта. Они выполнили все земляные работы на участке.

Компания Elmer выбрала Environmental Protection, Inc. (EPI) из Манселоны, штат Мичиган, США, для изготовления и установки системы геомембранного покрытия из ПВХ. STS Consultants, Inc.была привлечена в качестве независимой третьей стороны по обеспечению качества строительства (CQA) для наблюдения за установкой и испытаниями футеровки. Чтобы полностью выстлать лагуны, потребовалось 73 000 м2 геомембраны из ПВХ толщиной 40 мил. EPI изготовила из ПВХ толщиной 40 мил панелей размером 1400 м2 (15 000 квадратных футов — 75 футов в ширину и 200 футов в длину). Эти большие панели нестандартного размера использовались для уменьшения количества требуемых полевых швов.

Чтобы полностью выстлать лагуны, потребовалось 73 000 м2 геомембраны из ПВХ толщиной 40 мил. EPI изготовила из ПВХ толщиной 40 мил панелей размером 1400 м2 (15 000 квадратных футов — 75 футов в ширину и 200 футов в длину). Эти большие панели нестандартного размера использовались для уменьшения количества требуемых полевых швов.

Существующая система лагун состояла из трех больших прудов.Новый дизайн потребует ремонта двух из существующих лагун, чтобы они включали две отстойные лагуны (лагуны номер два и четыре) и один бассейн аэрации (лагуна 1а). Третья существующая лагуна будет выведена из эксплуатации, но оставлена нетронутой для будущего расширения.

Последовательно каждую лагуну осушали, обезвоживали и удаляли ил, а затем выкапывали грунт до первоначального глиняного покрытия. Поскольку этот проект представлял собой реконструкцию существующих лагун, инженер также спроектировал систему отвода газа в земляное полотно, которая позволила бы любым газам от разложения органических веществ выходить за пределы хвостовика и не задерживаться под системой хвостовика. Затем на глиняное земляное полотно был помещен слой песчаной подушки для подготовки геомембраны из ПВХ.

Затем на глиняное земляное полотно был помещен слой песчаной подушки для подготовки геомембраны из ПВХ.

Последовательность действий была практически одинаковой для каждой лагуны. После того, как геомембрана из ПВХ была установлена и все испытания были завершены, подрядчик по земляным работам начал укладывать один фут покровного грунта на всю систему футеровки, используя тяжелое оборудование и бульдозеры с GPS-наведением для окончательной профилирования. Боковые откосы также были покрыты каменной наброской для сохранения покровного слоя почвы и минимизации эрозии.После завершения этапа раскопок, укладки футеровки и покрытия почвы каждая отдельная лагуна была снова введена в эксплуатацию до начала работ на следующей лагуне. Использование теста прочности воздушного канала вместо 30-дневного теста водного баланса также позволило сэкономить минимум один месяц между завершением одной лагуны и началом осушения следующей. Эта последовательность позволила Деревне Мантон продолжить бесперебойную работу в процессе реабилитации.

СВАРКА