Контроль качества сварочных работ — Энциклопедия по машиностроению XXL

Как правило, контроль качества сварочных работ, выполненных при ремонте, заканчивается проведением внутреннего осмотра объекта и гидравлическим испытанием его (за исключением приварки единичных штуцеров, труб и заглушек). [c.460]КОНТРОЛЬ КАЧЕСТВА СВАРОЧНЫХ РАБОТ [c.175]

Получить надежную сварную конструкцию с минимальными затратами при ее изготовлении и эксплуатации — задача контроля качества сварочных работ. [c.328]

Система контроля качества сварочных работ основана на проверке их соответствия действующим стандартам, строительным нормам и правилам и проекту. [c.287]

На многих заводах контроль качества сварочных работ осуществляется отделом технического контроля, подчиненным непосредственно директору завода.

ГЛАВА XXV ОРГАНИЗАЦИЯ И ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ КОНТРОЛЯ КАЧЕСТВА СВАРОЧНЫХ РАБОТ [c.232]

ОРГАНИЗАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРОЧНЫХ РАБОТ [c.237]

Перечислите основные виды организационного контроля качества сварочных работ. [c.242]

Работы по контролю качества сварочных работ проводят в три этапа [c.453]

КОНТРОЛЬ КАЧЕСТВА СВАРОЧНЫХ И СЛЕСАРНО-ПОДГОТОВИТЕЛЬНЫХ РАБОТ [c.551]

Предприятия, производящие сварочные работы при изготовлении, монтаже или ремонте объектов котлонадзора, должны располагать техническими возможностями для выполнения всех технологических операций, требуемых техническими условиями, в том числе средствами контроля качества выполняемых работ, а также иметь персонал соответствующей квалификации. [c.313]

Большое значение придается предварительному и сопутствующему подогреву при сварке легированной стали, контролю производства сварочных работ и качества сварных швов.

Разрыв паропровода произошел по сварному стыку замененного участка, вслед ствие некачественной его сварки. За качеством сварочных работ организация, про изводившая ремонт паропровода, не установила надлежащего контроля. [c.427]

Технический контроль качества сварочно-монтажных работ при строительстве [c.567]

Материальное и моральное стимулирование существенное влияние оказывает на повышение качества сварочных работ. Качество работ должно учитываться при подписании нарядов. Контроль за этим проводится отделом труда и заработной платы и КСЛ, которые не должны визировать наряды, если не учтено качество выполненных работ.

КСЛ создается в составе строительно-монтажной организации на основе действующего законодательства для проведения своевременного контроля за качеством сварочных работ. Она осуществляет контроль качества сварных соединений неразрушающими методами, выдает заключения о качестве сварных щвов и составляет сигнальные записки по выявленным дефектам, ведет учет и анализирует причины появления брака, дает рекомендации по корректировке технологии, проводит радиационный и дозиметрический контроль. Выполняет определенную работу по предупредительному контролю участвует в проверке качества поступающих на склад сварочных материалов (электродов, сварочной проволо. ки, флюса и др.) и оформлении актов рекламаций осуществляет контроль за соблюдением правил складирования и хранения сварочных материалов участвует в проверке квалификации сварщиков на всех сварщиков, допущенных к ответственным сварочным работам, заполняет формуляры, в которых на основании контроля и испытаний записываются результаты работы. Данные формуляров должны учитываться квалификационной ко.

[c.225]

Она осуществляет контроль качества сварных соединений неразрушающими методами, выдает заключения о качестве сварных щвов и составляет сигнальные записки по выявленным дефектам, ведет учет и анализирует причины появления брака, дает рекомендации по корректировке технологии, проводит радиационный и дозиметрический контроль. Выполняет определенную работу по предупредительному контролю участвует в проверке качества поступающих на склад сварочных материалов (электродов, сварочной проволо. ки, флюса и др.) и оформлении актов рекламаций осуществляет контроль за соблюдением правил складирования и хранения сварочных материалов участвует в проверке квалификации сварщиков на всех сварщиков, допущенных к ответственным сварочным работам, заполняет формуляры, в которых на основании контроля и испытаний записываются результаты работы. Данные формуляров должны учитываться квалификационной ко.

[c.225]

Надежность и долговечность сварных соор1ужений и конструкций зависят От качества и работоспособности сварных соединений.

А еслй учесть, что при производстве монтажных работ основной технологической операцией является сварка, то станет понятно, какую роЛь играет ее качество. Для поЁышенйя качества Сварки в условиях строительства недостаточно применять только прогрессивную технологию, необходимо также постояй-но совершенствовать систему контроля качества сварочных работ. Наряду с контролем уже готовых сварных соединений должен осуществляться контроль по предупреждению брака на всех стадиях формирования качества сварки и внедряться система управления качеством сварочных работ. Традиционные формы влияния на качество сварки путем проведения рада отдельных операций- оказываются малоэффективными. Это объясняется тем, что отдельные операции не носят постоянный, системный характер и не охватывают весь комплекс производственных операций. Поэтому важнейшей задачей сварочного производства в строительстве является раз-работка создание и внедрение комплексной системы управления, обеспечивающей систематическое повышение качества сварки.

А еслй учесть, что при производстве монтажных работ основной технологической операцией является сварка, то станет понятно, какую роЛь играет ее качество. Для поЁышенйя качества Сварки в условиях строительства недостаточно применять только прогрессивную технологию, необходимо также постояй-но совершенствовать систему контроля качества сварочных работ. Наряду с контролем уже готовых сварных соединений должен осуществляться контроль по предупреждению брака на всех стадиях формирования качества сварки и внедряться система управления качеством сварочных работ. Традиционные формы влияния на качество сварки путем проведения рада отдельных операций- оказываются малоэффективными. Это объясняется тем, что отдельные операции не носят постоянный, системный характер и не охватывают весь комплекс производственных операций. Поэтому важнейшей задачей сварочного производства в строительстве является раз-работка создание и внедрение комплексной системы управления, обеспечивающей систематическое повышение качества сварки.

Контроль качества сварочный работ. М. Высш. шк., 1986. 288 с. [c.351]

При проведении эксперимента стыковались трубы длиною 9 м. После остывания стыка из трубы вырезалось кольцо шириной 300 мм со сварным Ш1вом посередине, из которого изготовлялись образцы для механических испытаний и металлографических анализов. Контроль выполненных опытны соединений показал удовлетворительное качество сварочные работ (отсутствие подрезов, трещин, шлаковых включений, газовых пор и др.). [c.75]

Положительный опыт организации службы контроля имеется в системе Минмонтажспецстроя БССР, где все монтажные организации обслуживает центральная лаборатория треста Белпромналадка . До ее создания контрольные работы выполняли 25 мелких лабораторий, проверявших только сварные соединения газопроводов. В составе центральной лаборатории кроме служб непосредственного контроля сварных соединений физическими методами имеется и ряд других служба радиационной безопасности и дозиметрии группа подготовки производства, ремонта оборудования и экспериментальных работ служба обеспечения спецавтотранспортом группа статистического анализа качества сварочных работ.

Правила СНиП и контроль качества сварных швов при сварочных работах

Сварочная работа, как и любая другая производственная деятельность, требует наличия и соблюдения определенных правил, чтобы при сварке процесс был максимально продуктивным, а сварные соединения — качественными. В России и некоторых странах бывшего СССР такие правила установлены документами СНиП (строительные нормы и правила), ГОСТ (государственный стандарт), ЕНиР (единые нормы и расценки), СП (свод правил) и другими.

Впервые устроившись на работу начинающие сварщики часть сталкиваются с незнанием СНиПов и ГОСТов, и это не удивительно.

Содержание статьи

- Нормативы сварочных работ

- Нормы времени

- Норма выработки

- Нормы расхода электроэнергии

- Норма расхода комплектующих

- Расчет времени, затраченного на сварку

- Расчеты

- Как организовать рабочее место

- Контроль качества сварочных работ

- Проверка квалификации

- Контроль качества свариваемых деталей

- Визуальный и механический контроль качества сварных соединений

- Ультразвуковой контроль сварных соединений

- Требования к сварным швам

- Требования к механическим свойствам сварного соединения

- Требования к качеству сварного шва

- Прочие требования к сварным соединениям

- Технические условия на изготовление сварочных конструкций

- Вместо заключения

Нормативы сварочных работ

Для начала давайте разберемся, зачем вообще нужны нормативы и какие они бывают. Прежде всего, нормативы регулируют качество и скорость выполнения работы. Также на нормативы влияет способ сварки, функциональные возможности сварочного оборудования, используемого при сварке, и квалификация сварщика. Ведь опытный мастер способен сделать за смену в два раза больше работы, чем начинающий работник. Также учитывается рабочее место сварщика, отдельное внимание уделяется его организации.

Прежде всего, нормативы регулируют качество и скорость выполнения работы. Также на нормативы влияет способ сварки, функциональные возможности сварочного оборудования, используемого при сварке, и квалификация сварщика. Ведь опытный мастер способен сделать за смену в два раза больше работы, чем начинающий работник. Также учитывается рабочее место сварщика, отдельное внимание уделяется его организации.

Современные нормативы регулируют время, которое сварщик должен затратить на свою работу, количество выполненной работы (например, количество сваренных металлических изделий за смену), расход электроэнергии и материалов (электродов, сварочного оборудования и прочего). Давайте подробнее остановимся на каждом из нормативов.

Нормы времени

В большинстве стран бывшего СССР существуют так называемые единые нормы времени на выполнение 1 м шва. Они обычно прописаны в нормативных документах. Но, несмотря на это каждый сварщик должен самостоятельно уметь делать расчет времени сварки, поскольку это один из важнейших показателей его продуктивности. Норма времени складывается из того, сколько сварщик должен потратить минут на непосредственный процесс сварки, и сколько должен потратить на подготовительные и/или иные производственные операции. В целом, выделяют три производственных операции, из которых складывается норма:

Норма времени складывается из того, сколько сварщик должен потратить минут на непосредственный процесс сварки, и сколько должен потратить на подготовительные и/или иные производственные операции. В целом, выделяют три производственных операции, из которых складывается норма:

- Основная производственная операция. К ней относится заготовка материалов для сварки и металла, его обработка и подготовка к сварке. Также сюда входит сам сварочный процесс.

- Вспомогательная производственная операция. К ней относится контроль качества сварных соединений и швов, а также транспортировка готовой детали в следующий цех.

- Дополнительное время. Оно тоже регулируется и дается специально для того, чтобы сварщик мог провести обслуживание процесса сварки 1 и сдать деталь на хранение, если это необходимо между основной и вспомогательной операцией.

Также обратите внимание, что прежде чем произвести расчет времени сварки нужно учесть и другие процессы, отнимающие даже несколько секунд при работе. К таким процессам относится настройка сварочного аппарата, время, затраченное на поджёг и время горения дуги при сварке особых видов металлов, время, потраченное на смену стержней, нанесение флюса или очистки шва и тому подобное. Также не забудьте учесть, что сварщику нужно время на уход за рабочим местом и на отдых (для этого нужно вычесть около 20% от полученного времени).

К таким процессам относится настройка сварочного аппарата, время, затраченное на поджёг и время горения дуги при сварке особых видов металлов, время, потраченное на смену стержней, нанесение флюса или очистки шва и тому подобное. Также не забудьте учесть, что сварщику нужно время на уход за рабочим местом и на отдых (для этого нужно вычесть около 20% от полученного времени).

Выше мы писали, что учитывается еще и квалификация сварщика, а также его опыт. Обычно это просчитывается с помощью специального коэффициента. В ходе расчетов мы получаем цифру, которая является эквивалентом квалификации. Проще говоря, каждой квалификации присваивается своя цифра, которая затем используется в расчетах.

Расчет можно производить разными способами, но самый распространенный — рабочие единицы. Одна рабочая единица равна одному сваренному изделию. Чем выше квалификация, тем больше единиц должен выполнять сварщик за смену. Если объемы работ слишком большие и не позволяют производить расчет в единицах, то рассчитывается время в минутах, необходимое для выполнения 1 м шва. Как видите, в норму времени входит множество операций, которые стоит учесть при расчетах. О том, как делать расчет, мы поговорим позже, а пока давайте разберемся с остальными нормами.

Как видите, в норму времени входит множество операций, которые стоит учесть при расчетах. О том, как делать расчет, мы поговорим позже, а пока давайте разберемся с остальными нормами.

Норма выработки

Норма выработки — это , по сути, просто то количество работы, которое вы выполнили за определенное количество времени. Как мы говорили выше, норма может выражаться в количестве изделий или в метрах сварного шва, которые вы успели наварить за час или за смену. Норма выработки может быть просто одним из компонентов нормы времени, а может существовать как самостоятельное правило.

Чтобы вам было понятнее, приведем простой пример. Допустим, сварщику нужно сварить 24 метра шва за смену. Мы просчитывает все: время, которое нужно потратить на настройку оборудования, на подготовку металла, на поджёг дуги, на сварочный процесс и так далее, плюс не забываем добавить время на отдых. Итого для сварщика средней квалификации норма составит 3 метра шва за 1 час. Соответственно в день (при условии 8-ти часового рабочего дня) сварщик должен сделать 24 метра шва.

Нормы расхода электроэнергии

Еще одна не менее важная норма, о которой не стоит забывать. Она необходима для расчета себестоимости сварочных работ и готового изделия. Зачастую расход считают в киловатт-часах, которые сварщик потратил на свою работу. Показания снимаются со счетчика.

Норма расхода комплектующих

Как вы понимаете, за время сварки вы расходуете не только электричество и время, но и комплектующие: электроды, газ, флюс, проволоку и прочее. Также сюда входит естественный износ аппаратов, применяемых при сварке. Износу подвержено не только оборудование, но и специфические элементы, необходимые при особых видах сварки. Например, контактные губки, роликовые направляющие, контактные плиты и многое другое. Все это нужно учесть. Кстати, в этой статье мы довольно подробно рассказывали, как рассчитать расход сварочной проволоки. Обязательно прочтите ее.

При этом степень износа может зависеть от многих факторов, например, от материала, из которого сделаны комплектующие, от металла, который вы свариваете и даже от режима, установленного в сварочном аппарате. Важно учитывать все эти факторы, поскольку они тоже влияют на себестоимость вашей работы и готового изделия. Как вы понимаете, нормирование сварочных работ просто необходимо в производственных условиях.

Важно учитывать все эти факторы, поскольку они тоже влияют на себестоимость вашей работы и готового изделия. Как вы понимаете, нормирование сварочных работ просто необходимо в производственных условиях.

Теперь, когда мы разобрались с нормами, давайте перейдем непосредственно к расчету времени, которое нам нужно затратить на сварку, и посмотрим, которые нормы нам предлагают современные строительные документы.

Расчет времени, затраченного на сварку

Нормы времени на сварочные работы устанавливаются не просто так, вы могли понять это после прочтения прошлого раздела. Как вы помните, нашим показателем продуктивности считается либо количество изделий, которые вы сварили, либо метры швов, которые вы наплавили.

Ниже таблица, в которой вы можете видеть единые нормы времени на одностороннюю сварку стыковых соединений без скоса кромок. Эти нормы взяты из ЕНиР (Сборник Е22, раздел «Сварочные работы»). Также вы можете найти нормы в СНиП по сварке. Норма времени на сварку может отличаться в зависимости от многих факторов: начиная от типа шва, заканчивая, опять же, квалификацией мастера. Теперь давайте приступим к непосредственным расчетам, поскольку каждый мастер обязан знать это и применять на практике.

Теперь давайте приступим к непосредственным расчетам, поскольку каждый мастер обязан знать это и применять на практике.

Расчеты

Для расчета времени на ведение 1 метра шва электрической дугой используются формулы. Наиболее универсальная формула выглядит следующим образом:

t0 — это основное время, обычно измеряется в часах и иногда в минутах.

L — это длина шва, обычно 1 м шва измеряется в метрах или сантиметрах.

F — это площадь сечения шва, измеряется в квадратных сантиметрах.

7,85 — пример плотности наплавленного металла, взятой в граммах на кубический сантиметр, вы должны подставить свое значение плотности.

I — значение сварочного тока, измеряется в амперах.

Кн — это коэффициент наплавки.

Чтобы посчитать, сколько времени в день сварщик тратит на работу, достаточно умножить полученную цифру на кол-во рабочих часов.

Если вам нужно рассчитать время, затраченное на газовую сварку, то воспользуйтесь следующей формулой:

S — это толщина свариваемого металла, обозначается в миллиметрах.

К — это коэффициент, он зависит от типа металла, используемого при сварке (для низкоуглеродистой стали это коэффициент составляет 4-5; для легированной стали, чугуна, латуни и бронзы — 6, для меди – 3, а для алюминия и его сплавов – 4).

Также нелишним будет запомнить формулу расчета времени, затраченного на кислородную резку:

L — это длина резки, обозначается в миллиметрах.

v — это скорость резки, обозначается мм в ми.

Как организовать рабочее место

Чтобы сварщик выполнял все нормы, положенные ему в день, нужно правильно организовать для него рабочее место. Согласитесь, сидя на неудобном стуле или с неправильной высотой рабочего стола норму выполнить сложно. А наша задача — максимально повысить производительность труда. Обычно на работе есть так называемые планы НОТ (научная организация труда). В них подробно расписывается, какое рабочее место вам положено. На картинке ниже вы можете видеть рабочее место, которое соответствует правилам.

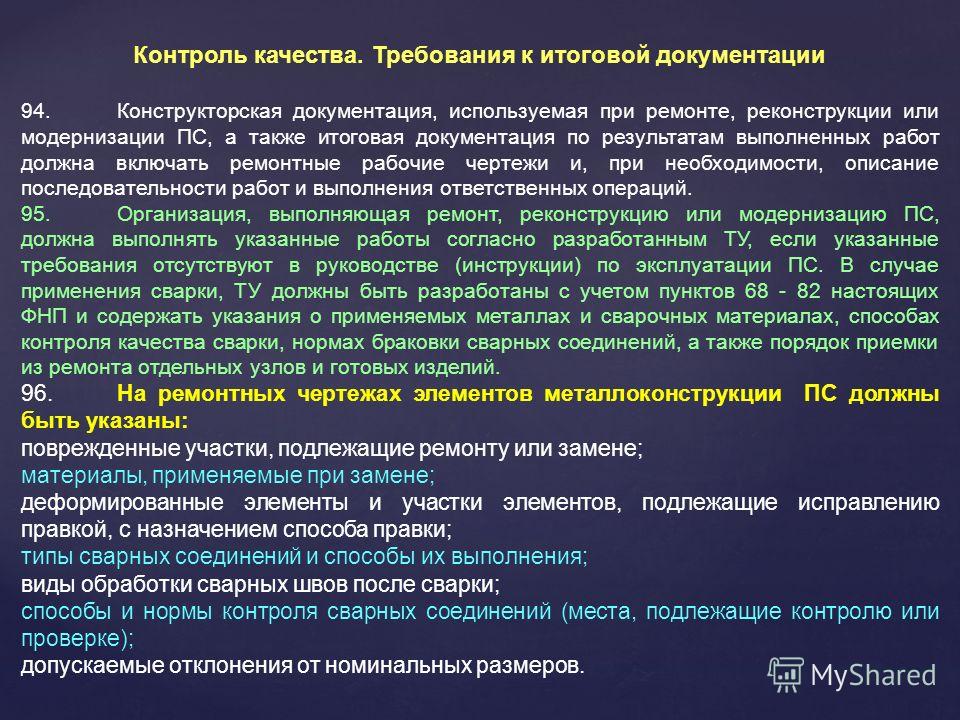

Помимо физического комфорта рабочее место должно соответствовать правилах техники безопасности. Также у сварщика должен быть легкий доступ ко всем необходимым инструментам, чтобы не терять время в поисках электрода или новой детали.

Контроль качества сварочных работ

С нормами закончили, теперь поговорим о том, что должен делать сварщик после того, как выполнит сварку. Прежде всего, он должен произвести контроль качества сварочных работ. На крупных производствах этим занимаются отдельные люди, но на большинстве заводов эта обязанность поручается сварщику. Тема контроля качества довольно обширна, поэтому остановимся на ней поподробнее.

Контроль сварочных работ можно разделить на три этапа:

Давайте подробнее разберем каждый этап.

Проверка квалификации

Перед тем, как допустить сварщика к работе, нужно проверить соответствие его навыков и присвоенной квалификации. Каждый сварщик должен предъявить документы с допуском к сварке и сделать тестовый шов на выданном ему образце детали. При тесте нужно использовать те же электроды и те же металлы, что и при основной работе. Затем образцы отправляются на экспертизу и подвергаются осмотру. Если работа сварщика соответствует нормам, то мастер допускается к сварке.

Каждый сварщик должен предъявить документы с допуском к сварке и сделать тестовый шов на выданном ему образце детали. При тесте нужно использовать те же электроды и те же металлы, что и при основной работе. Затем образцы отправляются на экспертизу и подвергаются осмотру. Если работа сварщика соответствует нормам, то мастер допускается к сварке.

Контроль качества свариваемых деталей

Перед работой нужно проверить качество деталей, которые необходимо сварить. Детали должны иметь соответствующие документы, быть изготовлены из сертифицированного металла. Перед сваркой детали нужно тщательно осмотреть и выяснить, есть ли дефекты. В целом, качество деталей так же регламентируется нормами. Их вы можете отдельно изучить, почитав СНиПы и ГОСТы.

Watch this video on YouTube

Визуальный и механический контроль качества сварных соединений

Это завершающий этап, который проводится после сварки. Для начала нужно очистить шов от шлака и частичек разбрызгавшегося металла. Затем нужно осмотреть шов. В идеале шов должен иметь мелкочешуйчатую структуру, а переход от шва к металлу должен быть плавным. Высота шва не должна превышать 3 миллиметра, в идеале — 1 миллиметр.

Затем нужно осмотреть шов. В идеале шов должен иметь мелкочешуйчатую структуру, а переход от шва к металлу должен быть плавным. Высота шва не должна превышать 3 миллиметра, в идеале — 1 миллиметр.

Если не соблюдать правила сварки, то практически сразу же образуются дефекты, так что визуальный осмотр помогает выявить 50% проблем еще до того, как деталь будет подвергнута более серьезным испытаниям. В ходе визуального контроля можно обнаружить трещины, излишнюю пористость соединения, излишнюю зашлакованность, не проваренный шов.

После визуального осмотра нужно подвергнуть шов механическим испытаниям. С их помощью выясняется предел прочности соединения. Если были найдены недостатки, то проводится дополнительный контроль, чтобы подтвердить наличие дефектов. Если после повторной проверки отрицательный результат подтвердится, то сварщика отстранят от работы и направят на курсы повышения квалификации.

С помощью механических испытаний можно выявить дополнительные дефекты, не видимые при визуальном осмотре. Это может быть непровар корня шва, боковой непровар, прожог или внутренние трещины. Если сварочные шов длинный, то допускается вырезка дефектного участка.

Это может быть непровар корня шва, боковой непровар, прожог или внутренние трещины. Если сварочные шов длинный, то допускается вырезка дефектного участка.

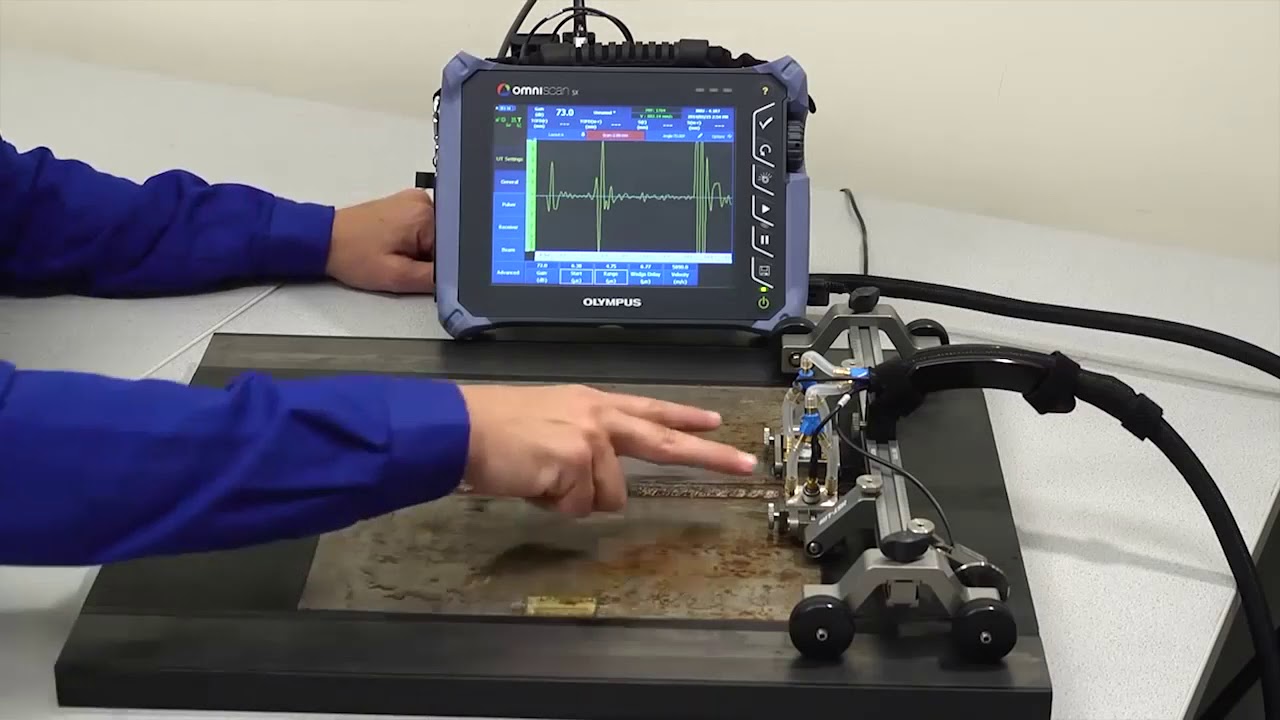

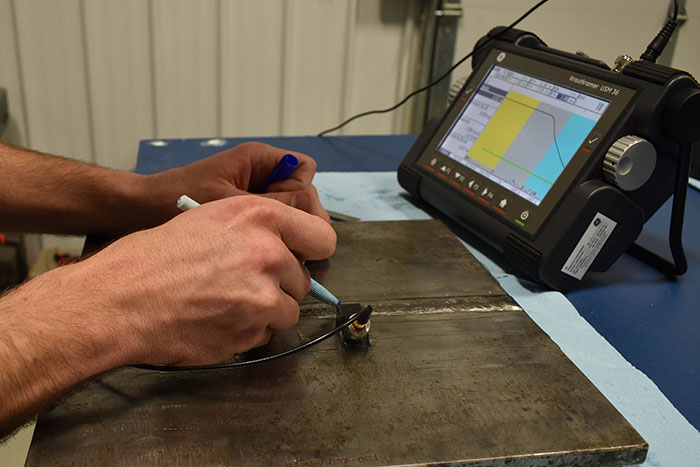

Ультразвуковой контроль сварных соединений

С помощью ультразвука можно проверить качество сварных швов. Принцип работы прост: устройство генерирует ультразвуковые волны с частотой до 20 тысяч Гц, которые беспрепятственно проникают в поры шва и начинают отражаться от внутренних трещин и или пустот, если таковые имеются. Звуковая волна прямая, но если на ее пути встречается дефект, то она искривляется.

Такую работу обычно поручают не сварщику, а специальному оператору, который фиксирует все дефекты на мониторе прибора и подробно записывает результаты проверки. В целом, это один из наиболее популярных способов обнаружить скрытые от глаз дефекты.

Мы перечислили самые популярные способы контроля качества. Конечно, есть и другие методы, но перечисленные выше давно зарекомендовали себя как наиболее эффективные. Особенно в условиях крупномасштабного производства. После того, как произведен контроль качества сварочных работ, результаты нужно обязательно зафиксировать в журнале и на чертеже.

Особенно в условиях крупномасштабного производства. После того, как произведен контроль качества сварочных работ, результаты нужно обязательно зафиксировать в журнале и на чертеже.

Требования к сварным швам

Также сварщику желательно знать требования к сварным швам металлоконструкций. Это поспособствует правильному контролю качества и адекватной оценке своей работы.

Требования к механическим свойствам сварного соединения

Сварка металлоконструкций или сварка трубопроводов подразумевает безусловную прочность и надежность сварных швов. Этого можно достичь только в случае полного соблюдения требований к механическим свойствам соединений. Опираясь на ГОСТы и правила мы выявили следующие основные свойства шва, которые нужно соблюдать, чтобы соединение получить качественным:

- Показатель относительного удлинения металла шва не должен быть меньше 15-16%.

- Ударная вязкость должна быть на высоком уровне. Чтобы узнать этот параметр, нужно провести тест: проверить реакцию шва при среднесуточной температуре, при этом тест нужно проводить в течении недели при самой низкой температуре в вашем регионе.

Минимальное значение ударной вязкости — 29 Дж/кв.см.

Минимальное значение ударной вязкости — 29 Дж/кв.см. - Временное сопротивление шва на разрыв должно быть аналогичным, как у металла, используемого при сварке. Не допускается меньшее значение сопротивления.

- Твердость металла должна составлять 350 HV для сварных элементов конструкций, относящихся к 1 группе, и 400 HV для сварных элементов всех прочих конструкций. Эти правила регламентирует СНиП II-23.

Требования к качеству сварного шва

При сварке металлоконструкций крайне важно обращать внимание на качество самого шва. Ранее мы рассказывали о том, как проходит контроль качества сварочных соединений, теперь расскажем про классификацию швов исходя из их качества. Итак, швы бывают трех категорий:

- Первая категория. Наилучшее качество. К этой категории могут относиться любые типы швов, к которым предъявляются особые требования долговечности и надежности. Швы первой категории должны выдерживать колоссальные нагрузки и обеспечивать надежное соединение сложных конструкций из металла, в том числе промышленных.

Швами первой категории сваривают металлические каркасы зданий и обшивку кораблей. Также к первой категории относятся швы, рассчитанные на долгую эксплуатацию в суровых климатических условиях. Например, на крайнем Севере.

Швами первой категории сваривают металлические каркасы зданий и обшивку кораблей. Также к первой категории относятся швы, рассчитанные на долгую эксплуатацию в суровых климатических условиях. Например, на крайнем Севере. - Вторая категория. Среднее качество. Это наиболее распространенная категория, к ней относятся любые типы швов, стойких к разрыву. В целом, к этой категории можно отнести большинство соединений. Яркий пример — швы, которыми сваривают кузова автомобилей. Такие швы способны выдержать относительно большие нагрузки, но не рассчитаны на эксплуатацию в жестких условиях.

- Третья категория. Ниже среднего. Швы такой категории не обязательно являются самыми плохими по качеству, но их однозначно нельзя накладывать на ответственные конструкции. Зато можно сварить вспомогательные металлические конструкции, сэкономив при этом время и силы.

Прочие требования к сварным соединениям

Требования к сварным конструкциям и швам могут быть самыми разнообразными, и помимо указанных выше существует еще ряд особенностей, которые стоит знать перед тем, как приступить к работе. В рамках этой статьи мы не сможем описать все особенности, поскольку сварочный процесс имеет множество нюансов. Рекомендуем самостоятельно ознакомиться со СНиПами на интересующую вас тему. Там вы сможете найти всю необходимую информацию о расположения сварочного соединения, его рекомендуемой длине и толщине для каждого типа конструкции и металла. Воспринимайте нормы не как свод правил, а как удобную шпаргалку в работе.

В рамках этой статьи мы не сможем описать все особенности, поскольку сварочный процесс имеет множество нюансов. Рекомендуем самостоятельно ознакомиться со СНиПами на интересующую вас тему. Там вы сможете найти всю необходимую информацию о расположения сварочного соединения, его рекомендуемой длине и толщине для каждого типа конструкции и металла. Воспринимайте нормы не как свод правил, а как удобную шпаргалку в работе.

Технические условия на изготовление сварочных конструкций

Техническое нормирование крайне важно, оно регулирует весь сварочный процесс. Именно от правильной организации работы зависит конечный результат на сборочно-сварочном заводе любого масштаба. Технические условия на изготовление сварной конструкции — это, по сути, набор документов, с которыми вы можете ознакомиться и узнать всю информацию о той или иной детали. В этих документах описываются все этапы сварочного процесса: от подготовки до транспортировки. Классический пакет документов состоит из чертежей готового изделия, технических условий и программы выпуска (она может быть примерной). Давайте подробнее остановимся на этом.

Давайте подробнее остановимся на этом.

Начнем с чертежей. Без них не обходится ни одна более-менее профессиональная сварка, поскольку невозможно с точностью определить «на глаз», где должны быть швы. Особенно это касается особо ответственных металлических конструкций, который могут нанести вред человеку при неправильной сварке и последующем разрушении.

В чертежах обычно прописывают информацию о том, какой металл используется при изготовлении изделия, какие особенности он имеет, какой используется размер и толщина металла, какие типы сварных швов применяются при сварке и прочее. Чертеж сдается на проверку главному инженеру, и работа начинается только после согласования. Если инженер обнаружит неточности, то сварщику (или отдельному конструктору) нужно сделать новый исправленный чертеж.

Watch this video on YouTube

Теперь о поговорим технических условиях, как об отдельном компоненте пакета документов. ГОСТ №15001-69 говорит, что тех.условия должны быть выбраны в соответствии с чертежами, предполагаемыми условиями эксплуатации изделия и накопленным опытом. Говоря простыми словами, в технических условиях описывают, где и при каких условиях будет использоваться деталь, не принесет ли она вред и прочее.

Говоря простыми словами, в технических условиях описывают, где и при каких условиях будет использоваться деталь, не принесет ли она вред и прочее.

Также в технических условиях указывают особенности эксплуатации конструкции или детали. Например, изделие может быть не предназначено для эксплуатации при большой минусовой температуре или при повышенных механических нагрузках. Всю это информацию в обязательном порядке указывают в тех.условиях, чтобы избежать проблем. Так существуют конструкции нескольких типов: особо ответственные, ответственные и все остальные. Исходя из типа прописываются соответствующие условия.

И последний акт, входящий в состав пакета документации — это программа выпуска. Как мы указывали ранее, она может быть приблизительной. Здесь указывается количество изделий, которое нужно выпустить за определенный срок. Эта информация нужна скорее не для учета выпущенной продукции, а в качестве основания для использования того или иного комплекта сварочного оборудования и доказательства экономической обоснованности использования такого комплекта в работе.

Производственный процесс состоит из множества этапов и крайне важно соблюдать их последовательность и не отклоняться от общепринятых норм. Это поможет изготавливать изделия быстро, качественно и недорого.

Вместо заключения

Теперь вы знаете основные единые нормы времени на выполнение работ и требования, которые необходимо учесть при сварке. Конечно, это далеко не все выдержки из документов, вы можете найти в интернете СНиП по сварке, используемые в строительстве и при сварке, и самостоятельно ознакомиться с ними. Мы лишь собрали наиболее значимые, на наш взгляд, правила, соблюдая которые вы сможете значительно улучшить производительно труда и качество сварочных работ.

Обязательно научитесь рассчитывать расход времени и материалов, это существенно облегчит вашу работу и позволит трезво анализировать свои навыки. Также не поленитесь и заучите хотя бы основные требования к швам и металлу, который собираетесь варить. Если вы начинающий сварщик и только приступили к работе, то рекомендуем выписать основные положения и периодически перечитывать их, а затем применять на практике, чтобы закрепить результат. Делитесь этой статьей в социальных сетях и оставляйте комментарии. Желаем удачи!

Делитесь этой статьей в социальных сетях и оставляйте комментарии. Желаем удачи!

Контроль качества сварных соединений

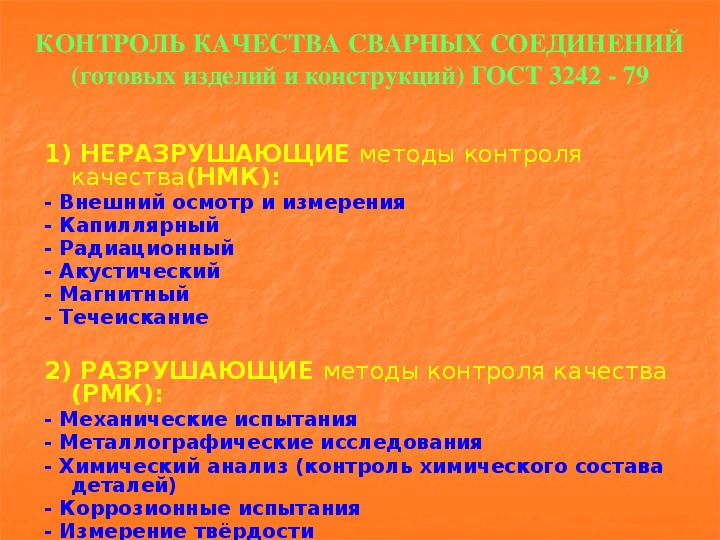

Контроль качества сварных соединений неразрушающими методами

Производственный контроль качества сварочных работ на строительной площадке должен включать:-

входной контроль рабочей технологической документации, монтируемых сварных конструкций, сварочных материалов, оборудования, инструмента и приспособлений;

-

операционный контроль сварочных процессов, технологических операций и качества выполняемых сварных соединений;

-

приемочный контроль качества выполненных сварных соединений.

Приемочный контроль сварных соединений стальных конструкций согласно СНиП 3.03.01-87 «Несущие и ограждающие конструкции» надлежит осуществлять следующими методами»:

-

внешний осмотр с проверкой геометрических размеров и формы швов (ВИК).

Все типы конструкции в объеме 100%,

Все типы конструкции в объеме 100%, -

контроль швов неразрушающими методами (радиографическим, ультразвуковым или др.) в соответствии с ГОСТ 3242—79. Все типы конструкций в объеме не менее 0,5 % длины швов, а также конструкции, методы и объемы контроля которых предусмотрены дополнительными правилами или чертежами КМ,

-

испытания на непроницаемость и герметичность. Конструкции (резервуарные и т. п.), методы и объемы контроля которых предусмотрены дополнительными правилами или чертежами КМ

-

механические испытания контрольных образцов. Конструкции, для которых требования механических свойств сварных соединений предусмотрены чертежами КМ,

-

металлографические исследования макрошлифов на торцах швов контрольных образцов или на торцах стыковых швов сварных соединений. Конструкции, для которых требования механических свойств сварных соединений предусмотрены чертежами КМ.

Контроль качества сварки

Сеть профессиональных контактов специалистов сварки

(обзор страниц по теме »

Контроль качества сварки

, пайки, наплавки и нанесения покрытий»)

Форум- сварка, контроль качества.

Контроль качества сварки в подразделе Контроль качества :

1. Проверка непроницаемости сварных соединений и сварочных швов. Различные методы контроля сварных швов и соединений: керосином, обдувом, аммиаком, гидравлическим давлением, воздушным давлением, наливом и поливом.

2. Дефекты сварных соединений. Классификация и описание дефектов, причин их возникновения, способов их устранения. Дефекты подготовки и сборки. Дефекты формы шва. Наружные дефекты сварных соединений.

3. Ультразвуковой контроль сварных соединений. Методы выявления дефектов ультразвуком. Методика ультразвукового контроля. Свойства ультразвуковых волн. Получение ультразвуковых волн. Импульсные ультразвуковые дефектоскопы. Оформление результатов контроля.

Получение ультразвуковых волн. Импульсные ультразвуковые дефектоскопы. Оформление результатов контроля.

4. Сопротивление образованию горячих трещин. Методы испытаний на сопротивление образованию горячих трещин металлов и сплавов.

5. Контроль сварочных материалов : электродов, флюсов, защитных газов, проволоки сварочной и наплавочной, материалов для дефектоскопии.

6. Типы горячих трещин. Классификация на два типа — кристаллизационные и подсолидусные. Характеристики и описание обоих типов трещин.

7. Дефекты конструкций : влияние на работоспособность конструкций и способы их исправления. Несколько зависимостей влиятия различных дефектов конструкций.

8. Контроль качества сварных швов при сварке пластмасс. Несколько методов контроля качества. Дефекты сварных соединений, причины возникновения, способы устранения.

9. Источники ионизирующего излучения. Общая классификация источников. Рентгеновские аппараты. Радиоактивные источники ионизирующего излучения. Радиоактивные источники быстрых нейтронов.

Радиоактивные источники быстрых нейтронов.

10. Гамма-дефектоскоп. Область применения, устройство, комплектация, примеры дефектоскопов.

11. Бетатрон (циклический ускоритель электронов). Принцип действия, схемы ускорителей. Стационарные, передвижные и переносные бетатроны.

12. Рентгеновские аппараты. Группы рентгеновских аппаратов, принцип работы, типовые электрич. схемы рентгеновских аппаратов.

13. Линейный ускоритель. Принцип действия линейных ускорителей электронов, их преимущество.

14. Микротрон (т.е. циклический ускоритель с переменной кратностью ускорения). Принцип действия. Схемы ускорителей.

15. Радиографическая пленка. Три класса радиографических пленок и их основные характеристики. Характеристическая кривая радиографической пленки. Зависимость контрастности радиографических пленок от плотности почернения.

16. Усиливающие металлические и флуоресцентные экраны. Область их применения. Зависимость экспозиции от толщины сталей для разл. экранов и источников излучения. Зависимость относительной чувствительности рентгенографии oт толщины сталей для различных экранов.

экранов и источников излучения. Зависимость относительной чувствительности рентгенографии oт толщины сталей для различных экранов.

17. Эталон чувствительности. Что он из себя представляет, использование на практике. Эскизы и чувствительность различных эталонов: проволочного, канавочного, пластинчатого, ступенчатого.

18. Свариваемость — определение понятия, показатели свариваемости, что считается достаточными показателями свариваемости материала.

19. Холодные трещины. Определение понятия. Виды трещин. Оценка склонности стали к холодным трещинам. Как брать сварочные пробы и образцы.

20. Хрупкое разрушение.

21. Горячие трещины. Сопротивляемость образованию горячих трещин. Виды горячих трещин. Схема образования горячих трещин в швах. Оценка сопротивляемости горячим трещинам — методы и критерии. Оценка склонности к образованию горячих трещин.

22. Методы контроля герметичности соединений.

23. Ксерорадиография — описание этого метода контроля качества, его преимуществ и недостатков.

24. Радиографический контроль сварных соединений.

25. Радиографический метод контроля.

26. Сцинтuлляционные кристаллы.

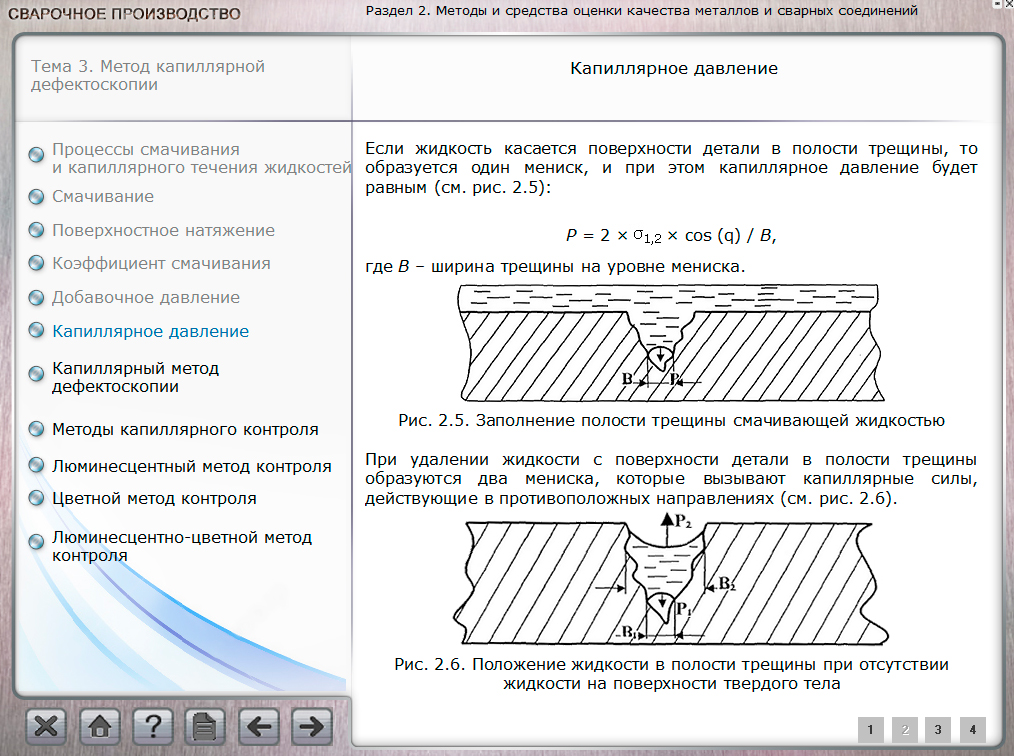

27. Капиллярный контроль : описание, методы капиллярного контроля, применяемые дефектоскопические материалы.

28. Контроль герметичности сварных соединений, применяемая аппаратура.

29. Ультразвуковые волны. Классификация ультразвуковых волн.

Контроль качества сварки в подразделе Теория сварки и подразделах конкретных технологий сварки:

1. Образование кристаллизационных трещин.

2. Дефекты контактной сварки. Причины дефектов, основные виды внутренних и внутренних дефектов.

3. Дефекты и контроль качества стыковой контактной сварки. Рассмотрены дефекты микроструктуры (образование светлой полоски на стыке, образование видманштеттовой структуры, пережог металла) и макроструктуры (трещины, непровары, расслоения между волокнами, рыхлоты). Описано какие методы контроля применимы в конкретных ситуациях.

4. Дефекты ручной дуговой сварки: некачественное зажигание дуги, чрезмерно «выпуклые» валики, наплывы, непровары, свищи, усадочная раковина, поры..

Контроль качества пайки:

1. Дефекты пайки. Три группы дефектов пайки. Типичные дефекты паяных швов.

Контроль качества наплавки:

1. Влияние легирующих элементов на склонность наплавленного металла к образованию трещин.

Контроль качества нанесения покрытий:

1. Контроль качества напыленных покрытий. Приборы, применяемые для измерения толщин напыленного покрытия. Определение прочности сцепления.

Контроль качества сварки в разделе «Нормативная база»:

1. Инструкция по полуавтоматической сварке порошковой проволокой монтажных соединений стальных конструкций производственных зданий и сооружений ВСН 433-82 . Смотрите пункт 8 — КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ.

2. ГОСТ 29273-92 Свариваемость — Определение. Очень маленький ГОСТ, содержащий по сути, лишь один значимый вбзац — определение свариваемости.

3. ГОСТ 7512-82 Контроль неразрушающий — Соединения сварные — Радиографический метод.

4. ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением Классификация, обозначение и определения.

5. ГОСТ 26388-84 Соединения сварные Методы испытания на сопротивляемость образованию холодных трещин при сварке плавлением.

6. ГОСТ 26389-84 Сварные соединения Методы испытаний на сопротивляемость образованию горячих трещин при сварке плавлением.

7. ГОСТ 14782-86 Контроль неразрушающий Соединения сварные Методы ультразвуковые.

8. ГОСТ 3242-79 Соединения сварные Методы контроля качества

9. ГОСТ 6996-66 Сварные соединения Методы определения механических свойств.

10. ГОСТ 16971-71 Швы сварных соединений из винипласта поливинилхлоридного пластика и полиэтилена.

11. ГОСТ 25225-82 Контроль неразрушающий Швы сварных соединений трубопроводов Магнитографический метод .

12. ГОСТ 23055-78 Контроль неразрушающий Сварка металлов плавлением Классификация сварных соединений по результатам радиографического контроля.

13. ГОСТ 28277-89 Контроль неразрушающий Соединения сварные Электрорадиографический метод Общие требования.

В других подразделах:

1. Электронно-лучевая сварка — смотрите специфические дефекты сварных швов при электронно-лучевой сварке.

Контроль качества сварки и все для него в сварочном каталоге:

1. Неразрушающий контроль — предложения работ, услуг.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Пути повышения качества сваркиНадежность и Долговечность сварных сооружений и конструкций зависят от качества и работоспособности сварных соединений. А если учесть, что при производстве монтажных работ основной технологической операцией является сварка, то станет понятно, какую роль играет ее качество. Основным требованием, предъявляемым к сварному соединению, является обеспечение необходимой прочности и плотности соединяемых элементов, т. В строительно-монтажном производстве действует ряд факторов, существенно влияющих на качество сварочных работ. Учитывая степень влияния этих факторов на качество в данный момент и пределы их изменения, можно управлять производством, предупреждать появление брака, а следовательно, управлять качеством сварки. К основным факторам, влияющим на качество сварочных работ в строительстве, можно отнести следующие. Непрерывный рост требований к качеству сварных соединений и повышению производительности труда, внедрение высокопрочных материалов, новых способов сварки предъявляют высокие требования к организации сварочных работ. Наиболее распространенным недостатком организации сварки в строительстве является отсутствие производственных подразделений, занимающихся только сварочными работами. На строительно-монтажной площадке в настоящее время в основном применяется ручная сварка, которую приходится часто выполнять в неудобных и стесненных условиях, поэтому квалификации и ответственности исполнителей необходимо уделять должное внимание. Технологическая операция является законченной частью работы в производственном процессе. Не последняя роль в управлении качеством сварочных работ принадлежит формам организации контроля качества в строительно-монтажных организациях. Как показывает практика, в целом ряде случаев довольно эффективным является централизованный контроль в укрупненных производственных подразделениях и, по-видимому, в определенных промышленных районах. Наряду с формами организации значительное влияние на качество сварочных работ оказывают методы и средства технического контроля. Отрицательное влияние на качество подготовительных, сварочных работ и работ по контролю оказывают специфические условия строительно-монтажной площадки— влажность воздуха, атмосферные осадки, ветер, сквозняки, значительные колебания температуры, стесненность и неудобство осуществления производственных операций. Наряду с другими мерами по устранению отрицательного влияния этих факторов большая роль принадлежит мероприятиям по сокращению объема сварочных работ, производимых непосредственно на строительно-монтажной площадке. Необходимо основной объем сварочных работ переносить в цеховые условия, а для строительно-монтажной площадки оставлять только монтажные стыки. Однако качество работ или продукции не является самоцелью. Мероприятия по постоянному повышению качества сварочных работ в строительстве представляют комплекс взаимосвязанных задач, решение которых проходит в несколько этапов. На первом этапе изучают и анализируют состояние сварочного производства и качества сварочных работ в отрасли или подразделении отрасли. В течение второго периода решают вопросы развития сварочного производства — организации работ, внедрения прогрессивных способов сварки, совершенствования технологии сборочно-сварочных работ применительно к данным конструкциям и условиям строительно-монтажных работ. Читать далее: |

Контроль качества сварки, анализ FFS

Часть 4 этой статьи продолжает обрисовывать 101 основной элемент, который должен быть на месте и хорошо функционировать, чтобы эффективно и действенно сохранять и защищать надежность и целостность оборудования, работающего под давлением (сосудов, теплообменников, печей, котлов, трубопроводов, резервуары, системы сброса) в нефтеперерабатывающей и нефтехимической промышленности. Эта статья касается не только минимального соблюдения правил, положений или стандартов; скорее речь идет о том, что необходимо сделать для создания и поддержания программы передового опыта в управлении целостностью оборудования, работающего под давлением (PEIM), которая позволит владельцам-пользователям максимально использовать свои физические активы для получения дохода.Соответствие не является ключом к успеху в PEIM; совершенство есть.

Эта статья касается не только минимального соблюдения правил, положений или стандартов; скорее речь идет о том, что необходимо сделать для создания и поддержания программы передового опыта в управлении целостностью оборудования, работающего под давлением (PEIM), которая позволит владельцам-пользователям максимально использовать свои физические активы для получения дохода.Соответствие не является ключом к успеху в PEIM; совершенство есть.

В частях 1-3 статьи, опубликованной в трех предыдущих выпусках журнала IJ, я представил полный текст статьи и дал некоторую информацию о том, почему и как освещались вопросы. Именно на этом фоне я продолжаю статью еще с 8 из 101 основных элементов программы управления целостностью оборудования, работающего под давлением, для нефтеперерабатывающей промышленности.

Любая программа, направленная на сохранение механической целостности стационарного оборудования, работающего под давлением, на нефтеперерабатывающих и химических заводах, включает не менее 101 элемента. Для каждого из этих 101 элементов, возможно, потребуется установить приоритет в соответствии с управлением сайтом, базовым риском или текущим статусом каждого элемента, чтобы распределить ресурсы и запланировать улучшения в рабочих процессах PEIM. Однако пользователь должен помнить, что каждый из этих 101 элементов, независимо от приоритета работы и ограниченности ресурсов, необходимо эффективно и непрерывно внедрять, чтобы избежать возможных инцидентов с оборудованием, работающим под давлением.

Для каждого из этих 101 элементов, возможно, потребуется установить приоритет в соответствии с управлением сайтом, базовым риском или текущим статусом каждого элемента, чтобы распределить ресурсы и запланировать улучшения в рабочих процессах PEIM. Однако пользователь должен помнить, что каждый из этих 101 элементов, независимо от приоритета работы и ограниченности ресурсов, необходимо эффективно и непрерывно внедрять, чтобы избежать возможных инцидентов с оборудованием, работающим под давлением.

Другими словами, это не вопрос выбора между 101 элементом и решения о том, что одни из них важны, а другие нет.Если какой-либо из этих 101 элементов игнорируется достаточно долго, может возникнуть опасность инцидентов, связанных с нарушением условий содержания, и последующими последствиями, т. е. пожарами, взрывами, выбросами токсичных веществ, ущербом для окружающей среды, воздействием опасных веществ на персонал и прерыванием деятельности. .

Нет настоящего секрета в достижении успеха в поддержании целостности оборудования, работающего под давлением, на высоком уровне. Это просто делать все дела (101 из них), которые нужно сделать, и делать их хорошо, день за днем, не останавливаясь, независимо от того, какая «горячая программа» месяца или какие другие приоритеты. может мешать.Мы не должны позволять другим отвлекающим факторам мешать эффективному выполнению наших программ PEIM день за днем.

Это просто делать все дела (101 из них), которые нужно сделать, и делать их хорошо, день за днем, не останавливаясь, независимо от того, какая «горячая программа» месяца или какие другие приоритеты. может мешать.Мы не должны позволять другим отвлекающим факторам мешать эффективному выполнению наших программ PEIM день за днем.

Еще кое-что, прежде чем я продолжу. Возможно, вы уже заметили, что я неоднократно использовал и буду использовать термин «эффективный». Вебстер определяет его как «достижение определенного, решающего или желаемого результата». И именно так я его использую. Я видел много времени, денег и действий, потраченных впустую на «предположительно» выполнение всех вещей, описанных в этой серии статей, но на самом деле неэффективных.Бесполезно писать процедуры и лучшие практики, которые не применяются эффективно или не соблюдаются. Бесполезно, если необходимая для работы информация не передается эффективно тем, кто в ней нуждается. Мало пользы, если следующие вопросы будут просто «вспышкой в кастрюле», а затем отойдут на второй план к следующему «горячему камню» дня. Следите за словом «эффективный» до конца этой статьи и думайте о том, что на самом деле нужно для получения желаемых результатов по каждому из основных элементов.

Следите за словом «эффективный» до конца этой статьи и думайте о том, что на самом деле нужно для получения желаемых результатов по каждому из основных элементов.

Итак, теперь давайте продолжим с еще 8 важными элементами эффективной программы PEIM. В части 4 этой серии статей я возвращаюсь к некоторым основам, строительным блокам эффективной программы PEIM. Без совершенства в этих строительных блоках у вас никогда не будет очень эффективной программы PEIM. В части 5 этой серии я вернусь к большему количеству конкретных сбоев программы PEIM, которые, как я знаю, были прямой причиной инцидентов, связанных с безопасностью процессов в нашей отрасли.

Процедуры проверки

Очевидно, что все знают о важности процедур как основы эффективной программы PEIM.Но они могут не стоить бумаги, на которой они написаны, если они не обновляются и не реализуются эффективно. Неадекватные процедуры или те, которые не реализованы эффективно, могут привести к упущению многих возможностей обнаружить ухудшение, прежде чем это приведет к сбоям. Эти процедуры должны охватывать все жизненно важные аспекты программы PEIM, в том числе те, которые предусмотрены Кодексами API для инспекций сосудов под давлением и трубопроводов в процессе эксплуатации (API 510 и 570). По моему опыту, число самых тщательных наборов процедур проверки для крупных установок по переработке углеводородов превышает 50.Как и в случае с отчетами об инспекциях, должен действовать внутренний аудит и рабочий процесс обновления, чтобы гарантировать эффективное выполнение и соблюдение этих жизненно важных процедур. Неадекватные процедуры проверки были одной из основных причин обращений OSHA в США, когда проблема механической целостности была причиной отказа и инцидента, связанного с безопасностью технологического процесса. У нас есть система управления, которая требует пересмотра и обновления, когда происходят изменения, или, по крайней мере, каждые три года.

Эти процедуры должны охватывать все жизненно важные аспекты программы PEIM, в том числе те, которые предусмотрены Кодексами API для инспекций сосудов под давлением и трубопроводов в процессе эксплуатации (API 510 и 570). По моему опыту, число самых тщательных наборов процедур проверки для крупных установок по переработке углеводородов превышает 50.Как и в случае с отчетами об инспекциях, должен действовать внутренний аудит и рабочий процесс обновления, чтобы гарантировать эффективное выполнение и соблюдение этих жизненно важных процедур. Неадекватные процедуры проверки были одной из основных причин обращений OSHA в США, когда проблема механической целостности была причиной отказа и инцидента, связанного с безопасностью технологического процесса. У нас есть система управления, которая требует пересмотра и обновления, когда происходят изменения, или, по крайней мере, каждые три года.

Имеется ли у вас документированная процедура для каждой процедуры, указанной в API 510/570, раздел 4. 3; и когда вы в последний раз просматривали их, чтобы убедиться, что они соответствуют текущим практикам?

3; и когда вы в последний раз просматривали их, чтобы убедиться, что они соответствуют текущим практикам?

Должна быть внедрена система управления, гарантирующая, что только квалифицированные сварщики, использующие квалифицированные процедуры, могут выполнять сварку любого оборудования, работающего под давлением, включая резервуары для хранения и трубопроводы. В США мы соблюдаем требования раздела IX Кодекса ASME по котлам и сосудам под давлением, как указано в трех кодах API для оборудования, работающего под давлением (API 510/570/653).Другим важным аспектом обеспечения/контроля качества сварки является необходимость вести журналы регистрации сварщиков, чтобы гарантировать, что квалификация сварщиков остается актуальной. Наиболее эффективные программы обеспечения/контроля качества сварки устанавливают минимальное количество радиографических исследований для каждого сварщика и нормы брака при сварке, чтобы гарантировать, что доработки сведены к минимуму. Лучшие программы, о которых я знаю, обычно остаются ниже 1% брака сварки. Отказы оборудования очень часто возникают на сварных швах по разным причинам, включая дефекты сварных швов, неадекватную термическую обработку, слишком высокую твердость, отсутствие предварительного нагрева, плохой ремонт сварных швов и т. д.

Лучшие программы, о которых я знаю, обычно остаются ниже 1% брака сварки. Отказы оборудования очень часто возникают на сварных швах по разным причинам, включая дефекты сварных швов, неадекватную термическую обработку, слишком высокую твердость, отсутствие предварительного нагрева, плохой ремонт сварных швов и т. д.

Используете ли вы только квалифицированных сварщиков и сертифицированные процедуры для сварки всего технологического оборудования, работающего под давлением, и знаете ли вы, каков процент брака при сварке?

Квалифицированные поставщики и производители Каждая компания и/или объект должны поддерживать актуальный список квалифицированных и утвержденных поставщиков и производителей оборудования, работающего под давлением; и рабочий процесс должен быть на месте, чтобы гарантировать, что неквалифицированные «заявители с низкой ценой» не проникнут в процесс.Если этим рабочим процессом не управлять должным образом, текучесть кадров и те люди, которые склонны в первую очередь к «дешевым покупателям», независимо от их квалификации, приведут к тому, что товары и услуги низкого качества проникнут на ваше предприятие. Когда-нибудь вы можете дорого заплатить за PSM-мероприятие от неквалифицированного участника с низкой ценой, если вы плохо управляете этим рабочим процессом.

Когда-нибудь вы можете дорого заплатить за PSM-мероприятие от неквалифицированного участника с низкой ценой, если вы плохо управляете этим рабочим процессом.

Является ли ваш список квалифицированных поставщиков и изготовителей актуальным и обязательным для всех покупателей оборудования, работающего под давлением, и услуг по проверке/техническому обслуживанию; и знаете ли вы, прошли ли ваши поставщики сертификаты обеспечения качества и управления качеством, такие как ISO 9000?

Должна существовать процедура для определения интервалов проверки оборудования, работающего под давлением, чтобы гарантировать проведение соответствующих проверок не только для соответствия Кодексу API, но и для обеспечения проверки оборудования с использованием правильных методов и инструментов через правильные промежутки времени. .Благодаря недавним изменениям трех кодов API (510/570/653) стратегия и частота проверок теперь могут быть основаны на риске, а не на условиях или времени. Стратегии, основанные на оценке рисков, обычно более экономичны и обеспечивают более надежное оборудование, поскольку оборудование с повышенным риском проверяется чаще и с использованием более эффективных методов проверки. После того, как эффективная программа и процесс планирования инспекций внедрены, должна действовать эффективная стратегия для контроля просроченного оборудования (см. часть 2 этой серии)

Стратегии, основанные на оценке рисков, обычно более экономичны и обеспечивают более надежное оборудование, поскольку оборудование с повышенным риском проверяется чаще и с использованием более эффективных методов проверки. После того, как эффективная программа и процесс планирования инспекций внедрены, должна действовать эффективная стратегия для контроля просроченного оборудования (см. часть 2 этой серии)

. Обрабатывает ли ваше программное обеспечение для планирования инспекций внешние, оперативные, а также внутренние частоты инспекций? и позволяет ли он вам планировать специальные проверки, такие как проверки CUI и проверки на коррозионное растрескивание под напряжением, а также записывать все данные и описательные результаты проверок?

Должна быть предусмотрена процедура расследования, регистрации, сообщения и отслеживания всех существенных промахов, утечек и сбоев, чтобы определить причину сбоя и предпринять соответствующие корректирующие действия. Надлежащее использование анализа отказов и анализа первопричин в этих расследованиях необходимо для обеспечения того, чтобы корректирующие действия были основаны на фактах. Значительные опасные ситуации должны привлекать такое же внимание, как и отказы, приводящие к пожарам или другим проблемам с безопасностью и окружающей средой. Отсутствие воспламенения или подлежащее регистрации загрязнение не должно быть причиной неполного расследования происшествий, чтобы можно было предотвратить будущие инциденты. Совсем недавно я слушал доклад на заседании API, где в одной компании произошло три случая коррозии из-за течи трубопровода за короткий промежуток времени на одном и том же узле, потому что неисправности не были должным образом диагностированы.Я уверен, что это было неловко для их инспекционной группы.

Надлежащее использование анализа отказов и анализа первопричин в этих расследованиях необходимо для обеспечения того, чтобы корректирующие действия были основаны на фактах. Значительные опасные ситуации должны привлекать такое же внимание, как и отказы, приводящие к пожарам или другим проблемам с безопасностью и окружающей средой. Отсутствие воспламенения или подлежащее регистрации загрязнение не должно быть причиной неполного расследования происшествий, чтобы можно было предотвратить будущие инциденты. Совсем недавно я слушал доклад на заседании API, где в одной компании произошло три случая коррозии из-за течи трубопровода за короткий промежуток времени на одном и том же узле, потому что неисправности не были должным образом диагностированы.Я уверен, что это было неловко для их инспекционной группы.

Вы расследуете и записываете свои утечки, чтобы можно было отслеживать тенденции и корректировать действия для снижения риска в будущем; и вы документируете и расследуете промахи с тем же рвением, что и настоящие утечки?

Еще одна проблема, требующая для нас решения, заключается в том, чтобы убедиться, что правильные прокладки выбраны и правильно установлены во время сборки каждого фланца. Это еще одна проблема, которая требует процедур, обучения и дисциплины, чтобы каждый раз решать ее правильно.Периодически я слышу о трагических происшествиях, когда решают этот вопрос. Отсутствие воспламенения или сообщаемое загрязнение не должно быть причиной неполного расследования промаха, чтобы можно было предотвратить будущие инциденты. ломается. В прошлом году в Саудовской Аравии произошла трагическая авария при запуске новой установки гидрокрекинга. Была установлена неподходящая прокладка, которая лопнула во время нагнетания давления в блоке. А незадолго до этого лопнула спиральная прокладка на нефтеперерабатывающем заводе на побережье Мексиканского залива, что привело к крупному пожару.В этом случае высокотемпературная прокладка имела внутреннее кольцо из углеродистой стали, подверженное ползучести. Совсем недавно на объекте на западном побережье произошел взрыв прокладки, в результате чего образовалось легкое облако паров углеводорода, источник воспламенения которого, к счастью, не был обнаружен.

Это еще одна проблема, которая требует процедур, обучения и дисциплины, чтобы каждый раз решать ее правильно.Периодически я слышу о трагических происшествиях, когда решают этот вопрос. Отсутствие воспламенения или сообщаемое загрязнение не должно быть причиной неполного расследования промаха, чтобы можно было предотвратить будущие инциденты. ломается. В прошлом году в Саудовской Аравии произошла трагическая авария при запуске новой установки гидрокрекинга. Была установлена неподходящая прокладка, которая лопнула во время нагнетания давления в блоке. А незадолго до этого лопнула спиральная прокладка на нефтеперерабатывающем заводе на побережье Мексиканского залива, что привело к крупному пожару.В этом случае высокотемпературная прокладка имела внутреннее кольцо из углеродистой стали, подверженное ползучести. Совсем недавно на объекте на западном побережье произошел взрыв прокладки, в результате чего образовалось легкое облако паров углеводорода, источник воспламенения которого, к счастью, не был обнаружен. Анализ отказов показал, что установленная прокладка не соответствовала температуре эксплуатации и постепенно разрушалась в течение нескольких лет, прежде чем взорвалась. Я также знаю о двух других случаях разрыва прокладок, когда клапаны из нержавеющей стали устанавливались в высокотемпературных условиях с прокладками из ПТФЭ.Кажется, что многие клапаны из нержавеющей стали поставляются с прокладками крышки из ПТФЭ, потому что поставщики «предполагают», что они предназначены для низкотемпературных химических операций.

Анализ отказов показал, что установленная прокладка не соответствовала температуре эксплуатации и постепенно разрушалась в течение нескольких лет, прежде чем взорвалась. Я также знаю о двух других случаях разрыва прокладок, когда клапаны из нержавеющей стали устанавливались в высокотемпературных условиях с прокладками из ПТФЭ.Кажется, что многие клапаны из нержавеющей стали поставляются с прокладками крышки из ПТФЭ, потому что поставщики «предполагают», что они предназначены для низкотемпературных химических операций.

Насколько эффективен выбор и контроль установки прокладок на вашем предприятии?

Все используют FFS, знают они об этом или нет. При каждом осмотре оборудования принимается решение о необходимости ремонта или технического обслуживания. Все эти решения являются решениями типа FFS.Чаще всего они производятся на основе знаний инспекторов и инженеров, непосредственно занимающихся вопросом. Иногда требуется дополнительный инженерный анализ, и мы должны обратиться к новому API RP 579 (который теперь доступен через API). Тем не менее, API 579 также включает анализ типа «Уровень 1» для быстрого принятия решений на основе эмпирического метода в полевых условиях. Если дефект настолько велик, что не проходит анализ первого уровня, пользователь может сделать ремонт или замену или обратиться к инженерному анализу второго или третьего уровня, чтобы определить, может ли оборудование продолжать работу без ненужного ремонта.Этот документ является прорывом для нашей отрасли, и Комитет по кодам API в настоящее время работает над признанием (и ссылками) преимуществ FFS в рамках существующих кодов API (510/570/653). На последней встрече в октябре мы договорились признать API 579 в двух наших кодах (510 и 570), и этот пункт будет вынесен на голосование в первом квартале следующего года.

Тем не менее, API 579 также включает анализ типа «Уровень 1» для быстрого принятия решений на основе эмпирического метода в полевых условиях. Если дефект настолько велик, что не проходит анализ первого уровня, пользователь может сделать ремонт или замену или обратиться к инженерному анализу второго или третьего уровня, чтобы определить, может ли оборудование продолжать работу без ненужного ремонта.Этот документ является прорывом для нашей отрасли, и Комитет по кодам API в настоящее время работает над признанием (и ссылками) преимуществ FFS в рамках существующих кодов API (510/570/653). На последней встрече в октябре мы договорились признать API 579 в двух наших кодах (510 и 570), и этот пункт будет вынесен на голосование в первом квартале следующего года.

Есть ли на вашем предприятии преимущества (экономические и безопасные) от использования API RP 579 для принятия решений о пригодности для обслуживания?

Должна существовать систематическая и эффективная процедура, гарантирующая, что рекомендации инспекции по ремонту и другие предложения по смягчению последствий отслеживаются и выполняются или иным образом обрабатываются согласованным образом. Эти системы отслеживания обычно более эффективны, когда они встроены в системы управления инспекциями и техническим обслуживанием, и их нельзя удалить, если это не согласовано с автором рекомендации (т. е. инспектором). Один нефтеперерабатывающий завод на побережье Мексиканского залива понес значительные убытки в результате разрыва тонкой трубы. Оказывается, инспектор думал, что труба была заменена при последнем ремонте, как он и просил, но из-за недопонимания ее не заменили. Эффективная система отслеживания рекомендаций по инспекциям может значительно снизить вероятность таких событий.

Эти системы отслеживания обычно более эффективны, когда они встроены в системы управления инспекциями и техническим обслуживанием, и их нельзя удалить, если это не согласовано с автором рекомендации (т. е. инспектором). Один нефтеперерабатывающий завод на побережье Мексиканского залива понес значительные убытки в результате разрыва тонкой трубы. Оказывается, инспектор думал, что труба была заменена при последнем ремонте, как он и просил, но из-за недопонимания ее не заменили. Эффективная система отслеживания рекомендаций по инспекциям может значительно снизить вероятность таких событий.

Есть ли у вас эффективная система отслеживания рекомендаций по инспекциям, встроенная в вашу программу управления инспекционными данными?

Заключение В частях 1-4 этой статьи я рассмотрел первые 35 из 101 основных элементов программы управления целостностью оборудования, работающего под давлением (PEIM), для нефтеперерабатывающей промышленности. В следующих нескольких статьях я продолжу перечислять остальные 65 основных элементов, включая такие темы, как: блокирование утечек, инспекции в потоке, безопасность гидроиспытаний, чугунное оборудование, электрообогрев в системах безопасности, почвообработка. воздушная коррозия сопряжений подземных трубопроводов и многое другое.Если у вас есть мысли о том, что вы только что прочитали, или предложения по включению в оставшиеся 65 элементов, дайте мне услышать от вас через IJ по адресу [email protected].

воздушная коррозия сопряжений подземных трубопроводов и многое другое.Если у вас есть мысли о том, что вы только что прочитали, или предложения по включению в оставшиеся 65 элементов, дайте мне услышать от вас через IJ по адресу [email protected].

Перейти к следующей статье этой серии.

Контроль качества сварки — CSWIP

Документ схемы

Аттестация координатора контроля качества сварки

CSWIP-QCC-20-08, 3-е издание, январь 2021 г.

Правила CSWIP

Все заявители и держатели сертификатов CSWIP обязаны соблюдать правила CSWIP.

Подробнее…Регистрация

Регистрация— это эксклюзивная возможность для обладателей сертификата координатора контроля качества сварки CSWIP получить профессиональное признание в качестве инженера-техника (EngTech) в Инженерном совете и в качестве техника (TechWeldI), члена Института сварки.

Подробнее…Продление и повторная сертификация

Подробную информацию о повторной сертификации сертификата координатора контроля качества сварки CSWIP можно найти на нашей специальной странице продления.

Утвержденные учебные органы

Если вы хотите найти поставщика услуг обучения, предлагающего эти курсы в вашем регионе, ознакомьтесь с нашим списком утвержденных поставщиков услуг обучения и свяжитесь с ними для получения дополнительной информации.

Список утвержденных поставщиков услуг обученияКоординатор контроля качества сварки

Это для меня?

Этот курс предназначен для вас, если вы работаете в сфере контроля сварки или в качестве специалиста по качеству.Квалификация является естественным продвижением по карьерной лестнице для опытного инспекционного персонала, который хочет продемонстрировать компетентность в области управления контролем качества.

Перед зачислением на курс вы должны обладать знаниями в следующих областях:

- Применение требований кодексов и стандартов

- Идентификация соответствующих материалов и компонентов

- Знание процедур термообработки и систем регистрации

- Знания методов гидростатических испытаний, безопасности и передовой практики, а также пневматических испытаний применение планов проверки качества инспекции/письменных схем проверки

Что я узнаю?

Этот курс будет охватывать планирование, планы инспекционных испытаний (планы качества), а также рассмотрение и принятие сертификации материалов, отчетов о механических испытаниях, квалификаций процедур сварки, квалификаций сварщиков, отчетов и процедур PWHT, отчетов о испытаниях под давлением, отчетов о неразрушающем контроле, как встроенный чертеж , инженерный запрос, отчеты о несоответствии, итоговая сертификация.

Что еще я должен знать?

Зачисление на этот курс не означает бронирование экзамена. За всеми курсами может следовать экзамен координатора контроля качества сварки CSWIP для кандидатов с соответствующим опытом, как указано в документе CSWIP CSWIP-QCC-20-08.

ТРЕБОВАНИЯ К ЗАЧИСЛЕНИЮ

Чтобы пройти этот курс, вы должны иметь действующий сертификат старшего инспектора по сварке CSWIP, а также трехлетний опыт работы, связанный с обязанностями и ответственностью, или международный эквивалент.

В качестве альтернативы у вас должен быть действующий сертификат инспектора по сварке CSWIP с документально подтвержденным 10-летним опытом работы, связанным с обязанностями и ответственностью, или международный эквивалент.

Кроме того, вы также должны иметь не менее 5 лет документально подтвержденного опыта работы на должности, на которой полностью возложены все функции контроля качества, связанные со сваркой, включая надзор за персоналом, осуществляющим инспекцию сварки.

ВАЖНАЯ ИНФОРМАЦИЯ ТОЛЬКО ДЛЯ КЛИЕНТОВ В ВЕЛИКОБРИТАНИЯХ

Перед онлайн-бронированием убедитесь, что вы соответствуете требованиям для участия, поскольку после завершения онлайн-бронирования будет запрошено подтверждение.

Забронируйте место на курсе

Теперь вы нашли свой курс, затем найдите место и время.

Проверить расписание курсов

Что следует знать о нормах и стандартах по сварке

Что такое нормы и стандарты по сварке, когда они используются и как они разрабатываются

Многие аспекты проектирования и изготовления сварных компонентов регулируются известными документами как кодексы и стандарты.Другие названия, используемые для таких документов, включают руководства, рекомендуемые практики, положения, правила и спецификации. Эти документы часто указываются конечным пользователем/покупателем в качестве договорного соглашения, чтобы контролировать характеристики сварного изделия , которые могут повлиять на требования к его обслуживанию. Они также используются производителем для помощи в разработке и внедрении своей системы качества сварки. Многие конечные пользователи сварных компонентов разработали и выпустили спецификации, которые были составлены ими для удовлетворения их конкретных требований.Применение таких спецификаций может быть ограничено и относиться только к ситуации и требованиям данного заказчика. Национальный интерес в таких областях, как общественная безопасность и надежность, способствовал разработке сварочных кодексов и стандартов , которые получили более широкое признание как на национальном, так и на отраслевом уровне. За прошедшие годы в рамках национальных инженерно-технических обществ были созданы многочисленные комитеты, которые продолжают оценивать потребности промышленности и разрабатывать новые правила и стандарты сварки.Такие комитеты состоят из членов, которые являются техническими экспертами и представляют все заинтересованные стороны, такие как производители, конечные пользователи, инспекционные органы и государственные учреждения.

Они также используются производителем для помощи в разработке и внедрении своей системы качества сварки. Многие конечные пользователи сварных компонентов разработали и выпустили спецификации, которые были составлены ими для удовлетворения их конкретных требований.Применение таких спецификаций может быть ограничено и относиться только к ситуации и требованиям данного заказчика. Национальный интерес в таких областях, как общественная безопасность и надежность, способствовал разработке сварочных кодексов и стандартов , которые получили более широкое признание как на национальном, так и на отраслевом уровне. За прошедшие годы в рамках национальных инженерно-технических обществ были созданы многочисленные комитеты, которые продолжают оценивать потребности промышленности и разрабатывать новые правила и стандарты сварки.Такие комитеты состоят из членов, которые являются техническими экспертами и представляют все заинтересованные стороны, такие как производители, конечные пользователи, инспекционные органы и государственные учреждения. Членство в этих комитетах сбалансировано, чтобы не допустить, чтобы какая-либо группа интересов контролировала комитет. После завершения нового или пересмотренного документа специальным комитетом он обычно затем рассматривается и утверждается комитетом по рассмотрению, и, если он принимается, то публикуется от имени соответствующего инженерного общества.

Членство в этих комитетах сбалансировано, чтобы не допустить, чтобы какая-либо группа интересов контролировала комитет. После завершения нового или пересмотренного документа специальным комитетом он обычно затем рассматривается и утверждается комитетом по рассмотрению, и, если он принимается, то публикуется от имени соответствующего инженерного общества.

Документы , оказывающие существенное влияние на здоровье и безопасность населения, иногда принимаются законодательными органами или федеральными регулирующими органами. В этих юрисдикциях такие документы становятся законом и часто называются кодексами или правилами.

Инспектор по сварке должен знать, какие кодексы или стандарты применимы в пределах его юрисдикции, понимать требования соответствующих документов и соответствующим образом проводить свою проверку.

Источники норм и стандартов, представляющих интерес для сварочной промышленности

Ниже приведены некоторые из наиболее популярных источников норм и стандартов по сварке в США.

Американское общество сварщиков (AWS) — Вероятно, крупнейший производитель сварочных норм и стандартов в США. AWS публикует множество документов, посвященных использованию и контролю качества сварки. Эти документы включают такие общие темы, как определения и символы сварки, классификация присадочных металлов, квалификация и испытания, процессы сварки, применение сварки и безопасность.

Американское общество инженеров-механиков (ASME) . Это общество отвечает за разработку Кодекса по котлам и сосудам под давлением, который состоит из одиннадцати разделов и охватывает проектирование, строительство и проверку котлов и сосудов под давлением.ASME также выпускает Кодекс для трубопроводов под давлением, который состоит из семи разделов. Каждый раздел предписывает минимальные требования к проектированию, материалам, изготовлению, монтажу, испытаниям и осмотру определенного типа трубопроводной системы. Оба эти документа являются американскими национальными стандартами.

Американский институт нефти (API) . Этот институт публикует множество документов, касающихся добычи нефти, некоторые из которых включают требования к сварке. Наиболее известным из них, возможно, является API Std 1104 — Стандарт для сварки трубопроводов и связанных с ними объектов.

Что обычно содержит Кодекс и стандарт по сварке

Конкретное содержание и требования кодекса или стандарта по сварке могут различаться в деталях, однако в этих типах документов есть ряд элементов, которые являются общими и которые мы осмотрим.

Область применения и общие требования: Этот пункт находится в начале документа и важен, поскольку обычно содержит описание типа и объема сварочного производства, для которого документ был разработан и предназначен для использования.Он также может предоставлять информацию, касающуюся ограничений на использование документа. Следует соблюдать осторожность при использовании кодов и стандартов , применимых к вашему конкретному приложению.

Проектирование: Если в документе есть раздел, посвященный проектированию, он может отсылать пользователя к вторичному источнику информации или может содержать минимальные требования к проектированию конкретных сварных соединений.

Квалификация: В этом разделе документа обычно излагаются требования к квалификационным испытаниям спецификаций процедур сварки (WPS), а также требования к квалификации сварочного персонала.Он может содержать важные переменные, такие как ограничения изменений , определяющие степень квалификации. Такими переменными обычно являются процесс сварки, тип и толщина основного металла, тип присадочного металла, электрические параметры, конструкция соединения, положение сварки и другие.

В этом разделе документа могут также содержаться требования к квалификационным испытаниям. Обычно это подразделяется на требования к процедуре сварки и требованиям к проверке работоспособности сварщика. Как правило, в нем указываются типы и размеры образцов для испытаний, которые необходимо сварить и подготовить к испытаниям, используемые методы испытаний и минимальные критерии приемки, которые следует использовать для оценки образцов для испытаний.