ГОСТ УЗК (ультразвуковой контроль) сварных швов. ГОСТ на ультразвуковую дефектоскопию

- Главная

- Блог

- ГОСТ УЗК (ультразвуковой контроль) сварных швов

Чтобы более полно раскрыть тему, разберемся для начала, что такое ГОСТы. Как следует из официального определения, ГОСТ – государственный стандарт, который отражает требования к качеству изделий, услуг или работ. В ГОСТах отражаются современные достижения технологий и практический опыт.

Для грамотного и правильного выполнения неразрушающего обследования методом ультразвуковой дефектоскопии сварных швов, существует ГОСТ и специальные нормативные документы, которые регламентируют основные требования и правила выполнения работ.

Дефектоскопия методом УЗК хоть и простая в исполнении процедура, однако, она требует внимательности и определенных знаний для получения наиболее достоверных результатов, именно поэтому так важно соблюдать все предписания нормативной документации.

Важным является тот факт, что проведения подобного рода исследования должно производится сертифицированным специалистом по данной услуге.

На данный момент, в России действует нормативный документ, введенный в 2015 году: ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. Данный документ является переработанной редакцией ГОСТ, введенного в 1988 году.

Кроме ГОСТов на сварные работы, при ультразвуковом обследовании руководствуются ГОСТами на работу толщиномеров, методы и средства проверки, общие технические требования и т.д.

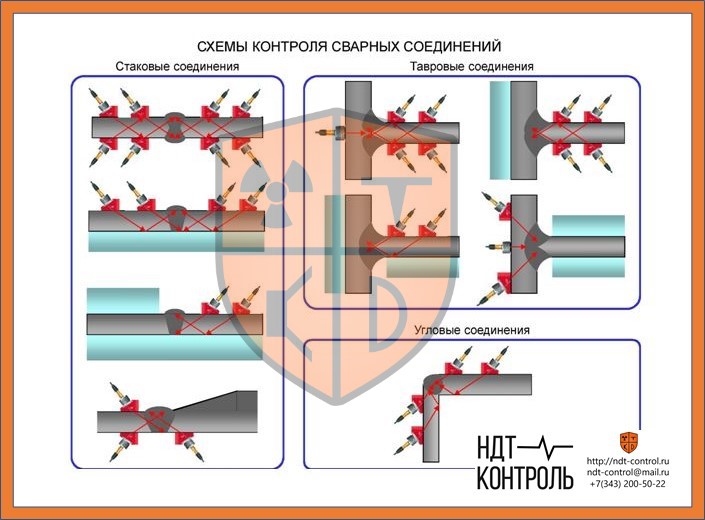

Стандарт 2015 года регламентирует соединения угловые, стыковые, тавровые, соединения внахлест. И соединения, выполненные различными видами сварки: электрошлаковой, дуговой, газовой, газопрессовой, электронно-лучевой, лазерной и т.д.

Проводится ультразвуковой контроль сварных соединений согласно ГОСТ для трубопроводов различного назначения (транспортирование газо- и нефтепродуктов, воды и других веществ), резервуаров, строительных конструкций, изделий промышленного и хозяйственного назначения, различных транспортных средств для общего пользования и сельскохозяйственного – перечень очень широкий.

ГОСТы на ультразвуковой контроль

Всего существует около 30 нормативных документов, которые определяют порядок проведения испытаний или обследований, применяемое оборудование и др.

Перечислим некоторые действующие на данный момент ГОСТы по ультразвуковому контролю:

- ГОСТ Р 55724-2013 — Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- ГОСТ 8.502-84 — Толщиномеры покрытий. Методы и средства поверки.

- ГОСТ Р 55725-2013 — Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования.

- ГОСТ 28702-90 — Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования.

- ГОСТ Р 55809-2013 — Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерений основных параметров.

- ГОСТ 27750-88 — Контроль неразрушающий.

Покрытия восстановительные. Методы контроля толщины покрытий.

Покрытия восстановительные. Методы контроля толщины покрытий. - ГОСТ 23858-79 — Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки.

- ГОСТ 17624-87 — Бетоны. Ультразвуковой метод определения прочности.

- ГОСТ 24983-81 — Трубы железобетонные напорные. Ультразвуковой метод контроля и оценки трещиностойкости.

- ГОСТ 26266-90 — Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические требования.

- ГОСТ 12.1.001-89 — Межгосударственный стандарт. Система стандартов безопасности труда. Ультразвук. Общие требования безопасности.

- ГОСТ Р ИСО 10332-99 — Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля сплошности.

- ГОСТ 24507-80 — Контроль неразрушающий.

Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии.

Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии. - ГОСТ ИСО 4386-1-94 — Подшипники скольжения металлические многослойные. Неразрушающие ультразвуковые испытания соединения слоя подшипникового металла и основы.

- ГОСТ 21397-81 — Контроль неразрушающий. Комплект стандартных образцов для ультразвукового контроля полуфабрикатов и изделий из алюминиевых сплавов. Технические условия.

Проведение ультразвуковой дефектоскопии по ГОСТ

Проведение ультразвукового (эхо-импульского, зеракально-теневого или эхо-теневого) контроля описано в главе 9 Национального Стандарта РФ «Контроль неразрушающий. Соединения сварные.»

В данной главе описываются ультразвуковые методы неразрушающего контроля сварных соединений по ГОСТ. Приведены нормативы по уровням чувствительности (поисковый, опорный, браковочный и т.д.). Определена максимальная скорость сканирования участков – 150 мм/с. Приведены нормы прозвучивания изделий, имеющих различную форму и диаметры. А также имеется пункт, который напоминает, что каждое оборудование следует использовать в соответствии с эго эксплуатационными характеристиками и правилами, которые описаны в руководстве к данному устройству.

А также имеется пункт, который напоминает, что каждое оборудование следует использовать в соответствии с эго эксплуатационными характеристиками и правилами, которые описаны в руководстве к данному устройству.

Если говорить о последовательности выполнения звуковой дефектоскопии сварных швов, то процесс выглядит так:

- В первую очередь с соединения удаляются старые покрытия (краска, лак, грунтовка и т.п.) и ржавчина.

- Далее того, чтобы звуковые волны беспрепятственно проникали в металл, поверхность его обрабатывается специальными проводящими растворами и веществами (некоторые масла, глицерин).

- После этого производится настройка прибора согласно заданным начальным параметрам обследования.

- После настройки, прибор прикладывается к поверхности и начинает двигаться вдоль и поперек соединения, просматривая внутреннюю поверхность.

- При обнаружении дефектов, они фиксируются в специальный акт, если возможно, определяются и записываются их размеры и конкретное местоположение.

Согласно ГОСТ ультразвуковая дефектоскопия одного соединения должна проводиться в несколько подходов.

Способы контроля, схемы прозвучивания и способы сканирования сварных соединений

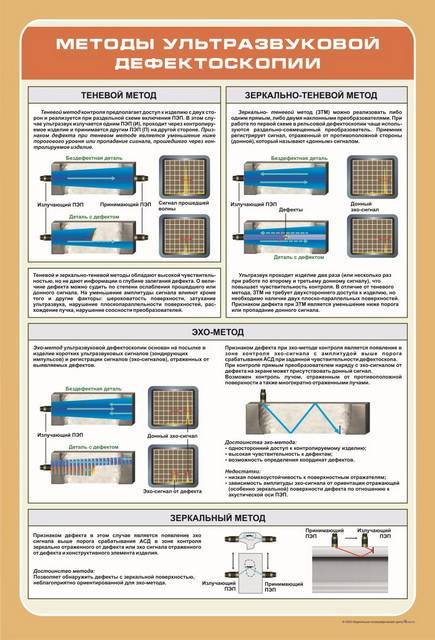

Способы контроля

Проведение обследования любым из упомянутых способов не обходится без преобразователей, которые подключены к совмещенной или раздельной схеме.

Эхо-импульсный

Зеркально-теневой

Эхо-теневой прямым лучом (а) и наклонными лучами (б) ПЭП

Эхо-зеркальный

Дифракционный

Вариации дельта-метода

Способы сканирования

Согласно ГОСТ, ультразвуковой контроль имеет два основных метода сканирования: продольное и поперечное. На практике, оба эти способа совмещают для получения наиболее точных и обширных данных о наличии повреждений в сварном соединении.

На практике, оба эти способа совмещают для получения наиболее точных и обширных данных о наличии повреждений в сварном соединении.

Варианты поперечно-продольного сканирования

Наименее популярен способ сканирования качающимся лучом, но он также допускается государственным стандартом к проведению.

Способ качающегося луча

Схемы прозвучивания

Схемы прозвучивания для каждого типа сварного шва разные. Например, согласно ГОСТу на ультразвуковой контроль сварных швов стыковые соединения обследуются прямым, однократно-отраженным или двукратно-отраженным лучом.

Прозвучивания стыкового шва двукратно-отраженным лучом

Согласно ГОСТ по ультразвуковому контролю сварных соединений, исследование можно вести с прямыми и наклонными преобразователями, схемой прямого или однократно-отраженного луча.

Схема прозвучивания углового шва совмещенными наклонными и прямым преобразователями

Стоит отметить, что стандарты допускают применение различных схем прозвучивания в любых видах сварных соединений, которые имеются в нормативных документах для контроля.

Эхо-импульсных контроль пересекающихся сварных швов производят наклонными преобразователями схемой прозвучивания, которая приведена на рисунке:

УЗК точно выявляет поперечные трещины. Такая процедура проводится наклонными преобразователями схемами прозвучивания, которые представлены ниже:

Исследование стыковых сварных соединений на наличие поперечных трещин: а) — со снятым валиком шва; б) – в присутствии валика шва

Требования безопасности

Обязательным пунктом в любой нормативной литературе, является пункт о безопасности. В ГОСТ неразрушающего ультразвукового контроля сварных соединений он также присутствует. В нем отражены правила технической эксплуатации электроустановок потребителей, правила безопасности при работе с этими приборами.

В ГОСТ неразрушающего ультразвукового контроля сварных соединений он также присутствует. В нем отражены правила технической эксплуатации электроустановок потребителей, правила безопасности при работе с этими приборами.

Также в нем имеются ограничения по уровню шума, который создается на рабочем месте специалиста по дефектоскопии. Регламентируются нормы пожарной безопасности.

Документы, упомянутые в данном разделе, применяются не только к УЗК контролю, они имеют широкое распространение на другие виды работ и обследования, соответственно.

Работы, выполненные согласно утвержденным стандартам, являются более качественными, а значит, в их достоверности не стоит сомневаться. ГОСТы ультразвукового контроля сварных швов помогают регулировать качество выпускаемой продукции, правильно проводить обследования, тем самым защищая людей от некачественных изделий, которые могут принести вред их жизни и здоровью.

Ультразвуковой метод неразрушающего контроля сварных соединений (швов)

Ультразвуковой контроль (УЗК) – один из методов НК. Основанный на ультразвуковых колебаниях и впервые апробированный в 30-х годах прошлого века, он всего лишь два десятилетия спустя стал самым востребованным методом контроля сварочных швов и соединений.

Основанный на ультразвуковых колебаниях и впервые апробированный в 30-х годах прошлого века, он всего лишь два десятилетия спустя стал самым востребованным методом контроля сварочных швов и соединений.

Принцип действия УЗК

Звуковые волны отличаются неизменностью своей траектории в однородном материале. Их отражение говорит о наличии сред, удельные акустические сопротивления которых отличаются друг от друга. Метод УЗК подразумевает излучение в проверяемый объект акустических колебаний для принятия их отражения специальным дефектоскопом с пьезоэлектрическим преобразователем. Анализ полученных данных позволяет выявлять отклонения и определять их ключевые параметры (габариты, глубину, форму) по амплитуде отраженных звуковых волн.

Алгоритм акустической дефектоскопии

Технология УЗК, использующаяся в промышленном производстве без малого сто лет, применяется для проверки сварочных швов, пайки, сварки и склейки разноструктурных соединений и металлов. Продолжительная популярность метода обусловлена выявлением широкого диапазона микро-отклонений и точностью результатов.

Продолжительная популярность метода обусловлена выявлением широкого диапазона микро-отклонений и точностью результатов.

Сферой максимального применения акустической дефектоскопии является контроль сварных соединений. Типичным примером проведения мероприятий УЗК может служить, выполнение теневого метода, чей поэтапный алгоритм предусмотрен ГОСТ Р 55724-2013:

- Тщательное очищение исследуемого сварного шва, с прилегающими к нему с обеих сторон участками шириной до 70 мм

- Нанесение смазочного средства (глицерин, солидол, технические масла) для повышения точности результатов

- Настройка и калибровка средств УЗК по действующим стандартам

- Установка излучателя и приемника (искателя)

- Искатель сканирует сварочный шов, перемещаясь зигзагами по всей его длине. Появление на мониторе сигнала с наибольшей амплитудой свидетельствует о наличии повреждений

- Если достоверность присутствия изъяна установлена, сведения о нем вносятся в регистрационную таблицу:

- Расслоения и пористость наплавленного металла

- Трещины, неровности, непровары

- Свищеобразные повреждения, несплавления

- Провисание, коррозия и окислы металла

- Нарушение геометрических параметров и химического состава

- Наименование и индекс разновидности сварного стыка

- Длина проверяемого шва

- ТУ проведения проверки

- Наименование и тип, используемых приборов

- Частота колебаний в герцах

Проведение УЗК не ограничивается промышленными отраслями и достаточно часто применяется в частном порядке в процессе возведения или реконструкции жилой и коммерческой недвижимости.

Особенности оценки результатов

От чувствительности прибора зависит качество сканирования, распознание и определение количества отклонений. Обнаруженные дефекты оцениваются по таким параметрам, как:

- Величина колебания и условная длина звуковой волны

- Геометрические характеристики отклонений

УЗК не позволяет установить предельно точные показатели дефекта, поэтому для сопоставления используется эталонное изделие. Реальная площадь отклонения почти всегда превышает размеры, полученные путем специальных вычислений.

Классификация методов УЗК

Многочисленность разновидностей методов УЗК обусловила их разделение на две группы.

Активные методы базируются на излучении и приеме упругих волн. Они включают в свою группу:

- Методы прохождения – отслеживания изменений сквозных колебаний, прошедших через проверяемый объект, среди которых:

- Теневой, использующий два преобразователя, один из которых для генерирования, а второй — для приема колебаний.

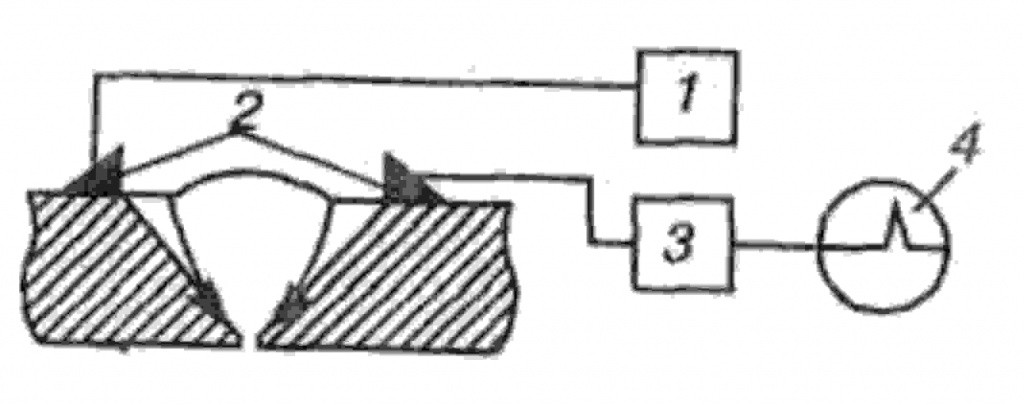

- Зеркально-теневой, контролирующий объекты с двумя параллельными сторонами

- Временной теневой, базирующийся на импульсном запаздывании и контролирующий бетон

- Эхо-сквозной, использующий два преобразователя по разным сторонам проверяемого объекта

- Велосиметрический, фиксирующий изменения скорости упругих волн

- Комбинации этих методов

Пассивные методы базируются на приеме и анализе волн, источаемых объектом исследования:

- Акустико-эмиссионный, подразумевающий излучение упругих волн самим материалом

- Вибрационно-диагностический, анализирующий параметры вибрации, возникающей в процессе функционирования исследуемого механизма

- Шумодиагностический, изучающий спектр шумов функционирующего механизма с помощью микрофона и прочих спектро-анализаторов

Только технически правильный выбор и применение методики УЗК могут гарантировать эффективное выполнение работ и достоверность результатов.

Проведение аттестации и обучение специалистов по неразрушающему контролю

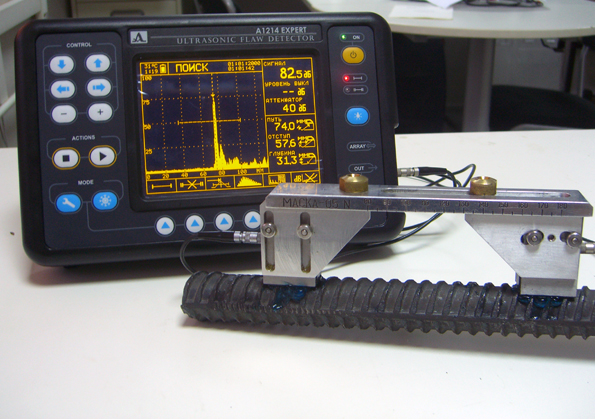

Средства измерения УЗК

Ультразвуковой контроль предполагает применение специальных устройств и приборов:

- Высокоточные дефектоскопы (импульсные, импедансные) для сварных швов и продукции из металла с множеством функций, включая документирование результатов

- Преобразователи, среди которых самые распространенные с пьезоэлектрическим эффектом

- Компактные толщинометры способные оценить износ рельсов, определить толщину металлов, неметаллов и объектов с односторонним доступом

Все приборы устроены по аналогичному принципу. Они способны выявлять повреждения и определять глубину их залегания.

Плюсы и минусы УЗК

Помимо таких важных плюсов, как безопасность для персонала и сохранность целостности объекта проверки, методы акустического контроля отличаются:

- Экономичностью, точностью и оперативностью проведения

- Мобильностью, обеспеченной портативными приборами и устройствами

- Возможностью проведения контроля без приостановки или выведения из использования проверяемого объекта

Не обошлось и без минусов, главные среди которых:

- Недостаточность сведений об отклонениях

- Проблематичность контроля мелких деталей, сварных швов разнородных сталей и крупнозернистых металлов по причине преувеличенного рассеяния или затухания звуковых волн

- Необходимость создания поверхностных шероховатостей от 5 класса и выше для ввода звука в металл пьезоэлектрическими преобразователями

Ультразвуковые методы контроля представляет собой надежное и результативное средство по обнаружению широкого спектра дефектов, включая сварные стыки и швы.

Отправьте заявку на исследование ультразвуковым методом контроля

Благодарственные письма наших клиентов

Среди наших клиентов

метод контроля сварных соединений, швов

Сварные соединения и швы требуют постоянного контроля качества, вне зависимости от давности установки. Проверка производится с помощью различных методов, наиболее точным является ультразвуковой контроль. Методика проверки сварных швов используется с начала прошлого столетия, пользуется популярностью ввиду точных показателей, выявления малейших недочетов. Как показывает практика, внутри сварочного шва могут быть скрытые дефекты, которые напрямую влияют на качество соединения, ультразвуковая дефектоскопия помогает выявить мельчайшие детали, недостатки.

Ультразвуковая дефектоскопияУльтразвуковой метод и его технология

Технология ультразвукового контроля используется производством, промышленностью с момента развития радиотехнического процесса. Эффект и устройство технологии в том, что ультразвуковые волны акустического типа не меняют прямолинейную траекторию движения при прохождении однородной среды. Ультразвуковой метод используется также при проверке металлов и соединений, имеющих различную структуру. Такие случаи подразумевают, что происходит частичный процесс отражения волн, зависит от химических свойств металлов, чем больше сопротивление звуковых волн, тем сильнее воздействует эффект отражения.

Эффект и устройство технологии в том, что ультразвуковые волны акустического типа не меняют прямолинейную траекторию движения при прохождении однородной среды. Ультразвуковой метод используется также при проверке металлов и соединений, имеющих различную структуру. Такие случаи подразумевают, что происходит частичный процесс отражения волн, зависит от химических свойств металлов, чем больше сопротивление звуковых волн, тем сильнее воздействует эффект отражения.

Дефектоскопия или ультразвуковой контроль не разрушают соединения по структуре. Технология проведения ультразвуковой диагностики включает поиск структур, не отвечающих по химическим или физическим свойствам показателям, любые отклонения считаются дефектом. Показания колебаний рассчитываются по формуле L=c/f, где L описывает длину волны, Скорость перемещения ультразвуковых колебаний, f частоту колебаний. Определение дефекта происходит по амплитуде отраженной волны, тем самым возможно вычислить размер недочета.

Определение дефекта происходит по амплитуде отраженной волны, тем самым возможно вычислить размер недочета.

Процесс ультразвукового метода

Сварные соединения подразумевают работу с наличием газовых ванн, испарения которых не всегда успевают удалиться в окружающую среду. Ультразвуковой метод контроля позволяет выявить газообразные вещества в сварных соединениях, за счет сопротивления волн. Газообразная среда веществ обладает сопротивлением в пять раз меньшим по отношению к кристаллической решетке металлических материалов. Ультразвуковой контроль металла позволяет вывить среды за счет отражения колебаний.

Получение и свойства ультразвуковых колебаний

Акустические волны или ультразвуковые колебания выдаются при частоте, превышающей параметр 20 кГц. Механические колебания, способные рассеиваться при упругих, твердых средах, диапазон, как правило, составляет 0,5 – 10 МГц. Распространение волн структурой металла происходит акустическими ультразвуковыми волнами, воздействующими на равновесие центральной точки.

Методика ультразвукового метода

Существуют несколько способов ультразвукового неразрушающего контроля, наиболее распространенный из них пьезоэлектрический. Заряженная электричеством с определенной частотой пластинка вибрирует, механические колебания передаются в окружающую среду при состоянии волны. Генераторы электро волны используется вне зависимости от предназначения, размеров оборудования, могут выдавать различные параметры.

Скорость обращения ультразвукового контроля напрямую зависит от свойств, типа физической среды. Скорость распространения продольной волны вдвое выше, чем поперечной. Прием информации происходит пластиной из пьезоэлектрического элемента, работающей на преобразование энергии в импульсную энергию. Процессом применяются короткие переменные импульсы различного типа колебаний, что позволяет определить глубину, свойства дефекта.

Углы направления ультразвуковых колебаний

На границе разделения двух сред, результатом падения продольной акустической волны при наклонном типе является появление отражения и трансформации ультразвуковых волн. Существуют основные типы контроля:

Существуют основные типы контроля:

- отраженные;

- преломлённые;

- сдвиговые поперечные;

- продольные волны.

Процесс происходит путем разделения падающей под углом волны на поперечную и продольную, распространение которых производится непосредственно материалом.

Углы направления ультразвуковых колебаний

Существует определенное значение угла подачи, направления ультразвуковых колебаний, при нарушении которого, ультразвуковой контроль не будет распространяться вглубь металла, а останется на его поверхности. Данный метод используется при определенных параметрах и задачах, волна двигается только по поверхности материала, что позволяет контролировать качество сварного шва.

Виды ультразвукового контроля

Операция контроля сварного шва позволяет определить расстояние до дефекта по временной шкале распространения отражения, размер амплитуды, ширины акустической волны.

Методы контроля

В настоящем времени существует несколько способов, которыми проводится ультразвуковой контроль, основанием служит ГОСТ-23829, основные отличия происходят в оценке, регистрации данных:

- Диагностика теневым методом производится с использованием двух инструментов, установленных по разные стороны материала.

Предназначение первого – излучать волны, второго принимать. Устанавливаются по перпендикулярной плоскости исследуемого сварного соединения. Процесс происходит путем излучения, контроля приема отражений, при тех случаях, когда возникает глухая зона, это означает, что результатом соединении имеется участок другой среды, шов принимается дефектным участком.

Предназначение первого – излучать волны, второго принимать. Устанавливаются по перпендикулярной плоскости исследуемого сварного соединения. Процесс происходит путем излучения, контроля приема отражений, при тех случаях, когда возникает глухая зона, это означает, что результатом соединении имеется участок другой среды, шов принимается дефектным участком. - Эхо — импульсный метод применяет один дефектоскоп, параметрами которого обусловлено направление, прем ультразвукового контроля. Технология отражения происходит путем отсвечивания отражения от участков с дефектами. Когда допускается прохождение волн напрямую, участок считается нормальным, если происходит отражение, возврат волны к дефектоскопу, это место помечается как дефект.

- В эхо — зеркальном методе используется такой же принцип работы, что и способом, приведенным выше. Отличительной особенностью является применение отражателя. Устанавливается оборудование под прямым углом, волны посылаются к материалу, в случае наличия повреждений отражаются на приемник.

Данный тип проверки зачастую используют при поиске трещин, других вертикальных дефектов.

Данный тип проверки зачастую используют при поиске трещин, других вертикальных дефектов. - Симбиоз зеркального и теневого метода контроля использует два прибора. Оба устанавливаются с одной стороны объекта, посылаются косые волны. Отражение происходит от сетки основного металла, в случае выявления нестандартных зон, место маркируется как дефект.

- В основе дельта метода ультразвукового контроля происходит излучение дефектом направленных отражений внутрь сварного шва. Волны разделяются на подкатегории зеркальных, трансформируемых, продольных и поперечных, приемником удается поймать не все типа волн. Метод не славится популярностью, т.к. требует настройки оборудования, продолжительной расшифровки результатов. Также при контроле дельта методом предъявляются жесткие требования по качеству очистки сварного соединения.

Наиболее популярными являются теневой и эхо – импульсный методы, остальные реже ввиду требуемой настройки оборудования и неудобного использования инструментов.

Как проводится ультразвуковая дефектоскопия

Процесс проверки ультразвуковым оборудованием относится практически ко всем типам металлов, чугуне, меди, стали и других легированных соединениях.

Проведение дефектоскопии ультразвуковым методом

Существует определенный стандарт выполнения проверочных работ, которому необходимо придерживаться:

- зачищается ржавчина, лакокрасочное покрытие со шва на расстоянии 5-7 см;

- для получения достоверных результатов при ультразвуковом контроле сварных соединений, поверхности необходимо обработать турбинным, трансформаторным, либо машинным маслом;

- контролер или прибор подстраивается под определенные параметры проверки;

- стандартные настройки применяются при толщине сварного шва не более 2 см;

- более толстые детали требуют применения АРД диаграмм;

- проверка качества шва выполняется с помощью AVG или DSG параметров;

- излучатель аппарата ультразвукового контроля перемещается вдоль шва зигзагом, проворачивается вокруг своей оси на небольшой угол;

- искатель проводится по материалу до выявления максимально четкого, устойчивого сигнала, после чего разворачивается для поиска максимальной амплитуды;

- контроль, проверку ультразвуковой дефектоскопии сварных швов производят согласно ГОСТу;

- отклонения, дефекты прописываются в регистрационную таблицу.

Сварочные швы основываются на контроле, достаточным проверкой УЗД. При соответствующей квалификации оператора, правильно настроенном оборудовании, возможно получить исчерпывающий ответ о наличии дефектов. При тех случаях, когда применяются более подробные исследования сварных швов, используют гамма — дефектоскопию или рентгенодефектоскопию. Рамки применения теневого метода ультразвуковой дефектоскопии и других способов существуют, основные дефекты, которые возможно выявить с помощью УЗД:

- расслоения наплавленного метала, различные поры;

- трещины, неровности шва, а также не проваренные участки;

- не сплавления, дефекты свище образного происхождения;

- поврежденные окислами и коррозией участки, провисание металла;

- несоответствующий химический состав соединения, поврежденный геометрически размер.

Ультразвуковой диагностике подвержены различные типы швов, плоские, продольные, кольцевые, сварные трубы и стыки, а также тавровые соединения. Методика проверки швов применяется не только крупными производственными предприятиями, а также на строительных площадках, при возведении помещений. Чаще всего УЗД используется:

- в определении степени износа труб в магистралях, сварных соединений;

- диагностика агрегатов, материалов в аналитических целях;

- машиностроение, нефтегазовая, тепловая, химическая и атомная промышленности требуют использование технологии при обеспечении безопасности эксплуатации будущего изделия;

- в соединениях сварного типа с крупнозернистой структурой, сложной геометрией;

- установка и соединение изделий, подверженных крупным физическим, температурным нагрузкам, потребует проверки ультразвуковым контролем.

К работе с дефектоскопом допускаются лица, имеющие удостоверение, ознакомленные с правилами техники безопасности. Сварные стыки могут находиться в замкнутых пространствах, на высоте, труднодоступных местах, перед работой оператор проходит дополнительный инструктаж, работа контролируется отделом охраны труда. Работа производится с заземленным аппаратом, сечением провода не менее 2.5 мм. Категорически запрещается использовать оборудование вблизи сварочных работ в отсутствие специальной защиты.

Сварные стыки могут находиться в замкнутых пространствах, на высоте, труднодоступных местах, перед работой оператор проходит дополнительный инструктаж, работа контролируется отделом охраны труда. Работа производится с заземленным аппаратом, сечением провода не менее 2.5 мм. Категорически запрещается использовать оборудование вблизи сварочных работ в отсутствие специальной защиты.

Параметры оценки результатов

Аппарат настраивается путем определения наименьшего размера дефекта на эталонной детали. В роли эталонов выступают расположенные перпендикулярно направлению прозвучивания отверстия плоскодонного типа. Используются эталонные детали также с боковыми прорезями, зарубками.

Результаты ультразвукового контроля

Минимальным расстоянием между дефектами обуславливается разрешающая способность для эхо – метода, это делается, чтобы определить несколько различных дефектов.

Оценка качества сварных соединений при ультразвуковом контроле происходит по следующим параметрам:

- условная протяженность;

- ширина, высота дефекта, а также его форма;

- амплитуда звуковой волны.

Длинна сварного дефекта определяется расстоянием перемещения излучателя по отношению к зафиксированному показанию сигналов с прибора. Способ определяется также для определения ширины дефекта. По разнице времени излученной, отраженной форме волны от дефекта определяется высота дефекта.

Факторы, влияющие на результат

Определение точного значения дефекта при ультразвуковой проверке практически невозможно. Именно поэтому, за основу берется площадь эталонного изделия. Максимально допустимыми параметрами являются эквивалентные величины, которые сопоставляются с эталоном. Стоит учитывать, что вычисленная площадь, практически во всех случаях, меньше настоящего размера.

Результаты дефектоскопии ультразвукового типа оформляются в специально отведенном журнале, согласно ГОСТ-14782. При регистрации проверки в обязательном порядке проставляются:

- индексы и наименование типа сварного стыка, длина подверженного контролю шва;

- техническое задание, условие, при которых производилась проверка;

- тип, наименование устройства;

- частота колебаний в ГЦ;

- условная, предельная чувствительность, углы ввода в металл, а также тип искателя;

- результаты, дата проверки, а также фамилия оператора.

К описанию характеристик в журналах при проверке применяются сокращения. Прописная буква А указывает на то, что дефект и его протяженность не переступает технические условия. Буквы Б, В характеризуют протяженность дефекта по нарастающей. Цифрами следом обозначается количество дефектов, их размеры, глубину.

Дефекты сварных швов

Определение формы дефекта происходит за счёт специальной методики, основой данных является эхо-сигнал, отображаемый дефектоскопом. Точность показаний определяется квалификацией оператора, его внимательностью, тщательность проведения. Измеряемые показатели должны быть в соответствии с инструкцией.

Достоинства и недостатки ультразвукового контроля труб

Ультразвуковым контролем возможно определить несоответствия во всех видах соединений, пайке, склейке, сварки и т.к. Процедура позволяет выявить большое количество недочетов:

- поры, воздушные пустоты;

- околошовные трещины, шлаковые отложения;

- неоднородные химические вкрапления;

- расслоения слоями наплавленного металла.

Основными преимуществами проведения неразрушимой акустической дефектоскопии являются:

- возможность проверки соединений как разнородных, так и однородных металлов, материалов;

- оценка качества соединения материалов, состоящих из неметаллов;

- отсутствие разрушения, повреждения поверхности шва, после проверки обследуемый участок необходимо только закрасить;

- отсутствие опасных воздействий на организм человека в сравнении с радио или рентген дефектоскопией.

- Низкая себестоимость, высокая мобильность позволяют проводить контроль швов практически при любых полевых условиях.

Плюсы и минусы ультразвукового контроля

Проведения работ со сложным оборудованием требует обученного, опытного персонала. Ультразвуковой контроль швов не исключение, а также требуется подготовка сварного шва по определенным показателям:

- Контроль за создание шероховатости не ниже 5 класса, направление полос должно быть перпендикулярно направлению шва;

- Исключение появления воздушного зазора путем нанесения масел или воды, в случае проверти вертикальной поверхности применяется густые массы и клейстеры.

Каждый из способов проверки имеет недостатки, проверка КЗД металлов не исключение. К основным отрицательным сторонам можно отнести:

- При диагностике круглых изделий радиусом менее 10 см, необходимо применять специальные преобразователи пьезоэлектрического типа, радиус кривизны подошвы которых отличается от объекта на 10 процентов в большую или меньшую сторону;

- Крупнозернистые структуры толщиной более 60 мм сложно диагностировать, в связи с затуханием отражения, рассеиванием колебаний при контроле. Такие материалы обычно состоят из аустенита или чугуна.

- Малые изделия, детали со сложными конструктивными особенностями не возможно подвергнуть проверке УЗД;

- Сложный процесс оценки, проверки материалов из неоднородных сталей;

- Расположение в структуре шва дефекта на различной глубине, не дает возможности точно определить диаметр, высоту неровности.

Преимущества и проблемные вопросы метода

Для проверки понадобится дефектоскопы и преобразователи, набор эталонов, образцов, предназначенных для калибровки и настройки оборудования. Определение расположения, места дефектов производится с помощью линейки координатного типа, вспомогательные приспособления понадобятся для зачистки, смазки проверяемого шва.

Определение расположения, места дефектов производится с помощью линейки координатного типа, вспомогательные приспособления понадобятся для зачистки, смазки проверяемого шва.

Проверенный сварной шов гарантирует надежность, прочность конструкции при эксплуатации. Существуют определенные нормативы, по которым изделие вводится в эксплуатацию или дорабатывается дальше.

В особенности проверка применяется в тяжелых условиях использования приспособлений.

Национальные стандарты

ГОСТ 12.1.001-89 Межгосударственный стандарт. Система стандартов безопасности труда. Ультразвук. Общие требования безопасности. (267 КБ)

ГОСТ 16504-81 Испытания и контроль качества продукции. Основные термины и определения.(337 КБ)

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения. (1 МБ)

ГОСТ Р 50779.11-2000 Статистические методы. Статистическое управление качеством. Термины и определения (555 КБ)

ГОСТ Р 53697-2009 (ISO/TS 18173:2005) Контроль неразрушающий. Основные термины и определения.

Основные термины и определения.

ГОСТ 23829-85 Контроль неразрушающий акустический. Термины и определения. (709 КБ)

ГОСТ Р ИСО 5577-2009 Контроль неразрушающий. Ультразвуковой контроль. Словарь.

ГОСТ 20415-82 Контроль неразрушающий. Методы акустические. Общие положения. (209 КБ)

ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. (3 МБ)

ГОСТ Р ИСО 17640 Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Технология, уровни контроля и оценки.

ГОСТ Р ИСО 16811 (EN 583-2) Неразрушаюзий контроль. Ультразвуковой контроль. Настройка чувствительности и диапазона.

ГОСТ 14782-86 Соединения сварные. Методы ультразвуковые. Контроль неразрушающий. (в настоящее время отменен.) (803 КБ)

ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения. (211 КБ)

ГОСТ Р 50.05.02-2018 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль сварных соединений и наплавленных покрытий. ( 9,1 МБ)

Оценка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль сварных соединений и наплавленных покрытий. ( 9,1 МБ)

ГОСТ Р 50.05.14-2019 Система оценки соответствия в области использования атомной энергии. Средства ультразвукового контроля основных материалов, сварных соединений и наплавленных поверхностей оборудования и трубопроводов атомных энергетических установок. Общие требования.

ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля. (301 КБ)

ГОСТ 28831-90 Прокат толстолистовой. Методы ультразвукового контроля. (267 КБ)

ГОСТ 23858-79 Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки. (257 КБ)

ГОСТ 24507-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии. (393 КБ)

ОСТ5.9675-88 Контроль неразрушающий. Заготовки металлические. Ультразвуковой метод контроля сплошности. (2 МБ)

(2 МБ)

ГОСТ 21120-75 Прутки и заготовки круглого и прямоугольного сечения. Методы ультразвуковой дефектоскопии.Прутки и заготовки круглого и прямоугольного сечения. Методы ультразвуковой дефектоскопии.

ГОСТ 17410-78 Контроль неразрушающий. Трубы металлические бесшовные цилиндрические. Методы ультразвуковой дефектоскопиии. (586 КБ)

ГОСТ Р ИСО 10124-99 Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля расслоений. (423 КБ)

ГОСТ Р ИСО 10332-99 Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля сплошности. (412 КБ)

ГОСТ Р ИСО 10543-99 Трубы стальные напорные бесшовные и сварные горячетянутые. Метод ультразвуковой толщинометрии. (420 КБ)

ГОСТ 17624-87 Бетоны. Ультразвуковой метод определения прочности. (356 КБ)

ГОСТ Р 52079-2003 Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктовпроводов. Технические условия. (579 КБ)

Технические условия. (579 КБ)

ГОСТ ИСО 4386-1-94 Подшипники скольжения металлические многослойные. Неразрушающие ультразвуковые испытания соединения слоя подшипникового металла и основы. (780 КБ)

ГОСТ 18576-96 Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые. (926 КБ)

ГОСТ 21120-75 Прутки и заготовки круглого и прямоугольного сечения. Методы ультразвуковой дефектоскопии. (427 КБ)

ГОСТ 26126-84 Контроль неразрушающий. Соединения паяные. Ультразвуковые методы контроля качества. (253 КБ)

ГОСТ Р 55809-2013 Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерений основных параметров. (2МБ)

ГОСТ 23667-85 Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы определения основных параметров. (620 КБ)

ГОСТ 23049-84 Контроль неразрушающий. Дефектоскопы ультразвуковые. Основные параметры и общие технические требования (5 МБ)

ГОСТ Р ИСО 16809-2015 Контроль неразрушающий. Контроль ультразвуковой. Измерение толщины.

Измерение толщины.

ГОСТ Р 55614-2013 Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования. (1 МБ)

ГОСТ 28702-90 Контроль неразрушающий. Толщиномеры ультразвуковые. Общин технические требования. (в настоящее время отменен) (261 КБ)

ГОСТ 8.495-83 Толщиномеры ультразвуковые контактные. Общие технические требования. (в настоящее время отменен) (159 КБ)

ГОСТ Р 55725-2013 Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования (553 КБ)

ГОСТ 26266-90 Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические требования. (в настоящее время отменен) (670 КБ)

ГОСТ 23702-90 Контроль неразрушающий. Преобразователи ультразвуковые. Методы испытаний. (2 МБ)

ГОСТ 21397-81 Контроль неразрушающий. Комплект стандартных образцов для ультразвукового контроля полуфабрикатов и изделий из алюминиевых сплавов. технические условия. (286 КБ)

ГОСТ 8. 315-97 ГСИ. Стандартные образцы состава и свойств веществ и материалов. (305 КБ)

315-97 ГСИ. Стандартные образцы состава и свойств веществ и материалов. (305 КБ)

Общие методические рекомендации по применению положений ГОСТ 8.315 (555 КБ)

Классификация и маркировка сталей, общие сведения. Ссылки на ГОСТ 380-71, ГОСТ 1050-75, ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79. (133 КБ)

ГОСТ 31447-2012 Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условия (1,5 МБ)

Сборник зарубежных стандартов в неразрушающем контроле (на русском языке)

Сборник документов. Стандарты ИСО и Европейские стандарты на виды и методы неразрушающего контроля, квалификацию и сертификацию персонала, требования к средствам контроля. (2,95 МБ)

ISO 10863 — Неразрушающий контроль сварных соединений. Ультразвуковой метод. Применение дифракционно-временного метода (ToFD).

Этот метод предназначен для контроля сварных соединений с полным проплавлением простых геометрических объектов в виде пластин, труб и сосудов, где и сварное соединение, и основной материал изготовлены из низколегированной углеродистой стали. Если указано и целесообразно, технология ToFD также может быть использована и на других видах материалов, которые обладают низким затуханием ультразвука (преимущественно из-за рассеивания).

Если указано и целесообразно, технология ToFD также может быть использована и на других видах материалов, которые обладают низким затуханием ультразвука (преимущественно из-за рассеивания).

В случаях, когда ультразвуковые параметры материалов отличаются от указанных в данном стандарте, установленных для сталей, имеющих скорость звука продольных волн (5920±50) м/с и скорость звука поперечных волн (3255±30) м/c, это должно быть учтено при контроле материалов с другой скоростью.

Данный международный стандарт содержит ссылки на основной стандарт EN 583-6 и рекомендации по определенным возможностям и ограничениям технологии ToFD для обнаружения местоположения, определении размеров и характеристик несплошностей в сварных соединениях, полученных при сварке плавлением. Технология ToFD может быть использована в качестве отдельного метода или в сочетании с другими методами неразрушающего контроля или технологиями, как для контроля на стадии производства, так и для контроля в процессе эксплуатации.

Этот международный стандарт определяет четыре уровня контроля (A, B, C, D), согласно ISO 17635, соответствующие повышению уровня достоверности контроля. Указания по выбору уровня контроля приведены далее.

Данный международный стандарт позволяет оценить индикации TOFD для целей приемки. Эта оценка основана на определении переданных, отраженных и дифракционных ультразвуковых сигналов в пределах полученного ToFD изображения.

Этот международный стандарт не включает уровни приемки для несплошностей.

Содержание

Введение

1. Область применения

2. Нормативные ссылки

3. Термины и определения

4. Общие замечания по техническим возможностям метода

5. Уровни контроля

6. Требования к исходным данным для проведения контроля

6.1 Требования, установленные условиями контракта

6.2 Дополнительные данные, необходимые для проведения контроля

6.3 Письменная инструкция или методика

7. Требования к персоналу и оборудованию

7. 1 Квалификация персонала

1 Квалификация персонала

7.2 Оборудование

8. Подготовка к контролю

8.1 Контролируемый объем

8.2 Выбор ультразвуковых преобразователей

8.3 Настройка шага записи А-сканов

8.4. Анализ геометрии

8.5 Подготовка поверхности сканирования

8.6 Температура

8.7 Контактные среды

8.8 Представление базовых координат

9. Контроль основного материала

10. Диапазон и настройка чувствительности

10.1 Настройки

10.2 Проверка настройки

10.3 Контрольные образцы

11. Контроль сварных соединений

12. Расшифровка и анализ TOFD изображений

12.1 Общие положения

12.2 Оценка качества ToFD изображений

12.3 Выявление соответствующих ToFD индикаций

12.4 Классификация соответствующих ToFD индикаций

12.5 Определение местоположения и размеров

12.6 Оценка по критериям приемки

13. Протокол контроля

Приложение А (справочное) Контрольные образцы

Приложение В (справочное) Примеры типовых ToFD сканов

Библиография

Введение

ISO (Международная организация по стандартизации) это всемирная федерация национальных организаций по стандартизации (Комитет-членов ISO). Работа по подготовке международных стандартов обычно осуществляется техническими комитетами ISO. Каждый комитет-член, заинтересованный в деятельности, для которой был создан технический комитет, имеет право быть представленным в этом комитете. Международные правительственные и неправительственные организации, имеющие связи с ISO, также принимают участие в работе. ISO тесно сотрудничает с Международной электротехнической комиссией (IEC) по всем вопросам стандартизации в области электротехники.

Работа по подготовке международных стандартов обычно осуществляется техническими комитетами ISO. Каждый комитет-член, заинтересованный в деятельности, для которой был создан технический комитет, имеет право быть представленным в этом комитете. Международные правительственные и неправительственные организации, имеющие связи с ISO, также принимают участие в работе. ISO тесно сотрудничает с Международной электротехнической комиссией (IEC) по всем вопросам стандартизации в области электротехники.

Международные стандарты разрабатываются в соответствии с правилами, приведенными в Директивах ISO / IEC, Часть 2.

Основной задачей технических комитетов является подготовка международных стандартов. Проекты международных стандартов, принятые техническими комитетами, рассылаются комитетам-членам для голосования. Для опубликования в качестве международного стандарта требуется одобрение, по меньшей мере, 75% комитет-членов, участвующих в голосовании.

Следует обратить внимание на то, что некоторые элементы данного документа могут быть объектом патентных прав. ISO не несет ответственности за идентификацию какого-либо или всех таких патентных прав.

ISO не несет ответственности за идентификацию какого-либо или всех таких патентных прав.

ISO 10863 был подготовлен Европейским комитетом по стандартизации (CEN), Техническим комитетом CEN / ТC 121, Сварка, в сотрудничестве с Техническим комитетом ISO / ТC 44, Сварка и родственные процессы, подкомитета SC 5, Тестирование и проверка сварных швов, в соответствии с Соглашением о техническом сотрудничестве между ISO и CEN (Венское соглашение).

Заявки на официальное толкование любых аспектов настоящего международного стандарта должны быть направлены в Секретариат ISO/ТC 44/SC 5 через вашу национальную организацию по стандартизации. Полный перечень данных организаций можно найти на сайте www.iso.org.

Нормативные ссылки

Следующие нормативные документы обязательны для применения данного документа.

В качестве датированных ссылок приводятся только цитированные издания. Недатированные ссылки относятся к последним редакциям нормативных документов (включая любые изменения).

ISO 9712, Контроль неразрушающий — Квалификация и сертификация персонала в области неразрушающего контроля. Общие положения

ISO 17635, Контроль неразрушающий сварных соединений — Основные правила для металлических материалов

ISO 17640:2010, Контроль неразрушающий сварных соединений – Ультразвуковой контроль. Методы, контрольные уровни и оценка

EN 473, Контроль неразрушающий — Квалификация и сертификация персонала в области неразрушающего контроля. Общие положения

EN 583-6, Контроль неразрушающий — Ультразвуковой метод — Часть 6: Дифракционно-временной метод обнаружения и измерения несплошностей

EN 1330-4, Контроль неразрушающий – Терминология — Часть 4: Термины, использующиеся в ультразвуковом методе контроля

EN 12668 (все части), Контроль неразрушающий — Характеристика и настройка ультразвуковой аппаратуры для контроля

ГОСТ Р 27. 002-2009. Надёжность в

технике. Термины и определения. 002-2009. Надёжность в

технике. Термины и определения. |

| ГОСТ 2.501-2013. Единая система конструкторской документации. |

| ГОСТ 20911-89. Техническая диагностика. Термины и определения. |

| ГОСТ 27.310-95. Анализ видов, последствий и критичности отказов. Основные положения. |

| ГОСТ 3242-79. Соединения сварные. Методы контроля качества. |

ГОСТ

24450-80. Контроль неразрушающий

магнитный. Термины и определения. Термины и определения. |

| ГОСТ 12503-75. Сталь. Методы ультразвукового контроля. Общие требования. |

| ГОСТ 21120-75. Прутки и заготовки круглого и прямоугольного сечения. Методы ультразвуковой дефектоскопии. |

| ГОСТ 17410-78. Контроль неразрушающий. Трубы металлические бесшовные цилиндрические. Методы ультразвуковой дефектоскопии. |

ГОСТ

23858-79. Соединения сварные стыковые и тавровые арматуры

железобетонных конструкций.

Ультразвуковые методы контроля

качества. Правила приемки. Правила приемки. |

| ГОСТ 24507-80. Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии. |

| ГОСТ 21397-81. Контроль неразрушающий. Комплект стандартных образцов для ультразвукового контроля полуфабрикатов и изделий из алюминиевых сплавов. Технические условия. |

| ГОСТ 20415-82. Контроль неразрушающий. Методы акустические. Общие положения. |

| ГОСТ 22727-88. Прокат листовой. Методы ультразвукового контроля |

ГОСТ

24332-88. Кирпич и камни силикатные.

Ультразвуковой метод определения

прочности при сжатии. Кирпич и камни силикатные.

Ультразвуковой метод определения

прочности при сжатии. |

| ГОСТ 28831-90. Прокат толстолистовой. Методы ультразвукового контроля. |

| ГОСТ 18576-96. Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые. |

| ГОСТ 12.1.001-89 (1999). Ультразвук. Общие требования безопасности. |

| ГОСТ 17624-2012. Бетоны. Ультразвуковой метод определения прочности. |

ГОСТ

Р 55724-2013. Контроль неразрушающий.

Соединения сварные. Методы ультразвуковые. Контроль неразрушающий.

Соединения сварные. Методы ультразвуковые. |

| ГОСТ Р 55614-2013. Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования. |

| ГОСТ Р 55725-2013. Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические требования. |

| ГОСТ Р ИСО 10124-99. Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля расслоений. |

ГОСТ

Р ИСО

10332-99. Трубы стальные напорные

бесшовные и сварные (кроме труб,

изготовленных дуговой сваркой

под флюсом). Ультразвуковой

метод контроля

сплошности. Трубы стальные напорные

бесшовные и сварные (кроме труб,

изготовленных дуговой сваркой

под флюсом). Ультразвуковой

метод контроля

сплошности. |

| ГОСТ Р ИСО 5577-2009. Контроль неразрушающий. Ультразвуковой контроль. Словарь. |

| ГОСТ Р ИСО 16809-2015. Контроль неразрушающий. Контроль ультразвуковой. Измерения толщины. |

| ГОСТ Р ИСО 17640-2016. Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Технология, уровни контроля и оценки. |

ГОСТ

Р ИСО

10893-12-2014. Трубы стальные бесшовные и

сварные. Часть 12.

Ультразвуковой метод

автоматизированного контроля

толщины стенки по всей

окружности.

Трубы стальные бесшовные и

сварные. Часть 12.

Ультразвуковой метод

автоматизированного контроля

толщины стенки по всей

окружности. |

| ГОСТ Р ИСО 17637-2014. Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением. |

| ГОСТ Р ЕН 13018-2014. Контроль визуальный. Общие положения. |

| ГОСТ Р 8.563-2009. Методики (методы) измерений. |

ГОСТ 8.051-81.

Погрешности, допускаемые при

измерении линейных размеров до

500 мм (СТ СЭВ 303-76). |

| ГОСТ 8.549-86. Погрешности, допускаемые при измерении линейных размеров до 500 мм с неуказанными допусками (СТ СЭВ 3292-81). |

| ГОСТ 5272-68. Коррозия металлов. Термины. |

| ГОСТ Р 51164-98. Трубопроводы стальные магистральные. Общие требования к защите от коррозии. |

ГОСТ

Р 54907-2012.

Магистральный

трубопроводный транспорт нефти и

нефтепродуктов. Техническое

диагностирование.

Основные положения. |

| ГОСТ 9.602-2016. Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии. |

| ГОСТ 6996-66. Сварные соединения. Методы определения механических свойств. |

| ГОСТ 7122-81. Швы сварные и металл наплавленный. Методы отбора проб для определения химического состава. |

| ГОСТ 16037-80. Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры. |

ГОСТ

19903-2015. Прокат листовой

горячекатаный. Сортамент. Прокат листовой

горячекатаный. Сортамент. |

| ГОСТ 7565-81. Чугун, сталь и сплавы. Методы отбора проб для определения химического состава. |

| ГОСТ 22761-77. Металлы и сплавы. Методы измерения твёрдости по Бринеллю переносными твердомерами статического действия. |

ГОСТ

5542-2014.

Газы

горючие природные промышленного

и коммунально-бытового

назначения.

Технические

условия

с избыточным давлением,

определенным в Техническом

регламенте. |

| ГОСТ 20448-90. Газы углеводородные сжиженные топливные для коммунально-бытового потребления. Технические условия с избыточным давлением не превышающим1,6 мегапаскаля. |

| ГОСТ 25100-95. Грунты. Классификация. |

СДОС-11-2015. Методические

рекомендации о порядке

проведения ультразвукового

контроля металлических

конструкций технических

устройств, зданий и сооружений

Серия 32. Выпуск 11 / Колл. авт.

— М.: Открытое акционерное

общество Научно-технический

центр по безопасности в

промышленности, 2015. — 106 с.. — 106 с.. |

| ISO 11666:2010. Non-destructive testing of welds. Ultrasonic testing. Acceptance levels (Неразрушающий контроль сварных соединений. Ультразвуковой контроль. Уровни приемки). |

| ISO 23279:2010. Non-destructive testing of welds. Ultrasonic testing. Characterization of indications in welds (Неразрушающий контроль сварных швов. Ультразвуковая дефектоскопия. Снятие характеристик индикаций в сварных соединениях). |

ISO 2400:2012. Non-destructive testing.

Ultrasonic testing.

Specification for calibration

block No. 1

(Контроль

неразрушающий. Ультразвуковой

контроль. Технические требования

к калибровочному (эталонному)

образцу No. 1).

Non-destructive testing.

Ultrasonic testing.

Specification for calibration

block No. 1

(Контроль

неразрушающий. Ультразвуковой

контроль. Технические требования

к калибровочному (эталонному)

образцу No. 1). |

УЗК сварных соединений — Про-Инфо

Вопрос:

Существует ли методика проведения УЗК швов Т3 (без полного проплавления) по ГОСТ 14771. Методика должна быть официальная, с критериями оценки качества условных дефектов.

Ответ:

1.Существует РДИ 38.18.016-94 Инструкция по ультразвуковому контролю сварных соединений технологического оборудования. Документ утверждался в 1994 г. Минтопэнерго, пока не отменен, документ согласован письмом Госгортехнадзора России от 02.06.97 N 02-35/313.

В нем, в частности, указано:

В нем, в частности, указано:

«8.11.Ультразвуковой контроль угловых и тавровых сварных соединений из плоских элементов с конструктивным непроваром имеет низкую достоверность.

При необходимости проводить такой контроль следует изготовить образец с аналогичным швом, по которому будет оцениваться размер конструктивного непровара в контролируемом сварном соединении. Остальная часть наплавленного металла шва контролируется так же, как и при контроле сварных соединений с полным проваром.»

2. Существует ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. В нем, в частности, указано:

«4.1.1. Оценку качества сварных соединений по данным ультразвукового контроля следует проводить в соответствии с нормативно-технической документацией на изделие, утвержденной в установленном порядке.

4.1.2. Основными измеряемыми характеристиками выявленного дефекта являются:

- эквивалентная площадь дефекта или амплитуда эхо-сигнала от дефекта с учетом измеренного расстояния до него;

- координаты дефекта в сварном соединении;

- условные размеры дефекта;

- условное расстояние между дефектами;

- количество дефектов на определенной длине соединения.

Измеряемые характеристики, используемые для оценки качества конкретных соединений, должны указываться в технической документации на контроль, утвержденной в установленном порядке.

3.Существует авторский СТО, утвержденный ОАО «НИИХИММАШ»: СТО 00220256-005-2005 ШВЫ СТЫКОВЫХ, УГЛОВЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ СОСУДОВ И АППАРАТОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. МЕТОДИКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ. Документ согласован письмом Ростехнадзора от 11.04.2006 N 09-03/842.

Богдашова Л.В.,

эксперт в области строительства

Радиографический и ультразвуковой контроль сварных швов

Радиографический и ультразвуковой контроль сварных швов — два наиболее распространенных метода неразрушающего контроля (NDT), используемых для обнаружения неоднородностей во внутренней структуре сварных швов. Очевидным преимуществом обоих этих методов тестирования является их способность помочь установить внутреннюю целостность сварного шва без разрушения сварного компонента. Мы кратко рассмотрим эти два метода неразрушающего контроля (NDT). Мы рассмотрим, как они используются и какие типы нарушений сплошности при сварке можно ожидать от них.Мы рассмотрим их преимущества перед другими методами контроля и их ограничения.

Мы кратко рассмотрим эти два метода неразрушающего контроля (NDT). Мы рассмотрим, как они используются и какие типы нарушений сплошности при сварке можно ожидать от них.Мы рассмотрим их преимущества перед другими методами контроля и их ограничения.

Радиографический контроль (RT) — Этот метод контроля сварных швов использует рентгеновские лучи, производимые рентгеновской трубкой, или гамма-лучи, производимые радиоактивным изотопом. Основной принцип радиографического контроля сварных швов такой же, как и при медицинской радиографии. Проникающее излучение проходит через твердый объект, в данном случае сварной шов, а не часть человеческого тела, на фотопленку, в результате чего на пленку наносится изображение внутренней структуры объекта.Количество энергии, поглощаемой объектом, зависит от его толщины и плотности. Энергия, не поглощенная объектом, приведет к обнажению рентгеновской пленки. Когда пленка проявится, эти области будут темными. Области пленки, подвергшиеся воздействию меньшего количества энергии, остаются более светлыми. Поэтому области объекта, толщина которых была изменена из-за неоднородностей, таких как пористость или трещины, будут отображаться на пленке в виде темных контуров. Включения низкой плотности, такие как шлак, будут отображаться как темные области на пленке, а включения высокой плотности, такие как вольфрам, появятся как светлые области.Все неоднородности обнаруживаются путем просмотра формы и изменения плотности обработанной пленки.

Поэтому области объекта, толщина которых была изменена из-за неоднородностей, таких как пористость или трещины, будут отображаться на пленке в виде темных контуров. Включения низкой плотности, такие как шлак, будут отображаться как темные области на пленке, а включения высокой плотности, такие как вольфрам, появятся как светлые области.Все неоднородности обнаруживаются путем просмотра формы и изменения плотности обработанной пленки.

Радиографические испытания могут обеспечить постоянную запись качества сварных швов на пленку, которую относительно легко интерпретировать обученным персоналом. Этот метод тестирования обычно подходит для обеспечения доступа к обеим сторонам сварного соединения (за исключением методов изображения двойных стенок, используемых на некоторых трубопроводах). Хотя это медленный и дорогостоящий метод неразрушающего контроля, это положительный метод обнаружения пористости, включений, трещин и пустот внутри сварных швов.Очень важно, чтобы квалифицированный персонал выполнял рентгенографическую интерпретацию, поскольку ложная интерпретация рентгенограмм может быть дорогостоящей и серьезно повлиять на производительность. При проведении рентгенографических исследований существуют очевидные соображения безопасности. Рентгеновское и гамма-излучение невидимо невооруженным глазом и может иметь серьезные последствия для здоровья и безопасности. Только должным образом обученный и квалифицированный персонал должен практиковать этот тип тестирования.

При проведении рентгенографических исследований существуют очевидные соображения безопасности. Рентгеновское и гамма-излучение невидимо невооруженным глазом и может иметь серьезные последствия для здоровья и безопасности. Только должным образом обученный и квалифицированный персонал должен практиковать этот тип тестирования.

Ультразвуковой контроль (UT) — Этот метод испытания использует механические колебания, аналогичные звуковым волнам, но более высокой частоты.Луч ультразвуковой энергии направляется на объект, подлежащий испытанию. Этот луч проходит через объект с незначительными потерями, за исключением случаев, когда он перехватывается и отражается от неоднородности. Используется метод отражения ультразвукового контактного импульса. В этой системе используется преобразователь, который преобразует электрическую энергию в механическую. Преобразователь возбуждается высокочастотным напряжением, которое заставляет кристалл механически вибрировать. Кристаллический зонд становится источником ультразвуковой механической вибрации. Эти колебания передаются на образец через связующую жидкость, обычно масляную пленку, называемую связующим веществом. Когда импульс ультразвуковых волн попадает в разрыв исследуемого образца, он отражается обратно в исходную точку. Таким образом энергия возвращается к преобразователю. Преобразователь теперь служит приемником отраженной энергии. Начальный сигнал или основной удар, отраженные эхо-сигналы от неоднородностей и эхо-сигнал от задней поверхности испытательного образца — все это отображается в виде кривой на экране электронно-лучевого осциллографа.Обнаружение, локализация и оценка несплошностей становятся возможными, потому что скорость звука через данный материал почти постоянна, что делает возможным измерение расстояния, а относительная амплитуда отраженного импульса более или менее пропорциональна размеру отражателя.

Эти колебания передаются на образец через связующую жидкость, обычно масляную пленку, называемую связующим веществом. Когда импульс ультразвуковых волн попадает в разрыв исследуемого образца, он отражается обратно в исходную точку. Таким образом энергия возвращается к преобразователю. Преобразователь теперь служит приемником отраженной энергии. Начальный сигнал или основной удар, отраженные эхо-сигналы от неоднородностей и эхо-сигнал от задней поверхности испытательного образца — все это отображается в виде кривой на экране электронно-лучевого осциллографа.Обнаружение, локализация и оценка несплошностей становятся возможными, потому что скорость звука через данный материал почти постоянна, что делает возможным измерение расстояния, а относительная амплитуда отраженного импульса более или менее пропорциональна размеру отражателя.

Этот метод тестирования может использоваться для черных и цветных металлов, часто подходит для тестирования более толстых участков, доступных только с одной стороны, и часто может обнаруживать более тонкие линии или более простые дефекты, которые не так легко обнаружить с помощью радиографического тестирования.

Этот метод тестирования может использоваться для черных и цветных металлов, часто подходит для тестирования более толстых участков, доступных только с одной стороны, и часто может обнаруживать более тонкие линии или более простые дефекты, которые не так легко обнаружить с помощью радиографического тестирования.Неразрушающий контроль — Ультразвуковой контроль

Что такое ультразвуковой контроль?

Ультразвуковой неразрушающий контроль, также известный как ультразвуковой неразрушающий контроль или просто УЗ, представляет собой метод определения толщины или внутренней структуры контрольного образца с помощью высокочастотных звуковых волн.Частоты или высота тона, используемые для ультразвукового контроля, во много раз превышают предел человеческого слуха, чаще всего в диапазоне от 500 кГц до 20 МГц.

Какие материалы можно тестировать?

В промышленных приложениях ультразвуковой контроль широко используется для металлов, пластмасс, композитов и керамики. Единственными распространенными инженерными материалами, которые не подходят для ультразвукового контроля с помощью обычного оборудования, являются изделия из дерева и бумаги. Ультразвуковая технология также широко используется в биомедицине для диагностической визуализации и медицинских исследований.

Единственными распространенными инженерными материалами, которые не подходят для ультразвукового контроля с помощью обычного оборудования, являются изделия из дерева и бумаги. Ультразвуковая технология также широко используется в биомедицине для диагностической визуализации и медицинских исследований.

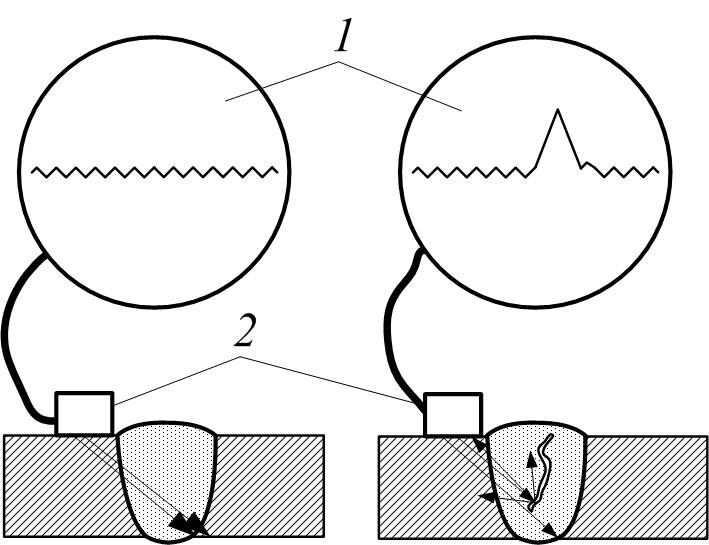

Принцип ультразвукового контроля.

СЛЕВА: зонд посылает звуковую волну в исследуемый материал. Есть два показания, одно от начального импульса зонда, а второе от эхо-сигнала от задней стенки.

СПРАВА: Дефект создает третью индикацию и одновременно уменьшает амплитуду индикации задней стенки.

Как это работает?

Высокочастотные звуковые волны очень направлены, и они будут проходить через среду (например, кусок стали или пластика) до тех пор, пока не встретят границу с другой средой (например, воздухом), после чего они отражаются обратно к своему источнику.Анализируя эти отражения, можно измерить толщину образца для испытаний или найти признаки трещин или других скрытых внутренних дефектов.

При ультразвуковом контроле ультразвуковой преобразователь, подключенный к диагностическому аппарату, проходит над проверяемым объектом. Преобразователь обычно отделяется от тестируемого объекта связующим веществом (например, маслом) или водой, как при испытании иммерсией.

Есть два метода приема ультразвуковой волны: отражение и затухание.

В режиме отражения (или эхо-импульса) преобразователь выполняет как отправку, так и прием импульсных волн, поскольку «звук» отражается обратно в устройство. Отраженный ультразвук исходит от поверхности раздела, например, от задней стенки объекта или от несовершенства внутри объекта. Диагностическая машина отображает эти результаты в виде сигнала с амплитудой, представляющей интенсивность отражения, и расстояние, представляющее время прибытия отражения.

В режиме затухания (или сквозной передачи) передатчик посылает ультразвук через одну поверхность, а отдельный приемник определяет количество, которое достигло его на другой поверхности после прохождения через среду. Дефекты или другие условия в пространстве между передатчиком и приемником уменьшают количество передаваемого звука, таким образом обнаруживая их присутствие. Использование связующего вещества увеличивает эффективность процесса за счет снижения потерь энергии ультразвуковой волны из-за разделения поверхностей.

Дефекты или другие условия в пространстве между передатчиком и приемником уменьшают количество передаваемого звука, таким образом обнаруживая их присутствие. Использование связующего вещества увеличивает эффективность процесса за счет снижения потерь энергии ультразвуковой волны из-за разделения поверхностей.

Контроль труб с помощью ультразвукового дефектоскопа

Каковы преимущества ультразвукового контроля?

Ультразвуковой контроль полностью неразрушающий. Образец для испытаний не нужно разрезать, разрезать или подвергать воздействию вредных химикатов. Требуется доступ только к одной стороне, в отличие от измерения с помощью механических инструментов для измерения толщины, таких как штангенциркуль и микрометры. В отличие от рентгенографии, ультразвуковые исследования не представляют потенциальной опасности для здоровья. Когда тест настроен должным образом, результаты очень надежны и воспроизводимы.

Каковы потенциальные ограничения ультразвукового контроля?

Для ультразвуковой дефектоскопии требуется обученный оператор, который может настроить испытание с помощью соответствующих эталонов и правильно интерпретировать результаты. Проверка некоторых сложных геометрических объектов может быть сложной задачей. Ультразвуковые толщиномеры должны быть откалиброваны в соответствии с измеряемым материалом, а приложения, требующие измерения широкого диапазона толщин или измерения акустически различных материалов, могут потребовать нескольких настроек.Ультразвуковые толщиномеры дороже механических измерительных приборов.

Проверка некоторых сложных геометрических объектов может быть сложной задачей. Ультразвуковые толщиномеры должны быть откалиброваны в соответствии с измеряемым материалом, а приложения, требующие измерения широкого диапазона толщин или измерения акустически различных материалов, могут потребовать нескольких настроек.Ультразвуковые толщиномеры дороже механических измерительных приборов.

На строительной площадке техник проверяет сварной шов трубопровода на предмет дефектов с помощью ультразвукового прибора с фазированной решеткой. Сканер, состоящий из рамы с магнитными колесами, удерживает датчик в контакте с трубой с помощью пружины. Влажная зона — это ультразвуковая связка, которая позволяет звуку проходить в стенку трубы.

Ультразвуковой контроль сварных швов

Одной из наиболее полезных характеристик ультразвукового контроля является его способность определять точное положение несплошности в сварном шве.Этот метод тестирования требует высокого уровня подготовки и компетентности оператора и зависит от создания и применения подходящих процедур тестирования. Этот метод тестирования может использоваться для черных и цветных металлов, часто подходит для тестирования более толстых участков, доступных только с одной стороны, и часто может обнаруживать более тонкие линии или более простые дефекты, которые не так легко обнаружить с помощью радиографического тестирования.

Этот метод тестирования может использоваться для черных и цветных металлов, часто подходит для тестирования более толстых участков, доступных только с одной стороны, и часто может обнаруживать более тонкие линии или более простые дефекты, которые не так легко обнаружить с помощью радиографического тестирования.

Стандарты

Международная организация по стандартизации (ISO)

- ISO 7963, Неразрушающий контроль. Ультразвуковой контроль. Спецификация калибровочного блока No.2

- ISO / DIS 11666, Неразрушающий контроль сварных швов. Ультразвуковой контроль сварных соединений. Уровни приемки .

- ISO / DIS 17640, Неразрушающий контроль сварных швов. Ультразвуковой контроль сварных соединений

- ISO 22825, Неразрушающий контроль сварных швов. Ультразвуковой контроль. Контроль сварных швов аустенитных сталей и сплавов на никелевой основе.

Европейский комитет по стандартизации (CEN)

- EN 583, Неразрушающий контроль — Ультразвуковой контроль

- EN 1330-4, Неразрушающий контроль — Терминология — Часть 4: Термины, используемые в ультразвуковом контроле

- EN 1712, Неразрушающий контроль сварных швов — Ультразвуковой контроль сварных соединений — Уровни приемки

- EN 1713, Неразрушающий контроль сварных швов — Ультразвуковой контроль — Определение характеристик сварных швов

- EN 1714, Неразрушающий контроль сварных швов — Ультразвуковой контроль сварных соединений

- EN 12223, Неразрушающий контроль — Ультразвуковой контроль — Спецификация калибровочного блока №1

- EN 12668-1, Неразрушающий контроль — Характеристики и проверка оборудования для ультразвукового исследования — Часть 1: Инструменты

- EN 12668-2, Неразрушающий контроль — Характеристики и проверка оборудования для ультразвукового исследования — Часть 2: Зонды

- EN 12668-3, Неразрушающий контроль — Характеристики и проверка оборудования для ультразвукового исследования — Часть 3: Комбинированное оборудование

- EN 12680, Основание — Ультразвуковое исследование

- EN 14127, Неразрушающий контроль — Ультразвуковое измерение толщины

Часто задаваемые вопросы по ультразвуковому контролю

- Что такое ультразвуковой преобразователь?

Преобразователь — это любое устройство, преобразующее одну форму энергии в другую. Ультразвуковой преобразователь преобразует электрическую энергию в механические колебания (звуковые волны), а звуковые волны в электрическую энергию. Как правило, это небольшие портативные сборки, которые бывают самых разных частот и стилей, чтобы удовлетворить специфические потребности тестирования.

Ультразвуковой преобразователь преобразует электрическую энергию в механические колебания (звуковые волны), а звуковые волны в электрическую энергию. Как правило, это небольшие портативные сборки, которые бывают самых разных частот и стилей, чтобы удовлетворить специфические потребности тестирования. - Что такое ультразвуковой толщиномер?

Ультразвуковой толщиномер — это прибор, который генерирует звуковые импульсы в испытуемом образце и очень точно измеряет временной интервал до получения эхо-сигнала.После программирования скорости звука в исследуемом материале датчик использует эту информацию о скорости звука и измеренный временной интервал для вычисления толщины с помощью простого соотношения [расстояние] равно [скорость], умноженное на [время]. - Насколько точен ультразвуковой толщиномер?

В оптимальных условиях коммерческие ультразвуковые датчики могут достигать точности до +/- 0,001 мм, с точностью +/- 0,025 мм или выше, возможной для большинства распространенных технических материалов. Факторы, влияющие на точность, включают однородность скорости звука в исследуемом материале, степень рассеяния или поглощения звука, состояние поверхности, а также точность и осторожность, с которыми инструмент был откалиброван для конкретного применения.

Факторы, влияющие на точность, включают однородность скорости звука в исследуемом материале, степень рассеяния или поглощения звука, состояние поверхности, а также точность и осторожность, с которыми инструмент был откалиброван для конкретного применения. - Кто пользуется ультразвуковыми датчиками?

Основное применение ультразвуковых датчиков — измерение остаточной толщины стенок корродированных труб и резервуаров. Измерение может быть выполнено быстро и легко без необходимости доступа внутрь или необходимости опорожнения трубы или резервуара.Другие важные приложения включают измерение толщины формованных пластиковых бутылок и аналогичных контейнеров, лопаток турбин и других прецизионных обработанных или литых деталей, медицинских трубок малого диаметра, резиновых шин и конвейерных лент, корпусов лодок из стекловолокна и даже контактных линз. - Что такое ультразвуковой дефектоскоп?

Звуковые волны, проходящие через материал, будут предсказуемым образом отражаться от дефектов, таких как трещины и пустоты. Ультразвуковой дефектоскоп — это инструмент, который генерирует и обрабатывает ультразвуковые сигналы для создания отображения формы волны, которое может использоваться обученным оператором для выявления скрытых дефектов в испытательном образце.Оператор идентифицирует характерный образец отражения от хорошей детали, а затем ищет изменения в этом образе отражения, которые могут указывать на дефекты.

Ультразвуковой дефектоскоп — это инструмент, который генерирует и обрабатывает ультразвуковые сигналы для создания отображения формы волны, которое может использоваться обученным оператором для выявления скрытых дефектов в испытательном образце.Оператор идентифицирует характерный образец отражения от хорошей детали, а затем ищет изменения в этом образе отражения, которые могут указывать на дефекты. - Какие недостатки вы можете найти в нем?

Широкий спектр трещин, пустот, отслоений, включений и подобных проблем, влияющих на структурную целостность, можно обнаружить и измерить с помощью ультразвуковых дефектоскопов. Минимальный размер обнаруживаемого дефекта в данном приложении будет зависеть от типа испытываемого материала и типа рассматриваемого дефекта. - Кто использует ультразвуковые дефектоскопы?

Ультразвуковые дефектоскопы широко используются в критических областях, связанных с безопасностью и качеством, включая сварные швы, стальные балки, поковки, трубопроводы и резервуары, авиационные двигатели и рамы, автомобильные рамы, железнодорожные рельсы, силовые турбины и другую тяжелую технику, корабли корпуса, отливки и многие другие важные приложения.

- Какие другие типы инструментов доступны?

Ультразвуковые системы визуализации используются для создания высокодетализированных изображений, похожих на рентгеновские лучи, отображающих внутреннюю структуру детали с помощью звуковых волн.Технология фазированных решеток, первоначально разработанная для медицинской диагностической визуализации, используется в промышленных условиях для создания изображений поперечного сечения. Крупные системы сканирования используются в авиакосмической промышленности и поставщиками металлообработки для выявления скрытых дефектов как в сырье, так и в готовых деталях. Ультразвуковые генераторы / приемники и анализаторы сигналов используются во множестве приложений для исследования материалов.

Ссылки: www.olympus-ims.com и Welding and Cutting United States

NDT сварных швов: передовой опыт контроля стыковых сварных швов

НК сварных швов: передовой опыт контроля стыковых сварных швов

Для проверки стыковых сварных швов требуется специальный набор процедур неразрушающего контроля, чтобы обеспечить полную оценку дефектов. Помимо коробления и деформации, эти виды сварных швов могут быть подвержены растрескиванию или коррозии и могут ухудшить общую целостность объекта. В мире неразрушающего контроля сварных соединений предпочтительные методы часто включают радиографический контроль (RT), ультразвуковой контроль с фазированной решеткой (PAUT) и контроль вихретоковой матрицы (ECA). Но что лучше всего для стыковых сварных швов?