МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Что это такое?

Методы контроля качества сварных соединений — это совокупность способов оценки состояния сварных стыков газопроводов на пригодность к эксплуатации.

Для чего это нужно?

Контроль качества сварных соединений — это важная и обязательная часть сварочных работ и работ по оценке состояния газопроводов. Проверка состоятельности сварного шва входит в систему объективного контроля качества газовых магистралей и является эффективным способом оценки их надежности и безопасности.

СПРАВКА:

В Обществе при проведении текущего и капитального ремонта магистральных газопроводов в качестве основных методов неразрушающего контроля используются визуально-измерительный, радиографический и ультразвуковой.

В частности, после сварки стыков невооруженным глазом можно рассмотреть лишь часть дефектов, например, наружные трещины и поры, непровары, подрезы. Большая часть несовершенств может быть скрыта в глубине металла или иметь такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов. Существуют разные методы контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние являются наиболее широко используемыми в газовой отрасли.

Большая часть несовершенств может быть скрыта в глубине металла или иметь такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов. Существуют разные методы контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние являются наиболее широко используемыми в газовой отрасли.

Схема путей линий магнитного потока при прохождении через сварной шов

Какие бывают методы?

Неразрушающий контроль представляет собой целый спектр методов, позволяющих определять недопустимые дефекты без нарушения целостности сварного соединения газопровода. На практике используют более десятка видов неразрушающего контроля: визуально-измерительный, радиационный, ультразвуковой, магнитный, акустико-эмиссионный, метод воздействия проникающими веществами (капиллярный и течеискание), вибродиагностический, тепловой, электрический, оптический, вихретоковый, метод напряженно-деформированного состояния. Применение определенного метода зависит от объекта контроля и категории ответственности участка.

Применение определенного метода зависит от объекта контроля и категории ответственности участка.

Как это происходит?

Широкое распространение в газовой промышленности получили физико-технические методы неразрушающего контроля. Существует несколько эффективных способов проверки качества сварного соединения с применением специального оборудования.

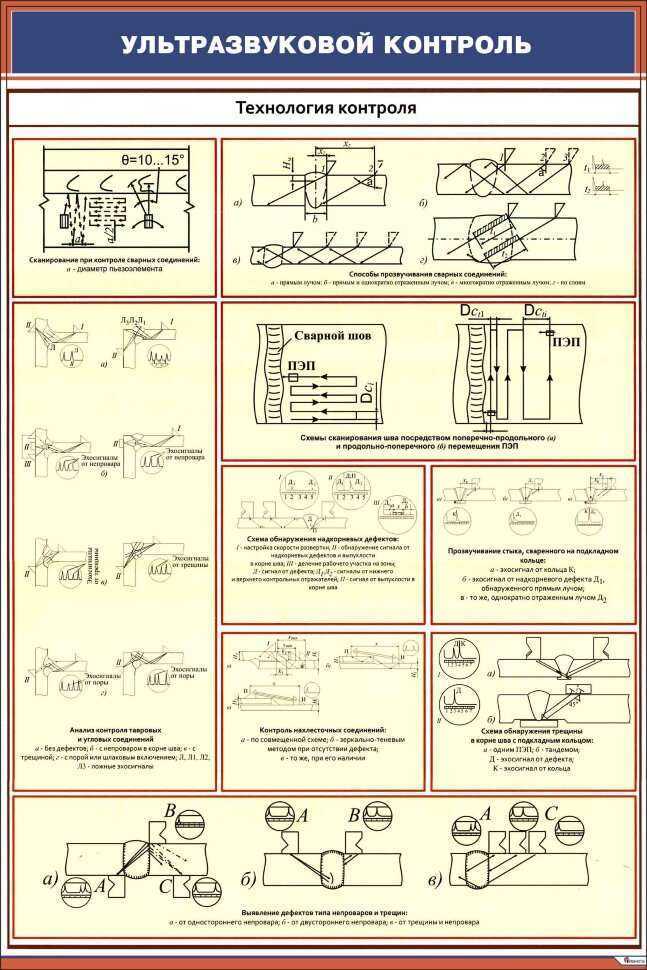

Ультразвуковой метод основывается на избирательном отражении ультразвукового излучения от структур с разными акустическими характеристиками. Направленная аппаратом ультразвуковая волна, пересекая материал, отражается от его обратной поверхности и возвращается, где обнаруживается специальным датчиком. Если в толще металла присутствует дефект, то датчик уловит любое волновое искажение.

Сущность радиационного вида контроля заключается в поглощении и рассеивании рентгеновских лучей и гамма-излучения в местах наличия дефектов. Излучение подается с одной стороны при помощи специального источника, а на противоположной стороне устанавливается чувствительная пластина (пленка). Лучи, проходя через металл, облучают пленку, оставляя в местах дефектов более темные пятна из-за меньшего поглощения.

Лучи, проходя через металл, облучают пленку, оставляя в местах дефектов более темные пятна из-за меньшего поглощения.

Магнитная дефектоскопия осуществляется с помощью дефектоскопов, формирующих электромагнитное поле внутри сваренных металлов. Контроль проводится двумя способами. При магнитопорошковом — наносится ферромагнитный порошок, который иллюстрирует магнитное поле со сгущением в местах дефектов. Более современный магнитографический метод подразумевает наложение ферромагнитной пленки, на которой проявляется полная картина магнитных линий.

Как у нас?

Специалисты ООО «Газпром трансгаз Ставрополь» используют многие методы разрушающего и неразрушающего контроля. Часть методов применяется при выполнении сварочно-монтажных работ на магистральных газопроводах при текущем и капитальном ремонте, часть — при диагностическом обследовании действующих объектов газовых магистралей.

Проведение ультразвукового контроля сварного соединения

Выполнение таких работ обеспечивают Лаборатория контроля качества сварки и диагностики на базе Невинномысского ЛПУМГ, а также служба диагностики технологического оборудования Инженерно-технического центра. Кроме того, в каждом филиале Общества трудятся аттестованные специалисты, ответственные за строительный контроль.

Кроме того, в каждом филиале Общества трудятся аттестованные специалисты, ответственные за строительный контроль.

Служба по связям с общественностью и СМИ

ООО «Газпром трансгаз Ставрополь»

Ультразвуковой контроль сварных соединений | Неразрушающий метод контроля сварки

Ультразвуковой контроль качества сварных соединений трубопроводов проводят для выявления дефектов соединений металлов — пор, раковин, неметаллических включений, непроваров в корне шва, трещин. При исследованиях определяют нарушения геометрии сварного шва, повреждения многослойных конструкций, проводится контроль толщины соединяемых материалов.

В аккредитованной строительной лаборатории С-Тест Калуга Вы сможете заказать ультразвуковой контроль качества сварных соединений по Государственным расценкам согласно ФЕР и СБЦ.

Обследование сварного соединения ультразвуком базируется на проводимости звуковых волн исследуемыми материалами. Благодаря своим уникальным физическим свойствам, каждый объект исследования (материал) взаимодействует с ультразвуковыми волнами только с присущими непосредственно ему характеристиками. Находящиеся в образце посторонние включения, трещины, имеют другие параметры взаимодействия, их состав и локализация выявляются при лабораторных исследованиях.

Благодаря своим уникальным физическим свойствам, каждый объект исследования (материал) взаимодействует с ультразвуковыми волнами только с присущими непосредственно ему характеристиками. Находящиеся в образце посторонние включения, трещины, имеют другие параметры взаимодействия, их состав и локализация выявляются при лабораторных исследованиях.

Ультразвуковой контроль сварных швов проводится лабораторией С-Тест Калуга согласно ГОСТ 14782-86. Введение объекта в эксплуатацию, невозможно без определения качества поверхности сварных соединений и внутренней структуры шва несущих конструкций, соединений трубопроводов, армирующих конструкций и других.

Методы ультразвуковой дефектоскопии в лаборатории С-Тест

Ультразвуковой контроль качества сварных соединений — неразрушающий метод контроля качества, определения локализации дефектов (ГОСТ 14782-86).

Наиболее востребованным методов ультразвуковых испытаний швов трубопроводов является эхо-метод. При ультразвуковой дефектоскопии сварных швов фиксируются отраженные от дефекта сигналы. Физико-механические характеристики материалов определяют по затуханию и преломлению отраженного от дна объекта импульса.

При ультразвуковой дефектоскопии сварных швов фиксируются отраженные от дефекта сигналы. Физико-механические характеристики материалов определяют по затуханию и преломлению отраженного от дна объекта импульса.

Эхо-метод – наш полевой метод ультразвуковой дефектоскопии сварных швов трубопроводов – применяется перед запуском трубопровода, когда доступ к исследуемому объекту есть только с одной стороны. Проверяется качество металлических соединений трубопроводов, определяется целостность сварочных соединений, размеры и координаты дефекта.

Оборудование для ультразвуковой дефектоскопии сварных соединений

В полевых исследованиях, проводимых нашей лабораторией контроля качества швов сварных, используется мобильный ультразвуковой дефектоскоп А1212 МАСТЕР ЛАЙТ. Прибор предназначен для локализации различных дефектов сварного соединения (структура сварного шва, прожоги сварных швов), трещин, внутренних расслоений, определения однородности объекта.

Достоинства ультразвукового контроля качества сварных соединений

Метод ультразвукового контроля качества, который применяет испытательная лаборатория С-Тест Калуга, имеет ряд достоинств:

· Безопасный;

· Быстрый;

· Высокая точность диагностики;

· Мобильный– портативность прибора позволяет применять метод в полевых условиях, непосредственно на объекте;

· Неразрушаемый — исследуемому объекту не наносятся повреждения;

· Автономный — проводится без остановки оборудования или объекта;

· Универсальный – контроль качества черных, нержавеющих, цветных металлов, пластмасс.

Ультразвуковой контроль сварных соединений

Ультразвуковой контроль включает использование ультразвуковых волн для обнаружения дефектов внутри материала.

Сварные соединения могут иметь дефекты внутри сварных швов или вблизи зоны сварки.

Немногие из дефектов, которые часто встречаются в сварных швах, это пористость, Трещины, шлаковые включения, несплавление, непровар, корень вогнутость, кратерные трубы, острые подрезы, прожоги, трещины ЗТВ и намного больше.

Эти дефекты, если они расположены глубоко и не могут быть просмотрены вручную, Для обнаружения этих разрывов используется ультразвуковое сканирование. обычный ультразвуковой метод контроля сварных соединений, который показан здесь полностью надежный оператор. Поэтому международные органы требует, чтобы оператор имел квалификацию в соответствии со стандартом, а машина используется также соответствует требованиям стандартов.

Где научиться неразрушающему контролю?

Сертификация может быть ASNT Level 1, Level II или Level III или PCN или ИСО 9квалификация 712. Есть много лучших учебных заведений по неразрушающему контролю. для сертификатов NDT, одним из них является AQC — Advanced Quality Center.

Как сканировать сварной шов?

Первоначально Выберите соответствующий датчик для сканирования сварных пластин или труб.

Выберите доступную высокую частоту (например, 4 МГц или 6 МГц) для проверки с высокой чувствительностью.

Обычно сканируется от половины расстояния до полутора расстояния, для полного сканирования толщины шва. Если не возможно, по крайней мере сканируйте от ½ до 1 расстояния, но сканируйте с обеих сторон пластины (Верх и низ).

Точное местоположение и глубину дефекта можно узнать во время выше метод сканирования. Но для оценки размера дефекта мы всегда нужен эталонный метод, такой как DAC-кривая амплитуды расстояния, DGS- Размер увеличения расстояния или любой другой.

Чтобы нарисовать кривую АРД, нам нужен эталонный блок с равной толщиной сварного шва. или мы также можем использовать эталонные блоки стандартного эквивалентного размера в качестве упомянутый ASME, раздел V, статья 4 (как показано здесь)

Как сканировать эталонный блок?

Чтобы установить эталонное усиление в децибелах (дБ), сначала установите диапазон развертки (например, диапазон = 3 rd длина участка).

Поместите угловой щуп в угол основного материала, чтобы получить отражение от задней стенки на его 3 rd длина опоры (отражение задней стенки будет от угла основания материал). Теперь, чтобы установить эталонное усиление, отрегулируйте эхосигнал от задней стенки до высота более 75 % от полной высоты экрана. Это усиление, дБ известный как эталонный дБ.

При использовании метода определения размера дефекта, такого как метод DAC. Усиление, установленное для построения кривой DAC, является эталонным дБ.

Теперь увеличьте 6 дБ и установите сканирование дБ. Начать сканирование сварного шва движение туда-сюда и зигзагообразными движениями. Если появляется какое-либо указание уменьшите усиление до эталонного дБ и оцените индикацию.

Для получения дополнительной информации и практических занятий по ультразвуковому контролю, неразрушающему контролю.

курсы и сертификацию по неразрушающему контролю, свяжитесь с нами. Лучший тренинг по неразрушающему контролю

институт в Тамилнаду и расположенный в Коимбатур. Нам доверяют

Услуги ультразвукового контроля и неразрушающего контроля предоставляются в Южной Индии.

Нам доверяют

Услуги ультразвукового контроля и неразрушающего контроля предоставляются в Южной Индии.

Посетите нас на https://aqcinspection.com/ или позвоните нам 0422-4342244, 9489342244.

Неразрушающий контроль | UK Leading Weld Testing

Мы являемся одной из ведущих компаний в области неразрушающего контроля (НК). Наши услуги чрезвычайно тщательны, и мы предоставляем индивидуальные и подробные отчеты для каждого метода неразрушающего контроля.

Наша работа обычно касается целостности сварных швов углеродистых и нержавеющих сталей, сплавов, компонентов, всех конструкций и сосудов. Мы работаем точно в соответствии со спецификациями клиентов и тестируем сырье, а также компоненты — от больших газовых хранилищ, мостов и лестниц до небольших аэрокосмических компонентов, облицовки пола, наплавки на корродированные поверхности и наплавки твердого покрытия на ковшах экскаваторов. Доступны испытания на проникновение жидкого красителя, магнитопорошковое испытание и многие другие методы неразрушающего контроля.

Неразрушающий контроль, как следует из названия, представляет собой любой метод, используемый для изучения повреждений сварных устройств и конструкций без нарушения их структурной целостности. Качество, долговечность и экономичность являются отличительными чертами методов неразрушающего контроля.

Существует несколько других терминов, используемых для описания тех же процедур. В других местах вы можете встретить такие термины, как Неразрушающий контроль или Неразрушающий контроль , которые совпадают с Неразрушающий контроль .

Процедуры неразрушающего контроля экономически эффективны, поскольку в результате испытаний не возникает повреждений, поэтому сохраняется качество и повышается срок службы приборов. Неразрушающие исследования широко используются в аэрокосмической отрасли, медицине и искусстве для проверки и гарантии функциональности углеродистой стали, нержавеющей стали, сплавов, аппаратов, всех конструкций и контейнеров.

В коде сварки мы специализируемся на всех формах процедур неразрушающего контроля по всей Великобритании, и наши работники прошли лучшее обучение для обеспечения качества Неразрушающий контроль . Как будто этого недостаточно, у нас есть широкий спектр методов неразрушающего контроля , подкрепленных новейшим оборудованием для неразрушающего контроля для высокотехнологичных услуг, которые включают приборы для вихретокового контроля .

Свяжитесь с нами

Наши услуги по неразрушающему контролю могут выполняться как на предприятии, так и на объектах заказчика, при этом наша команда технических специалистов по неразрушающему контролю может путешествовать по стране со всем оборудованием, необходимым для проведения необходимых испытаний из жидкости. Капиллярный контроль красителя до магнитопорошкового контроля.

Визуальный контроль является популярным методом контроля качества сварных швов и одним из наиболее распространенных методов неразрушающего контроля (НК).

Оборудование для визуального контроля и расходные материалы позволяют правильно провести тест. К ним относятся цифровая камера, измерительные линейки и рулетки, горелка, маркеры, калибры профиля сварки и подрезки, зеркала, бороскопы и фотометр. Сложное оборудование, такое как оптоволоконные соединители, можно использовать для тщательного визуального осмотра, когда устройство используется для доступа к небольшим отверстиям или каналам.

Визуальный осмотр выявляет дефекты, которые могут или не могут отрицательно сказаться на качестве сварного шва. Однако цель инспектора всегда должна состоять в том, чтобы найти и сообщить обо всех существенных недостатках.

Для эффективного визуального контроля инспектору необходимо идеальное зрение наряду со специальными знаниями метода, и, как и в случае любого метода испытаний, визуальный контроль требует надлежащей подготовки персонала, чтобы гарантировать, что он выполняется компетентным персоналом, знакомым с процедуры и стандарты применения.