NormaCS ~ Ответы экспертов ~ Методы и объёмы неразрушающего контроля сварных соединений трубопровода на выявление выходящих на поверхность дефектов

NormaCS ~ Ответы экспертов ~ Методы и объёмы неразрушающего контроля сварных соединений трубопровода на выявление выходящих на поверхность дефектовОтветы экспертов

- Гидравлические и пневматические системы и компоненты общего назначения

- ПромЭксперт Раздел III. Охрана труда и безопасность

- Окружающая среда. Защита человека от воздействия окружающей среды. Безопасность

Методы и объёмы неразрушающего контроля сварных соединений трубопровода на выявление выходящих на поверхность дефектов

4 августа 2020 в 10:00

Согласно пункту 12.3.6 ГОСТ 32569-2013, «Контроль сварных соединений методом РД (ГОСТ 7512) или УЗД (ГОСТ 14782) следует проводить после устранения дефектов, выявленных внешним осмотром и измерениями, а для трубопроводов I категории, а также для трубопроводов с группой сред А(а) или работающих при температуре ниже минус 70 °C — после контроля на выявление выходящих на поверхность дефектов методами магнитопорошковым (ГОСТ 21105) или капиллярным (ГОСТ 18442)».

Для трубопроводов I категории, а также для трубопроводов с группой сред А(а) контроль на выявление выходящих на поверхность дефектов (цветная дефектоскопия) проводится

Ответ

ООО «Нанософт разработка»

Используемые нормативные источники

- Технический регламент Таможенного союза 032/2013. О безопасности оборудования, работающего под избыточным давлением

- ГОСТ 32569-2013. Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах

- Федеральные нормы и правила в области промышленной безопасности ‘Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением’

- РД 13-06-2006.

Методические рекомендации о порядке проведения капиллярного контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах

Методические рекомендации о порядке проведения капиллярного контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах - Руководство по безопасности ‘Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов’

- ГОСТ 34347-2017. Сосуды и аппараты стальные сварные. Общие технические условия

- РД 34-10.030-89. Правила контроля качества сварных соединений трубопроводов атомных станций

- СТБ ЕН 13480-5-2005. Трубопроводы промышленные металлические. Часть 5. Испытания и контроль

-

- Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия — национальных (государственных) стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза ‘О безопасности оборудования, работающего под избыточным давлением’ (ТР ТС 032/2013).

Редакция 2

Редакция 2

По теме этого документа

Неразрушающий контроль сварных соединений трубопроводов

- Главная

- Неразрушающий контроль сварных соединений трубопроводов

Безопасность магистральных, технологических, машинных, коммунальных и судовых трубопроводов определяется наличием и степенью опасности дефектов в основном металле изделия и его сварных соединениях.

Трубопроводы также классифицируют по схеме изготовления, по назначению, по способности выдерживать температурные нагрузки, по габаритам, по характеру и типу движения передаваемых материалов, по прочности и по классу опасности. Требования к устройству и эксплуатации стальных трубопроводов задает ГОСТ 32569-2013.

Требования к устройству и эксплуатации стальных трубопроводов задает ГОСТ 32569-2013.

Дефекты сварных соединений возникают в процессе изготовления, монтажа и эксплуатации объекта. На каждом из этих этапов проведение неразрушающего контроля регламентировано рядом нормативных документов. ГОСТ Р 56542-2019 определяет все существующие виды и методы неразрушающего контроля.

Сварные соединения трубопроводов контролируют либо внутритрубным, либо наружным способом в зависимости от типа и параметров дефектов, характерных для стадии эксплуатации. Нормативно-технические документы ОАО «АК «Транснефть» (РД 19.100.00-КТН-001-10, ОСТ 23.040.00-КТН-574-06, ОР-19.100.00-КТН-010-10) и ОАО «Газпром» (СТО Газпром 2-2.4-083-2006) регламентируют применение методов контроля в обоих случаях.

Наружный способ:

- не требует остановки эксплуатации

- ультразвуковой, магнитный, радиационный, капиллярный вихретоковый и другие виды контроля

- подготовительные работы по зачистке

- оценивает площадь или объем дефекта без учета динамики дальнейшего развития

Внутритрубный способ:

- требует остановки эксплуатации

- ультразвуковой, магнитный контроль

- подготовительные работы по очистке внутренней полости, устранению сужений

- возможность полного обследования трубопровода на всей протяженности

Оценка сварных швов ремонтных конструкций

Также нормативные документы задают классификацию дефектов сварных швов трубопроводов и подробные рекомендации по процессу оценки качества для объектов как в эксплуатации, так и после ремонта. Для эксплуатируемых объектов это несплошности плоскостного типа, выходящие на поверхность, наружные и внутренние дефекты сварного шва, смещение кромок, разнотолщинность. Для сварных соединений ремонтных конструкций это контроль при заварке или вырезке дефекта и контроль при установке ремонтных муфт.

Для эксплуатируемых объектов это несплошности плоскостного типа, выходящие на поверхность, наружные и внутренние дефекты сварного шва, смещение кромок, разнотолщинность. Для сварных соединений ремонтных конструкций это контроль при заварке или вырезке дефекта и контроль при установке ремонтных муфт.

Процесс контроля сварных швов трубопровода, толстостенная бесшовная стальная труба, стальная труба

Перед проведением неразрушающего контроля напорного трубопровода визуальный осмотр линейки контроля сварных швов должен соответствовать требованиям.

Общие требования к внешнему виду сварного шва напорных труб и качеству поверхности сварных соединений следующие:

сварка должна выглядеть хорошей формы, ширина каждого бокового скоса кромки затмевает 2мм соответствующие. Длина колена углового шва должна соответствовать конструктивным требованиям, уровень регулирования малого форм-фактора должен быть плавным.

Поверхность сварного шва не допускает трещин, непроваров, пористости, шлака, брызг.

Расчетная температура трубопровода ниже -29 градусов, веерная линейка труб из закаленной нержавеющей стали и легированной стали имеет большую поверхность сварного шва, без подрезов. Подрез под сварку труб из других материалов должен быть больше глубины 0,5 мм, длина непрерывного подреза не должна превышать 100 мм, а обе стороны подреза под сварку увеличиваются на 10 процентов от общей длины сварного шва. Поверхность сварного шва не меньше поверхности трубы. Усиление шва, А не более 3мм, (на максимальную ширину сварного шва по разделке). Толщина сварных швов изнанки не должна превышать 10% и не более 2 мм.

На поверхности неразрушающий контроль

Принцип выбора метода неразрушающего контроля трубопровода поверхностного давления: магнитная железная труба должна использоваться при испытаниях с использованием магнитных частиц; при испытании на проникновение следует использовать неферромагнитную сталь. Имеется склонность к замедленному растрескиванию сварных соединений, поверхность должна подвергаться неразрушающему контролю охлаждения после сварки определенное время; склонность сварных соединений к растрескиванию при повторном нагреве, поверхность должна подвергаться неразрушающему контролю и термообработке после сварки один раз.

Лучевой контроль и ультразвуковой контроль

Лучевой контроль и ультразвуковой контроль являются основной целью напорных труб и фитингов для стыковых соединений. Методы неразрушающего контроля, выбранные проектной документацией. Титан, алюминий и алюминиевый сплав, медь и медные сплавы, сварные соединения для обнаружения никеля и никелевых сплавов и должны использоваться в методах обнаружения излучения. Существует тенденция к задержке трещин в сварном шве, его лучевой контроль и ультразвуковой контроль должны проводиться через определенное время остывания после сварки.

Когда головка папки внутри корпуса имеет кольцевой сварной шов, сварной шов должен работать со 100% обнаружением луча, скрытые операции могут выполняться после прохождения испытания давлением. Усиливающие кольца или опорная плита покрыты сварными швами на 100% трубно-лучевого контроля, после прохождения затем покрыты.

Осмотр положения сварки среднего шва, неразрушающий контроль проводят после прохождения визуального контроля, рентгенографию и ультразвуковой контроль проводят после поверхностного неразрушающего контроля, контроль сварного шва можно продолжать после оценки право.

Строительство трубопроводов и неразрушающий контроль

Неразрушающий контроль, или неразрушающий контроль, является важным элементом нефте- и газопроводной промышленности. В сегодняшней публикации мы обсудим, как строительство трубопровода и неразрушающий контроль работают рука об руку, чтобы обеспечить целостность проектов строительства трубопроводов наших клиентов.

Преимущества неразрушающего контроля трубопроводов

Неразрушающий контроль является предпочтительным методом контроля трубопроводов в нефтегазовой отрасли. Из-за угрозы, которую нефть и газ представляют для целостности сварных швов трубопроводов, важно, чтобы трубопроводы проверялись во время и после процесса строительства.

Молекулы водорода и двуокиси углерода, содержащиеся в нефти и природном газе, обладают высокой коррозионной активностью. Трубопроводы наиболее уязвимы для этой коррозии в местах сварки трубопровода, где два отрезка трубы свариваются вместе. Неразрушающий контроль может обнаружить мельчайшие уязвимые места в этих сварных швах, что позволяет отремонтировать сварные швы до того, как трубопроводу будет нанесен катастрофический ущерб. Использование неразрушающего контроля в качестве превентивной меры в конечном итоге экономит клиентам время и деньги.

Трубопроводы наиболее уязвимы для этой коррозии в местах сварки трубопровода, где два отрезка трубы свариваются вместе. Неразрушающий контроль может обнаружить мельчайшие уязвимые места в этих сварных швах, что позволяет отремонтировать сварные швы до того, как трубопроводу будет нанесен катастрофический ущерб. Использование неразрушающего контроля в качестве превентивной меры в конечном итоге экономит клиентам время и деньги.

Неразрушающий контроль — это самый современный из доступных на сегодняшний день методов испытаний трубопроводов, который постоянно совершенствуется благодаря технологическим достижениям.

Типы неразрушающего контроля

Радиографический контроль (RT)

Радиографический контроль — это форма контроля, в которой используется рентгеновское или гамма-излучение для создания изображений на пленке, которые могут показать дефекты, скрытые внутри материала. RT — отличный метод проверки целостности сварных швов и других конструкций. Его также можно использовать для измерения толщины стенок, что может помочь определить слабые места в трубопроводах.

Его также можно использовать для измерения толщины стенок, что может помочь определить слабые места в трубопроводах.

Магнитопорошковые испытания (МТ)

Магнитопорошковая дефектоскопия — это метод неразрушающего контроля, используемый для обнаружения поверхностных дефектов в ферромагнитных материалах, таких как сталь и железо. Любой намагниченный объект из черного металла окружается невидимым магнитным полем. Если в объекте есть трещина или отверстие, это магнитное поле нарушается. При магнитопорошковом контроле на объект наносится металлическая стружка, которая притягивается к этим разрывам.

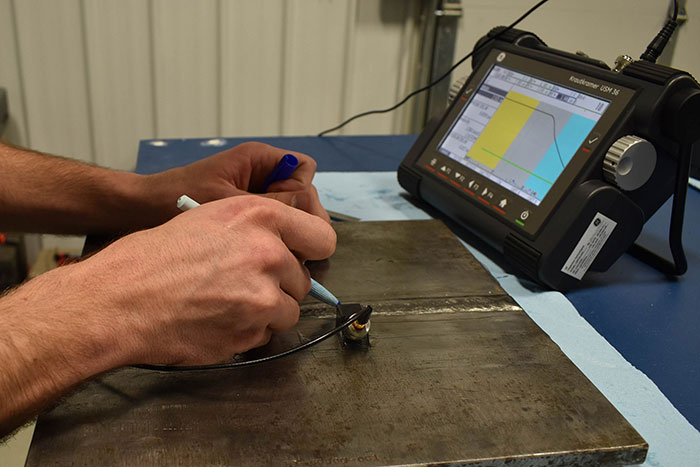

Ультразвуковой контроль (УЗК)

Ультразвуковой контроль — это тип неразрушающего контроля с использованием высокочастотных ультразвуковых волн, которые используются для выявления слабых мест в компоненте. УЗК — это высокоточный метод контроля, так как он может сканировать не только поверхность, но и внутреннюю часть конструкции.

Неразрушающий контроль для всех ваших потребностей

Инспекция США стремится предоставить нашим клиентам все услуги, которые им необходимы для проекта, независимо от его размера. Для последнего крупного проекта USINDT мы предоставили все услуги неразрушающего контроля, необходимые для работы, включая RT, MT и UT. Эти услуги гарантируют, что все работы, выполненные на работе, будут выполнены правильно и своевременно. Быстрое предоставление точных результатов позволяет проекту развиваться без дорогостоящих задержек.

Для последнего крупного проекта USINDT мы предоставили все услуги неразрушающего контроля, необходимые для работы, включая RT, MT и UT. Эти услуги гарантируют, что все работы, выполненные на работе, будут выполнены правильно и своевременно. Быстрое предоставление точных результатов позволяет проекту развиваться без дорогостоящих задержек.

USINDT также предоставила сертифицированных инспекторов по сварке для квалификации всех процедур сварки, мониторинга сварочных работ и проверки того, что сварка была выполнена в соответствии с применимыми стандартами и требованиями, установленными владельцем/оператором трубопровода. Наконец, мы предоставили инспекторов NACE, которые отвечали за выполнение и документирование основных и неразрушающих проверок жидких покрытий, наносимых на поверхность трубопровода, перед постоянной установкой.

Участие USINDT в процессе строительства и проверки позволяет нашим клиентам быть уверенными в том, что их проекты будут реализованы безопасно и эффективно.

Методические рекомендации о порядке проведения капиллярного контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах

Методические рекомендации о порядке проведения капиллярного контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах Редакция 2

Редакция 2