принцип работы, инструкция по шагам, схема, чертеж, фото

Из современных горючих материалов в быту самым дешевым считается твердое топливо. К этой категории относится уголь, дрова, торф, брикеты или пеллеты. Традиционные печи обеспечивают дешевый и простой обогрев домов. Однако необходима постоянная загрузка топлива. Такой способ работы представляет сложности в обогреве целого дома. Отличным решением проблемы является котел длительного горения с водяным контуром.

Оглавление:

- Принцип действия

- Виды печей

- Схема устройства котла на дровах

- Технология сборки своими руками

- Рекомендации по монтажу

Для установки и эксплуатации не требуется разрешение надзирающих структур. Поэтому отопительный агрегат несложно сделать и смонтировать своими руками. Для этого понадобятся минимальные финансовые затраты, чертежи котла и подробная инструкция по изготовлению.

Принцип работы

Агрегаты представляют собой усовершенствованный вид твердотопливных печей.

Отработанные газы выводятся через дымоходную трубу. Она проходит через теплообменник и нагревает воду для отопительной системы. Таким образом, загрузка топлива производится с редкой периодичностью, а система функционирует практически в непрерывном режиме.

Разновидности котлов

Отопительные агрегаты на дровах представляют собой отличную альтернативу газовым приборам. Они характеризуются множественными достоинствами:

1. Высокая эффективность – благодаря замедленному сгоранию топлива КПД достигает 90 %.

2. Длительная активность – объемная топка с мощным нагнетающим вентилятором способна обеспечить беспрерывную работу до 7 суток.

3. Экологичность – при сгорании органического топлива в атмосферу выделяется незначительное количество углекислого газа.

4. Экономичность – встроенная электроника помогает настроить оптимальный режим загрузки котла.

Отопительные агрегаты замедленного горения представлены на современном рынке в трех разновидностях.

- Классические.

Работают на угле, дровах или древесных брикетах. Благодаря небольшой топке сокращается период сгорания одной закладки. Чтобы обеспечить непрерывное функционирование в течение суток, топливо приходится засыпать 4-6 раз. Преимуществом классических котлов считается низкая цена.

- Шахтные.

Конструкция с объемным бункером и широким загрузочным проемом. Используются сухие сыпучие материалы. Автоматическое управление оптимизирует процесс сгорания. В зависимости от загрузки мощный котел работает от 6 до 24 часов.

- Пиролизные.

Функционируют по принципу сжигания древесных газов, выделяемых в процессе медленного тления. Конструкция обеспечивает высокую эффективность теплопередачи и быстрый нагрев теплоносителя. На одной загрузке печь работает до полного выгорания топлива, КДП – 85 %.

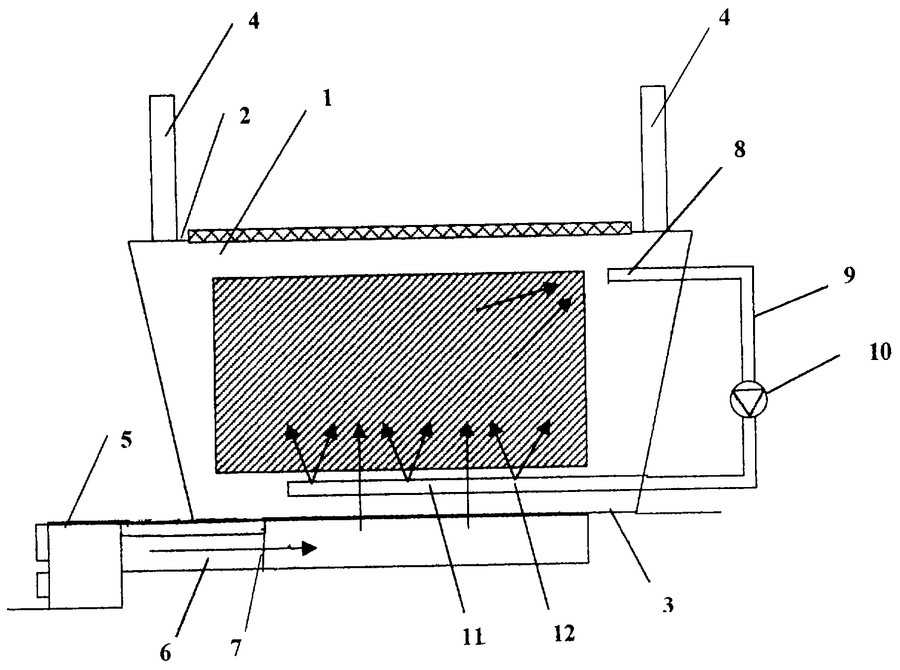

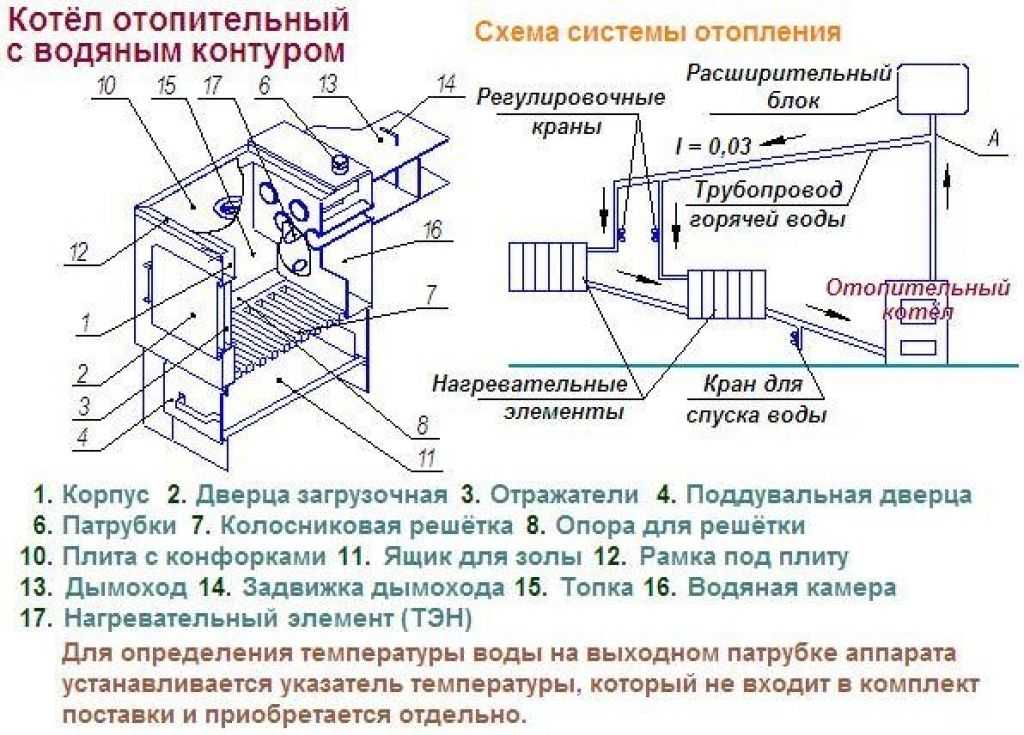

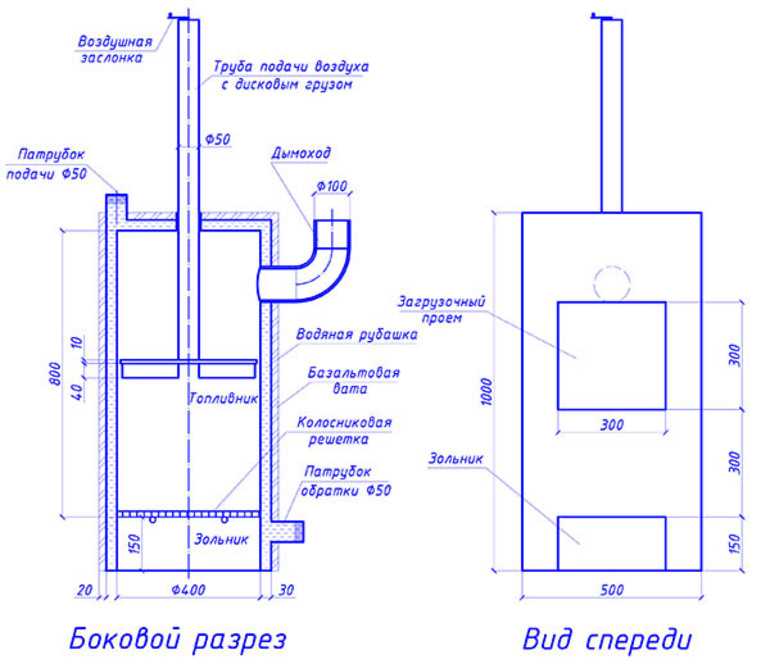

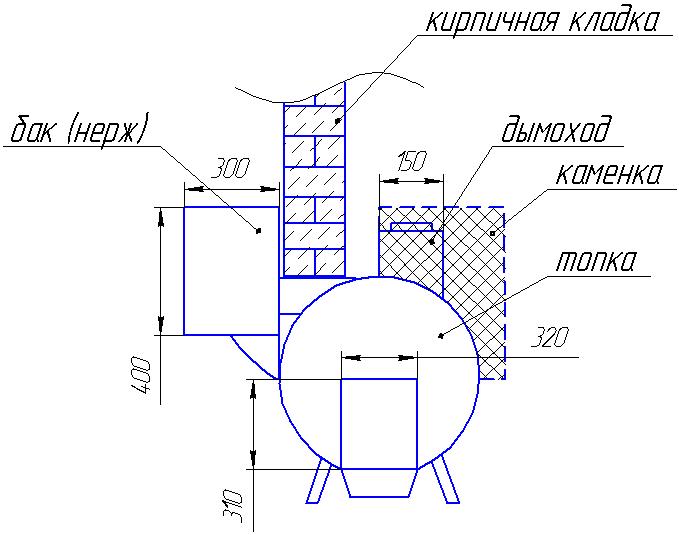

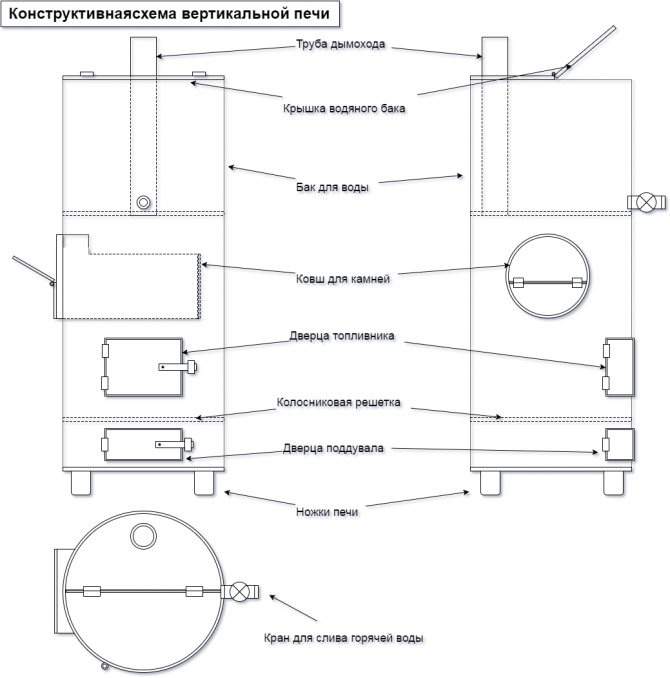

Схема дровяной печи с водяным контуром

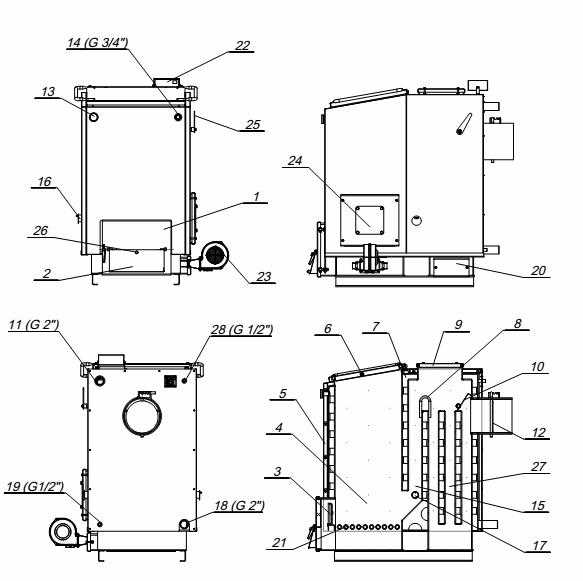

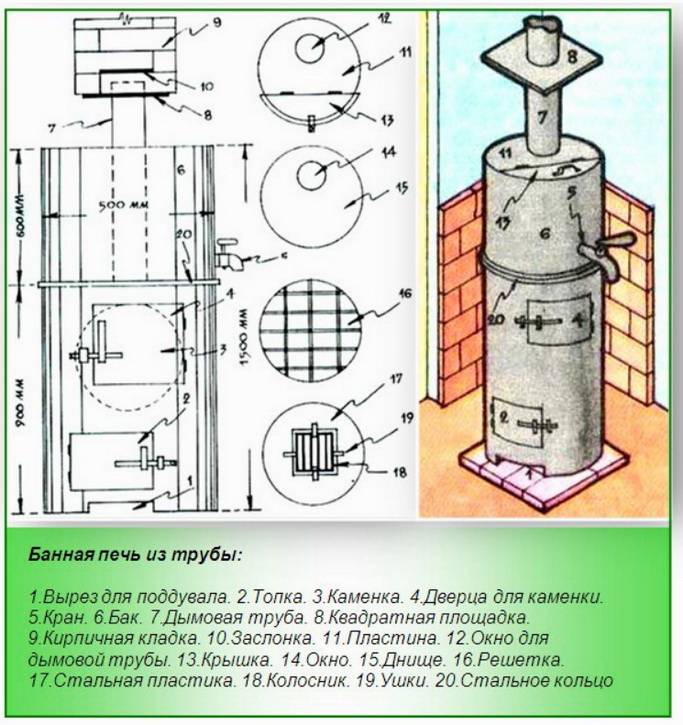

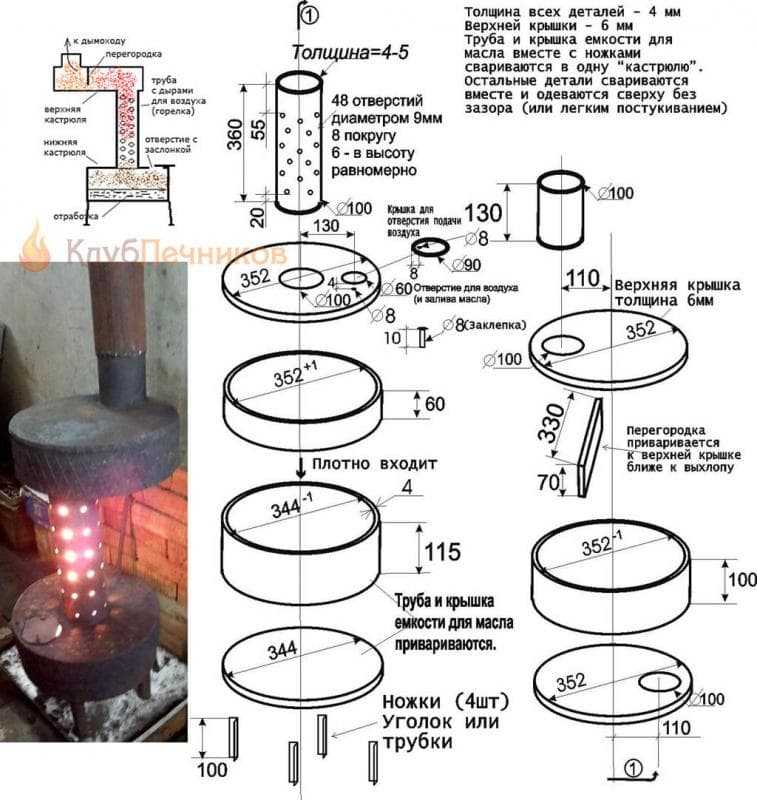

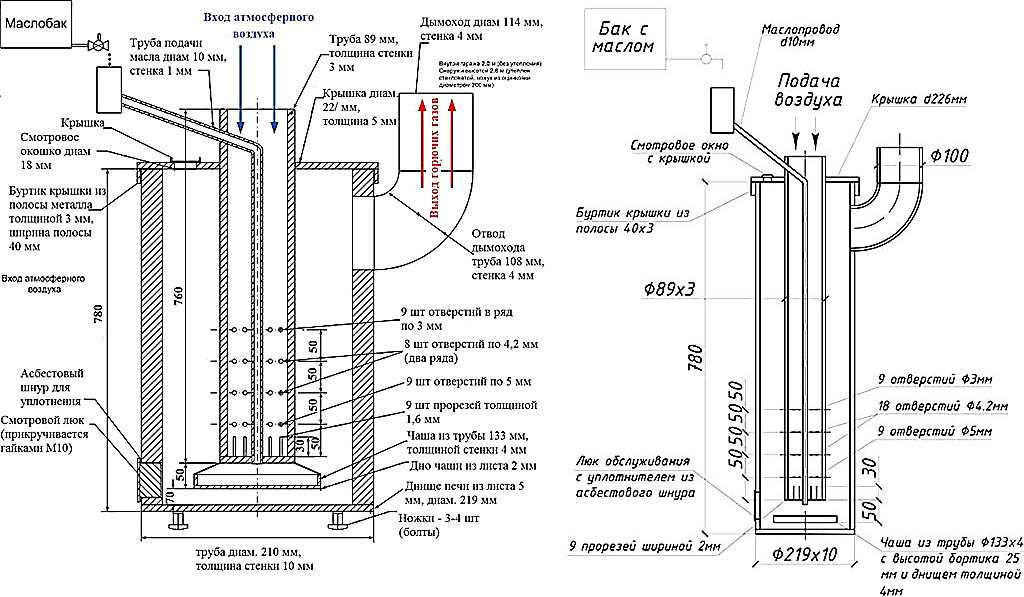

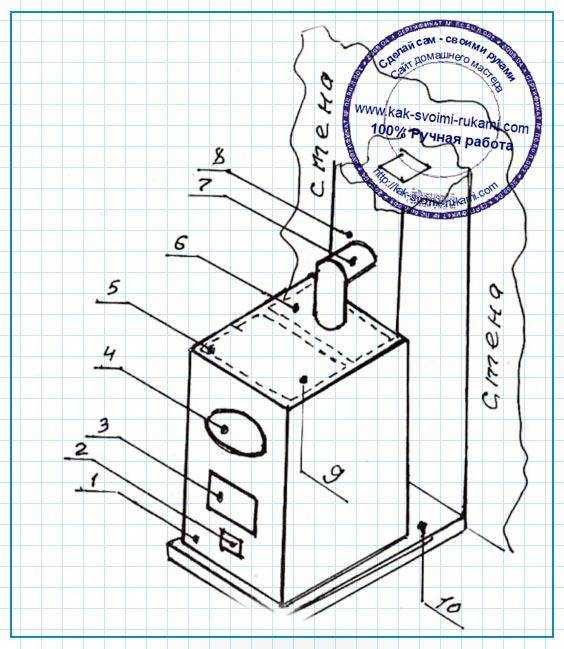

Котлы по чертежам Василия Пустовойченко – это простые и доступные установки, которые можно сделать своими руками. В качестве основы используют цельносварную трубу, стальную бочку или газовый баллон б/у. Толщина металлических стенок должна быть не менее 3-4 мм. Это снижает выгорание металла и обеспечивает длительную бесперебойную работу оборудования. Высота основания варьируется от 800 до 1000 мм. От величины этого параметра зависит объем разовой загрузки топлива.

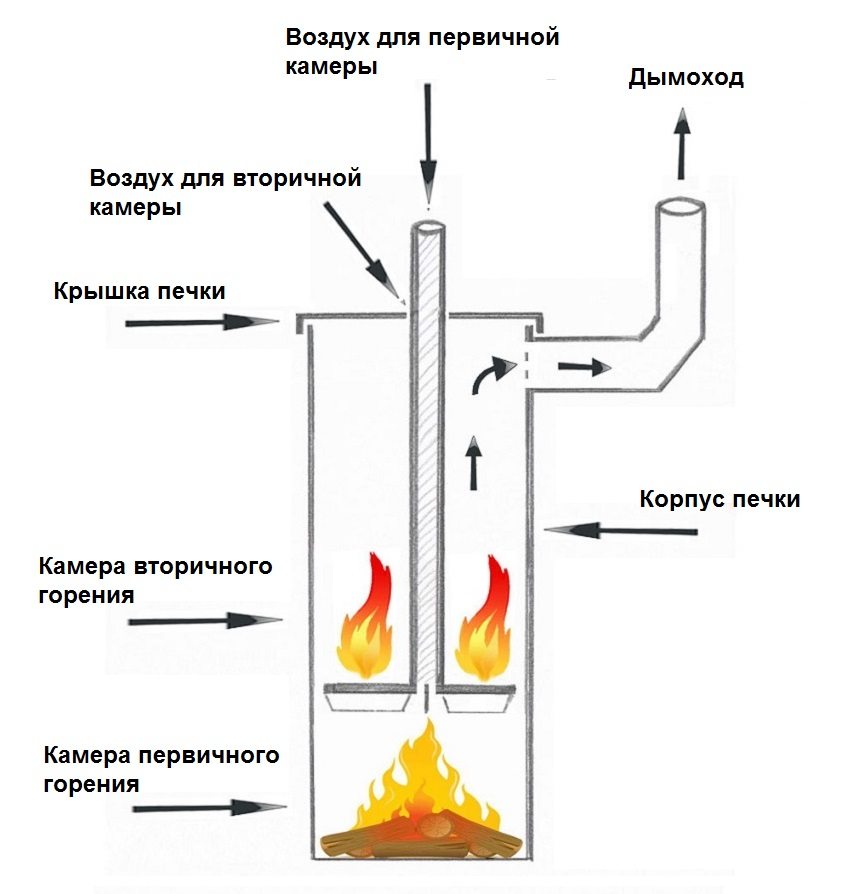

Схема котла отопления на дровах состоит из трех частей:

- загрузочный бункер – емкость для закладки топлива, высота которой меняется по мере его прогорания;

- топочная камера – участок, где происходит медленное тление дров и генерация газов;

- зона полного сгорания – закрытый поддон, где сжигаются древесные газы, накапливается зола и происходит отвод дыма.

Топочную камеру ограничивает распределитель воздуха. Это металлический круг толщиной 4-6 мм с отверстием в центре. Через него проходит телескопическая (или цельная) труба, подающая кислород в зону горения. Диск распределителя находится в движении, поэтому его диаметр немного меньше корпуса котла. В нагнетательную трубу воздух попадает из атмосферы, проникая через верхнюю заслонку.

Отработанные газы выводятся через дымоход, закрепленный в верхней части. Внизу на стенке располагается дверца, через которую удаляют золу и пепел. В котлах длительного горения твердое топливо сжигается практически полностью, поэтому отходы удаляют нечасто. Кроме того, в конструкции предусматривают точки для подключения подачи и обратного отвода воды. Также определяют место закрепления термометра и регулятора тяги.

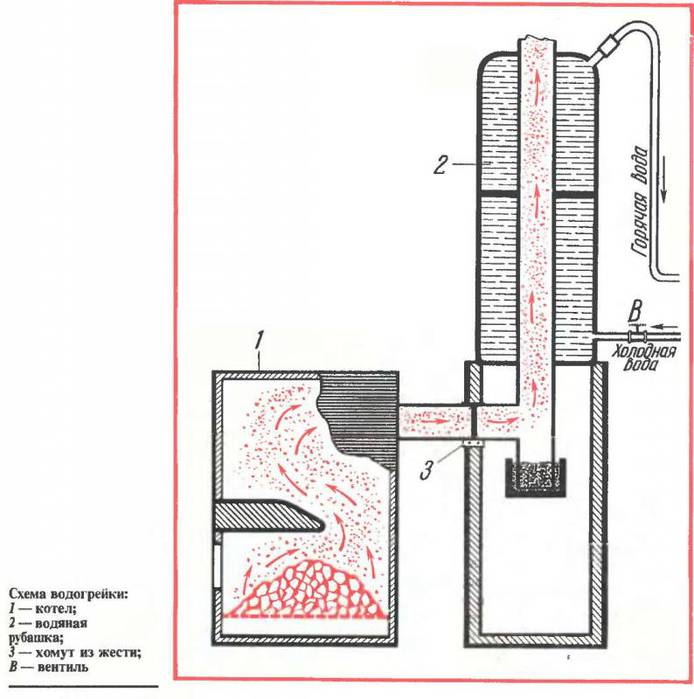

Подогреть теплоноситель в водяном контуре можно двумя способами:

1. Сделать выносной накопительный бак, внутри которого пропустить трубу. Отработанные газы продвигаются по дымоходу и одновременно нагревают воду.

2. Пропустить трубу теплообменника через камеру сгорания. Подключить к ней змеевик, который располагается в накопительном баке.

Эффективность второго способа выше. Однако технология исполнения выглядит намного сложнее.

Руководство по изготовлению своими силами

Если для покупки готового отопительного прибора недостаточно денег, можно попробовать смастерить его самому. Сначала придется изучить чертежи, ознакомиться с инструкцией и рассчитать возможные затраты.

Для создания котла понадобятся такие материалы и приспособления:

- Металлическая толстостенная труба диаметром 300-400 мм.

- Листовая сталь толщиной 4 мм.

- Две металлические трубы: Æ 60 мм для подачи воздуха и Æ100 для отвода продуктов горения.

- Арматурные прутки толщиной 20 мм.

- Нагнетающий вентилятор.

- Автоматическая схема.

- Сварочный аппарат, болгарка.

В соответствии с чертежами нужно сделать отдельно корпус, дымоход, воздухораспределитель, дверцу и крышку для верхней части.

Пошаговая инструкция:

1. Обрезать трубу болгаркой так, чтобы ее длина получилась около метра. Как следует выровнять края. С одной стороны заготовки приварить круглое дно, вырезанное из стального листа. Сюда можно сразу же прикрепить арматурные ножки.

2. Сделать воздушный распределитель:

- Из листовой стали вырезать круг, диаметр которого на 20 мм меньше внутреннего диаметра корпуса.

- В центре просверлить отверстие размером 20 мм.

- С одной стороны приварить крыльчатку. Лопасти должны быть из листового металла шириной до 50 мм. Это нижняя часть распределителя.

- В центре верхней стороны приварить трубу для поддува Æ60 мм. Ее длина должна быть такой же, как самого котла.

- Сверху на трубе закрепить заслонку, которой регулируют подачу воздуха.

3. В нижней части корпуса болгаркой вырезают квадратный проем, через который удобно вычищать золу.

4. В верхней части кожуха ближе к краю вырезают круглое отверстие. К нему приваривают муфту с резьбой, на которой закрепляют дымоходную трубу Æ100-150. Участок длиной до 500 мм должен располагаться строго горизонтально. Дальше труба проходит через теплообменник, выполненный в форме накопительного бака.

5. Из листового металла нужно сделать крышку с отверстием посередине. Через него будет проходить труба распределителя. Чтобы крышка плотно прилегала к камере сгорания и не пропускала дым, по диаметру среза прокладывают уплотнение из асбестового шнура.

Рекомендации по монтажу

Поскольку оборудование работает не на газу, а на дровах, его установку можно также проводить самостоятельно.

1. Все котлы длительного горения, сделанные своими руками, обладают большой массой. При загрузке дровами конструкция становится намного тяжелее. Поэтому под нее нужен крепкий и ровный фундамент. В руководстве по установке рекомендуется заливка армированным бетоном с примесью щебенки или бута. В качестве альтернативы можно выложить основание из кирпича.

Поэтому под нее нужен крепкий и ровный фундамент. В руководстве по установке рекомендуется заливка армированным бетоном с примесью щебенки или бута. В качестве альтернативы можно выложить основание из кирпича.

2. Наружные стенки корпуса в зоне камеры сгорания сильно нагреваются. Даже если вокруг топки располагается водяная рубашка, это не защищает поверхности от перегрева. Как правило, все самодельные котлы длительного горения имеют одинарный кожух. Поэтому минимальное расстояние до ближайшей стены должно составлять 50 см.

3. Если помещение отделано горючими материалами, следует соорудить защитную поверхность из оцинкованных листов с прокладкой из асбеста. Можно также сложить кирпичную кладку.

4. Пространство шириной 25-30 см между перекрытием и дымоходной трубой заполняют каменной ватой и зашивают оцинковкой с асбестовой прослойкой. Все эти действия заметно увеличивают общие затраты на котел длительного горения, зато гарантируют пожарную безопасность.

Дата: 29 апреля 2016

Твердотопливный котел своими руками — руководство по изготовлению

Отсутствие централизованного газоснабжения осложняет жизнь домовладельца: зимой греться придется дровами или углем, которые постоянно нужно подкладывать.

Но есть у этой ситуации и положительная сторона: теплогенератор имеет простейшую конструкцию, поэтому его легко можно сделать самостоятельно.

При этом пользователь не только экономит значительную сумму, но и получает агрегат, максимально соответствующий его потребностям. Как делается твердотопливный котел своими руками, и какие идеи можно позаимствовать у заводских моделей?

Содержание

- 1 Принцип работы

- 2 Котел твердотопливный длительного горения своими руками — чертежи, схема, варианты конструкции

- 2.

1 Классический котел прямого горения

1 Классический котел прямого горения- 2.1.1 Ограничить с помощью заслонки поступление воздуха, так чтобы топливо не горело, а медленно тлело

- 2.1.2 Оборудовать систему отопления тепловым аккумулятором

- 2.1.3 Оборудовать котел системой автоматики с принудительной подачей воздуха

- 2.2 Котел с верхним горением

- 2.3 Газогенераторный (пиролизный) котел

- 2.

- 3 Схема котла

- 4 Процесс изготовления

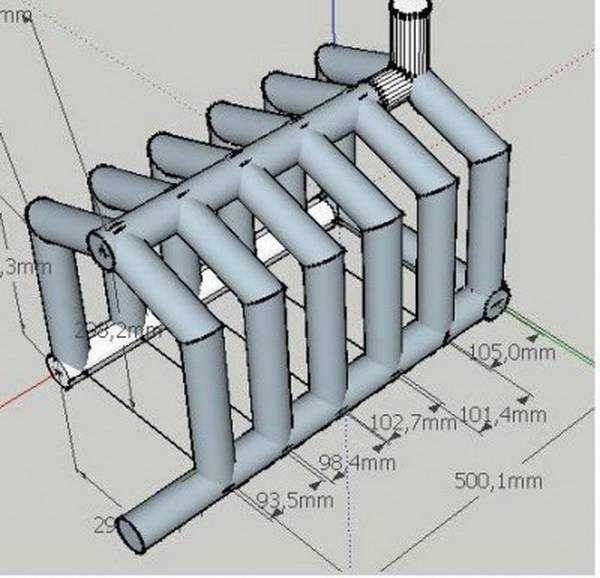

- 5 Теплообменник для твердотопливного котла своими руками

- 6 Сборка котла

- 7 Видео на тему

Принцип работы

В общих чертах принцип действия котла на твердом топливе выглядит так:

- В специальную камеру, именуемую топкой, помещаются дрова, уголь и тому подобное топливо.

- Загруженное топливо поджигается. Процесс его сжигания в разных котлах может иметь некоторые особенности, но суть всегда остается неизменной: происходит реакция окисления органических молекул с выделением большого количества тепла.

Скорость горения, а соответственно и мощность теплообразования, будет зависеть от количества поступающего в топку воздуха. Его можно регулировать при помощи подвижной заслонки, установленной на воздухозаборнике (поддувале).

Скорость горения, а соответственно и мощность теплообразования, будет зависеть от количества поступающего в топку воздуха. Его можно регулировать при помощи подвижной заслонки, установленной на воздухозаборнике (поддувале). - Образующееся при сгорании топлива тепло, как и тепло отходящих дымовых газов, нагревает содержимое специального резервуара – теплообменника. Через входной и выходной патрубки теплообменник подсоединяется к отопительному контуру и становится, таким образом, его частью. Нагретая в теплообменнике среда за счет конвекции или работы насоса поступает в отопительный контур, распределяя по нему тепловую энергию.

Котел длительного горения — принцип работы

Образующийся при сгорании топлива дым за счет конвекции удаляется через вертикальную трубу – дымоход.

Котел твердотопливный длительного горения своими руками — чертежи, схема, варианты конструкции

Существует множество разновидностей таких теплогенераторов. Мы остановимся на нескольких основных видах:

Классический котел прямого горения

[ads-pc-2]Конструкцию этого котла можно назвать бесхитростной. Устроен он так же, как и традиционная русская печь.

Устроен он так же, как и традиционная русская печь.

Топка – это просто камера, а топливо поджигается и сгорает обычным способом, как, например, в костре.

Классический котел прост в изготовлении, но у него есть существенный недостаток: топливо сгорает слишком быстро – через каждые 4 часа приходится подкладывать новую порцию. Улучшить ситуацию можно несколькими способами:

Ограничить с помощью заслонки поступление воздуха, так чтобы топливо не горело, а медленно тлело

Этот вариант крайне нерационален:

- Окисление топлива становится неполным, вследствие чего дым содержит большое количество сажи, угарного газа (относится к вредным выбросам) и различных ядовитых веществ.

- Из-за низкой температуры выхлопа образуется большое количество конденсата, насыщенного вышеупомянутыми токсинами.

- КПД котла значительно понижается.

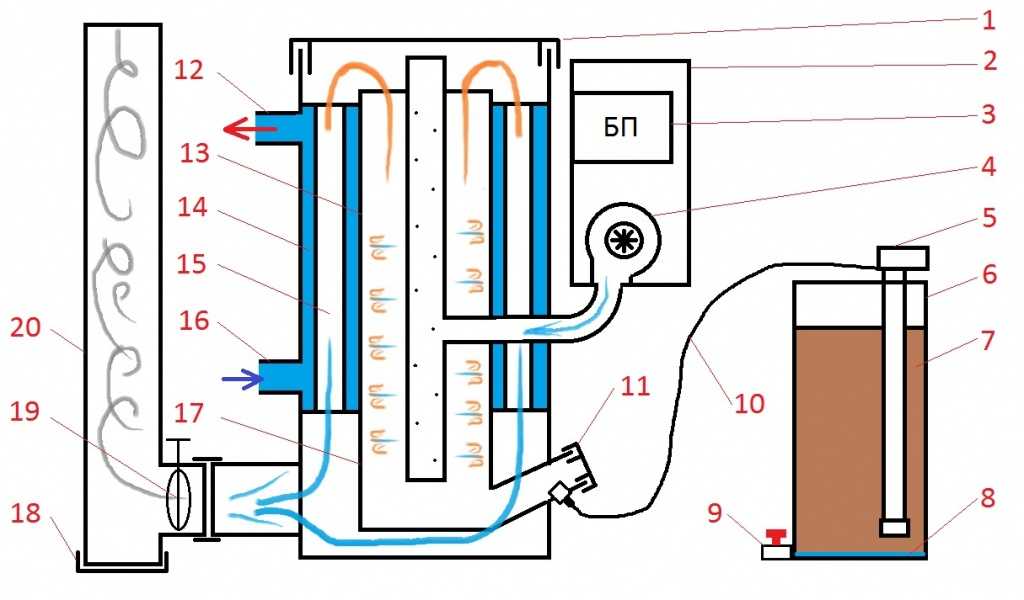

Оборудовать систему отопления тепловым аккумулятором

Это объемистый резервуар, в котором хранится запас перегретого теплоносителя. Дрова в котле будут сгорать быстро, но произведенное при этом тепло не вылетит в трубу, а останется в теплоаккумуляторе, так же как оно остается в кирпичных стенках русской печи. Следовательно, топить котел нужно будет реже.[ads-mob-1]

Дрова в котле будут сгорать быстро, но произведенное при этом тепло не вылетит в трубу, а останется в теплоаккумуляторе, так же как оно остается в кирпичных стенках русской печи. Следовательно, топить котел нужно будет реже.[ads-mob-1]

Оборудовать котел системой автоматики с принудительной подачей воздуха

Идея в следующем:

- после выработки достаточного количества тепла (отслеживается по температуре теплоносителя) автоматика полностью перекрывает заслонку;

- пламя гаснет и котел, можно сказать, выключается;

- при охлаждении теплоносителя автоматика открывает заслонку и запускает вентилятор, который раздувает огонь в топке.

Котел с наддувом

Блок автоматики с вентилятором можно приобрести в магазине. Единственный недостаток такого решения – зависимость от электроснабжения.

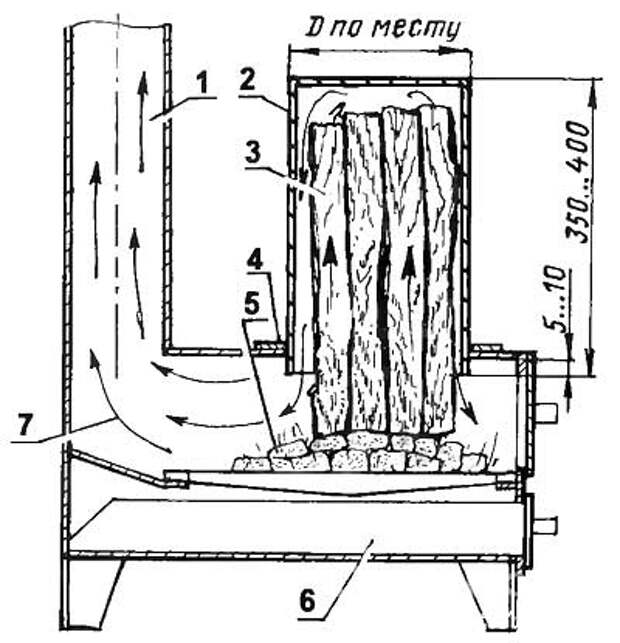

Котел с верхним горением

В таком отопителе топливо укладывается в виде колонны и поджигается сверху. В направлении сверху вниз пламя движется гораздо менее охотно, чем снизу вверх, поэтому закладка горит дольше. К тому же для предотвращения быстрого распространения огня воздух подается точно в зону горения.

К тому же для предотвращения быстрого распространения огня воздух подается точно в зону горения.

Теплогенератор с верхним горением достаточно сложен в устройстве, но существует его упрощенная разновидность, доступная для самостоятельного изготовления. Это так называемая печь «Бубафоня», конструкция которой была разработана Афанасием Бубякиным.

Проблема в том, что при наличии водяной рубашки характеристики этого агрегата сильно падают (низкий КПД, печь сильно коптит), поэтому использовать его в качестве котла нерационально.

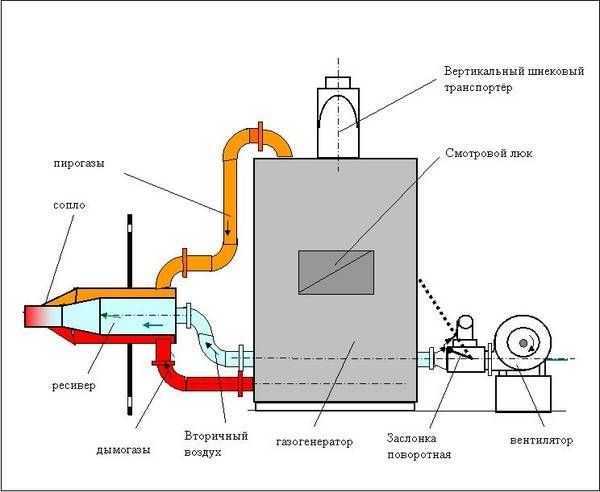

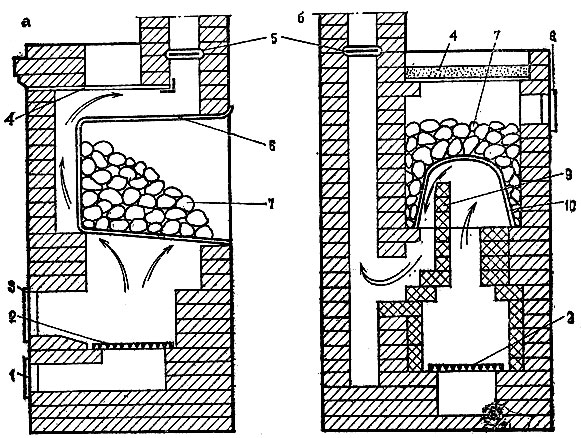

Газогенераторный (пиролизный) котел

Подвергнутые воздействию высокой температуры молекулы органического топлива (биополимеры) частично распадаются на различные газообразные вещества (древесный газ), многие из которых могут гореть. Такой распад называют пиролизом. При обычном горении эта смесь газов большей частью выбрасывается в дымоход. В газогенераторном котле она отводится в отдельную камеру (камера дожигания), где и сгорает.

Такой котел имеет ряд достоинств (высокий КПД, длительная работа на одной закладке и пр.), но он сложен в изготовлении, требует применения специальных катализаторов и нуждается в принудительной подаче воздуха.

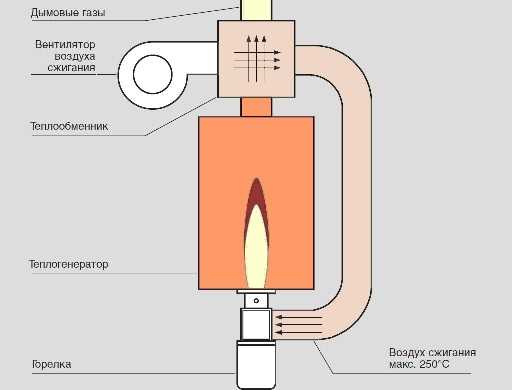

Схема газогенераторного котла

Можно изготовить упрощенный вариант по типу печей «Профессор Бутаков», «Breneran» и «Bullerjan», у которых в верхней части топки имеется подобие камеры дожигания.

Но такие агрегаты, во-первых, рассчитаны на эксплуатацию в режиме тления, о недостатках которого мы говорили выше, а во-вторых, как и «Бубафоня», сильно теряют в характеристиках при отборе теплоты водой, то есть при использовании в качестве котла.

Итак, наиболее подходящим для самостоятельного изготовления является классический котел, который при наличии в доме электроснабжения можно оборудовать автоматикой с наддувным вентилятором.

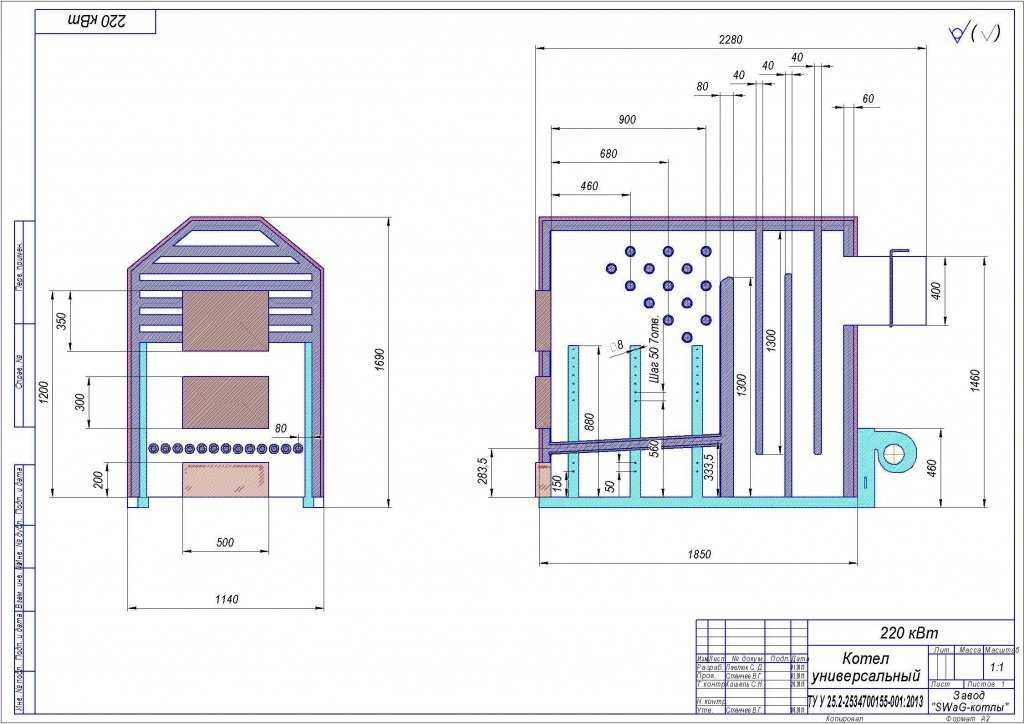

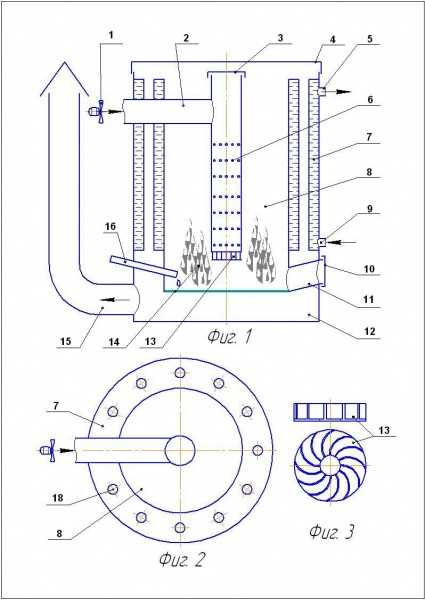

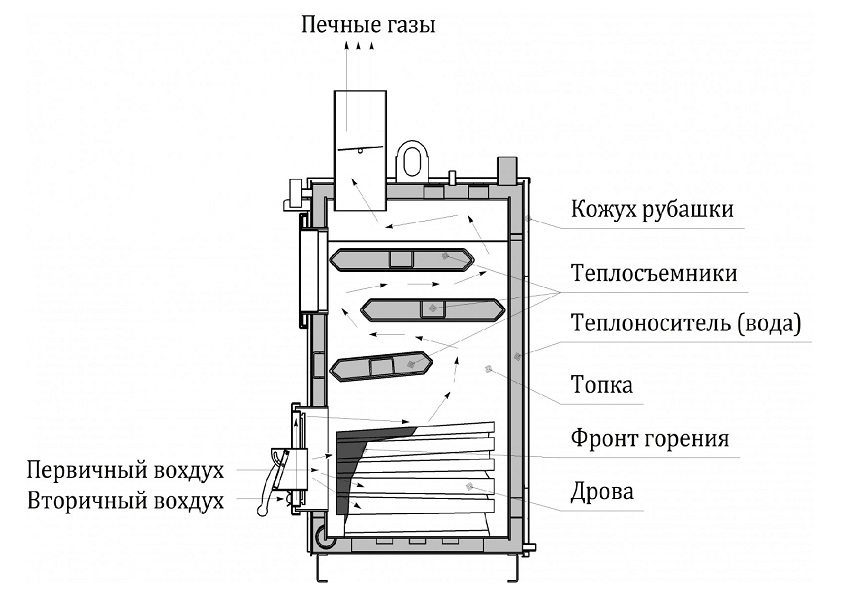

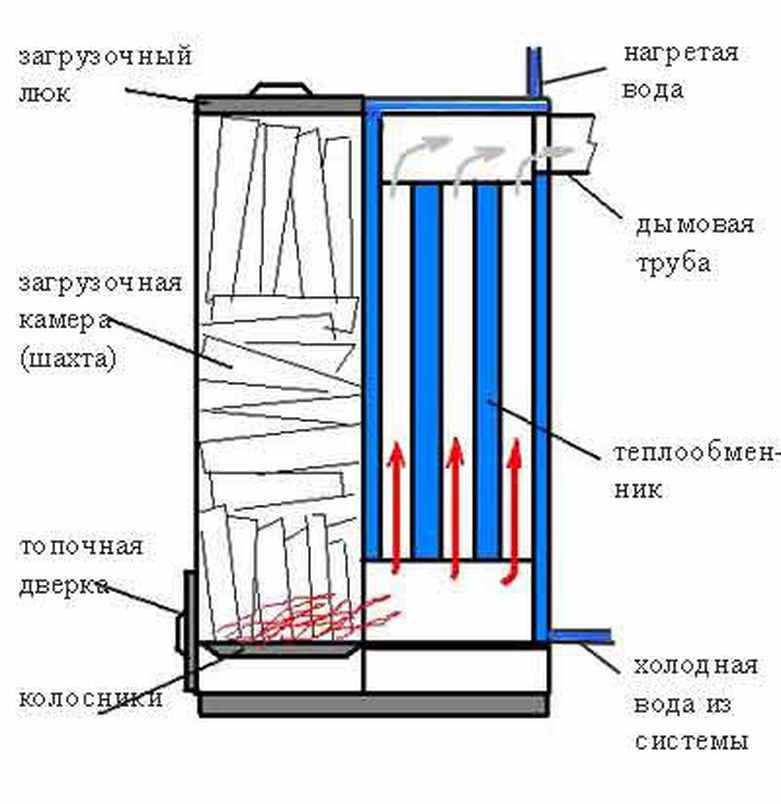

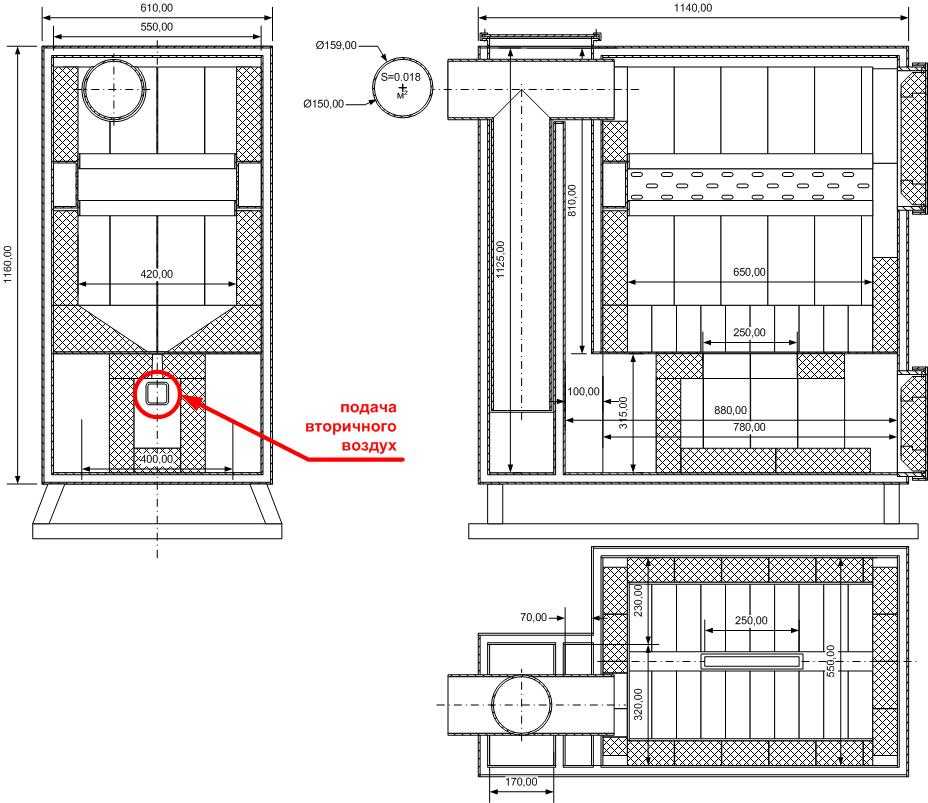

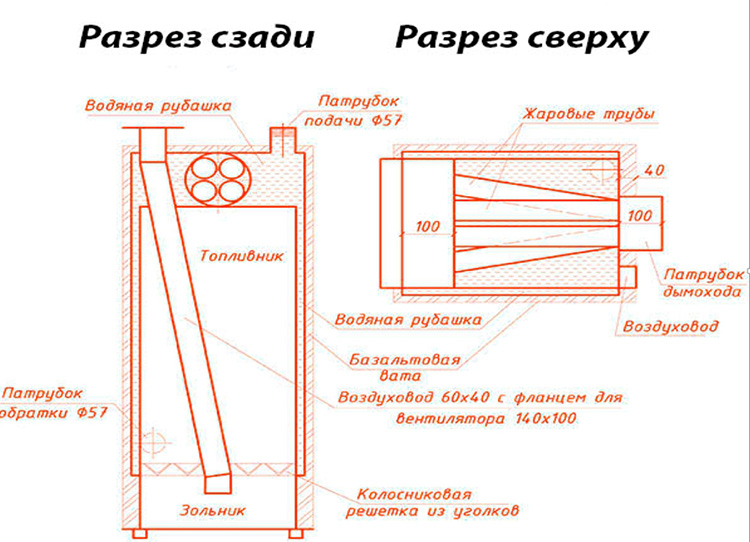

Схема котла

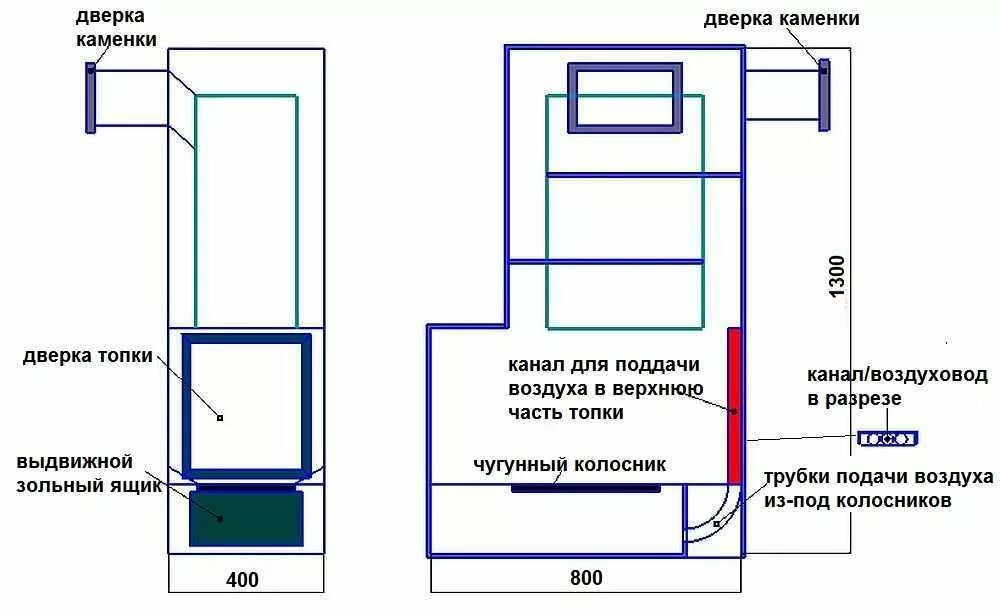

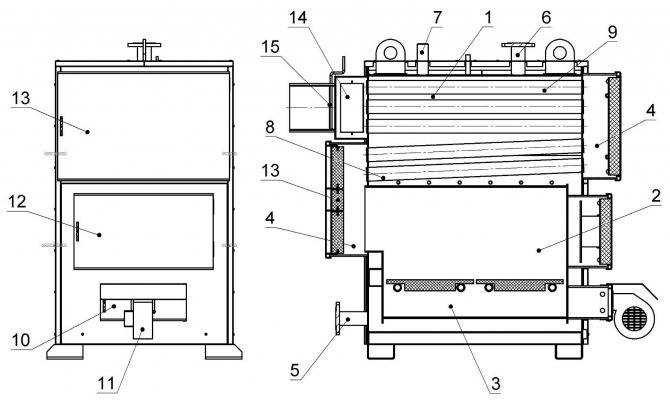

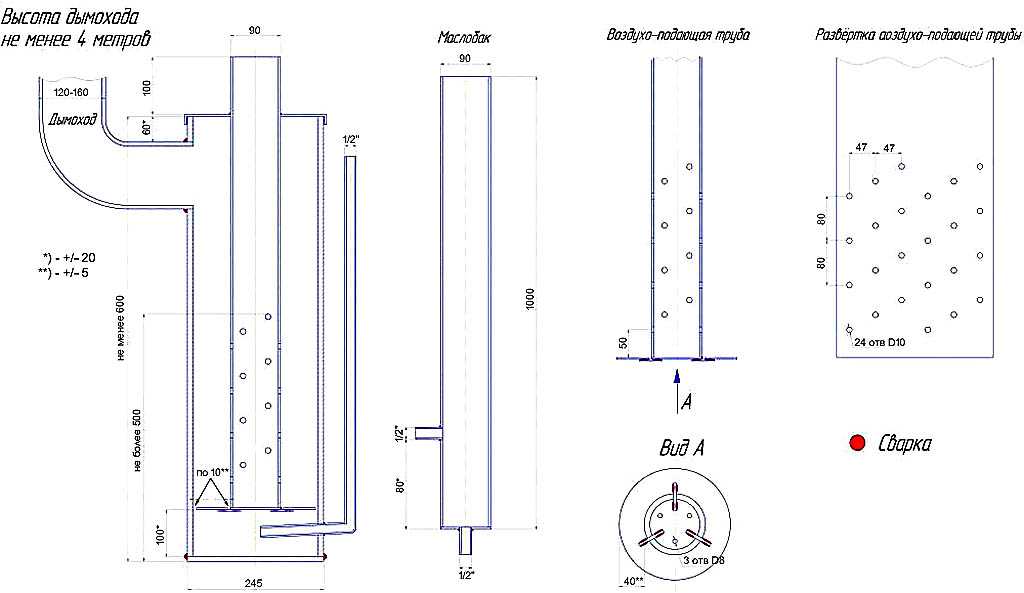

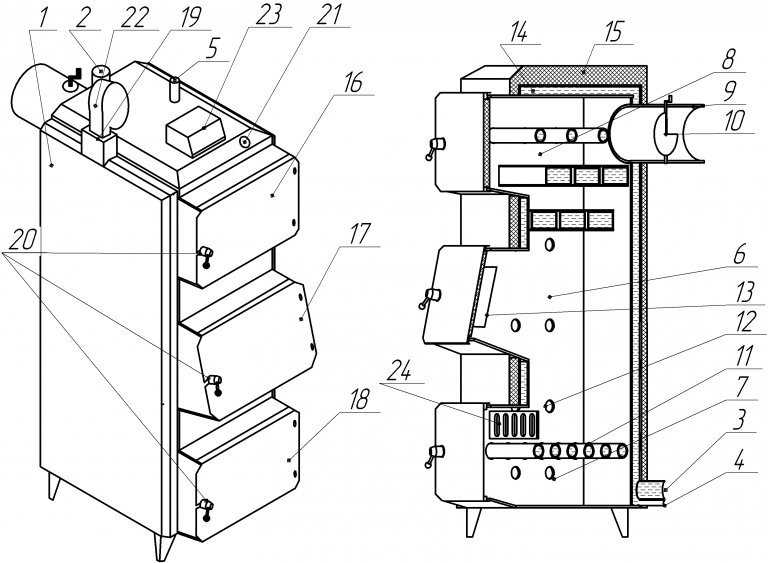

Самодельный отопитель будет иметь такую конструкцию:

- Топка – «коробка» глубиной 460 мм, шириной 360 мм и высотой 750 мм с общим объемом 112 л.

Объем топливной загрузки для такой камеры сгорания составляет 83 л (весь объем топки заполнять нельзя), Что позволит котлу развивать мощность до 22 – 24 кВт.

Объем топливной загрузки для такой камеры сгорания составляет 83 л (весь объем топки заполнять нельзя), Что позволит котлу развивать мощность до 22 – 24 кВт. - Днище топки – решетка из уголка, на которую будут укладываться дрова (через нее в камеру будет поступать воздух).

- Под решеткой должен быть отсек высотой 150 мм для сбора золы.

- Теплообменник объемом 50 л большей частью расположен над топкой, но нижняя его часть охватывает ее с 3-х сторон в виде водяной рубашки толщиной 20 мм.

- Подсоединенная к верхней части топки вертикальная дымоотводящая труба и горизонтальные жаровые трубы располагаются внутри теплообменника.

- Топка и зольник закрыты герметичными дверцами, а забор воздуха осуществляется через трубу, в которой установлен вентилятор и гравитационная заслонка. Как только вентилятор выключается, заслонка под собственным весом опускается и полностью перекрывает воздухозаборник. Как только термодатчик зафиксирует снижение температуры теплоносителя до заданного пользователем уровня, контроллер включит вентилятор, поток воздуха откроет заслонку и в топке разгорится огонь.

Периодическое «отключение»котла в сочетании с увеличенным объемом топки позволяет продлить работу на одной загрузке топлива до 10 – 12 часов на дровах и до 24-х часов на угле. Хорошо зарекомендовала себя автоматика польской компании KG Elektronik: контроллер с термодатчиком – модель SP-05, вентилятор – модель DP-02.

Периодическое «отключение»котла в сочетании с увеличенным объемом топки позволяет продлить работу на одной загрузке топлива до 10 – 12 часов на дровах и до 24-х часов на угле. Хорошо зарекомендовала себя автоматика польской компании KG Elektronik: контроллер с термодатчиком – модель SP-05, вентилятор – модель DP-02.

Чертеж котла на твердом топливе

Топка и теплообменник окутываются базальтовой ватой (теплоизоляция) и помещаются в корпус.

Процесс изготовления

Первым делом надо подготовить все необходимые заготовки:

- Стальные листы толщиной 4 – 5 мм для изготовления топки. Наилучшим образом подходит легированная сталь жаропрочных марок 12Х1МФ или 12ХМ (с добавками хрома и молибдена), но варить ее нужно в среде аргона, поэтому понадобятся услуги профессионального сварщика. Если же вы решите сделать топку из конструкционной стали (без легирующих добавок), то следует применять низкоуглеродистые марки, например, Сталь 20, так как высокоуглеродистые от воздействия высокой температуры могут утратить пластичность (происходит их закалка).

- Тонколистовая сталь толщиной 0,3 – 0,5 мм, окрашенная полимерным составом (декоративная обшивка).

- 4-миллиметровые листы конструкционной стали для корпуса.

- Уголок 50х4 мм, из которого будет набираться колосниковая решетка.

- Труба Ду50 (жаровые трубы внутри теплообменника и патрубки для подключения отопительной системы).

- Труба Ду150 (патрубок для присоединения дымохода).

- Труба прямоугольная 60х40 (воздухозаборник).

- Стальная полоса 20х3 мм.

- Базальтовая вата толщиной 20 мм (плотность – 100 кг/куб. м).

- Асбестовый шнур для герметизации проемов.

- Ручки для дверок заводского изготовления.

Сварку деталей следует выполнять электродами МР-3С или АНО-21.

Теплообменник для твердотопливного котла своими руками

Сначала из двух боковых, одной задней и одной верхней стенок собирается топка. Швы между стенками выполняются с полным проваром (они должны быть герметичными). Снизу к топке с 3-х сторон горизонтально приваривается стальная полоса 20х3 мм, которая будет служить днищем водяной рубашки.

Далее к боковым и задней стенкам топки нужно торцами приварить в произвольном порядке короткие отрезки трубы небольшого диаметра – так называемые клипсы, которые обеспечат жесткость конструкции теплообменника.

Теперь к полосе-днищу можно приварить наружные стенки теплообменника с предварительно выполненными отверстиями под клипсы. Длина клипс должна быть такой, чтобы они слегка выступали за наружные стенки, к котором их нужно приварить герметичным швом.

Самодельный котел из листового металла

В передней и задней стенках теплообменника над топкой вырезаются соосные отверстия, в которые ввариваются жаровые трубы.

Остается приварить к теплообменнику патрубки для соединения с контуром отопительной системы.

Сборка котла

Агрегат нужно собирать в следующей последовательности:

- Сначала изготавливают корпус, прихватив короткими швами к его днищу боковые стенки и обрамления проемов. Нижним обрамлением проема зольника служит само днище корпуса.

- Изнутри к корпусу приваривают уголки, на которых будет укладываться решетчатый поддон топки (колосниковая решетка).

- Теперь нужно приварить саму решетку. Уголки, из которых она состоит, нужно приварить наружным углом вниз, так чтобы поступающий снизу воздух равномерно распределялся двумя наклонными поверхностями каждого уголка.

- Далее к уголкам, на которых уложена колосниковая решетка, приваривают топку с теплообменником.

- Дверцы топки и зольника вырезаются из стального листа. Изнутри они обрамляются стальной полосой, уложенной в два ряда, между которыми нужно уложить асбестовый шнур.

Далее приваривают дымоотводящий патрубок и воздуховод с фланцем для установки вентилятора. Воздуховод заводится внутрь котла через отверстие посредине задней стенки чуть ниже колосниковой решетки.

Теперь надо приварить к корпусу котла ответные части петель дверок и несколько кронштейнов шириной 20 мм, к которым будет крепиться обшивка.

Теплообменник нужно обложить с трех сторон и сверху базальтовой ватой, которая стягивается шнуром.

Поскольку утеплитель будет контактировать с горячими поверхностями, он не должен содержать фенол-формальдегидного связующего и других веществ, испускающих при нагреве токсичные летучие вещества. [ads-mob-2]

При помощи шурупов к кронштейнам прикручивается обшивка.

[ads-pc-4]Сверху на теплогенератор устанавливается контроллер автоматики, а к фланцу воздуховода прикручивается вентилятор.

Температурный сенсор нужно поместить под базальтовую вату, так чтобы он контактировал с задней стенкой теплообменника.

При желании котел можно оборудовать вторым контуром, позволяющим эксплуатировать его в качестве водонагревателя.

Контур имеет вид медной трубки диаметром около 12 мм и длиной 10 м, намотанной внутри теплообменника на жаровые трубы и выведенной наружу через заднюю стенку.

Видео на тему

- Предыдущая записьКотел Бакси — инструкция по применению и устройство агрегата

- Следующая записьГазовый котел Лемакс: устройство агрегата и его основные технические характеристики

Adblock

detector

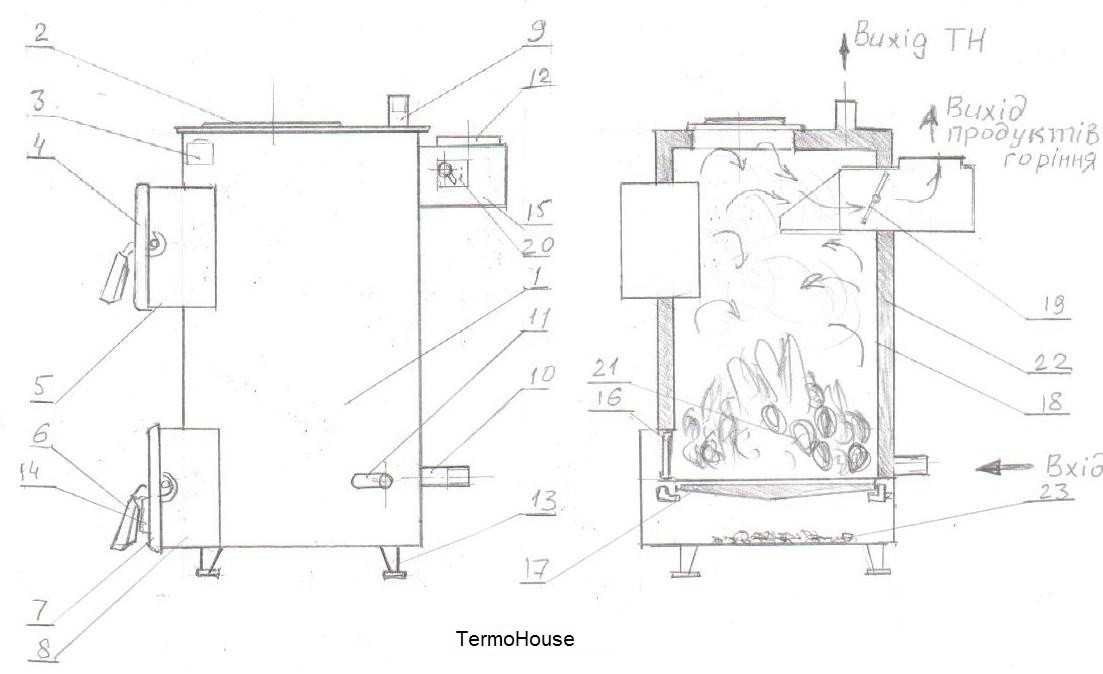

Пиролизный котел своими руками

Содержание

- Что собой представляет пиролизный котёл

- Как работает

- Преимущества и недостатки

- Создаём пиролизный котёл

- Разбор схем и чертежей

- Инструменты, необходимые для изготовления котла своими руками

- Тонкости сборки

- Итоги

В регионах, отдалённых от централизованного отопления, раньше каждый дом оборудовался твердотопливным котлом. Топили его углём и дровами. К сожалению, такая конструкция не была лишена недостатков. Основным являлось неудобство при использовании.

Топили его углём и дровами. К сожалению, такая конструкция не была лишена недостатков. Основным являлось неудобство при использовании.

Внимание! Довольно часто люди устанавливают электрические отопительные приборы, но стоит признать, что отапливать с их помощью дом — довольно затратное предприятие.

К счастью, есть достойная альтернатива в виде пиролизного котла, который можно сделать своими руками. Основные схемы и чертежи будут представлены в этой статье. Устройства такого класса могут вырабатывать тепло за счёт сжигания дров или специальных брикетов. Мало того, можно использовать отходы с деревообрабатывающих фабрик.

Что собой представляет пиролизный котёл

Как работает

Со схем и чертежей пиролизной отопительной системы можно понять основные принципы её работы. Но чтобы создать это устройство своими руками, в нём необходимо разобраться более подробно.

Процесс, который происходит внутри пиролизного котла, сделанного своими руками по чертежам и схемам, представленным в статье, функционирует благодаря сухой перегонке. Когда температура достигает 500-600 градусов по Цельсию — начинается процесс разложения. Его результатом являются два вещества — газ и природный кокс.

Созданный внутри конструкции газ смешивается с атомами кислорода. Благодаря этому начинается горение. Конечно же, чтобы всё прошло по схеме — внутри камеры, сделанной своими руками по чертежам и схемам, должна быть соответствующая температура.

Пиролизный газ, создаваемый в котле, сделанном своими руками, вступает во взаимодействие с углеродом. Это, в свою очередь, запускает реакцию. Но чтобы это стало возможным устройство должно быть сделано чётко по чертежам и схемам.

Результатом пиролизного процесса, который происходит в котле длительного горения, сделанном своими руками по популярным чертежам и схемам, образуется дым, но он не содержит каких-либо вредных соединений. Поэтом вред, наносимый, окружающей среде минимален.

Поэтом вред, наносимый, окружающей среде минимален.

Важным достоинством пиролизного котла, сделанного своими руками по чертежам и схемам, является то, что он практически не вырабатывает отходов. При этом выделяется немалое количество тепловой энергии, благодаря которой можно отопить немалую площадь.

Пиролизный процесс относится к классу экзотермических. В общем, так называются все процессы, в результате которых происходит высвобождение тепла. Но не всё так просто. Дело в том, что это тепло необходимо для того, чтобы осуществить дополнительный прогрев и сушку топлива.

Преимущества и недостатки

Есть важные нюансы, о которых нужно знать, перед тем как мастерить пиролизный котёл по чертежам и схемам. Начать нужно с достоинств и недостатков, которые имеет конструкция.

К плюсам пиролизных котлов, сделанных своими руками, можно причислить:

- Поддержание заданной температуры теплоносителя на протяжении длительного периода.

- Большой объём загрузочной камеры.

- Высокий КПД.

- Возможность утилизации отходов деревообрабатывающей промышленности в пиролизном котле, сделанном по чертежам.

Тем не менее, чтобы пиролизный котёл, сделанный своими руками, работал как нужно необходимо, чтобы в топливе было не более 30 процентов дополнительных компонентов.

Любая конструкция имеет свои недостатки, в данном случае к ним можно причислить:

- большие габариты,

- зависимость от наличия сети,

- требовательность к топливу.

Также к недостаткам пиролизной системы можно причислить высокую стоимость покупки. Но её можно значительно снизить, если создать устройство своими руками по чертежам и схемам.

В пиролизный котёл, сделанный своими руками по схемам и чертежам нельзя класть непросушенную древесину. Дело в том, что при высокой влажности пиролизной реакции не происходит. Даже при малом проценте резко падает КПД. Это происходит потому, что тепловая энергия превращается в пар.

Необходимость подключения к сети объясняется тем, что устройство должно иметь вентилятор. Именно он позволяет обеспечить принудительную тягу пиролизному котлу, сделанному своими руками по чертежам и схемам.

Именно он позволяет обеспечить принудительную тягу пиролизному котлу, сделанному своими руками по чертежам и схемам.

Создаём пиролизный котёл

Разбор схем и чертежей

Чтобы создать пиролизный котёл своими руками, важно тщательно изучить схемы и чертежи. Именно по ним вы сможете подобрать конструкцию и максимально точно определить количество нужных для строительства материалов.

На схеме и чертеже пиролизного котла отображены основные элементы, без которых невозможно построить конструкцию своими руками:

- регуляторы,

- дымовые каналы,

- отверстия для воздуха,

- трубы для подачи воды,

- трубы для отвода воды,

- камера сгорания,

- вентилятор.

Очень важно при изготовлении пиролизного котла своими руками придерживаться чертежей и схем. Дело в том, что это сложное устройство, в котором будут происходить высокотемпературные процессы. Поэтому малейшая ошибка может обратиться аварийной ситуацией.

Для частного дома будет достаточно пиролизного котла, мощность которого составляет 40 кВт. Не стоит стремиться к большой мощности. Дело в том, что в таком случае конструкция становится значительно сложнее. Мало того, конечная стоимость также увеличивается.

Выбор мощности пиролизного котла, который вы собираетесь создать, влияет на размер ключевых деталей на чертеже или схеме. От правильного подбора размеров зависит нормальное функционирование устройства.

Совет! Если вы владелец маленького домика, то можно остановить свой выбор на котле с мощностью в 30 кВт. Этого будет более чем достаточно.

Инструменты, необходимые для изготовления котла своими руками

Чтобы своими руками сделать конструкцию, работающую на основе пиролизной реакции по чертежам и схемам, необходимо запастись некоторым инвентарём. Для воплощения задумки в жизнь, вам понадобятся следующие материалы и инструменты:

- болгарка,

- сварочный аппарат,

- шлифовальные круги,

- электрическая дрель,

- электроды,

- трубы различного диаметра,

- полосы стали,

- термодатчик,

- вентилятор,

- металлические листы.

Это базовый набор, который необходим, чтобы создать пиролизную систему своими руками по схемам и чертежам. Конечно же, в процессе работы может возникнуть необходимость в дополнительных инструментах и материалах.

Внимание! Толщина стали для корпуса должна быть 3 мм, а лучше 4.

Тонкости сборки

После того как вы выберите подходящую схему, можно будет приступить к сборке. При этом необходимо придерживаться следующих рекомендаций:

- Отверстие, через которое в топку будут попадать дрова и брикеты должно располагаться немного выше, чем у обычных твердотопливных конструкций.

- Не забудьте про ограничитель. Его главная задача — это контролировать количество воздуха. Для его создания нужна семидесятимиллиметровая труба в сечении. Её длина должна быть больше корпуса.

- К ограничителю приваривается диск. Элемент должен быть выполнен из стали. Место приваривания — низ конструкции. В результате у вас получится зазор в 40 мм. Чтобы установка ограничителя стала возможной необходимо сделать дырки в соответствующих местах крышки.

- Лучшей формой для отверстия, через которое будут загружаться дрова является прямоугольник. При этом важно не забыть о дверце. Она должна иметь специальную накладку для лучшей фиксации.

- Также в конструкции необходимо предусмотреть отверстие, через которое будет удаляться зола.

- Трубу для теплоносителя нужно сделать с изгибом. Это позволит повысить отдачу тепла.

Ещё одним важным элементом согласно любой схеме и чертежу является вентиль. С его помощью вы сможете контролировать количество теплоносителя, поступающего внутрь. Поэтому лучше всего расположить его в удобном и легкодоступном месте. Сам алгоритм создания пиролизного котла своими руками по чертежам вы можете увидеть на видео внизу.

После сборки огромное значение имеет первый запуск. Лишь после того, как вы убедитесь, что в продуктах горения нет угарного газа, можно будет утверждать, что всё сделано правильно. Для этого лучше использовать специальное оборудование.

Для этого лучше использовать специальное оборудование.

Итоги

Создать котёл, работающий на основе принципа пиролиза можно своими руками. Но перед тем как начать работу необходимо написать проект. Основную роль в нём будет играть рисунок со схемой изделия и размерами.

- Как выбрать чугунную печь для бани

- Проектирование системы отопления частного дома

- Каменная печь для бани и дома

- Чем замазать печь, чтобы не трескалась

принцип работы и установка устройства

Принцип работы пиролизного котла основан на трансформации целлюлозы в горючие олефины — этилен и пропилен. То есть, вы загружаете в топку дерево – источник целлюлозы, а отапливаетесь газом – этиленом или пропиленом. В итоге, такая схема отопления обойдется вам в пять раз дешевле дровяного варианта или в три раза дешевле газового аналога.

Правда сам котел стоит недешево: ведь процесс термической трансформации одних углеводов в другие (тот самый пиролиз) протекает в весьма специфических условиях. Но если построить пиролизный котел своими руками (а это вполне возможно), то отопление дома обойдется вам буквально в копейки. Ведь такой обогреватель можно «питать» даже влажной древесиной, полиэтиленовыми бутылками, сношенной обувью или любым другим сырьем, содержащим углерод или углеводы.

Но если построить пиролизный котел своими руками (а это вполне возможно), то отопление дома обойдется вам буквально в копейки. Ведь такой обогреватель можно «питать» даже влажной древесиной, полиэтиленовыми бутылками, сношенной обувью или любым другим сырьем, содержащим углерод или углеводы.

Поэтому в данной статье мы не только рассмотрим, как сделать пиролизный котел своими руками, но дадим практические рекомендации по «строительству» такого отопительного прибора.

Содержание

- 1 В чем суть работы пиролиза?

- 2 Как устроен пиролизный котел?

- 3 Как построить простой пиролизный котел своими руками?

- 3.1 Подготовка инструмента и расходных материалов

- 3.2 Сборка отопительного прибора

- 4 Установка пиролизного котла: правила техники безопасности

В чем суть работы пиролиза?

Повторимся: пиролиз – это термическая трансформация углеводов, содержащихся в топливе, в олефины – низкомолекулярные, горючие газы. Непременным условием такой трансформации является горение топлива в малом объеме кислорода, при температуре не менее 1100 градусов Цельсия.

Непременным условием такой трансформации является горение топлива в малом объеме кислорода, при температуре не менее 1100 градусов Цельсия.

Причем непосредственно для отопления используются лишь отфильтрованные олефины, пропускаемые сквозь металлические сетки, на которых оседает сажа и частицы золы. Помимо твердых частиц в процессе фильтрации от олефинов отделяют органические кислоты (уксусную и муравьиную), пропуская пары сквозь трубчатый конденсатор.

На выходе из конденсатора температура газообразных олефинов снижается до 100-120 градусов Цельсия. И это очень хорошо, поскольку охлажденные газы горят с большей теплоотдачей, чем разогретая среда, поступающая прямо из камеры термической трансформации.

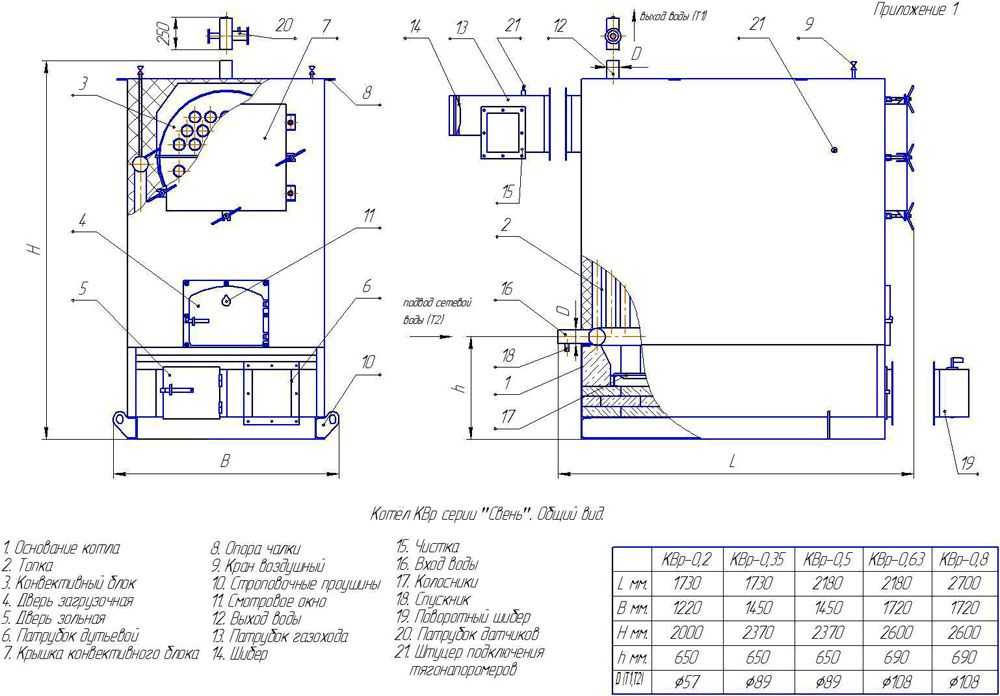

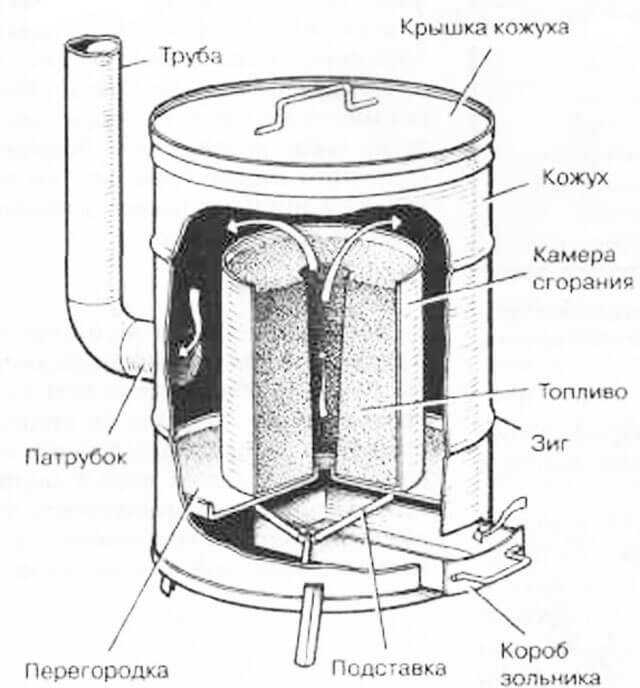

Как устроен пиролизный котел?

С учетом вышеуказанных нюансов устройство пиролизного котла выглядит следующим образом:

Устройство пиролизного котла- В нижней части корпуса располагается приточный канал – поддувало, работу которого регулирует автоматическая заслонка, дозирующая порцию воздуха, подаваемого в камеру сгорания.

- Над поддувалом, отделенная от этой зоны колосниковой решеткой, находится топка-газогенератор. Дрова, пеллеты или любой другой источник углерода сгружается в топку сквозь дверцу. Причем дверца должна закрываться герметично. Лишняя порция воздуха может нарушить процесс термической трансформации.

- В верхней части топки имеется отвод – штуцер для соединения газогенератора со змеевиком системы охлаждения олефинов. Причем на входе и выходе в змеевик вмонтированы фильтры, очищающие газы от золы и сажи.

- Последний (по ходу движения газов) фильтр врезан в стенку второй топки, где сгорают олефины. Именно эта часть котла используется для разогрева теплоносителя. Поэтому стенки второй топки всегда двойные – в полость между ними заливается вода или закачивается воздух.

- Над верхней стенкой второй топки смонтирован воздухообменник – особый узел, отвечающий за насыщение камеры сгорания олефинов кислородом. Причем воздухообменник соединяется с камерой сгорания посредством обратного клапана, препятствующего выходу горючей смеси за пределы котла.

- В боковой стенке второй топки оборудован особый патрубок, используемый для монтажа трубы отводного канала – дымохода.

Таким образом, любой пиролизный котел состоит из трех зон: газогенератора, охлаждающего контура и топки, где сгорает газ (охлажденные олефины). И сборка пиролизного котла выполняется путем последовательного обустройства этих зон в границах общего корпуса.

Как построить простой пиролизный котел своими руками?

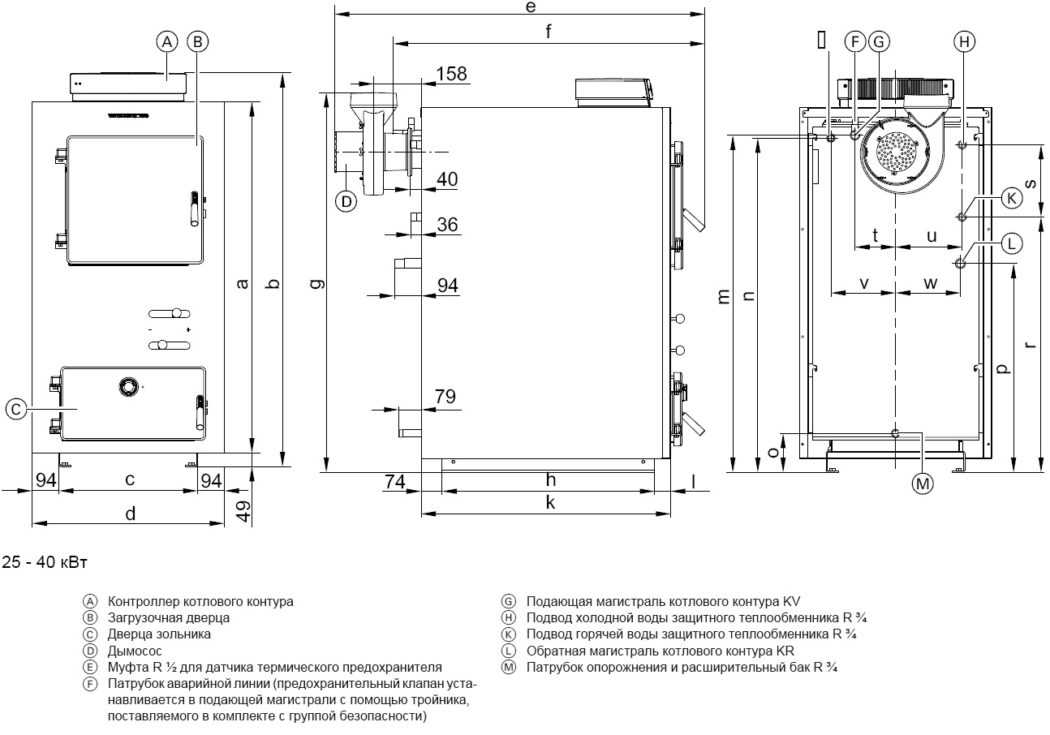

Вначале вам понадобятся чертежи, причем на чертежах должен быть изображен нагревательный прибор с четко обозначенной мощностью. Ведь излишне производительный котел будет требовать больше топлива, а недостаточно мощный – просто не нагреет ваше жилище.

Чертежи пиролизных котлов Viessmann на 25 — 40 кВтПоэтому изготовление пиролизного котла своими руками начинается с расчетов мощности и поиска соответствующих чертежей. Причем, с мощностью все просто – вы можете воспользоваться калькулятором, выложенным на сайтах производителей котлов.

В свою очередь, поиск действительно верных чертежей – это не такое уж и простое дело. Но на тематических форумах можно отыскать и чертеж пиролизного котла и технологическую карту сборки такого агрегата.

Подготовка инструмента и расходных материалов

Следующий шаг – это подготовка инструментов и поиск материала для заготовок.

Ведь твердотопливные котлы пиролизные своими руками не собираются – в этом процессе вам пригодится следующий набор инструментов:

Инструменты- Болгарка – ее используют для раскроя заготовок.

- Дрель – она пригодится для рассверливания приточных отверстий.

- Сварочный аппарат электродугового типа, рассчитанный на работы с постоянным током.

Помимо этого нам понадобятся струбцины, шлифовальные круги, тиски, трубогиб, молоток, напильник и прочий слесарный инструмент.

В качестве расходного материала будут использоваться:

- Трубы профильные с толщиной стенки не менее двух миллиметров.

- Трубы круглые, стальные, с аналогичной толщиной стенки.

- Стальные листы, толщиной от 4 до 8 миллиметров.

Причем погонаж расходных материалов и площадь стальных листов рассчитывается исходя из потребностей, приведенных в спецификации к чертежам. Поэтому «правильный» чертеж – это залог успеха всего процесса.

Сборка отопительного прибора

Собирая пиролизные котлы отопления своими руками лучше всего придерживаться следующего порядка действий:

Пиролизный котел своими руками- Вначале нужно раскроить трубы и листы, вырезая все заготовки для газогенератора, топки и охладителя олефинов. Причем края заготовок нужно обработать шлифовальным кругом, сточив кромку и обозначив разделку для сварочных швов.

- Далее нужно подготовить сварочный стол и аппарат, с помощью которого и будет выполняться сборка.

- Следующий шаг – сборка корпуса. Она осуществляется в следующем порядке: торцевую стенку укладывают на стол, после чего к ней монтируют точечными швами боковые стенки, укрепляемые распорками, дно и крышку.

А вот монтаж лицевой стенки стоит отложить до полной сборки «сердцевины» котла. То есть, на выходе получается ящик без лицевой стенки.

А вот монтаж лицевой стенки стоит отложить до полной сборки «сердцевины» котла. То есть, на выходе получается ящик без лицевой стенки. - Следующий шаг – монтаж топки газового генератора. Причем сама топка обозначается в корпусе горизонтальными полками, на которые укладывают колосниковую решетку и монтируют горловину патрубка для отвода олефинов.

- Далее собирают колоны фильтрации и охлаждения газа, пронизывающие корпус котла и частично выходящие за его пределы. Колоны собираются из труб, монтированных в мете заранее высверленных отверстий в корпусе.

- Следующий шаг – обустройство второй топки – камеры горения олефинов. Ее располагают над зоной газогенератора, подводя к этой части корпуса охлаждающую колону. На этом же этапе можно смонтировать «рубашку» системы отопления, установив параллельно корпусу вторую стенку, отделенную от первой (корпусной) перегородкой.

- На следующем этапе обустраивается воздухообменник и патрубок дымохода.

- В финале на лицевой стороне монтируется последняя стенка корпуса, после чего на нее навешивают дверцы и патрубки приточной системы (поддувала).

Сборка ведется односторонними сварочными швами, накладываемыми с учетом герметизации зоны газогенератора и второй топки.

Установка пиролизного котла: правила техники безопасности

Пиролизный котел – это очень мощный нагреватель.

Поэтому такое устройство нужно монтировать только в отдельном помещении, соблюдая следующие рекомендации:

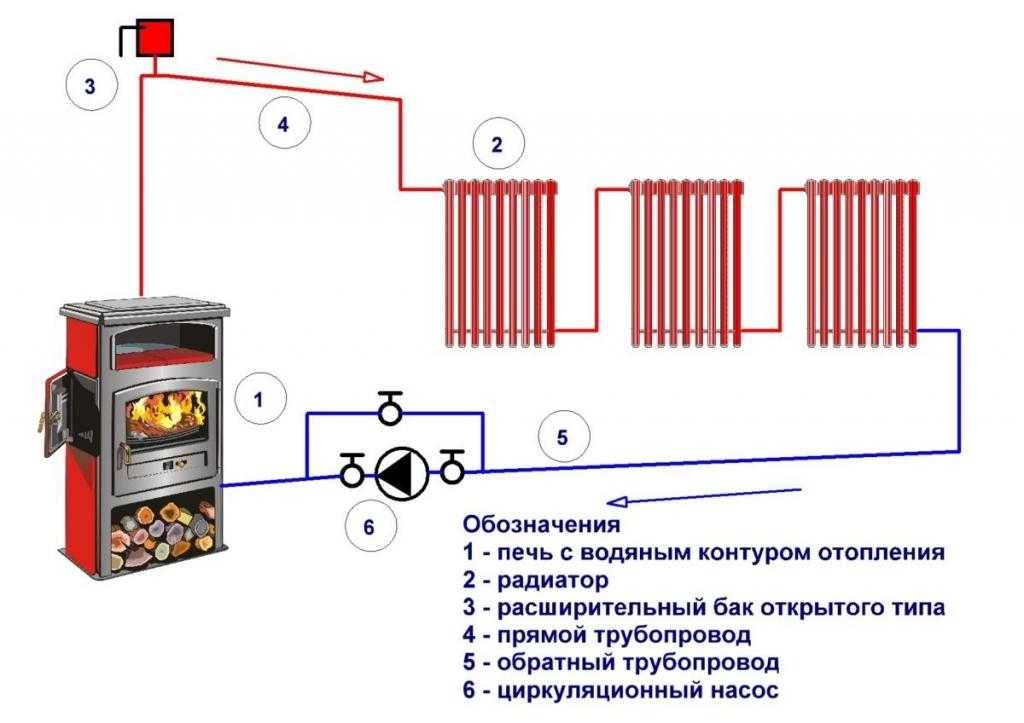

1. Группа безопасности 2. Бак расширительный 3. Насос циркуляционный 4. Гидравлическая стрелка 5. Гребенки 6. Радиатор- Нагревательный прибор должен иметь собственный фундамент из кирпича или бетона, возвышающийся над уровнем пола на 10 сантиметров

- Полуметровое пространство перед топкой нужно защитить стальным фартуком, уложенным поверх напольного покрытия.

- Котельная должна быть оборудована приточно-вытяжной вентиляцией, обустроенной по «газовым» правилам. То есть, минимальный размер вытяжного отверстия должен быть равен 100 см2, а воздухообмен в помещении должен быть минимум тройным (от общего объема котельной).

- Расстояние от котла до стен и предметов меблировки не может быть меньше 20 сантиметров.

Соблюдая эти правила установки котлов можно увеличить уровень общей пожарной безопасности этого отопительного прибора.

Пиролизный котел своими руками: конструкция и изготовление

Содержание

- Принцип работы котла

- Частота загрузки котла

- Материалы и инструменты для изготовления котла своими руками

- Изготовление пиролизного котла

- Сборка и проверка самодельного котла

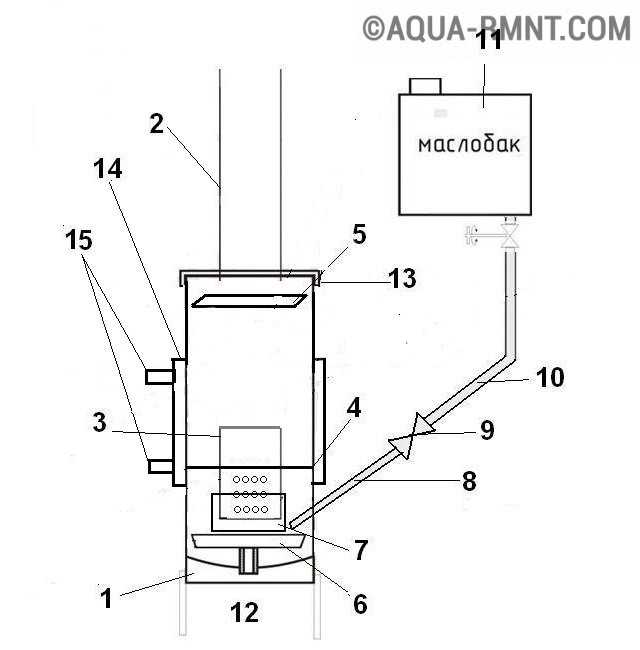

В связи с подорожанием энергоносителей актуальным стало сжигание топлива в газогенераторных котлах. Они имеют высокий КПД, до 85%, но широкое применение сдерживается высокой стоимостью котлов промышленного изготовления. Для экономии средств, можно изготовить пиролизный котел своими руками.

В интернете можно отыскать чертежи и видео, работы по самостоятельному изготовлению котла. Энтузиасты собирают их из старых газовых баллонов, отрезков труб, листов металла. Топливо применяется тоже разнообразное — уголь, дрова, опилки, древесные отходы.

Энтузиасты собирают их из старых газовых баллонов, отрезков труб, листов металла. Топливо применяется тоже разнообразное — уголь, дрова, опилки, древесные отходы.

Принцип работы котла

Пиролизный котел длительного горения принцип работыКонструкция котла этого типа использует принцип пиролиза топлива в среде без доступа кислорода. Далее,пиролизный газ, при смешении с кислородом воздуха, сгорает. Недостатком этой конструкции является сложность изготовления котла и необходимость применения электрического вентилятора для подачи воздуха в топку сжигания газа.

Применение пиролизного котла позволяет снизить затраты на приобретение топлива и организовать надёжную систему отопления. В связи с высокой стоимостью готовых моделей, его можно изготовить своими руками.

Но преимущества перевешивают недостатки. Пиролизный газ сгорает при значительной температуре, более 1000 градусов Цельсия, что значительно увеличивает КПД котла.

При сгорании топлива образуется очень мало золы, что позволяет реже проводить очистку топливной камеры. Такой котел и более экологичный по сравнению с обычными печами, в дымоход выбрасывается в 3 раза меньше углекислого газа.

Такой котел и более экологичный по сравнению с обычными печами, в дымоход выбрасывается в 3 раза меньше углекислого газа.

Частота загрузки котла

При достаточном объёме загрузочной пиролизной камеры, принцип работы пиролизного котла позволяет работать от 1 до 7 суток без дозагрузки. Это избавляет от необходимости постоянно подтапливать печь. А применение вентилятора для подачи воздуха позволяет регулировать горение газа и поддерживать в помещении заданную температуру.

При изготовлении пиролизного котла своими руками для этого применяют автоматические реле, реагирующие на температуру теплоносителя или окружающего воздуха. Принцип его работы следующий — при срабатывании реле вентилятор отключается, и процесс горения переходит в тлеющий режим. Для удаления дыма в этом режиме используется вытяжной вентилятор в дымоходе.

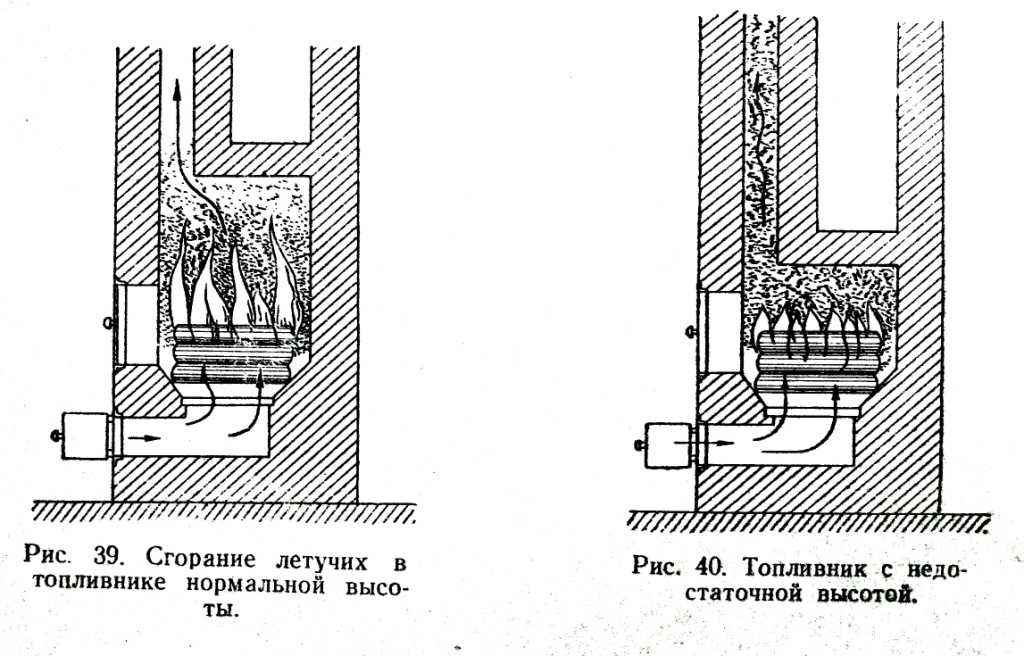

Высота дымохода пиролизного котла должна составлять не менее 4-5 м., это обеспечивает достаточную тягу для удаления дыма. При высоте дымохода 7 — 9 метров образующаяся тяга воздуха позволяет в некоторых моделях избежать установки приточного вентилятора. Для регулировки работы котла в этом случае применяется заслонка с электрическим управлением.

Для регулировки работы котла в этом случае применяется заслонка с электрическим управлением.

Материалы и инструменты для изготовления котла своими руками

Если внимательно изучить чертежи и принцип работы пиролизного котла, становится понятно, что для изготовления своими руками понадобится обширный перечень материалов и инструментов. Для конструкции самодельного котла потребуются следующее оборудование и материалы:

- лист стали толщиной 4 мм, 4,5 кв. м. для изготовления камер сгорания;

- лист стали толщиной 3 мм, около 8 кв. м. на изготовления корпуса;

- стальной лист толщиной 2 мм для изготовления кожуха теплообменника;

- сварочный аппарат и 20-30 электродов к нему;

- труба диаметром 32 мм для подачи воздуха, 1 м.;

- 1 м трубы диаметром 57 мм для организации дымохода;

- стальной пруток для изготовления колосника;

- отрезные круги диаметром 250 мм, около 20 штук;

- круги шлифовальные диаметром 125 мм, 10 штук;

- шамотный кирпич, 15-20 шт.

;

; - электрический вентилятор и датчик температуры.

Столь обширный список материалов потребуется, чтобы изготовить самодельный пиролизный котел с нуля. Зачастую для изготовления используют отрезки труб, или старые конструкции печей. Нередко используются для переделки своими руками котлы шахтного типа. В интернете можно встретить видео работы пиролизного котла на основе старого газового баллона, который прекрасно справляется со своими функциями.

Главным требованием при изготовлении самодельного агрегата является применение огнеупорных материалов для изготовления пиролизной топки и камеры сжигания газа.

Эти процессы происходят при высокой температуре, поэтому важно применять материалы, обеспечивающие прочность конструкции.

Изготовление пиролизного котла

Алгоритм самостоятельного изготовления котла следующий:

- сварка пиролизной камеры с загрузочным и растопочным люками;

- сварка камеры сжигания газа с отверстием для его входа и дверцей люка для улаления золы;

- привариваривание трубы для нагнетания воздуха;

- монтаж трубы дымохода к камере сжигания газа;

- изготовление и установка колосника;

- соединение пиролизной и камеры сжигания газа сваркой или крепежными элементами;

- облицовка внутренней поверхности камер огнеупорным кирпичом;

- установка приточного вентилятора;

- установка температурного реле для управления работой вентилятора.

Чтобы изготовить пиролизный котел своими руками, из толстой листовой стали сваривается камера пиролизного процесса, в неё же производится загрузка топлива. Её размер зависит от того, чертежи какой модели используются для изготовления котла своими руками.

Для загрузки топлива в самодельный пиролизный котел используются горизонтальный или вертикальный способ, но в обоих случаях дверца загрузочного люка должна плотно закрываться, ведь процесс пиролиза происходит без доступа кислорода.

В нижней части камеры пиролиза располагается зона сжигания топлива, здесь делается отверстие для выхода пиролизного газа в нижнюю камеру сгорания. Также в этой части монтируется труба с отверстиями для нагнетания воздуха. Из стального прутка сваривается решётка-колосник, которая будет установлена на дно пиролизного бункера.

Из стального прутка сваривается решётка-колосник, которая будет установлена на дно пиролизного бункера.

Далее из толстой листовой стали сваривается камера для горения газа. Здесь особенно высокая температура горения, поэтому изготавливать её надо особенно тщательно. В нижнюю часть камеры сгорания газов монтируется труба дымохода, в случае недостаточной тяги в неё потребуется установить вытяжной вентилятор для удаления дыма в режиме тления.

Пиролизная и газовая камеры свариваются между собой и облицовываются шамотным кирпичом для снижения нагрева металлических стенок. Для снижения потерь тепла и увеличения эффективности конструкция может быть заключена во внешний корпус из более тонкой стали.

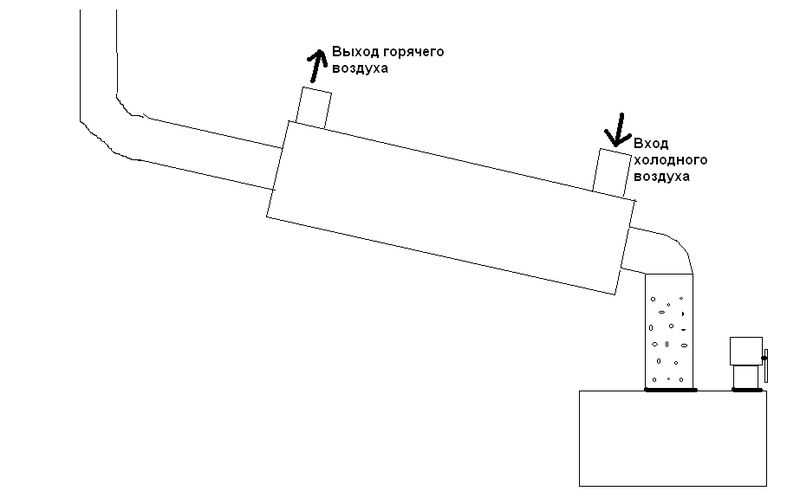

Самодельный котел может применяться как для воздушного, так и для водяного отопления. В случае воздушного отопления он устанавливается в обогреваемом помещении, и принцип нагрева воздуха в этом случае основан на его естественной циркуляции. Но более надёжной и безопасной считается установка в отдельном помещении — котельной.

В этом случае работы в котельной, для передачи тепла в помещения используется теплоноситель, чаще всего вода. Монтаж водяной трубы производится вокруг камеры сгорания газа, в этом месте наибольшая отдача тепла. Смонтированную водяную трубу прикрывают защитным кожухом и в некоторых случаях утепляют для снижения тепловых потерь.

Сборка и проверка самодельного котла

После монтажа навесного оборудования и управляющей автоматики самодельный котёл готов к тестовому запуску. В него загружается топливо, рекомендуется использовать древесину с влажностью не более 20%, она быстро разгорится и выделит максимальное количество тепла.

Для розжига открывают дверцу, ведущую к дровам на колосниках, и поджигают их. Когда дрова разгорятся, дверцу плотно закрывают и включают вентилятор. Дверца загрузочного люка также должна быть плотно закрыта. Под действием высокой температуры без доступа воздуха в дровах начинается процесс пиролиза.

Примерно через 20-30 мин самодельный пиролизный котёл должен выйти на рабочий режим. Увидеть это можно, открыв дверцу камеры сгорания газа. Пиролизный газ под действием нагнетаемого воздуха движется вниз, смешивается с ним и горит. Пламя должно быть ровным, светло- желтого, почти белого цвета.

Увидеть это можно, открыв дверцу камеры сгорания газа. Пиролизный газ под действием нагнетаемого воздуха движется вниз, смешивается с ним и горит. Пламя должно быть ровным, светло- желтого, почти белого цвета.

Ввиду высокой температуры газов, поступающих в дымоход, рекомендуется провести работы по его утеплению. В этом случае пар не будет конденсироваться на стенках дымохода, что продлит срок его эксплуатации.

Коммуникации, соединяющие самодельный котел с радиаторами отопления в помещении, также должны быть утеплены, для сохранения температуры теплоносителя.

Карта сайта / Вентиляция / Водоснобжение / Отопление /

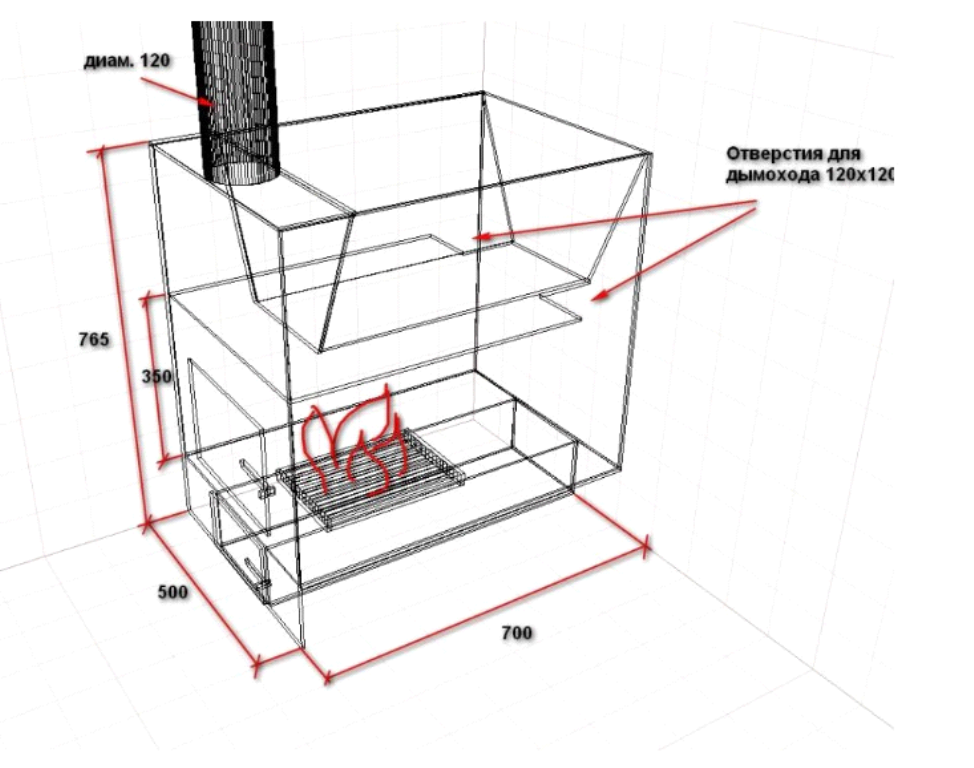

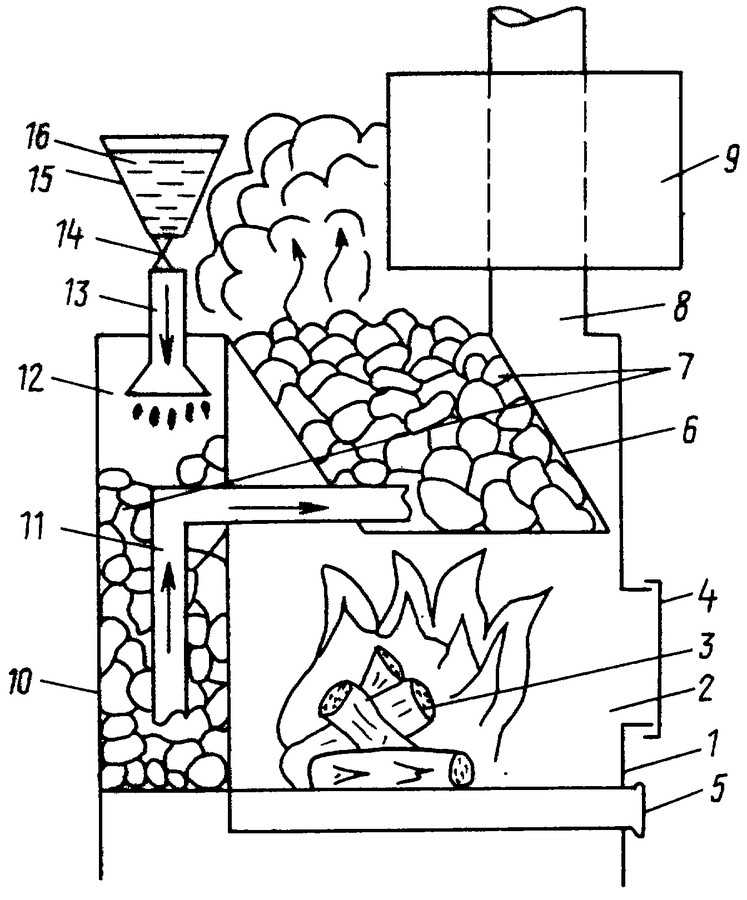

Котел длительного горения своими руками: фото, чертежи

Различные варианты отопления загородного дома имеют своих сторонников и противников. В настоящее время наблюдается постоянный и устойчивый рост стоимости основных видов топлива, что подталкивает потребителей обращаться к наименее дешевым вариантам. Наиболее оптимальным, доступным для рядового жителя нашей страны является использование дров в качестве топлива. При этом, в отличие от газа и электричества, не требующих постоянного внимания, печи и котлы на твердом топливе необходимо периодически загружать новыми порциями, что значительно снижает их удобство в эксплуатации. Одним из способов оптимизации применения дровяных колов является оснащение их печами длительного горения. Раскроем технологию самостоятельного изготовления котла длительного горения на страницах этой статьи.

При этом, в отличие от газа и электричества, не требующих постоянного внимания, печи и котлы на твердом топливе необходимо периодически загружать новыми порциями, что значительно снижает их удобство в эксплуатации. Одним из способов оптимизации применения дровяных колов является оснащение их печами длительного горения. Раскроем технологию самостоятельного изготовления котла длительного горения на страницах этой статьи.

Следует отметить, что при нормальном горении дров периодичность загрузки новых порций топлива составляет в среднем 2-3 часа. Для увеличения этого времени до 20-30 часов при тех же объемах загрузки необходимо получить не горение топлива в котле, а его активное тление путем ограничения количества поступающего в зону горения воздуха.

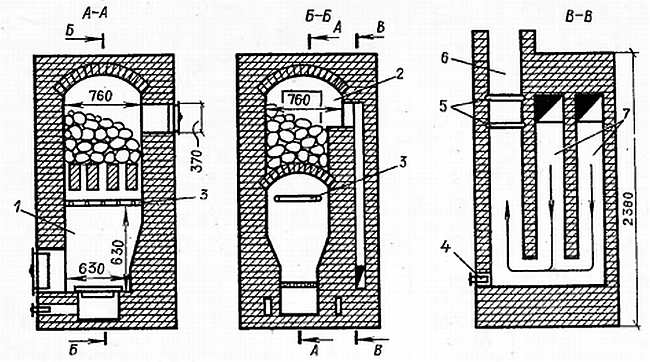

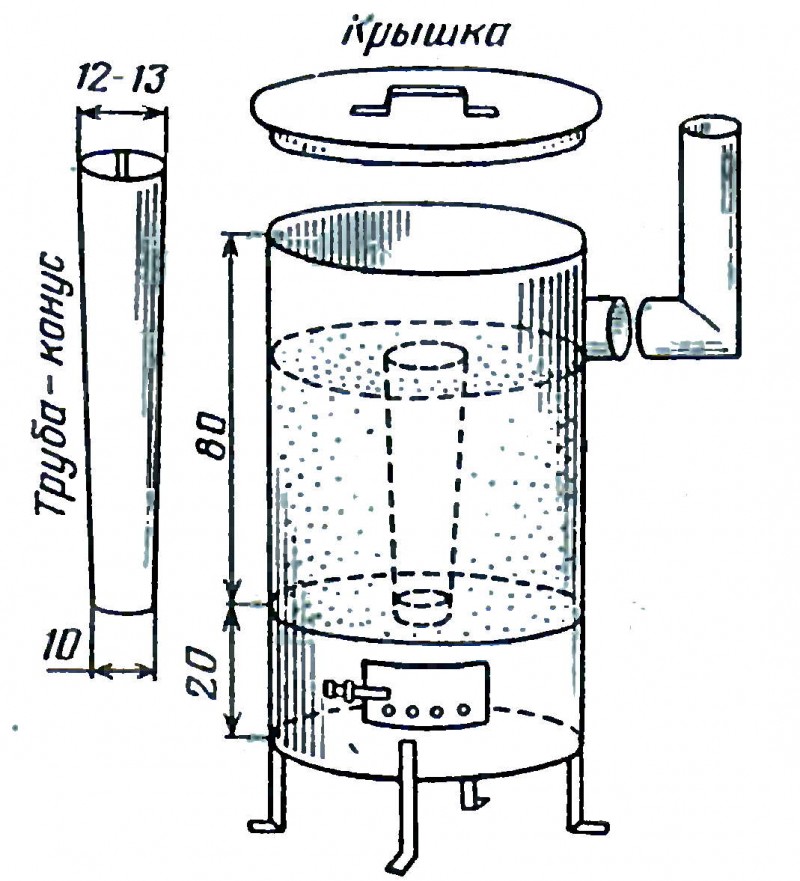

Предлагаемый вариант котла длительного горения изготавливается из куска толстостенной стальной трубы диаметром 300 миллиметров и длиной около 850. в верхней части вварен отводок из трубы диаметром 100 миллиметров. Длина его не превышает 40 сантиметров.

Весь секрет показанной конструкции котла в использовании своеобразного ограничителя зоны горения топлива, который уплотняет дрова и не позволяет избыточному количеству кислорода участвовать в реакции.

Приспособление представляет собой отрезок трубы диаметром 60 миллиметров, длина которого чуть больше общей длины печи и равна 900 миллиметров. К нижнему торцу ограничителя приваривается стальной диск диаметром 270 миллиметров с крыльчаткой из шести дугообразных лопастей. Внутренний диаметр трубы ограничен двадцатью миллиметрами с целью ограничения количества воздуха, поступающего в зону горения.

Верхняя часть нашей печи длительного горения закрывается съемной круглой крышкой, в которой выполнено центральное отверстие, диаметр которого чуть больше наружного диаметра штока ограничителя, что позволяет ему свободно перемещаться внутри топливного прибора.

В нижней части корпуса печи необходимо изготовить небольшое прямоугольное отверстие, оснащенное открывающейся дверцей. Оно используется для периодического удаления продуктов сгорания топлива. Необходимо отметить, что в связи с невысокой скоростью горения, дрова сгорают более полно, что ведет к значительному снижению образования золы в камере сгорания котла, а так же копоти в самой печи и дымоходе.

Оно используется для периодического удаления продуктов сгорания топлива. Необходимо отметить, что в связи с невысокой скоростью горения, дрова сгорают более полно, что ведет к значительному снижению образования золы в камере сгорания котла, а так же копоти в самой печи и дымоходе.

Тепло, образующееся при сгорании топлива может направляться для обогрева жидкого теплоносителя, которым заполнена система отопления дома. Возможны несколько вариантов передачи тепла от тлеющего топлива. Первый, более простой в реализации — создание водяной рубашки вокруг всей зоны горения. Данную конструкцию можно сравнить с термосом, внутри которого находится топливо, а между внутренней и наружной стенками циркулирует теплоноситель.

Второй же вариант подразумевает подвод жидкости непосредственно внутрь поршня, прижимающего дрова в процессе работы печи. Данная конструкция технически достаточно сложна в реализации и эксплуатации. На рисунке ниже изображен теплообменник банной печи, которая не имеет подвижных конструктивных элементов. Поэтому вполне приемлемо располагать его непосредственно в зоне горения дров.

Поэтому вполне приемлемо располагать его непосредственно в зоне горения дров.

К баку присоединяются трубопроводы, по которым подается и отводится вода.

Принципиально схема работы самодельного котла длительного горения выглядит следующим образом.

Заложенная через загрузочное отверстие большого диаметра, расположенное выше середины корпуса печи партия дров поджигается в верхней своей части. Непосредственно над топливом располагается ограничитель, опирающийся на дрова коническим хвостовиком. Величина этой части играет главную роль в регулировании объема зоны непосредственного горения. Раздвижная телескопическая труба, в описанном нами изделии заменена на единый шток увеличенной длины. По мере горения дров к котле и опускания дров ограничитель подачи воздуха постепенно опускается в нижнюю часть печи. Он же, в зависимости от величины опускания штока, может играть роль сигнализатора дозагрузки очередной партии топлива. В качестве последнего могут быть использованы не только дрова, но и уголь, брикетированный торф, а также приобретающие все большую популярность в последнее время пеллеты.

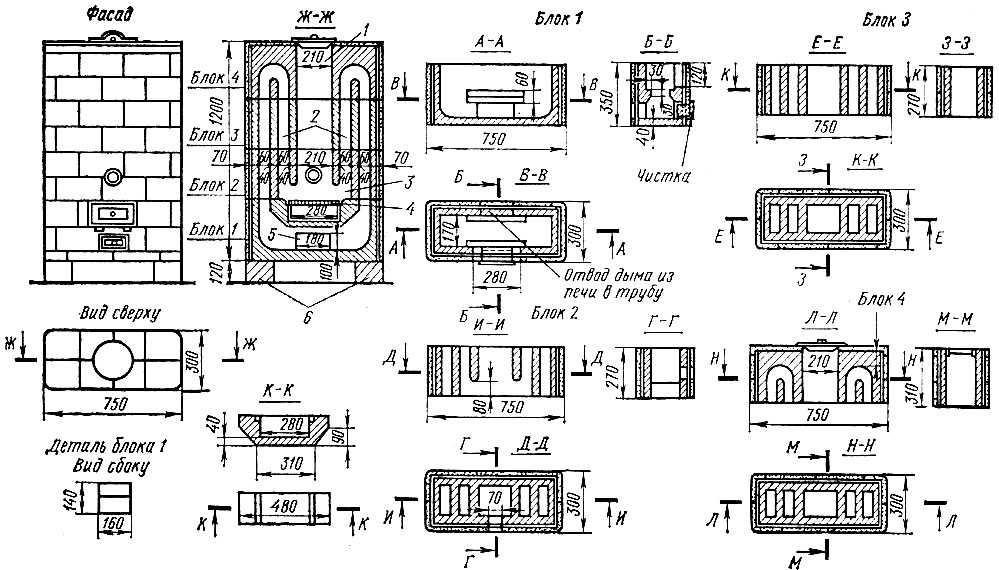

Для более полной информации по изготовлению своими руками элементов описанного вида твердотопливных котлов предлагаем вниманию домашних мастеров чертеж деталей печи длительного горения.

Для увеличения нажмите на картинку

На нем более подробно указаны основные габаритные и посадочные размеры не только корпуса котла, но и других деталей. Для облегчения представления о форме и расположении некоторых элементов конструкции в чертеж включены несколько разрезов и сечений.

Описанная нами самодельная конструкция твердотоплевного котла длительного горения может найти широкое применение не только у владельцев частных домов, но и у цветоводов и овощеводов. Ее использование может позволить получить практически круглый год высокие урожаи цветов и овощей в отапливаемых теплицах. При этом в отличие от парников, отапливаемых электроэнергией или газом, себестоимость продуктов, выращенных с использованием твердотопливных котлов будет значительно снижена. В случае установки теплиц в непосредственной близости от жилого дома возможно подключение ее к общедомовой системе отопления.

Теперь посмотрим процесс закладки дров и розжига такой печки.

Уважаемые читатели, комментируйте статью, задавайте вопросы, подписывайтесь на новые публикации — нам интересно ваше мнение 🙂

Руководство по схемам трубопроводов и приборовНа схеме трубопроводов и приборов, или P&ID, показаны трубопроводы и связанные с ними компоненты физического потока процесса. Чаще всего используется в инженерной сфере.

Функции и назначение P&ID

P&ID являются основой для обслуживания и модификации процесса, который он представляет графически. На этапе проектирования диаграмма также служит основой для разработки схем управления системой, таких как исследование опасностей и работоспособности (HAZOP).

Для технологических установок это графическое представление

- Основные детали трубопроводов и приборов

- Схемы управления и отключения

- Безопасность и нормативные требования

- Основная информация о запуске и эксплуатации

Когда использовать P&ID и кто их использует

P&ID представляют собой схематическую иллюстрацию функциональных взаимосвязей компонентов трубопроводов, контрольно-измерительных приборов и системного оборудования, используемых в области контрольно-измерительных приборов и систем управления или автоматизации. Обычно они создаются инженерами, которые разрабатывают производственный процесс для физического предприятия.

Обычно они создаются инженерами, которые разрабатывают производственный процесс для физического предприятия.

Для этих объектов обычно требуются сложные химические или механические этапы, которые намечены с помощью P&ID для строительства завода, а также для поддержания безопасности предприятия в качестве справочной информации для информации о безопасности процесса (PSI) в управлении безопасностью процесса (PSM). Если что-то пойдет не так, просмотр P&ID обычно является хорошей отправной точкой. P&ID — это бесценные документы, которые нужно держать под рукой, независимо от того, используются ли они для оптимизации существующего процесса, замены оборудования или руководства по проектированию и внедрению нового объекта. Имея записи, которые они предоставляют, изменения можно планировать безопасно и эффективно с помощью управления изменениями (MOC).

P&ID используются полевыми техниками, инженерами и операторами для лучшего понимания процесса и взаимосвязи приборов. Они также могут быть полезны при обучении рабочих и подрядчиков.

Что такое P&ID?

P&ID играют важную роль в мире технологических процессов, демонстрируя взаимосвязь, но они не обязательно включают спецификации. Спецификации обычно предоставляются в отдельных документах. Но они невероятно полезны во многих отношениях, в том числе:

- Оценка строительных процессов

- Служит основой для программирования управления

- Разработка руководств и стандартов для эксплуатации объекта

- Подготовить документы, объясняющие, как работает процесс

- Обеспечение общего языка для обсуждения операций завода

- Создание и внедрение принципов безопасности и контроля

- Разработка концептуальной схемы химического или производственного предприятия

- Форма рекомендаций по сметам, проектированию оборудования и проектированию трубопроводов

В чем разница между технологической схемой (PFD) и схемой трубопроводов и приборов (P&ID)?

Детали приборов зависят от степени сложности конструкции. Упрощенные или концептуальные проекты называются схемами технологических процессов (PFD). PFD показывает меньше деталей, чем P&ID, и обычно является первым шагом в процессе проектирования — больше с высоты птичьего полета. Более полные схемы трубопроводов и контрольно-измерительных приборов (P&ID) показаны в P&ID.

Упрощенные или концептуальные проекты называются схемами технологических процессов (PFD). PFD показывает меньше деталей, чем P&ID, и обычно является первым шагом в процессе проектирования — больше с высоты птичьего полета. Более полные схемы трубопроводов и контрольно-измерительных приборов (P&ID) показаны в P&ID.

Каковы ограничения P&ID?

Поскольку P&ID представляют собой графическое представление процессов, они имеют некоторые ограничения. На них нельзя полагаться как на настоящие модели, потому что они не обязательно нарисованы в масштабе или геометрически точны. Для них также не существует общепринятого универсального стандарта, поэтому они могут выглядеть по-разному от компании к компании — или даже внутри одной компании — в зависимости от внутренних стандартов, типа используемой программной системы и предпочтений создателя. Вот почему важно разработать и проверить документацию, которая сводится к реальным гайкам и болтам вспомогательных документов.

Взгляните на вспомогательные документы P&ID

Поскольку P&ID представляют собой схематические обзорные изображения, вам нужны документы для разъяснения деталей и спецификаций. Вот некоторые из них:

Вот некоторые из них:

- Технологические схемы (PFD) . P&ID происходят от PFD. PFD — это изображение отдельных шагов процесса в последовательном порядке. Элементы, которые могут быть включены: последовательность действий, материалы или услуги, входящие или выходящие из процесса (входы и выходы), решения, которые необходимо принять, люди, которые участвуют, время, затрачиваемое на каждом этапе, и/или измерения процесса.

- Спецификации материалов трубопроводов (PMS) . Здесь вы найдете подробную информацию о материалах конструкции, прокладках, болтах, фитингах.

- Спецификации оборудования и приборов (EIS) . Стандарты и детали, слишком обширные для включения в P&ID, включены в EIS, включая область применения, стандарты, нормы и спецификации, определения и терминологию, материалы конструкции, основу проектирования, механическую часть/изготовление, гарантии, испытания и проверки, документацию и отгрузку.

- Спецификация функциональных требований (FRS).

Как работает завод или система, подробно описано в FRS. Он включает в себя функциональное описание, коммуникацию и определение объема процесса.

Как работает завод или система, подробно описано в FRS. Он включает в себя функциональное описание, коммуникацию и определение объема процесса.

Что должен включать P&ID?

Хотя не существует точных стандартов для того, как должны быть построены P&ID, были стандарты, предложенные Практикой перерабатывающей промышленности (PIP), консорциумом владельцев перерабатывающей промышленности и подрядчиков по инженерному строительству, которые обслуживают отрасль. PIC001: Критерий документации схемы трубопроводов и приборов подробно описывает, что должно содержать P&ID:

- Механическое оборудование с названиями и номерами

- Все клапаны и их обозначения

- Технологические трубопроводы, размеры и обозначение

- Разное — вентиляционные отверстия, дренажи, специальные фитинги, линии отбора проб, редукторы, удлинители и обжимные устройства

- Линии постоянного пуска и промывки

- Направления потока

- Справочник по межсоединениям

- Входы и выходы управления, блокировка

- Категория сейсмостойкости

- Интерфейсы для смены класса

- Уровень качества

- Входы оповещения

- Вход системы управления компьютером

- Интерфейсы поставщика и подрядчика

- Идентификация компонентов и подсистем, поставленных другими

- Предполагаемая физическая последовательность оборудования

- Номинальная мощность или мощность оборудования

Что не должно включаться в P&ID?

Мелкие подробности лучше оставить для подтверждающих документов. Вы хотите создать P&ID, которые создают ясность, а не беспорядок. По этой причине вам следует опустить:

Вы хотите создать P&ID, которые создают ясность, а не беспорядок. По этой причине вам следует опустить:

- Корневые клапаны инструментов

- Реле управления

- Ручные переключатели

- Первичные инструментальные трубки и клапаны

- Данные давления, температуры и расхода

- Отводы, тройники и аналогичные стандартные фитинги

- Подробные пояснения

Водонагреватели с тепловым насосом | Министерство энергетики

Изображение

Большинство домовладельцев, у которых есть тепловые насосы, используют их для обогрева и охлаждения своих домов. Но тепловой насос также может быть использован для нагрева воды — либо как автономная система нагрева воды, либо как комбинированная система нагрева воды и кондиционирования воздуха.

Как они работают

Изображение

Водонагреватели с тепловым насосом используют электричество для перемещения тепла из одного места в другое вместо непосредственного производства тепла. Следовательно, они могут быть в два-три раза более энергоэффективными, чем обычные электрические водонагреватели сопротивления. Для перемещения тепла тепловые насосы работают как холодильник наоборот.

Следовательно, они могут быть в два-три раза более энергоэффективными, чем обычные электрические водонагреватели сопротивления. Для перемещения тепла тепловые насосы работают как холодильник наоборот.

В то время как холодильник извлекает тепло из коробки и отправляет его в окружающее помещение, автономный воздушный тепловой насос водяной нагреватель забирает тепло из окружающего воздуха и передает его — при более высокой температуре — в нагреть воду в накопительном баке. Вы можете приобрести автономную систему нагрева воды с тепловым насосом в виде интегрированного блока со встроенным баком-аккумулятором воды и резервными нагревательными элементами сопротивления. Вы также можете модернизировать тепловой насос для работы с существующим обычным накопительным водонагревателем.

Водонагреватели с тепловым насосом должны устанавливаться в местах с круглогодичной температурой от 40º до 90ºF (4,4–32,2ºC) и обеспечивать воздушное пространство вокруг водонагревателя не менее 1000 кубических футов (28,3 кубических метра). Воздух, проходящий через испаритель, может выбрасываться в помещение или на улицу.

Воздух, проходящий через испаритель, может выбрасываться в помещение или на улицу.

Водонагреватели с тепловым насосом не будут эффективно работать в холодном помещении, поскольку они, как правило, охлаждают помещение, в котором находятся. Установка их в помещении с избыточным теплом, например в котельной, повысит их эффективность.

Вы также можете установить систему воздушного теплового насоса, которая сочетает в себе отопление, охлаждение и нагрев воды. Эти комбинированные системы забирают тепло в помещение из наружного воздуха зимой и из внутреннего воздуха летом. Поскольку они удаляют тепло из воздуха, любой тип системы теплового насоса с воздушным источником работает более эффективно в теплом климате.

Домовладельцы в первую очередь устанавливают геотермальные тепловые насосы, – которые извлекают тепло из земли зимой и из воздуха в помещении летом, для обогрева и охлаждения своих домов. Для нагрева воды можно добавить пароохладитель к системе геотермального теплового насоса. Пароохладитель — это небольшой вспомогательный теплообменник, который использует перегретые газы из компрессора теплового насоса для нагрева воды. Затем эта горячая вода циркулирует по трубе в бак накопительного водонагревателя в доме.

Пароохладитель — это небольшой вспомогательный теплообменник, который использует перегретые газы из компрессора теплового насоса для нагрева воды. Затем эта горячая вода циркулирует по трубе в бак накопительного водонагревателя в доме.

Пароохладители также доступны для безрезервуарных водонагревателей или водонагревателей по потребности. Летом пароохладитель использует избыточное тепло, которое иначе ушло бы в землю. При частой работе в летнее время геотермальный тепловой насос может обеспечить большую часть ваших потребностей в горячей воде.

Осенью, зимой и весной, когда пароохладитель не производит столько избыточного тепла, вам придется больше полагаться на накопитель или водонагреватель по требованию. Некоторые производители также предлагают трехфункциональные системы геотермальных тепловых насосов, которые обеспечивают отопление, охлаждение и горячее водоснабжение. Они используют отдельный теплообменник для удовлетворения всех потребностей домохозяйства в горячей воде.

Выбор водонагревателя с тепловым насосом

Системы водонагревателей с тепловым насосом обычно имеют более высокие начальные затраты, чем обычные накопительные водонагреватели. Однако они имеют более низкие эксплуатационные расходы, что может компенсировать более высокие затраты на покупку и установку.

Перед покупкой системы водяного отопления с тепловым насосом также необходимо учитывать следующее:

- Размер и мощность первого часа

- Тип топлива и доступность

- Энергоэффективность (коэффициент энергии)

- Общие затраты

Если вы планируете установить в своем доме интегрированную систему водяного отопления, обогрева помещений и охлаждения с тепловым насосом, ознакомьтесь с нашей информацией о воздушных тепловых насосах и геотермальных тепловых насосах.

Установка и обслуживание

Правильная установка и техническое обслуживание вашей системы водяного нагрева с тепловым насосом может оптимизировать ее энергоэффективность.

Правильная установка зависит от многих факторов. Эти факторы включают тип топлива, климат, требования местных строительных норм и правил и вопросы безопасности. Поэтому лучше всего, чтобы ваш тепловой насос устанавливал квалифицированный подрядчик по сантехнике и отоплению (или установщик/проектировщик системы геотермального теплового насоса).

При выборе квалифицированного специалиста выполните следующие действия:

- Запросите смету расходов в письменном виде

- Запросите рекомендации

- Уточните информацию о компании в местном Бюро по улучшению бизнеса

- Узнайте, получит ли компания при необходимости местное разрешение и понимает ли местные строительные нормы и правила.

Периодическое техническое обслуживание водонагревателя может значительно продлить срок службы водонагревателя и свести к минимуму потерю эффективности. Прочтите руководство пользователя для конкретных рекомендаций по техническому обслуживанию.

Повышение энергоэффективности

После правильной установки и обслуживания водонагревателя попробуйте некоторые дополнительные стратегии энергосбережения, чтобы снизить счета за нагрев воды. Некоторые энергосберегающие устройства и системы выгоднее устанавливать вместе с водонагревателем.

Некоторые энергосберегающие устройства и системы выгоднее устанавливать вместе с водонагревателем.

- Учить больше

- Ссылки

Водонагреватели с тепловым насосом

Сокращение потребления горячей воды для энергосбережения Узнать больше

Выбор нового водонагревателя Узнать больше

Определение размеров нового водонагревателя Узнайте больше

Оценка затрат и эффективности водонагревателей, водонагревателей и тепловых насосов Узнать больше

Сокращение потребления горячей воды для энергосбережения Узнать больше

Товары и услуги для нагрева воды Узнать больше

- Водонагреватели ENERGY STAR

- Найти подрядчика — Ассоциация подрядчиков по сантехнике, отоплению и охлаждению

курсов PDH онлайн.

PDH для профессиональных инженеров. ПДХ Инжиниринг.

PDH для профессиональных инженеров. ПДХ Инжиниринг.«Мне нравится широта ваших курсов HVAC; не только экологические курсы или курсы по энергосбережению

.»

Рассел Бейли, ЧП

Нью-Йорк

«Это укрепило мои текущие знания и научило меня еще нескольким новым вещам,

познакомив меня с новыми источниками

информации». Я многому научился, и они

очень быстро отвечали на вопросы.

Это было на высшем уровне. Буду использовать

снова. Спасибо».0086

«Веб-сайт прост в использовании. Хорошо организован. Я действительно буду пользоваться вашими услугами снова.

Я передам название вашей компании

другим сотрудникам.»

Рой Пфлейдерер, ЧП

Нью-Йорк

«Справочный материал был превосходным, и курс был очень информативным, особенно потому, что я думал, что уже знаком

с деталями Канзас

Авария в City Hyatt. »

»

Майкл Морган, ЧП

Техас

«Мне очень нравится ваша бизнес-модель. Мне нравится, что я могу просмотреть текст перед покупкой. Я обнаружил, что класс

информативный и полезный

в моей работе. «

Уильям Сенкевич, P.E.

Флорида

познавательный. Вы

— лучшее, что я нашел ».

Рассел Смит, P.E.

Пеннсильвания

» Я считаю, что этот подход упрощает для рабочего машиностроения.

материала». На самом деле

человек изучает больше

от неудач ».

Джон Скондры, P.E.

Penssylvania

9008,

way of teaching.»

Jack Lundberg, P.E.

Wisconsin

«I am very impressed with the way you present the courses; т. е. позволяя

е. позволяя

Студент для рассмотрения курса

Материал перед оплатой и

Получение викторины. » курсы. Я, конечно, многому научился и

получил огромное удовольствие».0002 «Я очень доволен предлагаемыми курсами, качеством содержания материалов и простотой поиска

онлайн-курсов

.»

Уильям Валериоти, ЧП

Техас

«Этот материал в значительной степени оправдал мои ожидания. Курс был прост для понимания. Фотографии в основном давали хорошее представление о

обсуждаемых темах.»

Майкл Райан, ЧП

Пенсильвания

«Именно то, что я искал. Нужен 1 балл по этике, и я нашел его здесь.»

Джеральд Нотт, П.Е.

Нью-Джерси

«Это был мой первый онлайн-опыт получения необходимых кредитов PDH. Это было

Это было

информативно, выгодно и экономично.

Я настоятельно рекомендую это

всем инженерам ».

Джеймс Шурелл, стр. , и

не основаны на какой-то неясной секции

законов, которые не применяются

к «нормальной практике.»0003 Марк Каноник, ЧП Нью-Йорк «Большой опыт! Я многому научился, чтобы взять его с собой в свою организацию медицинского устройства ». Иван Харлан, ЧП Теннесси «Материал курса имеет хорошее содержание, не слишком математический, с хорошим акцентом на практическое применение технологий». Юджин Бойл, ЧП Калифорния «Это был очень приятный опыт. Тема была интересной и хорошо представленной, , а онлайн -формат был очень , доступный и легкий до с использованием. Патрисия Адамс, ЧП Канзас «Отличный способ добиться соответствия непрерывному обучению физкультуры в рамках временных ограничений лицензиата». Джозеф Фриссора, ЧП Нью-Джерси «Должен признаться, я действительно многому научился. Это помогает иметь обзор текстового материала. предоставлены фактические случаи». Жаклин Брукс, ЧП Флорида «Общие ошибки ADA в дизайне объектов очень полезен. Тест требовал Исследования в Документ , но Ответы были  Благодарность.»

Благодарность.»

Гарольд Катлер, ЧП

Массачусетс

«Это было эффективное использование моего времени. Спасибо за разнообразие выбора

in traffic engineering, which I need

to fulfill the requirements of

PTOE certification. »

»

Joseph Gilroy, P.E.

Illinois

«A very convenient and affordable способ заработать CEU для моих требований PG в штате Делавэр. До сих пор все курсы, которые я посещал, были отличными.

Надеюсь увидеть больше 40%

Курсы дисконтирования. «

КРИСТИНКА НИККОЛАС, P.E.

New York

» Radiolab дополнительные

курсы. Процесс прост и

намного эффективнее, чем

необходимость путешествовать.0086

Айдахо

«Услуги, предоставляемые CEDengineering, очень полезны для

инженеров-профессионалов в получении единиц PDH

в любое время. Очень удобно.»

Пол Абелла, ЧП

Аризона

«Пока все было отлично! Поскольку я постоянно работаю матерью двоих детей, у меня не так много

времени, чтобы исследовать, где 9″Это было очень познавательно и познавательно. Легко для понимания с иллюстрациями

Легко для понимания с иллюстрациями

и графиками; определенно облегчает

усвоение всех

теорий.»

Виктор Окампо, P.Eng.

Альберта, Канада

»Хороший обзор принципов полупроводника. Мне понравилось пройти курс по телефону

. .»

Клиффорд Гринблатт, ЧП

Мэриленд

«Просто найти интересные курсы, скачать документы и получить

викторина. Я буду EXPLAY рекомендации

You To Every PE, нуждающийся в

CE. тем во многих областях техники».0086

«I have re-learned things I have forgotten. I am also happy to benefit financially

by your promo email which

reduced the price

на 40%. »

»

Конрадо Касем, ЧП

Теннесси

«Отличный курс по разумной цене. Буду пользоваться вашими услугами в будущем.»

Чарльз Флейшер, ЧП

Нью-Йорк

«Это был хороший тест, и я фактически проверил, что я прочитал кодексы профессиональной этики

и правила Нью-Мексико

».

Брун Гильберт, ЧП

Калифорния

«Мне очень понравились занятия. Они стоили времени и усилий.»

Дэвид Рейнольдс, ЧП

Канзас

«Очень доволен качеством тестовых документов. Будет использовать CEDengineerng

, когда потребуется дополнительная сертификация

.»

Томас Каппеллин, ЧП

Иллинойс

«У меня истек срок действия курса, но вы все равно выполнили обязательство и поставили

ME, за что я заплатил — много

Оценка! » для инженера». 0086

0086

Хорошо расположено. «

Glen Schwartz, P.E.

Нью -Джерси

. Вопросы были подходящими для Mardings, а Marudons IS

.