Когда был создан сварочный аппарат?

Идея скреплять разрозненные куски металла, используя высокие температуры, пришла людям очень давно, ещё на заре кузнечного дела в бронзовом веке. Технологии для этого использовались самые примитивные — два куска металла разогревались до красна, после чего их прикладывали друг к другу и обрабатывали вручную кузнечным молотом. Этот процесс известен как кузнечная сварка.

Естественно, что при таком примитивном подходе нельзя было ожидать достаточно высокого качества неразъёмного соединения. Да и не каждую поверхность можно обработать таким способом, не каждый металл подходит. Тем не менее, за неимением лучшего, люди продолжали совершенствовать кузнечную сварку, которая активно использовалась до недавнего времени.

Также применялась и литейная сварка, когда сначала подготавливали место сварки, а потом заливали его расплавленным металлом, который застывая сплавлялся с поверхностью деталей и образовывал прочный шов. Этот вид сварки активно использовался ещё во времена Древней Греции. Он подходит для случаев, когда кузнечная сварка не годится (например, при работе с благородными металлами), но тоже далёк от совершенства.

Он подходит для случаев, когда кузнечная сварка не годится (например, при работе с благородными металлами), но тоже далёк от совершенства.

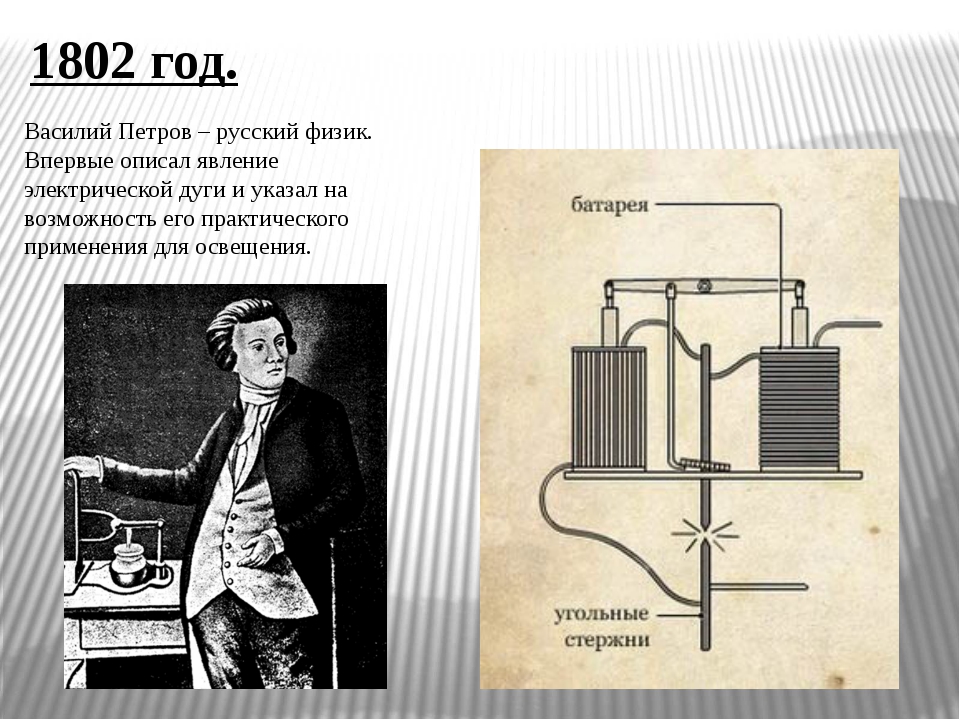

В конце 19-го века развитие науки и техники позволило создать принципиально новый подход к делу соединения отдельных кусков металлов. Процесс этот не был простым и занял немало времени, потребовался целый ряд открытий в физике и химии, которые были совершены гениальными учёными из разных стран. Можно сказать, что процесс начался в 1800 году, когда британский физик и химик Гемфри Дэви впервые описал электрическую дугу, возникающую на концах металлических стержней при пропускании через них электрического тока. Его работы впоследствии были дополнены российским физиком и электротехником Василием Петровым.

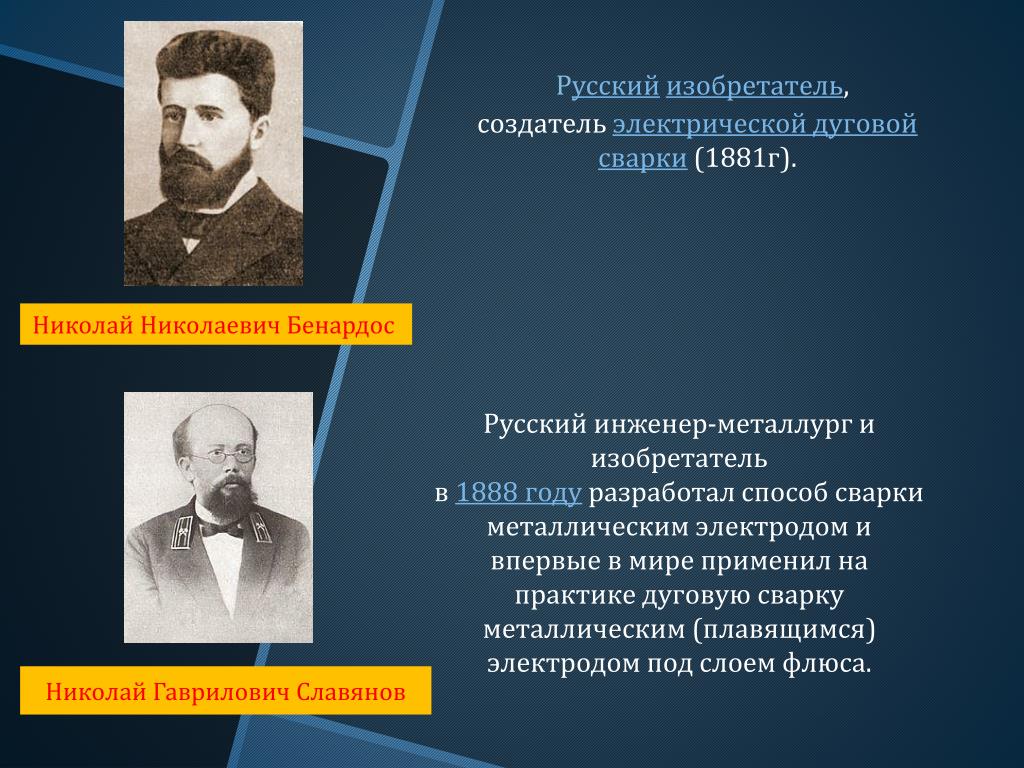

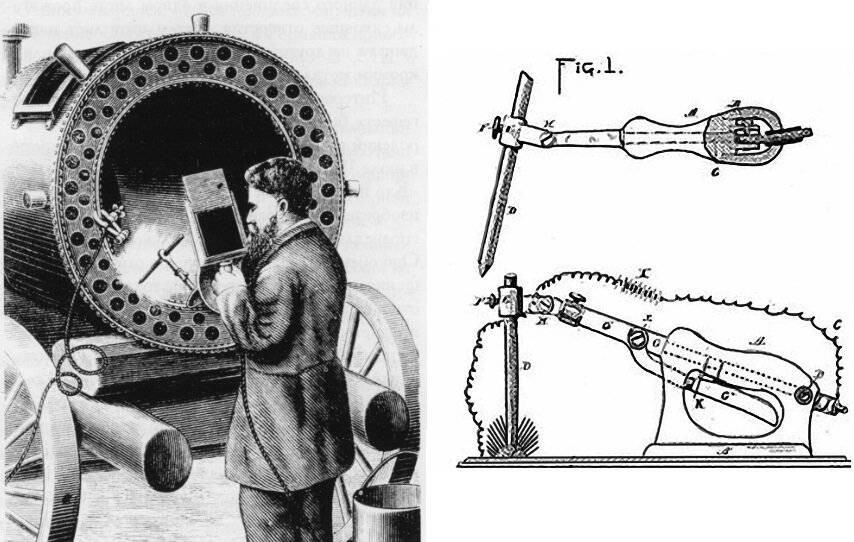

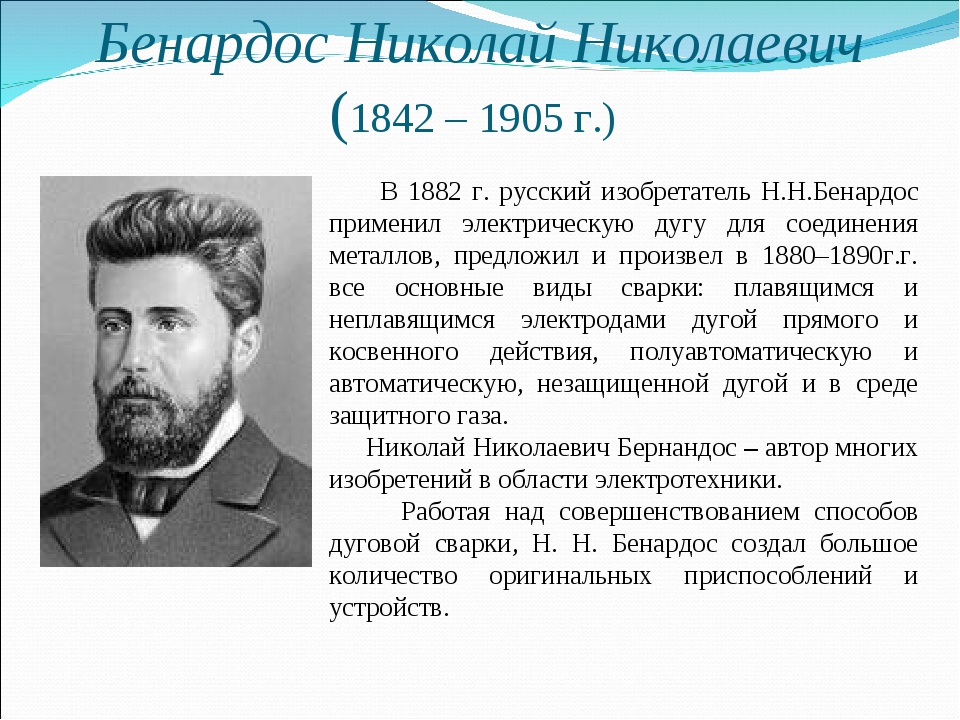

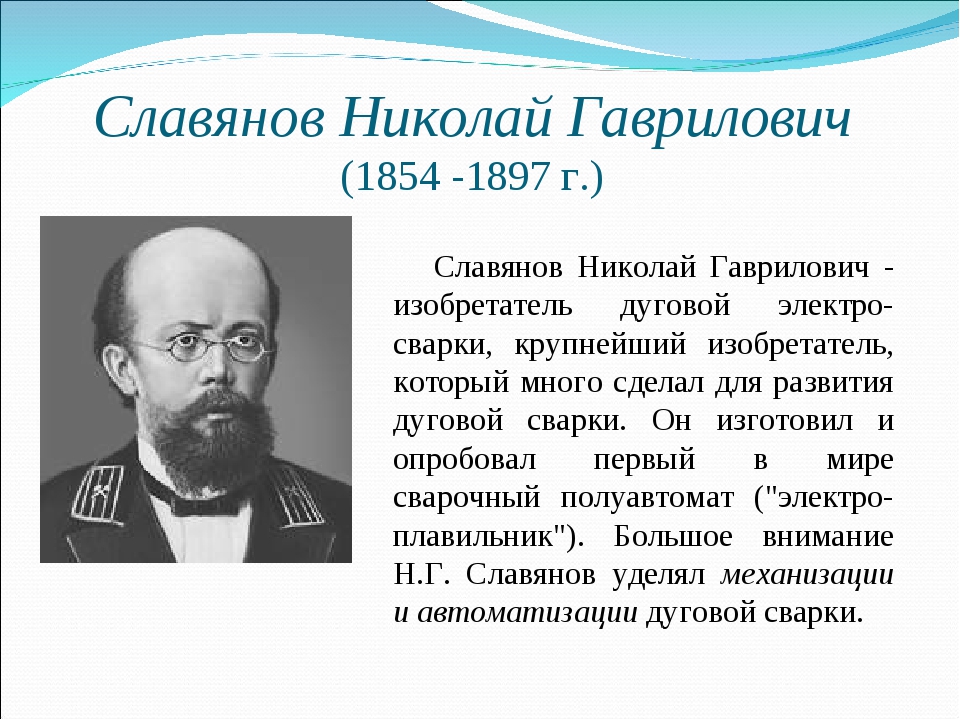

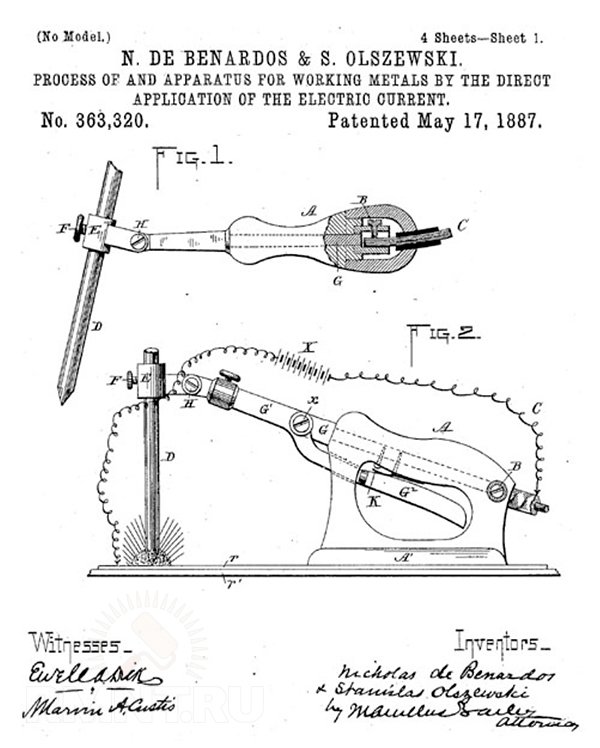

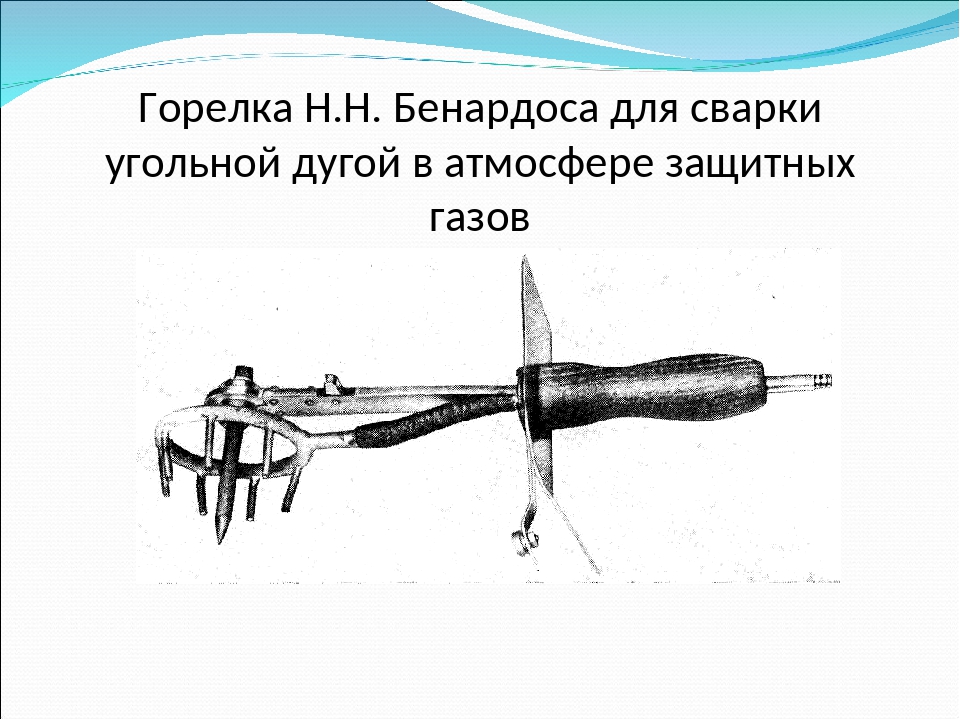

Впрочем, тогда идея использовать электрическую дугу для сварки так и не возникла, для этого нужно было соответствующее развитие техники. Впервые этот процесс был задействован только в 1882 году. Независимо друг от друга российские учёные Н. Н. Бенардос (кстати, он родом из Украины) и Н. Г. Славянов решили, что электрическая дуга отлично подходит для процесса сварки между собой отдельных металлических деталей. Разница только в том, что Бенардос использовал угольные электроды, а Славянов — металлические. После этого процесс развития электрической сварки пошёл уже семимильными шагами.

Н. Бенардос (кстати, он родом из Украины) и Н. Г. Славянов решили, что электрическая дуга отлично подходит для процесса сварки между собой отдельных металлических деталей. Разница только в том, что Бенардос использовал угольные электроды, а Славянов — металлические. После этого процесс развития электрической сварки пошёл уже семимильными шагами.

К началу 20-го века профессия сварщика стала уже обычной, было налажено промышленное производство сварочного оборудования и электродов, сварка начала активно вытеснять метод соединения деталей посредством заклёпок. Учёные со всего мира активно занимались исследованиями, предлагая всё новые технологии и решения. Изобретатели из разных стран получали десятки патентов на различные технологии и подходы к процессу сварки.

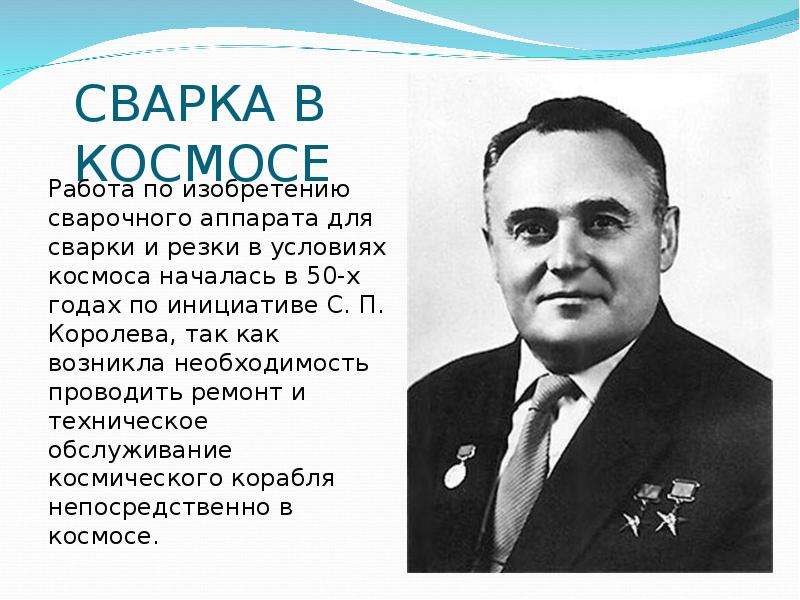

20-й век охарактеризовался появлением множества самых разных технологий. Появились и новые технологии сварки, вроде плазменной, контактной и т.п. Почти каждый год появлялись всё новые технологии. Люди научились проводить сварку под водой и в условиях открытого космоса. На самом деле для краткого перечисления описания всех технологий и процессов, созданных за прошедшее столетие, потребуется не один внушительный том.

На самом деле для краткого перечисления описания всех технологий и процессов, созданных за прошедшее столетие, потребуется не один внушительный том.

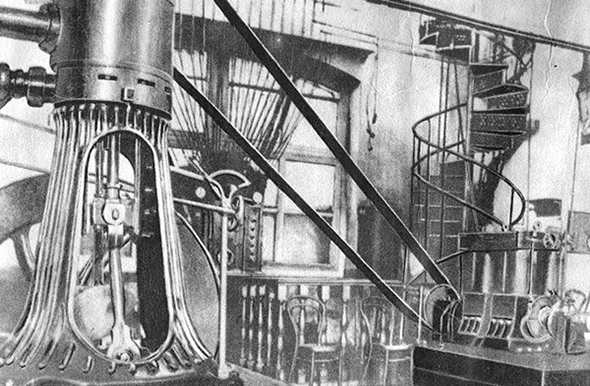

Завод им. Е. О. Патона

Нужно отметить, что, хотя электросварка и была изобретена российскими учёными, в Российской Империи этому изобретению не уделили практически никакого внимания. Но всё изменилось во времена СССР, где процесс сваривания металлов использовался исключительно активно. Но особо хотелось бы отметить создание Института электросварки АН УССР в Киеве в 1934 году учёным Е. О. Патоном. Этому научному заведению принадлежит честь создания способа промышленной автоматической сварки под флюсом.

Патон занимал руководящую должность до самой смерти в 1954 году и определил основные научные направления на десятилетия вперёд. Впоследствии Институт был переименован в Институт электросварки имени Е. О. Патона (ИЭС им. Е. О. Патона). Сегодня директором является сын основателя — Б. Е. Патон. В Институте проводятся исследования природы сварки, прочности свариваемых конструкций, автоматизации процессов и многого другого.

Но история сварки не закончена. Будучи исключительно важным, этот процесс продолжает активно совершенствоваться, постоянно ведутся научные исследования и создаются новые технологии. И кто знает, что нас ждёт уже в самое ближайшее время.

Сварку придумал потомок Никиты Демидова — Архив Тульских новостей

Русский изобретатель Николай Бенардос придумал аккумулятор, амперметр, зубную пломбу, пули со смещенным центром тяжести и еще много чего, но в историю вошел как создатель дуговой сварки.

А это – лучший тульский сварщик Владимир Овечкин.

История родного города на http://bit.ly/10dWzFb

Андрей Дремизов.

Фамилия Бенардос 130 лет назад гремела по миру: русский изобретатель Николай Николаевич Бенардос придумал способ сваривать металлы.

Он родился в деревне Бенардосовке под Херсоном, в своем родовом имении. Дед изобретателя по материнской линии, Василий Свешников, был женат на Елизавете Демидовой, правнучке легендарного тульского промышленника Никиты Демидова

Дед изобретателя по материнской линии, Василий Свешников, был женат на Елизавете Демидовой, правнучке легендарного тульского промышленника Никиты Демидова

Николай Бенардос с детства увлекался слесарным мастерством и пропадал в отцовской кузне, но по родительской воле поступил в медуниверситет в Киеве. Талант изобретателя проявился сразу: у денщика Бенардоса заболел зуб, и начинающий врач зачистил кариес и залил отверстие серебром! Сейчас изобретение Бенардоса известно как «пломба», а тогда автор назвал его «серебряной пуговкой».

В имении матери Николай Бенардос организовал для крестьян слесарные мастерские, где оборудовал механическую прачечную – прототип стиральной машины. Все шло отлично, пока местный врач Алферьев не дерзнул нахамить княжне Барсеньевой. Николай вступился за честь дамы: скрутил обидчика и отшлепал розгами! И едва не загремел в Сибирь. |

После трех месяцев тюрьмы Николай успешно провел испытания

своего «парохода с поворотными лопастями»:

судно на роликах способно преодолевать перекаты и мели.

К сожалению, новинка не прижилась.

Бенардос и Павел Яблочков (тот самый изобретатель «свечи Яблочкова») были современниками и не могли не встретиться, они и встретились! Вскоре они уже лучшие друзья: Яблочков дает Николаю работу в фирме «Яблочков-изобретатель и К°» (бывшего «зэка» на работу брать не торопились).

В 1981 году в честь изобретателя сварки Николая Бенардоса

была выпущена почтовая марка.

Николай Бенардос изобретает специальный подсвечник для свечи Яблочкова с автоматическим переключением тока, машину для изолировки кабеля, машину для оплетки проводов. Он много работает с электрическими машинами, приходится соединять крупные металлические детали, но это не всегда удается сделать «кузнечной» сваркой.

Изобретатель замечает, что металл оплавляется, когда попадает под напряжение. «А что, если нагреть кромки металла «вольтовой дугой»?» – осеняет инженера. У него появляется еще один друг – изобретатель Андрей Бюксенмейстер, владелец завода по производству аккумуляторов. Николай получает возможность экспериментировать с электрической дугой и в 1881 году формулирует принцип работы своего «Электрогефеста».

У изобретателя нет денег, и он продает родовое имение, чтобы запатентовать детище. Через несколько лет все окупается: Бенардос получает патенты во всем мире…

На заметку

Как стать сварщиком-изобретателем

«Инвентор» значит «изобретатель» – так называются сварочные аппараты нового поколения.

130 лет назад сварка была доступна только в заводских условиях и только суперпрофессионалам, в XX в. появились первые сварочные агрегаты инвенторного типа, но они были слишком громоздки. Прогресс не стоит на месте, и в XXI веке сварка стала доступна всем: появились инвенторы, которые по весу уступали портфелю «двоечника» средней школы, а легко обращаться с ними мог даже этот самый «двоечник»!

Прогресс не стоит на месте, и в XXI веке сварка стала доступна всем: появились инвенторы, которые по весу уступали портфелю «двоечника» средней школы, а легко обращаться с ними мог даже этот самый «двоечник»!

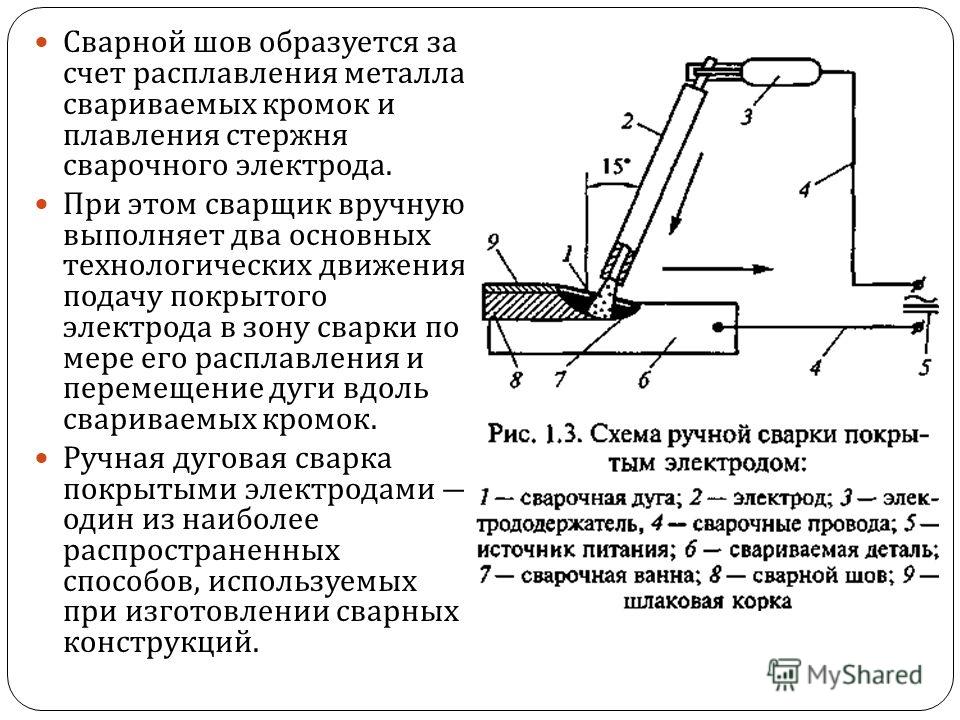

Сварочный инвенторный аппарат – это специализированное устройство, предназначенное для ручной электродуговой сварки покрытым электродом элементов конструкций из стали.

С помощью регулятора можно выставить нужный ток в зависимости от толщины заготовки и диаметра электрода.

Сварщик-профессионал всегда отличался от любителя тем, что умел произвести «поджиг дуги». Инвенторы стерли грань между «профи» и любителем: электрод больше не «залипает».

При маленьком весе новые аппараты могут легко сварить сталь толщиною 10 мм.

Перепады напряжения в сети (извечная «болезнь» наших линий) инвенторы не остановят: они способны работать в диапазонах «+10%,-30%» от напряжения в сети.

Первый и важный параметр при выборе инвентора – диапазон регулировки сварочного тока. Для бытовых нужд достаточно 160-200 А, обычно приходится варить на токе 120-160А. Инвентор без труда может варить электродом диаметром 5 мм.

Для бытовых нужд достаточно 160-200 А, обычно приходится варить на токе 120-160А. Инвентор без труда может варить электродом диаметром 5 мм.

Это интересно

Существует мокрая сварка, когда металлические конструкции нельзя поместить в сухой док. Максимальная глубина при мокрой сварке – 20 м.

С детства родители твердили нам, что нельзя смотреть на сварку. То, что яркие вспышки сварочного аппарата могут повредить глаза, это правда. Но опасность представляет не видимая вспышка света, а ультрафиолетовая, которую глаз видеть не может.

Уважаемые рекламодатели!

Мы рады предложить вам возможность размещения

рекламы в рубрике «Дача».

Звоните по тел. 35-75-91

или пишите e-mail: [email protected]

Саша Афанасьева,

ведущая рубрики.

Обзор 7 видоы лучших сварочных аппаратов: как выбрать, рейтинг

Как выбрать сварочный аппарат

Агрегат подбирается для решения конкретных задач, следовательно, должен обладать такими критериями:

- Иметь необходимую мощность. Основной показатель – сила тока.

С увеличением силовых параметров растет возможность обрабатывать толстые заготовки (до 6-8мм), применять электроды большего диаметра (до 4-5мм), использовать длительный режим непрерывной работы, повышается общий ресурс аппарата.

Для бытовых целей целесообразно выбирать агрегат с силой тока до 200-250А.

- Напряжение электросети. 220 или 380 V. Последний показатель характерен для промышленных объектов. Аппарат домашнего применения должен иметь защиту от перепадов напряжения.

Диапазон, при котором устойчиво работает прибор, составляет 180-240 V. Приближение к значению 210-230 V свидетельствует о том, что устройство рассчитано на работу в «идеальных» условиях. Такие конструкции лучше обходить стороной.

Такие конструкции лучше обходить стороной.

- Показатель «холостого» хода. Определяется величиной напряжения, при котором устойчиво загорается и поддерживается электродуга. Выбор целесообразно делать по максимальным показателям.

Для трансформатора – 80 V, выпрямителя – 90 V, инвертора – до 40–50 V.

- Режим непрерывной сварки. Выражается в процентах. Цифра 40% означает, что рабочий период длится 4 минуты, затем следует перерыв на 6 минут. Показатель зависит от силы тока.

С уменьшением потребляемой электроэнергии растет длительность работы, и наоборот. При выборе прибора значения длительности цикла следует завышать на 20-30%.

- Функциональные возможности агрегата. Возможность работы в среде защитных газов, обработка цветных металлов и сплавов, расширенный диапазон нагрузок.

- Рабочая температура. Определяется производителем. Чем шире диапазон, тем лучше. Для домашних задач вполне подойдет агрегат, запускающийся при t = – 5 – + 40°C.

- Степень защиты от влаги, грязи и пыли. Оптимальное значение – маркировка IP23.

- Масса приспособления. Важна при частых переносах агрегата с объекта на объект.

Важные параметры:

- Соответствует ли назначение прибора выполнению поставленных задач. Технические возможности агрегата должны позволить обработать материал необходимых размеров.

- Потребляемая мощность и напряжение должны соответствовать возможностям электросети.

- Качество изготовления. Применяемый материал для основных узлов и деталей. «Гремящий» аппарат из слабой пластмассы, разболтанные соединения – аргумент для отказа от покупки.

- Комплектация. Полное оснащение позволит не докупать необходимые элементы для работы. Наличие ремкомплекта – дополнительный плюс в пользу покупки агрегата.

- Внешний вид и состояние оборудования. Срок выпуска и срок продажи.

Второстепенные параметры:

- Цвет корпуса и деталей прибора, упаковки.

На функциональных возможностях не сказываются.

На функциональных возможностях не сказываются. - Масса оборудования при стационарной установке.

- Компоновка аппарата, расположение ручек управления на корпусе прибора – субъективное восприятие. На возможностях оборудования не сказывается.

Лучший сварочный аппарат полуавтомат

Inforce MIG-2800 применяется сварочных работ. Особенность конструкции позволяет автоматически подавать в зону образования электродуги присадочную проволоку.

Модель Inforce MIG-2800 относится к инверторам. Агрегат выполняет три типа сварочных операций:

- ручная дуговая штучными электродами;

- полуавтоматическая в среде защитных газов;

- порошковой проволокой без газовой защитной среды.

Защитные функции аппарата позволяют работать при отклонениях напряжения в электросети до 15% от номинальных параметров.

Характеристики:

| Виды режимов | без газа, в среде защитного газа | Величина сварочного тока, А | 280 |

| Предельная потребляемая мощность, W | 7. 2 2 | Оптимальное рабочее напряжение, V | 220–230 |

| Сетевая вилка | предусмотрена | Минимально возможный ток, А | 30,0 |

| Размеры проволоки, мм | Ø 0,8–1 | Показатель ПВ при предельных величинах рабочего тока | 60% |

| Показатель степени защищенности | IP21S | Допустимые перепады в электросети | ±15% |

Плюсы:

- контроль за динамическими характеристиками прибора;

- оптимальные скоростные параметры подачи проволоки: 1-12 м/мин;

- малый вес и габариты в своем классе;

- конструкция выполнена на основе IGBT-транзисторов;

- автоматически подбирает оптимальные показатели (в диапазоне 15,5–60V) для рабочих параметров тока;

- проведение эффективного сварочного процесса с экономией электроэнергии.

Минусы:

- недостатки владельцами не отмечены.

Критерии отбора – назначение агрегата, перечень функций, цена, возможность освоения новичком. Главный показатель – это стабильность работы и, соответственно, качество шва.

Главный показатель – это стабильность работы и, соответственно, качество шва.

Полуавтомат-инвертор Inforce MIG-2800 отлично подойдет профессионалу и новичку. Способен работать на производственном уровне. Выполняет свое основное назначение – славится отличным качеством сварного шва.

Рейтинг:

- Inforce MIG-2800;

- Aurora PRO OVERMAN 180 Mosfet 10041;

- СПЕЦ MAG170 Invertor.

Общая информация

Аппарат с проволокой, именуемый проволочным аппаратом — это всего на всего полуавтомат. Именно так называется этот тип сварочного оборудования. Мы рекомендуем использовать термин «полуавтомат», чтобы вас могли понять другие сварщики или консультанты в магазине.

Но почему полуавтомат? Ведь аппарат использует для сварки проволоку, и народное название «проволочный аппарат» куда лучше описывает его суть. Все дело в конструктивных особенностях полуавтомата. Внутри него находится специальный механизм подачи сварочной проволоки, в который заправляется присадочный материал. Механизм в полуавтоматическом режиме подает проволоку в зону сварки. Мастеру не нужно держать проволоку в руках, процесс существенно упрощается. Отсюда и название «полуавтомат».

Механизм в полуавтоматическом режиме подает проволоку в зону сварки. Мастеру не нужно держать проволоку в руках, процесс существенно упрощается. Отсюда и название «полуавтомат».

Лучший сварочный аппарат инверторного типа

Инвертор – это один из источников образования и питания электродуги для сварочных работ. Принцип действия заключается в преобразовании показателей электрического сетевого тока в параметры, необходимые для обеспечения процесса сварки.

Переформатирование силовых величин осуществляется трансформатором и электронным блоком на основе транзисторов. Снижение пульсаций выпрямленного тока происходит в дросселе.

Inforce IN-200S – это мобильный аппарат с широким диапазоном рабочих токов (20-200А). Защитные функции позволяют работать при падении внешнего напряжения до 140-150V. Прибор оснащен жидкокристаллическим дисплеем.

Характеристики:

| Показатель ПВ при предельных величинах рабочего тока | 60% | Предельная выходная мощность, kW | 5. 3 3 |

| Сетевая вилка | предусмотрена | Наличие постов | 1 |

| Рабочее напряжение, V | 220–230 | Показатель холостого хода, V | 80.0 |

| Диапазон рабочих токов, A | 20–200 | Показатель степени защищенности | IP21S |

| Размер электрода (проволоки), мм | 1.6–5 | КПД, не менее, % | 85 |

Плюсы:

- предусмотрены функции «горячий старт», форсаж дуги, антиприлипание;

- возможность регулировки тока при рабочем процессе;

- использование принудительного охлаждения;

- стабильность показателей сварочной дуги;

- простая подготовка и настройка к работе, несложная эксплуатация;

- высокие показатели качества образованного шва;

- обеспечение стабильной работы при скачках и понижении напряжения электросети.

Минусы:

- сложно читаемые показатели тока на шкале прибора;

- наличие скачков тока при перепадах входного напряжения.

Показатели, на которые необходимо ориентироваться с учетом российской действительности:

- скачки напряжения, особенно это актуально для малых поселений и сельской местности;

- мощность;

- диаметр электрода;

- время непрерывной работы;

- качество шва;

- удобство применения;

- цена.

Оптимальное решение – это модель сварочного инвертора Inforce IN-200S.

Рейтинг:

- Inforce IN-200S;

- Калибр MICRO СВИ-205;

- Ресанта САИ 190

Правила выбора прибора

Правила выбора прибора зависят от того, какой именно сварочный аппарат будет использоваться.

Так, при покупке трансформаторов рекомендуется обращать внимание на следующие моменты:

- Рабочее напряжение. Для домашнего использования подойдут трехфазные или однофазные приборы 380/220 В. Можно также приобрести универсальный агрегат, который подходит к любому типу напряжения.

- Мощность устройства. Не обязательно приобретать прибор самой высокой мощности. Главное, чтобы аппарат подходил к домашней сети.

- Параметры рабочих токов и размер электродов. В этом случае все зависит от того, для какого материала будет использоваться прибор.

- Габариты агрегата. Чем меньше размер, тем легче будет выбрать для хранения прибора и транспортировать его.

При выборе выпрямителей рекомендуется ориентироваться на такие моменты:

- Наличие импульсного выпрямительного тока. Только в этом случае устройства гарантируют стабильную дугу и минимальное разбрызгивание металла. Кроме того, такие приборы формируют качественный шов и не требуют частой замены расходников.

- Рабочее напряжение. Оно должно подходить к домашней сети.

- Принципы регулировки режимов сварки. Это обеспечивает удобство выполняемой процедуры.

Каким сварочным аппаратом пользуетесь Вы?

ПолуавтоматомИнверторным

Критерии выбора инверторных сварочных аппаратов:

- Рабочее напряжение.

Оно должно подходить к домашней сети.

Оно должно подходить к домашней сети. - Характеристики токов и режимов сварки. В этом случае все зависит от того, для какой толщины материала будет использован прибор.

- Продолжительность включения ПВ. От этого показателя будет зависеть то, как долго будет функционировать устройство при максимальном токе. Чем он больше, тем лучше.

- Мощность. От этого показателя зависит тот момент, можно ли использовать кабель для подключения прибора и будет ли работать устройство, не вызывая скачков напряжения.

- Диапазон питающего напряжения. От этого показателя зависит возможность использования прибора при перепадах напряжения.

- Дополнительные опции. Они повышают функциональность и удобство применения агрегатов.

Лучший сварочный аппарат трансформаторного типа

СПЕЦ ММА 180 AC-S отличается простой конструкцией и низкой ценой (по сравнению с преобразователями других типов). Аппарат выполняет соединение металлических изделий методом ММА – ручная дуговая сварка штучным электродом с флюсовой обсыпкой.

Аппарат выполняет соединение металлических изделий методом ММА – ручная дуговая сварка штучным электродом с флюсовой обсыпкой.

Модель применяется для работ на открытом воздухе и внутри помещении. Конструкция предусматривает защиту от перегрева. Предусмотрены рукоятка и колесики для перемещения агрегата.

Характеристики:

| Сила тока (min-max), А | 60–180 | Предел мощности, W | 7,7 |

| Напряжение сети, V | 220/380 | Пост | 1 |

| Размер электрода, мм | 2–4 | Холостой ход, V | 48 |

| Полная масса, кг | 16,8 | Показатель степени защиты | IP21S |

Плюсы:

- простота конструкции;

- принудительное охлаждение;

- возможность транспортировки;

- возможность плавной регулировки показателей сварочного тока;

- простая настройка, удобное управление.

Минусы:

Критерии выбора: сила тока, диаметр электрода, простота управления и цена. Оптимальный выбор – трансформатор СПЕЦ ММА 180 AC-S.

Оптимальный выбор – трансформатор СПЕЦ ММА 180 AC-S.

Рейтинг:

- СПЕЦ ММА 180 AC-S;

- СОРОКИН 12.40;

- PRORAB FORWARD 130.

Лучший сварочный аппарат-выпрямитель

ВД-306 СЭ предназначен для образования электродуги и создания сварного шва. Принцип работы – преобразование переменного тока в постоянный. Выпрямление происходит посредством диодных мостиков. Работа производится от одного поста.

Конструкция оснащена принудительной вентиляцией. Предусмотрена возможность в плавных изменениях силы тока. Стабильные показатели сварочной дуги обеспечивают создание надежного механического соединения. Модель оснащена колесиками для перемещения.

Характеристики:

| Диапазон силы тока, А | 60–315 | Входное напряжение, V | 380.0 |

| Максимальная мощность, kW | 24.0 | Диаметр электрода, мм | 2–6 |

| пост | 1 | Габаритные размеры, см | 63. 4х47.3х51 4х47.3х51 |

| Холостой ход, V | 70.0 | Полная масса, кг | 96.0 |

| Показатель ПВ на предельном режиме | 60% |

Плюсы:

- стабильные показатели электродуги;

- высокое качество сварного шва;

- прочный корпус;

- малые габаритные размеры и масса в своем классе;

- удобное и быстрое подключение силовых кабелей.

Минусы:

Выпрямитель целесообразно оценивать по его функциональным возможностям:

- работа с большим перечнем металлов;

- стабильность дуги;

- длительность эксплуатации в рабочую смену;

- цена.

Модель ВД-306 СЭ наиболее предпочтительна для решения производственных задач, возникающих на мелком производстве и в ремонтных мастерских.

Рейтинг:

- ВД-306 СЭ;

- BlueWeld Omega 530 HD 819130;

- БАРС ВД-306 3 х 380.

Виды

Существует несколько видов данных инструментов. Каждый из них имеет плюсы и минусы, что нужно учитывать перед покупкой.

Каждый из них имеет плюсы и минусы, что нужно учитывать перед покупкой.

Трансформаторы

Это один из самых старых видов приборов для сварки.

Принцип работы устройства – понижение входящего напряжения до того уровня, когда образуется стабильная дуга.

В зависимости от способа регулировки напряжения, выделяют два вида трансформаторов:

- С амплитудным методом регулировки напряжения. Здесь обмотки смещаются путем механического воздействия.

- С фазным регулированием. Его обеспечивают тиристоры. Это наиболее приемлемый вариант для сварочных аппаратов подобного плана, поскольку позволяет оптимально регулировать ток при проведении той или иной операции.

Особенность приборов – переменный ток появляется исключительно на выходе и никак иначе. Именно по этой причине применение аппарата дает низкое качество обработки материала.

Однако устройства имеют и преимущества, а именно:

- Простоя эксплуатация.

- Высокая степень надежности.

- Бюджетная цена.

- Высокая производительность.

Помимо низкого качества обработки, выделяют следующие недостатки агрегата:

- Существенные габариты и большой вес.

- Зависимость от напряжения сети – если оно понижается, то ухудшается качество сварки.

- Повышенный расход электроэнергии.

Кроме того, несмотря на простоту применения, для использования трансформаторов требуются определенные навыки и умения. Именно по этой причине прибор не рекомендуется применять новичкам.

Выпрямители

Это более современные приборы.

Устройство оснащено выпрямительным блоком, который трансформирует переменный ток в постоянный. В этом основное отличие от предыдущего вида сварочного аппарата. Инструмент характеризуется высоким качеством обработки материала.

Выпрямители имеют следующие преимущества:

- Простота применения – такие агрегаты могут использовать даже новички, поскольку они не требуют особых навыков и умений.

- Возможность использования не только для черных, но и для цветных металлов, главное – подобрать подходящие электроды.

- Высокое качество обработки.

- Устойчивая непрерывная дуга.

- Функциональность – такой прибор подходит, в том числе для применения в домашних условиях.

- Высокая надежность.

- Приемлемая цена.

Недостатки:

- Существенные габариты и большая масса, что отрицательно сказывается на мобильности.

- Работа зависит от напряжения электрического тока.

- Повышенный расход электричества.

Мнение эксперта

Куликов Владимир Сергеевич

Несмотря на недостатки, данный вид сварочного аппарата пользуется спросом благодаря качеству сварки и относительно низкой цене.

Полуавтоматы

Это современные агрегаты, которые характеризуются проведением процедуры под защитой инертных газов.

Преимущественно в устройствах используется аргон, но может быть применен и углекислый газ.

Дополнительная функция устройств – сварка с проволокой. Здесь не используются электроды, и не требуется газовая защита. Суть процедуры – подача газовой смеси с одновременным выходом проволоки, которая плавится под воздействием электрической дуги.

Выделяют следующие виды подобных инструментов:

- Устройства с принудительной подачей газа.

- Приборы с функцией отключения подачи газа.

- Устройства без газа, функционирующие исключительно с флюсовыми электродами, которые обеспечивают создание защитного слоя над местом сварки во время использования агрегата по назначению.

Сферы применения подобных приборов:

- На промышленных предприятиях.

- В домашних условиях.

- В центрах технического обслуживания транспортных средств.

Данный тип сварочных аппаратов имеет следующие преимущества:

- Можно использовать для металла, толщина которого составляет менее 1 мм.

- Высокое качество обработки.

- Во время использования металл практически не разбрызгивается.

- Высокая производительность.

Из недостатков выделяют следующие моменты:

- Высокий расход материалов – газа и проволоки.

- Большая стоимость как самого агрегата, так и расходников.

Подобный прибор можно использовать даже новичкам. Это объясняется простотой эксплуатации. Главное – придерживаться определенного алгоритма действий.

Инверторы

Это оборудование с оптимальными характеристиками.

Использовать его могут даже новички. Этим и объясняется востребованность приборов.

Преимущества устройств:

- Простота применения.

- Небольшие габариты и вес.

- Высокая производительность и надежность.

- Металл практически не разбрызгивается.

- Высокое качество обработки.

- Небольшое потребление электроэнергии по сравнению с предыдущими агрегатами.

- Быстрый поджиг.

- Стабильность дуги.

Конструкция инверторов:

- Трансформатор.

- Электронная схема.

- Дроссель.

Выделяют несколько видов инверторов, каждый из которых имеет свои особенности.

ММА

Это агрегаты для ручной сварки с помощью покрытых электродов.

Преимущества:

- Небольшой вес и компактные габариты.

- Высокая степень надежности.

- Простота применения и обслуживания.

- Высокое качество обработки.

Мнение эксперта

Куликов Владимир Сергеевич

Такие устройства рекомендованы для домашнего использования.

Данные приборы отличаются от предыдущего варианта более высокой мощностью. В связи с этим они имеют большие габариты и существенный вес. Суть устройств – подача проволоки в область сварки с помощью специального приспособления. Такие агрегаты рекомендуется использовать на производстве. Для домашнего применения они не подходят.

- В инертном облаке

Это разновидность полуавтоматов, но с более сложным устройством. Такое оборудование относится к профессиональным приборам, поэтому используется преимущественно на производстве. Для применения в домашних условиях не подходит.

Аргонодуговой прибор

Такой агрегат разрабатывался специально для сварки цветных металлов, но может быть использован и для сплавов.

Изначально предусматривалось, что аппарат будет использоваться в промышленном производстве, но производители решили представить и устройства для использования в домашних условиях.

Конструкция приборов:

- Источник тока.

- Редуктор газового типа.

- Горелка.

- Осциллятор для преобразования тока в высокочастотные импульсы, которые обеспечивают стабильную, ровную бесконтактную дугу.

Особенность таких агрегатов – применение неплавящихся электродов. Они имеют продолжительный эксплуатационный период. При естественном износе с заменой электродов не возникает проблем.

При естественном износе с заменой электродов не возникает проблем.

Устройство для газовой резки и сварки

Это приборы, в которых используются такие газы, как водород, природный газ и ацетилен.

Именно эти устройства позволяют разогреть металл до температуры плавления.

Такие агрегаты имеют следующие преимущества:

- Приборы работают без электроэнергии.

- Простота применения.

Недостатки:

- Высокая цена.

- Низкая производительность.

- Низкое качество сварки.

Приборы для точечной сварки

Данные агрегаты рекомендованы к использованию для проведения точечных операций при сборке конструкций. Здесь два электрода расположены в одной плоскости. Они обеспечивают моментальное плавление металла в точке соприкосновения. При этом не возникает перегрев, окалина или обжиг.

Мнение эксперта

Куликов Владимир Сергеевич

Приборы для точечной сверки можно использовать даже для соединения элементов, на поверхность которых нанесены лакокрасочные материалы.

Устройства для плазменной сварки

Это приборы, которые обеспечивают высокоточную и высококачественную процедуру в короткий промежуток времени. Устройства можно использовать даже для заготовок большой толщины. Единственный недостаток агрегата – высокая стоимость.

Сварено с огоньком — scireg — LiveJournal

Русские инженеры изобрели множество современных видов сварки, да и первая в мире сварная скульптура — «Рабочий и колхозница» — отечественного происхождения. Однако патенты на эти изобретения получили иностранцыНас повсюду окружают металлические конструкции, и большинство из них — сварные. Сегодня трудно пройти по городу и не наткнуться на голубой огонек сварочного аппарата. Между тем современные методы сварки появились всего сто лет назад и изменили мир далеко не сразу.Примитивная кузнечная сварка, впрочем, существовала еще в древнем мире. Обработанные куски металла — меди, золота, серебра — нагревали и соединяли друг с другом. Потом появилась бронза, нагреть которую до нужной температуры было гораздо труднее. Тогда безымянные мастера изобрели литейную сварку: бронзовые пластины подгонялись друг к другу и зазор между ними заполнялся расплавленным металлом. Древние мастера открыли искусство пайки, соединяя металлы при помощи сплавов, которые плавились при более низкой температуре. (Так, сплав 20% золота и 80% меди имел температуру плавления 886 C°, тогда как каждый из исходных металлов — более 1060 C°.) Еще в египетских пирамидах находили изделия из золота и серебра, спаянные оловом.

Тогда безымянные мастера изобрели литейную сварку: бронзовые пластины подгонялись друг к другу и зазор между ними заполнялся расплавленным металлом. Древние мастера открыли искусство пайки, соединяя металлы при помощи сплавов, которые плавились при более низкой температуре. (Так, сплав 20% золота и 80% меди имел температуру плавления 886 C°, тогда как каждый из исходных металлов — более 1060 C°.) Еще в египетских пирамидах находили изделия из золота и серебра, спаянные оловом.

Николай Славянов изобрел первый в мире автоматический аппарат для сварки и даже запатентовал его, что не помешало одному американскому бизнесмену присвоить изобретение

Николай Бенардос, талантливый самоучка, был автором ста изобретений. Но в историю техники вошел как первооткрыватель метода электросварки

Евгений Патон обнаружил причину массового обрушения сварных мостов в Европе в 1930-е. Отечественные мосты, построенные «по Патону», служат поныне

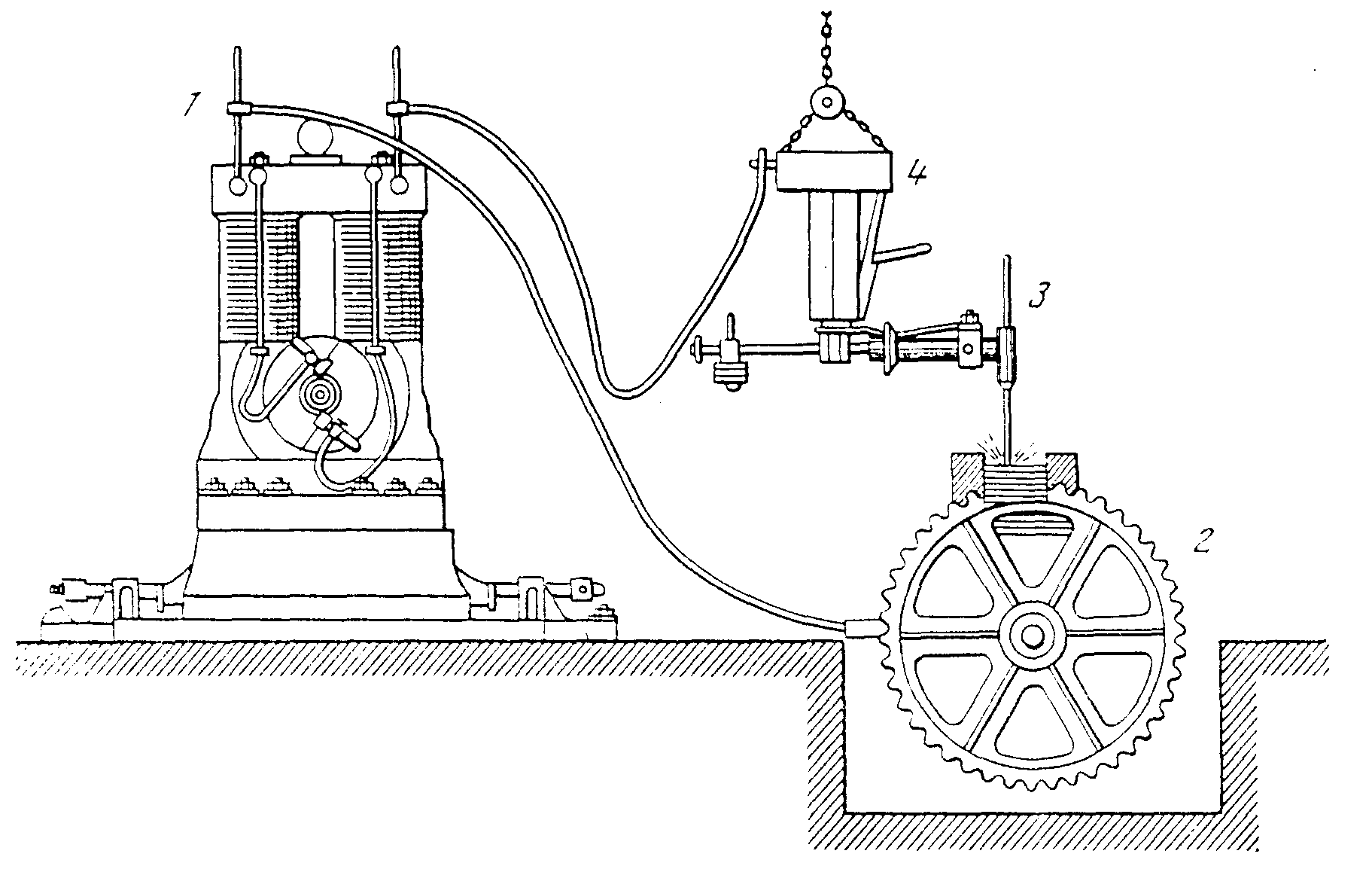

Повышение качества сварки требовало мощного источника энергии, который мог бы расплавить прилегающие участки металла. Такой источник появился после изобретения итальянским физиком Алессандро Вольта электрической батареи. Это позволило применять электричество в промышленности, и пионером здесь выступил русский профессор Василий Петров, который в 1802 году получил при помощи мощной батареи вольтову дугу — постоянный электрический разряд, создающий высокую температуру. Но только через 80 лет это открытие привело к появлению — опять-таки в России — электросварки. Автором нового метода стал механик-самоучка Николай Бенардос, сделавший почти полторы сотни изобретений — от скороварки до оригинального летательного аппарата. В 1882 году Бенардос создал аппарат, который назвал «Электрогефестом» в честь греческого бога-кузнеца. Он состоял из генератора тока, угольного электрода и размещенной между ними батареи аккумуляторов. Подключаясь к металлическому изделию, ток создавал между ним и электродом дугу, плавившую металл.

Такой источник появился после изобретения итальянским физиком Алессандро Вольта электрической батареи. Это позволило применять электричество в промышленности, и пионером здесь выступил русский профессор Василий Петров, который в 1802 году получил при помощи мощной батареи вольтову дугу — постоянный электрический разряд, создающий высокую температуру. Но только через 80 лет это открытие привело к появлению — опять-таки в России — электросварки. Автором нового метода стал механик-самоучка Николай Бенардос, сделавший почти полторы сотни изобретений — от скороварки до оригинального летательного аппарата. В 1882 году Бенардос создал аппарат, который назвал «Электрогефестом» в честь греческого бога-кузнеца. Он состоял из генератора тока, угольного электрода и размещенной между ними батареи аккумуляторов. Подключаясь к металлическому изделию, ток создавал между ним и электродом дугу, плавившую металл.

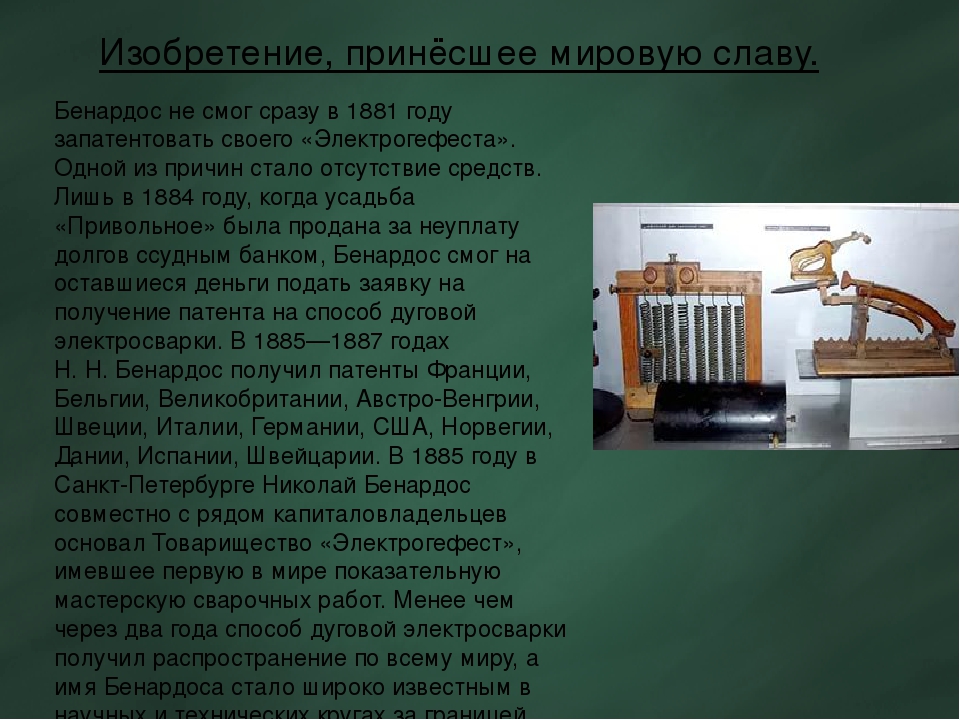

О своевременности изобретения Бенардоса говорит хотя бы то, что всего за два года оно было запатентовано в десятке европейских стран и США. Россия, к сожалению, оказалась последней — в самом конце 1886 года она выдала ученому «Привилегию на способ соединения и разъединения металлов непосредственным действием электрического тока». После этого в Петербурге была основана компания «Электрогефест», где Бенардос был и директором, и конструктором, и рабочим-сварщиком. Первым предприятием, купившим у него сварочный аппарат, стали ремонтные мастерские Николаевской железной дороги. Сварка оказалась весьма прибыльным делом, но не для ее изобретателя. Набрав краткосрочных кредитов, Бенардос не сумел их вернуть, и его фирма разорилась. Беда, как известно, не приходит одна: вскоре дала о себе знать многолетняя работа с аккумуляторами — пары свинца вызвали у изобретателя душевное расстройство. Бенардос умер в разгар революции 1905 года в богадельне украинского городка Фастов. К тому времени в разных странах мира работало больше тысячи сварочных аппаратов.

Россия, к сожалению, оказалась последней — в самом конце 1886 года она выдала ученому «Привилегию на способ соединения и разъединения металлов непосредственным действием электрического тока». После этого в Петербурге была основана компания «Электрогефест», где Бенардос был и директором, и конструктором, и рабочим-сварщиком. Первым предприятием, купившим у него сварочный аппарат, стали ремонтные мастерские Николаевской железной дороги. Сварка оказалась весьма прибыльным делом, но не для ее изобретателя. Набрав краткосрочных кредитов, Бенардос не сумел их вернуть, и его фирма разорилась. Беда, как известно, не приходит одна: вскоре дала о себе знать многолетняя работа с аккумуляторами — пары свинца вызвали у изобретателя душевное расстройство. Бенардос умер в разгар революции 1905 года в богадельне украинского городка Фастов. К тому времени в разных странах мира работало больше тысячи сварочных аппаратов.

К тому же при сварке в шов попадали оксидные включения, сера и фосфор; металл выгорал и становился хрупким. Эти недостатки очень скоро исправил другой русский изобретатель — горный инженер Николай Славянов. В бытность свою директором Пермского оружейного завода в Мотовилихе он начал применять аппарат Бенардоса для изготовления пушек и существенно улучшил его. Славянов заменил угольный электрод стальным, а сварную поверхность защитил слоем шлака, так называемого флюса, что повышало качество сварки. Вместо громоздкой аккумуляторной батареи Бенардоса он разработал сварочный генератор на тысячу ампер. Славянов же изготовил первый сварочный автомат. Новый метод Николай Славянов разработал в 1888 году и быстро получил патенты в пяти странах. Россия на этот раз оказалась первой, поскольку директор завода был личностью куда более влиятельной, чем бедный инженер.

К тому же при сварке в шов попадали оксидные включения, сера и фосфор; металл выгорал и становился хрупким. Эти недостатки очень скоро исправил другой русский изобретатель — горный инженер Николай Славянов. В бытность свою директором Пермского оружейного завода в Мотовилихе он начал применять аппарат Бенардоса для изготовления пушек и существенно улучшил его. Славянов заменил угольный электрод стальным, а сварную поверхность защитил слоем шлака, так называемого флюса, что повышало качество сварки. Вместо громоздкой аккумуляторной батареи Бенардоса он разработал сварочный генератор на тысячу ампер. Славянов же изготовил первый сварочный автомат. Новый метод Николай Славянов разработал в 1888 году и быстро получил патенты в пяти странах. Россия на этот раз оказалась первой, поскольку директор завода был личностью куда более влиятельной, чем бедный инженер.В 1892 году Русское техническое общество вручило Славянову медаль, а в следующем году на Всемирной выставке в Чикаго он получил еще одну.

На выставку он привез удивительный экспонат — стальной пятикилограммовый стакан, к которому были прочно приварены стержни из девяти разных металлов. К Славянову сразу же явился бизнесмен Джордж Лоу и за хорошие деньги купил несколько сварочных аппаратов. Но отнюдь не для работы. В 1897 году, когда Славянов внезапно скончался (какой-то рок висел над русскими изобретателями!), Лоу выдал его изобретение за свое собственное и стал торговать им без зазрения совести. В американской литературе Лоу до сих пор называют изобретателем дуговой сварки, а имена Бенардоса и Славянова забыты везде, кроме России.Метод Славянова был небезупречным — металл электрода при плавлении насыщал шов кислородом, взятым из воздуха. Швед Отто Кельберг первым придумал покрывать электроды материалами, защищавшими металл от воздуха. Позже в состав защиты начали включать вещества, улучшавшие качество металла. Но это было уже не в России: после смерти Славянова сварочные работы у нас фактически прекратились, металлические детали по-прежнему скрепляли паровым молотом.

На выставку он привез удивительный экспонат — стальной пятикилограммовый стакан, к которому были прочно приварены стержни из девяти разных металлов. К Славянову сразу же явился бизнесмен Джордж Лоу и за хорошие деньги купил несколько сварочных аппаратов. Но отнюдь не для работы. В 1897 году, когда Славянов внезапно скончался (какой-то рок висел над русскими изобретателями!), Лоу выдал его изобретение за свое собственное и стал торговать им без зазрения совести. В американской литературе Лоу до сих пор называют изобретателем дуговой сварки, а имена Бенардоса и Славянова забыты везде, кроме России.Метод Славянова был небезупречным — металл электрода при плавлении насыщал шов кислородом, взятым из воздуха. Швед Отто Кельберг первым придумал покрывать электроды материалами, защищавшими металл от воздуха. Позже в состав защиты начали включать вещества, улучшавшие качество металла. Но это было уже не в России: после смерти Славянова сварочные работы у нас фактически прекратились, металлические детали по-прежнему скрепляли паровым молотом. Как ни странно, то же делали в передовой Германии — «стальной король» Крупп почему-то испытывал предубеждение против сварки, а его слово в промышленности было законом.

Как ни странно, то же делали в передовой Германии — «стальной король» Крупп почему-то испытывал предубеждение против сварки, а его слово в промышленности было законом.В России первые масштабные сварочные работы организовал в 1920 году инженер Валентин Вологдин — во Владивостоке он начал строить суда, паровые котлы и нефтецистерны. К тому времени дуговая сварка утвердилась во всем мире, но оборудование для нее Советам пришлось покупать за границей. Чтобы исправить положение, в Киеве в 1934 году был создан Институт электросварки, который возглавил 64-летний академик Евгений Оскарович Патон. Еще в юности узнав об опытах Бенардоса, он посвятил всю жизнь повышению качества сварки. В 30-е годы, впрочем, казалось, что это качество и так достаточно высоко. Но тут в Европе внезапно обрушилось несколько сварных мостов; тысячи цистерн, баков, железнодорожных вагонов были списаны из-за трещин в сварных конструкциях. Инженеры всех стран бились над разгадкой, но нашел ее академик Патон. Он обнаружил, что сварка на воздухе делает металл хрупким, и, чтобы решить эту проблему, по давно забытому методу Славянова стал защищать привариваемую поверхность слоем флюса.

В 1937 году в СССР был создан первый в мире сварной памятник — «Рабочий и колхозница» Веры Мухиной.

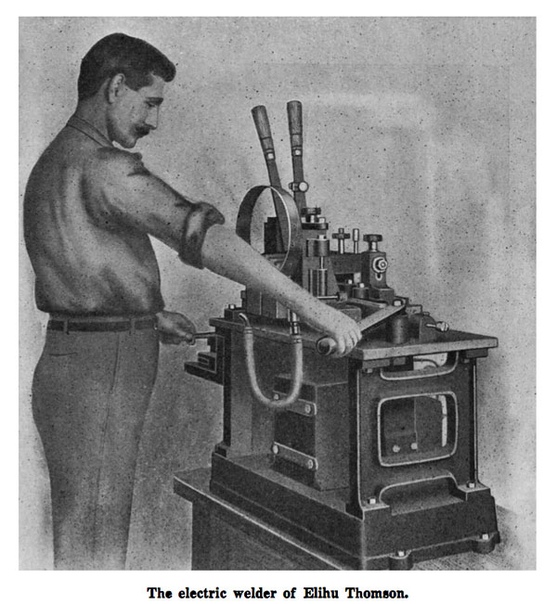

В 1937 году в СССР был создан первый в мире сварной памятник — «Рабочий и колхозница» Веры Мухиной.В США наибольшее развитие получила не дуговая, а контактная сварка, которую в 1886 году изобрел 33-летний физик Элиху Томсон. Он подвел к двум свариваемым поверхностям ток мощностью до 20 тыс. ампер. После сварки металл требовалось проковать, поэтому метод Томсона назвали электрической ковкой. Томсон оказался не только изобретателем, но и удачливым бизнесменом — его компания «Томсон-Хьюстон» была второй в Штатах после фирмы Эдисона, а в 1892 году объединилась с последней в корпорацию «Дженерал электрик». Ее специалисты перед Русско-японской войной наладили в Японии сварочные работы, благодаря которым японские корабли были прочнее и маневреннее российских.Если в Штатах стараниями Эдисона, Томсона и их коллег электротехника шла вперед семимильными шагами, то в Старом свете электричество оставалось дорогим и достаточно экзотическим. Поэтому там был изобретен второй главный метод сварки — газовый.

В 1895 году француз Анри Луи Ле Шателье первым применил для сварки ацетилен. Этот газ легко плавил металл, но при горении образовывал толстый слой нагара, засорявший любую горелку. В 1899-м инженер Эдмон Фуше изобрел горелку, где ацетилен смешивался с кислородом до выхода наружу и горел без копоти. Газовые горелки не нуждались в электричестве, были подвижны и просты в эксплуатации.

В 1895 году француз Анри Луи Ле Шателье первым применил для сварки ацетилен. Этот газ легко плавил металл, но при горении образовывал толстый слой нагара, засорявший любую горелку. В 1899-м инженер Эдмон Фуше изобрел горелку, где ацетилен смешивался с кислородом до выхода наружу и горел без копоти. Газовые горелки не нуждались в электричестве, были подвижны и просты в эксплуатации.Самое широкое распространение газовая сварка получила в Германии; не случайно француз Фуше запатентовал свою горелку именно там. Отношения между двумя странами были весьма напряженными, и Фуше пришлось эмигрировать — его обвиняли в измене и грозили тюрьмой. Но дело было сделано: в 1902 году немцы создали аппарат для промышленного получения кислорода и начали активно применять газовую сварку для изготовления и ремонта техники. По тому же пути пошли другие страны Европы. Полной победе газа над электричеством мешало только то, что газовая сварка была маломощной и не годилась для масштабных работ.

Толчком к развитию сварки стала подготовка европейских держав к войне.

Поправ заветы старика Круппа, немцы воспользовались сваркой для нарушения условий Версальского договора — как известно, он ограничивал тоннаж германского флота. Поскольку при одинаковом дедвейте сварной корпус корабля на 15% меньше клепаного, на немецких крейсерах удалось разместить больше вооружения. Узнав об этом, британское Адмиралтейство велело изготавливать все новые корабли сварным методом. А когда в Штатах научились сваривать алюминий, сварные конструкции стали использоваться и в самолетах.Чтобы собрать из отдельных стальных элементов 34-метровый монумент «Рабочий и колхозница», потребовалось сварить больше километра швов

Поправ заветы старика Круппа, немцы воспользовались сваркой для нарушения условий Версальского договора — как известно, он ограничивал тоннаж германского флота. Поскольку при одинаковом дедвейте сварной корпус корабля на 15% меньше клепаного, на немецких крейсерах удалось разместить больше вооружения. Узнав об этом, британское Адмиралтейство велело изготавливать все новые корабли сварным методом. А когда в Штатах научились сваривать алюминий, сварные конструкции стали использоваться и в самолетах.Чтобы собрать из отдельных стальных элементов 34-метровый монумент «Рабочий и колхозница», потребовалось сварить больше километра швовУченые в поте лица изобретали новые технологии сварки. Больше всего усилий уходило на автоматизацию сварочного процесса — при ручной сварке просто не удалось бы обеспечить выпуск десятков тысяч сходивших с конвейера танков и пушек. Автоматическая сварка была почти одновременно внедрена в США, Германии и Советском Союзе. После захвата немцами Киева центром разработки новых методов сварки стал московский институт ЦНИИТМАШ.

Там был изобретен сварочный поезд-автомат, который за один только 1942 год сварил почти 30 тыс. рельсовых стыков. Там же впервые в мире осуществили автоматическую электросварку под водой.

Там был изобретен сварочный поезд-автомат, который за один только 1942 год сварил почти 30 тыс. рельсовых стыков. Там же впервые в мире осуществили автоматическую электросварку под водой.Соединенные Штаты после нападения японцев на Перл-Харбор приняли решение увеличить тоннаж военных судов в два с половиной раза. Этого нельзя было сделать без помощи сварки, и за два года ее объем вырос втрое. Вдобавок средний цикл постройки сократился в полтора раза. На калифорнийской верфи «Ричмонд Ярд» поставили рекорд, собрав эсминец за четыре дня. Применение сварки также позволило США точно к сроку изготовить первые атомные бомбы.

После войны продолжали появляться новые виды сварки: плазменная, электронная, лазерная и даже ультразвуковая, которую применяют в самых деликатных сферах — электронике и медицине (например, при соединении сломанных костей).

Впрочем, все эти виды сварки пока используются ограниченно — их внедрение весьма и весьма затратно. Толчок к их развитию может дать исследование космоса — строительные работы на околоземной орбите, то есть в безвоздушном пространстве, потребуют разработки революционных методов сварки.

Не обойтись без них и при освоении других планет, поэтому в США сваркой занимается специальная лаборатория при НАСА. У нас пока все более традиционно — сварочные аппараты и ацетиленовые горелки. Поэтому не исключено, что, когда новые сварочные методы, будь то лазер или ультразвук, в очередной раз перевернут мир технологий, нам опять придется покупать патенты у иностранцев.

Не обойтись без них и при освоении других планет, поэтому в США сваркой занимается специальная лаборатория при НАСА. У нас пока все более традиционно — сварочные аппараты и ацетиленовые горелки. Поэтому не исключено, что, когда новые сварочные методы, будь то лазер или ультразвук, в очередной раз перевернут мир технологий, нам опять придется покупать патенты у иностранцев.380 В/400A, IGBT модуль, DC инвертор импульс ММА сварочный аппарат с ММА — ММА400mij

Приглашаем Вас посетить наш выставочный зал! Это я имею честь представить вам наш продукт.

Это ММА400MIJ Стандартов Riland сварочного аппарата — тип машины. Компания Riland изобрел этой технологии Mosfet Инвертор сварочного аппарата на год 1987. После того, как постоянное обновление, Mosfet Инвертор сварочного аппарата становится очень молодые и очень стабильной. Мы искренне соблюдать Riland оригинальной конструкции, поскольку опытный специалист, более чем 15 лет в этой области, что Riland является очень молодые, и любые изменения конструкции может быть причиной проблемы машины. Много Других заводских. Мы видели много примеров.

Мма/ARC Инвертора IGBT серии PULSE АРГОН ARC/ручной Дуговой Сварки МНОГОФУНКЦИОНАЛЬНЫЙ РЕСУРС ПИТАНИЯ

Мма/ARC-400MIJ

Импульса тока аргон дуговая Сварка, DC аргон дуговая Сварка, дуговой сварки постоянного тока три функции

Эксплуатационные характеристики:

*Цепь управления в цифровую форму, функции в полном объеме и регулировать легко.

*Импульса тока аргон дуговая сварка, DC аргон дуговая сварка, дуговой сварки постоянного тока три функции.

* В основном используется для сварки из нержавеющей стали, мягкая сталь, сталь высокой прочности, меди и других сплавов материалов.

*Applicate с аэрокосмических, локомотив, судна, нажмите кнопку контейнер, нефтехимической, Мотоцикл, велосипед, гидроэнергетики, стали с деревянной мебелью и так далее.

*Технология инвертора в цифровую форму, в значительной степени повысить производительность машины в целом и надежности.

* Сварки, управления высокий показатель успеха электрической дуги.

*Интуитивно понятный и цифровой дисплей.

*Self-lock или не функции блокировки.

*Перегреться или отсутствие напряжения питания автоматического защитных функций.

*Отличное MMA».

Спецификации:

| Тип | WSM 400 | |

| Режим управления | IGBT инвертор | |

| Номинальное входное напряжение | AC380V | |

| Номинальная емкость (КВТ) | 18.4 | |

| Площадь поперечного сечения кабелей | Входной сигнал от сети(мм2) | 6 |

| Выходная мощность (мм2) | 50 | |

| Провод соединения на массу (мм2) | 4 | |

| Рабочий цикл (%) | 60 | |

| Номинальное выходное напряжение без нагрузки (V) | 72 | |

| Диапазон регулировки выходного тока(A) | 5-400 | |

| Диапазон регулировки пускового тока(A) | 10-160 | |

| Частота пульса (Гц) | 0.2-50 | |

| Arc замка зажигания | Высокая частота arc ярким | |

| Добавление рейтинга | IP21S | |

| Изоляции | F | |

| Метод охлаждения | Воздух | |

| Коэффициент мощности | 0.93 | |

| Размеры (мм) | 560*290*530 | |

| Узел вес (кг) | 25 | |

Часто задаваемые вопросы:

1. Q: Вы на Заводе или торговой компании?

A: Мы торговой компании с нашего собственного завода с более чем 10 ассамблеи продуктов и строгой системы контроля качества и оборудования, с тем чтобы мы могли удовлетворять вашим требованиям качества и количества.

2. Q: Могу ли я Получить образцы?

A: Да, мы рады предложить вам образцы. После цены и заказ подтвержден, образцы будут регресса.

3. MOQ:

Как правило при выборе различных продуктов, наши размер минимального заказа. Также будут разными.

4. Оплата:

Acturally, выплата будет предпочтительным: Обычно мы выберем в T/Т, обычно составляет 30% депозита и оплатить остаток перед отгрузкой. L/C, Western Union — это мелкие

5. Q: Когда я могу Получить?

Ответ: Вы продукты будут найдены вашего ближайшего внутреннего порта после Заказ подтвержден, это примерно 30 дней.

6. Q: Как ваша на заводе сделать в отношении контроля качества?

О: Наш завод получил сертификат SAA и электромагнитной совместимости и сертификат ISO9002 аутентификации. Качество

Это делает нас кто мы и сегодня. Мы обращаем особое внимание на качество с самого начала и до конца.

7. Можно купить Другие продукты на заводе непосредственно от вас?

Ответ: Да, конечно. Существуют уже многие клиенты сотрудничают с нами в этот путь. Мы уже более 10 лет в компании с обширными знаниями технологии и рынок. Наша хорошая репутация в Китае был награжден seleced Alibaba группы в своих деловых партнеров.

Почему мы?

A. Мы строгого тестирования и контроля качества система для обеспечения высокого качества.

B. Наша цена является разумным и конкурентоспособными.

C. Мы 3 Производственных линий с целью гарантировать срок поставки.

D. R & D Группы обеспечивают новейшие продукты для клиентов и продукты.

Наши услуги:

Мы заверяем вас получить наилучшие услуги во все времена.

Индивидуального дизайна.

Ваши деловые отношения с нами будут носить конфиденциальный характер любой третьей стороне.

Если у вас есть вопросы, пожалуйста, свяжитесь со мной!

История электросварки.

: engineering_ru — LiveJournal

: engineering_ru — LiveJournalДля «гуманитария» — фамилия Патон в общем-то, — мало чего значит… Разве что, — бывающие в Киеве, вспомнят красавец-мост через Днепр, носящий это имя – мост Патона… Еще меньше людей знает про то, что этот мост является уникальным и первым в мире цельносварным — и назван в честь своего создателя… И вообще электродуговая сварка является одной из тех отраслей в которой СССР , не только не отставал, но и зачастую являлся технологическим лидером. И все благодаря «царскому » инженеру-мостостроителю Патону…

«Отец русской сварки»

Евгений Оскарович Патон Родился 4 марта 1870 года в Ницце (Франция), в семье российского дипломата.

В 1894 году Е.О. Патон оканчивает Дрезденский политехнический институт и получает диплом инженера-строителя. Через два года он блестяще оканчивает второй институт — в Петербурге и получает диплом русского инженера. В 1900 году защищает диссертацию, дающую право на звание профессора. В 1904 году переезжает из Москвы в Киев и становится деканом инженерного факультета и заведующим кафедрой мостов. Он выполняет целый ряд проектов по созданию мостов и становится крупнейшим специалистом в этой области.

Он выполняет целый ряд проектов по созданию мостов и становится крупнейшим специалистом в этой области.

Несмотря на «смуту» и полнейшую неопределенность в политической жизни России, — Патон решил остаться в СССР. Многие решили, но ему в отличие от них повезло. Патон как уже говорилось был широко известен своими работами по вопросам статики сооружений и конструирования железных мостов. Им сформулирован ряд принципиальных положений по расчету и конструированию клепаных мостов. Он — руководитель и автор более 50 проектов железных клепаных мостов. Но 1928 году происходит его первое и – судьбоносное знакомство с электрической дуговой сваркой…!

История изобретения электросварки.

Тут нужно сделать ВАЖНОЕ отступление… Электрическая дуговая сварка – была изобретена не где-нибудь, а именно в «царской» России талантливым инженером Николаем Бенардосом аж в 1881 году!!!

Бенардос изобрел дуговую сварку металлов угольным (неплавящимся) электродом. Его «аппарат» получил название «Электрогефест».

Бенардос не смог сразу в 1881 году запатентовать своего «Электрогефеста». Одной из причин стало отсутствие средств. Лишь в 1884 году, когда усадьба изобретателя «Привольное» была продана за неуплату долгов , — Бенардос смог на оставшиеся деньги подать заявку на получение патента на способ дуговой электросварки. В 1885 – 1887гг. Н. Н. Бенардос получил патенты Франции, Бельгии, Великобритании, Австро-Венгрии, Швеции, Италии, Германии, США, Норвегии, Дании, Испании, Швейцарии. Патентование за рубежом финансировал купец С. А. Ольшевский, владелец доходных домов в Петербурге и Варшаве, ставший «совладельцем патентов».

Значительных успехов в области электросварки добился и другой русский инженер – Николай Славянов.

Он, в 1888 году, на Пермских пушечных заводах изобретает дуговую сварку плавящимся металлическим электродом под слоем флюса. Собственно – прообраз современной дуговой сварки. Впервые в мире Славянов применил на практике электрическую дуговую сварку металлическим (плавящимся) электродом под слоем флюса.

В присутствии государственной комиссии он сварил коленчатый вал паровой машины.

В присутствии государственной комиссии он сварил коленчатый вал паровой машины.В Советском Союзе первым занялся сваркой В. П. Вологдин. Исследования, проведенные под его руководством, доказали возможность применения и научного изучения сварки.

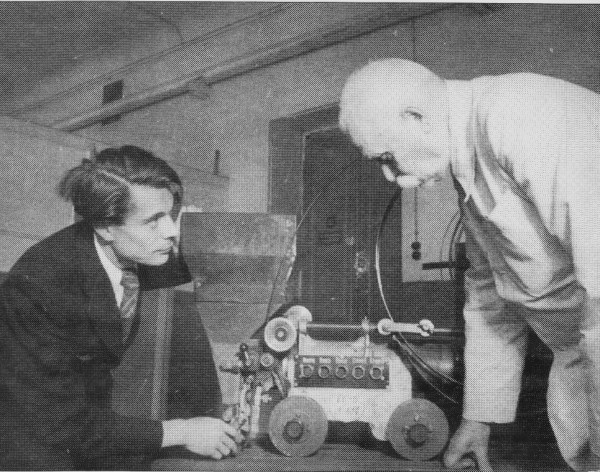

В 1928 г. исследованиями сварных соединений занялся уже 59-летний инженер — мостостроитель Е. О. Патон.

Под его руководством в Киеве была создана уникальная электросварочная лаборатория. Работы по изучению процессов и технологий электросварки в СССР – давали ощутимые результаты!

В 1932 г. — К. К. Хреновым впервые в мире в Советском Союзе осуществлена электрическая дуговая сварка под водой.

В 1935 г. в Киеве был создан Институт электросварки, (позже получивший имя Е. О. Патона).

«Проверка на прочность»

С первых опытов промышленного внедрения электросварки в серийное производство, стала понятна перспектива автоматизации сварочного процесса.

Е. О. Патон стал решать проблему автоматизации комплексно, уделив особое внимание аппаратам и защите зоны сварки. Еще в 1923 г. в Советском Союзе Д. А. Дульчевский применил при сварке меди угольный порошок и другие горючие вещества, оттеснявшие воздух от жидкого металла. Позже тоже пытались вносить защитные средства в зону сварки отдельно от электрода.

Еще в 1923 г. в Советском Союзе Д. А. Дульчевский применил при сварке меди угольный порошок и другие горючие вещества, оттеснявшие воздух от жидкого металла. Позже тоже пытались вносить защитные средства в зону сварки отдельно от электрода.

Способы автоматической сварки под флюсом совершенствовались: изменялся состав флюса, способы его подачи в зону сварки. Е. О. Патон поставил перед сотрудниками своего института задачу разработать гранулированный флюс для сварки сталей угольным и металлическим электродами. Он должен был прикрыть жидкий металл от воздуха, ввести дополнительные легирующие элементы в металл шва и связать вредные примеси. В 1939 г. был разработан флюс и изготовлен специальный аппарат (сварочный «трактор»-автомат).

Современный сварочный автомат

На самом пороге надвигающейся войны – промышленность СССР получила технологию сварки стали, — не имеющую аналогов в мире! Особенно важную роль автоматическая сварка сыграла при сварке танковых корпусов. Она позволила резко увеличить производительность и качество изделий по сравнению с ручной сваркой. Ни в США, ни в Германии такой технологии не было, танковую броню клепали, скручивали на болтах (в США…) или сваривали вручную.

Ни в США, ни в Германии такой технологии не было, танковую броню клепали, скручивали на болтах (в США…) или сваривали вручную.

В 1939-1940 годах в институте было завершено создание высокопроизводительной дуговой автоматической сварки под флюсом, и 20 декабря 1940 года было принято правительственное постановление о внедрении новой технологии на 20 заводах (в производстве вагонов, котлов, балок для мостов и других ответственных конструкций).

70-летний Е.О. Патон в годы Великой Отечественной войны совершил подвиг — силами своего, тогда очень небольшого Института электросварки АН УССР, эвакуированного в Нижний Тагил — один из уральских «танкоградов», — разработал и внедрил технологию автоматизированной сварки броневых корпусов танков Т-34.

Многое из прошлой практики приходилось пересматривать, отвергать. Трещины в броне! Как избавиться от них? Невооруженным взглядом трещины даже не видны, их обнаруживает только микроскоп, и то не всегда. Крошечные, незримые змейки тоньше волоска.

.. Это была внешне неприметная и прозаическая, но исключительно важная исследовательская работа. Она длилась по десять-двенадцать часов в день, но, увы, утешительных результатов все не было. Ненавистные трещины упорно порочили сварной шов. Сделаны были уже десятки шлифов, но удача не приходила.

.. Это была внешне неприметная и прозаическая, но исключительно важная исследовательская работа. Она длилась по десять-двенадцать часов в день, но, увы, утешительных результатов все не было. Ненавистные трещины упорно порочили сварной шов. Сделаны были уже десятки шлифов, но удача не приходила.Наконец после долгих поисков нащупали правильную мысль. Первые опыты принесли радость и разочарование. Желаемый результат достигался, но скорость сварки резко сокращалась. Отсюда уже было недалеко и до предложения, внесенного Дятловым и Ивановым: применить присадочную проволоку. Эта идея оказалась «счастливой» и решающей! Опыты с присадкой повторили многократно сперва в лаборатории, а затем и в цехе. Наконец-то швы стали получаться без трещин, а производительность сварки даже увеличилась.

По инициативе Е.О. Патона на заводе № 183 в Нижнем Тагиле была введена в действие первая в мире поточная линия производства бронекорпусов танков, на которой действовало 19 установок для автоматической сварки под флюсом.

Это позволило высвободить 280 высококвалифицированных сварщиков (для других работ), которых заменили 57 рабочими более низкой квалификации. Кроме работы по автоматической сварке сотрудники института наладили контроль качества электродов и сварки; решили ряд важнейших проблем газовой сварки и резки; предложили ускоренные методы подготовки сварщиков; разработали сопла с коническим каналом, позволившие резко повысить производительность бензорезки при одновременном снижении расхода кислорода и повышении качества…

Это позволило высвободить 280 высококвалифицированных сварщиков (для других работ), которых заменили 57 рабочими более низкой квалификации. Кроме работы по автоматической сварке сотрудники института наладили контроль качества электродов и сварки; решили ряд важнейших проблем газовой сварки и резки; предложили ускоренные методы подготовки сварщиков; разработали сопла с коническим каналом, позволившие резко повысить производительность бензорезки при одновременном снижении расхода кислорода и повышении качества…В 1943 году Институт электросварки продолжал оказывать помощь военным заводам страны в деле освоения скоростной автоматической сварки под флюсом. В этом году только на заводах Наркомата танковой промышленности уже работало 50 автосварочных установок. С помощью скоростной автоматической сварки под флюсом было организовано поточное производство фугасных авиабомб, реактивных снарядов для «катюш» и других видов вооружения и боеприпасов.

Ни в одной стране, кроме Советского Союза, автоматическая сварка под флюсом броневых сталей не была еще разработана, и лишь в последние месяцы войны по примеру СССР в США начали осваивать сварку под флюсом при постройке бронекорпусов танков и самоходных артиллерийских установок.

В Германии автоматическая сварка танков так и не была создана до конца войны.

В Германии автоматическая сварка танков так и не была создана до конца войны.«Русская» сварка

В июне 1944 года институт возвратился в Киев, где началось восстановление его научной и лабораторной базы.

Е.Патон с сыновьями…

В ознаменование 75-летия со дня рождения Е.О. Патона институту было присвоено его имя. Послевоенный период характерен углублением и расширением теоретических и экспериментальных работ по изучению свариваемости различных классов сталей, по оценке прочности сварных соединений и конструкций, а также по разработке новых систем флюсов, проволок и сварочной аппаратуры. Еще на Урале Е.О. Патон начал переориентировать работу коллектива на решение задач по восстановлению разрушенного войной народного хозяйства временно оккупированных районов.

В институте им. Патона в 1949 году был разработан принципиально новый вид сварки – электрошлаковая (ЭШС). Данный способ позволял соединять детали любой толщины (до нескольких метров…).

На международной выставке в Брюсселе в 1958 г.

этот вид сварки был отмечен большой золотой медалью «Гран-при» и получил неофициальное название «Русская сварка». Электрошлаковая сварка и наплавка завоевали себе широкую известность и признание во многих странах мира.

этот вид сварки был отмечен большой золотой медалью «Гран-при» и получил неофициальное название «Русская сварка». Электрошлаковая сварка и наплавка завоевали себе широкую известность и признание во многих странах мира.В 1946-1953 годах Е.О. Патон комплексно разрабатывает проблемы сварного мостостроения, возглавляет работы по проектированию и изготовлению первых цельносварных мостов, в которых широко применена автоматическая сварка. В 1946 году по совету Н.С. Хрущева подает союзному правительству докладную записку о преимуществах сварного мостостроения. В том же году Совет Министров СССР принимает развернутое постановление с широкой программой применения сварки в строительстве мостов. Патон возглавляет исследовательские, проектные, заводские и монтажные работы, связанные с постройкой крупнейшего в мире цельносварного шоссейного моста через Днепр в Киеве. 5 ноября 1953 года состоялось торжественное его открытие.

Евгений Оскарович Патон скончался 12 августа 1953 года на 84-м году жизни.

Постановлением правительства после смерти Патона мосту присвоено его имя.

Постановлением правительства после смерти Патона мосту присвоено его имя.После смерти отца, — Институт электросварки возглавил его сын — Борис Евгеньевич Патон, ставший к этому времени доктором технических наук, а в 1954 году — профессором. С 1962 года он совмещает этот пост с должностью президента Национальной академии наук Украины.

При Б.Е. Патоне к «земным» сварочным технологиям добавились космические — для строительства конструкций различного назначения в космосе, а другие достигли глубин океанов.

Огромные работы выполнены в судостроении, производстве сварных труб для магистральных газо- и нефтепроводов, в тяжелом и химическом машиностроении.

Источники nnm.ru вики

Оборудование для сварки и резки

30.07.2013

Если неразрывное соединение между свариваемыми частями получено в результате установления связей на атомном уровне, такой процесс называется сваркой. Нужные связи достигаются посредством местного нагрева или пластической деформации, хотя зачастую применяются оба эти действия. Процесс сварки применяется и в промышленности, и на транспорте, а также в процессе строительства и во многих других местах.

Процесс сварки применяется и в промышленности, и на транспорте, а также в процессе строительства и во многих других местах.

Сварка металлов была открыта ещё в далёкой древности. Древние мастера для создания первых орудий труда использовали самые различные металлы. Не всегда размер полученной заготовки удовлетворял потребности мастера. Тогда-то и была изобретена холодная сварка. Пластичные металлы соединяли в одну заготовку без их нагревания, а только применяя деформацию. Вероятно, одним из таких металлов стало золото, поскольку нынешней ценности оно в ту пору не имело, но обладало прекрасной пластичностью и очень тонкой оксидной пленкой.

Позже изобрели и контактную сварку, в качестве одной из разновидностей электросварки. В середине XIX века физик Дж. П. Джоуль открыл этот способ в качестве побочного эффекта своих опытов. Лишь десять лет спустя, это открытие нашло практическое применение. Его соотечественник Ф. Уальд изобрел сварочный аппарат и получил патент на сварку путём сдавливания при применении электричества.

В процессе сварки применяется разнообразное сварочное оборудование. Выделяют следующие виды оборудования:

• для производства отдельных деталей сварных конструкций;

• для осуществления сборки сварных конструкций;

• для производства сварочных работ;

• механическое оборудование;

• для совершения отделочных операций;

• для проведения испытаний и контроля качества сварных конструкций.

Когда через газовый промежуток проходит устойчивый разряд электричества, возникает дуга. Она характеризуется высокой температурой и плотностью тока, протекающего через газ. Для того, чтобы обеспечить подачу под давлением необходимого газа к приборам для газовой резки или сварки металла, нужно специальный газовый рукав купить.

Газ должен располагаться между двумя электродами, которые присоединены к источнику электроэнергии соответствующей мощности и напряжения. Такие электроды именуются полюсами дуги. Именно эта дуга и является тем источником теплоты при разных видах дуговой сварки, которая и обеспечивает сам процесс.

Электросварка, изобретенная Элиу Томсоном в 1877 году

Изобретен: Элиху Томсон

Год изобретения: 1877

Процесс нагрева и сварки двух кусков металла вместе с помощью мощного электрического тока известен как электрическая сварка. Процесс электросварки включает в себя соединение двух металлических частей с помощью медных зажимов. Электричество проходит через детали, нагревая их и соединяя в точке, где встречаются две металлические детали.Похоже, что наибольшее тепло будет в точке встречи двух металлов, но область, где металлы образуют петлю и не соприкасаются, сначала нагревается, а затем излучается наружу к стыкам. Распределение тепла регулируется путем обеспечения последовательного движения с помощью регулирующего рычага. Это гарантирует, что оба металла станут мягкими и соединятся друг с другом одновременно. Когда процесс электросварки завершен, образуется бесшовное соединение.

История и развитие электросварки

В 1802 году Василий Петров, русский физик-экспериментатор, открыл непрерывную электрическую дугу и впоследствии предложил ее возможные практические применения, включая сварку. Но какое-то время его видение не применялось. Но в другом месте Элиу Томсон (29 марта 1853 г. — 13 марта 1937 г.), британский инженер и изобретатель, страстно любил механические и электрические материалы и их применение. В 1877 году он изобрел электросварку. Он подал заявку на свое изобретение 14 июня 1890 года, и 28 апреля 1891 года ему был выдан номер патента: 451345. Преобладающий метод электросварки до изобретения Элиу Томсона включал одновременное приложение давления, удара молотком или другой объединяющей силы. с применением нагревательного электрического тока, предназначенного для приведения материала в надлежащее пластическое состояние.Изобретение Томаса позволяло электрическому току течь до тех пор, пока куски металла не были доведены до желаемой температуры сварки или рабочей температуры, прежде чем их можно было соединить. Другими словами, в изобретении Томсона сварка, ковка или формовка выполнялись после того, как материал был доведен до надлежащего пластического состояния. После этого ток отключали, а затем материал сваривали, ковали или обрабатывали молотками, вальцами, штампами или другими подходящими приспособлениями в соответствии с требованиями заказчика.

Но какое-то время его видение не применялось. Но в другом месте Элиу Томсон (29 марта 1853 г. — 13 марта 1937 г.), британский инженер и изобретатель, страстно любил механические и электрические материалы и их применение. В 1877 году он изобрел электросварку. Он подал заявку на свое изобретение 14 июня 1890 года, и 28 апреля 1891 года ему был выдан номер патента: 451345. Преобладающий метод электросварки до изобретения Элиу Томсона включал одновременное приложение давления, удара молотком или другой объединяющей силы. с применением нагревательного электрического тока, предназначенного для приведения материала в надлежащее пластическое состояние.Изобретение Томаса позволяло электрическому току течь до тех пор, пока куски металла не были доведены до желаемой температуры сварки или рабочей температуры, прежде чем их можно было соединить. Другими словами, в изобретении Томсона сварка, ковка или формовка выполнялись после того, как материал был доведен до надлежащего пластического состояния. После этого ток отключали, а затем материал сваривали, ковали или обрабатывали молотками, вальцами, штампами или другими подходящими приспособлениями в соответствии с требованиями заказчика. Это была многоступенчатая процедура, а не обременительная одиночная процедура.

Это была многоступенчатая процедура, а не обременительная одиночная процедура.

К концу 19 века были разработаны различные методы сварки.

Различные методы электросварки

Дуговая сварка — Дуговая сварка — это тип сварки, при котором источник сварочного тока используется для создания электрической дуги между электродом и основным материалом для плавления металлов при сварке. точка. Он используется для соединения металла путем плавления основного металла и добавления металла к соединению, обычно обеспечиваемому расходуемым электродом.Этот метод был изобретен в 1881-82 годах русским изобретателем Николаем Бернардосом. Он создал первый метод электродуговой сварки, известный как сварка угольной дугой, с использованием угольных электродов. К концу 19 века русский Николай Славянов и американец К.Л. Коффин изобрели металлические электроды. Примерно в 1900 году А. П. Строменгер выпустил в Великобритании металлический электрод с покрытием, который давал более стабильную дугу. В 1905 году русский ученый Владимир Миткевич предложил использовать для сварки трехфазную электрическую дугу. В 1919 году сварку переменным током изобрел К.Дж. Холслаг.

В 1905 году русский ученый Владимир Миткевич предложил использовать для сварки трехфазную электрическую дугу. В 1919 году сварку переменным током изобрел К.Дж. Холслаг.

Дуговая сварка под флюсом — она была изобретена в 1930 году и до сих пор популярна.

Подводная электродуговая сварка — В 1932 году русский Константин Хренов успешно осуществил первую подводную электродуговую сварку.

Газовая дуговая сварка вольфрамовым электродом — Усовершенствована в 1941 году.

Газовая дуговая сварка металлическим электродом — Изобретена в 1948 году для быстрой сварки цветных металлов.

Дуговая сварка порошковой проволокой — Этот метод сварки был изобретен в 1957 году. В этом методе самозащитный проволочный электрод можно было использовать с автоматическим оборудованием, что привело к значительному увеличению скорости сварки.

Плазменная дуговая сварка — это также было изобретено в 1958 году. Электрослоговая сварка — его было изобретено в 1958 году. Электромагазин сварки — двоюродный брат электрослаг изобретен в 1961 году. Роль электросварки в улучшении жизни человека Создание дуги между двумя угольными электродами с помощью батареи приписывают сэру Хамфри Дэви в 1800 году.В середине 19 века был изобретен электрический генератор, и стало популярным дуговое освещение. В конце 1800-х годов были разработаны газовая сварка и резка. Николай Славянов Борис Патон сыграл важную роль в развитии сварки. Его личный интерес к соединению металлов начался с самого его рождения в 1918 году. В 1881–1882 годах изобретатели Николай Бенардос (русский) и Станислав Ольшевский (польский) создали первый метод электродуговой сварки, известный как угольная дуговая сварка с использованием угольных электродов. была создана в 1940-х годах сварщиком по имени Рассел Мередит, который работал в Northrop Aircraft Corporation в Южной Калифорнии. Он создал эту технику, потому что методы того времени не подходили для сварки алюминиевых и магниевых сплавов. Самые высокооплачиваемые сварочные работы В более узком смысле сварщик — это торговец, который специализируется на сплавлении материалов.Термин «сварщик» относится к оператору, а машина — к источнику сварочного тока. Самый древний вид сварки — кузнечная сварка, практикуемая кузнецами. При кузнечной сварке два куска низкоуглеродистой стали нагреваются до 1800 градусов по Фаренгейту и соединяются молотком. После десятилетий разработки дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), широко известная как сварка TIG, была окончательно усовершенствована Расселом Мередитом и запатентована в 1942 году. Вольфрам в среде инертного газа Апрель 2017 Значение. поэт, философ, сказочник. Другие имена. Краткая форма (ы) Тиг. 1) UTI является учебным заведением и не может гарантировать трудоустройство или заработную плату. 2) Для получения информации о результатах программы и другой информации посетите сайт www.uti.edu/disclosures. 3) Приблизительно 8000 из 8400 выпускников UTI в 2019 году были готовы к работе.На момент составления отчета около 6700 человек были трудоустроены в течение одного года после выпуска, что в общей сложности составляет 84%. Эта ставка не включает выпускников, недоступных

для трудоустройства в связи с продолжающимся образованием, военной службой, состоянием здоровья, лишением свободы, смертью или статусом иностранного студента. 5) Программы UTI готовят выпускников к карьере в отраслях, использующих предоставляемое обучение, в первую очередь в качестве техников для автомобилей, дизельных двигателей, ремонта после столкновений, мотоциклов и морских техников. Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от