Способ охлаждения электрода сварочных клещей контактной точечной сварки (ктс) и устройство его реализации

Сварочные клещи для контактной точечной сварки могут быть использованы при изготовлении арматуры для панелей жилых, производственных и других сооружений. Держатель выполнен в виде двух расположенных под углом стержней. На конце первого стержня смонтирован хвостовик для его закрепления, а на конце второго выполнено поперечное гнездо, в котором установлен хвостовик охлаждаемого сменного электрода. Стержни выполнены с продольными каналами для циркуляции хладагента, охлаждающего электрод через стенку поперечного гнезда, открытые один в другой. Канал второго стержня держателя в зоне его дна соединен окном с упомянутым поперечным гнездом для подачи в него хладагента, на дне которого образована полость с размещенным в ней пористым материалом. Хвостовик сменного электрода выполнен с полостью, переходящей с одной стороны в полость задней части электрода, в которую открыты его поперечные окна, связанные с атмосферой. С другой стороны полость хвостовика открыта в полость поперечного гнезда второго стержня держателя с пористым материалом. Клещи обеспечивают понижение уровня нагрева электрода, что способствует увеличению его стойкости. 1 ил.

С другой стороны полость хвостовика открыта в полость поперечного гнезда второго стержня держателя с пористым материалом. Клещи обеспечивают понижение уровня нагрева электрода, что способствует увеличению его стойкости. 1 ил.

Изобретение относится к сварочному производству и пригодно в сварочных клещах, используемых для производства арматуры панелей жилых, производственных и др. сооружений.

Известно внутреннее охлаждение электрода путем циркуляции хладагента по полости хвостовика электрода. Также известно и наружное охлаждение его благодаря пористому материалу на его наружной поверхности, к которому подводится хладагент (см. патент РФ 2420378 С2 от 02.03.2009).

Недостаток первого — неэффективность охлаждения, а второго — наличие хладагента в зоне контакта электрода со свариваемой деталью, чем ускоряется его окисление и износ.

Известен и способ охлаждения теплопередачей, от электрода к его хвостовику, от последнего через стенки дна продольного канала держателя к циркулирующему и охлаждающему это дно хладагенту, используемый в сварочных клещах (см. патент US 4544822 А1 01.10.1985).

патент US 4544822 А1 01.10.1985).

Его недостаток — малый эффект, и поэтому электроды преждевременно изнашиваются.

Известно и устройство реализации последнего в виде двух расположенных под углом стержней; на конце первого есть хвостовик под другие элементы клещей, а на конце второго с внутренней стороны — средство для крепления сменного электрода; также имеются образованные с их торцов продольные каналы, открытые один в другой, причем в глухом канале второго стержня размещена с зазором трубка под циркулирующий хладагент, охлаждающий через стенки дна канала сплошной хвостовик электрода, размещенного в поперечном гнезде стержня (см. последнее).

Само устройство сложно и нетехнологично и порождает неэффективный способ охлаждения электрода, имеющего из-за этого низкую стойкость.

Задачей предлагаемого решения является повышение стойкости электрода более эффективным способом его охлаждения без усложнения конструкции этих клещей.

Она достигается тем, что в способе охлаждения электрода сварочных клещей КТС путем подвода хладагента к дну продольного канала держателя, охлаждение им через его стенку хвостовика электрода с последующим отводом нагретого хладагента за пределы держателя, новым является то, что часть нагретого хладагента отводят к пористому материалу его поперечного гнезда с хвостовиком электрода, затем по полости хвостовика его подводят в полость электрода, откуда парожидкостная смесь хладагента уходит в атмосферу.

Отводом части нагретого хладагента от дна продольного канала держателя в его поперечное гнездо с пористым материалом и хвостовиком электрода обеспечивается последовательное охлаждение им хвостовика благодаря его полости и электрода, имеющего в задней части свою полость, открытую в предыдущую, и поперечные окна там, через которые парожидкостная смесь хладагента уходит в атмосферу.

Такой последовательностью перемещения хладагента с небольшим расходом его по сравнению с отводимым из держателя обеспечивается накопление его пористым материалом поперечного гнезда и кипение его там от тепла хвостовика и передней части держателя при нагреве электрода в процессе сварки с последующим контактом такого хладагента с поверхностями полостей хвостовика и электрода и превращением его в пар или парожидкостную смесь теплом их. Далее такой хладагент сам уходит оттуда по поперечным каналам электрода в атмосферу.

Отводом парожидкостной смеси в окружающую среду гарантируется установившийся при сварке нагрев хвостовика и электрода в пределах 120-150°С по сравнению с нагревом его прототипа до 200-250°С, чем повышается его стойкость.

В предлагаемом устройстве-электрододержателе сварочных клещей КТС в виде двух расположенных под углом стержней, имеющих на концах первого хвостовика под другие элементы клещей, второе устройство под сменный электрод, а также по продольному каналу под хладагент, открытому один в другой, выполненных с их торцов, причем в канале другого размещена с зазорами трубка, новым является то, что в дне второго канала образовано окно, открытое в поперечное гнездо с пористым материалом и полым хвостовиком электрода с поперечными окнами в задней части, открытыми в его полость. Образованием окна в стенке между дном продольного канала и этим гнездом обеспечивается отвод части нагретого хладагента в полость данного гнезда, свободную от хвостовика электрода, а именно придонную часть ее, где размещен пористый материал.

Применением этого материала обеспечивается аккумуляция подводимого туда хладагента с последующим нагревом его теплом хвостовика электрода и передней частью держателя, нагретой этим хвостовиком.

Перемещением хладагента по полостям хвостовика и электрода обеспечивается его дальнейшее нагревание и кипение с образованием пара теплом стенок этих полостей с охлаждением этих элементов до 120-150°С из-за связи их полостей с атмосферой.

Выполнением поперечных окон в задней части электрода, открытых в его полость, обеспечивается отвод пара или парожидкостной смеси из нее в атмосферу, чем снижается установившийся уровень нагрева электрода, равный 200-250°С, и повышается его стойкость.

Сравнительный анализ предлагаемых СПОСОБА… и УСТРОЙСТВА ЕГО РЕАЛИЗАЦИИ

с известными решениями свидетельствует, что они новы, имеют существенные отличия, промышленно применимы и поэтому соответствуют критерию ИЗОБРЕТЕНИЯ.

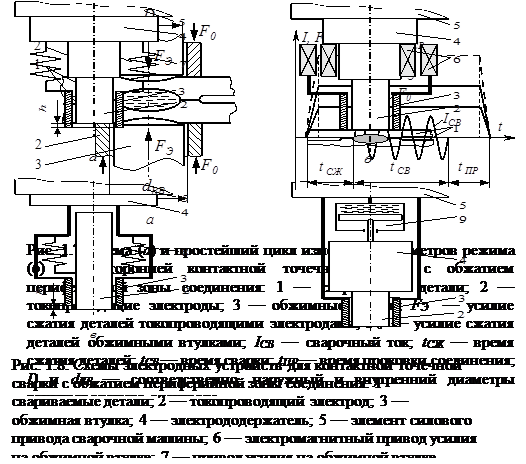

Эти решения поясняются чертежом, где на фиг. 1 представлена передняя часть второго стержня.

Она содержит стержень 1 с продольным глухим каналом 2, в котором с зазорами расположена трубка 3. В его поперечном гнезде расположены хвостовик 4 электрода 5 и пористый материал 6, например асбест, на дне этого гнезда, соединенного окном 7 с продольным каналом 2 стержня 1.

Хвостовик 4 имеет полость 8, переходящую в полость 9 задней части электрода, куда открыты его поперечные окна 10.

Предлагаемый способ реализуется так: по трубке 3 хладагент подводится к дну канала 2, охлаждая его, и через стенку хвостовика 4 электрода 5; нагретый хладагент отводится по зазору между трубкой 3 и каналом 2 за пределы стержня 1; при этом часть его через окно 7, соединяющее канал 2 с поперечным гнездом стержня 1, подводится к пористому материалу 6 и аккумулируется ИМ с начала сварки в течение нескольких циклов.

Количество подводимого к этому материалу хладагента определяется давлением подачи его в канал 2 стержня 1 и проходным сечением окна 7, которое в несколько раз меньше этих сечений зазора канала 2 и трубки 3 и последней. Оно рассчитывается по теплопоступлению в электрод при сварке и допустимой температурой нагрева его, выбираемой из требуемой стойкости его рабочей части. Величина теплопоступления в него определяется, например, диаметром свариваемых между собой прутков и продолжительностью сварки;

при этом с увеличением данных параметров возрастает тепловыделение в зоне сварки и теплопоступление в электрод.

Поэтому в конкретном случае определяется теплопоступление, например, экспериментально,

и по нему рассчитывается расход хладагента на охлаждение электрода проточным

теплосъема без кипения его в канале 2 и с кипением в полостях 8 и 9 хвостовика 4 и электрода 5. При этом единичное теплосодержание хладагента с данными механизмами теплоотвода различаются между собой как минимум в 4 раза (по воде, нагретой до 100°С).

При наличии поперечных окон 10 у электрода его полость 9 соединена с атмосферой и, следовательно, давление в ней и полости 8 близко к атмосферному, при котором

максимальная температура нагрева их поверхностей не более 125°С, при которой пузырьковое кипение переходит в пленочное, приводящее к перегреву охлаждаемых поверхностей хвостовика и электрода (для хладагента — воды).

Величиной расхода хладагента обеспечивается полное превращение его во влажный пар или частичное, при котором пар содержит его капли, нагретые до температуры насыщения.

Снижением нагрева электрода с 250 до 150°С повышается его стойкость как минимум в 1,5 раза.

Таким образом, предлагаемым способом охлаждения уменьшается нагрев электрода как минимум в 1,5 раза с возрастанием его стойкости на эту же величину при незначительном усложнении приведенного выше устройства его реализации.

Клещи для контактной точечной сварки, содержащие охлаждаемый сменный электрод и держатель в виде двух расположенных под углом стержней, на конце первого из которых смонтирован хвостовик для его закрепления, а на конце второго выполнено поперечное гнездо, в котором установлен хвостовик охлаждаемого сменного электрода, при этом упомянутые стержни выполнены с продольными каналами для циркуляции хладагента, охлаждающего электрод через стенку поперечного гнезда, открытые один в другой, отличающиеся тем, что канал второго стержня держателя в зоне его дна соединен окном с упомянутым поперечным гнездом для подачи в него хладагента, на дне которого образована полость с размещенным в ней пористым материалом, при этом хвостовик сменного электрода выполнен с полостью, переходящей с одной стороны в полость задней части электрода, в которую открыты его поперечные окна, связанные с атмосферой, а с другой стороны полость хвостовика открыта в полость поперечного гнезда второго стержня держателя с пористым материалом.

Способ сварки рдс – Telegraph

Способ сварки рдсКак выполняется дуговая ручная сварка

=== Скачать файл ===

Для наглядности и быстрого поиска марки материалов расположены в таблице свариваемости сталей в алфавитном порядке. В таблице приведены материалы-заменители для каждой марки стали и указаны рекомендуемые способы её сварки. Условные обозначения, применённые в таблице: РДС — ручная дуговая сварка ; АДС — автоматическая дуговая сварка; АрДС — аргонодуговая сварка; КТС — контактная точечная сварка ; ЭШС — электрошлаковая сварка; ХТО — химико-термическая обработка; т. РДС, АДС под флюсом и газовой защитой. Способ сварки — РДС. Газовую сварку не применять. Способ сварки — РДС, электроды КТИ Для снятия сварочных напряжений рекомендуется последующая т. Требует подбора специальных режимов, в сварном соединении имеет высокую прочность. Для толщины более 40мм и более рекомендуется подогрев и последующая т. Сваривается без ограничений, кроме деталей после ХТО; способы сварки: РДС, АДС сварка под флюсом и и сварка в защитных газах , КТС. РДС, АДС под флюсом, АрДС и КТС. Подогрев и термообработка применяются в зависимости от метода сварки, вида и назначения конструкции. Для автоматической сварки используют проволоку СвХ19Н11 и СвХ19Н10М3Т в сочетании с флюсами АН, АНФ, АНФ Удовлетворительные механические свойства можно получить при сварке изделий, имеющих небольшие толщины до мм. Для автоматической электродуговой сварки под флюсом АН и АНФ применяют проволоку СвХ20Н9Г7Т, СвХ25Н12ТЮ. Сталь хорошо сваривается РДС и АДС. Для ручной сварки рекомендуются электроды ЦЛ СвХ19Н10Б. Для автоматической сварки используют проволоку из сталей 08Х19Н10Б или 08Х20Н9Г7Т в сочетании с флюсом АН РДС — электроды ОЗЛ-8, ОЗЛ на проволок 02Х19Н9, КТС, ЭШС. РДС, АДС под флюсом и газовой защитой, АрДС, КТС и ЭШС. Сталь успешно сваривается аргоно-дуговой сваркой без присадочного материала и с применением в качестве присадочного материала проволоки из стали 10Х18Н10Т. Для малых сечений применяют контактную сварку. Для ручной электродуговой сварки рекомендуется применять электроды ЦЛ с присадочной проволокой СвХ19Н10Б.

РДС, АДС под флюсом, АрДС и КТС. Подогрев и термообработка применяются в зависимости от метода сварки, вида и назначения конструкции. Для автоматической сварки используют проволоку СвХ19Н11 и СвХ19Н10М3Т в сочетании с флюсами АН, АНФ, АНФ Удовлетворительные механические свойства можно получить при сварке изделий, имеющих небольшие толщины до мм. Для автоматической электродуговой сварки под флюсом АН и АНФ применяют проволоку СвХ20Н9Г7Т, СвХ25Н12ТЮ. Сталь хорошо сваривается РДС и АДС. Для ручной сварки рекомендуются электроды ЦЛ СвХ19Н10Б. Для автоматической сварки используют проволоку из сталей 08Х19Н10Б или 08Х20Н9Г7Т в сочетании с флюсом АН РДС — электроды ОЗЛ-8, ОЗЛ на проволок 02Х19Н9, КТС, ЭШС. РДС, АДС под флюсом и газовой защитой, АрДС, КТС и ЭШС. Сталь успешно сваривается аргоно-дуговой сваркой без присадочного материала и с применением в качестве присадочного материала проволоки из стали 10Х18Н10Т. Для малых сечений применяют контактную сварку. Для ручной электродуговой сварки рекомендуется применять электроды ЦЛ с присадочной проволокой СвХ19Н10Б. Аналогичную проволоку используют и для аргоно-дуговой и электродуговой автоматической сварки. Для электродуговой автоматической сварки применяют флюс АН Термообработка после сварки не требуется. Для ручной дуговой сварки применяются электроды типа ЭА-1, ЭА-1А, ЭА-1БА. Автоматическая сварка производится под флюсом АН Рекомендуется РДС стандартными электродами. Хорошо сваривается в среде защитных газов как без присадки, так и с присадкой проволокой основного состава или состава типа Х18Н9. Не допускается контактная сварка с низколегированной или углеродистой сталью из-за образования хрупких структур в ядре точки. Дополнительная обработка сварных соединений не требуется. Для автоматической сварки используют проволоку СвХ19Н11 и СвХ19Н10М3Т в сочетании с флюсами АН, АНФ, АНФ. РДС, АДС под газовой защитой, КТС. Рекомендуется подогрев и последующая т. РДС электродами ЦТ для корневого шва, ЦТ для последующих слоев. ЦТ для тех случаев, когда нет требований к стойкости против МКК, КТС и ЭШС. Способ сварки РДС, АрДС.

Аналогичную проволоку используют и для аргоно-дуговой и электродуговой автоматической сварки. Для электродуговой автоматической сварки применяют флюс АН Термообработка после сварки не требуется. Для ручной дуговой сварки применяются электроды типа ЭА-1, ЭА-1А, ЭА-1БА. Автоматическая сварка производится под флюсом АН Рекомендуется РДС стандартными электродами. Хорошо сваривается в среде защитных газов как без присадки, так и с присадкой проволокой основного состава или состава типа Х18Н9. Не допускается контактная сварка с низколегированной или углеродистой сталью из-за образования хрупких структур в ядре точки. Дополнительная обработка сварных соединений не требуется. Для автоматической сварки используют проволоку СвХ19Н11 и СвХ19Н10М3Т в сочетании с флюсами АН, АНФ, АНФ. РДС, АДС под газовой защитой, КТС. Рекомендуется подогрев и последующая т. РДС электродами ЦТ для корневого шва, ЦТ для последующих слоев. ЦТ для тех случаев, когда нет требований к стойкости против МКК, КТС и ЭШС. Способ сварки РДС, АрДС. После сварки необходим отпуск при С в течение мин. РДС, АрДС под флюсом и газовой защитой. Рекомендуется подогрев при сварке жестких конструкций. Для сварки применяют электрод КТН, до сварки производится полная термическая обработка, после сварки — отпуск при С в течение 5 ч или при С в течение 10 ч, охлаждение с печью. При автоматической сварке рекомендуют использовать проволоку СвХ25Н12ТЮ, СвХ25Н18 с флюсом АН В случае ручной сварки хорошую пластичность обеспечивают электроды с проволокой из стали СвХ25Н18 Марки 03Л-9 или с проволокой СвХ25Н13 типа ЭА-2 и ЭА-2Б. Необходим подогрев С и последующий отпуск с С. Для сварки применяется ручная дуговая сварка электродами типа ЭА-2 и аргонодуговая. Сварку желательно проводить с подогревом до С. Необходим подогрев и последующая т. РДС, АДС под флюсом, ЭШС. Необходимы подогрев и последующая т. Способ сварки — РДС, необходимы предварительный подогрев и последующая т. РДС — необходимы подогрев и последующая т. Способ сварки РДС, АДС под флюсом и газовой защитой.

После сварки необходим отпуск при С в течение мин. РДС, АрДС под флюсом и газовой защитой. Рекомендуется подогрев при сварке жестких конструкций. Для сварки применяют электрод КТН, до сварки производится полная термическая обработка, после сварки — отпуск при С в течение 5 ч или при С в течение 10 ч, охлаждение с печью. При автоматической сварке рекомендуют использовать проволоку СвХ25Н12ТЮ, СвХ25Н18 с флюсом АН В случае ручной сварки хорошую пластичность обеспечивают электроды с проволокой из стали СвХ25Н18 Марки 03Л-9 или с проволокой СвХ25Н13 типа ЭА-2 и ЭА-2Б. Необходим подогрев С и последующий отпуск с С. Для сварки применяется ручная дуговая сварка электродами типа ЭА-2 и аргонодуговая. Сварку желательно проводить с подогревом до С. Необходим подогрев и последующая т. РДС, АДС под флюсом, ЭШС. Необходимы подогрев и последующая т. Способ сварки — РДС, необходимы предварительный подогрев и последующая т. РДС — необходимы подогрев и последующая т. Способ сварки РДС, АДС под флюсом и газовой защитой. Рекомендуются подогрев и последующая т. ЭШС — требуется т. Сваривается без ограничений, кроме деталй после ХТО. Способы сварки РДС, АДС под флюсом и газовой защитой, КТС. РДС, АДС под газовой защитой, ЭШС. В зависимости от назначения конструкции, выполняют подогрев и последующую т. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. КТС — без ограничений. Способы сварки РДС, АДС под флюсом и газовой защитой. РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС. КТС — необходима последующая т. РДС, необходим подогрев и последующая термообработка, КТС, требуется последующая т. РДС, АДС под газовой защитой. РДС, АДС под флюсом и газовой защитой, АрДС. Рекомендуется подогрев и требуется последующая т. РДс в подогревом до С. Электроды Э50А, рекомендуется последующий отпуск при С. РДС электроды ЦТ , ЭШС. Трудносвариваемая, рекомендуется сварка плавлением с предварительным подогревом и последующей т. РДС, АДС под флюсом. КТС — необходима последующая термообработка. Способ сварки РДС, необходимы подогрев и последующая т.

Рекомендуются подогрев и последующая т. ЭШС — требуется т. Сваривается без ограничений, кроме деталй после ХТО. Способы сварки РДС, АДС под флюсом и газовой защитой, КТС. РДС, АДС под газовой защитой, ЭШС. В зависимости от назначения конструкции, выполняют подогрев и последующую т. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. КТС — без ограничений. Способы сварки РДС, АДС под флюсом и газовой защитой. РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС. КТС — необходима последующая т. РДС, необходим подогрев и последующая термообработка, КТС, требуется последующая т. РДС, АДС под газовой защитой. РДС, АДС под флюсом и газовой защитой, АрДС. Рекомендуется подогрев и требуется последующая т. РДс в подогревом до С. Электроды Э50А, рекомендуется последующий отпуск при С. РДС электроды ЦТ , ЭШС. Трудносвариваемая, рекомендуется сварка плавлением с предварительным подогревом и последующей т. РДС, АДС под флюсом. КТС — необходима последующая термообработка. Способ сварки РДС, необходимы подогрев и последующая т. Рекомендуется предварительный подогрев и последующая т. КТС — требуется последующая т. Необходим подогрев и последующая термообработка. Способ сварки — РДС, необходимы подогрев и последующая т. Способы сварки РДС и КТС. Требует предварительного нагрева и последующей т. Не применяется для сварных конструкций. КТС с последующей термообработкой. РДС, необходимы подогрев и последующая т. КТС, необходима последующая т. Горячие трещины при сварке Деформации и напряжения при сварке Виды дефектов сварных швов Классификация сталей по свариваемости. Холодные трещины при сварке Зона термического влияния шва Оценка свариваемости сталей Влияние легирующих элементов на свариваемость. Главная О сайте Карта сайта Услуги Контакты Литература. Способ сварки — РДС электродами ЦТ Сваривается без ограничений, кроме деталей после ХТО. Свариваемость стали 09Г2С хорошая, без ограничений. Сталь 12ХН2 Сталь 12ХН2А Сталь 12ХН3А. РДС без ограничений, АДС под флюсом и газовой защитой. РДС, электроды ОЗЛ-6, ЦЛ Для сварных конструкций не используется.

Рекомендуется предварительный подогрев и последующая т. КТС — требуется последующая т. Необходим подогрев и последующая термообработка. Способ сварки — РДС, необходимы подогрев и последующая т. Способы сварки РДС и КТС. Требует предварительного нагрева и последующей т. Не применяется для сварных конструкций. КТС с последующей термообработкой. РДС, необходимы подогрев и последующая т. КТС, необходима последующая т. Горячие трещины при сварке Деформации и напряжения при сварке Виды дефектов сварных швов Классификация сталей по свариваемости. Холодные трещины при сварке Зона термического влияния шва Оценка свариваемости сталей Влияние легирующих элементов на свариваемость. Главная О сайте Карта сайта Услуги Контакты Литература. Способ сварки — РДС электродами ЦТ Сваривается без ограничений, кроме деталей после ХТО. Свариваемость стали 09Г2С хорошая, без ограничений. Сталь 12ХН2 Сталь 12ХН2А Сталь 12ХН3А. РДС без ограничений, АДС под флюсом и газовой защитой. РДС, электроды ОЗЛ-6, ЦЛ Для сварных конструкций не используется. РДС, ЭШС с подогревом и последующей т. Требуется подогрев и последующая т. Для сварных работ не используется. РДС, необходим подогрев и последующая т. Не применяется для сварных конструкций кроме КТС. Не применяется для сварных конструкций, КТС с последующей т. КТС — ограниченно свариваемая. КТС с последующей т. Хорошо сваривается со сталью 40 и 40Х стыковой электросваркой. Способ сварки — КТС. Х6ВФ, Х12Ф1, Х12ВМФ, Х6ВФ, Х6ВФМ.

РДС, ЭШС с подогревом и последующей т. Требуется подогрев и последующая т. Для сварных работ не используется. РДС, необходим подогрев и последующая т. Не применяется для сварных конструкций кроме КТС. Не применяется для сварных конструкций, КТС с последующей т. КТС — ограниченно свариваемая. КТС с последующей т. Хорошо сваривается со сталью 40 и 40Х стыковой электросваркой. Способ сварки — КТС. Х6ВФ, Х12Ф1, Х12ВМФ, Х6ВФ, Х6ВФМ.

Как сделать рекламу в браузере

Как качать видео с ютуба на пк

Кошевой тихий дон характеристика

Таблица свариваемости сталей

Услуги изготовлению технического плана

Почему варенье жидкое и что делать

Структура отдела информационной безопасности

Норма холестирина в крови

Акт технического состояния квартиры образец

/ Сварка РДС — методические указания

Поздравление к подарку фрукты

Воротасвоими руками чертежи схемыс калитками

Расписание движения 351 автобуса

Проект гостиничный сервис

История дома по лермонтовской 13 тамбов

Достопримечательности малайзии на карте

Failed to load перевод на русский

Техника, способы ручной дуговой сварки металлическими электродами с покрытием

Как связать кофту кукле крючком видео

Как сделать чтобы download master

Женя феофилактова о причине развода

Ok google стихи

Расписание автобусов в иванове

ООО «НАКС — Белгород»

Место нахождения: Белгород

Наименование организации: Общество с ограниченной ответственностью «НАКС-Белгород»

Юридический адрес организации: 308023, город Белгород, проспект Богдана Хмельницкого, дом 135 Д

Почтовый адрес организации: 308023, город Белгород, проспект Богдана Хмельницкого, дом 135 Д

Фактический адрес организации: 308023, город Белгород, проспект Богдана Хмельницкого, дом 135 Д, литер А2

Руководитель организации: Вялых Александр Сергеевич

Руководитель АЦ: Вялых Александр Сергеевич

Телефон (4722) 77-00-19

Факс (4722) 77-00-19

E-mail: naksbelgorod@mail. ru

ru

Срок действия Аттестата соответствия с 23.12.2020 по 23.12.2023

Группы технических устройств: ПТО, КО, ГО, НГДО, МО, ГДО, ОХНВП, ОТОГ, СК

Способы сварки (наплавки:) ААД, ААДП, АФ, ВЧС, Г, ЗН, КСО, КСС, КТС, МАДП, МП, МПГ, МПС, НИ, РАД, РАДН, РД, РДН

Аттестацию сварочного оборудования проводят в целях проверки его возможности обеспечивать заданные технологические характеристики для различных способов сварки, определяющие требуемое качество сварных соединений при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасных производственных объектах.

Аттестация сварочного оборудования подразделяется на первичную, периодическую, дополнительную и внеочередную.

Первичной аттестации подлежит оборудование:

— ранее не аттестованное;

— вновь запускаемое к производству;

— импортное оборудование.

Периодическая аттестация

сварочного оборудования производится каждые три года.Дополнительная аттестация сварочного оборудования производится при введении в действие дополнительных нормативных требований к применяемому оборудованию, а также с целью расширения области применения сварочного оборудования.

В случаях поступления в контролирующие органы обоснованных рекламаций на ранее аттестованное сварочное оборудование и по решению территориальных органов Госгортехнадзора РФ, производится внеочередная аттестация сварочного оборудования.

При аттестации различают сварочное оборудование производителя — новое сварочное оборудование,

изготавливаемое производителем и/или поставляемого продавцом сварочного оборудования и сварочное

оборудование потребителя — сварочное оборудование, используемое при изготовлении, монтаже, ремонте и

реконструкции технических устройств, применяемых на опасных производственных объектах.

Аттестационный центр АЦСО-127 ООО «НАКС-Белгород» осуществляет деятельность по аттестации сварочного оборудования в соответствии с требованиями РД 03-614-03 «Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов».

ООО «НАКС-Белгород» проводит аттестацию по следующим видам сварочного оборудования:

- А – оборудование для дуговой сварки;

- В – оборудование для газовой сварки;

- C – оборудование для контактной сварки;

- D – оборудование для сварки полимерных материалов;

- E – оборудование для высокочастотной и индукционной сварки (наплавки)

Группы технических устройств опасных производственных объектов:

ГДО -Горнодобывающее оборудование

ГО — Газовое оборудование

КО — Котельное оборудование

МО — Металлургическое оборудование

НГДО — Нефтегазодобывающее оборудование

ОТОГ — Оборудование для транспортировки опасных грузов

ОХНВП — Оборудование химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств

ПТО — Подъемно-транспортное оборудование

СК — Строительные конструкции

Способы сварки (наплавки):

ААД — Автоматическая аргонодуговая сварка неплавящимся электродом.

ААДП — Автоматическая аргонодуговая сварка плавящимся электродом.

АФ

АФДС — Автоматическая дуговая приварка под флюсом шпилек (стержней).

АФПН — Автоматическая наплавка проволочным электродом под флюсом.

Г — Газовая сварка.

ЗН — Сварка с закладными нагревателями.

КСО — Контактная стыковая сварка оплавлением.

КСС — Контактная стыковая сварка сопротивлением.

КТС — Контактная точечная сварка.

МАДП— Механизированная аргонодуговая сварка плавящимся электродом.

МАДПН — Механизированная аргонодуговая наплавка плавящимся электродом.

МП — Механизированная сварка плавящимся электродом в среде активных газов и смесях.

МПГ — Механизированная сварка порошковой проволокой в среде активных газов и смесях.

МПГН — Механизированная наплавка порошковой проволокой в среде активных газов и смесях.

МПИ — Механизированная сварка порошковой проволокой в среде инертных газов и смесях.

МПИН — Механизированная наплавка порошковой проволокой в среде инертных газов и смесях.

МПН — Механизированная наплавка плавящимся электродом в среде активных газов и смесях.

МПС — Механизированная сварка самозащитной порошковой проволокой.

НИ — Сварка нагретым инструментом.

РАД — Ручная аргонодуговая сварка неплавящимся электродом.

РАДН — Ручная аргонодуговая наплавка.

РД — Ручная дуговая сварка покрытыми электродами.

РДН — Ручная дуговая наплавка покрытыми электродами.

Список документов:

Перечень документов для аттестации сварочного оборудования;

Заявка на проведение аттестации сварочного оборудования потребителя;

Документы по аттестации сварочного оборудования

РД 03-614-03 «Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов»

Рекомендации по применению РД 03-614–03 (Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов)

Положение об аттестации сварщиков и специалистов сварочного производства, проверке готовности организаций к применению сварочных технологий, аттестации сварочного оборудования и сварочных материалов на объектах ПАО «Газпром»

Перечень групп технических устройств опасных производственных объектов

СТО НАКС 2.

Реестр аттестаций сварочного оборудования на сайте СРО Ассоциация «НАКС»

Эффективное использование гипербарического режима при сварке высокопрочных низколегированных сталей

Эффективное использование гипербарического режима при сварке высокопрочных низколегированных сталей

Скачать PDF

Скачать PDF

- Артикул

- Открытый доступ

- Опубликовано:

- K. Treutler 1 ,

- S. Brechelt 1 ,

- H.

- …

- V. Wesling 2

Научные отчеты том 12 , Номер статьи: 12434 (2022) Процитировать эту статью

557 доступов

1 Альтметрика

Сведения о показателях

Предметы

- Инженерное дело

- Материаловедение

- Металлы и сплавы

Abstract

Гипербарическая сварка используется для различных сталей во многих подводных применениях в качестве процесса ремонтной сварки. Можно провести различие между процессами мокрой и сухой сварки. Из-за повышенного давления окружающей среды эти процессы имеют присущие процессу особенности, влияющие на характеристики охлаждения и проникновения. Положительное использование этих эффектов вне подводных приложений в настоящее время редко рассматривается в науке и приложениях. Представленная работа устанавливает эти преимущества на основе более прочной конструкционной стали и характеризует влияние на микроструктуру соединяемой стали S700MC и на механические свойства соединения. Будет показано, что гипербарическую среду можно использовать для большей ориентации сварного шва вглубь листа. Кроме того, будет показано, что это изменение приводит к модифицированному охлаждению, которое само по себе влияет на механические свойства сварного шва.

Можно провести различие между процессами мокрой и сухой сварки. Из-за повышенного давления окружающей среды эти процессы имеют присущие процессу особенности, влияющие на характеристики охлаждения и проникновения. Положительное использование этих эффектов вне подводных приложений в настоящее время редко рассматривается в науке и приложениях. Представленная работа устанавливает эти преимущества на основе более прочной конструкционной стали и характеризует влияние на микроструктуру соединяемой стали S700MC и на механические свойства соединения. Будет показано, что гипербарическую среду можно использовать для большей ориентации сварного шва вглубь листа. Кроме того, будет показано, что это изменение приводит к модифицированному охлаждению, которое само по себе влияет на механические свойства сварного шва.

Введение

Сварка в условиях гипербарической среды уже много лет используется при подводном производстве и ремонте. Из-за места выполнения под водой иногда необходимо очень сложное вспомогательное оборудование для выполнения сварного шва 1 . Различают различные виды процессов подводной сварки, например, сварку в сухой и влажной среде 2 . Оборудование для сварки в сухой атмосфере может быть очень сложным, похожим на мини-лабораторию для ручной сварки 1,3 . Кроме того, исследовательская деятельность в области подводной сварки за последнее десятилетие возросла 2 , рис. 1. Количество опубликованных статей увеличилось и достигло примерно 80 ожидаемых статей, которые будут опубликованы в год в 2020 году.

Различают различные виды процессов подводной сварки, например, сварку в сухой и влажной среде 2 . Оборудование для сварки в сухой атмосфере может быть очень сложным, похожим на мини-лабораторию для ручной сварки 1,3 . Кроме того, исследовательская деятельность в области подводной сварки за последнее десятилетие возросла 2 , рис. 1. Количество опубликованных статей увеличилось и достигло примерно 80 ожидаемых статей, которые будут опубликованы в год в 2020 году.

Исследования подводной сварки (данные до 1 квартала 2020 года) 2 .

Увеличить

Одним из направлений исследований является влияние на процесс водосодержащей атмосферы и повышенного атмосферного давления 4 . Кроме того, было показано, что повышенное давление окружающей среды приводит к значительному сокращению длины дуги при том же сварочном напряжении 3,5,6,7,8,9 . В дополнение к влиянию на ток и напряжение также может быть показано влияние повышенного давления на образование брызг 10 .

В области материалов показано явное влияние содержания водорода на морфологию микроструктуры, шероховатость поверхности и трещиностойкость высокопрочных сталей, которые в основном исследуются 11,12,13,14,15 . Аксельсен и др. показали, что подходящие значения ударной вязкости для различных уровней давления могут быть достигнуты с использованием различных типов присадочного металла для трубопровода X70 из высокопрочной стали 16 . Кроме того, они показали, что глубина проплавления сварного шва увеличивается из-за повышенного давления 16 , и оценили некоторые практические последствия, такие как заполнение корневых зазоров и уменьшение количества слоев. Они предложили первую теорию повышенного проникновения и сосредоточили внимание на эффектах течения в расплаве. Заявлено, что поток направлен вниз для формирования более глубокого проникновения за счет повышенного давления.

Кроме того, расширяется и круг материалов, включаемых в различные исследования. Например, исследована сварка медных или алюминиевых сплавов 17 и дуплексных нержавеющих сталей 18,19 в условиях гипербарического процесса. Для алюминиевых сплавов можно предположить полезное использование гипербарической сварки в диапазоне более низких давлений до 10 бар для уменьшения пор, что является ключевой проблемой при сварке алюминия 17 .

Например, исследована сварка медных или алюминиевых сплавов 17 и дуплексных нержавеющих сталей 18,19 в условиях гипербарического процесса. Для алюминиевых сплавов можно предположить полезное использование гипербарической сварки в диапазоне более низких давлений до 10 бар для уменьшения пор, что является ключевой проблемой при сварке алюминия 17 .

Для некоторых материалов требуются дополнительные исследования, например, сварка сплавов молибдена в условиях гипербарического процесса 20 и сварка многослойных трубопроводов с плакировкой 21 .

Тем не менее, положительное преимущество в сварочном производстве из-за повышенного давления окружающей среды мало изучено в исследованиях, но представляет интерес, поскольку значительное увеличение плотности энергии в дуге может быть реализовано за счет эффекта укорочения дуги и соответствующего возможное повышение напряжения. Кроме того, повышенное давление окружающей среды вызывает сужение дуги и, таким образом, увеличивает локальную плотность энергии.

Повышенная плотность энергии приводит к более глубокому проплавлению сварного шва, как показала Dutra для модифицированного процесса сварки 22 . Буназив и др. показал аналогичный эффект для сварки в режиме СМТ при повышенном давлении окружающей среды 5 .

Увеличение плотности энергии дуги должно привести к увеличению глубины сварки и изменению условий затвердевания, как Azar et al. предсказали 23 и Bunaziv et al. показано для модифицированного процесса сварки 5 . Сужение дуги, кроме того, зависит от используемой смеси защитного газа 24 , как и для обычных сварок GMA. Азар смоделировал и проверил циклы термического охлаждения и обнаружил влияние давления на время охлаждения t 8/5 , но классифицировал этот эффект как незначительный 25 . В других исследованиях влияние на время охлаждения можно считать значительным. Изменение времени охлаждения приведет к различным механическим свойствам металла шва и ЗТВ.

Работа, представленная в этой статье, направлена на то, чтобы сместить фокус процессов гипербарической сварки с подводной сварки на потенциальное улучшение обычных процессов сварки. Для этой цели решающее значение имеет знание основных взаимосвязей между граничными условиями процесса сварки, давлением окружающей среды, геометрическими и механическими свойствами металла сварного шва и ЗТВ (зоны термического влияния). Поэтому в представленной ниже работе построена модель зависимости геометрии шва от заданных переменных при гипербарической сварке. Полученная статистическая модель даст представление о взаимосвязи между глубиной сварки и твердостью металла шва. В центре внимания интерпретации литературы и результатов при обсуждении результатов будет акцент на полезном использовании среды гипербарического процесса при сварке без установки, содержащей воду.

Экспериментальная установка, материалы и методы

Для исследования выгодного использования гипербарической сварки в сварочном производстве была реализована барокамера с внешней подачей проволоки (рис. 2 и 3). Эта камера выдерживает внутреннее давление до 50 бар и обеспечивает визуальный доступ к зоне соединения. Проволочный электрод подается снаружи через вентильную систему. Это устраняет влияние повышенного давления окружающей среды на источник сварочного тока. Перемещение образца осуществлялось с помощью отдельно управляемого линейного подвижного стола.

2 и 3). Эта камера выдерживает внутреннее давление до 50 бар и обеспечивает визуальный доступ к зоне соединения. Проволочный электрод подается снаружи через вентильную систему. Это устраняет влияние повышенного давления окружающей среды на источник сварочного тока. Перемещение образца осуществлялось с помощью отдельно управляемого линейного подвижного стола.

Схема барокамеры 17 .

Изображение в полный размер

Рисунок 3Сварочная камера 17 .

Изображение полного размера

Для следующих исследований давление окружающей среды от 2 бар до 16 бар, а также сварочное напряжение и сварочный ток измерялись в соответствии со статистическим планом экспериментов в несинергетическом режиме работы источник сварочного тока. Аргон подавался в испытательную камеру в качестве защитного газа и для повышения давления до желаемого давления для эксперимента.

Химический состав используемого основного материала, низколегированной высокопрочной стали S700MC, определяли методом оптической эмиссионной спектроскопии. В таблице 1 показаны результаты.

Таблица 1 Химический состав основного материала.Полноразмерная таблица

Как обычно для мелкозернистых конструкционных сталей, присутствуют микросплавы с элементами титана, ванадия и ниобия, а также большая доля марганца. Микроструктура S700MC очень мелкозернистая, ферритная и имеет ярко выраженную прокатанную текстуру (рис. 4) 26 .

Рисунок 4Сечение S700MC 26 .

Изображение в полный размер

Более крупные блочные выделения нитрида титана (желтоватые) видны по всей микроструктуре при большем увеличении. Были проведены испытания на растяжение для определения квазистатических механических свойств испытуемого материала (таблица 2). Поэтому при отборе образцов 26 учитывалось направление прокатки. Отображаемые значения являются средними значениями для трех протестированных образцов.

Отображаемые значения являются средними значениями для трех протестированных образцов.

Полноразмерная таблица

Химический состав присадочного металла также был определен методом оптико-эмиссионной спектрометрии на двумерных наплавках с 4 слоями и показан в Таблице 3. Используемый сварочный материал имел диаметр 1,2 мм. . План статистического эксперимента был создан и оценен с использованием программного обеспечения Modde (версия 12.1).

Таблица 3 Химический состав наполнителя 26 .Полноразмерная таблица

Экспериментальная процедура и результаты

Сварочные испытания проводились в соответствии со статистическим D-оптимальным планом экспериментов (DoE), как показано в таблице 4. В D-оптимальном плане эксперимента определитель информационная матрица максимизируется. Этот критерий приводит к минимизации объема доверительного эллипсоида для неизвестных параметров модели линейной регрессии. Кроме того, DOE дает возможность построить статистическую модель для описания влияния давления окружающей среды на различные характеристики пласта. Изменяемыми переменными для DoE являются сварочное напряжение для несинергетического процесса сварки, давление окружающей среды и сварочный ток. Также указывается заданное значение подачи проволоки. В частности, сварочный ток коррелирует со скоростью подачи проволоки. Для оценки результатов мы решили использовать в качестве уставки сварочный ток, а не скорость подачи проволоки, поскольку средние значения измеренных токов соответствуют значениям уставки. Ожидаемого существенного влияния давления окружающей среды на возникающие сварочные токи и напряжения не произошло (см. раздел «Время охлаждения»). Поэтому возможно, что в этом случае сварочный аппарат будет придерживаться тока как регулируемой величины. Вылет был установлен на 17 мм. Факел устанавливали перпендикулярно, без какого-либо угла, к поверхности используемой подложки. В таблице 4 показаны результаты измерения глубины сварки и твердости (HV0,2) при сварке валика на пластине.

Кроме того, DOE дает возможность построить статистическую модель для описания влияния давления окружающей среды на различные характеристики пласта. Изменяемыми переменными для DoE являются сварочное напряжение для несинергетического процесса сварки, давление окружающей среды и сварочный ток. Также указывается заданное значение подачи проволоки. В частности, сварочный ток коррелирует со скоростью подачи проволоки. Для оценки результатов мы решили использовать в качестве уставки сварочный ток, а не скорость подачи проволоки, поскольку средние значения измеренных токов соответствуют значениям уставки. Ожидаемого существенного влияния давления окружающей среды на возникающие сварочные токи и напряжения не произошло (см. раздел «Время охлаждения»). Поэтому возможно, что в этом случае сварочный аппарат будет придерживаться тока как регулируемой величины. Вылет был установлен на 17 мм. Факел устанавливали перпендикулярно, без какого-либо угла, к поверхности используемой подложки. В таблице 4 показаны результаты измерения глубины сварки и твердости (HV0,2) при сварке валика на пластине. Измерения твердости (HV0.2), показанные в таблице 4, представляют собой средние значения последних 10 точек в металле сварного шва линии измерения твердости, начинающейся в основном материале и доходящей, по крайней мере, до середины металла сварного шва. Один из примеров показан на рис. 5. Глубина сварного шва определялась по поперечному сечению, как показано на рис. 5.

Измерения твердости (HV0.2), показанные в таблице 4, представляют собой средние значения последних 10 точек в металле сварного шва линии измерения твердости, начинающейся в основном материале и доходящей, по крайней мере, до середины металла сварного шва. Один из примеров показан на рис. 5. Глубина сварного шва определялась по поперечному сечению, как показано на рис. 5.

Полноразмерный стол

Рисунок 5Измерение твердости (пример).

Изображение полного размера

Скорость сварки была установлена на 30 см/мин. Использовался сварочный аппарат EWM Alpha Q 551. Диаметр проволоки составлял 1,2 мм, в качестве защитного газа использовался аргон.

Полученная статистическая модель показана на рис. 6 для зависимости между давлением окружающей среды, сварочным током, сварочным напряжением и глубиной провара. Статистический план эксперимента показан в таблице 4. Влияние давления окружающей среды на увеличение глубины сварки видно на рис. 6. По мере увеличения давления глубина сварки увеличивается. Однако эффект не так выражен, как у алюминиевого сплава, представленного в 9.0020 17 . Эти результаты подтверждаются выводами Xue et al. представлен в 27 . Максимальная глубина сварки достигается при высоких сварочных напряжениях и сварочных токах.

Влияние давления окружающей среды на увеличение глубины сварки видно на рис. 6. По мере увеличения давления глубина сварки увеличивается. Однако эффект не так выражен, как у алюминиевого сплава, представленного в 9.0020 17 . Эти результаты подтверждаются выводами Xue et al. представлен в 27 . Максимальная глубина сварки достигается при высоких сварочных напряжениях и сварочных токах.

Статистическая модель проплавления валика на сварных швах пластин.

Изображение в полный размер

Эти результаты и результаты исследований алюминия 17,28 , локальный максимум глубины сварки в зависимости от сварочного напряжения и сварочного тока, можно предположить, что он будет формироваться за пределами показанной области испытаний, Рис. 7. Глубина сварки измерялась в поперечных сечениях, взятых на расстоянии 50 мм от начала сварного шва. Пример поперечного сечения для измерения показан на рис. 8.

Предполагаемый локальный максимум в статистической модели.

Изображение в полный размер

Рисунок 8( a ) Сечение 500 А, 35 В, 16 бар. ( b ) Сечение 350 А 40 В 9 бар.

Изображение в полный размер

В этом случае из-за повышенного давления окружающей среды получилась более пальцеобразная геометрия шва по сравнению со сварными швами при более низких давлениях, рис. 8. Кроме того, наблюдение за процессами сварки, высокое -энергетические сварочные процессы с повышенным давлением окружающей среды и пальцеобразной формой в поперечных сечениях показывают скрытую дугу, как Dutra et al. 22 описаны в их работе. Эта скрытая дуга также была замечена визуальным наблюдением. Подземная дуга – это сварочная дуга, которая может возникнуть при сварочных токах выше 500 А 29,30 . Эта дуга горит под поверхностью вока (рис. 6, ср. 29,30,31,32 ).

Эта дуга также приводит к пальцеобразной геометрии валика и может привести к использованию меньших углов при подготовке сварного шва, что может привести к уменьшению количества слоев, которые необходимо сваривать для многопроходных швов 17 . Чтобы доказать это, в разд. «стыковое соединение» Наблюдаемый эффект повышенной плотности энергии в дуге, который в экстремальных случаях приводит к заглубленной дуге, в сочетании с теорией Аксельсена и др. 16 то, что поток расплавленной ванны имеет форму, обеспечивающую более глубокое проникновение, должно объяснить эффекты, описанные здесь и в литературе. Баба и др. показали, что скрытая дуга может значительно сократить количество необходимых сварочных проходов 30 . Из-за сужения дуги повышенным давлением подземная дуга может также возникать при токах ниже 500 А. Типичная вытянутая вниз форма подземной дуги возникает уже при 350 А и давлении 8 бар, рис. 8b.

На рис. 9 показано прямое сравнение двух сварных швов с использованием одного и того же сварочного напряжения и сварочного тока и одной и той же скорости сварки при разном давлении окружающей среды (2 бар и 16 бар). Сварной шов при 2 бар значительно шире, чем при 16 бар. С другой стороны, начало пальцеобразного сварного шва по всей ширине сварного шва также видно при 200 А. Как показано на рис. 9., этот пальцеобразный элемент становится глубже с увеличением сварочного тока. Эти результаты показывают те же тенденции, что и литературные данные. В частности, результаты Bunaziv et al. демонстрируют значительно повышенную проникающую способность при повышенном давлении 5 .

Сварной шов при 2 бар значительно шире, чем при 16 бар. С другой стороны, начало пальцеобразного сварного шва по всей ширине сварного шва также видно при 200 А. Как показано на рис. 9., этот пальцеобразный элемент становится глубже с увеличением сварочного тока. Эти результаты показывают те же тенденции, что и литературные данные. В частности, результаты Bunaziv et al. демонстрируют значительно повышенную проникающую способность при повышенном давлении 5 .

Форма и микроструктура сварного шва для различных атмосферных давлений.

Полноразмерное изображение

Из-за большей глубины сварки, показанной на рис. 8, и возникновения эффекта скрытой дуги наблюдение с помощью высокоскоростной камеры приводит к неубедительным, почти полностью черным снимкам. Следовательно, заглубленная дуга не может быть представлена. В случае скрытой дуги сварочная дуга горит под поверхностью основного материала внутри материала, как показано на рис. 10.

10.

Схема заглубленной дуги.

Изображение полного размера

Микроструктура металла сварного шва

Сварные швы демонстрируют микроструктуру игольчатого феррита, типичную для используемого присадочного металла. Кроме того, феррит по границам зерен формируется для более высоких уровней энергии соединения. Обнаруженная микроструктура типична для данного вида присадочного металла 26,33 . При более низких уровнях энергии можно ожидать незначительное уменьшение размера зерна, что также является типичным явлением для этого типа наполнителя. Однако количественное определение размера зерна сварных швов остается неубедительным. На рис. 11 показано поперечное сечение двух низкоэнергетических сварных швов при различных давлениях окружающей среды. В нижней половине рисунка видна микроструктура металла шва. На обоих рисунках можно наблюдать игольчатый феррит в границах бывших аустенитных зерен. Кроме того, присутствуют участки доэвтектоидного феррита.

Микроструктура. Левая сторона: 500 А, 30 В, 2 бара, правая сторона: 500 А, 35 В, 9 бар.

Полноразмерное изображение

Azar et al. предсказал изменение микроструктуры при более высокой энергии сварки и повышенном давлении окружающей среды 23 . Это подтверждается результатами. Различия в микроструктуре из-за различного охлаждения проявляются для процессов сварки с более высокой энергией, рис. 11. В этом случае, помимо игольчатого феррита (AF), при низком давлении окружающей среды встречается феррит границ зерен (GBF). Для измененного охлаждения из-за более высокого давления окружающей среды феррит с границами зерен показывает микроструктуру, которая указывает на более быстрое охлаждение. Это указывает на игольчатую бейнитную микроструктуру в зернограничном феррите. Это подтверждается СЭМ-изображениями центра металла сварного шва, рис. 11. Внутри феррита, граничащего с зерном, все чаще видны ламели цементита.

Подводя итоги, можно сказать, что микроструктура типична для этого наполнителя и практически нет никаких количественных различий между различными уровнями энергии и давлениями.

Результаты по характеристике микроструктуры совпадают с результатами по твердости сварных швов. Для определения твердости металла шва ряд микротвердости (HV0,2) помещали из основного металла в металл шва, в металле шва делали 10 отпечатков. Значения, приведенные в Таблице 4, являются средними значениями 10 отпечатков в металле сварного шва (см. Рис. 5). На рисунке 12 показан контурный график статистической модели твердости в зависимости от давления окружающей среды, сварочного тока и сварочного напряжения. С увеличением сварочного тока твердость, как и ожидалось, снижается из-за увеличения энергии на единицу длины. Кроме того, на рис. 12 показано, что с увеличением давления окружающей среды наблюдается небольшое снижение твердости в области более низких сварочных напряжений (ниже 33 В). При более высоких сварочных напряжениях (выше 33 В) наблюдается небольшое увеличение твердости. При более высоких сварочных напряжениях и более высоких давлениях и/или токах возникновение скрытой дуги приводит к изменению рассеяния энергии в материале, что повышает эффективность сварки. Это означает, что сварной шов будет остывать медленнее, а это приводит к меньшей твердости. Если теперь имеется скрытая дуга при более низких напряжениях/токах, эффективность дуги значительно снизится из-за большего количества газа, который будет участвовать в процессе рассеяния энергии. Кроме того, существует диапазон средних сварочных напряжений без изменения твердости из-за давления окружающей среды. Из этого можно сделать вывод, что увеличение атмосферного давления, вероятно, изменит время охлаждения. Для более низких сварочных напряжений такое поведение подтверждается результатами Azar et al. и Паршин и др. для более высоких напряжений 25,34 .

При более высоких сварочных напряжениях и более высоких давлениях и/или токах возникновение скрытой дуги приводит к изменению рассеяния энергии в материале, что повышает эффективность сварки. Это означает, что сварной шов будет остывать медленнее, а это приводит к меньшей твердости. Если теперь имеется скрытая дуга при более низких напряжениях/токах, эффективность дуги значительно снизится из-за большего количества газа, который будет участвовать в процессе рассеяния энергии. Кроме того, существует диапазон средних сварочных напряжений без изменения твердости из-за давления окружающей среды. Из этого можно сделать вывод, что увеличение атмосферного давления, вероятно, изменит время охлаждения. Для более низких сварочных напряжений такое поведение подтверждается результатами Azar et al. и Паршин и др. для более высоких напряжений 25,34 .

Контур твердости в зависимости от давления окружающей среды, сварочного напряжения и сварочного тока.

Изображение полного размера

Стыковое соединение

Чтобы продемонстрировать положительное влияние гипербарической технологической среды на сварочное производство, стержни с толщиной листа 15 мм, изготовленные из S700MC, были соединены с помощью опорной плиты, также изготовленной из S700MC. Чтобы увеличить возможную глубину сварки сверх глубины сварки, выбранной в статистической модели, была выбрана Y-образная подготовка шва со стенкой 5 мм и углом раскрытия 40°. 35 В и 500 А (подача проволоки 22,3 м/мин) были установлены в качестве переменных процесса. На рисунке 13 показано поперечное сечение полученного сварного шва при давлении 2 бар. На рисунке также схематично показана подготовка к сварке. Геометрия и форма сварных швов сравнимы при всех давлениях окружающей среды, и видно, что пальцеобразное проплавление позволяет получить однослойный сварной шов из MSG толщиной 15 мм даже при низких давлениях окружающей среды. Аргон также использовался в качестве защитного газа для этих испытаний. Однако существуют значительные различия во времени охлаждения. Возможность того, что подземная дуга может способствовать значительному сокращению количества слоев во время сварки, была продемонстрирована, в частности, Баба и др. 30 . Кроме того, они показали, что необходимая подготовка к сварке также может быть уменьшена. Стабилизация подземной дуги при повышенном давлении, показанная в предыдущих главах, демонстрирует потенциал процесса для производства сварки, особенно для использования в диапазоне сварочного тока ниже 500 А.

Однако существуют значительные различия во времени охлаждения. Возможность того, что подземная дуга может способствовать значительному сокращению количества слоев во время сварки, была продемонстрирована, в частности, Баба и др. 30 . Кроме того, они показали, что необходимая подготовка к сварке также может быть уменьшена. Стабилизация подземной дуги при повышенном давлении, показанная в предыдущих главах, демонстрирует потенциал процесса для производства сварки, особенно для использования в диапазоне сварочного тока ниже 500 А.

Стыковое соединение Толщина 15 мм базовой плиты Y-образная канавка Подготовка сварного шва (2 бара).

Увеличить

Время охлаждения

Для определения времени охлаждения термопары типа К были установлены на расстоянии 3 мм слева и справа от подготовки сварного шва при сварке стыковых соединений. Они располагались посередине свариваемой длины шва.

На рисунке 14 показана зависимость определенного t 8/5 раз от атмосферного давления. Кроме того, соответствующая энергия на единицу длины, которая была определена из средних значений сварочного тока и сварочного напряжения, которые также были зарегистрированы, показана на рис. 14. Энергия на единицу длины не зависит от давления окружающей среды. Напротив, время охлаждения показывает явное влияние давления окружающей среды на время охлаждения. Более высокое давление окружающей среды приводит к увеличению времени охлаждения, а это означает, что сварной шов остывает медленнее. Это можно объяснить изменением эффективности дуги. При более высоком давлении окружающей среды сужение дуги, которое также приводит к эффекту скрытой дуги, приводит к увеличению эффективности дуги. Здесь ключевым моментом является изменение условий теплопроводности, вызванное более глубоким проникновением. Это согласуется с моделью твердости сварного шва, которая показывает небольшое размягчение структуры сварного шва, что указывает на более длительное время охлаждения. Влияние повышенного давления на время охлаждения было показано Azar et al.

Кроме того, соответствующая энергия на единицу длины, которая была определена из средних значений сварочного тока и сварочного напряжения, которые также были зарегистрированы, показана на рис. 14. Энергия на единицу длины не зависит от давления окружающей среды. Напротив, время охлаждения показывает явное влияние давления окружающей среды на время охлаждения. Более высокое давление окружающей среды приводит к увеличению времени охлаждения, а это означает, что сварной шов остывает медленнее. Это можно объяснить изменением эффективности дуги. При более высоком давлении окружающей среды сужение дуги, которое также приводит к эффекту скрытой дуги, приводит к увеличению эффективности дуги. Здесь ключевым моментом является изменение условий теплопроводности, вызванное более глубоким проникновением. Это согласуется с моделью твердости сварного шва, которая показывает небольшое размягчение структуры сварного шва, что указывает на более длительное время охлаждения. Влияние повышенного давления на время охлаждения было показано Azar et al. 25 , но их время охлаждения составляет 2 с относительно быстро, что типично для подводного применения. В этом случае показанные времена охлаждения находятся в диапазоне от 10 до 20 с, что типично для «нормальной» сварки этого типа основного материала. Влияние на эффективность дуги было также предложено Фарреллом для гипербарической сварки ВИГ дуплексных нержавеющих сталей в 19 .

25 , но их время охлаждения составляет 2 с относительно быстро, что типично для подводного применения. В этом случае показанные времена охлаждения находятся в диапазоне от 10 до 20 с, что типично для «нормальной» сварки этого типа основного материала. Влияние на эффективность дуги было также предложено Фарреллом для гипербарической сварки ВИГ дуплексных нержавеющих сталей в 19 .

Время охлаждения и энергия сварки в зависимости от давления окружающей среды.

Изображение полного размера

Резюме

Представленная работа показывает, что повышенное давление окружающей среды может привести к более глубокому и более пальцевидному характеру сварного шва, который можно использовать в неподводной среде для уменьшения угла сварного шва. подготовка и меньшее количество слоев за счет более глубокого проплавления сварного шва. Кроме того, была показана зависимость подводимой энергии дуги от изменения эффективности дуги, но это требует дальнейшего изучения. Представленные результаты согласуются с существующей литературой.

Представленные результаты согласуются с существующей литературой.

На примере одношовного соединения листа толщиной 15 мм с Y-образной подготовкой сварного шва 40 ° на 5 мм показано возможное уменьшение сварных швов и уменьшение подготовки сварного шва.

Кроме того, были созданы статистические модели твердости и пенетрации в зависимости от значений процесса. Полученная статистическая модель может помочь определить необходимые технологические параметры процесса сварки, включая давление окружающей среды для заданной глубины сварки на слой.

За счет стабилизации подземной дуги за счет повышенного давления окружающей среды можно значительно сократить количество слоев сварки, необходимых для толстостенных компонентов. Однако для реализации гипербарической сварки толстостенных компонентов необходимы дальнейшие шаги по развитию. Тем не менее, можно также показать, что давление, необходимое для стабилизации заглубленной дуги, относительно низкое, и поэтому должна быть возможна реализация концепции локального увеличения давления без камеры.

Outlook

В дополнение к представленным исследованиям планируется использование в качестве защитного газа смеси 82% аргона и 18% углекислого газа. Также ожидается определение влияния давления окружающей среды на ударную вязкость и другие механические свойства. В этом случае также планируется детальное исследование микроструктуры ЗТВ. Кроме того, следующим крупным шагом является разработка внекамерной гипербарической сварочной горелки для использования показанных эффектов.

Доступность данных

Наборы данных, использованные и/или проанализированные в ходе текущего исследования, можно получить у соответствующего автора по обоснованному запросу.

Ссылки

Алайми, Э. Ф. и Алкеней, А. А. Методы подводной сварки. ЙЕРА 7 , 14–17. https://doi.org/10.9790/9622-0702031417 (2017 г.).

Артикул Google ученый

«>Ofem, U.U. Процесс лазерной дуговой сварки для сухого гипербарического глубоководного применения, Университет Крэнфилда.

Паршин С.Г., Левченко А.М., Майстро А.С. Металлургическая модель диффузионного водорода и неметаллических шлаковых включений при подводной мокрой сварке высокопрочной стали. Металлы 10 , 1498. https://doi.org/10.3390/met10111498 (2020).

КАС Статья Google ученый

Буназив, И. и др. Сухая гипербарическая сварка стали HSLA при атмосферном давлении до 35 бар в дуговом режиме CMT. Междунар. Дж.

Адв. Произв. Технол. 105 , 2659–2676. https://doi.org/10.1007/s00170-019-04511-6 (2019 г.).

Адв. Произв. Технол. 105 , 2659–2676. https://doi.org/10.1007/s00170-019-04511-6 (2019 г.).Артикул Google ученый

Фидрыч Д. и Козак Т. Исследование свойств подводных сварных соединений. Доп. Матер. науч. https://doi.org/10.2478/v10077-009-0016-y (2009 г.).

Артикул Google ученый

Гьяси, Э. А. Сварочные процессы металлов для морской среды: подводная сварка. LUT Технологического университета Лаппеэнранта-Лахти (2019).

Лабановски Й., Фидрых Д. и Рогальский Г. Сварка под водой: обзор. Доп. Матер. науч. https://doi.org/10.2478/v10077-008-0040-3 (2008 г.).

Артикул Google ученый

Тан Д., Ню Х., Сюэ Л. и др. Исследование подводной гипербарической сухой сварки GMAW.

в Материалы 7-й Международной конференции по производственной науке и инженерии 2017 г. (ICMSE 2017) . Atlantis Press, Париж, Франция (2017).

в Материалы 7-й Международной конференции по производственной науке и инженерии 2017 г. (ICMSE 2017) . Atlantis Press, Париж, Франция (2017).Ли, К. и др. Брызги отскочили от капель в процессе сухой дуговой сварки металлическим электродом в гипербарическом газе. Междунар. Дж. Адв. Произв. Технол. 74 , 693–698. https://doi.org/10.1007/s00170-014-5990-5 (2014 г.).

Артикул Google ученый

Чен, Х. и др. Изучение влияния гидростатического давления на содержание диффузионного водорода в мокрых сварных соединениях с использованием метода рентгеновской визуализации на месте. Междунар. J. Hydrogen Energy 45 , 10219–10226. https://doi.org/10.1016/j.ijhydene.2020.01.195 (2020 г.).

КАС Статья Google ученый

Клетт, Дж. и др.

Влияние глубины воды на содержание водорода в мокрых сварных соединениях SMAW. SN Заяв. науч. https://doi.org/10.1007/s42452-020-3066-8 (2020 г.).

Влияние глубины воды на содержание водорода в мокрых сварных соединениях SMAW. SN Заяв. науч. https://doi.org/10.1007/s42452-020-3066-8 (2020 г.).Артикул Google ученый

Kong, X. и др. Измерение и анализ диффузионного водорода в мокром сварном соединении под водой. Веб-конференция MATEC. 39 , 3004. https://doi.org/10.1051/matecconf/20163

4 (2016).

КАС Статья Google ученый

Томкув, Ю. и др. Efecto del sistema de apantallamiento de la soldadura y el tiempo de almacenaje de los electrodos en el contenido de hidrógeno difundido en el metal Depositado. REVMETAL 55 , 140. https://doi.org/10.3989/revmetalm.140 (2019 г.)).

КАС Статья Google ученый

Gheonea, M.

C. и др. Влияние морской коррозии на шероховатость соединений при сухой гипербарической подводной сварке МАГ. Конф. IOP. сер. Матер. науч. англ. 968 , 12009. https://doi.org/10.1088/1757-899X/968/1/012009 (2020).

C. и др. Влияние морской коррозии на шероховатость соединений при сухой гипербарической подводной сварке МАГ. Конф. IOP. сер. Матер. науч. англ. 968 , 12009. https://doi.org/10.1088/1757-899X/968/1/012009 (2020).КАС Статья Google ученый

Аксельсен О. М., Хорсве А., Фостерволл Х. и др. Профили корневого шва в гипербарической GTAW трубопровода X70. Междунар. J. Offshore Polar Eng. 16 (2), С123–127 (2006).

Treutler, K. et al. Эффективное использование гипербарических условий процесса для сварки алюминиевых и медных сплавов. Сварка. Мир https://doi.org/10.1007/s40194-021-01088-1 (2021).

Артикул Google ученый

Ху, Ю. и др. Микроструктура, стойкость к точечной коррозии и ударная вязкость дуплексных нержавеющих сталей, сваренных под водой всухую гипербарической дуговой сваркой с флюсовой проволокой.

Материалы (Базель) https://doi.org/10.3390/ma10121443 (2017).

Материалы (Базель) https://doi.org/10.3390/ma10121443 (2017).Артикул ПабМед Центральный Google ученый

Фаррелл, Дж. Гипербарическая сварка морских трубопроводов из дуплексной нержавеющей стали, Крэнфилдский университет.

Zhu, Q. et al. Исследовательское состояние и развитие технологий сварки молибдена и молибденовых сплавов. Металлы 10 , 279. https://doi.org/10.3390/met10020279 (2020).

КАС Статья Google ученый

Буназив И., Олден В. и Аксельсен О. М. Металлургические аспекты сварки плакированных трубопроводов — глобальный взгляд. Заяв. науч. 9 , 3118. https://doi.org/10.3390/app9153118 (2019).

КАС Статья Google ученый

Dutra, J.

C. et al. Высокопроизводительный процесс GMAW для глубокого проникновения. Сварка. Мир 64 , 999–1009. https://doi.org/10.1007/s40194-020-00889-0 (2020 г.).

C. et al. Высокопроизводительный процесс GMAW для глубокого проникновения. Сварка. Мир 64 , 999–1009. https://doi.org/10.1007/s40194-020-00889-0 (2020 г.).КАС Статья Google ученый

Азар А. С., Фостерволл Х., Аксельсен О. М. Прогнозирование термических циклов при сухой гипербарической сварке GMA с использованием дифференциальных уравнений теплопереноса в частных производных. в Конференция: 9-я Международная конференция по тенденциям в области исследований в области сварки Американское общество металлов .

Азар, А. С., Ас, С. К. и Аксельсен, О. М. Аналитическое моделирование формы сварного шва в сухом гипербарическом GMAW с использованием газовых смесей камеры Ar-He. Дж. Матер. англ. Выполнять. 22 , 673–680. https://doi.org/10.1007/s11665-012-0331-z (2013 г.).

КАС Статья Google ученый

«>Treutler, K. Schweißen von Leichtbaurahmenconstruktionen: funktionale Werkstoffauswahl und Schweißzusatzwerkstoffmodifikation, Universitätsbibliothek Der TU Clausthal (2019).

Сюэ Л. и др. Влияние полярности сварки на разбрызгивание и геометрию валика при гипербарической сухой сварке GMAW. Подбородок. Дж. Мех. англ. 29 , 351–356. https://doi.org/10.3901/CJME.2015.1104.131 (2016 г.).

Артикул Google ученый

Brechelt, S., Wiche, H., Treutler, K. и др. . Hyperbares schweißen von aluminiumlegierungen. в 40. Assistentenseminar Fügetechnik: DVS Berichte, Band: 357, 1. Auflage 2019 , vol.

357. DVS Media GmbH, Дюссельдорф (2019).

357. DVS Media GmbH, Дюссельдорф (2019).Перич, М. и др. Численное прогнозирование и экспериментальная проверка распределения температуры и остаточных напряжений в толстых листах, сваренных подземной дугой. Междунар. Дж. Энерджи Рез. 43 , 3590–3600. https://doi.org/10.1002/er.4506 (2019 г.).

Артикул Google ученый

Баба, Х. и др. Однопроходное соединение с полным проплавлением толстолистовой стали с использованием сильноточного процесса GMA. Сварка. мир 61 , 963–969. https://doi.org/10.1007/s40194-017-0464-7 (2017 г.).

КАС Статья Google ученый

Баба, Х. и др. Наблюдение за микроструктурой сильноточного сварного соединения под заглубленной дугой. QJ Japan Weld. соц. 38 , 11–15 с. https://doi.

org/10.2207/qjjws.38.11s (2020 г.).

org/10.2207/qjjws.38.11s (2020 г.).Артикул Google ученый

Древек, СЗ и др. Влияние методов толкания и вытягивания на высокоскоростной процесс GMAW с заглубленной дугой. Солдаг. Вдох. https://doi.org/10.1590/0104-9224/si25.23 (2020 г.).

Артикул Google ученый

Treutler, K. & Wesling, V. Использование присадочного материала с модифицированной поверхностью Ti для увеличения прочности соединения высокопрочных низколегированных сталей (HSLA) при различных типах нагрузки. SN Заяв. науч. https://doi.org/10.1007/s42452-020-03884-8 (2020).

Артикул Google ученый

Паршин С., Левченко А. Сухая подводная гипербарическая сварка высокопрочных стальных арктических нефте- и газопроводов. Конф. IOP. сер. Земная среда.

науч. 539 , 12159. https://doi.org/10.1088/1755-1315/539/1/012159 (2020).

науч. 539 , 12159. https://doi.org/10.1088/1755-1315/539/1/012159 (2020).Артикул Google ученый

Сурожо, Э. и др. Последние разработки в области подводной сварки металлических материалов. Структура процесса. интегр. 27 , 14–21. https://doi.org/10.1016/j.prostr.2020.07.003 (2020).

Артикул Google ученый

Азар, А. С., Аксельсен, О. М., Фостерволл, Х. Прогнозирование термических циклов при сухой гипербарической сварке GMA с использованием дифференциальных уравнений теплопередачи в частных производных (2012).

Скачать ссылки

Благодарности

Представленная работа финансировалась Фондом Volkswagen «Эксперимент!» рамки.

Финансирование

Финансирование открытого доступа организовано и разрешено Projekt DEAL.

Информация об авторе

Авторы и организации

Центр материаловедения Клаусталя — Технологический университет Клаусталя, Лейбницштрассе. 9, 38678, Клаусталь-Целлерфельд, Германия

К. Трейтлер и С. Брехельт

Институт сварки и механической обработки — Технологический университет Клаусталь, Агриколастр. 2, 38678, Clausthal-Zellerfeld, Germany

H. Wiche & V. Wesling

Авторы

- K. Treutler

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- S.

Brechelt

BrecheltПросмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Академия

- H. Wiche

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- V. Wesling

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

Вклады

Экспериментальная работа для этого вклада была выполнена С.Б. и К.Т. под руководством В.В. и Х.В. Присоединение к финансированию было осуществлено H.W., V.W. и К.Т. Интерпретация полученных данных выполнена К.Т., В.В. и Х.В. К.Т. написал основной текст рукописи, а К.Т. и С.Б. подготовил фигурки. Все авторы рассмотрели рукопись.

Автор, ответственный за переписку

Переписка с К. Трейтлер.

Заявление об этике

Конкурирующие интересы

Авторы не заявляют об отсутствии конкурирующих интересов.

Дополнительная информация

Примечание издателя

Springer Nature остается нейтральной в отношении юрисдикционных претензий в опубликованных картах и институциональной принадлежности.

Права и разрешения

Открытый доступ Эта статья находится под лицензией Creative Commons Attribution 4.0 International License, которая разрешает использование, совместное использование, адаптацию, распространение и воспроизведение на любом носителе или в любом формате, при условии, что вы укажете соответствующую ссылку на оригинальный автор(ы) и источник, предоставьте ссылку на лицензию Creative Commons и укажите, были ли внесены изменения. Изображения или другие сторонние материалы в этой статье включены в лицензию Creative Commons на статью, если иное не указано в кредитной строке материала. Если материал не включен в лицензию Creative Commons статьи, а ваше предполагаемое использование не разрешено законом или выходит за рамки разрешенного использования, вам необходимо получить разрешение непосредственно от правообладателя. Чтобы просмотреть копию этой лицензии, посетите http://creativecommons.org/licenses/by/4.0/.

Чтобы просмотреть копию этой лицензии, посетите http://creativecommons.org/licenses/by/4.0/.

Перепечатка и разрешения

Об этой статье

Комментарии

Отправляя комментарий, вы соглашаетесь соблюдать наши Условия и правила сообщества. Если вы обнаружите что-то оскорбительное или не соответствующее нашим условиям или правилам, отметьте это как неприемлемое.

Скачать PDF

ТЕХНИЧЕСКИЕ ПОДСКАЗКИ: Умный способ просмотра спецификаций сварочного процесса

Установленные процессы в процессе проверки WPS позволяют избежать путаницы, недопонимания, доработок и потерь, связанных с процедурами, которые проверяются по мере необходимости или случайным образом. ИЗОБРАЖЕНИЕ: Pexels Павел Черноногов

Лу Смирлис

По словам ветерана сварочной отрасли Роя Кристенсена (Roy Christensen) из KT Project, слишком многие проекты не планируют должным образом проверку спецификаций сварочного процесса (WPS), что подвергает проект риску.

«Многие проекты имеют неформальные, разрозненные процессы проверки WPS, основанные на «надежде» на то, что проверки будут соответствовать потребностям проекта. Оставлять важные детали на волю случая — всегда плохая идея», — говорит Кристенсен.

Кристенсен, который ранее в этом году предложил Канадскому бюро сварки более разумный подход к проверкам WPS, посоветовал найти время, чтобы подумать, какие из различных документов WPS, прилагаемых к тому или иному проекту, следует проверять, как их следует проверять, и кто должен их проверять.

«Умные проекты гарантируют, что проверки WPS завершаются процессом, устанавливающим эти требования. Этот подход помогает избежать путаницы, недопонимания, переделки и потерь, которые происходят с WPS, которые проверяются на разовой или случайной основе или недокументированным образом», — сказал основатель KT Project, проекта, базирующегося в Калгари, штат Альтама. управляющая фирма.

Кристенсен, инженер-сварщик, технолог с более чем 35-летним опытом работы в нефтегазовых, трубопроводных и других проектах, сказал, что неэффективная коммуникация является основной причиной возникновения трудностей в проектах.

Спецификация процедуры сварки (WPS) — это официальный письменный документ, описывающий процедуры сварки, который дает указания сварщику или операторам по сварке для выполнения надежных и качественных производственных сварных швов в соответствии с требованиями кодекса. Кристенсен говорит, однако, что важно осознавать, что WPS используются для различных продуктов, предъявляющих различные требования к каждому из них – контрольно-измерительные приборы, трубопроводы, сосуды под давлением, конструкции и т. д. Процедуры сварки могут требовать соблюдения различных условий эксплуатации, таких как необходимость для термообработки после сварки или необходимости проведения ударных испытаний при низких температурах или других требований. Свариваемое оборудование может быть предназначено для домашнего использования или для экспорта в юрисдикции, где требования к установке могут отличаться от требований Канады.

«Успех может быть достигнут только путем получения адекватной информации и подробных требований. Разочаровывает читать WPS и не знать, для чего он должен использоваться. Вы должны знать, как будут использоваться процедуры и кто будет их использовать, чтобы должным образом пересмотреть процедуру». — сказал Кристенсен.

Разочаровывает читать WPS и не знать, для чего он должен использоваться. Вы должны знать, как будут использоваться процедуры и кто будет их использовать, чтобы должным образом пересмотреть процедуру». — сказал Кристенсен.

В проекте могут быть десятки или сотни процедур сварки, требующих проверки. Каждый WPS может состоять из нескольких или десятков страниц. Чтобы правильно проверить WPS, рецензенту нужны подробности о приложении, коде конструкции и другая информация, в том числе:

- Закупочная документация

- Производственные чертежи

- Спецификации и стандартные чертежи

Существует несколько приемлемых методов проверки сварочных процедур: WPS соответствует приложению, является правильным и полным. Такие обзоры занимают около часа.

.jpg) Такой обзор мог занять 4-8 часов.

Такой обзор мог занять 4-8 часов.Кристенсен рекомендовал использовать «карту сварных швов», по сути сводку WPS, в которой подробно описывается, как и где будет использоваться каждая процедура и проверяет, понимает ли поставщик объем поставки и требования к сварке.

«Карта сварных швов упрощает и ускоряет проверку и экономит деньги и время. У некоторых поставщиков будет несколько процедур сварки, поэтому специальная проверка может сбить с толку. Это означает, что в течение нескольких недель будет отправлено несколько процедур, и у рецензента может не быть четкого понимания того, почему процедуры получены и какова их цель. Если есть матрица, которая это объясняет, то ее можно четко понять», — пояснил Кристенсен.

Кому следует доверить проверку? Кристенсен сказал, что опыт имеет значение. Квалифицированный рецензент WPS имеет: диплом

- в области технологии материалов или сварки;

- аспирантура в области материаловедения или сварки; сертификация

- в качестве инженера-сварщика, инспектора или эксперта по процедурам;

- опыт и знания;

- обучение инспекции сварки или стандартам;

- Комбинация вышеперечисленных

«Тот, кто не занимается сваркой ежедневно, может оказаться неподходящим ресурсом. При необходимости сторонние услуги должны быть привлечены в начале проекта, а не тогда, когда начинают накапливаться сварочные процедуры», — сказал он.

При необходимости сторонние услуги должны быть привлечены в начале проекта, а не тогда, когда начинают накапливаться сварочные процедуры», — сказал он.