Что даёт прямая и обратная полярность при сварке инвертором

Прямая и обратная полярность при сварке инвертором

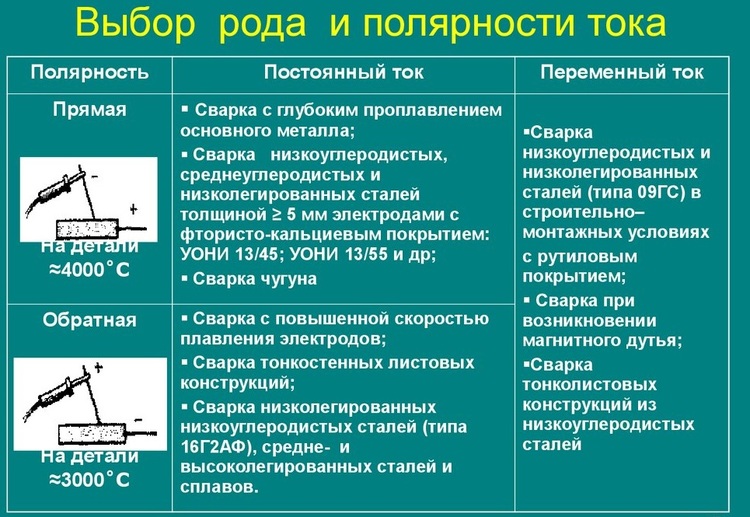

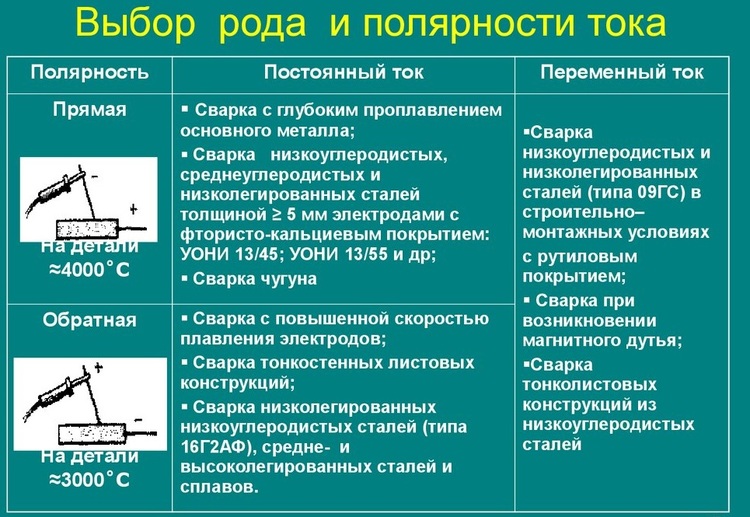

Прямая и обратная полярность при сварке инверторомВарить инвертором можно двумя режимами, меняя полярность постоянного тока. При сварке инвертором на прямой полярности, к электроду подводится минусовая клемма, а к заготовке — плюсовая. Когда осуществляется сварка инвертором на обратной полярности, то, наоборот, к электроду подключается плюс, а к свариваемой заготовке, минус.

Что даёт прямая и обратная полярность при сварке инвертором? Когда лучше варить на обратной полярности, а когда, только на прямой? Именно об этом и будет посвящена данная статья сайта mmasvarka.ru про ручную дуговую сварку (ММА).

Что даёт прямая и обратная полярность при сварке инвертором

При сварке металла постоянным током температура на конце электрода всецело зависит от того, какой именно к нему будет подключён полюс. При обратной полярности, когда к электроду подведён плюс, температура на конце электрода достигает 4000 градусов. При переключении инвертора на прямую полярность, когда на электрод подается минус, эта температура значительно ниже, почти на 1000 градусов.

Таким образом, меняя прямую и обратную полярность инвертора, можно более тонко контролировать сварочный процесс.

В первую очередь, это касается сварки тонких и толстых металлов, когда нужно либо не прожечь металл

, либо наоборот, добиться качественного и надежного соединения.Что даёт смена полярности на инверторе

Из всего вышесказанного становиться понятно, что даёт сварка на прямой и обратной последовательности:

- Когда нужно углубить корень сварочного шва, то лучше всего применять именно прямую полярность при подключении инвертора. В таком случае, большая температурная нагрузка будет приходиться на металл.

- В том случае, если нужно варить тонкий металл, то сварочный инвертор лучше всего переключать в режим обратной последовательности. Таким образом, на конце электрода будет возникать максимальная температура, а тонкий металл при сварке будет нагреваться гораздо меньше, чем при сварке инвертором на прямой полярности.

Вообще, варить на обратной полярности инвертором как раз и рекомендуется при сварке тонких металлов и нержавейки. Другими словами, тех видов металла, которые очень чувствительны к перегреву.

При этом стоит учитывать один важнейший нюанс, который связан с расходом электродов. При сварке инвертором на прямой и обратной полярности, скорость сгорания электрода будет разной. При сварке инвертором на обратной полярности, из-за сильного нагревания, расход электродов будет куда выше, чем на прямой полярности.

Поделиться в соцсетях

что такое постоянным током, масса на аппарате это плюс или минус, монополярный и биполярный электроды – Сертификация и обучение на Svarka.guru

Что такое сварка током прямой полярности — это подключение плюсового провода от оборудования к соединяемым деталям, а к минусу идёт провод от держателя, на котором закреплён электрод. При зеркальном отображении получаем на выходе полярность обратного типа. Различные подключения способствуют изменению температуры сварочного кратера.

Прямая полярность

У каждого сварочного аппарата имеются гнёзда, куда подключаются провода от держателя с электродом или зажима для заготовок, называемого на практике массой. К какому полюсу подключается масса на сварочном аппарате к плюсу или минусу — такая полярность получится на выходе. Для получения прямого подключения провод, идущий от массы, подсоединяется к положительной клемме, а провод от электрода — к минусовой.

У каждого сварочного аппарата имеются гнёзда, куда подключаются провода от держателя с электродом или зажима для заготовок, называемого на практике массой. К какому полюсу подключается масса на сварочном аппарате к плюсу или минусу — такая полярность получится на выходе. Для получения прямого подключения провод, идущий от массы, подсоединяется к положительной клемме, а провод от электрода — к минусовой.При сварке род и полярность тока зависят от катодного или анодного пятна, в случае прямого подсоединения именно на деталях будет концентрироваться высокая температура.

Сварка постоянным током при аналогичном подключении отличается характерными нюансами:

- большой глубиной и малой шириной шва;

- такое подключение применяется для металлов с толщиной не менее 3 мм;

- вольфрамовые электроды применяются для соединения изделий из цветного металла;

- высокая стабильность горения дуги обеспечивает качественный шов;

- токопроводящие стержни быстро плавятся;

- большой расход электродов из-за разбрызгивания.

Такая методика исключает использование электродов, предназначенных для сварки переменным током.

Обратного типа

Аналогичную полярность при сварке применяют в том случае, когда надо свести риск появления брака на деталях к минимуму, а также во время выполнения ответственных заданий, чтобы сварка проводилась с высокой точностью. При такой методике высокая температура концентрируется на проводящем ток стержне, а на соединяемой конструкции уровень тепла намного ниже.

Поэтому обратный тип полярности применяют для качественной сварки тонкого металла

, чтобы исключить возможность коробления от излишнего нагревания, а также при соединении стальных деталей различной степени легирования, потому что такие заготовки особо чувствительны к возможному перегреву. Аналогичное подключение применяют для соединения металлов под защитой флюса или инертных газов, например, аргона.Чтобы избежать ошибок при сварке, надо знать следующие отличия:

- выбор обратной полярности при сварке постоянным током делает шовное соединение небольшим по глубине, но объёмным по ширине;

- во время соединения толстых металлов снижается качество шва;

- нельзя работать электродами, чувствительными к перегреванию;

- при снижении силы тока образуются скачки дуги, что негативно отражается на прочности и качестве шва;

- соединяя высоколегированные стали, надо строго выдерживать цикл работы и время остывания соединённых заготовок.

В случае подключения от сети переменного тока, сварка металлов с низким содержанием углерода проводится рутиловыми токопроводящими стержнями, у которых отсутствует зависимость от полярности, поэтому применяется любая методика — наиболее удобная для исполнителя.

Критерий выбора

Опытные сварщики самостоятельно решают, куда подсоединять провода к плюсу или минусу во время подключения массы на сварочный аппарат, чтобы концентрировать большую температуру на конструкции или плавящемся прутке с обмазкой. Выбирать полярность иногда приходится несколько раз — это напрямую зависит от сложности конструкции или толщины соединяемого металла, например, при средней или большой толщине выбирают вариант прямой полярности.

Сильный прогрев заготовки позволяет выполнить более глубокий шов, что намного повышает прочность и качество соединения, аналогичная полярность выбирается, когда надо отрезать какой-нибудь элемент от общей конструкции. Обратная полярность выбирается при работе с тонкостенными деталями, при этом детали не перегреваются, но электрод плавится быстрее.

Толщина металла

Специфика сварки толстого металла довольно простая: подключаем массу к плюсу на агрегате, а электрод — к минусу. Наличие высокой температуры на заготовке способствует большему прогреву металла, что усилит глубину проварки, а в результате шов получается более качественный и прочный.

При обработке сваркой тонкостенного металла применяется обратная полярность, т. к. анодное пятно перемещается на электрод и угроза пережога конструкции полностью ликвидируется.

Вид

Полярность во многом зависит и от типа металла, из которого состоит соединяемая конструкция или отдельные детали, приготовленные для сварки. Например, для прочного соединения изделий из нержавеющей стали или чугуна применяют обратную полярность, чтобы избежать перегревания заготовок и избавиться от появления тугоплавкого сварного соединения, которое требует особой обработки.

При сварке алюминия используется прямая методика подключения — прочная плёнка, покрывающая цветной металл, при сильном нагревании расплавляется и не препятствует образованию шовного соединения. Опытные сварщики знают, как и какими методами надо варить различные по химическому составу металлы, а начинающие исполнители — сверяются по справочнику или изучают сопроводительную документацию, где подробно описана методика сварки, а также какую полярность надо применить.

Р. И. Смоляков, образование: лицей, специальность: газоэлектросварщик пятого разряда, опыт работы: с 2004 года: «Молодые сварщики обязаны постоянно совершенствовать свои теоретические знания и наращивать практические навыки, чтобы повышать разряд и уметь соединять любые металлы, используемые на производстве».

Влияние толщины соединяемых деталей на выбор подключения.

Влияние толщины соединяемых деталей на выбор подключения.Коротко об электродах

Если используют для сварки инвертор, то при подключении прямого или обратного варианта обязательно учитывается тип используемого электрода, т. к. эти изделия имеют индивидуальные параметры, которые зависимы от изменения температуры.

Химический состав обмазки или напыления оказывает особое влияние на качество сварочного процесса, например, при использовании обратной полярности нельзя применять угольный электрод, потому что из-за влияния высокой температуры флюс перегревается и теряет необходимые свойства — изделие будет непригодно для дальнейшего использования.

Надо применять прямой вариант подключения, да и на каждом типе электродов нанесена маркировка, где указан режим использования, а на упаковке имеются аналогичные рекомендации производителя, т. ч. перепутать крайне трудно.

Работа на полуавтомате

Такой вид сварки характерен для производственных процессов, при этом надо правильно установить полярность данного полуавтомата, например, для соединения деталей из нержавеющего металла применяют защитный газ и выбирают обратное подключение, а когда используется порошковая присадочная проволока при сварке изделий из алюминия — прямое.

Как управлять процессом?

Главное для исполнителя — прогреть свариваемые детали до полного расплавления кромок, чтобы сформировался сварочный кратер. Перечислим негативные процессы, которые при этом могут появиться:

- если установлен ток небольшой силы, то металл заготовок не успевает полностью прогреться, поэтому сварочная ванна двигается за электродом;

- при излишней величине тока происходит сильное разогревание, дуга начинает проникать внутрь металла и оттеснять расплавленную субстанцию назад.

При нормальном использовании силы тока жидкий металл в кратере сильно не растекается, а внешние края — тонкие и сварщик полностью контролирует процесс.

При сварке деталей с большой толщиной металла надо повышать силу тока, чтобы полностью прогреть деталь, а тонкостенные конструкции нагреваются быстро, поэтому работать надо на малой силе тока. Во время сварочного процесса с использованием электродов с обмазкой или напылением надо учитывать и скорость проводки.

При быстрой проводке электрода металл не успевает прогреваться, поэтому шов располагается поверху без нужного проплавления, а если скорость медленная, то заготовки перегреваются, а жидкая субстанция в сварочной ванне становится неуправляемой.

Внешнее состояние шовного соединения.

Внешнее состояние шовного соединения.Превосходство и недостатки методик

Изменение подключения по-разному отражается на работе токопроводящего стержня, например, при обратной методике, наблюдаются такие процессы:

- на конструкцию поступает больше тепловой энергии, чем на стержень с обмазкой;

- хороший разогрев обеспечивает качественную и глубокую проплавку;

- электрод плавится медленно, поэтому частая замена не нужна;

- металл при сварке практически не разбрызгивается.

Прямая полярность при сварке характерна следующими нюансами:

- нагревание заготовок минимальное;

- плавление электрода происходит намного быстрее, поэтому требуется частая смена стержней;

- жидкий металл сильно разбрызгивается.

Вывод прост — очевидных преимуществ больше у обратной методики, но не только плюсы определяют выбор, т. к. у большинства электродов рекомендации по выбору подключения прописаны производителем на этикетке.

Выводы

Инверторное или полуавтоматическое сварочное оборудование отличается несложной эксплуатацией, поэтому часто применяются в домашней обстановке, например, на даче или при ремонте в частном домостроении, да и неопытным исполнителям легче соединять металлические конструкции, используя обычное подключение стандартной сети. Для получения соединений высокого качества, надо точно знать, как и когда применять обратную или прямую методику подключения.

Прямая и обратная полярность при сварке инвертором

Направление движения электронов регулируется с помощью полярности путём переключения проводов на клемму «плюс» или «минус». То есть, при работе со сваркой постоянного тока возможны два варианта настройки:

- Прямая полярность. Минус подключён к электроду, плюс на клемме «земля». В этом случае ток движется от электрода к заготовке, и металл греется сильнее.

- Обратная полярность. К электроду подсоединяется плюс, на клемму «земля» — минус. Движение тока от минуса к плюсу (от заготовки к электроду) создаёт более сильный нагрев.

Прямая и обратная полярность подключения при сварке инвертором используется в зависимости от поставленных задач и качества материалов. При переменном токе тип подключения неважен, а при постоянном есть возможность менять полярность вручную.

Значение полярности для сварки

Постоянный ток создаёт термическое (анодное) пятно. Меняя полярность, можно его перемещать от электрода к заготовке. Основной нагрев создаётся на плюсовом гнезде, поэтому при прямой полярности сильнее нагревается заготовка, а при обратной – электрод. Таким образом формируются возможности инвертора в зависимости от характеристик металлов:

- Толщина металла. При прямой полярности основной нагрев достаётся заготовке, поэтому ширина шва провара получается достаточно глубокой. Соответственно для тонких металлов правильнее использовать обратное подключение, при котором металл нагревается слабее электрода.

- Тип металла. При сварке приходится работать с различными сплавами, обладающими определёнными свойствами. Например, алюминий относится к среднеплавким металлам, поэтому нужно обеспечить заготовке прямое подключение для нагрева. Нержавеющую сталь лучше не перегревать, выбрав обратную полярность. Настройки инвертора позволяют учитывать, какой сплав подвергается варке, поэтому предварительное изучение инструкции поможет эффективно справиться с задачей.

- Тип электрода. Сварочные электроды имеют покрытие – флюс. При разогреве он сгорает, выполняя свою основную задачу: вытесняя воздух, предотвращает образование пор. Тип флюса определяет особенности использования электродов при разных температурных режимах. К примеру, угольные электроды не подходят для подключения с обратной полярностью. Рекомендации производителя позволят сделать правильный выбор. То же самое относится и к типам проволоки. К слову, инверторные полуавтоматы также имеют характеристики, которые стоит учитывать.

Если заготовка и электрод имеют характеристики, требующие противоречивых настроек, придётся найти компромиссный вариант, регулируя силу тока и время обработки шва. С опытом приходят и знания, позволяющие решать любые задачи.

Виды сварки

Ручная сварка дугой с помощью плавящегося электрода (ММА)

Здесь его роль играет особая плавящаяся проволока, покрытая шлаком. Способ очень популярен, но специалисты считают его не самым лучшим вариантом для получения качественных швов, если изделие по составу является сложным сплавом. Во время плавления проволока соединяет нужные детали, а её покрытие очищает от грязи и защищает от кислорода сварочную ванну. Способ подходит для сварки чугуна, чёрных металлов.

Сварка полуавтоматическая

Электродом является проволока, автоматически попадающая в зону сварки. Аппарат находится в режиме ручного передвижения, поэтому данный способ не подходит для обработки большой рабочей зоны, его используют для сварки тонких листов, цветных металлов, высоколегированной стали. Применяется как постоянный, так и импульсный ток. При использовании порошковой проволоки газ не нужен, в остальных случаях сварка током производится в среде активных или инертных защитных газов. Возможна сварка электродом без его плавки.

Сварка в среде защитных газов

Технологический процесс подразумевает использование газа аргона, который выжигает грязь и кислородные соединения. Электродом выступает неплавкий вольфрамовый либо графитовый стержень. Применение аргона очищает сварочную ванную от всех ненужных примесей и окислов. Образование шлака исключено, шов получается качественным и чистым, но сварка в среде защитных газов – довольно дорогая технология, требующая серьёзных навыков.

Разные типа сварки используются и в зависимости от условий работы сварки. Например, для ремонта кузовов автомобилей в сервисах используют дуговую сварку полуавтоматом с помощью среды защитного газа, что позволяет создавать качественную сварочную работу при её невысокой стоимости. Прямая и обратная полярность при сварке инвертором позволяет регулировать глубину плавления для любого типа сварочных работ.

Технология ручной сварки дугой

Дуговая сварка – самый распространённый тип сварки металла. Способ универсален, технологически прост и позволяет получать сварочные швы хорошего качества в непроизводственных условиях. Электроток сварочного источника образует дугу между изделием и электродом. На нём сгорает покрытие (флюс), выделяя газ, очищающий рабочую область от кислорода.

При постоянном или переменном токе для сварки используются плавящиеся электроды. Их во время процесса передвигают по оси координат, чтобы сохранить размер дуги. Оптимальной считается дуга не больше стержня электрода, обеспечивающая самое высокое качество шва. Если допускать длинную дугу, качество сварки током ухудшится из-за отклонения дуги от заданного направления. Необходимо соблюдать определённую скорость перемещения электрода, чтобы шов не получился неровным или неплотным.

По форме и типам соединений сварочные швы разделяются на:

- тавровые;

- угловые;

- стыковые;

- нахлесточные;

- торцовые.

Разные углы наклона электрода позволяют создавать разные по типу швы. Самый удобный промежуток – между 45 и 90 градусами, при котором сварочная ванна полностью в зоне видимости. С опытом приходит и понимание, как именно нужно менять угол наклона.

Обычно сварочные аппараты комплектуются кабелем массы с держателем зажимного типа. С первого взгляда, это удобно, такое приспособление можно надежно закрепить к практически любой поверхности (листы, металлопрокат и прочие). Но бывают ситуации, когда нет возможности установить такую массу на заготовку или, еще чаще, она перегорает. Неплохой альтернативой станет магнитный контакт сварочного кабеля.

Итог

Главная задача для новичка – научиться «вести» сварочный шов. Основной металл прогревается до состояния расплавления, формируя сварочную ванну. В зависимости от ситуации сварщик меняет установки тока, ориентируясь на состояние ванны. Начинать нужно с настроек, рекомендованных производителями, а дальше постепенная практика поможет понять и правильно использовать все возможности инвертора.

Купил сварочный инвертор.Куда подключать держак на плюс или минус?

постоянка? тогда наверное плюс держак минус масса

Держатель подключают к минусу, если хотят хотят лучшего проплавления металла при сварке (значительные толщины свариваемого металла) . А когда хотят избежать прожогов, (при сварке незначительных толщин) — держатель подключают к плюсу. Впрочем, разница может быть и незаметной. Многое зависит от напряжения в Вашей электросети.

Смотреть на упаковку электродов, там написана прямая или обратная полярность. Обычно на держаке минус.

электрод на плюс, а можно экспериментально попробовать как лучше будет варить, и не плохо бы-лоб почитать инструкцию! удачи !

Прямая полярность на минус, обратная на плюс. Если на электродах указано.

только на плюс.

Смотря, что и чем варим. чермет или н/рж+эл-ды пост., то на -,если эл-ды перем. лучше на +.

Уважаемый Люсьена! Обычно используется обратная полярность (см. пачку от электродов) , т. е. на массе +

ответ здесь <a rel=»nofollow» href=»http://www.svar-ka.ru» target=»_blank»>www.svar-ka.ru</a>, удачи.

прямая полярность — электрод + на детали где + там жара если + на электроде он может прожигнать при одинаковом токе, если повесить + на деталь Т. е. при одинаковом токе будет прожиг или нет зависит от того где будет горячий +

Если на сварке не написано, то держак на +, а чтобы не прожигать регулируй силой тока.

реальные носители заряда — электроны, летят от минуса к плюсу (т. к. электроны — отрицательно заряженные частицы). Если проводником выступает ионизированый газ или жидкость с ионами, в таком случае ионы летят в обе стороны (mig-mag).В общем и целом если взять обычный ресанта или любой саи постоянного тока, и универсальные мр3 ОК46 то при сварке минус на держаке (прямая полярность) электроны идут с электрода на деталь и будет выше температура дуги и проплавление. Что и нужно для эффективной сварки строительного чермета. И масса будет меньше подгорать. На обратной полярности эффекта меньше, годится для чего-то мелкого и тоньше 2мм. По логике вещей расход электрода должен быть меньше, хотя это относительно. А если учесть что напряжение сетей у нас так себе и часто варим вечером когда нагрузка на сети итак велика то само собой только минус на держаке.

Подключение сварочных кабелей — Справочник сварщика

Ни один сварочный аппарат не сможет работать без надлежащих ему электрических кабелей. В этой статье мы кратко расскажем о том, как подключить сварочные кабели непосредственно, к инвертору и что нужно знать перед началом работ.

На самом деле, кабелей у сварочного аппарата не два, как обычно принято считать, а три. Почему так? – Всё очень просто, ведь многие попросту забывают о самом главном кабеле – кабеле электропитания. Без него сварочный аппарат попросту не включится. И с ним, дела обстоят проще всего – достаточно подключить его к инвертору, к соответствующему и единственному разъему сзади корпуса сварочного аппарата.

Несколько сложнее обстоят дела со сварочными кабелями для подключения электродов и зажима на массу. Для того чтобы их подключить, впереди корпуса сварочного инвертора располагается два разъема с маркировкой плюс «+» и минус «-». Будьте внимательны, так как кабели в таком случае следует правильно подключить.

Так, к разъему минус «-» необходимо подключить кабель для питания на массу, а к разъему плюс «+» соответственно подсоединить кабель с электрододержателем. Перед тем как подключить кабели, их необходимо визуально проверить на целостность, а проверить отсутствие короткого замыкания между кабелем электрододержателя и кабеля заземления.

После того как кабели будут присоединены, убедитесь, что аппарат и провода находятся на чистой и сухой поверхности. Подключите кабель питания на массу к сварочному столу или заготовке. Подключите электрод к электрододержателю, включите сварочный аппарат, установите необходимое значение сварочного тока и приступайте к работе.

Вот и всё, что следует знать о подключении сварочных проводов к сварочному аппарату. Еще раз – внимательно подключайте кабели к соответствующим разъемам, не перепутав плюс «+» и минус «-». В случае обратного подключения, когда к плюсу подключается масса, а к минусу электрододержатель, такой способ называется соединением с обратной полярностью.

масса подключается минус или плюс сварочный аппарат

,,,,Съмотря что ВАРИШъ ☺

плюс хотя надо уточнять какого типа сварочный и чем варит и на чем варит, потому как есть прямое и обратное включение полярности в зависимости от требований и спецификации

Смотря каким током варить (прямой или обратной полярностью) , посмотреть на пачке электродов можно

Обычно сварка ведётся обратной полярностью, то есть минус на массу, а плюс на электрод.

Вари переменным током — не ошибёшься.

Варить тонкие железки — минус на массе, плюс на электроде. Резать, варить толстые железки — плюс на массе, минус на электроде. Мякотка в том, что минус дуги холоднее плюса.

Разница будет ощутима .когда станешь ассом сварки. А сейчас пока без разницы.

Можно и так и так.

Как выполняется подключение сварочного аппарата? — Моя ковка

Для того чтобы работа со сваркой прошла без лишних проблем, нужно разобраться в том, как подключить сварочный аппарат. Перед тем как подключать агрегат для сварки, его нужно разместить в подходящем месте. Очень важно, чтобы ничего не мешало притоку воздуха к отверстиям на корпусе оборудования. Охлаждение часто намеренно усиливается. Для этого, выполняя подключение сварочного аппарата, за ним устанавливают вентилятор. Очень важно следить за тем, чтобы агрегат не контактировал с пылью, а также влажными и агрессивными парами.

Самодельный сварочный аппарат для сварки на постоянном токе.

Основные рекомендации и техника безопасности

Прежде чем вы соберетесь подключить сварочный аппарат, обязательно удостоверьтесь в том, что частота и напряжение, указанные на корпусе оборудования, совпадают с аналогичным показателем в сети. Подключение такого оборудования требует устройства правильных соединений. Для этого используются следующие провода: фаза или же 2 фазы в сочетании с нейтралью и провод для заземления, который обычно имеет зеленый или желтый цвет.

Положение электрода при сварке.

В случае если выбранная вами модель сварочного аппарата дает возможность самостоятельно устанавливать напряжение, следует зафиксировать переключатель в положении, которое соответствовало бы напряжению в вашей сети. Положение фиксируется при помощи блокирующего винта.

Для подключения сварочного аппарата используется штепсельная вилка. Очень важно, чтобы она соответствовала установленным нормативам термопропускной способности. Эта вилка обязательно должна иметь наконечник, обеспечивающий заземление. Именно к нему и подключится соответствующий кабель. Такую вилку нельзя включать в обыкновенную домашнюю розетку. Для подключения подходит розетка с плавким предохранителем. Подходит и автовыключатель.

Вам нужно будет соединить обратный кабель «земля» с соответствующей клеммой. Соединять нужно на наименее возможном расстоянии от будущего шва. Для крепления кабеля-держателя к выдающемуся фрагменту электрода используется специально предусмотренный зажим.

Прежде чем подключать сварочный агрегат непосредственно к сети, обязательно проверьте, насколько надежно укреплены штепсели.

Из-за плохого контакта аппарат не будет работать в полную силу и быстро выйдет из строя.

Рисунок 1. Схема подключения сварочного аппарата: 1-сварочный пост; 2—трехжильный шланговый кабель; 3 — трансформатор; 4-регулятор; 5-заземляющие зажимы корпуса агрегата; 6 — одножильный шланговый кабель; 7-электродержатель; 8 — провода заземления.

Существует достаточно много схем, в соответствии с которыми выполняется подключение сварочного агрегата. Наиболее распространенная схема подключения приведена на рис. 1.

- 1 позиция — это сварочный пост;

- номером 2 обозначен трехжильный шланговый кабель;

- 3 — трансформатор;

- 4 позиция — регулятор;

- номер 5 — заземляющие зажимы корпуса агрегата;

- 6 — одножильный шланговый кабель;

- 7 позиция — электродержатель;

- номер 8 — провода заземления.

Запомните и выполняйте все эти правила при подключении сварочного аппарата, чтобы избежать травм и прочих малоприятных последствий. В результате нарушения системы безопасности сварочного аппарата может произойти возгорание или удар током. В случае поломки какого-либо из питающих кабелей его нужно незамедлительно заменить. Лучше всего доверить эту работу профессионалам. Любые ремонтные и профилактические работы можно выполнять только после того, как сварочный аппарат будет отключен от сети.

Во время подключения сварочного аппарата следует обязательно проверить качество стационарно уложенного, а также гибкого проводов. Проверьте их заземление, целостность и изоляцию на соответствие установленным стандартам. Не стоит слишком сильно экономить на заземлении. Лучше всего использовать для него гибкий провод из меди. В случае обнаружения скруток, трещин и других дефектов провод нужно заменить. Использование поврежденных проводов приводит к перегреву и может стать причиной поломки сварочного аппарата. Немаловажным фактом является необходимость размотки проводов. Если пренебречь этим требованием, возникнет индуктивность, а сопротивление снизится.

Напряжение для сварочных аппаратов не нормируется, поэтому обращайте внимание на характеристики именно той модели, с которой вам предстоит работать. При сборке такого оборудования ему задается определенный уровень напряжения. Значение сопротивления при этом не учитывается.

Вернуться к оглавлению

Пошаговая инструкция по подключению сварочного аппарата

Рисунок 2. Схема последовательности подключения сварочного аппарата.

После того как вы проверите целостность агрегата и всех сопутствующих комплектующих, а также установите соответствие напряжений, можете приступать непосредственно к подключению вашего сварочного аппарата. Для этого вам понадобятся:

- сам агрегат;

- удлинитель;

- переходник для удлинителя.

При подключении аппарата можете ориентироваться на схему на рис. 2.

Подключение выполняется в определенной последовательности, а именно:

- Сначала подготавливается штепсельная вилка с соответствующими параметрами термопропускной способности.

- Подбирается розетка с автовыключателем или предохранителем.

- Выполняется подсоединение обратного кабеля к клемме.

- Кабель-держатель подсоединяется к фрагменту электрода при помощи зажима.

После того как вы все это сделаете, сварочный аппарат можно будет включать в сеть. У большинства моделей достаточно короткие провода, поэтому зачастую их подключение требует использования удлинителя. Удлинитель должен иметь провод достаточного сечения. От количества промежуточных соединений зависит надежность и безопасность работы. Чем их меньше, тем лучше.

Вернуться к оглавлению

Особенности подключения в зависимости от типа аппарата

Рисунок 3. Сварочный аппарат типа трансформатор может работать в широком диапазоне сварочного тока. Его рекомендуется подключать к щитку.

Порядок подключения сварочного аппарата во многом зависит от особенностей его устройства. Так, в случае применения двухфазной модели подключение проводов будет выполняться в индивидуальной последовательности. Первый провод нужно будет пустить на фазу, второй — к нейтральному выходу, а третий провод подключить на защиту. Если же вы будете работать с трехфазным сварочным аппаратом, то особой последовательности можно не придерживаться. Главное, чтобы 2 первых провода были подключены к любым фазам, а третий провод — к защите.

Очень важно знать основные особенности подключения аппарата типа трансформатор. Типичный представитель показан на рис. 3. В случае применения такого оборудования подключение выполняется в соответствии с рядом особых правил. Трансформаторы могут работать в широком диапазоне сварочного тока. При включении некоторых из них в розетку образуется достаточно мощный бросок тока, который может сжечь розетку и выключить защитный автомат. Поэтому рекомендуется подключать такой сварочный аппарат к щитку. Подробная схема подключения сварочного трансформатора показана на рис. 4.

Обязательно выполняйте эти правила во время работы. При их несоблюдении вы рискуете получить травмы, которых можно было бы с легкостью избежать. В результате неправильного подключения сварочного аппарата можно получить удар током, возможны снижение качества сварки, возгорание и т.д.

Вернуться к оглавлению

Возможные проблемы после подключения

Рисунок 4. Схема подключения сварочного трансформатора.

После подключения сварочного аппарата могут возникать различные проблемы, к которым нужно быть готовым и знать, как от них избавиться. Если имеет место сильный нагрев обмоток и гудение, то причина кроется в витковом замыкании в первичных обмотках. В этом случае придется полностью или частично перемотать обмотки.

Сварочные трансформаторы могут давать слишком большой ток по причине короткого замыкания в обмотке регулятора или во вторичной обмотке. Для устранения неисправности нужно ликвидировать замыкание в обмотках или выполнить перемотку.

Если при воздействии регулятором не происходит уменьшения сварочного тока, то причина, как правило, в замыкании между зажимами регулятора.

Во время работы с аппаратом вы можете услышать нехарактерный для него гул. Обычно он появляется по причине ослабления натяжения пружины или из-за поломки провода.

Причиной слишком сильного нагрева контактов в соединениях обычно являются нарушения электрического контакта. Избавиться от этой неисправности можно путем переборки перегревающихся соединений. Контактные поверхности зачищаются и плотно пригоняются. Выполняется затяжка до отказа зажимов. Удачной работы!