Мелкое литье цветных металлов с нуля — Литье в домашних условиях

Ну вот, добрались до формовки. Решил не гнуть пальцы, быть ближе к народу (Ленин на субботнике бревно таскал — а чем я хуже? 🙂 ). В смысле, что отливка будет проходить в самодельные формовочные массы, рецепты которых буду менять на ходу и тут же выкладывать вместе с результатами.

—————-

Небольшое лирическое отступление о формовочных массах.

На использование фирменных я перешел не оттого, что они гарантируют какой-то результат или удобнее в работе. Банальное стечение обстоятельств — нужно лить, кончился огнеупор, а где его срочно найти — ХЗ, к тому же уже знал, где и почем можно купить фирменную. Купил, попробовал — ничотак, сойдет. А потом уже, естественно — зачем что-то мудрить самому, когда все есть готовое.

Поскольку я не ювелир, озабоченный каждодневной гонкой объемов, то могу спокойно сравнить свой опыт использования самопальных масс с фирменными. Так вот, никакого облегчения при переходе на фирменную массу я не получил.

Возникает вопрос — а нафига мне их керамика в опоке? Единственный ответ — формомасса расчитана на использование вакуумных литейных машин, и от нее требуется соответствующая газопроницаемость. Я никогда вакуумом при литье не пользовался и не собираюсь (почему — расскажу потом, когда до литья дойдем), и смысла для меня в этих волшебных качествах микрокерамики никакого.

Я никогда вакуумом при литье не пользовался и не собираюсь (почему — расскажу потом, когда до литья дойдем), и смысла для меня в этих волшебных качествах микрокерамики никакого.

В общем-то, и без такой прокалки качество формомасс меня устраивает, благо лить ёлки по полкило весом мне не нужно. Точнее — до сих пор устраивало. А теперь пришла мысль — а не сварить ли мне свой «лак Страдивари», в смысле, свою формомассу, которую не нужно прокаливать часами и прочее? Работал же раньще, и ничего — получалось не хуже.

Почитав на тех же форумах про брак при литье, сравнил со своими результатами. У некоторых ювелиров брак доходит до 40%, у везунчиков — 10-15%. У меня в среднем 20%, то есть из 5 заформованных опок одна идет в брак. То ли дуракам везет, то ли «тут не без водолаза…». И это при том, что только литейные машины у ювелиров стоят от 3000 до 40000 $! Плюс прокалочная печь за 2000-5000, плюс еще по мелочи…

Итог: как сказал в детстве все тот же т. Ленин — «Мы пойдем другим путем!», то есть — будем экспериментировать, до полной победы коммунизма. .. тьфу…самопальной формомассы. Если же эксперименты все-таки окончатся провалом — тогда честно признаюсь «Ребята, не мучьте мозг, покупайте готовое». А пока — будем посмотреть. Жаль только, что опробованные когда-то рецепты позабывал…

.. тьфу…самопальной формомассы. Если же эксперименты все-таки окончатся провалом — тогда честно признаюсь «Ребята, не мучьте мозг, покупайте готовое». А пока — будем посмотреть. Жаль только, что опробованные когда-то рецепты позабывал…

——————

Долго чесал репу, что покупать — ехать в магазин медтехники (полтора часа туда-обратно)и купить 1 кг супергипса за 220р., или дойти 300 метров от дома до строительного рынка и взять 40 кг. скульптурного гипса Г-16. Победила лень — купил Г-16. Теперь буду пихать его куда только можно, потому что 40 кг мне нафиг не нужны.

Составляю первую смесь для полнотелой формовки (то есть, когда формовочной массой заливается весь объем опоки). Смеси на основе жидкого стекла или этилсиликата буду называть оболочечными.

Рецепт №1 (в объемных частях):

Гипс скульптурный Г16 — 35%

Песок мелкий — 10%

Песок крупный — 10%

Шамотный порошок — 35%

Асбест молотый — 10%

Что откуда взялось:

Песок — с ближайшей стройки. Хорошо было бы найти белый, он лучше всего подходит, но не нашел, набрал обыкновенного (потом обязательно найду белый). Просеял через сито с ячейкой 2 мм, все, что крупнее — выбросил. Оставшееся с помощью бытового сита (на фото) разделил на две фракции — ту, что осталась в сите, назвал крупной, а ту, что просеялась — мелкой.

Хорошо было бы найти белый, он лучше всего подходит, но не нашел, набрал обыкновенного (потом обязательно найду белый). Просеял через сито с ячейкой 2 мм, все, что крупнее — выбросил. Оставшееся с помощью бытового сита (на фото) разделил на две фракции — ту, что осталась в сите, назвал крупной, а ту, что просеялась — мелкой.

Обе долго мыл в проточной воде, особенно мелкий, пока не пошла чистая вода.

Шамотный порошок — у приятеля на даче нашел огнеупорный кирпич (писал о нем на форуме).

В итоге он был идентифицирован как легковесный магнезиальный шамот — чтобы знать в следующий раз, где и что искать. Самое ближайшее (для меня) место — Подольский завод огнеупоров, хотя этот кирпич приятелю привезли на дачу вместе с другими огнеупорными кирпичами с рынка.

Кирпич очень легкий, обрабатывается всем, даже ногтем. За пять минут драчевым напильником напилил кучку на полстакана и смолол в электрокофемолке.

Перед тем, как в ней молоть, нужно наточить ножи. Если вы думаете, что от кофе ножи не тупятся, то сильно ошибаетесь. После помола ножи опять нужно подточить — увидите сами, как они притупились. Острые ножи лучше мелят, и меньше нагрузка на двигатель.

Если вы думаете, что от кофе ножи не тупятся, то сильно ошибаетесь. После помола ножи опять нужно подточить — увидите сами, как они притупились. Острые ножи лучше мелят, и меньше нагрузка на двигатель.

Молол около минуты, получился пылевидный порошок.

Асбест — купил листовой асбест на том же строительном рынке, отломил кусочек, накрошил помельче, смолол в той же кофемолке.

Для тех, кто боится асбеста — поищите на форуме в «Разговорах» тему Arty про асбест, я там высказывал свое мнение о нем и свои меры безопасности при работе. Кто уж совсем боится — ну упс, ничем помочь не могу…

Чем для нас хорош асбест: даже при самом мелком помоле он все равно сохраняет свою волокнистую структуру, и кроме огнеупорных функций будет выполнять и функции микроармирования — а это очень важно для прочности формы.

Если будете молоть — имейте в виду, что при помоле асбест многократно увеличивается в объеме. На фото — перемолотый 1 куб. см асбеста (специально по линейке отрезал), рядом монетка в 5 копеек — кучка получилась приличная. Поэтому, говоря об объемных частях асбеста, я имею в виду уже перемолотый и плотно смятый пальцами в комок.

см асбеста (специально по линейке отрезал), рядом монетка в 5 копеек — кучка получилась приличная. Поэтому, говоря об объемных частях асбеста, я имею в виду уже перемолотый и плотно смятый пальцами в комок.

Смешивать компоненты заранее нежелательно — при хранении от перетряхивания и прочего мелкие и тяжелые фракции окажутся на дне, крупные и легкие вверху. Гипс в любом случае добавлять в последнюю очередь, перед формовкой. Я, чтоб не путаться, всегда смешиваю непосредственно все компоненты перед формовкой.

Если будете пробовать какие-то свои смеси, то обязательно записывайте точные пропорции, чтобы при удачной отливке можно было повторить.

Компоненты готовы, теперь перейдем к формовочному оборудованию.

Важнейший компонент оборудования для формовки — вакуумный насос. У меня насоса нет никакого, покупать фирменный не буду, сделаю самодельный из автомобильного ножного (надеюсь, народ на форуме поможет советами). Когда сделаю — расскажу в подробностях.

Вы будете смеяться, но в паре с вибростоликом эта приспособа делала то, что от нее требовалось — убирала из смеси пузырьки воздуха. Во всяком случае, т.н. корольки на отливках встречались редко, не чаще, чем у ювелиров.

Приналичии хорошего вакуумника вибростол вроде бы и не нужен, но раз хорошего нет, то — нужен.

К сожелению, с вибростолом произошла авария. Когда вытащил его из шкафа и включил попробовать, моторчик задымил и сгорел. Жаль, но придется делать другой. Думаю, в течении недели сделаю и заодно подробно расскажу, как его делать. А пока буду пользоваться своей старой приспособой из китайской стригальной машинки.

Стригла она никак, но в качестве ручного вибратора работает прекрасно. Опоки всех размеров, какие я лил, вибрировала без проблем. Переделка простейшая — выкинул все, что стрижет, оставив только металлический язычок, который и вибрирует.

Теперь нужно сделать силиконовую основу под опоки, чтобы при заливке формомассы из-под них не вытекало на стол. (Специально для съемки делать не буду, слеплю из пластилина).

Замешиваем столовую ложку гипса, ставим опоку на кусочек полиэтилена (низ опоки там, где сделаны пупырышки) и заливаем на дно слой гипса около 1 см. Он нам нужен временно, поэтому ждем 20 минут и продолжаем.

Кладем на стол кусок плотного полиэтилена, выдавливаем на него силиконовый строительный герметик, разравниваем, чтобы получилась лепешка толщиной 3-4 мм и диаметром немного больше опоки. Оставляем ее на несколько минут. Смазывем нижнюю часть опоки вместе с дном маслом или кремом погуще, и осторожно ставим в центр лепешки. Потом добавляем герметика вокруг дна опоки, чтобы получился кольцевой бортик высотой 5-7 мм.

После высыхания отделяете опоку и получаете силиконовую подставку точно под опоку. Для эстетики можете обрезать излишки лепешки до самого бортика.

Последнее, что осталось (как-то забыл об этом сказать при изготовлении опок) — сантиметровый отрезок той же трубы, из который сделана опока. Для чего он нужен — расскажу во время формовки.

—————

Ну вот, вроде бы для формовки все готово. А формовать будем завтра, потому что хочу спать… 🙂

Литье алюминия в домашних условиях

Существует несколько методик литья алюминия, которые используются на производстве, в промышленных масштабах. Но если речь идет о работе в быту, то наиболее приемлемый способ – заливка жидкого алюминия в самодельные формы. Вот о такой технологии и пойдет речь.

Вот о такой технологии и пойдет речь.

Прежде чем разбираться с нюансами литья, целесообразно вспомнить о некоторых характеристиках этого металла. Алюминий плавится при температуре около 660 °С (зависит от его чистоты), а закипает – при 2 500. Еще одна его особенность, которую нужно принять во внимание – быстрое окисление при прямом контакте с воздухом.

Различных «инженерных решений», реализуемых при самостоятельном литье алюминия в домашних условиях, достаточно много. «Народные умельцы», зная его характеристики, сами подбирают необходимые приспособления и материалы. Одна из основных проблем – из чего и как изготовить форму для заливки. Именно на этом чаще всего и «спотыкаются» люди, не имеющие практического опыта. Поэтому рассмотрим только один из простейших вариантов, так как охватить все способы в одной статье – нереально.

Начнем с того, что нужно будет приготовить для литья:

Лом алюминия

С этим металлом встречался каждый из нас. Но все ли замечали, что, к примеру, проволока из алюминия бывает разной. Одна легко гнется, как пластилин, а другая – более твердая, менее податливая. Для литья желательно выбирать ту, что помягче, так как в таком материале, условно говоря, меньше оксидов и больше «чистого» алюминия.

Одна легко гнется, как пластилин, а другая – более твердая, менее податливая. Для литья желательно выбирать ту, что помягче, так как в таком материале, условно говоря, меньше оксидов и больше «чистого» алюминия.

Гипс

Самый простой вариант для работы на дому. Лучшая его марка – скульптурный (маркируется «Г – 16»). Но его еще предстоит найти, да и стоимость такого качественного продукта довольно высокая. Поэтому в бытовых условиях чаще используется белый гипс (обозначается «Г – 7»), который не является дефицитом. Его можно купить в любом специализированном магазине по продаже стройматериалов.

Он по внешнему виду очень похож на алебастр, и их легко перепутать. Кроме того, продавец, не зная, для чего покупателю нужен гипс, вместо него может предложить этот «аналог». В строительной сфере материалы часто заменяют друг друга, так как многие их характеристики схожи. Но для изготовления форм алебастр точно не подходит! Это нужно учесть.

Воск

Данный материал упоминается практически во всех рекомендациях по самостоятельному литью металлов. Действительно, это лучший вариант, но только если речь идет об изготовлении небольших деталей. Чистый воск стоит дороговато, и покупать его в больших объемах смысла нет. Тем более что повторно он использоваться уже вряд ли будет.

Действительно, это лучший вариант, но только если речь идет об изготовлении небольших деталей. Чистый воск стоит дороговато, и покупать его в больших объемах смысла нет. Тем более что повторно он использоваться уже вряд ли будет.

На практике берутся обычные свечи, которые есть в любом отделе хоз/товаров. Какие они – стеариновые или парафиновые – не суть важно. Количество зависит от габаритов требуемой детали, «болванка» которой и будет готовиться из них.

В процессе работы понадобится и еще кое-что. Это станет понятно при рассмотрении технологии литья, а выбор конкретных материалов зависит от сообразительности и возможностей мастера.

Емкости для плавления

Растапливать свечи можно и в обычной «жестянке». А вот для алюминия посуда нужна попрочнее, так как ее придется довольно сильно нагревать.

Источник высокой температуры

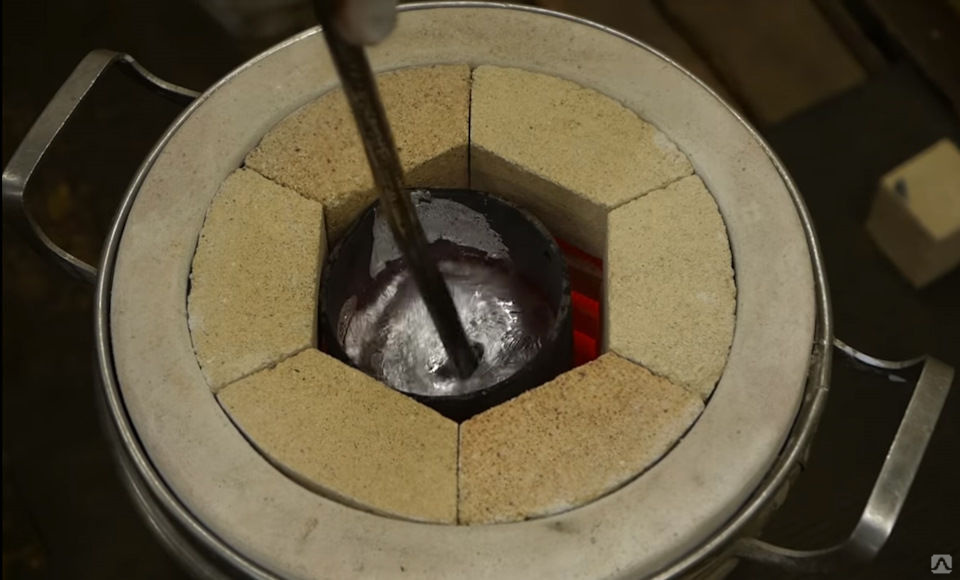

Что можно использовать? Муфельную печь или самодельный тигел/газовый горн. Главное – добиться требуемой температуры плавления. Что касается последнего «прибора» (тигеля), то из рисунка понятно, как он устроен. Нужно только учесть, что кирпич должен быть обязательно огнеупорным.

Что касается последнего «прибора» (тигеля), то из рисунка понятно, как он устроен. Нужно только учесть, что кирпич должен быть обязательно огнеупорным.

При использовании для разогрева материалов достаточно мощной печкой необходимо включить в цепь ее питания какой-нибудь регулятор температуры (если его нет). Такая модернизация сэкономит время, нервы и эл/энергию. Достаточно установить простейший реостат или регулируемый трансформатор (ЛАТР). Иначе придется постоянно заниматься включение/выключением прибора, чтобы не «загнать» температуру.

Технология литья

Изготовление «болванки»

Задача состоит в том, чтобы расплавить парафин и залить его в форму с определенными линейными параметрами. После его остывания из отвердевшей массы несложно вырезать точную копию требуемой детали. Самый простой способ – взять коробку из-под обуви. В принципе, такую «опалубку» несложно сделать из картона, фанеры, скрепив всю конструкцию клейкой лентой.

Особенность работы

- Залитая масса остывает очень долго, причем не следует ускорять этот процесс принудительно.

Отвердевание должно идти естественным путем, тогда структура болванки будет однородной по всей толщине. Ждать придется не меньше суток, так как верхняя твердая корка – еще не показатель, что внутри парафин затвердел.

Отвердевание должно идти естественным путем, тогда структура болванки будет однородной по всей толщине. Ждать придется не меньше суток, так как верхняя твердая корка – еще не показатель, что внутри парафин затвердел. - Используемый материал характеризуется значительной усадкой. Другими словами, в центральной части формы масса в процессе остывания несколько «просядет». Рассчитывая габариты нужной заготовки, это следует учесть и заливать парафин с некоторым запасом по объему.

Так как из готового образца придется вручную вырезать деталь, то понятно, что при отсутствии опыта (может быть, и способностей) все сделать точно и с первого раза не получится, особенно если нужно отлить что-то довольно сложной конфигурации. А у забракованной «болванки» путь один – на переплавку.

Чтобы не тратить зря время, их желательно подготовить две. Если первая и будет испорчена, то уже со второй, учитывая приобретенный опыт, работа пойдет успешнее. Учитывая, что свечи стоят копейки, это не «ударит по карману».

Изготовление формы

Рекомендаций по ее подготовке достаточно. Один из простых способов – сделать ее из оргстекла. Такой «аквариум» собирается скреплением вырезанных кусков оргалита при помощи пластилина. Им же производится и герметизация всех стыков.

Изготовление шаблона детали

На дне «аквариума» помещается «болванка». Чтобы в процессе заливки раствора она не сместилась, ее фиксируют тем же пластилином.

Нужно учесть, что вся остальная работа делается быстро, так как гипс хорошо схватывается. Но в чистом виде этот материал не применяется. Используется его смесь с песком мельчайших фракций (50 на 50). Иначе в массе гипса останется вода, которая после заливки алюминия начнет испаряться. Это приведет к образованию раковин в готовой детали.

Смесь разводят до состояния сметаны средней густоты, после чего раствор загружается в форму. Нужно его готовить столько, чтобы «болванка» была им полностью накрыта. В данном случае экономить на материале не стоит, тем более что и цена на него небольшая. Для удаления воздушных пузырьков, если нет вибростола, форму необходимо хорошенько потрясти вручную.

Для удаления воздушных пузырьков, если нет вибростола, форму необходимо хорошенько потрясти вручную.

После застывания залитой массы «аквариум» демонтируется. Остается только удалить из гипса парафин. Вытопить его несложно. Например, положить гипсовый шаблон днищем вверх на лист железа, а его – на открытый огонь. Но это не гарантирует «чистоты» внутренностей формы. Если деталь – не просто металлическая пластина или что-то подобное, а имеет выступы, вырезы и так далее, то используется другой способ.

Берется ненужная металлическая тара, в которую ставится гипсовый шаблон и наливается вода. Посуда помещается на огонь, и при закипании жидкости парафин начнет собираться вверху (всплывать). Но отмыть емкость потом вряд ли получится.

После окончания процесса вытапливания гипс высушивается. Температура должна быть небольшая, иначе материал может «перегореть» и деформироваться, особенно тонкие части шаблона.

com/embed/OftYdDLp7g8″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Заливка алюминия

Ничего сложного в этом нет, только один нюанс. Необходимо наготове держать ложку из «нержавейки», которой сразу же снимается образующаяся пленка окисла.

Несколько замечаний

- Форму-«аквариум» можно сделать из любых подручных материалов. Главное, чтобы она не развалилась во время заливки гипса, и чтобы потом ее можно было легко разобрать.

- В качестве источника тепла не обязательно искать муфельную печку или монтировать тигель. Нужно попробовать, будет ли приготовленный алюминиевый лом плавиться, например, от газовой горелки. Возможно, достаточно будет и аргонной сварки. Пробуется все, что есть в хозяйстве.

При самостоятельном литье необходимо экспериментировать, так как суть всех операций изложена вполне понятно, а приведенные примеры по оборудованию и материалам не являются догмой.

Литье пластмасс в силикон — доступное мелкосерийное производство в домашних условиях

Многие из тех, кто

печатаетна

3D-принтересталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней

3d-печати.![]()

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Обзор процесса

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

• Сплошная заливка

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

• Разрезная форма

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

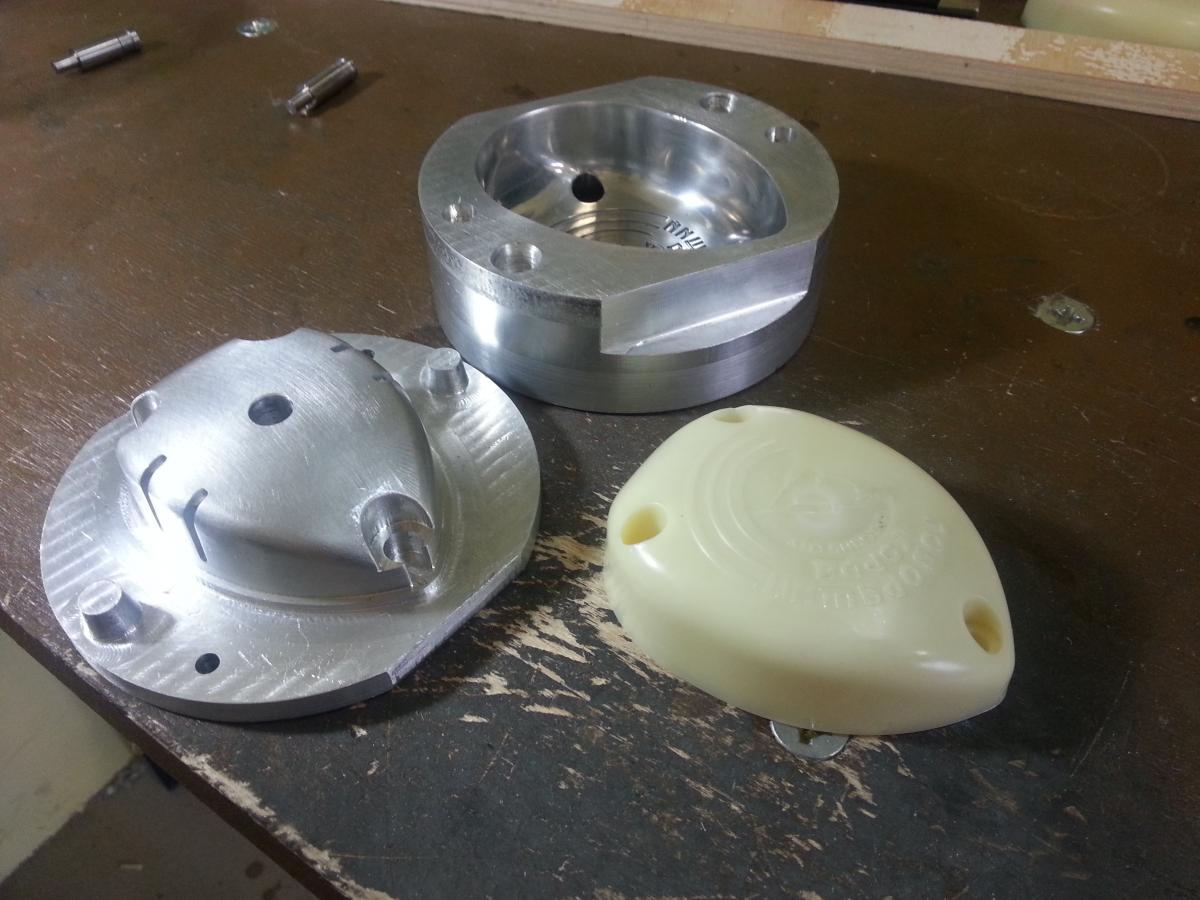

• Двухсоставная форма

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

• Метод «в намазку»

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

Обзор силиконов

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

Обзор полиуретанов

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Обзор процесса

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Заключение

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

фомовачная смесь, технология в домашних условиях

Технология литья серебра

Литье серебра в заводских условиях осуществляется с применением индустриальных технологий, требующих дорогостоящего оборудования, значительных энергозатрат и использования редких и опасных компонентов. Традиционные технологии, проверенные тысячелетиями больше подходят для литья серебра на дому или в мастерской.

Наиболее распространенные из них — это литье по выплавляемым моделям. Популярно также применение специального воска для моделирования в качестве материала модели. В качестве материала для создания формы используется гипс или глиняно-песчаные смеси.

Слитки серебра для литья

Серебро для литья можно приобрести в сбербанке или в ювелирном магазине в виде слитков. В этом случае состав его точно известен и выбит в качестве пробы. Если вы решили использовать бабушкины ложки или лом изделий из серебра — будьте готовы к тому, что придется провести операцию по очистке лома от примесей. Например, от примесей неблагородных металлов, таких, как свинец, медь и других, серебро очищается путем переплавки в тигле с добавлением селитры, буры и соды. Селитра связывает неблагородные металлы, окисляя их. Сода и бура переводят эти окислы в раствор, образуя жидкий шлак. Серебро остается на дне тигля в виде слитка.

Например, от примесей неблагородных металлов, таких, как свинец, медь и других, серебро очищается путем переплавки в тигле с добавлением селитры, буры и соды. Селитра связывает неблагородные металлы, окисляя их. Сода и бура переводят эти окислы в раствор, образуя жидкий шлак. Серебро остается на дне тигля в виде слитка.

Литье по выплавляемым моделям. Эта технология литья из серебра наиболее доступна для освоения начинающими мастерами. Модель изготавливается из материала, температура плавления которого ниже, чем у заливаемого расплава. Вокруг модели заливается или формуется форма из гипса или песчано-глиняной смеси.

Литье по выплавляемым моделям

Наиболее распространенными материалами для выплавляемых моделей являются воск и парафин. Когда расплав заливается в форму, материал модели плавится и вытесняется из формы через специально предусмотренное отверстие. Место модели постепенно занимает серебро. Есть вари ант этого метода, при котором восковая модель выжигается путем нагрева формы до высокой температуры, а серебро для литья заливают в уже пустую форму.

Литье в домашних условиях. Литейная форма. Как сделать форму для литья

Как-то мне довелось наблюдать за работой мастера литейщика. Простота, с которой из металла получались детали самой замысловатой формы, произвела на меня впечатление. А в дальнейшем я пришел к убеждению, что освоить хотя бы простейшие приемы литья необходимо каждому для исполнения фантазий, неизбежно возникающих, например, при оборудовании катера.

| Это — мой катер «Аленка». Многие детали для него сделаны из алюминия с помощью литья в домашних условиях: 1 — якорь (все-таки легковат) и вертлюг цепи; 2 — палубный клюз; 3 — кнехт; 4 — рамки иллюминаторов; 5 — головка и детали грибовидного вентилятора; 6 — кницы и брештуки внутри корпуса и снаружи (для присоединения стенок рубки). |

Теперь я уже могу делиться опытом. Конечно, речь идет лишь о том, чтобы в домашних условиях более или менее свободно распоряжаться самым доступным, удобным и легким материалом — алюминием, а говоря правильнее, его сплавами, в первую очередь литейными (типа силуминов).

Как бы то ни было, теперь я не выбрасываю ни одной пробки от пивных бутылок, на улице не могу пройти мимо обрывков алюминиевой проволоки или обрезков листа. Из всего этого можно, в конце концов, получить великолепные утки, кнехты, уключины, киповые планки, различные петли и оковки, кронштейны, брештуки и т. д. и т. п.

youtube.com/embed/Z2rkKgDqpHQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Инструменты для формовки и приспособления для литья по моделям

Для литья изделий из благородного металла в домашних условиях потребуются

- Тигель для расплавления или очистки металла.

- Муфельная печь или газовая горелка.

- Стальные щипцы.

- Огнеупорная подставка.

- Весы

- Воск для моделирования. Свечной воск не подойдет.

- Формовочные смеси

- Емкость для разведения смеси

- Скальпель, ножи и надфили для обработки модели и для доводки готового изделия.

- Форма для литья

- Молоток для разбивания опоки.

- Защитные рукавицы, очки и фартук.

- Огнетушитель.

- Дремель (мини — бормашина)

- Тиски, Ригели и оправки

На изготовлении формы для литья серебра стоит остановиться чуть подробнее. Сначала из воска путем лепки и вырезания скальпелем мелких деталей создается модель будущего изделия, полностью повторяющая его форму, но имеющая тонкий выступ в виде круглого прутка.

Модель из воска для литья из серебра

Это литник, по которому расплавленный металл попадет в форму. Далее в опоку помещается модель и заливается формовочная смесь.

youtube.com/embed/Ts_QMSj3b-I?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Если используется сухая формовочная смесь, то для формовки применяется метод виброуплотнения. Далее воск модели выжигается, и форма готова к заливке расплава.

youtube.com/embed/2wLK7njhBpk?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Опока для литья своими руками

Благородный металл серебро является одним из древнейших металлов, освоенных человечеством.

Нахождение в природе в самородном виде, а также невысокая температура плавления- 962 °C дало нашим далеким предкам возможность использовать этот металл в IV -III тысячелетии до н.э.

Серебро

Серебро — мягкий, пластичный металл, отлично подходящий для производства украшений, ритуальных предметов, зеркал и для чеканки монет.

Серебро обладает наилучшей среди металлов электропроводностью и применяется в наиболее ответственных электроприборах и компонентах. Отличная теплопроводность дает возможность применения и в теплотехнике.

Теплопроводность серебра

Благородный металл в 19-20 веке широко использовался в фотографии.

Бактерицидность серебра

Издавна было замечено еще одно важное свойство — бактерицидность. Сосуды и фильтры из серебра применяются для обеззараживания воды.

В христианстве и некоторых других религиях в серебряных сосудах приготовляется т.н.

«святая вода», помогающая при соответствующей молитве от всех недугов.

Инструменты для формовки и приспособления для литья по моделям

Для литья изделий из благородного металла в домашних условиях потребуются

- Тигель для расплавления или очистки металла.

- Муфельная печь или газовая горелка.

- Стальные щипцы.

- Огнеупорная подставка.

- Весы

- Воск для моделирования. Свечной воск не подойдет.

- Формовочные смеси

- Емкость для разведения смеси

- Скальпель, ножи и надфили для обработки модели и для доводки готового изделия.

- Форма для литья

- Молоток для разбивания опоки.

- Защитные рукавицы, очки и фартук.

- Огнетушитель.

- Дремель (мини — бормашина)

- Тиски, Ригели и оправки

На изготовлении формы для литья серебра стоит остановиться чуть подробнее.

Сначала из воска путем лепки и вырезания скальпелем мелких деталей создается модель будущего изделия, полностью повторяющая его форму, но имеющая тонкий выступ в виде круглого прутка.

Модель из воска для литья из серебра

Это литник, по которому расплавленный металл попадет в форму. Далее в опоку помещается модель и заливается формовочная смесь.

Далее в опоку помещается модель и заливается формовочная смесь.

Если используется сухая формовочная смесь, то для формовки применяется метод виброуплотнения. Далее воск модели выжигается, и форма готова к заливке расплава.

Литье из бронзы: технология художественного бронзового литья

Литье бронзы позволяет изготавливать изделия, отличающиеся исключительной декоративной привлекательностью.

Технология литья из данного сплава, основу которого составляет медь, известна на протяжении многих веков, но и в наше время она продолжает совершенствоваться.

Внешний вид бронзовых изделий говорит об кропотливом труде мастера, превращающего безликий металл в художественное произведение

История технологии

По мнению историков, возраст, который имеет бронзовое литье, составляет 12 тысяч лет.

Изначально при помощи такой технологии из бронзы изготавливались украшения и простейшие орудия труда.

С течением времени данная технология совершенствовалась, и сегодня она представляет собой метод, при помощи которого создают множество уникальных изделий из данного сплава.

Современный уровень развития литья из бронзы позволяет получать из данного сплава меди различные предметы не только в производственных, но и в домашних условиях.

Благодаря изобретению бронзы, а также развитию технологий ее обработки, основной из которых является литье, мы и сегодня можем наслаждаться видом произведений искусства, которые были созданы мастерами еще в Средние века и в античные времена.

Старинный бронзовый набор письменных принадлежностей

Наибольшую популярность бронзовое литье, а также литье латуни – еще одного сплава, основу которого составляет медь, приобрело в эпоху классицизма и европейского барокко. Именно в те времена люди научились использовать эти материалы для того, чтобы создавать уникальные интерьерные элементы и декор.

Такие сплавы, созданные на основе меди, и сегодня активно применяются при изготовлении:

- предметов, служащих для оформления интерьера;

- ворот и заборов, выполняющих не только декоративную, но и защитную функцию;

- скульптурных композиций и сувенирной продукции;

- барельефов и элементов оформления осветительных приборов – люстр и бра;

- элементов лестничных конструкций и входных групп.

Источник: https://steelfactoryrus.com/opoka-dlya-litya-svoimi-rukami/

Литье по моделям в земляные формы

Литье в так называемые земляные формы — старейший метод, проверенный тысячелетиями. Формовочные смеси на самом деле состоят не из чернозема, а представляют собой смесь тонкозернистого кварцевого песка и пластичной глины в определенных пропорциях. Для отливки мелких изделий с тонким рельефом и большим количеством деталей применяют смеси, содержащие 12-15% глины, для крупных отливок — до 25%. Газы, образующиеся при литье, должны свободно выходить через стенки формы.

Формовочные смеси на самом деле состоят не из чернозема, а представляют собой смесь тонкозернистого кварцевого песка и пластичной глины в определенных пропорциях. Для отливки мелких изделий с тонким рельефом и большим количеством деталей применяют смеси, содержащие 12-15% глины, для крупных отливок — до 25%. Газы, образующиеся при литье, должны свободно выходить через стенки формы.

Литье серебра по моделям в земляные формы

Модель для литья в земляные формы делается абсолютно точно повторяющей оригинал, но чуть больше по размеру. Это припуск на усадку и последующую обработку изделия. Модели традиционно делали из дерева, воска и гипса. Сегодня все большую популярность приобретают модели из пластмасс. Пластик хорошо держит форму и легко обрабатывается.

Как отлить деталь сложной формы из алюминия

На промышленных предприятиях зачастую используют металлические формы. Литейные формы для отливки алюминия можно получить из различных материалов. Чаще всего, используют гипс. Гипс можно приобрести в любом строительном магазине по любой приемлемой для вас цене. Рекомендуется использовать скульптурный или белый гипс.

Гипс можно приобрести в любом строительном магазине по любой приемлемой для вас цене. Рекомендуется использовать скульптурный или белый гипс.

Отличный вариант — скульптурный, который маркируется Г-16. В связи с высокою ценою можно заменить на Г-7 — обычный белый гипс. Категорически запрещается выполнять замену на алебастр, несмотря на то что они в строительных работах часто взаимозаменяемые.

Рассмотрим простой способ отливки детали из алюминия своими руками в домашних условиях.

Чтобы отлить деталь из алюминия нам потребуется:

- сосуд для плавки;

- металлолом;

- форма для плавки.

Основные этапы процесса:

1. Подготавливаем сосуд для плавки (можно использовать сосуд из части стальной трубы).

2. Изготавливаем форму для плавки. Если деталь имеет сложную конструкцию, то форма может иметь несколько составляющих.

В нашем варианте форма будет состоять из двух частей. Сначала продумайте, как упростить деталь для удобства (рекомендуем укрепить отверстия с помощью скотча).

Форму очень просто сделать из скульптурного гипса (не применяйте алебастр!). Можно воспользоваться пластилином.

3. Прежде чем заливать гипс, следует смазать ёмкость маслом, чтобы гипс не смог прилипнуть к ёмкости.

4. Аккуратно залейте гипс, периодически встряхивайте форму для того, чтобы вышли пузырьки.

Важно знать:

процесс затвердевания гипса достаточно быстрый, поэтому будьте внимательны и постарайтесь вовремя установить модель в гипс.

Кроме этого, рекомендуется установить в гипс предмет (например, небольшую палку), который станет каналом для заливки нашей детали.

5. Необходим первичный слой для предстоящей заливки.

Берём сверло и делаем 4 небольших отверстия, форму обрабатываем маслом. Это необходимо для того, чтобы готовые детали форм лежали максимально устойчиво в процессе отливки.

6. Делаем заливку второго слоя.

7. После того, как произойдёт затвердевание, необходимо аккуратными движениями извлечь форму из ёмкости и разделить половинки.

8. Перед отливкой обрабатываем форму сажей, чтобы избежать прилипания жидкого алюминия. Форму необходимо просушить. Естественным путем процесс сушки происходит целый день. Желательно просушить гипсовую заготовку в духовом шкафу. Начинать с температуры 1100С — один час и два часа при температуре 3000С. В гипсе необходимо предусмотреть отверстия для заливки алюминия и удаления остатков воздуха.

Таким способом плавим алюминий.

9. Затем жидкий металл помещаем в форму и ждём полного остывания.

В результате получаем нужную заготовку, затем её шлифуем и делаем специальные отверстия.

Отливка детали.» src=»https://www.youtube.com/embed/5uvOaxKmLOQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Технология литья по выплавляемым моделям

Оборудование для литья серебра по выплавляемым моделям относительно несложно и доступно для использования на дому. Суть метода заключается в том, что модель, изготовленная из легкоплавкого материала, при контакте с заливаемым жидким металлом плавится и вытесняется из формы по специально предусмотренным отверстиям. Металл занимает пустоту, образовавшуюся на месте модели и точно повторяет ее пространственную форму.

Заливать металл необходимо тонкой струйкой, чтобы дать возможность материалу выплавляемой модели покинуть форму, во избежание образования брызг расплавленного металла.

youtube.com/embed/IrVv7oDJPoI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Как отлить деталь из алюминия в домашних условиях

Для многих термин «литейное производство» тесно связано с непосильным трудом и специальными профессиональными умениями и навыками. На самом деле отлить деталь из необходимого металла реально для самого обычного человека без профессиональной подготовки в домашних условиях. Процесс имеет свои тонкости, но по силам для выполнения в домашних условиях своими руками. Внешне напоминает изготовление свинцовых грузов для рыбалки. Особенности процесса литья алюминия связаны с техническими характеристиками материала.

Характеристика алюминия. Алюминий один из самых распространённых металлов.

Алюминий один из самых распространённых металлов.

Он серебристо-белого цвета, достаточно хорошо поддаётся литью и механической обработке. В силу своих особенностей алюминий оснащён высокой теплопроводимостью и электропроводимостью, а также обладает коррозионной стойкостью.

У технического алюминия температура плавления равна 658 градусам, у алюминия высокой чистоты — 660, температура кипения алюминия составляет 2500 градусов.

Для отливки алюминия домашние нагревательные приборы вряд ли будут полезны и обеспечат нужной температурой. Нужно расплавить алюминий, нагревая его до температуры свыше 660 градусов.

Литье алюминия: выбор источника тепла

В качестве источника тепла для плавки алюминия можно использовать:

- Очень действенный способ достигается благодаря собственноручной тигельной муфельной печи. В рабочую поверхность данной печи устанавливается тигля (необходимый инструмент для плавки алюминия), в него добавляют сырье. С помощью муфельной печи можно очень просто отлить алюминий.

- Муфельная печь для плавки алюминия своими руками, тут!

- Для получения температуры плавления алюминия достаточно температуры горения сжиженного или природного газа, в этом случае процесс можно выполнить в самодельной печи.

- При небольшом объеме плавки можно воспользоваться теплом, получаемом при горении газа в бытовой газовой плите.

- Необходимую температуру обеспечат газовые резаки или ацетиленовые генераторы, если таковые имеются в домашнем хозяйстве.

Подготовка алюминия

Несмотря на то что процесс плавки будет выполняться в домашних условиях, к нему необходимо отнестись ответственно. Металл предварительно необходимо очистить от грязи, раздробить на небольшие куски. В этом случае процесс плавки пойдет быстрее.

Выбор останавливают на более мягком алюминии, как более чистом материале, с меньшим количеством примесей. Во время плавки с жидкой поверхности металла убирают шлак.

Литье в песчаные формы

Для изготовления деталей литьем применяется несколько технологий. Самая простая — литье в песчаные формы:

Самая простая — литье в песчаные формы:

- Если требуется изготовить алюминиевую деталь простой формы, то выполнять литье можно открытым способом непосредственно в грунт — кремнезем. Изготавливают небольшую модель из любого материала: дерево, пенопласт. Устанавливают в опоку. Грунт укладывают вокруг небольшими слоями и тщательно трамбуют. После того как образец извлекают, кремнезем хорошо держит форму и литье выполняют прямо в нее.

- В качестве формирующей смеси можно использовать песок, соединенный с силикатным клеем, или цемент, замешанный на тормозной жидкости. Соотношение материалов должно быть таким, чтобы если смесь сжимать, она сохраняла форму.

Видео «Литьё алюминия в земляную (песочную) форму в домашних условиях»

Для деталей сложной формы применяется иная технология.

Литье по выплавляемым моделям

Этот известный давно способ для изготовления алюминиевых изделий в домашних условиях может быть немного изменен. Принцип литья заключается в следующем:

Принцип литья заключается в следующем:

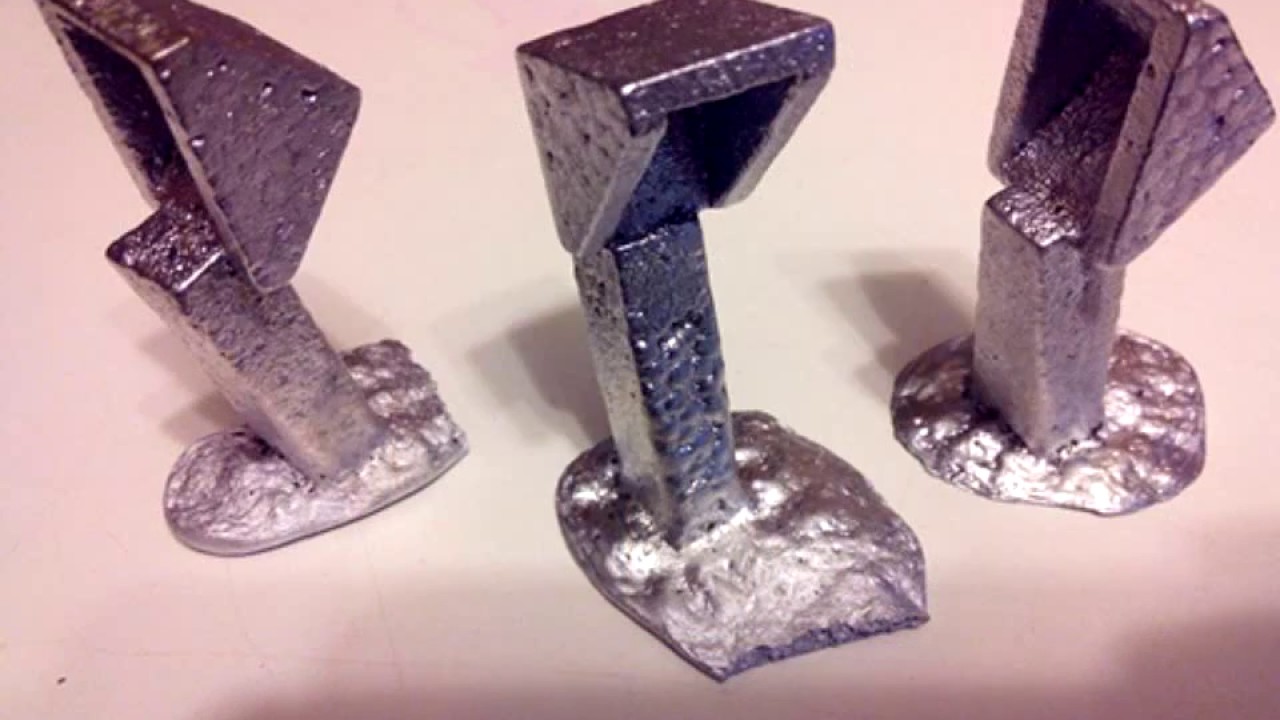

Из легкоплавкого материала изготавливается модель. Укладывается в определенную форму, заливается гипсом. Устанавливается один литник или несколько. После того как гипс застыл, его хорошо просушивают. При высокой температуре легкоплавкий материал переходит в жидкое состояние и вытекает через литник. В полученную форму льют алюминиевую заготовку.

Рекомендуемый материал — воск, имеет один очень большой недостаток. Это высокая цена материала. Но для небольших деталей он не нанесет большого вреда семейному бюджету.

Подробности процесса можно уточнить по видео.

Видео «Литье алюминия под высоким давлением»Таким образом, изготовить необходимую деталь из алюминия различной формы можно даже самому обычному мастеру-любителю.

На промышленных предприятиях зачастую используют металлические формы. Литейные формы для отливки алюминия можно получить из различных материалов. Чаще всего, используют гипс. Гипс можно приобрести в любом строительном магазине по любой приемлемой для вас цене. Рекомендуется использовать скульптурный или белый гипс.

Отличный вариант — скульптурный, который маркируется Г-16. В связи с высокою ценою можно заменить на Г-7 — обычный белый гипс. Категорически запрещается выполнять замену на алебастр, несмотря на то что они в строительных работах часто взаимозаменяемые.

Рассмотрим простой способ отливки детали из алюминия своими руками в домашних условиях.

Чтобы отлить деталь из алюминия нам потребуется:

- сосуд для плавки;

- металлолом;

- форма для плавки.

Основные этапы процесса:

1. Подготавливаем сосуд для плавки (можно использовать сосуд из части стальной трубы).

2. Изготавливаем форму для плавки. Если деталь имеет сложную конструкцию, то форма может иметь несколько составляющих.

В нашем варианте форма будет состоять из двух частей. Сначала продумайте, как упростить деталь для удобства (рекомендуем укрепить отверстия с помощью скотча).

Форму очень просто сделать из скульптурного гипса (не применяйте алебастр!). Можно воспользоваться пластилином.

3. Прежде чем заливать гипс, следует смазать ёмкость маслом, чтобы гипс не смог прилипнуть к ёмкости.

4. Аккуратно залейте гипс, периодически встряхивайте форму для того, чтобы вышли пузырьки.

Важно знать: процесс затвердевания гипса достаточно быстрый, поэтому будьте внимательны и постарайтесь вовремя установить модель в гипс.

Кроме этого, рекомендуется установить в гипс предмет (например, небольшую палку), который станет каналом для заливки нашей детали.

5. Необходим первичный слой для предстоящей заливки.

Берём сверло и делаем 4 небольших отверстия, форму обрабатываем маслом. Это необходимо для того, чтобы готовые детали форм лежали максимально устойчиво в процессе отливки.

Это необходимо для того, чтобы готовые детали форм лежали максимально устойчиво в процессе отливки.

6. Делаем заливку второго слоя.

7. После того, как произойдёт затвердевание, необходимо аккуратными движениями извлечь форму из ёмкости и разделить половинки.

8. Перед отливкой обрабатываем форму сажей, чтобы избежать прилипания жидкого алюминия. Форму необходимо просушить. Естественным путем процесс сушки происходит целый день. Желательно просушить гипсовую заготовку в духовом шкафу. Начинать с температуры 1100С — один час и два часа при температуре 3000С. В гипсе необходимо предусмотреть отверстия для заливки алюминия и удаления остатков воздуха.

Таким способом плавим алюминий.

9. Затем жидкий металл помещаем в форму и ждём полного остывания.

В результате получаем нужную заготовку, затем её шлифуем и делаем специальные отверстия.

Литье по выжигаемым моделям: особенности технологии

Изготовление детали из алюминия с помощью литья по выжигаемым моделям имеет свои особенности, которые будут рассмотрены ниже. Работы выполняются в следующей последовательности:

Работы выполняются в следующей последовательности:

- В качестве материала для модели в домашних условиях используют пенопласт. С помощью режущих элементов и клея изготовьте фигуру, очертаниями напоминающую требуемую форму.

- Приготовьте емкость для изготовления модели. Можно воспользоватся старой коробкой из-под обуви. Смешайте алебастр с водою. Залейте смесь в коробку. Поместите пенопластовую модель. Разровняйте. Дайте время материалу хорошо застыть. В связи с быстрым процессом застыванию алебастра, работы выполняйте в ускоренном темпе.

- Удалите коробку. Прогрейте форму в печи для того чтобы просушить алебастр и убрать остатки влаги. В противном случае вся воды из алебастра поступит в алюминий и превратится в пар, что приведет к порам в металле и выплескиванию алюминия из формы при выполнении работ.

- Расплавьте алюминий. Удалите с жидкой поверхности расплавленный шлак. Заливайте металл в форму на место пенопласта. От высокой температуры последний начнет выжигаться и его место займет алюминий.

- После того как металл остынет, разбейте форму и достаньте полученную литую алюминиевую модель. Посмотреть процесс подробнее можно по видео.

Техника безопасности и подготовка рабочего места

Высокотемпературные работы отличаются вредными испарениями и сопровождаются выделением дыма, поэтому выполнять их необходимо на открытом воздухе или принудительно проветриваемом помещении. Необходимо использовать вентилятор с боковым обдувом.

Процесс литья сопровождается брызгами, возможны потоки расплавленного металла. Рабочее место потребуется предварительно застелить листом металла. Не рекомендуется работы выполнять в жилом помещении — это небезопасно для окружающих.

Основные ошибки при литье алюминия

Прежде чем выполнять литье алюминия в домашних условиях, обратите внимание на основные ошибки, которые наблюдаются при выполнении работ:

- При изготовлении гипсовых форм необходимо чтобы в процессе сушки испарилась вся влага.

В противном случае при заполнении формы вода начинает испаряться, превращается в пар и может остаться внутри алюминия в виде пор и раковин.

В противном случае при заполнении формы вода начинает испаряться, превращается в пар и может остаться внутри алюминия в виде пор и раковин. - При недостаточном нагреве или если перед началом выполнения работ алюминий успел остыть, металл будет плохо заполнять форму и отдаленные участки останутся полыми.

- Не стоит охлаждать металл погружением в жидкость. В этом случае нарушается внутренняя структура материала.

Интересные факты об алюминии

Алюминий может гнуться как бумага или быть твёрдым как сталь. Алюминий повсюду, даже внутри нас.

Каждый взрослый получает около 50 мг алюминия каждый день вместе с пищей, это ни какая-то диета, просто этого не избежать.

Алюминий самый распространённый металл на планете. Его содержание в земной коре 8 %, но его не просто добывать, по крайней мере, в чистом виде.

В отличие от золота и серебра, алюминии не встречается в виде самородков или целых жил. Алюминий в 3 раза легче железа или меди.

Алюминий в своём первоначальном виде совсем не похож на металл, это всё из-за особой «любви» алюминия к кислороду.

Фактически первое применения алюминия в истории произошло, когда восточные гончары добавляли глину богатую алюминием в свои изделия, чтобы сделать их крепче.

Достаточный для производства пивных банок, прочный для гоночных автомобилей, гибкий для обшивки самолётов, способный превратиться во что угодно, алюминий – не заменимый материал для современного мира.

И это ещё не все особенности, который хранит этот полезный металл.

Подобрано для вас:Литье меди форма для литья, литье в домашних условиях

Медь — один из первых металлов, освоенных человечеством.

Благодаря отрицательной температуре плавления и высокой пластичности она не теряет собственной популярности уже пятое тысячелетие. Красный металл повсеместно применяется как в промышленности, так и дома для производства украшений, изделий и деталей путем литья из меди.

Литье меди

В условиях в промышленности применяются эти технологии, как

- Литье меди в формы

- Порошковая металлургия

- Гальваническое нанесение покрытия

- Холодный и горячий прокат

- Штамповка из листов

- Волочение проволки

- Механическая обработка

Они просят сложного и дорогого оборудования для профессиональных работ, большой квалификации персонала и сопровождаются высокими энергозатратами.

Проволочное волочение меди

Дома маленькой мастерской используются обычные технологии, в большинстве случаев повторяющие рабочие приемы специалистов медного столетия. Это медное литье и волочение проволки, а еще ковка и чеканка. Не обращая внимания на простоту и античность приемов в техническом плане, домашние умельцы могут достигать отличного качества изделий. Достаточная точность литья обеспечивается старательным изготовлением формы.

Характеристики меди

Медь — это металл с относительно невысокой температурой плавления (1083С), плотностью 8 г/см3 и большей пластичностью. Она попадается в природе в виде самородков. Благодаря данным качествам она стала первым металлом, освоенным человечеством. Археологи находят инструменты и оружие, в захоронениях, датируемых III тысячелетием до н.э. Вероятнее всего, человечество освоило медное литье еще до недавнего времени, в конце каменного столетия.

Важные характеристики металлов подгруппы меди

Латинское наименование металла- Cuprum связывают с наименованием острова Кипр, известного древнего центра производства бронзовых изделий. Сплавы на основе меди — бронза и латунь обладают большей прочностью и меньше склонны к окислению. Бронза активно использовалась как ключевой металл человечества аж до освоения массовых технологий производства стали.

Сплавы на основе меди — бронза и латунь обладают большей прочностью и меньше склонны к окислению. Бронза активно использовалась как ключевой металл человечества аж до освоения массовых технологий производства стали.

Медь обладает отличной электро- и теплопроводимостью. Это обуславливает ее большое применение в электротехнике и теплотехнике.

Более того, медь обладает выраженными антибактериальными качествами.

Оборудование для плавки и литья меди

Для литья меди дома не требуется особо сложного или дорого оборудования. Получить его или сделать своими руками вполне по плечу домашнему умельцу.

- Тигли — цилиндрические открытые сосуды.

Варианты графитовых тигелей

- Стальные щипцы для снимания и постановки тигля в печь.

- Муфельная печь или атмосферная горелка.

- Стальной крючек для снимания корки из окислов с поверхности расплава.

- Форма для литья.

В первую очередь, необходимо расплавить медь. Чем будет хорошо измельчено исходное сырье, тем быстрее случится расплав. Плавление произойдет в тигле из керамики или жаростойкой глины. Муфельная печь должна быть оснащена термометром и застекленным оконцем для зрительного контроля. Электронная система регулировки и поддержания температуры сделает медное литье легче и обеспечит хорошее качество отливки.

Чем будет хорошо измельчено исходное сырье, тем быстрее случится расплав. Плавление произойдет в тигле из керамики или жаростойкой глины. Муфельная печь должна быть оснащена термометром и застекленным оконцем для зрительного контроля. Электронная система регулировки и поддержания температуры сделает медное литье легче и обеспечит хорошее качество отливки.

Формы для медного литья выполняется на основе модели. В зависимости от подобранной технологии формы бывают единоразовые (из собственно отформованной в опалубке смеси) и многоразовые — стальные кокили. В наши дни обрели распространение формы из высокотемпературного силикона.

Дома чаще используют единоразовые формы. Модель производят из воска или специализированных сортов пластилина. Модель полностью повторяет пространственную конфигурацию грядущего изделия. При заливке в форму горячего расплава воск плавится и вытесняется металлом, занимающим его место и повторяющим все детали рельефа формы. Эту форму называют выплавляемой.

Эту форму называют выплавляемой.

Выжигаемая форма для литья меди

Есть также выжигаемые формы. В них используется модель, выполненная из горючего материала, к примеру папье-маше. Модель в данном случае горит при заливке высокотемпературного расплава, газообразные, жидкие и твердые вещества в виде газов выходят через заливное отверстие.

Использование медного литья

Медное литье используется для производства большого спектра изделий. В ювелирном деле знаменитый металл очень часто применяют в составе сплавов. В минимальных количествах ее добавляют в золотые изделия для увеличения их прочности и абразивные устойчивости. Бронза, которая собой представляет сплав меди с оловом, применяется для создания авторских подвесок, цепочек, колец и сережек.

драгоценности из меди

Литье из меди применяется также для производства рыбацких блесен уникальной формы. Еще одна область использования — создание авторских масштабных моделей техники — кораблей, автомобилей, танков, самолетов и др. Тут помимо бронзы применяется латунь — сплав с цинком.

Тут помимо бронзы применяется латунь — сплав с цинком.

Латунь и бронза используются также для отливки декоративных элементов помещений, накладок и авторских ручек на дверях. Тут, помимо конструкционных плюсов — прочности, долговечности и внешнего вида, используются и антибактериальные свойства меди и ее сплавов.

Процесс расплавки меди дома

Процесс литья меди дома несложен, но просит старательной подготовки, планирования и четкого выполнения не постоянных и параметров температур.

Начинается он с размельчения проволки или лома и помещения ее в тигель. Одновременно следует включить муфельную печь на прогрев. Чем будет хорошо измельчен металл, тем быстрее и эффектнее пройдут и расплав, и отливка. Важно наблюдать за температурой расплава. При превышении температуры расплав начинает активно впитывать кислород воздуха и окисляться, сто ведет к уменьшению качества отливок. Чтобы уменьшить воздействие кислорода воздуха, поверхность расплава присыпают толченым активированным углем.

Если муфельная печь недоступна, то тигель можно поставить на сварную треногу и обогревать повернутой соплом вверх атмосферной горелкой.

Важно! Горелка должна обязательно быть надежно прикреплена

Можно еще сделать печь из огнеупорных кирпичей и стальной решётки, на которой будет рассыпан уголь. Такую печь нужно обдувать мощным вентилятором или пылесосом.

Как только металл расплавился, необходимо надежно захватить тигель щипцами и извлечь из печи, поставив на огнеупорное основание.

Применяя стальной крючек, необходимо сдвинуть к стене появившуюся на поверхности расплава пленку из окислов, и, не позволяя его остывания, тонкой струйкой вылить в отверстие формы. Если применяется выплавляемая форма, нужно следить за тем, чтобы струйка наливаемого металла давала возможность для выхода материала модели.

В первую очередь дайте отливке полностью остынуть прежде чем будете демонтировать форму, чистить и дорабатывать изделие.

Важно! В первую очередь применение защитных очков и перчаток с крагами. Проверьте наличие и трудоспособность огнетушителя, пригодного для тушения электрических установок под напряжением.

Пускай ваше литье будет удачливым, и медная отливка, сделанная дома, обрадует вас и ваших заказчиков!

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Литье из полиуретана

Материал популярен благодаря высоким физико-химическим и эксплуатационным свойствам, включая эластичность, морозоустойчивость и стойкость к растворителям. Кроме того, полиуретан используют для литья форм, предназначенных в свою очередь для отливок из гипса, бетона, полимербетона, полимерных (полиэфирных и эпоксидных) смол. Однако когда речь идет об этом полимере, в большинстве случаев все же подразумевают литье из полиуретана.

Особенности производства литьевых форм

Чтобы изготовить пресс-форму для литья полиуретана, обычно используют сплавы алюминия с легирующими добавками либо качественные нержавеющие стали. Из-за того, что данный полимер вызывает ускоренную коррозию рабочих поверхностей, распространенный у нас дюралюминий является не лучшим вариантом.

Из-за того, что данный полимер вызывает ускоренную коррозию рабочих поверхностей, распространенный у нас дюралюминий является не лучшим вариантом.

На этапе проектирования пресс-формы важно рассчитать скорость впрыска, обеспечивая при этом быстрое заполнение пространства. Если скорость будет слишком высокой, из-за возросшего трения материал перегреется и просто начнет разрушаться. Медленное заполнение чревато наплывами, сказывающимися на внешнем виде изделия.

Для получения деталей из полиуретана литьем под давлением, литьевая форма должна быть изготовлена с учетом технологической усадки полимера. Она обусловлена следующими параметрами:

- формой детали;

- толщиной стенок;

- формой литника;

- условиями переработки (в частности температурой массы, давлением впрыска, давлением выдержки, температурой пресс-формы).

Общая усадка состоит из усадки при переработке и небольшой последующей усадки, которая появляется при темперировании и при продолжительном хранении.

Таким образом, производство оснастки может занять немало времени, ведь нужно найти ряд оптимальных значений и контролировать их одновременно. Речь идёт про скорость и давление впрыска, температуру сырья и пресс-формы.

Литье полиуретана в домашних условиях

Самый простой способ получить более-менее приемлемый результат без промышленного оборудования заключается в помещении формы с залитым полиуретаном в камеру, в которой создается повышенное до 4 атмосфер давление. Форма остается в камере до полного затвердевания материала. Кстати, оснастку желательно изготавливать из силикона, а компаунды со временем жизни менее 5-10 минут рассматривать не стоит.

Если необходимо разово изготовить до 10 деталей, то лучше всего обратиться к знакомому, у которого уже есть хотя бы емкость, компрессор и набор оборудования. Для кустарного мелкосерийного производства нужно будет приобрести, по крайней мере, автомобильный компрессор и защитное снаряжение (минимум – хим-фартук, химстойкие перчатки, очки или маска и респиратор).

Однако даже имея такой набор, при литье полиуретана в домашних условиях высока вероятность возникновения дефектов в готовой продукции, и вызвана она в первую очередь пузырьками воздуха в расплавленном сырье и невозможностью контролировать скорость заливки.

Профессиональная работа

При проектировании 3D-модели, важно учитывать ее технологичность, чтобы снизить конечную стоимость производства. Поскольку точность геометрии формы и шероховатость поверхности изделий являются критичными показателями, пресс-формы производятся на высокоточных станках с ЧПУ.

Для литья полиуретана под давлением, профессионалы зачастую используют шнековые литьевые машины, оснащенные однозаходным 3х-зонным шнеком. Эти установки обеспечивают более точный контроль температуры и лучшую гомогенизацию массы. Также в обязательном порядке производится выбор оптимального режима переработки в зависимости от твердости по Шору.

Литье в 3DVision на заказ

Компания 3dVision занимается литьём из двух- и трехкомпонентных полиуретанов методом литья их в силиконовые формы.

Компания имеет в своем распоряжении не только большой парк оборудования, но и опытный штат работников. Сотрудники компании быстро обработают заказ, и уже через несколько дней вы сможете получить мелкую партию готовых изделий из полиуретана.

Можете не сомневаться, что в установленный срок вы получите изделия высшего качества, а мы в вашем лице – нового постоянного клиента на большое количество проектов.

Hobby Foundry, Hobby Metal Casting, Home Foundry, Hobby Foundry Tips, Backyard Metalcasting

Вы когда-нибудь думали, что сможете самостоятельно расплавить латунь или алюминий, чтобы создать небольшие отливки для особых нужд или проектов. Что ж, это верно для многих людей, которые мечтают о литье металлов в своем доме. Это профессионалы-любители металла, которым нравится отливать металлы для реализации своих творческих желаний или для изготовления специальной детали или компонента, которые трудно найти на рынке.

Домашнее литейное производство может быть определено как основное оборудование для литья металлов, установленное в доме или на заднем дворе профессионалами-любителями для изготовления небольших отливок для различных нужд. Домашняя литейная отличается от коммерческой тем, что она обычно настраивается с использованием вещей и оборудования, которые легко доступны на рынке и могут использоваться для выполнения простых работ по литью металла.

Домашняя литейная отличается от коммерческой тем, что она обычно настраивается с использованием вещей и оборудования, которые легко доступны на рынке и могут использоваться для выполнения простых работ по литью металла.

Металлическое литье — удивительный, но довольно простой процесс, который можно использовать для изготовления самых разных вещей, а ваши навыки и воображение являются единственными ограничивающими факторами. От концепции дизайна до изготовления моделей и, наконец, изготовления форм (куда заливается расплавленный металл) все эти процессы могут быть легко выполнены в домашней литейной.Когда металл остынет и затвердеет, его вынимают из песка, который теперь представляет собой блестящую новую металлическую отливку.

Литье металлов позволяет специалистам по литью металлов-любителям воспроизводить различные предметы, которые могут быть использованы для —

- Изготовление вещей для специальных проектов.

- Антикварные реставрации.

- Старинные запчасти для автомобилей и мотоциклов.

- Восстановление старых станков и инструментов мастерской.

Наряду с этим, вы можете делать гораздо больше вещей, используя навыки и воображение как единственные ограничивающие факторы.Литейные операции довольно просты, вы можете использовать деревянную или металлическую модель для создания полости в двухкомпонентной песчаной форме, а затем правильно залить расплавленный металл в полость формы. Чем больше вы практикуетесь в литье металла, тем лучше будут становиться ваши навыки – работа и творчество.

Многие люди по всему миру производят собственные отливки из бронзы и алюминия высшего качества для старинных и старых мотоциклов и автомобилей. Большинство из этих людей также обрабатывают и заканчивают свои собственные отливки, готовые к использованию.Хотя для выполнения этих операций нужна хорошо оборудованная мастерская… впрочем, дело в том, что это возможно, и можно сделать прямо в домашнем литейном цехе.

Преимущества : Некоторые из важных преимуществ домашней литейной —

- Вам не нужно искать источник или платить деньги за некоторые устаревшие металлические детали или компоненты, которые необходимы для

- правильная работа вашего автомобиля или какого-либо механического устройства.

- В следующий раз, когда вам понадобится такой же компонент, вам не нужно делать пресс-форму и некоторые дополнительные усилия, которые вы сделали в первый раз.

- Кроме того, вы нашли хорошее применение всем тем мелким кускам металлолома, которые больше ни на что не годились.

- При производстве одной детали или компонента вы можете сделать больше компонентов, просто насыпав немного песка.

- При наличии небольшого ума и находчивости можно построить хороший литейный цех за небольшую долю стоимости одного металла, который вы собирались купить на рынке.

- За исключением тигля, большую часть или все литейное оборудование можно легко изготовить дома за небольшие деньги или бесплатно.

Американское кастинговое общество

- О

- Миссия

- Лидерство

- Кастинговое общество заботится

- Часто задаваемые вопросы

- Контакт

- Производители

- Опубликовать проект

- Найти участника

- Средства массовой информации

- Медиа

- Фото

- Видео

- Актер месяца

- Награды

- Награды Артиос

- Премия Эмми

- Награды Близнецов

- Награды за доступ к СМИ

- АМПАС

- Духовные награды

- Награды Тони

- Присоединиться

- Преимущества

- Требования

- Запрос заявки на членство

- Погоня за кастингом

- Кодекс поведения

- Капитал

- Политика конфиденциальности

2017 Американское кастинговое общество

5 советов и рекомендаций по литью нержавеющей стали в домашних условиях

Литье по металлу — удивительная профессия, но попасть в нее совсем не просто. Требуется много самоотверженности, чтобы развить этот навык, чтобы начать правильно разливать нержавеющую сталь, особенно если вы работаете дома. Конечно, вам также потребуется правильное рабочее место и оборудование. После этого вы готовы начать работать над всевозможными проектами и создавать различные предметы из нержавеющей стали.

Требуется много самоотверженности, чтобы развить этот навык, чтобы начать правильно разливать нержавеющую сталь, особенно если вы работаете дома. Конечно, вам также потребуется правильное рабочее место и оборудование. После этого вы готовы начать работать над всевозможными проектами и создавать различные предметы из нержавеющей стали.

Все-таки получить навыки для каста не так-то просто. На это уходят месяцы, если не годы практики. Чтобы получить такую практику и освоить профессию, вы должны искать надежный и заслуживающий доверия источник.С таким количеством различных блогов и веб-сайтов, предлагающих советы и рекомендации по такого рода вещам, может быть трудно найти законный источник информации.