Магнитопорошковый метод неразрушающего контроля | Проведение магнитопорошкового контроля

Магнитопорошковый метод — это один из методов неразрушающего контроля для поверхностей изделий из ферромагнитных материалов.

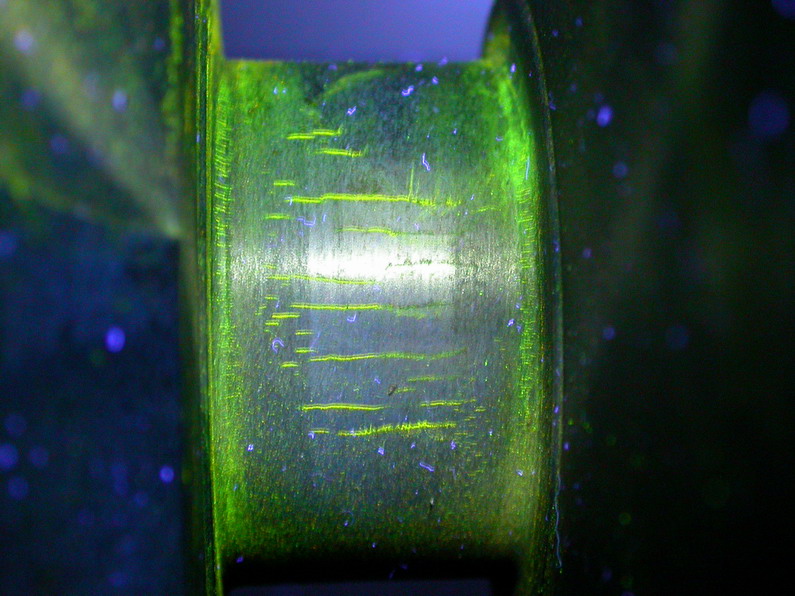

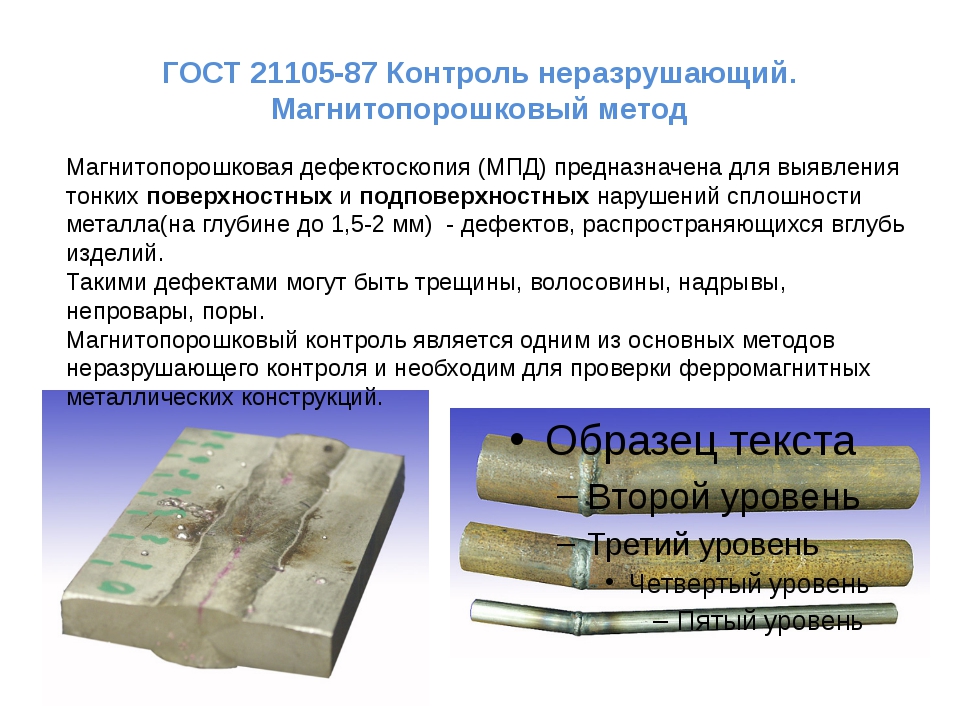

Магнитопорошковый метод неразрушающего контроля предназначен для поиска поверхносных и подповерхносных (на глубине до 2мм) дефектов сплошности материала изделия. К данным дефектам относятся: трещины, непровары, поры, флокены, надрывы, волосовины, расслоения и т .д. Попадая в поле дефекта под действием электирического тока, магнитные частицы ферромагнитного порошка намагничиваются и перемещаются в зону наибольшей неоднородности магнитного поля. Притягиваясь друг к другу, частицы выстраиваются в цепочки и образуют специфические рисунки в виде валиков, судя по которым говорят о наличии или отсутствии дефекта.

Изделия любых форм и размеров можно контролировать магнитопорощковым методом, при условии, что магнитные свойства материала изделия позволяют намагничивать его до степени, достаточной для создания поля рассеяния дефекта, способного притянуть частицы порошка.

Суть магнитопорошкового метода неразрушающего контроля:

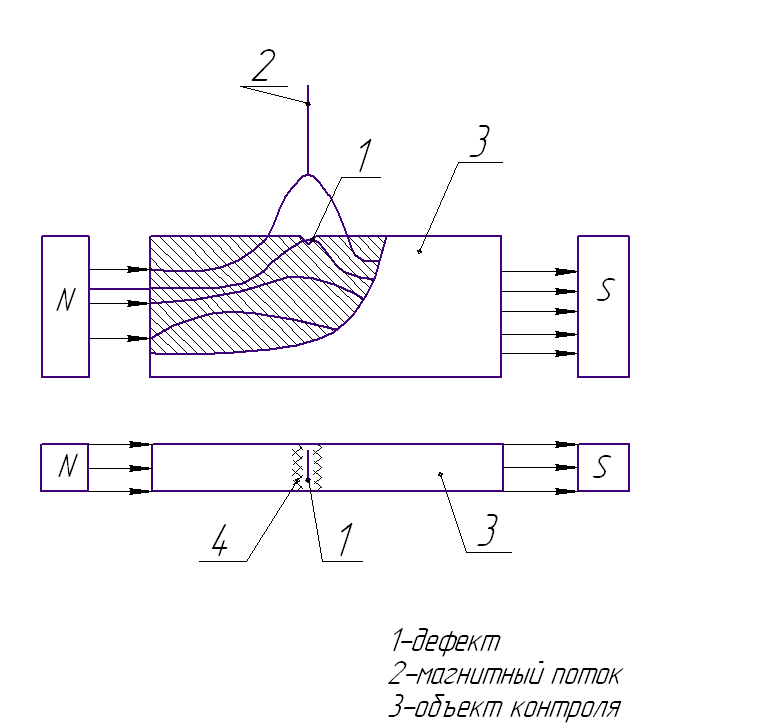

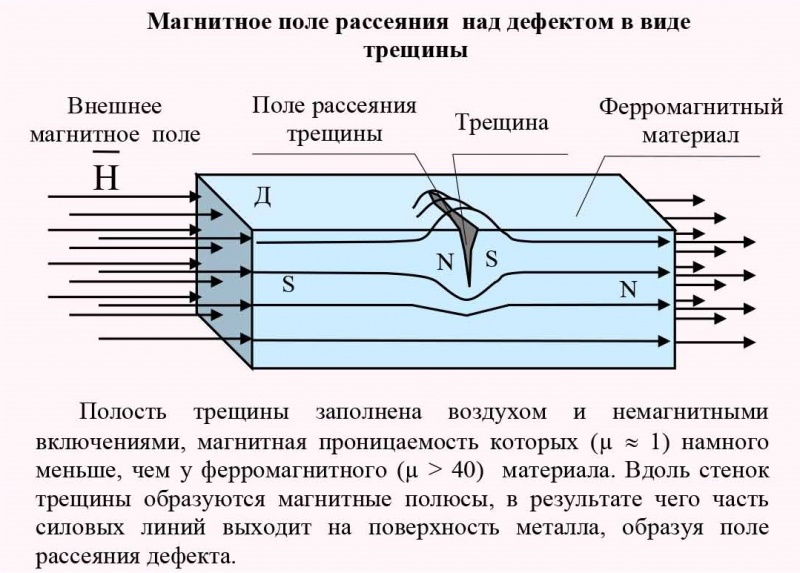

Магнитный поток в части изделия без дефектов не меняет своего направления. Если на пути магнитного потока встречаются участки с пониженной магнитной проницаемостью (Н: трещины, расслоения и т.д.), то часть силовых линий магнитного поля выходит из детали наружу и входит в нее обратно, при этом над дефектов образуется магнитное поле. Частицы в области поля дефекта намагничиваются и притягиваются друг к другу так, что образуют цепочные структуры, ориентированные по магнитным силовым линиям поля.

Дефект выявляется, если плоскость дефекта составляет угол 90 град. с направлением магнитного потока. При уменьшении данного угла чувствительность снижается (дефекты могут быть не выявлены в случае, если угол меньше 90 градусов). Магнитопорошковый метод неразрушающего контроля имеет высокую чувствительность, производительность и наглядность результатов контроля. Данным методом контроля успешно выявляются поверхностные микротрещины шириной раскрытия от 0,001 мм и больше, глубиной 0,01-0,03 мм и больше.

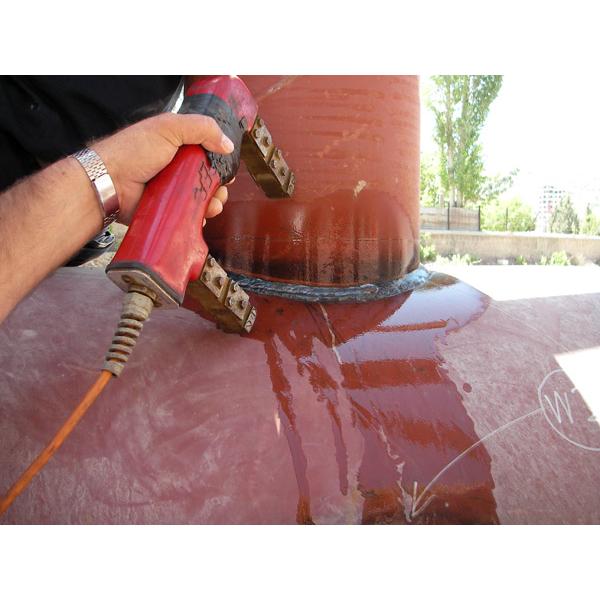

Проведение магнитопорошкового контроля

Магнитопорошковый контроль — это надежное и высокоэффективное средство для выявления различных дефектов. Лаборатория неразрушающего контроля компании ООО «ТЭЗиСПроект» обеспечивает качественное выполнение магнитопорошкового контроля сварных швов, основного металла трубопроводов, сосудов, емкостей и металлоконструкций различного назначения. Сотрудники лаборатории аттестованы в соответствии с ПБ 03-440-02 и имеют богатый опыт проведения магнитопорошкового контроля. При проведении магнитопорошкового контроля используются самые современные приборы неразрушающего контроля.

Магнитопорошковый контроль — оборудование и аксессуары

Магнитопорошковый контроль, оборудование и аксессуары для магнитопорошкового контроля

Магнитный контроль — это простой способ обнаружить дефекты на различных ферромагнитных изделиях. Такой метод неразрушающего контроля успешно помогает обнаружить мельчайшие повреждения.-services/tuv-rheinland-magnetic-particle-inspection-mpi-services_core_4_3.jpg)

Современный магнитопорошковый контроль — востребованный в металлургической сфере, химическом машиностроении, автомобилестроении метод. Также он применяется для определения уровня износа трубопроводных систем.

Основа магнитопорошкового контроля — это свойство магнитных частиц, которые концентрируются в местах неоднородности магнитного поля, появляющихся при наличии дефектов. Каким образом осуществляется контроль?

- Изделие намагничивается и покрывается магнитным порошком или суспензией.

- Происходит оседание вещества в местах дефектов.

- Магнитные частицы выстраиваются в цепочку и образуют рисунок, по которому определяется наличие дефектов.

Существует два метода магнитопорошкового неразрушающего контроля: это сухой (использование магнитного порошка) и мокрый (использование магнитной суспензии).

Для успешного проведения магнитопорошкового контроля необходимо использование качественной суспензии и порошка. «Квалитест» имеет в ассортименте широкий выбор магнитных суспензий и порошков, которые помогут обнаружить дефекты в начальной стадии. Аксессуары для проведения магнитопорошкового контроля от «Квалитест» обеспечивают высокую производительность, чувствительность и наглядность результатов.

Аксессуары для проведения магнитопорошкового контроля от «Квалитест» обеспечивают высокую производительность, чувствительность и наглядность результатов.

Магнитопорошковый метод неразрушающего контроля

Технология проверки очень проста. Чтобы применить магнитопорошковый метод неразрушающего контроля, исследуемую поверхность необходимо предварительно очистить. Далее на нее наносится состоящий из мелких частиц специальный магнитный порошок (состав также может выпускаться в виде взвеси), который намагничивает проверяемую деталь.

Таким образом, за счет распределения частиц индикатора, магнитопорошковый метод контроля позволяет выявить даже самые мельчайшие повреждения металлической поверхности. Например, концентрат Magnaglo под действием магнитов, воздействующих на деталь, притягивается в первую очередь к трещинкам, сколам и т. д. По завершении процедуры изучаемый объект размагничивается.

Результаты дефектоскопии оцениваются при помощи увеличительного стекла, поэтому при проверке необходимо обеспечить хорошее освещение. В противном случае результаты, которые дал магнитный порошок, могут быть оценены неправильно.

В противном случае результаты, которые дал магнитный порошок, могут быть оценены неправильно.

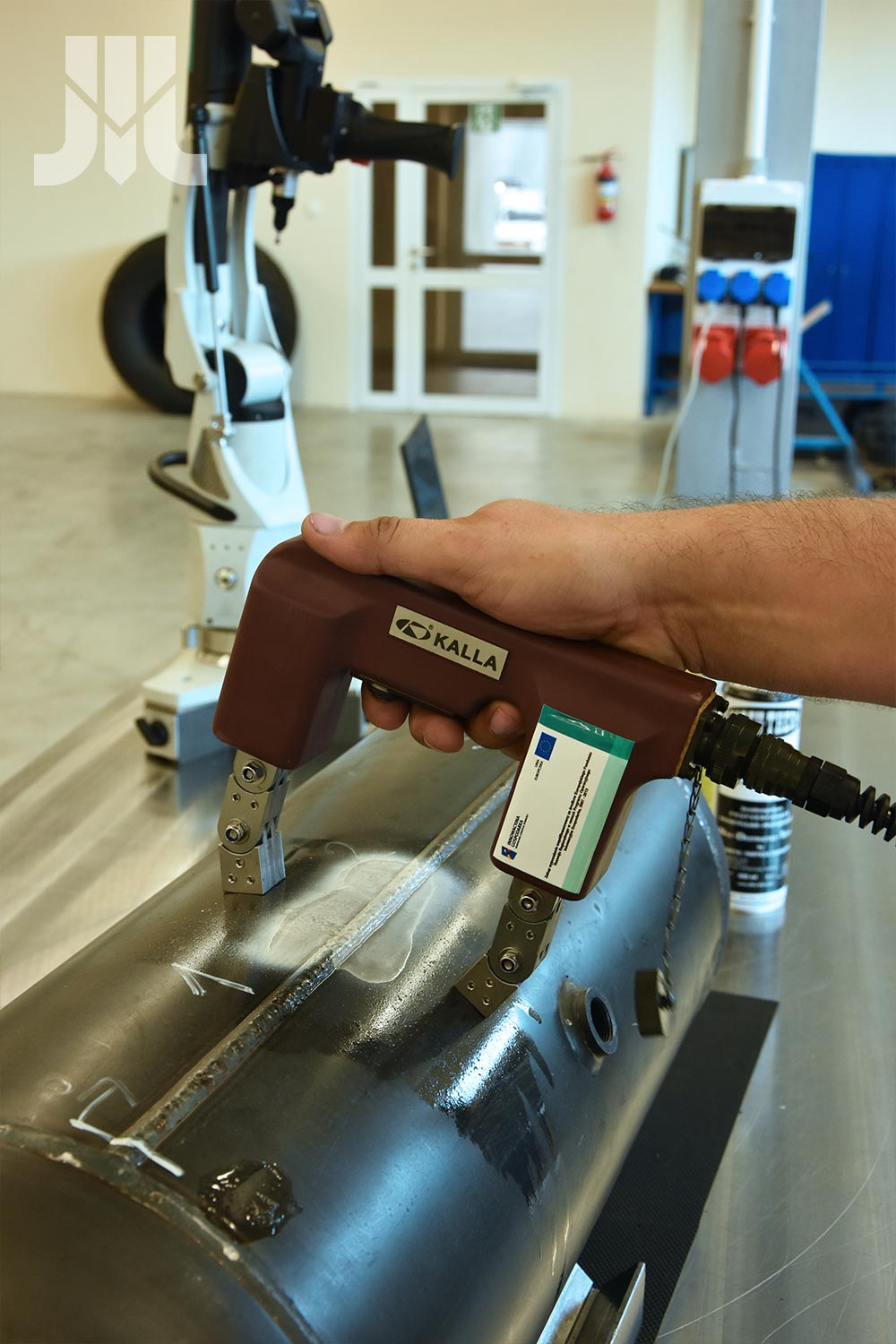

Для того чтобы иметь возможность провести магнитопорошковый контроль в любой ситуации (например, магнитопорошковый контроль сварных соединений), разработаны несколько типов установок. Стационарные аппараты оснащены магнитами и катушками, которые начинают работать под действием электрического тока. Такие установки оправданы на производстве, где необходим постоянный магнитопорошковый контроль, оборудование используется для всей выпускаемой продукции.

Применять магнитопорошковый метод неразрушающего контроля можно и в «полевых» условиях — для этого созданы компактные аппараты. Их вес может ограничиваться 10 кг. Такие мобильные установки прекрасно подходят для контроля уже готовых, смонтированных конструкций.

Магнитный порошок. Купить по доступной цене.

В нашем каталоге Вы найдете все необходимое оборудование для магнитопорошкового контроля — дефектоскопы, размагничивающие установки, магнитные клещи, УФ лампы, магнитный порошок и расходные материалы.

Компания «Квалитест» является официальным дистрибьютором Magnaflux в Москве, Санкт-Петербурге и других городах. На сегодняшний день Magnaflux является ведущим производителем оборудования для магнитопорошкового контроля, а также магнитопорошковых суспензий Magnaflux 7HF.

Все представленное в нашем магазине оборудование, позволяющее использовать магнитопорошковый метод неразрушающего контроля, а также аксессуары и расходные компоненты соответствуют установленным нормам и требованиям, предъявляемым к изделиям данного типа международными и российскими уполномоченными органами. Оборудование снабжается соответствующим сертификатом и гарантийными обязательствами производителя. Полную консультацию можно получить, связавшись с нашими менеджерами любым удобным способом, указанным в разделе «Контакты».

Документы:

Капиллярный и магнитопорошковый контроль

Магнитопорошковый метод неразрушающего контроля основан на явлении притяжения частиц магнитного порошка магнитными потоками рассеяния, возникающими над дефектами в намагниченных объектах контроля.

Для некоторых материалов и изделий этот метод является единственным для определения пригодности деталей или установок к работе.

Для некоторых материалов и изделий этот метод является единственным для определения пригодности деталей или установок к работе.

Показать: 20255075100

Сортировка: По умолчаниюНазвание (А — Я)Название (Я — А)Цена (низкая > высокая)Цена (высокая > низкая)Рейтинг (начиная с высокого)Рейтинг (начиная с низкого)Модель (А- Я)Модель (Я — А)

MAGNAFLUX WCP-2 — готовый к использованию, быстро сохнущий, белый контрастный краситель, изготовл..700.00p.

Используется для контроля наличия поверхностных дефектов всевозможных не пористых материалов,..

1800.00p.

MAGNAGLO 14HF — это готовая к употреблению люминесцентная магнитная суспензия на масляной основе,. .

.

700.00p.

MAGNAGLO 410 HF – это готовая к употреблению люминесцентная магнитная суспензия на масляной основ..

700.00p.

Пенетранты, очистители, проявители, DP-55 SHERWIN, D-100 SHERWIN, DR-60 SHERWIN DP-55 SHERWIN..

2450.00p. 2100.00p.

Особенности: УФ фонарик хорошо построен, недорогой и эффективный, сделает невидимое видимым. ..

600.00p.

MAGNAFLUX 7HF – это готовая к употреблению суспензия черного цвета на масляной основе. MAGNAFLUX ..

MAGNAFLUX ..

700.00p.

Магнитопорошковый контроль — АСТ «Сварпром»

Магнитные методы неразрушающего контроля используются для обнаружения скрытых дефектов в деталях, материалом для которых служит ферромагнитный металл (сталь, чугун), т. е. материалы, способные под воздействие внешнего магнитного возмущения менять свои магнитные характеристики.

Магнитопорошковый метод среди других методов магнитного контроля нашел наибольшее применение, благодаря легкости и простоты получения требуемого результата. Около 80 % всех контролируемых деталей из ферромагнитных материалов проходят контроль качества именно этим методом. Высокая универсальность, чувствительность, относительно низкая трудоемкость контроля и простота – эти качества обеспечили ему довольно широкое применение в промышленности сфере и на транспорте.

Магнитопорошковый метод предназначен для выявления поверхностных и под

поверхностных (на глубине до (1,5 … 2) мм) дефектов типа нарушения сплошности материала

изделия: трещины, волосовины, расслоения, не проварка стыковых сварных соединений,

закатов и т. д.

д.

При использовании метода магнитопорошковой дефектоскопии (МПД) на намагниченную деталь наносится магнитный порошок или магнитная суспензия, представляющая собой мелкодисперсную взвесь магнитных частиц в жидкости. Частицы ферромагнитного порошка, попавшие в зону действия магнитного поля рассеяния, притягиваются и оседают на поверхности вблизи мест расположения несплошностей. Ширина полосы, по которой происходит оседание магнитного порошка, может значительно превышать реальную ширину дефекта. Вследствие этого даже очень узкие трещины могут фиксироваться по осевшим частицам порошка невооруженным глазом. Регистрация полученных индикаторных рисунков проводится визуально или с помощью устройств обработки изображения.

Магнитный контроль в наши дни применяется почти во всех отраслях тяжелой и легкой

промышленности: нефтехимической отрасли, черной металлургии, машиностроении и

авиационной промышленности, энергетическом и химическом машиностроение (ГРЭС, ТЭЦ, АЭС),

автомобильной промышленности и судостроении, строительстве (трубопроводы,

стальные конструкции, промышленные цистерны).

Этим методом можно контролировать изделия любых габаритных размеров и форм, если магнитные свойства материала изделия позволяют намагничивать его до степени, достаточной для создания поля рассеяния дефекта, способного притянуть частицы ферромагнитного порошка. Магнитопорошковый метод применяется практически во всех отраслях промышленности.

Методика магнитопорошкового способа включает следующие операции:

- Подготовку поверхностей перед контролем и очистку их от загрязнений, окалины, следов шлака после сварки.

- Подготовку суспензии, заключающуюся в интенсивном перемешивании магнитного порошка с транспортирующей жидкостью.

- Намагничивание контролируемого изделия.

- Нанесение суспензии на поверхность контролируемого изделия.

- Осмотр поверхности изделия и выявление мест, покрытых отложением порошка.

В сомнительных случаях валик порошка удаляют и повторяют операции 3, 4 и 5.

После контроля изделие размагничивают. Метод отличается высокой чувствительностью

к тонким и мелким трещинам, простотой выполнения, оперативностью и наглядностью

результатов. Этот метод широко применяют для контроля продольных сварных швов труб,

выполненных стыковой электроконтактной сваркой, а также для выявления трещин и узких

(стянутых) непроваров в стыковых швах трубопроводов, сваренных дуговыми способами.

В обоих случаях валик усиления швов перед контролем удаляют.

Метод отличается высокой чувствительностью

к тонким и мелким трещинам, простотой выполнения, оперативностью и наглядностью

результатов. Этот метод широко применяют для контроля продольных сварных швов труб,

выполненных стыковой электроконтактной сваркой, а также для выявления трещин и узких

(стянутых) непроваров в стыковых швах трубопроводов, сваренных дуговыми способами.

В обоих случаях валик усиления швов перед контролем удаляют.

Преимущества магнитопорошкового метода неразрушающего контроля

заключаются в его относительно небольшой трудоемкости, высокой производительности

и возможности обнаружения поверхностных и подповерхностных дефектов.

При помощи этого метода выявляются не только полые несплошности, но и дефекты,

заполненные инородным веществом. Магнитопорошковый метод может быть применен не

только при изготовлении деталей, но и в ходе их эксплуатации, например,

для выявления усталостных трещин.

К недостаткам метода можно отнести сложность определения глубины распространения трещин в металле.

Магнитопорошковый метод неразрушающего контроля

Специальные методы неразрушающего контроля сварных соединений

В данной статье мы рассмотрим некоторые специальные методы неразрушающего контроля сварных соединений. Определение каждого метода контроля можно найти в ГОСТ 18353-79 «Контроль неразрушающий. Классификация видов и методов»

1. Визуально-измерительный метод неразрушающего контроля – первостепеннейший вид контроля. Сам метод можно условно разделить на две составляющих: визуальный метод неразрушающего контроля и измерительный метод. Визуальный метод или, как его еще называют, оптический метод неразрушающего контроля предполагает визуальный осмотр поверхности сварного соединения и проверку его на наличие или отсутствие дефектов. Измерительный метод следует за визуальным – мы замеряем размеры дефектов, если таковые обнаружены.

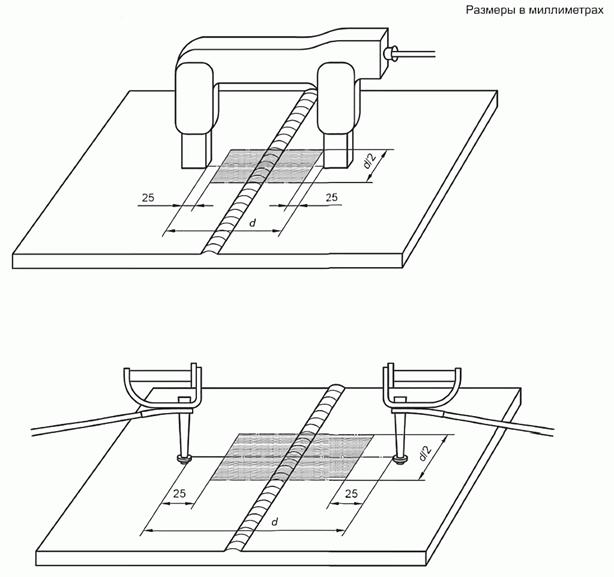

2. Магнитопорошковый метод неразрушающего контроля основан на обнаружении полей рассеивания, образующихся в местах расположения дефектов при намагничивании контролируемых сварных соединений. Поля рассеивания фиксируются на эластичной магнитной ленте, плотно прижатой к поверхности шва. Запись производят на дефектоскопе. Магнитный метод неразрушающего контроля можно применять только для проверки сварных соединений металлов и сплавов небольшой толщины, обладающих ферромагнитными свойствами.

Поля рассеивания фиксируются на эластичной магнитной ленте, плотно прижатой к поверхности шва. Запись производят на дефектоскопе. Магнитный метод неразрушающего контроля можно применять только для проверки сварных соединений металлов и сплавов небольшой толщины, обладающих ферромагнитными свойствами.

Разновидностью данного метода является метод магнитной памяти металла, неразрушающий контроль в данном случае основан на измерении и анализе распределения собственных магнитных полей рассеяния металла изделий, отражающих их структурную и технологическую наследственность, включая сварные соединения. Подробнее о данном методе можно узнать из ГОСТ Р 52005-2003.

Еще одна разновидность магнитопорошкового метода — индукционный метод неразрушающего контроля. Данный метод основан на регистрации магнитных полей объекта контроля с помощью индукционных преобразователей

3. Акустический метод неразрушающего контроля основан на звуке, поэтому наиболее распространенным видом данного метода является ультразвуковой метод неразрушающего контроля. Данный метод основан на способности ультразвуковых колебаний отражаться от поверхности, разделяющей среды с разными акустическими свойствами.

Данный метод основан на способности ультразвуковых колебаний отражаться от поверхности, разделяющей среды с разными акустическими свойствами.

Другой разновидностью акустического метода является акустико-эмиссионный метод неразрушающего контроля, который основан на излучении и регистрации волн напряжений при быстрой локальной перестройке структуры материала.

Импедансный метод неразрушающего контроля (от англ. impedance – сопротивление) также относится к акустическим методам неразрушающего контроля. Он широко применяется в аэрокосмической промышленности. Только этот метод позволяет достоверно оценить качество спайки сверхлегких сотовых панелей, применяемых в конструкциях элементов крыльев самолетов и корпусов спутников.

4. Вихретоковый метод неразрушающего контроля основан на законе электромагнитной индукции. Вихретоковый контроль позволяет обнаруживать как поверхностные, так и подповерхностные дефекты. Его применяют только для контроля объектов из электропроводящих материалов. Контроль вихревыми токами можно выполнять без непосредственного механического контакта преобразователей с объектом, что позволяет вести контроль при взаимном перемещении преобразователя и объекта с большой скоростью.

Контроль вихревыми токами можно выполнять без непосредственного механического контакта преобразователей с объектом, что позволяет вести контроль при взаимном перемещении преобразователя и объекта с большой скоростью.

5. Тепловые методы неразрушающего контроля основаны на взаимодействии теплового поля объекта с термодинамическими чувствительными элементами, преобразовании параметров поля в электрический сигнал и передаче его на регистрирующий прибор. К тепловым методам относится контроль при помощи тепловизоров (тепловизионный метод неразрушающего контроля).

6. Вибродиагностический метод неразрушающего контроля основана на анализе параметров вибрации, которая создается или работающим оборудованием, или является вторичной вибрацией, обусловленной структурой исследуемого объекта.

7. К методам контроля проникающими веществами относится капиллярный метод неразрушающего контроля. Данный вид контроля основан на проникновении индикаторных жидкостей в полость несплошностей, которые должны быть выявлены у объекта: трещин, пор и т. д.

д.

8. Радиографический метод контроля неразрушающего или рентген производят с целью выявления поверхностных и внутренних дефектов, к например, шлаковых включений, газовых пор, микротрещин, подрезов и шлаковых включений. Радиационный метод неразрушающего контроля основан на способности материалов к поглощению рентгеновских лучей.

9. Часто с радиографическим методом путают радиоволновой метод неразрушающего контроля. Радиоволновой метод применяется только для контроля объектов, изготовленных из диэлектрических или полупроводниковых материалов, или тонкостенных объектов. Данный метод основан на регистрации и анализе изменения параметров, которыми обладают взаимодействующие с объектом контроля электромагнитные волны радиодиапазона.

10. Электрический метод неразрушающего контроля основан на регистрации и последующем анализе параметров электрического поля, взаимодействующем с объектом контроля или возникающем в нём в результате воздействия извне.

Магнитопорошковая дефектоскопия МПД | НТЦ «РЭП»

Высокая производительность, наглядность результатов, невысокая цена – все это выделяет магнитопорошковую дефектоскопию (МПД). Она основана на нанесении магнитной суспензии или ферромагнитного порошка и его притяжении под действием сил магнитного поля. Метод позволяет выявить поверхностные и подповерхностные дефекты, будь то трещины, расслоения, надрывы, волосовины, поры, непровары.

Она основана на нанесении магнитной суспензии или ферромагнитного порошка и его притяжении под действием сил магнитного поля. Метод позволяет выявить поверхностные и подповерхностные дефекты, будь то трещины, расслоения, надрывы, волосовины, поры, непровары.

Лаборатория неразрушающего контроля ООО «НТЦ «РЭП» обладает всем необходимым для выполнения МПД: аттестованная команда специалистов с допуском 2 уровня, качественные материалы Sherwin и Magnaflux

! Сфера применения: метод подходит для авиационной, нефтегазовой, машиностроительной, металлургической промышленностей. А также для железнодорожной и судостроительной отраслей. С его помощью можно контролировать состояние магистральных трубопроводов, сварных швов и любых других изделий из ферромагнитных материалов.

Способы магнитопорошкового контроля

Для необработанных поверхностей применяем сухой метод нанесения индикатора (порошка). Для изделий, отличающихся высоким классом шероховатости, используем мокрый метод – магнитную суспензию.

В зависимости от технических характеристик детали применяем один из способов намагничивания – СОН или СПП.

Для каких деталей применяется | ||

Остаточной | Отличается более высокой производительностью и удобством в сравнении с СПП. | Магнитотвердые с коэрцитивной силой от 10 А/См |

Приложенного | Подходит для проведения контроля поверхностных дефектов с глубиной от 0,01 мм, а также дефектов, находящихся под немагнитным покрытием |

|

Особенность метода и зависимость от свойств металла

В бездефектной части изделия магнитный поток не меняет направления. После намагничивания и нанесения индикатора (магнитный порошок или суспензия, представляющая взвесь магнитных частиц в жидкости) дефекты вызывают отклонение магнитных потоков, что приводит к ориентации частиц порошка или суспензии определенным образом.

В итоге образуются характерные рисунки по форме дефектов, что позволяет наглядно оценить качество изделия. Ширина рисунка зачастую много больше ширины самого дефекта, в связи с этим возможно различать без использования оптических приборов даже очень небольшие дефекты. Достоверность результатов напрямую зависит от состояния поверхностного слоя металла. А также других свойств – формы, габаритов, состояния поверхности.

Достоверность результатов напрямую зависит от состояния поверхностного слоя металла. А также других свойств – формы, габаритов, состояния поверхности.

Плюсы и минусы метода МПД

Из преимуществ МПД можно выделить:

- оперативность;

- высокая чувствительность;

- большая точность при глубине подповерхностных дефектов не более 1.5-2 мм, поверхностных с шириной раскрытия от 0.002 мм, глубиной от 0.01 мм;

- возможность определения усталостных трещин, которые появляются в течение эксплуатации;

- возможность выявления как несплошностей заполненных другими веществами (пылью, водой, нефтепродуктами), так и полых дефектов.

Недостатки метода – сложность определения глубины распространения трещин, низкая эффективность при поиске дефектов округлой формы, будь то поры или раковины.

! Факт: при магнитопорошковой дефектоскопии наибольшая вероятность выявить дефекты, имеющие угол 900 относительно направления магнитного потока.

Законодательная база

Основные документы, регулирующие проведение МПД

Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы | |

ГОСТ Р ИСО 9934-1-2011 | Контроль неразрушающий. Магнитопорошковый метод. Часть 1 |

ГОСТ Р ИСО 9934-2-2011 | Контроль неразрушающий. Магнитопорошковый метод. |

ГОСТ Р 53700-2009 (ИСО 9934-3:2002) | Контроль неразрушающий. Магнитопорошковый метод. Часть 3 |

Контроль неразрушающий магнитный. Термины и определения |

Почему стоит заказать магнитопорошковый контроль в ООО «НТЦ «РЭП»

- аттестованная лаборатория и персонал. Наши специалисты аттестованы в соответствии с ПБ 03-440-02 и ISO 9712 по магнитному и другим методам контроля. Это позволяет нам работать со всеми объектами, указанными в утвержденном Ростехнадзором перечне объектов контроля. Также работаем с объектами российского морского регистра судоходства.

- полноценная материально-техническая база. Применяем оборудование и расходные материалы от мировых брендов.

- универсальность. Используем намагничивающее устройство с постоянными магнитами, что позволяет работать в местах, где нет источника тока. В нашу команду входят промышленные альпинисты, благодаря чему мы работаем на высоте.

Хотите заказать услуги ООО «НТЦ «РЭП», но еще остались вопросы?

Проконтролируйте состояние трубопроводов или металлоконструкций на производстве с минимумом вложений – позвоните по телефону +7(812)309-95-67 или обратитесь через форму обратной связи. Мы проконсультируем Вас!

Магнитопорошковый неразушающий контроль заказать в Москве — «СПЕЦКОНТРОЛЬ»

Оставить заявку

Мы предоставляем качественные услуги

| 200 | КВАЛИФИЦИРОВАНЫХ СОТРУДНИКОВ |

| +25 | ОРГАНИЗОВАННЫХ ЛАБОРАТОРИЙ |

| +112 | УСПЕШНО ВЫПОЛНЕНЫХ ПРОЕКТА |

Компания «СПЕЦКОНТРОЛЬ» осуществляет магнитопорошковый контроль сварных соединений на основании ГОСТов и СНиПов. Принцип работы магнитопорошкового метода неразрушающего контроля, состоит в фиксировании полей рассеивания, на магнитную ленту. Эти поля возникают в местах расположения изъянов.

Принцип работы магнитопорошкового метода неразрушающего контроля, состоит в фиксировании полей рассеивания, на магнитную ленту. Эти поля возникают в местах расположения изъянов.

Порядок проведения магнитопорошкового контроля

Методом магнитопорошкового контроля, проверяют изделия, склонные к появлению трещин. Во время проверки, специалист следит за магнитной линией, которая натолкнувшись на внутреннее препятствие, обходит его. Поскольку магнитная чувствительность в этом месте ниже, по сравнению с нормой. И чем значительнее размер изъяна, тем интенсивнее будет рассеиваться магнитная линия.

Магнитопорошковый контроль часто комбинируют с ультразвуковым методом. В местах, где сварка швов была выполнена сварочным автоматом, рекомендуется проводить именно этим сочетанием методов и видов неразрушающего контроля.

Технологический процесс магнитопорошкового контроля

- Сначала проводятся, внешний осмотр шва и подготовительные мероприятия.

Затем рабочая поверхность зачищается от: брызг металла, шлага и грязи.

Затем рабочая поверхность зачищается от: брызг металла, шлага и грязи. - Далее накладывается размагниченная лента, и закрепляют на поверхности рабочего участка.

- Режим намагничивания подбирается в зависимости от типа аппарата, толщины и свойств материала.

- По окончании исследования, магнитную ленту вставляют в считывающее устройство и расшифровывают.

Процесс оказания услуг

| 1 | Заявка клиента |

Клиент отправляет заявку, после чего наши менеджеры связываються, уточняют детали и принимают заказ.

| 2 | Подписание договора |

Обе стороны сделки уточняют все условия и цены, после чего подписывают договор на выполнение работ.

После подписания договора наша команда специалистов начинает работу над вашим объектом.

Оставьте заявку и получите бонусы

При заказе рентгеновского или ультразвукового контроля визуальный контроль — БЕСПЛАТНО | |

При оформлении заказа в день обращения |

Оставить заявку

Магнитопорошковый вид неразрушающего контроля, помогает выявить многие виды дефектов: трещины, непровары, посторонние вкрапления и т.п. Большое влияние на чувствительность метода, оказывает качество подготовки рабочей поверхности. После проверки сварных швов методом магнитопорошкового контроля, подготавливается заключение.

Обратившись в компанию «СПЕЦКОНТРОЛЬ» за услугой по проведению магнитопорошкового контроля, вы можете быть уверены, что она будет проведена по всем нормам и стандартам, а по окончанию работ вы получите на руки заверенную смету.

Последние выполненые объекты

Технология магнитопорошкового контроля деталей железнодорожного транспорта. — Промприлад

Технология магнитопорошкового контроля деталей железнодорожного транспорта.

Инженер НПФ «ПРОМПРЫЛАД» Е.В. Дубовой.

Магнитопорошковый контроль нашел широкое применение в авиации, химическом машиностроении, при контроле крупногабаритных конструкций, магистральных трубопроводов, судостроении, автомобильной и во многих других отраслях промышленности, но особенно широко и повсеместно он на железнодорожном транспорте.Магнитопорошковый метод контроля: высокая эффективность. При правильной технологии контроля деталей этим методом обнаруживаются трещины усталости и другие дефекты в начальной стадии их появления. Так при использовании магнитной суспензии с черным порошком надежно выявляются поверхностные микротрещины размером: шириной раскрытия от 0,001 мм и более, глубиной 0,01-0,03 мм и более.

Суть метода такова: магнитный поток в бездефектной части изделия не меняет своего направления; если же на пути встречаются участки с пониженной магнитной проницаемостью, например дефекты в виде разрыва сплошности металла (трещины, неметаллические включения и т.д.), то часть силовых линий магнитного поля выходит из деталей наружу и входит в нее обратно, при этом возникают местные магнитные полюсы (N и S) и, как следствие, магнитное поле над дефектом. Так как магнитное поле над дефектом силовых линий, то на магнитные частицы, попавшие в это поле, сила, стремящаяся затянуть частицы в место наибольшей концентрации магнитных силовых линий, то есть к дефекту. Частицы в области поля дефекта намагничиваются и притягиваются друг к другу как магнитные диполи под действием силы так, что цепочные структуры, ориентированные по магнитным силовым линиям поля.

В зависимости от магнитных свойств материала, формы и размеров контролируемой детали, наличия на ней магнитного воздействия применяют два метода контроля:

- Контроль на остаточной намагниченности

- Контроль в приложенном поле.

Как уже отмечалось, магнитопорошковый метод широко применяемого при контроле подвижного состава, тяговоподвижного состава и моторовагонного подвижного состава железных дорог Украины. Для многих деталей магнитопорошковый метод контроля является единственно возможным.В тоже время парк приборов и установок магнитопорошкового контроля в депо и вагонноремонтных заводах в большенстве своем как технологически, так и морально устарел.

Отвечая потребителя рынка, ООО «Промприлад» начала уделять особое внимание разработкам и производству оборудования для магнитопорошкового контроля.

Обладая значительным научным потенциалом, талантливыми конструкторами и солидными производственными возможностями ООО «Промприлад» обеспечивает своих заказчиков с уникальными техническими характеристиками при высоком и доступных ценах.

Одной из таких компаний является изготовленная и поставленная по заказу ОАО «Интерпайп« Нижнеднепровский трубопрокатный завод »« Установка колесного транспорта — УМПК-1 ». ОАО «Интерпайп« Нижнеднепровский трубопрокатный завод »(НТЗ, г. Днепропетровск, Украина) — это один из 3-х действующих в СНГ производителей более 240 типоразмеров колес и бандажей для железнодорожного транспорта, которые поставляются железным дорогам в более чем 60 стран мира.

ОАО «Интерпайп« Нижнеднепровский трубопрокатный завод »(НТЗ, г. Днепропетровск, Украина) — это один из 3-х действующих в СНГ производителей более 240 типоразмеров колес и бандажей для железнодорожного транспорта, которые поставляются железным дорогам в более чем 60 стран мира.

Установка требований таких требований нормативных документов на магнитопорошковый контроль, как ГОСТ 21105, PrEN 13262, ISO 6933, ААР M107, DIN EN ISO-9934-1,2,3.Условный уровень чувствительности магнитопорошкового контроля установки «В» по ГОСТ 21105. Система реализует полуавтоматический магнито-люминисцентный контроль ж / д колес 55 типоразмеров диаметром от 650 мм до 1300 мм со скоростью контроля до 40 колес в час.

Структурно система «УМПК-1» состоит из таких частей, связанных единой системой управления:

- механической части;

- аппаратно-вычислительного комплекса, который в свою очередь состоит из:

- пультов операторов;

- аппаратно-вычислительного блока;

Основные технические характеристики установки:

- обеспечивается реализация методов магнитопорошкового контроля в соответствии с:

- ГОСТ 21105 «Контроль неразрушающий. Магнитопорошковый метод »;

- ISO 6933;

- PrEN 13262;

- DIN EN ISO — 9934 — 1,2,3;

- AAR M 107.

Еще одной крупной разработкой компании является магнитопорошковый дефектоскоп МД-83 ПК ІІ У (см.![]() рис.5). Магнитный дефектоскоп в качестве универсального для магнитопорошкового контроля стальныхромагнитных изделий цилиндрической с отверстиями (например, таких как пружины, детали буксового узла, сегменты труб и т.п.), а так же для контроля крупногабаритных деталей пропусканием тока по ним. Намагничивание производит импульсным током.

рис.5). Магнитный дефектоскоп в качестве универсального для магнитопорошкового контроля стальныхромагнитных изделий цилиндрической с отверстиями (например, таких как пружины, детали буксового узла, сегменты труб и т.п.), а так же для контроля крупногабаритных деталей пропусканием тока по ним. Намагничивание производит импульсным током.

Рис.5. Магнитопорошковый дефектоскоп МД-83 ПК ІІ У

Основные технические характеристики дефектоскопа:

- Максимальное значение импульсного тока составляет:

- в медном стержне, не менее 10000 А;

- в контролируемой детале, не менее 1500 А;

- при пропускании тока по медному стержню, не менее 1,3 Тл;

- при пропускании тока по пружине, не менее 1,3 Тл.

Дефектоскоп успешно работает на заводе ОАО «Донецкгормаш» (г. Донецк, Украина) входящего в состав ЗАО НПК «Горные машины» — объединение крупных машиностроительных предприятий-изготовителей угольного и горнорудного оборудования.

Также ООО «Промприлад» выпускает целый ряд универсальных портативных ручных магнитопорошковых дефектоскопов, таких как электромагнитные клещи МД-01ПК, МД-4К, МД-4КМ, УниМАГ-01. Эти дефектоскопы могут быть использованы для контроля надрессорных балок и боковых рамых тележек вагонов, сварных соединений и т.п.

Ручное намагничивающее устройство (магнитные клещи) МД-01 ПК III Предназначено для поверхностных и подповерхностных дефектов типа нарушения сплошности металла магнитопорошковым методом на локальных участках крупногабаритных изделий путем создания приложенного постоянного или постоянного магнитного поля. Блок намагничивающий представляет собой электромагнитное поле с регулируемыми полюсами, позволяющее создавать постоянное и переменное магнитное поле на поверхностях любых ферромагнитных материалов, а также выполнять размагничивание контролируемых деталей.

Блок намагничивающий представляет собой электромагнитное поле с регулируемыми полюсами, позволяющее создавать постоянное и переменное магнитное поле на поверхностях любых ферромагнитных материалов, а также выполнять размагничивание контролируемых деталей.

Рис.6. Дефектоскоп магнитопорошковый МД-01ПК (магнитные клещи)

Магнитопроводы выполнены из магнитомягкого материала, поверхность магнитопроводов защищена от коррозии гальваническим покрытием. Дефектоскоп может использовать методы контроля качества продукции при ее изготовлении и эксплуатации в различных отраслях промышленности.Дефектоскоп изготавливается в двух исполнениях: 1) питание дефектоскопа от сети 220В; 2) питание дефектоскопа от аккумулятора 12В.

Основные технические характеристики дефектоскопа:

- Тип дефектоскопа ………… переносной;

- Размер контролируемого при дефектации участка на поверхности изделия ………… 0 — 320 мм;

- Максимальный рабочий ток ………… 5 (3 *) А;

- Рабочее напряжение ………… 230 (12 *) В;

- Частота ………… 50 — 60 Гц;

- Габаритные размеры ………… 185х175х65 мм;

- Диапазон рабочих температур ………… минус 40 ° С до плюс 50 ° С;

- Масса дефектоскопа в комплекте, не более ………… 5 кг.

* Магнитный дефектоскоп работающий от аккумулятора 12 В.

Дефектоскоп МД-4К (на постоянных магнитах) предназначен для контроля локальных участков крупногабаритных ферромагнитных деталей магнитопорошковым методом. В качестве намагничивающих элементов используются постоянные магниты, поэтому дефектоскопу не требуется электропитание, что позволяет использовать его в полевых условиях во взрыпо- и пожароопасных средах, строительных площадках.

Рис.9. Дефектоскоп МД-4К

Основные технические характеристики:

- Тип дефектоскопа ………………………… переносной

- Блоки намагничивающие комплектуются круглыми (МД4-4К) ……… постоянными магнитами

- размер контролируемого при дефектации участка на поверхности детали… .120 мм

- Максимальная напряженность поля у полюсов блоков намагничивания, не менее .. 1100 А / см.

- Усилие отрыва блоков намагничивания от ферромагнитной поверхности составляет …… 35-40 кгс.

- Масса дефектоскопа в комплекте, не более ……… .. 70 кг.

Для удобства работы был выпущен усовершенствованный дефектоскоп МД-4КМ, оснащенный набором полюсных наконечников и тросовой перемычкой, которые позволяют качественно проконтролировать различные детали формы и облегчить работу дефектоскописта.

Рис.10. Дефектоскоп МД-4КМ

Одна из последних разработок компании, ультра-легкое намагничивающее устройство на постоянных магнитах УниМАГ-1, предназначенное для намагничивания участков сварных соединений и поверхностей изделий из ферромагнитных материалов, приложенных магнитным полем при обнаружении поверхностных и подповерхностных дефектов в процессе обеспечения разрушающего контроля магнитопорошковым методом.Намагничивающее устройство может эксплуатироваться в цеховых, лабораторных, полевых условиях, на высотных объектах и в условиях, где энергоснабжение затруднено или недопустимо по правилам техники безопасности, при температуре окружающей среды от минус 30оС до плюс 50оС и относительной температуры до 95% при температуре 35оС.

Рис.11. Дефектоскоп УниМАГ-01

Основные технические характеристики:

- Тип дефектоскопа ………………… переносной;

- Блоки намагничивания комплектуются постоянными магнитами из сплава Fe-Nd-B

- размер контролируемого при дефектации участка на поверхности детали …… 200 мм

- При номинальном расстоянии между полюсами 200 мм обеспечивается напряженность магнитного поля не менее ………… 20 А / см

- Максимальная напряженность поля у полюсов блоков нвмагничивания, не менее… 2400 А / см

- Габаритные размеры дефектоскопа:

- цилиндрические пластмассовые корпуса O 35 мм и длиной 120 мм,

- гибкий магнитопровод длиной 400 мм,

- Масса устройства — 0,8 кг.

Наша компания предлагает потребителям большой выбор аксесуаров для магнитопорошкового контроля, таких как:

- Сухие магнитные порошки и порошки для приготовления магнитных суспензий: ПжВ5-71, а также частных зарубежных производителей как Ely Chemical и д.

р .;

р .; - Готовые к применению суспензии в аэрозолях;

- Средства для качественного распыления магнитных суспензий;

- Миллитесламетры;

- И многое другое.

НПФ «ПРОМПРЫЛАД» Выпускает и производит как универсальные, так и специализированные магнитопорошковые комплексы. Если перед Вами стоит задача неразрушающего контроля поверхности изделий, наши специалисты разработают и предложат то, что требуется именно в Вашем конкретном случае.

ЛИТЕРАТУРА

- ГОСТ 21105-87 «Контроль неразрушающий. Магнитопорошковый метод ».

- ЦВ — 0052 «Инструктаж по неруйнівному контролю деталей и вузлы вагонов магнітопорошковим, вихрострумовим и ферозондовим методами и зпробування для розтягнення».

- РД – 13–03–2006. Методические рекомендации порядка проведения магнитопорошкового контроля технических устройств и устройств, применяемых и эксплуатируемых на промышленных объектах.

- ASTM E-1444: Стандартная практика исследования магнитных частиц.

- Шелихов Г.С. Магнитопорошковая дефектоскопия деталей и узлов: практическое пособие. М .: НТЦ «Эксперт, 1995».

Магнитопорошковый метод контроля | Г-н.Chemie

Выберите категорию:

Для использования неразрушающего контроля магнитопорошковым методом контроля MR Chemie GmbH предлагает целый ряд цветных и флуоресцентных средств контроля в виде магнитных порошков, магнитопорошковых концентратов и готовых к применению суспензий в аэрозольной упаковке.

Магнитные порошки производства MR Chemie GmbH отличаются высоким качеством, предназначены для настоящих мельчайших поверхностных и подповерхностных дефектов.

Сухие и жидкие магнитопорошковые концентраты для приготовления суспензий на водной и масляной основе, содержащие ингибиторы коррозии, поверхностно-активные вещества и антипенные добавки, применяются для проверки даже чувствительных к коррозии деталей. Использование концентратов позволяет также сократить расходы на транспортировку и хранение.

Использование концентратов позволяет также сократить расходы на транспортировку и хранение.

Готовые к применению суспензии в аэрозольной упаковке идеально подходят для работы на строительных и монтажных площадках, для ручного контроля отдельных деталей в полевых и заводских условиях.В суспензиях используются водные основы и бесцветные, не обладающие запахом и не раздражающие кожу дефектоскопические масла, масла обладают низкой вязкостью, поэтому готовые суспензии имеют короткое время стекания. Расходные материалы для неразрушающего контроля магнитопорошковым методом одобрены: РМРС, Lloyd’s Reg., Bureau Veritas, Det Norske Veritas, Framatome ANP, Российский Морской Регистр Судоходства.

Магнитная дефектоскопия представляет собой комплекс методов неразрушающего контроля, применяемых для обнаружения дефектов в ферромагнитных металлах (железо, никель, кобальт и ряд сплавов на их основе).Применяя данный метод жефектоскопии можно выявить такие дефекты как: трещины, неметаллические включения, несплавления, волосовины и флокены. Данный способ позволяет выявить дефекты только если они находятся на поверхности изделия или залегают на малой глубине (не более 2-3 мм).

Данный способ позволяет выявить дефекты только если они находятся на поверхности изделия или залегают на малой глубине (не более 2-3 мм).

При использовании магнитопорошкового метода контроля намагниченную изделие наносит магнитный порошок или магнитная суспензия, которая представляет собой мелкодисперсную взвесь магнитных частиц в жидкой среде.Частицы ферромагнитного порошка, которые попадают в зону воздействия магнитного поля, примагничиваются и оседают на поверхности изделий вблизи мест дефекта. Ширина обозначения такой области. По осевшим частицам порошка даже невооруженным глазом зафиксированы их даже очень узкие трещины.

Магнитопорошковый метод контроля сотоит из следующих операций:

- подготовка к контролю

- намагничивание

- нанесение дефектоскопического материала

- осмотр поверхности изделия и регистрация индикаторных рисунков

- размагничивание

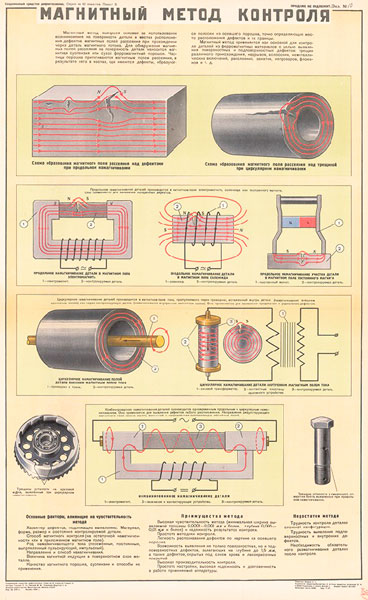

Для намагничивания и размагничивания изделий применяются магнитные дефектоскопы. Дефектоскопы измерителями намагничивающего тока, устройства для осмотра поверхности и регистрации индикаторных результатов. Возможны несколько видов намагничивания: циркулярное, продольное, комбинированное.

Дефектоскопы измерителями намагничивающего тока, устройства для осмотра поверхности и регистрации индикаторных результатов. Возможны несколько видов намагничивания: циркулярное, продольное, комбинированное.

Нанесение дефектоскопического материала осуществляют разными способами:

- с использованием магнитного порошка

- с использованием магнитной суспензии

- магнитогуммированной пасты

Магнитный порошок равномерно наносят на поверхность с помощью распылителей или окунанием детали в емкость с порошком.Магнитную суспензию наносят путем полива или окунанием детали в ванну с суспензией. Удобны в пользовании аэрозольные баллончики.

Преимущества магнитопорошкового метода контроля:

- небольшая трудоемкость

- высокая производительность

- обнаружени поверхностных и подповерхностных дефектов

- обнаружение дефектов заполненных инородным веществом

- возможность применения в ходе эксплуатации изделий

Недостатки метода:

- сложность определения трещин

Diex — Магнитно-порошковый контроль металла

Магнитопорошковый метод неразрушающего контроля используют при поиске поверхностных и

подповерхностных микродефектов в сварных швах, деталях и конструкциях

из ферромагнитных материалов. С этой целью на изделие намагничивают и

покрывают магнитным порошком, который оседает на неоднородностях магнитного

поля в зоне дефектов, формируя видимые «следы» дефектов.

С этой целью на изделие намагничивают и

покрывают магнитным порошком, который оседает на неоднородностях магнитного

поля в зоне дефектов, формируя видимые «следы» дефектов.

Этот метод позволяет обнаруживать тонкие, невидимые глазом поверхностные дефекты, материала типа трещин (закалочных, сварочных, шлифовочных, усталостных, штамповочных, литейных и др.), волосовин, флокенов, закатов, заковов, надрывов, рихтовочных трещин, некоторых видов расслоений.

При магнитопорошковом контроле на деталь наносят суспензию со взвешенными частицами ферромагнитного порошка.При этом близлежащие частицы притягиваются к дефектным местам и образуют видимые невооруженным глазом валики порошка, так как ширина этих валиков в несколько раз больше, чем ширина раскрытия дефектов. По характеру оседания порошка (форме и размерам валиков) можно судить о протяженности дефектов, а в ряде случаев тип этих дефектов.

При магнитопорошковой дефектоскопии контроль включает следующие основные этапы:

- подготовка поверхностей деталей

- намагничивание деталей

- обработка поверхности детали суспензией или сухим порошком

- осмотр деталей

- размагничивание

Чувствительность

МПД определяемых магнитными характеристиками материала контролируемого продукта

(магнитной индукцией (В), остаточной намагниченностью (B r ),

максимальной магнитной проницаемостью (µ max ), и коэрцитивной

силой (Н 0 ), шероховатостью поверхности контроля, напряженностью

намагничивающего поля, его ориентацией по отношению к плоскости дефекта,

качеством дефектоскопических средств и освещенной контролируемой

поверхности.

Магнитопорошковый метод широко применяемых во многих отраслях промышленности: авиации, машиностроении, судостроении, автомобилестроении и др.

Примеры:

Магнитопорошковый контроль — АСТ «Сварпром»

Магнитные методы неразрушающего контроля используются для обнаружения скрытых дефектов в деталях, используемом для использования которых используется ферромагнитный металл (сталь, чугун), т. е. материалы, способные под воздействием внешнего магнитного возмущения менять свои магнитные характеристики.

Магнитопорошковый метод среди других методов магнитного контроля нашел наивысшее применение,

Благодаря легкости и простоты получение требуемого результата.

Около 80% всех контролируемых деталей из ферромагнитных материалов проходят контроль

качества именно этим методом. Высокая универсальность, чувствительность, относительно

низкая трудоемкость контроля и простота.

применение в сфере промышленности и на транспорте.![]()

Магнитопорошковый метод предназначенный для мощных и под поверхностных (на глубине до (1,5… 2) мм) дефектов типа нарушения сплошности материала изделия: трещины, волосовины, расслоения, не проварка стыковых сварных соединений, закатов и т.д.

При использовании метода магнитопорошковой дефектоскопии (МПД) на намагниченную деталь наносится магнитный порошок или магнитная суспензия, представляющая собой мелкодисперсную взвесь магнитных частиц в жидкости.Частицы ферромагнитного порошка, попавшие в зону действия магнитного поля рассеяния, притягиваются и оседают на поверхности мест расположения несплошностей. Ширина полосы, по которой происходит оседание магнитного порошка, может изменяя реальную ширину дефекта. Вследствие этого даже очень узкие трещины могут фиксироваться по осевшим частицам порошка невооруженным глазом. Регистрация полученных индикаторных рисунков проводится визуально или с помощью устройств обработки изображения.

Магнитный контроль в наши днища почти во всех отраслях тяжелой и легкой

промышленности: нефтехимической отрасли, черной металлургии, машиностроении и

авиационной промышленности, энергетического и химического машиностроения (ГРЭС, ТЭЦ, АЭС),

автомобильной промышленности и судостроении, строительстве (трубопроводы,

стальные конструкции, промышленные цистерны).

Этим можно контролировать изделия любых габаритных размеров и форм, если магнитные свойства материалов позволяют намагничивать его до степени, достаточной для создания поля рассеяния дефекта, способного притянуть частицы ферромагнитного порошка.Магнитопорошковый метод практически во всех отраслях промышленности.

Методика магнитопорошкового метода включает следующие операции:

- Подготовку поверхностей перед контролем и очистку их от загрязнений, окалины, следов шлака после сварки.

- Подготовку суспензии, заключающуюся в интенсивном перемешивании магнитного порошка с транспортирующей жидкостью.

- Намагничивание контролируемого продукта.

- Нанесение суспензии на поверхность контролируемой продукции.

- Осмотр поверхности изделия и выявление мест, покрытых отложением порошка.

В сомнительных случаях валик порошка удаляют и повторяют операции 3, 4 и 5.

После контроля изделия размагничивают. Метод отличается высокой чувствительностью

к тонким и мелким трещинам, простотой выполнения, оперативностью и наглядностью

результатов. Этот метод широко применяется для контроля продольных сварных швов труб,

выполненных стыковой электроконтактной сваркой, а также для трещин и узких

(стянутых) непроваров в стыковых швахов, сваренных дуговыми способами трубопроводов.В обоих случаях усиления швов перед контролем удаляют.

Этот метод широко применяется для контроля продольных сварных швов труб,

выполненных стыковой электроконтактной сваркой, а также для трещин и узких

(стянутых) непроваров в стыковых швахов, сваренных дуговыми способами трубопроводов.В обоих случаях усиления швов перед контролем удаляют.

Преимущества магнитопорошкового метода неразрушающего контроля

заключаются в его относительно небольшой трудоемкости, высокой производительности

и возможности обнаружения поверхностных и подповерхностных дефектов.

При помощи этого метода выявляются не только полые несплошности, но и дефекты,

заполненные инородным веществом. Магнитопорошковый метод может быть применен не

только при изготовлении деталей, но и в ходе их эксплуатации, например,

для потенциала усталостных трещин.

К недостаткам метода отнести сложность определения глубины можно распространение трещин в металле.

Магнитопорошковый контроль — оборудование и аксессуары

Магнитопорошковый контроль, оборудование и аксессуары для магнитопорошкового контроля

Магнитный контроль — это простой способ восстановления дефектов на различных ферромагнитных изделиях. Такой метод неразрушающего контроля успешно помогает мельчайшие повреждения.

Такой метод неразрушающего контроля успешно помогает мельчайшие повреждения.

Современный магнитопорошковый контроль — востребованный сфере металлургической, химического машиностроения, автомобилестроении метод. Также он применяется для определения уровня износа трубопроводных систем.

Основа магнитопорошкового контроля — это свойство магнитных частиц, которые концентрируются в местах неоднородности магнитного поля, появляющихся при наличии дефектов. Каким образом осуществляется контроль?

- Изделие намагничивается и покрывается магнитным порошком или суспензией.

- Происходит оседание вещества в местах дефектов.

- Магнитные частицы выстраиваются в цепочку и образуют рисунок, по которому установлено наличие дефектов.

Существует два метода магнитопорошкового неразрушающего контроля: это сухой (использование магнитного порошка) и мокрый (использование магнитной суспензии).

Для успешного использования магнитопорошкового контроля необходимо использование качественной суспензии и порошка. «Квалифицированный» имеет в ассортименте широкий выбор магнитных суспензий и порошков, которые разрушены в начальной стадии. Аксессуары для проведения магнитопорошкового контроля от «Квалитест» обеспечивают высокую производительность, чувствительность и наглядность результатов.

«Квалифицированный» имеет в ассортименте широкий выбор магнитных суспензий и порошков, которые разрушены в начальной стадии. Аксессуары для проведения магнитопорошкового контроля от «Квалитест» обеспечивают высокую производительность, чувствительность и наглядность результатов.

Магнитопорошковый метод неразрушающего контроля

Технология проверки очень проста. Чтобы применить магнитопорошковый метод неразрушающего контроля, исследуемую поверхность необходимо очистить.Далее на нее наносится состоящий из мелких частиц специальный магнитный порошок (также может выпускаться в виде взвеси), который намагничивает проверяемую деталь.

Таким образом, за счет распределения частиц индикатора, магнитопорошковый метод контроля позволяет выявить даже самые мельчайшие повреждения металлической поверхности. Например, концентрат Magnaglo под воздействием магнитов, воздействующих на деталь, притягивается в первую очередь к трещинкам, сколам и т. д. По завершении процедуры изучаемый объект размагничивается.

Результаты дефектоскопии оцениваются при проверке увеличительного стекла, поэтому при проверке необходимо обеспечить хорошее освещение. В случае ошибки результаты, дал магнитный порошок, могут быть оценены неправильно.

Для того, чтобы иметь возможность провести магнитопорошковый контроль в любой ситуации (например, магнитопорошковый контроль сварных соединений), разработаны несколько типов установок. Стационарные аппараты, которые начинают работать под катушками электрического тока.Такие установки оправданы на производстве, где необходим постоянный магнитопорошковый контроль, оборудование используется для всей выпускаемой продукции.

Применять магнитопорошковый метод неразрушающего контроля и в «полевых» условиях — для этого компактные аппараты. Их вес может ограничиваться 10 кг. Такие мобильные установки прекрасно подходят для контроля уже готовых, смонтированных конструкций.

Магнитный порошок. Купить по доступной цене.

В нашем каталоге Вы найдете все необходимое оборудование для магнитопорошкового контроля — дефектоскопы, размагничивающие установки, магнитные клещи, УФ лампы, магнитный порошок и расходные материалы.

Компания «Квалитест» является официальным дистрибьютором Magnaflux в Москве, Санкт-Петербурге и других городах. На сегодняшний день Magnaflux является ведущим оборудованием для магнитопорошкового контроля, а также магнитопорошковых суспензий Magnaflux 7HF.

Все представленное в нашем магазине оборудование, позволяющее использовать магнитопорошковый метод неразрушающего контроля, а также аксессуары и расходные материалы соответствуют установленным нормам и требованиям, предъявляемым к изделиям данного типа и российскими уполномоченными соответствующими. Оборудование снабжено соответствующими сертификатами и гарантийными обязательствами производителя. Полную консультацию можно получить, связавшись с нашими менеджерами любым способом, указанным в разделе «Контакты».

Документы:

Магнитопорошковый метод неразрушающего контроля | Проведение магнитопорошкового контроля

Магнитопорошковый метод — это один из методов неразрушающего контроля для поверхностей изделий из ферромагнитных материалов.

Магнитопорошковый метод неразрушающего контроля предназначен для поиска поверхносных и подповерхносных (на глубине до 2мм) дефектов сплошности материалов материала. К данным дефектам защиты: трещины, непровары, поры, флокены, надрывы, волосовины, расслоения и т.д. Попадая в поле дефекта под действием электирического тока, магнитные частицы ферромагнитного порошка намагничиваются и перемещаются в зоне наибольшей неоднородности магнитного поля. Притягиваясь друг к другу, частицы выстраиваются в цепочки и образуют специфические рисунки в виде валиков, судя по которым говорят о наличии или отсутствии дефекта.

Элементы любых форм и размеров можно контролировать магнитопорощковым методом, при условии, что магнитные свойства материалов позволяют намагничивать его до степени, достаточной для создания поля рассеяния дефекта, способного притянуть частицы порошка.

Суть магнитопорошкового метода неразрушающего контроля:

Магнитный поток в части изделия без дефектов не меняет своего направления. Если на пути магнитного потока встречаются участки с пониженной магнитной проницаемостью (Н: трещины, расслоения и т.д.), то часть дефектных линий магнитного поля выходит из деталей наружу и входит в это обратно, при надвижении элементов образует магнитное поле. Частицы в области поля дефекта намагничиваются и притягиваются друг к другу, что образуют цепочные структуры, ориентированные по магнитным силовым линиям поля.

Если на пути магнитного потока встречаются участки с пониженной магнитной проницаемостью (Н: трещины, расслоения и т.д.), то часть дефектных линий магнитного поля выходит из деталей наружу и входит в это обратно, при надвижении элементов образует магнитное поле. Частицы в области поля дефекта намагничиваются и притягиваются друг к другу, что образуют цепочные структуры, ориентированные по магнитным силовым линиям поля.

Дефект выявляется, если плоскость дефекта составляет угол 90 град. с направлением магнитного потока. При уменьшении данного угла чувствительность снижается (дефекты могут быть не обнаружены в случае, если угол меньше 90 градусов). Магнитопорошковый метод неразрушающего контроля имеет высокую чувствительность, производительность и наглядность результатов контроля. Данным методом контроля успешно выявляются поверхностные микротрещины шириной раскрытия от 0,001 мм и больше, глубиной 0,01-0,03 мм и больше.

Проведение магнитопорошкового контроля

Магнитопорошковый контроль — это надежное и высокоэффективное средство для различных дефектов. Лаборатория неразрушающего контроля компании ООО «ТЭЗиСПроект» обеспечивает качественное выполнение магнитопорошкового контроля сварных швов, основного металла трубопроводов, сосудов, емкостей и металлоконструкций различного назначения. Сотрудники лаборатории аттестованы в соответствии с ПБ 03-440-02 и имеют богатый опыт проведения магнитопорошкового контроля .При проведении магнитопорошкового контроля используются самые современные приборы неразрушающего контроля.

Лаборатория неразрушающего контроля компании ООО «ТЭЗиСПроект» обеспечивает качественное выполнение магнитопорошкового контроля сварных швов, основного металла трубопроводов, сосудов, емкостей и металлоконструкций различного назначения. Сотрудники лаборатории аттестованы в соответствии с ПБ 03-440-02 и имеют богатый опыт проведения магнитопорошкового контроля .При проведении магнитопорошкового контроля используются самые современные приборы неразрушающего контроля.

ООО «Контроль +» — Лаборатория неразрушающего контроля и технического диагностирования

Магнитопорошковый контроль — один из самых распространенных, надёжных и производительных методов, неразрушающего поверхности контроля изделий из их производства и эксплуатации.

004 Магнитопорошковый метод глубине для поверхностных и под поверхностных (на 1,5-2 мм) дефектов типа нарушения сплошности материалов: трещины, волосовины, расслоения, не проварка стыковых сварных соединений, закатов и т. д.

д.

Этим методом можно управлять изделиями любых габаритных размеров и форм, если магнитные свойства материалов (относительная максимальная магнитная проницаемость не менее 40) позволяют намагничивать его до степени, достаточной для создания поля рассеянияекта, способного притянуть частицы ферромагнитного порошка.

004 Наибольшая вероятность дефекта достигается в случае, когда плоскость дефекта составляет угол 90 град. с направлением намагничивающего поля (магнитного потока).С уменьшением этого угла чувствительность снижается и при углах, меньших 90 град. дефекты могут быть не обнаружены.

Чувствительность метода магнитопорошковой дефектоскопии обнаруженными магнитными характеристиками материала контролируемого изделия (магнитной индукцией (В), остаточной намагничностью (Br), максимальной магнитной проницаемостью (µmax), коэрцитивной силой (Н0), шероховатостью поверхности, напряженностью контроля намагничивающего поля, его ориентацией к плоскости дефекта, качеством дефектоскопических средств и освещенной контролируемой поверхности.

Часть 2.

Часть 2.

Затем рабочая поверхность зачищается от: брызг металла, шлага и грязи.

Затем рабочая поверхность зачищается от: брызг металла, шлага и грязи.

р .;

р .;

д.

д.