Магнитопорошковый метод — Справочник химика 21

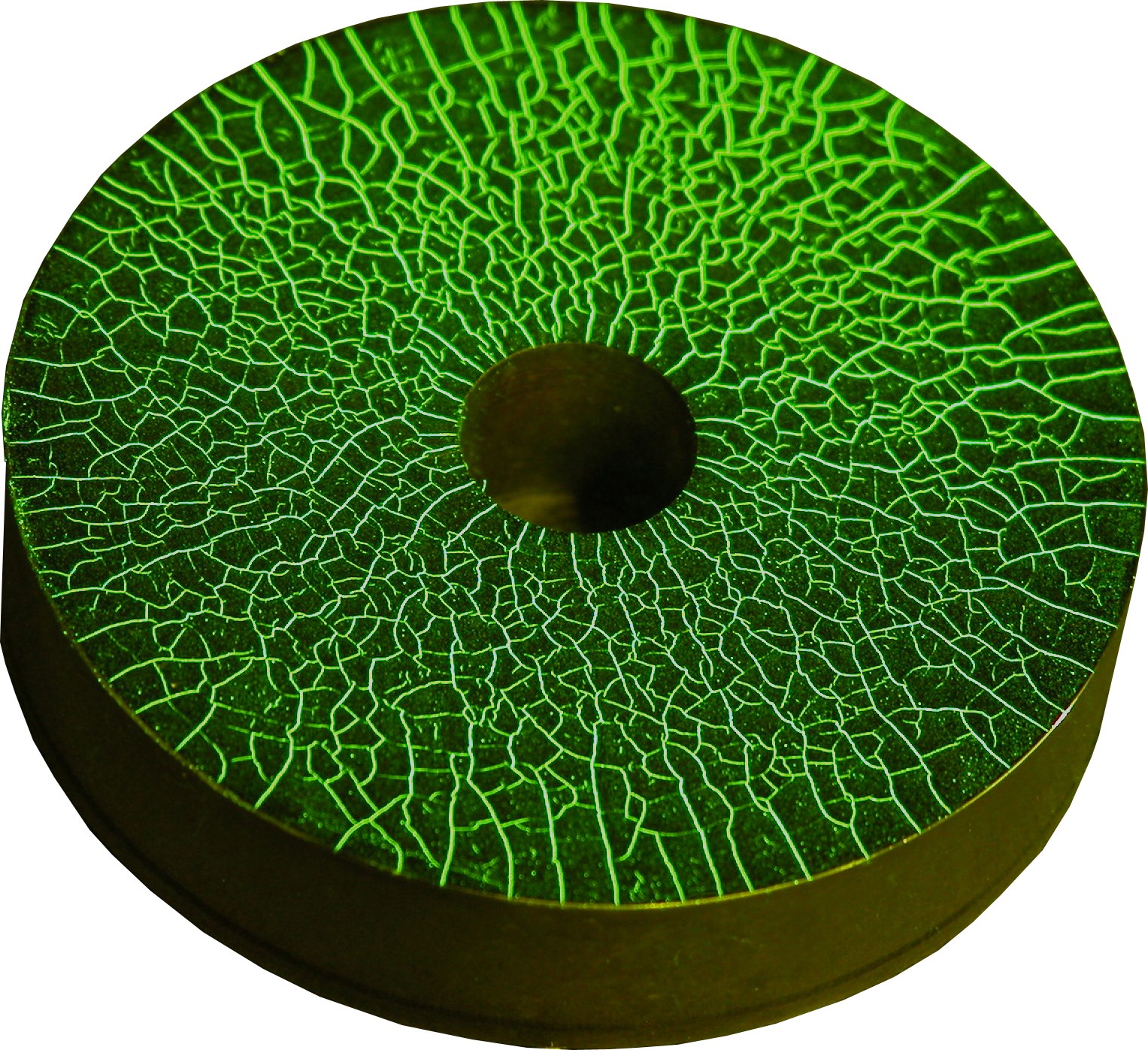

После сборки корпуса и кровли устанавливают металлоконструкции для обслуживания и ограждений, резервуарное оборудование, производят сварку днища, корпуса и кровли. Испытание резервуара выполняют различными методами, описание некоторых из них дано далее. Для контроля нахлесточных и угловых швов применяют магнитопорошковый метод, нахлесточные швы днища и крыши испытывают вакуумным методом, вертикальные швы корпуса и стыковые швы днища проверяют рентгеновским контролем. [c.294]Магнитопорошковый метод заключается в том, что на поверхность сварного шва наносят суспензию флюоресцирующего порошка в керосине. Намагничивающее устройство создает переменное магнитное поле. Контролируемый участок освещается кварцевой лампой. Намагниченные частицы порошка скапливаются на полюсах потока рассеяния в дефектных местах, достаточно четко повторяя их форму. [c.294]

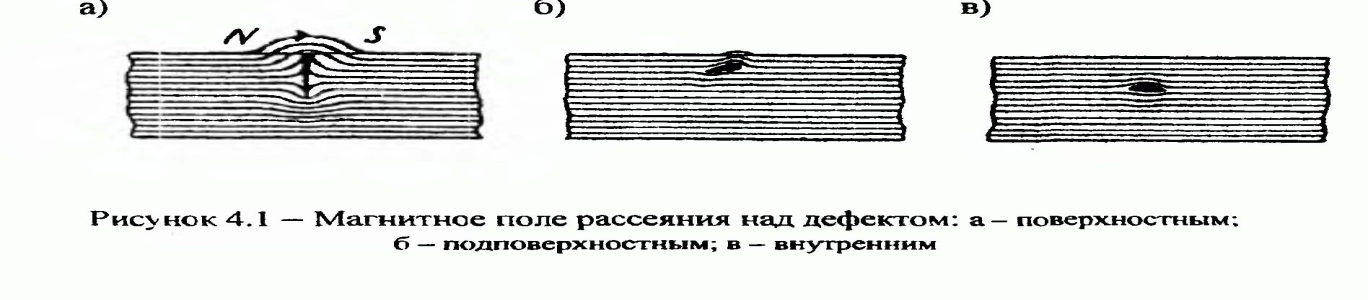

Магнитопорошковый метод контроля. Этот метод позволяет выявлять тонкие поверхностные и подповерхностные дефекты волосовины, трещины, расслоения, флокены, закаты, непровары стыковых сварных соединений и т. п. Индикаторами поля рассеяния при магнитопорошковом методе контроля служат магнитные порошки или суспензии. Магнитное поле, создаваемое дефектом, неоднородно, и его можно выявить ферромагнитными частицами. На магнитную частицу в неоднородном магнитном поле действует сила, стремящаяся ее затянуть в места наибольшей концентрации силовых линий и приблизить к месту дефекта. Величину

Таким образом, степень эффективности выявления дефекта находится в тесной связи с интенсивностью поля рассеяния и его градиентом и зависит от магнитных свойств и размера используемых ферромагнитных частиц. Магнитопорошковый метод контроля предусматривает следующие технологические операции подготовку изделия к контролю намагничивание изделия нанесение на изделие магнитного порошка или суспензии осмотр изделия разбраковку размагничивание.

При магнитопорошковом методе контроля применяют три вида намагничивания циркулярное, продольное (полюсное) и комбинированное. Комбинированное намагничивание может быть выполнено [c.135]

Разбраковку изделий проводят путем визуального осмотра поверхности изделия на наличие отложений магнитного порошка в местах дефектов. При необходимости расшифровку результатов контроля проводят с применением оптических средств. Годные изделия, прошедшие магнитопорошковый метод контроля, если они имеют трущиеся поверхности и их намагниченность вызывает погрешность в показаниях окружающих приборов (датчиков) или осложняет сборку узлов, куда они входят, должны быть размагничены.

В отрасли магнитопорошковый метод применяют для контроля сварных соединений химической аппаратуры из малоуглеродистых и низколегированных сталей, деталей машин и аппаратов. В связи с низкой коэрцитивной силой и остаточной индукцией малоуглеродистых и низколегированных сталей магнитопорошковый контроль сварных швов аппаратуры из этих сталей осуществляют в приложенном поле. Сварные соединения из листовых деталей подвергают циркулярному намагничиванию с помощью контактных электродов (рис. 92) или продольному намагничиванию с помощью электромагнита. Если контролю подвергают протяженные сварные соединения крупногабаритных изделий, то намагничивание осуществляют по участкам. Сварные соединения, включающие одну или несколько труб (штуцеров) небольшого диаметра, подвергают продольному намагничиванию, используя соленоид или обмоточный кабель с накладным магнитопроводом.

Если детали имеют сложную форму и применение установок феррозондового, магнитографического или метода вихревых токов затруднено, то контроль можно выполнять магнитопорошковым методом. Однако эта рекомендация не является категоричной, так как можно применять и капиллярный метод. Границы применимости и условия наиболее эффективного использования того или иного механизированного метода неразрушающего контроля в химическом и нефтяном машиностроении еще не определились. Поэтому магнитопорошковый метод контроля необходимо учитывать при решении задачи механизации обнаружения поверхностных и подповерхностных дефектов в изделиях из магнитных металлов и сплавов. Автоматические и механизированные установки с использованием этого метода применяют в автомобильной, автотракторной и других отраслях промышленности. Описание магнитных и электромагнитных механизированных и автоматических установок и их краткие технические характеристики приведены в работе [65].

Дифференциацию магнитного вида неразрушающего контроля на различные методы по способу получения первичной информации рассмотрим на примере применения различных типов датчиков и веществ для обнаружения градиента магнитного поля вблизи несплошности. Градиент часто обнаруживают с помощью магнитного порошка или магнитной суспензии. Их частицы располагаются вдоль линий магнитной индукции поля рассеяния. Это магнитопорошковый метод, широко применяемый для дефектоскопии поверхностных и подповерхностных слоев ферромагнитных материалов. [c.11]

Помимо магнитного порошка для регистрации рассеянного магнитного поля используют магнитную пленку типа применяемой в магнитофонах, но более широкую магнитографический метод). Считывание сигналов о дефектах с пленки выполняют с помощью прибора, датчиком которого служит магнитофонная головка. Этим методом обнаруживают дефекты в более толстом поверхностном слое, но теряют наглядность их изображения, свойственную магнитопорошковому методу.

Купольную часть крышки изготавливают из заготовок-слябов. Их прокатывают (/) и выполняют автоматический ультразвуковой контроль листов по поверхности, отмеченной стрелкой. Кромки листов обрабатывают механически (3) под сварку и проверяют их магнитопорошковым методом на отсутствие дефектов основного металла, которые могут повлиять на качество сварки. Листы сваривают [c.32]

Капиллярными методами контролируют изделия из металлов (преимущественно неферромагнитных), неметаллических материалов и композитные изделия любой конфигурации. Изделия из ферромагнитных материалов контролируют преимущественно магнитопорошковым методом, который более чувствителен, хотя иногда применяют капиллярный метод, если имеются трудности с намагничиванием материала или сложная конфигурация поверхности изделия создает большие градиенты магнитного поля, затрудняющие выявление дефектов.

Трудоемкость и длительность операций контроля единичных изделий по сравнению, например, с магнитопорошковым методом. По сравнению с визуально-оптическим контролем производительность повышается многократно. [c.69]

В работе [283] установлено уменьшение скорости рэлеевских волн в зависимости от усталостных повреждений. Исследования проводились методом прохождения на постоянной базе на частоте до 15 МГц. Погрешность измерения времени не превышала 20 не. В турбинной лопатке, выработавшей ресурс, но не имевшей микротрещин размером более 1 мкм (по данным магнитопорошкового метода), обнаружено уменьшение скорости (увеличение времени пробега Ат) на 3 % в наиболее нагруженной зоне (вблизи замка). В то же время в лопатке, не бывшей в эксплуатации, измерение скорости показало, что разброс скоростей не превышал 0,3 % (рис. 7.44). [c.787]

Магнитопорошковый метод дефектоскопии основан на притяжении магнитных частиц силами неоднородных магнитных полей, возникающих над дефектами. По скоплениям магнитного порошка определяют наличие дефектов, их протяженность и положение на проверяемой детали. [c.227]

[c.227]

Этот метод нашел применение в авиации, на железнодорожном транспорте, в химическом машиностроении, при контроле крупногабаритных конструкций, магистральных трубопроводов, объектов под водой, в судостроении, автомобильной и многих других отраслях промышленности. Широкое использование магнитопорошкового метода объясняется его высокой чувствительностью, наглядностью результатов и высокой производительностью контроля. При правильной технологии этим методом выявляют трещины усталости и другие дефекты в начальной стадии их появления, когда обнаружить их без специальных средств трудно или невозможно. Так, применение магнитной суспензии со стандартным черным порошком позволяет надежно находить поверхностные микротрещины шириной раскрытия от 0,001 мм и более, глубиной 0,01 мм и более.

Физические основы магнитопорошкового метода изложены в объеме, необходимом для понимания физических процессов, протекающих при выполнении технологических операций контроля проверяемых объектов. [c.227]

Издание рассчитано на специалистов, занимающихся магнитопорошковым методом контроля и может быть использовано как справочное пособие при подготовке специалистов по магнитопорошковому методу I — III уровней международной классификации в неразрушающем контроле. [c.228]

Напряженность поля Я — величина векторная. Вектор Я в однородной среде имеет одинаковое направление с вектором магнитной индукции В (см. рис. 1.7). Вектор Я можно разложить на две составляющие нормальную Я , перпендикулярную к поверхности детали, и тангенциальную Ят, параллельную поверхности проверяемой детали. Соотношение этих составляющих, как будет показано ниже, влияет на чувствительность магнитопорошкового метода. [c.236]

СУЩНОСТЬ МАГНИТОПОРОШКОВОГО МЕТОДА КОНТРОЛЯ [c.256]

Магнитопорошковый метод неразрушающего контроля основан на притяжении магнитных частиц силами неоднородных магнитных полей, возникающих над дефектами в намагниченных изделиях. [c.256]

[c.256]

Минимальные размеры трещин, выявляемые магнитопорошковым методом, показаны на рис. 1.45 глубина 0,01 мм, ширина 0,001 мм, длина 0,5 мм.

Магнитопорошковый метод применяется для контроля [c.261]

Электроконтакты — это устройства, с помощью которых электрический ток вводится в изделие для намагничивания в целях выявления дефектов магнитопорошковым методом. [c.314]

Чувствительность магнитопорошкового метода контроля существенно зависит от угла а между направлениями намагничивания и распространения трещины на детали (объекта). [c.325]

Изменение картины поля над дефектом при переходе к режиму остаточной намагниченности является следствием действия поля детали, которое возникает не только при продольном намагничивании, но и при циркулярном намагничивании деталей сложной формы, кольцевых деталей при несимметричном их расположении на проводнике с током, при намагничивании с помощью электромагнитов. Во всех этих и других случаях при прочих равных условиях чувствительность магнитопорошкового метода контроля зависит от расположения области II относительно трещины, которое определяется отношением нормальной Я к тангенциальной Ну составляющей поля. [c.332]

Чувствительность магнитопорошкового метода существенно зависит от качества магнитной суспензии, для оценки которой применяют приборы, контрольные образцы с искусственными дефектами, детали с эксплуатационными или производственными дефектами. [c.349]

На интенсивность магнитной коагуляции оказывают влияние следующие факторы концентрация порошка, его дисперсность, магнитные характеристики, предыдущее магнитное состояние порошка, вязкость дисперсионной среды, напряженность и градиент поля, длительность его действия, автокоагуляция. Изменяя параметры этих факторов или соответственно учитывая их, можно добиться оптимального состава магнитной суспензии при проверке магнитопорошковым методом конкретных объектов. [c.360]

Изменяя параметры этих факторов или соответственно учитывая их, можно добиться оптимального состава магнитной суспензии при проверке магнитопорошковым методом конкретных объектов. [c.360]

Изменение напряженности магнитного поля на дефектных участках регистрируется с помощью ферромагнитного порошка / (магнитопорошковый метод контроля), магнитной ленты (магнито-I графический метод контроля), внесенной в исследуемые маг-I ннтные поля феррозонда (феррозондовый метод контроля) и пр. Э ктромагнитный (вихревых токов) неразрушающий контроль основан на регистрации изменения взаимодействия собственного электромагнитного поля катушки с электромагнитным полем вихревых токов, наводимых этой катушкой в контролируемом объекте. [c.133]

Штамповкой (2) придают заготовке сферическую форму и тер-мообрабатывают (5) для снятия напряжений. Проводят магнитопорошковый контроль всей поверхности на отсутствие штамповочных треш,ин и сдаточный контроль сварного шва тремя методами радиографическим, ультразвуковым и магнитопорошковым (последний совмеш,ают с контролем всей поверхности). Наплавляют антикоррозионное покрытие (6) и проверяют его капиллярным (цветным) методом на отсутствие трещин и ультразвуковым эхо-методом на качество соединения с основным металлом. Подготавливают кромки под сварку и проверяют их магнитопорошковым методом. [c.33]

Магнитные методы контроля дефектов металлов | Магнитная дефектоскопия сварных швов

Магнитопорошковая дефектоскопия (МПД) – метод неразрушающего контроля, предназначенный для определения мелких дефектов в поверхностной и подповерхностной структуре металла, проходящих внутрь изделия. Данный метод эффективен в определении трещин, надрывов, волосовин, непроваров, пор и других дефектов.

Данный метод эффективен в определении трещин, надрывов, волосовин, непроваров, пор и других дефектов.

Основой метода является притяжение магнитного порошка выходящим на поверхность объекта магнитным потоком. Наличие дефектов в ферромагнитном объекте вызывает отклонение силовых линий магнитного поля, создание местных магнитных полей рассеяния и локальных магнитных полюсов и, соответственно, изменения в движении порошка.

Для намагничивания и размагничивания объектов контроля применяются стационарные или передвижные магнитные дефектоскопы. Дефектоскопы снабжаются измерителями намагничивающего тока, а также устройствами для осмотра поверхности и регистрации индикаторных картинок (измерительные лупы, микроскопы, эндоскопы или автоматизированные системы получения изображений). Используются различные виды намагничивания: циркулярное, продольное, комбинированное.

В магнитопорошковой дефектоскопии используется сухой и мокрый способы нанесения порошка. Как правило, для грубообработанных или необработанных поверхностей используется сухой метод. Контроль изделий с высоким классом шероховатости производится посредством суспензии из мелкодисперсного порошка на основе масла или керосина. Сухой порошок равномерно распределяют на поверхности с помощью распылителей или погружением изделия в емкость с порошком. Суспензию наносят путем полива или погружения изделия в ванну с суспензией. Применяются аэрозольные баллончики, содержащие суспензии магнитных материалов на водной или масляной основе.

При проведении контроля частицы порошка намагничиваются и под действием результирующих сил образуют скопления в виде полосок (валиков) по форме трещин и иных дефектов. После формирования индикаторной картинки из осевшего порошка осуществляется осмотр контролируемого изделия. При визуальном осмотре могут быть использованы оптические устройства, позволяющие увеличить изображение.

Магнитопорошковый метод контроля может осуществляться двумя различными способами. При применении способа остаточной намагниченности дефектоскопический порошок наносят после снятия намагничивающего поля. При применении способа приложенного поля операция намагничивания и нанесение порошка осуществляются одновременно. Выбор способа контроля зависит от магнитных свойств материала изделия и требуемой чувствительности.

При применении способа приложенного поля операция намагничивания и нанесение порошка осуществляются одновременно. Выбор способа контроля зависит от магнитных свойств материала изделия и требуемой чувствительности.

Для улучшения видимости при магнитопорошковом методе неразрушающего контроля в порошок добавляется двуокись титана или окись цинка для придания ему серого цвета. Также применяется контроль с помощью ультрафиолетового излучения, для чего используется специальный люминесцентный магнитный порошок.

Магнитопорошковый метод неразрушающего контроля относится к наиболее перспективным и эффективным направлениям анализа и измерений в металлургии, машиностроении, нефте- и газовой промышленности. Он широко применяется при контроле состояния трубопроводов горячей и холодной воды, газо- и нефтепроводов, позволяет производить оценку и диагностику структуры материалов.

Преимущества магнитопорошкового метода неразрушающего контроля заключаются в его относительно небольшой трудоемкости, высокой производительности и возможности обнаружения поверхностных и подповерхностных дефектов. При помощи этого метода выявляются не только полые несплошности, но и дефекты, заполненные инородным веществом. Магнитопорошковый метод может быть применен не только при изготовлении деталей, но и в ходе их эксплуатации, например, для выявления усталостных трещин.

Специалисты ООО «Антикоррозия» сертифицированы по СТБ EN 473 на 2-ой уровень квалификации по МПД технических устройств, применяемых на опасных производственных объектах.

Магнитопорошковый метод неразрушающего контроля — I уровень

Программа предназначена для проведения специальной подготовки слушателей в области неразрушающего контроля, претендующих на аттестацию / сертификацию в качестве специалистов I-го уровня квалификации в Единой системе оценки соответствия.

Программа разработана с учетом требований СДАНК-02-2020 «Правила аттестации персонала в области неразрушающего контроля» и ГОСТ Р ИСО 9712-2019 «Контроль неразрушающий. Квалификация и сертификация персонала».

Квалификация и сертификация персонала».

Основные направления подготовки и содержание тем (модулей) подготовки определяются в соответствии с квалификационными требованиями, установленными профессиональным стандартом «Специалист по неразрушающему контролю», утвержденным приказом Министерства труда и социальной защиты Российской Федерации от 3 декабря 2015 г. № 976н.

Неразрушающий контроль – контроль надежности основных рабочих свойств и параметров объекта или отдельных его элементов/узлов. Метод может использоваться для поиска дефектов оборудования без его разрушения и демонтажа, сложного технологического оборудования, зданий и сооружений, а современные способы делают неразрушающий контроль быстрым и точным.

Магнитный контроль (МК) – метод неразрушающего контроля для проверки изделий из ферромагнитных материалов (сталь, чугун и пр.) на наличие поверхностных дефектов (трещин, волосовин, закатов, надрывов и др.). Кроме того данный метод контроля используется для измерения толщины защитных покрытий на стали, оценки структуры и напряженно-деформированного состояния ферромагнитных материалов. Магнитный метод используется для контроля полуфабрикатов, деталей, элементов конструкций, а также сварных соединений. Среди преимуществ данного метода можно выделить возможность выявления дефектов неразличимых невооруженным взглядом, возможность контроля деталей сложной формы, простота, быстрота и эффективность операций.

Магнитный контроль – контроль, основанный на регистрации магнитных полей рассеяния, возникающих над дефектами, или на определении магнитных свойств объекта контроля. В основу данного способа исследования ложится взаимодействие контрольного металлического порошка с возникающими в результате намагничивания обследуемого объекта полями. При отсутствии дефектов на поверхности образуется равномерный слой, но любые искажения магнитного поля приведут к формированию характерных скоплений порошка, которые можно обнаружить во время проведения визуального осмотра с использованием вспомогательных средств.

Оборудование по Магнитному методу неразрушающего контроля

Магнитопорошковый неразрушающий метод контроля сварных соединений в Краснодаре

Магнитопорошковый контроль — метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния, возникающих над дефектами. Для регистрации используются порошок из ферромагнетика в виде магнитной суспензии, порошка, или полимеризующейся смеси. При определенных условиях под воздействием полей рассеяния порошок оседает на поверхности объекта и тем самым делает их доступными визуальному наблюдению.

Магнитопорошковый метод применяют для обнаружения поверхностных и подповерхностных дефектов в объектах, изготовленных из ферромагнитных материалов. С его помощью могут быть выявлены трещины различного происхождения, волосовины, закаты, непровары сварных соединений и другие дефекты шириной раскрытия в несколько микрометров. Метод может быть использован для контроля объектов с немагнитным покрытием.

Для намагничивания и размагничивания деталей при магнитопорошковом контроле используют следующие виды токов:

- Переменный промышленной и повышенной частоты

- Выпрямленный однополупериодный

- Выпрямленный трехфазный

- Постоянный

- Импульсный

Магнитный порошок — порошок из ферромагнетика, используемый в качестве индикатора магнитного поля рассеяния.

Магнитная паста — смесь, содержащая магнитный или люминесцентный магнитный порошок, жидкую основу и, при необходимости, смачивающую антикоррозийную и другие добавки.

Магнитная суспензия — взвесь магнитного или люминесцентного магнитного порошка в дисперсионной среде (в жидкости — воде, керосине, техническом масле и др.), содержащей смачивающие, антикоррозийные и, при необходимости, антивспенивающие, антикоагулирующие и другие добавки.

Различают два способа нанесения индикатора:

- «Мокрый» способ — намагниченную поверхность обрабатывают магнитную суcпензией путем полива, погружения объекта в ванну или аэрозольным способом;

- «Сухой» способ — намагниченную поверхность обрабатывают сухим порошком при помощи различных распылителей или погружением объекта в емкость с порошком, а также способом «воздушной взвеси» — распылением в специальных установках.

Этот способ применяется реже, так как он требует дополнительных мер по выполнению гигиенических требований.

Этот способ применяется реже, так как он требует дополнительных мер по выполнению гигиенических требований.

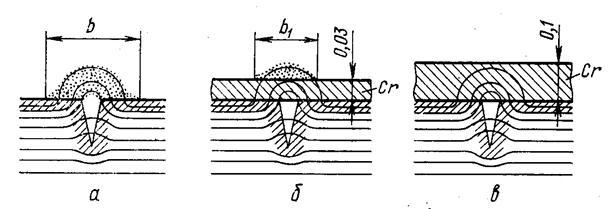

- Выявить трещины, непровары и иные внутренние дефекты, находящиеся на глубине свыше 2 мм.

- Определить подповерхностные дефекты, глубина залегания которых достигает 2 мм.

- Установить наличие поверхностных тещин с шириной раскрытия 0.001-0.03 мм и глубиной 0.01-0.04 мм.

- Заключение о соответствии объекта требованиям технической документации;

- Свидетельство об аттестации лаборатории НК;

- Свидетельство об аттестации дефектоскописта;

- Свидетельство о проверке оборудования.

Наша лаборатория дает полную гарантию на все результаты магнитопорошкового контроля.

Все оборудование в ООО « РСК», а также образцы калибровочные и контрольные, расходные материалы имеют сертификаты соответствия требованиям и нормам Ростехнадзора. Все средства измерения нашей лаборатории внесены в государственный реестр.

Услугу оказываем по всей территории России. Выезд дефектоскопистов лаборатории неразрушающего контроля (НК) осуществляется после получения заявки и согласования нюансов проведения ультразвуковой дефектоскопии. Сотрудники нашей лаборатории аттестованы на II и III уровень по проведению магнитной дефектоскопии.

К каждому Заказчику осуществляется индивидуальный подход и стоимость работ обязательно с ним согласуется. Для постоянных Заказчиков существует бонусная система скидок. Заказав такую услугу, как проведение магнитопорошкового контроля сварных швов у нас, Вы можете быть уверенным в том, что работы будут выполнены качественно, в срок!

Метод магнитопорошковый — Энциклопедия по машиностроению XXL

Магнитный способ контроля, основанный на эффекте магнитной памяти металла, по своему принципу выполняет все функции традиционного метода магнитопорошковой де- [c. 214]

214]Детали турбоустановок, работающие при температуре ниже 450 °С, подвергают контролю на наличие трещин визуальным способом, а также методами магнитопорошковой, капиллярной (цветной) и ультразвуковой дефекто- [c.343]

Магнитный контроль. Распределение магнитных силовых линий в случае намагничивания каким-либо образом сварных или паяных деталей изменяется в месте дефекта и может быть зафиксировано одним из следующих методов магнитопорошковым, магнитографическим, индукционным. [c.551]

Метод магнитопорошкового контроля [c.213]

Дальнейшее развитие методов магнитопорошковой дефектоскопии заключается в теоретических и экспериментальных исследованиях оптимальных режимов намагничивания различных марок сталей и создании универсальных и специализированных дефектоскопов [20, 23 и др.]. [c.13]

Оценку чувствительности метода магнитопорошкового контроля. [c.270]

Обнаружение поверхностных дефектов в местах максимальных рабочих напряжений и радиусных переходах производилось методом магнитопорошковой дефектоскопии. [c.63]

На рис. 5.25 представлена зависимость чувствительности магнитопорошкового метода от состояния порошка при силе намагничивающего тока в пределах 200.. 1500 Л. С ростом намагничивающего тока выявляемость дефектов, определяемая глубиной проникновения в металл, повышается. На глубине 2 мм могут [c.138]

Магнитопорошковый метод смазывания. Метод использует магнитное поле для [c.148]

Для выявления внутренних дефектов сварных соединений в Правилах регламентируются следующие методы неразрушающего контроля сварных соединений радиографический и ультразвуковой, капиллярный и магнитопорошковый кон 1 роль стилоскопированием и измерением твердости. [c.49]

При изготовлении сварных сосудов и аппаратов в соответствии с требованиями ОСТ 26-291 цветная дефектоскопия является регламентируемым методом контроля качества сварных соединений. Цветной или магнитопорошковой дефектоскопии следует подвергать сварные швы, не доступные для осуществления контроля радиографическим или ультразвуковым методом (в частности, швов приварки штуцеров и труб внутренним диаметром менее 100 мм), а также сварные швы сталей, склонных к образованию трещин при сварке.

[c.219]

Цветной или магнитопорошковой дефектоскопии следует подвергать сварные швы, не доступные для осуществления контроля радиографическим или ультразвуковым методом (в частности, швов приварки штуцеров и труб внутренним диаметром менее 100 мм), а также сварные швы сталей, склонных к образованию трещин при сварке.

[c.219]

ГОСТ 21105. Контроль неразрушающий. Магнитопорошковый метод. [c.270]

Основные преимущества магнитопорошкового метода — это его наглядность, высокая чувствительность к тонким мелким трещинам, простота исполнения и оперативность в получении результатов. [c.194]

Капиллярный контроль применяют также для объектов, изготовленных из ферромагнитных материалов, если их магнитные свойства, форма, вид и месторасположение дефектов не позволяют достичь требуемой по ГОСТ 21105—75 чувствительности магнитопорошковым методом или магнитопорошковый метод контроля не допускается применять по условиям эксплуатации объекта. [c.146]

Контроль неразрушающий. Магнитопорошковый метод 21120—75 Прутки и заготовки круглого, квадратного сечения. Ультразвуковой контроль эхо-методом [c.474]

Из перечисленных методов только магнитопорошковый требует обязательного участия в контрольных операциях человека остальные методы позволяют получать первичную информацию в виде электрических сигналов, что делает возможным полную автоматизацию процессов контроля. Методы МП и МГ обнаружения не- [c.6]

Чувствительность магнитопорошкового метода, определяемая минимальными размерами обнаруживаемых дефектов, зависит от многих факторов, таких как магнитные характеристики материала контролируемой детали, ее формы и размеров, характера (типа) выявляемых дефектов, чистоты обработки поверхности детали, режима контроля, свойств применяемого магнитного порошка, способа нанесения суспензии, освеш,енности контролируемого участка детали и т. п. [c.33]

[c.33]

Уровни чувствительности магнитопорошкового метода [c.34]

Применение измерителей глубины трещин совместно с другими методами контроля, например магнитопорошковым или капиллярным, позволяет повысить эффективность неразрушающих методов обнаружения и оценки трещин, особенно усталостных, возникающих в процессе Эксплуатации, [c.179]

Установка позволяет осуществлять ультразвуковой контроль дефектов основного металла и сварных соединений с помощью ультразвуковых дефектоскопов, а также контроль поверхностных дефектов изделий капиллярным, магнитопорошковым и электромагнитным методами. [c.336]

На рис. II показан РТК НК, в состав которого входят оптическая система ОТ-ЮМФ и промышленный робот ТУР-10. Данный комплекс может быть использован для полной автоматизации магнитопорошкового, капиллярного, радиографического и оптического методов контроля. [c.347]

Магнитопорошковый метод основан на индикации частицами магнитного порошка магнитных полей рассеивания, возникающих над дефектом при намагничивании деталей из ферромагнитных материа.тов [121, 125]. В процессе нанесения на деталь частицы могут находиться во взвешенном состоянии в жидкостях (мокрый метод) или в воздухе (сухой метод). Этот метод очень чувствителен к состоянию поверхности детали. Поэтому его применение возможно к поверхностям при их высокой чистоте. Любые посторонние частицы влияют на контролируемую поверхность, понижая чувствительность метода. Могут даже появляться ложные сигналы в зоне контроля, если произошло прилипание порошка к поверхности. [c.70]

Руководство по применению магнитопорошкового метода неразрушающего контроля изделий авиационной техники гражданской авиации // М. Воздушный транспорт, 1982. [c.76]

В зависимости от способа регистрации магнитных полей магнитные методы подразделяют на магнитопорошковый, феррозондовый, магнитографический, индукционный и др. Для дефектоскопии в отрасли используют в основном первые два.

[c.30]

Для дефектоскопии в отрасли используют в основном первые два.

[c.30]

При магнитопорошковом методе для обнаружения магнитных полей рассеяния над дефектом на контролируемые участки деталей выносят ферромагнитные частицы, которые находятся во вз вешенном состоянии 30 [c.30]

Капиллярные методы контроля предназначены для обнаружения поверхностных и сквозных дефектов в объектах контроля, определения их расположения, протяженности и ориентации. Капиллярные методы позволяют контролировать объекты любых форм и размеров, изготовленных из черных, цветных металлов и других неферромагнитных материалов. Их применяют и для контроля деталей из ферромагнитных материалов, если их магнитные свойства, форма, вид и расположение дефектов не позволяют достичь требуемой чувствительности магнитопорошковым методом или если этот метод нельзя применять по условиям эксплуатации. [c.35]

Магнитопорошковый и капиллярный методы. К работам по магнитопорошковой и капиллярной дефектоскопии допускаются специалисты, не имеющие медицинских противопоказаний и получившие удостоверения об успешной теоретической и практической подготовке в соответствии с утвержденной программой. [c.42]

Метод магнитопорошковой дефектоскопии (с использованием порошков Люмагнор) позволяет получать достаточно точные результаты по длине трещины даже на резьбах меньше М12 (при применении суспензии с пониженной концентрацией порошка). Достаточно сложная технология контроля при применении магнитно-люминесцентных порошков не позволяет ее использовать для крупных шпилек и резьбовых концов штоков в связи со сложностью их демонтажа [5]. [c.195]

Особенности строения магнитной ленты вносят дополнительные требования к условиям магнитной дефектоскопии, которые необходимо учитывать при записи поля дефекта на ленту. Эти требования прежде всего определяются тем, что в отличие от процесса регистрации поля дефекта методами. магнитопорошковой или фер-розондовой дефектоскопии вектор намагниченности ленты существенно зависит от магнитной текстуры данной ленты, способа наложения внешнего поля, магнитной предыстории, а также анизотропии напряжений.

[c.39]

магнитопорошковой или фер-розондовой дефектоскопии вектор намагниченности ленты существенно зависит от магнитной текстуры данной ленты, способа наложения внешнего поля, магнитной предыстории, а также анизотропии напряжений.

[c.39]

Подготовительные операции и проведение исследования методом магнитопорошковой дефектоскопии (МПД) выполнялись по ГОСТ 21105-87. Были выявлены дефекты, интерпретированные как области дефектов коррозионного растрескивания под напряжени- [c.7]

Какими возможностями обладает магнитопорошковый метод по обнаруживанию дефектов нх характер, размеры, залегание [c.167]

Второе важное направление развития средств диагностирования машин связано с применением автоматизированных систем обработки изображения (АСОИЗ). Очевидно, что наибольший объем диагностической информации на практике можно представить в двух- или трехмерном виде. Тра щци-онно и стабильно по этому пути развивается рентгенография, рентгенотелевидение, тепловидение, эндоскопия, оптическая и ультразвуковая голография, звуковидение, магнитопорошковые, магнитографические, капиллярные методы и средства контроля качества. [c.225]

АЭ-метод выступает как самостоятельный, если по его оценке, полученной на основании критериального анализа зарегистрированной АЭ-информации от источников-де(()ектов, состояние объекта признается удовлетворительным. В противном случае для окончательной оценки привлекаются дополнительные методы НК. Наибольшую надежность оценки дает применение АЭ-метода в комплексе с такими т )адици-онными методами, как визуально-оптический, капиллярный, магнитопорошковый, ультразвуковой, рентгеновский. Эффективность комплексного контроля в этом случае определяется тем, что в задачу АЭ-метода входит выявление АЭ-активных источников и определение их координат или зон их расположения, обеспечивающих многократную минимизацию объемов последующего контроля традиционными методами. Последние дополняют предварительную АЭ-оценку состояния объекта сведениями о геоме фических параметрах и степени опасности выявленных дефектов (размерах, форме, ориентации и глубине залегания). [c.264]

[c.264]

Магнитные методы контроля качества сварных соединений различают по способам регистрации полей рассеивания магнитопорошковый — поля рассеивания обнаруживают магнитным порошком, магнитографический — поля рассеивания записывают на магнитную ленту, феррозондо-вый — поля рассеивания регистрируют с помощью ферро-зондового преобразователя. [c.192]

Магнитопорошковый метод. Вьишление дефектов проводится с помощью измельченного до состояния пудры (5… 10 мкм) магнитного порошка, в качестве которого применяют закись железа, стальные опилки, частицы кобальта, магнетитидр. (сухой метод), или с помощью суспензии — 60 г порошка на 1 литр керосина, трансформаторного масла или воды (мокрый метод). Так как магнитное поле над дефектом неоднородно, то на магнитные частицы порошка, попавшие в это поле, действует сила, стремящаяся затянуть частицы в место наибольшей концентрации магнитных линий (к полюсности), то есть к дефекту. При этом происходит намагничивание частиц и соединение их в цепочки с ориентацией по магнитным линиям поля дефекта. Далее цепочки и отдельные частицы движутся к месту расположения дефекта, где происходит их накопление и образование рисунка, по форме соответствующего контуру дефекта. [c.193]

Средства вычислительной техники должны обеспечить повышение помехоустойчивости СНК и автоматизацию процессов расшифровки изображений де. ектных мест при контроле радиографическим, реитгенотелевизи-онным, магнитопорошковым, капиллярным и цветным методами. [c.32]

Капиллярно-магнитопорошковый метод осноран на обнаружении комплексного индикаторного рисунка, образованного пенетрантом и ферромагнитным порошком, при контроле намагниченного объекта. [c.147]

По способу получения первичной информации различают следующие методы магнитного вида контроля магнитопорошковый (МП), магнитографический (МГ), феррозондовый (ФЗ) эффекта Холла (ЭХ), индукционный (И), пондеромоторный (ПМ), магниторезисторный (МР). С их помощью можно осуществить контроль сплошности (методами дефектоскопии) (МП, МГ, ФЗ, ЭХ, И) размеров (ФЗ, ЭХ, И, ПМ) структуры и механических свойств (ФЗ, ЭХ, И).

[c.6]

С их помощью можно осуществить контроль сплошности (методами дефектоскопии) (МП, МГ, ФЗ, ЭХ, И) размеров (ФЗ, ЭХ, И, ПМ) структуры и механических свойств (ФЗ, ЭХ, И).

[c.6]

Трудности определения дефектов магнитопорошковым методом связаны с возможностью перебраковкн из-за отложений порошка на так называемых ложных дефектах. К последним относятся различного вида магнитные неоднородности, например структурная полосчатость (карбидная, аустенитная, ферритная и т. п.). Она не является признаком брака и выявляется в виде тонких, четких скоплений валиков порошка, внешне похожих на волосовины. Такая струк- [c.42]

Если контроль магнитопорошковым методом проводят регулярно, то целесообразно время от времени делать шлифы из бракованных деталей (в месте осаждения порошка) и сопоста- [c.43]

Основы магнитопорошкового контроля

Магнитопорошковый контроль — это метод, который обычно используется для ферромагнитных сплавов для обнаружения поверхностных и подповерхностных неоднородностей. Этот метод широко используется в различных отраслях промышленности для обнаружения трещин при производстве первичного металла, производстве, сварке и эксплуатации (таблица 1).

Таблица 1: Применение магнитопорошкового контроля [1].Теория и принципы работы

Когда сталь или другой ферромагнитный материал намагничивается, он имеет магнитный полюс на каждом конце.От южного полюса к северному полюсу будут течь магнитные силовые линии. Силовые линии будут проходить через материал и пространство вокруг магнита (рис. 1, слева).

Рисунок 1: Пример магнитных силовых линий в намагниченном стальном стержне без дефекта (слева) и с трещиной (справа) [2]. При наличии трещины или другого дефекта вокруг дефекта образуется дополнительное поле с местными северным и южным полюсами (рис. 1, справа). Это локальное нарушение магнитного поля называется утечкой поля.При нанесении частиц железа они будут накапливаться при нарушении магнитного поля и очертить трещину. Число частиц, притягиваемых к неоднородности, будет функцией созданных локальных магнитных полюсов. Это функция воздушного зазора на поверхности и глубины трещины.

1, справа). Это локальное нарушение магнитного поля называется утечкой поля.При нанесении частиц железа они будут накапливаться при нарушении магнитного поля и очертить трещину. Число частиц, притягиваемых к неоднородности, будет функцией созданных локальных магнитных полюсов. Это функция воздушного зазора на поверхности и глубины трещины.

Силовые линии магнитного поля всегда расположены под прямым углом к направлению тока. Поскольку обнаружение несплошностей всегда более чувствительно перпендикулярно неоднородности, важно проводить контроль под разными углами, изменяя магнитное поле.

Оборудование

Перед магнитопорошковой дефектоскопией необходимо правильно намагнитить деталь. Обычно это достигается с помощью электромагнитов, хотя также используются постоянные магниты. Существует два разных метода приложения магнитного поля к детали: ярма и катушки.

Хомуты

Для магнитопорошкового контроля доступны как постоянные магниты, так и ярмы электромагнита. Эти хомуты легко переносятся на объект и могут использоваться для различных целей.Пример ярма электромагнитного типа показан на рисунке 2.

Рисунок 2: Типичное портативное электромагнитное ярмо. (С любезного разрешения: Magnaflux Corp., Glenview Illinois)Ярмы постоянных магнитов используются там, где дуга недопустима. Например, во время осмотра шасси вероятность возникновения дуги может привести к локальному перегреву области и к локальным изменениям микроструктуры. Другое применение может быть там, где искрение недопустимо из-за возможности взрыва из-за воспламеняющейся атмосферы.

Ярмы постоянных магнитов ограничены по размеру деталей, которые могут быть проверены из-за ограниченного магнитного поля. Это может привести к недостаточной силе для получения адекватных показаний. Если магнит слишком сильный, то отделить ярмо от детали сложно.

Электромагнитные ярмы создают свой магнетизм, обертывая U-образную форму феррита или мягкого железа катушкой из проволоки. Часто ножки регулируются, чтобы учесть детали неправильной формы. Поскольку катушка представляет собой электромагнит, поле можно переключать в положение «ВЫКЛ» и «ВКЛ», что позволяет легко снять деталь с катушки.

Часто ножки регулируются, чтобы учесть детали неправильной формы. Поскольку катушка представляет собой электромагнит, поле можно переключать в положение «ВЫКЛ» и «ВКЛ», что позволяет легко снять деталь с катушки.

Электромагнитные катушки могут быть переменного или постоянного тока. Катушки переменного тока полезны при обнаружении неоднородностей поверхности из-за скин-эффекта. Катушки постоянного тока имеют большую глубину проникновения. Ожидаемая индикация должна быть перпендикулярна линии, проведенной между двумя полюсами ярма.

Катушки

Катушки используются для продольного намагничивания ферромагнитных деталей. Напряженность поля зависит от количества витков в катушке и силы тока (в амперах). Эмпирическое правило для определения необходимого поля для проверки дается [3]:

Где (L / D) — отношение длины к диаметру детали, N — количество витков в катушке, а I — ток в амперах.На Рисунке 3 показан типичный образец магнитопорошкового контроля катушечного типа.

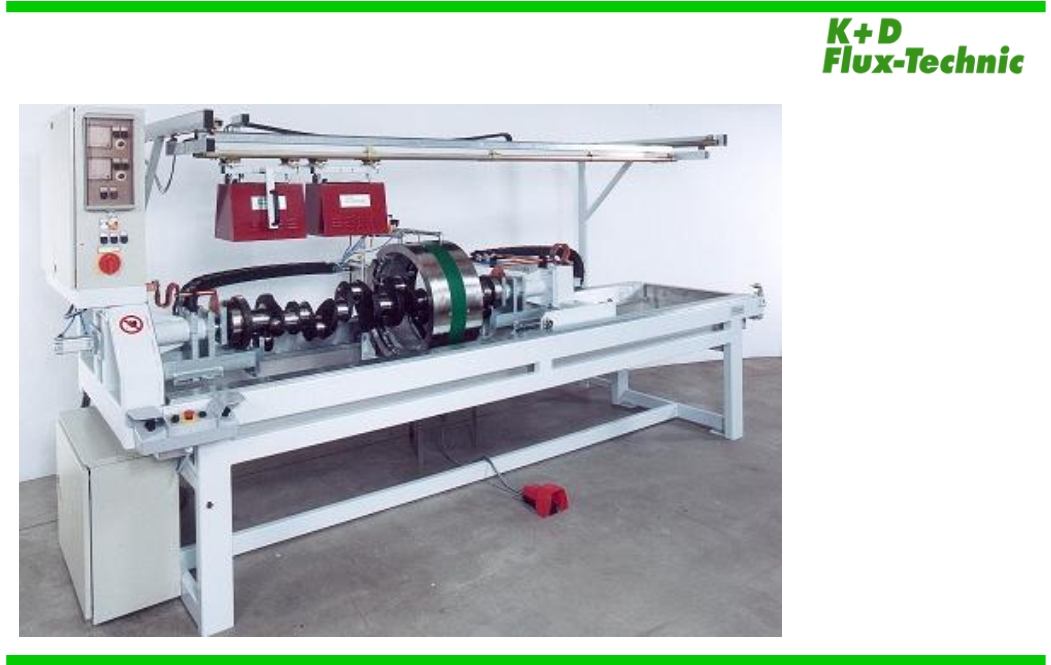

Рисунок 3: Стационарная катушка, используемая для продольного намагничивания детали для магнитопорошкового контроля [2].Этот тип стационарного оборудования часто используется на производстве как часть обеспечения качества. Он используется для различных деталей, таких как распределительные валы, коленчатые валы и другие детали, которые имеют высокое отношение длины к диаметру.

Одна проблема с этим типом контроля заключается в том, что поперечные неоднородности на концах деталей могут быть пропущены из-за концевых эффектов.В этом случае используются специальные методы для создания надлежащего магнитного поля.

Магнитные частицы и жидкости

Существует множество различных типов магнитных порошков и жидкостей-носителей. Также можно использовать сухие порошки. Эти частицы могут быть из любого ферромагнитного материала. Частицы должны иметь высокую магнитную проницаемость, чтобы они могли легко намагничиваться. Они также не должны сохранять магнитное поле после его удаления. Если частицы сохраняют свой магнетизм, они будут стремиться слипаться или прикрепляться к любой стальной части, создавая высокий фон.Небольшие указатели могут быть не видны.

Если частицы сохраняют свой магнетизм, они будут стремиться слипаться или прикрепляться к любой стальной части, создавая высокий фон.Небольшие указатели могут быть не видны.

Мелкие частицы могут удерживаться слабыми магнитными полями и могут обнаруживать очень тонкие индикаторы. Маловероятно, что крупные частицы удерживаются маленькими указателями. Крупные частицы могут прилипать к поверхностям без разрывов.

Предпочтительная форма детали для магнитных порошков — длинная и тонкая. Это связано с тем, что длинные частицы имеют тенденцию иметь отчетливые магнитные полюса, которые позволяют частицам цепляться вместе, образуя индикатор. Круглые или сферические частицы не имеют четких полюсов.Однако круглые частицы имеют тенденцию течь свободно и не слипаются. Обычно для обеспечения текучести и чувствительности желательно сочетание различных форм частиц.

Существуют различные типы жидких носителей частиц, используемых для магнитопорошкового контроля. Можно использовать масла, если они имеют низкую вязкость и высокую температуру вспышки. Обычно рекомендуемая вязкость составляет 3-5 сСт (40 ° C). Для сравнения: масло для холодной закалки будет иметь кинематическую вязкость 18-20 сСт при 40 ° C. Вода используется для уменьшения воспламеняемости, а также для снижения затрат.В эти носители магнитных частиц на водной основе также будут добавлены ингибиторы коррозии, смачивающие агенты и пеногасители для улучшения рабочих характеристик и характеристик смачивания жидкости-носителя. Если вода используется с электромагнитными катушками или ярмами, необходима соответствующая защита оператора для предотвращения поражения электрическим током.

В любом типе носителя к носителю добавляется химическое вещество, чтобы заставить его флуоресцировать в ультрафиолетовом свете с частотой приблизительно 365 нм (3650 Å).Эта длина волны ультрафиолетового света была выбрана так, чтобы не представлять опасности для оператора и сделать обнаруженные неоднородности легко видимыми. Пример показан на рисунке 4.

Пример показан на рисунке 4.

Преимущества и недостатки магнитопорошкового контроля

Преимущества и недостатки магнитопорошкового контроля приведены в таблице 2.

Выводы

В этой короткой статье были обсуждены основные принципы и методика магнитопорошкового контроля.Были описаны преимущества и недостатки этого метода неразрушающего контроля.

Если появятся какие-либо комментарии или предложения по поводу дальнейших статей, пожалуйста, свяжитесь с редактором или со мной.

Список литературы

- К. Дж. Хеллер, Справочник по неразрушающей оценке, Нью-Йорк, Нью-Йорк: McGraw-Hill, 2003, стр. 5.50.

- Национальный совет инспекторов котлов и сосудов под давлением, «Контроль магнитных частиц» [онлайн]. Доступно: https://www.nationalboard.org/Index.aspx?pageID=164&ID=377.

- Американское общество материалов, неразрушающей оценки и контроля качества, вып. 17, Материальная часть, OH: ASM, 1998, стр. 190.

Контроль магнитных частиц, тест MPI

Выявление дефектов на ферромагнитных материалах

Проверка магнитных частиц (MPI), также называемая проверкой магнитных частиц (MT), проверкой MPI или испытанием Magnaflux, представляет собой очень чувствительный метод испытаний, используемый для выявления дефектов на поверхности ферромагнитных материалов.Этот неразрушающий MPI-тест обычно используется для поковок, отливок, сварных деталей, крепежных деталей и деталей, подвергнутых механической обработке или штамповке.

Laboratory Testing Inc. в Филадельфии, штат Пенсильвания (США), предлагает услуги по контролю магнитных частиц с 1984 года. Лаборатория выполняет как видимые сухие, так и влажные флуоресцентные методы контроля магнитных частиц с использованием продуктов magnaflux.

Отвечает вашим требованиям

Laboratory Testing имеет аккредитацию NADCAP для тестирования магнитных частиц. Высококвалифицированные и сертифицированные инспекторы уровня 2 и 3 оценивают все результаты испытаний MPI. К каждому заказу прилагается сертифицированный протокол испытаний, в котором указаны аккредитация, применимые стандарты и подробные результаты.

Высококвалифицированные и сертифицированные инспекторы уровня 2 и 3 оценивают все результаты испытаний MPI. К каждому заказу прилагается сертифицированный протокол испытаний, в котором указаны аккредитация, применимые стандарты и подробные результаты.

LTI предоставляет услуги по тестированию magnaflux, используя высоконадежные тестовые продукты Magnaflux. Испытание влажными флуоресцентными магнитными частицами выполняется на стендах Magnaflux, которые имеют максимальную мощность 6300 ампер и могут проверять материалы длиной до 12 футов с использованием влажной суспензии.Контроль сухого порошка MPI используется для продуктов, которые не подходят для стендов Magnaflux.

Методы испытаний / спецификации

- ASTM E1444

- MIL-STD-1949

- MIL-STD-271

- MIL-STD-2132

- Серия AMS 2300 (Чистота материала)

Метод выбора

Мокрый флуоресцентный магнитопорошковый контроль чаще всего выполняется в LTI, потому что он более надежен, более чувствителен к очень мелким дефектам и более удобен, чем видимый сухой метод.

Влажная суспензия снижает вероятность прилипания к поверхностному загрязнению и позволяет использовать более мелкие частицы для лучшего прохождения к небольшим областям утечки. Частицы содержатся в жидком носителе для более легкого и равномерного нанесения распылением. Тестовые образцы просматриваются в темноте под черным светом, где флуоресцентные цвета обеспечивают лучшую видимость показаний.

Процесс контроля магнитных частиц

Как для метода сухой, так и для влажной флуоресценции испытание проводится путем распределения мелких частиц оксида железа с высокой магнитной проницаемостью по поверхности испытательного образца во время его намагничивания.Магнитные частицы наносятся двумя способами:

- Сухое в виде порошка

- Влажный в суспензии, жидкости на нефтяной или водной основе или носителе

Разрывы, такие как трещины, нахлесты и швы в материале, искажают окружающее магнитное поле, заставляя частицы притягиваться и собираться в этих областях для видимого указания на дефект. Обученный и опытный специалист по неразрушающему контролю интерпретирует любые показания, наблюдаемые во время магнитопорошкового контроля.

Каждый образец MPI проверяется в двух противоположных направлениях для обнаружения дефектов во всех местах (например, выстрел в голову, выстрел в центральный проводник). Выполнение теста в каждом направлении требует, чтобы весь процесс магнитопорошкового контроля (распыление, намагничивание, проверка на наличие дефектов) выполнялся несколько раз для оценки всей детали. После завершения проверки MPI все детали пропускаются через размагничиватель для удаления или уменьшения остаточного магнетизма до допустимых пределов применимых технических условий.Они также подвергаются последующей очистке в обезжиривающем растворе и покрываются легким антикоррозионным маслом.

Возможности LTI

- Методы контроля — видимый сухой и влажный флуоресцентный

- Протестированные продукты — ферромагнитные материалы и детали

- Ограничения по размеру — испытательные материалы длиной до 12 футов с влажной подвеской

- Квалификация инспекторов — Сертифицированные инспекторы NDT уровня 2 и уровня 3

Новости и статьи

Намагничивание для поиска разрывов

Испытание магнитными частицами

Контроль магнитных частиц (MPT) — это стандартный метод неразрушающего контроля (NDE) для обнаружения дефектов в ферромагнитных материалах, таких как железо, никель и кобальт, а также в некоторых из их сплавов.

Испытание на магнитные частицы — это относительно простой метод испытаний для обнаружения поверхностных и подповерхностных дефектов с использованием принципа утечки магнитного потока для проверки слитков, отливок, поковок, прокатных листов, листов, прутков, стержней, сварных соединений, валов, шестерен и других инженерных компонентов в литые, кованые, механически обработанные, во время производства и эксплуатационных проверок.

Его также можно использовать для проверки того, что технологические операции, такие как термообработка, механическая обработка и шлифование, не выявили и не привели к нарушениям целостности.Испытание на магнитные частицы состоит из намагничивания изделия, нанесения частиц и интерпретации рисунков, образованных частицами, когда они притягиваются магнитными полями рассеяния.

MPT — это наиболее широко используемый метод испытаний в черной металлургии, производстве стали и обрабатывающей промышленности.

Типы магнитных частиц

- Сухие частицы (красные и желтые)

- Влажные частицы (черные и флуоресцентные)

Методы магнетизма

- Непрерывный метод

- Остаточный метод

Типы магнетизма

- Круговой магнетизм — выстрел в голову, стержни и центральный проводник.

- Продольный магнетизм — катушка и ярмо

Стенд

Хомут

Заявки:

- Этот метод используется для проверки различных форм изделий, включая отливки, поковки и сварные детали.

- Многие отрасли промышленности используют магнитопорошковый контроль для определения пригодности компонентов к использованию.

- Некоторыми примерами отраслей промышленности, использующих контроль магнитных частиц, являются сталелитейная, автомобильная, нефтехимическая, энергетическая и аэрокосмическая промышленность.Подводный контроль — это еще одна область, где магнитопорошковый контроль может использоваться для проверки таких объектов, как морские конструкции и подводные трубопроводы.

Страница не найдена »NDT Supply

СтранаСтрана * Соединенные Штаты Великобритания Афганистан Албания Алжир американское Самоа Андорра Ангола Ангилья Антарктида Антигуа и Барбуда Аргентина Армения Аруба Австралия Австрия Азербайджан Багамы Бахрейн Бангладеш Барбадос Беларусь Бельгия Белиз Бенин Бермуды Бутан Боливия Босния и Герцеговина Ботсвана Остров Буве Бразилия Британская территория Индийского океана Бруней-Даруссалам Болгария Буркина-Фасо Бурунди Камбоджа Камерун Канада Кабо-Верде Каймановы острова Центрально-Африканская Республика Чад Чили Китай Остров Рождества Кокосовые (Килинг) острова Колумбия Коморские острова Конго Конго, Демократическая Республика Острова Кука Коста-Рика Берег Слоновой Кости Хорватия (местное название: Hrvatska) Куба Кипр Республика Чехия Дания Джибути Доминика Доминиканская Республика Восточный Тимор Эквадор Египет Эль Сальвадор Экваториальная Гвинея Эритрея Эстония Эфиопия Фолклендские (Мальвинские) острова Фарерские острова Фиджи Финляндия Франция Франция, Метрополитен Французская Гвиана Французская Полинезия Южные Французские Территории Габон Гамбия Грузия Германия Гана Гибралтар Греция Гренландия Гренада Гваделупа Гуам Гватемала Гвинея Гвинея-Бисау Гайана Гаити Острова Херд и Макдональд Святой Престол (государство-город Ватикан) Гондурас Гонконг Венгрия Исландия Индия Индонезия Иран (Исламская Республика) Ирак Ирландия Израиль Италия Ямайка Япония Иордания Казахстан Кения Кирибати Корея, Народно-Демократическая Республика Корея, Республика Кувейт Кыргызстан Лаосская Народно-Демократическая Республика Латвия Ливан Лесото Либерия Ливийская арабская джамахирия Лихтенштейн Литва Люксембург Макао Македония, Бывшая Югославская Республика Мадагаскар Малави Малайзия Мальдивы Мали Мальта Маршалловы острова Мартиника Мавритания Маврикий Майотта Мексика Микронезия, Федеративные Штаты Молдова, Республика Монако Монголия Монтсеррат Марокко Мозамбик Мьянма Намибия Науру Непал Нидерланды Нидерландские Антильские острова Новая Каледония Новая Зеландия Никарагуа Нигер Нигерия Ниуэ Остров Норфолк Северные Марианские острова Норвегия Оман Пакистан Палау Панама Папуа — Новая Гвинея Парагвай Перу Филиппины Питкэрн Польша Португалия Пуэрто-Рико Катар Воссоединение Румыния Российская Федерация Руанда Сент-Китс и Невис Санкт-Люсия Святой Винсент и Гренадины Самоа Сан-Марино Сан-Томе и Принсипи Саудовская Аравия Сенегал Сейшельские острова Сьерра-Леоне Сингапур Словакия (Словацкая Республика) Словения Соломоновы острова Сомали Южная Африка Южная Георгия, Южные Сандвичевы острова Испания Шри-Ланка Санкт-ПетербургЕлена Сен-Пьер и Микелон Судан Суринам Острова Шпицберген и Ян-Майен Свазиленд Швеция Швейцария Сирийская Арабская Республика Тайвань Таджикистан Танзания, Объединенная Республика Таиланд Идти Токелау Тонга Тринидад и Тобаго Тунис Турция Туркменистан Острова Теркс и Кайкос Тувалу Уганда Украина Объединенные Арабские Эмираты Внешние малые острова США Уругвай Узбекистан Вануату Венесуэла Вьетнам Виргинские острова (британские) Виргинские острова (США) Острова Уоллис и Футуна Западная Сахара Йемен Югославия Замбия Зимбабве

Испытательные лаборатории Talon — Проверка магнитных частиц

Контроль магнитных частиц

Магнитопорошковый контроль (MT или MPI) — это метод неразрушающего контроля, используемый для обнаружения дефектов.Испытание магнитными частицами выполняется быстро и относительно легко, а подготовка поверхности детали не так важна, как для некоторых других методов неразрушающего контроля. Эти характеристики делают магнитопорошковый контроль одним из наиболее широко используемых методов неразрушающего контроля.

Методы контроля магнитных частиц

- Непрерывный метод влажной флуоресценции (стенд)

- Остаточный метод влажной флуоресценции (стенд)

- Внешняя кабельная оболочка

- Внешние зажимы

- Хомут

Преимущества контроля магнитных частиц

- Возможность быстрого осмотра больших площадей сложных деталей

- Может обнаруживать поверхностные и подземные дефекты

- Подготовка поверхности менее важна, чем при проникающем контроле

- Затраты на оборудование относительно низкие

При испытании на магнитных частицах используются магнитные поля и мелкие магнитные частицы для обнаружения дефектов в компонентах.Единственное требование с точки зрения контроля состоит в том, что проверяемый компонент должен быть изготовлен из ферромагнитного материала, такого как железо, никель, кобальт или некоторые из их сплавов.

Ферромагнитные материалы — это материалы, которые могут быть намагничены до уровня, при котором контроль будет эффективным.

Метод используется для проверки различных форм изделий, включая отливки, поковки и сварные детали. Многие различные отрасли промышленности используют магнитопорошковый контроль для определения пригодности компонентов к использованию.

Некоторыми примерами отраслей, использующих контроль магнитных частиц, являются сталелитейная, автомобильная, нефтехимическая, энергетическая и аэрокосмическая промышленность. Подводный контроль — это еще одна область, где магнитопорошковый контроль может использоваться для проверки таких объектов, как морские конструкции и подводные трубопроводы.

При магнитопорошковом контроле магнитные частицы могут быть приложены к компоненту во время приложения силы намагничивания или после того, как она была остановлена. Непрерывное намагничивание. описывает метод, при котором сила намагничивания применяется и поддерживается, пока магнитные частицы присыпаются или растекаются по поверхности компонента.

В мокрой горизонтальной испытательной установке нанесение частиц прекращается непосредственно перед приложением силы намагничивания; но, поскольку частицы все еще текут и покрывают поверхность, это считается непрерывной намагниченностью.

Остаточное намагничивание , с другой стороны, описывает метод, при котором сила намагничивания применяется для намагничивания компонента, а затем останавливается перед приложением магнитных частиц.Только остаточное поле намагниченного компонента используется для притяжения магнитных частиц и получения индикации.

Непрерывный метод обычно выбирается, когда требуется максимальная чувствительность, потому что он имеет два очевидных преимущества перед остаточным методом. Во-первых, магнитный поток будет максимальным при протекании тока и, следовательно, поля утечки также будут самыми сильными. Напряженность поля в компоненте зависит в первую очередь от двух переменных: напряженности приложенного магнитного поля и проницаемости объекта испытаний.

Материалы с высокой проницаемостью не сохраняют сильное магнитное поле, поэтому поля рассеяния магнитного потока будут чрезвычайно слабыми или вообще отсутствовать при снятии намагничивающей силы. Следовательно, материалы с высокой магнитной проницаемостью не подходят для контроля остаточным методом. Когда остаточный метод используется для проверки материалов с низкой проницаемостью, следует позаботиться о том, чтобы остаточное поле имело необходимую силу для получения индикации. Дефекты должны быть относительно большими и иметь трещины на поверхности, чтобы иметь высокую вероятность обнаружения остаточным методом.

Второе преимущество непрерывного метода состоит в том, что когда ток используется для создания намагничивающей силы, он может обеспечить дополнительную подвижность частиц. Переменный или импульсный постоянный ток заставит частицы вибрировать и слегка перемещаться по поверхности детали. Это движение позволяет частицам перемещаться к местам утечки. Больше частиц означает более яркие признаки по сравнению с теми, которые были сформированы с использованием остаточной техники.

Магнитные частицы — Baker Testing Services

Контроль поверхности ферромагнитных материалов

Контроль магнитных частиц (MPI), также известный как контроль магнитных частиц (MT), представляет собой эффективный, экономичный и надежный метод неразрушающего контроля для обнаружения критических дефектов в ферромагнитных материалах [i] .

Обычно применяется для контроля поверхности [ii] углеродистой стали и других сплавов, которые могут быть намагничены, магнитопорошковый контроль может точно выявить дефекты, которые невозможно обнаружить при обычном визуальном осмотре, в том числе:

- трещины

- швы

- нахлёстки

- несплошности сплавления

Более высокие механические нагрузки и наиболее серьезные дефекты обычно сосредоточены на внешних поверхностях компонентов, чем в их внутреннем объеме.Следовательно, усовершенствованные процессы контроля поверхности, такие как испытания на магнитные частицы и проникающие жидкости, имеют решающее значение для обнаружения дефектов и предотвращения отказов.

Незаметные для глаза трещины сварных швов открываются при нанесении на поверхность флуоресцентного средства; магнитные частицы накапливаются в трещинеЗаявки на контроль качества

Применения для магнитопорошкового контроля включают испытание сварных швов, отливок, инструментов, прутков и других компонентов для контроля качества, целостности поверхности, соответствия нормам и предварительного просеивания.

Процесс контроля магнитных частиц

Когда материалы намагничиваются постоянным электрическим током или индукцией от намагничивающих катушек и ручных соленоидов ярмового типа, силовые линии (или поток) магнитного поля, подобные магнитным полям постоянных магнитов и самой Земли, прерываются дефектами материала и существенные изменения.

Дефекты на металлических поверхностях (или чуть ниже) вызывают утечку в приложенном магнитном поле, которое притягивает очень мелкие, чувствительные, цветные или флуоресцентные частицы к неоднородности.

Признаки, образованные частицами, притянутыми к этим дефектам, могут быть оценены нашими обученными и сертифицированными специалистами на предмет соответствия нормам или отказа, целостности поверхности и обеспечения надежной работы компонентов, подверженных нагрузкам и износу.

Испытание с помощью магнитных частиц часто используется в сочетании с другими методами неразрушающего контроля или для их поддержки в лабораториях Baker Testing Services и на местах.

Различные намагничивающие устройства, методы, типы частиц, чувствительность и методы применения могут быть адаптированы к требованиям продукта и соответствию нормам для поддержки приложений для выработки электроэнергии, сварки, литья, проектирования, строительства, производства и предотвращения отказов.

Проверка сварного шва двутавровой балки включает использование контурного зонда, известного как ярмо, которое намагничивает сварной шов.Квалифицированные техники-инспекторы

- Крупные и мелкие детали или компоненты могут быть проверены в соответствии с кодами или спецификациями ASME, AWS, MIL-STD, AMS, ASTM, а также с особыми требованиями заказчика.

- Baker Testing Services располагает техническими специалистами с более чем 40-летним опытом работы в области испытаний на магнитных частицах и других методов неразрушающего контроля, чтобы обеспечить экспертный контроль для большинства приложений.

- Наш опытный персонал уровня II и уровня III обучен и сертифицирован в соответствии с требованиями ASNT-TC-1A, CP-189 и MIL-STD-410 / NAS 410.

- Квалификации и процедуры BTS соответствуют ASTM и военным спецификациям и принимаются клиентами во многих различных областях и приложениях.

- Veriforce Operator Qualified (OQ)

[i] Ферромагнитные материалы, такие как железо, никель, кобальт и другие сплавы с относительно высоким содержанием железа (Fe), позволяют им намагничиваться.Магнитная проницаемость — это термин, используемый для обозначения способности материала намагничиваться; он варьируется в зависимости от сплава.

[ii] Хотя МП является высокочувствительным методом контроля поверхности, особенно при использовании переменного тока, некоторые мелкие дефекты материала могут быть обнаружены с помощью постоянного тока в зависимости от типа дефекта, размера и проницаемости материала.

Краткая история контроля магнитных частиц

От пушек до автомобилей, MPI зарекомендовал себя как эффективный и надежный метод неразрушающего контроля на протяжении более века.

Введение

Магнитопорошковый контроль (MPI) — это метод неразрушающего контроля, который обнаруживает поверхностные (или приповерхностные) дефекты в ферромагнитных материалах, таких как никель, железо и кобальт. На объект испытаний прикладывается магнитное поле, и частицы железа притягиваются к месту, где находится дефект. Магнитопорошковый контроль обычно используется для обнаружения пор и трещин в сварных швах. Этот метод используется для проверки различных форм изделий, включая отливки, поковки и сварные швы.

Происхождение

Магнитопорошковый контроль основан на принципе магнетизма. Магнетизм — это способность материи притягивать к себе другую материю. Считается, что древние греки первыми обнаружили этот процесс в минерале, который греки назвали магнетитом. Самое раннее возможное упоминание о магнитных испытаниях элементарного железа произошло из статьи в Journal of Engineering в 1868 году. В этой статье было заявлено, что дефекты в стволах пушек можно обнаружить, перемещая магнитный компас по длине ствола.

Военные США

Военные США первыми применили многие методы неразрушающего контроля, с которыми мы знакомы сегодня во время Первой и Второй мировых войн. В 1920-х годах американский военный майор Уильям Хок заметил, что магнитные частицы можно использовать вместе с магнетизмом для обнаружения дефектов. Хок заметил, что стружка скапливалась там, где на стальном листе присутствовали дефекты. Он справедливо пришел к выводу, что эти дефекты вызывают искажение поля и позволяют частицам объединяться.К 1930-м годам магнитопорошковый контроль быстро стал эффективным методом проверки железных дорог, осей, котлов паровых двигателей, рельсов и колес.

Современное использование

Сегодня магнитопорошковый контроль используется для всех видов производимых компонентов, таких как автомобили, сосуды под давлением и котлы. MPI также используется на больших конструкциях, таких как мосты, корабли и резервуары для хранения. MPI часто используется в автомобильной промышленности для изготовления деталей и компонентов, чтобы гарантировать удаление дефектных деталей с конвейера.

Заключение

С момента своего появления в конце девятнадцатого века магнитопорошковый контроль стал надежным методом неразрушающего контроля для различных оценок компонентов и конструкций. С точки зрения цены и простоты использования MPI — отличный вариант для многих приложений. Тем не менее, этот метод имеет свои ограничения в том, что он может использоваться только с ферромагнитными материалами и может обнаруживать только поверхностные или небольшие подповерхностные дефекты. Несмотря на эти ограничения, магнитопорошковый контроль оказался эффективным и надежным методом уже более века.

Этот способ применяется реже, так как он требует дополнительных мер по выполнению гигиенических требований.

Этот способ применяется реже, так как он требует дополнительных мер по выполнению гигиенических требований.