К вопросу о метрологическом обеспечении магнитопорошковых дефектоскопов

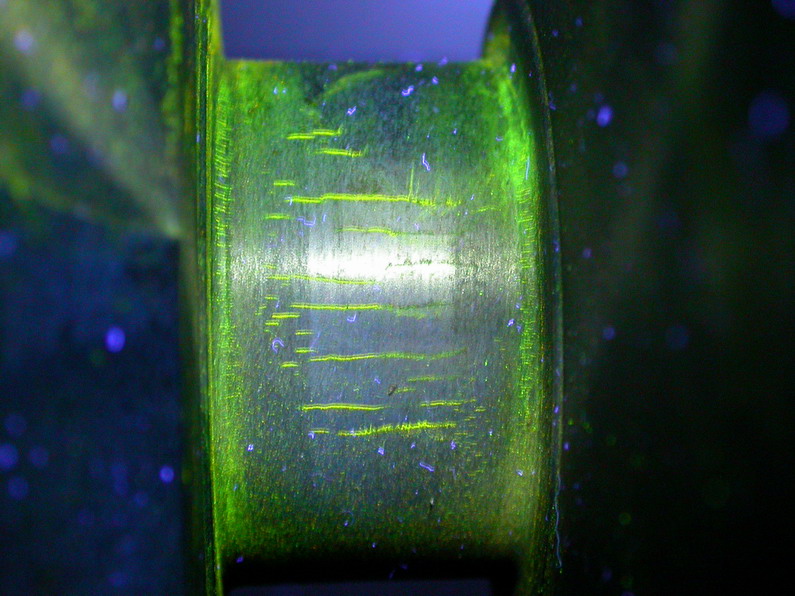

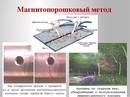

Магнитопорошковый метод неразрушающего дефектоскопического контроля относится к числу наиболее распространенных. Он основан на притяжении магнитных частиц силами неоднородных магнитных полей, образующихся над дефектами в намагниченных объектах, с образованием в зоне дефектов индикаторных рисунков в виде скоплений магнитных частиц. Наличие и протяженность индикаторных рисунков регистрируют, как правило визуально или с помощью оптических приборов. По скоплениям магнитного порошка определяют не только наличие дефектов, но и их положение на проверяемых деталях, а иногда и их протяженность. Магнитопорошковый метод позволяет обнаруживать поверхностные и подповерхностные дефекты типа нарушений сплошности материала: трещины различного происхождения, шлаковые включения, волосовины, расслоения, непровары и другие дефекты в тех случаях, когда их выявить без использования специальных средств контроля трудно или невозможно.

Благодаря высокой чувствительности, простоте технологии контроля и наглядности его результатов, возможности проверки различных по форме и размерам деталей, а также сравнительно высокой производительности, метод нашел широкое применения при изготовлении, ремонте и техническом обслуживании авиационной, железнодорожной, автомобильной и другой техники ответственного назначения.

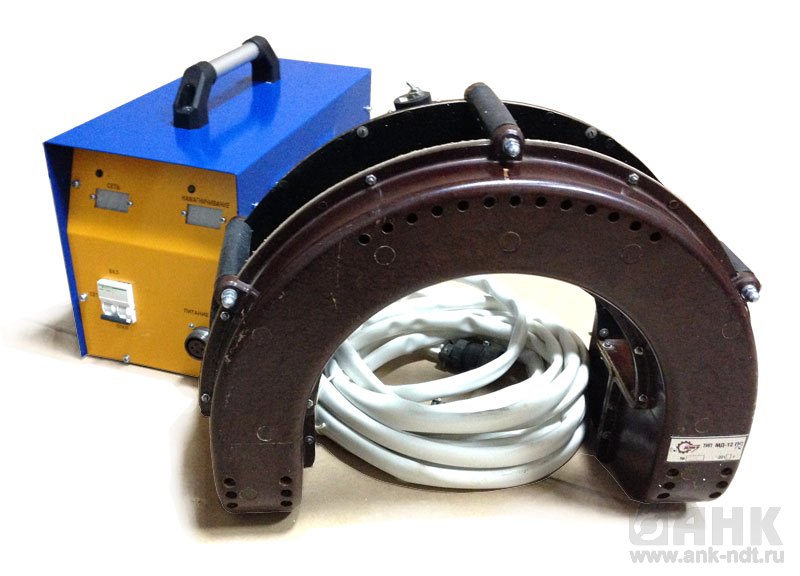

Для проведения магнитопорошкового контроля может быть использован магнитопорошковый дефектоскоп. По существу, это намагничивающее устройство, выполненное для целей магнитопорошковой дефектоскопии, предназначенное для намагничивания, а при необходимости и размагничивания проверяемых объектов. Иногда намагничивающее устройство — единственный элемент дефектоскопа. Следует отметить, что магнитопорошковый дефектоскоп не рассчитан на измерение размеров выявляемых дефектов

и возникающих над ними неоднородных локальных магнитных полей, т.е. он не относится к средствам измерений, и поэтому не подлежит периодическим метрологическим поверкам. В некоторых случаях в составе магнитопорошковых дефектоскопов применяются измерительные приборы (либо в качестве индикаторов, либо измерителей).

В некоторых случаях в составе магнитопорошковых дефектоскопов применяются измерительные приборы (либо в качестве индикаторов, либо измерителей).В этом случае магнитопорошковый дефектоскоп может пройти процедуру калибровки.

О калибровке магнитопорошковых дефектоскопов мы расскажем на примере дефектоскопа МАГ-Инспект ВНУ 400/4000 производства ООО «АВЭК-Инжиниринг».

Согласно ГОСТ Р 56512-2015 «…магнитопорошковые дефектоскопы после ремонта и периодически в процессе эксплуатации подлежат проверке на работоспособность и на соответствие основных технических характеристик требованиям условий ТУ в соответствие с рекомендациями разработчика дефектоскопа. Допускаемое отклонение измеряемых параметров от требований ТУ должно быть не более ±10%…»

При вводе в эксплуатацию магнитопорошковые дефектоскопы производства ООО «АВЭК-Инжиниринг» подвергаются первичной аттестации для определения нормированных точностных характеристик испытательного оборудования, их соответствия требованиям нормативных документов и установление пригодности этого оборудования к эксплуатации.

Например, аттестация специализированного дефектоскопа «МАГ-Инспект ВНУ 400/4000» проводилась согласно разработанной методике, включающей в себя:

1. Внешний осмотр.

2. Опробование.

3. Определение характеристик.

3.1. Определение среднеквадратичных и амплитудных значений силы переменного тока намагничивания.

3.2. Проверка значения напряженности магнитного поля на поверхности контролируемой детали.

При проведении калибровки магнитопорошкового дефектоскопа использовалось следующее оборудование:

1) шунт измерительный стационарный взаимозаменяемый М911-75-1000-МЗ-1;

2) шунт измерительный стационарный взаимозаменяемый 75ШСМ.М-3000-М3-1;

3) осцилограф-мультиметр цифровой запоминающий ОХ7042;

4) измеритель напряженности магнитного поля ИМАГ-400Ц;

5) термогигрометр электронный CENTER-310.

Результаты сравнения значений силы тока, индицируемом на цифровом дисплее источника тока Ferrotest 40 и действительное среднеквадратическое значение силы переменного тока намагничивания представлены на рис. 1.

1.

Рисунок 1: Результат первичной аттестации специализированного дефектоскопа «МАГ-Инспект 400/4000»

Как видно из графика, значения силы тока на цифровом дисплее источника тока и действительное среднеквадратичное значение тока близки, разница составляет менее 10%.

Анализ полученных значений тока позволяет сделать вывод о соответствии специализированного дефектоскопа требованиям методики аттестации и пригодности оборудования.

Используемая литература:

1. ГОСТ Р 53697-2009 (ISO/TS 18173:2005). Контроль неразрушающий. Основные термины и определения.

2. ГОСТ Р 56512-2015. Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы.

3. ГОСТ Р 8.563-2009. Государственная система обеспечения единства измерений. Методики (методы) измерений.

4. Шелихов Г.С., Глазков Ю.А. Магнитопорошковый контроль: учеб. Пособие / под общ.ред. Клюева В.В. М.: Издательский дом «Спектр», 2011. — 183 с.

Если у вас возникли вопросы по данной статье о магнитопорошковых дефектоскопах, вы можете связаться с нашими специалистами по электронной почте info@avek.

Посмотреть товары для магнитопорошкового контроля можно в разделе «Магнитопорошковая дефектоскопия», а непосредственно дефектоскопы для магнитопорошкового контроля в разделе «Универсальные стационарные системы».

Магнитопорошковый контроль — оборудование и аксессуары

Магнитопорошковый контроль, оборудование и аксессуары для магнитопорошкового контроля

Магнитный контроль — это простой способ обнаружить дефекты на различных ферромагнитных изделиях. Такой метод неразрушающего контроля успешно помогает обнаружить мельчайшие повреждения.

Современный магнитопорошковый контроль — востребованный в металлургической сфере, химическом машиностроении, автомобилестроении метод. Также он применяется для определения уровня износа трубопроводных систем.

Основа магнитопорошкового контроля — это свойство магнитных частиц, которые концентрируются в местах неоднородности магнитного поля, появляющихся при наличии дефектов.

- Изделие намагничивается и покрывается магнитным порошком или суспензией.

- Происходит оседание вещества в местах дефектов.

- Магнитные частицы выстраиваются в цепочку и образуют рисунок, по которому определяется наличие дефектов.

Существует два метода магнитопорошкового неразрушающего контроля: это сухой (использование магнитного порошка) и мокрый (использование магнитной суспензии).

Для успешного проведения магнитопорошкового контроля необходимо использование качественной суспензии и порошка. «Квалитест» имеет в ассортименте широкий выбор магнитных суспензий и порошков, которые помогут обнаружить дефекты в начальной стадии. Аксессуары для проведения магнитопорошкового контроля от «Квалитест» обеспечивают высокую производительность, чувствительность и наглядность результатов.

Магнитопорошковый метод неразрушающего контроля

Технология проверки очень проста.

Таким образом, за счет распределения частиц индикатора, магнитопорошковый метод контроля позволяет выявить даже самые мельчайшие повреждения металлической поверхности. Например, концентрат Magnaglo под действием магнитов, воздействующих на деталь, притягивается в первую очередь к трещинкам, сколам и т. д. По завершении процедуры изучаемый объект размагничивается.

Результаты дефектоскопии оцениваются при помощи увеличительного стекла, поэтому при проверке необходимо обеспечить хорошее освещение. В противном случае результаты, которые дал магнитный порошок, могут быть оценены неправильно.

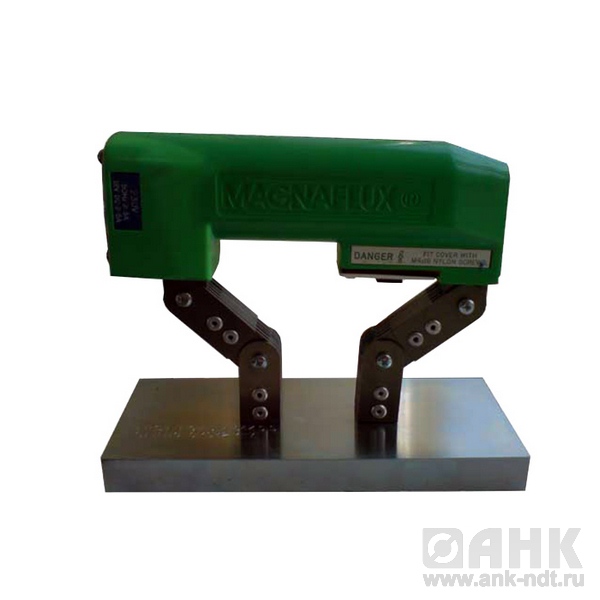

Для того чтобы иметь возможность провести магнитопорошковый контроль в любой ситуации (например, магнитопорошковый контроль сварных соединений), разработаны несколько типов установок. Стационарные аппараты оснащены магнитами и катушками, которые начинают работать под действием электрического тока. Такие установки оправданы на производстве, где необходим постоянный магнитопорошковый контроль, оборудование используется для всей выпускаемой продукции.

Стационарные аппараты оснащены магнитами и катушками, которые начинают работать под действием электрического тока. Такие установки оправданы на производстве, где необходим постоянный магнитопорошковый контроль, оборудование используется для всей выпускаемой продукции.

Применять магнитопорошковый метод неразрушающего контроля можно и в «полевых» условиях — для этого созданы компактные аппараты. Их вес может ограничиваться 10 кг. Такие мобильные установки прекрасно подходят для контроля уже готовых, смонтированных конструкций.

Магнитный порошок. Купить по доступной цене.

В нашем каталоге Вы найдете все необходимое оборудование для магнитопорошкового контроля — дефектоскопы, размагничивающие установки, магнитные клещи, УФ лампы, магнитный порошок и расходные материалы.

Компания «Квалитест» является официальным дистрибьютором Magnaflux в Москве, Санкт-Петербурге и других городах. На сегодняшний день Magnaflux является ведущим производителем оборудования для магнитопорошкового контроля, а также магнитопорошковых суспензий Magnaflux 7HF.

Все представленное в нашем магазине оборудование, позволяющее использовать магнитопорошковый метод неразрушающего контроля, а также аксессуары и расходные компоненты соответствуют установленным нормам и требованиям, предъявляемым к изделиям данного типа международными и российскими уполномоченными органами. Оборудование снабжается соответствующим сертификатом и гарантийными обязательствами производителя. Полную консультацию можно получить, связавшись с нашими менеджерами любым удобным способом, указанным в разделе «Контакты».

Документы:

Магнитопорошковый контроль: метод, дефектоскопия — проведение неразрушающего контроля в Нижнем Новгороде

Магнитопорошковый метод контроля заключается в использовании специального средства, производительность которого основана на колебаниях магнитного поля в дефектных местах: в результате, магнитный порошок «затягивается» в микротрещину. Использование физических свойств ферромагнитов дает возможность безошибочно выявлять изъяны глубиной от 0,005 мм, шириной ‒ 0,0005 мм.

Магнитопорошковая дефектоскопия

Магнитопорошковая дефектоскопия имеет ряд основных преимуществ:

- эффективное обнаружение дефектов на начальном этапе их образования;

- автономность устройства;

- безопасность для персонала промобъектов;

- отсутствие необходимости отключения оборудования;

- оперативность выполнения магнитопорошковой дефектоскопии;

- наглядность: выявленные повреждения отчетливо видны;

Магнитопорошковый метод неразрушающего контроля применяется на различных объектах:

- Магистральные трубопроводы.

- Производственные металлоконструкции.

- Несущие конструкции подвижного состава на железных дорогах.

- Сварочные швы технологических объектов повышенной опасности.

Проведение магнитопорошкового контроля

- Мероприятие проводим по утверждённой методике.

- ЛКС имеет аккредитации и аттестации для качественного проведения магнитопорошкового контроля.

- Выполняем качественную дефектоскопию по всей России.

- Принимаем заказы круглосуточно.

- Гарантируем высокое качество услуг при доступных ценах.

Заказывайте мониторинг Ваших объектов в Нижнем Новгороде и по всей России, в том числе и магнитопорошковый контроль. Позаботьтесь о долговечности технологических конструкций.

Магнитопорошковый метод контроля | Mr.Chemie

Выберите категорию:

Для проведения неразрушающего контроля магнитопорошковым методом контроля MR Chemie GmbH предлагает целый ряд цветных и флуоресцентных средств контроля в виде магнитных порошков, магнитопорошковых концентратов и готовых к применению суспензий в аэрозольной упаковке.

Магнитные порошки производства MR Chemie GmbH отличаются высоким качеством, предназначены для выявления мельчайших поверхностных и подповерхностных дефектов.

Сухие и жидкие магнитопорошковые концентраты для приготовления суспензий на водной и масляной основе, содержат необходимые ингибиторы коррозии, поверхностно-активные вещества и антипенные добавки, применяются для проверки даже чувствительных к коррозии деталей. Использование концентратов позволяет также значительно сократить расходы на транспортировку и хранение.

Готовые к применению суспензии в аэрозольной упаковке идеально подходят для работы на строительных и монтажных площадках, для проведения ручного контроля отдельных деталей в полевых и заводских условиях. В суспензиях используются водная основа и бесцветные, не обладающие запахом и не раздражающие кожу дефектоскопические масла, масла обладают низкой вязкостью, поэтому готовые суспензии имеют короткое время стекания. Расходные материалы для проведения неразрушающего контроля магнитопорошковым методом одобрены: РМРС, Lloyd’s Reg., Bureau Veritas, Det Norske Veritas, Framatome ANP, Российский Морской Регистр Судоходства.

Магнитная дефектоскопия представляет собой комплекс методов неразрушающего контроля, применяемых для обнаружения дефектов в ферромагнитных металлах (железо, никель, кобальт и ряд сплавов на их основе). Применя данный метод жефектоскопии можно выявить такие дефекты как: трещины, неметаллические включения, несплавления, волосовины и флокены. Данный способ позволяет выявить дефекты только если они находится на поверхность изделия или залегают на малой глубине (не более 2-3 мм).

При использовании магнитопорошкового метода контроля на намагниченную изделие наносится магнитный порошок или магнитная суспензия, которая представляет собой мелкодисперсную взвесь магнитных частиц в жидкой среде. Частицы ферромагнитного порошка, которые попали в зону воздействия магнитного поля, примагничиваются и оседают на поверхности изделия вблизи мест дефекта. Ширина обозначенной таким образом области может существенно превышать реальную ширину дефекта. ПОэтому даже очень узкие трещины могут быть зафиксированы по осевшим частицам порошка даже невооруженным глазом.

Магнитопорошковый метод контроля сотоит из следующих операций:

- подготовка к контролю

- намагничивание

- нанесение дефектоскопического материала

- осмотр поверхности изделия и регистрация индикаторных рисунков

- размагничивание

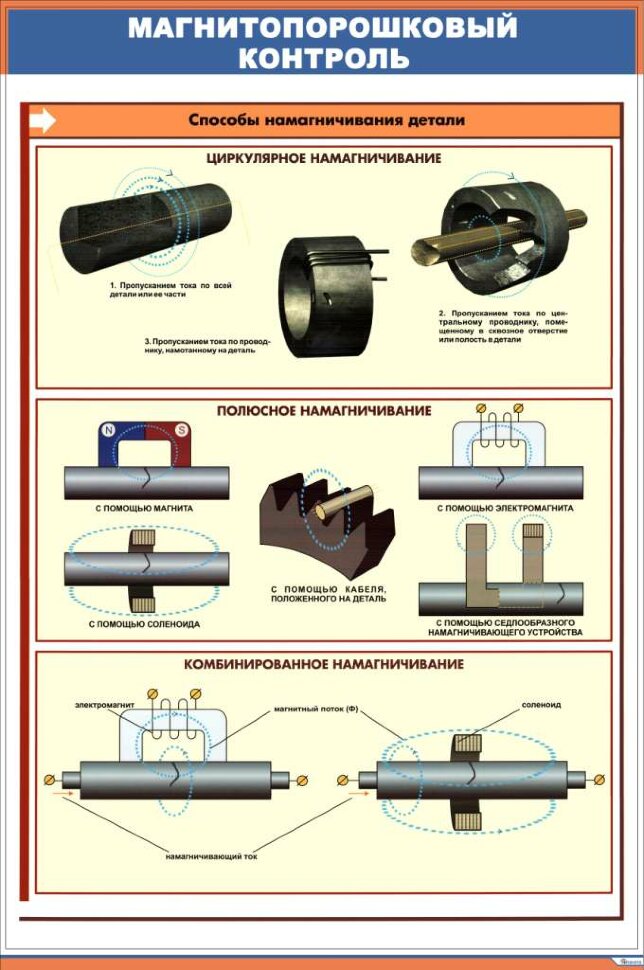

Для намагничивания и размагничивания изделий применяются магнитные дефектоскопы. Дефектоскопы оснащены измерителями намагничивающего тока, устройствами для осмотра поверхности и регистрации индикаторных результатов. Возможны несколько видов намагничивания: циркулярное, продольное, комбинированное.

Нанесение дефектоскопического материала осуществляют разными способами:

- с использованием магнитного порошка

- с использование магнитной суспензии

- магнитогуммированной пасты

Магнитный порошок равномерно наносят на поверхности с помощью распылителей или окунанием детали в емкость с порошком. Магнитную суспензию наносят путем полива или окунанием детали в ванну с суспензией. Удобны в пользовании аэрозольные баллончики.

Удобны в пользовании аэрозольные баллончики.

Преимущества магнитопорошкового метода контроля:

- небольшая трудоемкость

- высокая производительность

- обнаружени поверхностных и подповерхностных дефектов

- обнаружение дефектов заполненных инородным веществом

- возможность применения в ходе эксплуатации изделий

Недостатки метода:

- сложность определения глубины трещин

Diex — Магнитно-порошковый контроль металла

Магнитопорошковый метод неразрушающего контроля используют при поиске поверхностных и

подповерхностных микродефектов в сварных швах, деталях и конструкциях

из ферромагнитных материалов. С этой целью изделие намагничивают и

покрывают магнитным порошком, который оседает на неоднородностях магнитного

поля в зоне дефектов, формируя видимые «следы» дефектов.

Этот метод позволяет обнаруживать тонкие, невидимые глазом поверхностные дефекты, материала типа трещин (закалочных, сварочных, шлифовочных, усталостных, штамповочных, литейных и др.), волосовин, флокенов, закатов, заковов, надрывов, рихтовочных трещин, некоторых видов расслоений.

При магнитопорошковом контроле на деталь наносят суспензию со взвешенными частицами ферромагнитного порошка. При этом близлежащие частицы притягиваются к дефектным местам и образуют видимые невооруженным глазом валики порошка, так как ширина этих валиков в несколько раз больше, чем ширина раскрытия дефектов. По характеру оседания порошка (форме и размерам валиков) можно судить о протяженности дефектов, а в ряде случаев о типе этих дефектов.

При магнитопорошковой дефектоскопии контроль включает следующие основные этапы:

- подготовка поверхностей деталей

- намагничивание деталей

- обработка поверхности детали суспензией или сухим порошком

- осмотр деталей

- размагничивание

Чувствительность

МПД определяется магнитными характеристиками материала контролируемого изделия

(магнитной индукцией (В), остаточной намагниченностью (Br ),

максимальной магнитной проницаемостью (µmax ), и коэрцитивной

силой (Н0), шероховатостью поверхности контроля, напряженностью

намагничивающего поля, его ориентацией по отношению к плоскости дефекта,

качеством дефектоскопических средств и освещенностью контролируемой

поверхности.

Магнитопорошковый метод широко применяется во многих отраслях промышленности: авиации, машиностроении, судостроении, автомобилестроении и др.

Примеры:

Магнитный контроль

Магнитопорошковый контроль широко используется для диагностики ферромагнитных металлов и выявления дефектов. Благодаря этой технологии выявляется дефекты типа трещин, волосовин, инородных включений, флокен, несплавлений и пр. Метод отлично подходит для выявления поверхностных дефектов и дефектов скрытых, чья глубина залегания не превышает 2–3 мм.

В основе данного метода контроля лежит изучение магнитных полей, которые рассеиваются вокруг исследуемого участка после намагничивания. В тех местах, где имеются дефекты, магнитные потоки перераспределяются, так что образуются магнитные поля рассеяния.

Магнитопорошковый контроль предполагает нанесение на исследуемую поверхность магнитного порошка либо суспензии. Она выполнена в виде мелкодисперсной взвеси магнитных частиц в жидкости. При попадании в магнитное поле рассеяния ферромагнитный порошок притягивается к несплошности и оседает вблизи них.

Она выполнена в виде мелкодисперсной взвеси магнитных частиц в жидкости. При попадании в магнитное поле рассеяния ферромагнитный порошок притягивается к несплошности и оседает вблизи них.

При этом ширина той полосы, вокруг которых оседает порошок, может оказаться больше реальной ширины дефекта. За счет этого магнитопорошковый контроль подходит для выявления даже узких трещин, заметить которые невооруженным глазом нельзя. Регистрацию индикаторного рисунка производят с применением специальных устройств либо визуально.

В рамках проведения магнитопорошкового контроля дефектоскопист выполняет следующие манипуляции:

-

— подготавливают поверхность к диагностике, тщательно очищая от окалины, масла и загрязнений;

-

— намагничивают деталь;

-

— наносят дефектоскопический материал;

-

— осматривают поверхность и регистрируют индикаторный рисунок;

- — размагничивают изделие, при необходимости.

Нередко для обеспечения меньшей силы трения применяют пескоструйную или механическую обработку. Для большей контрастности индикаторного рисунка поверхность могут даже покрыть лаком или краской.

Для магнитопорошкового метода контроля используются порошки разных цветов. Наибольшую чувствительность обеспечивает нанесение слоя люминофора.

Основные достоинства магнитопорошкового контроля

— Сравнительно небольшая трудоемкость.

- — Высокая производительность.

- — Эффективность при выявлении подповерхностных и поверхностных дефектов.

- Возможность обнаружения не только полых несплошностей, но и заполненных инородными веществами дефектов.

- — Проведение диагностики на этапе изготовления деталей и в процессе их эксплуатации.

Для наибольшей чувствительности магнитопорошкового контроля рекомендуется использовать порошки, частицы которых имеют неправильную форму. Им должна быть свойственна малая коэрцитивная сила и низкая остаточная намагниченность. Тогда риск их «прилипания» к исследуемой поверхности будет исключен. Чем выше подвижность частиц, тем выше эффективность дефектоскопии.

Им должна быть свойственна малая коэрцитивная сила и низкая остаточная намагниченность. Тогда риск их «прилипания» к исследуемой поверхности будет исключен. Чем выше подвижность частиц, тем выше эффективность дефектоскопии.

Магнитопорошковый метод — Справочник химика 21

После сборки корпуса и кровли устанавливают металлоконструкции для обслуживания и ограждений, резервуарное оборудование, производят сварку днища, корпуса и кровли. Испытание резервуара выполняют различными методами, описание некоторых из них дано далее. Для контроля нахлесточных и угловых швов применяют магнитопорошковый метод, нахлесточные швы днища и крыши испытывают вакуумным методом, вертикальные швы корпуса и стыковые швы днища проверяют рентгеновским контролем. [c.294]Магнитопорошковый метод заключается в том, что на поверхность сварного шва наносят суспензию флюоресцирующего порошка в керосине.

Намагничивающее устройство создает переменное магнитное поле. Контролируемый участок освещается кварцевой лампой. Намагниченные частицы порошка скапливаются на полюсах потока рассеяния в дефектных местах, достаточно четко повторяя их форму. [c.294]

Намагничивающее устройство создает переменное магнитное поле. Контролируемый участок освещается кварцевой лампой. Намагниченные частицы порошка скапливаются на полюсах потока рассеяния в дефектных местах, достаточно четко повторяя их форму. [c.294]Магнитопорошковый метод контроля. Этот метод позволяет выявлять тонкие поверхностные и подповерхностные дефекты волосовины, трещины, расслоения, флокены, закаты, непровары стыковых сварных соединений и т. п. Индикаторами поля рассеяния при магнитопорошковом методе контроля служат магнитные порошки или суспензии. Магнитное поле, создаваемое дефектом, неоднородно, и его можно выявить ферромагнитными частицами. На магнитную частицу в неоднородном магнитном поле действует сила, стремящаяся ее затянуть в места наибольшей концентрации силовых линий и приблизить к месту дефекта. Величину [c.134]

Таким образом, степень эффективности выявления дефекта находится в тесной связи с интенсивностью поля рассеяния и его градиентом и зависит от магнитных свойств и размера используемых ферромагнитных частиц. Магнитопорошковый метод контроля предусматривает следующие технологические операции подготовку изделия к контролю намагничивание изделия нанесение на изделие магнитного порошка или суспензии осмотр изделия разбраковку размагничивание. Рассмотрим основные особенности технологии контроля. Изделие перед намагничиванием очищают от покрытий, мешающих их смачиванию или намагничиванию, отслаивающейся окалины, масла, грязи и т. п. Магнитное поле рассеяния над дефектом можно получить тогда, когда намагничивающее поле направлено к ожидаемому направлению дефекта под прямым или близким к нему углом, т. е. при условии, что на противоположных сторонах дефекта образуются магнитные полюсы (рис. 90). [c.134]

Магнитопорошковый метод контроля предусматривает следующие технологические операции подготовку изделия к контролю намагничивание изделия нанесение на изделие магнитного порошка или суспензии осмотр изделия разбраковку размагничивание. Рассмотрим основные особенности технологии контроля. Изделие перед намагничиванием очищают от покрытий, мешающих их смачиванию или намагничиванию, отслаивающейся окалины, масла, грязи и т. п. Магнитное поле рассеяния над дефектом можно получить тогда, когда намагничивающее поле направлено к ожидаемому направлению дефекта под прямым или близким к нему углом, т. е. при условии, что на противоположных сторонах дефекта образуются магнитные полюсы (рис. 90). [c.134]

При магнитопорошковом методе контроля применяют три вида намагничивания циркулярное, продольное (полюсное) и комбинированное. Комбинированное намагничивание может быть выполнено [c.135]

Разбраковку изделий проводят путем визуального осмотра поверхности изделия на наличие отложений магнитного порошка в местах дефектов. При необходимости расшифровку результатов контроля проводят с применением оптических средств. Годные изделия, прошедшие магнитопорошковый метод контроля, если они имеют трущиеся поверхности и их намагниченность вызывает погрешность в показаниях окружающих приборов (датчиков) или осложняет сборку узлов, куда они входят, должны быть размагничены. [c.138]

При необходимости расшифровку результатов контроля проводят с применением оптических средств. Годные изделия, прошедшие магнитопорошковый метод контроля, если они имеют трущиеся поверхности и их намагниченность вызывает погрешность в показаниях окружающих приборов (датчиков) или осложняет сборку узлов, куда они входят, должны быть размагничены. [c.138]

В отрасли магнитопорошковый метод применяют для контроля сварных соединений химической аппаратуры из малоуглеродистых и низколегированных сталей, деталей машин и аппаратов. В связи с низкой коэрцитивной силой и остаточной индукцией малоуглеродистых и низколегированных сталей магнитопорошковый контроль сварных швов аппаратуры из этих сталей осуществляют в приложенном поле. Сварные соединения из листовых деталей подвергают циркулярному намагничиванию с помощью контактных электродов (рис. 92) или продольному намагничиванию с помощью электромагнита. Если контролю подвергают протяженные сварные соединения крупногабаритных изделий, то намагничивание осуществляют по участкам.

Сварные соединения, включающие одну или несколько труб (штуцеров) небольшого диаметра, подвергают продольному намагничиванию, используя соленоид или обмоточный кабель с накладным магнитопроводом. [c.139]

Сварные соединения, включающие одну или несколько труб (штуцеров) небольшого диаметра, подвергают продольному намагничиванию, используя соленоид или обмоточный кабель с накладным магнитопроводом. [c.139] Если детали имеют сложную форму и применение установок феррозондового, магнитографического или метода вихревых токов затруднено, то контроль можно выполнять магнитопорошковым методом. Однако эта рекомендация не является категоричной, так как можно применять и капиллярный метод. Границы применимости и условия наиболее эффективного использования того или иного механизированного метода неразрушающего контроля в химическом и нефтяном машиностроении еще не определились. Поэтому магнитопорошковый метод контроля необходимо учитывать при решении задачи механизации обнаружения поверхностных и подповерхностных дефектов в изделиях из магнитных металлов и сплавов. Автоматические и механизированные установки с использованием этого метода применяют в автомобильной, автотракторной и других отраслях промышленности. Описание магнитных и электромагнитных механизированных и автоматических установок и их краткие технические характеристики приведены в работе [65]. [c.253]

Описание магнитных и электромагнитных механизированных и автоматических установок и их краткие технические характеристики приведены в работе [65]. [c.253]

Дифференциацию магнитного вида неразрушающего контроля на различные методы по способу получения первичной информации рассмотрим на примере применения различных типов датчиков и веществ для обнаружения градиента магнитного поля вблизи несплошности. Градиент часто обнаруживают с помощью магнитного порошка или магнитной суспензии. Их частицы располагаются вдоль линий магнитной индукции поля рассеяния. Это магнитопорошковый метод, широко применяемый для дефектоскопии поверхностных и подповерхностных слоев ферромагнитных материалов. [c.11]

Помимо магнитного порошка для регистрации рассеянного магнитного поля используют магнитную пленку типа применяемой в магнитофонах, но более широкую магнитографический метод). Считывание сигналов о дефектах с пленки выполняют с помощью прибора, датчиком которого служит магнитофонная головка. Этим методом обнаруживают дефекты в более толстом поверхностном слое, но теряют наглядность их изображения, свойственную магнитопорошковому методу. [c.12]

Этим методом обнаруживают дефекты в более толстом поверхностном слое, но теряют наглядность их изображения, свойственную магнитопорошковому методу. [c.12]

Купольную часть крышки изготавливают из заготовок-слябов. Их прокатывают (/) и выполняют автоматический ультразвуковой контроль листов по поверхности, отмеченной стрелкой. Кромки листов обрабатывают механически (3) под сварку и проверяют их магнитопорошковым методом на отсутствие дефектов основного металла, которые могут повлиять на качество сварки. Листы сваривают [c.32]

Капиллярными методами контролируют изделия из металлов (преимущественно неферромагнитных), неметаллических материалов и композитные изделия любой конфигурации. Изделия из ферромагнитных материалов контролируют преимущественно магнитопорошковым методом, который более чувствителен, хотя иногда применяют капиллярный метод, если имеются трудности с намагничиванием материала или сложная конфигурация поверхности изделия создает большие градиенты магнитного поля, затрудняющие выявление дефектов. [c.67]

[c.67]

Трудоемкость и длительность операций контроля единичных изделий по сравнению, например, с магнитопорошковым методом. По сравнению с визуально-оптическим контролем производительность повышается многократно. [c.69]

В работе [283] установлено уменьшение скорости рэлеевских волн в зависимости от усталостных повреждений. Исследования проводились методом прохождения на постоянной базе на частоте до 15 МГц. Погрешность измерения времени не превышала 20 не. В турбинной лопатке, выработавшей ресурс, но не имевшей микротрещин размером более 1 мкм (по данным магнитопорошкового метода), обнаружено уменьшение скорости (увеличение времени пробега Ат) на 3 % в наиболее нагруженной зоне (вблизи замка). В то же время в лопатке, не бывшей в эксплуатации, измерение скорости показало, что разброс скоростей не превышал 0,3 % (рис. 7.44). [c.787]

Магнитопорошковый метод дефектоскопии основан на притяжении магнитных частиц силами неоднородных магнитных полей, возникающих над дефектами. По скоплениям магнитного порошка определяют наличие дефектов, их протяженность и положение на проверяемой детали. [c.227]

По скоплениям магнитного порошка определяют наличие дефектов, их протяженность и положение на проверяемой детали. [c.227]

Этот метод нашел применение в авиации, на железнодорожном транспорте, в химическом машиностроении, при контроле крупногабаритных конструкций, магистральных трубопроводов, объектов под водой, в судостроении, автомобильной и многих других отраслях промышленности. Широкое использование магнитопорошкового метода объясняется его высокой чувствительностью, наглядностью результатов и высокой производительностью контроля. При правильной технологии этим методом выявляют трещины усталости и другие дефекты в начальной стадии их появления, когда обнаружить их без специальных средств трудно или невозможно. Так, применение магнитной суспензии со стандартным черным порошком позволяет надежно находить поверхностные микротрещины шириной раскрытия от 0,001 мм и более, глубиной 0,01 мм и более. [c.227]

Физические основы магнитопорошкового метода изложены в объеме, необходимом для понимания физических процессов, протекающих при выполнении технологических операций контроля проверяемых объектов.

[c.227]

[c.227]Издание рассчитано на специалистов, занимающихся магнитопорошковым методом контроля и может быть использовано как справочное пособие при подготовке специалистов по магнитопорошковому методу I — III уровней международной классификации в неразрушающем контроле. [c.228]

Напряженность поля Я — величина векторная. Вектор Я в однородной среде имеет одинаковое направление с вектором магнитной индукции В (см. рис. 1.7). Вектор Я можно разложить на две составляющие нормальную Я , перпендикулярную к поверхности детали, и тангенциальную Ят, параллельную поверхности проверяемой детали. Соотношение этих составляющих, как будет показано ниже, влияет на чувствительность магнитопорошкового метода. [c.236]

СУЩНОСТЬ МАГНИТОПОРОШКОВОГО МЕТОДА КОНТРОЛЯ [c.256]

Магнитопорошковый метод неразрушающего контроля основан на притяжении магнитных частиц силами неоднородных магнитных полей, возникающих над дефектами в намагниченных изделиях. [c.256]

[c.256]

Минимальные размеры трещин, выявляемые магнитопорошковым методом, показаны на рис. 1.45 глубина 0,01 мм, ширина 0,001 мм, длина 0,5 мм. [c.260]

Рнс. 1.45. Минимальные размеры трещин, выявляемые магнитопорошковым методом [c.260]Магнитопорошковый метод применяется для контроля [c.261]

Электроконтакты — это устройства, с помощью которых электрический ток вводится в изделие для намагничивания в целях выявления дефектов магнитопорошковым методом. [c.314]

Чувствительность магнитопорошкового метода контроля существенно зависит от угла а между направлениями намагничивания и распространения трещины на детали (объекта). [c.325]

Изменение картины поля над дефектом при переходе к режиму остаточной намагниченности является следствием действия поля детали, которое возникает не только при продольном намагничивании, но и при циркулярном намагничивании деталей сложной формы, кольцевых деталей при несимметричном их расположении на проводнике с током, при намагничивании с помощью электромагнитов. Во всех этих и других случаях при прочих равных условиях чувствительность магнитопорошкового метода контроля зависит от расположения области II относительно трещины, которое определяется отношением нормальной Я к тангенциальной Ну составляющей поля. [c.332]

Во всех этих и других случаях при прочих равных условиях чувствительность магнитопорошкового метода контроля зависит от расположения области II относительно трещины, которое определяется отношением нормальной Я к тангенциальной Ну составляющей поля. [c.332]

Чувствительность магнитопорошкового метода существенно зависит от качества магнитной суспензии, для оценки которой применяют приборы, контрольные образцы с искусственными дефектами, детали с эксплуатационными или производственными дефектами. [c.349]

На интенсивность магнитной коагуляции оказывают влияние следующие факторы концентрация порошка, его дисперсность, магнитные характеристики, предыдущее магнитное состояние порошка, вязкость дисперсионной среды, напряженность и градиент поля, длительность его действия, автокоагуляция. Изменяя параметры этих факторов или соответственно учитывая их, можно добиться оптимального состава магнитной суспензии при проверке магнитопорошковым методом конкретных объектов. [c.360]

[c.360]

Изменение напряженности магнитного поля на дефектных участках регистрируется с помощью ферромагнитного порошка / (магнитопорошковый метод контроля), магнитной ленты (магнито-I графический метод контроля), внесенной в исследуемые маг-I ннтные поля феррозонда (феррозондовый метод контроля) и пр. Э ктромагнитный (вихревых токов) неразрушающий контроль основан на регистрации изменения взаимодействия собственного электромагнитного поля катушки с электромагнитным полем вихревых токов, наводимых этой катушкой в контролируемом объекте. [c.133]

Штамповкой (2) придают заготовке сферическую форму и тер-мообрабатывают (5) для снятия напряжений. Проводят магнитопорошковый контроль всей поверхности на отсутствие штамповочных треш,ин и сдаточный контроль сварного шва тремя методами радиографическим, ультразвуковым и магнитопорошковым (последний совмеш,ают с контролем всей поверхности). Наплавляют антикоррозионное покрытие (6) и проверяют его капиллярным (цветным) методом на отсутствие трещин и ультразвуковым эхо-методом на качество соединения с основным металлом. Подготавливают кромки под сварку и проверяют их магнитопорошковым методом. [c.33]

Проводят магнитопорошковый контроль всей поверхности на отсутствие штамповочных треш,ин и сдаточный контроль сварного шва тремя методами радиографическим, ультразвуковым и магнитопорошковым (последний совмеш,ают с контролем всей поверхности). Наплавляют антикоррозионное покрытие (6) и проверяют его капиллярным (цветным) методом на отсутствие трещин и ультразвуковым эхо-методом на качество соединения с основным металлом. Подготавливают кромки под сварку и проверяют их магнитопорошковым методом. [c.33]

Магнитопорошковый контроль, неразрушающий контроль

Неразрушающий контроль с контролем магнитных частиц

Магнитопорошковый контроль (MPI) или магнитопорошковый контроль (MPT) — это процесс неразрушающего контроля, который используется для обнаружения трещин в деталях, изготовленных из магнитных материалов, таких как железо, никель, кобальт и сплавы. Магнитный материал часто называют ферромагнитным, что означает, что он обладает высокой восприимчивостью к намагничиванию. Магнитопорошковая дефектоскопия — это процесс использования магнитного поля для определения того, где на детали может быть трещина.

Магнитопорошковая дефектоскопия — это процесс использования магнитного поля для определения того, где на детали может быть трещина.

MPI — это очень чувствительный метод испытаний, с помощью которого можно быстро определить, есть ли на детали трещина. Обычно он используется для поковок, отливок, крепежных изделий, сварных деталей, механически обработанных или штампованных деталей.

Этапы магнитопорошковой дефектоскопии:

1. Поверхность детали очищается.

2. К детали приложено магнитное поле.

3. Частицы железа наносятся и собираются в трещинах, откуда «просачивается» магнитное поле.

4. Осмотр и документирование трещин на детали.

Ресурсный центр NDT предоставляет фотографии и дополнительную информацию об основных принципах MPI.

Магнитопорошковая дефектоскопия может проводиться как на сухом, так и на влажном продукте. Влажная флуоресцентная магнитопорошковая дефектоскопия используется для обнаружения очень мелких дефектов. В процессе контроля используются светодиодные лампы УФ-А, которые помогают увидеть магнитные частицы, скопившиеся на поверхности трещин на детали.

В процессе контроля используются светодиодные лампы УФ-А, которые помогают увидеть магнитные частицы, скопившиеся на поверхности трещин на детали.

Светодиодные инспекционные лампы УФ-А для MPI

REL предлагает светодиодные инспекционные лампы УФ-А для инспекционных испытаний FPI и MPI.Инспекционные лампы REL доступны в проводном, аккумуляторном или потолочном исполнении для освещения кабины.

Технические характеристики наших ламп для контроля частиц Mag:

— протестированы и соответствуют стандартам ASTM E3022

— протестированы и соответствуют требованиям Rolls-Royce RRES

— соответствуют спецификациям ISO 3059

— серийный сертификат соответствия

— ремонтопригодный, сервисный. по мере необходимости

– 2 года гарантии

Узнайте больше о наших инспекционных лампах Glo-Black LED UV-A.

Магнитопорошковый контроль (МТ) — Центр технологий и контроля качества

Магнитопорошковый контроль — это один из основных методов неразрушающего контроля с многочисленными применениями в промышленности, используемый для обнаружения поверхностных или приповерхностных дефектов.

Техника контроля магнитных частиц включает намагничивание компонента с последующим нанесением ферромагнитных частиц. Неоднородность заданного размера, ориентации и глубины в образце может нарушить нормальное течение силовых линий магнитного поля.Это нарушение вызывает локальную утечку магнитного потока, необходимую для сбора средств обнаружения или частиц.

Частицы выстраиваются вдоль несплошностей, указывая на положение поверхностных или приповерхностных дефектов. Этот метод неразрушающего контроля используется для контроля сварных швов, отливок и поковок и применим только к ферромагнитным материалам.

Магнитопорошковый контроль основан на следующей процедуре:

- Намагниченность проверяемого компонента.

- Нанесение магнитных частиц на деталь.

- Формирование индикации положения о том, что происходит утечка магнитного поля.

Содержание курса

- Принципы магнитопорошковой дефектоскопии

- Методы намагничивания

- Проверка и обнаружение показаний

- Проверка и калибровка оборудования

- Процедура испытаний

- Обнаруживаемость дефектов

- Стандарты и спецификации

- Процедуры тестирования

- Интерпретация и отчетность

- Процедуры после тестирования

- Основное производство – сырая и готовая продукция

- Основные методы производства отливок – готовая продукция

- Процессы формовки деформируемых изделий

- Основные сварочные процессы

- Дефекты в процессе эксплуатации

- Снятие напряжения/нормализация/отжиг

- Удлиненный практичный элемент

Обязанности специалиста по магнитопорошковому контролю уровня 2 по неразрушающему контролю:

- Выберите магнитный метод для используемого метода испытаний

- Определить ограничения применения метода тестирования

- Перевод кодов, стандартов, спецификаций и процедур неразрушающего контроля в инструкции по неразрушающему контролю, адаптированные к фактическим условиям работы

- Настройка и проверка параметров оборудования

- Выполнение тестов и контроль за ними

- Интерпретация и оценка результатов в соответствии с применимыми стандартами, нормами, спецификациями или процедурами;

- Подготовка письменных инструкций по магнитопорошковому тестированию

- Выполнять и контролировать все задачи уровня 2 или ниже

- Обеспечьте руководство персоналом уровня 2 или ниже

- Отчет о результатах магнитных испытаний

Магнитопорошковые испытания I и II

Доступность материалов курса Курс – 30 дней

Экзамен – еще 10 дней

Приблизительно 11 часов

ИСПЫТАНИЕ НА МАГНИТНЫЕ ЧАСТИЦЫ I И II

Магнитопорошковый контроль (МТ) является одним из наиболее широко используемых методов неразрушающего контроля. Это быстрый и эффективный тест для обнаружения несплошностей на поверхности исследуемого объекта или очень близко к ней.

Это быстрый и эффективный тест для обнаружения несплошностей на поверхности исследуемого объекта или очень близко к ней.

Как и в случае ПК, МТ обычно проводится в дополнение к объемному неразрушающему контролю. Он ограничен теми материалами, которые могут быть эффективно намагничены. Мелкие ферромагнитные частицы наносятся на поверхность намагниченных деталей и располагаются в местах рассеяния магнитного потока, указывая на наличие несплошностей. В этом курсе студенты изучат принципы магнетизма, связанные с обнаружением дефектов в ферромагнитных материалах.Существует ряд методов, которые делают МТ подходящим для широкого спектра деталей различных форм и размеров. МТ может выполняться с помощью портативного оборудования или стационарных систем.

Этот курс будет полезен для тех, кто хочет получить сертификат в области неразрушающего контроля, а также для супервайзеров, аудиторов и других лиц, заинтересованных в получении всестороннего понимания этого уникального метода испытаний.

Обучение магнитным частицам NDTclassroom.com — это полностью основанный на видео онлайн-курс, который преподает Марти Андерсон и охватывает:

— Основные принципы магнетизма

— Теория магнитопорошкового тестирования

— Как проводить исследования с помощью портативного и стационарного оборудования

— Методы, используемые для выполнить МТ

– Процедуры, используемые для выполнения МТ

– Требования МТ

– Как интерпретировать и оценивать результаты испытаний

Этот курс соответствует рекомендациям по обучению, описанным в SNT-TC-1A.

ПРИМЕЧАНИЕ: В начале курса указана РЕКОМЕНДУЕМАЯ ЧТЕНИЕ. Выполнение этих заданий в дополнение к самостоятельному обучению настоятельно рекомендуется и добавит к общей пользе обучения и времени, которое будет зачислено. Это также лучше подготовит студента к практическому лабораторному/практическому занятию. Студенту рекомендуется вести журнал времени самостоятельной работы. Также рекомендуется привлечь соответствующий уровень III и подтвердить, что задания по чтению и самостоятельному изучению выполнены. Это должно стать частью записей об обучении студента, которые могут использоваться вместе с последующими сертификатами.

Это должно стать частью записей об обучении студента, которые могут использоваться вместе с последующими сертификатами.

ПРЕИМУЩЕСТВА

КОМПЛЕКСНЫЙ

Соответствует всем рекомендациям ASNT ANSI SNT-TC-1A согласно CP-105. Студенты обычно могут запомнить на 25-60% больше информации по сравнению с традиционным обучением в классе.

ПРОСТОЙ ДОСТУП

Участники могут получить доступ к курсу круглосуточно и без выходных с любого компьютера с браузером Google Chrome и подключением к Интернету.

ПРОСТОЙ В ИСПОЛЬЗОВАНИИ

Пауза для заметок с возможностью повторного прохождения тестов урока по мере необходимости. Онлайн-обучение дает студенту полный контроль над своим учебным опытом.

ЛЕГКО ПОНЯТЬ

Аудио/видео комментарии, демонстрации, анимированная графика и видеоматериалы делают даже самые сложные темы увлекательными и легкими для понимания.

ПОДТВЕРЖДЕННЫЕ МЕТОДЫ

Подробные видеодемонстрации, практические задачи и викторины облегчают усвоение концепций и измеряют сохранение содержания.

НАДЕЖНЫЙ

Содержание курса было разработано Чаком Хеллиером совместно с отраслевыми экспертами и специалистом по обучению NDT Classroom Inc. Кевином Кросби, доктором философии в области разработки учебных программ.

ДОСТУП К ПРЕПОДАВАТЕЛЮ КЛАССА NDT

Пользователи могут связаться с инструкторами класса NDT по электронной почте [email protected] или по телефону 716-262-8870.

ПРЯМАЯ ПОДДЕРЖКА

Служба поддержки клиентов NDT Classroom с понедельника по пятницу с 8:30 до 17:00 EST. на info@NDTclassroom.ком или 716-262-8870

Магнитопорошковые испытания Глава 1 – MT Введение

Магнитопорошковый контроль – Тест 1

Магнитопорошковые испытания Глава 2 – Магнитное поле

Магнитопорошковый контроль – Викторина 2

Магнитопорошковые испытания Глава 3 — Свойства материалов

Магнитопорошковый контроль – Тест 3

Магнитопорошковые испытания Глава 4 – Оборудование и частицы

Магнитопорошковый контроль – Тест 4

Магнитопорошковые испытания Глава 5 – Распределение поля

Магнитопорошковый контроль – Тест 5

Магнитопорошковые испытания Глава 6 – Применение частиц

Магнитопорошковый контроль – Тест 6

Магнитопорошковые испытания Глава 7 – Оценка несплошностей

Магнитопорошковый контроль – Тест 7

Магнитопорошковые испытания Глава 8 – Интерпретация и оценка

Магнитопорошковое тестирование – Заключительный экзамен

Часто задаваемые вопросыЧто мне нужно знать, прежде чем пройти этот курс?

Для прохождения этого курса вам не обязательно иметь какие-либо знания в области неразрушающего контроля. Он подготовит вас к прохождению практического обучения, необходимого для получения сертификата от вашего работодателя.

Он подготовит вас к прохождению практического обучения, необходимого для получения сертификата от вашего работодателя.

Кому следует пройти этот курс?

Любой, кто заинтересован в расширении своей карьеры в области сварки для изучения сварных швов и других типов материалов и изделий.Сколько времени у меня есть, чтобы пройти этот курс?

У вас есть 30 дней, чтобы пройти курс и 10 дней, чтобы сдать экзамен.

Включает ли этот курс завершающий экзамен?

Да, вы будете не только проходить викторины после многих глав, но и заключительный экзамен после успешного завершения курса.

Нужно ли покупать другие материалы?

Мы рекомендуем вам приобрести руководство для занятий ASNT, но не обязательно. Артикул № 1641.

Засчитывается ли время, которое я провожу на этом курсе, в рекомендуемое количество часов обучения для ASNT SNT-TC-1A?

Да, все время, которое вы проводите на курсе, любое время чтения и практические занятия — все это засчитывается в рекомендуемое количество часов обучения.

Магнитопорошковый контроль | Неразрушающий контроль (НК) – Stegman Inspection Services

Магнитопорошковая дефектоскопия (MT) электрически индуцирует магнитные поля в железных материалах для создания высокочувствительного метода контроля.Этот метод может обнаруживать крошечные трещины и небольшие неоднородности под поверхностью, которые могут привести к усталости детали и, в конечном итоге, к ее выходу из строя.

Stegman Inspection Services выполняет этот быстрый и надежный метод проверки отливок, поковок, сварных деталей, автомобильных деталей, крепежных изделий и других важных компонентов. Для обеспечения соответствия требованиям спецификации заказчика мы предлагаем:

- Инспекторы уровня 2 и ASNT 3 для оценки результатов экзамена

- Видимые сухие и влажные флуоресцентные методы MPI

- Сертифицированные отчеты об испытаниях, отправленные по электронной почте с вашими требованиями и/или вашими металлургическими данными, задокументированные с каждым заказом

Со службой инспекции Stegman’s Inspection Services влажная флуоресцентная магнитопорошковая инспекция вы выбираете более надежный тест с:

- Хорошо видимые флуоресцентные индикаторы в темноте

- Обнаружение мелких поверхностных трещин легче различить

- Основа на масляно-водной основе для более равномерного нанесения на деталь

- Доступна консультация ASNT уровня 3 на месте

Методы испытаний и спецификации

- ASTM E1444-16 – Стандартная практика магнитопорошковых испытаний

- ASTM E709-15 – Стандартное руководство по магнитопорошковым испытаниям

- ASTM A275-15 – Стандартная практика магнитопорошкового исследования стальных поковок

- MIL-STD-1949A – Магнитопорошковый контроль

- General Electric P3C-AL-0003 – Магнитопорошковый контроль компонентов паровой турбины и генератора

- General Electric P3C-AL-0012 – Стандарт приемлемости магнитопорошковых испытаний стационарных компонентов паровой турбины

- General Electric P3C-AL-0201 – Стандарт приемлемости магнитопорошковых испытаний шпилек, болтов и гаек паровых турбин и генераторов (метизы)

Mag Particle, неразрушающий контроль | НДТ

Techmetals предлагает неразрушающий контроль (НК)

3 стенда для неразрушающего контроля, вмещающие детали длиной до 144 дюймов

Неразрушающий контроль (НК) состоит из нескольких неинвазивных методов проверки деталей, материалов или сборок. Этот процесс обычно используется для выявления и измерения недостатков протестированных устройств перед их публичным использованием.

Этот процесс обычно используется для выявления и измерения недостатков протестированных устройств перед их публичным использованием.

Как следует из названия, неразрушающие испытания можно проводить во время или после изготовления — даже на оборудовании, которое все еще находится в эксплуатации. Это означает, что проверяемые детали не повреждены и все еще могут использоваться, когда все сказано и сделано.

В настоящее время Techmetals имеет сертификат «Испытание магнитными частицами (MT) », что позволяет нашим клиентам проверять свое оборудование или детали с помощью методов, которые не повреждают их.Наши специалисты предлагают флуоресцентный и видимый магнитопорошковый контроль — наиболее эффективные и доступные методы.

У нас есть три отдельных стенда неразрушающего контроля, с самым большим из них, способным вмещать детали длиной до 144 дюймов (или 12 футов).

Предусмотрены проверки как внутреннего диаметра (ID), так и внешнего диаметра (OD), и наше соответствие соответствует Уровню II с надзором Уровня III. Неразрушающий контроль является неотъемлемой частью таких отраслей, как аэрокосмическая, авиационная, оборонная и автомобильная, особенно там, где часто затрагиваются человеческие жизни.

Неразрушающий контроль является неотъемлемой частью таких отраслей, как аэрокосмическая, авиационная, оборонная и автомобильная, особенно там, где часто затрагиваются человеческие жизни.

Неразрушающий контроль помогает идентифицировать

- Усталостные, шлифовальные, термические и коррозионные трещины под напряжением

- Перегибы, швы, стингеры, звездообразные трещины, отсутствие плавления и холодные затворы

Загрузите последний технический паспорт для неразрушающего контроля (НК)

, нажав здесь или на изображении слева…

Свяжитесь с нами по телефону (937) 253-5311 или , отправьте нам электронное письмо…

Запросите предложение для предстоящего проекта…

Услуги по контролю магнитных частиц (MPI) — Компания Nadcap Magnetic Testing

Магнитный контроль (МТ), или магнитопорошковый контроль/метод мокрого стенда, представляет собой неразрушающий метод обнаружения дефектов в черных металлах. Магнитное поле, создаваемое переменным или постоянным током, прикладывается к материалу, обнаруживая утечку магнитного потока на поверхности или вблизи поверхности дефекта.

Магнитное поле, создаваемое переменным или постоянным током, прикладывается к материалу, обнаруживая утечку магнитного потока на поверхности или вблизи поверхности дефекта.

Наши услуги магнитопорошкового контроля (MPI) включают в себя мелкие магнитные частицы оксида железа, покрытые флуоресцентным красителем и удерживаемые в жидкой суспензии, которые притягиваются к магнитному (потоковому) полю в области дефекта, чтобы выявить его как нарост- вверх частиц. На фотографии слева показан коленчатый вал самолета, освещенный ультрафиолетовым светом (черным светом) в рамках процесса магнитных испытаний.На увеличенном изображении видно наличие усталостных трещин на пластине вокруг коленчатого вала.

Для чего используется магнитопорошковый контроль?

Магнитный контроль (MT) или магнитопорошковая дефектоскопия — это неразрушающий метод, используемый для обнаружения дефектов в черных металлах. Магнитное поле, создаваемое переменным или постоянным током, прикладывается к материалу, выявляя утечку магнитного потока на поверхности или приповерхностные дефекты.

Магнитный контроль используется для ферромагнитных металлов, таких как железо, никель и сталь.Хотя он используется в ряде отраслей, аэрокосмическая промышленность является наиболее распространенной. MT или MPI часто используются для проверки поковок, отливок и сварных швов из черных металлов, используемых для компонентов генераторов и деталей двигателей. Клапаны, насосы, болты, вентиляторы, рельсы и лопасти — все это примеры деталей, которые обычно подвергаются магнитным испытаниям. Помимо аэрокосмической отрасли, такие отрасли, как производство электроэнергии, добыча нефти и газа и морские операции, используют MPI для обеспечения целостности и безопасности материала или различных деталей.

Наши услуги по магнитопорошковому контролю не только полезны, но и необходимы для гарантии надежности и формы деталей и оборудования. Выявление любых дефектов, трещин или аномалий в изделии позволяет компаниям планировать ремонт заранее — до того, как затраты на ремонт или замену резко возрастут. Это также способствует безопасности, предоставляя важную информацию о детали до того, как произойдет какой-либо несчастный случай из-за небольшого дефекта. MPI — это экономичный и надежный метод контроля ферромагнитных металлов в различных отраслях промышленности.

Это также способствует безопасности, предоставляя важную информацию о детали до того, как произойдет какой-либо несчастный случай из-за небольшого дефекта. MPI — это экономичный и надежный метод контроля ферромагнитных металлов в различных отраслях промышленности.

Магнитопорошковый контроль индуцирует магнитное поле с использованием переменного или постоянного тока, обнажая трещины или загрязнения из-за утечки потока, в то время как пенетрантная дефектоскопия представляет собой нанесение проникающей краски, которая оседает в любых швах или отверстиях для выявления дефектов. MPI можно использовать только для черных металлов, тогда как PT можно использовать практически для любого непористого материала. Пенетрантные испытания включают в себя химический краситель, который может не подходить для каждого материала, в то время как MT также имеет ограниченный диапазон материалов.Команда экспертов Superior Joining Technologies может помочь определить надлежащую проверку для ваших нужд и применения.

Превосходное отличие соединения

Являясь компанией Nadcap, занимающейся магнитными испытаниями, наши услуги магнитопорошкового контроля (MPI) включают в себя мелкие магнитные частицы оксида железа, покрытые флуоресцентным красителем и содержащиеся в жидкой суспензии, которые притягиваются к магнитному (потоковому) полю в области дефекта. и выявить его как нагромождение частиц. На фотографии слева показан коленчатый вал самолета в ультрафиолетовом свете (подсветка) в рамках процесса магнитных испытаний.На увеличенном изображении видно наличие усталостных трещин на пластине вокруг коленчатого вала.

SJTI может тестировать детали до:

- Диаметр 15 дюймов

- 90 дюймов в длину

- 1 тонна весом

Загрузить информационный лист в формате PDF по магнитопорошковому контролю.

Superior Joining Technologies соответствует стандарту ASTM-E 1417 Standard Practice for Liquid Penetrant Inspection с мая 2007 года и получила аккредитацию Nadcap в июле 2008 года. Их процессы были одобрены GE, Boeing, Unison, Collins Aerospace, Safran и Woodward. Как доверенная компания Nadcap, занимающаяся магнитными испытаниями, наша команда профессионалов всегда готова помочь, предлагая отличный сервис в дополнение к надежным услугам. Свяжитесь с нами сегодня, чтобы обсудить наши услуги по магнитопорошковому контролю (MPI) или ответить на любые ваши вопросы.

Их процессы были одобрены GE, Boeing, Unison, Collins Aerospace, Safran и Woodward. Как доверенная компания Nadcap, занимающаяся магнитными испытаниями, наша команда профессионалов всегда готова помочь, предлагая отличный сервис в дополнение к надежным услугам. Свяжитесь с нами сегодня, чтобы обсудить наши услуги по магнитопорошковому контролю (MPI) или ответить на любые ваши вопросы.

Понимание процесса магнитопорошкового контроля (MT)

Процесс магнитопорошкового контроля или исследования (MT) представляет собой недорогой метод проведения неразрушающего контроля (NDE) ферромагнитных материалов.Магнетизм использовался для проверки дефектов еще в 1868 году, когда его использовали для проверки наличия трещин в намагниченных стволах пушек с помощью компаса. Магнитопорошковая дефектоскопия — относительно простая концепция. Это процесс поиска утечки магнитного потока. Как только рассматриваемая часть намагничивается, она становится поляризованной: северный полюс находится там, где выходит магнитная сила, а южный полюс — там, где она входит. Примером этого может служить магнит, сломанный пополам. Каждая деталь представляет собой законченный магнит с северным и южным полюсами.Точно так же, если на поверхности есть трещина, с обеих сторон начнут формироваться полюса. Магнитное поле вокруг трещины изменится, выходя на север и возвращаясь на южный полюс. Когда это поле распространяется, оно похоже на утечку из материала, и поэтому называется полем рассеяния магнитного потока.

Примером этого может служить магнит, сломанный пополам. Каждая деталь представляет собой законченный магнит с северным и южным полюсами.Точно так же, если на поверхности есть трещина, с обеих сторон начнут формироваться полюса. Магнитное поле вокруг трещины изменится, выходя на север и возвращаясь на южный полюс. Когда это поле распространяется, оно похоже на утечку из материала, и поэтому называется полем рассеяния магнитного потока.

Процесс магнитопорошковой дефектоскопии относительно прост; однако подготовка поверхности является важным первым шагом. Этот шаг требует процесса химической очистки с использованием моющих средств, органических растворителей, растворов для удаления накипи или других процессов.Затем в деталь необходимо ввести магнитное поле. После намагничивания детали добавляются мелкие ферромагнитные частицы, такие как железный порошок. Излишки тщательно удаляются, обычно воздушной струей. После этого деталь осматривают на наличие признаков трещин. Любая область, где остается ферромагнитный материал, указывает на дефект. Наконец, деталь необходимо повернуть на 90 градусов и повторить процесс, потому что разрывы, параллельные линиям магнитного потока, не приведут к утечке.Основными преимуществами использования магнитопорошкового контроля являются скорость исследования, низкая стоимость процесса и тот факт, что признаки дефекта видны непосредственно на поверхности материала.

Наконец, деталь необходимо повернуть на 90 градусов и повторить процесс, потому что разрывы, параллельные линиям магнитного потока, не приведут к утечке.Основными преимуществами использования магнитопорошкового контроля являются скорость исследования, низкая стоимость процесса и тот факт, что признаки дефекта видны непосредственно на поверхности материала.

Компания Pacific Magnet & Penetrant располагает всем необходимым для предоставления быстрых, эффективных и точных услуг по магнитопорошковому контролю. Наше предприятие оснащено несколькими системами контроля Magnaflux MT, все из которых обслуживаются опытными техниками-испытателями. Список этих систем приведен ниже.Для получения дополнительной информации о процессе контроля магнитных частиц, пожалуйста, свяжитесь с нами напрямую.

Запросить цену

Магнитопорошковый контроль (MT) Возможности:

- № оборудования

- Модель №

- Общая информация

- 3 шт.

- Magnaflux

- Состоит из контактной головки с максимальным отверстием 54 дюйма, двухфазного выпрямленного 3-фазного источника питания (постоянного тока) и 64-ступенчатого регулирования тока.Также оснащен 12-дюймовой 5-витковой катушкой.

- 1 шт.

- Magnaflux

- Состоит из контактной головки с максимальным отверстием 120 дюймов, двухфазного источника питания с двухфазным выпрямлением и 64-ступенчатой регулировкой тока. Также оснащен 20-дюймовой 5-витковой катушкой.

*Минимальные/максимальные значения тока указаны в сертификате калибровки оборудования. Влажный непрерывный метод должен использоваться для окончательной проверки всего аэрокосмического оборудования, если не разрешено иное.Должна быть доступна и зарегистрирована сертификация производителя материала для используемых магнитных частиц, но не ограничиваясь перечисленным ниже. Жидкая суспензионная среда (AMS-2641 Ty.1) / Влажные флуоресцентные частицы (AMS-3044)

.